多孔質体

【課題】優れた吸着能力を有し、吸着材料、分離濾過機材などとして利用可能な、大きな表面積を持ち、且つ、サブミクロンの大きさの孔径を有する、層状粘土鉱物により形成された多孔質構造体を提供する。

【解決手段】層状粘土鉱物(A)により形成された層により隔てられた、孔径が20〜500nmの空孔(a)を有する多孔質体であって、前記粘土鉱物により形成された層が3〜100nmの厚みを有し、且つ、表面積測定による孔径が20nm未満の微細空孔(b)を有することを特徴とする多孔質体。

【解決手段】層状粘土鉱物(A)により形成された層により隔てられた、孔径が20〜500nmの空孔(a)を有する多孔質体であって、前記粘土鉱物により形成された層が3〜100nmの厚みを有し、且つ、表面積測定による孔径が20nm未満の微細空孔(b)を有することを特徴とする多孔質体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、層状粘土鉱物により形成された大きな表面積を有するナノオーダーの空孔を有する多孔質構造体とその製造法に関するものである。

【背景技術】

【0002】

層状粘土鉱物は、有機化合物や無機化合物、更には金属化合物など、非常に幅広い化合物との相互作用が強く、分離濾過材、吸着剤、触媒担体などとして利用が期待されている(例えば、非特許文献1参照)。アミノ基、カルボン酸基、水酸基などの官能基と強い相互作用を示すため、アミノ酸や糖類などに対して強い吸着能を示す。特に、層状粘土鉱物との相互作用が強い物質には、アミン化合物やボロン酸、更には金属塩などのような有害物質が多い。そのため広範な種類の有害物質を吸着除去し、水や空気を浄化するのに有効である。

【0003】

水や空気の浄化が効果的に行われるためには、高い表面積を持つ多孔質体であることが望ましい。層状粘土鉱物は、板状の粘土が一枚一枚層状剥離した状態である場合、高い表面積を示す。粘土鉱物を水に分散させてゲル状にした後、急冷凍結し凍結乾燥法により層状剥離した状態の粘土鉱物を得る方法は一般によく知られている。これにより、得られた粉末状の粘土物を吸着剤として利用することができる。しかし、粉末であるため、多孔質体などに比べて、安定した性能を発揮し難いなどの問題があった。また、凍結乾燥法などにより層状剥離させた粘土鉱物は熱安定性に乏しく、加熱により粘土鉱物がスタッキングしてしまい性能が大きく低下するという問題もあった。つまり、粘土鉱物は層状剥離した状態では100m2/g以上の高い表面積をしめすが、500℃程度に加熱すると10m2/g程度まで表面積が低下し、吸着効率が大きく低下するという問題があった。

【0004】

層状粘土鉱物を用いた多孔質状の構造体については、多くの開発研究がなされている。粘土を含む均質分散溶液から液体成分を固液分離する方法が知られている(特許文献1参照)。しかし、この方法では多孔質粘土膜は、一般に表面積が小さく分離吸着性能に劣るという問題があった。

【0005】

発泡法による多孔質セラッミック用粘土組成物の製造方法も知られている(例えば、特許文献2参照)。しかし、この方法で得られる多孔質体の孔径は通常1ミクロン以上であり、1ミクロン程度の大きさの粒子を分離することができなく、十分ではなかった。

【0006】

また、1ミクロン以下の孔径を持つ多孔質体についても開示されている(特許文献3参照)。しかし、この方法は1000℃以上の高温で焼成処理するために、表面積が高い多孔質体は得られなかった。

【0007】

また、層状粘土鉱物と高分子からなる複合体の多孔質構造体についても報告されている(例えば、特許文献4参照)。しかし、この方法で得られる多孔質体は高分子との複合体であるため粘土鉱物が持つ分離能や吸着性が十分に発揮できないという問題があった。また、得られる多孔質体も部分的にはサブミクロンの大きさの孔径が形成されるが全体的に1ミクロン以上の大きな孔径の多孔質体となるため、分離能や濾過能力が十分では無かった。

【0008】

【特許文献1】特開2006−188418号

【特許文献2】特開2006−307295号

【特許文献3】特開平11−292653号

【特許文献4】特開2004−359747号

【非特許文献1】白水春雄「粘土鉱物学−粘土科学の基礎−」朝倉書店、1988年

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、本発明は大きな表面積を持ち、且つ、サブミクロンの大きさの孔径を有する、層状粘土鉱物により形成された多孔質構造体を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するべく鋭意研究に取り組んだ結果、大きな比表面積を有し、1ミクロン以下の大きさの孔径で、しかも、孔径の大きさの分布の少ない極めて高性能の層状粘土鉱物により形成された多孔質体を得るに至った。

【0011】

すなわち、本発明は、層状粘土鉱物(A)により形成された層により隔てられた、孔径が20〜500nmの空孔(a)を有する多孔質体であって、

前記粘土鉱物により形成された層が3〜100nmの厚みを有し、且つ、表面積測定による孔径が20nm未満の微細空孔(b)を有することを特徴とする多孔質体を提供する。

【0012】

また、本発明は、上記多孔質体の製造方法であって、層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中に分散混合させた後、前記反応性モノマー(B)を重合することにより前記層状粘土鉱物(A)と有機高分子(D)からなる有機無機複合ゲルを製造し、

次いで、前記有機無機複合ゲルから前記溶媒(C)の一部又は全てを除去することにより前記層状粘土鉱物(A)と前記有機高分子(D)の複合体を製造した後、

前記複合体を焼成することにより前記有機高分子(D)の一部又は全てを除去すること特徴とする製造方法を提供する。

【0013】

本発明の多孔質体は、ナノオーダーの孔径分布の小さい空孔(a)が網目状に形成された多孔質構造体であり、空孔(a)を形成する隔壁となっている層状粘土鉱物(A)の層には分子レベルの微細空孔(b)が形成されている。いわば構造制御が成された多孔質構造体である。層状粘土鉱物(A)と反応性モノマー(B)の均質溶液中でモノマーを重合させることにより、層状粘土鉱物(A)と反応性モノマー(B)の3次元網目構造(ゲル構造)が形成されることが構造形成の第一段階と推定される。このゲル構造体から溶媒成分を除去する際、3次元網目構造は均質に収縮すると思われる。層状粘土鉱物(A)は高分子鎖を通じて連なっているため、重合された高分子を取り込んだ形で凝集することになる。次いで、高分子を焼成除去することにより、3次元網目構造に基づく構造が空孔(a)として形成された多孔質構造となり、更に、高分子がカーボンとして層状粘土鉱物(A)中に残存するために、層状粘土鉱物(A)の層に微細空孔(b)が形成されるものと推測される。また、焼成により、層状粘土鉱物(A)は焼結され、熱や水に対して安定となるものと推測される。

【発明の効果】

【0014】

本発明は、優れた吸着特性や分離特性を有する層状粘土鉱物により形成された大きな表面積とナノオーダーの小さな孔径からなる多孔質構造体に関するもので、得られた多孔質体は、優れた吸着能力を有することから、吸着材料、分離濾過機材などとして利用できる。また、本発明の多孔質体は100nm以下のサイズの揃った孔径からなる多孔質体をも提供するため、触媒担体、酵素担体など担体として有効に利用される。

【発明を実施するための最良の形態】

【0015】

本発明の層状粘土鉱物(A)は層状に剥離可能な膨潤性の粘土鉱物が用いられ、好ましくは水若しくは有機溶媒中で分子状(単一層)又はそれに近いレベルで膨潤し均一分散可能な粘土鉱物が用いられる。スメクタイトや雲母、更には、4級アンモニウムカチオン、アニオン系ポリマー、アルコキシシラン、カルボキシビニルポリマーなどで表面処理を施した有機化スメクタイトなどを挙げることができる。具体的には、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性サポナイト、水膨潤性モンモリロナイト、水膨潤性雲母などが挙げられ、これらは天然物であっても合成物であっても構わない。また、有機化スメクタイトとしては、例えば、ホージュン株式会社製の有機ベントナイトのエスベンやオルガナイト・シリーズやコープケミカル株式会社の親油性スメクタイトのルーセンタイト・シリーズなどを挙げることができる。中でも、水若しくは水と有機溶媒との混合溶媒中で分子状(単一層)又はそれに近いレベルで均一分散可能な無機粘土鉱物が特に好ましく用いられ、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性サポナイト、水膨潤性モンモリロナイト、水膨潤性雲母などが特に好ましい。

【0016】

本発明の多孔質体は、質量比で80%以上、好ましくは90%以上が上述した層状粘土鉱物により形成されている。多孔質体中の層状粘土鉱物以外の20%未満の構成物は、特に制限はされないが、炭化物、金属酸化物、金属などが挙げられる。これらの含有量や成分は、例えば、焼成による方法、蛍光X線分析など、公知の成分分析法や元素分析法により求めることができる。

【0017】

本発明の多孔質体は、主として層状粘土鉱物により形成された層により隔てられた空孔(a)により形成されている。本発明の空孔(a)の大きさ(孔径)は20〜500nm、特に好ましくは25〜300nmの範囲である。孔径の分布の小さなものが好ましく、孔径の平均値(Rav)に対して、空孔の70%以上、好ましくは80%以上が、Rav±50%の範囲、好ましくはRav±30%の範囲にある多孔質体が好ましい。また、空孔の形状は球状、楕円状、筒状或いは複雑な形状でも構わない。尚、本明細書では、球状以外の形状の場合、空孔の最も長い対角径と最も短い対角径の平均を孔径とする。本発明の多孔質構造は、例えば、図2及び図3(SEM写真)で見られるような構造体である。多孔質体中の空孔は層状粘土鉱物の層で完全に覆われ独立気泡のようになっている構造であっても、隣の空孔とを隔てる粘土鉱物の層の一部分が無くなっていて、空孔が連続的に連なっている構造であっても構わない。本発明における空孔(a)が連続的に連なった構造とは、層状粘土鉱物の層により隔てられた多数の空孔があり、それらの空孔(a)の層の一部分が無くなっていて隣の空孔と連なった構造が網目状に連続的に連なっている構造を示す。特に、空孔の連なりが多孔質体の一面から他の一面に渡って連続的である構造では、フィルターや分離膜として利用する場合、吸着や分離が効率的に行うことができる場合があり好ましい。また、本発明の多孔質体がフィルム・シート状やロット状などの構造物であった場合、表面部分に層状粘土鉱物の層が形成されていても構わない。空孔の連なりが多孔質体の一面から他の一面に渡って連続的であるかどうかは、水や有機溶媒などの液体が容易に出入り可能であるかどうかなどの方法で確認できる。また、本発明が目的とする性能に問題ない限り、10%以下、好ましくは5%以下、特に好ましくは2%以下の範囲で500nm以上の孔径が含まれていても構わない。

【0018】

本発明の孔径20〜500nmの範囲の空孔(a)を有する多孔質構造は、走査型電子顕微鏡(SEM)などにより確認することができる。例えば、SEMを用いて、1千〜50万倍の範囲に拡大した写真を撮影し、必要によってはその写真を引き延ばすなどの方法で更に拡大し、その写真若しくは拡大写真から、定規やノギス等を用いて直接孔径を測定する方法や、また、公知の画像処理法を用いる方法が挙げられる。また、SEM写真中の少なくとも10個以上、好ましくは15個以上の空孔の平均値を孔径とし、孔径の分布も少なくとも10個以上、好ましくは15個以上の空孔の分布から求めることが好ましい。本明細書では孔径はSEM写真から定規を用いて直接測定し、空孔30個の平均値を孔径とし、空孔30個の分布から孔径の分布を求めた。尚、画像処理法にて孔径を求める場合、例えば、フーリエ変換により得られる構造周期を孔径とすることも可能である。

【0019】

また、本発明の多孔質体中の層状粘土鉱物により形成された層は、3〜100nmの厚み、好ましくは5〜50nmの厚みを持つ。且つ、層部分は、表面積測定による孔径が20nm径未満、好ましくは15nm以下の微細空孔(b)を有するものである。具体的には、微細孔径(b)は、細孔径分布を求める代表的なドーリモア−ヘールの方法(DH法、近藤精一、石川達雄、安部郁夫、「吸着の科学」、丸善株式会社、1991年参照)により求めるもので、細孔面積(Ap)と細孔容積(Vp)対して、細孔半径(rp)は式(1)rp=2Vp/Apで定義される。細孔径(b)(2rp)を横軸に、分布頻度を縦軸としてプロットした孔径分布において、孔径分布の最大値が0.8〜15nmの範囲、特に好ましくは1〜10nmの範囲にとなるものが好ましい。なお、測定条件は上記文献などで開示されている一般的条件が可能で、例えば、吸着物質を窒素とし、無定型シリカ微粉末の窒素に対する吸着等温線を標準等温線として求める方法などが挙げられる。また、分布頻度としては、細孔半径に対応する吸着容積(dVp/drp)などとする方法などを挙げることができる。

【0020】

DH法によるガス吸着測定は市販のガス吸着測定装置で行うことができ、例えば、日本ベル株式会社製のガス吸着測定装置 ベルソープ18などを挙げることができる。

【0021】

また、粘土鉱物により形成された層の厚みは、空孔の孔径と同じように、SEMを用いて、拡大写真を撮影し、その拡大写真から、定規やノギス等を用いて直接孔径を測定する方法や、また、公知の画像処理法を用いる方法により求めることができる。また、SEM写真中の少なくとも10個以上、好ましくは15個以上の層の厚みの平均値を層の厚みとすることが好ましい。本明細書はSEM写真から定規を用いて直接測定し、30箇所の層の厚みの平均値を層の厚みとした。

【0022】

本発明の多孔質体は、多孔質体中の層状粘土鉱物の層に微細空孔(b)を有するものであるが、恐らく、層を形成する層状粘土鉱物が完全にスタッキングした状態にはなく、僅かな隙間が形成されており、その隙間が微細空孔(b)となっているものと推測される。本発明の多孔質体の構造は熱的に安定である。例えば、600℃以上の高温度に熱履歴をかけたとしても安定であり、高い比表面積を示す。層状粘土鉱物間の隙間に炭化物、金属酸化物、金属ナノ粒子などが本発明の規定する範囲内で入り込むことは、更に、耐熱性が向上するなどの理由で好ましい。また、本発明の多孔質体は水に対して安定であり、水に浸漬させても構造が壊れることはない。

【0023】

本発明の多孔質体は微細空孔(b)を有するために、非常に大きな表面積を有し、好ましくは50〜1000m2/g、特に好ましくは80〜800m2/gの表面積を有する。一般的に、20〜500nmの大きさの空孔(a)だけによる多孔質体の場合、大きな表面積は得られなく、通常50m2/g以下である。表面積はベット法などの公知のガス吸着などによる表面積測定法などにより求めることができる。また、吸着ガスは窒素などを用いることができる。

【0024】

本発明の多孔質体の孔径は20〜500nmであるために、1ミクロン程度の大きさの粒子も濾別可能であり、また、空孔(a)の連なりが多孔質体の一面から他の一面に渡って連続的である構造の場合には、多孔質体中を液体或いはガスは多孔質体中を容易に移動することが可能となる。更に、層状粘土鉱物の層の部分には、孔径が20nm以下の微細空孔(b)が形成されているために高い表面積を持ち、分離、吸着などを良好に行うことができる構造となっている。本発明の多孔質体は、粉体として使用することができるが、シート状、フィルム状、ロット状、更に、複雑な形状の構造物として提供することができる。写真1(図1)では、シート状の自立膜の例を示している。

【0025】

本発明の多孔質体の製造方法について述べる。本発明の多孔質体は、例えば、上述した層状粘土鉱物(A)を含む均質分散溶液を調製した後、層状粘土鉱物を相分離やゲル化させるなどの方法で網目状構造体を形成させた後、その構造を壊さないように層状粘土鉱物以外の成分を除去する方法などにより得ることができる。均質分散溶液中で層状粘土鉱物は層状剥離した状態かそれに近い状態で溶液中に分散していることは大きな表面積を得る上で特に好ましい。また、層状粘土鉱物と溶媒以外の第三成分を用いることは、網目状の相分離構造やゲル構造を形成させるうえで好ましい。本発明では層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中で均質に分散混合させた後、反応性モノマー(B)を重合する方法が好ましく用いられ、以下に詳細に説明する。

【0026】

本発明で使用する反応性モノマー(B)は、熱や光などで重合可能な重合反応性モノマーで水や有機溶媒に可溶なものであって、単官能モノマーが好ましく用いられる。(メタ)アクリル酸エステル誘導体、(メタ)アクリル酸誘導体、(メタ)アクリルアミド誘導体、ビニル誘導体などが挙げられ、中でも水や水溶性の有機溶媒に可溶な(メタ)アクリル酸エステル誘導体と(メタ)アクリルアミド誘導体が特に好ましく用いられる。例えば、メトキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレート、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレートなどの(メタ)アクリル酸エステル誘導体、N-メチルアクリルアミド、N-エチルアクリルアミド、N-シクロプロピルアクリルアミド、N-イソプロピルアクリルアミド、N,N-ジメチルアクリルアミド、N-メチル-N-n-プロピルアクリルアミド、N,N-ジエチルアクリルアミド、N-エチル-N-イソプロピルアクリルアミド、N-エチル-N-n-プロピルアクリルアミド、N-アクリロイルピロリディン、N-アクリロイルピペリディン、N-メチルメタクリルアミドなどが好ましいものとして挙げられる。中でもメトキシエチル(メタ)アクリレート及びエトキシエチル(メタ)アクリレートを用いると均一な微細構造の多孔質体を得ることが出来るので好ましい。

【0027】

本発明の溶媒(C)は、反応性モノマー(B)を溶解させ、且つ、層状粘土鉱物(A)を層状剥離させた状態若しくはそれに近い状態で分散させることができる単独若しくは混合溶媒が用いられ、使用する層状粘土鉱物や反応性モノマーの種類により異なる。例えば、層状粘土鉱物として、水膨潤性のものを使用する場合には、水、若しくは、アルコール類、アセトンなどのケトン類、テトラヒドロフランなどのエーテル類、ジメチルスルホキシド、ジメチルホルムアミドやジエチルアセトアミドなどアミド系溶媒などの親水性有機溶媒と水との混合溶媒が好ましく用いられる。更に、層状粘土鉱物の表面が有機物で処理された有機化粘土などの有機溶媒に可溶な層状粘土鉱物を用いる場合には、上述した親水性有機溶媒の他に、トルエンなどの炭化水素系溶媒、酢酸エチルなどのエステル系溶媒やクロロホルムなどハロゲン類などの親油性有機溶媒を用いることも可能となる。

【0028】

層状粘土鉱物(A)と反応性モノマー(B)との混合溶液(以下、単に「混合溶液」と称する場合がある)では、反応性モノマーが溶解し、層状粘土鉱物が層状剥離若しくはそれに近い状態で分散混合していることが好ましく、例えば、反応性モノマーを溶解させた溶液と層状粘土鉱物が層状剥離した溶液をあらかじめ調製し、両者を混合する方法や、層状粘土鉱物が層状剥離させた溶液を調製した後、その溶液に反応性モノマーを添加して溶解させる方法、反対に、反応性モノマーを溶解させた後、層状粘土鉱物を添加して層状剥離する方法などにより、混合溶液を調製することができる。混合する際には、公知の攪拌機を用いることができる。また、良好な分散溶液とするために、反応性モノマーの重合反応が進行しない範囲で加熱すること、或いは冷却することも可能である。

【0029】

反応性モノマー(B)と層状粘土鉱物(A)の割合は、使用する目的などにより異なるが、良好な多孔質体を得るためには通常、質量比[層状粘土鉱物]/[反応性モノマー]=0.003〜3、好ましくは0.005〜2、特に好ましくは0.01〜1.5である。

【0030】

また、溶媒(C)の割合は、反応性モノマーを溶解させ、層状粘土鉱物を層状剥離させうる溶媒量が用いられる。通常、反応性モノマーと層状粘土鉱物の1質量に対して、50〜1質量、好ましくは40〜2質量が用いられる。50質量を超える場合、重合後、均質なゲル体が得られ難い場合があり、1質量未満では均質な混合溶液が得られ難い場合がある。

【0031】

本発明では、層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中に分散混合させた後、混合溶液中で反応性モノマーを重合させることにより、反応性モノマー(B)の重合体である有機高分子(D)と層状粘土鉱物(A)からなる有機無機複合ゲルを得る。この際に、層状粘土鉱物と有機高分子の相分離が進行し網目状の相分離構造が形成されたり、或いは、層状粘土鉱物と有機高分子による3次元網目構造が形成されていると推定される。反応性モノマーを重合させる方法としては、反応性モノマーと層状粘土鉱物との混合溶液中に重合開始剤、更に、必要に応じて触媒又は/及び有機架橋剤を添加して、反応性モノマー(B)を熱重合や光重合などの方法で重合させる方法が挙げられる。

【0032】

重合開始剤としては、熱重合の場合、公知のラジカル重合開始剤を選択して用いることができる。使用する溶媒に溶解する重合開始剤が好ましく、例えば、水溶性の重合開始剤として、水溶性の過酸化物、例えば、ペルオキソ二硫酸カリウムやペルオキソ二硫酸アンモニウム、水溶性のアゾ化合物、例えば、VA-044,V−50,V−501,VA-075(いずれも和光純薬工業株式会社製)の他、Fe2+と過酸化水素との混合物などが挙げられる。また、親油性の重合開始剤としては、過酸化ベンゾイルやアゾビスイソブチルニトリルなどが挙げられる。

【0033】

光重合の場合、公知の重合開始剤を選択して使用することができる。例えば、p−tert−ブチルトリクロロアセトフェノン、2‘−2−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のアセトフェノン類、ベンゾフェノン、4,4’−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−イソプロピルチオキサントン等のケトン類、ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル等のベンゾインエーテル類、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトン等のベンジルケタール類などを挙げることができる。

【0034】

また、使用する溶媒には溶解しない重合開始剤も溶解可能な溶媒に溶解し、その溶液を添加する方法も可能である。

【0035】

触媒としては、3級アミン化合物であるN,N,N',N'-テトラメチルエチレンジアミンなどは好ましく用いられる。但し、触媒は必ずしも用いなくて良い。

【0036】

重合温度は、重合触媒や開始剤の種類に合わせて、0〜100℃が用いられる。重合時間も数十秒〜数時間の間で行うことができる。また、光重合による方法の場合、電子線や紫外線、可視光線などの活性エネルギー線を挙げることができる。また、重合雰囲気も、使用するモノマーや開始剤などにより、適宜選択されるが、窒素やアルゴンなどの不活性ガス雰囲気で行うことは好ましい。

【0037】

また、有機架橋剤などとして働く多官能性モノマーを併用することは可能である。汎用の多官能有機架橋剤が用いられ、例えば、N,N'-メチレンビスアクリルアミドが例示される。通常、重合性モノマー中の10モル%以下、好ましくは5モル%以下が用いられる。

【0038】

本発明では、層状粘土鉱物と反応性モノマー、必要に応じて、重合開始剤などを含む溶液を目的とする形状の金型の中に入れたり、支持板などに塗布するなどして、層状粘土鉱物の存在下で反応性モノマーを重合することにより、目的とする形状の溶媒を多く含んだ有機高分子(D)と層状粘土鉱物との複合体が形成される。これを有機無機複合ゲルと称する。有機無機複合ゲルを調製する金型の形状には特に制限はなく、ロット状、フィルム状、シート状、更に複雑な形状など任意の形状が可能である。本発明の有機無機複合ゲルは、透明なものから、白濁化、或いは乳白濁化している場合もあり、強度的にも非常に強いものから、弱く脆いものもある。溶媒含有率も、重合で使用した溶媒量100%を保持している場合もあるが、収縮して使用した溶媒量の100%以下、100〜50%を含有している場合もある。得られた有機無機複合ゲルは、未反応や反応不十分のオリゴマー、添加した重合開始剤を取り除き精製除去する目的などで、水、温水や水溶液、或いは有機溶媒中に浸漬したり、流水下に保持したり、蒸気雰囲気下に保持するなどの方法で洗浄することも可能である。

【0039】

本発明では、上記方法で得られた有機無機複合ゲルから、層状粘土鉱物以外の成分を除去することにより得られるが、最初に、溶媒を一部又は全て除去することにより層状粘土鉱物(A)と有機高分子(D)の複合体を得た後、有機高分子を除去する方法が好ましい。最初に有機溶媒を除去することにより、孔径分布の小さく、規則正しい孔径の多孔質体が得られ易い。溶媒成分を除去し層状粘土鉱物と有機溶媒を除去する方法は、自然乾燥、熱風雰囲気での乾燥、減圧乾燥など公知の方法が可能であり、これらの方法を併用することもできる。本発明では、乾燥後の高分子複合体中の溶媒量(Wsol=W-Wdry)は、Wsol/Wdry(×100)が300%以下、特に200%以下であることは良好な構造の多孔質体を得る上で好ましい。但し、高分子複合体の質量(W)、高分子複合体の完全乾燥質量(Wdry)とし、例えば、100℃以上の温度で6時間以上真空乾燥を行うなどの方法で得られる。

【0040】

更に、上記方法により得られた複合体から、有機高分子(D)成分の一部又は全てを除去することにより本発明の多孔質体を得ることができる。有機高分子成分を除去する方法は公知の方法が可能であり、高温で焼成する方法、強酸や強アルカリ、或いは有機溶媒によるエッチング除去、或いは溶解除去する方法や、プラズマや高エネルギー紫外線などの活性エネルギー線によるエッチング処理、ミリング処理する方法などが挙げられるが、焼成による方法が好ましい。焼成温度は使用する有機高分子の分解温度以上で行われ、通常400〜1200℃、500℃〜1000℃が好ましい。また、焼成雰囲気は空気中、不活性ガス中などが可能であり、水等をバブリングさせ湿気を含むガスを導入する賦活処理などの方法も可能である。焼成時間についても特に制限は無いが、通常、1分以上、24時間以下の時間で行われる。

【0041】

焼成後に得られる層状粘土鉱物からなる多孔質体は焼成前の形状をほぼ維持したものが得られることもあるが、使用目的によっては粉体として使用しても構わない。多孔質体の色は、真っ白なものから、灰色、黒色などがある。灰色や黒色の多孔質体では層状粘土鉱物間に炭化物が存在していると推定され、表面特性や熱安定性が向上し、好ましい。本発明の多孔質体は、熱安定性に優れることから、例えば、有害物質を吸着させた後、焼成により吸着物質を除去することができ、吸着剤として再利用することが可能である。

【0042】

また、有機無機複合ゲルを乾燥させる前に、1軸或いは2軸延伸処理を施したり、延伸させた状態で乾燥させることが可能であり、この方法により層状粘土鉱物が配向した多孔質体が得られる。

【0043】

本発明の多孔質体は、ナノオーダーの孔径分布の小さい空孔(a)からなる多孔質構造体であり、空孔を隔てる層状粘土鉱物の層には分子レベルの微細空孔(b)が形成されている。いわば構造制御が成された多孔質構造体である。層状粘土鉱物と反応性モノマーの均質溶液中でモノマーを重合させることにより、層状粘土鉱物を反応性モノマーの3次元網目構造(ゲル構造)が形成されることが構造形成の第一段階と推定される。このゲル構造体から溶媒成分を除去する際、3次元網目構造は均質に収縮すると思われる。層状粘土鉱物は高分子鎖を通じて連なっているため、重合された高分子を取り込んだ形で凝集することになる。次いで、高分子を焼成除去することにより、3次元網目構造に基づく構造が空孔(a)により形成された多孔質構造となり、更に、高分子がカーボンとして層状粘土鉱物中に残存するために、層状粘土鉱物の層に微細空孔(b)が形成されるものと推測される。また、焼成により、層状粘土鉱物は焼結され、熱や水に対して安定となるものと推測される。

【実施例】

【0044】

以下で本発明を実施例により具体的に例示する。

【0045】

(実施例1)

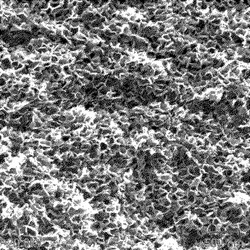

反応性モノマーとして4−メトキシエチルアクリレート(MEA、東亜合成株式会社製 アクリックスC−1)6.5g、層状粘土鉱物として合成ヘクトライト(ラポナイトXLG,日本シリカ株式会社製)0.8g ([粘土]/[MEA]=0.12(g/g))を用い、MEAとヘクトライトを窒素バブリング下で純水48gに均質分散させ、無色透明な溶液を得た。層状粘土鉱物は層状剥離した状態で分散しているのが判る。氷冷撹拌下で、反応触媒N,N,N‘,N’−テトラメチルエチレンジアミン(TEMED;和光純薬工業株式会社製)32μLを加え、次いで、反応開始剤ペルオキソ二硫酸カリウム(KPS;関東化学株式会社製)の水溶液(KPS 0.2g/純水10g)2gを添加し、重合溶液を調製した。3(厚さ)×150×150mm3の容積の容器に重合溶液を入れ、密封し、20℃で2日間保持した。白化した有機無機複合ゲルが得られた。ゲルは仕込みに使用した90%以上の水を保持していた。ゲルを厚さ1mmのポリプロピレン板の上に置き、室温で2日間静置して乾燥させた。乾燥後、無色透明なフィルム状の複合体1(厚さ約0.5mm)が得られた。熱質量分析(TGA)より得られた高分子複合体1中の水の量は2%以下であった。得られた複合体1を空気中で3時間かけて650℃まで昇温し、650℃で2時間保持させた。黒みのかかった焼成物(多孔質体1)が得られた。焼成物はフィルム状の形状を保持していた(図1参照)。また、水に浸漬させても溶け出すなど形状が変化することはなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下で殆ど全てが層状粘土鉱物だった。走査型電子顕微鏡(SEM)で、構造を調べたところ粘土鉱物が多孔質構造を形成していた。図2及び図3に示す。網目の大きさ(空孔)は均質で30個の網目の大きさの平均は125nmで、全てが125nm±50%の範囲、90%が125nm±30%の範囲であった。また、層状粘土鉱物の層は約20nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、316m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図9参照)。フィルム状の多孔質体の表面にメタノールの液滴を落としたところ、容易に裏面まで到達した。空孔(a)の連なりが多孔質体の一面から他の一面に渡って連続的であることが確認できた。

【0046】

多孔質体の孔径、孔径分布、層の厚みはSEM写真(図3)から、定規を用いて、直接測定した。図中の30個の空孔の大きさ、30カ所の層の厚みの平均値をそれぞれ孔径、層の厚みとし、30個の空孔の大きさのバラツキから孔径分布を求めた。また、写真中で空孔が円形でない場合は、最も長い径と最も短い径の平均値をその空孔の径とした。更に、空孔は部分的に層が無く、隣の空孔と連なっているため、層の無い部分の空孔の形は外挿した。実施例では以後特に断りの無い場合、孔径、孔径分布、層の厚みは上述したように算出している。

【0047】

SEMは日立製作所株式会社製のFE−SEM S−800を用い、約5nmの白金パナジウムをコートして観察を行った。ガス吸着測定は日本ベル株式会社製のベルソープ18を用い、吸着物質を窒素とし、無定型シリカ微粉末の窒素に対する吸着等温線を標準等温線として表面積と細孔径分布を求めた。また、TGA測定はセイコー電子工業株式会社製のTG/DTA220を用い、毎分10℃の速度で150℃まで昇温し、150℃で20分間保持させた際の質量減少量により水分量を求めた。

【0048】

(実施例2)

MEA6.5g、合成ヘクトライト2.0g ([粘土]/[MEA]=0.3(g/g))を用い、MEAとヘクトライトを窒素バブリング下で純水48gに均質分散させ、無色透明な溶液を得た。層状粘土鉱物は層状剥離した状態で分散しているのが判る。アゾ系の重合開始剤(VA−057、和光純薬株式会社製)の水溶液(VA057 0.2g/純水10g)2gを添加し、攪拌機で均質になるよう撹拌した。厚さ3mmの容器に溶液を入れ、密封し、45℃で1時間、次いで60℃で2日間保持した。白化した有機無機複合ゲルが得られた。ゲルを厚さ1mmのポリプロピレン板の上に置き、室温で静置して乾燥させた。乾燥後、無色透明なフィルム状の高分子複合体2(厚さ約0.4mm)が得られた。熱質量分析(TGA)より得られた高分子複合体1中の水の量は1%以下であった。得られた複合体2を空気中で3時間かけて650℃まで昇温し、650℃で2時間保持させた。黒っぽい焼成物(多孔質体2)が得られた。焼成物はフィルム状の形状を保持していた。水に浸漬させても溶け出すなど形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ粘土鉱物が多孔質構造を形成していた。図4に示す。網目の大きさ(空孔)は均質で30個の網目の大きさの平均は68nm、全てが68nm±50%の範囲、95%以上が68nm±30%の範囲にあり、均質な構造であることが確認できた。また、層状粘土鉱物の層は約20nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、344m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図9参照)。なお、攪拌機はシンキイ株式会社製の攪拌機練太郎AR250を用いた。

【0049】

(実施例3)

合成ヘクトライト4.0g ([粘土]/[MEA]=0.62(g/g))を用いた以外は実施例2同じ方法で、無色透明なフィルム状の高分子複合体3(厚さ約0.3mm)を調製した。TGA測定より得られた高分子複合体3中の水の量は2%以下であった。得られた高分子複合体3を実施例2と同じ方法で焼成し、黒い焼成物(多孔質体3)を得た。焼成物はフィルム状の形状を保持していた。水に浸漬させても溶け出すなど全く形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ非常に細かい多孔質構造が観察された。写真4(図5)に示す。網目の大きさ(空孔)は均質で30個の網目の大きさの平均は30nmで、95%以上が30nm±50%の範囲、87%以上が30nm±30%の範囲にあり、均質な構造であることが確認できた。また、層状粘土鉱物の層は約12nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、290m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図9参照)。

【0050】

(実施例4)

反応性モノマーとしてN−イソプロピルアクリルアミド(NIPA)5.65g、合成ヘクトライト2.0g ([粘土]/[NIPA]=0.35(g/g))を用い、NIPAとヘクトライトを窒素バブリング下で純水48gに均質分散させ、無色透明な溶液を得た。層状粘土鉱物は層状剥離した状態で分散しているのが判る。TEMED40μLを加え、次いで、KPSの水溶液(KPS 0.2g/純水10g)2.5gを添加し攪拌機で撹拌した。厚さ3mmの容器に溶液を流し込み、密封し、20℃で2日間保持した。無色透明な有機無機複合ゲル4が得られた。ゲルを厚さ1mmのポリプロピレン板の上に置き、室温で静置して乾燥させた。更に、80℃で1日間熱風乾燥後、無色透明なフィルム状の複合体4(厚さ約0.3mm)が得られた。TGAより得られた高分子複合体1中の水の量は2%以下であった。得られた複合体4を空気中で3時間かけて650℃まで昇温し、650℃で2時間保持させた。黒い焼成物(多孔質体4)が得られた。焼成物はフィルム状の形状を保持していた。水に浸漬させても溶け出すなど全く形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ粘土鉱物が連続的な多孔質構造を形成していた。写真5(図6)に示す。孔径の大きさ(空孔)を見積もると110nm程度であった。孔径を見積もることができる孔30個の大きさを測定したところ、80%以上が110nm±30%の範囲にあり、均質な孔径の多孔質構造であることが確認できた。また、層状粘土鉱物の層は約60nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、300m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図10参照)。

【0051】

(実施例5)

合成ヘクトライト6.0g ([粘土]/[NIPA]=1.1(g/g))を用い、実施例4と同じ方法で多孔質体5を調製した。多孔質体5は黒く、フィルム状の形状を保持していた。水に浸漬させても溶け出すなど全く形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ粘土鉱物が多孔質構造を形成していた。写真6(図7)に示す。多孔質構造は網目状で、孔径の大きさを見積もったところ30nmほどであった。孔径が確認できる孔30個の大きさを測定したところ、80%以上が30nm±30%の範囲にあり、均質な孔径の多孔質構造であることが確認できた。また、層状粘土鉱物の層は約40nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、280m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図10参照)。

【0052】

(実施例6)

実施例3において、高分子複合体3を調製した後、高分子複合体3を約2時間純水に浸漬させた。含水した高分子複合体3を500%延伸し、伸張状態で保持し、1日間空気中で乾燥させた。高分子複合体3の伸張フィルムを得た。実施例3と同じように焼成し、黒い多孔質体6を得た。多孔質体6はフィルム状の形状を維持していた。SEMで構造を観察したところ、粘土鉱物が配向した多孔質構造が観察された。図8に結果を示す。孔径は20−50nmであった。また、層状粘土鉱物の層は約25nmであった。表面積を求めたところ、290m2/gであった。

【0053】

(比較例1)

合成ヘクトライト4.0gを純水50gに撹拌機を使って分散させた。分散液は透明性があり、層状剥離かそれに近い状態にあることが確認できた。しばらく、放置するとゲル化した。−30℃で1日間保持し、凍結させた後、3日間かけて凍結乾燥を行った。粉体状の層状粘土鉱物が得られた。SEMで構造を確認したが多孔質構造は確認できなかった。ガス吸着測定を行いベット法より比表面積を求めたところ、290m2/gであり、非常に大きな表面積を有することが判る。この粉末状の粘土鉱物を600℃で2時間焼成し、比表面積を求めたところ、10m2/gとなり、表面積が大きく低下することが判る。

【図面の簡単な説明】

【0054】

【図1】(写真1)実施例1で得られたシート状の多孔質体の写真である。

【図2】(写真2a)実施例1の多孔質体の電子顕微鏡写真である。

【図3】(写真2b)実施例1の多孔質体の電子顕微鏡写真である。

【図4】(写真3)実施例2の多孔質体の電子顕微鏡写真である。

【図5】(写真4)実施例3の多孔質体の電子顕微鏡写真である。

【図6】(写真5)実施例4の多孔質体の電子顕微鏡写真である。

【図7】(写真6)実施例5の多孔質体の電子顕微鏡写真である。

【図8】(写真7)実施例6の多孔質体の電子顕微鏡写真である。

【図9】実施例1〜3の多孔質体の細孔径分布である。

【図10】実施例4、5の多孔質体の細孔径分布である。

【技術分野】

【0001】

本発明は、層状粘土鉱物により形成された大きな表面積を有するナノオーダーの空孔を有する多孔質構造体とその製造法に関するものである。

【背景技術】

【0002】

層状粘土鉱物は、有機化合物や無機化合物、更には金属化合物など、非常に幅広い化合物との相互作用が強く、分離濾過材、吸着剤、触媒担体などとして利用が期待されている(例えば、非特許文献1参照)。アミノ基、カルボン酸基、水酸基などの官能基と強い相互作用を示すため、アミノ酸や糖類などに対して強い吸着能を示す。特に、層状粘土鉱物との相互作用が強い物質には、アミン化合物やボロン酸、更には金属塩などのような有害物質が多い。そのため広範な種類の有害物質を吸着除去し、水や空気を浄化するのに有効である。

【0003】

水や空気の浄化が効果的に行われるためには、高い表面積を持つ多孔質体であることが望ましい。層状粘土鉱物は、板状の粘土が一枚一枚層状剥離した状態である場合、高い表面積を示す。粘土鉱物を水に分散させてゲル状にした後、急冷凍結し凍結乾燥法により層状剥離した状態の粘土鉱物を得る方法は一般によく知られている。これにより、得られた粉末状の粘土物を吸着剤として利用することができる。しかし、粉末であるため、多孔質体などに比べて、安定した性能を発揮し難いなどの問題があった。また、凍結乾燥法などにより層状剥離させた粘土鉱物は熱安定性に乏しく、加熱により粘土鉱物がスタッキングしてしまい性能が大きく低下するという問題もあった。つまり、粘土鉱物は層状剥離した状態では100m2/g以上の高い表面積をしめすが、500℃程度に加熱すると10m2/g程度まで表面積が低下し、吸着効率が大きく低下するという問題があった。

【0004】

層状粘土鉱物を用いた多孔質状の構造体については、多くの開発研究がなされている。粘土を含む均質分散溶液から液体成分を固液分離する方法が知られている(特許文献1参照)。しかし、この方法では多孔質粘土膜は、一般に表面積が小さく分離吸着性能に劣るという問題があった。

【0005】

発泡法による多孔質セラッミック用粘土組成物の製造方法も知られている(例えば、特許文献2参照)。しかし、この方法で得られる多孔質体の孔径は通常1ミクロン以上であり、1ミクロン程度の大きさの粒子を分離することができなく、十分ではなかった。

【0006】

また、1ミクロン以下の孔径を持つ多孔質体についても開示されている(特許文献3参照)。しかし、この方法は1000℃以上の高温で焼成処理するために、表面積が高い多孔質体は得られなかった。

【0007】

また、層状粘土鉱物と高分子からなる複合体の多孔質構造体についても報告されている(例えば、特許文献4参照)。しかし、この方法で得られる多孔質体は高分子との複合体であるため粘土鉱物が持つ分離能や吸着性が十分に発揮できないという問題があった。また、得られる多孔質体も部分的にはサブミクロンの大きさの孔径が形成されるが全体的に1ミクロン以上の大きな孔径の多孔質体となるため、分離能や濾過能力が十分では無かった。

【0008】

【特許文献1】特開2006−188418号

【特許文献2】特開2006−307295号

【特許文献3】特開平11−292653号

【特許文献4】特開2004−359747号

【非特許文献1】白水春雄「粘土鉱物学−粘土科学の基礎−」朝倉書店、1988年

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、本発明は大きな表面積を持ち、且つ、サブミクロンの大きさの孔径を有する、層状粘土鉱物により形成された多孔質構造体を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するべく鋭意研究に取り組んだ結果、大きな比表面積を有し、1ミクロン以下の大きさの孔径で、しかも、孔径の大きさの分布の少ない極めて高性能の層状粘土鉱物により形成された多孔質体を得るに至った。

【0011】

すなわち、本発明は、層状粘土鉱物(A)により形成された層により隔てられた、孔径が20〜500nmの空孔(a)を有する多孔質体であって、

前記粘土鉱物により形成された層が3〜100nmの厚みを有し、且つ、表面積測定による孔径が20nm未満の微細空孔(b)を有することを特徴とする多孔質体を提供する。

【0012】

また、本発明は、上記多孔質体の製造方法であって、層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中に分散混合させた後、前記反応性モノマー(B)を重合することにより前記層状粘土鉱物(A)と有機高分子(D)からなる有機無機複合ゲルを製造し、

次いで、前記有機無機複合ゲルから前記溶媒(C)の一部又は全てを除去することにより前記層状粘土鉱物(A)と前記有機高分子(D)の複合体を製造した後、

前記複合体を焼成することにより前記有機高分子(D)の一部又は全てを除去すること特徴とする製造方法を提供する。

【0013】

本発明の多孔質体は、ナノオーダーの孔径分布の小さい空孔(a)が網目状に形成された多孔質構造体であり、空孔(a)を形成する隔壁となっている層状粘土鉱物(A)の層には分子レベルの微細空孔(b)が形成されている。いわば構造制御が成された多孔質構造体である。層状粘土鉱物(A)と反応性モノマー(B)の均質溶液中でモノマーを重合させることにより、層状粘土鉱物(A)と反応性モノマー(B)の3次元網目構造(ゲル構造)が形成されることが構造形成の第一段階と推定される。このゲル構造体から溶媒成分を除去する際、3次元網目構造は均質に収縮すると思われる。層状粘土鉱物(A)は高分子鎖を通じて連なっているため、重合された高分子を取り込んだ形で凝集することになる。次いで、高分子を焼成除去することにより、3次元網目構造に基づく構造が空孔(a)として形成された多孔質構造となり、更に、高分子がカーボンとして層状粘土鉱物(A)中に残存するために、層状粘土鉱物(A)の層に微細空孔(b)が形成されるものと推測される。また、焼成により、層状粘土鉱物(A)は焼結され、熱や水に対して安定となるものと推測される。

【発明の効果】

【0014】

本発明は、優れた吸着特性や分離特性を有する層状粘土鉱物により形成された大きな表面積とナノオーダーの小さな孔径からなる多孔質構造体に関するもので、得られた多孔質体は、優れた吸着能力を有することから、吸着材料、分離濾過機材などとして利用できる。また、本発明の多孔質体は100nm以下のサイズの揃った孔径からなる多孔質体をも提供するため、触媒担体、酵素担体など担体として有効に利用される。

【発明を実施するための最良の形態】

【0015】

本発明の層状粘土鉱物(A)は層状に剥離可能な膨潤性の粘土鉱物が用いられ、好ましくは水若しくは有機溶媒中で分子状(単一層)又はそれに近いレベルで膨潤し均一分散可能な粘土鉱物が用いられる。スメクタイトや雲母、更には、4級アンモニウムカチオン、アニオン系ポリマー、アルコキシシラン、カルボキシビニルポリマーなどで表面処理を施した有機化スメクタイトなどを挙げることができる。具体的には、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性サポナイト、水膨潤性モンモリロナイト、水膨潤性雲母などが挙げられ、これらは天然物であっても合成物であっても構わない。また、有機化スメクタイトとしては、例えば、ホージュン株式会社製の有機ベントナイトのエスベンやオルガナイト・シリーズやコープケミカル株式会社の親油性スメクタイトのルーセンタイト・シリーズなどを挙げることができる。中でも、水若しくは水と有機溶媒との混合溶媒中で分子状(単一層)又はそれに近いレベルで均一分散可能な無機粘土鉱物が特に好ましく用いられ、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性サポナイト、水膨潤性モンモリロナイト、水膨潤性雲母などが特に好ましい。

【0016】

本発明の多孔質体は、質量比で80%以上、好ましくは90%以上が上述した層状粘土鉱物により形成されている。多孔質体中の層状粘土鉱物以外の20%未満の構成物は、特に制限はされないが、炭化物、金属酸化物、金属などが挙げられる。これらの含有量や成分は、例えば、焼成による方法、蛍光X線分析など、公知の成分分析法や元素分析法により求めることができる。

【0017】

本発明の多孔質体は、主として層状粘土鉱物により形成された層により隔てられた空孔(a)により形成されている。本発明の空孔(a)の大きさ(孔径)は20〜500nm、特に好ましくは25〜300nmの範囲である。孔径の分布の小さなものが好ましく、孔径の平均値(Rav)に対して、空孔の70%以上、好ましくは80%以上が、Rav±50%の範囲、好ましくはRav±30%の範囲にある多孔質体が好ましい。また、空孔の形状は球状、楕円状、筒状或いは複雑な形状でも構わない。尚、本明細書では、球状以外の形状の場合、空孔の最も長い対角径と最も短い対角径の平均を孔径とする。本発明の多孔質構造は、例えば、図2及び図3(SEM写真)で見られるような構造体である。多孔質体中の空孔は層状粘土鉱物の層で完全に覆われ独立気泡のようになっている構造であっても、隣の空孔とを隔てる粘土鉱物の層の一部分が無くなっていて、空孔が連続的に連なっている構造であっても構わない。本発明における空孔(a)が連続的に連なった構造とは、層状粘土鉱物の層により隔てられた多数の空孔があり、それらの空孔(a)の層の一部分が無くなっていて隣の空孔と連なった構造が網目状に連続的に連なっている構造を示す。特に、空孔の連なりが多孔質体の一面から他の一面に渡って連続的である構造では、フィルターや分離膜として利用する場合、吸着や分離が効率的に行うことができる場合があり好ましい。また、本発明の多孔質体がフィルム・シート状やロット状などの構造物であった場合、表面部分に層状粘土鉱物の層が形成されていても構わない。空孔の連なりが多孔質体の一面から他の一面に渡って連続的であるかどうかは、水や有機溶媒などの液体が容易に出入り可能であるかどうかなどの方法で確認できる。また、本発明が目的とする性能に問題ない限り、10%以下、好ましくは5%以下、特に好ましくは2%以下の範囲で500nm以上の孔径が含まれていても構わない。

【0018】

本発明の孔径20〜500nmの範囲の空孔(a)を有する多孔質構造は、走査型電子顕微鏡(SEM)などにより確認することができる。例えば、SEMを用いて、1千〜50万倍の範囲に拡大した写真を撮影し、必要によってはその写真を引き延ばすなどの方法で更に拡大し、その写真若しくは拡大写真から、定規やノギス等を用いて直接孔径を測定する方法や、また、公知の画像処理法を用いる方法が挙げられる。また、SEM写真中の少なくとも10個以上、好ましくは15個以上の空孔の平均値を孔径とし、孔径の分布も少なくとも10個以上、好ましくは15個以上の空孔の分布から求めることが好ましい。本明細書では孔径はSEM写真から定規を用いて直接測定し、空孔30個の平均値を孔径とし、空孔30個の分布から孔径の分布を求めた。尚、画像処理法にて孔径を求める場合、例えば、フーリエ変換により得られる構造周期を孔径とすることも可能である。

【0019】

また、本発明の多孔質体中の層状粘土鉱物により形成された層は、3〜100nmの厚み、好ましくは5〜50nmの厚みを持つ。且つ、層部分は、表面積測定による孔径が20nm径未満、好ましくは15nm以下の微細空孔(b)を有するものである。具体的には、微細孔径(b)は、細孔径分布を求める代表的なドーリモア−ヘールの方法(DH法、近藤精一、石川達雄、安部郁夫、「吸着の科学」、丸善株式会社、1991年参照)により求めるもので、細孔面積(Ap)と細孔容積(Vp)対して、細孔半径(rp)は式(1)rp=2Vp/Apで定義される。細孔径(b)(2rp)を横軸に、分布頻度を縦軸としてプロットした孔径分布において、孔径分布の最大値が0.8〜15nmの範囲、特に好ましくは1〜10nmの範囲にとなるものが好ましい。なお、測定条件は上記文献などで開示されている一般的条件が可能で、例えば、吸着物質を窒素とし、無定型シリカ微粉末の窒素に対する吸着等温線を標準等温線として求める方法などが挙げられる。また、分布頻度としては、細孔半径に対応する吸着容積(dVp/drp)などとする方法などを挙げることができる。

【0020】

DH法によるガス吸着測定は市販のガス吸着測定装置で行うことができ、例えば、日本ベル株式会社製のガス吸着測定装置 ベルソープ18などを挙げることができる。

【0021】

また、粘土鉱物により形成された層の厚みは、空孔の孔径と同じように、SEMを用いて、拡大写真を撮影し、その拡大写真から、定規やノギス等を用いて直接孔径を測定する方法や、また、公知の画像処理法を用いる方法により求めることができる。また、SEM写真中の少なくとも10個以上、好ましくは15個以上の層の厚みの平均値を層の厚みとすることが好ましい。本明細書はSEM写真から定規を用いて直接測定し、30箇所の層の厚みの平均値を層の厚みとした。

【0022】

本発明の多孔質体は、多孔質体中の層状粘土鉱物の層に微細空孔(b)を有するものであるが、恐らく、層を形成する層状粘土鉱物が完全にスタッキングした状態にはなく、僅かな隙間が形成されており、その隙間が微細空孔(b)となっているものと推測される。本発明の多孔質体の構造は熱的に安定である。例えば、600℃以上の高温度に熱履歴をかけたとしても安定であり、高い比表面積を示す。層状粘土鉱物間の隙間に炭化物、金属酸化物、金属ナノ粒子などが本発明の規定する範囲内で入り込むことは、更に、耐熱性が向上するなどの理由で好ましい。また、本発明の多孔質体は水に対して安定であり、水に浸漬させても構造が壊れることはない。

【0023】

本発明の多孔質体は微細空孔(b)を有するために、非常に大きな表面積を有し、好ましくは50〜1000m2/g、特に好ましくは80〜800m2/gの表面積を有する。一般的に、20〜500nmの大きさの空孔(a)だけによる多孔質体の場合、大きな表面積は得られなく、通常50m2/g以下である。表面積はベット法などの公知のガス吸着などによる表面積測定法などにより求めることができる。また、吸着ガスは窒素などを用いることができる。

【0024】

本発明の多孔質体の孔径は20〜500nmであるために、1ミクロン程度の大きさの粒子も濾別可能であり、また、空孔(a)の連なりが多孔質体の一面から他の一面に渡って連続的である構造の場合には、多孔質体中を液体或いはガスは多孔質体中を容易に移動することが可能となる。更に、層状粘土鉱物の層の部分には、孔径が20nm以下の微細空孔(b)が形成されているために高い表面積を持ち、分離、吸着などを良好に行うことができる構造となっている。本発明の多孔質体は、粉体として使用することができるが、シート状、フィルム状、ロット状、更に、複雑な形状の構造物として提供することができる。写真1(図1)では、シート状の自立膜の例を示している。

【0025】

本発明の多孔質体の製造方法について述べる。本発明の多孔質体は、例えば、上述した層状粘土鉱物(A)を含む均質分散溶液を調製した後、層状粘土鉱物を相分離やゲル化させるなどの方法で網目状構造体を形成させた後、その構造を壊さないように層状粘土鉱物以外の成分を除去する方法などにより得ることができる。均質分散溶液中で層状粘土鉱物は層状剥離した状態かそれに近い状態で溶液中に分散していることは大きな表面積を得る上で特に好ましい。また、層状粘土鉱物と溶媒以外の第三成分を用いることは、網目状の相分離構造やゲル構造を形成させるうえで好ましい。本発明では層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中で均質に分散混合させた後、反応性モノマー(B)を重合する方法が好ましく用いられ、以下に詳細に説明する。

【0026】

本発明で使用する反応性モノマー(B)は、熱や光などで重合可能な重合反応性モノマーで水や有機溶媒に可溶なものであって、単官能モノマーが好ましく用いられる。(メタ)アクリル酸エステル誘導体、(メタ)アクリル酸誘導体、(メタ)アクリルアミド誘導体、ビニル誘導体などが挙げられ、中でも水や水溶性の有機溶媒に可溶な(メタ)アクリル酸エステル誘導体と(メタ)アクリルアミド誘導体が特に好ましく用いられる。例えば、メトキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレート、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレートなどの(メタ)アクリル酸エステル誘導体、N-メチルアクリルアミド、N-エチルアクリルアミド、N-シクロプロピルアクリルアミド、N-イソプロピルアクリルアミド、N,N-ジメチルアクリルアミド、N-メチル-N-n-プロピルアクリルアミド、N,N-ジエチルアクリルアミド、N-エチル-N-イソプロピルアクリルアミド、N-エチル-N-n-プロピルアクリルアミド、N-アクリロイルピロリディン、N-アクリロイルピペリディン、N-メチルメタクリルアミドなどが好ましいものとして挙げられる。中でもメトキシエチル(メタ)アクリレート及びエトキシエチル(メタ)アクリレートを用いると均一な微細構造の多孔質体を得ることが出来るので好ましい。

【0027】

本発明の溶媒(C)は、反応性モノマー(B)を溶解させ、且つ、層状粘土鉱物(A)を層状剥離させた状態若しくはそれに近い状態で分散させることができる単独若しくは混合溶媒が用いられ、使用する層状粘土鉱物や反応性モノマーの種類により異なる。例えば、層状粘土鉱物として、水膨潤性のものを使用する場合には、水、若しくは、アルコール類、アセトンなどのケトン類、テトラヒドロフランなどのエーテル類、ジメチルスルホキシド、ジメチルホルムアミドやジエチルアセトアミドなどアミド系溶媒などの親水性有機溶媒と水との混合溶媒が好ましく用いられる。更に、層状粘土鉱物の表面が有機物で処理された有機化粘土などの有機溶媒に可溶な層状粘土鉱物を用いる場合には、上述した親水性有機溶媒の他に、トルエンなどの炭化水素系溶媒、酢酸エチルなどのエステル系溶媒やクロロホルムなどハロゲン類などの親油性有機溶媒を用いることも可能となる。

【0028】

層状粘土鉱物(A)と反応性モノマー(B)との混合溶液(以下、単に「混合溶液」と称する場合がある)では、反応性モノマーが溶解し、層状粘土鉱物が層状剥離若しくはそれに近い状態で分散混合していることが好ましく、例えば、反応性モノマーを溶解させた溶液と層状粘土鉱物が層状剥離した溶液をあらかじめ調製し、両者を混合する方法や、層状粘土鉱物が層状剥離させた溶液を調製した後、その溶液に反応性モノマーを添加して溶解させる方法、反対に、反応性モノマーを溶解させた後、層状粘土鉱物を添加して層状剥離する方法などにより、混合溶液を調製することができる。混合する際には、公知の攪拌機を用いることができる。また、良好な分散溶液とするために、反応性モノマーの重合反応が進行しない範囲で加熱すること、或いは冷却することも可能である。

【0029】

反応性モノマー(B)と層状粘土鉱物(A)の割合は、使用する目的などにより異なるが、良好な多孔質体を得るためには通常、質量比[層状粘土鉱物]/[反応性モノマー]=0.003〜3、好ましくは0.005〜2、特に好ましくは0.01〜1.5である。

【0030】

また、溶媒(C)の割合は、反応性モノマーを溶解させ、層状粘土鉱物を層状剥離させうる溶媒量が用いられる。通常、反応性モノマーと層状粘土鉱物の1質量に対して、50〜1質量、好ましくは40〜2質量が用いられる。50質量を超える場合、重合後、均質なゲル体が得られ難い場合があり、1質量未満では均質な混合溶液が得られ難い場合がある。

【0031】

本発明では、層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中に分散混合させた後、混合溶液中で反応性モノマーを重合させることにより、反応性モノマー(B)の重合体である有機高分子(D)と層状粘土鉱物(A)からなる有機無機複合ゲルを得る。この際に、層状粘土鉱物と有機高分子の相分離が進行し網目状の相分離構造が形成されたり、或いは、層状粘土鉱物と有機高分子による3次元網目構造が形成されていると推定される。反応性モノマーを重合させる方法としては、反応性モノマーと層状粘土鉱物との混合溶液中に重合開始剤、更に、必要に応じて触媒又は/及び有機架橋剤を添加して、反応性モノマー(B)を熱重合や光重合などの方法で重合させる方法が挙げられる。

【0032】

重合開始剤としては、熱重合の場合、公知のラジカル重合開始剤を選択して用いることができる。使用する溶媒に溶解する重合開始剤が好ましく、例えば、水溶性の重合開始剤として、水溶性の過酸化物、例えば、ペルオキソ二硫酸カリウムやペルオキソ二硫酸アンモニウム、水溶性のアゾ化合物、例えば、VA-044,V−50,V−501,VA-075(いずれも和光純薬工業株式会社製)の他、Fe2+と過酸化水素との混合物などが挙げられる。また、親油性の重合開始剤としては、過酸化ベンゾイルやアゾビスイソブチルニトリルなどが挙げられる。

【0033】

光重合の場合、公知の重合開始剤を選択して使用することができる。例えば、p−tert−ブチルトリクロロアセトフェノン、2‘−2−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のアセトフェノン類、ベンゾフェノン、4,4’−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−イソプロピルチオキサントン等のケトン類、ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル等のベンゾインエーテル類、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトン等のベンジルケタール類などを挙げることができる。

【0034】

また、使用する溶媒には溶解しない重合開始剤も溶解可能な溶媒に溶解し、その溶液を添加する方法も可能である。

【0035】

触媒としては、3級アミン化合物であるN,N,N',N'-テトラメチルエチレンジアミンなどは好ましく用いられる。但し、触媒は必ずしも用いなくて良い。

【0036】

重合温度は、重合触媒や開始剤の種類に合わせて、0〜100℃が用いられる。重合時間も数十秒〜数時間の間で行うことができる。また、光重合による方法の場合、電子線や紫外線、可視光線などの活性エネルギー線を挙げることができる。また、重合雰囲気も、使用するモノマーや開始剤などにより、適宜選択されるが、窒素やアルゴンなどの不活性ガス雰囲気で行うことは好ましい。

【0037】

また、有機架橋剤などとして働く多官能性モノマーを併用することは可能である。汎用の多官能有機架橋剤が用いられ、例えば、N,N'-メチレンビスアクリルアミドが例示される。通常、重合性モノマー中の10モル%以下、好ましくは5モル%以下が用いられる。

【0038】

本発明では、層状粘土鉱物と反応性モノマー、必要に応じて、重合開始剤などを含む溶液を目的とする形状の金型の中に入れたり、支持板などに塗布するなどして、層状粘土鉱物の存在下で反応性モノマーを重合することにより、目的とする形状の溶媒を多く含んだ有機高分子(D)と層状粘土鉱物との複合体が形成される。これを有機無機複合ゲルと称する。有機無機複合ゲルを調製する金型の形状には特に制限はなく、ロット状、フィルム状、シート状、更に複雑な形状など任意の形状が可能である。本発明の有機無機複合ゲルは、透明なものから、白濁化、或いは乳白濁化している場合もあり、強度的にも非常に強いものから、弱く脆いものもある。溶媒含有率も、重合で使用した溶媒量100%を保持している場合もあるが、収縮して使用した溶媒量の100%以下、100〜50%を含有している場合もある。得られた有機無機複合ゲルは、未反応や反応不十分のオリゴマー、添加した重合開始剤を取り除き精製除去する目的などで、水、温水や水溶液、或いは有機溶媒中に浸漬したり、流水下に保持したり、蒸気雰囲気下に保持するなどの方法で洗浄することも可能である。

【0039】

本発明では、上記方法で得られた有機無機複合ゲルから、層状粘土鉱物以外の成分を除去することにより得られるが、最初に、溶媒を一部又は全て除去することにより層状粘土鉱物(A)と有機高分子(D)の複合体を得た後、有機高分子を除去する方法が好ましい。最初に有機溶媒を除去することにより、孔径分布の小さく、規則正しい孔径の多孔質体が得られ易い。溶媒成分を除去し層状粘土鉱物と有機溶媒を除去する方法は、自然乾燥、熱風雰囲気での乾燥、減圧乾燥など公知の方法が可能であり、これらの方法を併用することもできる。本発明では、乾燥後の高分子複合体中の溶媒量(Wsol=W-Wdry)は、Wsol/Wdry(×100)が300%以下、特に200%以下であることは良好な構造の多孔質体を得る上で好ましい。但し、高分子複合体の質量(W)、高分子複合体の完全乾燥質量(Wdry)とし、例えば、100℃以上の温度で6時間以上真空乾燥を行うなどの方法で得られる。

【0040】

更に、上記方法により得られた複合体から、有機高分子(D)成分の一部又は全てを除去することにより本発明の多孔質体を得ることができる。有機高分子成分を除去する方法は公知の方法が可能であり、高温で焼成する方法、強酸や強アルカリ、或いは有機溶媒によるエッチング除去、或いは溶解除去する方法や、プラズマや高エネルギー紫外線などの活性エネルギー線によるエッチング処理、ミリング処理する方法などが挙げられるが、焼成による方法が好ましい。焼成温度は使用する有機高分子の分解温度以上で行われ、通常400〜1200℃、500℃〜1000℃が好ましい。また、焼成雰囲気は空気中、不活性ガス中などが可能であり、水等をバブリングさせ湿気を含むガスを導入する賦活処理などの方法も可能である。焼成時間についても特に制限は無いが、通常、1分以上、24時間以下の時間で行われる。

【0041】

焼成後に得られる層状粘土鉱物からなる多孔質体は焼成前の形状をほぼ維持したものが得られることもあるが、使用目的によっては粉体として使用しても構わない。多孔質体の色は、真っ白なものから、灰色、黒色などがある。灰色や黒色の多孔質体では層状粘土鉱物間に炭化物が存在していると推定され、表面特性や熱安定性が向上し、好ましい。本発明の多孔質体は、熱安定性に優れることから、例えば、有害物質を吸着させた後、焼成により吸着物質を除去することができ、吸着剤として再利用することが可能である。

【0042】

また、有機無機複合ゲルを乾燥させる前に、1軸或いは2軸延伸処理を施したり、延伸させた状態で乾燥させることが可能であり、この方法により層状粘土鉱物が配向した多孔質体が得られる。

【0043】

本発明の多孔質体は、ナノオーダーの孔径分布の小さい空孔(a)からなる多孔質構造体であり、空孔を隔てる層状粘土鉱物の層には分子レベルの微細空孔(b)が形成されている。いわば構造制御が成された多孔質構造体である。層状粘土鉱物と反応性モノマーの均質溶液中でモノマーを重合させることにより、層状粘土鉱物を反応性モノマーの3次元網目構造(ゲル構造)が形成されることが構造形成の第一段階と推定される。このゲル構造体から溶媒成分を除去する際、3次元網目構造は均質に収縮すると思われる。層状粘土鉱物は高分子鎖を通じて連なっているため、重合された高分子を取り込んだ形で凝集することになる。次いで、高分子を焼成除去することにより、3次元網目構造に基づく構造が空孔(a)により形成された多孔質構造となり、更に、高分子がカーボンとして層状粘土鉱物中に残存するために、層状粘土鉱物の層に微細空孔(b)が形成されるものと推測される。また、焼成により、層状粘土鉱物は焼結され、熱や水に対して安定となるものと推測される。

【実施例】

【0044】

以下で本発明を実施例により具体的に例示する。

【0045】

(実施例1)

反応性モノマーとして4−メトキシエチルアクリレート(MEA、東亜合成株式会社製 アクリックスC−1)6.5g、層状粘土鉱物として合成ヘクトライト(ラポナイトXLG,日本シリカ株式会社製)0.8g ([粘土]/[MEA]=0.12(g/g))を用い、MEAとヘクトライトを窒素バブリング下で純水48gに均質分散させ、無色透明な溶液を得た。層状粘土鉱物は層状剥離した状態で分散しているのが判る。氷冷撹拌下で、反応触媒N,N,N‘,N’−テトラメチルエチレンジアミン(TEMED;和光純薬工業株式会社製)32μLを加え、次いで、反応開始剤ペルオキソ二硫酸カリウム(KPS;関東化学株式会社製)の水溶液(KPS 0.2g/純水10g)2gを添加し、重合溶液を調製した。3(厚さ)×150×150mm3の容積の容器に重合溶液を入れ、密封し、20℃で2日間保持した。白化した有機無機複合ゲルが得られた。ゲルは仕込みに使用した90%以上の水を保持していた。ゲルを厚さ1mmのポリプロピレン板の上に置き、室温で2日間静置して乾燥させた。乾燥後、無色透明なフィルム状の複合体1(厚さ約0.5mm)が得られた。熱質量分析(TGA)より得られた高分子複合体1中の水の量は2%以下であった。得られた複合体1を空気中で3時間かけて650℃まで昇温し、650℃で2時間保持させた。黒みのかかった焼成物(多孔質体1)が得られた。焼成物はフィルム状の形状を保持していた(図1参照)。また、水に浸漬させても溶け出すなど形状が変化することはなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下で殆ど全てが層状粘土鉱物だった。走査型電子顕微鏡(SEM)で、構造を調べたところ粘土鉱物が多孔質構造を形成していた。図2及び図3に示す。網目の大きさ(空孔)は均質で30個の網目の大きさの平均は125nmで、全てが125nm±50%の範囲、90%が125nm±30%の範囲であった。また、層状粘土鉱物の層は約20nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、316m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図9参照)。フィルム状の多孔質体の表面にメタノールの液滴を落としたところ、容易に裏面まで到達した。空孔(a)の連なりが多孔質体の一面から他の一面に渡って連続的であることが確認できた。

【0046】

多孔質体の孔径、孔径分布、層の厚みはSEM写真(図3)から、定規を用いて、直接測定した。図中の30個の空孔の大きさ、30カ所の層の厚みの平均値をそれぞれ孔径、層の厚みとし、30個の空孔の大きさのバラツキから孔径分布を求めた。また、写真中で空孔が円形でない場合は、最も長い径と最も短い径の平均値をその空孔の径とした。更に、空孔は部分的に層が無く、隣の空孔と連なっているため、層の無い部分の空孔の形は外挿した。実施例では以後特に断りの無い場合、孔径、孔径分布、層の厚みは上述したように算出している。

【0047】

SEMは日立製作所株式会社製のFE−SEM S−800を用い、約5nmの白金パナジウムをコートして観察を行った。ガス吸着測定は日本ベル株式会社製のベルソープ18を用い、吸着物質を窒素とし、無定型シリカ微粉末の窒素に対する吸着等温線を標準等温線として表面積と細孔径分布を求めた。また、TGA測定はセイコー電子工業株式会社製のTG/DTA220を用い、毎分10℃の速度で150℃まで昇温し、150℃で20分間保持させた際の質量減少量により水分量を求めた。

【0048】

(実施例2)

MEA6.5g、合成ヘクトライト2.0g ([粘土]/[MEA]=0.3(g/g))を用い、MEAとヘクトライトを窒素バブリング下で純水48gに均質分散させ、無色透明な溶液を得た。層状粘土鉱物は層状剥離した状態で分散しているのが判る。アゾ系の重合開始剤(VA−057、和光純薬株式会社製)の水溶液(VA057 0.2g/純水10g)2gを添加し、攪拌機で均質になるよう撹拌した。厚さ3mmの容器に溶液を入れ、密封し、45℃で1時間、次いで60℃で2日間保持した。白化した有機無機複合ゲルが得られた。ゲルを厚さ1mmのポリプロピレン板の上に置き、室温で静置して乾燥させた。乾燥後、無色透明なフィルム状の高分子複合体2(厚さ約0.4mm)が得られた。熱質量分析(TGA)より得られた高分子複合体1中の水の量は1%以下であった。得られた複合体2を空気中で3時間かけて650℃まで昇温し、650℃で2時間保持させた。黒っぽい焼成物(多孔質体2)が得られた。焼成物はフィルム状の形状を保持していた。水に浸漬させても溶け出すなど形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ粘土鉱物が多孔質構造を形成していた。図4に示す。網目の大きさ(空孔)は均質で30個の網目の大きさの平均は68nm、全てが68nm±50%の範囲、95%以上が68nm±30%の範囲にあり、均質な構造であることが確認できた。また、層状粘土鉱物の層は約20nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、344m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図9参照)。なお、攪拌機はシンキイ株式会社製の攪拌機練太郎AR250を用いた。

【0049】

(実施例3)

合成ヘクトライト4.0g ([粘土]/[MEA]=0.62(g/g))を用いた以外は実施例2同じ方法で、無色透明なフィルム状の高分子複合体3(厚さ約0.3mm)を調製した。TGA測定より得られた高分子複合体3中の水の量は2%以下であった。得られた高分子複合体3を実施例2と同じ方法で焼成し、黒い焼成物(多孔質体3)を得た。焼成物はフィルム状の形状を保持していた。水に浸漬させても溶け出すなど全く形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ非常に細かい多孔質構造が観察された。写真4(図5)に示す。網目の大きさ(空孔)は均質で30個の網目の大きさの平均は30nmで、95%以上が30nm±50%の範囲、87%以上が30nm±30%の範囲にあり、均質な構造であることが確認できた。また、層状粘土鉱物の層は約12nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、290m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図9参照)。

【0050】

(実施例4)

反応性モノマーとしてN−イソプロピルアクリルアミド(NIPA)5.65g、合成ヘクトライト2.0g ([粘土]/[NIPA]=0.35(g/g))を用い、NIPAとヘクトライトを窒素バブリング下で純水48gに均質分散させ、無色透明な溶液を得た。層状粘土鉱物は層状剥離した状態で分散しているのが判る。TEMED40μLを加え、次いで、KPSの水溶液(KPS 0.2g/純水10g)2.5gを添加し攪拌機で撹拌した。厚さ3mmの容器に溶液を流し込み、密封し、20℃で2日間保持した。無色透明な有機無機複合ゲル4が得られた。ゲルを厚さ1mmのポリプロピレン板の上に置き、室温で静置して乾燥させた。更に、80℃で1日間熱風乾燥後、無色透明なフィルム状の複合体4(厚さ約0.3mm)が得られた。TGAより得られた高分子複合体1中の水の量は2%以下であった。得られた複合体4を空気中で3時間かけて650℃まで昇温し、650℃で2時間保持させた。黒い焼成物(多孔質体4)が得られた。焼成物はフィルム状の形状を保持していた。水に浸漬させても溶け出すなど全く形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ粘土鉱物が連続的な多孔質構造を形成していた。写真5(図6)に示す。孔径の大きさ(空孔)を見積もると110nm程度であった。孔径を見積もることができる孔30個の大きさを測定したところ、80%以上が110nm±30%の範囲にあり、均質な孔径の多孔質構造であることが確認できた。また、層状粘土鉱物の層は約60nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、300m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図10参照)。

【0051】

(実施例5)

合成ヘクトライト6.0g ([粘土]/[NIPA]=1.1(g/g))を用い、実施例4と同じ方法で多孔質体5を調製した。多孔質体5は黒く、フィルム状の形状を保持していた。水に浸漬させても溶け出すなど全く形状に変化は見られなかった。蛍光X線で成分を調べたところ、有機物成分は1%以下であり、殆ど全てが層状粘土鉱物だった。SEMで、構造を調べたところ粘土鉱物が多孔質構造を形成していた。写真6(図7)に示す。多孔質構造は網目状で、孔径の大きさを見積もったところ30nmほどであった。孔径が確認できる孔30個の大きさを測定したところ、80%以上が30nm±30%の範囲にあり、均質な孔径の多孔質構造であることが確認できた。また、層状粘土鉱物の層は約40nmであった。ガス吸着測定を行いベット法より比表面積を求めたところ、280m2/gであり、非常に大きな表面積を有することが判る。また、DH法にて細孔径分布を測定したところ、半径1.6nmをピークとするマイクロ孔が存在することが判った(図10参照)。

【0052】

(実施例6)

実施例3において、高分子複合体3を調製した後、高分子複合体3を約2時間純水に浸漬させた。含水した高分子複合体3を500%延伸し、伸張状態で保持し、1日間空気中で乾燥させた。高分子複合体3の伸張フィルムを得た。実施例3と同じように焼成し、黒い多孔質体6を得た。多孔質体6はフィルム状の形状を維持していた。SEMで構造を観察したところ、粘土鉱物が配向した多孔質構造が観察された。図8に結果を示す。孔径は20−50nmであった。また、層状粘土鉱物の層は約25nmであった。表面積を求めたところ、290m2/gであった。

【0053】

(比較例1)

合成ヘクトライト4.0gを純水50gに撹拌機を使って分散させた。分散液は透明性があり、層状剥離かそれに近い状態にあることが確認できた。しばらく、放置するとゲル化した。−30℃で1日間保持し、凍結させた後、3日間かけて凍結乾燥を行った。粉体状の層状粘土鉱物が得られた。SEMで構造を確認したが多孔質構造は確認できなかった。ガス吸着測定を行いベット法より比表面積を求めたところ、290m2/gであり、非常に大きな表面積を有することが判る。この粉末状の粘土鉱物を600℃で2時間焼成し、比表面積を求めたところ、10m2/gとなり、表面積が大きく低下することが判る。

【図面の簡単な説明】

【0054】

【図1】(写真1)実施例1で得られたシート状の多孔質体の写真である。

【図2】(写真2a)実施例1の多孔質体の電子顕微鏡写真である。

【図3】(写真2b)実施例1の多孔質体の電子顕微鏡写真である。

【図4】(写真3)実施例2の多孔質体の電子顕微鏡写真である。

【図5】(写真4)実施例3の多孔質体の電子顕微鏡写真である。

【図6】(写真5)実施例4の多孔質体の電子顕微鏡写真である。

【図7】(写真6)実施例5の多孔質体の電子顕微鏡写真である。

【図8】(写真7)実施例6の多孔質体の電子顕微鏡写真である。

【図9】実施例1〜3の多孔質体の細孔径分布である。

【図10】実施例4、5の多孔質体の細孔径分布である。

【特許請求の範囲】

【請求項1】

層状粘土鉱物(A)により形成された層により隔てられた、孔径が20〜500nmの空孔(a)を有する多孔質体であって、

前記粘土鉱物により形成された層が3〜100nmの厚みを有し、且つ、表面積測定による孔径が20nm未満の微細空孔(b)を有することを特徴とする多孔質体。

【請求項2】

前記空孔(a)が連続的に連なっている請求項1記載の多孔質体。

【請求項3】

表面積が50〜1000m2/gの範囲である請求項1又は2記載の多孔質体。

【請求項4】

層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中に分散混合させた後、前記反応性モノマー(B)を重合することにより前記層状粘土鉱物(A)と有機高分子(D)からなる有機無機複合ゲルを製造し、

次いで、前記有機無機複合ゲルから前記溶媒(C)の一部又は全てを除去することにより前記層状粘土鉱物(A)と前記有機高分子(D)の複合体を製造した後、

前記複合体を焼成することにより前記有機高分子(D)の一部又は全てを除去すること特徴とする請求項1〜3のいずれかに記載の多孔質体の製造方法。

【請求項5】

前記複合体を延伸処理した後に焼成する請求項4記載の多孔質体の製造方法。

【請求項6】

前記反応性モノマー(B)が反応性の(メタ)アクリル酸エステル誘導体又は(メタ)アクリルアミド誘導体である請求項4又は5記載の多孔質体の製造方法。

【請求項7】

前記層状粘土鉱物(A)と前記反応性モノマー(B)を前記溶媒(C)中で分散混合させる際に、前記層状粘土鉱物(A)を層状剥離させた状態で分散混合させた請求項4〜6のいずれかに記載の多孔質体の製造方法。

【請求項1】

層状粘土鉱物(A)により形成された層により隔てられた、孔径が20〜500nmの空孔(a)を有する多孔質体であって、

前記粘土鉱物により形成された層が3〜100nmの厚みを有し、且つ、表面積測定による孔径が20nm未満の微細空孔(b)を有することを特徴とする多孔質体。

【請求項2】

前記空孔(a)が連続的に連なっている請求項1記載の多孔質体。

【請求項3】

表面積が50〜1000m2/gの範囲である請求項1又は2記載の多孔質体。

【請求項4】

層状粘土鉱物(A)と反応性モノマー(B)を溶媒(C)中に分散混合させた後、前記反応性モノマー(B)を重合することにより前記層状粘土鉱物(A)と有機高分子(D)からなる有機無機複合ゲルを製造し、

次いで、前記有機無機複合ゲルから前記溶媒(C)の一部又は全てを除去することにより前記層状粘土鉱物(A)と前記有機高分子(D)の複合体を製造した後、

前記複合体を焼成することにより前記有機高分子(D)の一部又は全てを除去すること特徴とする請求項1〜3のいずれかに記載の多孔質体の製造方法。

【請求項5】

前記複合体を延伸処理した後に焼成する請求項4記載の多孔質体の製造方法。

【請求項6】

前記反応性モノマー(B)が反応性の(メタ)アクリル酸エステル誘導体又は(メタ)アクリルアミド誘導体である請求項4又は5記載の多孔質体の製造方法。

【請求項7】

前記層状粘土鉱物(A)と前記反応性モノマー(B)を前記溶媒(C)中で分散混合させる際に、前記層状粘土鉱物(A)を層状剥離させた状態で分散混合させた請求項4〜6のいずれかに記載の多孔質体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−280208(P2008−280208A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−125508(P2007−125508)

【出願日】平成19年5月10日(2007.5.10)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月10日(2007.5.10)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]