多孔質半導体材料

【課題】 結晶性シリコン(12)の形態をした、有孔率90%以上の多孔質半導体材料を製造する。

【解決手段】 倍率7000倍の走査型電子顕微鏡では前記材料の空隙、貫入、および剥離はほとんど識別できない。シリコンウェーハ(10)を陽極酸化して材料(12)を作製して多孔質シリコンとし、次いで多孔質シリコンをエッチングしてシリコンの量子ワイヤを形成する孔のオーバラップを作製する。エッチング後、多孔質シリコンを超臨界乾燥法により乾燥させる。その結果得られる材料は、良好な構造および結晶性とともにすぐれた発光特性を有する。

【解決手段】 倍率7000倍の走査型電子顕微鏡では前記材料の空隙、貫入、および剥離はほとんど識別できない。シリコンウェーハ(10)を陽極酸化して材料(12)を作製して多孔質シリコンとし、次いで多孔質シリコンをエッチングしてシリコンの量子ワイヤを形成する孔のオーバラップを作製する。エッチング後、多孔質シリコンを超臨界乾燥法により乾燥させる。その結果得られる材料は、良好な構造および結晶性とともにすぐれた発光特性を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリコンなどの多孔質半導体材料、特に、多孔質半導体材料の製造方法および多孔質半導体材料を組み込んだデバイスに関する。ただし、前記方法および材料に限定されるものではない。

【背景技術】

【0002】

室温において多孔質シリコンから発する可視ルミネッセンスの発見にともない、近年、前記可視ルミネッセンスに対する関心が高まり、研究開発が盛んに行われている。このような可視ルミネッセンスに関する技術文献や特許明細書も相当数にのぼる。例えばMaterials Research Society1992年度秋季会議におけるシンポジウム「微晶質半導体、材料科学、およびデバイス」1992年11月30日〜12月4日においても多孔質シリコンから発生する可視ルミネッセンスについて触れている。WO/91/09420号として公開された国際特許明細書PCT/GB90/01901号は、シリコン量子ワイヤを含むため、ルミネッセンス特性を有する多孔質シリコンに関するものである。塊状(すなわち非多孔質)シリコンは、間接ギャップバンド構造であることから、発光効率が非常に低い。シリコン量子ワイヤを含む多孔質シリコンは、塊状シリコンよりも発光効率がはるかに高く、波長の短いルミネッセンスが発生する。ルミネッセンスは、多孔質シリコンを構成する量子ワイヤ内に電荷キャリアを量子封止することと関連している。

【0003】

経験上明らかなように、孔数、および多孔質シリコンの原料であるp型バルクシリコン出発物質の抵抗率を増加させると、多孔質シリコンの発光特性は向上する。一方、孔数および出発物質の抵抗率を増大させると、従来の多孔質シリコンの構造特性は、劣化する。1992年5月4日発行のApp1.Phys.、Vol.60(18)の2285〜2287ページで、Friedersdorfらは、多孔質シリコンから発するルミネッセンスに対する応力の影響について検討している。前記回報では、図2に「セル構造」を示す多孔質シリコンの光学顕微鏡写真を示してあり、この構造は、多孔質シリコン材料の貫入、および亀裂である。多孔質シリコンは、かなり剥離する。このため、有孔率の高い多孔質シリコンは、発光デバイスに応用するには構造的に不適当である。有孔率の高い多孔質シリコンは、機構的な脆性が非常に高いため、有用なルミネッセンスを発生できない。国際特許明細書PCT/GB90/01901号により製造した多孔質シリコンは、バルクシリコン出発物質の抵抗率が10−2オームcm(p+型)以下、前記物質の多孔質層の厚さが4μm以上である場合、有孔率90%以上で、貫入および部分崩壊を開始することが経験上明らかである。以上で、多孔質シリコンの製造中、収縮が発生しないと仮定した場合、有孔率は、重量測定により決定される。抵抗率がさらに高いp型シリコン出発物質(p−,1オームcm)については、さらに状態が悪くなる。前記のp型シリコン出発物質については、貫入、および部分崩壊が重量有孔率80%以上、p+型シリコン出発物質と同じ層厚さで発生する。

【0004】

有孔率が高いシリコンを製造する上での障害については、LehmannらのMat.Res.Soc.Symp.Proc.、Vol.283、27〜32ページ(1993年)掲載の論文でも明らかにされている。この論文の図6は、多孔質シリコン製造中の、亀裂の伸長および縮小について明らかにしている。同様の効果については、BealeらのJ.Cryst.Growth、Vol.73、622ページ以後(1985年)掲載の論文にも記載されている。この論文では、多孔質シリコン製造中に貫入および剥離を起こす低密度多孔質シリコン膜について述べている。Grivickasらがつい最近発表した、Thin Solid Films、Vol.235、234ページ(1993年)掲載の論文では、最も厚い多孔質シリコン膜が基板から剥離し、小片に分解すると述べている。したがって、良好な構造特性を有するシリコンなど、有孔率が高い半導体材料を提供することが、長年にわたる課題であった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、構造の改善をはかった多孔質半導体材料およびその製造方法を提供することである。

【0006】

本発明は、少なくとも部分的に結晶質である多孔質半導体材料であって、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料を提供するものである。

【0007】

本発明の優位性は、従来技術による有孔率が高い結晶性半導体材料よりも良質な構造の材料を提供することである。

【課題を解決するための手段】

【0008】

好ましい実施例において、多孔質半導体材料は、非多孔質の結晶性シリコン基板に接続した空気結晶性多孔質シリコン材料で成り、少なくとも結晶度が80%以上、厚さが変動幅10%以内、直径4nm未満のシリコン量子ワイヤを含む。多孔質シリコンの少なくとも体積の90%が網状構造のシリコン量子ワイヤで構成されていることが好ましく、前記ワイヤの少なくとも50%の直径が4nm未満であることが好ましい。また、多孔質シリコン材料を活性化して、可視ルミネッセンスを生成できることが好ましい。

【0009】

その他の態様において、本発明は、少なくとも一部が結晶であり、活性化して可視ルミネッセンスを発生させることができる多孔質半導体材料および多孔質半導体材料からルミネッセンスを励起させる手段を組み込んだ発光デバイスを提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離がほとんど識別できないことを特徴とする。

【0010】

本発明の発光デバイスにおいては、多孔質シリコン材料は、非多孔質結晶性シリコン基板に接続されていることが好ましく、少なくとも結晶度が80%以上、厚さの変動幅が10%以内、直径4nm未満のシリコン量子ワイヤを含む。多孔質シリコンの体積の少なくとも90%が網状構造のシリコン量子ワイヤで構成されていることが好ましく、前記ワイヤの少なくとも50%の直径が4nm未満であることが好ましい。また、多孔質シリコン材料を活性化して、可視ルミネッセンスを生成できることが好ましい。

【0011】

さらに別の態様において、本発明は、液体で湿潤し、少なくとも一部が結晶性の多孔質半導体材料を製造する工程を含む多孔質半導体材料製造方法を提供するものであり、前記方法は、超臨界乾燥法により多孔質半導体材料を乾燥させる工程をさらに含むことを特徴とする。

【0012】

本発明の方法において、液体で湿潤した、少なくとも一部が結晶の多孔質半導体材料を製造する工程が、重量測定により決定した有孔率が90%以上あり、少なくとも一部(好ましくは少なくとも80%以上)が結晶の多孔質シリコン材料である多孔質半導体材料を生成する工程を含む。

【0013】

さらに別の態様において、本発明は、少なくとも一部が結晶性である多孔質半導体材料を提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、亀裂密度が108cm−2未満であることを特徴とする。

【0014】

さらに別の態様において、本発明は、少なくとも80%が結晶である多孔質シリコン材料を提供するものであり、前記シリコン材料は、重量測定により決定した有孔率が90%以上あり、直径が4nm未満のシリコン量子ワイヤを含み、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0015】

さらに別の態様において、本発明は、少なくとも80%が結晶性である多孔質シリコン材料を提供するものであり、前記シリコン材料は、重量測定により決定した有孔率が90%以上あり、多孔質シリコンの体積の少なくとも90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であって、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0016】

さらに別の態様において、本発明は、類似の半導体材料の非多孔質結晶性材料基板に接続した空気結晶(aerocrystal)である多孔質半導体材料を提供するのものであり、前記多孔質材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0017】

さらに別の態様において、本発明は、少なくとも一部結晶であって、非多孔質結晶性シリコン基板に接続した空気結晶である多孔質シリコン材料を提供するものであり、前記多孔質シリコン材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0018】

さらに別の態様において、本発明は、本発明は、少なくとも一部が結晶であり、活性化して可視ルミネッセンスを生成することができ、非多孔質結晶性シリコンに接続されている多孔質シリコン材料を提供するものであり、前記多孔質シリコン材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0019】

さらに別の態様において、本発明は、液体で湿潤し、少なくとも一部が結晶の多孔質シリコン材料を製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は、超臨界乾燥法により多孔質シリコン材料を乾燥させる工程をさらに含むことを特徴とする。

【0020】

さらに別の態様において、本発明は、

(a)液体で湿潤し、重量測定により決定した有孔率が90%以上あり、少なくとも一部が結晶である多孔質シリコン材料を製造する工程と、

(b)超臨界乾燥法により、多孔質シリコン材料を乾燥させる工程とを含む多孔質シリコン材料製造方法を提供するものである。

【0021】

さらに別の態様において、本発明は、液体で湿潤し、少なくとも一部が結晶である多孔質シリコン材料を製造する電気化学的工程を利用する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は、超臨界乾燥法により多孔質シリコン材料を乾燥させる工程をさらに含むことを特徴とする。

【0022】

さらに別の態様において、本発明は、液体で湿潤させた多孔質シリコン材料を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度を少なくとも80%、重量測定により決定した有孔率を90%以上とし、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できないようにする工程をさらに含むことを特徴とする。

【0023】

さらに別の態様において、本発明は、液体で湿潤させた多孔質シリコン材料を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程をさらに含み、多孔質シリコン材料の少なくとも体積90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする。

【0024】

さらに別の態様において、本発明は、ほぼ非多孔質の結晶シリコン基板に接続した多孔質かつ少なくとも一部が結晶性の、液体湿潤状態にあるシリコン材料を、陽極酸化法/エッチング工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0025】

さらに別の態様において、本発明は、ほぼ非多孔質結晶シリコン基板に接続した多孔質かつ少なくとも80%が結晶性の、液体湿潤状態にあるシリコン材料を、陽極酸化法/エッチング工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0026】

さらに別の態様において、本発明は、

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した、多孔質かつ少なくとも部分的に結晶のシリコン材料を製造する段階と、

(b)多孔質シリコン材料をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料でエッチングを終了させる工程を含む多孔質シリコン材料製造方法であって、前記方法は超臨界乾燥法により液体湿潤状態にある多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0027】

さらに別の態様において、本発明は、

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した、多孔質かつ少なくとも80%結晶性のシリコン材料を製造する工程と、

(b)多孔質シリコン材料をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料でエッチングを終了させる工程を含む多孔質シリコン材料製造方法であって、前記方法は超臨界乾燥法により液体湿潤状態にある多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0028】

さらに別の態様において、本発明は、多孔質半導体材料が、材料および結晶構造が同じでほぼ非多孔質の基板に接続された、有孔率90%以上、屈折率が部分的に1.1未満である空気結晶を含むことを特徴とする多孔質半導体材料を提供するものである。

【0029】

さらに別の態様において、本発明は、同様の材料および結晶構造の、ほぼ非多孔質基板に接続された、有孔率90%以上の空気結晶を含み、幅0.1μm以上の亀裂がないことを特徴とする多孔質半導体材料を提供するものである。

【0030】

さらに別の態様において、本発明は、同様の結晶構造の、ほぼ非多孔質結晶シリコン基板に接続された、有孔率90%以上のシリコン空気結晶を含むことを特徴とする多孔質シリコン材料を提供するものである。

【0031】

さらに別の態様において、本発明は、10μm以上の厚さにわたって有孔率が70%以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を提供するものであって、前記材料は、走査型顕微鏡による断面回析で単層構造を示すことを特徴とする。

【0032】

さらに別の態様において、本発明は厚さが20μm以上であり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を提供するものであり、前記材料の80%以上が、0.1%以上のルミネッセンス効率を有することを特徴とする。

【0033】

さらに別の態様において、本発明は、厚さが10μm以上であり、活性化により可視ルミネッセンスを発生させることができる多孔質半導体材料を提供するものであり、前記材料は、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0034】

さらに別の態様において、本発明は、厚さが10μm以上あり、活性化して可視ルミネッセンスを発生させることができる多孔質半導体材料を含む発光デバイスを提供するものであり、前記多孔質半導体材料は、走査型電子顕微鏡による断面回析で単層構造のみを示すことを特徴とする。

【0035】

さらに別の態様において、本発明は、少なくとも部分的に結晶の多孔質半導体材料を提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙、貫入、および剥離がほとんど識別できないことを特徴とする。

【0036】

さらに別の態様において、本発明は、少なくとも部分的に結晶であり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を含み、多孔質半導体材料からルミネッセンスを励起させる手段を含む発光デバイスを提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙、貫入、および剥離がほとんど識別できないことを特徴とする。

【0037】

さらに別の態様では、本発明は、少なくとも部分的に結晶の多孔質半導体材料を提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、幅0.1μm以上の亀裂がないことを特徴とする。

【0038】

本発明をより完全に理解できるように、添付の図面を参照して本発明の実施例をこれから説明する。

【0039】

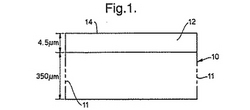

図1には、チョクラルスキー(Czochralski)法によって成長させた(cz)単結晶シリコンウェーハ10(厚さ350μm)の断面が示されている。鎖線11は、ウェーハ10が縮小されて図示されていることを示す。ウェーハ10は、その上に厚さ4.5μmの多孔質シリコン材料の表面層12を有する。表面層12は、ウェーハ10から離れた上部表面層14を有する。厳密に言えば、「層」という表現はリソグラフィでしばしば使用されるが、これは誤った名称である。

【0040】

層12は「下に置かれた」ものではなく、陽極酸化/エッチング法、すなわちエッチングと組み合わせた陽極酸化によって電気化学的に生成されたものである。ウェーハ10は、高濃度ドーピングされたp型(p+)シリコン材料で、比抵抗は5×10−3オームcmから15×10−3オームcmの範囲であった。

【0041】

ウェーハ10は、「10%エタノール」フッ化水素酸(HF)溶液と呼ばれるものの中で陽極酸化された。これによってウェーハ10の中に小さな孔が生成し、それからウェーハ10は同溶液の中に浸漬することによってエッチングされた。エッチングはシリコン量子ワイヤを形成する細孔オーバーラップを生成した。エタノールHF溶液は、水中のHFが20重量%である水溶液から生成され、続いてこの溶液は同じ容量のエタノールと混合された。この結果得られた混合物を10%エタノールHF溶液を呼ぶ。

【0042】

ウェーハ10の陽極酸化は、10%エタノールHF溶液の中において電流密度50mA/cm-2で3分間実施された。陽極酸化/エッチング装置は、前記の国際特許出願PCT/GB90/01901号に記載されたように使用された。この陽極酸化によって、厚さが4.5±0.5μmである実質的に均一の黄金色の多孔質層(すなわち多孔質シリコン材料層)が生成された。この層は85%の有孔率(空隙部分)を有した。すなわち、この密度は非多孔結晶シリコンの15%であった。

【0043】

本発明によれば、少なくとも90%の有孔率を有する層12を生成することが望ましい。さらにまた、層12が結晶質のままで、非多孔の基板またはウェーハ10によって支持され続けることが望ましい。先に挙げた国際特許出願PCT/GB90/01901号では、シリコンを陽極酸化し、次いでエッチングして有孔率を増加させる手法が開示されている。しかしながら、90%以上の有孔率でのエッチングは、乾燥してエッチング液を除去するときに多孔質層の割れ目、貫入、及び基板からの剥離によって、少なくとも部分的な劣化を示すことがわかった。

【0044】

多孔質層12は、(陽極酸化のために使用されるような)10%エタノールHF溶液の中で30分間化学的溶解(エッチング)を受けた。これによって有孔率は(重量測定によって決定して)平均値95%に増加した。層12は、湿潤な状態(すなわちエタノールHF溶液によって潤らした状態)に維持され、この状態で、最初から細孔の中にあるエッチング液と共に純エタノールの槽に移された。ウェーハ10と層12はエタノールの下で固着され、圧力容器に挿入するのに適当なサイズに小さくされた。それから固着されたウェーハは50mlの圧力容器に移された。ウェーハは移送中にエタノールで濡らした状態に保持され、容器自体はエタノールで満たされていた。

【0045】

図2には、材料の超臨界乾燥用装置20の概略図を示す。装置20は、冷却された(8℃)揚程(図示せず)を有するポンプ24に結合されたCO2流入管22を有する。管22はポンプ24をCO2貯蔵器(図示せず)に結合し、ポンプ24は炉28の内部の圧力容器26に結合されている。圧力容器26は、廃液受け槽34への出口32を有する背圧調整器30に結合されている。

【0046】

装置20の操作中は、ウェーハは圧力容器26の内部にあった。層12の細孔の中のエタノール残留電極は、ポンプ24によって圧力容器26に供給される液体CO2によって置換された。液体CO2はエタノールを層の細孔から流し出した。液体CO2は圧力容器26から、2cm3/分の流量、18℃の温度、1500psi(10.1MPa)の圧力でポンプで送られた。層の細孔の中に残ったエタノールのレベルは、出口32からの廃液の収集と分析によって監視された。3時間の液体CO2による洗浄の後に、廃液中のエタノールは10ppm以下になった。

【0047】

それから、液体CO2中に浸漬されたウェーハ10を含む圧力容器26は、炉28によってさらに高い温度の下に置かれた。容器26内の温度は1℃/分の速度で40℃にまで上昇し、圧力は漸次2400psi(16.2MPa)にまで上昇した。この時点で、CO2は超臨界流体、すなわち臨界点以上の流体となった。それから圧力を1500psi(10.1MPa)にまで低下させ、超臨界CO2を40℃で2時間、圧力容器 26から流し出した。圧力容器の温度を40℃に維持して、CO2を容器26から16時間にわたってゆっくり排出し、容器内の圧力を大気圧にまで低下させた。容器26から除去したら、多孔質シリコン層は実質的に割れ目、貫入、剥離による劣化はないことがわかった。この層は、重量測定によって決定したら95%の有孔率(空隙部分)を有した。この方法で生成された試料をUHP23Aと呼ぶ。UHP23Aを切り取ったシリコンウェーハ(湿潤状態、エッチングされた多孔質層を有する)を、従来の技術におけると同様に空気中に置いて乾燥した。それからこのウェーハを比較試料UHP23と指定した。

【0048】

超臨界に乾燥された試料UHP23Aと空気乾燥された比較試料UHP23の形態を次のように調査した。走査型電子顕微鏡(SEM)を使用して、これらの試料の上部表面、すなわちウェーハ10から離れた図1の表面14と同じものを調べた。図3と図4は、それぞれ試料UHP23と試料UHP23Aに顕微鏡写真から再現した図である。図3は、割れた乾燥泥土を思い出させる。これは約1.4×103の倍率を有するが、これは物理的距離で10μmに相当する長さを有する線36によって示されている。図3は、空気乾燥された試料UHP23が34(陰の部分)のようなき裂と交互する37(明るい部分)のような多孔質シリコンの領域から成ることを示す。き裂38はシリコン領域37よりも全表面積が大きく、最大幅は8μmである。シリコン領域37の幅は一般的には2μm〜5μmである。これに対して図4は平らな特色のない図面であり、UHP23AはSEM写真では、確認可能な割れ目もき裂もその他の形態も示さなかった。図4では、線40が約1μmの物理的長さに相当し、約7×103の倍率を示す。したがって図4は約20μm×10μmの多孔質シリコン領域を図示する。したがって、0.1μm未満の幅の割れ目も、存在すれば見える。したがって、試料UHP23Aには幅が0.1μm以上の割れ目はない。

【0049】

試料UHP23とUHP23Aを、その上部表面(図1の14)に垂直に切り、へき開表面のSEM写真を撮った。図5(UHP23)と図6(UHP23A)は、これらの写真から作成されたもので、これらは、1μmの物理的長さに相当するそれぞれ線50と線60によって示すように約7×103の倍率を示す。図5と図6は、それぞれウェーハ基板54と64の上の多孔質シリコン層52、62を示す。空気乾燥した試料UHP23の層52には、幅2μmと5μmの実質的な空隙すなわち裂け目領域56があり、これに幅8μmの多孔質シリコン材料58が散在している。超臨界乾燥された試料UHP23Aの層62には目視できる空隙または割れ目はなく、実質的に一定の厚さとなっている。これは、超臨界乾燥が従来の技術による多孔質シリコンの収縮や割れがないことを示す。図4と図6を作成するために使用された写真から、割れ目の密度は108cm−2以下である。

【0050】

超臨界乾燥された試料UHP23Aの結晶化度を調査するために、300kV電子ビームを使用して透過電子回折パターンを得た。多孔質シリコンの薄片をUHP23Aから取り外して、これを電子回折測定器に入れた。図7は、この結果得られた写真から作成されたものである。この図はとりわけ、一つの中央非回折ビーム70と四つの一次回折ローブ72を示している。ローブ72は結晶シリコンの110配向の特性である。二次すなわち220配向ローブ74も示されている。回折縞がないので、無作為に配向された結晶が存在するという証拠はない。図7の基になった写真では、中央ビーム70と一次ローブ72との間の領域76に小さな背景強度量(図示せず)があった。このような背景は多くの現象から生ずることができ、これらの現象の一つは非晶質材料、この場合はSiO2の存在である。この背景は、UHP23Aの多孔質シリコン層12が単一結晶形状で80%以上の結晶シリコンであった、すなわち多孔質層におけるSi原子の80%以上が酸化されず結晶格子位置にあったことを示すためには、ローブ72と比較して強度が十分に弱かった。実際に、Si原子の90%以上が酸化されず結晶格子位置にあったことは信じられている。このような構造が生ずるための妥当な別の機構はないので、この多孔質シリコンが元のシリコンウェーハ10の結晶構造を保存していたと信じられている。超臨界乾燥された試料UHP23Aは空気中で3nm〜5nmの直径の量子ワイヤを含んでいたので、これは意外な結果である。シリコン内の原子間隔は0.235nmであるから、3nm〜5nmの直径の量子ワイヤは直径の中に12〜21個の原子しかなく、このうち少なくとも最も外側の原子は、いったんこれが酸化されると結晶格子位置にはないであろう。超臨界乾燥された試料UHP23Aは生成から電子回折測定まで1カ月間保管されていたので、この試料UHP23Aの酸化が10%以下であったことは実際に驚くべきことである。

【0051】

本発明によって作られた多孔質シリコン材料の発光特性を従来技術の手法で作られたものと比較するために、さらに二つの試料を準備した。これらをそれぞれUHP17及びUHP26Bと称した。試料UHP17は次のようにして作られた。すなわち、比抵抗が5×10−3オームcmから15×10−3オームcmの範囲にあるp+シリコン材料のウェーハを、10%エタノールHF溶液の中で50mA/cm−2の電流密度で3分間陽極酸化した。それからこのウェーハを、同じ溶液の中に浸漬したままにして15分間エッチングを行った。次いでこれを純エタノールで濯いでエッチング剤を除去し、それから空気乾燥した。この処理の結果、ウェーハは多孔質シリコン層を支え、この多孔質シリコン層は割れや剥離によって部分的に劣化していた。多孔質層の剥離した薄片を透過電子顕微鏡(TEM)で撮像した。これらの薄片は、直径が4.5nm〜6nmの範囲である量子ワイヤを含むことを証明した。この層について有孔率の値を引用することはできるが、層は部分的に分解していたので信頼性のない値である。

【0052】

比抵抗が15×10−3オームcm〜50×10−3オームcmの範囲にあるp+シリコン材料の第二ウェーハを使用して、試料UHP26Bを作った。このウェーハを10%エタノールHF溶液の中で50mA/cm2の電流密度で5分間陽極酸化した。それからこのウェーハを、同じ溶液の中に浸漬したままにして5分間エッチングを行った。経験によって、こうしてウェーハ上に生成された結果として得られた多孔質シリコン層は、空気乾燥された場合にはひびが生じて実質的に完全に分解することがわかった。元のウェーハは、UHP17を作るために使用されたものより比抵抗が高く、比抵抗の増加は発光特性を改善するが、分解の可能性も増加する。

【0053】

これに対してUHP26Bは、図1と図2を参照して先に説明したものと類似の超臨界乾燥工程によって乾燥された。ウェーハをエタノールに浸漬してエッチング剤を多孔質シリコン層の細孔から除去した。それから、18℃の温度と1500psi(10.1MPa)の圧力で液体CO2によってエタノールを置換することによって、容量10cm3の圧力容器の中で乾燥した。

【0054】

それから15分の時間間隔にわたって温度を40℃にまで上昇させ、15分の時間間隔で超臨界CO2を流した。試料UHP26Bを大気圧にまで減圧するために1時間の間隔を採った。圧力容器から取り出した後、この試料は細かなひびも割れも部分的分解も示さなかった。比較的急速な減圧であったにもかかわらず、これは試料UHP23Aについて説明した形態と同じ形態を示した。

【0055】

試料UHP17とUHP26Bを、波長458nmのアルゴンイオンレーザ放射の0.1ワット/cm−2による照射に当てることによって、光ルミネッセンス特性について試験した。これは室温の下で実施された。試料UHP17を形成した後、照射の前に、室温で空気中に置いた。光ルミネッセンススペクトルを図9に示すが、グラフ(a)はUHP17の、グラフ(b)はUHP26Bの光ルミネッセンススペクトルを示す。縦軸は光ルミネッセンス強度(任意の単位)であり、横軸は波長(nm)である。スペクトルの重複を避けるためにグラフ(a)を垂直方向に移動した。すなわち両グラフを550nm(相対移動を行って)でゼロにして、グラフ(a)はグラフ(b)に対して10倍(×10)の縦座標の拡大すなわち相対倍率とした。ことことは、グラフ(a)のノイズレベルがグラフ(b)のそれよりもはるかに大きいことから理解できる。

【0056】

グラフ(a)の光ルミネッセンス発光帯域はグラフ(b)のものより幅が広い。さらに、グラフ(a)の約778nmを中心とする光ルミネッセンス発光のピークに対して、グラフ(b)は約757nmを中心とする光ルミネッセンス発光のピークを有する。したがってグラフ(b)は、グラフ(a)に対して僅かに青方偏移されており、前述のグラフ(a)の相対倍率を見ると、より高いピーク強度を有する。グラフ(b)の積分された光ルミネッセンス強度(ピーク強度に半分の高さにおける全幅を掛けたもの)はグラフ(a)のそれの6倍である。これらの差は全体として、試料UHP17よりも小さな量子ワイヤを含み、より高い量子閉込め度をもたらし、より高い量子ワイヤ密度を有する試料UHP26Bと一致する。計算によって、試料UHP26Bは0.1%以上の光ルミネッセンス効率が示される。さらにまた図8は、超臨界乾燥は多孔質シリコンのルミネッセンス特性を単に保存するだけではなく、これらの特性の強化ももたらすことを示すものである。試料UHP26Bと活性化アルゴンイオンレーザとの組合せは発光装置を構成する。

【0057】

本発明の一例として、UHP23Aと同じウェーハから切り取られた試料UHP23Cを使用して、本発明の材料の形態を調査した。透過型電子顕微鏡(TEM)を使用して試料UHP23Cを調査した。この試料は直径4nm以下のシリコン量子ワイヤを含むことをが分り、そしてこれは少なくとも50%が直径4nm以下であるシリコン量子ワイヤの三次元網状構造から成っていた。この構造におけるシリコンの少なくとも90%はシリコン量子ワイヤの形状を成していた。

【0058】

本発明はとりわけ、バルク(すなわち非多孔質)シリコン基板によって支えられ取り付けられた多孔質結晶シリコン材料を生成するためであって、多孔質シリコンは最初は湿潤状態であり、それから超臨界乾燥工程によって乾燥される、電気化学的工程を提供する。本発明は、ルミネッセンス特性を有する結晶多孔質シリコンを提供する。多孔質シリコンは、非多孔質結晶シリコン材料に取り付けられ、この材料の延長であり、この材料から多孔質シリコンがシリコン材料を除去することによって生成される。多孔質シリコンは量子ワイヤの三次元分岐ネットワークであり、この中でルミネッセンス特性が電荷キャリアの量子閉込めから生ずる。多孔質シリコンのルミネッセンス特性は、量子ワイヤ直径の減少したがって有孔率の増加を必要とする量子閉込めの増加によって改善される。少なくともp+シリコンでは、やはりこれらの特性は、多孔質シリコン材料を作るために使用されるバルクシリコンウェーハの増加した比抵抗によって改善される。

【0059】

上に引用された有孔率のデータは、試料UHP23A及びその他のために、前述の国際特許出願PCT/GB90/01901号に記載の重量測定法によって得られた。この手法は、陽極酸化とエッチングにおいて失われるシリコンの重量の決定と、多孔質シリコンについて、これがその陽極酸化以前の形状を保持していると仮定して、平均密度を計算することを含む。それから多孔質シリコンの密度をバルクシリコンの密度で割り算し、この結果を1から差し引いて有孔率を決定する。この妥当性はその形状を保持する多孔質シリコンに依存する。乾燥中に収縮がある場合には、実際の有孔率は重量測定法によるデータによって示されるものより低くなろう。

【0060】

偏光解析分光法を採用して、空気乾燥された比較試料UHP23と超臨界乾燥された試料UHP23Aの厚さを決定した。図9に結果を示す。偏光解析法は、表面及び表面薄膜または層を光学的に解析するための周知の技法である。これは、試験されている表面から反射され、この表面に関してそれぞれp偏光され、s偏光される光線の振幅比(tanψ)と位相差(cosΔ)を決定することを含む。これは一定の波長範囲にわたって実施される。続いてデータを理論モデルに適合させ、このモデルでは、表面層の疑似屈折率と厚さがパラメータである。有孔率は、非多孔質(バルク)結晶シリコンの光学的特性との比較から得ることができる。例えば、ピッカリング他のApplied Surface Science63(1993)の22〜26ページ所載の論文を参照のこと。

【0061】

図9には、度で表す偏光解析振幅比ψ(Psi)が、UHP23(空気乾燥)とUHP23A(超臨界乾燥)について、光子エネルギー(eV)との関係でプロットされている。これは、測定された偏光解析データのためと、このようなデータに最適合する理論モデルからの計算のための、両事例の各々に示されている。図面の右上に示されるグラフのためのキーを与える。採用された理論モデルは、偏光解析法で知られている種類の多層有効媒体モデルである。グラフ90(実測データ)と92(理論モデル)は、図4と図6に示す超臨界乾燥された試料UHP23Aから得られた。振動性挙動は干渉縞によるもので、良好な光学的品質を示す。理論モデルは妥当である。これは、多分有孔率勾配及び/または非理想的な界面によって、干渉縞振幅を過大評価する。これは、97%(基板から離れた表面)から92%(基板に隣接)まで変化する有孔率(空隙のパーセンテージ)と共に、4.98±0.05μmの多孔質シリコン層の厚さを示す。これは、正常である貫入深さと共に減少するエッチングに矛盾しない。したがってUHP23Aは、約5μmの厚さと偏光解析法によって決定された約95%の平均有孔率を有する。97%という有孔率の数字は、図6における多孔質シリコン62の外部または上部0.25μmの厚さに相当する。この有孔率は、0.09g/cm3の平均密度と1.10以下の屈折率に矛盾しない。

【0062】

グラフ94(実測データ)と96(理論モデル)は、空気乾燥された比較試料UHP23について得られた。これらは、基板による干渉性が失われ、光学的品質が劣ることを示す干渉縞を示さない。実測データは、単独の多孔質層を想定して、83%の平均有孔率に適合することができる。これは、多孔質層がバルクシリコン基板から少なくとも部分的に持ち上げられた (剥離した)ことを示す断面のSEMによる結果(図5を参照)と矛盾しない。データはまた、外表面において80%の逆すなわち負の有孔率勾配を示し、基板の近くでは85%に増加する。これは多孔質構造の少なくとも一部分の破壊と矛盾しない。

【0063】

UHP23とUHP23Aについての偏光解析法による有孔率の結果の差は、UHP23がUHP23Aに対して10%多い収縮があったことを示す。このような収縮は図5から推測され、この図では多孔質シリコン材料が空隙54を含み、乾燥中の収縮と同じ凹状の上部表面を有する。しかしながら図6は、このような収縮は超臨界乾燥された試料UHP23Aでは検出できないことを示している。図6から、試料UHP23Aの厚さが、シリコン基板64の表面に平行に測定された20μmの距離にわたって5%以内で一定であることがわかる。この厚さは4.0±0.2μmである。試料UHP23A(領域2cm2)の全体にわたって、多孔質シリコンの厚さの変化は10%以下であった。これは、100%に近い空気乾燥された試料UHP23の厚さの変化と比較される。すなわち厚さは、この試料の多孔質シリコン材料における空隙56が原因で、約4μmと0.1μm以下との間で変化する。空隙56は事実上基板54にまで下方に広がり、100%に近い厚さの変動が隣接空隙56間の僅か数μmの距離にわたって発生する。

【0064】

超臨界乾燥はそれ自体、エアロゲルの生成のために知られており、エアロゲルは90%以上多孔性である構造で、細孔は空気で満たされている。テワリ他は、Materials Letters誌第3巻第9号(1985年7月)363〜367ページに、透明シリカエアロゲルの生成を記載している。シリカエアロゲルはゾルゲル法によって溶液から生成される。この方法は、アルコゲル(すなわちアルコールを満たした細孔)を生成するアルコール中にシリコンアルコキシドの加水分解と重縮合を含む。エアロゲルは細孔の中のアルコールを空気によって置換することによって生成される。これは超臨界乾燥によって行われる。シリカエアロゲルは非晶形で単独に置かれ、すなわち支持用の基板がない。これらは絶縁体であり半導体ではなく、テワリ他はルミネッセンス特性を開示していない。

【0065】

シリカエアロゲル生成のための超臨界乾燥については、ランガラジャンとリラによってもSupercritical Fluids誌第4巻第1号1〜7ページ(1991年)に開示されている。この分野における最初の研究は1932年にKistlerによって実施され、1932年、36年、52年のPhys. Chem誌に報告されている。60年間以上も知られているにもかかわらず、超臨界乾燥は今まで半導体層の処理では全く採用されてこなかった。さらに半導体層の処理は、多くの国で多くの研究開発が行われているハイテク分野である。半導体層の処理は、バルク(非多孔質)ウェーハ基板によって支持された層に用いられる。基板の上でエピタキシャル成長させた層は、基板の結晶構造の延長、すなわち単結晶からの基板とその上の半導体層である。層は顕微鏡的な厚さ、すなわち一般的には数μmまたは数分の1μmの厚さである。多孔質シリコン「層」はエッチングによって形成される骨格構造で、このエッチングによって、骨格が取り付けられているシリコンウェーハから材料を除去する。これはこの仕様では空気結晶または空気結晶ネットワークと呼ばれ、非多孔質結晶基板の延長である。多孔質シリコン中の細孔はウェーハで終端する。エアロゲルは溶液から凝縮によって形成され、元の非多孔質固体相の材料からではない。したがってエアロゲルは、このような元の材料の基板は持たず、その表面はすべて多孔質である。エアロゲルはアモルファスすなわち非晶質であり、厚さは、半導体層のμm台の厚さに対して、肉眼で見える寸法のmmまたはcm台である。

【0066】

教科書“Chemical Processing of Advanced Materials”(最新材料の化学的処理)(Ed. Hench and West, 1992, John Wiley and Sons)の19ページ以降に、Hrubesh他は、非常に高多孔質のシリカエアロゲルの生成を記載している。彼等は、このようなエアロゲルは、溶媒の直接抽出によって生成される場合には疎水性であり、大気中で安定であることを観察している。しかしシリカエアロゲルは、炭酸ガスによる溶媒の第一交換と超臨界乾燥によって生成されたときには親水性である。シリカエアロゲルは、空気に露されると収縮する。これは意外にも、超臨界乾燥された多孔質シリコンの場合ではないことがわかった。また、超臨界乾燥に伴う高圧が、多孔質シリコンから移動される溶媒に関連する重大なエッチングの影響をまったく生じさせなかったことも意外である。これに関して、多孔質シリコン中のアルコールはエッチングを示す発熱に関連することが観察される。これは、CanhamとGroszekによってAppl.Phys.誌第72巻(4)(1992年8月15日)の1558〜1564ページに報告されている。

【0067】

超臨界乾燥法は、厚さが200μm台である厚い発光多孔質シリコン層の製造に使用することもできる。多孔質層の深さ全体にわたって平均70%以上の有孔率を有するこの種の層が生成されて、これらのルミネッセンス特性が特徴づけられた。

【0068】

図10に、厚い発光多孔質シリコン層の断面の深さと任意の単位によるルミネッセンス強度との関係をプロットしたグラフを示す。厚い発光多孔質シリコン層は次の方法で製造された。すなわち、比抵抗が5×10−3オームcmから10×10−3オームcmの範囲にあるn+ウェーハを形成するためにひ素によって高濃度にドーピングされたシリコン材料のウェーハを使用して、非常に厚い多孔質層を作った。ウェーハを、1:1のエタノール:40重量%HF溶液を含む20%エタノールHF溶液において、50mA/cm2で90分間陽極酸化した。それからウェーハを同じ溶液で2時間化学エッチングした。エッチング工程に続いて、ウェーハをHF溶液から取り出し、濡れたままイソプロピルアルコール(IPA)の中に浸漬した。超臨界乾燥工程の開始の前に、ウェーハを18時間IPAの中に浸漬したままにした。超臨界乾燥は、図2に関して先に説明したものと類似の方法で実施したが、異なるのは、中間溶媒としてエタノールではなくIPAを使用したことである。ウェーハのセグメントを50cm3の圧力容器の中で乾燥したが、この圧力容器を温度18℃、圧力10.1MPa、流量5cm3/分で液体CO2によって80分間洗い流し、IPAのほとんどを除去した。それから温度を2℃/分の速度で40℃にまで上昇させ、そしてサンプルは超臨界CO2によって50分間洗い流された。それから圧力容器を40℃で10分間にわたって減圧した。ウェーハセグメントは、層の深さ全体にわたって70%以上の有孔率を持つ厚さ約200μmの多孔質シリコン層を有した。有孔率は重量測定法を用いて測定した。超臨界乾燥の後に、ルミネッセンス測定を実施する前に、ウェーハセグメントを47日間大気中に置いた。

【0069】

図10は、Beale他によってMaterials Research Societyシンポジウム講演集第283巻(1993年)377〜382ページに記載されたような測定技法を使用して得られた。多孔質シリコン層の断面を442nmHeCdレーザを使用して照明し、結果として生ずる可視光ルミネッセンスの強度を、多孔質シリコン層を横切る位置の関数として測定した。多孔質シリコン領域の範囲を矢印100で示すが、多孔質シリコン領域はそれぞれ点線102と104に対応する上部表面と下部表面を有する。図10は、光ルミネッセンスが多孔質シリコン層全体にわたって放射され、ルミネッセンス強度は深さが増加するにつれて減少することを示す。ルミネッセンスの効率を上部多孔質シリコン表面、すなわち図10における深さ0μmにおける点線102に該当するシリコンウェーハから最も遠い表面について測定した。測定された外部電力効率は0.54%であった。上部多孔質シリコン表面におけるルミネッセンスの効率のためのこの値を使用して、図10を較正することが可能である。ルミネッセンス効率は鎖線105で示す深さで0.3%以下に落ち、多孔質シリコンは100μm以上、すなわち多孔質シリコンの厚さの50%にわたって0.3%以上のミネッセンス効率を有することを示す。ルミネッセンス効率は鎖線106で示す深さで0.1%以下に落ち、多孔質シリコンは160μm以上、すなわち多孔質シリコンの厚さの80%にわたって0.1%以上のミネッセンス効率を有することを示す。したがって多孔質シリコン層はその厚さの80%以上が良好なミネッセンス特性を示す。厚い多孔質シリコン層と照射レーザとの組合せは発光装置を構成する。ウェーハをSEMで検査し、良好な構造的保全性を有し、2cm×4cm寸法のサンプルで観察された多孔質シリコン層に割れの形跡はないことがわかった。

【0070】

厚さが32±5μmで良好な構造的保全性を有し、走査型電子顕微鏡によって割れの形跡を示さない厚い発光多孔質シリコンも、低濃度ドーピングしたp型(p−)シリコンから製造した。1〜3オームcmの範囲の比抵抗を有するczp−シリコンを、20%エタノールHF溶液の中で、20mA/cm2で90分間陽極酸化した。それから陽極酸化されたウェーハを濡れたままIPAに浸した。それからウェーハを、先に説明した厚さ200μmのサンプルの場合と同じ方法で超臨界乾燥した。可視光ルミネッセンスを、442nmの放射による断面投光照明の下で多孔質シリコン層全体にわたって観察した。325nm紫外線放射で照明したときは、多孔質シリコンは575nmのピーク波長で発光した。光ルミネッセンスの効率は、20μm以上の厚さにわたって1%以上であると測定された。

【0071】

厚い多孔質シリコン層はこれまで観察されてきた。Material Science and Engineering B20 (1993年)の324〜327ページに、Nオオクボ他は、94μmまでの厚さを有する多孔質シリコン薄膜の生成を報告している。しかしながらオオクボ他によって作られた薄膜は、厚さ6〜8μmの上部層のみが可視光ルミネッセンスを有するとして説明されている層構造を有する。オオクボの薄膜の上部表面は、約10μmの横方向の割れ目がセルの中に入っていることを示す。Appl.Phys 誌74(10)(1993年11月15日)の6375〜6382ページにおけるオオクボによる他の報文には、厚さ約8μmの2層構造が記載されているが、この層構造は、陽極酸化の後の電解質除去工程に帰するものである。Grivickas他も、先に参照した彼等の報文の中に、彼等の多孔質シリコン薄膜について走査型電子顕微鏡によって層構造を観察していることを記載している。これらの薄膜は厚さは50μmまでであり、発光は弱いが割れ目が生じたと記載されている。この層構造は、サンプルを乾燥するときに破壊する高い有孔率を有する上部層の結果である、と多分思われる。層構造を持たない厚さ10μm以上の発光性多孔質シリコン層を形成できることが望ましい。また、割れが生じない厚さ10μm以上の発光性多孔質シリコン層を形成できることも望ましい。厚さ200μmのn+多孔質シリコン層も厚さ32μmのp−多孔質シリコン層も、断面走査型電子顕微鏡による観察では層構造を示さなかった。また厚さ200μmのn+多孔質シリコン層も厚さ32μmのp−多孔質シリコン層も、倍率7000における走査型電子顕微鏡による検査中に、空隙も細かいひびも剥離も示さなかった。

【0072】

本発明は特に多孔質シリコンに関するが、多孔質ガリウムひ素などの他の多孔質半導体材料にも関する。

【図面の簡単な説明】

【0073】

【図1】シリコン基板ウェーハとその上の多孔質シリコン層を示す概略図である。

【図2】超臨界乾燥用の装置を示す概略図である。

【図3】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図4】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図5】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図6】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図7】本発明に従い、本発明に従って作成した多孔質シリコン材料の透過電子回折パターンの図である。

【図8】本発明の多孔質シリコン試料と比較試料から得られた光ルミネッセンススペクトルの図である。

【図9】本発明の多孔質シリコン試料と比較試料の分光偏光解析法によって得られた実測データと理論モデルデータを示すグラフである。

【図10】本発明の多孔質シリコン供試体から得られた光ルミネッセンスデータのグラフである。

【技術分野】

【0001】

本発明はシリコンなどの多孔質半導体材料、特に、多孔質半導体材料の製造方法および多孔質半導体材料を組み込んだデバイスに関する。ただし、前記方法および材料に限定されるものではない。

【背景技術】

【0002】

室温において多孔質シリコンから発する可視ルミネッセンスの発見にともない、近年、前記可視ルミネッセンスに対する関心が高まり、研究開発が盛んに行われている。このような可視ルミネッセンスに関する技術文献や特許明細書も相当数にのぼる。例えばMaterials Research Society1992年度秋季会議におけるシンポジウム「微晶質半導体、材料科学、およびデバイス」1992年11月30日〜12月4日においても多孔質シリコンから発生する可視ルミネッセンスについて触れている。WO/91/09420号として公開された国際特許明細書PCT/GB90/01901号は、シリコン量子ワイヤを含むため、ルミネッセンス特性を有する多孔質シリコンに関するものである。塊状(すなわち非多孔質)シリコンは、間接ギャップバンド構造であることから、発光効率が非常に低い。シリコン量子ワイヤを含む多孔質シリコンは、塊状シリコンよりも発光効率がはるかに高く、波長の短いルミネッセンスが発生する。ルミネッセンスは、多孔質シリコンを構成する量子ワイヤ内に電荷キャリアを量子封止することと関連している。

【0003】

経験上明らかなように、孔数、および多孔質シリコンの原料であるp型バルクシリコン出発物質の抵抗率を増加させると、多孔質シリコンの発光特性は向上する。一方、孔数および出発物質の抵抗率を増大させると、従来の多孔質シリコンの構造特性は、劣化する。1992年5月4日発行のApp1.Phys.、Vol.60(18)の2285〜2287ページで、Friedersdorfらは、多孔質シリコンから発するルミネッセンスに対する応力の影響について検討している。前記回報では、図2に「セル構造」を示す多孔質シリコンの光学顕微鏡写真を示してあり、この構造は、多孔質シリコン材料の貫入、および亀裂である。多孔質シリコンは、かなり剥離する。このため、有孔率の高い多孔質シリコンは、発光デバイスに応用するには構造的に不適当である。有孔率の高い多孔質シリコンは、機構的な脆性が非常に高いため、有用なルミネッセンスを発生できない。国際特許明細書PCT/GB90/01901号により製造した多孔質シリコンは、バルクシリコン出発物質の抵抗率が10−2オームcm(p+型)以下、前記物質の多孔質層の厚さが4μm以上である場合、有孔率90%以上で、貫入および部分崩壊を開始することが経験上明らかである。以上で、多孔質シリコンの製造中、収縮が発生しないと仮定した場合、有孔率は、重量測定により決定される。抵抗率がさらに高いp型シリコン出発物質(p−,1オームcm)については、さらに状態が悪くなる。前記のp型シリコン出発物質については、貫入、および部分崩壊が重量有孔率80%以上、p+型シリコン出発物質と同じ層厚さで発生する。

【0004】

有孔率が高いシリコンを製造する上での障害については、LehmannらのMat.Res.Soc.Symp.Proc.、Vol.283、27〜32ページ(1993年)掲載の論文でも明らかにされている。この論文の図6は、多孔質シリコン製造中の、亀裂の伸長および縮小について明らかにしている。同様の効果については、BealeらのJ.Cryst.Growth、Vol.73、622ページ以後(1985年)掲載の論文にも記載されている。この論文では、多孔質シリコン製造中に貫入および剥離を起こす低密度多孔質シリコン膜について述べている。Grivickasらがつい最近発表した、Thin Solid Films、Vol.235、234ページ(1993年)掲載の論文では、最も厚い多孔質シリコン膜が基板から剥離し、小片に分解すると述べている。したがって、良好な構造特性を有するシリコンなど、有孔率が高い半導体材料を提供することが、長年にわたる課題であった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、構造の改善をはかった多孔質半導体材料およびその製造方法を提供することである。

【0006】

本発明は、少なくとも部分的に結晶質である多孔質半導体材料であって、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料を提供するものである。

【0007】

本発明の優位性は、従来技術による有孔率が高い結晶性半導体材料よりも良質な構造の材料を提供することである。

【課題を解決するための手段】

【0008】

好ましい実施例において、多孔質半導体材料は、非多孔質の結晶性シリコン基板に接続した空気結晶性多孔質シリコン材料で成り、少なくとも結晶度が80%以上、厚さが変動幅10%以内、直径4nm未満のシリコン量子ワイヤを含む。多孔質シリコンの少なくとも体積の90%が網状構造のシリコン量子ワイヤで構成されていることが好ましく、前記ワイヤの少なくとも50%の直径が4nm未満であることが好ましい。また、多孔質シリコン材料を活性化して、可視ルミネッセンスを生成できることが好ましい。

【0009】

その他の態様において、本発明は、少なくとも一部が結晶であり、活性化して可視ルミネッセンスを発生させることができる多孔質半導体材料および多孔質半導体材料からルミネッセンスを励起させる手段を組み込んだ発光デバイスを提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離がほとんど識別できないことを特徴とする。

【0010】

本発明の発光デバイスにおいては、多孔質シリコン材料は、非多孔質結晶性シリコン基板に接続されていることが好ましく、少なくとも結晶度が80%以上、厚さの変動幅が10%以内、直径4nm未満のシリコン量子ワイヤを含む。多孔質シリコンの体積の少なくとも90%が網状構造のシリコン量子ワイヤで構成されていることが好ましく、前記ワイヤの少なくとも50%の直径が4nm未満であることが好ましい。また、多孔質シリコン材料を活性化して、可視ルミネッセンスを生成できることが好ましい。

【0011】

さらに別の態様において、本発明は、液体で湿潤し、少なくとも一部が結晶性の多孔質半導体材料を製造する工程を含む多孔質半導体材料製造方法を提供するものであり、前記方法は、超臨界乾燥法により多孔質半導体材料を乾燥させる工程をさらに含むことを特徴とする。

【0012】

本発明の方法において、液体で湿潤した、少なくとも一部が結晶の多孔質半導体材料を製造する工程が、重量測定により決定した有孔率が90%以上あり、少なくとも一部(好ましくは少なくとも80%以上)が結晶の多孔質シリコン材料である多孔質半導体材料を生成する工程を含む。

【0013】

さらに別の態様において、本発明は、少なくとも一部が結晶性である多孔質半導体材料を提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、亀裂密度が108cm−2未満であることを特徴とする。

【0014】

さらに別の態様において、本発明は、少なくとも80%が結晶である多孔質シリコン材料を提供するものであり、前記シリコン材料は、重量測定により決定した有孔率が90%以上あり、直径が4nm未満のシリコン量子ワイヤを含み、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0015】

さらに別の態様において、本発明は、少なくとも80%が結晶性である多孔質シリコン材料を提供するものであり、前記シリコン材料は、重量測定により決定した有孔率が90%以上あり、多孔質シリコンの体積の少なくとも90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であって、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0016】

さらに別の態様において、本発明は、類似の半導体材料の非多孔質結晶性材料基板に接続した空気結晶(aerocrystal)である多孔質半導体材料を提供するのものであり、前記多孔質材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0017】

さらに別の態様において、本発明は、少なくとも一部結晶であって、非多孔質結晶性シリコン基板に接続した空気結晶である多孔質シリコン材料を提供するものであり、前記多孔質シリコン材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0018】

さらに別の態様において、本発明は、本発明は、少なくとも一部が結晶であり、活性化して可視ルミネッセンスを生成することができ、非多孔質結晶性シリコンに接続されている多孔質シリコン材料を提供するものであり、前記多孔質シリコン材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0019】

さらに別の態様において、本発明は、液体で湿潤し、少なくとも一部が結晶の多孔質シリコン材料を製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は、超臨界乾燥法により多孔質シリコン材料を乾燥させる工程をさらに含むことを特徴とする。

【0020】

さらに別の態様において、本発明は、

(a)液体で湿潤し、重量測定により決定した有孔率が90%以上あり、少なくとも一部が結晶である多孔質シリコン材料を製造する工程と、

(b)超臨界乾燥法により、多孔質シリコン材料を乾燥させる工程とを含む多孔質シリコン材料製造方法を提供するものである。

【0021】

さらに別の態様において、本発明は、液体で湿潤し、少なくとも一部が結晶である多孔質シリコン材料を製造する電気化学的工程を利用する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は、超臨界乾燥法により多孔質シリコン材料を乾燥させる工程をさらに含むことを特徴とする。

【0022】

さらに別の態様において、本発明は、液体で湿潤させた多孔質シリコン材料を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度を少なくとも80%、重量測定により決定した有孔率を90%以上とし、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できないようにする工程をさらに含むことを特徴とする。

【0023】

さらに別の態様において、本発明は、液体で湿潤させた多孔質シリコン材料を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程をさらに含み、多孔質シリコン材料の少なくとも体積90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする。

【0024】

さらに別の態様において、本発明は、ほぼ非多孔質の結晶シリコン基板に接続した多孔質かつ少なくとも一部が結晶性の、液体湿潤状態にあるシリコン材料を、陽極酸化法/エッチング工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0025】

さらに別の態様において、本発明は、ほぼ非多孔質結晶シリコン基板に接続した多孔質かつ少なくとも80%が結晶性の、液体湿潤状態にあるシリコン材料を、陽極酸化法/エッチング工程を利用して製造する工程を含む多孔質シリコン材料製造方法を提供するものであり、前記方法は超臨界乾燥法により多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0026】

さらに別の態様において、本発明は、

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した、多孔質かつ少なくとも部分的に結晶のシリコン材料を製造する段階と、

(b)多孔質シリコン材料をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料でエッチングを終了させる工程を含む多孔質シリコン材料製造方法であって、前記方法は超臨界乾燥法により液体湿潤状態にある多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0027】

さらに別の態様において、本発明は、

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した、多孔質かつ少なくとも80%結晶性のシリコン材料を製造する工程と、

(b)多孔質シリコン材料をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料でエッチングを終了させる工程を含む多孔質シリコン材料製造方法であって、前記方法は超臨界乾燥法により液体湿潤状態にある多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料を製造する工程を含むことを特徴とする。

【0028】

さらに別の態様において、本発明は、多孔質半導体材料が、材料および結晶構造が同じでほぼ非多孔質の基板に接続された、有孔率90%以上、屈折率が部分的に1.1未満である空気結晶を含むことを特徴とする多孔質半導体材料を提供するものである。

【0029】

さらに別の態様において、本発明は、同様の材料および結晶構造の、ほぼ非多孔質基板に接続された、有孔率90%以上の空気結晶を含み、幅0.1μm以上の亀裂がないことを特徴とする多孔質半導体材料を提供するものである。

【0030】

さらに別の態様において、本発明は、同様の結晶構造の、ほぼ非多孔質結晶シリコン基板に接続された、有孔率90%以上のシリコン空気結晶を含むことを特徴とする多孔質シリコン材料を提供するものである。

【0031】

さらに別の態様において、本発明は、10μm以上の厚さにわたって有孔率が70%以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を提供するものであって、前記材料は、走査型顕微鏡による断面回析で単層構造を示すことを特徴とする。

【0032】

さらに別の態様において、本発明は厚さが20μm以上であり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を提供するものであり、前記材料の80%以上が、0.1%以上のルミネッセンス効率を有することを特徴とする。

【0033】

さらに別の態様において、本発明は、厚さが10μm以上であり、活性化により可視ルミネッセンスを発生させることができる多孔質半導体材料を提供するものであり、前記材料は、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする。

【0034】

さらに別の態様において、本発明は、厚さが10μm以上あり、活性化して可視ルミネッセンスを発生させることができる多孔質半導体材料を含む発光デバイスを提供するものであり、前記多孔質半導体材料は、走査型電子顕微鏡による断面回析で単層構造のみを示すことを特徴とする。

【0035】

さらに別の態様において、本発明は、少なくとも部分的に結晶の多孔質半導体材料を提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙、貫入、および剥離がほとんど識別できないことを特徴とする。

【0036】

さらに別の態様において、本発明は、少なくとも部分的に結晶であり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を含み、多孔質半導体材料からルミネッセンスを励起させる手段を含む発光デバイスを提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙、貫入、および剥離がほとんど識別できないことを特徴とする。

【0037】

さらに別の態様では、本発明は、少なくとも部分的に結晶の多孔質半導体材料を提供するものであり、前記多孔質半導体材料は、重量測定により決定した有孔率が90%以上あり、幅0.1μm以上の亀裂がないことを特徴とする。

【0038】

本発明をより完全に理解できるように、添付の図面を参照して本発明の実施例をこれから説明する。

【0039】

図1には、チョクラルスキー(Czochralski)法によって成長させた(cz)単結晶シリコンウェーハ10(厚さ350μm)の断面が示されている。鎖線11は、ウェーハ10が縮小されて図示されていることを示す。ウェーハ10は、その上に厚さ4.5μmの多孔質シリコン材料の表面層12を有する。表面層12は、ウェーハ10から離れた上部表面層14を有する。厳密に言えば、「層」という表現はリソグラフィでしばしば使用されるが、これは誤った名称である。

【0040】

層12は「下に置かれた」ものではなく、陽極酸化/エッチング法、すなわちエッチングと組み合わせた陽極酸化によって電気化学的に生成されたものである。ウェーハ10は、高濃度ドーピングされたp型(p+)シリコン材料で、比抵抗は5×10−3オームcmから15×10−3オームcmの範囲であった。

【0041】

ウェーハ10は、「10%エタノール」フッ化水素酸(HF)溶液と呼ばれるものの中で陽極酸化された。これによってウェーハ10の中に小さな孔が生成し、それからウェーハ10は同溶液の中に浸漬することによってエッチングされた。エッチングはシリコン量子ワイヤを形成する細孔オーバーラップを生成した。エタノールHF溶液は、水中のHFが20重量%である水溶液から生成され、続いてこの溶液は同じ容量のエタノールと混合された。この結果得られた混合物を10%エタノールHF溶液を呼ぶ。

【0042】

ウェーハ10の陽極酸化は、10%エタノールHF溶液の中において電流密度50mA/cm-2で3分間実施された。陽極酸化/エッチング装置は、前記の国際特許出願PCT/GB90/01901号に記載されたように使用された。この陽極酸化によって、厚さが4.5±0.5μmである実質的に均一の黄金色の多孔質層(すなわち多孔質シリコン材料層)が生成された。この層は85%の有孔率(空隙部分)を有した。すなわち、この密度は非多孔結晶シリコンの15%であった。

【0043】

本発明によれば、少なくとも90%の有孔率を有する層12を生成することが望ましい。さらにまた、層12が結晶質のままで、非多孔の基板またはウェーハ10によって支持され続けることが望ましい。先に挙げた国際特許出願PCT/GB90/01901号では、シリコンを陽極酸化し、次いでエッチングして有孔率を増加させる手法が開示されている。しかしながら、90%以上の有孔率でのエッチングは、乾燥してエッチング液を除去するときに多孔質層の割れ目、貫入、及び基板からの剥離によって、少なくとも部分的な劣化を示すことがわかった。

【0044】

多孔質層12は、(陽極酸化のために使用されるような)10%エタノールHF溶液の中で30分間化学的溶解(エッチング)を受けた。これによって有孔率は(重量測定によって決定して)平均値95%に増加した。層12は、湿潤な状態(すなわちエタノールHF溶液によって潤らした状態)に維持され、この状態で、最初から細孔の中にあるエッチング液と共に純エタノールの槽に移された。ウェーハ10と層12はエタノールの下で固着され、圧力容器に挿入するのに適当なサイズに小さくされた。それから固着されたウェーハは50mlの圧力容器に移された。ウェーハは移送中にエタノールで濡らした状態に保持され、容器自体はエタノールで満たされていた。

【0045】

図2には、材料の超臨界乾燥用装置20の概略図を示す。装置20は、冷却された(8℃)揚程(図示せず)を有するポンプ24に結合されたCO2流入管22を有する。管22はポンプ24をCO2貯蔵器(図示せず)に結合し、ポンプ24は炉28の内部の圧力容器26に結合されている。圧力容器26は、廃液受け槽34への出口32を有する背圧調整器30に結合されている。

【0046】

装置20の操作中は、ウェーハは圧力容器26の内部にあった。層12の細孔の中のエタノール残留電極は、ポンプ24によって圧力容器26に供給される液体CO2によって置換された。液体CO2はエタノールを層の細孔から流し出した。液体CO2は圧力容器26から、2cm3/分の流量、18℃の温度、1500psi(10.1MPa)の圧力でポンプで送られた。層の細孔の中に残ったエタノールのレベルは、出口32からの廃液の収集と分析によって監視された。3時間の液体CO2による洗浄の後に、廃液中のエタノールは10ppm以下になった。

【0047】

それから、液体CO2中に浸漬されたウェーハ10を含む圧力容器26は、炉28によってさらに高い温度の下に置かれた。容器26内の温度は1℃/分の速度で40℃にまで上昇し、圧力は漸次2400psi(16.2MPa)にまで上昇した。この時点で、CO2は超臨界流体、すなわち臨界点以上の流体となった。それから圧力を1500psi(10.1MPa)にまで低下させ、超臨界CO2を40℃で2時間、圧力容器 26から流し出した。圧力容器の温度を40℃に維持して、CO2を容器26から16時間にわたってゆっくり排出し、容器内の圧力を大気圧にまで低下させた。容器26から除去したら、多孔質シリコン層は実質的に割れ目、貫入、剥離による劣化はないことがわかった。この層は、重量測定によって決定したら95%の有孔率(空隙部分)を有した。この方法で生成された試料をUHP23Aと呼ぶ。UHP23Aを切り取ったシリコンウェーハ(湿潤状態、エッチングされた多孔質層を有する)を、従来の技術におけると同様に空気中に置いて乾燥した。それからこのウェーハを比較試料UHP23と指定した。

【0048】

超臨界に乾燥された試料UHP23Aと空気乾燥された比較試料UHP23の形態を次のように調査した。走査型電子顕微鏡(SEM)を使用して、これらの試料の上部表面、すなわちウェーハ10から離れた図1の表面14と同じものを調べた。図3と図4は、それぞれ試料UHP23と試料UHP23Aに顕微鏡写真から再現した図である。図3は、割れた乾燥泥土を思い出させる。これは約1.4×103の倍率を有するが、これは物理的距離で10μmに相当する長さを有する線36によって示されている。図3は、空気乾燥された試料UHP23が34(陰の部分)のようなき裂と交互する37(明るい部分)のような多孔質シリコンの領域から成ることを示す。き裂38はシリコン領域37よりも全表面積が大きく、最大幅は8μmである。シリコン領域37の幅は一般的には2μm〜5μmである。これに対して図4は平らな特色のない図面であり、UHP23AはSEM写真では、確認可能な割れ目もき裂もその他の形態も示さなかった。図4では、線40が約1μmの物理的長さに相当し、約7×103の倍率を示す。したがって図4は約20μm×10μmの多孔質シリコン領域を図示する。したがって、0.1μm未満の幅の割れ目も、存在すれば見える。したがって、試料UHP23Aには幅が0.1μm以上の割れ目はない。

【0049】

試料UHP23とUHP23Aを、その上部表面(図1の14)に垂直に切り、へき開表面のSEM写真を撮った。図5(UHP23)と図6(UHP23A)は、これらの写真から作成されたもので、これらは、1μmの物理的長さに相当するそれぞれ線50と線60によって示すように約7×103の倍率を示す。図5と図6は、それぞれウェーハ基板54と64の上の多孔質シリコン層52、62を示す。空気乾燥した試料UHP23の層52には、幅2μmと5μmの実質的な空隙すなわち裂け目領域56があり、これに幅8μmの多孔質シリコン材料58が散在している。超臨界乾燥された試料UHP23Aの層62には目視できる空隙または割れ目はなく、実質的に一定の厚さとなっている。これは、超臨界乾燥が従来の技術による多孔質シリコンの収縮や割れがないことを示す。図4と図6を作成するために使用された写真から、割れ目の密度は108cm−2以下である。

【0050】

超臨界乾燥された試料UHP23Aの結晶化度を調査するために、300kV電子ビームを使用して透過電子回折パターンを得た。多孔質シリコンの薄片をUHP23Aから取り外して、これを電子回折測定器に入れた。図7は、この結果得られた写真から作成されたものである。この図はとりわけ、一つの中央非回折ビーム70と四つの一次回折ローブ72を示している。ローブ72は結晶シリコンの110配向の特性である。二次すなわち220配向ローブ74も示されている。回折縞がないので、無作為に配向された結晶が存在するという証拠はない。図7の基になった写真では、中央ビーム70と一次ローブ72との間の領域76に小さな背景強度量(図示せず)があった。このような背景は多くの現象から生ずることができ、これらの現象の一つは非晶質材料、この場合はSiO2の存在である。この背景は、UHP23Aの多孔質シリコン層12が単一結晶形状で80%以上の結晶シリコンであった、すなわち多孔質層におけるSi原子の80%以上が酸化されず結晶格子位置にあったことを示すためには、ローブ72と比較して強度が十分に弱かった。実際に、Si原子の90%以上が酸化されず結晶格子位置にあったことは信じられている。このような構造が生ずるための妥当な別の機構はないので、この多孔質シリコンが元のシリコンウェーハ10の結晶構造を保存していたと信じられている。超臨界乾燥された試料UHP23Aは空気中で3nm〜5nmの直径の量子ワイヤを含んでいたので、これは意外な結果である。シリコン内の原子間隔は0.235nmであるから、3nm〜5nmの直径の量子ワイヤは直径の中に12〜21個の原子しかなく、このうち少なくとも最も外側の原子は、いったんこれが酸化されると結晶格子位置にはないであろう。超臨界乾燥された試料UHP23Aは生成から電子回折測定まで1カ月間保管されていたので、この試料UHP23Aの酸化が10%以下であったことは実際に驚くべきことである。

【0051】

本発明によって作られた多孔質シリコン材料の発光特性を従来技術の手法で作られたものと比較するために、さらに二つの試料を準備した。これらをそれぞれUHP17及びUHP26Bと称した。試料UHP17は次のようにして作られた。すなわち、比抵抗が5×10−3オームcmから15×10−3オームcmの範囲にあるp+シリコン材料のウェーハを、10%エタノールHF溶液の中で50mA/cm−2の電流密度で3分間陽極酸化した。それからこのウェーハを、同じ溶液の中に浸漬したままにして15分間エッチングを行った。次いでこれを純エタノールで濯いでエッチング剤を除去し、それから空気乾燥した。この処理の結果、ウェーハは多孔質シリコン層を支え、この多孔質シリコン層は割れや剥離によって部分的に劣化していた。多孔質層の剥離した薄片を透過電子顕微鏡(TEM)で撮像した。これらの薄片は、直径が4.5nm〜6nmの範囲である量子ワイヤを含むことを証明した。この層について有孔率の値を引用することはできるが、層は部分的に分解していたので信頼性のない値である。

【0052】

比抵抗が15×10−3オームcm〜50×10−3オームcmの範囲にあるp+シリコン材料の第二ウェーハを使用して、試料UHP26Bを作った。このウェーハを10%エタノールHF溶液の中で50mA/cm2の電流密度で5分間陽極酸化した。それからこのウェーハを、同じ溶液の中に浸漬したままにして5分間エッチングを行った。経験によって、こうしてウェーハ上に生成された結果として得られた多孔質シリコン層は、空気乾燥された場合にはひびが生じて実質的に完全に分解することがわかった。元のウェーハは、UHP17を作るために使用されたものより比抵抗が高く、比抵抗の増加は発光特性を改善するが、分解の可能性も増加する。

【0053】

これに対してUHP26Bは、図1と図2を参照して先に説明したものと類似の超臨界乾燥工程によって乾燥された。ウェーハをエタノールに浸漬してエッチング剤を多孔質シリコン層の細孔から除去した。それから、18℃の温度と1500psi(10.1MPa)の圧力で液体CO2によってエタノールを置換することによって、容量10cm3の圧力容器の中で乾燥した。

【0054】

それから15分の時間間隔にわたって温度を40℃にまで上昇させ、15分の時間間隔で超臨界CO2を流した。試料UHP26Bを大気圧にまで減圧するために1時間の間隔を採った。圧力容器から取り出した後、この試料は細かなひびも割れも部分的分解も示さなかった。比較的急速な減圧であったにもかかわらず、これは試料UHP23Aについて説明した形態と同じ形態を示した。

【0055】

試料UHP17とUHP26Bを、波長458nmのアルゴンイオンレーザ放射の0.1ワット/cm−2による照射に当てることによって、光ルミネッセンス特性について試験した。これは室温の下で実施された。試料UHP17を形成した後、照射の前に、室温で空気中に置いた。光ルミネッセンススペクトルを図9に示すが、グラフ(a)はUHP17の、グラフ(b)はUHP26Bの光ルミネッセンススペクトルを示す。縦軸は光ルミネッセンス強度(任意の単位)であり、横軸は波長(nm)である。スペクトルの重複を避けるためにグラフ(a)を垂直方向に移動した。すなわち両グラフを550nm(相対移動を行って)でゼロにして、グラフ(a)はグラフ(b)に対して10倍(×10)の縦座標の拡大すなわち相対倍率とした。ことことは、グラフ(a)のノイズレベルがグラフ(b)のそれよりもはるかに大きいことから理解できる。

【0056】

グラフ(a)の光ルミネッセンス発光帯域はグラフ(b)のものより幅が広い。さらに、グラフ(a)の約778nmを中心とする光ルミネッセンス発光のピークに対して、グラフ(b)は約757nmを中心とする光ルミネッセンス発光のピークを有する。したがってグラフ(b)は、グラフ(a)に対して僅かに青方偏移されており、前述のグラフ(a)の相対倍率を見ると、より高いピーク強度を有する。グラフ(b)の積分された光ルミネッセンス強度(ピーク強度に半分の高さにおける全幅を掛けたもの)はグラフ(a)のそれの6倍である。これらの差は全体として、試料UHP17よりも小さな量子ワイヤを含み、より高い量子閉込め度をもたらし、より高い量子ワイヤ密度を有する試料UHP26Bと一致する。計算によって、試料UHP26Bは0.1%以上の光ルミネッセンス効率が示される。さらにまた図8は、超臨界乾燥は多孔質シリコンのルミネッセンス特性を単に保存するだけではなく、これらの特性の強化ももたらすことを示すものである。試料UHP26Bと活性化アルゴンイオンレーザとの組合せは発光装置を構成する。

【0057】

本発明の一例として、UHP23Aと同じウェーハから切り取られた試料UHP23Cを使用して、本発明の材料の形態を調査した。透過型電子顕微鏡(TEM)を使用して試料UHP23Cを調査した。この試料は直径4nm以下のシリコン量子ワイヤを含むことをが分り、そしてこれは少なくとも50%が直径4nm以下であるシリコン量子ワイヤの三次元網状構造から成っていた。この構造におけるシリコンの少なくとも90%はシリコン量子ワイヤの形状を成していた。

【0058】

本発明はとりわけ、バルク(すなわち非多孔質)シリコン基板によって支えられ取り付けられた多孔質結晶シリコン材料を生成するためであって、多孔質シリコンは最初は湿潤状態であり、それから超臨界乾燥工程によって乾燥される、電気化学的工程を提供する。本発明は、ルミネッセンス特性を有する結晶多孔質シリコンを提供する。多孔質シリコンは、非多孔質結晶シリコン材料に取り付けられ、この材料の延長であり、この材料から多孔質シリコンがシリコン材料を除去することによって生成される。多孔質シリコンは量子ワイヤの三次元分岐ネットワークであり、この中でルミネッセンス特性が電荷キャリアの量子閉込めから生ずる。多孔質シリコンのルミネッセンス特性は、量子ワイヤ直径の減少したがって有孔率の増加を必要とする量子閉込めの増加によって改善される。少なくともp+シリコンでは、やはりこれらの特性は、多孔質シリコン材料を作るために使用されるバルクシリコンウェーハの増加した比抵抗によって改善される。

【0059】

上に引用された有孔率のデータは、試料UHP23A及びその他のために、前述の国際特許出願PCT/GB90/01901号に記載の重量測定法によって得られた。この手法は、陽極酸化とエッチングにおいて失われるシリコンの重量の決定と、多孔質シリコンについて、これがその陽極酸化以前の形状を保持していると仮定して、平均密度を計算することを含む。それから多孔質シリコンの密度をバルクシリコンの密度で割り算し、この結果を1から差し引いて有孔率を決定する。この妥当性はその形状を保持する多孔質シリコンに依存する。乾燥中に収縮がある場合には、実際の有孔率は重量測定法によるデータによって示されるものより低くなろう。

【0060】

偏光解析分光法を採用して、空気乾燥された比較試料UHP23と超臨界乾燥された試料UHP23Aの厚さを決定した。図9に結果を示す。偏光解析法は、表面及び表面薄膜または層を光学的に解析するための周知の技法である。これは、試験されている表面から反射され、この表面に関してそれぞれp偏光され、s偏光される光線の振幅比(tanψ)と位相差(cosΔ)を決定することを含む。これは一定の波長範囲にわたって実施される。続いてデータを理論モデルに適合させ、このモデルでは、表面層の疑似屈折率と厚さがパラメータである。有孔率は、非多孔質(バルク)結晶シリコンの光学的特性との比較から得ることができる。例えば、ピッカリング他のApplied Surface Science63(1993)の22〜26ページ所載の論文を参照のこと。

【0061】

図9には、度で表す偏光解析振幅比ψ(Psi)が、UHP23(空気乾燥)とUHP23A(超臨界乾燥)について、光子エネルギー(eV)との関係でプロットされている。これは、測定された偏光解析データのためと、このようなデータに最適合する理論モデルからの計算のための、両事例の各々に示されている。図面の右上に示されるグラフのためのキーを与える。採用された理論モデルは、偏光解析法で知られている種類の多層有効媒体モデルである。グラフ90(実測データ)と92(理論モデル)は、図4と図6に示す超臨界乾燥された試料UHP23Aから得られた。振動性挙動は干渉縞によるもので、良好な光学的品質を示す。理論モデルは妥当である。これは、多分有孔率勾配及び/または非理想的な界面によって、干渉縞振幅を過大評価する。これは、97%(基板から離れた表面)から92%(基板に隣接)まで変化する有孔率(空隙のパーセンテージ)と共に、4.98±0.05μmの多孔質シリコン層の厚さを示す。これは、正常である貫入深さと共に減少するエッチングに矛盾しない。したがってUHP23Aは、約5μmの厚さと偏光解析法によって決定された約95%の平均有孔率を有する。97%という有孔率の数字は、図6における多孔質シリコン62の外部または上部0.25μmの厚さに相当する。この有孔率は、0.09g/cm3の平均密度と1.10以下の屈折率に矛盾しない。

【0062】

グラフ94(実測データ)と96(理論モデル)は、空気乾燥された比較試料UHP23について得られた。これらは、基板による干渉性が失われ、光学的品質が劣ることを示す干渉縞を示さない。実測データは、単独の多孔質層を想定して、83%の平均有孔率に適合することができる。これは、多孔質層がバルクシリコン基板から少なくとも部分的に持ち上げられた (剥離した)ことを示す断面のSEMによる結果(図5を参照)と矛盾しない。データはまた、外表面において80%の逆すなわち負の有孔率勾配を示し、基板の近くでは85%に増加する。これは多孔質構造の少なくとも一部分の破壊と矛盾しない。

【0063】

UHP23とUHP23Aについての偏光解析法による有孔率の結果の差は、UHP23がUHP23Aに対して10%多い収縮があったことを示す。このような収縮は図5から推測され、この図では多孔質シリコン材料が空隙54を含み、乾燥中の収縮と同じ凹状の上部表面を有する。しかしながら図6は、このような収縮は超臨界乾燥された試料UHP23Aでは検出できないことを示している。図6から、試料UHP23Aの厚さが、シリコン基板64の表面に平行に測定された20μmの距離にわたって5%以内で一定であることがわかる。この厚さは4.0±0.2μmである。試料UHP23A(領域2cm2)の全体にわたって、多孔質シリコンの厚さの変化は10%以下であった。これは、100%に近い空気乾燥された試料UHP23の厚さの変化と比較される。すなわち厚さは、この試料の多孔質シリコン材料における空隙56が原因で、約4μmと0.1μm以下との間で変化する。空隙56は事実上基板54にまで下方に広がり、100%に近い厚さの変動が隣接空隙56間の僅か数μmの距離にわたって発生する。

【0064】

超臨界乾燥はそれ自体、エアロゲルの生成のために知られており、エアロゲルは90%以上多孔性である構造で、細孔は空気で満たされている。テワリ他は、Materials Letters誌第3巻第9号(1985年7月)363〜367ページに、透明シリカエアロゲルの生成を記載している。シリカエアロゲルはゾルゲル法によって溶液から生成される。この方法は、アルコゲル(すなわちアルコールを満たした細孔)を生成するアルコール中にシリコンアルコキシドの加水分解と重縮合を含む。エアロゲルは細孔の中のアルコールを空気によって置換することによって生成される。これは超臨界乾燥によって行われる。シリカエアロゲルは非晶形で単独に置かれ、すなわち支持用の基板がない。これらは絶縁体であり半導体ではなく、テワリ他はルミネッセンス特性を開示していない。

【0065】

シリカエアロゲル生成のための超臨界乾燥については、ランガラジャンとリラによってもSupercritical Fluids誌第4巻第1号1〜7ページ(1991年)に開示されている。この分野における最初の研究は1932年にKistlerによって実施され、1932年、36年、52年のPhys. Chem誌に報告されている。60年間以上も知られているにもかかわらず、超臨界乾燥は今まで半導体層の処理では全く採用されてこなかった。さらに半導体層の処理は、多くの国で多くの研究開発が行われているハイテク分野である。半導体層の処理は、バルク(非多孔質)ウェーハ基板によって支持された層に用いられる。基板の上でエピタキシャル成長させた層は、基板の結晶構造の延長、すなわち単結晶からの基板とその上の半導体層である。層は顕微鏡的な厚さ、すなわち一般的には数μmまたは数分の1μmの厚さである。多孔質シリコン「層」はエッチングによって形成される骨格構造で、このエッチングによって、骨格が取り付けられているシリコンウェーハから材料を除去する。これはこの仕様では空気結晶または空気結晶ネットワークと呼ばれ、非多孔質結晶基板の延長である。多孔質シリコン中の細孔はウェーハで終端する。エアロゲルは溶液から凝縮によって形成され、元の非多孔質固体相の材料からではない。したがってエアロゲルは、このような元の材料の基板は持たず、その表面はすべて多孔質である。エアロゲルはアモルファスすなわち非晶質であり、厚さは、半導体層のμm台の厚さに対して、肉眼で見える寸法のmmまたはcm台である。

【0066】

教科書“Chemical Processing of Advanced Materials”(最新材料の化学的処理)(Ed. Hench and West, 1992, John Wiley and Sons)の19ページ以降に、Hrubesh他は、非常に高多孔質のシリカエアロゲルの生成を記載している。彼等は、このようなエアロゲルは、溶媒の直接抽出によって生成される場合には疎水性であり、大気中で安定であることを観察している。しかしシリカエアロゲルは、炭酸ガスによる溶媒の第一交換と超臨界乾燥によって生成されたときには親水性である。シリカエアロゲルは、空気に露されると収縮する。これは意外にも、超臨界乾燥された多孔質シリコンの場合ではないことがわかった。また、超臨界乾燥に伴う高圧が、多孔質シリコンから移動される溶媒に関連する重大なエッチングの影響をまったく生じさせなかったことも意外である。これに関して、多孔質シリコン中のアルコールはエッチングを示す発熱に関連することが観察される。これは、CanhamとGroszekによってAppl.Phys.誌第72巻(4)(1992年8月15日)の1558〜1564ページに報告されている。

【0067】

超臨界乾燥法は、厚さが200μm台である厚い発光多孔質シリコン層の製造に使用することもできる。多孔質層の深さ全体にわたって平均70%以上の有孔率を有するこの種の層が生成されて、これらのルミネッセンス特性が特徴づけられた。

【0068】

図10に、厚い発光多孔質シリコン層の断面の深さと任意の単位によるルミネッセンス強度との関係をプロットしたグラフを示す。厚い発光多孔質シリコン層は次の方法で製造された。すなわち、比抵抗が5×10−3オームcmから10×10−3オームcmの範囲にあるn+ウェーハを形成するためにひ素によって高濃度にドーピングされたシリコン材料のウェーハを使用して、非常に厚い多孔質層を作った。ウェーハを、1:1のエタノール:40重量%HF溶液を含む20%エタノールHF溶液において、50mA/cm2で90分間陽極酸化した。それからウェーハを同じ溶液で2時間化学エッチングした。エッチング工程に続いて、ウェーハをHF溶液から取り出し、濡れたままイソプロピルアルコール(IPA)の中に浸漬した。超臨界乾燥工程の開始の前に、ウェーハを18時間IPAの中に浸漬したままにした。超臨界乾燥は、図2に関して先に説明したものと類似の方法で実施したが、異なるのは、中間溶媒としてエタノールではなくIPAを使用したことである。ウェーハのセグメントを50cm3の圧力容器の中で乾燥したが、この圧力容器を温度18℃、圧力10.1MPa、流量5cm3/分で液体CO2によって80分間洗い流し、IPAのほとんどを除去した。それから温度を2℃/分の速度で40℃にまで上昇させ、そしてサンプルは超臨界CO2によって50分間洗い流された。それから圧力容器を40℃で10分間にわたって減圧した。ウェーハセグメントは、層の深さ全体にわたって70%以上の有孔率を持つ厚さ約200μmの多孔質シリコン層を有した。有孔率は重量測定法を用いて測定した。超臨界乾燥の後に、ルミネッセンス測定を実施する前に、ウェーハセグメントを47日間大気中に置いた。

【0069】

図10は、Beale他によってMaterials Research Societyシンポジウム講演集第283巻(1993年)377〜382ページに記載されたような測定技法を使用して得られた。多孔質シリコン層の断面を442nmHeCdレーザを使用して照明し、結果として生ずる可視光ルミネッセンスの強度を、多孔質シリコン層を横切る位置の関数として測定した。多孔質シリコン領域の範囲を矢印100で示すが、多孔質シリコン領域はそれぞれ点線102と104に対応する上部表面と下部表面を有する。図10は、光ルミネッセンスが多孔質シリコン層全体にわたって放射され、ルミネッセンス強度は深さが増加するにつれて減少することを示す。ルミネッセンスの効率を上部多孔質シリコン表面、すなわち図10における深さ0μmにおける点線102に該当するシリコンウェーハから最も遠い表面について測定した。測定された外部電力効率は0.54%であった。上部多孔質シリコン表面におけるルミネッセンスの効率のためのこの値を使用して、図10を較正することが可能である。ルミネッセンス効率は鎖線105で示す深さで0.3%以下に落ち、多孔質シリコンは100μm以上、すなわち多孔質シリコンの厚さの50%にわたって0.3%以上のミネッセンス効率を有することを示す。ルミネッセンス効率は鎖線106で示す深さで0.1%以下に落ち、多孔質シリコンは160μm以上、すなわち多孔質シリコンの厚さの80%にわたって0.1%以上のミネッセンス効率を有することを示す。したがって多孔質シリコン層はその厚さの80%以上が良好なミネッセンス特性を示す。厚い多孔質シリコン層と照射レーザとの組合せは発光装置を構成する。ウェーハをSEMで検査し、良好な構造的保全性を有し、2cm×4cm寸法のサンプルで観察された多孔質シリコン層に割れの形跡はないことがわかった。

【0070】

厚さが32±5μmで良好な構造的保全性を有し、走査型電子顕微鏡によって割れの形跡を示さない厚い発光多孔質シリコンも、低濃度ドーピングしたp型(p−)シリコンから製造した。1〜3オームcmの範囲の比抵抗を有するczp−シリコンを、20%エタノールHF溶液の中で、20mA/cm2で90分間陽極酸化した。それから陽極酸化されたウェーハを濡れたままIPAに浸した。それからウェーハを、先に説明した厚さ200μmのサンプルの場合と同じ方法で超臨界乾燥した。可視光ルミネッセンスを、442nmの放射による断面投光照明の下で多孔質シリコン層全体にわたって観察した。325nm紫外線放射で照明したときは、多孔質シリコンは575nmのピーク波長で発光した。光ルミネッセンスの効率は、20μm以上の厚さにわたって1%以上であると測定された。

【0071】

厚い多孔質シリコン層はこれまで観察されてきた。Material Science and Engineering B20 (1993年)の324〜327ページに、Nオオクボ他は、94μmまでの厚さを有する多孔質シリコン薄膜の生成を報告している。しかしながらオオクボ他によって作られた薄膜は、厚さ6〜8μmの上部層のみが可視光ルミネッセンスを有するとして説明されている層構造を有する。オオクボの薄膜の上部表面は、約10μmの横方向の割れ目がセルの中に入っていることを示す。Appl.Phys 誌74(10)(1993年11月15日)の6375〜6382ページにおけるオオクボによる他の報文には、厚さ約8μmの2層構造が記載されているが、この層構造は、陽極酸化の後の電解質除去工程に帰するものである。Grivickas他も、先に参照した彼等の報文の中に、彼等の多孔質シリコン薄膜について走査型電子顕微鏡によって層構造を観察していることを記載している。これらの薄膜は厚さは50μmまでであり、発光は弱いが割れ目が生じたと記載されている。この層構造は、サンプルを乾燥するときに破壊する高い有孔率を有する上部層の結果である、と多分思われる。層構造を持たない厚さ10μm以上の発光性多孔質シリコン層を形成できることが望ましい。また、割れが生じない厚さ10μm以上の発光性多孔質シリコン層を形成できることも望ましい。厚さ200μmのn+多孔質シリコン層も厚さ32μmのp−多孔質シリコン層も、断面走査型電子顕微鏡による観察では層構造を示さなかった。また厚さ200μmのn+多孔質シリコン層も厚さ32μmのp−多孔質シリコン層も、倍率7000における走査型電子顕微鏡による検査中に、空隙も細かいひびも剥離も示さなかった。

【0072】

本発明は特に多孔質シリコンに関するが、多孔質ガリウムひ素などの他の多孔質半導体材料にも関する。

【図面の簡単な説明】

【0073】

【図1】シリコン基板ウェーハとその上の多孔質シリコン層を示す概略図である。

【図2】超臨界乾燥用の装置を示す概略図である。

【図3】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図4】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図5】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図6】空気中で乾燥され、超臨界乾燥工程で乾燥させた多孔質シリコン材料の走査型電子顕微鏡写真から作成した図である。

【図7】本発明に従い、本発明に従って作成した多孔質シリコン材料の透過電子回折パターンの図である。

【図8】本発明の多孔質シリコン試料と比較試料から得られた光ルミネッセンススペクトルの図である。

【図9】本発明の多孔質シリコン試料と比較試料の分光偏光解析法によって得られた実測データと理論モデルデータを示すグラフである。

【図10】本発明の多孔質シリコン供試体から得られた光ルミネッセンスデータのグラフである。

【特許請求の範囲】

【請求項1】

重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする少なくとも部分的に結晶質である多孔質半導体材料(12)。

【請求項2】

多孔質シリコン材料であることを特徴とする請求項1に記載の多孔質半導体材料(12)。

【請求項3】

少なくとも80%結晶性であることを特徴とする請求項2に記載の材料。

【請求項4】

厚さの変動幅が10%であることを特徴とする請求項3に記載の材料。

【請求項5】

直径4nm未満のシリコン量子ワイヤを含むことを特徴とする請求項2に記載の材料。

【請求項6】

体積の少なくとも90%が網状構造のシリコン量子ワイヤで成り、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする請求項5に記載の材料。

【請求項7】

同様の結晶構造の多孔質結晶シリコン基板(64)に接続された空気結晶の形態をしていることを特徴とする請求項2に記載の材料。

【請求項8】

活性化させて、可視ルミネッセンスを発生させることができることを特徴とする請求項2から7のいずれか一項に記載の材料。

【請求項9】

少なくとも一部結晶性であり、活性化して可視ルミネッセンスを生成することができる多孔質半導体材料(12)および多孔質半導体材料(12)からルミネッセンスを励起させる手段を含む発光デバイスであって、前記多孔質半導体材料(12)は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とするデバイス。

【請求項10】

多孔質半導体材料が、多孔質シリコン材料であることを特徴とする請求項9に記載の装置。

【請求項11】

多孔質シリコン材料が、少なくとも80%結晶性であることを特徴とする請求項10に記載の装置。

【請求項12】

多孔質シリコン材料の厚さの変動範囲が10%であることを特徴とする請求項11に記載のデバイス。

【請求項13】

多孔質シリコン材料が、直径4nm未満のシリコン量子ワイヤを含むことを特徴とする請求項10に記載のデバイス。

【請求項14】

多孔質シリコン材料の体積の少なくとも90%が網状構造のシリコン量子ワイヤで成り、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする請求項13に記載のデバイス。

【請求項15】

多孔質シリコン材料を非多孔質結晶性シリコン基板(64)に接続してあることを特徴とする請求項10から14のいずれか一項に記載のデバイス。

【請求項16】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料(12)を製造する工程を含む多孔質半導体材料製造方法であって、超臨界乾燥法により多孔質半導体材料(12)を乾燥させる工程をさらに含むことを特徴とする方法。

【請求項17】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料を製造する工程が、重量測定によって決定した90%以上の有孔率を有する多孔質シリコン材料である多孔質半導体材料をを製造する工程を含むことを特徴とする請求項16に記載の方法。

【請求項18】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料を製造する工程が、多孔質シリコン材料を生成する電気化学的工程を含むことを特徴とする請求項17に記載の方法。

【請求項19】

乾燥後、多孔質シリコン材料の結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上であって、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できないことを特徴とする請求項18に記載の方法。

【請求項20】

乾燥後、多孔質シリコン材料の少なくとも体積の90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする請求項19に記載の方法。

【請求項21】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料を製造する工程が、ほぼ非多孔質の結晶性シリコン基板(10、64)に接続された多孔質シリコン材料を製造する陽極酸化/エッチング工程を含むことを特徴とする請求項18に記載の方法。

【請求項22】

陽極酸化/エッチング工程が、ほぼ非多孔質の結晶性シリコン基板(10、64)を陽極酸化して、前記基板に接続した多孔質かつ少なくとも一部が結晶性のシリコン材料を製造する工程と、多孔質シリコン材料をエッチングしてその有孔率を増大させる工程とを含み、エッチングを溶液で湿潤させた状態にある多孔質シリコン材料で終了させ、超臨界乾燥法により乾燥を行うことを特徴とする請求項21に記載の方法。

【請求項23】

超臨界乾燥法が、多孔質シリコンの孔の内部の液体を液体二酸化炭素で置き換える工程と、次に二酸化炭素を液相から気相へと変化させる工程とを含むことを特徴とする請求項16から22のいずれか一項に記載の方法。

【請求項24】

請求項16から23のいずれか一項により製造される多孔質シリコン(12)。

【請求項25】

重量測定により決定した有孔率が90%以上であり、亀裂密度が108cm-2未満であることを特徴とする少なくとも一部が結晶である多孔質半導体材料(12)。

【請求項26】

少なくとも80%が結晶である多孔質半導体材料(12)であって、重量測定により決定した有孔率が90%以上あり、直径4nm未満のシリコン量子ワイヤを含み、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料(12)。

【請求項27】

少なくとも80%が結晶である多孔質シリコン材料であって(12)、重量測定により決定した有孔率が90%以上あり、少なくとも体積の90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項28】

少なくとも部分的に結晶性の多孔質半導体材料(12)であって、類似の半導体材料の非多孔質結晶性基板(10、64)に接続した空気結晶であり、重量測定により決定した有孔率が90%以上であって、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料(12)。

【請求項29】

少なくとも部分的に結晶の多孔質半導体材料(12)であって、非多孔質結晶性シリコン基板(10、64)に接続した空気結晶であり、重量測定により決定した有孔率が90%以上あって、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料(12)。

【請求項30】

多孔質シリコン材料が少なくとも80%結晶性であることを特徴とする請求項29に記載の多孔質シリコン材料(12)。

【請求項31】

少なくとも80%が結晶であり、非多孔質結晶性シリコン基板(10、64)に接続した多孔質シリコン材料(12)であって、重量測定により決定した有孔率が90%以上、厚さの変動幅が10%以内、かつ倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項32】

少なくとも80%が結晶であり、非多孔質結晶性シリコン基板(10、64)に接続された多孔質シリコン材料であって(12)、直径が4nm未満のシリコン量子ワイヤを含み、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項33】

少なくとも部分的に結晶であり、活性化させて可視ルミネッセンスを発生させることができ、非多孔質結晶性シリコン基板(10、64)に接続された多孔質シリコン材料(12)であって、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離が識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項34】

80%以上結晶であることを特徴とする請求項33に記載の多孔質シリコン材料。

【請求項35】

厚さの変動範囲が10%であることを特徴とする請求項34に記載の多孔質シリコン材料。

【請求項36】

直径4nm未満のシリコン量子ワイヤを含むことを特徴とする請求項34に記載の多孔質シリコン材料。

【請求項37】

液体で湿潤させた、少なくとも一部が結晶である多孔質シリコン材料(12)を製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料(12)を乾燥させる工程をさらに含むことを特徴とする多孔質シリコン材料製造方法。

【請求項38】

(a)液体で湿潤し、重量測定により決定した有孔率が90%以上あり、少なくとも一部が結晶である多孔質シリコン材料(12)を製造する工程と、

(b)超臨界乾燥法により、多孔質シリコン材料(12)を乾燥させる工程を含む多孔質シリコン材料(12)製造方法。

【請求項39】

液体で湿潤させた、少なくとも一部が結晶である多孔質シリコン材料(12)を電気化学的工程を利用して製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料(12)を乾燥させる工程をさらに含むことを特徴とする多孔質シリコン材料製造方法。

【請求項40】

液体で湿潤させた多孔質シリコン材料(12)を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料(12)を乾燥させて、結晶度を少なくとも80%、重量測定により決定した有孔率を90%以上とし、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できないようにする工程をさらに含むことを特徴とする多孔質シリコン(12)材料製造方法。

【請求項41】

液体で湿潤させた多孔質シリコン材料(12)を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程をさらに含み、多孔質シリコン材料(12)の体積の少なくとも90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする多孔質シリコン材料(12)製造方法。

【請求項42】

ほぼ非多孔質の結晶性シリコン基板に接続された、多孔質かつ少なくとも一部が結晶のシリコン材料(12)を、陽極酸化/エッチング工程を利用して製造する工程を含む、湿潤状態にある多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程をさらに含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項43】

ほぼ非多孔質の結晶性シリコン基板に接続された、多孔質かつ少なくとも80%が結晶性のシリコン材料(12)を、陽極酸化/エッチング工程を利用して製造する工程を含む、湿潤状態にある多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程をさらに含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項44】

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した多孔質かつ少なくとも部分的に結晶のシリコン材料(12)を製造する工程と、

(b)多孔質シリコン材料(12)をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料(12)でエッチングを終了させる工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により液体湿潤状態にある多孔質半導体材料(12)を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程を含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項45】

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した多孔質かつ少なくとも80%結晶性のシリコン材料(12)を製造する工程と、

(b)多孔質シリコン材料(12)をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料(12)でエッチングを終了させる工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により液体湿潤状態にある多孔質半導体材料(12)を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程を含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項46】

超臨界乾燥法が、多孔質シリコンの孔の内部の液体を液体二酸化炭素で置き換える工程と、次に二酸化炭素を液相から気相へと変化させる工程とを含むことを特徴とする請求項37から45のいずれか一項に記載の方法。

【請求項47】

請求項37から46のいずれか一項に記載の方法により製造される多孔質シリコン。

【請求項48】

材料および結晶構造が同じでほぼ非多孔質の基板に接続された、有孔率90%以上、屈折率が部分的に1.1未満である空気結晶を含むことを特徴とする多孔質半導体材料。

【請求項49】

材料および結晶構造が同じ、ほぼ非多孔質の基板に接続された、有孔率90%以上の空気結晶を含み、幅0.1μm以上の亀裂がないことを特徴とする多孔質半導体材料。

【請求項50】

結晶構造が同じ、ほぼ非多孔質結晶シリコン基板に接続された、有孔率90%以上のシリコン空気結晶を含むことを特徴とする多孔質半導体材料。

【請求項51】

厚さ10μm以上の部分の有孔率が70%以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料であって、走査型顕微鏡による断面回析で単層構造を示すことを特徴とする多孔質半導体材料。

【請求項52】

多孔質シリコン材料であることを特徴とする請求項51に記載の多孔質半導体材料。

【請求項53】

厚さが100μm以上であることを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項54】

厚さが20μmないし200μmの範囲にあることを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項55】

厚さが20μmないし150μmの範囲にあることを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項56】

厚さの80%以上が、0.1%以上のルミネッセンス効率を有することを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項57】

厚さの50%以上が、0.3%以上のルミネッセンス効率を有することを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項58】

活性化させて可視ルミネッセンスを発生させることができ、厚さが20μm以上ある多孔質半導体材料であって、80%以上が0.1%以上のルミネッセンス効率を有することを特徴とする多孔質シリコン材料。

【請求項59】

多孔質シリコン材料であることを特徴とする請求項58に記載の多孔質半導体材料。

【請求項60】

厚さの50%以上が、0.3%のルミネッセンス効率を有することを特徴とする請求項59に記載の多孔質シリコン材料。

【請求項61】

活性化して可視ルミネッセンスを発生させることができ、厚さが10μm以上ある多孔質半導体材料であって、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料。

【請求項62】

多孔質シリコン材料であることを特徴とする請求項61に記載の多孔質半導体材料。

【請求項63】

厚さが100μm以上あることを特徴とする請求項62に記載の多孔質シリコン材料。

【請求項64】

厚さが20μmないし200μmの範囲にあることを特徴とする請求項62に記載の多孔質シリコン材料。

【請求項65】

ルミネッセンス効率が0.1%以上であることを特徴とする請求項64に記載の多孔質シリコン材料。

【請求項66】

厚さが100μm以上あることを特徴とする活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料。

【請求項67】

厚さが10μm以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を組み込んだ発光デバイスであって、走査型顕微鏡による断面回析で単層構造のみを示すことを特徴とする発光デバイス。

【請求項68】

多孔質半導体材料が、多孔質シリコン材料であることを特徴とする請求項67に記載の装置。

【請求項69】

材料の厚さが、20μmないし200μmの範囲にあることを特徴とする請求項68に記載のデバイス。

【請求項70】

多孔質シリコン材料が、非多孔質結晶性シリコン基板に接続されていることを特徴とする請求項69に記載のデバイス。

【請求項71】

乾燥後、多孔質シリコン材料を活性化して、可視ルミネッセンスを発生させることができることを特徴とする請求項16に記載の多孔質半導体材料製造方法。

【請求項72】

多孔質半導体材料が多孔質シリコン材料であることを特徴とする請求項71に記載の方法。

【請求項73】

材料の厚さが、10μm以上あることを特徴とする請求項72に記載の方法。

【請求項74】

材料の厚さが、100μm以上あることを特徴とする請求項73に記載の方法。

【請求項75】

材料の厚さが、20μmないし200μmの範囲にあることを特徴とする請求項73に記載の方法。

【請求項76】

少なくとも部分的に結晶性の多孔質半導体材料であって(12)、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では少なくとも20μm×10μmの領域を走査した場合、空隙(56)、貫入、および剥離が識別できないことを特徴とする多孔質半導体材料(12)。

【請求項77】

少なくとも部分的に結晶であり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料(12)を含む発光デバイスであって、重量測定により決定した多孔質半導体材料(12)の有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙(56)、貫入、および剥離が識別できず、多孔質半導体材料(12)からルミネッセンスを励起させる手段をさらに備えることを特徴とする発光デバイス。

【請求項78】

倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙、貫入、および剥離がほとんど識別できないことを特徴とする請求項26、27、および請求項29から36のいずれか一項に記載の多孔質シリコン材料。

【請求項79】

少なくとも部分的に結晶性の多孔質半導体材料(12)であって、重量測定により決定した有孔率が90%以上あり、幅0.1μm以上の亀裂がないことを特徴とする多孔質半導体材料。

【特許請求の範囲】

【請求項1】

10μm以上である厚さにわたって有孔率が70%以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質シリコン材料であって、多孔質シリコン材料が走査型電子顕微鏡による断面分析で単層構造のみを示し、且つ多孔質シリコン材料の厚さの50%以上が0.3%以上のルミネッセンス効率を有することを特徴とする多孔質シリコン材料。

【請求項2】

多孔質シリコン材料の厚さが100μm以上であることを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項3】

多孔質シリコン材料の厚さが20μmないし200μmの範囲にあることを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項4】

多孔質シリコン材料の厚さが20μmないし150μmの範囲にあることを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項5】

多孔質シリコン材料の厚さの80%以上が、0.1%以上のルミネッセンス効率を有することを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項6】

多孔質シリコン材料の厚さの50%以上が、0.3%以上のルミネッセンス効率を有することを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項7】

活性化させて可視ルミネッセンスを発生させることができ、厚さが20μm以上ある多孔質半導体材料であって、多孔質半導体材料の80%以上が0.1%以上のルミネッセンス効率を有することを特徴とする多孔質半導体材料。

【請求項8】

多孔質半導体材料が多孔質シリコン材料であることを特徴とする請求項7に記載の多孔質半導体材料。

【請求項9】

多孔質シリコン材料の厚さの50%以上が、0.3%のルミネッセンス効率を有することを特徴とする請求項8に記載の多孔質シリコン材料。

【請求項10】

活性化して可視ルミネッセンスを発生させることができ、厚さが10μm以上ある多孔質シリコン材料であって、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できず、且つ多孔質シリコン材料の厚さの50%以上が0.3%以上のルミネッセンス効率を有することを特徴とする多孔質シリコン材料。

【請求項11】

多孔質シリコン材料の厚さが100μm以上あることを特徴とする請求項10に記載の多孔質シリコン材料。

【請求項12】

多孔質シリコン材料の厚さが20μmないし200μmの範囲にあることを特徴とする請求項10に記載の多孔質シリコン材料。

【請求項13】

発光性多孔質シリコン材料のルミネッセンス効率が0.1%以上であることを特徴とする請求項12に記載の多孔質シリコン材料。

【請求項14】

厚さが10μm以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質シリコン材料を組み込んだ発光デバイスであって、多孔質シリコン材料が走査型電子顕微鏡による断面分析で単層構造のみを示し、且つ多孔質シリコン材料の厚さの50%以上が0.3%以上のルミネッセンス効率を有することを特徴とする発光デバイス。

【請求項15】

多孔質シリコン材料の厚さが、20μmないし200μmの範囲にあることを特徴とする請求項14に記載のデバイス。

【請求項1】

重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする少なくとも部分的に結晶質である多孔質半導体材料(12)。

【請求項2】

多孔質シリコン材料であることを特徴とする請求項1に記載の多孔質半導体材料(12)。

【請求項3】

少なくとも80%結晶性であることを特徴とする請求項2に記載の材料。

【請求項4】

厚さの変動幅が10%であることを特徴とする請求項3に記載の材料。

【請求項5】

直径4nm未満のシリコン量子ワイヤを含むことを特徴とする請求項2に記載の材料。

【請求項6】

体積の少なくとも90%が網状構造のシリコン量子ワイヤで成り、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする請求項5に記載の材料。

【請求項7】

同様の結晶構造の多孔質結晶シリコン基板(64)に接続された空気結晶の形態をしていることを特徴とする請求項2に記載の材料。

【請求項8】

活性化させて、可視ルミネッセンスを発生させることができることを特徴とする請求項2から7のいずれか一項に記載の材料。

【請求項9】

少なくとも一部結晶性であり、活性化して可視ルミネッセンスを生成することができる多孔質半導体材料(12)および多孔質半導体材料(12)からルミネッセンスを励起させる手段を含む発光デバイスであって、前記多孔質半導体材料(12)は、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とするデバイス。

【請求項10】

多孔質半導体材料が、多孔質シリコン材料であることを特徴とする請求項9に記載の装置。

【請求項11】

多孔質シリコン材料が、少なくとも80%結晶性であることを特徴とする請求項10に記載の装置。

【請求項12】

多孔質シリコン材料の厚さの変動範囲が10%であることを特徴とする請求項11に記載のデバイス。

【請求項13】

多孔質シリコン材料が、直径4nm未満のシリコン量子ワイヤを含むことを特徴とする請求項10に記載のデバイス。

【請求項14】

多孔質シリコン材料の体積の少なくとも90%が網状構造のシリコン量子ワイヤで成り、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする請求項13に記載のデバイス。

【請求項15】

多孔質シリコン材料を非多孔質結晶性シリコン基板(64)に接続してあることを特徴とする請求項10から14のいずれか一項に記載のデバイス。

【請求項16】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料(12)を製造する工程を含む多孔質半導体材料製造方法であって、超臨界乾燥法により多孔質半導体材料(12)を乾燥させる工程をさらに含むことを特徴とする方法。

【請求項17】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料を製造する工程が、重量測定によって決定した90%以上の有孔率を有する多孔質シリコン材料である多孔質半導体材料をを製造する工程を含むことを特徴とする請求項16に記載の方法。

【請求項18】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料を製造する工程が、多孔質シリコン材料を生成する電気化学的工程を含むことを特徴とする請求項17に記載の方法。

【請求項19】

乾燥後、多孔質シリコン材料の結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上であって、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できないことを特徴とする請求項18に記載の方法。

【請求項20】

乾燥後、多孔質シリコン材料の少なくとも体積の90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする請求項19に記載の方法。

【請求項21】

液体で湿潤させた、少なくとも一部が結晶性の多孔質半導体材料を製造する工程が、ほぼ非多孔質の結晶性シリコン基板(10、64)に接続された多孔質シリコン材料を製造する陽極酸化/エッチング工程を含むことを特徴とする請求項18に記載の方法。

【請求項22】

陽極酸化/エッチング工程が、ほぼ非多孔質の結晶性シリコン基板(10、64)を陽極酸化して、前記基板に接続した多孔質かつ少なくとも一部が結晶性のシリコン材料を製造する工程と、多孔質シリコン材料をエッチングしてその有孔率を増大させる工程とを含み、エッチングを溶液で湿潤させた状態にある多孔質シリコン材料で終了させ、超臨界乾燥法により乾燥を行うことを特徴とする請求項21に記載の方法。

【請求項23】

超臨界乾燥法が、多孔質シリコンの孔の内部の液体を液体二酸化炭素で置き換える工程と、次に二酸化炭素を液相から気相へと変化させる工程とを含むことを特徴とする請求項16から22のいずれか一項に記載の方法。

【請求項24】

請求項16から23のいずれか一項により製造される多孔質シリコン(12)。

【請求項25】

重量測定により決定した有孔率が90%以上であり、亀裂密度が108cm-2未満であることを特徴とする少なくとも一部が結晶である多孔質半導体材料(12)。

【請求項26】

少なくとも80%が結晶である多孔質半導体材料(12)であって、重量測定により決定した有孔率が90%以上あり、直径4nm未満のシリコン量子ワイヤを含み、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料(12)。

【請求項27】

少なくとも80%が結晶である多孔質シリコン材料であって(12)、重量測定により決定した有孔率が90%以上あり、少なくとも体積の90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項28】

少なくとも部分的に結晶性の多孔質半導体材料(12)であって、類似の半導体材料の非多孔質結晶性基板(10、64)に接続した空気結晶であり、重量測定により決定した有孔率が90%以上であって、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料(12)。

【請求項29】

少なくとも部分的に結晶の多孔質半導体材料(12)であって、非多孔質結晶性シリコン基板(10、64)に接続した空気結晶であり、重量測定により決定した有孔率が90%以上あって、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料(12)。

【請求項30】

多孔質シリコン材料が少なくとも80%結晶性であることを特徴とする請求項29に記載の多孔質シリコン材料(12)。

【請求項31】

少なくとも80%が結晶であり、非多孔質結晶性シリコン基板(10、64)に接続した多孔質シリコン材料(12)であって、重量測定により決定した有孔率が90%以上、厚さの変動幅が10%以内、かつ倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項32】

少なくとも80%が結晶であり、非多孔質結晶性シリコン基板(10、64)に接続された多孔質シリコン材料であって(12)、直径が4nm未満のシリコン量子ワイヤを含み、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離をほとんど識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項33】

少なくとも部分的に結晶であり、活性化させて可視ルミネッセンスを発生させることができ、非多孔質結晶性シリコン基板(10、64)に接続された多孔質シリコン材料(12)であって、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離が識別できないことを特徴とする多孔質シリコン材料(12)。

【請求項34】

80%以上結晶であることを特徴とする請求項33に記載の多孔質シリコン材料。

【請求項35】

厚さの変動範囲が10%であることを特徴とする請求項34に記載の多孔質シリコン材料。

【請求項36】

直径4nm未満のシリコン量子ワイヤを含むことを特徴とする請求項34に記載の多孔質シリコン材料。

【請求項37】

液体で湿潤させた、少なくとも一部が結晶である多孔質シリコン材料(12)を製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料(12)を乾燥させる工程をさらに含むことを特徴とする多孔質シリコン材料製造方法。

【請求項38】

(a)液体で湿潤し、重量測定により決定した有孔率が90%以上あり、少なくとも一部が結晶である多孔質シリコン材料(12)を製造する工程と、

(b)超臨界乾燥法により、多孔質シリコン材料(12)を乾燥させる工程を含む多孔質シリコン材料(12)製造方法。

【請求項39】

液体で湿潤させた、少なくとも一部が結晶である多孔質シリコン材料(12)を電気化学的工程を利用して製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料(12)を乾燥させる工程をさらに含むことを特徴とする多孔質シリコン材料製造方法。

【請求項40】

液体で湿潤させた多孔質シリコン材料(12)を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料(12)を乾燥させて、結晶度を少なくとも80%、重量測定により決定した有孔率を90%以上とし、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できないようにする工程をさらに含むことを特徴とする多孔質シリコン(12)材料製造方法。

【請求項41】

液体で湿潤させた多孔質シリコン材料(12)を、電気化学的工程を利用して製造する工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程をさらに含み、多孔質シリコン材料(12)の体積の少なくとも90%が網状構造のシリコン量子ワイヤで構成され、前記ワイヤの少なくとも50%の直径が4nm未満であることを特徴とする多孔質シリコン材料(12)製造方法。

【請求項42】

ほぼ非多孔質の結晶性シリコン基板に接続された、多孔質かつ少なくとも一部が結晶のシリコン材料(12)を、陽極酸化/エッチング工程を利用して製造する工程を含む、湿潤状態にある多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質シリコン材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程をさらに含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項43】

ほぼ非多孔質の結晶性シリコン基板に接続された、多孔質かつ少なくとも80%が結晶性のシリコン材料(12)を、陽極酸化/エッチング工程を利用して製造する工程を含む、湿潤状態にある多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により多孔質半導体材料を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程をさらに含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項44】

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した多孔質かつ少なくとも部分的に結晶のシリコン材料(12)を製造する工程と、

(b)多孔質シリコン材料(12)をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料(12)でエッチングを終了させる工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により液体湿潤状態にある多孔質半導体材料(12)を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程を含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項45】

(a)ほぼ非多孔質なシリコン基板を陽極酸化して、基板に接続した多孔質かつ少なくとも80%結晶性のシリコン材料(12)を製造する工程と、

(b)多孔質シリコン材料(12)をエッチングして、その有孔率を増大させ、液体湿潤状態にある多孔質シリコン材料(12)でエッチングを終了させる工程を含む多孔質シリコン材料(12)製造方法であって、超臨界乾燥法により液体湿潤状態にある多孔質半導体材料(12)を乾燥させて、結晶度が少なくとも80%、重量測定により決定した有孔率が90%以上、倍率7000倍の走査型電子顕微鏡では空隙(56)、貫入、および剥離を識別できない多孔質シリコン材料(12)を製造する工程を含むことを特徴とする多孔質シリコン材料(12)製造方法。

【請求項46】

超臨界乾燥法が、多孔質シリコンの孔の内部の液体を液体二酸化炭素で置き換える工程と、次に二酸化炭素を液相から気相へと変化させる工程とを含むことを特徴とする請求項37から45のいずれか一項に記載の方法。

【請求項47】

請求項37から46のいずれか一項に記載の方法により製造される多孔質シリコン。

【請求項48】

材料および結晶構造が同じでほぼ非多孔質の基板に接続された、有孔率90%以上、屈折率が部分的に1.1未満である空気結晶を含むことを特徴とする多孔質半導体材料。

【請求項49】

材料および結晶構造が同じ、ほぼ非多孔質の基板に接続された、有孔率90%以上の空気結晶を含み、幅0.1μm以上の亀裂がないことを特徴とする多孔質半導体材料。

【請求項50】

結晶構造が同じ、ほぼ非多孔質結晶シリコン基板に接続された、有孔率90%以上のシリコン空気結晶を含むことを特徴とする多孔質半導体材料。

【請求項51】

厚さ10μm以上の部分の有孔率が70%以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料であって、走査型顕微鏡による断面回析で単層構造を示すことを特徴とする多孔質半導体材料。

【請求項52】

多孔質シリコン材料であることを特徴とする請求項51に記載の多孔質半導体材料。

【請求項53】

厚さが100μm以上であることを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項54】

厚さが20μmないし200μmの範囲にあることを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項55】

厚さが20μmないし150μmの範囲にあることを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項56】

厚さの80%以上が、0.1%以上のルミネッセンス効率を有することを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項57】

厚さの50%以上が、0.3%以上のルミネッセンス効率を有することを特徴とする請求項52に記載の多孔質シリコン材料。

【請求項58】

活性化させて可視ルミネッセンスを発生させることができ、厚さが20μm以上ある多孔質半導体材料であって、80%以上が0.1%以上のルミネッセンス効率を有することを特徴とする多孔質シリコン材料。

【請求項59】

多孔質シリコン材料であることを特徴とする請求項58に記載の多孔質半導体材料。

【請求項60】

厚さの50%以上が、0.3%のルミネッセンス効率を有することを特徴とする請求項59に記載の多孔質シリコン材料。

【請求項61】

活性化して可視ルミネッセンスを発生させることができ、厚さが10μm以上ある多孔質半導体材料であって、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離をほとんど識別できないことを特徴とする多孔質半導体材料。

【請求項62】

多孔質シリコン材料であることを特徴とする請求項61に記載の多孔質半導体材料。

【請求項63】

厚さが100μm以上あることを特徴とする請求項62に記載の多孔質シリコン材料。

【請求項64】

厚さが20μmないし200μmの範囲にあることを特徴とする請求項62に記載の多孔質シリコン材料。

【請求項65】

ルミネッセンス効率が0.1%以上であることを特徴とする請求項64に記載の多孔質シリコン材料。

【請求項66】

厚さが100μm以上あることを特徴とする活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料。

【請求項67】

厚さが10μm以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料を組み込んだ発光デバイスであって、走査型顕微鏡による断面回析で単層構造のみを示すことを特徴とする発光デバイス。

【請求項68】

多孔質半導体材料が、多孔質シリコン材料であることを特徴とする請求項67に記載の装置。

【請求項69】

材料の厚さが、20μmないし200μmの範囲にあることを特徴とする請求項68に記載のデバイス。

【請求項70】

多孔質シリコン材料が、非多孔質結晶性シリコン基板に接続されていることを特徴とする請求項69に記載のデバイス。

【請求項71】

乾燥後、多孔質シリコン材料を活性化して、可視ルミネッセンスを発生させることができることを特徴とする請求項16に記載の多孔質半導体材料製造方法。

【請求項72】

多孔質半導体材料が多孔質シリコン材料であることを特徴とする請求項71に記載の方法。

【請求項73】

材料の厚さが、10μm以上あることを特徴とする請求項72に記載の方法。

【請求項74】

材料の厚さが、100μm以上あることを特徴とする請求項73に記載の方法。

【請求項75】

材料の厚さが、20μmないし200μmの範囲にあることを特徴とする請求項73に記載の方法。

【請求項76】

少なくとも部分的に結晶性の多孔質半導体材料であって(12)、重量測定により決定した有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡では少なくとも20μm×10μmの領域を走査した場合、空隙(56)、貫入、および剥離が識別できないことを特徴とする多孔質半導体材料(12)。

【請求項77】

少なくとも部分的に結晶であり、活性化させて可視ルミネッセンスを発生させることができる多孔質半導体材料(12)を含む発光デバイスであって、重量測定により決定した多孔質半導体材料(12)の有孔率が90%以上あり、倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙(56)、貫入、および剥離が識別できず、多孔質半導体材料(12)からルミネッセンスを励起させる手段をさらに備えることを特徴とする発光デバイス。

【請求項78】

倍率7000倍の走査型電子顕微鏡で少なくとも20μm×10μmの領域を走査した場合、空隙、貫入、および剥離がほとんど識別できないことを特徴とする請求項26、27、および請求項29から36のいずれか一項に記載の多孔質シリコン材料。

【請求項79】

少なくとも部分的に結晶性の多孔質半導体材料(12)であって、重量測定により決定した有孔率が90%以上あり、幅0.1μm以上の亀裂がないことを特徴とする多孔質半導体材料。

【特許請求の範囲】

【請求項1】

10μm以上である厚さにわたって有孔率が70%以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質シリコン材料であって、多孔質シリコン材料が走査型電子顕微鏡による断面分析で単層構造のみを示し、且つ多孔質シリコン材料の厚さの50%以上が0.3%以上のルミネッセンス効率を有することを特徴とする多孔質シリコン材料。

【請求項2】

多孔質シリコン材料の厚さが100μm以上であることを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項3】

多孔質シリコン材料の厚さが20μmないし200μmの範囲にあることを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項4】

多孔質シリコン材料の厚さが20μmないし150μmの範囲にあることを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項5】

多孔質シリコン材料の厚さの80%以上が、0.1%以上のルミネッセンス効率を有することを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項6】

多孔質シリコン材料の厚さの50%以上が、0.3%以上のルミネッセンス効率を有することを特徴とする請求項1に記載の多孔質シリコン材料。

【請求項7】

活性化させて可視ルミネッセンスを発生させることができ、厚さが20μm以上ある多孔質半導体材料であって、多孔質半導体材料の80%以上が0.1%以上のルミネッセンス効率を有することを特徴とする多孔質半導体材料。

【請求項8】

多孔質半導体材料が多孔質シリコン材料であることを特徴とする請求項7に記載の多孔質半導体材料。

【請求項9】

多孔質シリコン材料の厚さの50%以上が、0.3%のルミネッセンス効率を有することを特徴とする請求項8に記載の多孔質シリコン材料。

【請求項10】

活性化して可視ルミネッセンスを発生させることができ、厚さが10μm以上ある多孔質シリコン材料であって、倍率7000倍の走査型電子顕微鏡では空隙、貫入、および剥離を識別できず、且つ多孔質シリコン材料の厚さの50%以上が0.3%以上のルミネッセンス効率を有することを特徴とする多孔質シリコン材料。

【請求項11】

多孔質シリコン材料の厚さが100μm以上あることを特徴とする請求項10に記載の多孔質シリコン材料。

【請求項12】

多孔質シリコン材料の厚さが20μmないし200μmの範囲にあることを特徴とする請求項10に記載の多孔質シリコン材料。

【請求項13】

発光性多孔質シリコン材料のルミネッセンス効率が0.1%以上であることを特徴とする請求項12に記載の多孔質シリコン材料。

【請求項14】

厚さが10μm以上あり、活性化させて可視ルミネッセンスを発生させることができる多孔質シリコン材料を組み込んだ発光デバイスであって、多孔質シリコン材料が走査型電子顕微鏡による断面分析で単層構造のみを示し、且つ多孔質シリコン材料の厚さの50%以上が0.3%以上のルミネッセンス効率を有することを特徴とする発光デバイス。

【請求項15】

多孔質シリコン材料の厚さが、20μmないし200μmの範囲にあることを特徴とする請求項14に記載のデバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−179951(P2006−179951A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2006−56245(P2006−56245)

【出願日】平成18年3月2日(2006.3.2)

【分割の表示】特願平7−516021の分割

【原出願日】平成6年11月17日(1994.11.17)

【出願人】(501352882)キネテイツク・リミテツド (93)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成18年3月2日(2006.3.2)

【分割の表示】特願平7−516021の分割

【原出願日】平成6年11月17日(1994.11.17)

【出願人】(501352882)キネテイツク・リミテツド (93)

【Fターム(参考)】

[ Back to top ]