多孔質型を用いた複合材の成形方法および装置

【課題】剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック等の複合材の成形に用いられる成形方法及び装置に関するものである。

【背景技術】

【0002】

炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastic)に代表される繊維強化プラスチックは、構造材料として従来使用されてきた金属材料と比べて比強度・比剛性などの力学的特性において優れており、例えば、航空宇宙機の構造材料として機体の軽量化のためにCFRPが用いられている。

【0003】

構造材料に用いられる、長繊維強化複合材は、プリプレグによるオートクレーブ成形や真空成形、あるいは繊維基材に樹脂を含浸させるRTM(樹脂含浸成形)、VaRTM成形(真空樹脂含浸成形:Vacuum assisted Resin Transfer

Molding)などのインフュージョン成形を用いて、成形・製造される。その際、形や面の精度や繊維の真直性を高めるために、剛性材を型として成形される。真空成形やRTM成形などの際に真空引きを行うことで、樹脂含浸促進やボイド低減を試みているが、ボイドの残留が生じるなどの問題点があり、製造性や品質に課題が残っている。

【0004】

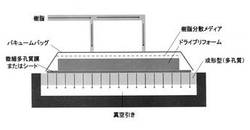

より具体的には、VaRTM成形は、成形型のドライプリフォーム(炭素繊維クロス材等からなる)を積層して、その上を樹脂分散メディアで覆い、さらに、上からバキュームバッグで密閉すると共に、バキュームバッグに樹脂の注入口と真空引き口を配置し、真空減圧を用いて熱硬化性樹脂を注入して繊維基材へ含浸させ、熱を加えて樹脂を硬化させる製法であり(図4参照)、低コストの成形方法としてオートクレーブ成形の高コストな点を改善し得るものであるが、一方で成形時間が長いという課題があり、大量生産を考えた時に効率が悪いという問題がある。また、繊維基材にボイド(樹脂で満たされるべき所にできてしまう気泡、隙間)が生成される(すなわち含浸不良)などの品質上の問題も残されている。

【0005】

本願発明者等は、複合材成形に使用される剛性型として、微細な孔を有する多孔質材からなる型を用いることで、RTM成形の低コスト性を生かしながら高速成形が可能な新しい複合材成形技術に着目した。多孔質型を用いて当該多孔質型を通して真空引きを実行することにより、繊維基材の面方向ではなく繊維基材の厚さ方向に樹脂の含浸経路を形成して含浸経路を短くすることによる成形時間の削減が期待される。

【0006】

しかしながら、樹脂含浸成形で使用される樹脂の粘度は比較的低いため、RTM成形に多孔質型を用いる場合には、注入された樹脂が多孔質型の微細孔に入り込んで硬化して孔に詰まり、孔を塞いでしまうという懸念がある。実際、本願発明者の実験(多孔質型の孔径12μm、樹脂の初期粘度0.26Pa・s)において多孔質型の微細孔の目詰まりが確認された。樹脂による微細孔の目詰まりは、真空引きに影響を与え得るだけでなく、多孔質型の繰り返し使用を困難とする。

【0007】

樹脂の微細孔への目詰まりへの対応としては、樹脂の粘度を高くすること、多孔質型の微細孔の孔径を小さくすること、が考えられ、これらの手段は樹脂の微細孔への入り込み深さを抑えることは可能ではあるが、多孔質型の微細孔に樹脂が入り込むことを完全に防ぐことは容易ではなく、さらに、成形時に用いる樹脂の選択範囲や型材の設計自由度も制限される。また、樹脂の粘度を高くすることは、繊維基材への樹脂の浸入の程度(ボイドの生成要因)や含浸速度(成形時間の増大)に影響を与えるおそれがある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−176998号

【特許文献2】特許第4669031号(特開2009−67046号)

【特許文献3】特許第3653249号

【特許文献4】特許第4542588号

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する複合材の成形方法及び装置を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明が採用した技術手段は、

成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、

前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、

前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる複合材の成形方法、である。

【0011】

多孔質型自体は、特許文献1、特許文献2に開示されているが、これらはプリプレグを用いる成形であって樹脂を注入して基材に含浸させる成形ではなく、多孔質型を用いる目的、作用効果が異なる。

【0012】

気体を通し樹脂を通さない膜自体は、特許文献3、特許文献4に開示されているが、これらは、多孔質型を用いるものではなく、発明のコンセプト及び全体構成が異なる。

【0013】

1つの態様では、前記多孔質膜は、粘度1Pa・s以下の樹脂をブロックするものである。粘度1Pa・s以下の樹脂をブロックできれば、通常のRTM成形に用いられる樹脂をブロックすることが可能である。

1つの態様では、前記多孔質膜の微細孔の平均孔径は、1μm以下(>0)であり、例えば、1nm〜1μmの範囲である。なお、「平均孔径」は、多孔質膜が有する多数の微細孔は、孔寸法にばらつきはあるものの、ばらつきの程度(分散)はある範囲内にまとまっていることを前提としており、例えば、樹脂が通過してしまうような意図しない大きな孔が1つないし数個存在する場合は含まない。

【0014】

1つの態様では、前記多孔質型の微細孔の平均孔径は、100μm以下(0>)である。

1つの態様では、前記多孔質型の微細孔の平均孔径は、1μm〜100μmの範囲、入手容易性を考えると、10μm〜100μmの範囲である。

1つの態様では、前記多孔質型の微細孔の孔径は、前記多孔質膜の微細孔の孔径よりも大きい。

【0015】

1つの態様では、気体は通過可能であるが樹脂はブロックされる多孔質層は、多孔質膜である。

1つの態様では、前記多孔質膜は前記多孔質型の面に接触(固定していても、固定していなくてもよい)している。

気体は通過可能であるが樹脂はブロックされる多孔質層は、多孔質型と別体であっても、一体であってもよい。後者の場合、多孔質型の繊維基材に対向する面に、多孔質層が一体的に形成される。

【0016】

前記繊維基材と前記多孔質膜との間に、通気性の離型材(多孔離型シートやピールプライ)を設けてもよい。

【0017】

本発明が採用した複合材の成形装置は、

成形型に配置した繊維基材に樹脂を含浸させて複合材を得る成形装置において、

前記繊維基材が配置され、前記樹脂が注入される密閉空間と、

微細孔を備えた多孔質材から形成されており、前記繊維基材に対向する第1面と、前記密閉空間に面していない第2面と、を有している多孔質型と、

前記多孔質成形型の前記第1面と前記繊維基材との間に配置され、気体は通過可能であるが、樹脂はブロックされる微細孔を備えた多孔質層と、

前記多孔質成形型の前記第2面に連通されている真空手段と、

前記密閉空間内で、前記繊維基材の多孔質成形型の第1面に対向する部位と反対側の空間に樹脂を導入する手段と、

を備え、前記多孔質型の微細孔を介して当該多孔質型を通して第2面側から真空吸引を行うことで、当該多孔質型の第1面側に減圧空間を形成し、前記導入した樹脂を繊維基材に含浸させる、ものである。

上記成形方法における限定事項は全て成形装置に適用し得るものである。

【発明の効果】

【0018】

本発明に係る成形法では、通気性を備えた多孔質型を使用して、当該多孔質型を通して真空引きを行うことで、繊維基材の面方向ではなく、繊維基材の厚さ方向に樹脂の含浸経路を形成することができるため、図3に示すように、従来のRTM成形に比べて、含浸経路が短くなり、成形時間を削減できる。また、多孔質型を通して真空引きを行うことで、別途真空吸引のためのホース等を配置する必要がないので、部品点数を削減できると共に、樹脂供給ホース等の樹脂供給手段の配置の自由度が大きくなる。

【0019】

樹脂を含浸させる経路、残留気泡やボイドを低下させるための気体の経路を確保したまま、導入された樹脂は多孔質膜によりブロックされ、成形中、硬化中に常に真空経路が繊維基材の片面の全域(多孔質型に対向する部位)に保たれたまま成形可能であり、複合材の品質向上に寄与する。樹脂硬化過程においても、多孔質型を通して真空引きを行うことができるため、硬化中に生成し得るガス(ボイドの原因になり得る)を吸引して取り除くことができ、成型品の品質を向上することができる。

【0020】

本発明に係る多孔質型は、型としての機能と脱気空間機能を同時に備えたものである。一方、多孔質型と繊維基材の間に樹脂のみをブロックする多孔質層を設けることによって、多孔質型の微細孔に樹脂が詰まることがないので、上記脱気空間機能を維持しつつ多孔質型の繰り返し使用が可能であり、低コスト性というRTMの利点に資する。

【0021】

本発明の効果は上記記載に限定されるものではなく、その他の効果は、本明細書の記載から明らかになる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るRTM成形を説明する図である。

【図2】多孔質型を用いた真空引きを説明する図である。

【図3】従来のVaRTM成形と本発明に係るRTM成形において、樹脂の含浸方向の違いを示す図である。

【図4】従来のVaRTM成形を説明する図である。

【図5】(A)は従来VaRTM法の成形の様子を示し、(B)は従来VaRTM法により得られた成形品を示す。

【図6】(A)は本実施形態に係る新規RTM法の成形の様子を示し、(B)は新規RTM法により得られた成形品を示す。

【発明を実施するための形態】

【0023】

本発明の実施形態を図1に基づいて説明する。本実施形態は、従来のRTM成形と同様に、成形型上に強化繊維基材(ドライプリフォーム)を配置し、減圧下で該成形型上の密閉空間に注入した樹脂を強化繊維基材に含浸させて複合材(FRP)を成形するものであるが、本実施形態では、成形型として通気性の多孔質型を用い、強化繊維基材と成形型との間に多孔質膜が配置される点に特徴を備えている。すなわち、樹脂を繊維基材に含浸させる際に、繊維基材片面に微細孔を有する多孔質膜を配置する。この多孔質膜は、ナノオーダーサイズの孔を多数有しており、気体は通過するが、樹脂などの液体をブロックする機能を有している。本明細書において、多孔質膜とは、多数の微細孔を備えた薄肉要素全般を意味するものであり、多孔質膜には多孔質シートも含まれる。

【0024】

強化繊維基材の材質(炭素繊維、ガラス繊維等)や構造は限定されるものではなく、RTM成形に用いられ得る任意の基材を用いることができる。図示の例では、簡便のため平板状の繊維基材が示してあるが、繊維基材の形状も平板状に限定されるものではない。繊維基材は、成形型に対向する側の第1面と、反対側の第2面と、を備え、第2面側に樹脂が導入される。繊維基材の第1面、第2面は、1つの平面に限定されるものではなく、複数の面(平面ないし曲面)から立体的に形成されてもよいことが当業者に理解される。

【0025】

図1に示すように、成形型上に配置した繊維基材(ドライプリフォーム)の上には、樹脂を拡散させるための樹脂分散メディアが配置される。すなわち、繊維基材の第2面を覆うように樹脂分散メディアが配置される。樹脂分散メディアは、ピールプライ(図示せず)を介して配置してもよい。RTM成形において、樹脂分散メディアを設けることは周知技術であり、樹脂分散メディアについての詳細な説明は省略する。

【0026】

これら成形型上に配置された各要素、すなわち、多孔質膜、繊維基材(ドライプリフォーム)、樹脂分散メディアを、バキュームバッグで密閉することで(適宜、シーラントが用いられることが当業者に理解される)、成形型上にバキュームバッグによって密閉空間が形成され、当該密閉空間内に減圧状態を生成するようになっている。

【0027】

本実施形態では、多孔質型の微細孔が、密閉空間を減圧するための吸引口を形成している。図1、2に示すように、多孔質型の下面側は密封空間を介して真空ポンプ(図示せず)と連通されており、多孔質型全体を通して、密閉空間から吸引して、密閉空間内部を減圧状態に保持することが可能となっている。本実施形態では、真空配管が成形型と一体であるため、真空配管が成形前に不要であり、樹脂供給部のみの配管を行えばよい。また、高圧型の剛性型を上下に用いるRTM成形であれば、樹脂供給部も剛性型と一体であるため、配管作業が不要である。

【0028】

バキュームバッグには、バキュームバックにより形成された密閉空間に樹脂を注入するための1つ以上の樹脂注入口が形成されており、樹脂注入口は典型的には樹脂製ホースを介して、樹脂供給源に接続されており、樹脂注入ラインを形成する。樹脂注入ラインから注入される樹脂は、マトリックス樹脂となる熱硬化性樹脂と、硬化剤と、の混合樹脂である。RTM成形に用いられるマトリックス樹脂はインフュージョン成形用樹脂として当業者によく知られており、エポキシ樹脂、ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等が例示される。減圧下で密閉空間に注入された樹脂は、樹脂分散メディアによって拡散されながら、繊維基材の第2面側に導入されて、当該繊維基材に含浸していく。

【0029】

成形型である多孔質型は、強化繊維基材の一側(下面)、すなわち第1面、に対向する第1面(上面)と、多孔質型の第1面の反対側に位置する第2面(下面)と、を備えており、第1面と第2面とは、多孔質型の微細孔を介して連通されており、多孔質型の微細孔が当該多孔質型の第1面側に減圧を提供するための吸引口を形成している。

【0030】

多孔質型は、通気性を備えていればよく、その微細孔の平均孔径は限定されない。ただし、多孔質型の微細孔の孔径が大きくなり過ぎると、成形品への凹凸の影響や剛性低下(型として必要な剛性が確保できない)のおそれがあるため、多孔質型の微細孔の孔径は100μm以下であることが望ましい。1つの態様では、多孔質型の微細孔の平均孔径は、1nm〜100μmの範囲であるが、入手の容易さを考慮すると、微細孔の平均孔径は10μm以上であることが望ましい。

【0031】

多孔質型の具体的な構成としては、多孔質素材の剛性型(ポーラス金属など)が考えられる。より具体的には、実験では、多孔質型として、ポーラスアルミMETAPOR(登録商標)(グレード:HDD210A、材質:アルミニウム、孔径:平均12μm、密度:1.9g/cm2、気孔率:16%、剛性:約10GPa)で製作したものを用いた。また、多孔質型は金属製に限定されるものではなく、セラミック(例えばアルミナ)の多孔質素材から多孔質型を形成することも可能である。ただし、型素材としては所望の剛性を備えることが望ましいため、あまり柔らかい素材のものや、孔径や気孔率が大きいものは剛性が確保できないと考えられ、適切な素材が当業者により選択される。

【0032】

図示の成形型では、成形型の第1面(上面)は1つの平面であるが、第1面の形状は繊維基材(得られる複合材)の形状に応じて任意に設計され得るものであり、第1面は複数の面(平面ないし曲面)から立体的に形成されてもよいことが当業者に理解される。また、第2面は、図示の下面に限定されるものではなく、前記密閉空間に面していない他の面から第2面を選択し、当該第2面(下面以外)を真空ポンプ等の真空発生装置に連通することで真空引きを行って、第1面側に減圧空間を形成するようにしてもよい。

【0033】

多孔質膜は、気体は通過可能であるが樹脂はブロックされるような膜である。樹脂をブロックできるか否かは、幾何的要素としては、孔径に依存する。RTM形成に用いられる通常の樹脂(含浸時に1Pa・s以下の粘度)であれば、微細孔の平均孔径を、概ね1nm〜1μmの範囲とすることで、樹脂をブロックすることができる。樹脂をブロック可能な孔径は、樹脂の粘度、樹脂と微細孔を有する膜との間の濡れ性、真空度(圧力差)等にも依存するものであり、粘度の高い樹脂を用いるような場合には、微細孔の平均孔径が1μmを超える孔径であってもよい。また、多孔質膜の微細孔の孔径は凹凸が判別できない程度に小さいため、真直性の確保には有利である。

【0034】

多孔質膜としては、既存の膜・シートを使用することもでき、例えば、ミリポアメンブレンフィルタ(厚み:約100μm、孔径は25nm、50nm、100nmなど)を用いることができる。

【0035】

多孔質膜における微細孔の密度やピッチ等は成形品質を向上する上では、微細孔が多く(密に)存在することが望ましいと考えられる。一例では、多孔質膜は、0.01〜1cm2あたりに1個以上の微細孔を有する。多孔質膜の厚さは、限定されないものの、例えば、数10μm〜数100μm程度である。多孔質膜の厚さが厚いと真空に引くまでの時間がより長くなるため、複合材の製造プロセスの時間を考えると、厚さが薄い方が望ましい。多孔質膜の硬さは、限定されないものの、複雑形状に沿うことができる程度の柔軟性、多孔質膜が容易に変形して微細孔が閉塞したり、成形品の形状が乱れたりすることがない程度の硬さが要求されるが、通常の高分子からなる多孔質膜であれば、この要求を満たすと考えられる。

【0036】

多孔質膜は、離型処理を施す、多孔性離型フィルムやピールプライと一緒に用いる等により、複合材から成形後に分離可能とすることができる。多孔質膜に離型処理を施すことで成形された複合材から分離可能とすれば、多孔質膜の再利用が可能である。あるいは、多孔質膜を分離せずに、そのままコーティング層として用いることも可能である。

【0037】

図示の例では、多孔質膜は、多孔質型の第1面上に載置されているのみであり固定されていないが、多孔質膜を多孔質型に一体化してもよい。1つの態様では、多孔質膜を多孔質型に接着剤により部分接着する。全面ではなく、何箇所かをスポット的に部分接着する。接着により、接着剤が多孔質型に部分的につまることは容認する。あるいは、多孔質膜をレーザー溶着などの溶着技術により部分的に一体させてもよい。

【0038】

多孔質膜に代えて、ナノオーダーサイズの微細孔を備えた多孔質層を、多孔質型の第1面に一体的に備えた多孔質型を用いてもよい。

【0039】

このように構成された成形装置を用いた複合材の成形において、先ず、通気性の多孔質型の第1面上に、当該第1面全体、あるいは、少なくとも、真空経路として機能する多数の微細孔の大部分を覆うように、気体は通過するが、樹脂をブロックする多孔質膜を載置し、多孔質膜の上に繊維基材を配置し、さらに、繊維基材の上面側に樹脂分散メディアを設け、樹脂供給用ホースの付いたバキュームグバッグで密閉する。

【0040】

ついで、多孔質型の第2面側を真空引きすることにより、多孔質型を介して当該多孔質型の第1面側の密閉空間内の空気を引き、大気圧との差圧によって、樹脂供給用ホースから注入した樹脂を密閉したバッグ内の繊維基材に、上側の第2面から下側の第1面へと厚さ方向に含浸させる。樹脂が炭素繊維層全体に行き渡ったら樹脂の注入を止め、硬化を行う。

【0041】

樹脂は、繊維基材の上面(第2面)側に導入され、上面(第2面)から下面(第1面)に向かって厚さ方向に含浸されるような経路を辿る。このような樹脂を含浸させる経路、及び、残留気泡やボイドを低下させるための気体の経路は確保したまま、樹脂は多孔質膜によりブロックされ、成形中、硬化中に常に真空経路が繊維基材の第1面の全域に保たれたまま成形可能であり、複合材の品質向上に寄与する。

【0042】

樹脂含浸を繊維基材の面に沿った方向ではなく、厚み方向に誘起する形式であるため、RTM成形などの樹脂含浸成形においては、含浸距離が低減されることで、成形の高速化が達成される。大型の繊維基材を用いる場合でも高速な含浸が可能である。含浸しにくい粘度の高い樹脂を用いた場合でも、含浸が改善されることが期待される。したがって、RTM成形などの低コスト成形における製造性向上が達成される。図示の実施形態では、片側の成形型とバキュームバッグを用いたVaRTM成形を示したが、本発明を上下の成形型を用いたVaRTM成形やRTM成形に適用することもできる。より詳しくは、全体を型で覆って成形するプロセス(高圧のRTM成形など)において、多孔質膜と多孔質型を一体で使用した型を用いて成形を行うことで、真空バッグやピールプライや特許文献4で言う脱気空間として用いる素材などが全て不要で、製品の品質向上と生産の高速性・省資源性を同時に達成することが可能である。

【0043】

なお、本発明に係る技術思想は、樹脂含浸成形(VaRTMや高圧型のRTMなど)のみならず、射出成形、もしくはプリプレグなどの中間資材を使用した真空成形方法にも適用可能であり、残留気泡やボイドの低減が可能である。例えば射出成形時(樹脂を圧力で型内に押し込む)において、多孔質型で真空に引くことで、残留気泡低減を達成することができる。なお、射出成型のような高圧にて材料を押し込む場合、真空引きを行わなくても残留気泡が多孔質型を通って空気が抜け得る。るという利点がある。また、射出成型では残留気泡を潰すという意味での高圧が求められるが、気泡が多孔質型から抜けることによって低圧化も可能である。このように、射出成形やプリプレグによる成形方法においても、残留気泡の低減(品質向上)のために多孔質型が有効であり、また、多孔質型の微細孔への目詰まりを可及的に防止し、多孔質型の繰り返し使用において、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質膜を備えることが有利である。

【0044】

[実験例]

以下の条件で、従来VaRTM法と、本実施形態に係るRTM法と、の比較実験を行った。

試験片サイズ:100mm×100mm

繊維基材:東レ製T700-12K平織材

樹脂:主剤…ナガセカムテックス製XNR6815

硬化剤…ナガセカムテックス製XNH6815

配合重量比率…主剤:硬化剤=100:27

粘度(混合後、常温):0.26Pa・S

硬化条件:常温(約20℃)で24時間以上

多孔質型:ポーラスアルミMETAPOR(登録商標)(グレード:HDD210A、材質:アルミニウム、孔径:平均12μm、密度:1.9g/cm2、気孔率:16%、剛性:約10GPa)から製作。成形面はドライ磨きにより平滑面とした。

多孔質膜:ミリポアメンブレンフィルタ(グレード:VSWP、孔径:25nm、膜厚:105μm)

【0045】

図5において、(A)が従来VaRTM法の成形の様子を示し、(B)が従来VaRTM法により得られた成形品を示す。図6において、(A)が本実施形態に係る新規RTM法の成形の様子を示し、(B)が新規RTM法により得られた成形品を示す。図5(A)、図6(A)を対比すると明らかなように、従来VaRTM法ではバキュームバッグに対して樹脂供給ホースと真空吸引用ホースが配設されているのに対して、新規RTM法ではバキュームバッグに対して樹脂供給ホースが配設されている。

【0046】

図5(B)を目視すれば明らかなように、成形品の主要部位(端では無い部位)にボイドが確認できた。図6(B)において、端近傍(左側と右下)はボイドが観察されるが、端を除いた主要部位においてボイドが観察されない点が評価されるべきである。成形品の端近傍は、元来、形状の乱れやボイド等が生じやすく、製品としては、トリム(切断)して端を取り除いたものが使用される。したがって、図5(B)の成形品と図6(B)の成形品を、端を除いた主要部位において観察比較すれば、本実施形態に係る新規RTM法は、従来VaRTM法に比べて、繊維基材への樹脂の含浸が良好であることが確認できた。

【産業上の利用可能性】

【0047】

本発明は、低コスト成形による複合材成形の品質向上策、複雑形状の部材成形、大型部材の高速成形プロセスに有用な技術であり、複合材の製造技術として利用可能である。

【技術分野】

【0001】

本発明は、繊維強化プラスチック等の複合材の成形に用いられる成形方法及び装置に関するものである。

【背景技術】

【0002】

炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastic)に代表される繊維強化プラスチックは、構造材料として従来使用されてきた金属材料と比べて比強度・比剛性などの力学的特性において優れており、例えば、航空宇宙機の構造材料として機体の軽量化のためにCFRPが用いられている。

【0003】

構造材料に用いられる、長繊維強化複合材は、プリプレグによるオートクレーブ成形や真空成形、あるいは繊維基材に樹脂を含浸させるRTM(樹脂含浸成形)、VaRTM成形(真空樹脂含浸成形:Vacuum assisted Resin Transfer

Molding)などのインフュージョン成形を用いて、成形・製造される。その際、形や面の精度や繊維の真直性を高めるために、剛性材を型として成形される。真空成形やRTM成形などの際に真空引きを行うことで、樹脂含浸促進やボイド低減を試みているが、ボイドの残留が生じるなどの問題点があり、製造性や品質に課題が残っている。

【0004】

より具体的には、VaRTM成形は、成形型のドライプリフォーム(炭素繊維クロス材等からなる)を積層して、その上を樹脂分散メディアで覆い、さらに、上からバキュームバッグで密閉すると共に、バキュームバッグに樹脂の注入口と真空引き口を配置し、真空減圧を用いて熱硬化性樹脂を注入して繊維基材へ含浸させ、熱を加えて樹脂を硬化させる製法であり(図4参照)、低コストの成形方法としてオートクレーブ成形の高コストな点を改善し得るものであるが、一方で成形時間が長いという課題があり、大量生産を考えた時に効率が悪いという問題がある。また、繊維基材にボイド(樹脂で満たされるべき所にできてしまう気泡、隙間)が生成される(すなわち含浸不良)などの品質上の問題も残されている。

【0005】

本願発明者等は、複合材成形に使用される剛性型として、微細な孔を有する多孔質材からなる型を用いることで、RTM成形の低コスト性を生かしながら高速成形が可能な新しい複合材成形技術に着目した。多孔質型を用いて当該多孔質型を通して真空引きを実行することにより、繊維基材の面方向ではなく繊維基材の厚さ方向に樹脂の含浸経路を形成して含浸経路を短くすることによる成形時間の削減が期待される。

【0006】

しかしながら、樹脂含浸成形で使用される樹脂の粘度は比較的低いため、RTM成形に多孔質型を用いる場合には、注入された樹脂が多孔質型の微細孔に入り込んで硬化して孔に詰まり、孔を塞いでしまうという懸念がある。実際、本願発明者の実験(多孔質型の孔径12μm、樹脂の初期粘度0.26Pa・s)において多孔質型の微細孔の目詰まりが確認された。樹脂による微細孔の目詰まりは、真空引きに影響を与え得るだけでなく、多孔質型の繰り返し使用を困難とする。

【0007】

樹脂の微細孔への目詰まりへの対応としては、樹脂の粘度を高くすること、多孔質型の微細孔の孔径を小さくすること、が考えられ、これらの手段は樹脂の微細孔への入り込み深さを抑えることは可能ではあるが、多孔質型の微細孔に樹脂が入り込むことを完全に防ぐことは容易ではなく、さらに、成形時に用いる樹脂の選択範囲や型材の設計自由度も制限される。また、樹脂の粘度を高くすることは、繊維基材への樹脂の浸入の程度(ボイドの生成要因)や含浸速度(成形時間の増大)に影響を与えるおそれがある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−176998号

【特許文献2】特許第4669031号(特開2009−67046号)

【特許文献3】特許第3653249号

【特許文献4】特許第4542588号

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する複合材の成形方法及び装置を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明が採用した技術手段は、

成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、

前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、

前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる複合材の成形方法、である。

【0011】

多孔質型自体は、特許文献1、特許文献2に開示されているが、これらはプリプレグを用いる成形であって樹脂を注入して基材に含浸させる成形ではなく、多孔質型を用いる目的、作用効果が異なる。

【0012】

気体を通し樹脂を通さない膜自体は、特許文献3、特許文献4に開示されているが、これらは、多孔質型を用いるものではなく、発明のコンセプト及び全体構成が異なる。

【0013】

1つの態様では、前記多孔質膜は、粘度1Pa・s以下の樹脂をブロックするものである。粘度1Pa・s以下の樹脂をブロックできれば、通常のRTM成形に用いられる樹脂をブロックすることが可能である。

1つの態様では、前記多孔質膜の微細孔の平均孔径は、1μm以下(>0)であり、例えば、1nm〜1μmの範囲である。なお、「平均孔径」は、多孔質膜が有する多数の微細孔は、孔寸法にばらつきはあるものの、ばらつきの程度(分散)はある範囲内にまとまっていることを前提としており、例えば、樹脂が通過してしまうような意図しない大きな孔が1つないし数個存在する場合は含まない。

【0014】

1つの態様では、前記多孔質型の微細孔の平均孔径は、100μm以下(0>)である。

1つの態様では、前記多孔質型の微細孔の平均孔径は、1μm〜100μmの範囲、入手容易性を考えると、10μm〜100μmの範囲である。

1つの態様では、前記多孔質型の微細孔の孔径は、前記多孔質膜の微細孔の孔径よりも大きい。

【0015】

1つの態様では、気体は通過可能であるが樹脂はブロックされる多孔質層は、多孔質膜である。

1つの態様では、前記多孔質膜は前記多孔質型の面に接触(固定していても、固定していなくてもよい)している。

気体は通過可能であるが樹脂はブロックされる多孔質層は、多孔質型と別体であっても、一体であってもよい。後者の場合、多孔質型の繊維基材に対向する面に、多孔質層が一体的に形成される。

【0016】

前記繊維基材と前記多孔質膜との間に、通気性の離型材(多孔離型シートやピールプライ)を設けてもよい。

【0017】

本発明が採用した複合材の成形装置は、

成形型に配置した繊維基材に樹脂を含浸させて複合材を得る成形装置において、

前記繊維基材が配置され、前記樹脂が注入される密閉空間と、

微細孔を備えた多孔質材から形成されており、前記繊維基材に対向する第1面と、前記密閉空間に面していない第2面と、を有している多孔質型と、

前記多孔質成形型の前記第1面と前記繊維基材との間に配置され、気体は通過可能であるが、樹脂はブロックされる微細孔を備えた多孔質層と、

前記多孔質成形型の前記第2面に連通されている真空手段と、

前記密閉空間内で、前記繊維基材の多孔質成形型の第1面に対向する部位と反対側の空間に樹脂を導入する手段と、

を備え、前記多孔質型の微細孔を介して当該多孔質型を通して第2面側から真空吸引を行うことで、当該多孔質型の第1面側に減圧空間を形成し、前記導入した樹脂を繊維基材に含浸させる、ものである。

上記成形方法における限定事項は全て成形装置に適用し得るものである。

【発明の効果】

【0018】

本発明に係る成形法では、通気性を備えた多孔質型を使用して、当該多孔質型を通して真空引きを行うことで、繊維基材の面方向ではなく、繊維基材の厚さ方向に樹脂の含浸経路を形成することができるため、図3に示すように、従来のRTM成形に比べて、含浸経路が短くなり、成形時間を削減できる。また、多孔質型を通して真空引きを行うことで、別途真空吸引のためのホース等を配置する必要がないので、部品点数を削減できると共に、樹脂供給ホース等の樹脂供給手段の配置の自由度が大きくなる。

【0019】

樹脂を含浸させる経路、残留気泡やボイドを低下させるための気体の経路を確保したまま、導入された樹脂は多孔質膜によりブロックされ、成形中、硬化中に常に真空経路が繊維基材の片面の全域(多孔質型に対向する部位)に保たれたまま成形可能であり、複合材の品質向上に寄与する。樹脂硬化過程においても、多孔質型を通して真空引きを行うことができるため、硬化中に生成し得るガス(ボイドの原因になり得る)を吸引して取り除くことができ、成型品の品質を向上することができる。

【0020】

本発明に係る多孔質型は、型としての機能と脱気空間機能を同時に備えたものである。一方、多孔質型と繊維基材の間に樹脂のみをブロックする多孔質層を設けることによって、多孔質型の微細孔に樹脂が詰まることがないので、上記脱気空間機能を維持しつつ多孔質型の繰り返し使用が可能であり、低コスト性というRTMの利点に資する。

【0021】

本発明の効果は上記記載に限定されるものではなく、その他の効果は、本明細書の記載から明らかになる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るRTM成形を説明する図である。

【図2】多孔質型を用いた真空引きを説明する図である。

【図3】従来のVaRTM成形と本発明に係るRTM成形において、樹脂の含浸方向の違いを示す図である。

【図4】従来のVaRTM成形を説明する図である。

【図5】(A)は従来VaRTM法の成形の様子を示し、(B)は従来VaRTM法により得られた成形品を示す。

【図6】(A)は本実施形態に係る新規RTM法の成形の様子を示し、(B)は新規RTM法により得られた成形品を示す。

【発明を実施するための形態】

【0023】

本発明の実施形態を図1に基づいて説明する。本実施形態は、従来のRTM成形と同様に、成形型上に強化繊維基材(ドライプリフォーム)を配置し、減圧下で該成形型上の密閉空間に注入した樹脂を強化繊維基材に含浸させて複合材(FRP)を成形するものであるが、本実施形態では、成形型として通気性の多孔質型を用い、強化繊維基材と成形型との間に多孔質膜が配置される点に特徴を備えている。すなわち、樹脂を繊維基材に含浸させる際に、繊維基材片面に微細孔を有する多孔質膜を配置する。この多孔質膜は、ナノオーダーサイズの孔を多数有しており、気体は通過するが、樹脂などの液体をブロックする機能を有している。本明細書において、多孔質膜とは、多数の微細孔を備えた薄肉要素全般を意味するものであり、多孔質膜には多孔質シートも含まれる。

【0024】

強化繊維基材の材質(炭素繊維、ガラス繊維等)や構造は限定されるものではなく、RTM成形に用いられ得る任意の基材を用いることができる。図示の例では、簡便のため平板状の繊維基材が示してあるが、繊維基材の形状も平板状に限定されるものではない。繊維基材は、成形型に対向する側の第1面と、反対側の第2面と、を備え、第2面側に樹脂が導入される。繊維基材の第1面、第2面は、1つの平面に限定されるものではなく、複数の面(平面ないし曲面)から立体的に形成されてもよいことが当業者に理解される。

【0025】

図1に示すように、成形型上に配置した繊維基材(ドライプリフォーム)の上には、樹脂を拡散させるための樹脂分散メディアが配置される。すなわち、繊維基材の第2面を覆うように樹脂分散メディアが配置される。樹脂分散メディアは、ピールプライ(図示せず)を介して配置してもよい。RTM成形において、樹脂分散メディアを設けることは周知技術であり、樹脂分散メディアについての詳細な説明は省略する。

【0026】

これら成形型上に配置された各要素、すなわち、多孔質膜、繊維基材(ドライプリフォーム)、樹脂分散メディアを、バキュームバッグで密閉することで(適宜、シーラントが用いられることが当業者に理解される)、成形型上にバキュームバッグによって密閉空間が形成され、当該密閉空間内に減圧状態を生成するようになっている。

【0027】

本実施形態では、多孔質型の微細孔が、密閉空間を減圧するための吸引口を形成している。図1、2に示すように、多孔質型の下面側は密封空間を介して真空ポンプ(図示せず)と連通されており、多孔質型全体を通して、密閉空間から吸引して、密閉空間内部を減圧状態に保持することが可能となっている。本実施形態では、真空配管が成形型と一体であるため、真空配管が成形前に不要であり、樹脂供給部のみの配管を行えばよい。また、高圧型の剛性型を上下に用いるRTM成形であれば、樹脂供給部も剛性型と一体であるため、配管作業が不要である。

【0028】

バキュームバッグには、バキュームバックにより形成された密閉空間に樹脂を注入するための1つ以上の樹脂注入口が形成されており、樹脂注入口は典型的には樹脂製ホースを介して、樹脂供給源に接続されており、樹脂注入ラインを形成する。樹脂注入ラインから注入される樹脂は、マトリックス樹脂となる熱硬化性樹脂と、硬化剤と、の混合樹脂である。RTM成形に用いられるマトリックス樹脂はインフュージョン成形用樹脂として当業者によく知られており、エポキシ樹脂、ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等が例示される。減圧下で密閉空間に注入された樹脂は、樹脂分散メディアによって拡散されながら、繊維基材の第2面側に導入されて、当該繊維基材に含浸していく。

【0029】

成形型である多孔質型は、強化繊維基材の一側(下面)、すなわち第1面、に対向する第1面(上面)と、多孔質型の第1面の反対側に位置する第2面(下面)と、を備えており、第1面と第2面とは、多孔質型の微細孔を介して連通されており、多孔質型の微細孔が当該多孔質型の第1面側に減圧を提供するための吸引口を形成している。

【0030】

多孔質型は、通気性を備えていればよく、その微細孔の平均孔径は限定されない。ただし、多孔質型の微細孔の孔径が大きくなり過ぎると、成形品への凹凸の影響や剛性低下(型として必要な剛性が確保できない)のおそれがあるため、多孔質型の微細孔の孔径は100μm以下であることが望ましい。1つの態様では、多孔質型の微細孔の平均孔径は、1nm〜100μmの範囲であるが、入手の容易さを考慮すると、微細孔の平均孔径は10μm以上であることが望ましい。

【0031】

多孔質型の具体的な構成としては、多孔質素材の剛性型(ポーラス金属など)が考えられる。より具体的には、実験では、多孔質型として、ポーラスアルミMETAPOR(登録商標)(グレード:HDD210A、材質:アルミニウム、孔径:平均12μm、密度:1.9g/cm2、気孔率:16%、剛性:約10GPa)で製作したものを用いた。また、多孔質型は金属製に限定されるものではなく、セラミック(例えばアルミナ)の多孔質素材から多孔質型を形成することも可能である。ただし、型素材としては所望の剛性を備えることが望ましいため、あまり柔らかい素材のものや、孔径や気孔率が大きいものは剛性が確保できないと考えられ、適切な素材が当業者により選択される。

【0032】

図示の成形型では、成形型の第1面(上面)は1つの平面であるが、第1面の形状は繊維基材(得られる複合材)の形状に応じて任意に設計され得るものであり、第1面は複数の面(平面ないし曲面)から立体的に形成されてもよいことが当業者に理解される。また、第2面は、図示の下面に限定されるものではなく、前記密閉空間に面していない他の面から第2面を選択し、当該第2面(下面以外)を真空ポンプ等の真空発生装置に連通することで真空引きを行って、第1面側に減圧空間を形成するようにしてもよい。

【0033】

多孔質膜は、気体は通過可能であるが樹脂はブロックされるような膜である。樹脂をブロックできるか否かは、幾何的要素としては、孔径に依存する。RTM形成に用いられる通常の樹脂(含浸時に1Pa・s以下の粘度)であれば、微細孔の平均孔径を、概ね1nm〜1μmの範囲とすることで、樹脂をブロックすることができる。樹脂をブロック可能な孔径は、樹脂の粘度、樹脂と微細孔を有する膜との間の濡れ性、真空度(圧力差)等にも依存するものであり、粘度の高い樹脂を用いるような場合には、微細孔の平均孔径が1μmを超える孔径であってもよい。また、多孔質膜の微細孔の孔径は凹凸が判別できない程度に小さいため、真直性の確保には有利である。

【0034】

多孔質膜としては、既存の膜・シートを使用することもでき、例えば、ミリポアメンブレンフィルタ(厚み:約100μm、孔径は25nm、50nm、100nmなど)を用いることができる。

【0035】

多孔質膜における微細孔の密度やピッチ等は成形品質を向上する上では、微細孔が多く(密に)存在することが望ましいと考えられる。一例では、多孔質膜は、0.01〜1cm2あたりに1個以上の微細孔を有する。多孔質膜の厚さは、限定されないものの、例えば、数10μm〜数100μm程度である。多孔質膜の厚さが厚いと真空に引くまでの時間がより長くなるため、複合材の製造プロセスの時間を考えると、厚さが薄い方が望ましい。多孔質膜の硬さは、限定されないものの、複雑形状に沿うことができる程度の柔軟性、多孔質膜が容易に変形して微細孔が閉塞したり、成形品の形状が乱れたりすることがない程度の硬さが要求されるが、通常の高分子からなる多孔質膜であれば、この要求を満たすと考えられる。

【0036】

多孔質膜は、離型処理を施す、多孔性離型フィルムやピールプライと一緒に用いる等により、複合材から成形後に分離可能とすることができる。多孔質膜に離型処理を施すことで成形された複合材から分離可能とすれば、多孔質膜の再利用が可能である。あるいは、多孔質膜を分離せずに、そのままコーティング層として用いることも可能である。

【0037】

図示の例では、多孔質膜は、多孔質型の第1面上に載置されているのみであり固定されていないが、多孔質膜を多孔質型に一体化してもよい。1つの態様では、多孔質膜を多孔質型に接着剤により部分接着する。全面ではなく、何箇所かをスポット的に部分接着する。接着により、接着剤が多孔質型に部分的につまることは容認する。あるいは、多孔質膜をレーザー溶着などの溶着技術により部分的に一体させてもよい。

【0038】

多孔質膜に代えて、ナノオーダーサイズの微細孔を備えた多孔質層を、多孔質型の第1面に一体的に備えた多孔質型を用いてもよい。

【0039】

このように構成された成形装置を用いた複合材の成形において、先ず、通気性の多孔質型の第1面上に、当該第1面全体、あるいは、少なくとも、真空経路として機能する多数の微細孔の大部分を覆うように、気体は通過するが、樹脂をブロックする多孔質膜を載置し、多孔質膜の上に繊維基材を配置し、さらに、繊維基材の上面側に樹脂分散メディアを設け、樹脂供給用ホースの付いたバキュームグバッグで密閉する。

【0040】

ついで、多孔質型の第2面側を真空引きすることにより、多孔質型を介して当該多孔質型の第1面側の密閉空間内の空気を引き、大気圧との差圧によって、樹脂供給用ホースから注入した樹脂を密閉したバッグ内の繊維基材に、上側の第2面から下側の第1面へと厚さ方向に含浸させる。樹脂が炭素繊維層全体に行き渡ったら樹脂の注入を止め、硬化を行う。

【0041】

樹脂は、繊維基材の上面(第2面)側に導入され、上面(第2面)から下面(第1面)に向かって厚さ方向に含浸されるような経路を辿る。このような樹脂を含浸させる経路、及び、残留気泡やボイドを低下させるための気体の経路は確保したまま、樹脂は多孔質膜によりブロックされ、成形中、硬化中に常に真空経路が繊維基材の第1面の全域に保たれたまま成形可能であり、複合材の品質向上に寄与する。

【0042】

樹脂含浸を繊維基材の面に沿った方向ではなく、厚み方向に誘起する形式であるため、RTM成形などの樹脂含浸成形においては、含浸距離が低減されることで、成形の高速化が達成される。大型の繊維基材を用いる場合でも高速な含浸が可能である。含浸しにくい粘度の高い樹脂を用いた場合でも、含浸が改善されることが期待される。したがって、RTM成形などの低コスト成形における製造性向上が達成される。図示の実施形態では、片側の成形型とバキュームバッグを用いたVaRTM成形を示したが、本発明を上下の成形型を用いたVaRTM成形やRTM成形に適用することもできる。より詳しくは、全体を型で覆って成形するプロセス(高圧のRTM成形など)において、多孔質膜と多孔質型を一体で使用した型を用いて成形を行うことで、真空バッグやピールプライや特許文献4で言う脱気空間として用いる素材などが全て不要で、製品の品質向上と生産の高速性・省資源性を同時に達成することが可能である。

【0043】

なお、本発明に係る技術思想は、樹脂含浸成形(VaRTMや高圧型のRTMなど)のみならず、射出成形、もしくはプリプレグなどの中間資材を使用した真空成形方法にも適用可能であり、残留気泡やボイドの低減が可能である。例えば射出成形時(樹脂を圧力で型内に押し込む)において、多孔質型で真空に引くことで、残留気泡低減を達成することができる。なお、射出成型のような高圧にて材料を押し込む場合、真空引きを行わなくても残留気泡が多孔質型を通って空気が抜け得る。るという利点がある。また、射出成型では残留気泡を潰すという意味での高圧が求められるが、気泡が多孔質型から抜けることによって低圧化も可能である。このように、射出成形やプリプレグによる成形方法においても、残留気泡の低減(品質向上)のために多孔質型が有効であり、また、多孔質型の微細孔への目詰まりを可及的に防止し、多孔質型の繰り返し使用において、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質膜を備えることが有利である。

【0044】

[実験例]

以下の条件で、従来VaRTM法と、本実施形態に係るRTM法と、の比較実験を行った。

試験片サイズ:100mm×100mm

繊維基材:東レ製T700-12K平織材

樹脂:主剤…ナガセカムテックス製XNR6815

硬化剤…ナガセカムテックス製XNH6815

配合重量比率…主剤:硬化剤=100:27

粘度(混合後、常温):0.26Pa・S

硬化条件:常温(約20℃)で24時間以上

多孔質型:ポーラスアルミMETAPOR(登録商標)(グレード:HDD210A、材質:アルミニウム、孔径:平均12μm、密度:1.9g/cm2、気孔率:16%、剛性:約10GPa)から製作。成形面はドライ磨きにより平滑面とした。

多孔質膜:ミリポアメンブレンフィルタ(グレード:VSWP、孔径:25nm、膜厚:105μm)

【0045】

図5において、(A)が従来VaRTM法の成形の様子を示し、(B)が従来VaRTM法により得られた成形品を示す。図6において、(A)が本実施形態に係る新規RTM法の成形の様子を示し、(B)が新規RTM法により得られた成形品を示す。図5(A)、図6(A)を対比すると明らかなように、従来VaRTM法ではバキュームバッグに対して樹脂供給ホースと真空吸引用ホースが配設されているのに対して、新規RTM法ではバキュームバッグに対して樹脂供給ホースが配設されている。

【0046】

図5(B)を目視すれば明らかなように、成形品の主要部位(端では無い部位)にボイドが確認できた。図6(B)において、端近傍(左側と右下)はボイドが観察されるが、端を除いた主要部位においてボイドが観察されない点が評価されるべきである。成形品の端近傍は、元来、形状の乱れやボイド等が生じやすく、製品としては、トリム(切断)して端を取り除いたものが使用される。したがって、図5(B)の成形品と図6(B)の成形品を、端を除いた主要部位において観察比較すれば、本実施形態に係る新規RTM法は、従来VaRTM法に比べて、繊維基材への樹脂の含浸が良好であることが確認できた。

【産業上の利用可能性】

【0047】

本発明は、低コスト成形による複合材成形の品質向上策、複雑形状の部材成形、大型部材の高速成形プロセスに有用な技術であり、複合材の製造技術として利用可能である。

【特許請求の範囲】

【請求項1】

成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、

前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、

前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる複合材の成形方法。

【請求項2】

前記多孔質層の微細孔の平均孔径は、1μm以下(>0)である、請求項1に記載の成形方法。

【請求項3】

前記多孔質層は、粘度1Pa・s以下の樹脂をブロックする、請求項1、2いずれかに記載の成形方法。

【請求項4】

前記多孔質層は、多孔質膜である、請求項1〜3いずれか1項に記載の成形方法。

【請求項5】

前記多孔質層は、前記多孔質型と一体化されている、請求項1〜4いずれか1項に記載の成形方法。

【請求項6】

前記多孔質型の微細孔の平均孔径は、100μm以下(>0)である、請求項1〜5いずれか1項に記載の成形方法。

【請求項7】

前記多孔質型の微細孔の平均孔径は、10μm〜100μmの範囲である、請求項6に記載の成形法。

【請求項8】

成形型に配置した繊維基材に樹脂を含浸させて複合材を得る成形装置において、

前記繊維基材が配置され、前記樹脂が注入される密閉空間と、

微細孔を備えた多孔質材から形成されており、前記繊維基材に対向する第1面と、前記密閉空間に面していない第2面と、を有している多孔質型と、

前記多孔質成形型の前記第1面と前記繊維基材との間に配置され、気体は通過可能であるが、樹脂はブロックされる微細孔を備えた多孔質層と、

前記多孔質成形型の前記第2面に連通されている真空手段と、

前記密閉空間内で、前記繊維基材の多孔質成形型の第1面に対向する部位と反対側の空間に樹脂を導入する手段と、

を備え、前記多孔質型の微細孔を介して当該多孔質型を通して第2面側から真空吸引を行うことで、当該多孔質型の第1面側に減圧空間を形成し、前記導入した樹脂を繊維基材に含浸させる複合材の成形装置。

【請求項1】

成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、

前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、

前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる複合材の成形方法。

【請求項2】

前記多孔質層の微細孔の平均孔径は、1μm以下(>0)である、請求項1に記載の成形方法。

【請求項3】

前記多孔質層は、粘度1Pa・s以下の樹脂をブロックする、請求項1、2いずれかに記載の成形方法。

【請求項4】

前記多孔質層は、多孔質膜である、請求項1〜3いずれか1項に記載の成形方法。

【請求項5】

前記多孔質層は、前記多孔質型と一体化されている、請求項1〜4いずれか1項に記載の成形方法。

【請求項6】

前記多孔質型の微細孔の平均孔径は、100μm以下(>0)である、請求項1〜5いずれか1項に記載の成形方法。

【請求項7】

前記多孔質型の微細孔の平均孔径は、10μm〜100μmの範囲である、請求項6に記載の成形法。

【請求項8】

成形型に配置した繊維基材に樹脂を含浸させて複合材を得る成形装置において、

前記繊維基材が配置され、前記樹脂が注入される密閉空間と、

微細孔を備えた多孔質材から形成されており、前記繊維基材に対向する第1面と、前記密閉空間に面していない第2面と、を有している多孔質型と、

前記多孔質成形型の前記第1面と前記繊維基材との間に配置され、気体は通過可能であるが、樹脂はブロックされる微細孔を備えた多孔質層と、

前記多孔質成形型の前記第2面に連通されている真空手段と、

前記密閉空間内で、前記繊維基材の多孔質成形型の第1面に対向する部位と反対側の空間に樹脂を導入する手段と、

を備え、前記多孔質型の微細孔を介して当該多孔質型を通して第2面側から真空吸引を行うことで、当該多孔質型の第1面側に減圧空間を形成し、前記導入した樹脂を繊維基材に含浸させる複合材の成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−245623(P2012−245623A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−116586(P2011−116586)

【出願日】平成23年5月25日(2011.5.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年11月29日 国立大学法人東京大学主催の「卒業論文発表会」において文書をもって発表

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(506243585)有限会社テー・テー・エス (2)

【出願人】(593014244)北斗株式会社 (5)

【出願人】(000105154)株式会社GSIクレオス (31)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月25日(2011.5.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年11月29日 国立大学法人東京大学主催の「卒業論文発表会」において文書をもって発表

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(506243585)有限会社テー・テー・エス (2)

【出願人】(593014244)北斗株式会社 (5)

【出願人】(000105154)株式会社GSIクレオス (31)

【Fターム(参考)】

[ Back to top ]