多孔質形成物およびその製造方法、含水吸水性ポリマ粒子およびその製造方法、含水吸水性ポリマ粒子の吸水速度調整方法、並びに多孔質被覆電線

【課題】圧力でつぶれにくい多孔質形成物を提供する。

【解決手段】吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、前記含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させ、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、前記含水吸水性ポリマ粒子が分散する前記紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、前記樹脂層中に分散する前記含水吸水性ポリマ粒子の水を脱水することで、前記含水吸水性ポリマ粒子の占める領域を空孔として、前記樹脂層を多孔質化する第四工程と、を含む多孔質形成物の製造方法において、前記第一工程では、所定量の前記吸水性ポリマ粒子を、所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の前記含水吸水性ポリマ粒子を得る多孔質形成物の製造方法である。

【解決手段】吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、前記含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させ、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、前記含水吸水性ポリマ粒子が分散する前記紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、前記樹脂層中に分散する前記含水吸水性ポリマ粒子の水を脱水することで、前記含水吸水性ポリマ粒子の占める領域を空孔として、前記樹脂層を多孔質化する第四工程と、を含む多孔質形成物の製造方法において、前記第一工程では、所定量の前記吸水性ポリマ粒子を、所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の前記含水吸水性ポリマ粒子を得る多孔質形成物の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質形成物およびその製造方法、含水吸水性ポリマ粒子およびその製造方法、含水吸水性ポリマ粒子の吸水速度調整方法、並びに多孔質被覆電線に関する。

【背景技術】

【0002】

近年、医療分野をはじめとする精密電子機器類や通信機器類の小型化や高密度実装化が進むなかで、これらに使用される電線・ケーブルもますます細径化が図られている。特に信号線等では、伝送信号の一層の高速化を求める傾向が顕著であり、これに使用される電線の絶縁体層を薄くかつ可能な限り低誘電率化することにより伝送信号の高速化を図ることが望まれている。

【0003】

この絶縁体層には従来、ポリエチレンやふっ素樹脂などの誘電率の低い絶縁材料を発泡(多孔質化)させたものが使われている。発泡した絶縁体層の形成としては、予め発泡させたフィルムを導体上に巻き付ける方法や押出方式が知られており、特に押出方式が広く用いられている。

【0004】

押出方式により発泡を形成する方法は、大きく物理的な発泡方法と化学的な発泡方法に分けられる。物理的な発泡方法としては、液体フロンのような揮発性発泡用液体を溶融樹脂中に注入し、その気化圧により発泡させる方法、または窒素ガス、炭酸ガスなど押出機中の溶融樹脂に直接気泡形成用ガスを圧入させることにより一様に分布した細胞状の微細な独立気泡体を樹脂中に発生させる方法などがある。化学的な発泡方法としては、樹脂中に発泡剤を分散混合し、その後加熱することで発泡剤の分解反応を発生させ、分解により発生するガスを利用して発泡させる方法がよく知られている。

【0005】

押出方式に代わる薄肉被覆方式として、エナメル線に代表される熱硬化樹脂のコーティングや光ファイバの紫外線硬化樹脂のコーティングなどのコーティング方式が知られている。

【0006】

ところが、上記物理的な発泡方法において、溶融樹脂中に揮発性発泡用液体を注入する方法は、気化圧が大きく気泡の微細形成が難しいため薄肉成形に限界がある。また、揮発性発泡用液体の注入速度が遅いため高速成形が難しく生産性に劣る。一方、押出機中で直接気泡形成用ガスを圧入する方法は、細径薄肉化に限界があり、また安全面で特別な設備や技術を必要とするため生産性が劣り、製造コストが上昇する。そもそも、物理的な発泡方法においてはフロン、ブタン、炭酸ガス等を用いるため環境負荷が大きいという問題がある。

【0007】

また、上記化学的な発泡方法においては、予め樹脂中に混練した発泡剤を反応分解させて発生したガスにより発泡させるため、樹脂の成形加工温度を発泡剤の分解温度より低く保持しなければならない。さらに、素線の径が細くなると樹脂圧により断線が起こりやすくなるため、高速化が困難である。

【0008】

また、コーティング方式においては、薄肉被覆に有効な熱硬化樹脂や紫外線硬化樹脂などの液状材料を被覆させるが、熱硬化樹脂の場合、材料のかなりの部分を占める溶剤を揮散させるとともに焼付する必要がある。このため、1回のコーティングで得られる膜厚は数μm以下となり、多層塗りを必要とし、発泡層(多孔質層)の形成が困難である。また、撚導体では導体の隙間に溶剤が入り込み、溶剤の揮散がしにくく、被覆のふくれなどが

発生しやすいという問題がある。さらに溶剤を使用するため環境負荷が大きいという問題もある。

【0009】

そこで、上述した押出方式やコーティング方式に代わる方法として、吸水性ポリマ粒子を用いて空孔を形成し、発泡した絶縁層を形成する方法が提案されている(例えば、特許文献1参照)。特許文献1では、吸水性ポリマ粒子に予め水を吸収させ膨潤させた含水吸水性ポリマ粒子を液状の紫外線硬化型樹脂に分散させ、この樹脂を架橋硬化して樹脂層を形成する。その後、樹脂層中に分散する含水吸水性ポリマ粒子の水分を脱水・除去することにより、含水吸水性ポリマ粒子のあった領域を空孔として形成し発泡絶縁層(多孔質形成物)とする。特許文献1によれば、薄肉で細径の発泡絶縁層の形成を高速化することが容易となり、また、環境負荷も抑制することが可能となる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−209190号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、上記発泡絶縁層(多孔質形成物)における空孔の空孔径は均一であることが要求される。そして、形成される空孔が含水吸水性ポリマ粒子と同様の形状となるため、含水吸水性ポリマ粒子には均一な粒子径を有することが要求される。粒子径の均一化のためには、個々の吸水性ポリマ粒子の吸水量を同等として、吸水による粒子径の増加を揃える必要がある。この点、従来の吸水性ポリマ粒子への吸水においては、吸水性ポリマ粒子に対して飽和吸水量の100%の量の水を吸水させている。つまり、吸水性ポリマ粒子は飽和吸水状態まで含水している。

しかしながら、飽和吸水状態まで吸水する含水吸水性ポリマ粒子は柔らかく強度が低い。この強度の低い含水吸水性ポリマ粒子を用いて多孔質形成物を形成しようとすると、含水吸水性ポリマ粒子を含む樹脂組成物を塗布する際に、含水吸水性ポリマ粒子が引き伸ばされてしまう。その結果、脱水されて形成された空孔の形状も同様に引き伸ばされた形状となる。引き伸ばされた形状の空孔を有する多孔質形成物は側圧により空孔が潰れやすく外径変動が生じやすい。また、空孔が潰れやすい多孔質形成物では低誘電率化の効果が低下し、多孔質形成物で被覆される電線においては、伝送特性が低下することになる。

【0012】

本発明は、このような問題を鑑みて成されたもので、その目的は、飽和吸水量よりも少ない水を含水し、所定の強度を有する含水吸水性ポリマ粒子およびその製造方法を提供することにある。また、本発明の目的は、含水吸水性ポリマ粒子を用いて形成され、側圧で潰れにくい多孔質形成物および多孔質形成物で被覆された多孔質被覆電線、並びにそれぞれを製造する方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明の第1の態様は、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、前記含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させ、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、前記含水吸水性ポリマ粒子が分散する前記紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、前記樹脂層中に分散する前記含水吸水性ポリマ粒子の水を脱水することで、前記含水吸水性ポリマ粒子の占める領域を空孔として、前記樹脂層を多孔質化する第四工程と、を含む多孔質形成物の製造方法において、前記第一工程では、所定量の前記吸水性ポリマ粒子を、所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の前記含水吸水性ポリマ粒子を

得る多孔質形成物の製造方法である。

【0014】

本発明の第2の態様は、第1の態様の多孔質形成物の製造方法において、前記第一工程後に、前記含水吸水性ポリマ粒子を解砕する解砕工程を有する多孔質形成物の製造方法である。

【0015】

本発明の第3の態様は、第1の態様または第2の態様の多孔質形成物の製造方法において、前記第二工程では、前記紫外線硬化型樹脂組成物中に分散させる前記含水吸水性ポリマ粒子の最大粒子径が50μm以下である多孔質形成物の製造方法である。

【0016】

本発明の第4の態様は、第1〜第3の態様のいずれかの多孔質形成物の製造方法において、前記水溶性ポリマがポリエチレングリコール・ジメチルテレフタレート重縮合物である多孔質形成物の製造方法である。

【0017】

本発明の第5の態様は、所定量の吸水性ポリマ粒子を、前記所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子を得る含水吸水性ポリマ粒子の製造方法である。

【0018】

本発明の第6の態様は、第5の態様の含水吸水性ポリマ粒子の製造方法において、前記吸水性ポリマ粒子への吸水の後に、さらに解砕処理する含水吸水性ポリマ粒子の製造方法である。

【0019】

本発明の第7の態様は、含水吸水性ポリマ粒子の吸水速度調整方法において、吸水性ポリマ粒子を水に水溶性ポリマを溶解させた水溶液に分散させて含水吸水性ポリマ粒子を作製する過程で、前記水溶液の水溶性ポリマの濃度により、前記含水吸水性ポリマ粒子の吸水速度が調整される含水吸水性ポリマ粒子の吸水速度調整方法である。

【0020】

本発明の第8の態様は、吸水性ポリマ粒子が飽和吸水量の50%以上90%以下の水を含水しており、最大粒子径が50μm以下である含水吸水性ポリマ粒子である。

【0021】

本発明の第9の態様は、第8の態様の含水吸水性ポリマ粒子において、前記吸水性ポリマ粒子は飽和吸水量が20g/g以上100g/g以下である含水吸水性ポリマ粒子である。

【0022】

本発明の第10の態様は、第8の態様または第9の態様の含水吸水性ポリマ粒子を用いて空孔が形成され、紫外線硬化型樹脂組成物からなる多孔質形成物において、前記空孔は、該空孔を占めていた前記含水吸水性ポリマ粒子が水を脱水することで形成されており、最大空孔径が50μm以下、該空孔の最大径部aと最小径部bとの比が1≦a/b≦3、空孔率が40%以上である多孔質形成物である。

【0023】

本発明の第11の態様は、第10の態様の多孔質形成物によって導体が被覆される多孔質被覆電線である。

【発明の効果】

【0024】

本発明によれば、所定の強度を有する含水吸水性ポリマ粒子を提供することができる。また、圧力で潰れにくい多孔質形成物および多孔質被覆電線を提供することができる。

【図面の簡単な説明】

【0025】

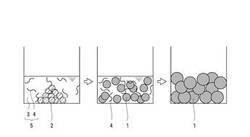

【図1】本発明の含水吸水性ポリマ粒子の製造方法において吸水を説明する図である。

【図2】本発明の一実施形態にかかる多孔質被覆電線の導体方向における縦断面図である。

【図3】本発明の一実施形態にかかる多孔質被覆電線の製造方法で用いた製造装置の一例を示す概略構成図である。

【図4】本発明の一実施形態にかかる多孔質被覆電線の製造方法における脱水前の樹脂層被覆電線の横断面図である。

【図5】本発明の一実施形態にかかる多孔質被覆電線の横断面図である。

【図6】従来の含水吸水性ポリマ粒子の製造方法において多量の水を吸水させる場合を説明する図である。

【図7】従来の含水吸水性ポリマ粒子の製造方法において少量の水を吸水させる場合を説明する図である。

【図8】従来の一実施形態にかかる多孔質被覆電線の導体方向における縦断面図である。

【図9】実施例の多孔質被覆電線における導体方向の縦断面の電子顕微鏡写真である。

【図10】比較例の多孔質被覆電線における導体方向の縦断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0026】

上述したように、従来においては、吸水性ポリマ粒子に飽和吸水状態(飽和吸水量の100%)まで吸水させていた。吸水にあたっては、図6に示すように、吸水性ポリマ粒子102が吸水する飽和吸水量の総量よりも多い水103に吸水性ポリマ粒子102を分散させて、各吸水性ポリマ粒子102を飽和吸水状態まで吸水させている。つまり、得られる含水吸水性ポリマ粒子101aは個々の吸水量が飽和吸水量で均一となり、粒子径が均一となっている。このように、従来においては、吸水性ポリマ粒子102に対して過剰量の水103を添加し吸水させることで、個々の含水吸水性ポリマ粒子101aを飽和吸水状態として粒子径を均一化している。

ただし、飽和吸水状態の含水吸水性ポリマ粒子101aは柔らかく強度が低い。この含水吸水性ポリマ粒子101aを用いて図8に示す多孔質形成物114を形成しようとすると、含水吸水性ポリマ粒子101aが分散した樹脂(塗料)を導体111に加圧しながら高速で塗布する際に、強度の低い含水吸水性ポリマ101aが引き伸ばされてしまう。そして、形成される空孔113も同様に引き伸ばされた形状となる。この多孔質形成物114で被覆される多孔質被覆電線110は、空孔113が側圧により潰れやすく、外径変動が生じやすい。

【0027】

一方、吸水性ポリマ粒子に吸水させる水の量を低減することで、含水吸水性ポリマ粒子の吸水量を飽和吸水量よりも低く調整して、強度を向上する方法が考えられる。例えば、図7に示すように、吸水性ポリマ粒子102が吸水する飽和吸水量の総量よりも少ない水103に対して、吸水性ポリマ粒子102を分散させ、飽和吸水量よりも少ない含水量の含水吸水性ポリマ粒子101bを得る方法が考えられる。

【0028】

しかしながら、少ない水103に吸水性ポリマ粒子102を添加し吸水させると、吸水性ポリマ粒子102の一部のみが飽和吸水量分の水を吸水して粗大となる一方、残りの吸水性ポリマ粒子102は水を含まず塊となって残ってしまうという問題が生じる。すなわち、含水吸水性ポリマ粒子101bの中で、吸水量の異なる粒子が混在することになる。この理由としては、吸水性ポリマ粒子102の中でも早く添加される粒子、または堆積する粒子の中でも外側に位置して水に接触しやすい粒子では、吸水量が多くなる。それに対して、遅く添加される粒子または内側に位置して水に接触しにくい粒子では吸水量が少なくなる。この時間や位置などの吸水条件の相違が個々の吸水量を相違させて、含水吸水性

ポリマ粒子101bの粒子径のばらつきを発生させる。

【0029】

この含水吸水性ポリマ粒子を用いて多孔質形成物を形成すると、空孔径のばらついた多孔質形成物が形成される。また、含水吸水性ポリマ粒子の中には、飽和吸水状態まで吸水して強度の低い含水吸水性ポリマ粒子が一部含まれるため、引き伸ばされて球状でない空孔が形成されることになる。また、含水吸水性ポリマ粒子は高圧ホモジナイザーなどで微細化される場合があるが、水を含水しない吸水性ポリマ粒子の塊は微細化されにくく、ツブとして残存する。この吸水性ポリマ粒子の塊によって、薄膜フィルムの外観不良、電線被覆時のダイス詰りによる断線などの問題が生じる。

【0030】

上述したように、飽和吸水量より少ない量の水で吸水させる場合においては、吸水性ポリマ粒子の添加時間や位置などの吸水条件の相違によって、得られる含水吸水性ポリマ粒子は、吸水量が不均一で粒子径がばらつく。この原因としては吸水性ポリマ粒子の吸水速度が速いことが考えられる。そこで、本発明者は、吸水性ポリマ粒子の吸水速度を低減して徐々に吸水させる方法について鋭意検討を行った。その結果、水溶性ポリマを含む水溶液中で吸水させることにより、吸水性ポリマ粒子の吸水速度を抑制できることを見出した。そして、吸水速度を抑制することで、吸水条件の相違にともなう吸水量の相違を抑制し、個々の吸水性ポリマ粒子の吸水量を均一化できることを見出し、本発明を創作するに至った。

【0031】

(含水吸水性ポリマ粒子)

以下に、本発明の一実施形態にかかる含水吸水性ポリマ粒子およびその製造方法について説明する。

【0032】

本実施形態の含水吸水性ポリマ粒子は、吸水性ポリマ粒子が飽和吸水量の50%以上90%以下の水を含水しており、最大粒子径が50μm以下となっている。

【0033】

含水吸水性ポリマ粒子とは、吸水性ポリマ粒子に水を吸水させたものである。

吸水性ポリマ粒子は、水の吸水性に優れ、保水力が強いため多少の圧力を加えても吸水した水を放出しない高分子物質であって、例えばデンプン−アクリロニトリルグラフト重合体の加水分解物、デンプン−アクリル酸グラフト重合体、酢酸ビニル−アクリル酸エステル共重合体の加水分解物、ポリアクリル酸塩架橋体、カルボキシメチル化セルロース、ポリアルキレンオキサイド系樹脂、ポリアクリルアミド系樹脂などがある。本実施形態においては、ナトリウムを含まないものが好ましく、例えばポリアルキレンオキサイド系樹脂を用いることができる。これは、ナトリウムを含む吸水性ポリマ粒子では電気絶縁性が低下するためである。

【0034】

吸水性ポリマ粒子は所定の飽和吸水量を有しており、吸水量の増加に対応して粒子径が大きくなり強度が低下する。飽和吸水量とは、乾燥した吸水性ポリマ粒子1gが吸収できる最大の水の量であり、下記式で算出される値である。

(飽和吸水量)=((飽和吸水後の吸水性ポリマ粒子の重量)

−(乾燥時の吸水性ポリマ粒子))/(乾燥時の吸水性ポリマ粒子)

吸水性ポリマ粒子の飽和吸水量は、20g/g〜100g/gの吸水性ポリマ粒子が好ましい。飽和吸水量が20g/gより小さくなると多孔質化して高い空孔率を得る際に吸水性ポリマ粒子の添加量を多くする必要があり、コスト面や機械的特性面での問題や空孔形成効率の低下が生じやすくなる。一方、飽和吸水量が100g/gより大きいと多孔質化する際の脱水効率が低下することや微細な空孔形成が困難となる。また、飽和吸水量が大きいと、吸水性ポリマ粒子への吸水の抑制(調整)が困難となり、少ない量の水を均質に吸水させることが困難となる。

【0035】

本実施形態の吸水性ポリマ粒子は飽和吸水量の50%以上90%以下の水を含水しており、飽和吸水状態となっていない。このため、吸水にともなう強度低下が抑制され、所定の強度を有している。また、含水吸水性ポリマ粒子は最大粒子径が50μm以下となっており、多孔質形成物の形成の際には均一で小さな空孔を形成することができる。

【0036】

上記含水吸水性ポリマ粒子の製造方法の一実施形態について図1を用いて説明する。図1は、本発明の含水吸水性ポリマ粒子の製造方法において吸水を説明する図である。本実施形態の含水吸水性ポリマ粒子の製造方法においては、含水吸水性ポリマ粒子の吸水量調整方法により、水溶性ポリマを含む水溶液で吸水し、吸水量を調整している。具体的には、図1に示すように、所定量の吸水性ポリマ粒子2を、所定量の吸水性ポリマ粒子2が吸水する飽和吸水量の総量よりも少ない量の水3と水溶性ポリマ4とを含む水溶液5中で分散し攪拌することで、吸水性ポリマ粒子2に吸水させ、飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子1を得る。

【0037】

まず、所定量の吸水性ポリマ粒子2を用意する。吸水性ポリマ粒子としては粒子径の揃ったものを用いることが好ましい。吸水性ポリマ粒子の粒子径としては、100μm以下が好ましい。100μmよりも大きい場合、水溶性ポリマによる吸水速度の調整が難しくなる他、吸水後の解砕処理による微細化をしにくくなる問題がある。一方、最小の粒子径については特に限定はなく、適宜選定し用いればよい。ただし、粒子径が小さすぎる場合、吸水性ポリマ粒子の凝集により水を均質に吸水させにくくなるため、ある程度の粒子径のものを用いることが好ましい。

【0038】

続いて、水3と水溶性ポリマ4とを混合し、吸水性ポリマ粒子2に吸水させる水溶液5を調整する。水溶液5には、所定量の吸水性ポリマ粒子2が吸水する飽和吸水量の総量よりも少ない量の水3と水溶性ポリマ4とが含まれる。

【0039】

水溶性ポリマとは、分子量が数千〜数万の樹脂であって、水との親和性が高く、水を引っ張り保水する力(保水力)を有している。この保水力によって、吸水性ポリマ粒子への吸水を抑制し、吸水速度を低減することができる。そして、個々の吸水性ポリマ粒子における吸水量の相違を抑制して均一に吸水することができる。また、水溶性ポリマは分子量が大きく吸水性ポリマ粒子には吸収されないため、水溶液中で分散剤として作用して吸水性ポリマ粒子同士のひっつき(凝集)を抑制する。なお、水溶性ポリマ自体は、吸水性ポリマ粒子に吸収されないため、含水吸水性ポリマ粒子の表面に付着した状態で残存する。

【0040】

水溶性ポリマとしては、水に溶解し、吸水性ポリマ粒子の吸水速度を調整できるものであれば、特に限定されず、例えばポリエチレンオキサイド、ポリプロピレンオキサイド、ポリアクリル酸ソーダ、ポリアクリルアミド、ポリビニルピロリドン、カルボキシメチルセルロース、ポリテトラメチレングリコール、ポリエーテルエステル、ポリビニルアルコールなどが挙げられ、特にポリエチレングリコール・ジメチルテレフタレート重縮合物が好ましい。

【0041】

水溶液に含まれる水溶性ポリマの割合は、特に限定されないが、0.1〜10wt%が好ましい。0.1wt%より少ないと、吸水性ポリマ粒子への吸水量の調整効果が得られにくく、吸水していない吸水性ポリマ粒子の塊ができやすくなる。10wt%より多くなると、含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物に分散させ硬化させる場合に、硬化膜が得られにくくなることや機械的特性が低下する問題などが生じやすくなる。水溶性ポリマの濃度を上記範囲内の数値とすることにより、吸水性ポリマ粒子の吸水速度を抑制し、吸水性ポリマに対して均質に吸水することができる。

【0042】

水溶液に含まれる水の量は、所定量の吸水性ポリマ粒子が吸水する飽和吸水量の総量よ

りも少ない量となっている。“所定量の吸水性ポリマ粒子が吸水する飽和吸水量の総量”とは、個々の吸水性ポリマ粒子を飽和吸水状態まで吸水させるのに必要とする水の総量である。例えば、飽和吸水量A[g/g]の吸水性ポリマ粒子B[g]においては、吸水性ポリマ粒子の吸水する飽和吸水量の総量C[g]はA×B[g]で示される。

本実施形態においては、水溶液に対して、C[g]よりも少ない量の水を添加し、個々の吸水性ポリマ粒子に対して均一に吸水させることによって、飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子を得る。また、含水吸水性ポリマ粒子の吸水量は、吸水させる際の水の量で決定される。例えば、飽和吸水量の総量(C)の50%の量の水を含む水溶液で吸水させる場合、水溶液には、A×B×0.5[g]の水が含まれることになる。この水はB[g]の吸水性ポリマ粒子によって均一に吸水されるため、単位g当たりの含水吸水性ポリマ粒子の吸水量はA×0.5[g/g]となり、飽和吸水量の50%の吸水量となる。

【0043】

製造される含水吸水性ポリマ粒子の吸水量を飽和吸水量の50%以上90%以下の範囲とするのは、吸水量を飽和吸水量の50%より少なくすると含水吸水性ポリマ粒子自体の流動性が著しく低下し、高圧ホモジナイザーによる解砕処理が困難になるためである。また、含水吸水量の90%より多くすると、含水吸水性ポリマ粒子が柔らかく、変形しやすくなるほか、合一して大きくなりやすいという問題が生じる。

【0044】

続いて、水溶性ポリマ4を含む水溶液5中に所定量の吸水性ポリマ粒子2を添加して、分散・攪拌する。そして、個々の吸水性ポリマ粒子2に対して均一に吸水させ、含水吸水性ポリマ粒子1を得る。

上述したように、吸水性ポリマ粒子を添加する際には、水溶液への添加時間の相違や、堆積されたポリマ粒子の内側と外側との水への接触条件の相違などによって、個々の吸水性ポリマ粒子で吸水量のばらつきが生じる。しかし、本実施形態においては、水3に水溶性ポリマ4が含まれているため、吸水性ポリマ粒子2への吸水が抑制されて吸水性ポリマ粒子2の吸水速度が低下することになる。また、水溶性ポリマ4が水溶液5中の吸水性ポリマ粒子2の凝集を抑制する分散剤としての役割を担うので、吸水性ポリマ粒子2の分散性が向上している。この結果、個々の吸水性ポリマ粒子2の吸水条件の相違を抑制し吸水性ポリマ粒子2に対して徐々に吸水することで、含水吸水性ポリマ粒子1の吸水量を均一化することができる。しかも、水3の量を吸水性ポリマ粒子2の飽和吸水量の総量よりも少なくすることで、個々の吸水性ポリマ粒子2に対して飽和吸水量よりも少ない吸水量の水を含水させている。

【0045】

上記製造方法により得られる含水吸水性ポリマ粒子の粒子径は、用いる吸水性ポリマ粒子の粒子径やその吸水量によって異なるが、できるだけ小さいことが好ましく、500μm以下であることが好ましい。得られる含水吸水性ポリマ粒子の粒子径が、目的とする粒子径(例えば50μm)より大きい場合であっても、解砕工程により所定の粒子径の含水吸水性ポリマ粒子とすることができる。ただし、従来のように飽和吸水状態まで吸水した含水吸水性ポリマ粒子は、とても柔らかく、解砕し、粒子径を小さくしても、小さくなったポリマ粒子自体も強度が弱いので、圧力がかかると容易に潰れてしまうため、あくまでも、本実施形態のように、飽和吸水量の総量よりも少なく、且つ均質に水を吸水した含水吸水性ポリマ粒子を用いることが重要である。

【0046】

本実施形態の含水吸水性ポリマ粒子の製造方法によれば、水と水溶性ポリマとを含む水溶液中で吸水性ポリマ粒子に吸水させるため、吸水速度を抑制し、個々の吸水性ポリマ粒子に対して均一に吸水することができる。また、水溶液に含まれる水の量を吸水性ポリマ粒子の飽和吸水量の総量よりも少なくすることで、含水吸水性ポリマ粒子の吸水量を飽和吸水量よりも少なくすることができる。

【0047】

なお、水溶性ポリマは吸水性ポリマ粒子に吸収されず含水吸水性ポリマ粒子の表面に付着した状態となっている。この状態は空孔の形成において問題とならないため、水溶性ポリマを除去する工程を必要としない。また、上記実施形態においては水溶液に対して吸水性ポリマ粒子を添加したが、吸水性ポリマ粒子に対して水溶液を添加してもよい。この場合、堆積した吸水性ポリマ粒子の内側と外側とで、水との接触のしやすさが相違することになるが、吸水性ポリマ粒子への吸水速度が抑制されるため個々の吸水性ポリマ粒子の吸水量の相違が抑制される。

【0048】

(多孔質形成物)

次に、本発明の一実施形態にかかる多孔質形成物について説明する。本実施形態の多孔質形成物は空孔が上記含水吸水性ポリマ粒子により形成される。このため、形成される空孔は、最大空孔径が50μm以下、空孔の最大径部aと最小径部bとの比が1≦a/b≦3となっている。また、多孔質形成物の空孔率は40%以上となっている。すなわち、多孔質形成物は、小さく均一で球形状に近い空孔を有するため、圧力に対してつぶれにくい。

【0049】

上記多孔質形成物の製造方法について説明する。本実施形態にかかる多孔質形成物の製造方法は、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させて、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、樹脂中に分散する含水吸水性ポリマ粒子中の水を脱水することで、含水吸水性ポリマ粒子の占める領域を空孔として、樹脂層を多孔質化する第四工程と、を有する。

【0050】

まず、上記含水吸水性ポリマ粒子の製造方法と同様に、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する。形成された含水吸水性ポリマ粒子によって、空孔の径や形状が決定される。この含水吸水性ポリマ粒子は、飽和吸水量よりも少ない吸水量の水を含水しており、所定の強度を有している。また、個々の粒子は粒子径が揃っている。含水吸水性ポリマ粒子の最大粒子径は、製造する多孔質形成物の膜厚などを考慮し決定されるが、50μm以下であることが好ましい。含水吸水性ポリマ粒子の粒子径が目的とする空孔径よりも大きい場合であっても、紫外線硬化型樹脂組成物に分散する前に解砕処理することで粒子径を調節することができる。

【0051】

続いて、上記工程で得られた含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させて、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する。

含水吸水性ポリマ粒子の添加量としては、紫外線硬化型樹脂組成物100重量部に対して100重量部以上300重量部以下であることが好ましい。100重量部よりも少ない場合は、吸水性ポリマ粒子の吸水性をあえて飽和吸水量より少なくする必要がない。300重量部よりも多いと、多孔質膜の形成性が著しく低下する問題がある。

紫外線硬化型樹脂組成物としては、少なくともオリゴマ成分、モノマ成分、および光重合開始剤を含んでおり、紫外線により架橋硬化する。樹脂組成物としてはウレタン系、シリコーン系、ふっ素系、エポキシ系、ポリエステル系、ポリカーボネート系など公知の樹脂組成物を選択できるが、樹脂組成物の誘電率が4以下であることが好ましく、3以下であるとさらに好ましい。樹脂組成物に含まれる光重合開始剤は特に限定されず、公知のものを用いることができる。

【0052】

続いて、吸水性ポリマ粒子含有の紫外線硬化型樹脂組成物をガラス板上に塗布する。紫外線硬化型樹脂組成物に紫外線を照射し架橋硬化させて、樹脂層を形成する。この樹脂層中には、所定量の水を吸水した含水吸水性ポリマ粒子が分散している。その後、樹脂層を乾燥(またはマイクロ波などで加熱)して、含水吸水性ポリマ粒子中の水を脱水除去する

。水の脱水除去にともなって、吸水膨潤状態の含水吸水性ポリマ粒子の占有していた領域は空孔となる。すなわち、含水吸水性ポリマ粒子の分散された樹脂層は水の脱水除去により多孔質化されて多孔質形成物となる。なお、空孔径は吸水膨潤状態の含水吸水性ポリマ粒子の大きさと同等となる。

【0053】

本実施形態の多孔質形成物の製造方法によれば、水と水溶性ポリマとを含む水溶液中で吸水性ポリマ粒子に吸水させるため、吸水速度を抑制し、個々の吸水性ポリマ粒子に対して均一に吸水する。また、水溶液に含まれる水の量を吸水性ポリマ粒子の飽和吸水量の総量よりも少なくすることで、含水吸水性ポリマ粒子の吸水量を飽和吸水量よりも少なくしている。そして、粒子径が均一で所定の強度を有する含水吸水性ポリマ粒子を用いて空孔を形成することによって、空孔径が均一で、球形状の空孔を有する多孔質形成物を製造することができる。

さらに、含水吸水性ポリマ粒子が所定の強度を有するため、含水吸水性ポリマ粒子が分散された樹脂組成物を高速で加圧しながら塗布した場合であっても、粒子自体が引き伸ばされることがなく、形成される空孔の形状を略球形状とすることができる。つまり、樹脂の塗布を高速化することで、製造速度を向上することができる。

【0054】

(多孔質被覆電線)

次に、本発明の一実施形態にかかる多孔質被覆電線について図2を用いて説明する。図2は、本発明の一実施形態にかかる多孔質被覆電線の導体方向における縦断面図である。図2に示すように、本実施形態における多孔質被覆電線10は導体11が多孔質形成物14で被覆されている。上述したように、多孔質形成物14は、均一で小さく球形状の空孔13を有する。このため、本実施形態における多孔質被覆電線10は、多孔質形成物14中の空孔13がつぶれにくく、外径の変動の少ない電線となっている。

【0055】

上記多孔質被覆電線の製造方法について図3〜図5を用いて説明する。図3は、本発明の一実施形態にかかる多孔質被覆電線の製造方法で用いた製造装置の一例を示す概略構成図である。図4は、本発明の一実施形態にかかる多孔質被覆電線の製造方法における脱水前の樹脂層被覆電線の横断面図である。図5は、本発明の一実施形態にかかる多孔質被覆電線の横断面図である。

【0056】

本実施形態にかかる多孔質被覆電線の製造方法は、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させて、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を導体の外周に被覆する第三工程と、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物に紫外線を照射して架橋硬化させて樹脂層を形成する第四工程と、樹脂層を乾燥して含水吸水性ポリマ粒子中の水を脱水することで、含水吸水性ポリマ粒子の占める領域を空孔として、樹脂層を多孔質化する第五工程と、を有する。

【0057】

まず、上述した多孔質形成物の製造方法と同様にして、所定の吸水量の含水吸水性ポリマ粒子1が分散された、液状の紫外線硬化型樹脂組成物(塗料)を調整する。

【0058】

続いて、導体送出機21から長尺状の導体11を送り出し、塗布ダイスを備える塗布槽22に送る。この塗布槽22において、塗布ダイス(図示せず)により、長尺状の導体11の外周に対して、高速で加圧しながら塗料を塗布する。この加圧塗布に際して、従来の、吸水量が多く強度の低い含水吸水性ポリマ粒子であれば、ポリマ粒子の形状が導体の長手方向に引き伸ばされる。これに対して、本実施形態においては、吸水量が少なく所定の強度を有する含水吸水性ポリマ粒子1を用いているため、加圧塗布であってもポリマ粒子の形状が変形しにくい。また、加圧塗布により塗布速度を向上し、多孔質被覆電線の製造

速度を向上することができる。

【0059】

続いて、塗料で被覆された導体11を、紫外線ランプを備える紫外線照射装置23に導入する。紫外線照射装置23において、紫外線硬化型樹脂組成物は紫外線で架橋硬化されて、樹脂層12となる。樹脂層12は、図4に示すように、導体11を被覆しており、含水吸水性ポリマ粒子1が分散した構造となっている。

【0060】

続いて、樹脂層12の形成された電線(樹脂層被覆電線10´)を乾燥機24に導入する。乾燥機24において、樹脂層被覆電線10´は、加熱乾燥されて、含水吸水性ポリマ粒子1中の水3が脱水される。この脱水において、図5に示すように、吸水膨潤状態の含水吸水性ポリマ粒子1の領域が空孔13となる。この空孔13の形成により、樹脂層12は多孔質形成物14となり、多孔質被覆電線10を得る。そして、形成された多孔質被覆電線10は、電線巻取り機25により巻き取られる。本実施形態においては、含水吸水性ポリマ粒子内の水を乾燥機において脱水したが、乾燥機を設けずに、電線巻取り機で巻き取った後、電線を適宜放置しながら乾燥することで、自然に含水吸水性ポリマ粒子中の水を脱水することも可能である。

【実施例】

【0061】

以下の方法および条件で、本発明にかかる実施例の含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。これらの実施例は本発明の一例であって、本発明はこれらの実施例により限定されない。

【0062】

(実施例1)

まず、吸水性ポリマ粒子に吸水させる水溶液を調整した。本実施例では、蒸留水1705.2gに対して、水溶性ポリマとしてのポリエチレングリコール・ジメチルテレフタレート重縮合物(パオゲンPP−15 第一工業製薬株式会社製)34.8gを添加して、水溶性ポリマ濃度2wt%水溶液1740gを調整した。調整された水溶液を攪拌機(スリーワンモータ、回転数300rpm)で攪拌した状態で、吸水性ポリマ粒子としての変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF、平均粒子径50μm、吸水量31g/g、住友精化株式会社製)100gを毎分60gの速度で添加しながら吸水させて、吸水量約17g/g(飽和吸水量の約55%)の含水吸水性ポリマ粒子(含水ゲル)を得た。

【0063】

得られた含水ゲルを観察したところ、吸水せずに凝集したような吸水性ポリマの粒子は確認されなかった。この含水ゲルを圧力130MPaの高圧ホモジナイザー(PANDA

2K型 Niro Soavi社製)で解砕処理したものを用意した。

【0064】

次に、上記で得られた含水ゲル100重量部を、紫外線硬化型樹脂組成物として、表1に示す樹脂組成物A100重量部に添加して、攪拌・分散することによって、実施例1の含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物(塗料1)を調整した。この塗料1を15MILブレードでガラス板上にコートして、窒素雰囲気下の紫外線照射コンベアで架橋硬化させることで、厚さ約200μmの多孔質形成物(フィルム)を得た。得られたフィルム表面は平滑で、吸水性ポリマの凝集物は確認されず良好であった。

【0065】

また、上記塗料1を用いて多孔質被覆電線を製造した。具体的には、導体としての撚導体(48AWG 、7/0.013、S−MF−AG合金線、日立電線株式会社製)上に、加圧塗布槽を用いて、塗料1を速度100m/minで被覆した。塗料1で被覆された導体を、UV−LED紫外線照射装置(UD80、パナソニック電工株式会社製)を組み込んだ紫外線照射炉1灯に通して架橋硬化させて、被覆厚約100μmの電線を製造した。製造された多孔質被覆電線を60℃で4時間真空乾燥処理し、水分を脱水・除去するこ

とによって、空孔を形成し、実施例1の多孔質被覆電線を製造した。

【0066】

【表1】

【0067】

実施例1の多孔質被覆電線を、電線の導体に沿って縦断面に切った断面図を撮影し、図9に示すSEM画像を得た。このSEM画像から表2に示す項目を測定した。表2のいずれの測定においても、多孔質形成物の断面の任意の100μm×100μmエリアを抜き取り、このエリアを測定エリアとした。それぞれの測定方法は以下の通りである。

最大空孔径は、測定エリア内にある最大の空孔の最大径部aの長さをSEM画像から測定した。空孔数は、測定エリア内にある空孔の数をSEM画像から測定した。空孔率は、汎用画像処理ソフトWinROOF(登録商標)を用いて、測定エリア内の樹脂部と空孔部の二値化処理により、空孔部の占める割合を空孔率として求めた。そして、上記測定領域を多孔質形成物の断面から10断面分抜き取り、同様の測定を行った。その後、10断面分の平均空孔数および平均空孔率を算出した。最大空孔径については10断面のうちで最大の空孔の直径(つまり最大の空孔の最大径部a)を、最大径部aと最小径部bとの比についても10断面中で最大であるものを表示する。

【0068】

図9に示すように、実施例1の多孔質被覆電線は空孔が長手方向に引き伸ばされるものがほとんど確認されず、その形状は球形状であった。また、表2に示すように、実施例1の多孔質形成物中の空孔は、最大空孔径が45μm以下であり、最大径部aと最小径部bとの比からも空孔がある程度の球状であることがわかった。また、測定エリア内の空孔数が平均22個で空孔率平均47%あることから、空孔は多孔質形成物中に均一に分散形成されていることがわかった。

【0069】

【表2】

【0070】

(比較例1)

比較例1では、含水吸水性ポリマ粒子の製造に際して、水溶性ポリマを含む水溶液ではなく、ただの水で吸水性ポリマ粒子に吸水させた。それ以外の条件については実施例1と同様にして、含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。

【0071】

蒸留水1550gを攪拌機(スリーワンモータ 回転数300rpm)で攪拌した状態で、吸水量31g/gの吸水性ポリマである変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF 住友精化株式会社製)100gを毎分60gの速度で添加し、吸水量15.5g/gの吸水膨潤した含水ゲルを製造した。しかし、吸水性ポリマ粒子を半分近く添加したところで急速に流動性がなくなった。製造された含水ゲルを観察したところ、吸水していない吸水性ポリマ粒子が粉末または凝集した塊の状態で残存していた。このことから、水に水溶性ポリマを含まないと、吸水性ポリマ粒子に対して均一に吸水することができないことがわかった。

【0072】

この含水ゲルを解砕処理し、実施例1と同様にして厚さ約200μmの多孔質形成物(フィルム)を製造した。得られたフィルムには吸水性ポリマ粒子の凝集物が多数確認され、平滑なフィルムが得られなかった。また、この含水ゲルを用いて多孔質被覆電線を製造したところ、加圧塗布槽のダイスにおいて、ダイス詰りが発生し、多孔質被覆電線が得られなかった。

【0073】

(比較例2)

比較例2では、比較例1における吸水性ポリマ粒子の量を半分として、個々の吸水性ポリマ粒子の吸水量を増加し飽和吸水させた以外は、比較例1と同様にして、含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。

【0074】

蒸留水1550gを攪拌機(スリーワンモータ 回転数300rpm)で攪拌した状態で、吸水量31g/gの吸水性ポリマである変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF 住友精化株式会社製)50gを毎分60gの速度で加えながら飽和吸水量分まで吸水させ、吸水量31g/gの含水ゲルを得た。

この含水ゲルを解砕処理し、実施例1と同様にして、厚さ約200μmの多孔質形成物(フィルム)を製造した。得られたフィルム表面は平滑で、吸水性ポリマ粒子の凝集物は

確認されず良好であった。また、この含水ゲルを用いて多孔質被覆電線を製造した。そして、実施例1と同様にして、製造された多孔質被覆電線の多孔質形成物の空孔形状を観察したところ、図10に示すように、導体の長手方向に長い形状の空孔が多数形成されていることがわかった。これは、加圧塗布の際に含水ゲルが導体の長手方向に引き伸ばされたためである。また、最大空孔径、最大径部aと最小径部bとの比、空孔数、および空孔率を測定したところ、表3に示すような結果であった。

【0075】

【表3】

【0076】

表3によれば、比較例2の多孔質形成物中の空孔は、最大空孔径が100μm以上であり、最大径部aと最小径部bとの比も最大6以上と大きいことから、空孔が球形状ではなく引き伸ばされた形状であることがわかった。また、測定エリア内の空孔率の平均は47%と高いが、空孔が引き伸ばされた形状であるため、空孔数が平均7.5個となっていた。多孔質形成物の空孔がこのような状態であると、場所によっては空孔が潰れ、多孔質被覆電線の外径変動につながるものと考えられる。

【0077】

(比較例3)

比較例3では、実施例1における吸水性ポリマ粒子の量を増加させて、個々の吸水性ポリマ粒子の吸水量を低下させた以外は、実施例1と同様にして、含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。

【0078】

蒸留水1705.2gに対して、水溶性ポリマとしてのポリエチレングリコール・ジメチルテレフタレート重縮合物(パオゲンPP−15 第一工業製薬株式会社製)34.8gを添加して、水溶性ポリマ濃度2wt%水溶液1740gを調整した。調整された水溶液を攪拌機(スリーワンモータ、回転数300rpm)で攪拌した状態で、吸水性ポリマ粒子としての変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF、平均粒子径50μm、吸水量31g/g、住友精化株式会社製)150gを毎分60gの速度で添加しながら吸水させて、吸水量約11g/g(飽和吸水量の約37%)の含水吸水性ポリマ粒子(含水ゲル)を得た。

その後、この含水ゲルを解砕処理しようとしたが、含水吸水性ポリマ粒子自体の流動性がなく、圧力130MPaの高圧ホモジナイザー(PANDA 2K型 Niro Soavi社製)での解砕処理ができなかった。

【0079】

このように、本実施例の含水吸水性ポリマ粒子によれば、水溶性ポリマを含む水溶液中で吸水されるため、飽和吸水量よりも少ない水を均一に吸水している。この含水吸水性ポリマ粒子は圧力で潰れにくいため、形成される多孔質被覆電線の空孔は球形状で、外径変動が生じにくい。

【符号の説明】

【0080】

1 含水吸水性ポリマ粒子

2 吸水性ポリマ粒子

3 水

4 水溶性ポリマ

5 水溶液

10 多孔質被覆電線

10´ 樹脂層被覆電線

11 導体

12 樹脂層

13 空孔

14 多孔質形成物

【技術分野】

【0001】

本発明は、多孔質形成物およびその製造方法、含水吸水性ポリマ粒子およびその製造方法、含水吸水性ポリマ粒子の吸水速度調整方法、並びに多孔質被覆電線に関する。

【背景技術】

【0002】

近年、医療分野をはじめとする精密電子機器類や通信機器類の小型化や高密度実装化が進むなかで、これらに使用される電線・ケーブルもますます細径化が図られている。特に信号線等では、伝送信号の一層の高速化を求める傾向が顕著であり、これに使用される電線の絶縁体層を薄くかつ可能な限り低誘電率化することにより伝送信号の高速化を図ることが望まれている。

【0003】

この絶縁体層には従来、ポリエチレンやふっ素樹脂などの誘電率の低い絶縁材料を発泡(多孔質化)させたものが使われている。発泡した絶縁体層の形成としては、予め発泡させたフィルムを導体上に巻き付ける方法や押出方式が知られており、特に押出方式が広く用いられている。

【0004】

押出方式により発泡を形成する方法は、大きく物理的な発泡方法と化学的な発泡方法に分けられる。物理的な発泡方法としては、液体フロンのような揮発性発泡用液体を溶融樹脂中に注入し、その気化圧により発泡させる方法、または窒素ガス、炭酸ガスなど押出機中の溶融樹脂に直接気泡形成用ガスを圧入させることにより一様に分布した細胞状の微細な独立気泡体を樹脂中に発生させる方法などがある。化学的な発泡方法としては、樹脂中に発泡剤を分散混合し、その後加熱することで発泡剤の分解反応を発生させ、分解により発生するガスを利用して発泡させる方法がよく知られている。

【0005】

押出方式に代わる薄肉被覆方式として、エナメル線に代表される熱硬化樹脂のコーティングや光ファイバの紫外線硬化樹脂のコーティングなどのコーティング方式が知られている。

【0006】

ところが、上記物理的な発泡方法において、溶融樹脂中に揮発性発泡用液体を注入する方法は、気化圧が大きく気泡の微細形成が難しいため薄肉成形に限界がある。また、揮発性発泡用液体の注入速度が遅いため高速成形が難しく生産性に劣る。一方、押出機中で直接気泡形成用ガスを圧入する方法は、細径薄肉化に限界があり、また安全面で特別な設備や技術を必要とするため生産性が劣り、製造コストが上昇する。そもそも、物理的な発泡方法においてはフロン、ブタン、炭酸ガス等を用いるため環境負荷が大きいという問題がある。

【0007】

また、上記化学的な発泡方法においては、予め樹脂中に混練した発泡剤を反応分解させて発生したガスにより発泡させるため、樹脂の成形加工温度を発泡剤の分解温度より低く保持しなければならない。さらに、素線の径が細くなると樹脂圧により断線が起こりやすくなるため、高速化が困難である。

【0008】

また、コーティング方式においては、薄肉被覆に有効な熱硬化樹脂や紫外線硬化樹脂などの液状材料を被覆させるが、熱硬化樹脂の場合、材料のかなりの部分を占める溶剤を揮散させるとともに焼付する必要がある。このため、1回のコーティングで得られる膜厚は数μm以下となり、多層塗りを必要とし、発泡層(多孔質層)の形成が困難である。また、撚導体では導体の隙間に溶剤が入り込み、溶剤の揮散がしにくく、被覆のふくれなどが

発生しやすいという問題がある。さらに溶剤を使用するため環境負荷が大きいという問題もある。

【0009】

そこで、上述した押出方式やコーティング方式に代わる方法として、吸水性ポリマ粒子を用いて空孔を形成し、発泡した絶縁層を形成する方法が提案されている(例えば、特許文献1参照)。特許文献1では、吸水性ポリマ粒子に予め水を吸収させ膨潤させた含水吸水性ポリマ粒子を液状の紫外線硬化型樹脂に分散させ、この樹脂を架橋硬化して樹脂層を形成する。その後、樹脂層中に分散する含水吸水性ポリマ粒子の水分を脱水・除去することにより、含水吸水性ポリマ粒子のあった領域を空孔として形成し発泡絶縁層(多孔質形成物)とする。特許文献1によれば、薄肉で細径の発泡絶縁層の形成を高速化することが容易となり、また、環境負荷も抑制することが可能となる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−209190号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、上記発泡絶縁層(多孔質形成物)における空孔の空孔径は均一であることが要求される。そして、形成される空孔が含水吸水性ポリマ粒子と同様の形状となるため、含水吸水性ポリマ粒子には均一な粒子径を有することが要求される。粒子径の均一化のためには、個々の吸水性ポリマ粒子の吸水量を同等として、吸水による粒子径の増加を揃える必要がある。この点、従来の吸水性ポリマ粒子への吸水においては、吸水性ポリマ粒子に対して飽和吸水量の100%の量の水を吸水させている。つまり、吸水性ポリマ粒子は飽和吸水状態まで含水している。

しかしながら、飽和吸水状態まで吸水する含水吸水性ポリマ粒子は柔らかく強度が低い。この強度の低い含水吸水性ポリマ粒子を用いて多孔質形成物を形成しようとすると、含水吸水性ポリマ粒子を含む樹脂組成物を塗布する際に、含水吸水性ポリマ粒子が引き伸ばされてしまう。その結果、脱水されて形成された空孔の形状も同様に引き伸ばされた形状となる。引き伸ばされた形状の空孔を有する多孔質形成物は側圧により空孔が潰れやすく外径変動が生じやすい。また、空孔が潰れやすい多孔質形成物では低誘電率化の効果が低下し、多孔質形成物で被覆される電線においては、伝送特性が低下することになる。

【0012】

本発明は、このような問題を鑑みて成されたもので、その目的は、飽和吸水量よりも少ない水を含水し、所定の強度を有する含水吸水性ポリマ粒子およびその製造方法を提供することにある。また、本発明の目的は、含水吸水性ポリマ粒子を用いて形成され、側圧で潰れにくい多孔質形成物および多孔質形成物で被覆された多孔質被覆電線、並びにそれぞれを製造する方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明の第1の態様は、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、前記含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させ、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、前記含水吸水性ポリマ粒子が分散する前記紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、前記樹脂層中に分散する前記含水吸水性ポリマ粒子の水を脱水することで、前記含水吸水性ポリマ粒子の占める領域を空孔として、前記樹脂層を多孔質化する第四工程と、を含む多孔質形成物の製造方法において、前記第一工程では、所定量の前記吸水性ポリマ粒子を、所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の前記含水吸水性ポリマ粒子を

得る多孔質形成物の製造方法である。

【0014】

本発明の第2の態様は、第1の態様の多孔質形成物の製造方法において、前記第一工程後に、前記含水吸水性ポリマ粒子を解砕する解砕工程を有する多孔質形成物の製造方法である。

【0015】

本発明の第3の態様は、第1の態様または第2の態様の多孔質形成物の製造方法において、前記第二工程では、前記紫外線硬化型樹脂組成物中に分散させる前記含水吸水性ポリマ粒子の最大粒子径が50μm以下である多孔質形成物の製造方法である。

【0016】

本発明の第4の態様は、第1〜第3の態様のいずれかの多孔質形成物の製造方法において、前記水溶性ポリマがポリエチレングリコール・ジメチルテレフタレート重縮合物である多孔質形成物の製造方法である。

【0017】

本発明の第5の態様は、所定量の吸水性ポリマ粒子を、前記所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子を得る含水吸水性ポリマ粒子の製造方法である。

【0018】

本発明の第6の態様は、第5の態様の含水吸水性ポリマ粒子の製造方法において、前記吸水性ポリマ粒子への吸水の後に、さらに解砕処理する含水吸水性ポリマ粒子の製造方法である。

【0019】

本発明の第7の態様は、含水吸水性ポリマ粒子の吸水速度調整方法において、吸水性ポリマ粒子を水に水溶性ポリマを溶解させた水溶液に分散させて含水吸水性ポリマ粒子を作製する過程で、前記水溶液の水溶性ポリマの濃度により、前記含水吸水性ポリマ粒子の吸水速度が調整される含水吸水性ポリマ粒子の吸水速度調整方法である。

【0020】

本発明の第8の態様は、吸水性ポリマ粒子が飽和吸水量の50%以上90%以下の水を含水しており、最大粒子径が50μm以下である含水吸水性ポリマ粒子である。

【0021】

本発明の第9の態様は、第8の態様の含水吸水性ポリマ粒子において、前記吸水性ポリマ粒子は飽和吸水量が20g/g以上100g/g以下である含水吸水性ポリマ粒子である。

【0022】

本発明の第10の態様は、第8の態様または第9の態様の含水吸水性ポリマ粒子を用いて空孔が形成され、紫外線硬化型樹脂組成物からなる多孔質形成物において、前記空孔は、該空孔を占めていた前記含水吸水性ポリマ粒子が水を脱水することで形成されており、最大空孔径が50μm以下、該空孔の最大径部aと最小径部bとの比が1≦a/b≦3、空孔率が40%以上である多孔質形成物である。

【0023】

本発明の第11の態様は、第10の態様の多孔質形成物によって導体が被覆される多孔質被覆電線である。

【発明の効果】

【0024】

本発明によれば、所定の強度を有する含水吸水性ポリマ粒子を提供することができる。また、圧力で潰れにくい多孔質形成物および多孔質被覆電線を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の含水吸水性ポリマ粒子の製造方法において吸水を説明する図である。

【図2】本発明の一実施形態にかかる多孔質被覆電線の導体方向における縦断面図である。

【図3】本発明の一実施形態にかかる多孔質被覆電線の製造方法で用いた製造装置の一例を示す概略構成図である。

【図4】本発明の一実施形態にかかる多孔質被覆電線の製造方法における脱水前の樹脂層被覆電線の横断面図である。

【図5】本発明の一実施形態にかかる多孔質被覆電線の横断面図である。

【図6】従来の含水吸水性ポリマ粒子の製造方法において多量の水を吸水させる場合を説明する図である。

【図7】従来の含水吸水性ポリマ粒子の製造方法において少量の水を吸水させる場合を説明する図である。

【図8】従来の一実施形態にかかる多孔質被覆電線の導体方向における縦断面図である。

【図9】実施例の多孔質被覆電線における導体方向の縦断面の電子顕微鏡写真である。

【図10】比較例の多孔質被覆電線における導体方向の縦断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0026】

上述したように、従来においては、吸水性ポリマ粒子に飽和吸水状態(飽和吸水量の100%)まで吸水させていた。吸水にあたっては、図6に示すように、吸水性ポリマ粒子102が吸水する飽和吸水量の総量よりも多い水103に吸水性ポリマ粒子102を分散させて、各吸水性ポリマ粒子102を飽和吸水状態まで吸水させている。つまり、得られる含水吸水性ポリマ粒子101aは個々の吸水量が飽和吸水量で均一となり、粒子径が均一となっている。このように、従来においては、吸水性ポリマ粒子102に対して過剰量の水103を添加し吸水させることで、個々の含水吸水性ポリマ粒子101aを飽和吸水状態として粒子径を均一化している。

ただし、飽和吸水状態の含水吸水性ポリマ粒子101aは柔らかく強度が低い。この含水吸水性ポリマ粒子101aを用いて図8に示す多孔質形成物114を形成しようとすると、含水吸水性ポリマ粒子101aが分散した樹脂(塗料)を導体111に加圧しながら高速で塗布する際に、強度の低い含水吸水性ポリマ101aが引き伸ばされてしまう。そして、形成される空孔113も同様に引き伸ばされた形状となる。この多孔質形成物114で被覆される多孔質被覆電線110は、空孔113が側圧により潰れやすく、外径変動が生じやすい。

【0027】

一方、吸水性ポリマ粒子に吸水させる水の量を低減することで、含水吸水性ポリマ粒子の吸水量を飽和吸水量よりも低く調整して、強度を向上する方法が考えられる。例えば、図7に示すように、吸水性ポリマ粒子102が吸水する飽和吸水量の総量よりも少ない水103に対して、吸水性ポリマ粒子102を分散させ、飽和吸水量よりも少ない含水量の含水吸水性ポリマ粒子101bを得る方法が考えられる。

【0028】

しかしながら、少ない水103に吸水性ポリマ粒子102を添加し吸水させると、吸水性ポリマ粒子102の一部のみが飽和吸水量分の水を吸水して粗大となる一方、残りの吸水性ポリマ粒子102は水を含まず塊となって残ってしまうという問題が生じる。すなわち、含水吸水性ポリマ粒子101bの中で、吸水量の異なる粒子が混在することになる。この理由としては、吸水性ポリマ粒子102の中でも早く添加される粒子、または堆積する粒子の中でも外側に位置して水に接触しやすい粒子では、吸水量が多くなる。それに対して、遅く添加される粒子または内側に位置して水に接触しにくい粒子では吸水量が少なくなる。この時間や位置などの吸水条件の相違が個々の吸水量を相違させて、含水吸水性

ポリマ粒子101bの粒子径のばらつきを発生させる。

【0029】

この含水吸水性ポリマ粒子を用いて多孔質形成物を形成すると、空孔径のばらついた多孔質形成物が形成される。また、含水吸水性ポリマ粒子の中には、飽和吸水状態まで吸水して強度の低い含水吸水性ポリマ粒子が一部含まれるため、引き伸ばされて球状でない空孔が形成されることになる。また、含水吸水性ポリマ粒子は高圧ホモジナイザーなどで微細化される場合があるが、水を含水しない吸水性ポリマ粒子の塊は微細化されにくく、ツブとして残存する。この吸水性ポリマ粒子の塊によって、薄膜フィルムの外観不良、電線被覆時のダイス詰りによる断線などの問題が生じる。

【0030】

上述したように、飽和吸水量より少ない量の水で吸水させる場合においては、吸水性ポリマ粒子の添加時間や位置などの吸水条件の相違によって、得られる含水吸水性ポリマ粒子は、吸水量が不均一で粒子径がばらつく。この原因としては吸水性ポリマ粒子の吸水速度が速いことが考えられる。そこで、本発明者は、吸水性ポリマ粒子の吸水速度を低減して徐々に吸水させる方法について鋭意検討を行った。その結果、水溶性ポリマを含む水溶液中で吸水させることにより、吸水性ポリマ粒子の吸水速度を抑制できることを見出した。そして、吸水速度を抑制することで、吸水条件の相違にともなう吸水量の相違を抑制し、個々の吸水性ポリマ粒子の吸水量を均一化できることを見出し、本発明を創作するに至った。

【0031】

(含水吸水性ポリマ粒子)

以下に、本発明の一実施形態にかかる含水吸水性ポリマ粒子およびその製造方法について説明する。

【0032】

本実施形態の含水吸水性ポリマ粒子は、吸水性ポリマ粒子が飽和吸水量の50%以上90%以下の水を含水しており、最大粒子径が50μm以下となっている。

【0033】

含水吸水性ポリマ粒子とは、吸水性ポリマ粒子に水を吸水させたものである。

吸水性ポリマ粒子は、水の吸水性に優れ、保水力が強いため多少の圧力を加えても吸水した水を放出しない高分子物質であって、例えばデンプン−アクリロニトリルグラフト重合体の加水分解物、デンプン−アクリル酸グラフト重合体、酢酸ビニル−アクリル酸エステル共重合体の加水分解物、ポリアクリル酸塩架橋体、カルボキシメチル化セルロース、ポリアルキレンオキサイド系樹脂、ポリアクリルアミド系樹脂などがある。本実施形態においては、ナトリウムを含まないものが好ましく、例えばポリアルキレンオキサイド系樹脂を用いることができる。これは、ナトリウムを含む吸水性ポリマ粒子では電気絶縁性が低下するためである。

【0034】

吸水性ポリマ粒子は所定の飽和吸水量を有しており、吸水量の増加に対応して粒子径が大きくなり強度が低下する。飽和吸水量とは、乾燥した吸水性ポリマ粒子1gが吸収できる最大の水の量であり、下記式で算出される値である。

(飽和吸水量)=((飽和吸水後の吸水性ポリマ粒子の重量)

−(乾燥時の吸水性ポリマ粒子))/(乾燥時の吸水性ポリマ粒子)

吸水性ポリマ粒子の飽和吸水量は、20g/g〜100g/gの吸水性ポリマ粒子が好ましい。飽和吸水量が20g/gより小さくなると多孔質化して高い空孔率を得る際に吸水性ポリマ粒子の添加量を多くする必要があり、コスト面や機械的特性面での問題や空孔形成効率の低下が生じやすくなる。一方、飽和吸水量が100g/gより大きいと多孔質化する際の脱水効率が低下することや微細な空孔形成が困難となる。また、飽和吸水量が大きいと、吸水性ポリマ粒子への吸水の抑制(調整)が困難となり、少ない量の水を均質に吸水させることが困難となる。

【0035】

本実施形態の吸水性ポリマ粒子は飽和吸水量の50%以上90%以下の水を含水しており、飽和吸水状態となっていない。このため、吸水にともなう強度低下が抑制され、所定の強度を有している。また、含水吸水性ポリマ粒子は最大粒子径が50μm以下となっており、多孔質形成物の形成の際には均一で小さな空孔を形成することができる。

【0036】

上記含水吸水性ポリマ粒子の製造方法の一実施形態について図1を用いて説明する。図1は、本発明の含水吸水性ポリマ粒子の製造方法において吸水を説明する図である。本実施形態の含水吸水性ポリマ粒子の製造方法においては、含水吸水性ポリマ粒子の吸水量調整方法により、水溶性ポリマを含む水溶液で吸水し、吸水量を調整している。具体的には、図1に示すように、所定量の吸水性ポリマ粒子2を、所定量の吸水性ポリマ粒子2が吸水する飽和吸水量の総量よりも少ない量の水3と水溶性ポリマ4とを含む水溶液5中で分散し攪拌することで、吸水性ポリマ粒子2に吸水させ、飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子1を得る。

【0037】

まず、所定量の吸水性ポリマ粒子2を用意する。吸水性ポリマ粒子としては粒子径の揃ったものを用いることが好ましい。吸水性ポリマ粒子の粒子径としては、100μm以下が好ましい。100μmよりも大きい場合、水溶性ポリマによる吸水速度の調整が難しくなる他、吸水後の解砕処理による微細化をしにくくなる問題がある。一方、最小の粒子径については特に限定はなく、適宜選定し用いればよい。ただし、粒子径が小さすぎる場合、吸水性ポリマ粒子の凝集により水を均質に吸水させにくくなるため、ある程度の粒子径のものを用いることが好ましい。

【0038】

続いて、水3と水溶性ポリマ4とを混合し、吸水性ポリマ粒子2に吸水させる水溶液5を調整する。水溶液5には、所定量の吸水性ポリマ粒子2が吸水する飽和吸水量の総量よりも少ない量の水3と水溶性ポリマ4とが含まれる。

【0039】

水溶性ポリマとは、分子量が数千〜数万の樹脂であって、水との親和性が高く、水を引っ張り保水する力(保水力)を有している。この保水力によって、吸水性ポリマ粒子への吸水を抑制し、吸水速度を低減することができる。そして、個々の吸水性ポリマ粒子における吸水量の相違を抑制して均一に吸水することができる。また、水溶性ポリマは分子量が大きく吸水性ポリマ粒子には吸収されないため、水溶液中で分散剤として作用して吸水性ポリマ粒子同士のひっつき(凝集)を抑制する。なお、水溶性ポリマ自体は、吸水性ポリマ粒子に吸収されないため、含水吸水性ポリマ粒子の表面に付着した状態で残存する。

【0040】

水溶性ポリマとしては、水に溶解し、吸水性ポリマ粒子の吸水速度を調整できるものであれば、特に限定されず、例えばポリエチレンオキサイド、ポリプロピレンオキサイド、ポリアクリル酸ソーダ、ポリアクリルアミド、ポリビニルピロリドン、カルボキシメチルセルロース、ポリテトラメチレングリコール、ポリエーテルエステル、ポリビニルアルコールなどが挙げられ、特にポリエチレングリコール・ジメチルテレフタレート重縮合物が好ましい。

【0041】

水溶液に含まれる水溶性ポリマの割合は、特に限定されないが、0.1〜10wt%が好ましい。0.1wt%より少ないと、吸水性ポリマ粒子への吸水量の調整効果が得られにくく、吸水していない吸水性ポリマ粒子の塊ができやすくなる。10wt%より多くなると、含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物に分散させ硬化させる場合に、硬化膜が得られにくくなることや機械的特性が低下する問題などが生じやすくなる。水溶性ポリマの濃度を上記範囲内の数値とすることにより、吸水性ポリマ粒子の吸水速度を抑制し、吸水性ポリマに対して均質に吸水することができる。

【0042】

水溶液に含まれる水の量は、所定量の吸水性ポリマ粒子が吸水する飽和吸水量の総量よ

りも少ない量となっている。“所定量の吸水性ポリマ粒子が吸水する飽和吸水量の総量”とは、個々の吸水性ポリマ粒子を飽和吸水状態まで吸水させるのに必要とする水の総量である。例えば、飽和吸水量A[g/g]の吸水性ポリマ粒子B[g]においては、吸水性ポリマ粒子の吸水する飽和吸水量の総量C[g]はA×B[g]で示される。

本実施形態においては、水溶液に対して、C[g]よりも少ない量の水を添加し、個々の吸水性ポリマ粒子に対して均一に吸水させることによって、飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子を得る。また、含水吸水性ポリマ粒子の吸水量は、吸水させる際の水の量で決定される。例えば、飽和吸水量の総量(C)の50%の量の水を含む水溶液で吸水させる場合、水溶液には、A×B×0.5[g]の水が含まれることになる。この水はB[g]の吸水性ポリマ粒子によって均一に吸水されるため、単位g当たりの含水吸水性ポリマ粒子の吸水量はA×0.5[g/g]となり、飽和吸水量の50%の吸水量となる。

【0043】

製造される含水吸水性ポリマ粒子の吸水量を飽和吸水量の50%以上90%以下の範囲とするのは、吸水量を飽和吸水量の50%より少なくすると含水吸水性ポリマ粒子自体の流動性が著しく低下し、高圧ホモジナイザーによる解砕処理が困難になるためである。また、含水吸水量の90%より多くすると、含水吸水性ポリマ粒子が柔らかく、変形しやすくなるほか、合一して大きくなりやすいという問題が生じる。

【0044】

続いて、水溶性ポリマ4を含む水溶液5中に所定量の吸水性ポリマ粒子2を添加して、分散・攪拌する。そして、個々の吸水性ポリマ粒子2に対して均一に吸水させ、含水吸水性ポリマ粒子1を得る。

上述したように、吸水性ポリマ粒子を添加する際には、水溶液への添加時間の相違や、堆積されたポリマ粒子の内側と外側との水への接触条件の相違などによって、個々の吸水性ポリマ粒子で吸水量のばらつきが生じる。しかし、本実施形態においては、水3に水溶性ポリマ4が含まれているため、吸水性ポリマ粒子2への吸水が抑制されて吸水性ポリマ粒子2の吸水速度が低下することになる。また、水溶性ポリマ4が水溶液5中の吸水性ポリマ粒子2の凝集を抑制する分散剤としての役割を担うので、吸水性ポリマ粒子2の分散性が向上している。この結果、個々の吸水性ポリマ粒子2の吸水条件の相違を抑制し吸水性ポリマ粒子2に対して徐々に吸水することで、含水吸水性ポリマ粒子1の吸水量を均一化することができる。しかも、水3の量を吸水性ポリマ粒子2の飽和吸水量の総量よりも少なくすることで、個々の吸水性ポリマ粒子2に対して飽和吸水量よりも少ない吸水量の水を含水させている。

【0045】

上記製造方法により得られる含水吸水性ポリマ粒子の粒子径は、用いる吸水性ポリマ粒子の粒子径やその吸水量によって異なるが、できるだけ小さいことが好ましく、500μm以下であることが好ましい。得られる含水吸水性ポリマ粒子の粒子径が、目的とする粒子径(例えば50μm)より大きい場合であっても、解砕工程により所定の粒子径の含水吸水性ポリマ粒子とすることができる。ただし、従来のように飽和吸水状態まで吸水した含水吸水性ポリマ粒子は、とても柔らかく、解砕し、粒子径を小さくしても、小さくなったポリマ粒子自体も強度が弱いので、圧力がかかると容易に潰れてしまうため、あくまでも、本実施形態のように、飽和吸水量の総量よりも少なく、且つ均質に水を吸水した含水吸水性ポリマ粒子を用いることが重要である。

【0046】

本実施形態の含水吸水性ポリマ粒子の製造方法によれば、水と水溶性ポリマとを含む水溶液中で吸水性ポリマ粒子に吸水させるため、吸水速度を抑制し、個々の吸水性ポリマ粒子に対して均一に吸水することができる。また、水溶液に含まれる水の量を吸水性ポリマ粒子の飽和吸水量の総量よりも少なくすることで、含水吸水性ポリマ粒子の吸水量を飽和吸水量よりも少なくすることができる。

【0047】

なお、水溶性ポリマは吸水性ポリマ粒子に吸収されず含水吸水性ポリマ粒子の表面に付着した状態となっている。この状態は空孔の形成において問題とならないため、水溶性ポリマを除去する工程を必要としない。また、上記実施形態においては水溶液に対して吸水性ポリマ粒子を添加したが、吸水性ポリマ粒子に対して水溶液を添加してもよい。この場合、堆積した吸水性ポリマ粒子の内側と外側とで、水との接触のしやすさが相違することになるが、吸水性ポリマ粒子への吸水速度が抑制されるため個々の吸水性ポリマ粒子の吸水量の相違が抑制される。

【0048】

(多孔質形成物)

次に、本発明の一実施形態にかかる多孔質形成物について説明する。本実施形態の多孔質形成物は空孔が上記含水吸水性ポリマ粒子により形成される。このため、形成される空孔は、最大空孔径が50μm以下、空孔の最大径部aと最小径部bとの比が1≦a/b≦3となっている。また、多孔質形成物の空孔率は40%以上となっている。すなわち、多孔質形成物は、小さく均一で球形状に近い空孔を有するため、圧力に対してつぶれにくい。

【0049】

上記多孔質形成物の製造方法について説明する。本実施形態にかかる多孔質形成物の製造方法は、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させて、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、樹脂中に分散する含水吸水性ポリマ粒子中の水を脱水することで、含水吸水性ポリマ粒子の占める領域を空孔として、樹脂層を多孔質化する第四工程と、を有する。

【0050】

まず、上記含水吸水性ポリマ粒子の製造方法と同様に、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する。形成された含水吸水性ポリマ粒子によって、空孔の径や形状が決定される。この含水吸水性ポリマ粒子は、飽和吸水量よりも少ない吸水量の水を含水しており、所定の強度を有している。また、個々の粒子は粒子径が揃っている。含水吸水性ポリマ粒子の最大粒子径は、製造する多孔質形成物の膜厚などを考慮し決定されるが、50μm以下であることが好ましい。含水吸水性ポリマ粒子の粒子径が目的とする空孔径よりも大きい場合であっても、紫外線硬化型樹脂組成物に分散する前に解砕処理することで粒子径を調節することができる。

【0051】

続いて、上記工程で得られた含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させて、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する。

含水吸水性ポリマ粒子の添加量としては、紫外線硬化型樹脂組成物100重量部に対して100重量部以上300重量部以下であることが好ましい。100重量部よりも少ない場合は、吸水性ポリマ粒子の吸水性をあえて飽和吸水量より少なくする必要がない。300重量部よりも多いと、多孔質膜の形成性が著しく低下する問題がある。

紫外線硬化型樹脂組成物としては、少なくともオリゴマ成分、モノマ成分、および光重合開始剤を含んでおり、紫外線により架橋硬化する。樹脂組成物としてはウレタン系、シリコーン系、ふっ素系、エポキシ系、ポリエステル系、ポリカーボネート系など公知の樹脂組成物を選択できるが、樹脂組成物の誘電率が4以下であることが好ましく、3以下であるとさらに好ましい。樹脂組成物に含まれる光重合開始剤は特に限定されず、公知のものを用いることができる。

【0052】

続いて、吸水性ポリマ粒子含有の紫外線硬化型樹脂組成物をガラス板上に塗布する。紫外線硬化型樹脂組成物に紫外線を照射し架橋硬化させて、樹脂層を形成する。この樹脂層中には、所定量の水を吸水した含水吸水性ポリマ粒子が分散している。その後、樹脂層を乾燥(またはマイクロ波などで加熱)して、含水吸水性ポリマ粒子中の水を脱水除去する

。水の脱水除去にともなって、吸水膨潤状態の含水吸水性ポリマ粒子の占有していた領域は空孔となる。すなわち、含水吸水性ポリマ粒子の分散された樹脂層は水の脱水除去により多孔質化されて多孔質形成物となる。なお、空孔径は吸水膨潤状態の含水吸水性ポリマ粒子の大きさと同等となる。

【0053】

本実施形態の多孔質形成物の製造方法によれば、水と水溶性ポリマとを含む水溶液中で吸水性ポリマ粒子に吸水させるため、吸水速度を抑制し、個々の吸水性ポリマ粒子に対して均一に吸水する。また、水溶液に含まれる水の量を吸水性ポリマ粒子の飽和吸水量の総量よりも少なくすることで、含水吸水性ポリマ粒子の吸水量を飽和吸水量よりも少なくしている。そして、粒子径が均一で所定の強度を有する含水吸水性ポリマ粒子を用いて空孔を形成することによって、空孔径が均一で、球形状の空孔を有する多孔質形成物を製造することができる。

さらに、含水吸水性ポリマ粒子が所定の強度を有するため、含水吸水性ポリマ粒子が分散された樹脂組成物を高速で加圧しながら塗布した場合であっても、粒子自体が引き伸ばされることがなく、形成される空孔の形状を略球形状とすることができる。つまり、樹脂の塗布を高速化することで、製造速度を向上することができる。

【0054】

(多孔質被覆電線)

次に、本発明の一実施形態にかかる多孔質被覆電線について図2を用いて説明する。図2は、本発明の一実施形態にかかる多孔質被覆電線の導体方向における縦断面図である。図2に示すように、本実施形態における多孔質被覆電線10は導体11が多孔質形成物14で被覆されている。上述したように、多孔質形成物14は、均一で小さく球形状の空孔13を有する。このため、本実施形態における多孔質被覆電線10は、多孔質形成物14中の空孔13がつぶれにくく、外径の変動の少ない電線となっている。

【0055】

上記多孔質被覆電線の製造方法について図3〜図5を用いて説明する。図3は、本発明の一実施形態にかかる多孔質被覆電線の製造方法で用いた製造装置の一例を示す概略構成図である。図4は、本発明の一実施形態にかかる多孔質被覆電線の製造方法における脱水前の樹脂層被覆電線の横断面図である。図5は、本発明の一実施形態にかかる多孔質被覆電線の横断面図である。

【0056】

本実施形態にかかる多孔質被覆電線の製造方法は、吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させて、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を導体の外周に被覆する第三工程と、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物に紫外線を照射して架橋硬化させて樹脂層を形成する第四工程と、樹脂層を乾燥して含水吸水性ポリマ粒子中の水を脱水することで、含水吸水性ポリマ粒子の占める領域を空孔として、樹脂層を多孔質化する第五工程と、を有する。

【0057】

まず、上述した多孔質形成物の製造方法と同様にして、所定の吸水量の含水吸水性ポリマ粒子1が分散された、液状の紫外線硬化型樹脂組成物(塗料)を調整する。

【0058】

続いて、導体送出機21から長尺状の導体11を送り出し、塗布ダイスを備える塗布槽22に送る。この塗布槽22において、塗布ダイス(図示せず)により、長尺状の導体11の外周に対して、高速で加圧しながら塗料を塗布する。この加圧塗布に際して、従来の、吸水量が多く強度の低い含水吸水性ポリマ粒子であれば、ポリマ粒子の形状が導体の長手方向に引き伸ばされる。これに対して、本実施形態においては、吸水量が少なく所定の強度を有する含水吸水性ポリマ粒子1を用いているため、加圧塗布であってもポリマ粒子の形状が変形しにくい。また、加圧塗布により塗布速度を向上し、多孔質被覆電線の製造

速度を向上することができる。

【0059】

続いて、塗料で被覆された導体11を、紫外線ランプを備える紫外線照射装置23に導入する。紫外線照射装置23において、紫外線硬化型樹脂組成物は紫外線で架橋硬化されて、樹脂層12となる。樹脂層12は、図4に示すように、導体11を被覆しており、含水吸水性ポリマ粒子1が分散した構造となっている。

【0060】

続いて、樹脂層12の形成された電線(樹脂層被覆電線10´)を乾燥機24に導入する。乾燥機24において、樹脂層被覆電線10´は、加熱乾燥されて、含水吸水性ポリマ粒子1中の水3が脱水される。この脱水において、図5に示すように、吸水膨潤状態の含水吸水性ポリマ粒子1の領域が空孔13となる。この空孔13の形成により、樹脂層12は多孔質形成物14となり、多孔質被覆電線10を得る。そして、形成された多孔質被覆電線10は、電線巻取り機25により巻き取られる。本実施形態においては、含水吸水性ポリマ粒子内の水を乾燥機において脱水したが、乾燥機を設けずに、電線巻取り機で巻き取った後、電線を適宜放置しながら乾燥することで、自然に含水吸水性ポリマ粒子中の水を脱水することも可能である。

【実施例】

【0061】

以下の方法および条件で、本発明にかかる実施例の含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。これらの実施例は本発明の一例であって、本発明はこれらの実施例により限定されない。

【0062】

(実施例1)

まず、吸水性ポリマ粒子に吸水させる水溶液を調整した。本実施例では、蒸留水1705.2gに対して、水溶性ポリマとしてのポリエチレングリコール・ジメチルテレフタレート重縮合物(パオゲンPP−15 第一工業製薬株式会社製)34.8gを添加して、水溶性ポリマ濃度2wt%水溶液1740gを調整した。調整された水溶液を攪拌機(スリーワンモータ、回転数300rpm)で攪拌した状態で、吸水性ポリマ粒子としての変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF、平均粒子径50μm、吸水量31g/g、住友精化株式会社製)100gを毎分60gの速度で添加しながら吸水させて、吸水量約17g/g(飽和吸水量の約55%)の含水吸水性ポリマ粒子(含水ゲル)を得た。

【0063】

得られた含水ゲルを観察したところ、吸水せずに凝集したような吸水性ポリマの粒子は確認されなかった。この含水ゲルを圧力130MPaの高圧ホモジナイザー(PANDA

2K型 Niro Soavi社製)で解砕処理したものを用意した。

【0064】

次に、上記で得られた含水ゲル100重量部を、紫外線硬化型樹脂組成物として、表1に示す樹脂組成物A100重量部に添加して、攪拌・分散することによって、実施例1の含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物(塗料1)を調整した。この塗料1を15MILブレードでガラス板上にコートして、窒素雰囲気下の紫外線照射コンベアで架橋硬化させることで、厚さ約200μmの多孔質形成物(フィルム)を得た。得られたフィルム表面は平滑で、吸水性ポリマの凝集物は確認されず良好であった。

【0065】

また、上記塗料1を用いて多孔質被覆電線を製造した。具体的には、導体としての撚導体(48AWG 、7/0.013、S−MF−AG合金線、日立電線株式会社製)上に、加圧塗布槽を用いて、塗料1を速度100m/minで被覆した。塗料1で被覆された導体を、UV−LED紫外線照射装置(UD80、パナソニック電工株式会社製)を組み込んだ紫外線照射炉1灯に通して架橋硬化させて、被覆厚約100μmの電線を製造した。製造された多孔質被覆電線を60℃で4時間真空乾燥処理し、水分を脱水・除去するこ

とによって、空孔を形成し、実施例1の多孔質被覆電線を製造した。

【0066】

【表1】

【0067】

実施例1の多孔質被覆電線を、電線の導体に沿って縦断面に切った断面図を撮影し、図9に示すSEM画像を得た。このSEM画像から表2に示す項目を測定した。表2のいずれの測定においても、多孔質形成物の断面の任意の100μm×100μmエリアを抜き取り、このエリアを測定エリアとした。それぞれの測定方法は以下の通りである。

最大空孔径は、測定エリア内にある最大の空孔の最大径部aの長さをSEM画像から測定した。空孔数は、測定エリア内にある空孔の数をSEM画像から測定した。空孔率は、汎用画像処理ソフトWinROOF(登録商標)を用いて、測定エリア内の樹脂部と空孔部の二値化処理により、空孔部の占める割合を空孔率として求めた。そして、上記測定領域を多孔質形成物の断面から10断面分抜き取り、同様の測定を行った。その後、10断面分の平均空孔数および平均空孔率を算出した。最大空孔径については10断面のうちで最大の空孔の直径(つまり最大の空孔の最大径部a)を、最大径部aと最小径部bとの比についても10断面中で最大であるものを表示する。

【0068】

図9に示すように、実施例1の多孔質被覆電線は空孔が長手方向に引き伸ばされるものがほとんど確認されず、その形状は球形状であった。また、表2に示すように、実施例1の多孔質形成物中の空孔は、最大空孔径が45μm以下であり、最大径部aと最小径部bとの比からも空孔がある程度の球状であることがわかった。また、測定エリア内の空孔数が平均22個で空孔率平均47%あることから、空孔は多孔質形成物中に均一に分散形成されていることがわかった。

【0069】

【表2】

【0070】

(比較例1)

比較例1では、含水吸水性ポリマ粒子の製造に際して、水溶性ポリマを含む水溶液ではなく、ただの水で吸水性ポリマ粒子に吸水させた。それ以外の条件については実施例1と同様にして、含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。

【0071】

蒸留水1550gを攪拌機(スリーワンモータ 回転数300rpm)で攪拌した状態で、吸水量31g/gの吸水性ポリマである変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF 住友精化株式会社製)100gを毎分60gの速度で添加し、吸水量15.5g/gの吸水膨潤した含水ゲルを製造した。しかし、吸水性ポリマ粒子を半分近く添加したところで急速に流動性がなくなった。製造された含水ゲルを観察したところ、吸水していない吸水性ポリマ粒子が粉末または凝集した塊の状態で残存していた。このことから、水に水溶性ポリマを含まないと、吸水性ポリマ粒子に対して均一に吸水することができないことがわかった。

【0072】

この含水ゲルを解砕処理し、実施例1と同様にして厚さ約200μmの多孔質形成物(フィルム)を製造した。得られたフィルムには吸水性ポリマ粒子の凝集物が多数確認され、平滑なフィルムが得られなかった。また、この含水ゲルを用いて多孔質被覆電線を製造したところ、加圧塗布槽のダイスにおいて、ダイス詰りが発生し、多孔質被覆電線が得られなかった。

【0073】

(比較例2)

比較例2では、比較例1における吸水性ポリマ粒子の量を半分として、個々の吸水性ポリマ粒子の吸水量を増加し飽和吸水させた以外は、比較例1と同様にして、含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。

【0074】

蒸留水1550gを攪拌機(スリーワンモータ 回転数300rpm)で攪拌した状態で、吸水量31g/gの吸水性ポリマである変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF 住友精化株式会社製)50gを毎分60gの速度で加えながら飽和吸水量分まで吸水させ、吸水量31g/gの含水ゲルを得た。

この含水ゲルを解砕処理し、実施例1と同様にして、厚さ約200μmの多孔質形成物(フィルム)を製造した。得られたフィルム表面は平滑で、吸水性ポリマ粒子の凝集物は

確認されず良好であった。また、この含水ゲルを用いて多孔質被覆電線を製造した。そして、実施例1と同様にして、製造された多孔質被覆電線の多孔質形成物の空孔形状を観察したところ、図10に示すように、導体の長手方向に長い形状の空孔が多数形成されていることがわかった。これは、加圧塗布の際に含水ゲルが導体の長手方向に引き伸ばされたためである。また、最大空孔径、最大径部aと最小径部bとの比、空孔数、および空孔率を測定したところ、表3に示すような結果であった。

【0075】

【表3】

【0076】

表3によれば、比較例2の多孔質形成物中の空孔は、最大空孔径が100μm以上であり、最大径部aと最小径部bとの比も最大6以上と大きいことから、空孔が球形状ではなく引き伸ばされた形状であることがわかった。また、測定エリア内の空孔率の平均は47%と高いが、空孔が引き伸ばされた形状であるため、空孔数が平均7.5個となっていた。多孔質形成物の空孔がこのような状態であると、場所によっては空孔が潰れ、多孔質被覆電線の外径変動につながるものと考えられる。

【0077】

(比較例3)

比較例3では、実施例1における吸水性ポリマ粒子の量を増加させて、個々の吸水性ポリマ粒子の吸水量を低下させた以外は、実施例1と同様にして、含水吸水性ポリマ粒子、多孔質形成物、および多孔質被覆電線を製造した。

【0078】

蒸留水1705.2gに対して、水溶性ポリマとしてのポリエチレングリコール・ジメチルテレフタレート重縮合物(パオゲンPP−15 第一工業製薬株式会社製)34.8gを添加して、水溶性ポリマ濃度2wt%水溶液1740gを調整した。調整された水溶液を攪拌機(スリーワンモータ、回転数300rpm)で攪拌した状態で、吸水性ポリマ粒子としての変性ポリアルキレンオキサイド吸水性樹脂(アクアコークTWB−PF、平均粒子径50μm、吸水量31g/g、住友精化株式会社製)150gを毎分60gの速度で添加しながら吸水させて、吸水量約11g/g(飽和吸水量の約37%)の含水吸水性ポリマ粒子(含水ゲル)を得た。

その後、この含水ゲルを解砕処理しようとしたが、含水吸水性ポリマ粒子自体の流動性がなく、圧力130MPaの高圧ホモジナイザー(PANDA 2K型 Niro Soavi社製)での解砕処理ができなかった。

【0079】

このように、本実施例の含水吸水性ポリマ粒子によれば、水溶性ポリマを含む水溶液中で吸水されるため、飽和吸水量よりも少ない水を均一に吸水している。この含水吸水性ポリマ粒子は圧力で潰れにくいため、形成される多孔質被覆電線の空孔は球形状で、外径変動が生じにくい。

【符号の説明】

【0080】

1 含水吸水性ポリマ粒子

2 吸水性ポリマ粒子

3 水

4 水溶性ポリマ

5 水溶液

10 多孔質被覆電線

10´ 樹脂層被覆電線

11 導体

12 樹脂層

13 空孔

14 多孔質形成物

【特許請求の範囲】

【請求項1】

吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、

前記含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させ、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、

前記含水吸水性ポリマ粒子が分散する前記紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、

前記樹脂層中に分散する前記含水吸水性ポリマ粒子の水を脱水することで、前記含水吸水性ポリマ粒子の占める領域を空孔として、前記樹脂層を多孔質化する第四工程と、を含む多孔質形成物の製造方法において、

前記第一工程では、所定量の前記吸水性ポリマ粒子を、所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の前記含水吸水性ポリマ粒子を得ることを特徴とする多孔質形成物の製造方法。

【請求項2】

請求項1に記載の多孔質形成物の製造方法において、

前記第一工程後に、前記含水吸水性ポリマ粒子を解砕する解砕工程を有することを特徴とする多孔質形成物の製造方法。

【請求項3】

請求項1または2に記載の多孔質形成物の製造方法において、

前記第二工程では、前記紫外線硬化型樹脂組成物中に分散させる前記含水吸水性ポリマ粒子の最大粒子径が50μm以下であることを特徴とする多孔質形成物の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の多孔質形成物の製造方法において、

前記水溶性ポリマがポリエチレングリコール・ジメチルテレフタレート重縮合物であることを特徴とする多孔質形成物の製造方法。

【請求項5】

所定量の吸水性ポリマ粒子を、前記所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子を得ることを特徴とする含水吸水性ポリマ粒子の製造方法。

【請求項6】

請求項5に記載の含水吸水性ポリマ粒子の製造方法において、

前記吸水性ポリマ粒子への吸水の後に、さらに解砕処理することを特徴とする含水吸水性ポリマ粒子の製造方法。

【請求項7】

含水吸水性ポリマ粒子の吸水速度調整方法において、吸水性ポリマ粒子を、水に水溶性ポリマを溶解させた水溶液に分散させて含水吸水性ポリマ粒子を作製する過程で、前記水溶液の水溶性ポリマの濃度により、前記含水吸水性ポリマ粒子の吸水速度を調整することを特徴とする含水吸水性ポリマの吸水速度調整方法。

【請求項8】

吸水性ポリマ粒子が飽和吸水量の50%以上90%以下の水を含水しており、最大粒子径が50μm以下であることを特徴とする含水吸水性ポリマ粒子。

【請求項9】

請求項8に記載の含水吸水性ポリマ粒子において、

前記吸水性ポリマ粒子は飽和吸水量が20g/g以上100g/g以下であることを特徴とする含水吸水性ポリマ粒子。

【請求項10】

請求項8または9に記載の含水吸水性ポリマ粒子を用いて空孔が形成され、紫外線硬化型樹脂組成物からなる多孔質形成物において、

前記空孔は、該空孔を占めていた前記含水吸水性ポリマ粒子が水を脱水することで形成されており、最大空孔径が50μm以下、該空孔の最大径部aと最小径部bとの比が1≦a/b≦3、空孔率が40%以上であることを特徴とする多孔質形成物。

【請求項11】

請求項10に記載の多孔質形成物によって導体が被覆されることを特徴とする多孔質被覆電線。

【請求項1】

吸水性ポリマ粒子に水を吸水させ、含水吸水性ポリマ粒子を形成する第一工程と、

前記含水吸水性ポリマ粒子を紫外線硬化型樹脂組成物中に分散させ、含水吸水性ポリマ粒子が分散する紫外線硬化型樹脂組成物を調整する第二工程と、

前記含水吸水性ポリマ粒子が分散する前記紫外線硬化型樹脂組成物を架橋硬化して樹脂層を形成する第三工程と、

前記樹脂層中に分散する前記含水吸水性ポリマ粒子の水を脱水することで、前記含水吸水性ポリマ粒子の占める領域を空孔として、前記樹脂層を多孔質化する第四工程と、を含む多孔質形成物の製造方法において、

前記第一工程では、所定量の前記吸水性ポリマ粒子を、所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の前記含水吸水性ポリマ粒子を得ることを特徴とする多孔質形成物の製造方法。

【請求項2】

請求項1に記載の多孔質形成物の製造方法において、

前記第一工程後に、前記含水吸水性ポリマ粒子を解砕する解砕工程を有することを特徴とする多孔質形成物の製造方法。

【請求項3】

請求項1または2に記載の多孔質形成物の製造方法において、

前記第二工程では、前記紫外線硬化型樹脂組成物中に分散させる前記含水吸水性ポリマ粒子の最大粒子径が50μm以下であることを特徴とする多孔質形成物の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の多孔質形成物の製造方法において、

前記水溶性ポリマがポリエチレングリコール・ジメチルテレフタレート重縮合物であることを特徴とする多孔質形成物の製造方法。

【請求項5】

所定量の吸水性ポリマ粒子を、前記所定量の前記吸水性ポリマ粒子が吸水する飽和吸水量の総量よりも少ない量の水と水溶性ポリマとを含む水溶液中で分散し攪拌することにより、前記吸水性ポリマ粒子に吸水させ、前記飽和吸水量よりも少ない吸水量の含水吸水性ポリマ粒子を得ることを特徴とする含水吸水性ポリマ粒子の製造方法。

【請求項6】

請求項5に記載の含水吸水性ポリマ粒子の製造方法において、

前記吸水性ポリマ粒子への吸水の後に、さらに解砕処理することを特徴とする含水吸水性ポリマ粒子の製造方法。

【請求項7】

含水吸水性ポリマ粒子の吸水速度調整方法において、吸水性ポリマ粒子を、水に水溶性ポリマを溶解させた水溶液に分散させて含水吸水性ポリマ粒子を作製する過程で、前記水溶液の水溶性ポリマの濃度により、前記含水吸水性ポリマ粒子の吸水速度を調整することを特徴とする含水吸水性ポリマの吸水速度調整方法。

【請求項8】

吸水性ポリマ粒子が飽和吸水量の50%以上90%以下の水を含水しており、最大粒子径が50μm以下であることを特徴とする含水吸水性ポリマ粒子。

【請求項9】

請求項8に記載の含水吸水性ポリマ粒子において、

前記吸水性ポリマ粒子は飽和吸水量が20g/g以上100g/g以下であることを特徴とする含水吸水性ポリマ粒子。

【請求項10】

請求項8または9に記載の含水吸水性ポリマ粒子を用いて空孔が形成され、紫外線硬化型樹脂組成物からなる多孔質形成物において、

前記空孔は、該空孔を占めていた前記含水吸水性ポリマ粒子が水を脱水することで形成されており、最大空孔径が50μm以下、該空孔の最大径部aと最小径部bとの比が1≦a/b≦3、空孔率が40%以上であることを特徴とする多孔質形成物。

【請求項11】

請求項10に記載の多孔質形成物によって導体が被覆されることを特徴とする多孔質被覆電線。

【図2】

【図3】

【図4】

【図5】

【図8】

【図1】

【図6】

【図7】

【図9】

【図10】

【図3】

【図4】

【図5】

【図8】

【図1】

【図6】

【図7】

【図9】

【図10】

【公開番号】特開2013−95822(P2013−95822A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238832(P2011−238832)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]