多孔質材及びその調製方法

【課題】低密度、低熱伝導係数、高多孔性、及び高疎水性などを有する多孔質構造材を調製するために使用される多孔質構造材の製造方法を提供する。

【解決手段】本発明は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成され、更に変性剤により変性される多孔質構造材に関する。また、本発明は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と反応させるステップを備えた多孔質構造材の製造方法に関する。本発明によれば、変性剤を用いて多孔質構造材の表面上の親水基を疎水基に変性することにより表面張力が低下し、多孔質構造が維持される。本発明の多孔質構造材は、低伝導係数、高多孔性、高疎水性、及び自浄性などの特性を有している。

【解決手段】本発明は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成され、更に変性剤により変性される多孔質構造材に関する。また、本発明は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と反応させるステップを備えた多孔質構造材の製造方法に関する。本発明によれば、変性剤を用いて多孔質構造材の表面上の親水基を疎水基に変性することにより表面張力が低下し、多孔質構造が維持される。本発明の多孔質構造材は、低伝導係数、高多孔性、高疎水性、及び自浄性などの特性を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルキルシロキサンを含む多孔質構造材及びその調製方法に係り、詳しくは、多孔質構造材の表面上において親水基を疎水基に変性し、それによって、表面張力、熱伝導係数、及び密度を下げて多孔性を高めると共に、高い断熱性を有する材料を製造するため変性剤を用いる方法に関する。

【背景技術】

【0002】

シリカエアロゲルの多孔質材は、ガラスと同じ化学成分を有し、その材料は、低い密度、低い屈折率、高いBET表面積、小さい細孔サイズ、及び可視光線スペクトルの範囲内であるといった利点を有している。このような材料は、ガラスバルク材及びゲル由来の光ファイバ、太陽エネルギー貯蔵システム、炉の熱保存システム、熱保存管、充填材、放射ルミネセンス及びパワーシステム、汚染空気/水の触媒及びろ過、並びに、透明/不透明断熱材などの関連技術において利用するのに明らかな商品価値を有する。そのため、エネルギー不足の観点から省エネルギーが向上し、経済的な価値を高めることができる。

【0003】

前述のエアロゲルの調製は、主として、アルキルシロキサン又はケイ酸塩と種々の溶媒とを均質に混合するステップと、乾燥するステップと、低密度で、かつ低い熱伝導係数を有する多孔質網目ナノ構造材を製造するステップとを備える。シリカエアロゲルにより製造されるナノ細孔を備えた多孔質材では、エアロゲルの三次元網目構造においてその容積の80%以上を空気が占有しているため、物質密度が極めて低くなっている。エアロゲル自体は透明又は半透明であり、屈折率1の空気がエアロゲルの大部分の容積を占有し、それにより、エアロゲルは軽い重量、低い屈折率、及び低い熱伝導係数といった特性を有しているため、エアロゲルは優れた断熱効果を備えている。

【0004】

しかしながら、エアロゲルがゾルゲル工程を介して合成される場合、高い表面張力から生じる収縮によってエアロゲルが破壊される虞があることは公知である。エアロゲルが空気や雰囲気圧と接触して乾燥が進むと、表面張力が親水基−OHによって生成される。そのため、乾燥エアロゲル内部の網目構造が崩壊し、エアロゲル自体が破壊されて、エアロゲルの低い熱伝導係数による利点が失われる。それ以来、エアロゲルのゲル収縮、熱伝導係数、密度、及びゲルの多孔性の促進が低下するとの理由から、エアロゲルの高い表面張力を低下させる方法を出すことができれば、明らかに有利である。

【発明の開示】

【発明が解決しようとする課題】

【0005】

そのような材料の構造は崩壊することが多く、その崩壊は乾燥ステップ中に骨格の収縮とゲル内のナノ細孔の表面張力とからもたらされ、それにより熱伝導係数が増大するとの理由から、高い絶縁性を備えた材料を従来のエアロゲル調製工程によって製造することはできない。従って、本発明の一つの目的は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成される多孔質構造材であって、その表面に位置する親水基が変性剤により疎水基に変性される多孔質構造材を提供することにある。多孔質構造材は空気中の水分を簡単には吸収しないため、多孔質構造の損傷を回避することができる。そして、極めて高い表面張力に起因する従来の多孔質材の欠点、例えば、高密度、高熱伝導係数、低多孔性、及び低疎水性などを解消することができる。

【0006】

本発明の別の目的は、低密度、低熱伝導係数、高多孔性、及び高疎水性などを有する多孔質構造材を調製するために使用される多孔質構造材の製造方法を提供することにある。

本発明の更に別の目的は、コーティング剤、充填材、及び断熱材に用いられ、低密度及び低熱伝導係数を有する適用材を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成し、更に、変性剤により変性する多孔質構造材を提供する。変性剤は、トリメチルクロロシタン/n−ヘキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含み、多孔質構造材は、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数を有する。多孔質構造材の表面は疎水基を備えている。

【0008】

幾つかの好ましい実施形態において、アルキルシロキサン化合物又はケイ酸塩化合物と有機溶媒との混合比は1:6〜1:10である。

幾つかの好ましい実施形態において、多孔質構造材の嵩密度は0.069g/cm3より高く、その多孔性は95%より高い。

【0009】

また、本発明は、(a)アルキルシロキサン化合物又はケイ酸塩化合物と有機溶媒とを混合するステップ、(b)加水分解反応を進行させるため酸性触媒を添加するステップ、(c)縮合反応を進行させるため塩基性触媒を添加するステップ、(d)ゾルを溶媒により洗浄するステップ、(e)ゾル内の溶媒を有機溶媒と交換するステップ、(f)ゾルの表面を変性するため変性剤を添加するステップであって、その変性剤はトリメチルクロロシラン/n−へキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含むステップ、(g)ゾル内の変性剤を除去するステップ、(h)多孔質構造材を製造するためステップ(g)のゾルを乾燥させるステップを備えた多孔質構造材を製造する方法を提供する。

【0010】

幾つかの好ましい実施形態において、ステップ(a)におけるアルキルシロキサン化合物はテトラエトキシシラン又はテトラメトキシシランを含み、ステップ(a)における有機溶媒は無水エタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含み、ステップ(a)におけるアルキルシロキサン化合物又はケイ酸塩化合物と有機溶媒との混合比は1:6〜1:10である。

【0011】

幾つかの好ましい実施形態において、ステップ(b)における酸性触媒は塩酸、硝酸、又はシュウ酸を含む。

幾つかの好ましい実施形態において、ステップ(c)における塩基性触媒は水酸化アンモニウムを含む。

【0012】

幾つかの好ましい実施形態において、ステップ(d)における溶媒はエタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含む。

幾つかの好ましい実施形態において、ステップ(e)における有機溶媒はn−ヘキサン又はヘプタンを含む。

【0013】

また、本発明は、コーティング剤、充填材、及び断熱材に用いられる多孔質構造材を含む適用材を提供する。

幾つかの好ましい実施形態において、適用材は、0.069g/cm3よりも高い嵩密度と、95%よりも高い多孔性と、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数とを有している。

【0014】

本発明によれば、変性剤の添加によって、ゲルの表面上の親水基を疎水基に変性でき、更に表面張力を下げることができるため、ゲルは、乾燥ステップ中に、その完全な網目構造を維持することができる。本発明により製造される多孔質構造材は、低密度、低熱伝導性係数、高多孔性、高疎水性、並びに、従来の製造方法により製造された材料には存在しない他の利点を有している。

【0015】

従来のエアロゲル調製において、ゲルの表面は、通常、以下の化学式(1)に示すような親水性を有している。そのため、ゲルが空気と接触するとき、空気中の水分を吸収することから、ゲルの多孔質構造を損傷し、絶縁性を低下させ、更に長期間の使用が不能になり、耐候性及び連続使用性が欠如する。更に、雰囲気温度が極めて高い場合、エアロゲルの熱伝導係数により絶縁効果が著しく低下するため、ゲルを高温度下で使用することができない。

【0016】

【化1】

概して、アルキルシロキサン又はケイ酸塩により調製されたエアロゲル表面の官能基は、主として−OH基である。このような親水基が空気と接触すると、エアロゲルは高い表面張力による収縮によって壊れてしまう。従って、標準圧力下で乾燥ステップを進行させるため、本発明者は、幾つかの調査を行った。そして、表面変性技術により、湿潤ゲルの表面上の親水基を疎水基に変性でき、表面張力の作用を大幅に低減できること、それゆえに、乾燥エアロゲルの完全な三次元網目構造を維持できることを見出した。

【0017】

一般的に使用される表面変性剤は、トリメチルクロロシラン(TMCS)、ジメチルクロロシランである。エアロゲルの表面上の−OH基は、変性剤の−Cl基と反応して塩酸を生成することから、−OH基のHは置換される。即ち、−OH基は、以下の式に示す疎水性−OSi(CH3)3基に変性される。

【0018】

【化2】

更に、細かい固体網目構造を備えたエアロゲルの熱伝導係数は以下の式によって表すことができる。

【0019】

【数1】

式中、ρ’及びρsはそれぞれ各ゲルの密度と固体の嵩密度とを示し、ν’及びνsは各ゲルの縦音速と固体の音速とを示し、κsは固体の熱伝導係数である。

【0020】

完全密度を備え、かつ網目構造が形成される材料の固体伝導係数κ’sにあっては、主要な変数はρs、νs、κsである。比κs/(ρs・νs)は、エアロゲル材の選択に応じて変化する。低いκ’sが望まれる場合、高密度、低熱伝導係数、及び高音速を備えたエアロゲルを選択する必要がある。

【0021】

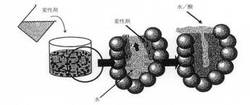

本発明は、ゾル期中にアルキルシリコーンによって溶液中にゲル粒子を均質に分散させるステップと、粒子の相対活性を維持するステップと、それらをより大きな分子量を有するゲルに重合させるステップと、種々の触媒によってゲルを湿潤ゲルに触媒化するステップと、低密度、低熱伝導係数、及び多孔質網目ナノ構造を備えたエアロゲル絶縁材を残存させるために乾燥するステップとによって特徴付けられている(図1参照)。

【0022】

以下の実施例は、本発明の技術的な特徴を具体的に述べるために提供されている。しかしながら、これらの実施例は本発明を限定するものではなく、様々な変更及び改変が、本発明の趣旨と範囲から逸脱することなく、当業者によって行うことができる。

【発明を実施するための最良の形態】

【0023】

実施例1、変性多孔質エアロゲルの調製

この実施例は、多孔質網目ナノ構造を備えたエアロゲル絶縁材を製造することであり、この調製のフローチャートが図2に示されている。まず、ゾルゲル工程によって、前駆体材料と有機溶媒とを混合し、加水分解反応を進行させるため酸性触媒を添加し、縮合反応を進行させるため塩基性触媒を添加して、ゾルを形成する。ゾルは極めて小さなゲル粒子であり、ゲル粒子は溶液中において均質に分散している。次に、ゾル内の分子が更に縮合して結合を生成し、半固体高分子ゲルを形成する。一時的にエージングした後、ゲルは安定な三次元網目構造を形成する。

【0024】

この実施例の前駆体材料はテトラエトキシシラン(TEOS)である。ゾルゲル工程を介して加水分解と縮合反応とを進行させるため、テトラエトキシシラン、無水エタノール及び脱イオン水をゾル体として用い、塩酸、及びアンモニアをそれぞれ酸性触媒及び塩基性触媒として用いる。二つの各ステップでの混合工程(HClとNH4OHとを加えるステップ、図2を参照)は、各々均質に120分間混合することによって、最終的なゾルを形成する。

【0025】

次に、ゾルを密閉し、ゲル化を進行させるため、室温(25℃)で静的試験が行われる。4日間のエージング後に湿潤ゲルが形成される。その後、湿潤ゲルは3日間、一日に一回、60℃の高純度エタノール(99%)によって洗浄する。

【0026】

続いて、ゲル内の静止溶媒は、毎回24時間(1日)、4回、60℃でn−ヘキサンにより置換される。変性剤のトリメチルクロロシラン(TMSC)及びn−ヘキサンは、n−ヘキサンに6%のTMSCを溶解して調製される。また、湿潤ゲル変性は、毎回24時間(1日)、4回、25℃で静的に進行させる。静的に変性した後、ゲルを毎回24時間(1日)、4回、25℃でn−ヘキサンにより洗浄して、変性ゲル内の変性溶媒を除去する。最後に、湿潤ゲルを室温及び標準圧下で96時間乾燥して、多孔質網目ナノ構造を備えた断熱エアロゲル材を作製する。

【0027】

上記の変性ステップは単一の変性プロセスであり、数回繰り返される単一の変性は多重変性を意味することに注意すべきである。

この実施例において、多重変性を処理する別の実験群があり、単一変性と多重変性との違いは変性の回数である。単一変性において、ゲルは、24時間、変性剤中に浸漬した後、洗浄される。多重変性において、ゲルは、24時間、変性剤中に浸漬し、反応平衡に達した後、新品の変性剤が加えられる。そして、変性プロセスが繰り返されて、表面が完全に変性する。即ち、ホール内の全シリカ粒子が疎水性に変性する。この実施例に従う変性多孔質エアロゲルの例示は以下の通りである。

【0028】

【化3】

Si−O−SiとOSi(CH3)3との割合は約1:4である。

【0029】

当業者は、反応物質のモル比、酸性触媒、塩基性触媒、反応温度、溶媒のモル含有量、撹拌速度、混合時間、変性剤、pH、乾燥時間などの様々な制御パラメータを変えることによって、ゾルゲルプロセスを進行させる。

実施例2:多孔質エアロゲルの特性試験

この実施例では、未変性ゲル及び実施例1による変性ゲルの密度、多孔性、体積収縮、熱伝導性係数、BET表面積、平均細孔サイズ、及び平均細孔容積を試験し、ゲルの構造及び組成を、IR及び電子顕微鏡によって観察する。本発明の試験は、多孔質材の細孔構造分析方法として用いられる日本で開発されたデッドボリューム法によって行われる。

【0030】

未変性ゲル及び実施例1による変性ゲルの特性を表1に示す。これらの結果から多重変性後、エアロゲルの密度は約0.069g/cm3にまで減少し、多孔性は約97%にまで増加し、BET表面積は増加し、総細孔容積は明らかに増加し、平均細孔サイズもまた大きくなる。

【0031】

【表1】

未変性ゲル及び実施例1による変性ゲルのIRスペクトルを図3に示す。図3において、Si−O−Siのシグナルは、1080cm−1と450cm−1とに現われ、Si−OHのシグナルは、3450cm−1と965cm−1とに現われ、Si(CH3)3O−のCH3のシグナルは、2980cm−1と845cm−1とに現われ、H−OHのシグナルは1632cm−1に現われる。図3の矢印で示すように、未変性ゲルは3450cm−1と965cm−1(Si−OH基由来)とにシグナルを有し、また1632cm−1(H−OH基由来)に明らかなシグナルを有するが、2980cm−1と845cm−1(CH3基由来)とにはシグナルを有さない。これらの結果は、未変性ゲルがSi−OH基及びH−OH基を有するが、変性剤に含まれるCH3基を有さないことを示している。逆に、エアロゲルが単一の変性ゲル又は多重変性ゲルである場合、3450cm−1と965cm−1とのシグナル(Si−OH基)は変性の回数が増えると消失し、Si(CH3)3O−のCH3由来の2980cm−1と845cm−1とのシグナルは変性の回数が増えると現われ、Si−O−Si由来の1080cm−1と450cm−1とのシグナルはより顕著になる。これらの変化は、変性エアロゲルの親水基が疎水基により置換されたことを示す。

【0032】

更に、ゲルに水が含まれていることを示すH−OHシグナルは未変性エアロゲルにおいて現れるが、単一変性エアロゲルにも多重変性エアロゲルにも現れない。これは、変性エアロゲルの水含有量が極めて低いことを示している。

【0033】

実施例1による変性ゲルの細孔及びその細孔サイズを図4に示す。これは、変性エアロゲルが完全な多孔質構造を有しており、従来のエアロゲルの構造が崩壊するといった問題が解決されることを示す。上記から、湿潤ゲルの表面上の親水基を疎水基に変える表面変性技術によって表面張力が効果的に低減するため、乾燥エアロゲルの完全な三次元網目構造を維持できることが明らかにされた。

【0034】

単一変性エアロゲルと多重変性エアロゲルとの熱伝導度の違いを理解するため、疎水角試験を行い、その結果を表2及び図5に示す。図5において、(A)は単一変性エアロゲルの接触角を示し、(B)は多重変性エアロゲルの接触角を示す。変性の回数が増えると、熱伝導係数が減少し、接触角はより大きくなり、それらが疎水性の増大を意味することになる。これにより、より高い疎水性を有する多重変性エアロゲルが接触角を増加させる理由を説明することができる。

【0035】

【表2】

要約すれば、本発明は、変性剤、例えば、トリメチルクロロシランを用いて、エアロゲルの表面上の親水基を疎水基に変性することにより表面張力が減少すると共に、ゲルの三次元網目構造が乾燥ステップにおいても完全に維持される。従って、本発明のプロセスにより製造される多孔質材は、低密度、低熱伝導係数、高多孔性、及び高疎水性を備え、多孔質材は、断熱材、熱保存材、結露防止材、耐火材、耐食材として使用するのに優れた効果を有している。

【0036】

本発明の好ましい実施例を上記に開示するが、それらは本発明の範囲を限定するものではない。種々の変更及び改変は、本発明の趣旨と範囲から逸脱することなく、当業者によって行うことができる。本発明の範囲は添付の請求項によって規定される。

他の実施形態

本発明を、上記の実施例において具体的に説明する。また、種々の変更及び改変は、必要に応じて、本発明の思想及び範囲から逸脱することなく、当業者によって行われる。従って、他の実施形態もまた、本発明の範囲に含められる。

【図面の簡単な説明】

【0037】

【図1】本発明の原理を示す図。

【図2】本発明の実施例1による多孔質エアロゲルの調製を示すフローチャート。

【図3】本発明の実施例2による多孔質エアロゲルのIRスペクトル。

【図4】本発明の実施例2による変性多孔質エアロゲルの電子顕微鏡写真。

【図5】本発明の実施例2による変性多孔質エアロゲルの接触角を示す線図であり、(A)は単一変性多孔質エアロゲル、(B)は多重変性多孔質エアロゲル。

【技術分野】

【0001】

本発明は、アルキルシロキサンを含む多孔質構造材及びその調製方法に係り、詳しくは、多孔質構造材の表面上において親水基を疎水基に変性し、それによって、表面張力、熱伝導係数、及び密度を下げて多孔性を高めると共に、高い断熱性を有する材料を製造するため変性剤を用いる方法に関する。

【背景技術】

【0002】

シリカエアロゲルの多孔質材は、ガラスと同じ化学成分を有し、その材料は、低い密度、低い屈折率、高いBET表面積、小さい細孔サイズ、及び可視光線スペクトルの範囲内であるといった利点を有している。このような材料は、ガラスバルク材及びゲル由来の光ファイバ、太陽エネルギー貯蔵システム、炉の熱保存システム、熱保存管、充填材、放射ルミネセンス及びパワーシステム、汚染空気/水の触媒及びろ過、並びに、透明/不透明断熱材などの関連技術において利用するのに明らかな商品価値を有する。そのため、エネルギー不足の観点から省エネルギーが向上し、経済的な価値を高めることができる。

【0003】

前述のエアロゲルの調製は、主として、アルキルシロキサン又はケイ酸塩と種々の溶媒とを均質に混合するステップと、乾燥するステップと、低密度で、かつ低い熱伝導係数を有する多孔質網目ナノ構造材を製造するステップとを備える。シリカエアロゲルにより製造されるナノ細孔を備えた多孔質材では、エアロゲルの三次元網目構造においてその容積の80%以上を空気が占有しているため、物質密度が極めて低くなっている。エアロゲル自体は透明又は半透明であり、屈折率1の空気がエアロゲルの大部分の容積を占有し、それにより、エアロゲルは軽い重量、低い屈折率、及び低い熱伝導係数といった特性を有しているため、エアロゲルは優れた断熱効果を備えている。

【0004】

しかしながら、エアロゲルがゾルゲル工程を介して合成される場合、高い表面張力から生じる収縮によってエアロゲルが破壊される虞があることは公知である。エアロゲルが空気や雰囲気圧と接触して乾燥が進むと、表面張力が親水基−OHによって生成される。そのため、乾燥エアロゲル内部の網目構造が崩壊し、エアロゲル自体が破壊されて、エアロゲルの低い熱伝導係数による利点が失われる。それ以来、エアロゲルのゲル収縮、熱伝導係数、密度、及びゲルの多孔性の促進が低下するとの理由から、エアロゲルの高い表面張力を低下させる方法を出すことができれば、明らかに有利である。

【発明の開示】

【発明が解決しようとする課題】

【0005】

そのような材料の構造は崩壊することが多く、その崩壊は乾燥ステップ中に骨格の収縮とゲル内のナノ細孔の表面張力とからもたらされ、それにより熱伝導係数が増大するとの理由から、高い絶縁性を備えた材料を従来のエアロゲル調製工程によって製造することはできない。従って、本発明の一つの目的は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成される多孔質構造材であって、その表面に位置する親水基が変性剤により疎水基に変性される多孔質構造材を提供することにある。多孔質構造材は空気中の水分を簡単には吸収しないため、多孔質構造の損傷を回避することができる。そして、極めて高い表面張力に起因する従来の多孔質材の欠点、例えば、高密度、高熱伝導係数、低多孔性、及び低疎水性などを解消することができる。

【0006】

本発明の別の目的は、低密度、低熱伝導係数、高多孔性、及び高疎水性などを有する多孔質構造材を調製するために使用される多孔質構造材の製造方法を提供することにある。

本発明の更に別の目的は、コーティング剤、充填材、及び断熱材に用いられ、低密度及び低熱伝導係数を有する適用材を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明は、ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成し、更に、変性剤により変性する多孔質構造材を提供する。変性剤は、トリメチルクロロシタン/n−ヘキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含み、多孔質構造材は、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数を有する。多孔質構造材の表面は疎水基を備えている。

【0008】

幾つかの好ましい実施形態において、アルキルシロキサン化合物又はケイ酸塩化合物と有機溶媒との混合比は1:6〜1:10である。

幾つかの好ましい実施形態において、多孔質構造材の嵩密度は0.069g/cm3より高く、その多孔性は95%より高い。

【0009】

また、本発明は、(a)アルキルシロキサン化合物又はケイ酸塩化合物と有機溶媒とを混合するステップ、(b)加水分解反応を進行させるため酸性触媒を添加するステップ、(c)縮合反応を進行させるため塩基性触媒を添加するステップ、(d)ゾルを溶媒により洗浄するステップ、(e)ゾル内の溶媒を有機溶媒と交換するステップ、(f)ゾルの表面を変性するため変性剤を添加するステップであって、その変性剤はトリメチルクロロシラン/n−へキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含むステップ、(g)ゾル内の変性剤を除去するステップ、(h)多孔質構造材を製造するためステップ(g)のゾルを乾燥させるステップを備えた多孔質構造材を製造する方法を提供する。

【0010】

幾つかの好ましい実施形態において、ステップ(a)におけるアルキルシロキサン化合物はテトラエトキシシラン又はテトラメトキシシランを含み、ステップ(a)における有機溶媒は無水エタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含み、ステップ(a)におけるアルキルシロキサン化合物又はケイ酸塩化合物と有機溶媒との混合比は1:6〜1:10である。

【0011】

幾つかの好ましい実施形態において、ステップ(b)における酸性触媒は塩酸、硝酸、又はシュウ酸を含む。

幾つかの好ましい実施形態において、ステップ(c)における塩基性触媒は水酸化アンモニウムを含む。

【0012】

幾つかの好ましい実施形態において、ステップ(d)における溶媒はエタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含む。

幾つかの好ましい実施形態において、ステップ(e)における有機溶媒はn−ヘキサン又はヘプタンを含む。

【0013】

また、本発明は、コーティング剤、充填材、及び断熱材に用いられる多孔質構造材を含む適用材を提供する。

幾つかの好ましい実施形態において、適用材は、0.069g/cm3よりも高い嵩密度と、95%よりも高い多孔性と、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数とを有している。

【0014】

本発明によれば、変性剤の添加によって、ゲルの表面上の親水基を疎水基に変性でき、更に表面張力を下げることができるため、ゲルは、乾燥ステップ中に、その完全な網目構造を維持することができる。本発明により製造される多孔質構造材は、低密度、低熱伝導性係数、高多孔性、高疎水性、並びに、従来の製造方法により製造された材料には存在しない他の利点を有している。

【0015】

従来のエアロゲル調製において、ゲルの表面は、通常、以下の化学式(1)に示すような親水性を有している。そのため、ゲルが空気と接触するとき、空気中の水分を吸収することから、ゲルの多孔質構造を損傷し、絶縁性を低下させ、更に長期間の使用が不能になり、耐候性及び連続使用性が欠如する。更に、雰囲気温度が極めて高い場合、エアロゲルの熱伝導係数により絶縁効果が著しく低下するため、ゲルを高温度下で使用することができない。

【0016】

【化1】

概して、アルキルシロキサン又はケイ酸塩により調製されたエアロゲル表面の官能基は、主として−OH基である。このような親水基が空気と接触すると、エアロゲルは高い表面張力による収縮によって壊れてしまう。従って、標準圧力下で乾燥ステップを進行させるため、本発明者は、幾つかの調査を行った。そして、表面変性技術により、湿潤ゲルの表面上の親水基を疎水基に変性でき、表面張力の作用を大幅に低減できること、それゆえに、乾燥エアロゲルの完全な三次元網目構造を維持できることを見出した。

【0017】

一般的に使用される表面変性剤は、トリメチルクロロシラン(TMCS)、ジメチルクロロシランである。エアロゲルの表面上の−OH基は、変性剤の−Cl基と反応して塩酸を生成することから、−OH基のHは置換される。即ち、−OH基は、以下の式に示す疎水性−OSi(CH3)3基に変性される。

【0018】

【化2】

更に、細かい固体網目構造を備えたエアロゲルの熱伝導係数は以下の式によって表すことができる。

【0019】

【数1】

式中、ρ’及びρsはそれぞれ各ゲルの密度と固体の嵩密度とを示し、ν’及びνsは各ゲルの縦音速と固体の音速とを示し、κsは固体の熱伝導係数である。

【0020】

完全密度を備え、かつ網目構造が形成される材料の固体伝導係数κ’sにあっては、主要な変数はρs、νs、κsである。比κs/(ρs・νs)は、エアロゲル材の選択に応じて変化する。低いκ’sが望まれる場合、高密度、低熱伝導係数、及び高音速を備えたエアロゲルを選択する必要がある。

【0021】

本発明は、ゾル期中にアルキルシリコーンによって溶液中にゲル粒子を均質に分散させるステップと、粒子の相対活性を維持するステップと、それらをより大きな分子量を有するゲルに重合させるステップと、種々の触媒によってゲルを湿潤ゲルに触媒化するステップと、低密度、低熱伝導係数、及び多孔質網目ナノ構造を備えたエアロゲル絶縁材を残存させるために乾燥するステップとによって特徴付けられている(図1参照)。

【0022】

以下の実施例は、本発明の技術的な特徴を具体的に述べるために提供されている。しかしながら、これらの実施例は本発明を限定するものではなく、様々な変更及び改変が、本発明の趣旨と範囲から逸脱することなく、当業者によって行うことができる。

【発明を実施するための最良の形態】

【0023】

実施例1、変性多孔質エアロゲルの調製

この実施例は、多孔質網目ナノ構造を備えたエアロゲル絶縁材を製造することであり、この調製のフローチャートが図2に示されている。まず、ゾルゲル工程によって、前駆体材料と有機溶媒とを混合し、加水分解反応を進行させるため酸性触媒を添加し、縮合反応を進行させるため塩基性触媒を添加して、ゾルを形成する。ゾルは極めて小さなゲル粒子であり、ゲル粒子は溶液中において均質に分散している。次に、ゾル内の分子が更に縮合して結合を生成し、半固体高分子ゲルを形成する。一時的にエージングした後、ゲルは安定な三次元網目構造を形成する。

【0024】

この実施例の前駆体材料はテトラエトキシシラン(TEOS)である。ゾルゲル工程を介して加水分解と縮合反応とを進行させるため、テトラエトキシシラン、無水エタノール及び脱イオン水をゾル体として用い、塩酸、及びアンモニアをそれぞれ酸性触媒及び塩基性触媒として用いる。二つの各ステップでの混合工程(HClとNH4OHとを加えるステップ、図2を参照)は、各々均質に120分間混合することによって、最終的なゾルを形成する。

【0025】

次に、ゾルを密閉し、ゲル化を進行させるため、室温(25℃)で静的試験が行われる。4日間のエージング後に湿潤ゲルが形成される。その後、湿潤ゲルは3日間、一日に一回、60℃の高純度エタノール(99%)によって洗浄する。

【0026】

続いて、ゲル内の静止溶媒は、毎回24時間(1日)、4回、60℃でn−ヘキサンにより置換される。変性剤のトリメチルクロロシラン(TMSC)及びn−ヘキサンは、n−ヘキサンに6%のTMSCを溶解して調製される。また、湿潤ゲル変性は、毎回24時間(1日)、4回、25℃で静的に進行させる。静的に変性した後、ゲルを毎回24時間(1日)、4回、25℃でn−ヘキサンにより洗浄して、変性ゲル内の変性溶媒を除去する。最後に、湿潤ゲルを室温及び標準圧下で96時間乾燥して、多孔質網目ナノ構造を備えた断熱エアロゲル材を作製する。

【0027】

上記の変性ステップは単一の変性プロセスであり、数回繰り返される単一の変性は多重変性を意味することに注意すべきである。

この実施例において、多重変性を処理する別の実験群があり、単一変性と多重変性との違いは変性の回数である。単一変性において、ゲルは、24時間、変性剤中に浸漬した後、洗浄される。多重変性において、ゲルは、24時間、変性剤中に浸漬し、反応平衡に達した後、新品の変性剤が加えられる。そして、変性プロセスが繰り返されて、表面が完全に変性する。即ち、ホール内の全シリカ粒子が疎水性に変性する。この実施例に従う変性多孔質エアロゲルの例示は以下の通りである。

【0028】

【化3】

Si−O−SiとOSi(CH3)3との割合は約1:4である。

【0029】

当業者は、反応物質のモル比、酸性触媒、塩基性触媒、反応温度、溶媒のモル含有量、撹拌速度、混合時間、変性剤、pH、乾燥時間などの様々な制御パラメータを変えることによって、ゾルゲルプロセスを進行させる。

実施例2:多孔質エアロゲルの特性試験

この実施例では、未変性ゲル及び実施例1による変性ゲルの密度、多孔性、体積収縮、熱伝導性係数、BET表面積、平均細孔サイズ、及び平均細孔容積を試験し、ゲルの構造及び組成を、IR及び電子顕微鏡によって観察する。本発明の試験は、多孔質材の細孔構造分析方法として用いられる日本で開発されたデッドボリューム法によって行われる。

【0030】

未変性ゲル及び実施例1による変性ゲルの特性を表1に示す。これらの結果から多重変性後、エアロゲルの密度は約0.069g/cm3にまで減少し、多孔性は約97%にまで増加し、BET表面積は増加し、総細孔容積は明らかに増加し、平均細孔サイズもまた大きくなる。

【0031】

【表1】

未変性ゲル及び実施例1による変性ゲルのIRスペクトルを図3に示す。図3において、Si−O−Siのシグナルは、1080cm−1と450cm−1とに現われ、Si−OHのシグナルは、3450cm−1と965cm−1とに現われ、Si(CH3)3O−のCH3のシグナルは、2980cm−1と845cm−1とに現われ、H−OHのシグナルは1632cm−1に現われる。図3の矢印で示すように、未変性ゲルは3450cm−1と965cm−1(Si−OH基由来)とにシグナルを有し、また1632cm−1(H−OH基由来)に明らかなシグナルを有するが、2980cm−1と845cm−1(CH3基由来)とにはシグナルを有さない。これらの結果は、未変性ゲルがSi−OH基及びH−OH基を有するが、変性剤に含まれるCH3基を有さないことを示している。逆に、エアロゲルが単一の変性ゲル又は多重変性ゲルである場合、3450cm−1と965cm−1とのシグナル(Si−OH基)は変性の回数が増えると消失し、Si(CH3)3O−のCH3由来の2980cm−1と845cm−1とのシグナルは変性の回数が増えると現われ、Si−O−Si由来の1080cm−1と450cm−1とのシグナルはより顕著になる。これらの変化は、変性エアロゲルの親水基が疎水基により置換されたことを示す。

【0032】

更に、ゲルに水が含まれていることを示すH−OHシグナルは未変性エアロゲルにおいて現れるが、単一変性エアロゲルにも多重変性エアロゲルにも現れない。これは、変性エアロゲルの水含有量が極めて低いことを示している。

【0033】

実施例1による変性ゲルの細孔及びその細孔サイズを図4に示す。これは、変性エアロゲルが完全な多孔質構造を有しており、従来のエアロゲルの構造が崩壊するといった問題が解決されることを示す。上記から、湿潤ゲルの表面上の親水基を疎水基に変える表面変性技術によって表面張力が効果的に低減するため、乾燥エアロゲルの完全な三次元網目構造を維持できることが明らかにされた。

【0034】

単一変性エアロゲルと多重変性エアロゲルとの熱伝導度の違いを理解するため、疎水角試験を行い、その結果を表2及び図5に示す。図5において、(A)は単一変性エアロゲルの接触角を示し、(B)は多重変性エアロゲルの接触角を示す。変性の回数が増えると、熱伝導係数が減少し、接触角はより大きくなり、それらが疎水性の増大を意味することになる。これにより、より高い疎水性を有する多重変性エアロゲルが接触角を増加させる理由を説明することができる。

【0035】

【表2】

要約すれば、本発明は、変性剤、例えば、トリメチルクロロシランを用いて、エアロゲルの表面上の親水基を疎水基に変性することにより表面張力が減少すると共に、ゲルの三次元網目構造が乾燥ステップにおいても完全に維持される。従って、本発明のプロセスにより製造される多孔質材は、低密度、低熱伝導係数、高多孔性、及び高疎水性を備え、多孔質材は、断熱材、熱保存材、結露防止材、耐火材、耐食材として使用するのに優れた効果を有している。

【0036】

本発明の好ましい実施例を上記に開示するが、それらは本発明の範囲を限定するものではない。種々の変更及び改変は、本発明の趣旨と範囲から逸脱することなく、当業者によって行うことができる。本発明の範囲は添付の請求項によって規定される。

他の実施形態

本発明を、上記の実施例において具体的に説明する。また、種々の変更及び改変は、必要に応じて、本発明の思想及び範囲から逸脱することなく、当業者によって行われる。従って、他の実施形態もまた、本発明の範囲に含められる。

【図面の簡単な説明】

【0037】

【図1】本発明の原理を示す図。

【図2】本発明の実施例1による多孔質エアロゲルの調製を示すフローチャート。

【図3】本発明の実施例2による多孔質エアロゲルのIRスペクトル。

【図4】本発明の実施例2による変性多孔質エアロゲルの電子顕微鏡写真。

【図5】本発明の実施例2による変性多孔質エアロゲルの接触角を示す線図であり、(A)は単一変性多孔質エアロゲル、(B)は多重変性多孔質エアロゲル。

【特許請求の範囲】

【請求項1】

ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成され、更に変性剤により変性される多孔質構造材であって、

前記変性剤は、トリメチルクロロシラン/n−ヘキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含み、

前記多孔質構造材は、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数を有していることを特徴とする多孔性構造材。

【請求項2】

前記多孔質構造材の表面は疎水基を有していることを特徴とする請求項1記載の多孔質構造材。

【請求項3】

前記アルキルシロキサン化合物又は前記ケイ酸塩化合物と前記有機溶媒との混合比は、1:6〜1:10であることを特徴とする請求項1記載の多孔質構造材。

【請求項4】

前記多孔質構造材の嵩密度は0.069g/cm3より高いことを特徴とする請求項1記載の多孔質構造材。

【請求項5】

前記多孔質構造材の多孔性は95%より高いことを特徴とする請求項1に記載の多孔質構造材。

【請求項6】

多孔質構造材を製造するための方法であって、

(a)アルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒に混合するステップと、

(b)加水分解反応を進行させるため酸性触媒を添加するステップと、

(c)縮合反応を進行させるため塩基性触媒を添加してゾルを形成するステップと、

(d)前記ゾルを溶媒により洗浄するステップと、

(e)前記ゾル内の溶媒を有機溶媒により置換するステップと、

(f)前記ゾルの表面を変性するため変性剤を加えるステップであって、前記変性剤はトリエチルクロロシラン/n−ヘキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含むステップと、

(g)前記ゾル内の変性剤を除去するステップと、

(h)ステップ(g)のゾルを乾燥して多孔質構造材を作製するステップと

を備える方法。

【請求項7】

ステップ(a)のアルキルシロキサン化合物は、テトラエトキシシラン又はテトラメトキシシランを含むことを特徴とする請求項6記載の方法。

【請求項8】

ステップ(a)の有機溶媒は、エタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含むことを特徴とする請求項6記載の方法。

【請求項9】

ステップ(a)のアルキルシロキサン化合物又は前記ケイ酸塩化合物と前記有機溶媒との混合比は、1:6〜1:10であることを特徴とする請求項6記載の方法。

【請求項10】

ステップ(b)の酸性触媒は塩酸、硝酸、又はシュウ酸を含むことを特徴とする請求項6記載の方法。

【請求項11】

ステップ(c)の塩基性触媒は水酸化アンモニウムを含むことを特徴とする請求項6記載の方法。

【請求項12】

ステップ(d)の溶媒はエタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含むことを特徴とする請求項6記載の方法。

【請求項13】

ステップ(e)の有機溶媒はn−ヘキサン又はヘプタンを含むことを特徴とする請求項6記載の方法。

【請求項14】

コーティング剤、充填材、及び断熱材に用いられる請求項1記載の多孔質構造材を備える適用材。

【請求項15】

前記適用材は、0.069g/cm3より高い嵩密度を有していることを特徴とする請求項14記載の適用材。

【請求項16】

前記適用材は、95%より高い多孔性を有していることを特徴とする請求項14記載の適用材。

【請求項17】

前記適用材は、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数を有していることを特徴とする請求項14記載の適用材。

【請求項1】

ゾルゲル工程を介してアルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒と混合して合成され、更に変性剤により変性される多孔質構造材であって、

前記変性剤は、トリメチルクロロシラン/n−ヘキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含み、

前記多孔質構造材は、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数を有していることを特徴とする多孔性構造材。

【請求項2】

前記多孔質構造材の表面は疎水基を有していることを特徴とする請求項1記載の多孔質構造材。

【請求項3】

前記アルキルシロキサン化合物又は前記ケイ酸塩化合物と前記有機溶媒との混合比は、1:6〜1:10であることを特徴とする請求項1記載の多孔質構造材。

【請求項4】

前記多孔質構造材の嵩密度は0.069g/cm3より高いことを特徴とする請求項1記載の多孔質構造材。

【請求項5】

前記多孔質構造材の多孔性は95%より高いことを特徴とする請求項1に記載の多孔質構造材。

【請求項6】

多孔質構造材を製造するための方法であって、

(a)アルキルシロキサン化合物又はケイ酸塩化合物を有機溶媒に混合するステップと、

(b)加水分解反応を進行させるため酸性触媒を添加するステップと、

(c)縮合反応を進行させるため塩基性触媒を添加してゾルを形成するステップと、

(d)前記ゾルを溶媒により洗浄するステップと、

(e)前記ゾル内の溶媒を有機溶媒により置換するステップと、

(f)前記ゾルの表面を変性するため変性剤を加えるステップであって、前記変性剤はトリエチルクロロシラン/n−ヘキサンの混合物又はジメチルクロロシラン/n−ヘキサンの混合物を含むステップと、

(g)前記ゾル内の変性剤を除去するステップと、

(h)ステップ(g)のゾルを乾燥して多孔質構造材を作製するステップと

を備える方法。

【請求項7】

ステップ(a)のアルキルシロキサン化合物は、テトラエトキシシラン又はテトラメトキシシランを含むことを特徴とする請求項6記載の方法。

【請求項8】

ステップ(a)の有機溶媒は、エタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含むことを特徴とする請求項6記載の方法。

【請求項9】

ステップ(a)のアルキルシロキサン化合物又は前記ケイ酸塩化合物と前記有機溶媒との混合比は、1:6〜1:10であることを特徴とする請求項6記載の方法。

【請求項10】

ステップ(b)の酸性触媒は塩酸、硝酸、又はシュウ酸を含むことを特徴とする請求項6記載の方法。

【請求項11】

ステップ(c)の塩基性触媒は水酸化アンモニウムを含むことを特徴とする請求項6記載の方法。

【請求項12】

ステップ(d)の溶媒はエタノール、イソプロパノール、アセトン、メタノール、ホルムアミド、又はエチレングリコールを含むことを特徴とする請求項6記載の方法。

【請求項13】

ステップ(e)の有機溶媒はn−ヘキサン又はヘプタンを含むことを特徴とする請求項6記載の方法。

【請求項14】

コーティング剤、充填材、及び断熱材に用いられる請求項1記載の多孔質構造材を備える適用材。

【請求項15】

前記適用材は、0.069g/cm3より高い嵩密度を有していることを特徴とする請求項14記載の適用材。

【請求項16】

前記適用材は、95%より高い多孔性を有していることを特徴とする請求項14記載の適用材。

【請求項17】

前記適用材は、0.04W/m−K〜0.02W/m−Kの平均熱伝導係数を有していることを特徴とする請求項14記載の適用材。

【図2】

【図3】

【図1】

【図4】

【図5】

【図3】

【図1】

【図4】

【図5】

【公開番号】特開2008−208019(P2008−208019A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−307256(P2007−307256)

【出願日】平成19年11月28日(2007.11.28)

【出願人】(598132657)インダストリアル テクノロジー リサーチ インスティチュート (26)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年11月28日(2007.11.28)

【出願人】(598132657)インダストリアル テクノロジー リサーチ インスティチュート (26)

【Fターム(参考)】

[ Back to top ]