多孔質材料を用いた発泡成形品の製造方法

【課題】マイクロ波を照射することで繊維強化材と一体化した発泡成形品を製造するにあたって、曲げ強度に優れており、繊維強化材が発泡成形品の表面層付近に配置されることで繊維強化材による補強効果が十分に発揮され、かつ、良好な寸法安定性を有する発泡成形品を製造すること。

【解決手段】湿潤状態の多孔質材料を準備する第一工程、前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、前記成形型から前記発泡成形品を取り出す第五工程を含む、発泡成形品の製造方法。

【解決手段】湿潤状態の多孔質材料を準備する第一工程、前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、前記成形型から前記発泡成形品を取り出す第五工程を含む、発泡成形品の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ波を照射することで成形型内で熱硬化性樹脂の発泡・硬化及び成形を行うことによる発泡成形品の製造方法、及び、それにより得た発泡成形品に関する。

【背景技術】

【0002】

フェノール樹脂又は繊維強化フェノール樹脂は優れた耐熱性と汎用性により車両用部材や建材など様々な用途に使用され、その需要は増加している。このような構造材料としては、さらに軽量性や、機械的強度、難燃性、断熱性、耐久性等により優れた材料が求められているが、これらの課題を解消した材料として、発泡フェノール樹脂を中心材として、その表面に、繊維強化プラスチックシートや、樹脂化粧板、木材突き板、合板といった外皮部材を接着剤等で貼り合わせたサンドイッチ構造体が提供されている。さらに、高付加価値化のためにデザイン性を生かした材料開発が求められており、意匠性に優れた織物や皮革などを成形体表面に接着することも考えられている。

【0003】

しかしながら、中心材となる発泡フェノール樹脂は、通常では機械的強度が弱く、脆くてそのまま外皮部材と接着させると、接着不良が生じたり、中心材と外皮部材の特性の相違により機械的強度等の物性が低下するという問題があった。また、接着工程が別途必要になるため製造上煩雑であり、さらに成形品が曲面形状を持つ場合その接着操作に高い技術力が要求されるという問題もあった。

【0004】

特許文献1では、繊維強化プラスチック層、木材突き板、樹脂化粧板等の外皮層をあらかじめ型の内面に配置し、その内部に、フェノール樹脂を含むペースト状の樹脂を塗布して型を締めた後、マイクロ波を照射し、前記ペースト樹脂を発泡・硬化せしめ、表面にスキン層を持った発泡フェノール成形品を成形する方法が記載されている。

【0005】

特許文献2では、型内に、面状の繊維強化材を配置しフェノール樹脂混和物を流し込んだ後、型締めをし、マイクロ波加熱によりフェノール樹脂混和物を発泡させることによって、フェノール樹脂混和物を面状の繊維強化材中に浸透させ、発泡層とともに硬化させて発泡フェノール成形品を一体に形成する方法が記載されている。

【0006】

これらの方法は樹脂に含まれる水を、マイクロ波照射による内部加熱によって極めて短時間で水蒸気に変化させることによって、水蒸気による発泡を行うと同時に、その熱で樹脂を硬化させて成形品を製造するものである。得られる成形品は1μm程度の無数の気泡を持つ多孔質構造を有しており、軽量で断熱性に優れた材料である。

【0007】

以上の製造工程はわずか数分〜10分程度で完了し、従来の外部加熱による熱伝導方式による発泡成形方法と比較するときわめて短時間で進行するので、省エネルギー、低コストでの発泡成形が可能になる。また、水を利用した発泡形式であるため、フロンガスや炭化水素ガスといった環境上問題がある発泡剤を使用しなくとも材料の多孔質化が可能である。さらには、15cm以上の厚みのある材料であっても成形が可能であり、複雑な形状の成形も容易である。

【0008】

特許文献2に記載された繊維強化材は、それ自体が高い引張強度を持ち、樹脂を内部に含浸することで高い補強効果を発揮する。また、この繊維強化材を発泡成形品の外形に沿うように表面層に配置することで、より高い剛性を持つ発泡成形品を得ることができる。しかしながら、繊維強化材の厚み方向に対しては連続性がないため、発泡成形品に大きな曲げ荷重が与えられると水平方向に亀裂が入って、破壊されやすいという欠点があった。

【0009】

また、マイクロ波照射による内部加熱では内部圧力が急激に上昇するために、繊維強化材が蛇行したり、発泡成形品の表面層ではなく内部に配置されたりした状態で成形されることもあり、この場合、十分な補強効果を発揮できない。さらに、曲面形状を持つ成形品を製造する際には、繊維強化材が成形型の曲面部分の形状に沿わずに成形されやすいという問題もある。特にガラスクロスやガラスマットなど剛直な繊維強化材を使用する場合にこの問題が生じやすい。繊維強化材が曲面部分の形状に沿わなかった箇所では強化材による補強が不十分であるため、破壊されやすく、また、表面にクラックが発生しやすい。

【0010】

さらには、発泡・硬化時の内部圧力は型の内部で均一に上昇せずに、不均一に上昇する傾向があり、型内の中央部において内部圧力が高くなる結果、成形型の中央部が変形して、発泡成形品の寸法安定性に問題が生じる問題もあった。

【特許文献1】特開平7−148851号公報

【特許文献2】特開平11−20029号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記現状に鑑み、マイクロ波を照射することで繊維強化材と一体化した発泡成形品を製造するにあたって、曲げ強度に優れており、繊維強化材が発泡成形品の表面層付近に配置されることで繊維強化材による補強効果が十分に発揮され、かつ、良好な寸法安定性を有する発泡成形品を製造することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決すべく鋭意検討した結果、熱硬化性樹脂を多孔質材料に含浸させ、これと繊維強化材を一体成形することで前記課題を解決できることを見出し、本発明を完成するに至った。

【0013】

すなわち本発明は、湿潤状態の多孔質材料を準備する第一工程、前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、前記成形型から前記発泡成形品を取り出す第五工程を含む、発泡成形品の製造方法である。

【0014】

また本発明は、前記製造方法により得られた発泡成形品でもある。

【発明の効果】

【0015】

本発明の製造方法によれば、マイクロ波を照射することで繊維強化材と一体化した発泡成形品を製造するにあたって、曲げ強度に優れており、繊維強化材が発泡成形品の表面層付近に配置されることで繊維強化材による補強効果が十分に発揮され、かつ、良好な寸法安定性を有する発泡成形品を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

【0017】

本発明に係る製造方法は、湿潤状態の多孔質材料を準備する第一工程、前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、前記成形型から前記発泡成形品を取り出す第五工程を含む。

【0018】

本発明における多孔質材料としては、内部に多数の細孔を有し、柔軟性を有する材料であって、液体にひたすことで細孔内の空気と置換される形で液体を吸い取ることができる吸水性の材料を使用することができる。また、発泡成形時の高熱に耐性を有することが求められるので、耐熱性を有する材料が好ましい。具体例としては、スポンジ、立体織物、立体編物等が挙げられる。好ましくはスポンジであり、なかでも、パルプ由来のセルロースに、亜麻や綿等の天然繊維を複合化して製造された100%の天然材料であるセルローススポンジが最も好ましい。熱硬化性樹脂の含浸性が良好であり、マイクロ波の吸収能も高く、さらに耐熱性や強度にも優れているからである。

【0019】

多孔質材料としては、所期の発泡成形品の形状を考慮して適切な形状に成形したものを用いる。

【0020】

第一工程では、湿潤状態にある多孔質材料を準備する。湿潤状態にある多孔質材料は、多孔質材料が水を含有するものであればよい。水はマイクロ波照射により加熱され水蒸気に変化することによって発泡剤としての役割を果たす成分である。乾燥状態ではなく湿潤状態にある多孔質材料に対して熱硬化性樹脂を含浸させることで、熱硬化性樹脂を均一に多孔質材料に含浸させることが可能になる。これは、多孔質材料が湿潤状態にあると、浸透圧の関係から、樹脂が多孔質材料内の繊維内部へ容易に移動できるためと考えられる。

【0021】

湿潤状態にある多孔質材料を準備するには、乾燥状態にある多孔質材料に対して水を吸水させた後、水を絞り出すことによって水の吸水量を調整すればよい。水の使用量は少ないほど、マイクロ波照射後の加熱速度が大きくなり好ましい。

【0022】

第二工程では、第一工程で準備した湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる。

【0023】

前記熱硬化性樹脂としては、マイクロ波照射により発生する水蒸気等のガスによって発泡し、その際の内部温度で硬化し得る樹脂を使用することができる。具体的には、フェノール樹脂、エポキシ樹脂、ビニルエステル樹脂、ユリア樹脂等の、損失係数の大きな液状樹脂が挙げられるが、得られる発泡成形品の物性に優れていることから、フェノール樹脂が好ましく、特にレゾール型のフェノール樹脂が好ましい。

【0024】

熱硬化性樹脂とともに、その硬化に必要な成分、例えば硬化剤や硬化触媒を適宜配合する。例えば、フェノール樹脂を用いる場合には、フェノール樹脂専用の硬化剤(具体的には酸)を併用することが好ましい。

【0025】

そのほか、従来公知の整泡剤や、水以外の発泡剤(例えばフロンガスや炭化水素ガス)を適宜配合することができる。整泡剤を配合すると、発泡時の気泡形状が整えられ、独立気泡が増加し、かさ比重が小さくなることで、断熱性及び機械的強度が向上する。本発明では発泡剤を添加する必要はないが、かさ比重の小さな成形品を製造する場合には発泡剤を使用するほうが好ましい。

【0026】

また、熱硬化性樹脂の含浸性(繊維強化材中の隙間への浸透性)を向上させるために、あらかじめ、熱硬化性樹脂に適宜水を配合して熱硬化性樹脂の粘度を低下させておくことが好ましい。ただし、水の配合量は樹脂の種類や粘度に応じて調整可能であるが、水の配合量が多すぎると発泡効率が低下する傾向があるので、例えば、熱硬化性樹脂に対して最大で20重量%程度である。

【0027】

以上の混合物は、熱硬化性樹脂と必要に応じて水、整泡剤、発泡剤とを混合し、適当な機械を用いて攪拌し、最後に硬化剤や硬化触媒を添加し、さらに攪拌することで調製できる。

【0028】

熱硬化性樹脂を多孔質材料に含浸させるにあたっては、ローラなどを使用して多孔質材料に均一に熱硬化性樹脂が浸透するようにすればよい。また、過剰に含浸した熱硬化性樹脂は、絞って除去すればよい。熱硬化性樹脂の含浸量は、最終的な発泡成形品のかさ比重を考慮して適宜調整可能である。

【0029】

次いで第三工程では、第二工程で得た、熱硬化性樹脂を含浸した多孔質材料と、繊維強化材とを成形型内に封入する。

【0030】

本発明で使用する繊維強化材は、シート状の形状を有するものであり、繊維中の隙間を通じて熱硬化性樹脂が含浸することで高い補強効果を発揮するものである。具体的には、ガラスマット、ガラスクロス等のガラス繊維、麻、綿、羊毛等の天然繊維や、ポリエステル繊維やアクリル繊維等の合成繊維による織物、ニット、不織布等が使用できる。補強効果が高いことからガラス繊維が好ましい。これらを適当な大きさに裁断して用いる。マイクロ波照射を用いた内部加熱方式による発泡成形では、極めて高い内部圧力が生じるために、多孔質材料に含浸させた熱硬化性樹脂が繊維強化剤の隙間に侵入し、そこで硬化することによって、高い強度を持つ成形品を得ることができる。繊維強化材は樹脂が含浸しやすいように密度の粗い材料が好ましい。

【0031】

本発明で用いる成形型は、マイクロ波を反射せず、かつ吸収しにくく透過する素材からなるものがよい。また、発泡・硬化時の高い内部圧力に耐えられるような強度と弾性率を有する素材が好ましい。具体的にはFRP(繊維強化プラスチック)製の成形型が好ましい。金属はマイクロ波を反射してしまうので使用できない。また、マイクロ波照射により発生する水蒸気等のガスを通すために、成形型にはガス抜きを設ける。

【0032】

成形型が成形品の所望の形状を有する場合には、当該成形型の内部に離型フィルムを敷設することによって発泡・硬化を行うことができる。また、成形型として、成形品を内包できるような大きめのサイズのものを用いる場合には、当該成形型の内部に、成形品の形状を有するシリコーンゴム製の型を設置して発泡・成形を行うこともできる。シリコーンゴムは弾力性に優れているから、極めて複雑かつ微細な曲面形状、例えば木目等の模様であっても、その形状を忠実に再現した成形品を製造することが可能である。シリコーンゴム型は、市販されている硬化用のシリコーン樹脂や、その硬化剤を使用し、適当な型に入れて硬化させることによって容易に製造することができる。

【0033】

成形型内で、熱硬化性樹脂を含浸した多孔質材料と、繊維強化材とを積層するようにして配置した後、成形型を型締めする。

【0034】

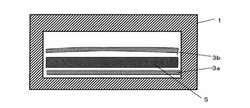

第三工程における具体的な手順を図1に基づいて説明する。

【0035】

まず、FRP製の成形型1内に、離型フィルム(図示せず)を敷設するか、又はシリコーンゴム製の型(図示せず)を設置した後、下部の繊維強化材3aを配置し、それに積層して、熱硬化性樹脂を含浸した多孔質材料5を配置し、さらにその上に積層して、もう一枚の繊維強化材3bを配置する。図1では、繊維強化材3を上下に1枚ずつ配置しているが、片面のみに配置してもよい。

【0036】

図1では、板状の成形品を成形する場合について図示しているが、曲面形状を有するシリコーンゴム製の型等を内部に配置することで、曲面形状を有する成形品を製造することも可能である。

【0037】

急激な水蒸気発生による高い内部圧力に耐えられるよう成形型1を型締めした後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程を行う。すなわち、マイクロ波照射装置を用いて、成形型1全体に対して、マイクロ波を数分〜10分程度照射する。この短い時間の間に、熱硬化性樹脂の発泡・硬化、及び成形と、繊維強化材の隙間への熱硬化性樹脂の浸透及び硬化と、多孔質材料と繊維強化材との接着とが同時進行することになる。

【0038】

マイクロ波を成形型に照射する際には、できるだけ均一に照射されるようにする。一般的に工業利用されるマイクロ波の周波数は2450MHzであり、波長は約12cmであるから、波長による加熱ムラを生じる可能性がある。そのため、対象物を回転させたり、マイクロ波を拡散するための金属製ファンを回転させたりしてなるべく均一に照射するようにする。

【0039】

マイクロ波の出力電力は大きいほど発泡・硬化反応が速く進行するため短時間での成形が可能になるが、逆に発泡の制御は難しくなるため、照射時間と関連づけて調整すればよい。さらには、成形品の形状やサイズ、あるいは熱硬化性樹脂の種類や、硬化剤の量、強化繊維材の種類等を考慮して調整を行う。

【0040】

照射後必要に応じてアフターキュアを行った後、得られた成形品を成形型から取り出す。離型フィルムを用いずにシリコーンゴム型を用いた場合においても容易に離型することができる。

【0041】

得られた成形品は、中心材が、多孔質材料と、硬化した熱硬化性樹脂とからなる発泡硬化物であり、当該硬化物に、硬化した熱硬化性樹脂が含浸した繊維強化材が接着されている構造を有している。本発明では、発泡・硬化に伴い高い内部圧力が発生するために、曲面形状を有する成形品であっても、伸縮性のある繊維強化材が強固に、かつ皺なく接着される。

【実施例】

【0042】

以下に実施例を掲げて本発明をさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0043】

(実施例1及び比較例1)

下記の材料を混合して熱硬化性樹脂混合物を調製した。

・レゾール型フェノール樹脂:昭和高分子(株)製BRL−191(粘度(25℃):2750〜3750mPa・s、不揮発分:76〜80重量%、揮発分のうち約15重量%が水、残りが遊離フェノールである)

・フェノール樹脂用硬化剤:第一工業製薬(株)製レジノールPS−63(フェノールスルホン酸が約63重量%、遊離硫酸が1重量%以下、遊離フェノールが5重量%、残りが水):8重量%(各成分の配合量はフェノール樹脂に対する重量比で示す。以下同様。)

・竹粉:2重量%

・整泡剤:第一工業製薬(株)製フロティアK−54(ヒマシ油アルキレンオキサイド付加物及びビスフェノールAホルムアルデヒド縮合物の配合物):2重量%

・発泡剤:ジエチルエーテル(沸点35℃):3重量%

樹脂の使用量は、発泡成形品のかさ比重が400〜450kg/m3の範囲に収まるように調整した。

【0044】

繊維強化材としては、ガラスマットである、旭ファイバーグラス(株)製のコンティニュアスマットCSM(目付:300g/m2)を使用し、成形品の上下に積層できるように2枚使用した。

【0045】

多孔質材料としては、東レ・ファインケミカル(株)製セルローススポンジ(厚さ:約7mm)を使用した。

【0046】

成形型としては、ガラス織物を複数枚と不飽和ポリエステル樹脂を積層して作製したFRP製成形型を使用した。

【0047】

マイクロ波加熱装置としては、三菱電機(株)製の家庭用電子レンジRO−BV6を使用した。

【0048】

マイクロ波の照射は200Wで5分間行った。マイクロ波の照射後は、60℃で3時間維持することによってアフターキュアを行った。十分に冷却したものを曲げ試験に供した。

【0049】

実施例1では、上述した手順に沿って、両面の表面層付近に繊維強化材が配置され、内部材がセルローススポンジと、硬化したフェノール樹脂とからなる平板状の発泡成形品(厚み:約1cm)を製造した。

【0050】

比較例1では、セルローススポンジを使用せずに実施例1の手順を繰り返し、平板状の発泡成形品(厚み:約1cm)を製造した。

(1)曲げ強度試験

以下の条件により3点曲げ試験を行い、最大曲げ強度を算出した。

1.試験機:材料試験機((株)エー・アンド・ディ製テンシロン RTF1325)

2.たわみ速度:5mm/分

3.支点間距離:100mm

4.試験試料:厚みt=8〜12mm、幅b=24.5〜25.5mm、長さL=270〜275mm

5.最大曲げ強度の算出式:最大曲げ強度=3*Pmax(最大曲げ荷重)*L/2*b*t2

なお数点の試験試料を作製して試験を行い、以下の表ではその平均値を示した。

【0051】

曲げ強度、及びかさ比重を測定した結果を表1に示す。

【0052】

【表1】

【0053】

表1の結果より、セルローススポンジを使用することで、曲げ強度が約80%も向上したことが分かる。

【0054】

さらに、実施例1の発泡成形品の曲げ試験後の外観を観察したところ、試料中央部で縦方向(厚み方向)にのみ亀裂が見られた。一方、比較例1の発泡成形品では、材料内の水平方向に大きな亀裂が見られた。前述の3点曲げを行った場合には荷重点である中央部に最大曲げモーメントが加わるが、比較例1のセルローススポンジなしの発泡成形品では、中央部で発生した亀裂が水平方向に大きく拡がったと考えられる。

【0055】

樹脂を含浸する前で水を吸水したセルローススポンジの内部を顕微鏡により観察して撮影した写真(倍率150倍)を図2に示し、実施例1の発泡成形品の内部を顕微鏡(倍率500倍)により観察して撮影した写真を図3に示す。この発泡成形品では、セルローススポンジ内の小さなセルの内部及びセルの壁面内に樹脂が含浸することで高い強度を発現するとともに、セルローススポンジ内のセルが連結することで亀裂の進展を防ぎ、高い曲げ強度が得られたと考えられる。

【0056】

図4では、実施例1及び比較例1の発泡成形品を曲げ試験に供した際のたわみ量と曲げ強度の関係を示す。実施例1及び比較例1の双方でたわみ量が約3mmに到達した時点で荷重の低下が観察されるが、比較例1では荷重の低下量が大きく、一気に亀裂が拡がって破壊に至ったと考えられる。一方、実施例1では亀裂が発生したものの拡がらず、荷重が一旦低下した後でも荷重の増加が観察された。

【0057】

(2)発泡成形品内での繊維強化材の安定性

実施例1及び比較例1の発泡成形品の断面を確認したところ、実施例1では、ガラスマットが成形品の表面層に、平面上に配置されており、かつ樹脂が含浸していた。そのため、セルローススポンジ内のセル連結による亀裂進展防止効果に加えて、高い補強効果を発揮することができる。一方、比較例1では、ガラスマットは蛇行しており、しかも成形品の内部に配置されていた。このため、補強効果が十分ではない。

【0058】

(3)発泡成形品の寸法安定性

実施例1及び比較例1の発泡成形品の厚みを測定し、成形品の中心部からの距離と、厚みの平均値からの差との関係を図5に示した。これらの発泡成形品は厚みが均一になるように成形を行ったものであるが、比較例1では、中心部が厚く、両端へ近づくほど薄くなる傾向が見られた。一方、実施例1では、平均値からのバラツキが少なく、全体的に寸法(厚み)が安定していることが分かる。すなわちセルローススポンジの使用によって寸法安定性が向上することが分かった。これは、セルローススポンジが、マイクロ波照射により生じる内部圧力の均一化に資するためと考えられる。

【図面の簡単な説明】

【0059】

【図1】本発明の成形方法でマイクロ波照射前の材料を型内に配置した状態を示す概念図

【図2】樹脂を含浸する前で水を吸水したセルローススポンジの内部を拡大した顕微鏡写真

【図3】実施例1の発泡成形品の内部を拡大した顕微鏡写真

【図4】実施例1及び比較例1の発泡成形品を曲げ試験に供した際のたわみ量と曲げ強度の関係を示すグラフ

【図5】実施例1及び比較例1の発泡成形品における中心部からの距離と、厚みの平均値からの差との関係を示すグラフ

【符号の説明】

【0060】

1 FRP製成形型

3a,3b 繊維強化材

5 熱硬化性樹脂を含浸した多孔質材料

【技術分野】

【0001】

本発明は、マイクロ波を照射することで成形型内で熱硬化性樹脂の発泡・硬化及び成形を行うことによる発泡成形品の製造方法、及び、それにより得た発泡成形品に関する。

【背景技術】

【0002】

フェノール樹脂又は繊維強化フェノール樹脂は優れた耐熱性と汎用性により車両用部材や建材など様々な用途に使用され、その需要は増加している。このような構造材料としては、さらに軽量性や、機械的強度、難燃性、断熱性、耐久性等により優れた材料が求められているが、これらの課題を解消した材料として、発泡フェノール樹脂を中心材として、その表面に、繊維強化プラスチックシートや、樹脂化粧板、木材突き板、合板といった外皮部材を接着剤等で貼り合わせたサンドイッチ構造体が提供されている。さらに、高付加価値化のためにデザイン性を生かした材料開発が求められており、意匠性に優れた織物や皮革などを成形体表面に接着することも考えられている。

【0003】

しかしながら、中心材となる発泡フェノール樹脂は、通常では機械的強度が弱く、脆くてそのまま外皮部材と接着させると、接着不良が生じたり、中心材と外皮部材の特性の相違により機械的強度等の物性が低下するという問題があった。また、接着工程が別途必要になるため製造上煩雑であり、さらに成形品が曲面形状を持つ場合その接着操作に高い技術力が要求されるという問題もあった。

【0004】

特許文献1では、繊維強化プラスチック層、木材突き板、樹脂化粧板等の外皮層をあらかじめ型の内面に配置し、その内部に、フェノール樹脂を含むペースト状の樹脂を塗布して型を締めた後、マイクロ波を照射し、前記ペースト樹脂を発泡・硬化せしめ、表面にスキン層を持った発泡フェノール成形品を成形する方法が記載されている。

【0005】

特許文献2では、型内に、面状の繊維強化材を配置しフェノール樹脂混和物を流し込んだ後、型締めをし、マイクロ波加熱によりフェノール樹脂混和物を発泡させることによって、フェノール樹脂混和物を面状の繊維強化材中に浸透させ、発泡層とともに硬化させて発泡フェノール成形品を一体に形成する方法が記載されている。

【0006】

これらの方法は樹脂に含まれる水を、マイクロ波照射による内部加熱によって極めて短時間で水蒸気に変化させることによって、水蒸気による発泡を行うと同時に、その熱で樹脂を硬化させて成形品を製造するものである。得られる成形品は1μm程度の無数の気泡を持つ多孔質構造を有しており、軽量で断熱性に優れた材料である。

【0007】

以上の製造工程はわずか数分〜10分程度で完了し、従来の外部加熱による熱伝導方式による発泡成形方法と比較するときわめて短時間で進行するので、省エネルギー、低コストでの発泡成形が可能になる。また、水を利用した発泡形式であるため、フロンガスや炭化水素ガスといった環境上問題がある発泡剤を使用しなくとも材料の多孔質化が可能である。さらには、15cm以上の厚みのある材料であっても成形が可能であり、複雑な形状の成形も容易である。

【0008】

特許文献2に記載された繊維強化材は、それ自体が高い引張強度を持ち、樹脂を内部に含浸することで高い補強効果を発揮する。また、この繊維強化材を発泡成形品の外形に沿うように表面層に配置することで、より高い剛性を持つ発泡成形品を得ることができる。しかしながら、繊維強化材の厚み方向に対しては連続性がないため、発泡成形品に大きな曲げ荷重が与えられると水平方向に亀裂が入って、破壊されやすいという欠点があった。

【0009】

また、マイクロ波照射による内部加熱では内部圧力が急激に上昇するために、繊維強化材が蛇行したり、発泡成形品の表面層ではなく内部に配置されたりした状態で成形されることもあり、この場合、十分な補強効果を発揮できない。さらに、曲面形状を持つ成形品を製造する際には、繊維強化材が成形型の曲面部分の形状に沿わずに成形されやすいという問題もある。特にガラスクロスやガラスマットなど剛直な繊維強化材を使用する場合にこの問題が生じやすい。繊維強化材が曲面部分の形状に沿わなかった箇所では強化材による補強が不十分であるため、破壊されやすく、また、表面にクラックが発生しやすい。

【0010】

さらには、発泡・硬化時の内部圧力は型の内部で均一に上昇せずに、不均一に上昇する傾向があり、型内の中央部において内部圧力が高くなる結果、成形型の中央部が変形して、発泡成形品の寸法安定性に問題が生じる問題もあった。

【特許文献1】特開平7−148851号公報

【特許文献2】特開平11−20029号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上記現状に鑑み、マイクロ波を照射することで繊維強化材と一体化した発泡成形品を製造するにあたって、曲げ強度に優れており、繊維強化材が発泡成形品の表面層付近に配置されることで繊維強化材による補強効果が十分に発揮され、かつ、良好な寸法安定性を有する発泡成形品を製造することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決すべく鋭意検討した結果、熱硬化性樹脂を多孔質材料に含浸させ、これと繊維強化材を一体成形することで前記課題を解決できることを見出し、本発明を完成するに至った。

【0013】

すなわち本発明は、湿潤状態の多孔質材料を準備する第一工程、前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、前記成形型から前記発泡成形品を取り出す第五工程を含む、発泡成形品の製造方法である。

【0014】

また本発明は、前記製造方法により得られた発泡成形品でもある。

【発明の効果】

【0015】

本発明の製造方法によれば、マイクロ波を照射することで繊維強化材と一体化した発泡成形品を製造するにあたって、曲げ強度に優れており、繊維強化材が発泡成形品の表面層付近に配置されることで繊維強化材による補強効果が十分に発揮され、かつ、良好な寸法安定性を有する発泡成形品を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

【0017】

本発明に係る製造方法は、湿潤状態の多孔質材料を準備する第一工程、前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、前記成形型から前記発泡成形品を取り出す第五工程を含む。

【0018】

本発明における多孔質材料としては、内部に多数の細孔を有し、柔軟性を有する材料であって、液体にひたすことで細孔内の空気と置換される形で液体を吸い取ることができる吸水性の材料を使用することができる。また、発泡成形時の高熱に耐性を有することが求められるので、耐熱性を有する材料が好ましい。具体例としては、スポンジ、立体織物、立体編物等が挙げられる。好ましくはスポンジであり、なかでも、パルプ由来のセルロースに、亜麻や綿等の天然繊維を複合化して製造された100%の天然材料であるセルローススポンジが最も好ましい。熱硬化性樹脂の含浸性が良好であり、マイクロ波の吸収能も高く、さらに耐熱性や強度にも優れているからである。

【0019】

多孔質材料としては、所期の発泡成形品の形状を考慮して適切な形状に成形したものを用いる。

【0020】

第一工程では、湿潤状態にある多孔質材料を準備する。湿潤状態にある多孔質材料は、多孔質材料が水を含有するものであればよい。水はマイクロ波照射により加熱され水蒸気に変化することによって発泡剤としての役割を果たす成分である。乾燥状態ではなく湿潤状態にある多孔質材料に対して熱硬化性樹脂を含浸させることで、熱硬化性樹脂を均一に多孔質材料に含浸させることが可能になる。これは、多孔質材料が湿潤状態にあると、浸透圧の関係から、樹脂が多孔質材料内の繊維内部へ容易に移動できるためと考えられる。

【0021】

湿潤状態にある多孔質材料を準備するには、乾燥状態にある多孔質材料に対して水を吸水させた後、水を絞り出すことによって水の吸水量を調整すればよい。水の使用量は少ないほど、マイクロ波照射後の加熱速度が大きくなり好ましい。

【0022】

第二工程では、第一工程で準備した湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる。

【0023】

前記熱硬化性樹脂としては、マイクロ波照射により発生する水蒸気等のガスによって発泡し、その際の内部温度で硬化し得る樹脂を使用することができる。具体的には、フェノール樹脂、エポキシ樹脂、ビニルエステル樹脂、ユリア樹脂等の、損失係数の大きな液状樹脂が挙げられるが、得られる発泡成形品の物性に優れていることから、フェノール樹脂が好ましく、特にレゾール型のフェノール樹脂が好ましい。

【0024】

熱硬化性樹脂とともに、その硬化に必要な成分、例えば硬化剤や硬化触媒を適宜配合する。例えば、フェノール樹脂を用いる場合には、フェノール樹脂専用の硬化剤(具体的には酸)を併用することが好ましい。

【0025】

そのほか、従来公知の整泡剤や、水以外の発泡剤(例えばフロンガスや炭化水素ガス)を適宜配合することができる。整泡剤を配合すると、発泡時の気泡形状が整えられ、独立気泡が増加し、かさ比重が小さくなることで、断熱性及び機械的強度が向上する。本発明では発泡剤を添加する必要はないが、かさ比重の小さな成形品を製造する場合には発泡剤を使用するほうが好ましい。

【0026】

また、熱硬化性樹脂の含浸性(繊維強化材中の隙間への浸透性)を向上させるために、あらかじめ、熱硬化性樹脂に適宜水を配合して熱硬化性樹脂の粘度を低下させておくことが好ましい。ただし、水の配合量は樹脂の種類や粘度に応じて調整可能であるが、水の配合量が多すぎると発泡効率が低下する傾向があるので、例えば、熱硬化性樹脂に対して最大で20重量%程度である。

【0027】

以上の混合物は、熱硬化性樹脂と必要に応じて水、整泡剤、発泡剤とを混合し、適当な機械を用いて攪拌し、最後に硬化剤や硬化触媒を添加し、さらに攪拌することで調製できる。

【0028】

熱硬化性樹脂を多孔質材料に含浸させるにあたっては、ローラなどを使用して多孔質材料に均一に熱硬化性樹脂が浸透するようにすればよい。また、過剰に含浸した熱硬化性樹脂は、絞って除去すればよい。熱硬化性樹脂の含浸量は、最終的な発泡成形品のかさ比重を考慮して適宜調整可能である。

【0029】

次いで第三工程では、第二工程で得た、熱硬化性樹脂を含浸した多孔質材料と、繊維強化材とを成形型内に封入する。

【0030】

本発明で使用する繊維強化材は、シート状の形状を有するものであり、繊維中の隙間を通じて熱硬化性樹脂が含浸することで高い補強効果を発揮するものである。具体的には、ガラスマット、ガラスクロス等のガラス繊維、麻、綿、羊毛等の天然繊維や、ポリエステル繊維やアクリル繊維等の合成繊維による織物、ニット、不織布等が使用できる。補強効果が高いことからガラス繊維が好ましい。これらを適当な大きさに裁断して用いる。マイクロ波照射を用いた内部加熱方式による発泡成形では、極めて高い内部圧力が生じるために、多孔質材料に含浸させた熱硬化性樹脂が繊維強化剤の隙間に侵入し、そこで硬化することによって、高い強度を持つ成形品を得ることができる。繊維強化材は樹脂が含浸しやすいように密度の粗い材料が好ましい。

【0031】

本発明で用いる成形型は、マイクロ波を反射せず、かつ吸収しにくく透過する素材からなるものがよい。また、発泡・硬化時の高い内部圧力に耐えられるような強度と弾性率を有する素材が好ましい。具体的にはFRP(繊維強化プラスチック)製の成形型が好ましい。金属はマイクロ波を反射してしまうので使用できない。また、マイクロ波照射により発生する水蒸気等のガスを通すために、成形型にはガス抜きを設ける。

【0032】

成形型が成形品の所望の形状を有する場合には、当該成形型の内部に離型フィルムを敷設することによって発泡・硬化を行うことができる。また、成形型として、成形品を内包できるような大きめのサイズのものを用いる場合には、当該成形型の内部に、成形品の形状を有するシリコーンゴム製の型を設置して発泡・成形を行うこともできる。シリコーンゴムは弾力性に優れているから、極めて複雑かつ微細な曲面形状、例えば木目等の模様であっても、その形状を忠実に再現した成形品を製造することが可能である。シリコーンゴム型は、市販されている硬化用のシリコーン樹脂や、その硬化剤を使用し、適当な型に入れて硬化させることによって容易に製造することができる。

【0033】

成形型内で、熱硬化性樹脂を含浸した多孔質材料と、繊維強化材とを積層するようにして配置した後、成形型を型締めする。

【0034】

第三工程における具体的な手順を図1に基づいて説明する。

【0035】

まず、FRP製の成形型1内に、離型フィルム(図示せず)を敷設するか、又はシリコーンゴム製の型(図示せず)を設置した後、下部の繊維強化材3aを配置し、それに積層して、熱硬化性樹脂を含浸した多孔質材料5を配置し、さらにその上に積層して、もう一枚の繊維強化材3bを配置する。図1では、繊維強化材3を上下に1枚ずつ配置しているが、片面のみに配置してもよい。

【0036】

図1では、板状の成形品を成形する場合について図示しているが、曲面形状を有するシリコーンゴム製の型等を内部に配置することで、曲面形状を有する成形品を製造することも可能である。

【0037】

急激な水蒸気発生による高い内部圧力に耐えられるよう成形型1を型締めした後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程を行う。すなわち、マイクロ波照射装置を用いて、成形型1全体に対して、マイクロ波を数分〜10分程度照射する。この短い時間の間に、熱硬化性樹脂の発泡・硬化、及び成形と、繊維強化材の隙間への熱硬化性樹脂の浸透及び硬化と、多孔質材料と繊維強化材との接着とが同時進行することになる。

【0038】

マイクロ波を成形型に照射する際には、できるだけ均一に照射されるようにする。一般的に工業利用されるマイクロ波の周波数は2450MHzであり、波長は約12cmであるから、波長による加熱ムラを生じる可能性がある。そのため、対象物を回転させたり、マイクロ波を拡散するための金属製ファンを回転させたりしてなるべく均一に照射するようにする。

【0039】

マイクロ波の出力電力は大きいほど発泡・硬化反応が速く進行するため短時間での成形が可能になるが、逆に発泡の制御は難しくなるため、照射時間と関連づけて調整すればよい。さらには、成形品の形状やサイズ、あるいは熱硬化性樹脂の種類や、硬化剤の量、強化繊維材の種類等を考慮して調整を行う。

【0040】

照射後必要に応じてアフターキュアを行った後、得られた成形品を成形型から取り出す。離型フィルムを用いずにシリコーンゴム型を用いた場合においても容易に離型することができる。

【0041】

得られた成形品は、中心材が、多孔質材料と、硬化した熱硬化性樹脂とからなる発泡硬化物であり、当該硬化物に、硬化した熱硬化性樹脂が含浸した繊維強化材が接着されている構造を有している。本発明では、発泡・硬化に伴い高い内部圧力が発生するために、曲面形状を有する成形品であっても、伸縮性のある繊維強化材が強固に、かつ皺なく接着される。

【実施例】

【0042】

以下に実施例を掲げて本発明をさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0043】

(実施例1及び比較例1)

下記の材料を混合して熱硬化性樹脂混合物を調製した。

・レゾール型フェノール樹脂:昭和高分子(株)製BRL−191(粘度(25℃):2750〜3750mPa・s、不揮発分:76〜80重量%、揮発分のうち約15重量%が水、残りが遊離フェノールである)

・フェノール樹脂用硬化剤:第一工業製薬(株)製レジノールPS−63(フェノールスルホン酸が約63重量%、遊離硫酸が1重量%以下、遊離フェノールが5重量%、残りが水):8重量%(各成分の配合量はフェノール樹脂に対する重量比で示す。以下同様。)

・竹粉:2重量%

・整泡剤:第一工業製薬(株)製フロティアK−54(ヒマシ油アルキレンオキサイド付加物及びビスフェノールAホルムアルデヒド縮合物の配合物):2重量%

・発泡剤:ジエチルエーテル(沸点35℃):3重量%

樹脂の使用量は、発泡成形品のかさ比重が400〜450kg/m3の範囲に収まるように調整した。

【0044】

繊維強化材としては、ガラスマットである、旭ファイバーグラス(株)製のコンティニュアスマットCSM(目付:300g/m2)を使用し、成形品の上下に積層できるように2枚使用した。

【0045】

多孔質材料としては、東レ・ファインケミカル(株)製セルローススポンジ(厚さ:約7mm)を使用した。

【0046】

成形型としては、ガラス織物を複数枚と不飽和ポリエステル樹脂を積層して作製したFRP製成形型を使用した。

【0047】

マイクロ波加熱装置としては、三菱電機(株)製の家庭用電子レンジRO−BV6を使用した。

【0048】

マイクロ波の照射は200Wで5分間行った。マイクロ波の照射後は、60℃で3時間維持することによってアフターキュアを行った。十分に冷却したものを曲げ試験に供した。

【0049】

実施例1では、上述した手順に沿って、両面の表面層付近に繊維強化材が配置され、内部材がセルローススポンジと、硬化したフェノール樹脂とからなる平板状の発泡成形品(厚み:約1cm)を製造した。

【0050】

比較例1では、セルローススポンジを使用せずに実施例1の手順を繰り返し、平板状の発泡成形品(厚み:約1cm)を製造した。

(1)曲げ強度試験

以下の条件により3点曲げ試験を行い、最大曲げ強度を算出した。

1.試験機:材料試験機((株)エー・アンド・ディ製テンシロン RTF1325)

2.たわみ速度:5mm/分

3.支点間距離:100mm

4.試験試料:厚みt=8〜12mm、幅b=24.5〜25.5mm、長さL=270〜275mm

5.最大曲げ強度の算出式:最大曲げ強度=3*Pmax(最大曲げ荷重)*L/2*b*t2

なお数点の試験試料を作製して試験を行い、以下の表ではその平均値を示した。

【0051】

曲げ強度、及びかさ比重を測定した結果を表1に示す。

【0052】

【表1】

【0053】

表1の結果より、セルローススポンジを使用することで、曲げ強度が約80%も向上したことが分かる。

【0054】

さらに、実施例1の発泡成形品の曲げ試験後の外観を観察したところ、試料中央部で縦方向(厚み方向)にのみ亀裂が見られた。一方、比較例1の発泡成形品では、材料内の水平方向に大きな亀裂が見られた。前述の3点曲げを行った場合には荷重点である中央部に最大曲げモーメントが加わるが、比較例1のセルローススポンジなしの発泡成形品では、中央部で発生した亀裂が水平方向に大きく拡がったと考えられる。

【0055】

樹脂を含浸する前で水を吸水したセルローススポンジの内部を顕微鏡により観察して撮影した写真(倍率150倍)を図2に示し、実施例1の発泡成形品の内部を顕微鏡(倍率500倍)により観察して撮影した写真を図3に示す。この発泡成形品では、セルローススポンジ内の小さなセルの内部及びセルの壁面内に樹脂が含浸することで高い強度を発現するとともに、セルローススポンジ内のセルが連結することで亀裂の進展を防ぎ、高い曲げ強度が得られたと考えられる。

【0056】

図4では、実施例1及び比較例1の発泡成形品を曲げ試験に供した際のたわみ量と曲げ強度の関係を示す。実施例1及び比較例1の双方でたわみ量が約3mmに到達した時点で荷重の低下が観察されるが、比較例1では荷重の低下量が大きく、一気に亀裂が拡がって破壊に至ったと考えられる。一方、実施例1では亀裂が発生したものの拡がらず、荷重が一旦低下した後でも荷重の増加が観察された。

【0057】

(2)発泡成形品内での繊維強化材の安定性

実施例1及び比較例1の発泡成形品の断面を確認したところ、実施例1では、ガラスマットが成形品の表面層に、平面上に配置されており、かつ樹脂が含浸していた。そのため、セルローススポンジ内のセル連結による亀裂進展防止効果に加えて、高い補強効果を発揮することができる。一方、比較例1では、ガラスマットは蛇行しており、しかも成形品の内部に配置されていた。このため、補強効果が十分ではない。

【0058】

(3)発泡成形品の寸法安定性

実施例1及び比較例1の発泡成形品の厚みを測定し、成形品の中心部からの距離と、厚みの平均値からの差との関係を図5に示した。これらの発泡成形品は厚みが均一になるように成形を行ったものであるが、比較例1では、中心部が厚く、両端へ近づくほど薄くなる傾向が見られた。一方、実施例1では、平均値からのバラツキが少なく、全体的に寸法(厚み)が安定していることが分かる。すなわちセルローススポンジの使用によって寸法安定性が向上することが分かった。これは、セルローススポンジが、マイクロ波照射により生じる内部圧力の均一化に資するためと考えられる。

【図面の簡単な説明】

【0059】

【図1】本発明の成形方法でマイクロ波照射前の材料を型内に配置した状態を示す概念図

【図2】樹脂を含浸する前で水を吸水したセルローススポンジの内部を拡大した顕微鏡写真

【図3】実施例1の発泡成形品の内部を拡大した顕微鏡写真

【図4】実施例1及び比較例1の発泡成形品を曲げ試験に供した際のたわみ量と曲げ強度の関係を示すグラフ

【図5】実施例1及び比較例1の発泡成形品における中心部からの距離と、厚みの平均値からの差との関係を示すグラフ

【符号の説明】

【0060】

1 FRP製成形型

3a,3b 繊維強化材

5 熱硬化性樹脂を含浸した多孔質材料

【特許請求の範囲】

【請求項1】

湿潤状態の多孔質材料を準備する第一工程、

前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、

成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、

第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、

前記成形型から前記発泡成形品を取り出す第五工程を含む、発泡成形品の製造方法。

【請求項2】

前記多孔質材料が、スポンジ材料、立体織物、及び、立体編物からなる群より選択される少なくとも1種である請求項1記載の製造方法。

【請求項3】

前記熱硬化性樹脂がフェノール樹脂である請求項1又は2記載の製造方法。

【請求項4】

前記繊維強化材がガラス繊維である請求項1〜3のいずれか記載の製造方法。

【請求項5】

請求項1〜4のいずれか記載の製造方法により得られた発泡成形品。

【請求項1】

湿潤状態の多孔質材料を準備する第一工程、

前記湿潤状態の多孔質材料に、熱硬化性樹脂を含浸させる第二工程、

成形型内に、熱硬化性樹脂を含浸した多孔質材料、及び、繊維強化材を封入する第三工程、

第三工程の後、前記成形型の外側からマイクロ波を照射して、前記熱硬化性樹脂の発泡・硬化及び成形を行うことで、発泡成形品を形成する第四工程、及び、

前記成形型から前記発泡成形品を取り出す第五工程を含む、発泡成形品の製造方法。

【請求項2】

前記多孔質材料が、スポンジ材料、立体織物、及び、立体編物からなる群より選択される少なくとも1種である請求項1記載の製造方法。

【請求項3】

前記熱硬化性樹脂がフェノール樹脂である請求項1又は2記載の製造方法。

【請求項4】

前記繊維強化材がガラス繊維である請求項1〜3のいずれか記載の製造方法。

【請求項5】

請求項1〜4のいずれか記載の製造方法により得られた発泡成形品。

【図1】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【公開番号】特開2010−111026(P2010−111026A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−285889(P2008−285889)

【出願日】平成20年11月6日(2008.11.6)

【出願人】(592216384)兵庫県 (258)

【出願人】(594008121)株式会社エフタックル (2)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月6日(2008.11.6)

【出願人】(592216384)兵庫県 (258)

【出願人】(594008121)株式会社エフタックル (2)

【Fターム(参考)】

[ Back to top ]