多孔質構造体表面を被覆材で被覆する方法、及び電極触媒層の製造方法

【課題】触媒を担持した導電性多孔質構造体の表面に電解質樹脂を効率的に被覆することが可能な電極触媒層の製造方法を提供する。

【解決手段】圧力容器内1で超臨界流体を用いて、触媒を担持した導電性多孔質構造体3の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、電解質樹脂を溶解した電解質樹脂溶解溶液及び触媒を担持した導電性多孔質構造体を前記圧力容器内1に配置する準備工程と、電解質樹脂及び臨界温度未満且つ臨界圧力以上の液体状態の溶媒を含む電解質樹脂溶液6に、触媒を担持した導電性多孔質構造体3を曝露する工程と、曝露工程後、導電性多孔質構造体を電解質樹脂溶液に曝露したまま前記溶媒の臨界温度以上に加熱する工程と、加熱工程後、超臨界状態の前記溶媒を状態変化させ、電解質樹脂を導電性多孔質構造体表面に析出させる工程と、を有する製造方法。

【解決手段】圧力容器内1で超臨界流体を用いて、触媒を担持した導電性多孔質構造体3の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、電解質樹脂を溶解した電解質樹脂溶解溶液及び触媒を担持した導電性多孔質構造体を前記圧力容器内1に配置する準備工程と、電解質樹脂及び臨界温度未満且つ臨界圧力以上の液体状態の溶媒を含む電解質樹脂溶液6に、触媒を担持した導電性多孔質構造体3を曝露する工程と、曝露工程後、導電性多孔質構造体を電解質樹脂溶液に曝露したまま前記溶媒の臨界温度以上に加熱する工程と、加熱工程後、超臨界状態の前記溶媒を状態変化させ、電解質樹脂を導電性多孔質構造体表面に析出させる工程と、を有する製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質構造体の表面を被覆材で被覆する方法、及び、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる電極触媒層の製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

燃料電池の電極は、一般的に、導電性担体に担持された触媒及び電解質樹脂を含む電極触媒層を備える。このような燃料電池の触媒層では、導電性担体と電解質樹脂と反応ガスとが接する、いわゆる、三相界面において、電極反応が進行するため、三相界面を効率的に形成することが重要である。従って、触媒を担持した導電性担体の表面に、ムラなく電解質樹脂を被覆することが求められる。

【0004】

例えば、特許文献1には、密閉容器内に、触媒が担持された導電性担体と、基板と、電解質樹脂と、超臨界流体と、を封入し、前記基板の温度を変化させることによって、前記触媒が担持された導電性担体と前記電解質樹脂とを備える電極触媒層を前記基板上に形成する、電極触媒層の製造方法が開示されている。特許文献1には、具体的な製造方法として、電解質樹脂を溶解した超臨界流体中で、カーボンナノチューブが垂直配向された基板を加熱することで、超臨界流体中に溶解していた電解質樹脂をカーボンナノチューブの周囲に析出させる方法が記載されている。

一方、電解質樹脂の被覆方法ではないが、特許文献2及び3には、金属を表面に担持させる方法として、超臨界流体を利用する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−003531号公報

【特許文献2】特開2000−17442号公報

【特許文献3】特開2006−273613号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

触媒を担持した導電性担体は、通常、微細な多孔質構造を有していることから、従来、導電性担体の多孔質構造表面に所望量の電解質樹脂を被覆することは難しく、電解質樹脂を導電性担体の表面に効率良く被覆する方法の構築が求められている。特に、基板上に略垂直に配向した複数のカーボンナノチューブを、導電性担体として用いる場合には、カーボンナノチューブ間の微細な隙間に電解質樹脂を行き渡らせることが困難であるために、カーボンナノチューブの表面を充分量の電解質樹脂で被覆することが難しかった。

【0007】

特許文献1のように、電解質樹脂を溶解した超臨界流体を用いることで、電解質樹脂をカーボンナノチューブの隙間に浸透させることが可能であるが、特許文献1に記載の方法では、超臨界流体における電解質樹脂濃度が低く、充分量の電解質樹脂を被覆させるのに、時間を要するという問題がある。さらに、特許文献1に記載の方法は、充分量の電解質樹脂を被覆させるためには、電解質樹脂を大量に使用する必要があるという問題もある。

【0008】

本発明は、上記実状を鑑みて成し遂げられたものであり、本発明の目的は、微細な多孔質構造を有する多孔質構造体の表面に、被覆材を効率的に被覆することが可能な方法、特に、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を効率的に被覆することが可能な電極触媒層の製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の被覆方法は、圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であって、

前記被覆材を溶解した被覆材溶解溶液及び前記多孔質構造体を前記圧力容器内に配置する準備工程と、

前記被覆材、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む被覆材溶液に、前記多孔質構造体を曝露する工程と、

前記曝露工程後、前記多孔質構造体を、前記被覆材溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記被覆材を前記多孔質構造体の表面に析出させる工程と、

を有することを特徴とする。

【0010】

本発明の被覆方法では、多孔質構造体を、一旦、被覆材と臨界温度未満且つ臨界圧力以上の液体状態の溶媒とを含む被覆材溶液に曝露させることによって、前記溶媒を超臨界状態にする前記加熱工程において、多孔質構造体の近傍に多くの被覆材を存在させることができるため、多孔質構造体の細孔構造内に多くの被覆材を浸透させることができる。その結果、前記移行工程において、被覆材を多孔質構造体表面にて効率良く析出させ、多孔質構造体を被覆させることができる。また、多孔質構造体を加熱し、該多孔質構造体の近傍に存在する溶媒を超臨界状態にすることによって、多孔質構造体を、高濃度で被覆材を含有する超臨界流体に接触させることができる。さらに、多孔質構造体のみを加熱することによって、前記溶媒を超臨界状態にするために要するエネルギーを削減することができ、ひいては、被覆処理のコストを削減することができる。

【0011】

本発明の被覆方法は、

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記被覆材と液体状態の前記溶媒とを含む前記被覆材溶液の液面を上昇させることで、前記多孔質構造体を該被覆材溶液に曝露し、

前記準備工程において、前記多孔質構造体の配置位置は、前記曝露工程における前記被覆材溶液の液面が、該多孔質構造体の下端部以下から該多孔質構造体の上端部以上に上昇する位置であることが好ましい。

被覆材の被覆量を確保しつつ、被覆材の使用量を低減することができるからである。

【0012】

本発明の被覆方法は、前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にすることが好ましい。より効果的に効率良く被覆材を被覆することができるからである。

【0013】

本発明の被覆方法は、前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させることが好ましい。析出工程における被覆材の凝集や多孔質構造体の多孔質構造の変化を抑制することができるからである。

【0014】

本発明の電極触媒層の製造方法は、圧力容器内で超臨界流体を用いて、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、

前記電解質樹脂を溶解した電解質樹脂溶解溶液及び前記触媒を担持した導電性多孔質構造体を前記圧力容器内に配置する準備工程と、

前記電解質樹脂、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む電解質樹脂溶液に、前記触媒を担持した導電性多孔質構造体を曝露する工程と、

前記曝露工程後、前記導電性多孔質構造体を、前記電解質樹脂溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記電解質樹脂を前記導電性多孔質構造体表面に析出させる工程と、

を有することを特徴とする。

【0015】

本発明の電極触媒層の製造方法では、本発明の被覆方法と同様、導電性多孔質構造体を、一旦、電解質樹脂と臨界温度未満且つ臨界圧力以上の液体状態の溶媒とを含む電解質樹脂溶液に曝露させることによって、前記溶媒を超臨界状態にする前記加熱工程において、導電性多孔質構造体の近傍に多くの電解質樹脂を存在させることができるため、導電性多孔質構造体の細孔構造内に多くの電解質樹脂を浸透させることができる。その結果、前記移行工程において、電解質樹脂を導電性多孔質構造体の表面に効率良く析出させ、導電性多孔質構造体を電解質樹脂で被覆させることができる。また、導電性多孔質構造体を加熱し、該導電性多孔質構造体の近傍に存在する溶媒を超臨界状態にすることによって、導電性多孔質構造体を、高濃度で電解質樹脂を含む超臨界流体に接触させることができる。さらに、導電性多孔質構造体のみを加熱することによって、前記溶媒を超臨界状態にするために要するエネルギーを削減することができ、ひいては、電極触媒層の製造コストを削減することができる。

【0016】

本発明の電極触媒層の製造方法は、

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記電解質樹脂と、液体状態の前記溶媒とを含む前記電解質溶液の液面を上昇させることで、前記導電性多孔質構造体を該電解質樹脂溶液に曝露し、

前記準備工程において、前記導電性多孔質構造体の配置位置は、前記曝露工程における前記電解質樹脂溶液の液面が、該導電性多孔質構造体の下端部以下から該導電性多孔質構造体の上端部以上に上昇する位置であることが好ましい。導電性多孔質構造体表面の電解質樹脂の被覆量を確保しつつ、電解質樹脂の使用量を低減することができるからである。

【0017】

本発明の電極触媒層の製造方法は、前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にすることが好ましい。より効果的に効率良く電解質樹脂を導電性多孔質構造体の表面に被覆することができるからである。

【0018】

本発明の電極触媒層の製造方法は、前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させることが好ましい。析出工程における電解質樹脂の凝集や導電性多孔質構造体の多孔質構造の変化を抑制することができるからである。

【0019】

本発明の電極触媒層の製造方法において、前記導電性多孔質構造体が、基材上に担持されている場合、前記加熱工程において、該基材を前記溶媒の臨界温度以上に加熱することにより、前記導電性多孔質構造体を前記溶媒の臨界温度以上に加熱することができる。

【0020】

本発明の電極触媒層の製造方法において、前記導電性多孔質構造体は、前記基材上に略垂直配向されたカーボンナノチューブを含むことが好ましい。略垂直配向されたカーボンナノチューブは、ガス拡散性や電子伝導性に優れた電極触媒層を形成することができるからである。

【0021】

本発明の電極触媒層の製造方法において、前記電極触媒層としては、例えば、燃料電池用電極触媒層が挙げられる。

【発明の効果】

【0022】

本発明の被覆方法及び電極触媒層の製造方法によれば、被覆材又は電解質樹脂を、効率良く、被処理物である多孔質構造体又は導電性多孔質構造体の表面に被覆させることができる。従って、本発明によれば、被覆材や電解質樹脂の被覆量を確保しつつ、被覆材や電解質樹脂の使用量の低減、さらには、被覆処理時間の短縮が可能である。

【図面の簡単な説明】

【0023】

【図1】本発明の被覆方法及び製造方法の曝露工程における圧力容器内の様子を示す断面模式図である。

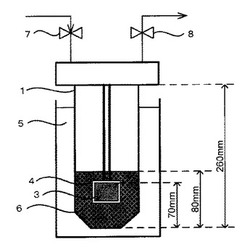

【図2】実施例及び比較例で用いた圧力容器における導電性多孔質構造体(CNT基板)の配置位置を説明する断面模式図である。

【図3】図2に示す圧力容器内の圧力と電解質樹脂溶液の液面との関係を示す図である。

【図4】CHF3の状態変化と、本発明の被覆方法及び製造方法における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化の典型例(実施例1)とを示す図である。

【図5】CHF3の状態変化と、比較例1における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化とを示す図である。

【図6】CHF3の状態変化と、比較例2における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化とを示す図である。

【図7】CHF3の状態変化と、比較例3における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化とを示す図である。

【図8】実施例及び比較例の電解質樹脂溶解溶液量と電解質樹脂の目付け量との関係を示す図である。

【図9】実施例及び比較例の超臨界流体処理時間と電解質樹脂の目付け量との関係を示す図である。

【図10】実施例4、比較例1及び比較例6の電解質樹脂の目付け量を示す図である。

【発明を実施するための形態】

【0024】

本発明の被覆方法は、圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であって、

前記被覆材を溶解した被覆材溶解溶液及び前記多孔質構造体を前記圧力容器内に配置する準備工程と、

前記被覆材、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む被覆材溶液に、前記多孔質構造体を曝露する工程と、

前記曝露工程後、前記多孔質構造体を、前記被覆材溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記被覆材を前記多孔質構造体の表面に析出させる工程と、

を有することを特徴とする。

【0025】

また、本発明の電極触媒層の製造方法は、圧力容器内で超臨界流体を用いて、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、

前記電解質樹脂を溶解した電解質樹脂溶解溶液及び前記触媒を担持した導電性多孔質構造体を前記圧力容器内に配置する準備工程と、

前記電解質樹脂、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む電解質樹脂溶液に、前記触媒を担持した導電性多孔質構造体を曝露する工程と、

前記曝露工程後、前記導電性多孔質構造体を、前記電解質樹脂溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記電解質樹脂を前記導電性多孔質構造体表面に析出させる工程と、

を有することを特徴とする。

【0026】

本発明者が、基板上に略垂直配向したカーボンナノチューブ(CNT)の表面に電解質樹脂を被覆させるべく、検討したところ、上記特許文献1に記載された方法では、電解質樹脂を効率良く、カーボンナノチューブの表面に被覆させることができないという知見が得られた。

具体的には、特許文献1では、複数のCNTが略垂直配向した基板(CNT基板)と電解質樹脂溶液とを収容した圧力容器内に、CHF3ガスを導入して圧力を上昇させ、CHF3を気体状態から超臨界状態にした後、CNT基板を冷却し、CNT基板近傍のCHF3を、液体状態を経て気体状態にすることで、電解質樹脂を析出させている。また、特許文献1では、CNT基板と電解質樹脂溶液とを収容した圧力容器内に、CHF3ガスを導入して圧力を上昇させ、CHF3を気体状態から超臨界状態にした後、CNT基板を加熱し、CNT基板近傍のCHF3の電解質樹脂の溶解度を低下させることで、電解質樹脂を析出させている。

上記のように、特許文献1に記載の如く、CHF3を気体状態から超臨界状態にする場合、圧力容器全体に電解質樹脂が分散するため、超臨界流体における電解質樹脂濃度が低く、CNT近傍の電解質樹脂濃度が低くなる。そのため、充分量の電解質樹脂をCNTに被覆させるには時間を要する(比較例1及び比較例5、図9参照)。また、CNT基板の近傍に存在する超臨界流体中の電解質樹脂濃度を確保し、充分量の電解質樹脂をCNTに被覆させるには、多量の電解質樹脂を使用する必要がある(比較例1及び比較例4、図8参照)。

【0027】

そして、本発明者は、鋭意検討の結果、CHF3等の超臨界状態にする溶媒(以下、超臨界用溶媒ということがある)を、まず、液体状態とし、該液体状態の超臨界用溶媒と電解質樹脂とを含む電解質樹脂溶液に、CNT基板を曝露し、続いて、CNT基板を加熱してCNT基板近傍の超臨界用溶媒を超臨界状態とすることによって、高濃度で電解質樹脂を含む超臨界流体でCNT基板を処理することが可能であり、電解質樹脂の被覆量を向上させると共に、電解質樹脂使用量の低減及び処理時間の短縮が実現されることを見出した。

【0028】

図4を用いて、具体的に説明する。図4は、CHF3の状態変化を示すものであり、また、CHF3を超臨界用溶媒として用いた実施例1のCNT基板(導電性多孔質構造体)の環境の温度変化及び圧力変化(点線矢印)と、雰囲気環境の温度変化及び圧力変化(実線矢印)とを示す図である。

CHF3は、臨界温度が25.65℃、臨界圧力が4.87MPaであり、図4に示すように、臨界点(25.65℃、4.87MPa)以上の条件下で超臨界状態となる。超臨界流体は、気体の性質(拡散性)と溶液の性質(溶解性)とを併せ持つ。

【0029】

ここで、CNT基板環境とはCNT基板が晒される環境であり、CNT基板環境の温度とはCNT基板の温度を意味し、CNT基板環境の圧力とはCNT基板が晒される環境の圧力を意味する。CNT基板環境温度は、CNTの温度を調整するヒーター等により直接的に又は間接的に制御することができる。本明細書において、多孔質構造体環境及び導電性多孔質構造体環境もまた同様に、それぞれの構造体が晒される環境であり、各構造体環境の温度は各構造体の温度を意味し、各構造体環境の圧力は各構造体が晒される環境の圧力を意味する。

また、本明細書において雰囲気環境の温度及び圧力とは、圧力容器内において、超臨界用溶媒が液体状態及び超臨界状態の場合には、電解質樹脂溶液の温度及び圧力を意味し、超臨界用溶媒が気体状態の場合には、電解質樹脂を含む気体状態の超臨界溶媒の温度及び圧力を意味する。雰囲気環境の温度の制御方法は特に限定されず、例えば、圧力容器の壁部を加熱及び冷却可能な温度調節機によって制御することができる。雰囲気環境の圧力は、典型的には圧力容器内に導入する超臨界用溶媒の量によって制御することができる。CNT基板、多孔質構造体及び導電性多孔質構造体の圧力も、典型的には、圧力容器内の超臨界用溶媒量によって制御でき、通常、雰囲気環境の圧力とほぼ同じになる。

【0030】

圧力容器内に電解質樹脂(電解質樹脂溶解溶液)及びCNT基板を配置した状態で、図4に示すように、まず、CNT基板環境及び雰囲気環境を、CHF3の臨界温度未満を維持したまま、CHF3の臨界圧力以上にし、圧力容器内のCHF3を液体状態にする(図4中の(1))。このとき、液体状態のCHF3中に電解質樹脂が分散、溶解した電解質樹脂溶液にCNTが浸漬する。次に、電解質樹脂溶液にCNTを浸漬させた状態で、CNT基板環境の温度を、CHF3の臨界温度以上に上昇させ、CNT基板近傍のCHF3を超臨界状態にする(図4中の(2))。超臨界流体の溶解性及び拡散性により、CNT基板近傍において局所的に電解質樹脂の濃度を高めると共に、電解質樹脂をCNT基板上の複数のCNT間に浸透させることができる。続いて、CNT基板環境の圧力をCHF3の臨界圧力以下にする(図4中の(3))ことで、溶解していた電解質樹脂を析出させ、CNT表面に被覆させることができる。

【0031】

本発明者は、上記のようなCNT表面への電解質樹脂の被覆方法は、CNT基板を用いた電極触媒層の製造方法のみならず、CNT基板以外の導電性多孔質材料を含む電極触媒層の製造方法、さらに、CNT基板のような微細な細孔構造を有する多孔質構造体を、被覆材で被覆する方法に応用可能であることを見出した。複数のCNTが略垂直に配向した基板において、CNT同士の微細な隙間にも充分量の電解質樹脂を被覆させることができることから、CNT基板と同様、微細な細孔構造を有する多孔質構造体の表面を、被覆材で効率良く被覆可能であることが見出されたからである。

【0032】

以下、本発明の被覆方法及び電極触媒層の製造方法について説明する。

本発明の被覆方法は、圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であり、本発明の電極触媒層の製造方法は、本発明の被覆方法において、多孔質構造体として触媒を担持した導電性多孔質構造体、被覆材として電解質樹脂を用い、導電性多孔質構造体の表面に電解質樹脂を被覆するものである。ここでは、主に電極触媒層の製造方法を説明しながら、適宜、本発明の被覆方法について説明する。

尚、本明細書において、超臨界流体とは、超臨界流体そのもののみならず、電解質樹脂やその他成分(例えば、電解質樹脂溶解溶液の溶媒など)を含む超臨界流体も指すものとする。また、本明細書において、被覆とは、被覆対象の表面の一部を覆う形態及び被覆対象の表面全面を覆う形態を含む。

【0033】

[準備工程]

準備工程は、圧力容器内に、電解質樹脂(被覆材)を溶解した電解質樹脂溶解溶液(被覆材溶解溶液)と、導電性多孔質構造体(多孔質構造体)とを配置する工程である。

【0034】

電解質樹脂としては、所望のイオン伝導性を有し、超臨界流体に溶解可能であれば、特に限定されず、例えば、プロトン伝導性を有する電解質樹脂としては、フッ素系高分子電解質、炭化水素系高分子電解質等が挙げられる。

ここで、フッ素系高分子電解質とは、ナフィオン(商品名、デュポン製)やアシプレックス(商品名、旭化成製)、フレミオン(商品名、旭硝子製)に代表されるパーフルオロカーボンスルホン酸樹脂の他、炭化フッ素系ビニルモノマーと炭化水素系ビニルモノマーの共重合体やジフルオロビニルモノマーの重合物にスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもののような部分フッ素化高分子電解質等の含フッ素高分子電解質を指す。

また、炭化水素系高分子電解質とは、フッ素を含有しない高分子電解質であり、具体的には、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリフェニレンエーテル、ポリパラフェニレン等のエンジニアリングプラスチックや、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリスチレン等の汎用プラスチックにスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもの又はこれらの共重合体等が挙げられる。

【0035】

また、被覆材としては、超臨界流体に溶解可能であれば特に限定されず、例えば、上記電解質樹脂等を挙げることができる。

【0036】

電解質樹脂(被覆材)は、溶媒に溶解した電解質樹脂溶解溶液(被覆材溶解溶液)として圧力容器内に投入することで、電解質樹脂を超臨界用溶媒により溶解させやすくすることができる。電解質樹脂溶液は、電解質樹脂溶解溶液と液体状態の超臨界用溶媒とを含むことになる。電解質樹脂溶解溶液における溶媒としては、電解質樹脂を溶解できれば特に限定されず、適宜選択することができる。例えば、エタノール等のアルコール等の有機溶媒が挙げられる。

【0037】

導電性多孔質構造体は、導電性と多孔質構造とを有していれば、その材料及び形状に特に限定はない。

本明細書において、多孔質構造体は、表面に微細な細孔構造を有するものを意味し、例えば、複数の構成繊維が規則正しく配列された構造(例えば、メッシュ構造)、複数の構成繊維がランダムに配列された不織布構造、独立孔や連結孔を有する三次元網目構造、複数の構成粒子が連結された構造等が含まれる。また、基板上に略垂直に配向したCNTも多孔質構造体に含まれる。

ここで、基板上に略垂直に配向したCNTとは、基板の面方向と、CNTのチューブ長さ方向とのなす角度が、90°±30°の範囲であることを意味する。90°±30°の範囲であれば、垂直(90°)に配向した場合と同様の効果が得られる。尚、CNTには、直線状のものと、直線状でないものとがあり、直線状でないCNTの場合には、チューブ長さ方向の両端面の中心を結ぶ直線の方向を、チューブ長さ方向とする。

【0038】

導電性多孔質構造体の構成材料としては、例えば、カーボンナノチューブ(CNT)、カーボンナノファイバー、カーボンブラック、グラッシーカーボン、アセチレンブラック、カーボンフェルト、カーボンクロス、カーボンナノホーン(CNH)、カーボンナノウォール(CNW)等の炭素材料、チタン、シリコン、スズ、銅、チタニア、シリカ、酸化スズ等の金属や金属酸化物、等を挙げることができる。これら構成材料は、1種類のみでも、2種類以上を組み合わせて用いてもよい。

【0039】

中でも、CNTは、燃料電池の電極における反応ガスの拡散性、電子伝導性、比表面積、等の観点から、燃料電池用電極の構成材料として好ましく、特に基板上に略垂直に配向したCNTが好ましい。また、CNTを含む導電性多孔質構造体、特に、基板上に略垂直に配向したCNTは、CNTの表面に充分量の電解質樹脂を被覆させにくいことから、本発明により得られる効果が特に高いといえる。

【0040】

導電性多孔質構造体には触媒が担持される。触媒としては、電極反応を促進できるものであれば特に限定されず、例えば、燃料電池用電極の触媒としては、白金、ルテニウム、イリジウム、ロジウム、パラジウム、オスミニウム、タングステン、鉛、鉄、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウム等の金属、これら金属の合金等が挙げられる。

導電性多孔質構造体への触媒担持方法は特に限定されず、湿式法や乾式法を採用することができる。例えば、触媒金属塩溶液(例えば、白金塩溶液等)を導電性多孔質構造体表面に塗布し、乾燥、焼成還元する方法、金属触媒塩の超臨界流体に導電性多孔質構造体を曝露し、金属触媒塩を析出後、焼成還元する方法等が挙げられる。

【0041】

被覆材の被覆対象である多孔質構造体としては、上記したような多孔質構造を有していれば、具体的な形状や構成材料は特に限定されない。構成材料としては、例えば、上記導電性多孔質構造の構成材料等を挙げることができる。

【0042】

準備工程において、圧力容器内における導電性多孔質構造体及び電解質樹脂溶解溶液の配置形態は特に限定されない。導電性多孔質構造体の好ましい配置位置については、曝露工程における電解質樹脂溶液の液面との関係から、後述の[曝露工程]において説明する。

【0043】

[曝露工程]

曝露工程は、電解質樹脂(被覆材)及び臨界温度未満且つ臨界圧力以上の液体状態の超臨界用溶媒を含む電解質樹脂溶液(被覆材溶液)に、触媒を担持した導電性多孔質構造体(多孔質構造体)を、曝露する工程である。

【0044】

電解質樹脂溶液は、少なくとも、上記電解質樹脂と、臨界温度未満且つ臨界圧力以上の液体状態の超臨界用溶媒と、を含む。

超臨界用溶媒は、後続の加熱工程において、臨界圧力以上を保持したまま、臨界温度以上に加熱して超臨界状態に移行させられるものであり、本明細書では、超臨界用溶媒ということがある。尚、超臨界用溶媒とは、加熱工程において超臨界状態で用いる溶媒を指し、気体状態や液体状態の溶媒も含む。

【0045】

超臨界用溶媒としては、例えば、トリフルオロメタン(CHF3)、CO2、テトラフルオロエチレン(CF2=CF2)、1,1,2,2−テトラフルオロエタン(CHF2CHF2)、ペンタフルオロエタン(CF3CHF2)、水、エタノール、メタノール等を挙げることができる。これら溶媒は1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0046】

超臨界溶媒としては、トリフルオロメタン(CHF3)、CO2が特に好ましい。CHF3は、電解質樹脂の溶解性に優れるため、導電性多孔質構造体に対する電解質樹脂の被覆量を確保しやすいというメリットがある。一方、CO2は、地球温暖化係数が低く、また、低コストというメリットがある。さらに、CO2は、導電性多孔質構造体への触媒担持工程において、CO2を超臨界流体として用いた場合に、使用する機材等を流用できるため、電極触媒層の製造コストをさらに削減できるというメリットもある。CO2は、CHF3と比較して電解質樹脂の溶解性が低いために、従来の超臨界流体を用いた電解質樹脂の被覆方法では、導電性多孔質構造体に対する電解質樹脂の目付け量は非常に少なかったが、本発明によれば、目付け量を大幅に向上することができる(実施例4、比較例1及び6、図10参照)。

【0047】

曝露工程において、超臨界用溶媒は、臨界温度未満且つ臨界圧力以上であり、液体状態である。超臨界用溶媒をこのような液体状態にする方法は特に限定されない。例えば、圧力容器内に、臨界温度未満を保持しながら、気体状態の超臨界用溶媒を導入し、圧力容器内の圧力を上昇させることで、超臨界用溶媒を液体状態に移行させると共に、臨界圧力以上にすることができる。このとき、超臨界用溶媒の液体状態への状態変化により、電解質樹脂溶液の液面が上昇する。

【0048】

曝露工程においては、導電性多孔質構造体に電解質樹脂溶液を接触させ、曝露させることができれば、超臨界用溶媒の量や圧力容器内の導電性多孔質構造体の配置位置等は特に限定されない。ただし、加熱工程において、より高濃度の電解質樹脂を含む超臨界流体で、導電性多孔質体を処理できることから、上記準備工程における導電性多孔質構造体の配置位置と、曝露工程における電解質樹脂溶液の液面高さと、を制御することが好ましい。

【0049】

以下、準備工程における導電性多孔質構造体の配置位置と、曝露工程における電解質樹脂の液面高さについて、図1を用いて説明する。

図1は、曝露工程における圧力容器内の様子を示す断面模式図である。図1において、圧力容器1には、電解質樹脂を溶解した電解質樹脂溶解溶液2とCNT基板3とが配置されている。CNT基板には、CNT基板を加熱可能なヒーター4が取り付けられている。圧力容器1は、その周囲に温度調節機5が取り付けられており、圧力容器内の雰囲気環境温度が調節可能である。また、圧力容器1は、超臨界用溶媒を圧力容器内に供給するための供給弁7、及び圧力容器内の気体状態の超臨界用溶媒等を圧力容器外に排出し、大気開放可能な排出弁8を備えている。

【0050】

上記したように、曝露工程では、圧力容器1内を、超臨界用溶媒の臨界温度未満の温度条件下で、気体状態の超臨界用溶媒の導入により超臨界用溶媒の臨界圧力以上に加圧し、超臨界用溶媒を液体状態に移行させ、電解質樹脂溶液6の液面を上昇させることで、導電性多孔質構造体3を電解質樹脂溶液6に浸漬(曝露)させることができる。

このとき、準備工程における、導電性多孔質構造体の配置位置を次のようにすることが好ましい。すなわち、図1に示すように、圧力容器1において、導電性多孔質構造体3は、曝露工程における加圧により、該導電性多孔質構造体3の下端部3b以下に位置する電解質溶液6の液面が該導電性多孔質構造体3の上端部3a以上に上昇するように配置されることが好ましい。

【0051】

このように、導電性多孔質構造体の配置位置と電解質樹脂溶液6の液面の位置を調整することで、導電性多孔質構造体を曝露させる電解質樹脂溶液の電解質樹脂濃度を高くすることができる。その結果、導電性多孔質構造体に、より効率良く電解質樹脂を析出させることができ、導電性多孔質構造体の表面を被覆する電解質樹脂の量を確保しつつ、電極触媒層の製造に使用する電解質樹脂量を少なくし、さらには、被覆処理に要する時間を短縮することができる。

ここで、導電性多孔質構造体の下端部及び上端部とは、圧力容器内に配置した導電性多孔質構造体における重力方向下端部及び重力方向上端部を意味し、上昇する電解質樹脂溶液の液面に最初に接触するのが下端部、最後に接触するのが上端部となる。

【0052】

電解質樹脂溶液の液面の高さは、導電性多孔質構造体の上端部以上であれば、導電性多孔質体全体を電解質樹脂溶液に接触させ、曝露することができる。少ない電解質樹脂使用量で、電解質樹脂溶液の電解質樹脂濃度を高くできることから、電解質樹脂溶液の液面の高さは、必要最小限とすることが好ましい。尚、導電性多孔質構造体の所望の領域のみに限定的に電解質樹脂を被覆させる等の場合には、電解質樹脂溶液に導電性多孔質構造体全体を接触させる必要はない。

【0053】

電解質樹脂溶液の液面の高さは、例えば、圧力容器内の圧力や超臨界用溶媒の量等によって調整することができ、典型的には、圧力容器内に導入する気体状態の超臨界用溶媒の量を調整することによって圧力容器内の圧力を調整し、液面高さを制御することができる。気体状態の超臨界用溶媒の導入による、圧力容器内の圧力と電解質樹脂溶液の液面の高さとの関係を、予め調べておくことで、曝露工程における電解質樹脂溶液の液面高さを容易且つ適切にコントロールすることができる(図3参照)。

【0054】

曝露工程における雰囲気環境温度及び導電性多孔質環境温度は、共に超臨界用溶媒の臨界温度未満であれば特に限定されない。例えば、超臨界溶媒の臨界温度−5℃以下であることが好ましい。

また、曝露工程において、加圧状態を保持し、電解質樹脂溶液に導電性多孔質構造体を曝露する時間は、特に限定されず、電解質樹脂溶液の電解質樹脂濃度、多孔質構造体の構造等に応じて適宜設定すればよい。例えば、5〜60分程度とすることができる。

【0055】

[加熱工程]

加熱工程は、曝露工程後、超臨界溶媒の超臨界圧力以上を保持して、導電性多孔質構造体(多孔質構造体)を、電解質樹脂溶液(被覆材溶液)に曝露したまま、前記溶媒の臨界温度以上に加熱する工程である。

加熱工程では、導電性多孔質構造体近傍の超臨界用溶媒を液体状態から超臨界状態に移行させることができ、電解質樹脂を溶解した超臨界流体を導電性多孔質構造体の多孔質構造内へ拡散させることができる。

【0056】

導電性多孔質構造体を加熱する方法は特に限定されず、例えば、導電性多孔質構造体を加熱可能なヒーターを導電性多孔質構造体に取り付け、該ヒーターにより直接、導電性多孔質構造体を加熱することができる。導電性多孔質構造体が基板上に担持されている場合には、該基板を加熱することで、導電性多孔質構造体を間接的に、超臨界用溶媒の臨界温度以上に加熱してもよい。基板を加熱する場合には、例えば、基板に該基板を加熱可能なヒーターを取り付ければよい。

【0057】

加熱工程において、導電性多孔質構造体のみを局所的に加熱することで、導電性多孔質構造体近傍に存在する超臨界用溶媒のみを超臨界状態にすることができる。その結果、圧力容器内の導電性多孔質構造体近傍で、局所的に電解質樹脂濃度を高くすることができるため、電解質樹脂の被覆量を確保しつつ、使用量の低減や処理時間の短縮が可能である。また、圧力容器内の超臨界用溶媒全体を超臨界状態にする場合と比較して、加熱に要するエネルギーの削減が可能である。

【0058】

導電性多孔質構造体の加熱温度は、超臨界用溶媒の臨界温度以上であれば特に限定されず、例えば、超臨界用溶媒の臨界温度〜臨界温度+100℃の範囲が好ましく、特に臨界温度+10℃〜臨界温度+60℃の範囲が好ましい。

【0059】

導電性多孔質構造体近傍において、局所的に超臨界状態を形成するためには、加熱工程において、圧力容器内の雰囲気環境温度は、超臨界用溶媒の臨界温度未満にすることが好ましい。加熱工程における具体的な雰囲気環境温度は、例えば、超臨界用溶媒の臨界温度未満〜臨界温度−30℃の範囲が好ましく、特に、超臨界用溶媒の臨界温度−5℃〜臨界温度−10℃の範囲が好ましい。

加熱工程における雰囲気環境温度の制御方法は特に限定されず、例えば、上記したような温度調節機等を用いた方法が挙げられる。

【0060】

加熱工程において、導電性多孔質構造体の加熱時間は、特に限定されず、電解質樹脂溶液の電解質樹脂濃度、多孔質構造体の構造等に応じて適宜設定すればよい。例えば、1〜60分が好ましく、1〜10分でも充分量の被覆量が確保できる。

【0061】

[析出工程]

析出工程は、加熱工程後、超臨界状態の超臨界用溶媒を状態変化させ、電解質樹脂(被覆材)を導電性多孔質構造体(多孔質構造体)表面に析出させる工程である。

析出工程では、導電性多孔質構造体(多孔質構造体)の近傍において、超臨界流体中に溶解している電解質樹脂(被覆材)が、超臨界用溶媒の状態変化に伴う電解質樹脂(被覆材)の溶解性低下により析出し、導電性多孔質構造体(多孔質構造体)表面が電解質樹脂(被覆材)により被覆される。

【0062】

析出工程における超臨界用溶媒の状態変化は、超臨界状態から液体状態への移行であってもよいし、超臨界状態から気体状態への移行であってもよいし、超臨界状態から液体状態を経由する気体状態への移行であってもよいが、液体状態を経ることなく、超臨界状態から直接気体状態に移行させることが好ましい。液体状態を経由すると、その表面張力により、電解質樹脂の凝集や、CNT等の導電性多孔質構造体を構成する材料の凝集が発生し、均一な電解質樹脂の被覆や、導電性多孔質構造体の多孔質構造の維持が難しくなる恐れがあるためである。

導電性多孔質構造体近傍の超臨界状態の超臨界用溶媒を、超臨界状態から液体状態を経ずに気体状態に移行させる方法としては、例えば、導電性多孔質構造体の温度を臨界温度以上に保持したまま、導電性多孔質構造体環境の圧力を臨界圧力以下に低下させる方法が挙げられる。

具体的には、図1において、ヒーター4によりCNT基板を超臨界温度以上に加熱した状態で、圧力容器1の開放口8を開放することで、圧力容器内を大気開放する方法が挙げられる。これにより、図4の(3)のように、導電性多孔質構造体環境を、超臨界用溶媒の臨界温度以上且つ臨界圧力未満にすることができ、超臨界用溶媒を超臨界状態から、直接、気体状態に移行させることができる。圧力容器の大気開放により、雰囲気環境の圧力も臨界圧力以上から臨界圧力未満に低下し、液体状態の超臨界用溶媒も気体状態に移行する(図4(4)参照)。

【0063】

析出工程において、超臨界用溶媒を状態変化させるための具体的な条件は特に限定されず、例えば、上記のように導電性多孔質構造体を臨界温度以上に保持したまま、圧力容器内を大気開放する場合、導電性多孔質構造体を加熱可能なヒーター温度を調整する等して、排気による導電性多孔質構造体の温度低下が生じないようにすることが好ましい。

【0064】

本発明の電極触媒層の製造方法により提供される電極触媒層は、従来の電極触媒層と比較して、導電性多孔質構造の表面が多くの電解質樹脂で被覆されているため、優れたイオン伝導性を発現することができる。本発明により提供される電極触媒層の用途は特に限定されず、幅広い種類及び分野において用いることができるが、特に燃料電池用電極触媒層として好適である。

【実施例】

【0065】

以下に、実施例及び比較例を挙げて、本発明をさらに具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0066】

(実施例1)

まず、表面に白金を担持したカーボンナノチューブが略垂直配向したSi製の基板(以下、CNT基板という)を準備し、底面からの高さ260mm、容積500cm3の圧力容器内に収容した。CNT基板には、CNT基板を加熱するヒーターを取り付けた。また、圧力容器には、圧力容器内の雰囲気環境温度を制御するための温度調節機を取り付けた。

尚、圧力容器内のCNT基板の配置は、図2に示すように、CNT基板3の上端部の位置が、圧力容器1の底面から70mmとなるように配置した。この位置は、後述するCHF3ガスによる加圧時の電解質樹脂溶液6の液面(80cm)以下となる位置であり、圧力及び雰囲気環境温度、並びに圧力容器の容積から算出した。算出結果を図3に示す。

【0067】

圧力容器内には、電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。上記上端部が圧力容器1の底面から70mmとなる位置に配置されたCNT基板は、その下端部が電解質樹脂溶解溶液とは接触していなかった。

【0068】

続いて、図4に示すように、圧力容器内の雰囲気環境温度及びCNT基板温度を20℃に保持しながら、CHF3ガスを導入して圧力容器内を加圧し、CHF3を液化した(図4の(1))。CHF3ガスによる加圧は、電解質樹脂溶解溶液と液化したCHF3との混合溶液である電解質樹脂溶液の液面が、圧力容器の底面から80mmの位置となるよう、圧力容器内の圧力が9MPaになるまで行った。圧力容器内の雰囲気環境温度及びCNT基板温度を20℃に保持しながら、加圧状態を30分保持し、CNT基板を、電解質樹脂溶液中に浸漬して暴露させた。

尚、圧力容器内の圧力は、図3に示すように、10MPaにしても、CNT基板全面を電解質樹脂溶液の液面下におくことができるが、電解質樹脂溶液の体積がより少なく、電解質樹脂溶液中の電解質樹脂濃度を高くすることができることから、9MPaとした。

【0069】

続いて、圧力容器内の雰囲気環境温度を20℃に保持しながら、CNT基板をヒーターで60℃まで昇温させ、CNT基板近傍の液化CHF3を超臨界状態にした(図4中の(2))。圧力容器内の雰囲気環境温度が20℃且つCNT基板温度が60℃の状態を30分保持した。

【0070】

その後、圧力容器内の雰囲気温度を20℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した(図4中の(3)及び(4))。これにより、基板近傍の超臨界状態のCHF3を、液体状態を経ずに気体状態にし、超臨界状態のCHF3に溶解していた電解質樹脂をCNT表面に析出させた。このとき、雰囲気環境の液体状態のCHF3も気体状態になった。

【0071】

CNT基板の単位面積当たりの電解質樹脂の目付量を下記式に基づいて算出したところ、0.78mg/cm2だった。結果を表1に示す。尚、下記式において、析出前のCNT基板重量とは、圧力容器内に設置するまえのCNT基板の重量である。

【0072】

【数1】

【0073】

(比較例1)

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。

また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0074】

続いて、図5に示すように、圧力容器内の雰囲気温度及びCNT基板温度を30℃に保持しながら、CHF3ガスを導入して圧力容器内を9MPaまで加圧し、CHF3を超臨界状態にした。圧力容器内の雰囲気環境温度及びCNT基板温度を30℃に保持しながら、加圧状態を30分保持した。

【0075】

続いて、図5に示すように、圧力容器内の雰囲気環境温度を30℃に保持しながら、CNT基板をヒーターで60℃まで昇温させた。圧力容器内の雰囲気環境温度が30℃且つCNT基板温度が60℃の状態を30分保持した。

【0076】

その後、図5に示すように、圧力容器内の雰囲気環境温度を30℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

【0077】

実施例1と同様にして、CNT基板の単位面積当たりの電解質樹脂の目付量を算出したところ、0.03mg/cm2だった。結果を表1に示す。

【0078】

(比較例2)

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。

また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0079】

続いて、図6に示すように、圧力容器内の雰囲気温度及びCNT基板温度を20℃に保持しながら、CHF3ガスを導入して圧力容器内を9MPaまで加圧し、CHF3を液化した。圧力容器内の雰囲気環境温度及びCNT基板温度を20℃に保持しながら、加圧状態を30分保持した。

【0080】

続いて、図6に示すように、圧力容器内の雰囲気環境温度及びCNT基板の温度を20℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

【0081】

実施例1と同様にして、CNT基板の単位面積当たりの電解質樹脂の目付量を算出したところ、0.02mg/cm2だった。結果を表1に示す。

【0082】

(比較例3)

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。

また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0083】

続いて、図7に示すように、圧力容器内の雰囲気環境温度及びCNT基板温度を30℃に保持しながら、CHF3ガスを導入して圧力容器内を9MPaまで加圧し、CHF3を超臨界状態にした。圧力容器内の雰囲気環境温度及びCNT基板温度を30℃に保持しながら、加圧状態を30分保持した。

【0084】

続いて、図7に示すように、圧力容器内の雰囲気環境温度及びCNT基板の温度を30℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

【0085】

実施例1と同様にして、CNT基板の単位面積当たりの電解質樹脂の目付量を算出したところ、0.02mg/cm2だった。結果を表1に示す。

【0086】

【表1】

【0087】

表1に示すように、実施例1の電解質樹脂目付け量は0.78mg/cm2であり、比較例1〜3と比べて、約25〜40倍程度の電解質樹脂でCNTを被覆することができた。

【0088】

[電解質樹脂溶解溶液の量と電解質樹脂の目付け量]

(実施例2)

実施例1において、圧力容器内に投入する電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)の量を5mlから2.5mlに変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付け量を算出した。結果を図8に示す。尚、図8には、実施例1の結果も併せて示す。

【0089】

(比較例4)

比較例1において、圧力容器内に投入する電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)の量を5mlから、2.5ml、15ml、及び20mlに変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付け量を算出した。結果を図8に示す。尚、図8には、比較例1の結果も示した。

も示した。

【0090】

図8に示めされているように、本発明によれば、使用する電解質樹脂量を大幅に低減可能であることが確認された。具体的には、電解質樹脂の目付け量約0.8g/cm2を確保するために使用する電解質樹脂量は、比較例の4分の1以下とすることが可能である。

【0091】

[超臨界処理時間と電解質樹脂の目付け量]

【0092】

(実施例3)

実施例1において、9MPaにて、圧力容器内の雰囲気環境温度を20℃、CNT基板温度を60℃に保持する時間(超臨界流体処理時間)を30分から5分に変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付け量を算出した。結果を図9に示す。尚、図9には、実施例1の結果も併せて示す。

【0093】

(比較例5)

比較例1において、9MPaにて、圧力容器内の雰囲気環境温度を30℃、CNT基板温度を60℃に保持する時間(超臨界流体処理時間)を30分から100分に変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付量を算出した。結果を図9に示す。尚、図9には、比較例1の結果も併せて示す。

【0094】

図9に示されているように、本発明によれば、電解質樹脂の目付け量を著しく増加させることが可能であると共に、電解質樹脂を含む超臨界流体によるCNT基板の処理時間を大幅に短縮可能であることが確認された。

【0095】

(実施例4)

CHF3ガスの代わりにCO2ガス(CO2の臨界温度31℃、臨界圧力7.3MPa)を用い、以下のようにして、実施例1と同様のプロセスでCNTに電解質樹脂を被覆させた。

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0096】

続いて、圧力容器内の雰囲気環境温度及びCNT基板温度を25℃に保持しながら、CO2ガスを導入して圧力容器内を加圧し、CO2を液化した。CO2ガスによる加圧は、電解質樹脂溶解溶液と液化したCO2との混合溶液である電解質樹脂溶液の液面が、圧力容器の底面から80mmの位置となるよう、圧力容器内の圧力が9MPaになるまで行った。圧力容器内の雰囲気環境温度及びCNT基板温度を25℃に保持しながら、加圧状態を30分保持し、CNT基板を、電解質樹脂溶液中に浸漬して暴露させた。

【0097】

続いて、圧力容器内の雰囲気環境温度を25℃に保持しながら、CNT基板をヒーターで60℃まで昇温させ、CNT基板近傍の液化CO2を超臨界状態にした。圧力容器内の雰囲気環境温度が25℃且つCNT基板温度が60℃の状態を30分保持した。

【0098】

その後、圧力容器内の雰囲気温度を25℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。これにより、基板近傍の超臨界状態のCO2を液体状態を経ずに気体状態にし、超臨界状態のCO2に溶解していた電解質樹脂をCNT表面に析出させた。また、雰囲気環境の液体状態のCO2も気体状態になった。

実施例1と同様にして、電解質樹脂の目付け量を算出した。結果を図10に示す。

【0099】

(比較例6)

CHF3ガスの代わりにCO2ガスを用い、以下のようにして、比較例1と同様のプロセスでCNTに電解質樹脂を被覆させた。

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

続いて、圧力容器内の雰囲気温度及びCNT基板温度を35℃に保持しながら、CO2ガスを導入して圧力容器内を10MPaまで加圧し、CO2を超臨界状態にした。圧力容器内の雰囲気環境温度及びCNT基板温度を35℃に保持しながら、加圧状態を30分保持した。

続いて、圧力容器内の雰囲気環境温度を35℃に保持しながら、CNT基板をヒーターで60℃まで昇温させた。圧力容器内の雰囲気環境温度が35℃且つCNT基板温度が60℃の状態を30分保持した。

その後、圧力容器内の雰囲気環境温度を35℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

実施例1と同様にして、電解質樹脂の目付量を算出した。結果を図10に示す。尚、図10には、比較例1の結果も併せて示した。

【0100】

図10に示されているように、実施例4は、同様にCO2ガスを用いた比較例6と比較して、10倍以上の電解質樹脂をCNTに被覆させることができた。さらには、CO2よりも誘電率が高く、電解質樹脂の溶解性が高い、CHF3を用いた比較例1と比較しても、実施例4は、電解質樹脂の目付け量が大幅に高かった。これは、本発明の製造方法においては、電解質樹脂の溶解性が低いCO2を用いても、比較例1や比較例6と比べて、CNT基板近傍の電解質樹脂濃度を高くすることができるためである。

【符号の説明】

【0101】

1…圧力容器

2…電解質樹脂溶解溶液

3…CNT基板

4…ヒーター

5…温度調節機

6…電解質樹脂溶液

7…供給弁

8…排出弁

【技術分野】

【0001】

本発明は、多孔質構造体の表面を被覆材で被覆する方法、及び、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる電極触媒層の製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

燃料電池の電極は、一般的に、導電性担体に担持された触媒及び電解質樹脂を含む電極触媒層を備える。このような燃料電池の触媒層では、導電性担体と電解質樹脂と反応ガスとが接する、いわゆる、三相界面において、電極反応が進行するため、三相界面を効率的に形成することが重要である。従って、触媒を担持した導電性担体の表面に、ムラなく電解質樹脂を被覆することが求められる。

【0004】

例えば、特許文献1には、密閉容器内に、触媒が担持された導電性担体と、基板と、電解質樹脂と、超臨界流体と、を封入し、前記基板の温度を変化させることによって、前記触媒が担持された導電性担体と前記電解質樹脂とを備える電極触媒層を前記基板上に形成する、電極触媒層の製造方法が開示されている。特許文献1には、具体的な製造方法として、電解質樹脂を溶解した超臨界流体中で、カーボンナノチューブが垂直配向された基板を加熱することで、超臨界流体中に溶解していた電解質樹脂をカーボンナノチューブの周囲に析出させる方法が記載されている。

一方、電解質樹脂の被覆方法ではないが、特許文献2及び3には、金属を表面に担持させる方法として、超臨界流体を利用する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−003531号公報

【特許文献2】特開2000−17442号公報

【特許文献3】特開2006−273613号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

触媒を担持した導電性担体は、通常、微細な多孔質構造を有していることから、従来、導電性担体の多孔質構造表面に所望量の電解質樹脂を被覆することは難しく、電解質樹脂を導電性担体の表面に効率良く被覆する方法の構築が求められている。特に、基板上に略垂直に配向した複数のカーボンナノチューブを、導電性担体として用いる場合には、カーボンナノチューブ間の微細な隙間に電解質樹脂を行き渡らせることが困難であるために、カーボンナノチューブの表面を充分量の電解質樹脂で被覆することが難しかった。

【0007】

特許文献1のように、電解質樹脂を溶解した超臨界流体を用いることで、電解質樹脂をカーボンナノチューブの隙間に浸透させることが可能であるが、特許文献1に記載の方法では、超臨界流体における電解質樹脂濃度が低く、充分量の電解質樹脂を被覆させるのに、時間を要するという問題がある。さらに、特許文献1に記載の方法は、充分量の電解質樹脂を被覆させるためには、電解質樹脂を大量に使用する必要があるという問題もある。

【0008】

本発明は、上記実状を鑑みて成し遂げられたものであり、本発明の目的は、微細な多孔質構造を有する多孔質構造体の表面に、被覆材を効率的に被覆することが可能な方法、特に、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を効率的に被覆することが可能な電極触媒層の製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の被覆方法は、圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であって、

前記被覆材を溶解した被覆材溶解溶液及び前記多孔質構造体を前記圧力容器内に配置する準備工程と、

前記被覆材、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む被覆材溶液に、前記多孔質構造体を曝露する工程と、

前記曝露工程後、前記多孔質構造体を、前記被覆材溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記被覆材を前記多孔質構造体の表面に析出させる工程と、

を有することを特徴とする。

【0010】

本発明の被覆方法では、多孔質構造体を、一旦、被覆材と臨界温度未満且つ臨界圧力以上の液体状態の溶媒とを含む被覆材溶液に曝露させることによって、前記溶媒を超臨界状態にする前記加熱工程において、多孔質構造体の近傍に多くの被覆材を存在させることができるため、多孔質構造体の細孔構造内に多くの被覆材を浸透させることができる。その結果、前記移行工程において、被覆材を多孔質構造体表面にて効率良く析出させ、多孔質構造体を被覆させることができる。また、多孔質構造体を加熱し、該多孔質構造体の近傍に存在する溶媒を超臨界状態にすることによって、多孔質構造体を、高濃度で被覆材を含有する超臨界流体に接触させることができる。さらに、多孔質構造体のみを加熱することによって、前記溶媒を超臨界状態にするために要するエネルギーを削減することができ、ひいては、被覆処理のコストを削減することができる。

【0011】

本発明の被覆方法は、

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記被覆材と液体状態の前記溶媒とを含む前記被覆材溶液の液面を上昇させることで、前記多孔質構造体を該被覆材溶液に曝露し、

前記準備工程において、前記多孔質構造体の配置位置は、前記曝露工程における前記被覆材溶液の液面が、該多孔質構造体の下端部以下から該多孔質構造体の上端部以上に上昇する位置であることが好ましい。

被覆材の被覆量を確保しつつ、被覆材の使用量を低減することができるからである。

【0012】

本発明の被覆方法は、前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にすることが好ましい。より効果的に効率良く被覆材を被覆することができるからである。

【0013】

本発明の被覆方法は、前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させることが好ましい。析出工程における被覆材の凝集や多孔質構造体の多孔質構造の変化を抑制することができるからである。

【0014】

本発明の電極触媒層の製造方法は、圧力容器内で超臨界流体を用いて、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、

前記電解質樹脂を溶解した電解質樹脂溶解溶液及び前記触媒を担持した導電性多孔質構造体を前記圧力容器内に配置する準備工程と、

前記電解質樹脂、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む電解質樹脂溶液に、前記触媒を担持した導電性多孔質構造体を曝露する工程と、

前記曝露工程後、前記導電性多孔質構造体を、前記電解質樹脂溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記電解質樹脂を前記導電性多孔質構造体表面に析出させる工程と、

を有することを特徴とする。

【0015】

本発明の電極触媒層の製造方法では、本発明の被覆方法と同様、導電性多孔質構造体を、一旦、電解質樹脂と臨界温度未満且つ臨界圧力以上の液体状態の溶媒とを含む電解質樹脂溶液に曝露させることによって、前記溶媒を超臨界状態にする前記加熱工程において、導電性多孔質構造体の近傍に多くの電解質樹脂を存在させることができるため、導電性多孔質構造体の細孔構造内に多くの電解質樹脂を浸透させることができる。その結果、前記移行工程において、電解質樹脂を導電性多孔質構造体の表面に効率良く析出させ、導電性多孔質構造体を電解質樹脂で被覆させることができる。また、導電性多孔質構造体を加熱し、該導電性多孔質構造体の近傍に存在する溶媒を超臨界状態にすることによって、導電性多孔質構造体を、高濃度で電解質樹脂を含む超臨界流体に接触させることができる。さらに、導電性多孔質構造体のみを加熱することによって、前記溶媒を超臨界状態にするために要するエネルギーを削減することができ、ひいては、電極触媒層の製造コストを削減することができる。

【0016】

本発明の電極触媒層の製造方法は、

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記電解質樹脂と、液体状態の前記溶媒とを含む前記電解質溶液の液面を上昇させることで、前記導電性多孔質構造体を該電解質樹脂溶液に曝露し、

前記準備工程において、前記導電性多孔質構造体の配置位置は、前記曝露工程における前記電解質樹脂溶液の液面が、該導電性多孔質構造体の下端部以下から該導電性多孔質構造体の上端部以上に上昇する位置であることが好ましい。導電性多孔質構造体表面の電解質樹脂の被覆量を確保しつつ、電解質樹脂の使用量を低減することができるからである。

【0017】

本発明の電極触媒層の製造方法は、前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にすることが好ましい。より効果的に効率良く電解質樹脂を導電性多孔質構造体の表面に被覆することができるからである。

【0018】

本発明の電極触媒層の製造方法は、前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させることが好ましい。析出工程における電解質樹脂の凝集や導電性多孔質構造体の多孔質構造の変化を抑制することができるからである。

【0019】

本発明の電極触媒層の製造方法において、前記導電性多孔質構造体が、基材上に担持されている場合、前記加熱工程において、該基材を前記溶媒の臨界温度以上に加熱することにより、前記導電性多孔質構造体を前記溶媒の臨界温度以上に加熱することができる。

【0020】

本発明の電極触媒層の製造方法において、前記導電性多孔質構造体は、前記基材上に略垂直配向されたカーボンナノチューブを含むことが好ましい。略垂直配向されたカーボンナノチューブは、ガス拡散性や電子伝導性に優れた電極触媒層を形成することができるからである。

【0021】

本発明の電極触媒層の製造方法において、前記電極触媒層としては、例えば、燃料電池用電極触媒層が挙げられる。

【発明の効果】

【0022】

本発明の被覆方法及び電極触媒層の製造方法によれば、被覆材又は電解質樹脂を、効率良く、被処理物である多孔質構造体又は導電性多孔質構造体の表面に被覆させることができる。従って、本発明によれば、被覆材や電解質樹脂の被覆量を確保しつつ、被覆材や電解質樹脂の使用量の低減、さらには、被覆処理時間の短縮が可能である。

【図面の簡単な説明】

【0023】

【図1】本発明の被覆方法及び製造方法の曝露工程における圧力容器内の様子を示す断面模式図である。

【図2】実施例及び比較例で用いた圧力容器における導電性多孔質構造体(CNT基板)の配置位置を説明する断面模式図である。

【図3】図2に示す圧力容器内の圧力と電解質樹脂溶液の液面との関係を示す図である。

【図4】CHF3の状態変化と、本発明の被覆方法及び製造方法における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化の典型例(実施例1)とを示す図である。

【図5】CHF3の状態変化と、比較例1における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化とを示す図である。

【図6】CHF3の状態変化と、比較例2における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化とを示す図である。

【図7】CHF3の状態変化と、比較例3における雰囲気環境及び導電性多孔質構造体環境の温度変化及び圧力変化とを示す図である。

【図8】実施例及び比較例の電解質樹脂溶解溶液量と電解質樹脂の目付け量との関係を示す図である。

【図9】実施例及び比較例の超臨界流体処理時間と電解質樹脂の目付け量との関係を示す図である。

【図10】実施例4、比較例1及び比較例6の電解質樹脂の目付け量を示す図である。

【発明を実施するための形態】

【0024】

本発明の被覆方法は、圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であって、

前記被覆材を溶解した被覆材溶解溶液及び前記多孔質構造体を前記圧力容器内に配置する準備工程と、

前記被覆材、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む被覆材溶液に、前記多孔質構造体を曝露する工程と、

前記曝露工程後、前記多孔質構造体を、前記被覆材溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記被覆材を前記多孔質構造体の表面に析出させる工程と、

を有することを特徴とする。

【0025】

また、本発明の電極触媒層の製造方法は、圧力容器内で超臨界流体を用いて、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、

前記電解質樹脂を溶解した電解質樹脂溶解溶液及び前記触媒を担持した導電性多孔質構造体を前記圧力容器内に配置する準備工程と、

前記電解質樹脂、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む電解質樹脂溶液に、前記触媒を担持した導電性多孔質構造体を曝露する工程と、

前記曝露工程後、前記導電性多孔質構造体を、前記電解質樹脂溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記電解質樹脂を前記導電性多孔質構造体表面に析出させる工程と、

を有することを特徴とする。

【0026】

本発明者が、基板上に略垂直配向したカーボンナノチューブ(CNT)の表面に電解質樹脂を被覆させるべく、検討したところ、上記特許文献1に記載された方法では、電解質樹脂を効率良く、カーボンナノチューブの表面に被覆させることができないという知見が得られた。

具体的には、特許文献1では、複数のCNTが略垂直配向した基板(CNT基板)と電解質樹脂溶液とを収容した圧力容器内に、CHF3ガスを導入して圧力を上昇させ、CHF3を気体状態から超臨界状態にした後、CNT基板を冷却し、CNT基板近傍のCHF3を、液体状態を経て気体状態にすることで、電解質樹脂を析出させている。また、特許文献1では、CNT基板と電解質樹脂溶液とを収容した圧力容器内に、CHF3ガスを導入して圧力を上昇させ、CHF3を気体状態から超臨界状態にした後、CNT基板を加熱し、CNT基板近傍のCHF3の電解質樹脂の溶解度を低下させることで、電解質樹脂を析出させている。

上記のように、特許文献1に記載の如く、CHF3を気体状態から超臨界状態にする場合、圧力容器全体に電解質樹脂が分散するため、超臨界流体における電解質樹脂濃度が低く、CNT近傍の電解質樹脂濃度が低くなる。そのため、充分量の電解質樹脂をCNTに被覆させるには時間を要する(比較例1及び比較例5、図9参照)。また、CNT基板の近傍に存在する超臨界流体中の電解質樹脂濃度を確保し、充分量の電解質樹脂をCNTに被覆させるには、多量の電解質樹脂を使用する必要がある(比較例1及び比較例4、図8参照)。

【0027】

そして、本発明者は、鋭意検討の結果、CHF3等の超臨界状態にする溶媒(以下、超臨界用溶媒ということがある)を、まず、液体状態とし、該液体状態の超臨界用溶媒と電解質樹脂とを含む電解質樹脂溶液に、CNT基板を曝露し、続いて、CNT基板を加熱してCNT基板近傍の超臨界用溶媒を超臨界状態とすることによって、高濃度で電解質樹脂を含む超臨界流体でCNT基板を処理することが可能であり、電解質樹脂の被覆量を向上させると共に、電解質樹脂使用量の低減及び処理時間の短縮が実現されることを見出した。

【0028】

図4を用いて、具体的に説明する。図4は、CHF3の状態変化を示すものであり、また、CHF3を超臨界用溶媒として用いた実施例1のCNT基板(導電性多孔質構造体)の環境の温度変化及び圧力変化(点線矢印)と、雰囲気環境の温度変化及び圧力変化(実線矢印)とを示す図である。

CHF3は、臨界温度が25.65℃、臨界圧力が4.87MPaであり、図4に示すように、臨界点(25.65℃、4.87MPa)以上の条件下で超臨界状態となる。超臨界流体は、気体の性質(拡散性)と溶液の性質(溶解性)とを併せ持つ。

【0029】

ここで、CNT基板環境とはCNT基板が晒される環境であり、CNT基板環境の温度とはCNT基板の温度を意味し、CNT基板環境の圧力とはCNT基板が晒される環境の圧力を意味する。CNT基板環境温度は、CNTの温度を調整するヒーター等により直接的に又は間接的に制御することができる。本明細書において、多孔質構造体環境及び導電性多孔質構造体環境もまた同様に、それぞれの構造体が晒される環境であり、各構造体環境の温度は各構造体の温度を意味し、各構造体環境の圧力は各構造体が晒される環境の圧力を意味する。

また、本明細書において雰囲気環境の温度及び圧力とは、圧力容器内において、超臨界用溶媒が液体状態及び超臨界状態の場合には、電解質樹脂溶液の温度及び圧力を意味し、超臨界用溶媒が気体状態の場合には、電解質樹脂を含む気体状態の超臨界溶媒の温度及び圧力を意味する。雰囲気環境の温度の制御方法は特に限定されず、例えば、圧力容器の壁部を加熱及び冷却可能な温度調節機によって制御することができる。雰囲気環境の圧力は、典型的には圧力容器内に導入する超臨界用溶媒の量によって制御することができる。CNT基板、多孔質構造体及び導電性多孔質構造体の圧力も、典型的には、圧力容器内の超臨界用溶媒量によって制御でき、通常、雰囲気環境の圧力とほぼ同じになる。

【0030】

圧力容器内に電解質樹脂(電解質樹脂溶解溶液)及びCNT基板を配置した状態で、図4に示すように、まず、CNT基板環境及び雰囲気環境を、CHF3の臨界温度未満を維持したまま、CHF3の臨界圧力以上にし、圧力容器内のCHF3を液体状態にする(図4中の(1))。このとき、液体状態のCHF3中に電解質樹脂が分散、溶解した電解質樹脂溶液にCNTが浸漬する。次に、電解質樹脂溶液にCNTを浸漬させた状態で、CNT基板環境の温度を、CHF3の臨界温度以上に上昇させ、CNT基板近傍のCHF3を超臨界状態にする(図4中の(2))。超臨界流体の溶解性及び拡散性により、CNT基板近傍において局所的に電解質樹脂の濃度を高めると共に、電解質樹脂をCNT基板上の複数のCNT間に浸透させることができる。続いて、CNT基板環境の圧力をCHF3の臨界圧力以下にする(図4中の(3))ことで、溶解していた電解質樹脂を析出させ、CNT表面に被覆させることができる。

【0031】

本発明者は、上記のようなCNT表面への電解質樹脂の被覆方法は、CNT基板を用いた電極触媒層の製造方法のみならず、CNT基板以外の導電性多孔質材料を含む電極触媒層の製造方法、さらに、CNT基板のような微細な細孔構造を有する多孔質構造体を、被覆材で被覆する方法に応用可能であることを見出した。複数のCNTが略垂直に配向した基板において、CNT同士の微細な隙間にも充分量の電解質樹脂を被覆させることができることから、CNT基板と同様、微細な細孔構造を有する多孔質構造体の表面を、被覆材で効率良く被覆可能であることが見出されたからである。

【0032】

以下、本発明の被覆方法及び電極触媒層の製造方法について説明する。

本発明の被覆方法は、圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であり、本発明の電極触媒層の製造方法は、本発明の被覆方法において、多孔質構造体として触媒を担持した導電性多孔質構造体、被覆材として電解質樹脂を用い、導電性多孔質構造体の表面に電解質樹脂を被覆するものである。ここでは、主に電極触媒層の製造方法を説明しながら、適宜、本発明の被覆方法について説明する。

尚、本明細書において、超臨界流体とは、超臨界流体そのもののみならず、電解質樹脂やその他成分(例えば、電解質樹脂溶解溶液の溶媒など)を含む超臨界流体も指すものとする。また、本明細書において、被覆とは、被覆対象の表面の一部を覆う形態及び被覆対象の表面全面を覆う形態を含む。

【0033】

[準備工程]

準備工程は、圧力容器内に、電解質樹脂(被覆材)を溶解した電解質樹脂溶解溶液(被覆材溶解溶液)と、導電性多孔質構造体(多孔質構造体)とを配置する工程である。

【0034】

電解質樹脂としては、所望のイオン伝導性を有し、超臨界流体に溶解可能であれば、特に限定されず、例えば、プロトン伝導性を有する電解質樹脂としては、フッ素系高分子電解質、炭化水素系高分子電解質等が挙げられる。

ここで、フッ素系高分子電解質とは、ナフィオン(商品名、デュポン製)やアシプレックス(商品名、旭化成製)、フレミオン(商品名、旭硝子製)に代表されるパーフルオロカーボンスルホン酸樹脂の他、炭化フッ素系ビニルモノマーと炭化水素系ビニルモノマーの共重合体やジフルオロビニルモノマーの重合物にスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもののような部分フッ素化高分子電解質等の含フッ素高分子電解質を指す。

また、炭化水素系高分子電解質とは、フッ素を含有しない高分子電解質であり、具体的には、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリフェニレンエーテル、ポリパラフェニレン等のエンジニアリングプラスチックや、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリスチレン等の汎用プラスチックにスルホン酸基、スルホンイミド基、カルボン酸基、リン酸基、ホスホン酸基、フェノール性水酸基等のプロトン酸基(プロトン伝導性基)を導入したもの又はこれらの共重合体等が挙げられる。

【0035】

また、被覆材としては、超臨界流体に溶解可能であれば特に限定されず、例えば、上記電解質樹脂等を挙げることができる。

【0036】

電解質樹脂(被覆材)は、溶媒に溶解した電解質樹脂溶解溶液(被覆材溶解溶液)として圧力容器内に投入することで、電解質樹脂を超臨界用溶媒により溶解させやすくすることができる。電解質樹脂溶液は、電解質樹脂溶解溶液と液体状態の超臨界用溶媒とを含むことになる。電解質樹脂溶解溶液における溶媒としては、電解質樹脂を溶解できれば特に限定されず、適宜選択することができる。例えば、エタノール等のアルコール等の有機溶媒が挙げられる。

【0037】

導電性多孔質構造体は、導電性と多孔質構造とを有していれば、その材料及び形状に特に限定はない。

本明細書において、多孔質構造体は、表面に微細な細孔構造を有するものを意味し、例えば、複数の構成繊維が規則正しく配列された構造(例えば、メッシュ構造)、複数の構成繊維がランダムに配列された不織布構造、独立孔や連結孔を有する三次元網目構造、複数の構成粒子が連結された構造等が含まれる。また、基板上に略垂直に配向したCNTも多孔質構造体に含まれる。

ここで、基板上に略垂直に配向したCNTとは、基板の面方向と、CNTのチューブ長さ方向とのなす角度が、90°±30°の範囲であることを意味する。90°±30°の範囲であれば、垂直(90°)に配向した場合と同様の効果が得られる。尚、CNTには、直線状のものと、直線状でないものとがあり、直線状でないCNTの場合には、チューブ長さ方向の両端面の中心を結ぶ直線の方向を、チューブ長さ方向とする。

【0038】

導電性多孔質構造体の構成材料としては、例えば、カーボンナノチューブ(CNT)、カーボンナノファイバー、カーボンブラック、グラッシーカーボン、アセチレンブラック、カーボンフェルト、カーボンクロス、カーボンナノホーン(CNH)、カーボンナノウォール(CNW)等の炭素材料、チタン、シリコン、スズ、銅、チタニア、シリカ、酸化スズ等の金属や金属酸化物、等を挙げることができる。これら構成材料は、1種類のみでも、2種類以上を組み合わせて用いてもよい。

【0039】

中でも、CNTは、燃料電池の電極における反応ガスの拡散性、電子伝導性、比表面積、等の観点から、燃料電池用電極の構成材料として好ましく、特に基板上に略垂直に配向したCNTが好ましい。また、CNTを含む導電性多孔質構造体、特に、基板上に略垂直に配向したCNTは、CNTの表面に充分量の電解質樹脂を被覆させにくいことから、本発明により得られる効果が特に高いといえる。

【0040】

導電性多孔質構造体には触媒が担持される。触媒としては、電極反応を促進できるものであれば特に限定されず、例えば、燃料電池用電極の触媒としては、白金、ルテニウム、イリジウム、ロジウム、パラジウム、オスミニウム、タングステン、鉛、鉄、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウム等の金属、これら金属の合金等が挙げられる。

導電性多孔質構造体への触媒担持方法は特に限定されず、湿式法や乾式法を採用することができる。例えば、触媒金属塩溶液(例えば、白金塩溶液等)を導電性多孔質構造体表面に塗布し、乾燥、焼成還元する方法、金属触媒塩の超臨界流体に導電性多孔質構造体を曝露し、金属触媒塩を析出後、焼成還元する方法等が挙げられる。

【0041】

被覆材の被覆対象である多孔質構造体としては、上記したような多孔質構造を有していれば、具体的な形状や構成材料は特に限定されない。構成材料としては、例えば、上記導電性多孔質構造の構成材料等を挙げることができる。

【0042】

準備工程において、圧力容器内における導電性多孔質構造体及び電解質樹脂溶解溶液の配置形態は特に限定されない。導電性多孔質構造体の好ましい配置位置については、曝露工程における電解質樹脂溶液の液面との関係から、後述の[曝露工程]において説明する。

【0043】

[曝露工程]

曝露工程は、電解質樹脂(被覆材)及び臨界温度未満且つ臨界圧力以上の液体状態の超臨界用溶媒を含む電解質樹脂溶液(被覆材溶液)に、触媒を担持した導電性多孔質構造体(多孔質構造体)を、曝露する工程である。

【0044】

電解質樹脂溶液は、少なくとも、上記電解質樹脂と、臨界温度未満且つ臨界圧力以上の液体状態の超臨界用溶媒と、を含む。

超臨界用溶媒は、後続の加熱工程において、臨界圧力以上を保持したまま、臨界温度以上に加熱して超臨界状態に移行させられるものであり、本明細書では、超臨界用溶媒ということがある。尚、超臨界用溶媒とは、加熱工程において超臨界状態で用いる溶媒を指し、気体状態や液体状態の溶媒も含む。

【0045】

超臨界用溶媒としては、例えば、トリフルオロメタン(CHF3)、CO2、テトラフルオロエチレン(CF2=CF2)、1,1,2,2−テトラフルオロエタン(CHF2CHF2)、ペンタフルオロエタン(CF3CHF2)、水、エタノール、メタノール等を挙げることができる。これら溶媒は1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0046】

超臨界溶媒としては、トリフルオロメタン(CHF3)、CO2が特に好ましい。CHF3は、電解質樹脂の溶解性に優れるため、導電性多孔質構造体に対する電解質樹脂の被覆量を確保しやすいというメリットがある。一方、CO2は、地球温暖化係数が低く、また、低コストというメリットがある。さらに、CO2は、導電性多孔質構造体への触媒担持工程において、CO2を超臨界流体として用いた場合に、使用する機材等を流用できるため、電極触媒層の製造コストをさらに削減できるというメリットもある。CO2は、CHF3と比較して電解質樹脂の溶解性が低いために、従来の超臨界流体を用いた電解質樹脂の被覆方法では、導電性多孔質構造体に対する電解質樹脂の目付け量は非常に少なかったが、本発明によれば、目付け量を大幅に向上することができる(実施例4、比較例1及び6、図10参照)。

【0047】

曝露工程において、超臨界用溶媒は、臨界温度未満且つ臨界圧力以上であり、液体状態である。超臨界用溶媒をこのような液体状態にする方法は特に限定されない。例えば、圧力容器内に、臨界温度未満を保持しながら、気体状態の超臨界用溶媒を導入し、圧力容器内の圧力を上昇させることで、超臨界用溶媒を液体状態に移行させると共に、臨界圧力以上にすることができる。このとき、超臨界用溶媒の液体状態への状態変化により、電解質樹脂溶液の液面が上昇する。

【0048】

曝露工程においては、導電性多孔質構造体に電解質樹脂溶液を接触させ、曝露させることができれば、超臨界用溶媒の量や圧力容器内の導電性多孔質構造体の配置位置等は特に限定されない。ただし、加熱工程において、より高濃度の電解質樹脂を含む超臨界流体で、導電性多孔質体を処理できることから、上記準備工程における導電性多孔質構造体の配置位置と、曝露工程における電解質樹脂溶液の液面高さと、を制御することが好ましい。

【0049】

以下、準備工程における導電性多孔質構造体の配置位置と、曝露工程における電解質樹脂の液面高さについて、図1を用いて説明する。

図1は、曝露工程における圧力容器内の様子を示す断面模式図である。図1において、圧力容器1には、電解質樹脂を溶解した電解質樹脂溶解溶液2とCNT基板3とが配置されている。CNT基板には、CNT基板を加熱可能なヒーター4が取り付けられている。圧力容器1は、その周囲に温度調節機5が取り付けられており、圧力容器内の雰囲気環境温度が調節可能である。また、圧力容器1は、超臨界用溶媒を圧力容器内に供給するための供給弁7、及び圧力容器内の気体状態の超臨界用溶媒等を圧力容器外に排出し、大気開放可能な排出弁8を備えている。

【0050】

上記したように、曝露工程では、圧力容器1内を、超臨界用溶媒の臨界温度未満の温度条件下で、気体状態の超臨界用溶媒の導入により超臨界用溶媒の臨界圧力以上に加圧し、超臨界用溶媒を液体状態に移行させ、電解質樹脂溶液6の液面を上昇させることで、導電性多孔質構造体3を電解質樹脂溶液6に浸漬(曝露)させることができる。

このとき、準備工程における、導電性多孔質構造体の配置位置を次のようにすることが好ましい。すなわち、図1に示すように、圧力容器1において、導電性多孔質構造体3は、曝露工程における加圧により、該導電性多孔質構造体3の下端部3b以下に位置する電解質溶液6の液面が該導電性多孔質構造体3の上端部3a以上に上昇するように配置されることが好ましい。

【0051】

このように、導電性多孔質構造体の配置位置と電解質樹脂溶液6の液面の位置を調整することで、導電性多孔質構造体を曝露させる電解質樹脂溶液の電解質樹脂濃度を高くすることができる。その結果、導電性多孔質構造体に、より効率良く電解質樹脂を析出させることができ、導電性多孔質構造体の表面を被覆する電解質樹脂の量を確保しつつ、電極触媒層の製造に使用する電解質樹脂量を少なくし、さらには、被覆処理に要する時間を短縮することができる。

ここで、導電性多孔質構造体の下端部及び上端部とは、圧力容器内に配置した導電性多孔質構造体における重力方向下端部及び重力方向上端部を意味し、上昇する電解質樹脂溶液の液面に最初に接触するのが下端部、最後に接触するのが上端部となる。

【0052】

電解質樹脂溶液の液面の高さは、導電性多孔質構造体の上端部以上であれば、導電性多孔質体全体を電解質樹脂溶液に接触させ、曝露することができる。少ない電解質樹脂使用量で、電解質樹脂溶液の電解質樹脂濃度を高くできることから、電解質樹脂溶液の液面の高さは、必要最小限とすることが好ましい。尚、導電性多孔質構造体の所望の領域のみに限定的に電解質樹脂を被覆させる等の場合には、電解質樹脂溶液に導電性多孔質構造体全体を接触させる必要はない。

【0053】

電解質樹脂溶液の液面の高さは、例えば、圧力容器内の圧力や超臨界用溶媒の量等によって調整することができ、典型的には、圧力容器内に導入する気体状態の超臨界用溶媒の量を調整することによって圧力容器内の圧力を調整し、液面高さを制御することができる。気体状態の超臨界用溶媒の導入による、圧力容器内の圧力と電解質樹脂溶液の液面の高さとの関係を、予め調べておくことで、曝露工程における電解質樹脂溶液の液面高さを容易且つ適切にコントロールすることができる(図3参照)。

【0054】

曝露工程における雰囲気環境温度及び導電性多孔質環境温度は、共に超臨界用溶媒の臨界温度未満であれば特に限定されない。例えば、超臨界溶媒の臨界温度−5℃以下であることが好ましい。

また、曝露工程において、加圧状態を保持し、電解質樹脂溶液に導電性多孔質構造体を曝露する時間は、特に限定されず、電解質樹脂溶液の電解質樹脂濃度、多孔質構造体の構造等に応じて適宜設定すればよい。例えば、5〜60分程度とすることができる。

【0055】

[加熱工程]

加熱工程は、曝露工程後、超臨界溶媒の超臨界圧力以上を保持して、導電性多孔質構造体(多孔質構造体)を、電解質樹脂溶液(被覆材溶液)に曝露したまま、前記溶媒の臨界温度以上に加熱する工程である。

加熱工程では、導電性多孔質構造体近傍の超臨界用溶媒を液体状態から超臨界状態に移行させることができ、電解質樹脂を溶解した超臨界流体を導電性多孔質構造体の多孔質構造内へ拡散させることができる。

【0056】

導電性多孔質構造体を加熱する方法は特に限定されず、例えば、導電性多孔質構造体を加熱可能なヒーターを導電性多孔質構造体に取り付け、該ヒーターにより直接、導電性多孔質構造体を加熱することができる。導電性多孔質構造体が基板上に担持されている場合には、該基板を加熱することで、導電性多孔質構造体を間接的に、超臨界用溶媒の臨界温度以上に加熱してもよい。基板を加熱する場合には、例えば、基板に該基板を加熱可能なヒーターを取り付ければよい。

【0057】

加熱工程において、導電性多孔質構造体のみを局所的に加熱することで、導電性多孔質構造体近傍に存在する超臨界用溶媒のみを超臨界状態にすることができる。その結果、圧力容器内の導電性多孔質構造体近傍で、局所的に電解質樹脂濃度を高くすることができるため、電解質樹脂の被覆量を確保しつつ、使用量の低減や処理時間の短縮が可能である。また、圧力容器内の超臨界用溶媒全体を超臨界状態にする場合と比較して、加熱に要するエネルギーの削減が可能である。

【0058】

導電性多孔質構造体の加熱温度は、超臨界用溶媒の臨界温度以上であれば特に限定されず、例えば、超臨界用溶媒の臨界温度〜臨界温度+100℃の範囲が好ましく、特に臨界温度+10℃〜臨界温度+60℃の範囲が好ましい。

【0059】

導電性多孔質構造体近傍において、局所的に超臨界状態を形成するためには、加熱工程において、圧力容器内の雰囲気環境温度は、超臨界用溶媒の臨界温度未満にすることが好ましい。加熱工程における具体的な雰囲気環境温度は、例えば、超臨界用溶媒の臨界温度未満〜臨界温度−30℃の範囲が好ましく、特に、超臨界用溶媒の臨界温度−5℃〜臨界温度−10℃の範囲が好ましい。

加熱工程における雰囲気環境温度の制御方法は特に限定されず、例えば、上記したような温度調節機等を用いた方法が挙げられる。

【0060】

加熱工程において、導電性多孔質構造体の加熱時間は、特に限定されず、電解質樹脂溶液の電解質樹脂濃度、多孔質構造体の構造等に応じて適宜設定すればよい。例えば、1〜60分が好ましく、1〜10分でも充分量の被覆量が確保できる。

【0061】

[析出工程]

析出工程は、加熱工程後、超臨界状態の超臨界用溶媒を状態変化させ、電解質樹脂(被覆材)を導電性多孔質構造体(多孔質構造体)表面に析出させる工程である。

析出工程では、導電性多孔質構造体(多孔質構造体)の近傍において、超臨界流体中に溶解している電解質樹脂(被覆材)が、超臨界用溶媒の状態変化に伴う電解質樹脂(被覆材)の溶解性低下により析出し、導電性多孔質構造体(多孔質構造体)表面が電解質樹脂(被覆材)により被覆される。

【0062】

析出工程における超臨界用溶媒の状態変化は、超臨界状態から液体状態への移行であってもよいし、超臨界状態から気体状態への移行であってもよいし、超臨界状態から液体状態を経由する気体状態への移行であってもよいが、液体状態を経ることなく、超臨界状態から直接気体状態に移行させることが好ましい。液体状態を経由すると、その表面張力により、電解質樹脂の凝集や、CNT等の導電性多孔質構造体を構成する材料の凝集が発生し、均一な電解質樹脂の被覆や、導電性多孔質構造体の多孔質構造の維持が難しくなる恐れがあるためである。

導電性多孔質構造体近傍の超臨界状態の超臨界用溶媒を、超臨界状態から液体状態を経ずに気体状態に移行させる方法としては、例えば、導電性多孔質構造体の温度を臨界温度以上に保持したまま、導電性多孔質構造体環境の圧力を臨界圧力以下に低下させる方法が挙げられる。

具体的には、図1において、ヒーター4によりCNT基板を超臨界温度以上に加熱した状態で、圧力容器1の開放口8を開放することで、圧力容器内を大気開放する方法が挙げられる。これにより、図4の(3)のように、導電性多孔質構造体環境を、超臨界用溶媒の臨界温度以上且つ臨界圧力未満にすることができ、超臨界用溶媒を超臨界状態から、直接、気体状態に移行させることができる。圧力容器の大気開放により、雰囲気環境の圧力も臨界圧力以上から臨界圧力未満に低下し、液体状態の超臨界用溶媒も気体状態に移行する(図4(4)参照)。

【0063】

析出工程において、超臨界用溶媒を状態変化させるための具体的な条件は特に限定されず、例えば、上記のように導電性多孔質構造体を臨界温度以上に保持したまま、圧力容器内を大気開放する場合、導電性多孔質構造体を加熱可能なヒーター温度を調整する等して、排気による導電性多孔質構造体の温度低下が生じないようにすることが好ましい。

【0064】

本発明の電極触媒層の製造方法により提供される電極触媒層は、従来の電極触媒層と比較して、導電性多孔質構造の表面が多くの電解質樹脂で被覆されているため、優れたイオン伝導性を発現することができる。本発明により提供される電極触媒層の用途は特に限定されず、幅広い種類及び分野において用いることができるが、特に燃料電池用電極触媒層として好適である。

【実施例】

【0065】

以下に、実施例及び比較例を挙げて、本発明をさらに具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0066】

(実施例1)

まず、表面に白金を担持したカーボンナノチューブが略垂直配向したSi製の基板(以下、CNT基板という)を準備し、底面からの高さ260mm、容積500cm3の圧力容器内に収容した。CNT基板には、CNT基板を加熱するヒーターを取り付けた。また、圧力容器には、圧力容器内の雰囲気環境温度を制御するための温度調節機を取り付けた。

尚、圧力容器内のCNT基板の配置は、図2に示すように、CNT基板3の上端部の位置が、圧力容器1の底面から70mmとなるように配置した。この位置は、後述するCHF3ガスによる加圧時の電解質樹脂溶液6の液面(80cm)以下となる位置であり、圧力及び雰囲気環境温度、並びに圧力容器の容積から算出した。算出結果を図3に示す。

【0067】

圧力容器内には、電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。上記上端部が圧力容器1の底面から70mmとなる位置に配置されたCNT基板は、その下端部が電解質樹脂溶解溶液とは接触していなかった。

【0068】

続いて、図4に示すように、圧力容器内の雰囲気環境温度及びCNT基板温度を20℃に保持しながら、CHF3ガスを導入して圧力容器内を加圧し、CHF3を液化した(図4の(1))。CHF3ガスによる加圧は、電解質樹脂溶解溶液と液化したCHF3との混合溶液である電解質樹脂溶液の液面が、圧力容器の底面から80mmの位置となるよう、圧力容器内の圧力が9MPaになるまで行った。圧力容器内の雰囲気環境温度及びCNT基板温度を20℃に保持しながら、加圧状態を30分保持し、CNT基板を、電解質樹脂溶液中に浸漬して暴露させた。

尚、圧力容器内の圧力は、図3に示すように、10MPaにしても、CNT基板全面を電解質樹脂溶液の液面下におくことができるが、電解質樹脂溶液の体積がより少なく、電解質樹脂溶液中の電解質樹脂濃度を高くすることができることから、9MPaとした。

【0069】

続いて、圧力容器内の雰囲気環境温度を20℃に保持しながら、CNT基板をヒーターで60℃まで昇温させ、CNT基板近傍の液化CHF3を超臨界状態にした(図4中の(2))。圧力容器内の雰囲気環境温度が20℃且つCNT基板温度が60℃の状態を30分保持した。

【0070】

その後、圧力容器内の雰囲気温度を20℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した(図4中の(3)及び(4))。これにより、基板近傍の超臨界状態のCHF3を、液体状態を経ずに気体状態にし、超臨界状態のCHF3に溶解していた電解質樹脂をCNT表面に析出させた。このとき、雰囲気環境の液体状態のCHF3も気体状態になった。

【0071】

CNT基板の単位面積当たりの電解質樹脂の目付量を下記式に基づいて算出したところ、0.78mg/cm2だった。結果を表1に示す。尚、下記式において、析出前のCNT基板重量とは、圧力容器内に設置するまえのCNT基板の重量である。

【0072】

【数1】

【0073】

(比較例1)

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。

また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0074】

続いて、図5に示すように、圧力容器内の雰囲気温度及びCNT基板温度を30℃に保持しながら、CHF3ガスを導入して圧力容器内を9MPaまで加圧し、CHF3を超臨界状態にした。圧力容器内の雰囲気環境温度及びCNT基板温度を30℃に保持しながら、加圧状態を30分保持した。

【0075】

続いて、図5に示すように、圧力容器内の雰囲気環境温度を30℃に保持しながら、CNT基板をヒーターで60℃まで昇温させた。圧力容器内の雰囲気環境温度が30℃且つCNT基板温度が60℃の状態を30分保持した。

【0076】

その後、図5に示すように、圧力容器内の雰囲気環境温度を30℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

【0077】

実施例1と同様にして、CNT基板の単位面積当たりの電解質樹脂の目付量を算出したところ、0.03mg/cm2だった。結果を表1に示す。

【0078】

(比較例2)

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。

また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0079】

続いて、図6に示すように、圧力容器内の雰囲気温度及びCNT基板温度を20℃に保持しながら、CHF3ガスを導入して圧力容器内を9MPaまで加圧し、CHF3を液化した。圧力容器内の雰囲気環境温度及びCNT基板温度を20℃に保持しながら、加圧状態を30分保持した。

【0080】

続いて、図6に示すように、圧力容器内の雰囲気環境温度及びCNT基板の温度を20℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

【0081】

実施例1と同様にして、CNT基板の単位面積当たりの電解質樹脂の目付量を算出したところ、0.02mg/cm2だった。結果を表1に示す。

【0082】

(比較例3)

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。

また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0083】

続いて、図7に示すように、圧力容器内の雰囲気環境温度及びCNT基板温度を30℃に保持しながら、CHF3ガスを導入して圧力容器内を9MPaまで加圧し、CHF3を超臨界状態にした。圧力容器内の雰囲気環境温度及びCNT基板温度を30℃に保持しながら、加圧状態を30分保持した。

【0084】

続いて、図7に示すように、圧力容器内の雰囲気環境温度及びCNT基板の温度を30℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

【0085】

実施例1と同様にして、CNT基板の単位面積当たりの電解質樹脂の目付量を算出したところ、0.02mg/cm2だった。結果を表1に示す。

【0086】

【表1】

【0087】

表1に示すように、実施例1の電解質樹脂目付け量は0.78mg/cm2であり、比較例1〜3と比べて、約25〜40倍程度の電解質樹脂でCNTを被覆することができた。

【0088】

[電解質樹脂溶解溶液の量と電解質樹脂の目付け量]

(実施例2)

実施例1において、圧力容器内に投入する電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)の量を5mlから2.5mlに変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付け量を算出した。結果を図8に示す。尚、図8には、実施例1の結果も併せて示す。

【0089】

(比較例4)

比較例1において、圧力容器内に投入する電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)の量を5mlから、2.5ml、15ml、及び20mlに変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付け量を算出した。結果を図8に示す。尚、図8には、比較例1の結果も示した。

も示した。

【0090】

図8に示めされているように、本発明によれば、使用する電解質樹脂量を大幅に低減可能であることが確認された。具体的には、電解質樹脂の目付け量約0.8g/cm2を確保するために使用する電解質樹脂量は、比較例の4分の1以下とすることが可能である。

【0091】

[超臨界処理時間と電解質樹脂の目付け量]

【0092】

(実施例3)

実施例1において、9MPaにて、圧力容器内の雰囲気環境温度を20℃、CNT基板温度を60℃に保持する時間(超臨界流体処理時間)を30分から5分に変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付け量を算出した。結果を図9に示す。尚、図9には、実施例1の結果も併せて示す。

【0093】

(比較例5)

比較例1において、9MPaにて、圧力容器内の雰囲気環境温度を30℃、CNT基板温度を60℃に保持する時間(超臨界流体処理時間)を30分から100分に変更したこと以外は、同様にして、CNTに電解質樹脂を被覆させ、電解質樹脂の目付量を算出した。結果を図9に示す。尚、図9には、比較例1の結果も併せて示す。

【0094】

図9に示されているように、本発明によれば、電解質樹脂の目付け量を著しく増加させることが可能であると共に、電解質樹脂を含む超臨界流体によるCNT基板の処理時間を大幅に短縮可能であることが確認された。

【0095】

(実施例4)

CHF3ガスの代わりにCO2ガス(CO2の臨界温度31℃、臨界圧力7.3MPa)を用い、以下のようにして、実施例1と同様のプロセスでCNTに電解質樹脂を被覆させた。

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

【0096】

続いて、圧力容器内の雰囲気環境温度及びCNT基板温度を25℃に保持しながら、CO2ガスを導入して圧力容器内を加圧し、CO2を液化した。CO2ガスによる加圧は、電解質樹脂溶解溶液と液化したCO2との混合溶液である電解質樹脂溶液の液面が、圧力容器の底面から80mmの位置となるよう、圧力容器内の圧力が9MPaになるまで行った。圧力容器内の雰囲気環境温度及びCNT基板温度を25℃に保持しながら、加圧状態を30分保持し、CNT基板を、電解質樹脂溶液中に浸漬して暴露させた。

【0097】

続いて、圧力容器内の雰囲気環境温度を25℃に保持しながら、CNT基板をヒーターで60℃まで昇温させ、CNT基板近傍の液化CO2を超臨界状態にした。圧力容器内の雰囲気環境温度が25℃且つCNT基板温度が60℃の状態を30分保持した。

【0098】

その後、圧力容器内の雰囲気温度を25℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。これにより、基板近傍の超臨界状態のCO2を液体状態を経ずに気体状態にし、超臨界状態のCO2に溶解していた電解質樹脂をCNT表面に析出させた。また、雰囲気環境の液体状態のCO2も気体状態になった。

実施例1と同様にして、電解質樹脂の目付け量を算出した。結果を図10に示す。

【0099】

(比較例6)

CHF3ガスの代わりにCO2ガスを用い、以下のようにして、比較例1と同様のプロセスでCNTに電解質樹脂を被覆させた。

まず、実施例1と同様にして、CNT基板を圧力容器内に収容すると共に、CNT基板にヒーターを取り付け、圧力容器に温度調節機を取り付けた。また、圧力容器内に電解質樹脂溶解溶液(電解質樹脂をエタノールで3wt%に希釈した溶液)を5ml投入した。

続いて、圧力容器内の雰囲気温度及びCNT基板温度を35℃に保持しながら、CO2ガスを導入して圧力容器内を10MPaまで加圧し、CO2を超臨界状態にした。圧力容器内の雰囲気環境温度及びCNT基板温度を35℃に保持しながら、加圧状態を30分保持した。

続いて、圧力容器内の雰囲気環境温度を35℃に保持しながら、CNT基板をヒーターで60℃まで昇温させた。圧力容器内の雰囲気環境温度が35℃且つCNT基板温度が60℃の状態を30分保持した。

その後、圧力容器内の雰囲気環境温度を35℃、CNT基板温度を60℃に保持しながら、圧力容器を大気に開放して圧力容器内圧力を大気圧に戻した。

実施例1と同様にして、電解質樹脂の目付量を算出した。結果を図10に示す。尚、図10には、比較例1の結果も併せて示した。

【0100】

図10に示されているように、実施例4は、同様にCO2ガスを用いた比較例6と比較して、10倍以上の電解質樹脂をCNTに被覆させることができた。さらには、CO2よりも誘電率が高く、電解質樹脂の溶解性が高い、CHF3を用いた比較例1と比較しても、実施例4は、電解質樹脂の目付け量が大幅に高かった。これは、本発明の製造方法においては、電解質樹脂の溶解性が低いCO2を用いても、比較例1や比較例6と比べて、CNT基板近傍の電解質樹脂濃度を高くすることができるためである。

【符号の説明】

【0101】

1…圧力容器

2…電解質樹脂溶解溶液

3…CNT基板

4…ヒーター

5…温度調節機

6…電解質樹脂溶液

7…供給弁

8…排出弁

【特許請求の範囲】

【請求項1】

圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であって、

前記被覆材を溶解した被覆材溶解溶液及び前記多孔質構造体を前記圧力容器内に配置する準備工程と、

前記被覆材、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む被覆材溶液に、前記多孔質構造体を曝露する工程と、

前記曝露工程後、前記多孔質構造体を、前記被覆材溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記被覆材を前記多孔質構造体表面に析出させる工程と、

を有することを特徴とする、被覆方法。

【請求項2】

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記被覆材と液体状態の前記溶媒とを含む前記被覆材溶液の液面を上昇させることで、前記多孔質構造体を該被覆材溶液に曝露し、

前記準備工程において、前記多孔質構造体の配置位置は、前記曝露工程における前記加圧により、該多孔質構造体の下端部以下に位置する前記被覆材溶液の液面が該多孔質構造体の上端部以上に位置する位置である、請求項1に記載の被覆方法。

【請求項3】

前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にする、請求項1又は2に記載の被覆方法。

【請求項4】

前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させる、請求項1乃至3のいずれかに記載の被覆方法。

【請求項5】

圧力容器内で超臨界流体を用いて、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、

前記電解質樹脂を溶解した電解質樹脂溶解溶液及び前記触媒を担持した導電性多孔質構造体を前記圧力容器内に配置する準備工程と、

前記電解質樹脂、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む電解質樹脂溶液に、前記触媒を担持した導電性多孔質構造体を曝露する工程と、

前記曝露工程後、前記導電性多孔質構造体を、前記電解質樹脂溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記電解質樹脂を前記導電性多孔質構造体表面に析出させる工程と、

を有することを特徴とする、製造方法。

【請求項6】

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記電解質樹脂と、液体状態の前記溶媒とを含む前記電解質溶液の液面を上昇させることで、前記導電性多孔質構造体を該電解質樹脂溶液に曝露し、

前記準備工程において、前記導電性多孔質構造体の配置位置は、前記曝露工程における前記加圧により、該導電性多孔質構造体の下端部以下に位置する前記電解質溶液の液面が該導電性多孔質構造体の上端部以上に位置する位置である、請求項5に記載の製造方法。

【請求項7】

前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にする、請求項5又は6に記載の製造方法。

【請求項8】

前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させる、請求項5乃至7のいずれかに記載の製造方法。

【請求項9】

前記準備工程において、前記電解質樹脂を溶解した電解質溶解溶液を、前記圧力容器内に配置する、請求項5乃至8のいずれかに記載の製造方法。

【請求項10】

前記導電性多孔質構造体は、基材上に担持されており、

前記加熱工程において、該基材を前記溶媒の臨界温度以上に加熱することにより、前記導電性多孔質構造体を前記溶媒の臨界温度以上に加熱する、請求項5乃至9のいずれかに記載の製造方法。

【請求項11】

前記導電性多孔質構造体は、前記基材上に略垂直配向されたカーボンナノチューブを含む、請求項10に記載の製造方法。

【請求項12】

前記電極触媒層が、燃料電池用電極触媒層である、請求項5乃至11のいずれかに記載の製造方法。

【請求項1】

圧力容器内で、超臨界流体を用い、多孔質構造体の表面を被覆材で被覆する方法であって、

前記被覆材を溶解した被覆材溶解溶液及び前記多孔質構造体を前記圧力容器内に配置する準備工程と、

前記被覆材、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む被覆材溶液に、前記多孔質構造体を曝露する工程と、

前記曝露工程後、前記多孔質構造体を、前記被覆材溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記被覆材を前記多孔質構造体表面に析出させる工程と、

を有することを特徴とする、被覆方法。

【請求項2】

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記被覆材と液体状態の前記溶媒とを含む前記被覆材溶液の液面を上昇させることで、前記多孔質構造体を該被覆材溶液に曝露し、

前記準備工程において、前記多孔質構造体の配置位置は、前記曝露工程における前記加圧により、該多孔質構造体の下端部以下に位置する前記被覆材溶液の液面が該多孔質構造体の上端部以上に位置する位置である、請求項1に記載の被覆方法。

【請求項3】

前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にする、請求項1又は2に記載の被覆方法。

【請求項4】

前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させる、請求項1乃至3のいずれかに記載の被覆方法。

【請求項5】

圧力容器内で超臨界流体を用いて、触媒を担持した導電性多孔質構造体の表面に電解質樹脂を被覆させる、電極触媒層の製造方法であって、

前記電解質樹脂を溶解した電解質樹脂溶解溶液及び前記触媒を担持した導電性多孔質構造体を前記圧力容器内に配置する準備工程と、

前記電解質樹脂、及び、臨界温度未満且つ臨界圧力以上の液体状態の溶媒、を含む電解質樹脂溶液に、前記触媒を担持した導電性多孔質構造体を曝露する工程と、

前記曝露工程後、前記導電性多孔質構造体を、前記電解質樹脂溶液に曝露したまま、前記溶媒の臨界温度以上に加熱する工程と、

前記加熱工程後、超臨界状態の前記溶媒を状態変化させ、前記電解質樹脂を前記導電性多孔質構造体表面に析出させる工程と、

を有することを特徴とする、製造方法。

【請求項6】

前記曝露工程において、前記圧力容器内を、前記溶媒の臨界温度未満の温度条件下、気体状態の前記溶媒の導入により該溶媒の臨界圧力以上に加圧し、該溶媒を液体状態に移行させ、前記電解質樹脂と、液体状態の前記溶媒とを含む前記電解質溶液の液面を上昇させることで、前記導電性多孔質構造体を該電解質樹脂溶液に曝露し、

前記準備工程において、前記導電性多孔質構造体の配置位置は、前記曝露工程における前記加圧により、該導電性多孔質構造体の下端部以下に位置する前記電解質溶液の液面が該導電性多孔質構造体の上端部以上に位置する位置である、請求項5に記載の製造方法。

【請求項7】

前記加熱工程において、前記圧力容器内の雰囲気環境温度を、前記溶媒の臨界温度未満にする、請求項5又は6に記載の製造方法。

【請求項8】

前記析出工程において、前記溶媒を、超臨界状態から、液体状態を経由せずに、気体状態に移行させる、請求項5乃至7のいずれかに記載の製造方法。

【請求項9】

前記準備工程において、前記電解質樹脂を溶解した電解質溶解溶液を、前記圧力容器内に配置する、請求項5乃至8のいずれかに記載の製造方法。

【請求項10】

前記導電性多孔質構造体は、基材上に担持されており、

前記加熱工程において、該基材を前記溶媒の臨界温度以上に加熱することにより、前記導電性多孔質構造体を前記溶媒の臨界温度以上に加熱する、請求項5乃至9のいずれかに記載の製造方法。

【請求項11】

前記導電性多孔質構造体は、前記基材上に略垂直配向されたカーボンナノチューブを含む、請求項10に記載の製造方法。

【請求項12】

前記電極触媒層が、燃料電池用電極触媒層である、請求項5乃至11のいずれかに記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−103151(P2013−103151A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247134(P2011−247134)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]