多孔質焼結金属およびその製造方法

【課題】薄膜であって、かつ優れた多孔質構造を有する金属の用途に好適である多孔質焼結金属およびその製造方法を提供する。

【解決手段】多孔質焼結金属10は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔(孔部12)が等方的に連通した貫通孔である。多孔質焼結金属は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含む製造方法により得られる。

【解決手段】多孔質焼結金属10は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔(孔部12)が等方的に連通した貫通孔である。多孔質焼結金属は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含む製造方法により得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質焼結金属およびその製造方法に関する。

【背景技術】

【0002】

鉄あるいは非鉄金属を加工する鋳鍛造等の素形材産業は、川下の機械組み立て産業に機械部品等を供給する重要な産業分野である。中でも、多孔質金属は、緻密金属では限界のある機械部品等の軽量化を実現できる材料として注目を集めており、近年、製造技術の研究開発が進みつつある。多孔質金属は、軽量化を実現できるだけではなく、比表面積が大きい構造のため、高いエネルギー吸収能、熱交換容量、断熱特性、吸音特性等を有する機能性材料としても有望である。現在、多孔質金属の構造、製造技術は種々あり、これによって期待される特性も多岐に亘る。従って使用目的に適合する多孔質構造の制御技術、加工技術の開発が望まれている。

【0003】

多孔質金属は、金属の種類に応じて機械的、物理的、熱的および電気的に様々な特徴を有するだけでなく、空孔の構造、大きさおよび数がその特性を左右する。例えば、構造体の内外を連通する多数の空孔を有する多孔質金属では、その比表面積を大きくすることができ、従ってその特徴を生かしてエネルギー吸収材料、電極材料、フィルター材料などの用途展開が期待される。加えて、高機能化の実現とともに、より板厚の薄い多孔質金属が開発されれば、多孔質金属の利用範囲が拡大すると考えられる。

【0004】

多孔質金属は種々の方法により製造されるが、例えば太陽電池用電極や薄膜フィルター等の用途において望ましい板厚が数十μm以下のような極薄い厚みの多孔質金属については、製造が極めて難しい。

なお、上記した用途に例えばスポンジ金属や金属不織布を用いることも考えられるが、製造プロセス上の制約や不織布を構成する金属細線のサイズの制約から、上記のような薄い厚みのものを製造することは困難である。

従って、一旦厚膜の多孔質金属を製造し、それを切削や研磨により用途等に応じた所望の厚みに薄膜化する必要がある。しかし、薄膜化時に発生する応力により空孔の構造が変わるおそれがある等、薄膜の多孔質金属を欠陥なく製造することは技術的に極めて困難である。

【0005】

例えば、金属箔の構成材料と異質の材料からなる被覆体を、キャリア箔上に0.001〜1μmの厚さで形成し、その上に前記金属箔の構成材料を電解めっきによって電析させて金属箔を形成する多孔質金属箔の製造方法が開示されている(特許文献1)。得られる多孔質金属箔は、直径0.01〜200μmの微細孔を多数有し、微細孔の存在密度が5〜10000個/cm 2 で、厚さが1〜100μmであり、非水電解液二次電池用負極として用いられる。

しかし、この場合、金属箔をキャリア箔および被覆体から剥離して用いるとき、極薄膜である金属箔が自立性に欠け、言い換えれば、形状を保持できるだけの剛性に欠けるため、金属箔のハンドリングに難があり、一方、自立性を有する程度の厚みの金属箔を得るには電解めっきプロセスは必ずしも実用的ではない。また、電気メッキのような、原子を堆積させる手法により形成した薄膜は高い空孔率と大きな空孔を両立させることが困難になる。

【0006】

また、例えば、球状ガスアトマイズチタン粉末を焼結して形成された板状の多孔質体からなり、該多孔質体の板厚が500μm以下のチタン粉末焼結体が開示されている(特許文献2)。チタン粉末焼結体は、球状ガスアトマイズチタン粉末の平均粒径が150μm以下、多孔質体の空隙率が35〜55%であり、曲げ加工することにより円筒状フィルターや分散板等に使用される。

しかし、実施例として示されるチタン粉末焼結体は厚みが100〜600μmであり、これは円筒状フィルター等の用途上、一定の強度を持つのに必要な厚みと解されるが、このことは、同時に、数十μm以下の薄膜は機械的強度が極めて低く、作製が困難であること、特にチタンは酸化および窒化しやすいため機械的強度が特に低いことが考えられる。

【0007】

また、金属粉末を焼結させた金属焼結体からなり、内部に分散配置された複数の空孔部を有し、その気孔率が10体積%以上50体積%以下とされ、前記空孔部の平均孔径が1μm以上30μm以下とされており、複数の前記空孔部の一部が表面に開口するように配置されていることを特徴とする電気化学部材用焼結金属シート材が開示されている(特許文献3)。電気化学部材用焼結金属シート材は、原料スラリーをグリーンシートに成形したものを焼結して得られ、電極や集電体等の電気化学部材として用いられる。

しかし、グリーンシートをハンドリングする上記の電気化学部材用焼結金属シート材の製造方法では、数十μm以下のような極薄い厚みのシート材を得るには限界があるものと思われる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−129264号公報

【特許文献2】特開2002−317207号公報

【特許文献3】特開2011−099146号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

解決しようとする問題点は、従来の多孔質金属の製造法では、用途に応じた数十μm以下の極薄い厚みであって、所望の多孔質構造を有する多孔質金属を得ることは容易ではないと考えられる点である。

【課題を解決するための手段】

【0010】

本発明に係る多孔質焼結金属は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔であることを特徴とする。

【0011】

また、本発明に係る多孔質焼結金属の製造方法は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、該焼結前成形体を焼結して焼結体を得る焼結工程および酸により該焼結体から該基材を分離除去する基材除去工程を含むことを特徴とする。

【0012】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記基材がFeまたはFeを含む合金で形成されることを特徴とする。

【0013】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記焼結工程を、実質的に密閉状態の容器内で行い、炭化物および酸化物の標準生成自由エネルギー値が、焼結温度範囲で、前記金属粉末より大きい値を持つ金属を前記焼結前成形体の近傍に配置することを特徴とする。

【0014】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記金属がTi、ZrおよびHfから選ばれる1種もしくは2種以上、またはこれらの合金であることを特徴とする。

【0015】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記焼結工程の前に、前記焼結前成形体を、酸素原子を含む気体中で加熱処理することを特徴とする。

【発明の効果】

【0016】

本発明に係る多孔質焼結金属は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔であるため、薄膜であって、かつ優れた多孔質構造を有する多孔質焼結金属が求められる用途に好適である。

また、本発明に係る多孔質焼結金属の製造方法は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含むため、上記本発明に係る多孔質焼結金属を好適に得ることができる。

【図面の簡単な説明】

【0017】

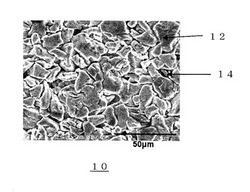

【図1】図1は本実施の形態例に係る多孔質焼結金属を主面(表面)から見たSEM写真を示す図である。

【図2】図2は本実施の形態例に係る多孔質焼結金属の断面のSEM写真を示す図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態(以下、本実施の形態例という。)について、以下に説明する。

【0019】

まず、本実施の形態例に係る多孔質焼結金属について説明する。

本実施の形態例に係る多孔質焼結金属は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔である。なお、用語の定義上、言うまでもなく明らかであるが、空隙率の単位は体積%である。

多孔質焼結金属は、厚みが、好ましくは25μm以下であり、かつ、空隙率が、好ましくは30%以上である。

【0020】

多孔質焼結金属の厚みは、5μmを大きく下回ると、厚み方向に存在する粒子数が少なくなり、金属多孔体としての強度が損なわれるおそれがある。一方、多孔質焼結金属の厚みは、25μmを大きく上回り30μmを超えると、多孔質焼結金属の内部あるいは両面間での流体等の物質の流通性が悪くなる、多孔質焼結金属の柔軟性が失われる、多孔質焼結金属が重くなる、多孔質焼結金属の体積が大きくなる等の問題が起こり、多孔質焼結金属を所望の材料用途に用いるときの適用性が悪化する問題を生じるおそれがある。

【0021】

多孔質焼結金属の空隙率は、上記のように、25〜70%である。空隙率が30%を大きく下回り、25%未満となると、多孔質焼結金属が有する軽量化のメリットが小さい。また、多孔質焼結金属内部あるいは内外間の物質の流通性が悪くなる等の問題が起こるおそれがある。一方、空隙率が70%を大きく上回ると、多孔質焼結金属の強度が損なわれるおそれがある。また、多孔質焼結金属が良導電性金属の場合、好適な導電性が得られず、例えば電極等の用途においては好適に利用できないおそれがある。

【0022】

多孔質焼結金属の平均空孔直径は、上記のように、0.2〜40μmである。平均空孔直径が0.2μmを大きく下回ると、多孔質焼結金属内部あるいは内外間の物質の流通性が悪くなり、例えばフィルター用途や電極用途として好適な多孔体とならないおそれがある。一方、平均空孔直径が40μmを大きく上回ると、金属多孔体としての強度が損なわれおそれがある。

【0023】

なお、空隙率および平均空孔直径は、水銀圧入法により測定するときの値である。水銀圧入式細孔分布測定装置(CARLOERBA INSTRUMENTS社製PascaI 140およびPascal 440、測定可能範囲:比表面積0.1m2/g以上、細孔分布0.0034〜400μm)を用いて、圧力範囲0.3〜400kPa、および0.1〜400MPaの範囲で、圧入体積を円筒細孔モデルに従って、側面積として計算し積算して測定する。

【0024】

多孔質焼結金属の多数の孔は、上記のように、等方的に連通した貫通孔である。ここで、等方的に連通するとは、多数の孔が多孔質焼結金属の厚みの方向にのみ、すなわち異方性を有するように連通して貫通孔を形成するだけではなく、多孔質焼結金属の平面に沿った方向にも、すなわち三次元的にあらゆる方向に等方性を有するように連通することをいう。これにより、多孔質焼結金属内部において、物質がより均一に浸透するとともに、多孔質焼結金属の開口から物質がより均一に拡散する。そのため、例えばフィルターや電極等の用途において性能が向上する。また、例えば熱や音等のエネルギー吸収体用途において、内部での反響の回数が大きく高機能となる。

【0025】

多孔質焼結金属は、電気伝導率が0.5×103Ω−1・m−1以上であることが好ましい。電気伝導率は4探針法により測定することができる。

【0026】

多孔質焼結金属は、好ましくは、自立性、すなわち、形状を保持できるだけの剛性を有し、シート体として好適にハンドリングできるものである。ただし、ガラス繊維成形体、多孔質アルミナ板等の無機多孔体、耐熱性多孔質プラスチック等の有機多孔体、金属多孔体等の補助基板の上に多孔質焼結金属を形成したものであってもよい。この場合、柔軟性、耐薬品性、耐熱性、の観点からは、ガラス繊維成形体を用いることがより好ましい。

【0027】

以上説明した本実施の形態例に係る多孔質焼結金属は、金属多孔体として機械的、化学的、熱的および電気的に優れた特性を有し、また、軽量である。このため、多孔質焼結金属を、音、熱等のエネルギー吸収体、フィルター、あるいは燃料電池や色素増感太陽電池の電極等の用途に用いる場合に、既存のものより優れた特性を付与することができる。

【0028】

次に、上記本実施の形態例に係る多孔質焼結金属を好適に得ることができる本実施の形態例に係る多孔質焼結金属の製造方法について説明する。

本実施の形態例に係る多孔質焼結金属の製造方法は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体(焼結前駆体)を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含む。

【0029】

まず、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程について説明する。

【0030】

多孔質焼結金属の原料である金属粉末の種類は特に制限なく、水素化脱水素法により製造した金属粉末、スポンジ金属粉末、ガスアトマイズ金属粉末等が適用できるが、好ましくは、金属粉末間のネッキング部位が多い水素化脱水素法により製造した金属粉末を用いる。また、金属粉末の金属種は、例えばフィルターや電極等への適応性の観点からは、Ti、W、Mo、Rh、Pt、Ta、Ru、Pd,Ni等またはこれらを含む合金が好ましく、チタン粉末、水素化チタン粉末またはこれらの混合粉がさらに好ましい。

金属粉末の平均粒子直径(平均粒径ともいう。)は、溶剤を含む組成物に適度な粘性と流動性を付与し、かつ薄板状に成形し易くするためには、1μm〜50μmが好ましく、かつ粒子直径が1〜50μmである粒子を50vol%以上含むことが好ましい。これにより、より、均一な膜厚、空隙率および空孔直径の多孔質焼結金属が得られる。粒子直径が1μm未満であると、焼結時に粒子の大きさに対する不導体被膜の厚みが増して、十分な焼結体が得られないおそれがある。また、金属粉末が良導電性金属の場合、焼結後の多孔質焼結金属の導電性が損なわれるおそれがある。一方、粒子直径が50μmを超えると、多孔質焼結金属の厚みを25μm以下に成形することが困難となる。

【0031】

溶剤は、水、またはエタノール、トルエン、イソプロパノール、ターピネオール、ブチルカルビトール、シクロヘキサン、メチルエチルケトン等の有機溶剤が使用できる。溶剤の割合は、使用する溶剤の種類や金属粉末の種類等によって適宜異なりうるが、金属粉末100質量部に対して25〜150質量部であることが好ましい。

【0032】

さらに、結着剤を添加してもよく、溶剤が水または水溶性有機溶剤の場合はメチルセルロース系、エチルセルロース系、ポリビニルアルコール系の結着剤を使用でき、溶剤が非水溶性有機溶剤の場合は、アクリル系、ポリビニルブチラール系、エチルセルロース系の結着剤を使用できる。ただし、金属粉末に対する結着剤の割合が多すぎると焼結体に含まれる酸素、炭素、水素等の割合が大きくなり、脆化による焼結体の破損を招くおそれがある。このため、結着剤の割合は、金属粉末100質量部に対して30質量部以下であることが好ましい。

またさらに、可塑剤を添加してもよく、溶剤が水または水溶性有機溶剤の場合はグリセリン、エチレングリコール、ポリエチレングリコール等を使用でき、溶剤が非水溶性有機溶剤の場合は、フタル酸エステル等を使用できる。ただし、金属粉末に対する結着剤の割合が多すぎるとスラリー乾燥時のレベリング性が悪くなり、膜厚が不均一となり、一方、少なすぎると焼結前成形体の伸び性が悪くなり破損を招くおそれがある。このため、可塑剤の割合は、金属粉末100質量部に対して2〜30質量部であることが好ましい。

【0033】

基材は、酸に対して溶解性を有するものであるとともに、金属粉末の焼結温度における耐熱性を有することおよび金属粉末と反応しないものを用いる。

上記の特性を有するものであれば基材の材料種類は特に限定しないが、Zn、Fe、これらを含む合金またはこれらを含む酸化物が好適であり、FeまたはFeを含む合金から構成されるものが特に好適である。

基材の厚みは特に限定しないが、燒結工程で反りを生じない程度に肉厚であることが好ましく、例えば100μm以上程度とすることができる。

基材は、単体であってもよいし、焼結体と接する面に、例えば離型剤が表面コートしてあるような複層構造であってもよい。

なお、基材を使わずに、スラリー状組成物に高粘度有機物をバインダーとして添加し、焼結前成形体を疑似的に自立膜(グリーンシート)とすることも考えられるが、高粘度有機物は残渣が残りやすく、焼結工程で炭化物や酸化物が形成され焼結阻害要因となるため、好ましくない。

【0034】

金属粉末および溶剤を含むスラリー状組成物を、例えば6〜100μmの厚みに基材上に塗布し、成形する。

塗布法は、ドクターブレード法、ディップコーティング法、ダイコーティング法、コンマコーティング法、バーコーティング法、スクリーン印刷法、オフセット印刷法、グラビア印刷法、インクジェット法、スプレー法、ディスペンス法、スピンコート法等適宜の方法を用いることができる。

【0035】

得られる焼結前成形体形は、有機溶剤等を除去するために、乾燥を行うことが好ましい。乾燥は、常圧下、減圧下、加圧下いずれの条件でも可能であるが、乾燥速度が速すぎると、焼結前成形体にクラックや反りが発生するおそれがあるため、焼結前成形体の物性に応じた適当な温度、圧力、風量等を選択して行う。なお、加圧下で乾燥する場合は、以下に説明する焼結前成形体のプレス処理を兼ねることになる。

【0036】

焼結前成形体はプレス処理を行うことが好ましい。プレス処理により、金属粉末間の接触面積が増大するため、ネッキング部位が増える。また、プレス処理の圧力は高いほど、電気伝導度の向上、膜厚の低下、空隙率の低下が起こる。そのため、用途に応じて圧力の条件を選択する必要がある。ただし、プレス圧が低過ぎると金属粉末間の接触面積が増大せず、高すぎると空隙率が適切な範囲を外れて低下し、または金属粉末が塑性変形を起こす。そのため、好ましいプレス圧の範囲は0.1〜100MPaである。また、プレス処理において適切なクッション材を使用することが好ましい。クッション材としては紙、金属箔、シリコン、耐熱性プラスチック、ゴム等、適宜のものを使用することができる。プレス方法は、平板プレス、ロールプレス、真空ラミネーター等、適宜の方法で行うことができる。

【0037】

次に、焼結前成形体を焼結して焼結体を製造する焼結工程について説明する。

焼結工程の前に、脱脂処理を行うことが好ましい。脱脂処理は、焼結前成形体中に含まれる溶剤、結着剤および可塑剤(以下、あわせて残炭成分という)を熱分解又は蒸発させ除去することが目的である。通常は、残炭成分の大部分は、焼結工程における昇温時に除去されるが、残炭成分が焼結前成形体中に若干残る場合、焼結温度周辺の高温下で残炭成分と金属が反応し金属炭化物が形成することがある。その結果、焼結体の機械強度が低くなり、破損しやすくなる。特にチタンを焼結する場合は、800℃以上において容易に残炭成分とチタンが反応し炭化チタンが形成する。このため、脱脂処理を行い、確実に残炭成分を除去することが望ましい。

脱脂処理は、加熱処理、プラズマ処理、オゾン処理、溶剤による洗浄等の方法を用いることができる。加熱処理の場合は、焼結工程における昇温過程において、昇温速度を下げたり、保持時間を設けたりすることで、脱脂処理と焼結工程を連続して行うこともできる。このときの加熱環境は、アルゴン、窒素等の不活性ガス、酸素原子を含む気体、気流下または雰囲気下、真空下等、金属粉末の種類によって適宜選択できるが、残炭成分を効率良く除去できるという点で酸素原子を含む気体中が好ましく、酸素ガス、空気、酸素ガスと不活性ガスの混合ガス等酸素原子を1%以上含む気体中がより好ましい。また、加熱温度と加熱時間は、結着剤の種類と量やガス種により適宜選択することができるが、特に酸素原子を含む気体中で行う場合は、焼結前成形体の酸化を抑制するという点で、400℃以下、より好ましくは350℃未満であることが好ましい。また、加熱時間は0.1〜6時間であることが好ましい。

【0038】

焼結の条件は、焼結する金属の種類によって異なる。例えばチタンの場合は、酸化物や窒化物を形成し易いことから、真空中またはアルゴン不活性雰囲気下で行い、700〜1100℃の温度で、0.1〜6時間保持することが好ましく、750〜1000℃、0.5〜4時間保持することがより好ましい。温度が低過ぎると焼結が十分でなく、温度が高すぎると金属多孔体の反りが生じ、また、金属粉末が溶融することにより孔が閉塞し、多孔体とならないおそれがある。

【0039】

焼結工程は、実質的に密閉状態の容器内で行い、焼結前成形体の近傍に炭化物および酸化物の標準生成自由エネルギー値が、焼結温度範囲で、焼結する金属粉末より大きい値を持つ金属(以下、ゲッター材という。)を配置して行うことが好ましい。

実質的に密閉状態の容器は、例えば開口が扉で閉止された真空焼成炉等である。

ゲッター材を配置した容器中で焼結することで、容器外の酸素の混入を防ぐとともに、容器内の酸素はゲッター材が優先的に反応・消費するので、焼結体の酸化が抑えられるため、より好ましい。ゲッター材の材質は、焼結する金属の種類によって異なるが、例えば金属粉末がチタンの場合は、ゲッター材はTi、ZrまたはHfが好ましい。Ti、ZrおよびHfから選ばれる1種もしくは2種以上、またはこれらの1種もしくは2種以上の金属の合金を用いる。

【0040】

最後に、酸により焼結体から基材を分離除去する基材除去工程について説明する。

酸を用いた基材除去方法は、剥離効率の点から好ましい。酸の種類は、基材が剥離するものであれば、塩酸、硫酸、硝酸、王水等の無機酸、リン酸、カルボン酸等の有機酸等、特に制限はないが、焼結体が溶解しない酸、焼結体と化学反応しないものが好ましい。具体的には硝酸、硫酸が好適に用いられる。酸を用いた基材除去方法は、特に限定されず、焼結体を酸溶液に浸漬させる方法でもよいし、焼結体に酸溶液をスプレーする方法でもよい。基材剥離後は、速やかに洗浄を行い、焼結体に残存する酸を除去する。洗浄用の液体は、水、有機溶剤等、酸が溶解するものであれば、制限なく使用することができる。

【0041】

以上説明した本実施の形態例に係る多孔質焼結金属の製法方法によれば、厚みが5〜25μm、空隙率が30〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔である本実施の形態例に係る多孔質焼結金属を好適に得ることができる。また、厚みが25μmを越えて60μm以下程度の多孔質焼結金属も好適に得ることができ、燃料電池や色素増感太陽電池の電極等の用途に用いることができる。

【実施例】

【0042】

以下、実施例および比較例に基づいて本発明をより具体的に説明するが、本発明はこの実施例に限定されるものではない。

【0043】

(実施例1)

水素化脱水素法により製造したチタン粉末(平均粒径10μm)と、エチルセルロース系結着剤(日新化成(株)製EC−200FTD)を、配合比がチタン粉末60質量%、結着剤40質量%となるよう混合し、スラリー状組成物を調製した。なお、結着剤は約80質量%のターピネオールと約20質量%のエチルセルロースからなる。

次に、このスラリー状組成物を厚み50μm、開口部10mm×30mmのメタルマスクを使ってスキージ法(スクリーン印刷法)により基材である20mm×40mm、厚さ100μmの鉄箔上に塗布し、これを30kPaの圧力下、150℃の温度で、1.5時間減圧乾燥を行い、焼成前成形体を得た。その後、焼成前成形体を68.6MPaの圧力でプレス処理した。

【0044】

そして、この焼成前成形体を鉄箔ごと真空焼成炉に入れて大気圧下、300℃の温度で、1時間加熱し、脱脂処理を行った。さらに、真空焼成炉中の焼結前成形体の上面全面を覆うようにチタン箔をかぶせた後、3×10−3Paの圧力下、800℃の温度で、2時間加熱して焼成し、焼結体を得た。

【0045】

さらに、この焼結体を、3N硫酸水溶液に1時間浸漬させて、焼結体と接触している鉄箔部分を溶解させて焼結体から鉄箔を剥離させた。

得られた焼結体を蒸留水および洗剤水で繰り返し洗浄し硫酸を除去した後、加熱乾燥して、厚みが27μmの多孔質チタン(多孔質焼結金属)を得た。

図1および図2に多孔質チタンのSEM写真を示す。図1は多孔質チタンを主面(表面)側から見たものであり、図中、参照符号10は多孔質焼結金属(多孔質チタン)を、参照符号12は金属部を、参照符号14は孔部を、それぞれ示す。図2は多孔質チタンを断面側から見たものであり、図中、参照符号16は主面を、参照符号18は断面を、それぞれ示す。

【0046】

得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0047】

(実施例2)

水素化脱水素法により製造したチタン粉末(平均粒径10μm)と、エチルセルロース系結着剤(日新化成株式会社製EC−200FTD)を、配合比がチタン粉末60質量%、結着剤40質量%となるよう混合し、スラリー状組成物を調製した。なお、結着剤は約80質量%のターピネオールと約20質量%のエチルセルロースからなる。

次に、このスラリー状組成物を塗布厚み75μmに設定したベーカー式アプリケーター(宝泉株式会社製)を使って基材である60mm×70mm、厚さ100μmの鉄箔上に塗布し、これを30kPaの圧力下、150℃の温度で、1.5時間減圧乾燥を行い、燒結前成形体を得た。

【0048】

そして、この燒結前成形体を鉄箔ごとシリコニット炉に入れて大気圧下、300℃の温度で、1時間加熱し、脱脂処理を行った。次に、脱脂処理を行った燒結前成形体を真空焼成炉に入れ、焼結前成形体の上面全面を覆うようにチタン箔をかぶせた後、3×10−3Paの圧力下、800℃の温度で、2時間加熱し、焼結体を得た。

【0049】

さらに、この焼結体を、3N硫酸水溶液に1時間浸漬させて、焼結体と接触している鉄箔部分を溶解させて焼結体から鉄箔を剥離させた。

得られた焼結体を3N硫酸で酸洗した後、蒸留水および洗剤水で繰り返し洗浄し硫酸を除去した後、加熱乾燥して、厚みが23μmの多孔質チタン(多孔質焼結金属)を得た。

図1および図2に多孔質チタンのSEM写真を示す。図1は多孔質チタンを主面(表面)側から見たものであり、図中、参照符号10は多孔質焼結金属(多孔質チタン)を、参照符号12は金属部を、参照符号14は孔部を、それぞれ示す。図2は多孔質チタンを断面側から見たものであり、図中、参照符号16は主面を、参照符号18は断面を、それぞれ示す。

【0050】

得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0051】

(実施例3)

燒結前成形体を294MPaでプレスした以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0052】

(実施例4)

平均粒径17μmのチタン粒子を用い、スラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布した以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0053】

(実施例5)

平均粒径10μmのチタン粒子30質量%と、平均粒径6μmの水素化チタン粒子30質量%と、エチルセルロース系結着剤40質量%を配合したスラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布した以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0054】

(実施例6)

燒結工程において、燒結前成形体の上面全面をジルコニウム箔で覆いかぶせた以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0055】

(実施例7)

スラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布し、脱脂処理を1×10−1Pa下で行った以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0056】

(実施例8)

スラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布し、脱脂処理を1×10−1Pa下で行い、基材除去工程を3N硝酸で行った以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0057】

(比較例1)

基材としてTiを用いた以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、基材と焼結体を剥離することができず、目的とする多孔質チタンを得られなかった。

【0058】

(比較例2)

基材としてPETを用い、燒結前成形体を焼成前に基材から機械的剥離した以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、基材除去工程において燒結前成形体に割れが生じ、目的とする多孔質チタンを得られなかった。

【0059】

(比較例3)

基材としてテフロンシートを用い、燒結前成形体を焼成前に基材から機械的剥離した以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、基材除去工程において燒結前成形体に割れが生じ、目的とする多孔質チタンを得られなかった。

【0060】

(比較例4)

ベーカー式アプリケーターの設定塗布厚みを10μmにした以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、スラリー状組成物を基材上に塗布することができなかった。

【0061】

【表1】

【符号の説明】

【0062】

10 多孔質焼結金属

12 金属部

14 孔部

16 主面

18 断面

【技術分野】

【0001】

本発明は、多孔質焼結金属およびその製造方法に関する。

【背景技術】

【0002】

鉄あるいは非鉄金属を加工する鋳鍛造等の素形材産業は、川下の機械組み立て産業に機械部品等を供給する重要な産業分野である。中でも、多孔質金属は、緻密金属では限界のある機械部品等の軽量化を実現できる材料として注目を集めており、近年、製造技術の研究開発が進みつつある。多孔質金属は、軽量化を実現できるだけではなく、比表面積が大きい構造のため、高いエネルギー吸収能、熱交換容量、断熱特性、吸音特性等を有する機能性材料としても有望である。現在、多孔質金属の構造、製造技術は種々あり、これによって期待される特性も多岐に亘る。従って使用目的に適合する多孔質構造の制御技術、加工技術の開発が望まれている。

【0003】

多孔質金属は、金属の種類に応じて機械的、物理的、熱的および電気的に様々な特徴を有するだけでなく、空孔の構造、大きさおよび数がその特性を左右する。例えば、構造体の内外を連通する多数の空孔を有する多孔質金属では、その比表面積を大きくすることができ、従ってその特徴を生かしてエネルギー吸収材料、電極材料、フィルター材料などの用途展開が期待される。加えて、高機能化の実現とともに、より板厚の薄い多孔質金属が開発されれば、多孔質金属の利用範囲が拡大すると考えられる。

【0004】

多孔質金属は種々の方法により製造されるが、例えば太陽電池用電極や薄膜フィルター等の用途において望ましい板厚が数十μm以下のような極薄い厚みの多孔質金属については、製造が極めて難しい。

なお、上記した用途に例えばスポンジ金属や金属不織布を用いることも考えられるが、製造プロセス上の制約や不織布を構成する金属細線のサイズの制約から、上記のような薄い厚みのものを製造することは困難である。

従って、一旦厚膜の多孔質金属を製造し、それを切削や研磨により用途等に応じた所望の厚みに薄膜化する必要がある。しかし、薄膜化時に発生する応力により空孔の構造が変わるおそれがある等、薄膜の多孔質金属を欠陥なく製造することは技術的に極めて困難である。

【0005】

例えば、金属箔の構成材料と異質の材料からなる被覆体を、キャリア箔上に0.001〜1μmの厚さで形成し、その上に前記金属箔の構成材料を電解めっきによって電析させて金属箔を形成する多孔質金属箔の製造方法が開示されている(特許文献1)。得られる多孔質金属箔は、直径0.01〜200μmの微細孔を多数有し、微細孔の存在密度が5〜10000個/cm 2 で、厚さが1〜100μmであり、非水電解液二次電池用負極として用いられる。

しかし、この場合、金属箔をキャリア箔および被覆体から剥離して用いるとき、極薄膜である金属箔が自立性に欠け、言い換えれば、形状を保持できるだけの剛性に欠けるため、金属箔のハンドリングに難があり、一方、自立性を有する程度の厚みの金属箔を得るには電解めっきプロセスは必ずしも実用的ではない。また、電気メッキのような、原子を堆積させる手法により形成した薄膜は高い空孔率と大きな空孔を両立させることが困難になる。

【0006】

また、例えば、球状ガスアトマイズチタン粉末を焼結して形成された板状の多孔質体からなり、該多孔質体の板厚が500μm以下のチタン粉末焼結体が開示されている(特許文献2)。チタン粉末焼結体は、球状ガスアトマイズチタン粉末の平均粒径が150μm以下、多孔質体の空隙率が35〜55%であり、曲げ加工することにより円筒状フィルターや分散板等に使用される。

しかし、実施例として示されるチタン粉末焼結体は厚みが100〜600μmであり、これは円筒状フィルター等の用途上、一定の強度を持つのに必要な厚みと解されるが、このことは、同時に、数十μm以下の薄膜は機械的強度が極めて低く、作製が困難であること、特にチタンは酸化および窒化しやすいため機械的強度が特に低いことが考えられる。

【0007】

また、金属粉末を焼結させた金属焼結体からなり、内部に分散配置された複数の空孔部を有し、その気孔率が10体積%以上50体積%以下とされ、前記空孔部の平均孔径が1μm以上30μm以下とされており、複数の前記空孔部の一部が表面に開口するように配置されていることを特徴とする電気化学部材用焼結金属シート材が開示されている(特許文献3)。電気化学部材用焼結金属シート材は、原料スラリーをグリーンシートに成形したものを焼結して得られ、電極や集電体等の電気化学部材として用いられる。

しかし、グリーンシートをハンドリングする上記の電気化学部材用焼結金属シート材の製造方法では、数十μm以下のような極薄い厚みのシート材を得るには限界があるものと思われる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−129264号公報

【特許文献2】特開2002−317207号公報

【特許文献3】特開2011−099146号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

解決しようとする問題点は、従来の多孔質金属の製造法では、用途に応じた数十μm以下の極薄い厚みであって、所望の多孔質構造を有する多孔質金属を得ることは容易ではないと考えられる点である。

【課題を解決するための手段】

【0010】

本発明に係る多孔質焼結金属は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔であることを特徴とする。

【0011】

また、本発明に係る多孔質焼結金属の製造方法は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、該焼結前成形体を焼結して焼結体を得る焼結工程および酸により該焼結体から該基材を分離除去する基材除去工程を含むことを特徴とする。

【0012】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記基材がFeまたはFeを含む合金で形成されることを特徴とする。

【0013】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記焼結工程を、実質的に密閉状態の容器内で行い、炭化物および酸化物の標準生成自由エネルギー値が、焼結温度範囲で、前記金属粉末より大きい値を持つ金属を前記焼結前成形体の近傍に配置することを特徴とする。

【0014】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記金属がTi、ZrおよびHfから選ばれる1種もしくは2種以上、またはこれらの合金であることを特徴とする。

【0015】

また、本発明に係る多孔質焼結金属の製造方法は、好ましくは、前記焼結工程の前に、前記焼結前成形体を、酸素原子を含む気体中で加熱処理することを特徴とする。

【発明の効果】

【0016】

本発明に係る多孔質焼結金属は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔であるため、薄膜であって、かつ優れた多孔質構造を有する多孔質焼結金属が求められる用途に好適である。

また、本発明に係る多孔質焼結金属の製造方法は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含むため、上記本発明に係る多孔質焼結金属を好適に得ることができる。

【図面の簡単な説明】

【0017】

【図1】図1は本実施の形態例に係る多孔質焼結金属を主面(表面)から見たSEM写真を示す図である。

【図2】図2は本実施の形態例に係る多孔質焼結金属の断面のSEM写真を示す図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態(以下、本実施の形態例という。)について、以下に説明する。

【0019】

まず、本実施の形態例に係る多孔質焼結金属について説明する。

本実施の形態例に係る多孔質焼結金属は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔である。なお、用語の定義上、言うまでもなく明らかであるが、空隙率の単位は体積%である。

多孔質焼結金属は、厚みが、好ましくは25μm以下であり、かつ、空隙率が、好ましくは30%以上である。

【0020】

多孔質焼結金属の厚みは、5μmを大きく下回ると、厚み方向に存在する粒子数が少なくなり、金属多孔体としての強度が損なわれるおそれがある。一方、多孔質焼結金属の厚みは、25μmを大きく上回り30μmを超えると、多孔質焼結金属の内部あるいは両面間での流体等の物質の流通性が悪くなる、多孔質焼結金属の柔軟性が失われる、多孔質焼結金属が重くなる、多孔質焼結金属の体積が大きくなる等の問題が起こり、多孔質焼結金属を所望の材料用途に用いるときの適用性が悪化する問題を生じるおそれがある。

【0021】

多孔質焼結金属の空隙率は、上記のように、25〜70%である。空隙率が30%を大きく下回り、25%未満となると、多孔質焼結金属が有する軽量化のメリットが小さい。また、多孔質焼結金属内部あるいは内外間の物質の流通性が悪くなる等の問題が起こるおそれがある。一方、空隙率が70%を大きく上回ると、多孔質焼結金属の強度が損なわれるおそれがある。また、多孔質焼結金属が良導電性金属の場合、好適な導電性が得られず、例えば電極等の用途においては好適に利用できないおそれがある。

【0022】

多孔質焼結金属の平均空孔直径は、上記のように、0.2〜40μmである。平均空孔直径が0.2μmを大きく下回ると、多孔質焼結金属内部あるいは内外間の物質の流通性が悪くなり、例えばフィルター用途や電極用途として好適な多孔体とならないおそれがある。一方、平均空孔直径が40μmを大きく上回ると、金属多孔体としての強度が損なわれおそれがある。

【0023】

なお、空隙率および平均空孔直径は、水銀圧入法により測定するときの値である。水銀圧入式細孔分布測定装置(CARLOERBA INSTRUMENTS社製PascaI 140およびPascal 440、測定可能範囲:比表面積0.1m2/g以上、細孔分布0.0034〜400μm)を用いて、圧力範囲0.3〜400kPa、および0.1〜400MPaの範囲で、圧入体積を円筒細孔モデルに従って、側面積として計算し積算して測定する。

【0024】

多孔質焼結金属の多数の孔は、上記のように、等方的に連通した貫通孔である。ここで、等方的に連通するとは、多数の孔が多孔質焼結金属の厚みの方向にのみ、すなわち異方性を有するように連通して貫通孔を形成するだけではなく、多孔質焼結金属の平面に沿った方向にも、すなわち三次元的にあらゆる方向に等方性を有するように連通することをいう。これにより、多孔質焼結金属内部において、物質がより均一に浸透するとともに、多孔質焼結金属の開口から物質がより均一に拡散する。そのため、例えばフィルターや電極等の用途において性能が向上する。また、例えば熱や音等のエネルギー吸収体用途において、内部での反響の回数が大きく高機能となる。

【0025】

多孔質焼結金属は、電気伝導率が0.5×103Ω−1・m−1以上であることが好ましい。電気伝導率は4探針法により測定することができる。

【0026】

多孔質焼結金属は、好ましくは、自立性、すなわち、形状を保持できるだけの剛性を有し、シート体として好適にハンドリングできるものである。ただし、ガラス繊維成形体、多孔質アルミナ板等の無機多孔体、耐熱性多孔質プラスチック等の有機多孔体、金属多孔体等の補助基板の上に多孔質焼結金属を形成したものであってもよい。この場合、柔軟性、耐薬品性、耐熱性、の観点からは、ガラス繊維成形体を用いることがより好ましい。

【0027】

以上説明した本実施の形態例に係る多孔質焼結金属は、金属多孔体として機械的、化学的、熱的および電気的に優れた特性を有し、また、軽量である。このため、多孔質焼結金属を、音、熱等のエネルギー吸収体、フィルター、あるいは燃料電池や色素増感太陽電池の電極等の用途に用いる場合に、既存のものより優れた特性を付与することができる。

【0028】

次に、上記本実施の形態例に係る多孔質焼結金属を好適に得ることができる本実施の形態例に係る多孔質焼結金属の製造方法について説明する。

本実施の形態例に係る多孔質焼結金属の製造方法は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体(焼結前駆体)を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含む。

【0029】

まず、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程について説明する。

【0030】

多孔質焼結金属の原料である金属粉末の種類は特に制限なく、水素化脱水素法により製造した金属粉末、スポンジ金属粉末、ガスアトマイズ金属粉末等が適用できるが、好ましくは、金属粉末間のネッキング部位が多い水素化脱水素法により製造した金属粉末を用いる。また、金属粉末の金属種は、例えばフィルターや電極等への適応性の観点からは、Ti、W、Mo、Rh、Pt、Ta、Ru、Pd,Ni等またはこれらを含む合金が好ましく、チタン粉末、水素化チタン粉末またはこれらの混合粉がさらに好ましい。

金属粉末の平均粒子直径(平均粒径ともいう。)は、溶剤を含む組成物に適度な粘性と流動性を付与し、かつ薄板状に成形し易くするためには、1μm〜50μmが好ましく、かつ粒子直径が1〜50μmである粒子を50vol%以上含むことが好ましい。これにより、より、均一な膜厚、空隙率および空孔直径の多孔質焼結金属が得られる。粒子直径が1μm未満であると、焼結時に粒子の大きさに対する不導体被膜の厚みが増して、十分な焼結体が得られないおそれがある。また、金属粉末が良導電性金属の場合、焼結後の多孔質焼結金属の導電性が損なわれるおそれがある。一方、粒子直径が50μmを超えると、多孔質焼結金属の厚みを25μm以下に成形することが困難となる。

【0031】

溶剤は、水、またはエタノール、トルエン、イソプロパノール、ターピネオール、ブチルカルビトール、シクロヘキサン、メチルエチルケトン等の有機溶剤が使用できる。溶剤の割合は、使用する溶剤の種類や金属粉末の種類等によって適宜異なりうるが、金属粉末100質量部に対して25〜150質量部であることが好ましい。

【0032】

さらに、結着剤を添加してもよく、溶剤が水または水溶性有機溶剤の場合はメチルセルロース系、エチルセルロース系、ポリビニルアルコール系の結着剤を使用でき、溶剤が非水溶性有機溶剤の場合は、アクリル系、ポリビニルブチラール系、エチルセルロース系の結着剤を使用できる。ただし、金属粉末に対する結着剤の割合が多すぎると焼結体に含まれる酸素、炭素、水素等の割合が大きくなり、脆化による焼結体の破損を招くおそれがある。このため、結着剤の割合は、金属粉末100質量部に対して30質量部以下であることが好ましい。

またさらに、可塑剤を添加してもよく、溶剤が水または水溶性有機溶剤の場合はグリセリン、エチレングリコール、ポリエチレングリコール等を使用でき、溶剤が非水溶性有機溶剤の場合は、フタル酸エステル等を使用できる。ただし、金属粉末に対する結着剤の割合が多すぎるとスラリー乾燥時のレベリング性が悪くなり、膜厚が不均一となり、一方、少なすぎると焼結前成形体の伸び性が悪くなり破損を招くおそれがある。このため、可塑剤の割合は、金属粉末100質量部に対して2〜30質量部であることが好ましい。

【0033】

基材は、酸に対して溶解性を有するものであるとともに、金属粉末の焼結温度における耐熱性を有することおよび金属粉末と反応しないものを用いる。

上記の特性を有するものであれば基材の材料種類は特に限定しないが、Zn、Fe、これらを含む合金またはこれらを含む酸化物が好適であり、FeまたはFeを含む合金から構成されるものが特に好適である。

基材の厚みは特に限定しないが、燒結工程で反りを生じない程度に肉厚であることが好ましく、例えば100μm以上程度とすることができる。

基材は、単体であってもよいし、焼結体と接する面に、例えば離型剤が表面コートしてあるような複層構造であってもよい。

なお、基材を使わずに、スラリー状組成物に高粘度有機物をバインダーとして添加し、焼結前成形体を疑似的に自立膜(グリーンシート)とすることも考えられるが、高粘度有機物は残渣が残りやすく、焼結工程で炭化物や酸化物が形成され焼結阻害要因となるため、好ましくない。

【0034】

金属粉末および溶剤を含むスラリー状組成物を、例えば6〜100μmの厚みに基材上に塗布し、成形する。

塗布法は、ドクターブレード法、ディップコーティング法、ダイコーティング法、コンマコーティング法、バーコーティング法、スクリーン印刷法、オフセット印刷法、グラビア印刷法、インクジェット法、スプレー法、ディスペンス法、スピンコート法等適宜の方法を用いることができる。

【0035】

得られる焼結前成形体形は、有機溶剤等を除去するために、乾燥を行うことが好ましい。乾燥は、常圧下、減圧下、加圧下いずれの条件でも可能であるが、乾燥速度が速すぎると、焼結前成形体にクラックや反りが発生するおそれがあるため、焼結前成形体の物性に応じた適当な温度、圧力、風量等を選択して行う。なお、加圧下で乾燥する場合は、以下に説明する焼結前成形体のプレス処理を兼ねることになる。

【0036】

焼結前成形体はプレス処理を行うことが好ましい。プレス処理により、金属粉末間の接触面積が増大するため、ネッキング部位が増える。また、プレス処理の圧力は高いほど、電気伝導度の向上、膜厚の低下、空隙率の低下が起こる。そのため、用途に応じて圧力の条件を選択する必要がある。ただし、プレス圧が低過ぎると金属粉末間の接触面積が増大せず、高すぎると空隙率が適切な範囲を外れて低下し、または金属粉末が塑性変形を起こす。そのため、好ましいプレス圧の範囲は0.1〜100MPaである。また、プレス処理において適切なクッション材を使用することが好ましい。クッション材としては紙、金属箔、シリコン、耐熱性プラスチック、ゴム等、適宜のものを使用することができる。プレス方法は、平板プレス、ロールプレス、真空ラミネーター等、適宜の方法で行うことができる。

【0037】

次に、焼結前成形体を焼結して焼結体を製造する焼結工程について説明する。

焼結工程の前に、脱脂処理を行うことが好ましい。脱脂処理は、焼結前成形体中に含まれる溶剤、結着剤および可塑剤(以下、あわせて残炭成分という)を熱分解又は蒸発させ除去することが目的である。通常は、残炭成分の大部分は、焼結工程における昇温時に除去されるが、残炭成分が焼結前成形体中に若干残る場合、焼結温度周辺の高温下で残炭成分と金属が反応し金属炭化物が形成することがある。その結果、焼結体の機械強度が低くなり、破損しやすくなる。特にチタンを焼結する場合は、800℃以上において容易に残炭成分とチタンが反応し炭化チタンが形成する。このため、脱脂処理を行い、確実に残炭成分を除去することが望ましい。

脱脂処理は、加熱処理、プラズマ処理、オゾン処理、溶剤による洗浄等の方法を用いることができる。加熱処理の場合は、焼結工程における昇温過程において、昇温速度を下げたり、保持時間を設けたりすることで、脱脂処理と焼結工程を連続して行うこともできる。このときの加熱環境は、アルゴン、窒素等の不活性ガス、酸素原子を含む気体、気流下または雰囲気下、真空下等、金属粉末の種類によって適宜選択できるが、残炭成分を効率良く除去できるという点で酸素原子を含む気体中が好ましく、酸素ガス、空気、酸素ガスと不活性ガスの混合ガス等酸素原子を1%以上含む気体中がより好ましい。また、加熱温度と加熱時間は、結着剤の種類と量やガス種により適宜選択することができるが、特に酸素原子を含む気体中で行う場合は、焼結前成形体の酸化を抑制するという点で、400℃以下、より好ましくは350℃未満であることが好ましい。また、加熱時間は0.1〜6時間であることが好ましい。

【0038】

焼結の条件は、焼結する金属の種類によって異なる。例えばチタンの場合は、酸化物や窒化物を形成し易いことから、真空中またはアルゴン不活性雰囲気下で行い、700〜1100℃の温度で、0.1〜6時間保持することが好ましく、750〜1000℃、0.5〜4時間保持することがより好ましい。温度が低過ぎると焼結が十分でなく、温度が高すぎると金属多孔体の反りが生じ、また、金属粉末が溶融することにより孔が閉塞し、多孔体とならないおそれがある。

【0039】

焼結工程は、実質的に密閉状態の容器内で行い、焼結前成形体の近傍に炭化物および酸化物の標準生成自由エネルギー値が、焼結温度範囲で、焼結する金属粉末より大きい値を持つ金属(以下、ゲッター材という。)を配置して行うことが好ましい。

実質的に密閉状態の容器は、例えば開口が扉で閉止された真空焼成炉等である。

ゲッター材を配置した容器中で焼結することで、容器外の酸素の混入を防ぐとともに、容器内の酸素はゲッター材が優先的に反応・消費するので、焼結体の酸化が抑えられるため、より好ましい。ゲッター材の材質は、焼結する金属の種類によって異なるが、例えば金属粉末がチタンの場合は、ゲッター材はTi、ZrまたはHfが好ましい。Ti、ZrおよびHfから選ばれる1種もしくは2種以上、またはこれらの1種もしくは2種以上の金属の合金を用いる。

【0040】

最後に、酸により焼結体から基材を分離除去する基材除去工程について説明する。

酸を用いた基材除去方法は、剥離効率の点から好ましい。酸の種類は、基材が剥離するものであれば、塩酸、硫酸、硝酸、王水等の無機酸、リン酸、カルボン酸等の有機酸等、特に制限はないが、焼結体が溶解しない酸、焼結体と化学反応しないものが好ましい。具体的には硝酸、硫酸が好適に用いられる。酸を用いた基材除去方法は、特に限定されず、焼結体を酸溶液に浸漬させる方法でもよいし、焼結体に酸溶液をスプレーする方法でもよい。基材剥離後は、速やかに洗浄を行い、焼結体に残存する酸を除去する。洗浄用の液体は、水、有機溶剤等、酸が溶解するものであれば、制限なく使用することができる。

【0041】

以上説明した本実施の形態例に係る多孔質焼結金属の製法方法によれば、厚みが5〜25μm、空隙率が30〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔である本実施の形態例に係る多孔質焼結金属を好適に得ることができる。また、厚みが25μmを越えて60μm以下程度の多孔質焼結金属も好適に得ることができ、燃料電池や色素増感太陽電池の電極等の用途に用いることができる。

【実施例】

【0042】

以下、実施例および比較例に基づいて本発明をより具体的に説明するが、本発明はこの実施例に限定されるものではない。

【0043】

(実施例1)

水素化脱水素法により製造したチタン粉末(平均粒径10μm)と、エチルセルロース系結着剤(日新化成(株)製EC−200FTD)を、配合比がチタン粉末60質量%、結着剤40質量%となるよう混合し、スラリー状組成物を調製した。なお、結着剤は約80質量%のターピネオールと約20質量%のエチルセルロースからなる。

次に、このスラリー状組成物を厚み50μm、開口部10mm×30mmのメタルマスクを使ってスキージ法(スクリーン印刷法)により基材である20mm×40mm、厚さ100μmの鉄箔上に塗布し、これを30kPaの圧力下、150℃の温度で、1.5時間減圧乾燥を行い、焼成前成形体を得た。その後、焼成前成形体を68.6MPaの圧力でプレス処理した。

【0044】

そして、この焼成前成形体を鉄箔ごと真空焼成炉に入れて大気圧下、300℃の温度で、1時間加熱し、脱脂処理を行った。さらに、真空焼成炉中の焼結前成形体の上面全面を覆うようにチタン箔をかぶせた後、3×10−3Paの圧力下、800℃の温度で、2時間加熱して焼成し、焼結体を得た。

【0045】

さらに、この焼結体を、3N硫酸水溶液に1時間浸漬させて、焼結体と接触している鉄箔部分を溶解させて焼結体から鉄箔を剥離させた。

得られた焼結体を蒸留水および洗剤水で繰り返し洗浄し硫酸を除去した後、加熱乾燥して、厚みが27μmの多孔質チタン(多孔質焼結金属)を得た。

図1および図2に多孔質チタンのSEM写真を示す。図1は多孔質チタンを主面(表面)側から見たものであり、図中、参照符号10は多孔質焼結金属(多孔質チタン)を、参照符号12は金属部を、参照符号14は孔部を、それぞれ示す。図2は多孔質チタンを断面側から見たものであり、図中、参照符号16は主面を、参照符号18は断面を、それぞれ示す。

【0046】

得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0047】

(実施例2)

水素化脱水素法により製造したチタン粉末(平均粒径10μm)と、エチルセルロース系結着剤(日新化成株式会社製EC−200FTD)を、配合比がチタン粉末60質量%、結着剤40質量%となるよう混合し、スラリー状組成物を調製した。なお、結着剤は約80質量%のターピネオールと約20質量%のエチルセルロースからなる。

次に、このスラリー状組成物を塗布厚み75μmに設定したベーカー式アプリケーター(宝泉株式会社製)を使って基材である60mm×70mm、厚さ100μmの鉄箔上に塗布し、これを30kPaの圧力下、150℃の温度で、1.5時間減圧乾燥を行い、燒結前成形体を得た。

【0048】

そして、この燒結前成形体を鉄箔ごとシリコニット炉に入れて大気圧下、300℃の温度で、1時間加熱し、脱脂処理を行った。次に、脱脂処理を行った燒結前成形体を真空焼成炉に入れ、焼結前成形体の上面全面を覆うようにチタン箔をかぶせた後、3×10−3Paの圧力下、800℃の温度で、2時間加熱し、焼結体を得た。

【0049】

さらに、この焼結体を、3N硫酸水溶液に1時間浸漬させて、焼結体と接触している鉄箔部分を溶解させて焼結体から鉄箔を剥離させた。

得られた焼結体を3N硫酸で酸洗した後、蒸留水および洗剤水で繰り返し洗浄し硫酸を除去した後、加熱乾燥して、厚みが23μmの多孔質チタン(多孔質焼結金属)を得た。

図1および図2に多孔質チタンのSEM写真を示す。図1は多孔質チタンを主面(表面)側から見たものであり、図中、参照符号10は多孔質焼結金属(多孔質チタン)を、参照符号12は金属部を、参照符号14は孔部を、それぞれ示す。図2は多孔質チタンを断面側から見たものであり、図中、参照符号16は主面を、参照符号18は断面を、それぞれ示す。

【0050】

得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0051】

(実施例3)

燒結前成形体を294MPaでプレスした以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0052】

(実施例4)

平均粒径17μmのチタン粒子を用い、スラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布した以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0053】

(実施例5)

平均粒径10μmのチタン粒子30質量%と、平均粒径6μmの水素化チタン粒子30質量%と、エチルセルロース系結着剤40質量%を配合したスラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布した以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0054】

(実施例6)

燒結工程において、燒結前成形体の上面全面をジルコニウム箔で覆いかぶせた以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0055】

(実施例7)

スラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布し、脱脂処理を1×10−1Pa下で行った以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0056】

(実施例8)

スラリー状組成物を厚み50μm、開口部10×30mmのメタルマスクを使い、スキージ法で塗布し、脱脂処理を1×10−1Pa下で行い、基材除去工程を3N硝酸で行った以外は、実施例1と同様にして多孔質チタンを得た。得られた多孔質チタンの厚み、空隙率、平均空孔直径、電気伝導率を測定した。得られた結果を、チタン粉末の粒径と併せて表1に示す。

【0057】

(比較例1)

基材としてTiを用いた以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、基材と焼結体を剥離することができず、目的とする多孔質チタンを得られなかった。

【0058】

(比較例2)

基材としてPETを用い、燒結前成形体を焼成前に基材から機械的剥離した以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、基材除去工程において燒結前成形体に割れが生じ、目的とする多孔質チタンを得られなかった。

【0059】

(比較例3)

基材としてテフロンシートを用い、燒結前成形体を焼成前に基材から機械的剥離した以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、基材除去工程において燒結前成形体に割れが生じ、目的とする多孔質チタンを得られなかった。

【0060】

(比較例4)

ベーカー式アプリケーターの設定塗布厚みを10μmにした以外は、実施例1と同様にして多孔質チタンを得ようとしたところ、スラリー状組成物を基材上に塗布することができなかった。

【0061】

【表1】

【符号の説明】

【0062】

10 多孔質焼結金属

12 金属部

14 孔部

16 主面

18 断面

【特許請求の範囲】

【請求項1】

厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔であることを特徴とする多孔質焼結金属。

【請求項2】

金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、該焼結前成形体を焼結して焼結体を得る焼結工程および酸により該焼結体から該基材を分離除去する基材除去工程を含むことを特徴とする多孔質焼結金属の製造方法。

【請求項3】

前記基材がFeまたはFeを含む合金で形成されることを特徴とする請求項2記載の多孔質焼結金属の製造方法。

【請求項4】

前記焼結工程を、実質的に密閉状態の容器内で行い、炭化物および酸化物の標準生成自由エネルギー値が、焼結温度範囲で、前記金属粉末より大きい値を持つ金属を前記焼結前成形体の近傍に配置することを特徴とする請求項2記載の多孔質焼結金属の製造方法。

【請求項5】

前記金属がTi、ZrおよびHfから選ばれる1種もしくは2種以上、またはこれらの合金であることを特徴とする請求項4記載の多孔質焼結金属の製造方法。

【請求項6】

前記焼結工程の前に、前記焼結前成形体を、酸素原子を含む気体中で加熱処理することを特徴とする請求項2記載の多孔質焼結金属の製造方法。

【請求項1】

厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔が等方的に連通した貫通孔であることを特徴とする多孔質焼結金属。

【請求項2】

金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、該焼結前成形体を焼結して焼結体を得る焼結工程および酸により該焼結体から該基材を分離除去する基材除去工程を含むことを特徴とする多孔質焼結金属の製造方法。

【請求項3】

前記基材がFeまたはFeを含む合金で形成されることを特徴とする請求項2記載の多孔質焼結金属の製造方法。

【請求項4】

前記焼結工程を、実質的に密閉状態の容器内で行い、炭化物および酸化物の標準生成自由エネルギー値が、焼結温度範囲で、前記金属粉末より大きい値を持つ金属を前記焼結前成形体の近傍に配置することを特徴とする請求項2記載の多孔質焼結金属の製造方法。

【請求項5】

前記金属がTi、ZrおよびHfから選ばれる1種もしくは2種以上、またはこれらの合金であることを特徴とする請求項4記載の多孔質焼結金属の製造方法。

【請求項6】

前記焼結工程の前に、前記焼結前成形体を、酸素原子を含む気体中で加熱処理することを特徴とする請求項2記載の多孔質焼結金属の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−82990(P2013−82990A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−68564(P2012−68564)

【出願日】平成24年3月26日(2012.3.26)

【出願人】(000006644)新日鉄住金化学株式会社 (747)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年3月26日(2012.3.26)

【出願人】(000006644)新日鉄住金化学株式会社 (747)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]