多孔質膜、多孔質構造体、それらの製造方法及びセンサ

【課題】パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜、多孔質構造体、それらの製造方法及びセンサを提供できるようにすることを目的とする。

【解決手段】CVD法による薄膜形成処理により、被蒸着液体からなる液体層6に、パリレンを蒸着させてゆき多孔質構造体1を形成する。これにより、多孔質構造体1には、液体層6の液体表面と接触した面に多孔質膜3を形成することができる。そして、多孔質構造体1は、液体層6から剥離することで、パリレン膜2上に有する多孔質膜3を外部に露出させ、当該多孔質膜3を種々の用途に用いることができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜3を提供できる。

【解決手段】CVD法による薄膜形成処理により、被蒸着液体からなる液体層6に、パリレンを蒸着させてゆき多孔質構造体1を形成する。これにより、多孔質構造体1には、液体層6の液体表面と接触した面に多孔質膜3を形成することができる。そして、多孔質構造体1は、液体層6から剥離することで、パリレン膜2上に有する多孔質膜3を外部に露出させ、当該多孔質膜3を種々の用途に用いることができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜3を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質膜、多孔質構造体、それらの製造方法及びセンサに関する。

【背景技術】

【0002】

従来、電子部品や医療機器、自動車パーツ等の各種部材の表面をコートティングするコーティング材として、パリレンCやパリレンN等のパラキシリレン系ポリマー(以下、単にパリレンとも呼ぶ)が知られている(例えば、特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−75686号公報

【特許文献2】特開平6−277239号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、このようなパリレンは、従来のようにコーティング材として使用される他、近年、基板材料やデバイスのパッケージング等としてMEMS(Micro Electro Mechanical Systems)にも使用されており、従来にない新規な物性や新たな使用形態が期待されている。

【0005】

そこで、本発明は以上の点を考慮してなされたもので、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜、多孔質構造体、それらの製造方法及びセンサを提供できるようにすることを目的とする。

【課題を解決するための手段】

【0006】

かかる課題を解決するため本発明の請求項1は、パリレンからなり、複数の微細な孔を有した多孔質状に形成されていることを特徴とする。

【0007】

また、本発明の請求項2は、表面が平坦に形成されていることを特徴とする。

【0008】

また、本発明の請求項3は、修飾物質を含むことを特徴とする。

【0009】

また、本発明の請求項4は、CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残る液体からなる液体層を形成する第1のステップと、前記CVD法によって前記液体層の液体表面にパリレンを蒸着させ、多孔質膜を形成する第2のステップと、前記液体層から前記多孔質膜を剥離する第3のステップとを備えることを特徴とする。

【0010】

また、本発明の請求項5は、前記第1のステップにおける前記液体層には、修飾物質が含有されており、前記第2のステップでは、前記多孔質膜に前記修飾物質が含まれることを特徴とする。

【0011】

また、本発明の請求項6は、パリレンからなり、表面が滑らかなパリレン膜と、前記パリレンからなり、複数の微細な孔を有した多孔質状に形成された多孔質膜とを備え、前記多孔質膜が前記パリレン膜に所定パターンで形成されていることを特徴とする。

【0012】

また、本発明の請求項7は、前記パリレン膜は親水性又は疎水性を有し、前記多孔質膜は、前記パリレン膜が親水性又は疎水性であるかに応じて、該パリレン膜と異なる疎水性又は親水性を有していることを特徴とする。

【0013】

また、本発明の請求項8は、前記多孔質膜の一面に前記パリレン膜が形成され、該多孔質膜の他面に別のパリレン膜が形成され、2つの前記パリレン膜により前記多孔質膜が挟まれた構造を有することを特徴とする。

【0014】

また、本発明の請求項9は、前記多孔質膜が設けられた前記パリレン膜の一面と対向する他面に電極を備え、前記多孔質膜又は前記パリレン膜のいずれかに導電性液体が貯溜されて形成された液体膨出部と、前記電極との間に電圧を印加することで、前記電極と前記導電性液体との固液界面のエネルギー変化により、前記液体膨出部の表面形状を変化させることを特徴とする。

【0015】

また、本発明の請求項10は、CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残り、かつパリレンが蒸着可能な被蒸着液体からなる第1の液体層と、前記CVD法による薄膜形成処理の際に蒸発せずに残り、かつ前記パリレンが蒸着不可能な非蒸着液体からなる第2の液体層とを形成する第1のステップと、前記CVD法によって前記第1の液体層の液体表面に前記パリレンを蒸着させて多孔質膜を形成し、前記第2の液体層に前記パリレンを蒸着させずに隙間を形成する第2のステップと、前記第1の液体層から前記多孔質膜を剥離する第3のステップとを備え、前記隙間を設けることで前記多孔質膜を所定のパターンに形成することを特徴とする。

【0016】

また、本発明の請求項11は、気体を検知する検知手段が設けられた基板と、パリレンからなり、複数の微細な孔を有した多孔質状に形成され、前記検知手段を覆うようにして前記基板上に設けられた多孔質膜とを備え、前記多孔質膜は、外部の気体を透過させて前記検知手段により該気体を検知させることを特徴とする。

【0017】

また、本発明の請求項12は、前記検知手段はトランスデューサであり、該トランスデューサが前記基板に配置されていることを特徴とする。

【0018】

また、本発明の請求項13は、前記検知手段は気体反応液体であり、該気体反応液体が前記基板上に貯溜されることにより液体層を形成し、該液体層を覆うように前記多孔質膜が形成されていることを特徴とする。

【発明の効果】

【0019】

本発明によれば、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜、多孔質構造体、それらの製造方法及びセンサを提供できる。

【図面の簡単な説明】

【0020】

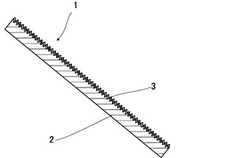

【図1】第1の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図2】パリレン膜及び多孔質膜の構成を示すSEM像である。

【図3】パリレン膜の構成を示すSEM像である。

【図4】多孔質膜の構成を示すSEM像である。

【図5】多孔質構造体の製造方法の説明に供する概略図である。

【図6】異なる被蒸着液体により形成された多孔質膜の構成を示すSEM像である。

【図7】多孔質膜表面のSEM像の画像処理・分析における形状特徴寸法とその強度の関係を示すグラフである。

【図8】有効分子量と孔寸法の関係を示したグラフである。

【図9】検証試験で用いる多孔質構造体の製造方法の説明に供する概略図である。

【図10】検証試験で用いる多孔質構造体の写真である。

【図11】膜厚と、ノーマルフィルムの膜厚との関係を示すグラフである。

【図12】多孔質膜の膜厚と有効分子量との関係を示すグラフである。

【図13】他の実施の形態による多孔質構造体(1)の全体構成を示す概略図である。

【図14】他の実施の形態による多孔質構造体(1)の製造方法の説明に供する概略図である。

【図15】他の実施の形態による多孔質構造体(2)の全体構成を示す概略図である。

【図16】他の実施の形態による多孔質構造体(2)の製造方法の説明に供する概略図である。

【図17】種々の修飾物質を含ませた多孔質膜の構成(1)を示すSEM像である。

【図18】種々の修飾物質を含ませた多孔質膜の構成(2)を示すSEM像である。

【図19】第2の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図20】第2の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図21】他の実施の形態による多孔質構造体(3)の構成を示す概略図である。

【図22】第3の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図23】多孔質膜及びパリレン膜のパターンを示すSEM像である。

【図24】第3の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図25】第4の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図26】疎水性の多孔質膜と、親水性のパリレン膜のパターンを示すSEM像である。

【図27】親水性のパリレン膜に機能性液体を貯溜させたときのSEM像である。

【図28】第4の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図29】接触角と有効分子量との関係を示すグラフである。

【図30】第5の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図31】第5の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図32】第6の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図33】第6の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図34】第7の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図35】第7の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図36】第8の実施の形態によるセンサの全体構成を示す概略図である。

【図37】第9の実施の形態によるセンサの全体構成を示す概略図である。

【図38】ブロモチモールブルーが含有された液体層124が気体により変色したときの様子を示す写真である。

【図39】検証試験に用いた密閉容器内の構成を示す写真と、概略図である。

【図40】時間が経過とともに変色するセンサの様子を示す写真である。

【発明を実施するための形態】

【0021】

以下図面に基づいて本発明の実施形態の一例を詳述する。

【0022】

(1)第1の実施の形態

(1−1)多孔質構造体の構成

図1において、1は多孔質構造体を示し、この多孔質構造体1は、軟質なフィルム状でなり、全体がパリレン(パリレンCやパリレンN等のパラキシリレン系ポリマー)により形成されている。多孔質構造体1は、図2に示すように、内部にほぼ隙間のないパリレン膜(図中、「Normal Parylene」と表記)2を有し、このパリレン膜2の一面に多孔質膜(図中、「Porous Parylene」と表記)3が被膜状に設けられている。なお、パリレン膜2は、多孔質膜3が形成された一面と対向した他面が、図3に示すように、凹凸がなく、粗さ数nm程度の滑らかな表面を有する。

【0023】

多孔質膜3は、パリレン膜2とは異なり、図2に示すように、その内部に複数の隙間が形成され、複数の微細な孔を有した多孔質状に形成されている。なお、この実施の形態の場合、多孔質膜3は、膜厚が約1〜1.5μmに形成されており、ほぼ均一な膜厚でパリレン膜2の一面に沿って形成されている。

【0024】

実際上、この多孔質膜3は、図4に示すように、形状や大きさが不規則な塊が接合し合い、その表面が凹凸状に形成されているとともに、不規則な塊間に複数の微細な孔が形成されている。このように、多孔質構造体1は、パリレン膜2と多孔質膜3とが同じパリレンにより形成されているものの、多孔質膜3がパリレン膜2とは全く異なる多孔質構造を有している。また、多孔質膜3は、このような微細な多孔質状に形成されていることから、液体については透過し得ないものの、パリレン膜2を透過し得ない気体については透過し得るという、パリレン膜2が有しない特性を有している。

【0025】

(1−2)多孔質構造体の製造方法

次に、上述した多孔質構造体1の製造方法について説明する。先ず初めに、図5(A)に示すように、表面が平坦なガラスでなる基板5を用意し、次いで、図5(B)に示すように、例えばシリコンオイルやイオン性液体等の被蒸着液体を、この基板5の表面上に貯溜させ、所定の厚さで表面が平坦な液体層6を形成する。

【0026】

次いで、図5(C)及び(D)に示すように、CVD(Chemical Vapor Deposition)法による薄膜形成処理により、液体層6を蒸発させずに、当該液体層6の表面にパリレンを蒸着させてゆき、厚さ50〜5000nm程度のパリレンからなる多孔質構造体1を形成する。最後に、この多孔質構造体1を液体層6から剥離し、図1に示した多孔質構造体1を作製できる。このようにして得られた多孔質構造体1は、液体層6の液体表面と接触した面に多孔質膜3が形成されており、当該多孔質膜3上にパリレン膜2が成膜された構成を有する。

【0027】

ここで、多孔質膜3は、製造過程でパリレンを蒸着させる被蒸着液体の種類によって、多孔質の状態を変えることができ、異なる孔寸法でなる微細構造を形成し得るようになされている。具体的に、この多孔質膜3は、製造過程において、有効分子量が小さい被蒸着液体にパリレンを蒸着させることで、孔寸法が小さく複数の微細な孔を形成することができる。すなわち、多孔質膜3は、パリレンを蒸着させる被蒸着液体の有効分子量を大きくさせるに従って、孔寸法も次第に大きくなってゆき、用途に応じて所望の多孔質状態を形成し得るようになされている。

【0028】

(1−3)検証試験

(1−3−1)異なる被蒸着液体を用いたときの多孔質膜

次に、複数種類の被蒸着液体を用意し、これら被蒸着液体毎にそれぞれパリレンを蒸着させて複数種類の多孔質構造体を形成した。そして、被蒸着液体の表面からこれら多孔質構造体を剥離して、この多孔質構造体に形成された多孔質膜について観察した。

【0029】

ここで、被蒸着液体としては、1,3,5-トリメチル-1,1,1,5,5-ペンタフェニルトリシロキサン(1,3,5-trimethyl-1,1,1,5,5-pentaphenyl trisiloxane、以下、これを単にHIVAC-F5と表す)と、1-ブチル-1-メチルピロリジニウムビス(トリフルオロメタンスルホニル)イミド(1-butyl-1-methylpyrrolidinium Bis(trifluoromethanesulfonyl)imide、以下、これを単にBMP422と表す)と、1-エチル-3-メチルイミダゾリウムエチルスルファート(1-ethyl-3-methylimidazolium ethylsulfate、以下、これを単にEMI236と表す)の3種類を用意した。

【0030】

実際上、上述したいずれかの被蒸着液体を、基板の表面に貯溜させて液体層を形成した後、CVD法を利用して、25℃、0.1Torr(1Torr≒133.322Pa)の条件下、パリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に30min供給し、液体層の表面に膜厚1000nm程度の多孔質構造体1を形成した。

【0031】

次いで、液体層から多孔質構造体1を剥離し、この多孔質構造体1における液体層との接触面(多孔質膜の表面)のSEM(Scanning Electron Microscope)像を撮像したところ、図5(A)〜(C)に示すような結果が得られた。

【0032】

図5(A)は、HIVAC-F5を被蒸着液体として用いて形成した多孔質膜3(以下、これを単にHIVAC-F5多孔質膜と呼ぶ)の表面のSEM像であり、図5(B)は、BMP422を被蒸着液体として用いて形成した多孔質膜3(以下、これを単にBMP422多孔質膜と呼ぶ)の表面のSEM像であり、図5(C)は、EMI236を被蒸着液体として用いて形成した多孔質膜3(以下、これを単にEMI236多孔質膜と呼ぶ)の表面のSEM像である。なお、有効分子量は、HIVAC-F5が最も高く、次にBMP422、EMI236の順となる。

【0033】

これら図5(A)〜(C)について、領域ER1〜ER3内にある微細な孔を比較すると、製造過程で有効分子量が最も大きいHIVAC-F5を被蒸着液体として用いたHIVAC-F5多孔質膜の孔が最も大きいことが確認できた。また、製造過程で有効分子量が最も小さいEMI236を被蒸着液体として用いたEMI236多孔質膜の孔が最も小さいことが確認できた。

【0034】

このことから、多孔質構造体1では、製造過程においてパリレンを蒸着させる被蒸着液体を変えることによって、多孔質膜3の多孔質状態を変えることができることが確認できた。また、多孔質構造体1では、被蒸着液体の有効分子量が小さくなるに従って、多孔質膜3の孔が小さくなり、一段と微細構造となることが確認できた。因みに、上述の図2及び図4は、被蒸着液体としてHIVAC-F5を用いたHIVAC-F5多孔質膜のSEM像である。

【0035】

なお、図7は、多孔質膜表面のSEM像の画像処理・分析における形状特徴寸法とその強度の関係を示すグラフであり、この結果から多孔質膜の表面形状を特徴寸法で定量的に評価することができることが確認できた。因みに、図7では、HIVAC-F5多孔質膜をP1で示し、BMP422多孔質膜をP2で示し、EMI236多孔質膜をP3で示している。

【0036】

また、図8は、HIVAC-F5多孔質膜、BMP422多孔質膜及びEMI236多孔質膜の各孔の寸法をSEM観察にて測定した孔寸法と、有効分子量との関係を示したグラフであり、HIVAC-F5多孔質膜をP1で示し、BMP422多孔質膜をP2で示し、EMI236多孔質膜をP3で示している。図8に示すように、有効分子量の大きさに比例して孔寸法が次第に大きくなってゆくことが確認できた。具体的には、被蒸着液体の有効分子量が118uのとき、孔寸法が160nmとなり(P1)、被蒸着液体の有効分子量が211uのとき、孔寸法が270nmとなり(P2)、被蒸着液体の有効分子量が546uのとき、孔寸法が570nmとなることが分かった(P3)

(1−3−2)膜厚について

次に、多孔質膜3の膜厚について各種検証を行った。ここでは、図9(A)に示すように、表面に凹部8aが形成されたガラスでなる基板8を用意し、当該基板8の凹部8aに被蒸着液体としてHIVAC-F5を貯溜して液体層9を形成した。

【0037】

次いで、CVD法を利用して、25℃、0.1Torrの条件下、0.5gのパリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に所定時間供給し、液体層9の表面に多孔質構造体1を形成した。そして、液体表面に蒸着させた多孔質構造体1を基板8及び液体層9から剥離し、図10に示すような多孔質構造体1を作製した。なお、図10は、検証者の指Fによりフィルム状の多孔質構造体1が把持されている様子を示した写真である。ここでは、このような製造方法に従って、真空チャンパ内に供給するパリレンCの供給時間を変え、膜厚が異なる複数の多孔質構造体1を作製した。

【0038】

また、これとは別に、凹部のない平坦なガラスの基板(図示せず)を用意し、CVD法を利用して、25℃、0.1Torrの条件下、0.5gのパリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に所定時間供給し、この平坦な基板の表面に薄膜体を形成した。そして、固体表面に蒸着させた薄膜体(以下、これを単にノーマルフィルムと呼ぶ)を基板の表面から剥離し、多孔質膜のないパリレン膜のみからなるノーマルフィルムを比較例として作製した。また、ここでも、このような製造方法に従って、真空チャンパ内に供給するパリレンCの供給時間を変えて、膜厚が異なる複数のノーマルフィルムを作製した。

【0039】

次いで、図9(B)に示すように、実施例たる多孔質構造体1のパリレン膜2を平坦な基台10上に載せ、多孔質膜3を上方に配置し、製造過程において液体層9との接触面に形成された箇所での多孔質構造体1の膜厚を原子間力顕微鏡により測定した。また、比較例となるノーマルフィルムについても、同様に原子間力顕微鏡より膜厚を測定した。

【0040】

これにより、図11に示すような結果が得られた。なお、図11では、多孔質膜3のある多孔質構造体1の膜厚を「On liquid」と表し、多孔質膜のない比較例となるノーマルフィルムを「On solid」と表し、横軸にはノーマルフィルムの膜厚を示し、縦軸には多孔質構造体1の膜厚と、ノーマルフィルムの膜厚とを示した。なお、図11中の「9min」、「31min」、「48min」、「73min」は、CVD法によるパリレンの蒸着時間を示している。

【0041】

図11から、液体表面にて形成した多孔質構造体1と、固体表面にて形成したノーマルフィルムとでは、同じ蒸着条件であっても、蒸着開始時から約30minまでの膜の成長度合いが異なることが確認できた。具体的には、同じ蒸着条件下でも、多孔質構造体1のほうがノーマルフィルムよりも膜厚が厚くなることが確認できた。多孔質構造体1は、蒸着開始時から約30minまで膜の成長がノーマルフィルムよりも早く、その後、約30min(膜厚が2μm)以降から、ノーマルフィルムと膜厚成長速度が同じとなった。さらに、このような蒸着開始時から約30minまでの膜成長の違いによる膜厚の差が、多孔質膜3の膜厚に等しいことが分かった。

【0042】

(1−3−3)被蒸着液体の有効分子量と、多孔質膜の膜厚の関係について

次に、有効分子量が異なる複数種類の被蒸着液体を用意し、これら被蒸着液体の液体表面上にそれぞれ形成した多孔質構造体1について、多孔質膜3の膜厚がどのように変化するかについて検証試験を行った。

【0043】

ここで、被蒸着液体としては、上述したHIVAC-F5、BMP422、EMI236の他に、グリセリン(Glycerine)、1-メチル-3-n-オクチルイミダゾリウムブロミド(1-methyl-3-n-octylimidazolium bromide、以下、これを単にMOI275と表す)、1-ブチル-3-メチルイミダゾリウムヘキサフルオロホスファート(1-butyl-3-methylimidazolium hexafluorophosphate、以下、これを単にBMI284と表す)、1-エチル-3-メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド(1-ethyl-3-methylimidazolium bis(trifluoromethylsulfonyl)imide、以下、これを単にEMI391と表す)を用意した。

【0044】

そして、上述と同様に、表面に凹部8aが形成されたガラスでなる基板8を用意し、当該基板8の凹部8aにこれら被蒸着液体を貯溜して液体層9を形成した(図9(A))。次いで、CVD法を利用して、25℃、0.1Torrの条件下、パリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に30min供給し、液体層8aの表面に多孔質構造体1を形成し、この多孔質構造体1を基板8及び液体層9から剥離して多孔質構造体1を作製した。

【0045】

次いで、これら多孔質構造体1のパリレン膜2を平坦な基台10上に載せ、多孔質膜3を上方に配置し、製造過程において液体層上に形成された箇所での多孔質構造体1の膜厚を原子間力顕微鏡により測定した(図9(B))。これにより、図12に示すような結果が得られた。

【0046】

なお、図12に示す「Fast deposition」は、ダイマーを昇華させる温度を175℃に設定した製造条件にて多孔質構造体を作製し、一方、「Slow deposition」はダイマーを昇華させる温度を125℃に設定した製造条件にて多孔質構造体を作製したものを示す。

【0047】

このような図12から、製造過程においてパリレンを蒸着させる被蒸着液体の有効分子量を変えると、当該被蒸着液体の液体表面上に形成される多孔質膜3の膜厚も変わることが確認できた。具体的には、製造過程において多孔質構造体1を蒸着させる被蒸着液体の有効分子量が大きければ、その分だけ多孔質膜3の膜厚も厚くなってゆくことが確認できた。但し、有効分子量が最も小さいグリセリン(有効分子量92u)では、多孔質膜3が形成されていなかった。

【0048】

被蒸着液体の有効分子量が118uのEMI236では、多孔質膜の膜厚が0.09μmであり、被蒸着液体の有効分子量が137.5uのMOI275、142uのBMI284では、多孔質膜の膜厚が0.04μmであり、被蒸着液体の有効分子量が195.5uのEMI391では、多孔質膜の膜厚が0.46μmであった。また、被蒸着液体の有効分子量が211uのBMP422では、多孔質膜の膜厚が0.45μmであり、被蒸着液体の有効分子量が546uのHIVAC-F5では、多孔質膜の膜厚が1.2μmであった(Slow depositionの条件)。さらに、「Fast deposition」及び「Slow deposition」でも多孔質膜の膜厚が異なることが確認できた。

【0049】

(1−4)動作及び効果

以上の構成において、CVD法による薄膜形成処理により、被蒸着液体からなる液体層6に、パリレンを蒸着させてゆき多孔質構造体1を形成する。これにより、多孔質構造体1には、液体層6の液体表面と接触した面に多孔質膜3を形成することができる。そして、多孔質構造体1は、液体層6から剥離することで、パリレン膜2上に有する多孔質膜3を外部に露出させ、当該多孔質膜3を種々の用途に用いることができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜3を提供できる。

【0050】

また、このような多孔質構造体1は、パリレンの蒸着対象となる被蒸着液体の種類を変えることで、多孔質の状態を変えることもできる。例えば、多孔質構造体1では、有効分子量の大きい被蒸着液体を用いることにより、各孔の孔寸法が大きくなった多孔質状態の多孔質膜3を形成することができる。また、この多孔質構造体1では、有効分子量が大きい被蒸着液体を用いることで、同じ成膜条件であっても、有効分子量が小さい被蒸着液体を用いた場合に比べて、多孔質膜3の膜厚を厚く形成することができる。このように多孔質構造体1では、被蒸着液体の種類を変えることにより、多孔質膜3の孔寸法や膜厚を自由に変えることができ、かくして用途に応じて孔寸法や膜厚を調整した多孔質膜3を形成できる。

【0051】

(1−5)他の実施の形態

(1−5−1)多孔質構造体の形状について

なお、本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能である。例えば、上述した実施の形態においては、平坦な表面でなる多孔質膜3及びパリレン膜2からなる多孔質構造体1を適用した場合について述べたが、本発明はこれに限らず、例えば、図13に示すように、円形で断面が湾曲状に形成された多孔質膜13及びパリレン膜12を有する多孔質構造体11等、その他種々の形状を有した多孔質膜及びパリレン膜からなる多孔質構造体を適用してもよい。

【0052】

ここで、多孔質構造体11を製造方法としては、先ず初めに、図14(A)に示すように、表面が平坦なガラスでなる基板5を用意し、次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体を、この基板5の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて、表面張力により基板5の表面から湾曲状に膨出した液体層16を形成する。なお、スピンコート法とは、基板5を所定の回転数で回転させることにより、余分な被蒸着液体を省き、表面張力により湾曲状に膨出した液体層16を形成し得る手法である。

【0053】

次いで、CVD法による薄膜形成処理により、液体層16を蒸発させずに、当該液体層16の表面にパリレンを蒸着させてゆき、図14(B)に示すように、膜厚が50〜5000nm程度のパリレンからなる多孔質構造体11を形成する。最後に、この多孔質構造体11を液体層16から剥離することで、図13に示した多孔質構造体11を作製できる。このようにして得られた多孔質構造体11は、液体層16の液体表面と接触した湾曲面に、複数の微細な孔を有した凹凸状の多孔質膜13が形成され、当該多孔質膜13上に滑らかなパリレン膜12が成膜された構成を有する。

【0054】

なお、この場合であっても、上述した実施の形態と同様に、多孔質膜13は、製造過程においてパリレンを蒸着させる被蒸着液体の種類によって、多孔質の状態を変えることができ、異なる孔寸法でなる微細構造を形成し得るようになされている。

【0055】

また、上述した実施の形態においては、パリレン膜及び多孔質膜からなる多孔質構造体について説明したが、本発明はこれに限らず、多孔質膜だけからなる多孔質構造体を適用してもよい。この場合には、製造過程において、CVD法による薄膜形成処理によって液体層上に多孔質膜が形成され、かつパリレン膜が形成され始める前に、当該薄膜形成処理を終了することで、多孔質膜だけからなる多孔質構造体を製造できる。

【0056】

(1−5−2)多孔質膜について

また、上述した実施の形態では、表面に複数の微細な孔のみが形成された多孔質膜について述べたが、本発明はこれに限らず、図15に示すように、例えば蛍光染料や、マイクロビーズ、カーボンナノチューブ、有機半導体結晶、金属ナノ粒子等その他種々の修飾物質20を含有させた多孔質膜13としてもよい。多孔質膜13に含有させる修飾物質20を変えることで、当該修飾物質20の特性を備えた多孔質膜13を作製できる。

【0057】

実際上、このような修飾物質20を含有した多孔質膜13を有する多孔質構造体19は以下のようにして製造できる。図16(A)に示すように、表面が平坦なガラスでなる基板5を用意し、次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体に所定の修飾物質20を含有させた液体層16を、基板5の表面上に形成する。因みに、この実施の形態においては、修飾物質20を含有した被蒸着液体を基板5上に滴下し、表面張力により基板5の表面から湾曲状に膨出した液体層16を形成する。

【0058】

次いで、CVD法による薄膜形成処理により、液体層16及び修飾物質20を蒸発させずに、当該液体層16の表面に沿ってパリレンを蒸着させてゆき、図16(B)に示すように、膜厚が50〜5000nm程度のパリレンからなる多孔質構造体19を形成する。最後に、基板5及び液体層16からこの多孔質構造体19を剥離することで、図15に示した多孔質構造体19を作製できる。

【0059】

このようにして得られた多孔質構造体19では、液体層16の液体表面と接触した湾曲面に多孔質膜13が形成されているとともに、当該液体層16に含有させた修飾物質20が多孔質膜13に含まれた構成を有し、このような多孔質膜13上にパリレン膜12が成膜された構成を有する。

【0060】

ここで、図17(A)は、修飾物質として蛍光物質(この場合、Nile Red)を用い、当該蛍光物質を含有させた被蒸着液体からなる液体層を基板上に形成し、CVD法による薄膜形成処理により、当該液体層にパリレンを蒸着させて形成した多孔質構造体の金顕写真である。図17(A)に示すように、液体層の液体表面に形成された多孔質膜23(図中、「液体表面にできた膜の領域」と表記)には、基板の固体表面に形成されたパリレン膜22(図中、「固体表面にできた膜の領域」と表記)と異なり、蛍光物質が含まれていることを確認した。

【0061】

また、これとは別に、修飾物質としてマイクロビーズを被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図17(B)に示すような結果が得られた。このことから、多孔質膜25には、液体層に含有させたマイクロビーズ(図中、「Micro bead」と表記)26が付着していることが確認できた。

【0062】

さらに、これとは別に、修飾物質としてカーボンナノチューブを被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図17(C)に示すような結果が得られた。このことから、多孔質膜28には、液体層に含有させたカーボンナノチューブ(図中、「CNT」と表記)29が付着していることが確認できた。

【0063】

さらに、これとは別に、修飾物質として金属ナノ粒子(ここではAgを用いる)を被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図18(A)に示すような結果が得られた。このことから、多孔質膜30には、液体層に含有させた金属ナノ粒子31が付着していることが確認できた。

【0064】

さらに、これとは別に、修飾物質として有機半導体結晶(例えばペンタセン)を被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図18(B)に示すような結果が得られた。このことから、多孔質膜32には、液体層に含有させた有機半導体結晶33が付着していることが確認できた。

【0065】

このように、多孔質構造体は、製造過程において、修飾物質を含有させた被蒸着液体にパリレンを蒸着させることで、所定の修飾物質を多孔質膜に混入させることができ、かくして、当該修飾物質の特性を備えた多孔質膜を形成できる。

【0066】

因みに、上述した実施の形態においては、湾曲状に形成された多孔質膜に修飾物質を含ませた構成を適用した場合について述べたが、本発明はこれに限らず、図1に示すように、平坦に形成された多孔質膜に修飾物質を含ませた構成を適用してもよい。この場合、図5(B)に示すように、平坦に形成された液体層6に、各種修飾物質を含有させることで、当該液体層6に蒸着形成される多孔質膜に修飾物質を含ませることができる。

【0067】

(2)第2の実施の形態

(2−1)多孔質構造体の構成

図19において、35は第2の実施の形態による多孔質構造体を示し、この多孔質構造体35は、全体がパリレンからなり、例えば四辺状に形成されているとともに、膜厚が数μmの板状に形成されている。実際上、この多孔質構造体35は、第1のパリレン膜36a上に多孔質膜37が形成され、当該多孔質膜37上に第2のパリレン膜36bが形成されており、多孔質膜37が第1のパリレン膜36a及び第2のパリレン膜36bにより挟まれた構成を有する。

【0068】

第1のパリレン膜36a及び第2のパリレン膜36bは、凹凸がない滑らかな表面を有し、液体及び気体を透過し得ない構造を有する。一方、多孔質膜37は、微細な多孔質状に形成されていることから、液体が透過し得ないものの、気体を透過し得る構造を有する。

【0069】

このような多孔質構造体35は、多孔質膜37に液体が含まれていないドライ構造とすることで、例えば多孔質膜37に気体のみを通過させる膜状微細流路として用いることができる。また、この多孔質構造体35は、例えば多孔質膜に被分析の液体を拡散させることで、分析化学のクロマトグラフィとしても用いることができる。

【0070】

(2−2)多孔質構造体の製造方法

次に、上述した多孔質構造体35の製造方法について説明する。先ず初めに、上述した「(1−2)多孔質構造体の製造方法」と同様に、CVD法による薄膜形成処理により、平坦な液体層6の表面にパリレンを蒸着させてゆき、液体層6上に形成された膜状物質を当該液体層6から剥離することで、図20(A)に示す薄膜半体39を作製する。このようにして得られた薄膜半体39は、液体層6の液体表面と接触した面に凹凸状の第1の多孔質膜38aが形成されているとともに、当該第1の多孔質膜38aの外面に第1のパリレン膜36aが形成されている。

【0071】

次いで、図20(B)に示すように、この薄膜半体39の第1の多孔質膜38aの表面に被蒸着液体を与え、第1の多孔質膜38aの表面を被蒸着液体で満たした液体多孔質膜38bを形成し、その後、再びCVD法による薄膜形成処理により、液体多孔質膜38b上にパリレンを蒸着させてゆく。

【0072】

これにより、図20(C)に示すように、液体多孔質膜38b上に新たに第2の多孔質膜38cが形成されるとともに、当該第2の多孔質膜38c上に第2のパリレン膜36bが形成され得る。このようにして、第1のパリレン膜36a及び第2のパリレン膜36b間に、第1の多孔質膜38a及び第2の多孔質膜38cからなる多孔質膜37が挟まれた多孔質構造体35を製造できる。そして、最後に、液体多孔質膜38bに含まれた被蒸着液体を熱により気化させ、多孔質膜37に液体を含まないドライ構造の多孔質構造体35を製造できる。

【0073】

(2−3)動作及び効果

以上の構成において、CVD法による薄膜形成処理により、液体層6の表面にパリレンを蒸着させてゆき、液体層6の液体表面と接触した面に凹凸状の第1の多孔質膜38aが形成された薄膜半体39を製造する。また、この薄膜半体39を液体層6から剥離した後、この薄膜半体39の第1の多孔質膜38aを被蒸着液体により満たして液体多孔質膜38bを形成し、その後、再びCVD法による薄膜形成処理により、液体多孔質膜38b上に第2の多孔質膜38c及び第2のパリレン膜36bを形成する。かくして、この製造方法により、第1のパリレン膜36a及び第2のパリレン膜36b間に、微細な多孔質構造を有した多孔質膜37が形成された多孔質構造体35を製造できる。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体を提供できる。

【0074】

具体的に、このような多孔質構造体35は、多孔質膜37に液体を含まないドライ構造とすることで、気体のみが透過する多孔質膜37の特性から、例えば多孔質膜37に気体のみを通過させる膜状微細流路として用いることができる。また、この多孔質構造体35は、多孔質膜37に被分析の液体を拡散させることで、分析化学のクロマトグラフィとして用いることができる。

【0075】

(2−4)他の実施の形態

なお、上述した実施の形態においては、多孔質膜37に液体を含まないドライ構造の多孔質構造体35について述べたが、本発明はこれに限らず、図21に示すように、多孔質膜41に所定の機能性液体を含ませたウェット構造の多孔質構造体40としてもよい。この場合、多孔質膜41は、液体が透過し難いものの、含ませたい所定の機能性液体が所定の圧力で注入・拡散されることで、当該機能性液体を含ませることができる。

【0076】

このような多孔質構造体40は、多孔質膜41に含ませる機能性液体の種類を変えることで、種々の用途に用いることができる。その一例として、機能性液体として、例えばイオン電導性液体を用い、当該イオン電導性液体を多孔質膜41に含ませた場合には、多孔質構造体40の多孔質膜41をイオン電導性膜として用いることができる。また、他の機能性液体として、透明な導電性液体を用い、当該導電性液体を多孔質膜41に含ませた場合には、多孔質膜41を透明な膜電極として用いることができる。

【0077】

(3)第3の実施の形態

(3−1)多孔質構造体の構成

図22において、45は第3の実施の形態による多孔質構造体を示し、この多孔質構造体45は、全体がパリレンからなり、所定の膜厚でなるパリレン膜46上に複数の多孔質膜47が配置されている。実際上、この多孔質構造体45は、パリレン膜46の所定位置に所定形状の多孔質膜47が形成されており、使用する用途に応じて多孔質膜47の形状や位置が選定されている。

【0078】

この実施の形態の場合、多孔質構造体45は、多孔質膜47が断面湾曲状に形成され、平坦なパリレン膜46が多孔質膜47の箇所にて断面湾曲状に形成されている。また、この実施の形態の場合、図23(A)に示すように、多孔質構造体45は、多孔質膜47(図中、「多孔性領域」と表記)が直径約20μm程度の円形状に形成されており、表面が滑らかなパリレン膜46(図中、「非多孔性領域」と表記)に複数の多孔質膜47が所定間隔を空けて規則的に配置されている。

【0079】

多孔質膜47は、パリレン膜46と同じパリレンにより形成されているものの、図23(A)に示す領域ER8の拡大写真である図23(B)に示すように、上述した実施の形態と同様に、表面が凹凸状からなり、複数の微細な孔を備えた多孔質構造を有している。また、多孔質膜47は、このような微細な多孔質状に形成されていることから、液体については透過し得ないものの、パリレン膜46を透過し得ない気体は透過し得るという、パリレン膜46が有しない特性をも有している。

【0080】

(3−2)多孔質構造体の製造方法

次に、上述した多孔質構造体45の製造方法について説明する。先ず初めに、図24(A)に示すように、パターン部材50が表面に所定パターンで設けられた基板51を用意する。実際上、この基板51は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材50が配置されている。ここで、パターン部材50は、例えば非晶質透明フッ素樹脂であるサイトップ(旭硝子株式会社製、商品名)により形成されており、基板51の所定表面を被覆することで、基板51上に被蒸着液体が貯溜し易い凹状の貯溜部52を形成し得るようになされている。

【0081】

次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体を基板51の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて均一な液量とし、パターン部材50間に形成された貯溜部52にだけ被蒸着液体を貯溜させ、パターン部材50間に被蒸着液体からなる液体層53を形成する。次いで、CVD法による薄膜形成処理により、図24(B)に示すように、液体層53を蒸発させずに、当該液体層53の液体表面及びパターン部材50の固体表面にパリレンを蒸着させてゆき、膜厚が50〜5000nm程度のパリレンからなる多孔質構造体45を形成する。

【0082】

最後に、この多孔質構造体45を液体層53及びパターン部材50上から剥離し、図23に示した多孔質構造体45を作製できる。このようにして得られた多孔質構造体45は、液体層53の液体表面と接触した面に多孔質膜47が形成されるとともに、パターン部材50の固体表面と接触した面及び多孔質膜47上にパリレン膜46が形成され得る。

【0083】

(3−3)動作及び効果

以上の構成において、多孔質構造体45では、製造過程でCVD法による薄膜形成処理により、液体層53にパリレンを蒸着させて形成されることで、液体層53の接触面にパリレンからなる多孔質状の多孔質膜47を形成できる。

【0084】

また、この多孔質構造体45では、製造過程で使用する基板51の表面に、パターン部材50を所定パターンで配置し、当該パターン部材50間に液体層53を形成しておくことで、当該液体層53に対応した箇所にのみ多孔質膜47を形成でき、使用の用途に応じた所定パターンからなる多孔質膜47を形成することができる。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体45を提供できる。

【0085】

また、このような製造方法でも、上述した実施の形態と同様に、製造過程においてパリレンを蒸着させる被蒸着液体の種類によって、多孔質の状態や膜厚を変えることができ、使用の用途に応じた孔寸法や膜厚でなる微細構造の多孔質膜を形成できる。

【0086】

(4)第4の実施の形態

(4−1)多孔質構造体の構成

図25において、55は第4の実施の形態による多孔質構造体を示し、この多孔質構造体55は、全体がパリレンからなり、所定の膜厚でなるパリレン膜56を有し、当該パリレン膜56上の所定領域に多孔質膜57が形成された構成を有する。実際上、この多孔質構造体55は、パリレン膜56の所定領域に所定形状の多孔質膜57が形成されており、使用する用途に応じて多孔質膜57の領域や位置が選定されている。

【0087】

また、この多孔質構造体55は、多孔質膜57がパリレン膜56に比べて疎水性を有し、当該多孔質膜57を避けてパリレン膜56にだけ液体が表面張力により膨出した状態で留まるように構成されている。この実施の形態の場合、図26及び図27に示すように、多孔質構造体55は、円形状に形成されたパリレン膜56を有し、これら複数のパリレン膜56の周辺に、当該パリレン膜56よりも疎水性を有した多孔質膜57が形成され、所定の機能性液体を表面張力により膨出させた状態でパリレン膜56上に留め、液体膨出部59を形成し得るようになされている。

【0088】

このような多孔質構造体55は、機能性液体として、例えば培養液を用いることで、パリレン膜56上に培養液を膨出させた状態で留まらせ、微細に区分けされた複数の液体膨出部59を形成でき、かくして、当該液体膨出部59毎にそれぞれ所定の細胞を与えることにより、液体膨出部59毎に所定の細胞を個別に培養させることができる。

【0089】

(4−2)多孔質構造体の製造方法

次に、上述した多孔質構造体55の製造方法について説明する。先ず初めに、図28(A)に示すように、ガラスからなり、表面が平坦状に形成された基板51を用意し、図28(B)に示すように、この基板51の表面にパターン部材61を所定パターンで形成する。実際上、このパターン部材61は、超音波洗浄等を行った基板51に、非晶質透明フッ素樹脂として例えば旭硝子株式会社製のサイトップ(商品名)をスピンコート法によって均一に形成し、基板51の一面を非晶質透明フッ素樹脂によってコーティング処理した後、これをベークして基板51の一面全体にパターン部材61を形成する。

【0090】

次いで、パターニングしたフォトレジスト等をマスクとして、パターン部材61をプラズマエッチングし、所定パターンのパターン部材61を基板51上に形成した後、フォトレジスト等を除去することにより、所定パターンのパターン部材61で被覆された基板51を形成する。

【0091】

次いで、図28(C)に示すように、パターン部材61間に形成された凹状の貯溜部52に、例えば上述したEMI391(すなわち、1-エチル-3-メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド)を被蒸着液体として滴下した後、スピンコート法により各貯溜部52における余分なシリコンオイルを省いて均一な液量とし、かつパターン部材61上の被蒸着液体を遠心力で排除する。かくして、基板51上の各貯溜部53には、表面張力により基板51から湾曲状に膨出した所定量の被蒸着液体からなる液体層62を形成し得る。

【0092】

次いで、図28(D)に示すように、CVD法による薄膜形成処理により、液体層62を蒸発させずに、当該液体層62の液体表面にパリレンを蒸着させてゆき、所定の膜厚でパリレンからなる多孔質構造体55を形成する。最後に、図28(E)に示すように、この多孔質構造体55をパターン部材61及び液体層62から剥離することで、図25に示した多孔質構造体55を作製できる。このようにして得られた多孔質構造体55は、疎水性の液体層62の液体表面と接触した面に、疎水性の多孔質膜57が形成されており、当該液体層62よりも親水性であるパターン部材61の固体表面と接触した面に、親水性のパリレン膜56が形成されている。

【0093】

これにより、多孔質構造体55では、機能性液体をパリレン膜56上に滴下した後、スピンコート法によりパリレン膜56において余分な機能性液体を省いて均一な液量とし、かつ多孔質膜57上の機能性液体を遠心力で排除することで、図25に示すように、親水性のパリレン膜56に表面張力により湾曲状に膨出した液体膨出部59を形成し得る。

【0094】

(4−3)動作及び効果

以上の構成において、多孔質構造体55では、製造過程で使用する基板51の表面に、親水性のパターン部材61を所定パターンで配置し、当該パターン部材61間に疎水性の液体層62を形成しておくことで、当該液体層62に対応した箇所に液体層62と同じ疎水性の多孔質膜57を形成できるとともに、パターン部材61に対応した箇所にパターン部材61と同じ親水性のパリレン膜56を形成できる。

【0095】

これにより多孔質構造体55では、使用の用途に応じて所定パターンからなる多孔質膜47及びパリレン膜56を形成でき、親水性のパリレン膜56にだけ機能性液体を貯溜させることができる。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体55を提供できる。

【0096】

具体的に、多孔質構造体55では、機能性液体として培養液を用い、パリレン膜58上に培養液からなる液体膨出部59を形成でき、当該液体膨出部59毎にそれぞれ所定の細胞を与えることで、液体膨出部59毎に各種細胞を個別に培養させることができる。

【0097】

(4−4)他の実施の形態

上述した実施の形態においては、パリレン膜56を親水性とし、多孔質膜57を疎水性とした多孔質構造体55を適用した場合について述べたが、本発明はこれに限らず、パリレン膜56を疎水性とし、多孔質膜57を親水性とした多孔質構造体としてもよい。この場合、多孔質構造体は、製造過程において用いるパターン部材の疎水性及び親水性を変え、また液体層の種類を変えることで、パリレン膜及び多孔質膜の疎水性及び親水性を変えることができる。

【0098】

すなわち、多孔質構造体の製造過程において、疎水性のパターン部材を用いるとともに、グリセリン又はEMI236からなる液体層を用いた場合には、疎水性のパターン部材の影響を受けて当該パターン部材に形成されるパリレン膜が疎水性となり、液体層のグリセリン又はEMI236の影響を受けて当該液体層に形成される多孔質膜が親水性となり得る。

【0099】

ここで、図29は、液体層となり得る各種被蒸着液体について、親水性及び疎水性を纏めたグラフである。ここでは、液体層を形成する被蒸着液体として、グリセリン(Glycerine)、EMI236、MOI275、BMI284、EMI391、BMP422、1,3,3,5-テトラメチル-1,1,5,5-テトラフェニルトリシロキサン(1,3,3,5-tetramethyl-1,1,5,5-tetraphenyl trisiloxane、以下、これを単にHIVAC-F4と表す)、HIVAC-F5を用い、CVD法を利用して、25℃、0.1Torrの条件下、パリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に30min供給し、これら被蒸着液体の液体表面に多孔質構造体を形成した。

【0100】

次いで、これら多孔質構造体の多孔質膜上に純水を滴下し、当該多孔質膜と液体との接触角について測定した。ここでは、接触角90度を基準接触角とし、当該基準接触角よりも小さい接触角となった多孔質膜を親水性とし、当該基準接触角よりも大きい接触角となった多孔質膜を疎水性とした。同じ条件で製造したノーマルフィルムも計測し、接触角が約90度と確認できた。このような図29の結果から、被蒸着液体を変えることで、多孔質膜が親水性又は疎水性となることが確認できた。また、親水性であるグリセリン(Glycerine)及びEMI236を被蒸着液体とした場合、多孔質膜も親水性となり、一方、比較的、疎水性であるMOI275、BMI284、EMI391、BMP422、HIVAC-F4及びHIVAC-F5を被蒸着液体とした場合、多孔質膜も疎水性となることが確認できた。

【0101】

(5)第5の実施の形態

(5−1)多孔質構造体の構成

図30において、70は第5の実施の形態による多孔質構造体を示し、この多孔質構造体70は、全体がパリレンからなり、所定の膜厚でなるパリレン膜73を有し、当該パリレン膜73の一面の所定領域に多孔質膜72が形成され、この多孔質膜72と対向するパリレン膜73の他面に電極74が設けられた構成を有する。実際上、この多孔質構造体70は、絶縁膜として機能するパリレン膜73の所定領域に、所定形状の多孔質膜72が形成されており、使用する用途に応じて多孔質膜72の領域や位置が選定される。

【0102】

また、この多孔質構造体70は、多孔質膜72がパリレン膜73に比べて疎水性を有し、当該多孔質膜72を避けてパリレン膜73にだけ液体が表面張力により膨出した状態で留まるように構成されている。これにより、多孔質構造体70は、パリレン膜73よりも疎水性を有した多孔質膜72を避けて、所定の導電性液体を表面張力により膨出させた状態でパリレン膜73上に留め、液体膨出部(図示せず)を形成し得るようになされている。このような多孔質構造体70は、導電性液体である液体膨出部と、電極74との間に電圧を印加することで、電極74の表面と導電性液体との固液界面のエネルギーが変化し、液体膨出部の表面形状を変化させ得る、いわゆるエレクトロウェッティング構造を実現し得る。

【0103】

(5−2)多孔質構造体の製造方法

次に、上述した多孔質構造体70の製造方法について説明する。先ず初めに、図31(A)に示すように、パターン部材77が表面に所定パターンで設けられた基板76を用意する。実際上、この基板76は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材77が配置されている。ここで、パターン部材77は、例えば非晶質透明フッ素樹脂であるサイトップ(旭硝子株式会社製、商品名)により形成されており、基板76の所定表面を被覆することで、基板76上に被蒸着液体が貯溜し易い凹状の貯溜部79を形成し得るようになされている。

【0104】

次いで、例えば疎水性であるEMI391等の被蒸着液体を基板76の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて均一な液量とし、パターン部材77間に形成された貯溜部79にだけ被蒸着液体を貯溜させ、パターン部材77間に被蒸着液体からなる液体層78を形成する。次いで、CVD法による薄膜形成処理により、図31(B)に示すように、液体層78を蒸発させずに、当該液体層78の液体表面及びパターン部材77の固体表面にパリレンを蒸着させてゆき、所定の膜厚でパリレンからなる多孔質膜72及びパリレン膜73を形成する。

【0105】

次いで、パリレン膜73の表面に金等を蒸着させることにより、当該パリレン膜73に膜状の電極74を積層形成して多孔質構造体70を製造する。最後に、この多孔質構造体70を液体層78及びパターン部材77上から剥離することで、図30に示した多孔質構造体70を作製できる。このようにして得られた多孔質構造体70は、液体層78の液体表面と接触した面に多孔質膜72が形成されるとともに、パターン部材77の固体表面と接触した面及び多孔質膜72上にパリレン膜73が形成され得る。

【0106】

(5−3)動作及び効果

以上の構成において、多孔質構造体70では、製造過程でCVD法による薄膜形成処理により、液体層78にパリレンを蒸着させて形成されることで、当該液体層78との接触面にパリレンからなる多孔質状の多孔質膜72を形成できる。

【0107】

また、この多孔質構造体70では、製造過程で使用する基板76の表面に、親水性のパターン部材77を所定パターンで配置し、当該パターン部材77間に疎水性の液体層78を形成しておくことで、当該液体層78に対応した箇所に液体層78と同じ疎水性の多孔質膜72を形成できるとともに、パターン部材77に対応した箇所にパターン部材77と同じ親水性のパリレン膜73を形成できる。

【0108】

さらに、この多孔質構造体70では、多孔質膜72と対向するパリレン膜73の他面に電極74が設けられていることから、親水性のパリレン膜73に導電性液体からなる液体膨出部を設け、当該液体膨出部と電極74との間に電圧を印加することで、電極74と導電性液体との固液界面のエネルギー変化により、液体膨出部の表面形状を変化させることができ、エレクトロウェッティング構造を実現し得る。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体70を提供できる。

【0109】

(5−4)他の実施の形態

なお、上述した実施の形態においては、パリレン膜73を親水性とし、多孔質膜72を疎水性とした多孔質構造体70を適用した場合について述べたが、本発明はこれに限らず、パリレン膜73を疎水性とし、多孔質膜72を親水性とした多孔質構造体としてもよい。この場合、多孔質構造体は、上述したように製造過程において用いるパターン部材及び液体層の疎水性及び親水性を変えることで、パリレン膜及び多孔質膜を疎水性及び親水性にも変えることができる。

【0110】

すなわち、多孔質構造体の製造過程において、疎水性のパターン部材を用いるとともに、親水性の液体層を用いた場合には、疎水性のパターン部材の影響を受けて当該パターン部材に形成されるパリレン膜が疎水性となり、親水性の液体層の影響を受けて当該液体層に形成される多孔質膜が親水性となり得る。なお、親水性及び疎水性の多孔質膜を製造する際には、製造過程において、上述した図29に示したような親水性及び疎水性を有する被蒸着液体を用いればよい。

【0111】

(6)第6の実施の形態

(6−1)多孔質構造体の構成

図32において、81は第6の実施の形態による多孔質構造体を示し、この多孔質構造体81は、表面が平坦な接着基板82上に接着層83を介して第1の多孔質薄膜部84aと第2の多孔質薄膜部84bとが接着された構成を有する。この多孔質構造体81は、第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bが接着基板82の所定位置に所定形状で形成されており、使用する用途に応じて第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bの形状や位置が選定される。

【0112】

因みに、この実施の形態の場合では、第1の多孔質薄膜部84aと第2の多孔質薄膜部84bとの間に隙間84cが形成されており、これら第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bが隙間84cによって区切られるように接着基板82に配置されている。

【0113】

第1の多孔質薄膜部84aは、表面が凹凸の複数の微細な孔が設けられた多孔質の第1の多孔質膜86がパリレン膜85に設けられている。また、第2の多孔質薄膜部84bは、表面が凹凸で複数の微細な孔が設けられた多孔質の第2の多孔質膜87がパリレン膜85に設けられている。

【0114】

ここで、第2の多孔質膜87は、多孔質であるものの、第1の多孔質膜86とは異なる微細な孔が形成されており、当該第1の多孔質膜86とは異なる多孔質状や、膜厚に形成されている。このように多孔質構造体81は、使用する用途に応じて異なる多孔質状態の第1の多孔質膜86及び第2の多孔質膜87を所定の位置に配置させ得るようになされている。

【0115】

(6−2)多孔質構造体の製造方法

次に、上述した多孔質構造体81の製造方法について説明する。先ず初めに、図33(A)に示すように、パターン部材90が表面に所定パターンで設けられた基板89を用意する。実際上、この基板89は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材90が配置されている。ここで、パターン部材90は、例えば疎水性を有した部材により形成されており、基板89の所定表面を被覆することで、基板89上に被蒸着液体が貯溜し易い凹状の貯溜部92a,92b,92cを複数形成し得るようになされている。

【0116】

次いで、図33(B)に示すように、各貯溜部92a,92b,92cに異なる被蒸着液体又は非蒸着液体をそれぞれ滴下してゆき、貯溜部92a,92b,92c毎に異なる被蒸着液体及び非蒸着液体を貯溜させ、パターン部材90を仕切りとして異なる被蒸着液体及び非蒸着液体からなる液体層91a,91b,91cをそれぞれ形成する。

【0117】

ここで、この実施の形態の場合、貯溜部92a,92cには、CVD法による薄膜形成処理により、パリレンが蒸着可能で異なる種類の被蒸着液体で液体層91a,91cをそれぞれ形成し、他の貯溜部92bには、CVD法による薄膜形成処理により、パリレンが蒸着不可能な非蒸着液で液体層91bを形成する。なお、非蒸着液体としては、例えば1-ブチル-3-メチルイミダゾリウムテトラフルオロボラート(1-butyl-3-methylimidazolium tetrafluoroborate 以下、これを単にBMI337と表す)等、鉄イオンを含有した液体を適用できる。

【0118】

次いで、CVD法による薄膜形成処理により、図33(C)に示すように、液体層91aを蒸発させずに、当該液体層91aの液体表面及びパターン部材90の固体表面にパリレンを蒸着させてゆき、所定の膜厚でパリレンからなる第1の多孔質膜86及びパリレン膜85でなる第1の多孔質薄膜部84aが形成され得る。

【0119】

この際、同時に、CVD法による薄膜形成処理により、液体層91cの液体表面及びパターン部材90の固体表面にもパリレンが蒸着し、所定の膜厚でパリレンからなる第2の多孔質膜87及びパリレン膜85でなる第2の多孔質薄膜部84bが形成され得る。ここで、第2の多孔質膜87は、液体層91aとは種類の異なる被蒸着液体からなる液体層91c上に形成されていることから、第1の多孔質膜86の多孔質状態とは異なる多孔質に形成され得る。

【0120】

またこの際、液体層91bは、非蒸着液体であることから、CVD法による薄膜形成処理により、パリレンが蒸着せずに、隙間84cを形成し得るようになされている。これにより、第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bは、隙間84cを設けて別体に形成され得る。

【0121】

次いで、表面に接着層83を設けた接着基板82を用意し、図33(D)に示すように、

第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bのパリレン膜85を接着層83に接着させることにより、第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bを接着基板82に接着させ、多孔質構造体81を製造し得る。最後に、液体層91a,91b,91c及びパターン部材90上からこの多孔質構造体81を剥離することで、図33(F)に示すような多孔質構造体81を作製できる。なお、この際には、第1の多孔質膜86及び第2の多孔質膜87に液体層91a,91cの被蒸着液体が付着するが、当該被蒸着液体を取り除くことで、図32に示すようなドライ構造の多孔質構造体81が得られる。このようにして得られた多孔質構造体81は、液体層91a,91cの液体表面と接触した面にそれぞれ第1の多孔質膜86及び第2の多孔質膜87が形成されるとともに、パターン部材90の固体表面と接触した面と第1の多孔質膜86と第2の多孔質膜87上にパリレン膜46が形成され、液体層91bに対向した領域に隙間84cが形成され得る。

【0122】

(6−3)動作及び効果

以上の構成において、多孔質構造体81では、製造過程でCVD法による薄膜形成処理により、異なる液体層91a,91cにぞれぞれパリレンを蒸着させることで、液体層91a,91cを構成する被蒸着液体の種類に応じて、多孔質の状態が異なったパリレンからなる第1の多孔質膜86及び第2の多孔質膜87を同時に形成できる。

【0123】

また、この多孔質構造体45では、製造過程において液体層91a,91cの替わりに非蒸着液体からなる液体層91bが用いられると、CVD法による薄膜形成処理でもパリレンが蒸着せず、隙間84cを形成でき、かくして、使用の用途に応じて隙間84cを設けて第1の多孔質膜86及び第2の多孔質膜87を区切った所定パターンを形成することができる。このように、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体81を提供できる。

【0124】

なお、本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能であり、例えば、上述した第5の実施の形態のように、パリレン膜85に電極を設ける等、上述した実施の形態と組み合わせるようにしてもよい。

【0125】

(7)第7の実施の形態

(7−1)多孔質構造体の構成

図34において、101は第7の実施の形態による多孔質構造体を示し、基板102上に所定パターンでパターン部材103が配置されており、当該パターン部材103上に球状で一部に開口領域ER10が形成された多孔質膜105及びパリレン膜104が設けられている。

【0126】

多孔質構造体101は、パターン部材103間の隙間106と対向し、かつパターン部材103と接着していないパリレン膜104で取り囲まれた中空領域において、当該パリレン膜104の内面に多孔質膜105が形成されている。また、これに加えてこの多孔質構造体101は、隙間106上方に中空領域を形成する多孔質膜105及びパリレン膜104に、当該多孔質膜105及びパリレン膜104が形成されていない開口領域ER10が形成されており、当該中空領域が開口領域ER10を介して外部を連通している。

【0127】

このように多孔質構造体101は、使用する用途に応じて、所定の位置に所定形状の開口領域ER10を有した立体構造を実現し得る。

【0128】

(7−2)多孔質構造体の製造方法

次に、上述した多孔質構造体101の製造方法について説明する。先ず初めに、図35(A)に示すように、パターン部材103が表面に所定パターンで設けられた基板102を用意する。実際上、この基板102は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材103が配置されている。ここで、パターン部材103は、例えば疎水性の部材により形成されており、基板102の所定表面を被覆することで、基板102上に被蒸着液体が貯溜し易い凹状の貯溜部106を形成し得るようになされている。

【0129】

次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体と、磁性を有した磁性液体とを基板102の表面上に滴下し、パターン部材103間に形成された貯溜部106にだけ被蒸着液体及び磁性液体を貯溜させる。この際、貯溜部106に所定方向から磁石を近づけ、当該貯溜部106に貯溜させた磁性液体を当該磁石の磁力により所定箇所に集め、被蒸着液体からなる液体層107と、磁性液体からなる磁性液体層108とを貯溜部106に形成する。

【0130】

次いで、この状態のまま、CVD法による薄膜形成処理により、図35(B)に示すように、液体層107及び磁性液体層108を蒸発させずに、液体層107の液体表面及びパターン部材103の固体表面にパリレンを蒸着させてゆき、パリレンからなるパリレン膜104及び多孔質膜105を有した多孔質構造体101を形成する。

【0131】

この際、CVD法による薄膜形成処理により、液体層107との接触面に多孔質膜105が形成されるものの、非蒸着液体である磁性液体層108との接触面には多孔質膜105及びパリレン膜104が形成されず、開口領域ER10が形成され得る。

【0132】

最後に、貯溜部106から液体層107及び磁性液体層108を取り除くことで、図34に示した多孔質構造体101を作製できる。このようにして得られた多孔質構造体101は、液体層07の液体表面と接触した面にだけ多孔質膜105が形成されているとともに、磁性液体層108の液体表面と接触した面に開口領域ER10が形成され、パターン部材103の固体表面及び多孔質膜105上にパリレン膜46が形成された立体構造となり得る。

【0133】

(7−3)動作及び効果

以上の構成において、多孔質構造体101では、製造過程において、液体層107の一部に非蒸着液体からなる磁性液体層108が形成され、CVD法による薄膜形成処理が行われることで、当該磁性液体層108の液体表面との接触した面にパリレンが蒸着せずに開口領域ER10を形成できる。これにより、多孔質構造体101では、使用の用途に応じて開口領域ER10を設けた立体構造からなる多孔質膜105を形成することができる。

【0134】

なお、本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能であり、例えば球状のパリレン膜107に限らず、平坦状のパリレン膜及び多孔質膜に開口領域を設けた多孔質構造体を適用してもよい。この場合、平坦な基板102上に液体層107及び磁性液体層108を平坦状に貯溜させ、CVD法による薄膜形成処理が行われることで、平坦状のパリレン膜及び多孔質膜を形成し得、磁性液体層108との接触面に開口領域が形成された薄膜状の多孔質構造体を形成できる。

【0135】

(8)第8の実施の形態

(8−1)センサの構成

図36において、111は第8の実施の形態によるセンサを示し、センサ111は、所定の気体を検知するトランスデューサ113が基板112上に設けられており、当該トランスデューサ113を取り囲むようにして液体層114が形成されている。液体層114は、例えばイオン性液体やグリセリン等の被蒸着液体からなり、円形状で基板112の表面から膨出するように湾曲状に形成され、気体を透過させてトランスデューサ113まで到達させ得るようになされている。

【0136】

また、このセンサ111は、膜厚が約400nm程度で薄膜状の多孔質構造体117により液体層114が覆われており、外部の気体が当該多孔質構造体117の多孔質膜116を透過し、当該液体層114を介してトランスデューサ113まで到達し得るようになされている。これにより、センサ111は、検知手段としてのトランスデューサ113が外部の所定の気体を検知すると、これに応じて電気信号を生成し、当該トランスデューサ113と電気的に接続させた検出装置(図示せず)に送出し得るようになされている。かくして、センサ111は、トランスデューサ113から得られる電子信号の生成結果を基に、所定の気体の検知結果を認識させ得るようになされている。

【0137】

ここで、多孔質構造体117は、全体がパリレンからなり、液体層114の液体表面に沿って多孔質膜116が形成され、当該液体層114以外の領域にパリレン膜115が形成されている。多孔質膜116は、表面が凹凸状で複数の微細な孔が形成されており、このような多孔質状に形成されていることから、液体を透過させないものの、気体については透過し得るという特性を有する。

【0138】

(8−2)センサの製造方法

次に、上述したセンサ111の製造方法について説明する。先ず初めに、表面が平坦なガラスでなり、トランスデューサ113が配置された基板112を用意し、次いで、例えばイオン性液体やグリセリン等の被蒸着液体を、この基板112のトランスデューサ113が配置された表面上に滴下し、スピンコート法により余分な被蒸着液体を省く。これにより、基板112には、表面張力により基板112の表面から湾曲状に膨出し、トランスデューサ113を取り囲んだ液体層114が形成される。

【0139】

次いで、CVD法による薄膜形成処理により、液体層114を蒸発させずに、当該液体層114の液体表面にパリレンを蒸着させてゆき、膜厚が50〜500nm程度のパリレンからなる多孔質構造体111を形成する。このようにして得られた多孔質構造体111は、液体層114の液体表面と接触した湾曲面に、複数の微細な孔を有した凹凸状の多孔質膜116が形成され、当該液体層114以外の基板112と接触した面にパリレン膜115が形成された構成を有する。

【0140】

ここで、液体層114にパリレン膜115を形成させずに多孔質膜116のみを形成する場合には、CVD法による薄膜形成処理を行う際、25℃、0.1Torrの条件下、パリレンを0.02g/minで、真空チャンバ(図示せず)内に約15min以内で供給し、液体層114の液体表面に多孔質構造体117を形成すればよい。

【0141】

なお、この場合であっても、上述した実施の形態と同様に、多孔質膜116は、製造方法に用いる被蒸着液体の種類によって、多孔質の状態や膜厚を変えることができ、異なる孔寸法や膜厚でなる微細構造を形成し得る。

【0142】

(8−3)動作及び効果

以上の構成において、センサ111では、基板112のトランスデューサ113を取り囲むように形成された液体層114に、CVD法による薄膜形成処理により、パリレンを蒸着させてパリレンからなる多孔質膜116が形成されている。ここで、センサ111では、液体層114及び多孔質膜116が気体を透過し得る特性を有することから、外部の気体を基板112上のトランスデューサ113で検知することができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得るセンサ111を提供できる。

【0143】

また、センサ111では、トランスデューサ113が液体層114及び多孔質膜116で覆われていることから、外部から直接外力が与えられることを防止でき、外力によるトランスデューサ113の損傷を防止できる。

【0144】

(9)第9の実施の形態

(9−1)センサの構成

図37において、121は第9の実施の形態によるセンサを示し、このセンサ121は、所定の気体を検知すると、変色する液体からなる液体層124が基板122上に設けられており、膜厚が約400nm程度でなる薄膜状の多孔質構造体123により当該液体層124が被膜されている。ここで、検知手段としての液体層124は、例えば上述したBMP422にpH指示薬であるブロモチモールブルー(Bromothymol Blue)を含有させた被蒸着液体からなり、円形状で基板122の表面から膨出するように湾曲状に形成されている。

【0145】

多孔質構造体117は、全体がパリレンからなり、液体層114の液体表面に沿って多孔質膜116が形成され、当該液体層114以外の基板122表面にパリレン膜115が形成されている。実際上、多孔質膜126は、表面が凹凸状で複数の微細な孔が形成されており、このような多孔質状に形成されていることで、液体を透過させないものの、気体については透過し得るという特性を有する。

【0146】

これにより、センサ121は、外部の気体が多孔質構造体117の多孔質膜126を透過して、当該液体層124まで到達し得るようになされており、液体層124により所定の気体を検知すると、これに応じて液体層124が変色し、当該液体層124の変色の有無により気体の検知結果を認識させ得るようになされている。

【0147】

この実施の形態の場合、図38に示すように、液体層124は、pH指示薬であるブロモチモールブルーが含有されていることから、酸性のとき赤色又は黄色となり、塩基性のとき青色又は紫色に変色し得る。

【0148】

次に、このようなセンサ121について、アンモニアガスを検知するか否かについて検証試験を行った。ここでは、図39に示すように、蓋132をした密閉容器131内に、上述したセンサ121と、アンモニア水からなる検知液体127を貯溜させた容器135とを密封した。その結果、図40に示すように、時間が経過するに従って、アンモニア水から気化したアンモニアガスによりセンサ121の液体層124が変色してゆくことが確認できた。

【0149】

このことからも、センサ121では、アンモニアガスが多孔質膜126を透過して液体層124まで到達していることが分かる。なお、酸性で赤色又は黄色に変色した液体層124は、その後、加熱することにより、元の色へと戻ることも確認できた。

【0150】

(9−2)多孔質構造体の製造方法

次に、上述したセンサ121の製造方法について説明する。先ず初めに、表面が平坦なガラスでなる基板122を用意し、pH指示薬等を含有させた被蒸着液体を、この基板122の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて、表面張力により基板122の表面から湾曲状に膨出した液体層124を形成する。

【0151】

次いで、CVD法による薄膜形成処理により、液体層124を蒸発させずに、当該液体層124の液体表面にパリレンを蒸着させてゆき、膜厚が50〜500nm程度のパリレンからなる薄膜状の多孔質構造体123を形成する。このようにして得られた多孔質構造体123は、液体層124の液体表面と接触した面に、複数の微細な孔を有した凹凸状の多孔質膜126が形成され、基板122と接触した面に、パリレン膜125が形成された構成を有する。

【0152】

ここで、液体層124にパリレン膜125を形成させずに多孔質膜126のみを形成する場合には、CVD法による薄膜形成処理を行う際、例えば25℃、0.1Torrの条件下、パリレンを0.02g/minで、真空チャンバ(図示せず)内に約15min以内で供給し、液体層124の液体表面に多孔質構造体123を形成すればよい。

【0153】

なお、この場合であっても、上述した実施の形態と同様に、多孔質膜126は、製造方法に用いる被蒸着液体の種類によって、多孔質の状態や膜厚を変えることができ、異なる孔寸法や膜厚でなる微細構造を形成し得る。

【0154】

(9−3)動作及び効果

以上の構成において、センサ121では、所定の気体によって視覚的に変化する気体反応液体を含有させた液体層124が基板122に形成され、CVD法による薄膜形成処理により、パリレンからなる多孔質膜126が液体層124を被覆するように形成されている。ここで、センサ121は、多孔質膜126が多孔質状に形成され気体を透過し得る特性を有することから、外部の気体を液体層124まで到達させることができ、当該気体を液体層124により検知することができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得るセンサ121を提供できる。

【0155】

また、センサ121では、液体層124が多孔質膜126で覆われていることから、基板122の傾きによって液体層124が基板122上を移動等してしまうことを防止できる。

【0156】

なお、上述した実施の形態においては、気合反応液体を含有させた被蒸着液体として、BMP422にpH指示薬であるブロモチモールブルーを含有させた被蒸着液体を適用した場合について述べたが、本発明はこれに限らず、種々の気体に反応して視覚的に変化し、かつCVD法による薄膜形成処理によりパリレンを蒸着できる被蒸着液体であれば、その他種々の被蒸着液体を適用してもよい。

【0157】

因みに、上述した第1〜第9の実施の形態について、それぞれの内容を組み合わせることも可能であり、例えば第2の実施の形態によるサンドイッチ構造でなる多孔質構造体の多孔質膜について、親水性又は疎水性を有するように被蒸着液体を選定するようにしてもよい。

【符号の説明】

【0158】

1,11,19,35,45,55,70,81,101,117,123 多孔質構造体

2,12,46,56,73,85,104 パリレン膜

3,13,41,47,57,72,105,116,126 多孔質膜

20 修飾物質

86 第1の多孔質膜(多孔質膜)

87 第2の多孔質膜(多孔質膜)

111,121 センサ

113 トランスデューサ(検知手段)

124 液体層(検知手段)

【技術分野】

【0001】

本発明は、多孔質膜、多孔質構造体、それらの製造方法及びセンサに関する。

【背景技術】

【0002】

従来、電子部品や医療機器、自動車パーツ等の各種部材の表面をコートティングするコーティング材として、パリレンCやパリレンN等のパラキシリレン系ポリマー(以下、単にパリレンとも呼ぶ)が知られている(例えば、特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−75686号公報

【特許文献2】特開平6−277239号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、このようなパリレンは、従来のようにコーティング材として使用される他、近年、基板材料やデバイスのパッケージング等としてMEMS(Micro Electro Mechanical Systems)にも使用されており、従来にない新規な物性や新たな使用形態が期待されている。

【0005】

そこで、本発明は以上の点を考慮してなされたもので、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜、多孔質構造体、それらの製造方法及びセンサを提供できるようにすることを目的とする。

【課題を解決するための手段】

【0006】

かかる課題を解決するため本発明の請求項1は、パリレンからなり、複数の微細な孔を有した多孔質状に形成されていることを特徴とする。

【0007】

また、本発明の請求項2は、表面が平坦に形成されていることを特徴とする。

【0008】

また、本発明の請求項3は、修飾物質を含むことを特徴とする。

【0009】

また、本発明の請求項4は、CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残る液体からなる液体層を形成する第1のステップと、前記CVD法によって前記液体層の液体表面にパリレンを蒸着させ、多孔質膜を形成する第2のステップと、前記液体層から前記多孔質膜を剥離する第3のステップとを備えることを特徴とする。

【0010】

また、本発明の請求項5は、前記第1のステップにおける前記液体層には、修飾物質が含有されており、前記第2のステップでは、前記多孔質膜に前記修飾物質が含まれることを特徴とする。

【0011】

また、本発明の請求項6は、パリレンからなり、表面が滑らかなパリレン膜と、前記パリレンからなり、複数の微細な孔を有した多孔質状に形成された多孔質膜とを備え、前記多孔質膜が前記パリレン膜に所定パターンで形成されていることを特徴とする。

【0012】

また、本発明の請求項7は、前記パリレン膜は親水性又は疎水性を有し、前記多孔質膜は、前記パリレン膜が親水性又は疎水性であるかに応じて、該パリレン膜と異なる疎水性又は親水性を有していることを特徴とする。

【0013】

また、本発明の請求項8は、前記多孔質膜の一面に前記パリレン膜が形成され、該多孔質膜の他面に別のパリレン膜が形成され、2つの前記パリレン膜により前記多孔質膜が挟まれた構造を有することを特徴とする。

【0014】

また、本発明の請求項9は、前記多孔質膜が設けられた前記パリレン膜の一面と対向する他面に電極を備え、前記多孔質膜又は前記パリレン膜のいずれかに導電性液体が貯溜されて形成された液体膨出部と、前記電極との間に電圧を印加することで、前記電極と前記導電性液体との固液界面のエネルギー変化により、前記液体膨出部の表面形状を変化させることを特徴とする。

【0015】

また、本発明の請求項10は、CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残り、かつパリレンが蒸着可能な被蒸着液体からなる第1の液体層と、前記CVD法による薄膜形成処理の際に蒸発せずに残り、かつ前記パリレンが蒸着不可能な非蒸着液体からなる第2の液体層とを形成する第1のステップと、前記CVD法によって前記第1の液体層の液体表面に前記パリレンを蒸着させて多孔質膜を形成し、前記第2の液体層に前記パリレンを蒸着させずに隙間を形成する第2のステップと、前記第1の液体層から前記多孔質膜を剥離する第3のステップとを備え、前記隙間を設けることで前記多孔質膜を所定のパターンに形成することを特徴とする。

【0016】

また、本発明の請求項11は、気体を検知する検知手段が設けられた基板と、パリレンからなり、複数の微細な孔を有した多孔質状に形成され、前記検知手段を覆うようにして前記基板上に設けられた多孔質膜とを備え、前記多孔質膜は、外部の気体を透過させて前記検知手段により該気体を検知させることを特徴とする。

【0017】

また、本発明の請求項12は、前記検知手段はトランスデューサであり、該トランスデューサが前記基板に配置されていることを特徴とする。

【0018】

また、本発明の請求項13は、前記検知手段は気体反応液体であり、該気体反応液体が前記基板上に貯溜されることにより液体層を形成し、該液体層を覆うように前記多孔質膜が形成されていることを特徴とする。

【発明の効果】

【0019】

本発明によれば、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜、多孔質構造体、それらの製造方法及びセンサを提供できる。

【図面の簡単な説明】

【0020】

【図1】第1の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図2】パリレン膜及び多孔質膜の構成を示すSEM像である。

【図3】パリレン膜の構成を示すSEM像である。

【図4】多孔質膜の構成を示すSEM像である。

【図5】多孔質構造体の製造方法の説明に供する概略図である。

【図6】異なる被蒸着液体により形成された多孔質膜の構成を示すSEM像である。

【図7】多孔質膜表面のSEM像の画像処理・分析における形状特徴寸法とその強度の関係を示すグラフである。

【図8】有効分子量と孔寸法の関係を示したグラフである。

【図9】検証試験で用いる多孔質構造体の製造方法の説明に供する概略図である。

【図10】検証試験で用いる多孔質構造体の写真である。

【図11】膜厚と、ノーマルフィルムの膜厚との関係を示すグラフである。

【図12】多孔質膜の膜厚と有効分子量との関係を示すグラフである。

【図13】他の実施の形態による多孔質構造体(1)の全体構成を示す概略図である。

【図14】他の実施の形態による多孔質構造体(1)の製造方法の説明に供する概略図である。

【図15】他の実施の形態による多孔質構造体(2)の全体構成を示す概略図である。

【図16】他の実施の形態による多孔質構造体(2)の製造方法の説明に供する概略図である。

【図17】種々の修飾物質を含ませた多孔質膜の構成(1)を示すSEM像である。

【図18】種々の修飾物質を含ませた多孔質膜の構成(2)を示すSEM像である。

【図19】第2の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図20】第2の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図21】他の実施の形態による多孔質構造体(3)の構成を示す概略図である。

【図22】第3の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図23】多孔質膜及びパリレン膜のパターンを示すSEM像である。

【図24】第3の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図25】第4の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図26】疎水性の多孔質膜と、親水性のパリレン膜のパターンを示すSEM像である。

【図27】親水性のパリレン膜に機能性液体を貯溜させたときのSEM像である。

【図28】第4の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図29】接触角と有効分子量との関係を示すグラフである。

【図30】第5の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図31】第5の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図32】第6の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図33】第6の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図34】第7の実施の形態による多孔質構造体の全体構成を示す概略図である。

【図35】第7の実施の形態による多孔質構造体の製造方法の説明に供する概略図である。

【図36】第8の実施の形態によるセンサの全体構成を示す概略図である。

【図37】第9の実施の形態によるセンサの全体構成を示す概略図である。

【図38】ブロモチモールブルーが含有された液体層124が気体により変色したときの様子を示す写真である。

【図39】検証試験に用いた密閉容器内の構成を示す写真と、概略図である。

【図40】時間が経過とともに変色するセンサの様子を示す写真である。

【発明を実施するための形態】

【0021】

以下図面に基づいて本発明の実施形態の一例を詳述する。

【0022】

(1)第1の実施の形態

(1−1)多孔質構造体の構成

図1において、1は多孔質構造体を示し、この多孔質構造体1は、軟質なフィルム状でなり、全体がパリレン(パリレンCやパリレンN等のパラキシリレン系ポリマー)により形成されている。多孔質構造体1は、図2に示すように、内部にほぼ隙間のないパリレン膜(図中、「Normal Parylene」と表記)2を有し、このパリレン膜2の一面に多孔質膜(図中、「Porous Parylene」と表記)3が被膜状に設けられている。なお、パリレン膜2は、多孔質膜3が形成された一面と対向した他面が、図3に示すように、凹凸がなく、粗さ数nm程度の滑らかな表面を有する。

【0023】

多孔質膜3は、パリレン膜2とは異なり、図2に示すように、その内部に複数の隙間が形成され、複数の微細な孔を有した多孔質状に形成されている。なお、この実施の形態の場合、多孔質膜3は、膜厚が約1〜1.5μmに形成されており、ほぼ均一な膜厚でパリレン膜2の一面に沿って形成されている。

【0024】

実際上、この多孔質膜3は、図4に示すように、形状や大きさが不規則な塊が接合し合い、その表面が凹凸状に形成されているとともに、不規則な塊間に複数の微細な孔が形成されている。このように、多孔質構造体1は、パリレン膜2と多孔質膜3とが同じパリレンにより形成されているものの、多孔質膜3がパリレン膜2とは全く異なる多孔質構造を有している。また、多孔質膜3は、このような微細な多孔質状に形成されていることから、液体については透過し得ないものの、パリレン膜2を透過し得ない気体については透過し得るという、パリレン膜2が有しない特性を有している。

【0025】

(1−2)多孔質構造体の製造方法

次に、上述した多孔質構造体1の製造方法について説明する。先ず初めに、図5(A)に示すように、表面が平坦なガラスでなる基板5を用意し、次いで、図5(B)に示すように、例えばシリコンオイルやイオン性液体等の被蒸着液体を、この基板5の表面上に貯溜させ、所定の厚さで表面が平坦な液体層6を形成する。

【0026】

次いで、図5(C)及び(D)に示すように、CVD(Chemical Vapor Deposition)法による薄膜形成処理により、液体層6を蒸発させずに、当該液体層6の表面にパリレンを蒸着させてゆき、厚さ50〜5000nm程度のパリレンからなる多孔質構造体1を形成する。最後に、この多孔質構造体1を液体層6から剥離し、図1に示した多孔質構造体1を作製できる。このようにして得られた多孔質構造体1は、液体層6の液体表面と接触した面に多孔質膜3が形成されており、当該多孔質膜3上にパリレン膜2が成膜された構成を有する。

【0027】

ここで、多孔質膜3は、製造過程でパリレンを蒸着させる被蒸着液体の種類によって、多孔質の状態を変えることができ、異なる孔寸法でなる微細構造を形成し得るようになされている。具体的に、この多孔質膜3は、製造過程において、有効分子量が小さい被蒸着液体にパリレンを蒸着させることで、孔寸法が小さく複数の微細な孔を形成することができる。すなわち、多孔質膜3は、パリレンを蒸着させる被蒸着液体の有効分子量を大きくさせるに従って、孔寸法も次第に大きくなってゆき、用途に応じて所望の多孔質状態を形成し得るようになされている。

【0028】

(1−3)検証試験

(1−3−1)異なる被蒸着液体を用いたときの多孔質膜

次に、複数種類の被蒸着液体を用意し、これら被蒸着液体毎にそれぞれパリレンを蒸着させて複数種類の多孔質構造体を形成した。そして、被蒸着液体の表面からこれら多孔質構造体を剥離して、この多孔質構造体に形成された多孔質膜について観察した。

【0029】

ここで、被蒸着液体としては、1,3,5-トリメチル-1,1,1,5,5-ペンタフェニルトリシロキサン(1,3,5-trimethyl-1,1,1,5,5-pentaphenyl trisiloxane、以下、これを単にHIVAC-F5と表す)と、1-ブチル-1-メチルピロリジニウムビス(トリフルオロメタンスルホニル)イミド(1-butyl-1-methylpyrrolidinium Bis(trifluoromethanesulfonyl)imide、以下、これを単にBMP422と表す)と、1-エチル-3-メチルイミダゾリウムエチルスルファート(1-ethyl-3-methylimidazolium ethylsulfate、以下、これを単にEMI236と表す)の3種類を用意した。

【0030】

実際上、上述したいずれかの被蒸着液体を、基板の表面に貯溜させて液体層を形成した後、CVD法を利用して、25℃、0.1Torr(1Torr≒133.322Pa)の条件下、パリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に30min供給し、液体層の表面に膜厚1000nm程度の多孔質構造体1を形成した。

【0031】

次いで、液体層から多孔質構造体1を剥離し、この多孔質構造体1における液体層との接触面(多孔質膜の表面)のSEM(Scanning Electron Microscope)像を撮像したところ、図5(A)〜(C)に示すような結果が得られた。

【0032】

図5(A)は、HIVAC-F5を被蒸着液体として用いて形成した多孔質膜3(以下、これを単にHIVAC-F5多孔質膜と呼ぶ)の表面のSEM像であり、図5(B)は、BMP422を被蒸着液体として用いて形成した多孔質膜3(以下、これを単にBMP422多孔質膜と呼ぶ)の表面のSEM像であり、図5(C)は、EMI236を被蒸着液体として用いて形成した多孔質膜3(以下、これを単にEMI236多孔質膜と呼ぶ)の表面のSEM像である。なお、有効分子量は、HIVAC-F5が最も高く、次にBMP422、EMI236の順となる。

【0033】

これら図5(A)〜(C)について、領域ER1〜ER3内にある微細な孔を比較すると、製造過程で有効分子量が最も大きいHIVAC-F5を被蒸着液体として用いたHIVAC-F5多孔質膜の孔が最も大きいことが確認できた。また、製造過程で有効分子量が最も小さいEMI236を被蒸着液体として用いたEMI236多孔質膜の孔が最も小さいことが確認できた。

【0034】

このことから、多孔質構造体1では、製造過程においてパリレンを蒸着させる被蒸着液体を変えることによって、多孔質膜3の多孔質状態を変えることができることが確認できた。また、多孔質構造体1では、被蒸着液体の有効分子量が小さくなるに従って、多孔質膜3の孔が小さくなり、一段と微細構造となることが確認できた。因みに、上述の図2及び図4は、被蒸着液体としてHIVAC-F5を用いたHIVAC-F5多孔質膜のSEM像である。

【0035】

なお、図7は、多孔質膜表面のSEM像の画像処理・分析における形状特徴寸法とその強度の関係を示すグラフであり、この結果から多孔質膜の表面形状を特徴寸法で定量的に評価することができることが確認できた。因みに、図7では、HIVAC-F5多孔質膜をP1で示し、BMP422多孔質膜をP2で示し、EMI236多孔質膜をP3で示している。

【0036】

また、図8は、HIVAC-F5多孔質膜、BMP422多孔質膜及びEMI236多孔質膜の各孔の寸法をSEM観察にて測定した孔寸法と、有効分子量との関係を示したグラフであり、HIVAC-F5多孔質膜をP1で示し、BMP422多孔質膜をP2で示し、EMI236多孔質膜をP3で示している。図8に示すように、有効分子量の大きさに比例して孔寸法が次第に大きくなってゆくことが確認できた。具体的には、被蒸着液体の有効分子量が118uのとき、孔寸法が160nmとなり(P1)、被蒸着液体の有効分子量が211uのとき、孔寸法が270nmとなり(P2)、被蒸着液体の有効分子量が546uのとき、孔寸法が570nmとなることが分かった(P3)

(1−3−2)膜厚について

次に、多孔質膜3の膜厚について各種検証を行った。ここでは、図9(A)に示すように、表面に凹部8aが形成されたガラスでなる基板8を用意し、当該基板8の凹部8aに被蒸着液体としてHIVAC-F5を貯溜して液体層9を形成した。

【0037】

次いで、CVD法を利用して、25℃、0.1Torrの条件下、0.5gのパリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に所定時間供給し、液体層9の表面に多孔質構造体1を形成した。そして、液体表面に蒸着させた多孔質構造体1を基板8及び液体層9から剥離し、図10に示すような多孔質構造体1を作製した。なお、図10は、検証者の指Fによりフィルム状の多孔質構造体1が把持されている様子を示した写真である。ここでは、このような製造方法に従って、真空チャンパ内に供給するパリレンCの供給時間を変え、膜厚が異なる複数の多孔質構造体1を作製した。

【0038】

また、これとは別に、凹部のない平坦なガラスの基板(図示せず)を用意し、CVD法を利用して、25℃、0.1Torrの条件下、0.5gのパリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に所定時間供給し、この平坦な基板の表面に薄膜体を形成した。そして、固体表面に蒸着させた薄膜体(以下、これを単にノーマルフィルムと呼ぶ)を基板の表面から剥離し、多孔質膜のないパリレン膜のみからなるノーマルフィルムを比較例として作製した。また、ここでも、このような製造方法に従って、真空チャンパ内に供給するパリレンCの供給時間を変えて、膜厚が異なる複数のノーマルフィルムを作製した。

【0039】

次いで、図9(B)に示すように、実施例たる多孔質構造体1のパリレン膜2を平坦な基台10上に載せ、多孔質膜3を上方に配置し、製造過程において液体層9との接触面に形成された箇所での多孔質構造体1の膜厚を原子間力顕微鏡により測定した。また、比較例となるノーマルフィルムについても、同様に原子間力顕微鏡より膜厚を測定した。

【0040】

これにより、図11に示すような結果が得られた。なお、図11では、多孔質膜3のある多孔質構造体1の膜厚を「On liquid」と表し、多孔質膜のない比較例となるノーマルフィルムを「On solid」と表し、横軸にはノーマルフィルムの膜厚を示し、縦軸には多孔質構造体1の膜厚と、ノーマルフィルムの膜厚とを示した。なお、図11中の「9min」、「31min」、「48min」、「73min」は、CVD法によるパリレンの蒸着時間を示している。

【0041】

図11から、液体表面にて形成した多孔質構造体1と、固体表面にて形成したノーマルフィルムとでは、同じ蒸着条件であっても、蒸着開始時から約30minまでの膜の成長度合いが異なることが確認できた。具体的には、同じ蒸着条件下でも、多孔質構造体1のほうがノーマルフィルムよりも膜厚が厚くなることが確認できた。多孔質構造体1は、蒸着開始時から約30minまで膜の成長がノーマルフィルムよりも早く、その後、約30min(膜厚が2μm)以降から、ノーマルフィルムと膜厚成長速度が同じとなった。さらに、このような蒸着開始時から約30minまでの膜成長の違いによる膜厚の差が、多孔質膜3の膜厚に等しいことが分かった。

【0042】

(1−3−3)被蒸着液体の有効分子量と、多孔質膜の膜厚の関係について

次に、有効分子量が異なる複数種類の被蒸着液体を用意し、これら被蒸着液体の液体表面上にそれぞれ形成した多孔質構造体1について、多孔質膜3の膜厚がどのように変化するかについて検証試験を行った。

【0043】

ここで、被蒸着液体としては、上述したHIVAC-F5、BMP422、EMI236の他に、グリセリン(Glycerine)、1-メチル-3-n-オクチルイミダゾリウムブロミド(1-methyl-3-n-octylimidazolium bromide、以下、これを単にMOI275と表す)、1-ブチル-3-メチルイミダゾリウムヘキサフルオロホスファート(1-butyl-3-methylimidazolium hexafluorophosphate、以下、これを単にBMI284と表す)、1-エチル-3-メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド(1-ethyl-3-methylimidazolium bis(trifluoromethylsulfonyl)imide、以下、これを単にEMI391と表す)を用意した。

【0044】

そして、上述と同様に、表面に凹部8aが形成されたガラスでなる基板8を用意し、当該基板8の凹部8aにこれら被蒸着液体を貯溜して液体層9を形成した(図9(A))。次いで、CVD法を利用して、25℃、0.1Torrの条件下、パリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に30min供給し、液体層8aの表面に多孔質構造体1を形成し、この多孔質構造体1を基板8及び液体層9から剥離して多孔質構造体1を作製した。

【0045】

次いで、これら多孔質構造体1のパリレン膜2を平坦な基台10上に載せ、多孔質膜3を上方に配置し、製造過程において液体層上に形成された箇所での多孔質構造体1の膜厚を原子間力顕微鏡により測定した(図9(B))。これにより、図12に示すような結果が得られた。

【0046】

なお、図12に示す「Fast deposition」は、ダイマーを昇華させる温度を175℃に設定した製造条件にて多孔質構造体を作製し、一方、「Slow deposition」はダイマーを昇華させる温度を125℃に設定した製造条件にて多孔質構造体を作製したものを示す。

【0047】

このような図12から、製造過程においてパリレンを蒸着させる被蒸着液体の有効分子量を変えると、当該被蒸着液体の液体表面上に形成される多孔質膜3の膜厚も変わることが確認できた。具体的には、製造過程において多孔質構造体1を蒸着させる被蒸着液体の有効分子量が大きければ、その分だけ多孔質膜3の膜厚も厚くなってゆくことが確認できた。但し、有効分子量が最も小さいグリセリン(有効分子量92u)では、多孔質膜3が形成されていなかった。

【0048】

被蒸着液体の有効分子量が118uのEMI236では、多孔質膜の膜厚が0.09μmであり、被蒸着液体の有効分子量が137.5uのMOI275、142uのBMI284では、多孔質膜の膜厚が0.04μmであり、被蒸着液体の有効分子量が195.5uのEMI391では、多孔質膜の膜厚が0.46μmであった。また、被蒸着液体の有効分子量が211uのBMP422では、多孔質膜の膜厚が0.45μmであり、被蒸着液体の有効分子量が546uのHIVAC-F5では、多孔質膜の膜厚が1.2μmであった(Slow depositionの条件)。さらに、「Fast deposition」及び「Slow deposition」でも多孔質膜の膜厚が異なることが確認できた。

【0049】

(1−4)動作及び効果

以上の構成において、CVD法による薄膜形成処理により、被蒸着液体からなる液体層6に、パリレンを蒸着させてゆき多孔質構造体1を形成する。これにより、多孔質構造体1には、液体層6の液体表面と接触した面に多孔質膜3を形成することができる。そして、多孔質構造体1は、液体層6から剥離することで、パリレン膜2上に有する多孔質膜3を外部に露出させ、当該多孔質膜3を種々の用途に用いることができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質膜3を提供できる。

【0050】

また、このような多孔質構造体1は、パリレンの蒸着対象となる被蒸着液体の種類を変えることで、多孔質の状態を変えることもできる。例えば、多孔質構造体1では、有効分子量の大きい被蒸着液体を用いることにより、各孔の孔寸法が大きくなった多孔質状態の多孔質膜3を形成することができる。また、この多孔質構造体1では、有効分子量が大きい被蒸着液体を用いることで、同じ成膜条件であっても、有効分子量が小さい被蒸着液体を用いた場合に比べて、多孔質膜3の膜厚を厚く形成することができる。このように多孔質構造体1では、被蒸着液体の種類を変えることにより、多孔質膜3の孔寸法や膜厚を自由に変えることができ、かくして用途に応じて孔寸法や膜厚を調整した多孔質膜3を形成できる。

【0051】

(1−5)他の実施の形態

(1−5−1)多孔質構造体の形状について

なお、本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能である。例えば、上述した実施の形態においては、平坦な表面でなる多孔質膜3及びパリレン膜2からなる多孔質構造体1を適用した場合について述べたが、本発明はこれに限らず、例えば、図13に示すように、円形で断面が湾曲状に形成された多孔質膜13及びパリレン膜12を有する多孔質構造体11等、その他種々の形状を有した多孔質膜及びパリレン膜からなる多孔質構造体を適用してもよい。

【0052】

ここで、多孔質構造体11を製造方法としては、先ず初めに、図14(A)に示すように、表面が平坦なガラスでなる基板5を用意し、次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体を、この基板5の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて、表面張力により基板5の表面から湾曲状に膨出した液体層16を形成する。なお、スピンコート法とは、基板5を所定の回転数で回転させることにより、余分な被蒸着液体を省き、表面張力により湾曲状に膨出した液体層16を形成し得る手法である。

【0053】

次いで、CVD法による薄膜形成処理により、液体層16を蒸発させずに、当該液体層16の表面にパリレンを蒸着させてゆき、図14(B)に示すように、膜厚が50〜5000nm程度のパリレンからなる多孔質構造体11を形成する。最後に、この多孔質構造体11を液体層16から剥離することで、図13に示した多孔質構造体11を作製できる。このようにして得られた多孔質構造体11は、液体層16の液体表面と接触した湾曲面に、複数の微細な孔を有した凹凸状の多孔質膜13が形成され、当該多孔質膜13上に滑らかなパリレン膜12が成膜された構成を有する。

【0054】

なお、この場合であっても、上述した実施の形態と同様に、多孔質膜13は、製造過程においてパリレンを蒸着させる被蒸着液体の種類によって、多孔質の状態を変えることができ、異なる孔寸法でなる微細構造を形成し得るようになされている。

【0055】

また、上述した実施の形態においては、パリレン膜及び多孔質膜からなる多孔質構造体について説明したが、本発明はこれに限らず、多孔質膜だけからなる多孔質構造体を適用してもよい。この場合には、製造過程において、CVD法による薄膜形成処理によって液体層上に多孔質膜が形成され、かつパリレン膜が形成され始める前に、当該薄膜形成処理を終了することで、多孔質膜だけからなる多孔質構造体を製造できる。

【0056】

(1−5−2)多孔質膜について

また、上述した実施の形態では、表面に複数の微細な孔のみが形成された多孔質膜について述べたが、本発明はこれに限らず、図15に示すように、例えば蛍光染料や、マイクロビーズ、カーボンナノチューブ、有機半導体結晶、金属ナノ粒子等その他種々の修飾物質20を含有させた多孔質膜13としてもよい。多孔質膜13に含有させる修飾物質20を変えることで、当該修飾物質20の特性を備えた多孔質膜13を作製できる。

【0057】

実際上、このような修飾物質20を含有した多孔質膜13を有する多孔質構造体19は以下のようにして製造できる。図16(A)に示すように、表面が平坦なガラスでなる基板5を用意し、次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体に所定の修飾物質20を含有させた液体層16を、基板5の表面上に形成する。因みに、この実施の形態においては、修飾物質20を含有した被蒸着液体を基板5上に滴下し、表面張力により基板5の表面から湾曲状に膨出した液体層16を形成する。

【0058】

次いで、CVD法による薄膜形成処理により、液体層16及び修飾物質20を蒸発させずに、当該液体層16の表面に沿ってパリレンを蒸着させてゆき、図16(B)に示すように、膜厚が50〜5000nm程度のパリレンからなる多孔質構造体19を形成する。最後に、基板5及び液体層16からこの多孔質構造体19を剥離することで、図15に示した多孔質構造体19を作製できる。

【0059】

このようにして得られた多孔質構造体19では、液体層16の液体表面と接触した湾曲面に多孔質膜13が形成されているとともに、当該液体層16に含有させた修飾物質20が多孔質膜13に含まれた構成を有し、このような多孔質膜13上にパリレン膜12が成膜された構成を有する。

【0060】

ここで、図17(A)は、修飾物質として蛍光物質(この場合、Nile Red)を用い、当該蛍光物質を含有させた被蒸着液体からなる液体層を基板上に形成し、CVD法による薄膜形成処理により、当該液体層にパリレンを蒸着させて形成した多孔質構造体の金顕写真である。図17(A)に示すように、液体層の液体表面に形成された多孔質膜23(図中、「液体表面にできた膜の領域」と表記)には、基板の固体表面に形成されたパリレン膜22(図中、「固体表面にできた膜の領域」と表記)と異なり、蛍光物質が含まれていることを確認した。

【0061】

また、これとは別に、修飾物質としてマイクロビーズを被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図17(B)に示すような結果が得られた。このことから、多孔質膜25には、液体層に含有させたマイクロビーズ(図中、「Micro bead」と表記)26が付着していることが確認できた。

【0062】

さらに、これとは別に、修飾物質としてカーボンナノチューブを被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図17(C)に示すような結果が得られた。このことから、多孔質膜28には、液体層に含有させたカーボンナノチューブ(図中、「CNT」と表記)29が付着していることが確認できた。

【0063】

さらに、これとは別に、修飾物質として金属ナノ粒子(ここではAgを用いる)を被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図18(A)に示すような結果が得られた。このことから、多孔質膜30には、液体層に含有させた金属ナノ粒子31が付着していることが確認できた。

【0064】

さらに、これとは別に、修飾物質として有機半導体結晶(例えばペンタセン)を被蒸着液体に含有させた液体層に、パリレンを蒸着させて多孔質構造体を製造し、当該多孔質構造体の多孔質膜についてSEM像を撮像したところ、図18(B)に示すような結果が得られた。このことから、多孔質膜32には、液体層に含有させた有機半導体結晶33が付着していることが確認できた。

【0065】

このように、多孔質構造体は、製造過程において、修飾物質を含有させた被蒸着液体にパリレンを蒸着させることで、所定の修飾物質を多孔質膜に混入させることができ、かくして、当該修飾物質の特性を備えた多孔質膜を形成できる。

【0066】

因みに、上述した実施の形態においては、湾曲状に形成された多孔質膜に修飾物質を含ませた構成を適用した場合について述べたが、本発明はこれに限らず、図1に示すように、平坦に形成された多孔質膜に修飾物質を含ませた構成を適用してもよい。この場合、図5(B)に示すように、平坦に形成された液体層6に、各種修飾物質を含有させることで、当該液体層6に蒸着形成される多孔質膜に修飾物質を含ませることができる。

【0067】

(2)第2の実施の形態

(2−1)多孔質構造体の構成

図19において、35は第2の実施の形態による多孔質構造体を示し、この多孔質構造体35は、全体がパリレンからなり、例えば四辺状に形成されているとともに、膜厚が数μmの板状に形成されている。実際上、この多孔質構造体35は、第1のパリレン膜36a上に多孔質膜37が形成され、当該多孔質膜37上に第2のパリレン膜36bが形成されており、多孔質膜37が第1のパリレン膜36a及び第2のパリレン膜36bにより挟まれた構成を有する。

【0068】

第1のパリレン膜36a及び第2のパリレン膜36bは、凹凸がない滑らかな表面を有し、液体及び気体を透過し得ない構造を有する。一方、多孔質膜37は、微細な多孔質状に形成されていることから、液体が透過し得ないものの、気体を透過し得る構造を有する。

【0069】

このような多孔質構造体35は、多孔質膜37に液体が含まれていないドライ構造とすることで、例えば多孔質膜37に気体のみを通過させる膜状微細流路として用いることができる。また、この多孔質構造体35は、例えば多孔質膜に被分析の液体を拡散させることで、分析化学のクロマトグラフィとしても用いることができる。

【0070】

(2−2)多孔質構造体の製造方法

次に、上述した多孔質構造体35の製造方法について説明する。先ず初めに、上述した「(1−2)多孔質構造体の製造方法」と同様に、CVD法による薄膜形成処理により、平坦な液体層6の表面にパリレンを蒸着させてゆき、液体層6上に形成された膜状物質を当該液体層6から剥離することで、図20(A)に示す薄膜半体39を作製する。このようにして得られた薄膜半体39は、液体層6の液体表面と接触した面に凹凸状の第1の多孔質膜38aが形成されているとともに、当該第1の多孔質膜38aの外面に第1のパリレン膜36aが形成されている。

【0071】

次いで、図20(B)に示すように、この薄膜半体39の第1の多孔質膜38aの表面に被蒸着液体を与え、第1の多孔質膜38aの表面を被蒸着液体で満たした液体多孔質膜38bを形成し、その後、再びCVD法による薄膜形成処理により、液体多孔質膜38b上にパリレンを蒸着させてゆく。

【0072】

これにより、図20(C)に示すように、液体多孔質膜38b上に新たに第2の多孔質膜38cが形成されるとともに、当該第2の多孔質膜38c上に第2のパリレン膜36bが形成され得る。このようにして、第1のパリレン膜36a及び第2のパリレン膜36b間に、第1の多孔質膜38a及び第2の多孔質膜38cからなる多孔質膜37が挟まれた多孔質構造体35を製造できる。そして、最後に、液体多孔質膜38bに含まれた被蒸着液体を熱により気化させ、多孔質膜37に液体を含まないドライ構造の多孔質構造体35を製造できる。

【0073】

(2−3)動作及び効果

以上の構成において、CVD法による薄膜形成処理により、液体層6の表面にパリレンを蒸着させてゆき、液体層6の液体表面と接触した面に凹凸状の第1の多孔質膜38aが形成された薄膜半体39を製造する。また、この薄膜半体39を液体層6から剥離した後、この薄膜半体39の第1の多孔質膜38aを被蒸着液体により満たして液体多孔質膜38bを形成し、その後、再びCVD法による薄膜形成処理により、液体多孔質膜38b上に第2の多孔質膜38c及び第2のパリレン膜36bを形成する。かくして、この製造方法により、第1のパリレン膜36a及び第2のパリレン膜36b間に、微細な多孔質構造を有した多孔質膜37が形成された多孔質構造体35を製造できる。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体を提供できる。

【0074】

具体的に、このような多孔質構造体35は、多孔質膜37に液体を含まないドライ構造とすることで、気体のみが透過する多孔質膜37の特性から、例えば多孔質膜37に気体のみを通過させる膜状微細流路として用いることができる。また、この多孔質構造体35は、多孔質膜37に被分析の液体を拡散させることで、分析化学のクロマトグラフィとして用いることができる。

【0075】

(2−4)他の実施の形態

なお、上述した実施の形態においては、多孔質膜37に液体を含まないドライ構造の多孔質構造体35について述べたが、本発明はこれに限らず、図21に示すように、多孔質膜41に所定の機能性液体を含ませたウェット構造の多孔質構造体40としてもよい。この場合、多孔質膜41は、液体が透過し難いものの、含ませたい所定の機能性液体が所定の圧力で注入・拡散されることで、当該機能性液体を含ませることができる。

【0076】

このような多孔質構造体40は、多孔質膜41に含ませる機能性液体の種類を変えることで、種々の用途に用いることができる。その一例として、機能性液体として、例えばイオン電導性液体を用い、当該イオン電導性液体を多孔質膜41に含ませた場合には、多孔質構造体40の多孔質膜41をイオン電導性膜として用いることができる。また、他の機能性液体として、透明な導電性液体を用い、当該導電性液体を多孔質膜41に含ませた場合には、多孔質膜41を透明な膜電極として用いることができる。

【0077】

(3)第3の実施の形態

(3−1)多孔質構造体の構成

図22において、45は第3の実施の形態による多孔質構造体を示し、この多孔質構造体45は、全体がパリレンからなり、所定の膜厚でなるパリレン膜46上に複数の多孔質膜47が配置されている。実際上、この多孔質構造体45は、パリレン膜46の所定位置に所定形状の多孔質膜47が形成されており、使用する用途に応じて多孔質膜47の形状や位置が選定されている。

【0078】

この実施の形態の場合、多孔質構造体45は、多孔質膜47が断面湾曲状に形成され、平坦なパリレン膜46が多孔質膜47の箇所にて断面湾曲状に形成されている。また、この実施の形態の場合、図23(A)に示すように、多孔質構造体45は、多孔質膜47(図中、「多孔性領域」と表記)が直径約20μm程度の円形状に形成されており、表面が滑らかなパリレン膜46(図中、「非多孔性領域」と表記)に複数の多孔質膜47が所定間隔を空けて規則的に配置されている。

【0079】

多孔質膜47は、パリレン膜46と同じパリレンにより形成されているものの、図23(A)に示す領域ER8の拡大写真である図23(B)に示すように、上述した実施の形態と同様に、表面が凹凸状からなり、複数の微細な孔を備えた多孔質構造を有している。また、多孔質膜47は、このような微細な多孔質状に形成されていることから、液体については透過し得ないものの、パリレン膜46を透過し得ない気体は透過し得るという、パリレン膜46が有しない特性をも有している。

【0080】

(3−2)多孔質構造体の製造方法

次に、上述した多孔質構造体45の製造方法について説明する。先ず初めに、図24(A)に示すように、パターン部材50が表面に所定パターンで設けられた基板51を用意する。実際上、この基板51は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材50が配置されている。ここで、パターン部材50は、例えば非晶質透明フッ素樹脂であるサイトップ(旭硝子株式会社製、商品名)により形成されており、基板51の所定表面を被覆することで、基板51上に被蒸着液体が貯溜し易い凹状の貯溜部52を形成し得るようになされている。

【0081】

次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体を基板51の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて均一な液量とし、パターン部材50間に形成された貯溜部52にだけ被蒸着液体を貯溜させ、パターン部材50間に被蒸着液体からなる液体層53を形成する。次いで、CVD法による薄膜形成処理により、図24(B)に示すように、液体層53を蒸発させずに、当該液体層53の液体表面及びパターン部材50の固体表面にパリレンを蒸着させてゆき、膜厚が50〜5000nm程度のパリレンからなる多孔質構造体45を形成する。

【0082】

最後に、この多孔質構造体45を液体層53及びパターン部材50上から剥離し、図23に示した多孔質構造体45を作製できる。このようにして得られた多孔質構造体45は、液体層53の液体表面と接触した面に多孔質膜47が形成されるとともに、パターン部材50の固体表面と接触した面及び多孔質膜47上にパリレン膜46が形成され得る。

【0083】

(3−3)動作及び効果

以上の構成において、多孔質構造体45では、製造過程でCVD法による薄膜形成処理により、液体層53にパリレンを蒸着させて形成されることで、液体層53の接触面にパリレンからなる多孔質状の多孔質膜47を形成できる。

【0084】

また、この多孔質構造体45では、製造過程で使用する基板51の表面に、パターン部材50を所定パターンで配置し、当該パターン部材50間に液体層53を形成しておくことで、当該液体層53に対応した箇所にのみ多孔質膜47を形成でき、使用の用途に応じた所定パターンからなる多孔質膜47を形成することができる。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体45を提供できる。

【0085】

また、このような製造方法でも、上述した実施の形態と同様に、製造過程においてパリレンを蒸着させる被蒸着液体の種類によって、多孔質の状態や膜厚を変えることができ、使用の用途に応じた孔寸法や膜厚でなる微細構造の多孔質膜を形成できる。

【0086】

(4)第4の実施の形態

(4−1)多孔質構造体の構成

図25において、55は第4の実施の形態による多孔質構造体を示し、この多孔質構造体55は、全体がパリレンからなり、所定の膜厚でなるパリレン膜56を有し、当該パリレン膜56上の所定領域に多孔質膜57が形成された構成を有する。実際上、この多孔質構造体55は、パリレン膜56の所定領域に所定形状の多孔質膜57が形成されており、使用する用途に応じて多孔質膜57の領域や位置が選定されている。

【0087】

また、この多孔質構造体55は、多孔質膜57がパリレン膜56に比べて疎水性を有し、当該多孔質膜57を避けてパリレン膜56にだけ液体が表面張力により膨出した状態で留まるように構成されている。この実施の形態の場合、図26及び図27に示すように、多孔質構造体55は、円形状に形成されたパリレン膜56を有し、これら複数のパリレン膜56の周辺に、当該パリレン膜56よりも疎水性を有した多孔質膜57が形成され、所定の機能性液体を表面張力により膨出させた状態でパリレン膜56上に留め、液体膨出部59を形成し得るようになされている。

【0088】

このような多孔質構造体55は、機能性液体として、例えば培養液を用いることで、パリレン膜56上に培養液を膨出させた状態で留まらせ、微細に区分けされた複数の液体膨出部59を形成でき、かくして、当該液体膨出部59毎にそれぞれ所定の細胞を与えることにより、液体膨出部59毎に所定の細胞を個別に培養させることができる。

【0089】

(4−2)多孔質構造体の製造方法

次に、上述した多孔質構造体55の製造方法について説明する。先ず初めに、図28(A)に示すように、ガラスからなり、表面が平坦状に形成された基板51を用意し、図28(B)に示すように、この基板51の表面にパターン部材61を所定パターンで形成する。実際上、このパターン部材61は、超音波洗浄等を行った基板51に、非晶質透明フッ素樹脂として例えば旭硝子株式会社製のサイトップ(商品名)をスピンコート法によって均一に形成し、基板51の一面を非晶質透明フッ素樹脂によってコーティング処理した後、これをベークして基板51の一面全体にパターン部材61を形成する。

【0090】

次いで、パターニングしたフォトレジスト等をマスクとして、パターン部材61をプラズマエッチングし、所定パターンのパターン部材61を基板51上に形成した後、フォトレジスト等を除去することにより、所定パターンのパターン部材61で被覆された基板51を形成する。

【0091】

次いで、図28(C)に示すように、パターン部材61間に形成された凹状の貯溜部52に、例えば上述したEMI391(すなわち、1-エチル-3-メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド)を被蒸着液体として滴下した後、スピンコート法により各貯溜部52における余分なシリコンオイルを省いて均一な液量とし、かつパターン部材61上の被蒸着液体を遠心力で排除する。かくして、基板51上の各貯溜部53には、表面張力により基板51から湾曲状に膨出した所定量の被蒸着液体からなる液体層62を形成し得る。

【0092】

次いで、図28(D)に示すように、CVD法による薄膜形成処理により、液体層62を蒸発させずに、当該液体層62の液体表面にパリレンを蒸着させてゆき、所定の膜厚でパリレンからなる多孔質構造体55を形成する。最後に、図28(E)に示すように、この多孔質構造体55をパターン部材61及び液体層62から剥離することで、図25に示した多孔質構造体55を作製できる。このようにして得られた多孔質構造体55は、疎水性の液体層62の液体表面と接触した面に、疎水性の多孔質膜57が形成されており、当該液体層62よりも親水性であるパターン部材61の固体表面と接触した面に、親水性のパリレン膜56が形成されている。

【0093】

これにより、多孔質構造体55では、機能性液体をパリレン膜56上に滴下した後、スピンコート法によりパリレン膜56において余分な機能性液体を省いて均一な液量とし、かつ多孔質膜57上の機能性液体を遠心力で排除することで、図25に示すように、親水性のパリレン膜56に表面張力により湾曲状に膨出した液体膨出部59を形成し得る。

【0094】

(4−3)動作及び効果

以上の構成において、多孔質構造体55では、製造過程で使用する基板51の表面に、親水性のパターン部材61を所定パターンで配置し、当該パターン部材61間に疎水性の液体層62を形成しておくことで、当該液体層62に対応した箇所に液体層62と同じ疎水性の多孔質膜57を形成できるとともに、パターン部材61に対応した箇所にパターン部材61と同じ親水性のパリレン膜56を形成できる。

【0095】

これにより多孔質構造体55では、使用の用途に応じて所定パターンからなる多孔質膜47及びパリレン膜56を形成でき、親水性のパリレン膜56にだけ機能性液体を貯溜させることができる。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体55を提供できる。

【0096】

具体的に、多孔質構造体55では、機能性液体として培養液を用い、パリレン膜58上に培養液からなる液体膨出部59を形成でき、当該液体膨出部59毎にそれぞれ所定の細胞を与えることで、液体膨出部59毎に各種細胞を個別に培養させることができる。

【0097】

(4−4)他の実施の形態

上述した実施の形態においては、パリレン膜56を親水性とし、多孔質膜57を疎水性とした多孔質構造体55を適用した場合について述べたが、本発明はこれに限らず、パリレン膜56を疎水性とし、多孔質膜57を親水性とした多孔質構造体としてもよい。この場合、多孔質構造体は、製造過程において用いるパターン部材の疎水性及び親水性を変え、また液体層の種類を変えることで、パリレン膜及び多孔質膜の疎水性及び親水性を変えることができる。

【0098】

すなわち、多孔質構造体の製造過程において、疎水性のパターン部材を用いるとともに、グリセリン又はEMI236からなる液体層を用いた場合には、疎水性のパターン部材の影響を受けて当該パターン部材に形成されるパリレン膜が疎水性となり、液体層のグリセリン又はEMI236の影響を受けて当該液体層に形成される多孔質膜が親水性となり得る。

【0099】

ここで、図29は、液体層となり得る各種被蒸着液体について、親水性及び疎水性を纏めたグラフである。ここでは、液体層を形成する被蒸着液体として、グリセリン(Glycerine)、EMI236、MOI275、BMI284、EMI391、BMP422、1,3,3,5-テトラメチル-1,1,5,5-テトラフェニルトリシロキサン(1,3,3,5-tetramethyl-1,1,5,5-tetraphenyl trisiloxane、以下、これを単にHIVAC-F4と表す)、HIVAC-F5を用い、CVD法を利用して、25℃、0.1Torrの条件下、パリレンC(ポリモノクロルパラキシリレンの商品名、ユニオンカーバイド社製)を0.02g/minで、真空チャンバ(図示せず)内に30min供給し、これら被蒸着液体の液体表面に多孔質構造体を形成した。

【0100】

次いで、これら多孔質構造体の多孔質膜上に純水を滴下し、当該多孔質膜と液体との接触角について測定した。ここでは、接触角90度を基準接触角とし、当該基準接触角よりも小さい接触角となった多孔質膜を親水性とし、当該基準接触角よりも大きい接触角となった多孔質膜を疎水性とした。同じ条件で製造したノーマルフィルムも計測し、接触角が約90度と確認できた。このような図29の結果から、被蒸着液体を変えることで、多孔質膜が親水性又は疎水性となることが確認できた。また、親水性であるグリセリン(Glycerine)及びEMI236を被蒸着液体とした場合、多孔質膜も親水性となり、一方、比較的、疎水性であるMOI275、BMI284、EMI391、BMP422、HIVAC-F4及びHIVAC-F5を被蒸着液体とした場合、多孔質膜も疎水性となることが確認できた。

【0101】

(5)第5の実施の形態

(5−1)多孔質構造体の構成

図30において、70は第5の実施の形態による多孔質構造体を示し、この多孔質構造体70は、全体がパリレンからなり、所定の膜厚でなるパリレン膜73を有し、当該パリレン膜73の一面の所定領域に多孔質膜72が形成され、この多孔質膜72と対向するパリレン膜73の他面に電極74が設けられた構成を有する。実際上、この多孔質構造体70は、絶縁膜として機能するパリレン膜73の所定領域に、所定形状の多孔質膜72が形成されており、使用する用途に応じて多孔質膜72の領域や位置が選定される。

【0102】

また、この多孔質構造体70は、多孔質膜72がパリレン膜73に比べて疎水性を有し、当該多孔質膜72を避けてパリレン膜73にだけ液体が表面張力により膨出した状態で留まるように構成されている。これにより、多孔質構造体70は、パリレン膜73よりも疎水性を有した多孔質膜72を避けて、所定の導電性液体を表面張力により膨出させた状態でパリレン膜73上に留め、液体膨出部(図示せず)を形成し得るようになされている。このような多孔質構造体70は、導電性液体である液体膨出部と、電極74との間に電圧を印加することで、電極74の表面と導電性液体との固液界面のエネルギーが変化し、液体膨出部の表面形状を変化させ得る、いわゆるエレクトロウェッティング構造を実現し得る。

【0103】

(5−2)多孔質構造体の製造方法

次に、上述した多孔質構造体70の製造方法について説明する。先ず初めに、図31(A)に示すように、パターン部材77が表面に所定パターンで設けられた基板76を用意する。実際上、この基板76は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材77が配置されている。ここで、パターン部材77は、例えば非晶質透明フッ素樹脂であるサイトップ(旭硝子株式会社製、商品名)により形成されており、基板76の所定表面を被覆することで、基板76上に被蒸着液体が貯溜し易い凹状の貯溜部79を形成し得るようになされている。

【0104】

次いで、例えば疎水性であるEMI391等の被蒸着液体を基板76の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて均一な液量とし、パターン部材77間に形成された貯溜部79にだけ被蒸着液体を貯溜させ、パターン部材77間に被蒸着液体からなる液体層78を形成する。次いで、CVD法による薄膜形成処理により、図31(B)に示すように、液体層78を蒸発させずに、当該液体層78の液体表面及びパターン部材77の固体表面にパリレンを蒸着させてゆき、所定の膜厚でパリレンからなる多孔質膜72及びパリレン膜73を形成する。

【0105】

次いで、パリレン膜73の表面に金等を蒸着させることにより、当該パリレン膜73に膜状の電極74を積層形成して多孔質構造体70を製造する。最後に、この多孔質構造体70を液体層78及びパターン部材77上から剥離することで、図30に示した多孔質構造体70を作製できる。このようにして得られた多孔質構造体70は、液体層78の液体表面と接触した面に多孔質膜72が形成されるとともに、パターン部材77の固体表面と接触した面及び多孔質膜72上にパリレン膜73が形成され得る。

【0106】

(5−3)動作及び効果

以上の構成において、多孔質構造体70では、製造過程でCVD法による薄膜形成処理により、液体層78にパリレンを蒸着させて形成されることで、当該液体層78との接触面にパリレンからなる多孔質状の多孔質膜72を形成できる。

【0107】

また、この多孔質構造体70では、製造過程で使用する基板76の表面に、親水性のパターン部材77を所定パターンで配置し、当該パターン部材77間に疎水性の液体層78を形成しておくことで、当該液体層78に対応した箇所に液体層78と同じ疎水性の多孔質膜72を形成できるとともに、パターン部材77に対応した箇所にパターン部材77と同じ親水性のパリレン膜73を形成できる。

【0108】

さらに、この多孔質構造体70では、多孔質膜72と対向するパリレン膜73の他面に電極74が設けられていることから、親水性のパリレン膜73に導電性液体からなる液体膨出部を設け、当該液体膨出部と電極74との間に電圧を印加することで、電極74と導電性液体との固液界面のエネルギー変化により、液体膨出部の表面形状を変化させることができ、エレクトロウェッティング構造を実現し得る。かくして、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体70を提供できる。

【0109】

(5−4)他の実施の形態

なお、上述した実施の形態においては、パリレン膜73を親水性とし、多孔質膜72を疎水性とした多孔質構造体70を適用した場合について述べたが、本発明はこれに限らず、パリレン膜73を疎水性とし、多孔質膜72を親水性とした多孔質構造体としてもよい。この場合、多孔質構造体は、上述したように製造過程において用いるパターン部材及び液体層の疎水性及び親水性を変えることで、パリレン膜及び多孔質膜を疎水性及び親水性にも変えることができる。

【0110】

すなわち、多孔質構造体の製造過程において、疎水性のパターン部材を用いるとともに、親水性の液体層を用いた場合には、疎水性のパターン部材の影響を受けて当該パターン部材に形成されるパリレン膜が疎水性となり、親水性の液体層の影響を受けて当該液体層に形成される多孔質膜が親水性となり得る。なお、親水性及び疎水性の多孔質膜を製造する際には、製造過程において、上述した図29に示したような親水性及び疎水性を有する被蒸着液体を用いればよい。

【0111】

(6)第6の実施の形態

(6−1)多孔質構造体の構成

図32において、81は第6の実施の形態による多孔質構造体を示し、この多孔質構造体81は、表面が平坦な接着基板82上に接着層83を介して第1の多孔質薄膜部84aと第2の多孔質薄膜部84bとが接着された構成を有する。この多孔質構造体81は、第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bが接着基板82の所定位置に所定形状で形成されており、使用する用途に応じて第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bの形状や位置が選定される。

【0112】

因みに、この実施の形態の場合では、第1の多孔質薄膜部84aと第2の多孔質薄膜部84bとの間に隙間84cが形成されており、これら第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bが隙間84cによって区切られるように接着基板82に配置されている。

【0113】

第1の多孔質薄膜部84aは、表面が凹凸の複数の微細な孔が設けられた多孔質の第1の多孔質膜86がパリレン膜85に設けられている。また、第2の多孔質薄膜部84bは、表面が凹凸で複数の微細な孔が設けられた多孔質の第2の多孔質膜87がパリレン膜85に設けられている。

【0114】

ここで、第2の多孔質膜87は、多孔質であるものの、第1の多孔質膜86とは異なる微細な孔が形成されており、当該第1の多孔質膜86とは異なる多孔質状や、膜厚に形成されている。このように多孔質構造体81は、使用する用途に応じて異なる多孔質状態の第1の多孔質膜86及び第2の多孔質膜87を所定の位置に配置させ得るようになされている。

【0115】

(6−2)多孔質構造体の製造方法

次に、上述した多孔質構造体81の製造方法について説明する。先ず初めに、図33(A)に示すように、パターン部材90が表面に所定パターンで設けられた基板89を用意する。実際上、この基板89は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材90が配置されている。ここで、パターン部材90は、例えば疎水性を有した部材により形成されており、基板89の所定表面を被覆することで、基板89上に被蒸着液体が貯溜し易い凹状の貯溜部92a,92b,92cを複数形成し得るようになされている。

【0116】

次いで、図33(B)に示すように、各貯溜部92a,92b,92cに異なる被蒸着液体又は非蒸着液体をそれぞれ滴下してゆき、貯溜部92a,92b,92c毎に異なる被蒸着液体及び非蒸着液体を貯溜させ、パターン部材90を仕切りとして異なる被蒸着液体及び非蒸着液体からなる液体層91a,91b,91cをそれぞれ形成する。

【0117】

ここで、この実施の形態の場合、貯溜部92a,92cには、CVD法による薄膜形成処理により、パリレンが蒸着可能で異なる種類の被蒸着液体で液体層91a,91cをそれぞれ形成し、他の貯溜部92bには、CVD法による薄膜形成処理により、パリレンが蒸着不可能な非蒸着液で液体層91bを形成する。なお、非蒸着液体としては、例えば1-ブチル-3-メチルイミダゾリウムテトラフルオロボラート(1-butyl-3-methylimidazolium tetrafluoroborate 以下、これを単にBMI337と表す)等、鉄イオンを含有した液体を適用できる。

【0118】

次いで、CVD法による薄膜形成処理により、図33(C)に示すように、液体層91aを蒸発させずに、当該液体層91aの液体表面及びパターン部材90の固体表面にパリレンを蒸着させてゆき、所定の膜厚でパリレンからなる第1の多孔質膜86及びパリレン膜85でなる第1の多孔質薄膜部84aが形成され得る。

【0119】

この際、同時に、CVD法による薄膜形成処理により、液体層91cの液体表面及びパターン部材90の固体表面にもパリレンが蒸着し、所定の膜厚でパリレンからなる第2の多孔質膜87及びパリレン膜85でなる第2の多孔質薄膜部84bが形成され得る。ここで、第2の多孔質膜87は、液体層91aとは種類の異なる被蒸着液体からなる液体層91c上に形成されていることから、第1の多孔質膜86の多孔質状態とは異なる多孔質に形成され得る。

【0120】

またこの際、液体層91bは、非蒸着液体であることから、CVD法による薄膜形成処理により、パリレンが蒸着せずに、隙間84cを形成し得るようになされている。これにより、第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bは、隙間84cを設けて別体に形成され得る。

【0121】

次いで、表面に接着層83を設けた接着基板82を用意し、図33(D)に示すように、

第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bのパリレン膜85を接着層83に接着させることにより、第1の多孔質薄膜部84a及び第2の多孔質薄膜部84bを接着基板82に接着させ、多孔質構造体81を製造し得る。最後に、液体層91a,91b,91c及びパターン部材90上からこの多孔質構造体81を剥離することで、図33(F)に示すような多孔質構造体81を作製できる。なお、この際には、第1の多孔質膜86及び第2の多孔質膜87に液体層91a,91cの被蒸着液体が付着するが、当該被蒸着液体を取り除くことで、図32に示すようなドライ構造の多孔質構造体81が得られる。このようにして得られた多孔質構造体81は、液体層91a,91cの液体表面と接触した面にそれぞれ第1の多孔質膜86及び第2の多孔質膜87が形成されるとともに、パターン部材90の固体表面と接触した面と第1の多孔質膜86と第2の多孔質膜87上にパリレン膜46が形成され、液体層91bに対向した領域に隙間84cが形成され得る。

【0122】

(6−3)動作及び効果

以上の構成において、多孔質構造体81では、製造過程でCVD法による薄膜形成処理により、異なる液体層91a,91cにぞれぞれパリレンを蒸着させることで、液体層91a,91cを構成する被蒸着液体の種類に応じて、多孔質の状態が異なったパリレンからなる第1の多孔質膜86及び第2の多孔質膜87を同時に形成できる。

【0123】

また、この多孔質構造体45では、製造過程において液体層91a,91cの替わりに非蒸着液体からなる液体層91bが用いられると、CVD法による薄膜形成処理でもパリレンが蒸着せず、隙間84cを形成でき、かくして、使用の用途に応じて隙間84cを設けて第1の多孔質膜86及び第2の多孔質膜87を区切った所定パターンを形成することができる。このように、パラキシリレン系ポリマーの新たな使用形態となり得る多孔質構造体81を提供できる。

【0124】

なお、本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能であり、例えば、上述した第5の実施の形態のように、パリレン膜85に電極を設ける等、上述した実施の形態と組み合わせるようにしてもよい。

【0125】

(7)第7の実施の形態

(7−1)多孔質構造体の構成

図34において、101は第7の実施の形態による多孔質構造体を示し、基板102上に所定パターンでパターン部材103が配置されており、当該パターン部材103上に球状で一部に開口領域ER10が形成された多孔質膜105及びパリレン膜104が設けられている。

【0126】

多孔質構造体101は、パターン部材103間の隙間106と対向し、かつパターン部材103と接着していないパリレン膜104で取り囲まれた中空領域において、当該パリレン膜104の内面に多孔質膜105が形成されている。また、これに加えてこの多孔質構造体101は、隙間106上方に中空領域を形成する多孔質膜105及びパリレン膜104に、当該多孔質膜105及びパリレン膜104が形成されていない開口領域ER10が形成されており、当該中空領域が開口領域ER10を介して外部を連通している。

【0127】

このように多孔質構造体101は、使用する用途に応じて、所定の位置に所定形状の開口領域ER10を有した立体構造を実現し得る。

【0128】

(7−2)多孔質構造体の製造方法

次に、上述した多孔質構造体101の製造方法について説明する。先ず初めに、図35(A)に示すように、パターン部材103が表面に所定パターンで設けられた基板102を用意する。実際上、この基板102は、ガラスからなり、表面が平坦状に形成され、使用する用途に応じて、当該表面に所定パターンでパターン部材103が配置されている。ここで、パターン部材103は、例えば疎水性の部材により形成されており、基板102の所定表面を被覆することで、基板102上に被蒸着液体が貯溜し易い凹状の貯溜部106を形成し得るようになされている。

【0129】

次いで、例えばシリコンオイルやイオン性液体等の被蒸着液体と、磁性を有した磁性液体とを基板102の表面上に滴下し、パターン部材103間に形成された貯溜部106にだけ被蒸着液体及び磁性液体を貯溜させる。この際、貯溜部106に所定方向から磁石を近づけ、当該貯溜部106に貯溜させた磁性液体を当該磁石の磁力により所定箇所に集め、被蒸着液体からなる液体層107と、磁性液体からなる磁性液体層108とを貯溜部106に形成する。

【0130】

次いで、この状態のまま、CVD法による薄膜形成処理により、図35(B)に示すように、液体層107及び磁性液体層108を蒸発させずに、液体層107の液体表面及びパターン部材103の固体表面にパリレンを蒸着させてゆき、パリレンからなるパリレン膜104及び多孔質膜105を有した多孔質構造体101を形成する。

【0131】

この際、CVD法による薄膜形成処理により、液体層107との接触面に多孔質膜105が形成されるものの、非蒸着液体である磁性液体層108との接触面には多孔質膜105及びパリレン膜104が形成されず、開口領域ER10が形成され得る。

【0132】

最後に、貯溜部106から液体層107及び磁性液体層108を取り除くことで、図34に示した多孔質構造体101を作製できる。このようにして得られた多孔質構造体101は、液体層07の液体表面と接触した面にだけ多孔質膜105が形成されているとともに、磁性液体層108の液体表面と接触した面に開口領域ER10が形成され、パターン部材103の固体表面及び多孔質膜105上にパリレン膜46が形成された立体構造となり得る。

【0133】

(7−3)動作及び効果

以上の構成において、多孔質構造体101では、製造過程において、液体層107の一部に非蒸着液体からなる磁性液体層108が形成され、CVD法による薄膜形成処理が行われることで、当該磁性液体層108の液体表面との接触した面にパリレンが蒸着せずに開口領域ER10を形成できる。これにより、多孔質構造体101では、使用の用途に応じて開口領域ER10を設けた立体構造からなる多孔質膜105を形成することができる。

【0134】

なお、本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能であり、例えば球状のパリレン膜107に限らず、平坦状のパリレン膜及び多孔質膜に開口領域を設けた多孔質構造体を適用してもよい。この場合、平坦な基板102上に液体層107及び磁性液体層108を平坦状に貯溜させ、CVD法による薄膜形成処理が行われることで、平坦状のパリレン膜及び多孔質膜を形成し得、磁性液体層108との接触面に開口領域が形成された薄膜状の多孔質構造体を形成できる。

【0135】

(8)第8の実施の形態

(8−1)センサの構成

図36において、111は第8の実施の形態によるセンサを示し、センサ111は、所定の気体を検知するトランスデューサ113が基板112上に設けられており、当該トランスデューサ113を取り囲むようにして液体層114が形成されている。液体層114は、例えばイオン性液体やグリセリン等の被蒸着液体からなり、円形状で基板112の表面から膨出するように湾曲状に形成され、気体を透過させてトランスデューサ113まで到達させ得るようになされている。

【0136】

また、このセンサ111は、膜厚が約400nm程度で薄膜状の多孔質構造体117により液体層114が覆われており、外部の気体が当該多孔質構造体117の多孔質膜116を透過し、当該液体層114を介してトランスデューサ113まで到達し得るようになされている。これにより、センサ111は、検知手段としてのトランスデューサ113が外部の所定の気体を検知すると、これに応じて電気信号を生成し、当該トランスデューサ113と電気的に接続させた検出装置(図示せず)に送出し得るようになされている。かくして、センサ111は、トランスデューサ113から得られる電子信号の生成結果を基に、所定の気体の検知結果を認識させ得るようになされている。

【0137】

ここで、多孔質構造体117は、全体がパリレンからなり、液体層114の液体表面に沿って多孔質膜116が形成され、当該液体層114以外の領域にパリレン膜115が形成されている。多孔質膜116は、表面が凹凸状で複数の微細な孔が形成されており、このような多孔質状に形成されていることから、液体を透過させないものの、気体については透過し得るという特性を有する。

【0138】

(8−2)センサの製造方法

次に、上述したセンサ111の製造方法について説明する。先ず初めに、表面が平坦なガラスでなり、トランスデューサ113が配置された基板112を用意し、次いで、例えばイオン性液体やグリセリン等の被蒸着液体を、この基板112のトランスデューサ113が配置された表面上に滴下し、スピンコート法により余分な被蒸着液体を省く。これにより、基板112には、表面張力により基板112の表面から湾曲状に膨出し、トランスデューサ113を取り囲んだ液体層114が形成される。

【0139】

次いで、CVD法による薄膜形成処理により、液体層114を蒸発させずに、当該液体層114の液体表面にパリレンを蒸着させてゆき、膜厚が50〜500nm程度のパリレンからなる多孔質構造体111を形成する。このようにして得られた多孔質構造体111は、液体層114の液体表面と接触した湾曲面に、複数の微細な孔を有した凹凸状の多孔質膜116が形成され、当該液体層114以外の基板112と接触した面にパリレン膜115が形成された構成を有する。

【0140】

ここで、液体層114にパリレン膜115を形成させずに多孔質膜116のみを形成する場合には、CVD法による薄膜形成処理を行う際、25℃、0.1Torrの条件下、パリレンを0.02g/minで、真空チャンバ(図示せず)内に約15min以内で供給し、液体層114の液体表面に多孔質構造体117を形成すればよい。

【0141】

なお、この場合であっても、上述した実施の形態と同様に、多孔質膜116は、製造方法に用いる被蒸着液体の種類によって、多孔質の状態や膜厚を変えることができ、異なる孔寸法や膜厚でなる微細構造を形成し得る。

【0142】

(8−3)動作及び効果

以上の構成において、センサ111では、基板112のトランスデューサ113を取り囲むように形成された液体層114に、CVD法による薄膜形成処理により、パリレンを蒸着させてパリレンからなる多孔質膜116が形成されている。ここで、センサ111では、液体層114及び多孔質膜116が気体を透過し得る特性を有することから、外部の気体を基板112上のトランスデューサ113で検知することができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得るセンサ111を提供できる。

【0143】

また、センサ111では、トランスデューサ113が液体層114及び多孔質膜116で覆われていることから、外部から直接外力が与えられることを防止でき、外力によるトランスデューサ113の損傷を防止できる。

【0144】

(9)第9の実施の形態

(9−1)センサの構成

図37において、121は第9の実施の形態によるセンサを示し、このセンサ121は、所定の気体を検知すると、変色する液体からなる液体層124が基板122上に設けられており、膜厚が約400nm程度でなる薄膜状の多孔質構造体123により当該液体層124が被膜されている。ここで、検知手段としての液体層124は、例えば上述したBMP422にpH指示薬であるブロモチモールブルー(Bromothymol Blue)を含有させた被蒸着液体からなり、円形状で基板122の表面から膨出するように湾曲状に形成されている。

【0145】

多孔質構造体117は、全体がパリレンからなり、液体層114の液体表面に沿って多孔質膜116が形成され、当該液体層114以外の基板122表面にパリレン膜115が形成されている。実際上、多孔質膜126は、表面が凹凸状で複数の微細な孔が形成されており、このような多孔質状に形成されていることで、液体を透過させないものの、気体については透過し得るという特性を有する。

【0146】

これにより、センサ121は、外部の気体が多孔質構造体117の多孔質膜126を透過して、当該液体層124まで到達し得るようになされており、液体層124により所定の気体を検知すると、これに応じて液体層124が変色し、当該液体層124の変色の有無により気体の検知結果を認識させ得るようになされている。

【0147】

この実施の形態の場合、図38に示すように、液体層124は、pH指示薬であるブロモチモールブルーが含有されていることから、酸性のとき赤色又は黄色となり、塩基性のとき青色又は紫色に変色し得る。

【0148】

次に、このようなセンサ121について、アンモニアガスを検知するか否かについて検証試験を行った。ここでは、図39に示すように、蓋132をした密閉容器131内に、上述したセンサ121と、アンモニア水からなる検知液体127を貯溜させた容器135とを密封した。その結果、図40に示すように、時間が経過するに従って、アンモニア水から気化したアンモニアガスによりセンサ121の液体層124が変色してゆくことが確認できた。

【0149】

このことからも、センサ121では、アンモニアガスが多孔質膜126を透過して液体層124まで到達していることが分かる。なお、酸性で赤色又は黄色に変色した液体層124は、その後、加熱することにより、元の色へと戻ることも確認できた。

【0150】

(9−2)多孔質構造体の製造方法

次に、上述したセンサ121の製造方法について説明する。先ず初めに、表面が平坦なガラスでなる基板122を用意し、pH指示薬等を含有させた被蒸着液体を、この基板122の表面上に滴下し、スピンコート法により余分な被蒸着液体を省いて、表面張力により基板122の表面から湾曲状に膨出した液体層124を形成する。

【0151】

次いで、CVD法による薄膜形成処理により、液体層124を蒸発させずに、当該液体層124の液体表面にパリレンを蒸着させてゆき、膜厚が50〜500nm程度のパリレンからなる薄膜状の多孔質構造体123を形成する。このようにして得られた多孔質構造体123は、液体層124の液体表面と接触した面に、複数の微細な孔を有した凹凸状の多孔質膜126が形成され、基板122と接触した面に、パリレン膜125が形成された構成を有する。

【0152】

ここで、液体層124にパリレン膜125を形成させずに多孔質膜126のみを形成する場合には、CVD法による薄膜形成処理を行う際、例えば25℃、0.1Torrの条件下、パリレンを0.02g/minで、真空チャンバ(図示せず)内に約15min以内で供給し、液体層124の液体表面に多孔質構造体123を形成すればよい。

【0153】

なお、この場合であっても、上述した実施の形態と同様に、多孔質膜126は、製造方法に用いる被蒸着液体の種類によって、多孔質の状態や膜厚を変えることができ、異なる孔寸法や膜厚でなる微細構造を形成し得る。

【0154】

(9−3)動作及び効果

以上の構成において、センサ121では、所定の気体によって視覚的に変化する気体反応液体を含有させた液体層124が基板122に形成され、CVD法による薄膜形成処理により、パリレンからなる多孔質膜126が液体層124を被覆するように形成されている。ここで、センサ121は、多孔質膜126が多孔質状に形成され気体を透過し得る特性を有することから、外部の気体を液体層124まで到達させることができ、当該気体を液体層124により検知することができる。かくして、本発明では、パラキシリレン系ポリマーの新たな使用形態となり得るセンサ121を提供できる。

【0155】

また、センサ121では、液体層124が多孔質膜126で覆われていることから、基板122の傾きによって液体層124が基板122上を移動等してしまうことを防止できる。

【0156】

なお、上述した実施の形態においては、気合反応液体を含有させた被蒸着液体として、BMP422にpH指示薬であるブロモチモールブルーを含有させた被蒸着液体を適用した場合について述べたが、本発明はこれに限らず、種々の気体に反応して視覚的に変化し、かつCVD法による薄膜形成処理によりパリレンを蒸着できる被蒸着液体であれば、その他種々の被蒸着液体を適用してもよい。

【0157】

因みに、上述した第1〜第9の実施の形態について、それぞれの内容を組み合わせることも可能であり、例えば第2の実施の形態によるサンドイッチ構造でなる多孔質構造体の多孔質膜について、親水性又は疎水性を有するように被蒸着液体を選定するようにしてもよい。

【符号の説明】

【0158】

1,11,19,35,45,55,70,81,101,117,123 多孔質構造体

2,12,46,56,73,85,104 パリレン膜

3,13,41,47,57,72,105,116,126 多孔質膜

20 修飾物質

86 第1の多孔質膜(多孔質膜)

87 第2の多孔質膜(多孔質膜)

111,121 センサ

113 トランスデューサ(検知手段)

124 液体層(検知手段)

【特許請求の範囲】

【請求項1】

パリレンからなり、複数の微細な孔を有した多孔質状に形成されている

ことを特徴とする多孔質膜。

【請求項2】

表面が平坦に形成されている

ことを特徴とする請求項1記載の多孔質膜。

【請求項3】

修飾物質を含む

ことを特徴とする請求項1又は2記載の多孔質膜。

【請求項4】

CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残る液体からなる液体層を形成する第1のステップと、

前記CVD法によって前記液体層の液体表面にパリレンを蒸着させ、多孔質膜を形成する第2のステップと、

前記液体層から前記多孔質膜を剥離する第3のステップと

を備えることを特徴とする多孔質膜の製造方法。

【請求項5】

前記第1のステップにおける前記液体層には、修飾物質が含有されており、

前記第2のステップでは、前記多孔質膜に前記修飾物質が含まれる

ことを特徴とする請求項4記載の多孔質膜の製造方法。

【請求項6】

パリレンからなり、表面が滑らかなパリレン膜と、

前記パリレンからなり、複数の微細な孔を有した多孔質状に形成された多孔質膜とを備え、

前記多孔質膜が前記パリレン膜に所定パターンで形成されている

ことを特徴とする多孔質構造体。

【請求項7】

前記パリレン膜は親水性又は疎水性を有し、

前記多孔質膜は、前記パリレン膜が親水性又は疎水性であるかに応じて、該パリレン膜と異なる疎水性又は親水性を有している

ことを特徴とする請求項6記載の多孔質構造体。

【請求項8】

前記多孔質膜の一面に前記パリレン膜が形成され、該多孔質膜の他面に別のパリレン膜が形成され、2つの前記パリレン膜により前記多孔質膜が挟まれた構造を有する

ことを特徴とする請求項6又は7記載の多孔質構造体。

【請求項9】

前記多孔質膜が設けられた前記パリレン膜の一面と対向する他面に電極を備え、

前記多孔質膜又は前記パリレン膜のいずれかに導電性液体が貯溜されて形成された液体膨出部と、前記電極との間に電圧を印加することで、前記電極と前記導電性液体との固液界面のエネルギー変化により、前記液体膨出部の表面形状を変化させる

ことを特徴とする請求項6及び7記載の多孔質構造体。

【請求項10】

CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残り、かつパリレンが蒸着可能な被蒸着液体からなる第1の液体層と、前記CVD法による薄膜形成処理の際に蒸発せずに残り、かつ前記パリレンが蒸着不可能な非蒸着液体からなる第2の液体層とを形成する第1のステップと、

前記CVD法によって前記第1の液体層の液体表面に前記パリレンを蒸着させて多孔質膜を形成し、前記第2の液体層に前記パリレンを蒸着させずに隙間を形成する第2のステップと、

前記第1の液体層から前記多孔質膜を剥離する第3のステップとを備え、

前記隙間を設けることで前記多孔質膜を所定のパターンに形成する

ことを特徴とする多孔質構造体の製造方法。

【請求項11】

気体を検知する検知手段が設けられた基板と、

パリレンからなり、複数の微細な孔を有した多孔質状に形成され、前記検知手段を覆うようにして前記基板上に設けられた多孔質膜とを備え、

前記多孔質膜は、外部の気体を透過させて前記検知手段により該気体を検知させる

ことを特徴とするセンサ。

【請求項12】

前記検知手段はトランスデューサであり、該トランスデューサが前記基板に配置されている

ことを特徴とする請求項11記載のセンサ。

【請求項13】

前記検知手段は気体反応液体であり、該気体反応液体が前記基板上に貯溜されることにより液体層を形成し、該液体層を覆うように前記多孔質膜が形成されている

ことを特徴とする請求項11記載のセンサ。

【請求項1】

パリレンからなり、複数の微細な孔を有した多孔質状に形成されている

ことを特徴とする多孔質膜。

【請求項2】

表面が平坦に形成されている

ことを特徴とする請求項1記載の多孔質膜。

【請求項3】

修飾物質を含む

ことを特徴とする請求項1又は2記載の多孔質膜。

【請求項4】

CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残る液体からなる液体層を形成する第1のステップと、

前記CVD法によって前記液体層の液体表面にパリレンを蒸着させ、多孔質膜を形成する第2のステップと、

前記液体層から前記多孔質膜を剥離する第3のステップと

を備えることを特徴とする多孔質膜の製造方法。

【請求項5】

前記第1のステップにおける前記液体層には、修飾物質が含有されており、

前記第2のステップでは、前記多孔質膜に前記修飾物質が含まれる

ことを特徴とする請求項4記載の多孔質膜の製造方法。

【請求項6】

パリレンからなり、表面が滑らかなパリレン膜と、

前記パリレンからなり、複数の微細な孔を有した多孔質状に形成された多孔質膜とを備え、

前記多孔質膜が前記パリレン膜に所定パターンで形成されている

ことを特徴とする多孔質構造体。

【請求項7】

前記パリレン膜は親水性又は疎水性を有し、

前記多孔質膜は、前記パリレン膜が親水性又は疎水性であるかに応じて、該パリレン膜と異なる疎水性又は親水性を有している

ことを特徴とする請求項6記載の多孔質構造体。

【請求項8】

前記多孔質膜の一面に前記パリレン膜が形成され、該多孔質膜の他面に別のパリレン膜が形成され、2つの前記パリレン膜により前記多孔質膜が挟まれた構造を有する

ことを特徴とする請求項6又は7記載の多孔質構造体。

【請求項9】

前記多孔質膜が設けられた前記パリレン膜の一面と対向する他面に電極を備え、

前記多孔質膜又は前記パリレン膜のいずれかに導電性液体が貯溜されて形成された液体膨出部と、前記電極との間に電圧を印加することで、前記電極と前記導電性液体との固液界面のエネルギー変化により、前記液体膨出部の表面形状を変化させる

ことを特徴とする請求項6及び7記載の多孔質構造体。

【請求項10】

CVD(Chemical Vapor Deposition)法による薄膜形成処理の際に蒸発せずに残り、かつパリレンが蒸着可能な被蒸着液体からなる第1の液体層と、前記CVD法による薄膜形成処理の際に蒸発せずに残り、かつ前記パリレンが蒸着不可能な非蒸着液体からなる第2の液体層とを形成する第1のステップと、

前記CVD法によって前記第1の液体層の液体表面に前記パリレンを蒸着させて多孔質膜を形成し、前記第2の液体層に前記パリレンを蒸着させずに隙間を形成する第2のステップと、

前記第1の液体層から前記多孔質膜を剥離する第3のステップとを備え、

前記隙間を設けることで前記多孔質膜を所定のパターンに形成する

ことを特徴とする多孔質構造体の製造方法。

【請求項11】

気体を検知する検知手段が設けられた基板と、

パリレンからなり、複数の微細な孔を有した多孔質状に形成され、前記検知手段を覆うようにして前記基板上に設けられた多孔質膜とを備え、

前記多孔質膜は、外部の気体を透過させて前記検知手段により該気体を検知させる

ことを特徴とするセンサ。

【請求項12】

前記検知手段はトランスデューサであり、該トランスデューサが前記基板に配置されている

ことを特徴とする請求項11記載のセンサ。

【請求項13】

前記検知手段は気体反応液体であり、該気体反応液体が前記基板上に貯溜されることにより液体層を形成し、該液体層を覆うように前記多孔質膜が形成されている

ことを特徴とする請求項11記載のセンサ。

【図1】

【図5】

【図13】

【図14】

【図15】

【図16】

【図19】

【図20】

【図21】

【図22】

【図24】

【図30】

【図31】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図17】

【図18】

【図23】

【図25】

【図26】

【図27】

【図28】

【図29】

【図32】

【図33】

【図37】

【図38】

【図39】

【図40】

【図5】

【図13】

【図14】

【図15】

【図16】

【図19】

【図20】

【図21】

【図22】

【図24】

【図30】

【図31】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図17】

【図18】

【図23】

【図25】

【図26】

【図27】

【図28】

【図29】

【図32】

【図33】

【図37】

【図38】

【図39】

【図40】

【公開番号】特開2012−144588(P2012−144588A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−1919(P2011−1919)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

[ Back to top ]