多孔質膜およびその製造方法

【課題】高い濾過性能と高い初期透水性能とが両立された多孔質膜およびその製造方法を提供する。

【解決手段】複数の多孔質膜層を有する多孔質膜であって、複数の多孔質膜層の少なくとも一層が、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層である多孔質膜;フッ素系樹脂(A1)と質量平均分子量が1.0×105以下であるポリビニルピロリドン(B)とを含む第1の製膜原液10、および、フッ素系樹脂(A1)以外のフッ素系樹脂とポリピロリドン(B)とを含む第2の製膜原液12を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜し、複数の多孔質膜層を有する多孔質膜を得る多孔質膜の製造方法。

【解決手段】複数の多孔質膜層を有する多孔質膜であって、複数の多孔質膜層の少なくとも一層が、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層である多孔質膜;フッ素系樹脂(A1)と質量平均分子量が1.0×105以下であるポリビニルピロリドン(B)とを含む第1の製膜原液10、および、フッ素系樹脂(A1)以外のフッ素系樹脂とポリピロリドン(B)とを含む第2の製膜原液12を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜し、複数の多孔質膜層を有する多孔質膜を得る多孔質膜の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質膜およびその製造方法に関する。

【背景技術】

【0002】

近年、上下水の除濁や高次処理、工業排水の清澄化等を行う浄水プラントにおいて、多孔質膜を用いた分離膜モジュールが導入されるようになっている。浄水プラントに導入される分離膜モジュールは、通常、数年〜十数年の長期使用が前提とされるものであり、分離膜モジュールには、使用期間内における膜濾過性能の維持が要求される。このため、多孔質膜の表面に堆積した分離物質を除去する目的で、酸、アルカリ、界面活性剤等の洗浄剤による薬品洗浄を定期的に実施している。このことから、浄水プラントで用いられる多孔質膜には、高い耐薬品性が要求されており、その素材として、主にフッ素系樹脂が用いられている。

【0003】

また、新規浄水プラントの大型化や既存浄水プラントの膜システムへの切り替えにおいて、分離膜モジュールによる浄化能力の高効率化が要求されている。浄化能力の高効率化(多孔質膜の透水性能の向上)は、多孔質膜の細孔の孔径を大きくすることで達成されるが、その一方で、細孔の大孔径化は、多孔質膜の濾過性能を低下させる要因となる。このような関係から、いままでは、優先度の高い一方の性能を向上させて、優先度の低い他方の性能の低下をある程度許容する必要があった。

【0004】

このように、多孔質膜の透水性能は、多孔質膜の表面全体の開孔率に比例して高くなり、また、多孔質膜の濾過性能は、多孔質膜の表面の細孔の孔径を小さくすることで向上する。しかし、多孔質膜の細孔が小さくなることで多孔質膜の開孔率が低下する。すなわち、多孔質膜においては、通常、濾過性能と透水性能はトレードオフの関係にある。この両方の性能を最大化するためには、分離したい物質を阻止できる最大の孔径を有し、かつ多孔質膜の表面全体の孔径が均一化されていることが必要である。

【0005】

通常の多孔質膜においては、分離する物質に合わせて分画孔径が調整される。しかし、実際には孔径にばらつきが生じるため、多孔質膜には、濾過性能を低下させる大きな孔径や透水性能を低下させる小さい孔径の細孔が含まれている。目的の濾過性能を発揮するためには、多孔質膜の孔径分布のある中で最大孔径を最適化することになるが、その場合、過剰に小さい孔径が含まれてしまうことによって高い透水性能を発現することが困難となる。

【0006】

そこで、特許文献1には、熱誘起相分離法によって多孔質膜を製膜する際、冷却中に適切な結晶化特性を発現させるために、原料として分子量分布の広いフッ化ビニリデン系樹脂を用いることによって、小さい孔径(目的の濾過性能)および必要な透水性能を有する多孔質膜が得られることが開示されている。しかし、熱誘起相分離法は、高分子化合物を、該高分子化合物を室温では溶解しないが高温では溶解する溶媒を用いて高温で溶液化し、該溶液を空気または水中に吐出して冷却することで高分子化合物を固化させ、その後に溶媒を抽出除去することによって多孔質膜を製造する方法であるため、工程が多く(生産性が低く)、また、冷却するときの除熱の制御が容易ではなく、また、消費される熱エネルギも大きい(高コストである)という問題点がある。

【0007】

一方、高分子化合物を室温でも溶解する溶媒を用いて溶液化し、該溶液を非溶媒(水等の貧溶媒)中に吐出し、溶媒と非溶媒との液交換により高分子化合物を析出させて多孔質膜を製造する非溶媒誘起相分離法においては、上述した問題点が解消される。しかし、分子量分布の広いフッ素系樹脂を非溶媒誘起相分離法に用いた場合、相分離速度にばらつきが生じるため、目的の濾過性能を有する細孔を形成することができない。また、目的の濾過性能に合わせた細孔を有する多孔質膜を作製すると、目的とする平均孔径より過剰に小さい孔径を有する細孔が多数含まれてしまうため、十分な透水性能が発揮できない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−226338号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高い濾過性能と高い初期透水性能とが両立された多孔質膜およびその製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明者らは、非溶媒誘起相分離法に最適となる原料の形態について見直しを実施し、以下の知見を得た。

非溶媒誘起相分離法によって多孔質膜を製造する過程において、多孔質膜の表面全体にわたり均一な孔径の細孔を形成するためには、相分離が一様に進行する必要がある。相分離過程におけるスピノーダル分解によって出現する準安定な相分離構造は、幾つかの要因によって決定される。本発明においては、原料となるフッ素系樹脂の質量平均分子量および分子量分布に着目し、適切な質量平均分子量および狭い分子量分布を有するフッ素系樹脂を選択することによって、相分離が一様に進行し、均一な孔径の細孔が形成されることを見出した。

【0011】

すなわち、本発明の多孔質膜は、複数の多孔質膜層を有する多孔質膜であって、複数の多孔質膜層の少なくとも一層が、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層であることを特徴とする。

【0012】

前記多孔質膜層は、非溶媒誘起相分離法によって製膜されたものであることが好ましい。

2つの最表層のうちの一層は、前記フッ素系樹脂(A1)からなる多孔質膜層であることが好ましい。

また、2つの最表層のうちの一層が、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)からなる多孔質膜層であることが好ましい。

本発明の多孔質膜は、さらに、支持体からなる層を有していてもよい。

【0013】

前記多孔質膜の形態は、中空糸膜であることが好ましい。

前記中空糸膜における支持体は、中空状の編紐または中空状の組紐であることが好ましい。

前記中空糸膜における複数の多孔質膜層のうちの最内層は、前記フッ素系樹脂(A1)からなる多孔質膜層であることが好ましい。

前記中空糸膜における複数の多孔質膜層のうちの最外層は、前記フッ素系樹脂(A2)からなる多孔質膜層であることが好ましい。

【0014】

本発明の多孔質膜の製造方法は、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)と、質量平均分子量が1.0×105以下であるポリビニルピロリドン(B)とを含む第1の製膜原液、および、前記フッ素系樹脂(A1)以外のフッ素系樹脂と、前記ポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜し、複数の多孔質膜層を有する多孔質膜を得ることを特徴とする。

【0015】

前記第1の製膜原液の40℃における溶液粘度は、10,000cP以上500,000cP以下であることが好ましい。

本発明の多孔質膜の製造方法においては、複数の多孔質膜層を製膜する際に、支持体を存在させることが好ましい。

前記支持体は、中空状の編紐または中空状の組紐であることが好ましい。

【0016】

本発明の多孔質膜の製造方法は、2重管紡糸ノズルを用いて、前記中空状の編紐または中空状の組紐の外周部に前記第1の製膜原液を塗布し、第1の前駆体を形成する工程と、前記第1の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、複数の多孔質膜層のうちの最内層の多孔質膜層を形成する工程と、2重管紡糸ノズルを用いて、前記最内層の多孔質膜層の外周部、または前記最内層の多孔質膜層の外周部に形成された他の層の外周部に、前記第2の製膜原液を塗布し、第2の前駆体を形成する工程と、前記第2の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、他の多孔質膜層を形成する工程とを有することが好ましい。

【発明の効果】

【0017】

本発明の多孔質膜は、高い濾過性能と高い初期透水性能とが両立されたものとなる。

本発明の多孔質膜の製造方法によれば、高い濾過性能と高い初期透水性能とが両立された多孔質膜を生産性よく、かつ低コストで製造できる。

【図面の簡単な説明】

【0018】

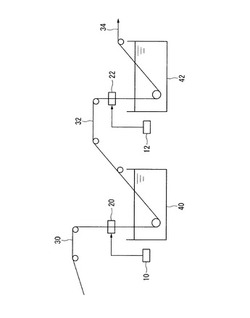

【図1】実施例において用いた補強中空糸多孔質膜の製造装置を示す概略構成図である。

【発明を実施するための形態】

【0019】

<多孔質膜>

本発明の多孔質膜は、複数の多孔質膜層を有するものであり、複数の多孔質膜層のうち、少なくとも一層が後述する特定のフッ素系樹脂(A1)からなる多孔質膜層(以下、分画層とも記す。)である。

多孔質膜層は、均一な孔径の細孔が形成される点から、後述する非溶媒誘起相分離法によって形成されたものが好ましい。

【0020】

多孔質膜の形態としては、中空糸膜、平膜等が挙げられ、分離膜モジュールを作製するとき、多孔質膜の充填密度が高く、また分離膜モジュール当たりの膜表面積を大きくすることが容易な点から、中空糸膜が好ましい。中空糸膜の場合、中空糸の断面において略同心円状に複数の多孔質膜層が連続的に形成されたものも含む。

【0021】

(フッ素系樹脂)

本発明におけるフッ素系樹脂とは、フッ素を含むオレフィンを重合して得られる高分子化合物を指す。フッ素系樹脂としては、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、これらの樹脂を複数含む混合物、共重合体等が挙げられる。フッ素系樹脂としては、常温下において溶媒に溶解させることが容易な点から、ポリフッ化ビニリデンが好ましい。

【0022】

本発明におけるポリフッ化ビニリデンとは、フッ化ビニリデンの単独重合体またはフッ化ビニリデンの共重合体を指す。また、フッ化ビニリデンの共重合体とは、フッ化ビニリデンの残基構造体を有する重合体を指し、典型的にはフッ化ビニリデンモノマーとそれ以外のフッ素系モノマー等との共重合体である。ポリフッ化ビニリデンは、単独重合体と共重合体とを含んだ混合物であってもよく、種類の異なる共重合体を複数含んだ混合物であってもよく、分子量の異なる同種の重合体を複数含んだ混合物であってもよく、分子量の揃っている重合体の1種のみからなるものが好ましい。

【0023】

(分画層)

分画層は、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層である。

【0024】

フッ素系樹脂(A1)の分子量分布は、5.5以下であり、4.5以下が好ましく、3.5以下がより好ましい。分子量分布が5.5以下であれば、分画層の表面に形成される細孔の孔径が均一化される。

【0025】

フッ素系樹脂(A1)の質量平均分子量は、5.5×105以上1.0×106以下であり、5.5×105以上9.0×105以下が好ましく、6.0×105以上8.0×105以下がより好ましい。質量平均分子量が5.5×105以上1.0×106以下であれば、分画層の表面に形成される細孔の孔径が均一化される。また、低濃度のフッ素系樹脂の製膜原液を用いて製膜された分画層においても、物理的強度が高くなるような空孔率を有する細孔が形成される。

【0026】

フッ素系樹脂の分子量分布(Mw/Mn)および質量平均分子量(Mw)は、ゲル浸透クロマトグラフィによって数平均分子量(Mn)および質量平均分子量(Mw)を測定することによって求める。

【0027】

分画層は、さらに、フッ素系樹脂(A1)と混和可能な他の樹脂、界面活性剤、多価アルコールを50質量%未満含んでいてもよい。

【0028】

分画層は、濾過性能および初期透水性能を最大限に発揮させる点から、複数の多孔質膜層のうちの2つの最表層のうちの一層とすることが好ましい。また、多孔質膜の形態が中空糸膜の場合、支持体からなる層を除いた複数の多孔質膜層のうちの最内層を分画層とすることにより、中空糸膜内部に被処理水を取り込み、分画層において除濁等を行った後、中空糸膜側面から清浄化した水を排出することができ、中間層を分画層とした場合に比してより高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立されたものとなる。

【0029】

(他の層)

分画層以外の他の層としては、フッ素系樹脂(A1)以外のフッ素系樹脂やフッ素系樹脂以外の樹脂からなるからなる多孔質膜層(後述する保護層等)、支持体からなる層等が挙げられる。

【0030】

(保護層)

保護層は、分画層を保護するために、複数の多孔質膜層のうちの2つの最表層のうちの一層(多孔質膜の形態が中空糸膜の場合は、複数の多孔質膜層のうちの最外層)として設けられた層である。保護層により、高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立された分画層を、薬品や物理的衝撃から保護することができる。

【0031】

保護層を形成する樹脂は、多孔質膜の形態や用途に応じて適宜選ばれる。保護層を形成する樹脂としては、分画層を形成する樹脂がフッ素系樹脂であることから、同じくフッ素系樹脂が好ましく、ポリフッ化ビニリデンが特に好ましい。

さらに、保護層としての役割、特に耐薬品性を考慮すると、フッ素系樹脂としては、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)が好ましい。

【0032】

本発明の多孔質膜が保護層を有する場合の具体例としては、分画層と保護層の2層の多孔質膜層からなる多孔質膜、これに支持体からなる層を加えた3層構成の多孔質膜等が挙げられる。

【0033】

(支持体)

本発明の多孔質膜は、複数の多孔質膜層と支持体からなる層を有するものであってもよい。支持体からなる層を有することによって、複数の多孔質膜層が支持体によって補強される。

【0034】

支持体としては、織布、不織布、組紐、編紐、ネット等が挙げられる。支持体の材料としては、ポリエステル、ポリプロピレン、ポリエチレン、ポリアミド、セルロース等が挙げられる。

【0035】

また、多孔質膜の形態が中空糸膜の場合、中空状の組紐または編紐等をそのまま支持体として用いることができ、当該紐の内表面または外表面に多孔質膜層を設けることで補強中空糸多孔質膜となる。

【0036】

以上説明した本発明の多孔質膜にあっては、複数の多孔質膜層を有し、複数の多孔質膜層の少なくとも一層が特定の質量平均分子量および狭い分子量分布を有するフッ素系樹脂(A1)からなるため、溶媒誘起相分離法によって目的の濾過性能に合わせた細孔を有する多孔質膜層を作製しても、目的とする平均孔径より過剰に小さい孔径を有する細孔の形成が抑えられて、多孔質膜層の表面に形成される細孔の孔径が均一化され、その結果、フッ素系樹脂からなる多孔質膜層を有する多孔質膜であるにも関わらず、高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立されたものとなる。

【0037】

<多孔質膜の製造方法>

本発明の多孔質膜の製造方法は、上述のフッ素系樹脂(A1)と特定のポリビニルピロリドン(B)とを含む第1の製膜原液、および、フッ素系樹脂(A1)以外のフッ素系樹脂と、特定のポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜する方法である。

【0038】

本発明における非溶媒誘起相分離法とは、フッ素系樹脂およびポリビニルピロリドンを室温でも溶解する溶媒に溶解して製膜原液とし、該製膜原液を凝固液(非溶媒)中に吐出し、溶媒と凝固液との液交換によりフッ素系樹脂およびポリビニルピロリドンを析出させた後、ポリビニルピロリドンを除去して多孔質膜層を製膜し、多孔質膜を製造する方法を指す。

【0039】

非溶媒誘起相分離法による製膜法としては、公知の製造装置を用いた公知の方法を採用できる。具体的には、支持体によって補強された補強中空糸多孔質膜を製造する場合、特開2008−126199号公報等に記載された製造装置、方法を採用できる。

【0040】

非溶媒誘起相分離法による製膜法としては、製膜原液を紡糸ノズルから凝固液に直接吐出する湿式法と、製膜原液を紡糸ノズルから一旦空気中に吐出した後、凝固液に導入する乾湿式法とが挙げられ、多孔質膜層の孔径制御に必要な吸湿時間と吸湿量の調整について、相分離速度の遅い空気中である方がより精密な制御が行うことができる点から、乾湿式法が好ましい。

【0041】

ポリビニルピロリドン(B)は、多孔質膜層の表面に細孔をより確実に形成することを目的とする孔径助剤として用いる。

本発明におけるポリビニルピロリドンとは、ポリビニルピロリドン単体または分子量の異なるポリビニルピロリドンを複数含む混合物を指す。

【0042】

ポリビニルピロリドン(B)の質量平均分子量は、1.0×105以下であり、8.0×104以下が好ましく、6.0×104以下がより好ましい。質量平均分子量が1.0×105を超えると、製膜後に多孔質膜層内に残存するポリビニルピロリドンが大きくなりすぎ、洗浄性が著しく低下することによって目詰まりが生じるため、多孔質膜の濾過性能が低下する。また、ポリビニルピロリドンの質量平均分子量は、3×103以上が好ましい。質量平均分子量が3×103より下回ると、多孔質膜層の内部に発生するマクロボイドの抑制が非常に困難となり、多孔質膜の濾過性能が低下する。

【0043】

溶媒としては、フッ素系樹脂を溶解し、好ましくは非溶媒誘起相分離によって三次元網目構造を形成できるものであれば特に制限されない。該溶媒としては、低級アルキルケトン、エステル、アミド等が挙げられ、具体的には、N,N−ジメチルホルムアミド、ジメチルスルホキシド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、メチルエチルケトン、アセトン、テトラヒドロフラン、テトラメチル尿素、リン酸トリメチル、それらの混合溶媒等が挙げられる。

【0044】

製膜原液中のフッ素系樹脂の含有量は、10質量%以上50質量%以下が好ましく、10質量%以上30質量%以下がより好ましく、10質量%以上25質量%以下が特に好ましい。フッ素系樹脂の含有量がこの範囲内であれば、相分離により表面および内部に個々の空隙が連通して形成され、濾過性能を有する多孔質膜層としての構造を制御することが可能となる。

【0045】

製膜原液中のポリビニルピロリドンの含有量は、0質量%超25質量%以下が好ましく、0質量%超15質量%以下がより好ましい。ポリビニルピロリドンの含有量がこの範囲内であれば、非溶媒誘起相分離法において孔径制御に最適な相分離速度に調整することが可能となる。

【0046】

非溶媒誘起相分離法による製膜において、相分離過程におけるスピノーダル分解速度が細孔形成に最適となるような条件を検討した結果、製膜原液の溶液粘度によって制御できることを見出した。すなわち、第1の製膜原液の40℃における溶液粘度は、10,000cP以上500,000cP以下が好ましく、10,000cP以上400,000cP以下がより好ましく、10,000cP以上300,000cP以下が特に好ましい。

【0047】

凝固液としては、製膜原液の溶媒と同じ溶媒を含む水溶液が好ましい。製膜原液の溶媒がN−メチルピロリドンの場合、溶媒の濃度は、凝固液(100質量%)中、0質量%以上50質量%以下が好ましい。

【0048】

多孔質膜が支持体からなる層を有する場合は、複数の多孔質膜層を製膜する際に、支持体を存在させればよい。多孔質膜の形態が中空糸膜の場合、中空状の組紐または編紐等をそのまま支持体として用いることができ、当該紐の内表面または外表面に多孔質膜層を製膜することで補強中空糸多孔質膜を製造できる。

【0049】

補強中空糸多孔質膜は具体的には、下記の工程を有する方法によって製造できる。

2重管紡糸ノズルを用いて、中空状の編紐または中空状の組紐の外周部に第1の製膜原液を塗布し、第1の前駆体を形成する工程と、

第1の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、複数の多孔質膜層のうちの最内層の分画層を形成する工程と、

2重管紡糸ノズルを用いて、最内層の分画層の外周部、または最内層の分画層の外周部に形成された他の層の外周部に、第2の製膜原液を塗布し、第2の前駆体を形成する工程と、

第2の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、他の多孔質膜層を形成する工程とを有する方法。

【0050】

補強中空糸多孔質膜の製造に用いる第2の製膜原液のフッ素系樹脂としては、分画層を保護する最外層の保護層を製膜できる点から、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)が好ましい。

【0051】

以上説明した本発明の多孔質膜の製造方法にあっては、特定の質量平均分子量および狭い分子量分布を有するフッ素系樹脂(A1)と特定の質量平均分子量を有するポリビニルピロリドン(B)とを含む第1の製膜原液、および、前記フッ素系樹脂(A1)以外のフッ素系樹脂と、前記ポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜しているため、高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立された多孔質膜を生産性よく、かつ低コストで製造できる。

【0052】

すなわち、原料であるフッ素系樹脂および孔径助剤であるポリビニルピロリドンを含む製膜原液を用いて製膜すると、通常の場合では、多孔質膜層の表面に様々な孔径の細孔が形成される。多孔質膜層の濾過性能を十分に発揮するためには、多孔質膜層に形成されるすべての細孔の孔径を目標値に揃えることが重要となる。そこで本発明においては、質量平均分子量がある範囲に当てはまり、かつ分子量分布の狭いフッ素系樹脂(A1)を用いることによって、非溶媒誘起相分離法において凝固開始時における相分離反応速度が揃い同じ孔径の細孔を形成することが可能となった。さらに、孔径助剤の洗浄性を高めて多孔質膜の分離性能を高めるために、比較的低分子量のポリビニルピロリドン(B)を用いることによって、高い透水性能を有する多孔質膜層を得ることが可能となった。

【実施例】

【0053】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。

各種測定は以下の方法にて行った。

【0054】

(1)製膜原液の溶液粘度:

製膜原液の溶液粘度は、製膜原液を40℃に保温した状態にて、回転式デジタル粘度計(形式:HBDV−II+、米ブルックフィールド社製)を用いて測定した。

【0055】

(2)純水透過係数:

純水透過係数は、濾過有効長が4cmとなる1本の中空糸多孔質膜からなるミニモジュールを作製し、エタノールに浸漬して親水化処理を行った後、加圧100kPaの条件にて多孔質膜の外側から内側へ純水を送液して一定時間の透水量(m3)を測定して得られた値から単位有効膜面積(m2)、単位時間(hr)、単位圧力(MPa)における値に換算して算出した。

【0056】

(3)ブルーデキストラン阻止率:

分画濾過性能評価として、青色の色素であるブルーデキストランを試薬とした阻止率測定を実施した。本測定において用いるブルーデキストランの質量平均分子量は2×106であり、粒径に相当する分子径は約20nmであり、分画指標ウイルスである大きさ約27nmのMS2ファージ(Escherichia coli phase MS2 NBRC102619)の代替として用いている。

【0057】

試薬調整溶液として、界面活性剤であるポリオキシエチレンオクチルフェニルエーテルの0.1%水溶液を調製した後、ブルーデキストランを添加して0.1%ブルーデキストラン試薬を調製した。ブルーデキストラン試薬を試験モジュールに通水し、多孔質膜の外側から圧力79kPaで濾過を行い、濾液サンプルを15本採取した。次に試薬原液および濾液サンプルのそれぞれについて、分光光度計(U−1800、日立ハイテクノロジーズ社製)を用いて波長632.5nmの吸光度を測定し、それらの測定値から次の式によってブルーデキストランの阻止率を算出した。

阻止率(%)=100−(各濾液サンプルの吸光度の総和/試薬原液の吸光度)×100

【0058】

〔実施例1〕

(第1の製膜原液の調製)

ポリフッ化ビニリデン(質量平均分子量:6×105、分子量分布:3.0)の19.3質量%と、ポリビニルピロリドン(質量平均分子量:4×104)の11.0質量%と、溶媒であるN−メチルピロリドンの69.7質量%を常温にて撹拌混合して、第1の製膜原液を得た。第1の製膜原液の溶液粘度は、74,000cPであった。

【0059】

(第2の製膜原液の調製)

ポリフッ化ビニリデン(質量平均分子量:1.1×106、分子量分布:3.0)の18.3質量%と、ポリビニルピロリドン(質量平均分子量:4×104)の8.3質量%と、溶媒であるN−メチルピロリドンの73.4質量%を常温にて撹拌混合して、第2の製膜原液を得た。第2の製膜原液の溶液粘度は、508,000cPであった。

【0060】

(補強中空糸多孔質膜の製造)

図1に示す製造装置を用いて補強中空糸多孔質膜を製造した。

第1の製膜原液10を、孔径5μmのフィルタ(図示略)を介して第1の2重管紡糸ノズル20の外層部へ3.2cc/分の速度で送液した。また、第1の製膜原液10の送液と同時に支持体となる中空編紐30を10m/分の速度で第1の2重管紡糸ノズル20の中心部へ導いた。中空編紐30を第1の2重管紡糸ノズル20の上部から下部へ向けて通しながら、第1の製膜原液10を中空編紐30の外周部に塗布した後、第1の2重管紡糸ノズル20から10mm離れた位置に水面を有し、23℃の温度を有し、N−メチルピロリドンの30.0質量%水溶液(凝固液)で満たされている第1の凝固浴40へ導き、固化させて、10m/分の速度で引き取って第1次膜32(分画層)を製膜した。

【0061】

次に、第1次膜32を外部からの物理的衝撃から守る保護層として平均分画孔径が0.1μmの第2次膜34を設けた。

第2の製膜原液12を、孔径5μmのフィルタ(図示略)を介して第2の2重管紡糸ノズル22の外層部へ7.2cc/分の速度で送液した。また、第2の製膜原液12の送液と同時に第1次膜32を10m/分の速度で第2の2重管紡糸ノズル22の中心部へ導いた。第1次膜32を第2の2重管紡糸ノズル22の上部から下部へ向けて通しながら、第2の製膜原液12を第1次膜32の外周部に塗布した後、第2の2重管紡糸ノズル22から63mm離れた位置に水面を有し、65℃の温度を有し、N−メチルピロリドンの30.0質量%水溶液(凝固液)で満たされている第2の凝固浴42へ導き、固化させて、10m/分の速度で引き取って第2次膜34を製膜した。

【0062】

得られた第2次膜は、70℃の温水中に35秒間浸漬した後、次に13質量%で常温の次亜塩素酸ナトリウム溶液に2分間浸漬し、その次に100℃の水蒸気雰囲気中に4分間滞在させ、その次に90℃の温水中に40秒間浸漬し、その次に70℃の温水中に15秒間浸漬する、というこれら一連の工程を3回繰り返し、第2次膜中に残存するポリビニルピロリドンを洗浄、除去した。

【0063】

洗浄の後に、105℃に熱した乾燥炉に4分間滞在させて第2次膜中に残存する水分を蒸発させて乾燥し、補強中空糸多孔質膜を得た。

得られた補強中空糸多孔質膜の評価結果を表1に示す。

【0064】

〔比較例1〕

実施例1における第1次膜の製膜を行わず、支持体に第2次膜を直接製膜した以外は、実施例1と同様にして補強中空糸多孔質膜を得た。第2次膜の製膜条件は実施例1と同様である。

得られた補強中空糸多孔質膜の評価結果を表1に示す。

【0065】

【表1】

【産業上の利用可能性】

【0066】

本発明の多孔質膜は、水処理分野、医薬品製造分野、食品工業分野等に用いられる分離膜として有用である。

【符号の説明】

【0067】

10 第1の製膜原液

12 第2の製膜原液

30 中空編紐(支持体)

【技術分野】

【0001】

本発明は、多孔質膜およびその製造方法に関する。

【背景技術】

【0002】

近年、上下水の除濁や高次処理、工業排水の清澄化等を行う浄水プラントにおいて、多孔質膜を用いた分離膜モジュールが導入されるようになっている。浄水プラントに導入される分離膜モジュールは、通常、数年〜十数年の長期使用が前提とされるものであり、分離膜モジュールには、使用期間内における膜濾過性能の維持が要求される。このため、多孔質膜の表面に堆積した分離物質を除去する目的で、酸、アルカリ、界面活性剤等の洗浄剤による薬品洗浄を定期的に実施している。このことから、浄水プラントで用いられる多孔質膜には、高い耐薬品性が要求されており、その素材として、主にフッ素系樹脂が用いられている。

【0003】

また、新規浄水プラントの大型化や既存浄水プラントの膜システムへの切り替えにおいて、分離膜モジュールによる浄化能力の高効率化が要求されている。浄化能力の高効率化(多孔質膜の透水性能の向上)は、多孔質膜の細孔の孔径を大きくすることで達成されるが、その一方で、細孔の大孔径化は、多孔質膜の濾過性能を低下させる要因となる。このような関係から、いままでは、優先度の高い一方の性能を向上させて、優先度の低い他方の性能の低下をある程度許容する必要があった。

【0004】

このように、多孔質膜の透水性能は、多孔質膜の表面全体の開孔率に比例して高くなり、また、多孔質膜の濾過性能は、多孔質膜の表面の細孔の孔径を小さくすることで向上する。しかし、多孔質膜の細孔が小さくなることで多孔質膜の開孔率が低下する。すなわち、多孔質膜においては、通常、濾過性能と透水性能はトレードオフの関係にある。この両方の性能を最大化するためには、分離したい物質を阻止できる最大の孔径を有し、かつ多孔質膜の表面全体の孔径が均一化されていることが必要である。

【0005】

通常の多孔質膜においては、分離する物質に合わせて分画孔径が調整される。しかし、実際には孔径にばらつきが生じるため、多孔質膜には、濾過性能を低下させる大きな孔径や透水性能を低下させる小さい孔径の細孔が含まれている。目的の濾過性能を発揮するためには、多孔質膜の孔径分布のある中で最大孔径を最適化することになるが、その場合、過剰に小さい孔径が含まれてしまうことによって高い透水性能を発現することが困難となる。

【0006】

そこで、特許文献1には、熱誘起相分離法によって多孔質膜を製膜する際、冷却中に適切な結晶化特性を発現させるために、原料として分子量分布の広いフッ化ビニリデン系樹脂を用いることによって、小さい孔径(目的の濾過性能)および必要な透水性能を有する多孔質膜が得られることが開示されている。しかし、熱誘起相分離法は、高分子化合物を、該高分子化合物を室温では溶解しないが高温では溶解する溶媒を用いて高温で溶液化し、該溶液を空気または水中に吐出して冷却することで高分子化合物を固化させ、その後に溶媒を抽出除去することによって多孔質膜を製造する方法であるため、工程が多く(生産性が低く)、また、冷却するときの除熱の制御が容易ではなく、また、消費される熱エネルギも大きい(高コストである)という問題点がある。

【0007】

一方、高分子化合物を室温でも溶解する溶媒を用いて溶液化し、該溶液を非溶媒(水等の貧溶媒)中に吐出し、溶媒と非溶媒との液交換により高分子化合物を析出させて多孔質膜を製造する非溶媒誘起相分離法においては、上述した問題点が解消される。しかし、分子量分布の広いフッ素系樹脂を非溶媒誘起相分離法に用いた場合、相分離速度にばらつきが生じるため、目的の濾過性能を有する細孔を形成することができない。また、目的の濾過性能に合わせた細孔を有する多孔質膜を作製すると、目的とする平均孔径より過剰に小さい孔径を有する細孔が多数含まれてしまうため、十分な透水性能が発揮できない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−226338号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高い濾過性能と高い初期透水性能とが両立された多孔質膜およびその製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明者らは、非溶媒誘起相分離法に最適となる原料の形態について見直しを実施し、以下の知見を得た。

非溶媒誘起相分離法によって多孔質膜を製造する過程において、多孔質膜の表面全体にわたり均一な孔径の細孔を形成するためには、相分離が一様に進行する必要がある。相分離過程におけるスピノーダル分解によって出現する準安定な相分離構造は、幾つかの要因によって決定される。本発明においては、原料となるフッ素系樹脂の質量平均分子量および分子量分布に着目し、適切な質量平均分子量および狭い分子量分布を有するフッ素系樹脂を選択することによって、相分離が一様に進行し、均一な孔径の細孔が形成されることを見出した。

【0011】

すなわち、本発明の多孔質膜は、複数の多孔質膜層を有する多孔質膜であって、複数の多孔質膜層の少なくとも一層が、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層であることを特徴とする。

【0012】

前記多孔質膜層は、非溶媒誘起相分離法によって製膜されたものであることが好ましい。

2つの最表層のうちの一層は、前記フッ素系樹脂(A1)からなる多孔質膜層であることが好ましい。

また、2つの最表層のうちの一層が、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)からなる多孔質膜層であることが好ましい。

本発明の多孔質膜は、さらに、支持体からなる層を有していてもよい。

【0013】

前記多孔質膜の形態は、中空糸膜であることが好ましい。

前記中空糸膜における支持体は、中空状の編紐または中空状の組紐であることが好ましい。

前記中空糸膜における複数の多孔質膜層のうちの最内層は、前記フッ素系樹脂(A1)からなる多孔質膜層であることが好ましい。

前記中空糸膜における複数の多孔質膜層のうちの最外層は、前記フッ素系樹脂(A2)からなる多孔質膜層であることが好ましい。

【0014】

本発明の多孔質膜の製造方法は、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)と、質量平均分子量が1.0×105以下であるポリビニルピロリドン(B)とを含む第1の製膜原液、および、前記フッ素系樹脂(A1)以外のフッ素系樹脂と、前記ポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜し、複数の多孔質膜層を有する多孔質膜を得ることを特徴とする。

【0015】

前記第1の製膜原液の40℃における溶液粘度は、10,000cP以上500,000cP以下であることが好ましい。

本発明の多孔質膜の製造方法においては、複数の多孔質膜層を製膜する際に、支持体を存在させることが好ましい。

前記支持体は、中空状の編紐または中空状の組紐であることが好ましい。

【0016】

本発明の多孔質膜の製造方法は、2重管紡糸ノズルを用いて、前記中空状の編紐または中空状の組紐の外周部に前記第1の製膜原液を塗布し、第1の前駆体を形成する工程と、前記第1の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、複数の多孔質膜層のうちの最内層の多孔質膜層を形成する工程と、2重管紡糸ノズルを用いて、前記最内層の多孔質膜層の外周部、または前記最内層の多孔質膜層の外周部に形成された他の層の外周部に、前記第2の製膜原液を塗布し、第2の前駆体を形成する工程と、前記第2の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、他の多孔質膜層を形成する工程とを有することが好ましい。

【発明の効果】

【0017】

本発明の多孔質膜は、高い濾過性能と高い初期透水性能とが両立されたものとなる。

本発明の多孔質膜の製造方法によれば、高い濾過性能と高い初期透水性能とが両立された多孔質膜を生産性よく、かつ低コストで製造できる。

【図面の簡単な説明】

【0018】

【図1】実施例において用いた補強中空糸多孔質膜の製造装置を示す概略構成図である。

【発明を実施するための形態】

【0019】

<多孔質膜>

本発明の多孔質膜は、複数の多孔質膜層を有するものであり、複数の多孔質膜層のうち、少なくとも一層が後述する特定のフッ素系樹脂(A1)からなる多孔質膜層(以下、分画層とも記す。)である。

多孔質膜層は、均一な孔径の細孔が形成される点から、後述する非溶媒誘起相分離法によって形成されたものが好ましい。

【0020】

多孔質膜の形態としては、中空糸膜、平膜等が挙げられ、分離膜モジュールを作製するとき、多孔質膜の充填密度が高く、また分離膜モジュール当たりの膜表面積を大きくすることが容易な点から、中空糸膜が好ましい。中空糸膜の場合、中空糸の断面において略同心円状に複数の多孔質膜層が連続的に形成されたものも含む。

【0021】

(フッ素系樹脂)

本発明におけるフッ素系樹脂とは、フッ素を含むオレフィンを重合して得られる高分子化合物を指す。フッ素系樹脂としては、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、これらの樹脂を複数含む混合物、共重合体等が挙げられる。フッ素系樹脂としては、常温下において溶媒に溶解させることが容易な点から、ポリフッ化ビニリデンが好ましい。

【0022】

本発明におけるポリフッ化ビニリデンとは、フッ化ビニリデンの単独重合体またはフッ化ビニリデンの共重合体を指す。また、フッ化ビニリデンの共重合体とは、フッ化ビニリデンの残基構造体を有する重合体を指し、典型的にはフッ化ビニリデンモノマーとそれ以外のフッ素系モノマー等との共重合体である。ポリフッ化ビニリデンは、単独重合体と共重合体とを含んだ混合物であってもよく、種類の異なる共重合体を複数含んだ混合物であってもよく、分子量の異なる同種の重合体を複数含んだ混合物であってもよく、分子量の揃っている重合体の1種のみからなるものが好ましい。

【0023】

(分画層)

分画層は、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層である。

【0024】

フッ素系樹脂(A1)の分子量分布は、5.5以下であり、4.5以下が好ましく、3.5以下がより好ましい。分子量分布が5.5以下であれば、分画層の表面に形成される細孔の孔径が均一化される。

【0025】

フッ素系樹脂(A1)の質量平均分子量は、5.5×105以上1.0×106以下であり、5.5×105以上9.0×105以下が好ましく、6.0×105以上8.0×105以下がより好ましい。質量平均分子量が5.5×105以上1.0×106以下であれば、分画層の表面に形成される細孔の孔径が均一化される。また、低濃度のフッ素系樹脂の製膜原液を用いて製膜された分画層においても、物理的強度が高くなるような空孔率を有する細孔が形成される。

【0026】

フッ素系樹脂の分子量分布(Mw/Mn)および質量平均分子量(Mw)は、ゲル浸透クロマトグラフィによって数平均分子量(Mn)および質量平均分子量(Mw)を測定することによって求める。

【0027】

分画層は、さらに、フッ素系樹脂(A1)と混和可能な他の樹脂、界面活性剤、多価アルコールを50質量%未満含んでいてもよい。

【0028】

分画層は、濾過性能および初期透水性能を最大限に発揮させる点から、複数の多孔質膜層のうちの2つの最表層のうちの一層とすることが好ましい。また、多孔質膜の形態が中空糸膜の場合、支持体からなる層を除いた複数の多孔質膜層のうちの最内層を分画層とすることにより、中空糸膜内部に被処理水を取り込み、分画層において除濁等を行った後、中空糸膜側面から清浄化した水を排出することができ、中間層を分画層とした場合に比してより高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立されたものとなる。

【0029】

(他の層)

分画層以外の他の層としては、フッ素系樹脂(A1)以外のフッ素系樹脂やフッ素系樹脂以外の樹脂からなるからなる多孔質膜層(後述する保護層等)、支持体からなる層等が挙げられる。

【0030】

(保護層)

保護層は、分画層を保護するために、複数の多孔質膜層のうちの2つの最表層のうちの一層(多孔質膜の形態が中空糸膜の場合は、複数の多孔質膜層のうちの最外層)として設けられた層である。保護層により、高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立された分画層を、薬品や物理的衝撃から保護することができる。

【0031】

保護層を形成する樹脂は、多孔質膜の形態や用途に応じて適宜選ばれる。保護層を形成する樹脂としては、分画層を形成する樹脂がフッ素系樹脂であることから、同じくフッ素系樹脂が好ましく、ポリフッ化ビニリデンが特に好ましい。

さらに、保護層としての役割、特に耐薬品性を考慮すると、フッ素系樹脂としては、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)が好ましい。

【0032】

本発明の多孔質膜が保護層を有する場合の具体例としては、分画層と保護層の2層の多孔質膜層からなる多孔質膜、これに支持体からなる層を加えた3層構成の多孔質膜等が挙げられる。

【0033】

(支持体)

本発明の多孔質膜は、複数の多孔質膜層と支持体からなる層を有するものであってもよい。支持体からなる層を有することによって、複数の多孔質膜層が支持体によって補強される。

【0034】

支持体としては、織布、不織布、組紐、編紐、ネット等が挙げられる。支持体の材料としては、ポリエステル、ポリプロピレン、ポリエチレン、ポリアミド、セルロース等が挙げられる。

【0035】

また、多孔質膜の形態が中空糸膜の場合、中空状の組紐または編紐等をそのまま支持体として用いることができ、当該紐の内表面または外表面に多孔質膜層を設けることで補強中空糸多孔質膜となる。

【0036】

以上説明した本発明の多孔質膜にあっては、複数の多孔質膜層を有し、複数の多孔質膜層の少なくとも一層が特定の質量平均分子量および狭い分子量分布を有するフッ素系樹脂(A1)からなるため、溶媒誘起相分離法によって目的の濾過性能に合わせた細孔を有する多孔質膜層を作製しても、目的とする平均孔径より過剰に小さい孔径を有する細孔の形成が抑えられて、多孔質膜層の表面に形成される細孔の孔径が均一化され、その結果、フッ素系樹脂からなる多孔質膜層を有する多孔質膜であるにも関わらず、高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立されたものとなる。

【0037】

<多孔質膜の製造方法>

本発明の多孔質膜の製造方法は、上述のフッ素系樹脂(A1)と特定のポリビニルピロリドン(B)とを含む第1の製膜原液、および、フッ素系樹脂(A1)以外のフッ素系樹脂と、特定のポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜する方法である。

【0038】

本発明における非溶媒誘起相分離法とは、フッ素系樹脂およびポリビニルピロリドンを室温でも溶解する溶媒に溶解して製膜原液とし、該製膜原液を凝固液(非溶媒)中に吐出し、溶媒と凝固液との液交換によりフッ素系樹脂およびポリビニルピロリドンを析出させた後、ポリビニルピロリドンを除去して多孔質膜層を製膜し、多孔質膜を製造する方法を指す。

【0039】

非溶媒誘起相分離法による製膜法としては、公知の製造装置を用いた公知の方法を採用できる。具体的には、支持体によって補強された補強中空糸多孔質膜を製造する場合、特開2008−126199号公報等に記載された製造装置、方法を採用できる。

【0040】

非溶媒誘起相分離法による製膜法としては、製膜原液を紡糸ノズルから凝固液に直接吐出する湿式法と、製膜原液を紡糸ノズルから一旦空気中に吐出した後、凝固液に導入する乾湿式法とが挙げられ、多孔質膜層の孔径制御に必要な吸湿時間と吸湿量の調整について、相分離速度の遅い空気中である方がより精密な制御が行うことができる点から、乾湿式法が好ましい。

【0041】

ポリビニルピロリドン(B)は、多孔質膜層の表面に細孔をより確実に形成することを目的とする孔径助剤として用いる。

本発明におけるポリビニルピロリドンとは、ポリビニルピロリドン単体または分子量の異なるポリビニルピロリドンを複数含む混合物を指す。

【0042】

ポリビニルピロリドン(B)の質量平均分子量は、1.0×105以下であり、8.0×104以下が好ましく、6.0×104以下がより好ましい。質量平均分子量が1.0×105を超えると、製膜後に多孔質膜層内に残存するポリビニルピロリドンが大きくなりすぎ、洗浄性が著しく低下することによって目詰まりが生じるため、多孔質膜の濾過性能が低下する。また、ポリビニルピロリドンの質量平均分子量は、3×103以上が好ましい。質量平均分子量が3×103より下回ると、多孔質膜層の内部に発生するマクロボイドの抑制が非常に困難となり、多孔質膜の濾過性能が低下する。

【0043】

溶媒としては、フッ素系樹脂を溶解し、好ましくは非溶媒誘起相分離によって三次元網目構造を形成できるものであれば特に制限されない。該溶媒としては、低級アルキルケトン、エステル、アミド等が挙げられ、具体的には、N,N−ジメチルホルムアミド、ジメチルスルホキシド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、メチルエチルケトン、アセトン、テトラヒドロフラン、テトラメチル尿素、リン酸トリメチル、それらの混合溶媒等が挙げられる。

【0044】

製膜原液中のフッ素系樹脂の含有量は、10質量%以上50質量%以下が好ましく、10質量%以上30質量%以下がより好ましく、10質量%以上25質量%以下が特に好ましい。フッ素系樹脂の含有量がこの範囲内であれば、相分離により表面および内部に個々の空隙が連通して形成され、濾過性能を有する多孔質膜層としての構造を制御することが可能となる。

【0045】

製膜原液中のポリビニルピロリドンの含有量は、0質量%超25質量%以下が好ましく、0質量%超15質量%以下がより好ましい。ポリビニルピロリドンの含有量がこの範囲内であれば、非溶媒誘起相分離法において孔径制御に最適な相分離速度に調整することが可能となる。

【0046】

非溶媒誘起相分離法による製膜において、相分離過程におけるスピノーダル分解速度が細孔形成に最適となるような条件を検討した結果、製膜原液の溶液粘度によって制御できることを見出した。すなわち、第1の製膜原液の40℃における溶液粘度は、10,000cP以上500,000cP以下が好ましく、10,000cP以上400,000cP以下がより好ましく、10,000cP以上300,000cP以下が特に好ましい。

【0047】

凝固液としては、製膜原液の溶媒と同じ溶媒を含む水溶液が好ましい。製膜原液の溶媒がN−メチルピロリドンの場合、溶媒の濃度は、凝固液(100質量%)中、0質量%以上50質量%以下が好ましい。

【0048】

多孔質膜が支持体からなる層を有する場合は、複数の多孔質膜層を製膜する際に、支持体を存在させればよい。多孔質膜の形態が中空糸膜の場合、中空状の組紐または編紐等をそのまま支持体として用いることができ、当該紐の内表面または外表面に多孔質膜層を製膜することで補強中空糸多孔質膜を製造できる。

【0049】

補強中空糸多孔質膜は具体的には、下記の工程を有する方法によって製造できる。

2重管紡糸ノズルを用いて、中空状の編紐または中空状の組紐の外周部に第1の製膜原液を塗布し、第1の前駆体を形成する工程と、

第1の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、複数の多孔質膜層のうちの最内層の分画層を形成する工程と、

2重管紡糸ノズルを用いて、最内層の分画層の外周部、または最内層の分画層の外周部に形成された他の層の外周部に、第2の製膜原液を塗布し、第2の前駆体を形成する工程と、

第2の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、他の多孔質膜層を形成する工程とを有する方法。

【0050】

補強中空糸多孔質膜の製造に用いる第2の製膜原液のフッ素系樹脂としては、分画層を保護する最外層の保護層を製膜できる点から、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)が好ましい。

【0051】

以上説明した本発明の多孔質膜の製造方法にあっては、特定の質量平均分子量および狭い分子量分布を有するフッ素系樹脂(A1)と特定の質量平均分子量を有するポリビニルピロリドン(B)とを含む第1の製膜原液、および、前記フッ素系樹脂(A1)以外のフッ素系樹脂と、前記ポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜しているため、高い濾過性能(高いウイルス阻止性能等)と高い初期透水性能とが両立された多孔質膜を生産性よく、かつ低コストで製造できる。

【0052】

すなわち、原料であるフッ素系樹脂および孔径助剤であるポリビニルピロリドンを含む製膜原液を用いて製膜すると、通常の場合では、多孔質膜層の表面に様々な孔径の細孔が形成される。多孔質膜層の濾過性能を十分に発揮するためには、多孔質膜層に形成されるすべての細孔の孔径を目標値に揃えることが重要となる。そこで本発明においては、質量平均分子量がある範囲に当てはまり、かつ分子量分布の狭いフッ素系樹脂(A1)を用いることによって、非溶媒誘起相分離法において凝固開始時における相分離反応速度が揃い同じ孔径の細孔を形成することが可能となった。さらに、孔径助剤の洗浄性を高めて多孔質膜の分離性能を高めるために、比較的低分子量のポリビニルピロリドン(B)を用いることによって、高い透水性能を有する多孔質膜層を得ることが可能となった。

【実施例】

【0053】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。

各種測定は以下の方法にて行った。

【0054】

(1)製膜原液の溶液粘度:

製膜原液の溶液粘度は、製膜原液を40℃に保温した状態にて、回転式デジタル粘度計(形式:HBDV−II+、米ブルックフィールド社製)を用いて測定した。

【0055】

(2)純水透過係数:

純水透過係数は、濾過有効長が4cmとなる1本の中空糸多孔質膜からなるミニモジュールを作製し、エタノールに浸漬して親水化処理を行った後、加圧100kPaの条件にて多孔質膜の外側から内側へ純水を送液して一定時間の透水量(m3)を測定して得られた値から単位有効膜面積(m2)、単位時間(hr)、単位圧力(MPa)における値に換算して算出した。

【0056】

(3)ブルーデキストラン阻止率:

分画濾過性能評価として、青色の色素であるブルーデキストランを試薬とした阻止率測定を実施した。本測定において用いるブルーデキストランの質量平均分子量は2×106であり、粒径に相当する分子径は約20nmであり、分画指標ウイルスである大きさ約27nmのMS2ファージ(Escherichia coli phase MS2 NBRC102619)の代替として用いている。

【0057】

試薬調整溶液として、界面活性剤であるポリオキシエチレンオクチルフェニルエーテルの0.1%水溶液を調製した後、ブルーデキストランを添加して0.1%ブルーデキストラン試薬を調製した。ブルーデキストラン試薬を試験モジュールに通水し、多孔質膜の外側から圧力79kPaで濾過を行い、濾液サンプルを15本採取した。次に試薬原液および濾液サンプルのそれぞれについて、分光光度計(U−1800、日立ハイテクノロジーズ社製)を用いて波長632.5nmの吸光度を測定し、それらの測定値から次の式によってブルーデキストランの阻止率を算出した。

阻止率(%)=100−(各濾液サンプルの吸光度の総和/試薬原液の吸光度)×100

【0058】

〔実施例1〕

(第1の製膜原液の調製)

ポリフッ化ビニリデン(質量平均分子量:6×105、分子量分布:3.0)の19.3質量%と、ポリビニルピロリドン(質量平均分子量:4×104)の11.0質量%と、溶媒であるN−メチルピロリドンの69.7質量%を常温にて撹拌混合して、第1の製膜原液を得た。第1の製膜原液の溶液粘度は、74,000cPであった。

【0059】

(第2の製膜原液の調製)

ポリフッ化ビニリデン(質量平均分子量:1.1×106、分子量分布:3.0)の18.3質量%と、ポリビニルピロリドン(質量平均分子量:4×104)の8.3質量%と、溶媒であるN−メチルピロリドンの73.4質量%を常温にて撹拌混合して、第2の製膜原液を得た。第2の製膜原液の溶液粘度は、508,000cPであった。

【0060】

(補強中空糸多孔質膜の製造)

図1に示す製造装置を用いて補強中空糸多孔質膜を製造した。

第1の製膜原液10を、孔径5μmのフィルタ(図示略)を介して第1の2重管紡糸ノズル20の外層部へ3.2cc/分の速度で送液した。また、第1の製膜原液10の送液と同時に支持体となる中空編紐30を10m/分の速度で第1の2重管紡糸ノズル20の中心部へ導いた。中空編紐30を第1の2重管紡糸ノズル20の上部から下部へ向けて通しながら、第1の製膜原液10を中空編紐30の外周部に塗布した後、第1の2重管紡糸ノズル20から10mm離れた位置に水面を有し、23℃の温度を有し、N−メチルピロリドンの30.0質量%水溶液(凝固液)で満たされている第1の凝固浴40へ導き、固化させて、10m/分の速度で引き取って第1次膜32(分画層)を製膜した。

【0061】

次に、第1次膜32を外部からの物理的衝撃から守る保護層として平均分画孔径が0.1μmの第2次膜34を設けた。

第2の製膜原液12を、孔径5μmのフィルタ(図示略)を介して第2の2重管紡糸ノズル22の外層部へ7.2cc/分の速度で送液した。また、第2の製膜原液12の送液と同時に第1次膜32を10m/分の速度で第2の2重管紡糸ノズル22の中心部へ導いた。第1次膜32を第2の2重管紡糸ノズル22の上部から下部へ向けて通しながら、第2の製膜原液12を第1次膜32の外周部に塗布した後、第2の2重管紡糸ノズル22から63mm離れた位置に水面を有し、65℃の温度を有し、N−メチルピロリドンの30.0質量%水溶液(凝固液)で満たされている第2の凝固浴42へ導き、固化させて、10m/分の速度で引き取って第2次膜34を製膜した。

【0062】

得られた第2次膜は、70℃の温水中に35秒間浸漬した後、次に13質量%で常温の次亜塩素酸ナトリウム溶液に2分間浸漬し、その次に100℃の水蒸気雰囲気中に4分間滞在させ、その次に90℃の温水中に40秒間浸漬し、その次に70℃の温水中に15秒間浸漬する、というこれら一連の工程を3回繰り返し、第2次膜中に残存するポリビニルピロリドンを洗浄、除去した。

【0063】

洗浄の後に、105℃に熱した乾燥炉に4分間滞在させて第2次膜中に残存する水分を蒸発させて乾燥し、補強中空糸多孔質膜を得た。

得られた補強中空糸多孔質膜の評価結果を表1に示す。

【0064】

〔比較例1〕

実施例1における第1次膜の製膜を行わず、支持体に第2次膜を直接製膜した以外は、実施例1と同様にして補強中空糸多孔質膜を得た。第2次膜の製膜条件は実施例1と同様である。

得られた補強中空糸多孔質膜の評価結果を表1に示す。

【0065】

【表1】

【産業上の利用可能性】

【0066】

本発明の多孔質膜は、水処理分野、医薬品製造分野、食品工業分野等に用いられる分離膜として有用である。

【符号の説明】

【0067】

10 第1の製膜原液

12 第2の製膜原液

30 中空編紐(支持体)

【特許請求の範囲】

【請求項1】

複数の多孔質膜層を有する多孔質膜であって、

複数の多孔質膜層の少なくとも一層が、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層である、多孔質膜。

【請求項2】

前記多孔質膜層が、非溶媒誘起相分離法によって製膜されたものである、請求項1に記載の多孔質膜。

【請求項3】

2つの最表層のうちの一層が、前記フッ素系樹脂(A1)からなる多孔質膜層である、請求項1〜2のいずれか一項に記載の多孔質膜。

【請求項4】

2つの最表層のうちの一層が、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)からなる多孔質膜層である、請求項1〜3のいずれかに記載の多孔質膜。

【請求項5】

さらに、支持体からなる層を有する、請求項1〜4のいずれか一項に記載の多孔質膜。

【請求項6】

前記多孔質膜の形態が、中空糸膜である、請求項1〜5のいずれか一項に記載の多孔質膜。

【請求項7】

前記中空糸膜における支持体が、中空状の編紐または中空状の組紐である、請求項6に記載の多孔質膜。

【請求項8】

前記中空糸膜における複数の多孔質膜層のうちの最内層が、前記フッ素系樹脂(A1)からなる多孔質膜層である、請求項6または7に記載の多孔質膜。

【請求項9】

前記中空糸膜における複数の多孔質膜層のうちの最外層が、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)からなる多孔質膜層である、請求項6〜8のいずれか一項に記載の多孔質膜。

【請求項10】

分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)と、質量平均分子量が1.0×105以下であるポリビニルピロリドン(B)とを含む第1の製膜原液、および、前記フッ素系樹脂(A1)以外のフッ素系樹脂と、前記ポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜し、複数の多孔質膜層を有する多孔質膜を得る、多孔質膜の製造方法。

【請求項11】

前記第1の製膜原液の40℃における溶液粘度が、10,000cP以上500,000cP以下である、請求項10に記載の多孔質膜の製造方法。

【請求項12】

複数の多孔質膜層を製膜する際に、支持体を存在させる、請求項10または11に記載の多孔質膜の製造方法。

【請求項13】

前記支持体が、中空状の編紐または中空状の組紐である、請求項12に記載の多孔質膜の製造方法。

【請求項14】

2重管紡糸ノズルを用いて、前記中空状の編紐または中空状の組紐の外周部に前記第1の製膜原液を塗布し、第1の前駆体を形成する工程と、

前記第1の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、複数の多孔質膜層のうちの最内層の多孔質膜層を形成する工程と、

2重管紡糸ノズルを用いて、前記最内層の多孔質膜層の外周部、または前記最内層の多孔質膜層の外周部に形成された他の層の外周部に、前記第2の製膜原液を塗布し、第2の前駆体を形成する工程と、

前記第2の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、他の多孔質膜層を形成する工程と

を有する、請求項13に記載の多孔質膜の製造方法。

【請求項1】

複数の多孔質膜層を有する多孔質膜であって、

複数の多孔質膜層の少なくとも一層が、分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)からなる多孔質膜層である、多孔質膜。

【請求項2】

前記多孔質膜層が、非溶媒誘起相分離法によって製膜されたものである、請求項1に記載の多孔質膜。

【請求項3】

2つの最表層のうちの一層が、前記フッ素系樹脂(A1)からなる多孔質膜層である、請求項1〜2のいずれか一項に記載の多孔質膜。

【請求項4】

2つの最表層のうちの一層が、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)からなる多孔質膜層である、請求項1〜3のいずれかに記載の多孔質膜。

【請求項5】

さらに、支持体からなる層を有する、請求項1〜4のいずれか一項に記載の多孔質膜。

【請求項6】

前記多孔質膜の形態が、中空糸膜である、請求項1〜5のいずれか一項に記載の多孔質膜。

【請求項7】

前記中空糸膜における支持体が、中空状の編紐または中空状の組紐である、請求項6に記載の多孔質膜。

【請求項8】

前記中空糸膜における複数の多孔質膜層のうちの最内層が、前記フッ素系樹脂(A1)からなる多孔質膜層である、請求項6または7に記載の多孔質膜。

【請求項9】

前記中空糸膜における複数の多孔質膜層のうちの最外層が、質量平均分子量が1.0×106より大きいフッ素系樹脂(A2)からなる多孔質膜層である、請求項6〜8のいずれか一項に記載の多孔質膜。

【請求項10】

分子量分布が5.5以下であり、質量平均分子量が5.5×105以上1.0×106以下であるフッ素系樹脂(A1)と、質量平均分子量が1.0×105以下であるポリビニルピロリドン(B)とを含む第1の製膜原液、および、前記フッ素系樹脂(A1)以外のフッ素系樹脂と、前記ポリピロリドン(B)とを含む第2の製膜原液を用いた非溶媒誘起相分離法によって複数の多孔質膜層を製膜し、複数の多孔質膜層を有する多孔質膜を得る、多孔質膜の製造方法。

【請求項11】

前記第1の製膜原液の40℃における溶液粘度が、10,000cP以上500,000cP以下である、請求項10に記載の多孔質膜の製造方法。

【請求項12】

複数の多孔質膜層を製膜する際に、支持体を存在させる、請求項10または11に記載の多孔質膜の製造方法。

【請求項13】

前記支持体が、中空状の編紐または中空状の組紐である、請求項12に記載の多孔質膜の製造方法。

【請求項14】

2重管紡糸ノズルを用いて、前記中空状の編紐または中空状の組紐の外周部に前記第1の製膜原液を塗布し、第1の前駆体を形成する工程と、

前記第1の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、複数の多孔質膜層のうちの最内層の多孔質膜層を形成する工程と、

2重管紡糸ノズルを用いて、前記最内層の多孔質膜層の外周部、または前記最内層の多孔質膜層の外周部に形成された他の層の外周部に、前記第2の製膜原液を塗布し、第2の前駆体を形成する工程と、

前記第2の前駆体を、乾湿式法によって凝固液中に浸漬することにより凝固し、他の多孔質膜層を形成する工程と

を有する、請求項13に記載の多孔質膜の製造方法。

【図1】

【公開番号】特開2012−176350(P2012−176350A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40037(P2011−40037)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]