多孔質膜の形成方法

【課題】主として、Si-O結合から成る低誘電率多孔質膜を気相法で形成する方法を与える。

【解決手段】被処理体上に多孔質膜を形成する方法は、気相中で有機化合物を重合させることで、有機化合物から成る微粒子を合成する工程と、該微粒子と、Si-O結合を有するシリコン系化合物とを反応させ、被処理体上に該微粒子を含む膜を形成する工程と、膜から該微粒子を除去する工程と、から成る。微粒子を合成する工程は、プラズマを用いて有機化合物を重合反応させる工程から成る。

【解決手段】被処理体上に多孔質膜を形成する方法は、気相中で有機化合物を重合させることで、有機化合物から成る微粒子を合成する工程と、該微粒子と、Si-O結合を有するシリコン系化合物とを反応させ、被処理体上に該微粒子を含む膜を形成する工程と、膜から該微粒子を除去する工程と、から成る。微粒子を合成する工程は、プラズマを用いて有機化合物を重合反応させる工程から成る。

【発明の詳細な説明】

【技術分野】

【0001】

本願は、半導体集積回路用の薄膜形成技術に関し、特に、多層配線用層間絶縁膜に使用するための多孔質低誘電率膜の形成方法に関する。

【背景技術】

【0002】

近年、半導体装置の高集積化・高速化のために、配線幅及び配線間隔の微細化が進んでいる。しかし、微細化が進むに従い、半導体装置の多層配線構造における配線抵抗Rと配線間容量Cに起因する信号遅延(RC遅延)が問題となっている。RC遅延を減少させるため、まず配線材料として、従来のアルミニウムに代えて抵抗Rのより小さい銅が採用されるようになった。また、配線間容量Cを減少させるために、従来、層間絶縁膜として用いられている比誘電率k=4のシリコン酸化膜(SiO2膜)に代えて、90nmノードではシリコン酸化膜中にメチル基を導入したSiOC膜と呼ばれる低誘電率膜(Low-k膜)が採用された。SiOC膜として、例えば、米国特許第6,432,846号に開示されるように、(CH3)2Si(OCH3)2などの材料ガスを用いてプラズマCVD法で形成した、比誘電率が3.0を下回るシロキサン重合膜(SiOC膜)などがある。

【0003】

次世代の65nmノードや45nmノードでは、さらに比誘電率の低い層間絶縁膜が求められており、ITRS2003(International Technology Roadmap for Semiconductors)では、65nmノードでの比誘電率が2.4、45nmノードでの比誘電率が2.1以下と報告されている。このような低誘電率絶縁膜を得るために、膜中に比誘電率が1である空気(空孔)を導入する試みが為されている。例えば、半導体MIRAIプロジェクトが開発したポーラスシリカ膜は比誘電率が2.0である。この膜は、X線測定から、直径が約2nmの空孔を膜中に多数有することがわかっている。

【0004】

このようなポーラスシリカ膜は、半導体基板上に空孔形成用鋳型分子を含むポリシロキサン溶液を塗布し、その後、熱処理を行うことで形成される。溶液中では複数の空孔形成用鋳型分子が集まり、ミセルを形成している。熱処理を行うことで、ポリシロキサンがネットワークを構成し、同時にミセルが熱により分解して、膜中に直径数nmの空孔を含むポリシロキサン膜が成膜される。塗布法では、材料設計が容易であることから、塗布液に含まれる空孔形成用鋳型分子の大きさ・量を変えることで、膜の比誘電率や空孔径を調整することが可能である。

【特許文献1】米国特許第6,432,846号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

プラズマCVD法のような気相法では、原料ガスを気化して供給するため、分子量が500を超えるような分子を原料として使用することはできない。直径数nmの空孔を作るためのミセルの分子量は10,000近くになり、このような重い分子は気化供給することができず、数nmの空孔を有するポーラスシリカ膜は塗布法でしか成膜することができない。

【0006】

半導体装置の中で、層間絶縁膜は、バリア膜やエッチストッパー膜など別種の膜と接しているため、低誘電率層間絶縁膜には、低誘電率の他に、これらの他の膜との良好な密着性も求められる。半導体装置の製造は多くの工程から成り、層間絶縁膜の成膜工程もその中のひとつである。したがって、前後の工程のプロセス条件を変更すれば、層間絶縁膜に求められる膜質も変化する。塗布法では、膜の原料液の組成を変更しなければならないが、この変更を短時間で行うのは困難である。

【0007】

一方、プラズマCVD法に代表される気相法で層間絶縁膜を成膜する場合、膜質の最適化は、成膜装置の設定条件(流量、圧力等)を変更するだけで可能なので、短時間で最適化を行うことが可能である。また、成膜の初期段階や終わりで成膜条件を変えることも容易であり、そうすることで膜の密着性を向上させることも可能である。このことから、低誘電率層間絶縁膜を気相法で成膜することが所望される。

【0008】

本発明の目的は、主として、Si-O結合から成る低誘電率多孔質膜を気相法で形成する方法を与えることである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に従う被処理体上に多孔質膜を形成する方法は、

気相中で有機化合物を重合させることで、有機化合物から成る微粒子を合成する工程と、

微粒子と、Si-O結合を有するシリコン系化合物とを反応させ、被処理体上に微粒子を含む膜を形成する工程と、

膜から微粒子を除去する工程と、

から成る。

【0010】

微粒子を合成するには、プラズマを用いて有機化合物を重合反応させるか、紫外線を用いて有機化合物を重合反応させる。

【0011】

膜の形成は、シリコン系化合物をプラズマを用いて反応させることで行う。

【0012】

好適には、微粒子を合成する工程と、膜を形成する工程とは、別個の処理室で実行される。

【発明の効果】

【0013】

本発明によれば、比誘電率が低くかつ密着性にすぐれた、Si-O結合から成る多孔質膜を気相法により形成することができる。

【0014】

また、本発明によれば、膜質の僅かな変更を短時間で行うことが可能である。

【0015】

さらに、本発明によれば、装置コストを増大させることなく容易に多孔質低誘電率膜を製造することができる。

【発明を実施するための最良の形態】

【0016】

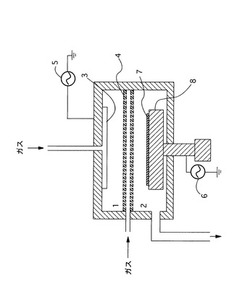

以下、図面を参照しながら本願発明を詳細に説明する。図1は本願発明に係る薄膜形成方法に使用される2室分離型気相成長成膜装置の略示図である。装置は、排気可能な上下2段の処理室(1,2)から成る。上部処理室1の天部には上部電極3が設置されており、外部のガス供給装置(図示せず)に結合されている。上部電極3の底面には多数の細孔が設けられており、ガスが細孔を通じて上部処理室1内に供給される。また、上部電極3は外部の高周波発振器5に接続されており、高周波電極としても機能する。

【0017】

下部処理室2内には、被処理体である半導体基板7を載置するためのサセプタ8が設置されている。サセプタ8内部には加熱エレメント(図示せず)が埋設されており、半導体基板7を所定の温度に加熱保持する。サセプタ8は外部の高周波発振器6に接続され、高周波電極としても機能する。高周波発振器(5,6)の各周波数は1MHz〜100MHzである。

【0018】

上部処理室1と下部処理室2との間には中間シャワープレート4が設置されている。中間シャワープレート4は外部の原料ガス供給装置(図示せず)に結合されており、下部処理室2へ原料ガスを供給するための多数の細孔を有する。また、上部処理室1内で生成された有機化合物から成る微粒子を下部処理室2の反応空間内に導入するための多数の細孔を有する。中間シャワープレート4は電気的に接地されている。

【0019】

上部処理室1及び下部処理室2のいずれかまたは両方には処理室内部を排気するための排気口(図示せず)が設けられ、外部の真空ポンプ(図示せず)と結合されている。処理室内部はスロットルバルブ(図示せず)により所定の圧力に保持される。

【0020】

次に、本発明に従う、多孔質膜の形成方法の好適実施例について説明する。

【0021】

本発明に従う方法は、有機化合物から成る微粒子を合成する工程を含む。まず、処理室1及び2を真空排気した後、外部の気化器で気化させた気体の有機化合物を上部電極3を通じて、上部処理室1に導入する。有機化合物としては、これに限定されないが、例えば、メタン、エタン、プロパン、ブタンのような脂肪族炭化水素、エチレン、プロペン、ブテン、ブタジエン、アセチレン、プロピレン、ブチンのような炭素-炭素多重結合を有する炭化水素、ベンゼン、トルエン、キシレン、スチレン、アリルベンゼン、ジビニルベンゼンのような芳香族炭化水素、アクリル酸、アクリル酸メチル、アクリル酸エチル、メタクリル酸メチル、メタクリル酸エチルから成る集合から少なくとも1種類を選択して使用することができる。希釈ガスとして、ヘリウム、アルゴン等の不活性ガスを添加する。

【0022】

続いて、高周波発振器5により上部電極3に13.56MHzまたは60MHzの高周波電力を印加し、上部処理室1内部にプラズマを生成させ、有機化合物を活性化させることにより、重合反応を生じさせて有機微粒子を合成する。ここで、ヘリウムまたはアルゴン等の希釈ガスはプラズマ生成用に必要となる。ヘリウム及びアルゴンの電離電圧はそれぞれ、24.56eV及び15.76eVである。ヘリウムは熱伝導度が高いため、ウエハ面内の膜厚の均一性を向上させるために通常用いられるが、プラズマ生成には高エネルギーの電子を必要とする。ヘリウムまたはアルゴンの他に、キセノン、クリプトン等の希ガスを若干添加することで気相中の反応を制御することができる。

【0023】

他の実施例として、紫外線を用いて有機化合物を活性化させ重合反応を生じさせることも可能である。

【0024】

有機化合物が反応して、各多量体が生成される際の反応式は以下のようになる。

【0025】

M:原料モノマー

M*+M*→M2* p(1):2量体形成確率

M2*+M*→M3* p(2):3量体形成確率

M3*+M*→M4* p(3):4量体形成確率

例として、M*=CH3ラジカルの場合の反応確率を表1に示す。

【0026】

【表1】

M*とM*が衝突して反応しない場合を1としたとき、M2*が生成する確率をp(1)で表す。同じく、M2*とM*が衝突して反応しない場合を1としたとき、M3*が生成する確率をp(2)で表す。粒子が大きくなるに従い、反応確率は減少していく。

【0027】

上記モデルにおいて、n回の衝突回数によってN個のモノマーから成るクラスターが生成される場合、nが大きくなっても、N以上にはクラスターは大きくならない。図2は、平均クラスターサイズと反応衝突回数Nの関係を示すグラフである。図2に示されるように、クラスターサイズには上限が存在する。したがって、使用する有機化合物の種類及び反応条件を適切に選択することで、クラスターサイズを制御することが可能となる。反応条件として、反応室の圧力、反応室中の有機化合物の濃度、高周波電力などがある。

【0028】

有機化合物から成る微粒子の平均直径は10nm以下であり、好適には5nm以下、さらに好適には2nm以下である。気相中の微粒子の直径はレーザー散乱などの方法により測定することができる。より簡便な方法として、膜中から微粒子を除去した後に形成される空孔をX線散乱により測定する方法がある。

【0029】

本発明に従う方法は、有機系微粒子とSi-O結合を有するシリコン系化合物とを反応させ、半導体基板上に微粒子を含む薄膜を形成する工程を含む。上部処理室1で形成された有機化合物から成る微粒子は、中間シャワープレート4の細孔を介して下部処理室2内部に導入される。有機系微粒子を導入する際に、プラズマシースが障害となる場合や、下部処理室2に生成されたプラズマにより微粒子が破壊される場合には、プラズマを1Hzから100kHz、好ましくは1Hzから1kHzの周期で間欠的に発生させることで、この問題を解消することができる。

【0030】

中間シャワープレート4の細孔から、Si-O結合を有するシリコン系化合物、酸化剤、添加剤及びキャリアガスが所定の流量に制御されて導入される。

【0031】

ここで、Si-O結合を有するシリコン系化合物は、[Si(R1R2)-O]nで表される環状シロキサン化合物である(ここで、R1、R2は、CH3、C2H3、C3H7、C6H5のいずれかであり、nは3〜5の整数)。

【0032】

他の実施例として、Si-O結合を有するシリコン系化合物は、以下の化学式(A)で示される化合物であってもよい。

【0033】

【化1】

ここで、R1、R2は、CH3、C2H3、C2H5、C3H7、C6H5のいずれかであり、n、mは任意の整数である。

【0034】

また他の実施例として、Si-O結合を有するシリコン系化合物は、以下の化学式(B)で示される化合物であってもよい。

【0035】

【化2】

ここで、R1、R2、R3は、CH3、C2H3、C2H5、C3H7、C6H5のいずれかであり、nは任意の整数である。

【0036】

さらに他の実施例として、Si-O結合を有するシリコン系化合物は、以下の化学式(C)で示される化合物であってもよい。

【0037】

【化3】

ここで、R1、R2、R3、R4は、CH3、C2H3、C2H5、C3H7、C6H5のいずれかであり、n、mは任意の整数である。

【0038】

上記以外に、Si-O結合を有するシリコン系化合物として、テトラエトキシシラン(TEOS)またはテトラメトキシシラン(TMOS)を用いてもよい。

【0039】

酸化剤として、O2、N2O、H2Oのいずれかが使用される。添加剤として、CH3OH、C2H5OH、C3H7OHなどのアルコール類が使用される。酸化剤を供給することで、Si化合物に含まれる余分な炭化水素成分を除去することができ、H2Oを供給することで加水分解反応が生じSi-O-Siネットワークが容易に構成される。希釈ガスとしてヘリウム、アルゴン等の不活性ガスが使用される。

【0040】

続いて、高周波発振器6によりサセプタ8に13.56MHzまたは60MHzの高周波電力を印加し、下部処理室2内部にプラズマを生成させ、下部処理室2内部の反応空間で化学反応を生じさせる。プラズマにより混合ガスが活性化され、半導体基板7上に有機化合物から成る微粒子を含む、Si-O結合を骨格成分とする膜が成膜される。

【0041】

成膜中、サセプタ8は300℃以下、好適には150℃以下に保たれる。半導体基板7はサセプタ8上に保持され、加熱される。サセプタの温度、すなわち半導体基板7の温度をより低温に保つことにより、膜中に含まれる有機微粒子数が増加する。

【0042】

さらに本発明に従う方法は、成膜された膜から有機微粒子を除去する工程を含む。膜が形成された後、処理室1及び2を真空排気し、処理室2に中間シャワープレート4の細孔を介してArまたはHeのような不活性ガス及び/またはH2を導入し、高周波発振器6を使って高周波電力を印加し、プラズマを生成させる。プラズマエネルギーにより、有機系微粒子が除去され、膜中に空孔が形成される。

【0043】

他の実施例において、半導体基板7をアニール処理することにより、有機系微粒子を除去することもできる。アニール処理は、400℃で1時間実行する。アニール処理には、O2のような酸化性ガスが存在すると膜が収縮してしまうため、N2雰囲気下で実行し、酸素濃度を10ppm以下に抑制する。アニール処理中に、テトラメチルシクロテトラシロキサン(TMCTS,[SiH(CH3)-O]4)を微量添加することにより、疎水化処理を行っても良い。

【0044】

さらに他の実施例において、半導体基板7に紫外線(UV)を照射することにより、有機系微粒子を除去することもできる。

【0045】

上記好適実施例では、上下2室分離型の処理装置を使用したが、他に平行平板型プラズマ処理装置を使用することもできる。プラズマ処理は、ヘリウム若しくはアルゴンなどの不活性ガス、または水素のいずれか、またはこれらの混合ガスを使用して実行する。

【実施例】

【0046】

以下、本発明に従う方法を使用した成膜実験を行ったので説明する。有機化合物として、メタクリル酸メチル(MMA、CH2=C(CH3)COOCH3)、Si-O結合を有するシリコン系化合物として、トリビニルトリメチルシクロシロキサン(3M3VTS、[Si(CHCH2)(CH3)-O]3)を使用した。実験には日本エー・エス・エム社製のプラズマCVD装置Eagleシリーズを使用した。成膜条件及び膜特性結果が以下の表2に示されている。

【0047】

【表2】

実施例1及び2は、上部処理室1で多量体を生成し、それを下部処理室2に導入する方法で生成された膜を示す。一方、実施例3は、下部処理室2のみですべての反応を実行させて生成された膜を示す。また、図3は、実施例1及び2の膜のアニール処理前のFTIR図を示したものである。

【0048】

表2の結果から、実施例1と2を比較すると、上部処理室1へ供給するMMAの量が多い実施例1の膜の方が比誘電率が低いことがわかる。これは、生成された有機ナノクラスターの量が供給された有機化合物の量に比例しているためであると考えられる。図3を参照すると、実施例1の方が1700cm-1付近のC=Oのピークが高く、膜中に多くの空孔が形成されて空孔率が高くなった結果、誘電率が低下したものであると判断することができる。

【0049】

また、表2の結果から、実施例1と3を比較すると、MMAの量が同一の場合、上部処理室1で多量体を生成してから下部処理室2に送る方法で形成された実施例1の膜の比誘電率がより低いことがわかる。これは、下部処理室のみで全部の反応を行うと有機化合物の多量体が生成し難いことが原因であると考えられる。

【図面の簡単な説明】

【0050】

【図1】図1は、本発明に従う多孔質膜形成方法に用いられる2室分離型の気相成膜装置の略示図である。

【図2】図2は、平均クラスターサイズと反応衝突回数Nとの関係を示したグラフである。

【図3】図3は、実験に使用した第1及び第2の実施例のFTIR図である。

【技術分野】

【0001】

本願は、半導体集積回路用の薄膜形成技術に関し、特に、多層配線用層間絶縁膜に使用するための多孔質低誘電率膜の形成方法に関する。

【背景技術】

【0002】

近年、半導体装置の高集積化・高速化のために、配線幅及び配線間隔の微細化が進んでいる。しかし、微細化が進むに従い、半導体装置の多層配線構造における配線抵抗Rと配線間容量Cに起因する信号遅延(RC遅延)が問題となっている。RC遅延を減少させるため、まず配線材料として、従来のアルミニウムに代えて抵抗Rのより小さい銅が採用されるようになった。また、配線間容量Cを減少させるために、従来、層間絶縁膜として用いられている比誘電率k=4のシリコン酸化膜(SiO2膜)に代えて、90nmノードではシリコン酸化膜中にメチル基を導入したSiOC膜と呼ばれる低誘電率膜(Low-k膜)が採用された。SiOC膜として、例えば、米国特許第6,432,846号に開示されるように、(CH3)2Si(OCH3)2などの材料ガスを用いてプラズマCVD法で形成した、比誘電率が3.0を下回るシロキサン重合膜(SiOC膜)などがある。

【0003】

次世代の65nmノードや45nmノードでは、さらに比誘電率の低い層間絶縁膜が求められており、ITRS2003(International Technology Roadmap for Semiconductors)では、65nmノードでの比誘電率が2.4、45nmノードでの比誘電率が2.1以下と報告されている。このような低誘電率絶縁膜を得るために、膜中に比誘電率が1である空気(空孔)を導入する試みが為されている。例えば、半導体MIRAIプロジェクトが開発したポーラスシリカ膜は比誘電率が2.0である。この膜は、X線測定から、直径が約2nmの空孔を膜中に多数有することがわかっている。

【0004】

このようなポーラスシリカ膜は、半導体基板上に空孔形成用鋳型分子を含むポリシロキサン溶液を塗布し、その後、熱処理を行うことで形成される。溶液中では複数の空孔形成用鋳型分子が集まり、ミセルを形成している。熱処理を行うことで、ポリシロキサンがネットワークを構成し、同時にミセルが熱により分解して、膜中に直径数nmの空孔を含むポリシロキサン膜が成膜される。塗布法では、材料設計が容易であることから、塗布液に含まれる空孔形成用鋳型分子の大きさ・量を変えることで、膜の比誘電率や空孔径を調整することが可能である。

【特許文献1】米国特許第6,432,846号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

プラズマCVD法のような気相法では、原料ガスを気化して供給するため、分子量が500を超えるような分子を原料として使用することはできない。直径数nmの空孔を作るためのミセルの分子量は10,000近くになり、このような重い分子は気化供給することができず、数nmの空孔を有するポーラスシリカ膜は塗布法でしか成膜することができない。

【0006】

半導体装置の中で、層間絶縁膜は、バリア膜やエッチストッパー膜など別種の膜と接しているため、低誘電率層間絶縁膜には、低誘電率の他に、これらの他の膜との良好な密着性も求められる。半導体装置の製造は多くの工程から成り、層間絶縁膜の成膜工程もその中のひとつである。したがって、前後の工程のプロセス条件を変更すれば、層間絶縁膜に求められる膜質も変化する。塗布法では、膜の原料液の組成を変更しなければならないが、この変更を短時間で行うのは困難である。

【0007】

一方、プラズマCVD法に代表される気相法で層間絶縁膜を成膜する場合、膜質の最適化は、成膜装置の設定条件(流量、圧力等)を変更するだけで可能なので、短時間で最適化を行うことが可能である。また、成膜の初期段階や終わりで成膜条件を変えることも容易であり、そうすることで膜の密着性を向上させることも可能である。このことから、低誘電率層間絶縁膜を気相法で成膜することが所望される。

【0008】

本発明の目的は、主として、Si-O結合から成る低誘電率多孔質膜を気相法で形成する方法を与えることである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に従う被処理体上に多孔質膜を形成する方法は、

気相中で有機化合物を重合させることで、有機化合物から成る微粒子を合成する工程と、

微粒子と、Si-O結合を有するシリコン系化合物とを反応させ、被処理体上に微粒子を含む膜を形成する工程と、

膜から微粒子を除去する工程と、

から成る。

【0010】

微粒子を合成するには、プラズマを用いて有機化合物を重合反応させるか、紫外線を用いて有機化合物を重合反応させる。

【0011】

膜の形成は、シリコン系化合物をプラズマを用いて反応させることで行う。

【0012】

好適には、微粒子を合成する工程と、膜を形成する工程とは、別個の処理室で実行される。

【発明の効果】

【0013】

本発明によれば、比誘電率が低くかつ密着性にすぐれた、Si-O結合から成る多孔質膜を気相法により形成することができる。

【0014】

また、本発明によれば、膜質の僅かな変更を短時間で行うことが可能である。

【0015】

さらに、本発明によれば、装置コストを増大させることなく容易に多孔質低誘電率膜を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しながら本願発明を詳細に説明する。図1は本願発明に係る薄膜形成方法に使用される2室分離型気相成長成膜装置の略示図である。装置は、排気可能な上下2段の処理室(1,2)から成る。上部処理室1の天部には上部電極3が設置されており、外部のガス供給装置(図示せず)に結合されている。上部電極3の底面には多数の細孔が設けられており、ガスが細孔を通じて上部処理室1内に供給される。また、上部電極3は外部の高周波発振器5に接続されており、高周波電極としても機能する。

【0017】

下部処理室2内には、被処理体である半導体基板7を載置するためのサセプタ8が設置されている。サセプタ8内部には加熱エレメント(図示せず)が埋設されており、半導体基板7を所定の温度に加熱保持する。サセプタ8は外部の高周波発振器6に接続され、高周波電極としても機能する。高周波発振器(5,6)の各周波数は1MHz〜100MHzである。

【0018】

上部処理室1と下部処理室2との間には中間シャワープレート4が設置されている。中間シャワープレート4は外部の原料ガス供給装置(図示せず)に結合されており、下部処理室2へ原料ガスを供給するための多数の細孔を有する。また、上部処理室1内で生成された有機化合物から成る微粒子を下部処理室2の反応空間内に導入するための多数の細孔を有する。中間シャワープレート4は電気的に接地されている。

【0019】

上部処理室1及び下部処理室2のいずれかまたは両方には処理室内部を排気するための排気口(図示せず)が設けられ、外部の真空ポンプ(図示せず)と結合されている。処理室内部はスロットルバルブ(図示せず)により所定の圧力に保持される。

【0020】

次に、本発明に従う、多孔質膜の形成方法の好適実施例について説明する。

【0021】

本発明に従う方法は、有機化合物から成る微粒子を合成する工程を含む。まず、処理室1及び2を真空排気した後、外部の気化器で気化させた気体の有機化合物を上部電極3を通じて、上部処理室1に導入する。有機化合物としては、これに限定されないが、例えば、メタン、エタン、プロパン、ブタンのような脂肪族炭化水素、エチレン、プロペン、ブテン、ブタジエン、アセチレン、プロピレン、ブチンのような炭素-炭素多重結合を有する炭化水素、ベンゼン、トルエン、キシレン、スチレン、アリルベンゼン、ジビニルベンゼンのような芳香族炭化水素、アクリル酸、アクリル酸メチル、アクリル酸エチル、メタクリル酸メチル、メタクリル酸エチルから成る集合から少なくとも1種類を選択して使用することができる。希釈ガスとして、ヘリウム、アルゴン等の不活性ガスを添加する。

【0022】

続いて、高周波発振器5により上部電極3に13.56MHzまたは60MHzの高周波電力を印加し、上部処理室1内部にプラズマを生成させ、有機化合物を活性化させることにより、重合反応を生じさせて有機微粒子を合成する。ここで、ヘリウムまたはアルゴン等の希釈ガスはプラズマ生成用に必要となる。ヘリウム及びアルゴンの電離電圧はそれぞれ、24.56eV及び15.76eVである。ヘリウムは熱伝導度が高いため、ウエハ面内の膜厚の均一性を向上させるために通常用いられるが、プラズマ生成には高エネルギーの電子を必要とする。ヘリウムまたはアルゴンの他に、キセノン、クリプトン等の希ガスを若干添加することで気相中の反応を制御することができる。

【0023】

他の実施例として、紫外線を用いて有機化合物を活性化させ重合反応を生じさせることも可能である。

【0024】

有機化合物が反応して、各多量体が生成される際の反応式は以下のようになる。

【0025】

M:原料モノマー

M*+M*→M2* p(1):2量体形成確率

M2*+M*→M3* p(2):3量体形成確率

M3*+M*→M4* p(3):4量体形成確率

例として、M*=CH3ラジカルの場合の反応確率を表1に示す。

【0026】

【表1】

M*とM*が衝突して反応しない場合を1としたとき、M2*が生成する確率をp(1)で表す。同じく、M2*とM*が衝突して反応しない場合を1としたとき、M3*が生成する確率をp(2)で表す。粒子が大きくなるに従い、反応確率は減少していく。

【0027】

上記モデルにおいて、n回の衝突回数によってN個のモノマーから成るクラスターが生成される場合、nが大きくなっても、N以上にはクラスターは大きくならない。図2は、平均クラスターサイズと反応衝突回数Nの関係を示すグラフである。図2に示されるように、クラスターサイズには上限が存在する。したがって、使用する有機化合物の種類及び反応条件を適切に選択することで、クラスターサイズを制御することが可能となる。反応条件として、反応室の圧力、反応室中の有機化合物の濃度、高周波電力などがある。

【0028】

有機化合物から成る微粒子の平均直径は10nm以下であり、好適には5nm以下、さらに好適には2nm以下である。気相中の微粒子の直径はレーザー散乱などの方法により測定することができる。より簡便な方法として、膜中から微粒子を除去した後に形成される空孔をX線散乱により測定する方法がある。

【0029】

本発明に従う方法は、有機系微粒子とSi-O結合を有するシリコン系化合物とを反応させ、半導体基板上に微粒子を含む薄膜を形成する工程を含む。上部処理室1で形成された有機化合物から成る微粒子は、中間シャワープレート4の細孔を介して下部処理室2内部に導入される。有機系微粒子を導入する際に、プラズマシースが障害となる場合や、下部処理室2に生成されたプラズマにより微粒子が破壊される場合には、プラズマを1Hzから100kHz、好ましくは1Hzから1kHzの周期で間欠的に発生させることで、この問題を解消することができる。

【0030】

中間シャワープレート4の細孔から、Si-O結合を有するシリコン系化合物、酸化剤、添加剤及びキャリアガスが所定の流量に制御されて導入される。

【0031】

ここで、Si-O結合を有するシリコン系化合物は、[Si(R1R2)-O]nで表される環状シロキサン化合物である(ここで、R1、R2は、CH3、C2H3、C3H7、C6H5のいずれかであり、nは3〜5の整数)。

【0032】

他の実施例として、Si-O結合を有するシリコン系化合物は、以下の化学式(A)で示される化合物であってもよい。

【0033】

【化1】

ここで、R1、R2は、CH3、C2H3、C2H5、C3H7、C6H5のいずれかであり、n、mは任意の整数である。

【0034】

また他の実施例として、Si-O結合を有するシリコン系化合物は、以下の化学式(B)で示される化合物であってもよい。

【0035】

【化2】

ここで、R1、R2、R3は、CH3、C2H3、C2H5、C3H7、C6H5のいずれかであり、nは任意の整数である。

【0036】

さらに他の実施例として、Si-O結合を有するシリコン系化合物は、以下の化学式(C)で示される化合物であってもよい。

【0037】

【化3】

ここで、R1、R2、R3、R4は、CH3、C2H3、C2H5、C3H7、C6H5のいずれかであり、n、mは任意の整数である。

【0038】

上記以外に、Si-O結合を有するシリコン系化合物として、テトラエトキシシラン(TEOS)またはテトラメトキシシラン(TMOS)を用いてもよい。

【0039】

酸化剤として、O2、N2O、H2Oのいずれかが使用される。添加剤として、CH3OH、C2H5OH、C3H7OHなどのアルコール類が使用される。酸化剤を供給することで、Si化合物に含まれる余分な炭化水素成分を除去することができ、H2Oを供給することで加水分解反応が生じSi-O-Siネットワークが容易に構成される。希釈ガスとしてヘリウム、アルゴン等の不活性ガスが使用される。

【0040】

続いて、高周波発振器6によりサセプタ8に13.56MHzまたは60MHzの高周波電力を印加し、下部処理室2内部にプラズマを生成させ、下部処理室2内部の反応空間で化学反応を生じさせる。プラズマにより混合ガスが活性化され、半導体基板7上に有機化合物から成る微粒子を含む、Si-O結合を骨格成分とする膜が成膜される。

【0041】

成膜中、サセプタ8は300℃以下、好適には150℃以下に保たれる。半導体基板7はサセプタ8上に保持され、加熱される。サセプタの温度、すなわち半導体基板7の温度をより低温に保つことにより、膜中に含まれる有機微粒子数が増加する。

【0042】

さらに本発明に従う方法は、成膜された膜から有機微粒子を除去する工程を含む。膜が形成された後、処理室1及び2を真空排気し、処理室2に中間シャワープレート4の細孔を介してArまたはHeのような不活性ガス及び/またはH2を導入し、高周波発振器6を使って高周波電力を印加し、プラズマを生成させる。プラズマエネルギーにより、有機系微粒子が除去され、膜中に空孔が形成される。

【0043】

他の実施例において、半導体基板7をアニール処理することにより、有機系微粒子を除去することもできる。アニール処理は、400℃で1時間実行する。アニール処理には、O2のような酸化性ガスが存在すると膜が収縮してしまうため、N2雰囲気下で実行し、酸素濃度を10ppm以下に抑制する。アニール処理中に、テトラメチルシクロテトラシロキサン(TMCTS,[SiH(CH3)-O]4)を微量添加することにより、疎水化処理を行っても良い。

【0044】

さらに他の実施例において、半導体基板7に紫外線(UV)を照射することにより、有機系微粒子を除去することもできる。

【0045】

上記好適実施例では、上下2室分離型の処理装置を使用したが、他に平行平板型プラズマ処理装置を使用することもできる。プラズマ処理は、ヘリウム若しくはアルゴンなどの不活性ガス、または水素のいずれか、またはこれらの混合ガスを使用して実行する。

【実施例】

【0046】

以下、本発明に従う方法を使用した成膜実験を行ったので説明する。有機化合物として、メタクリル酸メチル(MMA、CH2=C(CH3)COOCH3)、Si-O結合を有するシリコン系化合物として、トリビニルトリメチルシクロシロキサン(3M3VTS、[Si(CHCH2)(CH3)-O]3)を使用した。実験には日本エー・エス・エム社製のプラズマCVD装置Eagleシリーズを使用した。成膜条件及び膜特性結果が以下の表2に示されている。

【0047】

【表2】

実施例1及び2は、上部処理室1で多量体を生成し、それを下部処理室2に導入する方法で生成された膜を示す。一方、実施例3は、下部処理室2のみですべての反応を実行させて生成された膜を示す。また、図3は、実施例1及び2の膜のアニール処理前のFTIR図を示したものである。

【0048】

表2の結果から、実施例1と2を比較すると、上部処理室1へ供給するMMAの量が多い実施例1の膜の方が比誘電率が低いことがわかる。これは、生成された有機ナノクラスターの量が供給された有機化合物の量に比例しているためであると考えられる。図3を参照すると、実施例1の方が1700cm-1付近のC=Oのピークが高く、膜中に多くの空孔が形成されて空孔率が高くなった結果、誘電率が低下したものであると判断することができる。

【0049】

また、表2の結果から、実施例1と3を比較すると、MMAの量が同一の場合、上部処理室1で多量体を生成してから下部処理室2に送る方法で形成された実施例1の膜の比誘電率がより低いことがわかる。これは、下部処理室のみで全部の反応を行うと有機化合物の多量体が生成し難いことが原因であると考えられる。

【図面の簡単な説明】

【0050】

【図1】図1は、本発明に従う多孔質膜形成方法に用いられる2室分離型の気相成膜装置の略示図である。

【図2】図2は、平均クラスターサイズと反応衝突回数Nとの関係を示したグラフである。

【図3】図3は、実験に使用した第1及び第2の実施例のFTIR図である。

【特許請求の範囲】

【請求項1】

被処理体上に多孔質膜を形成する方法であって、

気相中で有機化合物を重合させることで、有機化合物から成る微粒子を合成する工程と、

前記微粒子と、Si-O結合を有するシリコン系化合物とを反応させ、前記被処理体上に前記微粒子を含む膜を形成する工程と、

前記膜から前記微粒子を除去する工程と、

から成る方法。

【請求項2】

請求項1に記載の方法であって、前記微粒子を合成する工程は、プラズマを用いて有機化合物を重合反応させる工程から成る、ところの方法。

【請求項3】

請求項1に記載の方法であって、前記有機系微粒子を合成する工程は、紫外線を用いて有機化合物を重合反応させる工程から成る、ところの方法。

【請求項4】

請求項1から3のいずれかに記載の方法であって、前記有機化合物は少なくとも1つの不飽和結合を有する、ところの方法。

【請求項5】

請求項1に記載の方法であって、前記膜を形成する工程は、プラズマを用いて行う、ところの方法。

【請求項6】

請求項1に記載の方法であって、前記微粒子を合成する工程と、前記膜を形成する工程とは、別個の処理室で実行される、ところの方法。

【請求項1】

被処理体上に多孔質膜を形成する方法であって、

気相中で有機化合物を重合させることで、有機化合物から成る微粒子を合成する工程と、

前記微粒子と、Si-O結合を有するシリコン系化合物とを反応させ、前記被処理体上に前記微粒子を含む膜を形成する工程と、

前記膜から前記微粒子を除去する工程と、

から成る方法。

【請求項2】

請求項1に記載の方法であって、前記微粒子を合成する工程は、プラズマを用いて有機化合物を重合反応させる工程から成る、ところの方法。

【請求項3】

請求項1に記載の方法であって、前記有機系微粒子を合成する工程は、紫外線を用いて有機化合物を重合反応させる工程から成る、ところの方法。

【請求項4】

請求項1から3のいずれかに記載の方法であって、前記有機化合物は少なくとも1つの不飽和結合を有する、ところの方法。

【請求項5】

請求項1に記載の方法であって、前記膜を形成する工程は、プラズマを用いて行う、ところの方法。

【請求項6】

請求項1に記載の方法であって、前記微粒子を合成する工程と、前記膜を形成する工程とは、別個の処理室で実行される、ところの方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−141951(P2007−141951A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−330368(P2005−330368)

【出願日】平成17年11月15日(2005.11.15)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成16年度、独立行政法人新エネルギー・産業技術総合開発機構「次世代半導体材料・プロセス基盤(MIRAI)」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000227973)日本エー・エス・エム株式会社 (68)

【出願人】(000005887)三井化学株式会社 (2,318)

【出願人】(000231464)株式会社アルバック (1,740)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月15日(2005.11.15)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成16年度、独立行政法人新エネルギー・産業技術総合開発機構「次世代半導体材料・プロセス基盤(MIRAI)」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000227973)日本エー・エス・エム株式会社 (68)

【出願人】(000005887)三井化学株式会社 (2,318)

【出願人】(000231464)株式会社アルバック (1,740)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]