多孔質膜用支持体の製造方法及び多孔質膜用支持体

【課題】引取ロール上での支持体の筒状編紐の偏平化を抑制した中空糸膜用支持体、並びに、製造速度を上げても当該中空糸膜用支持体を生産性良く製造できる方法を提供する。

【解決手段】中空紐状物を、加熱処理した後引取ロールにより連続的に引き取ることを特徴とする多孔質膜用支持体の製造方法であって、前記引取ロールに接触する直前の中空紐状物の表面温度を85℃以下に冷却する製造方法による。これにより、長手方向断面の円形度が95%以上である、中空紐状物からなる多孔質膜用支持体を得る。

【解決手段】中空紐状物を、加熱処理した後引取ロールにより連続的に引き取ることを特徴とする多孔質膜用支持体の製造方法であって、前記引取ロールに接触する直前の中空紐状物の表面温度を85℃以下に冷却する製造方法による。これにより、長手方向断面の円形度が95%以上である、中空紐状物からなる多孔質膜用支持体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質膜用支持体を好適に製造する方法に関する。

【背景技術】

【0002】

近年、環境汚染に対する関心が高まり、また水質に関する規制が強化されていることから、分離の完全性、設備のコンパクト性などに優れた濾過膜を用いた水処理が注目を集めている。該水処理の濾過膜としては、例えば、中空糸膜などの多孔質膜が用いられている。該多孔質膜には、優れた分離特性や透過性能のみならず、高い機械物性も必要とされる。機械特性に優れた多孔質膜としては、例えば、糸を織る、組む又は編むなどして得られる中空状の多孔質膜用支持体の外表面に、多孔質膜層を形成した中空状多孔質膜が知られている(例えば、特許文献1〜3)。該中空状多孔質膜は、支持体を環状ノズルに連続的に通過させ、環状ノズルから製膜原液を吐出し、支持体の外周面に製膜原液を塗布した後、製膜原液が塗布された支持体を凝固浴槽内に通し、凝固浴層内の凝固液で製膜原液を凝固させることにより製造されている。

【0003】

一方、本発明者らは、円筒状の編紐を加熱された熱処理金型に通して材料の溶融温度未満の温度で加熱処理を施すことにより、伸縮性(外径変化)が抑えられた多孔質膜用支持体を生産性良く得られること、並びに、当該方法により得られる支持体が、高い機械特性(耐圧強度、引張り強度等)を有するものとなることをすでに開示してい(例えば、特許文献4〜5)。

【0004】

これらの製造方法では、熱処理した多孔質膜用支持体は型の通過抵抗により引取ロール(例えばネルソンロール)により引き取られる。このとき加熱処理した支持体には一定の張力が加わるため、ロール上で若干偏平化している。また、型通過後の編紐の冷却は、周囲の温度に依存した自然冷却となっている。従って、生産速度(引取り速度)が上がると、熱処理金型を通過した筒状編紐が引取ロールに到達する時間が短くなり、高温の状態でロールに接触する。このとき、高温状態でロール表面に押し付けられた筒状編紐はロールを通過する過程で冷却されるため、楕円状に偏平した形態で固定され、製造された支持体の断面形状は楕円状に偏平した形状となる。

このような楕円形状に偏平化した支持体を用いて中空状多孔質膜を製造した場合、製膜原液が均一に塗布されず膜厚斑が発生し、性能低下や不良品となり、歩留り低下に繋がる。

また、偏平化した支持体は、その内径断面も偏平化しており、中空状多孔質膜として使用する場合、通常の円形断面の中空状多孔質膜よりも濾過水の通水抵抗が増え、性能低下に繋がる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−7746号公報

【特許文献2】特開2006−68710号公報

【特許文献3】特開2006−150271号公報

【特許文献4】特開2008−114180号公報

【特許文献5】特開2009−52190号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上の点から、引取ロール上での支持体の筒状編紐の偏平化を抑制し、製造速度を上げても生産性良く製造できる方法を提供することが本発明の課題である。

【課題を解決するための手段】

【0007】

かかる課題を解決しうる本発明の要旨は、中空紐状物を、加熱処理した後引取ロールにより連続的に引き取ることを特徴とする多孔質膜用支持体の製造方法であって、前記引取ロールに接触する直前の中空紐状物の表面温度を85℃以下に冷却する、多孔質膜用支持体の製造方法、にある。

【発明の効果】

【0008】

本発明の紐状物製造方法によれば、偏平化が抑制された多孔質膜の製造に適した中空紐状物を生産性よく製造できる。

【図面の簡単な説明】

【0009】

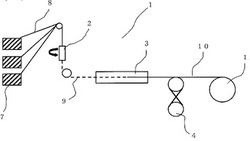

【図1】本発明の製造方法に用いられる支持体製造装置の一例を示す概略構成図である。

【図2】熱処理金型の一例を示す端面図および側断面図である。

【図3】支持体製造装置の他の例を示す概略構成図である。

【図4】熱処理金型出口からの移動距離とその点における支持体表面温度の関係を示すグラフの一例である。

【図5】熱処理金型出口からの移動距離とその点における支持体表面温度の関係を示すグラフの一例である。

【図6】引取り速度と支持体表面温度の関係を示すグラフの一例である。

【図7】支持体表面温度と円形度の関係を示すグラフの一例である。

【図8】支持体表面温度と円形度の関係を示すグラフの一例である。

【発明を実施するための形態】

【0010】

以下の説明においては、糸を丸編みした筒状編紐(以下、単に編紐ということもある。)を用いたものを例に挙げて説明するが、本発明の製造方法は、他の中空紐状物(例えば、中空状組紐や織布)を用いての製造にも適用可能である。

【0011】

<中空紐状物>

本発明の製造方法に用いる中空紐状物としては、糸を丸編みした筒状編紐や製紐機により製造される筒状組紐などを用いることができる。

ここで、丸編みとは、丸編機を用いて筒状のよこメリヤス生地を編成することであり、筒状編紐は、糸を湾曲させて螺旋状に伸びる連続したループを形成し、これらループを前後左右に互いに関係させたものである。丸編機から排出される筒状編紐の排出速度は、編紐の形状によっても若干変わるが、基本的にはシリンダの回転数によって決まる。シリンダの回転数は引取ロール4の引取り速度に応じて設定され、通常1000〜4000r/min程度である。

【0012】

一方、製紐機による筒状組紐の製法では、平板上に立設した多数のボビンから複数本の糸を引き出し、各糸を相互に交差させて組むとともに、各ボビンを所定の経路に沿って移動させることにより糸の位置関係を所定のパターンで変化させて組紐が製造される。

ところで、該製紐機は、小分けした多数のボビンが複雑な動きをしているため、製紐速度を上げることが難しく、生産性が低いという問題がある。通常、製紐機による円筒状組紐の製紐速度は10〜20m/hr程度である。従って、本願発明においては、生産性の点から筒状編紐を用いるのが好ましい。

【0013】

さらに、中空紐状物として筒状編紐を用いる場合、筒状編紐の編目の数は、1周あたり5以上が好ましい。編目の数は、後述の丸編機のメリヤス針(編針)の数と同じである。編目の数が5以上であれば、筒状編紐の中空部の断面形状が円形となり、内径縮小化による通水性の低下が抑えられる。編目の数の上限は、筒状編紐9の外径、糸の繊度、編目の大きさ(ループの大きさ)に等により決まる。編目が大きい場合、製膜原液を支持体10に塗布する際に、製膜原液が支持体10の内部に流入して中空部が閉塞するおそれがある。従って、同じ外径の筒状編紐9を製造する場合、糸の繊度が高いと編目の数は少なく、繊度が低いと編目の数は多く設定する必要がある。

【0014】

中空紐状物に用いられる糸の形態としては、マルチフィラメント、モノフィラメント、紡績糸等いずれでもよく、糸の材料も、合成繊維、半合成繊維いずれでもよい。さらには、これら複数種類の繊維を組み合わせた糸であってもよい。

【0015】

合成繊維としては、ナイロン6、ナイロン66、芳香族ポリアミド等のポリアミド系繊維;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、ポリグリコール酸等のポリエステル系繊維;ポリアクリロニトリル等のアクリル系繊維;ポリエチレン、ポリプロピレン等のポリオレフィン系繊維;ポリビニルアルコール系繊維;ポリ塩化ビニリデン系繊維;ポリ塩化ビニル系繊維:ポリウレタン系繊維;フェノール樹脂系繊維;ポリフッ化ビニリデン、ポリテトラフルオロエチレン等のフッ素樹脂系繊維;ポリアルキレンパラオキシベンゾエート系繊維等が挙げられる。

半合成繊維の例としては、セルロースジアセテート、セルローストリアセテート、キチン、キトサン等を原料としたセルロース誘導体系繊維;プロミックスと呼称される蛋白質系繊維等が挙げられる。

【0016】

これらの各繊維のうち、後述の熱処理による外形変化の抑制効果が発揮されやすい点から、合成繊維または半合成繊維のマルチフィラメントが好ましく、さらに、この支持体表面に多孔質膜層を形成する観点から、耐薬品性に優れる、ポリエステル系繊維、アクリル系繊維、ポリビニルアルコール系繊維、ポリアミド系繊維、ポリオレフィン系繊維が好ましい。

【0017】

支持体10の外径は、中空状多孔質膜の外径によって決まる。中空状多孔質膜の外径は、中空状多孔質膜を束ねた膜モジュールにおける必要濾過面積から、0.9〜6.0mmが好ましく、1.0〜3.5mmがより好ましい。従って、支持体10の外径は、0.7〜5.0mmが好ましく、0.9〜3.0mmがより好ましい。

糸の繊度は、多孔質膜の耐久性および、多孔質膜層との接着性を向上させる点から、150〜1000dtexが好ましい。糸の繊度が150dtex以上であれば、外径にもよるが、中空状多孔質膜のつぶれ圧が向上する。糸の繊度が1000dtex以下であれば、内径縮小化による通水性の低下が抑えられる。

【0018】

<熱処理>

原糸ボビン7から供給される糸8を丸編みして筒状編紐9を編成して排出する丸編機2と、丸編機2から排出された筒状編紐9が通過する貫通孔11を有し、該貫通孔11内の筒状編紐9を加熱処理するとともに所望の外径に成型する熱処理金型3と、該熱処理金型3を通過した支持体10(加熱処理された筒状編紐9)を引き取る引取ロール4が設けられている。その後、巻取り機12に巻き取られるか、或いは図示していない収納容器に収納される。

【0019】

丸編機2は、回転可能な円筒状のシリンダと、該シリンダの内側に配置された回転しないスピンドルと、該スピンドルの外円周上に配置された複数のメリヤス針(編針)とを有して構成される。筒状編紐9の外径、内径、編目の数および大きさは、メリヤス針の数、メリヤス針を配置するスピンドルの円周直径、糸の繊度等により決まる。本一例におけるスピンドルの円周直径は、3〜12mmが好ましく、4〜10mmがより好ましい。メリヤス針の数は6〜14本が好ましく、8〜12本がより好ましい。

【0020】

熱処理金型3は、金属製のブロック、プレート等からなる本体と、加熱手段とを有して構成される。加熱手段としては、バンドヒーター、アルミ鋳込みヒーター等が挙げられる。

図2は、熱処理金型3の、筒状編紐9の入り口側端面、側断面、および筒状編紐9の出口側端面を示す図である。熱処理金型3の本体には、貫通孔11が形成されている。

ここで、筒状編紐9は、樹脂の融点又はガラス転移点未満の温度で熱処理される。これにより、繊維が溶融して編目が閉塞することが抑えられる。

【0021】

筒状編紐9は、金型3を通過するとき、筒状編紐を構成する繊維の溶融温度をTm(℃)としたとき(Tm−80)(℃)以上Tm(℃)未満で熱処理されることが好ましい。型内の温度tをこの温度範囲とすることにより、編紐が熱収縮を起こし、伸縮性が抑制されるとともに、糸と糸の間の隙間が緻密になり、筒状編紐9がつぶれにくくなる。さらに、出口側のストレート部において筒状編紐9の外径が規制され、所望の外径の支持体となる。また、円筒状組紐12は、Tm未満で熱処理されているため、糸と糸の間の隙間がつぶれることが抑えられる。

例えば、材料がポリエステル系繊維(通常、Tm=約240℃〜290℃)の場合、上述の理由により温度tは180〜250℃が好ましく、190〜230℃がより好ましい。

【0022】

貫通孔11の筒状編紐9の入り口側の内径Dは、熱処理前の筒状編紐9の外径D’と等しいか、若干大きく、筒状編紐9の出口側の内径dは、熱処理後の筒状編紐9(支持体10)の外径d’と等しい。貫通孔11は、筒状編紐9の出口側に、長さLのストレート部を有する。内径Dは、内径d以上であることが好ましい。すなわち、伸びが少なく、外径が均一な円支持体10を得るためには、筒状編紐9を均一に加熱する必要がある。したがって、貫通孔11の内周面と筒状編紐9の表面とが常に接触するように、D≧dとする。

内径dは、外径D’の50〜100%であることが好ましい。外径D’より内径dが極端に小さい場合、外径d’が内径dより大きくなり、筒状編紐9が熱処理金型3内で引っ掛かり、貫通孔11を通過できなくなるおそれがある。長さLと内径dとの比(L/d)は、筒状編紐9を均一に加熱する点から、1以上が好ましい。貫通孔11は、筒状編紐9の引っ掛かりを回避する点から、ストレート部以外では、内周面がテーパーを有することが好ましい。

【0023】

<引取ロール>

引取ロール4としては、ネルソンロール、ニップロール、カレンダーロール等が挙げられる。ニップロールは得られた支持体10をつぶす恐れがある。つぶれると中空部が閉塞し、多孔質膜用支持体としての用を成さなくなる恐れがある。従って、引取ロール4にはネルソンロールまたはカレンダーロールが好ましい。これらのロールを用いて支持体10を引き取るには、ロールと支持体10との接触面積をある程度大きくする必要がある。カレンダーロールの場合、支持体10との接触面積を確保するためにロール本数を多くする必要がある。ネルソンロールは、2本のロールに支持体10を複数回巻き付けることで接触面積を確保できる点でより好ましい。

【0024】

支持体10を引取ロール4で引き取るとき、ロールと支持体10とのスリップを防止するため、支持体10に、一定の張力を付与する必要がある。張力を付与することで、支持体10をロール表面に押し付けることが可能となり、スリップを防止してロールの周速度と同じ速度で引き取ることが可能となる。

なお、各ロールの表面温度は室温と実質同一となり、通常20〜30℃の範囲にあると考えてよい。

【0025】

上記の円形度を維持するため、加熱処理金型3を通過した支持体10の表面温度は、糸の繊度、紐の外径、編目数などの条件にもよるが、85℃以下が好ましく、70℃以下がより好ましい。

【0026】

本実施形態においては、筒状編紐9が熱処理金型3を通過する際に発生する抵抗力が支持体10に付与される張力となり、その値は、編成された編紐の外径、原糸の繊度、熱処理金型の孔径、熱処理温度、引取り速度などの条件により変わる。本実施形態の製造条件において、支持体10に付与される張力値の範囲は、およそ4N〜50Nである。

【0027】

なお、図1に示す製造装置の一例は、生産性向上の点から製編工程から引取り工程までを連続化しているが、本発明においては、熱処理と引取りとが連続で行われていればよく、丸編機2を設けず、あらかじめ製造されボビン等に巻き取られた又は容器に収納された筒状編紐9、或いは筒状の組紐を用いて、熱処理と引取りとを通して行うことにより支持体10を製造してもよい。

【0028】

<多孔質膜用支持体>

本発明の製造方法を用いて製造することにより、円形度95%以上の多孔質膜用支持体を得ることができる。

加熱用金型3引き出された支持体は、通常、支持体が引取ロール4のロール表面に押し付けられると、支持体はロール上で若干楕円状に偏平化するが、ロール通過後は支持体の弾性によりもとの円筒形状に戻る。

しかし、高温状態でロール表面に押し付けられた筒状編紐は、ロールを通過する過程で冷却するため、楕円状に偏平した形態で固定され、ロール通過後も楕円状に偏平した形状を維持した状態となる。

【0029】

偏平化した支持体10を用いて多孔質膜を製造した場合、支持体10を環状ノズルに連続的に通し、該環状ノズルから製膜原液を吐出し、支持体10の外周面に製膜原液を塗布する工程において、製膜原液が支持体10の外表面に均一の厚さで塗布されず、膜厚斑の原因となる。膜厚の薄い部分は、ピンホールが発生するなど、中空状多孔質膜の性能低下および不良品となり製品歩留り低下に繋がる。また、偏平化した支持体10は、その内径断面も偏平化しており、中空状多孔質膜として使用する場合、通常の円形断面の中空状多孔質膜よりも濾過水の通水抵抗が増え、性能低下に繋がる。

【0030】

ここで、筒状編紐の偏平化の大きさは、筒状編紐の任意断面における、外径の最大値と最小値から下記式(2)により求める円形度によって示すことができる。

円形度(%)=紐最小径÷紐最大径×100・・・(2)

ここで、紐最小径及び紐最大径は、外径測定器を用いてその外径を連続的に測定することにより得ることができる。例えば、レーザー式の外形測定器を用いる場合、当該測定器の測定部に紐を通して、紐端部付近にレーザーがあたるよう固定しつつ、紐の長手方向を軸心として1回転することにより径の測定値を連続的に読み取り、その最大値を紐最大径とし、最小値を紐最小径とする。

【0031】

上述の理由により、多孔質膜用支持体としては真円(円形度100%)により近いほど好ましいが、本発明の製造方法少なくとも95%以上でとすることができ、結果当該支持体を用いて製造される多孔質膜の性能向上効果が得られる。

【0032】

<冷却手段>

加熱処理した多孔質膜用の膜支持体10を引取ロール4直前で85℃冷却する手段としては、自然空冷の他、熱処理金型3の後工程に冷却ファンなどの冷却手段を設けることは任意である。

【0033】

冷却手段が支持体移送中の自然冷却による場合、熱処理金型3を通過した中空紐状物9が外気により冷却される時間を確保するため、所望する引取ロール4の回転速度に応じて、熱処理金型3と引取ロール4の距離を決定することが好ましい。

【0034】

以下、引取ロール4と熱処理金型3との距離の決定方法についてグラフを用いて一例を示す。

図4は、室温下において、合成繊維としてポリエステル繊維を用い、該ポリエステル繊維の繊度が420dtex、加熱処理した中空紐状物9(支持体10)の外径が2.55mm、熱処理金型3の温度(t)が210℃、引取ロール4の引取り速度を1.7m/minとした場合の加熱処理金型3を通過した支持体10の移動距離と表面温度の関係を示すグラフである。

図5は、上記条件のうち、引取ロール4の引取り速度を4.5mm/minとした場合の加熱処理金型3を通過した支持体10の移動距離と表面温度の関係を示すグラフである。

図4および図5から加熱処理金型3を通過した支持体10の表面温度の下がり方は、引取り速度により異なることが判る。すなわち、上述の加熱処理金型3を通過した支持体10の表面温度を85℃以下にするには、引取り速度に応じて、熱処理金型3の出口から引取ロール4のロール中心までの距離を変更する必要がある。

【0035】

図6は、室温下において、糸8としてポリエステル繊維を用い、該ポリエステル繊維の繊度が420dtex、加熱処理した後の支持体10の外径が2.55mm、熱処理金型3の温度(t)が210℃、熱処理金型3の出口と引取ロール4のロール中心までの距離を400mmとした場合の、引取ロール4の引取り速度と、ロールに接触する直前の支持体10の表面温度の関係を示すグラフである。

【0036】

図7は、上記条件のもと、引取ロール4のロールに接触する直前の支持体10の表面温度と引取ロール4を通過した支持体10の円形度の関係を示すグラフである。

【0037】

図8は、上記条件のうち、糸8の繊度が336dtexの場合における、引取ロール4のロールに接触する直前の支持体10の表面温度と引取ロール4を通過した支持体10の円形度の関係を示すグラフである。

【0038】

図6に示す如く、引取り速度が上がると、ロールに接触する直前の支持体10の表面温度も上がることが判る。また、図7および図8に示す如く、ロールに接触する直前の支持体10の表面温度も上がると支持体10の円形度が下がることが判る。

【0039】

これらの結果から、支持体10の偏平化を抑制し、支持体10の偏平化を抑制する85℃以下にするためには、例えば、糸8としてポリエステル繊維を用い、熱処理金型3の温度(t)が210℃、引取ロール4の引取り速度を1.5〜2.5m/minとした場合、加熱処理金型3と引取ロール4の距離は、200mm以上が好ましく、350mm以上がより好ましい。

また、上記条件のうち、引取り速度を4〜5m/minとした場合、加熱処理金型3と引取ロール4の距離は、700mm以上が好ましく、950mm以上がより好ましい。

【実施例】

【0040】

本発明を以下の実施例により具体的に説明する。

【0041】

(支持体の外径の測定)

支持体の外径は、レーザー外径測定器(キーエンス社製、LS3000)を用いて測定モードを『外径』にあわせて測定した。測定器の測定部に紐を通して、紐端部付近にレーザーがあたるよう固定しつつ、紐の長手方向を軸心として1回転することにより径の測定値を連続的に読み取り、その最大値を紐最大径とし、最小値を紐最小径とした。一度測定するごとに支持体10の位置を数mm移動させた後、さらに外径測定することを繰り返し、計3回測定して、それぞれの最大値と最小値の平均値を求めた。

【0042】

(支持体の表面温度の測定)

支持体の表面温度は、赤外線温度測定器(FLIR社製、i50)を用いて温度レンジを0〜350℃、放射率を0.95に設定して測定した。走行中の支持体の引取ロールに接触する直前の表面温度は、支持体との接点から約5cm離れた位置における表面温度を、10秒間隔で計3回測定して、それらの平均値を引取ロールに接触する直前の表面温度とした。

【0043】

(実施例1)

図1に示す支持体製造装置1を用いて、筒状編紐9からなる支持体10を製造した。糸8としては、ポリエステル繊維(繊度:420dtex、フィラメント数:180、Tm:260℃)を用いた。丸編機2としては、卓上型紐編機(圓井繊維機械社製、編針数:12本、針サイズ:16ゲージ、スピンドルの円周直径:8mm)を用いた。熱処理金型3としては、バンドヒーターによる加熱手段を有するSUS304製の金型(内径D:5mm、内径d:2.55mm、L/d:5)を用いた。引取ロール4のロール直径は100mm、熱処理金型3出口から引取ロール4の中心までの距離は400mmとした。熱処理金型3の温度(t)を210℃とし、引取り速度を1.7m/minとした。製造中の装置周囲の温度は室温(24℃)であった。

引取ロール4のロールに接触する直前の支持体10の表面温度(3回の測定値の平均)は80℃あった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、98%であった。

【0044】

(実施例2)

糸8として、ポリエステル繊維(繊度:336dtex、フィラメント数:144、Tm:260℃)を用い、引取り速度を2.0m/minとした以外は、実施例1と同じ条件で支持体10を製造した。引取ロール4のロールに接触する直前の支持体10の表面温度(3回の測定値の平均)は70℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、99%であった。

【0045】

(実施例3)

図3に示す支持体製造装置6を用いて、筒状編紐9からなる支持体10を製造した。糸8、丸編機2、熱処理金型3、および引取ロール4は実施例1と同じものを用いた。ガイドロール5の直径は100mm、熱処理金型4出口からガイドロール5の中心までの距離は、800mmとした。

熱処理金型4の温度(t)を210℃とし、引取り速度を4.5m/minとした。製造中の装置周囲の温度は、22℃であった。

ガイドロール5に接触する直前の支持体10の表面温度(3回の測定値の平均)は80℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、98%であった。

【0046】

(比較例1)

支持体10の表面温度が85℃以上の場合の比較を行った。図1に示す支持体製造装置1を用いて、筒状編紐9からなる支持体10を製造した。引取ロール4の引取り速度を2.5m/minとした以外は、実施例1と同じ条件とした。製造中の装置周囲の温度は、24℃であった。

引取ロール4のロールに接触する直前の支持体10の表面温度(3回の測定値の平均)は100℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、89%であった。

【0047】

(比較例2)

支持体10の表面温度が85℃以上の場合の比較を行った。図1に示す支持体製造装置1を用いて、筒状編紐9からなる支持体10を製造した。

引取ロール4の引取り速度を3.0m/minとした以外は、実施例2と同じ条件とした。製造中の装置周囲の温度は、24℃であった。引取ロール4のロールに接触する直前の支持体10の表面温度は90℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、92%であった。

【符号の説明】

【0048】

1・・・・・・支持体製造装置

2・・・・・・丸編機

3・・・・・・熱処理金型

4・・・・・・引取ロール

5・・・・・・ガイドロール

7・・・・・・ボビン

8・・・・・・糸

9・・・・・・紐

10・・・・・支持体(中空状多孔質膜用支持体)

【技術分野】

【0001】

本発明は、多孔質膜用支持体を好適に製造する方法に関する。

【背景技術】

【0002】

近年、環境汚染に対する関心が高まり、また水質に関する規制が強化されていることから、分離の完全性、設備のコンパクト性などに優れた濾過膜を用いた水処理が注目を集めている。該水処理の濾過膜としては、例えば、中空糸膜などの多孔質膜が用いられている。該多孔質膜には、優れた分離特性や透過性能のみならず、高い機械物性も必要とされる。機械特性に優れた多孔質膜としては、例えば、糸を織る、組む又は編むなどして得られる中空状の多孔質膜用支持体の外表面に、多孔質膜層を形成した中空状多孔質膜が知られている(例えば、特許文献1〜3)。該中空状多孔質膜は、支持体を環状ノズルに連続的に通過させ、環状ノズルから製膜原液を吐出し、支持体の外周面に製膜原液を塗布した後、製膜原液が塗布された支持体を凝固浴槽内に通し、凝固浴層内の凝固液で製膜原液を凝固させることにより製造されている。

【0003】

一方、本発明者らは、円筒状の編紐を加熱された熱処理金型に通して材料の溶融温度未満の温度で加熱処理を施すことにより、伸縮性(外径変化)が抑えられた多孔質膜用支持体を生産性良く得られること、並びに、当該方法により得られる支持体が、高い機械特性(耐圧強度、引張り強度等)を有するものとなることをすでに開示してい(例えば、特許文献4〜5)。

【0004】

これらの製造方法では、熱処理した多孔質膜用支持体は型の通過抵抗により引取ロール(例えばネルソンロール)により引き取られる。このとき加熱処理した支持体には一定の張力が加わるため、ロール上で若干偏平化している。また、型通過後の編紐の冷却は、周囲の温度に依存した自然冷却となっている。従って、生産速度(引取り速度)が上がると、熱処理金型を通過した筒状編紐が引取ロールに到達する時間が短くなり、高温の状態でロールに接触する。このとき、高温状態でロール表面に押し付けられた筒状編紐はロールを通過する過程で冷却されるため、楕円状に偏平した形態で固定され、製造された支持体の断面形状は楕円状に偏平した形状となる。

このような楕円形状に偏平化した支持体を用いて中空状多孔質膜を製造した場合、製膜原液が均一に塗布されず膜厚斑が発生し、性能低下や不良品となり、歩留り低下に繋がる。

また、偏平化した支持体は、その内径断面も偏平化しており、中空状多孔質膜として使用する場合、通常の円形断面の中空状多孔質膜よりも濾過水の通水抵抗が増え、性能低下に繋がる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−7746号公報

【特許文献2】特開2006−68710号公報

【特許文献3】特開2006−150271号公報

【特許文献4】特開2008−114180号公報

【特許文献5】特開2009−52190号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上の点から、引取ロール上での支持体の筒状編紐の偏平化を抑制し、製造速度を上げても生産性良く製造できる方法を提供することが本発明の課題である。

【課題を解決するための手段】

【0007】

かかる課題を解決しうる本発明の要旨は、中空紐状物を、加熱処理した後引取ロールにより連続的に引き取ることを特徴とする多孔質膜用支持体の製造方法であって、前記引取ロールに接触する直前の中空紐状物の表面温度を85℃以下に冷却する、多孔質膜用支持体の製造方法、にある。

【発明の効果】

【0008】

本発明の紐状物製造方法によれば、偏平化が抑制された多孔質膜の製造に適した中空紐状物を生産性よく製造できる。

【図面の簡単な説明】

【0009】

【図1】本発明の製造方法に用いられる支持体製造装置の一例を示す概略構成図である。

【図2】熱処理金型の一例を示す端面図および側断面図である。

【図3】支持体製造装置の他の例を示す概略構成図である。

【図4】熱処理金型出口からの移動距離とその点における支持体表面温度の関係を示すグラフの一例である。

【図5】熱処理金型出口からの移動距離とその点における支持体表面温度の関係を示すグラフの一例である。

【図6】引取り速度と支持体表面温度の関係を示すグラフの一例である。

【図7】支持体表面温度と円形度の関係を示すグラフの一例である。

【図8】支持体表面温度と円形度の関係を示すグラフの一例である。

【発明を実施するための形態】

【0010】

以下の説明においては、糸を丸編みした筒状編紐(以下、単に編紐ということもある。)を用いたものを例に挙げて説明するが、本発明の製造方法は、他の中空紐状物(例えば、中空状組紐や織布)を用いての製造にも適用可能である。

【0011】

<中空紐状物>

本発明の製造方法に用いる中空紐状物としては、糸を丸編みした筒状編紐や製紐機により製造される筒状組紐などを用いることができる。

ここで、丸編みとは、丸編機を用いて筒状のよこメリヤス生地を編成することであり、筒状編紐は、糸を湾曲させて螺旋状に伸びる連続したループを形成し、これらループを前後左右に互いに関係させたものである。丸編機から排出される筒状編紐の排出速度は、編紐の形状によっても若干変わるが、基本的にはシリンダの回転数によって決まる。シリンダの回転数は引取ロール4の引取り速度に応じて設定され、通常1000〜4000r/min程度である。

【0012】

一方、製紐機による筒状組紐の製法では、平板上に立設した多数のボビンから複数本の糸を引き出し、各糸を相互に交差させて組むとともに、各ボビンを所定の経路に沿って移動させることにより糸の位置関係を所定のパターンで変化させて組紐が製造される。

ところで、該製紐機は、小分けした多数のボビンが複雑な動きをしているため、製紐速度を上げることが難しく、生産性が低いという問題がある。通常、製紐機による円筒状組紐の製紐速度は10〜20m/hr程度である。従って、本願発明においては、生産性の点から筒状編紐を用いるのが好ましい。

【0013】

さらに、中空紐状物として筒状編紐を用いる場合、筒状編紐の編目の数は、1周あたり5以上が好ましい。編目の数は、後述の丸編機のメリヤス針(編針)の数と同じである。編目の数が5以上であれば、筒状編紐の中空部の断面形状が円形となり、内径縮小化による通水性の低下が抑えられる。編目の数の上限は、筒状編紐9の外径、糸の繊度、編目の大きさ(ループの大きさ)に等により決まる。編目が大きい場合、製膜原液を支持体10に塗布する際に、製膜原液が支持体10の内部に流入して中空部が閉塞するおそれがある。従って、同じ外径の筒状編紐9を製造する場合、糸の繊度が高いと編目の数は少なく、繊度が低いと編目の数は多く設定する必要がある。

【0014】

中空紐状物に用いられる糸の形態としては、マルチフィラメント、モノフィラメント、紡績糸等いずれでもよく、糸の材料も、合成繊維、半合成繊維いずれでもよい。さらには、これら複数種類の繊維を組み合わせた糸であってもよい。

【0015】

合成繊維としては、ナイロン6、ナイロン66、芳香族ポリアミド等のポリアミド系繊維;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、ポリグリコール酸等のポリエステル系繊維;ポリアクリロニトリル等のアクリル系繊維;ポリエチレン、ポリプロピレン等のポリオレフィン系繊維;ポリビニルアルコール系繊維;ポリ塩化ビニリデン系繊維;ポリ塩化ビニル系繊維:ポリウレタン系繊維;フェノール樹脂系繊維;ポリフッ化ビニリデン、ポリテトラフルオロエチレン等のフッ素樹脂系繊維;ポリアルキレンパラオキシベンゾエート系繊維等が挙げられる。

半合成繊維の例としては、セルロースジアセテート、セルローストリアセテート、キチン、キトサン等を原料としたセルロース誘導体系繊維;プロミックスと呼称される蛋白質系繊維等が挙げられる。

【0016】

これらの各繊維のうち、後述の熱処理による外形変化の抑制効果が発揮されやすい点から、合成繊維または半合成繊維のマルチフィラメントが好ましく、さらに、この支持体表面に多孔質膜層を形成する観点から、耐薬品性に優れる、ポリエステル系繊維、アクリル系繊維、ポリビニルアルコール系繊維、ポリアミド系繊維、ポリオレフィン系繊維が好ましい。

【0017】

支持体10の外径は、中空状多孔質膜の外径によって決まる。中空状多孔質膜の外径は、中空状多孔質膜を束ねた膜モジュールにおける必要濾過面積から、0.9〜6.0mmが好ましく、1.0〜3.5mmがより好ましい。従って、支持体10の外径は、0.7〜5.0mmが好ましく、0.9〜3.0mmがより好ましい。

糸の繊度は、多孔質膜の耐久性および、多孔質膜層との接着性を向上させる点から、150〜1000dtexが好ましい。糸の繊度が150dtex以上であれば、外径にもよるが、中空状多孔質膜のつぶれ圧が向上する。糸の繊度が1000dtex以下であれば、内径縮小化による通水性の低下が抑えられる。

【0018】

<熱処理>

原糸ボビン7から供給される糸8を丸編みして筒状編紐9を編成して排出する丸編機2と、丸編機2から排出された筒状編紐9が通過する貫通孔11を有し、該貫通孔11内の筒状編紐9を加熱処理するとともに所望の外径に成型する熱処理金型3と、該熱処理金型3を通過した支持体10(加熱処理された筒状編紐9)を引き取る引取ロール4が設けられている。その後、巻取り機12に巻き取られるか、或いは図示していない収納容器に収納される。

【0019】

丸編機2は、回転可能な円筒状のシリンダと、該シリンダの内側に配置された回転しないスピンドルと、該スピンドルの外円周上に配置された複数のメリヤス針(編針)とを有して構成される。筒状編紐9の外径、内径、編目の数および大きさは、メリヤス針の数、メリヤス針を配置するスピンドルの円周直径、糸の繊度等により決まる。本一例におけるスピンドルの円周直径は、3〜12mmが好ましく、4〜10mmがより好ましい。メリヤス針の数は6〜14本が好ましく、8〜12本がより好ましい。

【0020】

熱処理金型3は、金属製のブロック、プレート等からなる本体と、加熱手段とを有して構成される。加熱手段としては、バンドヒーター、アルミ鋳込みヒーター等が挙げられる。

図2は、熱処理金型3の、筒状編紐9の入り口側端面、側断面、および筒状編紐9の出口側端面を示す図である。熱処理金型3の本体には、貫通孔11が形成されている。

ここで、筒状編紐9は、樹脂の融点又はガラス転移点未満の温度で熱処理される。これにより、繊維が溶融して編目が閉塞することが抑えられる。

【0021】

筒状編紐9は、金型3を通過するとき、筒状編紐を構成する繊維の溶融温度をTm(℃)としたとき(Tm−80)(℃)以上Tm(℃)未満で熱処理されることが好ましい。型内の温度tをこの温度範囲とすることにより、編紐が熱収縮を起こし、伸縮性が抑制されるとともに、糸と糸の間の隙間が緻密になり、筒状編紐9がつぶれにくくなる。さらに、出口側のストレート部において筒状編紐9の外径が規制され、所望の外径の支持体となる。また、円筒状組紐12は、Tm未満で熱処理されているため、糸と糸の間の隙間がつぶれることが抑えられる。

例えば、材料がポリエステル系繊維(通常、Tm=約240℃〜290℃)の場合、上述の理由により温度tは180〜250℃が好ましく、190〜230℃がより好ましい。

【0022】

貫通孔11の筒状編紐9の入り口側の内径Dは、熱処理前の筒状編紐9の外径D’と等しいか、若干大きく、筒状編紐9の出口側の内径dは、熱処理後の筒状編紐9(支持体10)の外径d’と等しい。貫通孔11は、筒状編紐9の出口側に、長さLのストレート部を有する。内径Dは、内径d以上であることが好ましい。すなわち、伸びが少なく、外径が均一な円支持体10を得るためには、筒状編紐9を均一に加熱する必要がある。したがって、貫通孔11の内周面と筒状編紐9の表面とが常に接触するように、D≧dとする。

内径dは、外径D’の50〜100%であることが好ましい。外径D’より内径dが極端に小さい場合、外径d’が内径dより大きくなり、筒状編紐9が熱処理金型3内で引っ掛かり、貫通孔11を通過できなくなるおそれがある。長さLと内径dとの比(L/d)は、筒状編紐9を均一に加熱する点から、1以上が好ましい。貫通孔11は、筒状編紐9の引っ掛かりを回避する点から、ストレート部以外では、内周面がテーパーを有することが好ましい。

【0023】

<引取ロール>

引取ロール4としては、ネルソンロール、ニップロール、カレンダーロール等が挙げられる。ニップロールは得られた支持体10をつぶす恐れがある。つぶれると中空部が閉塞し、多孔質膜用支持体としての用を成さなくなる恐れがある。従って、引取ロール4にはネルソンロールまたはカレンダーロールが好ましい。これらのロールを用いて支持体10を引き取るには、ロールと支持体10との接触面積をある程度大きくする必要がある。カレンダーロールの場合、支持体10との接触面積を確保するためにロール本数を多くする必要がある。ネルソンロールは、2本のロールに支持体10を複数回巻き付けることで接触面積を確保できる点でより好ましい。

【0024】

支持体10を引取ロール4で引き取るとき、ロールと支持体10とのスリップを防止するため、支持体10に、一定の張力を付与する必要がある。張力を付与することで、支持体10をロール表面に押し付けることが可能となり、スリップを防止してロールの周速度と同じ速度で引き取ることが可能となる。

なお、各ロールの表面温度は室温と実質同一となり、通常20〜30℃の範囲にあると考えてよい。

【0025】

上記の円形度を維持するため、加熱処理金型3を通過した支持体10の表面温度は、糸の繊度、紐の外径、編目数などの条件にもよるが、85℃以下が好ましく、70℃以下がより好ましい。

【0026】

本実施形態においては、筒状編紐9が熱処理金型3を通過する際に発生する抵抗力が支持体10に付与される張力となり、その値は、編成された編紐の外径、原糸の繊度、熱処理金型の孔径、熱処理温度、引取り速度などの条件により変わる。本実施形態の製造条件において、支持体10に付与される張力値の範囲は、およそ4N〜50Nである。

【0027】

なお、図1に示す製造装置の一例は、生産性向上の点から製編工程から引取り工程までを連続化しているが、本発明においては、熱処理と引取りとが連続で行われていればよく、丸編機2を設けず、あらかじめ製造されボビン等に巻き取られた又は容器に収納された筒状編紐9、或いは筒状の組紐を用いて、熱処理と引取りとを通して行うことにより支持体10を製造してもよい。

【0028】

<多孔質膜用支持体>

本発明の製造方法を用いて製造することにより、円形度95%以上の多孔質膜用支持体を得ることができる。

加熱用金型3引き出された支持体は、通常、支持体が引取ロール4のロール表面に押し付けられると、支持体はロール上で若干楕円状に偏平化するが、ロール通過後は支持体の弾性によりもとの円筒形状に戻る。

しかし、高温状態でロール表面に押し付けられた筒状編紐は、ロールを通過する過程で冷却するため、楕円状に偏平した形態で固定され、ロール通過後も楕円状に偏平した形状を維持した状態となる。

【0029】

偏平化した支持体10を用いて多孔質膜を製造した場合、支持体10を環状ノズルに連続的に通し、該環状ノズルから製膜原液を吐出し、支持体10の外周面に製膜原液を塗布する工程において、製膜原液が支持体10の外表面に均一の厚さで塗布されず、膜厚斑の原因となる。膜厚の薄い部分は、ピンホールが発生するなど、中空状多孔質膜の性能低下および不良品となり製品歩留り低下に繋がる。また、偏平化した支持体10は、その内径断面も偏平化しており、中空状多孔質膜として使用する場合、通常の円形断面の中空状多孔質膜よりも濾過水の通水抵抗が増え、性能低下に繋がる。

【0030】

ここで、筒状編紐の偏平化の大きさは、筒状編紐の任意断面における、外径の最大値と最小値から下記式(2)により求める円形度によって示すことができる。

円形度(%)=紐最小径÷紐最大径×100・・・(2)

ここで、紐最小径及び紐最大径は、外径測定器を用いてその外径を連続的に測定することにより得ることができる。例えば、レーザー式の外形測定器を用いる場合、当該測定器の測定部に紐を通して、紐端部付近にレーザーがあたるよう固定しつつ、紐の長手方向を軸心として1回転することにより径の測定値を連続的に読み取り、その最大値を紐最大径とし、最小値を紐最小径とする。

【0031】

上述の理由により、多孔質膜用支持体としては真円(円形度100%)により近いほど好ましいが、本発明の製造方法少なくとも95%以上でとすることができ、結果当該支持体を用いて製造される多孔質膜の性能向上効果が得られる。

【0032】

<冷却手段>

加熱処理した多孔質膜用の膜支持体10を引取ロール4直前で85℃冷却する手段としては、自然空冷の他、熱処理金型3の後工程に冷却ファンなどの冷却手段を設けることは任意である。

【0033】

冷却手段が支持体移送中の自然冷却による場合、熱処理金型3を通過した中空紐状物9が外気により冷却される時間を確保するため、所望する引取ロール4の回転速度に応じて、熱処理金型3と引取ロール4の距離を決定することが好ましい。

【0034】

以下、引取ロール4と熱処理金型3との距離の決定方法についてグラフを用いて一例を示す。

図4は、室温下において、合成繊維としてポリエステル繊維を用い、該ポリエステル繊維の繊度が420dtex、加熱処理した中空紐状物9(支持体10)の外径が2.55mm、熱処理金型3の温度(t)が210℃、引取ロール4の引取り速度を1.7m/minとした場合の加熱処理金型3を通過した支持体10の移動距離と表面温度の関係を示すグラフである。

図5は、上記条件のうち、引取ロール4の引取り速度を4.5mm/minとした場合の加熱処理金型3を通過した支持体10の移動距離と表面温度の関係を示すグラフである。

図4および図5から加熱処理金型3を通過した支持体10の表面温度の下がり方は、引取り速度により異なることが判る。すなわち、上述の加熱処理金型3を通過した支持体10の表面温度を85℃以下にするには、引取り速度に応じて、熱処理金型3の出口から引取ロール4のロール中心までの距離を変更する必要がある。

【0035】

図6は、室温下において、糸8としてポリエステル繊維を用い、該ポリエステル繊維の繊度が420dtex、加熱処理した後の支持体10の外径が2.55mm、熱処理金型3の温度(t)が210℃、熱処理金型3の出口と引取ロール4のロール中心までの距離を400mmとした場合の、引取ロール4の引取り速度と、ロールに接触する直前の支持体10の表面温度の関係を示すグラフである。

【0036】

図7は、上記条件のもと、引取ロール4のロールに接触する直前の支持体10の表面温度と引取ロール4を通過した支持体10の円形度の関係を示すグラフである。

【0037】

図8は、上記条件のうち、糸8の繊度が336dtexの場合における、引取ロール4のロールに接触する直前の支持体10の表面温度と引取ロール4を通過した支持体10の円形度の関係を示すグラフである。

【0038】

図6に示す如く、引取り速度が上がると、ロールに接触する直前の支持体10の表面温度も上がることが判る。また、図7および図8に示す如く、ロールに接触する直前の支持体10の表面温度も上がると支持体10の円形度が下がることが判る。

【0039】

これらの結果から、支持体10の偏平化を抑制し、支持体10の偏平化を抑制する85℃以下にするためには、例えば、糸8としてポリエステル繊維を用い、熱処理金型3の温度(t)が210℃、引取ロール4の引取り速度を1.5〜2.5m/minとした場合、加熱処理金型3と引取ロール4の距離は、200mm以上が好ましく、350mm以上がより好ましい。

また、上記条件のうち、引取り速度を4〜5m/minとした場合、加熱処理金型3と引取ロール4の距離は、700mm以上が好ましく、950mm以上がより好ましい。

【実施例】

【0040】

本発明を以下の実施例により具体的に説明する。

【0041】

(支持体の外径の測定)

支持体の外径は、レーザー外径測定器(キーエンス社製、LS3000)を用いて測定モードを『外径』にあわせて測定した。測定器の測定部に紐を通して、紐端部付近にレーザーがあたるよう固定しつつ、紐の長手方向を軸心として1回転することにより径の測定値を連続的に読み取り、その最大値を紐最大径とし、最小値を紐最小径とした。一度測定するごとに支持体10の位置を数mm移動させた後、さらに外径測定することを繰り返し、計3回測定して、それぞれの最大値と最小値の平均値を求めた。

【0042】

(支持体の表面温度の測定)

支持体の表面温度は、赤外線温度測定器(FLIR社製、i50)を用いて温度レンジを0〜350℃、放射率を0.95に設定して測定した。走行中の支持体の引取ロールに接触する直前の表面温度は、支持体との接点から約5cm離れた位置における表面温度を、10秒間隔で計3回測定して、それらの平均値を引取ロールに接触する直前の表面温度とした。

【0043】

(実施例1)

図1に示す支持体製造装置1を用いて、筒状編紐9からなる支持体10を製造した。糸8としては、ポリエステル繊維(繊度:420dtex、フィラメント数:180、Tm:260℃)を用いた。丸編機2としては、卓上型紐編機(圓井繊維機械社製、編針数:12本、針サイズ:16ゲージ、スピンドルの円周直径:8mm)を用いた。熱処理金型3としては、バンドヒーターによる加熱手段を有するSUS304製の金型(内径D:5mm、内径d:2.55mm、L/d:5)を用いた。引取ロール4のロール直径は100mm、熱処理金型3出口から引取ロール4の中心までの距離は400mmとした。熱処理金型3の温度(t)を210℃とし、引取り速度を1.7m/minとした。製造中の装置周囲の温度は室温(24℃)であった。

引取ロール4のロールに接触する直前の支持体10の表面温度(3回の測定値の平均)は80℃あった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、98%であった。

【0044】

(実施例2)

糸8として、ポリエステル繊維(繊度:336dtex、フィラメント数:144、Tm:260℃)を用い、引取り速度を2.0m/minとした以外は、実施例1と同じ条件で支持体10を製造した。引取ロール4のロールに接触する直前の支持体10の表面温度(3回の測定値の平均)は70℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、99%であった。

【0045】

(実施例3)

図3に示す支持体製造装置6を用いて、筒状編紐9からなる支持体10を製造した。糸8、丸編機2、熱処理金型3、および引取ロール4は実施例1と同じものを用いた。ガイドロール5の直径は100mm、熱処理金型4出口からガイドロール5の中心までの距離は、800mmとした。

熱処理金型4の温度(t)を210℃とし、引取り速度を4.5m/minとした。製造中の装置周囲の温度は、22℃であった。

ガイドロール5に接触する直前の支持体10の表面温度(3回の測定値の平均)は80℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、98%であった。

【0046】

(比較例1)

支持体10の表面温度が85℃以上の場合の比較を行った。図1に示す支持体製造装置1を用いて、筒状編紐9からなる支持体10を製造した。引取ロール4の引取り速度を2.5m/minとした以外は、実施例1と同じ条件とした。製造中の装置周囲の温度は、24℃であった。

引取ロール4のロールに接触する直前の支持体10の表面温度(3回の測定値の平均)は100℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、89%であった。

【0047】

(比較例2)

支持体10の表面温度が85℃以上の場合の比較を行った。図1に示す支持体製造装置1を用いて、筒状編紐9からなる支持体10を製造した。

引取ロール4の引取り速度を3.0m/minとした以外は、実施例2と同じ条件とした。製造中の装置周囲の温度は、24℃であった。引取ロール4のロールに接触する直前の支持体10の表面温度は90℃であった。

製造した支持体10の外径の最大値と最小値を測定し、円形度を求めたところ、92%であった。

【符号の説明】

【0048】

1・・・・・・支持体製造装置

2・・・・・・丸編機

3・・・・・・熱処理金型

4・・・・・・引取ロール

5・・・・・・ガイドロール

7・・・・・・ボビン

8・・・・・・糸

9・・・・・・紐

10・・・・・支持体(中空状多孔質膜用支持体)

【特許請求の範囲】

【請求項1】

中空紐状物を加熱処理した後に引取ロールにより連続的に引き取ることを特徴とする多孔質膜用支持体の製造方法であって、

前記引取ロールに接触する直前の中空紐状物の表面温度を85℃以下に冷却する、多孔質膜用支持体の製造方法。

【請求項2】

前記中空紐状物が、合成繊維又は半合成繊維の糸で構成される請求項1記載の多孔質膜用支持体の製造方法。

【請求項3】

前記加熱処理が、加熱された型内を連続的に通過させることを特徴とする請求項1又は2に記載の多孔質膜用支持体の製造方法。

【請求項4】

前記加熱処理時の型内の温度t(℃)を下記式(1)の範囲とする請求項3に記載の多孔質膜用支持体の製造方法。

Tm−80≦t<Tm ・・・(1)

(Tmは糸の溶融温度(℃))

【請求項5】

前記冷却する手段が、自然冷却である請求項1〜4いずれか一項に記載の多孔質膜用支持体の製造方法。

【請求項6】

所望する引取ロールの回転速度に応じて、前記型と引取ロールの距離を決定することを特徴とする、請求項5に記載の多孔質膜用支持体の製造方法。

【請求項7】

前記型引取ロールとの間に、1又は複数のガイドロールを設け、所望する引取ロールの回転速度に応じて、前記型と、各ガイドロール及び引取ロールの距離を決定することを特徴とする、請求項3または4に記載の多孔質膜用支持体の製造方法。

【請求項8】

長手方向断面の円形度が95%以上である、合成繊維又は半合成繊維の糸から得られる中空紐状物からなる多孔質膜用支持体。

【請求項1】

中空紐状物を加熱処理した後に引取ロールにより連続的に引き取ることを特徴とする多孔質膜用支持体の製造方法であって、

前記引取ロールに接触する直前の中空紐状物の表面温度を85℃以下に冷却する、多孔質膜用支持体の製造方法。

【請求項2】

前記中空紐状物が、合成繊維又は半合成繊維の糸で構成される請求項1記載の多孔質膜用支持体の製造方法。

【請求項3】

前記加熱処理が、加熱された型内を連続的に通過させることを特徴とする請求項1又は2に記載の多孔質膜用支持体の製造方法。

【請求項4】

前記加熱処理時の型内の温度t(℃)を下記式(1)の範囲とする請求項3に記載の多孔質膜用支持体の製造方法。

Tm−80≦t<Tm ・・・(1)

(Tmは糸の溶融温度(℃))

【請求項5】

前記冷却する手段が、自然冷却である請求項1〜4いずれか一項に記載の多孔質膜用支持体の製造方法。

【請求項6】

所望する引取ロールの回転速度に応じて、前記型と引取ロールの距離を決定することを特徴とする、請求項5に記載の多孔質膜用支持体の製造方法。

【請求項7】

前記型引取ロールとの間に、1又は複数のガイドロールを設け、所望する引取ロールの回転速度に応じて、前記型と、各ガイドロール及び引取ロールの距離を決定することを特徴とする、請求項3または4に記載の多孔質膜用支持体の製造方法。

【請求項8】

長手方向断面の円形度が95%以上である、合成繊維又は半合成繊維の糸から得られる中空紐状物からなる多孔質膜用支持体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−24691(P2012−24691A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−165663(P2010−165663)

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]