多孔質配線板及びそれを用いた電子部品

【課題】絶縁基材の多孔質構造を保持したまま、成形後の内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【解決手段】少なくとも1層以上の多孔質層300を積層した両面配線板又は多層配線板であって、前記多孔質層300が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホール10に形成されためっき膜11を介して層間の配線が接続されたことを特徴とする多孔質配線板。

【解決手段】少なくとも1層以上の多孔質層300を積層した両面配線板又は多層配線板であって、前記多孔質層300が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホール10に形成されためっき膜11を介して層間の配線が接続されたことを特徴とする多孔質配線板。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、高周波信号に対応するため低誘電損失で、高接続信頼性の配線板、更にそれらを用いた電子部品に関する。

【0002】

【従来の技術】

近年、PHS、携帯電話等の情報通信機器の信号帯域、コンピューターのCPUクロックタイムはGHz帯に達し、高周波化が進行している。電気信号の誘電損失は、回路を形成する絶縁体の比誘電率の平方根、誘電正接及び使用される信号の周波数の積に比例する。そのため、使用される信号の周波数が高いほど誘電損失が大きくなる。誘電損失は電気信号を減衰させて信号の信頼性を損ない、また、損失が熱に変換され機器が発熱するおそれがあるので、これを抑制するために絶縁体には誘電率及び誘電正接の小さな材料を選定する必要がある。

【0003】

絶縁体の低誘電率化及び低誘電正接化には、フッ素樹脂、硬化性ポリオレフィン、シアネートエステル系樹脂、硬化性ポリフェニレンオキサイド、アリル変性ポリフェニレンエーテル、ジビニルベンゼン又はジビニルナフタレンで変性したポリエーテルイミド等の分子構造中の極性基を除去したような低誘電正接樹脂材料が提案されている。前記記載の低誘電正接樹脂材料の誘電特性は、その分子構造により決定される各材料に固有の値を持ち、この誘電特性を制御するには限界がある。また、これらの材料は、一般的に安価に供給することができず、また、加工性の点で問題がある。

【0004】

そこで更に低誘電率、低誘電正接化を図るため、低誘電率( =1) の空気を材料に含ませて多孔質化する検討が行われている。すなわち、銅配線材料と熱膨張係数がよく一致するポリイミドなどを始めとして、誘電特性を制御した多孔質材料が多く報告されている。例えば、超臨界炭酸ガスにより、ナノ孔すなわち直径がnmの孔を形成し400m2 /g以上の高表面積を有する多孔質材料を用いて低誘電特性を得ている(例えば、特許文献1参照)。また、スキン層を設けて強度を高めた低誘電材料(例えば、特許文献2参照)や、フィルム層( 多孔質化していない層) を積層し、強度を高めた低誘電材料(例えば、特許文献3参照)や、多孔質フィルムと銅とを低誘電特性を備えたエポキシ系接着剤で接合した多孔質材料(例えば、特許文献4参照)も知られている。

【0005】

更に、樹脂基板表面に圧縮機能層として多孔質膜を設け、厚み方向に形成された貫通孔に設けられた導電体、すなわち、金属ペーストと前記樹脂基板の両面に設けられて導電体を介して互いに電気的に接続される配線層を有する回路基板が知られている(例えば、特許文献5参照)。また、ビアホールを加工する際に、ビアホール内壁部に樹脂層を設け、導電性ペーストをビア内部に確実に充填することにより接続信頼性を高めているビアホールの形成方法が知られている(例えば、特許文献6参照)。

【0006】

【特許文献1】

特開2000−154273号公報(第2頁、図1)

【特許文献2】

特開平2001−123953号公報(第2頁)

【特許文献3】

特開2001−126534号公報(第2頁)

【特許文献4】

特開平9−046012号公報(第2頁、図1)

【特許文献5】

特開2002−176268号公報(第2頁、図1)

【特許文献6】

特開平11−177199号公報(第2頁、図1)

【発明が解決しようとする課題】

しかしながら、低誘電率、低誘電正接化を図るべく多孔質化するとフィルムの強度が低下し、機械的特性に問題が生じる。また、多孔質層が連続孔を有している場合、エッチングにより回路パターンを形成する際に、連続孔を通じてエッチング液が浸透し、銅などの配線材料をフィルム側からもエッチングするため、設計通りの配線を形成することが困難となる。さらに、ビアホール等を形成する際、その内壁表面に連続孔が露出する結果、従来のめっきプロセスにおいてイオン性不純物が浸透し、隣接するビアホール間で短絡、あるいは耐マイグレーション性の著しい低下の原因となる。

【0007】

また、特許文献5に記載されているように、樹脂基板表面に圧縮機能層として多孔質膜を設け、厚み方向に形成された貫通孔に設けられた導電性ペーストにより層間接続を達成しているが、絶縁基材に貫通孔を加工する際に、加工方法が不適切であると、プリント配線板のビアホールの内壁が粗くなり、細孔が空隙として露出するといった問題があった。これらのビアホールの欠陥は、ビアホールに導電性ペーストを充填した後に、熱プレスを行うと、流動的になった導電性ペーストが、粗雑なビアホール内壁に流れ込んで、隣接するビアホールの導体と接触短絡したり、あるいはマイグレーションの原因となる。また、埋め込むべき導電性ペーストがビアホールから流出して少なくなり、硬化後にはビアホール導体が層間電極と十分な電気的接続がとれないといった課題が残されていた。

【0008】

また、ビアホールの導電性ペーストと絶縁基材とは、熱膨張係数に相違があるために、リフロー半田付け等の加熱工程で、加熱冷却による伸縮の繰返しにより、電気的な接続が低下して回路基板としての信頼性が劣化するという課題があった。

【0009】

また特許文献6では、絶縁基材にガラス繊維またはアラミド繊維と、エポキシ樹脂またはビスマレイミドトリアジン樹脂からなる樹脂含浸繊維シート、また、シートに含有する加熱溶融成分がエポキシ樹脂、ビスマレイミドトリアジン樹脂であることを特徴としており、低誘電率、低誘電正接に関して検討されておらず、高周波化に対して不十分である。また、層間接続は導電性ペーストによりなされており、従来のめっき膜によるものと比べて接続信頼性の点で劣る。

【0010】

そこで、本発明の目的は、絶縁基材の多孔質構造を保持したまま、成形後の内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供することである。

【0011】

【課題を解決するための手段】

本発明者らは、上記目的を達成すべく、多孔質配線板の多孔質層を形成する樹脂の種類について鋭意研究したところ、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有するものを使用することによって、ドリル加工等の際に高耐熱性熱可塑性樹脂が溶融して内壁表面を被覆した樹脂層が形成されることを見出し、本発明を完成するに至った。

【0012】

即ち、本発明の多孔質配線板は、少なくとも1層以上の多孔質層を積層した両面配線板又は多層配線板であって、前記多孔質層が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホールに形成されためっき膜を介して層間の配線が接続されたことを特徴とする。

【0013】

上記において、前記多孔質層に含有されるポリイミドが、下記の一般式a(式中、Rは下記の式b又はcで表される)に示す繰り返し単位の重合体であり、Rが式bである繰り返し単位の重合比〔b/(b+c) 〕が0.61〜1. 0であることが好ましい。

【0014】

【化5】

【化6】

【化7】

ポリイミドは、例えば芳香族テトラカルボン酸二無水物と芳香族ジアミンとからポリアミド酸を経由し、イミド化して合成される。芳香族テトラカルボン酸二無水物および芳香族ジアミンの組み合わせは多数あり、その組み合わせにより、合成されるポリイミドのパッキング係数は異なる。

【0015】

ここでパッキング係数(K) とは、Polymer.Sci.USSR,12,556(1970) にSlonimskiiやAskadskii によって提案されたものであり、分子鎖の固有体積(Vint)を密度から求まる実際のモル体積(Vtrue) で割った値として

K=Vint /Vtrue=NAΣΔVi /(M/d)

NA:アボガドロ数

ΔVi :構成原子の真の体積

M:分子量

d:密度

のように定義される。

【0016】

多孔質化すると、誘電率および誘電正接は低下して改善されるが、一方でフィルムの機械的強度は低下する。そのため、多孔質化しない状態でフィルムの機械的強度は可能な限り高くしなければ、多孔質化した際に十分な機械的強度が実現できない。上記のパッキング係数を大きくすれば、一般に機械的強度が向上する。一方、パッキング係数を大きくすると伸び、熱膨張係数が小さくなり、フレキシブル性や熱膨張係数の銅配線とのマッチングが悪くなり、信頼性が低下する場合がある。

【0017】

従って、芳香族ジアミンおよび芳香族テトラカルボン酸二無水物の組み合わせを最適化することが必要である。本発明においては、多孔質層の主成分として、芳香族テトラカルボン酸二無水物としてsBPDA(ビフェニルテトラカルボン酸二無水物)、芳香族ジアミンとしてPPD(パラフェニレンジアミン)とDDE(4,4’−ジアミノジフェニルエーテル)を採用し、PPD組成比がモル%で100〜61%とする。この組成においては、銅配線と熱膨張係数のマッチング、誘電特性が良好であり、強度も十分となる。

【0018】

本発明においては、その多孔質層中に高耐熱熱可塑性樹脂をブレンド体として含有する。前記高耐熱熱可塑性樹脂は、ガラス転移温度250℃から450℃を示すポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルエーテルケトン、ポリサルフォン、ポリエステルの少なくとも一種からなり、前記熱可塑性樹脂を含有する多孔質フィルムが熱膨張係数30ppm/℃以下、誘電率3.0以下、誘電正接0.005以下を満足するように含有するのが好ましい。このような配線板おいては、ドリル加工やレーザー加工によるビアホール形成時にビアホール内壁に粗雑な凹みや連続孔が露出した場合でも、同時に、加工時にビアホール周辺に発生する熱により多孔質層に含有する熱可塑性樹脂が溶融して内壁表面の連続孔上に被覆し樹脂層が膜形成する。その樹脂層を介在したままビアホール内側にめっき膜を形成することにより、金属ペーストによる層間接続に比べて、ビアホール接続不良、マイグレーションによる絶縁破壊等が有効に防止され、非常に高い接続信頼性を達成することができる。また、熱可塑性樹脂を含有する多孔質フィルムの熱膨張係数は30ppm/℃以下であり、銅配線材料とのマッチング性が良好である。更に、誘電率3.0以下、誘電正接0.005以下であり、ビアホール周辺外は多孔質構造が保持されるため、多孔質層全体として低誘電率、低誘電正接を示す。

【0019】

本発明では、前記多孔質層が、無孔ポリイミド層を介して配線層(銅箔を含む)に積層されていることが好ましい。このような配線板は、エッチングにより回路パターンを形成する際に、連続孔を通じてエッチング液が浸透することを防止できるため、銅などの配線を設計通りに形成することができ、また、表面配線間の耐マイグレーションを向上させることができる。

【0020】

多孔質層が高耐熱性熱可塑性樹脂をブレンド体として含有する銅張り多孔質フィルムを接着剤で積層した多孔質配線板において、前記接着剤が、誘電率3.0以下、誘電正接0.005以下を示す低誘電正接樹脂組成物の硬化体であることが好ましい。特に、接着剤が、下記一般式:

【化8】

(式中、Rは炭化水素骨格を表し、R1 は、同一又は異なって、水素原子又は炭素数1〜20の炭化水素基を表し、R2 、R3 及びR4 は、同一又は異なっても良く、水素原子又は炭素数1〜6のアルキル基を表し、mは1〜4の整数、nは2以上の整数を表す。)で示される複数のスチレン基を有する重量平均分子量1000以下の架橋成分と、高分子量体とを含有する低誘電正接樹脂組成物の硬化体であることが好ましい。

【0021】

また、高分子量体が、ブタジエン、イソプレン、スチレン、メチルスチレン、エチルスチレン、ジビニルベンゼン、アクリル酸エステル、アクリロニトリル、N−フェニルマレイミド、N−ビニルフェニルマレイミドの少なくとも一種からなる重合体、置換基を有していてもよいポリフェニレンオキサイド、ならびに脂環式構造を有するポリオレフィンからなる群から選ばれる少なくとも一種の樹脂であることが好ましい。

【0022】

複数のスチレン基を含有する重量平均分子量が1000以下の架橋成分と、ジビニルベンゼンとを含有する樹脂組成物が、硬化時にひび割れせず、誘電率及び誘電正接が低い硬化物を与える。接着剤として前記低誘電率、低誘電正接樹脂組成物を用いることにより、多孔質体と併せて基板全体として低誘電率、低誘電正接性を確保することができる。

【0023】

本発明は、以上の多孔質配線板を用いた電子部品である。従って、本発明は、絶縁基材の多孔質構造を保持したまま、成形後のビアホール用内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により達成することで接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【0024】

【発明の実施の形態】

本発明で提供される多孔質配線板について説明する。

【0025】

本発明の多孔質配線板は、少なくとも1層以上の多孔質層を積層した両面配線板又は多層配線板であって、前記多孔質層が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホールに形成されためっき膜を介して層間の配線が接続されたことを特徴とする。高耐熱性熱可塑性樹脂は、多孔質層の微細組織の表面を被覆するものでもよく、微細組織の内部に含有されるものでもよい。つまり、本発明におけるブレンド体には、均一な混合物の他、不均一な混合物や被覆物などが含まれる。

【0026】

本明細書において、多孔質層とは、空孔径が0.01μm以上の空孔が膜全体に均一に存在する層を示しており、層内に分布する空孔径の評価は窒素吸着法などにより測定される。

【0027】

多孔質層に含有されるポリイミドは、銅配線材料と熱膨張係数がよく一致するため好ましい。本発明では、主に芳香族テトラカルボン酸二無水物としてsBPDA、芳香族ジアミンとしてPPDおよびDDEを用いて多孔質層を作製する。溶媒としては、ポリマーを溶解するものであれば、特に限定されず、例えば、N−メチルピロリドン、γ−ブチロラクトン等がある。

【0028】

多孔質層の形成方法には、湿式凝固法,乾式凝固法,延伸法など種々の製膜方法がある。そのうちで、湿式凝固法によれば、連続気泡多孔質膜が得られ好ましい。

【0029】

湿式凝固法では、一般に、溶剤に樹脂と添加剤等を溶解した製膜原液( ドープ) を調製し、これを銅箔上に塗布( キャスト) したものを凝固液に浸漬して溶剤置換させ、樹脂を凝固( ゲル化) させ、その後、凝固液等を乾燥除去し、多孔質層を得る。多孔質化していない無孔層や多孔質層を銅箔上に直接形成させることもできる。この方法によれば、多孔質層と銅箔間の接着強度に優れた銅張り多孔質体を作製することができる。

【0030】

なお、湿式凝固法におけるドープは、好ましくは−20〜40℃の温度範囲で塗布される。また、凝固液としては、用いる樹脂を溶解せずに上記溶剤と相溶性を有するものであれば、限定されない。水と、メタノール,エタノール,イソプロピルアルコール等のアルコール類と、これらの混合液とが用いられ、特に水がよく用いられる。浸漬時の凝固液の温度は特に限定されない。好ましくは、0〜50℃の温度範囲である。

【0031】

製膜原液のポリマー濃度は、5重量部から25重量部の範囲が好ましく、特に、より優れた強度を有する多孔質成型体を得るには、7重量部以上であり、高空孔率を有する多孔質成型体を得るには、20重量部以下がより好ましい。濃度が高すぎると、粘度が高くなりすぎて取り扱いが困難になるし、濃度が低すぎると、多孔質膜を形成できないからである。

【0032】

孔径形状や孔径制御のために硝酸リチウムのような無機物やポリビニルピロリドンのような有機物を添加することもできる。添加物の濃度は、溶液中に1重量部から10重量部まで添加するのが好ましい。硝酸リチウムを添加すると、溶剤と凝固液との置換速度が速く、スポンジ構造の中にフィンガーボイド構造( 指状にボイドを有する構造)を形成できる。ポリビニルピロリドンのような凝固スピードを遅くする添加剤を加えると、スポンジ構造が均一に広がった多孔質層が得られる。

【0033】

ドープは一定の厚みに塗布し、水等の凝固液中に浸漬して凝固させたり、水蒸気雰囲気下に放置して凝固した後、水中に浸漬するなどして、脱溶剤され、多孔質層となる。多孔質層の形成後、凝固液から取り出し、乾燥する。乾燥温度は、特に制限されない。200℃以下での乾燥が望ましい。

【0034】

形成した多孔質層、無孔層は、最終的に200〜500℃で熱処理して、前駆体(ポリアミド酸)を加熱閉環させてポリイミド化する。

【0035】

上記の手段により、30〜85%程度の高い空孔率を有する多孔質成型体を銅箔上に形成できる。好ましくは空孔径が1.0μm以下で、空孔率が30%以上、より好ましくは空孔径が0.5μm以下で、空孔率が40〜70%とする。この範囲であればフィルム全体に空孔が十分均一に分布し、電気特性にばらつきを小さくすることができる。空孔径が1.0μmより大きい場合、ビアホール形成工程において発生する熱により溶融した熱可塑性樹脂が内壁表面の連続孔上に十分に被覆できず樹脂層の膜形成が不完全となるため、結果としてビアホール接続不良、マイグレーションによる絶縁破壊等が発生してしまう。

【0036】

多孔質層中に含有する高耐熱熱可塑性樹脂は、ガラス転移温度250℃から450℃を示すポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルエーテルケトン、ポリサルフォン、ポリエステルの少なくとも一種からなり、前記熱可塑性樹脂を含有する多孔質フィルムが熱膨張係数30ppm/℃以下、誘電率3.0以下、誘電正接0.005以下を満足するように含有する。前記熱可塑性樹脂としては、例えば、m−フェニレンジアミンとsBPDAからなるポリイミド、2,5−ジアミノトルエンとsBPDAからなるポリイミド、DDEとsBPDAからなるポリイミド、4,4’−ジアミノジフェニルスルフィドとsBPDAからなるポリイミド、4,4’−ジアミノジフェニルメタンとsBPDAからなるポリイミド、4,4’−ジアミノジフェニルメタンとsBPDAからなるポリイミド、4,4’−ビス(p−アミノフェノキシ)ビフェニルとsBPDAからなるポリイミドや、シリコーン変性ポリイミドなどの変性ポリイミド等が挙げられる。

【0037】

熱可塑性樹脂を含有する多孔質フィルム全体の熱膨張係数が銅配線材料とのマッチングを考慮して30ppm/℃以下、より好ましくは10〜20ppm/℃となるように、高耐熱熱可塑性樹脂を多孔質層中に所定量含有させる。また、基板全体の低誘電率、低誘電正接性を確保するため、誘電率は3.0以下、誘電正接0.005以下を満足するように熱可塑性樹脂を所定量含有させる。

【0038】

多孔質層へ熱可塑性樹脂を含有させる方法としては、特に限定されないが、例えば、前駆体であるポリアミド酸溶液中に所定の高耐熱性熱可塑性樹脂を溶解させ、フィルム形成する例である。あるいは、まず熱可塑性樹脂を含まない銅張り多孔質フィルムを作製した後、熱可塑性樹脂を含有する溶液を用いて、真空吸引、キスロール、スクイズ、ディップ、フローコート等の方法により多孔質層中に含有させる方法である。熱可塑性樹脂を含有する溶液は、粘度を下げるために有機溶媒により希釈させるか、あるいは加熱溶融させる。いずれの方法においても、多孔質フィルムの空孔率、熱可塑性樹脂単独の誘電率、誘電正接の値を考慮して、多孔質層に熱可塑性樹脂を適当量含浸させる。例えば、熱可塑性樹脂を含まない、空孔率50%の多孔質フィルムの誘電率が2.2、誘電正接が0.0035を示し、含浸させる熱可塑性樹脂の誘電率が3.0、誘電正接0.015の場合、熱可塑性樹脂が多孔質層に対して体積比10%以下に制御して含浸させることで、熱可塑性樹脂含有フィルム全体で誘電率3.0以下、誘電正接0.005以下を満足し、その結果、高周波特性に優れた配線板の作製が可能となる。

【0039】

このような配線板においては、ドリル加工やレーザー加工によるビアホール形成時にビアホール内壁に粗雑な凹みや連続孔が露出した場合でも、同時に、加工時にビアホール周辺に発生する熱により多孔質層に含有される熱可塑性樹脂が溶融して内壁表面の連続孔上に被覆し樹脂層が膜形成するため、ビアホール接続不良、マイグレーションによる絶縁破壊等が有効に防止される。ビアホール形成時に発生する熱は、ドリル加工においては、ドリル回転速度や送り速度などの条件、また、レーザ加工においては、出力などの条件による違いはあるが、加工部周辺部の絶縁材料は約250〜450℃に達することが一般に知られている。従って、加工時に発生する熱により樹脂が溶融するためには、熱可塑性樹脂のガラス転移温度が約250〜450℃の温度範囲にある必要がある。

【0040】

本発明では、多孔質層が、無孔ポリイミド層を介して配線層に積層されていることが好ましい。このとき配線層は銅箔等のパターン形成前のものであってもよい。このような配線板は、エッチングにより回路パターンを形成する際に、連続孔を通じてエッチング液が浸透することを防止できるため、銅などの配線を設計通りに形成することができ、また、表面配線間の耐マイグレーションを向上させることができる。

【0041】

多孔質層が高耐熱性熱可塑性樹脂をブレンド体として含有する銅張り多孔質フィルムを接着剤で積層した多孔質配線板において、前記接着剤が、誘電率3.0以下、誘電正接0.005以下を示す低誘電正接樹脂組成物の硬化体である。低誘電率、低誘電正接樹脂組成物の硬化体としては、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂、フッ素樹脂、不飽和ポリエステル樹脂、ポリフェニレンエーテル樹脂、ビスマレイミドトリアジン樹脂、シアネートエステル樹脂などの熱硬化性樹脂または熱可塑性樹脂が挙げられる。

【0042】

特に、接着剤が、下記一般式:

【化9】

(式中、Rは炭化水素骨格を表し、R1 は、同一又は異なって、水素原子又は炭素数1〜20の炭化水素基を表し、R2 、R3 及びR4 は、同一又は異なって、水素原子又は炭素数1〜6のアルキル基を表し、mは1〜4の整数、nは2以上の整数を表す。)で示される複数のスチレン基を有する重量平均分子量1000以下の架橋成分と、高分子量体とを含有する樹脂組成物を用いることができる。以下、その詳細を説明する。樹脂組成物の作製は、特に限定はないが、好ましくは、180℃、100分で硬化させる。この条件下で得られる硬化物のガラス転移温度は170℃以上であり、該硬化物の170℃における弾性率が500MPa以上を示し、機械的特性に優れた接着層を作製できる。

【0043】

なお、本明細書中において、ガラス転移温度とは、昇温速度5℃/分の条件で動的粘弾性特性を観測した際に、損失弾性率と貯蔵弾性率の比であるtanδがピークとなる温度を示すものである。誘電率及び誘電正接が低く、ガラス転移温度が高く、高温下における弾性率が高い本発明で用いる樹脂組成物を多孔質体と組み合わせた基板を使用することにより、電気信号の誘電損失を低く押さえることができる。また、金ワイヤボンディング、ハンダ付等の高温での加工プロセスにおける変形を抑制することができる。

【0044】

前記式において、Rで表される炭化水素骨格は、該架橋成分の重量平均分子量が1000以下となるものであれば特に制限はない。即ち、Rで表される炭化水素骨格は、スチレン基における置換基、R1 、R2 、R3 及びR4 の有無及びその大きさ、m及びnの数に応じて適宜選択することができるが、一般には炭素数1〜60であり、好ましくは炭素数2〜30である。Rで表される炭化水素骨格は、直鎖状又は分枝状のいずれでもよく、また、脂環式構造、芳香族環構造等の環構造を1つ以上含んでいてもよく、更に、ビニレン、エチニレン等の不飽和結合を含んでいてもよい。

【0045】

Rで表される炭化水素骨格としては、例えば、エチレン、トリメチレン、テトラメチレン、メチルトリメチレン、メチルテトラメチレン、ペンタメチレン、メチルペンタメチレン、シクロペンチレン、シクロヘキシレン、フェニレン、フェニレンジエチレン、キシリレン、1−フェニレン−3−メチルプロペニレン等が挙げられる。

【0046】

前記式において、R1 で表される炭化水素基としては、炭素数1〜20、好ましくは炭素数1〜10の、直鎖状もしくは分枝状のアルキル基、例えばメチル、エチル、n−プロピル、イソプロピル、n−ブチル、イソブチル、s−ブチル、ペンチル、ヘキシル、デシル、エイコシル;炭素数2〜20、好ましくは炭素数2〜10の、直鎖状もしくは分枝状のアルケニル基、例えばビニル、1−プロペニル、2−プロペニル、2−メチルアリル;アリール基、例えばフェニル、ナフチル、ベンジル、フェネチル、スチリル、シンナミルが挙げられる。

【0047】

前記式において、nが2以上の整数であることからR1 は複数存在し、mが2〜4の整数である場合も、R1 は複数存在するが、そのような複数存在するR1 は同一でも異なっていてもよく、その結合位置も同一でも異なっていてもよい。

【0048】

前記式において、R2 、R3 又はR4 で表されるアルキル基としては、炭素数1〜6の直鎖状もしくは分枝状のアルキル基、例えばメチル、エチル、n−プロピル、イソプロピル、n−ブチル、イソブチル、ヘキシルが挙げられる。

【0049】

前記式において、置換されていてもよいビニル基[(R3 )(R4 )C=C(R2 )−]は、ベンゼン環上、Rに対して、好ましくはメタ位又はパラ位に存在する。

【0050】

本発明に用いる架橋成分としては、複数の置換されていてもよいスチレン基を有する重量平均分子量1000以下の多官能性モノマーが好ましい。スチレン基は反応性が高く、誘電率及び誘電正接が非常に低い。架橋成分の骨格には誘電率及び誘電正接の観点から炭化水素骨格を採用することが好ましい。これによって、スチレン基の低誘電率性及び低誘電正接性を損なうことなく、該架橋成分に不揮発性及び柔軟性を付与することができる。また、重量平均分子量1000以下の架橋成分を選択することによって、比較的低い温度で溶融流動性を示し、有機溶媒への溶解性もよくなるため、成形加工及びワニス化が容易になる。架橋成分の重量平均分子量が大きすぎると、溶融流動性が低くなり、成形加工の際に架橋が生じて成形不良となる場合がある。該架橋成分の重量平均分子量は1000以下であれば制限はないが、好ましくは200〜500である。

【0051】

架橋成分の好ましい例としては、1,2−ビス(p−ビニルフェニル)エタン、1,2−ビス(m−ビニルフェニル)エタン、1−(p−ビニルフェニル)−2−(m−ビニルフェニル)エタン、1,4−ビス(p−ビニルフェニルエチル)ベンゼン、1,4−ビス(m−ビニルフェニルエチル)ベンゼン、1,3−ビス(p−ビニルフェニルエチル)ベンゼン、1,3−ビス(m−ビニルフェニルエチル)ベンゼン、1−(p−ビニルフェニルエチル)−4−(m−ビニルフェニルエチル)ベンゼン、1−(p−ビニルフェニルエチル)−3−(m−ビニルフェニルエチル)ベンゼン及び側鎖にビニル基を有するジビニルベンゼン重合体(オリゴマー)等が挙げられる。これらの架橋成分は2種以上組み合わせて使用することもできる。

【0052】

本発明に好ましく用いられる架橋成分の合成方法としては、特開平11−60519号公報に記載の方法で合成されたハロゲノアルキルスチレンをグリニャール反応によって種々のハロゲン化物とカップリングする方法、Makromol.Chem.vol.187、23頁(1986)記載の側鎖にビニル基を有するジビニルベンゼンオリゴマーの合成方法が挙げられるが、これらに限定されない。このようにして得られた架橋成分は、特に硬化触媒を添加しなくとも180℃以下の比較的低い温度で架橋し、耐熱性が高く、誘電率及び誘電正接の低い硬化物を与える。しかし、該架橋成分を高分子量体と組み合わせずに単独で使用した場合には、硬化後に十分な機械強度を得られない場合がある。

【0053】

本発明に使用される高分子量体は、そのガラス転移温度が170℃以上であるか、又は170℃における弾性率が500MPa以上であり、かつワニス化が容易な可溶性ポリマーであることが好ましく、ガラス転移温度が170〜300℃であるか、又は170℃における弾性率が500〜3000MPaであることが更に好ましい。高分子量体が硬化性を有する場合には、硬化後のガラス転移温度が170℃以上であるか又は170℃における弾性率が500MPa以上であることが好ましく、硬化後のガラス転移温度が170〜300℃であるか又は170℃における弾性率が500〜3000MPaであることが更に好ましい。

【0054】

このような高分子量体の具体的な例としては、ブタジエン、イソプレン、スチレン、メチルスチレン、エチルスチレン、ジビニルベンゼン、アクリル酸エステル(例えば、アクリル酸メチル、アクリル酸ブチル、アクリル酸フェニルなど)、アクリロニトリル、N−フェニルマレイミドからなる単独および共重合体、置換基を有していてもよいポリフェニレンオキサイドならびに脂環式構造を有するポリオレフィン等が挙げられるが、これらに限定されない。本発明に用いる架橋成分は殆どの有機溶媒に可溶であるため、種々の高分子量体と混合し、均一なワニスを得ることができる。

【0055】

前記有機溶媒としては、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、トルエン、キシレン等の芳香族炭化水素類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、ジエチルエーテル、エチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、メタノール、エタノール、イソプロパノール等のアルコール類等が挙げられ、これらの有機溶剤は単独で、又は2種以上混合して用いることができる。ブタジエン、イソプレン及びアクリル酸エステルなどのゴム状成分は、それを含む樹脂組成物の硬化物に柔軟性及び接着性を付与し、かつ塗膜に平滑性を付与する。スチレン、エチルスチレン及び/又はアクリロニトリルは、先のゴム状成分と共重合することによって、その硬化物の耐熱性を向上させる働きを有する。これらの高分子量体は単独で用いても、複合して用いてもよい。例えば、ポリフェニレンオキサイドとポリブタジエンとを組合せるのが好ましい。

【0056】

本発明で用いる接着剤に含まれる架橋成分、高分子量体の添加量に関しては特に制限はないが、架橋成分が5〜95重量部、高分子量体が95〜5重量部の範囲で添加するのが好ましい。前記組成範囲内で、成膜性の付与、強度の向上、熱膨張係数の低減、誘電率の調整、接着力の向上等の目的に応じて組成を調整することができる。より好ましい組成としては、架橋成分が50〜95重量部、高分子量体が50〜5重量部であり、更に好ましい組成としては、架橋成分が50〜80重量部、高分子量体が50〜20重量部であり、この組成範囲により架橋性の官能基を持たない高分子量体を用いた場合にもその硬化物の耐溶剤性が保たれる。

【0057】

本発明で用いる接着剤は硬化触媒を添加しなくとも加熱のみによって硬化することができるが、硬化効率の向上を目的として、スチレン基を重合しうる硬化触媒を添加することができる。その添加量には特に制限はないが、硬化触媒の残基が誘電特性に悪影響を与える恐れがあるので、前記架橋成分及び高分子量体の合計100重量部に対して、0.0005〜10重量部とすることが望ましい。硬化触媒を前記範囲で添加することにより、スチレン基の重合反応が促進され、低温で強固な硬化物を得ることができる。スチレン基の重合を開始しうるカチオン又はラジカル活性種を、熱又は光によって生成する硬化触媒の例を以下に示す。カチオン重合開始剤としては、BF4 、PF6 、AsF6 、SbF6 を対アニオンとするジアリルヨードニウム塩、トリアリルスルホニウム塩及び脂肪族スルホニウム塩が挙げられ、旭電化工業製SP−70、172、CP−66、日本曹達製CI−2855、2823、三新化学工業製SI−100L及びSI−150L等の市販品を使用することができる。

【0058】

ラジカル重合開始剤としては、ベンゾイン及びベンゾインメチルのようなベンゾイン系化合物、アセトフェノン及び2,2−ジメトキシ−2−フェニルアセトフェノンのようなアセトフェノン系化合物、チオキサントン及び2,4−ジエチルチオキサントンのようなチオキサンソン系化合物、4,4’−ジアジドカルコン、2,6−ビス(4’−アジドベンザル)シクロヘキサノン及び4,4’−ジアジドベンゾフェノンのようなビスアジド化合物、アゾビスイソブチルニトリル、2、2−アゾビスプロパン、m,m’−アゾキシスチレン及びヒドラゾンのようなアゾ化合物、ならびに2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン及び2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3、ジクミルパーオキシドのような有機過酸化物等が挙げられる。特に、官能基を持たない化合物の水素引き抜きを生じさせ、架橋成分と高分子量体間の架橋をもたらしうる有機過酸化物又はビスアジド化合物を添加することが望ましい。

【0059】

本発明で用いる接着剤には、保存安定性を増すために重合禁止剤を添加することもできる。その添加量は、誘電特性、硬化時の反応性を著しく阻害しないような範囲であることが好ましく、前記架橋成分及び高分子量体の合計100重量部に対して、0.0005〜5重量部とすることが望ましい。重合禁止剤を前記範囲で添加すると、保存時の余計な架橋反応を抑制することができ、また、硬化時に著しい硬化障害をもたらすこともない。重合禁止剤の例としては、ハイドロキノン、p−ベンゾキノン、クロラニル、トリメチルキノン、4−t−ブチルピロカテコール等のキノン類及び芳香族ジオール類が挙げられる。

【0060】

本発明は、多孔質層中に高耐熱性熱可塑性樹脂をブレンド体として含有させて銅張り熱可塑性樹脂含有多孔質フィルムを作製する。前記銅張り熱可塑性樹脂含有多孔質フィルムを用い、例えば、サンドブラスト、プラズマ処理、コロナ処理、スパッタエッチング処理などでポリイミド表面を粗化した後、その上に接着剤を塗布、乾燥させる。接着剤付きの銅張り熱可塑性樹脂含有多孔質フィルムを張り合わせて積層する。積層プロセスは、樹脂組成物によるが、例えば高分子量体として環状ポリオレフィンを使用した場合には、120〜180℃、1.0〜5MPaで1〜3時間、加温加圧するのが好ましい。

【0061】

引き続き、ビアホール加工してその内壁にめっき膜を形成することにより層間接続する。ビアホール加工は、ドリル、レーザーなどにより加工される。このような配線板は、加工時にビアホール周辺に発生する熱により多孔質層に含有する熱可塑性樹脂が溶融して内壁表面の連続孔上に被覆し樹脂層が膜形成するため、従来のウェットな銅めっきプロセスにおいても、液体、不純物の空孔内への侵入が無く、その樹脂層を介在した状態でビアホール内側にめっき膜を形成することにより、金属ペーストに比較して、非常に高い接続信頼性を達成することができる。層間接続した後、基板表面に回路形成することで多孔質配線板を得ることができる。表面配線の形成は通常のフォトリソグラフィーを用いることができる。

【0062】

以上の操作で得られた多孔質配線板を接着剤付き銅張り多孔質フィルムにより挟み込み積層して同様の操作を繰り返すことで、さらに多層化することができる。

【0063】

本発明は、以上の多孔質配線板を用いた電子部品である。従って、本発明は、絶縁基材の多孔質構造を保持したまま、成形後のビアホール用の貫通孔内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により達成することで接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【0064】

【実施例】

以下に実施例を示して本発明を具体的に説明するが、本発明はこれらに限定されない。接着剤用低誘電正接樹脂組成物の製造方法、熱可塑性樹脂含有多孔質フィルムの製造方法、多孔質配線板の製造方法を説明する。なお、以下の説明中に部とあるのは、特に断りのない限り重量部を指す。また、得られた多孔質配線板の形態観察及び誘電特性測定方法を説明する。

【0065】

(1)接着剤用低誘電正接樹脂組成物ワニスの調製方法

高分子量体(PPE:アルドリッチ製、ポリ−2,6−ジメチル−1,4−フェニレンオキシド)25g、架橋成分(1,2−ビス(ビニルフェニル)エタン(BVPE))25g及び硬化触媒25B:日本油脂製2,5−ジメチル−2,5−ビス(t−ブチルパーオキシ)ヘキシン−3(パーヘキシン25B)0.25gをクロロホルム150gに溶解することによって請求項7に対応する低誘電正接樹脂組成物のワニスを作製した。

【0066】

(2)銅張り熱可塑性樹脂含有多孔質フィルムの作製方法

多孔質層が熱可塑性樹脂をブレンド体として含有する銅張り熱可塑性樹脂含有多孔質フィルムの作製方法を多孔質層の芳香族ジアミン成分がPPD /DDE=85/15の場合について、以下に2通り説明するが、それらの方法に特に限定されない。

【0067】

第1の方法として、図1に示すような銅箔1、無孔ポリイミド層2、熱可塑性樹脂含有多孔質層3からなる銅張り熱可塑性樹脂含有多孔質フィルム4は、次のように作製した。窒素フローが可能なグローブボックスにおいて、芳香族ジアミンであるPPD9.2g(0.085mol)およびDDE3.0g(0.015mol)をN−メチルピロリドン416gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA29.4g(0.10mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1aを得た。

【0068】

同様にして、芳香族ジアミンであるPPD7.3g(0.068mol)およびDDE2.4g(0.012mol)をN−メチルピロリドン330gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA23.5g(0.080mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1bを得た。別に、m−フェニレンジアミン2.2g(0.020mol)をN−メチルピロリドン83gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA5.9g(0.020mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1cを得た。ポリアミド酸溶液1bおよび1cを混合することにより、ポリアミド酸溶液1dを得た。

【0069】

ポリアミド酸溶液1aを、厚さ18μmの銅箔1に塗布して120℃で十分に乾燥させ、さらに窒素中400℃で30分間処理しイミド化させることにより、無孔ポリイミド層2を形成した。続いて、ポリアミド酸溶液1dを無孔ポリイミド層2上に塗布し、水が入った凝固槽中に浸漬して水と接触させゲル化(凝固) させた。これを取り出し、120℃で十分に乾燥させ、さらに400℃で30分間処理しイミド化させ、銅張り熱可塑性樹脂含有多孔質フィルム4を作製した。このようにして得られた銅張り熱可塑性樹脂含有多孔質フィルムを配線板作製の出発材料として用いる。なお、無孔ポリイミド層込みの空孔率は52%、多孔質層の空孔径が約0. 2μmであった。熱膨張係数は22ppm/℃、誘電率、誘電正接は2.3、0.0048であった。尚、図2に示すような、無孔ポリイミド層の無い銅張り多孔質フィルム5は、無孔ポリイミド層2の形成工程を省略することにより作製する。

【0070】

第2の方法として、図1に示すような銅箔1、無孔ポリイミド層2、熱可塑性樹脂含有多孔質層3からなる銅張り熱可塑性樹脂含有多孔質フィルム40は、次のように作製した。窒素フローが可能なグローブボックスにおいて、芳香族ジアミンであるPPD9.2g(0.085mol)およびDDE3.0g(0.015mol)をN−メチルピロリドン416gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA29.4g(0.10mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1eを得た。

【0071】

別に、m−フェニレンジアミン1.1g(0.10mol)をN−メチルピロリドン400gに加えて室温で攪拌した。次いで、酸無水物であるsBPDA2. 9g(0.10mol)加え、1時間ほど窒素フロー中で攪拌し、固形分1重量部のポリアミド酸溶液1fを得た。

【0072】

10重量部のポリアミド酸溶液1eを、厚さ18μmの銅箔1に塗布して120℃で十分に乾燥させ、さらに窒素中400℃で30分間処理しイミド化させることにより、無孔ポリイミド層2を形成した。さらに、ポリアミド酸溶液1eを無孔ポリイミドフィルム層2上に塗布し、水が入った凝固槽中に浸漬して水と接触させゲル化( 凝固) させた。これを取り出し、120℃で十分に乾燥させ、さらに400℃で30分間処理しイミド化させ、銅張り多孔質フィルムを作製した。このようにして得られた銅張り多孔質フィルムをポリアミド酸溶液1fに30分浸漬し真空吸引した後、窒素中400℃で30分間処理しイミド化させることにより銅張り熱可塑性樹脂含有多孔質フィルム40を作製した。このようにして得られた銅張り多孔質フィルムを配線板作製の出発材料として用いた。なお、無孔ポリイミド層込みの空孔率は49%、多孔質層の空孔径が約0. 15μmであった。熱膨張係数は18ppm/℃、誘電率、誘電正接は2.4、0.0048であった。尚、図2に示すような、無孔ポリイミド層の無い銅張り多孔質フィルム50は、無孔ポリイミド層2の形成工程を省略することにより作製する。

【0073】

(3)形態観察

作製した多孔質配線板を液体窒素中で凍結して割断し、多孔質断面を走査型電子顕微鏡(SEM)(HitachiS− 4200)を用い、加速電圧10kVにて観察した。

【0074】

(4)誘電率及び誘電正接の測定

誘電率、誘電正接は空洞共振器摂動法(アジレントテクノロジー製8722ES型ネットワークアナライザー、関東電子応用開発製空洞共振器)によって、作製した両面配線板の銅箔を完全にエッチングしたサンプルの10GHzでの値を観測した。

【0075】

[比較例1]

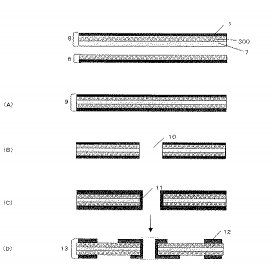

比較例1は、図3に示すような、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂を含まず、無孔ポリイミド層の無い銅張り多孔質フィルム6を用いて作製した多孔質配線板例である。接着剤としてエポキシ樹脂(誘電率3.7、誘電正接0.01)を用いた。以下、多孔質配線板の作製例を図4の工程図に従い説明する。

【0076】

(A)無孔ポリイミド層無しの銅張り多孔質フィルム6のポリイミド面をサンドブラスト処理により粗化し、その上に接着剤を塗布、乾燥することにより接着層7を形成し、接着剤付銅張り多孔質フィルム8を作製した。接着剤付き銅張り多孔質フィルムと銅張り多孔質フィルム6とを張り合わせ、真空下、加熱、加圧して両面板9を作製した。

【0077】

(B)次に、ドリル回転速度およびドリル送り速度を制御しながらドリル加工により、両面板9上の所定位置にビアホール10を形成した。

【0078】

(C)次に、ビアホール10を形成した両面板9をめっき触媒溶液に浸漬してビアホール内壁面、基板表面に触媒付与し、触媒活性化処理の後、無電解銅めっき(日立化成製CUST2000)により、約0.5μmの種膜を設けた。次いで、両面板の端部に電極を設置して電気めっきによって基板表面及びビアホール内壁面に銅めっき膜11を約25μm形成し、層間接続を行った。

【0079】

(D)続いて、基板表面にフォトレジスト(日立化成製H9025K)をラミネートして、フォトマスクを介して露光し、現像、エッチング後、レジスト剥離することにより、両面に配線パターン12を形成し、両面配線板13を作製した。

【0080】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質層部分に孔の残存が観察された。作製した多孔質配線板について、40V印加、85℃/ 85%高温高湿中で1000時間ビアホール間のマイグレーション試験を行ったところ、サンプル総数の60%がビアホール配線間で通電した。ビアホール内壁に露出した連続孔に銅や不純物が侵入したと考えられる。

【0081】

[実施例1〜3]

実施例1〜3は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例1、2、3において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0082】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。

【0083】

本両面配線板に対して40V印加、85℃/85%高温高湿中で1000時間ビアホール間マイグレーション試験を行ったところ、通電不良は30%以下に低減した。

【0084】

誘電率、誘電正接は、表1に示すように、実施例1、2、3それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0085】

[実施例4〜6]

実施例4〜6は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例4、5、6において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0086】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。本多孔質配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は25%に低減した。

【0087】

また、温度を−25℃と150℃との間で上下させる温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0088】

誘電率、誘電正接は、表1に示すように、実施例4、5、6それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0089】

[実施例7〜9]

実施例7〜9は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例7、8、9において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0090】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質フィルムに含有する熱可塑性樹脂を適正化したフィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は25%以下に低減した。

【0091】

誘電率、誘電正接は、表1に示すように、実施例7、8、9それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0092】

[実施例10〜12]

実施例10〜12は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。 接着剤として、実施例10、11、12において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0093】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。

【0094】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は15%以下に低減した。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0095】

誘電率、誘電正接は、表1に示すように、実施例10、11、12それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0096】

[実施例13〜15]

実施例13〜15は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例13、14、15において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0097】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は15%以下に低減した。

【0098】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0099】

誘電率、誘電正接は、表1に示すように、実施例13、14、15それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0100】

[実施例16〜18]

実施例16〜18は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。接着剤として、実施例16、17、18において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0101】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。

【0102】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は10%まで低減した。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0103】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0104】

誘電率、誘電正接は、表1に示すように、実施例16、17、18それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0105】

[実施例19〜21]

実施例19〜21は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。接着剤として、実施例19、20、21において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0106】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質フィルムに含有する熱可塑性樹脂を適正化したフィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。

【0107】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0108】

誘電率、誘電正接は、表1に示すように、実施例19、20、21それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0109】

[実施例22〜24]

実施例22〜24は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。接着剤として、実施例22、23、24において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0110】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質フィルムに含有する熱可塑性樹脂を適正化したフィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。

【0111】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0112】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0113】

誘電率、誘電正接は、表1に示すように、実施例22、23、24それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0114】

[実施例25〜27]

実施例25〜27は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、その多孔質層に熱可塑性樹脂を含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。熱可塑性樹脂として、実施例25、26、27において、それぞれsBPDAとDDEからなるポリイミド(ガラス転移温度300℃)、sBPDAと2,5−ジアミノトルエン(25DATO)からなるポリイミド(ガラス転移温度360℃)、sBPDAと4,4’−ジアミノジフェニルメタン(DDM)からなるポリイミド(ガラス転移温度320℃)を用いた。接着剤として、(1)で作製した樹脂組成物を用いた。

【0115】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、実施例24と同様にいずれの熱可塑性樹脂を用いた条件でも多孔質層の孔に樹脂層が被覆していた。適当なガラス転移温度を示す熱可塑性樹脂を選定することにより、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して良好な樹脂層を形成することができた。一方、ビアホール周辺以外の多孔質層部分を観察したところ、多孔質構造が保持されていた。本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。

【0116】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0117】

誘電率、誘電正接は、表1に示すように、(1)で作製した樹脂組成物を用いた効果および多孔質層の効果により基板全体の低誘電率、低誘電正接化を達成することができた。

【0118】

【表1】

【0119】

[実施例28]

実施例28は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り熱可塑性樹脂含有多孔質フィルム4を(1)で作製した接着剤を用いて作製した多層配線板例である。以下に作製例を図7の工程図に従い説明する。

【0120】

比較例1に示す(A)〜(D)の手順に準拠し、図6に従って両面配線板131を作製した。

【0121】

(E)次に、両面配線板131を黒化還元処理して配線表面を粗化することにより、粗化両面板14を作製し、次に、粗化両面板14を接着剤付き銅張り熱可塑性樹脂含有多孔質フィルム81により両側から挟み込み、真空下、加熱、加圧して4層板15を作製した。加熱条件は120℃/30分、180℃/100分、プレス圧力3.0MPaの多段階加熱とした。

【0122】

(F)次に、ドリル回転速度およびドリル送り速度を制御しながらドリル加工により、4層板15上の所定位置にビアホール16を形成した。

【0123】

(G)次に、ビアホール16を形成した4層板15をめっき触媒溶液に浸漬してビアホール内壁面、基板表面に触媒付与し、触媒活性化処理の後、無電解銅めっき(日立化成製CUST2000)により、約0.5μmの種膜を設けた。次いで、4層板の端部に電極を設置して電気めっきによって基板表面及びビアホール内壁面に銅めっき膜17を約25μm形成し、層間接続を行った。

【0124】

(H)続いて、4層板表面にフォトレジスト(日立化成製H9025K)をラミネートして、フォトマスクを介して露光し、現像、エッチング後、レジスト剥離することにより、両面に配線パターン18を形成し、4層配線板19を作製した。

【0125】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質層の孔に樹脂層が被覆していた。ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して良好な樹脂層を形成することができた。一方、ビアホール周辺以外の多孔質層部分を観察したところ、多孔質構造が保持されていた。本多層配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。

【0126】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。このように、熱により溶融して再硬化した樹脂層を介在したままビアホール内側にめっき膜を形成することにより、接続信頼性の優れた多層多孔質配線板を得ることができた。

【0127】

多孔質層の効果と併せて、接着剤に低誘電正接樹脂組成物を用いた効果により配線板全体として低誘電率、低誘電正接を示しており、高周波化に対応することができる。

【0128】

[実施例29]

実施例29は、本発明の多孔質配線板をアンテナに適用した例を示す。以下、図8を参照して本発明の実施の形態を詳細に説明する。

【0129】

図8は、本発明のアンテナ素子一体型高周波回路モジュールの断面図である。本実施例は、5GHz帯の円偏波の信号を送受信するためのアンテナ素子一体型高周波回路モジュールである。図8に示すように、本実施例のアンテナ素子一体型高周波回路モジュールは、4層配線板19、MMICを用いて構成した高周波回路モジュール20、並びにディスクリート部品21で構成される。高周波回路モジュール20は、ガラスセラミックスを用いた多層基板により作製したパッケージに、GaAs半導体を用いて作製したMMICチップが積層されて構成される。MMICチップは、スイッチ、低雑音増幅器、電力増幅器、ミキサ、逓倍器などを構成する。これらのMMICチップ間を接続する配線などはガラスセラミックスのパッケージ内に設けられており、また、MMICチップは、ワイヤボンディングでパッケージ内に設けられた配線と接続されている。また、バンドパスフィルタ、フェーズロックループ(PLL)モジュール、水晶発振器は、ディスクリート部品21で構成される。4層配線板19は、銅箔からなる4層の導体層(22、23、24)と、3層の絶縁層(25,26、27)から形成されており、各導体層は、上から順に、アンテナ素子22、接地電極23、配線24として使用され、配線24がクロスする部分はジャンパー配線30によって接続される。アンテナ素子一体化高周波回路モジュールは外部接続端子31により外部と接続される。

【0130】

配線板内では、複数の配線、即ち、高周波回路モジュール20への電源供給線、高周波回路モジュール20とディスクリート部品21および外部回路をつなぐための配線、並びにアンテナ素子22と高周波回路モジュール20を接続するための配線などが形成される。アンテナ素子22と、配線24はスルーホール28によって接続される。また、配線24と同じ導体層に形成されたパターンの一部と接地電極23とは、スルーホール28やビアホール29により電気的接続されて、前記配線24と同じ導体層に形成されたパターンの一部は接地電極23と同電位になるように構成される。

【0131】

本実施例において、アンテナに必要とされる帯域や利得などによって、絶縁層25、27の厚さは適宜変化させる。また、絶縁層26の厚さも、アンテナ素子一体型高周波回路モジュールの全体の厚さが所望の値になるように、適宜変化させる。本実施例で使用する絶縁層は本発明の多孔質体を使用しており、低誘電正接であり伝送損失を小さくすることができる。

【0132】

このように、本実施の形態では、4層配線板19を用いて構成することにより、アンテナの特性が良いアンテナ素子一体型高周波回路モジュールを実現することができる。

【0133】

【発明の効果】

絶縁基材の多孔質構造を保持したまま、成形後のビアホール内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により達成することで接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【図面の簡単な説明】

【図1】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層を形成した銅張り多孔質フィルム断面を表す模式図である。

【図2】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルム断面を表す模式図である。

【図3】多孔質層が熱可塑性樹脂を含まず、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルム断面を表す模式図である。

【図4】多孔質層が熱可塑性樹脂を含まず、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルムを用いた場合の両面配線板作製プロセスを表す模式図である。

【図5】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルムを用いた場合の両面配線板作製プロセスを表す模式図である。

【図6】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層を形成した銅張り多孔質フィルムを用いた場合の両面配線板作製プロセスを表す模式図である。

【図7】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層を形成した銅張り多孔質フィルムを用いた場合の多層配線板作製プロセスを表す模式図である。

【図8】アンテナ素子一体高周波モジュールを表す断面図である。

【符号の説明】

1…銅箔、2…無孔ポリイミド層、3…熱可塑性樹脂含有多孔質層、300…多孔質層、4,40…銅張り熱可塑性樹脂含有多孔質フィルム、5,50…無孔ポリイミド層無し銅張り熱可塑性樹脂含有多孔質フィルム、6…銅張り多孔質フィルム、7…接着層、8…接着剤付銅張り多孔質フィルム、80…接着剤付無孔ポリイミド層無し銅張り熱可塑性樹脂含有多孔質フィルム、81…接着剤付銅張り熱可塑性樹脂含有多孔質フィルム、9,90,91…両面板、10,100,101,16,29…ビアホール、11,110,111,17…銅めっき膜、12,120,121,18…配線パターン、13,130,131…両面配線板、14…粗化両面板、15…4層板、19…4層配線板、20…高周波回路モジュール、21…ディスクリート部品、22…アンテナ素子、23…接地電極、24…配線、25、26、27…絶縁層、28…スルーホール、30…ジャンパー配線、31…外部接続端子

【0001】

【発明の属する技術分野】

本発明は、高周波信号に対応するため低誘電損失で、高接続信頼性の配線板、更にそれらを用いた電子部品に関する。

【0002】

【従来の技術】

近年、PHS、携帯電話等の情報通信機器の信号帯域、コンピューターのCPUクロックタイムはGHz帯に達し、高周波化が進行している。電気信号の誘電損失は、回路を形成する絶縁体の比誘電率の平方根、誘電正接及び使用される信号の周波数の積に比例する。そのため、使用される信号の周波数が高いほど誘電損失が大きくなる。誘電損失は電気信号を減衰させて信号の信頼性を損ない、また、損失が熱に変換され機器が発熱するおそれがあるので、これを抑制するために絶縁体には誘電率及び誘電正接の小さな材料を選定する必要がある。

【0003】

絶縁体の低誘電率化及び低誘電正接化には、フッ素樹脂、硬化性ポリオレフィン、シアネートエステル系樹脂、硬化性ポリフェニレンオキサイド、アリル変性ポリフェニレンエーテル、ジビニルベンゼン又はジビニルナフタレンで変性したポリエーテルイミド等の分子構造中の極性基を除去したような低誘電正接樹脂材料が提案されている。前記記載の低誘電正接樹脂材料の誘電特性は、その分子構造により決定される各材料に固有の値を持ち、この誘電特性を制御するには限界がある。また、これらの材料は、一般的に安価に供給することができず、また、加工性の点で問題がある。

【0004】

そこで更に低誘電率、低誘電正接化を図るため、低誘電率( =1) の空気を材料に含ませて多孔質化する検討が行われている。すなわち、銅配線材料と熱膨張係数がよく一致するポリイミドなどを始めとして、誘電特性を制御した多孔質材料が多く報告されている。例えば、超臨界炭酸ガスにより、ナノ孔すなわち直径がnmの孔を形成し400m2 /g以上の高表面積を有する多孔質材料を用いて低誘電特性を得ている(例えば、特許文献1参照)。また、スキン層を設けて強度を高めた低誘電材料(例えば、特許文献2参照)や、フィルム層( 多孔質化していない層) を積層し、強度を高めた低誘電材料(例えば、特許文献3参照)や、多孔質フィルムと銅とを低誘電特性を備えたエポキシ系接着剤で接合した多孔質材料(例えば、特許文献4参照)も知られている。

【0005】

更に、樹脂基板表面に圧縮機能層として多孔質膜を設け、厚み方向に形成された貫通孔に設けられた導電体、すなわち、金属ペーストと前記樹脂基板の両面に設けられて導電体を介して互いに電気的に接続される配線層を有する回路基板が知られている(例えば、特許文献5参照)。また、ビアホールを加工する際に、ビアホール内壁部に樹脂層を設け、導電性ペーストをビア内部に確実に充填することにより接続信頼性を高めているビアホールの形成方法が知られている(例えば、特許文献6参照)。

【0006】

【特許文献1】

特開2000−154273号公報(第2頁、図1)

【特許文献2】

特開平2001−123953号公報(第2頁)

【特許文献3】

特開2001−126534号公報(第2頁)

【特許文献4】

特開平9−046012号公報(第2頁、図1)

【特許文献5】

特開2002−176268号公報(第2頁、図1)

【特許文献6】

特開平11−177199号公報(第2頁、図1)

【発明が解決しようとする課題】

しかしながら、低誘電率、低誘電正接化を図るべく多孔質化するとフィルムの強度が低下し、機械的特性に問題が生じる。また、多孔質層が連続孔を有している場合、エッチングにより回路パターンを形成する際に、連続孔を通じてエッチング液が浸透し、銅などの配線材料をフィルム側からもエッチングするため、設計通りの配線を形成することが困難となる。さらに、ビアホール等を形成する際、その内壁表面に連続孔が露出する結果、従来のめっきプロセスにおいてイオン性不純物が浸透し、隣接するビアホール間で短絡、あるいは耐マイグレーション性の著しい低下の原因となる。

【0007】

また、特許文献5に記載されているように、樹脂基板表面に圧縮機能層として多孔質膜を設け、厚み方向に形成された貫通孔に設けられた導電性ペーストにより層間接続を達成しているが、絶縁基材に貫通孔を加工する際に、加工方法が不適切であると、プリント配線板のビアホールの内壁が粗くなり、細孔が空隙として露出するといった問題があった。これらのビアホールの欠陥は、ビアホールに導電性ペーストを充填した後に、熱プレスを行うと、流動的になった導電性ペーストが、粗雑なビアホール内壁に流れ込んで、隣接するビアホールの導体と接触短絡したり、あるいはマイグレーションの原因となる。また、埋め込むべき導電性ペーストがビアホールから流出して少なくなり、硬化後にはビアホール導体が層間電極と十分な電気的接続がとれないといった課題が残されていた。

【0008】

また、ビアホールの導電性ペーストと絶縁基材とは、熱膨張係数に相違があるために、リフロー半田付け等の加熱工程で、加熱冷却による伸縮の繰返しにより、電気的な接続が低下して回路基板としての信頼性が劣化するという課題があった。

【0009】

また特許文献6では、絶縁基材にガラス繊維またはアラミド繊維と、エポキシ樹脂またはビスマレイミドトリアジン樹脂からなる樹脂含浸繊維シート、また、シートに含有する加熱溶融成分がエポキシ樹脂、ビスマレイミドトリアジン樹脂であることを特徴としており、低誘電率、低誘電正接に関して検討されておらず、高周波化に対して不十分である。また、層間接続は導電性ペーストによりなされており、従来のめっき膜によるものと比べて接続信頼性の点で劣る。

【0010】

そこで、本発明の目的は、絶縁基材の多孔質構造を保持したまま、成形後の内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供することである。

【0011】

【課題を解決するための手段】

本発明者らは、上記目的を達成すべく、多孔質配線板の多孔質層を形成する樹脂の種類について鋭意研究したところ、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有するものを使用することによって、ドリル加工等の際に高耐熱性熱可塑性樹脂が溶融して内壁表面を被覆した樹脂層が形成されることを見出し、本発明を完成するに至った。

【0012】

即ち、本発明の多孔質配線板は、少なくとも1層以上の多孔質層を積層した両面配線板又は多層配線板であって、前記多孔質層が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホールに形成されためっき膜を介して層間の配線が接続されたことを特徴とする。

【0013】

上記において、前記多孔質層に含有されるポリイミドが、下記の一般式a(式中、Rは下記の式b又はcで表される)に示す繰り返し単位の重合体であり、Rが式bである繰り返し単位の重合比〔b/(b+c) 〕が0.61〜1. 0であることが好ましい。

【0014】

【化5】

【化6】

【化7】

ポリイミドは、例えば芳香族テトラカルボン酸二無水物と芳香族ジアミンとからポリアミド酸を経由し、イミド化して合成される。芳香族テトラカルボン酸二無水物および芳香族ジアミンの組み合わせは多数あり、その組み合わせにより、合成されるポリイミドのパッキング係数は異なる。

【0015】

ここでパッキング係数(K) とは、Polymer.Sci.USSR,12,556(1970) にSlonimskiiやAskadskii によって提案されたものであり、分子鎖の固有体積(Vint)を密度から求まる実際のモル体積(Vtrue) で割った値として

K=Vint /Vtrue=NAΣΔVi /(M/d)

NA:アボガドロ数

ΔVi :構成原子の真の体積

M:分子量

d:密度

のように定義される。

【0016】

多孔質化すると、誘電率および誘電正接は低下して改善されるが、一方でフィルムの機械的強度は低下する。そのため、多孔質化しない状態でフィルムの機械的強度は可能な限り高くしなければ、多孔質化した際に十分な機械的強度が実現できない。上記のパッキング係数を大きくすれば、一般に機械的強度が向上する。一方、パッキング係数を大きくすると伸び、熱膨張係数が小さくなり、フレキシブル性や熱膨張係数の銅配線とのマッチングが悪くなり、信頼性が低下する場合がある。

【0017】

従って、芳香族ジアミンおよび芳香族テトラカルボン酸二無水物の組み合わせを最適化することが必要である。本発明においては、多孔質層の主成分として、芳香族テトラカルボン酸二無水物としてsBPDA(ビフェニルテトラカルボン酸二無水物)、芳香族ジアミンとしてPPD(パラフェニレンジアミン)とDDE(4,4’−ジアミノジフェニルエーテル)を採用し、PPD組成比がモル%で100〜61%とする。この組成においては、銅配線と熱膨張係数のマッチング、誘電特性が良好であり、強度も十分となる。

【0018】

本発明においては、その多孔質層中に高耐熱熱可塑性樹脂をブレンド体として含有する。前記高耐熱熱可塑性樹脂は、ガラス転移温度250℃から450℃を示すポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルエーテルケトン、ポリサルフォン、ポリエステルの少なくとも一種からなり、前記熱可塑性樹脂を含有する多孔質フィルムが熱膨張係数30ppm/℃以下、誘電率3.0以下、誘電正接0.005以下を満足するように含有するのが好ましい。このような配線板おいては、ドリル加工やレーザー加工によるビアホール形成時にビアホール内壁に粗雑な凹みや連続孔が露出した場合でも、同時に、加工時にビアホール周辺に発生する熱により多孔質層に含有する熱可塑性樹脂が溶融して内壁表面の連続孔上に被覆し樹脂層が膜形成する。その樹脂層を介在したままビアホール内側にめっき膜を形成することにより、金属ペーストによる層間接続に比べて、ビアホール接続不良、マイグレーションによる絶縁破壊等が有効に防止され、非常に高い接続信頼性を達成することができる。また、熱可塑性樹脂を含有する多孔質フィルムの熱膨張係数は30ppm/℃以下であり、銅配線材料とのマッチング性が良好である。更に、誘電率3.0以下、誘電正接0.005以下であり、ビアホール周辺外は多孔質構造が保持されるため、多孔質層全体として低誘電率、低誘電正接を示す。

【0019】

本発明では、前記多孔質層が、無孔ポリイミド層を介して配線層(銅箔を含む)に積層されていることが好ましい。このような配線板は、エッチングにより回路パターンを形成する際に、連続孔を通じてエッチング液が浸透することを防止できるため、銅などの配線を設計通りに形成することができ、また、表面配線間の耐マイグレーションを向上させることができる。

【0020】

多孔質層が高耐熱性熱可塑性樹脂をブレンド体として含有する銅張り多孔質フィルムを接着剤で積層した多孔質配線板において、前記接着剤が、誘電率3.0以下、誘電正接0.005以下を示す低誘電正接樹脂組成物の硬化体であることが好ましい。特に、接着剤が、下記一般式:

【化8】

(式中、Rは炭化水素骨格を表し、R1 は、同一又は異なって、水素原子又は炭素数1〜20の炭化水素基を表し、R2 、R3 及びR4 は、同一又は異なっても良く、水素原子又は炭素数1〜6のアルキル基を表し、mは1〜4の整数、nは2以上の整数を表す。)で示される複数のスチレン基を有する重量平均分子量1000以下の架橋成分と、高分子量体とを含有する低誘電正接樹脂組成物の硬化体であることが好ましい。

【0021】

また、高分子量体が、ブタジエン、イソプレン、スチレン、メチルスチレン、エチルスチレン、ジビニルベンゼン、アクリル酸エステル、アクリロニトリル、N−フェニルマレイミド、N−ビニルフェニルマレイミドの少なくとも一種からなる重合体、置換基を有していてもよいポリフェニレンオキサイド、ならびに脂環式構造を有するポリオレフィンからなる群から選ばれる少なくとも一種の樹脂であることが好ましい。

【0022】

複数のスチレン基を含有する重量平均分子量が1000以下の架橋成分と、ジビニルベンゼンとを含有する樹脂組成物が、硬化時にひび割れせず、誘電率及び誘電正接が低い硬化物を与える。接着剤として前記低誘電率、低誘電正接樹脂組成物を用いることにより、多孔質体と併せて基板全体として低誘電率、低誘電正接性を確保することができる。

【0023】

本発明は、以上の多孔質配線板を用いた電子部品である。従って、本発明は、絶縁基材の多孔質構造を保持したまま、成形後のビアホール用内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により達成することで接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【0024】

【発明の実施の形態】

本発明で提供される多孔質配線板について説明する。

【0025】

本発明の多孔質配線板は、少なくとも1層以上の多孔質層を積層した両面配線板又は多層配線板であって、前記多孔質層が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホールに形成されためっき膜を介して層間の配線が接続されたことを特徴とする。高耐熱性熱可塑性樹脂は、多孔質層の微細組織の表面を被覆するものでもよく、微細組織の内部に含有されるものでもよい。つまり、本発明におけるブレンド体には、均一な混合物の他、不均一な混合物や被覆物などが含まれる。

【0026】

本明細書において、多孔質層とは、空孔径が0.01μm以上の空孔が膜全体に均一に存在する層を示しており、層内に分布する空孔径の評価は窒素吸着法などにより測定される。

【0027】

多孔質層に含有されるポリイミドは、銅配線材料と熱膨張係数がよく一致するため好ましい。本発明では、主に芳香族テトラカルボン酸二無水物としてsBPDA、芳香族ジアミンとしてPPDおよびDDEを用いて多孔質層を作製する。溶媒としては、ポリマーを溶解するものであれば、特に限定されず、例えば、N−メチルピロリドン、γ−ブチロラクトン等がある。

【0028】

多孔質層の形成方法には、湿式凝固法,乾式凝固法,延伸法など種々の製膜方法がある。そのうちで、湿式凝固法によれば、連続気泡多孔質膜が得られ好ましい。

【0029】

湿式凝固法では、一般に、溶剤に樹脂と添加剤等を溶解した製膜原液( ドープ) を調製し、これを銅箔上に塗布( キャスト) したものを凝固液に浸漬して溶剤置換させ、樹脂を凝固( ゲル化) させ、その後、凝固液等を乾燥除去し、多孔質層を得る。多孔質化していない無孔層や多孔質層を銅箔上に直接形成させることもできる。この方法によれば、多孔質層と銅箔間の接着強度に優れた銅張り多孔質体を作製することができる。

【0030】

なお、湿式凝固法におけるドープは、好ましくは−20〜40℃の温度範囲で塗布される。また、凝固液としては、用いる樹脂を溶解せずに上記溶剤と相溶性を有するものであれば、限定されない。水と、メタノール,エタノール,イソプロピルアルコール等のアルコール類と、これらの混合液とが用いられ、特に水がよく用いられる。浸漬時の凝固液の温度は特に限定されない。好ましくは、0〜50℃の温度範囲である。

【0031】

製膜原液のポリマー濃度は、5重量部から25重量部の範囲が好ましく、特に、より優れた強度を有する多孔質成型体を得るには、7重量部以上であり、高空孔率を有する多孔質成型体を得るには、20重量部以下がより好ましい。濃度が高すぎると、粘度が高くなりすぎて取り扱いが困難になるし、濃度が低すぎると、多孔質膜を形成できないからである。

【0032】

孔径形状や孔径制御のために硝酸リチウムのような無機物やポリビニルピロリドンのような有機物を添加することもできる。添加物の濃度は、溶液中に1重量部から10重量部まで添加するのが好ましい。硝酸リチウムを添加すると、溶剤と凝固液との置換速度が速く、スポンジ構造の中にフィンガーボイド構造( 指状にボイドを有する構造)を形成できる。ポリビニルピロリドンのような凝固スピードを遅くする添加剤を加えると、スポンジ構造が均一に広がった多孔質層が得られる。

【0033】

ドープは一定の厚みに塗布し、水等の凝固液中に浸漬して凝固させたり、水蒸気雰囲気下に放置して凝固した後、水中に浸漬するなどして、脱溶剤され、多孔質層となる。多孔質層の形成後、凝固液から取り出し、乾燥する。乾燥温度は、特に制限されない。200℃以下での乾燥が望ましい。

【0034】

形成した多孔質層、無孔層は、最終的に200〜500℃で熱処理して、前駆体(ポリアミド酸)を加熱閉環させてポリイミド化する。

【0035】

上記の手段により、30〜85%程度の高い空孔率を有する多孔質成型体を銅箔上に形成できる。好ましくは空孔径が1.0μm以下で、空孔率が30%以上、より好ましくは空孔径が0.5μm以下で、空孔率が40〜70%とする。この範囲であればフィルム全体に空孔が十分均一に分布し、電気特性にばらつきを小さくすることができる。空孔径が1.0μmより大きい場合、ビアホール形成工程において発生する熱により溶融した熱可塑性樹脂が内壁表面の連続孔上に十分に被覆できず樹脂層の膜形成が不完全となるため、結果としてビアホール接続不良、マイグレーションによる絶縁破壊等が発生してしまう。

【0036】

多孔質層中に含有する高耐熱熱可塑性樹脂は、ガラス転移温度250℃から450℃を示すポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルエーテルケトン、ポリサルフォン、ポリエステルの少なくとも一種からなり、前記熱可塑性樹脂を含有する多孔質フィルムが熱膨張係数30ppm/℃以下、誘電率3.0以下、誘電正接0.005以下を満足するように含有する。前記熱可塑性樹脂としては、例えば、m−フェニレンジアミンとsBPDAからなるポリイミド、2,5−ジアミノトルエンとsBPDAからなるポリイミド、DDEとsBPDAからなるポリイミド、4,4’−ジアミノジフェニルスルフィドとsBPDAからなるポリイミド、4,4’−ジアミノジフェニルメタンとsBPDAからなるポリイミド、4,4’−ジアミノジフェニルメタンとsBPDAからなるポリイミド、4,4’−ビス(p−アミノフェノキシ)ビフェニルとsBPDAからなるポリイミドや、シリコーン変性ポリイミドなどの変性ポリイミド等が挙げられる。

【0037】

熱可塑性樹脂を含有する多孔質フィルム全体の熱膨張係数が銅配線材料とのマッチングを考慮して30ppm/℃以下、より好ましくは10〜20ppm/℃となるように、高耐熱熱可塑性樹脂を多孔質層中に所定量含有させる。また、基板全体の低誘電率、低誘電正接性を確保するため、誘電率は3.0以下、誘電正接0.005以下を満足するように熱可塑性樹脂を所定量含有させる。

【0038】

多孔質層へ熱可塑性樹脂を含有させる方法としては、特に限定されないが、例えば、前駆体であるポリアミド酸溶液中に所定の高耐熱性熱可塑性樹脂を溶解させ、フィルム形成する例である。あるいは、まず熱可塑性樹脂を含まない銅張り多孔質フィルムを作製した後、熱可塑性樹脂を含有する溶液を用いて、真空吸引、キスロール、スクイズ、ディップ、フローコート等の方法により多孔質層中に含有させる方法である。熱可塑性樹脂を含有する溶液は、粘度を下げるために有機溶媒により希釈させるか、あるいは加熱溶融させる。いずれの方法においても、多孔質フィルムの空孔率、熱可塑性樹脂単独の誘電率、誘電正接の値を考慮して、多孔質層に熱可塑性樹脂を適当量含浸させる。例えば、熱可塑性樹脂を含まない、空孔率50%の多孔質フィルムの誘電率が2.2、誘電正接が0.0035を示し、含浸させる熱可塑性樹脂の誘電率が3.0、誘電正接0.015の場合、熱可塑性樹脂が多孔質層に対して体積比10%以下に制御して含浸させることで、熱可塑性樹脂含有フィルム全体で誘電率3.0以下、誘電正接0.005以下を満足し、その結果、高周波特性に優れた配線板の作製が可能となる。

【0039】

このような配線板においては、ドリル加工やレーザー加工によるビアホール形成時にビアホール内壁に粗雑な凹みや連続孔が露出した場合でも、同時に、加工時にビアホール周辺に発生する熱により多孔質層に含有される熱可塑性樹脂が溶融して内壁表面の連続孔上に被覆し樹脂層が膜形成するため、ビアホール接続不良、マイグレーションによる絶縁破壊等が有効に防止される。ビアホール形成時に発生する熱は、ドリル加工においては、ドリル回転速度や送り速度などの条件、また、レーザ加工においては、出力などの条件による違いはあるが、加工部周辺部の絶縁材料は約250〜450℃に達することが一般に知られている。従って、加工時に発生する熱により樹脂が溶融するためには、熱可塑性樹脂のガラス転移温度が約250〜450℃の温度範囲にある必要がある。

【0040】

本発明では、多孔質層が、無孔ポリイミド層を介して配線層に積層されていることが好ましい。このとき配線層は銅箔等のパターン形成前のものであってもよい。このような配線板は、エッチングにより回路パターンを形成する際に、連続孔を通じてエッチング液が浸透することを防止できるため、銅などの配線を設計通りに形成することができ、また、表面配線間の耐マイグレーションを向上させることができる。

【0041】

多孔質層が高耐熱性熱可塑性樹脂をブレンド体として含有する銅張り多孔質フィルムを接着剤で積層した多孔質配線板において、前記接着剤が、誘電率3.0以下、誘電正接0.005以下を示す低誘電正接樹脂組成物の硬化体である。低誘電率、低誘電正接樹脂組成物の硬化体としては、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂、フッ素樹脂、不飽和ポリエステル樹脂、ポリフェニレンエーテル樹脂、ビスマレイミドトリアジン樹脂、シアネートエステル樹脂などの熱硬化性樹脂または熱可塑性樹脂が挙げられる。

【0042】

特に、接着剤が、下記一般式:

【化9】

(式中、Rは炭化水素骨格を表し、R1 は、同一又は異なって、水素原子又は炭素数1〜20の炭化水素基を表し、R2 、R3 及びR4 は、同一又は異なって、水素原子又は炭素数1〜6のアルキル基を表し、mは1〜4の整数、nは2以上の整数を表す。)で示される複数のスチレン基を有する重量平均分子量1000以下の架橋成分と、高分子量体とを含有する樹脂組成物を用いることができる。以下、その詳細を説明する。樹脂組成物の作製は、特に限定はないが、好ましくは、180℃、100分で硬化させる。この条件下で得られる硬化物のガラス転移温度は170℃以上であり、該硬化物の170℃における弾性率が500MPa以上を示し、機械的特性に優れた接着層を作製できる。

【0043】

なお、本明細書中において、ガラス転移温度とは、昇温速度5℃/分の条件で動的粘弾性特性を観測した際に、損失弾性率と貯蔵弾性率の比であるtanδがピークとなる温度を示すものである。誘電率及び誘電正接が低く、ガラス転移温度が高く、高温下における弾性率が高い本発明で用いる樹脂組成物を多孔質体と組み合わせた基板を使用することにより、電気信号の誘電損失を低く押さえることができる。また、金ワイヤボンディング、ハンダ付等の高温での加工プロセスにおける変形を抑制することができる。

【0044】

前記式において、Rで表される炭化水素骨格は、該架橋成分の重量平均分子量が1000以下となるものであれば特に制限はない。即ち、Rで表される炭化水素骨格は、スチレン基における置換基、R1 、R2 、R3 及びR4 の有無及びその大きさ、m及びnの数に応じて適宜選択することができるが、一般には炭素数1〜60であり、好ましくは炭素数2〜30である。Rで表される炭化水素骨格は、直鎖状又は分枝状のいずれでもよく、また、脂環式構造、芳香族環構造等の環構造を1つ以上含んでいてもよく、更に、ビニレン、エチニレン等の不飽和結合を含んでいてもよい。

【0045】

Rで表される炭化水素骨格としては、例えば、エチレン、トリメチレン、テトラメチレン、メチルトリメチレン、メチルテトラメチレン、ペンタメチレン、メチルペンタメチレン、シクロペンチレン、シクロヘキシレン、フェニレン、フェニレンジエチレン、キシリレン、1−フェニレン−3−メチルプロペニレン等が挙げられる。

【0046】

前記式において、R1 で表される炭化水素基としては、炭素数1〜20、好ましくは炭素数1〜10の、直鎖状もしくは分枝状のアルキル基、例えばメチル、エチル、n−プロピル、イソプロピル、n−ブチル、イソブチル、s−ブチル、ペンチル、ヘキシル、デシル、エイコシル;炭素数2〜20、好ましくは炭素数2〜10の、直鎖状もしくは分枝状のアルケニル基、例えばビニル、1−プロペニル、2−プロペニル、2−メチルアリル;アリール基、例えばフェニル、ナフチル、ベンジル、フェネチル、スチリル、シンナミルが挙げられる。

【0047】

前記式において、nが2以上の整数であることからR1 は複数存在し、mが2〜4の整数である場合も、R1 は複数存在するが、そのような複数存在するR1 は同一でも異なっていてもよく、その結合位置も同一でも異なっていてもよい。

【0048】

前記式において、R2 、R3 又はR4 で表されるアルキル基としては、炭素数1〜6の直鎖状もしくは分枝状のアルキル基、例えばメチル、エチル、n−プロピル、イソプロピル、n−ブチル、イソブチル、ヘキシルが挙げられる。

【0049】

前記式において、置換されていてもよいビニル基[(R3 )(R4 )C=C(R2 )−]は、ベンゼン環上、Rに対して、好ましくはメタ位又はパラ位に存在する。

【0050】

本発明に用いる架橋成分としては、複数の置換されていてもよいスチレン基を有する重量平均分子量1000以下の多官能性モノマーが好ましい。スチレン基は反応性が高く、誘電率及び誘電正接が非常に低い。架橋成分の骨格には誘電率及び誘電正接の観点から炭化水素骨格を採用することが好ましい。これによって、スチレン基の低誘電率性及び低誘電正接性を損なうことなく、該架橋成分に不揮発性及び柔軟性を付与することができる。また、重量平均分子量1000以下の架橋成分を選択することによって、比較的低い温度で溶融流動性を示し、有機溶媒への溶解性もよくなるため、成形加工及びワニス化が容易になる。架橋成分の重量平均分子量が大きすぎると、溶融流動性が低くなり、成形加工の際に架橋が生じて成形不良となる場合がある。該架橋成分の重量平均分子量は1000以下であれば制限はないが、好ましくは200〜500である。

【0051】

架橋成分の好ましい例としては、1,2−ビス(p−ビニルフェニル)エタン、1,2−ビス(m−ビニルフェニル)エタン、1−(p−ビニルフェニル)−2−(m−ビニルフェニル)エタン、1,4−ビス(p−ビニルフェニルエチル)ベンゼン、1,4−ビス(m−ビニルフェニルエチル)ベンゼン、1,3−ビス(p−ビニルフェニルエチル)ベンゼン、1,3−ビス(m−ビニルフェニルエチル)ベンゼン、1−(p−ビニルフェニルエチル)−4−(m−ビニルフェニルエチル)ベンゼン、1−(p−ビニルフェニルエチル)−3−(m−ビニルフェニルエチル)ベンゼン及び側鎖にビニル基を有するジビニルベンゼン重合体(オリゴマー)等が挙げられる。これらの架橋成分は2種以上組み合わせて使用することもできる。

【0052】

本発明に好ましく用いられる架橋成分の合成方法としては、特開平11−60519号公報に記載の方法で合成されたハロゲノアルキルスチレンをグリニャール反応によって種々のハロゲン化物とカップリングする方法、Makromol.Chem.vol.187、23頁(1986)記載の側鎖にビニル基を有するジビニルベンゼンオリゴマーの合成方法が挙げられるが、これらに限定されない。このようにして得られた架橋成分は、特に硬化触媒を添加しなくとも180℃以下の比較的低い温度で架橋し、耐熱性が高く、誘電率及び誘電正接の低い硬化物を与える。しかし、該架橋成分を高分子量体と組み合わせずに単独で使用した場合には、硬化後に十分な機械強度を得られない場合がある。

【0053】

本発明に使用される高分子量体は、そのガラス転移温度が170℃以上であるか、又は170℃における弾性率が500MPa以上であり、かつワニス化が容易な可溶性ポリマーであることが好ましく、ガラス転移温度が170〜300℃であるか、又は170℃における弾性率が500〜3000MPaであることが更に好ましい。高分子量体が硬化性を有する場合には、硬化後のガラス転移温度が170℃以上であるか又は170℃における弾性率が500MPa以上であることが好ましく、硬化後のガラス転移温度が170〜300℃であるか又は170℃における弾性率が500〜3000MPaであることが更に好ましい。

【0054】

このような高分子量体の具体的な例としては、ブタジエン、イソプレン、スチレン、メチルスチレン、エチルスチレン、ジビニルベンゼン、アクリル酸エステル(例えば、アクリル酸メチル、アクリル酸ブチル、アクリル酸フェニルなど)、アクリロニトリル、N−フェニルマレイミドからなる単独および共重合体、置換基を有していてもよいポリフェニレンオキサイドならびに脂環式構造を有するポリオレフィン等が挙げられるが、これらに限定されない。本発明に用いる架橋成分は殆どの有機溶媒に可溶であるため、種々の高分子量体と混合し、均一なワニスを得ることができる。

【0055】

前記有機溶媒としては、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、トルエン、キシレン等の芳香族炭化水素類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、ジエチルエーテル、エチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、メタノール、エタノール、イソプロパノール等のアルコール類等が挙げられ、これらの有機溶剤は単独で、又は2種以上混合して用いることができる。ブタジエン、イソプレン及びアクリル酸エステルなどのゴム状成分は、それを含む樹脂組成物の硬化物に柔軟性及び接着性を付与し、かつ塗膜に平滑性を付与する。スチレン、エチルスチレン及び/又はアクリロニトリルは、先のゴム状成分と共重合することによって、その硬化物の耐熱性を向上させる働きを有する。これらの高分子量体は単独で用いても、複合して用いてもよい。例えば、ポリフェニレンオキサイドとポリブタジエンとを組合せるのが好ましい。

【0056】

本発明で用いる接着剤に含まれる架橋成分、高分子量体の添加量に関しては特に制限はないが、架橋成分が5〜95重量部、高分子量体が95〜5重量部の範囲で添加するのが好ましい。前記組成範囲内で、成膜性の付与、強度の向上、熱膨張係数の低減、誘電率の調整、接着力の向上等の目的に応じて組成を調整することができる。より好ましい組成としては、架橋成分が50〜95重量部、高分子量体が50〜5重量部であり、更に好ましい組成としては、架橋成分が50〜80重量部、高分子量体が50〜20重量部であり、この組成範囲により架橋性の官能基を持たない高分子量体を用いた場合にもその硬化物の耐溶剤性が保たれる。

【0057】

本発明で用いる接着剤は硬化触媒を添加しなくとも加熱のみによって硬化することができるが、硬化効率の向上を目的として、スチレン基を重合しうる硬化触媒を添加することができる。その添加量には特に制限はないが、硬化触媒の残基が誘電特性に悪影響を与える恐れがあるので、前記架橋成分及び高分子量体の合計100重量部に対して、0.0005〜10重量部とすることが望ましい。硬化触媒を前記範囲で添加することにより、スチレン基の重合反応が促進され、低温で強固な硬化物を得ることができる。スチレン基の重合を開始しうるカチオン又はラジカル活性種を、熱又は光によって生成する硬化触媒の例を以下に示す。カチオン重合開始剤としては、BF4 、PF6 、AsF6 、SbF6 を対アニオンとするジアリルヨードニウム塩、トリアリルスルホニウム塩及び脂肪族スルホニウム塩が挙げられ、旭電化工業製SP−70、172、CP−66、日本曹達製CI−2855、2823、三新化学工業製SI−100L及びSI−150L等の市販品を使用することができる。

【0058】

ラジカル重合開始剤としては、ベンゾイン及びベンゾインメチルのようなベンゾイン系化合物、アセトフェノン及び2,2−ジメトキシ−2−フェニルアセトフェノンのようなアセトフェノン系化合物、チオキサントン及び2,4−ジエチルチオキサントンのようなチオキサンソン系化合物、4,4’−ジアジドカルコン、2,6−ビス(4’−アジドベンザル)シクロヘキサノン及び4,4’−ジアジドベンゾフェノンのようなビスアジド化合物、アゾビスイソブチルニトリル、2、2−アゾビスプロパン、m,m’−アゾキシスチレン及びヒドラゾンのようなアゾ化合物、ならびに2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン及び2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3、ジクミルパーオキシドのような有機過酸化物等が挙げられる。特に、官能基を持たない化合物の水素引き抜きを生じさせ、架橋成分と高分子量体間の架橋をもたらしうる有機過酸化物又はビスアジド化合物を添加することが望ましい。

【0059】

本発明で用いる接着剤には、保存安定性を増すために重合禁止剤を添加することもできる。その添加量は、誘電特性、硬化時の反応性を著しく阻害しないような範囲であることが好ましく、前記架橋成分及び高分子量体の合計100重量部に対して、0.0005〜5重量部とすることが望ましい。重合禁止剤を前記範囲で添加すると、保存時の余計な架橋反応を抑制することができ、また、硬化時に著しい硬化障害をもたらすこともない。重合禁止剤の例としては、ハイドロキノン、p−ベンゾキノン、クロラニル、トリメチルキノン、4−t−ブチルピロカテコール等のキノン類及び芳香族ジオール類が挙げられる。

【0060】

本発明は、多孔質層中に高耐熱性熱可塑性樹脂をブレンド体として含有させて銅張り熱可塑性樹脂含有多孔質フィルムを作製する。前記銅張り熱可塑性樹脂含有多孔質フィルムを用い、例えば、サンドブラスト、プラズマ処理、コロナ処理、スパッタエッチング処理などでポリイミド表面を粗化した後、その上に接着剤を塗布、乾燥させる。接着剤付きの銅張り熱可塑性樹脂含有多孔質フィルムを張り合わせて積層する。積層プロセスは、樹脂組成物によるが、例えば高分子量体として環状ポリオレフィンを使用した場合には、120〜180℃、1.0〜5MPaで1〜3時間、加温加圧するのが好ましい。

【0061】

引き続き、ビアホール加工してその内壁にめっき膜を形成することにより層間接続する。ビアホール加工は、ドリル、レーザーなどにより加工される。このような配線板は、加工時にビアホール周辺に発生する熱により多孔質層に含有する熱可塑性樹脂が溶融して内壁表面の連続孔上に被覆し樹脂層が膜形成するため、従来のウェットな銅めっきプロセスにおいても、液体、不純物の空孔内への侵入が無く、その樹脂層を介在した状態でビアホール内側にめっき膜を形成することにより、金属ペーストに比較して、非常に高い接続信頼性を達成することができる。層間接続した後、基板表面に回路形成することで多孔質配線板を得ることができる。表面配線の形成は通常のフォトリソグラフィーを用いることができる。

【0062】

以上の操作で得られた多孔質配線板を接着剤付き銅張り多孔質フィルムにより挟み込み積層して同様の操作を繰り返すことで、さらに多層化することができる。

【0063】

本発明は、以上の多孔質配線板を用いた電子部品である。従って、本発明は、絶縁基材の多孔質構造を保持したまま、成形後のビアホール用の貫通孔内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により達成することで接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【0064】

【実施例】

以下に実施例を示して本発明を具体的に説明するが、本発明はこれらに限定されない。接着剤用低誘電正接樹脂組成物の製造方法、熱可塑性樹脂含有多孔質フィルムの製造方法、多孔質配線板の製造方法を説明する。なお、以下の説明中に部とあるのは、特に断りのない限り重量部を指す。また、得られた多孔質配線板の形態観察及び誘電特性測定方法を説明する。

【0065】

(1)接着剤用低誘電正接樹脂組成物ワニスの調製方法

高分子量体(PPE:アルドリッチ製、ポリ−2,6−ジメチル−1,4−フェニレンオキシド)25g、架橋成分(1,2−ビス(ビニルフェニル)エタン(BVPE))25g及び硬化触媒25B:日本油脂製2,5−ジメチル−2,5−ビス(t−ブチルパーオキシ)ヘキシン−3(パーヘキシン25B)0.25gをクロロホルム150gに溶解することによって請求項7に対応する低誘電正接樹脂組成物のワニスを作製した。

【0066】

(2)銅張り熱可塑性樹脂含有多孔質フィルムの作製方法

多孔質層が熱可塑性樹脂をブレンド体として含有する銅張り熱可塑性樹脂含有多孔質フィルムの作製方法を多孔質層の芳香族ジアミン成分がPPD /DDE=85/15の場合について、以下に2通り説明するが、それらの方法に特に限定されない。

【0067】

第1の方法として、図1に示すような銅箔1、無孔ポリイミド層2、熱可塑性樹脂含有多孔質層3からなる銅張り熱可塑性樹脂含有多孔質フィルム4は、次のように作製した。窒素フローが可能なグローブボックスにおいて、芳香族ジアミンであるPPD9.2g(0.085mol)およびDDE3.0g(0.015mol)をN−メチルピロリドン416gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA29.4g(0.10mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1aを得た。

【0068】

同様にして、芳香族ジアミンであるPPD7.3g(0.068mol)およびDDE2.4g(0.012mol)をN−メチルピロリドン330gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA23.5g(0.080mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1bを得た。別に、m−フェニレンジアミン2.2g(0.020mol)をN−メチルピロリドン83gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA5.9g(0.020mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1cを得た。ポリアミド酸溶液1bおよび1cを混合することにより、ポリアミド酸溶液1dを得た。

【0069】

ポリアミド酸溶液1aを、厚さ18μmの銅箔1に塗布して120℃で十分に乾燥させ、さらに窒素中400℃で30分間処理しイミド化させることにより、無孔ポリイミド層2を形成した。続いて、ポリアミド酸溶液1dを無孔ポリイミド層2上に塗布し、水が入った凝固槽中に浸漬して水と接触させゲル化(凝固) させた。これを取り出し、120℃で十分に乾燥させ、さらに400℃で30分間処理しイミド化させ、銅張り熱可塑性樹脂含有多孔質フィルム4を作製した。このようにして得られた銅張り熱可塑性樹脂含有多孔質フィルムを配線板作製の出発材料として用いる。なお、無孔ポリイミド層込みの空孔率は52%、多孔質層の空孔径が約0. 2μmであった。熱膨張係数は22ppm/℃、誘電率、誘電正接は2.3、0.0048であった。尚、図2に示すような、無孔ポリイミド層の無い銅張り多孔質フィルム5は、無孔ポリイミド層2の形成工程を省略することにより作製する。

【0070】

第2の方法として、図1に示すような銅箔1、無孔ポリイミド層2、熱可塑性樹脂含有多孔質層3からなる銅張り熱可塑性樹脂含有多孔質フィルム40は、次のように作製した。窒素フローが可能なグローブボックスにおいて、芳香族ジアミンであるPPD9.2g(0.085mol)およびDDE3.0g(0.015mol)をN−メチルピロリドン416gに加え、室温で攪拌した。次いで、酸無水物であるsBPDA29.4g(0.10mol)加え、1時間ほど窒素フロー中で攪拌し、固形分10重量部のポリアミド酸溶液1eを得た。

【0071】

別に、m−フェニレンジアミン1.1g(0.10mol)をN−メチルピロリドン400gに加えて室温で攪拌した。次いで、酸無水物であるsBPDA2. 9g(0.10mol)加え、1時間ほど窒素フロー中で攪拌し、固形分1重量部のポリアミド酸溶液1fを得た。

【0072】

10重量部のポリアミド酸溶液1eを、厚さ18μmの銅箔1に塗布して120℃で十分に乾燥させ、さらに窒素中400℃で30分間処理しイミド化させることにより、無孔ポリイミド層2を形成した。さらに、ポリアミド酸溶液1eを無孔ポリイミドフィルム層2上に塗布し、水が入った凝固槽中に浸漬して水と接触させゲル化( 凝固) させた。これを取り出し、120℃で十分に乾燥させ、さらに400℃で30分間処理しイミド化させ、銅張り多孔質フィルムを作製した。このようにして得られた銅張り多孔質フィルムをポリアミド酸溶液1fに30分浸漬し真空吸引した後、窒素中400℃で30分間処理しイミド化させることにより銅張り熱可塑性樹脂含有多孔質フィルム40を作製した。このようにして得られた銅張り多孔質フィルムを配線板作製の出発材料として用いた。なお、無孔ポリイミド層込みの空孔率は49%、多孔質層の空孔径が約0. 15μmであった。熱膨張係数は18ppm/℃、誘電率、誘電正接は2.4、0.0048であった。尚、図2に示すような、無孔ポリイミド層の無い銅張り多孔質フィルム50は、無孔ポリイミド層2の形成工程を省略することにより作製する。

【0073】

(3)形態観察

作製した多孔質配線板を液体窒素中で凍結して割断し、多孔質断面を走査型電子顕微鏡(SEM)(HitachiS− 4200)を用い、加速電圧10kVにて観察した。

【0074】

(4)誘電率及び誘電正接の測定

誘電率、誘電正接は空洞共振器摂動法(アジレントテクノロジー製8722ES型ネットワークアナライザー、関東電子応用開発製空洞共振器)によって、作製した両面配線板の銅箔を完全にエッチングしたサンプルの10GHzでの値を観測した。

【0075】

[比較例1]

比較例1は、図3に示すような、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂を含まず、無孔ポリイミド層の無い銅張り多孔質フィルム6を用いて作製した多孔質配線板例である。接着剤としてエポキシ樹脂(誘電率3.7、誘電正接0.01)を用いた。以下、多孔質配線板の作製例を図4の工程図に従い説明する。

【0076】

(A)無孔ポリイミド層無しの銅張り多孔質フィルム6のポリイミド面をサンドブラスト処理により粗化し、その上に接着剤を塗布、乾燥することにより接着層7を形成し、接着剤付銅張り多孔質フィルム8を作製した。接着剤付き銅張り多孔質フィルムと銅張り多孔質フィルム6とを張り合わせ、真空下、加熱、加圧して両面板9を作製した。

【0077】

(B)次に、ドリル回転速度およびドリル送り速度を制御しながらドリル加工により、両面板9上の所定位置にビアホール10を形成した。

【0078】

(C)次に、ビアホール10を形成した両面板9をめっき触媒溶液に浸漬してビアホール内壁面、基板表面に触媒付与し、触媒活性化処理の後、無電解銅めっき(日立化成製CUST2000)により、約0.5μmの種膜を設けた。次いで、両面板の端部に電極を設置して電気めっきによって基板表面及びビアホール内壁面に銅めっき膜11を約25μm形成し、層間接続を行った。

【0079】

(D)続いて、基板表面にフォトレジスト(日立化成製H9025K)をラミネートして、フォトマスクを介して露光し、現像、エッチング後、レジスト剥離することにより、両面に配線パターン12を形成し、両面配線板13を作製した。

【0080】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質層部分に孔の残存が観察された。作製した多孔質配線板について、40V印加、85℃/ 85%高温高湿中で1000時間ビアホール間のマイグレーション試験を行ったところ、サンプル総数の60%がビアホール配線間で通電した。ビアホール内壁に露出した連続孔に銅や不純物が侵入したと考えられる。

【0081】

[実施例1〜3]

実施例1〜3は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例1、2、3において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0082】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。

【0083】

本両面配線板に対して40V印加、85℃/85%高温高湿中で1000時間ビアホール間マイグレーション試験を行ったところ、通電不良は30%以下に低減した。

【0084】

誘電率、誘電正接は、表1に示すように、実施例1、2、3それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0085】

[実施例4〜6]

実施例4〜6は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例4、5、6において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0086】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。本多孔質配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は25%に低減した。

【0087】

また、温度を−25℃と150℃との間で上下させる温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0088】

誘電率、誘電正接は、表1に示すように、実施例4、5、6それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0089】

[実施例7〜9]

実施例7〜9は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例7、8、9において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0090】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質フィルムに含有する熱可塑性樹脂を適正化したフィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は25%以下に低減した。

【0091】

誘電率、誘電正接は、表1に示すように、実施例7、8、9それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0092】

[実施例10〜12]

実施例10〜12は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。 接着剤として、実施例10、11、12において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0093】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。

【0094】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は15%以下に低減した。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0095】

誘電率、誘電正接は、表1に示すように、実施例10、11、12それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0096】

[実施例13〜15]

実施例13〜15は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、無孔ポリイミド層の無い銅張り多孔質フィルム5を用いて、比較例1に準拠し、図5に従って作製した多孔質配線板例である。接着剤として、実施例13、14、15において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0097】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は15%以下に低減した。

【0098】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0099】

誘電率、誘電正接は、表1に示すように、実施例13、14、15それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0100】

[実施例16〜18]

実施例16〜18は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が159℃であるシリコーン変性ポリイミド(信越化学工業(株)製、X−22−8951)を真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。接着剤として、実施例16、17、18において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0101】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、熱可塑性樹脂含有多孔質フィルムを用いた場合、いずれの接着剤を用いた条件でも、サンプル総数の約90%において多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂の効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して樹脂層を形成することができた。

【0102】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は10%まで低減した。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0103】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0104】

誘電率、誘電正接は、表1に示すように、実施例16、17、18それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0105】

[実施例19〜21]

実施例19〜21は、多孔質層が芳香族ジアミン成分PPD/DDE=60/40と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。接着剤として、実施例19、20、21において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0106】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質フィルムに含有する熱可塑性樹脂を適正化したフィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。

【0107】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0108】

誘電率、誘電正接は、表1に示すように、実施例19、20、21それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0109】

[実施例22〜24]

実施例22〜24は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。接着剤として、実施例22、23、24において、それぞれエポキシ樹脂(誘電率3.7、誘電正接0.01)、ポリイミド樹脂(誘電率2.7、誘電正接0.003)、(1)で作製した樹脂組成物(誘電率2.45、誘電正接0.002)を用いた。

【0110】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質フィルムに含有する熱可塑性樹脂を適正化したフィルムを用いた場合、いずれの接着剤を用いた条件でも多孔質層の孔に樹脂層が被覆していた。多孔質層に含有する熱可塑性樹脂を適正化した効果により、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化してより良好な樹脂層を形成することができた。

【0111】

本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。銅箔と多孔質層の間に無孔ポリイミド層を形成した効果により、製造プロセスで不純物などの混入を抑え、信頼性をより向上させることができた。

【0112】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0113】

誘電率、誘電正接は、表1に示すように、実施例22、23、24それぞれで用いた接着剤の誘電率、誘電正接が小さくなるのに伴い、小さい値を示した。接着剤の低誘電率、低誘電正接化の効果により、多孔質層と併せて基板全体の低誘電率、低誘電正接化を達成することができた。

【0114】

[実施例25〜27]

実施例25〜27は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、その多孔質層に熱可塑性樹脂を含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り多孔質フィルム4を用いて、比較例1に準拠し、図6に従って作製した多孔質配線板例である。熱可塑性樹脂として、実施例25、26、27において、それぞれsBPDAとDDEからなるポリイミド(ガラス転移温度300℃)、sBPDAと2,5−ジアミノトルエン(25DATO)からなるポリイミド(ガラス転移温度360℃)、sBPDAと4,4’−ジアミノジフェニルメタン(DDM)からなるポリイミド(ガラス転移温度320℃)を用いた。接着剤として、(1)で作製した樹脂組成物を用いた。

【0115】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、実施例24と同様にいずれの熱可塑性樹脂を用いた条件でも多孔質層の孔に樹脂層が被覆していた。適当なガラス転移温度を示す熱可塑性樹脂を選定することにより、ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して良好な樹脂層を形成することができた。一方、ビアホール周辺以外の多孔質層部分を観察したところ、多孔質構造が保持されていた。本両面配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。

【0116】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。多孔質層の芳香族ジアミン成分を適正化した効果により、信頼性が向上した。

【0117】

誘電率、誘電正接は、表1に示すように、(1)で作製した樹脂組成物を用いた効果および多孔質層の効果により基板全体の低誘電率、低誘電正接化を達成することができた。

【0118】

【表1】

【0119】

[実施例28]

実施例28は、多孔質層が芳香族ジアミン成分PPD/DDE=85/15と酸無水物sBPDAからなり、熱可塑性樹脂としてガラス転移温度が350℃である、m−PDAおよびsBPDAからなるポリイミドを真空吸引する方法により含有させ、銅箔と多孔質層の間に無孔ポリイミド層を形成した銅張り熱可塑性樹脂含有多孔質フィルム4を(1)で作製した接着剤を用いて作製した多層配線板例である。以下に作製例を図7の工程図に従い説明する。

【0120】

比較例1に示す(A)〜(D)の手順に準拠し、図6に従って両面配線板131を作製した。

【0121】

(E)次に、両面配線板131を黒化還元処理して配線表面を粗化することにより、粗化両面板14を作製し、次に、粗化両面板14を接着剤付き銅張り熱可塑性樹脂含有多孔質フィルム81により両側から挟み込み、真空下、加熱、加圧して4層板15を作製した。加熱条件は120℃/30分、180℃/100分、プレス圧力3.0MPaの多段階加熱とした。

【0122】

(F)次に、ドリル回転速度およびドリル送り速度を制御しながらドリル加工により、4層板15上の所定位置にビアホール16を形成した。

【0123】

(G)次に、ビアホール16を形成した4層板15をめっき触媒溶液に浸漬してビアホール内壁面、基板表面に触媒付与し、触媒活性化処理の後、無電解銅めっき(日立化成製CUST2000)により、約0.5μmの種膜を設けた。次いで、4層板の端部に電極を設置して電気めっきによって基板表面及びビアホール内壁面に銅めっき膜17を約25μm形成し、層間接続を行った。

【0124】

(H)続いて、4層板表面にフォトレジスト(日立化成製H9025K)をラミネートして、フォトマスクを介して露光し、現像、エッチング後、レジスト剥離することにより、両面に配線パターン18を形成し、4層配線板19を作製した。

【0125】

ドリル加工後のビアホール内壁表面を電子顕微鏡により観察したところ、多孔質層の孔に樹脂層が被覆していた。ドリル加工時にビアホール周辺に発生する熱で熱可塑性樹脂が溶融して内壁表面の連続孔上で再硬化して良好な樹脂層を形成することができた。一方、ビアホール周辺以外の多孔質層部分を観察したところ、多孔質構造が保持されていた。本多層配線板に対してビアホール間のマイグレーション試験を1000時間行ったところ、通電不良は全く発生しなかった。

【0126】

また、温度サイクル試験を3000サイクル実行したところ、配線切断および剥離等の不良が発生することはなかった。このように、熱により溶融して再硬化した樹脂層を介在したままビアホール内側にめっき膜を形成することにより、接続信頼性の優れた多層多孔質配線板を得ることができた。

【0127】

多孔質層の効果と併せて、接着剤に低誘電正接樹脂組成物を用いた効果により配線板全体として低誘電率、低誘電正接を示しており、高周波化に対応することができる。

【0128】

[実施例29]

実施例29は、本発明の多孔質配線板をアンテナに適用した例を示す。以下、図8を参照して本発明の実施の形態を詳細に説明する。

【0129】

図8は、本発明のアンテナ素子一体型高周波回路モジュールの断面図である。本実施例は、5GHz帯の円偏波の信号を送受信するためのアンテナ素子一体型高周波回路モジュールである。図8に示すように、本実施例のアンテナ素子一体型高周波回路モジュールは、4層配線板19、MMICを用いて構成した高周波回路モジュール20、並びにディスクリート部品21で構成される。高周波回路モジュール20は、ガラスセラミックスを用いた多層基板により作製したパッケージに、GaAs半導体を用いて作製したMMICチップが積層されて構成される。MMICチップは、スイッチ、低雑音増幅器、電力増幅器、ミキサ、逓倍器などを構成する。これらのMMICチップ間を接続する配線などはガラスセラミックスのパッケージ内に設けられており、また、MMICチップは、ワイヤボンディングでパッケージ内に設けられた配線と接続されている。また、バンドパスフィルタ、フェーズロックループ(PLL)モジュール、水晶発振器は、ディスクリート部品21で構成される。4層配線板19は、銅箔からなる4層の導体層(22、23、24)と、3層の絶縁層(25,26、27)から形成されており、各導体層は、上から順に、アンテナ素子22、接地電極23、配線24として使用され、配線24がクロスする部分はジャンパー配線30によって接続される。アンテナ素子一体化高周波回路モジュールは外部接続端子31により外部と接続される。

【0130】

配線板内では、複数の配線、即ち、高周波回路モジュール20への電源供給線、高周波回路モジュール20とディスクリート部品21および外部回路をつなぐための配線、並びにアンテナ素子22と高周波回路モジュール20を接続するための配線などが形成される。アンテナ素子22と、配線24はスルーホール28によって接続される。また、配線24と同じ導体層に形成されたパターンの一部と接地電極23とは、スルーホール28やビアホール29により電気的接続されて、前記配線24と同じ導体層に形成されたパターンの一部は接地電極23と同電位になるように構成される。

【0131】

本実施例において、アンテナに必要とされる帯域や利得などによって、絶縁層25、27の厚さは適宜変化させる。また、絶縁層26の厚さも、アンテナ素子一体型高周波回路モジュールの全体の厚さが所望の値になるように、適宜変化させる。本実施例で使用する絶縁層は本発明の多孔質体を使用しており、低誘電正接であり伝送損失を小さくすることができる。

【0132】

このように、本実施の形態では、4層配線板19を用いて構成することにより、アンテナの特性が良いアンテナ素子一体型高周波回路モジュールを実現することができる。

【0133】

【発明の効果】

絶縁基材の多孔質構造を保持したまま、成形後のビアホール内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により達成することで接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【図面の簡単な説明】

【図1】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層を形成した銅張り多孔質フィルム断面を表す模式図である。

【図2】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルム断面を表す模式図である。

【図3】多孔質層が熱可塑性樹脂を含まず、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルム断面を表す模式図である。

【図4】多孔質層が熱可塑性樹脂を含まず、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルムを用いた場合の両面配線板作製プロセスを表す模式図である。

【図5】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層が無い銅張り多孔質フィルムを用いた場合の両面配線板作製プロセスを表す模式図である。

【図6】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層を形成した銅張り多孔質フィルムを用いた場合の両面配線板作製プロセスを表す模式図である。

【図7】多孔質層が熱可塑性樹脂を含有し、銅箔と多孔質層との間に無孔ポリイミド層を形成した銅張り多孔質フィルムを用いた場合の多層配線板作製プロセスを表す模式図である。

【図8】アンテナ素子一体高周波モジュールを表す断面図である。

【符号の説明】

1…銅箔、2…無孔ポリイミド層、3…熱可塑性樹脂含有多孔質層、300…多孔質層、4,40…銅張り熱可塑性樹脂含有多孔質フィルム、5,50…無孔ポリイミド層無し銅張り熱可塑性樹脂含有多孔質フィルム、6…銅張り多孔質フィルム、7…接着層、8…接着剤付銅張り多孔質フィルム、80…接着剤付無孔ポリイミド層無し銅張り熱可塑性樹脂含有多孔質フィルム、81…接着剤付銅張り熱可塑性樹脂含有多孔質フィルム、9,90,91…両面板、10,100,101,16,29…ビアホール、11,110,111,17…銅めっき膜、12,120,121,18…配線パターン、13,130,131…両面配線板、14…粗化両面板、15…4層板、19…4層配線板、20…高周波回路モジュール、21…ディスクリート部品、22…アンテナ素子、23…接地電極、24…配線、25、26、27…絶縁層、28…スルーホール、30…ジャンパー配線、31…外部接続端子

【特許請求の範囲】

【請求項1】

少なくとも1層以上の多孔質層を積層した両面配線板又は多層配線板であって、前記多孔質層が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホールに形成されためっき膜を介して層間の配線が接続されたことを特徴とする多孔質配線板。

【請求項2】

前記多孔質層に含有されるポリイミドが、下記の一般式a(式中、Rは下記の式b又はcで表される)に示す繰り返し単位の重合体であり、Rが式bである繰り返し単位の重合比〔b/(b+c) 〕が0.61〜1. 0である請求項1記載の多孔質配線板。

【化1】

【化2】

【化3】

【請求項3】

前記高耐熱熱可塑性樹脂が、ガラス転移温度250℃から450℃を示すポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルエーテルケトン、ポリサルフォン、又はポリエステルの少なくとも一種からなり、前記高耐熱熱可塑性樹脂を含有する多孔質層が熱膨張係数30ppm/℃以下、誘電率3.0以下、誘電正接0.005以下を満足することを特徴とする請求項1又は2記載の多孔質配線板。

【請求項4】

前記多孔質層が、無孔ポリイミド層を介して配線層に積層されている請求項1〜3いずれかに記載の多孔質配線板。

【請求項5】

前記多孔質層が、接着剤により積層されると共に、その接着剤が、誘電率3.0以下、誘電正接0.005以下を示す低誘電正接樹脂組成物の硬化体である請求項1〜4いずれかに記載の多孔質配線板。

【請求項6】

前記接着剤が、下記の一般式:

【化4】

(式中、Rは炭化水素骨格を表し、R1 は、同一又は異なって、水素原子又は炭素数1〜20の炭化水素基を表し、R2 、R3 及びR4 は、同一又は異なっても良く、水素原子又は炭素数1〜6のアルキル基を表し、mは1〜4の整数、nは2以上の整数を表す。)

で示される複数のスチレン基を有する重量平均分子量1000以下の架橋成分と、高分子量体とを含有する低誘電正接樹脂組成物の硬化体である請求項5に記載の多孔質配線板。

【請求項7】

前記高分子量体が、ブタジエン、イソプレン、スチレン、メチルスチレン、エチルスチレン、ジビニルベンゼン、アクリル酸エステル、アクリロニトリル、N−フェニルマレイミド、N−ビニルフェニルマレイミド、又はポリビニルベンジルエーテルの少なくとも一種からなる重合体、置換基を有していてもよいポリフェニレンオキサイド、ならびに脂環式構造を有するポリオレフィンからなる群から選ばれる少なくとも一種の樹脂である請求項6に記載の多孔質配線板。

【請求項8】

請求項1〜7いずれかに記載の多孔質配線板を用いた電子部品。

【請求項1】

少なくとも1層以上の多孔質層を積層した両面配線板又は多層配線板であって、前記多孔質層が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホールに形成されためっき膜を介して層間の配線が接続されたことを特徴とする多孔質配線板。

【請求項2】

前記多孔質層に含有されるポリイミドが、下記の一般式a(式中、Rは下記の式b又はcで表される)に示す繰り返し単位の重合体であり、Rが式bである繰り返し単位の重合比〔b/(b+c) 〕が0.61〜1. 0である請求項1記載の多孔質配線板。

【化1】

【化2】

【化3】

【請求項3】

前記高耐熱熱可塑性樹脂が、ガラス転移温度250℃から450℃を示すポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルエーテルケトン、ポリサルフォン、又はポリエステルの少なくとも一種からなり、前記高耐熱熱可塑性樹脂を含有する多孔質層が熱膨張係数30ppm/℃以下、誘電率3.0以下、誘電正接0.005以下を満足することを特徴とする請求項1又は2記載の多孔質配線板。

【請求項4】

前記多孔質層が、無孔ポリイミド層を介して配線層に積層されている請求項1〜3いずれかに記載の多孔質配線板。

【請求項5】

前記多孔質層が、接着剤により積層されると共に、その接着剤が、誘電率3.0以下、誘電正接0.005以下を示す低誘電正接樹脂組成物の硬化体である請求項1〜4いずれかに記載の多孔質配線板。

【請求項6】

前記接着剤が、下記の一般式:

【化4】

(式中、Rは炭化水素骨格を表し、R1 は、同一又は異なって、水素原子又は炭素数1〜20の炭化水素基を表し、R2 、R3 及びR4 は、同一又は異なっても良く、水素原子又は炭素数1〜6のアルキル基を表し、mは1〜4の整数、nは2以上の整数を表す。)

で示される複数のスチレン基を有する重量平均分子量1000以下の架橋成分と、高分子量体とを含有する低誘電正接樹脂組成物の硬化体である請求項5に記載の多孔質配線板。

【請求項7】

前記高分子量体が、ブタジエン、イソプレン、スチレン、メチルスチレン、エチルスチレン、ジビニルベンゼン、アクリル酸エステル、アクリロニトリル、N−フェニルマレイミド、N−ビニルフェニルマレイミド、又はポリビニルベンジルエーテルの少なくとも一種からなる重合体、置換基を有していてもよいポリフェニレンオキサイド、ならびに脂環式構造を有するポリオレフィンからなる群から選ばれる少なくとも一種の樹脂である請求項6に記載の多孔質配線板。

【請求項8】

請求項1〜7いずれかに記載の多孔質配線板を用いた電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2005−50860(P2005−50860A)

【公開日】平成17年2月24日(2005.2.24)

【国際特許分類】

【出願番号】特願2003−203114(P2003−203114)

【出願日】平成15年7月29日(2003.7.29)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成17年2月24日(2005.2.24)

【国際特許分類】

【出願日】平成15年7月29日(2003.7.29)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]