多孔質集電体及びこれを用いた燃料電池

【課題】安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温作動型の燃料電池に適用して高い耐久性を発揮できる多孔質集電体を提供する。

【解決手段】固体電解質層と、この固体電解質層の一側に設けられる第1の電極層と、他側に設けられる第2の電極層とを備えて構成される燃料電池において用いられる多孔質集電体1であって、連続気孔1bを有するとともに、少なくとも表面がNi−Sn合金層10aで覆われて構成されている。

【解決手段】固体電解質層と、この固体電解質層の一側に設けられる第1の電極層と、他側に設けられる第2の電極層とを備えて構成される燃料電池において用いられる多孔質集電体1であって、連続気孔1bを有するとともに、少なくとも表面がNi−Sn合金層10aで覆われて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、多孔質集電体に関する。詳しくは、高温で作動する燃料電池等に用いて耐久性を発揮できる多孔質集電体に関する。

【背景技術】

【0002】

燃料電池のうち、固体酸化物型燃料電池(以下、SOFCという。)は、固体酸化物から形成された固体電解質層と、この固体電解質層を挟んで積層された電極層とを備えて構成されている。

【0003】

上記SOFCは、固体高分子型燃料電池(FEPC)や、リン酸型燃料電池(PAFC)に比べて高温で作動させる必要があるが、高い効率で作動させることができるとともにバイオ燃料等を用いることができるため近年注目されている。

【0004】

SOFCにおいては、カソード電極(空気極)では、

1/2O2+2e-→O2-

の反応が生じている。

【0005】

一方、アノード電極(燃料極)では、

H2+O2-→H2O+2e-

の反応が生じている。

【0006】

上記各電極には、上記電子を収集して円滑に流動させるために、集電体が設けられている。上記集電体は、高い導電性を有するとともに、上記空気あるいは燃料ガスの流動性を妨げないように気孔率の大きな多孔質の導電性材料から形成するのが好ましい。

【0007】

上記SOFCは、通常600℃〜1000℃の高温で作動させられる。しかも、上記カソード電極では酸素イオンO2-が生成されるため、カソード電極側の集電体は非常に強い酸化性環境に晒される。このため、上記集電体には、高い耐熱性と耐酸化性が要求される。上記要求を満たすため、Pt、Ag等の貴金属や、Ni−Cr、Ni−Co、インコネル等の金属が用いられることが多い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4562230号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

貴金属、NiCo、インコネルは、資源的な問題から製造コストが高価になる。一方、Ni−Crは、耐熱性及び耐酸化性に優れるが、高温に晒すとCrが溶出して電極や電解質を被毒させ、燃料電池の性能低下を起こす恐れがある。

【0010】

また、集電体には、空気やガスの流動抵抗が低い多孔質体を採用するのが望ましいが、高い温度に晒されるため、高温における所要の機械的強度や耐久性が要求される。ところが、流動抵抗を低くするために気孔率を大きくすると高温における機械的強度が低下するという問題がある。

【0011】

本願発明は、上記問題を解決し、安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温作動型の燃料電池に使用しても高い耐久性を発揮できる多孔質集電体を提供することを課題としている。

【課題を解決するための手段】

【0012】

本願の請求項1に記載した発明は、固体電解質層と、この固体電解質層の一側に設けられる第1の電極層と、他側に設けられる第2の電極層とを備えて構成される燃料電池において用いられる多孔質集電体であって、連続気孔を有するとともに、少なくとも表面がNi−Sn合金層で覆われた多孔質集電体に係るものである。

【0013】

Ni−Sn合金は、良好な導電体であるとともに、表面に形成される酸化皮膜SnO2が、下地層に対して酸素透過に対する障壁層となり、表面酸化層が増加するのを阻止する機能を発揮する。しかも、上記酸化皮膜SnO2はある程度の導電性を有するため、酸化層が増加するのを阻止する障壁層を形成しながら、多孔質集電体としての導電性を確保することができる。このため、高温の酸化性雰囲気中で導電体として機能させることができる。また、酸化皮膜の成長が阻止されるため、耐久性も高い。

【0014】

このため、請求項5に記載した発明のように、高温酸化性雰囲気中で、上記合金層の表面に導電性のSn酸化皮膜が形成されるように構成するのが望ましい。たとえば、SOFCの集電体として用いる場合、600℃〜1000℃の温度域において上記酸化皮膜が形成されるように構成するのが望ましい。また、使用に先だって、上記構成の金属多孔質体に、液中で電解酸化処理を施すことにより、酸化被膜を形成して、耐蝕性を向上させることもできる。例えば、リニアスイープボルタンメトリー法により、すなわち、サンプルに対して一度広い範囲で電位をかけて電流値が高い電位を調べ、その後、電流値の高かった電位を電流が十分小さくなるまで印加していくことにより、処理することもできる。

【0015】

請求項2に記載した発明のように、上記Snの配合割合は、5〜30重量%に設定することができる。さらに、上記Snの配合割合を10〜25重量%とするのがより好ましい。5重量%以下の配合量では、高温の酸化性雰囲気中における耐酸化性を確保することができない。一方、30重量%以上配合すると、もろい合金層の割合が増加して、基材の圧縮強度が低下する。また、燃料電池のセル内に設置して長時間が経過すると、厚みの減少により集電体等との接触性が低下して、燃料電池の性能低下を招く恐れがある。さらに、Ni成分、Sn成分に加えて、10重量%以下のリン成分を加えるのが好ましい。リン成分を加えるには、Ni−Sn合金層を形成する際に、リンを含む添加物を加えればよい。例えば、Ni層を無電解ニッケルめっきで形成した後、還元剤として次亜リン酸系材料を用いることにより、リン成分を添加することができる。これにより、耐電解性、耐蝕性がさらに向上する。なお、リンの配合量が多くなると耐熱性が低下するため、リンの配合量は10%以下に設定される。

【0016】

上記多孔質集電体を製造する手法は特に限定されることはない。たとえば、導電性金属やセラミックから形成された多孔質基材の表面に、Ni−Sn合金層を設けることにより形成することができる。上記Ni−Sn合金層を形成する手法も限定されることはない。たとえば、上記多孔質基材の表面に、Ni粉末及びSn粉末を含むコーティング層、あるいはNi−Sn合金粉末をコーティングした後に、焼成することにより設けることができる。また、請求項3に記載した発明のように、上記Ni−Sn合金層を、Ni層の上にSn層を積層した後、加熱することによりNi層とSn層とを拡散させることにより形成することができる。また、Ni−Cr合金からなる多孔質基材を採用し、この表面にSn層を積層した後、加熱することによりNi層とSn層とを拡散させることにより、Ni−Sn合金層を形成することができる。

【0017】

Ni酸化皮膜は、酸素透過性があるとともに、電気伝導性が低い。したがって、Ni酸化皮膜が集電体の表面を覆うと、集電体としての機能が低下するばかりでなく、耐久性が低下する恐れがある。このため、少なくとも表面側においては、上記Sn成分の割合を大きく設定するのが好ましい。

【0018】

Ni層の上にSn層を積層した後、加熱することによりNi層とSn層とを拡散させると、表面側におけるSn成分の割合を大きく設定することができる。このため、多孔質集電体の全表面に、Sn成分の割合が大きなNi−Sn合金層を形成することができる。表面近傍における上記Sn成分の割合は、表面から約5μmの深さまで、上記Sn成分の割合が5%以上となるように設定するのが好ましい。さらに、10%以上となるように設定するのがより好ましい。

【0019】

SOFCで使用する集電体には、上述した耐酸化性のみならず、燃料ガスや空気の流動を妨げないように、高い気孔率が要求されるとともに、高い使用温度における高い機械的強度が要求される。このため、請求項4に記載した発明のように、上記多孔質集電体を、50%〜98%の気孔率を備えるとともに、大気中で600℃以上に加熱した後、常温において30Kgf/cm2の荷重を作用させた場合の厚みの変化量が、30%未満となるように設定するのが好ましい。

これにより、高温作動させる場合の強度を確保できる。

【0020】

請求項6に記載した発明は、上記多孔質集電体が、少なくとも表面に上記Ni−Sn合金層を備える外殻部と、中空又は/及び導電性材料からなる芯部とを有する骨格を備え、上記骨格が、一体的に連続する3次元網目構造を構成しているものである。

【0021】

上記多孔質集電体は、骨格が3次元網目構造に形成されているため、気孔率を極めて大きく設定することができる。これにより、気孔内におけるガスの流動抵抗が小さくなり、大量のガスを流動させて電極に作用させることができるとともに効率よく集電することができる。また、上記骨格は、一体的に連続するように形成されている。このため、高温での使用環境においても高い強度を確保することができる。

【0022】

本願発明に係る多孔質集電体は、種々の形式の燃料電池に採用できる。特に、高温で作動するSOFCにおけるカソード電極の集電体として採用することができる。

【0023】

本願発明に係る多孔質集電体の製造手法は特に限定されることはない。たとえば、使用温度における耐熱性のある金属多孔質体の表面に、Ni−Sn合金層をめっき法等により設けて、多孔質集電体を形成することができる。上記多孔質体の形態も特に限定されることはない。たとえば、メッシュ網状の多孔質集電体を形成することができる。

【0024】

請求項8に記載した発明は、少なくとも表面にNi−Sn合金層を備えるとともに、上記Ni−Sn合金層におけるSnの配合割合が5〜30重量%である多孔質集電体の製造方法であって、多孔質基材にNiめっき層を形成するNiめっき層形成工程と、上記Niめっき層にSnめっき層を形成するSnめっき層形成工程と、少なくとも酸素が存在する雰囲気中で上記多孔質基材を消失させる基材消失工程と、還元性雰囲気中で300℃〜1100℃の温度を作用させて、上記Niめっき層と上記Snめっき層とを拡散させる拡散工程とを含んで構成されるものである。なお、上記Niめっき層形成工程後に、上記基材消失工程を行い、Niめっき層を還元する工程を加え、その後、上記Snめっき層形成工程と上記拡散工程を行うように構成することもできる。

【0025】

上記多孔質基材として上記3次元網目状樹脂を採用できる。上記3次元網目状樹脂として、ウレタン等の樹脂発泡体、不織布、フエルト、織布等を採用することができる。

【0026】

上記多孔質基材として、多孔質発泡樹脂を用いる場合、上記Niめっき層形成工程に先立って、無電解めっき処理やスパッタリング処理によって、Ni等による表面導電化層を形成するのが望ましい。上記表面導電化層を設けることにより、多孔質基材の表面に均一なNiめっき層を形成することができる。

【0027】

上記Niめっき層を形成する手法も特に限定されることはない。水溶液系めっき法等の公知のめっき法によって処理を行うことができる。また、上記Snめっき層も同様の手法で形成することができる。上記Niめっき層と上記Snめっき層の厚みは、Ni−Sn層を構成するNiとSnの配合割合に応じて設定される。たとえば、Niめっき層とSnめっき層の厚みを8:2に設定することができる。

【0028】

本願発明では、Niめっき層とSnめっき層とが充分に拡散する前に、Ni層とSn層の界面において金属間化合物が生成されないように、300℃〜1100℃の温度で熱処理することにより拡散工程を行うのが好ましい。また、上記温度範囲で処理を行うことにより、界面における金属間化合物の生成を防止できるとともに、表面の近傍においてSnの配合割合の高い領域を形成することができる。たとえば、表面から約5μmの深さまで、上記Sn成分の割合が5%以上となるように設定する熱処理を行うのが好ましい。さらに、10%以上となるように熱処理を行うのがより好ましい。

【0029】

上記手法によって、高温で酸化性の雰囲気に晒される多孔質集電体の表面に所要の割合以上のSn成分を配合することが可能となり、高温使用環境において、多孔質集電体の表面にSn酸化層が形成される。このため、長期間にわたって集電体の機能を確保することが可能となる。

【発明の効果】

【0030】

安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温作動型の燃料電池に採用して高い耐久性を確保できる多孔質集電体を提供できる。

【図面の簡単な説明】

【0031】

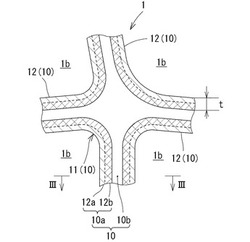

【図1】本願発明に係る多孔質集電体の外観を示す電子顕微鏡写真である。

【図2】図1に示す多孔質集電体の断面を模式的に示す図である。

【図3】図2におけるIII−III線に沿う断面図である。

【図4】本願発明に係る燃料電池の概要を示す断面図である。

【図5】図4に示す燃料電池の要部の縦断面図である。

【図6】図5におけるIB−IB線に沿う断面図である。

【図7】図5に示す燃料電池の作用を模式的に示す図である。

【発明を実施するための形態】

【0032】

以下、本願発明の実施形態を図に基づいて具体的に説明する。なお、本実施形態は、本願発明を、3次元網目構造を備える多孔質集電体に適用したものであるが、多孔質集電体は、以下の形態に限定されることはなく、メッシュシート状等の他の形態を備える多孔質集電体を構成することもできる。

【0033】

図1は、本実施形態に係る多孔質集電体1の外観構造を示す電子顕微鏡写真である。多孔質集電体1は、連続気孔1bを有する3次元網目構造を備える。図2に示すように、上記3次元網目構造は、三角柱状の骨格10が3次元に連続して連なった形態を備え、上記骨格10を構成する複数の枝部12が結節部11に集合して一体的に連続する形態を備える。また、骨格10の各部は、図3に示すように、外殻部10aと、中空状の芯部10bとを備えて構成される。なお、後に説明するように、図2及び図3に示す実施形態における上記外殻部10aは、Niめっき層12bと、Snめっき層12aとが、一体的に合金化されて集電体1として機能するように構成されている。

【0034】

上記多孔質集電体1は、連続気孔1bを有する多孔質状に形成されているため、上記気孔1b内で燃料ガス等を流動させて各電極に作用させることができるとともに、効率よく集電することができる。しかも、上記多孔質集電体1は、3次元網目構造を採用することによって、気孔率をきわめて大きく設定することができる。このため、気孔内におけるガスの流動抵抗が低く、大量のガスを流動させることが可能となり、発電効率を高めることができる。

【0035】

また、図2に示すように、上記3次元網目構造における一の結節部11及びこれに集合する上記枝部12における外殻部10aの厚みtがほぼ一定に形成されている。このため、多孔質体の全体が均一な機械的強度を備える。これにより、高温環境下で使用されるSOFCの集電体に適用しても、所要の強度を確保することができる。

【0036】

たとえば、上記多孔質体として、50%〜98%の気孔率を備えるとともに、大気雰囲気中で600℃以上に加熱した後、常温において30Kgf/cm2の荷重を作用させた場合の厚みの変化量が、30%未満となるように設定されたものを採用するのが好ましい。

【0037】

本実施形態に係る上記多孔質集電体1は、Ni(ニッケル)とSn(スズ)とを含む合金(以下、Ni−Sn合金という)から形成されている。上記NiとSnの配合量は、作動温度等に応じて設定することができる。たとえば、上記外殻部10aを、少なくともSnを5〜30重量%含むように構成するのが好ましい。さらに、Snを10〜25重量%含むように構成するのより好ましい。さらにまた、Ni成分、Sn成分に加えて、10重量%以下のリン成分を加えるのが好ましい。リン成分を加えるには、Ni−Sn合金層を形成する際に、リンを含む添加物を加えればよい。例えば、Ni層を無電解ニッケルめっきで形成した後、還元剤として次亜リン酸系材料を用いることにより、リン成分を添加することができる。これにより、耐電解性、耐蝕性がさらに向上する。なお、リンの配合量が多くなると耐熱性が低下するため、リンの配合量は10%以下に設定される。

【0038】

上記多孔質集電体1は、種々の手法を用いて形成することができる。たとえば、多孔質集電体を構成するNi−Sn合金材料を多孔質基材の表面に直接コーティングして焼成し、上記Ni−Sn合金層を形成することができる。

【0039】

また、3次元網目状の樹脂多孔質基材に導電化処理を施して表面導電化層を形成する工程と、上記導電化層の上にNiめっき層を形成するNiめっき層形成工程と、上記Niめっき層の上にSnめっき層を形成するSnめっき層形成工程と、少なくとも酸素が存在する雰囲気中で上記樹脂多孔質基材を消失させる基材消失工程と、還元性雰囲気中で、300℃〜1100℃の温度を作用させて、上記Niめっき層と上記Snめっき層とを拡散させて合金化する拡散工程とを含む工程を行うことができる。なお、Niめっき層形成工程を行った後に上記基材消失工程を行い、上記基材消失工程において酸化したNiめっき層を還元させる工程を行った後に、上記Snめっき層形成工程及び上記拡散工程を行うこともできる。

【0040】

上記3次元網目状樹脂の形態として、樹脂発泡体、不織布、フエルト、織布等を用いることができる。上記3次元網目状樹脂を構成する素材は特に限定されることはないが、金属めっき等した後、加熱等によって消失させることができるものを採用するのが好ましい。また、加工性やハンドリング性を確保するため、柔軟性を有するものを採用するのが好ましい。特に、3次元網目状樹脂として樹脂発泡体を採用するのが好ましい。樹脂発泡体は、連続気孔を有する多孔質状であればよく、既知のものを採用できる。たとえば、発泡ウレタン樹脂、発泡スチレン樹脂等を採用することができる。発泡樹脂の気孔の形態や気孔率、寸法等は特に限定されることはなく、用途に応じて適宜設定することができる。

【0041】

めっき処理によって多孔質集電体1を形成する場合において、上記表面導電化層を形成する工程は、3次元網目状樹脂の各気孔の表面にNiめっき層を確実に形成するために行われる。Niめっき処理に必要な表面導電化層を設けることができれば、形成手法は特に限定されることはない。たとえば、Niの表面導電化層を設けるには、無電解めっき処理、スパッタリング処理等を採用することができる。また、チタン、ステンレス等の金属やカーボンブラック、黒鉛から構成される表面導電化層を形成するには、これらの微粉末にバインダを添加した混合物を、上記3次元網目状樹脂に含浸塗着する工程を行うことができる。

【0042】

上記Niめっき層12b及びSnめっき層12aを形成する手法も特に限定されることはなく、水溶液系めっき法等の公知のめっき法によって処理をすることができる。

【0043】

上記Ni−Sn合金めっき層の全体厚み(目付量)も特に限定されることはない。所要の気孔率や、強度を勘案して設定することができる。たとえば、100g/m2〜2000g/m2の目付量を採用することができる。

【0044】

上記Niの配合割合とSnの配合割合に応じて、上記Niめっき層12bと上記Snめっき層12aの厚みが設定される。たとえば、NiとSnの配合割合を8:2とする場合には、上記各めっき層の厚み(目付量)を、800g/m2(Ni):200g/m2(Sn)とすることができる。

【0045】

なお、上記表面導電化層をNiで形成する場合、拡散工程後の上記Ni−Sn合金層10aにおける上記NiとSnの配合割合が上記のようになるように、各めっき層の厚みを設定するのが好ましい。

【0046】

上記Niめっき層12b及びSnめっき層12aを形成した後、あるいはNiめっき層12bを形成した後に、上記3次元網目状樹脂を除去する基材消失工程が行われる。上記基材消失工程は、たとえば、ステンレスマッフル内で大気等の酸化性雰囲気において、上記めっき層を設けた多孔質体を、所定温度で熱処理することにより、上記3次元網目状樹脂を焼却除去することができる。

【0047】

図2及び図3に示すように、本実施形態に係る上記芯部10bは、中空状に形成されるが、これに限定されることはない。すなわち、上述した実施形態では、Niから形成された図示しない表面導電化層とこの上に積層形成されたNiめっき層12bとSnめっき層12aとが、互いに拡散して一体化されたが、上記表面導電化層を別の導電性材料から形成する場合、芯部として残存する場合もある。たとえば、上記表面導電化層をチタンやカーボン等から形成するとともに、Ni−Sn合金層によって外殻部を形成した場合、上記表面導電化層が合金化されずに芯部として残存することになる。また、熱処理工程において、外殻部が収縮して、中空の芯部10bが消失する場合もある。

【0048】

上記Snめっき層とNiめっき層とが積層形成された多孔質体を、ステンレスマッフル内でCOやH2等の還元性ガス雰囲気のもとで300℃〜1100℃で熱処理することにより、上記Niめっき層12bとSnめっき層12aとを互いに拡散させてNi−Sn合金層からなる外殻部10aを形成することができる。また、N2やAr等の不活性ガス雰囲気では、カーボンマッフル内で300℃〜1100℃に加熱して上記Niめっき層12bとSnめっき層12aとを拡散させて、合金層からなる外殻部10aを形成することもできる。上記Ni−Sn合金層からなる外殻部10aの厚みは、1μm〜10μmに設定するのが好ましい。

【0049】

上記各工程を採用することにより、外殻部10aのSn濃度のばらつきが少なく、高温における耐酸化性の高い多孔質集電体1を形成することができる。また、めっき層によって外殻部が構成されるため、外殻部の厚み(断面積)を多孔質体内でほぼ均一に設定することが可能となる。このため、多孔質体内における機械的強度のばらつきが少なくなり、均一な強度を有する多孔質集電体を形成できる。このため、耐熱性及び機械的強度が要求されるSOFCの集電体に採用しても耐久性を確保することができる。

【0050】

図4は、上述した多孔質集電体1を用いた燃料電池100の概要を示す断面図である。本実施形態に係る燃料電池100は、円筒状の筒状MEA110を備える燃料電池100に本願発明に係る多孔質集電体1を適用したものである。

【0051】

上記燃料電池100は、内側に燃料ガスを流動させて分解する筒状MEA110と、上記筒状MEA110を保持するとともにこの筒状MEA110の外周部に空気を流動させることのできる筒状容器109とを備えて構成される。

【0052】

上記筒状MEA110は、上記筒状容器109のガス流入口107とガス流出口108の間に接続されるようにして上記筒状容器109内に保持されている。上記筒状容器109の外周部には、空気を導入する空気流入口117と、上記筒状MEA110の外周部を流動する空気及び生成された水分を排出する排出口118とを備える。

【0053】

上記燃料電池100は、外周部に図示しないヒータが設けられており、上記筒状MEA110及び上記空気が流動する空間Sを600℃〜1000℃に加熱できるように構成されている。また、上記筒状MEA110の第1の電極層(アノード電極)102と第2の電極層105(カソード電極)の間には、配線111e,112eが設けられており、この配線内に蓄電手段500や負荷が設けられる。

【0054】

図5は、図4に示す燃料電池100の要部拡大断面図であり、図6は、図5におけるIB−IB線に沿う断面図である。

【0055】

上記筒状MEA110は、円筒状の固体電解質層101と、この固体電解質層101の内面を覆うように形成された第1の電極層(アノード電極)102と、上記固体電解質層101の外面を覆うように形成された第2の電極層(カソード電極)105とを備えて構成されている。上記第1の電極層(アノード電極)102及び第2の電極層(カソード電極)105には、集電体111,112が設けられている。上記第1の電極層(アノード電極)102は燃料極と、また、上記第2の電極層(カソード電極)105は空気極と呼ばれる。本実施形態では、筒状MEA110(101,102,105)を採用したが、これに限定されることはなく、平板状の固体電解質層を備えるMEAを採用して燃料電池を構成することもできる。また、適用する装置に応じて寸法等を設定できる。

【0056】

アノード側集電体111は、銀ペースト塗布層111gと、Niメッシュシート111aとを備えて構成されている。Niメッシュシート111aが、銀ペースト塗布層111gを介して、筒状MEA110の内面側の第1の電極層(アノード電極)102に接触して、上記蓄電池500等に導電するように構成されている。第1の電極層(アノード電極)102と上記Niメッシュシート111aとの間の電気抵抗を低減させるために、上記銀ペースト塗布層111gが設けられている。

【0057】

カソード側集電体112は、銀ペースト塗布配線112gと、図1に示す多孔質集電体1から形成されたシート状多孔質集電体112aとを備えて構成されている。上記銀ペースト塗布配線112gは、上記シート状多孔質集電体112aと第2の電極層(カソード電極)105との間の電気抵抗を低減させるとともに、酸素分子を通しながら銀粒子が第2の電極層(カソード電極)105に接触して、第2の電極層(カソード電極)105内に含まれる銀粒子と同等の触媒作用を発現する。

【0058】

図7は、固体電解質層101に酸素イオン導電性の固体電解質を採用した場合における要部の機能を模式的に表した図である。水素を含む燃料ガスは、ガス流入口107から気密性を厳格にした筒状MEA110の内筒、すなわちアノード側集電体111が配置されている空間に導入される。

【0059】

上記燃料ガスは、Niメッシュシート111a、及び多孔質の銀ペースト塗布層111gの空隙を通りながら、第1の電極層(アノード電極)102と接触し、下記の反応が行われる。

(アノード反応):H2+O2-→H2O+2e-

上記酸素イオンは、第2の電極層(カソード電極)105において生成されて、上記固体電解質層101内を上記第1の電極層(アノード電極)102に向けて移動させられる。上記H2Oは、排気ガスとしてガス流出口108から排出される。

【0060】

一方、第2の電極層(カソード電極)105では、空気中の酸素が下記のようにイオン化される。

(カソード反応):1/2O2+2e-→ O2-

上記O2-は、上述したように固体電解質層101中をアノード電極層102に移動させられる。

【0061】

上記の電気化学反応の結果、電力が発生し、第1の電極層(アノード電極)102と第2の電極層(カソード電極)105との間に電位差を生じ、カソード側集電体112からアノード側集電体111へと電流Iが流れる。カソード側集電体112とアノード側集電体111との間に蓄電池500等を接続することにより、電力を蓄えることができる。また、蓄電池の代わりに、負荷、たとえばこの燃料電池を加熱するための図示しないヒータに接続しておけば、そのための電力を供給することができる。

【0062】

<固体電解質層>

上記固体電解質層101として、YSZ(イットリウム安定化ジルコニア)、SSZ(スカンジウム安定化ジルコニア)、SDC(サマリウム安定化セリア)等の酸素イオン導電性の固定電解質を採用することができる。また、BYZのプロトン導電性の電解質を用いて燃料電池を構成することもできる。

【0063】

<第1の電極層(アノード電極)>

本実施形態に係る第1の電極層(アノード電極)102は、表面に酸化層を有し、触媒として機能する金属粒連鎖体と、酸素イオン導電性のセラミックスとを含む焼結体から形成することができる。たとえば、上記固体電解質層101と同様に、YSZ(イットリウム安定化ジルコニア)、SSZ(スカンジウム安定化ジルコニア)、SDC(サマリウム安定化セリア)等を採用することができる。金属粒連鎖体の金属として、Niを含むものを採用するのが好ましい。また、Ni−Co,Co−Fe,Ni−Ru,Ni−W等を含むものを採用することもできる。

【0064】

<第2の電極層(カソード電極)>

上記第2の電極層105(カソード電極)として、上記第1の電極層102(アノード電極)を構成する材料と同様に、酸素イオン導電性を有するセラミックス焼結体を用いて形成することができる。また、酸素の分解反応を促進するため、銀等の触媒を添加することもできる。また、上記第1の電極層102と同様に、金属粒連鎖体を配合することができる。上記第2の電極層105(カソード電極)も、上記第1の電極層102(アノード電極)と同様の手法により形成することができる。

【0065】

上記構成の燃料電池においては、上記筒状MEAが600℃から1000℃の高温に加熱される。しかも、第2の電極層(カソード電極)105では酸素イオンが生成され、これが集電体112にも作用する。このため、集電体112には、上記温度に耐える耐熱性のみならず、高い耐酸化性を要求される。

【0066】

本実施形態では、上記第2の電極層(カソード電極)105の集電体112として、上述したNi−Sn合金層を備えるシート状多孔質集電体112aを採用している。上記Ni−Sn合金層の表面には、上記高温の酸化性雰囲気中において、Sn酸化物層(SnO2 層)が形成される。上記Sn酸化物層は、酸素イオンの透過障壁となり、酸化膜が増大するのを阻止することができる。しかも、上記Sn酸化物層はある程度の導電性を有するため、酸化膜形成状態において、集電体としての機能を発揮する。さらに、上記シート状多孔質集電体112aは、3次元網目状の形態を備えるため、高温において高い機械的強度を備える。このため、高い耐久性を確保することが可能となる。

【0067】

本願発明の範囲は、上述の実施形態に限定されることはない。今回開示された実施形態は、すべての点で例示であって、制限的なものでないと考えられるべきである。本願発明の範囲は、上述した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0068】

安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温で作動する燃料電池に適用して高い耐久性を発揮する多孔質集電体を提供できる。

【符号の説明】

【0069】

1 多孔質集電体

1b 連続気孔

10a 外殻部(Ni−Sn合金層)

100 燃料電池

101 固体電解質層

102 第1の電極層(アノード)

105 第2の電極層(カソード)

112a シート状多孔質集電体(多孔質集電体)

【技術分野】

【0001】

本願発明は、多孔質集電体に関する。詳しくは、高温で作動する燃料電池等に用いて耐久性を発揮できる多孔質集電体に関する。

【背景技術】

【0002】

燃料電池のうち、固体酸化物型燃料電池(以下、SOFCという。)は、固体酸化物から形成された固体電解質層と、この固体電解質層を挟んで積層された電極層とを備えて構成されている。

【0003】

上記SOFCは、固体高分子型燃料電池(FEPC)や、リン酸型燃料電池(PAFC)に比べて高温で作動させる必要があるが、高い効率で作動させることができるとともにバイオ燃料等を用いることができるため近年注目されている。

【0004】

SOFCにおいては、カソード電極(空気極)では、

1/2O2+2e-→O2-

の反応が生じている。

【0005】

一方、アノード電極(燃料極)では、

H2+O2-→H2O+2e-

の反応が生じている。

【0006】

上記各電極には、上記電子を収集して円滑に流動させるために、集電体が設けられている。上記集電体は、高い導電性を有するとともに、上記空気あるいは燃料ガスの流動性を妨げないように気孔率の大きな多孔質の導電性材料から形成するのが好ましい。

【0007】

上記SOFCは、通常600℃〜1000℃の高温で作動させられる。しかも、上記カソード電極では酸素イオンO2-が生成されるため、カソード電極側の集電体は非常に強い酸化性環境に晒される。このため、上記集電体には、高い耐熱性と耐酸化性が要求される。上記要求を満たすため、Pt、Ag等の貴金属や、Ni−Cr、Ni−Co、インコネル等の金属が用いられることが多い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4562230号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

貴金属、NiCo、インコネルは、資源的な問題から製造コストが高価になる。一方、Ni−Crは、耐熱性及び耐酸化性に優れるが、高温に晒すとCrが溶出して電極や電解質を被毒させ、燃料電池の性能低下を起こす恐れがある。

【0010】

また、集電体には、空気やガスの流動抵抗が低い多孔質体を採用するのが望ましいが、高い温度に晒されるため、高温における所要の機械的強度や耐久性が要求される。ところが、流動抵抗を低くするために気孔率を大きくすると高温における機械的強度が低下するという問題がある。

【0011】

本願発明は、上記問題を解決し、安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温作動型の燃料電池に使用しても高い耐久性を発揮できる多孔質集電体を提供することを課題としている。

【課題を解決するための手段】

【0012】

本願の請求項1に記載した発明は、固体電解質層と、この固体電解質層の一側に設けられる第1の電極層と、他側に設けられる第2の電極層とを備えて構成される燃料電池において用いられる多孔質集電体であって、連続気孔を有するとともに、少なくとも表面がNi−Sn合金層で覆われた多孔質集電体に係るものである。

【0013】

Ni−Sn合金は、良好な導電体であるとともに、表面に形成される酸化皮膜SnO2が、下地層に対して酸素透過に対する障壁層となり、表面酸化層が増加するのを阻止する機能を発揮する。しかも、上記酸化皮膜SnO2はある程度の導電性を有するため、酸化層が増加するのを阻止する障壁層を形成しながら、多孔質集電体としての導電性を確保することができる。このため、高温の酸化性雰囲気中で導電体として機能させることができる。また、酸化皮膜の成長が阻止されるため、耐久性も高い。

【0014】

このため、請求項5に記載した発明のように、高温酸化性雰囲気中で、上記合金層の表面に導電性のSn酸化皮膜が形成されるように構成するのが望ましい。たとえば、SOFCの集電体として用いる場合、600℃〜1000℃の温度域において上記酸化皮膜が形成されるように構成するのが望ましい。また、使用に先だって、上記構成の金属多孔質体に、液中で電解酸化処理を施すことにより、酸化被膜を形成して、耐蝕性を向上させることもできる。例えば、リニアスイープボルタンメトリー法により、すなわち、サンプルに対して一度広い範囲で電位をかけて電流値が高い電位を調べ、その後、電流値の高かった電位を電流が十分小さくなるまで印加していくことにより、処理することもできる。

【0015】

請求項2に記載した発明のように、上記Snの配合割合は、5〜30重量%に設定することができる。さらに、上記Snの配合割合を10〜25重量%とするのがより好ましい。5重量%以下の配合量では、高温の酸化性雰囲気中における耐酸化性を確保することができない。一方、30重量%以上配合すると、もろい合金層の割合が増加して、基材の圧縮強度が低下する。また、燃料電池のセル内に設置して長時間が経過すると、厚みの減少により集電体等との接触性が低下して、燃料電池の性能低下を招く恐れがある。さらに、Ni成分、Sn成分に加えて、10重量%以下のリン成分を加えるのが好ましい。リン成分を加えるには、Ni−Sn合金層を形成する際に、リンを含む添加物を加えればよい。例えば、Ni層を無電解ニッケルめっきで形成した後、還元剤として次亜リン酸系材料を用いることにより、リン成分を添加することができる。これにより、耐電解性、耐蝕性がさらに向上する。なお、リンの配合量が多くなると耐熱性が低下するため、リンの配合量は10%以下に設定される。

【0016】

上記多孔質集電体を製造する手法は特に限定されることはない。たとえば、導電性金属やセラミックから形成された多孔質基材の表面に、Ni−Sn合金層を設けることにより形成することができる。上記Ni−Sn合金層を形成する手法も限定されることはない。たとえば、上記多孔質基材の表面に、Ni粉末及びSn粉末を含むコーティング層、あるいはNi−Sn合金粉末をコーティングした後に、焼成することにより設けることができる。また、請求項3に記載した発明のように、上記Ni−Sn合金層を、Ni層の上にSn層を積層した後、加熱することによりNi層とSn層とを拡散させることにより形成することができる。また、Ni−Cr合金からなる多孔質基材を採用し、この表面にSn層を積層した後、加熱することによりNi層とSn層とを拡散させることにより、Ni−Sn合金層を形成することができる。

【0017】

Ni酸化皮膜は、酸素透過性があるとともに、電気伝導性が低い。したがって、Ni酸化皮膜が集電体の表面を覆うと、集電体としての機能が低下するばかりでなく、耐久性が低下する恐れがある。このため、少なくとも表面側においては、上記Sn成分の割合を大きく設定するのが好ましい。

【0018】

Ni層の上にSn層を積層した後、加熱することによりNi層とSn層とを拡散させると、表面側におけるSn成分の割合を大きく設定することができる。このため、多孔質集電体の全表面に、Sn成分の割合が大きなNi−Sn合金層を形成することができる。表面近傍における上記Sn成分の割合は、表面から約5μmの深さまで、上記Sn成分の割合が5%以上となるように設定するのが好ましい。さらに、10%以上となるように設定するのがより好ましい。

【0019】

SOFCで使用する集電体には、上述した耐酸化性のみならず、燃料ガスや空気の流動を妨げないように、高い気孔率が要求されるとともに、高い使用温度における高い機械的強度が要求される。このため、請求項4に記載した発明のように、上記多孔質集電体を、50%〜98%の気孔率を備えるとともに、大気中で600℃以上に加熱した後、常温において30Kgf/cm2の荷重を作用させた場合の厚みの変化量が、30%未満となるように設定するのが好ましい。

これにより、高温作動させる場合の強度を確保できる。

【0020】

請求項6に記載した発明は、上記多孔質集電体が、少なくとも表面に上記Ni−Sn合金層を備える外殻部と、中空又は/及び導電性材料からなる芯部とを有する骨格を備え、上記骨格が、一体的に連続する3次元網目構造を構成しているものである。

【0021】

上記多孔質集電体は、骨格が3次元網目構造に形成されているため、気孔率を極めて大きく設定することができる。これにより、気孔内におけるガスの流動抵抗が小さくなり、大量のガスを流動させて電極に作用させることができるとともに効率よく集電することができる。また、上記骨格は、一体的に連続するように形成されている。このため、高温での使用環境においても高い強度を確保することができる。

【0022】

本願発明に係る多孔質集電体は、種々の形式の燃料電池に採用できる。特に、高温で作動するSOFCにおけるカソード電極の集電体として採用することができる。

【0023】

本願発明に係る多孔質集電体の製造手法は特に限定されることはない。たとえば、使用温度における耐熱性のある金属多孔質体の表面に、Ni−Sn合金層をめっき法等により設けて、多孔質集電体を形成することができる。上記多孔質体の形態も特に限定されることはない。たとえば、メッシュ網状の多孔質集電体を形成することができる。

【0024】

請求項8に記載した発明は、少なくとも表面にNi−Sn合金層を備えるとともに、上記Ni−Sn合金層におけるSnの配合割合が5〜30重量%である多孔質集電体の製造方法であって、多孔質基材にNiめっき層を形成するNiめっき層形成工程と、上記Niめっき層にSnめっき層を形成するSnめっき層形成工程と、少なくとも酸素が存在する雰囲気中で上記多孔質基材を消失させる基材消失工程と、還元性雰囲気中で300℃〜1100℃の温度を作用させて、上記Niめっき層と上記Snめっき層とを拡散させる拡散工程とを含んで構成されるものである。なお、上記Niめっき層形成工程後に、上記基材消失工程を行い、Niめっき層を還元する工程を加え、その後、上記Snめっき層形成工程と上記拡散工程を行うように構成することもできる。

【0025】

上記多孔質基材として上記3次元網目状樹脂を採用できる。上記3次元網目状樹脂として、ウレタン等の樹脂発泡体、不織布、フエルト、織布等を採用することができる。

【0026】

上記多孔質基材として、多孔質発泡樹脂を用いる場合、上記Niめっき層形成工程に先立って、無電解めっき処理やスパッタリング処理によって、Ni等による表面導電化層を形成するのが望ましい。上記表面導電化層を設けることにより、多孔質基材の表面に均一なNiめっき層を形成することができる。

【0027】

上記Niめっき層を形成する手法も特に限定されることはない。水溶液系めっき法等の公知のめっき法によって処理を行うことができる。また、上記Snめっき層も同様の手法で形成することができる。上記Niめっき層と上記Snめっき層の厚みは、Ni−Sn層を構成するNiとSnの配合割合に応じて設定される。たとえば、Niめっき層とSnめっき層の厚みを8:2に設定することができる。

【0028】

本願発明では、Niめっき層とSnめっき層とが充分に拡散する前に、Ni層とSn層の界面において金属間化合物が生成されないように、300℃〜1100℃の温度で熱処理することにより拡散工程を行うのが好ましい。また、上記温度範囲で処理を行うことにより、界面における金属間化合物の生成を防止できるとともに、表面の近傍においてSnの配合割合の高い領域を形成することができる。たとえば、表面から約5μmの深さまで、上記Sn成分の割合が5%以上となるように設定する熱処理を行うのが好ましい。さらに、10%以上となるように熱処理を行うのがより好ましい。

【0029】

上記手法によって、高温で酸化性の雰囲気に晒される多孔質集電体の表面に所要の割合以上のSn成分を配合することが可能となり、高温使用環境において、多孔質集電体の表面にSn酸化層が形成される。このため、長期間にわたって集電体の機能を確保することが可能となる。

【発明の効果】

【0030】

安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温作動型の燃料電池に採用して高い耐久性を確保できる多孔質集電体を提供できる。

【図面の簡単な説明】

【0031】

【図1】本願発明に係る多孔質集電体の外観を示す電子顕微鏡写真である。

【図2】図1に示す多孔質集電体の断面を模式的に示す図である。

【図3】図2におけるIII−III線に沿う断面図である。

【図4】本願発明に係る燃料電池の概要を示す断面図である。

【図5】図4に示す燃料電池の要部の縦断面図である。

【図6】図5におけるIB−IB線に沿う断面図である。

【図7】図5に示す燃料電池の作用を模式的に示す図である。

【発明を実施するための形態】

【0032】

以下、本願発明の実施形態を図に基づいて具体的に説明する。なお、本実施形態は、本願発明を、3次元網目構造を備える多孔質集電体に適用したものであるが、多孔質集電体は、以下の形態に限定されることはなく、メッシュシート状等の他の形態を備える多孔質集電体を構成することもできる。

【0033】

図1は、本実施形態に係る多孔質集電体1の外観構造を示す電子顕微鏡写真である。多孔質集電体1は、連続気孔1bを有する3次元網目構造を備える。図2に示すように、上記3次元網目構造は、三角柱状の骨格10が3次元に連続して連なった形態を備え、上記骨格10を構成する複数の枝部12が結節部11に集合して一体的に連続する形態を備える。また、骨格10の各部は、図3に示すように、外殻部10aと、中空状の芯部10bとを備えて構成される。なお、後に説明するように、図2及び図3に示す実施形態における上記外殻部10aは、Niめっき層12bと、Snめっき層12aとが、一体的に合金化されて集電体1として機能するように構成されている。

【0034】

上記多孔質集電体1は、連続気孔1bを有する多孔質状に形成されているため、上記気孔1b内で燃料ガス等を流動させて各電極に作用させることができるとともに、効率よく集電することができる。しかも、上記多孔質集電体1は、3次元網目構造を採用することによって、気孔率をきわめて大きく設定することができる。このため、気孔内におけるガスの流動抵抗が低く、大量のガスを流動させることが可能となり、発電効率を高めることができる。

【0035】

また、図2に示すように、上記3次元網目構造における一の結節部11及びこれに集合する上記枝部12における外殻部10aの厚みtがほぼ一定に形成されている。このため、多孔質体の全体が均一な機械的強度を備える。これにより、高温環境下で使用されるSOFCの集電体に適用しても、所要の強度を確保することができる。

【0036】

たとえば、上記多孔質体として、50%〜98%の気孔率を備えるとともに、大気雰囲気中で600℃以上に加熱した後、常温において30Kgf/cm2の荷重を作用させた場合の厚みの変化量が、30%未満となるように設定されたものを採用するのが好ましい。

【0037】

本実施形態に係る上記多孔質集電体1は、Ni(ニッケル)とSn(スズ)とを含む合金(以下、Ni−Sn合金という)から形成されている。上記NiとSnの配合量は、作動温度等に応じて設定することができる。たとえば、上記外殻部10aを、少なくともSnを5〜30重量%含むように構成するのが好ましい。さらに、Snを10〜25重量%含むように構成するのより好ましい。さらにまた、Ni成分、Sn成分に加えて、10重量%以下のリン成分を加えるのが好ましい。リン成分を加えるには、Ni−Sn合金層を形成する際に、リンを含む添加物を加えればよい。例えば、Ni層を無電解ニッケルめっきで形成した後、還元剤として次亜リン酸系材料を用いることにより、リン成分を添加することができる。これにより、耐電解性、耐蝕性がさらに向上する。なお、リンの配合量が多くなると耐熱性が低下するため、リンの配合量は10%以下に設定される。

【0038】

上記多孔質集電体1は、種々の手法を用いて形成することができる。たとえば、多孔質集電体を構成するNi−Sn合金材料を多孔質基材の表面に直接コーティングして焼成し、上記Ni−Sn合金層を形成することができる。

【0039】

また、3次元網目状の樹脂多孔質基材に導電化処理を施して表面導電化層を形成する工程と、上記導電化層の上にNiめっき層を形成するNiめっき層形成工程と、上記Niめっき層の上にSnめっき層を形成するSnめっき層形成工程と、少なくとも酸素が存在する雰囲気中で上記樹脂多孔質基材を消失させる基材消失工程と、還元性雰囲気中で、300℃〜1100℃の温度を作用させて、上記Niめっき層と上記Snめっき層とを拡散させて合金化する拡散工程とを含む工程を行うことができる。なお、Niめっき層形成工程を行った後に上記基材消失工程を行い、上記基材消失工程において酸化したNiめっき層を還元させる工程を行った後に、上記Snめっき層形成工程及び上記拡散工程を行うこともできる。

【0040】

上記3次元網目状樹脂の形態として、樹脂発泡体、不織布、フエルト、織布等を用いることができる。上記3次元網目状樹脂を構成する素材は特に限定されることはないが、金属めっき等した後、加熱等によって消失させることができるものを採用するのが好ましい。また、加工性やハンドリング性を確保するため、柔軟性を有するものを採用するのが好ましい。特に、3次元網目状樹脂として樹脂発泡体を採用するのが好ましい。樹脂発泡体は、連続気孔を有する多孔質状であればよく、既知のものを採用できる。たとえば、発泡ウレタン樹脂、発泡スチレン樹脂等を採用することができる。発泡樹脂の気孔の形態や気孔率、寸法等は特に限定されることはなく、用途に応じて適宜設定することができる。

【0041】

めっき処理によって多孔質集電体1を形成する場合において、上記表面導電化層を形成する工程は、3次元網目状樹脂の各気孔の表面にNiめっき層を確実に形成するために行われる。Niめっき処理に必要な表面導電化層を設けることができれば、形成手法は特に限定されることはない。たとえば、Niの表面導電化層を設けるには、無電解めっき処理、スパッタリング処理等を採用することができる。また、チタン、ステンレス等の金属やカーボンブラック、黒鉛から構成される表面導電化層を形成するには、これらの微粉末にバインダを添加した混合物を、上記3次元網目状樹脂に含浸塗着する工程を行うことができる。

【0042】

上記Niめっき層12b及びSnめっき層12aを形成する手法も特に限定されることはなく、水溶液系めっき法等の公知のめっき法によって処理をすることができる。

【0043】

上記Ni−Sn合金めっき層の全体厚み(目付量)も特に限定されることはない。所要の気孔率や、強度を勘案して設定することができる。たとえば、100g/m2〜2000g/m2の目付量を採用することができる。

【0044】

上記Niの配合割合とSnの配合割合に応じて、上記Niめっき層12bと上記Snめっき層12aの厚みが設定される。たとえば、NiとSnの配合割合を8:2とする場合には、上記各めっき層の厚み(目付量)を、800g/m2(Ni):200g/m2(Sn)とすることができる。

【0045】

なお、上記表面導電化層をNiで形成する場合、拡散工程後の上記Ni−Sn合金層10aにおける上記NiとSnの配合割合が上記のようになるように、各めっき層の厚みを設定するのが好ましい。

【0046】

上記Niめっき層12b及びSnめっき層12aを形成した後、あるいはNiめっき層12bを形成した後に、上記3次元網目状樹脂を除去する基材消失工程が行われる。上記基材消失工程は、たとえば、ステンレスマッフル内で大気等の酸化性雰囲気において、上記めっき層を設けた多孔質体を、所定温度で熱処理することにより、上記3次元網目状樹脂を焼却除去することができる。

【0047】

図2及び図3に示すように、本実施形態に係る上記芯部10bは、中空状に形成されるが、これに限定されることはない。すなわち、上述した実施形態では、Niから形成された図示しない表面導電化層とこの上に積層形成されたNiめっき層12bとSnめっき層12aとが、互いに拡散して一体化されたが、上記表面導電化層を別の導電性材料から形成する場合、芯部として残存する場合もある。たとえば、上記表面導電化層をチタンやカーボン等から形成するとともに、Ni−Sn合金層によって外殻部を形成した場合、上記表面導電化層が合金化されずに芯部として残存することになる。また、熱処理工程において、外殻部が収縮して、中空の芯部10bが消失する場合もある。

【0048】

上記Snめっき層とNiめっき層とが積層形成された多孔質体を、ステンレスマッフル内でCOやH2等の還元性ガス雰囲気のもとで300℃〜1100℃で熱処理することにより、上記Niめっき層12bとSnめっき層12aとを互いに拡散させてNi−Sn合金層からなる外殻部10aを形成することができる。また、N2やAr等の不活性ガス雰囲気では、カーボンマッフル内で300℃〜1100℃に加熱して上記Niめっき層12bとSnめっき層12aとを拡散させて、合金層からなる外殻部10aを形成することもできる。上記Ni−Sn合金層からなる外殻部10aの厚みは、1μm〜10μmに設定するのが好ましい。

【0049】

上記各工程を採用することにより、外殻部10aのSn濃度のばらつきが少なく、高温における耐酸化性の高い多孔質集電体1を形成することができる。また、めっき層によって外殻部が構成されるため、外殻部の厚み(断面積)を多孔質体内でほぼ均一に設定することが可能となる。このため、多孔質体内における機械的強度のばらつきが少なくなり、均一な強度を有する多孔質集電体を形成できる。このため、耐熱性及び機械的強度が要求されるSOFCの集電体に採用しても耐久性を確保することができる。

【0050】

図4は、上述した多孔質集電体1を用いた燃料電池100の概要を示す断面図である。本実施形態に係る燃料電池100は、円筒状の筒状MEA110を備える燃料電池100に本願発明に係る多孔質集電体1を適用したものである。

【0051】

上記燃料電池100は、内側に燃料ガスを流動させて分解する筒状MEA110と、上記筒状MEA110を保持するとともにこの筒状MEA110の外周部に空気を流動させることのできる筒状容器109とを備えて構成される。

【0052】

上記筒状MEA110は、上記筒状容器109のガス流入口107とガス流出口108の間に接続されるようにして上記筒状容器109内に保持されている。上記筒状容器109の外周部には、空気を導入する空気流入口117と、上記筒状MEA110の外周部を流動する空気及び生成された水分を排出する排出口118とを備える。

【0053】

上記燃料電池100は、外周部に図示しないヒータが設けられており、上記筒状MEA110及び上記空気が流動する空間Sを600℃〜1000℃に加熱できるように構成されている。また、上記筒状MEA110の第1の電極層(アノード電極)102と第2の電極層105(カソード電極)の間には、配線111e,112eが設けられており、この配線内に蓄電手段500や負荷が設けられる。

【0054】

図5は、図4に示す燃料電池100の要部拡大断面図であり、図6は、図5におけるIB−IB線に沿う断面図である。

【0055】

上記筒状MEA110は、円筒状の固体電解質層101と、この固体電解質層101の内面を覆うように形成された第1の電極層(アノード電極)102と、上記固体電解質層101の外面を覆うように形成された第2の電極層(カソード電極)105とを備えて構成されている。上記第1の電極層(アノード電極)102及び第2の電極層(カソード電極)105には、集電体111,112が設けられている。上記第1の電極層(アノード電極)102は燃料極と、また、上記第2の電極層(カソード電極)105は空気極と呼ばれる。本実施形態では、筒状MEA110(101,102,105)を採用したが、これに限定されることはなく、平板状の固体電解質層を備えるMEAを採用して燃料電池を構成することもできる。また、適用する装置に応じて寸法等を設定できる。

【0056】

アノード側集電体111は、銀ペースト塗布層111gと、Niメッシュシート111aとを備えて構成されている。Niメッシュシート111aが、銀ペースト塗布層111gを介して、筒状MEA110の内面側の第1の電極層(アノード電極)102に接触して、上記蓄電池500等に導電するように構成されている。第1の電極層(アノード電極)102と上記Niメッシュシート111aとの間の電気抵抗を低減させるために、上記銀ペースト塗布層111gが設けられている。

【0057】

カソード側集電体112は、銀ペースト塗布配線112gと、図1に示す多孔質集電体1から形成されたシート状多孔質集電体112aとを備えて構成されている。上記銀ペースト塗布配線112gは、上記シート状多孔質集電体112aと第2の電極層(カソード電極)105との間の電気抵抗を低減させるとともに、酸素分子を通しながら銀粒子が第2の電極層(カソード電極)105に接触して、第2の電極層(カソード電極)105内に含まれる銀粒子と同等の触媒作用を発現する。

【0058】

図7は、固体電解質層101に酸素イオン導電性の固体電解質を採用した場合における要部の機能を模式的に表した図である。水素を含む燃料ガスは、ガス流入口107から気密性を厳格にした筒状MEA110の内筒、すなわちアノード側集電体111が配置されている空間に導入される。

【0059】

上記燃料ガスは、Niメッシュシート111a、及び多孔質の銀ペースト塗布層111gの空隙を通りながら、第1の電極層(アノード電極)102と接触し、下記の反応が行われる。

(アノード反応):H2+O2-→H2O+2e-

上記酸素イオンは、第2の電極層(カソード電極)105において生成されて、上記固体電解質層101内を上記第1の電極層(アノード電極)102に向けて移動させられる。上記H2Oは、排気ガスとしてガス流出口108から排出される。

【0060】

一方、第2の電極層(カソード電極)105では、空気中の酸素が下記のようにイオン化される。

(カソード反応):1/2O2+2e-→ O2-

上記O2-は、上述したように固体電解質層101中をアノード電極層102に移動させられる。

【0061】

上記の電気化学反応の結果、電力が発生し、第1の電極層(アノード電極)102と第2の電極層(カソード電極)105との間に電位差を生じ、カソード側集電体112からアノード側集電体111へと電流Iが流れる。カソード側集電体112とアノード側集電体111との間に蓄電池500等を接続することにより、電力を蓄えることができる。また、蓄電池の代わりに、負荷、たとえばこの燃料電池を加熱するための図示しないヒータに接続しておけば、そのための電力を供給することができる。

【0062】

<固体電解質層>

上記固体電解質層101として、YSZ(イットリウム安定化ジルコニア)、SSZ(スカンジウム安定化ジルコニア)、SDC(サマリウム安定化セリア)等の酸素イオン導電性の固定電解質を採用することができる。また、BYZのプロトン導電性の電解質を用いて燃料電池を構成することもできる。

【0063】

<第1の電極層(アノード電極)>

本実施形態に係る第1の電極層(アノード電極)102は、表面に酸化層を有し、触媒として機能する金属粒連鎖体と、酸素イオン導電性のセラミックスとを含む焼結体から形成することができる。たとえば、上記固体電解質層101と同様に、YSZ(イットリウム安定化ジルコニア)、SSZ(スカンジウム安定化ジルコニア)、SDC(サマリウム安定化セリア)等を採用することができる。金属粒連鎖体の金属として、Niを含むものを採用するのが好ましい。また、Ni−Co,Co−Fe,Ni−Ru,Ni−W等を含むものを採用することもできる。

【0064】

<第2の電極層(カソード電極)>

上記第2の電極層105(カソード電極)として、上記第1の電極層102(アノード電極)を構成する材料と同様に、酸素イオン導電性を有するセラミックス焼結体を用いて形成することができる。また、酸素の分解反応を促進するため、銀等の触媒を添加することもできる。また、上記第1の電極層102と同様に、金属粒連鎖体を配合することができる。上記第2の電極層105(カソード電極)も、上記第1の電極層102(アノード電極)と同様の手法により形成することができる。

【0065】

上記構成の燃料電池においては、上記筒状MEAが600℃から1000℃の高温に加熱される。しかも、第2の電極層(カソード電極)105では酸素イオンが生成され、これが集電体112にも作用する。このため、集電体112には、上記温度に耐える耐熱性のみならず、高い耐酸化性を要求される。

【0066】

本実施形態では、上記第2の電極層(カソード電極)105の集電体112として、上述したNi−Sn合金層を備えるシート状多孔質集電体112aを採用している。上記Ni−Sn合金層の表面には、上記高温の酸化性雰囲気中において、Sn酸化物層(SnO2 層)が形成される。上記Sn酸化物層は、酸素イオンの透過障壁となり、酸化膜が増大するのを阻止することができる。しかも、上記Sn酸化物層はある程度の導電性を有するため、酸化膜形成状態において、集電体としての機能を発揮する。さらに、上記シート状多孔質集電体112aは、3次元網目状の形態を備えるため、高温において高い機械的強度を備える。このため、高い耐久性を確保することが可能となる。

【0067】

本願発明の範囲は、上述の実施形態に限定されることはない。今回開示された実施形態は、すべての点で例示であって、制限的なものでないと考えられるべきである。本願発明の範囲は、上述した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0068】

安価に製造できるばかりでなく、耐熱性及び耐酸化性が高く、また、所要の機械的強度を備え、高温で作動する燃料電池に適用して高い耐久性を発揮する多孔質集電体を提供できる。

【符号の説明】

【0069】

1 多孔質集電体

1b 連続気孔

10a 外殻部(Ni−Sn合金層)

100 燃料電池

101 固体電解質層

102 第1の電極層(アノード)

105 第2の電極層(カソード)

112a シート状多孔質集電体(多孔質集電体)

【特許請求の範囲】

【請求項1】

固体電解質層と、この固体電解質層の一側に設けられる第1の電極層と、他側に設けられる第2の電極層とを備えて構成される燃料電池において用いられる多孔質集電体であって、

連続気孔を有するとともに、少なくとも表面がNi−Sn合金層で覆われた、多孔質集電体。

【請求項2】

上記Ni−Sn合金層におけるSnの配合割合が、5〜30重量%である請求項1に記載の多孔質集電体。

【請求項3】

上記Ni−Sn合金層は、Ni層の上にSn層を積層した後、加熱することによりNi層とSn層とを拡散させることにより形成されている、請求項1又は請求項2のいずれかに記載の多孔質集電体。

【請求項4】

50%〜98%の気孔率を備えるとともに、大気雰囲気中で600℃以上に加熱した後、常温において30Kgf/cm2の荷重を作用させた場合の厚みの変化量が、30%未満となるように設定された、請求項1から請求項3のいずれか1項に記載の集電体。

【請求項5】

600℃以上の高温酸化性の雰囲気中で、上記合金層の表面に少なくとも10nmの厚みを有するとともに、導電性を有するSn酸化皮膜が形成されている、請求項1から請求項4のいずれか1項に記載の多孔質集電体。

【請求項6】

上記多孔質集電体は、少なくとも表面に上記Ni−Sn合金層を備える外殻部と、中空又は/及び導電性材料からなる芯部とを有する骨格とを備え、

上記骨格が、一体的に連続する3次元網目構造を構成している、請求項1から請求項5のいずれか1項に記載の多孔質集電体。

【請求項7】

請求項1から請求項6のいずれか1項に記載の多孔質集電体を備える燃料電池。

【請求項8】

少なくとも表面にNi−Sn合金層を備えるとともに、上記Ni−Sn合金層におけるSnの配合割合が5〜30重量%である多孔質集電体の製造方法であって、

多孔質基材にNiめっき層を形成するNiめっき層形成工程と、

上記Niめっき層にSnめっき層を形成するSnめっき層形成工程と、

少なくとも酸素が存在する雰囲気中で上記多孔質基材を消失させる基材消失工程と、

還元性雰囲気中で300℃〜1100℃の温度を作用させて、上記Niめっき層と上記Snめっき層とを拡散させる拡散工程とを含む、多孔質集電体の製造方法。

【請求項1】

固体電解質層と、この固体電解質層の一側に設けられる第1の電極層と、他側に設けられる第2の電極層とを備えて構成される燃料電池において用いられる多孔質集電体であって、

連続気孔を有するとともに、少なくとも表面がNi−Sn合金層で覆われた、多孔質集電体。

【請求項2】

上記Ni−Sn合金層におけるSnの配合割合が、5〜30重量%である請求項1に記載の多孔質集電体。

【請求項3】

上記Ni−Sn合金層は、Ni層の上にSn層を積層した後、加熱することによりNi層とSn層とを拡散させることにより形成されている、請求項1又は請求項2のいずれかに記載の多孔質集電体。

【請求項4】

50%〜98%の気孔率を備えるとともに、大気雰囲気中で600℃以上に加熱した後、常温において30Kgf/cm2の荷重を作用させた場合の厚みの変化量が、30%未満となるように設定された、請求項1から請求項3のいずれか1項に記載の集電体。

【請求項5】

600℃以上の高温酸化性の雰囲気中で、上記合金層の表面に少なくとも10nmの厚みを有するとともに、導電性を有するSn酸化皮膜が形成されている、請求項1から請求項4のいずれか1項に記載の多孔質集電体。

【請求項6】

上記多孔質集電体は、少なくとも表面に上記Ni−Sn合金層を備える外殻部と、中空又は/及び導電性材料からなる芯部とを有する骨格とを備え、

上記骨格が、一体的に連続する3次元網目構造を構成している、請求項1から請求項5のいずれか1項に記載の多孔質集電体。

【請求項7】

請求項1から請求項6のいずれか1項に記載の多孔質集電体を備える燃料電池。

【請求項8】

少なくとも表面にNi−Sn合金層を備えるとともに、上記Ni−Sn合金層におけるSnの配合割合が5〜30重量%である多孔質集電体の製造方法であって、

多孔質基材にNiめっき層を形成するNiめっき層形成工程と、

上記Niめっき層にSnめっき層を形成するSnめっき層形成工程と、

少なくとも酸素が存在する雰囲気中で上記多孔質基材を消失させる基材消失工程と、

還元性雰囲気中で300℃〜1100℃の温度を作用させて、上記Niめっき層と上記Snめっき層とを拡散させる拡散工程とを含む、多孔質集電体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−93271(P2013−93271A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235815(P2011−235815)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]