多孔質電極基材とその製造方法

【課題】製造コストが低く、厚み精度および表面平滑性が高く、十分なハンドリング性をもち、かつ十分なガス透気度および導電性を持った多孔質電極基材およびその製造方法を提供する。

【解決手段】炭素短繊維(A)と、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する炭素繊維前駆体短繊維(b)とを用いて、前記炭素短繊維(A)と、前記炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程、および前記前駆体シートを炭素化処理する工程を有する方法により、炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる多孔質電極基材を製造する。

【解決手段】炭素短繊維(A)と、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する炭素繊維前駆体短繊維(b)とを用いて、前記炭素短繊維(A)と、前記炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程、および前記前駆体シートを炭素化処理する工程を有する方法により、炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる多孔質電極基材を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に用いられる多孔質電極基材とその製造方法に関する。

【背景技術】

【0002】

燃料電池に設置されるガス拡散電極基材は、従来機械的強度を高くするために、炭素短繊維を抄造後、有機高分子で結着させ、これを高温で焼成して有機高分子を炭素化させたペーパー状の炭素/炭素複合体からなる多孔質電極基材であった(特許文献1参照)。また、低コスト化を目的として、酸化短繊維を抄造後、これを高温で焼成して酸化短繊維を炭素化させた多孔質電極基材が提案されている(特許文献2参照)。さらには、複数の炭素繊維を含んで成るマット;および該炭素繊維マットに組み込まれた複数のアクリルパルプ繊維を含んでなり、該アクリルパルプ繊維は、炭素繊維マットに組み込まれた後に硬化され炭化される燃料電池用ガス拡散層が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2001/056103号パンフレット

【特許文献2】国際公開第2002/042534号パンフレット

【特許文献3】特開2007−273466号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に開示されている多孔質炭素電極基材は、機械的強度および表面平滑性が高く、十分なガス透気度および導電性を有しているもの、製造工程が複雑であるため製造コストが高くなる問題があった。特許文献2に開示されている炭素繊維シートの製法は、低コスト化は可能であるものの、焼成時の収縮が大きく、得られる多孔質電極基材の厚みムラが大きいことやシートのうねりが大きいという問題があった。特許文献3に開示されている多孔質電極基材は、低コスト化は可能であるが、シート化する際の炭素繊維とアクリルパルプの絡みが少なく、ハンドリングが困難であるという問題があった。また、アクリルパルプは繊維状材料と比較してポリマーの分子配向がほとんどないため、炭素化時の炭素化率が低く、ハンドリング性を高めるためには、多くのアクリルパルプを添加する必要があった。

【0005】

本発明は、上記のような問題点を克服し、製造コストが低く、厚み精度および表面平滑性が高く、十分なハンドリング性をもち、かつ十分なガス透気度および導電性を持った多孔質電極基材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者等は、前記課題が、以下の発明[1]〜[7]によって解決されることを見出した。

[1]炭素短繊維(A)と、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する炭素繊維前駆体短繊維(b)とを用いて、前記炭素短繊維(A)と、前記炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程(1)、および前記前駆体シートを炭素化処理する工程(2)を有する多孔質電極基材の製造方法。

[2]前記工程(1)と前記工程(2)の間に、前記前駆体シートを加熱加圧成型する工程(3)を有する前記[1]に記載の多孔質電極基材の製造方法。

[3]前記工程(3)と前記工程(2)の間に、加熱加圧成型された前記前駆体シートを酸化処理する工程(4)を有する前記[2]に記載の多孔質電極基材の製造方法。

[4]前記[1]〜[3]のいずれかに記載の多孔質電極基材の製造方法で製造される多孔質電極基材。

[5]炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる多孔質電極基材。

[6]ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する易割繊性海島複合繊維。

[7]前記[6]に記載の易割繊性海島複合繊維を切断した炭素繊維前駆体短繊維。

【発明の効果】

【0007】

本発明によれば、製造コストが低く、厚み精度および表面平滑性が高く、十分なハンドリング性をもち、かつ十分なガス透気度および導電性を持った多孔質電極基材を得ることができる。また、本発明の多孔質電極基材の製造方法によれば、前記多孔質電極基材を低コストで製造することができる。

【図面の簡単な説明】

【0008】

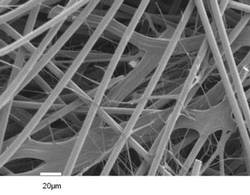

【図1】実施例2で得られた多孔質電極基材の表面の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0009】

<多孔質電極基材>

本発明に係る多孔質電極基材は、炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる。

【0010】

多孔質電極基材は、シート状、渦巻き状等の形状をとることができる。シート状にした場合、多孔質電極基材の目付は15〜100g/m2程度が好ましく、空隙率は50〜90%程度が好ましく、厚みは50〜300μm程度が好ましく、うねりは5mm以下が好ましい。多孔質電極基材のガス透気度は、500〜20000ml/hr/cm2/mmAqであることが好ましい。また、多孔質電極基材の貫通方向抵抗厚さ方向の電気抵抗(貫通方向抵抗)は、50mΩ・cm2以下であることが好ましい。なお、多孔質電極基材のガス透気度および貫通方向抵抗の測定方法は、後述する。

【0011】

<炭素短繊維(A)>

多孔質電極基材を構成する炭素短繊維(A)としては、ポリアクリロニトリル系炭素繊維(以下「PAN系炭素繊維」という。)、ピッチ系炭素繊維、レーヨン系炭素繊維等の炭素繊維を適当な長さに切断してものが挙げられる。多孔質電極基材の機械的強度の観点から、PAN系炭素繊維が好ましい。

【0012】

炭素短繊維(A)の平均繊維長は、分散性の点から、2〜12mm程度であることが好ましい。炭素短繊維(A)の平均繊維径は、炭素短繊維の生産コストおよび分散性の面から、3〜9μmであることが好ましく、多孔質電極基材の平滑性の面から、4〜8μmであることがより好ましい。

【0013】

<分散>

多孔質電極基材を構成する炭素短繊維(A)は、通常、2次元平面内において分散している。ここで、「2次元平面内において分散」とは、炭素短繊維(A)が、シート状の電極基材の表面に平行またはほぼ平行に存在していることを意味する。このように分散状態しているので、炭素短繊維(A)による短絡や炭素短繊維(A)の折損を防止することができる。また、この2次元平面内での炭素短繊維(A)の配向方向は、実質的にランダムであっても良く、特定方向への配向性が高くなっていても良い。

【0014】

炭素短繊維(A)は、多孔質電極基材中において直線状を保って存在している。また、多孔質電極基材中において、炭素短繊維(A)同士は直接結合しておらず、3次元網目状炭素繊維(B)によって接合されている。

【0015】

<3次元網目状炭素繊維(B)>

3次元網目状炭素繊維(B)は、炭素短繊維(A)同士を接合する繊維であり、接合部において屈曲状または湾曲状になっている状態で存在し、それぞれが3次元的な網目構造を形成している。多孔質電極基材における3次元網目状炭素繊維(B)の含有率は、10〜90質量%が好ましい。多孔質電極基材の機械的強度を十分なものに保つため、3次元網目状炭素繊維(B)の含有率は、15〜80質量%がより好ましい。

【0016】

<多孔質電極基材の製造方法>

本発明に係る多孔質電極基材は、次のような方法により製造することができる。第1の方法は、炭素短繊維(A)と炭素繊維前駆体短繊維(b)とを用いて、炭素短繊維(A)と、炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程(1)、およびその前駆体シートを炭素化処理する工程(2)を順次行う方法である。第2の方法は、工程(1)、その前駆体シートを加熱加圧成型する工程(3)、および工程(2)を順次行う方法である。第3の方法は、工程(1)、工程(3)、加熱加圧成型された前駆体シートを酸化処理する工程(4)、および工程(2)を順次行う方法である。

【0017】

<炭素繊維前駆体短繊維(b)>

炭素繊維前駆体短繊維(b)は、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、リファイナーやパルパーなどによって叩解してフィブリル化するものである。炭素繊維前駆体短繊維(b)は、共通の溶剤に溶解しかつ非相溶性である、ポリアクリロニトリル系ポリマーおよびフェノール樹脂を用いて製造される。特に、製造コストの低減および導電性発現の観点から、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。

【0018】

ポリアクリロニトリル系ポリマーは、アクリロニトリルを単独重合したポリマーであっても、アクリロニトリルとその他のモノマーとを共重合したポリマーであってもよいが、紡糸性および炭素化処理工程における残存質量の観点から、アクリロニトリル単位を50質量%以上含有するポリアクリロニトリル系ポリマーが好ましい。アクリロニトリルと共重合されるモノマーとしては、一般的なアクリル系繊維を構成する不飽和モノマーであれば特に限定されないが、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピルなどに代表されるアクリル酸エステル類;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−ヘキシル、メタクリル酸シクロヘキシル、メタクリル酸ラウリル、メタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸ジエチルアミノエチルなどに代表されるメタクリル酸エステル類;アクリル酸、メタクリル酸、マレイン酸、イタコン酸、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、スチレン、ビニルトルエン、酢酸ビニル、塩化ビニル、塩化ビニリデン、臭化ビニリデン、フッ化ビニル、フッ化ビニリデンなどが挙げられる。ポリアクリロニトリル系ポリマーは、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。

【0019】

ポリアクリロニトリル系ポリマーの重量平均分子量は、特に限定されないが、5万〜100万が好ましい。ポリアクリロニトリル系ポリマーの重量平均分子量が5万以上であることで、紡糸性が向上すると同時に、繊維の糸質が良好になる傾向にある。また、ポリアクリロニトリル系ポリマーの重量平均分子量が100万以下であることで、紡糸原液の最適粘度を与えるポリマー濃度が高くなり、生産性が向上する傾向にある。

【0020】

フェノール樹脂は、炭素化後も導電性物質として残存する物質であり、紡糸性の観点から、常温(10〜40℃)において固体であることが好ましい。フェノール樹脂として、常温において固体でかつ熱融着性を示すノボラックタイプのフェノール樹脂を単独で用いることもできるが、それと、フェノール類とアルデヒド類の反応によって得られるレゾールタイプのフェノール樹脂を混合することも好ましい。フェノール樹脂は、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。なお、フェノール樹脂の種類や、炭素化温度等によって炭素化処理する工程における残存質量が異なる。

【0021】

炭素繊維前駆体短繊維(b)に含まれるポリアクリロニトリル系ポリマーとフェノール樹脂の質量比は、後述する叩解処理により少なくとも一部分が割繊し、フィブリル化させる観点から、30:70〜80:20が好ましい。

【0022】

炭素繊維前駆体短繊維(b)の断面形状は、特に限定されない。分散性、炭素化時の収縮による破断を抑制するため、炭素繊維前駆体短繊維(b)の繊度は、1〜10dtexであることが好ましい。

【0023】

炭素繊維前駆体短繊維(b)の平均繊維長は、分散性の観点から、1〜20mmが好ましい。

【0024】

炭素繊維前駆体短繊維(b)は、機械的外力により相分離界面の剥離により叩解して、その少なくとも一部分が割繊し、フィブリル化した炭素繊維前駆体短繊維(b’)となる。叩解方法は、特に限定されないが、例えば、リファイナーやパルパー、ビーター、または加圧水流の噴射(ウオータージェットパンチング)によりフィブリル化することが可能である。

【0025】

このような炭素繊維前駆体短繊維(b)は、その種類や炭素短繊維(A)との混合比、酸化処理の有無によって、最終的に得られる多孔質電極基材中に3次元網目状炭素繊維(B)として残る割合が異なる。炭素短繊維(A)と炭素繊維前駆体短繊維(b)との混合比は、炭素短繊維(A)100質量部に対して、炭素繊維前駆体短繊維(b)が50〜300質量部程度であることが好ましい。炭素繊維前駆体短繊維(b)を50質量部以上とすることで、形成される3次元網目状炭素繊維(B)の量が多くなるため、多孔質電極基材シートの強度が向上する。炭素繊維前駆体短繊維(b)を300質量部以下とすることで、炭素化時の炭素繊維前駆体短繊維(b)の収縮を抑制する炭素短繊維(A)が少ないことに起因するシートが収縮することを抑制でき、多孔質電極基材シートの強度が向上する。

【0026】

炭素繊維前駆体短繊維(b)を機械的外力により相分離界面の剥離により叩解する際の、叩解方法、叩解時間に依存して、フィブリル化の状態は変化する。フィブリル化の度合いを評価する方法として、濾水度評価(JIS P8121(パルプ濾水度試験法:カナダ標準型))を用いることができる。

【0027】

炭素繊維前駆体短繊維(b)を叩解させた炭素繊維前駆体短繊維(b’)の濾水度、つまり炭素繊維前駆体短繊維(b’)のフィブリル化の度合いは特に限定されない。濾水度が小さくなるにつれ、3次元網目状炭素繊維(B)が形成されやすい傾向となる。また十分な叩解を実施せず、濾水度が大きいままの炭素繊維前駆体短繊維(b’)を用いると、3次元網目状炭素繊維(B)と、多孔質炭素繊維が混在した状態になる傾向となる。そのような傾向を考慮し、炭素繊維前駆体短繊維(b)を叩解させた炭素繊維前駆体短繊維(b’)の濾水度は500cc以下とすることが好ましい。

【0028】

なお、炭素繊維前駆体短繊維(b)は、あらかじめ叩解した状態で炭素短繊維(A)と混合、分散させ、後述する前駆体シートを製造してもよいし、前駆体シートを製造する際に、炭素短繊維(A)と混合、分散させながら叩解されてもよい。

【0029】

<易割繊性海島複合繊維>

以下、上記炭素繊維前駆体短繊維(b)の好ましい態様として、易割繊性海島複合繊維について説明する。本発明に係る易割繊性海島複合繊維は、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する性質を有する。この易割繊性海島複合繊維を適当な長さ(例えば、繊維長1〜20mm)に切断したものを前述の炭素繊維前駆体短繊維(b)として用いることができる。易割繊性海島複合繊維は、通常の紡糸法で製造することができる。

【0030】

まず、ポリアクリロニトリル系ポリマーとフェノール樹脂とを同時に溶剤に溶解して、易割繊性海島複合繊維の紡糸原液とする。または、ポリアクリロニトリル系ポリマーを溶剤に溶解して得られる紡糸原液と、フェノール樹脂を溶剤に溶解して得られる紡糸原液とを、スタティックミキサー等で混合し、易割繊性海島複合繊維の紡糸原液としてもよい。溶剤としては、ジメチルアミド、ジメチルホルムアミド、ジメチルスルフォキシドなどの有機溶剤を用いることができる。紡糸原液は、ポリアクリロニトリル系ポリマーとフェノール樹脂の合計ポリマー濃度で12〜30質量%に調整することが好ましい。

【0031】

次いで、得られた紡糸原液を、ノズルより紡糸し、適宜、湿熱延伸、洗浄、乾燥および乾熱延伸を施こすことで、易割繊性海島複合繊維を得ることができる。紡糸方法としては、一般的にアクリル繊維の製造に用いられる湿式法、乾湿式法、乾式法のいずれも用いることができるが、紡糸口金より紡糸原液を凝固浴に吐出し凝固させる湿式法が好ましい。紡糸口金の孔形状は、丸型であることが好ましい。凝固糸は、引き続き、洗浄、延伸および乾燥の各工程を経ることが好ましい。なお、全延伸倍率は1.5〜4.0倍の間に設定されることが好ましい。全延伸倍率を1.5倍以上とすることで、凝固浴での糸切れが起きなくなり、工程通過性が良好となる。また、全延伸倍率を4.0倍以下とすることで、繊維の配向が抑制され割繊性が良好となる。

【0032】

こうして、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する易割繊性海島複合繊維を得ることができる。

【0033】

<前駆体シートを製造する工程(1)>

前駆体シートの製造方法としては、液体の媒体中に炭素短繊維(A)および炭素繊維前駆体短繊維(b)を分散させて抄造する湿式法、空気中に炭素短繊維(A)および炭素繊維前駆体短繊維(b)を分散させて降り積もらせる乾式法、などの抄紙方法を適用できるが、シートの均一性が高いという観点から湿式法が好ましい。炭素短繊維(A)が単繊維に開繊するのを助け、開繊した単繊維が再収束することを防止するためにも、炭素繊維前駆体短繊維(b)を使用し、また必要に応じて有機高分子化合物をバインダーとして使用して、湿式抄紙することもできる。有機高分子化合物は、炭素短繊維(A)と炭素繊維前駆体短繊維(b’)とを含む前駆体シート中で、各成分をつなぎとめるバインダー(糊剤)としての役割を有する。ただし、炭素短繊維(A)と炭素繊維前駆体短繊維(b’)の絡みが多いため、有機高分子化合物を用いずにシート化することも可能である。

【0034】

炭素短繊維(A)および炭素繊維前駆体短繊維(b)を分散させる媒体としては、例えば、水、アルコールなど、炭素繊維前駆体短繊維(b)が溶解しない媒体が挙げられるが、生産性の観点から、水が好ましい。

【0035】

炭素短繊維(A)と、炭素繊維前駆体短繊維(b)と、有機高分子化合物とを混合する方法としては、水中で攪拌分散させる方法、これらを直接混ぜ込む方法が挙げられるが、均一に分散させる観点から、水中で拡散分散させる方法が好ましい。炭素短繊維(A)と炭素繊維前駆体短繊維(b)を、有機高分子化合物を混合し、抄紙して前駆体シートを製造することにより、前駆体シートの強度が向上する。また、その製造途中で、前駆体シートから炭素短繊維(A)が剥離し、炭素短繊維(A)の配向が変化することを防止することができる。有機高分子化合物としては、ポリビニルアルコール(PVA)、ポリ酢酸ビニルなどを用いることができる。特に、抄紙工程での結着力に優れ、炭素短繊維の脱落が少ないことから、ポリビニルアルコールが好ましい。本発明では、有機高分子化合物を繊維形状にして用いることも可能である。

【0036】

前駆体シートは、連続法とバッチ法のいずれによっても製造できるが、前駆体シートの生産性および機械的強度の観点から、連続法で製造することが好ましい。

【0037】

前駆体シートの目付は、10〜200g/m2程度であることが好ましい。また、前駆体シートの厚みは、20〜400μm程度であることが好ましい。

【0038】

<炭素化処理する工程(2)>

前駆体シートは、そのまま炭素化処理することができ、加熱加圧成型後に炭素化処理することもでき、加熱加圧成型後の前駆体シートを酸化処理した後に炭素化処理することもできる。炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で融着させ、かつ炭素繊維前駆体短繊維(b’)を炭素化して3次元網目状炭素繊維(B)とすることより、得られる多孔質電極基材の機械的強度および導電性が高くなる。

【0039】

炭素化処理は、得られる多孔質電極基材の導電性を高めるために、不活性ガス中で行うことが好ましい。炭素化処理は、通常1000℃以上の温度で行なわれる。炭素化処理する温度範囲は、1000〜3000℃が好ましく、1000〜2200℃がより好ましい。炭素化処理を行う時間は、例えば10分〜1時間程度である。また、炭素化処理の前に、300〜800℃の程度の不活性雰囲気での焼成による前処理を行うことができる。

【0040】

連続的に製造された前駆体シートを炭素化処理する場合は、製造コスト低減化の観点から、前駆体シートの全長にわたって連続で炭素化処理を行うことが好ましい。多孔質電極基材が長尺であれば、多孔質電極基材の生産性が高くなり、かつその後のMEA製造も連続で行うことができるので、燃料電池の製造コストを低減できる。また、多孔質電極基材や燃料電池の生産性および製造コスト低減化の観点から、製造された多孔質電極基材を連続的に巻き取ることが好ましい。

【0041】

<加熱加圧成型する工程(3)>

炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で融着させ、かつ多孔質電極基材の厚みムラを低減させるという観点から、炭素化処理の前に、前駆体シートを200℃未満の温度で加熱加圧成型することが好ましい。加熱加圧成型は、前駆体シートを均等に加熱加圧成型できる技術であれば、いかなる技術も適用できる。例えば、前駆体シートの両面に平滑な剛板を当てて熱プレスする方法、連続ベルトプレス装置を用いる方法が挙げられる。

【0042】

連続的に製造された前駆体シートを加熱加圧成型する場合には、連続ベルトプレス装置を用いる方法が好ましい。これによって、炭素化処理を連続で行うことができる。連続ベルトプレス装置におけるプレス方法としては、ロールプレスによりベルトに線圧で圧力を加える方法、液圧ヘッドプレスにより面圧でプレスする方法などが挙げられるが、後者の方がより平滑な多孔質電極基材が得られるという点で好ましい。

【0043】

加熱加圧成型における加熱温度は、前駆体シートの表面を効果的に平滑にするために、200℃未満が好ましく、120〜190℃がより好ましい。成型圧力は特に限定されないが、前駆体シート中における炭素繊維前駆体短繊維(b’)の含有比率が多い場合は、成型圧が低くても容易に前駆体シートの表面を平滑にすることができる。このとき必要以上にプレス圧を高くすると、加熱加圧成型時に炭素短繊維(A)が破壊されるという問題や、多孔質電極基材の組織が緻密になりすぎるという問題等が生じる可能性がある。成型圧力は、20kPa〜10MPa程度が好ましい。加熱加圧成型の時間は、例えば30秒〜10分とすることができる。

【0044】

前駆体シートを2枚の剛板に挟んでまたは連続ベルトプレス装置で加熱加圧成型する時は、剛板やベルトに炭素繊維前駆体短繊維(b’)などが付着しないようにあらかじめ剥離剤を塗っておくことや、前駆体シートと剛板やベルトとの間に離型紙を挟むことが好ましい。

【0045】

<酸化処理する工程(4)>

炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で良好に融着させ、かつ炭素繊維前駆体短繊維(b’)の炭素化率を向上させるという観点から、加熱加圧成型した前駆体シートを、200℃以上300℃未満の温度で酸化処理することが好ましい。酸化処理の温度は、240〜270℃がより好ましい。酸化処理の時間は、例えば1分間〜2時間とすることができる。

【0046】

酸化処理としては、加熱多孔板を用いた加圧直接加熱による連続酸化処理、または加熱ロール等を用いた間欠的な加圧直接加熱による連続酸化処理が、低コスト、かつ炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で融着させることができるという点で好ましい。連続的に製造された前駆体シートを酸化処理する場合、前駆体シートの全長にわたって連続で酸化処理することが好ましい。これによって、炭素化処理を連続で行うことができる。

【実施例】

【0047】

以下、本発明を実施例によりさらに具体的に説明する。実施例中の各物性値等は、以下の方法で測定した。「部」は「質量部」を意味する。

【0048】

(1)ガス透気度

多孔質電極基材のガス透気度は、JIS規格P−8117に準拠し、ガーレーデンソメーターを使用して200mLの空気が透過するのにかかった時間を測定し、ガス透気度(ml/hr/cm2/mmAq)を算出した。

【0049】

(2)厚み

多孔質電極基材の厚みは、厚み測定装置ダイヤルシックネスゲージ((株)ミツトヨ製、商品名:7321)を使用して測定した。測定子の大きさは直径10mmで、測定圧力は1.5kPaとした。

【0050】

(3)貫通方向抵抗

多孔質電極基材の厚さ方向の電気抵抗(貫通方向抵抗)は、金メッキした銅板に多孔質電極基材を挟み、銅板の上下から1MPaで加圧し、10mA/cm2の電流密度で電流を流したときの抵抗値を測定し、次式より求めた。

貫通方向抵抗(mΩ・cm2)=測定抵抗値(mΩ)×試料面積(cm2)

(4)3次元網目状炭素繊維(B)の含有率

3次元網目状炭素繊維(B)の含有率は、得られた多孔質電極基材の目付と、使用した炭素短繊維(A)の目付とから、次式より算出した。

3次元網目状炭素繊維(B)の含有率(%)=[多孔質電極基材目付(g/m2)−炭素短繊維(A)目付(g/m2)]÷多孔質電極基材目付(g/m2)×100

(5)多孔質電極基材のうねり

多孔質電極基材のうねりの指標として、平板上に縦250mm横250mmの多孔質電極基材を静置した際の、多孔質電極基材の高さの最大値と最小値の差を算出した。

【0051】

(実施例1)易割繊性海島複合繊維の製造

水系懸濁重合法により合成したアクリロニトリル/酢酸ビニル=93/7(質量比)の組成を有する重量平均分子量140000のポリアクリロニトリル系ポリマー200gをジメチルアセトアミド600gにスリーワンモーターにて混合溶解させ、ポリアクリロニトリル系ポリマー紡糸原液を調製した。また、フェノール樹脂(住友ベークライト(株)製、商品名:PR−50731)100gをジメチルアセトアミド190gにスリーワンモーターにて混合溶解させ、フェノール樹脂紡糸原液を調製した。それぞれ得られたポリアクリロニトリル系ポリマー紡糸原液とフェノール樹脂紡糸原液を混合した後、合計のポリマー濃度が24.8質量%となるようにジメチルアセトアミドを添加し、常温で60分間攪拌した後、液温が70℃になるように温水ジャケットで昇温させて、70℃になってから60分間攪拌した。

【0052】

次いで、得られた紡糸原液を80℃に昇温し、その温度に保ったまま、ギヤポンプを用いてノズルへ定量供給した。そして、紡糸原液をノズルの口金より凝固浴(ジメチルアセトアミドが30質量%で、水が70質量%となるように調整)に吐出し凝固させる湿式紡糸方法より、総延伸倍率が3.0倍になるように紡糸して、単繊維繊度3.1dtexの易割繊性海島複合繊維を得た。得られた易割繊性海島複合繊維を3mm長に切断することで、炭素繊維前駆体短繊維(b)を得た。

【0053】

得られた炭素繊維前駆体短繊維(b)に水を加えて繊維濃度を1質量%とした後、ディスクリファイナー(熊谷理機工業(株)製、商品名:KRK高濃度ディスクリファイナー、ディスククリアランス0.3mm、回転数5000rpm)で叩解処理しスラリーを得た。そのスラリーを用いて、目付が90g/m2で一辺が25cmの正方形に抄紙し、130℃のドラム式乾燥機(ハシマ(株)製、商品名:HP−124AP)により接触時間3分間で乾燥することで、シートを形成した。得られたシートを走査型電子顕微鏡にて観察したところ、割繊された部分の形態はフィブリル状であることを確認した。

【0054】

(実施例2)

炭素短繊維(A)として、平均繊維径が7μmであり、平均繊維長が3mmであるPAN系炭素繊維100部を水中に均一に分散させて、単繊維に開繊させ、十分に分散させた。そこに、実施例1で得られた炭素繊維前駆体短繊維(b)100部をミキサーにより十分に叩解させた状態で均一に分散させ、標準角型シートマシン(熊谷理機工業(株)製、商品名:No.2555)を用いて、JIS P−8209法に準拠して、手動で2次元平面内(縦250mm、横250mm)に分散させ、乾燥させることで、目付が50g/m2の前駆体シートを得た。なお、前駆体シートにおける炭素短繊維(A)、および炭素繊維前駆体短繊維(b)を叩解させた炭素繊維前駆体短繊維(b’)の分散状態は、良好であった。

【0055】

次いで、この前駆体シートの両面を、シリコーン系離型剤をコートした紙で挟んだ後、バッチプレス装置にて、180℃、3MPaの条件下で3分間加圧加熱成型した。次いで、加圧加熱成型された前駆体シートの両面を、シリコーン系離型剤をコートしたステンレスパンチングプレートで挟んだ後、バッチプレス装置にて、280℃、0.5MPaの条件下で1分間酸化処理した。その後、酸化処理された前駆体シートをバッチ炭素化炉にて、窒素ガス雰囲気中、2000℃の条件下で1時間炭素化処理して、多孔質電極基材を得た。

【0056】

得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、うねりも2mm以下と小さく、十分なハンドリング性があり、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。網目状炭素繊維(B)の含有率は45%であった。また、得られた多孔質電極基材は、その表面の走査型電子顕微鏡写真を図1に示したように、2次元平面内に分散した炭素短繊維(A)同士が、3次元網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0057】

(実施例3および4)

炭素繊維前駆体短繊維(b)の使用量および前駆体シートの目付を表1に示す値としたこと以外は、実施例1と同様にして、多孔質電極基材を得た。得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。また、2次元平面内に分散した炭素短繊維(A)同士が、3次元網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0058】

(実施例5)

酸化処理を実施しなかったこと以外は、実施例2と同様にして、多孔質電極基材を得た。得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。また、2次元平面内に分散した炭素短繊維(A)同士が、網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0059】

(実施例6)

加熱加圧成型および酸化処理を実施しなかったこと以外は、実施例2と同様にして、多孔質電極基材を得た。得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。また、2次元平面内に分散した炭素短繊維(A)同士が、網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0060】

(比較例1)

炭素繊維前駆体短繊維(b)を用いずに、有機高分子化合物として、平均繊維長が3mmのポリビニルアルコール(PVA)短繊維(クラレ(株)製、商品名:VPB105−1)100部を用いたこと以外は、実施例2と同様にして、多孔質電極基材を得た。

【0061】

得られた多孔質電極基材においては、PVAがほとんど炭素化しないため、炭素短繊維(A)同士が接合されておらず、シート状の構造を維持することができなかった。

【0062】

(比較例2)

炭素短繊維(A)を用いずに、有機高分子化合物としての平均繊維長が3mmのポリビニルアルコール(PVA)短繊維(クラレ(株)製、商品名:VBP105−1)16部を用い、前駆体シートの目付を58g/m2としたこと以外は、実施例2と同様にして、多孔質電極基材を得た。

【0063】

得られた多孔質電極基材においては、炭素繊維前駆体短繊維(b’)が炭素化する際の収縮により、シート状の構造を維持することができなかった。

【0064】

(比較例3)

炭素繊維前駆体短繊維(b)を用いずに、平均繊維径が10μmであり、平均繊維長が3mmであるポリアクリロニトリル系ポリマーのみからなる炭素繊維前駆体短繊維(以下、「PAN系プリカーサー」と称す。)100部、および有機高分子化合物としての平均繊維長が3mmのポリビニルアルコール(PVA)短繊維(クラレ(株)製、商品名:VBP105−1)40部を用い、前駆体シートの目付を60g/m2としたこと以外は、実施例2と同様にして、多孔質電極基材を得た。

【0065】

得られた多孔質電極基材においては、炭素化時の収縮によりPAN系プリカーサー由来の炭素短繊維が炭素短繊維(A)との結着部で破断していることが観察され、貫通方向抵抗が実施例1の多孔質電極基材と比較して大きい値を示した。評価結果を表1に示した。

【0066】

【表1】

【技術分野】

【0001】

本発明は、燃料電池に用いられる多孔質電極基材とその製造方法に関する。

【背景技術】

【0002】

燃料電池に設置されるガス拡散電極基材は、従来機械的強度を高くするために、炭素短繊維を抄造後、有機高分子で結着させ、これを高温で焼成して有機高分子を炭素化させたペーパー状の炭素/炭素複合体からなる多孔質電極基材であった(特許文献1参照)。また、低コスト化を目的として、酸化短繊維を抄造後、これを高温で焼成して酸化短繊維を炭素化させた多孔質電極基材が提案されている(特許文献2参照)。さらには、複数の炭素繊維を含んで成るマット;および該炭素繊維マットに組み込まれた複数のアクリルパルプ繊維を含んでなり、該アクリルパルプ繊維は、炭素繊維マットに組み込まれた後に硬化され炭化される燃料電池用ガス拡散層が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2001/056103号パンフレット

【特許文献2】国際公開第2002/042534号パンフレット

【特許文献3】特開2007−273466号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に開示されている多孔質炭素電極基材は、機械的強度および表面平滑性が高く、十分なガス透気度および導電性を有しているもの、製造工程が複雑であるため製造コストが高くなる問題があった。特許文献2に開示されている炭素繊維シートの製法は、低コスト化は可能であるものの、焼成時の収縮が大きく、得られる多孔質電極基材の厚みムラが大きいことやシートのうねりが大きいという問題があった。特許文献3に開示されている多孔質電極基材は、低コスト化は可能であるが、シート化する際の炭素繊維とアクリルパルプの絡みが少なく、ハンドリングが困難であるという問題があった。また、アクリルパルプは繊維状材料と比較してポリマーの分子配向がほとんどないため、炭素化時の炭素化率が低く、ハンドリング性を高めるためには、多くのアクリルパルプを添加する必要があった。

【0005】

本発明は、上記のような問題点を克服し、製造コストが低く、厚み精度および表面平滑性が高く、十分なハンドリング性をもち、かつ十分なガス透気度および導電性を持った多孔質電極基材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者等は、前記課題が、以下の発明[1]〜[7]によって解決されることを見出した。

[1]炭素短繊維(A)と、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する炭素繊維前駆体短繊維(b)とを用いて、前記炭素短繊維(A)と、前記炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程(1)、および前記前駆体シートを炭素化処理する工程(2)を有する多孔質電極基材の製造方法。

[2]前記工程(1)と前記工程(2)の間に、前記前駆体シートを加熱加圧成型する工程(3)を有する前記[1]に記載の多孔質電極基材の製造方法。

[3]前記工程(3)と前記工程(2)の間に、加熱加圧成型された前記前駆体シートを酸化処理する工程(4)を有する前記[2]に記載の多孔質電極基材の製造方法。

[4]前記[1]〜[3]のいずれかに記載の多孔質電極基材の製造方法で製造される多孔質電極基材。

[5]炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる多孔質電極基材。

[6]ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する易割繊性海島複合繊維。

[7]前記[6]に記載の易割繊性海島複合繊維を切断した炭素繊維前駆体短繊維。

【発明の効果】

【0007】

本発明によれば、製造コストが低く、厚み精度および表面平滑性が高く、十分なハンドリング性をもち、かつ十分なガス透気度および導電性を持った多孔質電極基材を得ることができる。また、本発明の多孔質電極基材の製造方法によれば、前記多孔質電極基材を低コストで製造することができる。

【図面の簡単な説明】

【0008】

【図1】実施例2で得られた多孔質電極基材の表面の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0009】

<多孔質電極基材>

本発明に係る多孔質電極基材は、炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる。

【0010】

多孔質電極基材は、シート状、渦巻き状等の形状をとることができる。シート状にした場合、多孔質電極基材の目付は15〜100g/m2程度が好ましく、空隙率は50〜90%程度が好ましく、厚みは50〜300μm程度が好ましく、うねりは5mm以下が好ましい。多孔質電極基材のガス透気度は、500〜20000ml/hr/cm2/mmAqであることが好ましい。また、多孔質電極基材の貫通方向抵抗厚さ方向の電気抵抗(貫通方向抵抗)は、50mΩ・cm2以下であることが好ましい。なお、多孔質電極基材のガス透気度および貫通方向抵抗の測定方法は、後述する。

【0011】

<炭素短繊維(A)>

多孔質電極基材を構成する炭素短繊維(A)としては、ポリアクリロニトリル系炭素繊維(以下「PAN系炭素繊維」という。)、ピッチ系炭素繊維、レーヨン系炭素繊維等の炭素繊維を適当な長さに切断してものが挙げられる。多孔質電極基材の機械的強度の観点から、PAN系炭素繊維が好ましい。

【0012】

炭素短繊維(A)の平均繊維長は、分散性の点から、2〜12mm程度であることが好ましい。炭素短繊維(A)の平均繊維径は、炭素短繊維の生産コストおよび分散性の面から、3〜9μmであることが好ましく、多孔質電極基材の平滑性の面から、4〜8μmであることがより好ましい。

【0013】

<分散>

多孔質電極基材を構成する炭素短繊維(A)は、通常、2次元平面内において分散している。ここで、「2次元平面内において分散」とは、炭素短繊維(A)が、シート状の電極基材の表面に平行またはほぼ平行に存在していることを意味する。このように分散状態しているので、炭素短繊維(A)による短絡や炭素短繊維(A)の折損を防止することができる。また、この2次元平面内での炭素短繊維(A)の配向方向は、実質的にランダムであっても良く、特定方向への配向性が高くなっていても良い。

【0014】

炭素短繊維(A)は、多孔質電極基材中において直線状を保って存在している。また、多孔質電極基材中において、炭素短繊維(A)同士は直接結合しておらず、3次元網目状炭素繊維(B)によって接合されている。

【0015】

<3次元網目状炭素繊維(B)>

3次元網目状炭素繊維(B)は、炭素短繊維(A)同士を接合する繊維であり、接合部において屈曲状または湾曲状になっている状態で存在し、それぞれが3次元的な網目構造を形成している。多孔質電極基材における3次元網目状炭素繊維(B)の含有率は、10〜90質量%が好ましい。多孔質電極基材の機械的強度を十分なものに保つため、3次元網目状炭素繊維(B)の含有率は、15〜80質量%がより好ましい。

【0016】

<多孔質電極基材の製造方法>

本発明に係る多孔質電極基材は、次のような方法により製造することができる。第1の方法は、炭素短繊維(A)と炭素繊維前駆体短繊維(b)とを用いて、炭素短繊維(A)と、炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程(1)、およびその前駆体シートを炭素化処理する工程(2)を順次行う方法である。第2の方法は、工程(1)、その前駆体シートを加熱加圧成型する工程(3)、および工程(2)を順次行う方法である。第3の方法は、工程(1)、工程(3)、加熱加圧成型された前駆体シートを酸化処理する工程(4)、および工程(2)を順次行う方法である。

【0017】

<炭素繊維前駆体短繊維(b)>

炭素繊維前駆体短繊維(b)は、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、リファイナーやパルパーなどによって叩解してフィブリル化するものである。炭素繊維前駆体短繊維(b)は、共通の溶剤に溶解しかつ非相溶性である、ポリアクリロニトリル系ポリマーおよびフェノール樹脂を用いて製造される。特に、製造コストの低減および導電性発現の観点から、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。

【0018】

ポリアクリロニトリル系ポリマーは、アクリロニトリルを単独重合したポリマーであっても、アクリロニトリルとその他のモノマーとを共重合したポリマーであってもよいが、紡糸性および炭素化処理工程における残存質量の観点から、アクリロニトリル単位を50質量%以上含有するポリアクリロニトリル系ポリマーが好ましい。アクリロニトリルと共重合されるモノマーとしては、一般的なアクリル系繊維を構成する不飽和モノマーであれば特に限定されないが、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピルなどに代表されるアクリル酸エステル類;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−ヘキシル、メタクリル酸シクロヘキシル、メタクリル酸ラウリル、メタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸ジエチルアミノエチルなどに代表されるメタクリル酸エステル類;アクリル酸、メタクリル酸、マレイン酸、イタコン酸、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、スチレン、ビニルトルエン、酢酸ビニル、塩化ビニル、塩化ビニリデン、臭化ビニリデン、フッ化ビニル、フッ化ビニリデンなどが挙げられる。ポリアクリロニトリル系ポリマーは、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。

【0019】

ポリアクリロニトリル系ポリマーの重量平均分子量は、特に限定されないが、5万〜100万が好ましい。ポリアクリロニトリル系ポリマーの重量平均分子量が5万以上であることで、紡糸性が向上すると同時に、繊維の糸質が良好になる傾向にある。また、ポリアクリロニトリル系ポリマーの重量平均分子量が100万以下であることで、紡糸原液の最適粘度を与えるポリマー濃度が高くなり、生産性が向上する傾向にある。

【0020】

フェノール樹脂は、炭素化後も導電性物質として残存する物質であり、紡糸性の観点から、常温(10〜40℃)において固体であることが好ましい。フェノール樹脂として、常温において固体でかつ熱融着性を示すノボラックタイプのフェノール樹脂を単独で用いることもできるが、それと、フェノール類とアルデヒド類の反応によって得られるレゾールタイプのフェノール樹脂を混合することも好ましい。フェノール樹脂は、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。なお、フェノール樹脂の種類や、炭素化温度等によって炭素化処理する工程における残存質量が異なる。

【0021】

炭素繊維前駆体短繊維(b)に含まれるポリアクリロニトリル系ポリマーとフェノール樹脂の質量比は、後述する叩解処理により少なくとも一部分が割繊し、フィブリル化させる観点から、30:70〜80:20が好ましい。

【0022】

炭素繊維前駆体短繊維(b)の断面形状は、特に限定されない。分散性、炭素化時の収縮による破断を抑制するため、炭素繊維前駆体短繊維(b)の繊度は、1〜10dtexであることが好ましい。

【0023】

炭素繊維前駆体短繊維(b)の平均繊維長は、分散性の観点から、1〜20mmが好ましい。

【0024】

炭素繊維前駆体短繊維(b)は、機械的外力により相分離界面の剥離により叩解して、その少なくとも一部分が割繊し、フィブリル化した炭素繊維前駆体短繊維(b’)となる。叩解方法は、特に限定されないが、例えば、リファイナーやパルパー、ビーター、または加圧水流の噴射(ウオータージェットパンチング)によりフィブリル化することが可能である。

【0025】

このような炭素繊維前駆体短繊維(b)は、その種類や炭素短繊維(A)との混合比、酸化処理の有無によって、最終的に得られる多孔質電極基材中に3次元網目状炭素繊維(B)として残る割合が異なる。炭素短繊維(A)と炭素繊維前駆体短繊維(b)との混合比は、炭素短繊維(A)100質量部に対して、炭素繊維前駆体短繊維(b)が50〜300質量部程度であることが好ましい。炭素繊維前駆体短繊維(b)を50質量部以上とすることで、形成される3次元網目状炭素繊維(B)の量が多くなるため、多孔質電極基材シートの強度が向上する。炭素繊維前駆体短繊維(b)を300質量部以下とすることで、炭素化時の炭素繊維前駆体短繊維(b)の収縮を抑制する炭素短繊維(A)が少ないことに起因するシートが収縮することを抑制でき、多孔質電極基材シートの強度が向上する。

【0026】

炭素繊維前駆体短繊維(b)を機械的外力により相分離界面の剥離により叩解する際の、叩解方法、叩解時間に依存して、フィブリル化の状態は変化する。フィブリル化の度合いを評価する方法として、濾水度評価(JIS P8121(パルプ濾水度試験法:カナダ標準型))を用いることができる。

【0027】

炭素繊維前駆体短繊維(b)を叩解させた炭素繊維前駆体短繊維(b’)の濾水度、つまり炭素繊維前駆体短繊維(b’)のフィブリル化の度合いは特に限定されない。濾水度が小さくなるにつれ、3次元網目状炭素繊維(B)が形成されやすい傾向となる。また十分な叩解を実施せず、濾水度が大きいままの炭素繊維前駆体短繊維(b’)を用いると、3次元網目状炭素繊維(B)と、多孔質炭素繊維が混在した状態になる傾向となる。そのような傾向を考慮し、炭素繊維前駆体短繊維(b)を叩解させた炭素繊維前駆体短繊維(b’)の濾水度は500cc以下とすることが好ましい。

【0028】

なお、炭素繊維前駆体短繊維(b)は、あらかじめ叩解した状態で炭素短繊維(A)と混合、分散させ、後述する前駆体シートを製造してもよいし、前駆体シートを製造する際に、炭素短繊維(A)と混合、分散させながら叩解されてもよい。

【0029】

<易割繊性海島複合繊維>

以下、上記炭素繊維前駆体短繊維(b)の好ましい態様として、易割繊性海島複合繊維について説明する。本発明に係る易割繊性海島複合繊維は、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する性質を有する。この易割繊性海島複合繊維を適当な長さ(例えば、繊維長1〜20mm)に切断したものを前述の炭素繊維前駆体短繊維(b)として用いることができる。易割繊性海島複合繊維は、通常の紡糸法で製造することができる。

【0030】

まず、ポリアクリロニトリル系ポリマーとフェノール樹脂とを同時に溶剤に溶解して、易割繊性海島複合繊維の紡糸原液とする。または、ポリアクリロニトリル系ポリマーを溶剤に溶解して得られる紡糸原液と、フェノール樹脂を溶剤に溶解して得られる紡糸原液とを、スタティックミキサー等で混合し、易割繊性海島複合繊維の紡糸原液としてもよい。溶剤としては、ジメチルアミド、ジメチルホルムアミド、ジメチルスルフォキシドなどの有機溶剤を用いることができる。紡糸原液は、ポリアクリロニトリル系ポリマーとフェノール樹脂の合計ポリマー濃度で12〜30質量%に調整することが好ましい。

【0031】

次いで、得られた紡糸原液を、ノズルより紡糸し、適宜、湿熱延伸、洗浄、乾燥および乾熱延伸を施こすことで、易割繊性海島複合繊維を得ることができる。紡糸方法としては、一般的にアクリル繊維の製造に用いられる湿式法、乾湿式法、乾式法のいずれも用いることができるが、紡糸口金より紡糸原液を凝固浴に吐出し凝固させる湿式法が好ましい。紡糸口金の孔形状は、丸型であることが好ましい。凝固糸は、引き続き、洗浄、延伸および乾燥の各工程を経ることが好ましい。なお、全延伸倍率は1.5〜4.0倍の間に設定されることが好ましい。全延伸倍率を1.5倍以上とすることで、凝固浴での糸切れが起きなくなり、工程通過性が良好となる。また、全延伸倍率を4.0倍以下とすることで、繊維の配向が抑制され割繊性が良好となる。

【0032】

こうして、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する易割繊性海島複合繊維を得ることができる。

【0033】

<前駆体シートを製造する工程(1)>

前駆体シートの製造方法としては、液体の媒体中に炭素短繊維(A)および炭素繊維前駆体短繊維(b)を分散させて抄造する湿式法、空気中に炭素短繊維(A)および炭素繊維前駆体短繊維(b)を分散させて降り積もらせる乾式法、などの抄紙方法を適用できるが、シートの均一性が高いという観点から湿式法が好ましい。炭素短繊維(A)が単繊維に開繊するのを助け、開繊した単繊維が再収束することを防止するためにも、炭素繊維前駆体短繊維(b)を使用し、また必要に応じて有機高分子化合物をバインダーとして使用して、湿式抄紙することもできる。有機高分子化合物は、炭素短繊維(A)と炭素繊維前駆体短繊維(b’)とを含む前駆体シート中で、各成分をつなぎとめるバインダー(糊剤)としての役割を有する。ただし、炭素短繊維(A)と炭素繊維前駆体短繊維(b’)の絡みが多いため、有機高分子化合物を用いずにシート化することも可能である。

【0034】

炭素短繊維(A)および炭素繊維前駆体短繊維(b)を分散させる媒体としては、例えば、水、アルコールなど、炭素繊維前駆体短繊維(b)が溶解しない媒体が挙げられるが、生産性の観点から、水が好ましい。

【0035】

炭素短繊維(A)と、炭素繊維前駆体短繊維(b)と、有機高分子化合物とを混合する方法としては、水中で攪拌分散させる方法、これらを直接混ぜ込む方法が挙げられるが、均一に分散させる観点から、水中で拡散分散させる方法が好ましい。炭素短繊維(A)と炭素繊維前駆体短繊維(b)を、有機高分子化合物を混合し、抄紙して前駆体シートを製造することにより、前駆体シートの強度が向上する。また、その製造途中で、前駆体シートから炭素短繊維(A)が剥離し、炭素短繊維(A)の配向が変化することを防止することができる。有機高分子化合物としては、ポリビニルアルコール(PVA)、ポリ酢酸ビニルなどを用いることができる。特に、抄紙工程での結着力に優れ、炭素短繊維の脱落が少ないことから、ポリビニルアルコールが好ましい。本発明では、有機高分子化合物を繊維形状にして用いることも可能である。

【0036】

前駆体シートは、連続法とバッチ法のいずれによっても製造できるが、前駆体シートの生産性および機械的強度の観点から、連続法で製造することが好ましい。

【0037】

前駆体シートの目付は、10〜200g/m2程度であることが好ましい。また、前駆体シートの厚みは、20〜400μm程度であることが好ましい。

【0038】

<炭素化処理する工程(2)>

前駆体シートは、そのまま炭素化処理することができ、加熱加圧成型後に炭素化処理することもでき、加熱加圧成型後の前駆体シートを酸化処理した後に炭素化処理することもできる。炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で融着させ、かつ炭素繊維前駆体短繊維(b’)を炭素化して3次元網目状炭素繊維(B)とすることより、得られる多孔質電極基材の機械的強度および導電性が高くなる。

【0039】

炭素化処理は、得られる多孔質電極基材の導電性を高めるために、不活性ガス中で行うことが好ましい。炭素化処理は、通常1000℃以上の温度で行なわれる。炭素化処理する温度範囲は、1000〜3000℃が好ましく、1000〜2200℃がより好ましい。炭素化処理を行う時間は、例えば10分〜1時間程度である。また、炭素化処理の前に、300〜800℃の程度の不活性雰囲気での焼成による前処理を行うことができる。

【0040】

連続的に製造された前駆体シートを炭素化処理する場合は、製造コスト低減化の観点から、前駆体シートの全長にわたって連続で炭素化処理を行うことが好ましい。多孔質電極基材が長尺であれば、多孔質電極基材の生産性が高くなり、かつその後のMEA製造も連続で行うことができるので、燃料電池の製造コストを低減できる。また、多孔質電極基材や燃料電池の生産性および製造コスト低減化の観点から、製造された多孔質電極基材を連続的に巻き取ることが好ましい。

【0041】

<加熱加圧成型する工程(3)>

炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で融着させ、かつ多孔質電極基材の厚みムラを低減させるという観点から、炭素化処理の前に、前駆体シートを200℃未満の温度で加熱加圧成型することが好ましい。加熱加圧成型は、前駆体シートを均等に加熱加圧成型できる技術であれば、いかなる技術も適用できる。例えば、前駆体シートの両面に平滑な剛板を当てて熱プレスする方法、連続ベルトプレス装置を用いる方法が挙げられる。

【0042】

連続的に製造された前駆体シートを加熱加圧成型する場合には、連続ベルトプレス装置を用いる方法が好ましい。これによって、炭素化処理を連続で行うことができる。連続ベルトプレス装置におけるプレス方法としては、ロールプレスによりベルトに線圧で圧力を加える方法、液圧ヘッドプレスにより面圧でプレスする方法などが挙げられるが、後者の方がより平滑な多孔質電極基材が得られるという点で好ましい。

【0043】

加熱加圧成型における加熱温度は、前駆体シートの表面を効果的に平滑にするために、200℃未満が好ましく、120〜190℃がより好ましい。成型圧力は特に限定されないが、前駆体シート中における炭素繊維前駆体短繊維(b’)の含有比率が多い場合は、成型圧が低くても容易に前駆体シートの表面を平滑にすることができる。このとき必要以上にプレス圧を高くすると、加熱加圧成型時に炭素短繊維(A)が破壊されるという問題や、多孔質電極基材の組織が緻密になりすぎるという問題等が生じる可能性がある。成型圧力は、20kPa〜10MPa程度が好ましい。加熱加圧成型の時間は、例えば30秒〜10分とすることができる。

【0044】

前駆体シートを2枚の剛板に挟んでまたは連続ベルトプレス装置で加熱加圧成型する時は、剛板やベルトに炭素繊維前駆体短繊維(b’)などが付着しないようにあらかじめ剥離剤を塗っておくことや、前駆体シートと剛板やベルトとの間に離型紙を挟むことが好ましい。

【0045】

<酸化処理する工程(4)>

炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で良好に融着させ、かつ炭素繊維前駆体短繊維(b’)の炭素化率を向上させるという観点から、加熱加圧成型した前駆体シートを、200℃以上300℃未満の温度で酸化処理することが好ましい。酸化処理の温度は、240〜270℃がより好ましい。酸化処理の時間は、例えば1分間〜2時間とすることができる。

【0046】

酸化処理としては、加熱多孔板を用いた加圧直接加熱による連続酸化処理、または加熱ロール等を用いた間欠的な加圧直接加熱による連続酸化処理が、低コスト、かつ炭素短繊維(A)を炭素繊維前駆体短繊維(b’)で融着させることができるという点で好ましい。連続的に製造された前駆体シートを酸化処理する場合、前駆体シートの全長にわたって連続で酸化処理することが好ましい。これによって、炭素化処理を連続で行うことができる。

【実施例】

【0047】

以下、本発明を実施例によりさらに具体的に説明する。実施例中の各物性値等は、以下の方法で測定した。「部」は「質量部」を意味する。

【0048】

(1)ガス透気度

多孔質電極基材のガス透気度は、JIS規格P−8117に準拠し、ガーレーデンソメーターを使用して200mLの空気が透過するのにかかった時間を測定し、ガス透気度(ml/hr/cm2/mmAq)を算出した。

【0049】

(2)厚み

多孔質電極基材の厚みは、厚み測定装置ダイヤルシックネスゲージ((株)ミツトヨ製、商品名:7321)を使用して測定した。測定子の大きさは直径10mmで、測定圧力は1.5kPaとした。

【0050】

(3)貫通方向抵抗

多孔質電極基材の厚さ方向の電気抵抗(貫通方向抵抗)は、金メッキした銅板に多孔質電極基材を挟み、銅板の上下から1MPaで加圧し、10mA/cm2の電流密度で電流を流したときの抵抗値を測定し、次式より求めた。

貫通方向抵抗(mΩ・cm2)=測定抵抗値(mΩ)×試料面積(cm2)

(4)3次元網目状炭素繊維(B)の含有率

3次元網目状炭素繊維(B)の含有率は、得られた多孔質電極基材の目付と、使用した炭素短繊維(A)の目付とから、次式より算出した。

3次元網目状炭素繊維(B)の含有率(%)=[多孔質電極基材目付(g/m2)−炭素短繊維(A)目付(g/m2)]÷多孔質電極基材目付(g/m2)×100

(5)多孔質電極基材のうねり

多孔質電極基材のうねりの指標として、平板上に縦250mm横250mmの多孔質電極基材を静置した際の、多孔質電極基材の高さの最大値と最小値の差を算出した。

【0051】

(実施例1)易割繊性海島複合繊維の製造

水系懸濁重合法により合成したアクリロニトリル/酢酸ビニル=93/7(質量比)の組成を有する重量平均分子量140000のポリアクリロニトリル系ポリマー200gをジメチルアセトアミド600gにスリーワンモーターにて混合溶解させ、ポリアクリロニトリル系ポリマー紡糸原液を調製した。また、フェノール樹脂(住友ベークライト(株)製、商品名:PR−50731)100gをジメチルアセトアミド190gにスリーワンモーターにて混合溶解させ、フェノール樹脂紡糸原液を調製した。それぞれ得られたポリアクリロニトリル系ポリマー紡糸原液とフェノール樹脂紡糸原液を混合した後、合計のポリマー濃度が24.8質量%となるようにジメチルアセトアミドを添加し、常温で60分間攪拌した後、液温が70℃になるように温水ジャケットで昇温させて、70℃になってから60分間攪拌した。

【0052】

次いで、得られた紡糸原液を80℃に昇温し、その温度に保ったまま、ギヤポンプを用いてノズルへ定量供給した。そして、紡糸原液をノズルの口金より凝固浴(ジメチルアセトアミドが30質量%で、水が70質量%となるように調整)に吐出し凝固させる湿式紡糸方法より、総延伸倍率が3.0倍になるように紡糸して、単繊維繊度3.1dtexの易割繊性海島複合繊維を得た。得られた易割繊性海島複合繊維を3mm長に切断することで、炭素繊維前駆体短繊維(b)を得た。

【0053】

得られた炭素繊維前駆体短繊維(b)に水を加えて繊維濃度を1質量%とした後、ディスクリファイナー(熊谷理機工業(株)製、商品名:KRK高濃度ディスクリファイナー、ディスククリアランス0.3mm、回転数5000rpm)で叩解処理しスラリーを得た。そのスラリーを用いて、目付が90g/m2で一辺が25cmの正方形に抄紙し、130℃のドラム式乾燥機(ハシマ(株)製、商品名:HP−124AP)により接触時間3分間で乾燥することで、シートを形成した。得られたシートを走査型電子顕微鏡にて観察したところ、割繊された部分の形態はフィブリル状であることを確認した。

【0054】

(実施例2)

炭素短繊維(A)として、平均繊維径が7μmであり、平均繊維長が3mmであるPAN系炭素繊維100部を水中に均一に分散させて、単繊維に開繊させ、十分に分散させた。そこに、実施例1で得られた炭素繊維前駆体短繊維(b)100部をミキサーにより十分に叩解させた状態で均一に分散させ、標準角型シートマシン(熊谷理機工業(株)製、商品名:No.2555)を用いて、JIS P−8209法に準拠して、手動で2次元平面内(縦250mm、横250mm)に分散させ、乾燥させることで、目付が50g/m2の前駆体シートを得た。なお、前駆体シートにおける炭素短繊維(A)、および炭素繊維前駆体短繊維(b)を叩解させた炭素繊維前駆体短繊維(b’)の分散状態は、良好であった。

【0055】

次いで、この前駆体シートの両面を、シリコーン系離型剤をコートした紙で挟んだ後、バッチプレス装置にて、180℃、3MPaの条件下で3分間加圧加熱成型した。次いで、加圧加熱成型された前駆体シートの両面を、シリコーン系離型剤をコートしたステンレスパンチングプレートで挟んだ後、バッチプレス装置にて、280℃、0.5MPaの条件下で1分間酸化処理した。その後、酸化処理された前駆体シートをバッチ炭素化炉にて、窒素ガス雰囲気中、2000℃の条件下で1時間炭素化処理して、多孔質電極基材を得た。

【0056】

得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、うねりも2mm以下と小さく、十分なハンドリング性があり、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。網目状炭素繊維(B)の含有率は45%であった。また、得られた多孔質電極基材は、その表面の走査型電子顕微鏡写真を図1に示したように、2次元平面内に分散した炭素短繊維(A)同士が、3次元網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0057】

(実施例3および4)

炭素繊維前駆体短繊維(b)の使用量および前駆体シートの目付を表1に示す値としたこと以外は、実施例1と同様にして、多孔質電極基材を得た。得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。また、2次元平面内に分散した炭素短繊維(A)同士が、3次元網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0058】

(実施例5)

酸化処理を実施しなかったこと以外は、実施例2と同様にして、多孔質電極基材を得た。得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。また、2次元平面内に分散した炭素短繊維(A)同士が、網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0059】

(実施例6)

加熱加圧成型および酸化処理を実施しなかったこと以外は、実施例2と同様にして、多孔質電極基材を得た。得られた多孔質電極基材は、炭素化処理時における面内の収縮がほとんどなく、ガス透気度、厚みおよび貫通方向抵抗はいずれも良好であった。また、2次元平面内に分散した炭素短繊維(A)同士が、網目状炭素繊維(B)によって接合されていることが確認できた。評価結果を表1に示した。

【0060】

(比較例1)

炭素繊維前駆体短繊維(b)を用いずに、有機高分子化合物として、平均繊維長が3mmのポリビニルアルコール(PVA)短繊維(クラレ(株)製、商品名:VPB105−1)100部を用いたこと以外は、実施例2と同様にして、多孔質電極基材を得た。

【0061】

得られた多孔質電極基材においては、PVAがほとんど炭素化しないため、炭素短繊維(A)同士が接合されておらず、シート状の構造を維持することができなかった。

【0062】

(比較例2)

炭素短繊維(A)を用いずに、有機高分子化合物としての平均繊維長が3mmのポリビニルアルコール(PVA)短繊維(クラレ(株)製、商品名:VBP105−1)16部を用い、前駆体シートの目付を58g/m2としたこと以外は、実施例2と同様にして、多孔質電極基材を得た。

【0063】

得られた多孔質電極基材においては、炭素繊維前駆体短繊維(b’)が炭素化する際の収縮により、シート状の構造を維持することができなかった。

【0064】

(比較例3)

炭素繊維前駆体短繊維(b)を用いずに、平均繊維径が10μmであり、平均繊維長が3mmであるポリアクリロニトリル系ポリマーのみからなる炭素繊維前駆体短繊維(以下、「PAN系プリカーサー」と称す。)100部、および有機高分子化合物としての平均繊維長が3mmのポリビニルアルコール(PVA)短繊維(クラレ(株)製、商品名:VBP105−1)40部を用い、前駆体シートの目付を60g/m2としたこと以外は、実施例2と同様にして、多孔質電極基材を得た。

【0065】

得られた多孔質電極基材においては、炭素化時の収縮によりPAN系プリカーサー由来の炭素短繊維が炭素短繊維(A)との結着部で破断していることが観察され、貫通方向抵抗が実施例1の多孔質電極基材と比較して大きい値を示した。評価結果を表1に示した。

【0066】

【表1】

【特許請求の範囲】

【請求項1】

炭素短繊維(A)と、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する炭素繊維前駆体短繊維(b)とを用いて、前記炭素短繊維(A)と、前記炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程(1)および

前記前駆体シートを炭素化処理する工程(2)

を有する多孔質電極基材の製造方法。

【請求項2】

前記工程(1)と前記工程(2)の間に、

前記前駆体シートを加熱加圧成型する工程(3)

を有する請求項1に記載の多孔質電極基材の製造方法。

【請求項3】

前記工程(3)と前記工程(2)の間に、

加熱加圧成型された前記前駆体シートを酸化処理する工程(4)

を有する請求項2に記載の多孔質電極基材の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の多孔質電極基材の製造方法で製造される多孔質電極基材。

【請求項5】

炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる多孔質電極基材。

【請求項6】

ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する易割繊性海島複合繊維。

【請求項7】

請求項6に記載の易割繊性海島複合繊維を切断した炭素繊維前駆体短繊維。

【請求項1】

炭素短繊維(A)と、ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する炭素繊維前駆体短繊維(b)とを用いて、前記炭素短繊維(A)と、前記炭素繊維前駆体短繊維(b)が叩解によってフィブリル化した炭素繊維前駆体短繊維(b’)とが分散した前駆体シートを製造する工程(1)および

前記前駆体シートを炭素化処理する工程(2)

を有する多孔質電極基材の製造方法。

【請求項2】

前記工程(1)と前記工程(2)の間に、

前記前駆体シートを加熱加圧成型する工程(3)

を有する請求項1に記載の多孔質電極基材の製造方法。

【請求項3】

前記工程(3)と前記工程(2)の間に、

加熱加圧成型された前記前駆体シートを酸化処理する工程(4)

を有する請求項2に記載の多孔質電極基材の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の多孔質電極基材の製造方法で製造される多孔質電極基材。

【請求項5】

炭素短繊維(A)同士が3次元網目状炭素繊維(B)によって接合されてなる多孔質電極基材。

【請求項6】

ポリアクリロニトリル系ポリマー/フェノール樹脂からなり、叩解によってフィブリル化する易割繊性海島複合繊維。

【請求項7】

請求項6に記載の易割繊性海島複合繊維を切断した炭素繊維前駆体短繊維。

【図1】

【公開番号】特開2011−228086(P2011−228086A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96042(P2010−96042)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]