多孔質電極基材及びその製造方法

【課題】製造コストが低く、剥離の問題が生じず、厚さ方向で炭素短繊維の質量比率に傾斜をつけることで、発電時に生成水を効率よく排出し、かつ十分なガス透気度及び導電性を持った多孔質電極基材及びその製造方法を提供する。

【解決手段】以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

【解決手段】以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池に用いられる多孔質電極基材及びその製造方法に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、水素等の燃料ガスと酸素等の酸化ガスを電気化学的に反応させることにより起電力を得る装置であり、前記固体高分子型燃料電池には、水素イオン(プロトン)を選択的に伝導する高分子電解質膜を有する。また、高分子電解質膜の両面には、内側から貴金属系触媒を担持したカーボン粉末を主成分とする触媒層及びガス拡散電極基材とを有する2組のガス拡散電極が接合されている。

【0003】

このような高分子電解質膜と2組のガス拡散電極からなる接合体は膜−電極接合体(MEA: Membrane Electrode Assembly)と呼ばれている。また、MEAの両外側には、燃料ガス又は酸化ガスを供給し、かつ生成ガス及び過剰ガスを排出することを目的とするガス流路を形成したセパレーターが設置されている。

【0004】

ガス拡散電極基材は、主に次の3つの機能が要求される。第一の機能は、その外側に配置されたセパレーターに形成されたガス流路から触媒層中の貴金属系触媒に均一に燃料ガス又は酸化ガスを供給する機能である。第2の機能は、触媒層での反応により生成した水を排出する機能である。第3の機能は、触媒層での反応に必要な電子又は触媒層での反応により生成される電子をセパレーターへ導電する機能である。これらの機能を充足する基材としては、通常、炭素質材料からなる多孔質構造を有する基材が使用される。

【0005】

多孔質構造を有する基材としては、炭素短繊維を抄造後、有機高分子で結着させ、これを高温で焼成して有機高分子を炭素化させたペーパー状の炭素/炭素複合体からなるものが知られている。また、発電中の生成水の滞留によって起こる電圧低下を防止するため、細孔径の異なる多孔質材料を張り合わせて使用することが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−234851号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている多孔質炭素シートは、2段階プレスを施すことで層間剥離の問題はある程度軽減できるが、樹脂の使用や多段プレス加工はコスト増に繋がり、また間欠的な平板プレス処理を行うため、継ぎ目のない均一なロール状製品の製造は困難であり、生産性が悪いという問題があった。

【0008】

本発明は、前記のような問題点を克服し、製造コストが低く、剥離の問題が生じず、厚さ方向で炭素短繊維の質量比率に傾斜をつけることで、発電時に生成水を効率よく排出し、かつ十分なガス透気度及び導電性を持った多孔質電極基材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、前記課題が以下の発明によって解決されることを見出した。すなわち本発明は、

以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法、である。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

【発明の効果】

【0010】

本発明は、前記のような問題点を克服し、製造コストが低く、剥離の問題が生じず、厚さ方向で炭素短繊維の質量比率に傾斜をつけることで、発電時に生成水を効率よく排出し、かつ十分なガス透気度及び導電性を持った多孔質電極基材を得ることができる。

【図面の簡単な説明】

【0011】

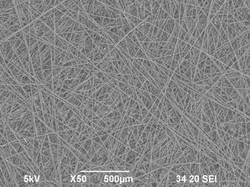

【図1】本発明の、多孔質電極基材の表面の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0012】

本発明は、以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法、である。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

以下、本発明を詳細に説明する。

【0013】

<第一の工程>

第一の工程では、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを2次元平面内において分散させることにより、前駆体シートを製造する。

【0014】

・炭素短繊維(A)

ポリアクリロニトリル系炭素繊維(以下「PAN系炭素繊維」という。)、ピッチ系炭素繊維、レーヨン系炭素繊維等の炭素繊維を適当な長さに切断してものである。炭素短繊維(A)の平均繊維長は、分散性の点から、2〜12mm程度であることが好ましい。また、炭素短繊維(A)の平均繊維径は、炭素短繊維の生産コスト及び分散性の面から、3〜9μmであることが好ましく、多孔質電極基材の平滑性の面から、4〜8μmであることがより好ましい。さらに、多孔質電極基材の機械的強度の観点から、PAN系炭素繊維が好ましい。

【0015】

・炭素繊維前駆体短繊維(b)

炭素繊維前駆体短繊維(b)は、長繊維状の炭素繊維前駆体繊維を適当な長さにカットしたものである。炭素繊維前駆体短繊維(b)の繊維長は、分散性の点から、2〜20mm程度が好ましい。炭素繊維前駆体短繊維(b)の断面形状は特に限定されないが、炭素化した後の機械的強度、製造コストの面から、真円度の高いものが好ましい。また、炭素繊維前駆体短繊維(b)の直径は、炭素化時の収縮による破断を抑制するため、5μm以下であることが好ましい。

【0016】

このような炭素繊維前駆体短繊維(b)として用いられるポリマーとして、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。このようなポリマーとしては、アクリル系ポリマー、セルロース系ポリマー、フェノール系ポリマーを挙げることができる。紡糸性及び低温から高温にかけて炭素短繊維(A)同士を接合させることができ、炭素化時の残存質量が大きい点、さらに、後述する交絡処理を行う際の繊維弾性、繊維強度を考慮すると、アクリロニトリル単位を50質量%以上含有するアクリル系ポリマーを用いることが好ましい。

【0017】

・フィブリル状炭素前駆体繊維(b´)

フィブリル状炭素前駆体繊維(b´)とは、適当な長さにカットした長繊維状の易割繊性海島複合繊維であり、リファイナーやパルパーなどによって叩解しフィブリル化するものである。フィブリル状炭素前駆体繊維(b´)は、共通の溶剤に溶解し、かつ非相溶性である2種類以上の異種ポリマーを用いて製造され、少なくとも1種類のポリマーが、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。

【0018】

易割繊性海島複合繊維に用いられるポリマーのうち、炭素化処理する工程における残存質量が20質量%以上であるものとしては、アクリル系ポリマー、セルロース系ポリマー、フェノール系ポリマーが挙げられる。中でも、紡糸性及び炭素化処理工程における残存質量の観点から、アクリロニトリル単位を50質量%以上含有するアクリル系ポリマーを用いることが好ましい。

【0019】

アクリル系ポリマーは、アクリロニトリルを単独重合しても、アクリロニトリルとその他のモノマーとを共重合してもよい。アクリロニトリルと共重合されるモノマーとしては、一般的なアクリル系繊維を構成する不飽和モノマーであれば特に限定されないが、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピルなどに代表されるアクリル酸エステル類;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−ヘキシル、メタクリル酸シクロヘキシル、メタクリル酸ラウリル、メタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸ジエチルアミノエチルなどに代表されるメタクリル酸エステル類;アクリル酸、メタクリル酸、マレイン酸、イタコン酸、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、スチレン、ビニルトルエン、酢酸ビニル、塩化ビニル、塩化ビニリデン、臭化ビニリデン、フッ化ビニル、フッ化ビニリデンなどが挙げられる。

【0020】

アクリロニトリル系ポリマーの重量平均分子量は、特に限定されないが、5万〜100万が好ましい。重量平均分子量が5万以上であることで、紡糸性が向上すると同時に、繊維の糸質が良好になる傾向にある。重量平均分子量が100万以下であることで、紡糸原液の最適粘度を与えるポリマー濃度が高くなり、生産性が向上する傾向にある。

【0021】

易割繊性海島複合繊維に用いられるポリマーのうち、炭素化処理する工程における残存質量が20質量%以上であるものとして、上述するアクリル系ポリマーを用いた場合、他のポリマーとしては、そのアクリロニトリル系ポリマーと共通の溶剤に溶解し、紡糸原液とした場合に安定に存在することが必要である。すなわち、紡糸原液においては、2種のポリマーの、非相溶性の度合いが大きい場合、繊維が不均質となるとともに、紡糸時における糸切れの原因となるため、繊維への賦形はできない場合がある。したがって、他のポリマーは、アクリロニトリル系ポリマーと共通の溶剤に溶解した場合に、アクリロニトリル系ポリマーに対して非相溶であるが、紡糸の際に海島構造を形成できる程度の混和性が必要である。また、湿式紡糸する場合、凝固槽、及び洗浄槽において他のポリマーが水に溶解すると、脱落が起こり製造上問題であるため、他のポリマーは水に難溶性であることが必要である。

【0022】

これらの要求を満足する他のポリマーとしては、例えば、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリビニルピロリドン、酢酸セルロース、アクリル樹脂、メタクリル樹脂、フェノール樹脂などが挙げられるが、酢酸セルロース、アクリル樹脂及びメタクリル樹脂は、前述要件のバランスの点で、好ましく用いることができる。他のポリマーは、1種でもよく、2種以上でもよい。

【0023】

フィブリル状炭素前駆体繊維(b´)として用いる易割繊性海島複合繊維は、通常の湿式紡糸法で製造することができる。炭素化処理する工程における残存質量が20質量%以上であるものとしてアクリロニトリル系ポリマーを用いた場合、他のポリマーとを混合した後、溶剤に溶解して、易割繊性海島複合繊維の紡糸原液とする。又は、アクリロニトリル系ポリマーを溶剤に溶解して得られる紡糸原液と、他のポリマーを溶剤に溶解して得られる紡糸原液とを、スタティックミキサー等で混合し、易割繊性海島複合繊維の紡糸原液としてもよい。溶剤としては、ジメチルアミド、ジメチルホルムアミド、ジメチルスルフォキシドなどの有機溶剤を用いることができる。これらの紡糸原液を、ノズルより紡糸し、湿熱延伸、洗浄、乾燥及び乾熱延伸を施こすことで、易割繊性海島複合繊維を得ることができる。

【0024】

フィブリル状炭素繊維前駆体短繊維(b´)の断面形状は、特に限定されない。分散性、炭素化時の収縮による破断を抑制するため、フィブリル状炭素前駆体繊維(b´)の繊度は、1〜10dtexであることが好ましい。フィブリル状炭素前駆体繊維(b´)の平均繊維長は、分散性の観点から、1〜20mmが好ましい。

【0025】

フィブリル状炭素前駆体繊維(b´)は、機械的外力により相分離界面の剥離により叩解して、その少なくとも一部分が割繊し、フィブリル化する。叩解方法は、特に限定されないが、例えば、リファイナーやパルパー、ビーター、又は加圧水流の噴射(ウオータージェットパンチング)によりフィブリル化することが可能である。

【0026】

・分散

分散とは、炭素短繊維(A)が短絡や折損をしないように2次元平面内において分散している状態である。また、この2次元平面内での炭素短繊維(A)の配向方向は、実質的にランダムであっても良く、特定方向への配向性が高くなっていても良い。

【0027】

炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b’)は、炭素短繊維(A)との混合比、200℃以上300℃以下での酸化処理の有無によって、最終的に得られる多孔質電極基材中に3次元網目状炭素繊維(B)及び網目状炭素繊維(C)として残る割合が異なる。

【0028】

分散の方法としては、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b’)を予め所定の繊維濃度となるよう水アルコールなどの溶解しない媒体に分散し、ミキサー等で離解(叩解)した後、所定の質量比となるよう各スラリーを混合する。媒体としては、生産性の観点から、水が好ましい。

【0029】

ここで、フィブリル状炭素前駆体繊維(b’)のフィブリル状態は、機械的外力により相分離界面の剥離により叩解する際の、叩解方法、叩解時間に依存して変化する。フィブリル化の度合いを評価する方法として、濾水度評価(JIS P−8121(パルプ濾水度試験法:カナダ標準型))を用いることができる。叩解によってフィブリル化する炭素繊維前駆体短繊維(b´)の濾水度は特に限定されないが、濾水度が小さくなるにつれ、3次元網目状炭素繊維(B)が形成されやすくなり、十分な叩解を実施せず、濾水度が大きいままの叩解によってフィブリル化するフィブリル状炭素前駆体繊維(b´)を用いた場合は、3次元網目状炭素繊維(B)と、多孔質繊維とが混在した状態となる。

【0030】

2次元平面に分散するには、前記混合液を抄造する。抄造の方法としては、乾式法及び湿式法のいずれの方法でも良い。炭素短繊維(A)が単繊維に開繊するのを助け、開繊した単繊維が再収束することを防止し、さらに炭素短繊維(A)と炭素繊維前駆体短繊維(b)とが絡み合ってシート強度を向上させ実質的にバインダーフリーとするためにも、フィブリル状炭素前駆体繊維(b´)を使用して、湿式法によって製造することが好ましい。

【0031】

<第二の工程>

第二の工程では、組成の異なる前駆体シートを積層し、交絡処理して1枚の前駆体シートを製造する。交絡処理によって、前駆体シートの炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)は、3次元に交絡した状態として存在する。

【0032】

ここで「組成の異なる」とは、シート中に混在している炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)の質量比が異なることをいう。本工程では、このような組成の異なる混合物をシート状とし、それらを積層状態とした後に交絡処理を行う(以下、「積層一体化」と称す場合がある)。積層に際しては、前記工程にて前駆体シートX−1と、炭素短繊維比率の異なる前駆体シートX−2を製造し、交絡処理により前駆体シートX−1上にX−2を積層一体化する。

【0033】

・積層一体化

積層一体化方法としては、前駆体シートX−1と前駆体シートX−2をそれぞれ別に製造した後、重ね合わせた後に交絡処理を施す方法、前駆体シートX−1を製造した後、そのシート上に前駆体シートX−2を直接製造し、次いで交絡処理を施す方法などが挙げられる。

前駆体シートX−1と前駆体シートX−2との間の接合が容易であり、さらにシート間の接合力が強いという点で、前駆体シートX−1の上に前駆体シートX−2を製造した後に交絡処理する方法が好ましい。より具体的には、あらかじめ製造した前駆体シートX−1上に、質量比率の異なる炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を液体の媒体中に分散させたスラリーを直接供給し、組成の異なる前駆体シートを2枚積層し、次いで交絡処理を施すことで3次元交絡構造を持つ前駆体シートX−3を得ることができる。

【0034】

このとき、前駆体シートX−1及びX−2を複数積層して厚みの異なる前駆体シートX−3得ること、また、前駆体シートX−2上にX−1及びX−2とは炭素短繊維の質量比率の異なる前駆体シートX−4を積層して3層構造を有する前駆体シートX−3を得ることもできる。

【0035】

生産性の観点から2枚の前駆体シートを積層一体化して製造する方法が好ましい。また、前駆体シートX−1及びX−2の目付が等しくなるように製造することで、品質が安定するだけでなく、厚み方向における炭素短繊維比率の傾斜をつけることができる。

【0036】

・交絡処理

交絡処理は、3次元交絡交構造が形成さればよく、例えば、ニードルパンチング法などの機械交絡法、ウォータージェットパンチング法などの高圧液体噴射法、スチームジェットパンチング法などの高圧気体噴射法、或いはこれらの組み合わせによる方法を用いることができる。交絡工程での炭素短繊維(A)の破断を抑制でき、かつ十分な交絡性が得られるという点から、高圧液体噴射処理法が好ましい。

【0037】

高圧液体噴射処理法は、実質的に表面平滑な支持部材上に前駆体シートを載せ、1MPaの圧力で噴射される液体柱状流、液体扇形流、液体スリット流等を作用させることによって、前駆体シート中の炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を交絡させる処理方法である。ここで、実質的に表面平滑な支持部材とは、支持部材の模様が得られる3次元交絡構造を持つ構造体に形成されることなく、かつ噴射された液体が速やかに除かれるようなものであればどのようなものでも用いることができる。その具体例としては30〜200メッシュの金網又はプラスチックネット或いはロール等を挙げることができる。

【0038】

実質的に表面平滑な支持部材上で、前駆体シートX−1及びX−2を連続的に製造した後、高圧液体噴射処理によって3次元交絡構造持つ前駆体シートX−3を連続的に製造することが、生産性の観点から好ましい。

【0039】

高圧液体噴射処理に用いる液体としては、前駆体シートX−1及びX−2を構成する繊維を溶解する溶剤以外なら何でもよいが、通常は水或いは温水を用いることが好ましい。高圧液体噴射ノズル中のそれぞれの噴射ノズルの孔径は、柱状流の場合、0.06〜1.0mmの範囲が好ましく、0.1〜0.3mmの範囲がより好ましい。ノズル噴射孔と積層体の間の距離は、0.5〜5cm程度の範囲が好ましい。液体の圧力は、1MPa以上が好ましく、1.5MPa以上がより好ましい。交絡処理は、1列でもよく複数列で行ってもよい。複数列で行う場合、1列目よりも2列目以降の高圧液体噴射処理の圧力を高めることが有効である。

【0040】

前駆体シートの高圧液体噴射による交絡処理は、複数回繰り返してもよい。即ち、前駆体シートX−1の高圧液体噴射処理を行った後、更に前駆体シートX−1及び/又はX−2を積層し、高圧液体噴射処理を行ってもよいし、出来つつある3次元交絡構造前駆体シートを裏返し、反対側から、高圧液体噴射処理を行ってもよい。また、これらの操作を繰り返してもよい。製造コストを低減し、かつ前駆体シートの片面における毛羽立ちを抑制するだけでなく、高圧液体噴射処理によって生じる空孔サイズ分布を厚み方向に傾斜して生じさせる観点から、前駆体シートの片面のみから高圧液体噴射による交絡処理を行うことが好ましい。

【0041】

3次元交絡構造前駆体シートを連続的に製造する場合、1列又は複数列のノズル孔を備える高圧液体噴射ノズルをシートの幅方向に振動させことにより、シート化方向にシートの疎密構造の形成に由来する筋状の軌跡パターンを抑制することができる。シート化方向の筋状の軌跡パターンを抑制することにより、シート幅方向の機械的強度を発現することができる。また1列又は複数列のノズル孔を備える高圧液体噴射ノズルを複数本使用する場合、高圧液体噴射ノズルをシートの幅方向に振動させる振動数、またその位相差を制御することにより3次元交絡構造前駆体シートに現れる周期的な模様を抑制することもできる。

【0042】

<第三の工程>

第三の工程では、前駆体シートを1000℃以上で炭素化し、多孔質電極基材を得る。本工程により、炭素短繊維(A)は、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)で接合される。接合状態は、接合部において屈曲状又は湾曲状となっている。また、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を炭素化される。この工程を経て、前駆体シートは、3次元網目状炭素繊維からなる多孔質電極基材となり、機械的強度及び導電性を高めることができる。

【0043】

炭素化処理は、多孔質電極基材の導電性を高めるために、不活性ガス中で行うことが好ましい。炭素化処理は、通常1000℃以上の温度で行なわれる。炭素化処理温度範囲は、1000〜3000℃が好ましく、1000〜2200℃がより好ましい。炭素化処理時間は、例えば10分間〜1時間程度である。また、炭素化処理の前に、300〜800℃の程度の不活性雰囲気での焼成による前処理を行うことができる。

【0044】

連続的に製造された3次元交絡構造前駆体シートを炭素化処理する場合は、製造コスト低減化の観点から、前駆体シートの全長にわたって連続で炭素化処理を行うことが好ましい。多孔質電極基材が長尺であればハンドリング性が高く、多孔質電極基材の生産性が高くなり、かつその後の膜−電極接合体(MEA)の製造も連続で行うことができるので、燃料電池の製造コストを低減できる。また、多孔質電極基材や燃料電池の生産性及び製造コスト低減化の観点から、製造された多孔質電極基材を連続的に巻き取ることが好ましい。

【0045】

・加熱加圧処理

ここで、炭素化処理の前に、交絡処理した後の前駆体シートX−3を200℃未満の温度で加熱加圧処理して前駆体シートYとし、炭素化処理することが好ましい。これにより前駆体シートX−3中の炭素短繊維(A)を炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)で融着させ、かつ多孔質電極基材の厚みムラを低減させ、さらに、交絡処理によるシート片側表面近傍における各繊維の毛羽立ちを抑制できる。

【0046】

加熱加圧処理は、前駆体シートを均等に加熱加圧処理できる技術であれば、いかなる技術も適用できる。例えば、前駆体シートの両面に平滑な剛板を当てて熱プレスする方法、連続ロールプレス装置や、連続ベルトプレス装置を用いる方法が挙げられる。

【0047】

連続的に製造された前駆体シートを加熱加圧処理する場合には、連続ロールプレス装置や、連続ベルトプレス装置を用いる方法が好ましい。これによって、炭素化処理を連続で行うことができる。連続ベルトプレス装置におけるプレス方法としては、ロールプレスによりベルトに線圧で圧力を加える方法、液圧ヘッドプレスにより面圧でプレスする方法などが挙げられる。後者の方がより平滑な多孔質電極基材が得られるという点で好ましい。

【0048】

加熱加圧処理における加熱温度は、前駆体シートの表面を効果的に平滑にするために、200℃未満が好ましく、120〜190℃がより好ましい。

【0049】

処理圧力は特に限定されないが、前駆体シートX−3中における炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)の含有比率が多い場合は、処理圧が低くても容易に前駆体シートYの表面を平滑にすることができる。このとき必要以上にプレス圧を高くすると、加熱加圧処理時に炭素短繊維(A)が破壊されるという問題や、多孔質電極基材の組織が緻密になりすぎるという問題等が生じる可能性がある。処理圧力は、20kPa〜10MPa程度が好ましい。

【0050】

加熱加圧処理の時間は、例えば30秒〜10分とすることができる。前駆体シートX−3を2枚の剛板に挟んで又は連続ロールプレス装置や連続ベルトプレス装置で加熱加圧処理する時は、剛板又はロールやベルトに炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)などが付着しないように、あらかじめ剥離剤を塗っておくことや、前駆体シートと剛板又はロールやベルトとの間に離型紙を挟むことが好ましい。

【0051】

・酸化処理

さらに前記加熱加圧処理によって得られた前駆体シートYは、200℃以上300℃未満の温度で酸化処理して前駆体シートZとし、炭素化することが好ましい。これにより炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)による炭素短繊維(A)の融着を良好に行い、かつ、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)の炭素化率を向上させることができる。酸化処理は、240〜270℃で行うことがより好ましい。

【0052】

加熱多孔板を用いた加圧直接加熱による連続酸化処理、又は加熱ロール等を用いた間欠的な加圧直接加熱による連続酸化処理が、低コストかつ、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を融着させることができるという点で好ましい。

【0053】

酸化処理の時間は、例えば1分間〜2時間とすることができる。連続的に製造された前駆体シートを酸化処理する場合は、前駆体シートの全長にわたって連続で行うことが好ましい。これによって、炭素化処理を連続で行うことができ、多孔質電極基材、膜−電極接合体及び燃料電池の生産性を向上させ製造コストを低減することができる。

【0054】

<多孔質電極基材>

本発明により得られる多孔質電極基材は、2次元平面内に分散された炭素短繊維(A)同士が、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)で屈曲状又は湾曲状となった状態で接合され、さらに炭素化されることにより3次元網目状炭素繊維を含む多孔質電極基材となっている。多孔質電極基材は、シート状、渦巻き状等の形状をとることができる。シート状にした場合、多孔質電極基材の目付けは15〜100g/m2程度が好ましく、空隙率は

50〜90%程度が好ましく、厚みは50〜300μm程度が好ましい。多孔質電極基材のガス透気度は、500〜30000ml/hr/cm2/mmAqであることが好ましい。また、多孔質電極基材の貫通方向抵抗厚さ方向の電気抵抗(貫通方向抵抗)は、50mΩ・cm2以下であることが好ましい。

【0055】

炭素短繊維(A)は、多孔質電極基材中において直線状を保って存在している。また、多孔質電極基材中において、炭素短繊維(A)同士は直接結合しておらず、3次元網目状炭素繊維によって接合されている。

多孔質電極基材における3次元網目状炭素繊維(B)の含有率は、10〜90質量%が好ましい。多孔質電極基材の機械的強度を十分なものに保つため、3次元網目状炭素繊維(B)の含有率は、20〜80質量%がより好ましい。

【0056】

上記の多孔質電極基材は、水銀圧入法によって測定された細孔径分布のピークにおける半値幅が8〜20μmの範囲にある。

【0057】

<膜−電極接合体(MEA)、固体高分子型燃料電池>

本発明の多孔質電極基材は、膜−電極接合体に好適に用いることができる。また本発明の多孔質電極基材を用いた膜−電極接合体は、固体高分子型燃料電池に好適に用いることができる。

【実施例】

【0058】

以下、本発明を実施例により、さらに具体的に説明する。実施例中の各物性値等は以下の方法で測定した。

【0059】

(1)ガス透気度

JIS P−8117に準拠し、ガーレーデンソメーターを使用して200mLの空気が透過するのにかかった時間を測定し、ガス透気度(ml/hr/cm2/mmAq)を算出した。

【0060】

(2)厚み

多孔質電極基材の厚みは、厚み測定装置ダイヤルシックネスゲージ((株)ミツトヨ製、商品名:7321)を使用して測定した。測定子の大きさは直径10mmで、測定圧力は1.5kPaとした。

【0061】

(3)貫通方向抵抗

多孔質電極基材の厚さ方向の電気抵抗(貫通方向抵抗)は、金メッキした銅板に多孔質電極基材を挟み、銅板の上下から1MPaで加圧し、10mA/cm2の電流密度で電流を流したときの抵抗値を測定し、次式より求めた。

貫通方向抵抗(mΩ・cm2)=測定抵抗値(mΩ)×試料面積(cm2)

(4)発電性能及び電池内部の接触抵抗

両面に触媒担持カーボン(触媒:Pt、触媒担持量:50質量%)からなる触媒層(触媒層面積:25cm2、Pt付着量:0.3mg/cm2)を形成したパーフルオロスルホン酸系の高分子電解質膜(膜厚:30μm)を、多孔質電極基材の高圧液体噴射処理を施していない面側を高分子電解質膜と接する面ように2組の多孔質電極基材で挟持し、これらを接合して得たMEAを蛇腹状のガス流路を有する2枚のカーボンセパレーターによって挟み、固体高分子型燃料電池(単セル)を形成し、温度を80℃としたこの単セルに水素ガスと空気を80℃のバブラーを介して供給して発電させた。起電力―電流密度曲線を記録し、電流密度0.8A/cm2で発電時に取り出される起電力及び抵抗値を評価した。

【0062】

(5)細孔径分布測定

細孔径分布は公知の水銀圧入法により、細孔容積と細孔半径の細孔分布を求め、そのピークにおける最大値の半分の値をとる細孔径の範囲を半値幅とした。なお、水銀ポロシメーターはQuantachrome社製 Pore Master−60を用いた。

【0063】

<実施例1>

炭素短繊維(A)として、平均繊維径が7μm、平均繊維長が3mmのPAN系炭素繊維を用意した。また、炭素繊維前駆体短繊維(b)として、平均繊維径が4μm、平均繊維長が3mmのアクリル短繊維(三菱レイヨン(株)製、商品名:D122)、フィブリル状炭素前駆体繊維(b´)として、叩解によってフィブリル化するアクリル系ポリマーとジアセテート(酢酸セルロース)とからなる易割繊性アクリル系海島複合短繊維(三菱レイヨン(株)製、商品名:ボンネルM.V.P.−C651、平均繊維長:3mm)を用意した。

【0064】

以下の(1)〜(7)操作によって前駆体シート及び3次元交絡構造を持つ前駆体シートを2層以上積層一体化した前駆体シートを連続的に製造した。

(1)炭素短繊維(A)の離解

炭素短繊維(A)を、繊維濃度が1%(10g/L)になるように水中へ分散して、ミキサーを通して離解処理し、離解スラリー繊維(SA)とした。

(2)炭素繊維前駆体短繊維(b)の離解

炭素繊維前駆体短繊維(b)を、繊維濃度が1%(10g/L)になるように水中へ分散して、ミキサーを通して離解処理し、離解スラリー繊維(Sb)とした。

(3)フィブリル状炭素前駆体繊維(b´)の離解

前記易割繊性アクリル系海島複合短繊維を、繊維濃度が1%(10g/L)になるように水中へ分散させミキサーを通して叩解・離解処理し、離解スラリー繊維(Sb´)とした。

(4)前駆体シートX−1の製造

炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維(b´)とが、質量比70:10:20で、かつスラリー中の繊維の濃度が、1.44g/Lとなるように離解スラリー繊維(SA)、離解スラリー繊維(Sb)、離解スラリー繊維(Sb´)、希釈水を計量し、標準角型シートマシン(熊谷理機工業(株)製、商品名:No.2555)を用いて、JIS P−8209に準拠して手動により二次元平面内(縦250mm、横250mm)において分散させ、乾燥させることで、目付けが30g/m2の前駆体シートX−1を得た。なお、前駆体シートにおける炭素短繊維(A)及び炭素繊維前駆体短繊維(b)、フィブリル状炭素繊維前駆体短繊維(b´)の分散状態は、良好であった。

(5)前駆体シートX−2の製造

前記(4)記載の炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状

炭素前駆体繊維(b´)とが、質量比30:50:20となるように調製した以外は同様

にして目標目付30g/m2の前駆体シートX−2を得た。

(6)3次元交絡構造を持つ前駆体シートX−3の製造

ネット駆動部及び幅60cm×長さ585cmのプラスチックネット製平織メッシュをベルト状につなぎあわせて連続的に回転させるネットよりなるシート状物搬送装置、スラリー供給部幅が48cm、ネット下部に配置した減圧脱水装置からなる処理装置を用いた。

処理装置の下流に下記の3本のウォータージェットノズルを備えた加圧水流噴射処理装置を配置した。

【0065】

ノズル1:孔径φ0.15mm×501孔、幅方向孔間ピッチ1mm(1001孔/幅1m)、1列配置、ノズル有効幅500mm

ノズル2:孔径φ0.15mm×501孔、幅方向孔間ピッチ1mm(1001孔/幅1m)、1列配置、ノズル有効幅500mm

ノズル3:孔径φ0.15mm×1002孔、幅方向孔間ピッチ1.5mm、3列配置、列間ピッチ5mm、ノズル有効幅500mm

前記前駆体シートX−1をシート状搬送装置の上に配置し、その上に加圧水流噴射処理を直接受ける面として前駆体シートX−2を重ね合わせて配置した。加圧水流噴射圧力を1MPaノズル1、圧力2MPa(ノズル2)、圧力1MPa(ノズル3)として、前駆体シートをノズル1、ノズル2、ノズル3の順で通過させて交絡処理を加え3次元交絡構造を持つ積層一体化した前駆体シートX−3を得た。

(7)乾燥処理

前記3次元交絡構造を持つ積層一体化させた前駆体シートX−3を、ピンテンター試験機(辻井染機工業(株)製PT−2A−400)により150℃で3分間、乾燥させて3次元交絡構造を持つ積層一体化させた前駆体シートを得た。この3次元交絡構造を持つ積層一体化させた前駆体シート中での炭素短繊維(A)、炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維(b´)の分散状態は良好でさらに、繊維の絡み合いも良好であり、剥離を生じることがなく、ハンドリング性は良好であった。

(8)加圧加熱処理

次に、この前駆体シートの両面を、シリコーン系離型剤をコートした紙で挟んだ後、バッチプレス装置にて180℃、3MPaの条件下で3分間加圧加熱処理した。

(9)炭素化処理

その後、この前駆体シートをバッチ炭素化炉にて、窒素ガス雰囲気中、2000℃の条件下で1時間炭素化処理して多孔質電極基材を得た。

【0066】

この多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。多孔質電極基材の表層部分の走査型電子顕微鏡写真を図1に示した。3次元構造体中に分散された炭素短繊維(A)同士が、3次元網目状炭素繊維(B)によって接合されていることが確認できた。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、また電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0067】

<実施例2>

実施例1記載の前駆体シートX−1及び前駆体シートX−2の積層順序を入れ替え、前駆体シートX−2の上に加圧水流噴射処理を直接受ける面として前駆体シートX−1を配し、加圧水流噴射装置を用いて、交絡処理を行い積層一体化した前駆体シートを得たこと以外は実施例1と同様にして多孔質電極基材を得た。多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、また電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0068】

<実施例3>

炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維

(b´)とが、質量比60:20:20となる前駆体シートX−4及び、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維(b´)とが、質量比40:40:20となる前駆体シートX−5を作製し、前駆体シートX−4の上に加圧水流噴射処理を直接受ける面として前駆体シートX−5を配し、加圧水流噴射装置を用いて、交絡処理を行い積層一体化した前駆体シートを得たこと以外は実施例1と同様の処理を施して多孔質電極基材を得た。多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、また電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0069】

<実施例4>

前記記載の前駆体シートX−4及び前駆体シートX−5の積層順序を入れ替え、前駆体シートX−4の上に加圧水流噴射処理を直接受ける面として前駆体シートX−3を配し、加圧水流噴射装置を用いて、交絡処理を行い積層一体化した前駆体シートを得たこと以外は実施例1と同様の処理を施して多孔質電極基材を得た。多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0070】

<比較例1>

特許文献1(特開2009−234851号)を参考にして、炭素短繊維(A)をミキサーにより解繊し、十分に分散したところにバインダーであるポリビニルアルコール(PVA)の短繊維(クラレ株式会社製VBP105−1 カット長3mm)の10質量%溶液を均一に分散させ、標準角型シートマシン(熊谷理機工業(株)製、商品名:No.2555)を用いて、JIS P−8209法に準拠して手動により二次元平面内(縦250mm、横250mm)において分散させ、乾燥させることで、炭素短繊維(A)の目付けが12g/m2及び20g/m2の前駆体シートを得た。ポリビニルアルコールの付着量はシートに対して20重量%であった。

【0071】

次に、フェノール樹脂(フェノライトJ−325・大日本インキ化学(株)製)の10質量%及び20質量%メタノール溶液を用意した。前記の炭素短繊維(A)の目付が12g/m2及び20g/m2の前駆体シートに、炭素短繊維(A)とフェノール樹脂がそれぞれ質量比100:117及び、100:200になるように、前記分散液に含浸し、90℃の温度で3分間乾燥することにより低樹脂比率(炭素短繊維(A)の目付が12g/m2 、炭素短繊維(A):フェノール樹脂が質量比100:117)及び高樹脂比率(炭素短繊維(A)の目付が20g/m2、炭素短繊維(A):フェノール樹脂が質量比100:200)の樹脂含浸前駆体シートを得た。

【0072】

前記高樹脂比率の樹脂含浸前駆体シートを、バッチプレス機を用い、下熱板上にスペーサーを配置して、熱板温度170℃、面圧0.1MPaで、プレスの開閉を繰り返しながら上下から離型紙で挟み込んだ前記高樹脂比率の樹脂含浸前駆体シートを間欠的にのべ6分間加熱加圧されるよう圧縮処理した。離型紙の厚さを除いた、前記高樹脂比率の樹脂含浸前駆体シートを成形するために設けられた実質的なクリアランスは0.23mmであった。

【0073】

次に、圧縮工程の第2段階について説明する。第1段階で加熱加圧処理した樹脂含浸前駆体シートの上に前記低樹脂比率の樹脂含浸前駆体シートを積層したものを、上下から離型紙で挟み込んだ状態で間欠的に熱板温度170℃、面圧0.8MPaでプレスの開閉を繰り返しながら、同じ箇所がのべ6分間加熱加圧されるよう圧縮処理を行った。

【0074】

さらに、実施例1と同様に炭素化処理を行い、多孔質電極基材を得た。多孔質電極基材はガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、電池内部の接触抵抗は大きな値を示した。また発電試験後の多孔質電極には樹脂の結着不足による剥離が生じた。評価結果をまとめて表1に示した。

【0075】

【表1】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池に用いられる多孔質電極基材及びその製造方法に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、水素等の燃料ガスと酸素等の酸化ガスを電気化学的に反応させることにより起電力を得る装置であり、前記固体高分子型燃料電池には、水素イオン(プロトン)を選択的に伝導する高分子電解質膜を有する。また、高分子電解質膜の両面には、内側から貴金属系触媒を担持したカーボン粉末を主成分とする触媒層及びガス拡散電極基材とを有する2組のガス拡散電極が接合されている。

【0003】

このような高分子電解質膜と2組のガス拡散電極からなる接合体は膜−電極接合体(MEA: Membrane Electrode Assembly)と呼ばれている。また、MEAの両外側には、燃料ガス又は酸化ガスを供給し、かつ生成ガス及び過剰ガスを排出することを目的とするガス流路を形成したセパレーターが設置されている。

【0004】

ガス拡散電極基材は、主に次の3つの機能が要求される。第一の機能は、その外側に配置されたセパレーターに形成されたガス流路から触媒層中の貴金属系触媒に均一に燃料ガス又は酸化ガスを供給する機能である。第2の機能は、触媒層での反応により生成した水を排出する機能である。第3の機能は、触媒層での反応に必要な電子又は触媒層での反応により生成される電子をセパレーターへ導電する機能である。これらの機能を充足する基材としては、通常、炭素質材料からなる多孔質構造を有する基材が使用される。

【0005】

多孔質構造を有する基材としては、炭素短繊維を抄造後、有機高分子で結着させ、これを高温で焼成して有機高分子を炭素化させたペーパー状の炭素/炭素複合体からなるものが知られている。また、発電中の生成水の滞留によって起こる電圧低下を防止するため、細孔径の異なる多孔質材料を張り合わせて使用することが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−234851号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている多孔質炭素シートは、2段階プレスを施すことで層間剥離の問題はある程度軽減できるが、樹脂の使用や多段プレス加工はコスト増に繋がり、また間欠的な平板プレス処理を行うため、継ぎ目のない均一なロール状製品の製造は困難であり、生産性が悪いという問題があった。

【0008】

本発明は、前記のような問題点を克服し、製造コストが低く、剥離の問題が生じず、厚さ方向で炭素短繊維の質量比率に傾斜をつけることで、発電時に生成水を効率よく排出し、かつ十分なガス透気度及び導電性を持った多孔質電極基材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、前記課題が以下の発明によって解決されることを見出した。すなわち本発明は、

以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法、である。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

【発明の効果】

【0010】

本発明は、前記のような問題点を克服し、製造コストが低く、剥離の問題が生じず、厚さ方向で炭素短繊維の質量比率に傾斜をつけることで、発電時に生成水を効率よく排出し、かつ十分なガス透気度及び導電性を持った多孔質電極基材を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の、多孔質電極基材の表面の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0012】

本発明は、以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法、である。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

以下、本発明を詳細に説明する。

【0013】

<第一の工程>

第一の工程では、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを2次元平面内において分散させることにより、前駆体シートを製造する。

【0014】

・炭素短繊維(A)

ポリアクリロニトリル系炭素繊維(以下「PAN系炭素繊維」という。)、ピッチ系炭素繊維、レーヨン系炭素繊維等の炭素繊維を適当な長さに切断してものである。炭素短繊維(A)の平均繊維長は、分散性の点から、2〜12mm程度であることが好ましい。また、炭素短繊維(A)の平均繊維径は、炭素短繊維の生産コスト及び分散性の面から、3〜9μmであることが好ましく、多孔質電極基材の平滑性の面から、4〜8μmであることがより好ましい。さらに、多孔質電極基材の機械的強度の観点から、PAN系炭素繊維が好ましい。

【0015】

・炭素繊維前駆体短繊維(b)

炭素繊維前駆体短繊維(b)は、長繊維状の炭素繊維前駆体繊維を適当な長さにカットしたものである。炭素繊維前駆体短繊維(b)の繊維長は、分散性の点から、2〜20mm程度が好ましい。炭素繊維前駆体短繊維(b)の断面形状は特に限定されないが、炭素化した後の機械的強度、製造コストの面から、真円度の高いものが好ましい。また、炭素繊維前駆体短繊維(b)の直径は、炭素化時の収縮による破断を抑制するため、5μm以下であることが好ましい。

【0016】

このような炭素繊維前駆体短繊維(b)として用いられるポリマーとして、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。このようなポリマーとしては、アクリル系ポリマー、セルロース系ポリマー、フェノール系ポリマーを挙げることができる。紡糸性及び低温から高温にかけて炭素短繊維(A)同士を接合させることができ、炭素化時の残存質量が大きい点、さらに、後述する交絡処理を行う際の繊維弾性、繊維強度を考慮すると、アクリロニトリル単位を50質量%以上含有するアクリル系ポリマーを用いることが好ましい。

【0017】

・フィブリル状炭素前駆体繊維(b´)

フィブリル状炭素前駆体繊維(b´)とは、適当な長さにカットした長繊維状の易割繊性海島複合繊維であり、リファイナーやパルパーなどによって叩解しフィブリル化するものである。フィブリル状炭素前駆体繊維(b´)は、共通の溶剤に溶解し、かつ非相溶性である2種類以上の異種ポリマーを用いて製造され、少なくとも1種類のポリマーが、炭素化処理する工程における残存質量が20質量%以上であることが好ましい。

【0018】

易割繊性海島複合繊維に用いられるポリマーのうち、炭素化処理する工程における残存質量が20質量%以上であるものとしては、アクリル系ポリマー、セルロース系ポリマー、フェノール系ポリマーが挙げられる。中でも、紡糸性及び炭素化処理工程における残存質量の観点から、アクリロニトリル単位を50質量%以上含有するアクリル系ポリマーを用いることが好ましい。

【0019】

アクリル系ポリマーは、アクリロニトリルを単独重合しても、アクリロニトリルとその他のモノマーとを共重合してもよい。アクリロニトリルと共重合されるモノマーとしては、一般的なアクリル系繊維を構成する不飽和モノマーであれば特に限定されないが、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピルなどに代表されるアクリル酸エステル類;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−ヘキシル、メタクリル酸シクロヘキシル、メタクリル酸ラウリル、メタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸ジエチルアミノエチルなどに代表されるメタクリル酸エステル類;アクリル酸、メタクリル酸、マレイン酸、イタコン酸、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、スチレン、ビニルトルエン、酢酸ビニル、塩化ビニル、塩化ビニリデン、臭化ビニリデン、フッ化ビニル、フッ化ビニリデンなどが挙げられる。

【0020】

アクリロニトリル系ポリマーの重量平均分子量は、特に限定されないが、5万〜100万が好ましい。重量平均分子量が5万以上であることで、紡糸性が向上すると同時に、繊維の糸質が良好になる傾向にある。重量平均分子量が100万以下であることで、紡糸原液の最適粘度を与えるポリマー濃度が高くなり、生産性が向上する傾向にある。

【0021】

易割繊性海島複合繊維に用いられるポリマーのうち、炭素化処理する工程における残存質量が20質量%以上であるものとして、上述するアクリル系ポリマーを用いた場合、他のポリマーとしては、そのアクリロニトリル系ポリマーと共通の溶剤に溶解し、紡糸原液とした場合に安定に存在することが必要である。すなわち、紡糸原液においては、2種のポリマーの、非相溶性の度合いが大きい場合、繊維が不均質となるとともに、紡糸時における糸切れの原因となるため、繊維への賦形はできない場合がある。したがって、他のポリマーは、アクリロニトリル系ポリマーと共通の溶剤に溶解した場合に、アクリロニトリル系ポリマーに対して非相溶であるが、紡糸の際に海島構造を形成できる程度の混和性が必要である。また、湿式紡糸する場合、凝固槽、及び洗浄槽において他のポリマーが水に溶解すると、脱落が起こり製造上問題であるため、他のポリマーは水に難溶性であることが必要である。

【0022】

これらの要求を満足する他のポリマーとしては、例えば、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリビニルピロリドン、酢酸セルロース、アクリル樹脂、メタクリル樹脂、フェノール樹脂などが挙げられるが、酢酸セルロース、アクリル樹脂及びメタクリル樹脂は、前述要件のバランスの点で、好ましく用いることができる。他のポリマーは、1種でもよく、2種以上でもよい。

【0023】

フィブリル状炭素前駆体繊維(b´)として用いる易割繊性海島複合繊維は、通常の湿式紡糸法で製造することができる。炭素化処理する工程における残存質量が20質量%以上であるものとしてアクリロニトリル系ポリマーを用いた場合、他のポリマーとを混合した後、溶剤に溶解して、易割繊性海島複合繊維の紡糸原液とする。又は、アクリロニトリル系ポリマーを溶剤に溶解して得られる紡糸原液と、他のポリマーを溶剤に溶解して得られる紡糸原液とを、スタティックミキサー等で混合し、易割繊性海島複合繊維の紡糸原液としてもよい。溶剤としては、ジメチルアミド、ジメチルホルムアミド、ジメチルスルフォキシドなどの有機溶剤を用いることができる。これらの紡糸原液を、ノズルより紡糸し、湿熱延伸、洗浄、乾燥及び乾熱延伸を施こすことで、易割繊性海島複合繊維を得ることができる。

【0024】

フィブリル状炭素繊維前駆体短繊維(b´)の断面形状は、特に限定されない。分散性、炭素化時の収縮による破断を抑制するため、フィブリル状炭素前駆体繊維(b´)の繊度は、1〜10dtexであることが好ましい。フィブリル状炭素前駆体繊維(b´)の平均繊維長は、分散性の観点から、1〜20mmが好ましい。

【0025】

フィブリル状炭素前駆体繊維(b´)は、機械的外力により相分離界面の剥離により叩解して、その少なくとも一部分が割繊し、フィブリル化する。叩解方法は、特に限定されないが、例えば、リファイナーやパルパー、ビーター、又は加圧水流の噴射(ウオータージェットパンチング)によりフィブリル化することが可能である。

【0026】

・分散

分散とは、炭素短繊維(A)が短絡や折損をしないように2次元平面内において分散している状態である。また、この2次元平面内での炭素短繊維(A)の配向方向は、実質的にランダムであっても良く、特定方向への配向性が高くなっていても良い。

【0027】

炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b’)は、炭素短繊維(A)との混合比、200℃以上300℃以下での酸化処理の有無によって、最終的に得られる多孔質電極基材中に3次元網目状炭素繊維(B)及び網目状炭素繊維(C)として残る割合が異なる。

【0028】

分散の方法としては、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b’)を予め所定の繊維濃度となるよう水アルコールなどの溶解しない媒体に分散し、ミキサー等で離解(叩解)した後、所定の質量比となるよう各スラリーを混合する。媒体としては、生産性の観点から、水が好ましい。

【0029】

ここで、フィブリル状炭素前駆体繊維(b’)のフィブリル状態は、機械的外力により相分離界面の剥離により叩解する際の、叩解方法、叩解時間に依存して変化する。フィブリル化の度合いを評価する方法として、濾水度評価(JIS P−8121(パルプ濾水度試験法:カナダ標準型))を用いることができる。叩解によってフィブリル化する炭素繊維前駆体短繊維(b´)の濾水度は特に限定されないが、濾水度が小さくなるにつれ、3次元網目状炭素繊維(B)が形成されやすくなり、十分な叩解を実施せず、濾水度が大きいままの叩解によってフィブリル化するフィブリル状炭素前駆体繊維(b´)を用いた場合は、3次元網目状炭素繊維(B)と、多孔質繊維とが混在した状態となる。

【0030】

2次元平面に分散するには、前記混合液を抄造する。抄造の方法としては、乾式法及び湿式法のいずれの方法でも良い。炭素短繊維(A)が単繊維に開繊するのを助け、開繊した単繊維が再収束することを防止し、さらに炭素短繊維(A)と炭素繊維前駆体短繊維(b)とが絡み合ってシート強度を向上させ実質的にバインダーフリーとするためにも、フィブリル状炭素前駆体繊維(b´)を使用して、湿式法によって製造することが好ましい。

【0031】

<第二の工程>

第二の工程では、組成の異なる前駆体シートを積層し、交絡処理して1枚の前駆体シートを製造する。交絡処理によって、前駆体シートの炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)は、3次元に交絡した状態として存在する。

【0032】

ここで「組成の異なる」とは、シート中に混在している炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)の質量比が異なることをいう。本工程では、このような組成の異なる混合物をシート状とし、それらを積層状態とした後に交絡処理を行う(以下、「積層一体化」と称す場合がある)。積層に際しては、前記工程にて前駆体シートX−1と、炭素短繊維比率の異なる前駆体シートX−2を製造し、交絡処理により前駆体シートX−1上にX−2を積層一体化する。

【0033】

・積層一体化

積層一体化方法としては、前駆体シートX−1と前駆体シートX−2をそれぞれ別に製造した後、重ね合わせた後に交絡処理を施す方法、前駆体シートX−1を製造した後、そのシート上に前駆体シートX−2を直接製造し、次いで交絡処理を施す方法などが挙げられる。

前駆体シートX−1と前駆体シートX−2との間の接合が容易であり、さらにシート間の接合力が強いという点で、前駆体シートX−1の上に前駆体シートX−2を製造した後に交絡処理する方法が好ましい。より具体的には、あらかじめ製造した前駆体シートX−1上に、質量比率の異なる炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を液体の媒体中に分散させたスラリーを直接供給し、組成の異なる前駆体シートを2枚積層し、次いで交絡処理を施すことで3次元交絡構造を持つ前駆体シートX−3を得ることができる。

【0034】

このとき、前駆体シートX−1及びX−2を複数積層して厚みの異なる前駆体シートX−3得ること、また、前駆体シートX−2上にX−1及びX−2とは炭素短繊維の質量比率の異なる前駆体シートX−4を積層して3層構造を有する前駆体シートX−3を得ることもできる。

【0035】

生産性の観点から2枚の前駆体シートを積層一体化して製造する方法が好ましい。また、前駆体シートX−1及びX−2の目付が等しくなるように製造することで、品質が安定するだけでなく、厚み方向における炭素短繊維比率の傾斜をつけることができる。

【0036】

・交絡処理

交絡処理は、3次元交絡交構造が形成さればよく、例えば、ニードルパンチング法などの機械交絡法、ウォータージェットパンチング法などの高圧液体噴射法、スチームジェットパンチング法などの高圧気体噴射法、或いはこれらの組み合わせによる方法を用いることができる。交絡工程での炭素短繊維(A)の破断を抑制でき、かつ十分な交絡性が得られるという点から、高圧液体噴射処理法が好ましい。

【0037】

高圧液体噴射処理法は、実質的に表面平滑な支持部材上に前駆体シートを載せ、1MPaの圧力で噴射される液体柱状流、液体扇形流、液体スリット流等を作用させることによって、前駆体シート中の炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を交絡させる処理方法である。ここで、実質的に表面平滑な支持部材とは、支持部材の模様が得られる3次元交絡構造を持つ構造体に形成されることなく、かつ噴射された液体が速やかに除かれるようなものであればどのようなものでも用いることができる。その具体例としては30〜200メッシュの金網又はプラスチックネット或いはロール等を挙げることができる。

【0038】

実質的に表面平滑な支持部材上で、前駆体シートX−1及びX−2を連続的に製造した後、高圧液体噴射処理によって3次元交絡構造持つ前駆体シートX−3を連続的に製造することが、生産性の観点から好ましい。

【0039】

高圧液体噴射処理に用いる液体としては、前駆体シートX−1及びX−2を構成する繊維を溶解する溶剤以外なら何でもよいが、通常は水或いは温水を用いることが好ましい。高圧液体噴射ノズル中のそれぞれの噴射ノズルの孔径は、柱状流の場合、0.06〜1.0mmの範囲が好ましく、0.1〜0.3mmの範囲がより好ましい。ノズル噴射孔と積層体の間の距離は、0.5〜5cm程度の範囲が好ましい。液体の圧力は、1MPa以上が好ましく、1.5MPa以上がより好ましい。交絡処理は、1列でもよく複数列で行ってもよい。複数列で行う場合、1列目よりも2列目以降の高圧液体噴射処理の圧力を高めることが有効である。

【0040】

前駆体シートの高圧液体噴射による交絡処理は、複数回繰り返してもよい。即ち、前駆体シートX−1の高圧液体噴射処理を行った後、更に前駆体シートX−1及び/又はX−2を積層し、高圧液体噴射処理を行ってもよいし、出来つつある3次元交絡構造前駆体シートを裏返し、反対側から、高圧液体噴射処理を行ってもよい。また、これらの操作を繰り返してもよい。製造コストを低減し、かつ前駆体シートの片面における毛羽立ちを抑制するだけでなく、高圧液体噴射処理によって生じる空孔サイズ分布を厚み方向に傾斜して生じさせる観点から、前駆体シートの片面のみから高圧液体噴射による交絡処理を行うことが好ましい。

【0041】

3次元交絡構造前駆体シートを連続的に製造する場合、1列又は複数列のノズル孔を備える高圧液体噴射ノズルをシートの幅方向に振動させことにより、シート化方向にシートの疎密構造の形成に由来する筋状の軌跡パターンを抑制することができる。シート化方向の筋状の軌跡パターンを抑制することにより、シート幅方向の機械的強度を発現することができる。また1列又は複数列のノズル孔を備える高圧液体噴射ノズルを複数本使用する場合、高圧液体噴射ノズルをシートの幅方向に振動させる振動数、またその位相差を制御することにより3次元交絡構造前駆体シートに現れる周期的な模様を抑制することもできる。

【0042】

<第三の工程>

第三の工程では、前駆体シートを1000℃以上で炭素化し、多孔質電極基材を得る。本工程により、炭素短繊維(A)は、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)で接合される。接合状態は、接合部において屈曲状又は湾曲状となっている。また、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を炭素化される。この工程を経て、前駆体シートは、3次元網目状炭素繊維からなる多孔質電極基材となり、機械的強度及び導電性を高めることができる。

【0043】

炭素化処理は、多孔質電極基材の導電性を高めるために、不活性ガス中で行うことが好ましい。炭素化処理は、通常1000℃以上の温度で行なわれる。炭素化処理温度範囲は、1000〜3000℃が好ましく、1000〜2200℃がより好ましい。炭素化処理時間は、例えば10分間〜1時間程度である。また、炭素化処理の前に、300〜800℃の程度の不活性雰囲気での焼成による前処理を行うことができる。

【0044】

連続的に製造された3次元交絡構造前駆体シートを炭素化処理する場合は、製造コスト低減化の観点から、前駆体シートの全長にわたって連続で炭素化処理を行うことが好ましい。多孔質電極基材が長尺であればハンドリング性が高く、多孔質電極基材の生産性が高くなり、かつその後の膜−電極接合体(MEA)の製造も連続で行うことができるので、燃料電池の製造コストを低減できる。また、多孔質電極基材や燃料電池の生産性及び製造コスト低減化の観点から、製造された多孔質電極基材を連続的に巻き取ることが好ましい。

【0045】

・加熱加圧処理

ここで、炭素化処理の前に、交絡処理した後の前駆体シートX−3を200℃未満の温度で加熱加圧処理して前駆体シートYとし、炭素化処理することが好ましい。これにより前駆体シートX−3中の炭素短繊維(A)を炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)で融着させ、かつ多孔質電極基材の厚みムラを低減させ、さらに、交絡処理によるシート片側表面近傍における各繊維の毛羽立ちを抑制できる。

【0046】

加熱加圧処理は、前駆体シートを均等に加熱加圧処理できる技術であれば、いかなる技術も適用できる。例えば、前駆体シートの両面に平滑な剛板を当てて熱プレスする方法、連続ロールプレス装置や、連続ベルトプレス装置を用いる方法が挙げられる。

【0047】

連続的に製造された前駆体シートを加熱加圧処理する場合には、連続ロールプレス装置や、連続ベルトプレス装置を用いる方法が好ましい。これによって、炭素化処理を連続で行うことができる。連続ベルトプレス装置におけるプレス方法としては、ロールプレスによりベルトに線圧で圧力を加える方法、液圧ヘッドプレスにより面圧でプレスする方法などが挙げられる。後者の方がより平滑な多孔質電極基材が得られるという点で好ましい。

【0048】

加熱加圧処理における加熱温度は、前駆体シートの表面を効果的に平滑にするために、200℃未満が好ましく、120〜190℃がより好ましい。

【0049】

処理圧力は特に限定されないが、前駆体シートX−3中における炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)の含有比率が多い場合は、処理圧が低くても容易に前駆体シートYの表面を平滑にすることができる。このとき必要以上にプレス圧を高くすると、加熱加圧処理時に炭素短繊維(A)が破壊されるという問題や、多孔質電極基材の組織が緻密になりすぎるという問題等が生じる可能性がある。処理圧力は、20kPa〜10MPa程度が好ましい。

【0050】

加熱加圧処理の時間は、例えば30秒〜10分とすることができる。前駆体シートX−3を2枚の剛板に挟んで又は連続ロールプレス装置や連続ベルトプレス装置で加熱加圧処理する時は、剛板又はロールやベルトに炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)などが付着しないように、あらかじめ剥離剤を塗っておくことや、前駆体シートと剛板又はロールやベルトとの間に離型紙を挟むことが好ましい。

【0051】

・酸化処理

さらに前記加熱加圧処理によって得られた前駆体シートYは、200℃以上300℃未満の温度で酸化処理して前駆体シートZとし、炭素化することが好ましい。これにより炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)による炭素短繊維(A)の融着を良好に行い、かつ、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)の炭素化率を向上させることができる。酸化処理は、240〜270℃で行うことがより好ましい。

【0052】

加熱多孔板を用いた加圧直接加熱による連続酸化処理、又は加熱ロール等を用いた間欠的な加圧直接加熱による連続酸化処理が、低コストかつ、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)を融着させることができるという点で好ましい。

【0053】

酸化処理の時間は、例えば1分間〜2時間とすることができる。連続的に製造された前駆体シートを酸化処理する場合は、前駆体シートの全長にわたって連続で行うことが好ましい。これによって、炭素化処理を連続で行うことができ、多孔質電極基材、膜−電極接合体及び燃料電池の生産性を向上させ製造コストを低減することができる。

【0054】

<多孔質電極基材>

本発明により得られる多孔質電極基材は、2次元平面内に分散された炭素短繊維(A)同士が、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)で屈曲状又は湾曲状となった状態で接合され、さらに炭素化されることにより3次元網目状炭素繊維を含む多孔質電極基材となっている。多孔質電極基材は、シート状、渦巻き状等の形状をとることができる。シート状にした場合、多孔質電極基材の目付けは15〜100g/m2程度が好ましく、空隙率は

50〜90%程度が好ましく、厚みは50〜300μm程度が好ましい。多孔質電極基材のガス透気度は、500〜30000ml/hr/cm2/mmAqであることが好ましい。また、多孔質電極基材の貫通方向抵抗厚さ方向の電気抵抗(貫通方向抵抗)は、50mΩ・cm2以下であることが好ましい。

【0055】

炭素短繊維(A)は、多孔質電極基材中において直線状を保って存在している。また、多孔質電極基材中において、炭素短繊維(A)同士は直接結合しておらず、3次元網目状炭素繊維によって接合されている。

多孔質電極基材における3次元網目状炭素繊維(B)の含有率は、10〜90質量%が好ましい。多孔質電極基材の機械的強度を十分なものに保つため、3次元網目状炭素繊維(B)の含有率は、20〜80質量%がより好ましい。

【0056】

上記の多孔質電極基材は、水銀圧入法によって測定された細孔径分布のピークにおける半値幅が8〜20μmの範囲にある。

【0057】

<膜−電極接合体(MEA)、固体高分子型燃料電池>

本発明の多孔質電極基材は、膜−電極接合体に好適に用いることができる。また本発明の多孔質電極基材を用いた膜−電極接合体は、固体高分子型燃料電池に好適に用いることができる。

【実施例】

【0058】

以下、本発明を実施例により、さらに具体的に説明する。実施例中の各物性値等は以下の方法で測定した。

【0059】

(1)ガス透気度

JIS P−8117に準拠し、ガーレーデンソメーターを使用して200mLの空気が透過するのにかかった時間を測定し、ガス透気度(ml/hr/cm2/mmAq)を算出した。

【0060】

(2)厚み

多孔質電極基材の厚みは、厚み測定装置ダイヤルシックネスゲージ((株)ミツトヨ製、商品名:7321)を使用して測定した。測定子の大きさは直径10mmで、測定圧力は1.5kPaとした。

【0061】

(3)貫通方向抵抗

多孔質電極基材の厚さ方向の電気抵抗(貫通方向抵抗)は、金メッキした銅板に多孔質電極基材を挟み、銅板の上下から1MPaで加圧し、10mA/cm2の電流密度で電流を流したときの抵抗値を測定し、次式より求めた。

貫通方向抵抗(mΩ・cm2)=測定抵抗値(mΩ)×試料面積(cm2)

(4)発電性能及び電池内部の接触抵抗

両面に触媒担持カーボン(触媒:Pt、触媒担持量:50質量%)からなる触媒層(触媒層面積:25cm2、Pt付着量:0.3mg/cm2)を形成したパーフルオロスルホン酸系の高分子電解質膜(膜厚:30μm)を、多孔質電極基材の高圧液体噴射処理を施していない面側を高分子電解質膜と接する面ように2組の多孔質電極基材で挟持し、これらを接合して得たMEAを蛇腹状のガス流路を有する2枚のカーボンセパレーターによって挟み、固体高分子型燃料電池(単セル)を形成し、温度を80℃としたこの単セルに水素ガスと空気を80℃のバブラーを介して供給して発電させた。起電力―電流密度曲線を記録し、電流密度0.8A/cm2で発電時に取り出される起電力及び抵抗値を評価した。

【0062】

(5)細孔径分布測定

細孔径分布は公知の水銀圧入法により、細孔容積と細孔半径の細孔分布を求め、そのピークにおける最大値の半分の値をとる細孔径の範囲を半値幅とした。なお、水銀ポロシメーターはQuantachrome社製 Pore Master−60を用いた。

【0063】

<実施例1>

炭素短繊維(A)として、平均繊維径が7μm、平均繊維長が3mmのPAN系炭素繊維を用意した。また、炭素繊維前駆体短繊維(b)として、平均繊維径が4μm、平均繊維長が3mmのアクリル短繊維(三菱レイヨン(株)製、商品名:D122)、フィブリル状炭素前駆体繊維(b´)として、叩解によってフィブリル化するアクリル系ポリマーとジアセテート(酢酸セルロース)とからなる易割繊性アクリル系海島複合短繊維(三菱レイヨン(株)製、商品名:ボンネルM.V.P.−C651、平均繊維長:3mm)を用意した。

【0064】

以下の(1)〜(7)操作によって前駆体シート及び3次元交絡構造を持つ前駆体シートを2層以上積層一体化した前駆体シートを連続的に製造した。

(1)炭素短繊維(A)の離解

炭素短繊維(A)を、繊維濃度が1%(10g/L)になるように水中へ分散して、ミキサーを通して離解処理し、離解スラリー繊維(SA)とした。

(2)炭素繊維前駆体短繊維(b)の離解

炭素繊維前駆体短繊維(b)を、繊維濃度が1%(10g/L)になるように水中へ分散して、ミキサーを通して離解処理し、離解スラリー繊維(Sb)とした。

(3)フィブリル状炭素前駆体繊維(b´)の離解

前記易割繊性アクリル系海島複合短繊維を、繊維濃度が1%(10g/L)になるように水中へ分散させミキサーを通して叩解・離解処理し、離解スラリー繊維(Sb´)とした。

(4)前駆体シートX−1の製造

炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維(b´)とが、質量比70:10:20で、かつスラリー中の繊維の濃度が、1.44g/Lとなるように離解スラリー繊維(SA)、離解スラリー繊維(Sb)、離解スラリー繊維(Sb´)、希釈水を計量し、標準角型シートマシン(熊谷理機工業(株)製、商品名:No.2555)を用いて、JIS P−8209に準拠して手動により二次元平面内(縦250mm、横250mm)において分散させ、乾燥させることで、目付けが30g/m2の前駆体シートX−1を得た。なお、前駆体シートにおける炭素短繊維(A)及び炭素繊維前駆体短繊維(b)、フィブリル状炭素繊維前駆体短繊維(b´)の分散状態は、良好であった。

(5)前駆体シートX−2の製造

前記(4)記載の炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状

炭素前駆体繊維(b´)とが、質量比30:50:20となるように調製した以外は同様

にして目標目付30g/m2の前駆体シートX−2を得た。

(6)3次元交絡構造を持つ前駆体シートX−3の製造

ネット駆動部及び幅60cm×長さ585cmのプラスチックネット製平織メッシュをベルト状につなぎあわせて連続的に回転させるネットよりなるシート状物搬送装置、スラリー供給部幅が48cm、ネット下部に配置した減圧脱水装置からなる処理装置を用いた。

処理装置の下流に下記の3本のウォータージェットノズルを備えた加圧水流噴射処理装置を配置した。

【0065】

ノズル1:孔径φ0.15mm×501孔、幅方向孔間ピッチ1mm(1001孔/幅1m)、1列配置、ノズル有効幅500mm

ノズル2:孔径φ0.15mm×501孔、幅方向孔間ピッチ1mm(1001孔/幅1m)、1列配置、ノズル有効幅500mm

ノズル3:孔径φ0.15mm×1002孔、幅方向孔間ピッチ1.5mm、3列配置、列間ピッチ5mm、ノズル有効幅500mm

前記前駆体シートX−1をシート状搬送装置の上に配置し、その上に加圧水流噴射処理を直接受ける面として前駆体シートX−2を重ね合わせて配置した。加圧水流噴射圧力を1MPaノズル1、圧力2MPa(ノズル2)、圧力1MPa(ノズル3)として、前駆体シートをノズル1、ノズル2、ノズル3の順で通過させて交絡処理を加え3次元交絡構造を持つ積層一体化した前駆体シートX−3を得た。

(7)乾燥処理

前記3次元交絡構造を持つ積層一体化させた前駆体シートX−3を、ピンテンター試験機(辻井染機工業(株)製PT−2A−400)により150℃で3分間、乾燥させて3次元交絡構造を持つ積層一体化させた前駆体シートを得た。この3次元交絡構造を持つ積層一体化させた前駆体シート中での炭素短繊維(A)、炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維(b´)の分散状態は良好でさらに、繊維の絡み合いも良好であり、剥離を生じることがなく、ハンドリング性は良好であった。

(8)加圧加熱処理

次に、この前駆体シートの両面を、シリコーン系離型剤をコートした紙で挟んだ後、バッチプレス装置にて180℃、3MPaの条件下で3分間加圧加熱処理した。

(9)炭素化処理

その後、この前駆体シートをバッチ炭素化炉にて、窒素ガス雰囲気中、2000℃の条件下で1時間炭素化処理して多孔質電極基材を得た。

【0066】

この多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。多孔質電極基材の表層部分の走査型電子顕微鏡写真を図1に示した。3次元構造体中に分散された炭素短繊維(A)同士が、3次元網目状炭素繊維(B)によって接合されていることが確認できた。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、また電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0067】

<実施例2>

実施例1記載の前駆体シートX−1及び前駆体シートX−2の積層順序を入れ替え、前駆体シートX−2の上に加圧水流噴射処理を直接受ける面として前駆体シートX−1を配し、加圧水流噴射装置を用いて、交絡処理を行い積層一体化した前駆体シートを得たこと以外は実施例1と同様にして多孔質電極基材を得た。多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、また電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0068】

<実施例3>

炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維

(b´)とが、質量比60:20:20となる前駆体シートX−4及び、炭素短繊維(A)と炭素繊維前駆体短繊維(b)及びフィブリル状炭素前駆体繊維(b´)とが、質量比40:40:20となる前駆体シートX−5を作製し、前駆体シートX−4の上に加圧水流噴射処理を直接受ける面として前駆体シートX−5を配し、加圧水流噴射装置を用いて、交絡処理を行い積層一体化した前駆体シートを得たこと以外は実施例1と同様の処理を施して多孔質電極基材を得た。多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、また電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0069】

<実施例4>

前記記載の前駆体シートX−4及び前駆体シートX−5の積層順序を入れ替え、前駆体シートX−4の上に加圧水流噴射処理を直接受ける面として前駆体シートX−3を配し、加圧水流噴射装置を用いて、交絡処理を行い積層一体化した前駆体シートを得たこと以外は実施例1と同様の処理を施して多孔質電極基材を得た。多孔質電極基材のガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。また固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、良好な発電性能を示し、電池内部の接触抵抗も小さな値を示した。発電試験後においても多孔質電極基材は剥離していなかった。水銀圧入法により細孔径分布を測定したところ、一山のピークが得られた。ピークにおける半値幅を算出した。評価結果を表1に示す。

【0070】

<比較例1>

特許文献1(特開2009−234851号)を参考にして、炭素短繊維(A)をミキサーにより解繊し、十分に分散したところにバインダーであるポリビニルアルコール(PVA)の短繊維(クラレ株式会社製VBP105−1 カット長3mm)の10質量%溶液を均一に分散させ、標準角型シートマシン(熊谷理機工業(株)製、商品名:No.2555)を用いて、JIS P−8209法に準拠して手動により二次元平面内(縦250mm、横250mm)において分散させ、乾燥させることで、炭素短繊維(A)の目付けが12g/m2及び20g/m2の前駆体シートを得た。ポリビニルアルコールの付着量はシートに対して20重量%であった。

【0071】

次に、フェノール樹脂(フェノライトJ−325・大日本インキ化学(株)製)の10質量%及び20質量%メタノール溶液を用意した。前記の炭素短繊維(A)の目付が12g/m2及び20g/m2の前駆体シートに、炭素短繊維(A)とフェノール樹脂がそれぞれ質量比100:117及び、100:200になるように、前記分散液に含浸し、90℃の温度で3分間乾燥することにより低樹脂比率(炭素短繊維(A)の目付が12g/m2 、炭素短繊維(A):フェノール樹脂が質量比100:117)及び高樹脂比率(炭素短繊維(A)の目付が20g/m2、炭素短繊維(A):フェノール樹脂が質量比100:200)の樹脂含浸前駆体シートを得た。

【0072】

前記高樹脂比率の樹脂含浸前駆体シートを、バッチプレス機を用い、下熱板上にスペーサーを配置して、熱板温度170℃、面圧0.1MPaで、プレスの開閉を繰り返しながら上下から離型紙で挟み込んだ前記高樹脂比率の樹脂含浸前駆体シートを間欠的にのべ6分間加熱加圧されるよう圧縮処理した。離型紙の厚さを除いた、前記高樹脂比率の樹脂含浸前駆体シートを成形するために設けられた実質的なクリアランスは0.23mmであった。

【0073】

次に、圧縮工程の第2段階について説明する。第1段階で加熱加圧処理した樹脂含浸前駆体シートの上に前記低樹脂比率の樹脂含浸前駆体シートを積層したものを、上下から離型紙で挟み込んだ状態で間欠的に熱板温度170℃、面圧0.8MPaでプレスの開閉を繰り返しながら、同じ箇所がのべ6分間加熱加圧されるよう圧縮処理を行った。

【0074】

さらに、実施例1と同様に炭素化処理を行い、多孔質電極基材を得た。多孔質電極基材はガス透気度、厚み、貫通方向抵抗はそれぞれ良好であった。固体高分子型燃料電池の正極及び負極に多孔質電極基材を組み込んで発電性能を評価したところ、電池内部の接触抵抗は大きな値を示した。また発電試験後の多孔質電極には樹脂の結着不足による剥離が生じた。評価結果をまとめて表1に示した。

【0075】

【表1】

【特許請求の範囲】

【請求項1】

以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

【請求項2】

前記工程(2)と(3)の間で前駆体シートを、加熱加圧処理する工程(4)を含む、請求項1記載の製造方法。

【請求項3】

前記工程(4)と工程(3)の間で、加熱加圧処理した前記前駆体シートを200℃以上300℃未満の温度で酸化処理する工程(5)を含む、請求項2記載の製造方法。

【請求項4】

炭素短繊維(A)の質量比率が20〜80%である、請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

積層する前駆体シートの炭素短繊維の質量比率の差が20〜40質量%である、請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)が、アクリル系繊維である、請求項1〜5のいずれか1項に記載の製造方法。

【請求項7】

水銀圧入法によって測定された細孔径分布のピークにおける半値幅が8〜20μmの範囲にある多孔質電極基材。

【請求項1】

以下の(1)〜(3)の工程を含む、多孔質電極基材の製造方法。

(1)炭素短繊維(A)と、炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)とを分散して前駆体シートを製造する工程。

(2)組成の異なる前駆体シートを2枚以上積層し、交絡処理して積層した前駆体シートを製造する工程。

(3)積層した前駆体シートを1000℃以上で炭素化する工程。

【請求項2】

前記工程(2)と(3)の間で前駆体シートを、加熱加圧処理する工程(4)を含む、請求項1記載の製造方法。

【請求項3】

前記工程(4)と工程(3)の間で、加熱加圧処理した前記前駆体シートを200℃以上300℃未満の温度で酸化処理する工程(5)を含む、請求項2記載の製造方法。

【請求項4】

炭素短繊維(A)の質量比率が20〜80%である、請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

積層する前駆体シートの炭素短繊維の質量比率の差が20〜40質量%である、請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

炭素繊維前駆体短繊維(b)及び/又はフィブリル状炭素前駆体繊維(b´)が、アクリル系繊維である、請求項1〜5のいずれか1項に記載の製造方法。

【請求項7】

水銀圧入法によって測定された細孔径分布のピークにおける半値幅が8〜20μmの範囲にある多孔質電極基材。

【図1】

【公開番号】特開2012−99363(P2012−99363A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−246696(P2010−246696)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]