多孔質静圧気体軸受用の軸受素材及びこれを用いた多孔質静圧気体軸受

【課題】多孔質焼結金属層とステンレス鋼からなる裏金との間に剥離等を生じることなく強固な接合一体化を行わしめることができると共に多孔質焼結金属層の気孔率を高めて当該多孔質焼結金属層を流通する圧縮気体による浮上量を高めることができる多孔質静圧気体軸受用の軸受素材及びこれを用いた多孔質静圧気体軸受を提供すること。

【解決手段】ステンレス鋼からなる裏金2と、この裏金2の一方の面に接合層3を介して一体にされた多孔質焼結金属層4とを具備しており、多孔質焼結金属層4の粒界に無機物質粒子が分散含有されており、無機物質粒子を含有する多孔質焼結金属層4は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅からなる軸受素材。

【解決手段】ステンレス鋼からなる裏金2と、この裏金2の一方の面に接合層3を介して一体にされた多孔質焼結金属層4とを具備しており、多孔質焼結金属層4の粒界に無機物質粒子が分散含有されており、無機物質粒子を含有する多孔質焼結金属層4は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅からなる軸受素材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質焼結金属層を具備した静圧気体軸受用の軸受素材及びこの軸受素材を用いた多孔質静圧気体軸受に関する。

【背景技術】

【0002】

多孔質静圧気体軸受は、すぐれた高速安定性と高い負荷容量をもつものとして、従来から注目されており、種々研究もされているが実用化に際してはいくつかの克服すべき問題がある。

【0003】

多孔質静圧気体軸受には、圧縮気体の供給手段を施した裏金に多孔質焼結金属体を組み付けてなる軸受素材が多く用いられ、この軸受素材における多孔質焼結金属体の形成材料としては、青銅、アルミニウム合金、ステンレス鋼を主体としたもの、特に青銅を主体としたものが多く用いられている。

【0004】

ところで、多孔質静圧気体軸受に用いる軸受素材には充分な通気性と10−3mmオーダーの表面粗さとが要求されるが、上記の軸受素材を静圧気体軸受に用いるには、多孔質焼結金属体それ自体は一応好ましい通気性を有するが、多孔質焼結金属体の寸法精度や表面粗さが充分でないので、多くの場合には、その表面に機械加工が施される。

【0005】

この機械加工は、主として旋盤及びフライス加工や研削により行われるが、この旋盤及びフライス加工や研削により多孔質焼結金属体の表面に目詰まりを惹起させ、その通気性(絞り特性)に大きく影響を与えることになる。とくに、研削においては、多孔質焼結金属体の表面に塑性流動を惹起させ、カエリやバリを生じさせる。

【0006】

また、多孔質焼結金属体は、上記のように、圧縮気体の供給手段を施した裏金に組み付けられ、例えば多孔質静圧ラジアル気体軸受の場合では、この組み付けに際しては、円筒状の裏金に円筒状の多孔質焼結金属体を圧入嵌着する手段が採られる。

【0007】

単なる滑り軸受の場合は、このような圧入嵌着手段を採ることでもそれ程問題を生じないが、多孔質静圧気体軸受においては、一見密に圧入嵌着されている両者の接触部に微細な隙間が存在するために、多孔質焼結金属体内の圧縮気体の本来の流通よりも、この隙間からの気体の漏洩が大きくなる場合がある。この隙間からの気体の漏洩は、当然、多孔質静圧気体軸受としての負荷容量の減少など性能の低下を来すことになるので極力これを防止することが好ましい。

【0008】

これに対処するために、締代を大きくして大きな圧入力で嵌着すれば、この部分の隙間はほぼ完全に無くすことができるが、逆に、裏金によって極めて大きな絞りを受ける多孔質焼結金属体の外表面側で焼結金属の塑性流動が生じる虞があり、したがって、裏金に嵌着後、圧縮気体の流通が多孔質焼結金属体の嵌着面側で大きく阻害されるという問題が生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−158511号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記問題に鑑み、本出願人は特願平9−342242号(特開平11−158511号)に記載のような技術(以下「先行技術」という)を提案し、上記問題を解決した。すなわち、先行技術は、裏金と、この裏金の少なくとも一方の面に接合された多孔質焼結金属層とを具備しており、多孔質焼結金属層の粒界には無機物質粒子が含有されている多孔質静圧気体軸受用の軸受素材に関するものである。そして、先行技術には、無機物質粒子に加えて、具体例として、重量比で錫4〜10%、ニッケル10〜40%、燐0.5〜4%、黒鉛3〜10%及び残部銅からなる多孔質焼結金属層が開示されている。

【0011】

この先行技術に開示された軸受素材は、(1)多孔質焼結金属層の粒界には黒鉛等の無機物質粒子が含有されているので、機械加工を施してもその表面の目詰まりが抑制されて理想的な絞り構造となること、(2)多孔質焼結金属層が裏金に接合一体化されているので、この接合部からの圧縮気体の漏洩もなく、給気圧による焼結層の変形を極めて小さくすることができる、という効果を奏するものである。

【0012】

この先行技術に開示された軸受素材の多孔質焼結金属層は、成分中のニッケル(Ni)及び燐(P)が焼結過程において液相のNi3Pを発生し、焼結温度の上昇とともに次第に活発となる固相−液相間での相互拡散でもって焼結層の合金化が行われ、また裏金(鋼材)への液相のNi3Pの良好なぬれ性でもって多孔質焼結金属層と裏金との接合一体化が行われて作製されるものである。

【0013】

しかしながら、裏金として耐腐食性、特に耐錆性に優れたステンレス鋼を使用した場合には、該裏金と多孔質焼結金属層との接合一体化にあたり、いくつかの問題点が提起された。すなわち、(1)ステンレス鋼からなる裏金の少なくとも一方の面に多孔質焼結金属層を焼結時に接合する場合には、裏金の表面、換言すれば裏金と多孔質焼結金属層との接合界面に酸化クロム(Cr2O3)等のクロム酸化物が生成され、接合界面にクロム酸化物が介在することにより多孔質焼結金属層の裏金表面への接合一体化が阻害されること、(2)焼結時において液相のNi3Pの発生量が多いと斯かる液相のNi3Pが焼結中に流れ出し、多孔質焼結金属層を裏金の表面に接合するに必要なNi3Pの液相量が減少して該多孔質焼結金属層と裏金との接合力が弱められ、焼結後の冷却(放冷)時の温度の下降に伴う多孔質焼結金属層と裏金との間の接合面での該多孔質焼結金属層の収縮によって当該接合面で剥離を生じること、などの問題である。とくに上記(2)の問題は、多孔質静圧気体軸受においては、当該接合面からの圧縮気体の漏洩等の欠点を惹起することになる。

【0014】

本発明者は上記問題に鑑み鋭意研究を重ねた結果、上記(1)の問題点に対しては、ステンレス鋼からなる裏金の表面にメッキ層を施し、斯かるメッキ層からなる接合層を裏金と多孔質焼結金属層との間に介在させることにより、裏金と多孔質焼結金属層との接合界面にクロム酸化物の生成を防止し、ステンレス鋼からなる裏金の表面に接合層を介して多孔質焼結金属層を接合一体化させることができることを見出し、また上記(2)の問題点に対しては、液相のNi3Pの発生量を少なくすることにより焼結後の冷却時の多孔質焼結金属層の収縮量を少なくし、多孔質焼結金属層と裏金との間の接合面で剥離を生じることなく接合一体化させ得るとともに多孔質焼結金属層の気孔率を高めることができ、当該多孔質焼結金属層を流通する圧縮気体による浮上量を高めることを見出した。

【0015】

本発明は上記知見に基づきなされたものであり、その目的とするところは、多孔質焼結金属層とステンレス鋼からなる裏金との間に剥離等を生じることなく強固な接合一体化を行わしめることができると共に多孔質焼結金属層の気孔率を高めて当該多孔質焼結金属層を流通する圧縮気体による浮上量を高めることができる多孔質静圧気体軸受用の軸受素材及びこれを用いた多孔質静圧気体軸受を提供することにある。

【0016】

また斯かる多孔質静圧気体軸受用の軸受素材において、その裏金には多孔質焼結金属層に圧縮気体を供給する供給手段が設けられるのであるが、この供給手段は圧縮気体を多孔質焼結金属層の表面から満遍なく均等に噴出させるように構成されているのが好ましく、しかも、特に、多孔質静圧気体ラジアル軸受用の軸受素材に用いられる裏金であって円筒状の内面に斯かる圧縮気体の供給手段を設けるものの場合には、容易にそれを形成できて製造性に優れていることが要求される。

【0017】

本発明の他の目的とするところは、多孔質焼結金属層の表面からの圧縮気体の噴出の偏倚をできるだけ少なくすることができる上に、製造性にも優れた多孔質静圧気体ラジアル軸受用の軸受素材及びこれを用いた多孔質静圧気体ラジアル軸受を提供することにある。

【課題を解決するための手段】

【0018】

本発明の第一の態様の多孔質静圧気体軸受用の軸受素材は、ステンレス鋼からなる裏金と、この裏金の少なくとも一方の面に接合層を介して一体にされた多孔質焼結金属層とを具備しており、多孔質焼結金属層の粒界に無機物質粒子が分散含有されており、ここで、無機物質粒子を含有する多孔質焼結金属層は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅からなる。

【0019】

第一の態様の多孔質静圧気体軸受用の軸受素材によれば、焼結過程において液相のNi3Pを発生する燐成分が0.1重量%以上0.5重量%未満の含有量であることから、液相のNi3Pの発生量が少なくなり、焼結時に液相のNi3Pが流れ出すことがなく、多孔質焼結金属層を接合層に接合するに必要な量の液相のNi3Pとなり、接合層を介する該多孔質焼結金属層と裏金との接合力が高められ、しかも、液相のNi3Pの発生量が少ないことにより焼結後の冷却(放冷)時の多孔質焼結金属層の収縮量が少ないので、該多孔質焼結金属層の収縮に起因する裏金と多孔質焼結金属層との接合層を介する各接合面で該多孔質焼結金属層の剥離を生じることがない。

【0020】

また、液相のNi3Pの生成量が少ない上に、接合層が介在しているので、裏金と一体化された多孔質焼結金属層の気孔率が高められる結果、多孔質焼結金属層を流通する圧縮気体の圧力損失が低下し、該多孔質焼結金属層の表面(軸受面)に噴出す給気圧力が相対的に高まることにより浮上量を高めることができる。したがって、多孔質焼結金属層と裏金とが接合層を介して強固に一体化され、多孔質焼結金属層の気孔率が高められることに起因する浮上量を高めることができる多孔質静圧気体軸受用の軸受素材とすることができる。

【0021】

本発明の第二の態様の多孔質静圧気体軸受用の軸受素材では、第一の態様の軸受素材において、無機物質粒子は多孔質焼結金属層に2重量%以上10重量%以下の割合で含有されており、無機物質粒子は、本発明の第三の態様の軸受素材のように、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる。

【0022】

多孔質焼結金属層の粒界に分散含有された無機物質粒子は、このもの自体が機械加工によって塑性変形することがなく、加えて多孔質焼結金属層の素地の金属部分の塑性変形を分断して軽減する働きにより、機械加工における多孔質焼結金属層の目詰まりを抑えることができる。

【0023】

裏金は、本発明の第四の態様の多孔質静圧気体軸受用の軸受素材のように、円筒状に形成されていても、これに代えて、本発明の第五の態様の多孔質静圧気体軸受用の軸受素材のように、平板状に形成されていてもよく、前者の場合には、無機物質粒子を含有する多孔質焼結金属層は、裏金の円筒状の一方の面に接合層を介して一体にされており、後者の場合には、無機物質粒子を含有する多孔質焼結金属層は、裏金の平板状の一方の面に接合層を介して一体にされている。

【0024】

接合層は、本発明の第六の態様の多孔質静圧気体軸受用の軸受素材のように、少なくともニッケルメッキ層を含んでいても、また本発明の第七の態様の多孔質静圧気体軸受用の軸受素材のように、ニッケルメッキ層と銅メッキ層との二層のメッキ層を含んでいてもよく、ニッケルメッキ層は、いずれの場合にも、裏金の少なくとも一方の面に接合されているとよく、接合層がニッケルメッキ層と銅メッキ層との二層のメッキ層を含んでいる場合には、多孔質焼結金属層は、銅メッキ層に接合されているとよい。このニッケルメッキ層及び銅メッキ層は、それぞれ電気メッキによって形成される。

【0025】

本発明の第六の態様の軸受素材のように、ステンレス鋼からなる裏金の表面にニッケルメッキ層を含んだ接合層が形成されていて、当該ニッケルメッキ層が裏金の少なくとも一方の面に接合されていると、両者間に強固な接合一体化が行われる。また、本発明の第七の態様の軸受素材のように、裏金の表面に形成される接合層がニッケルメッキ層と銅メッキ層との二層のメッキ層を含んで、ニッケルメッキ層が裏金の少なくとも一方の面に接合され、多孔質焼結金属層が銅メッキ層に接合されていても、同様に両者間に強固な接合一体化が行われる。したがって、いずれにしてもステンレス鋼からなる裏金、多孔質焼結金属層及び接合層における接合部に剥離等を生じることはない。更に、第七の態様の軸受素材における銅メッキ層が本発明の第八の態様の軸受素材のようにニッケルメッキ層の表面に形成されていると、二層のメッキ層の強固な接合一体化を得ることができる上に、上述の通りの裏金と多孔質焼結金属層との両者間の強固な一体化を確保できる。

【0026】

銅メッキ層は、好ましくは本発明の第九の態様の軸受素材のように、10μm以上25μm以下の厚みを有しており、より好ましくは本発明の第十の態様の軸受素材のように、10μm以上20μm以下の厚みを有しており、ニッケルメッキ層は、好ましくは本発明の第十一の態様の軸受素材のように、2μm以上20μm以下の厚みを有しており、より好ましくは本発明の第十二の態様の軸受素材のように、3μm以上15μm以下の厚みを有している。

【0027】

本発明の多孔質静圧気体軸受は、第一から第十二のいずれかの態様の多孔質静圧気体軸受用の軸受素材を用いたものであって、裏金に設けられていると共に、無機物質粒子を分散含有する多孔質焼結金属層に圧縮気体を供給する手段を具備している。

【0028】

本発明の多孔質静圧気体軸受によれば、第四の態様のような軸受素材を用いることにより多孔質静圧気体ラジアル軸受として適用でき、または第五の態様のような軸受素材を用いることにより、多孔質静圧気体スラスト軸受として適用できる。

【0029】

本発明の第一の態様の多孔質静圧気体ラジアル軸受用の軸受素材は、ステンレス鋼からなると共に円筒状の内面を有した裏金と、軸方向に並んで裏金の内面に当該内面側で開口して設けられている複数個の環状溝と、この複数個の環状溝を相互に連通させるべく、裏金の一方の環状の端面から他方の環状の端面に向けて軸方向に延びて裏金の内部に設けられた相互連通用の行き止り孔と、裏金の内面側における各環状溝の開口を覆蓋すると共に裏金の円筒状の内面に接合層を介して一体にされた円筒状の多孔質焼結金属層とを具備している。

【0030】

第一の態様の多孔質静圧気体ラジアル軸受用の軸受素材によれば、複数個の環状溝を相互に連通させる相互連通用の行き止り孔が裏金の内面側で開口しないように裏金の内部に設けられているために、行き止り孔から直接的に裏金の内面を介する多孔質焼結金属層への圧縮気体の供給を回避できて、この相互連通用の行き止り孔に供給された圧縮気体を環状溝の夫々を介して多孔質焼結金属層へ供給できる結果、多孔質焼結金属層の表面から圧縮気体を略均等に噴出でき、しかも、相互連通用の行き止り孔が裏金の内部に設けられているために、斯かる行き止り孔を裏金の一方の環状の端面からドリル等を用いて容易に形成できるために、円筒状の内面への相互連通用の溝の形成と比較して極めて製造性に優れたものとなる。

【0031】

相互連通用の行き止り孔の両端は、対応の環状の端面で開口していてもよいが、好ましくは、本発明の第二の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、相互連通用の行き止り孔の一端は裏金の環状の端面で開口しており、相互連通用の行き止り孔の他端は、裏金の他方の環状の端面の手前で裏金自体で閉塞されており、この場合、多孔質静圧気体ラジアル軸受用の軸受素材は、本発明の第三の態様のそれのように、相互連通用の行き止り孔の一端を閉塞する栓を嵌合するための嵌合手段を更に具備しているとよく、嵌合手段は、本発明の第四の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、ねじ溝を具備していてもよい。相互連通用の行き止り孔の両端が開口されている場合にも、本発明の軸受素材は、これら両端を閉塞する栓を嵌合するためのねじ溝等からなる嵌合手段を具備しているとよい。

【0032】

本発明では、相互連通用の行き止り孔を圧縮気体供給用の行き止り孔としても用いてもよいのであるが、本発明の多孔質静圧気体ラジアル軸受用の軸受素材は、好ましくは、その第五の態様のそれのように、裏金の外面で開口していると共に裏金の外面から相互連通用の行き止り孔に向けて径方向に延びて裏金の内部に設けられた圧縮気体供給用の行き止り孔を更に具備している。

【0033】

多孔質静圧気体軸受用の軸受素材と同様に、本発明の多孔質静圧気体ラジアル軸受用の軸受素材において、その第六の態様のそれのように、多孔質焼結金属層は、錫、ニッケル、燐及び銅を含んだ焼結金属の粒界と、焼結金属の粒界に分散された無機物質粒子とを含有しており、この場合、その第七の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、焼結金属の粒界は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅を含んでおり、その第八の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、無機物質粒子は、2重量%以上10重量%以下の割合で含有されており、その第九の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなるとよい。また、多孔質静圧気体軸受用の軸受素材と同様に、接合層は、本発明の第十の多孔質静圧気体ラジアル軸受用の軸受素材のように、少なくともニッケルメッキ層を含んでいてもよく、この場合、ニッケルメッキ層は、裏金の円筒状の内面に接合されている。接合層はまた、本発明の第十一の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、ニッケルメッキ層と該ニッケルメッキ層の表面に形成された銅メッキ層との二層のメッキ層からなっていてもよく、この場合、ニッケルメッキ層は、裏金の円筒状の内面に接合されており、多孔質焼結金属層は、銅メッキ層に接合されているとよい。

【0034】

本発明の多孔質静圧気体ラジアル軸受用の軸受素材では、銅メッキ層は、好ましくは、その第十二の態様のそれのように、10μm以上25μm以下の厚みを有しており、より好ましくは、その第十三の態様のそれのように、10μm以上20μm以下の厚みを有しており、ニッケルメッキ層は、好ましくは、その第十三の態様のそれのように、2μm以上20μm以下の厚みを有しており、より好ましくは、その第十四の態様のそれのように、3μm以上15μm以下の厚みを有している。

【0035】

第六の態様から第十四の態様の多孔質静圧気体ラジアル軸受用の軸受素材の夫々によれば、上述の多孔質静圧気体軸受用の軸受素材の場合と同様の効果を得ることができる。

【発明の効果】

【0036】

本発明によれば、多孔質焼結金属層は焼結後の収縮量が少ないため、ステンレス鋼からなる裏金に接合層を介して強固に一体にすることができるものである。また、多孔質焼結金属層の気孔率が高められているので多孔質焼結金属層を流通する圧縮気体の圧力損失が低下し、結果として該多孔質焼結金属層の表面(軸受面)に噴出す給気圧力が相対的に高まり、浮上量を高めることができる。

【0037】

また本発明によれば、多孔質焼結金属層の表面からの圧縮気体の噴出の偏倚をできるだけ少なくすることができる上に、製造性にも優れた多孔質静圧気体ラジアル軸受用の軸受素材及びこれを用いた多孔質静圧気体ラジアル軸受を提供することができる。

【図面の簡単な説明】

【0038】

【図1】図1は本発明の多孔質静圧気体ラジアル軸受を示す断面図である。

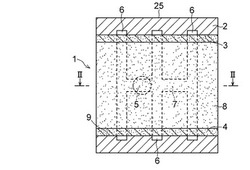

【図2】図2は図1に示すII−II線断面図である。

【図3】図3は本発明の多孔質静圧気体スラスト軸受を示す平面図である。

【図4】図4は図3に示すIV−IV線断面図である。

【図5】図5は本発明の多孔質静圧気体軸受の接合層の厚みとせん断強さとの関係のグラフである。

【図6】図6は多孔質焼結金属層の気孔率を示すグラフである。

【図7】図7は多孔質静圧気体ラジアル軸受及び軸受素材の開放流量及びその流量比を示したグラフである。

【図8】図8は多孔質静圧気体ラジアル軸受における負荷荷重(kgf)と浮上量(μm)との関係を示すグラフである。

【図9】図9は本発明の多孔質静圧気体ラジアル軸受の他の例を示し、図10のIX−IX線断面図である。

【図10】図10は図9に示すX−X線断面図である。

【図11】図11は図9の例のラジアル軸受素材を示し、図12のXI−XI線断面図である。

【図12】図12は図11に示すXII−XII線断面図である。

【図13】図13は本発明の多孔質静圧気体ラジアル軸受の更に他の例を示し、図14のXIII−XIII線断面図である。

【図14】図14は図13に示す例の左側面図である。

【発明を実施するための形態】

【0039】

以下、本発明及び本発明の実施の形態を、図面を参照してその好ましい例に基づいて説明する。なお、本発明はこれらの例に限定されないのである。

【0040】

多孔質静圧気体軸受において図1及び図2に示す本例の多孔質静圧気体ラジアル軸受1は、ステンレス鋼からなって円筒状に形成された裏金2と、裏金2の円筒状の一方の面である内面9に接合層3を介して一体にされた多孔質焼結金属層4と、裏金2に設けられた圧縮気体供給用の孔5と、軸方向に並んで裏金2の内面9に当該内面9側で開口して形成されて設けられていると共に当該内面9側の開口が多孔質焼結金属層4によって覆われて蓋されている、即ち覆蓋されている複数個の環状溝6と、裏金2の内面9に当該内面9側で開口して形成され環状溝6を相互に連通するように軸方向に伸びた相互連通用の溝7とを具備しており、多孔質焼結金属層4の円筒状の内面を軸受面8としており、裏金2に設けられた孔5、環状溝6及び溝7によって多孔質焼結金属層4に圧縮気体を供給する供給手段が構成されている。

【0041】

多孔質静圧気体軸受において図3及び図4に示す本例の多孔質静圧気体スラスト軸受11は、ステンレス鋼からなって平板状に形成された裏金2と、裏金2の平板状の一方の面である平坦表面に接合層3を介して一体にされた多孔質焼結金属層4と、裏金2に設けられた圧縮気体供給用の孔5と、裏金2の一方の平坦表面に形成された複数個の環状溝6と、裏金2の一方の平坦表面に形成され環状溝6を相互に連通する相互連通用の溝7とを具備しており、多孔質焼結金属層4の平坦外面を軸受面8としており、裏金2に設けられた孔5、環状溝6及び溝7によって多孔質焼結金属層4に圧縮気体を供給する供給手段が構成されている。

【0042】

多孔質静圧気体ラジアル軸受1及び多孔質静圧気体スラスト軸受11において、裏金2を形成するステンレス鋼としては、オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼が使用される。とくに、クロム(Cr)含有量の少ないマルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼は好ましいものである。

【0043】

接合層3は、裏金2の一方の面に接合されたニッケルメッキ層と該ニッケルメッキ層の表面に接合されていると共に多孔質焼結金属層4が表面に接合されている銅メッキ層との二層のメッキ層を含んでいる。接合層3を介する裏金2と多孔質焼結金属層4との各接合部に剥離等を生じさせないためには、多孔質焼結金属層4の形成時の加圧の程度にもよるが、ニッケルメッキ層は、2μm以上20μm以下、好ましくは3μm以上15μm以下の厚さを有しており、銅メッキ層は、10μm以上25μm以下、好ましくは10μm以上20μm以下の厚みを有している。

【0044】

多孔質焼結金属層4は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、2重量%以上10重量%以下の無機物質と、残部が銅からなる。成分中の燐成分は、焼結過程において液相のNi3Pを生成し、焼結を進行させるとともに裏金2の一方の面に形成された接合層3へのニッケル成分の拡散を助長し、多孔質焼結金属層4を強固に一体にさせる役割を果たす。

【0045】

また、燐成分の配合量を0.1重量%以上0.5重量%未満とすることにより、多孔質焼結金属層4の焼結後冷却時の収縮量を低く抑えることができ、多孔質焼結金属層4の収縮に起因する多孔質焼結金属層4の裏金2の一方の面からの剥離等を生じることはない。さらに、燐成分の配合量を少なくして液相のNi3Pの生成量を少なくすることにより、多孔質焼結金属層4の気孔率が高められ、多孔質焼結金属層4を流通する圧縮気体の圧力損失が低下することによって、該多孔質焼結金属層4の軸受面8に噴出す給気圧力が相対的に高まり浮上量を高めることができる。

【0046】

多孔質焼結金属層4に分散含有される無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる。これらは、多くの金属材料のように塑性変形することはなく、無機物質である。このような無機物質が多孔質焼結金属層4の錫、ニッケル、燐及び銅からなる素地(粒界)中に分散含有されていると、このもの自体が機械加工によって塑性変形することがなく、加えて、多孔質焼結金属層4の素地の金属部分の塑性変形を分断し軽減する働きがあるため、機械加工における多孔質焼結金属層の目詰まりを抑えることができる。そして、これら無機物質粒子の配合量は、2重量%以上10重量%以下の割合が適当である。配合量が2重量%未満では多孔質焼結金属層4の素地の金属部分の塑性変形を分断し軽減する働きが充分発揮されず、また配合量が10重量%を超えて配合すると、多孔質焼結金属層4の焼結性を阻害する。

【0047】

つぎに、多孔質静圧気体軸受用の軸受素材及びこの軸受素材を使用した多孔質静圧気体軸受の製造方法について説明する。

【0048】

〔多孔質静圧気体スラスト軸受11の製造方法〕

オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼からなる円板状の裏金2を用意し、この裏金2の一方の面に同心円状の複数個の環状溝6と該環状溝6を相互に連通する溝7とを夫々形成するとともに、裏金2の他方の面から溝7に開口する圧縮気体供給用の孔5を形成する。

【0049】

環状溝6、溝7及び孔5が形成された裏金2のこれら溝6、7及び孔5を除く一方の面である平坦表面に厚さ2〜20μm、好ましくは3〜15μmのニッケルメッキ層を形成して、該ニッケルメッキ層の表面に厚さ10〜25μm、好ましくは10〜20μmの銅メッキ層を形成して、裏金2の溝6、7及び孔5を除く一方の平坦表面にニッケルメッキ層と銅メッキ層とからなる二層のメッキ層を形成する。この二層のメッキ層が裏金2と多孔質焼結金属層4との接合層3となる。

【0050】

250メッシュの篩を通過するアトマイズ錫粉末4重量%以上10重量%以下と、250メッシュの篩を通過する電解ニッケル粉末10重量%以上40重量%以下と、120メッシュの篩を通過する銅燐(燐14.5%)粉末0.7重量%以上3.4重量%未満の燐と、150メッシュの篩を通過する無機物質粒子3重量%以上10重量%以下と、150メッシュの篩を通過する電解銅粉末残部をミキサーにて混合して混合粉末を作製する。

【0051】

ヒドロキシプロピルセルロース(HPC)、ポリビニールアルコール(PVA)、カルボキシメチルセルロース(CMC)、ヒドロキシエチルセルロース(HEC)、メチルセルロース(MC)、ゼラチン、アラビアゴム及びスターチから選択される粉末結合剤の1〜15重量%水溶液を該混合粉末に対して0.1〜5.0重量%添加し、均一に混合して湿潤性を有する原料粉末を得る。ここで、粉末結合剤水溶液の添加量は金属混合粉末に対して、0.1〜5.0重量%が好ましい。とくに、5.0重量%を超えて添加すると焼結体組織中に制御できないポア(孔)が増加し、多孔質焼結金属層4の強度を低下させる原因となる。また、粉末結合剤の溶媒としては、水以外に、エチルアルコール等の親水性化合物の5〜20重量%の水溶液を使用することができる。

【0052】

湿潤性を有する原料粉末は、コンベア及びホッパーによって圧延ロールに供給される。原料粉末の圧延は、双ロールを有する通常の横型圧延機を使用することができる。この横型圧延機を使用しておおよそ厚さ2〜2.5mmの圧粉体シートを作製する。

【0053】

この圧粉体シートを、環状溝6、溝7及び孔5を除く一方の面にメッキ層を有する裏金2上に重ね合わせ、これを還元性雰囲気もしくは真空中で800〜1150℃、好ましくは850〜1000℃の温度で0.1〜5.0kgf/cm2、好ましくは0.5〜3.0kgf/cm2の圧力をかけて20〜120分間、好ましくは30〜90分間焼結する。

【0054】

この焼結過程において、成分中のニッケル(Ni)及び燐(P)が液相のNi3Pを発生するが、液相のNi3Pを発生する燐成分が0.1重量%以上0.5重量%未満の含有量であることから、液相のNi3Pの発生量が少なくなり、焼結時に流れ出すことがなく、多孔質焼結金属層4を接合層3に接合するに必要な量の液相のNi3Pとなり、焼結後の冷却(放冷)時の温度の下降に伴って、裏金2、多孔質焼結金属層4及び接合層3における各接合面で該多孔質焼結金属層4の収縮に起因する当該接合面で剥離を生じることがない。

【0055】

また、裏金2の一方の面にはニッケルメッキ層と銅メッキ層との二層のメッキ層からなる接合層3が形成されているので、焼結過程において、多孔質焼結金属層4と裏金2との両者間に接合層3を介する強固な一体化が行われる。さらに、液相のNi3Pの生成量を少なくすることにより、多孔質焼結金属層4の気孔率が高められ、多孔質焼結金属層4を流通する圧縮気体の圧力損失が低下することによって、該多孔質焼結金属層4の軸受面8に噴出す給気圧力が相対的に高まり、浮上量を高めることができる。したがって、多孔質焼結金属層4と裏金2とが接合層3を介して強固に一体化された多孔質静圧気体スラスト軸受11用の軸受素材とすることができる。

【0056】

図5は、上記成分組成からなる圧粉体シートを、表面に(1)厚さ3μmのニッケルメッキ層と厚さ10μmの銅メッキ層、(2)厚さ3μmのニッケルメッキ層と厚さ15μmの銅メッキ層、(3)厚さ3μmのニッケルメッキ層と厚さ20μmの銅メッキ層の三種類の接合層3を形成した裏金2上に重ね合わせ、これを還元性雰囲気中で930℃の温度で、1.0kgf/cm2の圧力をかけて85分間焼結して得た軸受素材について、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ:N/mm2)を示すグラフである。

【0057】

図5からわかるように、(1)のメッキ層においては、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ)が6.5〜7.2N/mm2を示し、(2)のメッキ層においては、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ)が7.1〜7.7N/mm2を示し、(3)のメッキ層においては、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ)が6.8〜7.4N/mm2を示している。このように(1)〜(3)のメッキ層においては、いずれも裏金2と多孔質焼結金属層4との接合強さは、6.5N/mm2以上を示しており、最終の多孔質焼結金属層4の平坦面に研削やラッピング等の機械加工を施しても、裏金2と多孔質焼結金属層4との間に剥離等を生じることがない。

【0058】

このようにして円板状の裏金2の一方の面に接合層3を介して焼結された多孔質焼結金属層4を具備したスラスト軸受素材を得る。得られた軸受素材の多孔質焼結金属層4の平坦表面をその粗さが10−3mm以下となるように研削やラッピングにより機械加工を施して、軸受面8を有した所望の多孔質静圧気体スラスト軸受11を得る。

【0059】

〔多孔質静圧気体ラジアル軸受1の製造方法〕

オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼からなる円筒状の裏金2を用意し、この裏金2の内面9にその軸方向に沿って等間隔に複数個の環状溝6と、該環状溝6を相互に連通する軸方向に沿う溝7とを夫々形成するとともに、裏金2の外面25から溝7に開口する圧縮気体供給用の孔5を形成する。

【0060】

環状溝6、溝7及び孔5が形成された裏金2のこれら溝6、7及び孔5を除く内面9に厚さ2〜20μm、好ましくは3〜15μmのニッケルメッキ層を形成して、該ニッケルメッキ層の表面に厚さ10〜25μm、好ましくは10〜20μmの銅メッキ層を形成して、裏金2の溝6、7及び孔5を除く内面9にニッケルメッキ層と銅メッキ層とからなる二層のメッキ層を形成する。この二層のメッキ層が裏金2と多孔質焼結金属層4との接合層3となる。

【0061】

250メッシュの篩を通過するアトマイズ錫粉末4重量%以上10重量%以下と、250メッシュの篩を通過する電解ニッケル粉末10重量%以上40重量%以下と、120メッシュの篩を通過する銅燐(燐14.5%)粉末0.7重量%以上3.4重量%未満と、150メッシュの篩を通過する無機物質粒子2重量%以上10重量%以下と、150メッシュの篩を通過する電解銅粉末残部をミキサーにて混合して混合粉末を作製する。

【0062】

この混合粉末を金型中に装填し、成形圧力3トン/cm2〜7トン/cm2の範囲で圧縮成形し、円筒状の圧粉体を作製する。

【0063】

この円筒状の圧粉体を、内面9に環状溝6、溝7及び孔5が形成され、かつこれら溝6、7及び孔5を除く内面9にニッケルメッキ層と銅メッキ層とからなる二層のメッキ層が形成された円筒状の裏金2の内面9に圧入嵌合する。内面9に円筒状の圧粉体を圧入嵌合した円筒状の裏金2の該圧粉体の内面に金属製中子を挿入するとともに該圧粉体の内面と該金属製中子の外面との隙間にセラミック粉末を充填する。

【0064】

セラミック粉末は、焼結温度範囲内で溶融しないものであり、圧粉体の配合組成各成分に対して中性または還元性雰囲気中で非反応のものであれば任意のものでよい。例えば、黒鉛、炭素、アルミナ(Al2O3)、酸化ケイ素(SiO2)、酸化ジルコニウム(ZrO2)及び酸化マグネシウム(MgO)並びにこれらの複合酸化物が挙げられる。これらセラミック粉末はその粒度があまり細かいものであると、取扱い上難点が生じ、充填性にも劣るので、35〜200メッシュの範囲のものが好ましい。

【0065】

金属製中子としては、熱膨張係数が大きく、耐用性のあるもの、例えば、オーステナイト系ステンレス鋼(熱膨張係数約1.5×10−5/℃)が好適なものとして例示される。この中子は丸棒または中空の形態を取り得る。なお、金属製中子の外径は圧粉体の内径よりも10〜30mm程度小さいものが好ましい。

【0066】

ついで、還元性雰囲気もしくは真空中で800〜1150℃、好ましくは850〜1000℃の温度で20〜120分間、好ましくは30〜90分間焼結する。この焼結過程において、該セラミック粉末により該圧粉体の焼結時における内径側への膨張量及び焼結後の冷却時における内径側への収縮量を拘束し、さらに該中子の焼結時の膨張を利用することにより、接合層3への圧粉体の高い接触圧力を生じせしめる。

【0067】

この焼結過程において、成分中のニッケル(Ni)及び燐(P)が液相のNi3Pを発生するが、液相のNi3Pを発生する燐成分が0.1重量%以上0.5重量%未満の含有量であることから、液相のNi3Pの発生量が少なくなり、焼結時に流れ出すことがなく、多孔質焼結金属層4を接合層3に接合するに必要な量の液相のNi3Pとなり、焼結後の冷却(放冷)時の温度の下降に伴って、裏金2、多孔質焼結金属層4及び接合層3における各接合面で該多孔質焼結金属層4の収縮に起因する剥離を生じることがない。

【0068】

また、裏金2の円筒状の内面9にはニッケルメッキ層と銅メッキ層との二層のメッキ層からなる接合層3が形成されているので、焼結過程において、裏金2と多孔質焼結金属層4との両者間に接合層3を介する強固な一体化がなされる。さらに、燐成分の配合量を少なくして液相のNi3Pの生成量を少なくすることにより、多孔質焼結金属層4の気孔率が高められ、多孔質焼結金属層4を流通する圧縮気体の圧力損失が低下することによって、該多孔質焼結金属層4の軸受面8に噴出す給気圧力が相対的に高まり、浮上量を高めることができる。したがって、多孔質焼結金属層4と裏金2とが接合層3を介して強固に一体化された多孔質静圧気体ラジアル軸受1用の軸受素材とすることができる。

【0069】

このようにして円筒状の裏金2の内面9に接合層3を介して焼結された多孔質焼結金属層4を具備したラジアル軸受素材を得る。このラジアル軸受素材において、円筒状の裏金2と裏金2の内面9に接合層3を介して焼結された多孔質焼結金属層4との接合強さ(せん断強さ)は、6.5N/mm2以上を示し、最終の多孔質焼結金属層4の円筒状の内面に研削やラッピング等の機械加工を施しても、裏金2と多孔質焼結金属層4との間に剥離等を生じることがない。得られた軸受素材の多孔質焼結金属層4の円筒状の内面をその粗さが10−3mm以下となるように研削やラッピングにより機械加工を施して、軸受面8を有した所望の多孔質静圧気体ラジアル軸受1を得る。

【0070】

以下、本発明の実施例について詳細に説明する。なお、以下の実施例及び比較例において、比較例の多孔質焼結金属層4はステンレス鋼からなる裏金2に接合できないため、比較例においては裏金2に機械構造用炭素鋼(S45C)を使用した。

【0071】

実施例1

内径30mm、外径45mm、長さ30mmのマルテンサイト系ステンレス鋼〔SUS420J2(B)〕からなる円筒状の裏金2を準備し、この円筒状の裏金2の内面9に、該裏金2の軸方向に沿って等間隔に幅2mm、深さ2mmの3個の環状溝6と、該環状溝6を相互に連通する該裏金2の軸方向に沿う1個の溝7とを夫々形成するとともに、該裏金2の外面25から該溝7に開口する1個の孔5を形成した。

【0072】

環状溝6、溝7及び孔5が形成された円筒状の裏金2のこれら溝6、7及び孔5を除く内面9に厚さ3μmのニッケルメッキ層と該ニッケルメッキ層の表面に厚さ10μmの銅メッキ層との二層のメッキ層を形成した。

【0073】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末1.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.85重量%、錫:8重量%、ニッケル:28重量%、燐:0.15重量%、黒鉛:5重量%)を作製した。

【0074】

この混合粉末を金型内に装填し、成形圧力3トン/cm2で内径26mm、外径30mm、長さ30mmの円筒状の圧粉体を作製した。

【0075】

円筒状の圧粉体を前記円筒状の裏金2の内面9に圧入嵌合した。裏金2の内面9に圧入嵌合された圧粉体の内面に、外径16mm、長さ30mmのオーステナイト系ステンレス鋼からなる丸棒(中子)を挿入するとともに該円筒状の圧粉体の内面と該丸棒の外面との隙間にセラミック粉末(Al2O3:83重量%とSiO2:17重量%の混合物、35〜150メッシュ)を充填したのち、アンモニア分解ガス雰囲気中で930℃の温度で60分間焼結し、円筒状の裏金2の内面9に接合層3を介して多孔質焼結金属層4を一体に接合した多孔質静圧気体ラジアル軸受1用の軸受素材を得た。この軸受素材における裏金2と裏金2の内面9に一体に接合された多孔質焼結金属層4との接合強さ(せん断強さ)は、6.7N/mm2であった。この軸受素材の多孔質焼結金属層4の気孔率を図6に示す。

【0076】

ついで、多孔質焼結金属層4の内面に研削加工を施し、軸受面8を有した厚さ1.7mmの多孔質焼結金属層4を円筒状の裏金2の内面9に備えた多孔質静圧気体ラジアル軸受1を得た。

【0077】

実施例2

前記実施例1と同様、環状溝6、溝7及び孔5を具備し、これら溝6、7及び孔5を除く内面9に厚さ3μmのニッケルメッキ層と該ニッケルメッキ層の表面に厚さ15μmの銅メッキ層との二層のメッキ層を具備した円筒状の裏金2を準備した。

【0078】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末2.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.71重量%、錫:8重量%、ニッケル:28重量%、燐:0.29重量%、黒鉛:5重量%)を作製した。

【0079】

以下、前記実施例1と同様の方法で、円筒状の裏金2の内面9に接合層3を介して多孔質焼結金属層4を一体に接合した多孔質静圧気体ラジアル軸受1用の軸受素材を得た。この軸受素材における裏金2と裏金2の内面9に一体に接合された多孔質焼結金属層4との接合強さ(せん断強さ)は、7.2N/mm2であった。この軸受素材の多孔質焼結金属層4の気孔率を図6に示す。ついで、多孔質焼結金属層4の内面に研削加工を施し、軸受面8を有した厚さ1.7mmの多孔質焼結金属層4を円筒状の裏金2の内面9に備えた多孔質静圧気体ラジアル軸受1を得た。

【0080】

実施例3

前記実施例1と同様、環状溝6、溝7及び孔5を具備し、これら溝6、7及び孔5を除く内面9に厚さ10μmのニッケルメッキ層と該ニッケルメッキ層の表面に厚さ20μmの銅メッキ層との二層のメッキ層を具備した円筒状の裏金2を準備した。

【0081】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末3.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.58重量%、錫:8重量%、ニッケル:28重量%、燐:0.42重量%、黒鉛:5重量%)を作製した。

【0082】

以下、前記実施例1と同様の方法で、円筒状の裏金2の内面9に接合層3を介して多孔質焼結金属層4を一体に接合した多孔質静圧気体ラジアル軸受1用の軸受素材を得た。この軸受素材における裏金2と裏金2の内面9に一体に接合された多孔質焼結金属層4との接合強さ(せん断強さ)は、7.0N/mm2であった。この軸受素材の多孔質焼結金属層4の気孔率を図6に示す。ついで、多孔質焼結金属層4の内面に研削加工を施し、軸受面8を有した厚さ1.7mmの多孔質焼結金属層4を円筒状の裏金2の内面9に備えた多孔質静圧気体ラジアル軸受1を得た。

【0083】

比較例1

内径30mm、外径45mm、長さ30mmの機械構造用炭素鋼(S45C)からなる円筒状の裏金を準備し、この円筒状の裏金の内面に、該裏金の軸方向に沿って等間隔に幅2mm、深さ2mmの3個の環状溝と、該環状溝を相互に連通する該裏金の軸方向に沿う1個の連通溝とを夫々形成するとともに、該裏金の外面から該連通溝に開口する1個の供給孔を形成した。

【0084】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末4.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.42重量%、錫:8重量%、ニッケル:28重量%、燐:0.58重量%、黒鉛:5重量%)を作製した。

【0085】

以下、前記実施例1と同様の方法で、円筒状の裏金の内面に多孔質焼結金属層を一体に接合した多孔質静圧気体ラジアル軸受用の軸受素材を得た。この軸受素材の多孔質焼結金属層の気孔率を図6に示す。ついで、多孔質焼結金属層の内面に研削加工を施し、軸受面を有した厚さ1.7mmの多孔質焼結金属層を円筒状の裏金の内面に備えた多孔質静圧気体ラジアル軸受を得た。

【0086】

比較例2

前記比較例1と同様の円筒状の裏金を準備した。

【0087】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末7.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:57.98重量%、錫:8重量%、ニッケル:28重量%、燐:1.02重量%、黒鉛:5重量%)を作製した。

【0088】

以下、前記実施例1と同様の方法で、円筒状の裏金の内面に多孔質焼結金属層を一体に接合した多孔質静圧気体ラジアル軸受用の軸受素材を得た。この軸受素材の多孔質焼結金属層の気孔率を図6に示す。ついで、多孔質焼結金属層の内面に研削加工を施し、軸受面を有した厚さ1.7mmの多孔質焼結金属層を円筒状の裏金の内面に備えた多孔質静圧気体ラジアル軸受を得た。

【0089】

上記実施例1ないし実施例3及び比較例1及び比較例2で得た軸受素材の開放流量(Nl/hr)と多孔質静圧気体ラジアル軸受の開放流量をそれぞれ測定して流量比(多孔質静圧気体ラジアル軸受の開放流量/軸受素材の開放流量)について調べた。開放流量の測定方法は、各軸受素材及び多孔質静圧気体ラジアル軸受の供給孔から給気圧力5kg/cm2の圧縮空気を導入し、多孔質焼結金属層を流通する圧縮空気の1時間当たりの流量(Nl/hr)を測定した。

【0090】

図7は、実施例1ないし実施例3並びに比較例1及び比較例2で得た多孔質静圧気体ラジアル軸受と軸受素材との開放流量及びこれらの比(多孔質静圧気体ラジアル軸受の開放流量/軸受素材の開放流量)を示したグラフである。この図から多孔質焼結金属層を形成する成分中の燐成分の配合量が0.5重量%を境に流量比が増加していることが判る。

【0091】

つぎに、上記流量比を示した実施例1ないし実施例3並びに比較例1及び比較例2の多孔質静圧気体ラジアル軸受について、供給孔から給気圧力5kg/cm2の圧縮空気を導入し、多孔質焼結金属層を流通する圧縮空気によって該ラジアル軸受の軸受面に挿入された軸の浮上量(μm)について調べた。

【0092】

図8は、実施例1ないし実施例3並びに比較例1及び比較例2の多孔質静圧気体ラジアル軸受における負荷荷重(kgf)と浮上量との関係を示すグラフである。このグラフから実施例1ないし実施例3の多孔質静圧気体ラジアル軸受1は、いずれの負荷荷重においても比較例1及び比較例2の多孔質静圧気体ラジアル軸受よりも浮上量が大きいことが判る。

【0093】

図8の結果から、実施例1ないし実施例3の多孔質静圧気体ラジアル軸受1と比較例1及び比較例2の多孔質静圧気体ラジアル軸受の開放流量はほぼ同じ(図7参照)であるにも拘わらず、各実施例の多孔質静圧気体ラジアル軸受1が各比較例の多孔質静圧気体ラジアル軸受よりも浮上量が大きいのは、各実施例及び比較例の軸受素材の気孔率の多寡(図6参照)に起因するものと推察される。すなわち、各実施例の軸受素材における多孔質焼結金属層4の気孔率は30%を超えており、孔5から導入された圧縮気体は多孔質焼結金属層4の内部を流通する際の圧力損失が小さいので、軸受面8に噴出した給気の圧力が相対的に高まり、軸受面8への給気の噴出しが多孔質焼結金属層4の全面にわたっており、それによって浮上量を大きくするものと推察される。これに対し、各比較例の軸受素材における多孔質焼結金属層の多孔率は21ないし22%であり、軸受面への給気の噴出しが連通溝部分に多く発生し、その他の多孔質焼結金属層からの給気の噴出しが極めて少ないため、軸受面への給気がアンバランスとなるためであると推察される。

【0094】

図1及び図2に示す多孔質静圧気体ラジアル軸受1では、相互連通用の溝7を内面9側で開口して裏金2に設けたが、これに代えて、図9から図12に示すように、行き止り孔21を裏金2の軸方向の一方の環状の端面22から他方の環状の端面23に向けて軸方向に延びて裏金2の内部に設けて環状溝6を相互に連通させてもよく、斯かる相互連通用の行き止り孔21を具備した多孔質静圧気体ラジアル軸受1でも、多孔質焼結金属層4は、裏金2の内面9側における各環状溝6の開口を覆蓋すると共に裏金2の円筒状の内面9に接合層3を介して一体にされており、多孔質焼結金属層4の円筒状の内面が軸受面8となっている。

【0095】

図9から図12に示す多孔質静圧気体ラジアル軸受1はまた、行き止り孔21及び環状溝6と共に圧縮気体の供給手段を構成するように、裏金2の径方向の円筒状の外面25で開口していると共に裏金2の外面25から相互連通用の行き止り孔21に向けて径方向に延びて裏金2の内部に設けられた圧縮気体供給用の行き止り孔26を更に具備している。

【0096】

裏金2の端面22で開口した行き止り孔21の軸方向の一端27は、栓28を嵌合するための嵌合手段としてのねじ溝29を具備しており、行き止り孔21の軸方向の他端30は、裏金2の端面23の手前で裏金2自体で閉塞されている一方、行き止り孔26に連通されており、ねじ溝29に螺着して一端27に嵌合した栓28は一端27を閉塞しており、行き止り孔26は、行き止り孔21及び環状溝6に連通している。

【0097】

図9から図12に示す多孔質静圧気体ラジアル軸受1用のラジアル軸受素材によれば、上記のラジアル軸受素材と同等の効果を得ることができる上に、裏金2の内面9側で開口しないように、環状溝6を相互に連通させる相互連通用の行き止り孔21が裏金2の内部に設けられているために、行き止り孔21から直接的に裏金2の内面9を介する多孔質焼結金属層4への圧縮気体の供給を回避できて、行き止り孔21に供給された圧縮気体を環状溝6の夫々を介して多孔質焼結金属層4へ圧縮気体を供給できる結果、多孔質焼結金属層4の表面、即ち軸受面8から圧縮気体を略均等に噴出でき、しかも、相互連通用の行き止り孔21が裏金2の内部に設けられているために、斯かる行き止り孔21を裏金2の端面22からドリル等を用いて容易に形成できるために、内面9への相互連通用の溝7の形成と比較して極めて製造性に優れている。

【0098】

また、図9から図12に示す多孔質静圧気体ラジアル軸受1用のラジアル軸受素材において、裏金2を図13及び図14に示すように円筒部31と円筒部31に一体に形成された鍔部32とでもって構成し、鍔部32に圧縮気体供給用の行き止り孔26を設けて鍔付ラジアル軸受素材を構成してもよい。図13及び図14に示す多孔質静圧気体ラジアル軸受1用のラジアル軸受素材もまた、図9から図12に示すそれと同様に、多孔質焼結金属層4の表面、即ち軸受面8から圧縮気体を略均等に噴出でき、しかも、行き止り孔21を裏金2の円筒部31の端面22からドリル等を用いて容易に形成できて極めて製造性に優れている上に、多孔質焼結金属層4とステンレス鋼からなる裏金2との間に剥離等を生じることなく強固な接合一体化を行わしめることができると共に多孔質焼結金属層4の気孔率を高めて当該多孔質焼結金属層4を流通する圧縮気体による浮上量を高めることができる。

【符号の説明】

【0099】

1 多孔質静圧気体ラジアル軸受

2 裏金

3 接合層

4 多孔質焼結金属層

【技術分野】

【0001】

本発明は、多孔質焼結金属層を具備した静圧気体軸受用の軸受素材及びこの軸受素材を用いた多孔質静圧気体軸受に関する。

【背景技術】

【0002】

多孔質静圧気体軸受は、すぐれた高速安定性と高い負荷容量をもつものとして、従来から注目されており、種々研究もされているが実用化に際してはいくつかの克服すべき問題がある。

【0003】

多孔質静圧気体軸受には、圧縮気体の供給手段を施した裏金に多孔質焼結金属体を組み付けてなる軸受素材が多く用いられ、この軸受素材における多孔質焼結金属体の形成材料としては、青銅、アルミニウム合金、ステンレス鋼を主体としたもの、特に青銅を主体としたものが多く用いられている。

【0004】

ところで、多孔質静圧気体軸受に用いる軸受素材には充分な通気性と10−3mmオーダーの表面粗さとが要求されるが、上記の軸受素材を静圧気体軸受に用いるには、多孔質焼結金属体それ自体は一応好ましい通気性を有するが、多孔質焼結金属体の寸法精度や表面粗さが充分でないので、多くの場合には、その表面に機械加工が施される。

【0005】

この機械加工は、主として旋盤及びフライス加工や研削により行われるが、この旋盤及びフライス加工や研削により多孔質焼結金属体の表面に目詰まりを惹起させ、その通気性(絞り特性)に大きく影響を与えることになる。とくに、研削においては、多孔質焼結金属体の表面に塑性流動を惹起させ、カエリやバリを生じさせる。

【0006】

また、多孔質焼結金属体は、上記のように、圧縮気体の供給手段を施した裏金に組み付けられ、例えば多孔質静圧ラジアル気体軸受の場合では、この組み付けに際しては、円筒状の裏金に円筒状の多孔質焼結金属体を圧入嵌着する手段が採られる。

【0007】

単なる滑り軸受の場合は、このような圧入嵌着手段を採ることでもそれ程問題を生じないが、多孔質静圧気体軸受においては、一見密に圧入嵌着されている両者の接触部に微細な隙間が存在するために、多孔質焼結金属体内の圧縮気体の本来の流通よりも、この隙間からの気体の漏洩が大きくなる場合がある。この隙間からの気体の漏洩は、当然、多孔質静圧気体軸受としての負荷容量の減少など性能の低下を来すことになるので極力これを防止することが好ましい。

【0008】

これに対処するために、締代を大きくして大きな圧入力で嵌着すれば、この部分の隙間はほぼ完全に無くすことができるが、逆に、裏金によって極めて大きな絞りを受ける多孔質焼結金属体の外表面側で焼結金属の塑性流動が生じる虞があり、したがって、裏金に嵌着後、圧縮気体の流通が多孔質焼結金属体の嵌着面側で大きく阻害されるという問題が生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−158511号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記問題に鑑み、本出願人は特願平9−342242号(特開平11−158511号)に記載のような技術(以下「先行技術」という)を提案し、上記問題を解決した。すなわち、先行技術は、裏金と、この裏金の少なくとも一方の面に接合された多孔質焼結金属層とを具備しており、多孔質焼結金属層の粒界には無機物質粒子が含有されている多孔質静圧気体軸受用の軸受素材に関するものである。そして、先行技術には、無機物質粒子に加えて、具体例として、重量比で錫4〜10%、ニッケル10〜40%、燐0.5〜4%、黒鉛3〜10%及び残部銅からなる多孔質焼結金属層が開示されている。

【0011】

この先行技術に開示された軸受素材は、(1)多孔質焼結金属層の粒界には黒鉛等の無機物質粒子が含有されているので、機械加工を施してもその表面の目詰まりが抑制されて理想的な絞り構造となること、(2)多孔質焼結金属層が裏金に接合一体化されているので、この接合部からの圧縮気体の漏洩もなく、給気圧による焼結層の変形を極めて小さくすることができる、という効果を奏するものである。

【0012】

この先行技術に開示された軸受素材の多孔質焼結金属層は、成分中のニッケル(Ni)及び燐(P)が焼結過程において液相のNi3Pを発生し、焼結温度の上昇とともに次第に活発となる固相−液相間での相互拡散でもって焼結層の合金化が行われ、また裏金(鋼材)への液相のNi3Pの良好なぬれ性でもって多孔質焼結金属層と裏金との接合一体化が行われて作製されるものである。

【0013】

しかしながら、裏金として耐腐食性、特に耐錆性に優れたステンレス鋼を使用した場合には、該裏金と多孔質焼結金属層との接合一体化にあたり、いくつかの問題点が提起された。すなわち、(1)ステンレス鋼からなる裏金の少なくとも一方の面に多孔質焼結金属層を焼結時に接合する場合には、裏金の表面、換言すれば裏金と多孔質焼結金属層との接合界面に酸化クロム(Cr2O3)等のクロム酸化物が生成され、接合界面にクロム酸化物が介在することにより多孔質焼結金属層の裏金表面への接合一体化が阻害されること、(2)焼結時において液相のNi3Pの発生量が多いと斯かる液相のNi3Pが焼結中に流れ出し、多孔質焼結金属層を裏金の表面に接合するに必要なNi3Pの液相量が減少して該多孔質焼結金属層と裏金との接合力が弱められ、焼結後の冷却(放冷)時の温度の下降に伴う多孔質焼結金属層と裏金との間の接合面での該多孔質焼結金属層の収縮によって当該接合面で剥離を生じること、などの問題である。とくに上記(2)の問題は、多孔質静圧気体軸受においては、当該接合面からの圧縮気体の漏洩等の欠点を惹起することになる。

【0014】

本発明者は上記問題に鑑み鋭意研究を重ねた結果、上記(1)の問題点に対しては、ステンレス鋼からなる裏金の表面にメッキ層を施し、斯かるメッキ層からなる接合層を裏金と多孔質焼結金属層との間に介在させることにより、裏金と多孔質焼結金属層との接合界面にクロム酸化物の生成を防止し、ステンレス鋼からなる裏金の表面に接合層を介して多孔質焼結金属層を接合一体化させることができることを見出し、また上記(2)の問題点に対しては、液相のNi3Pの発生量を少なくすることにより焼結後の冷却時の多孔質焼結金属層の収縮量を少なくし、多孔質焼結金属層と裏金との間の接合面で剥離を生じることなく接合一体化させ得るとともに多孔質焼結金属層の気孔率を高めることができ、当該多孔質焼結金属層を流通する圧縮気体による浮上量を高めることを見出した。

【0015】

本発明は上記知見に基づきなされたものであり、その目的とするところは、多孔質焼結金属層とステンレス鋼からなる裏金との間に剥離等を生じることなく強固な接合一体化を行わしめることができると共に多孔質焼結金属層の気孔率を高めて当該多孔質焼結金属層を流通する圧縮気体による浮上量を高めることができる多孔質静圧気体軸受用の軸受素材及びこれを用いた多孔質静圧気体軸受を提供することにある。

【0016】

また斯かる多孔質静圧気体軸受用の軸受素材において、その裏金には多孔質焼結金属層に圧縮気体を供給する供給手段が設けられるのであるが、この供給手段は圧縮気体を多孔質焼結金属層の表面から満遍なく均等に噴出させるように構成されているのが好ましく、しかも、特に、多孔質静圧気体ラジアル軸受用の軸受素材に用いられる裏金であって円筒状の内面に斯かる圧縮気体の供給手段を設けるものの場合には、容易にそれを形成できて製造性に優れていることが要求される。

【0017】

本発明の他の目的とするところは、多孔質焼結金属層の表面からの圧縮気体の噴出の偏倚をできるだけ少なくすることができる上に、製造性にも優れた多孔質静圧気体ラジアル軸受用の軸受素材及びこれを用いた多孔質静圧気体ラジアル軸受を提供することにある。

【課題を解決するための手段】

【0018】

本発明の第一の態様の多孔質静圧気体軸受用の軸受素材は、ステンレス鋼からなる裏金と、この裏金の少なくとも一方の面に接合層を介して一体にされた多孔質焼結金属層とを具備しており、多孔質焼結金属層の粒界に無機物質粒子が分散含有されており、ここで、無機物質粒子を含有する多孔質焼結金属層は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅からなる。

【0019】

第一の態様の多孔質静圧気体軸受用の軸受素材によれば、焼結過程において液相のNi3Pを発生する燐成分が0.1重量%以上0.5重量%未満の含有量であることから、液相のNi3Pの発生量が少なくなり、焼結時に液相のNi3Pが流れ出すことがなく、多孔質焼結金属層を接合層に接合するに必要な量の液相のNi3Pとなり、接合層を介する該多孔質焼結金属層と裏金との接合力が高められ、しかも、液相のNi3Pの発生量が少ないことにより焼結後の冷却(放冷)時の多孔質焼結金属層の収縮量が少ないので、該多孔質焼結金属層の収縮に起因する裏金と多孔質焼結金属層との接合層を介する各接合面で該多孔質焼結金属層の剥離を生じることがない。

【0020】

また、液相のNi3Pの生成量が少ない上に、接合層が介在しているので、裏金と一体化された多孔質焼結金属層の気孔率が高められる結果、多孔質焼結金属層を流通する圧縮気体の圧力損失が低下し、該多孔質焼結金属層の表面(軸受面)に噴出す給気圧力が相対的に高まることにより浮上量を高めることができる。したがって、多孔質焼結金属層と裏金とが接合層を介して強固に一体化され、多孔質焼結金属層の気孔率が高められることに起因する浮上量を高めることができる多孔質静圧気体軸受用の軸受素材とすることができる。

【0021】

本発明の第二の態様の多孔質静圧気体軸受用の軸受素材では、第一の態様の軸受素材において、無機物質粒子は多孔質焼結金属層に2重量%以上10重量%以下の割合で含有されており、無機物質粒子は、本発明の第三の態様の軸受素材のように、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる。

【0022】

多孔質焼結金属層の粒界に分散含有された無機物質粒子は、このもの自体が機械加工によって塑性変形することがなく、加えて多孔質焼結金属層の素地の金属部分の塑性変形を分断して軽減する働きにより、機械加工における多孔質焼結金属層の目詰まりを抑えることができる。

【0023】

裏金は、本発明の第四の態様の多孔質静圧気体軸受用の軸受素材のように、円筒状に形成されていても、これに代えて、本発明の第五の態様の多孔質静圧気体軸受用の軸受素材のように、平板状に形成されていてもよく、前者の場合には、無機物質粒子を含有する多孔質焼結金属層は、裏金の円筒状の一方の面に接合層を介して一体にされており、後者の場合には、無機物質粒子を含有する多孔質焼結金属層は、裏金の平板状の一方の面に接合層を介して一体にされている。

【0024】

接合層は、本発明の第六の態様の多孔質静圧気体軸受用の軸受素材のように、少なくともニッケルメッキ層を含んでいても、また本発明の第七の態様の多孔質静圧気体軸受用の軸受素材のように、ニッケルメッキ層と銅メッキ層との二層のメッキ層を含んでいてもよく、ニッケルメッキ層は、いずれの場合にも、裏金の少なくとも一方の面に接合されているとよく、接合層がニッケルメッキ層と銅メッキ層との二層のメッキ層を含んでいる場合には、多孔質焼結金属層は、銅メッキ層に接合されているとよい。このニッケルメッキ層及び銅メッキ層は、それぞれ電気メッキによって形成される。

【0025】

本発明の第六の態様の軸受素材のように、ステンレス鋼からなる裏金の表面にニッケルメッキ層を含んだ接合層が形成されていて、当該ニッケルメッキ層が裏金の少なくとも一方の面に接合されていると、両者間に強固な接合一体化が行われる。また、本発明の第七の態様の軸受素材のように、裏金の表面に形成される接合層がニッケルメッキ層と銅メッキ層との二層のメッキ層を含んで、ニッケルメッキ層が裏金の少なくとも一方の面に接合され、多孔質焼結金属層が銅メッキ層に接合されていても、同様に両者間に強固な接合一体化が行われる。したがって、いずれにしてもステンレス鋼からなる裏金、多孔質焼結金属層及び接合層における接合部に剥離等を生じることはない。更に、第七の態様の軸受素材における銅メッキ層が本発明の第八の態様の軸受素材のようにニッケルメッキ層の表面に形成されていると、二層のメッキ層の強固な接合一体化を得ることができる上に、上述の通りの裏金と多孔質焼結金属層との両者間の強固な一体化を確保できる。

【0026】

銅メッキ層は、好ましくは本発明の第九の態様の軸受素材のように、10μm以上25μm以下の厚みを有しており、より好ましくは本発明の第十の態様の軸受素材のように、10μm以上20μm以下の厚みを有しており、ニッケルメッキ層は、好ましくは本発明の第十一の態様の軸受素材のように、2μm以上20μm以下の厚みを有しており、より好ましくは本発明の第十二の態様の軸受素材のように、3μm以上15μm以下の厚みを有している。

【0027】

本発明の多孔質静圧気体軸受は、第一から第十二のいずれかの態様の多孔質静圧気体軸受用の軸受素材を用いたものであって、裏金に設けられていると共に、無機物質粒子を分散含有する多孔質焼結金属層に圧縮気体を供給する手段を具備している。

【0028】

本発明の多孔質静圧気体軸受によれば、第四の態様のような軸受素材を用いることにより多孔質静圧気体ラジアル軸受として適用でき、または第五の態様のような軸受素材を用いることにより、多孔質静圧気体スラスト軸受として適用できる。

【0029】

本発明の第一の態様の多孔質静圧気体ラジアル軸受用の軸受素材は、ステンレス鋼からなると共に円筒状の内面を有した裏金と、軸方向に並んで裏金の内面に当該内面側で開口して設けられている複数個の環状溝と、この複数個の環状溝を相互に連通させるべく、裏金の一方の環状の端面から他方の環状の端面に向けて軸方向に延びて裏金の内部に設けられた相互連通用の行き止り孔と、裏金の内面側における各環状溝の開口を覆蓋すると共に裏金の円筒状の内面に接合層を介して一体にされた円筒状の多孔質焼結金属層とを具備している。

【0030】

第一の態様の多孔質静圧気体ラジアル軸受用の軸受素材によれば、複数個の環状溝を相互に連通させる相互連通用の行き止り孔が裏金の内面側で開口しないように裏金の内部に設けられているために、行き止り孔から直接的に裏金の内面を介する多孔質焼結金属層への圧縮気体の供給を回避できて、この相互連通用の行き止り孔に供給された圧縮気体を環状溝の夫々を介して多孔質焼結金属層へ供給できる結果、多孔質焼結金属層の表面から圧縮気体を略均等に噴出でき、しかも、相互連通用の行き止り孔が裏金の内部に設けられているために、斯かる行き止り孔を裏金の一方の環状の端面からドリル等を用いて容易に形成できるために、円筒状の内面への相互連通用の溝の形成と比較して極めて製造性に優れたものとなる。

【0031】

相互連通用の行き止り孔の両端は、対応の環状の端面で開口していてもよいが、好ましくは、本発明の第二の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、相互連通用の行き止り孔の一端は裏金の環状の端面で開口しており、相互連通用の行き止り孔の他端は、裏金の他方の環状の端面の手前で裏金自体で閉塞されており、この場合、多孔質静圧気体ラジアル軸受用の軸受素材は、本発明の第三の態様のそれのように、相互連通用の行き止り孔の一端を閉塞する栓を嵌合するための嵌合手段を更に具備しているとよく、嵌合手段は、本発明の第四の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、ねじ溝を具備していてもよい。相互連通用の行き止り孔の両端が開口されている場合にも、本発明の軸受素材は、これら両端を閉塞する栓を嵌合するためのねじ溝等からなる嵌合手段を具備しているとよい。

【0032】

本発明では、相互連通用の行き止り孔を圧縮気体供給用の行き止り孔としても用いてもよいのであるが、本発明の多孔質静圧気体ラジアル軸受用の軸受素材は、好ましくは、その第五の態様のそれのように、裏金の外面で開口していると共に裏金の外面から相互連通用の行き止り孔に向けて径方向に延びて裏金の内部に設けられた圧縮気体供給用の行き止り孔を更に具備している。

【0033】

多孔質静圧気体軸受用の軸受素材と同様に、本発明の多孔質静圧気体ラジアル軸受用の軸受素材において、その第六の態様のそれのように、多孔質焼結金属層は、錫、ニッケル、燐及び銅を含んだ焼結金属の粒界と、焼結金属の粒界に分散された無機物質粒子とを含有しており、この場合、その第七の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、焼結金属の粒界は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅を含んでおり、その第八の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、無機物質粒子は、2重量%以上10重量%以下の割合で含有されており、その第九の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなるとよい。また、多孔質静圧気体軸受用の軸受素材と同様に、接合層は、本発明の第十の多孔質静圧気体ラジアル軸受用の軸受素材のように、少なくともニッケルメッキ層を含んでいてもよく、この場合、ニッケルメッキ層は、裏金の円筒状の内面に接合されている。接合層はまた、本発明の第十一の態様の多孔質静圧気体ラジアル軸受用の軸受素材のように、ニッケルメッキ層と該ニッケルメッキ層の表面に形成された銅メッキ層との二層のメッキ層からなっていてもよく、この場合、ニッケルメッキ層は、裏金の円筒状の内面に接合されており、多孔質焼結金属層は、銅メッキ層に接合されているとよい。

【0034】

本発明の多孔質静圧気体ラジアル軸受用の軸受素材では、銅メッキ層は、好ましくは、その第十二の態様のそれのように、10μm以上25μm以下の厚みを有しており、より好ましくは、その第十三の態様のそれのように、10μm以上20μm以下の厚みを有しており、ニッケルメッキ層は、好ましくは、その第十三の態様のそれのように、2μm以上20μm以下の厚みを有しており、より好ましくは、その第十四の態様のそれのように、3μm以上15μm以下の厚みを有している。

【0035】

第六の態様から第十四の態様の多孔質静圧気体ラジアル軸受用の軸受素材の夫々によれば、上述の多孔質静圧気体軸受用の軸受素材の場合と同様の効果を得ることができる。

【発明の効果】

【0036】

本発明によれば、多孔質焼結金属層は焼結後の収縮量が少ないため、ステンレス鋼からなる裏金に接合層を介して強固に一体にすることができるものである。また、多孔質焼結金属層の気孔率が高められているので多孔質焼結金属層を流通する圧縮気体の圧力損失が低下し、結果として該多孔質焼結金属層の表面(軸受面)に噴出す給気圧力が相対的に高まり、浮上量を高めることができる。

【0037】

また本発明によれば、多孔質焼結金属層の表面からの圧縮気体の噴出の偏倚をできるだけ少なくすることができる上に、製造性にも優れた多孔質静圧気体ラジアル軸受用の軸受素材及びこれを用いた多孔質静圧気体ラジアル軸受を提供することができる。

【図面の簡単な説明】

【0038】

【図1】図1は本発明の多孔質静圧気体ラジアル軸受を示す断面図である。

【図2】図2は図1に示すII−II線断面図である。

【図3】図3は本発明の多孔質静圧気体スラスト軸受を示す平面図である。

【図4】図4は図3に示すIV−IV線断面図である。

【図5】図5は本発明の多孔質静圧気体軸受の接合層の厚みとせん断強さとの関係のグラフである。

【図6】図6は多孔質焼結金属層の気孔率を示すグラフである。

【図7】図7は多孔質静圧気体ラジアル軸受及び軸受素材の開放流量及びその流量比を示したグラフである。

【図8】図8は多孔質静圧気体ラジアル軸受における負荷荷重(kgf)と浮上量(μm)との関係を示すグラフである。

【図9】図9は本発明の多孔質静圧気体ラジアル軸受の他の例を示し、図10のIX−IX線断面図である。

【図10】図10は図9に示すX−X線断面図である。

【図11】図11は図9の例のラジアル軸受素材を示し、図12のXI−XI線断面図である。

【図12】図12は図11に示すXII−XII線断面図である。

【図13】図13は本発明の多孔質静圧気体ラジアル軸受の更に他の例を示し、図14のXIII−XIII線断面図である。

【図14】図14は図13に示す例の左側面図である。

【発明を実施するための形態】

【0039】

以下、本発明及び本発明の実施の形態を、図面を参照してその好ましい例に基づいて説明する。なお、本発明はこれらの例に限定されないのである。

【0040】

多孔質静圧気体軸受において図1及び図2に示す本例の多孔質静圧気体ラジアル軸受1は、ステンレス鋼からなって円筒状に形成された裏金2と、裏金2の円筒状の一方の面である内面9に接合層3を介して一体にされた多孔質焼結金属層4と、裏金2に設けられた圧縮気体供給用の孔5と、軸方向に並んで裏金2の内面9に当該内面9側で開口して形成されて設けられていると共に当該内面9側の開口が多孔質焼結金属層4によって覆われて蓋されている、即ち覆蓋されている複数個の環状溝6と、裏金2の内面9に当該内面9側で開口して形成され環状溝6を相互に連通するように軸方向に伸びた相互連通用の溝7とを具備しており、多孔質焼結金属層4の円筒状の内面を軸受面8としており、裏金2に設けられた孔5、環状溝6及び溝7によって多孔質焼結金属層4に圧縮気体を供給する供給手段が構成されている。

【0041】

多孔質静圧気体軸受において図3及び図4に示す本例の多孔質静圧気体スラスト軸受11は、ステンレス鋼からなって平板状に形成された裏金2と、裏金2の平板状の一方の面である平坦表面に接合層3を介して一体にされた多孔質焼結金属層4と、裏金2に設けられた圧縮気体供給用の孔5と、裏金2の一方の平坦表面に形成された複数個の環状溝6と、裏金2の一方の平坦表面に形成され環状溝6を相互に連通する相互連通用の溝7とを具備しており、多孔質焼結金属層4の平坦外面を軸受面8としており、裏金2に設けられた孔5、環状溝6及び溝7によって多孔質焼結金属層4に圧縮気体を供給する供給手段が構成されている。

【0042】

多孔質静圧気体ラジアル軸受1及び多孔質静圧気体スラスト軸受11において、裏金2を形成するステンレス鋼としては、オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼が使用される。とくに、クロム(Cr)含有量の少ないマルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼は好ましいものである。

【0043】

接合層3は、裏金2の一方の面に接合されたニッケルメッキ層と該ニッケルメッキ層の表面に接合されていると共に多孔質焼結金属層4が表面に接合されている銅メッキ層との二層のメッキ層を含んでいる。接合層3を介する裏金2と多孔質焼結金属層4との各接合部に剥離等を生じさせないためには、多孔質焼結金属層4の形成時の加圧の程度にもよるが、ニッケルメッキ層は、2μm以上20μm以下、好ましくは3μm以上15μm以下の厚さを有しており、銅メッキ層は、10μm以上25μm以下、好ましくは10μm以上20μm以下の厚みを有している。

【0044】

多孔質焼結金属層4は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、2重量%以上10重量%以下の無機物質と、残部が銅からなる。成分中の燐成分は、焼結過程において液相のNi3Pを生成し、焼結を進行させるとともに裏金2の一方の面に形成された接合層3へのニッケル成分の拡散を助長し、多孔質焼結金属層4を強固に一体にさせる役割を果たす。

【0045】

また、燐成分の配合量を0.1重量%以上0.5重量%未満とすることにより、多孔質焼結金属層4の焼結後冷却時の収縮量を低く抑えることができ、多孔質焼結金属層4の収縮に起因する多孔質焼結金属層4の裏金2の一方の面からの剥離等を生じることはない。さらに、燐成分の配合量を少なくして液相のNi3Pの生成量を少なくすることにより、多孔質焼結金属層4の気孔率が高められ、多孔質焼結金属層4を流通する圧縮気体の圧力損失が低下することによって、該多孔質焼結金属層4の軸受面8に噴出す給気圧力が相対的に高まり浮上量を高めることができる。

【0046】

多孔質焼結金属層4に分散含有される無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる。これらは、多くの金属材料のように塑性変形することはなく、無機物質である。このような無機物質が多孔質焼結金属層4の錫、ニッケル、燐及び銅からなる素地(粒界)中に分散含有されていると、このもの自体が機械加工によって塑性変形することがなく、加えて、多孔質焼結金属層4の素地の金属部分の塑性変形を分断し軽減する働きがあるため、機械加工における多孔質焼結金属層の目詰まりを抑えることができる。そして、これら無機物質粒子の配合量は、2重量%以上10重量%以下の割合が適当である。配合量が2重量%未満では多孔質焼結金属層4の素地の金属部分の塑性変形を分断し軽減する働きが充分発揮されず、また配合量が10重量%を超えて配合すると、多孔質焼結金属層4の焼結性を阻害する。

【0047】

つぎに、多孔質静圧気体軸受用の軸受素材及びこの軸受素材を使用した多孔質静圧気体軸受の製造方法について説明する。

【0048】

〔多孔質静圧気体スラスト軸受11の製造方法〕

オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼からなる円板状の裏金2を用意し、この裏金2の一方の面に同心円状の複数個の環状溝6と該環状溝6を相互に連通する溝7とを夫々形成するとともに、裏金2の他方の面から溝7に開口する圧縮気体供給用の孔5を形成する。

【0049】

環状溝6、溝7及び孔5が形成された裏金2のこれら溝6、7及び孔5を除く一方の面である平坦表面に厚さ2〜20μm、好ましくは3〜15μmのニッケルメッキ層を形成して、該ニッケルメッキ層の表面に厚さ10〜25μm、好ましくは10〜20μmの銅メッキ層を形成して、裏金2の溝6、7及び孔5を除く一方の平坦表面にニッケルメッキ層と銅メッキ層とからなる二層のメッキ層を形成する。この二層のメッキ層が裏金2と多孔質焼結金属層4との接合層3となる。

【0050】

250メッシュの篩を通過するアトマイズ錫粉末4重量%以上10重量%以下と、250メッシュの篩を通過する電解ニッケル粉末10重量%以上40重量%以下と、120メッシュの篩を通過する銅燐(燐14.5%)粉末0.7重量%以上3.4重量%未満の燐と、150メッシュの篩を通過する無機物質粒子3重量%以上10重量%以下と、150メッシュの篩を通過する電解銅粉末残部をミキサーにて混合して混合粉末を作製する。

【0051】

ヒドロキシプロピルセルロース(HPC)、ポリビニールアルコール(PVA)、カルボキシメチルセルロース(CMC)、ヒドロキシエチルセルロース(HEC)、メチルセルロース(MC)、ゼラチン、アラビアゴム及びスターチから選択される粉末結合剤の1〜15重量%水溶液を該混合粉末に対して0.1〜5.0重量%添加し、均一に混合して湿潤性を有する原料粉末を得る。ここで、粉末結合剤水溶液の添加量は金属混合粉末に対して、0.1〜5.0重量%が好ましい。とくに、5.0重量%を超えて添加すると焼結体組織中に制御できないポア(孔)が増加し、多孔質焼結金属層4の強度を低下させる原因となる。また、粉末結合剤の溶媒としては、水以外に、エチルアルコール等の親水性化合物の5〜20重量%の水溶液を使用することができる。

【0052】

湿潤性を有する原料粉末は、コンベア及びホッパーによって圧延ロールに供給される。原料粉末の圧延は、双ロールを有する通常の横型圧延機を使用することができる。この横型圧延機を使用しておおよそ厚さ2〜2.5mmの圧粉体シートを作製する。

【0053】

この圧粉体シートを、環状溝6、溝7及び孔5を除く一方の面にメッキ層を有する裏金2上に重ね合わせ、これを還元性雰囲気もしくは真空中で800〜1150℃、好ましくは850〜1000℃の温度で0.1〜5.0kgf/cm2、好ましくは0.5〜3.0kgf/cm2の圧力をかけて20〜120分間、好ましくは30〜90分間焼結する。

【0054】

この焼結過程において、成分中のニッケル(Ni)及び燐(P)が液相のNi3Pを発生するが、液相のNi3Pを発生する燐成分が0.1重量%以上0.5重量%未満の含有量であることから、液相のNi3Pの発生量が少なくなり、焼結時に流れ出すことがなく、多孔質焼結金属層4を接合層3に接合するに必要な量の液相のNi3Pとなり、焼結後の冷却(放冷)時の温度の下降に伴って、裏金2、多孔質焼結金属層4及び接合層3における各接合面で該多孔質焼結金属層4の収縮に起因する当該接合面で剥離を生じることがない。

【0055】

また、裏金2の一方の面にはニッケルメッキ層と銅メッキ層との二層のメッキ層からなる接合層3が形成されているので、焼結過程において、多孔質焼結金属層4と裏金2との両者間に接合層3を介する強固な一体化が行われる。さらに、液相のNi3Pの生成量を少なくすることにより、多孔質焼結金属層4の気孔率が高められ、多孔質焼結金属層4を流通する圧縮気体の圧力損失が低下することによって、該多孔質焼結金属層4の軸受面8に噴出す給気圧力が相対的に高まり、浮上量を高めることができる。したがって、多孔質焼結金属層4と裏金2とが接合層3を介して強固に一体化された多孔質静圧気体スラスト軸受11用の軸受素材とすることができる。

【0056】

図5は、上記成分組成からなる圧粉体シートを、表面に(1)厚さ3μmのニッケルメッキ層と厚さ10μmの銅メッキ層、(2)厚さ3μmのニッケルメッキ層と厚さ15μmの銅メッキ層、(3)厚さ3μmのニッケルメッキ層と厚さ20μmの銅メッキ層の三種類の接合層3を形成した裏金2上に重ね合わせ、これを還元性雰囲気中で930℃の温度で、1.0kgf/cm2の圧力をかけて85分間焼結して得た軸受素材について、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ:N/mm2)を示すグラフである。

【0057】

図5からわかるように、(1)のメッキ層においては、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ)が6.5〜7.2N/mm2を示し、(2)のメッキ層においては、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ)が7.1〜7.7N/mm2を示し、(3)のメッキ層においては、裏金2と多孔質焼結金属層4との接合強さ(せん断強さ)が6.8〜7.4N/mm2を示している。このように(1)〜(3)のメッキ層においては、いずれも裏金2と多孔質焼結金属層4との接合強さは、6.5N/mm2以上を示しており、最終の多孔質焼結金属層4の平坦面に研削やラッピング等の機械加工を施しても、裏金2と多孔質焼結金属層4との間に剥離等を生じることがない。

【0058】

このようにして円板状の裏金2の一方の面に接合層3を介して焼結された多孔質焼結金属層4を具備したスラスト軸受素材を得る。得られた軸受素材の多孔質焼結金属層4の平坦表面をその粗さが10−3mm以下となるように研削やラッピングにより機械加工を施して、軸受面8を有した所望の多孔質静圧気体スラスト軸受11を得る。

【0059】

〔多孔質静圧気体ラジアル軸受1の製造方法〕

オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼あるいはフェライト系ステンレス鋼からなる円筒状の裏金2を用意し、この裏金2の内面9にその軸方向に沿って等間隔に複数個の環状溝6と、該環状溝6を相互に連通する軸方向に沿う溝7とを夫々形成するとともに、裏金2の外面25から溝7に開口する圧縮気体供給用の孔5を形成する。

【0060】

環状溝6、溝7及び孔5が形成された裏金2のこれら溝6、7及び孔5を除く内面9に厚さ2〜20μm、好ましくは3〜15μmのニッケルメッキ層を形成して、該ニッケルメッキ層の表面に厚さ10〜25μm、好ましくは10〜20μmの銅メッキ層を形成して、裏金2の溝6、7及び孔5を除く内面9にニッケルメッキ層と銅メッキ層とからなる二層のメッキ層を形成する。この二層のメッキ層が裏金2と多孔質焼結金属層4との接合層3となる。

【0061】

250メッシュの篩を通過するアトマイズ錫粉末4重量%以上10重量%以下と、250メッシュの篩を通過する電解ニッケル粉末10重量%以上40重量%以下と、120メッシュの篩を通過する銅燐(燐14.5%)粉末0.7重量%以上3.4重量%未満と、150メッシュの篩を通過する無機物質粒子2重量%以上10重量%以下と、150メッシュの篩を通過する電解銅粉末残部をミキサーにて混合して混合粉末を作製する。

【0062】

この混合粉末を金型中に装填し、成形圧力3トン/cm2〜7トン/cm2の範囲で圧縮成形し、円筒状の圧粉体を作製する。

【0063】

この円筒状の圧粉体を、内面9に環状溝6、溝7及び孔5が形成され、かつこれら溝6、7及び孔5を除く内面9にニッケルメッキ層と銅メッキ層とからなる二層のメッキ層が形成された円筒状の裏金2の内面9に圧入嵌合する。内面9に円筒状の圧粉体を圧入嵌合した円筒状の裏金2の該圧粉体の内面に金属製中子を挿入するとともに該圧粉体の内面と該金属製中子の外面との隙間にセラミック粉末を充填する。

【0064】

セラミック粉末は、焼結温度範囲内で溶融しないものであり、圧粉体の配合組成各成分に対して中性または還元性雰囲気中で非反応のものであれば任意のものでよい。例えば、黒鉛、炭素、アルミナ(Al2O3)、酸化ケイ素(SiO2)、酸化ジルコニウム(ZrO2)及び酸化マグネシウム(MgO)並びにこれらの複合酸化物が挙げられる。これらセラミック粉末はその粒度があまり細かいものであると、取扱い上難点が生じ、充填性にも劣るので、35〜200メッシュの範囲のものが好ましい。

【0065】

金属製中子としては、熱膨張係数が大きく、耐用性のあるもの、例えば、オーステナイト系ステンレス鋼(熱膨張係数約1.5×10−5/℃)が好適なものとして例示される。この中子は丸棒または中空の形態を取り得る。なお、金属製中子の外径は圧粉体の内径よりも10〜30mm程度小さいものが好ましい。

【0066】

ついで、還元性雰囲気もしくは真空中で800〜1150℃、好ましくは850〜1000℃の温度で20〜120分間、好ましくは30〜90分間焼結する。この焼結過程において、該セラミック粉末により該圧粉体の焼結時における内径側への膨張量及び焼結後の冷却時における内径側への収縮量を拘束し、さらに該中子の焼結時の膨張を利用することにより、接合層3への圧粉体の高い接触圧力を生じせしめる。

【0067】

この焼結過程において、成分中のニッケル(Ni)及び燐(P)が液相のNi3Pを発生するが、液相のNi3Pを発生する燐成分が0.1重量%以上0.5重量%未満の含有量であることから、液相のNi3Pの発生量が少なくなり、焼結時に流れ出すことがなく、多孔質焼結金属層4を接合層3に接合するに必要な量の液相のNi3Pとなり、焼結後の冷却(放冷)時の温度の下降に伴って、裏金2、多孔質焼結金属層4及び接合層3における各接合面で該多孔質焼結金属層4の収縮に起因する剥離を生じることがない。

【0068】

また、裏金2の円筒状の内面9にはニッケルメッキ層と銅メッキ層との二層のメッキ層からなる接合層3が形成されているので、焼結過程において、裏金2と多孔質焼結金属層4との両者間に接合層3を介する強固な一体化がなされる。さらに、燐成分の配合量を少なくして液相のNi3Pの生成量を少なくすることにより、多孔質焼結金属層4の気孔率が高められ、多孔質焼結金属層4を流通する圧縮気体の圧力損失が低下することによって、該多孔質焼結金属層4の軸受面8に噴出す給気圧力が相対的に高まり、浮上量を高めることができる。したがって、多孔質焼結金属層4と裏金2とが接合層3を介して強固に一体化された多孔質静圧気体ラジアル軸受1用の軸受素材とすることができる。

【0069】

このようにして円筒状の裏金2の内面9に接合層3を介して焼結された多孔質焼結金属層4を具備したラジアル軸受素材を得る。このラジアル軸受素材において、円筒状の裏金2と裏金2の内面9に接合層3を介して焼結された多孔質焼結金属層4との接合強さ(せん断強さ)は、6.5N/mm2以上を示し、最終の多孔質焼結金属層4の円筒状の内面に研削やラッピング等の機械加工を施しても、裏金2と多孔質焼結金属層4との間に剥離等を生じることがない。得られた軸受素材の多孔質焼結金属層4の円筒状の内面をその粗さが10−3mm以下となるように研削やラッピングにより機械加工を施して、軸受面8を有した所望の多孔質静圧気体ラジアル軸受1を得る。

【0070】

以下、本発明の実施例について詳細に説明する。なお、以下の実施例及び比較例において、比較例の多孔質焼結金属層4はステンレス鋼からなる裏金2に接合できないため、比較例においては裏金2に機械構造用炭素鋼(S45C)を使用した。

【0071】

実施例1

内径30mm、外径45mm、長さ30mmのマルテンサイト系ステンレス鋼〔SUS420J2(B)〕からなる円筒状の裏金2を準備し、この円筒状の裏金2の内面9に、該裏金2の軸方向に沿って等間隔に幅2mm、深さ2mmの3個の環状溝6と、該環状溝6を相互に連通する該裏金2の軸方向に沿う1個の溝7とを夫々形成するとともに、該裏金2の外面25から該溝7に開口する1個の孔5を形成した。

【0072】

環状溝6、溝7及び孔5が形成された円筒状の裏金2のこれら溝6、7及び孔5を除く内面9に厚さ3μmのニッケルメッキ層と該ニッケルメッキ層の表面に厚さ10μmの銅メッキ層との二層のメッキ層を形成した。

【0073】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末1.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.85重量%、錫:8重量%、ニッケル:28重量%、燐:0.15重量%、黒鉛:5重量%)を作製した。

【0074】

この混合粉末を金型内に装填し、成形圧力3トン/cm2で内径26mm、外径30mm、長さ30mmの円筒状の圧粉体を作製した。

【0075】

円筒状の圧粉体を前記円筒状の裏金2の内面9に圧入嵌合した。裏金2の内面9に圧入嵌合された圧粉体の内面に、外径16mm、長さ30mmのオーステナイト系ステンレス鋼からなる丸棒(中子)を挿入するとともに該円筒状の圧粉体の内面と該丸棒の外面との隙間にセラミック粉末(Al2O3:83重量%とSiO2:17重量%の混合物、35〜150メッシュ)を充填したのち、アンモニア分解ガス雰囲気中で930℃の温度で60分間焼結し、円筒状の裏金2の内面9に接合層3を介して多孔質焼結金属層4を一体に接合した多孔質静圧気体ラジアル軸受1用の軸受素材を得た。この軸受素材における裏金2と裏金2の内面9に一体に接合された多孔質焼結金属層4との接合強さ(せん断強さ)は、6.7N/mm2であった。この軸受素材の多孔質焼結金属層4の気孔率を図6に示す。

【0076】

ついで、多孔質焼結金属層4の内面に研削加工を施し、軸受面8を有した厚さ1.7mmの多孔質焼結金属層4を円筒状の裏金2の内面9に備えた多孔質静圧気体ラジアル軸受1を得た。

【0077】

実施例2

前記実施例1と同様、環状溝6、溝7及び孔5を具備し、これら溝6、7及び孔5を除く内面9に厚さ3μmのニッケルメッキ層と該ニッケルメッキ層の表面に厚さ15μmの銅メッキ層との二層のメッキ層を具備した円筒状の裏金2を準備した。

【0078】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末2.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.71重量%、錫:8重量%、ニッケル:28重量%、燐:0.29重量%、黒鉛:5重量%)を作製した。

【0079】

以下、前記実施例1と同様の方法で、円筒状の裏金2の内面9に接合層3を介して多孔質焼結金属層4を一体に接合した多孔質静圧気体ラジアル軸受1用の軸受素材を得た。この軸受素材における裏金2と裏金2の内面9に一体に接合された多孔質焼結金属層4との接合強さ(せん断強さ)は、7.2N/mm2であった。この軸受素材の多孔質焼結金属層4の気孔率を図6に示す。ついで、多孔質焼結金属層4の内面に研削加工を施し、軸受面8を有した厚さ1.7mmの多孔質焼結金属層4を円筒状の裏金2の内面9に備えた多孔質静圧気体ラジアル軸受1を得た。

【0080】

実施例3

前記実施例1と同様、環状溝6、溝7及び孔5を具備し、これら溝6、7及び孔5を除く内面9に厚さ10μmのニッケルメッキ層と該ニッケルメッキ層の表面に厚さ20μmの銅メッキ層との二層のメッキ層を具備した円筒状の裏金2を準備した。

【0081】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末3.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.58重量%、錫:8重量%、ニッケル:28重量%、燐:0.42重量%、黒鉛:5重量%)を作製した。

【0082】

以下、前記実施例1と同様の方法で、円筒状の裏金2の内面9に接合層3を介して多孔質焼結金属層4を一体に接合した多孔質静圧気体ラジアル軸受1用の軸受素材を得た。この軸受素材における裏金2と裏金2の内面9に一体に接合された多孔質焼結金属層4との接合強さ(せん断強さ)は、7.0N/mm2であった。この軸受素材の多孔質焼結金属層4の気孔率を図6に示す。ついで、多孔質焼結金属層4の内面に研削加工を施し、軸受面8を有した厚さ1.7mmの多孔質焼結金属層4を円筒状の裏金2の内面9に備えた多孔質静圧気体ラジアル軸受1を得た。

【0083】

比較例1

内径30mm、外径45mm、長さ30mmの機械構造用炭素鋼(S45C)からなる円筒状の裏金を準備し、この円筒状の裏金の内面に、該裏金の軸方向に沿って等間隔に幅2mm、深さ2mmの3個の環状溝と、該環状溝を相互に連通する該裏金の軸方向に沿う1個の連通溝とを夫々形成するとともに、該裏金の外面から該連通溝に開口する1個の供給孔を形成した。

【0084】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末4.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:58.42重量%、錫:8重量%、ニッケル:28重量%、燐:0.58重量%、黒鉛:5重量%)を作製した。

【0085】

以下、前記実施例1と同様の方法で、円筒状の裏金の内面に多孔質焼結金属層を一体に接合した多孔質静圧気体ラジアル軸受用の軸受素材を得た。この軸受素材の多孔質焼結金属層の気孔率を図6に示す。ついで、多孔質焼結金属層の内面に研削加工を施し、軸受面を有した厚さ1.7mmの多孔質焼結金属層を円筒状の裏金の内面に備えた多孔質静圧気体ラジアル軸受を得た。

【0086】

比較例2

前記比較例1と同様の円筒状の裏金を準備した。

【0087】

250メッシュの篩を通過するアトマイズ錫粉末8重量%と、250メッシュの篩を通過する電解ニッケル粉末28重量%と、120メッシュの篩を通過する銅燐(燐14.5%)粉末7.0重量%と、150メッシュの篩を通過する黒鉛粉末(無機物質粒子)5重量%と、150メッシュの篩を通過する電解銅粉末残部をV型ミキサーにて5分間混合して混合粉末(銅:57.98重量%、錫:8重量%、ニッケル:28重量%、燐:1.02重量%、黒鉛:5重量%)を作製した。

【0088】

以下、前記実施例1と同様の方法で、円筒状の裏金の内面に多孔質焼結金属層を一体に接合した多孔質静圧気体ラジアル軸受用の軸受素材を得た。この軸受素材の多孔質焼結金属層の気孔率を図6に示す。ついで、多孔質焼結金属層の内面に研削加工を施し、軸受面を有した厚さ1.7mmの多孔質焼結金属層を円筒状の裏金の内面に備えた多孔質静圧気体ラジアル軸受を得た。

【0089】

上記実施例1ないし実施例3及び比較例1及び比較例2で得た軸受素材の開放流量(Nl/hr)と多孔質静圧気体ラジアル軸受の開放流量をそれぞれ測定して流量比(多孔質静圧気体ラジアル軸受の開放流量/軸受素材の開放流量)について調べた。開放流量の測定方法は、各軸受素材及び多孔質静圧気体ラジアル軸受の供給孔から給気圧力5kg/cm2の圧縮空気を導入し、多孔質焼結金属層を流通する圧縮空気の1時間当たりの流量(Nl/hr)を測定した。

【0090】

図7は、実施例1ないし実施例3並びに比較例1及び比較例2で得た多孔質静圧気体ラジアル軸受と軸受素材との開放流量及びこれらの比(多孔質静圧気体ラジアル軸受の開放流量/軸受素材の開放流量)を示したグラフである。この図から多孔質焼結金属層を形成する成分中の燐成分の配合量が0.5重量%を境に流量比が増加していることが判る。

【0091】

つぎに、上記流量比を示した実施例1ないし実施例3並びに比較例1及び比較例2の多孔質静圧気体ラジアル軸受について、供給孔から給気圧力5kg/cm2の圧縮空気を導入し、多孔質焼結金属層を流通する圧縮空気によって該ラジアル軸受の軸受面に挿入された軸の浮上量(μm)について調べた。

【0092】

図8は、実施例1ないし実施例3並びに比較例1及び比較例2の多孔質静圧気体ラジアル軸受における負荷荷重(kgf)と浮上量との関係を示すグラフである。このグラフから実施例1ないし実施例3の多孔質静圧気体ラジアル軸受1は、いずれの負荷荷重においても比較例1及び比較例2の多孔質静圧気体ラジアル軸受よりも浮上量が大きいことが判る。

【0093】

図8の結果から、実施例1ないし実施例3の多孔質静圧気体ラジアル軸受1と比較例1及び比較例2の多孔質静圧気体ラジアル軸受の開放流量はほぼ同じ(図7参照)であるにも拘わらず、各実施例の多孔質静圧気体ラジアル軸受1が各比較例の多孔質静圧気体ラジアル軸受よりも浮上量が大きいのは、各実施例及び比較例の軸受素材の気孔率の多寡(図6参照)に起因するものと推察される。すなわち、各実施例の軸受素材における多孔質焼結金属層4の気孔率は30%を超えており、孔5から導入された圧縮気体は多孔質焼結金属層4の内部を流通する際の圧力損失が小さいので、軸受面8に噴出した給気の圧力が相対的に高まり、軸受面8への給気の噴出しが多孔質焼結金属層4の全面にわたっており、それによって浮上量を大きくするものと推察される。これに対し、各比較例の軸受素材における多孔質焼結金属層の多孔率は21ないし22%であり、軸受面への給気の噴出しが連通溝部分に多く発生し、その他の多孔質焼結金属層からの給気の噴出しが極めて少ないため、軸受面への給気がアンバランスとなるためであると推察される。

【0094】

図1及び図2に示す多孔質静圧気体ラジアル軸受1では、相互連通用の溝7を内面9側で開口して裏金2に設けたが、これに代えて、図9から図12に示すように、行き止り孔21を裏金2の軸方向の一方の環状の端面22から他方の環状の端面23に向けて軸方向に延びて裏金2の内部に設けて環状溝6を相互に連通させてもよく、斯かる相互連通用の行き止り孔21を具備した多孔質静圧気体ラジアル軸受1でも、多孔質焼結金属層4は、裏金2の内面9側における各環状溝6の開口を覆蓋すると共に裏金2の円筒状の内面9に接合層3を介して一体にされており、多孔質焼結金属層4の円筒状の内面が軸受面8となっている。

【0095】

図9から図12に示す多孔質静圧気体ラジアル軸受1はまた、行き止り孔21及び環状溝6と共に圧縮気体の供給手段を構成するように、裏金2の径方向の円筒状の外面25で開口していると共に裏金2の外面25から相互連通用の行き止り孔21に向けて径方向に延びて裏金2の内部に設けられた圧縮気体供給用の行き止り孔26を更に具備している。

【0096】

裏金2の端面22で開口した行き止り孔21の軸方向の一端27は、栓28を嵌合するための嵌合手段としてのねじ溝29を具備しており、行き止り孔21の軸方向の他端30は、裏金2の端面23の手前で裏金2自体で閉塞されている一方、行き止り孔26に連通されており、ねじ溝29に螺着して一端27に嵌合した栓28は一端27を閉塞しており、行き止り孔26は、行き止り孔21及び環状溝6に連通している。

【0097】

図9から図12に示す多孔質静圧気体ラジアル軸受1用のラジアル軸受素材によれば、上記のラジアル軸受素材と同等の効果を得ることができる上に、裏金2の内面9側で開口しないように、環状溝6を相互に連通させる相互連通用の行き止り孔21が裏金2の内部に設けられているために、行き止り孔21から直接的に裏金2の内面9を介する多孔質焼結金属層4への圧縮気体の供給を回避できて、行き止り孔21に供給された圧縮気体を環状溝6の夫々を介して多孔質焼結金属層4へ圧縮気体を供給できる結果、多孔質焼結金属層4の表面、即ち軸受面8から圧縮気体を略均等に噴出でき、しかも、相互連通用の行き止り孔21が裏金2の内部に設けられているために、斯かる行き止り孔21を裏金2の端面22からドリル等を用いて容易に形成できるために、内面9への相互連通用の溝7の形成と比較して極めて製造性に優れている。

【0098】

また、図9から図12に示す多孔質静圧気体ラジアル軸受1用のラジアル軸受素材において、裏金2を図13及び図14に示すように円筒部31と円筒部31に一体に形成された鍔部32とでもって構成し、鍔部32に圧縮気体供給用の行き止り孔26を設けて鍔付ラジアル軸受素材を構成してもよい。図13及び図14に示す多孔質静圧気体ラジアル軸受1用のラジアル軸受素材もまた、図9から図12に示すそれと同様に、多孔質焼結金属層4の表面、即ち軸受面8から圧縮気体を略均等に噴出でき、しかも、行き止り孔21を裏金2の円筒部31の端面22からドリル等を用いて容易に形成できて極めて製造性に優れている上に、多孔質焼結金属層4とステンレス鋼からなる裏金2との間に剥離等を生じることなく強固な接合一体化を行わしめることができると共に多孔質焼結金属層4の気孔率を高めて当該多孔質焼結金属層4を流通する圧縮気体による浮上量を高めることができる。

【符号の説明】

【0099】

1 多孔質静圧気体ラジアル軸受

2 裏金

3 接合層

4 多孔質焼結金属層

【特許請求の範囲】

【請求項1】

ステンレス鋼からなる裏金と、この裏金の少なくとも一方の面に接合層を介して一体にされた多孔質焼結金属層とを具備しており、多孔質焼結金属層の粒界に無機物質粒子が分散含有されている多孔質静圧気体軸受用の軸受素材であって、無機物質粒子を含有する多孔質焼結金属層は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅からなることを特徴とする多孔質静圧気体軸受用の軸受素材。

【請求項2】

無機物質粒子は、2重量%以上10重量%以下の割合で多孔質焼結金属層に含有されている請求項1に記載の多孔質静圧気体軸受用の軸受素材。

【請求項3】

無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる請求項1又は2に記載の多孔質静圧気体軸受用の軸受素材。

【請求項4】

裏金は、円筒状に形成されており、無機物質粒子を分散含有する多孔質焼結金属層は、裏金の円筒状の一方の面に接合層を介して一体にされている請求項1から3のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項5】

裏金は、平板状に形成されており、無機物質粒子を分散含有する多孔質焼結金属層は、裏金の平板状の一方の面に接合層を介して一体にされている請求項1から3のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項6】

接合層は、少なくともニッケルメッキ層を含んでおり、ニッケルメッキ層は、裏金の少なくとも一方の面に接合されている請求項1から5のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項7】

接合層は、ニッケルメッキ層と銅メッキ層との二層のメッキ層を含んでおり、ニッケルメッキ層は、裏金の少なくとも一方の面に接合されており、多孔質焼結金属層は、銅メッキ層に接合されている請求項1から5のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項8】

銅メッキ層は、ニッケルメッキ層の表面に接合されている請求項7に記載の多孔質静圧気体軸受用の軸受素材。

【請求項9】

銅メッキ層は、10μm以上25μm以下の厚みを有している請求項7又は8に記載の多孔質静圧気体軸受用の軸受素材。

【請求項10】

銅メッキ層は、10μm以上20μm以下の厚みを有している請求項7又は8に記載の多孔質静圧気体軸受用の軸受素材。

【請求項11】

ニッケルメッキ層は、2μm以上20μm以下の厚みを有している請求項6から10のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項12】

ニッケルメッキ層は、3μm以上15μm以下の厚みを有している請求項6から10のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項13】

請求項1から12のいずれか一項に記載の軸受素材を用いた多孔質静圧気体軸受であって、裏金には、無機物質粒子を分散含有する多孔質焼結金属層に圧縮気体を供給する手段が設けられている多孔質静圧気体軸受。

【請求項14】

ステンレス鋼からなると共に円筒状の内面を有した裏金と、軸方向に並んで裏金の内面に当該内面側で開口して設けられている複数個の環状溝と、この複数個の環状溝を相互に連通させるべく、裏金の一方の環状の端面から他方の環状の端面に向けて軸方向に延びて裏金の内部に設けられた相互連通用の行き止り孔と、裏金の内面側における各環状溝の開口を覆蓋すると共に裏金の円筒状の内面に接合層を介して一体にされた円筒状の多孔質焼結金属層とを具備している多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項15】

相互連通用の行き止り孔の一端は裏金の環状の端面で開口しており、相互連通用の行き止り孔の他端は、裏金の他方の環状の端面の手前で裏金自体で閉塞されている請求項14に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項16】

相互連通用の行き止り孔の一端を閉塞する栓を嵌合するための嵌合手段を更に具備している請求項15に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項17】

嵌合手段はねじ溝を具備している請求項16に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項18】

裏金の外面で開口していると共に裏金の外面から相互連通用の行き止り孔に向けて径方向に延びて裏金の内部に設けられた圧縮気体供給用の行き止り孔を更に具備している請求項14から17のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項19】

多孔質焼結金属層は、錫、ニッケル、燐及び銅を含んだ焼結金属の粒界と、焼結金属の粒界に分散された無機物質粒子とを含有している請求項14から18のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項20】

焼結金属の粒界は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅を含んでいる請求項19に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項21】

無機物質粒子は、2重量%以上10重量%以下の割合で含有されている請求項19又は20に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項22】

無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる請求項19から21のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項23】

接合層は、少なくともニッケルメッキ層を含んでおり、ニッケルメッキ層は、裏金の円筒状の内面に接合されている請求項14から22のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項24】

接合層は、ニッケルメッキ層とニッケルメッキ層の表面に形成された銅メッキ層との二層のメッキ層を含んでおり、ニッケルメッキ層は、裏金の円筒状の内面に接合されており、多孔質焼結金属層は、銅メッキ層に接合されている請求項14から23のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項25】

銅メッキ層は、10μm以上25μm以下の厚みを有している請求項24に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項26】

銅メッキ層は、10μm以上20μm以下の厚みを有している請求項24に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項27】

ニッケルメッキ層は、2μm以上20μm以下の厚みを有している請求項23から26のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項28】

ニッケルメッキ層は、3μm以上15μm以下の厚みを有している請求項23から26のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項29】

請求項14から28のいずれか一項に記載の軸受素材を用いた多孔質静圧気体ラジアル軸受。

【請求項30】

相互連通用の行き止り孔の一端には当該一端を閉塞する栓が嵌合されている請求項29に記載の多孔質静圧気体ラジアル軸受。

【請求項1】

ステンレス鋼からなる裏金と、この裏金の少なくとも一方の面に接合層を介して一体にされた多孔質焼結金属層とを具備しており、多孔質焼結金属層の粒界に無機物質粒子が分散含有されている多孔質静圧気体軸受用の軸受素材であって、無機物質粒子を含有する多孔質焼結金属層は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅からなることを特徴とする多孔質静圧気体軸受用の軸受素材。

【請求項2】

無機物質粒子は、2重量%以上10重量%以下の割合で多孔質焼結金属層に含有されている請求項1に記載の多孔質静圧気体軸受用の軸受素材。

【請求項3】

無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる請求項1又は2に記載の多孔質静圧気体軸受用の軸受素材。

【請求項4】

裏金は、円筒状に形成されており、無機物質粒子を分散含有する多孔質焼結金属層は、裏金の円筒状の一方の面に接合層を介して一体にされている請求項1から3のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項5】

裏金は、平板状に形成されており、無機物質粒子を分散含有する多孔質焼結金属層は、裏金の平板状の一方の面に接合層を介して一体にされている請求項1から3のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項6】

接合層は、少なくともニッケルメッキ層を含んでおり、ニッケルメッキ層は、裏金の少なくとも一方の面に接合されている請求項1から5のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項7】

接合層は、ニッケルメッキ層と銅メッキ層との二層のメッキ層を含んでおり、ニッケルメッキ層は、裏金の少なくとも一方の面に接合されており、多孔質焼結金属層は、銅メッキ層に接合されている請求項1から5のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項8】

銅メッキ層は、ニッケルメッキ層の表面に接合されている請求項7に記載の多孔質静圧気体軸受用の軸受素材。

【請求項9】

銅メッキ層は、10μm以上25μm以下の厚みを有している請求項7又は8に記載の多孔質静圧気体軸受用の軸受素材。

【請求項10】

銅メッキ層は、10μm以上20μm以下の厚みを有している請求項7又は8に記載の多孔質静圧気体軸受用の軸受素材。

【請求項11】

ニッケルメッキ層は、2μm以上20μm以下の厚みを有している請求項6から10のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項12】

ニッケルメッキ層は、3μm以上15μm以下の厚みを有している請求項6から10のいずれか一項に記載の多孔質静圧気体軸受用の軸受素材。

【請求項13】

請求項1から12のいずれか一項に記載の軸受素材を用いた多孔質静圧気体軸受であって、裏金には、無機物質粒子を分散含有する多孔質焼結金属層に圧縮気体を供給する手段が設けられている多孔質静圧気体軸受。

【請求項14】

ステンレス鋼からなると共に円筒状の内面を有した裏金と、軸方向に並んで裏金の内面に当該内面側で開口して設けられている複数個の環状溝と、この複数個の環状溝を相互に連通させるべく、裏金の一方の環状の端面から他方の環状の端面に向けて軸方向に延びて裏金の内部に設けられた相互連通用の行き止り孔と、裏金の内面側における各環状溝の開口を覆蓋すると共に裏金の円筒状の内面に接合層を介して一体にされた円筒状の多孔質焼結金属層とを具備している多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項15】

相互連通用の行き止り孔の一端は裏金の環状の端面で開口しており、相互連通用の行き止り孔の他端は、裏金の他方の環状の端面の手前で裏金自体で閉塞されている請求項14に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項16】

相互連通用の行き止り孔の一端を閉塞する栓を嵌合するための嵌合手段を更に具備している請求項15に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項17】

嵌合手段はねじ溝を具備している請求項16に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項18】

裏金の外面で開口していると共に裏金の外面から相互連通用の行き止り孔に向けて径方向に延びて裏金の内部に設けられた圧縮気体供給用の行き止り孔を更に具備している請求項14から17のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項19】

多孔質焼結金属層は、錫、ニッケル、燐及び銅を含んだ焼結金属の粒界と、焼結金属の粒界に分散された無機物質粒子とを含有している請求項14から18のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項20】

焼結金属の粒界は、4重量%以上10重量%以下の錫と、10重量%以上40重量%以下のニッケルと、0.1重量%以上0.5重量%未満の燐と、残部が銅を含んでいる請求項19に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項21】

無機物質粒子は、2重量%以上10重量%以下の割合で含有されている請求項19又は20に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項22】

無機物質粒子は、黒鉛、窒化ホウ素、フッ化黒鉛、フッ化カルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる請求項19から21のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項23】

接合層は、少なくともニッケルメッキ層を含んでおり、ニッケルメッキ層は、裏金の円筒状の内面に接合されている請求項14から22のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項24】

接合層は、ニッケルメッキ層とニッケルメッキ層の表面に形成された銅メッキ層との二層のメッキ層を含んでおり、ニッケルメッキ層は、裏金の円筒状の内面に接合されており、多孔質焼結金属層は、銅メッキ層に接合されている請求項14から23のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項25】

銅メッキ層は、10μm以上25μm以下の厚みを有している請求項24に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項26】

銅メッキ層は、10μm以上20μm以下の厚みを有している請求項24に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項27】

ニッケルメッキ層は、2μm以上20μm以下の厚みを有している請求項23から26のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項28】

ニッケルメッキ層は、3μm以上15μm以下の厚みを有している請求項23から26のいずれか一項に記載の多孔質静圧気体ラジアル軸受用の軸受素材。

【請求項29】

請求項14から28のいずれか一項に記載の軸受素材を用いた多孔質静圧気体ラジアル軸受。

【請求項30】

相互連通用の行き止り孔の一端には当該一端を閉塞する栓が嵌合されている請求項29に記載の多孔質静圧気体ラジアル軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−287120(P2009−287120A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2009−187894(P2009−187894)

【出願日】平成21年8月13日(2009.8.13)

【分割の表示】特願2003−41558(P2003−41558)の分割

【原出願日】平成15年2月19日(2003.2.19)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成21年8月13日(2009.8.13)

【分割の表示】特願2003−41558(P2003−41558)の分割

【原出願日】平成15年2月19日(2003.2.19)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

[ Back to top ]