多孔質高分子膜の製造方法及びその製造方法で製造した多孔質高分子膜

【課題】

相分離法による多孔質高分子膜の調製において、空孔率を自由に制御することを課題とする。

【解決手段】

本発明では、高分子溶液中の溶媒に溶媒吸収シートを使って高分子溶液の塗布膜上に被せた後、高分子溶液の膜中の溶媒を簡易に選択的に除去することにより、貧溶媒中に浸漬させることにより、空孔率を制御することが可能であり、少なくとも独立孔で構成されることを特徴とする多孔質高分子膜の製造が可能であることを見出した。

相分離法による多孔質高分子膜の調製において、空孔率を自由に制御することを課題とする。

【解決手段】

本発明では、高分子溶液中の溶媒に溶媒吸収シートを使って高分子溶液の塗布膜上に被せた後、高分子溶液の膜中の溶媒を簡易に選択的に除去することにより、貧溶媒中に浸漬させることにより、空孔率を制御することが可能であり、少なくとも独立孔で構成されることを特徴とする多孔質高分子膜の製造が可能であることを見出した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質高分子膜の製造方法及びその製造方法で製造した多孔質高分子膜に関する。

【背景技術】

【0002】

芳香族系ポリマーは脂肪族系ポリマーと比較して熱的にも力学的にも安定性が高いため、従来、さまざまな分野で使われてきた。なかでも、それぞれ芳香族官能基を有するポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン及びポリエーテルスルホンなどは耐薬品性、機械的性質などが特に優れている。そのため、これらの芳香族系ポリマーの多孔質薄膜化により形成される多孔質高分子膜は、ガス分離膜や燃料電池用の電解質隔膜への応用が検討されている。

【0003】

これらの多孔質高分子膜の製造方法としては特許文献1の方法(ポリイミドの場合)がある。つまり、テトラカルボン酸二無水物と芳香族ジアミンとの重縮合反応で得られたポリアミド酸溶液で塗布膜を形成し高分子溶液の貧溶媒中に浸漬して溶媒置換することによりポリアミド酸の相分離析出(多孔質形成)を誘起させる方法(以下、相分離法とする)である。この方法で得られた多孔質高分子膜を加熱処理することによりイミド転化させてポリイミド多孔質高分子膜を製造することができる。

【0004】

前記相分離法による多孔質高分子膜の製造方法では、それぞれ芳香族官能基を有するポリイミド及びポリアミドイミド等で構成され、粘度の高い高分子溶液を原料としたため、空孔率制御が困難であった。それは、得られる多孔質高分子膜の空孔率は、原料となる高分子溶液中の溶媒の体積分率に強く依存するからである。

【0005】

また、前記相分離法で形成される空孔の形状は、塗布膜中への貧溶媒の置換及び拡散により決定されるため、空孔径分布は大きくばらつくことが多い。そこで相分離操作前の塗布膜上に溶媒置換速度調整材を被せることで、ばらつきを低減させる技術が開示されている(例えば特許文献2及び特許文献3)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−169661号公報

【特許文献2】特許第4110669号公報

【特許文献3】特開2003−138057号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の技術では、高分子溶液の溶媒の体積分率に依存する空孔率を広い範囲で自由に制御することはできない。

【課題を解決するための手段】

【0008】

本発明者は、上記課題について鋭意検討した結果、多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程と、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程と、前記シートを接触させた後に、前記膜を多孔質化させる工程と、を有する本発明の多孔質高分子膜の製造方法に至った。

【発明の効果】

【0009】

本発明は、高分子溶液中の溶質よりも溶媒を選択的に吸収するシート(以下、「溶媒吸収シート」とする)を使って高分子溶液の膜中の溶媒を簡易に選択的に除去することにより、多孔質化前の膜中の溶媒量を調整し、溶媒成分の体積分率を制御することができる。このため、従来では困難とされる低空孔率の、少なくとも独立孔で構成された多孔質高分子膜を簡便且つ好適に製造することができる。

さらに、エンジニアリングプラスチックを原料とする多孔質高分子膜の空孔率が制御されたため、機械的性質に優れた機能性の多孔質高分子膜を製造することができる。

【図面の簡単な説明】

【0010】

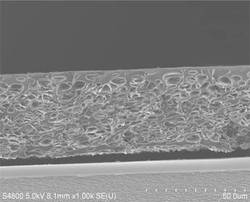

【図1】実施例1において調製した多孔質ポリイミド膜の断面の走査型電子顕微鏡写真である。

【図2】比較例1において調製した多孔質ポリイミド膜の断面の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0011】

以下に本発明の実施形態について説明するが、これらに限定されるものではない。

本発明に係る多孔質高分子膜の製造方法は、前記多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程と、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程と、前記シートを接触させた後に、前記膜を多孔質化させる工程と、を有する。

【0012】

本発明では、溶媒吸収シートを高分子溶液の膜上に被せた後、前記膜を貧溶媒に接触させることにより、少なくとも独立孔で構成された多孔質高分子膜の製造が可能であることを見出した。

多孔質を形成する空孔は、高分子溶液を貧溶媒中に浸漬して溶媒置換することにより形成される。形成される空孔形状は、溶媒置換速度、空孔形成速度、及び高分子溶液の粘度との相関により、空孔形状は変化することが知られている。また、前記シートを被せることにより、膜の溶媒成分の除去が均一且つ緩やかに進行するため、特に膜表面における凝集物の析出が阻止される。本発明における空孔形成の詳細なメカニズムは現在不明であるが、おそらく本発明の溶媒吸収シートを被せることにより、空孔形成に影響する前記の三要素のバランスが好適に制御され、特に独立孔が支配的に形成されるものと思われる。

前記多孔質高分子膜の高分子は、エンジニアリングプラスチックと呼ばれる材料、具体的にはポリイミド及びポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン、ポリエーテルスルホンのいずれか一種以上で構成されることが好ましい。

さらには、それぞれ芳香族官能基を有するポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン及びポリエーテルスルホンのいずれか一種以上で構成されることがより好ましい。

【0013】

原料となるそれぞれの高分子溶液の溶媒は有機極性溶媒であり、要求される特性の一つとして極性が高く系に対して不活性であることが求められる。好ましくは次のような溶媒が挙げられる。

N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、1−メチル−2−ピロリドン(以下、NMP)、ジメチルスルホキシド、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン、ジグライム、ニトロベンゼン、二硫化炭素等のいずれか一種以上で構成される溶媒である。また、少なくとも前記溶媒の体積分率の合計が前記高分子溶液の全体に対し50%以上であることが特に好ましい。

【0014】

ここでいう「溶媒の体積分率」とは、高分子溶液中に占める溶媒の体積分率のことである。前記「少なくとも前記溶媒の体積分率の合計が前記高分子溶液の全体に対し50%以上であること」は、「少なくとも前記溶媒の合計が高分子溶液の全体の50体積%以上」に言い換えることができる。

【0015】

高分子の種類及び濃度に依存するが、一般に、高分子溶液の全体に対し前記溶媒以外の成分の体積分率を50%以上にすると、前記高分子が析出し、平滑かつ均質な塗布膜が調製出来なくなるため、前記高分子溶液の全体に対し50%未満に抑えることが好ましい。

【0016】

上記有機極性溶媒と併用する代表的な溶媒として、クレゾールあるいはフェノール、キシレノール等のフェノール類、ベンゾニトリル、ジオキサン、ブチロラクトン、キシレン、シクロヘキサン、ヘキサン、ベンゼン、トルエン等が挙げられるが、必ずしもこれらに限定される必要はなく、これらの中から二種以上を混合併用しても良い。

【0017】

前記高分子溶液(樹脂)の濃度は、前記芳香族ポリマーの種類や平均分子量に強く依存するため、好ましい濃度範囲を一律に限定することは困難であるが、前記有機溶媒に対し1〜40重量%が好ましく、10〜20重量%が特に好ましい。高分子濃度が1重量%未満の場合、多孔質高分子膜の構造を保持するのが難しくなるため、40重量%を超えると均一な塗布膜調製が難しくなるため、上記濃度範囲が好ましい。また前記高分子溶液の粘度は100〜100,000cPが好ましいが、より好ましくは500〜50,000cPである。溶液粘度が100cPよりも小さいと多孔質高分子膜の力学強度が不十分で構造を保持することが難しくなり、100,000cPを超えると平滑性の高い塗布膜を調製することが困難となるため、上記溶液粘度が好ましい。

【0018】

次に本発明における高分子溶液の膜の形成と、前記膜から溶媒を除去する方法について詳述する。

まず、前記多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程について、説明する。本発明において、高分子溶液の膜を支持基板上に形成する方法としては、スプレー法あるいはドクターブレード法を用いてコーティングする方法や、Tダイから押出す方法などの一般的な塗布方法を用いることができる。好ましくはポリイミドシートやガラス等の基板上或いは可動式のベルトである基板上に塗布する方法が挙げられる。前記の高分子溶液には、界面活性剤、難燃剤、着色剤等の添加剤、あるいはガラス繊維、ケイ素系繊維、無機粉末等の補強材が含まれても良い。これらの添加剤及び補強材は上記高分子溶液の良溶媒溶液に添加しておいてもよい。

【0019】

次いで、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程について説明する。本発明では、前記膜に前記溶媒吸収シートを被せることにより、溶媒成分を選択的に除去する。前記溶媒吸収シートは、前記塗布膜中の溶媒により膨潤することにより溶媒成分のみの除去が可能である。したがって前記塗布膜の厚みや溶液の濃度に応じて前記溶媒吸収シートの厚みや膨潤させる時間、被せるときの温度等を調整することにより除去する溶媒量を制御することが可能となる。また、前記溶媒吸収シートは膜に接触していればよく、重力方向に囚われずに溶媒成分を選択的に除去することができる。本発明において、前記溶媒吸収シートを膜の上に被せることが好ましい。

したがって必要量の溶媒を除去した後、多孔質化の工程として塗布膜を高分子溶液の貧溶媒中へ浸漬して相分離させることにより、空孔率が制御された、独立孔を含んで構成された多孔質高分子膜の製造が可能となる。特に、断面観察時の単位面積あたりの全空孔に対する前記独立孔の面積比が80%以上になるような独立孔を含んで構成されることができる。本発明における「独立孔」とは、多孔質高分子膜において、一つ一つの空隙部分が独立しており、各空隙部分が樹脂の壁によって区切られる構造形体を示す。また、樹脂の壁には当該壁を貫通する穴が開いていない。

【0020】

また、前記塗布膜にある溶媒の吸収を制御するために、前記溶媒吸収シートの厚みを調整するとともに、前記塗布膜上に被覆面積の大きさによっても調整することができる。本発明では、前記塗布膜の少なくとも片面全体に前記溶媒吸収シートを被覆することが好ましい。

塗布膜上の片面一部にのみ前記溶媒吸収シートを被せた場合には、塗布膜全体の空孔分布及び空孔径、空孔形状が不均一かつ不均質な多孔質膜になるからである。ただし、空孔分布及び空孔径、空孔形状等に意図的な傾斜を目的とする場合、塗布膜上の片面一部に被せることも可能である。

【0021】

溶媒吸収シートは高分子溶液中の溶媒に膨潤する性質が要求されるが、その性質保持のための一つの目安として、前記溶媒吸収シートと前記溶媒とのSP値(溶解パラメータ,単位:(J/m3)1/2)の差が±4程度の範囲内であることが好ましい。

しかし溶媒のSP値と溶媒吸収シートのSP値との差がシートの膨潤との相関に対する絶対的な尺度ではないため、溶媒吸収シートを選択する際の絶対的な基準にはならない。あくまで多孔質高分子膜を調製するときの目安である。

また前記溶媒吸収シートは相分離操作後の剥離操作に対して、前記溶媒吸収シート構造を維持できるだけの力学強度が必要となる。ここでいう「前記溶媒吸収シート構造を維持できるだけの力学強度」とは、前記塗布膜に密着されている前記溶媒吸収シートが前記塗布膜から剥離される際に、破いたり、その一部が前記塗布膜に残留されたりしない程度の強度をいう。

上記の性質を満たす溶媒吸収シートを前記高分子溶液の塗布膜上に被せることにより、前記塗布膜中から選択的に溶媒成分を吸収除去することが可能となる。

【0022】

前記高分子溶液の溶媒は、N,N−ジメチルホルムアミド(SP値:24.8)あるいはN,N−ジメチルアセトアミド(SP値:22.1)、N,N−ジエチルホルムアミド(SP値:25.0)、N,N−ジエチルアセトアミド(SP値:23.5)、N,N−ジメチルメトキシアセトアミド(SP値:27.1)、1−メチル−2−ピロリドン(SP値:23.1)、ジメチルスルホキシド(SP値:26.1)、ピリジン(SP値:21.9)、テトラメチレンスルホン(SP値:27.3)、ジメチルテトラメチレンスルホン(SP値:24.7)、ジグライム(SP値:20.1)、ニトロベンゼン(SP値:20.4)、二硫化炭素(SP値:20.4)が好ましい。少なくとも前記溶媒のいずれかが合計50体積%以上で構成されることが特に好ましい、具体的な溶媒吸収シートとして、セルロース系、ナイロン系及びポリエステル系のいずれか一種以上で構成されることが好ましい。

【0023】

セルロース系材料の場合、ニトロ化やアセチル化などの化学変性をさせ、有機溶媒への溶解性を向上させたシートが好ましい(硝酸セルロース,SP値:22.1;酢酸セルロース,SP値:22.8)。化学変性されていないセルロース(SP値:31.4)は平滑性の高い表面が得られにくく、溶媒で膨潤した場合、力学的強度が著しく低下するため適切ではない。

【0024】

ナイロン系材料(例えば、ナイロン66、SP値:27.8)及びポリエステル系材料(例えば、PET、SP値:21.8、ポリ乳酸、SP値19.6)の場合、化学変性したセルロース系材料と同様、有機溶媒への溶解性が高く、平滑なシートが得られやすいため好ましい。

溶媒吸収シートの膜厚は0.01〜500μmが好ましい。溶媒吸収シートの溶媒除去効率を高めるため、表面積が大きくなるように多孔質体であることが好ましいが、必ずしもその必要はない。高分子溶液の塗布膜上に溶媒吸収シートを被せている時間は、溶媒吸収シートが十分に溶媒除去できる時間であれば良く、1〜60分程度あれば良い。

【0025】

また塗布膜を形成する高分子溶液の濃度や塗布膜の厚み、塗布膜上に被せるシートの厚み、前記シートを被せる時間などを操作することが可能であるため、多孔質高分子膜の厚みや空孔率を幅広く制御することが可能となる。一例として、被せるシートの厚みを増すことにより、吸収除去可能な溶媒量が増加するため、より低空孔率化することが可能であり、被せる時間の短・長により空孔率は大・小となる。

例えば、本発明の製造方法で得られる、独立孔を含んで構成される多孔質高分子膜の空孔率(計算方法は後述する)を5%から原料である高分子溶液中の溶媒の体積分率までに制御することができる。特に空孔率を10%から60%までの間に制御することができる。具体的に制御できる空孔率は、後記の実施例で示されるように、本発明の製造方法で得られる多孔質高分子膜空孔率が10%から60%までであることを特徴とする。

【0026】

そして前記シートを接触させた後に、前記膜を多孔質化させる工程について詳述する。

本発明の前記膜を多孔質化させる工程とは、前記塗布膜に被覆した前記溶媒吸収シートとともに、貧溶媒に浸漬した後に、前記塗布膜から前記溶媒吸収シートを剥離させ、前記塗布膜(前記基材を含む)を加熱する工程をいう。

前記記載の塗布膜は、前記溶媒吸収シートを被せたままの状態で貧溶媒中に、10〜720分間程度浸漬することにより多孔質化させることが好ましい。

浸漬時間が10分未満の場合、溶媒置換による多孔質化が不十分になることがあるため、均質な多孔質高分子膜とならない可能性が高くなる。また720分を超えて浸漬しても多孔質化の度合いはほとんど変化しないため、これ以上の浸漬は必要ない。

【0027】

前記貧溶媒としては、高分子溶液の貧溶媒でありかつ高分子溶液の良溶媒と相溶することが好ましい。より好ましくは、さらに揮発性を有する溶媒である。具体的には沸点100℃以下が好ましい。たとえば水(沸点100℃)や環状エーテル類、例えばオキセタン(沸点48℃)、テトラヒドロフラン(沸点66℃)、テトラヒドロピラン(沸点88℃)、アルコール類、たとえば1−プロパノール(沸点97℃)、2−プロパノール(沸点82℃)、エタノール(沸点78℃)、メタノール(沸点65℃)、などが挙げられる。ただし高分子溶液の溶媒、たとえばNMP(沸点202℃)、N,N−ジメチルホルムアミド(沸点153℃)等と混合して使用することも可能である。

【0028】

多孔質化させた前記塗布膜は、貧溶媒で十分に洗浄した後、前記溶媒吸収シートを剥離させ、ピンあるいはチャック、ピンチロール、ピンテンターなどを用いて熱収縮が生じないように固定する。これを加熱処理することにより溶媒除去した多孔質高分子膜が得られる。

ただし、高分子溶液の原料がポリイミド前駆体のポリアミド酸溶液の場合、必要に応じて加熱脱水反応によりイミド転化する必要がある。この場合の加熱処理条件は、280℃未満ではイミド転化が十分に起こらず、500℃を超えると劣化するため、280〜500℃で5〜90分程度行うことが好ましい。また代替方法としては、化学作用によるイミド転化でも良い。

【0029】

このようにして得られる多孔質高分子膜は150℃以上の耐熱性を有する。またその膜厚が0.01〜500μmになることができる。

【0030】

上記で説明したように、本発明の溶媒吸収シートは、塗布膜を貧溶媒と接触させて析出させる過程の前に、塗布膜中から溶媒成分を選択的に吸収させることにより塗布膜中の溶媒濃度を操作することを目的としている。そして、塗布膜上から除去する溶媒量を制御することによって、最終的な多孔質高分子膜の空孔率を制御するものである。

引用文献1〜3で記載されている方法で塗布膜上に被せるシートは、貧溶媒と接触させて析出させる際に、塗布膜中の溶媒と貧溶媒とが適切な速度で通過することが出来る程度の透過性を有することが要求されている。さらに溶媒成分を選択的に吸収させる性質のものではなく、単純に溶媒の置換速度を制御する機能しかない。したがって、本発明とは被せることの目的が異なり、そして構成も異なっている。

【実施例】

【0031】

以下、実施例により本発明を具体的に説明するが、本発明はこれらに限定されない。以下の各例において、多孔質高分子膜について以下の物性を測定し評価した。

【0032】

(空孔率)

所定の大きさに切取った多孔質高分子膜の膜厚及び重量を測定し、見かけ上の密度変化から次の式によって空孔率を求めた。式中のSは多孔質高分子膜の面積、dは膜厚、Wは測定した重量、Dは空孔のない樹脂単体の密度を意味する。

空孔率(%)=100−100×(W/D)/(S×d)

【0033】

(空孔形状及び空孔分布)

製造した多孔質高分子膜中の空孔形状及び空孔分布は超高分解能電界放出形走査電子顕微鏡(S−4800,株式会社日立製作所製)による断面の観察結果より判定した。

単位面積あたりの全空孔に対する独立孔の面積比が80%以上を○とし、それ未満を×とした。また、単位面積あたりの全空孔に対して、空孔径が5μmを超える空孔が占める面積比が5%以下を○とし、それを超えると×とした。なお、実施例の判定結果を表1に、比較例の判定結果を表2に示した。

【0034】

(多孔質高分子膜製造例)

(実施例1)

膜厚128μmのポリイミドシートを基板とし、高分子溶液1(U−ワニスA、宇部興産製、18重量%ポリアミド酸−NMP溶液、NMPのSP値:22.4、NMPの体積分率86体積%)で0.3mm厚の塗布膜を調製した。前記塗布膜上の全面を覆る面積の、硝酸セルロース(SP値:22.1)と酢酸セルロース(SP値:22.8)とで構成されている溶媒吸収シート1(MF−メンブラン、日本ミリポア製、膜厚:90μm)を室温下で被せて30分溶媒を吸収し除去させた。その後、水中へ浸漬することにより、前記塗布膜の多孔質化を行った。

【0035】

基板上の多孔質化された塗布膜を大気中で加熱焼成することより多孔質高分子膜を製造した。なお加熱焼成過程は下記のプログラムに従った。まず、80℃で130分保持した後に10℃/分の速度で150℃まで昇温させ、150℃で10分保持した後に10℃/分の速度で250℃まで昇温させ、250℃で30分保持した後に10℃/分の速度で350℃までに昇温させた。

得られた多孔質高分子膜の空孔率は54%であった。得られた多孔質高分子膜の走査型電子顕微鏡(SEM)観察を行った結果を図1に示した。

【0036】

(実施例2)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは、硝酸セルロースで構成されている溶媒吸収シート2(ニトロセルロースメンブラン1、日本ミリポア製、膜厚:155μm)である。得られた多孔質高分子膜の空孔率は31%であった。実施例1と比較すると、実施例2の溶媒吸収シートの種類がほぼ同じでその厚みを増すことにより、空孔率の低下を制御することができた。

【0037】

(実施例3)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは、硝酸セルロースと酢酸セルロースとで構成されている溶媒吸収シート3(SI−50、日本ミリポア製、膜厚:144μm)である。得られた多孔質高分子膜の空孔率は45%であった。実施例1と比較すると、実施例3の溶媒吸収シートの種類が厳密には異なるが、厚みを増すことにより、空孔率を低く制御することができた。

【0038】

(実施例4)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは、硝酸セルロースで構成されている溶媒吸収シート4(ニトロセルロースメンブラン2、日本ミリポア製、膜厚:70μm)を用いた。得られた多孔質高分子膜の空孔率は58%であった。実施例2と比較すると、厚みを減少させることにより、空孔率を高く制御することができた。

【0039】

(実施例5)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜形成用の高分子溶液は高分子溶液2(リカコート、新日本理化製、20重量%スルホン基含有ポリイミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率84体積%)で、塗布膜上に被せた溶媒吸収シートは、実施例2と同じ溶媒吸収シート2を使用した。得られた多孔質高分子膜の空孔率は22%であった。よって、ポリアミド酸以外でも空孔制御することが可能であることが確認できた。

【0040】

(実施例6)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜形成用の高分子溶液は高分子溶液3(ハイマルHL−1200,日立化成製,12重量%ポリアミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率91体積%)、塗布膜上に被せた溶媒吸収シートは、実施例2と同じ溶媒吸収シート2を使用した。得られた多孔質高分子膜の空孔率は23%であった。よって、ポリアミド酸及びポリイミド以外でも空孔制御することが可能であることが確認できた。

【0041】

(実施例7)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜形成用の高分子溶液は高分子溶液4(ハイマルHL−1210BC、日立化成製、15重量%ポリアミドイミド−ジグライム溶液、ジグライムのSP値:17.0、ジグライムの体積分率88体積%)で、塗布膜上に被せた溶媒吸収シートは、実施例2と同じの溶媒吸収シート2を使用した。得られた多孔質高分子膜の空孔率は26%であった。よって、ポリアミド酸及びポリイミド、ポリアミド以外でも空孔制御することが可能であることが確認できた。

【0042】

(実施例8)

実施例2と同様の方法で多孔質高分子膜を調製した。実施例2と同じ溶媒吸収シート2を使用した。ただし、前記溶媒吸収シート2を同時に2枚重ねた。得られた多孔質高分子膜の空孔率は19%であった。実施例2及び実施例4と比較すると、溶媒吸収シートを厚くすることにより、より低空孔率の多孔質高分子膜が調製できることが確認できた。

【0043】

(実施例9)

実施例2と同様の方法で多孔質高分子膜を調製した。実施例2と同じの溶媒吸収シート2を使用した。ただし、前記溶媒吸収シート2を同時に3枚重ねた。得られた多孔質高分子膜の空孔率は12%であった。実施例2及び実施例4、実施例8と比較すると、溶媒吸収シートを厚くすることにより、より低空孔率の多孔質高分子膜が調製できることが確認できた。

【0044】

(実施例10)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは溶媒吸収シート3(ニトロセルロース1、膜厚:60μm)1枚である。得られた多孔質高分子膜の空孔率は45%であった。実施例2と比較すると、溶媒吸収シートを被せている時間を短縮することにより、より高空孔率の多孔質高分子膜の調製が可能であることが確認できた。

【0045】

(実施例11)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜は45℃に加温した状態で、実施例2と同じの溶媒吸収シート2を被せた。得られた多孔質高分子膜の空孔率は22%であった。実施例2と比較すると、溶媒吸収シートを被せる際の温度を高めることにより、より低空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0046】

(実施例12)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜は0℃に冷却した状態で、実施例2と同じの溶媒吸収シート2を被せた。得られた多孔質高分子膜の空孔率は40%であった。実施例2と比較すると、溶媒吸収シートを被せる際の温度を低くすることにより、より高空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0047】

(実施例13)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜の厚みは0.1mm厚とした。得られた多孔質高分子膜の空孔率は9%であった。実施例2と比較すると、溶媒吸収シートを被せる際の塗布膜を薄くすることにより、より低空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0048】

(実施例14)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜の厚みは0.5mm厚とした。得られた多孔質高分子膜の空孔率は45%であった。実施例2と比較すると、溶媒吸収シートを被せる際の塗布膜を厚くすることにより、より高空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0049】

【表1】

【0050】

(比較例1)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし、塗布膜上にはなにも被せず水中へ浸漬することにより、多孔質化を行った。得られた多孔質高分子膜の空孔率は72%であった。得られた多孔質高分子膜のSEM観察を行った結果を図2に示した。空孔形状が不均一で10μmを超える大空孔も存在するため、緩やかに屈曲させたところ、簡単にひび割れが生じた。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較すると溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0051】

(比較例2)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜上に被せるシートをセルロースシート(日本ミリポア製、膜厚:170μm,SP値:31.4)とした。セルロースシートは高分子溶液1の溶媒を選択的に吸収することができず、溶液全体を吸収して膨張し、水中へ浸漬することによりボロボロになった。そのため剥離させることが出来ず、乾燥後には多孔質高分子膜中に食い込んだため、分離することが出来なかった。結果、多孔質高分子膜は得られなかった。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較するとSP値の大きく異なるシートを被せることでは多孔質高分子膜が調製できないことが確認できた。

【0052】

(比較例3)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜上に被せるシートをアルミニウムシート(住軽アルミ箔製、膜厚:7μm)とした。しかし水中へ浸漬させた後、塗布膜はまったく変化せず、流動性を保持したままであったため、多孔質高分子膜は得られなかった。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較すると溶媒吸収性の乏しいシートを被せることでは多孔質高分子膜が調製できないことが確認できた。

【0053】

(比較例4)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜上に被せたシートをサラン樹脂シート(旭化成ホームプロダクツ製、膜厚:11μm、SP値:19.6)とした。しかし水中へ浸漬させた後、塗布膜はまったく変化せず、流動性を保持したままであったため、多孔質高分子膜は得られなかった。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較すると溶媒吸収性の乏しいシートを被せることでは多孔質高分子膜が調製できないことが確認できた。

【0054】

(比較例5)

比較例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜調製用の高分子溶液は、高分子溶液2(リカコート、新日本理化製、20重量%スルホン基含有ポリイミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率84体積%)とした。得られた多孔質高分子膜の空孔率は72%であった。

実施例5と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0055】

(比較例6)

比較例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜調製用の高分子溶液は、高分子溶液3(ハイマルHL−1200、日立化成製、12重量%ポリアミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率91体積%)とした。得られた多孔質高分子膜の空孔率は68%であった。実施例6と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0056】

(比較例7)

比較例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜調製用の高分子溶液は、高分子溶液4(ハイマルHL−1210BC、日立化成製、15重量%ポリアミドイミド−ジグライム溶液、ジグライムのSP値:17.0、ジグライムの体積分率88体積%)とした。得られた多孔質高分子膜の空孔率は71%であった。実施例7と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0057】

(比較例8)

比較例1及び比較例5〜比較例7と同様の条件で多孔質高分子膜を調製した。ただし被せたシートは、ポリエチレン−ポリプロピレンの共重合体(SP値:7.9)で構成された多孔膜(ユーポア3093、宇部興産製、膜厚:15μm、宇部興産製)とした。なお、このシートはそれぞれの高分子溶液の溶媒を選択的に吸収する性質はない。得られた多孔膜の空孔率はそれぞれ、69%,61%,75%,72%であった。実施例1、実施例5〜実施例7と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0058】

【表2】

【産業上の利用可能性】

【0059】

本発明で得られた多孔質高分子膜は、軽量構造材、分離膜、電池部材、医療材料、防音材、制振材、断熱材、緩衝材などに利用可能であり、特に電子写真方式を利用した複写機やプリンタ等における定着部材として適用可能である。

【技術分野】

【0001】

本発明は、多孔質高分子膜の製造方法及びその製造方法で製造した多孔質高分子膜に関する。

【背景技術】

【0002】

芳香族系ポリマーは脂肪族系ポリマーと比較して熱的にも力学的にも安定性が高いため、従来、さまざまな分野で使われてきた。なかでも、それぞれ芳香族官能基を有するポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン及びポリエーテルスルホンなどは耐薬品性、機械的性質などが特に優れている。そのため、これらの芳香族系ポリマーの多孔質薄膜化により形成される多孔質高分子膜は、ガス分離膜や燃料電池用の電解質隔膜への応用が検討されている。

【0003】

これらの多孔質高分子膜の製造方法としては特許文献1の方法(ポリイミドの場合)がある。つまり、テトラカルボン酸二無水物と芳香族ジアミンとの重縮合反応で得られたポリアミド酸溶液で塗布膜を形成し高分子溶液の貧溶媒中に浸漬して溶媒置換することによりポリアミド酸の相分離析出(多孔質形成)を誘起させる方法(以下、相分離法とする)である。この方法で得られた多孔質高分子膜を加熱処理することによりイミド転化させてポリイミド多孔質高分子膜を製造することができる。

【0004】

前記相分離法による多孔質高分子膜の製造方法では、それぞれ芳香族官能基を有するポリイミド及びポリアミドイミド等で構成され、粘度の高い高分子溶液を原料としたため、空孔率制御が困難であった。それは、得られる多孔質高分子膜の空孔率は、原料となる高分子溶液中の溶媒の体積分率に強く依存するからである。

【0005】

また、前記相分離法で形成される空孔の形状は、塗布膜中への貧溶媒の置換及び拡散により決定されるため、空孔径分布は大きくばらつくことが多い。そこで相分離操作前の塗布膜上に溶媒置換速度調整材を被せることで、ばらつきを低減させる技術が開示されている(例えば特許文献2及び特許文献3)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−169661号公報

【特許文献2】特許第4110669号公報

【特許文献3】特開2003−138057号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の技術では、高分子溶液の溶媒の体積分率に依存する空孔率を広い範囲で自由に制御することはできない。

【課題を解決するための手段】

【0008】

本発明者は、上記課題について鋭意検討した結果、多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程と、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程と、前記シートを接触させた後に、前記膜を多孔質化させる工程と、を有する本発明の多孔質高分子膜の製造方法に至った。

【発明の効果】

【0009】

本発明は、高分子溶液中の溶質よりも溶媒を選択的に吸収するシート(以下、「溶媒吸収シート」とする)を使って高分子溶液の膜中の溶媒を簡易に選択的に除去することにより、多孔質化前の膜中の溶媒量を調整し、溶媒成分の体積分率を制御することができる。このため、従来では困難とされる低空孔率の、少なくとも独立孔で構成された多孔質高分子膜を簡便且つ好適に製造することができる。

さらに、エンジニアリングプラスチックを原料とする多孔質高分子膜の空孔率が制御されたため、機械的性質に優れた機能性の多孔質高分子膜を製造することができる。

【図面の簡単な説明】

【0010】

【図1】実施例1において調製した多孔質ポリイミド膜の断面の走査型電子顕微鏡写真である。

【図2】比較例1において調製した多孔質ポリイミド膜の断面の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0011】

以下に本発明の実施形態について説明するが、これらに限定されるものではない。

本発明に係る多孔質高分子膜の製造方法は、前記多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程と、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程と、前記シートを接触させた後に、前記膜を多孔質化させる工程と、を有する。

【0012】

本発明では、溶媒吸収シートを高分子溶液の膜上に被せた後、前記膜を貧溶媒に接触させることにより、少なくとも独立孔で構成された多孔質高分子膜の製造が可能であることを見出した。

多孔質を形成する空孔は、高分子溶液を貧溶媒中に浸漬して溶媒置換することにより形成される。形成される空孔形状は、溶媒置換速度、空孔形成速度、及び高分子溶液の粘度との相関により、空孔形状は変化することが知られている。また、前記シートを被せることにより、膜の溶媒成分の除去が均一且つ緩やかに進行するため、特に膜表面における凝集物の析出が阻止される。本発明における空孔形成の詳細なメカニズムは現在不明であるが、おそらく本発明の溶媒吸収シートを被せることにより、空孔形成に影響する前記の三要素のバランスが好適に制御され、特に独立孔が支配的に形成されるものと思われる。

前記多孔質高分子膜の高分子は、エンジニアリングプラスチックと呼ばれる材料、具体的にはポリイミド及びポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン、ポリエーテルスルホンのいずれか一種以上で構成されることが好ましい。

さらには、それぞれ芳香族官能基を有するポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン及びポリエーテルスルホンのいずれか一種以上で構成されることがより好ましい。

【0013】

原料となるそれぞれの高分子溶液の溶媒は有機極性溶媒であり、要求される特性の一つとして極性が高く系に対して不活性であることが求められる。好ましくは次のような溶媒が挙げられる。

N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、1−メチル−2−ピロリドン(以下、NMP)、ジメチルスルホキシド、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン、ジグライム、ニトロベンゼン、二硫化炭素等のいずれか一種以上で構成される溶媒である。また、少なくとも前記溶媒の体積分率の合計が前記高分子溶液の全体に対し50%以上であることが特に好ましい。

【0014】

ここでいう「溶媒の体積分率」とは、高分子溶液中に占める溶媒の体積分率のことである。前記「少なくとも前記溶媒の体積分率の合計が前記高分子溶液の全体に対し50%以上であること」は、「少なくとも前記溶媒の合計が高分子溶液の全体の50体積%以上」に言い換えることができる。

【0015】

高分子の種類及び濃度に依存するが、一般に、高分子溶液の全体に対し前記溶媒以外の成分の体積分率を50%以上にすると、前記高分子が析出し、平滑かつ均質な塗布膜が調製出来なくなるため、前記高分子溶液の全体に対し50%未満に抑えることが好ましい。

【0016】

上記有機極性溶媒と併用する代表的な溶媒として、クレゾールあるいはフェノール、キシレノール等のフェノール類、ベンゾニトリル、ジオキサン、ブチロラクトン、キシレン、シクロヘキサン、ヘキサン、ベンゼン、トルエン等が挙げられるが、必ずしもこれらに限定される必要はなく、これらの中から二種以上を混合併用しても良い。

【0017】

前記高分子溶液(樹脂)の濃度は、前記芳香族ポリマーの種類や平均分子量に強く依存するため、好ましい濃度範囲を一律に限定することは困難であるが、前記有機溶媒に対し1〜40重量%が好ましく、10〜20重量%が特に好ましい。高分子濃度が1重量%未満の場合、多孔質高分子膜の構造を保持するのが難しくなるため、40重量%を超えると均一な塗布膜調製が難しくなるため、上記濃度範囲が好ましい。また前記高分子溶液の粘度は100〜100,000cPが好ましいが、より好ましくは500〜50,000cPである。溶液粘度が100cPよりも小さいと多孔質高分子膜の力学強度が不十分で構造を保持することが難しくなり、100,000cPを超えると平滑性の高い塗布膜を調製することが困難となるため、上記溶液粘度が好ましい。

【0018】

次に本発明における高分子溶液の膜の形成と、前記膜から溶媒を除去する方法について詳述する。

まず、前記多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程について、説明する。本発明において、高分子溶液の膜を支持基板上に形成する方法としては、スプレー法あるいはドクターブレード法を用いてコーティングする方法や、Tダイから押出す方法などの一般的な塗布方法を用いることができる。好ましくはポリイミドシートやガラス等の基板上或いは可動式のベルトである基板上に塗布する方法が挙げられる。前記の高分子溶液には、界面活性剤、難燃剤、着色剤等の添加剤、あるいはガラス繊維、ケイ素系繊維、無機粉末等の補強材が含まれても良い。これらの添加剤及び補強材は上記高分子溶液の良溶媒溶液に添加しておいてもよい。

【0019】

次いで、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程について説明する。本発明では、前記膜に前記溶媒吸収シートを被せることにより、溶媒成分を選択的に除去する。前記溶媒吸収シートは、前記塗布膜中の溶媒により膨潤することにより溶媒成分のみの除去が可能である。したがって前記塗布膜の厚みや溶液の濃度に応じて前記溶媒吸収シートの厚みや膨潤させる時間、被せるときの温度等を調整することにより除去する溶媒量を制御することが可能となる。また、前記溶媒吸収シートは膜に接触していればよく、重力方向に囚われずに溶媒成分を選択的に除去することができる。本発明において、前記溶媒吸収シートを膜の上に被せることが好ましい。

したがって必要量の溶媒を除去した後、多孔質化の工程として塗布膜を高分子溶液の貧溶媒中へ浸漬して相分離させることにより、空孔率が制御された、独立孔を含んで構成された多孔質高分子膜の製造が可能となる。特に、断面観察時の単位面積あたりの全空孔に対する前記独立孔の面積比が80%以上になるような独立孔を含んで構成されることができる。本発明における「独立孔」とは、多孔質高分子膜において、一つ一つの空隙部分が独立しており、各空隙部分が樹脂の壁によって区切られる構造形体を示す。また、樹脂の壁には当該壁を貫通する穴が開いていない。

【0020】

また、前記塗布膜にある溶媒の吸収を制御するために、前記溶媒吸収シートの厚みを調整するとともに、前記塗布膜上に被覆面積の大きさによっても調整することができる。本発明では、前記塗布膜の少なくとも片面全体に前記溶媒吸収シートを被覆することが好ましい。

塗布膜上の片面一部にのみ前記溶媒吸収シートを被せた場合には、塗布膜全体の空孔分布及び空孔径、空孔形状が不均一かつ不均質な多孔質膜になるからである。ただし、空孔分布及び空孔径、空孔形状等に意図的な傾斜を目的とする場合、塗布膜上の片面一部に被せることも可能である。

【0021】

溶媒吸収シートは高分子溶液中の溶媒に膨潤する性質が要求されるが、その性質保持のための一つの目安として、前記溶媒吸収シートと前記溶媒とのSP値(溶解パラメータ,単位:(J/m3)1/2)の差が±4程度の範囲内であることが好ましい。

しかし溶媒のSP値と溶媒吸収シートのSP値との差がシートの膨潤との相関に対する絶対的な尺度ではないため、溶媒吸収シートを選択する際の絶対的な基準にはならない。あくまで多孔質高分子膜を調製するときの目安である。

また前記溶媒吸収シートは相分離操作後の剥離操作に対して、前記溶媒吸収シート構造を維持できるだけの力学強度が必要となる。ここでいう「前記溶媒吸収シート構造を維持できるだけの力学強度」とは、前記塗布膜に密着されている前記溶媒吸収シートが前記塗布膜から剥離される際に、破いたり、その一部が前記塗布膜に残留されたりしない程度の強度をいう。

上記の性質を満たす溶媒吸収シートを前記高分子溶液の塗布膜上に被せることにより、前記塗布膜中から選択的に溶媒成分を吸収除去することが可能となる。

【0022】

前記高分子溶液の溶媒は、N,N−ジメチルホルムアミド(SP値:24.8)あるいはN,N−ジメチルアセトアミド(SP値:22.1)、N,N−ジエチルホルムアミド(SP値:25.0)、N,N−ジエチルアセトアミド(SP値:23.5)、N,N−ジメチルメトキシアセトアミド(SP値:27.1)、1−メチル−2−ピロリドン(SP値:23.1)、ジメチルスルホキシド(SP値:26.1)、ピリジン(SP値:21.9)、テトラメチレンスルホン(SP値:27.3)、ジメチルテトラメチレンスルホン(SP値:24.7)、ジグライム(SP値:20.1)、ニトロベンゼン(SP値:20.4)、二硫化炭素(SP値:20.4)が好ましい。少なくとも前記溶媒のいずれかが合計50体積%以上で構成されることが特に好ましい、具体的な溶媒吸収シートとして、セルロース系、ナイロン系及びポリエステル系のいずれか一種以上で構成されることが好ましい。

【0023】

セルロース系材料の場合、ニトロ化やアセチル化などの化学変性をさせ、有機溶媒への溶解性を向上させたシートが好ましい(硝酸セルロース,SP値:22.1;酢酸セルロース,SP値:22.8)。化学変性されていないセルロース(SP値:31.4)は平滑性の高い表面が得られにくく、溶媒で膨潤した場合、力学的強度が著しく低下するため適切ではない。

【0024】

ナイロン系材料(例えば、ナイロン66、SP値:27.8)及びポリエステル系材料(例えば、PET、SP値:21.8、ポリ乳酸、SP値19.6)の場合、化学変性したセルロース系材料と同様、有機溶媒への溶解性が高く、平滑なシートが得られやすいため好ましい。

溶媒吸収シートの膜厚は0.01〜500μmが好ましい。溶媒吸収シートの溶媒除去効率を高めるため、表面積が大きくなるように多孔質体であることが好ましいが、必ずしもその必要はない。高分子溶液の塗布膜上に溶媒吸収シートを被せている時間は、溶媒吸収シートが十分に溶媒除去できる時間であれば良く、1〜60分程度あれば良い。

【0025】

また塗布膜を形成する高分子溶液の濃度や塗布膜の厚み、塗布膜上に被せるシートの厚み、前記シートを被せる時間などを操作することが可能であるため、多孔質高分子膜の厚みや空孔率を幅広く制御することが可能となる。一例として、被せるシートの厚みを増すことにより、吸収除去可能な溶媒量が増加するため、より低空孔率化することが可能であり、被せる時間の短・長により空孔率は大・小となる。

例えば、本発明の製造方法で得られる、独立孔を含んで構成される多孔質高分子膜の空孔率(計算方法は後述する)を5%から原料である高分子溶液中の溶媒の体積分率までに制御することができる。特に空孔率を10%から60%までの間に制御することができる。具体的に制御できる空孔率は、後記の実施例で示されるように、本発明の製造方法で得られる多孔質高分子膜空孔率が10%から60%までであることを特徴とする。

【0026】

そして前記シートを接触させた後に、前記膜を多孔質化させる工程について詳述する。

本発明の前記膜を多孔質化させる工程とは、前記塗布膜に被覆した前記溶媒吸収シートとともに、貧溶媒に浸漬した後に、前記塗布膜から前記溶媒吸収シートを剥離させ、前記塗布膜(前記基材を含む)を加熱する工程をいう。

前記記載の塗布膜は、前記溶媒吸収シートを被せたままの状態で貧溶媒中に、10〜720分間程度浸漬することにより多孔質化させることが好ましい。

浸漬時間が10分未満の場合、溶媒置換による多孔質化が不十分になることがあるため、均質な多孔質高分子膜とならない可能性が高くなる。また720分を超えて浸漬しても多孔質化の度合いはほとんど変化しないため、これ以上の浸漬は必要ない。

【0027】

前記貧溶媒としては、高分子溶液の貧溶媒でありかつ高分子溶液の良溶媒と相溶することが好ましい。より好ましくは、さらに揮発性を有する溶媒である。具体的には沸点100℃以下が好ましい。たとえば水(沸点100℃)や環状エーテル類、例えばオキセタン(沸点48℃)、テトラヒドロフラン(沸点66℃)、テトラヒドロピラン(沸点88℃)、アルコール類、たとえば1−プロパノール(沸点97℃)、2−プロパノール(沸点82℃)、エタノール(沸点78℃)、メタノール(沸点65℃)、などが挙げられる。ただし高分子溶液の溶媒、たとえばNMP(沸点202℃)、N,N−ジメチルホルムアミド(沸点153℃)等と混合して使用することも可能である。

【0028】

多孔質化させた前記塗布膜は、貧溶媒で十分に洗浄した後、前記溶媒吸収シートを剥離させ、ピンあるいはチャック、ピンチロール、ピンテンターなどを用いて熱収縮が生じないように固定する。これを加熱処理することにより溶媒除去した多孔質高分子膜が得られる。

ただし、高分子溶液の原料がポリイミド前駆体のポリアミド酸溶液の場合、必要に応じて加熱脱水反応によりイミド転化する必要がある。この場合の加熱処理条件は、280℃未満ではイミド転化が十分に起こらず、500℃を超えると劣化するため、280〜500℃で5〜90分程度行うことが好ましい。また代替方法としては、化学作用によるイミド転化でも良い。

【0029】

このようにして得られる多孔質高分子膜は150℃以上の耐熱性を有する。またその膜厚が0.01〜500μmになることができる。

【0030】

上記で説明したように、本発明の溶媒吸収シートは、塗布膜を貧溶媒と接触させて析出させる過程の前に、塗布膜中から溶媒成分を選択的に吸収させることにより塗布膜中の溶媒濃度を操作することを目的としている。そして、塗布膜上から除去する溶媒量を制御することによって、最終的な多孔質高分子膜の空孔率を制御するものである。

引用文献1〜3で記載されている方法で塗布膜上に被せるシートは、貧溶媒と接触させて析出させる際に、塗布膜中の溶媒と貧溶媒とが適切な速度で通過することが出来る程度の透過性を有することが要求されている。さらに溶媒成分を選択的に吸収させる性質のものではなく、単純に溶媒の置換速度を制御する機能しかない。したがって、本発明とは被せることの目的が異なり、そして構成も異なっている。

【実施例】

【0031】

以下、実施例により本発明を具体的に説明するが、本発明はこれらに限定されない。以下の各例において、多孔質高分子膜について以下の物性を測定し評価した。

【0032】

(空孔率)

所定の大きさに切取った多孔質高分子膜の膜厚及び重量を測定し、見かけ上の密度変化から次の式によって空孔率を求めた。式中のSは多孔質高分子膜の面積、dは膜厚、Wは測定した重量、Dは空孔のない樹脂単体の密度を意味する。

空孔率(%)=100−100×(W/D)/(S×d)

【0033】

(空孔形状及び空孔分布)

製造した多孔質高分子膜中の空孔形状及び空孔分布は超高分解能電界放出形走査電子顕微鏡(S−4800,株式会社日立製作所製)による断面の観察結果より判定した。

単位面積あたりの全空孔に対する独立孔の面積比が80%以上を○とし、それ未満を×とした。また、単位面積あたりの全空孔に対して、空孔径が5μmを超える空孔が占める面積比が5%以下を○とし、それを超えると×とした。なお、実施例の判定結果を表1に、比較例の判定結果を表2に示した。

【0034】

(多孔質高分子膜製造例)

(実施例1)

膜厚128μmのポリイミドシートを基板とし、高分子溶液1(U−ワニスA、宇部興産製、18重量%ポリアミド酸−NMP溶液、NMPのSP値:22.4、NMPの体積分率86体積%)で0.3mm厚の塗布膜を調製した。前記塗布膜上の全面を覆る面積の、硝酸セルロース(SP値:22.1)と酢酸セルロース(SP値:22.8)とで構成されている溶媒吸収シート1(MF−メンブラン、日本ミリポア製、膜厚:90μm)を室温下で被せて30分溶媒を吸収し除去させた。その後、水中へ浸漬することにより、前記塗布膜の多孔質化を行った。

【0035】

基板上の多孔質化された塗布膜を大気中で加熱焼成することより多孔質高分子膜を製造した。なお加熱焼成過程は下記のプログラムに従った。まず、80℃で130分保持した後に10℃/分の速度で150℃まで昇温させ、150℃で10分保持した後に10℃/分の速度で250℃まで昇温させ、250℃で30分保持した後に10℃/分の速度で350℃までに昇温させた。

得られた多孔質高分子膜の空孔率は54%であった。得られた多孔質高分子膜の走査型電子顕微鏡(SEM)観察を行った結果を図1に示した。

【0036】

(実施例2)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは、硝酸セルロースで構成されている溶媒吸収シート2(ニトロセルロースメンブラン1、日本ミリポア製、膜厚:155μm)である。得られた多孔質高分子膜の空孔率は31%であった。実施例1と比較すると、実施例2の溶媒吸収シートの種類がほぼ同じでその厚みを増すことにより、空孔率の低下を制御することができた。

【0037】

(実施例3)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは、硝酸セルロースと酢酸セルロースとで構成されている溶媒吸収シート3(SI−50、日本ミリポア製、膜厚:144μm)である。得られた多孔質高分子膜の空孔率は45%であった。実施例1と比較すると、実施例3の溶媒吸収シートの種類が厳密には異なるが、厚みを増すことにより、空孔率を低く制御することができた。

【0038】

(実施例4)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは、硝酸セルロースで構成されている溶媒吸収シート4(ニトロセルロースメンブラン2、日本ミリポア製、膜厚:70μm)を用いた。得られた多孔質高分子膜の空孔率は58%であった。実施例2と比較すると、厚みを減少させることにより、空孔率を高く制御することができた。

【0039】

(実施例5)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜形成用の高分子溶液は高分子溶液2(リカコート、新日本理化製、20重量%スルホン基含有ポリイミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率84体積%)で、塗布膜上に被せた溶媒吸収シートは、実施例2と同じ溶媒吸収シート2を使用した。得られた多孔質高分子膜の空孔率は22%であった。よって、ポリアミド酸以外でも空孔制御することが可能であることが確認できた。

【0040】

(実施例6)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜形成用の高分子溶液は高分子溶液3(ハイマルHL−1200,日立化成製,12重量%ポリアミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率91体積%)、塗布膜上に被せた溶媒吸収シートは、実施例2と同じ溶媒吸収シート2を使用した。得られた多孔質高分子膜の空孔率は23%であった。よって、ポリアミド酸及びポリイミド以外でも空孔制御することが可能であることが確認できた。

【0041】

(実施例7)

実施例1と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜形成用の高分子溶液は高分子溶液4(ハイマルHL−1210BC、日立化成製、15重量%ポリアミドイミド−ジグライム溶液、ジグライムのSP値:17.0、ジグライムの体積分率88体積%)で、塗布膜上に被せた溶媒吸収シートは、実施例2と同じの溶媒吸収シート2を使用した。得られた多孔質高分子膜の空孔率は26%であった。よって、ポリアミド酸及びポリイミド、ポリアミド以外でも空孔制御することが可能であることが確認できた。

【0042】

(実施例8)

実施例2と同様の方法で多孔質高分子膜を調製した。実施例2と同じ溶媒吸収シート2を使用した。ただし、前記溶媒吸収シート2を同時に2枚重ねた。得られた多孔質高分子膜の空孔率は19%であった。実施例2及び実施例4と比較すると、溶媒吸収シートを厚くすることにより、より低空孔率の多孔質高分子膜が調製できることが確認できた。

【0043】

(実施例9)

実施例2と同様の方法で多孔質高分子膜を調製した。実施例2と同じの溶媒吸収シート2を使用した。ただし、前記溶媒吸収シート2を同時に3枚重ねた。得られた多孔質高分子膜の空孔率は12%であった。実施例2及び実施例4、実施例8と比較すると、溶媒吸収シートを厚くすることにより、より低空孔率の多孔質高分子膜が調製できることが確認できた。

【0044】

(実施例10)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜上に被せた溶媒吸収シートは溶媒吸収シート3(ニトロセルロース1、膜厚:60μm)1枚である。得られた多孔質高分子膜の空孔率は45%であった。実施例2と比較すると、溶媒吸収シートを被せている時間を短縮することにより、より高空孔率の多孔質高分子膜の調製が可能であることが確認できた。

【0045】

(実施例11)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜は45℃に加温した状態で、実施例2と同じの溶媒吸収シート2を被せた。得られた多孔質高分子膜の空孔率は22%であった。実施例2と比較すると、溶媒吸収シートを被せる際の温度を高めることにより、より低空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0046】

(実施例12)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜は0℃に冷却した状態で、実施例2と同じの溶媒吸収シート2を被せた。得られた多孔質高分子膜の空孔率は40%であった。実施例2と比較すると、溶媒吸収シートを被せる際の温度を低くすることにより、より高空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0047】

(実施例13)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜の厚みは0.1mm厚とした。得られた多孔質高分子膜の空孔率は9%であった。実施例2と比較すると、溶媒吸収シートを被せる際の塗布膜を薄くすることにより、より低空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0048】

(実施例14)

実施例2と同様の方法で多孔質高分子膜を調製した。ただし、塗布膜の厚みは0.5mm厚とした。得られた多孔質高分子膜の空孔率は45%であった。実施例2と比較すると、溶媒吸収シートを被せる際の塗布膜を厚くすることにより、より高空孔率の多孔質高分子膜が調製可能であることが確認できた。

【0049】

【表1】

【0050】

(比較例1)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし、塗布膜上にはなにも被せず水中へ浸漬することにより、多孔質化を行った。得られた多孔質高分子膜の空孔率は72%であった。得られた多孔質高分子膜のSEM観察を行った結果を図2に示した。空孔形状が不均一で10μmを超える大空孔も存在するため、緩やかに屈曲させたところ、簡単にひび割れが生じた。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較すると溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0051】

(比較例2)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜上に被せるシートをセルロースシート(日本ミリポア製、膜厚:170μm,SP値:31.4)とした。セルロースシートは高分子溶液1の溶媒を選択的に吸収することができず、溶液全体を吸収して膨張し、水中へ浸漬することによりボロボロになった。そのため剥離させることが出来ず、乾燥後には多孔質高分子膜中に食い込んだため、分離することが出来なかった。結果、多孔質高分子膜は得られなかった。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較するとSP値の大きく異なるシートを被せることでは多孔質高分子膜が調製できないことが確認できた。

【0052】

(比較例3)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜上に被せるシートをアルミニウムシート(住軽アルミ箔製、膜厚:7μm)とした。しかし水中へ浸漬させた後、塗布膜はまったく変化せず、流動性を保持したままであったため、多孔質高分子膜は得られなかった。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較すると溶媒吸収性の乏しいシートを被せることでは多孔質高分子膜が調製できないことが確認できた。

【0053】

(比較例4)

実施例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜上に被せたシートをサラン樹脂シート(旭化成ホームプロダクツ製、膜厚:11μm、SP値:19.6)とした。しかし水中へ浸漬させた後、塗布膜はまったく変化せず、流動性を保持したままであったため、多孔質高分子膜は得られなかった。

実施例1及び実施例2、実施例3、実施例4、実施例8、実施例9、実施例9、実施例10、実施例11、実施例12、実施例13と比較すると溶媒吸収性の乏しいシートを被せることでは多孔質高分子膜が調製できないことが確認できた。

【0054】

(比較例5)

比較例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜調製用の高分子溶液は、高分子溶液2(リカコート、新日本理化製、20重量%スルホン基含有ポリイミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率84体積%)とした。得られた多孔質高分子膜の空孔率は72%であった。

実施例5と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0055】

(比較例6)

比較例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜調製用の高分子溶液は、高分子溶液3(ハイマルHL−1200、日立化成製、12重量%ポリアミド−NMP溶液、NMPのSP値:22.4、NMPの体積分率91体積%)とした。得られた多孔質高分子膜の空孔率は68%であった。実施例6と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0056】

(比較例7)

比較例1と同様の条件で多孔質高分子膜を調製した。ただし塗布膜調製用の高分子溶液は、高分子溶液4(ハイマルHL−1210BC、日立化成製、15重量%ポリアミドイミド−ジグライム溶液、ジグライムのSP値:17.0、ジグライムの体積分率88体積%)とした。得られた多孔質高分子膜の空孔率は71%であった。実施例7と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0057】

(比較例8)

比較例1及び比較例5〜比較例7と同様の条件で多孔質高分子膜を調製した。ただし被せたシートは、ポリエチレン−ポリプロピレンの共重合体(SP値:7.9)で構成された多孔膜(ユーポア3093、宇部興産製、膜厚:15μm、宇部興産製)とした。なお、このシートはそれぞれの高分子溶液の溶媒を選択的に吸収する性質はない。得られた多孔膜の空孔率はそれぞれ、69%,61%,75%,72%であった。実施例1、実施例5〜実施例7と比較すると、溶媒吸収シートを被せない場合には、高空孔率となることが確認できた。

【0058】

【表2】

【産業上の利用可能性】

【0059】

本発明で得られた多孔質高分子膜は、軽量構造材、分離膜、電池部材、医療材料、防音材、制振材、断熱材、緩衝材などに利用可能であり、特に電子写真方式を利用した複写機やプリンタ等における定着部材として適用可能である。

【特許請求の範囲】

【請求項1】

多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程と、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程と、前記シートを接触させた後に前記膜を多孔質化させる工程と、を有することを特徴とする多孔質高分子膜の製造方法。

【請求項2】

前記多孔質高分子膜が、エンジニアリングプラスチックで構成されることを特徴とする請求項1に記載の多孔質高分子膜の製造方法。

【請求項3】

前記高分子を含む溶液の溶媒が、N,N−ジメチルホルムアミドあるいはN,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、1−メチル−2−ピロリドン(以下、NMP)、ジメチルスルホキシド、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン、ジグライム、ニトロベンゼン、二硫化炭素の少なくともいずれか一種以上で構成され、該溶媒の体積分率の合計が前記高分子を含む溶液の全体に対し50%以上であることを特徴とする請求項1または請求項2に記載の多孔質高分子膜の製造方法。

【請求項4】

前記膜上に被せる前記シートがセルロース系、ナイロン系またはポリエステル系のいずれか一種以上で構成されることを特徴とする請求項1乃至請求項3のいずれかの請求項に記載の多孔質高分子膜の製造方法。

【請求項5】

請求項1乃至請求項4のいずれかの製造方法によって製造した多孔質高分子膜であって、独立孔を含んで構成され、空孔率が10%から60%までであることを特徴とする多孔質高分子膜。

【請求項1】

多孔質高分子膜を構成する高分子を含む溶液の膜を形成する工程と、前記膜に前記溶液中の溶質よりも溶媒を選択的に吸収するシートを接触させる工程と、前記シートを接触させた後に前記膜を多孔質化させる工程と、を有することを特徴とする多孔質高分子膜の製造方法。

【請求項2】

前記多孔質高分子膜が、エンジニアリングプラスチックで構成されることを特徴とする請求項1に記載の多孔質高分子膜の製造方法。

【請求項3】

前記高分子を含む溶液の溶媒が、N,N−ジメチルホルムアミドあるいはN,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、1−メチル−2−ピロリドン(以下、NMP)、ジメチルスルホキシド、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン、ジグライム、ニトロベンゼン、二硫化炭素の少なくともいずれか一種以上で構成され、該溶媒の体積分率の合計が前記高分子を含む溶液の全体に対し50%以上であることを特徴とする請求項1または請求項2に記載の多孔質高分子膜の製造方法。

【請求項4】

前記膜上に被せる前記シートがセルロース系、ナイロン系またはポリエステル系のいずれか一種以上で構成されることを特徴とする請求項1乃至請求項3のいずれかの請求項に記載の多孔質高分子膜の製造方法。

【請求項5】

請求項1乃至請求項4のいずれかの製造方法によって製造した多孔質高分子膜であって、独立孔を含んで構成され、空孔率が10%から60%までであることを特徴とする多孔質高分子膜。

【図1】

【図2】

【図2】

【公開番号】特開2011−6520(P2011−6520A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−149220(P2009−149220)

【出願日】平成21年6月23日(2009.6.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月23日(2009.6.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]