多層めっきアルミニウム又はアルミニウム合金箔

【課題】電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として用いられ、高い導電性および熱伝導性を有し、低価格、軽量で、はんだ実装、接続が可能な金属箔を得る。

【解決手段】アルミニウム又はアルミニウム合金箔の少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなっており、亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を含む多層めっき金属箔である。さらに片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化され、必要に応じ亜鉛置換めっき粗化後酸洗を行う。

【解決手段】アルミニウム又はアルミニウム合金箔の少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなっており、亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を含む多層めっき金属箔である。さらに片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化され、必要に応じ亜鉛置換めっき粗化後酸洗を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気、電子製品に使用される金属材料及びその複合材料に関するものであり、特には電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として用いられるスズめっき被膜を有するアルミニウム又はアルミニウム合金箔に関するものである。

【背景技術】

【0002】

電磁波シールド材料については通常、銅又は銅合金箔が使われ、これにスズめっきを行うことで耐湿性、耐食性に優れ、さらに、はんだ付け性が良好という特長を持つ材料ができあがる。またこの一方の面に樹脂層又はフィルムを積層した構造が用いられ自動車のワイヤーハーネス等に応用されている(特許文献1)。なお、以前においてはスズめっきではなく、はんだめっきが行われてきた。しかし、2000年頃よりヨーロッパからのELV指令等により、鉛の有害性から鉛を除外し純スズめっきが適用されてきている。

【0003】

電磁波シールド材料以外においても放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として銅または銅合金箔が使用されてきた。しかし、貴金属類の価格高騰などが銅にも波及し、価格競争力が無くなってきている。

【0004】

本発明は上記銅又は銅合金箔ではなく、その基体の代替材としてアルミニウム又はアルミニウム合金箔を使用してこれにスズめっきをしたことを特徴とする。また、この銅基体部分にアルミニウムを使うことで価格を大幅に低減できるものであり、入手も極めて容易である。さらには、アルミニウムは、銅に対して電気伝導率は約60%とやや劣るものの十分に高く、かつ銅の比重8.96と比較してアルミニウムは2.73と極めて軽量であり、材料部品の軽量化に大いに貢献できる。

【0005】

しかしながら上記のような優れた特長を持ちながら、アルミニウムは表面に生成する酸化皮膜により、そのままの状態では、はんだ実装、接続が困難な材料であり、このことは、電気、電子製品に使用される金属材料としては致命的な問題であった。このため、その表面に所望の金属めっきを施すことが種々検討されてきたが、アルミニウム材料は金属の一般的な前処理では短時間に生成する酸化被膜によりめっき膜の密着性を確保することが難しく、密着性の良い電気めっきを施すことが困難であるという課題があった。

【0006】

通常、従来においてはアルミニウムに対してはその表面を2回の亜鉛置換めっき、いわゆるダブルジンケートを行い、Ni−Pの無電解めっきを行い、所望の金属めっきを行うのが普通である(特許文献2)。

【0007】

本発明においてはダブルジンケートの後、無電解めっきを行わず直接電気めっきを行う。無電解めっきは通常処理温度が60〜90℃と非常に高く、箔体を処理しようとする場合には急な温度変化によるしわの発生など大きな問題があり、現実的ではない。

また、アルミニウムに蒸着やスパッタ法でNiおよびSnを形成する方法もあるが、設備的にもコスト的にも非常に問題があり、大量生産に不向きである(特許文献3)。

なお、一般にアルミニウム箔は2枚を一度に圧延されて製造される。このため、表裏で外観が異なる。圧延ロールに接触する面側の光沢が高く通常、光沢面(艶面)と呼ばれ、アルミ同士が接触する面はケシ面(艶消し面)と呼ばれる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−287095号公報

【特許文献2】特開平8−158060号公報

【特許文献3】特開平5−345969号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として用いられる、電気、電子製品に使用される金属材料及びその複合材料に関するものであり、電気伝導性、熱伝導性に優れ、かつ低価格、軽量で、はんだ実装、接続が可能な金属箔であって、樹脂との接着性の高い材料を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなるアルミニウム又はアルミニウム合金箔であり、亜鉛置換めっき層が0.05〜0.5μm、電気ニッケルめっき層が0.3〜3μm、電気スズめっき層が0.5〜15μmであり、また、必要に応じ亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を0.1〜1.0 g/m2含むことを特徴とするアルミニウム又はアルミニウム合金箔である。

【0011】

さらに片方にスズめっきが施されない場合において、スズめっきと反対の面が、亜鉛置換めっきにより粗化されることを特徴とし、さらに必要に応じて亜鉛置換めっきにより粗化後酸洗されることを特徴とするものであって、亜鉛置換めっき又は酸洗後の粗化面の表面粗さRzjisが0.5〜5.0μmであることを特徴とするアルミニウム又はアルミニウム合金箔である。

【発明の効果】

【0012】

本発明のスズめっき被膜を有するアルミニウム又はアルミニウム合金箔は、材料として高い導電性および熱伝導性を有し、低価格、軽量で、はんだ実装、接続が可能である。

また、片面を粗化した場合においては、樹脂などへも接着でき複合材として有効であってその接着性が高く、すなわち信頼性の高い材料を提供することができる。

そして本発明の材料は箔の形態であるためロールトゥロールのような連続的な製造が可能であって、大量生産に極めて対応しやすい、という利点を持っている。

【図面の簡単な説明】

【0013】

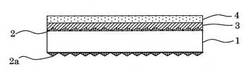

【図1】本発明の方法で製造された本発明の多層めっきアルミニウム又はアルミニウム合金箔の断面図の一例を示した図である。

【発明を実施するための形態】

【0014】

アルミニウム又はアルミニウム合金箔基体の厚さは例えば10〜100μmのものを用いる。まず最初に、その表面を脱脂する。脱脂はアルカリ性水溶液に浸漬、あるいは電気分解を行い、表面に付着している油脂類を除去する。脱脂液は水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、ケイ酸ナトリウム、リン酸ナトリウムなどの水溶液やアルミニウム用の市販の脱脂液でもよい。

【0015】

次いで水洗し、必要に応じて硝酸または硫酸-過酸化水素水などの酸化性酸性水溶液に浸漬し、スマット除去する。この硝酸濃度は10〜50%程度が好ましい。次いで水洗し、亜鉛置換液に浸漬して置換めっきにより亜鉛を析出させる。

【0016】

次いで水洗し、硝酸または硫酸-過酸化水素水などの酸化性酸性水溶液に浸漬し、水洗後、もう1度亜鉛置換液に浸漬する。これはいわゆるダブルジンケートである。一般的に1回の亜鉛置換だけでは次のめっきがうまく行えない。2回行うことで均一なめっきが可能となる。1回では粗雑な亜鉛析出粒子となるが2回行うことにより緻密で微細な析出状態となる。

【0017】

浸漬時間は脱脂液、硝酸液、亜鉛置換液それぞれ15秒〜60秒程度が好ましい。浸漬温度は室温〜40℃が好ましい。なお、亜鉛置換液組成は亜鉛イオン3〜25g/l、水酸化ナトリウム40〜250g/l、塩化第二鉄(六水塩)0.5〜7.0g/l、錯塩たとえばロッセル塩20〜100g/lが好ましい。さらにNi,Co,Cuイオンなどを添加するのも次のニッケルめっきに対する密着性向上によい。Feイオンを含むこれらの金属イオン合計量は0.3〜5g/l程度が好ましい。0.3g/l未満では2回亜鉛置換をしても密着性の高いニッケルめっき層を得ることができない。5g/lを超えると沈殿生成などの問題が発生する。

【0018】

この2回亜鉛置換めっき処理において得られる亜鉛置換めっき層の厚さはおよそ0.05〜0.5μmであり、Fe,Ni,Co,Cuのうちの1種以上の含有量は0.1〜1.0g/m2となる。0.05μm未満の厚さでは次のニッケルめっきの密着力が弱く、0.5μmを超える厚さも粗雑な面となりやはり密着力が低下し、よくない。

【0019】

次に水洗後、電気ニッケルめっきを行う。ニッケルめっき液はワット浴やピロリン酸浴などジンケート被膜の溶解を抑えるために中性に近いものが良い。

【0020】

電流密度は2〜15A/dm2、液温度は20〜60℃が好ましい。めっき厚みは0.3〜3μmが好ましい。ニッケルめっき厚さは0.3μm以上が好ましく、0.3μm未満であると次のスズめっきの密着性が低下する、また3μmを超えると不経済である。

【0021】

なお、必要に応じてニッケル合金めっきとすることも可能である。合金元素としてはリン、鉄、銅、コバルト、亜鉛などが上げられる。

【0022】

次いで水洗後、スズめっきを行う。スズめっき浴としては、公知のスズめっき液を使うことができる。たとえばアルカノールスルホン酸、アルカンスルフォン酸、ピロリン酸、硫酸等を挙げることができる。めっき条件では、例えば電流密度2〜25A/dm2 、スズ濃度20〜100g/l、浴温20〜60℃ とする。

【0023】

スズめっき被膜の厚みは0.5μm以上であることが好ましい。0.5μm未満では、はんだ接続の信頼性が低く、ニッケルめっき層が薄い場合耐食性が低下する。また、スズめっき被膜の厚さの上限は15μmが好ましい。15μmを超えると、スズを必要以上に付けることとなり、不経済であり、比重7.28のスズが厚くなることは軽量化という観点において問題がある。

【0024】

樹脂や接着剤を介して接着させる側は表面を粗化することにより樹脂や接着剤との密着性が上がり、特に電磁波シールド材料、放熱基板材料、プリント配線板材料に好適となる。たとえば2回亜鉛置換めっきにより、アルミニウム表面に微細な凹凸ができるが、この粗面を利用する。この亜鉛置換めっきの状態のままでもよいが、好ましくは2回亜鉛置換めっき処理後に硝酸または硫酸-過酸化水素水などの酸化性酸性水溶液で酸洗し、余剰、非固着性の析出亜鉛を除去した方がよく、そうすることによって、アルミニウム基体に固着した粗面が得られる。酸洗後も亜鉛及び置換めっき液成分金属元素は微量残留する。さらなる粗面形成を必要とする場合は工程が増加するが2回亜鉛置換めっき凹凸形成後エッチング粗化してもよい。エッチング粗化には薬液に浸漬する、陽極電解する、交流電解するなど各種方法があり、公知の方法で行うことができる。

【0025】

亜鉛置換めっき及びその後の酸洗による粗面粗さは、素地粗さに対してRzjisで0.1μmから1.0μmの上昇となり、特にRzjis 0.1μm以上の上昇が好ましい。

【0026】

電磁波シールド材料とする場合はその特性は金属箔体の電気伝導度に主に依存し、本発明アルミニウム又はアルミニウム合金箔は銅の60%となるが、厚みを1.7倍にすれば良い。比重が銅の33%であるので重量では約半分となり、重量及びさらに価格を考慮すると銅と比較して有利となる。また、ニッケル層があるので磁気シールド性もあり総合性能的に高い材料となる。

【0027】

本材料を樹脂との複合材料として使用する場合、例えばプリント配線板用としては各種FR-4やポリイミドなどのプリプレグに加熱圧着成型させる。また、フィルムに対してはFPCやシールド材料用として例えばPET(ポリエチレンテレフタレート) 、ポリイミド、液晶ポリマー、PEN(ポリエチレンナフタレート)などが上げられる。フィルムは、接着剤により本アルミニウム又はアルミニウム合金箔に接着してもよいが、フィルムをアルミニウム又はアルミニウム合金箔に熱圧着させる、あるいはキャスティングの方法で成型する。またこれらフィルムの厚さは5〜70μmのものを用いる。

【0028】

本発明者らはアルミニウム又はアルミニウム合金箔のエポキシ樹脂(FR-4)に対する接着性を調査したが、受理状態においてはその表裏のケシ面及び光沢面の形状差のみによる差はほとんど認められなかった。亜鉛置換めっき粗化処理により接着力が高くなることが判明した。さらに亜鉛置換めっき後に酸洗することにより、固着性の高い面となり、熱処理後の接着力が高いことが判明した。

【0029】

なお、アルミニウム又はアルミニウム合金箔を最初に亜鉛置換処理し、凹凸を形成させた後、その片面と樹脂やフィルムとをラミネート法などで接着させ、この複合材の金属面側にニッケル、スズめっきを施してもよい。もちろんアルミニウム又はアルミニウム合金箔と接着性が極めて良い樹脂、接着剤、フィルムなどを使用する場合は粗化の必要はない。しかし、凹凸があることで汎用性の高い製品となる。

【0030】

以下に実施例を示す。但し本発明はこれらに限定されるものではない。

【実施例】

【0031】

(実施例1〜10)

30μm厚さの1N30アルミニウム箔を用意し、その両面に脱脂、酸洗浄(スマット除去)、第一亜鉛置換処理、酸洗浄(第一亜鉛置換めっきの溶解)、第二亜鉛置換処理を行い、必要に応じ片面に対して酸洗浄(第二亜鉛置換めっきの溶解)、さらに片面(酸洗浄を実施した場合はその反対面)に電解ニッケルめっき、電解スズめっき、乾燥の順に実施した。各工程の間には水洗を設けた。

【0032】

(比較例1)

30μm厚さの1N30アルミニウム箔を用意した。

【0033】

(比較例2)

30μm厚さの1N30アルミニウム箔を用意し、両面に脱脂、酸洗浄(スマット除去)、乾燥の順に実施した。各工程の間には水洗を設けた。

【0034】

以下に用いた処理液の組成等を示す。

【0035】

水溶液A:脱脂液

水酸化ナトリウム 10g/l

水溶液B:酸洗浄液

硝酸 20容量%

水溶液C:亜鉛置換液

酸化亜鉛 9g/l

水酸化ナトリウム 70g/l

ロッセル塩 25g/l

塩化第二鉄(六水塩) 2g/l

水溶液D:電気ニッケルめっき液

硫酸ニッケル(六水塩) 250g/l

塩化ニッケル (六水塩) 50g/l

ホウ酸 20g/l

pH4.0

水溶液E:電気スズめっき液

アルカノールスルホン酸めっき液

(上村工業株式会社製 ティナデス(登録商標) GHS-51)

水溶液F:亜鉛置換液

酸化亜鉛 14g/l

水酸化ナトリウム 110g/l

ロッセル塩 40g/l

塩化第二鉄(六水塩) 4g/l

水溶液G:亜鉛置換液

酸化亜鉛 16g/l

水酸化ナトリウム 120g/l

ロッセル塩 50g/l

塩化第二鉄(六水塩) 4g/l

硫酸銅(五水塩) 1g/l

【0036】

実施例1〜10では、得られたスズめっきアルミニウム箔に対して、スズめっきされている面の亜鉛置換めっき厚さおよび亜鉛置換めっき中に含まれる鉄および銅の含有量、ニッケルめっき厚さ、スズめっき厚さを蛍光エックス線膜厚さ計により測定した。

また、実施例1〜10では、スズめっきされていない面の表面粗さ、樹脂接着性を調べた。比較例1では、光沢面側の、比較例2ではケシ面側の表面粗さ、樹脂接着性を調べた。

表面粗さは、JIS-B-0601:2001に記載の、RaおよびRzjisにて評価した。樹脂接着性は、FR-4グレード相当のガラスエポキシ樹脂含浸基材に成型温度170℃、圧力4MPaでプレス成型した。これをJIS-C-6481:1996に従って、90°剥離試験により接着強度(受理)を評価した。また、接着強度測定用試片を熱風循環式オーブン中に入れ180℃、48時間の熱処理を行った後、接着強度(熱処理後)を評価した。

【0037】

実施例および比較例の手順の一覧を表1に、各箔のめっき厚さ及び特性結果を表2に示す。なお、実施例1においては亜鉛置換めっき厚さは0.37μm、この層中Fe含有量は0.35 g/m2、実施例10においては亜鉛置換めっき厚さは0.41μm、この層中Fe含有量は0.35 g/m2、Cuは0.03g/m2であった。

【0038】

【表1】

【0039】

【表2】

【0040】

この結果から比較例に対し、本実施例の片面は樹脂との接着において、受理ばかりでなく、熱処理後においても高い十分な接着性を示した。さらにもう一方の面は外層がスズ表面となっており、はんだ接続が容易な複合箔体であって、各種導電性、熱伝導性、電磁波シールド性に有効な材料となっている。

【産業上の利用可能性】

【0041】

本発明材料は電気伝導性、熱伝導性に優れ、かつ低価格、軽量で、はんだ実装、接続が容易であることから、電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として広範囲に応用できる。

【符号の説明】

【0042】

1 アルミニウム箔(又はアルミニウム合金箔)

2 亜鉛置換めっき層

2a 亜鉛置換めっき処理凹凸層

3 電気ニッケルめっき層

4 電気スズめっき層

【技術分野】

【0001】

本発明は、電気、電子製品に使用される金属材料及びその複合材料に関するものであり、特には電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として用いられるスズめっき被膜を有するアルミニウム又はアルミニウム合金箔に関するものである。

【背景技術】

【0002】

電磁波シールド材料については通常、銅又は銅合金箔が使われ、これにスズめっきを行うことで耐湿性、耐食性に優れ、さらに、はんだ付け性が良好という特長を持つ材料ができあがる。またこの一方の面に樹脂層又はフィルムを積層した構造が用いられ自動車のワイヤーハーネス等に応用されている(特許文献1)。なお、以前においてはスズめっきではなく、はんだめっきが行われてきた。しかし、2000年頃よりヨーロッパからのELV指令等により、鉛の有害性から鉛を除外し純スズめっきが適用されてきている。

【0003】

電磁波シールド材料以外においても放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として銅または銅合金箔が使用されてきた。しかし、貴金属類の価格高騰などが銅にも波及し、価格競争力が無くなってきている。

【0004】

本発明は上記銅又は銅合金箔ではなく、その基体の代替材としてアルミニウム又はアルミニウム合金箔を使用してこれにスズめっきをしたことを特徴とする。また、この銅基体部分にアルミニウムを使うことで価格を大幅に低減できるものであり、入手も極めて容易である。さらには、アルミニウムは、銅に対して電気伝導率は約60%とやや劣るものの十分に高く、かつ銅の比重8.96と比較してアルミニウムは2.73と極めて軽量であり、材料部品の軽量化に大いに貢献できる。

【0005】

しかしながら上記のような優れた特長を持ちながら、アルミニウムは表面に生成する酸化皮膜により、そのままの状態では、はんだ実装、接続が困難な材料であり、このことは、電気、電子製品に使用される金属材料としては致命的な問題であった。このため、その表面に所望の金属めっきを施すことが種々検討されてきたが、アルミニウム材料は金属の一般的な前処理では短時間に生成する酸化被膜によりめっき膜の密着性を確保することが難しく、密着性の良い電気めっきを施すことが困難であるという課題があった。

【0006】

通常、従来においてはアルミニウムに対してはその表面を2回の亜鉛置換めっき、いわゆるダブルジンケートを行い、Ni−Pの無電解めっきを行い、所望の金属めっきを行うのが普通である(特許文献2)。

【0007】

本発明においてはダブルジンケートの後、無電解めっきを行わず直接電気めっきを行う。無電解めっきは通常処理温度が60〜90℃と非常に高く、箔体を処理しようとする場合には急な温度変化によるしわの発生など大きな問題があり、現実的ではない。

また、アルミニウムに蒸着やスパッタ法でNiおよびSnを形成する方法もあるが、設備的にもコスト的にも非常に問題があり、大量生産に不向きである(特許文献3)。

なお、一般にアルミニウム箔は2枚を一度に圧延されて製造される。このため、表裏で外観が異なる。圧延ロールに接触する面側の光沢が高く通常、光沢面(艶面)と呼ばれ、アルミ同士が接触する面はケシ面(艶消し面)と呼ばれる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−287095号公報

【特許文献2】特開平8−158060号公報

【特許文献3】特開平5−345969号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として用いられる、電気、電子製品に使用される金属材料及びその複合材料に関するものであり、電気伝導性、熱伝導性に優れ、かつ低価格、軽量で、はんだ実装、接続が可能な金属箔であって、樹脂との接着性の高い材料を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなるアルミニウム又はアルミニウム合金箔であり、亜鉛置換めっき層が0.05〜0.5μm、電気ニッケルめっき層が0.3〜3μm、電気スズめっき層が0.5〜15μmであり、また、必要に応じ亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を0.1〜1.0 g/m2含むことを特徴とするアルミニウム又はアルミニウム合金箔である。

【0011】

さらに片方にスズめっきが施されない場合において、スズめっきと反対の面が、亜鉛置換めっきにより粗化されることを特徴とし、さらに必要に応じて亜鉛置換めっきにより粗化後酸洗されることを特徴とするものであって、亜鉛置換めっき又は酸洗後の粗化面の表面粗さRzjisが0.5〜5.0μmであることを特徴とするアルミニウム又はアルミニウム合金箔である。

【発明の効果】

【0012】

本発明のスズめっき被膜を有するアルミニウム又はアルミニウム合金箔は、材料として高い導電性および熱伝導性を有し、低価格、軽量で、はんだ実装、接続が可能である。

また、片面を粗化した場合においては、樹脂などへも接着でき複合材として有効であってその接着性が高く、すなわち信頼性の高い材料を提供することができる。

そして本発明の材料は箔の形態であるためロールトゥロールのような連続的な製造が可能であって、大量生産に極めて対応しやすい、という利点を持っている。

【図面の簡単な説明】

【0013】

【図1】本発明の方法で製造された本発明の多層めっきアルミニウム又はアルミニウム合金箔の断面図の一例を示した図である。

【発明を実施するための形態】

【0014】

アルミニウム又はアルミニウム合金箔基体の厚さは例えば10〜100μmのものを用いる。まず最初に、その表面を脱脂する。脱脂はアルカリ性水溶液に浸漬、あるいは電気分解を行い、表面に付着している油脂類を除去する。脱脂液は水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、ケイ酸ナトリウム、リン酸ナトリウムなどの水溶液やアルミニウム用の市販の脱脂液でもよい。

【0015】

次いで水洗し、必要に応じて硝酸または硫酸-過酸化水素水などの酸化性酸性水溶液に浸漬し、スマット除去する。この硝酸濃度は10〜50%程度が好ましい。次いで水洗し、亜鉛置換液に浸漬して置換めっきにより亜鉛を析出させる。

【0016】

次いで水洗し、硝酸または硫酸-過酸化水素水などの酸化性酸性水溶液に浸漬し、水洗後、もう1度亜鉛置換液に浸漬する。これはいわゆるダブルジンケートである。一般的に1回の亜鉛置換だけでは次のめっきがうまく行えない。2回行うことで均一なめっきが可能となる。1回では粗雑な亜鉛析出粒子となるが2回行うことにより緻密で微細な析出状態となる。

【0017】

浸漬時間は脱脂液、硝酸液、亜鉛置換液それぞれ15秒〜60秒程度が好ましい。浸漬温度は室温〜40℃が好ましい。なお、亜鉛置換液組成は亜鉛イオン3〜25g/l、水酸化ナトリウム40〜250g/l、塩化第二鉄(六水塩)0.5〜7.0g/l、錯塩たとえばロッセル塩20〜100g/lが好ましい。さらにNi,Co,Cuイオンなどを添加するのも次のニッケルめっきに対する密着性向上によい。Feイオンを含むこれらの金属イオン合計量は0.3〜5g/l程度が好ましい。0.3g/l未満では2回亜鉛置換をしても密着性の高いニッケルめっき層を得ることができない。5g/lを超えると沈殿生成などの問題が発生する。

【0018】

この2回亜鉛置換めっき処理において得られる亜鉛置換めっき層の厚さはおよそ0.05〜0.5μmであり、Fe,Ni,Co,Cuのうちの1種以上の含有量は0.1〜1.0g/m2となる。0.05μm未満の厚さでは次のニッケルめっきの密着力が弱く、0.5μmを超える厚さも粗雑な面となりやはり密着力が低下し、よくない。

【0019】

次に水洗後、電気ニッケルめっきを行う。ニッケルめっき液はワット浴やピロリン酸浴などジンケート被膜の溶解を抑えるために中性に近いものが良い。

【0020】

電流密度は2〜15A/dm2、液温度は20〜60℃が好ましい。めっき厚みは0.3〜3μmが好ましい。ニッケルめっき厚さは0.3μm以上が好ましく、0.3μm未満であると次のスズめっきの密着性が低下する、また3μmを超えると不経済である。

【0021】

なお、必要に応じてニッケル合金めっきとすることも可能である。合金元素としてはリン、鉄、銅、コバルト、亜鉛などが上げられる。

【0022】

次いで水洗後、スズめっきを行う。スズめっき浴としては、公知のスズめっき液を使うことができる。たとえばアルカノールスルホン酸、アルカンスルフォン酸、ピロリン酸、硫酸等を挙げることができる。めっき条件では、例えば電流密度2〜25A/dm2 、スズ濃度20〜100g/l、浴温20〜60℃ とする。

【0023】

スズめっき被膜の厚みは0.5μm以上であることが好ましい。0.5μm未満では、はんだ接続の信頼性が低く、ニッケルめっき層が薄い場合耐食性が低下する。また、スズめっき被膜の厚さの上限は15μmが好ましい。15μmを超えると、スズを必要以上に付けることとなり、不経済であり、比重7.28のスズが厚くなることは軽量化という観点において問題がある。

【0024】

樹脂や接着剤を介して接着させる側は表面を粗化することにより樹脂や接着剤との密着性が上がり、特に電磁波シールド材料、放熱基板材料、プリント配線板材料に好適となる。たとえば2回亜鉛置換めっきにより、アルミニウム表面に微細な凹凸ができるが、この粗面を利用する。この亜鉛置換めっきの状態のままでもよいが、好ましくは2回亜鉛置換めっき処理後に硝酸または硫酸-過酸化水素水などの酸化性酸性水溶液で酸洗し、余剰、非固着性の析出亜鉛を除去した方がよく、そうすることによって、アルミニウム基体に固着した粗面が得られる。酸洗後も亜鉛及び置換めっき液成分金属元素は微量残留する。さらなる粗面形成を必要とする場合は工程が増加するが2回亜鉛置換めっき凹凸形成後エッチング粗化してもよい。エッチング粗化には薬液に浸漬する、陽極電解する、交流電解するなど各種方法があり、公知の方法で行うことができる。

【0025】

亜鉛置換めっき及びその後の酸洗による粗面粗さは、素地粗さに対してRzjisで0.1μmから1.0μmの上昇となり、特にRzjis 0.1μm以上の上昇が好ましい。

【0026】

電磁波シールド材料とする場合はその特性は金属箔体の電気伝導度に主に依存し、本発明アルミニウム又はアルミニウム合金箔は銅の60%となるが、厚みを1.7倍にすれば良い。比重が銅の33%であるので重量では約半分となり、重量及びさらに価格を考慮すると銅と比較して有利となる。また、ニッケル層があるので磁気シールド性もあり総合性能的に高い材料となる。

【0027】

本材料を樹脂との複合材料として使用する場合、例えばプリント配線板用としては各種FR-4やポリイミドなどのプリプレグに加熱圧着成型させる。また、フィルムに対してはFPCやシールド材料用として例えばPET(ポリエチレンテレフタレート) 、ポリイミド、液晶ポリマー、PEN(ポリエチレンナフタレート)などが上げられる。フィルムは、接着剤により本アルミニウム又はアルミニウム合金箔に接着してもよいが、フィルムをアルミニウム又はアルミニウム合金箔に熱圧着させる、あるいはキャスティングの方法で成型する。またこれらフィルムの厚さは5〜70μmのものを用いる。

【0028】

本発明者らはアルミニウム又はアルミニウム合金箔のエポキシ樹脂(FR-4)に対する接着性を調査したが、受理状態においてはその表裏のケシ面及び光沢面の形状差のみによる差はほとんど認められなかった。亜鉛置換めっき粗化処理により接着力が高くなることが判明した。さらに亜鉛置換めっき後に酸洗することにより、固着性の高い面となり、熱処理後の接着力が高いことが判明した。

【0029】

なお、アルミニウム又はアルミニウム合金箔を最初に亜鉛置換処理し、凹凸を形成させた後、その片面と樹脂やフィルムとをラミネート法などで接着させ、この複合材の金属面側にニッケル、スズめっきを施してもよい。もちろんアルミニウム又はアルミニウム合金箔と接着性が極めて良い樹脂、接着剤、フィルムなどを使用する場合は粗化の必要はない。しかし、凹凸があることで汎用性の高い製品となる。

【0030】

以下に実施例を示す。但し本発明はこれらに限定されるものではない。

【実施例】

【0031】

(実施例1〜10)

30μm厚さの1N30アルミニウム箔を用意し、その両面に脱脂、酸洗浄(スマット除去)、第一亜鉛置換処理、酸洗浄(第一亜鉛置換めっきの溶解)、第二亜鉛置換処理を行い、必要に応じ片面に対して酸洗浄(第二亜鉛置換めっきの溶解)、さらに片面(酸洗浄を実施した場合はその反対面)に電解ニッケルめっき、電解スズめっき、乾燥の順に実施した。各工程の間には水洗を設けた。

【0032】

(比較例1)

30μm厚さの1N30アルミニウム箔を用意した。

【0033】

(比較例2)

30μm厚さの1N30アルミニウム箔を用意し、両面に脱脂、酸洗浄(スマット除去)、乾燥の順に実施した。各工程の間には水洗を設けた。

【0034】

以下に用いた処理液の組成等を示す。

【0035】

水溶液A:脱脂液

水酸化ナトリウム 10g/l

水溶液B:酸洗浄液

硝酸 20容量%

水溶液C:亜鉛置換液

酸化亜鉛 9g/l

水酸化ナトリウム 70g/l

ロッセル塩 25g/l

塩化第二鉄(六水塩) 2g/l

水溶液D:電気ニッケルめっき液

硫酸ニッケル(六水塩) 250g/l

塩化ニッケル (六水塩) 50g/l

ホウ酸 20g/l

pH4.0

水溶液E:電気スズめっき液

アルカノールスルホン酸めっき液

(上村工業株式会社製 ティナデス(登録商標) GHS-51)

水溶液F:亜鉛置換液

酸化亜鉛 14g/l

水酸化ナトリウム 110g/l

ロッセル塩 40g/l

塩化第二鉄(六水塩) 4g/l

水溶液G:亜鉛置換液

酸化亜鉛 16g/l

水酸化ナトリウム 120g/l

ロッセル塩 50g/l

塩化第二鉄(六水塩) 4g/l

硫酸銅(五水塩) 1g/l

【0036】

実施例1〜10では、得られたスズめっきアルミニウム箔に対して、スズめっきされている面の亜鉛置換めっき厚さおよび亜鉛置換めっき中に含まれる鉄および銅の含有量、ニッケルめっき厚さ、スズめっき厚さを蛍光エックス線膜厚さ計により測定した。

また、実施例1〜10では、スズめっきされていない面の表面粗さ、樹脂接着性を調べた。比較例1では、光沢面側の、比較例2ではケシ面側の表面粗さ、樹脂接着性を調べた。

表面粗さは、JIS-B-0601:2001に記載の、RaおよびRzjisにて評価した。樹脂接着性は、FR-4グレード相当のガラスエポキシ樹脂含浸基材に成型温度170℃、圧力4MPaでプレス成型した。これをJIS-C-6481:1996に従って、90°剥離試験により接着強度(受理)を評価した。また、接着強度測定用試片を熱風循環式オーブン中に入れ180℃、48時間の熱処理を行った後、接着強度(熱処理後)を評価した。

【0037】

実施例および比較例の手順の一覧を表1に、各箔のめっき厚さ及び特性結果を表2に示す。なお、実施例1においては亜鉛置換めっき厚さは0.37μm、この層中Fe含有量は0.35 g/m2、実施例10においては亜鉛置換めっき厚さは0.41μm、この層中Fe含有量は0.35 g/m2、Cuは0.03g/m2であった。

【0038】

【表1】

【0039】

【表2】

【0040】

この結果から比較例に対し、本実施例の片面は樹脂との接着において、受理ばかりでなく、熱処理後においても高い十分な接着性を示した。さらにもう一方の面は外層がスズ表面となっており、はんだ接続が容易な複合箔体であって、各種導電性、熱伝導性、電磁波シールド性に有効な材料となっている。

【産業上の利用可能性】

【0041】

本発明材料は電気伝導性、熱伝導性に優れ、かつ低価格、軽量で、はんだ実装、接続が容易であることから、電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として広範囲に応用できる。

【符号の説明】

【0042】

1 アルミニウム箔(又はアルミニウム合金箔)

2 亜鉛置換めっき層

2a 亜鉛置換めっき処理凹凸層

3 電気ニッケルめっき層

4 電気スズめっき層

【特許請求の範囲】

【請求項1】

少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなる総厚さ130μm以下のアルミニウム又はアルミニウム合金箔。

【請求項2】

亜鉛置換めっき層が0.05〜0.5μm、電気ニッケルめっき層が0.3〜3μm、電気スズめっき層が0.5〜15μmであることを特徴とする請求項1記載のアルミニウム又はアルミニウム合金箔。

【請求項3】

亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を0.1〜1.0g/m2含むことを特徴とする請求項1又は2記載のアルミニウム又はアルミニウム合金箔。

【請求項4】

片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化されることを特徴とする請求項1乃至3のいずれか1項に記載のアルミニウム又はアルミニウム合金箔。

【請求項5】

片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化後酸洗されることを特徴とする請求項1乃至3のいずれか1項に記載のアルミニウム又はアルミニウム合金箔。

【請求項6】

粗化面の表面粗さRzjisが0.5〜5.0μmであることを特徴とする請求項4又は5記載のアルミニウム又はアルミニウム合金箔。

【請求項1】

少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなる総厚さ130μm以下のアルミニウム又はアルミニウム合金箔。

【請求項2】

亜鉛置換めっき層が0.05〜0.5μm、電気ニッケルめっき層が0.3〜3μm、電気スズめっき層が0.5〜15μmであることを特徴とする請求項1記載のアルミニウム又はアルミニウム合金箔。

【請求項3】

亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を0.1〜1.0g/m2含むことを特徴とする請求項1又は2記載のアルミニウム又はアルミニウム合金箔。

【請求項4】

片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化されることを特徴とする請求項1乃至3のいずれか1項に記載のアルミニウム又はアルミニウム合金箔。

【請求項5】

片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化後酸洗されることを特徴とする請求項1乃至3のいずれか1項に記載のアルミニウム又はアルミニウム合金箔。

【請求項6】

粗化面の表面粗さRzjisが0.5〜5.0μmであることを特徴とする請求項4又は5記載のアルミニウム又はアルミニウム合金箔。

【図1】

【公開番号】特開2013−7092(P2013−7092A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139998(P2011−139998)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]