多層チューブ

【課題】フッ素樹脂のような高価でかつ高機能樹脂を用いることなく、廉価な樹脂材料から良好な低透過性を得られる多層チューブを提供する。

【解決手段】複数の樹脂層のうち、中間層が官能基の導入により変性された酸変性樹脂層からなり、かつ少なくとも一層が芳香族ポリアミドのバリア層(第2層)で構成し、そして、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、芳香族ポリアミドを主成分とするバリア層を有し、該バリア層の外側層(第1層)、内側層(第3層)がいずれも官能基の導入により変性された酸変性樹脂層からなる。

【解決手段】複数の樹脂層のうち、中間層が官能基の導入により変性された酸変性樹脂層からなり、かつ少なくとも一層が芳香族ポリアミドのバリア層(第2層)で構成し、そして、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、芳香族ポリアミドを主成分とするバリア層を有し、該バリア層の外側層(第1層)、内側層(第3層)がいずれも官能基の導入により変性された酸変性樹脂層からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の燃料配管に用いられる多層チューブに関する。

【背景技術】

【0002】

近年、自動車の燃料配管には、樹脂チューブが多く用いられるようになってきている。樹脂チューブは、金属チューブと違って錆びることがなく、また、加工が容易である上、設計上の自由度が大きく、軽量であるなどの数々の利点がある。

【0003】

他方、樹脂チューブを燃料配管に用いる場合に問題となる点は、ガソリンがチューブを透過して外部に放出されるということである。近時、欧米では、環境問題から、燃料配管に用いられる樹脂チューブについて燃料透過規制がますます強化されてきている。

【0004】

燃料配管用の樹脂チューブの場合、SHED試験機を用いて行うCARB DBL法により透過量を測定した結果、ハイドロカーボンの透過量が50mg/m・Day以下であれば、低透過性であるとされている。

【0005】

そこで、燃料配管に用いる樹脂チューブに燃料が透過し難い性質(以下、低透過性という)を付加することが急務の課題となっており、低透過性を向上させるため、ガソリンに接触する最内層を低透過性の樹脂から形成し、その外側に接着層を介して最外層にポリアミド樹脂などを用いた樹脂チューブがある。低透過性の樹脂としては、フッ素樹脂(ETFE)が、低透過性に非常に優れた樹脂であることが知られており、このフッ素樹脂からバリア層を構成した樹脂チューブの開発が進められている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

この種のフッ素樹脂をバリア層とする樹脂チューブの問題点は、バリア層としての低透過性向上には有意であるが、フッ素樹脂が高価な樹脂であることにある。

【0007】

このため、低透過性が比較的良好で、しかも比較的安価な樹脂を用いて多層樹脂チューブを構成することが考えられる。実際、例えば、廉価なポリエチレン(PE)と他の樹脂を組み合わせて共押出成形法によりチューブを構成することが試みられている。しかし、PEと接着し合わないことが多く、自動車の燃料配管用の樹脂チューブとして実用にならないという問題が顕在化する。

【0008】

そこで、本発明の目的は、前記従来技術の有する問題点を解消し、フッ素樹脂のような高価でかつ高機能樹脂を用いることなく、廉価な樹脂材料から良好な低透過性を得られ、しかも、樹脂層に接着性を付与することにより、十分な強度を確保できるようにした多層チューブを提供することにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するために、本発明は、熱可塑性樹脂を材料とする複数の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、前記複数の樹脂層のうち、中間層が官能基の導入により変性された酸変性樹脂層からなり、かつ隣接する少なくとも一層が芳香族ポリアミドを主成分とするバリア層であることを特徴とするものである。

【0010】

また、本発明は、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、芳香族ポリアミドを主成分とするバリア層を有し、該バリア層の外側層、内側層がいずれも官能基の導入により変性された酸変性樹脂層からなることを特徴とするものである。

【0011】

さらに、本発明は、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、官能基の導入により酸変性された芳香族ポリアミドを主成分とするバリア層と、そのバリア層に隣接する外側樹脂層、内側樹脂層からなることを特徴とするものである。

【0012】

また、本発明は、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、最外層の樹脂層の内側が、官能基を導入した酸変性芳香族ポリアミドを主成分とするバリア層であることを特徴とするものである。

【0013】

さらに、本発明は、熱可塑性樹脂を材料とする5層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、前記樹脂層のうち、最外層から内層に向かって第1層がPE(ポリエチレン)樹脂層であり、第2層および第4層が官能基の導入により変性された酸変性PE(ポリエチレン)樹脂層であり、かつ第3層または第5層が芳香族ポリアミドからなるバリア層であることを特徴とするものである。

【0014】

本発明によれば、フッ素樹脂のような高価でかつ高機能樹脂を用いることなく、廉価な樹脂材料から良好な低透過性を得られ、しかも、樹脂層に接着性を付与することにより、十分な強度を確保できるようにした多層チューブを構成できる。

【図面の簡単な説明】

【0015】

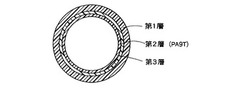

【図1】本発明の第1実施形態による多層チューブを示す横断面図である。

【図2】本発明の第2実施形態による多層チューブを示す横断面図である。

【図3】本発明の第3実施形態による多層チューブを示す横断面図である。

【図4】本発明の第4実施形態による多層チューブを示す横断面図である。

【発明を実施するための最良の形態】

【0016】

以下、本発明による多層チューブの実施形態について、添付の図面を参照しながら説明する。

第1実施形態

図1は、本発明の第1実施形態による多層樹脂チューブの横断面を示す。この多層樹脂チューブは、共押出成形法により外側から順に第1層から第3層まで全部で3層の樹脂層で構成されている。外側の第1層は、チューブの強度を保持し、低温での耐衝撃性を高めるための樹脂層である。中間の第2層は、樹脂チューブに燃料に対する低透過性を付加するための芳香族ポリアミド(好ましくはポリアミド9T、6T等)からなるバリア層である。第1層と第3層は、ともに官能基の導入により変性された酸変性樹脂層から構成されている。中間の第2層は、無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させたPA9Tが好適である。

【0017】

外側の第1層および内側の第3層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーまたは無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させたPE(ポリエチレン)が好ましい。特に、酸変性ポリエチレンは、粘度がMFR値で0.03〜5.0g/10minをもつものが好ましい。

【0018】

以上のような第1実施形態によれば、比較的安価なPA9Tのような芳香族ポリアミドを材料にして中間の第2層を燃料の透過性が低いバリア層として機能させることができるとともに、第1層と第3層を酸変性樹脂から構成し、それぞれ第1層と第2層、第2層と第3層が熱変性樹脂の官能基によって接着反応が起こり、より強固に接着させることができる。したがって、第1層と第3層に安価なエチレン系樹脂を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。

【0019】

次に、以上の第1実施形態の変形例としては、中間の第2層を酸変性PA9Tにしてもよい。その場合、第1層と第3層は、ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、あるいはポリアミド6とポリアミド12のコポリマーから構成してもよい。あるいは、第1層と第3層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーまたは無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させたPE(ポリエチレン)が好ましい。

【0020】

以上のような構成によれば、第2層に酸変性PA9Tを用いているので、第1層と第2層、第2層と第3層はそれぞれお互いに官能基で引き付け合うので、より一層接着強度を高めることができる。

【0021】

第2実施形態

図2は、本発明の第2実施形態による多層チューブを示す

この第2実施形態では、3層の樹脂層のうち、中間の第2層が官能基の導入により変性された酸変性樹脂層からなり、かつ内側の第3層が芳香族ポリアミド(好ましくは、ポリアミド9T、6T)からなるバリア層である。

【0022】

この場合、中間の第2層は、無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させた酸変性PA9T(ポリアミド9T)、またはエチレン/GMA(メタクリル酸グリシジル)のコポリマー、あるいは酸変性PE(ポリエチレン)(MFR値:0.03〜5.0g/10min)から構成することができる。

【0023】

外側の第1層は、PE(ポリエチレン)樹脂層あるいはポリアミド(PA)樹脂層から構成される。この第1層のポリエチレンは、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレンのいずれかが好適である。

【0024】

以上のような第1実施形態によれば、比較的安価な芳香族ポリアミドを材料にして内層の第3層を燃料の透過性が低いバリア層として機能させることができるとともに、中間の第2層を酸変性樹脂から構成し、それぞれ第1層と第2層、第2層と第3層が熱変性樹脂の官能基によって接着反応が起こり、より強固に接着させることができる。したがって、第1層と第2層に安価なエチレン系樹脂等を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。さらに、第3層に酸変性PA9Tを用いれば、第2層と第3層はそれぞれお互いに官能基で引き付け合うので、より一層接着強度を高めることができる

第3実施形態

図3は、本発明の第3実施形態による多層チューブを示す

この第2実施形態では、3層の樹脂層のうち、中間の第2層が芳香族ポリアミド(好ましくは、無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させた酸変性PA9T(ポリアミド9T))からなるバリア層である。

【0025】

この場合、最外層の第1層は、またはエチレン/GMA(メタクリル酸グリシジル)のコポリマー、あるいは酸変性PE(ポリエチレン)(MFR値:0.03〜5.0g/10min)から構成することができる。

【0026】

また、最外側の第1層は、PE(ポリエチレン)樹脂層あるいはポリアミド(ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、あるいはポリアミド6とポリアミド12のコポリマー)樹脂層から構成してもよい。この第1層のポリエチレンは、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレンのいずれかが好適である。

【0027】

以上のような第3実施形態によれば、比較的安価な芳香族ポリアミドを材料にして中間の第2層を燃料の透過性が低いバリア層として機能させることができるとともに、最外層の第1層を酸変性樹脂から構成し、第1層と第2層が熱変性樹脂の官能基によって接着反応が起こり、より強固に接着させることができる。したがって、第2層に安価なエチレン系樹脂等を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。

【0028】

第4実施形態

図4は、本発明の第4実施形態による多層チューブを示す。

【0029】

前記5層の樹脂層のうち、最外層から内層に向かって第1層がPE(ポリエチレン)樹脂層であり、第2層および第4層が官能基の導入により変性された酸変性PE(ポリエチレン)樹脂層である。芳香族ポリアミド(好ましくは、ポリアミド9T、6T)からなるバリア層は、第3層または第5層である。

【0030】

以上のような第4実施形態によれば、比較的安価な芳香族ポリアミドを材料にして第3層または第5層を燃料の透過性が低いバリア層として機能させることができるとともに、それぞれ第1層と第3層、第3層と第5層の間に熱変性PE樹脂を介在させることにより、3層以上のPE層を持ちながらPA9Tと官能基によって接着反応が起こり、より強固に接着させることができる。したがって、安価なエチレン系樹脂等を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。

【0031】

以上の第1実施形態乃至第4実施形態において、最内層には、導電フィラーを添加することにより、導電性を付加するようにしてもよい。この場合、導電フィラーとしては、カーボンナノチューブ、カーボンブラック、長繊維カーボンファイラーが好適である。これらの導電フィラーの配合量は、原材料100重量部中5〜30重量%である。導電フィラーが5%以下であると、燃料配管として必要な表面抵抗値が10E6Ω/sq以下の抵抗値を得ることが難しくなり、30%以上であると、強度が著しく低下してしまうからである。

【0032】

実施例

次に、表1に本発明の多層樹脂チューブの実施例1〜4(第1実施形態に対応)、実施例5〜8(第2実施形態に対応)、実施例9、10(第4実施形態に対応)の各層を構成する樹脂の具体例を示す。

【表1】

【0033】

実施例1、3、4、7〜10では、チューブを構成する全樹脂中の酸変性樹脂(エチレン/GMAコポリマーを除く)の組成割合は、50重量%未満である

実施例4、9、10において、変性PE樹脂は、引張破断強度が12MPa以上であり、かつ破断伸び強度が300%以上であり、MFRが0.5g/min以上のPE樹脂を使用した。

【0034】

実施例1〜10(実施例1、5を除く)の第1層には、密度が0.90〜1.5g/cm3、曲げ弾性率850MPa以上で、耐環境応力亀裂が200hr以上耐えうる強度を有する樹脂を用いた。

【技術分野】

【0001】

本発明は、自動車の燃料配管に用いられる多層チューブに関する。

【背景技術】

【0002】

近年、自動車の燃料配管には、樹脂チューブが多く用いられるようになってきている。樹脂チューブは、金属チューブと違って錆びることがなく、また、加工が容易である上、設計上の自由度が大きく、軽量であるなどの数々の利点がある。

【0003】

他方、樹脂チューブを燃料配管に用いる場合に問題となる点は、ガソリンがチューブを透過して外部に放出されるということである。近時、欧米では、環境問題から、燃料配管に用いられる樹脂チューブについて燃料透過規制がますます強化されてきている。

【0004】

燃料配管用の樹脂チューブの場合、SHED試験機を用いて行うCARB DBL法により透過量を測定した結果、ハイドロカーボンの透過量が50mg/m・Day以下であれば、低透過性であるとされている。

【0005】

そこで、燃料配管に用いる樹脂チューブに燃料が透過し難い性質(以下、低透過性という)を付加することが急務の課題となっており、低透過性を向上させるため、ガソリンに接触する最内層を低透過性の樹脂から形成し、その外側に接着層を介して最外層にポリアミド樹脂などを用いた樹脂チューブがある。低透過性の樹脂としては、フッ素樹脂(ETFE)が、低透過性に非常に優れた樹脂であることが知られており、このフッ素樹脂からバリア層を構成した樹脂チューブの開発が進められている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

この種のフッ素樹脂をバリア層とする樹脂チューブの問題点は、バリア層としての低透過性向上には有意であるが、フッ素樹脂が高価な樹脂であることにある。

【0007】

このため、低透過性が比較的良好で、しかも比較的安価な樹脂を用いて多層樹脂チューブを構成することが考えられる。実際、例えば、廉価なポリエチレン(PE)と他の樹脂を組み合わせて共押出成形法によりチューブを構成することが試みられている。しかし、PEと接着し合わないことが多く、自動車の燃料配管用の樹脂チューブとして実用にならないという問題が顕在化する。

【0008】

そこで、本発明の目的は、前記従来技術の有する問題点を解消し、フッ素樹脂のような高価でかつ高機能樹脂を用いることなく、廉価な樹脂材料から良好な低透過性を得られ、しかも、樹脂層に接着性を付与することにより、十分な強度を確保できるようにした多層チューブを提供することにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するために、本発明は、熱可塑性樹脂を材料とする複数の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、前記複数の樹脂層のうち、中間層が官能基の導入により変性された酸変性樹脂層からなり、かつ隣接する少なくとも一層が芳香族ポリアミドを主成分とするバリア層であることを特徴とするものである。

【0010】

また、本発明は、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、芳香族ポリアミドを主成分とするバリア層を有し、該バリア層の外側層、内側層がいずれも官能基の導入により変性された酸変性樹脂層からなることを特徴とするものである。

【0011】

さらに、本発明は、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、官能基の導入により酸変性された芳香族ポリアミドを主成分とするバリア層と、そのバリア層に隣接する外側樹脂層、内側樹脂層からなることを特徴とするものである。

【0012】

また、本発明は、熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、最外層の樹脂層の内側が、官能基を導入した酸変性芳香族ポリアミドを主成分とするバリア層であることを特徴とするものである。

【0013】

さらに、本発明は、熱可塑性樹脂を材料とする5層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、前記樹脂層のうち、最外層から内層に向かって第1層がPE(ポリエチレン)樹脂層であり、第2層および第4層が官能基の導入により変性された酸変性PE(ポリエチレン)樹脂層であり、かつ第3層または第5層が芳香族ポリアミドからなるバリア層であることを特徴とするものである。

【0014】

本発明によれば、フッ素樹脂のような高価でかつ高機能樹脂を用いることなく、廉価な樹脂材料から良好な低透過性を得られ、しかも、樹脂層に接着性を付与することにより、十分な強度を確保できるようにした多層チューブを構成できる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態による多層チューブを示す横断面図である。

【図2】本発明の第2実施形態による多層チューブを示す横断面図である。

【図3】本発明の第3実施形態による多層チューブを示す横断面図である。

【図4】本発明の第4実施形態による多層チューブを示す横断面図である。

【発明を実施するための最良の形態】

【0016】

以下、本発明による多層チューブの実施形態について、添付の図面を参照しながら説明する。

第1実施形態

図1は、本発明の第1実施形態による多層樹脂チューブの横断面を示す。この多層樹脂チューブは、共押出成形法により外側から順に第1層から第3層まで全部で3層の樹脂層で構成されている。外側の第1層は、チューブの強度を保持し、低温での耐衝撃性を高めるための樹脂層である。中間の第2層は、樹脂チューブに燃料に対する低透過性を付加するための芳香族ポリアミド(好ましくはポリアミド9T、6T等)からなるバリア層である。第1層と第3層は、ともに官能基の導入により変性された酸変性樹脂層から構成されている。中間の第2層は、無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させたPA9Tが好適である。

【0017】

外側の第1層および内側の第3層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーまたは無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させたPE(ポリエチレン)が好ましい。特に、酸変性ポリエチレンは、粘度がMFR値で0.03〜5.0g/10minをもつものが好ましい。

【0018】

以上のような第1実施形態によれば、比較的安価なPA9Tのような芳香族ポリアミドを材料にして中間の第2層を燃料の透過性が低いバリア層として機能させることができるとともに、第1層と第3層を酸変性樹脂から構成し、それぞれ第1層と第2層、第2層と第3層が熱変性樹脂の官能基によって接着反応が起こり、より強固に接着させることができる。したがって、第1層と第3層に安価なエチレン系樹脂を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。

【0019】

次に、以上の第1実施形態の変形例としては、中間の第2層を酸変性PA9Tにしてもよい。その場合、第1層と第3層は、ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、あるいはポリアミド6とポリアミド12のコポリマーから構成してもよい。あるいは、第1層と第3層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーまたは無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させたPE(ポリエチレン)が好ましい。

【0020】

以上のような構成によれば、第2層に酸変性PA9Tを用いているので、第1層と第2層、第2層と第3層はそれぞれお互いに官能基で引き付け合うので、より一層接着強度を高めることができる。

【0021】

第2実施形態

図2は、本発明の第2実施形態による多層チューブを示す

この第2実施形態では、3層の樹脂層のうち、中間の第2層が官能基の導入により変性された酸変性樹脂層からなり、かつ内側の第3層が芳香族ポリアミド(好ましくは、ポリアミド9T、6T)からなるバリア層である。

【0022】

この場合、中間の第2層は、無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させた酸変性PA9T(ポリアミド9T)、またはエチレン/GMA(メタクリル酸グリシジル)のコポリマー、あるいは酸変性PE(ポリエチレン)(MFR値:0.03〜5.0g/10min)から構成することができる。

【0023】

外側の第1層は、PE(ポリエチレン)樹脂層あるいはポリアミド(PA)樹脂層から構成される。この第1層のポリエチレンは、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレンのいずれかが好適である。

【0024】

以上のような第1実施形態によれば、比較的安価な芳香族ポリアミドを材料にして内層の第3層を燃料の透過性が低いバリア層として機能させることができるとともに、中間の第2層を酸変性樹脂から構成し、それぞれ第1層と第2層、第2層と第3層が熱変性樹脂の官能基によって接着反応が起こり、より強固に接着させることができる。したがって、第1層と第2層に安価なエチレン系樹脂等を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。さらに、第3層に酸変性PA9Tを用いれば、第2層と第3層はそれぞれお互いに官能基で引き付け合うので、より一層接着強度を高めることができる

第3実施形態

図3は、本発明の第3実施形態による多層チューブを示す

この第2実施形態では、3層の樹脂層のうち、中間の第2層が芳香族ポリアミド(好ましくは、無水フタル酸、無水マレイン酸、ナフタレン酸、カルボン酸等により酸変性させた酸変性PA9T(ポリアミド9T))からなるバリア層である。

【0025】

この場合、最外層の第1層は、またはエチレン/GMA(メタクリル酸グリシジル)のコポリマー、あるいは酸変性PE(ポリエチレン)(MFR値:0.03〜5.0g/10min)から構成することができる。

【0026】

また、最外側の第1層は、PE(ポリエチレン)樹脂層あるいはポリアミド(ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、あるいはポリアミド6とポリアミド12のコポリマー)樹脂層から構成してもよい。この第1層のポリエチレンは、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレンのいずれかが好適である。

【0027】

以上のような第3実施形態によれば、比較的安価な芳香族ポリアミドを材料にして中間の第2層を燃料の透過性が低いバリア層として機能させることができるとともに、最外層の第1層を酸変性樹脂から構成し、第1層と第2層が熱変性樹脂の官能基によって接着反応が起こり、より強固に接着させることができる。したがって、第2層に安価なエチレン系樹脂等を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。

【0028】

第4実施形態

図4は、本発明の第4実施形態による多層チューブを示す。

【0029】

前記5層の樹脂層のうち、最外層から内層に向かって第1層がPE(ポリエチレン)樹脂層であり、第2層および第4層が官能基の導入により変性された酸変性PE(ポリエチレン)樹脂層である。芳香族ポリアミド(好ましくは、ポリアミド9T、6T)からなるバリア層は、第3層または第5層である。

【0030】

以上のような第4実施形態によれば、比較的安価な芳香族ポリアミドを材料にして第3層または第5層を燃料の透過性が低いバリア層として機能させることができるとともに、それぞれ第1層と第3層、第3層と第5層の間に熱変性PE樹脂を介在させることにより、3層以上のPE層を持ちながらPA9Tと官能基によって接着反応が起こり、より強固に接着させることができる。したがって、安価なエチレン系樹脂等を用いた上で燃料に対するバリア機能および接着機能が付加されるので、高価なフッ素樹脂のような高機能樹脂を用いたのと同様のバリア性能を得られる一方で、安価な樹脂材料による量産による大きなコスト低減効果が得られる。

【0031】

以上の第1実施形態乃至第4実施形態において、最内層には、導電フィラーを添加することにより、導電性を付加するようにしてもよい。この場合、導電フィラーとしては、カーボンナノチューブ、カーボンブラック、長繊維カーボンファイラーが好適である。これらの導電フィラーの配合量は、原材料100重量部中5〜30重量%である。導電フィラーが5%以下であると、燃料配管として必要な表面抵抗値が10E6Ω/sq以下の抵抗値を得ることが難しくなり、30%以上であると、強度が著しく低下してしまうからである。

【0032】

実施例

次に、表1に本発明の多層樹脂チューブの実施例1〜4(第1実施形態に対応)、実施例5〜8(第2実施形態に対応)、実施例9、10(第4実施形態に対応)の各層を構成する樹脂の具体例を示す。

【表1】

【0033】

実施例1、3、4、7〜10では、チューブを構成する全樹脂中の酸変性樹脂(エチレン/GMAコポリマーを除く)の組成割合は、50重量%未満である

実施例4、9、10において、変性PE樹脂は、引張破断強度が12MPa以上であり、かつ破断伸び強度が300%以上であり、MFRが0.5g/min以上のPE樹脂を使用した。

【0034】

実施例1〜10(実施例1、5を除く)の第1層には、密度が0.90〜1.5g/cm3、曲げ弾性率850MPa以上で、耐環境応力亀裂が200hr以上耐えうる強度を有する樹脂を用いた。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を材料とする複数の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

前記複数の樹脂層のうち、中間層が官能基の導入により変性された酸変性樹脂層からなり、かつ隣接する少なくとも一層が芳香族ポリアミドを主成分とするバリア層であることを特徴とする多層チューブ。

【請求項2】

熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

芳香族ポリアミドを主成分とするバリア層を有し、該バリア層の外側層、内側層がいずれも官能基の導入により変性された酸変性樹脂層からなることを特徴とする多層チューブ。

【請求項3】

前記バリア層は、PA9Tからなることを特徴とする請求項2に記載の多層チューブ。

【請求項4】

前記外側層および内側層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーからなることを特徴とする請求項3に記載の多層チューブ。

【請求項5】

熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

官能基の導入により変性された酸変性樹脂層を有し、該酸変性樹脂層の内側層が芳香族ポリアミドを主成分とするバリア層であることを特徴とする多層チューブ。

【請求項6】

前記酸変性樹脂層は、酸変性芳香族PA9Tからなり、前記バリア層がPA9Tからなることを特徴とする請求項5に記載の多層チューブ。

【請求項7】

前記酸変性樹脂層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーからなり、前記バリア層がPA9Tまたは酸変性PA9Tからなることを特徴とする請求項5に記載の多層チューブ。

【請求項8】

酸変性樹脂層の外側層は、PA6、PA66、PA11、PA12のいずれかの樹脂若しくは高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレンのいずれかからなることを特徴とする請求項5乃至7のいずれかの項に記載の多層チューブ。

【請求項9】

熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

最外層の樹脂層が官能基を導入した酸変性樹脂からなり、その内側が芳香族ポリアミドを主成分とするバリア層であることを特徴とする多層チューブ。

【請求項10】

前記最外層の樹脂層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーからなることを特徴とする請求項9に記載の多層チューブ。

【請求項11】

熱可塑性樹脂を材料とする5層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

前記樹脂層のうち、最外層から内層に向かって第1層がPE(ポリエチレン)樹脂層であり、第2層および第4層が官能基の導入により変性された酸変性PE(ポリエチレン)樹脂層であり、かつ第3層または第5層が芳香族ポリアミドからなるバリア層であることを特徴とする多層チューブ。

【請求項12】

最内層に架橋ポリエチレンからなる樹脂層を有することを特徴とする請求項1、2、5、9のいずれかの項に記載の多層チューブ。

【請求項13】

チューブを構成する全樹脂中の酸変性樹脂(エチレン/GMAコポリマーを除く)の組成割合は、50重量%未満であることを特徴とする請求項1乃至12のいずれかの項に記載の多層チューブ。

【請求項14】

第1層の樹脂(PAを除く)は、密度が0.90〜1.5g/cm3、曲げ弾性率850MPa以上で、耐環境応力亀裂が200hr以上耐えうる強度を有することを特徴とする請求項1乃至12のいずれかの項に記載の多層チューブ。

【請求項15】

最内層が導電樹脂層であることを特徴とする請求項1乃至12のいずれかの項に記載の多層チューブ。

【請求項1】

熱可塑性樹脂を材料とする複数の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

前記複数の樹脂層のうち、中間層が官能基の導入により変性された酸変性樹脂層からなり、かつ隣接する少なくとも一層が芳香族ポリアミドを主成分とするバリア層であることを特徴とする多層チューブ。

【請求項2】

熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

芳香族ポリアミドを主成分とするバリア層を有し、該バリア層の外側層、内側層がいずれも官能基の導入により変性された酸変性樹脂層からなることを特徴とする多層チューブ。

【請求項3】

前記バリア層は、PA9Tからなることを特徴とする請求項2に記載の多層チューブ。

【請求項4】

前記外側層および内側層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーからなることを特徴とする請求項3に記載の多層チューブ。

【請求項5】

熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

官能基の導入により変性された酸変性樹脂層を有し、該酸変性樹脂層の内側層が芳香族ポリアミドを主成分とするバリア層であることを特徴とする多層チューブ。

【請求項6】

前記酸変性樹脂層は、酸変性芳香族PA9Tからなり、前記バリア層がPA9Tからなることを特徴とする請求項5に記載の多層チューブ。

【請求項7】

前記酸変性樹脂層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーからなり、前記バリア層がPA9Tまたは酸変性PA9Tからなることを特徴とする請求項5に記載の多層チューブ。

【請求項8】

酸変性樹脂層の外側層は、PA6、PA66、PA11、PA12のいずれかの樹脂若しくは高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレンのいずれかからなることを特徴とする請求項5乃至7のいずれかの項に記載の多層チューブ。

【請求項9】

熱可塑性樹脂を材料とする3層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

最外層の樹脂層が官能基を導入した酸変性樹脂からなり、その内側が芳香族ポリアミドを主成分とするバリア層であることを特徴とする多層チューブ。

【請求項10】

前記最外層の樹脂層は、エチレン/GMA(メタクリル酸グリシジル)のコポリマーからなることを特徴とする請求項9に記載の多層チューブ。

【請求項11】

熱可塑性樹脂を材料とする5層以上の樹脂層からなる多層構造を有する多層樹脂チューブにおいて、

前記樹脂層のうち、最外層から内層に向かって第1層がPE(ポリエチレン)樹脂層であり、第2層および第4層が官能基の導入により変性された酸変性PE(ポリエチレン)樹脂層であり、かつ第3層または第5層が芳香族ポリアミドからなるバリア層であることを特徴とする多層チューブ。

【請求項12】

最内層に架橋ポリエチレンからなる樹脂層を有することを特徴とする請求項1、2、5、9のいずれかの項に記載の多層チューブ。

【請求項13】

チューブを構成する全樹脂中の酸変性樹脂(エチレン/GMAコポリマーを除く)の組成割合は、50重量%未満であることを特徴とする請求項1乃至12のいずれかの項に記載の多層チューブ。

【請求項14】

第1層の樹脂(PAを除く)は、密度が0.90〜1.5g/cm3、曲げ弾性率850MPa以上で、耐環境応力亀裂が200hr以上耐えうる強度を有することを特徴とする請求項1乃至12のいずれかの項に記載の多層チューブ。

【請求項15】

最内層が導電樹脂層であることを特徴とする請求項1乃至12のいずれかの項に記載の多層チューブ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−60015(P2013−60015A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−238081(P2012−238081)

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2008−556169(P2008−556169)の分割

【原出願日】平成20年1月31日(2008.1.31)

【出願人】(390039929)三桜工業株式会社 (106)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2008−556169(P2008−556169)の分割

【原出願日】平成20年1月31日(2008.1.31)

【出願人】(390039929)三桜工業株式会社 (106)

【Fターム(参考)】

[ Back to top ]