多層フィルムブロー成形用の金型装置

【課題】円筒状の多層フィルムを成形する多層フィルムブロー成形用の金型装置であって、フィルム成形時に中間層間における層界面での乱れや化学反応が発生し難く、外観不良を防止でき、透明性および厚さ精度を確保し得る金型装置を提供する。

【解決手段】金型装置は、第1金型部材(1)、内側樹脂供給モジュール(41)〜(43)、第2金型部材(2)、外側樹脂供給モジュール(54),(55)及び第3金型部材(3)により複数の内側層構成用および外側層構成用の樹脂分配流路(4d)〜(4g),(5a)〜(5c)、集合流路(4)、第2の集合流路(5)並びに樹脂吐出口としてのオリフィス(7)が形成されている。そして、第2の集合流路(5)は、集合流路(4)に対して、樹脂押出方向最下流側の内側層構成用の分配流路(4d)よりも更に下流側で合流している。これにより、中間層を構成する溶融樹脂積層後の押出冷却までの時間を短縮する。

【解決手段】金型装置は、第1金型部材(1)、内側樹脂供給モジュール(41)〜(43)、第2金型部材(2)、外側樹脂供給モジュール(54),(55)及び第3金型部材(3)により複数の内側層構成用および外側層構成用の樹脂分配流路(4d)〜(4g),(5a)〜(5c)、集合流路(4)、第2の集合流路(5)並びに樹脂吐出口としてのオリフィス(7)が形成されている。そして、第2の集合流路(5)は、集合流路(4)に対して、樹脂押出方向最下流側の内側層構成用の分配流路(4d)よりも更に下流側で合流している。これにより、中間層を構成する溶融樹脂積層後の押出冷却までの時間を短縮する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層フィルムブロー成形用の金型装置に関するものであり、詳しくは、異なる種類の溶融樹脂を積層状態で環状に押し出し且つ内側から空気で膨張させることにより円筒状の多層フィルムを成形する金型装置に関するものである。

【背景技術】

【0002】

各種の食品や衛生用品の包装には、ガスバリア性、耐熱性、耐薬品性などに関して異なる特性の樹脂を多数積層した積層フィルムが使用される。多層フィルムは、樹脂の種類に応じた数の押出機から共通の金型装置(多層ダイ)に溶融樹脂をそれぞれ供給し、金型装置において多種の溶融樹脂を積層状態で環状に押し出しながら内側から空気で円筒状に膨張させる共押出ブロー成形法によって製造される。なお、ブロー成形された筒状の多層フィルムは、外側に空気を吹き付けて冷却した後、ニップロールによりシート状に潰されてロール状に巻き取られる。そして、袋状の包装材料として使用されたり、幅方向の端部をトリミングして包装容器製造用のシート状材料などとして各種包装用途に使用される。

【0003】

上記のブロー成形に使用される金型装置としては、複数の環状のモジュール(ダイリング)を入れ子状に積み重ね、各モジュールの間に形成された環状流路を通じて、各モジュールの内周面側または外周面側に形成された円筒状の集合流路に各樹脂を分配することにより、集合流路において溶融樹脂を積層し、所定の間隔のオリフィスから積層状態で樹脂を環状に押し出す金型装置が各種提案されている(特許文献1〜6参照)。

【0004】

積み重ねた複数のモジュールの内周面側に円筒状の集合流路を形成した金型装置の一例としては、複数のダイス要素、環状のリップ及びマンドレル等を組み合わせて成る「多層管状製品の螺旋送りダイス装置」が挙げられる(特許文献1)。斯かるダイス装置は、上端(樹脂押出方向上流側の端部)に鍔が設けられ且つ中心線に沿って中心孔が穿孔された逆円錘台状のベースと、ベースの下端(樹脂押出方向下流側の先端)に取り付けられた円筒状のマンドレル(円筒形コア)と、先端側が僅かに縮径した円筒状に形成され且つマンドレル下端に取り付けられた環状リップ(環状リップ内側構成部材)と、上端(樹脂押出方向上流側の端部)に鍔が設けられ且つマンドレル挿通用の穴が中心線に沿って形成された逆円錘台状の複数(例えば4個)のダイス要素と、最下端側(最下流側)のダイス要素の外周面を被う逆円錘台状の内部空間が形成された環状スペーサと、樹脂押出方向下流側(先端側)の内径部を僅かに縮径させた環状外側リップ(環状リップ外側構成部材)とを有し、かつ、マンドレルを相対的に挿通した状態に各ダイス要素および環状スペーサを順次にベースの逆円錘台部分に積み重ね、更に環状リップ(環状リップ内側構成部材)を挿通した状態に環状外側リップ(環状リップ外側構成部材)を積み重ねた構造を備えている。

【0005】

上記のダイス装置では、ベースの鍔および各ダイス要素の鍔に設けられた導入ポートから、ベース内部および各ダイス要素の鍔内部に各設けられた流路(チャンネル)を通じ、ベースの逆円錘台部分の外周面に設けられた螺旋溝(螺旋グルーブ)、および、各ダイス要素の逆円錘台部分の外周面に設けられた螺旋溝(螺旋グルーブ)に対して、それぞれ異なる種類の溶融樹脂を供給し、各ダイス要素の内周面とマンドレルの外周面との間の流路(環状の隙間)、環状リップ(環状リップ内側構成部材)と環状外側リップ(環状リップ外側構成部材)との間の流路(環状の隙間)、および、その先端の環状オリフィスを通じて溶融樹脂を円筒状に吐出し、かつ、ベースの中心孔、マンドレル内部および環状リップ(環状リップ内側構成部材)の孔を通じて空気を吹き出す様になされている。

【0006】

また、積み重ねた複数のモジュールの外周面側に円筒状の集合流路を形成した他の金型装置の例としては、複数の椀型の樹脂供給モジュール(ダイス要素)及びサイジングリング等を組み合わせて成る「多層フィルムブロー成形用金型装置」が挙げられる(特許文献2)。斯かる金型装置は、上端面側(樹脂押出方向下流側)の端面に逆円錘台状の凹部が内部空間として形成された第1金型部材と、逆円錘台の上端に円盤が積み重ねられた外形を備え且つ上端面側(樹脂押出方向下流側)に逆円錘台状の凹部が内部空間として形成された複数(例えば4個)の椀形の樹脂供給モジュールと、樹脂供給モジュールの外径よりも僅かに大きな内径に設計された円筒状の第2金型部材と、逆円錘台の上端側に円錘台および円盤が順次に積み重ねられた外形を備え且つ上端面にエアノズルが設けられた第3金型部材と、第3金型部材の円錘台部分および円盤部分の外径よりも僅かに大きな内径に設計され且つこれらの部位を囲繞するサイジングダイとを有し、かつ、第1金型部材の凹部に各樹脂供給モジュールを入れ子状に積み重ね、最上端の樹脂供給モジュールの凹部に第3金型部材を積み重ね、各樹脂供給モジュールの外周を第2金型部材で囲繞し、第3金型部材の円錘台部分および円盤部分の外周をサイジングダイで囲繞した構造を備えている。

【0007】

上記の金型装置では、当該金型装置の基端部(下端部)に配置されたアダプタブロック及び接続アダプタに設けられた複数の溶融樹脂通路を通じ、第1金型部材の内部に形成された樹脂通路ならびに樹脂供給モジュールの内部に形成された各樹脂通路を経て、各樹脂供給モジュールの逆円錘台部分の外周面に設けられた螺旋状U字形溝(螺旋グルーブ)に対して、それぞれ異なる種類の溶融樹脂を供給し、各樹脂供給モジュールの円盤部分の外周面と第2金型部材の内周面との間の環状の隙間(樹脂流路)、第3金型部材の円錘台部分および円盤部分とサイジングダイとの間の環状の隙間(樹脂流路)、および、その先端の環状オリフィスを通じて溶融樹脂を円筒状に押し出し、かつ、第3金型部材の上端のエアノズルを通じて空気を吹き出す様になされている。

【0008】

上記の「ダイス装置」や「金型装置」は、オリフィスに通じる樹脂流路(環状の隙間)に溶融樹脂を供給する構造として、各ダイス要素の螺旋溝や樹脂供給モジュールの螺旋状U字形溝を介して前記の樹脂流路全体に樹脂を分配する構造を備えているため、所謂ウェルドマークと称される筋状の欠陥を防止できる。また、上記の「金型装置」においては、各樹脂供給モジュールの螺旋状U字形溝に対し、第1金型部材および樹脂供給モジュールの内部の樹脂流路から分岐された複数の流路を通じて一層均等に溶融樹脂を分配できるため、より均一な厚さのフィルムを成形できる。

【0009】

【特許文献1】特開平5−237910号公報

【特許文献2】特開2002−79576号公報

【特許文献3】特開平7−1579号公報

【特許文献4】米国特許第3,337,914号公報

【特許文献5】米国特許第3,966,861号公報

【特許文献6】米国特許第4,798,526号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、積層フィルムの製造では、各層を形成する溶融樹脂の成分、粘度、弾性などの違いにより、金型装置内における樹脂の積層時に層界面が乱れる現象が発生したり、層界面で化学反応膜が生成される場合がある。そして、この様な層界面の乱れや化学反応膜の生成は、成形されるフィルムにおいて外観不良、透明性の低下、厚さ精度の低下を惹起する。

【0011】

本発明者等は、上記の様な問題を解消すべく種々検討した結果、積層フィルムにおける層界面の乱れや化学反応膜の生成は、これらの現象を生じる樹脂同士の合流点、換言すれば、金型内部の2つの樹脂流路の合流点を金型の出口であるオリフィスに出来る限り近付け、界面の乱れや化学反応が進行する前に冷却することにより、抑制することが出来るとの知見を得た。

【0012】

しかしながら、4層以上の多層フィルムの製造において、中間の層間、例えば第2層と第3層の間で生じる上記の様な界面の乱れ等に対しては、これを十分に抑制することが困難である。すなわち、4層以上の多層フィルムを成形する金型装置にいては、第2層と第3層を構成する2つの樹脂の流路の合流点が第1層あるいは第4層を構成する樹脂の流路の合流点よりも樹脂押出方向上流側に位置し、前記の2つの樹脂の流路の合流点から出口であるオリフィスまでの距離が長くなり、第2層と第3層の樹脂を積層した直後に冷却することが出来ない。

【0013】

本発明は、上記の実情に鑑みてなされたものであり、異なる種類の溶融樹脂を積層状態で環状に押し出し且つ内側から空気で膨張させることにより円筒状の多層フィルムを成形する多層フィルムブロー成形用の金型装置であって、フィルム成形時に中間層間における層界面での乱れや化学反応が発生し難く、外観不良を防止でき、透明性および厚さ精度を確保し得る金型装置を提供することにあり、殊に、4層以上の多層フィルムの製造に好適な金型装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明においては、複数の内側層を構成する溶融樹脂を集合流路において積層し、複数の外側層を構成する溶融樹脂を第2の集合流路において積層し、集合流路の積層溶融樹脂と第2の集合流路の積層溶融樹脂とを最下流側で合流させて積層する構造により、集合流路と第2の集合流路の合流点をオリフィスに近付け、積層時に界面の乱れや化学反応を生じ易い異種の溶融樹脂を集合流路と第2の集合流路の合流によって積層できる様にした。

【0015】

すなわち、本発明の要旨は、複数種の溶融樹脂を積層状態で環状に押し出し且つその内側に空気を供給して筒状の多層フィルムをブロー成形する金型装置であって、有底の円筒部を有する第1金型部材と、入れ子状に重ねられて第1金型部材に収められた少なくとも1つの内側樹脂供給モジュールと、最下流側の内側樹脂供給モジュールに重ねられた第2金型部材と、第1金型部材の外周に配置された少なくとも1つの外側樹脂供給モジュールと、第2金型部材および外側樹脂供給モジュールを被う状態に配置された第3金型部材とを備え、第1金型部材と内側樹脂供給モジュールと第2金型部材とによって複数の内側層構成用の樹脂分配流路およびこれらが合流する集合流路が形成され、第2金型部材と第3金型部材とによって前記の集合流路に連続する樹脂吐出口としてのオリフィスが形成され、第1金型部材と各外側樹脂供給モジュールと第3金型部材とによって複数の外側層構成用の樹脂分配流路およびこれらが合流する第2の集合流路が形成され、当該第2の集合流路は、前記の集合流路に対して、樹脂押出方向最下流側の内側層構成用の樹脂分配流路よりも更に下流側で合流していることを特徴とする多層フィルムブロー成形用の金型装置に存する。

【発明の効果】

【0016】

本発明に係る多層フィルムブロー成形用の金型装置によれば、複数の内側層を構成する溶融樹脂を集合流路において積層し、複数の外側層を構成する溶融樹脂を第2の集合流路において積層し、集合流路の積層溶融樹脂と第2の集合流路の積層溶融樹脂とを最下流側で合流させて積層する構造を備えており、集合流路と第2の集合流路の合流点をオリフィスに近付けることが出来るため、積層時に界面の乱れや化学反応を生じ易い異種の溶融樹脂を集合流路と第2の集合流路の合流によって積層することにより、これらの樹脂の積層後に直ちに押し出して冷却でき、その結果、成形されるフィルムの外観不良を防止でき、透明性および厚さ精度を一層高めることが出来る。

【発明を実施するための最良の形態】

【0017】

本発明に係る多層フィルムブロー成形用の金型装置の実施形態を図面に基づいて説明する。なお、以下の説明においては、多層フィルムブロー成形用の金型装置を「金型装置」と略記する。

【0018】

本発明の金型装置は、図8に符号(1A)で示す様に、溶融樹脂を積層状態で環状に押し出し且つその内側から空気を供給して円筒状の多層フィルムをブロー成形する装置であり、ブロー成形用の一連の設備の1つとして使用される。上記のブロー成形の設備は、樹脂の種類に応じて複数配置された溶融樹脂の押出機(2A)、これら押出機の下流側に配置された上記の金型装置(1A)、当該金型装置の樹脂出口に取り付けられ且つ内部に低温空気を循環可能な環状の金型から成る冷却装置としてのエアリング(3A)、案内板およびニップロールから成り且つ円筒状にブロー成形された多層フィルムをシート状に潰す扁平化装置(4A)、ならびに、潰された多層フィルムをロール状に巻き取る巻取機(5A)から構成される。図8中、符号(F1)は、符号(F2)は、ブロー成形された円筒状の多層フィルムを示し、シート状に潰された多層フィルムを示す。

【0019】

本発明の金型装置(1A)は、使用する樹脂流路の選択により2層、3層のフィルムの成形にも使用できるが、中間層の界面の乱れ等を防止する目的からすると、特に4層以上の層構成を有する多層フィルムの成形に好適である。

【0020】

多層フィルムを構成する樹脂としては、PA,EVOH,PET,PEN,PTT,PBT,PC,EFEP,COC,COP等のガスバリア性、水蒸気バリア性、耐薬品性または耐熱性を有する各種の機能樹脂、PE,PP,EVA,EEA,EMA,EMAA等のポリオレフィン樹脂、アイオノマー樹脂、メタロセン樹脂(メタロセン触媒を使用した気相法、液相法または溶液法によって得られる樹脂)、これらの共重合樹脂、接着性樹脂などが挙げられ、斯かる接着性樹脂としては、変性ポリオレフィン樹脂、変性ポリエステル樹脂等の変性機能樹脂などが挙げられる。

【0021】

また、多層フィルムの層構成としては、例えば、[PO/AD/EVOH/AD/機能樹脂(PA等)/AD/PO]、[機能樹脂(PA等)/AD/EVOH/AD/機能樹脂(PA等)/AD/PO]、[PO/AD/機能樹脂/EVOH/機能樹脂/AD/PO]、[機能樹脂/AD/機能樹脂/EVOH/機能樹脂/AD/PO]の様な7層の層構成を挙げることが出来る。そして、本発明の金型装置(1A)により得られる多層フィルムの各層の厚さは、例えば2〜200 m程度である。以下、7層の多層フィルムを成形可能な装置を一例に挙げて説明する。なお、円筒状に押し出される多層フィルムの層構成については、外側から第1層、第2層・・・第7層と称し、例示した金型装置の部材構成の関係から、第1〜3層を外側層、第4〜7層を内側層と称する。

【0022】

金型装置(1A)は、上下の向きは任意に配置できるが、成形された筒状のフィルムの後処理工程、すなわち、冷却処理、ニップロールによる扁平化処理および巻取ロールへの巻取処理の各工程を設けるための便宜上、図8に示す様に、例えば上方に向けてフィルムを押し出す様に配置される。なお、例示する金型装置(1A)は上方に向けてフィルムを押し出す装置であり、図面および以下の説明においては、適宜、装置構造および各部材における樹脂押出方向の上流側を下端側と称し、樹脂押出方向の下流側を上端側と称する。

【0023】

本発明の金型装置(1A)は、図1に示す様に、有底の円筒部を有する第1金型部材(1)と、入れ子状に重ねられて第1金型部材(1)に収められた少なくとも1つの内側樹脂供給モジュール(例えば第1〜第3モジュール(41)〜(43)の3つ)と、上端側の内側樹脂供給モジュールに重ねられた第2金型部材(2)と、第1金型部材(1)の外周に配置された少なくとも1つの外側樹脂供給モジュール(例えば第4及び第5モジュール(54),(55)の2つ)と、第2金型部材(2)及び前記の外側樹脂供給モジュールを被う状態に配置された第3金型部材(3)とを備えており、これら第1金型部材(1)、内側樹脂供給モジュール、第2金型部材(2)、外側樹脂供給モジュール及び第3金型部材(3)を複数のベースプレート(61)〜(63)の上に組み付けて構成される。

【0024】

詳細は後述するが、内側樹脂供給モジュールは、第1金型部材(1)の内部に重ねるためにそれぞれ椀状に形成され、また、第1金型部材(1)及び外側樹脂供給モジュールは、これらを順次に重ねるためにそれぞれ下端側に鍔を備えた形状に形成される。そして、ベースプレート(61)〜(63)は、溶融樹脂供給用の流路を多数構成するために円盤状に形成される。

【0025】

先ず、金型装置(1A)の内部への溶融樹脂の供給構造について説明する。図1に示す様に、金型装置(1A)は、押出機(2A)(図8参照)から伸長された溶融樹脂供給配管、第1金型部材(1)及びベースプレート(61)〜(63)に設けられた例えば7箇所の樹脂導入ポート(1a)〜(1g)を通じて溶融樹脂が供給される様に構成される。

【0026】

上記のベースプレート(61)〜(63)は、樹脂用の複数の流路を構成するための円盤状の部材である。ベースプレート(61)〜(63)の外周部には、押出機(2A)から供給される溶融樹脂の配管を接続するための例えば5つの樹脂導入ポート(1a),(1b),(1c),(1d),(1g)が設けられる。ベースプレート(61)〜(63)は、これら樹脂導入ポートに連続する内部の溶融樹脂流路(以下、適宜「流路」と言う。)が重畳しない様に、3枚を重ねて使用される。なお、3枚のベースプレート(61)〜(63)は、これらベースプレートの外周部に一定ピッチで配置され且つ下段のベースプレート(61)の下端面から挿通されて第1金型部材(1)の下端部に螺着された複数のボルト(97a)により、第1金型部材(1)と一体化されている。

【0027】

図1及び図3に示す様に、下段のベースプレート(61)の外周部には、円筒状多層フィルムの最外層である第1層を構成するための1つの樹脂導入ポート(1a)が設けられる。ベースプレート(61)の内部には、樹脂導入ポート(1a)から当該ベースプレートの中央へ向けて水平に伸長され且つ先端側が上方へ向けられて当該ベースプレートの上端面に開口する流路(61a)が設けられる。ベースプレート(61)の上端面には、流路(61a)先端の開口を中心として当該ベースプレートの外周方向に伸長された例えば4〜8本の複数の水平な溝が彫込まれる。これらの溝は、中段のベースプレート(62)の下端面に設けられた水平な溝と重畳し、2枚のベースプレート(61),(62)の境界に水平な流路(61a2)を構成している。

【0028】

中段のベースプレート(62)の外周部には、円筒状フィルムの第2層、第4層および最内層である第7層を構成するための3つの樹脂導入ポート(1b),(1d),(1g)が各重畳しない位置に設けられる。ベースプレート(62)の内部には、前述の下段のベースプレート(61)と同様に、第2層に対応する樹脂導入ポート(1b)から水平に伸長され且つ先端側が当該ベースプレートの上端面に開口する流路(62b)が設けられる。ベースプレート(62)の上端面には、流路(62b)先端の開口から水平方向に伸長された例えば4〜8本の複数の溝が彫込まれており、これらの溝は、上段のベースプレート(61)の下端面に設けられた水平な溝と重畳し、2枚のベースプレート(62),(63)の境界に水平な流路(62b2)を構成している。

【0029】

更に、中段のベースプレート(62)の内部には、第4層に対応する樹脂導入ポート(1d)から伸長され且つ下方に向けられて当該ベースプレートの下端面に開口する流路(62d)が設けられる。ベースプレート(62)の下端面には、上記の流路(62d)先端の開口から当該ベースプレートの中央方向に伸長された水平な溝が彫込まれており、斯かる溝は、下段のベースプレート(61)の上端面に設けられた水平な溝と重畳し、2枚のベースプレート(62),(61)の境界に1つの水平な流路(62d2)を構成している。

【0030】

また、中段のベースプレート(62)の内部には、第7層に対応する樹脂導入ポート(1g)から伸長され且つ下方に向けられて当該ベースプレートの下端面に開口する流路(62g)が設けられる。ベースプレート(62)の下端面には、流路(62g)先端の開口から当該ベースプレートの中央方向に伸長された水平な溝が彫込まれており、斯かる溝は、下段のベースプレート(61)の上端面に設けられた水平な溝と重畳し、2枚のベースプレート(62),(61)の境界の前述の流路(61a2)、(62d2)と重畳しない位置に他の1本の水平な流路(62g2)を構成している。

【0031】

そして、中段のベースプレート(62)の外周部には、前述の水平な各流路(61a2)の先端からそれぞれ垂直に当該ベースプレートの厚さ部分を貫通する流路(62a)(図3参照)が例えば4〜8本設けられ、中段のベースプレート(62)の中央部には、上記の流路(62d2)の先端から垂直に当該ベースプレートの厚さ部分を貫通する1本の流路(62d3)(図1,図3参照)と、上記の流路(62g2)の先端から垂直に当該ベースプレートの厚さ部分を貫通する1本の流路(62g3)(図1参照)とが前述の流路(62b),(62b2)と互いに重畳しない位置に設けられる。

【0032】

上段のベースプレート(63)の外周部には、円筒状多層フィルムの第3層を構成するための1つの樹脂導入ポート(1c)が設けられる。ベースプレート(63)の内部には、下段のベースプレート(61)と同様に、第3層に対応する樹脂導入ポート(1c)から水平に伸長され且つ当該ベースプレートの上端面に開口する流路(63c)が設けられる。ベースプレート(63)の上端面には、上記の流路(63c)先端の開口を中心として当該ベースプレートの外周方向に伸長された例えば4〜8本の複数の水平な溝が彫込まれており、これらの溝は、第1金型部材(1)の下端面に設けられた水平な溝と重畳し、上段のベースプレート(63)と第1金型部材(1)との境界に水平な流路(63c2)(図3参照)を構成している。

【0033】

また、上段のベースプレート(63)の外周部には、中段のベースプレート(62)の前述の各流路(62b2)先端の開口から当該ベースプレートの厚さ部分を垂直に貫通する例えば4〜8本の流路(63b)と、中段のベースプレート(62)の上記の垂直な各流路(62a)に重畳し且つ当該ベースプレートの厚さ部分を垂直に貫通する例えば4〜8本の流路(63a)が設けられる。更に、上段のベースプレート(62)の中央部には、中段のベースプレート(62)の垂直な流路(62d3),(62g3)に各重畳し且つ当該ベースプレートの厚さ部分を垂直に貫通する各1本の流路(63d)(図1,図3参照),(63g)(図1参照)が設けられる。

【0034】

図1に示す様に、第1金型部材(1)の鍔の外周部には、円筒状多層フィルムの第5層および第6層を構成するための2つの樹脂導入ポート(1e),(1f)が各重畳しない位置に設けられる。第1金型部材(1)の鍔の内部には、中段のベースプレート(62)と同様に、第5層に対応する樹脂導入ポート(1e)から伸長され且つ当該第1金型部材の下端面に開口する流路(11e)が設けられる。第1金型部材(1)の下端面には、上記の流路(11e)先端の開口から当該第1金型部材の中央方向に伸長された水平な溝が彫込まれている。斯かる溝は、上段のベースプレート(63)の上端面に設けられた水平なと重畳し、第1金型部材(1)と上段のベースプレート(61)の境界に1本の水平な流路(11e2)(図3参照)を構成している。

【0035】

更に、第1金型部材(1)の鍔の内部には、第6層に対応する樹脂導入ポート(1f)から伸長され且つ当該第1金型部材の下端面に開口する流路(11f)が設けられる。斯かる流路(11f)の構成は、前述の流路(11e)の構成と同様であり、第1金型部材(1)の下端面の前述の流路(63c2),(11e2)と重畳しない位置には、上記の流路(11f)先端の開口から当該第1金型部材の中央方向に伸長された水平な溝が彫込まれており、斯かる溝は、上段のベースプレート(63)の上端面に設けられた水平な溝と重畳し、第1金型部材(1)と上段のベースプレート(63)の境界に1本の水平な流路(11f2)(図3参照)を構成している。

【0036】

第1金型部材(1)の鍔には、ベースプレート(63)の上記の水平な各流路(63c2)(図3参照)の先端から垂直に当該第1金型部材の鍔の厚さ部分を貫通する流路(11c)(図1,図3参照)が例えば4〜8本設けられる。更に、図1〜図3に示す様に、第1金型部材(1)の鍔には、前述のベースプレート(63)の垂直な各流路(63a),流路(63b)にそれぞれ重畳し且つ当該第1金型部材の鍔の厚さ部分を垂直に貫通するそれぞれ例えば4〜8本の流路(11a),(11b)が設けられる。

【0037】

また、図1及び図2に示す様に、第1金型部材(1)の底部の中央には、前述の上段のベースプレート(63)の垂直な流路(63d),(63g)に重畳し且つ当該第1金型部材の底部の厚さ部分を垂直に貫通する各1本の流路(11d),(11g)が設けられ、そして、図1及び図4に示す様に、第1金型部材(1)の底部の前記の流路流路(11d),(11g)と重畳しない位置には、上記の流路(11e2)の先端から垂直に当該第1金型部材の底部の厚さ部分を貫通する1本の流路(11e3)と、上記の流路(11f2)の先端から垂直に当該第1金型部材の底部の厚さ部分を貫通する1本の流路(11f3)とが設けられる。

【0038】

図1及び図4に示す様に、第1金型部材(1)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、内側樹脂供給モジュールの第1モジュール(41)の下端面に形成された水平な溝と重畳し、第1金型部材(1)と第1モジュール(41)の境界に水平な流路(11d2)を構成している。そして、図1,図2及び図4に示す様に、第1金型部材(1)の上記の垂直な流路(11d)の先端(下流端)は、上記の水平な流路(11d2)に開口し、当該流路を介して、第1モジュール(41)の底部の後述する例えば4〜8本の水平な流路(41d)に第4層用の樹脂を供給する様になされている。

【0039】

図1及び図2に示す様に、外側樹脂供給モジュールを構成する第4モジュール(54)の鍔には、第1金型部材(1)外周部の垂直な各流路(11a),(11b)に重畳し且つ当該第4モジュールの鍔の厚さ部分を垂直に貫通する例えば各4〜8本の流路(54a),(54b)が設けられ、第4モジュール(54)の後述する円筒部には、第1金型部材(1)外周部の垂直な各流路(11c)に重畳する例えば4〜8本の流路(54c)が設けられる。これらの流路(54c)は、その先端側が内側に屈曲して第4モジュール(54)の円筒部の内周面に開口し、第1金型部材(1)と第4モジュール(54)との間に形成された分配流路(5c)の一部である螺旋状の溝(50c)に第3層構成用の樹脂を供給する様になされている。

【0040】

外側樹脂供給モジュールを構成する第5モジュール(55)の鍔には、第4モジュール(54)の鍔の垂直な流路(54a)に重畳し且つ当該第5モジュールの鍔の厚さ部分を垂直に貫通する例えば各4〜8本の流路(55a)が設けられ、また、第5モジュール(55)の後述する円筒部には、第4モジュール(54)の鍔の垂直な流路(54b)に重畳する例えば4〜8本の流路(55b)が設けられる。これらの流路(55b)は、その先端側が内側に屈曲して第5モジュール(55)の円筒部の内周面に開口し、第4モジュール(54)と第5モジュール(55)との間に形成された分配流路(5b)の一部である螺旋状の溝(50b)に第2層用の樹脂を供給する様になされている。

【0041】

また、図1及び図2に示す様に、第3金型部材(3)の後述する円筒部には、第5モジュール(55)の鍔の垂直な流路(55a)に重畳する例えば4〜8本の流路(31a)が設けられる。これらの流路(31a)は、その先端側が内側に屈曲して第3金型部材(3)の円筒部の内周面に開口し、第5モジュール(55)と第3金型部材(3)との間に形成された分配流路(5a)の一部である螺旋状の溝(50a)に第1層用の樹脂を供給する様になされている。

【0042】

図2及び図4に示す様に、内側樹脂供給モジュールの第1モジュール(41)の底部には、第1金型部材(1)の流路(11e3),(11f3),(11g)と重畳し且つ当該第1モジュールの底部の厚さ部分を垂直に貫通する各1本の流路(41e),(41f),(41g)が設けられる。また、第1モジュール(41)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、第2モジュール(42)の下端面に形成された水平な溝と重畳し、第1モジュール(41)と第2モジュール(42)の境界に水平な流路(41e2)を構成している。そして、第1モジュール(41)の上記の垂直な流路(41e)の先端(下流端)は、上記の水平な流路(41e2)に開口し、当該流路を介して、第2モジュール(42)の底部の後述する例えば4〜8本の水平な流路(42e)に第5層用の樹脂を供給する様になされている。

【0043】

内側樹脂供給モジュールの第2モジュール(42)の底部には、第1モジュール(41)の流路(41g),(41f)と重畳し且つ当該第2モジュールの底部の厚さ部分を垂直に貫通する各1本の流路(42g),(42f)が設けられる。第2モジュール(42)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、第3モジュール(43)の下端面に形成された水平な溝と重畳し、第2モジュール(42)と第3モジュール(43)の境界に水平な流路(42f2)を構成している。そして、第2モジュール(42)の上記の垂直な流路(42f)の先端(下流端)は、上記の水平な流路(42f2)に開口し、当該流路を介して、第3モジュール(43)の底部の後述する例えば4〜8本の水平な流路(43f)に第5層用の樹脂を供給する様になされている。

【0044】

内側樹脂供給モジュールの第3モジュール(43)の底部には、第2モジュール(42)の流路(42g)に重畳し且つ当該第3モジュールの底部の厚さ部分を垂直に貫通する1本の流路(43g)が設けられる。第3モジュール(43)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、第2金型部材(2)の下端面に形成された水平な溝と重畳し、第3モジュール(43)と第2金型部材(2)の境界に水平な流路(43g2)を構成している。そして、第3モジュール(43)の上記の垂直な流路(43g)の先端(下流端)は、上記の水平な流路(43g2)に開口し、当該流路を介して、第2金型部材(2)の底部の後述する例えば4〜8本の水平な流路(21g)に第7層用の樹脂を供給する様になされている。

【0045】

次に、金型装置の内部の構造と共に溶融樹脂を積層するための流路構造について説明する。前述した通り、金型装置(1A)の主要部は、図1に示す様に、第1金型部材(1)、内側樹脂供給モジュール(第1〜第3モジュール(41)〜(43))、第2金型部材(2)、外側樹脂供給モジュール(第4及び第5モジュール(54),(55))並びに第3金型部材(3)によって構成される。

【0046】

第1金型部材(1)は、図7に示す様に、上端側(樹脂押出方向下流側)が開放された有底の円筒部を有している。具体的には、第1金型部材(1)の外形は、下端部に鍔を備え且つ樹脂押出方向下流側に相当する上端側が漸次縮径された円柱状に形成される。そして、第1金型部材(1)の内部には、内側樹脂供給モジュール及び第2金型部材(2)の一部を収容するため、逆円錘台状の空間部の上方に円柱状の空間部が連続して当該第1金型部材の上端で開口する内部空間が設けられる。第1金型部材(1)の円筒部の外径は250〜700mm程度、円筒部の最大内径は200〜650mm程度である。

【0047】

第1金型部材(1)の円筒部の外周面には、伸長方向に直交する断面がU字形状に形成された螺旋状の溝(グルーブ)(50c)が設けられる。斯かる溝(50c)は、後述する外側樹脂供給モジュールの第4モジュール(54)の内周面で被われることにより、図2に示す様に、第1金型部材(1)と第4モジュール(54)との間に溶融樹脂の分配流路(5c)の一部を構成している。螺旋状の溝(50c)は、複数組、例えば4〜8組設けられ、これらの溝は、円筒部を底面視した場合に当該溝の始点および終点の位置が互いに所定角度だけずれた状態(位相ずれした状態)となる様に配置される。また、図2及び図5に示す様に、溝(50c)の伸長方向に直交する断面は、溶融樹脂の吐出圧力を保持するため、第1金型部材(1)の上端側に向うに従い漸次小さくなる様に設定される。溝(50c)の最大断面積は200〜600cm2程度、最小断面積は100〜300cm2程度である。

【0048】

内側樹脂供給モジュールは、図1に示す様に、第1金型部材(1)の円筒部に嵌合する短軸の円筒部を上端部に有する椀形に形成され且つ相互に入れ子状に重ねられた第1〜第3の例えば3つのモジュール(41)〜(43)により構成される。図6に示す様に、第1〜第3モジュール(41)〜(43)は、各々、当該モジュールの上端で開口する逆円錘台状の内部空間を備えている。第1モジュール(41)の外形部は、第1金型部材(1)内部の逆円錘台状の空間部および円柱状の空間部の一部(図7参照)に嵌合し、第2モジュール(42)の外形部は、第1モジュール(41)の逆円錘台状の内部空間に嵌合し、第3モジュール(43)の外形部は、第2モジュール(42)の逆円錘台状の内部空間に嵌合する様に構成される。

【0049】

なお、図1に示す様に、第1〜第3モジュール(41)〜(43)は、重ねられた状態において、第2金型部材(2)の内底部に中心線周りに一定ピッチで配置され且つ当該第2金型部材の内底面から挿通されて第1金型部材(1)の内底面に螺着された複数のボルト(97b)により、第1金型部材(1)と一体化されている。

【0050】

図6に示す様に、第1〜第3モジュール(41)〜(43)の逆円錘台部分の外周面には、各々、螺旋状の溝(グルーブ)(40d),(40e),(40f)が設けられる。これらの溝の構成は、前述の第1金型部材(1)におけるのと同様である。第1モジュール(41)の螺旋状の溝(40d)は、図2,図4及び図5に示す様に、逆円錘台状の空間部を形成している第1金型部材(1)の内周面で被われることにより、第1金型部材(1)と第1モジュール(41)との間に溶融樹脂の分配流路(4d)の一部を構成している。

【0051】

また、第2モジュール(42)の螺旋状の溝(40e)は、第1モジュール(41)の内周面で被われることにより、第1モジュール(41)と第2モジュール(42)との間に溶融樹脂の分配流路(4e)の一部を構成している。そして、同様に、第3モジュール(43)の螺旋状の溝(40f)は、第2モジュール(42)の内周面で被われることにより、第2モジュール(42)と第3モジュール(43)との間に溶融樹脂の分配流路(4f)の一部を構成している。上記の様な内側樹脂供給モジュールは、実用上の観点から、通常は2〜5個の範囲で配置される。

【0052】

図6に示す様に、第2金型部材(2)は、短軸の円筒部を上端側に有する椀形に形成され且つ最上端側の内側樹脂供給モジュールである第3モジュール(43)の逆円錘台状の内部空間に嵌合する様に構成される。第2金型部材(2)の逆円錘台部分の外周面には、螺旋状の溝(グルーブ)(40g)が設けられる。溝(40g)の構成は、前述の第1金型部材(1)及び各内側樹脂供給モジュールにおけるのと同様である。第2金型部材(2)の螺旋状の溝(40g)は、図2,図4及び図5に示す様に、逆円錘台状の空間部を形成している第3モジュール(43)の内周面で被われることにより、第3モジュール(43)と第2金型部材(2)との間に溶融樹脂の分配流路(4g)の一部を構成している。

【0053】

また、図1,図2及び図4に示す様に、内側樹脂供給モジュールの第1モジュール(41)の底部には、当該第1モジュールの底部中央から外周側に放射状に伸長され且つ前述の螺旋状の溝(40d)にそれぞれ連続する例えば4〜8本の水平な流路(41d)が設けられており、螺旋状の溝(40d)には、これらの水平な流路(41d)通じて第4層用の樹脂が供給される様になされている。

【0054】

同様に、第2及び第3モジュール(42),(43)の各螺旋状の溝(40e),(40f)には、これらモジュールの底部中央から外周側に伸長された例えば4〜8本の水平な流路(42e),(43f)を通じて第5層用および第6層用の樹脂が供給される様になされている。そして、第2金型部材(2)の螺旋状の溝(40g)に対しても、当該第2金型部材の底部中央から外周側に伸長された例えば4〜8本の水平な流路(21g)を通じて第7層用の樹脂が供給される様になされている。

【0055】

外側樹脂供給モジュールは、図1及び図2に示す様に、上端側の外周部が漸次縮径された円筒部を有し且つ第1金型部材(1)の円筒部の外周に配置される。外側樹脂供給モジュールは、例えば第4及び第5の2つのモジュール(54),(55)により構成される。図7に示す様に、第4モジュール(54)は、上端側の内周部が漸次縮径された円筒部と、当該円筒部の下端部に張出された鍔とから構成される。すなわち、第4モジュール(54)は、その円筒部に第1金型部材(1)の円筒部が嵌合し、円筒部内側の縮径部に第1金型部材の円筒部先端の縮径された外周部が嵌合する様に構成される。また、第5モジュール(55)は、その円筒部に第4モジュール(54)の円筒部が嵌合する様に構成される。

【0056】

第4モジュール(54)の円筒部の外周面には、螺旋状の溝(グルーブ)(50b)が設けられる。溝(50b)の構成は、前述の第1金型部材(1)におけるのと同様である。第4モジュール(54)の螺旋状の溝(50b)は、図2及び図5に示す様に、第5モジュール(55)の円筒部の内周面で被われることにより、第4モジュール(54)と第5モジュール(55)との間に溶融樹脂の分配流路(5b)の一部を構成している。第4モジュールの円筒部の外径は300〜750mm程度、円筒部の内径は250〜700mm程度である。

【0057】

第5モジュール(55)の円筒部の外周面には、螺旋状の溝(グルーブ)(50a)が設けられる。溝(50a)の構成は、前述の第1金型部材(1)や第1モジュール(41)におけるのと同様である。第5モジュール(55)の螺旋状の溝(50a)は、図2及び図5に示す様に、第3金型部材(3)の円筒部の内周面で被われることにより、第5モジュール(55)と第3金型部材(3)との間に溶融樹脂の分配流路(5a)の一部を構成している。第5モジュール(55)の円筒部の外径は350〜800mm程度、円筒部の内径は300〜750mm程度である。上記の様な外側樹脂供給モジュールは、実用上の観点から、通常は1〜4個の範囲で配置される。

【0058】

第3金型部材(3)は、図1及び図2に示す様に、内径部の上端側が漸次縮径された円筒部を有し且つ第2金型部材(2)及び外側樹脂供給モジュールを被う状態に配置される。具体的には、第3金型部材(3)は、図7に示す様に、円柱状の空間部の上端側に2段の逆円錘台状の空間部および小径の円柱状の空間部が順次連続する形状の内部空間を備えている。

【0059】

図1,図2及び図5に示す様に、第3金型部材(3)は、その大径の円柱状の内部空間に対し、最外周側の外側樹脂供給モジュールである第5モジュール(55)の円筒部が嵌合し、その大径の逆円錘台状の空間部に対し、外側樹脂供給モジュールの第4及び第5モジュール(54),(55)の各円筒部上端側の縮径部が嵌合し、その小径側の逆円錘台状の空間部に対し、第1金型部材(1)の円筒部上端側の縮径部が嵌合し、そして、その小径の円柱状の空間部に対し、第2金型部材(2)の円筒部が嵌合する様になされている。第3金型部材(3)の最大内径(下端側の円柱状の空間部の直径)は750〜800mm程度、第3金型部材(3)の最小内径(上端側の円柱状の空間部の直径)は200〜650mm程度である。

【0060】

なお、図1に示す様に、第3金型部材(3)は、第5モジュール(55)に重ねられた状態において、第5モジュール(55)の鍔に沿って一定ピッチで配置され且つ第5モジュール(55)の鍔の下端面から挿通されて当該第3金型部材の円筒部下端に螺着された複数のボルト(97c)により、第5モジュール(55)と一体化されている。また、第5モジュール(55)は、第4モジュール(54)に重ねられた状態において、第4モジュール(54)の鍔に沿って一定ピッチで配置され且つ第4モジュール(54)の鍔の下端面から挿通されて当該第5モジュールの鍔に螺着された複数のボルト(97d)により、第4モジュール(54)と一体化されている。

【0061】

更に、第4モジュール(54)は、第1金型部材(1)に重ねられた状態において、第1金型部材(1)の鍔に沿って一定ピッチで配置され且つ第1金型部材(1)の鍔の下端面から挿通されて当該第4モジュールの鍔に螺着された複数のボルト(97e)により、第1金型部材(1)と一体化されている。そして、第1金型部材(1)、各外側樹脂供給モジュール(54),(55)及び第3金型部材(3)は、ベースプレート(61)の外周部に一定ピッチで配置され且つベースプレート(61)の下端面から挿通されて第3金型部材(3)の下端に螺着されたボルト(97f)により締付けられている。

【0062】

また、本発明において、2つの部材の境界に設けられる螺旋状の溝(グルーブ)、例えば第1金型部材(1)と内側樹脂供給モジュールの第1モジュール(41)との境界、第1モジュール(41)と第2モジュール(42)の境界、第1金型部材(1)と外側樹脂供給モジュールの第4モジュール(54)の境界などに設けられる溝(40d),(40e)、(50b)・・は、分配流路に均一に且つ円滑に溶融樹脂を供給し得る限り、どちらの部材に設けられてもよく、また、両方の部材に設けられてもよい。

【0063】

本発明の金型装置においては、図2及び図5に示す様に、第1金型部材(1)と内側樹脂供給モジュールと第2金型部材(2)とによって複数の内側層構成用の溶融樹脂の分配流路(4d),(4e),(4f),(4g)及びこれらが合流する集合流路(4)が構成される。

【0064】

図5に示す様に、内側層構成用の分配流路としては、第1金型部材(1)の逆円錘台状の内底面部と内側樹脂供給モジュールの第1モジュール(41)の逆円錘台部分の外周面との間に第4層用の樹脂の分配流路(4d)が形成され、第1モジュール(41)の内周面と第2モジュール(42)の逆円錘台部分の外周面との間に第5層用の樹脂の分配流路(4e)が形成され、第2モジュール(42)の内周面と第3モジュール(43)の逆円錘台部分の外周面との間に第6層用の樹脂の分配流路(4f)が形成され、そして、第3モジュール(43)の内周面と第2金型部材(2)の逆円錘台部分の外周面との間に第7層用の樹脂の分配流路(4g)が形成される。

【0065】

上記の各樹脂分配流路(4d)〜(4g)は、各々、第1〜第3モジュール(41)〜(43)及び第2金型部材(2)の各逆円錘台部分の外周面にそれぞれ設けられた前述の螺旋状の溝(40d)〜(40g)と、これらの溝にそれぞれ連続する環状の隙間とから構成される。斯かる隙間の大きさは、通常0.5〜5mmの範囲に設定される。

【0066】

また、各樹脂分配流路(4d)〜(4g)においては、螺旋状の溝(40d)〜(40g)の上部(下流側)に隙間の大きさを部分的に大きくした拡幅部が設けられてもよい。斯かる拡幅部を設けた場合には、押し出される溶融樹脂の微小な圧力変動を緩衝でき、より均一に樹脂を押し出すことが出来る。更に、上記の拡幅部の上部(下流側)には、流路の幅を小さくした絞り部が設けられてもよい。絞り部を設けた場合には、所定の吐出圧力のを確保でき、集合流路(4)における樹脂積層時の層の厚さを一定に保持できる。

【0067】

集合流路(4)は、後述するオリフィス(7)に至る円筒状の隙間であり、第1〜第3モジュール(41)〜(43)の上端側の円筒部分の外周面および第2金型部材(2)の円筒部の外周面と、第1金型部材(1)の円筒部の内周面との間に形成される。集合流路(4)としての隙間の大きさは、通常0.5〜5mmの範囲に設定される。

【0068】

また、集合流路(4)においては、各分配流路(4d)〜(4g)から押し出される樹脂が順次に積層されるため、当該集合流路の下端側から上端側へ向うに従い、その隙間の大きさが段階的に拡幅される。更に、押し出される溶融樹脂の圧力変動を緩衝するため、集合流路(4)と各分配流路(4d)〜(4g)との合流点の下端側(上流側)には、隙間の大きさを部分的に大きくした拡幅部が設けられてもよい。

【0069】

図1,図2及び図5に示す様に、上記の集合流路(4)の上端には、第2金型部材(2)と第3金型部材とによって前記の集合流路(4)に連続する樹脂吐出口としてのオリフィス(7)が形成される。オリフィス(7)は、第2金型部材(2)の上端側の円筒部と第3金型部材(3)の上端側の小径の円筒部との間に形成される。

【0070】

具体的には、図2及び図5に示す様に、前述の第2金型部材(2)の円筒部上端の外周部には、オリフィス内側構成部材としての短軸円筒状の内周側リング(27)が組み付けられている。一方、前述の第3金型部材(3)の上端側の小径の円筒部は、その上端部内周側を一部刳り貫かれた形状に形成されることにより、短軸円筒状の外周側リング部(37)を備えている。そして、第2金型部材(2)の内周側リング(27)と第3金型部材(3)の外周側リング部(37)とによってオリフィス(7)が形成されている。

【0071】

更に、図1及び図2に示す様に、第3金型部材(3)の外周側リング部(37)には、当該第3金型部材の上端内周部の上記の刳貫き部分に架渡される状態で第3金型部材(3)の上端外周部から挿通された例えば4本の調整ボルト(74)が固定される。これら調整ボルト(74)の基端には、第3金型部材(3)の上端外周部から挿入された操作ロッド(75)が付設されており、かつ、操作ロッド(75)は、第3金型部材(3)の上端外周部に装着された外周支持ブロック(38)の螺子穴に螺合している。すなわち、各調整ボルト(74)は、操作ロッド(75)の左右の回転によって進退し、そして、第3金型部材(3)の外周側リング部(37)は、調整ボルト(74)を進退させることにより、拡径または縮径する方向に僅かに弾性変形する様に構成されている。

【0072】

上記の構成により、上記のオリフィス(7)は、操作ロッド(75)を回転させて、その隙間の大きさを調節し、樹脂の吐出量(積層された溶融樹脂全体の厚さ)を調整することが出来る。なお、オリフィス(7)の間隔(隙間の大きさ)は、通常、0.5〜4mmの範囲で設定される。

【0073】

また、図1,図2及び図5に示す様に、本発明の金型装置においては、第1金型部材(1)と各外側樹脂供給モジュール(第4モジュール(54),第5モジュール(55))と第3金型部材(3)とによって複数の外側層構成用の溶融樹脂の分配流路(5a)〜(5c)及びこれらが合流する第2の集合流路(5)が形成される。

【0074】

図5に示す様に、外側層構成用の樹脂分配流路としては、第1金型部材(1)の円筒部の外周面と第4モジュール(54)の円筒部内周面との間に第3層用の溶融樹脂の分配流路(5c)が形成され、第4モジュール(54)の円筒部の外周面と第5モジュール(55)の円筒部の内周面との間に第2層用の溶融樹脂の分配流路(5b)が形成され、第5モジュール(55)の円筒部の外周面と第3金型部材(3)の大径の円筒部内周面との間に第1層用の溶融樹脂の分配流路(5a)が形成される。

【0075】

上記の各樹脂分配流路(5a)〜(5c)は、各々、第1金型部材(1)の円筒部の外周面、第4及び第5モジュール(54),(55)の円筒部の外周面にそれぞれ設けられた前述の螺旋状の溝(50c),(50b),(50a)と、これらの溝にそれぞれ連続する円筒状の隙間とから構成される。斯かる隙間の大きさは、通常0.5〜5mmの範囲に設定される。

【0076】

また、前述の内側層構成用の分配流路(4d)〜(4g)におけるのと同様に、外側層構成用の各樹脂分配流路(5a)〜(5c)においても、押し出される溶融樹脂の微小な圧力変動を緩衝し、樹脂の押出量をより均一にするため、隙間の大きさを部分的に大きくした拡幅部が螺旋状の溝(50a)〜(50c)の上部(下流側)に設けられてもよい。更に、内側層構成用の分配流路(4d)〜(4g)におけるのと同様に、上記の拡幅部の上部(下流側)には、流路の幅を小さくした絞り部が設けられてもよい。

【0077】

殊に、外側樹脂層の最も外側の層である第3層を構成する樹脂の分配流路(5c)、すなわち、第1金型部材(1)と第4モジュール(54)と構成される分配流路は、第2の集合流路(5)との合流点部分が絞られ且つ当該合流点の下端側(上流側)に隙間の大きさを部分的に大きくした拡幅部を備えていてもよい。上記の様に分配流路(5c)に拡幅部と絞り部を設けた場合には、押し出される溶融樹脂の圧力変動を緩衝でき且つ第2の集合流路(5)に対する第3層用樹脂の必要な押出圧力を確保できるため、多層フィルムにおいて中間層に相当する第3層をより均一な厚さで成形できる。

【0078】

第2の集合流路(5)は、前述の集合流路(4)に至る逆円錘台状に裾拡がりの環状の隙間であり、第1金型部材(1)の円筒部の上端外周側の縮径部ならびに各外側樹脂供給モジュール(第4モジュール(54),第5モジュール(55))の円筒部の上端外周側の縮径部と、第3金型部材(3)の逆円錘台状の2段の縮径部分との間に形成される。第2の集合流路(5)としての隙間の大きさは、通常0.5〜5mmの範囲に設定される。また、第2の集合流路(5)においては、第7層用の樹脂を押し出す最も外側の分配流路(5a)からの安定した樹脂の流れを確保するため、第5モジュール(55)の上端部と第3金型部材(3)の逆円錘台状の内周面で構成される隙間の大きさを当該第2の集合流路の他の部位よりも大きく設定される。

【0079】

本発明においては、多層フィルムの中間層である第3層と第4層に相当する各溶融樹脂の金型内での積層時間を短くするため、図5に示す様に、第2の集合流路(5)は、集合流路(4)に対して、最上端側(樹脂押出方向最下流側)の内側層構成用の分配流路(4g)よりも更に上端側(下流側)で合流する様に構成される。

【0080】

すなわち、本発明の金型装置(1A)においては、第2金型部材(2)の逆円錘台部分が第1金型部材(1)の円筒部へ当該第1の金型部材の上端の位置よりも深く収容されている。これにより、第1金型部材(1)の円筒部の上端外周部の縮径部と第3金型部材(3)の上段側の逆円錘台状の縮径部分とで構成される第2の集合流路(5)の最下流部分(出口部分)は、内側樹脂供給モジュールの第3モジュール(43)及び第2金型部材(2)で構成された分配流路(4g)の出口部分(集合流路(4)との合流点)と、吐出口であるオリフィス(7)との間の領域において集合流路に合流している。図5中の符号(4C)は、集合流路(4)に対する第2の集合流路(5)の合流点を示している。

【0081】

本発明においては、集合流路(4)に対する第2の集合流路(5)の合流点(4C)を上記の様に構成し、当該合流点をオリフィス(7)により接近させ、積層した場合にその界面に乱れ等を生じ易い2つの樹脂を第3層と第4層として押し出すことにより、上記の乱れ等を抑制することが出来る。上記の合流点(4C)からオリフィス(7)までの距離(L)は、通常10〜300mmに設定される。

【0082】

上記の合流点(4C)からオリフィス(7)までの距離(L)を上記の様な範囲に設定する理由は次の通りである。すなわち、オリフィスまでの距離(L)が10mm未満の場合には、溶融樹脂を積層した後にオリフィス(7)から吐出されて冷却されるまでの時間が短いため、2層間(例えば第3層と第4層の間)の接着力が不足し、成形されたフィルムにおいて層間剥離が生じることがある。一方、オリフィス(7)までの距離(L)が300mmを越えた場合には、溶融樹脂積層した後にオリフィス(7)から吐出されて冷却されるまでの時間が長くなり、その間、界面における乱れや化学反応が進行し、成形されたフィルムにおける品質低下を惹起する。

【0083】

オリフィス(7)の下端側(上流側)、すなわち、第2の集合流路(5)の合流点(4C)よりも上端側(下流側)には、当該集合流路の隙間の大きさを大きくした拡幅部が設けられてもよい。斯かる拡幅部の大きさは、通常2〜10mmの範囲であり、オリフィス(7)の間隔の0.5〜4倍、好ましくは1.5倍に設定される。上記の様に、拡幅部を設けた場合には、オリフィス(7)から吐出される積層溶融樹脂の圧力変動を緩衝できるため、フィルムの厚さ精度を一層高めることが出来る。

【0084】

また、本発明の金型装置(1A)においては、その内部に流れる樹脂を適度な溶融状態に保つため、各部材にヒーター及び温度制御用の温度センサーが付設される。例えば、ベースプレート(61)〜(63)の鍔の外周面、第1金型部材(1)の鍔の外周面、第4及び第5モジュール(54),(55)の鍔の外周面には、各々、面状のヒーター(91)が配置され、下段のベースプレート(61)の下端面には、板状のヒーター(92)が配置され、更に、吐出口であるオリフィス(7)を構成する第1金型部材(1)の内周部には、鋳込みヒーター(93)が配置される。そして、金型装置(1A)においては、各部材に温度センサー(95),(96)が挿入されており、別途設けられた温度制御装置により上記の各ヒーター(91),(92),(93)の通電を制御し、各部材の温度を一定に維持する様になされている。なお、図1中の符号(94)は、ヒーター(93)の電力線を示す。

【0085】

金型装置(1A)による多層フィルムの成形では、金型内において一定温度に維持した溶融樹脂をオリフィス(7)から吐出し、かつ、空気配管(8)により所定圧力で空気を吹き出しながら、樹脂を所定厚さの円筒形にブロー成形する。空気配管(8)は、金型の中心部に配置され且つ内管および外管から成る二重管構造を備えており、金型装置(1A)においては、コンプレッサー等の空気供給手段から空気導入ポート(81)に供給された加圧空気が空気配管(8)の内管を通じて給気口(83)から吹き出され、また、多層フィルム成形時の膨張した円筒状フィルムの内部圧力を一定に保持するため、余剰の空気が排気口(84)から回収され、空気配管(8)の外管および排気口(84)を通じて排出される様になされている。

【0086】

次に、金型装置におけるブロー成形時の溶融樹脂の流れについて説明する。押出機(2A)(図8参照)から押し出された複数種の溶融樹脂は、配管を通じて各樹脂導入ポート(1a)〜(1g)に供給される。多層フィルムの第1層(最外層)を構成する溶融樹脂は、樹脂導入ポート(1a)から導入され、下段のベースプレート(61)の流路(61a),中段と下段のベースプレート(62),(61)の境界の流路(61a2),中段および上段のベースプレート(62),(63)の流路(62a),(63a),第1金型部材(1)の鍔の流路(11a),第4及び第5モジュール(54),(55)の各鍔の流路(54a),(55a)及び第3金型部材(3)の円筒部の流路(31a)を経て、前述の分配流路(5a)の螺旋状の溝(50a)に供給される。

【0087】

第2層を構成する溶融樹脂は、樹脂導入ポート(1b)から導入され、中段のベースプレート(62)の流路(62b)、上段と中段のベースプレート(63),(62)の境界の流路(62b2)、上段のベースプレート(63)の(63b)、第1金型部材(1)の鍔の流路(11b)、第4モジュール(54)の鍔の流路(54b)及び第5モジュール(55)の円筒部の流路(55b)を経て、前述の分配流路(5b)の螺旋状の溝(50b)に供給される。また、

【0088】

第3層を構成する溶融樹脂は、樹脂導入ポート(1c)から導入され、上段のベースプレート(63)の流路(63c)、第1金型部材(1)とベースプレート(63)の境界の流路(63c2)、第1金型部材(1)の鍔の流路(11c)、第4モジュール(54)の円筒部の流路(54c)を経て、前述の分配流路(5c)の螺旋状の溝(50c)に供給される。

【0089】

第4層を構成する溶融樹脂は、樹脂導入ポート(1d)から導入され、中段のベースプレート(62)の流路(62d)、下段と中段のベースプレート(61),(62)の境界の流路(62d2)、中段のベースプレート(62)の流路(62d3)、上段のベースプレート(63)の流路(63d)、第1金型部材(1)の底部の流路(11d)、第1モジュール(41)と第1金型部材(1)の境界の水平な流路(11d2)を経て、第1モジュール(41)の底部の水平な流路(41d)に供給され、更に、当該流路から、前述の分配流路(4d)の螺旋状の溝(40d)に供給される。

【0090】

第5層を構成する溶融樹脂は、樹脂導入ポート(1e)から導入され、第1金型部材(1)の鍔の流路(11e),上段のベースプレート(63)と第1金型部材(1)の境界の流路(11e2)、第1金型部材(1)の底部の流路(11e3)、第1モジュール(41)の底部の流路(41e)、第2モジュール(42)と第1モジュール(41)の境界の水平な流路(41e2)を経て、第2モジュール(42)の底部の水平な流路(42e)に供給され、更に、当該流路から、前述の分配流路(4e)の螺旋状の溝(40e)に供給される。

【0091】

第6層を構成する溶融樹脂は、樹脂導入ポート(1f)から導入され、第1金型部材(1)の鍔の流路(11f)、上段のベースプレート(63)と第1金型部材(1)の境界の流路(11f2)、第1金型部材(1)の底部の流路(11f3)、第1及び第2モジュール(41),(42)の各底部の流路(41f),(42f)、第2モジュール(42)と第3モジュール(43)の境界の水平な(42f2)を経て、第3モジュール(43)の底部の水平な流路(43f)に供給され、更に、当該流路から、前述の分配流路(f)の螺旋状の溝(40f)に供給される。

【0092】

第7層(最内層)を構成する溶融樹脂は、樹脂導入ポート(1g)から導入され、中段のベースプレート(62)の流路(62g)、下段と中段のベースプレート(62),(61)の境界の流路(62g2)、中段および上段のベースプレートの流路(62g3),(63g),第1金型部材(1)の底部の流路(11g)、第1〜第3モジュール(41)〜(43)の各底部の流路(41g)〜(43g),第2金型部材(2)と第3モジュール(43)の境界の水平な流路(43g2)を経て、第2金型部材(2)の底部の水平な流路(21g)に供給され、更に、当該流路から、前述の分配流路(4g)の螺旋状の溝(40g)に供給される。

【0093】

上記の様に各分配流路(5a)〜(5c),(4d)〜(4g)に供給された溶融樹脂は、集合流路(4)及び第2の集合流路(5)において積層されて押し出される。すなわち、第3金型部材(3)と第5モジュール(55)の間の分配流路(5a)においては、第1層を構成する溶融樹脂が螺旋状の溝(50a)に流れて第5モジュール(55)の外周を旋回し、分配流路(5a)の下流部に均一に分配され、当該分配流路から第2の集合流路(5)に押し出される。

【0094】

第5モジュール(55)と第4モジュール(54)の間の分配流路(5b)においては、第2層を構成する溶融樹脂が螺旋状の溝(50b)に流れて第4モジュール(54)の外周を旋回し、分配流路(5b)の下流部に均一に分配され、当該分配流路から第2の集合流路(5)に押し出され且つ上流側の分配流路(5a)から押し出された第1層用の樹脂の内周側に積層される。

【0095】

第4モジュール(54)と第1金型部材(1)の間の分配流路(5c)においては、第3層を構成する溶融樹脂が螺旋状の溝(50c)に流れて第1金型部材(1)の円筒部の外周を旋回し、分配流路(5c)の下流部に均一に分配され、当該分配流路から第2の集合流路(5)に押し出され且つ上流側の分配流路(5b)から押し出された第2層用の樹脂の内周側に積層される。

【0096】

一方、第1金型部材(1)と第1モジュール(41)の間の分配流路(4d)においては、第4層を構成する溶融樹脂が螺旋状の溝(40d)に流れて第1金型部材(1)の下端側の内周を旋回し、分配流路(4d)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出される。

【0097】

第1モジュール(41)と第2モジュール(42)の間の分配流路(4e)においては、第5層を構成する溶融樹脂が螺旋状の溝(40e)に流れて第1モジュール(41)の下端側の内周を旋回し、分配流路(4e)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出され且つ上流側の分配流路(4d)から押し出された第4層用の樹脂の内周側に積層される。

【0098】

第2モジュール(42)と第3モジュール(43)の間の分配流路(4f)においては、第6層を構成する溶融樹脂が螺旋状の溝(40f)に流れて第2モジュール(42)の下端側の内周を旋回し、分配流路(4f)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出され且つ上流側の分配流路(4e)から押し出された第5層用の樹脂の内周側に積層される。

【0099】

第3モジュール(43)と第2金型部材(2)の間の分配流路(4g)においては、第7層を構成する溶融樹脂が螺旋状の溝(40g)に流れて第3モジュール(43)の下端側の内周を旋回し、分配流路(4g)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出され且つ上流側の分配流路(4f)から押し出された第6層用の樹脂の内周側に積層される。

【0100】

集合流路(4)には、当該集合流路の外周側から集合流路(5)が合流点(4C)で合流しており、斯かる合流点(4C)においては、集合流路(4)にて積層された第4〜第7層を構成する溶融樹脂に対し、第2の集合流路(5)で積層された第1〜第3層を構成する溶融樹脂が合流し、前記の第4〜第7層を構成する溶融樹脂の内周側に前記の第1〜第3層を構成する溶融樹脂が更に積層される。そして、7層に積層された溶融樹脂は、集合流路(4)の上端のオリフィス(7)から環状に押し出される。

【0101】

本発明の金型装置(1A)においては、上記の様に、多層フィルムの内側層である第4〜第7層を積層する集合流路(4)に対して、外側層である第1〜第3層を積層する第2の集合流路(5)が、最上端側(最下流側)の内側層(第7層)構成用の分配流路(4g)よりも更に上端側(下流側)の合流点(4C)で合流する様に構成されており、中間層である第3層と第4層の各溶融樹脂の集合流路(4)内での積層時間を短くすることが出来る。従って、本発明においては、積層した場合にその界面に乱れや科学反応を生じ易い2つの樹脂を第3層および第4層の樹脂として押し出すことにより、前記の乱れや科学反応を抑制することが出来る。その結果、成形される多層フィルムにおいて、波打ち現象などの外観不良を防止でき、また、透明性を一層高め、厚さ精度を更に向上させることが出来る。

【0102】

また、本発明の金型装置(1A)によれば、前述した様に多層フィルムの各層の厚さを2〜200 mに設定することが出来る。すなわち、従来の金型装置では最大層間比率(最も薄い層と最も厚い層の厚さの比率)が1:10程度であったのに対して、本願発明の金型装置(1A)では、集合流路(4)及び第2の集合流路(5)に対する各分配流路(4d)〜(4g),(5a)〜(5c)の滑らかな合流構造、および、各流路に設けられた拡幅部によって溶融樹脂の圧力変動を防止する構造により、上記の様に、極めて薄い厚さの層を高精度に形成でき、しかも、最大層間比率が1:100となる様な広い範囲で層の厚さを設定できる。

【0103】

なお、本発明の金型装置(1A)においては、内側樹脂供給モジュールや外側樹脂供給モジュールの数を適宜変更することが出来る。また、図に例示した7層用の金型装置(1A)においても、樹脂導入ポート(1a)〜(1g)の一部を使用し、必要な流路を設定してフィルムの層構成を変更することも出来る。

【図面の簡単な説明】

【0104】

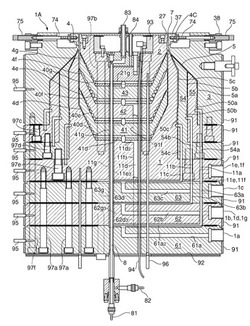

【図1】本発明に係る多層フィルムブロー成形用の金型装置の全体構造を示す縦断面図である。

【図2】図1の金型装置における主要部の構造およびその内部の流路構成を示す縦断面図である。

【図3】図1の金型装置に備えられたベースプレートの内部の流路構成を示す部分的な縦断面図である。

【図4】図1の金型装置における第2金型部材および内側樹脂供給モジュールの内部の流路構成を示す部分的な縦断面図である。

【図5】図1の金型装置における集合流路および第2の集合流路を示す部分的な縦断面図である。

【図6】図1の金型装置における内側樹脂供給モジュールの構成を示す一部破断の展開図である。

【図7】図1の金型装置における外側樹脂供給モジュールの構成を示す一部破断の展開図である。

【図8】金型装置を含むブロー成形用設備の概要を示す配置図である。

【符号の説明】

【0105】

1A :金型装置

2A :押出機

3A :エアリング

4A :扁平化装置

5A :巻取機

1 :第1金型部材

2 :第2金型部材

27 :オリフィス構成用の内周側リング

3 :第3金型部材

37 :オリフィス構成用の外周側リング部

4 :集合流路

4C :合流点

4d :分配流路

4e :分配流路

4f :分配流路

4g :分配流路

40d:螺旋状の溝

40e:螺旋状の溝

40f:螺旋状の溝

40g:螺旋状の溝

41 :第1モジュール(内側樹脂供給モジュール)

42 :第2モジュール(内側樹脂供給モジュール)

43 :第3モジュール(内側樹脂供給モジュール)

5 :第2の集合流路

5a :分配流路

5b :分配流路

5c :分配流路

54 :第4モジュール(外側樹脂供給モジュール)

55 :第5モジュール(外側樹脂供給モジュール)

50a:螺旋状の溝

50b:螺旋状の溝

50c:螺旋状の溝

61 :ベースプレート

62 :ベースプレート

63 :ベースプレート

7 :オリフィス(吐出口)

74 :調整ボルト

75 :操作ロッド

8 :空気配管

81 :空気導入ポート

82 :空気排出ポート

83 :給気口

84 :排気口

L :合流点からオリフィスまでの距離

【技術分野】

【0001】

本発明は、多層フィルムブロー成形用の金型装置に関するものであり、詳しくは、異なる種類の溶融樹脂を積層状態で環状に押し出し且つ内側から空気で膨張させることにより円筒状の多層フィルムを成形する金型装置に関するものである。

【背景技術】

【0002】

各種の食品や衛生用品の包装には、ガスバリア性、耐熱性、耐薬品性などに関して異なる特性の樹脂を多数積層した積層フィルムが使用される。多層フィルムは、樹脂の種類に応じた数の押出機から共通の金型装置(多層ダイ)に溶融樹脂をそれぞれ供給し、金型装置において多種の溶融樹脂を積層状態で環状に押し出しながら内側から空気で円筒状に膨張させる共押出ブロー成形法によって製造される。なお、ブロー成形された筒状の多層フィルムは、外側に空気を吹き付けて冷却した後、ニップロールによりシート状に潰されてロール状に巻き取られる。そして、袋状の包装材料として使用されたり、幅方向の端部をトリミングして包装容器製造用のシート状材料などとして各種包装用途に使用される。

【0003】

上記のブロー成形に使用される金型装置としては、複数の環状のモジュール(ダイリング)を入れ子状に積み重ね、各モジュールの間に形成された環状流路を通じて、各モジュールの内周面側または外周面側に形成された円筒状の集合流路に各樹脂を分配することにより、集合流路において溶融樹脂を積層し、所定の間隔のオリフィスから積層状態で樹脂を環状に押し出す金型装置が各種提案されている(特許文献1〜6参照)。

【0004】

積み重ねた複数のモジュールの内周面側に円筒状の集合流路を形成した金型装置の一例としては、複数のダイス要素、環状のリップ及びマンドレル等を組み合わせて成る「多層管状製品の螺旋送りダイス装置」が挙げられる(特許文献1)。斯かるダイス装置は、上端(樹脂押出方向上流側の端部)に鍔が設けられ且つ中心線に沿って中心孔が穿孔された逆円錘台状のベースと、ベースの下端(樹脂押出方向下流側の先端)に取り付けられた円筒状のマンドレル(円筒形コア)と、先端側が僅かに縮径した円筒状に形成され且つマンドレル下端に取り付けられた環状リップ(環状リップ内側構成部材)と、上端(樹脂押出方向上流側の端部)に鍔が設けられ且つマンドレル挿通用の穴が中心線に沿って形成された逆円錘台状の複数(例えば4個)のダイス要素と、最下端側(最下流側)のダイス要素の外周面を被う逆円錘台状の内部空間が形成された環状スペーサと、樹脂押出方向下流側(先端側)の内径部を僅かに縮径させた環状外側リップ(環状リップ外側構成部材)とを有し、かつ、マンドレルを相対的に挿通した状態に各ダイス要素および環状スペーサを順次にベースの逆円錘台部分に積み重ね、更に環状リップ(環状リップ内側構成部材)を挿通した状態に環状外側リップ(環状リップ外側構成部材)を積み重ねた構造を備えている。

【0005】

上記のダイス装置では、ベースの鍔および各ダイス要素の鍔に設けられた導入ポートから、ベース内部および各ダイス要素の鍔内部に各設けられた流路(チャンネル)を通じ、ベースの逆円錘台部分の外周面に設けられた螺旋溝(螺旋グルーブ)、および、各ダイス要素の逆円錘台部分の外周面に設けられた螺旋溝(螺旋グルーブ)に対して、それぞれ異なる種類の溶融樹脂を供給し、各ダイス要素の内周面とマンドレルの外周面との間の流路(環状の隙間)、環状リップ(環状リップ内側構成部材)と環状外側リップ(環状リップ外側構成部材)との間の流路(環状の隙間)、および、その先端の環状オリフィスを通じて溶融樹脂を円筒状に吐出し、かつ、ベースの中心孔、マンドレル内部および環状リップ(環状リップ内側構成部材)の孔を通じて空気を吹き出す様になされている。

【0006】

また、積み重ねた複数のモジュールの外周面側に円筒状の集合流路を形成した他の金型装置の例としては、複数の椀型の樹脂供給モジュール(ダイス要素)及びサイジングリング等を組み合わせて成る「多層フィルムブロー成形用金型装置」が挙げられる(特許文献2)。斯かる金型装置は、上端面側(樹脂押出方向下流側)の端面に逆円錘台状の凹部が内部空間として形成された第1金型部材と、逆円錘台の上端に円盤が積み重ねられた外形を備え且つ上端面側(樹脂押出方向下流側)に逆円錘台状の凹部が内部空間として形成された複数(例えば4個)の椀形の樹脂供給モジュールと、樹脂供給モジュールの外径よりも僅かに大きな内径に設計された円筒状の第2金型部材と、逆円錘台の上端側に円錘台および円盤が順次に積み重ねられた外形を備え且つ上端面にエアノズルが設けられた第3金型部材と、第3金型部材の円錘台部分および円盤部分の外径よりも僅かに大きな内径に設計され且つこれらの部位を囲繞するサイジングダイとを有し、かつ、第1金型部材の凹部に各樹脂供給モジュールを入れ子状に積み重ね、最上端の樹脂供給モジュールの凹部に第3金型部材を積み重ね、各樹脂供給モジュールの外周を第2金型部材で囲繞し、第3金型部材の円錘台部分および円盤部分の外周をサイジングダイで囲繞した構造を備えている。

【0007】

上記の金型装置では、当該金型装置の基端部(下端部)に配置されたアダプタブロック及び接続アダプタに設けられた複数の溶融樹脂通路を通じ、第1金型部材の内部に形成された樹脂通路ならびに樹脂供給モジュールの内部に形成された各樹脂通路を経て、各樹脂供給モジュールの逆円錘台部分の外周面に設けられた螺旋状U字形溝(螺旋グルーブ)に対して、それぞれ異なる種類の溶融樹脂を供給し、各樹脂供給モジュールの円盤部分の外周面と第2金型部材の内周面との間の環状の隙間(樹脂流路)、第3金型部材の円錘台部分および円盤部分とサイジングダイとの間の環状の隙間(樹脂流路)、および、その先端の環状オリフィスを通じて溶融樹脂を円筒状に押し出し、かつ、第3金型部材の上端のエアノズルを通じて空気を吹き出す様になされている。

【0008】

上記の「ダイス装置」や「金型装置」は、オリフィスに通じる樹脂流路(環状の隙間)に溶融樹脂を供給する構造として、各ダイス要素の螺旋溝や樹脂供給モジュールの螺旋状U字形溝を介して前記の樹脂流路全体に樹脂を分配する構造を備えているため、所謂ウェルドマークと称される筋状の欠陥を防止できる。また、上記の「金型装置」においては、各樹脂供給モジュールの螺旋状U字形溝に対し、第1金型部材および樹脂供給モジュールの内部の樹脂流路から分岐された複数の流路を通じて一層均等に溶融樹脂を分配できるため、より均一な厚さのフィルムを成形できる。

【0009】

【特許文献1】特開平5−237910号公報

【特許文献2】特開2002−79576号公報

【特許文献3】特開平7−1579号公報

【特許文献4】米国特許第3,337,914号公報

【特許文献5】米国特許第3,966,861号公報

【特許文献6】米国特許第4,798,526号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、積層フィルムの製造では、各層を形成する溶融樹脂の成分、粘度、弾性などの違いにより、金型装置内における樹脂の積層時に層界面が乱れる現象が発生したり、層界面で化学反応膜が生成される場合がある。そして、この様な層界面の乱れや化学反応膜の生成は、成形されるフィルムにおいて外観不良、透明性の低下、厚さ精度の低下を惹起する。

【0011】

本発明者等は、上記の様な問題を解消すべく種々検討した結果、積層フィルムにおける層界面の乱れや化学反応膜の生成は、これらの現象を生じる樹脂同士の合流点、換言すれば、金型内部の2つの樹脂流路の合流点を金型の出口であるオリフィスに出来る限り近付け、界面の乱れや化学反応が進行する前に冷却することにより、抑制することが出来るとの知見を得た。

【0012】

しかしながら、4層以上の多層フィルムの製造において、中間の層間、例えば第2層と第3層の間で生じる上記の様な界面の乱れ等に対しては、これを十分に抑制することが困難である。すなわち、4層以上の多層フィルムを成形する金型装置にいては、第2層と第3層を構成する2つの樹脂の流路の合流点が第1層あるいは第4層を構成する樹脂の流路の合流点よりも樹脂押出方向上流側に位置し、前記の2つの樹脂の流路の合流点から出口であるオリフィスまでの距離が長くなり、第2層と第3層の樹脂を積層した直後に冷却することが出来ない。

【0013】

本発明は、上記の実情に鑑みてなされたものであり、異なる種類の溶融樹脂を積層状態で環状に押し出し且つ内側から空気で膨張させることにより円筒状の多層フィルムを成形する多層フィルムブロー成形用の金型装置であって、フィルム成形時に中間層間における層界面での乱れや化学反応が発生し難く、外観不良を防止でき、透明性および厚さ精度を確保し得る金型装置を提供することにあり、殊に、4層以上の多層フィルムの製造に好適な金型装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明においては、複数の内側層を構成する溶融樹脂を集合流路において積層し、複数の外側層を構成する溶融樹脂を第2の集合流路において積層し、集合流路の積層溶融樹脂と第2の集合流路の積層溶融樹脂とを最下流側で合流させて積層する構造により、集合流路と第2の集合流路の合流点をオリフィスに近付け、積層時に界面の乱れや化学反応を生じ易い異種の溶融樹脂を集合流路と第2の集合流路の合流によって積層できる様にした。

【0015】

すなわち、本発明の要旨は、複数種の溶融樹脂を積層状態で環状に押し出し且つその内側に空気を供給して筒状の多層フィルムをブロー成形する金型装置であって、有底の円筒部を有する第1金型部材と、入れ子状に重ねられて第1金型部材に収められた少なくとも1つの内側樹脂供給モジュールと、最下流側の内側樹脂供給モジュールに重ねられた第2金型部材と、第1金型部材の外周に配置された少なくとも1つの外側樹脂供給モジュールと、第2金型部材および外側樹脂供給モジュールを被う状態に配置された第3金型部材とを備え、第1金型部材と内側樹脂供給モジュールと第2金型部材とによって複数の内側層構成用の樹脂分配流路およびこれらが合流する集合流路が形成され、第2金型部材と第3金型部材とによって前記の集合流路に連続する樹脂吐出口としてのオリフィスが形成され、第1金型部材と各外側樹脂供給モジュールと第3金型部材とによって複数の外側層構成用の樹脂分配流路およびこれらが合流する第2の集合流路が形成され、当該第2の集合流路は、前記の集合流路に対して、樹脂押出方向最下流側の内側層構成用の樹脂分配流路よりも更に下流側で合流していることを特徴とする多層フィルムブロー成形用の金型装置に存する。

【発明の効果】

【0016】

本発明に係る多層フィルムブロー成形用の金型装置によれば、複数の内側層を構成する溶融樹脂を集合流路において積層し、複数の外側層を構成する溶融樹脂を第2の集合流路において積層し、集合流路の積層溶融樹脂と第2の集合流路の積層溶融樹脂とを最下流側で合流させて積層する構造を備えており、集合流路と第2の集合流路の合流点をオリフィスに近付けることが出来るため、積層時に界面の乱れや化学反応を生じ易い異種の溶融樹脂を集合流路と第2の集合流路の合流によって積層することにより、これらの樹脂の積層後に直ちに押し出して冷却でき、その結果、成形されるフィルムの外観不良を防止でき、透明性および厚さ精度を一層高めることが出来る。

【発明を実施するための最良の形態】

【0017】

本発明に係る多層フィルムブロー成形用の金型装置の実施形態を図面に基づいて説明する。なお、以下の説明においては、多層フィルムブロー成形用の金型装置を「金型装置」と略記する。

【0018】

本発明の金型装置は、図8に符号(1A)で示す様に、溶融樹脂を積層状態で環状に押し出し且つその内側から空気を供給して円筒状の多層フィルムをブロー成形する装置であり、ブロー成形用の一連の設備の1つとして使用される。上記のブロー成形の設備は、樹脂の種類に応じて複数配置された溶融樹脂の押出機(2A)、これら押出機の下流側に配置された上記の金型装置(1A)、当該金型装置の樹脂出口に取り付けられ且つ内部に低温空気を循環可能な環状の金型から成る冷却装置としてのエアリング(3A)、案内板およびニップロールから成り且つ円筒状にブロー成形された多層フィルムをシート状に潰す扁平化装置(4A)、ならびに、潰された多層フィルムをロール状に巻き取る巻取機(5A)から構成される。図8中、符号(F1)は、符号(F2)は、ブロー成形された円筒状の多層フィルムを示し、シート状に潰された多層フィルムを示す。

【0019】

本発明の金型装置(1A)は、使用する樹脂流路の選択により2層、3層のフィルムの成形にも使用できるが、中間層の界面の乱れ等を防止する目的からすると、特に4層以上の層構成を有する多層フィルムの成形に好適である。

【0020】

多層フィルムを構成する樹脂としては、PA,EVOH,PET,PEN,PTT,PBT,PC,EFEP,COC,COP等のガスバリア性、水蒸気バリア性、耐薬品性または耐熱性を有する各種の機能樹脂、PE,PP,EVA,EEA,EMA,EMAA等のポリオレフィン樹脂、アイオノマー樹脂、メタロセン樹脂(メタロセン触媒を使用した気相法、液相法または溶液法によって得られる樹脂)、これらの共重合樹脂、接着性樹脂などが挙げられ、斯かる接着性樹脂としては、変性ポリオレフィン樹脂、変性ポリエステル樹脂等の変性機能樹脂などが挙げられる。

【0021】

また、多層フィルムの層構成としては、例えば、[PO/AD/EVOH/AD/機能樹脂(PA等)/AD/PO]、[機能樹脂(PA等)/AD/EVOH/AD/機能樹脂(PA等)/AD/PO]、[PO/AD/機能樹脂/EVOH/機能樹脂/AD/PO]、[機能樹脂/AD/機能樹脂/EVOH/機能樹脂/AD/PO]の様な7層の層構成を挙げることが出来る。そして、本発明の金型装置(1A)により得られる多層フィルムの各層の厚さは、例えば2〜200 m程度である。以下、7層の多層フィルムを成形可能な装置を一例に挙げて説明する。なお、円筒状に押し出される多層フィルムの層構成については、外側から第1層、第2層・・・第7層と称し、例示した金型装置の部材構成の関係から、第1〜3層を外側層、第4〜7層を内側層と称する。

【0022】

金型装置(1A)は、上下の向きは任意に配置できるが、成形された筒状のフィルムの後処理工程、すなわち、冷却処理、ニップロールによる扁平化処理および巻取ロールへの巻取処理の各工程を設けるための便宜上、図8に示す様に、例えば上方に向けてフィルムを押し出す様に配置される。なお、例示する金型装置(1A)は上方に向けてフィルムを押し出す装置であり、図面および以下の説明においては、適宜、装置構造および各部材における樹脂押出方向の上流側を下端側と称し、樹脂押出方向の下流側を上端側と称する。

【0023】

本発明の金型装置(1A)は、図1に示す様に、有底の円筒部を有する第1金型部材(1)と、入れ子状に重ねられて第1金型部材(1)に収められた少なくとも1つの内側樹脂供給モジュール(例えば第1〜第3モジュール(41)〜(43)の3つ)と、上端側の内側樹脂供給モジュールに重ねられた第2金型部材(2)と、第1金型部材(1)の外周に配置された少なくとも1つの外側樹脂供給モジュール(例えば第4及び第5モジュール(54),(55)の2つ)と、第2金型部材(2)及び前記の外側樹脂供給モジュールを被う状態に配置された第3金型部材(3)とを備えており、これら第1金型部材(1)、内側樹脂供給モジュール、第2金型部材(2)、外側樹脂供給モジュール及び第3金型部材(3)を複数のベースプレート(61)〜(63)の上に組み付けて構成される。

【0024】

詳細は後述するが、内側樹脂供給モジュールは、第1金型部材(1)の内部に重ねるためにそれぞれ椀状に形成され、また、第1金型部材(1)及び外側樹脂供給モジュールは、これらを順次に重ねるためにそれぞれ下端側に鍔を備えた形状に形成される。そして、ベースプレート(61)〜(63)は、溶融樹脂供給用の流路を多数構成するために円盤状に形成される。

【0025】

先ず、金型装置(1A)の内部への溶融樹脂の供給構造について説明する。図1に示す様に、金型装置(1A)は、押出機(2A)(図8参照)から伸長された溶融樹脂供給配管、第1金型部材(1)及びベースプレート(61)〜(63)に設けられた例えば7箇所の樹脂導入ポート(1a)〜(1g)を通じて溶融樹脂が供給される様に構成される。

【0026】

上記のベースプレート(61)〜(63)は、樹脂用の複数の流路を構成するための円盤状の部材である。ベースプレート(61)〜(63)の外周部には、押出機(2A)から供給される溶融樹脂の配管を接続するための例えば5つの樹脂導入ポート(1a),(1b),(1c),(1d),(1g)が設けられる。ベースプレート(61)〜(63)は、これら樹脂導入ポートに連続する内部の溶融樹脂流路(以下、適宜「流路」と言う。)が重畳しない様に、3枚を重ねて使用される。なお、3枚のベースプレート(61)〜(63)は、これらベースプレートの外周部に一定ピッチで配置され且つ下段のベースプレート(61)の下端面から挿通されて第1金型部材(1)の下端部に螺着された複数のボルト(97a)により、第1金型部材(1)と一体化されている。

【0027】

図1及び図3に示す様に、下段のベースプレート(61)の外周部には、円筒状多層フィルムの最外層である第1層を構成するための1つの樹脂導入ポート(1a)が設けられる。ベースプレート(61)の内部には、樹脂導入ポート(1a)から当該ベースプレートの中央へ向けて水平に伸長され且つ先端側が上方へ向けられて当該ベースプレートの上端面に開口する流路(61a)が設けられる。ベースプレート(61)の上端面には、流路(61a)先端の開口を中心として当該ベースプレートの外周方向に伸長された例えば4〜8本の複数の水平な溝が彫込まれる。これらの溝は、中段のベースプレート(62)の下端面に設けられた水平な溝と重畳し、2枚のベースプレート(61),(62)の境界に水平な流路(61a2)を構成している。

【0028】

中段のベースプレート(62)の外周部には、円筒状フィルムの第2層、第4層および最内層である第7層を構成するための3つの樹脂導入ポート(1b),(1d),(1g)が各重畳しない位置に設けられる。ベースプレート(62)の内部には、前述の下段のベースプレート(61)と同様に、第2層に対応する樹脂導入ポート(1b)から水平に伸長され且つ先端側が当該ベースプレートの上端面に開口する流路(62b)が設けられる。ベースプレート(62)の上端面には、流路(62b)先端の開口から水平方向に伸長された例えば4〜8本の複数の溝が彫込まれており、これらの溝は、上段のベースプレート(61)の下端面に設けられた水平な溝と重畳し、2枚のベースプレート(62),(63)の境界に水平な流路(62b2)を構成している。

【0029】

更に、中段のベースプレート(62)の内部には、第4層に対応する樹脂導入ポート(1d)から伸長され且つ下方に向けられて当該ベースプレートの下端面に開口する流路(62d)が設けられる。ベースプレート(62)の下端面には、上記の流路(62d)先端の開口から当該ベースプレートの中央方向に伸長された水平な溝が彫込まれており、斯かる溝は、下段のベースプレート(61)の上端面に設けられた水平な溝と重畳し、2枚のベースプレート(62),(61)の境界に1つの水平な流路(62d2)を構成している。

【0030】

また、中段のベースプレート(62)の内部には、第7層に対応する樹脂導入ポート(1g)から伸長され且つ下方に向けられて当該ベースプレートの下端面に開口する流路(62g)が設けられる。ベースプレート(62)の下端面には、流路(62g)先端の開口から当該ベースプレートの中央方向に伸長された水平な溝が彫込まれており、斯かる溝は、下段のベースプレート(61)の上端面に設けられた水平な溝と重畳し、2枚のベースプレート(62),(61)の境界の前述の流路(61a2)、(62d2)と重畳しない位置に他の1本の水平な流路(62g2)を構成している。

【0031】

そして、中段のベースプレート(62)の外周部には、前述の水平な各流路(61a2)の先端からそれぞれ垂直に当該ベースプレートの厚さ部分を貫通する流路(62a)(図3参照)が例えば4〜8本設けられ、中段のベースプレート(62)の中央部には、上記の流路(62d2)の先端から垂直に当該ベースプレートの厚さ部分を貫通する1本の流路(62d3)(図1,図3参照)と、上記の流路(62g2)の先端から垂直に当該ベースプレートの厚さ部分を貫通する1本の流路(62g3)(図1参照)とが前述の流路(62b),(62b2)と互いに重畳しない位置に設けられる。

【0032】

上段のベースプレート(63)の外周部には、円筒状多層フィルムの第3層を構成するための1つの樹脂導入ポート(1c)が設けられる。ベースプレート(63)の内部には、下段のベースプレート(61)と同様に、第3層に対応する樹脂導入ポート(1c)から水平に伸長され且つ当該ベースプレートの上端面に開口する流路(63c)が設けられる。ベースプレート(63)の上端面には、上記の流路(63c)先端の開口を中心として当該ベースプレートの外周方向に伸長された例えば4〜8本の複数の水平な溝が彫込まれており、これらの溝は、第1金型部材(1)の下端面に設けられた水平な溝と重畳し、上段のベースプレート(63)と第1金型部材(1)との境界に水平な流路(63c2)(図3参照)を構成している。

【0033】

また、上段のベースプレート(63)の外周部には、中段のベースプレート(62)の前述の各流路(62b2)先端の開口から当該ベースプレートの厚さ部分を垂直に貫通する例えば4〜8本の流路(63b)と、中段のベースプレート(62)の上記の垂直な各流路(62a)に重畳し且つ当該ベースプレートの厚さ部分を垂直に貫通する例えば4〜8本の流路(63a)が設けられる。更に、上段のベースプレート(62)の中央部には、中段のベースプレート(62)の垂直な流路(62d3),(62g3)に各重畳し且つ当該ベースプレートの厚さ部分を垂直に貫通する各1本の流路(63d)(図1,図3参照),(63g)(図1参照)が設けられる。

【0034】

図1に示す様に、第1金型部材(1)の鍔の外周部には、円筒状多層フィルムの第5層および第6層を構成するための2つの樹脂導入ポート(1e),(1f)が各重畳しない位置に設けられる。第1金型部材(1)の鍔の内部には、中段のベースプレート(62)と同様に、第5層に対応する樹脂導入ポート(1e)から伸長され且つ当該第1金型部材の下端面に開口する流路(11e)が設けられる。第1金型部材(1)の下端面には、上記の流路(11e)先端の開口から当該第1金型部材の中央方向に伸長された水平な溝が彫込まれている。斯かる溝は、上段のベースプレート(63)の上端面に設けられた水平なと重畳し、第1金型部材(1)と上段のベースプレート(61)の境界に1本の水平な流路(11e2)(図3参照)を構成している。

【0035】

更に、第1金型部材(1)の鍔の内部には、第6層に対応する樹脂導入ポート(1f)から伸長され且つ当該第1金型部材の下端面に開口する流路(11f)が設けられる。斯かる流路(11f)の構成は、前述の流路(11e)の構成と同様であり、第1金型部材(1)の下端面の前述の流路(63c2),(11e2)と重畳しない位置には、上記の流路(11f)先端の開口から当該第1金型部材の中央方向に伸長された水平な溝が彫込まれており、斯かる溝は、上段のベースプレート(63)の上端面に設けられた水平な溝と重畳し、第1金型部材(1)と上段のベースプレート(63)の境界に1本の水平な流路(11f2)(図3参照)を構成している。

【0036】

第1金型部材(1)の鍔には、ベースプレート(63)の上記の水平な各流路(63c2)(図3参照)の先端から垂直に当該第1金型部材の鍔の厚さ部分を貫通する流路(11c)(図1,図3参照)が例えば4〜8本設けられる。更に、図1〜図3に示す様に、第1金型部材(1)の鍔には、前述のベースプレート(63)の垂直な各流路(63a),流路(63b)にそれぞれ重畳し且つ当該第1金型部材の鍔の厚さ部分を垂直に貫通するそれぞれ例えば4〜8本の流路(11a),(11b)が設けられる。

【0037】

また、図1及び図2に示す様に、第1金型部材(1)の底部の中央には、前述の上段のベースプレート(63)の垂直な流路(63d),(63g)に重畳し且つ当該第1金型部材の底部の厚さ部分を垂直に貫通する各1本の流路(11d),(11g)が設けられ、そして、図1及び図4に示す様に、第1金型部材(1)の底部の前記の流路流路(11d),(11g)と重畳しない位置には、上記の流路(11e2)の先端から垂直に当該第1金型部材の底部の厚さ部分を貫通する1本の流路(11e3)と、上記の流路(11f2)の先端から垂直に当該第1金型部材の底部の厚さ部分を貫通する1本の流路(11f3)とが設けられる。

【0038】

図1及び図4に示す様に、第1金型部材(1)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、内側樹脂供給モジュールの第1モジュール(41)の下端面に形成された水平な溝と重畳し、第1金型部材(1)と第1モジュール(41)の境界に水平な流路(11d2)を構成している。そして、図1,図2及び図4に示す様に、第1金型部材(1)の上記の垂直な流路(11d)の先端(下流端)は、上記の水平な流路(11d2)に開口し、当該流路を介して、第1モジュール(41)の底部の後述する例えば4〜8本の水平な流路(41d)に第4層用の樹脂を供給する様になされている。

【0039】

図1及び図2に示す様に、外側樹脂供給モジュールを構成する第4モジュール(54)の鍔には、第1金型部材(1)外周部の垂直な各流路(11a),(11b)に重畳し且つ当該第4モジュールの鍔の厚さ部分を垂直に貫通する例えば各4〜8本の流路(54a),(54b)が設けられ、第4モジュール(54)の後述する円筒部には、第1金型部材(1)外周部の垂直な各流路(11c)に重畳する例えば4〜8本の流路(54c)が設けられる。これらの流路(54c)は、その先端側が内側に屈曲して第4モジュール(54)の円筒部の内周面に開口し、第1金型部材(1)と第4モジュール(54)との間に形成された分配流路(5c)の一部である螺旋状の溝(50c)に第3層構成用の樹脂を供給する様になされている。

【0040】

外側樹脂供給モジュールを構成する第5モジュール(55)の鍔には、第4モジュール(54)の鍔の垂直な流路(54a)に重畳し且つ当該第5モジュールの鍔の厚さ部分を垂直に貫通する例えば各4〜8本の流路(55a)が設けられ、また、第5モジュール(55)の後述する円筒部には、第4モジュール(54)の鍔の垂直な流路(54b)に重畳する例えば4〜8本の流路(55b)が設けられる。これらの流路(55b)は、その先端側が内側に屈曲して第5モジュール(55)の円筒部の内周面に開口し、第4モジュール(54)と第5モジュール(55)との間に形成された分配流路(5b)の一部である螺旋状の溝(50b)に第2層用の樹脂を供給する様になされている。

【0041】

また、図1及び図2に示す様に、第3金型部材(3)の後述する円筒部には、第5モジュール(55)の鍔の垂直な流路(55a)に重畳する例えば4〜8本の流路(31a)が設けられる。これらの流路(31a)は、その先端側が内側に屈曲して第3金型部材(3)の円筒部の内周面に開口し、第5モジュール(55)と第3金型部材(3)との間に形成された分配流路(5a)の一部である螺旋状の溝(50a)に第1層用の樹脂を供給する様になされている。

【0042】

図2及び図4に示す様に、内側樹脂供給モジュールの第1モジュール(41)の底部には、第1金型部材(1)の流路(11e3),(11f3),(11g)と重畳し且つ当該第1モジュールの底部の厚さ部分を垂直に貫通する各1本の流路(41e),(41f),(41g)が設けられる。また、第1モジュール(41)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、第2モジュール(42)の下端面に形成された水平な溝と重畳し、第1モジュール(41)と第2モジュール(42)の境界に水平な流路(41e2)を構成している。そして、第1モジュール(41)の上記の垂直な流路(41e)の先端(下流端)は、上記の水平な流路(41e2)に開口し、当該流路を介して、第2モジュール(42)の底部の後述する例えば4〜8本の水平な流路(42e)に第5層用の樹脂を供給する様になされている。

【0043】

内側樹脂供給モジュールの第2モジュール(42)の底部には、第1モジュール(41)の流路(41g),(41f)と重畳し且つ当該第2モジュールの底部の厚さ部分を垂直に貫通する各1本の流路(42g),(42f)が設けられる。第2モジュール(42)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、第3モジュール(43)の下端面に形成された水平な溝と重畳し、第2モジュール(42)と第3モジュール(43)の境界に水平な流路(42f2)を構成している。そして、第2モジュール(42)の上記の垂直な流路(42f)の先端(下流端)は、上記の水平な流路(42f2)に開口し、当該流路を介して、第3モジュール(43)の底部の後述する例えば4〜8本の水平な流路(43f)に第5層用の樹脂を供給する様になされている。

【0044】

内側樹脂供給モジュールの第3モジュール(43)の底部には、第2モジュール(42)の流路(42g)に重畳し且つ当該第3モジュールの底部の厚さ部分を垂直に貫通する1本の流路(43g)が設けられる。第3モジュール(43)の内底面の中央部には、水平な溝が彫込まれており、斯かる溝は、第2金型部材(2)の下端面に形成された水平な溝と重畳し、第3モジュール(43)と第2金型部材(2)の境界に水平な流路(43g2)を構成している。そして、第3モジュール(43)の上記の垂直な流路(43g)の先端(下流端)は、上記の水平な流路(43g2)に開口し、当該流路を介して、第2金型部材(2)の底部の後述する例えば4〜8本の水平な流路(21g)に第7層用の樹脂を供給する様になされている。

【0045】

次に、金型装置の内部の構造と共に溶融樹脂を積層するための流路構造について説明する。前述した通り、金型装置(1A)の主要部は、図1に示す様に、第1金型部材(1)、内側樹脂供給モジュール(第1〜第3モジュール(41)〜(43))、第2金型部材(2)、外側樹脂供給モジュール(第4及び第5モジュール(54),(55))並びに第3金型部材(3)によって構成される。

【0046】

第1金型部材(1)は、図7に示す様に、上端側(樹脂押出方向下流側)が開放された有底の円筒部を有している。具体的には、第1金型部材(1)の外形は、下端部に鍔を備え且つ樹脂押出方向下流側に相当する上端側が漸次縮径された円柱状に形成される。そして、第1金型部材(1)の内部には、内側樹脂供給モジュール及び第2金型部材(2)の一部を収容するため、逆円錘台状の空間部の上方に円柱状の空間部が連続して当該第1金型部材の上端で開口する内部空間が設けられる。第1金型部材(1)の円筒部の外径は250〜700mm程度、円筒部の最大内径は200〜650mm程度である。

【0047】

第1金型部材(1)の円筒部の外周面には、伸長方向に直交する断面がU字形状に形成された螺旋状の溝(グルーブ)(50c)が設けられる。斯かる溝(50c)は、後述する外側樹脂供給モジュールの第4モジュール(54)の内周面で被われることにより、図2に示す様に、第1金型部材(1)と第4モジュール(54)との間に溶融樹脂の分配流路(5c)の一部を構成している。螺旋状の溝(50c)は、複数組、例えば4〜8組設けられ、これらの溝は、円筒部を底面視した場合に当該溝の始点および終点の位置が互いに所定角度だけずれた状態(位相ずれした状態)となる様に配置される。また、図2及び図5に示す様に、溝(50c)の伸長方向に直交する断面は、溶融樹脂の吐出圧力を保持するため、第1金型部材(1)の上端側に向うに従い漸次小さくなる様に設定される。溝(50c)の最大断面積は200〜600cm2程度、最小断面積は100〜300cm2程度である。

【0048】

内側樹脂供給モジュールは、図1に示す様に、第1金型部材(1)の円筒部に嵌合する短軸の円筒部を上端部に有する椀形に形成され且つ相互に入れ子状に重ねられた第1〜第3の例えば3つのモジュール(41)〜(43)により構成される。図6に示す様に、第1〜第3モジュール(41)〜(43)は、各々、当該モジュールの上端で開口する逆円錘台状の内部空間を備えている。第1モジュール(41)の外形部は、第1金型部材(1)内部の逆円錘台状の空間部および円柱状の空間部の一部(図7参照)に嵌合し、第2モジュール(42)の外形部は、第1モジュール(41)の逆円錘台状の内部空間に嵌合し、第3モジュール(43)の外形部は、第2モジュール(42)の逆円錘台状の内部空間に嵌合する様に構成される。

【0049】

なお、図1に示す様に、第1〜第3モジュール(41)〜(43)は、重ねられた状態において、第2金型部材(2)の内底部に中心線周りに一定ピッチで配置され且つ当該第2金型部材の内底面から挿通されて第1金型部材(1)の内底面に螺着された複数のボルト(97b)により、第1金型部材(1)と一体化されている。

【0050】

図6に示す様に、第1〜第3モジュール(41)〜(43)の逆円錘台部分の外周面には、各々、螺旋状の溝(グルーブ)(40d),(40e),(40f)が設けられる。これらの溝の構成は、前述の第1金型部材(1)におけるのと同様である。第1モジュール(41)の螺旋状の溝(40d)は、図2,図4及び図5に示す様に、逆円錘台状の空間部を形成している第1金型部材(1)の内周面で被われることにより、第1金型部材(1)と第1モジュール(41)との間に溶融樹脂の分配流路(4d)の一部を構成している。

【0051】

また、第2モジュール(42)の螺旋状の溝(40e)は、第1モジュール(41)の内周面で被われることにより、第1モジュール(41)と第2モジュール(42)との間に溶融樹脂の分配流路(4e)の一部を構成している。そして、同様に、第3モジュール(43)の螺旋状の溝(40f)は、第2モジュール(42)の内周面で被われることにより、第2モジュール(42)と第3モジュール(43)との間に溶融樹脂の分配流路(4f)の一部を構成している。上記の様な内側樹脂供給モジュールは、実用上の観点から、通常は2〜5個の範囲で配置される。

【0052】

図6に示す様に、第2金型部材(2)は、短軸の円筒部を上端側に有する椀形に形成され且つ最上端側の内側樹脂供給モジュールである第3モジュール(43)の逆円錘台状の内部空間に嵌合する様に構成される。第2金型部材(2)の逆円錘台部分の外周面には、螺旋状の溝(グルーブ)(40g)が設けられる。溝(40g)の構成は、前述の第1金型部材(1)及び各内側樹脂供給モジュールにおけるのと同様である。第2金型部材(2)の螺旋状の溝(40g)は、図2,図4及び図5に示す様に、逆円錘台状の空間部を形成している第3モジュール(43)の内周面で被われることにより、第3モジュール(43)と第2金型部材(2)との間に溶融樹脂の分配流路(4g)の一部を構成している。

【0053】

また、図1,図2及び図4に示す様に、内側樹脂供給モジュールの第1モジュール(41)の底部には、当該第1モジュールの底部中央から外周側に放射状に伸長され且つ前述の螺旋状の溝(40d)にそれぞれ連続する例えば4〜8本の水平な流路(41d)が設けられており、螺旋状の溝(40d)には、これらの水平な流路(41d)通じて第4層用の樹脂が供給される様になされている。

【0054】

同様に、第2及び第3モジュール(42),(43)の各螺旋状の溝(40e),(40f)には、これらモジュールの底部中央から外周側に伸長された例えば4〜8本の水平な流路(42e),(43f)を通じて第5層用および第6層用の樹脂が供給される様になされている。そして、第2金型部材(2)の螺旋状の溝(40g)に対しても、当該第2金型部材の底部中央から外周側に伸長された例えば4〜8本の水平な流路(21g)を通じて第7層用の樹脂が供給される様になされている。

【0055】

外側樹脂供給モジュールは、図1及び図2に示す様に、上端側の外周部が漸次縮径された円筒部を有し且つ第1金型部材(1)の円筒部の外周に配置される。外側樹脂供給モジュールは、例えば第4及び第5の2つのモジュール(54),(55)により構成される。図7に示す様に、第4モジュール(54)は、上端側の内周部が漸次縮径された円筒部と、当該円筒部の下端部に張出された鍔とから構成される。すなわち、第4モジュール(54)は、その円筒部に第1金型部材(1)の円筒部が嵌合し、円筒部内側の縮径部に第1金型部材の円筒部先端の縮径された外周部が嵌合する様に構成される。また、第5モジュール(55)は、その円筒部に第4モジュール(54)の円筒部が嵌合する様に構成される。

【0056】

第4モジュール(54)の円筒部の外周面には、螺旋状の溝(グルーブ)(50b)が設けられる。溝(50b)の構成は、前述の第1金型部材(1)におけるのと同様である。第4モジュール(54)の螺旋状の溝(50b)は、図2及び図5に示す様に、第5モジュール(55)の円筒部の内周面で被われることにより、第4モジュール(54)と第5モジュール(55)との間に溶融樹脂の分配流路(5b)の一部を構成している。第4モジュールの円筒部の外径は300〜750mm程度、円筒部の内径は250〜700mm程度である。

【0057】

第5モジュール(55)の円筒部の外周面には、螺旋状の溝(グルーブ)(50a)が設けられる。溝(50a)の構成は、前述の第1金型部材(1)や第1モジュール(41)におけるのと同様である。第5モジュール(55)の螺旋状の溝(50a)は、図2及び図5に示す様に、第3金型部材(3)の円筒部の内周面で被われることにより、第5モジュール(55)と第3金型部材(3)との間に溶融樹脂の分配流路(5a)の一部を構成している。第5モジュール(55)の円筒部の外径は350〜800mm程度、円筒部の内径は300〜750mm程度である。上記の様な外側樹脂供給モジュールは、実用上の観点から、通常は1〜4個の範囲で配置される。

【0058】

第3金型部材(3)は、図1及び図2に示す様に、内径部の上端側が漸次縮径された円筒部を有し且つ第2金型部材(2)及び外側樹脂供給モジュールを被う状態に配置される。具体的には、第3金型部材(3)は、図7に示す様に、円柱状の空間部の上端側に2段の逆円錘台状の空間部および小径の円柱状の空間部が順次連続する形状の内部空間を備えている。

【0059】

図1,図2及び図5に示す様に、第3金型部材(3)は、その大径の円柱状の内部空間に対し、最外周側の外側樹脂供給モジュールである第5モジュール(55)の円筒部が嵌合し、その大径の逆円錘台状の空間部に対し、外側樹脂供給モジュールの第4及び第5モジュール(54),(55)の各円筒部上端側の縮径部が嵌合し、その小径側の逆円錘台状の空間部に対し、第1金型部材(1)の円筒部上端側の縮径部が嵌合し、そして、その小径の円柱状の空間部に対し、第2金型部材(2)の円筒部が嵌合する様になされている。第3金型部材(3)の最大内径(下端側の円柱状の空間部の直径)は750〜800mm程度、第3金型部材(3)の最小内径(上端側の円柱状の空間部の直径)は200〜650mm程度である。

【0060】

なお、図1に示す様に、第3金型部材(3)は、第5モジュール(55)に重ねられた状態において、第5モジュール(55)の鍔に沿って一定ピッチで配置され且つ第5モジュール(55)の鍔の下端面から挿通されて当該第3金型部材の円筒部下端に螺着された複数のボルト(97c)により、第5モジュール(55)と一体化されている。また、第5モジュール(55)は、第4モジュール(54)に重ねられた状態において、第4モジュール(54)の鍔に沿って一定ピッチで配置され且つ第4モジュール(54)の鍔の下端面から挿通されて当該第5モジュールの鍔に螺着された複数のボルト(97d)により、第4モジュール(54)と一体化されている。

【0061】

更に、第4モジュール(54)は、第1金型部材(1)に重ねられた状態において、第1金型部材(1)の鍔に沿って一定ピッチで配置され且つ第1金型部材(1)の鍔の下端面から挿通されて当該第4モジュールの鍔に螺着された複数のボルト(97e)により、第1金型部材(1)と一体化されている。そして、第1金型部材(1)、各外側樹脂供給モジュール(54),(55)及び第3金型部材(3)は、ベースプレート(61)の外周部に一定ピッチで配置され且つベースプレート(61)の下端面から挿通されて第3金型部材(3)の下端に螺着されたボルト(97f)により締付けられている。

【0062】

また、本発明において、2つの部材の境界に設けられる螺旋状の溝(グルーブ)、例えば第1金型部材(1)と内側樹脂供給モジュールの第1モジュール(41)との境界、第1モジュール(41)と第2モジュール(42)の境界、第1金型部材(1)と外側樹脂供給モジュールの第4モジュール(54)の境界などに設けられる溝(40d),(40e)、(50b)・・は、分配流路に均一に且つ円滑に溶融樹脂を供給し得る限り、どちらの部材に設けられてもよく、また、両方の部材に設けられてもよい。

【0063】

本発明の金型装置においては、図2及び図5に示す様に、第1金型部材(1)と内側樹脂供給モジュールと第2金型部材(2)とによって複数の内側層構成用の溶融樹脂の分配流路(4d),(4e),(4f),(4g)及びこれらが合流する集合流路(4)が構成される。

【0064】

図5に示す様に、内側層構成用の分配流路としては、第1金型部材(1)の逆円錘台状の内底面部と内側樹脂供給モジュールの第1モジュール(41)の逆円錘台部分の外周面との間に第4層用の樹脂の分配流路(4d)が形成され、第1モジュール(41)の内周面と第2モジュール(42)の逆円錘台部分の外周面との間に第5層用の樹脂の分配流路(4e)が形成され、第2モジュール(42)の内周面と第3モジュール(43)の逆円錘台部分の外周面との間に第6層用の樹脂の分配流路(4f)が形成され、そして、第3モジュール(43)の内周面と第2金型部材(2)の逆円錘台部分の外周面との間に第7層用の樹脂の分配流路(4g)が形成される。

【0065】

上記の各樹脂分配流路(4d)〜(4g)は、各々、第1〜第3モジュール(41)〜(43)及び第2金型部材(2)の各逆円錘台部分の外周面にそれぞれ設けられた前述の螺旋状の溝(40d)〜(40g)と、これらの溝にそれぞれ連続する環状の隙間とから構成される。斯かる隙間の大きさは、通常0.5〜5mmの範囲に設定される。

【0066】

また、各樹脂分配流路(4d)〜(4g)においては、螺旋状の溝(40d)〜(40g)の上部(下流側)に隙間の大きさを部分的に大きくした拡幅部が設けられてもよい。斯かる拡幅部を設けた場合には、押し出される溶融樹脂の微小な圧力変動を緩衝でき、より均一に樹脂を押し出すことが出来る。更に、上記の拡幅部の上部(下流側)には、流路の幅を小さくした絞り部が設けられてもよい。絞り部を設けた場合には、所定の吐出圧力のを確保でき、集合流路(4)における樹脂積層時の層の厚さを一定に保持できる。

【0067】

集合流路(4)は、後述するオリフィス(7)に至る円筒状の隙間であり、第1〜第3モジュール(41)〜(43)の上端側の円筒部分の外周面および第2金型部材(2)の円筒部の外周面と、第1金型部材(1)の円筒部の内周面との間に形成される。集合流路(4)としての隙間の大きさは、通常0.5〜5mmの範囲に設定される。

【0068】

また、集合流路(4)においては、各分配流路(4d)〜(4g)から押し出される樹脂が順次に積層されるため、当該集合流路の下端側から上端側へ向うに従い、その隙間の大きさが段階的に拡幅される。更に、押し出される溶融樹脂の圧力変動を緩衝するため、集合流路(4)と各分配流路(4d)〜(4g)との合流点の下端側(上流側)には、隙間の大きさを部分的に大きくした拡幅部が設けられてもよい。

【0069】

図1,図2及び図5に示す様に、上記の集合流路(4)の上端には、第2金型部材(2)と第3金型部材とによって前記の集合流路(4)に連続する樹脂吐出口としてのオリフィス(7)が形成される。オリフィス(7)は、第2金型部材(2)の上端側の円筒部と第3金型部材(3)の上端側の小径の円筒部との間に形成される。

【0070】

具体的には、図2及び図5に示す様に、前述の第2金型部材(2)の円筒部上端の外周部には、オリフィス内側構成部材としての短軸円筒状の内周側リング(27)が組み付けられている。一方、前述の第3金型部材(3)の上端側の小径の円筒部は、その上端部内周側を一部刳り貫かれた形状に形成されることにより、短軸円筒状の外周側リング部(37)を備えている。そして、第2金型部材(2)の内周側リング(27)と第3金型部材(3)の外周側リング部(37)とによってオリフィス(7)が形成されている。

【0071】

更に、図1及び図2に示す様に、第3金型部材(3)の外周側リング部(37)には、当該第3金型部材の上端内周部の上記の刳貫き部分に架渡される状態で第3金型部材(3)の上端外周部から挿通された例えば4本の調整ボルト(74)が固定される。これら調整ボルト(74)の基端には、第3金型部材(3)の上端外周部から挿入された操作ロッド(75)が付設されており、かつ、操作ロッド(75)は、第3金型部材(3)の上端外周部に装着された外周支持ブロック(38)の螺子穴に螺合している。すなわち、各調整ボルト(74)は、操作ロッド(75)の左右の回転によって進退し、そして、第3金型部材(3)の外周側リング部(37)は、調整ボルト(74)を進退させることにより、拡径または縮径する方向に僅かに弾性変形する様に構成されている。

【0072】

上記の構成により、上記のオリフィス(7)は、操作ロッド(75)を回転させて、その隙間の大きさを調節し、樹脂の吐出量(積層された溶融樹脂全体の厚さ)を調整することが出来る。なお、オリフィス(7)の間隔(隙間の大きさ)は、通常、0.5〜4mmの範囲で設定される。

【0073】

また、図1,図2及び図5に示す様に、本発明の金型装置においては、第1金型部材(1)と各外側樹脂供給モジュール(第4モジュール(54),第5モジュール(55))と第3金型部材(3)とによって複数の外側層構成用の溶融樹脂の分配流路(5a)〜(5c)及びこれらが合流する第2の集合流路(5)が形成される。

【0074】

図5に示す様に、外側層構成用の樹脂分配流路としては、第1金型部材(1)の円筒部の外周面と第4モジュール(54)の円筒部内周面との間に第3層用の溶融樹脂の分配流路(5c)が形成され、第4モジュール(54)の円筒部の外周面と第5モジュール(55)の円筒部の内周面との間に第2層用の溶融樹脂の分配流路(5b)が形成され、第5モジュール(55)の円筒部の外周面と第3金型部材(3)の大径の円筒部内周面との間に第1層用の溶融樹脂の分配流路(5a)が形成される。

【0075】

上記の各樹脂分配流路(5a)〜(5c)は、各々、第1金型部材(1)の円筒部の外周面、第4及び第5モジュール(54),(55)の円筒部の外周面にそれぞれ設けられた前述の螺旋状の溝(50c),(50b),(50a)と、これらの溝にそれぞれ連続する円筒状の隙間とから構成される。斯かる隙間の大きさは、通常0.5〜5mmの範囲に設定される。

【0076】

また、前述の内側層構成用の分配流路(4d)〜(4g)におけるのと同様に、外側層構成用の各樹脂分配流路(5a)〜(5c)においても、押し出される溶融樹脂の微小な圧力変動を緩衝し、樹脂の押出量をより均一にするため、隙間の大きさを部分的に大きくした拡幅部が螺旋状の溝(50a)〜(50c)の上部(下流側)に設けられてもよい。更に、内側層構成用の分配流路(4d)〜(4g)におけるのと同様に、上記の拡幅部の上部(下流側)には、流路の幅を小さくした絞り部が設けられてもよい。

【0077】

殊に、外側樹脂層の最も外側の層である第3層を構成する樹脂の分配流路(5c)、すなわち、第1金型部材(1)と第4モジュール(54)と構成される分配流路は、第2の集合流路(5)との合流点部分が絞られ且つ当該合流点の下端側(上流側)に隙間の大きさを部分的に大きくした拡幅部を備えていてもよい。上記の様に分配流路(5c)に拡幅部と絞り部を設けた場合には、押し出される溶融樹脂の圧力変動を緩衝でき且つ第2の集合流路(5)に対する第3層用樹脂の必要な押出圧力を確保できるため、多層フィルムにおいて中間層に相当する第3層をより均一な厚さで成形できる。

【0078】

第2の集合流路(5)は、前述の集合流路(4)に至る逆円錘台状に裾拡がりの環状の隙間であり、第1金型部材(1)の円筒部の上端外周側の縮径部ならびに各外側樹脂供給モジュール(第4モジュール(54),第5モジュール(55))の円筒部の上端外周側の縮径部と、第3金型部材(3)の逆円錘台状の2段の縮径部分との間に形成される。第2の集合流路(5)としての隙間の大きさは、通常0.5〜5mmの範囲に設定される。また、第2の集合流路(5)においては、第7層用の樹脂を押し出す最も外側の分配流路(5a)からの安定した樹脂の流れを確保するため、第5モジュール(55)の上端部と第3金型部材(3)の逆円錘台状の内周面で構成される隙間の大きさを当該第2の集合流路の他の部位よりも大きく設定される。

【0079】

本発明においては、多層フィルムの中間層である第3層と第4層に相当する各溶融樹脂の金型内での積層時間を短くするため、図5に示す様に、第2の集合流路(5)は、集合流路(4)に対して、最上端側(樹脂押出方向最下流側)の内側層構成用の分配流路(4g)よりも更に上端側(下流側)で合流する様に構成される。

【0080】

すなわち、本発明の金型装置(1A)においては、第2金型部材(2)の逆円錘台部分が第1金型部材(1)の円筒部へ当該第1の金型部材の上端の位置よりも深く収容されている。これにより、第1金型部材(1)の円筒部の上端外周部の縮径部と第3金型部材(3)の上段側の逆円錘台状の縮径部分とで構成される第2の集合流路(5)の最下流部分(出口部分)は、内側樹脂供給モジュールの第3モジュール(43)及び第2金型部材(2)で構成された分配流路(4g)の出口部分(集合流路(4)との合流点)と、吐出口であるオリフィス(7)との間の領域において集合流路に合流している。図5中の符号(4C)は、集合流路(4)に対する第2の集合流路(5)の合流点を示している。

【0081】

本発明においては、集合流路(4)に対する第2の集合流路(5)の合流点(4C)を上記の様に構成し、当該合流点をオリフィス(7)により接近させ、積層した場合にその界面に乱れ等を生じ易い2つの樹脂を第3層と第4層として押し出すことにより、上記の乱れ等を抑制することが出来る。上記の合流点(4C)からオリフィス(7)までの距離(L)は、通常10〜300mmに設定される。

【0082】

上記の合流点(4C)からオリフィス(7)までの距離(L)を上記の様な範囲に設定する理由は次の通りである。すなわち、オリフィスまでの距離(L)が10mm未満の場合には、溶融樹脂を積層した後にオリフィス(7)から吐出されて冷却されるまでの時間が短いため、2層間(例えば第3層と第4層の間)の接着力が不足し、成形されたフィルムにおいて層間剥離が生じることがある。一方、オリフィス(7)までの距離(L)が300mmを越えた場合には、溶融樹脂積層した後にオリフィス(7)から吐出されて冷却されるまでの時間が長くなり、その間、界面における乱れや化学反応が進行し、成形されたフィルムにおける品質低下を惹起する。

【0083】

オリフィス(7)の下端側(上流側)、すなわち、第2の集合流路(5)の合流点(4C)よりも上端側(下流側)には、当該集合流路の隙間の大きさを大きくした拡幅部が設けられてもよい。斯かる拡幅部の大きさは、通常2〜10mmの範囲であり、オリフィス(7)の間隔の0.5〜4倍、好ましくは1.5倍に設定される。上記の様に、拡幅部を設けた場合には、オリフィス(7)から吐出される積層溶融樹脂の圧力変動を緩衝できるため、フィルムの厚さ精度を一層高めることが出来る。

【0084】

また、本発明の金型装置(1A)においては、その内部に流れる樹脂を適度な溶融状態に保つため、各部材にヒーター及び温度制御用の温度センサーが付設される。例えば、ベースプレート(61)〜(63)の鍔の外周面、第1金型部材(1)の鍔の外周面、第4及び第5モジュール(54),(55)の鍔の外周面には、各々、面状のヒーター(91)が配置され、下段のベースプレート(61)の下端面には、板状のヒーター(92)が配置され、更に、吐出口であるオリフィス(7)を構成する第1金型部材(1)の内周部には、鋳込みヒーター(93)が配置される。そして、金型装置(1A)においては、各部材に温度センサー(95),(96)が挿入されており、別途設けられた温度制御装置により上記の各ヒーター(91),(92),(93)の通電を制御し、各部材の温度を一定に維持する様になされている。なお、図1中の符号(94)は、ヒーター(93)の電力線を示す。

【0085】

金型装置(1A)による多層フィルムの成形では、金型内において一定温度に維持した溶融樹脂をオリフィス(7)から吐出し、かつ、空気配管(8)により所定圧力で空気を吹き出しながら、樹脂を所定厚さの円筒形にブロー成形する。空気配管(8)は、金型の中心部に配置され且つ内管および外管から成る二重管構造を備えており、金型装置(1A)においては、コンプレッサー等の空気供給手段から空気導入ポート(81)に供給された加圧空気が空気配管(8)の内管を通じて給気口(83)から吹き出され、また、多層フィルム成形時の膨張した円筒状フィルムの内部圧力を一定に保持するため、余剰の空気が排気口(84)から回収され、空気配管(8)の外管および排気口(84)を通じて排出される様になされている。

【0086】

次に、金型装置におけるブロー成形時の溶融樹脂の流れについて説明する。押出機(2A)(図8参照)から押し出された複数種の溶融樹脂は、配管を通じて各樹脂導入ポート(1a)〜(1g)に供給される。多層フィルムの第1層(最外層)を構成する溶融樹脂は、樹脂導入ポート(1a)から導入され、下段のベースプレート(61)の流路(61a),中段と下段のベースプレート(62),(61)の境界の流路(61a2),中段および上段のベースプレート(62),(63)の流路(62a),(63a),第1金型部材(1)の鍔の流路(11a),第4及び第5モジュール(54),(55)の各鍔の流路(54a),(55a)及び第3金型部材(3)の円筒部の流路(31a)を経て、前述の分配流路(5a)の螺旋状の溝(50a)に供給される。

【0087】

第2層を構成する溶融樹脂は、樹脂導入ポート(1b)から導入され、中段のベースプレート(62)の流路(62b)、上段と中段のベースプレート(63),(62)の境界の流路(62b2)、上段のベースプレート(63)の(63b)、第1金型部材(1)の鍔の流路(11b)、第4モジュール(54)の鍔の流路(54b)及び第5モジュール(55)の円筒部の流路(55b)を経て、前述の分配流路(5b)の螺旋状の溝(50b)に供給される。また、

【0088】

第3層を構成する溶融樹脂は、樹脂導入ポート(1c)から導入され、上段のベースプレート(63)の流路(63c)、第1金型部材(1)とベースプレート(63)の境界の流路(63c2)、第1金型部材(1)の鍔の流路(11c)、第4モジュール(54)の円筒部の流路(54c)を経て、前述の分配流路(5c)の螺旋状の溝(50c)に供給される。

【0089】

第4層を構成する溶融樹脂は、樹脂導入ポート(1d)から導入され、中段のベースプレート(62)の流路(62d)、下段と中段のベースプレート(61),(62)の境界の流路(62d2)、中段のベースプレート(62)の流路(62d3)、上段のベースプレート(63)の流路(63d)、第1金型部材(1)の底部の流路(11d)、第1モジュール(41)と第1金型部材(1)の境界の水平な流路(11d2)を経て、第1モジュール(41)の底部の水平な流路(41d)に供給され、更に、当該流路から、前述の分配流路(4d)の螺旋状の溝(40d)に供給される。

【0090】

第5層を構成する溶融樹脂は、樹脂導入ポート(1e)から導入され、第1金型部材(1)の鍔の流路(11e),上段のベースプレート(63)と第1金型部材(1)の境界の流路(11e2)、第1金型部材(1)の底部の流路(11e3)、第1モジュール(41)の底部の流路(41e)、第2モジュール(42)と第1モジュール(41)の境界の水平な流路(41e2)を経て、第2モジュール(42)の底部の水平な流路(42e)に供給され、更に、当該流路から、前述の分配流路(4e)の螺旋状の溝(40e)に供給される。

【0091】

第6層を構成する溶融樹脂は、樹脂導入ポート(1f)から導入され、第1金型部材(1)の鍔の流路(11f)、上段のベースプレート(63)と第1金型部材(1)の境界の流路(11f2)、第1金型部材(1)の底部の流路(11f3)、第1及び第2モジュール(41),(42)の各底部の流路(41f),(42f)、第2モジュール(42)と第3モジュール(43)の境界の水平な(42f2)を経て、第3モジュール(43)の底部の水平な流路(43f)に供給され、更に、当該流路から、前述の分配流路(f)の螺旋状の溝(40f)に供給される。

【0092】

第7層(最内層)を構成する溶融樹脂は、樹脂導入ポート(1g)から導入され、中段のベースプレート(62)の流路(62g)、下段と中段のベースプレート(62),(61)の境界の流路(62g2)、中段および上段のベースプレートの流路(62g3),(63g),第1金型部材(1)の底部の流路(11g)、第1〜第3モジュール(41)〜(43)の各底部の流路(41g)〜(43g),第2金型部材(2)と第3モジュール(43)の境界の水平な流路(43g2)を経て、第2金型部材(2)の底部の水平な流路(21g)に供給され、更に、当該流路から、前述の分配流路(4g)の螺旋状の溝(40g)に供給される。

【0093】

上記の様に各分配流路(5a)〜(5c),(4d)〜(4g)に供給された溶融樹脂は、集合流路(4)及び第2の集合流路(5)において積層されて押し出される。すなわち、第3金型部材(3)と第5モジュール(55)の間の分配流路(5a)においては、第1層を構成する溶融樹脂が螺旋状の溝(50a)に流れて第5モジュール(55)の外周を旋回し、分配流路(5a)の下流部に均一に分配され、当該分配流路から第2の集合流路(5)に押し出される。

【0094】

第5モジュール(55)と第4モジュール(54)の間の分配流路(5b)においては、第2層を構成する溶融樹脂が螺旋状の溝(50b)に流れて第4モジュール(54)の外周を旋回し、分配流路(5b)の下流部に均一に分配され、当該分配流路から第2の集合流路(5)に押し出され且つ上流側の分配流路(5a)から押し出された第1層用の樹脂の内周側に積層される。

【0095】

第4モジュール(54)と第1金型部材(1)の間の分配流路(5c)においては、第3層を構成する溶融樹脂が螺旋状の溝(50c)に流れて第1金型部材(1)の円筒部の外周を旋回し、分配流路(5c)の下流部に均一に分配され、当該分配流路から第2の集合流路(5)に押し出され且つ上流側の分配流路(5b)から押し出された第2層用の樹脂の内周側に積層される。

【0096】

一方、第1金型部材(1)と第1モジュール(41)の間の分配流路(4d)においては、第4層を構成する溶融樹脂が螺旋状の溝(40d)に流れて第1金型部材(1)の下端側の内周を旋回し、分配流路(4d)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出される。

【0097】

第1モジュール(41)と第2モジュール(42)の間の分配流路(4e)においては、第5層を構成する溶融樹脂が螺旋状の溝(40e)に流れて第1モジュール(41)の下端側の内周を旋回し、分配流路(4e)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出され且つ上流側の分配流路(4d)から押し出された第4層用の樹脂の内周側に積層される。

【0098】

第2モジュール(42)と第3モジュール(43)の間の分配流路(4f)においては、第6層を構成する溶融樹脂が螺旋状の溝(40f)に流れて第2モジュール(42)の下端側の内周を旋回し、分配流路(4f)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出され且つ上流側の分配流路(4e)から押し出された第5層用の樹脂の内周側に積層される。

【0099】

第3モジュール(43)と第2金型部材(2)の間の分配流路(4g)においては、第7層を構成する溶融樹脂が螺旋状の溝(40g)に流れて第3モジュール(43)の下端側の内周を旋回し、分配流路(4g)の下流部に均一に分配され、当該分配流路から集合流路(4)に押し出され且つ上流側の分配流路(4f)から押し出された第6層用の樹脂の内周側に積層される。

【0100】

集合流路(4)には、当該集合流路の外周側から集合流路(5)が合流点(4C)で合流しており、斯かる合流点(4C)においては、集合流路(4)にて積層された第4〜第7層を構成する溶融樹脂に対し、第2の集合流路(5)で積層された第1〜第3層を構成する溶融樹脂が合流し、前記の第4〜第7層を構成する溶融樹脂の内周側に前記の第1〜第3層を構成する溶融樹脂が更に積層される。そして、7層に積層された溶融樹脂は、集合流路(4)の上端のオリフィス(7)から環状に押し出される。

【0101】

本発明の金型装置(1A)においては、上記の様に、多層フィルムの内側層である第4〜第7層を積層する集合流路(4)に対して、外側層である第1〜第3層を積層する第2の集合流路(5)が、最上端側(最下流側)の内側層(第7層)構成用の分配流路(4g)よりも更に上端側(下流側)の合流点(4C)で合流する様に構成されており、中間層である第3層と第4層の各溶融樹脂の集合流路(4)内での積層時間を短くすることが出来る。従って、本発明においては、積層した場合にその界面に乱れや科学反応を生じ易い2つの樹脂を第3層および第4層の樹脂として押し出すことにより、前記の乱れや科学反応を抑制することが出来る。その結果、成形される多層フィルムにおいて、波打ち現象などの外観不良を防止でき、また、透明性を一層高め、厚さ精度を更に向上させることが出来る。

【0102】

また、本発明の金型装置(1A)によれば、前述した様に多層フィルムの各層の厚さを2〜200 mに設定することが出来る。すなわち、従来の金型装置では最大層間比率(最も薄い層と最も厚い層の厚さの比率)が1:10程度であったのに対して、本願発明の金型装置(1A)では、集合流路(4)及び第2の集合流路(5)に対する各分配流路(4d)〜(4g),(5a)〜(5c)の滑らかな合流構造、および、各流路に設けられた拡幅部によって溶融樹脂の圧力変動を防止する構造により、上記の様に、極めて薄い厚さの層を高精度に形成でき、しかも、最大層間比率が1:100となる様な広い範囲で層の厚さを設定できる。

【0103】

なお、本発明の金型装置(1A)においては、内側樹脂供給モジュールや外側樹脂供給モジュールの数を適宜変更することが出来る。また、図に例示した7層用の金型装置(1A)においても、樹脂導入ポート(1a)〜(1g)の一部を使用し、必要な流路を設定してフィルムの層構成を変更することも出来る。

【図面の簡単な説明】

【0104】

【図1】本発明に係る多層フィルムブロー成形用の金型装置の全体構造を示す縦断面図である。

【図2】図1の金型装置における主要部の構造およびその内部の流路構成を示す縦断面図である。

【図3】図1の金型装置に備えられたベースプレートの内部の流路構成を示す部分的な縦断面図である。

【図4】図1の金型装置における第2金型部材および内側樹脂供給モジュールの内部の流路構成を示す部分的な縦断面図である。

【図5】図1の金型装置における集合流路および第2の集合流路を示す部分的な縦断面図である。

【図6】図1の金型装置における内側樹脂供給モジュールの構成を示す一部破断の展開図である。

【図7】図1の金型装置における外側樹脂供給モジュールの構成を示す一部破断の展開図である。

【図8】金型装置を含むブロー成形用設備の概要を示す配置図である。

【符号の説明】

【0105】

1A :金型装置

2A :押出機

3A :エアリング

4A :扁平化装置

5A :巻取機

1 :第1金型部材

2 :第2金型部材

27 :オリフィス構成用の内周側リング

3 :第3金型部材

37 :オリフィス構成用の外周側リング部

4 :集合流路

4C :合流点

4d :分配流路

4e :分配流路

4f :分配流路

4g :分配流路

40d:螺旋状の溝

40e:螺旋状の溝

40f:螺旋状の溝

40g:螺旋状の溝

41 :第1モジュール(内側樹脂供給モジュール)

42 :第2モジュール(内側樹脂供給モジュール)

43 :第3モジュール(内側樹脂供給モジュール)

5 :第2の集合流路

5a :分配流路

5b :分配流路

5c :分配流路

54 :第4モジュール(外側樹脂供給モジュール)

55 :第5モジュール(外側樹脂供給モジュール)

50a:螺旋状の溝

50b:螺旋状の溝

50c:螺旋状の溝

61 :ベースプレート

62 :ベースプレート

63 :ベースプレート

7 :オリフィス(吐出口)

74 :調整ボルト

75 :操作ロッド

8 :空気配管

81 :空気導入ポート

82 :空気排出ポート

83 :給気口

84 :排気口

L :合流点からオリフィスまでの距離

【特許請求の範囲】

【請求項1】

複数種の溶融樹脂を積層状態で環状に押し出し且つその内側に空気を供給して筒状の多層フィルムをブロー成形する金型装置であって、有底の円筒部を有する第1金型部材と、入れ子状に重ねられて第1金型部材に収められた少なくとも1つの内側樹脂供給モジュールと、最下流側の内側樹脂供給モジュールに重ねられた第2金型部材と、第1金型部材の外周に配置された少なくとも1つの外側樹脂供給モジュールと、第2金型部材および外側樹脂供給モジュールを被う状態に配置された第3金型部材とを備え、第1金型部材と内側樹脂供給モジュールと第2金型部材とによって複数の内側層構成用の樹脂分配流路およびこれらが合流する集合流路が形成され、第2金型部材と第3金型部材とによって前記の集合流路に連続する樹脂吐出口としてのオリフィスが形成され、第1金型部材と各外側樹脂供給モジュールと第3金型部材とによって複数の外側層構成用の樹脂分配流路およびこれらが合流する第2の集合流路が形成され、当該第2の集合流路は、前記の集合流路に対して、樹脂押出方向最下流側の内側層構成用の樹脂分配流路よりも更に下流側で合流していることを特徴とする多層フィルムブロー成形用の金型装置。

【請求項2】

請求項1に記載の金型装置であって、第1金型部材は、樹脂押出方向下流側が開放された有底の円筒部を有し、内側樹脂供給モジュールは、第1金型部材の円筒部に嵌合する円筒部を樹脂押出方向下流側の端部に有する椀形に形成され、第2金型部材は、樹脂押出方向下流側の端部に円筒部を有する椀形に形成され、外側樹脂供給モジュールは、樹脂押出方向下流側の端部の外周側が漸次縮径された円筒部を有し且つ第1金型部材の円筒部の外周に配置され、第3金型部材は、樹脂押出方向下流側の内径部が漸次縮径された円筒部を有し、内側層構成用の樹脂分配流路は、第1金型部材の内面の底面側と最上流側の内側樹脂供給モジュールの逆円錘台状の外面との間、および、各隣接する内側樹脂供給モジュールの内面と外面との間にそれぞれが形成され、集合流路は、第1金型部材の円筒部と各内側樹脂供給モジュールの円筒部との間に形成され、オリフィスは、第2金型部材の円筒部と第3金型部材の円筒部との間に形成され、外側層構成用の樹脂分配流路は、第1金型部材の円筒部と外側樹脂供給モジュールの円筒部との間、各隣接する外側樹脂供給モジュールの円筒部の内周面と外周面との間、および、最外周側の外側樹脂供給モジュールの円筒部と第3金型部材の円筒部との間にそれぞれ形成され、第2の集合流路は、第1金型部材の円筒部の樹脂押出方向下流側の端部および各外側樹脂供給モジュールの円筒部の樹脂押出方向下流側の端部と第3金型部材の縮径部分との間に形成されている金型装置。

【請求項3】

内側樹脂供給モジュールが2〜5個配置され、外側樹脂供給モジュールが1〜4個配置されている請求項1又は2に記載の金型装置。

【請求項4】

集合流路に対する第2の集合流路の合流点からオリフィスまでの距離が10〜300mmに設定されている請求項1〜3の何れかに記載の金型装置。

【請求項1】

複数種の溶融樹脂を積層状態で環状に押し出し且つその内側に空気を供給して筒状の多層フィルムをブロー成形する金型装置であって、有底の円筒部を有する第1金型部材と、入れ子状に重ねられて第1金型部材に収められた少なくとも1つの内側樹脂供給モジュールと、最下流側の内側樹脂供給モジュールに重ねられた第2金型部材と、第1金型部材の外周に配置された少なくとも1つの外側樹脂供給モジュールと、第2金型部材および外側樹脂供給モジュールを被う状態に配置された第3金型部材とを備え、第1金型部材と内側樹脂供給モジュールと第2金型部材とによって複数の内側層構成用の樹脂分配流路およびこれらが合流する集合流路が形成され、第2金型部材と第3金型部材とによって前記の集合流路に連続する樹脂吐出口としてのオリフィスが形成され、第1金型部材と各外側樹脂供給モジュールと第3金型部材とによって複数の外側層構成用の樹脂分配流路およびこれらが合流する第2の集合流路が形成され、当該第2の集合流路は、前記の集合流路に対して、樹脂押出方向最下流側の内側層構成用の樹脂分配流路よりも更に下流側で合流していることを特徴とする多層フィルムブロー成形用の金型装置。

【請求項2】

請求項1に記載の金型装置であって、第1金型部材は、樹脂押出方向下流側が開放された有底の円筒部を有し、内側樹脂供給モジュールは、第1金型部材の円筒部に嵌合する円筒部を樹脂押出方向下流側の端部に有する椀形に形成され、第2金型部材は、樹脂押出方向下流側の端部に円筒部を有する椀形に形成され、外側樹脂供給モジュールは、樹脂押出方向下流側の端部の外周側が漸次縮径された円筒部を有し且つ第1金型部材の円筒部の外周に配置され、第3金型部材は、樹脂押出方向下流側の内径部が漸次縮径された円筒部を有し、内側層構成用の樹脂分配流路は、第1金型部材の内面の底面側と最上流側の内側樹脂供給モジュールの逆円錘台状の外面との間、および、各隣接する内側樹脂供給モジュールの内面と外面との間にそれぞれが形成され、集合流路は、第1金型部材の円筒部と各内側樹脂供給モジュールの円筒部との間に形成され、オリフィスは、第2金型部材の円筒部と第3金型部材の円筒部との間に形成され、外側層構成用の樹脂分配流路は、第1金型部材の円筒部と外側樹脂供給モジュールの円筒部との間、各隣接する外側樹脂供給モジュールの円筒部の内周面と外周面との間、および、最外周側の外側樹脂供給モジュールの円筒部と第3金型部材の円筒部との間にそれぞれ形成され、第2の集合流路は、第1金型部材の円筒部の樹脂押出方向下流側の端部および各外側樹脂供給モジュールの円筒部の樹脂押出方向下流側の端部と第3金型部材の縮径部分との間に形成されている金型装置。

【請求項3】

内側樹脂供給モジュールが2〜5個配置され、外側樹脂供給モジュールが1〜4個配置されている請求項1又は2に記載の金型装置。

【請求項4】

集合流路に対する第2の集合流路の合流点からオリフィスまでの距離が10〜300mmに設定されている請求項1〜3の何れかに記載の金型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−113317(P2009−113317A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−288401(P2007−288401)

【出願日】平成19年11月6日(2007.11.6)

【出願人】(591200575)四国化工株式会社 (16)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月6日(2007.11.6)

【出願人】(591200575)四国化工株式会社 (16)

【Fターム(参考)】

[ Back to top ]