多層プリント配線板の製造方法、多層プリント配線板および半導体装置

【課題】 本発明の目的は、微細配線が形成されるような多層プリント配線板においても絶縁信頼性が高く、信号応答性に優れた多層プリント配線板の製造方法およびその方法で得られた多層プリント配線板および半導体装置を提供すること。

【解決手段】 本発明の多層プリント配線板の製造方法は、基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程と、を有する。

【解決手段】 本発明の多層プリント配線板の製造方法は、基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層プリント配線板の製造方法、多層プリント配線板および半導体装置に関する。

【背景技術】

【0002】

近年、電子機器の小型化・軽量化・高性能化が要求され、先端パッケージ材料においても同様の要求が高まっている。この先端パッケージ材料の一つである多層プリント配線板においては、配線の微細化、高密度化が進んでいる。

【0003】

多層プリント配線板の配線の形成方法としては、セミアディティブ法が多く適用されている。この配線形成方法では、レーザを照射して、積層体の所定の部分に、絶縁層を貫通する孔を形成する工程と、この表面をデスミア処理する工程、無電解めっき工程を経て、回路パターンをレジストで形成する工程、電解めっきで配線形成する工程、レジストの除去工程、無電解めっき膜の露出部分をフラッシュエッチングで除去する工程等を有している。

【0004】

従来は、上述のデスミア工程において、絶縁層の表面を化学エッチング液で粗化処理することにより、絶縁層の表面の凹凸を大きくし、その投錨効果で絶縁層と導体層との密着性を確保してきた。

【0005】

しかし、上述の化学エッチング液での粗化は、配線を微細化する際の妨げとなる場合がある。すなわち、絶縁層の表面の粗さが大きいと、凹部に残るめっき残渣を取り除くためにフラッシュエッチングに時間を要することになる。このフラッシュエッチングが長時間にわたると微細配線を損傷する危険性があり、絶縁信頼性が低下する場合がある。

【0006】

さらに、近年、大容量の情報を低損失かつ高速で伝送・処理する要求も高まり、多層プリント配線板の微細配線形成の要求と共に、配線を通る電気信号は高周波数化が進んでいる。

しかし、上述のセミアディティブ法では、絶縁層の表面を粗化処理するために、その上に形成される導体層の粗さも大きくなる傾向にある。導体層の表面が粗いと表皮効果により伝送損失が大きくなり、この影響は信号が高周波になるほど顕著となり信号応答性確保の妨げとなる(例えば、特許文献1参照)。

【0007】

従って、導体層回路のライン・アンド・スペース比(L/S)が、例えば10μm/10μm程度の微細配線領域においては電気信頼性が高く、信号応答性に優れたプリント配線板および配線の形成方法が要求されるようになっている。

【0008】

【特許文献1】特開2007−254710号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、微細配線が形成されるような多層プリント配線板においても絶縁信頼性が高く、信号応答性に優れた多層プリント配線板の製造方法およびその方法で得られた多層プリント配線板を提供することにある。

また、本発明の目的は、絶縁信頼性に優れ、かつ信号応答性に優れた半導体装置を提供することにある。

【課題を解決するための手段】

【0010】

このような目的は、下記(1)〜(11)に記載の本発明により達成される。

(1)基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程とを有することを特徴とする多層プリント配線板の製造方法。

(2)前記剥離工程前に、前記絶縁層の表面に、キャリア層を介してエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである上記(1)に記載の多層プリント配線板の製造方法。

(3)前記剥離工程後に、前記絶縁層の表面にエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである上記(1)に記載の多層プリント配線板の製造方法。

(4)前記照射工程後の、前記絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である上記(1)ないし(3)のいずれかに記載の多層プリント配線板の製造方法。

(5)前記キャリア層付き絶縁層は、キャリア層と絶縁層との間に離型層を有するものである上記(1)ないし(4)のいずれかに記載の多層プリント配線板の製造方法。

(6)前記キャリア層は、ポリエステルフィルムである上記(1)ないし(5)のいずれかに記載の多層プリント配線板の製造方法。

(7)前記熱硬化性樹脂は、エポキシ樹脂、フェノール樹脂、シアネート樹脂およびベンゾシクロブテン樹脂の中から選ばれる1種以上の樹脂を含むものである上記(1)ないし(6)のいずれかに記載の多層プリント配線板の製造方法。

(8)前記エネルギー線が、紫外線である上記(2)ないし(7)のいずれかに記載の多層プリント配線板の製造方法。

(9)上記(1)ないし(8)のいずれかに記載の多層プリント配線板の製造方法により得られることを特徴とする多層プリント配線板。

(10)少なくとも1つの絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である上記(9)に記載の多層プリント配線板。

(11)上記(9)または(10)に記載の多層プリント配線板に、半導体素子を搭載してなることを特徴とする半導体装置。

【発明の効果】

【0011】

本発明によれば、微細配線が形成されるような多層プリント配線板においても絶縁信頼性が高く、信号応答性に優れた多層プリント配線板の製造方法およびその方法で得られた多層プリント配線板を提供することができる。

また、本発明によれば、絶縁信頼性に優れ、かつ信号応答性に優れた半導体装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の多層プリント配線板の製造方法、多層プリント配線板および半導体装置について説明する。

本発明の多層プリント配線板の製造方法は、基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程と、を有することを特徴とする。

また、本発明の多層プリント配線板は、上述の製造方法により得られることを特徴とする。

また、本発明の半導体装置は、上述の多層プリント配線板に半導体素子を搭載してなることを特徴とする。

【0013】

まず、多層プリント配線板の製造方法について、好適な実施形態に基づいて詳細に説明する。

【0014】

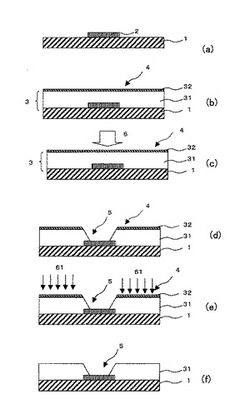

図1および図2は、多層プリント配線板の製造方法の一例を示す断面図である。本実施形態の多層プリント配線板の製造方法は積層工程と、穿孔工程と、デスミア工程と、剥離工程と、エネルギー線照射工程と、無電解めっき工程と、レジスト形成工程と、電解めっき工程と、レジスト剥離工程と、エッチング工程とを備えている。

【0015】

(積層工程)

図1(a)に示される基板1および基板1上に形成された内層回路2の表面に、図1(b)に示される熱硬化性樹脂を含む樹脂組成物で構成されるキャリア層付き絶縁層3を加熱しながら積層して積層体4とする(図1(b))。

ここで、加熱しながら積層させる方法としては、真空加圧式ラミネーター装置、平板プレス装置等を用いる方法が挙げられる。

【0016】

例えば、真空加圧式ラミネーター装置を利用する場合には、キャリア層付き絶縁層3の絶縁層31と、基板1の内層回路2とが隣接するように重ねて、真空加圧式ラミネーター装置で真空加熱加圧成形して、積層し、その後、熱風乾燥装置等で加熱硬化させることにより積層体4を得ることができる。

【0017】

ここで、真空加熱加圧成形する条件は、特に限定されないが、例えば温度60〜160℃、圧力0.2〜3MPaで実施することができる。

また、加熱硬化させる条件は、特に限定されないが、例えば温度100〜240℃、時間10〜120分間で実施することができる。加熱硬化は、絶縁層31を構成する樹脂組成物の硬化度が、示差走査熱量測定器(以下DSCと称する)で測定して硬化度5〜95%の硬化状態にするのが好ましく、硬化度45〜90%硬化状態にするのがより好ましい。この硬化度では後工程のめっき後、樹脂の熱硬化収縮を利用した密着性の向上が見込めるからである。ここでの示差走査熱量測定器(以下DSCと称する)で測定した硬化度とは下記式(数I)で計算できる。

【0018】

硬化度[%]={1−(加熱硬化後樹脂の残存発熱量)/(加熱硬化前樹脂の残存発熱量)}*100 ・・・(数I)

【0019】

例えば平板プレス装置を利用する場合には、キャリア層付き絶縁層3の絶縁層31と、基板1の内層回路2とが隣接するように重ねて、平板プレス装置で加熱加圧成形することにより、積層体4を得ることができる。

【0020】

ここで、平板プレス装置で、加熱加圧成形する条件は、特に限定されないが、例えば温度140〜240℃、圧力1〜4MPaで実施することができる。示差走査熱量測定器(以下DSCと称する)で測定して硬化度5〜95%の硬化状態にするのが望ましい。より望ましくは硬化度45〜90%硬化状態にするのが望ましい。

【0021】

なお、内層回路2を表面に有する基板1は、例えば銅張積層版の両面に、エッチング等により所定の導体回路を形成し、導体回路部分を黒化処理等の粗化処理したものを好適に用いることができる。

【0022】

次に、絶縁層31に用いられる樹脂組成物について説明する。前記樹脂組成物は、熱硬化性樹脂を含む樹脂組成物で構成されている。これにより、絶縁層31の耐熱性を向上することができる。

前記熱硬化性樹脂としては、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等のフェノール樹脂、ビスフェノールAエポキシ樹脂、ビスフェノールFエポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールM型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等のエポキシ樹脂、ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂、トリアジン樹脂、ベンゾシクロブテン樹脂、シアネート樹脂等が挙げられる。これらの中でも、エポキシ樹脂、フェノール樹脂、シアネート樹脂およびベンゾシクロブテン樹脂の中から選ばれる1種以上の樹脂が好ましく、特にシアネート樹脂が好ましい。これにより、絶縁層31の熱膨張係数を小さくすることができる。さらに、絶縁層31の電気特性(低誘電率、低誘電正接)、機械的強度等にも優れる。

【0023】

前記シアネート樹脂としては、具体的にはノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂等を挙げることができる。これらの中でもノボラック型シアネート樹脂が好ましい。ノボラック型シアネート樹脂は、例えば式(I)で示すことができる。ノボラック型シアネート樹脂は、絶縁層の熱膨張係数を小さくすることができ、絶縁層31の機械的強度、電気特性(低誘電率、低誘電正接)にも優れる。

【0024】

【化1】

【0025】

前記シアネート樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜4,500が好ましく、特に600〜3,000が好ましい。重量平均分子量が前記下限値未満であると絶縁層31の硬化物の機械的強度が低下する場合があり、さらに絶縁層31を作製した場合にタック性が生じ、樹脂の転写が生じたりする場合がある。また、重量平均分子量が前記上限値を超えると硬化反応が速くなり、基板(特に回路基板)とした場合に、成形不良が生じたり、層間ピール強度が低下したりする場合がある。

前記シアネート樹脂等の重量平均分子量は、例えばGPC(ゲルパーミエーションクロマトグラフィー、標準物質:ポリスチレン換算)で測定することができる。

【0026】

また、特に限定されないが、前記シアネート樹脂はその誘導体も含め、1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上と、それらのプレポリマーを併用したりすることもできる。

【0027】

前記熱硬化性樹脂の含有量は、特に限定されないが、前記樹脂組成物全体の5〜50重量%が好ましく、特に10〜40重量%が好ましい。含有量が前記下限値未満であると絶縁層31を形成するのが困難となる場合があり、前記上限値を超えると絶縁層31の強度が低下する場合がある。

【0028】

前記熱硬化性樹脂としてシアネート樹脂(特にノボラック型シアネート樹脂)を用いる場合は、エポキシ樹脂(実質的にハロゲン原子を含まない)を併用することが好ましい。 前記エポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールM型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、キシリレン型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂等のアリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等が挙げられる。エポキシ樹脂として、これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上と、それらのプレポリマーを併用したりすることもできる。これらエポキシ樹脂の中でも特にアリールアルキレン型エポキシ樹脂が好ましい。これにより、吸湿半田耐熱性および難燃性を向上させることができる。

【0029】

前記アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に一つ以上のアリールアルキレン基を有するエポキシ樹脂をいう。例えばキシリレン型エポキシ樹脂、ビフェニルジメチレン型エポキシ樹脂等が挙げられる。これらの中でもビフェニルジメチレン型エポキシ樹脂が好ましい。ビフェニルジメチレン型エポキシ樹脂は、例えば式(II)で示すことができる。

【0030】

【化2】

【0031】

前記式(II)で示されるビフェニルジメチレン型エポキシ樹脂の平均繰り返し単位nは、特に限定されないが、1〜10が好ましく、特に2〜5が好ましい。平均繰り返し単位nが前記下限値未満であるとビフェニルジメチレン型エポキシ樹脂は結晶化しやすくなり、汎用溶媒に対する溶解性が比較的低下するため、取り扱いが困難となる場合がある。また、平均繰り返し単位nが前記上限値を超えると樹脂の流動性が低下し、成形不良等の原因となる場合がある。平均繰り返し単位nの数を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

【0032】

前記エポキシ樹脂の含有量は、特に限定されないが、樹脂組成物全体の1〜55重量%が好ましく、特に5〜40重量%が好ましい。含有量が前記下限値未満であるとシアネート樹脂の反応性が低下したり、得られる製品の耐湿性が低下したりする場合があり、前記上限値を超えると低熱膨張性、耐熱性が低下する場合がある。

【0033】

前記エポキシ樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜20,000が好ましく、特に800〜15,000が好ましい。重量平均分子量が前記下限値未満であると絶縁層の表面にタック性が生じる場合が有り、前記上限値を超えると半田耐熱性が低下する場合がある。重量平均分子量を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

前記エポキシ樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0034】

前記樹脂組成物には、特に限定されないが、無機充填材を含むことが好ましい。これにより、低熱膨張性及び難燃性の向上を図ることができる。また、前記シアネート樹脂(特にノボラック型シアネート樹脂)と無機充填材との組合せにより、弾性率を向上させることができる。

前記無機充填材としては、例えばタルク、焼成クレー、未焼成クレー、マイカ、ガラス等のケイ酸塩、酸化チタン、アルミナ、シリカ、溶融シリカ等の酸化物、炭酸カルシウム、炭酸マグネシウム、ハイドロタルサイト等の炭酸塩、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム等の水酸化物、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム等の硫酸塩または亜硫酸塩、ホウ酸亜鉛、メタホウ酸バリウム、ホウ酸アルミニウム、ホウ酸カルシウム、ホウ酸ナトリウム等のホウ酸塩、窒化アルミニウム、窒化ホウ素、窒化ケイ素、窒化炭素等の窒化物、チタン酸ストロンチウム、チタン酸バリウム等のチタン酸塩等を挙げることができる。無機充填材として、これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。これらの中でも特に、シリカが好ましく、溶融シリカ(特に球状溶融シリカ)が低熱膨張性に優れる点で好ましい。その形状は破砕状、球状があるが、プレス成形時、内層回路の埋め込み性を確保するために樹脂組成物の溶融粘度を下げるには球状シリカを使う等、その目的にあわせた使用方法が採用される。

【0035】

上記無機充填材の平均粒子径としては特に限定されないが、0.01〜5.0μmであることが好ましい。さらに好ましくは0.1〜2.0μmである。無機充填材の平均粒子径が前記下限値未満であると、樹脂組成物を用いて樹脂ワニスを調製する際に、樹脂ワニスの粘度が高くなるため、キャリア層付き絶縁層を作製する際の作業性に影響を与える場合がある。一方、前記上限値を超えると、樹脂ワニス中で無機充填材の沈降等の現象が起こる場合がある。無機充填材の平均粒子径を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

【0036】

また前記無機充填材は、特に限定されないが、平均粒子径が単分散の無機充填材を用いることもできるし、平均粒子径が多分散の無機充填材を用いることができる。さらに平均粒子径が単分散および/または多分散の無機充填材を1種類または2種類以上を併用したりすることもできる。

【0037】

前記無機充填材の含有量は、特に限定されないが、樹脂組成物全体の20〜70重量%であることが好ましい。さらに好ましくは30〜60重量%である。

無機充填材の含有量が前記下限値未満であると、低熱膨脹性、低吸水性を付与する効果が低下する場合がある。また、前記上限値を超えると、樹脂組成物の流動性の低下により絶縁層の成形性が低下することがある。無機充填材の含有量を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

【0038】

また、前記樹脂組成物には、必要に応じて、製膜性樹脂、硬化促進剤、カップリング剤、顔料、染料、消泡剤、レベリング剤、紫外線吸収剤、発泡剤、酸化防止剤、難燃剤、イオン捕捉剤等の上記成分以外の添加物を添加しても良い。

【0039】

ここで、樹脂組成物をキャリア層32に形成させる方法としては特に限定されないが、例えば、樹脂組成物を溶剤などに溶解、分散させて樹脂ワニスを調製して、各種コーター装置を用いて樹脂ワニスをキャリア層32に塗工した後、これを乾燥する方法、スプレー装置を用いて、樹脂ワニスをキャリア層32に噴霧塗工した後、これを乾燥する方法等が挙げられる。

これらの中でも、コンマコーター、ダイコーターなどの各種コーター装置を用いて、樹脂ワニスをキャリア層32に塗工した後、これを乾燥する方法が好ましい。これにより、ボイドがなく、均一な絶縁層31の厚みを有するキャリア層付き絶縁層3を効率よく製造することができる。

【0040】

前記樹脂ワニスに用いられる溶媒は、前記樹脂組成物中の樹脂成分に対して良好な溶解性を示すことが望ましいが、悪影響を及ぼさない範囲で貧溶媒を使用しても構わない。良好な溶解性を示す溶媒としては、例えばアセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、テトラヒドロフラン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、エチレングリコール、セルソルブ系、カルビトール系等が挙げられる。

上記樹脂ワニス中の固形分含有量としては特に限定されないが、30〜80重量%が好ましく、特に40〜70重量%が好ましい。

【0041】

絶縁層31の厚さとしては特に限定されないが、5〜100μmであることが好ましい。さらに好ましくは10〜80μmである。これにより、キャリア層付き絶縁層3を用いて多層プリント配線板を製造する際に、内層回路の凹凸を充填して成形することができるとともに、好適な絶縁層厚みを確保することができる。また、キャリア層付き絶縁層3においては、絶縁層の割れ発生を抑え、裁断時の粉落ちを少なくすることができる。

【0042】

また、キャリア層32の種類は、特に限定されず、例えばポリエチレン、ポリプロピレン等のポリオレフィンフィルム、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステルフィルム、ポリフェニレンスルフィドフィルム、ポリ塩化ビニルフィルム、ポリスチレンフィルム、ポリカーボネートフィルム、ポリアクリロニトリルフィルム、フッ素樹脂フィルム、ポリイミドフィルム、ポリアミドフィルム、シクロヘキサン系樹脂フィルム、シクロヘキセン系樹脂フィルム等を挙げることができる。これらの中でもポリエステルフィルムが好ましい。これにより、積層工程、穿孔工程、デスミア工程およびエネルギー線照射工程の各工程での処理にキャリア層32が耐えることができる。すなわち、耐熱性、耐薬品性、耐酸性、耐アルカリ性に優れている。

【0043】

キャリア層32の厚さは、特に限定されないが、10〜80μmが好ましい。厚さが前記範囲内であると、また剥離する際のハンドリングに優れる。また、特にエネルギー線を照射する工程において、エネルギー線61を効率よく透過することができ、樹脂とめっきの密着性を向上することができる。

【0044】

上記キャリア層付き絶縁層3の厚みとしては特に限定されないが、20〜160μmのものを用いると、製造する際の取り扱い性が良好であり好ましい。

【0045】

なお、キャリア層付き絶縁層3を製造するにあたっては、絶縁層31と接合される側の絶縁基材表面の凹凸は極力小さいものであることが好ましい。UV照射前の絶縁層31の表面は少なくとも算術表面粗さ(Ra)0.05μm以下であることが好ましい。これにより、本発明の作用を効果的に発現させることができる。

【0046】

キャリア層32の絶縁層31と接する表面には、特に限定されないが、離型剤が塗られていることが好ましい。これにより、絶縁層31からキャリア層32を剥離することが容易となる。

【0047】

(穿孔工程)

図1(c)に示される穿孔工程では、積層体4にレーザ6を照射して絶縁層31およびキャリア層32を貫通する孔5を形成する(図1(d))。すなわち、キャリア層32を剥離する前にレーザ6の照射により絶縁層に孔5(ビアホール)を形成することを特徴とする。このように、キャリア層32を積層した状態でレーザ6を照射し穿孔するため、レーザ6で削られた樹脂炭化物であるスミアの飛散を抑制することが可能となる。さらに、レーザ6の1次回折波によって孔5周囲の樹脂破壊を防ぐことも可能である。

【0048】

このレーザ6の照射に用いるレーザの種類は、特に限定されないが、エキシマレーザ、UV−YAGレーザ、炭酸ガスレーザ等が微細加工に適しており好ましい。また、孔5の孔径は、特に限定されないが、10〜150μmが好ましく、より20〜100μmが微細配線形成上好ましい。

【0049】

(デスミア工程)

次に、デスミア工程では、穿孔工程で形成した孔5を化学エッチング液で処理して、穿孔工程で生じた孔5の内壁および底部に残るスミアを除去する。ここで使用される化学エッチング液は、例えば過マンガン酸塩、重クロム酸等の酸化剤が挙げられる。前記酸化剤では穿孔工程で生じた孔5の内壁および底部に残るスミアを効率良く除くことが可能である。

【0050】

また、本発明の多層プリント配線板の製造方法では、このデスミア工程をキャリア層32が積層した状態で行うことを特徴とする。

従来ならば、デスミア工程において化学エッチング液を用いることにより、孔5の内壁および底部に残るスミア除去と共に、絶縁層31の表面に凹凸を形成する粗化処理を行ってきた。しかしながら凹凸を大きくすれば樹脂とめっきの密着は達成されるが、絶縁層31の表面の粗度が大きいと、後工程で形成される導体回路も凹凸が大きいものとなり信号の伝送損失が大きくなる。しかし、本発明においては、キャリア層32を積層した状態でデスミア処理する為、キャリア層32が絶縁層31の表面と化学エッチング液との接触を防ぎ、絶縁層31の表面の凹凸を大きくすることなく、孔5の内部に残るスミアのみを効率的に除去することが可能である。これにより、信号の伝送損失が小さくなり、信号応答性に優れる多層プリント配線板を製造することができる。

【0051】

(エネルギー線照射工程)

次に、デスミア工程を経た積層体4を、エネルギー線照射工程において、キャリア層32を介してエネルギー線61を照射して絶縁層31の表面を改質処理する(図1(e))。

【0052】

エネルギー線61は、波長領域では紫外線等が好ましく、さらには高圧水銀ランプ、バリア放電エキシマランプ、低圧水銀ランプ、エキシマランプ、クリプトン、チャンバー内放電等から発生する紫外線を照射することがより好ましい。さらにはこれらの中でもバリア放電エキシマランプ、低圧水銀ランプ、エキシマランプがより好ましい。これらのランプでは、絶縁層31の表面を改質処理する為に有効な短波長の紫外線を効率的よく発生できる。ここでの短波長とは300nm以下の領域を指す。

【0053】

また、紫外線の照度としては2mW/cm2〜1000mW/cm2の領域が好ましい。さらには20mW/cm2〜200mW/cm2の領域がより好ましい。この照度領域での紫外線照射では照射環境が高温にならず、短時間でより高い表面改質を行うことが可能であり、照射後の絶縁層31の算術表面粗さ(Ra)は0.1μm以下を保たれる。また、この条件領域では、エネルギー線61を照射することで絶縁層31の表面を活性化させ、ナノオーダーの投錨効果が生じることにより、樹脂とめっきとの密着性をより向上すると考えられる。

【0054】

(剥離工程)

剥離工程では、積層体4からキャリア層32を剥離し絶縁層31を露出させる(図1(f))。このように、エネルギー線照射工程を経てからキャリア層32を剥離することで、絶縁層31が埃等で汚染されるのを、より抑制することができる。

【0055】

なお、本実施の形態では、剥離工程を経る前にエネルギー線照射工程を実施したが、本発明はこれに限定されず、デスミア工程後、剥離工程を経て、積層体4からキャリア層32を剥離し絶縁層31を露出させた後、エネルギー線照射工程で絶縁層31の表面を改質処理しても良い。また、このように、キャリア層32を剥離してからエネルギー線を照射することにより、表面処理改質を効率良く実施することができる。

【0056】

(無電解めっき工程)

図2(g)に示される無電解めっき工程では、無電解めっき処理により絶縁層31の表面、内層回路2および孔5の内壁に無電解めっき層8を形成する。

【0057】

無電解めっき層の金属の種類は、特に限定されないが、銅やニッケル等が好ましい。これらの金属では絶縁層と無電解めっきの密着が良好である。無電解めっき層8の厚さも特に限定されないが、0.1〜5μm程度とすることが好ましい。さらに無電解めっき後に、熱風乾燥装置にて150℃〜200℃で10分〜120分の熱処理を行うことにより、絶縁層31と無電解めっき層8との密着をより良好にすることができる。

【0058】

(レジスト形成工程)

図2(h)に示されるレジスト形成工程では、回路パターンを形成する為に、無電解めっき層8を形成した上にめっきレジスト9を形成する。

【0059】

めっきレジスト9の厚さは、その後めっきする導体の厚さと同程度またはそれよりも厚くすることが好ましい。めっきレジストに使用できる樹脂はドライフィルム、もしくは液状レジスト等が挙げられる。

【0060】

(電解めっき工程)

図2(i)に示される電解めっき工程では、電解めっき処理により電解めっき層10を形成し、配線パターンを形成する。

【0061】

電解めっきには、硫酸銅電解めっきが使用できる。電解めっき層の厚みは、特に限定されないが、5〜50μm程度とするのが好ましい。これにより電気信頼性の高いめっき回路となる。

【0062】

(レジスト剥離工程)

図2(j)に示されるレジスト剥離工程では、レジスト剥離液等によりめっきレジスト9を除去する。

【0063】

(エッチング工程)

図2(k)に示されるエッチング工程では、導体回路11となる部分以外の露出した無電解銅めっき部分をエッチング除去し、回路パターンを形成する。

【0064】

このエッチング工程では高圧スプレー等を用いることが好ましい。また用いるエッチング溶液の種類は限定されないが、塩化第二鉄溶液、塩化第二銅溶液、過硫酸アンモニウム水溶液等が好ましい。これらを用いることで、レジスト剥離後において、無電解銅めっき層のみを選択的にエッチングすることができ、電気信頼性に優れた回路を作製することが可能である。

【0065】

こうしてできあがった導体回路11上に、新たにキャリア層付き絶縁層3を新たに積層し前記工程を繰り返すことで、電気信頼性、信号応答性に優れた多層プリント配線板を作製することが可能である。また、コア基板を両面回路基板とすると両面多層プリント配線板を作製することも可能である。

【実施例】

【0066】

以下、本発明を実施例および比較例により説明するが、本発明はこれに限定されるものではない。

【0067】

<実施例1>

ノボラック型シアネート樹脂(ロンザジャパン株式会社製、プリマセットPT−30、重量平均分子量約700)25重量部、ビフェニルジメチレン型エポキシ樹脂(日本化薬株式会社製、NC−3000、エポキシ当量275、重量平均分子量2000)24.7重量部、フェノキシ樹脂/ビフェニルエポキシ樹脂とビスフェノールSエポキシ樹脂との共重合体であり、末端部はエポキシ基を有している(ジャパンエポキシレジン株式会社製、YX−8100H30、重量平均分子量30000)10重量部、イミダゾール化合物(四国化成工業株式会社製、キュアゾール1B2PZ(1−ベンジル−2−フェニルイミダゾール))0.1重量部をメチルエチルケトンに溶解、分散させた。さらに、無機充填材/球状溶融シリカ(株式会社アドマテックス製、SO−25R、平均粒子径0.5μm)40重量部とカップリング剤/エポキシシランカップリング剤(GE東芝シリコーン株式会社製、A−187)0.2重量部を添加して、高速攪拌装置を用いて10分間攪拌して、固形分50重量%の樹脂ワニスを調製した。

【0068】

上記で得られた樹脂ワニスを、厚さ25μmの離型剤付きPET(ポリエチレンテレフタレート)フィルムの片面に、コンマコーター装置を用いて乾燥後の絶縁フィルムの厚さが60μmとなるように塗工し、これを160℃の乾燥装置で10分間乾燥して、キャリア層付き絶縁層を作製した。

【0069】

このキャリア層付き絶縁層を内層回路となる両面基板に、キャリア層付き絶縁層の樹脂側を内側にして重ね合わせ、これを、真空加圧式ラミネーター装置を用いて、温度100℃、圧力1MPaにて真空加熱加圧成形させ、その後、熱風乾燥装置にて170℃で60分間加熱硬化を行い、積層体を得た。DSCで測定した積層体の絶縁層樹脂の硬化度は85%であった。

なお、内層回路基板としては、下記のものを使用した。

・絶縁層:ハロゲンフリー、コア基板、厚さ0.4mm

・導体層:銅箔厚み18μm、L/S=120/180μm、クリアランスホール1mmφ、3mmφ、スリット2mm

【0070】

炭酸ガスレーザにより積層体のキャリア層付き絶縁層部分に孔(ビアホール)を形成した。このとき、炭酸ガスレーザ加工機(三菱電機株式会社製、ML605GTX3−5100U2)を用いて、0.8mJ、3ショット、ダイレクト法にて60μmの孔をあけた。

【0071】

上記で得られた積層体をキャリア層付きのままで、70℃の膨潤液(アトテックジャパン株式会社製、スウェリングディップ セキュリガント P500)に10分間浸漬し、さらに80℃の過マンガン酸カリウム水溶液(アトテックジャパン株式会社製、コンセントレート コンパクト CP)に20分浸漬後、中和してデスミア処理を行った。

【0072】

上記処理を施した積層体の絶縁層からキャリア層を剥離した後、絶縁層表面を紫外線処理により表面の改質を行った。紫外線処理は紫外線洗浄改質装置(セン特殊光源株式会社製、PM1108B−1)で照射距離を50mmとし、照射時間15分間で行った。

【0073】

これを脱脂、触媒付与、活性化の工程を経た後、無電解銅めっき層約0.2μmを形成させた。その後、厚さ25μmの紫外線感光性ドライフィルム(旭化成株式会社製、AQ−2558)をホットロールラミネーターにより貼り合わせ、最小線幅/線間が10/10μmのパターンが描画されたクロム蒸着マスク(株式会社トピック社製)を使用して、位置を合わせ、露光装置(ウシオ電機株式会社製、UX−1100SM−AJN01)にて露光、炭酸ソーダ水溶液にて現像し、めっきレジストを形成した。

【0074】

次に、無電解銅めっき層を電極として電解銅めっき(奥野製薬工業株式会社製、81−HL)を3A/dm2、30分間行って、厚さ約20μmの銅配線を形成した。続いて剥離機を用いて、前記めっきレジストを剥離した。薬液はモノエタノールアミン溶液(R−100、三菱ガス化学株式会社製)を使用した。

【0075】

次に、無電解銅めっき層を過酸化水素と硫酸の混合溶液(株式会社荏原電産社製、SAC−702M、SAC−701R35)で処理することで、エッチング除去し、配線間の絶縁を確保した。次に絶縁樹脂層を温度200℃、60分間で最終硬化させ、最後に回路表面にソルダーレジスト(太陽インキ製造株式会社製、PSR4000/AUS308)を形成し、4層プリント配線板を得た。

【0076】

<実施例2>

紫外線処理を照射時間30分間にて紫外線照射する以外は実施例1と同様にして4層プリント配線板を作製した。

【0077】

<実施例3>

キャリアのPET(ポリエチレンテレフタレート)フィルムをPEN(ポリエチレンナフタレート)フィルムとした以外は実施例1と同様にして4層プリント配線板を作製した。

【0078】

<比較例1>

実施例1と同様の積層工程を経て作製された積層体のキャリア層を剥離してから、炭酸ガスレーザにて前記絶縁層に孔(ビアホール)形成させた後、紫外線照射を行わずデスミア処理を行った以外は実施例1と同様にして4層プリント配線板を作製した。

【0079】

<比較例2>

積層体に積層されたキャリア層付き絶縁層に炭酸ガスレーザにて孔(ビアホール)を形成した後、積層体からキャリア層を剥離して、紫外線照射を行わずデスミア処理を行った以外は実施例1と同様にして4層プリント配線板を作製した。

【0080】

各実施例および比較例で得られた多層配線板について、以下の評価を行った。評価項目を内容と共に示す。得られた結果を表1に示す。

【0081】

1.微細配線形成性評価

配線ピッチ10μm(L/S=10/10)のパターンの形成が可能かを外観検査によって判断した。各符号は、以下の通りである。

○:エッチング残渣の有無、ショート、ムラ、欠損などなく、L/S=10/10の配線形成が可能であった。

×:エッチング残渣の有無、ショート、ムラ、欠損などあり、L/S=10/10の配線形成が不可であった。

【0082】

2.絶縁層/めっき密着性評価

電解めっき銅層を形成し、200℃で60分間アニール処理後の4層基板において、絶縁層とめっき銅との間の90度剥離試験をJIS C−6481に基づき測定した。各符号は、以下の通りである。

◎:剥離強度が、0.6kN/m以上であった。

○:剥離強度が、0.4kN/m以上、0.6kN/m未満であった。

△:剥離強度が、0.2kN/m以上、0.4kN/m未満であった。

×:剥離強度が、0.2kN/m未満であった。

【0083】

3.絶縁信頼性評価(PCBT)

絶縁信頼性は、温度100℃、湿度85%の雰囲気下で電圧DC5V、配線ピッチ10μm(L/S=10/10)パターンの4層プリント配線板を用いて、100時間放置後の導体間の絶縁抵抗値をデジタル絶縁抵抗値で評価した。各符号は以下の通りである。

◎:絶縁抵抗値が、109Ω以上であった。

○:絶縁抵抗値が、108Ω以上、109Ω未満であった。

△:絶縁抵抗値が、107Ω以上、108Ω未満であった。

×:絶縁抵抗値が、107Ω未満であった。

【0084】

4.信号応答性評価

信号応答性は、UV処理後、及び、デスミア処理後の絶縁層表面の算術表面粗さ(Ra)により評価した。走査型プローブ顕微鏡(株式会社島津製作所社製、SPM−9600)を用いて、JIS B−601に基づき算術表面粗さ(Ra)を計測した。各符号は、以下の通りである。

◎:0.05μm未満であった。

○:0.05μm以上、0.10μm未満であった。

△:0.10μm以上、0.30μm未満であった。

×:0.30μm以上であった。

【0085】

【表1】

【0086】

表1から明らかなように、実施例1〜3は、配線ピッチ20μmのパターン形成が可能であり、かつ絶縁信頼性および信号応答性にも優れていた。

また、実施例1〜3は、絶縁層とめっき銅との密着性にも優れていた。

【図面の簡単な説明】

【0087】

【図1】図1は、本発明の多層プリント配線板の製造方法の一例を示す断面図である。

【図2】図2は、本発明の多層プリント配線板の製造方法の一例を示す断面図である。

【符号の説明】

【0088】

1 基板

2 内層回路

3 キャリア層付き絶縁層

31 絶縁層

32 キャリア層

4 積層体

5 孔

6 レーザ

61 エネルギー線

8 無電解めっき層

9 レジスト

10 電解めっき層

11 導体回路

【技術分野】

【0001】

本発明は、多層プリント配線板の製造方法、多層プリント配線板および半導体装置に関する。

【背景技術】

【0002】

近年、電子機器の小型化・軽量化・高性能化が要求され、先端パッケージ材料においても同様の要求が高まっている。この先端パッケージ材料の一つである多層プリント配線板においては、配線の微細化、高密度化が進んでいる。

【0003】

多層プリント配線板の配線の形成方法としては、セミアディティブ法が多く適用されている。この配線形成方法では、レーザを照射して、積層体の所定の部分に、絶縁層を貫通する孔を形成する工程と、この表面をデスミア処理する工程、無電解めっき工程を経て、回路パターンをレジストで形成する工程、電解めっきで配線形成する工程、レジストの除去工程、無電解めっき膜の露出部分をフラッシュエッチングで除去する工程等を有している。

【0004】

従来は、上述のデスミア工程において、絶縁層の表面を化学エッチング液で粗化処理することにより、絶縁層の表面の凹凸を大きくし、その投錨効果で絶縁層と導体層との密着性を確保してきた。

【0005】

しかし、上述の化学エッチング液での粗化は、配線を微細化する際の妨げとなる場合がある。すなわち、絶縁層の表面の粗さが大きいと、凹部に残るめっき残渣を取り除くためにフラッシュエッチングに時間を要することになる。このフラッシュエッチングが長時間にわたると微細配線を損傷する危険性があり、絶縁信頼性が低下する場合がある。

【0006】

さらに、近年、大容量の情報を低損失かつ高速で伝送・処理する要求も高まり、多層プリント配線板の微細配線形成の要求と共に、配線を通る電気信号は高周波数化が進んでいる。

しかし、上述のセミアディティブ法では、絶縁層の表面を粗化処理するために、その上に形成される導体層の粗さも大きくなる傾向にある。導体層の表面が粗いと表皮効果により伝送損失が大きくなり、この影響は信号が高周波になるほど顕著となり信号応答性確保の妨げとなる(例えば、特許文献1参照)。

【0007】

従って、導体層回路のライン・アンド・スペース比(L/S)が、例えば10μm/10μm程度の微細配線領域においては電気信頼性が高く、信号応答性に優れたプリント配線板および配線の形成方法が要求されるようになっている。

【0008】

【特許文献1】特開2007−254710号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、微細配線が形成されるような多層プリント配線板においても絶縁信頼性が高く、信号応答性に優れた多層プリント配線板の製造方法およびその方法で得られた多層プリント配線板を提供することにある。

また、本発明の目的は、絶縁信頼性に優れ、かつ信号応答性に優れた半導体装置を提供することにある。

【課題を解決するための手段】

【0010】

このような目的は、下記(1)〜(11)に記載の本発明により達成される。

(1)基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程とを有することを特徴とする多層プリント配線板の製造方法。

(2)前記剥離工程前に、前記絶縁層の表面に、キャリア層を介してエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである上記(1)に記載の多層プリント配線板の製造方法。

(3)前記剥離工程後に、前記絶縁層の表面にエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである上記(1)に記載の多層プリント配線板の製造方法。

(4)前記照射工程後の、前記絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である上記(1)ないし(3)のいずれかに記載の多層プリント配線板の製造方法。

(5)前記キャリア層付き絶縁層は、キャリア層と絶縁層との間に離型層を有するものである上記(1)ないし(4)のいずれかに記載の多層プリント配線板の製造方法。

(6)前記キャリア層は、ポリエステルフィルムである上記(1)ないし(5)のいずれかに記載の多層プリント配線板の製造方法。

(7)前記熱硬化性樹脂は、エポキシ樹脂、フェノール樹脂、シアネート樹脂およびベンゾシクロブテン樹脂の中から選ばれる1種以上の樹脂を含むものである上記(1)ないし(6)のいずれかに記載の多層プリント配線板の製造方法。

(8)前記エネルギー線が、紫外線である上記(2)ないし(7)のいずれかに記載の多層プリント配線板の製造方法。

(9)上記(1)ないし(8)のいずれかに記載の多層プリント配線板の製造方法により得られることを特徴とする多層プリント配線板。

(10)少なくとも1つの絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である上記(9)に記載の多層プリント配線板。

(11)上記(9)または(10)に記載の多層プリント配線板に、半導体素子を搭載してなることを特徴とする半導体装置。

【発明の効果】

【0011】

本発明によれば、微細配線が形成されるような多層プリント配線板においても絶縁信頼性が高く、信号応答性に優れた多層プリント配線板の製造方法およびその方法で得られた多層プリント配線板を提供することができる。

また、本発明によれば、絶縁信頼性に優れ、かつ信号応答性に優れた半導体装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の多層プリント配線板の製造方法、多層プリント配線板および半導体装置について説明する。

本発明の多層プリント配線板の製造方法は、基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程と、を有することを特徴とする。

また、本発明の多層プリント配線板は、上述の製造方法により得られることを特徴とする。

また、本発明の半導体装置は、上述の多層プリント配線板に半導体素子を搭載してなることを特徴とする。

【0013】

まず、多層プリント配線板の製造方法について、好適な実施形態に基づいて詳細に説明する。

【0014】

図1および図2は、多層プリント配線板の製造方法の一例を示す断面図である。本実施形態の多層プリント配線板の製造方法は積層工程と、穿孔工程と、デスミア工程と、剥離工程と、エネルギー線照射工程と、無電解めっき工程と、レジスト形成工程と、電解めっき工程と、レジスト剥離工程と、エッチング工程とを備えている。

【0015】

(積層工程)

図1(a)に示される基板1および基板1上に形成された内層回路2の表面に、図1(b)に示される熱硬化性樹脂を含む樹脂組成物で構成されるキャリア層付き絶縁層3を加熱しながら積層して積層体4とする(図1(b))。

ここで、加熱しながら積層させる方法としては、真空加圧式ラミネーター装置、平板プレス装置等を用いる方法が挙げられる。

【0016】

例えば、真空加圧式ラミネーター装置を利用する場合には、キャリア層付き絶縁層3の絶縁層31と、基板1の内層回路2とが隣接するように重ねて、真空加圧式ラミネーター装置で真空加熱加圧成形して、積層し、その後、熱風乾燥装置等で加熱硬化させることにより積層体4を得ることができる。

【0017】

ここで、真空加熱加圧成形する条件は、特に限定されないが、例えば温度60〜160℃、圧力0.2〜3MPaで実施することができる。

また、加熱硬化させる条件は、特に限定されないが、例えば温度100〜240℃、時間10〜120分間で実施することができる。加熱硬化は、絶縁層31を構成する樹脂組成物の硬化度が、示差走査熱量測定器(以下DSCと称する)で測定して硬化度5〜95%の硬化状態にするのが好ましく、硬化度45〜90%硬化状態にするのがより好ましい。この硬化度では後工程のめっき後、樹脂の熱硬化収縮を利用した密着性の向上が見込めるからである。ここでの示差走査熱量測定器(以下DSCと称する)で測定した硬化度とは下記式(数I)で計算できる。

【0018】

硬化度[%]={1−(加熱硬化後樹脂の残存発熱量)/(加熱硬化前樹脂の残存発熱量)}*100 ・・・(数I)

【0019】

例えば平板プレス装置を利用する場合には、キャリア層付き絶縁層3の絶縁層31と、基板1の内層回路2とが隣接するように重ねて、平板プレス装置で加熱加圧成形することにより、積層体4を得ることができる。

【0020】

ここで、平板プレス装置で、加熱加圧成形する条件は、特に限定されないが、例えば温度140〜240℃、圧力1〜4MPaで実施することができる。示差走査熱量測定器(以下DSCと称する)で測定して硬化度5〜95%の硬化状態にするのが望ましい。より望ましくは硬化度45〜90%硬化状態にするのが望ましい。

【0021】

なお、内層回路2を表面に有する基板1は、例えば銅張積層版の両面に、エッチング等により所定の導体回路を形成し、導体回路部分を黒化処理等の粗化処理したものを好適に用いることができる。

【0022】

次に、絶縁層31に用いられる樹脂組成物について説明する。前記樹脂組成物は、熱硬化性樹脂を含む樹脂組成物で構成されている。これにより、絶縁層31の耐熱性を向上することができる。

前記熱硬化性樹脂としては、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等のフェノール樹脂、ビスフェノールAエポキシ樹脂、ビスフェノールFエポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールM型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等のエポキシ樹脂、ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂、トリアジン樹脂、ベンゾシクロブテン樹脂、シアネート樹脂等が挙げられる。これらの中でも、エポキシ樹脂、フェノール樹脂、シアネート樹脂およびベンゾシクロブテン樹脂の中から選ばれる1種以上の樹脂が好ましく、特にシアネート樹脂が好ましい。これにより、絶縁層31の熱膨張係数を小さくすることができる。さらに、絶縁層31の電気特性(低誘電率、低誘電正接)、機械的強度等にも優れる。

【0023】

前記シアネート樹脂としては、具体的にはノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂等を挙げることができる。これらの中でもノボラック型シアネート樹脂が好ましい。ノボラック型シアネート樹脂は、例えば式(I)で示すことができる。ノボラック型シアネート樹脂は、絶縁層の熱膨張係数を小さくすることができ、絶縁層31の機械的強度、電気特性(低誘電率、低誘電正接)にも優れる。

【0024】

【化1】

【0025】

前記シアネート樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜4,500が好ましく、特に600〜3,000が好ましい。重量平均分子量が前記下限値未満であると絶縁層31の硬化物の機械的強度が低下する場合があり、さらに絶縁層31を作製した場合にタック性が生じ、樹脂の転写が生じたりする場合がある。また、重量平均分子量が前記上限値を超えると硬化反応が速くなり、基板(特に回路基板)とした場合に、成形不良が生じたり、層間ピール強度が低下したりする場合がある。

前記シアネート樹脂等の重量平均分子量は、例えばGPC(ゲルパーミエーションクロマトグラフィー、標準物質:ポリスチレン換算)で測定することができる。

【0026】

また、特に限定されないが、前記シアネート樹脂はその誘導体も含め、1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上と、それらのプレポリマーを併用したりすることもできる。

【0027】

前記熱硬化性樹脂の含有量は、特に限定されないが、前記樹脂組成物全体の5〜50重量%が好ましく、特に10〜40重量%が好ましい。含有量が前記下限値未満であると絶縁層31を形成するのが困難となる場合があり、前記上限値を超えると絶縁層31の強度が低下する場合がある。

【0028】

前記熱硬化性樹脂としてシアネート樹脂(特にノボラック型シアネート樹脂)を用いる場合は、エポキシ樹脂(実質的にハロゲン原子を含まない)を併用することが好ましい。 前記エポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールM型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、キシリレン型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂等のアリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等が挙げられる。エポキシ樹脂として、これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上と、それらのプレポリマーを併用したりすることもできる。これらエポキシ樹脂の中でも特にアリールアルキレン型エポキシ樹脂が好ましい。これにより、吸湿半田耐熱性および難燃性を向上させることができる。

【0029】

前記アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に一つ以上のアリールアルキレン基を有するエポキシ樹脂をいう。例えばキシリレン型エポキシ樹脂、ビフェニルジメチレン型エポキシ樹脂等が挙げられる。これらの中でもビフェニルジメチレン型エポキシ樹脂が好ましい。ビフェニルジメチレン型エポキシ樹脂は、例えば式(II)で示すことができる。

【0030】

【化2】

【0031】

前記式(II)で示されるビフェニルジメチレン型エポキシ樹脂の平均繰り返し単位nは、特に限定されないが、1〜10が好ましく、特に2〜5が好ましい。平均繰り返し単位nが前記下限値未満であるとビフェニルジメチレン型エポキシ樹脂は結晶化しやすくなり、汎用溶媒に対する溶解性が比較的低下するため、取り扱いが困難となる場合がある。また、平均繰り返し単位nが前記上限値を超えると樹脂の流動性が低下し、成形不良等の原因となる場合がある。平均繰り返し単位nの数を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

【0032】

前記エポキシ樹脂の含有量は、特に限定されないが、樹脂組成物全体の1〜55重量%が好ましく、特に5〜40重量%が好ましい。含有量が前記下限値未満であるとシアネート樹脂の反応性が低下したり、得られる製品の耐湿性が低下したりする場合があり、前記上限値を超えると低熱膨張性、耐熱性が低下する場合がある。

【0033】

前記エポキシ樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜20,000が好ましく、特に800〜15,000が好ましい。重量平均分子量が前記下限値未満であると絶縁層の表面にタック性が生じる場合が有り、前記上限値を超えると半田耐熱性が低下する場合がある。重量平均分子量を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

前記エポキシ樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0034】

前記樹脂組成物には、特に限定されないが、無機充填材を含むことが好ましい。これにより、低熱膨張性及び難燃性の向上を図ることができる。また、前記シアネート樹脂(特にノボラック型シアネート樹脂)と無機充填材との組合せにより、弾性率を向上させることができる。

前記無機充填材としては、例えばタルク、焼成クレー、未焼成クレー、マイカ、ガラス等のケイ酸塩、酸化チタン、アルミナ、シリカ、溶融シリカ等の酸化物、炭酸カルシウム、炭酸マグネシウム、ハイドロタルサイト等の炭酸塩、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム等の水酸化物、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム等の硫酸塩または亜硫酸塩、ホウ酸亜鉛、メタホウ酸バリウム、ホウ酸アルミニウム、ホウ酸カルシウム、ホウ酸ナトリウム等のホウ酸塩、窒化アルミニウム、窒化ホウ素、窒化ケイ素、窒化炭素等の窒化物、チタン酸ストロンチウム、チタン酸バリウム等のチタン酸塩等を挙げることができる。無機充填材として、これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。これらの中でも特に、シリカが好ましく、溶融シリカ(特に球状溶融シリカ)が低熱膨張性に優れる点で好ましい。その形状は破砕状、球状があるが、プレス成形時、内層回路の埋め込み性を確保するために樹脂組成物の溶融粘度を下げるには球状シリカを使う等、その目的にあわせた使用方法が採用される。

【0035】

上記無機充填材の平均粒子径としては特に限定されないが、0.01〜5.0μmであることが好ましい。さらに好ましくは0.1〜2.0μmである。無機充填材の平均粒子径が前記下限値未満であると、樹脂組成物を用いて樹脂ワニスを調製する際に、樹脂ワニスの粘度が高くなるため、キャリア層付き絶縁層を作製する際の作業性に影響を与える場合がある。一方、前記上限値を超えると、樹脂ワニス中で無機充填材の沈降等の現象が起こる場合がある。無機充填材の平均粒子径を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

【0036】

また前記無機充填材は、特に限定されないが、平均粒子径が単分散の無機充填材を用いることもできるし、平均粒子径が多分散の無機充填材を用いることができる。さらに平均粒子径が単分散および/または多分散の無機充填材を1種類または2種類以上を併用したりすることもできる。

【0037】

前記無機充填材の含有量は、特に限定されないが、樹脂組成物全体の20〜70重量%であることが好ましい。さらに好ましくは30〜60重量%である。

無機充填材の含有量が前記下限値未満であると、低熱膨脹性、低吸水性を付与する効果が低下する場合がある。また、前記上限値を超えると、樹脂組成物の流動性の低下により絶縁層の成形性が低下することがある。無機充填材の含有量を上記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。

【0038】

また、前記樹脂組成物には、必要に応じて、製膜性樹脂、硬化促進剤、カップリング剤、顔料、染料、消泡剤、レベリング剤、紫外線吸収剤、発泡剤、酸化防止剤、難燃剤、イオン捕捉剤等の上記成分以外の添加物を添加しても良い。

【0039】

ここで、樹脂組成物をキャリア層32に形成させる方法としては特に限定されないが、例えば、樹脂組成物を溶剤などに溶解、分散させて樹脂ワニスを調製して、各種コーター装置を用いて樹脂ワニスをキャリア層32に塗工した後、これを乾燥する方法、スプレー装置を用いて、樹脂ワニスをキャリア層32に噴霧塗工した後、これを乾燥する方法等が挙げられる。

これらの中でも、コンマコーター、ダイコーターなどの各種コーター装置を用いて、樹脂ワニスをキャリア層32に塗工した後、これを乾燥する方法が好ましい。これにより、ボイドがなく、均一な絶縁層31の厚みを有するキャリア層付き絶縁層3を効率よく製造することができる。

【0040】

前記樹脂ワニスに用いられる溶媒は、前記樹脂組成物中の樹脂成分に対して良好な溶解性を示すことが望ましいが、悪影響を及ぼさない範囲で貧溶媒を使用しても構わない。良好な溶解性を示す溶媒としては、例えばアセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、テトラヒドロフラン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、エチレングリコール、セルソルブ系、カルビトール系等が挙げられる。

上記樹脂ワニス中の固形分含有量としては特に限定されないが、30〜80重量%が好ましく、特に40〜70重量%が好ましい。

【0041】

絶縁層31の厚さとしては特に限定されないが、5〜100μmであることが好ましい。さらに好ましくは10〜80μmである。これにより、キャリア層付き絶縁層3を用いて多層プリント配線板を製造する際に、内層回路の凹凸を充填して成形することができるとともに、好適な絶縁層厚みを確保することができる。また、キャリア層付き絶縁層3においては、絶縁層の割れ発生を抑え、裁断時の粉落ちを少なくすることができる。

【0042】

また、キャリア層32の種類は、特に限定されず、例えばポリエチレン、ポリプロピレン等のポリオレフィンフィルム、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステルフィルム、ポリフェニレンスルフィドフィルム、ポリ塩化ビニルフィルム、ポリスチレンフィルム、ポリカーボネートフィルム、ポリアクリロニトリルフィルム、フッ素樹脂フィルム、ポリイミドフィルム、ポリアミドフィルム、シクロヘキサン系樹脂フィルム、シクロヘキセン系樹脂フィルム等を挙げることができる。これらの中でもポリエステルフィルムが好ましい。これにより、積層工程、穿孔工程、デスミア工程およびエネルギー線照射工程の各工程での処理にキャリア層32が耐えることができる。すなわち、耐熱性、耐薬品性、耐酸性、耐アルカリ性に優れている。

【0043】

キャリア層32の厚さは、特に限定されないが、10〜80μmが好ましい。厚さが前記範囲内であると、また剥離する際のハンドリングに優れる。また、特にエネルギー線を照射する工程において、エネルギー線61を効率よく透過することができ、樹脂とめっきの密着性を向上することができる。

【0044】

上記キャリア層付き絶縁層3の厚みとしては特に限定されないが、20〜160μmのものを用いると、製造する際の取り扱い性が良好であり好ましい。

【0045】

なお、キャリア層付き絶縁層3を製造するにあたっては、絶縁層31と接合される側の絶縁基材表面の凹凸は極力小さいものであることが好ましい。UV照射前の絶縁層31の表面は少なくとも算術表面粗さ(Ra)0.05μm以下であることが好ましい。これにより、本発明の作用を効果的に発現させることができる。

【0046】

キャリア層32の絶縁層31と接する表面には、特に限定されないが、離型剤が塗られていることが好ましい。これにより、絶縁層31からキャリア層32を剥離することが容易となる。

【0047】

(穿孔工程)

図1(c)に示される穿孔工程では、積層体4にレーザ6を照射して絶縁層31およびキャリア層32を貫通する孔5を形成する(図1(d))。すなわち、キャリア層32を剥離する前にレーザ6の照射により絶縁層に孔5(ビアホール)を形成することを特徴とする。このように、キャリア層32を積層した状態でレーザ6を照射し穿孔するため、レーザ6で削られた樹脂炭化物であるスミアの飛散を抑制することが可能となる。さらに、レーザ6の1次回折波によって孔5周囲の樹脂破壊を防ぐことも可能である。

【0048】

このレーザ6の照射に用いるレーザの種類は、特に限定されないが、エキシマレーザ、UV−YAGレーザ、炭酸ガスレーザ等が微細加工に適しており好ましい。また、孔5の孔径は、特に限定されないが、10〜150μmが好ましく、より20〜100μmが微細配線形成上好ましい。

【0049】

(デスミア工程)

次に、デスミア工程では、穿孔工程で形成した孔5を化学エッチング液で処理して、穿孔工程で生じた孔5の内壁および底部に残るスミアを除去する。ここで使用される化学エッチング液は、例えば過マンガン酸塩、重クロム酸等の酸化剤が挙げられる。前記酸化剤では穿孔工程で生じた孔5の内壁および底部に残るスミアを効率良く除くことが可能である。

【0050】

また、本発明の多層プリント配線板の製造方法では、このデスミア工程をキャリア層32が積層した状態で行うことを特徴とする。

従来ならば、デスミア工程において化学エッチング液を用いることにより、孔5の内壁および底部に残るスミア除去と共に、絶縁層31の表面に凹凸を形成する粗化処理を行ってきた。しかしながら凹凸を大きくすれば樹脂とめっきの密着は達成されるが、絶縁層31の表面の粗度が大きいと、後工程で形成される導体回路も凹凸が大きいものとなり信号の伝送損失が大きくなる。しかし、本発明においては、キャリア層32を積層した状態でデスミア処理する為、キャリア層32が絶縁層31の表面と化学エッチング液との接触を防ぎ、絶縁層31の表面の凹凸を大きくすることなく、孔5の内部に残るスミアのみを効率的に除去することが可能である。これにより、信号の伝送損失が小さくなり、信号応答性に優れる多層プリント配線板を製造することができる。

【0051】

(エネルギー線照射工程)

次に、デスミア工程を経た積層体4を、エネルギー線照射工程において、キャリア層32を介してエネルギー線61を照射して絶縁層31の表面を改質処理する(図1(e))。

【0052】

エネルギー線61は、波長領域では紫外線等が好ましく、さらには高圧水銀ランプ、バリア放電エキシマランプ、低圧水銀ランプ、エキシマランプ、クリプトン、チャンバー内放電等から発生する紫外線を照射することがより好ましい。さらにはこれらの中でもバリア放電エキシマランプ、低圧水銀ランプ、エキシマランプがより好ましい。これらのランプでは、絶縁層31の表面を改質処理する為に有効な短波長の紫外線を効率的よく発生できる。ここでの短波長とは300nm以下の領域を指す。

【0053】

また、紫外線の照度としては2mW/cm2〜1000mW/cm2の領域が好ましい。さらには20mW/cm2〜200mW/cm2の領域がより好ましい。この照度領域での紫外線照射では照射環境が高温にならず、短時間でより高い表面改質を行うことが可能であり、照射後の絶縁層31の算術表面粗さ(Ra)は0.1μm以下を保たれる。また、この条件領域では、エネルギー線61を照射することで絶縁層31の表面を活性化させ、ナノオーダーの投錨効果が生じることにより、樹脂とめっきとの密着性をより向上すると考えられる。

【0054】

(剥離工程)

剥離工程では、積層体4からキャリア層32を剥離し絶縁層31を露出させる(図1(f))。このように、エネルギー線照射工程を経てからキャリア層32を剥離することで、絶縁層31が埃等で汚染されるのを、より抑制することができる。

【0055】

なお、本実施の形態では、剥離工程を経る前にエネルギー線照射工程を実施したが、本発明はこれに限定されず、デスミア工程後、剥離工程を経て、積層体4からキャリア層32を剥離し絶縁層31を露出させた後、エネルギー線照射工程で絶縁層31の表面を改質処理しても良い。また、このように、キャリア層32を剥離してからエネルギー線を照射することにより、表面処理改質を効率良く実施することができる。

【0056】

(無電解めっき工程)

図2(g)に示される無電解めっき工程では、無電解めっき処理により絶縁層31の表面、内層回路2および孔5の内壁に無電解めっき層8を形成する。

【0057】

無電解めっき層の金属の種類は、特に限定されないが、銅やニッケル等が好ましい。これらの金属では絶縁層と無電解めっきの密着が良好である。無電解めっき層8の厚さも特に限定されないが、0.1〜5μm程度とすることが好ましい。さらに無電解めっき後に、熱風乾燥装置にて150℃〜200℃で10分〜120分の熱処理を行うことにより、絶縁層31と無電解めっき層8との密着をより良好にすることができる。

【0058】

(レジスト形成工程)

図2(h)に示されるレジスト形成工程では、回路パターンを形成する為に、無電解めっき層8を形成した上にめっきレジスト9を形成する。

【0059】

めっきレジスト9の厚さは、その後めっきする導体の厚さと同程度またはそれよりも厚くすることが好ましい。めっきレジストに使用できる樹脂はドライフィルム、もしくは液状レジスト等が挙げられる。

【0060】

(電解めっき工程)

図2(i)に示される電解めっき工程では、電解めっき処理により電解めっき層10を形成し、配線パターンを形成する。

【0061】

電解めっきには、硫酸銅電解めっきが使用できる。電解めっき層の厚みは、特に限定されないが、5〜50μm程度とするのが好ましい。これにより電気信頼性の高いめっき回路となる。

【0062】

(レジスト剥離工程)

図2(j)に示されるレジスト剥離工程では、レジスト剥離液等によりめっきレジスト9を除去する。

【0063】

(エッチング工程)

図2(k)に示されるエッチング工程では、導体回路11となる部分以外の露出した無電解銅めっき部分をエッチング除去し、回路パターンを形成する。

【0064】

このエッチング工程では高圧スプレー等を用いることが好ましい。また用いるエッチング溶液の種類は限定されないが、塩化第二鉄溶液、塩化第二銅溶液、過硫酸アンモニウム水溶液等が好ましい。これらを用いることで、レジスト剥離後において、無電解銅めっき層のみを選択的にエッチングすることができ、電気信頼性に優れた回路を作製することが可能である。

【0065】

こうしてできあがった導体回路11上に、新たにキャリア層付き絶縁層3を新たに積層し前記工程を繰り返すことで、電気信頼性、信号応答性に優れた多層プリント配線板を作製することが可能である。また、コア基板を両面回路基板とすると両面多層プリント配線板を作製することも可能である。

【実施例】

【0066】

以下、本発明を実施例および比較例により説明するが、本発明はこれに限定されるものではない。

【0067】

<実施例1>

ノボラック型シアネート樹脂(ロンザジャパン株式会社製、プリマセットPT−30、重量平均分子量約700)25重量部、ビフェニルジメチレン型エポキシ樹脂(日本化薬株式会社製、NC−3000、エポキシ当量275、重量平均分子量2000)24.7重量部、フェノキシ樹脂/ビフェニルエポキシ樹脂とビスフェノールSエポキシ樹脂との共重合体であり、末端部はエポキシ基を有している(ジャパンエポキシレジン株式会社製、YX−8100H30、重量平均分子量30000)10重量部、イミダゾール化合物(四国化成工業株式会社製、キュアゾール1B2PZ(1−ベンジル−2−フェニルイミダゾール))0.1重量部をメチルエチルケトンに溶解、分散させた。さらに、無機充填材/球状溶融シリカ(株式会社アドマテックス製、SO−25R、平均粒子径0.5μm)40重量部とカップリング剤/エポキシシランカップリング剤(GE東芝シリコーン株式会社製、A−187)0.2重量部を添加して、高速攪拌装置を用いて10分間攪拌して、固形分50重量%の樹脂ワニスを調製した。

【0068】

上記で得られた樹脂ワニスを、厚さ25μmの離型剤付きPET(ポリエチレンテレフタレート)フィルムの片面に、コンマコーター装置を用いて乾燥後の絶縁フィルムの厚さが60μmとなるように塗工し、これを160℃の乾燥装置で10分間乾燥して、キャリア層付き絶縁層を作製した。

【0069】

このキャリア層付き絶縁層を内層回路となる両面基板に、キャリア層付き絶縁層の樹脂側を内側にして重ね合わせ、これを、真空加圧式ラミネーター装置を用いて、温度100℃、圧力1MPaにて真空加熱加圧成形させ、その後、熱風乾燥装置にて170℃で60分間加熱硬化を行い、積層体を得た。DSCで測定した積層体の絶縁層樹脂の硬化度は85%であった。

なお、内層回路基板としては、下記のものを使用した。

・絶縁層:ハロゲンフリー、コア基板、厚さ0.4mm

・導体層:銅箔厚み18μm、L/S=120/180μm、クリアランスホール1mmφ、3mmφ、スリット2mm

【0070】

炭酸ガスレーザにより積層体のキャリア層付き絶縁層部分に孔(ビアホール)を形成した。このとき、炭酸ガスレーザ加工機(三菱電機株式会社製、ML605GTX3−5100U2)を用いて、0.8mJ、3ショット、ダイレクト法にて60μmの孔をあけた。

【0071】

上記で得られた積層体をキャリア層付きのままで、70℃の膨潤液(アトテックジャパン株式会社製、スウェリングディップ セキュリガント P500)に10分間浸漬し、さらに80℃の過マンガン酸カリウム水溶液(アトテックジャパン株式会社製、コンセントレート コンパクト CP)に20分浸漬後、中和してデスミア処理を行った。

【0072】

上記処理を施した積層体の絶縁層からキャリア層を剥離した後、絶縁層表面を紫外線処理により表面の改質を行った。紫外線処理は紫外線洗浄改質装置(セン特殊光源株式会社製、PM1108B−1)で照射距離を50mmとし、照射時間15分間で行った。

【0073】

これを脱脂、触媒付与、活性化の工程を経た後、無電解銅めっき層約0.2μmを形成させた。その後、厚さ25μmの紫外線感光性ドライフィルム(旭化成株式会社製、AQ−2558)をホットロールラミネーターにより貼り合わせ、最小線幅/線間が10/10μmのパターンが描画されたクロム蒸着マスク(株式会社トピック社製)を使用して、位置を合わせ、露光装置(ウシオ電機株式会社製、UX−1100SM−AJN01)にて露光、炭酸ソーダ水溶液にて現像し、めっきレジストを形成した。

【0074】

次に、無電解銅めっき層を電極として電解銅めっき(奥野製薬工業株式会社製、81−HL)を3A/dm2、30分間行って、厚さ約20μmの銅配線を形成した。続いて剥離機を用いて、前記めっきレジストを剥離した。薬液はモノエタノールアミン溶液(R−100、三菱ガス化学株式会社製)を使用した。

【0075】

次に、無電解銅めっき層を過酸化水素と硫酸の混合溶液(株式会社荏原電産社製、SAC−702M、SAC−701R35)で処理することで、エッチング除去し、配線間の絶縁を確保した。次に絶縁樹脂層を温度200℃、60分間で最終硬化させ、最後に回路表面にソルダーレジスト(太陽インキ製造株式会社製、PSR4000/AUS308)を形成し、4層プリント配線板を得た。

【0076】

<実施例2>

紫外線処理を照射時間30分間にて紫外線照射する以外は実施例1と同様にして4層プリント配線板を作製した。

【0077】

<実施例3>

キャリアのPET(ポリエチレンテレフタレート)フィルムをPEN(ポリエチレンナフタレート)フィルムとした以外は実施例1と同様にして4層プリント配線板を作製した。

【0078】

<比較例1>

実施例1と同様の積層工程を経て作製された積層体のキャリア層を剥離してから、炭酸ガスレーザにて前記絶縁層に孔(ビアホール)形成させた後、紫外線照射を行わずデスミア処理を行った以外は実施例1と同様にして4層プリント配線板を作製した。

【0079】

<比較例2>

積層体に積層されたキャリア層付き絶縁層に炭酸ガスレーザにて孔(ビアホール)を形成した後、積層体からキャリア層を剥離して、紫外線照射を行わずデスミア処理を行った以外は実施例1と同様にして4層プリント配線板を作製した。

【0080】

各実施例および比較例で得られた多層配線板について、以下の評価を行った。評価項目を内容と共に示す。得られた結果を表1に示す。

【0081】

1.微細配線形成性評価

配線ピッチ10μm(L/S=10/10)のパターンの形成が可能かを外観検査によって判断した。各符号は、以下の通りである。

○:エッチング残渣の有無、ショート、ムラ、欠損などなく、L/S=10/10の配線形成が可能であった。

×:エッチング残渣の有無、ショート、ムラ、欠損などあり、L/S=10/10の配線形成が不可であった。

【0082】

2.絶縁層/めっき密着性評価

電解めっき銅層を形成し、200℃で60分間アニール処理後の4層基板において、絶縁層とめっき銅との間の90度剥離試験をJIS C−6481に基づき測定した。各符号は、以下の通りである。

◎:剥離強度が、0.6kN/m以上であった。

○:剥離強度が、0.4kN/m以上、0.6kN/m未満であった。

△:剥離強度が、0.2kN/m以上、0.4kN/m未満であった。

×:剥離強度が、0.2kN/m未満であった。

【0083】

3.絶縁信頼性評価(PCBT)

絶縁信頼性は、温度100℃、湿度85%の雰囲気下で電圧DC5V、配線ピッチ10μm(L/S=10/10)パターンの4層プリント配線板を用いて、100時間放置後の導体間の絶縁抵抗値をデジタル絶縁抵抗値で評価した。各符号は以下の通りである。

◎:絶縁抵抗値が、109Ω以上であった。

○:絶縁抵抗値が、108Ω以上、109Ω未満であった。

△:絶縁抵抗値が、107Ω以上、108Ω未満であった。

×:絶縁抵抗値が、107Ω未満であった。

【0084】

4.信号応答性評価

信号応答性は、UV処理後、及び、デスミア処理後の絶縁層表面の算術表面粗さ(Ra)により評価した。走査型プローブ顕微鏡(株式会社島津製作所社製、SPM−9600)を用いて、JIS B−601に基づき算術表面粗さ(Ra)を計測した。各符号は、以下の通りである。

◎:0.05μm未満であった。

○:0.05μm以上、0.10μm未満であった。

△:0.10μm以上、0.30μm未満であった。

×:0.30μm以上であった。

【0085】

【表1】

【0086】

表1から明らかなように、実施例1〜3は、配線ピッチ20μmのパターン形成が可能であり、かつ絶縁信頼性および信号応答性にも優れていた。

また、実施例1〜3は、絶縁層とめっき銅との密着性にも優れていた。

【図面の簡単な説明】

【0087】

【図1】図1は、本発明の多層プリント配線板の製造方法の一例を示す断面図である。

【図2】図2は、本発明の多層プリント配線板の製造方法の一例を示す断面図である。

【符号の説明】

【0088】

1 基板

2 内層回路

3 キャリア層付き絶縁層

31 絶縁層

32 キャリア層

4 積層体

5 孔

6 レーザ

61 エネルギー線

8 無電解めっき層

9 レジスト

10 電解めっき層

11 導体回路

【特許請求の範囲】

【請求項1】

基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程とを有することを特徴とする多層プリント配線板の製造方法。

【請求項2】

前記剥離工程前に、前記絶縁層の表面に、キャリア層を介してエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである請求項1に記載の多層プリント配線板の製造方法。

【請求項3】

前記剥離工程後に、前記絶縁層の表面にエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである請求項1に記載の多層プリント配線板の製造方法。

【請求項4】

前記照射工程後の、前記絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である請求項1ないし3のいずれかに記載の多層プリント配線板の製造方法。

【請求項5】

前記キャリア層付き絶縁層は、キャリア層と絶縁層との間に離型層を有するものである請求項1ないし4のいずれかに記載の多層プリント配線板の製造方法。

【請求項6】

前記キャリア層は、ポリエステルフィルムである請求項1ないし5のいずれかに記載の多層プリント配線板の製造方法。

【請求項7】

前記熱硬化性樹脂は、エポキシ樹脂、フェノール樹脂、シアネート樹脂およびベンゾシクロブテン樹脂の中から選ばれる1種以上の樹脂を含むものである請求項1ないし6のいずれかに記載の多層プリント配線板の製造方法。

【請求項8】

前記エネルギー線が、紫外線である請求項2ないし7のいずれかに記載の多層プリント配線板の製造方法。

【請求項9】

請求項1ないし8のいずれかに記載の多層プリント配線板の製造方法により得られることを特徴とする多層プリント配線板。

【請求項10】

少なくとも1つの絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である請求項9に記載の多層プリント配線板。

【請求項11】

請求項9または10に記載の多層プリント配線板に、半導体素子を搭載してなることを特徴とする半導体装置。

【請求項1】

基板の少なくとも一方の面側に、熱硬化性樹脂を含む樹脂組成物で構成される絶縁層を積層してなる多層プリント配線板の製造方法であって、基板の少なくとも一方の面側にキャリア層付き絶縁層を加熱しながら積層して積層体を得る積層工程と、前記積層体の所定の部分にレーザを照射して、キャリア層および絶縁層を貫通する孔を形成する穿孔工程と、前記孔の内面に対してデスミア処理するデスミア工程と、前記デスミア工程後に、前記積層体から前記キャリア層を剥離する剥離工程とを有することを特徴とする多層プリント配線板の製造方法。

【請求項2】

前記剥離工程前に、前記絶縁層の表面に、キャリア層を介してエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである請求項1に記載の多層プリント配線板の製造方法。

【請求項3】

前記剥離工程後に、前記絶縁層の表面にエネルギー線を照射して前記絶縁層の表面を改質する照射工程を有するものである請求項1に記載の多層プリント配線板の製造方法。

【請求項4】

前記照射工程後の、前記絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である請求項1ないし3のいずれかに記載の多層プリント配線板の製造方法。

【請求項5】

前記キャリア層付き絶縁層は、キャリア層と絶縁層との間に離型層を有するものである請求項1ないし4のいずれかに記載の多層プリント配線板の製造方法。

【請求項6】

前記キャリア層は、ポリエステルフィルムである請求項1ないし5のいずれかに記載の多層プリント配線板の製造方法。

【請求項7】

前記熱硬化性樹脂は、エポキシ樹脂、フェノール樹脂、シアネート樹脂およびベンゾシクロブテン樹脂の中から選ばれる1種以上の樹脂を含むものである請求項1ないし6のいずれかに記載の多層プリント配線板の製造方法。

【請求項8】

前記エネルギー線が、紫外線である請求項2ないし7のいずれかに記載の多層プリント配線板の製造方法。

【請求項9】

請求項1ないし8のいずれかに記載の多層プリント配線板の製造方法により得られることを特徴とする多層プリント配線板。

【請求項10】

少なくとも1つの絶縁層の表面の算術表面粗さ(Ra)が、0.1μm以下である請求項9に記載の多層プリント配線板。

【請求項11】

請求項9または10に記載の多層プリント配線板に、半導体素子を搭載してなることを特徴とする半導体装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−56274(P2010−56274A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−219324(P2008−219324)

【出願日】平成20年8月28日(2008.8.28)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月28日(2008.8.28)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]