多層プリント配線板の製造方法

【課題】製造工程に起因する層間の接続不良や電子部品の劣化などが抑制された多層プリント配線板の製造方法を提供する。

【解決手段】集光層、発光層、感光層の各作製工程では、各層にコンタクト部が形成される。配線電源層の作製工程では、配線電源層に導電性ペーストが形成される。発光層、感光層、信号処理層の各作製工程では、各層にスルーホールが形成される。スキャナの組付工程では、コンタクト部、導電性ペースト、スルーホールが略一致する位置で、配線電源層上に信号処理層、感光層、発光層、集光層の順に積層される(S77)。集光層、発光層、感光層、信号処理層、配線電源層が積層された状態で加熱圧着される(S79)。

【解決手段】集光層、発光層、感光層の各作製工程では、各層にコンタクト部が形成される。配線電源層の作製工程では、配線電源層に導電性ペーストが形成される。発光層、感光層、信号処理層の各作製工程では、各層にスルーホールが形成される。スキャナの組付工程では、コンタクト部、導電性ペースト、スルーホールが略一致する位置で、配線電源層上に信号処理層、感光層、発光層、集光層の順に積層される(S77)。集光層、発光層、感光層、信号処理層、配線電源層が積層された状態で加熱圧着される(S79)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層プリント配線板の製造方法に関する。

【背景技術】

【0002】

従来、絶縁基板の表裏両面だけでなく、その内部にも導体パターンを形成した多層プリント配線板では、内外層間の導通を確保するためにめっきスルーホールを用いることが知られている(例えば、非特許文献1参照)。具体的には、めっきスルーホールを用いた多層プリント配線板を製造する場合、まず導体パターンを形成した複数の薄い積層板を貼り合わせる。貼り合わせた積層板に、NC高速多軸ボール盤等を使用したドリル加工によって、スルーホール用の穴を開ける。貼り合わせた積層板の表面と、スルーホール用の穴内の壁面とに、サブトラクティブ法等でめっきを施して内外層を接続する。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】伊藤謹司著「プリント配線板製造入門」日刊工業新聞社、1995年、P.12―13、P.81―83

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のめっきスルーホールを用いた多層プリント配線板の製造方法では、NC高速多軸ボール盤等を使用したドリル加工時に、加工穴の周囲にバリが発生することがある。すると、加工穴の周囲に形成されためっきが剥がれて、層間の接続不良を生じるおそれがあった。また、サブトラクティブ法等によるめっき加工時に、積層板にめっき液が浸透して電子部品の劣化を生じるおそれがあった。また、導体パターンの形成時にも、ハンダの流動性を確保するための高温加熱によって電子部品の劣化を生じるおそれがあった。

【0005】

本発明は、上述した課題を解決するためになされたものであり、製造工程に起因する層間の接続不良や電子部品の劣化などが抑制された多層プリント配線板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様に係る多層プリント配線板の製造方法は、第1の基板における一の基板面に、導電性を有する板状部材であるコンタクト部を形成するコンタクト形成工程と、第2の基板における一の基板面に、導電性を有するペースト体である導電性ペーストを形成するペースト形成工程と、前記第1の基板と前記第2の基板との間に積層される第3の基板に、前記第3の基板を貫通するホールを形成するホール形成工程と、前記第1の基板、前記第2の基板および前記第3の基板が積層される積層方向からみて、前記コンタクト部、前記導電性ペースト、前記ホールが略一致する位置で、且つ、前記コンタクト部が形成された基板面と、前記導電性ペーストが形成された基板面とが対向するように、前記第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着する基板圧着工程とを備えている。

【0007】

本態様によれば、コンタクト形成工程で第1の基板にコンタクト部が形成され、ペースト形成工程で第2の基板に導電性ペーストが形成され、ホール形成工程で第3の基板にホールが形成される。基板圧着工程で、コンタクト部、導電性ペースト、ホールが略一致する位置で、且つ、第1の基板上に形成されたコンタクト部と第2の基板上に形成された導電性ペーストが対向するように、第3の基板を挟んで第1の基板と第2の基板とが圧着される。第2の基板上の導電性ペーストが、第3の基板に形成されたホールを介して、第1の基板上に形成されたコンタクト部に接触する。これにより、第1の基板と第3の基板との間に配設される電子回路の構成要素(例えば、電子部品や配線など)と、第2の基板と第3の基板との間に配設される電子回路の構成要素とは、導電性ペーストで形成される層間ラインを介して導通可能となる。

【0008】

したがって、従来のようなスルーホールのめっき加工を行うことなく、異なる基板上に配設される電子回路の構成要素を層間接続できるので、バリの発生に起因する層間の接続不良や、めっき液の浸透に起因する電子部品の劣化などが抑制される。また、第1の基板、第2の基板、第3の基板を独立して作製したのちに、各基板を圧着すればよい。各基板の作製時には、例えば各基板に配設される電子回路の構成要素に応じた最適な温度条件で加熱処理(ベーク処理)を行うなど、各基板を最適な加工条件および加工プロセスで作製することができる。そのため、より高品質の多層プリント配線板を、従来よりも簡易かつ正確に製造することができる。

【0009】

また、本態様において、前記基板圧着工程が実行される前に、前記第2の基板における前記導電性ペーストの周囲に、前記導電性ペーストと親和性の小さい材料からなる撥ペースト部を形成する撥ペースト部形成工程を備えてもよい。導電性ペーストが第2の基板上で拡散するのを防止して、第2の基板に形成されたスルーホール内に導電性ペーストを適切に進入させることができる。

【0010】

また、本態様において、前記撥ペースト部形成工程は、前記導電性ペーストが親油性である場合、前記導電性ペーストの周囲に疎油性材料を形成して前記撥ペースト部を形成してもよい。これにより、親油性の導電性ペーストが第2の基板上で拡散するのを確実に防止することができる。

【0011】

また、本態様において、前記撥ペースト部形成工程は、前記導電性ペーストが親水性である場合、前記導電性ペーストの周囲に疎水性材料を形成して前記撥ペースト部を形成してもよい。これにより、親水性の導電性ペーストが第2の基板上で拡散するのを確実に防止することができる。

【0012】

また、本態様において、前記ホール形成工程は、複数の前記第3の基板のそれぞれに前記ホールを形成し、前記基板圧着工程は、さらに、前記複数の第3の基板にそれぞれ形成された前記ホールが略一致する位置で、前記複数の第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着してもよい。これにより、第1の基板と第2の基板との間に複数の第3の基板が積層される場合でも、複数の第3の基板のそれぞれに形成されたホールが積層方向に連通するため、第2の基板上に形成された導電性ペーストを第1の基板上に形成されたコンタクト部に接触させることができる。

【0013】

また、本態様において、前記基板圧着工程が実行される前に、前記基板圧着工程によって他の前記第3の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記他の第3の基板との隙間を塞ぐ液止め部材を、前記ホールの周囲に形成する液止め形成工程を備えてもよい。これにより、複数の第3の基板が積層され、導電性ペーストがその積層方向に連通する複数のホールを経由する場合でも、複数の第3の基板によって形成される間隙における導電性ペーストの漏出が適切に防止される。

【0014】

また、本態様において、前記基板圧着工程が実行される前に、前記基板圧着工程によって前記第1の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記導電性ペーストを挟んで前記コンタクト部と対向する導電性のランド部を、前記ホールの周囲に形成するランド形成工程を備えてもよい。これにより、第3の基板を挟んで第1の基板と第2の基板とが圧着されると、導電性ペーストがコンタクト部とランド部との間で保持される。これにより、第1の基板と第3の基板との間に配設される電子回路の構成要素をランド部に接続することで、第2の基板と第3の基板との間に配設される電子回路の構成要素と導通可能となる。特に、ランド部は第3の基板上に形成されているため、第3の基板上に電子回路の構成要素が形成されている場合は、その電子部品をランド部に接続容易である。

【0015】

また、本態様において、前記ペースト形成工程によって形成された前記導電性ペーストは、前記第2の基板に形成される配線と接続し、前記ランド形成工程によって形成された前記ランド部は、前記第3の基板に形成される電子部品と接続し、前記第2の基板に形成される配線は、前記電子部品と接続して回路パターンを構成してもよい。つまり、第3の基板上に電子部品を形成し、第2の基板上にその電子部品に接続して回路パターンを構成する配線を形成してもよい。これにより、第2の基板上のみで回路パターンを形成するためのフォルム上配線の引き回しを行うことができ、多層プリント配線板の設計および製造が容易となる。また、第3の基板上ではフォルム上配線が不要となるため、電子部品の実装面積を大きくすることができる。

【0016】

また、本態様において、前記ホール形成工程によって形成された前記ホールは、2〜20μm径であってもよい。第3の基板に形成されるホールを2〜20μm径の小径とすることで、第3の基板を挟んで第1の基板と第2の基板とが圧着されると、導電性ペーストが毛細管現象によってホール内を上昇する。したがって、第3の基板に形成された導電性ペーストと、第1の基板に形成されたコンタクト部とを、小径のホールに生じる毛細管現象を利用して正確且つ容易に接続することができる。

【図面の簡単な説明】

【0017】

【図1】スキャナ1における画素単位の縦断面図である。

【図2】スキャナ1の使用態様を示す概要図である。

【図3】スキャナ1および外部回路2の電気的構成を示すブロック図である。

【図4】層別に部品展開したスキャナ1の外観斜視図である。

【図5】層別に部品展開したスキャナ1における画素単位の縦断面図である。

【図6】集光層10の作製工程を示すフローチャートである。

【図7】集光層10の平面図である。

【図8】発光層20の作製工程を示すフローチャートである。

【図9】発光層20の平面図である。

【図10】感光層30の作製工程を示すフローチャートである。

【図11】感光層30の平面図である。

【図12】信号処理層40の作製工程を示すフローチャートである。

【図13】信号処理層40の平面図である。

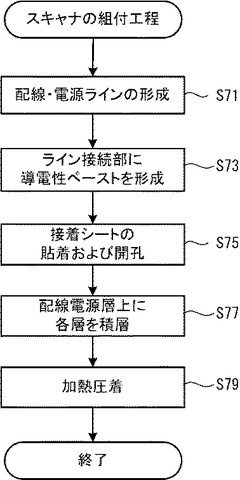

【図14】スキャナ1の組付工程を示すフローチャートである。

【図15】配線電源層50の平面図である。

【図16】変形例におけるスキャナ1の組付工程を示すフローチャートである。

【発明を実施するための形態】

【0018】

以下、本発明を具現化した実施の形態について、図面を参照して説明する。なお、参照する図面は、本発明が採用しうる技術的特徴を説明するために用いられるものであり、記載されている装置構成や製造方法などは、それのみに限定する趣旨ではなく、単なる説明例である。

【0019】

本発明の一実施形態について、図1〜図15を参照して説明する。本実施形態では、集光レンズ12を最上層側(つまり、対象物との対向側)に配置した密着型イメージスキャナ(以下、スキャナ)1を製造する場合を例示して説明する。

【0020】

本実施形態に係るスキャナ1の物理的構造について、図1を参照して説明する。図1は、スキャナ1の縦断面図であって、スキャナ1に配設される一画素を部分的に拡大して示している。以下では、図1における上側をスキャナ1の上側、図1における下側をスキャナ1の下側として説明する。

【0021】

図1に示すように、スキャナ1は、機能別に構成された複数の薄型基板が上下方向に積層されてなり、全体として薄板状の外観を有する。本実施形態のスキャナ1では、集光層10、発光層20、感光層30、信号処理層40、配線電源層50の順に、上側から下側に向けて5つが積層されている。具体的には、各層10、20、30、40、50は100μm厚程度とし、これらが積層されたスキャナ1は500μm厚程度である。

【0022】

スキャナ1は、読み取り単位を構成する複数の画素が平面視でマトリクス状に配設された2次元のエリアセンサーとして構成されている。本実施形態のスキャナ1では、画素サイズが250μm程度に設定されており、解像度が100dpi(dot per inch)であるものとする。

【0023】

集光層10は、集光層10の上側に存在する対象物(例えば、原稿)からの反射光を集光する機能を有する層である。集光層10には、フィルム基板11に、集光レンズ12と、コンタクト部13とが、画素ごとに設けられている。フィルム基板11は、集光レンズ12を形成可能な厚みおよび透光性を有し、且つ、可撓性および絶縁性を有する薄型基板(アクリル樹脂、ポリスチレン、ポリカーボネートなど)であればよい。本実施形態のフィルム基板11は、100μm厚の無色透明なアクリル板とする(後述のフィルム基板21も同様)。

【0024】

集光レンズ12は、フィルム基板11の下面に、上側から入射される光を下側に集光するための凹凸パターンが形成された、公知のフレネルレンズである。集光レンズ12の屈折率は、後述の有機フォトダイオード(Organic Photodiode:以下有機PDと記す)33に集光されるように調整されている。集光レンズ12は、後述の有機エレクトロルミネッセンス(Organic Electro−Luminescence:以下有機ELと記す)23の上方に設けられ、より好適には平面視で有機EL23の全体を含んでいる。本実施形態の集光レンズ12は、各画素の中央位置に200μm幅の略正方形状で形成されている。

【0025】

コンタクト部13は、フィルム基板11の下面に形成された、数μm厚程度の薄板円盤状の導体である。コンタクト部13を形成する材料は、樹脂上に形成可能な導体(例えば、銅やアルミ)であればよく、本実施形態では銅メッキとする(後述のコンタクト部27、36も同様)。コンタクト部13は、集光レンズ12を透過する光を遮らないように、平面視で集光レンズ12の形成範囲よりも外側に設けられている。コンタクト部13は、後述するように、有機EL23に接続される層間ライン70に対応する数量が設けられている。本実施形態では、コンタクト部13の形成幅は25μmである(後述のコンタクト部27、36も同様)。

【0026】

発光層20は、集光層10の上側に位置する対象物にスキャン光を照射する機能を有する層である。発光層20には、フィルム基板21に、スルーホール22と、有機EL23と、光透過部24と、ランド部25と、接着シート26と、コンタクト部27とが、画素ごとに設けられている。フィルム基板21は、反射光を透過可能な透光性を有し、且つ、可撓性および絶縁性を有する薄型基板(アクリル樹脂、ポリスチレン、ポリカーボネートなど)であればよいが、本実施形態では100μm厚の無色透明なアクリル板としている。

【0027】

有機EL23は、フィルム基板21の上面に設けられ、上方に向けてスキャン光を照射する面光源である。有機EL23は、数100nm〜数μm厚程度の薄膜状をなす公知の有機ELであって、平面視で略正方形状に発光セグメントが形成されたセグメント構造を有する。また、有機EL23は、発光素子を上下で挟む陰極および陽極が透明電極(ITO)で構成された、非発光時に透明となる透明有機ELである。有機EL23の発光セグメントの内側に形成される透明部位が、透光性の窓部23Aである。本実施形態の有機EL23は、上側に配設される集光レンズ12の形成範囲とほぼ一致するように、各画素の中央位置に200μm幅の略正方形状で形成されている。また、有機EL23の輪郭に沿って略正方形状の発光セグメントが形成されるとともに、有機EL23の中心位置に150μm幅で略正方形の窓部23Aが形成されている。

【0028】

フィルム基板21のうちで窓部23Aを介して反射光が入射する領域が、反射光の受光面として機能する光透過部24である。光透過部24は、後述の有機PD33の上方に設けられ、より好適には平面視で有機PD33の全体を含んでいる。本実施形態では、有機EL23の中央位置に窓部23Aが150μm幅の略正方形状で形成されていることに対応して、光透過部24が各画素の中央位置に150μm幅の略正方形状で形成されている。

【0029】

スルーホール22は、フィルム基板21を貫通する小径の孔部であり、コンタクト部13のほぼ中央に対応する平面位置に形成されている。スルーホール22は、有機EL23に接続される層間ライン70に対応する数量が設けられている。本実施形態では、スルーホール22の形成幅は10μmである(後述のスルーホール32、42も同様)。

【0030】

ランド部25は、フィルム基板21の上面に設けられて、スルーホール22の上端開口縁を被覆する数μm厚程度の薄板円環状の導体である。ランド部25を形成する材料は、樹脂上に形成可能な導体(例えば、銅やアルミ)であればよく、本実施形態では銅メッキとする(後述のランド部34、44も同様)。ランド部25は、後述の接着シート26および導電性ペースト60を挟んで、コンタクト部13と上下方向に対向しており、且つ、フィルム基板21上で有機EL23と電気的に接続されている。本実施形態では、ランド部25の形成幅は25μmである(後述のランド部34、44も同様)。

【0031】

本実施形態では、有機EL23の陰極および陽極に接続される2つの層間ライン70を構成するために、画素ごとの発光層20に2つのスルーホール22が設けられている(図9参照)。各スルーホール22の上端周囲には、フィルム基板21上で有機EL23の陽極および陰極とそれぞれ電気的に接続された2つのランド部25が設けられている。各ランド部25の上方には、2つのコンタクト部13がそれぞれ対向配置されている。2つの層間ライン70の上端部は、上下に対向するランド部25およびコンタクト部13と接続されている。

【0032】

集光層10と発光層20との間には、高絶縁性の透明接着フィルムである接着シート26が設けられている。接着シート26は、絶縁性かつ透明性に優れた樹脂製接着シート(例えば、ポリエステル、シリコン、ポリイミドなど)であればよく、層間を適正に接着できる程度のシート厚(例えば、5μm〜30μm)を有していればよい(後述の接着シート35、45、54も同様)。詳細には、接着シート26は、コンタクト部13とランド部25との間に介在して、発光層20を集光層10の下側に接着させる。ただし、接着シート26には、スルーホール22を上方に連通させるとともにランド部25を露出させる孔部が形成されている。

【0033】

コンタクト部27は、コンタクト部13と同様の導体であり、フィルム基板21の下面に形成されている。コンタクト部27は、光透過部24を透過する光を遮らないように、平面視で光透過部24の形成範囲よりも外側に設けられている。コンタクト部27は、後述するように、有機PD33に接続される層間ライン70に対応する数量が設けられている。

【0034】

感光層30は、対象物からの反射光を受光して、その光量に応じた電荷を蓄積する層である。感光層30には、フィルム基板31に、スルーホール32と、有機PD33と、ランド部34と、接着シート35と、コンタクト部36とが、画素ごとに設けられている。フィルム基板31は、可撓性および絶縁性を有する薄型基板(アクリル樹脂、ポリスチレン、ポリカーボネートなど)であれば、光透過性を有しているか否かを問わない。本実施形態のフィルム基板31は、100μm厚の無色透明なアクリル板とする(後述のフィルム基板41、51も同様)。

【0035】

有機PD33は、フィルム基板31の上面に設けられ、上側から入射する光量に応じて電荷を蓄積する感光部である。有機PD33は、数100nm〜数μm厚程度の薄膜状をなし、光吸収用組成物として有機材料を使用した公知の有機PDである。本実施形態の有機PD33は、上側に形成される窓部23A(つまり、光透過部24)の形成範囲とほぼ一致するように、各画素の中央位置に150μm幅の略正方形状で形成されている。

【0036】

スルーホール32は、スルーホール22と同様にフィルム基板31を貫通する孔部であり、コンタクト部27のほぼ中央に対応する平面位置と、スルーホール22とほぼ同一の平面位置とに形成されている。スルーホール32は、感光層30よりも上側に位置する電子部品(つまり、有機EL23)に接続される層間ライン70、および、有機PD33に接続される層間ライン70に対応する数量が設けられている。

【0037】

ランド部34は、ランド部25と同様の導体であり、コンタクト部27の下方に位置するスルーホール32(つまり、有機PD33に接続される層間ライン70を形成するスルーホール32)の上端開口縁を被覆する。ランド部34は、後述の導電性ペースト60を挟んでコンタクト部27と上下方向に対向しており、且つ、フィルム基板31上で有機PD33と電気的に接続されている。

【0038】

本実施形態では、有機EL23の陰極および陽極と、有機PD33の陰極および陽極とにそれぞれ接続される4つの層間ライン70を構成するために、画素ごとの感光層30に4つのスルーホール32が設けられている(図11参照)。そのうち、2つのスルーホール32の上端周囲には、有機PD33の陽極および陰極とそれぞれ電気的に接続された2つのランド部34が設けられている。各ランド部34の上方には、2つのコンタクト部27がそれぞれ対向配置されている。4つの層間ライン70のうちで、2つの層間ライン70の上端部は、上下に対向するランド部34およびコンタクト部27と接続されている。

【0039】

発光層20と感光層30との間には、接着シート26と同様に接着シート35が設けられている。詳細には、接着シート35は、フィルム基板21、31の間に介在して、感光層30を発光層20の下側に接着させる。ただし、接着シート35には、有機PD33およびランド部34を露出させる開口部が形成されている。また、スルーホール22の下方に位置するスルーホール32(つまり、有機EL23または有機PD33に接続される層間ライン70を形成するスルーホール32)を、上方のスルーホール22と連通させる孔部が形成されている。

【0040】

コンタクト部36は、コンタクト部13と同様の導体であり、フィルム基板31の下面に形成されている。コンタクト部36は、後述するように、有機トランジスタ(Organic Thin Film Transistor:以下有機TFTと記す)43に接続される層間ライン70に対応する数量が設けられている。本実施形態のコンタクト部36は、有機PD33のほぼ直下に形成されている。

【0041】

信号処理層40は、感光層30に蓄積された電荷を読み取って信号処理を行う層である。信号処理層40には、フィルム基板41に、スルーホール42と、有機TFT43と、ランド部44と、接着シート45とが、画素ごとに設けられている。

【0042】

有機TFT43は、フィルム基板41の上面に設けられ、有機PD33に蓄積された電荷を読み取って光電流を増幅して出力する光電変換素子である。有機TFT43は、数10nm〜数μm厚程度の薄膜状をなし、有機半導体を使用した公知の有機TFTである。本実施形態では、2つのTFT43A,43Bで構成された有機TFT43を例示する(図4、図13等参照)。

【0043】

スルーホール42は、スルーホール22と同様にフィルム基板41を貫通する孔部であり、コンタクト部36のほぼ中央に対応する位置と、スルーホール32とほぼ同一の平面位置とに形成されている。スルーホール42は、信号処理層40よりも上側に位置する電子部品(つまり、有機EL23および有機PD33)に接続される層間ライン70、および、有機TFT43に接続される層間ライン70に対応する数量が設けられている。

【0044】

ランド部44は、ランド部25と同様の導体であり、コンタクト部36の下方に位置するスルーホール42(つまり、有機TFT43に接続される層間ライン70を形成するスルーホール42)の上端開口縁を被覆する。ランド部44は、後述の導電性ペースト60を挟んでコンタクト部36と上下方向に対向しており、且つ、フィルム基板41上で有機TFT43と電気的に接続されている。

【0045】

本実施形態では、有機EL23の陰極および陽極と、有機PD33の陰極および陽極と、TFT43Aのソース電極、ドレイン電極、ゲート電極と、TFT43Bのソース電極、ドレイン電極、ゲート電極と、にそれぞれ接続される10つの層間ライン70を構成するために、画素ごとの信号処理層40に10つのスルーホール42が設けられている(図13参照)。そのうち、6つのスルーホール32の上端周囲には、フィルム基板41上でTFT43A、43Bのソース電極、ドレイン電極、ゲート電極とそれぞれ電気的に接続された6つのランド部44が設けられている。各ランド部44の上方には、6つのコンタクト部36がそれぞれ対向配置されている。10つの層間ライン70のうちで、6つの層間ライン70の上端部は、上下に対向するランド部44およびコンタクト部36と接続されている。

【0046】

感光層30と信号処理層40との間には、接着シート26と同様に接着シート45が設けられている。詳細には、接着シート45は、フィルム基板31、41の間に介在して、信号処理層40を感光層30の下側に接着させる。ただし、接着シート45には、有機TFT43およびランド部44を露出させる開口部が形成されている。また、スルーホール32の下方に位置するスルーホール42(つまり、有機EL23、有機PD33および有機TFT43のいずれかに接続される層間ライン70を形成するスルーホール42)を、上方のスルーホール32と連通させる孔部が形成されている。

【0047】

配線電源層50は、各層20、30、40に配設された電子部品(つまり、有機EL23、有機PD33、有機TFT43)に接続される電源ラインおよび配線ラインが形成される層である。配線電源層50には、フィルム基板51に、配線52と、ライン接続部53と、接着シート54とが、画素ごとに設けられている。

【0048】

配線52は、数μm厚程度のアルミ箔で形成された配線であり、電源ラインおよび配線ラインを含む。ライン接続部53は、配線52上または配線52に隣接して設けられ、導電性ペースト60が形成される部位である。ライン接続部53は、配線電源層50よりも上側に位置する電子部品(つまり、有機EL23、有機PD33、有機TFT43)に接続される層間ライン70に対応する数量が設けられている。本実施形態では、有機EL23、有機PD33、有機TFT43のいずれかに接続される10つの層間ライン70に対応して、配線電源層50に10つのライン接続部53が設けられている(図15参照)。なお、導電性ペースト60は、高導電性および高粘性を有する公知の導電性ペーストであり、ライン接続部53に形成されると配線52と物理的に接触する。本実施形態の導電性ペースト60は、銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)のペースト体である。

【0049】

信号処理層40と配線電源層50の間には、接着シート26と同様に接着シート54が設けられている。詳細には、接着シート54は、フィルム基板41、51の間に介在して、配線電源層50を信号処理層40の下側に接着させる。ただし、接着シート54にはライン接続部53を露出させる孔部が形成されている。

【0050】

コンタクト部13とライン接続部53との間には、スルーホール22、32、42を介して上下方向に延びる小径の連通孔が形成されており、この連通孔に導電性ペースト60が充填された状態で固化している。さらに、上下方向に対向するコンタクト部13およびランド部25で形成される数μm厚程度の間隙に、導電性ペースト60が充填された状態で固化している。つまり、有機EL23は、発光層20にフォイル上配線を形成することなく、ランド部25および層間ライン70を介して配線52と導通する。

【0051】

コンタクト部27とライン接続部53との間には、スルーホール32、42を介して上下方向に延びる小径の連通孔が形成されており、この連通孔に導電性ペースト60が充填された状態で固化している。さらに、上下方向に対向するコンタクト部27およびランド部34で形成される数μm厚程度の間隙に、導電性ペースト60が充填された状態で固化している。つまり、有機PD33は、感光層30にフォイル上配線を形成することなく、ランド部34および層間ライン70を介して配線52と導通する。

【0052】

コンタクト部36とライン接続部53との間には、スルーホール42を介して上下方向に延びる小径の連通孔が形成されており、この連通孔に導電性ペースト60が充填された状態で固化している。さらに、上下方向に対向するコンタクト部36およびランド部44で形成される数μm厚程度の間隙に、導電性ペースト60が充填された状態で固化している。つまり、有機TFT43は、信号処理層40にフォイル上配線を形成することなく、ランド部44および層間ライン70を介して配線52と導通する。

【0053】

上記構成を備えたスキャナ1では、フィルム基板11、21、31、41、51以外の構成部材は数μm以下の厚みである。よって、各層10、20、30、40、50の厚みは、フィルム基板11、21、31、41、51の厚み(100μm厚)にほぼ等しい。また、各層10、20、30、40、50間には接着シート26、35、45、54が介在されているが、各層10、20、30、40、50間の上下幅は、数μm〜10μm程度である。そのため、スキャナ1は、各層10、20、30、40、50が積層されても、全体の厚みは略500μm程度であるため、従来のスキャナと比して極めて薄型軽量である。

【0054】

さらに、スキャナ1の構成部材は、全て薄板状または薄膜状をなす可撓体であり、特に画素を構成する電子部品(有機EL23、有機PD33、有機TFT43)も、有機材料で構成された薄膜状の可撓体である。そのため、スキャナ1は全体としても薄板状の可撓体であり、且つ、スキャナ1が撓んでも素子構造は破壊されることなく保持される。よって、スキャナ1は撓んだ状態でも、対象物から適切に画像読取を実行可能である。

【0055】

なお、接着シート26、35、45、54は、各層10、20、30、40、50の間隙で導電性ペースト60の流出を防ぐ周壁としてそれぞれ機能する。よって、スルーホール22、32、42の間隙において、導電性ペースト60が流出して電子部品(有機EL23、有機PD33、有機TFT43)に付着するおそれが防止されている。

【0056】

次に、本実施形態に係るスキャナ1の電気的構造および動作態様について、図1〜図3を参照して説明する。

【0057】

図2に示すように、スキャナ1は、スキャナ1の読取動作を制御する外部回路2に、リード線によって接続される。外部回路2は、例えばUSBケーブルによって、ユーザが操作するPC9に接続されている。本実施形態では、ユーザがPC9を操作してスキャナ1に画像読取を指示し、スキャナ1によって読み取られた画像イメージがPC9に出力される場合を例示する。

【0058】

図3に示すように、スキャナ1は、発光回路3、受光回路4および信号処理回路5を有する。発光回路3は、有機EL23および有機EL23に層間接続された配線52で形成される回路であって、有機EL23に電圧を印加して発光させる。受光回路4は、有機PD33および有機PD33に層間接続された配線52で形成される回路であって、有機PD33に一定逆電圧(バイアス)を印加することで、受光量に対応して増加する電荷を蓄積させる。信号処理回路5は、有機TFT43および有機TFT43に層間接続された配線52で形成される回路であって、発光回路3および受光回路4を駆動し、有機PD33から読み出される電荷を電圧として読み出して増幅する。

【0059】

外部回路2は、制御回路6および電源回路7を有する。制御回路6は、スキャナ1の読取動作を制御する回路である。電源回路7は、スキャナ1に電源を供給する回路である。本実施形態では、スキャナ1の薄型軽量化を図るために外部回路2を装置外に設けているが、スキャナ1が外部回路2を一体に備えていてもよい。

【0060】

以下では、より具体的に、スキャナ1の読取動作について説明する。まず、ユーザは、スキャナ1を読取対象の原稿Tに対して密接させる。このとき、スキャナ1の上面(つまり、集光層10)が原稿Tの読取面に対向するように面接触させる。上記構成を有するスキャナ1は、全体として可撓性の薄型板状をなすため、原稿Tの読取面が湾曲している状態でも、その湾曲形状に合わせてスキャナ1を撓ませて面接触させることができる。

【0061】

ユーザは、スキャナ1を原稿Tの読取面に密接させた状態で、PC9を操作してスキャナ1に画像読取を指示すると、制御回路6は、信号処理回路5にスキャン信号を入力する。信号処理回路5は、スキャン信号が入力されると、発光回路3を駆動して有機EL23を発光させる。有機EL23は、先述のように平面視で集光レンズ12の形成範囲に含まれる。そのため、有機EL23の発光セグメントから上方に照射されたスキャン光は、有機EL23の上方に位置する集光レンズ12を透過して原稿Tに照射される。

【0062】

原稿Tからの反射光は、集光レンズ12にて画素中心に向けて屈折されて、集光レンズ12の下方に位置する窓部23Aに入射する。先述のように、有機PD33は、平面視で光透過部24の形成範囲に含まれる。そのため、窓部23Aに入射した反射光は、さらに光透過部24を透過して、光透過部24の下方に位置する有機PD33上に集光される。受光回路4の駆動により、有機PD33で光量に応じた電荷が蓄積されて光イメージが結像される。

【0063】

信号処理回路5は、発光回路3の駆動制御に合わせて、受光回路4を駆動する。受光回路4の駆動により、有機PD33に蓄積された電荷が有機TFT43に読み出され、その電荷が電圧値として増幅される。各セルごとの電圧値は、信号処理回路5から制御回路6にデータ信号として出力される。制御回路6は、スキャナ1から出力されるデータ信号に基づいて画像イメージを生成し、その画像イメージをPC9に出力する。

【0064】

次に、本実施形態に係るスキャナ1の製造方法について、図4〜図15を参照して説明する。なお、図4はスキャナ1の9画素分について、図5はスキャナ1の1画素分について、図7、図9、図11、図13、図15はスキャナ1の4画素分について、それぞれ図示している。スキャナ1は、各層10、20、30、40をそれぞれ作製する作製工程と、スキャナ1の組付工程とによって製造される。スキャナ1の組付工程では、配線電源層50を作製して、各層10、20、30、40、50を積層する。各層10、20、30、40の作製工程は、スキャナ1の組付工程が行われる前にそれぞれ独立して行われる。

【0065】

[集光層10の作製工程]

図6を参照して、集光層10の作製工程を説明する。まず、図4、図5、図7に例示するように、集光層10の作製工程では、まずフィルム基板11の下面に、集光レンズ12を画素ごとに形成する(S1)。集光レンズ12は、公知の熱プレス法やキャスティング法などで形成されればよいが、公知のナノインプリントリソグラフィを用いて形成することが好ましい。また、集光レンズ12をフィルム基板11に一体形成されるフレネルレンズとすることで、フィルム基板11の厚みを抑制することができる。なお、集光レンズ12に屈折率差を設けるため、フィルム基板11の材料系として、高屈折率金属酸化物(TiO2、ZrO2等)ナノ粒子ポリマー、低屈折率フッ素系樹脂ポリマー等を用いることが好適である。

【0066】

次に、図5に例示するように、フィルム基板11の下面において、平面視で各集光レンズ12の形成範囲の外側に、コンタクト部13を画素ごとに形成する(S3)。コンタクト部13は、公知のエッチング法、メッキ法、スクリーン印刷法などで形成されればよい(後述のコンタクト部27、36も同様)。コンタクト部13の形成幅は、少なくともスルーホール22の直径よりも大きい。好適には、スルーホール22の直径の2倍以上(例えば、20μm〜50μmの範囲内)であり、本実施形態では25μm幅としている。後述のコンタクト部27、36も、スルーホール32、42との関係において同様である。本実施形態では、後述のライン接続部53A、53B(図15参照)と対応する位置に、2つのコンタクト部13を形成する。

【0067】

[発光層20の作製工程]

図8を参照して、発光層20の作製工程を説明する。まず、図4、図5、図9に例示するように、フィルム基板21にスルーホール22を画素ごとに形成する(S11)。スルーホール22は、導電性ペースト60を毛細管現象によって内部で上昇させる程度の小径(例えば、2〜20μm程度)であり、本実施形態では10μm径としている。スルーホール22が2〜20μmのような小径である場合は、マイクロドリルを使用して形成するのが好適である。後述のスルーホール32、42も同様である。スルーホール22は、公知のパンチングやマイクロドリルなどを用いて形成されればよい。本実施形態では、後述のライン接続部53A、53B(図15参照)と対応する位置に、2つのスルーホール22A、22Bを形成する。

【0068】

次に、図5に例示するように、フィルム基板21の下面における、平面視で窓部23A(つまり、光透過部24)の形成範囲の外側に、コンタクト部27を画素ごとに形成する(S13)。本実施形態では、後述のライン接続部53B、53C(図15参照)と対応する位置に、2つのコンタクト部27を形成する。

【0069】

次に、図5、図9に例示するように、フィルム基板21の上面に、スルーホール22の上端開口縁を被覆するランド部25を画素ごとに形成する(S15)。ランド部25は、公知のエッチング法、めっき法、スクリーン印刷法などで形成されればよい。ランド部25の形成幅は、コンタクト部13の形成幅と同程度であることが好適であり、本実施形態では25μm幅としている(後述のランド部34、44も同様)。本実施形態では、スルーホール22A、22Bの上端開口縁に沿って、2つのランド部25A、25Bを形成する。

【0070】

次に、図4、図5、図9に例示するように、フィルム基板21の上面に、有機EL23を画素ごとに形成する(S17)。有機EL23は、公知のフォトリソグラフィ法、スクリーン印刷法、インクジェット法などによって、少なくとも一部に窓部23Aを有するセグメント構造の有機EL23を形成すればよい。有機EL23の発光セグメントおよび窓部23Aは、透明電極(ITO)のパターニング、または、10nm以上の薄層絶縁膜形成によって作り分ければよい。なお、ランド部25A、25Bに、有機EL23の陽極および陰極をそれぞれ電気的に接続させる。

【0071】

最後に、図5に例示するように、接着シート26を、フィルム基板21の上面側を被覆するように形成する(S19)。ただし、有機EL23が露出するように(つまり、有機EL23が被覆されないように)、公知のエッチング法などで接着シート26に開口部を形成する。さらに、ランド部25の孔部周り(つまり、スルーホール22の上端開口縁)が露出するように、公知のマイクロドリルなどで接着シート26に孔部を形成する。

【0072】

[感光層30の作製工程]

図10を参照して、感光層30の作製工程を説明する。まず、図4、図5、図11に例示するように、フィルム基板31にスルーホール32を画素ごとに形成する(S31)。本実施形態では、後述のライン接続部53A〜53D(図10参照)と対応する位置に、4つのスルーホール32A〜32Dを形成する。

【0073】

次に、図5に例示するように、フィルム基板31の下面に、上側に形成される有機PD33のほぼ直下に相当する位置(本実施形態では、画素のほぼ中央位置)に、コンタクト部36を画素ごとに形成する(S33)。本実施形態では、後述のライン接続部53E〜53H、53J、53K(図15参照)と対応する位置に、6つのコンタクト部36を形成する。

【0074】

次に、図5、図11に例示するように、フィルム基板31の上面に、スルーホール32の上端開口縁を被覆するランド部34を画素ごとに形成する(S35)。本実施形態では、スルーホール32C、32Dの上端開口縁に沿って、2つのランド部34A、34Bを形成する。

【0075】

次に、図4、図5、図11に例示するように、フィルム基板31の上面に、有機PD33を画素ごとに形成する(S37)。有機PD33は、公知のフォトリソグラフィ法、スクリーン印刷法、インクジェット法などによって形成すればよい。本実施形態では、公知の自己整合技術(例えば、特開2006−253632号公報等を参照)を用いて有機PD33を形成する。これによれば、有機PD33の高明暗電流比および高感度を実現するとともに、有機PD33を正確且つ容易に形成することができる。図示しないが、フィルム基板31の上面に、有機PD33に並列接続されるコンデンサを、公知の手法により形成する。なお、ランド部34A、34Bに、有機PD33の陽極および陰極をそれぞれ電気的に接続させる。

【0076】

最後に、図5に例示するように、接着シート35を、フィルム基板31の上面側を被覆するように形成する(S39)。ただし、有機PD33およびランド部34が露出するように(つまり、有機PD33およびランド部34が被覆されないように)、接着シート35に開口部を形成する。さらに、ランド部34が形成されていないスルーホール32(本実施形態では、スルーホール32A、32B)が上方に連通するように、接着シート26に孔部を形成する。

【0077】

[信号処理層40の作製工程]

図12を参照して、信号処理層40の作製工程を説明する。まず、図4、図5、図13に例示するように、フィルム基板41にスルーホール42を画素ごとに形成する(S51)。本実施形態では、後述のライン接続部53A〜53H、53J、53K(図15参照)と対応する位置に、10つのスルーホール42A〜42H、42J、42Kを形成する。

【0078】

次に、図5、図13に例示するように、フィルム基板41の上面に、スルーホール42の上端開口縁を被覆するランド部44を画素ごとに形成する(S53)。本実施形態では、スルーホール42E〜42H、42J、42Kの上端開口縁に沿って、6つのランド部44A〜44Fを形成する。

【0079】

次に、図4、図5、図13に例示するように、フィルム基板41の上面に、有機TFT43を画素ごとに形成する(S55)。有機TFT43は、公知のフォトリソグラフィ法などによって形成すればよい。本実施形態では、公知の自己整合技術(例えば、特開2005−158774号公報等を参照)を用いて、透明酸化物半導体である有機TFT43を形成する。これによれば、素子特性の高い有機TFT43を正確且つ容易に形成することができる。なお、有機TFT43を、2つのTFT(第1TFT43Aおよび第2TFT43B)で構成する。ランド部44A、44B、44Eに、第1TFT43Aのソース電極、ドレイン電極、ゲート電極をそれぞれ電気的に接続させる。ランド部44C、44D、44Fに、第2TFT43Bのソース電極、ドレイン電極、ゲート電極をそれぞれ電気的に接続させる。

【0080】

最後に、図5に例示するように、接着シート45を、フィルム基板41の上面側を被覆するように形成する(S57)。ただし、有機TFT43およびランド部44が露出するように(つまり、有機TFT43およびランド部44が被覆されないように)、接着シート45に開口部を形成する。さらに、ランド部44が形成されていないスルーホール42(本実施形態では、スルーホール42A〜42D)が上方に連通するように、接着シート45に孔部を形成する。

【0081】

[スキャナ1の組付工程]

図14を参照して、スキャナ1の組付工程を説明する。スキャナ1の組付工程では、まず配線電源層50を作製する。初めに、図4、図5、図15に例示するように、フィルム基板51の上面に、配線52を形成する(S71)。配線52は、公知のフォトリソグラフィ法やエッチング法などによって形成すればよい。より好適には、超微細配線パターンを形成可能な手法(例えば、特開2006−222295号公報等を参照)で配線52を形成するのが望ましい。

【0082】

本実施形態では、フィルム基板51上に形成される配線52として、画素ごとのセルがそれぞれ接続される一対のスキャンライン(ロウ配線52C、52D)および一対のデータライン(カラム配線52E、52F)を、マトリクス状に形成する。データラインと平行をなす電源ライン(Vss)52AおよびGNDライン(Vdd)52Bを、隣り合う画素の間に形成する。データライン(カラム配線52E、52F)は、各カラムのトランジスタ(TFT43A,43B)をアクティブにするための配線である。スキャンライン(ロウ配線52C、52D)は、各ロウのトランジスタ(TFT43A,43B)をセレクトするための配線である。かかる構成のもと、スキャナ1の読取動作時には、所謂2次元スイッチを駆動するロウ・カラム方式の読取制御が行われるが、詳細は後述する。

【0083】

さらに、フィルム基板51上における層間ライン70が形成される位置(つまり、ライン接続部53A〜53H、53J、53K)を、次のような接続関係とする。すなわち、電源ライン52A上に、ライン接続部53Bを形成する。GNDライン52B上に、ライン接続部53Dを形成する。ロウ配線52Cに、ライン接続部53Jを配線接続する。ロウ配線52D上に、ライン接続部53Kを形成する。カラム配線52Eに、ライン接続部53Eを配線接続する。カラム配線52Fに、ライン接続部53Gを配線接続する。ライン接続部53Cとライン接続部53Hとを配線接続する。なお、図15において、フィルム基板51上で配線52同士が交差する部位は、絶縁被膜が施されている。

【0084】

次に、図5に例示するように、フィルム基板51の上面に、公知のインクジェット技術などによって、ライン接続部53上に導電性ペースト60を吐着して形成する(S73)。導電性ペースト60は、スルーホール22等の内部を毛細管現象によって上昇するのに必要な密度を有する導電性ペーストであればよい。より好適には、導電性ペースト60は、低温加熱(例えば、140℃以下)によって硬化し、且つ、接着力が高いものが望ましく、本実施形態では銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)のペースト体としている。

【0085】

ライン接続部53に対する導電性ペースト60の吐着量は、そのライン接続部53に形成される層間ライン70によって異なる。例えば、コンタクト部13(つまり、集光層10)まで延びる層間ライン70が形成されるライン接続部53には、3つのスルーホール22、32、42を充填するのに必要な量の導電性ペースト60を吐着する。また、コンタクト部36(つまり、感光層30)まで延びる層間ライン70が形成されるライン接続部53には、1つのスルーホール42を充填するのに必要な量の導電性ペースト60を吐着する。

【0086】

次に、図5に例示するように、接着シート54を、フィルム基板51の上面側を被覆するように形成する。ただし、ライン接続部53上に形成された導電性ペースト60が露出するように(つまり、導電性ペースト60が被覆されないように)、接着シート54に孔部を形成する(S75)。

【0087】

次に、図4、図5に例示するように、上記のように作製された配線電源層50を最下層として、上記作製工程で形成された信号処理層40、感光層30、発光層20、集光層10を下から順に積み上げて積層する(S77)。このとき、各コンタクト部13、27、36および各スルーホール22、32、42が、それぞれ対応するライン接続部53の平面位置と略一致するように、各層10、20、30、40、50を積層させる。これにより、コンタクト部13からスルーホール22、32、42を経由してライン接続部53に至る小径の連通孔が形成される。同様に、コンタクト部27からスルーホール32、42を経由してライン接続部53に至る小径の連通孔が形成され、コンタクト部36からスルーホール42を経由してライン接続部53に至る小径の連通孔が形成される(図1参照)。

【0088】

各層10、20、30、40、50が積層されると、ライン接続部53に形成されている導電性ペースト60が、毛細管現象によってスルーホール42の内周壁に沿って上昇する。スルーホール42の上端開口縁にランド部44が形成されている場合、導電性ペースト60はスルーホール42の上端開口から進出してコンタクト部36に接触する。コンタクト部36に接触した導電性ペースト60は、コンタクト部36の表面に沿って平面方向に広がり、コンタクト部36とランド部44との間隙に進入する。かかる状態で導電性ペースト60が固化すると、有機TFT43を配線52に接続させる層間ライン70が形成される。

【0089】

スルーホール42が上方のスルーホール32と連通している場合、導電性ペースト60はスルーホール42を経由してスルーホール32に進入し、さらにスルーホール32の内周壁に沿って上昇する。スルーホール32の上端開口縁にランド部34が形成されている場合、導電性ペースト60はコンタクト部27に接触することによって、コンタクト部27とランド部34との間隙に進入する。かかる状態で導電性ペースト60が固化すると、有機PD33を配線52に接続させる層間ライン70が形成される。

【0090】

スルーホール32が上方のスルーホール22と連通している場合、導電性ペースト60はさらにスルーホール22の内周壁に沿って上昇する。そして、導電性ペースト60は、スルーホール22の上端開口から進出してコンタクト部13に接触して、コンタクト部13とランド部25との間隙に充填される。かかる状態で導電性ペースト60が固化すると、有機EL23を配線52に接続させる層間ライン70が形成される。

【0091】

最後に、図1に例示するように、各層10、20、30、40、50を積層した状態で加熱圧着する(S79)。これにより、各層間に配置された接着シート26、35、45、54を加熱溶解して、各層10、20、30、40、50が接着される。また、導電性ペースト60が加熱固化して、上記のように層間ライン70が形成される。この加熱圧着は、接着シート26、35、45、54を加熱溶着する温度で行えばよいが、より好適には画素を構成する電子部品を熱劣化させない温度であることが望ましい。本実施形態では、有機EL23、有機PD33、有機TFT43の全てを熱劣化させないという条件(140℃以下)を満たす80℃で加熱圧着を行うものとする。そのため、接着シート26、35、45、54は80℃で加熱溶着する材料で形成されるとともに、導電性ペースト60も80℃で加熱固化する材料で形成されている。

【0092】

これにより、本実施形態のスキャナ1(図7、図9、図11、図13、図15参照)では、有機EL23の陰極は、配線電源層50上で接続されるライン接続部53A、53Fを介して、第1TFT43Aのドレイン電極に結線される。有機EL23の陽極は、ライン接続部53Bが形成された電源ライン52Aに結線される。有機PD33の陰極は、配線電源層50上で接続されるライン接続部53C、53Hを介して、第2TFT43Bのドレイン電極に結線される。有機PD33の陽極は、ライン接続部53Dが形成されたGNDライン52Bに結線される。第1TFT43Aのソース電極は、ライン接続部53Eが接続されたカラム配線52Eに結線され、第2TFT43Bのソース電極は、ライン接続部53Gが接続されたカラム配線52Fに結線される。第1TFT43Aのゲート電極は、ライン接続部53Jが接続されたロウ配線52Cに結線され、第2TFT43Bのソース電極は、ライン接続部53Kが接続されたロウ配線52Dに結線される。

【0093】

その結果、発光層20の回路構成(図3に示す発光回路3)では、第1TFT43Aのドレイン電極から有機EL23の陰極に入り、有機EL23の陽極が電源ライン52Aに繋がる。感光層30の回路構成(図3に示す受光回路4)では、第1TFT43Aのドレイン電極から有機PD33の陰極に入り、有機PD33の陽極がGNDライン52Bに繋がる。信号処理層40の回路構成(図3に示す信号処理回路5)は、ロウ配線52Cから第1TFT43Aのゲート電極に入り、第1TFT43Aのソース電極を経てカラム配線52Eに繋がる。ロウ配線52Dから第2TFT43Bのゲート電極に入り、第2TFT43Bのソース電極を経てカラム配線52Fに繋がる。

【0094】

このような配線パターンによって、各電子部品(有機EL23、有機PD33、有機TFT43)と配線52とが、層間ライン70によって画素ごとに層間接続され、発光回路3、受光回路4、信号処理回路5(図3参照)が画素ごとに形成される。データライン(カラム配線52E、52F)で所定時間アクティブになったカラムのトランジスタ(TFT43A、43B)のうち、スキャンライン(ロウ配線52C、52D)でセレクトされたロウに相当するトランジスタのみ、所定時間ゲート電圧がONになってドレイン電流が流れる。そのため、スキャナ1の読み取り動作時には、スキャンライン(ロウ配線52C、52D)とデータライン(カラム配線52E、52F)とに選択的にデータ入力が行われることで、2次元的に配置された有機EL22が発光され、且つ、2次元的に配置された有機PD33から光起電力分布が得られる。

【0095】

より詳細には、ロウ配線52Cおよびカラム配線52Eにスキャン信号が入力されると、第1TFT43Aのゲート電極に電圧が印加される。この電圧印加によってゲート電極が開き、第1TFT43Aのソース電極からドレイン電極へ電流が流れて、有機EL23が発光する。これにあわせて、ロウ配線52Dおよびカラム配線52Fにスキャン信号が入力されると、第2TFT43Bのゲート電極に電圧が印加される。この電圧印加によってゲート電極が開き、有機PD33が原稿から受光した反射光の光量に応じて、第2TFT43Bのソース電極からドレイン電極に電流が流れる。このときの光起電力がデータ信号として外部回路2(図3参照)に出力され、外部回路2にて原稿からの反射光強度が特定されることで画像イメージが生成される。

【0096】

このように、本実施形態のスキャナ1では、光源部(有機EL23)と感光部(有機PD33)とを各画素ごとに備えて、有機EL23の発光制御と有機PD33の受光制御とが各画素ごとに実行される。そのため、従来のスキャナ装置のように、光源部の発光制御と感光部の受光制御とを別々に制御する必要がなく、画像読み取り動作を迅速かつ正確に行うことが可能である。

【0097】

以上説明したように、本実施形態に係るスキャナ1の製造方法によれば、各画素に画像読取に必要な電子部品(有機EL23、有機PD33、有機TFT43)を一体に備え、全体として薄型軽量且つ可撓性を有するスキャナ1が製造される。ここで、本実施形態に係るスキャナ1の製造方法の特徴およびその作用について、代表的なものを例示する。

【0098】

本実施形態に係るスキャナ1の製造方法では、集光層10、発光層20、感光層30(つまり、フィルム基板11、21、31)の下面に、それぞれコンタクト部13、27、36が形成される(S3、S13、S33)。発光層20、感光層30、信号処理層40(つまり、フィルム基板21、31、41)に、それぞれスルーホール22、32、42が形成される(S11、S33、S53)。配線電源層50(つまり、フィルム基板51)のライン接続部53に、導電性ペースト60が形成される(S73)。そして、各層10、20、30、40、50が積層された状態で圧着される(S77〜S79)。

【0099】

具体的には、平面視でコンタクト部13、スルーホール22、32、42、ライン接続部53(つまり、配線電源層50上に形成された導電性ペースト60)が略一致する位置で、各層20、30、40を挟んで集光層10と配線電源層50とが圧着される。圧着される際に、導電性ペースト60が、スルーホール22、32、42を介してコンタクト部13に接触する。これにより、フィルム基板11、21間に配設される電子回路の構成要素(具体的には、発光層20に形成される有機EL23)と、フィルム基板41、51との間に配設される電子回路の構成要素(具体的には、配線電源層50に形成される配線52)とが、導電性ペースト60で形成される層間ライン70を介して導通可能となる。

【0100】

同様に、平面視でコンタクト部27、スルーホール32、42、ライン接続部53が略一致する位置で、各層30、40を挟んで発光層20と配線電源層50とが圧着される際に、導電性ペースト60がスルーホール32、42を介してコンタクト部27に接触する。これにより、フィルム基板21、31間に配設される電子回路の構成要素(具体的には、感光層30に形成される有機PD33)が、導電性ペースト60で形成される層間ライン70を介して配線52と導通可能となる。また、平面視でコンタクト部36、スルーホール42、ライン接続部53が略一致する位置で、信号処理層40を挟んで感光層30と配線電源層50とが圧着される。圧着される際に、導電性ペースト60がスルーホール42を介してコンタクト部36に接触する。これにより、フィルム基板31、41間に配設される電子回路の構成要素(具体的には、信号処理層40に形成される有機TFT43)が、導電性ペースト60で形成される層間ライン70を介して配線52と導通可能となる。

【0101】

したがって、従来のようなスルーホールのめっき加工を行うことなく、各層10、20、30、40、50上に配設される電子回路の構成要素を層間接続できるので、バリの発生に起因する層間の接続不良や、めっき液の浸透に起因する電子部品の劣化などが抑制される。また、各層10、20、30、40、50を独立して作製したのちに、各層10、20、30、40、50を圧着すればよい。そのため、各層10、20、30、40、50の作製時には、例えば各フィルム基板11、21、31、41、51に配設される電子回路の構成要素に応じた最適な温度条件で加熱処理(ベーク処理)を行うなど、各層10、20、30、40、50を最適な加工条件および加工プロセスで作製することができる。そのため、より高品質のスキャナ1を、従来よりも簡易かつ正確に製造することができる。

【0102】

各層10、20、30、40、50が積層された場合に、コンタクト部13に対応するスルーホール22、32、42が上下方向に連通するため、配線電源層50上に形成された導電性ペースト60を集光層10上に形成されたコンタクト部13に接触させることができる。同様に、コンタクト部27に対応するスルーホール32、42が上下方向に連通するため、配線電源層50上に形成された導電性ペースト60を発光層20上に形成されたコンタクト部27に接触させることができる。

【0103】

スキャナ1の組付工程(図14参照)が実行される前に、発光層20と感光層30との隙間を塞ぐ接着シート35がスルーホール32の周囲に形成される(S39)。これにより、発光層20と感光層30との間隙における導電性ペースト60の漏出が適切に防止される。同様に、感光層30と信号処理層40との隙間を塞ぐ接着シート45がスルーホール42の周囲に形成される(S59)。これにより、感光層30と信号処理層40との間隙における導電性ペースト60の漏出が適切に防止される。

【0104】

スキャナ1の組付工程(図14参照)が実行される前に、導電性ペースト60を挟んでコンタクト部13と対向するランド部25がスルーホール22の周囲に形成される(S15)。各層10、20、30、40、50が圧着されると、導電性ペースト60がコンタクト部13とランド部25との間で保持される。これにより、発光層20に形成される有機EL23をランド部25に接続することで、有機EL23が配線52と導通可能となる。同様に、ランド部34がスルーホール32の周囲に形成されるため(S35)、感光層30に形成される有機PD33をランド部34に接続すれば配線52と導通可能となる。また、ランド部44がスルーホール42の周囲に形成されるため(S55)、信号処理層40に形成される有機TFT43をランド部44に接続すれば配線52と導通可能となる。

【0105】

また、配線電源層50上に形成された導電性ペースト60は、配線電源層50上に形成される配線52と接続する。各層20、30、40に形成されたランド部25、34、44は、それぞれ各層20、30、40に形成される有機EL23、有機PD33、有機TFT43と接続する。配線電源層50上に形成される配線52は、有機EL23、有機PD33、有機TFT43とそれぞれ接続して発光回路3、受光回路4、信号処理回路5を構成する。つまり、各層20、30、40上に電子部品(有機EL23、有機PD33、有機TFT43)を形成し、配線電源層50上にその電子部品に接続して回路パターン(発光回路3、受光回路4、信号処理回路5)を構成する配線52を形成している。

【0106】

これにより、配線電源層50上のみで回路パターンを形成するためのフォルム上配線の引き回しを行うことができ、スキャナ1(特に、配線ライン・電源ラインの引き回し)の設計および製造が容易となる。また、各層20、30、40上ではフォルム上配線が不要となるため、電子部品の実装面積を大きくすることができる。さらに、スキャナ1の最下層側に設けられる配線電源層50の上面側にのみフォルム上配線を行えばよいため、スキャナ1の設計および製造をさらに容易とすることができる。

【0107】

各層20、30、40にそれぞれ形成されるスルーホール22、32、42は、5〜10μm径である。スルーホール22、32、42を5〜10μm径の小径とすることで、各層10、20、30、40、50が圧着されると、導電性ペースト60が毛細管現象によってスルーホール22、32、42内を上昇する。したがって、配線電源層50上に形成された導電性ペースト60と、各層10、20、30に形成されたコンタクト部13、27、36とを、小径のスルーホール22、32、42に生じる毛細管現象を利用して正確且つ容易に接続することができる。

【0108】

ところで、上記実施形態において、コンタクト部13、27、36を形成する工程(S3,S13、S33)が、本発明の「コンタクト形成工程」にそれぞれ相当する。ライン接続部53に導電性ペースト60を形成する工程(S103)が、本発明の「ペースト形成工程」に相当する。スルーホール22、32、42を形成する工程(S11,S31、S51)が、本発明の「ホール形成工程」にそれぞれ相当する。各層10、20、30、40、50を積層して圧着する工程(S107〜S109)が、本発明の「基板圧着工程」に相当する。後述する導電性ペースト60の周囲に撥ペースト処理を施す工程(S105)が、本発明の「撥ペースト部形成工程」に相当する。接着シート26、35、45を形成する工程(S19、S39、S57)が、本発明の「液止め形成工程」にそれぞれ相当する。ランド部25、34、44を形成する工程(S15,S35、S53)が、本発明の「ランド形成工程」にそれぞれ相当する。

【0109】

上記実施形態では、配線電源層50が本発明の「第2の基板」に相当する。ここで、集光層10を本発明の「第1の基板」とした場合、スルーホール22、32、42が形成される各層20、30、40がそれぞれ本発明の「第3の基板」に相当する。発光層20を本発明の「第1の基板」とした場合、スルーホール32、42が形成される各層30、40がそれぞれ本発明の「第3の基板」に相当する。感光層30を本発明の「第1の基板」とした場合、スルーホール42が形成される信号処理層40が本発明の「第3の基板」に相当する。

【0110】

なお、本発明は、前述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0111】

例えば、上記実施形態では、信号処理層40と配線電源層50との間に接着シート54を介在させ、接着シート54に形成される開孔をライン接続部53に形成された導電性ペースト60の拡散を防ぐ周壁としている。これにより、導ライン接続部53に形成された導電性ペースト60が信号処理層40と配線電源層50との間隙に漏出することが防止されているが、これに限定されない。以下、図16を参照して、スキャナ1の組付工程の変形例について説明する。

【0112】

図16に示すように、変形例に係るスキャナ1の組付工程の変形例では、まずS71と同様に、フィルム基板51の上面に、配線・電源ラインを構成する配線52を形成する(S101)。S73と同様に、フィルム基板51の上面に、ライン接続部53上に導電性ペースト60を吐着して形成する(S103)。次に、フィルム基板51の上面において、導電性ペースト60の周囲(つまり、ライン接続部53の周囲)に撥ペースト処理を施す(S105)。撥ペースト処理としては、具体的には、導電性ペースト60が疎水性材料で構成されている場合は、各スルーホール32等の上端開口縁に撥水加工を施す。導電性ペースト60が疎油性材料で構成されている場合は、各スルーホール32等の上端開口縁に撥油加工を施す。

【0113】

その後、S77と同様に、S101〜105で作製された配線電源層50を最下層として、上記作製工程で形成された信号処理層40、感光層30、発光層20、集光層10を下から順に積み上げて積層する(S107)。最後に、S79と同様に、各層10、20、30、40、50を積層した状態で加熱圧着する(S109)。以上により、接着シート54を用いない場合でも、導電性ペースト60がフィルム基板51上に拡散することを防止できる。そして、配線電源層50上に形成された導電性ペースト60を、適切にスルーホール42に進入させて層間ライン70を形成することができる。

【0114】

なお、上記と同様に、各スルーホール22、32、42の周囲(詳細には、各上端開口縁)に撥ペースト処理を施すことで、各層20、30、40の間隙における導電性ペースト60の漏出を防止することもできる。このように、撥ペースト処理で導電性ペースト60の漏出を防ぐ場合は、例えば各接着シート26、35、45、54を各画素の輪郭に沿って開口させる等、各層10、20、30、40、50の接着に必要な面積で各接着シート26等を介在させればよい。また、導電性ペースト60が高接着性を有している場合は、層間ライン70が形成されると導電性ペースト60によって各層が固着されるため、接着シート26等を用いずにスキャナ1を製造できる。

【0115】

また、上記実施形態では、各層20、30、40の上面(つまり、フィルム基板21、31、41の上面)において、各電子部品(有機EL23、有機PD33、有機TFT43)がランド部25、34、44を介して層間ライン70と接続されているが、これに限定されない。例えば、有機EL23を集光層10の下面(つまり、フィルム基板11の下面)に設けるとともに、有機EL23がコンタクト部13を介して層間ライン70と接続されてもよい。このように、有機EL23を同一面に設けられた導体(ランド部25またはコンタクト部13)に接続することで、有機EL23を層間ライン70に対して容易に接続することができる。

【0116】

もちろん、有機EL23が発光層20の上面に設けられている場合に、有機EL23がコンタクト部13を介して層間ライン70に接続されてもよい。逆に、有機EL23が集光層10の下面に設けられている場合に、有機EL23がランド部25を介して層間ライン70と接続してもよい。さらに、有機EL23は、発光層20の上面および集光層10の下面のいずれに設けられているかに関わらず、コンタクト部13とライン接続部53とを繋ぐ導電性ペースト60(つまり、層間ライン70)に直接接続してもよい。

【0117】

このように、集光層10と発光層20との間に配設される電子部品(つまり、有機EL23)は、層間ライン70に対して様々な態様で接続可能である。発光層20と感光層30との間に配設される電子部品(つまり、有機PD33)、および、感光層30と信号処理層40の間に配設される電子部品(つまり、有機TFT43)についても同様である。また、他の層間に他の電子部品を設ける場合も同様である。

【0118】

なお、上記実施形態では、多層プリント配線板の製造方法の一例として、機能別に異なる複数の層で構成されるスキャナ1を製造する場合を例示したが、本発明は他の多層プリント配線板を製造する場合にも適用できることはもちろんである。また、多層プリント配線板の構成要素(複数の基板、スルーホール、コンタクト部、ランド部、導電性ペースト、電子部品、配線など)について、数量、材料、位置、形状、大きさなどを適宜変更可能なことは、いうまでもない。

【符号の説明】

【0119】

1 密着型イメージスキャナ

10 集光層

11 フィルム基板

12 集光レンズ

13 コンタクト部

14 遮光マスク

20 発光層

21 フィルム基板

22(22A、22B) スルーホール

23 有機EL

23A 窓部

24 光透過部

25 ランド部

26 接着シート

30 感光層

31 フィルム基板

32(32A〜32D) スルーホール

33 有機PD

34 ランド部

35 接着シート

36 コンタクト部

40 信号処理層

41 フィルム基板

42(42A〜42K) スルーホール

43(43A、43B) 有機TFT

44 ランド部

45 接着シート

50 配線電源層

51 フィルム基板

52 配線

52A 電源ライン

52B GNDライン

52C ロウ配線

52D ロウ配線

52E カラム配線

52F カラム配線

53(53A〜53K) ライン接続部

54 接着シート

60 導電性ペースト

70 層間ライン

【技術分野】

【0001】

本発明は、多層プリント配線板の製造方法に関する。

【背景技術】

【0002】

従来、絶縁基板の表裏両面だけでなく、その内部にも導体パターンを形成した多層プリント配線板では、内外層間の導通を確保するためにめっきスルーホールを用いることが知られている(例えば、非特許文献1参照)。具体的には、めっきスルーホールを用いた多層プリント配線板を製造する場合、まず導体パターンを形成した複数の薄い積層板を貼り合わせる。貼り合わせた積層板に、NC高速多軸ボール盤等を使用したドリル加工によって、スルーホール用の穴を開ける。貼り合わせた積層板の表面と、スルーホール用の穴内の壁面とに、サブトラクティブ法等でめっきを施して内外層を接続する。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】伊藤謹司著「プリント配線板製造入門」日刊工業新聞社、1995年、P.12―13、P.81―83

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のめっきスルーホールを用いた多層プリント配線板の製造方法では、NC高速多軸ボール盤等を使用したドリル加工時に、加工穴の周囲にバリが発生することがある。すると、加工穴の周囲に形成されためっきが剥がれて、層間の接続不良を生じるおそれがあった。また、サブトラクティブ法等によるめっき加工時に、積層板にめっき液が浸透して電子部品の劣化を生じるおそれがあった。また、導体パターンの形成時にも、ハンダの流動性を確保するための高温加熱によって電子部品の劣化を生じるおそれがあった。

【0005】

本発明は、上述した課題を解決するためになされたものであり、製造工程に起因する層間の接続不良や電子部品の劣化などが抑制された多層プリント配線板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様に係る多層プリント配線板の製造方法は、第1の基板における一の基板面に、導電性を有する板状部材であるコンタクト部を形成するコンタクト形成工程と、第2の基板における一の基板面に、導電性を有するペースト体である導電性ペーストを形成するペースト形成工程と、前記第1の基板と前記第2の基板との間に積層される第3の基板に、前記第3の基板を貫通するホールを形成するホール形成工程と、前記第1の基板、前記第2の基板および前記第3の基板が積層される積層方向からみて、前記コンタクト部、前記導電性ペースト、前記ホールが略一致する位置で、且つ、前記コンタクト部が形成された基板面と、前記導電性ペーストが形成された基板面とが対向するように、前記第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着する基板圧着工程とを備えている。

【0007】

本態様によれば、コンタクト形成工程で第1の基板にコンタクト部が形成され、ペースト形成工程で第2の基板に導電性ペーストが形成され、ホール形成工程で第3の基板にホールが形成される。基板圧着工程で、コンタクト部、導電性ペースト、ホールが略一致する位置で、且つ、第1の基板上に形成されたコンタクト部と第2の基板上に形成された導電性ペーストが対向するように、第3の基板を挟んで第1の基板と第2の基板とが圧着される。第2の基板上の導電性ペーストが、第3の基板に形成されたホールを介して、第1の基板上に形成されたコンタクト部に接触する。これにより、第1の基板と第3の基板との間に配設される電子回路の構成要素(例えば、電子部品や配線など)と、第2の基板と第3の基板との間に配設される電子回路の構成要素とは、導電性ペーストで形成される層間ラインを介して導通可能となる。

【0008】

したがって、従来のようなスルーホールのめっき加工を行うことなく、異なる基板上に配設される電子回路の構成要素を層間接続できるので、バリの発生に起因する層間の接続不良や、めっき液の浸透に起因する電子部品の劣化などが抑制される。また、第1の基板、第2の基板、第3の基板を独立して作製したのちに、各基板を圧着すればよい。各基板の作製時には、例えば各基板に配設される電子回路の構成要素に応じた最適な温度条件で加熱処理(ベーク処理)を行うなど、各基板を最適な加工条件および加工プロセスで作製することができる。そのため、より高品質の多層プリント配線板を、従来よりも簡易かつ正確に製造することができる。

【0009】

また、本態様において、前記基板圧着工程が実行される前に、前記第2の基板における前記導電性ペーストの周囲に、前記導電性ペーストと親和性の小さい材料からなる撥ペースト部を形成する撥ペースト部形成工程を備えてもよい。導電性ペーストが第2の基板上で拡散するのを防止して、第2の基板に形成されたスルーホール内に導電性ペーストを適切に進入させることができる。

【0010】

また、本態様において、前記撥ペースト部形成工程は、前記導電性ペーストが親油性である場合、前記導電性ペーストの周囲に疎油性材料を形成して前記撥ペースト部を形成してもよい。これにより、親油性の導電性ペーストが第2の基板上で拡散するのを確実に防止することができる。

【0011】

また、本態様において、前記撥ペースト部形成工程は、前記導電性ペーストが親水性である場合、前記導電性ペーストの周囲に疎水性材料を形成して前記撥ペースト部を形成してもよい。これにより、親水性の導電性ペーストが第2の基板上で拡散するのを確実に防止することができる。

【0012】

また、本態様において、前記ホール形成工程は、複数の前記第3の基板のそれぞれに前記ホールを形成し、前記基板圧着工程は、さらに、前記複数の第3の基板にそれぞれ形成された前記ホールが略一致する位置で、前記複数の第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着してもよい。これにより、第1の基板と第2の基板との間に複数の第3の基板が積層される場合でも、複数の第3の基板のそれぞれに形成されたホールが積層方向に連通するため、第2の基板上に形成された導電性ペーストを第1の基板上に形成されたコンタクト部に接触させることができる。

【0013】

また、本態様において、前記基板圧着工程が実行される前に、前記基板圧着工程によって他の前記第3の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記他の第3の基板との隙間を塞ぐ液止め部材を、前記ホールの周囲に形成する液止め形成工程を備えてもよい。これにより、複数の第3の基板が積層され、導電性ペーストがその積層方向に連通する複数のホールを経由する場合でも、複数の第3の基板によって形成される間隙における導電性ペーストの漏出が適切に防止される。

【0014】

また、本態様において、前記基板圧着工程が実行される前に、前記基板圧着工程によって前記第1の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記導電性ペーストを挟んで前記コンタクト部と対向する導電性のランド部を、前記ホールの周囲に形成するランド形成工程を備えてもよい。これにより、第3の基板を挟んで第1の基板と第2の基板とが圧着されると、導電性ペーストがコンタクト部とランド部との間で保持される。これにより、第1の基板と第3の基板との間に配設される電子回路の構成要素をランド部に接続することで、第2の基板と第3の基板との間に配設される電子回路の構成要素と導通可能となる。特に、ランド部は第3の基板上に形成されているため、第3の基板上に電子回路の構成要素が形成されている場合は、その電子部品をランド部に接続容易である。

【0015】

また、本態様において、前記ペースト形成工程によって形成された前記導電性ペーストは、前記第2の基板に形成される配線と接続し、前記ランド形成工程によって形成された前記ランド部は、前記第3の基板に形成される電子部品と接続し、前記第2の基板に形成される配線は、前記電子部品と接続して回路パターンを構成してもよい。つまり、第3の基板上に電子部品を形成し、第2の基板上にその電子部品に接続して回路パターンを構成する配線を形成してもよい。これにより、第2の基板上のみで回路パターンを形成するためのフォルム上配線の引き回しを行うことができ、多層プリント配線板の設計および製造が容易となる。また、第3の基板上ではフォルム上配線が不要となるため、電子部品の実装面積を大きくすることができる。

【0016】

また、本態様において、前記ホール形成工程によって形成された前記ホールは、2〜20μm径であってもよい。第3の基板に形成されるホールを2〜20μm径の小径とすることで、第3の基板を挟んで第1の基板と第2の基板とが圧着されると、導電性ペーストが毛細管現象によってホール内を上昇する。したがって、第3の基板に形成された導電性ペーストと、第1の基板に形成されたコンタクト部とを、小径のホールに生じる毛細管現象を利用して正確且つ容易に接続することができる。

【図面の簡単な説明】

【0017】

【図1】スキャナ1における画素単位の縦断面図である。

【図2】スキャナ1の使用態様を示す概要図である。

【図3】スキャナ1および外部回路2の電気的構成を示すブロック図である。

【図4】層別に部品展開したスキャナ1の外観斜視図である。

【図5】層別に部品展開したスキャナ1における画素単位の縦断面図である。

【図6】集光層10の作製工程を示すフローチャートである。

【図7】集光層10の平面図である。

【図8】発光層20の作製工程を示すフローチャートである。

【図9】発光層20の平面図である。

【図10】感光層30の作製工程を示すフローチャートである。

【図11】感光層30の平面図である。

【図12】信号処理層40の作製工程を示すフローチャートである。

【図13】信号処理層40の平面図である。

【図14】スキャナ1の組付工程を示すフローチャートである。

【図15】配線電源層50の平面図である。

【図16】変形例におけるスキャナ1の組付工程を示すフローチャートである。

【発明を実施するための形態】

【0018】

以下、本発明を具現化した実施の形態について、図面を参照して説明する。なお、参照する図面は、本発明が採用しうる技術的特徴を説明するために用いられるものであり、記載されている装置構成や製造方法などは、それのみに限定する趣旨ではなく、単なる説明例である。

【0019】

本発明の一実施形態について、図1〜図15を参照して説明する。本実施形態では、集光レンズ12を最上層側(つまり、対象物との対向側)に配置した密着型イメージスキャナ(以下、スキャナ)1を製造する場合を例示して説明する。

【0020】

本実施形態に係るスキャナ1の物理的構造について、図1を参照して説明する。図1は、スキャナ1の縦断面図であって、スキャナ1に配設される一画素を部分的に拡大して示している。以下では、図1における上側をスキャナ1の上側、図1における下側をスキャナ1の下側として説明する。

【0021】

図1に示すように、スキャナ1は、機能別に構成された複数の薄型基板が上下方向に積層されてなり、全体として薄板状の外観を有する。本実施形態のスキャナ1では、集光層10、発光層20、感光層30、信号処理層40、配線電源層50の順に、上側から下側に向けて5つが積層されている。具体的には、各層10、20、30、40、50は100μm厚程度とし、これらが積層されたスキャナ1は500μm厚程度である。

【0022】

スキャナ1は、読み取り単位を構成する複数の画素が平面視でマトリクス状に配設された2次元のエリアセンサーとして構成されている。本実施形態のスキャナ1では、画素サイズが250μm程度に設定されており、解像度が100dpi(dot per inch)であるものとする。

【0023】

集光層10は、集光層10の上側に存在する対象物(例えば、原稿)からの反射光を集光する機能を有する層である。集光層10には、フィルム基板11に、集光レンズ12と、コンタクト部13とが、画素ごとに設けられている。フィルム基板11は、集光レンズ12を形成可能な厚みおよび透光性を有し、且つ、可撓性および絶縁性を有する薄型基板(アクリル樹脂、ポリスチレン、ポリカーボネートなど)であればよい。本実施形態のフィルム基板11は、100μm厚の無色透明なアクリル板とする(後述のフィルム基板21も同様)。

【0024】

集光レンズ12は、フィルム基板11の下面に、上側から入射される光を下側に集光するための凹凸パターンが形成された、公知のフレネルレンズである。集光レンズ12の屈折率は、後述の有機フォトダイオード(Organic Photodiode:以下有機PDと記す)33に集光されるように調整されている。集光レンズ12は、後述の有機エレクトロルミネッセンス(Organic Electro−Luminescence:以下有機ELと記す)23の上方に設けられ、より好適には平面視で有機EL23の全体を含んでいる。本実施形態の集光レンズ12は、各画素の中央位置に200μm幅の略正方形状で形成されている。

【0025】

コンタクト部13は、フィルム基板11の下面に形成された、数μm厚程度の薄板円盤状の導体である。コンタクト部13を形成する材料は、樹脂上に形成可能な導体(例えば、銅やアルミ)であればよく、本実施形態では銅メッキとする(後述のコンタクト部27、36も同様)。コンタクト部13は、集光レンズ12を透過する光を遮らないように、平面視で集光レンズ12の形成範囲よりも外側に設けられている。コンタクト部13は、後述するように、有機EL23に接続される層間ライン70に対応する数量が設けられている。本実施形態では、コンタクト部13の形成幅は25μmである(後述のコンタクト部27、36も同様)。

【0026】

発光層20は、集光層10の上側に位置する対象物にスキャン光を照射する機能を有する層である。発光層20には、フィルム基板21に、スルーホール22と、有機EL23と、光透過部24と、ランド部25と、接着シート26と、コンタクト部27とが、画素ごとに設けられている。フィルム基板21は、反射光を透過可能な透光性を有し、且つ、可撓性および絶縁性を有する薄型基板(アクリル樹脂、ポリスチレン、ポリカーボネートなど)であればよいが、本実施形態では100μm厚の無色透明なアクリル板としている。

【0027】

有機EL23は、フィルム基板21の上面に設けられ、上方に向けてスキャン光を照射する面光源である。有機EL23は、数100nm〜数μm厚程度の薄膜状をなす公知の有機ELであって、平面視で略正方形状に発光セグメントが形成されたセグメント構造を有する。また、有機EL23は、発光素子を上下で挟む陰極および陽極が透明電極(ITO)で構成された、非発光時に透明となる透明有機ELである。有機EL23の発光セグメントの内側に形成される透明部位が、透光性の窓部23Aである。本実施形態の有機EL23は、上側に配設される集光レンズ12の形成範囲とほぼ一致するように、各画素の中央位置に200μm幅の略正方形状で形成されている。また、有機EL23の輪郭に沿って略正方形状の発光セグメントが形成されるとともに、有機EL23の中心位置に150μm幅で略正方形の窓部23Aが形成されている。

【0028】

フィルム基板21のうちで窓部23Aを介して反射光が入射する領域が、反射光の受光面として機能する光透過部24である。光透過部24は、後述の有機PD33の上方に設けられ、より好適には平面視で有機PD33の全体を含んでいる。本実施形態では、有機EL23の中央位置に窓部23Aが150μm幅の略正方形状で形成されていることに対応して、光透過部24が各画素の中央位置に150μm幅の略正方形状で形成されている。

【0029】

スルーホール22は、フィルム基板21を貫通する小径の孔部であり、コンタクト部13のほぼ中央に対応する平面位置に形成されている。スルーホール22は、有機EL23に接続される層間ライン70に対応する数量が設けられている。本実施形態では、スルーホール22の形成幅は10μmである(後述のスルーホール32、42も同様)。

【0030】

ランド部25は、フィルム基板21の上面に設けられて、スルーホール22の上端開口縁を被覆する数μm厚程度の薄板円環状の導体である。ランド部25を形成する材料は、樹脂上に形成可能な導体(例えば、銅やアルミ)であればよく、本実施形態では銅メッキとする(後述のランド部34、44も同様)。ランド部25は、後述の接着シート26および導電性ペースト60を挟んで、コンタクト部13と上下方向に対向しており、且つ、フィルム基板21上で有機EL23と電気的に接続されている。本実施形態では、ランド部25の形成幅は25μmである(後述のランド部34、44も同様)。

【0031】

本実施形態では、有機EL23の陰極および陽極に接続される2つの層間ライン70を構成するために、画素ごとの発光層20に2つのスルーホール22が設けられている(図9参照)。各スルーホール22の上端周囲には、フィルム基板21上で有機EL23の陽極および陰極とそれぞれ電気的に接続された2つのランド部25が設けられている。各ランド部25の上方には、2つのコンタクト部13がそれぞれ対向配置されている。2つの層間ライン70の上端部は、上下に対向するランド部25およびコンタクト部13と接続されている。

【0032】

集光層10と発光層20との間には、高絶縁性の透明接着フィルムである接着シート26が設けられている。接着シート26は、絶縁性かつ透明性に優れた樹脂製接着シート(例えば、ポリエステル、シリコン、ポリイミドなど)であればよく、層間を適正に接着できる程度のシート厚(例えば、5μm〜30μm)を有していればよい(後述の接着シート35、45、54も同様)。詳細には、接着シート26は、コンタクト部13とランド部25との間に介在して、発光層20を集光層10の下側に接着させる。ただし、接着シート26には、スルーホール22を上方に連通させるとともにランド部25を露出させる孔部が形成されている。

【0033】

コンタクト部27は、コンタクト部13と同様の導体であり、フィルム基板21の下面に形成されている。コンタクト部27は、光透過部24を透過する光を遮らないように、平面視で光透過部24の形成範囲よりも外側に設けられている。コンタクト部27は、後述するように、有機PD33に接続される層間ライン70に対応する数量が設けられている。

【0034】

感光層30は、対象物からの反射光を受光して、その光量に応じた電荷を蓄積する層である。感光層30には、フィルム基板31に、スルーホール32と、有機PD33と、ランド部34と、接着シート35と、コンタクト部36とが、画素ごとに設けられている。フィルム基板31は、可撓性および絶縁性を有する薄型基板(アクリル樹脂、ポリスチレン、ポリカーボネートなど)であれば、光透過性を有しているか否かを問わない。本実施形態のフィルム基板31は、100μm厚の無色透明なアクリル板とする(後述のフィルム基板41、51も同様)。

【0035】

有機PD33は、フィルム基板31の上面に設けられ、上側から入射する光量に応じて電荷を蓄積する感光部である。有機PD33は、数100nm〜数μm厚程度の薄膜状をなし、光吸収用組成物として有機材料を使用した公知の有機PDである。本実施形態の有機PD33は、上側に形成される窓部23A(つまり、光透過部24)の形成範囲とほぼ一致するように、各画素の中央位置に150μm幅の略正方形状で形成されている。

【0036】

スルーホール32は、スルーホール22と同様にフィルム基板31を貫通する孔部であり、コンタクト部27のほぼ中央に対応する平面位置と、スルーホール22とほぼ同一の平面位置とに形成されている。スルーホール32は、感光層30よりも上側に位置する電子部品(つまり、有機EL23)に接続される層間ライン70、および、有機PD33に接続される層間ライン70に対応する数量が設けられている。

【0037】

ランド部34は、ランド部25と同様の導体であり、コンタクト部27の下方に位置するスルーホール32(つまり、有機PD33に接続される層間ライン70を形成するスルーホール32)の上端開口縁を被覆する。ランド部34は、後述の導電性ペースト60を挟んでコンタクト部27と上下方向に対向しており、且つ、フィルム基板31上で有機PD33と電気的に接続されている。

【0038】

本実施形態では、有機EL23の陰極および陽極と、有機PD33の陰極および陽極とにそれぞれ接続される4つの層間ライン70を構成するために、画素ごとの感光層30に4つのスルーホール32が設けられている(図11参照)。そのうち、2つのスルーホール32の上端周囲には、有機PD33の陽極および陰極とそれぞれ電気的に接続された2つのランド部34が設けられている。各ランド部34の上方には、2つのコンタクト部27がそれぞれ対向配置されている。4つの層間ライン70のうちで、2つの層間ライン70の上端部は、上下に対向するランド部34およびコンタクト部27と接続されている。

【0039】

発光層20と感光層30との間には、接着シート26と同様に接着シート35が設けられている。詳細には、接着シート35は、フィルム基板21、31の間に介在して、感光層30を発光層20の下側に接着させる。ただし、接着シート35には、有機PD33およびランド部34を露出させる開口部が形成されている。また、スルーホール22の下方に位置するスルーホール32(つまり、有機EL23または有機PD33に接続される層間ライン70を形成するスルーホール32)を、上方のスルーホール22と連通させる孔部が形成されている。

【0040】

コンタクト部36は、コンタクト部13と同様の導体であり、フィルム基板31の下面に形成されている。コンタクト部36は、後述するように、有機トランジスタ(Organic Thin Film Transistor:以下有機TFTと記す)43に接続される層間ライン70に対応する数量が設けられている。本実施形態のコンタクト部36は、有機PD33のほぼ直下に形成されている。

【0041】

信号処理層40は、感光層30に蓄積された電荷を読み取って信号処理を行う層である。信号処理層40には、フィルム基板41に、スルーホール42と、有機TFT43と、ランド部44と、接着シート45とが、画素ごとに設けられている。

【0042】

有機TFT43は、フィルム基板41の上面に設けられ、有機PD33に蓄積された電荷を読み取って光電流を増幅して出力する光電変換素子である。有機TFT43は、数10nm〜数μm厚程度の薄膜状をなし、有機半導体を使用した公知の有機TFTである。本実施形態では、2つのTFT43A,43Bで構成された有機TFT43を例示する(図4、図13等参照)。

【0043】

スルーホール42は、スルーホール22と同様にフィルム基板41を貫通する孔部であり、コンタクト部36のほぼ中央に対応する位置と、スルーホール32とほぼ同一の平面位置とに形成されている。スルーホール42は、信号処理層40よりも上側に位置する電子部品(つまり、有機EL23および有機PD33)に接続される層間ライン70、および、有機TFT43に接続される層間ライン70に対応する数量が設けられている。

【0044】

ランド部44は、ランド部25と同様の導体であり、コンタクト部36の下方に位置するスルーホール42(つまり、有機TFT43に接続される層間ライン70を形成するスルーホール42)の上端開口縁を被覆する。ランド部44は、後述の導電性ペースト60を挟んでコンタクト部36と上下方向に対向しており、且つ、フィルム基板41上で有機TFT43と電気的に接続されている。

【0045】

本実施形態では、有機EL23の陰極および陽極と、有機PD33の陰極および陽極と、TFT43Aのソース電極、ドレイン電極、ゲート電極と、TFT43Bのソース電極、ドレイン電極、ゲート電極と、にそれぞれ接続される10つの層間ライン70を構成するために、画素ごとの信号処理層40に10つのスルーホール42が設けられている(図13参照)。そのうち、6つのスルーホール32の上端周囲には、フィルム基板41上でTFT43A、43Bのソース電極、ドレイン電極、ゲート電極とそれぞれ電気的に接続された6つのランド部44が設けられている。各ランド部44の上方には、6つのコンタクト部36がそれぞれ対向配置されている。10つの層間ライン70のうちで、6つの層間ライン70の上端部は、上下に対向するランド部44およびコンタクト部36と接続されている。

【0046】

感光層30と信号処理層40との間には、接着シート26と同様に接着シート45が設けられている。詳細には、接着シート45は、フィルム基板31、41の間に介在して、信号処理層40を感光層30の下側に接着させる。ただし、接着シート45には、有機TFT43およびランド部44を露出させる開口部が形成されている。また、スルーホール32の下方に位置するスルーホール42(つまり、有機EL23、有機PD33および有機TFT43のいずれかに接続される層間ライン70を形成するスルーホール42)を、上方のスルーホール32と連通させる孔部が形成されている。

【0047】

配線電源層50は、各層20、30、40に配設された電子部品(つまり、有機EL23、有機PD33、有機TFT43)に接続される電源ラインおよび配線ラインが形成される層である。配線電源層50には、フィルム基板51に、配線52と、ライン接続部53と、接着シート54とが、画素ごとに設けられている。

【0048】

配線52は、数μm厚程度のアルミ箔で形成された配線であり、電源ラインおよび配線ラインを含む。ライン接続部53は、配線52上または配線52に隣接して設けられ、導電性ペースト60が形成される部位である。ライン接続部53は、配線電源層50よりも上側に位置する電子部品(つまり、有機EL23、有機PD33、有機TFT43)に接続される層間ライン70に対応する数量が設けられている。本実施形態では、有機EL23、有機PD33、有機TFT43のいずれかに接続される10つの層間ライン70に対応して、配線電源層50に10つのライン接続部53が設けられている(図15参照)。なお、導電性ペースト60は、高導電性および高粘性を有する公知の導電性ペーストであり、ライン接続部53に形成されると配線52と物理的に接触する。本実施形態の導電性ペースト60は、銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)のペースト体である。

【0049】

信号処理層40と配線電源層50の間には、接着シート26と同様に接着シート54が設けられている。詳細には、接着シート54は、フィルム基板41、51の間に介在して、配線電源層50を信号処理層40の下側に接着させる。ただし、接着シート54にはライン接続部53を露出させる孔部が形成されている。

【0050】

コンタクト部13とライン接続部53との間には、スルーホール22、32、42を介して上下方向に延びる小径の連通孔が形成されており、この連通孔に導電性ペースト60が充填された状態で固化している。さらに、上下方向に対向するコンタクト部13およびランド部25で形成される数μm厚程度の間隙に、導電性ペースト60が充填された状態で固化している。つまり、有機EL23は、発光層20にフォイル上配線を形成することなく、ランド部25および層間ライン70を介して配線52と導通する。

【0051】

コンタクト部27とライン接続部53との間には、スルーホール32、42を介して上下方向に延びる小径の連通孔が形成されており、この連通孔に導電性ペースト60が充填された状態で固化している。さらに、上下方向に対向するコンタクト部27およびランド部34で形成される数μm厚程度の間隙に、導電性ペースト60が充填された状態で固化している。つまり、有機PD33は、感光層30にフォイル上配線を形成することなく、ランド部34および層間ライン70を介して配線52と導通する。

【0052】

コンタクト部36とライン接続部53との間には、スルーホール42を介して上下方向に延びる小径の連通孔が形成されており、この連通孔に導電性ペースト60が充填された状態で固化している。さらに、上下方向に対向するコンタクト部36およびランド部44で形成される数μm厚程度の間隙に、導電性ペースト60が充填された状態で固化している。つまり、有機TFT43は、信号処理層40にフォイル上配線を形成することなく、ランド部44および層間ライン70を介して配線52と導通する。

【0053】

上記構成を備えたスキャナ1では、フィルム基板11、21、31、41、51以外の構成部材は数μm以下の厚みである。よって、各層10、20、30、40、50の厚みは、フィルム基板11、21、31、41、51の厚み(100μm厚)にほぼ等しい。また、各層10、20、30、40、50間には接着シート26、35、45、54が介在されているが、各層10、20、30、40、50間の上下幅は、数μm〜10μm程度である。そのため、スキャナ1は、各層10、20、30、40、50が積層されても、全体の厚みは略500μm程度であるため、従来のスキャナと比して極めて薄型軽量である。

【0054】

さらに、スキャナ1の構成部材は、全て薄板状または薄膜状をなす可撓体であり、特に画素を構成する電子部品(有機EL23、有機PD33、有機TFT43)も、有機材料で構成された薄膜状の可撓体である。そのため、スキャナ1は全体としても薄板状の可撓体であり、且つ、スキャナ1が撓んでも素子構造は破壊されることなく保持される。よって、スキャナ1は撓んだ状態でも、対象物から適切に画像読取を実行可能である。

【0055】

なお、接着シート26、35、45、54は、各層10、20、30、40、50の間隙で導電性ペースト60の流出を防ぐ周壁としてそれぞれ機能する。よって、スルーホール22、32、42の間隙において、導電性ペースト60が流出して電子部品(有機EL23、有機PD33、有機TFT43)に付着するおそれが防止されている。

【0056】

次に、本実施形態に係るスキャナ1の電気的構造および動作態様について、図1〜図3を参照して説明する。

【0057】

図2に示すように、スキャナ1は、スキャナ1の読取動作を制御する外部回路2に、リード線によって接続される。外部回路2は、例えばUSBケーブルによって、ユーザが操作するPC9に接続されている。本実施形態では、ユーザがPC9を操作してスキャナ1に画像読取を指示し、スキャナ1によって読み取られた画像イメージがPC9に出力される場合を例示する。

【0058】

図3に示すように、スキャナ1は、発光回路3、受光回路4および信号処理回路5を有する。発光回路3は、有機EL23および有機EL23に層間接続された配線52で形成される回路であって、有機EL23に電圧を印加して発光させる。受光回路4は、有機PD33および有機PD33に層間接続された配線52で形成される回路であって、有機PD33に一定逆電圧(バイアス)を印加することで、受光量に対応して増加する電荷を蓄積させる。信号処理回路5は、有機TFT43および有機TFT43に層間接続された配線52で形成される回路であって、発光回路3および受光回路4を駆動し、有機PD33から読み出される電荷を電圧として読み出して増幅する。

【0059】

外部回路2は、制御回路6および電源回路7を有する。制御回路6は、スキャナ1の読取動作を制御する回路である。電源回路7は、スキャナ1に電源を供給する回路である。本実施形態では、スキャナ1の薄型軽量化を図るために外部回路2を装置外に設けているが、スキャナ1が外部回路2を一体に備えていてもよい。

【0060】

以下では、より具体的に、スキャナ1の読取動作について説明する。まず、ユーザは、スキャナ1を読取対象の原稿Tに対して密接させる。このとき、スキャナ1の上面(つまり、集光層10)が原稿Tの読取面に対向するように面接触させる。上記構成を有するスキャナ1は、全体として可撓性の薄型板状をなすため、原稿Tの読取面が湾曲している状態でも、その湾曲形状に合わせてスキャナ1を撓ませて面接触させることができる。

【0061】

ユーザは、スキャナ1を原稿Tの読取面に密接させた状態で、PC9を操作してスキャナ1に画像読取を指示すると、制御回路6は、信号処理回路5にスキャン信号を入力する。信号処理回路5は、スキャン信号が入力されると、発光回路3を駆動して有機EL23を発光させる。有機EL23は、先述のように平面視で集光レンズ12の形成範囲に含まれる。そのため、有機EL23の発光セグメントから上方に照射されたスキャン光は、有機EL23の上方に位置する集光レンズ12を透過して原稿Tに照射される。

【0062】

原稿Tからの反射光は、集光レンズ12にて画素中心に向けて屈折されて、集光レンズ12の下方に位置する窓部23Aに入射する。先述のように、有機PD33は、平面視で光透過部24の形成範囲に含まれる。そのため、窓部23Aに入射した反射光は、さらに光透過部24を透過して、光透過部24の下方に位置する有機PD33上に集光される。受光回路4の駆動により、有機PD33で光量に応じた電荷が蓄積されて光イメージが結像される。

【0063】

信号処理回路5は、発光回路3の駆動制御に合わせて、受光回路4を駆動する。受光回路4の駆動により、有機PD33に蓄積された電荷が有機TFT43に読み出され、その電荷が電圧値として増幅される。各セルごとの電圧値は、信号処理回路5から制御回路6にデータ信号として出力される。制御回路6は、スキャナ1から出力されるデータ信号に基づいて画像イメージを生成し、その画像イメージをPC9に出力する。

【0064】

次に、本実施形態に係るスキャナ1の製造方法について、図4〜図15を参照して説明する。なお、図4はスキャナ1の9画素分について、図5はスキャナ1の1画素分について、図7、図9、図11、図13、図15はスキャナ1の4画素分について、それぞれ図示している。スキャナ1は、各層10、20、30、40をそれぞれ作製する作製工程と、スキャナ1の組付工程とによって製造される。スキャナ1の組付工程では、配線電源層50を作製して、各層10、20、30、40、50を積層する。各層10、20、30、40の作製工程は、スキャナ1の組付工程が行われる前にそれぞれ独立して行われる。

【0065】

[集光層10の作製工程]

図6を参照して、集光層10の作製工程を説明する。まず、図4、図5、図7に例示するように、集光層10の作製工程では、まずフィルム基板11の下面に、集光レンズ12を画素ごとに形成する(S1)。集光レンズ12は、公知の熱プレス法やキャスティング法などで形成されればよいが、公知のナノインプリントリソグラフィを用いて形成することが好ましい。また、集光レンズ12をフィルム基板11に一体形成されるフレネルレンズとすることで、フィルム基板11の厚みを抑制することができる。なお、集光レンズ12に屈折率差を設けるため、フィルム基板11の材料系として、高屈折率金属酸化物(TiO2、ZrO2等)ナノ粒子ポリマー、低屈折率フッ素系樹脂ポリマー等を用いることが好適である。

【0066】

次に、図5に例示するように、フィルム基板11の下面において、平面視で各集光レンズ12の形成範囲の外側に、コンタクト部13を画素ごとに形成する(S3)。コンタクト部13は、公知のエッチング法、メッキ法、スクリーン印刷法などで形成されればよい(後述のコンタクト部27、36も同様)。コンタクト部13の形成幅は、少なくともスルーホール22の直径よりも大きい。好適には、スルーホール22の直径の2倍以上(例えば、20μm〜50μmの範囲内)であり、本実施形態では25μm幅としている。後述のコンタクト部27、36も、スルーホール32、42との関係において同様である。本実施形態では、後述のライン接続部53A、53B(図15参照)と対応する位置に、2つのコンタクト部13を形成する。

【0067】

[発光層20の作製工程]

図8を参照して、発光層20の作製工程を説明する。まず、図4、図5、図9に例示するように、フィルム基板21にスルーホール22を画素ごとに形成する(S11)。スルーホール22は、導電性ペースト60を毛細管現象によって内部で上昇させる程度の小径(例えば、2〜20μm程度)であり、本実施形態では10μm径としている。スルーホール22が2〜20μmのような小径である場合は、マイクロドリルを使用して形成するのが好適である。後述のスルーホール32、42も同様である。スルーホール22は、公知のパンチングやマイクロドリルなどを用いて形成されればよい。本実施形態では、後述のライン接続部53A、53B(図15参照)と対応する位置に、2つのスルーホール22A、22Bを形成する。

【0068】

次に、図5に例示するように、フィルム基板21の下面における、平面視で窓部23A(つまり、光透過部24)の形成範囲の外側に、コンタクト部27を画素ごとに形成する(S13)。本実施形態では、後述のライン接続部53B、53C(図15参照)と対応する位置に、2つのコンタクト部27を形成する。

【0069】

次に、図5、図9に例示するように、フィルム基板21の上面に、スルーホール22の上端開口縁を被覆するランド部25を画素ごとに形成する(S15)。ランド部25は、公知のエッチング法、めっき法、スクリーン印刷法などで形成されればよい。ランド部25の形成幅は、コンタクト部13の形成幅と同程度であることが好適であり、本実施形態では25μm幅としている(後述のランド部34、44も同様)。本実施形態では、スルーホール22A、22Bの上端開口縁に沿って、2つのランド部25A、25Bを形成する。

【0070】

次に、図4、図5、図9に例示するように、フィルム基板21の上面に、有機EL23を画素ごとに形成する(S17)。有機EL23は、公知のフォトリソグラフィ法、スクリーン印刷法、インクジェット法などによって、少なくとも一部に窓部23Aを有するセグメント構造の有機EL23を形成すればよい。有機EL23の発光セグメントおよび窓部23Aは、透明電極(ITO)のパターニング、または、10nm以上の薄層絶縁膜形成によって作り分ければよい。なお、ランド部25A、25Bに、有機EL23の陽極および陰極をそれぞれ電気的に接続させる。

【0071】

最後に、図5に例示するように、接着シート26を、フィルム基板21の上面側を被覆するように形成する(S19)。ただし、有機EL23が露出するように(つまり、有機EL23が被覆されないように)、公知のエッチング法などで接着シート26に開口部を形成する。さらに、ランド部25の孔部周り(つまり、スルーホール22の上端開口縁)が露出するように、公知のマイクロドリルなどで接着シート26に孔部を形成する。

【0072】

[感光層30の作製工程]

図10を参照して、感光層30の作製工程を説明する。まず、図4、図5、図11に例示するように、フィルム基板31にスルーホール32を画素ごとに形成する(S31)。本実施形態では、後述のライン接続部53A〜53D(図10参照)と対応する位置に、4つのスルーホール32A〜32Dを形成する。

【0073】

次に、図5に例示するように、フィルム基板31の下面に、上側に形成される有機PD33のほぼ直下に相当する位置(本実施形態では、画素のほぼ中央位置)に、コンタクト部36を画素ごとに形成する(S33)。本実施形態では、後述のライン接続部53E〜53H、53J、53K(図15参照)と対応する位置に、6つのコンタクト部36を形成する。

【0074】

次に、図5、図11に例示するように、フィルム基板31の上面に、スルーホール32の上端開口縁を被覆するランド部34を画素ごとに形成する(S35)。本実施形態では、スルーホール32C、32Dの上端開口縁に沿って、2つのランド部34A、34Bを形成する。

【0075】

次に、図4、図5、図11に例示するように、フィルム基板31の上面に、有機PD33を画素ごとに形成する(S37)。有機PD33は、公知のフォトリソグラフィ法、スクリーン印刷法、インクジェット法などによって形成すればよい。本実施形態では、公知の自己整合技術(例えば、特開2006−253632号公報等を参照)を用いて有機PD33を形成する。これによれば、有機PD33の高明暗電流比および高感度を実現するとともに、有機PD33を正確且つ容易に形成することができる。図示しないが、フィルム基板31の上面に、有機PD33に並列接続されるコンデンサを、公知の手法により形成する。なお、ランド部34A、34Bに、有機PD33の陽極および陰極をそれぞれ電気的に接続させる。

【0076】

最後に、図5に例示するように、接着シート35を、フィルム基板31の上面側を被覆するように形成する(S39)。ただし、有機PD33およびランド部34が露出するように(つまり、有機PD33およびランド部34が被覆されないように)、接着シート35に開口部を形成する。さらに、ランド部34が形成されていないスルーホール32(本実施形態では、スルーホール32A、32B)が上方に連通するように、接着シート26に孔部を形成する。

【0077】

[信号処理層40の作製工程]

図12を参照して、信号処理層40の作製工程を説明する。まず、図4、図5、図13に例示するように、フィルム基板41にスルーホール42を画素ごとに形成する(S51)。本実施形態では、後述のライン接続部53A〜53H、53J、53K(図15参照)と対応する位置に、10つのスルーホール42A〜42H、42J、42Kを形成する。

【0078】

次に、図5、図13に例示するように、フィルム基板41の上面に、スルーホール42の上端開口縁を被覆するランド部44を画素ごとに形成する(S53)。本実施形態では、スルーホール42E〜42H、42J、42Kの上端開口縁に沿って、6つのランド部44A〜44Fを形成する。

【0079】

次に、図4、図5、図13に例示するように、フィルム基板41の上面に、有機TFT43を画素ごとに形成する(S55)。有機TFT43は、公知のフォトリソグラフィ法などによって形成すればよい。本実施形態では、公知の自己整合技術(例えば、特開2005−158774号公報等を参照)を用いて、透明酸化物半導体である有機TFT43を形成する。これによれば、素子特性の高い有機TFT43を正確且つ容易に形成することができる。なお、有機TFT43を、2つのTFT(第1TFT43Aおよび第2TFT43B)で構成する。ランド部44A、44B、44Eに、第1TFT43Aのソース電極、ドレイン電極、ゲート電極をそれぞれ電気的に接続させる。ランド部44C、44D、44Fに、第2TFT43Bのソース電極、ドレイン電極、ゲート電極をそれぞれ電気的に接続させる。

【0080】

最後に、図5に例示するように、接着シート45を、フィルム基板41の上面側を被覆するように形成する(S57)。ただし、有機TFT43およびランド部44が露出するように(つまり、有機TFT43およびランド部44が被覆されないように)、接着シート45に開口部を形成する。さらに、ランド部44が形成されていないスルーホール42(本実施形態では、スルーホール42A〜42D)が上方に連通するように、接着シート45に孔部を形成する。

【0081】

[スキャナ1の組付工程]

図14を参照して、スキャナ1の組付工程を説明する。スキャナ1の組付工程では、まず配線電源層50を作製する。初めに、図4、図5、図15に例示するように、フィルム基板51の上面に、配線52を形成する(S71)。配線52は、公知のフォトリソグラフィ法やエッチング法などによって形成すればよい。より好適には、超微細配線パターンを形成可能な手法(例えば、特開2006−222295号公報等を参照)で配線52を形成するのが望ましい。

【0082】

本実施形態では、フィルム基板51上に形成される配線52として、画素ごとのセルがそれぞれ接続される一対のスキャンライン(ロウ配線52C、52D)および一対のデータライン(カラム配線52E、52F)を、マトリクス状に形成する。データラインと平行をなす電源ライン(Vss)52AおよびGNDライン(Vdd)52Bを、隣り合う画素の間に形成する。データライン(カラム配線52E、52F)は、各カラムのトランジスタ(TFT43A,43B)をアクティブにするための配線である。スキャンライン(ロウ配線52C、52D)は、各ロウのトランジスタ(TFT43A,43B)をセレクトするための配線である。かかる構成のもと、スキャナ1の読取動作時には、所謂2次元スイッチを駆動するロウ・カラム方式の読取制御が行われるが、詳細は後述する。

【0083】

さらに、フィルム基板51上における層間ライン70が形成される位置(つまり、ライン接続部53A〜53H、53J、53K)を、次のような接続関係とする。すなわち、電源ライン52A上に、ライン接続部53Bを形成する。GNDライン52B上に、ライン接続部53Dを形成する。ロウ配線52Cに、ライン接続部53Jを配線接続する。ロウ配線52D上に、ライン接続部53Kを形成する。カラム配線52Eに、ライン接続部53Eを配線接続する。カラム配線52Fに、ライン接続部53Gを配線接続する。ライン接続部53Cとライン接続部53Hとを配線接続する。なお、図15において、フィルム基板51上で配線52同士が交差する部位は、絶縁被膜が施されている。

【0084】

次に、図5に例示するように、フィルム基板51の上面に、公知のインクジェット技術などによって、ライン接続部53上に導電性ペースト60を吐着して形成する(S73)。導電性ペースト60は、スルーホール22等の内部を毛細管現象によって上昇するのに必要な密度を有する導電性ペーストであればよい。より好適には、導電性ペースト60は、低温加熱(例えば、140℃以下)によって硬化し、且つ、接着力が高いものが望ましく、本実施形態では銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)のペースト体としている。

【0085】

ライン接続部53に対する導電性ペースト60の吐着量は、そのライン接続部53に形成される層間ライン70によって異なる。例えば、コンタクト部13(つまり、集光層10)まで延びる層間ライン70が形成されるライン接続部53には、3つのスルーホール22、32、42を充填するのに必要な量の導電性ペースト60を吐着する。また、コンタクト部36(つまり、感光層30)まで延びる層間ライン70が形成されるライン接続部53には、1つのスルーホール42を充填するのに必要な量の導電性ペースト60を吐着する。

【0086】

次に、図5に例示するように、接着シート54を、フィルム基板51の上面側を被覆するように形成する。ただし、ライン接続部53上に形成された導電性ペースト60が露出するように(つまり、導電性ペースト60が被覆されないように)、接着シート54に孔部を形成する(S75)。

【0087】

次に、図4、図5に例示するように、上記のように作製された配線電源層50を最下層として、上記作製工程で形成された信号処理層40、感光層30、発光層20、集光層10を下から順に積み上げて積層する(S77)。このとき、各コンタクト部13、27、36および各スルーホール22、32、42が、それぞれ対応するライン接続部53の平面位置と略一致するように、各層10、20、30、40、50を積層させる。これにより、コンタクト部13からスルーホール22、32、42を経由してライン接続部53に至る小径の連通孔が形成される。同様に、コンタクト部27からスルーホール32、42を経由してライン接続部53に至る小径の連通孔が形成され、コンタクト部36からスルーホール42を経由してライン接続部53に至る小径の連通孔が形成される(図1参照)。

【0088】

各層10、20、30、40、50が積層されると、ライン接続部53に形成されている導電性ペースト60が、毛細管現象によってスルーホール42の内周壁に沿って上昇する。スルーホール42の上端開口縁にランド部44が形成されている場合、導電性ペースト60はスルーホール42の上端開口から進出してコンタクト部36に接触する。コンタクト部36に接触した導電性ペースト60は、コンタクト部36の表面に沿って平面方向に広がり、コンタクト部36とランド部44との間隙に進入する。かかる状態で導電性ペースト60が固化すると、有機TFT43を配線52に接続させる層間ライン70が形成される。

【0089】

スルーホール42が上方のスルーホール32と連通している場合、導電性ペースト60はスルーホール42を経由してスルーホール32に進入し、さらにスルーホール32の内周壁に沿って上昇する。スルーホール32の上端開口縁にランド部34が形成されている場合、導電性ペースト60はコンタクト部27に接触することによって、コンタクト部27とランド部34との間隙に進入する。かかる状態で導電性ペースト60が固化すると、有機PD33を配線52に接続させる層間ライン70が形成される。

【0090】

スルーホール32が上方のスルーホール22と連通している場合、導電性ペースト60はさらにスルーホール22の内周壁に沿って上昇する。そして、導電性ペースト60は、スルーホール22の上端開口から進出してコンタクト部13に接触して、コンタクト部13とランド部25との間隙に充填される。かかる状態で導電性ペースト60が固化すると、有機EL23を配線52に接続させる層間ライン70が形成される。

【0091】

最後に、図1に例示するように、各層10、20、30、40、50を積層した状態で加熱圧着する(S79)。これにより、各層間に配置された接着シート26、35、45、54を加熱溶解して、各層10、20、30、40、50が接着される。また、導電性ペースト60が加熱固化して、上記のように層間ライン70が形成される。この加熱圧着は、接着シート26、35、45、54を加熱溶着する温度で行えばよいが、より好適には画素を構成する電子部品を熱劣化させない温度であることが望ましい。本実施形態では、有機EL23、有機PD33、有機TFT43の全てを熱劣化させないという条件(140℃以下)を満たす80℃で加熱圧着を行うものとする。そのため、接着シート26、35、45、54は80℃で加熱溶着する材料で形成されるとともに、導電性ペースト60も80℃で加熱固化する材料で形成されている。

【0092】

これにより、本実施形態のスキャナ1(図7、図9、図11、図13、図15参照)では、有機EL23の陰極は、配線電源層50上で接続されるライン接続部53A、53Fを介して、第1TFT43Aのドレイン電極に結線される。有機EL23の陽極は、ライン接続部53Bが形成された電源ライン52Aに結線される。有機PD33の陰極は、配線電源層50上で接続されるライン接続部53C、53Hを介して、第2TFT43Bのドレイン電極に結線される。有機PD33の陽極は、ライン接続部53Dが形成されたGNDライン52Bに結線される。第1TFT43Aのソース電極は、ライン接続部53Eが接続されたカラム配線52Eに結線され、第2TFT43Bのソース電極は、ライン接続部53Gが接続されたカラム配線52Fに結線される。第1TFT43Aのゲート電極は、ライン接続部53Jが接続されたロウ配線52Cに結線され、第2TFT43Bのソース電極は、ライン接続部53Kが接続されたロウ配線52Dに結線される。

【0093】

その結果、発光層20の回路構成(図3に示す発光回路3)では、第1TFT43Aのドレイン電極から有機EL23の陰極に入り、有機EL23の陽極が電源ライン52Aに繋がる。感光層30の回路構成(図3に示す受光回路4)では、第1TFT43Aのドレイン電極から有機PD33の陰極に入り、有機PD33の陽極がGNDライン52Bに繋がる。信号処理層40の回路構成(図3に示す信号処理回路5)は、ロウ配線52Cから第1TFT43Aのゲート電極に入り、第1TFT43Aのソース電極を経てカラム配線52Eに繋がる。ロウ配線52Dから第2TFT43Bのゲート電極に入り、第2TFT43Bのソース電極を経てカラム配線52Fに繋がる。

【0094】

このような配線パターンによって、各電子部品(有機EL23、有機PD33、有機TFT43)と配線52とが、層間ライン70によって画素ごとに層間接続され、発光回路3、受光回路4、信号処理回路5(図3参照)が画素ごとに形成される。データライン(カラム配線52E、52F)で所定時間アクティブになったカラムのトランジスタ(TFT43A、43B)のうち、スキャンライン(ロウ配線52C、52D)でセレクトされたロウに相当するトランジスタのみ、所定時間ゲート電圧がONになってドレイン電流が流れる。そのため、スキャナ1の読み取り動作時には、スキャンライン(ロウ配線52C、52D)とデータライン(カラム配線52E、52F)とに選択的にデータ入力が行われることで、2次元的に配置された有機EL22が発光され、且つ、2次元的に配置された有機PD33から光起電力分布が得られる。

【0095】

より詳細には、ロウ配線52Cおよびカラム配線52Eにスキャン信号が入力されると、第1TFT43Aのゲート電極に電圧が印加される。この電圧印加によってゲート電極が開き、第1TFT43Aのソース電極からドレイン電極へ電流が流れて、有機EL23が発光する。これにあわせて、ロウ配線52Dおよびカラム配線52Fにスキャン信号が入力されると、第2TFT43Bのゲート電極に電圧が印加される。この電圧印加によってゲート電極が開き、有機PD33が原稿から受光した反射光の光量に応じて、第2TFT43Bのソース電極からドレイン電極に電流が流れる。このときの光起電力がデータ信号として外部回路2(図3参照)に出力され、外部回路2にて原稿からの反射光強度が特定されることで画像イメージが生成される。

【0096】

このように、本実施形態のスキャナ1では、光源部(有機EL23)と感光部(有機PD33)とを各画素ごとに備えて、有機EL23の発光制御と有機PD33の受光制御とが各画素ごとに実行される。そのため、従来のスキャナ装置のように、光源部の発光制御と感光部の受光制御とを別々に制御する必要がなく、画像読み取り動作を迅速かつ正確に行うことが可能である。

【0097】

以上説明したように、本実施形態に係るスキャナ1の製造方法によれば、各画素に画像読取に必要な電子部品(有機EL23、有機PD33、有機TFT43)を一体に備え、全体として薄型軽量且つ可撓性を有するスキャナ1が製造される。ここで、本実施形態に係るスキャナ1の製造方法の特徴およびその作用について、代表的なものを例示する。

【0098】

本実施形態に係るスキャナ1の製造方法では、集光層10、発光層20、感光層30(つまり、フィルム基板11、21、31)の下面に、それぞれコンタクト部13、27、36が形成される(S3、S13、S33)。発光層20、感光層30、信号処理層40(つまり、フィルム基板21、31、41)に、それぞれスルーホール22、32、42が形成される(S11、S33、S53)。配線電源層50(つまり、フィルム基板51)のライン接続部53に、導電性ペースト60が形成される(S73)。そして、各層10、20、30、40、50が積層された状態で圧着される(S77〜S79)。

【0099】

具体的には、平面視でコンタクト部13、スルーホール22、32、42、ライン接続部53(つまり、配線電源層50上に形成された導電性ペースト60)が略一致する位置で、各層20、30、40を挟んで集光層10と配線電源層50とが圧着される。圧着される際に、導電性ペースト60が、スルーホール22、32、42を介してコンタクト部13に接触する。これにより、フィルム基板11、21間に配設される電子回路の構成要素(具体的には、発光層20に形成される有機EL23)と、フィルム基板41、51との間に配設される電子回路の構成要素(具体的には、配線電源層50に形成される配線52)とが、導電性ペースト60で形成される層間ライン70を介して導通可能となる。

【0100】

同様に、平面視でコンタクト部27、スルーホール32、42、ライン接続部53が略一致する位置で、各層30、40を挟んで発光層20と配線電源層50とが圧着される際に、導電性ペースト60がスルーホール32、42を介してコンタクト部27に接触する。これにより、フィルム基板21、31間に配設される電子回路の構成要素(具体的には、感光層30に形成される有機PD33)が、導電性ペースト60で形成される層間ライン70を介して配線52と導通可能となる。また、平面視でコンタクト部36、スルーホール42、ライン接続部53が略一致する位置で、信号処理層40を挟んで感光層30と配線電源層50とが圧着される。圧着される際に、導電性ペースト60がスルーホール42を介してコンタクト部36に接触する。これにより、フィルム基板31、41間に配設される電子回路の構成要素(具体的には、信号処理層40に形成される有機TFT43)が、導電性ペースト60で形成される層間ライン70を介して配線52と導通可能となる。

【0101】

したがって、従来のようなスルーホールのめっき加工を行うことなく、各層10、20、30、40、50上に配設される電子回路の構成要素を層間接続できるので、バリの発生に起因する層間の接続不良や、めっき液の浸透に起因する電子部品の劣化などが抑制される。また、各層10、20、30、40、50を独立して作製したのちに、各層10、20、30、40、50を圧着すればよい。そのため、各層10、20、30、40、50の作製時には、例えば各フィルム基板11、21、31、41、51に配設される電子回路の構成要素に応じた最適な温度条件で加熱処理(ベーク処理)を行うなど、各層10、20、30、40、50を最適な加工条件および加工プロセスで作製することができる。そのため、より高品質のスキャナ1を、従来よりも簡易かつ正確に製造することができる。

【0102】

各層10、20、30、40、50が積層された場合に、コンタクト部13に対応するスルーホール22、32、42が上下方向に連通するため、配線電源層50上に形成された導電性ペースト60を集光層10上に形成されたコンタクト部13に接触させることができる。同様に、コンタクト部27に対応するスルーホール32、42が上下方向に連通するため、配線電源層50上に形成された導電性ペースト60を発光層20上に形成されたコンタクト部27に接触させることができる。

【0103】

スキャナ1の組付工程(図14参照)が実行される前に、発光層20と感光層30との隙間を塞ぐ接着シート35がスルーホール32の周囲に形成される(S39)。これにより、発光層20と感光層30との間隙における導電性ペースト60の漏出が適切に防止される。同様に、感光層30と信号処理層40との隙間を塞ぐ接着シート45がスルーホール42の周囲に形成される(S59)。これにより、感光層30と信号処理層40との間隙における導電性ペースト60の漏出が適切に防止される。

【0104】

スキャナ1の組付工程(図14参照)が実行される前に、導電性ペースト60を挟んでコンタクト部13と対向するランド部25がスルーホール22の周囲に形成される(S15)。各層10、20、30、40、50が圧着されると、導電性ペースト60がコンタクト部13とランド部25との間で保持される。これにより、発光層20に形成される有機EL23をランド部25に接続することで、有機EL23が配線52と導通可能となる。同様に、ランド部34がスルーホール32の周囲に形成されるため(S35)、感光層30に形成される有機PD33をランド部34に接続すれば配線52と導通可能となる。また、ランド部44がスルーホール42の周囲に形成されるため(S55)、信号処理層40に形成される有機TFT43をランド部44に接続すれば配線52と導通可能となる。

【0105】

また、配線電源層50上に形成された導電性ペースト60は、配線電源層50上に形成される配線52と接続する。各層20、30、40に形成されたランド部25、34、44は、それぞれ各層20、30、40に形成される有機EL23、有機PD33、有機TFT43と接続する。配線電源層50上に形成される配線52は、有機EL23、有機PD33、有機TFT43とそれぞれ接続して発光回路3、受光回路4、信号処理回路5を構成する。つまり、各層20、30、40上に電子部品(有機EL23、有機PD33、有機TFT43)を形成し、配線電源層50上にその電子部品に接続して回路パターン(発光回路3、受光回路4、信号処理回路5)を構成する配線52を形成している。

【0106】

これにより、配線電源層50上のみで回路パターンを形成するためのフォルム上配線の引き回しを行うことができ、スキャナ1(特に、配線ライン・電源ラインの引き回し)の設計および製造が容易となる。また、各層20、30、40上ではフォルム上配線が不要となるため、電子部品の実装面積を大きくすることができる。さらに、スキャナ1の最下層側に設けられる配線電源層50の上面側にのみフォルム上配線を行えばよいため、スキャナ1の設計および製造をさらに容易とすることができる。

【0107】

各層20、30、40にそれぞれ形成されるスルーホール22、32、42は、5〜10μm径である。スルーホール22、32、42を5〜10μm径の小径とすることで、各層10、20、30、40、50が圧着されると、導電性ペースト60が毛細管現象によってスルーホール22、32、42内を上昇する。したがって、配線電源層50上に形成された導電性ペースト60と、各層10、20、30に形成されたコンタクト部13、27、36とを、小径のスルーホール22、32、42に生じる毛細管現象を利用して正確且つ容易に接続することができる。

【0108】

ところで、上記実施形態において、コンタクト部13、27、36を形成する工程(S3,S13、S33)が、本発明の「コンタクト形成工程」にそれぞれ相当する。ライン接続部53に導電性ペースト60を形成する工程(S103)が、本発明の「ペースト形成工程」に相当する。スルーホール22、32、42を形成する工程(S11,S31、S51)が、本発明の「ホール形成工程」にそれぞれ相当する。各層10、20、30、40、50を積層して圧着する工程(S107〜S109)が、本発明の「基板圧着工程」に相当する。後述する導電性ペースト60の周囲に撥ペースト処理を施す工程(S105)が、本発明の「撥ペースト部形成工程」に相当する。接着シート26、35、45を形成する工程(S19、S39、S57)が、本発明の「液止め形成工程」にそれぞれ相当する。ランド部25、34、44を形成する工程(S15,S35、S53)が、本発明の「ランド形成工程」にそれぞれ相当する。

【0109】

上記実施形態では、配線電源層50が本発明の「第2の基板」に相当する。ここで、集光層10を本発明の「第1の基板」とした場合、スルーホール22、32、42が形成される各層20、30、40がそれぞれ本発明の「第3の基板」に相当する。発光層20を本発明の「第1の基板」とした場合、スルーホール32、42が形成される各層30、40がそれぞれ本発明の「第3の基板」に相当する。感光層30を本発明の「第1の基板」とした場合、スルーホール42が形成される信号処理層40が本発明の「第3の基板」に相当する。

【0110】

なお、本発明は、前述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0111】

例えば、上記実施形態では、信号処理層40と配線電源層50との間に接着シート54を介在させ、接着シート54に形成される開孔をライン接続部53に形成された導電性ペースト60の拡散を防ぐ周壁としている。これにより、導ライン接続部53に形成された導電性ペースト60が信号処理層40と配線電源層50との間隙に漏出することが防止されているが、これに限定されない。以下、図16を参照して、スキャナ1の組付工程の変形例について説明する。

【0112】

図16に示すように、変形例に係るスキャナ1の組付工程の変形例では、まずS71と同様に、フィルム基板51の上面に、配線・電源ラインを構成する配線52を形成する(S101)。S73と同様に、フィルム基板51の上面に、ライン接続部53上に導電性ペースト60を吐着して形成する(S103)。次に、フィルム基板51の上面において、導電性ペースト60の周囲(つまり、ライン接続部53の周囲)に撥ペースト処理を施す(S105)。撥ペースト処理としては、具体的には、導電性ペースト60が疎水性材料で構成されている場合は、各スルーホール32等の上端開口縁に撥水加工を施す。導電性ペースト60が疎油性材料で構成されている場合は、各スルーホール32等の上端開口縁に撥油加工を施す。

【0113】

その後、S77と同様に、S101〜105で作製された配線電源層50を最下層として、上記作製工程で形成された信号処理層40、感光層30、発光層20、集光層10を下から順に積み上げて積層する(S107)。最後に、S79と同様に、各層10、20、30、40、50を積層した状態で加熱圧着する(S109)。以上により、接着シート54を用いない場合でも、導電性ペースト60がフィルム基板51上に拡散することを防止できる。そして、配線電源層50上に形成された導電性ペースト60を、適切にスルーホール42に進入させて層間ライン70を形成することができる。

【0114】

なお、上記と同様に、各スルーホール22、32、42の周囲(詳細には、各上端開口縁)に撥ペースト処理を施すことで、各層20、30、40の間隙における導電性ペースト60の漏出を防止することもできる。このように、撥ペースト処理で導電性ペースト60の漏出を防ぐ場合は、例えば各接着シート26、35、45、54を各画素の輪郭に沿って開口させる等、各層10、20、30、40、50の接着に必要な面積で各接着シート26等を介在させればよい。また、導電性ペースト60が高接着性を有している場合は、層間ライン70が形成されると導電性ペースト60によって各層が固着されるため、接着シート26等を用いずにスキャナ1を製造できる。

【0115】

また、上記実施形態では、各層20、30、40の上面(つまり、フィルム基板21、31、41の上面)において、各電子部品(有機EL23、有機PD33、有機TFT43)がランド部25、34、44を介して層間ライン70と接続されているが、これに限定されない。例えば、有機EL23を集光層10の下面(つまり、フィルム基板11の下面)に設けるとともに、有機EL23がコンタクト部13を介して層間ライン70と接続されてもよい。このように、有機EL23を同一面に設けられた導体(ランド部25またはコンタクト部13)に接続することで、有機EL23を層間ライン70に対して容易に接続することができる。

【0116】

もちろん、有機EL23が発光層20の上面に設けられている場合に、有機EL23がコンタクト部13を介して層間ライン70に接続されてもよい。逆に、有機EL23が集光層10の下面に設けられている場合に、有機EL23がランド部25を介して層間ライン70と接続してもよい。さらに、有機EL23は、発光層20の上面および集光層10の下面のいずれに設けられているかに関わらず、コンタクト部13とライン接続部53とを繋ぐ導電性ペースト60(つまり、層間ライン70)に直接接続してもよい。

【0117】

このように、集光層10と発光層20との間に配設される電子部品(つまり、有機EL23)は、層間ライン70に対して様々な態様で接続可能である。発光層20と感光層30との間に配設される電子部品(つまり、有機PD33)、および、感光層30と信号処理層40の間に配設される電子部品(つまり、有機TFT43)についても同様である。また、他の層間に他の電子部品を設ける場合も同様である。

【0118】

なお、上記実施形態では、多層プリント配線板の製造方法の一例として、機能別に異なる複数の層で構成されるスキャナ1を製造する場合を例示したが、本発明は他の多層プリント配線板を製造する場合にも適用できることはもちろんである。また、多層プリント配線板の構成要素(複数の基板、スルーホール、コンタクト部、ランド部、導電性ペースト、電子部品、配線など)について、数量、材料、位置、形状、大きさなどを適宜変更可能なことは、いうまでもない。

【符号の説明】

【0119】

1 密着型イメージスキャナ

10 集光層

11 フィルム基板

12 集光レンズ

13 コンタクト部

14 遮光マスク

20 発光層

21 フィルム基板

22(22A、22B) スルーホール

23 有機EL

23A 窓部

24 光透過部

25 ランド部

26 接着シート

30 感光層

31 フィルム基板

32(32A〜32D) スルーホール

33 有機PD

34 ランド部

35 接着シート

36 コンタクト部

40 信号処理層

41 フィルム基板

42(42A〜42K) スルーホール

43(43A、43B) 有機TFT

44 ランド部

45 接着シート

50 配線電源層

51 フィルム基板

52 配線

52A 電源ライン

52B GNDライン

52C ロウ配線

52D ロウ配線

52E カラム配線

52F カラム配線

53(53A〜53K) ライン接続部

54 接着シート

60 導電性ペースト

70 層間ライン

【特許請求の範囲】

【請求項1】

第1の基板における一の基板面に、導電性を有する板状部材であるコンタクト部を形成するコンタクト形成工程と、

第2の基板における一の基板面に、導電性を有するペースト体である導電性ペーストを形成するペースト形成工程と、

前記第1の基板と前記第2の基板との間に積層される第3の基板に、前記第3の基板を貫通するホールを形成するホール形成工程と、

前記第1の基板、前記第2の基板および前記第3の基板が積層される積層方向からみて、前記コンタクト部、前記導電性ペースト、前記ホールが略一致する位置で、且つ、前記コンタクト部が形成された基板面と、前記導電性ペーストが形成された基板面とが対向するように、前記第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着する基板圧着工程と

を備えたことを特徴とする多層プリント配線板の製造方法。

【請求項2】

前記基板圧着工程が実行される前に、前記第2の基板における前記導電性ペーストの周囲に、前記導電性ペーストと親和性の小さい材料からなる撥ペースト部を形成する撥ペースト部形成工程を備えたことを特徴とする請求項1に記載の多層プリント配線板の製造方法。

【請求項3】

前記撥ペースト部形成工程は、前記導電性ペーストが親油性である場合、前記導電性ペーストの周囲に疎油性材料を形成して前記撥ペースト部を形成することを特徴とする請求項2に記載の多層プリント配線板の製造方法。

【請求項4】

前記撥ペースト部形成工程は、前記導電性ペーストが親水性である場合、前記導電性ペーストの周囲に疎水性材料を形成して前記撥ペースト部を形成することを特徴とする請求項2に記載の多層プリント配線板の製造方法。

【請求項5】

前記ホール形成工程は、複数の前記第3の基板のそれぞれに前記ホールを形成し、

前記基板圧着工程は、さらに、前記複数の第3の基板にそれぞれ形成された前記ホールが略一致する位置で、前記複数の第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着することを特徴とする請求項1乃至4のいずれかに記載の多層プリント配線板の製造方法。

【請求項6】

前記基板圧着工程が実行される前に、前記基板圧着工程によって他の前記第3の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記他の第3の基板との隙間を塞ぐ液止め部材を、前記ホールの周囲に形成する液止め形成工程を備えたことを特徴とする請求項5に記載の多層プリント配線板の製造方法。

【請求項7】

前記基板圧着工程が実行される前に、前記基板圧着工程によって前記第1の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記導電性ペーストを挟んで前記コンタクト部と対向する導電性のランド部を、前記ホールの周囲に形成するランド形成工程を備えたことを特徴とする請求項1乃至6のいずれかに記載の多層プリント配線板の製造方法。

【請求項8】

前記ペースト形成工程によって形成された前記導電性ペーストは、前記第2の基板に形成される配線と接続し、

前記ランド形成工程によって形成された前記ランド部は、前記第3の基板に形成される電子部品と接続し、

前記第2の基板に形成された配線は、前記電子部品と接続して回路パターンを構成することを特徴とする請求項7に記載の多層プリント配線板の製造方法。

【請求項9】

前記ホール形成工程によって形成された前記ホールは、2〜20μm径であることを特徴とする請求項1〜8のいずれかに記載の多層プリント配線板の製造方法。

【請求項1】

第1の基板における一の基板面に、導電性を有する板状部材であるコンタクト部を形成するコンタクト形成工程と、

第2の基板における一の基板面に、導電性を有するペースト体である導電性ペーストを形成するペースト形成工程と、

前記第1の基板と前記第2の基板との間に積層される第3の基板に、前記第3の基板を貫通するホールを形成するホール形成工程と、

前記第1の基板、前記第2の基板および前記第3の基板が積層される積層方向からみて、前記コンタクト部、前記導電性ペースト、前記ホールが略一致する位置で、且つ、前記コンタクト部が形成された基板面と、前記導電性ペーストが形成された基板面とが対向するように、前記第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着する基板圧着工程と

を備えたことを特徴とする多層プリント配線板の製造方法。

【請求項2】

前記基板圧着工程が実行される前に、前記第2の基板における前記導電性ペーストの周囲に、前記導電性ペーストと親和性の小さい材料からなる撥ペースト部を形成する撥ペースト部形成工程を備えたことを特徴とする請求項1に記載の多層プリント配線板の製造方法。

【請求項3】

前記撥ペースト部形成工程は、前記導電性ペーストが親油性である場合、前記導電性ペーストの周囲に疎油性材料を形成して前記撥ペースト部を形成することを特徴とする請求項2に記載の多層プリント配線板の製造方法。

【請求項4】

前記撥ペースト部形成工程は、前記導電性ペーストが親水性である場合、前記導電性ペーストの周囲に疎水性材料を形成して前記撥ペースト部を形成することを特徴とする請求項2に記載の多層プリント配線板の製造方法。

【請求項5】

前記ホール形成工程は、複数の前記第3の基板のそれぞれに前記ホールを形成し、

前記基板圧着工程は、さらに、前記複数の第3の基板にそれぞれ形成された前記ホールが略一致する位置で、前記複数の第3の基板を挟んで前記第1の基板と前記第2の基板とを圧着することを特徴とする請求項1乃至4のいずれかに記載の多層プリント配線板の製造方法。

【請求項6】

前記基板圧着工程が実行される前に、前記基板圧着工程によって他の前記第3の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記他の第3の基板との隙間を塞ぐ液止め部材を、前記ホールの周囲に形成する液止め形成工程を備えたことを特徴とする請求項5に記載の多層プリント配線板の製造方法。

【請求項7】

前記基板圧着工程が実行される前に、前記基板圧着工程によって前記第1の基板に積層される前記第3の基板において、前記基板圧着工程の実行時に前記導電性ペーストを挟んで前記コンタクト部と対向する導電性のランド部を、前記ホールの周囲に形成するランド形成工程を備えたことを特徴とする請求項1乃至6のいずれかに記載の多層プリント配線板の製造方法。

【請求項8】

前記ペースト形成工程によって形成された前記導電性ペーストは、前記第2の基板に形成される配線と接続し、

前記ランド形成工程によって形成された前記ランド部は、前記第3の基板に形成される電子部品と接続し、

前記第2の基板に形成された配線は、前記電子部品と接続して回路パターンを構成することを特徴とする請求項7に記載の多層プリント配線板の製造方法。

【請求項9】

前記ホール形成工程によって形成された前記ホールは、2〜20μm径であることを特徴とする請求項1〜8のいずれかに記載の多層プリント配線板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−210945(P2011−210945A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77024(P2010−77024)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]