多層プリント配線板及びその多層プリント配線板の製造方法

【課題】黒化処理等の内層回路の粗化処理を必要としない多層プリント配線板を提供することを目的とする。

【解決手段】この目的を達成するために、多層プリント配線板の粗化処理を省略した内層回路Ciと絶縁樹脂層5との間に、エポキシ樹脂及び溶剤に可溶な芳香族ポリアミド樹脂ポリマー等又はポリエーテルサルホン樹脂等から成る樹脂のみにより構成したプライマ樹脂層Pを備えたことを特徴とする多層プリント配線板1を採用する。

【解決手段】この目的を達成するために、多層プリント配線板の粗化処理を省略した内層回路Ciと絶縁樹脂層5との間に、エポキシ樹脂及び溶剤に可溶な芳香族ポリアミド樹脂ポリマー等又はポリエーテルサルホン樹脂等から成る樹脂のみにより構成したプライマ樹脂層Pを備えたことを特徴とする多層プリント配線板1を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本件出願に係る発明は、多層プリント配線板の内層回路を粗化処理することなく、絶縁層との良好な密着性を得ることが出来る多層プリント配線板及びその製造方法に関する。

【背景技術】

【0002】

従来の多層プリント配線板の内層回路には、特許文献1に開示されているように酸化銅の微細粒を付着させる(所謂、「黒化処理」と称するものであり、以下「黒化処理」という用語を用いる。)ことで、有機剤で構成された内層絶縁層との密着性を確保することが行われてきた。このように黒化処理が必要となるのは、多層プリント配線板が半田リフロープロセス等で熱衝撃を受けたときに、内層回路を構成する銅箔の光沢面と内層絶縁層との間でデラミネーションを起こすことを防止するためである。

【0003】

ところが、この通常の黒化処理は、酸化銅の粒子で構成されているため、酸化されていない銅と比べてエッチング腐食が素早く進行する。そのため、黒化処理後に内層回路エッチングを施すと、エッチング後の回路のエッジ部分の黒化処理部が溶解除去され、エッチング回路形状の周囲にハロー現象を引き起こし、プリント配線板に加工されたときのランド部の外周部がピンク色のリングに見え、これを「ピンクリング」と称する場合もあった。

【0004】

そこで、このような初期の黒化処理の持つ問題点を解決する手法として、一旦銅酸化物を内層回路を構成する銅箔表面に付着させ、その後特許文献2〜特許文献4に開示されているような手法で銅酸化物を還元処理して酸化銅微粒子の表面を銅に戻す処理(所謂、還元黒化処理であり、以下「還元黒化処理」と称することとする。)が一般化して来た。この手法により、上述のハロー現象の発生が防止されてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭64−37081号公報

【特許文献2】特開平3−87092号公報

【特許文献3】特開平4−217391号公報

【特許文献4】特開平5−152740号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、黒化処理及び還元黒化処理を行って構成した微細な凹凸形状が回路表面に存在していると、その物理的形状から来る欠点が存在するのである。近年のコンピュータの制御に用いられるクロック周波数はGHzレベルに達しており、その回路に高周波特性に優れることが要求されるようになってきている。シグナル電流の伝達速度が高周波領域になるほど、その電流は回路の表層を流れる傾向になる。従って、シグナル伝達速度を速くすればするほど、シグナル電流は黒化処理及び還元黒化処理層を流れることになり、層間のクロストーク特性等の高周波特性を劣化させ、プリント配線板の薄層化を阻害する要因となるのである。また、黒化処理を行うことだけで、回路表面が2〜3μm程度削られることになり、回路幅が細くなり回路幅のバラツキに繋がり、回路断面も小さくなることから電気抵抗の上昇を引き起こす要因ともなるのである。

【0007】

ここで、従来の多層プリント配線板1’の製造方法の一例を、図22及び図23を用いて簡単に説明する。まず、図22(1)に示すような両面銅張積層板を準備する。このとき両面銅張積層板は、プリプレグ5に銅箔2を張り合わせた銅張積層板の状態である。そして、銅箔6の表面を黒化処理して微細な酸化銅粒を付着形成し、図22(2)に示すような黒化処理面20を形成する。その後、黒化処理面20にエッチングレジスト層を形成し、回路パターンを露光、現像し、回路エッチングすることで図22(3)に示すように内層回路Ciを形成するのである。

【0008】

そして、図23(4)に示すように 内層回路Ciの上にプリプレグ及び導体層形成用金属箔を重ね合わせて、図23(5)に示す状態で熱間プレス加工することで張り合わせ、図23(6)に示す如き多層銅張積層板とするのである。次に、前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板となるのである。

【0009】

この図22(2)の工程において黒化処理に用いるのは、一般的に過硫酸カリウム浴、亜塩素酸ナトリウム浴等を用いる湿式の化学反応プロセスであり、この浴管理が非常に困難であり、例えば塩素濃度が僅かに変動するだけでも製品の黒色度が大幅に変動する等の感受性の高い浴であり、一定の範囲の黒色度を得るためには、相当の管理労力を必要とするものであった。従って、プリント配線板業者は、黒化処理プロセスが無ければ、プリント配線板の製造工期を著しく短縮することが可能であり、しかもトータル生産コストを大幅に引き下げられることになるのである。

【0010】

以上のことから、黒化処理を行うことなく、内層回路を備えた多層プリント配線板が製造できれば、国際的な価格競争に晒されている我が国のプリント配線板業界にとって、極めて大きく生産効率を上げ、大幅なトータル生産コストの削減も可能となり、そのメリットは計り知れないものとなるのである。

【課題を解決するための手段】

【0011】

そこで、本件発明者等は、鋭意研究の結果、本件発明に係る多層プリント配線板の層構成を用いることで、黒化処理を省略した多層プリント配線板を得ることが出来ることに想到したのである。以下、「多層プリント配線板」と「多層プリント配線板の製造方法」に分けて述べることにする。

【0012】

(本件発明に係る多層プリント配線板)

本件発明に係る多層プリント配線板の基本的技術思想は、粗化処理を施していない内層回路を備えた多層プリント配線板において、当該内層回路の表面にスズ、ニッケル又はこれらの合金のいずれかを用いた表面処理層を備え、当該表面処理層の表面に、樹脂のみで構成したプライマ樹脂層を備え、前記プライマ樹脂層は、20〜80重量部のエポキシ樹脂と、20〜80重量部の溶剤に可溶な芳香族ポリアミド樹脂ポリマー及び必要に応じて適宜量添加する硬化促進剤からなる樹脂混合物を用いて構成したものを用いて形成したものであることを特徴とする。

【0013】

本件発明に係る多層プリント配線板において、前記プライマ樹脂層に用いる芳香族ポリアミド樹脂ポリマーは、芳香族ポリアミドとゴム性樹脂とを反応させることで得られるものを用いることが好ましい。

【0014】

本件発明に係る多層プリント配線板において、前記プライマ樹脂層は、5〜50重量部のエポキシ樹脂(硬化剤を含む)、50〜95重量部のポリエーテルサルホン樹脂(末端に水酸基又はアミノ基を持ち且つ溶剤に可溶なもの)、及び、必要に応じて適宜量添加する硬化促進剤からなる樹脂混合物を用いて形成したものも好ましい。

【0015】

本件発明に係る多層プリント配線板において、前記内層回路とプライマ樹脂層との間に、密着性向上の観点から、シランカップリング剤層を備えることが好ましい。

【0016】

本件発明に係る多層プリント配線板において、前記シランカップリング剤層は、アミノ系シランカップリング剤、メルカプト系シランカップリング剤を用いて形成することが好ましい。

【0017】

本件発明に係る多層プリント配線板において、前記プライマ樹脂層は、その断面厚さが1μm〜10μmと薄いものであることが好ましい。

【0018】

(本件発明に係る多層プリント配線板の製造方法)

上述の本件発明に係る多層プリント配線板の第1の製造方法であって、以下に示す(a)〜(d)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0019】

(a) 支持フィルムの表面に2μm〜12μmの厚さのプライマ樹脂層を構成する樹脂組成物被膜を形成し、半硬化状態とする支持フィルム付プライマ樹脂シート製造工程。

(b) 多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて積層した状態とし、支持フィルムを除去する、プライマ樹脂シート積層工程。

(c) 前記プライマ樹脂シートの上にプリプレグ及び導体層形成用金属箔を重ね合わせて、熱間プレス加工することで積層し、プライマ樹脂シートが加熱により内層基板の表面形状に追随して変形したプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(d) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0020】

本件発明に係る多層プリント配線板の第2の製造方法であって、以下に示す(a)〜(c)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0021】

(a) プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し2μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するプライマ樹脂塗工工程。

(b) 前記プライマ樹脂層上にプリプレグ及び導体層形成用金属箔を重ね合わせて、熱間プレス加工することで積層し、内層基板の表面形状に沿ったプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(c) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0022】

本件発明に係る多層プリント配線板の第3の製造方法であって、以下に示す(a)〜(d)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0023】

(a) 支持フィルムの表面に2μm〜12μmの厚さのプライマ樹脂層を構成する樹脂組成物被膜を形成し、半硬化状態とする支持フィルム付プライマ樹脂シート製造工程。

(b) 多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて積層した状態とし、支持フィルムを除去する、プライマ樹脂シート積層工程。

(c) 前記プライマ樹脂シートの上に樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、プライマ樹脂シートが加熱により内層基板の表面形状に追随して変形したプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(d) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0024】

本件発明に係る多層プリント配線板の第4の製造方法であって、以下に示す(a)〜(c)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0025】

(a) プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し2μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するプライマ樹脂塗工工程。

(b) 前記プライマ樹脂層上に樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、内層基板の表面形状に沿ったプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(c) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0026】

本件発明に係る記載の多層プリント配線板の第5の製造方法であって、以下に示す(a)〜(d)の各工程を備えたことを特徴とするの製造方法を採用することが好ましい。

【0027】

(a) 支持フィルムの表面に2μm〜12μmの厚さのプライマ樹脂層を構成する樹脂組成物被膜を形成し、半硬化状態とする支持フィルム付プライマ樹脂シート製造工程。

(b) 多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて積層した状態とし、支持フィルムを除去する、プライマ樹脂シート積層工程。

(c) 前記プライマ樹脂シートの上に骨格材含有樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、プライマ樹脂シートが加熱により内層基板の表面形状に追随して変形したプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(d) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0028】

本件発明に係る多層プリント配線板の第6の製造方法であって、以下に示す(a)〜(c)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0029】

(a) プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し2μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するプライマ樹脂塗工工程。

(b) 前記プライマ樹脂層上に骨格材含有樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、内層基板の表面形状に沿ったプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(c) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【発明の効果】

【0030】

本件発明に係る多層プリント配線板は、内層回路の表面に特段の粗化処理を行っていなくとも絶縁樹脂層との良好な密着性を保持している。従って、従来内層回路表面と絶縁樹脂層との密着性向上のために行われてきた黒化処理等の粗化処理の省略が可能となる。

【図面の簡単な説明】

【0031】

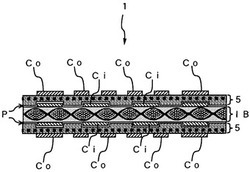

【図1】本件発明に係る多層プリント配線板の一例を示す模式断面図。

【図2】本件発明に係る多層プリント配線板の内層回路断面の光学顕微鏡写真。

【図3】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図4】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図5】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図6】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図7】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図8】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図9】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図10】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図11】本件発明に係る多層プリント配線板の製造で用いる骨格材含有樹脂付銅箔の模式断面図。

【図12】骨格材含有樹脂付銅箔の製造フローを示す模式図。

【図13】骨格材含有樹脂付銅箔の製造フローを示す模式図。

【図14】引き剥がし強度測定用試料の製造手順を示す模式図。

【図15】引き剥がし強度測定用試料の製造手順を示す模式図。

【図16】引き剥がし強度測定用試料の製造手順を示す模式図。

【図17】引き剥がし強度測定用試料の製造手順を示す模式図。

【図18】本件発明に係る多層プリント配線板の内層回路断面の光学顕微鏡写真。

【図19】引き剥がし強度測定用試料の製造手順を示す模式図。

【図20】引き剥がし強度測定用試料の製造手順を示す模式図。

【図21】本件発明に係る多層プリント配線板の内層回路断面の光学顕微鏡写真。

【図22】従来の多層プリント配線板の製造フローを示す模式図。

【図23】従来の多層プリント配線板の製造フローを示す模式図。

【発明を実施するための形態】

【0032】

以下、本件発明に係る「多層プリント配線板」と「多層プリント配線板の製造方法」に関する実施形態及び実施例を示す。

【0033】

<多層プリント配線板の形態>

本件発明に係る多層プリント配線板1は、一例として図1に例示的に示した模式断面を持つものである。ここで、多層プリント配線板として、所謂4層基板を記載しているが、4層基板を多層プリント配線板と区別してシールド板と称する場合がある。そこで、本件発明における多層プリント配線板とは、内部に内層回路Ciを持ち、外層に外層回路Coを備えたものであれば導体層の層数に関係ないことを明らかにしておく。

【0034】

まず、本件発明に係る内層回路を備えた多層プリント配線板は、「内層回路を備えた多層プリント配線板において、粗化処理を施していない前記内層回路と絶縁樹脂層との間に、樹脂のみにより構成したプライマ樹脂層を備えたことを特徴とする多層プリント配線板。」である。この多層プリント配線板1は、少なくとも内層回路Ciと絶縁樹脂層5との間にプライマ樹脂層Pが配されるのである。従って、プライマ樹脂層Pは、図1に示したように内層基板IBの表層の全体を被覆するように配しても何ら問題はないのである。

【0035】

しかも、このときの内層回路Ciの表面は、その表面を黒化処理等の粗化処理又は異種金属等による防錆処理を何ら施していないのである。このときの内層回路Ciを構成するのは電解銅箔及び圧延銅箔等の全ての銅箔の使用が可能であり、種類、厚さに限定されるものでは無い。しかも、電解銅箔の場合には、光沢面及び粗面の両面を対象に考えるものである。

【0036】

ここで、内層回路Ciの表面粗さは、粗化処理の施されていない状態で表面粗さ(Rz)が2μm以下であることが好ましい。当該表面粗さ(Rz)が2μm以下となると、高周波領域のシグナル電流が飛ぶ起点となる凹凸が減少し、層間のクロストーク特性が急激に安定化するためである。本件発明では電解銅箔の粗面ではなく光沢面(Rzが1.8μm以下)であってもプライマ樹脂層の存在によって、十分な層間絶縁層に対する良好な接着強度を得ることが出来るようになるのである。

【0037】

そして、このプライマ樹脂層は、樹脂のみにより構成され、骨格材を含まない層である。本件発明に係る多層プリント配線板の内層回路の断面を示したのが、図2に示した光学顕微鏡による断面観察写真である。この図2から明らかなように、プライマ樹脂層Pは内層回路Ciを薄く覆う単独の樹脂層として、内層基板の表面形状に追随したようにして内層基板IB表面に存在するのである。

【0038】

このようにプライマ樹脂層を設けることで、内層回路Ciの表面を粗化することなく、層間絶縁層を構成する樹脂と内層回路表面との良好な密着性及び密着安定性を確保できるのである。

【0039】

そして、前記内層回路Ciの表面にスズ、ニッケル又はこれらの合金の表面処理層を設けることで、プライマ樹脂層Pとの間に密着性を高めることが可能となる。このスズ、ニッケル又はこれらの合金の表面処理層を形成するには、(I)回路を形成する前の金属箔の段階で金属箔表面に予め形成しておくか、(II)内層回路を形成した以降にメッキ法等で形成する等の手法を採用できる。しかしながら、後者の(II)を採用した方が、形成した回路の側面部まで表面処理層を形成でき、内層回路の全体がプライマ樹脂層との密着性が優れるものとなる。ここで言うメッキ法は、無電解メッキ法、電解メッキ法、又はこれらを組みあわせて使用することが可能であるが、内層回路が複雑な形状をしている場合もあり、電着時の均一性から言えば、電解メッキ法を採用することが好ましい。

【0040】

表面処理層としてニッケル層を形成する場合は、ニッケルメッキ液として用いられる溶液を広く使用することが可能である。例えば、(i)硫酸ニッケルを用いニッケル濃度が5〜30g/l、液温20〜50℃、pH2〜4、電流密度0.3〜10A/dm2の条件、(ii)硫酸ニッケルを用いニッケル濃度が5〜30g/l、ピロリン酸カリウム50〜500g/l、液温20〜50℃、pH8〜11、電流密度0.3〜10A/dm2の条件、(iii)硫酸ニッケルを用いニッケル濃度が10〜70g/l、ホウ酸20〜60g/l、液温20〜50℃、pH2〜4、電流密度1〜50A/dm2の条件、その他一般のワット浴の条件とする等である。

【0041】

表面処理層としてスズ層を形成する場合は、スズメッキ液として用いられる溶液を使用することが可能である。例えば、(i)硫酸第1スズを用いスズ濃度が5〜30g/l、液温20〜50℃、pH2〜4、電流密度0.3〜10A/dm2の条件、(ii)硫酸第1スズを用いスズ濃度が20〜40g/l、硫酸濃度70〜150g/l、液温20〜35℃、クレゾールスルホン酸70〜120g/l、ゼラチン1〜5g/l、ベータナフトール0.5〜2g/l、電流密度0.3〜3A/dm2の条件等である。

【0042】

表面処理層として、ニッケル−亜鉛合金層を形成する場合は、例えば、硫酸ニッケルを用いニッケル濃度が1〜2.5g/l、ピロリン酸亜鉛を用いて亜鉛濃度が0.1〜1g/l、ピロリン酸カリウム50〜500g/l、液温20〜50℃、pH8〜11、電流密度0.3〜10A/dm2の条件等である。

【0043】

表面処理層として、ニッケル−コバルト合金層を形成する場合は、例えば、硫酸コバルト80〜180g/l、硫酸ニッケル80〜120g/l、ホウ酸20〜40g/l、塩化カリウム10〜15g/l、リン酸2水素ナトリウム0.1〜15g/l、液温30〜50℃、pH3.5〜4.5、電流密度1〜10A/dm2の条件等である。

【0044】

表面処理層として、ニッケル−リン合金層を形成する場合は、硫酸ニッケル120〜180g/l、塩化ニッケル35〜55g/l、H3PO4 30〜50g/l、H3PO3 20〜40g/l、液温70〜95℃、pH0.5〜1.5、電流密度5〜50A/dm2の条件等である。

【0045】

表面処理層として、スズ−鉛合金層を形成する場合は、例えば、硫酸第1スズ20〜40g/l、酢酸鉛15〜25g/l、ピロリン酸ナトリウム100〜200g/l、EDTA・2ナトリウム15〜25g/l、PEG−3000 0.8〜1.5g/l、ホルマリン37%水溶液0.3〜1ml/l、液温45〜55℃、pH8〜10、電流密度5〜20A/dm2の条件等である。

【0046】

表面処理層として、ニッケル−コバルト−鉄合金層を形成する場合は、硫酸コバルト50〜300g/l、硫酸ニッケル50〜300g/l、硫酸第1鉄50〜300g/l、ホウ酸30〜50g/l、液温45〜55℃、pH4〜5、電流密度1〜10A/dm2の条件等である。

【0047】

更に、前記内層回路Ciとプライマ樹脂層Pとの間に、シランカップリング剤層(図示を省略)を備えた多層プリント配線板とすることで、層間絶縁層を構成する樹脂と内層回路表面との更に良好な密着性及び密着安定性を確保できるのである。ここで言うシランカップリング剤層は、粗化処理していない内層回路表面とプライマ樹脂層との濡れ性を改善し、基材樹脂にプレス加工したときの密着性を向上させるための助剤としての役割を果たすのである。従って、前記表面処理層が存在し、且つ、その表面処理層上にシランカップリング剤層が存在すると、更に好ましいものとなる。ところで、プリント配線板の内層回路の黒化処理面の引き剥がし強度は、従来から高いほどよいとされてきた。しかし、近年は、エッチング技術の精度の向上によりエッチング時の回路剥離は無くなり、プリント配線板業界におけるプリント配線板の取り扱い方法が確立され種々の問題も解消されてきた。そのため、近年は少なくとも0.8kgf/cm以上の引き剥がし強度があれば、現実の使用が可能といわれ、1.0kgf/cm以上あれば何ら問題ないと言われている。

【0048】

これらの現実の状況を考えるに、シランカップリング剤には、最も一般的なエポキシ官能性シランカップリング剤を始めオレフィン官能性シラン、アクリル官能性シラン等種々のものを用いることで、電解銅箔の光沢面とFR−4プリプレグとの間にプライマ樹脂層を設けて張り合わせを行い引き剥がし強度を測定すると0.8kgf/cm前後の引き剥がし強度が得られる。ところが、アミノ官能性シランカップリング剤又はメルカプト官能性シランカップリング剤を用いると、この引き剥がし強度が1.0kgf/cm以上となり、特に好ましいのである。

【0049】

ここで用いることの出来るシランカップリング剤を、より具体的に明示しておくことにする。プリント配線板用のプリプレグを構成するガラスクロスに用いられると同様のカップリング剤を中心にビニルトリメトキシシラン、ビニルフェニルトリメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、4−グリシジルブチルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−3−(4−(3−アミノプロポキシ)プトキシ)プロピル−3−アミノプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン、γ−メルカプトプロピルトリメトキシシラン等を用いることが可能である。

【0050】

多層プリント配線板の中で前記プライマ樹脂層Pは、その断面厚さが1μm〜10μmである事が好ましい。このような薄い樹脂層としたのは、本件発明に係る多層プリント配線板を製造する際の熱間プレス加工時に、プライマ樹脂層が軟化してもレジンフローが殆ど起こらない状態を作り出すためである。従来の銅箔と樹脂基材との張り合わせにおいては、銅箔の粗化面に凹凸がありエアーの噛み混み等を起こしており、このエアー抜きを兼ねて1m2サイズの銅張積層板で端部から5mm〜15mm程度のレジンフローを意図的に起こさせてきた。ところが、本件発明に係る多層プリント配線板の場合においては、このレジンフローが殆ど起こらないことが、粗化処理を行っていない内層回路と、層間絶縁樹脂との良好な密着性を確保する上で最も重要な要因となるのである。

【0051】

本件明細書において、レジンフローは、以下の方法で測定した値である。即ち、本件発明でプライマ樹脂層の構成に用いる樹脂を所定厚さ銅箔の片面に塗布して半硬化樹脂層として、これを10cm角に4枚サンプリングし、これをレジンフロー測定用試料として用いたのである。この4枚のレジンフロー測定用試料を重ねた状態でプレス温度171℃、プレス圧14kgf/cm2、プレス時間10分の条件で張り合わせ、そのときのレジンフロ−を数1に従って計算して求めたのである。但し、本件明細書におけるレジンフローの測定は、本件発明に係る多層プリント配線板に用いる塗布厚さをそのまま用いたのでは、測定精度に欠けるため、40μm厚さの樹脂層を意図的に製造し、これを試料として用いるのである。参考として記すが、通常のプリプレグを用いたとき及び通常の樹脂付銅箔(40μm厚さ樹脂層)のレジンフローは20%前後である。

【0052】

【数1】

【0053】

このプライマ樹脂層Pが1μm未満となると、いかに平滑で凹凸の無いように見える内層回路基板でも、その表面を均一な厚さで被覆することは困難となる。これに対して、多層プリント配線板の中におけるプライマ樹脂層が10μmを超えると、熱衝撃を受けたときに内層回路部の界面剥離(デラミネーション)を起こしやすくなるのである。なお、このプライマ樹脂層の厚さは、1m2あたりの完全平面に塗布したと考えたときの換算厚さである。

【0054】

ここで、プライマ樹脂層を構成する樹脂組成物に関して説明する。本件発明で用いる樹脂組成物は、大別して2種類に分類出来る。従って、第1樹脂組成物と第2樹脂組成物として説明する。

【0055】

(第1樹脂組成物)

第1樹脂組成物は、エポキシ樹脂、硬化剤、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、及び、必要に応じて適宜量添加する硬化促進剤からなるものである。

【0056】

ここで言う「エポキシ樹脂」とは、分子内に2個以上のエポキシ基を有するものであって、電気・電子材料用途に用いることのできるものであれば、特に問題なく使用できる。中でも、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、脂環式エポキシ樹脂、ブロム化エポキシ樹脂、グリシジルアミン型エポキシ樹脂の群から選ばれる1種又は2種以上を混合して用いることが好ましい。

【0057】

このエポキシ樹脂は、樹脂組成物の主体をなすものであり、20重量部〜80重量部の配合割合で用いられる。但し、ここには以下に述べる硬化剤を含むものとして考えている。従って、硬化剤を含む状態での当該エポキシ樹脂が20重量部未満の場合には、熱硬化性を十分に発揮せず基材樹脂とのバインダーとしての機能及び銅箔との密着性を十分に果たし得ず、80重量部を超えると樹脂溶液としたときの粘度が高くなりすぎて銅箔表面への均一な厚さでの塗布が困難となるとともに、後に述べる芳香族ポリアミド樹脂ポリマーの添加量とのバランスがとれず、硬化後の十分な靭性が得られなくなる。

【0058】

そして、エポキシ樹脂の「硬化剤」とは、エポキシ樹脂と架橋反応を起こす他の成分と規定することが出来るが、特に硬化剤と称する場合にはジシアンジアミド、イミダゾール類、芳香族アミン等のアミン類、ビスフェノールA、ブロム化ビスフェノールA等のフェノール類、フェノールノボラック樹脂及びクレゾールノボラック樹脂等のノボラック類、無水フタル酸等の酸無水物等を用いるのである。エポキシ樹脂に対する硬化剤の添加量は、それぞれの当量から自ずと導き出されるものであるため、本来厳密にその配合割合を明記する必要性はないものと考える。従って、本件発明では、硬化剤の添加量を特に限定していない。

【0059】

次に、「芳香族ポリアミド樹脂ポリマー」とは、芳香族ポリアミド樹脂とゴム性樹脂とを反応させて得られるものである。ここで、芳香族ポリアミド樹脂とは、芳香族ジアミンとジカルボン酸との縮重合により合成されるものである。このときの芳香族ジアミンには、4,4’−ジアミノジフェニルメタン、3,P−ジアミノジフェニルスルホン、m−キシレンジアミン、3,P−オキシジアニリン等を用いる。そして、ジカルボン酸には、フタル酸、イソフタル酸、テレフタル酸、フマル酸等を用いるのである。

【0060】

そして、この芳香族ポリアミド樹脂と反応させるゴム性樹脂とは、天然ゴム及び合成ゴムを含む概念として記載しており、後者の合成ゴムにはスチレン−ブタジエンゴム、ブタジエンゴム、ブチルゴム、エチレン−プロピレンゴム等がある。更に、形成する誘電体層の耐熱性を確保する際には、ニトリルゴム、クロロプレンゴム、シリコンゴム、ウレタンゴム等の耐熱性を備えた合成ゴムを選択使用することも有用である。これらのゴム性樹脂に関しては、芳香族ポリアミド樹脂と反応して共重合体を製造するようになるため、両末端に種々の官能基を備えるものであることが望ましい。特に、CTBN(カルボキシ基末端ブタジエンニトリル)を用いることが有用である。

【0061】

芳香族ポリアミド樹脂ポリマーを構成することとなる芳香族ポリアミド樹脂とゴム性樹脂とは、芳香族ポリアミド樹脂が25wt%〜75wt%、残部ゴム性樹脂という配合で用いることが好ましい。芳香族ポリアミド樹脂が25wt%未満の場合には、ゴム成分の存在比率が大きくなりすぎ耐熱性に劣るものとなり、一方、75wt%を超えると芳香族ポリアミド樹脂の存在比率が大きくなりすぎて、硬化後の硬度が高くなりすぎ、脆くなるのである。

【0062】

この芳香族ポリアミド樹脂ポリマーには、まず溶剤に可溶であるという性質が求められる。この芳香族ポリアミド樹脂ポリマーは、20重量部〜80重量部の配合割合で用いる。芳香族ポリアミド樹脂ポリマーが20重量部未満の場合には、銅張積層板の製造を行う一般的プレス条件で硬化しすぎて脆くなり、基板表面にマイクロクラックを生じやすくなるのである。一方、80重量部を超えて芳香族ポリアミド樹脂ポリマーを添加しても特に支障はないが、80重量部を超えて芳香族ポリアミド樹脂ポリマーを添加してもそれ以上に硬化後の強度は向上しないのである。従って、経済性を考慮すれば、80重量部が上限値であると言えるのである。

【0063】

「必要に応じて適宜量添加する硬化促進剤」とは、3級アミン、イミダゾール、尿素系硬化促進剤等である。本件発明では、この硬化促進剤の配合割合は、特に限定を設けていない。なぜなら、硬化促進剤は、銅張積層板製造の工程での生産条件性等を考慮して、製造者が任意に選択的に添加量を定めて良いものであるからである。

【0064】

(第2樹脂組成物)

この第2樹脂組成物は、エポキシ樹脂(硬化剤を含む)、ポリエーテルサルホン樹脂、及び、必要に応じて適宜量添加する硬化促進剤からなるものである。

【0065】

ここで言う「エポキシ樹脂」とは、第1樹脂組成物の場合と同様の概念を適用できるため、ここでの説明は省略することとする。但し、この第2樹脂組成物の構成に用いる樹脂組成物は、可能な限り多官能型エポキシ樹脂を選択的に使用することが好ましい。

【0066】

このエポキシ樹脂は、樹脂組成物の主体をなすものであり、5重量部〜50重量部の配合割合で用いられる。但し、ここには第1樹脂組成物のところで述べたと同様の硬化剤を含むものとして考えている。従って、硬化剤を含む状態での当該エポキシ樹脂が5重量部未満の場合には、熱硬化性を十分に発揮せず基材樹脂とのバインダーとしての機能及び銅箔との密着性を十分に果たし得ず、50重量部を越えると、ポリエーテルサルホン樹脂の添加量とのバランスがとれず、硬化後の十分な靭性が得られなくなる。

【0067】

ポリエーテルサルホン樹脂は、末端に水酸基又はアミノ基を備える構造を持ち且つ溶剤に可溶なものでなければならない。末端に水酸基又はアミノ基がなければ、エポキシ樹脂との反応が行えず、溶剤に可溶でなければ固形分調整が困難となるからである。そして、上記エポキシ樹脂とのバランスを考え、50重量部〜95重量部の配合割合で用いられる。このポリエーテルサルホン樹脂は、プリント配線板の絶縁層を構成しての吸水性を低くして、プリント配線板としての表面絶縁抵抗の変動が小さくなるのである。ポリエーテルサルホン樹脂が50重量部未満の場合には、デスミア処理液による樹脂の損傷が急激に激しくなる。一方、ポリエーテルサルホン樹脂が95重量部を超えると、260℃の半田バスにフロートして行う半田耐熱試験での膨れが発生しやすくなるのである。

【0068】

そして、「必要に応じて適宜量添加する硬化促進剤」とは、3級アミン、イミダゾール系、トリフェニルフォスフィンに代表されるリン化合物、尿素系硬化促進剤等である。本件発明では、この硬化促進剤の配合割合は、特に限定を設けていない。なぜなら、硬化促進剤は、プレス工程での生産条件性等を考慮して、製造者が任意に選択的に添加量を定めて良いものであるからである。

【0069】

<多層プリント配線板の製造形態>

本件発明における多層プリント配線板の製造方法は、プライマ樹脂層の形成方法にプライマ樹脂シートを用いるか、樹脂組成物を内層回路基板表面に塗工するかにより異なる。そして、更にプライマ樹脂層の上に形成する絶縁層と導電層とをどのようにして形成するかにより分別する事が出来る。そこで、最初にプライマ樹脂層の形成方法を分別して説明する。

【0070】

まず、プライマ樹脂層の形成にプライマ樹脂シートを用いる方法に関して説明する。係る場合、支持フィルム付プライマ樹脂シート製造工程とプライマ樹脂シート積層工程とを経るものとなる。

【0071】

支持フィルム付プライマ樹脂シート製造工程: ここでは、まず以下に述べる工程I、工程IIの手順でプライマ樹脂層の形成に用いる樹脂溶液を調整し、当該樹脂溶液を支持フィルムF上に、1μm〜12μmの厚さ分を塗布し、半硬化状態として、図3(1)に示したような支持フィルム付プライマ樹脂シート2を得る工程である。

【0072】

プライマ樹脂層Pの形成に用いる樹脂溶液の調製に関して説明する。まず、工程Iでは、20〜80重量部のエポキシ樹脂(硬化剤含む)、20〜80重量部の溶剤に可溶な芳香族ポリアミド樹脂ポリマー、及び、必要に応じて適宜量添加する硬化促進剤とを混合して樹脂混合物とするのである。ここに記載した各組成物及び配合割合に関してのそれぞれの説明は、既に上述しているので、ここでの説明は重複したものとなるため、記載を省略する。

【0073】

そして、工程IIでは、前記樹脂混合物を、有機溶剤、例えばメチルエチルケトンとシクロペンタノンのいずれか一種の溶剤又はこれらの混合溶剤を用いて溶解し、樹脂固形分25wt%〜40wt%の樹脂溶液とするのである。メチルエチルケトンとシクロペンタノンを用いることとしたのは、熱間プレス加工時の熱履歴により効率よく揮発除去することが容易であり、且つ、揮発ガスの浄化処理も容易であり、しかも、樹脂溶液の粘度を銅箔表面に塗布するのに最も適した粘度に調節することが容易だからである。但し、ここに具体的に挙げた溶剤以外でも、本件発明で用いるすべての樹脂成分を溶解することの出来るものであれば、その使用が不可能というわけではない。

【0074】

ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等を有機溶剤として用いることが可能である。しかしながら、メチルエチルケトンとシクロペンタノンとの混合溶剤を用いて溶解することが、環境的な見地より現段階では最も好ましいのである。混合溶剤とする場合の、混合割合にも特に限定はないが、シクロペンタノンは芳香族ポリアミド樹脂ポリマーの調整ワニスに用いられる等して不可避的に混入することも考えられ、シクロペンタノンが不可避的に混入することを想定して、プリント配線板用途として考えたときの熱履歴における揮発除去の速度を考え、メチルエチルケトンをその共存溶媒とすることが好ましいのである。

【0075】

ここに述べた溶媒を用いて、樹脂固形分が25wt%〜40wt%の樹脂溶液とするのである。ここに示した樹脂固形分の範囲が、支持フィルム表面に塗布したときに、最も膜厚を精度の良いものとできる範囲である。樹脂固形分が25wt%未満の場合には、粘度が低すぎて、支持フィルム表面への塗布直後に流れて膜厚均一性を確保しにくいのである。これに対して、樹脂固形分が40wt%を超えると、粘度が高くなり、支持フィルム表面への薄膜形成が困難となるのである。

【0076】

以上のようにして得られる樹脂溶液を、支持フィルム表面に塗布する場合には、特に塗布方法に関しては限定されない。しかし、1μm〜12μmの換算厚さ分を精度良く塗布しなければならないことを考えれば、薄膜形成に有利な所謂グラビアコーターを用いることが好ましい。また、支持フィルムの表面に樹脂皮膜を形成した後の乾燥は、樹脂溶液の性質に応じて半硬化状態とすることのできる加熱条件を適宜採用すればよいのである。

【0077】

ここで、支持フィルムとして用いることが出来るのは、PETフィルム、PENフィルム、フッ素樹脂フィルム、ポリエチレンフィルム等である。

【0078】

プライマ樹脂シート積層工程: この工程では、図3(2)に示すように、多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて、図3(3)に示すような積層状態とし、そして図3(4)に示すように支持フィルムFを除去するのである。

【0079】

そして、シランカップリング剤層を設ける場合には、上述のように内層基板IBの内層回路形成面に対し、前記支持フィルム付プライマ樹脂シート2を重ね合わせる前に、前記内層回路面にシランカップリング剤を吸着させるのである。なお、図面中においては、シランカップリング剤層の記載は省略している。

【0080】

シランカップリング剤層の形成は、一般的に用いられる浸漬法、シャワーリング法、噴霧法等、特に方法は限定されない。工程設計に合わせて、最も均一に内層回路面とシランカップリング剤を含んだ溶液とを接触させ吸着させることのできる方法を任意に採用すれば良いのである。

【0081】

これらのシランカップリング剤は、溶媒としての水に0.5〜10g/l溶解させて、室温レベルの温度で用いるものである。シランカップリング剤は、銅箔の表面に突きだしたOH基と縮合結合することにより、被膜を形成するものであり、いたずらに濃い濃度の溶液を用いても、その効果が著しく増大することはない。従って、本来は、工程の処理速度等に応じて決められるべきものである。但し、0.5g/lを下回る場合は、シランカップリング剤の吸着速度が遅く、一般的な商業ベースの採算に合わず、吸着も不均一なものとなる。また、10g/lを超える以上の濃度であっても、特に吸着速度が速くなることもなく不経済となるのである。

【0082】

もう一つのプライマ樹脂層の形成方法は、樹脂組成物を内層回路基板表面に塗工するものである。従って、プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し、乾燥させるという作業が必要となる。

【0083】

プライマ樹脂塗工工程: プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布するには、図4(A)に示すように内層回路基板IBを樹脂組成物R中に浸漬して引き上げるか、図4(B)に示すように樹脂組成物Rを内層回路基板IBの表面にスプレー法で均一に吹き付け塗布するかの方法を採用することが好ましい。後者は、特に内層回路基板の片面にのみ、プライマ樹脂層を形成する場合に好適である。そして、加熱乾燥させ1μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するのである。このときの乾燥条件等に関して、特段の限定はなく、以下のプレス工程等を考慮して乾燥レベルを適宜調節すればよい。

【0084】

なお、ここで言う樹脂組成物は、上述のプライマ樹脂シートに用いたと同様の樹脂組成物を用いることが可能である。しかしながら、塗工法を採用し、且つ、浸漬法及びスプレー法を採用するためには、樹脂組成物の溶液性状を、この加工法に合致させたものとする必要がある。即ち、樹脂溶液として考えたときの固形分含有量が、シート状に加工するときよりも少なくなければならない。従って、樹脂固形分量は8wt%〜15wt%である事が好ましい。この樹脂固形分量が15wt%を超えると、浸漬法での液切れが悪くなり、スプレー法での噴射の均一性が悪くなるのである。一方、樹脂固形分量が8wt%未満の場合には、樹脂溶液としての粘度が低すぎて、内層回路基板の表面への樹脂膜の形成が困難となるのである。また工程的な安定性を考えれば、塗工法で用いる場合の樹脂溶液の樹脂固形分量は10wt%〜12wt%の範囲であることが更に好ましい。

【0085】

プレス加工工程: このプレス加工工程では、上述のようにプライマ樹脂シートを内層回路基板表面に設けたもの、若しくは、半硬化状態のプライマ樹脂層を塗工により内層回路基板表面に設けたものの表面に、更に絶縁層と導電層とを形成し、多層金属張積層板とする工程である。そして、以下に述べる複数の手法を採用することが可能である。以下、図面を参照しつつ、各々について説明する。

【0086】

(一般的なプリプレグを用いる方法)

この場合の手順は、前記のように支持フィルムFを除去したプライマ樹脂シート3の上に、プリプレグ5及び金属箔6を重ね合わせて、図5(5)に示す状態に積層する。そして、図5(6)に示す状態で熱間プレス加工し張り合わせることで、図5(7)に示すように、プライマ樹脂シート3が加熱により内層基板IBの表面形状に追随して変形したプライマ樹脂層Pを備える多層銅張積層板M1とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しては特に限定はない。なお、本件発明に説明に用いる図面中では、プレス加工して変形した後のプライマ樹脂層Pに関しては白抜きの層として示している。

【0087】

そして、塗工法を用いて内層回路基板の表面にプライマ樹脂層Pを形成した場合には、既にプライマ樹脂層の形状が、内層回路基板の表面形状に沿って出来上がっている。その状態の内層回路基板IBの表面に、プリプレグ5及び金属箔6を重ね合わせて、図6(a)に示す状態に積層する。そして、熱間プレス加工し張り合わせることで、図6(b)に示すように、プリプレグ5の流動した樹脂成分がプライマ樹脂層Pの凹凸を埋め、硬化させ多層銅張積層板M1とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0088】

また、本件明細書における金属箔6には、キャリア箔付金属箔をも含む概念として記載している。キャリア箔付金属箔は、金属箔の基材との接着面の反対面にキャリア箔が取り付けられており、キャリア箔を付けたままプレス加工して積層板として、その後キャリア箔を除去して、通常の銅張積層板と同様に用いるものである。キャリア箔付金属箔を用いる利点は、プレス加工時に起こりうる導体層表面への異物付着、汚染を防止して、エッチング加工の直前まで金属箔表面を傷等の損傷から保護できる点にある。

【0089】

(樹脂付金属箔を用いる方法)

ここで言う樹脂付金属箔7とは、図7(5)から分かるように、金属箔6の接着面にプリント配線板の絶縁層を構成するための樹脂層8を備えたものであり、この樹脂層8中には骨格材を含まないものである。

【0090】

このときの樹脂層8を構成する樹脂には、プリント配線板の絶縁層の構成に用いることの出来る樹脂組成の全てを採用することが可能である。しかしながら、上述したプライマ樹脂層Pを構成するための樹脂組成を用いることが好ましい。本件発明におけるプライマ樹脂層Pの構成に用いる樹脂は、レジンフローが小さく、最終製品における絶縁層厚の制御が容易となるからである。但し、プライマ樹脂層Pを構成する樹脂組成と完全に同一の組成とする必要はない。何故なら、この樹脂付金属箔7の樹脂層厚とプライマ樹脂層厚とが異なるのが通常であり、金属箔表面へ目的とする適正な厚さの樹脂厚を形成するのに最も適した樹脂組成を、任意に選択することが好ましいからである。

【0091】

この場合の手順は、図3(4)に示した支持フィルムFを除去したプライマ樹脂シート3の上に、樹脂付金属箔7の樹脂層8を重ね合わせて、図7(5)に示す状態に積層する。そして、図7(6)に示すようにして、熱間プレス加工し張り合わせることで、図7(7)に示すように、プライマ樹脂シート3が加熱により内層基板IBの表面形状に追随して変形したプライマ樹脂層Pを備える多層銅張積層板M2とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0092】

そして、塗工法を用いて内層回路基板の表面にプライマ樹脂層Pを形成した場合には、既にプライマ樹脂層の形状が、内層回路基板の表面形状に沿って出来上がっている。その状態の内層回路基板IBの表面に、上記樹脂付金属箔7を重ね合わせて、図8(a)に示す状態に積層する。そして、熱間プレス加工し張り合わせることで、図8(b)に示すように、樹脂付金属箔7の流動した樹脂層8の樹脂成分がプライマ樹脂層Pの凹凸を埋め、硬化させ多層銅張積層板M2とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0093】

(骨格材含有樹脂付金属箔を用いる場合)

ここで言う骨格材含有樹脂付金属箔9とは、図9(5)から分かるように、金属箔6の接着面にプリント配線板の絶縁層を構成するための骨格材4を含んだ樹脂層(以下、「骨格材含有樹脂層」と称する。)を備えたものであり、以下に述べる方法で製造されるものである。

【0094】

この骨格材含有樹脂付金属箔9を用いる場合の手順は、図3(4)に示した支持フィルムFを除去したプライマ樹脂シート3の上に、骨格材含有樹脂付金属箔9の骨格材4を含有した骨格材含有樹脂層10を重ね合わせて、図9(5)に示す状態に積層する。そして、図9(6)に示す状態で熱間プレス加工し張り合わせることで、図9(7)に示すように、プライマ樹脂シート3が加熱により内層基板IBの表面形状に追随して変形したプライマ樹脂層Pを備える多層銅張積層板M3とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0095】

そして、塗工法を用いて内層回路基板の表面にプライマ樹脂層を形成した場合には、既にプライマ樹脂層の形状が、内層回路基板の表面形状に沿って出来上がっている。その状態の内層回路基板IBの表面に、上記骨格材含有樹脂付金属箔9を重ね合わせて、図10(a)に示す状態に積層する。そして、熱間プレス加工し張り合わせることで、図10(b)に示すように、骨格材含有樹脂付金属箔9の骨格材含有樹脂層10に含まれる樹脂成分が流動し、内層回路基板のプライマ樹脂層Pの凹凸を埋め、硬化させ多層銅張積層板M3とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0096】

ここで用いた骨格材含有樹脂付金属箔9の断面を、より模式的且つ理解しやすく示したのが図11である。この図11には、密着性を向上させるための微細銅粒を付着させた金属箔6の粗化処理面11の上に骨格材含有樹脂層10を備える骨格材含有樹脂付金属箔9を一例として示している。

【0097】

この骨格材含有樹脂付金属箔9は、いくつかの方法で製造することが可能であるが、以下には薄い骨格材を用いた場合に適した製造方法に関して述べることとする。第1の製造方法を、図12に示した工程を追って説明することとする。まず、図12(A)に示した金属箔6の片面に半硬化の第1熱硬化性樹脂層12を設けるのである。ここで言う金属箔6には、圧延で得られた圧延銅箔、電解で得られる電解銅箔等、特に製法にこだわるものでなく、プリント配線板の電子材料用途に用いられる金属箔であればよいのである。

【0098】

図12(B)に示す第1熱硬化性樹脂層12を構成する樹脂には、一般的にはエポキシ樹脂を用いることになる。プリント配線板用途において広く用いられているからである。従って、ここで第1熱硬化性樹脂層12を構成する樹脂としては、熱硬化性を備えた樹脂であり、且つ、電気、電子材料の分野でプリント配線板に使用可能なものであれば特に限定は要さないのである。この第1熱硬化性樹脂層12は、溶剤を用いて液体状にしたものを金属箔表面に塗布する方法、又は、半硬化状態の樹脂フィルムをラミネートするように張り付ける方法等により金属箔表面に形成される。溶剤を用いて液体状にする場合は、例えば、エポキシ樹脂、硬化剤、硬化促進剤を配合し、メチルエチルケトン等の溶剤を用いて粘度調整を行うことになる。

【0099】

そして、金属箔表面に形成した第1熱硬化性樹脂層12は、半硬化の状態に維持されていなければならない。以下に述べる不織布若しくは織布である骨格材4の圧着を良好に行い、不織布若しくは織布中に一定量の樹脂含浸を促すためである。従って、金属箔6の表面に液体状の樹脂を塗布し、その後、半硬化の状態にする場合には、熱風乾燥器等を用いて乾燥レベル、硬化度を調整しなければならない。

【0100】

図12(B)の段階で、金属箔6の表面に形成する第1熱硬化性樹脂層12の厚さは、以下に述べる骨格材4の厚さを考慮して定められる。即ち、第1熱硬化性樹脂層12の厚さは、骨格材4の厚さ以下としなければならないのである。第1熱硬化性樹脂層12の厚さを、骨格材4の厚さ以上にすると、骨格材4の圧着の際に、第1熱硬化性樹脂層12を構成する樹脂が横流れを起こし、設備を汚染することとなる。このとき圧着ロール13を汚染すると、加工する金属箔6の表面に転写して、結果として製品不良を引き起こすのである。

【0101】

一方、第1熱硬化性樹脂層12の最低限厚さは、図12に示したように第1熱硬化性樹脂層12が金属箔6の凹凸を持つ粗化処理面11の上に形成されることもあるため、この粗化処理面11の凹凸を完全に被覆できるか否かで定めることが可能である。金属箔6の粗化処理面11の凹凸が骨格材4と直接接触することとなれば、接着安定性が損なわれ、マイグレーション性能を劣化させることとなるからである。

【0102】

以上のようにして、金属箔6の表面に第1熱硬化性樹脂層12が形成されると、続いて、図12(C)に示したように圧着ロール13を用いて、骨格材4が第1熱硬化性樹脂層12に張り付けられることになる。この骨格材4には不織布若しくは織布を用いるのであり、上述の樹脂付銅箔の機械的強度の欠如を解決するために用いるものである。そして、この骨格材4は、第1熱硬化性樹脂層12の上に、圧着ロール13を用いて、一定の負荷をかけつつ張り付けられることになる。即ち、半硬化状態の第1熱硬化性樹脂層12に骨格材4を張り付ける場合には、加熱手段を備えた圧着ロール13を用いて、ロール自体を加熱して、一定レベル以上の押し圧を負荷して張り付けるのである。第1熱硬化性樹脂層12を構成する半硬化状態の樹脂を、再流動化させ、その再流動化した樹脂の一定量の一部を骨格材4に含浸させるためである。

【0103】

ここで用いる骨格材4には、不織布若しくは織布が用いられる。より具体的には、ガラス繊維、アラミド繊維を用いた不織布若しくは織布を用いることが望ましい。いずれもプリント配線板用途においては、長年の使用実績があるものであり、信頼性の高い材料だからである。しかし、不織布若しくは織布の材質は、特に限定を要するものではなく、プリント配線板用途に用いることのできるもので、十分な機械的特性を備えていればよいのである。

【0104】

そして、当該骨格材4の厚さにも特段の限定は存在しないが、この方法を採用すれば、従来使用することの出来なかった厚さ50μm以下の薄い不織布若しくは織布を使用することが可能となるのである。従来の不織布若しくは織布を樹脂剤に浸漬して、樹脂剤を不織布若しくは織布に含浸させ、引き上げた不織布若しくは織布を半硬化状態に乾燥させ、プリプレグとする方法では、厚さ50μm以下の薄い不織布若しくは厚さ20μm以下の織布は、その機械的強度の弱さから、直ぐに破断、破損する不良が発生していたのである。また、破断、破損が起こらないまでも、長さ方向のテンションにより引張られ、伸びることになり、その結果、製造したプリプレグの縦方向と横方向の膨張、収縮率に大きな差を生じ、所謂精密プリント配線板に重視される寸法安定性に重大な欠陥を生じさせていた。

【0105】

ところが、この骨格材含有樹脂層付金属箔の製造方法を採用すれば、厚さ50μm以下の薄い不織布若しくは厚さ20μm以下の織布を用いても破断、破損することが無くなるのである。現在の不織布若しくは織布の製造技術レベルを考えると、十分な品質保証をして供給可能な不織布の厚さは45μm、織布の厚さは20μmが限界といわれている。将来的に更に薄い不織布若しくは織布製造が可能となることが考えられる。

【0106】

以上のようにして不織布若しくは織布の張り合わせが終了すると、その不織布若しくは織布の上に、図12(D)に示したように第2熱硬化性樹脂層14を構成する半硬化状態の樹脂層を形成するのである。第1熱硬化性樹脂層12と同様に、一般的にはエポキシ樹脂を用いることになる。しかし、ここで第2熱硬化性樹脂層14を構成する樹脂としては、熱硬化性を備えた樹脂であり、且つ、電気、電子材料の分野でプリント配線板に使用されるものであれば、第1熱硬化性樹脂層12と同様に特に限定は要さないのである。この第2熱硬化性樹脂層14を形成する方法は、第1熱硬化性樹脂層12を形成する方法を同様に適用できる。

【0107】

そして、銅箔表面に形成した第2熱硬化性樹脂層14は、半硬化の状態に維持されていなければならない。他のプリント配線板材料と組みあわせて積層し、プレス成形することにより、プリント配線板の構成材料として使用するためである。

【0108】

第2熱硬化性樹脂層14の厚さは、以下に述べるように骨格材4の厚さを考慮して定められる。即ち、上述したように第1熱硬化性樹脂層12の厚さが、骨格材4の厚さ以下であるから、第1熱硬化性樹脂層12に骨格材4を圧着して、第1熱硬化性樹脂層12を構成する樹脂が流動させても、第1熱硬化性樹脂層12を構成する樹脂だけでは骨格材4を完全に被覆する状態にはなっていない可能性が高い。従って、第2熱硬化性樹脂層14は、少なくとも骨格材4の表面を完全に被覆することのできる厚さとして形成しなければならない。しかも、更に第2熱硬化性樹脂層14に内層基板IBをプレス成形で張り合わせた時に、内層回路Ciの表面に存在するプライマ樹脂層Pとの密着性を安定化させるためである。

【0109】

以上に述べてきた製造方法で得られる骨格材含有樹脂付金属箔9と同様の製品を得るもう一つの方法として、金属箔の片面に液体状の熱硬化性樹脂層を設け、当該熱硬化性樹脂層に骨格材となる不織布若しくは織布を載置し、当該熱硬化性樹脂層の構成樹脂を当該不織布若しくは織布に含浸させ反対側に滲み出させて、当該不織布若しくは織布を熱硬化性樹脂の構成樹脂で被覆し、半硬化状態とすることで、銅箔の片面に不織布若しくは織布を含有した半硬化の絶縁層を形成するのである。

【0110】

この製造方法は、図13に概念的に示したフローにより製造されるものである。図13(A)に示す金属箔6の片面に、図13(B)に示すように熱硬化性樹脂層15を設け、図13(C)に示すように当該熱硬化性樹脂層15の表面に骨格材4を載置し、そして図13(D)に示すように熱硬化性樹脂層15の構成樹脂成分を当該骨格材4を構成するガラス繊維又はアラミド繊維の毛細管現象を利用して含浸させ、更に当該骨格材4の熱硬化性樹脂層15との接触面の反対側に滲み出させ、骨格材4の表面を完全に被覆することで、図13(E)に示す樹脂付銅箔9を得るのである。従って、この熱硬化性樹脂層15に関しては、半硬化状態及び液体状態の2種類を採用することができる。

【0111】

このとき、図13(C)及び図13(D)に示す工程では、次のような点に考慮して、骨格材4に樹脂含浸をさせ、骨格材4の樹脂被覆を行なう事が好ましい。即ち、完全に液体状態の熱硬化性樹脂層15は、金属箔の表面に塗工することにより製造されるものであり、溶剤を多量に含んでいることが一般的である。かかる場合、その溶剤を全く除去することなく、その表面に骨格材4を載置して、以下の工程を遂行すると、最終的に半硬化状態とする際に、金属箔6と骨格材4との間の熱硬化性樹脂層15にバブルが発生しやすくなる。そこで、溶剤を多量に含む場合には、骨格材4を熱硬化性樹脂層15の表面に載置する前に、バブル発生を防止できるよう一定量の溶剤除去を行うことが好ましいのである。溶剤の除去は、単に風乾させても、硬化温度以下の温度領域に加熱して行うものであっても構わない。溶剤の除去レベルは、熱硬化性樹脂層15の厚さ、骨格材4の厚さを考慮して、当該バブルの発生無きように任意に調節することができる。

【0112】

また、骨格材4を載置する前の熱硬化性樹脂層15の樹脂成分が、半硬化状態若しくは極めて粘度の高いものである場合が考えられる。このような場合には、図13(C)に示したように、熱硬化性樹脂層15に骨格材4を張り付ける場合には、上述したと同様に加熱手段を備えた圧着ロール13を用いて、ロール自体を加熱して、一定レベル以上の押し圧を負荷して張り付けるのである。そして、当該樹脂成分の硬化温度以下の加熱を行い熱硬化性樹脂層15の流動化を行わせ、熱硬化性樹脂層15の樹脂を、当該骨格材4を構成するガラス繊維又はアラミド繊維の毛細管現象を利用して含浸させ、図13(D)に示すように当該骨格材4の熱硬化性樹脂層15との接触面の反対面に滲み出させ、室温に降温して図13(E)に示す骨格材含有樹脂付金属箔9とするのである。

【0113】

そして、この方法で言う熱硬化性樹脂層15は、形成する絶縁層厚さ(X(μm))に対し、X−30(μm)〜X−3(μm)の厚さとすることが望ましい。例えば、絶縁層厚さを100μmとするためには、100−30=70μmから100−3=97μmの厚さの熱硬化性樹脂層15として、銅箔表面に形成しておくのである。このようにすることで、銅箔2の表面に狙い通りの厚さの絶縁層の形成が可能となるのである。熱硬化性樹脂層15の厚さをX−30(μm)未満とすると、最終的に得られる絶縁層と銅箔層との十分な密着性が得られず、熱硬化性樹脂層15の厚さをX−3(μm)を超える厚さとしても、絶縁層と銅箔層との密着性を向上させる効果が増大する事はなくなるのである。なお、ここでの厚さとは、完全平面と仮定した場合の平面厚さのことである。

【0114】

その他、銅箔、不織布若しくは織布、熱硬化性樹脂等に関しては、先に説明した製造方法と何ら変わるものではなく、同様の物及び条件を採用できるため、ここでの重複した説明を省略する。

【0115】

外層回路エッチング工程: 以上に述べてきた多層銅張積層板M1,M2,M3の外層に位置する金属箔6の表面に、エッチングレジスト層を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示す本件発明に係る多層プリント配線板1が得られるのである。この場合の、エッチングレジストの種類及びエッチング条件等に特段の制限はなく、定法を用いることが可能である。

【実施例1】

【0116】

(支持フィルム付プライマ樹脂シートの製造)

ここでは、支持フィルムとしてポリエチレンテレフタレート(PET)フィルムを用いて、その片面にプライマ樹脂層を形成し、支持フィルム付プライマ樹脂シート2としたのである。

【0117】

最初にプライマ樹脂シートを構成する樹脂溶液を製造した。この樹脂溶液を製造するにあたり、o−クレゾールノボラック型エポキシ樹脂(東都化成株式会社製YDCN−704)、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、溶剤としてのシクロペンタノンとの混合ワニスとして市販されている日本化薬株式会社製のBP3225−50Pを原料として用いた。そして、この混合ワニスに、硬化剤としてのフェノール樹脂に大日本インキ株式会社製のVH−4170及び硬化促進剤として四国化成製の2E4MZを添加して以下に示す配合割合を持つ樹脂混合物とした。

【0118】

樹脂混合物

o−クレゾールノボラック型エポキシ樹脂 38重量部

芳香族ポリアミド樹脂ポリマー 50重量部

フェノール樹脂 18重量部

硬化促進剤 0.1重量部

【0119】

この樹脂混合物を、更にメチルエチルケトンを用いて樹脂固形分を30重量%に調整することで樹脂溶液とした。

【0120】

以上のようにして製造した樹脂溶液を、グラビアコーターを用いて、前記PETフィルムの片面に塗布した。そして、5分間の風乾を行い、その後140℃の加熱雰囲気中で3分間の乾燥処理を行い、半硬化状態の1.5μm厚さのプライマ樹脂フィルムを形成し、支持フィルム付プライマ樹脂シート2を得たのである。

【0121】

このときに得られた樹脂のレジンフローの測定は、上記プライマ樹脂シートの形成に用いた樹脂を40μm厚さとして銅箔の片面に設けた樹脂付銅箔を製造して、これをレジンフロー測定用試料とした。そして、このレジンフロー測定用試料から10cm角試料を4枚採取し、上述したMIL−P−13949Gに準拠してレジンフローの測定を行った。その結果、レジンフローは1.5%であった。

【0122】

(内層回路基板の製造)

100μm厚さのFR−4プリプレグの両面に18μm厚さの電解銅箔を張り合わせた両面銅張積層板を製造した。そして、この両面銅張積層板の両面の銅箔層にエッチングレジスト層(ドライフィルムを使用)を設け、内層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図3(2)に示す如き内層回路基板IBを得たのである。この段階の内層回路基板IBには、シランカップリング剤処理も、表面処理層も形成していない。この内層回路基板IBを、「第1内層回路基板」と称する。

【0123】

そして、第1内層回路基板IBを、濃度150g/l、液温30℃の希硫酸溶液に30秒浸漬して、油脂成分を除去すると共に、余分な表面酸化被膜の除去を行い清浄化し水洗した。そして、内層回路基板IBの表面を乾燥させることなく、イオン交換水に5g/lの濃度となるようγ−グリシドキシプロピルトリメトキシシランを加えた溶液中に浸漬して吸着処理した。そして、電熱器で180℃雰囲気に調整した炉内で4秒かけて、水分をとばし、シランカップリング剤の縮合反応を行いシランカップリング剤層を形成した。この内層回路基板IBを「第2内層回路基板」と称する。

【0124】

更に、第1内層回路基板IBの内層回路表面に、スズの表面処理層を電解法で設けたものが「第3内層回路基板」、ニッケルの表面処理層を電解法で設けたものが「第4内層回路基板」、スズ−鉛合金の表面処理層を電解法で設けたものが「第5内層回路基板」、ニッケル−亜鉛合金の表面処理層を電解法で設けたものが「第6内層回路基板」とした。

【0125】

このときのスズの表面処理層は、硫酸第1スズを用いスズ濃度が20g/l、液温30℃、pH3、電流密度5A/dm2の条件で電解し、内層回路の表面に1μm厚のスズ層を、均一且つ平滑に電析させたものである。

【0126】

このときのニッケルの表面処理層は、硫酸ニッケルを用いニッケル濃度が20g/l、液温40℃、pH3、電流密度10A/dm2の条件で電解し、内層回路の表面に1μm厚のニッケル層を、均一且つ平滑に電析させたものである。

【0127】

このときのスズ−鉛合金の表面処理層は、硫酸第1スズ30g/l、酢酸鉛20g/l、ピロリン酸ナトリウム150g/l、EDTA・2ナトリウム20g/l、PEG−3000 1.2g/l、ホルマリン37%水溶液0.7ml/l、液温50℃、pH9、電流密度12A/dm2の条件で電解し、内層回路の表面に1μm厚のスズ−鉛合金層を、均一且つ平滑に電析させたものである。

【0128】

このときのニッケル−亜鉛合金の表面処理層は、硫酸ニッケルを用いニッケル濃度が2.0g/l、ピロリン酸亜鉛を用いて亜鉛濃度が0.5g/l、ピロリン酸カリウム250g/l、液温35℃、pH10、電流密度5A/dm2の条件で電解し、内層回路の表面に1μm厚のニッケル−亜鉛合金層を、均一且つ平滑に電析させたものである。

【0129】

更に、上記シランカップリング剤層の形成条件を用いて、第3内層回路基板〜第6内層回路基板のそれぞれの表面処理層の上に、シランカップリング剤層を形成したものが第73内層回路基板〜第10内層回路基板である。

【0130】

(プライマ樹脂シートの積層)

この工程では、図3(2)〜図3(4)に示すように、上記各内層回路基板IBの内層回路形成面に対し、前記支持フィルム付プライマ樹脂シート2のプライマ樹脂面を重ね合わせて積層し、支持フィルムFを除去したのである。このようにして、図3(4)に示すような内層回路基板IBの両面にプライマ樹脂シート3が載置された状態とした。

【0131】

(多層銅張積層板の製造)

この実施例では図5(5)〜図5(7)に示した手順により、多層銅張積層板M1を製造した。従って、図5(5)に示すように、金属箔6として18μmの電解銅箔、骨格材4としてガラスクロスにエポキシ樹脂を含浸させた50μm厚さのFR−4グレードのプリプレグ5を用いて、図5(6)に示すように内層回路基板IBの両面にある各々のプライマ樹脂シート3の上に重ね合わせた。そして、熱間プレス加工することで、図5(7)に示す模式断面を持つ多層銅張積層板M1を得たのである。このときのプレス加工条件は、プレス温度180℃、プレス圧力20kg/cm2、硬化時間90分とした。

【0132】

(多層プリント配線板の製造)

次に、多層銅張積層板M1の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得たのである。このときの内層回路の様子を示したのが、図2に示した光学顕微鏡写真であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが被覆しているのが明瞭に観察されるのである。

【0133】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、260℃の半田バスに3秒間浸漬し、移送時間10秒とし、常温のシリコンオイルに20秒間浸漬する耐熱衝撃試験を施し、目視検査をおこなった。

【0134】

また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、次の代替え手法を用いて、内層回路Ciの引き剥がし強さをモニターした。即ち、図14(1)に示すように、銅箔6’の上に、50μm厚さのプリプレグ5を重ね、そのプリプレグ5の上に、前記支持フィルム付プライマ樹脂シート2を重ね支持フィルムFを除去することでプライマ樹脂シート3を重ね、更に内層回路形成に使用したと同一ロットの電解銅箔6を用いて、その光沢面と当該プライマ樹脂シート3とが当接するように重ねて、熱間プレス成形して図14(2)に示す銅張積層板T0を製造した。そして、電解銅箔6の粗化面11にエッチングレジスト層(ドライフィルムを使用)を設け、引き剥がし強度測定用の0.2mm幅の直線回路16のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図14(3)に示す引き剥がし強度の測定用試料T1を製造したのである。

【0135】

上記耐熱衝撃試験と引き剥がし強度測定結果を、表1に比較例と対比可能に掲載した。この表1において、試料1−1〜試料1−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。なお、耐熱衝撃試験については、内層回路Ciに浮きが確認出来た場合は×、内層回路Ciに浮きが確認出来無かった場合は○として示している。そして、このときの引き剥がし強度の単位は、kgf/cmである。

【0136】

【表1】

【実施例2】

【0137】

(支持フィルム付プライマ樹脂シートの製造)

支持フィルム付プライマ樹脂シート2は、実施例1と同様のものを用いた。従って、重複した記載を避けるため、ここでの説明は省略する。

【0138】

(樹脂付銅箔の製造)

ここでは、以下に示すa〜cの各成分を用いて樹脂組成物を調製し、その樹脂組成物を18μm厚さの電解銅箔の粗化面に塗布して、樹脂付銅箔7を得たのである。まず、a成分は、エポキシ樹脂としてビスフェノールA型エポキシ樹脂である商品名エポミックR−140(三井化学社製)を用いた。そして、b成分として、Rがグリシジル基であるエポキシ樹脂である商品名NC−3000P(日本化薬社製)を用いて、これらを重量比40:60で混合したものとした。

【0139】

そして、エポキシ樹脂硬化剤として25%ジシアンジアミドのジメチルホルムアミド溶液を上記エポキシ樹脂に対して、ジシアンジアミドとして6重量部、エポキシ樹脂硬化促進剤としてキュアゾール2P4MZ(四国化成社製)を1重量部となるように加えて、これをジメチルホルムアミドで溶解して、固形分50wt%溶液とした(この段階で得られたものを「エポキシ樹脂配合物」と称する。)。

【0140】

ここに、c成分として、分子中に架橋可能な官能基を有する高分子ポリマーおよびその架橋剤として、ポリビニルアセタール樹脂である商品名デンカブチラール5000A(電気化学工業社製)、ウレタン樹脂である商品名コロネートAPステーブル(日本ポリウレタン工業社製)を加えた。

【0141】

この段階での、樹脂組成は、エポキシ樹脂配合物が80重量部(固形分換算)、ポリビニルアセタール樹脂が17重量部、ウレタン樹脂が3重量部、そして、トルエン:メタノール=1:1の混合溶媒を用いて、全体の固形分が30重量%となるように調整した。

【0142】

この樹脂組成物を、公称厚さ18μm電解銅箔の粗化面に塗布し、風乾後、130℃で5分間加熱し、半硬化状態の樹脂層を備えた樹脂付銅箔7を得た。

【0143】

(内層回路基板の製造)

内層回路基板IBは、実施例1と同様の第1内層回路基板〜第10内層回路基板を用いた。従って、重複した記載を避けるため、ここでの説明は省略する。

【0144】

(プライマ樹脂シートの積層)

この工程では、実施例1と同様にして、図3(4)に示すような内層回路基板IBの両面にプライマ樹脂シート3が載置された状態とした。

【0145】

(多層銅張積層板の製造)

この実施例では図7(5)〜図7(7)に示した手順により、多層銅張積層板M2を製造した。従って、図7(5)に示すように、上述の樹脂付銅箔7を用いて、その樹脂付銅箔7の樹脂面側を内層回路基板IBの両面にある各々のプライマ樹脂シート3の上に重ね合わせ、図7(6)の状態とした。そして、熱間プレス加工することで、図7(7)に示す模式断面を持つ多層銅張積層板M2を得たのである。

【0146】

(多層プリント配線板の製造)

次に、多層銅張積層板M2の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得たのである。このときの内層回路の様子を示したのが、図18に示した光学顕微鏡写真であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが均一に被覆しているのが明瞭に観察されるのである。

【0147】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、実施例1と同様の耐熱衝撃試験及び引き剥がし強度測定を行い、その結果を表2に比較例と対比可能なように示した。この表2において、試料2−1〜試料2−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、図15に示すように、樹脂付銅箔7の樹脂面8上に、前記支持フィルム付プライマ樹脂シート2を重ね支持フィルムFを除去することでプライマ樹脂シート3を重ね、更に内層回路形成に使用したと同一ロットの電解銅箔6を用いて、その光沢面と当該プライマ樹脂シート3とが当接するように重ねて、熱間プレス成形して図15(2)に示す銅張積層板T0を製造した。そして、以下実施例1と同様にして、図15(3)に示した引き剥がし強度の測定用試料T1を製造したのである。

【0148】

【表2】

【実施例3】

【0149】

(支持フィルム付プライマ樹脂シートの製造)

支持フィルム付プライマ樹脂シート2は、実施例1と同様のものを用いた。従って、重複した記載を避けるため、ここでの説明は省略する。

【0150】

(骨格材含有樹脂付銅箔の製造)

まず最初に、第1熱硬化樹脂層12及び第2熱硬化性樹脂層14の形成に用いるエポキシ樹脂組成物を調製した。ここでは、樹脂として、ビスフェノールA型エポキシ樹脂(商品名:YD−128、東都化成社製)30重量部、o−クレゾール型エポキシ樹脂(商品名:ESCN−195XL80、住友化学社製)50重量部、エポキシ樹脂硬化剤として固形分25%のジメチルホルムアルデヒド溶液の形でジシアンジアミド(ジシアンジアミドとして4重量部)を16重量部、硬化促進剤として2−エチル4−メチルイミダゾール(商品名:キャゾール2E4MZ、四国化成社製)を0.1重量部をメチルエチルケトンとジメチルホルムアルデヒドとの混合溶剤(混合比:メチルエチルケトン/ジメチルホルムアルデヒド=4/6)に溶解して固形分60%のエポキシ樹脂組成物を得た。

【0151】

このエポキシ樹脂組成物を、図12(B)に示すように、前記公称厚さ18μmの電解銅箔6の粗化面11に均一に塗布して、室温で30分間放置して、熱風乾燥機を用いて150℃の温風を2分間衝風することで、一定量の溶剤を除去し、第1熱硬化性樹脂層12を半硬化状態に乾燥させた。このときのエポキシ樹脂組成物の塗布量は、乾燥後の樹脂厚として40μmとなるようにした。

【0152】

次に、図12(c)に示すようにして第1熱硬化性樹脂層12の上に、骨格材4として公称厚さ50μm厚のアラミド繊維の不織布を張り合わせた。この張り合わせは、形成した第1熱硬化性樹脂層12の表面に当該不織布を重ね合わせて、150℃に加熱し、9kg/cm2のラミネート圧力を掛けることの出来るようにし加熱ロール13の間を、20cm/分の速度で通過させることにより行った。その結果、張り合わせた状態での第1熱硬化性樹脂層12と骨格材4との合計厚さが平均55μmであった。

【0153】

以上のようにして骨格材4の張り合わせが終了すると、続いて図12(D)に示すように第2熱硬化性樹脂層14の形成を行った。ここで、第2熱硬化性樹脂層14を構成するために用いたエポキシ樹脂組成物は、第1熱硬化性樹脂層12の形成に用いたと同様のものを用いた。従って、ここでのエポキシ樹脂組成物の説明は、重複した説明となるため省略する。

【0154】

即ち、張り合わせた骨格材4の上に、このエポキシ樹脂組成物を均一に塗布して、室温で30分間放置して、熱風乾燥機を用いて150℃の温風を3分間衝風することで、一定量の溶剤を除去し、第2熱硬化性樹脂層14を半硬化状態に乾燥させた。このときのエポキシ樹脂組成物の塗布量は、第1熱硬化性樹脂層12と骨格材4と乾燥後の第2熱硬化性樹脂層14の合計厚さが75μmとなるようにした。以上のようにして、本件発明に係る製造方法を用いて絶縁層付銅箔9を製造した。

【0155】

(内層回路基板の製造)

内層回路基板IBは、実施例1と同様の第1内層回路基板〜第10内層回路基板を用いた。従って、重複した記載を避けるため、ここでの説明は省略する。

【0156】

(プライマ樹脂シートの積層)

この工程では、実施例1と同様にして、図3(4)に示すような内層回路基板IBの両面にプライマ樹脂シート3が載置された状態とした。

【0157】

(多層銅張積層板の製造)

この実施例では図9に示した手順により、多層銅張積層板M3を製造した。従って、図9(5)に示すように、上述の骨格材含有樹脂付銅箔9を用いて、その骨格材含有樹脂付銅箔9の骨格材含有樹脂面側を内層回路基板IBの両面にある各々のプライマ樹脂シート3の上に重ね合わせた。そして、図9(6)に示す状態で熱間プレス加工することで、図9(7)に示す模式断面を持つ多層銅張積層板M3を得たのである。

【0158】

(多層プリント配線板の製造)

次に、多層銅張積層板M3の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得たのである。このときの内層回路の様子を示したのが、図22に示した光学顕微鏡写真であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが均一に被覆しているのが明瞭に観察されるのである。

【0159】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、実施例1と同様の耐熱衝撃試験及び引き剥がし強度測定を行い、その結果を表3に比較例と対比可能なように示した。この表3において、試料3−1〜試料3−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、図15に示したと同様の方法により、図15(2)に示すと同様の銅張積層板T0を製造した。そして、以下実施例1と同様にして、図15(3)に示した引き剥がし強度の測定用試料T1を製造したのである。

【0160】

【表3】

【実施例4】

【0161】

この実施例では、内層回路基板の表面に塗工法でプライマ樹脂層を形成し、多層銅張積層板を製造し、その多層銅張積層板を用いて多層プリント配線板を製造した。

【0162】

(内層回路基板の製造)

実施例1と同様に、100μm厚さのFR−4プリプレグの両面に18μm厚さの電解銅箔を張り合わせた両面銅張積層板を製造した。そして、この両面銅張積層板の両面の銅箔層にエッチングレジスト層(ドライフィルムを使用)を設け、内層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図3(2)に示す如き内層回路基板IBを得たのである。

【0163】

そして、内層回路基板として、実施例1と同様の「第1内層回路基板」〜「第10内層回路基板」を製造した。製造条件等に関しては、実施例1と同様であるため、重複した記載を避けるため、ここでの説明を省略する。

【0164】

(内層回路基板への樹脂溶液の塗工)

塗工に用いる樹脂溶液の組成は、o−クレゾールノボラック型エポキシ樹脂(東都化成株式会社製YDCN−704)、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、溶剤としてのシクロペンタノンとの混合ワニスとして市販されている日本化薬株式会社製のBP3225−50Pを原料としてた。そして、この混合ワニスに、硬化剤としてのフェノール樹脂に大日本インキ株式会社製のVH−4170及び硬化促進剤として四国化成製の2E4MZを添加して以下に示す配合割合を持つ樹脂混合物とした。このときの組成は、実施例1と同様であり、ここでの説明は省略する。そして、この塗工用の樹脂溶液とするため、この樹脂混合物にメチルエチルケトンを添加して、樹脂固形分を12重量%に調整した樹脂溶液とした。

【0165】

以上のようにして製造した樹脂溶液中に、図4(A)に示したイメージのように、上記内層回路基板を浸漬し、引き上げることで、内層回路基板の両面に樹脂溶液被膜を形成した。そして、5分間の風乾を行い、その後140℃の加熱雰囲気中で5分間の乾燥処理を行い、内層回路基板の表面に半硬化状態の1.3μm厚さのプライマ樹脂層を形成した。

【0166】

このときに得られた樹脂溶液は、塗工用で流動性が極めて高いため、レジンフローの測定には特殊な方法を用いた。レジンフローの測定は、塗工用樹脂溶液を、銅箔の片面に塗り上記乾燥処理を行い、更に再塗工を行い乾燥処理を行うという操作を40μm厚さの樹脂膜が形成出来るまで繰り返し、樹脂付銅箔を製造して、これをレジンフロー測定用試料とした。そして、このレジンフロー測定用試料から10cm角試料を4枚採取し、上述したMIL−P−13949Gに準拠してレジンフローの測定を行った。その結果、レジンフローは1.2%であった。

【0167】

(多層銅張積層板の製造)

この実施例では図6に示した手順により、多層銅張積層板M1を製造した。従って、図6(a)に示すように、金属箔6として18μmの電解銅箔、骨格材4としてガラスクロスにエポキシ樹脂を含浸させた50μm厚さのFR−4グレードのプリプレグ5を用いて、内層回路基板IBの両面にある各々のプライマ樹脂層17の上に重ね合わせた。そして、熱間プレス加工することで、図6(b)に示す模式断面を持つ多層銅張積層板M1を得たのである。このときのプレス加工条件は、プレス温度180℃、プレス圧力20kg/cm2、硬化時間90分とした。

【0168】

(多層プリント配線板の製造)

次に、多層銅張積層板M1の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得た。このときの内層回路の様子は、図2に示した光学顕微鏡写真と同様であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが被覆しているのが明瞭に観察される。

【0169】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、実施例1と同様の耐熱衝撃試験及び引き剥がし強度測定を行い、その結果を表4に比較例と対比可能なように示した。この表4において、試料4−1〜試料4−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、次の代替え手法を用いて、内層回路Ciの引き剥がし強さをモニターした。即ち、内層回路形成に使用したと同一ロットの電解銅箔6を用い、その光沢面にプライマ樹脂層を構成した樹脂溶液を用いて、約1.3μm厚さのプライマ樹脂層17を形成し、図16(1)に示す試験用樹脂付銅箔17を得た。そして、図16(1)に示すように、銅箔6’の上に、50μm厚さのプリプレグ5を重ね、そのプリプレグ5と前記試験用樹脂付銅箔17のプライマ樹脂層Pとが接するように重ね合わせて、熱間プレス成形して図16(2)に示す銅張積層板T0を製造した。そして、電解銅箔6の粗化面11にエッチングレジスト層(ドライフィルムを使用)を設け、引き剥がし強度測定用の0.2mm幅の直線回路16のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図16(3)に示す引き剥がし強度の測定用試料T1を製造したのである。

【0170】

上記耐熱衝撃試験と引き剥がし強度測定結果を、表4に比較例と対比可能に掲載した。この表1において、試料1−1〜試料1−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。なお、耐熱衝撃試験については、内層回路Ciに浮きが確認出来た場合は×、内層回路Ciに浮きが確認出来無かった場合は○として示している。そして、このときの引き剥がし強度の単位は、kgf/cmである。

【0171】

【表4】

【実施例5】

【0172】

この実施例では、内層回路基板の表面に塗工法でプライマ樹脂層を形成し、多層銅張積層板を製造し、その多層銅張積層板を用いて多層プリント配線板を製造した。

【0173】

(内層回路基板の製造)

実施例1と同様に、100μm厚さのFR−4プリプレグの両面に18μm厚さの電解銅箔を張り合わせた両面銅張積層板を製造した。そして、この両面銅張積層板の両面の銅箔層にエッチングレジスト層(ドライフィルムを使用)を設け、内層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図3(2)に示す如き内層回路基板IBを得たのである。

【0174】

そして、内層回路基板として、実施例1と同様の「第1内層回路基板」〜「第10内層回路基板」を製造した。製造条件等に関しては、実施例1と同様であるため、重複した記載を避けるため、ここでの説明を省略する。

【0175】

(内層回路基板への樹脂溶液の塗工)

塗工に用いる樹脂溶液の組成は、o−クレゾールノボラック型エポキシ樹脂(東都化成株式会社製YDCN−704)、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、溶剤としてのシクロペンタノンとの混合ワニスとして市販されている日本化薬株式会社製のBP3225−50Pを原料としてた。そして、この混合ワニスに、硬化剤としてのフェノール樹脂に大日本インキ株式会社製のVH−4170及び硬化促進剤として四国化成製の2E4MZを添加して以下に示す配合割合を持つ樹脂混合物とした。このときの組成は、実施例1と同様であり、ここでの説明は省略する。そして、この塗工用の樹脂溶液とするため、この樹脂混合物にメチルエチルケトンを添加して、樹脂固形分を12重量%に調整した樹脂溶液とした。

【0176】

以上のようにして製造した樹脂溶液中に、図4(A)に示したイメージのように、上記内層回路基板を浸漬し、引き上げることで、内層回路基板の両面に樹脂溶液被膜を形成した。そして、5分間の風乾を行い、その後140℃の加熱雰囲気中で5分間の乾燥処理を行い、内層回路基板の表面に半硬化状態の1.3μm厚さのプライマ樹脂層を形成した。

【0177】

このときに得られた樹脂溶液は、塗工用で流動性が極めて高いため、レジンフローの測定には特殊な方法を用いた。レジンフローの測定は、塗工用樹脂溶液を、銅箔の片面に塗り上記乾燥処理を行い、更に再塗工を行い乾燥処理を行うという操作を40μm厚さの樹脂膜が形成出来るまで繰り返し、樹脂付銅箔を製造して、これをレジンフロー測定用試料とした。そして、このレジンフロー測定用試料から10cm角試料を4枚採取し、上述したMIL−P−13949Gに準拠してレジンフローの測定を行った。その結果、レジンフローは1.2%であった。

【0178】

(多層銅張積層板の製造)

この実施例では図8に示した手順により、多層銅張積層板M2を製造した。従って、図8(1)に示すように、実施例2と同様の樹脂付銅箔7を用いて、その樹脂付銅箔7の樹脂面側を内層回路基板IBの両面にある各々のプライマ樹脂層17の上に重ね合わせた。そして、熱間プレス加工することで、図8(2)に示す模式断面を持つ多層銅張積層板M2を得たのである。このときのプレス加工条件は、プレス温度180℃、プレス圧力20kg/cm2、硬化時間90分とした。

【0179】

(多層プリント配線板の製造)

次に、多層銅張積層板M2の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得た。このときの内層回路の様子は、図2に示した光学顕微鏡写真と同様であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが被覆しているのが明瞭に観察される。

【0180】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、実施例1と同様の耐熱衝撃試験及び引き剥がし強度測定を行い、その結果を表4に比較例と対比可能なように示した。この表4において、試料4−1〜試料4−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、次の代替え手法を用いて、内層回路Ciの引き剥がし強さをモニターした。即ち、内層回路形成に使用したと同一ロットの電解銅箔6を用い、その光沢面にプライマ樹脂層を構成した樹脂溶液を用いて、約1.3μm厚さのプライマ樹脂層17を形成し、図17(1)に示す試験用樹脂付銅箔17を得た。そして、図17(1)に示すように、樹脂付銅箔7の樹脂面8と、前記試験用樹脂付銅箔17のプライマ樹脂層Pとが接するように重ね合わせて、熱間プレス成形して図17(2)に示す銅張積層板T0を製造した。そして、電解銅箔6の粗化面11にエッチングレジスト層(ドライフィルムを使用)を設け、引き剥がし強度測定用の0.2mm幅の直線回路16のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図17(3)に示す引き剥がし強度の測定用試料T1を製造したのである。

【0181】

上記耐熱衝撃試験と引き剥がし強度測定結果を、表5に比較例と対比可能に掲載した。この表5において、試料5−1〜試料5−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。なお、耐熱衝撃試験については、内層回路Ciに浮きが確認出来た場合は×、内層回路Ciに浮きが確認出来無かった場合は○として示している。そして、このときの引き剥がし強度の単位は、kgf/cmである。

【0182】

【表5】

【実施例6】

【0183】

この実施例では、内層回路基板の表面に塗工法でプライマ樹脂層を形成し、多層銅張積層板を製造し、その多層銅張積層板を用いて多層プリント配線板を製造した。

【0184】

(内層回路基板の製造)

実施例1と同様に、100μm厚さのFR−4プリプレグの両面に18μm厚さの電解銅箔を張り合わせた両面銅張積層板を製造した。そして、この両面銅張積層板の両面の銅箔層にエッチングレジスト層(ドライフィルムを使用)を設け、内層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図3(2)に示す如き内層回路基板IBを得たのである。

【0185】

そして、内層回路基板として、実施例1と同様の「第1内層回路基板」〜「第10内層回路基板」を製造した。製造条件等に関しては、実施例1と同様であるため、重複した記載を避けるため、ここでの説明を省略する。

【0186】

(内層回路基板への樹脂溶液の塗工)

塗工に用いる樹脂溶液の組成は、o−クレゾールノボラック型エポキシ樹脂(東都化成株式会社製YDCN−704)、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、溶剤としてのシクロペンタノンとの混合ワニスとして市販されている日本化薬株式会社製のBP3225−50Pを原料としてた。そして、この混合ワニスに、硬化剤としてのフェノール樹脂に大日本インキ株式会社製のVH−4170及び硬化促進剤として四国化成製の2E4MZを添加して以下に示す配合割合を持つ樹脂混合物とした。このときの組成は、実施例1と同様であり、ここでの説明は省略する。そして、この塗工用の樹脂溶液とするため、この樹脂混合物にメチルエチルケトンを添加して、樹脂固形分を12重量%に調整した樹脂溶液とした。

【0187】

以上のようにして製造した樹脂溶液中に、図4(A)に示したイメージのように、上記内層回路基板を浸漬し、引き上げることで、内層回路基板の両面に樹脂溶液被膜を形成した。そして、5分間の風乾を行い、その後140℃の加熱雰囲気中で5分間の乾燥処理を行い、内層回路基板の表面に半硬化状態の1.3μm厚さのプライマ樹脂層を形成した。

【0188】

このときに得られた樹脂溶液は、塗工用で流動性が極めて高いため、レジンフローの測定には特殊な方法を用いた。レジンフローの測定は、塗工用樹脂溶液を、銅箔の片面に塗り上記乾燥処理を行い、更に再塗工を行い乾燥処理を行うという操作を40μm厚さの樹脂膜が形成出来るまで繰り返し、樹脂付銅箔を製造して、これをレジンフロー測定用試料とした。そして、このレジンフロー測定用試料から10cm角試料を4枚採取し、上述したMIL−P−13949Gに準拠してレジンフローの測定を行った。その結果、レジンフローは1.2%であった。

【0189】

(多層銅張積層板の製造)

この実施例では図10に示した手順により、多層銅張積層板M3を製造した。従って、図10(1)に示すように、実施例3と同様の骨格材含有樹脂付銅箔9を用いて、その骨格材含有樹脂付銅箔9の樹脂面側を内層回路基板IBの両面にある各々のプライマ樹脂層17の上に重ね合わせた。そして、熱間プレス加工することで、図10(2)に示す模式断面を持つ多層銅張積層板M3を得たのである。このときのプレス加工条件は、プレス温度180℃、プレス圧力20kg/cm2、硬化時間90分とした。

【0190】

(多層プリント配線板の製造)

次に、多層銅張積層板M3の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得た。このときの内層回路の様子は、図2に示した光学顕微鏡写真と同様であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが被覆しているのが明瞭に観察される。

【0191】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、実施例1と同様の耐熱衝撃試験及び引き剥がし強度測定を行い、その結果を表4に比較例と対比可能なように示した。この表4において、試料4−1〜試料4−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、次の代替え手法を用いて、内層回路Ciの引き剥がし強さをモニターした。即ち、内層回路形成に使用したと同一ロットの電解銅箔6を用い、その光沢面にプライマ樹脂層を構成した樹脂溶液を用いて、約1.3μm厚さのプライマ樹脂層17を形成し、図17(1)に示す試験用樹脂付銅箔17を得た。そして、図17(1)に示すように、骨格材含有樹脂付銅箔9の樹脂層10と、前記試験用樹脂付銅箔のプライマ樹脂層17とが接するように重ね合わせて、熱間プレス成形して図17(2)に示す銅張積層板T0を製造した。そして、電解銅箔6の粗化面11にエッチングレジスト層(ドライフィルムを使用)を設け、引き剥がし強度測定用の0.2mm幅の直線回路16のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図17(3)に示す引き剥がし強度の測定用試料T1を製造したのである。

【0192】

上記耐熱衝撃試験と引き剥がし強度測定結果を、表6に比較例と対比可能に掲載した。この表6において、試料6−1〜試料6−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。なお、耐熱衝撃試験については、内層回路Ciに浮きが確認出来た場合は×、内層回路Ciに浮きが確認出来無かった場合は○として示している。そして、このときの引き剥がし強度の単位は、kgf/cmである。

【0193】

【表6】

【比較例】

【0194】

[比較例1]

この比較例では、実施例1の第1内層回路基板を用いる条件で、プライマ樹脂シートを省略し、プライマ樹脂層の存在しない多層プリント配線板を製造したのである。従って、全ての工程が重複した記載となるため、工程の説明は避け、多層プリント配線板の性能評価に関してのみ説明する。

【0195】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板に、実施例1と同様の耐熱衝撃試験を施し、目視検査をおこなったが、かなり広い領域に渡って内層回路Ciに浮きが生じたことを示すように、白化したように見える内層回路部分が確認された。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、基本的に図14に示したと同様のフローであるが、図19に示したようにプライマ樹脂シート3を省略した方法により、内層回路形成に使用したと同一ロットの電解銅箔6を用いて、図19(3)に示した引き剥がし強度の測定用試料T1を製造した。そして、このときの引き剥がし強度を測定した結果、0.21kgf/cmであった。この結果は、上記実施例で示した表中に記載している。

【0196】

[比較例2]

この比較例では、実施例2の第1内層回路基板を用いる条件で、プライマ樹脂シートを省略し、プライマ樹脂層の存在しない多層プリント配線板を製造したのである。従って、全ての工程が重複した記載となるため、工程の説明は避け、多層プリント配線板の性能評価に関してのみ説明する。

【0197】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板に、実施例1と同様の耐熱衝撃試験を施し、目視検査をおこなったが、かなり広い領域に渡って内層回路Ciに浮きが生じたことを示すように、白化したように見える内層回路部分が確認された。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、基本的に図15に示したと同様のフローであるが、図20に示したようにプライマ樹脂シート3を省略した方法により、内層回路形成に使用したと同一ロットの電解銅箔6を用いて、図20(3)に示す引き剥がし強度の測定用試料T1を製造した。そして、このときの引き剥がし強度を測定した結果、0.10kgf/cmであった。この結果は、上記実施例で示した表中に記載している。

【0198】

[比較例3]

この比較例では、実施例3の第1内層回路基板を用いる条件で、プライマ樹脂シートを省略し、プライマ樹脂層の存在しない多層プリント配線板を製造したのである。従って、全ての工程が重複した記載となるため、工程の説明は避け、多層プリント配線板の性能評価に関してのみ説明する。

【0199】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板に、実施例1と同様の耐熱衝撃試験を施し、目視検査をおこなったが、かなり広い領域に渡って内層回路Ciに浮きが生じたことを示すように、白化したように見える内層回路部分が確認された。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、比較例2と同様にして引き剥がし強度の測定用試料T1を製造した。そして、以下実施例1と同様にして、引き剥がし強度を測定した。その結果、0.14kgf/cmであった。この結果は、上記実施例で示した表中に記載している。

【0200】

[比較例4]

この比較例では、実施例1の第1内層回路基板を用いる条件で、第1内層回路の表面にシランカップリング剤層のみを形成し、プライマ樹脂シートを省略し、プライマ樹脂層の存在しない多層プリント配線板を製造したのである。従って、全ての工程が重複した記載となるため、工程の説明は避け、多層プリント配線板の性能評価に関してのみ説明する。

【0201】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板に、実施例1と同様の耐熱衝撃試験を施し、目視検査をおこなったが、かなり広い領域に渡って内層回路Ciに浮きが生じたことを示すように、白化したように見える内層回路部分が確認された。また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、図20に示したと同様の方法により、内層回路形成に使用したと同一ロットの電解銅箔6にシランカップリング剤処理を施して用いて、図20(3)に示すと同様の引き剥がし強度の測定用試料T1を製造した。そして、このときの引き剥がし強度を測定した結果、0.32kgf/cmであった。

【産業上の利用可能性】

【0202】

本件発明に係る多層プリント配線板は、その内層回路表面が粗化処理を行っていないものであっても、その表面に薄い樹脂層であるプライマ樹脂層を備えるという構造を持っている。このような構造を採用することで、従来のプリント配線板業界の常識を覆すほどに、良好な内層回路と基材樹脂との接着性を確保できるものとなるのである。このような、構造を持つ多層プリント配線板は、黒化処理等の内層回路の粗化処理の省略が可能となり、その製造プロセスの単純化が可能となるため、従来の多層プリント配線板の製造プロセスの大幅な工程の省略が可能となり、製造コストの大幅な削減が可能となるのである。しかも、内層回路に粗化処理が不要であるため、内層回路エッチングのプロセスでも、回路エッチング精度を向上させることが可能となり、トータル的に見た多層プリント配線板品質の向上も図れるのである。

【符号の説明】

【0203】

1 多層プリント配線板

2 支持フィルム付プライマ樹脂シート

3 プライマ樹脂シート

4 骨格材

5 プリプレグ(絶縁樹脂層)

6 金属箔

7 樹脂付銅箔

8 (樹脂付銅箔の骨格材を含まない)樹脂層

9 骨格材含有樹脂付銅箔

10 (骨格材含有樹脂付銅箔の)樹脂層

11 粗化面

12 第1熱硬化性樹脂層

14 第2熱硬化性樹脂層

15 熱硬化性樹脂層

16 (引き剥がし強度測定用の)直線回路

17 試験用樹脂付銅箔

P プライマ樹脂層(半硬化状態の場合を含む)

F 支持フィルム

IB 内層回路基板

Ci 内層回路

Co 外層回路

M1,M2,M3 多層銅張積層板

R 樹脂組成物(溶液状)

【技術分野】

【0001】

本件出願に係る発明は、多層プリント配線板の内層回路を粗化処理することなく、絶縁層との良好な密着性を得ることが出来る多層プリント配線板及びその製造方法に関する。

【背景技術】

【0002】

従来の多層プリント配線板の内層回路には、特許文献1に開示されているように酸化銅の微細粒を付着させる(所謂、「黒化処理」と称するものであり、以下「黒化処理」という用語を用いる。)ことで、有機剤で構成された内層絶縁層との密着性を確保することが行われてきた。このように黒化処理が必要となるのは、多層プリント配線板が半田リフロープロセス等で熱衝撃を受けたときに、内層回路を構成する銅箔の光沢面と内層絶縁層との間でデラミネーションを起こすことを防止するためである。

【0003】

ところが、この通常の黒化処理は、酸化銅の粒子で構成されているため、酸化されていない銅と比べてエッチング腐食が素早く進行する。そのため、黒化処理後に内層回路エッチングを施すと、エッチング後の回路のエッジ部分の黒化処理部が溶解除去され、エッチング回路形状の周囲にハロー現象を引き起こし、プリント配線板に加工されたときのランド部の外周部がピンク色のリングに見え、これを「ピンクリング」と称する場合もあった。

【0004】

そこで、このような初期の黒化処理の持つ問題点を解決する手法として、一旦銅酸化物を内層回路を構成する銅箔表面に付着させ、その後特許文献2〜特許文献4に開示されているような手法で銅酸化物を還元処理して酸化銅微粒子の表面を銅に戻す処理(所謂、還元黒化処理であり、以下「還元黒化処理」と称することとする。)が一般化して来た。この手法により、上述のハロー現象の発生が防止されてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭64−37081号公報

【特許文献2】特開平3−87092号公報

【特許文献3】特開平4−217391号公報

【特許文献4】特開平5−152740号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、黒化処理及び還元黒化処理を行って構成した微細な凹凸形状が回路表面に存在していると、その物理的形状から来る欠点が存在するのである。近年のコンピュータの制御に用いられるクロック周波数はGHzレベルに達しており、その回路に高周波特性に優れることが要求されるようになってきている。シグナル電流の伝達速度が高周波領域になるほど、その電流は回路の表層を流れる傾向になる。従って、シグナル伝達速度を速くすればするほど、シグナル電流は黒化処理及び還元黒化処理層を流れることになり、層間のクロストーク特性等の高周波特性を劣化させ、プリント配線板の薄層化を阻害する要因となるのである。また、黒化処理を行うことだけで、回路表面が2〜3μm程度削られることになり、回路幅が細くなり回路幅のバラツキに繋がり、回路断面も小さくなることから電気抵抗の上昇を引き起こす要因ともなるのである。

【0007】

ここで、従来の多層プリント配線板1’の製造方法の一例を、図22及び図23を用いて簡単に説明する。まず、図22(1)に示すような両面銅張積層板を準備する。このとき両面銅張積層板は、プリプレグ5に銅箔2を張り合わせた銅張積層板の状態である。そして、銅箔6の表面を黒化処理して微細な酸化銅粒を付着形成し、図22(2)に示すような黒化処理面20を形成する。その後、黒化処理面20にエッチングレジスト層を形成し、回路パターンを露光、現像し、回路エッチングすることで図22(3)に示すように内層回路Ciを形成するのである。

【0008】

そして、図23(4)に示すように 内層回路Ciの上にプリプレグ及び導体層形成用金属箔を重ね合わせて、図23(5)に示す状態で熱間プレス加工することで張り合わせ、図23(6)に示す如き多層銅張積層板とするのである。次に、前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板となるのである。

【0009】

この図22(2)の工程において黒化処理に用いるのは、一般的に過硫酸カリウム浴、亜塩素酸ナトリウム浴等を用いる湿式の化学反応プロセスであり、この浴管理が非常に困難であり、例えば塩素濃度が僅かに変動するだけでも製品の黒色度が大幅に変動する等の感受性の高い浴であり、一定の範囲の黒色度を得るためには、相当の管理労力を必要とするものであった。従って、プリント配線板業者は、黒化処理プロセスが無ければ、プリント配線板の製造工期を著しく短縮することが可能であり、しかもトータル生産コストを大幅に引き下げられることになるのである。

【0010】

以上のことから、黒化処理を行うことなく、内層回路を備えた多層プリント配線板が製造できれば、国際的な価格競争に晒されている我が国のプリント配線板業界にとって、極めて大きく生産効率を上げ、大幅なトータル生産コストの削減も可能となり、そのメリットは計り知れないものとなるのである。

【課題を解決するための手段】

【0011】

そこで、本件発明者等は、鋭意研究の結果、本件発明に係る多層プリント配線板の層構成を用いることで、黒化処理を省略した多層プリント配線板を得ることが出来ることに想到したのである。以下、「多層プリント配線板」と「多層プリント配線板の製造方法」に分けて述べることにする。

【0012】

(本件発明に係る多層プリント配線板)

本件発明に係る多層プリント配線板の基本的技術思想は、粗化処理を施していない内層回路を備えた多層プリント配線板において、当該内層回路の表面にスズ、ニッケル又はこれらの合金のいずれかを用いた表面処理層を備え、当該表面処理層の表面に、樹脂のみで構成したプライマ樹脂層を備え、前記プライマ樹脂層は、20〜80重量部のエポキシ樹脂と、20〜80重量部の溶剤に可溶な芳香族ポリアミド樹脂ポリマー及び必要に応じて適宜量添加する硬化促進剤からなる樹脂混合物を用いて構成したものを用いて形成したものであることを特徴とする。

【0013】

本件発明に係る多層プリント配線板において、前記プライマ樹脂層に用いる芳香族ポリアミド樹脂ポリマーは、芳香族ポリアミドとゴム性樹脂とを反応させることで得られるものを用いることが好ましい。

【0014】

本件発明に係る多層プリント配線板において、前記プライマ樹脂層は、5〜50重量部のエポキシ樹脂(硬化剤を含む)、50〜95重量部のポリエーテルサルホン樹脂(末端に水酸基又はアミノ基を持ち且つ溶剤に可溶なもの)、及び、必要に応じて適宜量添加する硬化促進剤からなる樹脂混合物を用いて形成したものも好ましい。

【0015】

本件発明に係る多層プリント配線板において、前記内層回路とプライマ樹脂層との間に、密着性向上の観点から、シランカップリング剤層を備えることが好ましい。

【0016】

本件発明に係る多層プリント配線板において、前記シランカップリング剤層は、アミノ系シランカップリング剤、メルカプト系シランカップリング剤を用いて形成することが好ましい。

【0017】

本件発明に係る多層プリント配線板において、前記プライマ樹脂層は、その断面厚さが1μm〜10μmと薄いものであることが好ましい。

【0018】

(本件発明に係る多層プリント配線板の製造方法)

上述の本件発明に係る多層プリント配線板の第1の製造方法であって、以下に示す(a)〜(d)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0019】

(a) 支持フィルムの表面に2μm〜12μmの厚さのプライマ樹脂層を構成する樹脂組成物被膜を形成し、半硬化状態とする支持フィルム付プライマ樹脂シート製造工程。

(b) 多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて積層した状態とし、支持フィルムを除去する、プライマ樹脂シート積層工程。

(c) 前記プライマ樹脂シートの上にプリプレグ及び導体層形成用金属箔を重ね合わせて、熱間プレス加工することで積層し、プライマ樹脂シートが加熱により内層基板の表面形状に追随して変形したプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(d) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0020】

本件発明に係る多層プリント配線板の第2の製造方法であって、以下に示す(a)〜(c)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0021】

(a) プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し2μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するプライマ樹脂塗工工程。

(b) 前記プライマ樹脂層上にプリプレグ及び導体層形成用金属箔を重ね合わせて、熱間プレス加工することで積層し、内層基板の表面形状に沿ったプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(c) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0022】

本件発明に係る多層プリント配線板の第3の製造方法であって、以下に示す(a)〜(d)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0023】

(a) 支持フィルムの表面に2μm〜12μmの厚さのプライマ樹脂層を構成する樹脂組成物被膜を形成し、半硬化状態とする支持フィルム付プライマ樹脂シート製造工程。

(b) 多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて積層した状態とし、支持フィルムを除去する、プライマ樹脂シート積層工程。

(c) 前記プライマ樹脂シートの上に樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、プライマ樹脂シートが加熱により内層基板の表面形状に追随して変形したプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(d) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0024】

本件発明に係る多層プリント配線板の第4の製造方法であって、以下に示す(a)〜(c)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0025】

(a) プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し2μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するプライマ樹脂塗工工程。

(b) 前記プライマ樹脂層上に樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、内層基板の表面形状に沿ったプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(c) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0026】

本件発明に係る記載の多層プリント配線板の第5の製造方法であって、以下に示す(a)〜(d)の各工程を備えたことを特徴とするの製造方法を採用することが好ましい。

【0027】

(a) 支持フィルムの表面に2μm〜12μmの厚さのプライマ樹脂層を構成する樹脂組成物被膜を形成し、半硬化状態とする支持フィルム付プライマ樹脂シート製造工程。

(b) 多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて積層した状態とし、支持フィルムを除去する、プライマ樹脂シート積層工程。

(c) 前記プライマ樹脂シートの上に骨格材含有樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、プライマ樹脂シートが加熱により内層基板の表面形状に追随して変形したプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(d) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【0028】

本件発明に係る多層プリント配線板の第6の製造方法であって、以下に示す(a)〜(c)の各工程を備えたことを特徴とする製造方法を採用することが好ましい。

【0029】

(a) プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し2μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するプライマ樹脂塗工工程。

(b) 前記プライマ樹脂層上に骨格材含有樹脂付金属箔を重ね合わせて、熱間プレス加工することで積層し、内層基板の表面形状に沿ったプライマ樹脂層を備える多層銅張積層板とするプレス加工工程。

(c) 前記多層銅張積層板の外層銅箔をエッチング加工することで外層回路を形成し多層プリント配線板とする外層回路エッチング工程。

【発明の効果】

【0030】

本件発明に係る多層プリント配線板は、内層回路の表面に特段の粗化処理を行っていなくとも絶縁樹脂層との良好な密着性を保持している。従って、従来内層回路表面と絶縁樹脂層との密着性向上のために行われてきた黒化処理等の粗化処理の省略が可能となる。

【図面の簡単な説明】

【0031】

【図1】本件発明に係る多層プリント配線板の一例を示す模式断面図。

【図2】本件発明に係る多層プリント配線板の内層回路断面の光学顕微鏡写真。

【図3】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図4】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図5】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図6】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図7】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図8】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図9】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図10】本件発明に係る多層プリント配線板の製造フローを示す模式断面図。

【図11】本件発明に係る多層プリント配線板の製造で用いる骨格材含有樹脂付銅箔の模式断面図。

【図12】骨格材含有樹脂付銅箔の製造フローを示す模式図。

【図13】骨格材含有樹脂付銅箔の製造フローを示す模式図。

【図14】引き剥がし強度測定用試料の製造手順を示す模式図。

【図15】引き剥がし強度測定用試料の製造手順を示す模式図。

【図16】引き剥がし強度測定用試料の製造手順を示す模式図。

【図17】引き剥がし強度測定用試料の製造手順を示す模式図。

【図18】本件発明に係る多層プリント配線板の内層回路断面の光学顕微鏡写真。

【図19】引き剥がし強度測定用試料の製造手順を示す模式図。

【図20】引き剥がし強度測定用試料の製造手順を示す模式図。

【図21】本件発明に係る多層プリント配線板の内層回路断面の光学顕微鏡写真。

【図22】従来の多層プリント配線板の製造フローを示す模式図。

【図23】従来の多層プリント配線板の製造フローを示す模式図。

【発明を実施するための形態】

【0032】

以下、本件発明に係る「多層プリント配線板」と「多層プリント配線板の製造方法」に関する実施形態及び実施例を示す。

【0033】

<多層プリント配線板の形態>

本件発明に係る多層プリント配線板1は、一例として図1に例示的に示した模式断面を持つものである。ここで、多層プリント配線板として、所謂4層基板を記載しているが、4層基板を多層プリント配線板と区別してシールド板と称する場合がある。そこで、本件発明における多層プリント配線板とは、内部に内層回路Ciを持ち、外層に外層回路Coを備えたものであれば導体層の層数に関係ないことを明らかにしておく。

【0034】

まず、本件発明に係る内層回路を備えた多層プリント配線板は、「内層回路を備えた多層プリント配線板において、粗化処理を施していない前記内層回路と絶縁樹脂層との間に、樹脂のみにより構成したプライマ樹脂層を備えたことを特徴とする多層プリント配線板。」である。この多層プリント配線板1は、少なくとも内層回路Ciと絶縁樹脂層5との間にプライマ樹脂層Pが配されるのである。従って、プライマ樹脂層Pは、図1に示したように内層基板IBの表層の全体を被覆するように配しても何ら問題はないのである。

【0035】

しかも、このときの内層回路Ciの表面は、その表面を黒化処理等の粗化処理又は異種金属等による防錆処理を何ら施していないのである。このときの内層回路Ciを構成するのは電解銅箔及び圧延銅箔等の全ての銅箔の使用が可能であり、種類、厚さに限定されるものでは無い。しかも、電解銅箔の場合には、光沢面及び粗面の両面を対象に考えるものである。

【0036】

ここで、内層回路Ciの表面粗さは、粗化処理の施されていない状態で表面粗さ(Rz)が2μm以下であることが好ましい。当該表面粗さ(Rz)が2μm以下となると、高周波領域のシグナル電流が飛ぶ起点となる凹凸が減少し、層間のクロストーク特性が急激に安定化するためである。本件発明では電解銅箔の粗面ではなく光沢面(Rzが1.8μm以下)であってもプライマ樹脂層の存在によって、十分な層間絶縁層に対する良好な接着強度を得ることが出来るようになるのである。

【0037】

そして、このプライマ樹脂層は、樹脂のみにより構成され、骨格材を含まない層である。本件発明に係る多層プリント配線板の内層回路の断面を示したのが、図2に示した光学顕微鏡による断面観察写真である。この図2から明らかなように、プライマ樹脂層Pは内層回路Ciを薄く覆う単独の樹脂層として、内層基板の表面形状に追随したようにして内層基板IB表面に存在するのである。

【0038】

このようにプライマ樹脂層を設けることで、内層回路Ciの表面を粗化することなく、層間絶縁層を構成する樹脂と内層回路表面との良好な密着性及び密着安定性を確保できるのである。

【0039】

そして、前記内層回路Ciの表面にスズ、ニッケル又はこれらの合金の表面処理層を設けることで、プライマ樹脂層Pとの間に密着性を高めることが可能となる。このスズ、ニッケル又はこれらの合金の表面処理層を形成するには、(I)回路を形成する前の金属箔の段階で金属箔表面に予め形成しておくか、(II)内層回路を形成した以降にメッキ法等で形成する等の手法を採用できる。しかしながら、後者の(II)を採用した方が、形成した回路の側面部まで表面処理層を形成でき、内層回路の全体がプライマ樹脂層との密着性が優れるものとなる。ここで言うメッキ法は、無電解メッキ法、電解メッキ法、又はこれらを組みあわせて使用することが可能であるが、内層回路が複雑な形状をしている場合もあり、電着時の均一性から言えば、電解メッキ法を採用することが好ましい。

【0040】

表面処理層としてニッケル層を形成する場合は、ニッケルメッキ液として用いられる溶液を広く使用することが可能である。例えば、(i)硫酸ニッケルを用いニッケル濃度が5〜30g/l、液温20〜50℃、pH2〜4、電流密度0.3〜10A/dm2の条件、(ii)硫酸ニッケルを用いニッケル濃度が5〜30g/l、ピロリン酸カリウム50〜500g/l、液温20〜50℃、pH8〜11、電流密度0.3〜10A/dm2の条件、(iii)硫酸ニッケルを用いニッケル濃度が10〜70g/l、ホウ酸20〜60g/l、液温20〜50℃、pH2〜4、電流密度1〜50A/dm2の条件、その他一般のワット浴の条件とする等である。

【0041】

表面処理層としてスズ層を形成する場合は、スズメッキ液として用いられる溶液を使用することが可能である。例えば、(i)硫酸第1スズを用いスズ濃度が5〜30g/l、液温20〜50℃、pH2〜4、電流密度0.3〜10A/dm2の条件、(ii)硫酸第1スズを用いスズ濃度が20〜40g/l、硫酸濃度70〜150g/l、液温20〜35℃、クレゾールスルホン酸70〜120g/l、ゼラチン1〜5g/l、ベータナフトール0.5〜2g/l、電流密度0.3〜3A/dm2の条件等である。

【0042】

表面処理層として、ニッケル−亜鉛合金層を形成する場合は、例えば、硫酸ニッケルを用いニッケル濃度が1〜2.5g/l、ピロリン酸亜鉛を用いて亜鉛濃度が0.1〜1g/l、ピロリン酸カリウム50〜500g/l、液温20〜50℃、pH8〜11、電流密度0.3〜10A/dm2の条件等である。

【0043】

表面処理層として、ニッケル−コバルト合金層を形成する場合は、例えば、硫酸コバルト80〜180g/l、硫酸ニッケル80〜120g/l、ホウ酸20〜40g/l、塩化カリウム10〜15g/l、リン酸2水素ナトリウム0.1〜15g/l、液温30〜50℃、pH3.5〜4.5、電流密度1〜10A/dm2の条件等である。

【0044】

表面処理層として、ニッケル−リン合金層を形成する場合は、硫酸ニッケル120〜180g/l、塩化ニッケル35〜55g/l、H3PO4 30〜50g/l、H3PO3 20〜40g/l、液温70〜95℃、pH0.5〜1.5、電流密度5〜50A/dm2の条件等である。

【0045】

表面処理層として、スズ−鉛合金層を形成する場合は、例えば、硫酸第1スズ20〜40g/l、酢酸鉛15〜25g/l、ピロリン酸ナトリウム100〜200g/l、EDTA・2ナトリウム15〜25g/l、PEG−3000 0.8〜1.5g/l、ホルマリン37%水溶液0.3〜1ml/l、液温45〜55℃、pH8〜10、電流密度5〜20A/dm2の条件等である。

【0046】

表面処理層として、ニッケル−コバルト−鉄合金層を形成する場合は、硫酸コバルト50〜300g/l、硫酸ニッケル50〜300g/l、硫酸第1鉄50〜300g/l、ホウ酸30〜50g/l、液温45〜55℃、pH4〜5、電流密度1〜10A/dm2の条件等である。

【0047】

更に、前記内層回路Ciとプライマ樹脂層Pとの間に、シランカップリング剤層(図示を省略)を備えた多層プリント配線板とすることで、層間絶縁層を構成する樹脂と内層回路表面との更に良好な密着性及び密着安定性を確保できるのである。ここで言うシランカップリング剤層は、粗化処理していない内層回路表面とプライマ樹脂層との濡れ性を改善し、基材樹脂にプレス加工したときの密着性を向上させるための助剤としての役割を果たすのである。従って、前記表面処理層が存在し、且つ、その表面処理層上にシランカップリング剤層が存在すると、更に好ましいものとなる。ところで、プリント配線板の内層回路の黒化処理面の引き剥がし強度は、従来から高いほどよいとされてきた。しかし、近年は、エッチング技術の精度の向上によりエッチング時の回路剥離は無くなり、プリント配線板業界におけるプリント配線板の取り扱い方法が確立され種々の問題も解消されてきた。そのため、近年は少なくとも0.8kgf/cm以上の引き剥がし強度があれば、現実の使用が可能といわれ、1.0kgf/cm以上あれば何ら問題ないと言われている。

【0048】

これらの現実の状況を考えるに、シランカップリング剤には、最も一般的なエポキシ官能性シランカップリング剤を始めオレフィン官能性シラン、アクリル官能性シラン等種々のものを用いることで、電解銅箔の光沢面とFR−4プリプレグとの間にプライマ樹脂層を設けて張り合わせを行い引き剥がし強度を測定すると0.8kgf/cm前後の引き剥がし強度が得られる。ところが、アミノ官能性シランカップリング剤又はメルカプト官能性シランカップリング剤を用いると、この引き剥がし強度が1.0kgf/cm以上となり、特に好ましいのである。

【0049】

ここで用いることの出来るシランカップリング剤を、より具体的に明示しておくことにする。プリント配線板用のプリプレグを構成するガラスクロスに用いられると同様のカップリング剤を中心にビニルトリメトキシシラン、ビニルフェニルトリメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、4−グリシジルブチルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−3−(4−(3−アミノプロポキシ)プトキシ)プロピル−3−アミノプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン、γ−メルカプトプロピルトリメトキシシラン等を用いることが可能である。

【0050】

多層プリント配線板の中で前記プライマ樹脂層Pは、その断面厚さが1μm〜10μmである事が好ましい。このような薄い樹脂層としたのは、本件発明に係る多層プリント配線板を製造する際の熱間プレス加工時に、プライマ樹脂層が軟化してもレジンフローが殆ど起こらない状態を作り出すためである。従来の銅箔と樹脂基材との張り合わせにおいては、銅箔の粗化面に凹凸がありエアーの噛み混み等を起こしており、このエアー抜きを兼ねて1m2サイズの銅張積層板で端部から5mm〜15mm程度のレジンフローを意図的に起こさせてきた。ところが、本件発明に係る多層プリント配線板の場合においては、このレジンフローが殆ど起こらないことが、粗化処理を行っていない内層回路と、層間絶縁樹脂との良好な密着性を確保する上で最も重要な要因となるのである。

【0051】

本件明細書において、レジンフローは、以下の方法で測定した値である。即ち、本件発明でプライマ樹脂層の構成に用いる樹脂を所定厚さ銅箔の片面に塗布して半硬化樹脂層として、これを10cm角に4枚サンプリングし、これをレジンフロー測定用試料として用いたのである。この4枚のレジンフロー測定用試料を重ねた状態でプレス温度171℃、プレス圧14kgf/cm2、プレス時間10分の条件で張り合わせ、そのときのレジンフロ−を数1に従って計算して求めたのである。但し、本件明細書におけるレジンフローの測定は、本件発明に係る多層プリント配線板に用いる塗布厚さをそのまま用いたのでは、測定精度に欠けるため、40μm厚さの樹脂層を意図的に製造し、これを試料として用いるのである。参考として記すが、通常のプリプレグを用いたとき及び通常の樹脂付銅箔(40μm厚さ樹脂層)のレジンフローは20%前後である。

【0052】

【数1】

【0053】

このプライマ樹脂層Pが1μm未満となると、いかに平滑で凹凸の無いように見える内層回路基板でも、その表面を均一な厚さで被覆することは困難となる。これに対して、多層プリント配線板の中におけるプライマ樹脂層が10μmを超えると、熱衝撃を受けたときに内層回路部の界面剥離(デラミネーション)を起こしやすくなるのである。なお、このプライマ樹脂層の厚さは、1m2あたりの完全平面に塗布したと考えたときの換算厚さである。

【0054】

ここで、プライマ樹脂層を構成する樹脂組成物に関して説明する。本件発明で用いる樹脂組成物は、大別して2種類に分類出来る。従って、第1樹脂組成物と第2樹脂組成物として説明する。

【0055】

(第1樹脂組成物)

第1樹脂組成物は、エポキシ樹脂、硬化剤、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、及び、必要に応じて適宜量添加する硬化促進剤からなるものである。

【0056】

ここで言う「エポキシ樹脂」とは、分子内に2個以上のエポキシ基を有するものであって、電気・電子材料用途に用いることのできるものであれば、特に問題なく使用できる。中でも、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、脂環式エポキシ樹脂、ブロム化エポキシ樹脂、グリシジルアミン型エポキシ樹脂の群から選ばれる1種又は2種以上を混合して用いることが好ましい。

【0057】

このエポキシ樹脂は、樹脂組成物の主体をなすものであり、20重量部〜80重量部の配合割合で用いられる。但し、ここには以下に述べる硬化剤を含むものとして考えている。従って、硬化剤を含む状態での当該エポキシ樹脂が20重量部未満の場合には、熱硬化性を十分に発揮せず基材樹脂とのバインダーとしての機能及び銅箔との密着性を十分に果たし得ず、80重量部を超えると樹脂溶液としたときの粘度が高くなりすぎて銅箔表面への均一な厚さでの塗布が困難となるとともに、後に述べる芳香族ポリアミド樹脂ポリマーの添加量とのバランスがとれず、硬化後の十分な靭性が得られなくなる。

【0058】

そして、エポキシ樹脂の「硬化剤」とは、エポキシ樹脂と架橋反応を起こす他の成分と規定することが出来るが、特に硬化剤と称する場合にはジシアンジアミド、イミダゾール類、芳香族アミン等のアミン類、ビスフェノールA、ブロム化ビスフェノールA等のフェノール類、フェノールノボラック樹脂及びクレゾールノボラック樹脂等のノボラック類、無水フタル酸等の酸無水物等を用いるのである。エポキシ樹脂に対する硬化剤の添加量は、それぞれの当量から自ずと導き出されるものであるため、本来厳密にその配合割合を明記する必要性はないものと考える。従って、本件発明では、硬化剤の添加量を特に限定していない。

【0059】

次に、「芳香族ポリアミド樹脂ポリマー」とは、芳香族ポリアミド樹脂とゴム性樹脂とを反応させて得られるものである。ここで、芳香族ポリアミド樹脂とは、芳香族ジアミンとジカルボン酸との縮重合により合成されるものである。このときの芳香族ジアミンには、4,4’−ジアミノジフェニルメタン、3,P−ジアミノジフェニルスルホン、m−キシレンジアミン、3,P−オキシジアニリン等を用いる。そして、ジカルボン酸には、フタル酸、イソフタル酸、テレフタル酸、フマル酸等を用いるのである。

【0060】

そして、この芳香族ポリアミド樹脂と反応させるゴム性樹脂とは、天然ゴム及び合成ゴムを含む概念として記載しており、後者の合成ゴムにはスチレン−ブタジエンゴム、ブタジエンゴム、ブチルゴム、エチレン−プロピレンゴム等がある。更に、形成する誘電体層の耐熱性を確保する際には、ニトリルゴム、クロロプレンゴム、シリコンゴム、ウレタンゴム等の耐熱性を備えた合成ゴムを選択使用することも有用である。これらのゴム性樹脂に関しては、芳香族ポリアミド樹脂と反応して共重合体を製造するようになるため、両末端に種々の官能基を備えるものであることが望ましい。特に、CTBN(カルボキシ基末端ブタジエンニトリル)を用いることが有用である。

【0061】

芳香族ポリアミド樹脂ポリマーを構成することとなる芳香族ポリアミド樹脂とゴム性樹脂とは、芳香族ポリアミド樹脂が25wt%〜75wt%、残部ゴム性樹脂という配合で用いることが好ましい。芳香族ポリアミド樹脂が25wt%未満の場合には、ゴム成分の存在比率が大きくなりすぎ耐熱性に劣るものとなり、一方、75wt%を超えると芳香族ポリアミド樹脂の存在比率が大きくなりすぎて、硬化後の硬度が高くなりすぎ、脆くなるのである。

【0062】

この芳香族ポリアミド樹脂ポリマーには、まず溶剤に可溶であるという性質が求められる。この芳香族ポリアミド樹脂ポリマーは、20重量部〜80重量部の配合割合で用いる。芳香族ポリアミド樹脂ポリマーが20重量部未満の場合には、銅張積層板の製造を行う一般的プレス条件で硬化しすぎて脆くなり、基板表面にマイクロクラックを生じやすくなるのである。一方、80重量部を超えて芳香族ポリアミド樹脂ポリマーを添加しても特に支障はないが、80重量部を超えて芳香族ポリアミド樹脂ポリマーを添加してもそれ以上に硬化後の強度は向上しないのである。従って、経済性を考慮すれば、80重量部が上限値であると言えるのである。

【0063】

「必要に応じて適宜量添加する硬化促進剤」とは、3級アミン、イミダゾール、尿素系硬化促進剤等である。本件発明では、この硬化促進剤の配合割合は、特に限定を設けていない。なぜなら、硬化促進剤は、銅張積層板製造の工程での生産条件性等を考慮して、製造者が任意に選択的に添加量を定めて良いものであるからである。

【0064】

(第2樹脂組成物)

この第2樹脂組成物は、エポキシ樹脂(硬化剤を含む)、ポリエーテルサルホン樹脂、及び、必要に応じて適宜量添加する硬化促進剤からなるものである。

【0065】

ここで言う「エポキシ樹脂」とは、第1樹脂組成物の場合と同様の概念を適用できるため、ここでの説明は省略することとする。但し、この第2樹脂組成物の構成に用いる樹脂組成物は、可能な限り多官能型エポキシ樹脂を選択的に使用することが好ましい。

【0066】

このエポキシ樹脂は、樹脂組成物の主体をなすものであり、5重量部〜50重量部の配合割合で用いられる。但し、ここには第1樹脂組成物のところで述べたと同様の硬化剤を含むものとして考えている。従って、硬化剤を含む状態での当該エポキシ樹脂が5重量部未満の場合には、熱硬化性を十分に発揮せず基材樹脂とのバインダーとしての機能及び銅箔との密着性を十分に果たし得ず、50重量部を越えると、ポリエーテルサルホン樹脂の添加量とのバランスがとれず、硬化後の十分な靭性が得られなくなる。

【0067】

ポリエーテルサルホン樹脂は、末端に水酸基又はアミノ基を備える構造を持ち且つ溶剤に可溶なものでなければならない。末端に水酸基又はアミノ基がなければ、エポキシ樹脂との反応が行えず、溶剤に可溶でなければ固形分調整が困難となるからである。そして、上記エポキシ樹脂とのバランスを考え、50重量部〜95重量部の配合割合で用いられる。このポリエーテルサルホン樹脂は、プリント配線板の絶縁層を構成しての吸水性を低くして、プリント配線板としての表面絶縁抵抗の変動が小さくなるのである。ポリエーテルサルホン樹脂が50重量部未満の場合には、デスミア処理液による樹脂の損傷が急激に激しくなる。一方、ポリエーテルサルホン樹脂が95重量部を超えると、260℃の半田バスにフロートして行う半田耐熱試験での膨れが発生しやすくなるのである。

【0068】

そして、「必要に応じて適宜量添加する硬化促進剤」とは、3級アミン、イミダゾール系、トリフェニルフォスフィンに代表されるリン化合物、尿素系硬化促進剤等である。本件発明では、この硬化促進剤の配合割合は、特に限定を設けていない。なぜなら、硬化促進剤は、プレス工程での生産条件性等を考慮して、製造者が任意に選択的に添加量を定めて良いものであるからである。

【0069】

<多層プリント配線板の製造形態>

本件発明における多層プリント配線板の製造方法は、プライマ樹脂層の形成方法にプライマ樹脂シートを用いるか、樹脂組成物を内層回路基板表面に塗工するかにより異なる。そして、更にプライマ樹脂層の上に形成する絶縁層と導電層とをどのようにして形成するかにより分別する事が出来る。そこで、最初にプライマ樹脂層の形成方法を分別して説明する。

【0070】

まず、プライマ樹脂層の形成にプライマ樹脂シートを用いる方法に関して説明する。係る場合、支持フィルム付プライマ樹脂シート製造工程とプライマ樹脂シート積層工程とを経るものとなる。

【0071】

支持フィルム付プライマ樹脂シート製造工程: ここでは、まず以下に述べる工程I、工程IIの手順でプライマ樹脂層の形成に用いる樹脂溶液を調整し、当該樹脂溶液を支持フィルムF上に、1μm〜12μmの厚さ分を塗布し、半硬化状態として、図3(1)に示したような支持フィルム付プライマ樹脂シート2を得る工程である。

【0072】

プライマ樹脂層Pの形成に用いる樹脂溶液の調製に関して説明する。まず、工程Iでは、20〜80重量部のエポキシ樹脂(硬化剤含む)、20〜80重量部の溶剤に可溶な芳香族ポリアミド樹脂ポリマー、及び、必要に応じて適宜量添加する硬化促進剤とを混合して樹脂混合物とするのである。ここに記載した各組成物及び配合割合に関してのそれぞれの説明は、既に上述しているので、ここでの説明は重複したものとなるため、記載を省略する。

【0073】

そして、工程IIでは、前記樹脂混合物を、有機溶剤、例えばメチルエチルケトンとシクロペンタノンのいずれか一種の溶剤又はこれらの混合溶剤を用いて溶解し、樹脂固形分25wt%〜40wt%の樹脂溶液とするのである。メチルエチルケトンとシクロペンタノンを用いることとしたのは、熱間プレス加工時の熱履歴により効率よく揮発除去することが容易であり、且つ、揮発ガスの浄化処理も容易であり、しかも、樹脂溶液の粘度を銅箔表面に塗布するのに最も適した粘度に調節することが容易だからである。但し、ここに具体的に挙げた溶剤以外でも、本件発明で用いるすべての樹脂成分を溶解することの出来るものであれば、その使用が不可能というわけではない。

【0074】

ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等を有機溶剤として用いることが可能である。しかしながら、メチルエチルケトンとシクロペンタノンとの混合溶剤を用いて溶解することが、環境的な見地より現段階では最も好ましいのである。混合溶剤とする場合の、混合割合にも特に限定はないが、シクロペンタノンは芳香族ポリアミド樹脂ポリマーの調整ワニスに用いられる等して不可避的に混入することも考えられ、シクロペンタノンが不可避的に混入することを想定して、プリント配線板用途として考えたときの熱履歴における揮発除去の速度を考え、メチルエチルケトンをその共存溶媒とすることが好ましいのである。

【0075】

ここに述べた溶媒を用いて、樹脂固形分が25wt%〜40wt%の樹脂溶液とするのである。ここに示した樹脂固形分の範囲が、支持フィルム表面に塗布したときに、最も膜厚を精度の良いものとできる範囲である。樹脂固形分が25wt%未満の場合には、粘度が低すぎて、支持フィルム表面への塗布直後に流れて膜厚均一性を確保しにくいのである。これに対して、樹脂固形分が40wt%を超えると、粘度が高くなり、支持フィルム表面への薄膜形成が困難となるのである。

【0076】

以上のようにして得られる樹脂溶液を、支持フィルム表面に塗布する場合には、特に塗布方法に関しては限定されない。しかし、1μm〜12μmの換算厚さ分を精度良く塗布しなければならないことを考えれば、薄膜形成に有利な所謂グラビアコーターを用いることが好ましい。また、支持フィルムの表面に樹脂皮膜を形成した後の乾燥は、樹脂溶液の性質に応じて半硬化状態とすることのできる加熱条件を適宜採用すればよいのである。

【0077】

ここで、支持フィルムとして用いることが出来るのは、PETフィルム、PENフィルム、フッ素樹脂フィルム、ポリエチレンフィルム等である。

【0078】

プライマ樹脂シート積層工程: この工程では、図3(2)に示すように、多層プリント配線板を構成する内層回路を備えた内層回路基板の内層回路形成面に対し、前記支持フィルム付プライマ樹脂シートのプライマ樹脂面を重ね合わせて、図3(3)に示すような積層状態とし、そして図3(4)に示すように支持フィルムFを除去するのである。

【0079】

そして、シランカップリング剤層を設ける場合には、上述のように内層基板IBの内層回路形成面に対し、前記支持フィルム付プライマ樹脂シート2を重ね合わせる前に、前記内層回路面にシランカップリング剤を吸着させるのである。なお、図面中においては、シランカップリング剤層の記載は省略している。

【0080】

シランカップリング剤層の形成は、一般的に用いられる浸漬法、シャワーリング法、噴霧法等、特に方法は限定されない。工程設計に合わせて、最も均一に内層回路面とシランカップリング剤を含んだ溶液とを接触させ吸着させることのできる方法を任意に採用すれば良いのである。

【0081】

これらのシランカップリング剤は、溶媒としての水に0.5〜10g/l溶解させて、室温レベルの温度で用いるものである。シランカップリング剤は、銅箔の表面に突きだしたOH基と縮合結合することにより、被膜を形成するものであり、いたずらに濃い濃度の溶液を用いても、その効果が著しく増大することはない。従って、本来は、工程の処理速度等に応じて決められるべきものである。但し、0.5g/lを下回る場合は、シランカップリング剤の吸着速度が遅く、一般的な商業ベースの採算に合わず、吸着も不均一なものとなる。また、10g/lを超える以上の濃度であっても、特に吸着速度が速くなることもなく不経済となるのである。

【0082】

もう一つのプライマ樹脂層の形成方法は、樹脂組成物を内層回路基板表面に塗工するものである。従って、プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布し、乾燥させるという作業が必要となる。

【0083】

プライマ樹脂塗工工程: プライマ樹脂層を構成する樹脂組成物を、内層回路基板の内層回路形成面に塗布するには、図4(A)に示すように内層回路基板IBを樹脂組成物R中に浸漬して引き上げるか、図4(B)に示すように樹脂組成物Rを内層回路基板IBの表面にスプレー法で均一に吹き付け塗布するかの方法を採用することが好ましい。後者は、特に内層回路基板の片面にのみ、プライマ樹脂層を形成する場合に好適である。そして、加熱乾燥させ1μm〜12μmの厚さの半硬化状態のプライマ樹脂層を形成するのである。このときの乾燥条件等に関して、特段の限定はなく、以下のプレス工程等を考慮して乾燥レベルを適宜調節すればよい。

【0084】

なお、ここで言う樹脂組成物は、上述のプライマ樹脂シートに用いたと同様の樹脂組成物を用いることが可能である。しかしながら、塗工法を採用し、且つ、浸漬法及びスプレー法を採用するためには、樹脂組成物の溶液性状を、この加工法に合致させたものとする必要がある。即ち、樹脂溶液として考えたときの固形分含有量が、シート状に加工するときよりも少なくなければならない。従って、樹脂固形分量は8wt%〜15wt%である事が好ましい。この樹脂固形分量が15wt%を超えると、浸漬法での液切れが悪くなり、スプレー法での噴射の均一性が悪くなるのである。一方、樹脂固形分量が8wt%未満の場合には、樹脂溶液としての粘度が低すぎて、内層回路基板の表面への樹脂膜の形成が困難となるのである。また工程的な安定性を考えれば、塗工法で用いる場合の樹脂溶液の樹脂固形分量は10wt%〜12wt%の範囲であることが更に好ましい。

【0085】

プレス加工工程: このプレス加工工程では、上述のようにプライマ樹脂シートを内層回路基板表面に設けたもの、若しくは、半硬化状態のプライマ樹脂層を塗工により内層回路基板表面に設けたものの表面に、更に絶縁層と導電層とを形成し、多層金属張積層板とする工程である。そして、以下に述べる複数の手法を採用することが可能である。以下、図面を参照しつつ、各々について説明する。

【0086】

(一般的なプリプレグを用いる方法)

この場合の手順は、前記のように支持フィルムFを除去したプライマ樹脂シート3の上に、プリプレグ5及び金属箔6を重ね合わせて、図5(5)に示す状態に積層する。そして、図5(6)に示す状態で熱間プレス加工し張り合わせることで、図5(7)に示すように、プライマ樹脂シート3が加熱により内層基板IBの表面形状に追随して変形したプライマ樹脂層Pを備える多層銅張積層板M1とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しては特に限定はない。なお、本件発明に説明に用いる図面中では、プレス加工して変形した後のプライマ樹脂層Pに関しては白抜きの層として示している。

【0087】

そして、塗工法を用いて内層回路基板の表面にプライマ樹脂層Pを形成した場合には、既にプライマ樹脂層の形状が、内層回路基板の表面形状に沿って出来上がっている。その状態の内層回路基板IBの表面に、プリプレグ5及び金属箔6を重ね合わせて、図6(a)に示す状態に積層する。そして、熱間プレス加工し張り合わせることで、図6(b)に示すように、プリプレグ5の流動した樹脂成分がプライマ樹脂層Pの凹凸を埋め、硬化させ多層銅張積層板M1とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0088】

また、本件明細書における金属箔6には、キャリア箔付金属箔をも含む概念として記載している。キャリア箔付金属箔は、金属箔の基材との接着面の反対面にキャリア箔が取り付けられており、キャリア箔を付けたままプレス加工して積層板として、その後キャリア箔を除去して、通常の銅張積層板と同様に用いるものである。キャリア箔付金属箔を用いる利点は、プレス加工時に起こりうる導体層表面への異物付着、汚染を防止して、エッチング加工の直前まで金属箔表面を傷等の損傷から保護できる点にある。

【0089】

(樹脂付金属箔を用いる方法)

ここで言う樹脂付金属箔7とは、図7(5)から分かるように、金属箔6の接着面にプリント配線板の絶縁層を構成するための樹脂層8を備えたものであり、この樹脂層8中には骨格材を含まないものである。

【0090】

このときの樹脂層8を構成する樹脂には、プリント配線板の絶縁層の構成に用いることの出来る樹脂組成の全てを採用することが可能である。しかしながら、上述したプライマ樹脂層Pを構成するための樹脂組成を用いることが好ましい。本件発明におけるプライマ樹脂層Pの構成に用いる樹脂は、レジンフローが小さく、最終製品における絶縁層厚の制御が容易となるからである。但し、プライマ樹脂層Pを構成する樹脂組成と完全に同一の組成とする必要はない。何故なら、この樹脂付金属箔7の樹脂層厚とプライマ樹脂層厚とが異なるのが通常であり、金属箔表面へ目的とする適正な厚さの樹脂厚を形成するのに最も適した樹脂組成を、任意に選択することが好ましいからである。

【0091】

この場合の手順は、図3(4)に示した支持フィルムFを除去したプライマ樹脂シート3の上に、樹脂付金属箔7の樹脂層8を重ね合わせて、図7(5)に示す状態に積層する。そして、図7(6)に示すようにして、熱間プレス加工し張り合わせることで、図7(7)に示すように、プライマ樹脂シート3が加熱により内層基板IBの表面形状に追随して変形したプライマ樹脂層Pを備える多層銅張積層板M2とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0092】

そして、塗工法を用いて内層回路基板の表面にプライマ樹脂層Pを形成した場合には、既にプライマ樹脂層の形状が、内層回路基板の表面形状に沿って出来上がっている。その状態の内層回路基板IBの表面に、上記樹脂付金属箔7を重ね合わせて、図8(a)に示す状態に積層する。そして、熱間プレス加工し張り合わせることで、図8(b)に示すように、樹脂付金属箔7の流動した樹脂層8の樹脂成分がプライマ樹脂層Pの凹凸を埋め、硬化させ多層銅張積層板M2とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0093】

(骨格材含有樹脂付金属箔を用いる場合)

ここで言う骨格材含有樹脂付金属箔9とは、図9(5)から分かるように、金属箔6の接着面にプリント配線板の絶縁層を構成するための骨格材4を含んだ樹脂層(以下、「骨格材含有樹脂層」と称する。)を備えたものであり、以下に述べる方法で製造されるものである。

【0094】

この骨格材含有樹脂付金属箔9を用いる場合の手順は、図3(4)に示した支持フィルムFを除去したプライマ樹脂シート3の上に、骨格材含有樹脂付金属箔9の骨格材4を含有した骨格材含有樹脂層10を重ね合わせて、図9(5)に示す状態に積層する。そして、図9(6)に示す状態で熱間プレス加工し張り合わせることで、図9(7)に示すように、プライマ樹脂シート3が加熱により内層基板IBの表面形状に追随して変形したプライマ樹脂層Pを備える多層銅張積層板M3とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0095】

そして、塗工法を用いて内層回路基板の表面にプライマ樹脂層を形成した場合には、既にプライマ樹脂層の形状が、内層回路基板の表面形状に沿って出来上がっている。その状態の内層回路基板IBの表面に、上記骨格材含有樹脂付金属箔9を重ね合わせて、図10(a)に示す状態に積層する。そして、熱間プレス加工し張り合わせることで、図10(b)に示すように、骨格材含有樹脂付金属箔9の骨格材含有樹脂層10に含まれる樹脂成分が流動し、内層回路基板のプライマ樹脂層Pの凹凸を埋め、硬化させ多層銅張積層板M3とするのである。このときのプレス加工するときの加熱温度、プレス圧等に関しても特に限定はない。

【0096】

ここで用いた骨格材含有樹脂付金属箔9の断面を、より模式的且つ理解しやすく示したのが図11である。この図11には、密着性を向上させるための微細銅粒を付着させた金属箔6の粗化処理面11の上に骨格材含有樹脂層10を備える骨格材含有樹脂付金属箔9を一例として示している。

【0097】

この骨格材含有樹脂付金属箔9は、いくつかの方法で製造することが可能であるが、以下には薄い骨格材を用いた場合に適した製造方法に関して述べることとする。第1の製造方法を、図12に示した工程を追って説明することとする。まず、図12(A)に示した金属箔6の片面に半硬化の第1熱硬化性樹脂層12を設けるのである。ここで言う金属箔6には、圧延で得られた圧延銅箔、電解で得られる電解銅箔等、特に製法にこだわるものでなく、プリント配線板の電子材料用途に用いられる金属箔であればよいのである。

【0098】

図12(B)に示す第1熱硬化性樹脂層12を構成する樹脂には、一般的にはエポキシ樹脂を用いることになる。プリント配線板用途において広く用いられているからである。従って、ここで第1熱硬化性樹脂層12を構成する樹脂としては、熱硬化性を備えた樹脂であり、且つ、電気、電子材料の分野でプリント配線板に使用可能なものであれば特に限定は要さないのである。この第1熱硬化性樹脂層12は、溶剤を用いて液体状にしたものを金属箔表面に塗布する方法、又は、半硬化状態の樹脂フィルムをラミネートするように張り付ける方法等により金属箔表面に形成される。溶剤を用いて液体状にする場合は、例えば、エポキシ樹脂、硬化剤、硬化促進剤を配合し、メチルエチルケトン等の溶剤を用いて粘度調整を行うことになる。

【0099】

そして、金属箔表面に形成した第1熱硬化性樹脂層12は、半硬化の状態に維持されていなければならない。以下に述べる不織布若しくは織布である骨格材4の圧着を良好に行い、不織布若しくは織布中に一定量の樹脂含浸を促すためである。従って、金属箔6の表面に液体状の樹脂を塗布し、その後、半硬化の状態にする場合には、熱風乾燥器等を用いて乾燥レベル、硬化度を調整しなければならない。

【0100】

図12(B)の段階で、金属箔6の表面に形成する第1熱硬化性樹脂層12の厚さは、以下に述べる骨格材4の厚さを考慮して定められる。即ち、第1熱硬化性樹脂層12の厚さは、骨格材4の厚さ以下としなければならないのである。第1熱硬化性樹脂層12の厚さを、骨格材4の厚さ以上にすると、骨格材4の圧着の際に、第1熱硬化性樹脂層12を構成する樹脂が横流れを起こし、設備を汚染することとなる。このとき圧着ロール13を汚染すると、加工する金属箔6の表面に転写して、結果として製品不良を引き起こすのである。

【0101】

一方、第1熱硬化性樹脂層12の最低限厚さは、図12に示したように第1熱硬化性樹脂層12が金属箔6の凹凸を持つ粗化処理面11の上に形成されることもあるため、この粗化処理面11の凹凸を完全に被覆できるか否かで定めることが可能である。金属箔6の粗化処理面11の凹凸が骨格材4と直接接触することとなれば、接着安定性が損なわれ、マイグレーション性能を劣化させることとなるからである。

【0102】

以上のようにして、金属箔6の表面に第1熱硬化性樹脂層12が形成されると、続いて、図12(C)に示したように圧着ロール13を用いて、骨格材4が第1熱硬化性樹脂層12に張り付けられることになる。この骨格材4には不織布若しくは織布を用いるのであり、上述の樹脂付銅箔の機械的強度の欠如を解決するために用いるものである。そして、この骨格材4は、第1熱硬化性樹脂層12の上に、圧着ロール13を用いて、一定の負荷をかけつつ張り付けられることになる。即ち、半硬化状態の第1熱硬化性樹脂層12に骨格材4を張り付ける場合には、加熱手段を備えた圧着ロール13を用いて、ロール自体を加熱して、一定レベル以上の押し圧を負荷して張り付けるのである。第1熱硬化性樹脂層12を構成する半硬化状態の樹脂を、再流動化させ、その再流動化した樹脂の一定量の一部を骨格材4に含浸させるためである。

【0103】

ここで用いる骨格材4には、不織布若しくは織布が用いられる。より具体的には、ガラス繊維、アラミド繊維を用いた不織布若しくは織布を用いることが望ましい。いずれもプリント配線板用途においては、長年の使用実績があるものであり、信頼性の高い材料だからである。しかし、不織布若しくは織布の材質は、特に限定を要するものではなく、プリント配線板用途に用いることのできるもので、十分な機械的特性を備えていればよいのである。

【0104】

そして、当該骨格材4の厚さにも特段の限定は存在しないが、この方法を採用すれば、従来使用することの出来なかった厚さ50μm以下の薄い不織布若しくは織布を使用することが可能となるのである。従来の不織布若しくは織布を樹脂剤に浸漬して、樹脂剤を不織布若しくは織布に含浸させ、引き上げた不織布若しくは織布を半硬化状態に乾燥させ、プリプレグとする方法では、厚さ50μm以下の薄い不織布若しくは厚さ20μm以下の織布は、その機械的強度の弱さから、直ぐに破断、破損する不良が発生していたのである。また、破断、破損が起こらないまでも、長さ方向のテンションにより引張られ、伸びることになり、その結果、製造したプリプレグの縦方向と横方向の膨張、収縮率に大きな差を生じ、所謂精密プリント配線板に重視される寸法安定性に重大な欠陥を生じさせていた。

【0105】

ところが、この骨格材含有樹脂層付金属箔の製造方法を採用すれば、厚さ50μm以下の薄い不織布若しくは厚さ20μm以下の織布を用いても破断、破損することが無くなるのである。現在の不織布若しくは織布の製造技術レベルを考えると、十分な品質保証をして供給可能な不織布の厚さは45μm、織布の厚さは20μmが限界といわれている。将来的に更に薄い不織布若しくは織布製造が可能となることが考えられる。

【0106】

以上のようにして不織布若しくは織布の張り合わせが終了すると、その不織布若しくは織布の上に、図12(D)に示したように第2熱硬化性樹脂層14を構成する半硬化状態の樹脂層を形成するのである。第1熱硬化性樹脂層12と同様に、一般的にはエポキシ樹脂を用いることになる。しかし、ここで第2熱硬化性樹脂層14を構成する樹脂としては、熱硬化性を備えた樹脂であり、且つ、電気、電子材料の分野でプリント配線板に使用されるものであれば、第1熱硬化性樹脂層12と同様に特に限定は要さないのである。この第2熱硬化性樹脂層14を形成する方法は、第1熱硬化性樹脂層12を形成する方法を同様に適用できる。

【0107】

そして、銅箔表面に形成した第2熱硬化性樹脂層14は、半硬化の状態に維持されていなければならない。他のプリント配線板材料と組みあわせて積層し、プレス成形することにより、プリント配線板の構成材料として使用するためである。

【0108】

第2熱硬化性樹脂層14の厚さは、以下に述べるように骨格材4の厚さを考慮して定められる。即ち、上述したように第1熱硬化性樹脂層12の厚さが、骨格材4の厚さ以下であるから、第1熱硬化性樹脂層12に骨格材4を圧着して、第1熱硬化性樹脂層12を構成する樹脂が流動させても、第1熱硬化性樹脂層12を構成する樹脂だけでは骨格材4を完全に被覆する状態にはなっていない可能性が高い。従って、第2熱硬化性樹脂層14は、少なくとも骨格材4の表面を完全に被覆することのできる厚さとして形成しなければならない。しかも、更に第2熱硬化性樹脂層14に内層基板IBをプレス成形で張り合わせた時に、内層回路Ciの表面に存在するプライマ樹脂層Pとの密着性を安定化させるためである。

【0109】

以上に述べてきた製造方法で得られる骨格材含有樹脂付金属箔9と同様の製品を得るもう一つの方法として、金属箔の片面に液体状の熱硬化性樹脂層を設け、当該熱硬化性樹脂層に骨格材となる不織布若しくは織布を載置し、当該熱硬化性樹脂層の構成樹脂を当該不織布若しくは織布に含浸させ反対側に滲み出させて、当該不織布若しくは織布を熱硬化性樹脂の構成樹脂で被覆し、半硬化状態とすることで、銅箔の片面に不織布若しくは織布を含有した半硬化の絶縁層を形成するのである。

【0110】

この製造方法は、図13に概念的に示したフローにより製造されるものである。図13(A)に示す金属箔6の片面に、図13(B)に示すように熱硬化性樹脂層15を設け、図13(C)に示すように当該熱硬化性樹脂層15の表面に骨格材4を載置し、そして図13(D)に示すように熱硬化性樹脂層15の構成樹脂成分を当該骨格材4を構成するガラス繊維又はアラミド繊維の毛細管現象を利用して含浸させ、更に当該骨格材4の熱硬化性樹脂層15との接触面の反対側に滲み出させ、骨格材4の表面を完全に被覆することで、図13(E)に示す樹脂付銅箔9を得るのである。従って、この熱硬化性樹脂層15に関しては、半硬化状態及び液体状態の2種類を採用することができる。

【0111】

このとき、図13(C)及び図13(D)に示す工程では、次のような点に考慮して、骨格材4に樹脂含浸をさせ、骨格材4の樹脂被覆を行なう事が好ましい。即ち、完全に液体状態の熱硬化性樹脂層15は、金属箔の表面に塗工することにより製造されるものであり、溶剤を多量に含んでいることが一般的である。かかる場合、その溶剤を全く除去することなく、その表面に骨格材4を載置して、以下の工程を遂行すると、最終的に半硬化状態とする際に、金属箔6と骨格材4との間の熱硬化性樹脂層15にバブルが発生しやすくなる。そこで、溶剤を多量に含む場合には、骨格材4を熱硬化性樹脂層15の表面に載置する前に、バブル発生を防止できるよう一定量の溶剤除去を行うことが好ましいのである。溶剤の除去は、単に風乾させても、硬化温度以下の温度領域に加熱して行うものであっても構わない。溶剤の除去レベルは、熱硬化性樹脂層15の厚さ、骨格材4の厚さを考慮して、当該バブルの発生無きように任意に調節することができる。

【0112】

また、骨格材4を載置する前の熱硬化性樹脂層15の樹脂成分が、半硬化状態若しくは極めて粘度の高いものである場合が考えられる。このような場合には、図13(C)に示したように、熱硬化性樹脂層15に骨格材4を張り付ける場合には、上述したと同様に加熱手段を備えた圧着ロール13を用いて、ロール自体を加熱して、一定レベル以上の押し圧を負荷して張り付けるのである。そして、当該樹脂成分の硬化温度以下の加熱を行い熱硬化性樹脂層15の流動化を行わせ、熱硬化性樹脂層15の樹脂を、当該骨格材4を構成するガラス繊維又はアラミド繊維の毛細管現象を利用して含浸させ、図13(D)に示すように当該骨格材4の熱硬化性樹脂層15との接触面の反対面に滲み出させ、室温に降温して図13(E)に示す骨格材含有樹脂付金属箔9とするのである。

【0113】

そして、この方法で言う熱硬化性樹脂層15は、形成する絶縁層厚さ(X(μm))に対し、X−30(μm)〜X−3(μm)の厚さとすることが望ましい。例えば、絶縁層厚さを100μmとするためには、100−30=70μmから100−3=97μmの厚さの熱硬化性樹脂層15として、銅箔表面に形成しておくのである。このようにすることで、銅箔2の表面に狙い通りの厚さの絶縁層の形成が可能となるのである。熱硬化性樹脂層15の厚さをX−30(μm)未満とすると、最終的に得られる絶縁層と銅箔層との十分な密着性が得られず、熱硬化性樹脂層15の厚さをX−3(μm)を超える厚さとしても、絶縁層と銅箔層との密着性を向上させる効果が増大する事はなくなるのである。なお、ここでの厚さとは、完全平面と仮定した場合の平面厚さのことである。

【0114】

その他、銅箔、不織布若しくは織布、熱硬化性樹脂等に関しては、先に説明した製造方法と何ら変わるものではなく、同様の物及び条件を採用できるため、ここでの重複した説明を省略する。

【0115】

外層回路エッチング工程: 以上に述べてきた多層銅張積層板M1,M2,M3の外層に位置する金属箔6の表面に、エッチングレジスト層を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示す本件発明に係る多層プリント配線板1が得られるのである。この場合の、エッチングレジストの種類及びエッチング条件等に特段の制限はなく、定法を用いることが可能である。

【実施例1】

【0116】

(支持フィルム付プライマ樹脂シートの製造)

ここでは、支持フィルムとしてポリエチレンテレフタレート(PET)フィルムを用いて、その片面にプライマ樹脂層を形成し、支持フィルム付プライマ樹脂シート2としたのである。

【0117】

最初にプライマ樹脂シートを構成する樹脂溶液を製造した。この樹脂溶液を製造するにあたり、o−クレゾールノボラック型エポキシ樹脂(東都化成株式会社製YDCN−704)、溶剤に可溶な芳香族ポリアミド樹脂ポリマー、溶剤としてのシクロペンタノンとの混合ワニスとして市販されている日本化薬株式会社製のBP3225−50Pを原料として用いた。そして、この混合ワニスに、硬化剤としてのフェノール樹脂に大日本インキ株式会社製のVH−4170及び硬化促進剤として四国化成製の2E4MZを添加して以下に示す配合割合を持つ樹脂混合物とした。

【0118】

樹脂混合物

o−クレゾールノボラック型エポキシ樹脂 38重量部

芳香族ポリアミド樹脂ポリマー 50重量部

フェノール樹脂 18重量部

硬化促進剤 0.1重量部

【0119】

この樹脂混合物を、更にメチルエチルケトンを用いて樹脂固形分を30重量%に調整することで樹脂溶液とした。

【0120】

以上のようにして製造した樹脂溶液を、グラビアコーターを用いて、前記PETフィルムの片面に塗布した。そして、5分間の風乾を行い、その後140℃の加熱雰囲気中で3分間の乾燥処理を行い、半硬化状態の1.5μm厚さのプライマ樹脂フィルムを形成し、支持フィルム付プライマ樹脂シート2を得たのである。

【0121】

このときに得られた樹脂のレジンフローの測定は、上記プライマ樹脂シートの形成に用いた樹脂を40μm厚さとして銅箔の片面に設けた樹脂付銅箔を製造して、これをレジンフロー測定用試料とした。そして、このレジンフロー測定用試料から10cm角試料を4枚採取し、上述したMIL−P−13949Gに準拠してレジンフローの測定を行った。その結果、レジンフローは1.5%であった。

【0122】

(内層回路基板の製造)

100μm厚さのFR−4プリプレグの両面に18μm厚さの電解銅箔を張り合わせた両面銅張積層板を製造した。そして、この両面銅張積層板の両面の銅箔層にエッチングレジスト層(ドライフィルムを使用)を設け、内層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図3(2)に示す如き内層回路基板IBを得たのである。この段階の内層回路基板IBには、シランカップリング剤処理も、表面処理層も形成していない。この内層回路基板IBを、「第1内層回路基板」と称する。

【0123】

そして、第1内層回路基板IBを、濃度150g/l、液温30℃の希硫酸溶液に30秒浸漬して、油脂成分を除去すると共に、余分な表面酸化被膜の除去を行い清浄化し水洗した。そして、内層回路基板IBの表面を乾燥させることなく、イオン交換水に5g/lの濃度となるようγ−グリシドキシプロピルトリメトキシシランを加えた溶液中に浸漬して吸着処理した。そして、電熱器で180℃雰囲気に調整した炉内で4秒かけて、水分をとばし、シランカップリング剤の縮合反応を行いシランカップリング剤層を形成した。この内層回路基板IBを「第2内層回路基板」と称する。

【0124】

更に、第1内層回路基板IBの内層回路表面に、スズの表面処理層を電解法で設けたものが「第3内層回路基板」、ニッケルの表面処理層を電解法で設けたものが「第4内層回路基板」、スズ−鉛合金の表面処理層を電解法で設けたものが「第5内層回路基板」、ニッケル−亜鉛合金の表面処理層を電解法で設けたものが「第6内層回路基板」とした。

【0125】

このときのスズの表面処理層は、硫酸第1スズを用いスズ濃度が20g/l、液温30℃、pH3、電流密度5A/dm2の条件で電解し、内層回路の表面に1μm厚のスズ層を、均一且つ平滑に電析させたものである。

【0126】

このときのニッケルの表面処理層は、硫酸ニッケルを用いニッケル濃度が20g/l、液温40℃、pH3、電流密度10A/dm2の条件で電解し、内層回路の表面に1μm厚のニッケル層を、均一且つ平滑に電析させたものである。

【0127】

このときのスズ−鉛合金の表面処理層は、硫酸第1スズ30g/l、酢酸鉛20g/l、ピロリン酸ナトリウム150g/l、EDTA・2ナトリウム20g/l、PEG−3000 1.2g/l、ホルマリン37%水溶液0.7ml/l、液温50℃、pH9、電流密度12A/dm2の条件で電解し、内層回路の表面に1μm厚のスズ−鉛合金層を、均一且つ平滑に電析させたものである。

【0128】

このときのニッケル−亜鉛合金の表面処理層は、硫酸ニッケルを用いニッケル濃度が2.0g/l、ピロリン酸亜鉛を用いて亜鉛濃度が0.5g/l、ピロリン酸カリウム250g/l、液温35℃、pH10、電流密度5A/dm2の条件で電解し、内層回路の表面に1μm厚のニッケル−亜鉛合金層を、均一且つ平滑に電析させたものである。

【0129】

更に、上記シランカップリング剤層の形成条件を用いて、第3内層回路基板〜第6内層回路基板のそれぞれの表面処理層の上に、シランカップリング剤層を形成したものが第73内層回路基板〜第10内層回路基板である。

【0130】

(プライマ樹脂シートの積層)

この工程では、図3(2)〜図3(4)に示すように、上記各内層回路基板IBの内層回路形成面に対し、前記支持フィルム付プライマ樹脂シート2のプライマ樹脂面を重ね合わせて積層し、支持フィルムFを除去したのである。このようにして、図3(4)に示すような内層回路基板IBの両面にプライマ樹脂シート3が載置された状態とした。

【0131】

(多層銅張積層板の製造)

この実施例では図5(5)〜図5(7)に示した手順により、多層銅張積層板M1を製造した。従って、図5(5)に示すように、金属箔6として18μmの電解銅箔、骨格材4としてガラスクロスにエポキシ樹脂を含浸させた50μm厚さのFR−4グレードのプリプレグ5を用いて、図5(6)に示すように内層回路基板IBの両面にある各々のプライマ樹脂シート3の上に重ね合わせた。そして、熱間プレス加工することで、図5(7)に示す模式断面を持つ多層銅張積層板M1を得たのである。このときのプレス加工条件は、プレス温度180℃、プレス圧力20kg/cm2、硬化時間90分とした。

【0132】

(多層プリント配線板の製造)

次に、多層銅張積層板M1の両面にある金属箔6(外層銅箔)の表面にエッチングレジスト層(ドライフィルムを使用)を設け、外層回路のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図1に示すと同様の多層プリント配線板1を得たのである。このときの内層回路の様子を示したのが、図2に示した光学顕微鏡写真であり、内層回路Ciの周囲を薄いプライマ樹脂層Pが被覆しているのが明瞭に観察されるのである。

【0133】

(多層プリント配線板の性能評価)

以上のようにして得られた多層プリント配線板1に、260℃の半田バスに3秒間浸漬し、移送時間10秒とし、常温のシリコンオイルに20秒間浸漬する耐熱衝撃試験を施し、目視検査をおこなった。

【0134】

また、内層回路Ciの引き剥がし強さを直接測ることは困難であるため、次の代替え手法を用いて、内層回路Ciの引き剥がし強さをモニターした。即ち、図14(1)に示すように、銅箔6’の上に、50μm厚さのプリプレグ5を重ね、そのプリプレグ5の上に、前記支持フィルム付プライマ樹脂シート2を重ね支持フィルムFを除去することでプライマ樹脂シート3を重ね、更に内層回路形成に使用したと同一ロットの電解銅箔6を用いて、その光沢面と当該プライマ樹脂シート3とが当接するように重ねて、熱間プレス成形して図14(2)に示す銅張積層板T0を製造した。そして、電解銅箔6の粗化面11にエッチングレジスト層(ドライフィルムを使用)を設け、引き剥がし強度測定用の0.2mm幅の直線回路16のエッチングパターンを露光、現像、回路エッチング、エッチングレジスト剥離、洗浄、乾燥を行うことで、図14(3)に示す引き剥がし強度の測定用試料T1を製造したのである。

【0135】

上記耐熱衝撃試験と引き剥がし強度測定結果を、表1に比較例と対比可能に掲載した。この表1において、試料1−1〜試料1−10として示したのが、第1内層回路基板〜第10内層回路基板を用いて製造した多層プリント配線板である。なお、耐熱衝撃試験については、内層回路Ciに浮きが確認出来た場合は×、内層回路Ciに浮きが確認出来無かった場合は○として示している。そして、このときの引き剥がし強度の単位は、kgf/cmである。

【0136】

【表1】

【実施例2】

【0137】

(支持フィルム付プライマ樹脂シートの製造)

支持フィルム付プライマ樹脂シート2は、実施例1と同様のものを用いた。従って、重複した記載を避けるため、ここでの説明は省略する。

【0138】

(樹脂付銅箔の製造)

ここでは、以下に示すa〜cの各成分を用いて樹脂組成物を調製し、その樹脂組成物を18μm厚さの電解銅箔の粗化面に塗布して、樹脂付銅箔7を得たのである。まず、a成分は、エポキシ樹脂としてビスフェノールA型エポキシ樹脂である商品名エポミックR−140(三井化学社製)を用いた。そして、b成分として、Rがグリシジル基であるエポキシ樹脂である商品名NC−3000P(日本化薬社製)を用いて、これらを重量比40:60で混合したものとした。

【0139】

そして、エポキシ樹脂硬化剤として25%ジシアンジアミドのジメチルホルムアミド溶液を上記エポキシ樹脂に対して、ジシアンジアミドとして6重量部、エポキシ樹脂硬化促進剤としてキュアゾール2P4MZ(四国化成社製)を1重量部となるように加えて、これをジメチルホルムアミドで溶解して、固形分50wt%溶液とした(この段階で得られたものを「エポキシ樹脂配合物」と称する。)。

【0140】

ここに、c成分として、分子中に架橋可能な官能基を有する高分子ポリマーおよびその架橋剤として、ポリビニルアセタール樹脂である商品名デンカブチラール5000A(電気化学工業社製)、ウレタン樹脂である商品名コロネートAPステーブル(日本ポリウレタン工業社製)を加えた。

【0141】

この段階での、樹脂組成は、エポキシ樹脂配合物が80重量部(固形分換算)、ポリビニルアセタール樹脂が17重量部、ウレタン樹脂が3重量部、そして、トルエン:メタノール=1:1の混合溶媒を用いて、全体の固形分が30重量%となるように調整した。

【0142】

この樹脂組成物を、公称厚さ18μm電解銅箔の粗化面に塗布し、風乾後、130℃で5分間加熱し、半硬化状態の樹脂層を備えた樹脂付銅箔7を得た。

【0143】

(内層回路基板の製造)

内層回路基板IBは、実施例1と同様の第1内層回路基板〜第10内層回路基板を用いた。従って、重複した記載を避けるため、ここでの説明は省略する。

【0144】