多層ペレットおよび樹脂成形品

【課題】ロングラン溶融成形時の熱安定性ならびに押出機内への滞留防止性に優れ、かつ耐熱水性およびガスバリア性を有する多層ペレットを提供すること。

【解決手段】本発明の2以上の樹脂層により構成される多層ペレットは、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。

【解決手段】本発明の2以上の樹脂層により構成される多層ペレットは、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エチレン−ビニルアルコール共重合体層とポリアミド層とが明確な層分離構造層を有する多層ペレット、および当該多層ペレットから製造される樹脂成形品に関する。

【背景技術】

【0002】

エチレン−ビニルアルコール共重合体(以下、EVOHと略記することがある)は酸素、臭気、フレーバー等に対して優れたガスバリア性を示す樹脂であり、食品等の包装材料などに好適に用いられている。かかる包装材料は、食品等の内容物を充填した後に熱水または水蒸気で加熱処理を行うことがしばしば行われる。しかし、EVOHは熱水または水蒸気で長時間処理すると、白化等の問題を生じ、形態保持能力が不充分になるなどのおそれがあった。

【0003】

このような欠点を改善するために、EVOHとポリアミド樹脂とをそれぞれ加熱溶融し、混合して形成した樹脂組成物のペレットを原料として、溶融押出機などを用いた溶融成形によって上記樹脂組成物の成形品(フィルム、シート等)が製造され、ボイル・レトルト用包装材料として利用されている。

【0004】

しかし、EVOHとポリアミド樹脂とを溶融状態で混合すると、両者の接触により熱劣化物であるゲルが生成し、ゲルが残留したペレットが形成される。このようなペレットを成形品の原料とすると、混入したゲルに加え、溶融成形時にさらにゲルが生成して、成形品中にゲルが残留し、十分な品質を有する成形品を得ることができない。

【0005】

このような問題を解決するべく、EVOHとポリアミドとの樹脂組成物にさらにアルカリ金属を配合すること(例えば、特許文献1参照)、脂肪族金属塩を配合すること(例えば、特許文献2参照)、ヒンダートフェノール系酸化防止剤を配合すること(例えば、特許文献3参照)などが知られている。

【0006】

また、特定の構成を有するポリアミドを用い、EVOHとドライブレンドまたはペレット化する方法も提案されている(例えば、特許文献4参照)。一方、芯層と鞘層とからなる芯鞘構造を有する多層ペレットが開示されている(例えば、特許文献5参照)。当該公報に開示されている多層ペレットは、オレフィン−ビニルアルコール共重合体を芯層とし、オレフィン樹脂を鞘層とする多層ペレットである。当該多層ペレットは、オレフィン−ビニルアルコール共重合体を主成分とする溶融物を芯とし、オレフィン樹脂を主成分とする溶融物を鞘として、ストランド形状に溶融押出し、該ストランドを冷却した後に切断することにより得られる。この方法では、溶融張力が小さく、単独ではストランド状に溶融押出することが困難なオレフィン−ビニルアルコール共重合体のペレット化が可能となり、そして鞘層をオレフィン樹脂とすることによって、形成したペレットの吸水を抑制できる。

【特許文献1】特開平04−131237号公報

【特許文献2】特開平07−097491号公報

【特許文献3】特開2005−178324号公報

【特許文献4】特開平04−114060号公報

【特許文献5】特開昭59−081121号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のいずれの文献の開示技術によっても、特にペレット化する場合に、熱安定性を向上させる効果が不十分であり改善が求められていた。本発明は、上記の課題を解決するためになされたものであり、その目的は、ロングラン溶融成形時の熱安定性ならびに押出機内への滞留防止性に優れ、かつ耐熱水性およびガスバリア性を有する多層ペレットを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、2以上の樹脂層により構成される多層ペレットを提供し、該多層ペレットは、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bとを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。

【0009】

1つの実施態様では、上記金属塩はアルカリ土類金属塩であり、好適にはマグネシウム塩である。

【0010】

1つの実施態様では、上記ポリアミド(b)の融点は、以下の式を満たす:

TmB−TmA≦3

ここで、TmBは押出前のポリアミド(b)の融点(℃)であり、そしてTmAは押出後のポリアミド(b)の融点(℃)である。

【0011】

ある実施態様では、上記ポリアミド(b)はナイロン−6であり、そして該ポリアミド(b)のTmBは215〜225℃である。

【0012】

他の実施態様では、上記多層ペレットは、上記マグネシウム塩を、以下の(1)〜(3)式で表されるMIの範囲内で含有する:

X=0.266×n−1.03 (1)

Y=0.389×n+2.10 (2)

X ≦ MI ≦ Y (3)

ここで、nは多層ペレット中のポリアミド(b)含有量(wt%)であり、そしてMIは該多層ペレット中のマグネシウム塩(c)の含有量(金属換算値:μmol/g)である。

【0013】

ある実施態様では、上記マグネシウム塩は、Mg(OCORa)2(ここで、Raは炭素数1〜20のアルキル基である)で表されるマグネシウム塩を含有する。

【0014】

1つの実施態様では、上記多層ペレットは、芯/鞘構造であり、好適には上記芯は上記樹脂層Bであり、そして上記鞘は上記樹脂層Aである。

【0015】

本発明はまた、上記いずれかの多層ペレットを溶融成形して得られた樹脂成形品を提供する。

【発明の効果】

【0016】

本発明によれば、ロングラン溶融成形時の熱安定性ならびに押出機内への滞留防止性に優れ、かつ耐熱水性およびガスバリア性を有する多層ペレットが提供される。

【発明を実施するための最良の形態】

【0017】

本発明の多層ペレットは、2以上の樹脂層により構成され、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bとを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。

【0018】

本発明において「主成分」とは、樹脂組成物(A)においてはEVOH(a)以外の材料が、樹脂組成物(B)においてはポリアミド(b)以外の材料が含まれていてもよいことを意味する。各樹脂組成物におけるこれらの主成分以外の材料の含有率は、得られる多層ペレットが樹脂成形品の原料として必要な特性を満たし、本発明によって奏される効果が阻害されない限り特に限定されず、例えば、40質量%以下、好ましくは10質量%以下程度であればよい。上記主成分以外の材料としては、酸化防止剤、色剤、紫外線吸収剤、スリップ剤、耐電防止剤、可塑剤、硫酸などの架橋剤、無機充填剤、無機乾燥剤などの各種添加剤、高吸水性樹脂などが挙げられる。

【0019】

樹脂層A(EVOH層)を構成する樹脂組成物(A)の主成分であるEVOH(a)は、エチレン−ビニルエステル共重合体をケン化して得ることができる。ビニルエステルとしては酢酸ビニルが代表的であるが、その他のビニルエステル、例えば、脂肪酸ビニルエステル(プロピオン酸ビニル、ピバル酸ビニル)であってもよい。

【0020】

EVOH(a)におけるエチレン単位の含有量は、10〜65モル%の範囲が好ましく、20〜45モル%の範囲がより好ましい。エチレン単位の含有量が10モル%未満では、得られた成形品の高湿度時におけるガスバリア性が低下することがある。エチレン単位の含有量が65モル%を超えると、十分なガスバリア性を有する成形品が得られないことがある。

【0021】

EVOH(a)のビニルエステル成分のケン化度は、90モル%以上が好ましく、96モル%以上がより好ましく、98モル%以上がさらに好ましい。ビニルエステル成分のケン化度が90モル%未満では、得られた成形品の高湿度時におけるガスバリア性が低下することがある。

【0022】

EVOH(a)は、エチレンおよびビニルアルコール以外の共重合成分を少量(例えば、10モル%以下の割合で)含んでいてもよい。上記共重合成分としては、プロピレン、イソブテン、4−メチル−1−ペンテン、ヘキセン、オクテンなどのα−オレフィン;イタコン酸、メタクリル酸、アクリル酸、無水マレイン酸などの不飽和カルボン酸、および、その塩、その部分または完全エステル、そのニトリル、そのアミド、その無水物;ビニルトリメトキシシランなどのビニルシラン系化合物;不飽和スルホン酸およびその塩;などが挙げられる。

【0023】

EVOH(a)のメルトフローレート(MFR)(温度230℃、荷重2160g)は、1〜50g/10分が好ましく、5〜30g/10分がより好ましい。MFRは、JIS K 7210に基づき、測定すればよい。樹脂層AがEVOH(a)以外の材料を含む場合、樹脂層AのMFRが上記範囲であることが好ましい。

【0024】

本発明の多層ペレットは、EVOH(a)を主成分とする樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。上記金属塩としては、リチウム塩、ナトリウム塩、カリウム塩、ルビジウム塩、セシウム塩などの各種アルカリ金属塩;マグネシウム塩、カルシウム塩、バリウム塩、ストロンチウム塩などのアルカリ土類金属塩;さらに3価以上の各種金属塩がそれぞれ例示される。中でも、アルカリ土類金属塩が好適であり、マグネシウム塩およびカルシウム塩がさらに好適であり、最も好適にはマグネシウム塩である。このような金属塩を含有する樹脂組成物(A)により得られる多層ペレットを溶融成形した際には、成形品のロングラン性が改善される。

【0025】

アルカリ土類金属塩のアニオン種も特に限定されず、カルボン酸塩、炭酸塩、炭酸水素塩、ホウ酸塩、リン酸塩、リン酸水素塩、水酸化物などのいずれの形であってもよい。アニオン種のマグネシウム塩が一般式Mg(OCORa)2(ここで、Raは炭素数1〜20のアルキル基である)で表されるマグネシウム塩が好適である。例えば、酢酸マグネシウム、酪酸マグネシウム、ラウリン酸マグネシウム、パルミチン酸マグネシウム、ステアリン酸マグネシウムなどが挙げられる。

【0026】

アルカリ土類金属塩の添加量は任意である。好適とされるマグネシウム塩を用いる場合、多層ペレット中のマグネシウム塩の含有量MIは、以下の(1)〜(3)式で表される範囲内であることが、本発明の効果を奏する上で好適である。

【0027】

X=0.266×n−1.03 (1)

Y=0.389×n+2.10 (2)

X ≦ MI ≦ Y (3)

ここで、nは多層ペレット中のポリアミド(b)含有量(wt%)であり、そしてMIは該多層ペレット中のマグネシウム塩(c)の含有量(金属換算値:μmol/g)である。

【0028】

次に、樹脂層Bを構成する樹脂組成物(B)の主成分であるポリアミド(b)の種類は特に制限されないが、カプロアミドを主体とするポリアミド樹脂であることが好ましい。具体的には、ポリアミド(b)の構成単位の75モル%以上が、カプロアミド単位であることが好ましい。このようなポリアミド(b)としては、例えば、ポリカプラミド(PA6)、カプロラクタム/ラウリルラクタム共重合体(PA6/12)、カプロラクタム/ヘキサメチレンアジパミド共重合体(PA6/66)などが挙げられ、ポリカプラミド(PA6「ナイロン−6」)が好適であり、溶融押出前のPA6の融点が215〜225℃の範囲にあることがより好ましい。

【0029】

ポリアミド(b)におけるカプロアミド以外の構成単位としては、ブチロラクタム、ラウリルラクタムなどの環状ラクタム;1,10−アミノデカン酸、1,12−アミノドデカン酸などのアミノカルボン酸;マロン酸、コハク酸、グルタン酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカンジオン酸、ドデカンジオン酸、ヘキサデカンジオン酸、エイコサンジオン酸、エイコセンジオン酸、ドコサンジオン酸、2,2,4−トリメチルアジピン酸、ダイマー酸、1,4−シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、キシリレンジカルボン酸などのジカルボン酸;エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、トリデカメチレンジアミン、ヘキサデカメチレンジアミン、2,2,4(または2,4,4)−トリメチルヘキサメチレンジアミン、シクロヘキサンジアミン、メチルシクロヘキサンジアミン、ビス−(4,4’−アミノシクロヘキシル)メタン、キシリレンジアミン、フェニレンジアミンなどのジアミン;から誘導される構成単位などが挙げられる。

【0030】

ポリアミド(b)の相対粘度[ηr]は、2.0〜7.0の範囲が好ましく、2.5〜5.0の範囲がより好ましい。相対粘度[ηr]が2.0未満の場合、ペレットの形成に影響はないものの、得られた成形品の耐熱水性が低下することがある。相対粘度[ηr]が7.0を超える場合、ペレットの形成に影響はないものの、溶融成形時の成形性が低下する。

【0031】

ポリアミド(b)の製造方法は特に限定されないが、その末端にイミド構造を適当量含ませるために、イミド結合を含む単量体を使用すること、または、製造工程中にイミド化を行うことが必須である。特に、分子量の調節が容易であることから、製造工程中にイミド化を行うことが好ましい。具体的には、(i)ポリアミド(b)の重合時に、末端封鎖剤(d)と分子量調節剤とを添加して、重合度と末端構造とを調整する方法、(ii)予め分子量調節剤を使用して重合されたポリアミド(b’)に末端封鎖剤(d)を反応させて末端構造を調整する方法が挙げられる。末端封鎖がより確実であることから、(ii)の製造方法が好ましい。

【0032】

分子量調節剤としては、1,4−ブタンジアミン、1,5−ペンタンジアミン、1,6−ヘキサンジアミン、1,7−ヘプタンジアミン、1,8−オクタンジアミン、1,9−ノナンジアミン、シクロヘキサンジアミン、シクロヘキサンジメタナミン、トリメチルペンタン−1,5−ジアミンなどの炭素数4〜20のジアミンが挙げられる。なかでも、化合物自体の沸点および反応性、分子量調節の精度、ならびに目的とするポリアミド(b)の収率の観点から、1,5−ペンタンジアミン、1,6−ヘキサンジアミン、および1,7−ヘプタンジアミンが好ましい。

【0033】

分子量調節剤として、上記ジアミンに加えて、ポリアミド樹脂の分子量調節剤として公知である化合物、例えば、酢酸、プロピオン酸、酪酸、吉草酸、カプロン酸、エナント酸、カプリル酸、カプリン酸、ペラルゴン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、リノール酸などの脂肪族モノカルボン酸;シクロヘキサンカルボン酸、メチルシクロヘキサンカルボン酸などの脂環式モノカルボン酸;安息香酸、トルイン酸、エチル安息香酸、フェニル酢酸などの芳香族モノカルボン酸;を組み合わせてもよい。

【0034】

また、ポリアミド(b)の融点は、以下の式を満たすことが本発明の効果をより発現することから好ましい。

【0035】

TmB−TmA≦3

ここで、TmBは押出前のポリアミド(b)の融点(℃)であり、そしてTmAは押出後のポリアミド(b)の融点(℃)である。

【0036】

このようなポリアミド(b)は、溶融押出前後で樹脂の劣化が少ないポリアミドであり、例えば、上記のような末端を封止したポリアミドなどが例示される。

【0037】

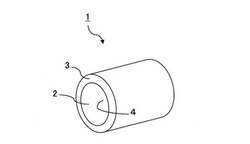

本発明の多層ペレットは、樹脂層AおよびBを含む限り、その構造(ペレットの形状、各樹脂層の数、各樹脂層間の位置関係)は特に限定されないが、図1に示すように、本発明の多層ペレット1が、樹脂層Bを芯層2とし、樹脂層Aを芯層2の外周面を被覆する鞘層3とする芯鞘構造を有することが好ましい。樹脂層Aによりペレットの吸水を抑制できるだけでなく、安定な押出が可能である。図1に示す多層ペレット1では、その端面4において樹脂層Bが露出しているが、端面4における樹脂層Bを樹脂層Aが被覆していてもよい。ペレットの端面および外周面は、ペレットを形成する際のストランドの形状から判断すればよく、例えば、ペレタイザーによるストランドの切断面がペレットの端面となる。

【0038】

本発明の多層ペレットは、樹脂層Aがポリアミド(b)を主成分とする樹脂組成物(B)からなり、樹脂層BがEVOH(a)を主成分とする樹脂組成物(A)からなってもよい。

【0039】

本発明の多層ペレットでは、樹脂層Aに対する樹脂層Bの質量比(A/B)は、95/5〜50/50の範囲が好ましく、92/8〜50/50の範囲がより好ましく、90/10〜70/30の範囲がさらに好ましい。質量比(A/B)が95/5を超える場合、得られた成形品の耐熱水性が低下することがある。質量比が50/50未満の場合、得られた成形品のガスバリア性が低下することがある。

【0040】

本発明の多層ペレットの製造方法は特に限定されず、公知の装置および方法を応用すればよい。例えば、ポリアミド(b)を主成分とする樹脂組成物(B)の押出しに単軸溶融押出機を、EVOH(a)およびポリアミド(b)をそれぞれ主成分とする樹脂組成物(A)および(B)から多層ペレットを形成するために、多層ダイ、冷却槽、ペレタイザーおよび乾燥機を、EVOH(a)を主成分とする樹脂組成物(A)を多層ダイに導入するために二軸溶融押出機を用いればよい。

【0041】

具体的には、例えば、二軸溶融押出機により、EVOH(a)をその融点+10℃〜+30℃に加熱溶融し、液添ポンプにより酢酸マグネシウム水溶液(c)を添加した後、多層ダイに導入する。これとともに、ポリアミド(b)を、その融点+10℃〜+30℃に加熱溶融し、上記多層ダイに導入する。このとき、多層ダイの芯用ノズルにポリアミド(b)を、鞘用ホルダーにEVOH(a)を含む樹脂組成物(A)を導入することにより、芯層がポリアミド(b)を含む樹脂層Bからなり、鞘層がEVOH(a)を含む樹脂層Aからなる芯鞘構造を有する多層ストランドがダイから吐出される。吐出されたストランドは冷却槽で冷却し、ペレタイザーで適切な長さに切断すればよく、切断後、必要に応じて、適切な水分率になるまで乾燥してもよい。この方法では、多層ダイの形状を変更することにより、樹脂層AおよびBの質量比を変更できる。

【0042】

あるいは、予め金属塩を添加し別途形成したEVOH(a)を含む樹脂組成物(A)をポリアミド(b)とは別の単軸溶融押出機により加熱溶融し、上記多層ダイに導入してもよい。

【0043】

予め金属塩(c)をEVOH(a)に含有させる方法としては、(I)含水率20〜80質量%のEVOH(a)の多孔性析出物を、金属塩の水溶液と接触させて、その金属塩を含有させてから乾燥する方法、(II)EVOH(a)の均一溶液(水/アルコール溶液など)に金属塩を含有させた後、凝固液中にストランド状に押出し、次いで得られたストランドを切断してペレットとしてさらに乾燥する方法などを挙げることができる。金属塩の量は、公知の方法で調整することができる。例えば、EVOH量に対して、上記金属塩の水溶液の添加量または濃度を適宜設定することにより調整することが可能である。

【0044】

いずれの方法も融点が異なるEVOH(a)とポリアミド(b)を別々の押出機で押出すことによって、色相が良好な多層ペレットを得ることができる。

【0045】

本発明の多層ペレットは、ペレット化および溶融成形時の熱安定性に優れており、各時点におけるゲルの生成を抑制できる。本発明の多層ペレットを原料として溶融成形することにより、残留ゲルの量が低減され、より良好な品質を有する、例えば、ガスバリア性、耐熱水性、外観などの特性に優れる、樹脂成形品(以下、単に成形品と略記することがある)を得ることができる。

【0046】

本発明の多層ペレットは、樹脂成形品の原料として供給され、用いることが可能であり、溶融成形により、種々の成形品、例えば、フィルム、シート、容器、その他の包装材料などに成形できる。このようにして得られた本発明の樹脂成形品は、残留ゲルの量が低減され、より良好な品質を有する(例えば、ガスバリア性、耐熱水性、外観などの特性に優れる)ため、食品包装への使用、特にヒートシールにより密封される容器、袋、パウチ、容器の蓋、ボイルまたはレトルト殺菌食品の包装容器などへの使用に適している。本発明の樹脂成形品は、食品以外の包装材料、例えば、医薬品、農薬、化粧品、洗剤、有機薬品、オーディオ部品、文具の包装用材料としても優れている。

【実施例】

【0047】

以下、実施例により、本発明をより詳細に説明する。本発明は、以下に示す実施例に限定されない。なお、実施例における測定値の定量は、それぞれ以下の方法に従った。水はイオン交換水を用いた。

【0048】

1.ペレット中の金属塩量

試料となるペレット10gを0.01規定の塩酸水溶液50ml中に投入し、95℃で6時間撹拌した。撹拌後の水溶液を、イオンクロマトグラフィーを用いて定量分析し、MgイオンおよびCaイオンの量を定量した。カラムは、(株)横河電機製のICS−C25を使用し、溶離液は5.0mMの酒石酸と1.0mMの2,6−ピリジンジカルボン酸とを含む水溶液を用いた。なお、定量に際してはそれぞれ塩化カリウムおよび塩化マグネシウム水溶液で作成した検量線を用いた。こうして得られたMgイオンおよびCaイオンの量から、ペレット中のマグネシウム塩およびカルシウム塩の量をペレットの質量に対する金属換算量で得た。

【0049】

2.融点

試料とするペレット中のポリアミドの融点は、セイコー電子工業(株)製示差走査熱量計(DSC)RDC220/SSC5200H型を用い、JIS K7121に基づいて測定した融解ピーク温度(Tpm)を用いた。但し、温度の校正にはインジウムと鉛を用いた。

【0050】

3.ペレットの着色度(YI)

試料とするポリアミドとEVOHとからなるペレットの表面YIを、JIS K7103に準じ日本電色社製の色差計にて測定した。

【0051】

(実施例1)

EVOH(a)としてクラレ製「エバール」L171(エチレン単位含有量27モル%、ケン化度99.9%、MFR4g/10分(210℃、荷重2160g))を二軸押出機に供給し、濃度0.4g/Lの酢酸マグネシウム水溶液をEVOHの押出機供給量に対して2質量%となるように液添ポンプで添加した後、押出機の圧縮部で220℃にして加熱溶融して、170kg/hrで多層ダイに鞘層となるように供給した。

【0052】

続いて、ポリアミド(b)として宇部興産製「SF1018A」(以下、ナイロン6と略記することがある:相対粘度[ηγ]3.0、融点221℃)を単軸溶融押出機で240℃に加熱溶融して、30kg/hrで多層ダイに芯層となるように供給した。

【0053】

当該多層ダイからポリアミド(b)からなる芯層とEVOH(a)を主成分とする樹脂組成物(A)からなる鞘層との芯鞘構造を有するストランド(芯層と鞘層との質量比が15/85)を吐出した。吐出したストランドは、冷却槽で冷却固化した後に切断し、図1に示すようなペレットとした。ペレット中のマグネシウム塩の量は、金属換算で4.12μmol/gであった。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(2.96〜7.94)である。

【0054】

次に、得られたペレットを、直径20mmのフルフライト型スクリューと300mm幅のコートハンガーダイを有する単軸溶融押出機に供給し、240℃で加熱溶融して、厚さ20μmのフィルムの24時間連続製膜を実施した。24時間後、押出機内を低密度ポリエチレン(190℃ MFR:1.0g/10分)1kgで置換後、分解し、ダイスに付着しているコゲを採取し、その量をダイス付着量として、ロングラン溶融成形時の熱安定性および押出機内への滞留防止性を評価した。

【0055】

また、得られたペレットおよびナイロン6を2種3層のフィードブロックを有する多層シート成形機にそれぞれ供給し、240℃で加熱溶融して共押出成形することにより、ナイロン6/EVOH(a)およびポリアミド(b)を含む樹脂組成物(E)/ナイロン6(厚さ15/15/15μm)のフィルムを得た。

【0056】

24時間経過後に得られたフィルムの成形性および耐熱水性(以下、耐レトルト性と略記することがある)の評価を以下の方法で行った。評価結果を、表1に示す。

【0057】

4.成形性評価

得られたフィルムに残留するゲル(径が約200μm程度以上)の個数を目視で数え、その個数をフィルム1.0m2あたりの個数に換算した。換算後の個数により、フィルムの膜面を以下のように評価した。

○:20個未満

△:20個以上〜50個未満

×:50個以上〜100個未満

【0058】

5.ダイス付着量

上記したダイスに付着しているコゲの質量により、ロングラン溶融成形時の熱安定性および押出機内への滞留防止性を以下のように評価した。

○:0.3g以下

△:0.3gより多く、1g未満

×:1g以上

【0059】

6.耐レトルト性評価

共押出成形によって得られたナイロン6/樹脂組成物(E)/ナイロン6(厚さ15/15/15μm)のフィルムを外層とし、無延伸ポリプロピレンフィルム(トーセロ製「RXC−18」、厚さ60μm)を内層として、これらにドライラミネート用接着剤(二液型、ウレタン系)として武田薬品工業製「タケネートA−385/A−50」)を塗布(固形分4g/m2)し、80℃で溶剤を蒸発させた後にフィルム同士を貼合わせ、40℃で5日間エージングを行って多層フィルムを得た。

【0060】

次に、得られた多層フィルムに対して、レトルト装置(日阪製作所製高温高圧調理殺菌試験機「RCS−40RTGN」)を使用して、130℃にて30分間の熱水処理を実施した。熱水処理後、20℃・65%RHの室内で1日間保存し、多層フィルムの外観を以下の基準で評価した。

【0061】

○:樹脂組成物(E)層と内外層との剥離が確認されず、樹脂組成物(E)層の透明性が保たれている。

△:樹脂組成物(E)層と内外層との剥離が確認されず、樹脂組成物(E)層の透明性が若干損なわれているが実用的に問題のない範囲である。

×:樹脂組成物(E)層と内外層との剥離が確認され、樹脂組成物(E)層の透明性が損なわれている。

【0062】

(実施例2)

多層ペレット中のマグネシウム塩の量を金属換算で6.01μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0063】

(実施例3)

多層ペレット中のポリアミド(b)の量を25質量%とし、マグネシウム塩(c)の量を金属換算で7.00μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(5.62〜11.8)である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0064】

(実施例4)

多層ペレット中のポリアミド(b)の量を25質量%とし、マグネシウム塩(c)の量を金属換算で10.2μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0065】

(実施例5)

多層ペレット中のマグネシウム塩(c)の量を金属換算で2.67μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(2.96〜7.94)よりもわずかに低い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0066】

(実施例6)

多層ペレット中のマグネシウム塩(c)の量を金属換算で8.02μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(2.96〜7.94)よりもわずかに高い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0067】

(実施例7)

多層ペレット中のマグネシウム塩(c)の量を金属換算で2.88μmol/gとしたこと以外は実施例3と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(5.62〜11.8)よりもわずかに低い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0068】

(実施例8)

多層ペレット中のマグネシウム塩(c)の量を金属換算で12.26μmol/gとしたこと以外は実施例3と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(5.62〜11.8)よりもわずかに高い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0069】

(実施例9)

多層ペレット中のマグネシウム塩の代わりにカルシウム塩を金属換算で4.12μmol/gとなるようにしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0070】

(比較例1)

EVOH(a)とポリアミド(b)とを240℃の二軸押出機で一括溶融混錬押出ししたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0071】

(比較例2)

EVOH(a)とポリアミド(b)とを240℃の二軸押出機で一括溶融混錬押出ししたこと以外は実施例2と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明の多層ペレットは、溶融成形することにより、残留ゲルの量が低減されるので、より良好な品質の樹脂成形品を得ることができる。したがって、例えば、ガスバリア性、耐熱水性、外観などの特性に優れる樹脂成形品の用途(フィルム、シート、チューブ、ボトルなど)に利用される。より具体的には、食品包装への使用、特にヒートシールにより密封される容器、袋、パウチ、容器の蓋、ボイルまたはレトルト殺菌食品の包装容器などへの使用に適している。また、食品以外の包装材料、例えば、医薬品、農薬、化粧品、洗剤、有機薬品、オーディオ部品、文具の包装用材料としても優れている。

【図面の簡単な説明】

【0074】

【図1】本発明の多層ペレットの一例を示す模式図である。

【符号の説明】

【0075】

1 多層ペレット

2 芯層

3 鞘層

4 ペレット端面

【技術分野】

【0001】

本発明は、エチレン−ビニルアルコール共重合体層とポリアミド層とが明確な層分離構造層を有する多層ペレット、および当該多層ペレットから製造される樹脂成形品に関する。

【背景技術】

【0002】

エチレン−ビニルアルコール共重合体(以下、EVOHと略記することがある)は酸素、臭気、フレーバー等に対して優れたガスバリア性を示す樹脂であり、食品等の包装材料などに好適に用いられている。かかる包装材料は、食品等の内容物を充填した後に熱水または水蒸気で加熱処理を行うことがしばしば行われる。しかし、EVOHは熱水または水蒸気で長時間処理すると、白化等の問題を生じ、形態保持能力が不充分になるなどのおそれがあった。

【0003】

このような欠点を改善するために、EVOHとポリアミド樹脂とをそれぞれ加熱溶融し、混合して形成した樹脂組成物のペレットを原料として、溶融押出機などを用いた溶融成形によって上記樹脂組成物の成形品(フィルム、シート等)が製造され、ボイル・レトルト用包装材料として利用されている。

【0004】

しかし、EVOHとポリアミド樹脂とを溶融状態で混合すると、両者の接触により熱劣化物であるゲルが生成し、ゲルが残留したペレットが形成される。このようなペレットを成形品の原料とすると、混入したゲルに加え、溶融成形時にさらにゲルが生成して、成形品中にゲルが残留し、十分な品質を有する成形品を得ることができない。

【0005】

このような問題を解決するべく、EVOHとポリアミドとの樹脂組成物にさらにアルカリ金属を配合すること(例えば、特許文献1参照)、脂肪族金属塩を配合すること(例えば、特許文献2参照)、ヒンダートフェノール系酸化防止剤を配合すること(例えば、特許文献3参照)などが知られている。

【0006】

また、特定の構成を有するポリアミドを用い、EVOHとドライブレンドまたはペレット化する方法も提案されている(例えば、特許文献4参照)。一方、芯層と鞘層とからなる芯鞘構造を有する多層ペレットが開示されている(例えば、特許文献5参照)。当該公報に開示されている多層ペレットは、オレフィン−ビニルアルコール共重合体を芯層とし、オレフィン樹脂を鞘層とする多層ペレットである。当該多層ペレットは、オレフィン−ビニルアルコール共重合体を主成分とする溶融物を芯とし、オレフィン樹脂を主成分とする溶融物を鞘として、ストランド形状に溶融押出し、該ストランドを冷却した後に切断することにより得られる。この方法では、溶融張力が小さく、単独ではストランド状に溶融押出することが困難なオレフィン−ビニルアルコール共重合体のペレット化が可能となり、そして鞘層をオレフィン樹脂とすることによって、形成したペレットの吸水を抑制できる。

【特許文献1】特開平04−131237号公報

【特許文献2】特開平07−097491号公報

【特許文献3】特開2005−178324号公報

【特許文献4】特開平04−114060号公報

【特許文献5】特開昭59−081121号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のいずれの文献の開示技術によっても、特にペレット化する場合に、熱安定性を向上させる効果が不十分であり改善が求められていた。本発明は、上記の課題を解決するためになされたものであり、その目的は、ロングラン溶融成形時の熱安定性ならびに押出機内への滞留防止性に優れ、かつ耐熱水性およびガスバリア性を有する多層ペレットを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、2以上の樹脂層により構成される多層ペレットを提供し、該多層ペレットは、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bとを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。

【0009】

1つの実施態様では、上記金属塩はアルカリ土類金属塩であり、好適にはマグネシウム塩である。

【0010】

1つの実施態様では、上記ポリアミド(b)の融点は、以下の式を満たす:

TmB−TmA≦3

ここで、TmBは押出前のポリアミド(b)の融点(℃)であり、そしてTmAは押出後のポリアミド(b)の融点(℃)である。

【0011】

ある実施態様では、上記ポリアミド(b)はナイロン−6であり、そして該ポリアミド(b)のTmBは215〜225℃である。

【0012】

他の実施態様では、上記多層ペレットは、上記マグネシウム塩を、以下の(1)〜(3)式で表されるMIの範囲内で含有する:

X=0.266×n−1.03 (1)

Y=0.389×n+2.10 (2)

X ≦ MI ≦ Y (3)

ここで、nは多層ペレット中のポリアミド(b)含有量(wt%)であり、そしてMIは該多層ペレット中のマグネシウム塩(c)の含有量(金属換算値:μmol/g)である。

【0013】

ある実施態様では、上記マグネシウム塩は、Mg(OCORa)2(ここで、Raは炭素数1〜20のアルキル基である)で表されるマグネシウム塩を含有する。

【0014】

1つの実施態様では、上記多層ペレットは、芯/鞘構造であり、好適には上記芯は上記樹脂層Bであり、そして上記鞘は上記樹脂層Aである。

【0015】

本発明はまた、上記いずれかの多層ペレットを溶融成形して得られた樹脂成形品を提供する。

【発明の効果】

【0016】

本発明によれば、ロングラン溶融成形時の熱安定性ならびに押出機内への滞留防止性に優れ、かつ耐熱水性およびガスバリア性を有する多層ペレットが提供される。

【発明を実施するための最良の形態】

【0017】

本発明の多層ペレットは、2以上の樹脂層により構成され、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bとを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。

【0018】

本発明において「主成分」とは、樹脂組成物(A)においてはEVOH(a)以外の材料が、樹脂組成物(B)においてはポリアミド(b)以外の材料が含まれていてもよいことを意味する。各樹脂組成物におけるこれらの主成分以外の材料の含有率は、得られる多層ペレットが樹脂成形品の原料として必要な特性を満たし、本発明によって奏される効果が阻害されない限り特に限定されず、例えば、40質量%以下、好ましくは10質量%以下程度であればよい。上記主成分以外の材料としては、酸化防止剤、色剤、紫外線吸収剤、スリップ剤、耐電防止剤、可塑剤、硫酸などの架橋剤、無機充填剤、無機乾燥剤などの各種添加剤、高吸水性樹脂などが挙げられる。

【0019】

樹脂層A(EVOH層)を構成する樹脂組成物(A)の主成分であるEVOH(a)は、エチレン−ビニルエステル共重合体をケン化して得ることができる。ビニルエステルとしては酢酸ビニルが代表的であるが、その他のビニルエステル、例えば、脂肪酸ビニルエステル(プロピオン酸ビニル、ピバル酸ビニル)であってもよい。

【0020】

EVOH(a)におけるエチレン単位の含有量は、10〜65モル%の範囲が好ましく、20〜45モル%の範囲がより好ましい。エチレン単位の含有量が10モル%未満では、得られた成形品の高湿度時におけるガスバリア性が低下することがある。エチレン単位の含有量が65モル%を超えると、十分なガスバリア性を有する成形品が得られないことがある。

【0021】

EVOH(a)のビニルエステル成分のケン化度は、90モル%以上が好ましく、96モル%以上がより好ましく、98モル%以上がさらに好ましい。ビニルエステル成分のケン化度が90モル%未満では、得られた成形品の高湿度時におけるガスバリア性が低下することがある。

【0022】

EVOH(a)は、エチレンおよびビニルアルコール以外の共重合成分を少量(例えば、10モル%以下の割合で)含んでいてもよい。上記共重合成分としては、プロピレン、イソブテン、4−メチル−1−ペンテン、ヘキセン、オクテンなどのα−オレフィン;イタコン酸、メタクリル酸、アクリル酸、無水マレイン酸などの不飽和カルボン酸、および、その塩、その部分または完全エステル、そのニトリル、そのアミド、その無水物;ビニルトリメトキシシランなどのビニルシラン系化合物;不飽和スルホン酸およびその塩;などが挙げられる。

【0023】

EVOH(a)のメルトフローレート(MFR)(温度230℃、荷重2160g)は、1〜50g/10分が好ましく、5〜30g/10分がより好ましい。MFRは、JIS K 7210に基づき、測定すればよい。樹脂層AがEVOH(a)以外の材料を含む場合、樹脂層AのMFRが上記範囲であることが好ましい。

【0024】

本発明の多層ペレットは、EVOH(a)を主成分とする樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する。上記金属塩としては、リチウム塩、ナトリウム塩、カリウム塩、ルビジウム塩、セシウム塩などの各種アルカリ金属塩;マグネシウム塩、カルシウム塩、バリウム塩、ストロンチウム塩などのアルカリ土類金属塩;さらに3価以上の各種金属塩がそれぞれ例示される。中でも、アルカリ土類金属塩が好適であり、マグネシウム塩およびカルシウム塩がさらに好適であり、最も好適にはマグネシウム塩である。このような金属塩を含有する樹脂組成物(A)により得られる多層ペレットを溶融成形した際には、成形品のロングラン性が改善される。

【0025】

アルカリ土類金属塩のアニオン種も特に限定されず、カルボン酸塩、炭酸塩、炭酸水素塩、ホウ酸塩、リン酸塩、リン酸水素塩、水酸化物などのいずれの形であってもよい。アニオン種のマグネシウム塩が一般式Mg(OCORa)2(ここで、Raは炭素数1〜20のアルキル基である)で表されるマグネシウム塩が好適である。例えば、酢酸マグネシウム、酪酸マグネシウム、ラウリン酸マグネシウム、パルミチン酸マグネシウム、ステアリン酸マグネシウムなどが挙げられる。

【0026】

アルカリ土類金属塩の添加量は任意である。好適とされるマグネシウム塩を用いる場合、多層ペレット中のマグネシウム塩の含有量MIは、以下の(1)〜(3)式で表される範囲内であることが、本発明の効果を奏する上で好適である。

【0027】

X=0.266×n−1.03 (1)

Y=0.389×n+2.10 (2)

X ≦ MI ≦ Y (3)

ここで、nは多層ペレット中のポリアミド(b)含有量(wt%)であり、そしてMIは該多層ペレット中のマグネシウム塩(c)の含有量(金属換算値:μmol/g)である。

【0028】

次に、樹脂層Bを構成する樹脂組成物(B)の主成分であるポリアミド(b)の種類は特に制限されないが、カプロアミドを主体とするポリアミド樹脂であることが好ましい。具体的には、ポリアミド(b)の構成単位の75モル%以上が、カプロアミド単位であることが好ましい。このようなポリアミド(b)としては、例えば、ポリカプラミド(PA6)、カプロラクタム/ラウリルラクタム共重合体(PA6/12)、カプロラクタム/ヘキサメチレンアジパミド共重合体(PA6/66)などが挙げられ、ポリカプラミド(PA6「ナイロン−6」)が好適であり、溶融押出前のPA6の融点が215〜225℃の範囲にあることがより好ましい。

【0029】

ポリアミド(b)におけるカプロアミド以外の構成単位としては、ブチロラクタム、ラウリルラクタムなどの環状ラクタム;1,10−アミノデカン酸、1,12−アミノドデカン酸などのアミノカルボン酸;マロン酸、コハク酸、グルタン酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカンジオン酸、ドデカンジオン酸、ヘキサデカンジオン酸、エイコサンジオン酸、エイコセンジオン酸、ドコサンジオン酸、2,2,4−トリメチルアジピン酸、ダイマー酸、1,4−シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、キシリレンジカルボン酸などのジカルボン酸;エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、トリデカメチレンジアミン、ヘキサデカメチレンジアミン、2,2,4(または2,4,4)−トリメチルヘキサメチレンジアミン、シクロヘキサンジアミン、メチルシクロヘキサンジアミン、ビス−(4,4’−アミノシクロヘキシル)メタン、キシリレンジアミン、フェニレンジアミンなどのジアミン;から誘導される構成単位などが挙げられる。

【0030】

ポリアミド(b)の相対粘度[ηr]は、2.0〜7.0の範囲が好ましく、2.5〜5.0の範囲がより好ましい。相対粘度[ηr]が2.0未満の場合、ペレットの形成に影響はないものの、得られた成形品の耐熱水性が低下することがある。相対粘度[ηr]が7.0を超える場合、ペレットの形成に影響はないものの、溶融成形時の成形性が低下する。

【0031】

ポリアミド(b)の製造方法は特に限定されないが、その末端にイミド構造を適当量含ませるために、イミド結合を含む単量体を使用すること、または、製造工程中にイミド化を行うことが必須である。特に、分子量の調節が容易であることから、製造工程中にイミド化を行うことが好ましい。具体的には、(i)ポリアミド(b)の重合時に、末端封鎖剤(d)と分子量調節剤とを添加して、重合度と末端構造とを調整する方法、(ii)予め分子量調節剤を使用して重合されたポリアミド(b’)に末端封鎖剤(d)を反応させて末端構造を調整する方法が挙げられる。末端封鎖がより確実であることから、(ii)の製造方法が好ましい。

【0032】

分子量調節剤としては、1,4−ブタンジアミン、1,5−ペンタンジアミン、1,6−ヘキサンジアミン、1,7−ヘプタンジアミン、1,8−オクタンジアミン、1,9−ノナンジアミン、シクロヘキサンジアミン、シクロヘキサンジメタナミン、トリメチルペンタン−1,5−ジアミンなどの炭素数4〜20のジアミンが挙げられる。なかでも、化合物自体の沸点および反応性、分子量調節の精度、ならびに目的とするポリアミド(b)の収率の観点から、1,5−ペンタンジアミン、1,6−ヘキサンジアミン、および1,7−ヘプタンジアミンが好ましい。

【0033】

分子量調節剤として、上記ジアミンに加えて、ポリアミド樹脂の分子量調節剤として公知である化合物、例えば、酢酸、プロピオン酸、酪酸、吉草酸、カプロン酸、エナント酸、カプリル酸、カプリン酸、ペラルゴン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、リノール酸などの脂肪族モノカルボン酸;シクロヘキサンカルボン酸、メチルシクロヘキサンカルボン酸などの脂環式モノカルボン酸;安息香酸、トルイン酸、エチル安息香酸、フェニル酢酸などの芳香族モノカルボン酸;を組み合わせてもよい。

【0034】

また、ポリアミド(b)の融点は、以下の式を満たすことが本発明の効果をより発現することから好ましい。

【0035】

TmB−TmA≦3

ここで、TmBは押出前のポリアミド(b)の融点(℃)であり、そしてTmAは押出後のポリアミド(b)の融点(℃)である。

【0036】

このようなポリアミド(b)は、溶融押出前後で樹脂の劣化が少ないポリアミドであり、例えば、上記のような末端を封止したポリアミドなどが例示される。

【0037】

本発明の多層ペレットは、樹脂層AおよびBを含む限り、その構造(ペレットの形状、各樹脂層の数、各樹脂層間の位置関係)は特に限定されないが、図1に示すように、本発明の多層ペレット1が、樹脂層Bを芯層2とし、樹脂層Aを芯層2の外周面を被覆する鞘層3とする芯鞘構造を有することが好ましい。樹脂層Aによりペレットの吸水を抑制できるだけでなく、安定な押出が可能である。図1に示す多層ペレット1では、その端面4において樹脂層Bが露出しているが、端面4における樹脂層Bを樹脂層Aが被覆していてもよい。ペレットの端面および外周面は、ペレットを形成する際のストランドの形状から判断すればよく、例えば、ペレタイザーによるストランドの切断面がペレットの端面となる。

【0038】

本発明の多層ペレットは、樹脂層Aがポリアミド(b)を主成分とする樹脂組成物(B)からなり、樹脂層BがEVOH(a)を主成分とする樹脂組成物(A)からなってもよい。

【0039】

本発明の多層ペレットでは、樹脂層Aに対する樹脂層Bの質量比(A/B)は、95/5〜50/50の範囲が好ましく、92/8〜50/50の範囲がより好ましく、90/10〜70/30の範囲がさらに好ましい。質量比(A/B)が95/5を超える場合、得られた成形品の耐熱水性が低下することがある。質量比が50/50未満の場合、得られた成形品のガスバリア性が低下することがある。

【0040】

本発明の多層ペレットの製造方法は特に限定されず、公知の装置および方法を応用すればよい。例えば、ポリアミド(b)を主成分とする樹脂組成物(B)の押出しに単軸溶融押出機を、EVOH(a)およびポリアミド(b)をそれぞれ主成分とする樹脂組成物(A)および(B)から多層ペレットを形成するために、多層ダイ、冷却槽、ペレタイザーおよび乾燥機を、EVOH(a)を主成分とする樹脂組成物(A)を多層ダイに導入するために二軸溶融押出機を用いればよい。

【0041】

具体的には、例えば、二軸溶融押出機により、EVOH(a)をその融点+10℃〜+30℃に加熱溶融し、液添ポンプにより酢酸マグネシウム水溶液(c)を添加した後、多層ダイに導入する。これとともに、ポリアミド(b)を、その融点+10℃〜+30℃に加熱溶融し、上記多層ダイに導入する。このとき、多層ダイの芯用ノズルにポリアミド(b)を、鞘用ホルダーにEVOH(a)を含む樹脂組成物(A)を導入することにより、芯層がポリアミド(b)を含む樹脂層Bからなり、鞘層がEVOH(a)を含む樹脂層Aからなる芯鞘構造を有する多層ストランドがダイから吐出される。吐出されたストランドは冷却槽で冷却し、ペレタイザーで適切な長さに切断すればよく、切断後、必要に応じて、適切な水分率になるまで乾燥してもよい。この方法では、多層ダイの形状を変更することにより、樹脂層AおよびBの質量比を変更できる。

【0042】

あるいは、予め金属塩を添加し別途形成したEVOH(a)を含む樹脂組成物(A)をポリアミド(b)とは別の単軸溶融押出機により加熱溶融し、上記多層ダイに導入してもよい。

【0043】

予め金属塩(c)をEVOH(a)に含有させる方法としては、(I)含水率20〜80質量%のEVOH(a)の多孔性析出物を、金属塩の水溶液と接触させて、その金属塩を含有させてから乾燥する方法、(II)EVOH(a)の均一溶液(水/アルコール溶液など)に金属塩を含有させた後、凝固液中にストランド状に押出し、次いで得られたストランドを切断してペレットとしてさらに乾燥する方法などを挙げることができる。金属塩の量は、公知の方法で調整することができる。例えば、EVOH量に対して、上記金属塩の水溶液の添加量または濃度を適宜設定することにより調整することが可能である。

【0044】

いずれの方法も融点が異なるEVOH(a)とポリアミド(b)を別々の押出機で押出すことによって、色相が良好な多層ペレットを得ることができる。

【0045】

本発明の多層ペレットは、ペレット化および溶融成形時の熱安定性に優れており、各時点におけるゲルの生成を抑制できる。本発明の多層ペレットを原料として溶融成形することにより、残留ゲルの量が低減され、より良好な品質を有する、例えば、ガスバリア性、耐熱水性、外観などの特性に優れる、樹脂成形品(以下、単に成形品と略記することがある)を得ることができる。

【0046】

本発明の多層ペレットは、樹脂成形品の原料として供給され、用いることが可能であり、溶融成形により、種々の成形品、例えば、フィルム、シート、容器、その他の包装材料などに成形できる。このようにして得られた本発明の樹脂成形品は、残留ゲルの量が低減され、より良好な品質を有する(例えば、ガスバリア性、耐熱水性、外観などの特性に優れる)ため、食品包装への使用、特にヒートシールにより密封される容器、袋、パウチ、容器の蓋、ボイルまたはレトルト殺菌食品の包装容器などへの使用に適している。本発明の樹脂成形品は、食品以外の包装材料、例えば、医薬品、農薬、化粧品、洗剤、有機薬品、オーディオ部品、文具の包装用材料としても優れている。

【実施例】

【0047】

以下、実施例により、本発明をより詳細に説明する。本発明は、以下に示す実施例に限定されない。なお、実施例における測定値の定量は、それぞれ以下の方法に従った。水はイオン交換水を用いた。

【0048】

1.ペレット中の金属塩量

試料となるペレット10gを0.01規定の塩酸水溶液50ml中に投入し、95℃で6時間撹拌した。撹拌後の水溶液を、イオンクロマトグラフィーを用いて定量分析し、MgイオンおよびCaイオンの量を定量した。カラムは、(株)横河電機製のICS−C25を使用し、溶離液は5.0mMの酒石酸と1.0mMの2,6−ピリジンジカルボン酸とを含む水溶液を用いた。なお、定量に際してはそれぞれ塩化カリウムおよび塩化マグネシウム水溶液で作成した検量線を用いた。こうして得られたMgイオンおよびCaイオンの量から、ペレット中のマグネシウム塩およびカルシウム塩の量をペレットの質量に対する金属換算量で得た。

【0049】

2.融点

試料とするペレット中のポリアミドの融点は、セイコー電子工業(株)製示差走査熱量計(DSC)RDC220/SSC5200H型を用い、JIS K7121に基づいて測定した融解ピーク温度(Tpm)を用いた。但し、温度の校正にはインジウムと鉛を用いた。

【0050】

3.ペレットの着色度(YI)

試料とするポリアミドとEVOHとからなるペレットの表面YIを、JIS K7103に準じ日本電色社製の色差計にて測定した。

【0051】

(実施例1)

EVOH(a)としてクラレ製「エバール」L171(エチレン単位含有量27モル%、ケン化度99.9%、MFR4g/10分(210℃、荷重2160g))を二軸押出機に供給し、濃度0.4g/Lの酢酸マグネシウム水溶液をEVOHの押出機供給量に対して2質量%となるように液添ポンプで添加した後、押出機の圧縮部で220℃にして加熱溶融して、170kg/hrで多層ダイに鞘層となるように供給した。

【0052】

続いて、ポリアミド(b)として宇部興産製「SF1018A」(以下、ナイロン6と略記することがある:相対粘度[ηγ]3.0、融点221℃)を単軸溶融押出機で240℃に加熱溶融して、30kg/hrで多層ダイに芯層となるように供給した。

【0053】

当該多層ダイからポリアミド(b)からなる芯層とEVOH(a)を主成分とする樹脂組成物(A)からなる鞘層との芯鞘構造を有するストランド(芯層と鞘層との質量比が15/85)を吐出した。吐出したストランドは、冷却槽で冷却固化した後に切断し、図1に示すようなペレットとした。ペレット中のマグネシウム塩の量は、金属換算で4.12μmol/gであった。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(2.96〜7.94)である。

【0054】

次に、得られたペレットを、直径20mmのフルフライト型スクリューと300mm幅のコートハンガーダイを有する単軸溶融押出機に供給し、240℃で加熱溶融して、厚さ20μmのフィルムの24時間連続製膜を実施した。24時間後、押出機内を低密度ポリエチレン(190℃ MFR:1.0g/10分)1kgで置換後、分解し、ダイスに付着しているコゲを採取し、その量をダイス付着量として、ロングラン溶融成形時の熱安定性および押出機内への滞留防止性を評価した。

【0055】

また、得られたペレットおよびナイロン6を2種3層のフィードブロックを有する多層シート成形機にそれぞれ供給し、240℃で加熱溶融して共押出成形することにより、ナイロン6/EVOH(a)およびポリアミド(b)を含む樹脂組成物(E)/ナイロン6(厚さ15/15/15μm)のフィルムを得た。

【0056】

24時間経過後に得られたフィルムの成形性および耐熱水性(以下、耐レトルト性と略記することがある)の評価を以下の方法で行った。評価結果を、表1に示す。

【0057】

4.成形性評価

得られたフィルムに残留するゲル(径が約200μm程度以上)の個数を目視で数え、その個数をフィルム1.0m2あたりの個数に換算した。換算後の個数により、フィルムの膜面を以下のように評価した。

○:20個未満

△:20個以上〜50個未満

×:50個以上〜100個未満

【0058】

5.ダイス付着量

上記したダイスに付着しているコゲの質量により、ロングラン溶融成形時の熱安定性および押出機内への滞留防止性を以下のように評価した。

○:0.3g以下

△:0.3gより多く、1g未満

×:1g以上

【0059】

6.耐レトルト性評価

共押出成形によって得られたナイロン6/樹脂組成物(E)/ナイロン6(厚さ15/15/15μm)のフィルムを外層とし、無延伸ポリプロピレンフィルム(トーセロ製「RXC−18」、厚さ60μm)を内層として、これらにドライラミネート用接着剤(二液型、ウレタン系)として武田薬品工業製「タケネートA−385/A−50」)を塗布(固形分4g/m2)し、80℃で溶剤を蒸発させた後にフィルム同士を貼合わせ、40℃で5日間エージングを行って多層フィルムを得た。

【0060】

次に、得られた多層フィルムに対して、レトルト装置(日阪製作所製高温高圧調理殺菌試験機「RCS−40RTGN」)を使用して、130℃にて30分間の熱水処理を実施した。熱水処理後、20℃・65%RHの室内で1日間保存し、多層フィルムの外観を以下の基準で評価した。

【0061】

○:樹脂組成物(E)層と内外層との剥離が確認されず、樹脂組成物(E)層の透明性が保たれている。

△:樹脂組成物(E)層と内外層との剥離が確認されず、樹脂組成物(E)層の透明性が若干損なわれているが実用的に問題のない範囲である。

×:樹脂組成物(E)層と内外層との剥離が確認され、樹脂組成物(E)層の透明性が損なわれている。

【0062】

(実施例2)

多層ペレット中のマグネシウム塩の量を金属換算で6.01μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0063】

(実施例3)

多層ペレット中のポリアミド(b)の量を25質量%とし、マグネシウム塩(c)の量を金属換算で7.00μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(5.62〜11.8)である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0064】

(実施例4)

多層ペレット中のポリアミド(b)の量を25質量%とし、マグネシウム塩(c)の量を金属換算で10.2μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0065】

(実施例5)

多層ペレット中のマグネシウム塩(c)の量を金属換算で2.67μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(2.96〜7.94)よりもわずかに低い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0066】

(実施例6)

多層ペレット中のマグネシウム塩(c)の量を金属換算で8.02μmol/gとしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(2.96〜7.94)よりもわずかに高い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0067】

(実施例7)

多層ペレット中のマグネシウム塩(c)の量を金属換算で2.88μmol/gとしたこと以外は実施例3と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(5.62〜11.8)よりもわずかに低い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0068】

(実施例8)

多層ペレット中のマグネシウム塩(c)の量を金属換算で12.26μmol/gとしたこと以外は実施例3と同様にして、24時間の連続製膜を実施した。このマグネシウム塩の量(MI)は、上記式(1)〜(3)で表されるMIの好ましい範囲内(5.62〜11.8)よりもわずかに高い値である。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0069】

(実施例9)

多層ペレット中のマグネシウム塩の代わりにカルシウム塩を金属換算で4.12μmol/gとなるようにしたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0070】

(比較例1)

EVOH(a)とポリアミド(b)とを240℃の二軸押出機で一括溶融混錬押出ししたこと以外は実施例1と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0071】

(比較例2)

EVOH(a)とポリアミド(b)とを240℃の二軸押出機で一括溶融混錬押出ししたこと以外は実施例2と同様にして、24時間の連続製膜を実施した。24時間経過後に得られたフィルムの膜面評価および耐熱水性評価を実施例1と同様に行った。評価の結果を、以下の表1に示す。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明の多層ペレットは、溶融成形することにより、残留ゲルの量が低減されるので、より良好な品質の樹脂成形品を得ることができる。したがって、例えば、ガスバリア性、耐熱水性、外観などの特性に優れる樹脂成形品の用途(フィルム、シート、チューブ、ボトルなど)に利用される。より具体的には、食品包装への使用、特にヒートシールにより密封される容器、袋、パウチ、容器の蓋、ボイルまたはレトルト殺菌食品の包装容器などへの使用に適している。また、食品以外の包装材料、例えば、医薬品、農薬、化粧品、洗剤、有機薬品、オーディオ部品、文具の包装用材料としても優れている。

【図面の簡単な説明】

【0074】

【図1】本発明の多層ペレットの一例を示す模式図である。

【符号の説明】

【0075】

1 多層ペレット

2 芯層

3 鞘層

4 ペレット端面

【特許請求の範囲】

【請求項1】

2以上の樹脂層により構成される多層ペレットであって、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bとを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する、多層ペレット。

【請求項2】

前記金属塩が、アルカリ土類金属塩である、請求項1に記載の多層ペレット。

【請求項3】

前記アルカリ土類金属塩が、マグネシウム塩である、請求項2に記載の多層ペレット。

【請求項4】

前記ポリアミド(b)の融点が、以下の式を満たす、請求項1から3のいずれかの項に記載の多層ペレット:

TmB−TmA≦3

ここで、TmBは押出前のポリアミド(b)の融点(℃)であり、そしてTmAは押出後のポリアミド(b)の融点(℃)である。

【請求項5】

前記ポリアミド(b)がナイロン−6であり、そして該ポリアミド(b)のTmBが215〜225℃である、請求項4に記載の多層ペレット。

【請求項6】

前記マグネシウム塩を、以下の(1)〜(3)式で表されるMIの範囲内で含有する、請求項3に記載の多層ペレット:

X=0.266×n−1.03 (1)

Y=0.389×n+2.10 (2)

X ≦ MI ≦ Y (3)

ここで、nは多層ペレット中のポリアミド(b)含有量(wt%)であり、そしてMIは該多層ペレット中のマグネシウム塩(c)の含有量(金属換算値:μmol/g)である。

【請求項7】

前記マグネシウム塩が、Mg(OCORa)2(ここで、Raは炭素数1〜20のアルキル基である)で表されるマグネシウム塩を含有する、請求項3または6に記載の多層ペレット。

【請求項8】

前記多層ペレットが、芯/鞘構造である、請求項1から7のいずれかの項に記載の多層ペレット。

【請求項9】

前記芯が前記樹脂層Bであり、そして前記鞘が前記樹脂層Aである、請求項8に記載の多層ペレット。

【請求項10】

請求項1から9のいずれかの項に記載の多層ペレットを溶融成形して得られた、樹脂成形品。

【請求項1】

2以上の樹脂層により構成される多層ペレットであって、エチレン−ビニルアルコール共重合体(a)を主成分とする樹脂組成物(A)からなる樹脂層Aと、ポリアミド(b)を主成分とする樹脂組成物(B)からなる樹脂層Bとを含み、該樹脂組成物(A)中に少なくとも1種の金属塩(c)を含有する、多層ペレット。

【請求項2】

前記金属塩が、アルカリ土類金属塩である、請求項1に記載の多層ペレット。

【請求項3】

前記アルカリ土類金属塩が、マグネシウム塩である、請求項2に記載の多層ペレット。

【請求項4】

前記ポリアミド(b)の融点が、以下の式を満たす、請求項1から3のいずれかの項に記載の多層ペレット:

TmB−TmA≦3

ここで、TmBは押出前のポリアミド(b)の融点(℃)であり、そしてTmAは押出後のポリアミド(b)の融点(℃)である。

【請求項5】

前記ポリアミド(b)がナイロン−6であり、そして該ポリアミド(b)のTmBが215〜225℃である、請求項4に記載の多層ペレット。

【請求項6】

前記マグネシウム塩を、以下の(1)〜(3)式で表されるMIの範囲内で含有する、請求項3に記載の多層ペレット:

X=0.266×n−1.03 (1)

Y=0.389×n+2.10 (2)

X ≦ MI ≦ Y (3)

ここで、nは多層ペレット中のポリアミド(b)含有量(wt%)であり、そしてMIは該多層ペレット中のマグネシウム塩(c)の含有量(金属換算値:μmol/g)である。

【請求項7】

前記マグネシウム塩が、Mg(OCORa)2(ここで、Raは炭素数1〜20のアルキル基である)で表されるマグネシウム塩を含有する、請求項3または6に記載の多層ペレット。

【請求項8】

前記多層ペレットが、芯/鞘構造である、請求項1から7のいずれかの項に記載の多層ペレット。

【請求項9】

前記芯が前記樹脂層Bであり、そして前記鞘が前記樹脂層Aである、請求項8に記載の多層ペレット。

【請求項10】

請求項1から9のいずれかの項に記載の多層ペレットを溶融成形して得られた、樹脂成形品。

【図1】

【公開番号】特開2009−242591(P2009−242591A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−90868(P2008−90868)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000001085)株式会社クラレ (1,607)

【出願人】(591229440)住化カラー株式会社 (22)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000001085)株式会社クラレ (1,607)

【出願人】(591229440)住化カラー株式会社 (22)

【Fターム(参考)】

[ Back to top ]