多層中空繊維材料、多層中空繊維複合材料、及びこれらの製造方法

【課題】製品が軽量であるとともに、繊維構造シートの配向方向に対して直角方向の強度が十分であり従来の織機及び編機を用いた、簡易な方法で製造することができる多層中空繊維材料及びその製造方法、並びに多層中空繊維材料に樹脂を充填した多層中空繊維複合材料及びその製造方法を提供する。

【解決手段】第一繊維構造シート1aと、第二繊維構造シート1bと、第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも一つの中間繊維構造シート1cと、第一繊維構造シート1aから、中間繊維構造シート1cを経由して、第二繊維構造シート1bまで挿通される連結糸2と、を備え、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが、所定間隔を置いて互いに対向配置されるとともに、各繊維構造シート1の間に樹脂充填用空間3が形成可能に構成されている多層中空繊維材料。

【解決手段】第一繊維構造シート1aと、第二繊維構造シート1bと、第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも一つの中間繊維構造シート1cと、第一繊維構造シート1aから、中間繊維構造シート1cを経由して、第二繊維構造シート1bまで挿通される連結糸2と、を備え、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが、所定間隔を置いて互いに対向配置されるとともに、各繊維構造シート1の間に樹脂充填用空間3が形成可能に構成されている多層中空繊維材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層中空繊維材料、当該多層中空繊維材料と樹脂とを組み合わせた多層中空繊維複合材料、及びこれらの製造方法に関する。

【背景技術】

【0002】

従来、繊維を何層にも重ねた積層材料は、軽量ボード、建材用化粧ボード、床材、乗用車の内装材及び外装材、衝撃防護材等に用いられてきた。この積層材料としては、繊維強化複合材料(FRP)が、一般的に知られており、熱硬化性樹脂等のマトリックス樹脂を補強繊維で強化したものが、多く用いられている。

【0003】

FRPは、補強繊維により強化されているため、補強繊維方向においては、高い強度を備えている。一方、補強繊維と直角方向においては、強度はマトリックス樹脂と補強繊維との接着強度に依存するため、補強繊維方向と比較すると強度低下が起こり易い。このようにFRPは、補強繊維方向と、補強繊維方向に対して直角方向、つまり層間方向とでは強度が異なる場合がある。

【0004】

これに対して、特許文献1では、残留応力の低減を図ることにより衝撃後圧縮強度を向上し、さらには繊維強化複合材料の繊維と直角方向の強度を向上した繊維強化複合材料を開示している。具体的には、補強繊維、無機系添加剤及び樹脂からなる繊維強化複合材料において、無機系添加剤の樹脂中の分布濃度が補強繊維に接する部分で最大となり、補強繊維から離れるに従って低くなる繊維強化複合材料を開示している。

【0005】

特許文献2では、製造工程を簡素化させ、材料の重量の軽減をもたらすために、表地組織と裏地組織とが連結糸で連結された三次元編織物を基布とし、この基布が熱硬化性又は熱可塑性の樹脂で被覆又は充填される中空繊維製品を開示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−238698号公報

【特許文献2】特開平06−126908号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、特許文献1に記載の技術は、依然として、補強繊維配向方向に対して直角方向の強度が十分でない。さらに、FRPは、補強繊維材料としてガラス繊維や炭素繊維が用いられるが、ガラス繊維を用いた場合は、FRPの重量が重くなり、軽量化が要求される製品に加工することができなくなるという問題があった。また、補強繊維材料として炭素繊維を用いた場合は、炭素繊維の弾性特性が高いことが逆効果となり、FRPが割れやすくなるという問題点があった。さらに、このような異なる性質の補強繊維を用いてFRPの製造を行うと、製造工程が複雑となり、コストアップにつながるという問題もあった。

【0008】

一方、特許文献2に記載の中空繊維材料は、表地組織と裏地組織とを連結糸で連結した三次元織編物であることから、内部に空隙があり、製品の軽量化においては有効である。しかしながら、特許文献2に記載の中空繊維材料では、外部からの衝撃に対する応力を分担する層が、上下面のみにしか存在しないため、一方の面が破損すると、構造体としての機能を果たさなくなる。従って、特許文献2に記載の中空繊維材料は、外部からの衝撃に対して十分な強度を確保することができないという問題があった。

【0009】

本発明は上記問題を解決するために、材料自体が軽量であるとともに、繊維構造シートに対して直角方向の強度が十分であり、従来の織機及び編機を用いた簡易な方法で製造することができる多層中空繊維材料及びその製造方法、並びに多層中空繊維材料に樹脂を充填した多層中空繊維複合材料及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明に係る多層中空繊維材料の特徴構成は、

第一繊維構造シートと、

第二繊維構造シートと、

前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートと、

前記第一繊維構造シートから、前記中間繊維構造シートを経由して、前記第二繊維構造シートまで挿通される連結糸と、を備え、

前記第一繊維構造シート、前記第二繊維構造シート、及び前記中間繊維構造シートが、所定間隔を置いて互いに対向配置されるとともに、各繊維構造シートの間に樹脂充填用空間が形成可能に構成されていることにある。

【0011】

本発明に係る多層中空繊維材料は、第一繊維構造シート、第二繊維構造シート、及び中間繊維構造シートが、所定間隔を置いて互いに対向配置されることで、各繊維構造シートの間に樹脂充填用空間が形成される。この樹脂充填用空間に樹脂を充填した場合、各繊維構造シートによって枠組みが形成され、軽量で且つ高強度の多層中空繊維複合材料を形成することができる。また、第一繊維構造シートから、中間繊維構造シートを経由して、第二繊維構造シートまで連結糸を挿通させることにより、各繊維構造シートが互いに連結されるので、繊維構造シートに対して直角方向の強度も同時に高めることができる。なお、連結糸の挿通作業は、既存の編機又は織機を用いて簡単に実行することができる。

【0012】

本発明に係る多層中空繊維材料において、

前記第一繊維構造シート及び前記第二繊維構造シートが、前記連結糸に固定されていることが好ましい。

【0013】

本発明に係る多層中空繊維材料は、第一繊維構造シート及び第二繊維構造シートが、連結糸に固定されることから、少なくとも第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間を形成することができる。その結果、第一繊維構造シートと第二繊維構造シートとの間に樹脂を確実に充填することが可能となる。なお、連結糸による第一繊維構造シート及び第二繊維構造シートの固定作業は、既存の編機又は織機で簡単に実行することができる。

【0014】

本発明に係る多層中空繊維材料において、

前記中間繊維構造シートが、前記連結糸に固定されていることが好ましい。

【0015】

本発明に係る多層中空繊維材料は、中間繊維構造シートが、連結糸に固定されていることから、第一繊維構造シート又は第二繊維構造シートと中間繊維構造シートとの間、あるいは複数の中間繊維構造シートの間にも樹脂充填用空間を形成することができる。その結果、複数形成された樹脂充填用空間の夫々に樹脂を確実に充填することが可能となる。なお、連結糸による中間繊維構造シートの固定作業は、既存の編機又は織機で簡単に実行することができる。

【0016】

本発明に係る多層中空繊維材料において、

前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させることにより、前記樹脂充填用空間を保持することが好ましい。

【0017】

本発明に係る多層中空繊維材料は、第一繊維構造シート及び第二繊維構造シートを互いに離間させることにより、第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間が保持されることから、樹脂の充填が容易となる。また、各繊維構造シート間の連結糸の弛みが取り除かれるので、樹脂充填用空間に樹脂を充填するときの多層中空繊維材料の形状が安定する。

【0018】

上記課題を解決するための本発明に係る多層中空繊維複合材料の特徴構成は、

上記の多層中空繊維材料において、

前記樹脂充填用空間の少なくとも一部に樹脂が充填されてなることにある。

【0019】

本発明に係る多層中空繊維複合材料は、本発明に係る多層中空繊維材料において、樹脂充填用空間の少なくとも一部に樹脂が充填されてなるものであるから、軽量で且つ高強度の多層中空繊維複合材料を実現することができる。この多層中空繊維複合材料では、各繊維構造シートに連結糸が挿通されており、各繊維構造シートの一部又は全部が固定されているため、剪断や剥離に強く、伸縮性に富み、高い断熱性を備える素材となり得る。

【0020】

上記課題を解決するための本発明に係る多層中空繊維製品の製造方法の特徴構成は、

第一繊維構造シート、第二繊維構造シート、及び前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートを、所定間隔を置いて互いに対応配置する配置工程と、

全ての繊維構造シートに連結糸を挿通する通糸工程と、

前記第一繊維構造シートと前記第二繊維構造シートとを前記連結糸に固定する固定工程と、を包含することにある。

【0021】

本発明に係る多層中空繊維材料の製造方法によれば、固定工程により、第一繊維構造シート及び第二繊維構造シートが、連結糸に固定されることから、少なくとも第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間を形成することができる。その結果、第一繊維構造シートと第二繊維構造シートとの間に樹脂を確実に充填することが可能となる。なお、この固定工程は、既存の編機又は織機で簡単に実行することができる。

【0022】

本発明に係る多層中空繊維材料の製造方法において、

前記中間繊維構造シートを前記連結糸に固定する第二固定工程を包含することが好ましい。

【0023】

本発明に係る多層中空繊維材料の製造方法によれば、第二固定工程により、中間繊維構造シートが、連結糸に固定されていることから、第一繊維構造シート又は第二繊維構造シートと中間繊維構造シートとの間、あるいは複数の中間繊維構造シートの間にも樹脂充填用空間を形成することができる。その結果、複数形成された樹脂充填用空間の夫々に樹脂を確実に充填することが可能となる。なお、この第二固定工程は、既存の編機又は織機で簡単に実行することができる。

【0024】

上記課題を解決するための本発明に係る多層中空繊維複合材料の製造方法の特徴構成は、

上記の多層中空繊維材料の製造方法において、

各繊維構造シートの間に樹脂を充填する充填工程をさらに実行することにある。

【0025】

本発明に係る多層中空繊維複合材料の製造方法によれば、各繊維構造シートの間に樹脂を充填する充填工程をさらに実行することにより、軽量で且つ高強度の多層中空繊維複合材料を実現することができる。

【0026】

本発明に係る多層中空繊維複合材料の製造方法において、

前記充填工程の前に、前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させる離間工程を実行することが好ましい。

【0027】

本発明に係る多層中空繊維複合材料の製造方法によれば、充填工程の前に、第一繊維構造シート及び第二繊維構造シートを互いに離間させる離間工程をさらに実行することにより、第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間が保持されることから、樹脂の充填が容易となる。また、各繊維構造シート間の連結糸の弛みが取り除かれるので、樹脂充填用空間に樹脂を充填するときの多層中空繊維材料の形状が安定する。

【図面の簡単な説明】

【0028】

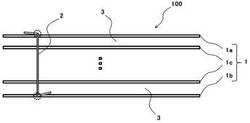

【図1】本発明に係る多層中空繊維材料の第一実施形態を示す概略断面図である。

【図2】本発明に係る多層中空繊維材料の第二実施形態を示す概略断面図である。

【図3】本発明に係る多層中空繊維材料の第三実施形態を示す概略断面図である。

【図4】本発明に係る多層中空繊維材料の第四実施形態を示す概略断面図である。

【図5】第一実施形態に係る多層中空繊維材料の樹脂充填用空間に樹脂を充填して作製した多層中空繊維複合材料の概略断面図である。

【発明を実施するための形態】

【0029】

以下、本発明に係る多層中空繊維材料、多層中空繊維複合材料、及びこれらの製造方法に関する実施形態を図1乃至5に基づいて詳述する。本明細書において、「多層中空繊維材料」とは、複数の繊維構造シートを、所定間隔を置いて積層することにより、繊維構造シート間に樹脂充填用空間を形成した繊維構造体である。「多層中空繊維複合材料」とは、上記多層中空繊維材料において、樹脂充填用空間の少なくとも一部に樹脂を充填してなる繊維/樹脂複合体である。本発明は、以下に説明する実施形態や図面に記載される構成に限定されることを意図しない。

【0030】

<多層中空繊維材料>

〔第一実施形態〕

図1は、本発明の第一実施形態であり、外側の繊維構造シート1のみが連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料100は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図1に示されるように、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが、所定間隔を置いて互いに対向配置され、次いで、連結糸2が、第一繊維構造シート1aから、中間繊維構造シート1cを経由して、第二繊維構造シート1bまで挿通され、第一繊維構造シート1a及び第二繊維構造シート1bが連結糸2に固定される。ここで、第一繊維構造シート1a、中間繊維構造シート1c、及び第二繊維構造シート1bに挿通される連結糸2は共通とは限らず、途中から異なる連結糸を用いても構わない。例えば、第一繊維構造シート1aから中間繊維構造シート1cまでの区間に第一の連結糸を使用し、中間繊維構造シート1cから第二繊維構造シート1bまでの区間に上記第一の連結糸とは異なる第二の連結糸を使用することも可能である。図1の点線丸で囲った領域は、第一繊維構造シート1a及び第二繊維構造シート1bが連結糸2に固定された部分を示している。これにより、多層中空繊維材料100は、各繊維構造シート1を多層に構成するとともに、各繊維構造シート1の間に樹脂充填用空間3を形成している。樹脂充填用空間3には、後述の熱硬化性樹脂又は熱可塑性樹脂が充填され、これにより多層中空繊維複合材料が形成される。図1の実施形態では、連結糸2と中間繊維構造シート1cとは、相対的に固定されておらず、中間繊維構造シート1cは、連結糸2に沿って移動可能である。これにより、各繊維構造シート1の間の樹脂充填用空間3を所望の容積に調節することができる。連結糸2と第一繊維構造シート1a及び第二繊維構造シート1bとを固定せず、各繊維構造シート1が連結糸2の末端から脱落しないよう、連結糸2の末端に結び目等を設ける構造としてもよい。これにより、第一繊維構造シート1aと第二繊維構造シート1bとの離間距離を自由に調節することができる。

【0031】

多層中空繊維材料100は、ダブルレピア織機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0032】

多層中空繊維材料100に使用可能な繊維としては、合成繊維、再生繊維、天然繊維、無機繊維等のいずれでもよく、単独又は混合して製糸した糸条であってもよい。これらの糸条は、同種のものを用いても、異種のものを用いてもよい。多層中空繊維材料100の形状を保持するために、繊維構造シート1又は連結糸2を構成する糸条の直径としては、0.05〜3mmが好ましく、繊維構造シート1の厚みとしては、0.05〜5mmが好ましい。

【0033】

第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cの組織は、平織、斜文織、朱子織、たて二重織、よこ二重織、たてよこ二重織り、パイル織、からみ織、紋織等が挙げられるが、これらに限定されず、任意の組織を採用することができる。また、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cの組織は、同じ組織でもよく、異なっていてもよい。さらに、中間繊維構造シート1cが、複数存在する場合には、その組織も、同じ組織でも、異なった組織にしてもよい。

【0034】

〔第二実施形態〕

図2は、本発明の第二実施形態であり、全ての繊維構造シート1が連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料200は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図2の点線丸で囲った領域は、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが連結糸2に固定された部分を示している。多層中空繊維材料200は、第一繊維構造シート1a及び第二繊維構造シート1bを、繊維構造シート1の面に対して垂直方向に互いに離間させることにより、各繊維構造シート1の間の連結糸2の弛みが取り除かれ、各繊維構造シート1の間に樹脂充填用空間3が保持される。図2では、説明の都合上、樹脂充填用空間3が常時保持されている様に示されているが、多層中空繊維材料200の製織作業中において、樹脂充填用空間3は保持されているとは限らず、各繊維構造シート1が層状に折り重なった平坦な状態で作製され得る。この場合、製織後、連結糸2の任意の部位(連結糸2によって隣接する繊維構造シート1同士が縫い合わされた部位のうちの少なくとも一箇所)を切断することにより、各繊維構造シート1の間に樹脂充填用空間3が形成可能な状態になる。

【0035】

多層中空繊維材料200は、テリー織機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0036】

多層中空繊維材料200に使用可能な繊維、及び繊維構造シート1に採用し得る組織は、第一実施形態と同様とすることができる。

【0037】

〔第三実施形態〕

図3は、本発明の第三実施形態であり、複数の繊維構造シート1が連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料300は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図3の点線丸で囲った領域は、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが連結糸2に固定された部分を示している。多層中空繊維材料300は、第一繊維構造シート1a及び第二繊維構造シート1bを、繊維構造シート1の面に対して垂直方向に互いに離間させることにより、各繊維構造シート1の間の連結糸2の弛みが取り除かれ、各繊維構造シート1の間に樹脂充填用空間3が保持される。多層中空繊維材料300の製織作業中において、繊維構造シート1を連結糸2に固定する固定箇所の近傍にスペーサー4が配置されており、これにより、各繊維構造シート1の間に樹脂充填用空間3が確実に形成される。製織後、スペーサー4は、多層中空繊維材料300中にそのまま残しておいても構わない。ただし、樹脂充填用空間3の容積をできる限り大きく確保したい場合や、充填した樹脂中に異物が含まれると好ましくない場合等には、スペーサー4は、多層中空繊維材料300から取り除かれる。

【0038】

多層中空繊維材料300は、テリー織機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0039】

多層中空繊維材料300に使用可能な繊維、及び繊維構造シート1に採用し得る組織は、第一実施形態と同様とすることができる。

【0040】

〔第四実施形態〕

図4は、本発明の第四実施形態であり、複数の繊維構造シート1が連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料400は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図4の点線丸で囲った領域は、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが連結糸2に固定された部分を示している。図4に示されるように、多層中空繊維材料400は、目移し編み(loop transfer)により形成される。連結糸2は、全ての繊維構造シート1を固定するように、各繊維構造シート1に編み込まれる。このため、各繊維構造シート1の間に樹脂充填用空間3が保持される。

【0041】

多層中空繊維材料400は、平形横編機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0042】

多層中空繊維材料400に使用可能な繊維は、第一実施形態と同様とすることができる。

【0043】

第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cの組織は、よこ編組織としては、平編、ゴム編、両面編、パール編、タック編、浮編、パイル編、レース編が挙げられ、たて編組織としては、シングルデンビー編、シングルバンダイク編、ダブルデンビー編、ダブルバンダイク編等が挙げられるが、これらに限定されない。さらに、中間繊維構造シート1cが、複数存在する場合には、その組織も、同じ組織でも、異なった組織でもよい。

【0044】

<多層中空繊維複合材料>

上記実施形態に係る多層中空繊維材料100、200、300、400の樹脂充填用空間3の少なくとも一部に樹脂を充填することにより、本発明に係る多層中空繊維複合材料を作製することができる。多層中空繊維複合材料の構造としては、樹脂充填用空間3が完全に樹脂で充たされて板状になったものや、多層中空繊維材料が樹脂で含浸された程度の状態で硬化することにより中空構造を維持しているもの等が挙げられる。一例として、図5に、本発明の第一実施形態に係る多層中空繊維材料100の樹脂充填用空間3に樹脂を充填して作製した多層中空繊維複合材料の概略断面図を示す。同図中の斜線部が充填した樹脂であり、(a)は樹脂充填用空間3の全部に樹脂を充填した構造体、(b)は樹脂充填用空間3の一部に樹脂を充填して繊維を樹脂で含浸した状態とし、中空構造を維持している構造体である。なお、多層中空繊維複合材料の骨格となる多層中空繊維材料中には樹脂充填用空間3が複数存在するが、夫々の樹脂充填用空間3に充填する樹脂は同じ種類であってもよいし、樹脂充填用空間3毎に異なる種類の樹脂を充填しても構わない。樹脂充填用空間3に充填する樹脂としては、熱硬化性樹脂又は熱可塑性樹脂を主成分とするものであればよい。

【0045】

熱硬化性樹脂としては、限定するものではないが、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂、ウレタン樹脂、ジアリルフタレート樹脂、ビスマレイミドトリアジン樹脂、シアネートエステル樹脂、ポリフェニレンエーテル樹脂、ポリイミド樹脂、シリコーン樹脂、メラミン樹脂、ユリア樹脂、アミノ樹脂、不飽和ポリエステル樹脂、及びこれらの誘導体、変性体、並びにこれらの2種以上を含む共重合体、ポリマーブレンド等が挙げられる。

【0046】

熱可塑性樹脂としては、限定するものではないが、ポリエチレン樹脂、ポリプロピレン樹脂、ポリブチレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリアリレート樹脂、ポリスチレン樹脂、ポリビニルアルコール樹脂、ポリフェニレンオキサイド樹脂、ポリフェニレンエーテル樹脂、ポリアミド樹脂、ポリオキシメチレン樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、ポリ塩化ビニル樹脂、ポリアクリレート樹脂、ポリフェニレンサルファイド樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリアクリル樹脂、ポリケトン樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、フッ素系樹脂、ポリ酢酸ビニル樹脂、ポリアセタール樹脂、液晶ポリマー樹脂、及びこれらの誘導体、変性体、並びにこれらの2種以上を含む共重合体、ポリマーブレンド等が挙げられる。

【0047】

また、1種以上の熱硬化性樹脂及び/又は熱可塑性樹脂を混合してもよく、さらに、樹脂中に、難燃剤、耐光剤、紫外線吸収剤、平滑剤、帯電防止剤、酸化防止剤、離型剤、可塑剤、着色剤、抗菌剤、顔料、導電材等の機能剤を含んでもよい。

【0048】

<多層中空繊維材料、及び多層中空繊維複合材料の製造方法>

本発明に係る多層中空繊維材料100、200、300、400の製造方法は、先ず、第一繊維構造シート1a、第二繊維構造シート1b、及び少なくとも一つの中間繊維構造シート1cを所定間隔で互いに対向配置する配置工程を実行する。中間繊維構造シート1cは、第一繊維構造シート1aと第二繊維構造シート1bとの間に配置する。次いで、全ての繊維構造シート1に連結糸2を挿通する通糸工程を実行し、さらに、第一繊維構造シート1a及び第二繊維構造シート1bを連結糸2に固定する固定工程を実行する。これにより、第一繊維構造シート1aと第二繊維構造シート1bとを所望の離間距離に配置することができるとともに、多層中空繊維材料100、200、300、400の形状を保持することができる。

【0049】

図1に示される第一実施形態では、中間繊維構造シート1cは、連結糸2に固定されていないことから、多層中空繊維複合材料を構成する際に、其々の繊維構造シート1の間隔を所望の距離に変えることができ、その結果、複合材料の所望の特性を得ることができる。強化繊維と樹脂とを組み合わせて繊維強化複合材料を製造するに関し、これまで、本発明のような多層中空繊維材料を用いる概念はなく、当然ながら既存の織機及び編機は、多層中空繊維材料を製作するように構成されたものでもない。しかしながら、本発明に係る多層中空繊維材料の製造方法においては、新たな機械を開発、導入することなく、既存の織機及び編機を用いて、容易に多層中空繊維材料を製造することができる。

【0050】

本発明に係る多層中空繊維材料の製造方法では、さらに、中間繊維構造シート1cを連結糸2に固定する第二固定工程を実行する。これにより、多層中空繊維材料100、200、300、400の形状が決定されることから、多層中空繊維複合材料を製造する際に、樹脂を充填するだけでよく、容易に多層中空繊維複合材料を製造することができる。

【0051】

本発明に係る多層中空繊維複合材料の製造方法は、上記多層中空繊維材料100、200、300、400の製造方法において、各繊維構造シート1の間に樹脂を充填する充填工程をさらに実行する。このようにして得られた多層中空繊維複合材料を用いて、様々な多層中空製品を容易に製造することができる。

【0052】

また、本発明に係る多層中空繊維複合材料の製造方法では、充填工程の前に第一繊維構造シート1a及び第二繊維構造シート1bを互いに離間させる離間工程をさらに実行することもできる。これにより、多層中空繊維材料100、200、300、400に樹脂をさらに容易に充填することができる。また、各繊維構造シート1の間の連結糸2の弛みが取り除かれるので、樹脂充填用空間3に樹脂を充填するときの多層中空繊維材料100、200、300、400の形状が安定する。

【産業上の利用可能性】

【0053】

本発明に係る多層中空繊維材料、多層中空繊維複合材料、及びこれらの製造方法は、材料自体が軽量であり、繊維構造シートに対して直角方向の強度が大きく、簡易な方法で製造することができることから、特に、軽量ボード、建材用化粧ボード、床材、乗用車の内装材及び外装材、衝撃防護材において、利用することができる。また、最近注目されている、惑星探査機や宇宙船等の宇宙開発機器の表面材料にも利用可能である。

【符号の説明】

【0054】

1 繊維構造シート

1a 第一繊維構造シート

1b 第二繊維構造シート

1c 中間繊維構造シート

2 連結糸

3 樹脂充填用空間

4 スペーサー

100、200、300、400 多層中空繊維材料

【技術分野】

【0001】

本発明は、多層中空繊維材料、当該多層中空繊維材料と樹脂とを組み合わせた多層中空繊維複合材料、及びこれらの製造方法に関する。

【背景技術】

【0002】

従来、繊維を何層にも重ねた積層材料は、軽量ボード、建材用化粧ボード、床材、乗用車の内装材及び外装材、衝撃防護材等に用いられてきた。この積層材料としては、繊維強化複合材料(FRP)が、一般的に知られており、熱硬化性樹脂等のマトリックス樹脂を補強繊維で強化したものが、多く用いられている。

【0003】

FRPは、補強繊維により強化されているため、補強繊維方向においては、高い強度を備えている。一方、補強繊維と直角方向においては、強度はマトリックス樹脂と補強繊維との接着強度に依存するため、補強繊維方向と比較すると強度低下が起こり易い。このようにFRPは、補強繊維方向と、補強繊維方向に対して直角方向、つまり層間方向とでは強度が異なる場合がある。

【0004】

これに対して、特許文献1では、残留応力の低減を図ることにより衝撃後圧縮強度を向上し、さらには繊維強化複合材料の繊維と直角方向の強度を向上した繊維強化複合材料を開示している。具体的には、補強繊維、無機系添加剤及び樹脂からなる繊維強化複合材料において、無機系添加剤の樹脂中の分布濃度が補強繊維に接する部分で最大となり、補強繊維から離れるに従って低くなる繊維強化複合材料を開示している。

【0005】

特許文献2では、製造工程を簡素化させ、材料の重量の軽減をもたらすために、表地組織と裏地組織とが連結糸で連結された三次元編織物を基布とし、この基布が熱硬化性又は熱可塑性の樹脂で被覆又は充填される中空繊維製品を開示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−238698号公報

【特許文献2】特開平06−126908号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、特許文献1に記載の技術は、依然として、補強繊維配向方向に対して直角方向の強度が十分でない。さらに、FRPは、補強繊維材料としてガラス繊維や炭素繊維が用いられるが、ガラス繊維を用いた場合は、FRPの重量が重くなり、軽量化が要求される製品に加工することができなくなるという問題があった。また、補強繊維材料として炭素繊維を用いた場合は、炭素繊維の弾性特性が高いことが逆効果となり、FRPが割れやすくなるという問題点があった。さらに、このような異なる性質の補強繊維を用いてFRPの製造を行うと、製造工程が複雑となり、コストアップにつながるという問題もあった。

【0008】

一方、特許文献2に記載の中空繊維材料は、表地組織と裏地組織とを連結糸で連結した三次元織編物であることから、内部に空隙があり、製品の軽量化においては有効である。しかしながら、特許文献2に記載の中空繊維材料では、外部からの衝撃に対する応力を分担する層が、上下面のみにしか存在しないため、一方の面が破損すると、構造体としての機能を果たさなくなる。従って、特許文献2に記載の中空繊維材料は、外部からの衝撃に対して十分な強度を確保することができないという問題があった。

【0009】

本発明は上記問題を解決するために、材料自体が軽量であるとともに、繊維構造シートに対して直角方向の強度が十分であり、従来の織機及び編機を用いた簡易な方法で製造することができる多層中空繊維材料及びその製造方法、並びに多層中空繊維材料に樹脂を充填した多層中空繊維複合材料及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明に係る多層中空繊維材料の特徴構成は、

第一繊維構造シートと、

第二繊維構造シートと、

前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートと、

前記第一繊維構造シートから、前記中間繊維構造シートを経由して、前記第二繊維構造シートまで挿通される連結糸と、を備え、

前記第一繊維構造シート、前記第二繊維構造シート、及び前記中間繊維構造シートが、所定間隔を置いて互いに対向配置されるとともに、各繊維構造シートの間に樹脂充填用空間が形成可能に構成されていることにある。

【0011】

本発明に係る多層中空繊維材料は、第一繊維構造シート、第二繊維構造シート、及び中間繊維構造シートが、所定間隔を置いて互いに対向配置されることで、各繊維構造シートの間に樹脂充填用空間が形成される。この樹脂充填用空間に樹脂を充填した場合、各繊維構造シートによって枠組みが形成され、軽量で且つ高強度の多層中空繊維複合材料を形成することができる。また、第一繊維構造シートから、中間繊維構造シートを経由して、第二繊維構造シートまで連結糸を挿通させることにより、各繊維構造シートが互いに連結されるので、繊維構造シートに対して直角方向の強度も同時に高めることができる。なお、連結糸の挿通作業は、既存の編機又は織機を用いて簡単に実行することができる。

【0012】

本発明に係る多層中空繊維材料において、

前記第一繊維構造シート及び前記第二繊維構造シートが、前記連結糸に固定されていることが好ましい。

【0013】

本発明に係る多層中空繊維材料は、第一繊維構造シート及び第二繊維構造シートが、連結糸に固定されることから、少なくとも第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間を形成することができる。その結果、第一繊維構造シートと第二繊維構造シートとの間に樹脂を確実に充填することが可能となる。なお、連結糸による第一繊維構造シート及び第二繊維構造シートの固定作業は、既存の編機又は織機で簡単に実行することができる。

【0014】

本発明に係る多層中空繊維材料において、

前記中間繊維構造シートが、前記連結糸に固定されていることが好ましい。

【0015】

本発明に係る多層中空繊維材料は、中間繊維構造シートが、連結糸に固定されていることから、第一繊維構造シート又は第二繊維構造シートと中間繊維構造シートとの間、あるいは複数の中間繊維構造シートの間にも樹脂充填用空間を形成することができる。その結果、複数形成された樹脂充填用空間の夫々に樹脂を確実に充填することが可能となる。なお、連結糸による中間繊維構造シートの固定作業は、既存の編機又は織機で簡単に実行することができる。

【0016】

本発明に係る多層中空繊維材料において、

前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させることにより、前記樹脂充填用空間を保持することが好ましい。

【0017】

本発明に係る多層中空繊維材料は、第一繊維構造シート及び第二繊維構造シートを互いに離間させることにより、第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間が保持されることから、樹脂の充填が容易となる。また、各繊維構造シート間の連結糸の弛みが取り除かれるので、樹脂充填用空間に樹脂を充填するときの多層中空繊維材料の形状が安定する。

【0018】

上記課題を解決するための本発明に係る多層中空繊維複合材料の特徴構成は、

上記の多層中空繊維材料において、

前記樹脂充填用空間の少なくとも一部に樹脂が充填されてなることにある。

【0019】

本発明に係る多層中空繊維複合材料は、本発明に係る多層中空繊維材料において、樹脂充填用空間の少なくとも一部に樹脂が充填されてなるものであるから、軽量で且つ高強度の多層中空繊維複合材料を実現することができる。この多層中空繊維複合材料では、各繊維構造シートに連結糸が挿通されており、各繊維構造シートの一部又は全部が固定されているため、剪断や剥離に強く、伸縮性に富み、高い断熱性を備える素材となり得る。

【0020】

上記課題を解決するための本発明に係る多層中空繊維製品の製造方法の特徴構成は、

第一繊維構造シート、第二繊維構造シート、及び前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートを、所定間隔を置いて互いに対応配置する配置工程と、

全ての繊維構造シートに連結糸を挿通する通糸工程と、

前記第一繊維構造シートと前記第二繊維構造シートとを前記連結糸に固定する固定工程と、を包含することにある。

【0021】

本発明に係る多層中空繊維材料の製造方法によれば、固定工程により、第一繊維構造シート及び第二繊維構造シートが、連結糸に固定されることから、少なくとも第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間を形成することができる。その結果、第一繊維構造シートと第二繊維構造シートとの間に樹脂を確実に充填することが可能となる。なお、この固定工程は、既存の編機又は織機で簡単に実行することができる。

【0022】

本発明に係る多層中空繊維材料の製造方法において、

前記中間繊維構造シートを前記連結糸に固定する第二固定工程を包含することが好ましい。

【0023】

本発明に係る多層中空繊維材料の製造方法によれば、第二固定工程により、中間繊維構造シートが、連結糸に固定されていることから、第一繊維構造シート又は第二繊維構造シートと中間繊維構造シートとの間、あるいは複数の中間繊維構造シートの間にも樹脂充填用空間を形成することができる。その結果、複数形成された樹脂充填用空間の夫々に樹脂を確実に充填することが可能となる。なお、この第二固定工程は、既存の編機又は織機で簡単に実行することができる。

【0024】

上記課題を解決するための本発明に係る多層中空繊維複合材料の製造方法の特徴構成は、

上記の多層中空繊維材料の製造方法において、

各繊維構造シートの間に樹脂を充填する充填工程をさらに実行することにある。

【0025】

本発明に係る多層中空繊維複合材料の製造方法によれば、各繊維構造シートの間に樹脂を充填する充填工程をさらに実行することにより、軽量で且つ高強度の多層中空繊維複合材料を実現することができる。

【0026】

本発明に係る多層中空繊維複合材料の製造方法において、

前記充填工程の前に、前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させる離間工程を実行することが好ましい。

【0027】

本発明に係る多層中空繊維複合材料の製造方法によれば、充填工程の前に、第一繊維構造シート及び第二繊維構造シートを互いに離間させる離間工程をさらに実行することにより、第一繊維構造シートと第二繊維構造シートとの間に樹脂充填用空間が保持されることから、樹脂の充填が容易となる。また、各繊維構造シート間の連結糸の弛みが取り除かれるので、樹脂充填用空間に樹脂を充填するときの多層中空繊維材料の形状が安定する。

【図面の簡単な説明】

【0028】

【図1】本発明に係る多層中空繊維材料の第一実施形態を示す概略断面図である。

【図2】本発明に係る多層中空繊維材料の第二実施形態を示す概略断面図である。

【図3】本発明に係る多層中空繊維材料の第三実施形態を示す概略断面図である。

【図4】本発明に係る多層中空繊維材料の第四実施形態を示す概略断面図である。

【図5】第一実施形態に係る多層中空繊維材料の樹脂充填用空間に樹脂を充填して作製した多層中空繊維複合材料の概略断面図である。

【発明を実施するための形態】

【0029】

以下、本発明に係る多層中空繊維材料、多層中空繊維複合材料、及びこれらの製造方法に関する実施形態を図1乃至5に基づいて詳述する。本明細書において、「多層中空繊維材料」とは、複数の繊維構造シートを、所定間隔を置いて積層することにより、繊維構造シート間に樹脂充填用空間を形成した繊維構造体である。「多層中空繊維複合材料」とは、上記多層中空繊維材料において、樹脂充填用空間の少なくとも一部に樹脂を充填してなる繊維/樹脂複合体である。本発明は、以下に説明する実施形態や図面に記載される構成に限定されることを意図しない。

【0030】

<多層中空繊維材料>

〔第一実施形態〕

図1は、本発明の第一実施形態であり、外側の繊維構造シート1のみが連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料100は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図1に示されるように、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが、所定間隔を置いて互いに対向配置され、次いで、連結糸2が、第一繊維構造シート1aから、中間繊維構造シート1cを経由して、第二繊維構造シート1bまで挿通され、第一繊維構造シート1a及び第二繊維構造シート1bが連結糸2に固定される。ここで、第一繊維構造シート1a、中間繊維構造シート1c、及び第二繊維構造シート1bに挿通される連結糸2は共通とは限らず、途中から異なる連結糸を用いても構わない。例えば、第一繊維構造シート1aから中間繊維構造シート1cまでの区間に第一の連結糸を使用し、中間繊維構造シート1cから第二繊維構造シート1bまでの区間に上記第一の連結糸とは異なる第二の連結糸を使用することも可能である。図1の点線丸で囲った領域は、第一繊維構造シート1a及び第二繊維構造シート1bが連結糸2に固定された部分を示している。これにより、多層中空繊維材料100は、各繊維構造シート1を多層に構成するとともに、各繊維構造シート1の間に樹脂充填用空間3を形成している。樹脂充填用空間3には、後述の熱硬化性樹脂又は熱可塑性樹脂が充填され、これにより多層中空繊維複合材料が形成される。図1の実施形態では、連結糸2と中間繊維構造シート1cとは、相対的に固定されておらず、中間繊維構造シート1cは、連結糸2に沿って移動可能である。これにより、各繊維構造シート1の間の樹脂充填用空間3を所望の容積に調節することができる。連結糸2と第一繊維構造シート1a及び第二繊維構造シート1bとを固定せず、各繊維構造シート1が連結糸2の末端から脱落しないよう、連結糸2の末端に結び目等を設ける構造としてもよい。これにより、第一繊維構造シート1aと第二繊維構造シート1bとの離間距離を自由に調節することができる。

【0031】

多層中空繊維材料100は、ダブルレピア織機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0032】

多層中空繊維材料100に使用可能な繊維としては、合成繊維、再生繊維、天然繊維、無機繊維等のいずれでもよく、単独又は混合して製糸した糸条であってもよい。これらの糸条は、同種のものを用いても、異種のものを用いてもよい。多層中空繊維材料100の形状を保持するために、繊維構造シート1又は連結糸2を構成する糸条の直径としては、0.05〜3mmが好ましく、繊維構造シート1の厚みとしては、0.05〜5mmが好ましい。

【0033】

第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cの組織は、平織、斜文織、朱子織、たて二重織、よこ二重織、たてよこ二重織り、パイル織、からみ織、紋織等が挙げられるが、これらに限定されず、任意の組織を採用することができる。また、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cの組織は、同じ組織でもよく、異なっていてもよい。さらに、中間繊維構造シート1cが、複数存在する場合には、その組織も、同じ組織でも、異なった組織にしてもよい。

【0034】

〔第二実施形態〕

図2は、本発明の第二実施形態であり、全ての繊維構造シート1が連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料200は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図2の点線丸で囲った領域は、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが連結糸2に固定された部分を示している。多層中空繊維材料200は、第一繊維構造シート1a及び第二繊維構造シート1bを、繊維構造シート1の面に対して垂直方向に互いに離間させることにより、各繊維構造シート1の間の連結糸2の弛みが取り除かれ、各繊維構造シート1の間に樹脂充填用空間3が保持される。図2では、説明の都合上、樹脂充填用空間3が常時保持されている様に示されているが、多層中空繊維材料200の製織作業中において、樹脂充填用空間3は保持されているとは限らず、各繊維構造シート1が層状に折り重なった平坦な状態で作製され得る。この場合、製織後、連結糸2の任意の部位(連結糸2によって隣接する繊維構造シート1同士が縫い合わされた部位のうちの少なくとも一箇所)を切断することにより、各繊維構造シート1の間に樹脂充填用空間3が形成可能な状態になる。

【0035】

多層中空繊維材料200は、テリー織機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0036】

多層中空繊維材料200に使用可能な繊維、及び繊維構造シート1に採用し得る組織は、第一実施形態と同様とすることができる。

【0037】

〔第三実施形態〕

図3は、本発明の第三実施形態であり、複数の繊維構造シート1が連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料300は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図3の点線丸で囲った領域は、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが連結糸2に固定された部分を示している。多層中空繊維材料300は、第一繊維構造シート1a及び第二繊維構造シート1bを、繊維構造シート1の面に対して垂直方向に互いに離間させることにより、各繊維構造シート1の間の連結糸2の弛みが取り除かれ、各繊維構造シート1の間に樹脂充填用空間3が保持される。多層中空繊維材料300の製織作業中において、繊維構造シート1を連結糸2に固定する固定箇所の近傍にスペーサー4が配置されており、これにより、各繊維構造シート1の間に樹脂充填用空間3が確実に形成される。製織後、スペーサー4は、多層中空繊維材料300中にそのまま残しておいても構わない。ただし、樹脂充填用空間3の容積をできる限り大きく確保したい場合や、充填した樹脂中に異物が含まれると好ましくない場合等には、スペーサー4は、多層中空繊維材料300から取り除かれる。

【0038】

多層中空繊維材料300は、テリー織機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0039】

多層中空繊維材料300に使用可能な繊維、及び繊維構造シート1に採用し得る組織は、第一実施形態と同様とすることができる。

【0040】

〔第四実施形態〕

図4は、本発明の第四実施形態であり、複数の繊維構造シート1が連結糸2に固定された多層中空繊維材料の一例を示す概略断面図である。本実施形態に係る多層中空繊維材料400は、第一繊維構造シート1a、第二繊維構造シート1b、及び第一繊維構造シート1aと第二繊維構造シート1bとの間に設けられる少なくとも1枚の中間繊維構造シート1c、並びにこれらを連結する連結糸2により構成されている。図4の点線丸で囲った領域は、第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cが連結糸2に固定された部分を示している。図4に示されるように、多層中空繊維材料400は、目移し編み(loop transfer)により形成される。連結糸2は、全ての繊維構造シート1を固定するように、各繊維構造シート1に編み込まれる。このため、各繊維構造シート1の間に樹脂充填用空間3が保持される。

【0041】

多層中空繊維材料400は、平形横編機等を用いて製織することができる。なお、中間繊維構造シート1cの枚数は所望の強度により適宜調整され、さらに、連結糸2の配置間隔、配置位置、及び数(密度)等の設計条件は、各繊維構造シート1の組織及び素材を考慮して、適宜選択され、特定の条件に限定されるものではない。

【0042】

多層中空繊維材料400に使用可能な繊維は、第一実施形態と同様とすることができる。

【0043】

第一繊維構造シート1a、第二繊維構造シート1b、及び中間繊維構造シート1cの組織は、よこ編組織としては、平編、ゴム編、両面編、パール編、タック編、浮編、パイル編、レース編が挙げられ、たて編組織としては、シングルデンビー編、シングルバンダイク編、ダブルデンビー編、ダブルバンダイク編等が挙げられるが、これらに限定されない。さらに、中間繊維構造シート1cが、複数存在する場合には、その組織も、同じ組織でも、異なった組織でもよい。

【0044】

<多層中空繊維複合材料>

上記実施形態に係る多層中空繊維材料100、200、300、400の樹脂充填用空間3の少なくとも一部に樹脂を充填することにより、本発明に係る多層中空繊維複合材料を作製することができる。多層中空繊維複合材料の構造としては、樹脂充填用空間3が完全に樹脂で充たされて板状になったものや、多層中空繊維材料が樹脂で含浸された程度の状態で硬化することにより中空構造を維持しているもの等が挙げられる。一例として、図5に、本発明の第一実施形態に係る多層中空繊維材料100の樹脂充填用空間3に樹脂を充填して作製した多層中空繊維複合材料の概略断面図を示す。同図中の斜線部が充填した樹脂であり、(a)は樹脂充填用空間3の全部に樹脂を充填した構造体、(b)は樹脂充填用空間3の一部に樹脂を充填して繊維を樹脂で含浸した状態とし、中空構造を維持している構造体である。なお、多層中空繊維複合材料の骨格となる多層中空繊維材料中には樹脂充填用空間3が複数存在するが、夫々の樹脂充填用空間3に充填する樹脂は同じ種類であってもよいし、樹脂充填用空間3毎に異なる種類の樹脂を充填しても構わない。樹脂充填用空間3に充填する樹脂としては、熱硬化性樹脂又は熱可塑性樹脂を主成分とするものであればよい。

【0045】

熱硬化性樹脂としては、限定するものではないが、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂、ウレタン樹脂、ジアリルフタレート樹脂、ビスマレイミドトリアジン樹脂、シアネートエステル樹脂、ポリフェニレンエーテル樹脂、ポリイミド樹脂、シリコーン樹脂、メラミン樹脂、ユリア樹脂、アミノ樹脂、不飽和ポリエステル樹脂、及びこれらの誘導体、変性体、並びにこれらの2種以上を含む共重合体、ポリマーブレンド等が挙げられる。

【0046】

熱可塑性樹脂としては、限定するものではないが、ポリエチレン樹脂、ポリプロピレン樹脂、ポリブチレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリアリレート樹脂、ポリスチレン樹脂、ポリビニルアルコール樹脂、ポリフェニレンオキサイド樹脂、ポリフェニレンエーテル樹脂、ポリアミド樹脂、ポリオキシメチレン樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、ポリ塩化ビニル樹脂、ポリアクリレート樹脂、ポリフェニレンサルファイド樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリアクリル樹脂、ポリケトン樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、フッ素系樹脂、ポリ酢酸ビニル樹脂、ポリアセタール樹脂、液晶ポリマー樹脂、及びこれらの誘導体、変性体、並びにこれらの2種以上を含む共重合体、ポリマーブレンド等が挙げられる。

【0047】

また、1種以上の熱硬化性樹脂及び/又は熱可塑性樹脂を混合してもよく、さらに、樹脂中に、難燃剤、耐光剤、紫外線吸収剤、平滑剤、帯電防止剤、酸化防止剤、離型剤、可塑剤、着色剤、抗菌剤、顔料、導電材等の機能剤を含んでもよい。

【0048】

<多層中空繊維材料、及び多層中空繊維複合材料の製造方法>

本発明に係る多層中空繊維材料100、200、300、400の製造方法は、先ず、第一繊維構造シート1a、第二繊維構造シート1b、及び少なくとも一つの中間繊維構造シート1cを所定間隔で互いに対向配置する配置工程を実行する。中間繊維構造シート1cは、第一繊維構造シート1aと第二繊維構造シート1bとの間に配置する。次いで、全ての繊維構造シート1に連結糸2を挿通する通糸工程を実行し、さらに、第一繊維構造シート1a及び第二繊維構造シート1bを連結糸2に固定する固定工程を実行する。これにより、第一繊維構造シート1aと第二繊維構造シート1bとを所望の離間距離に配置することができるとともに、多層中空繊維材料100、200、300、400の形状を保持することができる。

【0049】

図1に示される第一実施形態では、中間繊維構造シート1cは、連結糸2に固定されていないことから、多層中空繊維複合材料を構成する際に、其々の繊維構造シート1の間隔を所望の距離に変えることができ、その結果、複合材料の所望の特性を得ることができる。強化繊維と樹脂とを組み合わせて繊維強化複合材料を製造するに関し、これまで、本発明のような多層中空繊維材料を用いる概念はなく、当然ながら既存の織機及び編機は、多層中空繊維材料を製作するように構成されたものでもない。しかしながら、本発明に係る多層中空繊維材料の製造方法においては、新たな機械を開発、導入することなく、既存の織機及び編機を用いて、容易に多層中空繊維材料を製造することができる。

【0050】

本発明に係る多層中空繊維材料の製造方法では、さらに、中間繊維構造シート1cを連結糸2に固定する第二固定工程を実行する。これにより、多層中空繊維材料100、200、300、400の形状が決定されることから、多層中空繊維複合材料を製造する際に、樹脂を充填するだけでよく、容易に多層中空繊維複合材料を製造することができる。

【0051】

本発明に係る多層中空繊維複合材料の製造方法は、上記多層中空繊維材料100、200、300、400の製造方法において、各繊維構造シート1の間に樹脂を充填する充填工程をさらに実行する。このようにして得られた多層中空繊維複合材料を用いて、様々な多層中空製品を容易に製造することができる。

【0052】

また、本発明に係る多層中空繊維複合材料の製造方法では、充填工程の前に第一繊維構造シート1a及び第二繊維構造シート1bを互いに離間させる離間工程をさらに実行することもできる。これにより、多層中空繊維材料100、200、300、400に樹脂をさらに容易に充填することができる。また、各繊維構造シート1の間の連結糸2の弛みが取り除かれるので、樹脂充填用空間3に樹脂を充填するときの多層中空繊維材料100、200、300、400の形状が安定する。

【産業上の利用可能性】

【0053】

本発明に係る多層中空繊維材料、多層中空繊維複合材料、及びこれらの製造方法は、材料自体が軽量であり、繊維構造シートに対して直角方向の強度が大きく、簡易な方法で製造することができることから、特に、軽量ボード、建材用化粧ボード、床材、乗用車の内装材及び外装材、衝撃防護材において、利用することができる。また、最近注目されている、惑星探査機や宇宙船等の宇宙開発機器の表面材料にも利用可能である。

【符号の説明】

【0054】

1 繊維構造シート

1a 第一繊維構造シート

1b 第二繊維構造シート

1c 中間繊維構造シート

2 連結糸

3 樹脂充填用空間

4 スペーサー

100、200、300、400 多層中空繊維材料

【特許請求の範囲】

【請求項1】

第一繊維構造シートと、

第二繊維構造シートと、

前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートと、

前記第一繊維構造シートから、前記中間繊維構造シートを経由して、前記第二繊維構造シートまで挿通される連結糸と、を備え、

前記第一繊維構造シート、前記第二繊維構造シート、及び前記中間繊維構造シートが、所定間隔を置いて互いに対向配置されるとともに、各繊維構造シートの間に樹脂充填用空間が形成可能に構成される多層中空繊維材料。

【請求項2】

前記第一繊維構造シート及び前記第二繊維構造シートが、前記連結糸に固定される請求項1に記載の多層中空繊維材料。

【請求項3】

前記中間繊維構造シートが、前記連結糸に固定される請求項1又は2に記載の多層中空繊維材料。

【請求項4】

前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させることにより、前記樹脂充填用空間を保持する請求項1乃至3のいずれか一項に記載の多層中空繊維材料。

【請求項5】

請求項1乃至4のいずれか一項に記載の多層中空繊維材料において、

前記樹脂充填用空間の少なくとも一部に樹脂が充填されてなる多層中空繊維複合材料。

【請求項6】

第一繊維構造シート、第二繊維構造シート、及び前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートを、所定間隔を置いて互いに対向配置する配置工程と、

全ての繊維構造シートに連結糸を挿通する通糸工程と、

前記第一繊維構造シートと前記第二繊維構造シートとを前記連結糸に固定する固定工程と、を包含する多層中空繊維材料の製造方法。

【請求項7】

前記中間繊維構造シートを前記連結糸に固定する第二固定工程を包含する請求項6に記載の多層中空繊維材料の製造方法。

【請求項8】

請求項6又は7に記載の多層中空繊維材料の製造方法において、

各繊維構造シートの間に樹脂を充填する充填工程をさらに実行する多層中空繊維複合材料の製造方法。

【請求項9】

前記充填工程の前に、前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させる離間工程を実行する請求項8に記載の多層中空繊維複合材料の製造方法。

【請求項1】

第一繊維構造シートと、

第二繊維構造シートと、

前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートと、

前記第一繊維構造シートから、前記中間繊維構造シートを経由して、前記第二繊維構造シートまで挿通される連結糸と、を備え、

前記第一繊維構造シート、前記第二繊維構造シート、及び前記中間繊維構造シートが、所定間隔を置いて互いに対向配置されるとともに、各繊維構造シートの間に樹脂充填用空間が形成可能に構成される多層中空繊維材料。

【請求項2】

前記第一繊維構造シート及び前記第二繊維構造シートが、前記連結糸に固定される請求項1に記載の多層中空繊維材料。

【請求項3】

前記中間繊維構造シートが、前記連結糸に固定される請求項1又は2に記載の多層中空繊維材料。

【請求項4】

前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させることにより、前記樹脂充填用空間を保持する請求項1乃至3のいずれか一項に記載の多層中空繊維材料。

【請求項5】

請求項1乃至4のいずれか一項に記載の多層中空繊維材料において、

前記樹脂充填用空間の少なくとも一部に樹脂が充填されてなる多層中空繊維複合材料。

【請求項6】

第一繊維構造シート、第二繊維構造シート、及び前記第一繊維構造シートと前記第二繊維構造シートとの間に設けられる少なくとも一つの中間繊維構造シートを、所定間隔を置いて互いに対向配置する配置工程と、

全ての繊維構造シートに連結糸を挿通する通糸工程と、

前記第一繊維構造シートと前記第二繊維構造シートとを前記連結糸に固定する固定工程と、を包含する多層中空繊維材料の製造方法。

【請求項7】

前記中間繊維構造シートを前記連結糸に固定する第二固定工程を包含する請求項6に記載の多層中空繊維材料の製造方法。

【請求項8】

請求項6又は7に記載の多層中空繊維材料の製造方法において、

各繊維構造シートの間に樹脂を充填する充填工程をさらに実行する多層中空繊維複合材料の製造方法。

【請求項9】

前記充填工程の前に、前記第一繊維構造シート及び前記第二繊維構造シートを互いに離間させる離間工程を実行する請求項8に記載の多層中空繊維複合材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−100619(P2013−100619A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245114(P2011−245114)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

[ Back to top ]