多層回路基板およびその製造方法

【課題】絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を提供する。

【解決手段】絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、絶縁樹脂層表面をトリアジン化合物および/またはシランカップリング剤で処理し、次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに無電解金属めっき膜上に金属電気めっき膜を形成させる。

【解決手段】絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、絶縁樹脂層表面をトリアジン化合物および/またはシランカップリング剤で処理し、次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに無電解金属めっき膜上に金属電気めっき膜を形成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁樹脂層と配線層とを含んでなる多層回路基板において、絶縁樹脂層と配線層との間の密着性が高い多層回路基板およびその製造方法に関する。

【背景技術】

【0002】

近年、電子機器に対する小型化、高性能化および低価格化等の要求に伴い、プリント配線板の微細化、多層化、および電子部品の高密度実装化が急速に進み、プリント配線板に対してビルドアップ多層配線構造の検討が活発に行われている。

【0003】

ビルドアップ多層配線構造では、複数の配線層間に絶縁樹脂を含んでなる絶縁層(以下、絶縁樹脂層と言う)が形成されており、配線層間の導通をとるために、ビアホールと称される微細な穴を絶縁樹脂層に形成する。ビアホールの形成には、感光性樹脂を用いてフォトリソグラフィ技術により形成する方法や、レーザを照射し穴を形成する方法がある。

【0004】

次いで、無電解めっきおよび/または電気めっきによって、この絶縁樹脂層上に導体を形成し、これをエッチングして新たな配線パターンを形成する。その後、必要に応じて絶縁樹脂層の形成から配線パターンまでの形成工程を繰り返せば、回路の集積度を高めることができる。

【0005】

従来の技術では、絶縁樹脂層を膨潤液、粗化液、中和液に順次浸漬し、絶縁樹脂層の表面に5μm程度の凹凸を形成し、この上に、たとえば、無電解銅めっき、電気銅めっきを順次施し銅膜を形成することで、絶縁樹脂層と銅膜の間に物理的なアンカー効果を持たせることにより、ビルドアップ配線基板の絶縁樹脂層と銅配線との間の密着性を実現していた。

【特許文献1】特開平5−158240号公報(段落番号0008)

【特許文献2】特開平5−65466号公報(特許請求の範囲)

【特許文献3】特開2005−2334号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、従来のように、物理的なアンカー効果に基づいて絶縁樹脂層と配線層との間の密着性を向上するものではない。前述のように、従来のビルドアップ配線では、絶縁樹脂層と配線層との間の密着性は、絶縁樹脂層に微細な凹凸を形成し、アンカー効果を持たせることで得ているが、この物理的なアンカー効果による絶縁樹脂層と配線層との間の密着性については、JIS C−6481に準じた90度剥離試験で、1kgf/cm(換算値は9.8N/cm)未満のものが多数であり、表面を粗く処理(たとえば、粗化めっき)した配線層となる銅箔と、(接着層の役目も果たす)絶縁樹脂層となるべきプリプレグとを積層した後、プリプレグを溶融硬化させて造られる積層プリント板における絶縁樹脂層と配線層との間で得られる密着性よりも低いものである。一般的に当業界では、ビルドアップ配線基板に対し、1kgf/cm以上の密着性が求められている。

【0007】

また、近年ビルドアップ配線基板にも高周波の信号が伝送されるようになり、特に1GHzを超える周波数領域においては、微細突起のある配線構造では表皮効果による伝送損失、特に導体損が増大するという問題が生じてきた。

【0008】

本発明は、このような事情のもとで考え出されたものであって、ビルドアップ配線基板の絶縁樹脂層と配線層との間で高い密着性を得ることのできる配線形成方法を提供するとともに、高い密着性を有するビルドアップ配線基板等の多層回路基板を提供することを課題としている。本発明のさらに他の目的および利点は、以下の説明から明らかになるであろう。

【課題を解決するための手段】

【0009】

本発明の第一の態様によれば、絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

当該絶縁樹脂層表面をトリアジン化合物で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法が提供される。

【0010】

本発明の第二の態様によれば、絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法が提供される。

【0011】

前記第一、二の発明態様により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を製造することができる。また、平滑な表面の配線層を有する多層回路基板を製造することもできる。

【0012】

前記二つの態様において、これら二つの態様を組み合わせること、前記水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基の生成方法が、UVオゾン処理法、酸素プラズマ処理法および、酸化チタンを分散させた水溶液に絶縁樹脂層を浸漬し、UVを照射する方法からなる群から選ばれた少なくとも1種類の方法であること、前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際に、前記絶縁樹脂層表面に前記フィラーの一部が露出していること、前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際における前記絶縁樹脂層の表面の十点平均表面粗さが5μm以下であること、が好ましい。

【0013】

本発明の第三の態様によれば、前記の方法によって製造された多層回路基板が提供される。

【0014】

本発明の第四の態様によれば、絶縁樹脂層表面上に、

少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板が提供される。

【0015】

本発明の第五の態様によれば、絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板が提供される。

【0016】

本第三〜五の発明態様により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板が得られる。また、平滑な表面の配線層を有する多層回路基板を得ることができる。

【0017】

前記第四、五の態様においては、これら第四、五の態様を組み合わせることが好ましい。

【0018】

さらに、前記第一、二、四、五の態様においては、前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有すること、前記シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有すること、前記トリアジン化合物が、少なくとも下記一般式のいずれかで表される化合物であること、

【0019】

【化1】

【0020】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0021】

【化2】

【0022】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0023】

【化3】

【0024】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

前記絶縁樹脂層が、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーを含んでなること、前記パラジウム以外の金属が、銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属であること、が好ましい。

【発明の効果】

【0025】

本発明により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を提供することができる。また、平滑な表面の配線層を有する多層回路基板を得ることも可能である。

【発明を実施するための最良の形態】

【0026】

以下に、本発明の実施の形態を図、式、実施例等を使用して説明する。なお、これらの図、式、実施例等および説明は本発明を例示するものであり、本発明の範囲を制限するものではない。本発明の趣旨に合致する限り他の実施の形態も本発明の範疇に属し得ることは言うまでもない。

【0027】

銅配線層に代表される配線層と絶縁樹脂層との間の密着性は、前述の物理的アンカー効果に起因する密着性以外には、配線層と絶縁樹脂層の構成成分との間の化学的密着がある。分子レベルでは、公知の技術として、各種の有機化合物が提案されているが、そのなかでも、チオール基を2個以上有する複素環状化合物は、銅に対する密着性を高めるものとして報告例が多い。たとえば、特許文献1では、銅との密着性に優れる化合物として、1,3,5−トリメルカプトピリジン、2,5−ジメルカプト−1,3,4−チアジアゾール等の化合物が提案されている。しかしながら、これらの化合物は反応基を有せず、単に絶縁樹脂層を構成する樹脂組成物中に添加されたままの化合物であり、絶縁樹脂層を構成する樹脂組成物内での当該化合物の密着性が低いため、銅と密着性の向上に対する効果も低いものと考えられる。

【0028】

このため、特許文献2等では、6−ジブチルアミノ−1,3,5−トリアジン−2,4−ジチオール、6−フェニルアミノ−1,3,5−トリアジン−2,4−ジチオール等の化合物を銅害防止剤として使用する例が提案されている。トリアジンチオール化合物は、金属とキレートを形成する作用によって、金属と化学的に結合するものである。

【0029】

また、特許文献3によれば、絶縁樹脂層用の熱可塑性ポリイミド樹脂中に有機チオール化合物を添加したポリイミド樹脂組成物、または、有機チオール化合物を溶解した溶媒に熱可塑性ポリイミド樹脂を含浸することによって、熱可塑性ポリイミド樹脂よりなる絶縁樹脂層の表面に有機チオール化合物を担持させる方法が提案されている。

【0030】

しかしながら、上記のトリアジン化合物を絶縁樹脂層を構成する樹脂組成物に添加、または、絶縁樹脂層を構成する樹脂組成物の内部で反応させる方法では、絶縁樹脂層の内部にまでトリアジン化合物が分布してしまうため、絶縁樹脂層の表面のみにトリアジン化合物を分布させることは不可能であり、充分な密着性を得ることが困難となるという問題があった。

【0031】

本発明の一態様では、トリアジン化合物を絶縁樹脂層を構成する樹脂組成物中に単に共存させまたは、絶縁樹脂層を構成する樹脂組成物内で樹脂組成物と反応させる方法ではなく、絶縁樹脂層の表面にトリアジン化合物層を形成する。具体的には、絶縁樹脂層と配線層とを含んでなる多層回路基板を製造する場合に、絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、この絶縁樹脂層表面をトリアジン化合物で処理し、次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに無電解金属めっき膜上に金属電気めっき膜を形成させるのである。

【0032】

本発明態様により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板が得られることが判明した。また、絶縁樹脂層と配線層との間の密着性が優れていることから、配線層表面を粗面化する必要性がなく、従って、表面の平滑性に優れた配線層を有する多層回路基板を得ることも可能であることが判明した。

【0033】

さらに、絶縁樹脂層と配線層とを含んでなる多層回路基板を製造する場合に、上記トリアジン化合物の場合と同様にしてシランカップリング剤で処理し、絶縁樹脂層の表面にシランカップリング剤層を形成することにより、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板が得られ、また、絶縁樹脂層と配線層との間の密着性が優れていることから、配線層表面を粗面化する必要性がなく、従って、表面の平滑性に優れた配線層を有する多層回路基板を得ることも可能であることが判明した。すなわち、絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、この絶縁樹脂層表面をシランカップリング剤で処理し、次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させるのである。

【0034】

上記トリアジン化合物による処理を含む多層回路基板の製造方法に、上記シランカップリング剤による処理を含む多層回路基板の製造方法を含めてもよい。すなわち、これら二つの処理を組み合わせてもよい。

【0035】

この組合せには、同一の多層回路基板の別々の箇所でトリアジン化合物による処理とシランカップリング剤による処理とを行うことのほか、両者の間に本発明に係る効果を阻害するような影響がない限り、トリアジン化合物による処理の後にシランカップリング剤による処理を行うこと、シランカップリング剤による処理の後にトリアジン化合物による処理を行うこと、および、両者を混合して同時に処理することも含まれる。

【0036】

本発明態様においては、支持基板上に各層を形成することが多いが、支持基板を欠く態様も可能である。上記支持基板を使用する場合、その材質については特に制限はなく、公知のものから適宜選択することができる。樹脂基板、セラミック基板、ガラス基板、シリコン基板および金属基板からなる群から選ばれたものが好ましい。

【0037】

本発明に係る絶縁樹脂層を構成する樹脂組成物についても特に制限はなく、公知のものから適宜選択することができる。耐熱性等の性質上、ポリイミド樹脂、エポキシ樹脂、ビスマレイミド樹脂、マレイミド樹脂、シアネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、オレフィン樹脂、フッ素含有樹脂、液晶ポリマー、ポリエーテルイミド樹脂およびポリエーテルエーテルケトン樹脂からなる群から選ばれた樹脂を含むものが好ましい。

【0038】

絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させるという観点からは、官能基を生成させる方法に依存して、これらの官能基を生成しやすいものが好ましい。これらの官能基を生成しやすいものかどうかは、実際に確かめることで容易に見極めることができる。

【0039】

なお、本発明に係る絶縁樹脂層を構成する樹脂組成物には、単一の樹脂または樹脂混合物のみから構成されたものも含まれるが、その他の成分が含まれていてもよい。代表的なものとしては、寸法安定性や耐熱性を向上させるための無機のフィラーを挙げることができる。

【0040】

絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させる方法についても、特に制限はなく、公知のものから適宜選択することができるが、UVオゾン処理法、酸素プラズマ処理法および、酸化チタンを分散させた水溶液に絶縁樹脂層を浸漬し、UVを照射する方法(以下、酸化チタン−UV処理法と略称する)を好ましく例示できる。これらは単独に行っても、組み合わせてもよい。なお、上記官能基は、絶縁樹脂層表面を構成する樹脂組成物の内、どの成分に生じてもよい。具体的には、樹脂組成物中の樹脂やフィラー表面が考えられる。

【0041】

UVオゾン処理法とは、紫外線(UV)とオゾンとを組み合わせた酸化処理法である。この原理は、たとえば、空気中のオゾンに紫外線が照射されると、酸素分子と酸素原子に分解し、酸素原子が強い酸化作用を及ぼすのである。空気中のオゾン自体を空気への紫外線の照射で発生させることができる。紫外線の波長としては、短波長、たとえば310nm以下の波長が好ましい。

【0042】

酸素プラズマ処理法とは、酸素プラズマを絶縁樹脂層表面に照射する方法である。酸素プラズマを得る方法に特に制限はなく、たとえば、空気にマイクロ波を照射することで得ることができる。

【0043】

酸化チタン−UV処理法において上記官能基を生じさせる機構については明確ではないが、酸化チタンの活性化を介する水溶液からのヒドロキシルラジカルの生成が関与するものと考えられている。紫外線の波長としては、短波長、たとえば310nm以下の波長が好ましい。

【0044】

これらの方法により、絶縁樹脂層表面に上記官能基を生じさせることができる。なお、UVオゾン処理法や酸素プラズマ処理法の場合には、水分または湿気を共存させることが好ましい場合もある。いずれの場合についても、第三成分の共存を排除するものではなく、たとえば空気中に炭酸ガス等を共存させることが好ましい場合もあり得る。

【0045】

絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基が生じたかどうかは、公知のどのような方法によってもよい。XPS(X線光電子分光法)やFT−IR(フーリエ変換赤外分光法)を例示することができる。

【0046】

絶縁樹脂層表面のトリアジン化合物による処理については、結果として、絶縁樹脂層表面上にトリアジン化合物を載置できる限り特に制限はなく、公知の方法から適宜選択することができる。たとえば、トリアジン化合物を適当な溶媒に溶解し、スプレー(吹付け)、コーターやその他の手段による塗布、浸漬、流しかけ等を行う方法を例示することができる。この場合、トリアジン化合物による絶縁樹脂層表面の処理後に、絶縁樹脂層表面を加熱処理することが好ましい場合が多い。この加熱処理により、トリアジン化合物を絶縁樹脂層表面により強固に結合させることができる。加熱処理は、80〜150℃の範囲で、5〜60分間行うことが好ましい。

【0047】

トリアジン化合物は、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基との化学結合等の相互作用により、絶縁樹脂層表面に強固に結合するものと考えられている。

【0048】

この目的のために使用されるトリアジン化合物については、本発明の趣旨に反しない限り特に制限はなく、公知のトリアジン化合物から適宜選択することができる。

【0049】

具体的には、下記一般式のいずれかで表される化合物が好ましい。これらの化合物は一つの化合物を使用しても、複数の化合物を使用してもよく、また、式(1)〜(3)で表される化合物を混合使用してもよい。

【0050】

【化4】

【0051】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0052】

【化5】

【0053】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0054】

【化6】

【0055】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

絶縁樹脂層表面のシランカップリング剤による処理についても、トリアジン化合物の場合と同様に、結果として、絶縁樹脂層表面上にシランカップリング剤を載置できる限り特に制限はなく、公知の方法から適宜選択することができる。たとえば、シランカップリング剤を適当な溶媒に溶解し、スプレー(吹付け)、コーターやその他の手段による塗布、浸漬、流しかけ等を行う方法を例示することができる。この場合、シランカップリング剤による絶縁樹脂層表面の処理後に、絶縁樹脂層表面を加熱処理することが好ましい場合が多い。この加熱処理により、シランカップリング剤を絶縁樹脂層表面により強固に結合させることができる。加熱処理は、80〜150℃の範囲で、5〜60分間行うことが好ましい。

【0056】

トリアジン化合物による処理の後にシランカップリング剤による処理を行う場合や、シランカップリング剤による処理の後にトリアジン化合物剤による処理を行う場合には、その間に上記加熱処理を設ける場合も設けない場合もあり得る。

【0057】

シランカップリング剤としては、公知の任意のものから適宜選択することができるが、イオウまたは窒素またはイオウと窒素とを含む官能基を有すると、金属捕捉能が高く、強い結合力が得られ、好適である。特に、シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有する場合が好ましい。この場合のアミノ基は、非置換および任意の置換アミノ基から適宜選択することができる。アゾール基には、ジアゾール、トリアゾール、テトラゾールの他、オキサゾール、イソオキサゾール、チアゾール、イソチアゾール、オキサジアゾール、チアジアゾールおよびその誘導体が含まれる。アミノ基、アゾール基およびメルカプト基とシランカップリング剤骨格とは直接結合していても、間に何らかの結合基が介在していてもよい。たとえば、トリアジン基を介在させることができ、好ましい場合がある。トリアジンチオール基を例示することができる。

【0058】

なお、上記絶縁樹脂層には、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーが含まれていることが好ましい場合が多いことが判明した。特に、トリアジン化合物やシランカップリング剤で処理する際に、絶縁樹脂層表面にフィラーの一部が露出していることが好ましい。絶縁樹脂層表面にフィラーの一部が露出しているかどうかは、SEM(走査型電子顕微鏡)等で容易に確認することができる。

【0059】

絶縁樹脂層表面にフィラーの一部を露出させる方法については特に制限はないが、上記したUVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等では、絶縁樹脂層への極性基の導入と同時に絶縁樹脂層表面にフィラーの一部を露出させることができるので、好ましい。

【0060】

フィラーによるこれらの効果の理由は明確ではない。おそらく、フィラーの存在による表面の粗化効果よりは、これらフィラーとトリアジン化合物やシランカップリング剤との間に、化学結合等の強固な結合が誘導されるためではないかと考えられている。特に、シリカの場合は、UVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等によって、表面に水酸基が生成するものと考えられ、好ましく採用される。

【0061】

トリアジン化合物やシランカップリング剤による絶縁樹脂層表面の処理の後に行われる、パラジウム触媒を用いた無電解金属めっき膜の形成法については、特に制限はなく、公知の方法から適宜選択することができる。また、パラジウム触媒の組成についても特に制限はない。

【0062】

上記態様では、パラジウム触媒は、金属パラジウムとなり無電解めっき膜の下に残存することになる。ただし、実際に金属パラジウムとなっているかどうかや金属パラジウム以外の形態のパラジウムが含まれているかどうかは重要ではなく、上記発明態様の条件を充足していれば本発明の範疇に属すると考えることができる。

【0063】

上記無電解金属めっき膜形成後の金属電気めっき膜の形成方法についても特に制限はなく、公知の方法から適宜選択することができる。金属電気めっき膜の種類についても特に制限はない。銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属からなることが好ましい。

【0064】

このようにして、絶縁樹脂層表面上に、トリアジン化合物やシランカップリング剤、その上に無電解金属めっき膜、さらにその上に金属電気めっき膜を形成することにより、各層間に強固な結合を生じさせることができる。

【0065】

本発明では、このように、各層間に強固な結合を生じさせることができるので、従来のような絶縁樹脂層表面の粗化は必ずしも必要ではなく、これにより、配線層表面の粗化(すなわち、微細突起のある配線構造)を防止し、従って、伝送損失増大の問題を防止することができるが、配線層表面の粗化防止に対するニーズが小さい場合には、本発明を絶縁樹脂層表面の粗化と組み合わせてもよく、その場合も、本発明の範疇に属する。

【0066】

このような背景から、絶縁樹脂層表面をトリアジン化合物やシランカップリング剤で処理する際における絶縁樹脂層の表面の十点平均表面粗さを5μm以下にすることが好ましい場合が多い。この範囲であれば、各層間に強固な結合を生じさせることができると共に、微細突起のある配線構造による、伝送損失、特に導体損を最小限に抑えることが可能となる。なお、粗面化による結合の強化にさらに重点をおきたい場合は、0.1〜5μmの範囲が好ましい。0.1〜3μmの範囲がより好ましい。なお、十点平均表面粗さはJIS B0601−1994によって測定することができる。

【0067】

十点平均表面粗さを上記範囲にするには、絶縁樹脂層表面に特別な処理を施さない場合の他、軽く表面を粗化する方法を挙げることができる。この観点からは、上記したUVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等が好ましい場合が多い。

【0068】

以上のようにして、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を提供することができる。また、平滑な表面の配線層を有する多層回路基板を得ることも可能となる。

【0069】

なお、上記方法を多層回路基板の構成という観点から見ると、絶縁樹脂層表面上に、少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造を有することを含む多層回路基板、または、絶縁樹脂層表面上に、少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造を有することを含む多層回路基板であれば、絶縁樹脂層と配線層とその中間に含まれる物質(トリアジン化合物やシランカップリング剤)との間に強固な結合を生じさせることができると考えることができる。このような多層回路基板も本発明の態様の一つである。トリアジン化合物を含んで形成された配線構造とシランカップリング剤を含んで形成された配線構造とを両方含む多層回路基板も本発明態様に含まれる。

【0070】

なお、上記の態様において、同一配線構造内で、トリアジン化合物の下、上または同一位置にシランカップリング剤が形成されてなる多層回路基板も好ましい。トリアジン化合物やシランカップリング剤の位置は、多層回路基板を、何らかの方法で、上から順次削りだしていった場合に、どちらが先に検出され始めるかで判断できる。同一位置にトリアジン化合物とシランカップリング剤とがある場合には、両者が、検出強度の差はあれ、同時に検出し始めることを意味する。

【0071】

この場合における、支持基板、絶縁樹脂層、フィラーおよびトリアジン化合物やシランカップリング剤に対する要件や好ましい例については上記多層回路基板の製造方法の発明態様の場合と同様である。ただし、検出されるトリアジン化合物やシランカップリング剤の化学構造は、他の成分との反応により、単独で存在している場合の化学構造とは異なっているものと考えられる。多層基板の発明態様において、トリアジン化合物やシランカップリング剤と言う場合は、このように反応により変性した構造のものも含めて理解されるべきである。

【0072】

本発明態様におけるパラジウムについては、前記方法に関する発明態様の場合と同様、パラジウム触媒に由来するものも含まれるが、本発明に係る効果を発揮できる限り、その由来については特に制限はない。また、金属パラジウム以外の形態のパラジウムも含まれ得る。

【0073】

本発明態様における「パラジウム以外の金属」については、前記方法に関する発明態様における「金属電気めっき膜」を構成する材料についての要件や好ましい例をそのまま適用することができる。ただし、本発明に係る効果を発揮できる限り、「パラジウム以外の金属」を形成する方法については特に制限はない。

【0074】

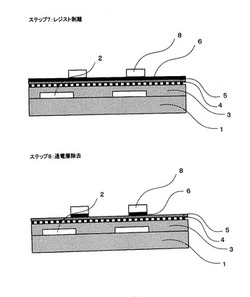

次いで、本発明に係る配線形成方法に従ってビルドアップ多層回路基板を形成する方法の例を図1〜3を用いて以下に述べる。図1〜3には、配線形成の各ステップ毎の(作製中の)ビルドアップ多層回路基板の横断面の概略が示されている。なお、以下の説明は本発明の方法を例示するものであって、これを限定することを意図するものではない。

【0075】

まず、ステップ1に従い、(本例では、配線2を配してある)支持基板1上に絶縁樹脂層3を形成する。絶縁樹脂層3は、溶媒含有の樹脂組成物のワニスを塗布してもよいし、絶縁樹脂組成物のシート材料を支持基板1上にラミネートまたはプレスしてもよい。その後、加熱して絶縁樹脂層3を硬化させる。

【0076】

次に、必要に応じて上下の導通をとるために、炭酸ガスレーザやエキシマレーザ、UV−YAGレーザ等によりビアホールを形成し、また、必要に応じてビアホールのスミアを除去する。

【0077】

次に、ステップ2に従い、UVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等により、絶縁樹脂層3上に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基4を生成させる。

【0078】

その後、ステップ3に従い、絶縁樹脂層3の表面をトリアジン化合物で処理してトリアジン化合物層5を形成させ、更に加熱して反応を完結させる。

【0079】

次に、ステップ4に従い、通電層を形成するためにパラジウム触媒を用いて無電解銅めっき等を行い、無電解銅めっき層6を得る。この処理でビアホール側面を含めた全面に通電層が形成される。

【0080】

つぎに、たとえばセミアディティブプロセスで配線を形成する場合は、ステップ5に従い、レジストのパターニング7を行う。その後、ステップ6に従い、金属電気めっき層8を形成し、ついで、ステップ7に従い、レジスト剥離を行う。

【0081】

最後に、ステップ8に従い、配線以外の銅を含めた通電層を除去して配線が形成される。このプロセスを繰り返すことにより、多層回路基板を形成できる。

【0082】

なお、このようにして形成された配線上をトリアジン化合物で処理して、配線の上面および側面もトリアジン化合物で覆われるようにすると、この配線とその上に形成される絶縁樹脂層との間の密着性を向上させることも可能である。

【0083】

トリアジン化合物の代わりに、シランカップリング剤を使用する場合は、上記手順において、トリアジン化合物の代わりに、水またはその他の溶媒に溶解させたシランカップリング剤溶液を使用すればよい。

【実施例】

【0084】

次に本発明の実施例および比較例を詳述する。なお、絶縁樹脂層表面および剥離面の表面粗さは、JIS B0601−1994による十点平均表面粗さ測定法で測定し、ピール強度は、JIS C−6481に準じた90度剥離試験で行った。

【0085】

[実施例1]

三菱ガス化学社製のBTレジン基板上に、本発明に係る絶縁樹脂層を形成する樹脂組成物に該当する半硬化状態の熱硬化性エポキシ樹脂シート(味の素社製ABF SH−9K、シリカフィラー12重量%)をラミネートし、180℃で30分間硬化させた。

【0086】

次に、UVオゾン照射装置を使用し、184.9nmおよび253.7nmの波長のUVを用い、出力40Wで5分間UVオゾン処理を行い、絶縁樹脂層表面を改質した。改質後の絶縁樹脂層表面をSEM観察したところ、一部シリカフィラーが露出しているのが観察され、また、十点平均表面粗さは1.2μmであった。改質した絶縁樹脂層表面をXPSで分析した結果、水酸基およびカルボキシル基の生成が確認された。

【0087】

次に、本発明に係るトリアジンである、2,4,6−トリメルカプト−1,3,5−トリアジン1ナトリウム塩(サンチオールN−1、三協化成製)の1重量%水溶液で5分間浸漬処理を行い、100℃で30分間乾燥させた。

【0088】

次に、ローム・アンド・ハース社製の無電解銅めっきプロセスで、パラジウム触媒を用いて無電解銅めっきを行い、0.5μm厚の無電解銅めっき膜を形成し、その後150℃、30分の熱処理を行った。

【0089】

つぎに、無電解銅めっき膜を通電層として、硫酸銅五水和物を50〜100g/L、硫酸を150〜300g/L、塩素イオンを30〜100mg/L、光沢剤や平滑剤等の添加剤を0.1〜2重量%の濃度で含む電解銅めっき液を使用し、電流密度を3A/dm2として電解銅めっきを行った。その後、180℃、1時間のアニール処理を行った。

【0090】

銅めっき膜を1cm幅に切り込み、ピール強度を測定した。1.0kgf/cmのピール強度が得られた。

【0091】

[実施例2]

BTレジン基板上に、本発明に係る絶縁樹脂層を形成する樹脂組成物に該当する、半硬化状態の熱硬化性エポキシ樹脂シート(味の素社製ABF GX−3、シリカフィラー18重量%)をラミネートし、180℃で30分間硬化させた。

【0092】

次に、この基板をTiO2(アナターゼ型)を超純水(抵抗率18MΩ・cm)中に0.3g/dm3注入した懸濁液に浸し、基板面に、UV照射装置を使用し、253.7nmの波長のUVを用い、10mW/cm2の強度で60分間照射し、絶縁樹脂層表面を改質した。

【0093】

改質後の絶縁樹脂層表面をSEM観察したところ、一部シリカフィラーが露出しているのが観察され、また、十点平均表面粗さは2μmであった。改質した絶縁樹脂層表面をFT−IR(ATR法)で分析した結果、カルボニル基およびカルボキシル基の生成が確認された。

【0094】

次に、本発明に係るトリアジンである、2,4,6−トリメルカプト−1,3,5−トリアジン1ナトリウム塩(サンチオールN−1、三協化成製)2重量%水溶液で5分間浸漬処理を行い、100℃で30分間乾燥させた。

【0095】

次に、ローム・アンド・ハース社製の無電解銅めっきプロセスで、パラジウム触媒を用いて無電解銅めっきを行い、1μm厚の無電解銅めっき膜を形成し、ついで、100℃で30分間熱処理を行った。

【0096】

無電解銅めっき膜を通電層として、硫酸銅五水和物を50〜100g/L、硫酸を150〜300g/L、塩素イオンを30〜100mg/L、光沢剤や平滑剤等の添加剤を0.1〜2重量%の濃度で含む電解銅めっき液を使用し、電流密度を3A/dm2として電解銅めっきを行った。その後、180℃、1時間のアニール処理を行った。

【0097】

銅めっき膜を1cm幅に切り込み、ピール強度を測定した。1.2kgf/cm(換算値は1.2×9.8N/cm)のピール強度が得られた。剥離面の表面粗さを調べたところ、2μmであった。

【0098】

[実施例3]

配線パターンを形成したBTレジン基板上に、本発明に係る絶縁樹脂層を形成する樹脂組成物に該当する、半硬化状態の熱硬化性エポキシ樹脂シート(味の素社製ABF GX−3:シリカフィラー18重量%)をラミネートし180℃、30分硬化させ、次に、UV−YAGレーザで直径50μmのビアホールを形成した。次に、酸素プラズマ照射装置を用い、出力200Wで3分間照射させ、絶縁樹脂層表面を改質した。改質後の絶縁樹脂層表面をSEM観察したところ、一部シリカフィラーが露出しているのが観察され、また、十点平均表面粗さは2μmであった。改質した絶縁樹脂層表面をXPSで分析した結果、水酸基およびカルボキシル基の生成が確認された。

【0099】

次に、本発明に係るトリアジンである、2,4,6−トリメルカプト−1,3,5−トリアジン1ナトリウム塩(サンチオールN−1、三協化成製)2重量%水溶液で3分間浸漬処理を行い、80℃で30分間乾燥した。

【0100】

次に、ローム・アンド・ハース社製の無電解銅めっきプロセスで、パラジウム触媒を用いて無電解銅めっきを行い、0.5μmの無電解銅めっき膜を形成し、120℃で30分間熱処理を行った。

【0101】

無電解銅めっき膜を通電層として、硫酸銅五水和物を50〜100g/L、硫酸を150〜300g/L、塩素イオンを30〜100mg/L、光沢剤や平滑剤等の添加剤を0.1〜2重量%の濃度で含む電解銅めっき液を使用し、電流密度を3A/dm2として電解銅めっきを行った。

【0102】

180℃、1時間のアニール処理を行い、銅めっき膜を1cm幅に切り込み、ピール強度を測定した。1.1kgf/cmのピール強度が得られ、剥離面の表面粗さを調べたところ、2μmであった。

【0103】

[比較例1]

UVオゾン処理による絶縁樹脂層表面の改質を除いて、全て実施例1と同様の処理を試みた。

【0104】

その結果、無電解銅めっき析出処理時に既に絶縁樹脂層からの剥離が生じ、無電解銅めっき膜の生成に至らなかった。

【0105】

[実施例4]

トリアジンに代えて、γ−メルカプトプロピルトリメトキシシラン(KBM−803、信越化学製)1重量%水溶液を使用した以外は実施例1と同様にしてサンプルを得、ピール強度を測定した結果、1.0kgf/cmのピール強度が得られた。剥離面の表面粗さを調べたところ、1.2μmであった。

【0106】

[実施例5]

トリアジンに代えて、イミダゾールシラン(IS−1000、日鉱マテリアルズ製)2重量%メタノール溶液を使用した以外は実施例2と同様にしてサンプルを得、ピール強度を測定した結果、1.1kgf/cmのピール強度が得られ、剥離面の表面粗さを調べたところ、2μmであった。

【0107】

[実施例6]

トリアジンに代えて、イミダゾールシランの酢酸塩(IA−100A、日鉱マテリアルズ製)3重量%水溶液を使用した以外は実施例3と同様にしてサンプルを得、ピール強度を測定した結果、1.0kgf/cmのピール強度が得られ、剥離面の表面粗さを調べたところ、2μmであった。

【0108】

[実施例7]

トリアジンに代えて、γ-アミノプロピルトリエトキシシラン(KBE-903、信越化学社製)1重量%水溶液を使用した以外は実施例1と同様にしてサンプルを得、ピール強度を測定した結果、1.0kgf/cmのピール強度が得られた。

【0109】

なお、上記に開示した内容から、下記の付記に示した発明が導き出せる。

【0110】

(付記1)

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

当該絶縁樹脂層表面をトリアジン化合物で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法。

【0111】

(付記2)

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させ

ることを含む、多層回路基板の製造方法。

【0112】

(付記3)

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させ

ることを含む、付記1に記載の多層回路基板の製造方法。

【0113】

(付記4)

前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有する、付記2または3のいずれかに記載の多層回路基板の製造方法。

【0114】

(付記5)

前記シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有する、付記4に記載の多層回路基板の製造方法。

【0115】

(付記6)

前記トリアジン化合物が、少なくとも下記一般式のいずれかで表される化合物である、付記1,3〜5のいずれかに記載の多層回路基板の製造方法。

【0116】

【化7】

【0117】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0118】

【化8】

【0119】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0120】

【化9】

【0121】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

(付記7)

前記水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基の生成方法が、UVオゾン処理法、酸素プラズマ処理法および、酸化チタンを分散させた水溶液に絶縁樹脂層を浸漬し、UVを照射する方法からなる群から選ばれた少なくとも1種類の方法である、付記1〜6のいずれかに記載の多層回路基板の製造方法。

【0122】

(付記8)

前記絶縁樹脂層が、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーを含んでいる、付記1〜7のいずれかに記載の多層回路基板の製造方法。

【0123】

(付記9)

前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際に、前記絶縁樹脂層表面に前記フィラーの一部が露出している、付記8に記載の多層回路基板の製造方法。

【0124】

(付記10)

前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際における前記絶縁樹脂層の表面の十点平均表面粗さが5μm以下である、付記1〜9のいずれかに記載の多層回路基板の製造方法。

【0125】

(付記11)

前記金属電気めっき膜が、銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属からなる、付記1〜10のいずれかに記載の多層回路基板の製造方法。

【0126】

(付記12)

付記1〜11のいずれかに記載の方法によって製造された多層回路基板。

【0127】

(付記13)

絶縁樹脂層表面上に、

少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【0128】

(付記14)

絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【0129】

(付記15)

絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有する、付記13に記載の多層回路基板。

【0130】

(付記16)

前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有する、付記14または15に記載の多層回路基板。

【0131】

(付記17)

前記シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有する、付記16に記載の多層回路基板。

【0132】

(付記18)

前記トリアジン化合物が、少なくとも下記一般式のいずれかで表される化合物である、付記13,15〜17のいずれかに記載の多層回路基板。

【0133】

【化10】

【0134】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0135】

【化11】

【0136】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0137】

【化12】

【0138】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

(付記19)

前記絶縁樹脂層が、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーを含んでなる、付記13〜18のいずれかに記載の多層回路基板。

【0139】

(付記20)

前記パラジウム以外の金属が、銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属である、付記13〜19のいずれかに記載の多層回路基板。

【図面の簡単な説明】

【0140】

【図1】本発明に係る配線形成方法を説明する、ビルドアップ多層回路基板の概略側面図である。

【図2】本発明に係る配線形成方法を説明する、ビルドアップ多層回路基板の概略側面図である。

【図3】本発明に係る配線形成方法を説明する、ビルドアップ多層回路基板の概略側面図である。

【符号の説明】

【0141】

1 支持基板

2 配線

3 絶縁樹脂層

4 水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基

5 トリアジン化合物層

6 無電解銅めっき層

7 レジストのパターニング

8 金属電気めっき層

【技術分野】

【0001】

本発明は、絶縁樹脂層と配線層とを含んでなる多層回路基板において、絶縁樹脂層と配線層との間の密着性が高い多層回路基板およびその製造方法に関する。

【背景技術】

【0002】

近年、電子機器に対する小型化、高性能化および低価格化等の要求に伴い、プリント配線板の微細化、多層化、および電子部品の高密度実装化が急速に進み、プリント配線板に対してビルドアップ多層配線構造の検討が活発に行われている。

【0003】

ビルドアップ多層配線構造では、複数の配線層間に絶縁樹脂を含んでなる絶縁層(以下、絶縁樹脂層と言う)が形成されており、配線層間の導通をとるために、ビアホールと称される微細な穴を絶縁樹脂層に形成する。ビアホールの形成には、感光性樹脂を用いてフォトリソグラフィ技術により形成する方法や、レーザを照射し穴を形成する方法がある。

【0004】

次いで、無電解めっきおよび/または電気めっきによって、この絶縁樹脂層上に導体を形成し、これをエッチングして新たな配線パターンを形成する。その後、必要に応じて絶縁樹脂層の形成から配線パターンまでの形成工程を繰り返せば、回路の集積度を高めることができる。

【0005】

従来の技術では、絶縁樹脂層を膨潤液、粗化液、中和液に順次浸漬し、絶縁樹脂層の表面に5μm程度の凹凸を形成し、この上に、たとえば、無電解銅めっき、電気銅めっきを順次施し銅膜を形成することで、絶縁樹脂層と銅膜の間に物理的なアンカー効果を持たせることにより、ビルドアップ配線基板の絶縁樹脂層と銅配線との間の密着性を実現していた。

【特許文献1】特開平5−158240号公報(段落番号0008)

【特許文献2】特開平5−65466号公報(特許請求の範囲)

【特許文献3】特開2005−2334号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、従来のように、物理的なアンカー効果に基づいて絶縁樹脂層と配線層との間の密着性を向上するものではない。前述のように、従来のビルドアップ配線では、絶縁樹脂層と配線層との間の密着性は、絶縁樹脂層に微細な凹凸を形成し、アンカー効果を持たせることで得ているが、この物理的なアンカー効果による絶縁樹脂層と配線層との間の密着性については、JIS C−6481に準じた90度剥離試験で、1kgf/cm(換算値は9.8N/cm)未満のものが多数であり、表面を粗く処理(たとえば、粗化めっき)した配線層となる銅箔と、(接着層の役目も果たす)絶縁樹脂層となるべきプリプレグとを積層した後、プリプレグを溶融硬化させて造られる積層プリント板における絶縁樹脂層と配線層との間で得られる密着性よりも低いものである。一般的に当業界では、ビルドアップ配線基板に対し、1kgf/cm以上の密着性が求められている。

【0007】

また、近年ビルドアップ配線基板にも高周波の信号が伝送されるようになり、特に1GHzを超える周波数領域においては、微細突起のある配線構造では表皮効果による伝送損失、特に導体損が増大するという問題が生じてきた。

【0008】

本発明は、このような事情のもとで考え出されたものであって、ビルドアップ配線基板の絶縁樹脂層と配線層との間で高い密着性を得ることのできる配線形成方法を提供するとともに、高い密着性を有するビルドアップ配線基板等の多層回路基板を提供することを課題としている。本発明のさらに他の目的および利点は、以下の説明から明らかになるであろう。

【課題を解決するための手段】

【0009】

本発明の第一の態様によれば、絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

当該絶縁樹脂層表面をトリアジン化合物で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法が提供される。

【0010】

本発明の第二の態様によれば、絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法が提供される。

【0011】

前記第一、二の発明態様により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を製造することができる。また、平滑な表面の配線層を有する多層回路基板を製造することもできる。

【0012】

前記二つの態様において、これら二つの態様を組み合わせること、前記水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基の生成方法が、UVオゾン処理法、酸素プラズマ処理法および、酸化チタンを分散させた水溶液に絶縁樹脂層を浸漬し、UVを照射する方法からなる群から選ばれた少なくとも1種類の方法であること、前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際に、前記絶縁樹脂層表面に前記フィラーの一部が露出していること、前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際における前記絶縁樹脂層の表面の十点平均表面粗さが5μm以下であること、が好ましい。

【0013】

本発明の第三の態様によれば、前記の方法によって製造された多層回路基板が提供される。

【0014】

本発明の第四の態様によれば、絶縁樹脂層表面上に、

少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板が提供される。

【0015】

本発明の第五の態様によれば、絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板が提供される。

【0016】

本第三〜五の発明態様により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板が得られる。また、平滑な表面の配線層を有する多層回路基板を得ることができる。

【0017】

前記第四、五の態様においては、これら第四、五の態様を組み合わせることが好ましい。

【0018】

さらに、前記第一、二、四、五の態様においては、前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有すること、前記シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有すること、前記トリアジン化合物が、少なくとも下記一般式のいずれかで表される化合物であること、

【0019】

【化1】

【0020】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0021】

【化2】

【0022】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0023】

【化3】

【0024】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

前記絶縁樹脂層が、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーを含んでなること、前記パラジウム以外の金属が、銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属であること、が好ましい。

【発明の効果】

【0025】

本発明により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を提供することができる。また、平滑な表面の配線層を有する多層回路基板を得ることも可能である。

【発明を実施するための最良の形態】

【0026】

以下に、本発明の実施の形態を図、式、実施例等を使用して説明する。なお、これらの図、式、実施例等および説明は本発明を例示するものであり、本発明の範囲を制限するものではない。本発明の趣旨に合致する限り他の実施の形態も本発明の範疇に属し得ることは言うまでもない。

【0027】

銅配線層に代表される配線層と絶縁樹脂層との間の密着性は、前述の物理的アンカー効果に起因する密着性以外には、配線層と絶縁樹脂層の構成成分との間の化学的密着がある。分子レベルでは、公知の技術として、各種の有機化合物が提案されているが、そのなかでも、チオール基を2個以上有する複素環状化合物は、銅に対する密着性を高めるものとして報告例が多い。たとえば、特許文献1では、銅との密着性に優れる化合物として、1,3,5−トリメルカプトピリジン、2,5−ジメルカプト−1,3,4−チアジアゾール等の化合物が提案されている。しかしながら、これらの化合物は反応基を有せず、単に絶縁樹脂層を構成する樹脂組成物中に添加されたままの化合物であり、絶縁樹脂層を構成する樹脂組成物内での当該化合物の密着性が低いため、銅と密着性の向上に対する効果も低いものと考えられる。

【0028】

このため、特許文献2等では、6−ジブチルアミノ−1,3,5−トリアジン−2,4−ジチオール、6−フェニルアミノ−1,3,5−トリアジン−2,4−ジチオール等の化合物を銅害防止剤として使用する例が提案されている。トリアジンチオール化合物は、金属とキレートを形成する作用によって、金属と化学的に結合するものである。

【0029】

また、特許文献3によれば、絶縁樹脂層用の熱可塑性ポリイミド樹脂中に有機チオール化合物を添加したポリイミド樹脂組成物、または、有機チオール化合物を溶解した溶媒に熱可塑性ポリイミド樹脂を含浸することによって、熱可塑性ポリイミド樹脂よりなる絶縁樹脂層の表面に有機チオール化合物を担持させる方法が提案されている。

【0030】

しかしながら、上記のトリアジン化合物を絶縁樹脂層を構成する樹脂組成物に添加、または、絶縁樹脂層を構成する樹脂組成物の内部で反応させる方法では、絶縁樹脂層の内部にまでトリアジン化合物が分布してしまうため、絶縁樹脂層の表面のみにトリアジン化合物を分布させることは不可能であり、充分な密着性を得ることが困難となるという問題があった。

【0031】

本発明の一態様では、トリアジン化合物を絶縁樹脂層を構成する樹脂組成物中に単に共存させまたは、絶縁樹脂層を構成する樹脂組成物内で樹脂組成物と反応させる方法ではなく、絶縁樹脂層の表面にトリアジン化合物層を形成する。具体的には、絶縁樹脂層と配線層とを含んでなる多層回路基板を製造する場合に、絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、この絶縁樹脂層表面をトリアジン化合物で処理し、次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに無電解金属めっき膜上に金属電気めっき膜を形成させるのである。

【0032】

本発明態様により、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板が得られることが判明した。また、絶縁樹脂層と配線層との間の密着性が優れていることから、配線層表面を粗面化する必要性がなく、従って、表面の平滑性に優れた配線層を有する多層回路基板を得ることも可能であることが判明した。

【0033】

さらに、絶縁樹脂層と配線層とを含んでなる多層回路基板を製造する場合に、上記トリアジン化合物の場合と同様にしてシランカップリング剤で処理し、絶縁樹脂層の表面にシランカップリング剤層を形成することにより、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板が得られ、また、絶縁樹脂層と配線層との間の密着性が優れていることから、配線層表面を粗面化する必要性がなく、従って、表面の平滑性に優れた配線層を有する多層回路基板を得ることも可能であることが判明した。すなわち、絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、この絶縁樹脂層表面をシランカップリング剤で処理し、次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させるのである。

【0034】

上記トリアジン化合物による処理を含む多層回路基板の製造方法に、上記シランカップリング剤による処理を含む多層回路基板の製造方法を含めてもよい。すなわち、これら二つの処理を組み合わせてもよい。

【0035】

この組合せには、同一の多層回路基板の別々の箇所でトリアジン化合物による処理とシランカップリング剤による処理とを行うことのほか、両者の間に本発明に係る効果を阻害するような影響がない限り、トリアジン化合物による処理の後にシランカップリング剤による処理を行うこと、シランカップリング剤による処理の後にトリアジン化合物による処理を行うこと、および、両者を混合して同時に処理することも含まれる。

【0036】

本発明態様においては、支持基板上に各層を形成することが多いが、支持基板を欠く態様も可能である。上記支持基板を使用する場合、その材質については特に制限はなく、公知のものから適宜選択することができる。樹脂基板、セラミック基板、ガラス基板、シリコン基板および金属基板からなる群から選ばれたものが好ましい。

【0037】

本発明に係る絶縁樹脂層を構成する樹脂組成物についても特に制限はなく、公知のものから適宜選択することができる。耐熱性等の性質上、ポリイミド樹脂、エポキシ樹脂、ビスマレイミド樹脂、マレイミド樹脂、シアネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、オレフィン樹脂、フッ素含有樹脂、液晶ポリマー、ポリエーテルイミド樹脂およびポリエーテルエーテルケトン樹脂からなる群から選ばれた樹脂を含むものが好ましい。

【0038】

絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させるという観点からは、官能基を生成させる方法に依存して、これらの官能基を生成しやすいものが好ましい。これらの官能基を生成しやすいものかどうかは、実際に確かめることで容易に見極めることができる。

【0039】

なお、本発明に係る絶縁樹脂層を構成する樹脂組成物には、単一の樹脂または樹脂混合物のみから構成されたものも含まれるが、その他の成分が含まれていてもよい。代表的なものとしては、寸法安定性や耐熱性を向上させるための無機のフィラーを挙げることができる。

【0040】

絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させる方法についても、特に制限はなく、公知のものから適宜選択することができるが、UVオゾン処理法、酸素プラズマ処理法および、酸化チタンを分散させた水溶液に絶縁樹脂層を浸漬し、UVを照射する方法(以下、酸化チタン−UV処理法と略称する)を好ましく例示できる。これらは単独に行っても、組み合わせてもよい。なお、上記官能基は、絶縁樹脂層表面を構成する樹脂組成物の内、どの成分に生じてもよい。具体的には、樹脂組成物中の樹脂やフィラー表面が考えられる。

【0041】

UVオゾン処理法とは、紫外線(UV)とオゾンとを組み合わせた酸化処理法である。この原理は、たとえば、空気中のオゾンに紫外線が照射されると、酸素分子と酸素原子に分解し、酸素原子が強い酸化作用を及ぼすのである。空気中のオゾン自体を空気への紫外線の照射で発生させることができる。紫外線の波長としては、短波長、たとえば310nm以下の波長が好ましい。

【0042】

酸素プラズマ処理法とは、酸素プラズマを絶縁樹脂層表面に照射する方法である。酸素プラズマを得る方法に特に制限はなく、たとえば、空気にマイクロ波を照射することで得ることができる。

【0043】

酸化チタン−UV処理法において上記官能基を生じさせる機構については明確ではないが、酸化チタンの活性化を介する水溶液からのヒドロキシルラジカルの生成が関与するものと考えられている。紫外線の波長としては、短波長、たとえば310nm以下の波長が好ましい。

【0044】

これらの方法により、絶縁樹脂層表面に上記官能基を生じさせることができる。なお、UVオゾン処理法や酸素プラズマ処理法の場合には、水分または湿気を共存させることが好ましい場合もある。いずれの場合についても、第三成分の共存を排除するものではなく、たとえば空気中に炭酸ガス等を共存させることが好ましい場合もあり得る。

【0045】

絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基が生じたかどうかは、公知のどのような方法によってもよい。XPS(X線光電子分光法)やFT−IR(フーリエ変換赤外分光法)を例示することができる。

【0046】

絶縁樹脂層表面のトリアジン化合物による処理については、結果として、絶縁樹脂層表面上にトリアジン化合物を載置できる限り特に制限はなく、公知の方法から適宜選択することができる。たとえば、トリアジン化合物を適当な溶媒に溶解し、スプレー(吹付け)、コーターやその他の手段による塗布、浸漬、流しかけ等を行う方法を例示することができる。この場合、トリアジン化合物による絶縁樹脂層表面の処理後に、絶縁樹脂層表面を加熱処理することが好ましい場合が多い。この加熱処理により、トリアジン化合物を絶縁樹脂層表面により強固に結合させることができる。加熱処理は、80〜150℃の範囲で、5〜60分間行うことが好ましい。

【0047】

トリアジン化合物は、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基との化学結合等の相互作用により、絶縁樹脂層表面に強固に結合するものと考えられている。

【0048】

この目的のために使用されるトリアジン化合物については、本発明の趣旨に反しない限り特に制限はなく、公知のトリアジン化合物から適宜選択することができる。

【0049】

具体的には、下記一般式のいずれかで表される化合物が好ましい。これらの化合物は一つの化合物を使用しても、複数の化合物を使用してもよく、また、式(1)〜(3)で表される化合物を混合使用してもよい。

【0050】

【化4】

【0051】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0052】

【化5】

【0053】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0054】

【化6】

【0055】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

絶縁樹脂層表面のシランカップリング剤による処理についても、トリアジン化合物の場合と同様に、結果として、絶縁樹脂層表面上にシランカップリング剤を載置できる限り特に制限はなく、公知の方法から適宜選択することができる。たとえば、シランカップリング剤を適当な溶媒に溶解し、スプレー(吹付け)、コーターやその他の手段による塗布、浸漬、流しかけ等を行う方法を例示することができる。この場合、シランカップリング剤による絶縁樹脂層表面の処理後に、絶縁樹脂層表面を加熱処理することが好ましい場合が多い。この加熱処理により、シランカップリング剤を絶縁樹脂層表面により強固に結合させることができる。加熱処理は、80〜150℃の範囲で、5〜60分間行うことが好ましい。

【0056】

トリアジン化合物による処理の後にシランカップリング剤による処理を行う場合や、シランカップリング剤による処理の後にトリアジン化合物剤による処理を行う場合には、その間に上記加熱処理を設ける場合も設けない場合もあり得る。

【0057】

シランカップリング剤としては、公知の任意のものから適宜選択することができるが、イオウまたは窒素またはイオウと窒素とを含む官能基を有すると、金属捕捉能が高く、強い結合力が得られ、好適である。特に、シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有する場合が好ましい。この場合のアミノ基は、非置換および任意の置換アミノ基から適宜選択することができる。アゾール基には、ジアゾール、トリアゾール、テトラゾールの他、オキサゾール、イソオキサゾール、チアゾール、イソチアゾール、オキサジアゾール、チアジアゾールおよびその誘導体が含まれる。アミノ基、アゾール基およびメルカプト基とシランカップリング剤骨格とは直接結合していても、間に何らかの結合基が介在していてもよい。たとえば、トリアジン基を介在させることができ、好ましい場合がある。トリアジンチオール基を例示することができる。

【0058】

なお、上記絶縁樹脂層には、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーが含まれていることが好ましい場合が多いことが判明した。特に、トリアジン化合物やシランカップリング剤で処理する際に、絶縁樹脂層表面にフィラーの一部が露出していることが好ましい。絶縁樹脂層表面にフィラーの一部が露出しているかどうかは、SEM(走査型電子顕微鏡)等で容易に確認することができる。

【0059】

絶縁樹脂層表面にフィラーの一部を露出させる方法については特に制限はないが、上記したUVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等では、絶縁樹脂層への極性基の導入と同時に絶縁樹脂層表面にフィラーの一部を露出させることができるので、好ましい。

【0060】

フィラーによるこれらの効果の理由は明確ではない。おそらく、フィラーの存在による表面の粗化効果よりは、これらフィラーとトリアジン化合物やシランカップリング剤との間に、化学結合等の強固な結合が誘導されるためではないかと考えられている。特に、シリカの場合は、UVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等によって、表面に水酸基が生成するものと考えられ、好ましく採用される。

【0061】

トリアジン化合物やシランカップリング剤による絶縁樹脂層表面の処理の後に行われる、パラジウム触媒を用いた無電解金属めっき膜の形成法については、特に制限はなく、公知の方法から適宜選択することができる。また、パラジウム触媒の組成についても特に制限はない。

【0062】

上記態様では、パラジウム触媒は、金属パラジウムとなり無電解めっき膜の下に残存することになる。ただし、実際に金属パラジウムとなっているかどうかや金属パラジウム以外の形態のパラジウムが含まれているかどうかは重要ではなく、上記発明態様の条件を充足していれば本発明の範疇に属すると考えることができる。

【0063】

上記無電解金属めっき膜形成後の金属電気めっき膜の形成方法についても特に制限はなく、公知の方法から適宜選択することができる。金属電気めっき膜の種類についても特に制限はない。銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属からなることが好ましい。

【0064】

このようにして、絶縁樹脂層表面上に、トリアジン化合物やシランカップリング剤、その上に無電解金属めっき膜、さらにその上に金属電気めっき膜を形成することにより、各層間に強固な結合を生じさせることができる。

【0065】

本発明では、このように、各層間に強固な結合を生じさせることができるので、従来のような絶縁樹脂層表面の粗化は必ずしも必要ではなく、これにより、配線層表面の粗化(すなわち、微細突起のある配線構造)を防止し、従って、伝送損失増大の問題を防止することができるが、配線層表面の粗化防止に対するニーズが小さい場合には、本発明を絶縁樹脂層表面の粗化と組み合わせてもよく、その場合も、本発明の範疇に属する。

【0066】

このような背景から、絶縁樹脂層表面をトリアジン化合物やシランカップリング剤で処理する際における絶縁樹脂層の表面の十点平均表面粗さを5μm以下にすることが好ましい場合が多い。この範囲であれば、各層間に強固な結合を生じさせることができると共に、微細突起のある配線構造による、伝送損失、特に導体損を最小限に抑えることが可能となる。なお、粗面化による結合の強化にさらに重点をおきたい場合は、0.1〜5μmの範囲が好ましい。0.1〜3μmの範囲がより好ましい。なお、十点平均表面粗さはJIS B0601−1994によって測定することができる。

【0067】

十点平均表面粗さを上記範囲にするには、絶縁樹脂層表面に特別な処理を施さない場合の他、軽く表面を粗化する方法を挙げることができる。この観点からは、上記したUVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等が好ましい場合が多い。

【0068】

以上のようにして、絶縁樹脂層と配線層との間の密着性に優れた多層回路基板を提供することができる。また、平滑な表面の配線層を有する多層回路基板を得ることも可能となる。

【0069】

なお、上記方法を多層回路基板の構成という観点から見ると、絶縁樹脂層表面上に、少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造を有することを含む多層回路基板、または、絶縁樹脂層表面上に、少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造を有することを含む多層回路基板であれば、絶縁樹脂層と配線層とその中間に含まれる物質(トリアジン化合物やシランカップリング剤)との間に強固な結合を生じさせることができると考えることができる。このような多層回路基板も本発明の態様の一つである。トリアジン化合物を含んで形成された配線構造とシランカップリング剤を含んで形成された配線構造とを両方含む多層回路基板も本発明態様に含まれる。

【0070】

なお、上記の態様において、同一配線構造内で、トリアジン化合物の下、上または同一位置にシランカップリング剤が形成されてなる多層回路基板も好ましい。トリアジン化合物やシランカップリング剤の位置は、多層回路基板を、何らかの方法で、上から順次削りだしていった場合に、どちらが先に検出され始めるかで判断できる。同一位置にトリアジン化合物とシランカップリング剤とがある場合には、両者が、検出強度の差はあれ、同時に検出し始めることを意味する。

【0071】

この場合における、支持基板、絶縁樹脂層、フィラーおよびトリアジン化合物やシランカップリング剤に対する要件や好ましい例については上記多層回路基板の製造方法の発明態様の場合と同様である。ただし、検出されるトリアジン化合物やシランカップリング剤の化学構造は、他の成分との反応により、単独で存在している場合の化学構造とは異なっているものと考えられる。多層基板の発明態様において、トリアジン化合物やシランカップリング剤と言う場合は、このように反応により変性した構造のものも含めて理解されるべきである。

【0072】

本発明態様におけるパラジウムについては、前記方法に関する発明態様の場合と同様、パラジウム触媒に由来するものも含まれるが、本発明に係る効果を発揮できる限り、その由来については特に制限はない。また、金属パラジウム以外の形態のパラジウムも含まれ得る。

【0073】

本発明態様における「パラジウム以外の金属」については、前記方法に関する発明態様における「金属電気めっき膜」を構成する材料についての要件や好ましい例をそのまま適用することができる。ただし、本発明に係る効果を発揮できる限り、「パラジウム以外の金属」を形成する方法については特に制限はない。

【0074】

次いで、本発明に係る配線形成方法に従ってビルドアップ多層回路基板を形成する方法の例を図1〜3を用いて以下に述べる。図1〜3には、配線形成の各ステップ毎の(作製中の)ビルドアップ多層回路基板の横断面の概略が示されている。なお、以下の説明は本発明の方法を例示するものであって、これを限定することを意図するものではない。

【0075】

まず、ステップ1に従い、(本例では、配線2を配してある)支持基板1上に絶縁樹脂層3を形成する。絶縁樹脂層3は、溶媒含有の樹脂組成物のワニスを塗布してもよいし、絶縁樹脂組成物のシート材料を支持基板1上にラミネートまたはプレスしてもよい。その後、加熱して絶縁樹脂層3を硬化させる。

【0076】

次に、必要に応じて上下の導通をとるために、炭酸ガスレーザやエキシマレーザ、UV−YAGレーザ等によりビアホールを形成し、また、必要に応じてビアホールのスミアを除去する。

【0077】

次に、ステップ2に従い、UVオゾン処理法、酸素プラズマ処理法、酸化チタン−UV処理法等により、絶縁樹脂層3上に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基4を生成させる。

【0078】

その後、ステップ3に従い、絶縁樹脂層3の表面をトリアジン化合物で処理してトリアジン化合物層5を形成させ、更に加熱して反応を完結させる。

【0079】

次に、ステップ4に従い、通電層を形成するためにパラジウム触媒を用いて無電解銅めっき等を行い、無電解銅めっき層6を得る。この処理でビアホール側面を含めた全面に通電層が形成される。

【0080】

つぎに、たとえばセミアディティブプロセスで配線を形成する場合は、ステップ5に従い、レジストのパターニング7を行う。その後、ステップ6に従い、金属電気めっき層8を形成し、ついで、ステップ7に従い、レジスト剥離を行う。

【0081】

最後に、ステップ8に従い、配線以外の銅を含めた通電層を除去して配線が形成される。このプロセスを繰り返すことにより、多層回路基板を形成できる。

【0082】

なお、このようにして形成された配線上をトリアジン化合物で処理して、配線の上面および側面もトリアジン化合物で覆われるようにすると、この配線とその上に形成される絶縁樹脂層との間の密着性を向上させることも可能である。

【0083】

トリアジン化合物の代わりに、シランカップリング剤を使用する場合は、上記手順において、トリアジン化合物の代わりに、水またはその他の溶媒に溶解させたシランカップリング剤溶液を使用すればよい。

【実施例】

【0084】

次に本発明の実施例および比較例を詳述する。なお、絶縁樹脂層表面および剥離面の表面粗さは、JIS B0601−1994による十点平均表面粗さ測定法で測定し、ピール強度は、JIS C−6481に準じた90度剥離試験で行った。

【0085】

[実施例1]

三菱ガス化学社製のBTレジン基板上に、本発明に係る絶縁樹脂層を形成する樹脂組成物に該当する半硬化状態の熱硬化性エポキシ樹脂シート(味の素社製ABF SH−9K、シリカフィラー12重量%)をラミネートし、180℃で30分間硬化させた。

【0086】

次に、UVオゾン照射装置を使用し、184.9nmおよび253.7nmの波長のUVを用い、出力40Wで5分間UVオゾン処理を行い、絶縁樹脂層表面を改質した。改質後の絶縁樹脂層表面をSEM観察したところ、一部シリカフィラーが露出しているのが観察され、また、十点平均表面粗さは1.2μmであった。改質した絶縁樹脂層表面をXPSで分析した結果、水酸基およびカルボキシル基の生成が確認された。

【0087】

次に、本発明に係るトリアジンである、2,4,6−トリメルカプト−1,3,5−トリアジン1ナトリウム塩(サンチオールN−1、三協化成製)の1重量%水溶液で5分間浸漬処理を行い、100℃で30分間乾燥させた。

【0088】

次に、ローム・アンド・ハース社製の無電解銅めっきプロセスで、パラジウム触媒を用いて無電解銅めっきを行い、0.5μm厚の無電解銅めっき膜を形成し、その後150℃、30分の熱処理を行った。

【0089】

つぎに、無電解銅めっき膜を通電層として、硫酸銅五水和物を50〜100g/L、硫酸を150〜300g/L、塩素イオンを30〜100mg/L、光沢剤や平滑剤等の添加剤を0.1〜2重量%の濃度で含む電解銅めっき液を使用し、電流密度を3A/dm2として電解銅めっきを行った。その後、180℃、1時間のアニール処理を行った。

【0090】

銅めっき膜を1cm幅に切り込み、ピール強度を測定した。1.0kgf/cmのピール強度が得られた。

【0091】

[実施例2]

BTレジン基板上に、本発明に係る絶縁樹脂層を形成する樹脂組成物に該当する、半硬化状態の熱硬化性エポキシ樹脂シート(味の素社製ABF GX−3、シリカフィラー18重量%)をラミネートし、180℃で30分間硬化させた。

【0092】

次に、この基板をTiO2(アナターゼ型)を超純水(抵抗率18MΩ・cm)中に0.3g/dm3注入した懸濁液に浸し、基板面に、UV照射装置を使用し、253.7nmの波長のUVを用い、10mW/cm2の強度で60分間照射し、絶縁樹脂層表面を改質した。

【0093】

改質後の絶縁樹脂層表面をSEM観察したところ、一部シリカフィラーが露出しているのが観察され、また、十点平均表面粗さは2μmであった。改質した絶縁樹脂層表面をFT−IR(ATR法)で分析した結果、カルボニル基およびカルボキシル基の生成が確認された。

【0094】

次に、本発明に係るトリアジンである、2,4,6−トリメルカプト−1,3,5−トリアジン1ナトリウム塩(サンチオールN−1、三協化成製)2重量%水溶液で5分間浸漬処理を行い、100℃で30分間乾燥させた。

【0095】

次に、ローム・アンド・ハース社製の無電解銅めっきプロセスで、パラジウム触媒を用いて無電解銅めっきを行い、1μm厚の無電解銅めっき膜を形成し、ついで、100℃で30分間熱処理を行った。

【0096】

無電解銅めっき膜を通電層として、硫酸銅五水和物を50〜100g/L、硫酸を150〜300g/L、塩素イオンを30〜100mg/L、光沢剤や平滑剤等の添加剤を0.1〜2重量%の濃度で含む電解銅めっき液を使用し、電流密度を3A/dm2として電解銅めっきを行った。その後、180℃、1時間のアニール処理を行った。

【0097】

銅めっき膜を1cm幅に切り込み、ピール強度を測定した。1.2kgf/cm(換算値は1.2×9.8N/cm)のピール強度が得られた。剥離面の表面粗さを調べたところ、2μmであった。

【0098】

[実施例3]

配線パターンを形成したBTレジン基板上に、本発明に係る絶縁樹脂層を形成する樹脂組成物に該当する、半硬化状態の熱硬化性エポキシ樹脂シート(味の素社製ABF GX−3:シリカフィラー18重量%)をラミネートし180℃、30分硬化させ、次に、UV−YAGレーザで直径50μmのビアホールを形成した。次に、酸素プラズマ照射装置を用い、出力200Wで3分間照射させ、絶縁樹脂層表面を改質した。改質後の絶縁樹脂層表面をSEM観察したところ、一部シリカフィラーが露出しているのが観察され、また、十点平均表面粗さは2μmであった。改質した絶縁樹脂層表面をXPSで分析した結果、水酸基およびカルボキシル基の生成が確認された。

【0099】

次に、本発明に係るトリアジンである、2,4,6−トリメルカプト−1,3,5−トリアジン1ナトリウム塩(サンチオールN−1、三協化成製)2重量%水溶液で3分間浸漬処理を行い、80℃で30分間乾燥した。

【0100】

次に、ローム・アンド・ハース社製の無電解銅めっきプロセスで、パラジウム触媒を用いて無電解銅めっきを行い、0.5μmの無電解銅めっき膜を形成し、120℃で30分間熱処理を行った。

【0101】

無電解銅めっき膜を通電層として、硫酸銅五水和物を50〜100g/L、硫酸を150〜300g/L、塩素イオンを30〜100mg/L、光沢剤や平滑剤等の添加剤を0.1〜2重量%の濃度で含む電解銅めっき液を使用し、電流密度を3A/dm2として電解銅めっきを行った。

【0102】

180℃、1時間のアニール処理を行い、銅めっき膜を1cm幅に切り込み、ピール強度を測定した。1.1kgf/cmのピール強度が得られ、剥離面の表面粗さを調べたところ、2μmであった。

【0103】

[比較例1]

UVオゾン処理による絶縁樹脂層表面の改質を除いて、全て実施例1と同様の処理を試みた。

【0104】

その結果、無電解銅めっき析出処理時に既に絶縁樹脂層からの剥離が生じ、無電解銅めっき膜の生成に至らなかった。

【0105】

[実施例4]

トリアジンに代えて、γ−メルカプトプロピルトリメトキシシラン(KBM−803、信越化学製)1重量%水溶液を使用した以外は実施例1と同様にしてサンプルを得、ピール強度を測定した結果、1.0kgf/cmのピール強度が得られた。剥離面の表面粗さを調べたところ、1.2μmであった。

【0106】

[実施例5]

トリアジンに代えて、イミダゾールシラン(IS−1000、日鉱マテリアルズ製)2重量%メタノール溶液を使用した以外は実施例2と同様にしてサンプルを得、ピール強度を測定した結果、1.1kgf/cmのピール強度が得られ、剥離面の表面粗さを調べたところ、2μmであった。

【0107】

[実施例6]

トリアジンに代えて、イミダゾールシランの酢酸塩(IA−100A、日鉱マテリアルズ製)3重量%水溶液を使用した以外は実施例3と同様にしてサンプルを得、ピール強度を測定した結果、1.0kgf/cmのピール強度が得られ、剥離面の表面粗さを調べたところ、2μmであった。

【0108】

[実施例7]

トリアジンに代えて、γ-アミノプロピルトリエトキシシラン(KBE-903、信越化学社製)1重量%水溶液を使用した以外は実施例1と同様にしてサンプルを得、ピール強度を測定した結果、1.0kgf/cmのピール強度が得られた。

【0109】

なお、上記に開示した内容から、下記の付記に示した発明が導き出せる。

【0110】

(付記1)

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

当該絶縁樹脂層表面をトリアジン化合物で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法。

【0111】

(付記2)

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させ

ることを含む、多層回路基板の製造方法。

【0112】

(付記3)

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させ

ることを含む、付記1に記載の多層回路基板の製造方法。

【0113】

(付記4)

前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有する、付記2または3のいずれかに記載の多層回路基板の製造方法。

【0114】

(付記5)

前記シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有する、付記4に記載の多層回路基板の製造方法。

【0115】

(付記6)

前記トリアジン化合物が、少なくとも下記一般式のいずれかで表される化合物である、付記1,3〜5のいずれかに記載の多層回路基板の製造方法。

【0116】

【化7】

【0117】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0118】

【化8】

【0119】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0120】

【化9】

【0121】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

(付記7)

前記水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基の生成方法が、UVオゾン処理法、酸素プラズマ処理法および、酸化チタンを分散させた水溶液に絶縁樹脂層を浸漬し、UVを照射する方法からなる群から選ばれた少なくとも1種類の方法である、付記1〜6のいずれかに記載の多層回路基板の製造方法。

【0122】

(付記8)

前記絶縁樹脂層が、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーを含んでいる、付記1〜7のいずれかに記載の多層回路基板の製造方法。

【0123】

(付記9)

前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際に、前記絶縁樹脂層表面に前記フィラーの一部が露出している、付記8に記載の多層回路基板の製造方法。

【0124】

(付記10)

前記絶縁樹脂層表面を前記トリアジン化合物またはシランカップリング剤またはトリアジン化合物とシランカップリング剤とで処理する際における前記絶縁樹脂層の表面の十点平均表面粗さが5μm以下である、付記1〜9のいずれかに記載の多層回路基板の製造方法。

【0125】

(付記11)

前記金属電気めっき膜が、銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属からなる、付記1〜10のいずれかに記載の多層回路基板の製造方法。

【0126】

(付記12)

付記1〜11のいずれかに記載の方法によって製造された多層回路基板。

【0127】

(付記13)

絶縁樹脂層表面上に、

少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【0128】

(付記14)

絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【0129】

(付記15)

絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有する、付記13に記載の多層回路基板。

【0130】

(付記16)

前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有する、付記14または15に記載の多層回路基板。

【0131】

(付記17)

前記シランカップリング剤が、アミノ基、アゾール基およびメルカプト基からなる群から選ばれた少なくとも一種の官能基を有する、付記16に記載の多層回路基板。

【0132】

(付記18)

前記トリアジン化合物が、少なくとも下記一般式のいずれかで表される化合物である、付記13,15〜17のいずれかに記載の多層回路基板。

【0133】

【化10】

【0134】

(式(1)中、A1、A2、A3は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0135】

【化11】

【0136】

(式(2)中、A4、A5は、H、Li、Na、K、Rb、Cs、Frまたは、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

【0137】

【化12】

【0138】

(式(3)中、A6は、H、Li、Na、K、Rb、Cs、Fr、または、置換もしくは無置換のアンモニウム基を表し、それぞれ同一であってもよく、異なっていてもよい。)

(付記19)

前記絶縁樹脂層が、シリカ、水酸化アルミニウム、水酸化マグネシウムおよび珪酸マグネシウムからなる群から選ばれた少なくとも1種類のフィラーを含んでなる、付記13〜18のいずれかに記載の多層回路基板。

【0139】

(付記20)

前記パラジウム以外の金属が、銅、ニッケルおよびコバルトからなる群から選ばれた少なくとも1種類の金属である、付記13〜19のいずれかに記載の多層回路基板。

【図面の簡単な説明】

【0140】

【図1】本発明に係る配線形成方法を説明する、ビルドアップ多層回路基板の概略側面図である。

【図2】本発明に係る配線形成方法を説明する、ビルドアップ多層回路基板の概略側面図である。

【図3】本発明に係る配線形成方法を説明する、ビルドアップ多層回路基板の概略側面図である。

【符号の説明】

【0141】

1 支持基板

2 配線

3 絶縁樹脂層

4 水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基

5 トリアジン化合物層

6 無電解銅めっき層

7 レジストのパターニング

8 金属電気めっき層

【特許請求の範囲】

【請求項1】

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

当該絶縁樹脂層表面をトリアジン化合物で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法。

【請求項2】

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させ

ることを含む、多層回路基板の製造方法。

【請求項3】

絶縁樹脂層表面上に、

少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【請求項4】

絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【請求項5】

前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有する、請求項4に記載の多層回路基板。

【請求項1】

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

当該絶縁樹脂層表面をトリアジン化合物で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させる

ことを含む、多層回路基板の製造方法。

【請求項2】

絶縁樹脂層と配線層とを含んでなる多層回路基板の製造方法において、

当該絶縁樹脂層表面に、水酸基、カルボニル基およびカルボキシル基からなる群から選ばれた少なくとも1種類の官能基を生成させ、

シランカップリング剤で処理し、

次いで、パラジウム触媒を用いた無電解金属めっき膜を形成し、さらに当該無電解金属めっき膜上に金属電気めっき膜を形成させ

ることを含む、多層回路基板の製造方法。

【請求項3】

絶縁樹脂層表面上に、

少なくとも、トリアジン化合物、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【請求項4】

絶縁樹脂層表面上に、

少なくとも、シランカップリング剤、その上にパラジウム、さらにその上にパラジウム以外の金属が形成されてなる配線構造

を有することを含む多層回路基板。

【請求項5】

前記シランカップリング剤が、イオウまたは窒素またはイオウと窒素とを含む官能基を有する、請求項4に記載の多層回路基板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−150221(P2007−150221A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2006−1499(P2006−1499)

【出願日】平成18年1月6日(2006.1.6)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成18年1月6日(2006.1.6)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]