多層基材、プリフォームおよびプリフォーム製造方法

【課題】

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリフォームを成形する際に使用する賦型性に優れた多層基材、ならびにそれを用いたプリフォームおよびプリフォームの製造方法に関する。より詳しくは、繊維強化樹脂(以下FRPと記す)を高い生産性で製造するにあたり好適に用いられる、賦型性および取扱性に優れた多層基材ならびにそれを用いたプリフォームおよびプリフォーム製造方法に関するものである。

【背景技術】

【0002】

FRPはその比強度、比弾性率の高さから、航空機用途、一般産業用途、スポーツ用途等の様々な分野で多く利用されている。

【0003】

FRPの代表的な製造方法としては、強化繊維基材に予めマトリックス樹脂を含浸させたプリプレグを用い、このプリプレグを積層毎に強化繊維の配列方向がずれるように積層(例えば疑似等方積層)し、マトリックス樹脂を硬化させるオートクレーブ成形法がある。一方、FRPの成形コストを低減させるために、ドライ状態の強化繊維基材の積層体に減圧下で、目的・用途に応じて選択したマトリックス樹脂(主に熱硬化性樹脂が用いられる)を注入し、硬化させる真空注入成形法がある。かかるドライな中間基材はマトリックス樹脂と一体化された成形材料(例えば、プリプレグなど)に比べて、強化繊維の配列がやや乱れ易いものの、賦型性により優れ、またマトリックス樹脂を適宜選択して後から注入するため、複雑形状のFRPを容易に得ることができる利点がある。かかる相違点により、成形材料とドライな中間基材とは所望の部材により棲み分けて適用されている。

【0004】

このような真空注入成形法に主に用いられるドライな中間基材としては、強化繊維が並行にシート状に配列されたシートが交差積層されてステッチ糸にて一体化されたいわゆる多軸ステッチ基材が注目を浴びている。この多軸ステッチ基材は、1枚で所望の構成、特性を有する材料が得られるので、従来のドライな中間基材(例えば織物)のようにFRP製造工程において所定サイズに裁断したものを繊維が所定の方向に配列するように複数枚積層する必要がなく、積層作業が大幅に省力化され、安価なFRPが得られるという利点がある。しかしながら、多軸ステッチ基材はステッチ糸によって強化繊維を拘束する材料形態となっていることから、ステッチ糸の編組織によっては、ドライな中間基材であっても複雑形状への賦型が困難な場合があり、FRPの成形形状が平板等の単純形状に限定されてしまう。

【0005】

かかる問題に対し、特許文献1には、低融点ポリマー糸により縫合一体化された多軸ステッチ基材に樹脂を含浸して加熱することで、低融点ポリマー糸も溶融硬化して表面平滑性に優れるFRPを成形する技術の提案がある。しかしながら、かかる提案ではステッチ以外に強化繊維を繋ぎ止める術が記載されていないため、かかる多軸ステッチ基材を用いて深絞り賦型を行おうとした場合、ステッチ糸を溶融させることにより賦型性は優れるものの、ステッチ糸が溶融した後に並行する強化繊維間を繋ぎ止める術がなくなり、強化繊維間に間隙が生じたり、強化繊維の配列が乱れてしまう問題があった。

【0006】

また、特許文献2には、多軸ステッチ基材を縫合する編組織の構成を操作することで、賦型性を向上することが出来る旨の内容が記載されている。かかる提案によれば、賦型性を向上させることはある程度可能であるものの、取扱性の低下や強化繊維の形態保持が困難になるといった問題があった。

【0007】

つまり、特許文献1、2をはじめとした従来の技術では、賦型性と取扱性とを両立した、ドライな中間基材である多軸ステッチ基材は得られておらず、かかる技術が渇望されている。

【特許文献1】特開2002−227066号公報

【特許文献2】特開2002−317371号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記に挙げた問題点を解決することを課題とする。すなわち、本発明は、FRPの成形コストを低減でき、目的・用途に応じてマトリックス樹脂を選択可能なドライな中間基材であって、賦型性と取扱性とを両立し、FRPの生産性に優れた多層基材ならびにそれを用いたプリフォームおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明は、次の(1)〜(11)の構成を特徴とするものである。

(1)少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材。

(2)少なくとも2組の2軸ステッチ基材が積層されて複数種の係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、複数種の係合材料の融点Tmcがいずれも80〜200℃の範囲内にあり、かつ、ステッチ糸Aの融点Tmaが、複数種の係合材料の融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にある多層基材。

(3)2軸ステッチ基材における複数枚のシートは、強化繊維糸条の交差角度が実質的に直交するように積層されている、上記(1)または(2)に記載の多層基材。

(4)2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれも45〜80°の範囲内である、上記(3)に記載の多層基材。

(5)2軸ステッチ基材におけるステッチ糸Aのステッチ長Sとゲージ長Gとが実質的に同一であり、かつ、ステッチ糸Aのステッチ長が3〜50mmの範囲内である、上記(1)〜(4)のいずれかに記載の多層基材。

(6)2軸ステッチ基材におけるシート数が2〜4の範囲内であり、多層基材におけるシート総数が4〜24の範囲内であり、かつ、少なくとも2組の2軸ステッチ基材は強化繊維糸条の配向方向が鏡面対称になるように積層されている、上記(1)〜(5)のいずれかに記載の多層基材。

(7)係合材料が、少なくとも2組の2軸ステッチ基材を縫合するステッチ糸B、および/または、少なくとも2組の2軸ステッチ基材の組間に配置され固着する、粒子、カットファイバー、織物、編物、不織布およびメッシュからなる群から選ばれる少なくとも1種である、上記(1)〜(6)のいずれかに記載の多層基材。

(8)上記(1)〜(7)のいずれかに記載の多層基材が、ステッチ糸Aの連続性を維持しながら二次曲面を有する形状に賦型されているプリフォーム。

(9)上記(1)〜(7)のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmc〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmc−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

(10)上記(1)〜(7)のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmd〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

(11)前記(イ)の保温工程において、ステッチ糸Aの連続性を維持しながら係合材料を軟化もしくは溶融する、上記(9)または(10)に記載のプリフォームの製造方法。

【発明の効果】

【0010】

本発明の多層基材によれば、多数本の強化繊維糸条が並行に配列されたシートが多層に積層されているにも関わらず取り扱いに優れ、さらに、2軸ステッチ基材内の強化繊維糸条の拘束を維持したまま2軸ステッチ基材同士の拘束を少なくとも部分的に解放し、それぞれを互いに独立して変形させることができるため、二次曲面を有する形状に対して皺や間隙が発生することを防ぎながら賦形することが可能となる。そのため、かかる多層基材を用いてプリフォーム、FRPを生産する場合は、予め強化繊維糸条のシートの積層枚数を大きくでき、生産性にも優れる。また、強化繊維糸条はシート内で真直に配向するように並べられているので、得られたFRPにおいて優れた強度・弾性率などの力学的特性を発現できるだけでなく、更に外観品位にも優れる。

【発明を実施するための最良の形態】

【0011】

本発明の多層基材は、少なくとも2組の2軸ステッチ基材が積層されて係合材料により一体化されている。各2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚が強化繊維糸条を2方向に配向するように積層されてステッチ糸Aにて縫合されている。さらに、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある。ここで、複数組の2軸ステッチ基材は複数種の係合材料で一体化されていてもよく、この場合、複数種の係合材料の融点Tmcがいずれも80〜200℃の範囲内にあり、かつ、ステッチ糸Aの融点Tmaが、複数種の係合材料の融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にある。

【0012】

このように、本発明に係る多層基材は大きく分けて二つの構成要素からなる。一つは強化繊維糸条で構成されたシートを、その強化繊維糸条が2方向に配高されるように積層して一体化した2軸ステッチ基材である。かかる2軸ステッチ基材はステッチ糸Aにより一体化されている。もう一つは、該2軸ステッチ基材の2組以上を更に積層して一体化した多層基材である。かかる多層基材は固着材料やステッチ糸Bなどの係合材料により一体化されている。

【0013】

本発明において、強化繊維糸条の種類としては、FRP用の強化材となるものであれば特に制限はなく、例えば、炭素繊維、黒鉛繊維、ガラス繊維、および、アラミド、パラフェニレンベンゾビスオキサゾール、ポリビニルアルコール、ポリエチレン、ポリアリレート等の有機繊維等が挙げられ、これらの1種または2種類以上を併用したものを使用することができる。中でも、炭素繊維は、比強度・比弾性率に優れ、好ましく用いられる。

【0014】

また、本発明において、2軸ステッチ基材における強化繊維糸条の配列方向は0°、90°、+45°、−45°など特に限定されるものではなく、強化繊維糸条は所望の配向角度で配列される。なお、強化繊維糸条の配列方向が0°の状態とは、2軸ステッチ基材の長手方向に並行な方向を指す。

【0015】

ここで重要なことは、2軸ステッチ基材において強化繊維糸条が2方向にのみ配向されており、2軸ステッチ基材がせん断変形を大きく生じ得る形態を取っていることにある。すなわち、大きなせん断変形を生じ得る他の基材としては2方向織物を例に挙げることができ、それら織物は平面方向に作用する二方向の力によりたて糸とよこ糸との交錯角度を変化するようにせん断変形を生じるが、本発明においても2軸ステッチ基材は同様にせん断変形を生じ得るのである。ただし、本発明において、2軸ステッチ基材は、たて糸とよこ糸とが交錯していないため2方向織物と同様の機構でせん断変形する訳ではない。2方向に積層されてステッチ糸Aにより拘束されている各シートが適度な拘束条件下でせん断変形するのである。

【0016】

なお、強化繊維が3軸以上に配向された多軸ステッチ基材(例えば4軸ステッチ基材)の場合では、変形方向によって強化繊維が突っ張ってせん断変形を著しく阻害するか、もしくは、強化繊維が面外方向に屈曲を起こす(皺を発生する)こととなり、十分な賦型性を発現ことができない。これに対して、本発明の多層基材は、上述した通り大きなせん断変形が可能な2軸ステッチ基材を2枚以上を積層して一体化しているため、賦型性と取扱性とを兼ね備えることができるのである。

【0017】

より賦型性を高めるためには、2軸ステッチ基材を構成する強化繊維糸条は、実質的に直交するように、すなわち、強化繊維糸条の交差角度が90±10°の範囲内となるように配列することが好ましい。その場合は、後述する賦形限界せん断変形角(A)と、賦形限界せん断変形角(B)とをいずれも45〜80°の範囲内とすることが可能になり、より一層優れた賦型性を達成することができる。

【0018】

本発明において、少なくとも2組の2軸ステッチ基材を一体化する係合材料は、特に限定されるものではないが、少なくとも2組の2軸ステッチ基材を縫合するステッチ糸Bや、少なくとも2組の2軸ステッチ基材の組間に配置されそれらに固着する、粒子、カットファイバー、織物、編物、不織布およびメッシュからなる群から選ばれる少なくとも1種であることが好ましい。この中で一つを選択してもよいし、また、複数種を用いてもよい。また、その形状は、連続状のものあっても、不連続状のものであってもよい。

【0019】

本発明の多層基材は、このような係合材料によって少なくとも2組の2軸ステッチ基材が一体化されているので、従来の中間基材のような、裁断によって所定の方向に配列するような作業工程が必要なくなり、1枚で所望の構成、特性を有する材料が得られる。その結果、積層作業が大幅に省力化され、成形コストを低減できるほか、運搬や積層工程で強化繊維の配向角がズレるといった問題を解消できる。

【0020】

そして、本発明においては、かかる係合材料として、融点Tmcが80〜200℃の範囲内にあるものを用いる。このような融点の係合材料を用いるとともに、ステッチ糸Aとして融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内であるものを用いることで、取り扱い性を維持しつつ、多層基材の賦型性をより一層向上させることができる。つまり、プリフォームを成形する際に、複数組の2軸ステッチ基材を一体化している係合材料をTmc〜(Tma−10)℃の温度範囲で加熱保温することで、各2軸ステッチ基材におけるステッチ糸Aの連続性を維持したままで係合材料を軟化もしくは溶融し、一体化されていた複数組の2軸ステッチ基材を少なくとも部分的に離別することができる。その結果、取り扱い性を維持しつつ上述した2軸ステッチ基材の賦型性を最大限に発揮することができる。

【0021】

複数組の2軸ステッチ基材を複数種の係合材料で一体化している場合には、全ての係合材料の融点Tmcを80〜200℃の範囲内とし、ステッチ糸Aの融点Tmaを、それら融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にする。こうすることで、プリフォームを成形する際に、複数組の2軸ステッチ基材を一体化している係合材料をTmd〜(Tma−10)℃の温度範囲で加熱保温することで、各2軸ステッチ基材におけるステッチ糸Aの連続性を維持したままで係合材料を軟化もしくは溶融し、一体化されていた複数組の2軸ステッチ基材を少なくとも部分的に離別することができる。その結果、取り扱い性を維持しつつ上述した2軸ステッチ基材の賦型性を最大限に発揮することができる。

【0022】

ここで、Tmcが80℃未満であると、使用する係合材料の種類が限られるほか、特に夏場の保管や使用において上述したような一体化効果を失う可能性があり、取扱いのうえで制限を受けてしまう。一方、Tmc200℃を超えると、係合材料を溶融する際、高温にすることが必要となり、昇温、降温に要する所要時間が長くなり、プリフォームの成形効率が低下するほか、成形コストも高くなる。また、大型成形体の成形においては、温度を均一に制御することが難しく、成形空間自体を確保することすら困難となる。Tmcは、好ましくは100〜180℃、更に好ましくは120〜160℃の範囲内である。

【0023】

また、ステッチ糸Aの融点Tmaが(Tmc+10)℃未満(複数種の係合材料の場合は(Tmd+10)℃未満)にあると、係合材料の融点Tmc(複数種の係合材料の場合はTmd)と近接しすぎてしまい、係合材料のみを溶融しようとした際にステッチ糸Aまでも軟化して切断してしまう可能性がある。ステッチ糸Aが切断されると、2軸ステッチ基材としての形態を維持することが難しくなり、得られるプリフォームにおいて、強化繊維糸条間に隙間が発生しやすくなる。一方、ステッチ糸Aの融点Tmaが(Tmc+120)℃(複数種の係合材料の場合は(Tmd+120)℃)を超えると、係合材料を溶融させる際の昇温、降温に要する所要時間が長くなり、プリフォームの成形効率が低下する。このほかにも、成形コストも高くなり、特に大型成形体の成形においては、温度雰囲気を制御することが難しく、成形空間を確保することすら困難となる。つまり、ステッチ糸Aの融点TmaはTmc(複数種の係合材料の場合はTmd)に対し+10℃の温度差を有していれば使用に際して問題はなく、逆に(Tmc+120)℃(複数種の係合材料の場合は(Tmd+120)℃)を超えても上述したことから不利に働くだけである。

【0024】

なお、上記融点とは、DSC(示差走査熱量計)を用いてJIS K7121(1987)にしたがい絶乾状態で20℃/minの昇温速度にて測定した値を指す。なお、融点を示さないもの(例えば非晶性ポリマー)については、同様に測定して得られるガラス転移温度+100℃を融点とみなす。

【0025】

本発明で使用するステッチ糸Aは、融点Tmaが上記温度範囲内にあれば特に制限されないが、その種類としては、例えば、ポリエステル、ポリアミド、ポリエチレン、ビニルアルコール、ポリフェニレンサルファイド、ポリアラミド、それらの組成物等から選ぶことができる。中でもポリエステル、ポリアミドが好ましい。

【0026】

係合材料も融点Tmcが上記温度範囲内にあればその組成に特に制限されないが、ステッチ糸Bとしては繊維状である必要があるためその種類として、例えば共重合ポリエステル、共重合ポリアミド、共重合ポリオレフィン、それらの組成物等を使用できる。一方、2軸ステッチ基材間に配置される固着材料としては、形態の制限がないためその種類としてはステッチ糸Bより幅広い組成を選択することができる。ステッチ糸Bについて説明したものに加え、例えばエポキシ、フェノール、ビニルエステル、不飽和ポリエステル等の熱硬化性樹脂や、熱硬化性樹脂とポリビニルホルマール、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリエーテルイミド等の熱可塑性樹脂などの組成物を使用できる。

【0027】

また、ステッチ糸A、ステッチ糸Bの形態は、フィラメントや紡績糸などいずれであってよいが、好ましくは基材表面の平滑性を得るためにマルチフィラメント糸である。マルチフィラメント糸であれば、賦形時や成形時にプリフォームを加圧することで、フィラメントの配列位置が移動し、マルチフィラメント糸の厚みを薄くできるからである。

【0028】

以下、本発明の望ましい実施形態について、図面を参照しながら説明する。

【0029】

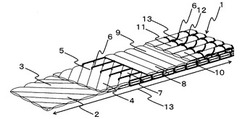

図1は、本発明の多層基材の一実施形態を説明する概略斜視図である。

【0030】

図2は、本発明の多層基材の一実施形態を説明する概略断面図である。

【0031】

図1、2に示す多層基材1は、多数本の強化繊維糸条3、5が配列された第一のシート2および第二のシート4がステッチ糸A6にて互いに縫合一体化(鎖編)された2軸ステッチ基材7の上に、同様に多数本の強化繊維糸条9、11が配列された第三のシート8および第四のシート10が別のステッチ糸A6にて互いに縫合一体化(変則トリコット編)された2軸ステッチ基材12が積層されて構成されている。

【0032】

第一のシート2は、多数本の強化繊維糸条3が並行に配列されており、その強化繊維糸条3が基材の長手方向13に対して−45°方向に配向するように配置されている。第二のシート4は、同様に多数本の強化繊維糸条5が並行に配列されており、その強化繊維糸条5が基材の長手方向13に対して+45°方向に配向するように配置されている。第三のシート8は、多数本の強化繊維糸条9が並行に配列されており、その強化繊維糸条9が基材の長手方向13に対して+90°方向に配向するように配置されている。第四のシート10は、多数本の強化繊維糸条11が並行に配列されており、その強化繊維糸条11が基材の長手方向13に対して0°方向に配向するように配置されている。

【0033】

本発明に係る多層基材は、このように2組の2軸ステッチ基材が係合材料(図示せず)にて一体化されてなるものでもよいし、また、かかる2組の2軸ステッチ基材からなるユニットが更に積層されて、係合材料(図示せず)にて一体化されてなるものでもよい。さらに、各2軸ステッチ基材を構成する強化繊維糸条のシート数は、強化繊維糸条が2方向に配されているのであれば2枚であっても、それ以上であってもよい。

【0034】

係合材料を用いた2軸ステッチ基材の一体化は、例えば、係合材料を2軸ステッチ基材同士の間に配置した積層体を、係合材料の融点Tmcの温度雰囲気下にて加熱融着する方法が挙げられる。係合材料を2軸ステッチ基材同士の間に配置する方法としては、予め少なくとも片表面に係合材料を配置しておいた2軸ステッチ基材を用いるか、あるいは積層時に2軸ステッチ基材間に係合材料を塗布する方法などが挙げられる。

【0035】

かかる係合材料としては、2軸ステッチ基材同士を一体化する機能を果たせば、特にその形態に制限はなく、上述したように、粒子、カットファイバー、織物、編物、不織布およびメッシュなどであればよい。場合によってはこれら係合材料が耐衝撃性を高める機能を果たすので、2軸ステッチ基材間に高靭性な係合材料を配置することも好ましい。エネルギー吸収やクラック防止に寄与できる。すなわち、基材の少なくとも片表面に係合材料が接着していると上記機能を発現し耐衝撃性をも向上させることができる。更に上記形態の係合材料は、後述するマトリックス樹脂が流れるための流路を形成する機能も果たし、含浸性をも向上させることができる。

【0036】

また、上記したような2軸ステッチ基材同士の間に配置する固着材料以外に2軸ステッチ基材を縫合するステッチ糸Bにて一体化してもよい。具体的にはステッチ糸Bを用い、編機、ミシン、あるいは縫い針にて2軸ステッチ基材同士を縫合する、いわゆるステッチ・ボンディングによるものが挙げられる。ステッチ糸Bの編組織としては、例えば、鎖編、1/1トリコット編、あるいは、鎖編と1/1トリコット編とを複合した変則1/1トリコット編などが挙げられ、ステッチ・ボンディングはそれら編組織を最適化することで各ユニットの拘束の強弱を自由に操作することができる特徴がある。

【0037】

本発明の多層基材を構成する2軸ステッチ基材について図面を参照しながら、さらに詳しく説明する。

【0038】

図3は、本発明の2軸ステッチ基材の一実施形態を説明する概略平面図である。図3が示すように、2軸ステッチ基材12は、その下面側に、まず第一のシートが多数本の強化繊維糸条9を長手方向13に対して90°方向に並行に配列するように配置され、次いで第二のシートが多数本の強化繊維糸条11を0°方向に配列するように積層配置された状態で、ステッチ糸A6にて互いに縫合一体化されている。なお、図3において、ステッチ糸A6は、変則1/1トリコット編で編成されている。

【0039】

ここで、強化繊維糸条9と強化繊維糸条11とは実質的に直交、すなわち交差角度14が90±10°の範囲内であることが好ましい。交差角度14が90±10°の範囲外であると、異方性が大きく、変形させる方向によって賦型性が大きく異なるため、取扱ううえで材料の方向を考える必要が出てくるほか、複雑形状への賦型や局所的な深絞賦型では、強化繊維の量が著しく偏ることから好ましくない。より好ましくは、強化繊維糸条9と11とのの交差角度14が90°である。

【0040】

また、本発明の多層基材を構成する2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれも45〜80°の範囲内であることが好ましい。かかる賦形限界せん断変形角とは、これ以上変形させると面内で変形を飲み込むことが出来ずシワになってしまう基材の賦形限界点であって、無緊張下でシワが発生しない最大のせん断変形角をいい、賦形限界せん断変形角(A)、(B)のいずれもが45〜80°の範囲内となる2軸ステッチ基材とすれば、一般の多軸ステッチ基材より賦形性が遙かに優れ、例えば二次曲面を有する形状に賦型する際にも、シワを発生したり、強化繊維糸条間に隙間を発生したりしにくいものとなる。

【0041】

なお、従来から2軸基材のせん断変形性を定量化する手法としてピクチャーフレーム法やバイアスエクステンション法が用いられている。しかし、これらは基材がせん断変形を起こす際の抵抗、すなわち、基材のせん断剛性を測定するものであり、布帛基材を成形型の上にフワッと置いただけで型に沿うかどうかを示すパラメーターといえるものの、賦型は、実際には手で押したり、プレス機などで基材に極めて大きな力を加えたりしながら行われるので、賦型性を表すパラメーターとして適切とは言い難い。それに対して、本発明においては、上記のような賦形限界せん断変形角を用いる。すなわち、本発明は、賦形限界せん断変形角という指標を見出し、さらには、強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれもが45〜80°の範囲内である2軸ステッチ基材とすれば、一般の多軸ステッチ基材より賦形性が遙かに優れ、例えば二次曲面を有する形状に賦型する際にも、シワを発生したり、強化繊維糸条間に隙間を発生したりしにくいことを見出した。

【0042】

賦形限界せん断変形角は次のように求められるものである。まず、強化繊維糸条が長辺方向に関して45°方向と−45°方向とに配され、かつ、短辺長さWと長辺長さLとの比L/Wが3となるように、長方形の試験片を切り出す。次にこの試験片の短辺を固定して長辺方向に試験片の引張試験を実施し、最大引張荷重を取得する。さらに同様の試験条件で同水準の試験片に対し、最大引張荷重の20%にあたる引張荷重を負荷した後、荷重を解放し、対向する2つの長辺の中間点を結んだ線の長さW’を測定し、式1に従って得られるせん断変形角を賦形限界せん断変形角φとして得る。

【0043】

【数1】

【0044】

前記測定法を測定法Zとし、さらに詳しく測定法Zの手順を記述する。

【0045】

まず、図4の拡大図に示すように、長方形の試験片19を、長辺方向20を0°とした時に強化繊維が45°方向(21)と−45°方向(22)に配されるよう、調整して切り出す。このとき、長辺長さL(23)が300mm、短片長さW(24)が100mmとなるようにする。なお、長辺長さLにはつかみ部長さは含まれておらず、引張荷重を加えるためのつかみ部40はクランプ部の大きさに応じて、適宜長さを付け足さなければならない。

【0046】

また、基材種類によっては2方向のせん断変形性を持つことがあり、その場合同一基材に2つの賦形限界せん断変形角が規定されることになる。したがって、試験片を用意する際には、強化繊維糸条が45°と−45°に配向している基材に対して0°方向が長辺となる試験片と、90°方向が長辺となる試験片の両方を用意しなければならない(以下、単に0°方向の試験片、90°方向の試験片と記述する)。すなわち、配列された強化繊維糸条の一方向を0°とした試験片と、配列された強化繊維糸条の他方向を0°とした試験片とを用意し、それら2種類の試験片から測定されるそれぞれの賦形限界せん断変形角を、その基材の持つ2方向の賦形限界せん断変形角(A)、(B)として規定する。

【0047】

条件を満たした試験片が用意できたら、次に引張最大荷重を計測する。図4に示すように両短辺を完全固定した状態で引張荷重を加える。例えば万能試験機に試験片のつかみ部をクランプした冶具を取り付け、試験片が破断するまで試験片に引張荷重を加える。引張速度は静的な試験となるよう一定速度で10mm/minで行う。引張荷重を加えると、図4のように試験片形状が変形する。

【0048】

図5に強化繊維糸条が炭素繊維で、かつ、後述するような変則トリコット編により一体化された2軸ステッチ基材の0°方向試験片について引張試験の荷重−変位曲線の一例を示す。最大引張荷重26を取得する引張試験をn=5で実施し、その平均をその水準の最大引張荷重とする。

【0049】

こうして取得した引張最大荷重26の20%の引張荷重27を別に用意した同水準の試験片に対して加える。試験条件は引張最大荷重26を取得した時と同等であり、20%まで引張荷重が達したところで、試験片のクランプを解き、無緊張状態とする。例えば、強化繊維糸条がスポット的に樹脂などで固着されている基材の場合、初期に荷重が大きく上がった後、固着が解かれ荷重が低下する布帛基材もあるが、最初に引張最大荷重20%を超過した点で負荷を停止する。引張荷重の除荷には圧縮荷重を加えないよう注意して行わなければならない。

【0050】

除荷後、幾何学的に試験片の幅からせん断変形角を計算できることを利用し、対向する2つの長辺の中間点を結んだ線の長さである試験片中央幅W’を測定する。図7のように、せん断変形に際して強化繊維糸条28が糸条単位で移動して糸条端部が連続しなくなり、試験片端部がギザギザになっている場合もあるが、それぞれの強化繊維糸条端部はもともと同一線上に乗っていたので、その移動平均をとり、強化繊維糸条28の最も出っ張った部分29とへこんだ部分30の中間線31を試験片長辺端部と認識し、両長辺の中間点を結んだ線の長さW’を測定する。測定する際には、測定部に反りやシワがないことが条件になるため、図6のように平坦な台32の上に最大引張荷重の20%が負荷された試験片33を載せ、その上からガラス板など透明で平滑な板34をおいてW’42を測定する。引張試験後長時間が経過すると強化繊維糸条の変形が回復し幅W’が大きくなる傾向がある布帛基材もあるため、引張最大荷重の20%の引張荷重を負荷してから1分後にW’の測定を行う。少なくとも最大引張荷重の20%を負荷した試験片をN数=5で測定し、それらの平均値から賦形限界せん断変形角を得る。

【0051】

すべての測定手順は室温下(25℃)で行われる。

【0052】

±45°方向における賦形限界せん断変形角を45°以上とすることで、複雑な形状の成形型に沿わせた場合にもシワなどが発生することをより確実に防ぐことができる。その結果、より幅広い用途に展開することが可能になる。そして、本発明においては、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とが共に45°以上であることが好ましい。いずれか一方の賦形限界せん断変形角が45°を下回る場合は、その2軸ステッチ基材の賦型性が小さな賦形限界せん断変形角の方によって支配されることになり、上述の効果が結局得られない場合がある。一方、2方向の同賦形限界せん断変形角(A)、(B)を共に80°以下とすることで、2軸ステッチ基材の形態もより維持しやすく、取扱性により優れたものとすることができる。後述するように、2軸ステッチ基材におけるせん断変形性の支配因子はステッチ糸Aにあり、2方向の賦形限界せん断変形角(A)、(B)が80°より大きいということは、ステッチ糸Aによる拘束が非常にルーズな状態にあることを示している。したがって、本発明の2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とが共に45〜80°の範囲内であることが好ましい。より好ましくは50〜70°、更に好ましくは55〜65°の範囲内である。

【0053】

このような2軸ステッチ基材は、たとえば、多数本の強化繊維糸条が並行に配列されたシートを複数枚、強化繊維糸条が実質的に直交するように積層してステッチ糸Aにて一体化する際に、ステッチ糸Aのステッチ長Saとゲージ長Gaとを実質的に同一長にするとともに、ステッチ長Saを3〜50mmの範囲内とすることで得ることができる。

【0054】

すなわち、図3に示すステッチ長Sa(15)、ゲージ長Ga(16)は2軸ステッチ基材の賦型性および取扱性を左右する重要なパラメーターとなる。2軸織物の場合、その材料のせん断変形特性は強化繊維糸条間の間隔により支配されるが、2軸ステッチ基材のせん断変形特性を支配するのはステッチ糸Aのピッチであり、これが基材の長手方向および幅方向に実質的に同一であるとすれば、2軸ステッチ基材における各ニッティングポイント17を等距離間隔に配置することにより、せん断変形性の異方性が小さい組織とすることができる。なお、実質的に同一とは、上述効果に対し支障をきたさない範囲を指しており、具体的にはステッチ長/ゲージ長=0.9〜1.1の範囲内である。

【0055】

かかるステッチ長Sa15とは、2軸ステッチ基材の長手方向13におけるステッチの間隔を表しており、すなわち、ループ1コース当たりの距離に相当する。かかるゲージ長Ga16とは、2軸ステッチ基材の幅方向におけるステッチの間隔を表しており、すなわち、編成幅をウェル数で割返した距離に相当する。

【0056】

ステッチ長Saは、上述したように、3〜50mm程度が好適である。ステッチ長Saが3mm未満であると、ステッチ糸Aによる強化繊維糸条の拘束が強くなり、賦型性が損なわれる場合がある。ステッチ長Saが50mmを越えると、賦型性は向上するものの、拘束力が低下するため取扱性が悪く、また賦型の際、強化繊維糸条がステッチ内で蛇行したり、偏ったりするといった問題が発生する場合がある。より好ましくは、2軸ステッチ基材を製造する際引き揃えられた強化繊維糸条の元々の幅の1〜5倍程度が良く、ステッチ長Saで言えば4〜20mmの範囲内がよい。さらに好ましくは5〜15mm、とりわけ好ましくは6〜10mmの範囲内がよい。

【0057】

なお、従来、FRP製造に用いられていた基材は、2軸ステッチ基材の場合、ステッチ糸Aのステッチ長Saとゲージ長Gaとが実質的に異なるうえに、一般的にステッチ長Saが小さく、賦形限界せん断変形角が45°をはるかに下回り、また、もっとも賦形性が高いと言われていた織物の場合でさえ、賦形限界せん断変形角は30〜45°程度であった。

【0058】

また、上記のような2軸ステッチ基材は、1ループあたりのステッチ糸A長さを長くして、ステッチ糸Aの張力を緩めることでも得られる。適正なループ長を与えることにより、取扱性を低下させることなく、賦形性を向上することが出来る。このとき、例えば大きな伸縮性を有する素材からなるステッチ糸Aを適用することで、賦形性をさらに向上することが出来る。かかる観点からステッチ糸Aはスパンデックス(ポリウレタン弾性繊維)や、ポリアミドまたはポリエステル加工糸が好ましい。

【0059】

さらに、本発明においては、賦形限界せん断変形角(A)、(B)の比が1〜1.2の範囲内であることがより好ましい。ここで、大きい方の賦形限界せん断変形角を小さい方の賦形限界せん断変形角で除したものを比として用いる。2種類の賦形限界せん断変形角の比が1.2を超える場合、せん断変形性の異方性が強くなり、均一に変形が起きにくく賦形が難しい場合がある。1〜1.1の範囲内であると、せん断変形性の異方性が最小限に抑えられるため、とりわけ好ましい。

【0060】

賦形限界せん断変形角(A)、(B)の比を1〜1.2の範囲内とするためには、例えばステッチ糸Aの編組織として、1/1トリコット編や鎖編と1/1トリコット編とを複合した図3に示すような変則1/1トリコット編などを選択すればよい。

【0061】

また、最も一般的な鎖編で一体化した+45°/−45°基材では、ステッチ糸Aが鎖状に連続している方向に引張る0°方向試験片とステッチ糸Aが入っていない方向に引張る90°方向試験片とでは、前者が非常に小さい賦形限界せん断変形角を示すのに対し、後者は非常に大きな賦形限界せん断変形角を示す。そのため、かかる賦形限界せん断変形角の比が1.2より大きくなってしまう。しかしながら、例えば1ループあたりのステッチ糸A長を長くし、好ましくは1ループあたりのステッチ糸A長を長くするとともに大きな伸縮性を有する素材からなるステッチ糸Aを適用し、さらに、ステッチ糸Aのステッチ方向と直交する方向に挿入糸を挿入することで、賦形限界せん断変形角(A)、(B)の比を1〜1.2の範囲内にすることができる。すなわち、0°方向試験片において、ステッチ糸Aが突っ張り変形を阻害していたところ、かかる1ループあたりのステッチ糸A長を長くし、好ましくは1ループあたりのステッチ糸A長を長くするとともに大きな伸縮性を有する素材からなるステッチ糸Aを適用することにより、基材はより変形しやすくなり、賦形限界せん断変形角を向上することが出来る。一方、90°方向試験片において、阻害するステッチ糸がなくだらだらと変形していたところ、挿入糸を挿入することにより変形を阻害し、0°方向試験片の賦形限界せん断変形角と同程度に調整することが出来る。かかる挿入糸は2軸ステッチ基材の形態安定および取扱性も向上することが出来る。かかる挿入糸は、FRPにおいて実質的に強度を担う必要はなく、挿入糸の繊度は10〜200texの繊度であるのが好ましい。かかる範囲より小さいと、形態安定および取扱性の向上効果が充分ではなくなる場合がある。一方、かかる範囲より大きいとFRPの重量が重くなり過ぎる場合がある。

【0062】

さらに、本発明においては、強化繊維糸条が基材の長手方向に関して0°方向および90°方向に配向されている構成が好ましい。かかる構成の場合、ステッチを施す装置の性質上、せん断変形を起こす方向(±45°方向)にステッチ糸Aが連続的に存在させることができないため、無理なく賦形性を向上できる構成とできる。例えば、図3に示すように、基材の長手方向13に関して0°、90°に強化繊維糸条を配列した後、変則1/1トリコット編により一体化すると、本発明の効果を最大限に発現することができるため、本発明における好ましい態様といえる。

【0063】

強化繊維糸条からなるシートは、異なるシートで強化繊維糸条が互いに異なる方向に配列するように積層する。具体的には、擬似等方性を示す様に、例えば[−45°/0°/+45°/90°/・・・](ここで、0°は多層基材の長手方向を指す。)と4方向以上に配列して積層することが好ましい。

【0064】

本発明の多層基材は、強化繊維糸条からなるシートが基材を構成する最小単位であり、少なくともその2枚以上を積層して一体化した2軸ステッチ基材をさらに積層してなることから、必然的に強化繊維糸条からなるシートの最小積層枚数は4枚となる。そして、強化繊維糸条からなるシートは、上述した通り、疑似等方性を示す様に、4方向以上に積層することが好ましく、したがって4枚以上積層することが好ましい。一方、その積層枚数が24枚を超えると、ステッチの際にニードルが変形したり、折れたりといった製造上の問題のほか、固着材料を溶融する際の昇温、降温に要する所要時間が長くなり、製造効率が低下するといった問題が出てくる。さらには、シート間での摩擦抵抗が大きくなり、皺が生じたり、強化繊維糸条が蛇行したりといった賦型性への影響も考えられる。したがって、本発明の多層基材においては、強化繊維糸条からなるシートが4〜24枚の範囲内であることがより好ましく、更に好ましくは8〜16層の範囲内である。

【0065】

さらに、強化繊維糸条からなるシートは、本発明の多層基材において強化繊維糸条の配向方向が鏡面対称になるように、積層されることが好ましい。このような構成により、FRPを成形した際に発生する層間応力による反りの発生を防ぐことができる。

【0066】

上記のような本発明の多層基材は、特にプリフォームを形成する上でその効果を発揮する。すなわち、平面や一次曲面の形状はもちろんのこと、特に二次曲面を有する形状のプリフォームに賦型するときにその効果を発揮する。二次曲面とは、例えば半球状などの形状を指す。これまでの多軸ステッチ基材を用いた多層基材では、例えば300mm以下の曲率半径を有する二次曲面の形状に賦型する場合は皺や間隙が生じ、賦型は困難であった。しかしながら、本発明の多層基材では、上述の構成を有することから、曲率半径の小さい二次曲面の形状にも皺や間隙の発生を防いで賦型でき、良好な品位のプリフォームを得ることができる。

【0067】

プリフォーム製造においては、2軸ステッチ基材内のステッチ糸Aの連続状態を維持しながら、2軸ステッチ基材同士を一体化している係合材料を少なくとも部分的に切断すると、複数組の2軸ステッチ基材がそれぞれ互いに独立してせん断変形することができ、多層基材曲面形状へ確実に追従でき、良好な品位のプリフォームを得ることができるため、本発明における好ましい態様ということができる。

【0068】

上述したプリフォームの製造方法は、以下に記す工程を経て行われる。

(イ)多層基材をTmc〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmc−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

ただし、2軸ステッチ基材が複数種の係合材料にて一体化されている場合は、以下に記す工程を経て行われる。

(イ)多層基材をTmd〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

上記工程にあたっては、予め多層基材を1ないし複数枚配置する。多層基材の配置における温度雰囲気の制限はなく、特に人手により配置する場合は25±15℃の範囲内で行うのが一般的である。プリフォームの生産性を一層高くするためには、(イ)の保温工程と同じ温度雰囲気下で行う。すなわち、多層基材の配置と(イ)の保温工程とを連続的に行うのが好ましいく、連続的に行うことでプリフォーム製造時間を一層短くすることができる。

【0069】

次に、(イ)の保温工程についてであるが、この工程では多層基材をTmc〜(Tma−10)℃、もしくはTmd〜(Tma−10)の温度雰囲気下にて保温する。つまり、係合材料をTmcもしくはTmd以上、そして、Tmaよりも低い温度で保温することで、ステッチ糸Aの連続性を維持した状態で係合材料を軟化または溶融させる。その結果、その後の賦型工程で2軸ステッチ基材のせん断変形性を最大限に発揮でき、二次曲面を有する形状のプリフォームを製造することができる。本工程(イ)における温度が高すぎるとステッチ糸Aまでが溶融してしまい、2軸ステッチ基材としての一体性を保持できなくなる。本工程(イ)における温度は、より好ましくは、(Tmc+10)〜(Tma−20)℃、または、(Tmd+10)〜(Tma−20)℃の範囲内である。

【0070】

そして、(ロ)の賦型工程についてであるが、この工程では、係合材料が溶融もしくは軟化した多層基材を、0〜(Tmc−10)℃もしくは0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する。このような温度条件下で賦型を行うことで、係合材料の凝固作用を促し、プリフォームが元の形状にスプリングバックするのを抑制できるのである。より好ましくは、20〜(Tmc−30)℃もしくは20〜(Tmd−30)℃の範囲内である。

【実施例】

【0071】

(実施例1)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°となるように配列し、ステッチ糸Aで縫合一体にした2軸ステッチ基材を作製した。同様に、+45°/90°、90°/+45°、0°/−45°となるように強化繊維糸条を配列した、2軸ステッチ基材をそれぞれ作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aとしては、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用いた。編組織としてはステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、2軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0072】

次に、これら2種の2軸ステッチ基材を強化繊維糸条が上層から順に(−45°/0°)/(+45°/90°)/(90°/+45°)/(0°/−45°)となるように積層し、さらにステッチ糸Bにて縫合一体化して、多層基材を作製した。なお、ステッチ糸Bには、融点Tmbが135℃の5本フィラメントからなる56dtexの共重合ナイロン糸を用い、ステッチ長5mm、ゲージ長5mmの1×1変則トリコット編にてステッチを行った。

(実施例2)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°となるように配列し、ステッチ糸Aで縫合一体にした2軸ステッチ基材を作製した。同様に、+45°/90°、90°/+45°、0°/−45°となるように強化繊維糸条を配列した2軸ステッチ基材をそれぞれ作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aとしては、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用い、編組織としてはステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、2軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0073】

次に、これら2種の2軸ステッチ基材を強化繊維糸条が上層から順に(−45°/0°)/(+45°/90°)/(90°/+45°)/(0°/−45°)となるように積層した。この時、(+45°/90°)/(90°/+45°)の層間に不織布を、(−45°/0°)/(+45°/90°)、(90°/+45°)/(0°/−45°)の層間に樹脂の粒子をそれぞれ係合材料として配し、この積層物を遠赤外線ヒーターにて200℃で溶融接着することで多層基材を得た。なお、不織布には、融点135℃、目付10g/m2の共重合ナイロン不織布を使用し、樹脂の粒子には、融点143℃、平均粒子径D5098μmの結晶性ポリエステルを目付14g/m2となるように散布した。

(実施例3)

強化繊維糸条が基材の長手方向に対して上層から順に0°/90°となるように配列し、ステッチ糸Aで縫合一体にした2軸ステッチ基材を4枚作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aとしては、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用いた。編組織としては、ステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、2軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0074】

次に、これら2枚の2軸ステッチ基材を上層から順に(−45°/+45°)/(0°/90°)/(90°/0°)/(+45°/−45°)となるように積層し、さらにステッチ糸Bにて縫合一体化することで多層基材を作製した。なお、ステッチ糸Bには、融点Tmbが135℃の5本フィラメントからなる56dtexの共重合ナイロン糸を用い、ステッチ長5mm、ゲージ長5mmの1×1変則トリコット編とした。

(比較例1)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°/+45°/90°/90°/+45°/0°/−45°(上層から順番)となるように配列し、ステッチ糸Aで縫合一体にした多軸ステッチ基材を作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aには、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用いた。編組織としては、ステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、多軸ステッチ基材を構成する強化繊維糸条の各シートの目付は150g/m2とした。

(比較例2)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°/+45°/90°/90°/+45°/0°/−45°(上層から順番)となるように配列し、ステッチ糸Bで縫合一体にした多軸ステッチ基材を作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Bには、融点Tmbが135℃の5本フィラメントからなる56dtexの共重合ナイロン糸を用いた。編組織としては、ステッチ長5mm、ゲージ長5mmの1×1変則トリコット編とした。また、多軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0075】

<賦型性評価>

得られた多層基材(実施例1、2、3)および多軸ステッチ基材(比較例1、2)について、賦型性を評価した。すなわち、実施例で得られた多層基材および比較例で得られた多軸ステッチ基材を、図6に示すように、それぞれ500mm×500mmのサイズに裁断して試験体44を作成し、500mm×500mmのプレートの中央部に半径120mmの穴を有する押さえ治具(上)45と押さえ治具(下)46とで挟み込み、180℃に加熱したオーブンに1時間放置して予熱した後、曲率半径120mmの半球状型47へ沿わせて該試験体33の賦型を行い、得られたプリフォームの外観品位から賦型性を評価した。

<賦型限界せん断変形角評価>

実施例3で得られた多層基材を構成する2軸ステッチ基材について、測定法Zを適用して賦形限界せん断変形角を測定した。すべての試験手順は室温(25℃)中で実施し、詳細は以下の通りとした。

【0076】

強化繊維糸条が2方向に配向した布帛基材から、100mm×340mm(内、両端のつかみ部がそれぞれ100mm×20mm)の長方形状の試験片を2種類切り出した。1種類は、強化繊維方向を45°と−45°として、0°方向に長辺、90°方向に短辺を取った試験片(0°方向試験片)、もう1種類は、強化繊維方向を45°と−45°として、90°方向に長辺、0°方向に短辺を取った試験片(90°方向試験片)で、それぞれ10枚ずつ切り出した。

【0077】

引張最大荷重を測定するため、試験片を万能試験機INSTRON5566にセットした。長方形の試験片の短辺を両方、長手方向に20mm設けたつかみ部でチャックに完全固定し、図4のように長辺長さL、すなわちチャック間23が300mm、短辺長さW、すなわち試験片幅24が100mmとした。引張速度が10mm/minとなるように試験片を一定速度で引っ張った。万能試験機から出力された変位と荷重との関係を見比べながら、最大引張荷重を測定した。続けて同様の試験を行い、各基材の0°方向試験片および90°方向試験片に対してそれぞれn=5で測定を行い、それらの平均から最大引張荷重を測定した。

【0078】

次に、各水準残りの5枚の試験片に対し、最大引張荷重の20%を同様の試験により負荷した。荷重が20%に達したところで、下部チャック、上部チャックの順に試験片のつかみ部を解放し、図6のような平滑な台32の上に試験片33を置いてガラス板34でその試験片を挟んだ。このようにして、対向する2つの長辺の中間点を結んだ線の長さW’を荷重除荷後1分経過した時点で測定した。その際、長辺端部のギザギザは図7の基準に従い、強化繊維糸条端部28の最も出っ張った部分29と引っ込んだ部分30の中間線31を長辺端部と認識し、W’の測定を行った。

【0079】

こうして測定された最大引張荷重、W’から、式1より各方向における賦形限界せん断変形角θを求めた。

【0080】

【数2】

【0081】

評価結果を表1に示す。

【0082】

【表1】

【0083】

実施例1においては、2軸ステッチ基材のせん断変形性に異方性があることから、一方向にのみ大きな変形がおこり、半球の縁のあたりで若干の皺や厚み方向のうねりが発生したが、ほとんどの領域できれいに賦形出来ていた。なお、2軸ステッチ基材の賦型限界せん断変形角については、強化繊維糸条の配列方向が直交していなかったため、測定は不可能であった。

【0084】

実施例2においては、2軸ステッチ基材の限界せん断変形角に異方性があることから、一方向にのみ大きな変形がおこり、若干の間隙が発生したが、皺や厚み方向のうねりがなく、きれいに賦型出来ていた。なお、2軸ステッチ基材の賦型限界せん断変形角については、強化繊維糸条の配列方向が直交していなかったため、測定は不可能であった。

【0085】

実施例3においては、皺や厚み方向のうねりがなく、きれいに賦形出来ていた。また、2軸ステッチ基材のせん断変形性に異方性がないため、間隙も存在しなかった。2軸ステッチ基材の賦型限界せん断変形角については、0°方向試験片で55°、90°方向試験片で55°という結果であった。

【0086】

比較例1においては、ステッチ糸Aが各層を拘束していたことから、変形はわずかであり、曲面形状へ追従させることができず、面外に変形がおよび、皺や厚み方向へのうねりが発生した。また、賦型限界せん断変形角については、強化繊維糸条がマルチに配向しているため、測定は不可能であった。

【0087】

比較例2においては、曲面形状へ追従させることができたものの、ステッチ糸Bが全て溶融してしまったために、層方向での拘束も失われ、プリフォームに大きな間隙が発生した。また、賦型限界せん断角については、強化繊維糸条がマルチに配向しているため、測定は不可能であった。

【産業上の利用可能性】

【0088】

本発明の多層基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなる2軸ステッチ基材を、少なくとも2組積層して、係合材料にて一体化しているので、二次曲面を有する形状に対しても皺や間隙の発生を防ぎながら賦形することが可能で、その取扱性にも優れる。かかる多層基材を用いて得られたプリフォームは、FRPの生産性に優れるだけでなく、強化繊維が実質的に真直に配向されているので、FRPにおいて高い強度・弾性率などの力学的特性を発現し、更に優れた外観品位をも達成することができる。

【0089】

かかる多層基材およびプリフォームは、FRP型、輸送機器(自動車、船舶、航空機、自転車など)、スポーツ用品および構造物の補修・補強をはじめ、その他の一般産業に用いられるFRPの強化材として好適に用いられ、とりわけ輸送機器等の構造部材に好適である。

【図面の簡単な説明】

【0090】

【図1】本発明の多層基材の一実施形態を説明する概略斜視図である。

【図2】本発明の多層基材の一実施形態を説明する概略断面図である。

【図3】本発明の多層基材を構成する2軸ステッチ基材の一実施形態を説明する概略平面図である。

【図4】賦形限界せん断変形角の測定法Zの模式図である。

【図5】2軸ステッチ基材の測定法Zにおける荷重−変位曲線の一例である。

【図6】賦形限界せん断変形角の測定法Zにおける一工程を示す模式図である。

【図7】賦形限界せん断変形角の測定法Zにおける一工程を示す模式図である。

【図8】実施例、比較例における賦形性評価の様子を示す模式図である。

【符号の説明】

【0091】

1 多層基材

2 第一のシート

3 強化繊維糸条(−45°方向)

4 第二のシート

5 強化繊維糸条(+45°方向)

6 ステッチ糸A

7 2軸ステッチ基材(+45°/−45°構成)

8 第三のシート

9 強化繊維糸条(90°方向)

10 第四のシート

11 強化繊維糸条(0°方向)

12 2軸ステッチ基材(0°/90°構成)

13 長手方向

14 強化繊維糸条の交差角度

15 ステッチ長

16 ゲージ長

17 ニッティングポイント

18 強化繊維糸条幅

19 測定法Zにおける試験前試験片

20 測定法Zにおける試験片の長辺方向(0°方向)

21 測定法Zにおける試験前試験片の強化繊維方向(45°方向)

22 測定法Zにおける試験前試験片の強化繊維方向(−45°方向)

23 測定法Zの試験片長辺長さL

24 測定法Zの試験片短辺長さW

25 測定法Zの試験片の変位長

26 測定法Zで測定した最大引張荷重

27 測定法Zで測定した最大引張荷重の20%

28 強化繊維糸条

29 強化繊維糸条の最も出っ張った線

30 強化繊維糸条の最もへこんだ線

31 強化繊維糸条の最も出っ張った線29と強化繊維糸条の最もへこんだ線30との中間線

32 平坦な台

33 測定法Zで最大引張荷重の20%を負荷された後の試験片

34 透明で平滑な板

35 測定法Zの試験中試験片形状

36 せん断変形が起きている部位(網掛部)

37 測定法Zの試験中の対向する2つの長辺の中間点を結んだ線の長さ

38 測定法Zの引張試験前の強化繊維方向

39 測定法Zの引張試験中の強化繊維方向

40 つかみ部

41 測定法Zの試験前試験片の2方向の強化繊維のなす角(90°)

42 測定法Zにおいて試験片の対向する2辺の長辺の中間点を結んだ線の試験後の幅W’

43 測定法Zにおいて試験片の対向する2辺の長辺の中間点を結んだ線

44 試験体

45 押さえ治具上

46 押さえ治具下

47 半球状型

【技術分野】

【0001】

本発明は、プリフォームを成形する際に使用する賦型性に優れた多層基材、ならびにそれを用いたプリフォームおよびプリフォームの製造方法に関する。より詳しくは、繊維強化樹脂(以下FRPと記す)を高い生産性で製造するにあたり好適に用いられる、賦型性および取扱性に優れた多層基材ならびにそれを用いたプリフォームおよびプリフォーム製造方法に関するものである。

【背景技術】

【0002】

FRPはその比強度、比弾性率の高さから、航空機用途、一般産業用途、スポーツ用途等の様々な分野で多く利用されている。

【0003】

FRPの代表的な製造方法としては、強化繊維基材に予めマトリックス樹脂を含浸させたプリプレグを用い、このプリプレグを積層毎に強化繊維の配列方向がずれるように積層(例えば疑似等方積層)し、マトリックス樹脂を硬化させるオートクレーブ成形法がある。一方、FRPの成形コストを低減させるために、ドライ状態の強化繊維基材の積層体に減圧下で、目的・用途に応じて選択したマトリックス樹脂(主に熱硬化性樹脂が用いられる)を注入し、硬化させる真空注入成形法がある。かかるドライな中間基材はマトリックス樹脂と一体化された成形材料(例えば、プリプレグなど)に比べて、強化繊維の配列がやや乱れ易いものの、賦型性により優れ、またマトリックス樹脂を適宜選択して後から注入するため、複雑形状のFRPを容易に得ることができる利点がある。かかる相違点により、成形材料とドライな中間基材とは所望の部材により棲み分けて適用されている。

【0004】

このような真空注入成形法に主に用いられるドライな中間基材としては、強化繊維が並行にシート状に配列されたシートが交差積層されてステッチ糸にて一体化されたいわゆる多軸ステッチ基材が注目を浴びている。この多軸ステッチ基材は、1枚で所望の構成、特性を有する材料が得られるので、従来のドライな中間基材(例えば織物)のようにFRP製造工程において所定サイズに裁断したものを繊維が所定の方向に配列するように複数枚積層する必要がなく、積層作業が大幅に省力化され、安価なFRPが得られるという利点がある。しかしながら、多軸ステッチ基材はステッチ糸によって強化繊維を拘束する材料形態となっていることから、ステッチ糸の編組織によっては、ドライな中間基材であっても複雑形状への賦型が困難な場合があり、FRPの成形形状が平板等の単純形状に限定されてしまう。

【0005】

かかる問題に対し、特許文献1には、低融点ポリマー糸により縫合一体化された多軸ステッチ基材に樹脂を含浸して加熱することで、低融点ポリマー糸も溶融硬化して表面平滑性に優れるFRPを成形する技術の提案がある。しかしながら、かかる提案ではステッチ以外に強化繊維を繋ぎ止める術が記載されていないため、かかる多軸ステッチ基材を用いて深絞り賦型を行おうとした場合、ステッチ糸を溶融させることにより賦型性は優れるものの、ステッチ糸が溶融した後に並行する強化繊維間を繋ぎ止める術がなくなり、強化繊維間に間隙が生じたり、強化繊維の配列が乱れてしまう問題があった。

【0006】

また、特許文献2には、多軸ステッチ基材を縫合する編組織の構成を操作することで、賦型性を向上することが出来る旨の内容が記載されている。かかる提案によれば、賦型性を向上させることはある程度可能であるものの、取扱性の低下や強化繊維の形態保持が困難になるといった問題があった。

【0007】

つまり、特許文献1、2をはじめとした従来の技術では、賦型性と取扱性とを両立した、ドライな中間基材である多軸ステッチ基材は得られておらず、かかる技術が渇望されている。

【特許文献1】特開2002−227066号公報

【特許文献2】特開2002−317371号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記に挙げた問題点を解決することを課題とする。すなわち、本発明は、FRPの成形コストを低減でき、目的・用途に応じてマトリックス樹脂を選択可能なドライな中間基材であって、賦型性と取扱性とを両立し、FRPの生産性に優れた多層基材ならびにそれを用いたプリフォームおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明は、次の(1)〜(11)の構成を特徴とするものである。

(1)少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材。

(2)少なくとも2組の2軸ステッチ基材が積層されて複数種の係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、複数種の係合材料の融点Tmcがいずれも80〜200℃の範囲内にあり、かつ、ステッチ糸Aの融点Tmaが、複数種の係合材料の融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にある多層基材。

(3)2軸ステッチ基材における複数枚のシートは、強化繊維糸条の交差角度が実質的に直交するように積層されている、上記(1)または(2)に記載の多層基材。

(4)2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれも45〜80°の範囲内である、上記(3)に記載の多層基材。

(5)2軸ステッチ基材におけるステッチ糸Aのステッチ長Sとゲージ長Gとが実質的に同一であり、かつ、ステッチ糸Aのステッチ長が3〜50mmの範囲内である、上記(1)〜(4)のいずれかに記載の多層基材。

(6)2軸ステッチ基材におけるシート数が2〜4の範囲内であり、多層基材におけるシート総数が4〜24の範囲内であり、かつ、少なくとも2組の2軸ステッチ基材は強化繊維糸条の配向方向が鏡面対称になるように積層されている、上記(1)〜(5)のいずれかに記載の多層基材。

(7)係合材料が、少なくとも2組の2軸ステッチ基材を縫合するステッチ糸B、および/または、少なくとも2組の2軸ステッチ基材の組間に配置され固着する、粒子、カットファイバー、織物、編物、不織布およびメッシュからなる群から選ばれる少なくとも1種である、上記(1)〜(6)のいずれかに記載の多層基材。

(8)上記(1)〜(7)のいずれかに記載の多層基材が、ステッチ糸Aの連続性を維持しながら二次曲面を有する形状に賦型されているプリフォーム。

(9)上記(1)〜(7)のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmc〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmc−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

(10)上記(1)〜(7)のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmd〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

(11)前記(イ)の保温工程において、ステッチ糸Aの連続性を維持しながら係合材料を軟化もしくは溶融する、上記(9)または(10)に記載のプリフォームの製造方法。

【発明の効果】

【0010】

本発明の多層基材によれば、多数本の強化繊維糸条が並行に配列されたシートが多層に積層されているにも関わらず取り扱いに優れ、さらに、2軸ステッチ基材内の強化繊維糸条の拘束を維持したまま2軸ステッチ基材同士の拘束を少なくとも部分的に解放し、それぞれを互いに独立して変形させることができるため、二次曲面を有する形状に対して皺や間隙が発生することを防ぎながら賦形することが可能となる。そのため、かかる多層基材を用いてプリフォーム、FRPを生産する場合は、予め強化繊維糸条のシートの積層枚数を大きくでき、生産性にも優れる。また、強化繊維糸条はシート内で真直に配向するように並べられているので、得られたFRPにおいて優れた強度・弾性率などの力学的特性を発現できるだけでなく、更に外観品位にも優れる。

【発明を実施するための最良の形態】

【0011】

本発明の多層基材は、少なくとも2組の2軸ステッチ基材が積層されて係合材料により一体化されている。各2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚が強化繊維糸条を2方向に配向するように積層されてステッチ糸Aにて縫合されている。さらに、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある。ここで、複数組の2軸ステッチ基材は複数種の係合材料で一体化されていてもよく、この場合、複数種の係合材料の融点Tmcがいずれも80〜200℃の範囲内にあり、かつ、ステッチ糸Aの融点Tmaが、複数種の係合材料の融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にある。

【0012】

このように、本発明に係る多層基材は大きく分けて二つの構成要素からなる。一つは強化繊維糸条で構成されたシートを、その強化繊維糸条が2方向に配高されるように積層して一体化した2軸ステッチ基材である。かかる2軸ステッチ基材はステッチ糸Aにより一体化されている。もう一つは、該2軸ステッチ基材の2組以上を更に積層して一体化した多層基材である。かかる多層基材は固着材料やステッチ糸Bなどの係合材料により一体化されている。

【0013】

本発明において、強化繊維糸条の種類としては、FRP用の強化材となるものであれば特に制限はなく、例えば、炭素繊維、黒鉛繊維、ガラス繊維、および、アラミド、パラフェニレンベンゾビスオキサゾール、ポリビニルアルコール、ポリエチレン、ポリアリレート等の有機繊維等が挙げられ、これらの1種または2種類以上を併用したものを使用することができる。中でも、炭素繊維は、比強度・比弾性率に優れ、好ましく用いられる。

【0014】

また、本発明において、2軸ステッチ基材における強化繊維糸条の配列方向は0°、90°、+45°、−45°など特に限定されるものではなく、強化繊維糸条は所望の配向角度で配列される。なお、強化繊維糸条の配列方向が0°の状態とは、2軸ステッチ基材の長手方向に並行な方向を指す。

【0015】

ここで重要なことは、2軸ステッチ基材において強化繊維糸条が2方向にのみ配向されており、2軸ステッチ基材がせん断変形を大きく生じ得る形態を取っていることにある。すなわち、大きなせん断変形を生じ得る他の基材としては2方向織物を例に挙げることができ、それら織物は平面方向に作用する二方向の力によりたて糸とよこ糸との交錯角度を変化するようにせん断変形を生じるが、本発明においても2軸ステッチ基材は同様にせん断変形を生じ得るのである。ただし、本発明において、2軸ステッチ基材は、たて糸とよこ糸とが交錯していないため2方向織物と同様の機構でせん断変形する訳ではない。2方向に積層されてステッチ糸Aにより拘束されている各シートが適度な拘束条件下でせん断変形するのである。

【0016】

なお、強化繊維が3軸以上に配向された多軸ステッチ基材(例えば4軸ステッチ基材)の場合では、変形方向によって強化繊維が突っ張ってせん断変形を著しく阻害するか、もしくは、強化繊維が面外方向に屈曲を起こす(皺を発生する)こととなり、十分な賦型性を発現ことができない。これに対して、本発明の多層基材は、上述した通り大きなせん断変形が可能な2軸ステッチ基材を2枚以上を積層して一体化しているため、賦型性と取扱性とを兼ね備えることができるのである。

【0017】

より賦型性を高めるためには、2軸ステッチ基材を構成する強化繊維糸条は、実質的に直交するように、すなわち、強化繊維糸条の交差角度が90±10°の範囲内となるように配列することが好ましい。その場合は、後述する賦形限界せん断変形角(A)と、賦形限界せん断変形角(B)とをいずれも45〜80°の範囲内とすることが可能になり、より一層優れた賦型性を達成することができる。

【0018】

本発明において、少なくとも2組の2軸ステッチ基材を一体化する係合材料は、特に限定されるものではないが、少なくとも2組の2軸ステッチ基材を縫合するステッチ糸Bや、少なくとも2組の2軸ステッチ基材の組間に配置されそれらに固着する、粒子、カットファイバー、織物、編物、不織布およびメッシュからなる群から選ばれる少なくとも1種であることが好ましい。この中で一つを選択してもよいし、また、複数種を用いてもよい。また、その形状は、連続状のものあっても、不連続状のものであってもよい。

【0019】

本発明の多層基材は、このような係合材料によって少なくとも2組の2軸ステッチ基材が一体化されているので、従来の中間基材のような、裁断によって所定の方向に配列するような作業工程が必要なくなり、1枚で所望の構成、特性を有する材料が得られる。その結果、積層作業が大幅に省力化され、成形コストを低減できるほか、運搬や積層工程で強化繊維の配向角がズレるといった問題を解消できる。

【0020】

そして、本発明においては、かかる係合材料として、融点Tmcが80〜200℃の範囲内にあるものを用いる。このような融点の係合材料を用いるとともに、ステッチ糸Aとして融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内であるものを用いることで、取り扱い性を維持しつつ、多層基材の賦型性をより一層向上させることができる。つまり、プリフォームを成形する際に、複数組の2軸ステッチ基材を一体化している係合材料をTmc〜(Tma−10)℃の温度範囲で加熱保温することで、各2軸ステッチ基材におけるステッチ糸Aの連続性を維持したままで係合材料を軟化もしくは溶融し、一体化されていた複数組の2軸ステッチ基材を少なくとも部分的に離別することができる。その結果、取り扱い性を維持しつつ上述した2軸ステッチ基材の賦型性を最大限に発揮することができる。

【0021】

複数組の2軸ステッチ基材を複数種の係合材料で一体化している場合には、全ての係合材料の融点Tmcを80〜200℃の範囲内とし、ステッチ糸Aの融点Tmaを、それら融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にする。こうすることで、プリフォームを成形する際に、複数組の2軸ステッチ基材を一体化している係合材料をTmd〜(Tma−10)℃の温度範囲で加熱保温することで、各2軸ステッチ基材におけるステッチ糸Aの連続性を維持したままで係合材料を軟化もしくは溶融し、一体化されていた複数組の2軸ステッチ基材を少なくとも部分的に離別することができる。その結果、取り扱い性を維持しつつ上述した2軸ステッチ基材の賦型性を最大限に発揮することができる。

【0022】

ここで、Tmcが80℃未満であると、使用する係合材料の種類が限られるほか、特に夏場の保管や使用において上述したような一体化効果を失う可能性があり、取扱いのうえで制限を受けてしまう。一方、Tmc200℃を超えると、係合材料を溶融する際、高温にすることが必要となり、昇温、降温に要する所要時間が長くなり、プリフォームの成形効率が低下するほか、成形コストも高くなる。また、大型成形体の成形においては、温度を均一に制御することが難しく、成形空間自体を確保することすら困難となる。Tmcは、好ましくは100〜180℃、更に好ましくは120〜160℃の範囲内である。

【0023】

また、ステッチ糸Aの融点Tmaが(Tmc+10)℃未満(複数種の係合材料の場合は(Tmd+10)℃未満)にあると、係合材料の融点Tmc(複数種の係合材料の場合はTmd)と近接しすぎてしまい、係合材料のみを溶融しようとした際にステッチ糸Aまでも軟化して切断してしまう可能性がある。ステッチ糸Aが切断されると、2軸ステッチ基材としての形態を維持することが難しくなり、得られるプリフォームにおいて、強化繊維糸条間に隙間が発生しやすくなる。一方、ステッチ糸Aの融点Tmaが(Tmc+120)℃(複数種の係合材料の場合は(Tmd+120)℃)を超えると、係合材料を溶融させる際の昇温、降温に要する所要時間が長くなり、プリフォームの成形効率が低下する。このほかにも、成形コストも高くなり、特に大型成形体の成形においては、温度雰囲気を制御することが難しく、成形空間を確保することすら困難となる。つまり、ステッチ糸Aの融点TmaはTmc(複数種の係合材料の場合はTmd)に対し+10℃の温度差を有していれば使用に際して問題はなく、逆に(Tmc+120)℃(複数種の係合材料の場合は(Tmd+120)℃)を超えても上述したことから不利に働くだけである。

【0024】

なお、上記融点とは、DSC(示差走査熱量計)を用いてJIS K7121(1987)にしたがい絶乾状態で20℃/minの昇温速度にて測定した値を指す。なお、融点を示さないもの(例えば非晶性ポリマー)については、同様に測定して得られるガラス転移温度+100℃を融点とみなす。

【0025】

本発明で使用するステッチ糸Aは、融点Tmaが上記温度範囲内にあれば特に制限されないが、その種類としては、例えば、ポリエステル、ポリアミド、ポリエチレン、ビニルアルコール、ポリフェニレンサルファイド、ポリアラミド、それらの組成物等から選ぶことができる。中でもポリエステル、ポリアミドが好ましい。

【0026】

係合材料も融点Tmcが上記温度範囲内にあればその組成に特に制限されないが、ステッチ糸Bとしては繊維状である必要があるためその種類として、例えば共重合ポリエステル、共重合ポリアミド、共重合ポリオレフィン、それらの組成物等を使用できる。一方、2軸ステッチ基材間に配置される固着材料としては、形態の制限がないためその種類としてはステッチ糸Bより幅広い組成を選択することができる。ステッチ糸Bについて説明したものに加え、例えばエポキシ、フェノール、ビニルエステル、不飽和ポリエステル等の熱硬化性樹脂や、熱硬化性樹脂とポリビニルホルマール、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリエーテルイミド等の熱可塑性樹脂などの組成物を使用できる。

【0027】

また、ステッチ糸A、ステッチ糸Bの形態は、フィラメントや紡績糸などいずれであってよいが、好ましくは基材表面の平滑性を得るためにマルチフィラメント糸である。マルチフィラメント糸であれば、賦形時や成形時にプリフォームを加圧することで、フィラメントの配列位置が移動し、マルチフィラメント糸の厚みを薄くできるからである。

【0028】

以下、本発明の望ましい実施形態について、図面を参照しながら説明する。

【0029】

図1は、本発明の多層基材の一実施形態を説明する概略斜視図である。

【0030】

図2は、本発明の多層基材の一実施形態を説明する概略断面図である。

【0031】

図1、2に示す多層基材1は、多数本の強化繊維糸条3、5が配列された第一のシート2および第二のシート4がステッチ糸A6にて互いに縫合一体化(鎖編)された2軸ステッチ基材7の上に、同様に多数本の強化繊維糸条9、11が配列された第三のシート8および第四のシート10が別のステッチ糸A6にて互いに縫合一体化(変則トリコット編)された2軸ステッチ基材12が積層されて構成されている。

【0032】

第一のシート2は、多数本の強化繊維糸条3が並行に配列されており、その強化繊維糸条3が基材の長手方向13に対して−45°方向に配向するように配置されている。第二のシート4は、同様に多数本の強化繊維糸条5が並行に配列されており、その強化繊維糸条5が基材の長手方向13に対して+45°方向に配向するように配置されている。第三のシート8は、多数本の強化繊維糸条9が並行に配列されており、その強化繊維糸条9が基材の長手方向13に対して+90°方向に配向するように配置されている。第四のシート10は、多数本の強化繊維糸条11が並行に配列されており、その強化繊維糸条11が基材の長手方向13に対して0°方向に配向するように配置されている。

【0033】

本発明に係る多層基材は、このように2組の2軸ステッチ基材が係合材料(図示せず)にて一体化されてなるものでもよいし、また、かかる2組の2軸ステッチ基材からなるユニットが更に積層されて、係合材料(図示せず)にて一体化されてなるものでもよい。さらに、各2軸ステッチ基材を構成する強化繊維糸条のシート数は、強化繊維糸条が2方向に配されているのであれば2枚であっても、それ以上であってもよい。

【0034】

係合材料を用いた2軸ステッチ基材の一体化は、例えば、係合材料を2軸ステッチ基材同士の間に配置した積層体を、係合材料の融点Tmcの温度雰囲気下にて加熱融着する方法が挙げられる。係合材料を2軸ステッチ基材同士の間に配置する方法としては、予め少なくとも片表面に係合材料を配置しておいた2軸ステッチ基材を用いるか、あるいは積層時に2軸ステッチ基材間に係合材料を塗布する方法などが挙げられる。

【0035】

かかる係合材料としては、2軸ステッチ基材同士を一体化する機能を果たせば、特にその形態に制限はなく、上述したように、粒子、カットファイバー、織物、編物、不織布およびメッシュなどであればよい。場合によってはこれら係合材料が耐衝撃性を高める機能を果たすので、2軸ステッチ基材間に高靭性な係合材料を配置することも好ましい。エネルギー吸収やクラック防止に寄与できる。すなわち、基材の少なくとも片表面に係合材料が接着していると上記機能を発現し耐衝撃性をも向上させることができる。更に上記形態の係合材料は、後述するマトリックス樹脂が流れるための流路を形成する機能も果たし、含浸性をも向上させることができる。

【0036】

また、上記したような2軸ステッチ基材同士の間に配置する固着材料以外に2軸ステッチ基材を縫合するステッチ糸Bにて一体化してもよい。具体的にはステッチ糸Bを用い、編機、ミシン、あるいは縫い針にて2軸ステッチ基材同士を縫合する、いわゆるステッチ・ボンディングによるものが挙げられる。ステッチ糸Bの編組織としては、例えば、鎖編、1/1トリコット編、あるいは、鎖編と1/1トリコット編とを複合した変則1/1トリコット編などが挙げられ、ステッチ・ボンディングはそれら編組織を最適化することで各ユニットの拘束の強弱を自由に操作することができる特徴がある。

【0037】

本発明の多層基材を構成する2軸ステッチ基材について図面を参照しながら、さらに詳しく説明する。

【0038】

図3は、本発明の2軸ステッチ基材の一実施形態を説明する概略平面図である。図3が示すように、2軸ステッチ基材12は、その下面側に、まず第一のシートが多数本の強化繊維糸条9を長手方向13に対して90°方向に並行に配列するように配置され、次いで第二のシートが多数本の強化繊維糸条11を0°方向に配列するように積層配置された状態で、ステッチ糸A6にて互いに縫合一体化されている。なお、図3において、ステッチ糸A6は、変則1/1トリコット編で編成されている。

【0039】

ここで、強化繊維糸条9と強化繊維糸条11とは実質的に直交、すなわち交差角度14が90±10°の範囲内であることが好ましい。交差角度14が90±10°の範囲外であると、異方性が大きく、変形させる方向によって賦型性が大きく異なるため、取扱ううえで材料の方向を考える必要が出てくるほか、複雑形状への賦型や局所的な深絞賦型では、強化繊維の量が著しく偏ることから好ましくない。より好ましくは、強化繊維糸条9と11とのの交差角度14が90°である。

【0040】

また、本発明の多層基材を構成する2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれも45〜80°の範囲内であることが好ましい。かかる賦形限界せん断変形角とは、これ以上変形させると面内で変形を飲み込むことが出来ずシワになってしまう基材の賦形限界点であって、無緊張下でシワが発生しない最大のせん断変形角をいい、賦形限界せん断変形角(A)、(B)のいずれもが45〜80°の範囲内となる2軸ステッチ基材とすれば、一般の多軸ステッチ基材より賦形性が遙かに優れ、例えば二次曲面を有する形状に賦型する際にも、シワを発生したり、強化繊維糸条間に隙間を発生したりしにくいものとなる。

【0041】

なお、従来から2軸基材のせん断変形性を定量化する手法としてピクチャーフレーム法やバイアスエクステンション法が用いられている。しかし、これらは基材がせん断変形を起こす際の抵抗、すなわち、基材のせん断剛性を測定するものであり、布帛基材を成形型の上にフワッと置いただけで型に沿うかどうかを示すパラメーターといえるものの、賦型は、実際には手で押したり、プレス機などで基材に極めて大きな力を加えたりしながら行われるので、賦型性を表すパラメーターとして適切とは言い難い。それに対して、本発明においては、上記のような賦形限界せん断変形角を用いる。すなわち、本発明は、賦形限界せん断変形角という指標を見出し、さらには、強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれもが45〜80°の範囲内である2軸ステッチ基材とすれば、一般の多軸ステッチ基材より賦形性が遙かに優れ、例えば二次曲面を有する形状に賦型する際にも、シワを発生したり、強化繊維糸条間に隙間を発生したりしにくいことを見出した。

【0042】

賦形限界せん断変形角は次のように求められるものである。まず、強化繊維糸条が長辺方向に関して45°方向と−45°方向とに配され、かつ、短辺長さWと長辺長さLとの比L/Wが3となるように、長方形の試験片を切り出す。次にこの試験片の短辺を固定して長辺方向に試験片の引張試験を実施し、最大引張荷重を取得する。さらに同様の試験条件で同水準の試験片に対し、最大引張荷重の20%にあたる引張荷重を負荷した後、荷重を解放し、対向する2つの長辺の中間点を結んだ線の長さW’を測定し、式1に従って得られるせん断変形角を賦形限界せん断変形角φとして得る。

【0043】

【数1】

【0044】

前記測定法を測定法Zとし、さらに詳しく測定法Zの手順を記述する。

【0045】

まず、図4の拡大図に示すように、長方形の試験片19を、長辺方向20を0°とした時に強化繊維が45°方向(21)と−45°方向(22)に配されるよう、調整して切り出す。このとき、長辺長さL(23)が300mm、短片長さW(24)が100mmとなるようにする。なお、長辺長さLにはつかみ部長さは含まれておらず、引張荷重を加えるためのつかみ部40はクランプ部の大きさに応じて、適宜長さを付け足さなければならない。

【0046】

また、基材種類によっては2方向のせん断変形性を持つことがあり、その場合同一基材に2つの賦形限界せん断変形角が規定されることになる。したがって、試験片を用意する際には、強化繊維糸条が45°と−45°に配向している基材に対して0°方向が長辺となる試験片と、90°方向が長辺となる試験片の両方を用意しなければならない(以下、単に0°方向の試験片、90°方向の試験片と記述する)。すなわち、配列された強化繊維糸条の一方向を0°とした試験片と、配列された強化繊維糸条の他方向を0°とした試験片とを用意し、それら2種類の試験片から測定されるそれぞれの賦形限界せん断変形角を、その基材の持つ2方向の賦形限界せん断変形角(A)、(B)として規定する。

【0047】

条件を満たした試験片が用意できたら、次に引張最大荷重を計測する。図4に示すように両短辺を完全固定した状態で引張荷重を加える。例えば万能試験機に試験片のつかみ部をクランプした冶具を取り付け、試験片が破断するまで試験片に引張荷重を加える。引張速度は静的な試験となるよう一定速度で10mm/minで行う。引張荷重を加えると、図4のように試験片形状が変形する。

【0048】

図5に強化繊維糸条が炭素繊維で、かつ、後述するような変則トリコット編により一体化された2軸ステッチ基材の0°方向試験片について引張試験の荷重−変位曲線の一例を示す。最大引張荷重26を取得する引張試験をn=5で実施し、その平均をその水準の最大引張荷重とする。

【0049】

こうして取得した引張最大荷重26の20%の引張荷重27を別に用意した同水準の試験片に対して加える。試験条件は引張最大荷重26を取得した時と同等であり、20%まで引張荷重が達したところで、試験片のクランプを解き、無緊張状態とする。例えば、強化繊維糸条がスポット的に樹脂などで固着されている基材の場合、初期に荷重が大きく上がった後、固着が解かれ荷重が低下する布帛基材もあるが、最初に引張最大荷重20%を超過した点で負荷を停止する。引張荷重の除荷には圧縮荷重を加えないよう注意して行わなければならない。

【0050】

除荷後、幾何学的に試験片の幅からせん断変形角を計算できることを利用し、対向する2つの長辺の中間点を結んだ線の長さである試験片中央幅W’を測定する。図7のように、せん断変形に際して強化繊維糸条28が糸条単位で移動して糸条端部が連続しなくなり、試験片端部がギザギザになっている場合もあるが、それぞれの強化繊維糸条端部はもともと同一線上に乗っていたので、その移動平均をとり、強化繊維糸条28の最も出っ張った部分29とへこんだ部分30の中間線31を試験片長辺端部と認識し、両長辺の中間点を結んだ線の長さW’を測定する。測定する際には、測定部に反りやシワがないことが条件になるため、図6のように平坦な台32の上に最大引張荷重の20%が負荷された試験片33を載せ、その上からガラス板など透明で平滑な板34をおいてW’42を測定する。引張試験後長時間が経過すると強化繊維糸条の変形が回復し幅W’が大きくなる傾向がある布帛基材もあるため、引張最大荷重の20%の引張荷重を負荷してから1分後にW’の測定を行う。少なくとも最大引張荷重の20%を負荷した試験片をN数=5で測定し、それらの平均値から賦形限界せん断変形角を得る。

【0051】

すべての測定手順は室温下(25℃)で行われる。

【0052】

±45°方向における賦形限界せん断変形角を45°以上とすることで、複雑な形状の成形型に沿わせた場合にもシワなどが発生することをより確実に防ぐことができる。その結果、より幅広い用途に展開することが可能になる。そして、本発明においては、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とが共に45°以上であることが好ましい。いずれか一方の賦形限界せん断変形角が45°を下回る場合は、その2軸ステッチ基材の賦型性が小さな賦形限界せん断変形角の方によって支配されることになり、上述の効果が結局得られない場合がある。一方、2方向の同賦形限界せん断変形角(A)、(B)を共に80°以下とすることで、2軸ステッチ基材の形態もより維持しやすく、取扱性により優れたものとすることができる。後述するように、2軸ステッチ基材におけるせん断変形性の支配因子はステッチ糸Aにあり、2方向の賦形限界せん断変形角(A)、(B)が80°より大きいということは、ステッチ糸Aによる拘束が非常にルーズな状態にあることを示している。したがって、本発明の2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とが共に45〜80°の範囲内であることが好ましい。より好ましくは50〜70°、更に好ましくは55〜65°の範囲内である。

【0053】

このような2軸ステッチ基材は、たとえば、多数本の強化繊維糸条が並行に配列されたシートを複数枚、強化繊維糸条が実質的に直交するように積層してステッチ糸Aにて一体化する際に、ステッチ糸Aのステッチ長Saとゲージ長Gaとを実質的に同一長にするとともに、ステッチ長Saを3〜50mmの範囲内とすることで得ることができる。

【0054】

すなわち、図3に示すステッチ長Sa(15)、ゲージ長Ga(16)は2軸ステッチ基材の賦型性および取扱性を左右する重要なパラメーターとなる。2軸織物の場合、その材料のせん断変形特性は強化繊維糸条間の間隔により支配されるが、2軸ステッチ基材のせん断変形特性を支配するのはステッチ糸Aのピッチであり、これが基材の長手方向および幅方向に実質的に同一であるとすれば、2軸ステッチ基材における各ニッティングポイント17を等距離間隔に配置することにより、せん断変形性の異方性が小さい組織とすることができる。なお、実質的に同一とは、上述効果に対し支障をきたさない範囲を指しており、具体的にはステッチ長/ゲージ長=0.9〜1.1の範囲内である。

【0055】

かかるステッチ長Sa15とは、2軸ステッチ基材の長手方向13におけるステッチの間隔を表しており、すなわち、ループ1コース当たりの距離に相当する。かかるゲージ長Ga16とは、2軸ステッチ基材の幅方向におけるステッチの間隔を表しており、すなわち、編成幅をウェル数で割返した距離に相当する。

【0056】

ステッチ長Saは、上述したように、3〜50mm程度が好適である。ステッチ長Saが3mm未満であると、ステッチ糸Aによる強化繊維糸条の拘束が強くなり、賦型性が損なわれる場合がある。ステッチ長Saが50mmを越えると、賦型性は向上するものの、拘束力が低下するため取扱性が悪く、また賦型の際、強化繊維糸条がステッチ内で蛇行したり、偏ったりするといった問題が発生する場合がある。より好ましくは、2軸ステッチ基材を製造する際引き揃えられた強化繊維糸条の元々の幅の1〜5倍程度が良く、ステッチ長Saで言えば4〜20mmの範囲内がよい。さらに好ましくは5〜15mm、とりわけ好ましくは6〜10mmの範囲内がよい。

【0057】

なお、従来、FRP製造に用いられていた基材は、2軸ステッチ基材の場合、ステッチ糸Aのステッチ長Saとゲージ長Gaとが実質的に異なるうえに、一般的にステッチ長Saが小さく、賦形限界せん断変形角が45°をはるかに下回り、また、もっとも賦形性が高いと言われていた織物の場合でさえ、賦形限界せん断変形角は30〜45°程度であった。

【0058】

また、上記のような2軸ステッチ基材は、1ループあたりのステッチ糸A長さを長くして、ステッチ糸Aの張力を緩めることでも得られる。適正なループ長を与えることにより、取扱性を低下させることなく、賦形性を向上することが出来る。このとき、例えば大きな伸縮性を有する素材からなるステッチ糸Aを適用することで、賦形性をさらに向上することが出来る。かかる観点からステッチ糸Aはスパンデックス(ポリウレタン弾性繊維)や、ポリアミドまたはポリエステル加工糸が好ましい。

【0059】

さらに、本発明においては、賦形限界せん断変形角(A)、(B)の比が1〜1.2の範囲内であることがより好ましい。ここで、大きい方の賦形限界せん断変形角を小さい方の賦形限界せん断変形角で除したものを比として用いる。2種類の賦形限界せん断変形角の比が1.2を超える場合、せん断変形性の異方性が強くなり、均一に変形が起きにくく賦形が難しい場合がある。1〜1.1の範囲内であると、せん断変形性の異方性が最小限に抑えられるため、とりわけ好ましい。

【0060】

賦形限界せん断変形角(A)、(B)の比を1〜1.2の範囲内とするためには、例えばステッチ糸Aの編組織として、1/1トリコット編や鎖編と1/1トリコット編とを複合した図3に示すような変則1/1トリコット編などを選択すればよい。

【0061】

また、最も一般的な鎖編で一体化した+45°/−45°基材では、ステッチ糸Aが鎖状に連続している方向に引張る0°方向試験片とステッチ糸Aが入っていない方向に引張る90°方向試験片とでは、前者が非常に小さい賦形限界せん断変形角を示すのに対し、後者は非常に大きな賦形限界せん断変形角を示す。そのため、かかる賦形限界せん断変形角の比が1.2より大きくなってしまう。しかしながら、例えば1ループあたりのステッチ糸A長を長くし、好ましくは1ループあたりのステッチ糸A長を長くするとともに大きな伸縮性を有する素材からなるステッチ糸Aを適用し、さらに、ステッチ糸Aのステッチ方向と直交する方向に挿入糸を挿入することで、賦形限界せん断変形角(A)、(B)の比を1〜1.2の範囲内にすることができる。すなわち、0°方向試験片において、ステッチ糸Aが突っ張り変形を阻害していたところ、かかる1ループあたりのステッチ糸A長を長くし、好ましくは1ループあたりのステッチ糸A長を長くするとともに大きな伸縮性を有する素材からなるステッチ糸Aを適用することにより、基材はより変形しやすくなり、賦形限界せん断変形角を向上することが出来る。一方、90°方向試験片において、阻害するステッチ糸がなくだらだらと変形していたところ、挿入糸を挿入することにより変形を阻害し、0°方向試験片の賦形限界せん断変形角と同程度に調整することが出来る。かかる挿入糸は2軸ステッチ基材の形態安定および取扱性も向上することが出来る。かかる挿入糸は、FRPにおいて実質的に強度を担う必要はなく、挿入糸の繊度は10〜200texの繊度であるのが好ましい。かかる範囲より小さいと、形態安定および取扱性の向上効果が充分ではなくなる場合がある。一方、かかる範囲より大きいとFRPの重量が重くなり過ぎる場合がある。

【0062】

さらに、本発明においては、強化繊維糸条が基材の長手方向に関して0°方向および90°方向に配向されている構成が好ましい。かかる構成の場合、ステッチを施す装置の性質上、せん断変形を起こす方向(±45°方向)にステッチ糸Aが連続的に存在させることができないため、無理なく賦形性を向上できる構成とできる。例えば、図3に示すように、基材の長手方向13に関して0°、90°に強化繊維糸条を配列した後、変則1/1トリコット編により一体化すると、本発明の効果を最大限に発現することができるため、本発明における好ましい態様といえる。

【0063】

強化繊維糸条からなるシートは、異なるシートで強化繊維糸条が互いに異なる方向に配列するように積層する。具体的には、擬似等方性を示す様に、例えば[−45°/0°/+45°/90°/・・・](ここで、0°は多層基材の長手方向を指す。)と4方向以上に配列して積層することが好ましい。

【0064】

本発明の多層基材は、強化繊維糸条からなるシートが基材を構成する最小単位であり、少なくともその2枚以上を積層して一体化した2軸ステッチ基材をさらに積層してなることから、必然的に強化繊維糸条からなるシートの最小積層枚数は4枚となる。そして、強化繊維糸条からなるシートは、上述した通り、疑似等方性を示す様に、4方向以上に積層することが好ましく、したがって4枚以上積層することが好ましい。一方、その積層枚数が24枚を超えると、ステッチの際にニードルが変形したり、折れたりといった製造上の問題のほか、固着材料を溶融する際の昇温、降温に要する所要時間が長くなり、製造効率が低下するといった問題が出てくる。さらには、シート間での摩擦抵抗が大きくなり、皺が生じたり、強化繊維糸条が蛇行したりといった賦型性への影響も考えられる。したがって、本発明の多層基材においては、強化繊維糸条からなるシートが4〜24枚の範囲内であることがより好ましく、更に好ましくは8〜16層の範囲内である。

【0065】

さらに、強化繊維糸条からなるシートは、本発明の多層基材において強化繊維糸条の配向方向が鏡面対称になるように、積層されることが好ましい。このような構成により、FRPを成形した際に発生する層間応力による反りの発生を防ぐことができる。

【0066】

上記のような本発明の多層基材は、特にプリフォームを形成する上でその効果を発揮する。すなわち、平面や一次曲面の形状はもちろんのこと、特に二次曲面を有する形状のプリフォームに賦型するときにその効果を発揮する。二次曲面とは、例えば半球状などの形状を指す。これまでの多軸ステッチ基材を用いた多層基材では、例えば300mm以下の曲率半径を有する二次曲面の形状に賦型する場合は皺や間隙が生じ、賦型は困難であった。しかしながら、本発明の多層基材では、上述の構成を有することから、曲率半径の小さい二次曲面の形状にも皺や間隙の発生を防いで賦型でき、良好な品位のプリフォームを得ることができる。

【0067】

プリフォーム製造においては、2軸ステッチ基材内のステッチ糸Aの連続状態を維持しながら、2軸ステッチ基材同士を一体化している係合材料を少なくとも部分的に切断すると、複数組の2軸ステッチ基材がそれぞれ互いに独立してせん断変形することができ、多層基材曲面形状へ確実に追従でき、良好な品位のプリフォームを得ることができるため、本発明における好ましい態様ということができる。

【0068】

上述したプリフォームの製造方法は、以下に記す工程を経て行われる。

(イ)多層基材をTmc〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmc−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

ただし、2軸ステッチ基材が複数種の係合材料にて一体化されている場合は、以下に記す工程を経て行われる。

(イ)多層基材をTmd〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

上記工程にあたっては、予め多層基材を1ないし複数枚配置する。多層基材の配置における温度雰囲気の制限はなく、特に人手により配置する場合は25±15℃の範囲内で行うのが一般的である。プリフォームの生産性を一層高くするためには、(イ)の保温工程と同じ温度雰囲気下で行う。すなわち、多層基材の配置と(イ)の保温工程とを連続的に行うのが好ましいく、連続的に行うことでプリフォーム製造時間を一層短くすることができる。

【0069】

次に、(イ)の保温工程についてであるが、この工程では多層基材をTmc〜(Tma−10)℃、もしくはTmd〜(Tma−10)の温度雰囲気下にて保温する。つまり、係合材料をTmcもしくはTmd以上、そして、Tmaよりも低い温度で保温することで、ステッチ糸Aの連続性を維持した状態で係合材料を軟化または溶融させる。その結果、その後の賦型工程で2軸ステッチ基材のせん断変形性を最大限に発揮でき、二次曲面を有する形状のプリフォームを製造することができる。本工程(イ)における温度が高すぎるとステッチ糸Aまでが溶融してしまい、2軸ステッチ基材としての一体性を保持できなくなる。本工程(イ)における温度は、より好ましくは、(Tmc+10)〜(Tma−20)℃、または、(Tmd+10)〜(Tma−20)℃の範囲内である。

【0070】

そして、(ロ)の賦型工程についてであるが、この工程では、係合材料が溶融もしくは軟化した多層基材を、0〜(Tmc−10)℃もしくは0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する。このような温度条件下で賦型を行うことで、係合材料の凝固作用を促し、プリフォームが元の形状にスプリングバックするのを抑制できるのである。より好ましくは、20〜(Tmc−30)℃もしくは20〜(Tmd−30)℃の範囲内である。

【実施例】

【0071】

(実施例1)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°となるように配列し、ステッチ糸Aで縫合一体にした2軸ステッチ基材を作製した。同様に、+45°/90°、90°/+45°、0°/−45°となるように強化繊維糸条を配列した、2軸ステッチ基材をそれぞれ作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aとしては、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用いた。編組織としてはステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、2軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0072】

次に、これら2種の2軸ステッチ基材を強化繊維糸条が上層から順に(−45°/0°)/(+45°/90°)/(90°/+45°)/(0°/−45°)となるように積層し、さらにステッチ糸Bにて縫合一体化して、多層基材を作製した。なお、ステッチ糸Bには、融点Tmbが135℃の5本フィラメントからなる56dtexの共重合ナイロン糸を用い、ステッチ長5mm、ゲージ長5mmの1×1変則トリコット編にてステッチを行った。

(実施例2)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°となるように配列し、ステッチ糸Aで縫合一体にした2軸ステッチ基材を作製した。同様に、+45°/90°、90°/+45°、0°/−45°となるように強化繊維糸条を配列した2軸ステッチ基材をそれぞれ作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aとしては、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用い、編組織としてはステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、2軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0073】

次に、これら2種の2軸ステッチ基材を強化繊維糸条が上層から順に(−45°/0°)/(+45°/90°)/(90°/+45°)/(0°/−45°)となるように積層した。この時、(+45°/90°)/(90°/+45°)の層間に不織布を、(−45°/0°)/(+45°/90°)、(90°/+45°)/(0°/−45°)の層間に樹脂の粒子をそれぞれ係合材料として配し、この積層物を遠赤外線ヒーターにて200℃で溶融接着することで多層基材を得た。なお、不織布には、融点135℃、目付10g/m2の共重合ナイロン不織布を使用し、樹脂の粒子には、融点143℃、平均粒子径D5098μmの結晶性ポリエステルを目付14g/m2となるように散布した。

(実施例3)

強化繊維糸条が基材の長手方向に対して上層から順に0°/90°となるように配列し、ステッチ糸Aで縫合一体にした2軸ステッチ基材を4枚作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aとしては、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用いた。編組織としては、ステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、2軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0074】

次に、これら2枚の2軸ステッチ基材を上層から順に(−45°/+45°)/(0°/90°)/(90°/0°)/(+45°/−45°)となるように積層し、さらにステッチ糸Bにて縫合一体化することで多層基材を作製した。なお、ステッチ糸Bには、融点Tmbが135℃の5本フィラメントからなる56dtexの共重合ナイロン糸を用い、ステッチ長5mm、ゲージ長5mmの1×1変則トリコット編とした。

(比較例1)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°/+45°/90°/90°/+45°/0°/−45°(上層から順番)となるように配列し、ステッチ糸Aで縫合一体にした多軸ステッチ基材を作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Aには、融点Tmaが260℃の24本フィラメントからなる56dtexのポリエステル糸を用いた。編組織としては、ステッチ長2.3mm、ゲージ長5mmの1×1変則トリコット編とした。また、多軸ステッチ基材を構成する強化繊維糸条の各シートの目付は150g/m2とした。

(比較例2)

強化繊維糸条が基材の長手方向に対して上層から順に−45°/0°/+45°/90°/90°/+45°/0°/−45°(上層から順番)となるように配列し、ステッチ糸Bで縫合一体にした多軸ステッチ基材を作製した。なお、強化繊維糸条としては、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、ステッチ糸Bには、融点Tmbが135℃の5本フィラメントからなる56dtexの共重合ナイロン糸を用いた。編組織としては、ステッチ長5mm、ゲージ長5mmの1×1変則トリコット編とした。また、多軸ステッチ基材を構成する強化繊維糸条の各シートの目付は、150g/m2とした。

【0075】

<賦型性評価>

得られた多層基材(実施例1、2、3)および多軸ステッチ基材(比較例1、2)について、賦型性を評価した。すなわち、実施例で得られた多層基材および比較例で得られた多軸ステッチ基材を、図6に示すように、それぞれ500mm×500mmのサイズに裁断して試験体44を作成し、500mm×500mmのプレートの中央部に半径120mmの穴を有する押さえ治具(上)45と押さえ治具(下)46とで挟み込み、180℃に加熱したオーブンに1時間放置して予熱した後、曲率半径120mmの半球状型47へ沿わせて該試験体33の賦型を行い、得られたプリフォームの外観品位から賦型性を評価した。

<賦型限界せん断変形角評価>

実施例3で得られた多層基材を構成する2軸ステッチ基材について、測定法Zを適用して賦形限界せん断変形角を測定した。すべての試験手順は室温(25℃)中で実施し、詳細は以下の通りとした。

【0076】

強化繊維糸条が2方向に配向した布帛基材から、100mm×340mm(内、両端のつかみ部がそれぞれ100mm×20mm)の長方形状の試験片を2種類切り出した。1種類は、強化繊維方向を45°と−45°として、0°方向に長辺、90°方向に短辺を取った試験片(0°方向試験片)、もう1種類は、強化繊維方向を45°と−45°として、90°方向に長辺、0°方向に短辺を取った試験片(90°方向試験片)で、それぞれ10枚ずつ切り出した。

【0077】

引張最大荷重を測定するため、試験片を万能試験機INSTRON5566にセットした。長方形の試験片の短辺を両方、長手方向に20mm設けたつかみ部でチャックに完全固定し、図4のように長辺長さL、すなわちチャック間23が300mm、短辺長さW、すなわち試験片幅24が100mmとした。引張速度が10mm/minとなるように試験片を一定速度で引っ張った。万能試験機から出力された変位と荷重との関係を見比べながら、最大引張荷重を測定した。続けて同様の試験を行い、各基材の0°方向試験片および90°方向試験片に対してそれぞれn=5で測定を行い、それらの平均から最大引張荷重を測定した。

【0078】

次に、各水準残りの5枚の試験片に対し、最大引張荷重の20%を同様の試験により負荷した。荷重が20%に達したところで、下部チャック、上部チャックの順に試験片のつかみ部を解放し、図6のような平滑な台32の上に試験片33を置いてガラス板34でその試験片を挟んだ。このようにして、対向する2つの長辺の中間点を結んだ線の長さW’を荷重除荷後1分経過した時点で測定した。その際、長辺端部のギザギザは図7の基準に従い、強化繊維糸条端部28の最も出っ張った部分29と引っ込んだ部分30の中間線31を長辺端部と認識し、W’の測定を行った。

【0079】

こうして測定された最大引張荷重、W’から、式1より各方向における賦形限界せん断変形角θを求めた。

【0080】

【数2】

【0081】

評価結果を表1に示す。

【0082】

【表1】

【0083】

実施例1においては、2軸ステッチ基材のせん断変形性に異方性があることから、一方向にのみ大きな変形がおこり、半球の縁のあたりで若干の皺や厚み方向のうねりが発生したが、ほとんどの領域できれいに賦形出来ていた。なお、2軸ステッチ基材の賦型限界せん断変形角については、強化繊維糸条の配列方向が直交していなかったため、測定は不可能であった。

【0084】

実施例2においては、2軸ステッチ基材の限界せん断変形角に異方性があることから、一方向にのみ大きな変形がおこり、若干の間隙が発生したが、皺や厚み方向のうねりがなく、きれいに賦型出来ていた。なお、2軸ステッチ基材の賦型限界せん断変形角については、強化繊維糸条の配列方向が直交していなかったため、測定は不可能であった。

【0085】

実施例3においては、皺や厚み方向のうねりがなく、きれいに賦形出来ていた。また、2軸ステッチ基材のせん断変形性に異方性がないため、間隙も存在しなかった。2軸ステッチ基材の賦型限界せん断変形角については、0°方向試験片で55°、90°方向試験片で55°という結果であった。

【0086】

比較例1においては、ステッチ糸Aが各層を拘束していたことから、変形はわずかであり、曲面形状へ追従させることができず、面外に変形がおよび、皺や厚み方向へのうねりが発生した。また、賦型限界せん断変形角については、強化繊維糸条がマルチに配向しているため、測定は不可能であった。

【0087】

比較例2においては、曲面形状へ追従させることができたものの、ステッチ糸Bが全て溶融してしまったために、層方向での拘束も失われ、プリフォームに大きな間隙が発生した。また、賦型限界せん断角については、強化繊維糸条がマルチに配向しているため、測定は不可能であった。

【産業上の利用可能性】

【0088】

本発明の多層基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなる2軸ステッチ基材を、少なくとも2組積層して、係合材料にて一体化しているので、二次曲面を有する形状に対しても皺や間隙の発生を防ぎながら賦形することが可能で、その取扱性にも優れる。かかる多層基材を用いて得られたプリフォームは、FRPの生産性に優れるだけでなく、強化繊維が実質的に真直に配向されているので、FRPにおいて高い強度・弾性率などの力学的特性を発現し、更に優れた外観品位をも達成することができる。

【0089】

かかる多層基材およびプリフォームは、FRP型、輸送機器(自動車、船舶、航空機、自転車など)、スポーツ用品および構造物の補修・補強をはじめ、その他の一般産業に用いられるFRPの強化材として好適に用いられ、とりわけ輸送機器等の構造部材に好適である。

【図面の簡単な説明】

【0090】

【図1】本発明の多層基材の一実施形態を説明する概略斜視図である。

【図2】本発明の多層基材の一実施形態を説明する概略断面図である。

【図3】本発明の多層基材を構成する2軸ステッチ基材の一実施形態を説明する概略平面図である。

【図4】賦形限界せん断変形角の測定法Zの模式図である。

【図5】2軸ステッチ基材の測定法Zにおける荷重−変位曲線の一例である。

【図6】賦形限界せん断変形角の測定法Zにおける一工程を示す模式図である。

【図7】賦形限界せん断変形角の測定法Zにおける一工程を示す模式図である。

【図8】実施例、比較例における賦形性評価の様子を示す模式図である。

【符号の説明】

【0091】

1 多層基材

2 第一のシート

3 強化繊維糸条(−45°方向)

4 第二のシート

5 強化繊維糸条(+45°方向)

6 ステッチ糸A

7 2軸ステッチ基材(+45°/−45°構成)

8 第三のシート

9 強化繊維糸条(90°方向)

10 第四のシート

11 強化繊維糸条(0°方向)

12 2軸ステッチ基材(0°/90°構成)

13 長手方向

14 強化繊維糸条の交差角度

15 ステッチ長

16 ゲージ長

17 ニッティングポイント

18 強化繊維糸条幅

19 測定法Zにおける試験前試験片

20 測定法Zにおける試験片の長辺方向(0°方向)

21 測定法Zにおける試験前試験片の強化繊維方向(45°方向)

22 測定法Zにおける試験前試験片の強化繊維方向(−45°方向)

23 測定法Zの試験片長辺長さL

24 測定法Zの試験片短辺長さW

25 測定法Zの試験片の変位長

26 測定法Zで測定した最大引張荷重

27 測定法Zで測定した最大引張荷重の20%

28 強化繊維糸条

29 強化繊維糸条の最も出っ張った線

30 強化繊維糸条の最もへこんだ線

31 強化繊維糸条の最も出っ張った線29と強化繊維糸条の最もへこんだ線30との中間線

32 平坦な台

33 測定法Zで最大引張荷重の20%を負荷された後の試験片

34 透明で平滑な板

35 測定法Zの試験中試験片形状

36 せん断変形が起きている部位(網掛部)

37 測定法Zの試験中の対向する2つの長辺の中間点を結んだ線の長さ

38 測定法Zの引張試験前の強化繊維方向

39 測定法Zの引張試験中の強化繊維方向

40 つかみ部

41 測定法Zの試験前試験片の2方向の強化繊維のなす角(90°)

42 測定法Zにおいて試験片の対向する2辺の長辺の中間点を結んだ線の試験後の幅W’

43 測定法Zにおいて試験片の対向する2辺の長辺の中間点を結んだ線

44 試験体

45 押さえ治具上

46 押さえ治具下

47 半球状型

【特許請求の範囲】

【請求項1】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材。

【請求項2】

少なくとも2組の2軸ステッチ基材が積層されて複数種の係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、複数種の係合材料の融点Tmcがいずれも80〜200℃の範囲内にあり、かつ、ステッチ糸Aの融点Tmaが、複数種の係合材料の融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にある多層基材。

【請求項3】

2軸ステッチ基材における複数枚のシートは、強化繊維糸条の交差角度が実質的に直交するように積層されている、請求項1または2に記載の多層基材。

【請求項4】

2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれも45〜80°の範囲内である請求項3に記載の多層基材。

【請求項5】

2軸ステッチ基材におけるステッチ糸Aのステッチ長Sとゲージ長Gとが実質的に同一であり、かつ、ステッチ糸Aのステッチ長が3〜50mmの範囲内である、請求項1〜4のいずれかに記載の多層基材。

【請求項6】

2軸ステッチ基材におけるシート数が2〜4の範囲内であり、多層基材におけるシート総数が4〜24の範囲内であり、かつ、少なくとも2組の2軸ステッチ基材は強化繊維糸条の配向方向が鏡面対称になるように積層されている、請求項1〜5のいずれかに記載の多層基材。

【請求項7】

係合材料が、少なくとも2組の2軸ステッチ基材を縫合するステッチ糸B、および/または、少なくとも2組の2軸ステッチ基材の組間に配置され固着する、粒子、カットファイバー、織物、編物、不織布およびメッシュからなる群から選ばれる少なくとも1種である、請求項1〜6のいずれかに記載の多層基材。

【請求項8】

請求項1〜7のいずれかに記載の多層基材が、ステッチ糸Aの連続性を維持しながら二次曲面を有する形状に賦型されているプリフォーム。

【請求項9】

請求項1〜7のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmc〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmc−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

【請求項10】

請求項1〜7のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmd〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

【請求項11】

前記(イ)の保温工程において、ステッチ糸Aの連続性を維持しながら係合材料を軟化もしくは溶融する、請求項9または10に記載のプリフォームの製造方法。

【請求項1】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材。

【請求項2】

少なくとも2組の2軸ステッチ基材が積層されて複数種の係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、複数種の係合材料の融点Tmcがいずれも80〜200℃の範囲内にあり、かつ、ステッチ糸Aの融点Tmaが、複数種の係合材料の融点Tmcのうち最も高い融点をTmdとすると、(Tmd+10)〜(Tmd+120)℃の範囲内にある多層基材。

【請求項3】

2軸ステッチ基材における複数枚のシートは、強化繊維糸条の交差角度が実質的に直交するように積層されている、請求項1または2に記載の多層基材。

【請求項4】

2軸ステッチ基材は、配列された強化繊維糸条の一方向を0°とした場合の±45°方向における賦形限界せん断変形角(A)と、配列された強化繊維糸条の他方向を0°とした場合の±45°方向における賦形限界せん断変形角(B)とがいずれも45〜80°の範囲内である請求項3に記載の多層基材。

【請求項5】

2軸ステッチ基材におけるステッチ糸Aのステッチ長Sとゲージ長Gとが実質的に同一であり、かつ、ステッチ糸Aのステッチ長が3〜50mmの範囲内である、請求項1〜4のいずれかに記載の多層基材。

【請求項6】

2軸ステッチ基材におけるシート数が2〜4の範囲内であり、多層基材におけるシート総数が4〜24の範囲内であり、かつ、少なくとも2組の2軸ステッチ基材は強化繊維糸条の配向方向が鏡面対称になるように積層されている、請求項1〜5のいずれかに記載の多層基材。

【請求項7】

係合材料が、少なくとも2組の2軸ステッチ基材を縫合するステッチ糸B、および/または、少なくとも2組の2軸ステッチ基材の組間に配置され固着する、粒子、カットファイバー、織物、編物、不織布およびメッシュからなる群から選ばれる少なくとも1種である、請求項1〜6のいずれかに記載の多層基材。

【請求項8】

請求項1〜7のいずれかに記載の多層基材が、ステッチ糸Aの連続性を維持しながら二次曲面を有する形状に賦型されているプリフォーム。

【請求項9】

請求項1〜7のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmc〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmc−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

【請求項10】

請求項1〜7のいずれかに記載の多層基材を、次の(イ)、(ロ)の工程で所定形状に賦型するプリフォームの製造方法。

(イ)多層基材をTmd〜(Tma−10)℃の温度雰囲気下にて保温する保温工程

(ロ)次いで、多層基材を0〜(Tmd−10)℃の温度にてプレスして二次曲面を有する形状に賦型する賦型工程

【請求項11】

前記(イ)の保温工程において、ステッチ糸Aの連続性を維持しながら係合材料を軟化もしくは溶融する、請求項9または10に記載のプリフォームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−160587(P2007−160587A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−357251(P2005−357251)

【出願日】平成17年12月12日(2005.12.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月12日(2005.12.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]