多層成形品およびその製造方法

【課題】射出圧縮成形を用いた2層成形品の製造において、箱形状などの複雑な形状の薄型の成形品をも低コストにて製造する。

【解決手段】2層成形品は第1及び第2の熱可塑性樹脂層からなる積層構造を含んでいる。積層構造において、第1層5の周縁部には積層構造の積層方向に関して第2層の方へと突出する凸形状部9が形成されている。凸形状部9は積層方向に沿った外側面と積層方向に対して鋭角をなす内側面とを有しており、第2層の周縁部は第1層の凸形状部9の内側面と接している。第1層5と型部材21の形状転写面21bとの間に熱可塑性樹脂25を射出し、第1層5と型部材21とを接近させて熱可塑性樹脂25を圧縮することで、第2層を形成する。第2層を形成する工程では、圧縮された熱可塑性樹脂25により凸形状部9が形状転写面21bの方へと押される。

【解決手段】2層成形品は第1及び第2の熱可塑性樹脂層からなる積層構造を含んでいる。積層構造において、第1層5の周縁部には積層構造の積層方向に関して第2層の方へと突出する凸形状部9が形成されている。凸形状部9は積層方向に沿った外側面と積層方向に対して鋭角をなす内側面とを有しており、第2層の周縁部は第1層の凸形状部9の内側面と接している。第1層5と型部材21の形状転写面21bとの間に熱可塑性樹脂25を射出し、第1層5と型部材21とを接近させて熱可塑性樹脂25を圧縮することで、第2層を形成する。第2層を形成する工程では、圧縮された熱可塑性樹脂25により凸形状部9が形状転写面21bの方へと押される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂の多層成形品およびその製造方法に関するものである。このような多層成形品は、例えば事務機、情報機器及び家電機器などの構成部品として利用することができる。

【背景技術】

【0002】

熱可塑性樹脂の多層成形品は、外観性の向上、耐環境性及び耐磨耗性などの機能を容易に付加できる為、幅広く利用されている。

【0003】

一方で、近年の環境問題への対応策として、熱可塑性樹脂で作られた構成部品を含む製品に関するリサイクルが重要視されている。例えば、オフィスで使用される複写機や一般家庭で使用される家電製品については、リサイクルに関わる法令の施行を契機として、リサイクルが盛んになって来ている。また、インクジェットプリンターの消耗品であるインクタンクについても、家電量販店等に回収ボックスを設置することで回収され、リサイクルが行われている。すなわち、回収された製品から分別された熱可塑性樹脂部品から原材料としての熱可塑性樹脂を再生し、この熱可塑性樹脂をリサイクル材料として使用して新たな成形品を製造するリサイクル活動が盛んになっている。例えば、通常の2色成形やサンドイッチ成形を行って製品の構成部品を製造するに際して、部品の表面などの所要の性能が要求される部分のみに未使用の熱可塑性樹脂を使用し、その他の部分にリサイクル熱可塑性樹脂材料を使用する試みもなされている。

【0004】

さらに、未使用の熱可塑性樹脂の価格高騰により、リサイクル熱可塑性樹脂材料をより多く使用し、高価な未使用の熱可塑性樹脂の使用量を少なくするとともに、製品の構成部品に使用する樹脂量を低減することも望まれている。

【0005】

特許第3527575号公報(特許文献1)あるいは特許第3377010号公報(特許文献2)には、二層成形品を製造する技術が開示されている。ここでは、2つの射出ユニットを備えた射出成形機を用いて射出圧縮成形を行って二層成形品を製造しており、薄肉であっても充填不良の少ない多層成形品を得る方法およびそれに使用する金型が開示されている。

【特許文献1】特許第3527575号公報

【特許文献2】特許第3377010号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来の技術は、通常の2色成形やサンドイッチ成形よりも薄肉化には良好に対応できるが、次のような解決すべき技術的課題を有する。

【0007】

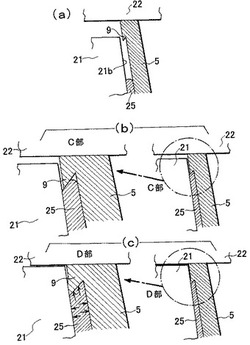

図2A〜図2Cに、上述した従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを概略断面図にて示す。

【0008】

従来の方法で用いられる金型50では、固定側型部材51と可動側型部材52との合わせ部が型締め方向に対して略平行なインロー構造になっている。この部分をインロー構造部53というものとする。そして、金型50は、非圧縮層54を形成する為の第一の熱可塑性樹脂を型キャビティ内に充填させる為の第一のホットランナー56を固定側型部材51に備えている。また、圧縮層55を形成する為の第二の熱可塑性樹脂59を型キャビティ内に充填させる為の第二のホットランナー57を固定側型部材51に備えている。

【0009】

成形に際しては、まず、図2Aに示すように、金型10を完全に閉じた状態で、第一のホットランナー56より第一の熱可塑性樹脂を型キャビティ内に射出して非圧縮層54を形成する。

【0010】

次に、図2Bに示すように、可動側型部材52を上方へと動かし、固定側型部材51と非圧縮層54との間に、その後に形成する圧縮層55の厚みよりも大きな厚みの隙間(型キャビティ)を形成する。そして、第二のホットランナー57より第二の熱可塑性樹脂59をその隙間へ射出する。

【0011】

その後、図2Cに示すように、可動側型部材52を下方へと動かして金型10を閉じることで、第二の熱可塑性樹脂59を圧縮し、所望の厚みの圧縮層55を形成する。

【0012】

ここで、金型50を閉じた時のインロー構造部53での固定側型部材51と可動側型部材52との隙間が小さいと、図2Aや図2Cにおいて金型10を閉じる時に、かじりが発生しやすくなる。また、射出圧縮成形では、型締め力により金型内の溶融樹脂に圧力を加えるので流動長が大きく薄肉層の形成が容易であるが、インロー構造部53の隙間が大きいと、図2Cの工程で圧縮層55を形成する際にバリが発生しやすくなってしまう。その為、従来の二層成形用の金型は、インロー構造部53の隙間に高い精度が要求されるので、通常の射出成形に用いる金型よりコスト高になりやすい上に、寿命も短くなるという技術的課題があった。

【0013】

また、従来の方法では、成形品の複数の層のそれぞれを形成するために、可動側型部材及び固定側型部材に形成される形状転写面すなわち型凹部及び型凸部の同一の組み合わせを用いることが多かった。従って、平板形状のような単純な形状の多層成形品を製造することが主であった。このような多層射出圧縮成形技術を、凹凸のある複雑な形状の成形品の製造に利用する場合、複数の射出ユニットを持つ回転方式の多層成形機を利用することが考えられる。しかしながら、回転方式の多層成形機を用いる場合、複数の型凹部と型凸部との組み合わせが発生することとなる。例えば、2層成形の場合、1層目の成形と2層目の成形とでは、使用する型凹部と型凸部との組み合わせが変わるので、インロー構造部の合わせが更に難しくなる。つまり、回転方式の多層成形機にて射出圧縮成形を用いて多層成形品を成形する場合、従来の方法では、さらに金型コストが上昇し金型寿命もさらに短くなるという技術的課題がある。

【0014】

ところで、インクジェット記録装置は、微小な吐出口より微細な液滴を吐出する為、インクタンクの内面部にインクに溶出する物質などが含まれていると、その物質などがインクに溶出して微細な液滴の吐出性能に影響を与えることがある。更に、インクに溶出した物質が微小な吐出口に析出付着して微細な液滴の吐出に影響を与える恐れもある。つまり、インクタンクの少なくとも内面部をリサイクル材料からなるものとすると、リサイクル材料中に含有されている不純物等がインクに溶出して、微細な液滴の吐出に影響を与え印字不良を引き起こす恐れがある。このため、リサイクル材料をインクタンクの全体を構成するのに使用することは難しい。そこで、インクタンクの内面部以外の部分を構成するのにリサイクル材料を用いて2層成形を行うことが考えられるが、通常の2層成形であると、インクタンクの肉厚が厚くなることでインクタンクが大きくなってしまう。すると、インクタンクが装着されるインクジェット記録装置の大型化を招き、商品価値が低下してしまう。また、射出圧縮成形を用いた回転方式の2層成形機を使用して2層成形品を製造することも考えられるが、上記従来技術だと、金型コストが高くなるとともに、金型寿命も短くなる。従って、この技術をインクジェットプリンターの消耗品であるインクタンクの量産に利用することは、該インクタンクに低コスト化が求められることから、難しい。

【0015】

本発明は、以上のような技術的課題に鑑みてなされたものであり、その目的の1つは、射出圧縮成形を用いた多層成形品の製造において、非平板形状例えば箱形状などの複雑な形状の薄型の成形品をも低コストにて製造することにある。とくに、このような多層成形品の製造のための金型についてのコスト低減と寿命長期化とを可能にする多層成形品の製造方法を提供することである。

【0016】

また、本発明の他の目的は、以上のような製造方法で製造される多層成形品を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明によれば、熱可塑性樹脂からなる複数の層を積層してなる多層成形品であって、該多層成形品は互いに隣接する第1層及び第2層からなる積層構造を含んでいる多層成形品が提供される。この多層成形品は、その積層構造において、前記第1層の周縁部には前記積層構造の積層方向に関して前記第2層の方へと突出する凸形状部が形成されている。この凸形状部は前記積層方向に沿った外側面と前記積層方向に対して鋭角をなす内側面とを有しており、前記第2層の周縁部は前記第1層の凸形状部とは前記内側面で接している。

【0018】

本発明の一態様においては、前記積層方向と前記内側面とのなす角度は30°以上60°以下である。本発明の一態様においては、前記第2層の周縁部は前記第1層の凸形状部と該凸形状部以外の部分とにより挟まれている。本発明の一態様においては、前記多層成形品は底面部と側面部とを有する箱の形状をなしており、前記第1層は前記第2層より前記箱の内側に位置する。本発明の一態様においては、前記第1層は未使用の熱可塑性樹脂材料からなり、前記第2層はリサイクルされた熱可塑性樹脂材料からなる。

【0019】

また、上記目的を達成するため、本発明によれば、上記多層成形品を製造する方法が提供される。この方法は、第1層の凸形状部の突出する側の面と型部材の形状転写面との間に熱可塑性樹脂を射出し、前記第1層と型部材とを接近させて前記熱可塑性樹脂を圧縮することで、第2層を形成する工程を有する。

【0020】

本発明の一態様においては、前記型部材の形状転写面には前記第1層の凸形状部の外側面に対応する外側転写面部分が形成されており、前記第2層を形成する工程では、圧縮された前記熱可塑性樹脂により前記凸形状部が前記外側転写面部分の方へと押される。本発明の一態様においては、前記第2層を形成する工程は、前記凸形状部の外側面の前記積層方向の長さより小さい距離だけ前記積層方向に前記第1層と型部材とを接近させた後に実行される。

【発明の効果】

【0021】

以上のような本発明によれば、第2層を形成する工程では圧縮された熱可塑性樹脂により第1層の凸形状部が外方へと押されるので、この圧力により凸形状部と型部材の形状転写面との隙間がシールされる。したがって、第2層を成形する際に熱可塑性樹脂が凸形状部と型部材の形状転写面との隙間から漏れ出てバリ発生を引き起こすようなことが抑制される。かくして、型部材のインロー構造部をなくすことが可能となり、射出圧縮成形を用いた多層成形品の成形の為の金型のコストを低減し、さらに金型寿命を延ばすことが可能となる。

【発明を実施するための最良の形態】

【0022】

次に、本発明の実施形態について図面を参照して説明する。なお、本発明はこの実施形態に限定されるものではない。

【0023】

図1Aは本発明による多層成形品の一実施形態を示す概略断面図である。本実施形態は、液体収容容器1のケース2及びフタ3として具体化されたものである。図1B及び図1Cに、その寸法を示す。図1Bは図1Aと同一の縦断面を示し、図1Cはそれと直交する縦断面を示す。

【0024】

図1A〜図1Cに示すように、液体収容容器1は、複数の層を積層してなる多層成形品たる2層成形品としての箱形状のケース2と複数の層を積層してなる多層成形品たる2層成形品としての平板形状のフタ3とにより構成されている。ケース2とフタ3とは溶着部4において超音波溶着により結合されている。ケース2は、底面部と側面部とを有する。

【0025】

ケース2は第1層としての非圧縮層5と第2層としての圧縮層6とからなる。内側の非圧縮層5は熱可塑性樹脂からなり射出成形で形成される。外側の圧縮層6は熱可塑性樹脂からなり射出圧縮成形で形成される。これらの互いに隣接する非圧縮層5及び圧縮層6から積層構造が形成されている。すなわち、2層成形品は互いに隣接する非圧縮層5及び圧縮層6からなる積層構造を含んでいる。この積層構造において、非圧縮層5の周縁部(すなわち側面部の上縁部)には、積層構造の積層方向(すなわち上下方向)に関して圧縮層6の方へと突出する凸形状部9が形成されている。すなわち、第1層の周縁部には積層構造の積層方向に関して第2層の方へと突出する凸形状部9が形成されている。該凸形状部9は積層方向に沿った外側面(上下方向寸法5mm)と上記積層方向に対して鋭角(図では30°)をなす内側面とを有する。凸形状部9の外側面は、積層方向に沿って形成されているが、成形の便宜上、積層方向に対して抜き勾配(下側ほど内方へと後退する勾配)を有する。この抜き勾配は、後述の圧縮層6の射出圧縮成形の際の凸形状部9による良好なシール効果を得るために、1°以下であることが好ましい。非圧縮層5の厚さは1.2mmであり、圧縮層6の厚さは0.3mmである。圧縮層6の周縁部(すなわち側面部の上縁部)は、非圧縮層5の凸形状部9とは内側面で接しており外側面では接していない。すなわち、第2層の周縁部は第1層の凸形状部9とは内側面で接している。

【0026】

積層構造の積層方向は、後述の2層成形品の製造における型締め方向に相当する。

【0027】

このように、圧縮層6の周縁部は、非圧縮層5により挟まれている。ここで、挟まれているとは、挟む方の両側の面同士のなす角度が0°または鋭角の場合をいう。本実施形態では、圧縮層6の周縁部は、非圧縮層5の凸形状部9の内側面とこれに対して31°の角度をなす側面部外面(凸形状部以外の部分)とにより挟まれている。このような構造によれば、非圧縮層5と圧縮層6との剥離が防止される。

【0028】

また、フタ3は第1層としての非圧縮層7と第2層としての圧縮層8とからなる。内側の非圧縮層7は熱可塑性樹脂からなり射出成形で形成される。外側の圧縮層8は熱可塑性樹脂からなり射出圧縮成形で形成される。これらの互いに隣接する非圧縮層7及び圧縮層8から積層構造が形成されている。すなわち、2層成形品は互いに隣接する非圧縮層7及び圧縮層8からなる積層構造を含んでいる。この積層構造において、非圧縮層7の周縁部には、積層構造の積層方向(すなわち上下方向)に関して圧縮層8の方へと突出する凸形状部10が形成されている。該凸形状部10は積層方向に沿った外側面(上下方向寸法0.2mm)と上記積層方向に対して鋭角(図では45°)をなす内側面とを有する。非圧縮層7の外周面は、凸形状部10の外側面をも含めて、成形の便宜上、積層方向に対して1°の抜き勾配(上側ほど内方へと後退する勾配)を有する。非圧縮層7の厚さは0.8mmであり、圧縮層6の厚さは0.2mmである。圧縮層8の周縁部は、非圧縮層7の凸形状部10とは内側面で接しており外側面では接していない。

【0029】

ここで、非圧縮層5,7は未使用の熱可塑性樹脂材料(いわゆるバージン材料)からなり、圧縮層6,8はリサイクルされた熱可塑性樹脂材料(いわゆるリサイクル材料)からなる。リサイクル材料としては、使用済の液体収容容器1を原料とするものを用いることができる。

【0030】

次に、ケース2の製造方法の一実施形態について、図3及び図4A〜図4Gを用いて説明する。

【0031】

図3は、ケース2を成形する為の型装置たる金型20の概略断面図である。金型20は図において下側に配置された固定側型部材21と図において上側に配置された可動側型部材22とから構成されている。

【0032】

可動側型部材22には、その下面に下方へと突出した2つの形状転写部が形成されている。各形状転写部の表面が非圧縮層5の内側面及び上端面を転写形成するための形状転写面22aとされている。一方、固定側型部材21には、その上面に下方へと窪んだ2つの形状転写部が形成されている。図において右側に配置された形状転写部の表面が非圧縮層5の外側面を転写形成するための形状転写面21aとされており、図において左側に配置された形状転写部の表面が圧縮層6の外側面を転写形成するための形状転写面21bとされている。

【0033】

固定側型部材21は、形状転写面21aにて開口せる第一のホットランナー23と形状転写面21bにて開口せる第二のホットランナー24とを備えている。第一のホットランナー23は非圧縮層5に用いる第一の熱可塑性樹脂(バージン材料)を型キャビティへと射出し、第二のホットランナー24は圧縮層6に用いる第二の熱可塑性樹脂(リサイクル材料)を型キャビティへと射出する。

【0034】

可動側型部材22は、固定側型部材21に対して上下方向の回転中心Xの周りで回転可能とされている。

【0035】

金型20は、図2に示すような従来技術に用いられている金型50のインロー構造53をもたない為、コスト高になることがなく、さらには寿命が短くなることもない。

【0036】

この実施形態は、以下に示すように、非圧縮層5の凸形状部9の突出する側の面と型部材(固定側型部材21)の形状転写面21bとの間に熱可塑性樹脂を射出し、非圧縮層5と型部材とを接近させて熱可塑性樹脂を圧縮することで、圧縮層5を形成する工程を有する。

【0037】

成形に際しては、まず、図4Aに示すように、可動側型部材22を下向きに移動させ固定側型部材21に接近させて金型20を閉じる。すなわち、可動側型部材22の下側の合わせ平面と固定側型部材21の上側の合わせ平面とを当接させる。これにより、図において右側に配置された可動側型部材22の形状転写面22aと固定側型部材21の形状転写面21aとの間に、非圧縮層5に対応する形状の型キャビティが形成される。該型キャビティ内に第一のホットランナー23よりバージン材料を吐出し充填して、非圧縮層5を形成する。

【0038】

次に、図4Bに示すように、可動側型部材22を上向きに移動させ固定側型部材21から離隔させて金型20を開く。非圧縮層5は、可動側型部材22の形状転写面22aに付着したままである。このような、形状転写面22aへの非圧縮層5の付着を確保するために、図4Aで金型20を閉じる前に、固定側型部材21の形状転写面21aに離型剤を塗布しておくことができる。

【0039】

その後、図4Cに示すように、可動側型部材22を固定側型部材21に対して回転中心Xの周りで180度回転させる。これにより、可動側型部材22の非圧縮層5が付着した形状転写部が、固定側型部材21の形状転写面21bに対応して配置される。同時に、可動側型部材22の非圧縮層5が付着していなかった形状転写部が、固定側型部材21の形状転写面21aに対応して配置される。

【0040】

次に、図4Dに示すように、可動側型部材22を下向きに移動させ固定側型部材21に接近させる。ここで、可動側型部材22の下側の合わせ平面と固定側型部材21の上側の合わせ平面との距離が、凸形状部9の外側面の上下方向寸法(5mm)より小さくなるようにする。すなわち、以下において圧縮層6を形成する工程は、凸形状部9の外側面の積層方向の長さより小さい距離だけ積層方向に非圧縮層5と固定側型部材21とを接近させた後に実行される。

【0041】

これにより、非圧縮層5の底面部外面並びに側面部の外面及び凸形状部9の内側面と固定側型部材21の形状転写面21bとの間に、圧縮層6に対応するが該圧縮層の体積よりかなり大きな容積の型キャビティが形成される。この状態で、第二のホットランナー24より所要量のリサイクル材料25を射出すると、該リサイクル材料25は型キャビティ内に上部空隙を残して充填される。可動側型部材22を更に下向きに移動させ固定側型部材21に接近させ、型締め力にてリサイクル材料25を圧縮する。これにより、型キャビティの容積が減少し、上部空隙が小さくなる。

【0042】

そして、ついには、図4Eに示すように、可動側型部材22の下側の合わせ平面と固定側型部材21の上側の合わせ平面とが当接する。この型締めにより、図において左側に配置された可動側型部材22の形状転写面22aに付着した非圧縮層5と固定側型部材21の形状転写面21bとの間に、圧縮層6に対応する形状の型キャビティが形成され、この型キャビティ内に圧縮層6が形成される。

【0043】

以上の図4Dから図4Eにかけての、射出圧縮成形による圧縮層6の形成の際には、非圧縮層5の周縁部に凸形状部9が存在することにより、バリの発生が抑制される。すなわち、図4F(a)に示されるように、リサイクル材料25の射出終了後であって圧縮開始前には、非圧縮層5の凸形状部9の外側面と固定側型部材21の形状転写面21bとの間に隙間が存在するが、リサイクル材料25は未だここには到達していない。仮に、到達したとしても、リサイクル材料25の圧力は低く、また隙間が0.1mm未満であることから、この隙間からリサイクル材料25が漏れ出すことはない。やがて、リサイクル材料25の圧縮が進行すると、図4F(b)に示されるように、リサイクル材料25は凸形状部9へと到達する。しかし、この状態では、リサイクル材料25の圧力は未だ低いし、隙間は更に小さくなっているので、この隙間からリサイクル材料25が漏れ出すことはない。更に、リサイクル材料25の圧縮が進行すると、図4F(c)に示されるように、リサイクル材料25の圧力が高められるが、隙間が十分に小さくなる。また、リサイクル材料25の熱により凸形状部9は軟化する。従って、凸形状部9の内側面がリサイクル材料25から押圧力を受け、これにより、凸形状部9が固定側型部材の形状転写面21bの方へと押され、凸形状部9の外側面がそれに対応する形状転写面21bの外側転写面部分と密着する。かくして、凸形状部9のシール効果でバリの発生は抑制される。

【0044】

以上のような、シール効果を高めるためには、積層方向と非圧縮層5の凸形状部9の内側面とのなす角度は60°以下であることが好ましい。また、積層方向と非圧縮層5の凸形状部9の内側面とのなす角度は、非圧縮層5の成形の際の凸形状部9の形状安定化のためには、30°以上であることが好ましい。すなわち、積層方向と非圧縮層5の凸形状部9の内側面とのなす角度は、30°以上60°以下であるのが好ましい。

【0045】

以上のように、固定側型部材21の形状転写面21bには非圧縮層5の凸形状部9の外側面に対応する外側転写面部分が形成されている。そして、圧縮層6を形成する工程では、圧縮された熱可塑性樹脂により凸形状部9が外側転写面部分の方へと押される。

【0046】

尚、図4Eに示すように、型締めが完了した後に、図における右側にて可動側型部材22と固定側型部材21との間に形成される型キャビティ内に第一のホットランナー23よりバージン材料を吐出し充填して、非圧縮層5を形成する。これは、上記図4Aと同様な工程である。

【0047】

次に、図4Gに示すように、金型を開いて、図における左側にてケース2を取りだす。これにより、上記図4Bと同様な状態が実現する。

【0048】

その後は、図4C以降の工程を繰り返すことで、連続成形を行うことができる。

【0049】

以上のようにして、ケース2は、インロー構造をもたない安価で長寿命な金型を用いて、バリの発生を心配することなく成形することが可能である。

【0050】

非圧縮層5と圧縮層6との密着性を向上させてこれらの剥離を生じにくくするには、非圧縮層5の熱可塑性樹脂と圧縮層6の熱可塑性樹脂との相溶性が良好であることが好ましい。また、圧縮層6として、非圧縮層5の熱可塑性樹脂の溶融温度より高い溶融温度の熱可塑性樹脂からなるものを使用することが好ましい。これは、圧縮層6を射出圧縮成形する際に、溶融した熱可塑性樹脂が非圧縮層5の表面を溶融することで、密着性が高められるからである。このような効果は、射出圧縮行程での圧力印加と相俟って高められる。

【0051】

フタ3は、ケース2の底面部と側面部とが一体化して平板状になったものに相当する。フタ3についても、ケース2と同様に、インロー構造をもたない安価で長寿命な金型を用いて、バリの発生を心配することなく成形することが可能である。

【0052】

非圧縮層5,7の凸形状部9,10の形状は、種々の変形が可能である。図5に、凸形状部の断面形状の例を示す。図5の(a)〜(k)のそれぞれにおいて、凸形状部は図4(F)に示されるものと同様な配置で非圧縮層に形成されており、左側に外側面が位置し、右側に内側面が位置している。

【0053】

図5(a)では、外側面が1つの平面からなり、内側面が1つの平面からなる。図5(b)では、外側面が1つの平面からなり、内側面が1つの平面からなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(c)では、外側面が1つの平面からなり、内側面が1つの凹曲面からなる。図5(d)では、外側面が1つの平面からなり、内側面が1つの凹曲面からなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(e)では、外側面が1つの平面からなり、内側面が1つの凸曲面からなる。図5(f)では、外側面が1つの平面からなり、内側面が互いに傾きの異なる2つの平面からなる。図5(g)では、外側面が1つの平面からなり、内側面が互いに傾きの異なる2つの平面からなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(h)では、外側面が1つの平面からなり、内側面が1つの凹曲面と1つの平面とからなる。図5(i)では、外側面が1つの平面からなり、内側面が1つの凹曲面と1つの平面とからなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(j)では、外側面が1つの平面からなり、内側面が1つの凸曲面と1つの平面とからなる。図5(k)では、外側面が1つの平面と1つの凸曲面とからなり、内側面が1つの平面からなる。

【0054】

以上のようにして成形されたケース2とフタ3とを超音波溶着にて結合する際には、リサイクル材料25で形成される圧縮層6,8は溶融しない。すなわち、圧縮層6,8の周縁部は、非圧縮層5,7の凸形状部9,10とは、その外側面では接触せず内側面のみで接しているので、超音波溶着を圧縮層6,8の存在しない凸形状部外側面の近傍にて行うことができる。かくして、リサイクル材料25が溶着部に達することはないからである。

【0055】

従って、液体収容容器1をインジェット記録装置のインクタンクとして使用する場合でも、リサイクル材料に含有される不純物等が液体収容容器1に収容されるインクに溶解して印字不良の原因となるようなことがない。

【0056】

さらに、ケース2及びフタ3は、圧縮層6,8の形成に射出圧縮成形を用いている為、肉厚が大きくなるのを抑えることができる。かくして、液体収容容器1が大型化することがなくなり、インクジェット記録装置が大型化することもなくなる。

【0057】

以上の実施形態では多層成形品が2層成形品であって第1層及び第2層からなる積層構造のみからなるものが示されているが、本発明は、これに限定されない。本発明の多層成形品は、第1層及び第2層からなる積層構造の少なくとも一方の面に更に1層以上の層を付加したものをも含むものである。このような付加層は、上記実施形態の2層成形品の製造工程の前または後に形成することができる。

【図面の簡単な説明】

【0058】

【図1A】本発明による多層成形品の一実施形態を示す概略断面図である。

【図1B】図1Aの実施形態の寸法を示す概略断面図である。

【図1C】図1Aの実施形態の寸法を示す概略断面図である。

【図2A】従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを示す概略断面図である。

【図2B】従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを示す概略断面図である。

【図2C】従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを示す概略断面図である。

【図3】図1Aの実施形態の多層成形品を成形する為の金型の概略断面図である。

【図4A】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4B】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4C】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4D】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4E】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4F】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4G】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図5】凸形状部の断面形状の例を示す概略図である。

【符号の説明】

【0059】

1 液体収容容器

2 ケース

3 フタ

4 溶着部

5 非圧縮層

6 圧縮層

7 非圧縮層

8 圧縮層

9 凸形状部

10 凸形状部

20 金型

21 固定側型部材

22 可動側型部材

23 第一のホットランナー

24 第二のホットランナー

25 リサイクル材料

50 金型

51 固定側部材

52 可動側部材

53 インロー構造部

54 非圧縮層

55 圧縮層

56 第一のホットランナー

57 第二のホットランナー

59 第二の熱可塑性樹脂

【技術分野】

【0001】

本発明は、熱可塑性樹脂の多層成形品およびその製造方法に関するものである。このような多層成形品は、例えば事務機、情報機器及び家電機器などの構成部品として利用することができる。

【背景技術】

【0002】

熱可塑性樹脂の多層成形品は、外観性の向上、耐環境性及び耐磨耗性などの機能を容易に付加できる為、幅広く利用されている。

【0003】

一方で、近年の環境問題への対応策として、熱可塑性樹脂で作られた構成部品を含む製品に関するリサイクルが重要視されている。例えば、オフィスで使用される複写機や一般家庭で使用される家電製品については、リサイクルに関わる法令の施行を契機として、リサイクルが盛んになって来ている。また、インクジェットプリンターの消耗品であるインクタンクについても、家電量販店等に回収ボックスを設置することで回収され、リサイクルが行われている。すなわち、回収された製品から分別された熱可塑性樹脂部品から原材料としての熱可塑性樹脂を再生し、この熱可塑性樹脂をリサイクル材料として使用して新たな成形品を製造するリサイクル活動が盛んになっている。例えば、通常の2色成形やサンドイッチ成形を行って製品の構成部品を製造するに際して、部品の表面などの所要の性能が要求される部分のみに未使用の熱可塑性樹脂を使用し、その他の部分にリサイクル熱可塑性樹脂材料を使用する試みもなされている。

【0004】

さらに、未使用の熱可塑性樹脂の価格高騰により、リサイクル熱可塑性樹脂材料をより多く使用し、高価な未使用の熱可塑性樹脂の使用量を少なくするとともに、製品の構成部品に使用する樹脂量を低減することも望まれている。

【0005】

特許第3527575号公報(特許文献1)あるいは特許第3377010号公報(特許文献2)には、二層成形品を製造する技術が開示されている。ここでは、2つの射出ユニットを備えた射出成形機を用いて射出圧縮成形を行って二層成形品を製造しており、薄肉であっても充填不良の少ない多層成形品を得る方法およびそれに使用する金型が開示されている。

【特許文献1】特許第3527575号公報

【特許文献2】特許第3377010号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来の技術は、通常の2色成形やサンドイッチ成形よりも薄肉化には良好に対応できるが、次のような解決すべき技術的課題を有する。

【0007】

図2A〜図2Cに、上述した従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを概略断面図にて示す。

【0008】

従来の方法で用いられる金型50では、固定側型部材51と可動側型部材52との合わせ部が型締め方向に対して略平行なインロー構造になっている。この部分をインロー構造部53というものとする。そして、金型50は、非圧縮層54を形成する為の第一の熱可塑性樹脂を型キャビティ内に充填させる為の第一のホットランナー56を固定側型部材51に備えている。また、圧縮層55を形成する為の第二の熱可塑性樹脂59を型キャビティ内に充填させる為の第二のホットランナー57を固定側型部材51に備えている。

【0009】

成形に際しては、まず、図2Aに示すように、金型10を完全に閉じた状態で、第一のホットランナー56より第一の熱可塑性樹脂を型キャビティ内に射出して非圧縮層54を形成する。

【0010】

次に、図2Bに示すように、可動側型部材52を上方へと動かし、固定側型部材51と非圧縮層54との間に、その後に形成する圧縮層55の厚みよりも大きな厚みの隙間(型キャビティ)を形成する。そして、第二のホットランナー57より第二の熱可塑性樹脂59をその隙間へ射出する。

【0011】

その後、図2Cに示すように、可動側型部材52を下方へと動かして金型10を閉じることで、第二の熱可塑性樹脂59を圧縮し、所望の厚みの圧縮層55を形成する。

【0012】

ここで、金型50を閉じた時のインロー構造部53での固定側型部材51と可動側型部材52との隙間が小さいと、図2Aや図2Cにおいて金型10を閉じる時に、かじりが発生しやすくなる。また、射出圧縮成形では、型締め力により金型内の溶融樹脂に圧力を加えるので流動長が大きく薄肉層の形成が容易であるが、インロー構造部53の隙間が大きいと、図2Cの工程で圧縮層55を形成する際にバリが発生しやすくなってしまう。その為、従来の二層成形用の金型は、インロー構造部53の隙間に高い精度が要求されるので、通常の射出成形に用いる金型よりコスト高になりやすい上に、寿命も短くなるという技術的課題があった。

【0013】

また、従来の方法では、成形品の複数の層のそれぞれを形成するために、可動側型部材及び固定側型部材に形成される形状転写面すなわち型凹部及び型凸部の同一の組み合わせを用いることが多かった。従って、平板形状のような単純な形状の多層成形品を製造することが主であった。このような多層射出圧縮成形技術を、凹凸のある複雑な形状の成形品の製造に利用する場合、複数の射出ユニットを持つ回転方式の多層成形機を利用することが考えられる。しかしながら、回転方式の多層成形機を用いる場合、複数の型凹部と型凸部との組み合わせが発生することとなる。例えば、2層成形の場合、1層目の成形と2層目の成形とでは、使用する型凹部と型凸部との組み合わせが変わるので、インロー構造部の合わせが更に難しくなる。つまり、回転方式の多層成形機にて射出圧縮成形を用いて多層成形品を成形する場合、従来の方法では、さらに金型コストが上昇し金型寿命もさらに短くなるという技術的課題がある。

【0014】

ところで、インクジェット記録装置は、微小な吐出口より微細な液滴を吐出する為、インクタンクの内面部にインクに溶出する物質などが含まれていると、その物質などがインクに溶出して微細な液滴の吐出性能に影響を与えることがある。更に、インクに溶出した物質が微小な吐出口に析出付着して微細な液滴の吐出に影響を与える恐れもある。つまり、インクタンクの少なくとも内面部をリサイクル材料からなるものとすると、リサイクル材料中に含有されている不純物等がインクに溶出して、微細な液滴の吐出に影響を与え印字不良を引き起こす恐れがある。このため、リサイクル材料をインクタンクの全体を構成するのに使用することは難しい。そこで、インクタンクの内面部以外の部分を構成するのにリサイクル材料を用いて2層成形を行うことが考えられるが、通常の2層成形であると、インクタンクの肉厚が厚くなることでインクタンクが大きくなってしまう。すると、インクタンクが装着されるインクジェット記録装置の大型化を招き、商品価値が低下してしまう。また、射出圧縮成形を用いた回転方式の2層成形機を使用して2層成形品を製造することも考えられるが、上記従来技術だと、金型コストが高くなるとともに、金型寿命も短くなる。従って、この技術をインクジェットプリンターの消耗品であるインクタンクの量産に利用することは、該インクタンクに低コスト化が求められることから、難しい。

【0015】

本発明は、以上のような技術的課題に鑑みてなされたものであり、その目的の1つは、射出圧縮成形を用いた多層成形品の製造において、非平板形状例えば箱形状などの複雑な形状の薄型の成形品をも低コストにて製造することにある。とくに、このような多層成形品の製造のための金型についてのコスト低減と寿命長期化とを可能にする多層成形品の製造方法を提供することである。

【0016】

また、本発明の他の目的は、以上のような製造方法で製造される多層成形品を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明によれば、熱可塑性樹脂からなる複数の層を積層してなる多層成形品であって、該多層成形品は互いに隣接する第1層及び第2層からなる積層構造を含んでいる多層成形品が提供される。この多層成形品は、その積層構造において、前記第1層の周縁部には前記積層構造の積層方向に関して前記第2層の方へと突出する凸形状部が形成されている。この凸形状部は前記積層方向に沿った外側面と前記積層方向に対して鋭角をなす内側面とを有しており、前記第2層の周縁部は前記第1層の凸形状部とは前記内側面で接している。

【0018】

本発明の一態様においては、前記積層方向と前記内側面とのなす角度は30°以上60°以下である。本発明の一態様においては、前記第2層の周縁部は前記第1層の凸形状部と該凸形状部以外の部分とにより挟まれている。本発明の一態様においては、前記多層成形品は底面部と側面部とを有する箱の形状をなしており、前記第1層は前記第2層より前記箱の内側に位置する。本発明の一態様においては、前記第1層は未使用の熱可塑性樹脂材料からなり、前記第2層はリサイクルされた熱可塑性樹脂材料からなる。

【0019】

また、上記目的を達成するため、本発明によれば、上記多層成形品を製造する方法が提供される。この方法は、第1層の凸形状部の突出する側の面と型部材の形状転写面との間に熱可塑性樹脂を射出し、前記第1層と型部材とを接近させて前記熱可塑性樹脂を圧縮することで、第2層を形成する工程を有する。

【0020】

本発明の一態様においては、前記型部材の形状転写面には前記第1層の凸形状部の外側面に対応する外側転写面部分が形成されており、前記第2層を形成する工程では、圧縮された前記熱可塑性樹脂により前記凸形状部が前記外側転写面部分の方へと押される。本発明の一態様においては、前記第2層を形成する工程は、前記凸形状部の外側面の前記積層方向の長さより小さい距離だけ前記積層方向に前記第1層と型部材とを接近させた後に実行される。

【発明の効果】

【0021】

以上のような本発明によれば、第2層を形成する工程では圧縮された熱可塑性樹脂により第1層の凸形状部が外方へと押されるので、この圧力により凸形状部と型部材の形状転写面との隙間がシールされる。したがって、第2層を成形する際に熱可塑性樹脂が凸形状部と型部材の形状転写面との隙間から漏れ出てバリ発生を引き起こすようなことが抑制される。かくして、型部材のインロー構造部をなくすことが可能となり、射出圧縮成形を用いた多層成形品の成形の為の金型のコストを低減し、さらに金型寿命を延ばすことが可能となる。

【発明を実施するための最良の形態】

【0022】

次に、本発明の実施形態について図面を参照して説明する。なお、本発明はこの実施形態に限定されるものではない。

【0023】

図1Aは本発明による多層成形品の一実施形態を示す概略断面図である。本実施形態は、液体収容容器1のケース2及びフタ3として具体化されたものである。図1B及び図1Cに、その寸法を示す。図1Bは図1Aと同一の縦断面を示し、図1Cはそれと直交する縦断面を示す。

【0024】

図1A〜図1Cに示すように、液体収容容器1は、複数の層を積層してなる多層成形品たる2層成形品としての箱形状のケース2と複数の層を積層してなる多層成形品たる2層成形品としての平板形状のフタ3とにより構成されている。ケース2とフタ3とは溶着部4において超音波溶着により結合されている。ケース2は、底面部と側面部とを有する。

【0025】

ケース2は第1層としての非圧縮層5と第2層としての圧縮層6とからなる。内側の非圧縮層5は熱可塑性樹脂からなり射出成形で形成される。外側の圧縮層6は熱可塑性樹脂からなり射出圧縮成形で形成される。これらの互いに隣接する非圧縮層5及び圧縮層6から積層構造が形成されている。すなわち、2層成形品は互いに隣接する非圧縮層5及び圧縮層6からなる積層構造を含んでいる。この積層構造において、非圧縮層5の周縁部(すなわち側面部の上縁部)には、積層構造の積層方向(すなわち上下方向)に関して圧縮層6の方へと突出する凸形状部9が形成されている。すなわち、第1層の周縁部には積層構造の積層方向に関して第2層の方へと突出する凸形状部9が形成されている。該凸形状部9は積層方向に沿った外側面(上下方向寸法5mm)と上記積層方向に対して鋭角(図では30°)をなす内側面とを有する。凸形状部9の外側面は、積層方向に沿って形成されているが、成形の便宜上、積層方向に対して抜き勾配(下側ほど内方へと後退する勾配)を有する。この抜き勾配は、後述の圧縮層6の射出圧縮成形の際の凸形状部9による良好なシール効果を得るために、1°以下であることが好ましい。非圧縮層5の厚さは1.2mmであり、圧縮層6の厚さは0.3mmである。圧縮層6の周縁部(すなわち側面部の上縁部)は、非圧縮層5の凸形状部9とは内側面で接しており外側面では接していない。すなわち、第2層の周縁部は第1層の凸形状部9とは内側面で接している。

【0026】

積層構造の積層方向は、後述の2層成形品の製造における型締め方向に相当する。

【0027】

このように、圧縮層6の周縁部は、非圧縮層5により挟まれている。ここで、挟まれているとは、挟む方の両側の面同士のなす角度が0°または鋭角の場合をいう。本実施形態では、圧縮層6の周縁部は、非圧縮層5の凸形状部9の内側面とこれに対して31°の角度をなす側面部外面(凸形状部以外の部分)とにより挟まれている。このような構造によれば、非圧縮層5と圧縮層6との剥離が防止される。

【0028】

また、フタ3は第1層としての非圧縮層7と第2層としての圧縮層8とからなる。内側の非圧縮層7は熱可塑性樹脂からなり射出成形で形成される。外側の圧縮層8は熱可塑性樹脂からなり射出圧縮成形で形成される。これらの互いに隣接する非圧縮層7及び圧縮層8から積層構造が形成されている。すなわち、2層成形品は互いに隣接する非圧縮層7及び圧縮層8からなる積層構造を含んでいる。この積層構造において、非圧縮層7の周縁部には、積層構造の積層方向(すなわち上下方向)に関して圧縮層8の方へと突出する凸形状部10が形成されている。該凸形状部10は積層方向に沿った外側面(上下方向寸法0.2mm)と上記積層方向に対して鋭角(図では45°)をなす内側面とを有する。非圧縮層7の外周面は、凸形状部10の外側面をも含めて、成形の便宜上、積層方向に対して1°の抜き勾配(上側ほど内方へと後退する勾配)を有する。非圧縮層7の厚さは0.8mmであり、圧縮層6の厚さは0.2mmである。圧縮層8の周縁部は、非圧縮層7の凸形状部10とは内側面で接しており外側面では接していない。

【0029】

ここで、非圧縮層5,7は未使用の熱可塑性樹脂材料(いわゆるバージン材料)からなり、圧縮層6,8はリサイクルされた熱可塑性樹脂材料(いわゆるリサイクル材料)からなる。リサイクル材料としては、使用済の液体収容容器1を原料とするものを用いることができる。

【0030】

次に、ケース2の製造方法の一実施形態について、図3及び図4A〜図4Gを用いて説明する。

【0031】

図3は、ケース2を成形する為の型装置たる金型20の概略断面図である。金型20は図において下側に配置された固定側型部材21と図において上側に配置された可動側型部材22とから構成されている。

【0032】

可動側型部材22には、その下面に下方へと突出した2つの形状転写部が形成されている。各形状転写部の表面が非圧縮層5の内側面及び上端面を転写形成するための形状転写面22aとされている。一方、固定側型部材21には、その上面に下方へと窪んだ2つの形状転写部が形成されている。図において右側に配置された形状転写部の表面が非圧縮層5の外側面を転写形成するための形状転写面21aとされており、図において左側に配置された形状転写部の表面が圧縮層6の外側面を転写形成するための形状転写面21bとされている。

【0033】

固定側型部材21は、形状転写面21aにて開口せる第一のホットランナー23と形状転写面21bにて開口せる第二のホットランナー24とを備えている。第一のホットランナー23は非圧縮層5に用いる第一の熱可塑性樹脂(バージン材料)を型キャビティへと射出し、第二のホットランナー24は圧縮層6に用いる第二の熱可塑性樹脂(リサイクル材料)を型キャビティへと射出する。

【0034】

可動側型部材22は、固定側型部材21に対して上下方向の回転中心Xの周りで回転可能とされている。

【0035】

金型20は、図2に示すような従来技術に用いられている金型50のインロー構造53をもたない為、コスト高になることがなく、さらには寿命が短くなることもない。

【0036】

この実施形態は、以下に示すように、非圧縮層5の凸形状部9の突出する側の面と型部材(固定側型部材21)の形状転写面21bとの間に熱可塑性樹脂を射出し、非圧縮層5と型部材とを接近させて熱可塑性樹脂を圧縮することで、圧縮層5を形成する工程を有する。

【0037】

成形に際しては、まず、図4Aに示すように、可動側型部材22を下向きに移動させ固定側型部材21に接近させて金型20を閉じる。すなわち、可動側型部材22の下側の合わせ平面と固定側型部材21の上側の合わせ平面とを当接させる。これにより、図において右側に配置された可動側型部材22の形状転写面22aと固定側型部材21の形状転写面21aとの間に、非圧縮層5に対応する形状の型キャビティが形成される。該型キャビティ内に第一のホットランナー23よりバージン材料を吐出し充填して、非圧縮層5を形成する。

【0038】

次に、図4Bに示すように、可動側型部材22を上向きに移動させ固定側型部材21から離隔させて金型20を開く。非圧縮層5は、可動側型部材22の形状転写面22aに付着したままである。このような、形状転写面22aへの非圧縮層5の付着を確保するために、図4Aで金型20を閉じる前に、固定側型部材21の形状転写面21aに離型剤を塗布しておくことができる。

【0039】

その後、図4Cに示すように、可動側型部材22を固定側型部材21に対して回転中心Xの周りで180度回転させる。これにより、可動側型部材22の非圧縮層5が付着した形状転写部が、固定側型部材21の形状転写面21bに対応して配置される。同時に、可動側型部材22の非圧縮層5が付着していなかった形状転写部が、固定側型部材21の形状転写面21aに対応して配置される。

【0040】

次に、図4Dに示すように、可動側型部材22を下向きに移動させ固定側型部材21に接近させる。ここで、可動側型部材22の下側の合わせ平面と固定側型部材21の上側の合わせ平面との距離が、凸形状部9の外側面の上下方向寸法(5mm)より小さくなるようにする。すなわち、以下において圧縮層6を形成する工程は、凸形状部9の外側面の積層方向の長さより小さい距離だけ積層方向に非圧縮層5と固定側型部材21とを接近させた後に実行される。

【0041】

これにより、非圧縮層5の底面部外面並びに側面部の外面及び凸形状部9の内側面と固定側型部材21の形状転写面21bとの間に、圧縮層6に対応するが該圧縮層の体積よりかなり大きな容積の型キャビティが形成される。この状態で、第二のホットランナー24より所要量のリサイクル材料25を射出すると、該リサイクル材料25は型キャビティ内に上部空隙を残して充填される。可動側型部材22を更に下向きに移動させ固定側型部材21に接近させ、型締め力にてリサイクル材料25を圧縮する。これにより、型キャビティの容積が減少し、上部空隙が小さくなる。

【0042】

そして、ついには、図4Eに示すように、可動側型部材22の下側の合わせ平面と固定側型部材21の上側の合わせ平面とが当接する。この型締めにより、図において左側に配置された可動側型部材22の形状転写面22aに付着した非圧縮層5と固定側型部材21の形状転写面21bとの間に、圧縮層6に対応する形状の型キャビティが形成され、この型キャビティ内に圧縮層6が形成される。

【0043】

以上の図4Dから図4Eにかけての、射出圧縮成形による圧縮層6の形成の際には、非圧縮層5の周縁部に凸形状部9が存在することにより、バリの発生が抑制される。すなわち、図4F(a)に示されるように、リサイクル材料25の射出終了後であって圧縮開始前には、非圧縮層5の凸形状部9の外側面と固定側型部材21の形状転写面21bとの間に隙間が存在するが、リサイクル材料25は未だここには到達していない。仮に、到達したとしても、リサイクル材料25の圧力は低く、また隙間が0.1mm未満であることから、この隙間からリサイクル材料25が漏れ出すことはない。やがて、リサイクル材料25の圧縮が進行すると、図4F(b)に示されるように、リサイクル材料25は凸形状部9へと到達する。しかし、この状態では、リサイクル材料25の圧力は未だ低いし、隙間は更に小さくなっているので、この隙間からリサイクル材料25が漏れ出すことはない。更に、リサイクル材料25の圧縮が進行すると、図4F(c)に示されるように、リサイクル材料25の圧力が高められるが、隙間が十分に小さくなる。また、リサイクル材料25の熱により凸形状部9は軟化する。従って、凸形状部9の内側面がリサイクル材料25から押圧力を受け、これにより、凸形状部9が固定側型部材の形状転写面21bの方へと押され、凸形状部9の外側面がそれに対応する形状転写面21bの外側転写面部分と密着する。かくして、凸形状部9のシール効果でバリの発生は抑制される。

【0044】

以上のような、シール効果を高めるためには、積層方向と非圧縮層5の凸形状部9の内側面とのなす角度は60°以下であることが好ましい。また、積層方向と非圧縮層5の凸形状部9の内側面とのなす角度は、非圧縮層5の成形の際の凸形状部9の形状安定化のためには、30°以上であることが好ましい。すなわち、積層方向と非圧縮層5の凸形状部9の内側面とのなす角度は、30°以上60°以下であるのが好ましい。

【0045】

以上のように、固定側型部材21の形状転写面21bには非圧縮層5の凸形状部9の外側面に対応する外側転写面部分が形成されている。そして、圧縮層6を形成する工程では、圧縮された熱可塑性樹脂により凸形状部9が外側転写面部分の方へと押される。

【0046】

尚、図4Eに示すように、型締めが完了した後に、図における右側にて可動側型部材22と固定側型部材21との間に形成される型キャビティ内に第一のホットランナー23よりバージン材料を吐出し充填して、非圧縮層5を形成する。これは、上記図4Aと同様な工程である。

【0047】

次に、図4Gに示すように、金型を開いて、図における左側にてケース2を取りだす。これにより、上記図4Bと同様な状態が実現する。

【0048】

その後は、図4C以降の工程を繰り返すことで、連続成形を行うことができる。

【0049】

以上のようにして、ケース2は、インロー構造をもたない安価で長寿命な金型を用いて、バリの発生を心配することなく成形することが可能である。

【0050】

非圧縮層5と圧縮層6との密着性を向上させてこれらの剥離を生じにくくするには、非圧縮層5の熱可塑性樹脂と圧縮層6の熱可塑性樹脂との相溶性が良好であることが好ましい。また、圧縮層6として、非圧縮層5の熱可塑性樹脂の溶融温度より高い溶融温度の熱可塑性樹脂からなるものを使用することが好ましい。これは、圧縮層6を射出圧縮成形する際に、溶融した熱可塑性樹脂が非圧縮層5の表面を溶融することで、密着性が高められるからである。このような効果は、射出圧縮行程での圧力印加と相俟って高められる。

【0051】

フタ3は、ケース2の底面部と側面部とが一体化して平板状になったものに相当する。フタ3についても、ケース2と同様に、インロー構造をもたない安価で長寿命な金型を用いて、バリの発生を心配することなく成形することが可能である。

【0052】

非圧縮層5,7の凸形状部9,10の形状は、種々の変形が可能である。図5に、凸形状部の断面形状の例を示す。図5の(a)〜(k)のそれぞれにおいて、凸形状部は図4(F)に示されるものと同様な配置で非圧縮層に形成されており、左側に外側面が位置し、右側に内側面が位置している。

【0053】

図5(a)では、外側面が1つの平面からなり、内側面が1つの平面からなる。図5(b)では、外側面が1つの平面からなり、内側面が1つの平面からなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(c)では、外側面が1つの平面からなり、内側面が1つの凹曲面からなる。図5(d)では、外側面が1つの平面からなり、内側面が1つの凹曲面からなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(e)では、外側面が1つの平面からなり、内側面が1つの凸曲面からなる。図5(f)では、外側面が1つの平面からなり、内側面が互いに傾きの異なる2つの平面からなる。図5(g)では、外側面が1つの平面からなり、内側面が互いに傾きの異なる2つの平面からなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(h)では、外側面が1つの平面からなり、内側面が1つの凹曲面と1つの平面とからなる。図5(i)では、外側面が1つの平面からなり、内側面が1つの凹曲面と1つの平面とからなり、外側面と内側面との間に上記積層方向と直交する1つの平面からなる中間面が位置している。図5(j)では、外側面が1つの平面からなり、内側面が1つの凸曲面と1つの平面とからなる。図5(k)では、外側面が1つの平面と1つの凸曲面とからなり、内側面が1つの平面からなる。

【0054】

以上のようにして成形されたケース2とフタ3とを超音波溶着にて結合する際には、リサイクル材料25で形成される圧縮層6,8は溶融しない。すなわち、圧縮層6,8の周縁部は、非圧縮層5,7の凸形状部9,10とは、その外側面では接触せず内側面のみで接しているので、超音波溶着を圧縮層6,8の存在しない凸形状部外側面の近傍にて行うことができる。かくして、リサイクル材料25が溶着部に達することはないからである。

【0055】

従って、液体収容容器1をインジェット記録装置のインクタンクとして使用する場合でも、リサイクル材料に含有される不純物等が液体収容容器1に収容されるインクに溶解して印字不良の原因となるようなことがない。

【0056】

さらに、ケース2及びフタ3は、圧縮層6,8の形成に射出圧縮成形を用いている為、肉厚が大きくなるのを抑えることができる。かくして、液体収容容器1が大型化することがなくなり、インクジェット記録装置が大型化することもなくなる。

【0057】

以上の実施形態では多層成形品が2層成形品であって第1層及び第2層からなる積層構造のみからなるものが示されているが、本発明は、これに限定されない。本発明の多層成形品は、第1層及び第2層からなる積層構造の少なくとも一方の面に更に1層以上の層を付加したものをも含むものである。このような付加層は、上記実施形態の2層成形品の製造工程の前または後に形成することができる。

【図面の簡単な説明】

【0058】

【図1A】本発明による多層成形品の一実施形態を示す概略断面図である。

【図1B】図1Aの実施形態の寸法を示す概略断面図である。

【図1C】図1Aの実施形態の寸法を示す概略断面図である。

【図2A】従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを示す概略断面図である。

【図2B】従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを示す概略断面図である。

【図2C】従来の技術で用いられる代表的な成形方法とそれに使用される金型の構造とを示す概略断面図である。

【図3】図1Aの実施形態の多層成形品を成形する為の金型の概略断面図である。

【図4A】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4B】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4C】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4D】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4E】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4F】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図4G】本発明による多層成形品の製造方法の一実施形態の工程を説明するための概略断面図である。

【図5】凸形状部の断面形状の例を示す概略図である。

【符号の説明】

【0059】

1 液体収容容器

2 ケース

3 フタ

4 溶着部

5 非圧縮層

6 圧縮層

7 非圧縮層

8 圧縮層

9 凸形状部

10 凸形状部

20 金型

21 固定側型部材

22 可動側型部材

23 第一のホットランナー

24 第二のホットランナー

25 リサイクル材料

50 金型

51 固定側部材

52 可動側部材

53 インロー構造部

54 非圧縮層

55 圧縮層

56 第一のホットランナー

57 第二のホットランナー

59 第二の熱可塑性樹脂

【特許請求の範囲】

【請求項1】

熱可塑性樹脂からなる複数の層を積層してなる多層成形品であって、

該多層成形品は互いに隣接する第1層及び第2層からなる積層構造を含んでおり、

該積層構造において、前記第1層の周縁部には前記積層構造の積層方向に関して前記第2層の方へと突出する凸形状部が形成されており、該凸形状部は前記積層方向に沿った外側面と前記積層方向に対して鋭角をなす内側面とを有しており、前記第2層の周縁部は前記第1層の凸形状部とは前記内側面で接していることを特徴とする多層成形品。

【請求項2】

前記積層方向と前記内側面とのなす角度は30°以上60°以下であることを特徴とする、請求項1に記載の多層成形品。

【請求項3】

前記第2層の周縁部は前記第1層の凸形状部と該凸形状部以外の部分とにより挟まれていることを特徴とする、請求項1〜2のいずれか一項に記載の多層成形品。

【請求項4】

前記多層成形品は底面部と側面部とを有する箱の形状をなしており、前記第1層は前記第2層より前記箱の内側に位置することを特徴とする、請求項1〜3のいずれか一項に記載の多層成形品。

【請求項5】

前記第1層は未使用の熱可塑性樹脂材料からなり、前記第2層はリサイクルされた熱可塑性樹脂材料からなることを特徴とする、請求項1〜4のいずれか一項に記載の多層成形品。

【請求項6】

請求項1〜5のいずれか一項に記載の多層成形品を製造する方法であって、

該第1層の凸形状部の突出する側の面と型部材の形状転写面との間に熱可塑性樹脂を射出し、前記第1層と型部材とを接近させて前記熱可塑性樹脂を圧縮することで、前記第2層を形成する工程を有することを特徴とする多層成形品の製造方法。

【請求項7】

前記型部材の形状転写面には前記第1層の凸形状部の外側面に対応する外側転写面部分が形成されており、前記第2層を形成する工程では、圧縮された前記熱可塑性樹脂により前記凸形状部が前記外側転写面部分の方へと押されることを特徴とする、請求項6に記載の多層成形品の製造方法。

【請求項8】

前記第2層を形成する工程は、前記凸形状部の外側面の前記積層方向の長さより小さい距離だけ前記積層方向に前記第1層と型部材とを接近させた後に実行されることを特徴とする、請求項6〜7のいずれか一項に記載の多層成形品の製造方法。

【請求項1】

熱可塑性樹脂からなる複数の層を積層してなる多層成形品であって、

該多層成形品は互いに隣接する第1層及び第2層からなる積層構造を含んでおり、

該積層構造において、前記第1層の周縁部には前記積層構造の積層方向に関して前記第2層の方へと突出する凸形状部が形成されており、該凸形状部は前記積層方向に沿った外側面と前記積層方向に対して鋭角をなす内側面とを有しており、前記第2層の周縁部は前記第1層の凸形状部とは前記内側面で接していることを特徴とする多層成形品。

【請求項2】

前記積層方向と前記内側面とのなす角度は30°以上60°以下であることを特徴とする、請求項1に記載の多層成形品。

【請求項3】

前記第2層の周縁部は前記第1層の凸形状部と該凸形状部以外の部分とにより挟まれていることを特徴とする、請求項1〜2のいずれか一項に記載の多層成形品。

【請求項4】

前記多層成形品は底面部と側面部とを有する箱の形状をなしており、前記第1層は前記第2層より前記箱の内側に位置することを特徴とする、請求項1〜3のいずれか一項に記載の多層成形品。

【請求項5】

前記第1層は未使用の熱可塑性樹脂材料からなり、前記第2層はリサイクルされた熱可塑性樹脂材料からなることを特徴とする、請求項1〜4のいずれか一項に記載の多層成形品。

【請求項6】

請求項1〜5のいずれか一項に記載の多層成形品を製造する方法であって、

該第1層の凸形状部の突出する側の面と型部材の形状転写面との間に熱可塑性樹脂を射出し、前記第1層と型部材とを接近させて前記熱可塑性樹脂を圧縮することで、前記第2層を形成する工程を有することを特徴とする多層成形品の製造方法。

【請求項7】

前記型部材の形状転写面には前記第1層の凸形状部の外側面に対応する外側転写面部分が形成されており、前記第2層を形成する工程では、圧縮された前記熱可塑性樹脂により前記凸形状部が前記外側転写面部分の方へと押されることを特徴とする、請求項6に記載の多層成形品の製造方法。

【請求項8】

前記第2層を形成する工程は、前記凸形状部の外側面の前記積層方向の長さより小さい距離だけ前記積層方向に前記第1層と型部材とを接近させた後に実行されることを特徴とする、請求項6〜7のいずれか一項に記載の多層成形品の製造方法。

【図1A】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図4G】

【図5】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図4G】

【図5】

【公開番号】特開2009−107216(P2009−107216A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−281759(P2007−281759)

【出願日】平成19年10月30日(2007.10.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月30日(2007.10.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]