多層接着シート及びその製造方法

【課題】 フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シートを提供すること。

【解決手段】 剥離基材(1)と、剥離基材(1)の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤(2)と、フィルム状接着剤(2)を覆うように配置された粘着フィルム(3)とを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルム(4)が、フィルム状接着剤(2)及び粘着フィルム(3)と剥離基材(1)との間のフィルム状接着剤(2)の周縁の全部又は一部を含む領域に、前記粘着層がフィルム状接着剤(2)及び粘着フィルム(3)に対向するように配置されていることを特徴とする多層接着シート。

【解決手段】 剥離基材(1)と、剥離基材(1)の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤(2)と、フィルム状接着剤(2)を覆うように配置された粘着フィルム(3)とを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルム(4)が、フィルム状接着剤(2)及び粘着フィルム(3)と剥離基材(1)との間のフィルム状接着剤(2)の周縁の全部又は一部を含む領域に、前記粘着層がフィルム状接着剤(2)及び粘着フィルム(3)に対向するように配置されていることを特徴とする多層接着シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層接着シート及びその製造方法に関する。

【背景技術】

【0002】

近年、電気及び電子機器の小型化並びに高機能化が進んでおり、それに伴い半導体の高密度実装に対する要求は高まってきている。半導体実装の材料の1つとしては半導体チップをリードフレーム又は基板に搭載するためのダイボンディング材料が挙げられる。ダイボンディング材料は、液状で塗布し、硬化させて使用するダイボンディングペーストと、フィルム状で貼り付け、硬化させて使用するダイボンディングシートに分類されるが、近年の高機能半導体パッケージにおいては、はみ出し防止、厚さの均一性、ボイド低減、信頼性向上といった観点から、ダイボンディングシートが使用されるようになっている。

【0003】

また、フラッシュメモリにおいては、メモリ容量を増大させることを目的として、複数個の半導体チップを積層して搭載するスタックドパッケージが主に採用されている。スタックドパッケージにおいては、従来の様にスペーサーを用いることなく、上側に配置される半導体チップに付いた接着剤により、下側に配置される半導体チップに設けられた金属ワイヤを損ねることなく埋め込みつつ、直接積層する手法(フィルムオンワイヤ法)が採用されている。フィルムオンワイヤ法での半導体チップの積層においては、接着剤のはみ出し防止の観点から、ダイボンディングシートが主として用いられている。

【0004】

一方、ダイボンディングシートにおいては、製造プロセス簡略化によるコスト低減の観点から、ダイシングテープと呼ばれる粘着フィルムと一体化される場合が多くなってきており、いわゆるダイシングテープ一体型ダイボンディングシート(多層接着シート)が使用されるようになっている。そして、このようなダイシングテープ一体型ダイボンディングシートにおいては、半導体ウェハ及びウェハリングの形状に合わせて、予めフィルム状接着剤であるダイボンディングシート及び粘着フィルムであるダイシングテープの打ち抜き加工をしておくという、いわゆるプリカット加工が行われている。

【0005】

また、このようなプリカット加工においては、フィルム状接着剤を確実に切断するために、プリカットの加工刃がフィルム状接着剤だけでなく、剥離基材に対しても到達するように設定される。そして、このような場合、プリカットの加工刃により剥離基材に切り込みが生じ、多層接着シートの長期保存中に、フィルム状接着剤が剥離基材の切り込みに深く噛みこむために、フィルム状接着剤を半導体ウェハにラミネートする前に剥離基材をフィルム状接着剤から剥離する際に、フィルム状接着剤が剥離基材に残るという問題又はフィルム状接着剤と粘着フィルムとが剥離するという問題があった。

【0006】

このような問題を解決するために、例えば、特開2005−350520号公報(特許文献1)には、剥離基材、接着層、粘着層及び基材フィルムが順次積層された構成を有する接着シートにおいて、前記接着層は、所定の第1の平面形状を有し、且つ、前記剥離基材上に部分的に形成されており、前記剥離基材には、前記第1の平面形状の周縁に沿って、前記接着層に接する側の面から第1の切り込み部が形成されており、前記第1の切り込み部の切り込み深さは、前記剥離基材の厚さ未満であり、且つ、25μm以下である接着シートが開示されている。また、特開2006−111727号公報(特許文献2)には、剥離基材、基材フィルム、及び、前記剥離基材と前記基材フィルムとの間に配置される第1の粘接着層を備える接着シートにおいて、前記剥離基材には、前記第1の粘接着層側の面から切り込み部が環状に形成されており、前記第1の粘接着層は、前記剥離基材における前記切り込み部の内側の面全体を覆うように積層されており、前記切り込み部の切り込み深さは、前記剥離基材の厚さ未満であり、且つ、25μm以下である接着シートが開示されている。

【0007】

しかしながら、前記特許文献等に記載されているような接着シートは、フィルム状接着剤と剥離基材との剥離性の点及び粘着フィルムとフィルム状接着剤との剥離を防止するという点で必ずしも十分なものではなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−350520号公報

【特許文献2】特開2006−111727号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、フィルム状接着剤のプリカット加工がされている多層接着シートの所定の位置に片面のみに粘着層を有する剥離補助フィルムを配置することにより、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シートが得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明の多層接着シートは、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルムが、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置されていることを特徴とするものである。

【0012】

また、本発明の多層接着シートは、前記剥離補助フィルムと前記フィルム状接着剤との間の粘着力が0.1N/cm以上であることが好ましい。なお、本発明における粘着力とは、JIS Z0237に記載の方法に準じた測定によって求められる値のことをいう。

【0013】

本発明にかかる前記剥離補助フィルムとしては、前記剥離補助フィルムの一端が前記フィルム状接着剤の周縁から内側に1〜10mmの領域に位置し、且つ、前記剥離補助フィルムの他端が前記フィルム状接着剤の周縁から外側に1〜15mmの領域に位置するように配置されていることが好ましい。

【0014】

また、本発明にかかる前記剥離補助フィルムの厚さとしては、5〜150μmであることが好ましい。

【0015】

さらに、本発明の多層接着シートにおいては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有している形態が好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置されていることが好ましい。なお、本発明における略円形とは真円形を含むが、楕円形等も含む形状のことをいう。

【0016】

また、本発明の多層接着シートにおいては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有している形態も好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置されていることが好ましい。

【0017】

本発明の多層接着シートの製造方法は、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートの製造方法であって、

片面のみに粘着層を有する剥離補助フィルムを、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置する工程を含むことを特徴とする方法である。

【0018】

本発明にかかる前記剥離補助フィルムを配置する工程においては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有している形態が好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置され、該工程が、

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が前記剥離基材に背向するように前記剥離基材の表面上に配置する工程と、

前記剥離補助フィルム層に略円形の穴を形成する工程と、

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程と、

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程と、

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程と、

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程と、

を含むことが好ましい。

【0019】

また、本発明にかかる前記剥離補助フィルムを配置する工程において、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有している形態も好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置され、該工程が、

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程であることが好ましい。

【0020】

なお、フィルム状接着剤のプリカット加工がされている多層接着シートの所定の領域に片面のみに粘着層を有する剥離補助フィルムを配置することにより、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シートが得られる理由について、本発明者らは以下のように推察する。すなわち、本発明の多層接着シートにおいて剥離補助フィルムが介在している領域ではフィルム状接着剤は剥離基材に貼着していない。そのため、剥離補助フィルムにおいては、フィルム状接着剤を半導体ウェハにラミネートする前に剥離基材をフィルム状接着剤から剥離する際に、フィルム状接着剤からの剥離基材の剥離を容易に開始することができる。また、フィルム状接着剤及び粘着フィルムと前記剥離基材との間のフィルム状接着剤の周縁の一部又は全部を含む領域において、剥離補助フィルムはフィルム状接着剤及び粘着フィルムに貼着しているので、フィルム状接着剤と粘着フィルムとの界面剥離を防止することができる。そして、このような剥離補助フィルムをフィルム状接着剤から剥離基材を剥離する際の剥離起点とすることにより、剥離基材の除去を良好に行うことが可能になるため、本発明の多層接着シートはフィルム状接着剤と剥離基材との剥離性及びフィルム状接着剤と粘着フィルムとの接着性が十分に優れたものになる。

【発明の効果】

【0021】

本発明によれば、フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シート及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明の多層接着シートの好適な一実施形態を示す概略平面図である。

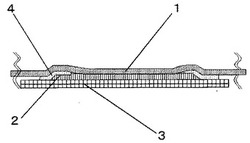

【図2】図1に示す多層接着シートを図1のA1−A1線に沿って切断した場合の切断面を示す概略側断面図である。

【図3】本発明の多層接着シートの他の好適な一実施形態を示す概略平面図及び概略側断面図である。

【図4】剥離基材の表面上に剥離補助フィルム層を配置した状態を示す概略側断面図である。

【図5】剥離補助フィルム層を打ち抜き加工することにより剥離補助フィルム層に略円形の穴を形成した状態を示す概略平面図及び概略側断面図である。

【図6】剥離補助フィルム層の上にフィルム状接着剤層を配置した状態を示す概略側断面図である。

【図7】フィルム状接着剤層を打ち抜き加工した状態を示す概略側断面図である。

【図8】フィルム状接着剤層を打ち抜き加工することによりフィルム状接着剤を形成した状態を示す概略側断面図である。

【図9】フィルム状接着剤の表面上に粘着フィルム層を配置した状態を示す概略側断面図である。

【図10】粘着フィルム層及び剥離補助フィルム層を打ち抜き加工した状態を示す概略平面図及び概略側断面図である。

【図11】粘着フィルム層及び剥離補助フィルム層を打ち抜き加工することにより粘着フィルム及び剥離補助フィルムを形成した状態を示す概略側断面図である。

【図12】多層接着シートの剥離試験を行った場合の試料の状態を示す概略側断面図である。

【発明を実施するための形態】

【0023】

以下、本発明をその好適な実施形態に即して詳細に説明する。

【0024】

先ず、本発明の多層接着シートについて説明する。本発明の多層接着シートは、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルムが、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置されていることを特徴とするものである。

【0025】

本発明において用いられる剥離基材は、フィルム状接着剤及び粘着フィルムの支持体となるものであって、フィルム状接着剤を半導体ウェハにラミネートする前にフィルム状接着剤から剥離されるものである。このような剥離基材の厚さは、プリカット加工時及び半導体ウェハへのラミネート時等において作業性を損なわない範囲内であればよく、40〜100μmであることが好ましく、50〜70μmがあることがより好ましい。また、前記剥離基材としては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン、ポリイミド等のプラスチックフィルムが挙げられる。

【0026】

本発明において用いられるフィルム状接着剤は、接着剤がフィルム状に形成されたものであり、ダイボンディング材料として用いることができるものである。このようなフィルム状接着剤の厚さは、打ち抜き加工の作業性の観点から、10〜150μmであることが好ましい。

【0027】

前記フィルム状接着剤としては、電気絶縁性、耐熱性、機械特性、接着性、作業性、信頼性等を向上させるという観点から、エポキシ樹脂を含有するものを用いることが好ましい。エポキシ樹脂としては、フェノールノボラック型、オルソクレゾールノボラック型、ジシクロペンタジエン型、ビフェニル型、フルオレンビスフェノールA型、トリアジン型、ナフトール型、ナフタレンジオール型、トリフェニルメタン型、テトラフェニル型、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型、ビスフェノールS型、トリメチロールメタン型等の骨格を有するエポキシ樹脂を用いることができる。これらのエポキシ樹脂は、1種を単独で又は2種以上を組み合わせて使用することができる。

【0028】

前記フィルム状接着剤は、エポキシ樹脂硬化剤を更に含有していてもよい。エポキシ樹脂硬化剤とは、エポキシ樹脂を硬化させることができるものをいう。エポキシ樹脂硬化剤としては、アミン類、酸無水物類、多価フェノール類等の公知の硬化剤を用いることができる。

【0029】

前記フィルム状接着剤は、常温における脆さを解消しつつフィルム支持性を発現するという観点から、フェノキシ樹脂を更に含有していてもよい。フェノキシ樹脂とは、例えば、ビスフェノールA型フェノキシ樹脂のように、ビスフェノールとエピクロロヒドリンとから得られる樹脂であって、通常、フェノキシ樹脂の数平均分子量は10000以上である。フェノキシ樹脂としては、ビスフェノールA型、ビスフェノールF型、ビスフェノールA/F型等のフェノキシ樹脂を用いることができる。

【0030】

前記フィルム状接着剤は、低吸水化、低熱膨張化の観点から、充填材としてのシリカを更に含有していてもよい。シリカとしては、平均粒子径が3〜20μmの微粒子球状シリカを用いることが好ましい。平均粒子径が3μm未満では、シリカが凝集しやすくなるためにエポキシ樹脂中に分散させにくくなり、また比表面積が大きくなるためにエポキシ樹脂との接触面積が大きくなり、フィルム状接着剤の溶融粘度を上昇させてしまう傾向にある。他方、平均粒子径が20μmを超えると、ロールナイフコーター等での塗工設備でフィルム状接着剤層を作製する際に、シリカがきっかけとなりフィルム表面にスジを発生しやすくなる傾向にある。

【0031】

前記フィルム状接着剤は、必要に応じて、カップリング剤、酸化防止剤、難燃剤、着色剤等の添加剤、ブタジエン系ゴムやシリコーンゴム等の応力緩和剤を更に含有していてもよい。このようなカップリング剤は、シリカとの界面を補強し、高い破壊強度を発現させるとともに、接着力の向上を図ることができるという点で好ましい。このようなカップリング剤としては、アミノ基、エポキシ基を含有したものを用いることが好ましい。

【0032】

本発明において用いられる粘着フィルムは、粘着性を有するフィルムであって、ダイシングテープとして用いることができるものである。前記粘着フィルムとしては、例えば、ポリオレフィン等の基材フィルム上に、アクリル系粘着剤等の粘着層が塗布されたものを用いることができる。基材フィルムの厚さは25〜100μmであることが好ましく、粘着層の厚さは1〜20μmであることが好ましい。

【0033】

本発明において用いられる剥離補助フィルムは基材層を有し、前記基材層の片面のみに粘着層を有するフィルムであって、前記フィルム状接着剤及び前記粘着フィルムに貼着できるものである。このような剥離補助フィルムの厚さは5〜150μmであることが好ましく、20〜100μmであることがより好ましい。前記剥離補助フィルムの厚さが前記下限未満だと、剥離補助フィルムを打ち抜き加工する作業や剥離補助フィルムを貼り付ける作業が困難になる傾向にあり、他方、前記上限を超えると、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間に空隙が生じ易くなる傾向にある。

【0034】

前記剥離補助フィルムの粘着層には、前記フィルム状接着剤及び前記粘着フィルムに貼着できるものであればよく、特に制限されないが、例えば、アクリルポリマー、シリコーンポリマー、ビニルエステルポリマー、天然ゴム、合成ゴム(スチレン−ブタジエンゴム、イソブチレンゴム、スチレン−イソプレンブロック共重合体、スチレン−ブタジエンブロック共重合体等)を用いることができる。また、このような粘着性を有する化合物は1種を単独で又は2種以上を組み合わせて用いることができ、必要に応じて、各種添加剤、例えば粘着付与剤、硬化剤、可塑剤、光重合性化合.物、光開始剤、発泡剤、重合禁止剤、老化防止剤、充填剤を添加することもできる。このような粘着性を有する化合物の中では、後述のフィルム状接着剤との粘着強度の観点から、アクリルポリマーを前記剥離補助フィルムの粘着層に用いることが好ましい。

【0035】

また、このような粘着層の厚さとしては、5〜30μmであることが好ましい。前記粘着層の厚さが前記下限未満であると安定的に粘着力を得ることが困難となる傾向になり、他方、前記上限を超えると粘着層の断面からのはみ出しによる前記フィルム状接着剤への汚染が生じ易くなる傾向にある。

【0036】

前記剥離補助フィルムの基材層には、前記粘着層を支持できるものであればよく、特に制限されないが、例えば、プラスチックフィルム、ゴムシート、布、紙、金属箔が挙げられる。このようなプラスチックフィルムとしては、ポリプロピレン、ポリエチレン、PET、ポリスチレン、アクリロニトリル−ブタジエン−スチレン共重合合成樹脂(ABS樹脂)、ポリカーボネート、ポリイミドフィルム、ポリ塩化ビニル、ナイロン、ポリビニルアルコールからなるフィルムが挙げられる。また、このような布としては、レーヨン、麻、綿等からなる織布及び不織布が挙げられ、このような紙としては、クラフト紙、和紙、クレープ紙が挙げられる。また、金属箔としてはアルミニウム、銅、鉛、ステンレスからなる箔が挙げられる。さらに、このようなフィルム等に関しては1種を単独で又は2種以上を組み合わせて用いることができる。このようなフィルム等の中では、前記粘着材との粘着力発現および後述の打ち抜き加工性の観点から、PETを前記基材層に用いることが好ましい。

【0037】

また、前記剥離補助フィルムの基材層の厚さとしては、15〜70μmであることが好ましい。前記剥離補助フィルムの基材層の厚さが前記下限未満だと、剥離補助フィルムを打ち抜き加工する作業や剥離補助フィルムを貼り付ける作業が困難になる傾向にあり、他方、前記上限を超えると、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間に空隙が生じ易くなる傾向にある。

【0038】

以上、本発明の多層接着シートに用いる剥離基材、フィルム状接着剤、粘着フィルム及び剥離補助フィルムについて説明したが、以下、図面を参照しながら本発明の多層接着シートについて説明する。図1は、本発明の多層接着シートの好適な一実施形態を示す概略平面図である。また、図2は、図1に示す多層接着シートを図1のA1−A1線に沿って切断した場合の切断面を示す概略側断面図である。

【0039】

図1に示す多層接着シートは、剥離基材1、フィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4を備えている。図1に示す多層接着シートにおいて、フィルム状接着剤2は平面形状となるように打ち抜き加工がされている。フィルム状接着剤2の平面形状は、特に制限されるわけではないが、半導体ウェハ等の被着体の平面形状に合致する平面形状であることが好ましく、例えば、略円形であることが好ましい。

【0040】

粘着フィルム3は図2に示すように、フィルム状接着剤2を覆うように配置されている。粘着フィルム3の平面形状は、特に制限されるわけではないが、フィルム状接着剤2の平面形状に合致する平面形状であることが好ましく、例えば、略円形であることが好ましい。

【0041】

剥離補助フィルム4は、図1及び図2に示すように、フィルム状接着剤2及び粘着フィルム3と剥離基材1との間のフィルム状接着剤2の周縁の全部又は一部を含む領域(図1においては全部を含む領域)に、粘着フィルム4の粘着層がフィルム状接着剤2及び粘着フィルム3に対向するように配置されている。

【0042】

剥離補助フィルム4とフィルム状接着剤2との間の粘着力は、剥離基材1を剥離する際にフィルム状接着剤2と粘着フィルム3との界面剥離を防止するという観点から、0.1N/cm以上であることが好ましく、0.5N/cm以上であることがより好ましい。

【0043】

また、剥離補助フィルム4としては、前記剥離補助フィルムの一端が前記フィルム状接着剤の周縁から内側に1〜10mmの領域に位置し、且つ、前記剥離補助フィルムの他端が前記フィルム状接着剤の周縁から外側に1〜15mmの領域に位置するように配置されていることが好ましい。

【0044】

剥離補助フィルム4の一端がフィルム状接着剤2の周縁から内側に1mm未満であると、剥離補助フィルム4とフィルム状接着剤2との貼着が困難になる傾向にあり、他方、10mmを超えると、剥離補助フィルム4がフィルム状接着剤2と半導体ウェハ等との貼着面に介在することになるため、多層接着シートと半導体ウェハ等との貼着が困難になる傾向となる。また、剥離補助フィルム4の他端がフィルム状接着剤2の周縁から外側に1mm未満であると、剥離補助フィルム4と粘着フィルム3との貼着が困難になる傾向にあり、他方、15mmを超えると、剥離補助フィルム4が粘着フィルム3とウェハリングとの貼着面に介在することになるため、多層接着シートとウェハリングとの貼着が困難になる傾向となる。

【0045】

また、フィルム状接着剤2が略円形の平面形状を有している場合において、剥離基材1を剥離する際にフィルム状接着剤2の周縁部がフィルム状接着剤2と粘着フィルム3との剥離起点となることから、図2に示すように剥離補助フィルム4がリング形の平面形状を有しており、剥離補助フィルム4がフィルム状接着剤2の周縁の全部を含む領域に配置されていることが好ましい。

【0046】

以上、本発明の多層接着シートの好適な実施形態について説明したが、本発明の多層接着シートは上記実施形態に限定されるものではない。例えば、フィルム状接着剤2が略円形の平面形状を有している場合において、剥離基材1の剥離方向が一方向であり、剥離方向に対してフィルム状接着剤2が剥離基材1より剥離を開始する微小領域にてフィルム状接着剤2と粘着フィルム3との界面剥離が発生することから、図3に示すように剥離補助フィルム4がテープ形の平面形状を有していてもよく、その場合は剥離補助フィルム4がフィルム状接着剤2の周縁の一部を含む領域に配置されていることが好ましい。

【0047】

また、剥離補助フィルム4とフィルム状接着剤2の周縁との交点2つとフィルム状接着剤2の中心点とを結ぶ直線並びに前記2つの交点によりフィルム状接着剤2の周縁に画成される扇形の中心角は、フィルム状接着剤2の周縁部にてフィルム状接着剤2と粘着フィルム3との界面剥離が発生する領域を剥離補助フィルム4にて十分に覆うように配置させるという観点から、10°以上であることが好ましい。

【0048】

さらに、剥離基材1が長尺シート形状である場合において、フィルム状接着剤2の中心点を通り且つ剥離基材1の長手方向と平行な直線が剥離補助フィルム4と交差するように剥離補助フィルム4がフィルム状接着剤2の周縁の一部を含む領域に配置されていることが好ましく、フィルム状接着剤2の中心点を通り且つ剥離基材1の短手方向と平行な直線を対称軸として略線対称となるように剥離補助フィルム4がフィルム状接着剤2の周縁の一部を含む領域の2ヶ所に配置されていることがより好ましい。なお、本明細書において略線対称とは対称軸を境に折り返した場合に90%以上(好ましくは95%以上)の図形が重なることをいう。

【0049】

また、本発明の多層接着シートが長尺シート形状である場合、多層接着シートをロール状に巻いた場合においても、フィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4の段差による巻き跡の転写及びしわの発生を防止することができるという観点から、剥離基材1の表面上であってフィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4が配置されている外側に、フィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4と各々同じ材質で同じ厚さで配置されているスぺーサーが設けられていることが好ましい。

【0050】

次に、本発明の多層接着シートの製造方法について説明する。本発明の多層接着シートの製造方法は、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートの製造方法であって、

片面のみに粘着層を有する剥離補助フィルムを、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置する工程を含むことを特徴とする方法である。

【0051】

本発明にかかる前記剥離補助フィルムを配置する工程としては、公知のフィルム加工方法、積層方法等を適宜採用することができるが、以下に示すような工程を採用することが好ましい。以下、前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程と前記剥離補助フィルムを前記フィルム状接着剤の周縁の一部を含む領域に配置する工程とに分けて、各々の好適な実施形態について説明する。

【0052】

先ず、本発明にかかる前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程の好適な実施形態について説明する。

【0053】

前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程

としては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置する場合、該工程が、

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が前記剥離基材に背向するように前記剥離基材の表面上に配置する工程と、

前記剥離補助フィルム層に略円形の穴を形成する工程と、

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程と、

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程と、

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程と、

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程と、

を含むことが好ましい。

【0054】

図4〜11は、前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程の好適な実施形態を説明するための概略図である。図4は剥離基材の表面上に剥離補助フィルム層を配置した状態を示す概略側断面図であり、図5は剥離補助フィルム層を打ち抜き加工することにより剥離補助フィルム層に略円形の穴を形成した状態を示す概略平面図及び概略側断面図であり、図6は剥離補助フィルム層の上にフィルム状接着剤層を配置した状態を示す概略側断面図であり、図7はフィルム状接着剤層を打ち抜き加工した状態を示す概略側断面図であり、図8はフィルム状接着剤層を打ち抜き加工することによりフィルム状接着剤を形成した状態を示す概略側断面図であり、図9はフィルム状接着剤の表面上に粘着フィルム層を配置した状態を示す概略側断面図であり、図10は粘着フィルム層及び剥離補助フィルム層を打ち抜き加工した状態を示す概略平面図及び概略側断面図であり、図11は粘着フィルム層及び剥離補助フィルム層を打ち抜き加工することにより粘着フィルム及び剥離補助フィルムを形成した状態を示す概略側断面図である。

【0055】

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が剥離基材に背向するように前記剥離基材の表面上に配置する工程において、剥離補助フィルム層を剥離基材の表面上に配置する方法としては特に制限されることはなく、公知のフィルム積層方法を用いることができ、後述の打ち抜き加工等を施す際に位置がずれないように、剥離補助フィルム層を剥離基材上に仮止めしておいてもよい。

【0056】

また、図4に示すように、剥離補助フィルム層4’の粘着層を保護するという観点から、剥離補助フィルム層4’にはカバーフィルム層5を付けたものを用いてカバーフィルム層5を剥がさずに剥離基材1の表面上に配置することが好ましい。このようなカバーフィルム層5としては、剥離補助フィルム層4’の粘着性を損なわないものであればよく、例えば、PETフィルム、ポリエチレンフィルム、ポリプロピレンフィルムを使用することができる。また、このようなフィルムに剥離補助フィルム層4’の粘着層との剥離性を高めるため、シリコーン処理、長鎖アルキル処理、フッ素処理を施してもよい。

【0057】

前記剥離補助フィルム層に略円形の穴を形成する工程において、前記穴を形成する方法は特に制限されるわけではなく公知のフィルム加工方法を用いることができる。例えば、刃の形状が略円形である打ち抜き加工刃を用いる方法が挙げられる。

【0058】

また、カバーフィルム層5を付けた剥離補助フィルム層4’を用いた場合においては、図5に示すように、カバーフィルム層5は剥離補助フィルム層4’に形成された略円形の穴の周縁より外側の位置で打ち抜かれていることが好ましく、前記穴の周縁から外側に1〜10mmの領域が打ち抜かれていることがより好ましい。

【0059】

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程において、フィルム状接着剤層を配置する方法としては、特に制限されるわけではないが、前記剥離補助フィルムとフィルム状接着剤層とをしわや空隙が発生することなく配置させるために平坦性を確保するという観点から、図6に示すように、支持フィルム層6を備えたフィルム状接着剤層2’を接着剤が露出している面を対向させるように剥離基材1の表面上に配置させる方法が好ましい。

【0060】

支持フィルム層6を備えたフィルム状接着剤層2’は、例えば、フィルム状接着剤2の構成成分を溶剤に溶解又は分散したワニスを、支持フィルム層6上に乾燥後の厚さが所定の厚さになるように塗布後、溶剤を乾燥させる方法を採用することができる。このようなワニスは、エポキシ樹脂等の必要成分を芳香族系、ケトン系、エーテル系等の有機溶剤若しくはその混合溶剤中に均一に溶解又は分散させて得られるものであり、溶剤の種類及びワニスの粘度は特に限定されない。また、支持フィルム層6としては前記カバーフィルム層5と同様のものを用いることができる。

【0061】

また、予め支持フィルム層6を備えたフィルム状接着剤2’を用いる前記方法に代えて、フィルム状接着剤層を配置する方法として、前記ワニスを前記剥離基材の表面上に乾燥後の厚さが所定の厚さになるように直接塗布した後、溶剤を乾燥させる方法を採用してもよい。

【0062】

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程においては、図7に示すように、打ち抜き加工刃7を用いて剥離補助フィルム層4’に形成された穴の周縁より外側の位置でフィルム状接着剤層2’を打ち抜き加工した後、図8に示すように不要なフィルム状接着剤層2’を除去することでフィルム状接着剤2を得る。なお、予め支持フィルム層6を備えたフィルム状接着剤2’を用いた場合は、図8に示すように不要なフィルム状接着剤層2’と一緒に支持フィルム層6を本工程において除去する必要がある。また、図には示していないが、カバーフィルム層5を付けた剥離補助フィルム層4’を用いた場合はカバーフィルム層5を本工程において除去する必要がある。

【0063】

また、打ち抜き加工刃7によって打ち抜かれる前記穴の周縁より外側の位置としては、特に制限されないが、前記穴の周縁から外側に1〜10mmの位置であることが好ましい

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程においては、粘着フィルム層3’の粘着層を備えている面をフィルム状接着剤2に対向させてフィルム状接着剤2を覆うように粘着フィルム層3’を配置する。このような配置の方法としては、特に制限されることはなく公知のフィルム積層方法を用いることができる。

【0064】

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程においては、図10に示すように、打ち抜き加工刃7を用いてフィルム状接着剤2の周縁より外側の位置をリング形に打ち抜き加工した後、図には示していないが、粘着フィルム層3’及び剥離補助フィルム層4’の不要部分を除去することで、粘着フィルム3及び剥離補助フィルム4を得る。

【0065】

このような打ち抜き加工としては、特に制限されることなく公知の方法を用いることができるが、前記不要部分を除去するという観点から、打ち抜き加工の際の剥離基材1における打ち抜き加工刃による切り込みの深さは0.5〜25μmであることが好ましい。

【0066】

なお、このような前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程を含む本発明の製造方法によって得られる多層接着フィルムは、フィルム状接着剤層の打ち抜き加工時に打ち抜き加工刃が剥離基材まで到達することはなく、フィルム状接着剤が剥離基材の切り込みに噛み込んでいないため、剥離補助フィルムを用いることと合わせ、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することができる点において優れている。

【0067】

以上、前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程の好適な実施形態について説明したが、本発明にかかる前記フィルム状接着剤の周縁の全部を含む領域に配置する工程は上記実施形態に限定されるものではない。例えば、

本発明の多層接着フィルムにおいてフィルム状接着剤の周縁より外側にウェハリングを貼着することができる領域を設けるという観点から、前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程の前に、剥離補助フィルム層をフィルム状接着剤の周縁の外側の位置にて打ち抜き加工し、リング形の剥離補助フィルムを得る工程を含んでもよい。このように打ち抜かれた剥離補助フィルム層の外側を不要部分として除去し、剥離補助フィルムの外円の外側を粘着フィルムで覆うことにより、ウェハリングを貼着することのできる本発明の多層接着フィルムを得ることができる。

【0068】

次に、本発明にかかる前記剥離補助フィルムを前記フィルム状接着剤の周縁の一部を含む領域に配置する工程の好適な実施形態について説明する。

【0069】

前記剥離補助フィルムを前記フィルム状接着剤の周縁の一部を含む領域に配置する工程

としては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置され、該工程が、

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程であることが好ましい。

【0070】

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程おいて、フィルム状接着剤層を挿入する方法としては、特に制限されるわけではないが、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートにおいて、前記剥離基材を前記フィルム状接着剤及び前記粘着フィルムから一旦剥離し、剥離補助フィルムを図3に示すようにフィルム状接着剤の周縁の一部に貼着する方法が好ましい。

【0071】

前記多層接着シートとしては、特に制限されることなく公知の物を用いることができるが、以下に記す製造方法で作製された物を用いることが好ましい。すなわち、剥離基材の表面上にフィルム状接着剤層を配置した後、フィルム状接着剤層をロータリー方式のプリカット加工装置を用いて打ち抜き加工し、フィルム状接着剤付剥離基材を得る。さらに打ち抜き加工にて得られたフィルム状接着剤を覆うように、粘着フィルム層を配置した後、粘着フィルム層をロータリー方式のプリカット加工装置を用いて打ち抜き加工するという製造方法で作製された多層接着シートを用いることが好ましい。

【0072】

また、前記多層接着シートとしては、既存の多層接着シート、いわゆるダイシングテープ一体型ダイボンディングシートの市販品等を用いてもよい。このような場合、市販品等において、粘着フィルム(ダイシングテープ)とフィルム状接着剤(ダイボンディングシート)とが剥離することなく、フィルム状接着剤(ダイボンディングシート)と剥離基材とを剥離することができるようになるという点で有効である。

【実施例】

【0073】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0074】

(実施例1)

先ず、エポキシ樹脂を含有するワニス(新日鐵化学社製、多層接着シート「NEX−130E4X」の製造用ワニス)を準備し、剥離基材(材質:PET、厚さ:50μm)の表面上に塗布後、溶剤を乾燥させ、フィルム状接着剤層を作製した。得られたフィルム状接着剤層の表面上に支持フィルム層(材質:PET、厚さ:25μm)を配置することにより、厚さが60μmのフィルム状接着剤層を含む3層シートを得た。

【0075】

次に、得られた3層シートを、ロータリー方式のプリカット加工装置に装着し、フィルム状接着剤用の打ち抜き加工刃(打ち抜きの直径:220mm、打ち抜き加工刃の刃の高さ:15μm)を用いて、支持フィルム層側からフィルム状接着剤層及び支持フィルム層を打ち抜き、その後フィルム状接着剤層における不要部分と支持フィルム層を除去して、フィルム状接着剤付剥離基材を得た。なお、プリカット加工装置における打ち抜き加工刃の深さ方向の設定位置は、厚さが50μmのPETフィルム(剥離基材)のみを打ち抜き台に設置したとき、打ち抜き加工刃による切り込み部の切り込みの深さが約10μmとなるような位置に調整した。

【0076】

次に、フィルム状接着剤が配置された側から粘着フィルム層(感圧型ダイシングテープ、厚さ:105μm)を積層した後に、ロータリー方式のプリカット加工装置に装着し、粘着フィルム層側から粘着フィルム層を、粘着フィルム用の打ち抜き加工刃(打ち抜きの直径:269.5mm)を用いて打ち抜き、その後、粘着フィルム層における不要部分を除去した。

【0077】

さらに、粘着フィルムが積層されたフィルム状接着剤付剥離基材から、剥離基材にフィルム状接着剤が付着していないこと及びフィルム状接着剤層と粘着フィルム層とが剥離しないことを確認しながら、剥離基材を粘着フィルムの周縁から内側に50mmほど剥がした。剥離基材が剥がされ露出したフィルム状接着剤層及び粘着フィルム層の表面上に、片面のみに粘着層を有する剥離補助フィルム(寺岡製作所社製、製品名「スプライシングテープ642」、厚さ:55mm、幅:10mm、長さ:30mm)を剥離補助フィルムの一端がフィルム状接着剤の周縁から内側に3mmの位置に、他端がフィルム状接着剤の周縁から外側に7mmの位置にくるように貼着し、多層接着シートを得た。なお、剥離補助フィルムとフィルム状接着剤との粘着力は3N/cmであり、前述のJIS Z0237に記載の方法に準じ測定して求めた値である。すなわち、前記粘着力は、フィルム状接着剤に貼着させた剥離補助フィルム(幅:10mm)を万能試験機(オリエンテック社製、製品名「RTA−250」)を用いて引っ張り速度500mm/分で90°方向に引き剥がし測定した値である。

【0078】

(比較例1)

剥離補助フィルムを用いなかった以外は実施例1と同様にして多層接着シートを作製した。

【0079】

(多層接着シートの剥離試験)

実施例1及び比較例1で得られた多層接着シートについて、以下に示す方法により剥離試験を行い、フィルム状接着剤と剥離基材との剥離性の評価を行った。

【0080】

図12に示すように、実施例1において得られた多層接着シートにおいては、フィルム状接着剤2の中心点及び剥離補助フィルム4とを通り且つ剥離基材1の長手方向と平行な直線と粘着フィルム3の周縁とが交差する点を剥離起点として、粘着フィルム3の引張角度(粘着フィルムが屈曲により形成する角度)が30°となるようにして、1m/分の剥離速度で粘着フィルム3を剥離基材1から引き剥がすことにより多層接着シートの剥離試験を行った。フィルム状接着剤2が全て粘着フィルム3に付いていた場合を剥離良好と判定し、フィルム状接着剤2が剥離基材1に一部でも付着していた場合は剥離不良と判定した。さらに、温度23℃において14日間保存したもの、及び温度23℃において28日間保存したものについても上記と同様の剥離試験を行った。

【0081】

また、比較例1において得られた多層接着シートにおいては、任意の箇所を剥離起点とした以外は実施例1と同様にして多層接着シートの剥離試験を行った。

【0082】

本発明の多層接着シート(実施例1)については、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することができた。一方、比較例1で得られた多層接着シートにおいては、剥離補助フィルムを備えていないため、フィルム状接着剤と剥離基材とを剥離する際に、粘着フィルムとフィルム状接着剤とが剥離し、フィルム状接着剤が剥離基材に付着していることが確認された。

【産業上の利用可能性】

【0083】

以上説明したように、本発明によれば、フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、

フィルム状接着剤と剥離基材とを剥離することのできる多層接着シート及びその製造方法を提供することが可能となる。

【符号の説明】

【0084】

1…剥離基材、2…フィルム状接着剤、2’…フィルム状接着剤層、3…粘着フィルム、3’…粘着フィルム層、4…剥離補助フィルム、4’…剥離補助フィルム層、5…カバーフィルム層、6…支持フィルム層、7…打ち抜き加工刃。

【技術分野】

【0001】

本発明は、多層接着シート及びその製造方法に関する。

【背景技術】

【0002】

近年、電気及び電子機器の小型化並びに高機能化が進んでおり、それに伴い半導体の高密度実装に対する要求は高まってきている。半導体実装の材料の1つとしては半導体チップをリードフレーム又は基板に搭載するためのダイボンディング材料が挙げられる。ダイボンディング材料は、液状で塗布し、硬化させて使用するダイボンディングペーストと、フィルム状で貼り付け、硬化させて使用するダイボンディングシートに分類されるが、近年の高機能半導体パッケージにおいては、はみ出し防止、厚さの均一性、ボイド低減、信頼性向上といった観点から、ダイボンディングシートが使用されるようになっている。

【0003】

また、フラッシュメモリにおいては、メモリ容量を増大させることを目的として、複数個の半導体チップを積層して搭載するスタックドパッケージが主に採用されている。スタックドパッケージにおいては、従来の様にスペーサーを用いることなく、上側に配置される半導体チップに付いた接着剤により、下側に配置される半導体チップに設けられた金属ワイヤを損ねることなく埋め込みつつ、直接積層する手法(フィルムオンワイヤ法)が採用されている。フィルムオンワイヤ法での半導体チップの積層においては、接着剤のはみ出し防止の観点から、ダイボンディングシートが主として用いられている。

【0004】

一方、ダイボンディングシートにおいては、製造プロセス簡略化によるコスト低減の観点から、ダイシングテープと呼ばれる粘着フィルムと一体化される場合が多くなってきており、いわゆるダイシングテープ一体型ダイボンディングシート(多層接着シート)が使用されるようになっている。そして、このようなダイシングテープ一体型ダイボンディングシートにおいては、半導体ウェハ及びウェハリングの形状に合わせて、予めフィルム状接着剤であるダイボンディングシート及び粘着フィルムであるダイシングテープの打ち抜き加工をしておくという、いわゆるプリカット加工が行われている。

【0005】

また、このようなプリカット加工においては、フィルム状接着剤を確実に切断するために、プリカットの加工刃がフィルム状接着剤だけでなく、剥離基材に対しても到達するように設定される。そして、このような場合、プリカットの加工刃により剥離基材に切り込みが生じ、多層接着シートの長期保存中に、フィルム状接着剤が剥離基材の切り込みに深く噛みこむために、フィルム状接着剤を半導体ウェハにラミネートする前に剥離基材をフィルム状接着剤から剥離する際に、フィルム状接着剤が剥離基材に残るという問題又はフィルム状接着剤と粘着フィルムとが剥離するという問題があった。

【0006】

このような問題を解決するために、例えば、特開2005−350520号公報(特許文献1)には、剥離基材、接着層、粘着層及び基材フィルムが順次積層された構成を有する接着シートにおいて、前記接着層は、所定の第1の平面形状を有し、且つ、前記剥離基材上に部分的に形成されており、前記剥離基材には、前記第1の平面形状の周縁に沿って、前記接着層に接する側の面から第1の切り込み部が形成されており、前記第1の切り込み部の切り込み深さは、前記剥離基材の厚さ未満であり、且つ、25μm以下である接着シートが開示されている。また、特開2006−111727号公報(特許文献2)には、剥離基材、基材フィルム、及び、前記剥離基材と前記基材フィルムとの間に配置される第1の粘接着層を備える接着シートにおいて、前記剥離基材には、前記第1の粘接着層側の面から切り込み部が環状に形成されており、前記第1の粘接着層は、前記剥離基材における前記切り込み部の内側の面全体を覆うように積層されており、前記切り込み部の切り込み深さは、前記剥離基材の厚さ未満であり、且つ、25μm以下である接着シートが開示されている。

【0007】

しかしながら、前記特許文献等に記載されているような接着シートは、フィルム状接着剤と剥離基材との剥離性の点及び粘着フィルムとフィルム状接着剤との剥離を防止するという点で必ずしも十分なものではなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−350520号公報

【特許文献2】特開2006−111727号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、フィルム状接着剤のプリカット加工がされている多層接着シートの所定の位置に片面のみに粘着層を有する剥離補助フィルムを配置することにより、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シートが得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明の多層接着シートは、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルムが、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置されていることを特徴とするものである。

【0012】

また、本発明の多層接着シートは、前記剥離補助フィルムと前記フィルム状接着剤との間の粘着力が0.1N/cm以上であることが好ましい。なお、本発明における粘着力とは、JIS Z0237に記載の方法に準じた測定によって求められる値のことをいう。

【0013】

本発明にかかる前記剥離補助フィルムとしては、前記剥離補助フィルムの一端が前記フィルム状接着剤の周縁から内側に1〜10mmの領域に位置し、且つ、前記剥離補助フィルムの他端が前記フィルム状接着剤の周縁から外側に1〜15mmの領域に位置するように配置されていることが好ましい。

【0014】

また、本発明にかかる前記剥離補助フィルムの厚さとしては、5〜150μmであることが好ましい。

【0015】

さらに、本発明の多層接着シートにおいては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有している形態が好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置されていることが好ましい。なお、本発明における略円形とは真円形を含むが、楕円形等も含む形状のことをいう。

【0016】

また、本発明の多層接着シートにおいては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有している形態も好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置されていることが好ましい。

【0017】

本発明の多層接着シートの製造方法は、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートの製造方法であって、

片面のみに粘着層を有する剥離補助フィルムを、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置する工程を含むことを特徴とする方法である。

【0018】

本発明にかかる前記剥離補助フィルムを配置する工程においては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有している形態が好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置され、該工程が、

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が前記剥離基材に背向するように前記剥離基材の表面上に配置する工程と、

前記剥離補助フィルム層に略円形の穴を形成する工程と、

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程と、

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程と、

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程と、

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程と、

を含むことが好ましい。

【0019】

また、本発明にかかる前記剥離補助フィルムを配置する工程において、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有している形態も好ましく、その場合は、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置され、該工程が、

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程であることが好ましい。

【0020】

なお、フィルム状接着剤のプリカット加工がされている多層接着シートの所定の領域に片面のみに粘着層を有する剥離補助フィルムを配置することにより、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シートが得られる理由について、本発明者らは以下のように推察する。すなわち、本発明の多層接着シートにおいて剥離補助フィルムが介在している領域ではフィルム状接着剤は剥離基材に貼着していない。そのため、剥離補助フィルムにおいては、フィルム状接着剤を半導体ウェハにラミネートする前に剥離基材をフィルム状接着剤から剥離する際に、フィルム状接着剤からの剥離基材の剥離を容易に開始することができる。また、フィルム状接着剤及び粘着フィルムと前記剥離基材との間のフィルム状接着剤の周縁の一部又は全部を含む領域において、剥離補助フィルムはフィルム状接着剤及び粘着フィルムに貼着しているので、フィルム状接着剤と粘着フィルムとの界面剥離を防止することができる。そして、このような剥離補助フィルムをフィルム状接着剤から剥離基材を剥離する際の剥離起点とすることにより、剥離基材の除去を良好に行うことが可能になるため、本発明の多層接着シートはフィルム状接着剤と剥離基材との剥離性及びフィルム状接着剤と粘着フィルムとの接着性が十分に優れたものになる。

【発明の効果】

【0021】

本発明によれば、フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することのできる多層接着シート及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明の多層接着シートの好適な一実施形態を示す概略平面図である。

【図2】図1に示す多層接着シートを図1のA1−A1線に沿って切断した場合の切断面を示す概略側断面図である。

【図3】本発明の多層接着シートの他の好適な一実施形態を示す概略平面図及び概略側断面図である。

【図4】剥離基材の表面上に剥離補助フィルム層を配置した状態を示す概略側断面図である。

【図5】剥離補助フィルム層を打ち抜き加工することにより剥離補助フィルム層に略円形の穴を形成した状態を示す概略平面図及び概略側断面図である。

【図6】剥離補助フィルム層の上にフィルム状接着剤層を配置した状態を示す概略側断面図である。

【図7】フィルム状接着剤層を打ち抜き加工した状態を示す概略側断面図である。

【図8】フィルム状接着剤層を打ち抜き加工することによりフィルム状接着剤を形成した状態を示す概略側断面図である。

【図9】フィルム状接着剤の表面上に粘着フィルム層を配置した状態を示す概略側断面図である。

【図10】粘着フィルム層及び剥離補助フィルム層を打ち抜き加工した状態を示す概略平面図及び概略側断面図である。

【図11】粘着フィルム層及び剥離補助フィルム層を打ち抜き加工することにより粘着フィルム及び剥離補助フィルムを形成した状態を示す概略側断面図である。

【図12】多層接着シートの剥離試験を行った場合の試料の状態を示す概略側断面図である。

【発明を実施するための形態】

【0023】

以下、本発明をその好適な実施形態に即して詳細に説明する。

【0024】

先ず、本発明の多層接着シートについて説明する。本発明の多層接着シートは、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルムが、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置されていることを特徴とするものである。

【0025】

本発明において用いられる剥離基材は、フィルム状接着剤及び粘着フィルムの支持体となるものであって、フィルム状接着剤を半導体ウェハにラミネートする前にフィルム状接着剤から剥離されるものである。このような剥離基材の厚さは、プリカット加工時及び半導体ウェハへのラミネート時等において作業性を損なわない範囲内であればよく、40〜100μmであることが好ましく、50〜70μmがあることがより好ましい。また、前記剥離基材としては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン、ポリイミド等のプラスチックフィルムが挙げられる。

【0026】

本発明において用いられるフィルム状接着剤は、接着剤がフィルム状に形成されたものであり、ダイボンディング材料として用いることができるものである。このようなフィルム状接着剤の厚さは、打ち抜き加工の作業性の観点から、10〜150μmであることが好ましい。

【0027】

前記フィルム状接着剤としては、電気絶縁性、耐熱性、機械特性、接着性、作業性、信頼性等を向上させるという観点から、エポキシ樹脂を含有するものを用いることが好ましい。エポキシ樹脂としては、フェノールノボラック型、オルソクレゾールノボラック型、ジシクロペンタジエン型、ビフェニル型、フルオレンビスフェノールA型、トリアジン型、ナフトール型、ナフタレンジオール型、トリフェニルメタン型、テトラフェニル型、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型、ビスフェノールS型、トリメチロールメタン型等の骨格を有するエポキシ樹脂を用いることができる。これらのエポキシ樹脂は、1種を単独で又は2種以上を組み合わせて使用することができる。

【0028】

前記フィルム状接着剤は、エポキシ樹脂硬化剤を更に含有していてもよい。エポキシ樹脂硬化剤とは、エポキシ樹脂を硬化させることができるものをいう。エポキシ樹脂硬化剤としては、アミン類、酸無水物類、多価フェノール類等の公知の硬化剤を用いることができる。

【0029】

前記フィルム状接着剤は、常温における脆さを解消しつつフィルム支持性を発現するという観点から、フェノキシ樹脂を更に含有していてもよい。フェノキシ樹脂とは、例えば、ビスフェノールA型フェノキシ樹脂のように、ビスフェノールとエピクロロヒドリンとから得られる樹脂であって、通常、フェノキシ樹脂の数平均分子量は10000以上である。フェノキシ樹脂としては、ビスフェノールA型、ビスフェノールF型、ビスフェノールA/F型等のフェノキシ樹脂を用いることができる。

【0030】

前記フィルム状接着剤は、低吸水化、低熱膨張化の観点から、充填材としてのシリカを更に含有していてもよい。シリカとしては、平均粒子径が3〜20μmの微粒子球状シリカを用いることが好ましい。平均粒子径が3μm未満では、シリカが凝集しやすくなるためにエポキシ樹脂中に分散させにくくなり、また比表面積が大きくなるためにエポキシ樹脂との接触面積が大きくなり、フィルム状接着剤の溶融粘度を上昇させてしまう傾向にある。他方、平均粒子径が20μmを超えると、ロールナイフコーター等での塗工設備でフィルム状接着剤層を作製する際に、シリカがきっかけとなりフィルム表面にスジを発生しやすくなる傾向にある。

【0031】

前記フィルム状接着剤は、必要に応じて、カップリング剤、酸化防止剤、難燃剤、着色剤等の添加剤、ブタジエン系ゴムやシリコーンゴム等の応力緩和剤を更に含有していてもよい。このようなカップリング剤は、シリカとの界面を補強し、高い破壊強度を発現させるとともに、接着力の向上を図ることができるという点で好ましい。このようなカップリング剤としては、アミノ基、エポキシ基を含有したものを用いることが好ましい。

【0032】

本発明において用いられる粘着フィルムは、粘着性を有するフィルムであって、ダイシングテープとして用いることができるものである。前記粘着フィルムとしては、例えば、ポリオレフィン等の基材フィルム上に、アクリル系粘着剤等の粘着層が塗布されたものを用いることができる。基材フィルムの厚さは25〜100μmであることが好ましく、粘着層の厚さは1〜20μmであることが好ましい。

【0033】

本発明において用いられる剥離補助フィルムは基材層を有し、前記基材層の片面のみに粘着層を有するフィルムであって、前記フィルム状接着剤及び前記粘着フィルムに貼着できるものである。このような剥離補助フィルムの厚さは5〜150μmであることが好ましく、20〜100μmであることがより好ましい。前記剥離補助フィルムの厚さが前記下限未満だと、剥離補助フィルムを打ち抜き加工する作業や剥離補助フィルムを貼り付ける作業が困難になる傾向にあり、他方、前記上限を超えると、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間に空隙が生じ易くなる傾向にある。

【0034】

前記剥離補助フィルムの粘着層には、前記フィルム状接着剤及び前記粘着フィルムに貼着できるものであればよく、特に制限されないが、例えば、アクリルポリマー、シリコーンポリマー、ビニルエステルポリマー、天然ゴム、合成ゴム(スチレン−ブタジエンゴム、イソブチレンゴム、スチレン−イソプレンブロック共重合体、スチレン−ブタジエンブロック共重合体等)を用いることができる。また、このような粘着性を有する化合物は1種を単独で又は2種以上を組み合わせて用いることができ、必要に応じて、各種添加剤、例えば粘着付与剤、硬化剤、可塑剤、光重合性化合.物、光開始剤、発泡剤、重合禁止剤、老化防止剤、充填剤を添加することもできる。このような粘着性を有する化合物の中では、後述のフィルム状接着剤との粘着強度の観点から、アクリルポリマーを前記剥離補助フィルムの粘着層に用いることが好ましい。

【0035】

また、このような粘着層の厚さとしては、5〜30μmであることが好ましい。前記粘着層の厚さが前記下限未満であると安定的に粘着力を得ることが困難となる傾向になり、他方、前記上限を超えると粘着層の断面からのはみ出しによる前記フィルム状接着剤への汚染が生じ易くなる傾向にある。

【0036】

前記剥離補助フィルムの基材層には、前記粘着層を支持できるものであればよく、特に制限されないが、例えば、プラスチックフィルム、ゴムシート、布、紙、金属箔が挙げられる。このようなプラスチックフィルムとしては、ポリプロピレン、ポリエチレン、PET、ポリスチレン、アクリロニトリル−ブタジエン−スチレン共重合合成樹脂(ABS樹脂)、ポリカーボネート、ポリイミドフィルム、ポリ塩化ビニル、ナイロン、ポリビニルアルコールからなるフィルムが挙げられる。また、このような布としては、レーヨン、麻、綿等からなる織布及び不織布が挙げられ、このような紙としては、クラフト紙、和紙、クレープ紙が挙げられる。また、金属箔としてはアルミニウム、銅、鉛、ステンレスからなる箔が挙げられる。さらに、このようなフィルム等に関しては1種を単独で又は2種以上を組み合わせて用いることができる。このようなフィルム等の中では、前記粘着材との粘着力発現および後述の打ち抜き加工性の観点から、PETを前記基材層に用いることが好ましい。

【0037】

また、前記剥離補助フィルムの基材層の厚さとしては、15〜70μmであることが好ましい。前記剥離補助フィルムの基材層の厚さが前記下限未満だと、剥離補助フィルムを打ち抜き加工する作業や剥離補助フィルムを貼り付ける作業が困難になる傾向にあり、他方、前記上限を超えると、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間に空隙が生じ易くなる傾向にある。

【0038】

以上、本発明の多層接着シートに用いる剥離基材、フィルム状接着剤、粘着フィルム及び剥離補助フィルムについて説明したが、以下、図面を参照しながら本発明の多層接着シートについて説明する。図1は、本発明の多層接着シートの好適な一実施形態を示す概略平面図である。また、図2は、図1に示す多層接着シートを図1のA1−A1線に沿って切断した場合の切断面を示す概略側断面図である。

【0039】

図1に示す多層接着シートは、剥離基材1、フィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4を備えている。図1に示す多層接着シートにおいて、フィルム状接着剤2は平面形状となるように打ち抜き加工がされている。フィルム状接着剤2の平面形状は、特に制限されるわけではないが、半導体ウェハ等の被着体の平面形状に合致する平面形状であることが好ましく、例えば、略円形であることが好ましい。

【0040】

粘着フィルム3は図2に示すように、フィルム状接着剤2を覆うように配置されている。粘着フィルム3の平面形状は、特に制限されるわけではないが、フィルム状接着剤2の平面形状に合致する平面形状であることが好ましく、例えば、略円形であることが好ましい。

【0041】

剥離補助フィルム4は、図1及び図2に示すように、フィルム状接着剤2及び粘着フィルム3と剥離基材1との間のフィルム状接着剤2の周縁の全部又は一部を含む領域(図1においては全部を含む領域)に、粘着フィルム4の粘着層がフィルム状接着剤2及び粘着フィルム3に対向するように配置されている。

【0042】

剥離補助フィルム4とフィルム状接着剤2との間の粘着力は、剥離基材1を剥離する際にフィルム状接着剤2と粘着フィルム3との界面剥離を防止するという観点から、0.1N/cm以上であることが好ましく、0.5N/cm以上であることがより好ましい。

【0043】

また、剥離補助フィルム4としては、前記剥離補助フィルムの一端が前記フィルム状接着剤の周縁から内側に1〜10mmの領域に位置し、且つ、前記剥離補助フィルムの他端が前記フィルム状接着剤の周縁から外側に1〜15mmの領域に位置するように配置されていることが好ましい。

【0044】

剥離補助フィルム4の一端がフィルム状接着剤2の周縁から内側に1mm未満であると、剥離補助フィルム4とフィルム状接着剤2との貼着が困難になる傾向にあり、他方、10mmを超えると、剥離補助フィルム4がフィルム状接着剤2と半導体ウェハ等との貼着面に介在することになるため、多層接着シートと半導体ウェハ等との貼着が困難になる傾向となる。また、剥離補助フィルム4の他端がフィルム状接着剤2の周縁から外側に1mm未満であると、剥離補助フィルム4と粘着フィルム3との貼着が困難になる傾向にあり、他方、15mmを超えると、剥離補助フィルム4が粘着フィルム3とウェハリングとの貼着面に介在することになるため、多層接着シートとウェハリングとの貼着が困難になる傾向となる。

【0045】

また、フィルム状接着剤2が略円形の平面形状を有している場合において、剥離基材1を剥離する際にフィルム状接着剤2の周縁部がフィルム状接着剤2と粘着フィルム3との剥離起点となることから、図2に示すように剥離補助フィルム4がリング形の平面形状を有しており、剥離補助フィルム4がフィルム状接着剤2の周縁の全部を含む領域に配置されていることが好ましい。

【0046】

以上、本発明の多層接着シートの好適な実施形態について説明したが、本発明の多層接着シートは上記実施形態に限定されるものではない。例えば、フィルム状接着剤2が略円形の平面形状を有している場合において、剥離基材1の剥離方向が一方向であり、剥離方向に対してフィルム状接着剤2が剥離基材1より剥離を開始する微小領域にてフィルム状接着剤2と粘着フィルム3との界面剥離が発生することから、図3に示すように剥離補助フィルム4がテープ形の平面形状を有していてもよく、その場合は剥離補助フィルム4がフィルム状接着剤2の周縁の一部を含む領域に配置されていることが好ましい。

【0047】

また、剥離補助フィルム4とフィルム状接着剤2の周縁との交点2つとフィルム状接着剤2の中心点とを結ぶ直線並びに前記2つの交点によりフィルム状接着剤2の周縁に画成される扇形の中心角は、フィルム状接着剤2の周縁部にてフィルム状接着剤2と粘着フィルム3との界面剥離が発生する領域を剥離補助フィルム4にて十分に覆うように配置させるという観点から、10°以上であることが好ましい。

【0048】

さらに、剥離基材1が長尺シート形状である場合において、フィルム状接着剤2の中心点を通り且つ剥離基材1の長手方向と平行な直線が剥離補助フィルム4と交差するように剥離補助フィルム4がフィルム状接着剤2の周縁の一部を含む領域に配置されていることが好ましく、フィルム状接着剤2の中心点を通り且つ剥離基材1の短手方向と平行な直線を対称軸として略線対称となるように剥離補助フィルム4がフィルム状接着剤2の周縁の一部を含む領域の2ヶ所に配置されていることがより好ましい。なお、本明細書において略線対称とは対称軸を境に折り返した場合に90%以上(好ましくは95%以上)の図形が重なることをいう。

【0049】

また、本発明の多層接着シートが長尺シート形状である場合、多層接着シートをロール状に巻いた場合においても、フィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4の段差による巻き跡の転写及びしわの発生を防止することができるという観点から、剥離基材1の表面上であってフィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4が配置されている外側に、フィルム状接着剤2、粘着フィルム3及び剥離補助フィルム4と各々同じ材質で同じ厚さで配置されているスぺーサーが設けられていることが好ましい。

【0050】

次に、本発明の多層接着シートの製造方法について説明する。本発明の多層接着シートの製造方法は、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートの製造方法であって、

片面のみに粘着層を有する剥離補助フィルムを、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置する工程を含むことを特徴とする方法である。

【0051】

本発明にかかる前記剥離補助フィルムを配置する工程としては、公知のフィルム加工方法、積層方法等を適宜採用することができるが、以下に示すような工程を採用することが好ましい。以下、前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程と前記剥離補助フィルムを前記フィルム状接着剤の周縁の一部を含む領域に配置する工程とに分けて、各々の好適な実施形態について説明する。

【0052】

先ず、本発明にかかる前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程の好適な実施形態について説明する。

【0053】

前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程

としては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置する場合、該工程が、

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が前記剥離基材に背向するように前記剥離基材の表面上に配置する工程と、

前記剥離補助フィルム層に略円形の穴を形成する工程と、

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程と、

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程と、

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程と、

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程と、

を含むことが好ましい。

【0054】

図4〜11は、前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程の好適な実施形態を説明するための概略図である。図4は剥離基材の表面上に剥離補助フィルム層を配置した状態を示す概略側断面図であり、図5は剥離補助フィルム層を打ち抜き加工することにより剥離補助フィルム層に略円形の穴を形成した状態を示す概略平面図及び概略側断面図であり、図6は剥離補助フィルム層の上にフィルム状接着剤層を配置した状態を示す概略側断面図であり、図7はフィルム状接着剤層を打ち抜き加工した状態を示す概略側断面図であり、図8はフィルム状接着剤層を打ち抜き加工することによりフィルム状接着剤を形成した状態を示す概略側断面図であり、図9はフィルム状接着剤の表面上に粘着フィルム層を配置した状態を示す概略側断面図であり、図10は粘着フィルム層及び剥離補助フィルム層を打ち抜き加工した状態を示す概略平面図及び概略側断面図であり、図11は粘着フィルム層及び剥離補助フィルム層を打ち抜き加工することにより粘着フィルム及び剥離補助フィルムを形成した状態を示す概略側断面図である。

【0055】

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が剥離基材に背向するように前記剥離基材の表面上に配置する工程において、剥離補助フィルム層を剥離基材の表面上に配置する方法としては特に制限されることはなく、公知のフィルム積層方法を用いることができ、後述の打ち抜き加工等を施す際に位置がずれないように、剥離補助フィルム層を剥離基材上に仮止めしておいてもよい。

【0056】

また、図4に示すように、剥離補助フィルム層4’の粘着層を保護するという観点から、剥離補助フィルム層4’にはカバーフィルム層5を付けたものを用いてカバーフィルム層5を剥がさずに剥離基材1の表面上に配置することが好ましい。このようなカバーフィルム層5としては、剥離補助フィルム層4’の粘着性を損なわないものであればよく、例えば、PETフィルム、ポリエチレンフィルム、ポリプロピレンフィルムを使用することができる。また、このようなフィルムに剥離補助フィルム層4’の粘着層との剥離性を高めるため、シリコーン処理、長鎖アルキル処理、フッ素処理を施してもよい。

【0057】

前記剥離補助フィルム層に略円形の穴を形成する工程において、前記穴を形成する方法は特に制限されるわけではなく公知のフィルム加工方法を用いることができる。例えば、刃の形状が略円形である打ち抜き加工刃を用いる方法が挙げられる。

【0058】

また、カバーフィルム層5を付けた剥離補助フィルム層4’を用いた場合においては、図5に示すように、カバーフィルム層5は剥離補助フィルム層4’に形成された略円形の穴の周縁より外側の位置で打ち抜かれていることが好ましく、前記穴の周縁から外側に1〜10mmの領域が打ち抜かれていることがより好ましい。

【0059】

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程において、フィルム状接着剤層を配置する方法としては、特に制限されるわけではないが、前記剥離補助フィルムとフィルム状接着剤層とをしわや空隙が発生することなく配置させるために平坦性を確保するという観点から、図6に示すように、支持フィルム層6を備えたフィルム状接着剤層2’を接着剤が露出している面を対向させるように剥離基材1の表面上に配置させる方法が好ましい。

【0060】

支持フィルム層6を備えたフィルム状接着剤層2’は、例えば、フィルム状接着剤2の構成成分を溶剤に溶解又は分散したワニスを、支持フィルム層6上に乾燥後の厚さが所定の厚さになるように塗布後、溶剤を乾燥させる方法を採用することができる。このようなワニスは、エポキシ樹脂等の必要成分を芳香族系、ケトン系、エーテル系等の有機溶剤若しくはその混合溶剤中に均一に溶解又は分散させて得られるものであり、溶剤の種類及びワニスの粘度は特に限定されない。また、支持フィルム層6としては前記カバーフィルム層5と同様のものを用いることができる。

【0061】

また、予め支持フィルム層6を備えたフィルム状接着剤2’を用いる前記方法に代えて、フィルム状接着剤層を配置する方法として、前記ワニスを前記剥離基材の表面上に乾燥後の厚さが所定の厚さになるように直接塗布した後、溶剤を乾燥させる方法を採用してもよい。

【0062】

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程においては、図7に示すように、打ち抜き加工刃7を用いて剥離補助フィルム層4’に形成された穴の周縁より外側の位置でフィルム状接着剤層2’を打ち抜き加工した後、図8に示すように不要なフィルム状接着剤層2’を除去することでフィルム状接着剤2を得る。なお、予め支持フィルム層6を備えたフィルム状接着剤2’を用いた場合は、図8に示すように不要なフィルム状接着剤層2’と一緒に支持フィルム層6を本工程において除去する必要がある。また、図には示していないが、カバーフィルム層5を付けた剥離補助フィルム層4’を用いた場合はカバーフィルム層5を本工程において除去する必要がある。

【0063】

また、打ち抜き加工刃7によって打ち抜かれる前記穴の周縁より外側の位置としては、特に制限されないが、前記穴の周縁から外側に1〜10mmの位置であることが好ましい

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程においては、粘着フィルム層3’の粘着層を備えている面をフィルム状接着剤2に対向させてフィルム状接着剤2を覆うように粘着フィルム層3’を配置する。このような配置の方法としては、特に制限されることはなく公知のフィルム積層方法を用いることができる。

【0064】

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程においては、図10に示すように、打ち抜き加工刃7を用いてフィルム状接着剤2の周縁より外側の位置をリング形に打ち抜き加工した後、図には示していないが、粘着フィルム層3’及び剥離補助フィルム層4’の不要部分を除去することで、粘着フィルム3及び剥離補助フィルム4を得る。

【0065】

このような打ち抜き加工としては、特に制限されることなく公知の方法を用いることができるが、前記不要部分を除去するという観点から、打ち抜き加工の際の剥離基材1における打ち抜き加工刃による切り込みの深さは0.5〜25μmであることが好ましい。

【0066】

なお、このような前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程を含む本発明の製造方法によって得られる多層接着フィルムは、フィルム状接着剤層の打ち抜き加工時に打ち抜き加工刃が剥離基材まで到達することはなく、フィルム状接着剤が剥離基材の切り込みに噛み込んでいないため、剥離補助フィルムを用いることと合わせ、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することができる点において優れている。

【0067】

以上、前記剥離補助フィルムを前記フィルム状接着剤の周縁の全部を含む領域に配置する工程の好適な実施形態について説明したが、本発明にかかる前記フィルム状接着剤の周縁の全部を含む領域に配置する工程は上記実施形態に限定されるものではない。例えば、

本発明の多層接着フィルムにおいてフィルム状接着剤の周縁より外側にウェハリングを貼着することができる領域を設けるという観点から、前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程の前に、剥離補助フィルム層をフィルム状接着剤の周縁の外側の位置にて打ち抜き加工し、リング形の剥離補助フィルムを得る工程を含んでもよい。このように打ち抜かれた剥離補助フィルム層の外側を不要部分として除去し、剥離補助フィルムの外円の外側を粘着フィルムで覆うことにより、ウェハリングを貼着することのできる本発明の多層接着フィルムを得ることができる。

【0068】

次に、本発明にかかる前記剥離補助フィルムを前記フィルム状接着剤の周縁の一部を含む領域に配置する工程の好適な実施形態について説明する。

【0069】

前記剥離補助フィルムを前記フィルム状接着剤の周縁の一部を含む領域に配置する工程

としては、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置され、該工程が、

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程であることが好ましい。

【0070】

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程おいて、フィルム状接着剤層を挿入する方法としては、特に制限されるわけではないが、剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートにおいて、前記剥離基材を前記フィルム状接着剤及び前記粘着フィルムから一旦剥離し、剥離補助フィルムを図3に示すようにフィルム状接着剤の周縁の一部に貼着する方法が好ましい。

【0071】

前記多層接着シートとしては、特に制限されることなく公知の物を用いることができるが、以下に記す製造方法で作製された物を用いることが好ましい。すなわち、剥離基材の表面上にフィルム状接着剤層を配置した後、フィルム状接着剤層をロータリー方式のプリカット加工装置を用いて打ち抜き加工し、フィルム状接着剤付剥離基材を得る。さらに打ち抜き加工にて得られたフィルム状接着剤を覆うように、粘着フィルム層を配置した後、粘着フィルム層をロータリー方式のプリカット加工装置を用いて打ち抜き加工するという製造方法で作製された多層接着シートを用いることが好ましい。

【0072】

また、前記多層接着シートとしては、既存の多層接着シート、いわゆるダイシングテープ一体型ダイボンディングシートの市販品等を用いてもよい。このような場合、市販品等において、粘着フィルム(ダイシングテープ)とフィルム状接着剤(ダイボンディングシート)とが剥離することなく、フィルム状接着剤(ダイボンディングシート)と剥離基材とを剥離することができるようになるという点で有効である。

【実施例】

【0073】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0074】

(実施例1)

先ず、エポキシ樹脂を含有するワニス(新日鐵化学社製、多層接着シート「NEX−130E4X」の製造用ワニス)を準備し、剥離基材(材質:PET、厚さ:50μm)の表面上に塗布後、溶剤を乾燥させ、フィルム状接着剤層を作製した。得られたフィルム状接着剤層の表面上に支持フィルム層(材質:PET、厚さ:25μm)を配置することにより、厚さが60μmのフィルム状接着剤層を含む3層シートを得た。

【0075】

次に、得られた3層シートを、ロータリー方式のプリカット加工装置に装着し、フィルム状接着剤用の打ち抜き加工刃(打ち抜きの直径:220mm、打ち抜き加工刃の刃の高さ:15μm)を用いて、支持フィルム層側からフィルム状接着剤層及び支持フィルム層を打ち抜き、その後フィルム状接着剤層における不要部分と支持フィルム層を除去して、フィルム状接着剤付剥離基材を得た。なお、プリカット加工装置における打ち抜き加工刃の深さ方向の設定位置は、厚さが50μmのPETフィルム(剥離基材)のみを打ち抜き台に設置したとき、打ち抜き加工刃による切り込み部の切り込みの深さが約10μmとなるような位置に調整した。

【0076】

次に、フィルム状接着剤が配置された側から粘着フィルム層(感圧型ダイシングテープ、厚さ:105μm)を積層した後に、ロータリー方式のプリカット加工装置に装着し、粘着フィルム層側から粘着フィルム層を、粘着フィルム用の打ち抜き加工刃(打ち抜きの直径:269.5mm)を用いて打ち抜き、その後、粘着フィルム層における不要部分を除去した。

【0077】

さらに、粘着フィルムが積層されたフィルム状接着剤付剥離基材から、剥離基材にフィルム状接着剤が付着していないこと及びフィルム状接着剤層と粘着フィルム層とが剥離しないことを確認しながら、剥離基材を粘着フィルムの周縁から内側に50mmほど剥がした。剥離基材が剥がされ露出したフィルム状接着剤層及び粘着フィルム層の表面上に、片面のみに粘着層を有する剥離補助フィルム(寺岡製作所社製、製品名「スプライシングテープ642」、厚さ:55mm、幅:10mm、長さ:30mm)を剥離補助フィルムの一端がフィルム状接着剤の周縁から内側に3mmの位置に、他端がフィルム状接着剤の周縁から外側に7mmの位置にくるように貼着し、多層接着シートを得た。なお、剥離補助フィルムとフィルム状接着剤との粘着力は3N/cmであり、前述のJIS Z0237に記載の方法に準じ測定して求めた値である。すなわち、前記粘着力は、フィルム状接着剤に貼着させた剥離補助フィルム(幅:10mm)を万能試験機(オリエンテック社製、製品名「RTA−250」)を用いて引っ張り速度500mm/分で90°方向に引き剥がし測定した値である。

【0078】

(比較例1)

剥離補助フィルムを用いなかった以外は実施例1と同様にして多層接着シートを作製した。

【0079】

(多層接着シートの剥離試験)

実施例1及び比較例1で得られた多層接着シートについて、以下に示す方法により剥離試験を行い、フィルム状接着剤と剥離基材との剥離性の評価を行った。

【0080】

図12に示すように、実施例1において得られた多層接着シートにおいては、フィルム状接着剤2の中心点及び剥離補助フィルム4とを通り且つ剥離基材1の長手方向と平行な直線と粘着フィルム3の周縁とが交差する点を剥離起点として、粘着フィルム3の引張角度(粘着フィルムが屈曲により形成する角度)が30°となるようにして、1m/分の剥離速度で粘着フィルム3を剥離基材1から引き剥がすことにより多層接着シートの剥離試験を行った。フィルム状接着剤2が全て粘着フィルム3に付いていた場合を剥離良好と判定し、フィルム状接着剤2が剥離基材1に一部でも付着していた場合は剥離不良と判定した。さらに、温度23℃において14日間保存したもの、及び温度23℃において28日間保存したものについても上記と同様の剥離試験を行った。

【0081】

また、比較例1において得られた多層接着シートにおいては、任意の箇所を剥離起点とした以外は実施例1と同様にして多層接着シートの剥離試験を行った。

【0082】

本発明の多層接着シート(実施例1)については、粘着フィルムとフィルム状接着剤とが剥離することなく、フィルム状接着剤と剥離基材とを剥離することができた。一方、比較例1で得られた多層接着シートにおいては、剥離補助フィルムを備えていないため、フィルム状接着剤と剥離基材とを剥離する際に、粘着フィルムとフィルム状接着剤とが剥離し、フィルム状接着剤が剥離基材に付着していることが確認された。

【産業上の利用可能性】

【0083】

以上説明したように、本発明によれば、フィルム状接着剤のプリカット加工がされている多層接着シートにおいて、粘着フィルムとフィルム状接着剤とが剥離することなく、

フィルム状接着剤と剥離基材とを剥離することのできる多層接着シート及びその製造方法を提供することが可能となる。

【符号の説明】

【0084】

1…剥離基材、2…フィルム状接着剤、2’…フィルム状接着剤層、3…粘着フィルム、3’…粘着フィルム層、4…剥離補助フィルム、4’…剥離補助フィルム層、5…カバーフィルム層、6…支持フィルム層、7…打ち抜き加工刃。

【特許請求の範囲】

【請求項1】

剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルムが、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置されていることを特徴とする多層接着シート。

【請求項2】

前記剥離補助フィルムと前記フィルム状接着剤との間の粘着力が0.1N/cm以上であることを特徴とする請求項1に記載の多層接着シート。

【請求項3】

前記剥離補助フィルムの一端が前記フィルム状接着剤の周縁から内側に1〜10mmの領域に位置し、且つ、前記剥離補助フィルムの他端が前記フィルム状接着剤の周縁から外側に1〜15mmの領域に位置するように前記剥離補助フィルムが配置されていることを特徴とする請求項1又は2に記載の多層接着シート。

【請求項4】

前記剥離補助フィルムの厚さが5〜150μmであることを特徴とする請求項1〜3のうちのいずれか一項に記載の多層接着シート。

【請求項5】

前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置されていることを特徴とする請求項1〜4のうちのいずれか一項に記載の多層接着シート。

【請求項6】

前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置されていることを特徴とする請求項1〜4のうちのいずれか一項に記載の多層接着シート。

【請求項7】

剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートの製造方法であって、

片面のみに粘着層を有する剥離補助フィルムを、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置する工程を含むことを特徴とする多層接着シートの製造方法。

【請求項8】

前記剥離補助フィルムを配置する工程において、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置され、該工程が、

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が前記剥離基材に背向するように前記剥離基材の表面上に配置する工程と、

前記剥離補助フィルム層に略円形の穴を形成する工程と、

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程と、

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程と、

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程と、

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程と、

を含むことを特徴とする請求項7に記載の多層接着シートの製造方法。

【請求項9】

前記剥離補助フィルムを配置する工程において、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置され、該工程が、

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程であることを特徴とする請求項7に記載の多層接着シートの製造方法。

【請求項1】

剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートであって、

片面のみに粘着層を有する剥離補助フィルムが、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置されていることを特徴とする多層接着シート。

【請求項2】

前記剥離補助フィルムと前記フィルム状接着剤との間の粘着力が0.1N/cm以上であることを特徴とする請求項1に記載の多層接着シート。

【請求項3】

前記剥離補助フィルムの一端が前記フィルム状接着剤の周縁から内側に1〜10mmの領域に位置し、且つ、前記剥離補助フィルムの他端が前記フィルム状接着剤の周縁から外側に1〜15mmの領域に位置するように前記剥離補助フィルムが配置されていることを特徴とする請求項1又は2に記載の多層接着シート。

【請求項4】

前記剥離補助フィルムの厚さが5〜150μmであることを特徴とする請求項1〜3のうちのいずれか一項に記載の多層接着シート。

【請求項5】

前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置されていることを特徴とする請求項1〜4のうちのいずれか一項に記載の多層接着シート。

【請求項6】

前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置されていることを特徴とする請求項1〜4のうちのいずれか一項に記載の多層接着シート。

【請求項7】

剥離基材と、前記剥離基材の表面上に配置されており且つ打ち抜き加工されたフィルム状接着剤と、前記フィルム状接着剤を覆うように配置された粘着フィルムとを備える多層接着シートの製造方法であって、

片面のみに粘着層を有する剥離補助フィルムを、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の全部又は一部を含む領域に、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように配置する工程を含むことを特徴とする多層接着シートの製造方法。

【請求項8】

前記剥離補助フィルムを配置する工程において、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがリング形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の全部を含む領域に配置され、該工程が、

片面のみに粘着層を有する剥離補助フィルム層を、前記粘着層が前記剥離基材に背向するように前記剥離基材の表面上に配置する工程と、

前記剥離補助フィルム層に略円形の穴を形成する工程と、

前記穴を覆うように前記剥離補助フィルム層の表面上にフィルム状接着剤層を配置する工程と、

前記フィルム状接着剤層を前記穴の周縁より外側の位置で打ち抜き加工して前記フィルム状接着剤を得る工程と、

前記フィルム状接着剤の表面上を覆うように粘着フィルム層を配置する工程と、

前記粘着フィルム層及び前記剥離補助フィルム層を前記フィルム状接着剤の周縁より外側の位置で打ち抜き加工して前記粘着フィルム及び前記剥離補助フィルムを得る工程と、

を含むことを特徴とする請求項7に記載の多層接着シートの製造方法。

【請求項9】

前記剥離補助フィルムを配置する工程において、前記フィルム状接着剤が略円形の平面形状を有しており、且つ、前記剥離補助フィルムがテープ形の平面形状を有しており、前記剥離補助フィルムが前記フィルム状接着剤の周縁の一部を含む領域に配置され、該工程が、

前記剥離補助フィルムを、前記粘着層が前記フィルム状接着剤及び前記粘着フィルムに対向するように、前記フィルム状接着剤及び前記粘着フィルムと前記剥離基材との間の前記フィルム状接着剤の周縁の一部を含む領域に挿入する工程であることを特徴とする請求項7に記載の多層接着シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−162699(P2011−162699A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28448(P2010−28448)

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000006644)新日鐵化学株式会社 (747)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000006644)新日鐵化学株式会社 (747)

【Fターム(参考)】

[ Back to top ]