多層発泡基材及びその製造方法

【課題】剛性に優れた取り付け部を備える多層発泡基材及びその製造方法を提供する。

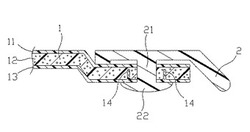

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えたものであって、この多層発泡基材1には、他部品2を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13は一体化して第1リブ14とされている。また、取り付け部には、取り付け孔が備えられており、他部品2は、取り付け孔に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられ、取り付け部のうち頭部22が覆う領域に第1リブ14が形成されていてもよい。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えたものであって、この多層発泡基材1には、他部品2を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13は一体化して第1リブ14とされている。また、取り付け部には、取り付け孔が備えられており、他部品2は、取り付け孔に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられ、取り付け部のうち頭部22が覆う領域に第1リブ14が形成されていてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層発泡基材及びその製造方法に関する。更に詳しくは、剛性に優れた取り付け部を備える多層発泡基材及びその製造方法に関する。

【背景技術】

【0002】

従来、発泡樹脂基材からなる製品に他部品を取り付ける場合、発泡樹脂基材自身は強度の高い材質ではないため、基材における取り付け部周辺等の剛性を補強するために他の補強材を用いるのが一般的である。

例えば、特許文献1では、発泡樹脂基材を用いた製品(ドアトリムアッパー)と、他部品(ドアトリムロア)との取り付け形態において、基材に他の補強材(樹脂リブ、及びこの樹脂リブと一体化される補強プレート)を積層させることにより、基材の剛性を補強している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−138797号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、基材の剛性を補強するために、他の補強材を用いる場合には、製品全体の質量が増加してしまうと共に、部品点数が増えてコスト高となるという問題がある。

更に、近年では、発泡樹脂基材を用いた製品においては、更なる軽量化が要求されていると共に、製品を構成する部品点数の削減も要求されている。

そのため、補強プレート等の他の補強材を用いることなく、他部品を取り付け可能な発泡樹脂基材が求められているのが現状である。

【0005】

本発明は、上記実情に鑑みてなされたものであり、剛性に優れた取り付け部を備える多層発泡基材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記問題を解決するために、請求項1に記載の発明は、第1スキン層、樹脂発泡層及び第2スキン層を順に備えた多層発泡基材であって、

前記多層発泡基材には、他部品を取り付けるための取り付け部が形成されており、

前記取り付け部では、前記第2スキン層が前記樹脂発泡層に引き込まれた引込部分が形成されており、

前記引込部分の前記第2スキン層は一体化して第1リブとされていることを要旨とする。

請求項2に記載の発明は、請求項1記載において、前記取り付け部には、取り付け孔が備えられており、

前記他部品は、前記取り付け孔に挿入される軸部を有し、

前記軸部の端には前記軸部の径よりも幅広の頭部が備えられ、

前記取り付け部のうち前記頭部が覆う領域に前記第1リブが形成されていることを要旨とする。

請求項3に記載の発明は、請求項2記載において、前記第1リブが前記取り付け孔を囲むように形成されていることを要旨とする。

請求項4に記載の発明は、請求項1乃至3のいずれか一項記載において、前記多層発泡基材には、その側面から視たときに複数箇所で屈曲した段状部が形成されており、

前記段状部には、前記樹脂発泡層に引き込まれた前記第2スキン層が一体化して形成された第2リブが備えられ、

前記第2リブは、前記段状部の稜線を縦断するような形態とされていることを要旨とする。

【0007】

上記問題を解決するために、請求項5に記載の発明は、請求項1乃至4のいずれか一項に記載の多層発泡基材の製造方法であって、

前記第1スキン層、前記樹脂発泡層及び前記第2スキン層を順に備えた前記基材を、第1型にセットするセット工程と、

前記基材を前記第1スキン層側から真空引きした状態で、前記取り付け部における前記第2スキン層を前記樹脂発泡層に引き込む第2スキン層引き込み工程と、

前記樹脂発泡層に引き込まれた前記第2スキン層を加熱し溶融させて第1リブを形成するリブ形成工程と、を備えたことを要旨とする。

【発明の効果】

【0008】

本発明の多層発泡基材では、他部品を取り付けるための取り付け部において、第2スキン層が樹脂発泡層に引き込まれた引込部分が形成されており、この引込部分の第2スキン層は一体化して第1リブとされている。そのため、取り付け部の剛性が向上されており、他の補強材を用いることなく他部品を取り付けることができる。

また、他部品が取り付け孔に挿入される軸部を有し、その端には軸部の径よりも幅広の頭部が備えられ、取り付け部のうち頭部が覆う領域に第1リブが形成されている場合には、取り付け部の剛性を十分に向上させることができ、他の補強材を用いることなく、取り付け孔を介して他部品を取り付けることができる。

更に、第1リブが取り付け孔を囲むように形成されている場合には、取り付け部の剛性を十分に向上させることができ、他の補強材を用いることなく、取り付け孔を介して他部品を取り付けることができる。

また、多層発泡基材の側面から視たときに複数箇所で屈曲した段状部が形成されており、その段状部において、段状部の稜線を縦断するような形態の第2リブが備えられている場合には、取り付け部の剛性を第1リブによって十分に向上させることができると共に、第2リブによって段状部の剛性を十分に向上させることができる。

本発明の多層発泡基材の製造方法によると、基材が第1スキン層側から真空引きされた状態で、取り付け部における第2スキン層が樹脂発泡層に引き込まれ、樹脂発泡層に引き込まれた第2スキン層が加熱されて溶融することにより第1リブが形成される。このように、取り付け部において、樹脂発泡層に引き込んだ第2スキン層を加熱し溶融して基材内部に第1リブを形成しているため、得られる多層発泡基材における取り付け部の剛性を十分に向上させることができる。

【図面の簡単な説明】

【0009】

本発明について、本発明による典型的な実施形態の非限定的な例を挙げ、言及された複数の図面を参照しつつ以下の詳細な記述にて更に説明するが、同様の参照符号は図面のいくつかの図を通して同様の部品を示す。

【図1】実施例1に係る多層発泡基材の模式的な断面図である。

【図2】実施例1に係る多層発泡基材と他部品との取り付け構造を説明するための説明図である。

【図3】実施例1に係る多層発泡基材と他部品との取り付け構造の模式的な断面図である。

【図4】実施例1に係る多層発泡基材と他部品との取り付け構造の下面図である。

【図5】多層発泡基材の製造に用いる型の模式的な断面図である。

【図6】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図7】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図8】図7の要部拡大図である。

【図9】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図10】図9の要部拡大図である。

【図11】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図12】図11の要部拡大図である。

【図13】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図14】図13の要部拡大図である。

【図15】スライド機構の構成を説明するための説明図である。

【図16】スライド部材(図15におけるA−A’断面)が第2型に格納された状態を説明するための説明図である。

【図17】スライド部材(図15におけるA−A’断面)が第1型方向にスライドした状態を説明するための説明図である。

【図18】スライド部材(図15におけるB−B’断面)が第2型に格納された状態を説明するための説明図である。

【図19】スライド部材(図15におけるB−B’断面)が第1型方向にスライドした状態を説明するための説明図である。

【図20】他の実施形態に係る多層発泡基材と他部品との取り付け構造の模式的な断面図である。

【図21】他の実施形態に係る多層発泡基材と他部品との取り付け構造の模式的な断面図である。

【図22】他の実施形態に係る多層発泡基材と他部品との取り付け構造の下面図である。

【図23】実施例2に係る多層発泡基材と他部品との取り付け構造の斜視図である。

【図24】実施例2に係る多層発泡基材と他部品との取り付け構造の下面図である。

【図25】図24の取り付け構造のX−X断面図である。

【図26】多層発泡基材の製造方法を用いて得られるドアトリムアッパーの斜視図である。

【発明を実施するための形態】

【0010】

ここで示される事項は例示的なもの及び本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0011】

1.多層発泡基材

本実施形態1.に係る多層発泡基材は、第1スキン層、樹脂発泡層及び第2スキン層を順に備えるものであって、この多層発泡基材には、他部品を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層が樹脂発泡層に引き込まれた引込部分が形成されており、引込部分の第2スキン層は一体化して第1リブとされていることを特徴とする。

尚、この多層発泡基材の用途等は特に問わないが、例えば、ドアトリム(図26に示すドアトリムアッパー等)、インストルメントパネル、ルーフトリム、デッキボード、パッケージトレイ等の車両用内装部品に用いることができる。

【0012】

上記「多層発泡基材」は、第1スキン層、樹脂発泡層及び第2スキン層を順に備える限り、その構造、大きさ、形状、材質等は特に限定されない。

上記「第1スキン層」及び「第2スキン層」の材質としては、例えば、ポリプロピレン(PP)、ポリエチレン(PE)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ポリ酢酸ビニル(PVAc)、ポリテトラフルオロエチレン(PTFE)、アクリロニトリルブタジエンスチレン(ABS)、ポリエチレンテレフタレート(PET)等の熱可塑性の合成樹脂を挙げることができる。

上記「樹脂発泡層」の材質としては、例えば、第1スキン層及び第2スキン層と同様の熱可塑性樹脂を採用することができる。この樹脂発泡層は、通常、それら熱可塑性樹脂に発泡剤を添加して発泡させたものである。更に、この樹脂発泡層は、両面からの真空引きにより拡厚(拡張)されたものであることができる。

【0013】

上記「取り付け部」は、多層発泡基材に他部品を取り付けるための部位である。

この取り付け部は、第1リブを備えている限り、その構造、形状等は特に限定されない。具体的には、例えば、取り付け孔(15)を備えるものであることができる(例えば、図1等参照)。尚、取り付け部は1箇所にのみ形成されていてもよいし、2箇所以上に形成されていてもよい。

【0014】

上記「第1リブ」は、取り付け部において、樹脂発泡層に引き込まれた第2スキン層の引込部分が一体化して形成されたものである。

この第1リブは、取り付け部に形成されている限り、その形状等は特に限定されない。具体的な形状としては、例えば、環又は円弧状(図1の第1リブ(14)参照)、湾曲状、U字状(図22の第1リブ(14)参照)、線状(図23の第1リブ(14)参照)等が挙げられる。尚、この第1リブは、取り付け部において、1箇所にのみ形成されていてもよいし、2箇所以上に形成されていてもよい。

また、上記取り付け部が取り付け孔を備えている場合には、この第1リブは、取り付け孔を囲むように形成されているものとすることができる。この場合、取り付け部(特に、取り付け孔の周辺)の剛性を十分に向上させることができる。

【0015】

また、本実施形態1.に係る多層発泡基材においては、上記取り付け部以外の場所において、第1リブと同様にして形成される第2リブを備えていてもよい。この第2リブが取り付け部以外の所定位置(例えば、段状部等)に形成されている場合、その所定位置の剛性を向上させることができる。

この第2リブの形状等は特に限定されない。具体的な形状としては、例えば、環又は円弧状、湾曲状、U字状、線状(図23の第2リブ(7)参照)等が挙げられる。尚、この第2リブは、取り付け部以外の位置において、1箇所にのみ形成されていてもよいし、2箇所以上に形成されていてもよい。また、第2リブは、上記第1リブと連設されていてもよい。

【0016】

上記「他部品」は、本多層発泡基材における取り付け部に取り付けられるものであって、その構造、大きさ、形状、材質等は特に限定されない。具体的な構造としては、例えば、(A)取り付け部に形成された取り付け孔に挿入される軸部(21)を有し、その軸部の先端が超音波かしめ等により、軸部の径よりも幅広の頭部(22)となる構造を有するもの(例えば、図2及び図3参照)、(B)取り付け部に形成された取り付け孔に挿入される軸部(81)を有し、その軸部の先端側で、軸部の径よりも幅広のワッシャー(82)を介したネジ(83)や皿ネジで固定される構造のもの(例えば、図20参照)、及び(C)クリップ部(91)を縮径させることにより、取り付け部に形成された取り付け孔に挿入可能であり、且つ取り付け部に係止可能な構造のもの(例えば、図21参照)等が挙げられる。

具体的な他部品としては、ドアトリムのオーナメント、ドアポケット、スピーカーグリル、アームレスト等の車両用内装部品が挙げられる。

【0017】

また、上記多層発泡基材としては、例えば、上記取り付け部(15)には、取り付け孔(16)が備えられており、上記他部品(2)は、取り付け孔(16)に挿入される軸部(21)を有し、軸部(21)の端には軸部(21)の径よりも幅広の頭部(22)が備えられ、取り付け部(15)のうち頭部(22)が覆う領域に上記第1リブ(14)が形成されている形態を挙げることができる(例えば、図1〜図3参照)。この場合、取り付け部の剛性を十分に向上させることができ、他の補強材を用いることなく、取り付け孔を介して他部品を取り付けることができる。

【0018】

更に、上記多層発泡基材としては、例えば、基材の側面から視たときに複数箇所で屈曲した段状部が形成されており、段状部には、上記樹脂発泡層に引き込まれた上記第2スキン層が一体化して形成された第2リブ(7)が備えられ、第2リブ(7)は、段状部の稜線(6)を縦断するような形態とされている形態を挙げることができる(例えば、図25参照)。この場合、取り付け部の剛性を十分に向上させることができると共に、第2リブによって段状部の剛性も十分に向上させることができる。

【0019】

また、本実施形態1.に係る多層発泡基材においては、第1スキン層側の面を意匠面とすることができる。この場合、第1リブや第2リブが形成される第2スキン層側が裏面側となるため、得られる多層発泡基材の見栄えをより向上させることができる。

尚、第1スキン層側の面が意匠面である場合、取り付け部において他部品により覆われる領域には、第1スキン層を樹脂発泡層に引き込んだリブ(第3リブ)が更に形成されていてもよい。この場合、第1スキン層側(意匠面側)に形成される第3リブは、他部品により覆われるので、見栄えを低下させることがない。

【0020】

また、上記多層発泡基材を製造する方法は特に限定されないが、例えば、後述する本発明の多層発泡基材の製造方法により得ることができる。

【0021】

2.多層発泡基材の製造方法

本実施形態2.に係る多層発泡基材の製造方法は、前述の実施形態1.の多層発泡基材の製造方法であって、第1スキン層、樹脂発泡層及び第2スキン層を順に備えた基材を、第1型にセットするセット工程(例えば、図6参照)と、基材を第1スキン層側から真空引きした状態で、取り付け部における第2スキン層を樹脂発泡層に引き込む第2スキン層引き込み工程(例えば、図7〜図10参照)と、樹脂発泡層に引き込まれた第2スキン層を加熱し溶融させて第1リブを形成するリブ形成工程(例えば、図11〜図14参照)と、を備えたことを特徴とする。

【0022】

上記実施形態2.に係る多層発泡基材の製造方法において用いられる型は、上記基材の樹脂発泡層を真空引きにより拡厚することができると共に、上記第1リブを形成することができる限り、その構造、大きさ、形状、材質等は特に限定されない。

具体的には、例えば、図5に示すように、第1スキン層を賦形する第1型3Aと、この第1型3Aと対となり、第2スキン層を賦形する第2型3Bとを備えており、この第2型3Bに第1リブを形成するためのスライド部材41を備えるスライド機構4が配設された両面真空成形型を用いることができる。

【0023】

上記「セット工程」では、基材を第1型にセットする。具体的には、例えば、基材における第2スキン層が、第1リブを形成するためのスライド機構を備える第2型側となるようにセットする。

【0024】

上記「基材」は、第1スキン層、樹脂発泡層及び第2スキン層を順に備える限り、その構造、大きさ、形状、材質等は特に限定されない。この基材としては、例えば、上記各層を積層して形成されるシート状であることができる。尚、この基材においては、第1スキン層と樹脂発泡層との間、及び樹脂発泡層と第2スキン層との間の一方又は両方に、他の層が介在していてもよい。

また、この基材からなる多層発泡基材は、第1スキン層側の面を意匠面とすることができる。この場合、第1リブが形成される第2スキン層側が裏面側となるため、得られる多層発泡基材の見栄えをより向上させることができる。

【0025】

上記「第1スキン層」及び「第2スキン層」の材質としては、例えば、ポリプロピレン(PP)、ポリエチレン(PE)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ポリ酢酸ビニル(PVAc)、ポリテトラフルオロエチレン(PTFE)、アクリロニトリルブタジエンスチレン(ABS)、ポリエチレンテレフタレート(PET)等の熱可塑性の合成樹脂を挙げることができる。また、第1スキン層及び第2スキン層は、通常、これら熱可塑性樹脂からなるシート状である。

上記「樹脂発泡層」の材質としては、例えば、第1スキン層及び第2スキン層と同様の熱可塑性樹脂を採用することができる。この樹脂発泡層は、通常、それら熱可塑性樹脂に発泡剤を添加して発泡させたシート状である。

【0026】

上記「第2スキン層引き込み工程」では、型にセットされた基材を第1スキン層側から真空引きした状態で、取り付け部における第2スキン層を樹脂発泡層に引き込む。尚、取り付け部において、第2スキン層を樹脂発泡層に引き込む箇所は、1箇所のみであってもよいし、2箇所以上であってもよい。

この工程において、第2スキン層を樹脂発泡層に引き込む手段は特に限定されない。具体的には、例えば、第1スキン層を賦形する第1型と対となり、第2スキン層を賦形する第2型に配設されたスライド機構におけるスライド部材を基材に向けて移動させる。次いで、第2スキン層側からも真空引きを行うことにより、樹脂発泡層を拡厚させ、スライド部材の存在により第2スキン層を樹脂発泡層に引き込むことができる(図7及〜図10参照)。

この際、第1スキン層側からの真空引きは、スライド部材の移動前に行ってもよいし、移動後に行ってもよい。また、第2スキン層側からの真空引きは、必ずしもスライド部材の移動後に開始する必要はなく、スライド部材の移動と同時に開始してもよい。尚、この際における各真空引きの条件は特に限定されない。また、スライド部材の移動量は特に限定されず、基材の厚み(特に、樹脂発泡層の厚み)に応じて適宜調整される。

【0027】

また、この工程では、第2型に配設されたスライド部材を取り付け部における第2スキン層に押し当てて行うことが好ましい。この場合、第2スキン層を確実に引き込むことができる。

【0028】

上記「リブ形成工程」では、樹脂発泡層に引き込まれた第2スキン層を加熱し、溶融することによって第1リブを形成する。

この際、第2スキン層を加熱する手段は特に限定されない。具体的には、例えば、基材の両面を真空引きした状態で、第2型に配設されたスライド機構におけるスライド部材によって第2スキン層を加熱することにより溶融させ、その溶融部分を一体化することによって、第1リブを形成することができる。尚、この際の加熱条件(加熱時間、加熱温度等)や真空引き条件は特に限定されない。

また、第2型に配設されるスライド機構の構成は特に限定されないが、先端側に発熱可能なスライド部材(例えば、図15におけるスライドコア41参照)を備えるものであることができる。このスライド部材は、炭素鋼、合金鋼、アルミニウム、ニッケル等の材料からなり、内部に配されたコイルヒータ等の発熱手段により発熱するものであってもよいし、鉄−クロム−アルミニウム合金、ニッケル−クロム合金等の材料からなり、直接通電することにより発熱するものであってもよい。

【0029】

また、上記第2リブを有する多層発泡基材を製造する場合、一対の型の少なくともいずれかに第2リブ形成用のスライド機構が配設された型を用いることで、上記第2リブを形成することができる。特に、第2スキン層を賦形する第2型に第2リブ形成用のスライド機構が配設された型を用いることが好ましい。

更には、上記第1リブを形成するためのスライド部材の形状を所定形状に変更することにより、同一のスライド機構を用いて第1リブと共に第2リブを形成することもできる。

【実施例】

【0030】

以下、図面を用いて実施例により本発明を具体的に説明する。

【0031】

<実施例1>

[1−1]多層発泡基材

図1に示すように、本実施例1に係る多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えるものであって、他部品を取り付けるための取り付け部15が形成されている。

取り付け部15には、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13が一体化して第1リブ14とされている。更に、この取り付け部15には、取り付け孔16が形成されている。

尚、この多層発泡基材1においては、第1スキン層11側が意匠面側となっており、第1リブ14が形成された第2スキン層13側が裏面側となっている。

【0032】

[1−2]多層発泡基材への他部品の取り付け

実施例1に係る多層発泡基材1の取り付け部15(図1参照)には、図3及び図4に示すように、他部品2が取り付けられる。

他部品2は、多層発泡基材1の取り付け部15に形成された取り付け孔16(図1参照)に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられている。

そして、多層発泡基材1における第1リブ14は、図4に示すように、取り付け部15のうち他部品2の頭部22が覆う領域において、取り付け孔16(図1参照)を囲むように円弧状に形成されている。

尚、他部品2における軸部21の径よりも幅広の頭部22は、図2に示すように、多層発泡基1の取り付け孔16に、軸部21を挿入した後、軸部21の先端に対して超音波かしめを施すことによって形成されている。

【0033】

[1−3]多層発泡基材の製造方法

本実施例1に係る多層発泡基材1の製造方法を図5〜図19を用いて説明する。

(1)型の構成

本実施例1の多層発泡基材の製造に用いた両面真空成形型の構成を以下に示す。

図5に示すように、型3は、用いられる基材の第1スキン層を賦形する第1型(意匠面側成形型)3Aと、この第1型3Aと対となり、基材の第2スキン層を賦形する第2型(裏面側成形型)3Bと、両面側から真空引き可能な真空引き手段(図示せず)と、を備える。

第1型3Aは、この第1型3A側から真空引き可能に構成されており、複数の真空孔(図示せず)を備える。

第2型3Bは、型部材32、34から構成されており、スライドコア(スライド部材)41を備えるスライド機構4が型部材34に取り付けられている。

また、第2型3Bは、この第2型3B側から真空引き可能に構成されており、型部材32には複数の真空孔33が形成されている。更に、スライドコア41用の孔部においても、型部材32とスライドコア41との隙間から真空引きを行うことができる。

スライド機構4は、図5、図8及び図15に示すように、真空引きの際に真空漏れが起こらないように、取付体34の所定位置に接続部44を介して配設されており、接続部44に固定されたシリンダ43と、シリンダ43の先端に配設され、矢印方向にスライド可能に構成された略環状のスライドコア41と、シリンダ43に配設された電機線45と、を備える。

また、スライドコア41の内部には、コイルヒータ42が配されており、発熱可能に構成されている。

尚、スライドコア41(図15参照)が第2型3Bに収納された状態を図16(スライドコア41;図15におけるA−A’切断面)及び図18(スライドコア41;図15におけるB−B’切断面)に示し、スライドコア41が第1型3A側にスライドした状態を図17(スライドコア41;図15におけるA−A’切断面)及び図19(スライドコア41;図15におけるB−B’切断面)に示す。

【0034】

(2)セット工程及び第1スキン層側からの真空引き

まず、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備える基材10(図6参照)を、第1スキン層11側が第1型3A側となるように型3にセットし、端部が押し潰された状態となるように型締めする。

尚、基材10においては、第1スキン層11側が意匠面側である。また、型締めの際、基材10の両端は型3の外側において支持部(図示せず)により挟持されている。

次いで、図6に示すように、型3にセットされた基材10を、意匠面側となる第1スキン層11側(即ち、第1型3A側)から真空引きを行う。

【0035】

(3)第2スキン層引き込み工程

その後、第1スキン層11側からの真空引きを継続した状態で、図7及び図8に示すように、第2型3Bに配設されたスライド機構4における略環状のスライドコア41を格納位置からスライドさせて、基材10における取り付け部15の第2スキン層13に押し当てる。

次いで、第1スキン層11側からの真空引きを継続した状態で、図9及び図10に示すように、第2スキン層13側(即ち、第2型3B側)から真空引きを行い、樹脂発泡層12を拡厚して、取り付け部15における第2スキン層13が樹脂発泡層12に引き込まれた状態とする。

その後、スライドコア41を加熱する。

【0036】

(4)リブ形成工程

次いで、上記工程により樹脂発泡層12に引き込まれた第2スキン層13を、スライドコア41により、第2スキン層13を構成する樹脂の溶融温度まで加熱し溶融させる。

その後、第1型3A及び第2型3Bの両面側からの真空引きを継続した状態で、図11及び図12に示すように、スライドコア41を最初の格納位置に戻し、図13及び図14に示すように、第2スキン層13が溶融した部分を一体化させて第1リブ14を形成する。

このようにして、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えた多層発泡基材には、他部品2を取り付けるための取り付け部15が形成されている。そして、この取り付け部15では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成された後、この引込部分の第2スキン層13を一体化して基材10の厚さ方向に延びる第1リブ14が形成される。尚、脱型後、必要に応じて、多層発泡基材1の取り付け部15において、取り付け孔16が第1リブ14により囲まれるように形成される。

【0037】

[1−4]実施例1の効果

実施例1に係る多層発泡基材1は、取り付け部15において、樹脂発泡層12に引き込まれた引込部分の第2スキン層13が一体化して形成された基材10の厚さ方向に延びる第1リブ14を備えているので、取り付け部において十分な剛性を有する。特に、他部品2が取り付けられた際に、取り付け部15のうち他部品2の頭部22が覆う領域において、取り付け孔16(図1参照)を囲むように第1リブ14が形成されているため、取り付け部の剛性(特に、取り付け孔の周辺)を確実に向上させることができる。そのため、この多層発泡基材1の取り付け部15には、他の補強材を用いることなく、他部品を取り付けることができる。

また、この多層発泡基材1は、第1スキン層11側が意匠面側となっており、第1リブ14が形成された第2スキン層13側が裏面側となっているため、非常に見栄えに優れたものとなっている。

【0038】

<実施例2>

[2−1]多層発泡基材、及び、この多層発泡基材と他部品との取り付け構造

図23〜図25に示すように、本実施例2に係る多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えるものであって、取り付け孔を介して他部品を取り付けるための取り付け部(図示せず)が形成されている。

取り付け部には、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13が一体化して基材10の厚さ方向に延びる第1リブ14とされている。

また、多層発泡基材1には、その側面から視たときに複数箇所で屈曲した段状部が形成されており、この段状部には、樹脂発泡層12に引き込まれた第2スキン層13が一体化して形成された基材10の厚さ方向に延びる第2リブ7が備えられている。そして、この第2リブ7は、段状部の稜線6を縦断するような形態とされている。

更に、実施例2に係る多層発泡基材1の取り付け部には、実施例1と同様にして、軸部21とその径よりも幅広の頭部22を備える他部品2が取り付けられている。

そして、多層発泡基材1における第1リブ14は、取り付け部のうち他部品2の頭部22が覆う領域において、線状に形成されている。

尚、第1リブ14と第2リブ7は連設されている。また、この多層発泡基材1においては、第1スキン層11側が意匠面側となっており、第1リブ14が形成された第2スキン層13側が裏面側となっている(図23参照)。

【0039】

[2−2]実施例2の効果

実施例2に係る多層発泡基材1は、取り付け部において、樹脂発泡層12に引き込まれた引込部分の第2スキン層13が一体化して形成された第1リブ14を備えているので、取り付け部において十分な剛性を有する。特に、他部品2が取り付けられた際に、取り付け部のうち他部品2の頭部22が覆う領域において、第1リブ14が形成されているため、取り付け部の剛性を確実に向上させることができる。そのため、この多層発泡基材1の取り付け部には、他の補強材を用いることなく、他部品を取り付けることができる。

更には、段状部において稜線6を縦断するような形態の第2リブ7が備えられているため、段状部の剛性も十分に向上させることができる

また、この多層発泡基材1は、第1スキン層11側が意匠面側となっており、第1リブ14及び第2リブ7が形成された第2スキン層13側が裏面側となっているため、非常に見栄えに優れたものとなっている。

【0040】

また、本実施例に係る多層発泡基材の製造方法によれば、図26に示すような、他部品を取り付けるための取り付け部15が形成されており、この取り付け部15において、樹脂発泡層に引き込まれた引込部分が一体化して形成された第1リブ14と、段状部において、第1リブ14と同様にして形成された第2リブ7とを備える多層発泡基材からなるドアトリムアッパー100等の車両用内装部品を容易に製造することができる。このドアトリムアッパー100は、取り付け部15において、樹脂発泡層に引き込まれた第2スキン層が一体化して形成された第1リブ14を備えているので、優れた剛性を有している。そのため、他部品を取り付ける際には、他の補強部品を用いる必要がない。更に、このドアトリムアッパー100では、段状部において、第1リブ14と連設された第2リブ7が形成されているため、段状部における剛性にも優れている。

【0041】

尚、本発明においては、上記実施例に限られず、目的、用途に応じて本発明の範囲内で種々変更した実施例とすることができる。

即ち、上記実施例1では、他部品2の軸部21先端に対して超音波かしめを施すことにより、他部品2を取り付け部15に取り付けた形態としているが、図20に示すように、他部品8の軸部81の先端に、軸部81の径よりも幅広のワッシャー82を介してネジ83によって固定することにより、他部品8を取り付けた形態とすることもできる。更には、図21に示すように、縮径可能なクリップ部91を有する他部品9を、このクリップ部91を縮径させることにより、取り付け孔に挿入した後、取り付け部の第2スキン層側に係止させることにより、他部品9を取り付けた形態とすることもできる。

また、上記実施例1では、第1リブ14は円弧状に形成されているが、図22に示すようにU字状に形成されたものであってもよいし、図24に示すように線状に形成されたものであってもよい。

更に、上記実施例2では、第1リブ14と第2リブ7が連設されているが、これらは、各々独立して形成されていてもよい。

【0042】

前述の例は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態の例を挙げて説明したが、本発明の記述及び図示において使用された文言は、限定的な文言ではなく説明的及び例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲又は精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料及び実施例を参照したが、本発明をここにける開示事項に限定することを意図するものではなく、むしろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【0043】

本発明は上記で詳述した実施形態に限定されず、本発明の請求項に示した範囲で様々な変形又は変更が可能である。

【産業上の利用可能性】

【0044】

本発明の多層発泡基材及びその製造方法は、乗用車、バス、トラック等の他、列車、汽車等の鉄道車両、建設車両、農業車両、産業車両等の車両用内装部品分野等に関する技術として広く利用される。

【符号の説明】

【0045】

1;多層発泡基材、10;基材、100;ドアトリムアッパー、11;第1スキン層、12;樹脂発泡層、13;第2スキン層、14;第1リブ、15;取り付け部、16;取り付け孔、2;他部品、21;軸部、22;頭部、3;型、3A;第1型、3B;第2型、32;型部材、33;真空孔、34;型部材、4;スライド機構、41;スライド部材(スライドコア)、42;コイルヒータ、43;シリンダ、44;接続部、45;電機線、6;稜線、7;第2リブ、8;他部品、81;軸部、82;ワッシャー、83;ネジ、9;他部品、91;頭部。

【技術分野】

【0001】

本発明は、多層発泡基材及びその製造方法に関する。更に詳しくは、剛性に優れた取り付け部を備える多層発泡基材及びその製造方法に関する。

【背景技術】

【0002】

従来、発泡樹脂基材からなる製品に他部品を取り付ける場合、発泡樹脂基材自身は強度の高い材質ではないため、基材における取り付け部周辺等の剛性を補強するために他の補強材を用いるのが一般的である。

例えば、特許文献1では、発泡樹脂基材を用いた製品(ドアトリムアッパー)と、他部品(ドアトリムロア)との取り付け形態において、基材に他の補強材(樹脂リブ、及びこの樹脂リブと一体化される補強プレート)を積層させることにより、基材の剛性を補強している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−138797号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、基材の剛性を補強するために、他の補強材を用いる場合には、製品全体の質量が増加してしまうと共に、部品点数が増えてコスト高となるという問題がある。

更に、近年では、発泡樹脂基材を用いた製品においては、更なる軽量化が要求されていると共に、製品を構成する部品点数の削減も要求されている。

そのため、補強プレート等の他の補強材を用いることなく、他部品を取り付け可能な発泡樹脂基材が求められているのが現状である。

【0005】

本発明は、上記実情に鑑みてなされたものであり、剛性に優れた取り付け部を備える多層発泡基材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記問題を解決するために、請求項1に記載の発明は、第1スキン層、樹脂発泡層及び第2スキン層を順に備えた多層発泡基材であって、

前記多層発泡基材には、他部品を取り付けるための取り付け部が形成されており、

前記取り付け部では、前記第2スキン層が前記樹脂発泡層に引き込まれた引込部分が形成されており、

前記引込部分の前記第2スキン層は一体化して第1リブとされていることを要旨とする。

請求項2に記載の発明は、請求項1記載において、前記取り付け部には、取り付け孔が備えられており、

前記他部品は、前記取り付け孔に挿入される軸部を有し、

前記軸部の端には前記軸部の径よりも幅広の頭部が備えられ、

前記取り付け部のうち前記頭部が覆う領域に前記第1リブが形成されていることを要旨とする。

請求項3に記載の発明は、請求項2記載において、前記第1リブが前記取り付け孔を囲むように形成されていることを要旨とする。

請求項4に記載の発明は、請求項1乃至3のいずれか一項記載において、前記多層発泡基材には、その側面から視たときに複数箇所で屈曲した段状部が形成されており、

前記段状部には、前記樹脂発泡層に引き込まれた前記第2スキン層が一体化して形成された第2リブが備えられ、

前記第2リブは、前記段状部の稜線を縦断するような形態とされていることを要旨とする。

【0007】

上記問題を解決するために、請求項5に記載の発明は、請求項1乃至4のいずれか一項に記載の多層発泡基材の製造方法であって、

前記第1スキン層、前記樹脂発泡層及び前記第2スキン層を順に備えた前記基材を、第1型にセットするセット工程と、

前記基材を前記第1スキン層側から真空引きした状態で、前記取り付け部における前記第2スキン層を前記樹脂発泡層に引き込む第2スキン層引き込み工程と、

前記樹脂発泡層に引き込まれた前記第2スキン層を加熱し溶融させて第1リブを形成するリブ形成工程と、を備えたことを要旨とする。

【発明の効果】

【0008】

本発明の多層発泡基材では、他部品を取り付けるための取り付け部において、第2スキン層が樹脂発泡層に引き込まれた引込部分が形成されており、この引込部分の第2スキン層は一体化して第1リブとされている。そのため、取り付け部の剛性が向上されており、他の補強材を用いることなく他部品を取り付けることができる。

また、他部品が取り付け孔に挿入される軸部を有し、その端には軸部の径よりも幅広の頭部が備えられ、取り付け部のうち頭部が覆う領域に第1リブが形成されている場合には、取り付け部の剛性を十分に向上させることができ、他の補強材を用いることなく、取り付け孔を介して他部品を取り付けることができる。

更に、第1リブが取り付け孔を囲むように形成されている場合には、取り付け部の剛性を十分に向上させることができ、他の補強材を用いることなく、取り付け孔を介して他部品を取り付けることができる。

また、多層発泡基材の側面から視たときに複数箇所で屈曲した段状部が形成されており、その段状部において、段状部の稜線を縦断するような形態の第2リブが備えられている場合には、取り付け部の剛性を第1リブによって十分に向上させることができると共に、第2リブによって段状部の剛性を十分に向上させることができる。

本発明の多層発泡基材の製造方法によると、基材が第1スキン層側から真空引きされた状態で、取り付け部における第2スキン層が樹脂発泡層に引き込まれ、樹脂発泡層に引き込まれた第2スキン層が加熱されて溶融することにより第1リブが形成される。このように、取り付け部において、樹脂発泡層に引き込んだ第2スキン層を加熱し溶融して基材内部に第1リブを形成しているため、得られる多層発泡基材における取り付け部の剛性を十分に向上させることができる。

【図面の簡単な説明】

【0009】

本発明について、本発明による典型的な実施形態の非限定的な例を挙げ、言及された複数の図面を参照しつつ以下の詳細な記述にて更に説明するが、同様の参照符号は図面のいくつかの図を通して同様の部品を示す。

【図1】実施例1に係る多層発泡基材の模式的な断面図である。

【図2】実施例1に係る多層発泡基材と他部品との取り付け構造を説明するための説明図である。

【図3】実施例1に係る多層発泡基材と他部品との取り付け構造の模式的な断面図である。

【図4】実施例1に係る多層発泡基材と他部品との取り付け構造の下面図である。

【図5】多層発泡基材の製造に用いる型の模式的な断面図である。

【図6】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図7】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図8】図7の要部拡大図である。

【図9】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図10】図9の要部拡大図である。

【図11】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図12】図11の要部拡大図である。

【図13】実施例1に係る多層発泡基材の製造方法を説明するための説明図である。

【図14】図13の要部拡大図である。

【図15】スライド機構の構成を説明するための説明図である。

【図16】スライド部材(図15におけるA−A’断面)が第2型に格納された状態を説明するための説明図である。

【図17】スライド部材(図15におけるA−A’断面)が第1型方向にスライドした状態を説明するための説明図である。

【図18】スライド部材(図15におけるB−B’断面)が第2型に格納された状態を説明するための説明図である。

【図19】スライド部材(図15におけるB−B’断面)が第1型方向にスライドした状態を説明するための説明図である。

【図20】他の実施形態に係る多層発泡基材と他部品との取り付け構造の模式的な断面図である。

【図21】他の実施形態に係る多層発泡基材と他部品との取り付け構造の模式的な断面図である。

【図22】他の実施形態に係る多層発泡基材と他部品との取り付け構造の下面図である。

【図23】実施例2に係る多層発泡基材と他部品との取り付け構造の斜視図である。

【図24】実施例2に係る多層発泡基材と他部品との取り付け構造の下面図である。

【図25】図24の取り付け構造のX−X断面図である。

【図26】多層発泡基材の製造方法を用いて得られるドアトリムアッパーの斜視図である。

【発明を実施するための形態】

【0010】

ここで示される事項は例示的なもの及び本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0011】

1.多層発泡基材

本実施形態1.に係る多層発泡基材は、第1スキン層、樹脂発泡層及び第2スキン層を順に備えるものであって、この多層発泡基材には、他部品を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層が樹脂発泡層に引き込まれた引込部分が形成されており、引込部分の第2スキン層は一体化して第1リブとされていることを特徴とする。

尚、この多層発泡基材の用途等は特に問わないが、例えば、ドアトリム(図26に示すドアトリムアッパー等)、インストルメントパネル、ルーフトリム、デッキボード、パッケージトレイ等の車両用内装部品に用いることができる。

【0012】

上記「多層発泡基材」は、第1スキン層、樹脂発泡層及び第2スキン層を順に備える限り、その構造、大きさ、形状、材質等は特に限定されない。

上記「第1スキン層」及び「第2スキン層」の材質としては、例えば、ポリプロピレン(PP)、ポリエチレン(PE)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ポリ酢酸ビニル(PVAc)、ポリテトラフルオロエチレン(PTFE)、アクリロニトリルブタジエンスチレン(ABS)、ポリエチレンテレフタレート(PET)等の熱可塑性の合成樹脂を挙げることができる。

上記「樹脂発泡層」の材質としては、例えば、第1スキン層及び第2スキン層と同様の熱可塑性樹脂を採用することができる。この樹脂発泡層は、通常、それら熱可塑性樹脂に発泡剤を添加して発泡させたものである。更に、この樹脂発泡層は、両面からの真空引きにより拡厚(拡張)されたものであることができる。

【0013】

上記「取り付け部」は、多層発泡基材に他部品を取り付けるための部位である。

この取り付け部は、第1リブを備えている限り、その構造、形状等は特に限定されない。具体的には、例えば、取り付け孔(15)を備えるものであることができる(例えば、図1等参照)。尚、取り付け部は1箇所にのみ形成されていてもよいし、2箇所以上に形成されていてもよい。

【0014】

上記「第1リブ」は、取り付け部において、樹脂発泡層に引き込まれた第2スキン層の引込部分が一体化して形成されたものである。

この第1リブは、取り付け部に形成されている限り、その形状等は特に限定されない。具体的な形状としては、例えば、環又は円弧状(図1の第1リブ(14)参照)、湾曲状、U字状(図22の第1リブ(14)参照)、線状(図23の第1リブ(14)参照)等が挙げられる。尚、この第1リブは、取り付け部において、1箇所にのみ形成されていてもよいし、2箇所以上に形成されていてもよい。

また、上記取り付け部が取り付け孔を備えている場合には、この第1リブは、取り付け孔を囲むように形成されているものとすることができる。この場合、取り付け部(特に、取り付け孔の周辺)の剛性を十分に向上させることができる。

【0015】

また、本実施形態1.に係る多層発泡基材においては、上記取り付け部以外の場所において、第1リブと同様にして形成される第2リブを備えていてもよい。この第2リブが取り付け部以外の所定位置(例えば、段状部等)に形成されている場合、その所定位置の剛性を向上させることができる。

この第2リブの形状等は特に限定されない。具体的な形状としては、例えば、環又は円弧状、湾曲状、U字状、線状(図23の第2リブ(7)参照)等が挙げられる。尚、この第2リブは、取り付け部以外の位置において、1箇所にのみ形成されていてもよいし、2箇所以上に形成されていてもよい。また、第2リブは、上記第1リブと連設されていてもよい。

【0016】

上記「他部品」は、本多層発泡基材における取り付け部に取り付けられるものであって、その構造、大きさ、形状、材質等は特に限定されない。具体的な構造としては、例えば、(A)取り付け部に形成された取り付け孔に挿入される軸部(21)を有し、その軸部の先端が超音波かしめ等により、軸部の径よりも幅広の頭部(22)となる構造を有するもの(例えば、図2及び図3参照)、(B)取り付け部に形成された取り付け孔に挿入される軸部(81)を有し、その軸部の先端側で、軸部の径よりも幅広のワッシャー(82)を介したネジ(83)や皿ネジで固定される構造のもの(例えば、図20参照)、及び(C)クリップ部(91)を縮径させることにより、取り付け部に形成された取り付け孔に挿入可能であり、且つ取り付け部に係止可能な構造のもの(例えば、図21参照)等が挙げられる。

具体的な他部品としては、ドアトリムのオーナメント、ドアポケット、スピーカーグリル、アームレスト等の車両用内装部品が挙げられる。

【0017】

また、上記多層発泡基材としては、例えば、上記取り付け部(15)には、取り付け孔(16)が備えられており、上記他部品(2)は、取り付け孔(16)に挿入される軸部(21)を有し、軸部(21)の端には軸部(21)の径よりも幅広の頭部(22)が備えられ、取り付け部(15)のうち頭部(22)が覆う領域に上記第1リブ(14)が形成されている形態を挙げることができる(例えば、図1〜図3参照)。この場合、取り付け部の剛性を十分に向上させることができ、他の補強材を用いることなく、取り付け孔を介して他部品を取り付けることができる。

【0018】

更に、上記多層発泡基材としては、例えば、基材の側面から視たときに複数箇所で屈曲した段状部が形成されており、段状部には、上記樹脂発泡層に引き込まれた上記第2スキン層が一体化して形成された第2リブ(7)が備えられ、第2リブ(7)は、段状部の稜線(6)を縦断するような形態とされている形態を挙げることができる(例えば、図25参照)。この場合、取り付け部の剛性を十分に向上させることができると共に、第2リブによって段状部の剛性も十分に向上させることができる。

【0019】

また、本実施形態1.に係る多層発泡基材においては、第1スキン層側の面を意匠面とすることができる。この場合、第1リブや第2リブが形成される第2スキン層側が裏面側となるため、得られる多層発泡基材の見栄えをより向上させることができる。

尚、第1スキン層側の面が意匠面である場合、取り付け部において他部品により覆われる領域には、第1スキン層を樹脂発泡層に引き込んだリブ(第3リブ)が更に形成されていてもよい。この場合、第1スキン層側(意匠面側)に形成される第3リブは、他部品により覆われるので、見栄えを低下させることがない。

【0020】

また、上記多層発泡基材を製造する方法は特に限定されないが、例えば、後述する本発明の多層発泡基材の製造方法により得ることができる。

【0021】

2.多層発泡基材の製造方法

本実施形態2.に係る多層発泡基材の製造方法は、前述の実施形態1.の多層発泡基材の製造方法であって、第1スキン層、樹脂発泡層及び第2スキン層を順に備えた基材を、第1型にセットするセット工程(例えば、図6参照)と、基材を第1スキン層側から真空引きした状態で、取り付け部における第2スキン層を樹脂発泡層に引き込む第2スキン層引き込み工程(例えば、図7〜図10参照)と、樹脂発泡層に引き込まれた第2スキン層を加熱し溶融させて第1リブを形成するリブ形成工程(例えば、図11〜図14参照)と、を備えたことを特徴とする。

【0022】

上記実施形態2.に係る多層発泡基材の製造方法において用いられる型は、上記基材の樹脂発泡層を真空引きにより拡厚することができると共に、上記第1リブを形成することができる限り、その構造、大きさ、形状、材質等は特に限定されない。

具体的には、例えば、図5に示すように、第1スキン層を賦形する第1型3Aと、この第1型3Aと対となり、第2スキン層を賦形する第2型3Bとを備えており、この第2型3Bに第1リブを形成するためのスライド部材41を備えるスライド機構4が配設された両面真空成形型を用いることができる。

【0023】

上記「セット工程」では、基材を第1型にセットする。具体的には、例えば、基材における第2スキン層が、第1リブを形成するためのスライド機構を備える第2型側となるようにセットする。

【0024】

上記「基材」は、第1スキン層、樹脂発泡層及び第2スキン層を順に備える限り、その構造、大きさ、形状、材質等は特に限定されない。この基材としては、例えば、上記各層を積層して形成されるシート状であることができる。尚、この基材においては、第1スキン層と樹脂発泡層との間、及び樹脂発泡層と第2スキン層との間の一方又は両方に、他の層が介在していてもよい。

また、この基材からなる多層発泡基材は、第1スキン層側の面を意匠面とすることができる。この場合、第1リブが形成される第2スキン層側が裏面側となるため、得られる多層発泡基材の見栄えをより向上させることができる。

【0025】

上記「第1スキン層」及び「第2スキン層」の材質としては、例えば、ポリプロピレン(PP)、ポリエチレン(PE)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ポリ酢酸ビニル(PVAc)、ポリテトラフルオロエチレン(PTFE)、アクリロニトリルブタジエンスチレン(ABS)、ポリエチレンテレフタレート(PET)等の熱可塑性の合成樹脂を挙げることができる。また、第1スキン層及び第2スキン層は、通常、これら熱可塑性樹脂からなるシート状である。

上記「樹脂発泡層」の材質としては、例えば、第1スキン層及び第2スキン層と同様の熱可塑性樹脂を採用することができる。この樹脂発泡層は、通常、それら熱可塑性樹脂に発泡剤を添加して発泡させたシート状である。

【0026】

上記「第2スキン層引き込み工程」では、型にセットされた基材を第1スキン層側から真空引きした状態で、取り付け部における第2スキン層を樹脂発泡層に引き込む。尚、取り付け部において、第2スキン層を樹脂発泡層に引き込む箇所は、1箇所のみであってもよいし、2箇所以上であってもよい。

この工程において、第2スキン層を樹脂発泡層に引き込む手段は特に限定されない。具体的には、例えば、第1スキン層を賦形する第1型と対となり、第2スキン層を賦形する第2型に配設されたスライド機構におけるスライド部材を基材に向けて移動させる。次いで、第2スキン層側からも真空引きを行うことにより、樹脂発泡層を拡厚させ、スライド部材の存在により第2スキン層を樹脂発泡層に引き込むことができる(図7及〜図10参照)。

この際、第1スキン層側からの真空引きは、スライド部材の移動前に行ってもよいし、移動後に行ってもよい。また、第2スキン層側からの真空引きは、必ずしもスライド部材の移動後に開始する必要はなく、スライド部材の移動と同時に開始してもよい。尚、この際における各真空引きの条件は特に限定されない。また、スライド部材の移動量は特に限定されず、基材の厚み(特に、樹脂発泡層の厚み)に応じて適宜調整される。

【0027】

また、この工程では、第2型に配設されたスライド部材を取り付け部における第2スキン層に押し当てて行うことが好ましい。この場合、第2スキン層を確実に引き込むことができる。

【0028】

上記「リブ形成工程」では、樹脂発泡層に引き込まれた第2スキン層を加熱し、溶融することによって第1リブを形成する。

この際、第2スキン層を加熱する手段は特に限定されない。具体的には、例えば、基材の両面を真空引きした状態で、第2型に配設されたスライド機構におけるスライド部材によって第2スキン層を加熱することにより溶融させ、その溶融部分を一体化することによって、第1リブを形成することができる。尚、この際の加熱条件(加熱時間、加熱温度等)や真空引き条件は特に限定されない。

また、第2型に配設されるスライド機構の構成は特に限定されないが、先端側に発熱可能なスライド部材(例えば、図15におけるスライドコア41参照)を備えるものであることができる。このスライド部材は、炭素鋼、合金鋼、アルミニウム、ニッケル等の材料からなり、内部に配されたコイルヒータ等の発熱手段により発熱するものであってもよいし、鉄−クロム−アルミニウム合金、ニッケル−クロム合金等の材料からなり、直接通電することにより発熱するものであってもよい。

【0029】

また、上記第2リブを有する多層発泡基材を製造する場合、一対の型の少なくともいずれかに第2リブ形成用のスライド機構が配設された型を用いることで、上記第2リブを形成することができる。特に、第2スキン層を賦形する第2型に第2リブ形成用のスライド機構が配設された型を用いることが好ましい。

更には、上記第1リブを形成するためのスライド部材の形状を所定形状に変更することにより、同一のスライド機構を用いて第1リブと共に第2リブを形成することもできる。

【実施例】

【0030】

以下、図面を用いて実施例により本発明を具体的に説明する。

【0031】

<実施例1>

[1−1]多層発泡基材

図1に示すように、本実施例1に係る多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えるものであって、他部品を取り付けるための取り付け部15が形成されている。

取り付け部15には、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13が一体化して第1リブ14とされている。更に、この取り付け部15には、取り付け孔16が形成されている。

尚、この多層発泡基材1においては、第1スキン層11側が意匠面側となっており、第1リブ14が形成された第2スキン層13側が裏面側となっている。

【0032】

[1−2]多層発泡基材への他部品の取り付け

実施例1に係る多層発泡基材1の取り付け部15(図1参照)には、図3及び図4に示すように、他部品2が取り付けられる。

他部品2は、多層発泡基材1の取り付け部15に形成された取り付け孔16(図1参照)に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられている。

そして、多層発泡基材1における第1リブ14は、図4に示すように、取り付け部15のうち他部品2の頭部22が覆う領域において、取り付け孔16(図1参照)を囲むように円弧状に形成されている。

尚、他部品2における軸部21の径よりも幅広の頭部22は、図2に示すように、多層発泡基1の取り付け孔16に、軸部21を挿入した後、軸部21の先端に対して超音波かしめを施すことによって形成されている。

【0033】

[1−3]多層発泡基材の製造方法

本実施例1に係る多層発泡基材1の製造方法を図5〜図19を用いて説明する。

(1)型の構成

本実施例1の多層発泡基材の製造に用いた両面真空成形型の構成を以下に示す。

図5に示すように、型3は、用いられる基材の第1スキン層を賦形する第1型(意匠面側成形型)3Aと、この第1型3Aと対となり、基材の第2スキン層を賦形する第2型(裏面側成形型)3Bと、両面側から真空引き可能な真空引き手段(図示せず)と、を備える。

第1型3Aは、この第1型3A側から真空引き可能に構成されており、複数の真空孔(図示せず)を備える。

第2型3Bは、型部材32、34から構成されており、スライドコア(スライド部材)41を備えるスライド機構4が型部材34に取り付けられている。

また、第2型3Bは、この第2型3B側から真空引き可能に構成されており、型部材32には複数の真空孔33が形成されている。更に、スライドコア41用の孔部においても、型部材32とスライドコア41との隙間から真空引きを行うことができる。

スライド機構4は、図5、図8及び図15に示すように、真空引きの際に真空漏れが起こらないように、取付体34の所定位置に接続部44を介して配設されており、接続部44に固定されたシリンダ43と、シリンダ43の先端に配設され、矢印方向にスライド可能に構成された略環状のスライドコア41と、シリンダ43に配設された電機線45と、を備える。

また、スライドコア41の内部には、コイルヒータ42が配されており、発熱可能に構成されている。

尚、スライドコア41(図15参照)が第2型3Bに収納された状態を図16(スライドコア41;図15におけるA−A’切断面)及び図18(スライドコア41;図15におけるB−B’切断面)に示し、スライドコア41が第1型3A側にスライドした状態を図17(スライドコア41;図15におけるA−A’切断面)及び図19(スライドコア41;図15におけるB−B’切断面)に示す。

【0034】

(2)セット工程及び第1スキン層側からの真空引き

まず、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備える基材10(図6参照)を、第1スキン層11側が第1型3A側となるように型3にセットし、端部が押し潰された状態となるように型締めする。

尚、基材10においては、第1スキン層11側が意匠面側である。また、型締めの際、基材10の両端は型3の外側において支持部(図示せず)により挟持されている。

次いで、図6に示すように、型3にセットされた基材10を、意匠面側となる第1スキン層11側(即ち、第1型3A側)から真空引きを行う。

【0035】

(3)第2スキン層引き込み工程

その後、第1スキン層11側からの真空引きを継続した状態で、図7及び図8に示すように、第2型3Bに配設されたスライド機構4における略環状のスライドコア41を格納位置からスライドさせて、基材10における取り付け部15の第2スキン層13に押し当てる。

次いで、第1スキン層11側からの真空引きを継続した状態で、図9及び図10に示すように、第2スキン層13側(即ち、第2型3B側)から真空引きを行い、樹脂発泡層12を拡厚して、取り付け部15における第2スキン層13が樹脂発泡層12に引き込まれた状態とする。

その後、スライドコア41を加熱する。

【0036】

(4)リブ形成工程

次いで、上記工程により樹脂発泡層12に引き込まれた第2スキン層13を、スライドコア41により、第2スキン層13を構成する樹脂の溶融温度まで加熱し溶融させる。

その後、第1型3A及び第2型3Bの両面側からの真空引きを継続した状態で、図11及び図12に示すように、スライドコア41を最初の格納位置に戻し、図13及び図14に示すように、第2スキン層13が溶融した部分を一体化させて第1リブ14を形成する。

このようにして、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えた多層発泡基材には、他部品2を取り付けるための取り付け部15が形成されている。そして、この取り付け部15では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成された後、この引込部分の第2スキン層13を一体化して基材10の厚さ方向に延びる第1リブ14が形成される。尚、脱型後、必要に応じて、多層発泡基材1の取り付け部15において、取り付け孔16が第1リブ14により囲まれるように形成される。

【0037】

[1−4]実施例1の効果

実施例1に係る多層発泡基材1は、取り付け部15において、樹脂発泡層12に引き込まれた引込部分の第2スキン層13が一体化して形成された基材10の厚さ方向に延びる第1リブ14を備えているので、取り付け部において十分な剛性を有する。特に、他部品2が取り付けられた際に、取り付け部15のうち他部品2の頭部22が覆う領域において、取り付け孔16(図1参照)を囲むように第1リブ14が形成されているため、取り付け部の剛性(特に、取り付け孔の周辺)を確実に向上させることができる。そのため、この多層発泡基材1の取り付け部15には、他の補強材を用いることなく、他部品を取り付けることができる。

また、この多層発泡基材1は、第1スキン層11側が意匠面側となっており、第1リブ14が形成された第2スキン層13側が裏面側となっているため、非常に見栄えに優れたものとなっている。

【0038】

<実施例2>

[2−1]多層発泡基材、及び、この多層発泡基材と他部品との取り付け構造

図23〜図25に示すように、本実施例2に係る多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えるものであって、取り付け孔を介して他部品を取り付けるための取り付け部(図示せず)が形成されている。

取り付け部には、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13が一体化して基材10の厚さ方向に延びる第1リブ14とされている。

また、多層発泡基材1には、その側面から視たときに複数箇所で屈曲した段状部が形成されており、この段状部には、樹脂発泡層12に引き込まれた第2スキン層13が一体化して形成された基材10の厚さ方向に延びる第2リブ7が備えられている。そして、この第2リブ7は、段状部の稜線6を縦断するような形態とされている。

更に、実施例2に係る多層発泡基材1の取り付け部には、実施例1と同様にして、軸部21とその径よりも幅広の頭部22を備える他部品2が取り付けられている。

そして、多層発泡基材1における第1リブ14は、取り付け部のうち他部品2の頭部22が覆う領域において、線状に形成されている。

尚、第1リブ14と第2リブ7は連設されている。また、この多層発泡基材1においては、第1スキン層11側が意匠面側となっており、第1リブ14が形成された第2スキン層13側が裏面側となっている(図23参照)。

【0039】

[2−2]実施例2の効果

実施例2に係る多層発泡基材1は、取り付け部において、樹脂発泡層12に引き込まれた引込部分の第2スキン層13が一体化して形成された第1リブ14を備えているので、取り付け部において十分な剛性を有する。特に、他部品2が取り付けられた際に、取り付け部のうち他部品2の頭部22が覆う領域において、第1リブ14が形成されているため、取り付け部の剛性を確実に向上させることができる。そのため、この多層発泡基材1の取り付け部には、他の補強材を用いることなく、他部品を取り付けることができる。

更には、段状部において稜線6を縦断するような形態の第2リブ7が備えられているため、段状部の剛性も十分に向上させることができる

また、この多層発泡基材1は、第1スキン層11側が意匠面側となっており、第1リブ14及び第2リブ7が形成された第2スキン層13側が裏面側となっているため、非常に見栄えに優れたものとなっている。

【0040】

また、本実施例に係る多層発泡基材の製造方法によれば、図26に示すような、他部品を取り付けるための取り付け部15が形成されており、この取り付け部15において、樹脂発泡層に引き込まれた引込部分が一体化して形成された第1リブ14と、段状部において、第1リブ14と同様にして形成された第2リブ7とを備える多層発泡基材からなるドアトリムアッパー100等の車両用内装部品を容易に製造することができる。このドアトリムアッパー100は、取り付け部15において、樹脂発泡層に引き込まれた第2スキン層が一体化して形成された第1リブ14を備えているので、優れた剛性を有している。そのため、他部品を取り付ける際には、他の補強部品を用いる必要がない。更に、このドアトリムアッパー100では、段状部において、第1リブ14と連設された第2リブ7が形成されているため、段状部における剛性にも優れている。

【0041】

尚、本発明においては、上記実施例に限られず、目的、用途に応じて本発明の範囲内で種々変更した実施例とすることができる。

即ち、上記実施例1では、他部品2の軸部21先端に対して超音波かしめを施すことにより、他部品2を取り付け部15に取り付けた形態としているが、図20に示すように、他部品8の軸部81の先端に、軸部81の径よりも幅広のワッシャー82を介してネジ83によって固定することにより、他部品8を取り付けた形態とすることもできる。更には、図21に示すように、縮径可能なクリップ部91を有する他部品9を、このクリップ部91を縮径させることにより、取り付け孔に挿入した後、取り付け部の第2スキン層側に係止させることにより、他部品9を取り付けた形態とすることもできる。

また、上記実施例1では、第1リブ14は円弧状に形成されているが、図22に示すようにU字状に形成されたものであってもよいし、図24に示すように線状に形成されたものであってもよい。

更に、上記実施例2では、第1リブ14と第2リブ7が連設されているが、これらは、各々独立して形成されていてもよい。

【0042】

前述の例は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態の例を挙げて説明したが、本発明の記述及び図示において使用された文言は、限定的な文言ではなく説明的及び例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲又は精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料及び実施例を参照したが、本発明をここにける開示事項に限定することを意図するものではなく、むしろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【0043】

本発明は上記で詳述した実施形態に限定されず、本発明の請求項に示した範囲で様々な変形又は変更が可能である。

【産業上の利用可能性】

【0044】

本発明の多層発泡基材及びその製造方法は、乗用車、バス、トラック等の他、列車、汽車等の鉄道車両、建設車両、農業車両、産業車両等の車両用内装部品分野等に関する技術として広く利用される。

【符号の説明】

【0045】

1;多層発泡基材、10;基材、100;ドアトリムアッパー、11;第1スキン層、12;樹脂発泡層、13;第2スキン層、14;第1リブ、15;取り付け部、16;取り付け孔、2;他部品、21;軸部、22;頭部、3;型、3A;第1型、3B;第2型、32;型部材、33;真空孔、34;型部材、4;スライド機構、41;スライド部材(スライドコア)、42;コイルヒータ、43;シリンダ、44;接続部、45;電機線、6;稜線、7;第2リブ、8;他部品、81;軸部、82;ワッシャー、83;ネジ、9;他部品、91;頭部。

【特許請求の範囲】

【請求項1】

第1スキン層、樹脂発泡層及び第2スキン層を順に備えた多層発泡基材であって、

前記多層発泡基材には、他部品を取り付けるための取り付け部が形成されており、

前記取り付け部では、前記第2スキン層が前記樹脂発泡層に引き込まれた引込部分が形成されており、

前記引込部分の前記第2スキン層は一体化して第1リブとされていることを特徴とする多層発泡基材。

【請求項2】

前記取り付け部には、取り付け孔が備えられており、

前記他部品は、前記取り付け孔に挿入される軸部を有し、

前記軸部の端には前記軸部の径よりも幅広の頭部が備えられ、

前記取り付け部のうち前記頭部が覆う領域に前記第1リブが形成されている請求項1に記載の多層発泡基材。

【請求項3】

前記第1リブが前記取り付け孔を囲むように形成されている請求項2に記載の多層発泡基材。

【請求項4】

前記多層発泡基材には、その側面から視たときに複数箇所で屈曲した段状部が形成されており、

前記段状部には、前記樹脂発泡層に引き込まれた前記第2スキン層が一体化して形成された第2リブが備えられ、

前記第2リブは、前記段状部の稜線を縦断するような形態とされている請求項1乃至3のうちのいずれか1項に記載の多層発泡基材。

【請求項5】

請求項1乃至4のうちのいずれか1項に記載の多層発泡基材の製造方法であって、

前記第1スキン層、前記樹脂発泡層及び前記第2スキン層を順に備えた前記基材を、第1型にセットするセット工程と、

前記基材を前記第1スキン層側から真空引きした状態で、前記取り付け部における前記第2スキン層を前記樹脂発泡層に引き込む第2スキン層引き込み工程と、

前記樹脂発泡層に引き込まれた前記第2スキン層を加熱し溶融させて第1リブを形成するリブ形成工程と、を備えたことを特徴とする多層発泡基材の製造方法。

【請求項1】

第1スキン層、樹脂発泡層及び第2スキン層を順に備えた多層発泡基材であって、

前記多層発泡基材には、他部品を取り付けるための取り付け部が形成されており、

前記取り付け部では、前記第2スキン層が前記樹脂発泡層に引き込まれた引込部分が形成されており、

前記引込部分の前記第2スキン層は一体化して第1リブとされていることを特徴とする多層発泡基材。

【請求項2】

前記取り付け部には、取り付け孔が備えられており、

前記他部品は、前記取り付け孔に挿入される軸部を有し、

前記軸部の端には前記軸部の径よりも幅広の頭部が備えられ、

前記取り付け部のうち前記頭部が覆う領域に前記第1リブが形成されている請求項1に記載の多層発泡基材。

【請求項3】

前記第1リブが前記取り付け孔を囲むように形成されている請求項2に記載の多層発泡基材。

【請求項4】

前記多層発泡基材には、その側面から視たときに複数箇所で屈曲した段状部が形成されており、

前記段状部には、前記樹脂発泡層に引き込まれた前記第2スキン層が一体化して形成された第2リブが備えられ、

前記第2リブは、前記段状部の稜線を縦断するような形態とされている請求項1乃至3のうちのいずれか1項に記載の多層発泡基材。

【請求項5】

請求項1乃至4のうちのいずれか1項に記載の多層発泡基材の製造方法であって、

前記第1スキン層、前記樹脂発泡層及び前記第2スキン層を順に備えた前記基材を、第1型にセットするセット工程と、

前記基材を前記第1スキン層側から真空引きした状態で、前記取り付け部における前記第2スキン層を前記樹脂発泡層に引き込む第2スキン層引き込み工程と、

前記樹脂発泡層に引き込まれた前記第2スキン層を加熱し溶融させて第1リブを形成するリブ形成工程と、を備えたことを特徴とする多層発泡基材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−25128(P2012−25128A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−168666(P2010−168666)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]