多層積層フィルムの製造方法

【課題】 樹脂フィルムと透明フィルムの間に発生する気泡を効果的に抑えることができる多層積層フィルムの製造方法を提供することを目的とする。

【解決手段】 本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする。

【解決手段】 本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法に関する。

【0002】

本発明の製造方法は、各種多層積層フィルムの製造に適用できるが、例えば、樹脂フィルムとして偏光フィルムを用い、透明フィルムとして偏光フィルム用の透明保護フィルムを用いて、偏光板を製造する方法において用いることができる。その他、食品、医療機器などの包装に用いられる多層積層フィルムの製造において適用できる。

【背景技術】

【0003】

従来より、樹脂フィルムの両面に透明フィルムを貼り合せて、多層積層フィルムを製造するにはあたっては、通常、水系接着剤または粘着剤が用いられている。樹脂フィルムの両面に透明フィルムを貼り合せる方法としては、例えば、一対のロール間に樹脂フィルムを搬送するとともにその両面に透明フィルムを搬送して透明フィルムを同時に貼り合せる同時ラミネート法、一対のロール間に樹脂フィルムを搬送するとともにその片面に透明フィルムを搬送して貼り合わせた後、次いで、樹脂フィルムの他の片面に透明フィルムを貼り合せる逐次ラミネート法が採用されている。

【0004】

しかし、上記のラミネート法により、樹脂フィルムと透明フィルムを貼り合せを行うと、作製した多層積層フィルムの樹脂フィルムと透明フィルムとの間に気泡が発生するという問題があった。

【0005】

上記問題を解決する方法として、以下の技術が提案されている。

【0006】

特許文献1では、樹脂フィルムと透明フィルムの間に発生する気泡を抑えるために、水分率10〜60重量%の樹脂フィルムの両面に、水分率0.5〜5重量%の第1透明フィルムおよび第2透明フィルムを接着層または粘着層を介して貼り合わせる多層積層フィルムの製造方法において、樹脂フィルムと第1透明フィルムを、第1金属ロールと第1弾性ロールの一対のロール間を第1透明フィルムが第1金属ロールの側になるように通過することにより圧着して積層フィルムを形成した後、当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2金属ロールと第2弾性ロールの一対のロール間を第2透明フィルムが第2金属ロールの側になるように通過することにより圧着して多層積層フィルムを形成することを特徴とする多層積層フィルムの製造方法が提案されている。

【0007】

特許文献2では、湿潤フィルムとプラスチックフィルムの間に発生する気泡を抑えるために、水分率10〜60重量%の湿潤フィルムの片面または両面に、水分率0.1〜5重量%のプラスチックフィルムを、当該プラスチックフィルム上に設けた接着剤層を介して、一対の圧着ロールにより貼り合わせるラミネートフィルムの製造方法において、少なくとも、前記一対の圧着ロールによって湿潤フィルムとプラスチックフィルムを貼り合わせるフィルム合流部分から、各圧着ロールにおける各フィルムの導入部分までの各フィルム表面の同伴空気を、水に対する溶解度が0.1cm3/cm3H2O(20℃,1atm)以上の置換ガスによってパージして、各フィルム表面が前記置換ガスで置換された状態で、前記貼り合わせを行うことを特徴とするラミネートフィルムの製造方法が提案されている。

【0008】

特許文献3では、凸凹の少ない偏光板を得るために、偏光フィルムの両側に保護フィルムを配置し、前記偏光フィルムと保護フィルムとを一対のロール間を通過させることによって、前記偏光フィルムと保護フィルムの層間に配置された接着剤液を介して、偏光子の両面に保護フィルムを貼り合わせて偏光板を製造する偏光板の製造方法であって、前記接着剤液の粘度が3〜20mPa・s(25℃)であり、かつ前記偏光フィルム及び保護フィルムのロール間通過速度が6〜25m/minであることを特徴とする偏光板の製造方法が提案されている。

【0009】

特許文献4では、偏光板にカールが発生することを抑えるために、偏光子の片面に透明保護フィルム(A)、もう一方の片面に透明保護フィルム(B)をそれぞれ接着剤により貼り合せる偏光板の製造方法であって、偏光子は水分率が15〜30重量%であり、透明保護フィルム(A)および透明保護フィルム(B)は同質材料であって、透明保護フィルム(A)の厚さは透明保護フィルム(B)の厚さよりも厚く、かつ、透明保護フィルム(A)の水分率は透明保護フィルム(B)の水分率よりも大きい、ことを特徴とする偏光板の製造方法が提案されている。

【0010】

しかし、これら方法によっても、多層積層フィルムにおける樹脂フィルムと透明フィルムの間に発生する気泡は十分に抑えることができていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−37092号公報

【特許文献2】特開2010−125702号公報

【特許文献3】特開2002−365432号公報

【特許文献4】特開2008−122790号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、樹脂フィルムに透明フィルムを貼り合わせる多層積層フィルムの製造方法であって、樹脂フィルムと透明フィルムの間に発生する気泡を効果的に抑えることができる多層積層フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、前記課題を解決すべく鋭意検討したところ、以下に示す多層積層フィルムの製造方法により上記目的を達成できることを見出し、本発明を完成するに至った。

【0014】

本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、

第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、

樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、

当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする多層積層フィルムの製造方法、に関する。

【0015】

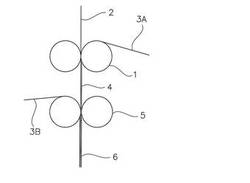

2段階に分けて1枚ずつ透明フィルムを樹脂フィルムにラミネートする逐次ラミネート法は、図1に示すように、第1ロール1間に樹脂フィルム2を搬送するとともにその片面に第1透明フィルム3Aを搬送して貼り合わせて積層フィルム4を形成した後、次いで、第2ロール5間に積層フィルム4を搬送するとともに積層フィルム4の樹脂フィルム2の他面に第2透明フィルム3Bを搬送して貼り合わせて多層積層フィルム6を作製する方法である。

【0016】

当該逐次ラミネート法において、2段階目のラミネート工程で使用する第2透明フィルム3Bの剛性が不十分な場合、もし第2ロールにダメージがあるとラミネート時に樹脂フィルム2がダメージを受けてしまい、それにより樹脂フィルム2と第2透明フィルム3Bの間に気泡が発生すると考えられる。ロールのダメージは、異物が付着したり、ロングランをしているうちに劣化して発生すると考えられる。常にダメージがないロールを用いれば気泡の発生は抑制できると考えられるが、クリーニング又はロール交換の頻度が高くなれば生産性が低下するため好ましくない。

【0017】

本発明者らは、もし第2ロールにダメージがあったとしても、厚みが60μm以上かつ引張弾性率が2000MPa以上である第2透明フィルムを用いることにより、樹脂フィルムと第2透明フィルムの間に発生する気泡を効果的に抑えることができることを見出した。

【0018】

第2透明フィルムの厚みが60μm未満の場合は、気泡の発生を効果的に抑えることができない。また、第2透明フィルムの引張弾性率が2000MPa未満の場合には、フィルムが撓みやすくなるため、樹脂フィルムにダメージが生じたり、気泡の発生を効果的に抑えることができない。

【0019】

本発明の多層積層フィルムの製造方法において、樹脂フィルムは、ポリビニルアルコール系偏光フィルムであり、透明フィルムは、透明保護フィルムであることが好ましい。

【0020】

また、ポリビニルアルコール系偏光フィルムは、水分率が10〜30重量%であることが好ましい。偏光フィルムの水分率は、低い方が乾燥工程において乾燥効率が高くなるので生産性の面で好ましい。しかし、水分率が10重量%未満になると、偏光フィルムの剛性が高くなるため、スジ状の凹凸ムラなどのダメージを受けやすくなったり、偏光フィルムと透明保護フィルムの間に気泡が発生しやすくなる。また、偏光フィルムと透明保護フィルムとが剥がれやすくなる。一方、水分率が30重量%を超えると、長時間の乾燥時間が必要になるため過大な乾燥設備が必要になったり、生産性が低下するため好ましくない。

【0021】

また、各ロール間を通過させる前に、第1透明フィルム又は第2透明フィルムの樹脂フィルムが積層される面側に、接着剤又は粘着剤を塗工しておくことが好ましい。

【発明の効果】

【0022】

本発明の製造方法によると、樹脂フィルムと透明フィルムの間に気泡がない外観良好な多層積層フィルムが得られる。特に、本発明の製造方法は、偏光板を製造する際に好適である。かかる偏光板は、面内均一性に優れており、高解像度であり、且つ高コントラストな液晶表示装置(LCD)、エレクトロルミネッセンス表示装置(ELD)等の画像表示装置を実現することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の多層積層フィルムの製造方法を示す概略図である。

【発明を実施するための形態】

【0024】

以下に本発明の多層積層フィルムの製造方法を、図面を参照しながら説明する。図1は、本発明の多層積層フィルムの製造方法の一例を示すものであり、まず、樹脂フィルム2と第1透明フィルム3Aを、第1の一対のロール1間を通過させることにより圧着して積層フィルム4を形成している。次いで、積層フィルム4は巻き取ることなく、当該積層フィルム4と第2透明フィルム3Bを、第2の一対のロール5間を通過させることにより圧着して多層積層フィルム6を形成している。多層積層フィルム6は、樹脂フィルム2の両面に、第1透明フィルム3Aおよび第2透明フィルム3Bを有する。

【0025】

第1の一対のロール1間において、樹脂フィルム2と第1透明フィルム3Aを接着層または粘着層(図示せず)を介して貼り合わせる。前記接着層または粘着層は、樹脂フィルム2と第1透明フィルム3Aのいずれか少なく一方の側に設けられていれてもよく、また、樹脂フィルム2と第1透明フィルム3Aを貼り合せる直前に、濃度や粘度を調整した接着剤(溶液)または粘着剤(溶液)とともに、第1の一対のロール1間を通すことにより設けてもよい。同様に、第2の一対のロール5間において、積層フィルム4と第2透明フィルム3Bを接着層または粘着層(図示せず)を介して貼り合わせる。前記接着層または粘着層は、第2透明フィルム3Bに設けられていれてもよく、また、積層フィルム4と第2透明フィルム3Bを貼り合せる直前に、濃度や粘度を調整した接着剤(溶液)または粘着剤(溶液)とともに、第2の一対のロール5間を通すことにより設けてもよい。

【0026】

なお、ロールの材質、ロール径、貼り合わせるときの搬送速度等は適宜に調整され、また接着層または粘着層の厚さも適宜調整することができる。

【0027】

第1ロール及び第2ロールとしては、例えば、金属製の芯部にゴム層または樹脂層でコーティングされた弾性ロール、鉄、ステンレス、チタン、アルミニウム等からなる金属ロールなどが挙げられる。第1ロール及び第2ロールは同じものでもよく、異なるものであってもよい。

【0028】

各ロールの直径としては、直径が小さいほど樹脂フィルムと第1透明フィルムまたは第2透明フィルムとが接触する面積が小さくなるため、相対的にフィルム面に加えられる圧力が高くなる。そのため、ロールの直径としては、250mm以下のものを用いることが好ましく、200mm以下のものを用いることがより好ましい。ただし、この直径が小さくなりすぎると、ロールの耐久性が弱くなるために、十分な力を加えられなくなるため、50mm以上のロールを用いることが好ましく、100mm以上のロールを用いることがより好ましい。

【0029】

また、貼り合わせるときの搬送速度は、特に制限されるものではなく、通常、2m/分〜50m/分程度で調整するのが好ましい。

【0030】

また、貼り合わせるときのロール間のラミネート圧力は、特に制限されず適宜設定される。ラミネート圧力は調整のしやすさや多層積層フィルムの生産性の点から、2MPa以上5MPa以下程度であるのが好ましく、3MPa以上4MPa以下がより好ましい。ラミネート圧力が2MPaより小さいと十分な押圧ができないためフィルム間に気泡が発生する。またラミネート圧力が5MPaより大きいとロールや装置への負荷がかかり過ぎるため破損の原因となる。ラミネート圧力の測定は、富士写真フイルム社製の感圧紙「プレスケール」を用いて、当該感圧紙の色変化をコンピュータ画像処理により二値化し、その発色面積と濃度について、作製された圧力標準線の近似式から求められる。

【0031】

本発明の多層積層フィルムの製造方法に用いる樹脂フィルムは、公知のものを特に制限なく使用できる。また、第1および第2透明フィルムも公知のものを特に制限なく使用でき、それらの材料は同じものあってもよく、異なるものであってもよい。

【0032】

以下、樹脂フィルムとして偏光フィルムを用い、第1及び第2透明フィルムとして偏光フィルム用の第1及び第2透明保護フィルムを用い、接着層または粘着層を介してこれらを貼り合わせて偏光板を製造する場合について述べる。

【0033】

偏光フィルムとしては、ポリビニルアルコール(PVA)系フィルム等のポリマーフィルムに、ヨウ素や二色性染料等の二色性物質で染色して一軸延伸したものが通常用いられる。このような偏光フィルムの厚さは特に限定されるものではないが、5〜80μm程度、好ましくは5〜40μm、より好ましくは15〜35μmである。偏光フィルムの厚さが薄すぎるとラミネート時にダメージを受けやすくなる。一方、厚すぎると乾燥効率が悪くなるため生産性に劣る。

【0034】

偏光フィルムを形成するポリマーフィルムとしては、特に限定されることなく各種のものを使用できる。例えば、ポリビニルアルコール(PVA)系フィルム、ポリエチレンテレフタレート(PET)系フィルム、エチレン・酢酸ビニル共重合体系フィルムや、これらの部分ケン化フィルム、セルロース系フィルム等の親水性高分子フィルムに、PVAの脱水処理物やポリ塩化ビニルの脱塩酸処理物等ポリエン系配向フィルム等があげられる。これらの中でも、ヨウ素等の二色性物質による染色性に優れることから、PVA系フィルムを用いることが好ましい。

【0035】

前記ポリマーフィルムの材料であるポリマーの重合度は、一般に500〜10,000であり、1000〜6000の範囲であることが好ましく、1400〜4000の範囲にあることがより好ましい。さらに、ケン化フィルムの場合、そのケン化度は、例えば、水への溶解性の点から、75モル%以上が好ましく、より好ましくは98モル%以上であり、98.3〜99.8モル%の範囲にあることがより好ましい。

【0036】

前記ポリマーフィルムとしてPVA系フィルムを用いる場合、PVA系フィルムの製法としては、水または有機溶媒に溶解した原液を流延成膜する流延法、キャスト法、押出法等任意の方法で成膜されたものを適宜使用することができる。このときの位相差値は、5nm〜100nmのものが好ましく用いられる。また、面内均一な偏光フィルムを得るために、PVA系フィルム面内の位相差バラツキはできるだけ小さい方が好ましく、PVA系フィルムの面内位相差バラツキは、測定波長1000nmにおいて10nm以下であることが好ましく、5nm以下であることがより好ましい。

【0037】

偏光フィルムと透明保護フィルムを貼り合わせる際の偏光フィルムの水分率は特に限定されるものではないが、10〜30重量%であることが好ましく、より好ましくは15〜25重量%である。偏光フィルムの水分率は、一般に偏光フィルム製造工程中の乾燥処理の条件により調整できるが、必要に応じて別途調湿処理工程を設け、水浴中への浸漬や水滴の噴霧または、再度の加熱乾燥や減圧乾燥を施しても良い。

【0038】

第1及び第2透明保護フィルムとしては、偏光フィルムの保護を目的とするため、透明性、機械的強度、熱安定性、等方性等に優れるものが好ましい。第1透明保護フィルムの厚みは一般に1〜300μm程度であり、好ましくは20〜200μmであり、より好ましくは30〜100μmである。一方、第2透明保護フィルムの厚みは60μm以上であることが必要であり、好ましくは60〜200μmであり、より好ましくは60〜100μmである。ただし、第1及び第2透明保護フィルムの厚みが厚くなりすぎると乾燥効率が低下して生産性が低下するため、200μm以下であることが好ましい。また、偏光特性や耐久性および接着特性向上等の点より、透明保護フィルム表面をコロナ処理、プラズマ処理、フレーム処理、オゾン処理、プライマー処理、グロー処理、ケン化処理により表面改質処理を行ってもよい。これら表面改質処理のなかでも、アルカリなどでケン化処理することが好ましい。

【0039】

第1及び第2透明保護フィルムを形成する材料としては、例えば、ポリエチレンテレフタレートやポリエチレンナフタレート等のポリエステル系ポリマー、ジアセチルセルロースやトリアセチルセルロース等のセルロース系ポリマー、ポリメチルメタクリレート等のアクリル系ポリマー、ポリスチレンやアクリロニトリル・スチレン共重合体(AS樹脂)等のスチレン系ポリマー、ポリカーボネート系ポリマーがあげられる。また、ポリエチレン、ポリプロピレン、シクロ系ないしはノルボルネン構造を有するポリオレフィン、エチレン・プロピレン共重合体の如きポリオレフィン系ポリマー、塩化ビニル系ポリマー、ナイロンや芳香族ポリアミド等のアミド系ポリマー、イミド系ポリマー、スルホン系ポリマー、ポリエーテルスルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニレンスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマー、または前記ポリマーのブレンド物なども前記保護フィルムを形成するポリマーの例としてあげられる。透明保護フィルム中には任意の適切な添加剤が1種類以上含まれていてもよい。添加剤としては、例えば、紫外線吸収剤、酸化防止剤、滑剤、可塑剤、離型剤、着色防止剤、難燃剤、核剤、帯電防止剤、顔料、着色剤などがあげられる。

【0040】

第1透明保護フィルムの引張弾性率は特に制限されないが、1000〜10000MPaであることが好ましい。一方、第2透明保護フィルムの引張弾性率は2000MPa以上であることが必要であり、好ましくは2000〜7000MPaであり、より好ましくは2000〜5000MPaである。ただし、第2透明保護フィルムの引張弾性率が高くなりすぎると搬送性が低下するため、10000MPa以下であることが好ましい。

【0041】

透明保護フィルムの引張弾性率は、主原料であるポリマーの種類や、可塑剤及びゴム等の添加剤の種類及び添加量を適宜調整することにより目的の範囲に調整することができる。例えば、主原料としてアリレート系ポリマーを用いる場合、アクリル系ゴムを必要量添加することにより透明保護フィルムの引張弾性率を目的の範囲に調整することができる。

【0042】

第1及び第2透明保護フィルムとしては、セルロース樹脂(ポリマー)、ポリカーボネート樹脂(ポリマー)、環状ポリオレフィン樹脂(シクロ系ないしはノルボルネン構造を有するポリオレフィン)および(メタ)アクリル樹脂から選ばれるいずれか少なくとも1つを用いるのが好ましい。

【0043】

前記偏光フィルムと第1及び第2透明保護フィルムの貼り合わせに用いる接着層または粘着層は光学的に透明であれば、特に制限されず水系、溶剤系、ホットメルト系、ラジカル硬化型の各種形態のものが用いられるが、水系接着剤またはラジカル硬化型接着剤が好適である。

【0044】

前記偏光フィルムの両面に第1及び第2透明保護フィルムを接着層または粘着層を介して貼り合せることで、偏光板が得られるが、接着層または粘着層と、第1及び第2透明保護フィルムまたは偏光フィルムとの間には下塗り層や易接着処理層等を設けても良い。

【0045】

接着層が水系接着剤等により形成される場合には、前記接着層の厚みは、30〜300nmであるのが好ましい。前記接着層の厚さは、さらに好ましくは60〜250nmである。一方、接着層が硬化型接着剤により形成される場合には、前記接着層の厚みは、0.1〜200μmであるのが好ましい。より好ましくは、0.5〜50μm、さらに好ましくは0.5〜10μmである。

【0046】

本発明の偏光板は、実用に際して他の光学層と積層した光学フィルムとして用いることができる。その光学層については特に限定はないが、例えば反射板や半透過板、位相差板(1/2や1/4等の波長板を含む)、視角補償フィルムなどの液晶表示装置等の形成に用いられることのある光学層を1層または2層以上用いることができる。特に、本発明の偏光板に更に反射板または半透過反射板が積層されてなる反射型偏光板または半透過型偏光板、偏光板に更に位相差板が積層されてなる楕円偏光板または円偏光板、偏光板に更に視角補償フィルムが積層されてなる広視野角偏光板、あるいは偏光板に更に輝度向上フィルムが積層されてなる偏光板が好ましい。

【0047】

偏光板に前記光学層を積層した光学フィルムは、液晶表示装置等の製造過程で順次別個に積層する方式にても形成することができるが、予め積層して光学フィルムとしたものは、品質の安定性や組立作業等に優れていて液晶表示装置などの製造工程を向上させうる利点がある。積層には粘着層等の適宜な接着手段を用いうる。前記の偏光板やその他の光学フィルムの接着に際し、それらの光学軸は目的とする位相差特性などに応じて適宜な配置角度とすることができる。

【0048】

本発明の偏光板または光学フィルムは液晶表示装置等の各種装置の形成などに好ましく用いることができる。液晶表示装置の形成は、従来に準じて行いうる。すなわち液晶表示装置は一般に、液晶セルと偏光板または光学フィルム、及び必要に応じての照明システム等の構成部品を適宜に組立てて駆動回路を組込むことなどにより形成されるが、本発明においては本発明による偏光板または光学フィルムを用いる点を除いて特に限定はなく、従来に準じうる。液晶セルについても、例えばTN型やSTN型、π型などの任意なタイプのものを用いうる。

【0049】

液晶セルの片側又は両側に偏光板または光学フィルムを配置した液晶表示装置や、照明システムにバックライトあるいは反射板を用いたものなどの適宜な液晶表示装置を形成することができる。その場合、本発明による偏光板または光学フィルムは液晶セルの片側又は両側に設置することができる。両側に偏光板または光学フィルムを設ける場合、それらは同じものであってもよいし、異なるものであってもよい。さらに、液晶表示装置の形成に際しては、例えば拡散板、アンチグレア層、反射防止膜、保護板、プリズムアレイ、レンズアレイシート、光拡散板、バックライトなどの適宜な部品を適宜な位置に1層又は2層以上配置することができる。

【実施例】

【0050】

以下に実施例および比較例を用いて本発明をさらに具体的に説明するが、本発明はこれら実施例および比較例によって限定されるものではない。

【0051】

(引張弾性率の測定方法)

透明保護フィルムの引張弾性率は、JIS K7161の引張り試験法に準じて測定した。

【0052】

(偏光フィルムの水分率測定方法)

得られた偏光フィルムから、180mm×500mmのサンプルを切り出し、その初期重量(W(g))を測定した。そのサンプルを120℃の乾燥機内で2時間放置した後、乾燥後重量(D(g))を測定した。これらの測定値より、下記式により水分率を求めた。

水分率(%)={(W−D)/W}×100

【0053】

製造例1

(偏光フィルムの作製)

厚さ75μmのポリビニルアルコールフィルム((株)クラレ製:VF−PS7500,幅1000mm)を用いて、30℃の純水中に60秒間浸漬しながら延伸倍率2.5倍まで延伸し、30℃のヨウ素水溶液(重量比:純水/ヨウ素(I)/ヨウ化カリウム(KI)=100/0.01/1)中で45秒間染色し、4重量%ホウ酸水溶液中で延伸倍率が5.8倍になるように延伸し、純水中に10秒間浸漬した後、フィルムの張力を保ったまま40℃で3分間乾燥して偏光フィルムを得た。この偏光フィルムの厚さは25μm、水分率は25重量%であった。

【0054】

製造例2

(透明保護フィルムの作製)

〔アクリル系フィルムAの作製〕

アクリル系樹脂として、三菱レイヨン(株)製「アクリペットVH」(Tg=113℃)を使用し、以下の方法にてアクリル系フィルムAを作製した。

アクリペットVHを100℃にて真空乾燥し、水分および溶存酸素を脱気した。当該アクリペットVH100重量部にアクリルゴム(日本ゼオン社製、AR12)30重量部を添加した混合物を、原料ホッパーから押出機までを窒素置換した、東芝機械製の二軸押出機「TEM35B」に供給して、シリンダセット温度230〜270℃で溶融し、ペレタイジングして原料ペレットを得た。

原料ペレットを100℃にて真空乾燥し、原料ホッパーから押出機までを窒素置換した東芝機械製の単軸押出機「SE−65」に供給して、シリンダセット温度230〜270℃で溶融し、コートハンガータイプのTダイを通過させ、120℃のクロムメッキ製キャスティングロールおよび90℃の冷却クロムメッキ製キャスティングロールにて冷却したのち、フィルム巻取り装置にてアクリル系フィルムA(厚さ30μm、50μm、60μm、又は80μm)を作製した。アクリル系フィルムAの引張弾性率は、1684MPaであった。

【0055】

〔アクリル系フィルムBの作製〕

アクリルゴムの添加量を30重量部から20重量部に変更した以外は上記と同様の方法でアクリル系フィルムB(厚さ30μm、40μm、50μm、60μm、又は80μm)を作製した。アクリル系フィルムBの引張弾性率は、2171MPaであった。

【0056】

〔アクリル系フィルムCの作製〕

アクリルゴムを添加しなかった以外は上記と同様の方法でアクリル系フィルムC(厚さ30μm、40μm、50μm、60μm、又は80μm)を作製した。アクリル系フィルムCの引張弾性率は、3147MPaであった。

【0057】

製造例3

(接着層付透明保護フィルムの作製)

PVA樹脂(日本合成化学工業(株)製:ゴセノール)100重量部と架橋剤(大日本インキ化学工業(株)製:ウォーターゾール)35重量部を純水3760重量部中に溶解して接着剤を調製した。この接着剤を、前記アクリル系フィルムA〜Cの片面側にスロットダイにて塗布後、85℃で1分間乾燥して、厚さ0.1μmの接着層を有する接着層付アクリル系フィルムA〜Cを作製した。

【0058】

実施例1

(偏光板の作製)

図1に示す方法にて偏光板を作製した。第1ロール間に前記偏光フィルムを搬送するとともにその片面に接着層付アクリル系フィルムC(第1透明保護フィルム)を搬送して貼り合わせて積層フィルムを形成した後、次いで、第2ロール間に積層フィルムを搬送するとともに積層フィルムの偏光フィルム側に別の接着層付アクリル系フィルムC(第2透明保護フィルム)を搬送して貼り合わせて偏光板を作製した。各フィルムの搬送速度は20m/分であった。得られた偏光板は、貼り合せ後に80℃で2分間乾燥した。

【0059】

実施例2〜7、比較例1〜9

表1に記載の第1及び第2透明保護フィルムを用いた以外は実施例1と同様の方法で偏光板を作製した。なお、表1において、TACフィルムとはトリアセチルセルロースフィルムであり、ゼオノアフィルムとはノルボルネン系樹脂フィルム(ゼオン社製)であり、前記と同様の方法で各フィルムの片面に厚さ0.1μmの接着層を設けた。

【0060】

実施例および比較例で作製した偏光板について下記評価を行った。結果を表1に示す。

【0061】

(気泡の確認)

得られた偏光板から1000mm×300mmのサンプルを切り出し、偏光フィルムと第2透明保護フィルムの間の気泡の数を確認した。

【0062】

【表1】

【符号の説明】

【0063】

1:第1ロール

2:樹脂フィルム

3A:第1透明フィルム

3B:第2透明フィルム

4:積層フィルム

5:第2ロール

6:多層積層フィルム

【技術分野】

【0001】

本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法に関する。

【0002】

本発明の製造方法は、各種多層積層フィルムの製造に適用できるが、例えば、樹脂フィルムとして偏光フィルムを用い、透明フィルムとして偏光フィルム用の透明保護フィルムを用いて、偏光板を製造する方法において用いることができる。その他、食品、医療機器などの包装に用いられる多層積層フィルムの製造において適用できる。

【背景技術】

【0003】

従来より、樹脂フィルムの両面に透明フィルムを貼り合せて、多層積層フィルムを製造するにはあたっては、通常、水系接着剤または粘着剤が用いられている。樹脂フィルムの両面に透明フィルムを貼り合せる方法としては、例えば、一対のロール間に樹脂フィルムを搬送するとともにその両面に透明フィルムを搬送して透明フィルムを同時に貼り合せる同時ラミネート法、一対のロール間に樹脂フィルムを搬送するとともにその片面に透明フィルムを搬送して貼り合わせた後、次いで、樹脂フィルムの他の片面に透明フィルムを貼り合せる逐次ラミネート法が採用されている。

【0004】

しかし、上記のラミネート法により、樹脂フィルムと透明フィルムを貼り合せを行うと、作製した多層積層フィルムの樹脂フィルムと透明フィルムとの間に気泡が発生するという問題があった。

【0005】

上記問題を解決する方法として、以下の技術が提案されている。

【0006】

特許文献1では、樹脂フィルムと透明フィルムの間に発生する気泡を抑えるために、水分率10〜60重量%の樹脂フィルムの両面に、水分率0.5〜5重量%の第1透明フィルムおよび第2透明フィルムを接着層または粘着層を介して貼り合わせる多層積層フィルムの製造方法において、樹脂フィルムと第1透明フィルムを、第1金属ロールと第1弾性ロールの一対のロール間を第1透明フィルムが第1金属ロールの側になるように通過することにより圧着して積層フィルムを形成した後、当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2金属ロールと第2弾性ロールの一対のロール間を第2透明フィルムが第2金属ロールの側になるように通過することにより圧着して多層積層フィルムを形成することを特徴とする多層積層フィルムの製造方法が提案されている。

【0007】

特許文献2では、湿潤フィルムとプラスチックフィルムの間に発生する気泡を抑えるために、水分率10〜60重量%の湿潤フィルムの片面または両面に、水分率0.1〜5重量%のプラスチックフィルムを、当該プラスチックフィルム上に設けた接着剤層を介して、一対の圧着ロールにより貼り合わせるラミネートフィルムの製造方法において、少なくとも、前記一対の圧着ロールによって湿潤フィルムとプラスチックフィルムを貼り合わせるフィルム合流部分から、各圧着ロールにおける各フィルムの導入部分までの各フィルム表面の同伴空気を、水に対する溶解度が0.1cm3/cm3H2O(20℃,1atm)以上の置換ガスによってパージして、各フィルム表面が前記置換ガスで置換された状態で、前記貼り合わせを行うことを特徴とするラミネートフィルムの製造方法が提案されている。

【0008】

特許文献3では、凸凹の少ない偏光板を得るために、偏光フィルムの両側に保護フィルムを配置し、前記偏光フィルムと保護フィルムとを一対のロール間を通過させることによって、前記偏光フィルムと保護フィルムの層間に配置された接着剤液を介して、偏光子の両面に保護フィルムを貼り合わせて偏光板を製造する偏光板の製造方法であって、前記接着剤液の粘度が3〜20mPa・s(25℃)であり、かつ前記偏光フィルム及び保護フィルムのロール間通過速度が6〜25m/minであることを特徴とする偏光板の製造方法が提案されている。

【0009】

特許文献4では、偏光板にカールが発生することを抑えるために、偏光子の片面に透明保護フィルム(A)、もう一方の片面に透明保護フィルム(B)をそれぞれ接着剤により貼り合せる偏光板の製造方法であって、偏光子は水分率が15〜30重量%であり、透明保護フィルム(A)および透明保護フィルム(B)は同質材料であって、透明保護フィルム(A)の厚さは透明保護フィルム(B)の厚さよりも厚く、かつ、透明保護フィルム(A)の水分率は透明保護フィルム(B)の水分率よりも大きい、ことを特徴とする偏光板の製造方法が提案されている。

【0010】

しかし、これら方法によっても、多層積層フィルムにおける樹脂フィルムと透明フィルムの間に発生する気泡は十分に抑えることができていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−37092号公報

【特許文献2】特開2010−125702号公報

【特許文献3】特開2002−365432号公報

【特許文献4】特開2008−122790号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、樹脂フィルムに透明フィルムを貼り合わせる多層積層フィルムの製造方法であって、樹脂フィルムと透明フィルムの間に発生する気泡を効果的に抑えることができる多層積層フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、前記課題を解決すべく鋭意検討したところ、以下に示す多層積層フィルムの製造方法により上記目的を達成できることを見出し、本発明を完成するに至った。

【0014】

本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、

第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、

樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、

当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする多層積層フィルムの製造方法、に関する。

【0015】

2段階に分けて1枚ずつ透明フィルムを樹脂フィルムにラミネートする逐次ラミネート法は、図1に示すように、第1ロール1間に樹脂フィルム2を搬送するとともにその片面に第1透明フィルム3Aを搬送して貼り合わせて積層フィルム4を形成した後、次いで、第2ロール5間に積層フィルム4を搬送するとともに積層フィルム4の樹脂フィルム2の他面に第2透明フィルム3Bを搬送して貼り合わせて多層積層フィルム6を作製する方法である。

【0016】

当該逐次ラミネート法において、2段階目のラミネート工程で使用する第2透明フィルム3Bの剛性が不十分な場合、もし第2ロールにダメージがあるとラミネート時に樹脂フィルム2がダメージを受けてしまい、それにより樹脂フィルム2と第2透明フィルム3Bの間に気泡が発生すると考えられる。ロールのダメージは、異物が付着したり、ロングランをしているうちに劣化して発生すると考えられる。常にダメージがないロールを用いれば気泡の発生は抑制できると考えられるが、クリーニング又はロール交換の頻度が高くなれば生産性が低下するため好ましくない。

【0017】

本発明者らは、もし第2ロールにダメージがあったとしても、厚みが60μm以上かつ引張弾性率が2000MPa以上である第2透明フィルムを用いることにより、樹脂フィルムと第2透明フィルムの間に発生する気泡を効果的に抑えることができることを見出した。

【0018】

第2透明フィルムの厚みが60μm未満の場合は、気泡の発生を効果的に抑えることができない。また、第2透明フィルムの引張弾性率が2000MPa未満の場合には、フィルムが撓みやすくなるため、樹脂フィルムにダメージが生じたり、気泡の発生を効果的に抑えることができない。

【0019】

本発明の多層積層フィルムの製造方法において、樹脂フィルムは、ポリビニルアルコール系偏光フィルムであり、透明フィルムは、透明保護フィルムであることが好ましい。

【0020】

また、ポリビニルアルコール系偏光フィルムは、水分率が10〜30重量%であることが好ましい。偏光フィルムの水分率は、低い方が乾燥工程において乾燥効率が高くなるので生産性の面で好ましい。しかし、水分率が10重量%未満になると、偏光フィルムの剛性が高くなるため、スジ状の凹凸ムラなどのダメージを受けやすくなったり、偏光フィルムと透明保護フィルムの間に気泡が発生しやすくなる。また、偏光フィルムと透明保護フィルムとが剥がれやすくなる。一方、水分率が30重量%を超えると、長時間の乾燥時間が必要になるため過大な乾燥設備が必要になったり、生産性が低下するため好ましくない。

【0021】

また、各ロール間を通過させる前に、第1透明フィルム又は第2透明フィルムの樹脂フィルムが積層される面側に、接着剤又は粘着剤を塗工しておくことが好ましい。

【発明の効果】

【0022】

本発明の製造方法によると、樹脂フィルムと透明フィルムの間に気泡がない外観良好な多層積層フィルムが得られる。特に、本発明の製造方法は、偏光板を製造する際に好適である。かかる偏光板は、面内均一性に優れており、高解像度であり、且つ高コントラストな液晶表示装置(LCD)、エレクトロルミネッセンス表示装置(ELD)等の画像表示装置を実現することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の多層積層フィルムの製造方法を示す概略図である。

【発明を実施するための形態】

【0024】

以下に本発明の多層積層フィルムの製造方法を、図面を参照しながら説明する。図1は、本発明の多層積層フィルムの製造方法の一例を示すものであり、まず、樹脂フィルム2と第1透明フィルム3Aを、第1の一対のロール1間を通過させることにより圧着して積層フィルム4を形成している。次いで、積層フィルム4は巻き取ることなく、当該積層フィルム4と第2透明フィルム3Bを、第2の一対のロール5間を通過させることにより圧着して多層積層フィルム6を形成している。多層積層フィルム6は、樹脂フィルム2の両面に、第1透明フィルム3Aおよび第2透明フィルム3Bを有する。

【0025】

第1の一対のロール1間において、樹脂フィルム2と第1透明フィルム3Aを接着層または粘着層(図示せず)を介して貼り合わせる。前記接着層または粘着層は、樹脂フィルム2と第1透明フィルム3Aのいずれか少なく一方の側に設けられていれてもよく、また、樹脂フィルム2と第1透明フィルム3Aを貼り合せる直前に、濃度や粘度を調整した接着剤(溶液)または粘着剤(溶液)とともに、第1の一対のロール1間を通すことにより設けてもよい。同様に、第2の一対のロール5間において、積層フィルム4と第2透明フィルム3Bを接着層または粘着層(図示せず)を介して貼り合わせる。前記接着層または粘着層は、第2透明フィルム3Bに設けられていれてもよく、また、積層フィルム4と第2透明フィルム3Bを貼り合せる直前に、濃度や粘度を調整した接着剤(溶液)または粘着剤(溶液)とともに、第2の一対のロール5間を通すことにより設けてもよい。

【0026】

なお、ロールの材質、ロール径、貼り合わせるときの搬送速度等は適宜に調整され、また接着層または粘着層の厚さも適宜調整することができる。

【0027】

第1ロール及び第2ロールとしては、例えば、金属製の芯部にゴム層または樹脂層でコーティングされた弾性ロール、鉄、ステンレス、チタン、アルミニウム等からなる金属ロールなどが挙げられる。第1ロール及び第2ロールは同じものでもよく、異なるものであってもよい。

【0028】

各ロールの直径としては、直径が小さいほど樹脂フィルムと第1透明フィルムまたは第2透明フィルムとが接触する面積が小さくなるため、相対的にフィルム面に加えられる圧力が高くなる。そのため、ロールの直径としては、250mm以下のものを用いることが好ましく、200mm以下のものを用いることがより好ましい。ただし、この直径が小さくなりすぎると、ロールの耐久性が弱くなるために、十分な力を加えられなくなるため、50mm以上のロールを用いることが好ましく、100mm以上のロールを用いることがより好ましい。

【0029】

また、貼り合わせるときの搬送速度は、特に制限されるものではなく、通常、2m/分〜50m/分程度で調整するのが好ましい。

【0030】

また、貼り合わせるときのロール間のラミネート圧力は、特に制限されず適宜設定される。ラミネート圧力は調整のしやすさや多層積層フィルムの生産性の点から、2MPa以上5MPa以下程度であるのが好ましく、3MPa以上4MPa以下がより好ましい。ラミネート圧力が2MPaより小さいと十分な押圧ができないためフィルム間に気泡が発生する。またラミネート圧力が5MPaより大きいとロールや装置への負荷がかかり過ぎるため破損の原因となる。ラミネート圧力の測定は、富士写真フイルム社製の感圧紙「プレスケール」を用いて、当該感圧紙の色変化をコンピュータ画像処理により二値化し、その発色面積と濃度について、作製された圧力標準線の近似式から求められる。

【0031】

本発明の多層積層フィルムの製造方法に用いる樹脂フィルムは、公知のものを特に制限なく使用できる。また、第1および第2透明フィルムも公知のものを特に制限なく使用でき、それらの材料は同じものあってもよく、異なるものであってもよい。

【0032】

以下、樹脂フィルムとして偏光フィルムを用い、第1及び第2透明フィルムとして偏光フィルム用の第1及び第2透明保護フィルムを用い、接着層または粘着層を介してこれらを貼り合わせて偏光板を製造する場合について述べる。

【0033】

偏光フィルムとしては、ポリビニルアルコール(PVA)系フィルム等のポリマーフィルムに、ヨウ素や二色性染料等の二色性物質で染色して一軸延伸したものが通常用いられる。このような偏光フィルムの厚さは特に限定されるものではないが、5〜80μm程度、好ましくは5〜40μm、より好ましくは15〜35μmである。偏光フィルムの厚さが薄すぎるとラミネート時にダメージを受けやすくなる。一方、厚すぎると乾燥効率が悪くなるため生産性に劣る。

【0034】

偏光フィルムを形成するポリマーフィルムとしては、特に限定されることなく各種のものを使用できる。例えば、ポリビニルアルコール(PVA)系フィルム、ポリエチレンテレフタレート(PET)系フィルム、エチレン・酢酸ビニル共重合体系フィルムや、これらの部分ケン化フィルム、セルロース系フィルム等の親水性高分子フィルムに、PVAの脱水処理物やポリ塩化ビニルの脱塩酸処理物等ポリエン系配向フィルム等があげられる。これらの中でも、ヨウ素等の二色性物質による染色性に優れることから、PVA系フィルムを用いることが好ましい。

【0035】

前記ポリマーフィルムの材料であるポリマーの重合度は、一般に500〜10,000であり、1000〜6000の範囲であることが好ましく、1400〜4000の範囲にあることがより好ましい。さらに、ケン化フィルムの場合、そのケン化度は、例えば、水への溶解性の点から、75モル%以上が好ましく、より好ましくは98モル%以上であり、98.3〜99.8モル%の範囲にあることがより好ましい。

【0036】

前記ポリマーフィルムとしてPVA系フィルムを用いる場合、PVA系フィルムの製法としては、水または有機溶媒に溶解した原液を流延成膜する流延法、キャスト法、押出法等任意の方法で成膜されたものを適宜使用することができる。このときの位相差値は、5nm〜100nmのものが好ましく用いられる。また、面内均一な偏光フィルムを得るために、PVA系フィルム面内の位相差バラツキはできるだけ小さい方が好ましく、PVA系フィルムの面内位相差バラツキは、測定波長1000nmにおいて10nm以下であることが好ましく、5nm以下であることがより好ましい。

【0037】

偏光フィルムと透明保護フィルムを貼り合わせる際の偏光フィルムの水分率は特に限定されるものではないが、10〜30重量%であることが好ましく、より好ましくは15〜25重量%である。偏光フィルムの水分率は、一般に偏光フィルム製造工程中の乾燥処理の条件により調整できるが、必要に応じて別途調湿処理工程を設け、水浴中への浸漬や水滴の噴霧または、再度の加熱乾燥や減圧乾燥を施しても良い。

【0038】

第1及び第2透明保護フィルムとしては、偏光フィルムの保護を目的とするため、透明性、機械的強度、熱安定性、等方性等に優れるものが好ましい。第1透明保護フィルムの厚みは一般に1〜300μm程度であり、好ましくは20〜200μmであり、より好ましくは30〜100μmである。一方、第2透明保護フィルムの厚みは60μm以上であることが必要であり、好ましくは60〜200μmであり、より好ましくは60〜100μmである。ただし、第1及び第2透明保護フィルムの厚みが厚くなりすぎると乾燥効率が低下して生産性が低下するため、200μm以下であることが好ましい。また、偏光特性や耐久性および接着特性向上等の点より、透明保護フィルム表面をコロナ処理、プラズマ処理、フレーム処理、オゾン処理、プライマー処理、グロー処理、ケン化処理により表面改質処理を行ってもよい。これら表面改質処理のなかでも、アルカリなどでケン化処理することが好ましい。

【0039】

第1及び第2透明保護フィルムを形成する材料としては、例えば、ポリエチレンテレフタレートやポリエチレンナフタレート等のポリエステル系ポリマー、ジアセチルセルロースやトリアセチルセルロース等のセルロース系ポリマー、ポリメチルメタクリレート等のアクリル系ポリマー、ポリスチレンやアクリロニトリル・スチレン共重合体(AS樹脂)等のスチレン系ポリマー、ポリカーボネート系ポリマーがあげられる。また、ポリエチレン、ポリプロピレン、シクロ系ないしはノルボルネン構造を有するポリオレフィン、エチレン・プロピレン共重合体の如きポリオレフィン系ポリマー、塩化ビニル系ポリマー、ナイロンや芳香族ポリアミド等のアミド系ポリマー、イミド系ポリマー、スルホン系ポリマー、ポリエーテルスルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニレンスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマー、または前記ポリマーのブレンド物なども前記保護フィルムを形成するポリマーの例としてあげられる。透明保護フィルム中には任意の適切な添加剤が1種類以上含まれていてもよい。添加剤としては、例えば、紫外線吸収剤、酸化防止剤、滑剤、可塑剤、離型剤、着色防止剤、難燃剤、核剤、帯電防止剤、顔料、着色剤などがあげられる。

【0040】

第1透明保護フィルムの引張弾性率は特に制限されないが、1000〜10000MPaであることが好ましい。一方、第2透明保護フィルムの引張弾性率は2000MPa以上であることが必要であり、好ましくは2000〜7000MPaであり、より好ましくは2000〜5000MPaである。ただし、第2透明保護フィルムの引張弾性率が高くなりすぎると搬送性が低下するため、10000MPa以下であることが好ましい。

【0041】

透明保護フィルムの引張弾性率は、主原料であるポリマーの種類や、可塑剤及びゴム等の添加剤の種類及び添加量を適宜調整することにより目的の範囲に調整することができる。例えば、主原料としてアリレート系ポリマーを用いる場合、アクリル系ゴムを必要量添加することにより透明保護フィルムの引張弾性率を目的の範囲に調整することができる。

【0042】

第1及び第2透明保護フィルムとしては、セルロース樹脂(ポリマー)、ポリカーボネート樹脂(ポリマー)、環状ポリオレフィン樹脂(シクロ系ないしはノルボルネン構造を有するポリオレフィン)および(メタ)アクリル樹脂から選ばれるいずれか少なくとも1つを用いるのが好ましい。

【0043】

前記偏光フィルムと第1及び第2透明保護フィルムの貼り合わせに用いる接着層または粘着層は光学的に透明であれば、特に制限されず水系、溶剤系、ホットメルト系、ラジカル硬化型の各種形態のものが用いられるが、水系接着剤またはラジカル硬化型接着剤が好適である。

【0044】

前記偏光フィルムの両面に第1及び第2透明保護フィルムを接着層または粘着層を介して貼り合せることで、偏光板が得られるが、接着層または粘着層と、第1及び第2透明保護フィルムまたは偏光フィルムとの間には下塗り層や易接着処理層等を設けても良い。

【0045】

接着層が水系接着剤等により形成される場合には、前記接着層の厚みは、30〜300nmであるのが好ましい。前記接着層の厚さは、さらに好ましくは60〜250nmである。一方、接着層が硬化型接着剤により形成される場合には、前記接着層の厚みは、0.1〜200μmであるのが好ましい。より好ましくは、0.5〜50μm、さらに好ましくは0.5〜10μmである。

【0046】

本発明の偏光板は、実用に際して他の光学層と積層した光学フィルムとして用いることができる。その光学層については特に限定はないが、例えば反射板や半透過板、位相差板(1/2や1/4等の波長板を含む)、視角補償フィルムなどの液晶表示装置等の形成に用いられることのある光学層を1層または2層以上用いることができる。特に、本発明の偏光板に更に反射板または半透過反射板が積層されてなる反射型偏光板または半透過型偏光板、偏光板に更に位相差板が積層されてなる楕円偏光板または円偏光板、偏光板に更に視角補償フィルムが積層されてなる広視野角偏光板、あるいは偏光板に更に輝度向上フィルムが積層されてなる偏光板が好ましい。

【0047】

偏光板に前記光学層を積層した光学フィルムは、液晶表示装置等の製造過程で順次別個に積層する方式にても形成することができるが、予め積層して光学フィルムとしたものは、品質の安定性や組立作業等に優れていて液晶表示装置などの製造工程を向上させうる利点がある。積層には粘着層等の適宜な接着手段を用いうる。前記の偏光板やその他の光学フィルムの接着に際し、それらの光学軸は目的とする位相差特性などに応じて適宜な配置角度とすることができる。

【0048】

本発明の偏光板または光学フィルムは液晶表示装置等の各種装置の形成などに好ましく用いることができる。液晶表示装置の形成は、従来に準じて行いうる。すなわち液晶表示装置は一般に、液晶セルと偏光板または光学フィルム、及び必要に応じての照明システム等の構成部品を適宜に組立てて駆動回路を組込むことなどにより形成されるが、本発明においては本発明による偏光板または光学フィルムを用いる点を除いて特に限定はなく、従来に準じうる。液晶セルについても、例えばTN型やSTN型、π型などの任意なタイプのものを用いうる。

【0049】

液晶セルの片側又は両側に偏光板または光学フィルムを配置した液晶表示装置や、照明システムにバックライトあるいは反射板を用いたものなどの適宜な液晶表示装置を形成することができる。その場合、本発明による偏光板または光学フィルムは液晶セルの片側又は両側に設置することができる。両側に偏光板または光学フィルムを設ける場合、それらは同じものであってもよいし、異なるものであってもよい。さらに、液晶表示装置の形成に際しては、例えば拡散板、アンチグレア層、反射防止膜、保護板、プリズムアレイ、レンズアレイシート、光拡散板、バックライトなどの適宜な部品を適宜な位置に1層又は2層以上配置することができる。

【実施例】

【0050】

以下に実施例および比較例を用いて本発明をさらに具体的に説明するが、本発明はこれら実施例および比較例によって限定されるものではない。

【0051】

(引張弾性率の測定方法)

透明保護フィルムの引張弾性率は、JIS K7161の引張り試験法に準じて測定した。

【0052】

(偏光フィルムの水分率測定方法)

得られた偏光フィルムから、180mm×500mmのサンプルを切り出し、その初期重量(W(g))を測定した。そのサンプルを120℃の乾燥機内で2時間放置した後、乾燥後重量(D(g))を測定した。これらの測定値より、下記式により水分率を求めた。

水分率(%)={(W−D)/W}×100

【0053】

製造例1

(偏光フィルムの作製)

厚さ75μmのポリビニルアルコールフィルム((株)クラレ製:VF−PS7500,幅1000mm)を用いて、30℃の純水中に60秒間浸漬しながら延伸倍率2.5倍まで延伸し、30℃のヨウ素水溶液(重量比:純水/ヨウ素(I)/ヨウ化カリウム(KI)=100/0.01/1)中で45秒間染色し、4重量%ホウ酸水溶液中で延伸倍率が5.8倍になるように延伸し、純水中に10秒間浸漬した後、フィルムの張力を保ったまま40℃で3分間乾燥して偏光フィルムを得た。この偏光フィルムの厚さは25μm、水分率は25重量%であった。

【0054】

製造例2

(透明保護フィルムの作製)

〔アクリル系フィルムAの作製〕

アクリル系樹脂として、三菱レイヨン(株)製「アクリペットVH」(Tg=113℃)を使用し、以下の方法にてアクリル系フィルムAを作製した。

アクリペットVHを100℃にて真空乾燥し、水分および溶存酸素を脱気した。当該アクリペットVH100重量部にアクリルゴム(日本ゼオン社製、AR12)30重量部を添加した混合物を、原料ホッパーから押出機までを窒素置換した、東芝機械製の二軸押出機「TEM35B」に供給して、シリンダセット温度230〜270℃で溶融し、ペレタイジングして原料ペレットを得た。

原料ペレットを100℃にて真空乾燥し、原料ホッパーから押出機までを窒素置換した東芝機械製の単軸押出機「SE−65」に供給して、シリンダセット温度230〜270℃で溶融し、コートハンガータイプのTダイを通過させ、120℃のクロムメッキ製キャスティングロールおよび90℃の冷却クロムメッキ製キャスティングロールにて冷却したのち、フィルム巻取り装置にてアクリル系フィルムA(厚さ30μm、50μm、60μm、又は80μm)を作製した。アクリル系フィルムAの引張弾性率は、1684MPaであった。

【0055】

〔アクリル系フィルムBの作製〕

アクリルゴムの添加量を30重量部から20重量部に変更した以外は上記と同様の方法でアクリル系フィルムB(厚さ30μm、40μm、50μm、60μm、又は80μm)を作製した。アクリル系フィルムBの引張弾性率は、2171MPaであった。

【0056】

〔アクリル系フィルムCの作製〕

アクリルゴムを添加しなかった以外は上記と同様の方法でアクリル系フィルムC(厚さ30μm、40μm、50μm、60μm、又は80μm)を作製した。アクリル系フィルムCの引張弾性率は、3147MPaであった。

【0057】

製造例3

(接着層付透明保護フィルムの作製)

PVA樹脂(日本合成化学工業(株)製:ゴセノール)100重量部と架橋剤(大日本インキ化学工業(株)製:ウォーターゾール)35重量部を純水3760重量部中に溶解して接着剤を調製した。この接着剤を、前記アクリル系フィルムA〜Cの片面側にスロットダイにて塗布後、85℃で1分間乾燥して、厚さ0.1μmの接着層を有する接着層付アクリル系フィルムA〜Cを作製した。

【0058】

実施例1

(偏光板の作製)

図1に示す方法にて偏光板を作製した。第1ロール間に前記偏光フィルムを搬送するとともにその片面に接着層付アクリル系フィルムC(第1透明保護フィルム)を搬送して貼り合わせて積層フィルムを形成した後、次いで、第2ロール間に積層フィルムを搬送するとともに積層フィルムの偏光フィルム側に別の接着層付アクリル系フィルムC(第2透明保護フィルム)を搬送して貼り合わせて偏光板を作製した。各フィルムの搬送速度は20m/分であった。得られた偏光板は、貼り合せ後に80℃で2分間乾燥した。

【0059】

実施例2〜7、比較例1〜9

表1に記載の第1及び第2透明保護フィルムを用いた以外は実施例1と同様の方法で偏光板を作製した。なお、表1において、TACフィルムとはトリアセチルセルロースフィルムであり、ゼオノアフィルムとはノルボルネン系樹脂フィルム(ゼオン社製)であり、前記と同様の方法で各フィルムの片面に厚さ0.1μmの接着層を設けた。

【0060】

実施例および比較例で作製した偏光板について下記評価を行った。結果を表1に示す。

【0061】

(気泡の確認)

得られた偏光板から1000mm×300mmのサンプルを切り出し、偏光フィルムと第2透明保護フィルムの間の気泡の数を確認した。

【0062】

【表1】

【符号の説明】

【0063】

1:第1ロール

2:樹脂フィルム

3A:第1透明フィルム

3B:第2透明フィルム

4:積層フィルム

5:第2ロール

6:多層積層フィルム

【特許請求の範囲】

【請求項1】

樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、

第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、

樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、

当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする多層積層フィルムの製造方法。

【請求項2】

樹脂フィルムは、ポリビニルアルコール系偏光フィルムであり、透明フィルムは、透明保護フィルムである請求項1記載の多層積層フィルムの製造方法。

【請求項3】

ポリビニルアルコール系偏光フィルムは、水分率が10〜30重量%である請求項2記載の多層積層フィルムの製造方法。

【請求項4】

各ロール間を通過させる前に、第1透明フィルム又は第2透明フィルムの樹脂フィルムが積層される面側に、接着剤又は粘着剤を塗工する請求項1〜3のいずれかに記載の多層積層フィルムの製造方法。

【請求項1】

樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、

第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、

樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、

当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする多層積層フィルムの製造方法。

【請求項2】

樹脂フィルムは、ポリビニルアルコール系偏光フィルムであり、透明フィルムは、透明保護フィルムである請求項1記載の多層積層フィルムの製造方法。

【請求項3】

ポリビニルアルコール系偏光フィルムは、水分率が10〜30重量%である請求項2記載の多層積層フィルムの製造方法。

【請求項4】

各ロール間を通過させる前に、第1透明フィルム又は第2透明フィルムの樹脂フィルムが積層される面側に、接着剤又は粘着剤を塗工する請求項1〜3のいずれかに記載の多層積層フィルムの製造方法。

【図1】

【公開番号】特開2012−179893(P2012−179893A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−230931(P2011−230931)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]