多層繊維シート及びその製造方法

【課題】1層以上の静電紡糸層を設けた多層繊維シートにおいて、従来に比べ層間の剥離強度が強く、エアフィルタ用濾材などの濾過分野で使用したときの寿命が長い多層繊維シートの提供。

【解決手段】2層以上で構成される繊維シートであり、該繊維シートの少なくとも1層が静電紡糸法によって設けられ、該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層が該層の全質量の25〜90質量%に当たる水分含有率を有している状態で層形成された多層繊維シート。

【解決手段】2層以上で構成される繊維シートであり、該繊維シートの少なくとも1層が静電紡糸法によって設けられ、該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層が該層の全質量の25〜90質量%に当たる水分含有率を有している状態で層形成された多層繊維シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、1層以上の静電紡糸層を設けたことを特徴とする多層繊維シート及びその製造方法に関する。特には、エアフィルタなどに用いる濾材として好適に使用することのできる多層繊維シート及びその製造方法に関する。

【背景技術】

【0002】

近年、有機化合繊繊維、天然有機繊維、無機繊維など、様々な繊維の分野でナノメーターオーダーのいわゆるナノ繊維について検討されている。このうち、ナノ繊維の製造方法として、紡糸原液をノズルから押し出して、この紡糸原液に電界を作用させて紡糸原液を延伸し、ナノ繊維とした後にターゲットに捕集してナノ繊維シートを形成させる「静電紡糸法」が知られている。この静電紡糸繊維シートは、繊維径が極めて細いため、濾過性能、分離性能、液体保持性能、払拭性能、隠蔽性能、絶縁性能、柔軟性など、様々な性能に優れている特長をもつ。しかし、欠点として静電紡糸繊維シートが薄くて脆弱なため、紙、不織布、フィルムなどのシート状物の支持体が必要である。静電紡糸繊維シートの製造では、前記シート状物をターゲット側に配し、このターゲットとなるシート状物上に静電紡糸を行い、2層又は多層構造のシートをつくっている。特に、エアフィルタなどの濾過分野では、気体の透過特性を良好にするため、ターゲットのシート状物に繊維シートが用いられる。

【0003】

しかしながら、この多層繊維シートは、支持体の繊維シート層と静電紡糸層とが層間で剥離しやすく、加工強度、実用強度に耐えないという問題があった。

【0004】

この問題を解決する方法として、特許文献1に少なくとも片面の一部に導電性を有する繊維シートの導電性を有する面側に、平均繊維径が1μm以下の極細繊維層を備えており、前記極細繊維層は導電性を有する部分における極細繊維量が、導電性を有する部分間における極細繊維量よりも多いことを特徴とする多層シートが提案されている。しかしこれは、繊維シートの導電性の付与方法として、蒸着、スパッタリング、導電性ペーストコーティング、メッキなどの方法がある。また、導電性を有する繊維を使用する方法もある。このため、方法自体が高コストであること、製造工程が増えること、例えば導電性繊維を湿式抄紙で繊維シートをつくるときに繊維分散性が悪いため均一なシートができにくいこと、などの問題点があり現実性に乏しいものであった。

【0005】

一方、この多層繊維シートは、例えばエアフィルタ用濾材などの濾過分野で使用する応用が過去提案されている。例えば、特許文献2には、シート基材が少なくとも部分的に電界紡糸法で製造された約0.01〜0.5μm直径のポリマー・ファインファイバ層で覆われた濾材を提案している。しかし、静電紡糸層の繊維径が極めて細いために濾材の孔径が非常に小さいことから、捕集された粉塵ダストによる目詰まりが生じやすく、濾材としての寿命が短いという問題があった。

【0006】

この問題を解決する方法として、特許文献3に静電紡糸法によって製造された、平均繊維径が0.01μm以上、0.5μm未満の極細繊維集合体層と、平均繊維径が0.5μm以上、5μm以下の細繊維集合体層とを備えていることを特徴とする濾過材が提案されている。しかし、このような方法を用いても、静電紡糸層自体の孔径が非常に小さいため根本的な解決に至っていない。また、前述の層間剥離の問題については、全く解決されていなかった。

【0007】

層間の剥離強度が強く、エアフィルタ用濾材などの濾過分野で使用したときの寿命が長い多層繊維シートが求められている。

【特許文献1】特開2007-245712号公報

【特許文献2】特表2004-508166号公報

【特許文献3】特開2005-218909号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、1層以上の静電紡糸層を設けたことを特徴とする多層繊維シートにおいて、従来に比べ層間の剥離強度が強く、エアフィルタ用濾材などの濾過分野で使用したときの寿命が長い多層繊維シートを提供することである。

【課題を解決するための手段】

【0009】

この課題は、2層以上で構成される繊維シートであり、該繊維シートの少なくとも1層が静電紡糸法によって設けられ、該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層が該層の全質量の25〜90質量%に当たる水分含有率を有している状態で層形成されたことを特徴とする多層繊維シートによって解決される。

【0010】

この多層繊維シートは、前記ターゲットとなる繊維シート層を湿式抄紙法で製造する工程上で、前記ターゲット繊維シートが乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態又は予備乾燥工程を経て後乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態で、同ターゲット繊維シート層上に電界紡糸法によって静電紡糸層を形成させることを特徴とする多層繊維シートの製造方法によって製造される。

【発明の効果】

【0011】

本発明の多層繊維シートを使用することによって、従来に比べ層間の剥離強度を向上させることができる。また、エアフィルタ用濾材などの濾過分野で使用したときの寿命を延ばすことができる。

【発明を実施するための最良の形態】

【0012】

本発明者らは、鋭意検討の結果、少なくとも1層が静電紡糸法によって設けられた2層以上で構成される多層繊維シートにおいて、該多層繊維シートの該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層の水分含有率をコントロールすることによって、乾燥したターゲットに静電紡糸層形成した場合と著しく異なる構造の静電紡糸層が形成され、結果として優れた特性をもつ不織布が得られることを見出し本発明に至った。

【0013】

本発明における静電紡糸法とは、対向に配置させた電極板との間に電圧を有するノズルから、導電性を有する液状のポリマー樹脂溶液を噴射させ、帯電したポリマー樹脂の液滴が同時にコレクター部方向に引き伸ばされて筋状に伸び、液滴の表面張力を帯電した電荷による反発力が上回ったとき、状態が不安定になってフラッシュ的に広がる現象、すなわち、ジェットのブレークアップが起こり、これによってジェットが微細繊維状となって対向電極上に付着することで繊維シートを形成させる方法である。

【0014】

本発明で使用できるポリマー樹脂は、水、有機溶剤などの溶媒に溶解、又は分散するものであれば特に限定するものではない。前記ポリマー樹脂には、水溶性高分子として、例えば酸化デンプン、デキストリン等のデンプン類、ポリビニルアルコール又はその誘導体類、カルボキシメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、メチルセルロース、ヒドロキシエチルメチルセルロース、カルボキシメチルセルロース、パルプ繊維を溶解したセルロースそのもの等の天然又は合成のセルロース、エチレン−アクリル酸共重合体などが挙げられる。また、有機溶剤に溶解可能なポリマー樹脂としては、例えばポリスチレン、ポリエステル、ポリアミド、ポリエチレンテレフタラート、ナイロン、ポリウレタン、ポリアクリロニトリル、エチルセルロース、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸プロピル、ポリメタクリル酸イソプロピル等のポリメタクリル酸エステル又はポリメタクリル酸誘導体からなる樹脂、ポリスチレン系樹脂(PS)、アクリロニトリル−スチレン共重合樹脂(AS)、アクリロニトリル−ブタジエン−スチレン共重合樹脂(ABS)、ポリウレタン系樹脂、ポリ酢酸ビニル系樹脂等、エチレン−酢酸ビニル共重合体などが挙げられる。また、水分散型のエマルジョン樹脂である水分散可能な高分子物質として、例えばアクリル酸エステル、メタアクリル酸エステル、スチレン、エチレン、ブタジエン、カルボン酸若しくはマレイン酸をその重合体の構成要素として含む合成高分子重合体又はそのラテックスであり、例えば、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体などの共役ジエン系重合体ラテックス、アクリル系重合体、スチレン−酢酸ビニル共重合体などのビニル系共重合体ラテックス、ポリウレタン系ラテックス、ポリエステル系ラテックスなどが挙げられる。

【0015】

これらの高分子物質は、それぞれ単独で用いてもよく、また、目的に応じて2種以上を混合して用いてもよい。2種以上の高分子材料を混合して用いることによって、得られる繊維の親水性、疎水性など物性を制御することができる。

【0016】

本発明で使用される溶媒としては、静電紡糸のときにノズルから噴射可能であるものの中から選ばれる。例えば、水、ベンゼン、トルエン、シクロヘキサン、四塩化炭素などが挙げられるが、これに限定するものではない。

【0017】

前記の溶媒に溶解、又は分散させたポリマー樹脂の紡糸溶液をノズルへ供給し、ノズルから押し出すとともに、押し出した紡糸溶液に電界を作用させて繊維化する。この紡糸溶液の押し出し方向は、特に限定するものではないが、ノズルからの押し出し方向と重力の作用方向と同方向である下方向は、液滴が垂れやすいのであまり好ましくない。重力とは逆の上方向又は横方向に紡糸溶液を押し出すのが好ましい。紡糸溶液を押し出すノズル内径は、静電紡糸された繊維シートを最良の条件とするために選択される。ノズル内径としては、0.1〜2.0mm程度が好ましい。ノズル材質としては、金属製が好ましいが、ノズル近傍に電極を設置するなどして押し出した紡糸溶液に電界を作用させることができれば、これに限定するものではない。

【0018】

ノズルから紡糸溶液を押し出した後、押し出した紡糸溶液に電界を作用させることによって延伸して繊維化する。本発明の繊維シートの平均繊維径は、限定するものではないが、繊維径が細いほどシートの表面積が大きくなるので、例えばエアフィルタなどの濾過用途に使用した場合、粉塵粒子の除去効果はより高くなる。好ましくは平均繊維径1μm以下、より好ましくは0.5μm以下である。ここで、印加する電界が大きければ、その電界値の増加に応じて繊維平均径が小さくなる傾向があるので、印加電圧を高くすれば、より細径繊維のシートを作成できる。しかし、繊維径は、ノズル内径、ノズルとコレクター間の距離、ポリマー樹脂の種類、紡糸溶液の溶媒の種類、粘度、表面張力などの要因によって変化する。このため、印加電圧を特に限定するものではないが、繊維平均径を1μm以下とする場合には、1kV〜40kVであるのが好ましい。ただし、印加電圧が高くなりすぎると、空気の絶縁破壊が生じやすいので装置の設計上で注意が必要である。

【0019】

次に、前記の繊維をコレクター上に集積させて、繊維シートを形成する。コレクターは、ノズル側から見て対向電極となっており、体積抵抗が109Ω以下の金属製などの導電性材料からなるのが好ましい。コレクターの形状は、平板、ドラム、コンベアー等、様々な形状が挙げられるが、工業化に有利な連続的な繊維シートを作成する場合は、ドラムやコンベアーなどコレクターが連続的に移動する方式が好ましい。

【0020】

本発明におけるターゲットとなる繊維シート層(以降、「ターゲット繊維シート層」と記載する。)は、静電紡糸層の支持体とするべく、コレクター上又はその近傍に設置され、この繊維シート層上に静電紡糸層が形成される。

【0021】

本発明におけるターゲット繊維シート層は、静電紡糸層を形成する工程において水分が含有されていなければならない。

【0022】

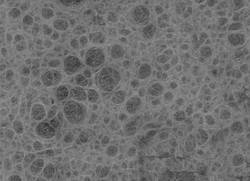

実施形態の一例としての図1(倍率200)は静電紡糸層の形態を写真図面(倍率200)に示す。静電紡糸層は、不均一なポーラス構造を有するものであり、従来の静電紡糸法による図2に示す均一な静電紡糸層の写真図面(倍率200)にとは明らかに異なるものである。本発明者らは、ターゲット繊維シート層に水分が含有された状態で静電紡糸を行うと、この不均一ポーラス構造が形成されることを新たに発見した。そして、この構造が本発明の課題である層間剥離とエアフィルタ用濾材などの濾過分野で使用したときの寿命を向上させる効果があることを発見した。このポーラス構造がなぜ形成されるかは定かではないが、この構造の特徴である不均一さによって、静電紡糸層の一部がターゲット繊維シート層内に喰い込んで層間剥離強度を向上させ、またエアフィルタ用濾材として使用した場合には、静電紡糸層の孔径のばらつき効果によって捕集された粉塵ダストが目詰まりさせることを改善させるものと考えられる。なお、この不均一ポーラス構造は、図1の写真図面で観察されるとおり、微小な不均一性であり、エアフィルタ用濾材の濾過性能を特に低下させるものではない。

【0023】

ここで、ターゲット繊維シート層中の水分含有率の下限値は、該ターゲット繊維シート層の全質量を基準として25質量%以上、好ましくは40質量%以上、更に好ましくは50質量%以上である。水分含有率が25質量%未満であると、本発明における静電紡糸層の不均一なポーラス構造が形成されない場合がある。40質量%以上であると静電紡糸層の不均一なポーラス構造の形成が良好である。

【0024】

また、水分含有率の上限値は、90質量%以下が好ましい。水分含有率が90質量%を超えると、静電紡糸が阻害されるか、又は電界紡糸ができたとしても高すぎる水分のために静電紡糸層がターゲット繊維シート層から遊離し、結果として層間の剥離強度が弱くなる場合がある。

【0025】

本発明において、ターゲット繊維シート層は、繊維質構造を有するものであれば目的を達成でき、紙、不織布、織物、編物、ネットなどが使用できる。特にエアフィルタ用濾材用途では、通気性の高い材料を選定する必要がある。一方、静電紡糸層の喰いつき効果が期待できない、フィルムシート、金属箔シートなどは使用できない。

【0026】

本発明において、ターゲット繊維シート層への水分の付与方法としては、静電紡糸を行う前工程で噴霧法、含浸法、塗工法など様々な方法で水分を制御しながら付与することができる。

【0027】

特に望ましい一例として、湿式不織布のシート抄紙工程後の湿紙状態で、この湿紙上に静電紡糸を行う一貫製造方法が挙げられる。本方法の効果として、不織布が湿紙状態であるので構成繊維同士が完全に接着しておらず半遊離状態となっているため、静電紡糸層への喰いつきがより良好になり、層間の剥離強度がより向上することが挙げられる。また、不織布製造工程から静電紡糸まで一貫して行うことができるので、コストの低減効果もある。

【0028】

湿式法におけるターゲット繊維シートの製造方法は、特に限定するものではない。水中に分散した原料繊維を手抄装置、又は長網、短網、円網などの連続抄紙機の抄紙工程で抄紙を行い、プレス装置、吸引装置などで適正水分に脱水して湿紙を形成する。湿紙の水分含有率は、前述の理由で、下限値は25質量%以上、好ましくは40質量%以上、更に好ましくは50質量%以上である。また、水分含有率上限値は、90質量%以下が好ましい。

【0029】

湿式法におけるターゲット繊維シートに使用する繊維材料としては、本発明の多層繊維シートの用途目的に合わせて選択されるが、特に限定するものではない。例えば、天然繊維として、木材パルプ、コットンリンター、レーヨン繊維などが挙げられる。また、化学合成繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、アクリル繊維、ビニロン繊維、アラミド繊維などが挙げられる。また、無機繊維としては、ガラス繊維、シリカ繊維、アルミナ繊維、シリカ・アルミナ繊維などが挙げられる。また、乾燥後の繊維同士の接着性を高めるため、これら繊維にバインダー繊維を混合する場合もある。バインダー繊維とは、一般的に主体繊維よりも融点が低い(80〜160℃程度)合成繊維、例えばポリエチレン繊維、変性ポリエステル繊維、外層にバインダー効果を有した芯鞘構造繊維、湿熱条件で溶解するポリビニルアルコール繊維などを指し、抄紙後の乾燥工程における加熱で表面が溶融接着して強度物性をシートに付与する効果を持つ。

【0030】

前述のとおり、この湿紙をターゲット繊維シート層として静電紡糸を行うが、静電紡糸の前工程、又は後工程でターゲット繊維シート層の強度保持などのため有機系バインダーの付与を行う場合がある。本発明で使用できる有機系バインダーとしては、特に限定するものではないが、アクリル系樹脂、ウレタン系樹脂、エポキシ系樹脂、オレフィン系樹脂、ポリビニルアルコール系樹脂等の合成樹脂が広く用いられる。一般的に、これらのバインダー樹脂は、水溶液又は水系エマルジョンの形のものが、浸漬又はスプレー処理によって繊維シートに付与される。

【0031】

前工程で水分を付与されたターゲット繊維シート、又は一貫製造法で得られた水分を有するターゲット繊維シートの水分は、静電紡糸工程などを経たのち、乾燥工程で除去される。乾燥方法としては、熱風乾燥、赤外線乾燥、電磁波乾燥、ロール乾燥など挙げられるが、本発明の多層繊維シートの機能を阻害しない限り、特に限定するものではない。

【0032】

本発明の多層繊維シートは、静電紡糸層とターゲット繊維シートの2層構造に限定されず、更に静電紡糸層を設けたり、繊維シートなどと張り合わせたりして多層化することも可能である。

【0033】

実施例:

次に、本発明を実施例及び比較例によって、更に具体的に説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0034】

(ターゲット繊維シート層の作成)

繊維径1.7dtex(繊維径12.4μm)、繊維長5mmのポリエステル繊維(帝人ファイバー製TT04N)70質量%と繊維径1.7dtex(繊維径13.7μm)、繊維長5mm芯鞘複合型バインダー繊維(ポリエチレン/ポリエステル)30質量%とに水道水を加えて固形分濃度0.4質量%とし、標準離解機(JIS P 8220:1998)で離解して、原料を得た。次いで、離解後の原料を水道水で固形分濃度0.1質量%まで希釈し、手抄装置を用いて抄紙することで湿紙を得た。この湿紙の余分な水分を分析用濾紙で吸収させ、水分含有率68質量%、乾燥後の坪量が64g/m2のターゲット繊維シートの湿紙を作成した。

【0035】

(静電紡糸層の作成)

前記の水分を含有したターゲット繊維シートの湿紙を静電紡糸法シート製造装置(カトーテック社製NEUナノファイバーエレクトロスピニングユニット)の回転ドラム状コレクター部にセットした。次いで、ポリアクリロニトリル樹脂をN,N−ジメチルホルムアミド溶媒に溶解させ、該樹脂の固形分濃度が8質量%の溶液とした。この溶液をノズルがセットされたシリンジに入れ、前記ターゲット繊維シートの上に静電紡糸を行い、坪量4g/m2の静電紡糸層を作成した。このとき、静電紡糸法シート製造装置の設定条件は、回転ドラム周速度3.0m/分、ノズルからターゲットまでの距離を15cm、印加電圧を12kVとした。この後、ターゲット繊維シート層の水分を除去するために、温度120℃のロータリードライヤーで乾燥して多層繊維シートを得た。

【実施例2】

【0036】

(ターゲット繊維シートの作成)

実施例1において、ターゲット繊維シートの水分含有率が分析用濾紙の水分吸収の結果で74質量%となった以外は実施例1と同様にして、乾燥後の坪量が65g/m2のターゲット繊維シートの湿紙を作成した。

【0037】

(静電紡糸層の作成)

実施例1において、ポリアクリロニトリル樹脂の替わりにポリエステル樹脂を用い、これをヘキサフルオロイソプロパノール溶媒に溶解させ、該樹脂の固形分濃度が5質量%の溶液とした。この溶液をノズルがセットされたシリンジに入れ、熱水に溶解させた後、室温まで冷却して固形分濃度1.5質量%の溶液とし、これを静電紡糸溶液として用いた以外は実施例1と同様にして、ターゲット繊維シート上に坪量5g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例3】

【0038】

(ターゲット繊維シートの作成)

広葉樹さらしクラフトパルプ100質量%に水道水を加えてパルプ濃度2質量%とし、テストビーターでカナディアン標準フリーネス500mlまで叩解した後、これを水道水で0.3質量%まで希釈し、手抄装置を用いて抄紙することで湿紙を得た。この湿紙の余分な水分を手抄用プレス装置でゲージ圧4kg/cm2、5分間プレス脱水を行い、水分含有率76質量%、乾燥後の坪量が65g/m2のターゲット繊維シートの湿紙を作成した。

【0039】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例4】

【0040】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2ターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率41質量%とした。

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例5】

【0041】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量65g/m2のターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率88質量%とした。

【0042】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例6】

【0043】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量65g/m2のターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率27質量%とした。

【0044】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例1】

【0045】

(ターゲット繊維シート層の作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2のターゲット繊維シートを作成した。乾燥後の繊維シートの水分含有率は、0.2質量%であった。

【0046】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例2】

【0047】

(ターゲット繊維シート層の作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2のターゲット繊維シートを作成した。乾燥後の繊維シートの水分含有率は、0.2質量%であった。

【0048】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例2と同様の条件で、坪量5g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例3】

【0049】

(ターゲット繊維シート層の作成)

実施例3において、水分含有率76質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量65g/m2のターゲット繊維シートを作成した。乾燥後の繊維シートの水分含有率は、7質量%であった。

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例4】

【0050】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2ターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率96質量%とした。

【0051】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【0052】

(ターゲット繊維シート層水分含有率の測定)

実施例1〜3においては、実施例1〜3と同条件で作成した水分含有のターゲット繊維シートについて、120℃の熱風乾燥機で120分間乾燥し、次に示す式で計算した。

水分含有率(質量%)=

((乾燥前の繊維シート層質量)−(乾燥後の繊維シート層質量))/(乾燥前の繊維シート層質量)×100

比較例1〜3においては、比較例1〜3と同条件で作成した乾燥後のターゲット繊維シート層について、更に120℃の熱風乾燥機で120分間乾燥し、前記の式で計算した。

【0053】

(層間剥離性の評価)

実施例及び比較例の多層繊維シートについて、3cm×20cmの大きさの試料をサンプリングし、この試料について、長手方向に直角に厚さ1mmの定規を当てて2cmピッチでひだ折り加工を行った。このひだ折り加工した多層繊維シートの折り端面を観察し、層間剥離しなかったものは○とし、実用上の問題がない。また、層間剥離したものは×とし、実用上の問題があると評価した。また、層間剥離しなかったものの中で、手で層間剥離させて、特に強度が強いものを◎と評価した。

【0054】

(圧力損失の測定)

圧力損失の測定は、有効面積100cm2の多層繊維シートに面風速5.3cm/sで通風したときの差圧について、微差圧計を用いて測定した。

【0055】

(0.3−0.4μm捕集効率)

ラスキンノズルで発生させた多分散DOP粒子を含む空気を、有効面積100cm2の多層繊維シートに面風速5.3cm/secで通風したときの上流及び下流の個数比からDOPの透過率を、リオン社製レーザーパーティクルカウンターを使用して測定した。なお、対象粒径は、0.3−0.4μmとした。DOP捕集効率(%)は、100−(DOP透過率)の式から求めた。また、上流側のDOP発生濃度は、0.1μm以上で 約1×109個/ft3とした。

【0056】

(濾材寿命)

ラスキンノズルで発生させたDOP発生濃度0.1μm以上 約1×1010個/ft3の多分散DOP粒子を含む空気を上流側として、有効面積100cm2の多層繊維シートに面風速5.3cm/secで通風し、DOP粒子の目詰まりによって圧力損失が初期状態から上昇して800Paとなった時の経過時間を濾材寿命とした。

【0057】

以上の試験の測定結果を表に示す。

【0058】

【表1】

【0059】

表1の実施例1〜6においては、層間剥離強度が比較例1〜4に比べ向上した。特に、ターゲット繊維シートを一貫製造法で製造した実施例1〜3は、層間剥離強度の向上が高かった。

【0060】

また、実施例3ではターゲット繊維シート層が木材パルプのため通気性が悪いため濾材用途では使用できないが、残る実施例1,2、4〜6では濾材寿命が比較例に比べ長くなることが示された。圧力損失、捕集効率は、比較例と遜色ないものであった。ただし、水分含有率の比較的少ない実施例6は他の実施例に比べ濾材寿命がやや短い結果であった。水分含有率96%と高かった比較例4は、層間剥離性が悪い一方、濾材寿命が長かった。したがって、比較例4の多層繊維シートは層間剥離性が悪いが、濾材しての使用が可能と考えられる。層間剥離性が悪いのは高すぎる水分のために静電紡糸層がターゲットシート層から遊離したためと考えられ、濾材寿命が長いのは不均一ポーラス構造が形成されたためである。

【図面の簡単な説明】

【0061】

【図1】は本発明の静電紡糸層の写真図面を示している。

【図2】は従来の写真図面を示している。

【技術分野】

【0001】

本発明は、1層以上の静電紡糸層を設けたことを特徴とする多層繊維シート及びその製造方法に関する。特には、エアフィルタなどに用いる濾材として好適に使用することのできる多層繊維シート及びその製造方法に関する。

【背景技術】

【0002】

近年、有機化合繊繊維、天然有機繊維、無機繊維など、様々な繊維の分野でナノメーターオーダーのいわゆるナノ繊維について検討されている。このうち、ナノ繊維の製造方法として、紡糸原液をノズルから押し出して、この紡糸原液に電界を作用させて紡糸原液を延伸し、ナノ繊維とした後にターゲットに捕集してナノ繊維シートを形成させる「静電紡糸法」が知られている。この静電紡糸繊維シートは、繊維径が極めて細いため、濾過性能、分離性能、液体保持性能、払拭性能、隠蔽性能、絶縁性能、柔軟性など、様々な性能に優れている特長をもつ。しかし、欠点として静電紡糸繊維シートが薄くて脆弱なため、紙、不織布、フィルムなどのシート状物の支持体が必要である。静電紡糸繊維シートの製造では、前記シート状物をターゲット側に配し、このターゲットとなるシート状物上に静電紡糸を行い、2層又は多層構造のシートをつくっている。特に、エアフィルタなどの濾過分野では、気体の透過特性を良好にするため、ターゲットのシート状物に繊維シートが用いられる。

【0003】

しかしながら、この多層繊維シートは、支持体の繊維シート層と静電紡糸層とが層間で剥離しやすく、加工強度、実用強度に耐えないという問題があった。

【0004】

この問題を解決する方法として、特許文献1に少なくとも片面の一部に導電性を有する繊維シートの導電性を有する面側に、平均繊維径が1μm以下の極細繊維層を備えており、前記極細繊維層は導電性を有する部分における極細繊維量が、導電性を有する部分間における極細繊維量よりも多いことを特徴とする多層シートが提案されている。しかしこれは、繊維シートの導電性の付与方法として、蒸着、スパッタリング、導電性ペーストコーティング、メッキなどの方法がある。また、導電性を有する繊維を使用する方法もある。このため、方法自体が高コストであること、製造工程が増えること、例えば導電性繊維を湿式抄紙で繊維シートをつくるときに繊維分散性が悪いため均一なシートができにくいこと、などの問題点があり現実性に乏しいものであった。

【0005】

一方、この多層繊維シートは、例えばエアフィルタ用濾材などの濾過分野で使用する応用が過去提案されている。例えば、特許文献2には、シート基材が少なくとも部分的に電界紡糸法で製造された約0.01〜0.5μm直径のポリマー・ファインファイバ層で覆われた濾材を提案している。しかし、静電紡糸層の繊維径が極めて細いために濾材の孔径が非常に小さいことから、捕集された粉塵ダストによる目詰まりが生じやすく、濾材としての寿命が短いという問題があった。

【0006】

この問題を解決する方法として、特許文献3に静電紡糸法によって製造された、平均繊維径が0.01μm以上、0.5μm未満の極細繊維集合体層と、平均繊維径が0.5μm以上、5μm以下の細繊維集合体層とを備えていることを特徴とする濾過材が提案されている。しかし、このような方法を用いても、静電紡糸層自体の孔径が非常に小さいため根本的な解決に至っていない。また、前述の層間剥離の問題については、全く解決されていなかった。

【0007】

層間の剥離強度が強く、エアフィルタ用濾材などの濾過分野で使用したときの寿命が長い多層繊維シートが求められている。

【特許文献1】特開2007-245712号公報

【特許文献2】特表2004-508166号公報

【特許文献3】特開2005-218909号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、1層以上の静電紡糸層を設けたことを特徴とする多層繊維シートにおいて、従来に比べ層間の剥離強度が強く、エアフィルタ用濾材などの濾過分野で使用したときの寿命が長い多層繊維シートを提供することである。

【課題を解決するための手段】

【0009】

この課題は、2層以上で構成される繊維シートであり、該繊維シートの少なくとも1層が静電紡糸法によって設けられ、該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層が該層の全質量の25〜90質量%に当たる水分含有率を有している状態で層形成されたことを特徴とする多層繊維シートによって解決される。

【0010】

この多層繊維シートは、前記ターゲットとなる繊維シート層を湿式抄紙法で製造する工程上で、前記ターゲット繊維シートが乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態又は予備乾燥工程を経て後乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態で、同ターゲット繊維シート層上に電界紡糸法によって静電紡糸層を形成させることを特徴とする多層繊維シートの製造方法によって製造される。

【発明の効果】

【0011】

本発明の多層繊維シートを使用することによって、従来に比べ層間の剥離強度を向上させることができる。また、エアフィルタ用濾材などの濾過分野で使用したときの寿命を延ばすことができる。

【発明を実施するための最良の形態】

【0012】

本発明者らは、鋭意検討の結果、少なくとも1層が静電紡糸法によって設けられた2層以上で構成される多層繊維シートにおいて、該多層繊維シートの該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層の水分含有率をコントロールすることによって、乾燥したターゲットに静電紡糸層形成した場合と著しく異なる構造の静電紡糸層が形成され、結果として優れた特性をもつ不織布が得られることを見出し本発明に至った。

【0013】

本発明における静電紡糸法とは、対向に配置させた電極板との間に電圧を有するノズルから、導電性を有する液状のポリマー樹脂溶液を噴射させ、帯電したポリマー樹脂の液滴が同時にコレクター部方向に引き伸ばされて筋状に伸び、液滴の表面張力を帯電した電荷による反発力が上回ったとき、状態が不安定になってフラッシュ的に広がる現象、すなわち、ジェットのブレークアップが起こり、これによってジェットが微細繊維状となって対向電極上に付着することで繊維シートを形成させる方法である。

【0014】

本発明で使用できるポリマー樹脂は、水、有機溶剤などの溶媒に溶解、又は分散するものであれば特に限定するものではない。前記ポリマー樹脂には、水溶性高分子として、例えば酸化デンプン、デキストリン等のデンプン類、ポリビニルアルコール又はその誘導体類、カルボキシメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、メチルセルロース、ヒドロキシエチルメチルセルロース、カルボキシメチルセルロース、パルプ繊維を溶解したセルロースそのもの等の天然又は合成のセルロース、エチレン−アクリル酸共重合体などが挙げられる。また、有機溶剤に溶解可能なポリマー樹脂としては、例えばポリスチレン、ポリエステル、ポリアミド、ポリエチレンテレフタラート、ナイロン、ポリウレタン、ポリアクリロニトリル、エチルセルロース、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸プロピル、ポリメタクリル酸イソプロピル等のポリメタクリル酸エステル又はポリメタクリル酸誘導体からなる樹脂、ポリスチレン系樹脂(PS)、アクリロニトリル−スチレン共重合樹脂(AS)、アクリロニトリル−ブタジエン−スチレン共重合樹脂(ABS)、ポリウレタン系樹脂、ポリ酢酸ビニル系樹脂等、エチレン−酢酸ビニル共重合体などが挙げられる。また、水分散型のエマルジョン樹脂である水分散可能な高分子物質として、例えばアクリル酸エステル、メタアクリル酸エステル、スチレン、エチレン、ブタジエン、カルボン酸若しくはマレイン酸をその重合体の構成要素として含む合成高分子重合体又はそのラテックスであり、例えば、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体などの共役ジエン系重合体ラテックス、アクリル系重合体、スチレン−酢酸ビニル共重合体などのビニル系共重合体ラテックス、ポリウレタン系ラテックス、ポリエステル系ラテックスなどが挙げられる。

【0015】

これらの高分子物質は、それぞれ単独で用いてもよく、また、目的に応じて2種以上を混合して用いてもよい。2種以上の高分子材料を混合して用いることによって、得られる繊維の親水性、疎水性など物性を制御することができる。

【0016】

本発明で使用される溶媒としては、静電紡糸のときにノズルから噴射可能であるものの中から選ばれる。例えば、水、ベンゼン、トルエン、シクロヘキサン、四塩化炭素などが挙げられるが、これに限定するものではない。

【0017】

前記の溶媒に溶解、又は分散させたポリマー樹脂の紡糸溶液をノズルへ供給し、ノズルから押し出すとともに、押し出した紡糸溶液に電界を作用させて繊維化する。この紡糸溶液の押し出し方向は、特に限定するものではないが、ノズルからの押し出し方向と重力の作用方向と同方向である下方向は、液滴が垂れやすいのであまり好ましくない。重力とは逆の上方向又は横方向に紡糸溶液を押し出すのが好ましい。紡糸溶液を押し出すノズル内径は、静電紡糸された繊維シートを最良の条件とするために選択される。ノズル内径としては、0.1〜2.0mm程度が好ましい。ノズル材質としては、金属製が好ましいが、ノズル近傍に電極を設置するなどして押し出した紡糸溶液に電界を作用させることができれば、これに限定するものではない。

【0018】

ノズルから紡糸溶液を押し出した後、押し出した紡糸溶液に電界を作用させることによって延伸して繊維化する。本発明の繊維シートの平均繊維径は、限定するものではないが、繊維径が細いほどシートの表面積が大きくなるので、例えばエアフィルタなどの濾過用途に使用した場合、粉塵粒子の除去効果はより高くなる。好ましくは平均繊維径1μm以下、より好ましくは0.5μm以下である。ここで、印加する電界が大きければ、その電界値の増加に応じて繊維平均径が小さくなる傾向があるので、印加電圧を高くすれば、より細径繊維のシートを作成できる。しかし、繊維径は、ノズル内径、ノズルとコレクター間の距離、ポリマー樹脂の種類、紡糸溶液の溶媒の種類、粘度、表面張力などの要因によって変化する。このため、印加電圧を特に限定するものではないが、繊維平均径を1μm以下とする場合には、1kV〜40kVであるのが好ましい。ただし、印加電圧が高くなりすぎると、空気の絶縁破壊が生じやすいので装置の設計上で注意が必要である。

【0019】

次に、前記の繊維をコレクター上に集積させて、繊維シートを形成する。コレクターは、ノズル側から見て対向電極となっており、体積抵抗が109Ω以下の金属製などの導電性材料からなるのが好ましい。コレクターの形状は、平板、ドラム、コンベアー等、様々な形状が挙げられるが、工業化に有利な連続的な繊維シートを作成する場合は、ドラムやコンベアーなどコレクターが連続的に移動する方式が好ましい。

【0020】

本発明におけるターゲットとなる繊維シート層(以降、「ターゲット繊維シート層」と記載する。)は、静電紡糸層の支持体とするべく、コレクター上又はその近傍に設置され、この繊維シート層上に静電紡糸層が形成される。

【0021】

本発明におけるターゲット繊維シート層は、静電紡糸層を形成する工程において水分が含有されていなければならない。

【0022】

実施形態の一例としての図1(倍率200)は静電紡糸層の形態を写真図面(倍率200)に示す。静電紡糸層は、不均一なポーラス構造を有するものであり、従来の静電紡糸法による図2に示す均一な静電紡糸層の写真図面(倍率200)にとは明らかに異なるものである。本発明者らは、ターゲット繊維シート層に水分が含有された状態で静電紡糸を行うと、この不均一ポーラス構造が形成されることを新たに発見した。そして、この構造が本発明の課題である層間剥離とエアフィルタ用濾材などの濾過分野で使用したときの寿命を向上させる効果があることを発見した。このポーラス構造がなぜ形成されるかは定かではないが、この構造の特徴である不均一さによって、静電紡糸層の一部がターゲット繊維シート層内に喰い込んで層間剥離強度を向上させ、またエアフィルタ用濾材として使用した場合には、静電紡糸層の孔径のばらつき効果によって捕集された粉塵ダストが目詰まりさせることを改善させるものと考えられる。なお、この不均一ポーラス構造は、図1の写真図面で観察されるとおり、微小な不均一性であり、エアフィルタ用濾材の濾過性能を特に低下させるものではない。

【0023】

ここで、ターゲット繊維シート層中の水分含有率の下限値は、該ターゲット繊維シート層の全質量を基準として25質量%以上、好ましくは40質量%以上、更に好ましくは50質量%以上である。水分含有率が25質量%未満であると、本発明における静電紡糸層の不均一なポーラス構造が形成されない場合がある。40質量%以上であると静電紡糸層の不均一なポーラス構造の形成が良好である。

【0024】

また、水分含有率の上限値は、90質量%以下が好ましい。水分含有率が90質量%を超えると、静電紡糸が阻害されるか、又は電界紡糸ができたとしても高すぎる水分のために静電紡糸層がターゲット繊維シート層から遊離し、結果として層間の剥離強度が弱くなる場合がある。

【0025】

本発明において、ターゲット繊維シート層は、繊維質構造を有するものであれば目的を達成でき、紙、不織布、織物、編物、ネットなどが使用できる。特にエアフィルタ用濾材用途では、通気性の高い材料を選定する必要がある。一方、静電紡糸層の喰いつき効果が期待できない、フィルムシート、金属箔シートなどは使用できない。

【0026】

本発明において、ターゲット繊維シート層への水分の付与方法としては、静電紡糸を行う前工程で噴霧法、含浸法、塗工法など様々な方法で水分を制御しながら付与することができる。

【0027】

特に望ましい一例として、湿式不織布のシート抄紙工程後の湿紙状態で、この湿紙上に静電紡糸を行う一貫製造方法が挙げられる。本方法の効果として、不織布が湿紙状態であるので構成繊維同士が完全に接着しておらず半遊離状態となっているため、静電紡糸層への喰いつきがより良好になり、層間の剥離強度がより向上することが挙げられる。また、不織布製造工程から静電紡糸まで一貫して行うことができるので、コストの低減効果もある。

【0028】

湿式法におけるターゲット繊維シートの製造方法は、特に限定するものではない。水中に分散した原料繊維を手抄装置、又は長網、短網、円網などの連続抄紙機の抄紙工程で抄紙を行い、プレス装置、吸引装置などで適正水分に脱水して湿紙を形成する。湿紙の水分含有率は、前述の理由で、下限値は25質量%以上、好ましくは40質量%以上、更に好ましくは50質量%以上である。また、水分含有率上限値は、90質量%以下が好ましい。

【0029】

湿式法におけるターゲット繊維シートに使用する繊維材料としては、本発明の多層繊維シートの用途目的に合わせて選択されるが、特に限定するものではない。例えば、天然繊維として、木材パルプ、コットンリンター、レーヨン繊維などが挙げられる。また、化学合成繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、アクリル繊維、ビニロン繊維、アラミド繊維などが挙げられる。また、無機繊維としては、ガラス繊維、シリカ繊維、アルミナ繊維、シリカ・アルミナ繊維などが挙げられる。また、乾燥後の繊維同士の接着性を高めるため、これら繊維にバインダー繊維を混合する場合もある。バインダー繊維とは、一般的に主体繊維よりも融点が低い(80〜160℃程度)合成繊維、例えばポリエチレン繊維、変性ポリエステル繊維、外層にバインダー効果を有した芯鞘構造繊維、湿熱条件で溶解するポリビニルアルコール繊維などを指し、抄紙後の乾燥工程における加熱で表面が溶融接着して強度物性をシートに付与する効果を持つ。

【0030】

前述のとおり、この湿紙をターゲット繊維シート層として静電紡糸を行うが、静電紡糸の前工程、又は後工程でターゲット繊維シート層の強度保持などのため有機系バインダーの付与を行う場合がある。本発明で使用できる有機系バインダーとしては、特に限定するものではないが、アクリル系樹脂、ウレタン系樹脂、エポキシ系樹脂、オレフィン系樹脂、ポリビニルアルコール系樹脂等の合成樹脂が広く用いられる。一般的に、これらのバインダー樹脂は、水溶液又は水系エマルジョンの形のものが、浸漬又はスプレー処理によって繊維シートに付与される。

【0031】

前工程で水分を付与されたターゲット繊維シート、又は一貫製造法で得られた水分を有するターゲット繊維シートの水分は、静電紡糸工程などを経たのち、乾燥工程で除去される。乾燥方法としては、熱風乾燥、赤外線乾燥、電磁波乾燥、ロール乾燥など挙げられるが、本発明の多層繊維シートの機能を阻害しない限り、特に限定するものではない。

【0032】

本発明の多層繊維シートは、静電紡糸層とターゲット繊維シートの2層構造に限定されず、更に静電紡糸層を設けたり、繊維シートなどと張り合わせたりして多層化することも可能である。

【0033】

実施例:

次に、本発明を実施例及び比較例によって、更に具体的に説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0034】

(ターゲット繊維シート層の作成)

繊維径1.7dtex(繊維径12.4μm)、繊維長5mmのポリエステル繊維(帝人ファイバー製TT04N)70質量%と繊維径1.7dtex(繊維径13.7μm)、繊維長5mm芯鞘複合型バインダー繊維(ポリエチレン/ポリエステル)30質量%とに水道水を加えて固形分濃度0.4質量%とし、標準離解機(JIS P 8220:1998)で離解して、原料を得た。次いで、離解後の原料を水道水で固形分濃度0.1質量%まで希釈し、手抄装置を用いて抄紙することで湿紙を得た。この湿紙の余分な水分を分析用濾紙で吸収させ、水分含有率68質量%、乾燥後の坪量が64g/m2のターゲット繊維シートの湿紙を作成した。

【0035】

(静電紡糸層の作成)

前記の水分を含有したターゲット繊維シートの湿紙を静電紡糸法シート製造装置(カトーテック社製NEUナノファイバーエレクトロスピニングユニット)の回転ドラム状コレクター部にセットした。次いで、ポリアクリロニトリル樹脂をN,N−ジメチルホルムアミド溶媒に溶解させ、該樹脂の固形分濃度が8質量%の溶液とした。この溶液をノズルがセットされたシリンジに入れ、前記ターゲット繊維シートの上に静電紡糸を行い、坪量4g/m2の静電紡糸層を作成した。このとき、静電紡糸法シート製造装置の設定条件は、回転ドラム周速度3.0m/分、ノズルからターゲットまでの距離を15cm、印加電圧を12kVとした。この後、ターゲット繊維シート層の水分を除去するために、温度120℃のロータリードライヤーで乾燥して多層繊維シートを得た。

【実施例2】

【0036】

(ターゲット繊維シートの作成)

実施例1において、ターゲット繊維シートの水分含有率が分析用濾紙の水分吸収の結果で74質量%となった以外は実施例1と同様にして、乾燥後の坪量が65g/m2のターゲット繊維シートの湿紙を作成した。

【0037】

(静電紡糸層の作成)

実施例1において、ポリアクリロニトリル樹脂の替わりにポリエステル樹脂を用い、これをヘキサフルオロイソプロパノール溶媒に溶解させ、該樹脂の固形分濃度が5質量%の溶液とした。この溶液をノズルがセットされたシリンジに入れ、熱水に溶解させた後、室温まで冷却して固形分濃度1.5質量%の溶液とし、これを静電紡糸溶液として用いた以外は実施例1と同様にして、ターゲット繊維シート上に坪量5g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例3】

【0038】

(ターゲット繊維シートの作成)

広葉樹さらしクラフトパルプ100質量%に水道水を加えてパルプ濃度2質量%とし、テストビーターでカナディアン標準フリーネス500mlまで叩解した後、これを水道水で0.3質量%まで希釈し、手抄装置を用いて抄紙することで湿紙を得た。この湿紙の余分な水分を手抄用プレス装置でゲージ圧4kg/cm2、5分間プレス脱水を行い、水分含有率76質量%、乾燥後の坪量が65g/m2のターゲット繊維シートの湿紙を作成した。

【0039】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例4】

【0040】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2ターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率41質量%とした。

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例5】

【0041】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量65g/m2のターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率88質量%とした。

【0042】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【実施例6】

【0043】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量65g/m2のターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率27質量%とした。

【0044】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例1】

【0045】

(ターゲット繊維シート層の作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2のターゲット繊維シートを作成した。乾燥後の繊維シートの水分含有率は、0.2質量%であった。

【0046】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例2】

【0047】

(ターゲット繊維シート層の作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2のターゲット繊維シートを作成した。乾燥後の繊維シートの水分含有率は、0.2質量%であった。

【0048】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例2と同様の条件で、坪量5g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例3】

【0049】

(ターゲット繊維シート層の作成)

実施例3において、水分含有率76質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量65g/m2のターゲット繊維シートを作成した。乾燥後の繊維シートの水分含有率は、7質量%であった。

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【比較例4】

【0050】

(ターゲット繊維シートの作成)

実施例1において、水分含有率68質量%のターゲット繊維シートの湿紙をそのまま温度120℃のロータリードライヤーで乾燥して乾燥後坪量64g/m2ターゲット繊維シートを作成した。この後、この繊維シートに水を噴霧し、水分含有率96質量%とした。

【0051】

(静電紡糸層の作成)

このターゲット繊維シート上に、実施例1と同様の条件で、坪量4g/m2の静電紡糸層を作成した。この後、実施例1と同様の条件で乾燥して多層繊維シートを得た。

【0052】

(ターゲット繊維シート層水分含有率の測定)

実施例1〜3においては、実施例1〜3と同条件で作成した水分含有のターゲット繊維シートについて、120℃の熱風乾燥機で120分間乾燥し、次に示す式で計算した。

水分含有率(質量%)=

((乾燥前の繊維シート層質量)−(乾燥後の繊維シート層質量))/(乾燥前の繊維シート層質量)×100

比較例1〜3においては、比較例1〜3と同条件で作成した乾燥後のターゲット繊維シート層について、更に120℃の熱風乾燥機で120分間乾燥し、前記の式で計算した。

【0053】

(層間剥離性の評価)

実施例及び比較例の多層繊維シートについて、3cm×20cmの大きさの試料をサンプリングし、この試料について、長手方向に直角に厚さ1mmの定規を当てて2cmピッチでひだ折り加工を行った。このひだ折り加工した多層繊維シートの折り端面を観察し、層間剥離しなかったものは○とし、実用上の問題がない。また、層間剥離したものは×とし、実用上の問題があると評価した。また、層間剥離しなかったものの中で、手で層間剥離させて、特に強度が強いものを◎と評価した。

【0054】

(圧力損失の測定)

圧力損失の測定は、有効面積100cm2の多層繊維シートに面風速5.3cm/sで通風したときの差圧について、微差圧計を用いて測定した。

【0055】

(0.3−0.4μm捕集効率)

ラスキンノズルで発生させた多分散DOP粒子を含む空気を、有効面積100cm2の多層繊維シートに面風速5.3cm/secで通風したときの上流及び下流の個数比からDOPの透過率を、リオン社製レーザーパーティクルカウンターを使用して測定した。なお、対象粒径は、0.3−0.4μmとした。DOP捕集効率(%)は、100−(DOP透過率)の式から求めた。また、上流側のDOP発生濃度は、0.1μm以上で 約1×109個/ft3とした。

【0056】

(濾材寿命)

ラスキンノズルで発生させたDOP発生濃度0.1μm以上 約1×1010個/ft3の多分散DOP粒子を含む空気を上流側として、有効面積100cm2の多層繊維シートに面風速5.3cm/secで通風し、DOP粒子の目詰まりによって圧力損失が初期状態から上昇して800Paとなった時の経過時間を濾材寿命とした。

【0057】

以上の試験の測定結果を表に示す。

【0058】

【表1】

【0059】

表1の実施例1〜6においては、層間剥離強度が比較例1〜4に比べ向上した。特に、ターゲット繊維シートを一貫製造法で製造した実施例1〜3は、層間剥離強度の向上が高かった。

【0060】

また、実施例3ではターゲット繊維シート層が木材パルプのため通気性が悪いため濾材用途では使用できないが、残る実施例1,2、4〜6では濾材寿命が比較例に比べ長くなることが示された。圧力損失、捕集効率は、比較例と遜色ないものであった。ただし、水分含有率の比較的少ない実施例6は他の実施例に比べ濾材寿命がやや短い結果であった。水分含有率96%と高かった比較例4は、層間剥離性が悪い一方、濾材寿命が長かった。したがって、比較例4の多層繊維シートは層間剥離性が悪いが、濾材しての使用が可能と考えられる。層間剥離性が悪いのは高すぎる水分のために静電紡糸層がターゲットシート層から遊離したためと考えられ、濾材寿命が長いのは不均一ポーラス構造が形成されたためである。

【図面の簡単な説明】

【0061】

【図1】は本発明の静電紡糸層の写真図面を示している。

【図2】は従来の写真図面を示している。

【特許請求の範囲】

【請求項1】

2層以上で構成される繊維シートであり、該繊維シートの少なくとも1層が静電紡糸法によって設けられ、該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層が該層の全質量の25〜90質量%に当たる水分含有率を有している状態で層形成されたことを特徴とする多層繊維シート。

【請求項2】

前記静電紡糸層が不均一なポーラス構造を有していることを特徴とする請求項1記載の多層繊維シート。

【請求項3】

前記多層繊維シートにおいて、前記ターゲットとなる繊維シート層を湿式抄紙法で製造する工程上で、前記ターゲットとなる繊維シートが乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態又は予備乾燥工程を経て後乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態で、ターゲットとなる繊維シート層上に電界紡糸法によって静電紡糸層を形成させることを特徴とする多層繊維シートの製造方法。

【請求項1】

2層以上で構成される繊維シートであり、該繊維シートの少なくとも1層が静電紡糸法によって設けられ、該静電紡糸層を形成する工程において、ターゲットとなる繊維シート層が該層の全質量の25〜90質量%に当たる水分含有率を有している状態で層形成されたことを特徴とする多層繊維シート。

【請求項2】

前記静電紡糸層が不均一なポーラス構造を有していることを特徴とする請求項1記載の多層繊維シート。

【請求項3】

前記多層繊維シートにおいて、前記ターゲットとなる繊維シート層を湿式抄紙法で製造する工程上で、前記ターゲットとなる繊維シートが乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態又は予備乾燥工程を経て後乾燥工程を経る前の水分含有率25〜90質量%の水を含んだ状態で、ターゲットとなる繊維シート層上に電界紡糸法によって静電紡糸層を形成させることを特徴とする多層繊維シートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−144280(P2010−144280A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−322179(P2008−322179)

【出願日】平成20年12月18日(2008.12.18)

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月18日(2008.12.18)

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

[ Back to top ]