多層膜形成用スパッタリング装置及びその膜厚制御方法

【課題】スパッタリング法による光学多層膜形成装置において、高精度で再現性に優れた膜厚制御を行う装置及び方法を提供する。

【解決手段】真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に光学薄膜を形成するために複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えた光学多層膜を形成するスパッタリング装置において、スパッタカソードの各対が基板の移動経路を挟んで対向する位置に配置され、基板が該スパッタカソードの各対の近傍を複数回通過するように移動部材を動作させる手段を含む構成とした。

【解決手段】真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に光学薄膜を形成するために複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えた光学多層膜を形成するスパッタリング装置において、スパッタカソードの各対が基板の移動経路を挟んで対向する位置に配置され、基板が該スパッタカソードの各対の近傍を複数回通過するように移動部材を動作させる手段を含む構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスパッタリング法による光学多層膜形成装置において、特に両面同時成膜及び膜厚の制御方法に関する。

【背景技術】

【0002】

各種フィルターや反射防止膜など光学多層膜の作製は真空蒸着による方法が主流であるが、膜の充填密度を上げるためにイオンアシスト法などを取り入れて改善を行っている。従来真空蒸着法に比べて、スループット、設置面積、基板温度、ランニングコスト、設備コストなどの問題があったが、近年のスパッタリング技術の進歩により少しずつではあるがこれらの問題を解決しつつある。

【0003】

スパッタリング法による成膜技術の最大の利点は安定したプラズマの発生による再現性の高さにある。このため、特に膜厚モニタを設置せずとも放電の時間制御により数%の膜厚再現性が得られている。より詳しくは、1個のイオンの入射によりスパッタされる原子の数(スパッタ収量:Sputtering yields)は、イオンエネルギー、ターゲットの材質、ターゲット表面へのイオンの入射角度によって異なるが、実際のスパッタ成膜では、スパッタ時の真空度、スパッタ電源の出力、ターゲットを決めることによりスパッタ収量は概ね決定される。従ってスパッタ法による成膜速度は、真空蒸着法に比べると極めて安定しており、堆積膜厚の制御は、水晶式膜厚計や光学式膜厚計等を使用せず、時間管理で行うのが一般的である。

【0004】

スパッタリング法を実現する例として、図9に示すような基板を多量に搭載できるカルーセル型(ドラム型)スパッタリング装置が提案されている(例えば特許文献1及び2)。図9において、基板を取り付けた円形又は多面体のドラム25を回転しながら、スパッタガス19と反応ガス20を同時に導入して金属ターゲット材8及びこれとは別の金属ターゲット材9を交互に放電させ、反応性スパッタリングにより多層誘電体薄膜を形成する方法が取られていた。回転ドラム25縦方向の膜厚分布は膜厚補正板18により調整が可能である。

【特許文献1】特公平8−19518号公報

【特許文献2】特許第3064301号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、カルーセル型スパッタリング装置では平面基板をドラム25に取り付ける際、ドラム25内の空間を使用していないためこの部分が無駄な空間となり設備設置面積を大きくしてしまう。カルーセル型をロードロック式またはインライン式にした場合は更に設置面積が増大する。

【0006】

また、膜厚分布の点では、ドラム25縦方向は膜厚補正板18の幾何学的調整により一様にすることができるが、ドラム25回転方向に関しては細長い環状のターゲット浸食部を蒸発源として回転基板上へ成膜するため一様性に制限が生じてしまう。

【0007】

更に、スパッタリング装置全般の問題として、ターゲットの浸食に伴い同一スパッタ条件にて成膜していても成膜速度が低下してしまう。即ち、スパッタ時間の経過と共にターゲット表面が浸食されターゲットと基板間の距離が遠くなり、単位時間当たりの堆積膜厚は徐々に薄くなり、結果的に目的とする特性が得られないという製造上の問題がある。単一ターゲット材料の場合は予備成膜後にスパッタ時間に対する堆積膜厚のデータを取得した後に本成膜を行う等して単調減少関数にフィッティングして制御することも可能である。しかしながら、多層膜構成の場合初期層と最終層ではターゲット表面の浸食度合いが変化し、結果的に初期層と最終層での単位時間当たりの堆積膜厚は異なり、高精度の膜厚制御は困難となる。即ち、数時間に及ぶ多層膜成膜の場合は1%程度の再現性を求めるのが困難であった。

【0008】

また、誘電体薄膜形成の場合、アースシールドなどカソードやアノードの電極近傍ではチャージアップ現象が生じ、しばしば異常放電として膜厚再現性や膜質低下の問題を引き起こす場合がある。

【0009】

膜質の観点では、スパッタリング法による膜形成は真空蒸着法よりも堆積時の粒子エネルギーの高さにより膜の充填密度が大きいのが一般的である。しかしながら同時に膜の内部応力も高くなることから、しばしば厚さ1.5mm以下の薄いガラス基板では反りが生じてしまうことがある。

【0010】

さらに、基板縦方向の膜厚調整は膜厚補正板18によって行うが、膜厚分布の微調整を行う場合は一度真空槽を大気圧に開放して補正板18を取り出し調整する必要があり、補正板18を取り付けた後は真空槽内の真空状態を一定にするために基板への成膜を目的としないターゲットのみの放電を行って放出ガスを少なくすることが時間的ロスとして生じる問題があった。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に光学薄膜を形成するために複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えた光学多層膜を形成するスパッタリング装置であって、スパッタカソードの各対が基板の移動経路を挟んで対向する位置に配置され、基板が該スパッタカソードの各対の近傍を複数回通過するように移動部材を動作させる手段を含むスパッタリング装置である。さらに、基板の移動経路が直線とし、動作させる手段は移動部材を往復動作させる構成とした。

【0012】

本発明の第2の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、プラズマの状態を監視するプラズマ監視手段、及びプラズマ監視手段の出力に基づいてスパッタ制御を行う制御手段を設けたスパッタリング装置である。

【0013】

本発明の第3の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、基板をモニタする基板モニタ手段、及び基板モニタ手段の出力に基づいてスパッタ制御を行う制御手段を設け、移動部材により基板をターゲット材に対向しない所定の測定位置に移動し、測定位置にて基板モニタ手段によるモニタを行うスパッタリング装置である。

【0014】

本発明の第4の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、基板をモニタする基板モニタ手段、基板モニタ手段の出力から基板に形成される膜厚の堆積速度を算出し、算出された堆積速度と所定の理論値とを比較してターゲット材の浸食量を算出し、算出された浸食量に基づいてスパッタ制御を行う制御手段を設けたスパッタリング装置である。

【0015】

上記第2から第4の側面において、スパッタ制御は移動部材の移動速度若しくは移動方向の制御又はスパッタカソードに印加する電力の制御を含む構成とした。またさらに、制御手段にメンテナンスの要否を知らせるインジケータを設け、スパッタ制御はインジケータの動作/非動作の制御を含む構成とした。

また、プラズマ監視手段がプラズマ用センサ及びプラズマ用センサの出力を分光測定する光学モニタからなり、光学モニタは多波長型光学膜厚計からなる構成とした。一方、

基板モニタ手段が基板用センサ及び基板用センサの出力を分光測定する光学モニタからなり、光学モニタは多波長型光学膜厚計からなる構成とした。

【0016】

ここで、複数のターゲット材からプラズマを発生させる少なくとも1対のスパッタカソード、及び少なくとも1対のプラズマ用センサを備え、基板の移動経路が直線になるように構成され、スパッタカソードの各対及びプラズマ用センサの各対が基板の移動経路を挟んで基板に平行に対向配置され、基板の両面に光学膜を形成する構成とした。また、基板上に光学多層膜形成を形成するための複数のターゲット材からプラズマを発生させる複数のスパッタカソード、及び少なくとも1以上のプラズマ用センサを備え、基板の移動経路が直線になるように構成され、複数のスパッタカソードの少なくとも一部が基板の移動経路に沿って基板に対して平行に配列され、各プラズマ用センサが隣り合うスパッタカソードの略中間に配置される構成とした。

さらに、スパッタカソードの隣り合う組において、一方のスパッタカソードの対にスパッタリング用の電力が印加されている場合には他方のスパッタカソードの対に印加する電力を低減又は遮断し、他方のスパッタカソードの対にスパッタリング用の電力が印加されている場合には一方のスパッタカソードの対に印加する電力を低減又は遮断する構成とした。

【0017】

本発明の第5の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、スパッタ室外部に取り付けられ、スパッタ室の真空を維持したまま基板をスパッタ室内部に搬入するための仕込室、基板内の膜厚分布を調整するためにターゲット材前方に取り付けられた着脱可能な補正板、及び補正板の着脱をスパッタ室外部から操作する補正板着脱機構を備え、補正板が移動部材とともに搬入され、補正板着脱機構を用いて所定の位置にセットされるように構成されたスパッタリング装置である。

【0018】

本発明の第6の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、スパッタ室外部に取り付けられ、スパッタ室の真空を維持したまま基板をスパッタ室内部に搬入するための仕込室を設け、同一の仕込室において基板のスパッタ室への搬出及びスパッタ室からの回収が行われる構成とした。

【0019】

さらに、上記第2から第5の側面において、ターゲット材は少なくとも光学薄膜を成膜するための材料とした。また、上記第1から第5の側面において、光学薄膜はIRカットフィルタ又はAR(反射防止)膜からなる構成とした。

【0020】

本発明の第6の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えたスパッタリング装置における光学多層膜形成方法であって、スパッタカソードに電力を印加してターゲット材のプラズマを発生させ、基板を各スパッタカソードの対に挟まれる空間に通過させて基板の両面に同時にスパッタリングを行い、通過させる動作を複数回繰り返す光学多層膜形成方法である。ここで、両面同時スパッタリングの結果、基板の両面に形成される膜の内部応力が相殺されるようにした。

【0021】

本発明の第7の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及びプラズマの状態を監視するプラズマ監視手段を備えたスパッタリング装置におけるスパッタリング方法であって、プラズマ監視手段を用いてプラズマの状態を監視するステップ、及びプラズマ監視手段の出力に基づいてスパッタ制御を行うステップからなるスパッタリング方法である。

【0022】

本発明の第8の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、移動部材によって基板をターゲット材に対向しない所定の測定位置に移動するステップ、基板モニタ手段によって基板に堆積した膜の分光特性を測定するステップ、測定された分光特性に基づいてスパッタ制御を行うステップからなるスパッタリング方法である。

【0023】

本発明の第9の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、基板モニタ手段によって基板に堆積した膜の分光特性を測定するステップ、測定された分光特性から膜厚の堆積速度を算出するステップ、算出された堆積速度と所定の理論値とを比較してターゲット材の浸食量を算出するステップ、及び算出された浸食量に基づいてスパッタ制御を行うステップからなるスパッタリング方法である。

【発明の効果】

【0024】

本発明は、装置設備面積の縮小化、従来の時間制御のみでは改善できなかった膜厚制御性能を光学モニタの使用による制御精度の向上、ガラス基板への両面同時成膜による薄膜内部応力の相殺、異常放電の監視モニタによる装置メンテサイクルの管理、スパッタ室の真空を破らずに交換できる膜厚補正板機構など、とりわけ光学薄膜の積層部品生産分野において、生産性を著しく向上でき工業的価値は頗る大である。

【0025】

また、各層成膜後堆積膜厚の測定を分光特性測定法により行うことにより、ターゲット表面の浸食に伴う単位時間当たりの堆積膜厚補正が可能となり、結果的に極めて高精度の膜厚制御が可能となった。

【発明を実施するための最良の形態】

【0026】

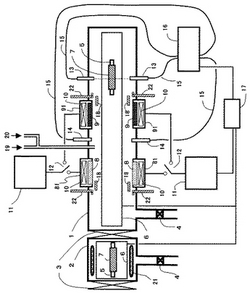

カルーセル型スパッタリング装置の無効な空間を取り除くために、ドラムを平面に展開し長さを調節して基板を搭載するトレーにすると通過成膜型のスパッタリング装置となる。この際生産量を倍増するためにトレーの両面に成膜するようにするには図1に示したスパッタ室(真空槽)1のように対向ターゲットとすればよい。装置の長さはトレーの長さとターゲットサイズなどで決まる。カルーセル式では基板搭載量は多いが、設置面積が大きくなる。反面通過成膜式では設置面積は少なくなるが、基板搭載量は少なくなるといった一長一短があるように思える。しかしながら、ターゲットサイズを同じ大きさ例えば横5インチ、縦40インチの大きさで試算すると、設置面積では9:1、基板搭載量では2:1(いずれも、カルーセル式:両面通過成膜式)程度となり、設置面積に対する基板搭載量では両面通過方式が有利であるといえる。

【0027】

また、両面同時成膜に於いては次の利点がある。(1)両面同時に成膜するため、基板の両面に成膜したものは片面のみに成膜したものに比べ膜の内部応力を緩和できる。(2)両面同時成膜の際、基板の片方ずつを異なった成膜パラメータにすることで、例えば基板の表面にIRカットフィルター、裏面に反射防止膜を同時に形成することができる。(3)搬送トレー(移動部材)により基板を移動して、基板用センサ13により成膜した基板を観察できる機構である。

【0028】

チャージアップなどによる異常放電が生じた場合は、スパッタ中の放電状態に何らかの異常が生じるため、プラズマ測定用のセンサ14によって感知することができる。この場合例えはAr(アルゴン)プラズマの発光スペクトルのうち例えば波長425.9nmの発光強度の急激な変動を観測することで異常放電を感知することができる。光学モニタの測光波長範囲は例えば380nm〜1000nmが用いられるので、測定領域としては問題がない。光学モニタにより、基板測定時は基板測定位置に来たセンサ13によって観測できるが、スパッタ時はプラズマ光が観測できるゾーンの位置にあるセンサ14によって観測できる。また光学モニタ16は波長380nm〜1000nmのスペクトルが観測できる多色式型のものである。

【0029】

ターゲット浸食部前方に設けた膜厚補正板18はターゲットから飛来するスパッタ粒子の一部をカットすることにより基板側に堆積する膜の膜厚分布を制御する目的であるが、数時間の使用により補正板に堆積した被膜を取り除くというメンテナンスが必要となる。通常ターゲットの交換時期に合わせて補正板18のメンテナンスを行うが、1%程度の膜厚分布を制御する場合、しばしば頻繁にメンテナンスを行う必要がある。この場合補正板18の清掃或いは交換と言った作業を行うとき、スパッタ室を一旦大気圧に開放して行うが、メンテナンス後は真空槽のベーキングや基板の成膜を目的としない空放電などを行って、真空装置を定常状態に持っていく必要がある。本発明では、この真空槽を大気開放することなく補正板18を交換する方法を提示するものである。

【0030】

以下、実施例を基に本発明の具体例を示す。

(1)第1の実施例

図1のスパッタ装置はトレー5を出し入れする仕込室(真空槽)2とスパッタ成膜処理をするスパッタ室1とで構成されたロードロック式スパッタリング装置である。基板7を搭載したトレー5を仕込室2に搬送機構6により大気圧側からゲートバルブ3を通じて送り込みスパッタ室1を、図示してはいないが主バルブ4を介して真空ポンプにて排気し、必要に応じてヒータ21により基板を加熱した後、ゲートバルブ3を通じて既に真空排気されているスパッタ室1にトレー5を送り込み、スパッタガス19(Ar)と反応ガス20(O2)により一定の圧力を保ちターゲット材8(例えばSi)を保持するスパッタカソード81にDC電源11から電力を印加し反応性スパッタ状態の中をトレー5が搬送機構6により一定速度で搬送させる。こうしてターゲット材8(シリコンSi)によりトレー5上の基板7には両面に反応性スパッタ法によりSiO2膜が形成される。

【0031】

次にトレー5はターゲット材8のスパッタゾーンを通り過ぎ、スパッタカソード91に保持されるターゲット材9(例えばニオブNb)によるスパッタゾーンに移る。ターゲット材が2種類しかないときには、一度トレー5をターゲット材9のゾーンから高速で抜け出して逆方向に搬送させターゲット材8によるスパッタ成膜を行った方が効率的である。なぜなら、ターゲット材8とターゲット材9とを出来るだけ近接してトレーの搬送距離を短くすることができるからである。こうして、トレーはターゲット材8とターゲット材9との間を往復し所望する誘電体薄膜を積層していくことができる。積層した状態は光学モニタ16のセンサ部13の位置に基板7が来たとき光の透過または反射により薄膜の積層状態を知ることができる。測光時間は100msec程度であるので基板搬送を妨げない。この測光により中間成膜状態が予想値よりもズレが生じていた場合は、パーソナルコンピュータやシーケンサなどで判断を行い制御装置17により搬送機構6又はDC電源11を制御することで膜厚を調整することができる。

【0032】

基板は両面にスパッタ成膜しても良いし、分割した2枚を表裏合わせて成膜しても良い。後者の場合は生産量を倍増する目的で行う。実施例としてBK7ガラス(屈折率1.52)に酸化ケイ素SiO2膜(屈折率1.48)と酸化ニオブNb2O5膜(屈折率2.31)を交互に20層積層した場合のスパッタ条件を表1に、得られた分光透過率を図4に示す。

【0033】

この実施例ではターゲットサイズを横5インチ、縦7インチとしたが、縦方向にサイズを伸ばせば装置サイズが許す限り長くすることができる。基板搭載量の多少はこの縦方向サイズに合わせて装置設計をすることができるので、設置面積という点では装置本体サイズは基板搭載量の多少に依存しないのも特徴である。ただし、基板搭載量が多い場合はターゲットサイズが大きくなるのでDC電源11などが大きくなる。

【表1】

【0034】

実施例では、ターゲット材8及び9のサイズは横5インチ、縦7インチの大きさの物を用いている。表1に示したターゲットへの投入電力はいずれも片方1個に印加する電力である。

表1の膜構成で記号Lはターゲット8による被膜(低屈折率材)、Hはターゲット9(高屈折率材)を意味し、いずれも波長λ=600nmでの光学膜厚はλ/4とする。

【0035】

図4は基板7に20層積層したときの波長350nmから1000nmまでの分光透過率を示すものである。測定は成膜後に装置より基板を取り出し分光器を用いて行った。この場合基板は分割してトレーに搭載しているため片面の成膜となる。両分割した基板は同じ膜構成であり、得られた分光透過率もほぼ同じであるので図4は片方しか示していない。基板を両面に分割した場合図3に示すように金属反射板34を基板の間に挿入することで、光学モニタ16に接続されたセンサ13から片方の基板のみの分光反射率の情報を得ることができ積層状況を確認することができる。図5に図4に対応する光学モニタ16の分光反射率を示す。成膜途中で積層膜の分光スペクトルを確認できるので最終積層までにスパッタ条件の若干の変更により膜厚を調整することができることが本装置の特徴である。

【0036】

次に1つの基板の両面にスパッタ成膜を行い光学多層膜を作製する場合について説明する。図2に基板31に低屈折率材32と高屈折率材33とを積層した概略図を示す。図6にはこの方法によるIRカットフィルターの分光透過率を示す。積層数は片面39層×両面で、酸化ケイ素の屈折率1.44、酸化ニオブの屈折率2.23を基にBK7基板上に中心波長825nmで設計したものである。この方法による最大の利点は両面に同じ構造の膜を積層するため片面ずつでは大きい膜の内部応力を相殺できることにある。

【0037】

また、今まで一つの基板の両面、或いは二つの基板を張り合わせた状態でトレーに搭載することで同時に二つの光学多層膜付き基板を作製することを述べてきたが、基板の両面で別の種類の多層膜を積層することも可能であることが本発明の別の特徴でもある。すなわち片面にIRカットフィルター、片面に反射防止膜(AR膜)を成膜することができる。これには、左右のターゲット材に印加する放電電力を別々に制御すれば簡単に所望する積層膜が得られる。積層数は左右で少ない方が終了すればそこで少ない方のターゲット印加電力を停止すればよい。

【0038】

次に装置メンテナンスに関する特徴を述べる。基板の積層状態を測定するための光学モニタ用センサ13は対になっており、基板7の透過率を測定する場合は片方が投光器、片方が受光器となる。基板7の反射率を測定する場合は双方とも投光と受光を兼ねる。投光は光学モニタ16の内部に光源ランプがあり光ファイバー15を用いて測定箇所に導くことができる。この場合センサ13は基板用であるが、光学モニタ16の内部切り替えによりセンサ14を用いることにより受光部のみの利用によりプラズマの発光状態を診断することができる。センサ14は対になっているが、ターゲット材8とターゲット材9との中間位置に位置すればよく、それぞれのターゲット近傍でのプラズマ状態が観測できればよい。ターゲット材8とターゲット材9とは同時に放電することがなく、また成膜時はトレー5によりターゲット材8またはターゲット材9の対向する放電は分断されるため、ほぼ1つのターゲットからの放電情報を得ることができる。

【0039】

このプラズマの放電状態はスパッタガス19または反応ガス20の発光スペクトルを観測することでモニタすることができ、例えばスパッタガスArでは425.9nm、750.4nm、763.5nmなどで発光ピークを持つのでこれらの強度を監視すればよい。これらの波長は光学モニタの測定領域380nm〜1000nm内である。異常放電が生じた場合はこれらの発光強度が変動するため、基準値を設定すれば装置メンテナンスの指標とすることができる。異常放電は誘電体薄膜がアースシールドなどのカソード周辺に堆積し電荷のチャージアップ現象により発生しやすくなるので、堆積量が多くなるほど異常放電が起こりやすくなる。なお、センサ13及び14部は成膜されやすいため筒状の防着板を装着することでターゲット材を交換する程度の期間は汚れを保持することができる。

【0040】

また、ターゲット材料は通常6mm〜8mm程度の厚さで出来ているが、ターゲット材の消耗により、すなわち浸食の進行によりスパッタ電圧が降下していく。ターゲット材の最大浸食深さと成膜速度の関係は、同一スパッタ条件の場合5mm程度の浸食で5%程度の成膜速度の減速となる。膜厚制御1%程度を必要とする場合は浸食による成膜速度を制御する必要がある。同一ターゲット材料を交換して使用する場合は、浸食深さと成膜速度との関係はターゲットの使用時間に対する二次回帰式を一度求めておけばそれに沿って制御すればよい。別の方法として、放電電圧の低下によるプラズマのインピーダンス変化によりスパッタ時の発光スペクトル強度が変化することを利用する方法がある。この場合もターゲット材の使用時間に対応して特定の発光スペクトル強度の変動により最大浸食深さとの相関が得られるので、これによりターゲット寿命及び成膜速度の減少を予測し制御することができる。

また、例えば、制御装置17にメンテナンスの要否を知らせるインジケータを設けて、ターゲット寿命の場合等はそのインジケータを動作させて使用者にメンテナンスを促すようにしてもよい。なお、ここにいうインジケータとは光若しくは音を発するもの又は操作パネルやパソコン等に設けられた画面にその旨を表示するもの等を含むものである。

【0041】

多層膜成膜において成膜するトレー数が多くなるにつれ、カソード周辺部は堆積膜の膜厚が大きくなり、しばしばターゲット材を交換する前に膜厚補正板18を交換または調整する必要が生ずる。この場合ロードロック方式の装置ではスパッタ室1を大気圧に開放することになるが、成膜できるようになるまでは放出ガスの調整によりロスタイムが生ずる。これを改善する目的で本発明では膜厚補正板をスパッタ室の真空を破壊することなく交換する方法を示す。

【0042】

図7に示した様に、交換用または調整用膜厚補正板18をターゲット材の種類ごとに対で基板7をトレー5に搭載し仕込室2からスパッタ室1へ搬送し、例えばターゲット材8前の停止位置にてトレーを静止させ、回転伸縮ができる補正板着脱機構22をフック穴40に挿入・回転させトレーに搭載されている補正板を左右同時に引き寄せ図1で示した位置の箇所に補正板を着装する。補正板を取り外す時はトレーに補正板を搭載しないで、この逆の動作を行えばよい。

なお、本実施例ではトレー5の移動方向を双方向として単一の仕込室2を用いて基板の搬入/搬出を行うようにしたので、装置全体が小型なものとなっている。

【0043】

(2)第2の実施例

本実施例は、従来時間管理だけでおこなっていた膜厚制御法の代わりに、各層の成膜終了後にトレー上の基板の膜厚を、分光特性測定装置を用いて測定を行い、目的値とズレが生じていた場合、次層以降で膜厚を補正し高精度の膜厚制御を行うことを目的とするものである。

【0044】

誘電体多層膜による光学薄膜の分光特性の理論値は四端子行列の積から求めることが可能であり、各層は、

【数1】

で表される。Nは複素屈折率、dは薄膜の厚さ、θは薄膜への光の入射角を表す。また、多層膜は各層に対する四端子行列の積として表されるから、

【数2】

となり、多層膜の振幅透過率:τ及びエネルギー透過率:Tは四端子行列の要素と媒

質の屈折率:N0及び基板の屈折率NSから、

【数3】

と表され、波長に対する透過率をプロットすると分光特性が得られる。

【0045】

本発明では、分光特性測定装置を連続式スパッタ装置に搭載し、各層成膜終了後における分光特性の測定し、得られた測定データと前記シミュレーション結果を比較し、膜厚にズレが生じた場合、次層以降で補正を行うものである。

【0046】

分光特性測定装置を搭載した連続式スパッタ装置の要部を図8に示す。図8は図1のセンサ13、光ファイバ15及び光学モニタ16等の詳細を示すものである。分光測定用の光源161から出射した光は光ファイバ15とフォーカスレンズ131を介してスパッタ室1内に入射する。スパッタ室1内を透過した光は、集光レンズ132、光ファイバ15を介して分光測定用の分光器162に入射する。各層成膜後、移動中のトレー5に搭載されている基板7がフォーカスレンズ131と集光レンズ132で構成される光軸上を通過する際、トレー5の搬送を一旦停止し上記分光特性装置により基板7の分光特性を測定する。

【0047】

次に動作を説明する。

基板7を搭載したトレー5が仕込室2からスパッタ室1へ搬送され、ターゲット9でのスパッタ成膜が開始される。トレー5は、ターゲット9前面を通過し終えると、基板7がフォーカスレンズ131と集光レンズ132で構成される光軸上に移動した時点で一旦停止する。光学モニタ16は光源161及び分光器162で構成される分光特性測定装置を備える。分光器162で基板7の分光特性を測定し、その測定結果に基づいて制御装置17で堆積膜厚又は堆積速度を算出する。そして、制御装置17で算出したデータと予めシミュレーションしたデータとを比較する。比較結果より堆積した膜厚又は堆積速度がシミュレーション結果と異なる場合には、次層以降のスパッタ時に目的とする堆積膜厚が得られるようにトレー5の搬送速度を図1のトレー搬送機構6を介して調整し堆積膜厚又は堆積速度の補正を行う。また次層以降の分光特性がシミュレーション値と一致するように次層以降の膜設計も合わせて変更を行う。ターゲットが複数ある場合、他のターゲットの成膜についても同様に、膜厚測定、堆積膜厚補正及び膜設計の変更を行うことができる。

【0048】

上記のよう各層成膜後、基板7の分光特性を測定することにより、ターゲット表面の浸食により単位時間当たりの堆積膜厚が変化を把握することが可能となり、次層以降での膜厚補正が可能となる。さらに、トレー5により基板7を移動して測定位置を所望の位置に設定できるので、より精度の高い膜厚測定を行うことが可能となる。

【0049】

なお、上記に本発明の最も好適な例を示したが、本発明の範疇を逸脱しない範囲で例えば、以下のような変更も可能である。

(1)実施例1では、2対のスパッタカソードを用いる例を示したが、対の数の増減は可能である。

(2)実施例1では、複数のスパッタカソードをそれぞれ対としたが、単列として基板7の移動経路に並列に配列して片面多層用とすることも可能である。

(3)本実施例においては、トレー5及び基板7を直線的にのみ移動する構成としたが、表裏反転する構成を設けて膜形成を制御してもよい。

(4)実施1においては切替器12を用いて、各スパッタカソードへの電力の印加を切り替えたが、各スパッタカソードに対して別電源を用いて個々に制御してもよい。また、本実施例では、プラズマ状態監視の対象となっていないターゲットのスパッタカソードへの電力供給は遮断するようにしたが、電力供給を低減する構成としてもよい。

(5)本実施例においては、トレー5の移動速度又はDC電源11からスパッタカソードへの印加電圧を制御して成膜制御する構成としたが、必要に応じて主バルブ4、スパッタガス19、反応ガス20又はヒータ21等を制御してもよい。

【図面の簡単な説明】

【0050】

【図1】本発明ロードロック式スパッタ装置の図

【図2】両面光学積層膜の構造を示す図

【図3】反射板を挟んだ場合の両面光学積層膜の構造を示す図

【図4】20層積層膜の分光透過率を示す図

【図5】20層積層膜の分光反射率を示す図

【図6】両面成膜によるIRカットフィルターの分光透過率を示す図

【図7】膜厚補正板自動着脱機構を示す図

【図8】本発明のスパッタ装置を説明する図

【図9】従来のカルーセル型スパッタ装置を示す図

【符号の説明】

【0051】

1.スパッタ室(真空槽)

2.仕込室(真空槽)

3.ゲートバルブ

4.主バルブ

5.トレー

6.トレー搬送機構

7.基板

8.ターゲット材

9.ターゲット材

10.磁石

11.DC電源(パルス部含む)

12.切替器

13.センサ(基板用)

14.センサ(プラズマ用)

15.光ファイバ

16.光学モニタ

17.制御装置

18.膜厚補正板

19.スパッタガス

20.反応ガス

21.ヒータ

31.ガラス基板

32.屈折率Aの膜

33.屈折率Bの膜

34.反射板

40.フック穴

81.スパッタカソード

91.スパッタカソード

131.フォーカスレンズ

132.集光レンズ

161.光源

162.分光器

【技術分野】

【0001】

本発明はスパッタリング法による光学多層膜形成装置において、特に両面同時成膜及び膜厚の制御方法に関する。

【背景技術】

【0002】

各種フィルターや反射防止膜など光学多層膜の作製は真空蒸着による方法が主流であるが、膜の充填密度を上げるためにイオンアシスト法などを取り入れて改善を行っている。従来真空蒸着法に比べて、スループット、設置面積、基板温度、ランニングコスト、設備コストなどの問題があったが、近年のスパッタリング技術の進歩により少しずつではあるがこれらの問題を解決しつつある。

【0003】

スパッタリング法による成膜技術の最大の利点は安定したプラズマの発生による再現性の高さにある。このため、特に膜厚モニタを設置せずとも放電の時間制御により数%の膜厚再現性が得られている。より詳しくは、1個のイオンの入射によりスパッタされる原子の数(スパッタ収量:Sputtering yields)は、イオンエネルギー、ターゲットの材質、ターゲット表面へのイオンの入射角度によって異なるが、実際のスパッタ成膜では、スパッタ時の真空度、スパッタ電源の出力、ターゲットを決めることによりスパッタ収量は概ね決定される。従ってスパッタ法による成膜速度は、真空蒸着法に比べると極めて安定しており、堆積膜厚の制御は、水晶式膜厚計や光学式膜厚計等を使用せず、時間管理で行うのが一般的である。

【0004】

スパッタリング法を実現する例として、図9に示すような基板を多量に搭載できるカルーセル型(ドラム型)スパッタリング装置が提案されている(例えば特許文献1及び2)。図9において、基板を取り付けた円形又は多面体のドラム25を回転しながら、スパッタガス19と反応ガス20を同時に導入して金属ターゲット材8及びこれとは別の金属ターゲット材9を交互に放電させ、反応性スパッタリングにより多層誘電体薄膜を形成する方法が取られていた。回転ドラム25縦方向の膜厚分布は膜厚補正板18により調整が可能である。

【特許文献1】特公平8−19518号公報

【特許文献2】特許第3064301号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、カルーセル型スパッタリング装置では平面基板をドラム25に取り付ける際、ドラム25内の空間を使用していないためこの部分が無駄な空間となり設備設置面積を大きくしてしまう。カルーセル型をロードロック式またはインライン式にした場合は更に設置面積が増大する。

【0006】

また、膜厚分布の点では、ドラム25縦方向は膜厚補正板18の幾何学的調整により一様にすることができるが、ドラム25回転方向に関しては細長い環状のターゲット浸食部を蒸発源として回転基板上へ成膜するため一様性に制限が生じてしまう。

【0007】

更に、スパッタリング装置全般の問題として、ターゲットの浸食に伴い同一スパッタ条件にて成膜していても成膜速度が低下してしまう。即ち、スパッタ時間の経過と共にターゲット表面が浸食されターゲットと基板間の距離が遠くなり、単位時間当たりの堆積膜厚は徐々に薄くなり、結果的に目的とする特性が得られないという製造上の問題がある。単一ターゲット材料の場合は予備成膜後にスパッタ時間に対する堆積膜厚のデータを取得した後に本成膜を行う等して単調減少関数にフィッティングして制御することも可能である。しかしながら、多層膜構成の場合初期層と最終層ではターゲット表面の浸食度合いが変化し、結果的に初期層と最終層での単位時間当たりの堆積膜厚は異なり、高精度の膜厚制御は困難となる。即ち、数時間に及ぶ多層膜成膜の場合は1%程度の再現性を求めるのが困難であった。

【0008】

また、誘電体薄膜形成の場合、アースシールドなどカソードやアノードの電極近傍ではチャージアップ現象が生じ、しばしば異常放電として膜厚再現性や膜質低下の問題を引き起こす場合がある。

【0009】

膜質の観点では、スパッタリング法による膜形成は真空蒸着法よりも堆積時の粒子エネルギーの高さにより膜の充填密度が大きいのが一般的である。しかしながら同時に膜の内部応力も高くなることから、しばしば厚さ1.5mm以下の薄いガラス基板では反りが生じてしまうことがある。

【0010】

さらに、基板縦方向の膜厚調整は膜厚補正板18によって行うが、膜厚分布の微調整を行う場合は一度真空槽を大気圧に開放して補正板18を取り出し調整する必要があり、補正板18を取り付けた後は真空槽内の真空状態を一定にするために基板への成膜を目的としないターゲットのみの放電を行って放出ガスを少なくすることが時間的ロスとして生じる問題があった。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に光学薄膜を形成するために複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えた光学多層膜を形成するスパッタリング装置であって、スパッタカソードの各対が基板の移動経路を挟んで対向する位置に配置され、基板が該スパッタカソードの各対の近傍を複数回通過するように移動部材を動作させる手段を含むスパッタリング装置である。さらに、基板の移動経路が直線とし、動作させる手段は移動部材を往復動作させる構成とした。

【0012】

本発明の第2の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、プラズマの状態を監視するプラズマ監視手段、及びプラズマ監視手段の出力に基づいてスパッタ制御を行う制御手段を設けたスパッタリング装置である。

【0013】

本発明の第3の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、基板をモニタする基板モニタ手段、及び基板モニタ手段の出力に基づいてスパッタ制御を行う制御手段を設け、移動部材により基板をターゲット材に対向しない所定の測定位置に移動し、測定位置にて基板モニタ手段によるモニタを行うスパッタリング装置である。

【0014】

本発明の第4の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、基板をモニタする基板モニタ手段、基板モニタ手段の出力から基板に形成される膜厚の堆積速度を算出し、算出された堆積速度と所定の理論値とを比較してターゲット材の浸食量を算出し、算出された浸食量に基づいてスパッタ制御を行う制御手段を設けたスパッタリング装置である。

【0015】

上記第2から第4の側面において、スパッタ制御は移動部材の移動速度若しくは移動方向の制御又はスパッタカソードに印加する電力の制御を含む構成とした。またさらに、制御手段にメンテナンスの要否を知らせるインジケータを設け、スパッタ制御はインジケータの動作/非動作の制御を含む構成とした。

また、プラズマ監視手段がプラズマ用センサ及びプラズマ用センサの出力を分光測定する光学モニタからなり、光学モニタは多波長型光学膜厚計からなる構成とした。一方、

基板モニタ手段が基板用センサ及び基板用センサの出力を分光測定する光学モニタからなり、光学モニタは多波長型光学膜厚計からなる構成とした。

【0016】

ここで、複数のターゲット材からプラズマを発生させる少なくとも1対のスパッタカソード、及び少なくとも1対のプラズマ用センサを備え、基板の移動経路が直線になるように構成され、スパッタカソードの各対及びプラズマ用センサの各対が基板の移動経路を挟んで基板に平行に対向配置され、基板の両面に光学膜を形成する構成とした。また、基板上に光学多層膜形成を形成するための複数のターゲット材からプラズマを発生させる複数のスパッタカソード、及び少なくとも1以上のプラズマ用センサを備え、基板の移動経路が直線になるように構成され、複数のスパッタカソードの少なくとも一部が基板の移動経路に沿って基板に対して平行に配列され、各プラズマ用センサが隣り合うスパッタカソードの略中間に配置される構成とした。

さらに、スパッタカソードの隣り合う組において、一方のスパッタカソードの対にスパッタリング用の電力が印加されている場合には他方のスパッタカソードの対に印加する電力を低減又は遮断し、他方のスパッタカソードの対にスパッタリング用の電力が印加されている場合には一方のスパッタカソードの対に印加する電力を低減又は遮断する構成とした。

【0017】

本発明の第5の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、スパッタ室外部に取り付けられ、スパッタ室の真空を維持したまま基板をスパッタ室内部に搬入するための仕込室、基板内の膜厚分布を調整するためにターゲット材前方に取り付けられた着脱可能な補正板、及び補正板の着脱をスパッタ室外部から操作する補正板着脱機構を備え、補正板が移動部材とともに搬入され、補正板着脱機構を用いて所定の位置にセットされるように構成されたスパッタリング装置である。

【0018】

本発明の第6の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、スパッタ室外部に取り付けられ、スパッタ室の真空を維持したまま基板をスパッタ室内部に搬入するための仕込室を設け、同一の仕込室において基板のスパッタ室への搬出及びスパッタ室からの回収が行われる構成とした。

【0019】

さらに、上記第2から第5の側面において、ターゲット材は少なくとも光学薄膜を成膜するための材料とした。また、上記第1から第5の側面において、光学薄膜はIRカットフィルタ又はAR(反射防止)膜からなる構成とした。

【0020】

本発明の第6の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、及び複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えたスパッタリング装置における光学多層膜形成方法であって、スパッタカソードに電力を印加してターゲット材のプラズマを発生させ、基板を各スパッタカソードの対に挟まれる空間に通過させて基板の両面に同時にスパッタリングを行い、通過させる動作を複数回繰り返す光学多層膜形成方法である。ここで、両面同時スパッタリングの結果、基板の両面に形成される膜の内部応力が相殺されるようにした。

【0021】

本発明の第7の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及びプラズマの状態を監視するプラズマ監視手段を備えたスパッタリング装置におけるスパッタリング方法であって、プラズマ監視手段を用いてプラズマの状態を監視するステップ、及びプラズマ監視手段の出力に基づいてスパッタ制御を行うステップからなるスパッタリング方法である。

【0022】

本発明の第8の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、移動部材によって基板をターゲット材に対向しない所定の測定位置に移動するステップ、基板モニタ手段によって基板に堆積した膜の分光特性を測定するステップ、測定された分光特性に基づいてスパッタ制御を行うステップからなるスパッタリング方法である。

【0023】

本発明の第9の側面は、真空槽からなるスパッタ室、スパッタ室内部で基板を保持して移動する移動部材、スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、基板モニタ手段によって基板に堆積した膜の分光特性を測定するステップ、測定された分光特性から膜厚の堆積速度を算出するステップ、算出された堆積速度と所定の理論値とを比較してターゲット材の浸食量を算出するステップ、及び算出された浸食量に基づいてスパッタ制御を行うステップからなるスパッタリング方法である。

【発明の効果】

【0024】

本発明は、装置設備面積の縮小化、従来の時間制御のみでは改善できなかった膜厚制御性能を光学モニタの使用による制御精度の向上、ガラス基板への両面同時成膜による薄膜内部応力の相殺、異常放電の監視モニタによる装置メンテサイクルの管理、スパッタ室の真空を破らずに交換できる膜厚補正板機構など、とりわけ光学薄膜の積層部品生産分野において、生産性を著しく向上でき工業的価値は頗る大である。

【0025】

また、各層成膜後堆積膜厚の測定を分光特性測定法により行うことにより、ターゲット表面の浸食に伴う単位時間当たりの堆積膜厚補正が可能となり、結果的に極めて高精度の膜厚制御が可能となった。

【発明を実施するための最良の形態】

【0026】

カルーセル型スパッタリング装置の無効な空間を取り除くために、ドラムを平面に展開し長さを調節して基板を搭載するトレーにすると通過成膜型のスパッタリング装置となる。この際生産量を倍増するためにトレーの両面に成膜するようにするには図1に示したスパッタ室(真空槽)1のように対向ターゲットとすればよい。装置の長さはトレーの長さとターゲットサイズなどで決まる。カルーセル式では基板搭載量は多いが、設置面積が大きくなる。反面通過成膜式では設置面積は少なくなるが、基板搭載量は少なくなるといった一長一短があるように思える。しかしながら、ターゲットサイズを同じ大きさ例えば横5インチ、縦40インチの大きさで試算すると、設置面積では9:1、基板搭載量では2:1(いずれも、カルーセル式:両面通過成膜式)程度となり、設置面積に対する基板搭載量では両面通過方式が有利であるといえる。

【0027】

また、両面同時成膜に於いては次の利点がある。(1)両面同時に成膜するため、基板の両面に成膜したものは片面のみに成膜したものに比べ膜の内部応力を緩和できる。(2)両面同時成膜の際、基板の片方ずつを異なった成膜パラメータにすることで、例えば基板の表面にIRカットフィルター、裏面に反射防止膜を同時に形成することができる。(3)搬送トレー(移動部材)により基板を移動して、基板用センサ13により成膜した基板を観察できる機構である。

【0028】

チャージアップなどによる異常放電が生じた場合は、スパッタ中の放電状態に何らかの異常が生じるため、プラズマ測定用のセンサ14によって感知することができる。この場合例えはAr(アルゴン)プラズマの発光スペクトルのうち例えば波長425.9nmの発光強度の急激な変動を観測することで異常放電を感知することができる。光学モニタの測光波長範囲は例えば380nm〜1000nmが用いられるので、測定領域としては問題がない。光学モニタにより、基板測定時は基板測定位置に来たセンサ13によって観測できるが、スパッタ時はプラズマ光が観測できるゾーンの位置にあるセンサ14によって観測できる。また光学モニタ16は波長380nm〜1000nmのスペクトルが観測できる多色式型のものである。

【0029】

ターゲット浸食部前方に設けた膜厚補正板18はターゲットから飛来するスパッタ粒子の一部をカットすることにより基板側に堆積する膜の膜厚分布を制御する目的であるが、数時間の使用により補正板に堆積した被膜を取り除くというメンテナンスが必要となる。通常ターゲットの交換時期に合わせて補正板18のメンテナンスを行うが、1%程度の膜厚分布を制御する場合、しばしば頻繁にメンテナンスを行う必要がある。この場合補正板18の清掃或いは交換と言った作業を行うとき、スパッタ室を一旦大気圧に開放して行うが、メンテナンス後は真空槽のベーキングや基板の成膜を目的としない空放電などを行って、真空装置を定常状態に持っていく必要がある。本発明では、この真空槽を大気開放することなく補正板18を交換する方法を提示するものである。

【0030】

以下、実施例を基に本発明の具体例を示す。

(1)第1の実施例

図1のスパッタ装置はトレー5を出し入れする仕込室(真空槽)2とスパッタ成膜処理をするスパッタ室1とで構成されたロードロック式スパッタリング装置である。基板7を搭載したトレー5を仕込室2に搬送機構6により大気圧側からゲートバルブ3を通じて送り込みスパッタ室1を、図示してはいないが主バルブ4を介して真空ポンプにて排気し、必要に応じてヒータ21により基板を加熱した後、ゲートバルブ3を通じて既に真空排気されているスパッタ室1にトレー5を送り込み、スパッタガス19(Ar)と反応ガス20(O2)により一定の圧力を保ちターゲット材8(例えばSi)を保持するスパッタカソード81にDC電源11から電力を印加し反応性スパッタ状態の中をトレー5が搬送機構6により一定速度で搬送させる。こうしてターゲット材8(シリコンSi)によりトレー5上の基板7には両面に反応性スパッタ法によりSiO2膜が形成される。

【0031】

次にトレー5はターゲット材8のスパッタゾーンを通り過ぎ、スパッタカソード91に保持されるターゲット材9(例えばニオブNb)によるスパッタゾーンに移る。ターゲット材が2種類しかないときには、一度トレー5をターゲット材9のゾーンから高速で抜け出して逆方向に搬送させターゲット材8によるスパッタ成膜を行った方が効率的である。なぜなら、ターゲット材8とターゲット材9とを出来るだけ近接してトレーの搬送距離を短くすることができるからである。こうして、トレーはターゲット材8とターゲット材9との間を往復し所望する誘電体薄膜を積層していくことができる。積層した状態は光学モニタ16のセンサ部13の位置に基板7が来たとき光の透過または反射により薄膜の積層状態を知ることができる。測光時間は100msec程度であるので基板搬送を妨げない。この測光により中間成膜状態が予想値よりもズレが生じていた場合は、パーソナルコンピュータやシーケンサなどで判断を行い制御装置17により搬送機構6又はDC電源11を制御することで膜厚を調整することができる。

【0032】

基板は両面にスパッタ成膜しても良いし、分割した2枚を表裏合わせて成膜しても良い。後者の場合は生産量を倍増する目的で行う。実施例としてBK7ガラス(屈折率1.52)に酸化ケイ素SiO2膜(屈折率1.48)と酸化ニオブNb2O5膜(屈折率2.31)を交互に20層積層した場合のスパッタ条件を表1に、得られた分光透過率を図4に示す。

【0033】

この実施例ではターゲットサイズを横5インチ、縦7インチとしたが、縦方向にサイズを伸ばせば装置サイズが許す限り長くすることができる。基板搭載量の多少はこの縦方向サイズに合わせて装置設計をすることができるので、設置面積という点では装置本体サイズは基板搭載量の多少に依存しないのも特徴である。ただし、基板搭載量が多い場合はターゲットサイズが大きくなるのでDC電源11などが大きくなる。

【表1】

【0034】

実施例では、ターゲット材8及び9のサイズは横5インチ、縦7インチの大きさの物を用いている。表1に示したターゲットへの投入電力はいずれも片方1個に印加する電力である。

表1の膜構成で記号Lはターゲット8による被膜(低屈折率材)、Hはターゲット9(高屈折率材)を意味し、いずれも波長λ=600nmでの光学膜厚はλ/4とする。

【0035】

図4は基板7に20層積層したときの波長350nmから1000nmまでの分光透過率を示すものである。測定は成膜後に装置より基板を取り出し分光器を用いて行った。この場合基板は分割してトレーに搭載しているため片面の成膜となる。両分割した基板は同じ膜構成であり、得られた分光透過率もほぼ同じであるので図4は片方しか示していない。基板を両面に分割した場合図3に示すように金属反射板34を基板の間に挿入することで、光学モニタ16に接続されたセンサ13から片方の基板のみの分光反射率の情報を得ることができ積層状況を確認することができる。図5に図4に対応する光学モニタ16の分光反射率を示す。成膜途中で積層膜の分光スペクトルを確認できるので最終積層までにスパッタ条件の若干の変更により膜厚を調整することができることが本装置の特徴である。

【0036】

次に1つの基板の両面にスパッタ成膜を行い光学多層膜を作製する場合について説明する。図2に基板31に低屈折率材32と高屈折率材33とを積層した概略図を示す。図6にはこの方法によるIRカットフィルターの分光透過率を示す。積層数は片面39層×両面で、酸化ケイ素の屈折率1.44、酸化ニオブの屈折率2.23を基にBK7基板上に中心波長825nmで設計したものである。この方法による最大の利点は両面に同じ構造の膜を積層するため片面ずつでは大きい膜の内部応力を相殺できることにある。

【0037】

また、今まで一つの基板の両面、或いは二つの基板を張り合わせた状態でトレーに搭載することで同時に二つの光学多層膜付き基板を作製することを述べてきたが、基板の両面で別の種類の多層膜を積層することも可能であることが本発明の別の特徴でもある。すなわち片面にIRカットフィルター、片面に反射防止膜(AR膜)を成膜することができる。これには、左右のターゲット材に印加する放電電力を別々に制御すれば簡単に所望する積層膜が得られる。積層数は左右で少ない方が終了すればそこで少ない方のターゲット印加電力を停止すればよい。

【0038】

次に装置メンテナンスに関する特徴を述べる。基板の積層状態を測定するための光学モニタ用センサ13は対になっており、基板7の透過率を測定する場合は片方が投光器、片方が受光器となる。基板7の反射率を測定する場合は双方とも投光と受光を兼ねる。投光は光学モニタ16の内部に光源ランプがあり光ファイバー15を用いて測定箇所に導くことができる。この場合センサ13は基板用であるが、光学モニタ16の内部切り替えによりセンサ14を用いることにより受光部のみの利用によりプラズマの発光状態を診断することができる。センサ14は対になっているが、ターゲット材8とターゲット材9との中間位置に位置すればよく、それぞれのターゲット近傍でのプラズマ状態が観測できればよい。ターゲット材8とターゲット材9とは同時に放電することがなく、また成膜時はトレー5によりターゲット材8またはターゲット材9の対向する放電は分断されるため、ほぼ1つのターゲットからの放電情報を得ることができる。

【0039】

このプラズマの放電状態はスパッタガス19または反応ガス20の発光スペクトルを観測することでモニタすることができ、例えばスパッタガスArでは425.9nm、750.4nm、763.5nmなどで発光ピークを持つのでこれらの強度を監視すればよい。これらの波長は光学モニタの測定領域380nm〜1000nm内である。異常放電が生じた場合はこれらの発光強度が変動するため、基準値を設定すれば装置メンテナンスの指標とすることができる。異常放電は誘電体薄膜がアースシールドなどのカソード周辺に堆積し電荷のチャージアップ現象により発生しやすくなるので、堆積量が多くなるほど異常放電が起こりやすくなる。なお、センサ13及び14部は成膜されやすいため筒状の防着板を装着することでターゲット材を交換する程度の期間は汚れを保持することができる。

【0040】

また、ターゲット材料は通常6mm〜8mm程度の厚さで出来ているが、ターゲット材の消耗により、すなわち浸食の進行によりスパッタ電圧が降下していく。ターゲット材の最大浸食深さと成膜速度の関係は、同一スパッタ条件の場合5mm程度の浸食で5%程度の成膜速度の減速となる。膜厚制御1%程度を必要とする場合は浸食による成膜速度を制御する必要がある。同一ターゲット材料を交換して使用する場合は、浸食深さと成膜速度との関係はターゲットの使用時間に対する二次回帰式を一度求めておけばそれに沿って制御すればよい。別の方法として、放電電圧の低下によるプラズマのインピーダンス変化によりスパッタ時の発光スペクトル強度が変化することを利用する方法がある。この場合もターゲット材の使用時間に対応して特定の発光スペクトル強度の変動により最大浸食深さとの相関が得られるので、これによりターゲット寿命及び成膜速度の減少を予測し制御することができる。

また、例えば、制御装置17にメンテナンスの要否を知らせるインジケータを設けて、ターゲット寿命の場合等はそのインジケータを動作させて使用者にメンテナンスを促すようにしてもよい。なお、ここにいうインジケータとは光若しくは音を発するもの又は操作パネルやパソコン等に設けられた画面にその旨を表示するもの等を含むものである。

【0041】

多層膜成膜において成膜するトレー数が多くなるにつれ、カソード周辺部は堆積膜の膜厚が大きくなり、しばしばターゲット材を交換する前に膜厚補正板18を交換または調整する必要が生ずる。この場合ロードロック方式の装置ではスパッタ室1を大気圧に開放することになるが、成膜できるようになるまでは放出ガスの調整によりロスタイムが生ずる。これを改善する目的で本発明では膜厚補正板をスパッタ室の真空を破壊することなく交換する方法を示す。

【0042】

図7に示した様に、交換用または調整用膜厚補正板18をターゲット材の種類ごとに対で基板7をトレー5に搭載し仕込室2からスパッタ室1へ搬送し、例えばターゲット材8前の停止位置にてトレーを静止させ、回転伸縮ができる補正板着脱機構22をフック穴40に挿入・回転させトレーに搭載されている補正板を左右同時に引き寄せ図1で示した位置の箇所に補正板を着装する。補正板を取り外す時はトレーに補正板を搭載しないで、この逆の動作を行えばよい。

なお、本実施例ではトレー5の移動方向を双方向として単一の仕込室2を用いて基板の搬入/搬出を行うようにしたので、装置全体が小型なものとなっている。

【0043】

(2)第2の実施例

本実施例は、従来時間管理だけでおこなっていた膜厚制御法の代わりに、各層の成膜終了後にトレー上の基板の膜厚を、分光特性測定装置を用いて測定を行い、目的値とズレが生じていた場合、次層以降で膜厚を補正し高精度の膜厚制御を行うことを目的とするものである。

【0044】

誘電体多層膜による光学薄膜の分光特性の理論値は四端子行列の積から求めることが可能であり、各層は、

【数1】

で表される。Nは複素屈折率、dは薄膜の厚さ、θは薄膜への光の入射角を表す。また、多層膜は各層に対する四端子行列の積として表されるから、

【数2】

となり、多層膜の振幅透過率:τ及びエネルギー透過率:Tは四端子行列の要素と媒

質の屈折率:N0及び基板の屈折率NSから、

【数3】

と表され、波長に対する透過率をプロットすると分光特性が得られる。

【0045】

本発明では、分光特性測定装置を連続式スパッタ装置に搭載し、各層成膜終了後における分光特性の測定し、得られた測定データと前記シミュレーション結果を比較し、膜厚にズレが生じた場合、次層以降で補正を行うものである。

【0046】

分光特性測定装置を搭載した連続式スパッタ装置の要部を図8に示す。図8は図1のセンサ13、光ファイバ15及び光学モニタ16等の詳細を示すものである。分光測定用の光源161から出射した光は光ファイバ15とフォーカスレンズ131を介してスパッタ室1内に入射する。スパッタ室1内を透過した光は、集光レンズ132、光ファイバ15を介して分光測定用の分光器162に入射する。各層成膜後、移動中のトレー5に搭載されている基板7がフォーカスレンズ131と集光レンズ132で構成される光軸上を通過する際、トレー5の搬送を一旦停止し上記分光特性装置により基板7の分光特性を測定する。

【0047】

次に動作を説明する。

基板7を搭載したトレー5が仕込室2からスパッタ室1へ搬送され、ターゲット9でのスパッタ成膜が開始される。トレー5は、ターゲット9前面を通過し終えると、基板7がフォーカスレンズ131と集光レンズ132で構成される光軸上に移動した時点で一旦停止する。光学モニタ16は光源161及び分光器162で構成される分光特性測定装置を備える。分光器162で基板7の分光特性を測定し、その測定結果に基づいて制御装置17で堆積膜厚又は堆積速度を算出する。そして、制御装置17で算出したデータと予めシミュレーションしたデータとを比較する。比較結果より堆積した膜厚又は堆積速度がシミュレーション結果と異なる場合には、次層以降のスパッタ時に目的とする堆積膜厚が得られるようにトレー5の搬送速度を図1のトレー搬送機構6を介して調整し堆積膜厚又は堆積速度の補正を行う。また次層以降の分光特性がシミュレーション値と一致するように次層以降の膜設計も合わせて変更を行う。ターゲットが複数ある場合、他のターゲットの成膜についても同様に、膜厚測定、堆積膜厚補正及び膜設計の変更を行うことができる。

【0048】

上記のよう各層成膜後、基板7の分光特性を測定することにより、ターゲット表面の浸食により単位時間当たりの堆積膜厚が変化を把握することが可能となり、次層以降での膜厚補正が可能となる。さらに、トレー5により基板7を移動して測定位置を所望の位置に設定できるので、より精度の高い膜厚測定を行うことが可能となる。

【0049】

なお、上記に本発明の最も好適な例を示したが、本発明の範疇を逸脱しない範囲で例えば、以下のような変更も可能である。

(1)実施例1では、2対のスパッタカソードを用いる例を示したが、対の数の増減は可能である。

(2)実施例1では、複数のスパッタカソードをそれぞれ対としたが、単列として基板7の移動経路に並列に配列して片面多層用とすることも可能である。

(3)本実施例においては、トレー5及び基板7を直線的にのみ移動する構成としたが、表裏反転する構成を設けて膜形成を制御してもよい。

(4)実施1においては切替器12を用いて、各スパッタカソードへの電力の印加を切り替えたが、各スパッタカソードに対して別電源を用いて個々に制御してもよい。また、本実施例では、プラズマ状態監視の対象となっていないターゲットのスパッタカソードへの電力供給は遮断するようにしたが、電力供給を低減する構成としてもよい。

(5)本実施例においては、トレー5の移動速度又はDC電源11からスパッタカソードへの印加電圧を制御して成膜制御する構成としたが、必要に応じて主バルブ4、スパッタガス19、反応ガス20又はヒータ21等を制御してもよい。

【図面の簡単な説明】

【0050】

【図1】本発明ロードロック式スパッタ装置の図

【図2】両面光学積層膜の構造を示す図

【図3】反射板を挟んだ場合の両面光学積層膜の構造を示す図

【図4】20層積層膜の分光透過率を示す図

【図5】20層積層膜の分光反射率を示す図

【図6】両面成膜によるIRカットフィルターの分光透過率を示す図

【図7】膜厚補正板自動着脱機構を示す図

【図8】本発明のスパッタ装置を説明する図

【図9】従来のカルーセル型スパッタ装置を示す図

【符号の説明】

【0051】

1.スパッタ室(真空槽)

2.仕込室(真空槽)

3.ゲートバルブ

4.主バルブ

5.トレー

6.トレー搬送機構

7.基板

8.ターゲット材

9.ターゲット材

10.磁石

11.DC電源(パルス部含む)

12.切替器

13.センサ(基板用)

14.センサ(プラズマ用)

15.光ファイバ

16.光学モニタ

17.制御装置

18.膜厚補正板

19.スパッタガス

20.反応ガス

21.ヒータ

31.ガラス基板

32.屈折率Aの膜

33.屈折率Bの膜

34.反射板

40.フック穴

81.スパッタカソード

91.スパッタカソード

131.フォーカスレンズ

132.集光レンズ

161.光源

162.分光器

【特許請求の範囲】

【請求項1】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に光学薄膜を形成するために複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えた光学多層膜を形成するスパッタリング装置であって、

該スパッタカソードの各対が該基板の移動経路を挟んで対向する位置に配置され、

該基板が該スパッタカソードの各対の近傍を複数回通過するように該移動部材を動作させる手段を含むことを特徴とするスパッタリング装置。

【請求項2】

請求項1記載のスパッタリング装置において、

前記基板の移動経路が直線であり、前記動作させる手段は該移動部材を往復動作させることを特徴とするスパッタリング装置。

【請求項3】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

該プラズマの状態を監視するプラズマ監視手段、及び

該プラズマ監視手段の出力に基づいてスパッタ制御を行う制御手段を設けたことを特徴とするスパッタリング装置。

【請求項4】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

該基板をモニタする基板モニタ手段、及び該基板モニタ手段の出力に基づいてスパッタ制御を行う制御手段を設け、

該移動部材により該基板を該ターゲット材に対向しない所定の測定位置に移動し、該測定位置にて該基板モニタ手段によるモニタを行うことを特徴とするスパッタリング装置。

【請求項5】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

該基板をモニタする基板モニタ手段、

該基板モニタ手段の出力から該基板に形成される膜厚の堆積速度を算出し、算出された該堆積速度と所定の理論値とを比較して該ターゲット材の浸食量を算出し、算出された該浸食量に基づいてスパッタ制御を行う制御手段を設けたことを特徴とするスパッタリング装置。

【請求項6】

請求項3から請求項5いずれか一項に記載のスパッタリング装置であって、前記スパッタ制御は前記移動部材の移動速度又は移動方向の制御を含むことを特徴とするスパッタリング装置。

【請求項7】

請求項3から請求項5いずれか一項に記載のスパッタリング装置であって、前記スパッタ制御は前記スパッタカソードに印加する電力の制御を含むことを特徴とするスパッタリング装置。

【請求項8】

請求項3から請求項5いずれか一項に記載のスパッタリング装置であって、さらに、

前記制御手段にメンテナンスの要否を知らせるインジケータを設け、

前記スパッタ制御は該インジケータの動作/非動作の制御を含むことを特徴とするスパッタリング装置。

【請求項9】

請求項3又は請求項6から請求項8いずれか一項に記載のスパッタリング装置であって、

前記プラズマ監視手段がプラズマ用センサ及び該プラズマ用センサの出力を分光測定する光学モニタからなり、該光学モニタは多波長型光学膜厚計からなることを特徴とするスパッタリング装置。

【請求項10】

請求項4から請求項8いずれか一項に記載のスパッタリング装置であって、

前記基板モニタ手段が基板用センサ及び該基板用センサの出力を分光測定する光学モニタからなり、該光学モニタは多波長型光学膜厚計からなることを特徴とするスパッタリング装置。

【請求項11】

請求項9記載のスパッタリング装置であって、

複数の前記ターゲット材からプラズマを発生させる少なくとも1対の前記スパッタカソード、及び少なくとも1対の前記プラズマ用センサを備え、

前記基板の移動経路が直線になるように構成され、前記スパッタカソードの各対及び前記プラズマ用センサの各対が前記基板の移動経路を挟んで該基板に平行に対向配置され、該基板の両面に光学膜を形成することを特徴とするスパッタリング装置。

【請求項12】

請求項9記載のスパッタリング装置であって、

前記基板上に光学多層膜形成を形成するための複数の前記ターゲット材からプラズマを発生させる複数の前記スパッタカソード、及び少なくとも1以上のプラズマ用センサを備え、

前記基板の移動経路が直線になるように構成され、前記複数のスパッタカソードの少なくとも一部が前記基板の移動経路に沿って該基板に対して平行に配列され、各前記プラズマ用センサが隣り合う前記スパッタカソードの略中間に配置されたことを特徴とするスパッタリング装置。

【請求項13】

請求項10記載のスパッタリング装置であって、

前記スパッタカソードの隣り合う組において、一方の該スパッタカソードの対にスパッタリング用の電力が印加されている場合には他方の該スパッタカソードの対に印加する電力を低減又は遮断し、他方の該スパッタカソードの対にスパッタリング用の電力が印加されている場合には一方の該スパッタカソードの対に印加する電力を低減又は遮断することを特徴とするスパッタリング装置。

【請求項14】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

前記スパッタ室外部に取り付けられ、該スパッタ室の真空を維持したまま前記基板を該スパッタ室内部に搬入するための仕込室、

前記基板内の膜厚分布を調整するために前記ターゲット材前方に取り付けられた着脱可能な補正板、及び

該補正板の着脱を前記スパッタ室外部から操作する補正板着脱機構を備え、

該補正板が前記移動部材とともに搬入され、該補正板着脱機構を用いて所定の位置にセットされるように構成されたことを特徴とするスパッタリング装置。

【請求項15】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

前記スパッタ室外部に取り付けられ、該スパッタ室の真空を維持したまま前記基板を該スパッタ室内部に搬入するための仕込室を設け、

同一の前記仕込室において前記基板の前記スパッタ室への搬出及び該スパッタ室からの回収が行われることを特徴とするスパッタリング装置。

【請求項16】

請求項3から請求項15いずれか一項に記載のスパッタリング装置において、前記ターゲット材は少なくとも光学薄膜を成膜するための材料からなることを特徴とするスパッタリング装置。

【請求項17】

請求項1又は請求項16に記載のスパッタリング装置において、前記光学薄膜はIRカットフィルタ又はAR(反射防止)膜からなることを特徴とするスパッタリング装置。

【請求項18】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えたスパッタリング装置における光学多層膜形成方法であって、

該スパッタカソードに電力を印加して該ターゲット材のプラズマを発生させ、

該基板を該各スパッタカソードの対に挟まれる空間を通過させて該基板の両面に同時にスパッタリングを行い、

該通過させる動作を複数回繰り返すことを特徴とする光学多層膜形成方法。

【請求項19】

請求項18記載の光学多層膜形成方法において、

該両面同時スパッタリングによって、該基板の両面に形成される膜の内部応力が相殺されることを特徴とする方法。

【請求項20】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、該スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び該プラズマの状態を監視するプラズマ監視手段を備えたスパッタリング装置におけるスパッタリング方法であって、

該プラズマ監視手段を用いて該プラズマの状態を監視するステップ、及び

該プラズマ監視手段の出力に基づいてスパッタ制御を行うステップ

からなるスパッタリング方法。

【請求項21】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、該スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び該基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、

該移動部材によって該基板を該ターゲット材に対向しない所定の測定位置に移動するステップ、

該基板モニタ手段によって該基板に堆積した膜の分光特性を測定するステップ、

測定された該分光特性に基づいてスパッタ制御を行うステップ

からなるスパッタリング方法。

【請求項22】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、該スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び該基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、

該基板モニタ手段によって該基板に堆積した膜の分光特性を測定するステップ、

測定された該分光特性から膜厚の堆積速度を算出するステップ、

算出された該堆積速度と所定の理論値とを比較して該ターゲット材の浸食量を算出するステップ、及び

算出された該浸食量に基づいてスパッタ制御を行うステップ

からなるスパッタリング方法。

【請求項1】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に光学薄膜を形成するために複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えた光学多層膜を形成するスパッタリング装置であって、

該スパッタカソードの各対が該基板の移動経路を挟んで対向する位置に配置され、

該基板が該スパッタカソードの各対の近傍を複数回通過するように該移動部材を動作させる手段を含むことを特徴とするスパッタリング装置。

【請求項2】

請求項1記載のスパッタリング装置において、

前記基板の移動経路が直線であり、前記動作させる手段は該移動部材を往復動作させることを特徴とするスパッタリング装置。

【請求項3】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

該プラズマの状態を監視するプラズマ監視手段、及び

該プラズマ監視手段の出力に基づいてスパッタ制御を行う制御手段を設けたことを特徴とするスパッタリング装置。

【請求項4】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

該基板をモニタする基板モニタ手段、及び該基板モニタ手段の出力に基づいてスパッタ制御を行う制御手段を設け、

該移動部材により該基板を該ターゲット材に対向しない所定の測定位置に移動し、該測定位置にて該基板モニタ手段によるモニタを行うことを特徴とするスパッタリング装置。

【請求項5】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

該基板をモニタする基板モニタ手段、

該基板モニタ手段の出力から該基板に形成される膜厚の堆積速度を算出し、算出された該堆積速度と所定の理論値とを比較して該ターゲット材の浸食量を算出し、算出された該浸食量に基づいてスパッタ制御を行う制御手段を設けたことを特徴とするスパッタリング装置。

【請求項6】

請求項3から請求項5いずれか一項に記載のスパッタリング装置であって、前記スパッタ制御は前記移動部材の移動速度又は移動方向の制御を含むことを特徴とするスパッタリング装置。

【請求項7】

請求項3から請求項5いずれか一項に記載のスパッタリング装置であって、前記スパッタ制御は前記スパッタカソードに印加する電力の制御を含むことを特徴とするスパッタリング装置。

【請求項8】

請求項3から請求項5いずれか一項に記載のスパッタリング装置であって、さらに、

前記制御手段にメンテナンスの要否を知らせるインジケータを設け、

前記スパッタ制御は該インジケータの動作/非動作の制御を含むことを特徴とするスパッタリング装置。

【請求項9】

請求項3又は請求項6から請求項8いずれか一項に記載のスパッタリング装置であって、

前記プラズマ監視手段がプラズマ用センサ及び該プラズマ用センサの出力を分光測定する光学モニタからなり、該光学モニタは多波長型光学膜厚計からなることを特徴とするスパッタリング装置。

【請求項10】

請求項4から請求項8いずれか一項に記載のスパッタリング装置であって、

前記基板モニタ手段が基板用センサ及び該基板用センサの出力を分光測定する光学モニタからなり、該光学モニタは多波長型光学膜厚計からなることを特徴とするスパッタリング装置。

【請求項11】

請求項9記載のスパッタリング装置であって、

複数の前記ターゲット材からプラズマを発生させる少なくとも1対の前記スパッタカソード、及び少なくとも1対の前記プラズマ用センサを備え、

前記基板の移動経路が直線になるように構成され、前記スパッタカソードの各対及び前記プラズマ用センサの各対が前記基板の移動経路を挟んで該基板に平行に対向配置され、該基板の両面に光学膜を形成することを特徴とするスパッタリング装置。

【請求項12】

請求項9記載のスパッタリング装置であって、

前記基板上に光学多層膜形成を形成するための複数の前記ターゲット材からプラズマを発生させる複数の前記スパッタカソード、及び少なくとも1以上のプラズマ用センサを備え、

前記基板の移動経路が直線になるように構成され、前記複数のスパッタカソードの少なくとも一部が前記基板の移動経路に沿って該基板に対して平行に配列され、各前記プラズマ用センサが隣り合う前記スパッタカソードの略中間に配置されたことを特徴とするスパッタリング装置。

【請求項13】

請求項10記載のスパッタリング装置であって、

前記スパッタカソードの隣り合う組において、一方の該スパッタカソードの対にスパッタリング用の電力が印加されている場合には他方の該スパッタカソードの対に印加する電力を低減又は遮断し、他方の該スパッタカソードの対にスパッタリング用の電力が印加されている場合には一方の該スパッタカソードの対に印加する電力を低減又は遮断することを特徴とするスパッタリング装置。

【請求項14】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

前記スパッタ室外部に取り付けられ、該スパッタ室の真空を維持したまま前記基板を該スパッタ室内部に搬入するための仕込室、

前記基板内の膜厚分布を調整するために前記ターゲット材前方に取り付けられた着脱可能な補正板、及び

該補正板の着脱を前記スパッタ室外部から操作する補正板着脱機構を備え、

該補正板が前記移動部材とともに搬入され、該補正板着脱機構を用いて所定の位置にセットされるように構成されたことを特徴とするスパッタリング装置。

【請求項15】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び該基板に誘電体を形成するために半金属又は金属からなるターゲット材のプラズマを発生させるスパッタカソードを備えたスパッタリング装置であって、

前記スパッタ室外部に取り付けられ、該スパッタ室の真空を維持したまま前記基板を該スパッタ室内部に搬入するための仕込室を設け、

同一の前記仕込室において前記基板の前記スパッタ室への搬出及び該スパッタ室からの回収が行われることを特徴とするスパッタリング装置。

【請求項16】

請求項3から請求項15いずれか一項に記載のスパッタリング装置において、前記ターゲット材は少なくとも光学薄膜を成膜するための材料からなることを特徴とするスパッタリング装置。

【請求項17】

請求項1又は請求項16に記載のスパッタリング装置において、前記光学薄膜はIRカットフィルタ又はAR(反射防止)膜からなることを特徴とするスパッタリング装置。

【請求項18】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、及び複数のターゲット材のプラズマを発生させる複数の対からなるスパッタカソードを備えたスパッタリング装置における光学多層膜形成方法であって、

該スパッタカソードに電力を印加して該ターゲット材のプラズマを発生させ、

該基板を該各スパッタカソードの対に挟まれる空間を通過させて該基板の両面に同時にスパッタリングを行い、

該通過させる動作を複数回繰り返すことを特徴とする光学多層膜形成方法。

【請求項19】

請求項18記載の光学多層膜形成方法において、

該両面同時スパッタリングによって、該基板の両面に形成される膜の内部応力が相殺されることを特徴とする方法。

【請求項20】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、該スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び該プラズマの状態を監視するプラズマ監視手段を備えたスパッタリング装置におけるスパッタリング方法であって、

該プラズマ監視手段を用いて該プラズマの状態を監視するステップ、及び

該プラズマ監視手段の出力に基づいてスパッタ制御を行うステップ

からなるスパッタリング方法。

【請求項21】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、該スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び該基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、

該移動部材によって該基板を該ターゲット材に対向しない所定の測定位置に移動するステップ、

該基板モニタ手段によって該基板に堆積した膜の分光特性を測定するステップ、

測定された該分光特性に基づいてスパッタ制御を行うステップ

からなるスパッタリング方法。

【請求項22】

真空槽からなるスパッタ室、該スパッタ室内部で基板を保持して移動する移動部材、該スパッタ室内部で基板に誘電体膜を形成するためにターゲット材のプラズマを発生させるスパッタカソード、及び該基板をモニタする基板モニタ手段を備えたスパッタリング装置におけるスパッタリング方法であって、

該基板モニタ手段によって該基板に堆積した膜の分光特性を測定するステップ、

測定された該分光特性から膜厚の堆積速度を算出するステップ、

算出された該堆積速度と所定の理論値とを比較して該ターゲット材の浸食量を算出するステップ、及び

算出された該浸食量に基づいてスパッタ制御を行うステップ

からなるスパッタリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−83404(P2006−83404A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−266450(P2004−266450)

【出願日】平成16年9月14日(2004.9.14)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月14日(2004.9.14)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]