多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法

【課題】上部配線層と下部配線層とを、微細なコンタクトホールを介して接続する多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法を提供する。

【解決手段】基板10上に形成された第1の導電層20と、層間絶縁層30と、第2の導電層70とを有し、前記層間絶縁層に形成されたコンタクトホール40を介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、前記コンタクトホールを含まない第1の領域50と、前記コンタクトホールを含み、該第1の領域よりも表面エネルギーが高く形成された第2の領域60とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記第2の領域よりも表面エネルギーが高く、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されている。

【解決手段】基板10上に形成された第1の導電層20と、層間絶縁層30と、第2の導電層70とを有し、前記層間絶縁層に形成されたコンタクトホール40を介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、前記コンタクトホールを含まない第1の領域50と、前記コンタクトホールを含み、該第1の領域よりも表面エネルギーが高く形成された第2の領域60とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記第2の領域よりも表面エネルギーが高く、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法に関し、特に、層間絶縁層に形成されたコンタクトホールを介して第1の導電層と第2の導電層とが電気的に接続された構造を有する多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法に関する。

【背景技術】

【0002】

従来から、電子回路等で用いられる配線パターンの形成方法として、導電性材料を含有する機能液を、基板上の所定位置に必要量だけ供給するインクジェット法が知られている(例えば、特許文献1、2参照)。インクジェット法は、露光装置を用いるフォトリソグラフィー法に比べて、高価な装置や設備を必要とすることなく、工程数も少なく、材料利用効率が高い等の利点を有している。特に、複数の配線層を有する多層配線基板や、これを用いた電子素子を作製する場合、上下配線層を隔てる絶縁膜に形成されたコンタクトホールを介して上下配線層を電気的に接続する必要があるが、このコンタクトホールの穴埋めや、上下配線の形成工程に、インクジェット法を適用することができる。

【0003】

例えば、特許文献1に記載の方法においては、あらかじめ下層配線上のコンタクトホール形成部位に撥液部を形成した後に絶縁層形成材料を塗布することでコンタクトホールを形成し、光照射により撥液部を除去した後に、塗布法により第2配線を形成する手法が開示されている。

【0004】

また、特許文献2に記載の方法においては、絶縁層上に疎水性材料からなる表面改変層をパターニングし、絶縁層を溶解可能な溶解液をインクジェットで塗布することによって、表面改変層で覆われていない部分の絶縁層を溶解してコンタクトホールを形成し、さらに塗布法によりコンタクトホールを充填する手法が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の特許文献1に記載の方法では、撥液部を形成する工程において撥液性液滴の吐出量を変えることでコンタクトホールの直径を調整することができるものの、塗布法を用いていることから、コンタクトホールのサイズに下限があるという問題があった。例えば、インクジェット法の場合には、一般に1pl(ピコリットル)以下の液滴の制御が困難であり、更に撥液部を形成するための機能液は、基板上で濡れ広がる。また複数のノズルを用いた場合には、機能液の着弾位置のばらつきがノズル間で生じる。このような理由から、例えば50μm以下の大きさのコンタクトホールを形成するのは困難である。さらに第2配線も塗布法により形成しているため、コンタクトホールに精度よく導電性を有する機能液を充填することや、あるいは第2配線層を微細化することも同様に困難である。

【0006】

また、上述の特許文献2に記載の方法では、絶縁層上に疎水性材料からなる表面改変層をレーザー等によってパターニングするため、レーザービーム径によって規定される微細なコンタクトホールが形成可能である。しかしながら、コンタクトホールを充填して上部配線層を形成する際に、疎水性材料上に導電性材料が塗布されるため、上部配線の形状が乱れてしまい、微細な上部配線を得るのが困難であるという問題があった。

【0007】

そこで、本発明は、形状制御性に優れた微細な上部配線層と下部配線層とを、微細なコンタクトホールを介して電気的に接続することができる多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一態様に係る多層配線基板は、基板上に形成された第1の導電層と、該第1の導電層上に形成された層間絶縁層と、該層間絶縁層上に形成された第2の導電層とを有し、前記層間絶縁層に形成されたコンタクトホールを介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに、該第1の領域よりも表面エネルギーが高く形成された第2の領域とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記層間絶縁層の前記第2の領域の表面エネルギーよりも高い表面エネルギーを有し、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に沿うように接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されたことを特徴とする。

【0009】

また、前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されることが好ましい。

【0010】

また、前記第2の導電層は、印刷法により供給された導電性材料を含む機能液が乾燥及び固化して形成された導電層であってもよい。

【0011】

また、前記コンタクトホールの内側面はテーパー形状を有することが好ましい。

【0012】

また、前記コンタクトホールの中央部上に形成された前記第2の導電層の膜厚は、前記コンタクトホールの内側面上に形成された前記第2の導電層の膜厚よりも厚いことが好ましい。

【0013】

また、前記第1の導電層は、前記コンタクトホール内の領域において複数の結晶粒を有し、

前記第1の導電層の前記コンタクトホール内の中央部分は、前記コンタクトホール内の端部付近よりも表面粗さ又は粒径の少なくとも一方が大きいことが好ましい。

【0014】

また、前記第1の導電層は、前記基板上に絶縁層を介して形成され、

該絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、低表面エネルギー領域と高表面エネルギーとがエネルギーの付与により形成され、

前記絶縁層に選択的に形成された前記高表面エネルギー領域上に前記第1の導電層が形成された構成が好ましい。

【0015】

また、本発明の他の態様に係るアクティブマトリクス基板は、前記多層配線基板を有し、

前記第1の導電層はゲート電極として構成され、

前記層間絶縁層はゲート絶縁層として構成され、

前記第2の導電層と同層に形成されたソース電極及びドレイン電極と、

該ソース電極と該ドレイン電極との双方に重なるように形成された半導体層とを有し、

前記第2の導電層は、前記ゲート電極への入力配線に接続されたことを特徴とする。

【0016】

また、本発明の他の態様に係る画像表示装置は、前記アクティブマトリクス基板と、

該アクティブマトリクス基板により駆動される画層表示素子とを有することを特徴とする。

【0017】

また、本発明の他の態様に係る多層配線基板の製造方法は、基板上に第1の導電層を形成する工程と、

該第1の導電層上に、エネルギーの付与により表面エネルギーが変化する材料を含む材料を用いて層間絶縁層を形成する工程と、

前記第1の導電層の一部が露出するように前記層間絶縁層にコンタクトホールを形成する工程と、

前記層間絶縁層にエネルギーを付与し、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに該第1の領域よりも表面エネルギーが高い第2の領域とを形成する工程と、

前記層間絶縁膜の該第2の領域上及び前記第1の導電層上に沿って連続的に接触するように第2の導電層を形成する工程と、を有することを特徴とする。

【0018】

また、前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されることが好ましい。

【0019】

また、前記第2の導電層を形成する工程は、導電性材料を含む機能液を、インクジェット法により前記コンタクトホールに供給し、乾燥して前記第2の導電層を形成する工程であることが好ましい。

【0020】

また、前記コンタクトホールを形成する工程は、レーザー光の照射によりレーザー光照射部分の前記層間絶縁層を除去して前記コンタクトホールを形成する工程であることが好ましい。

【0021】

また、前記レーザー光は、中央部が端部よりもエネルギーが高く、

前記層間絶縁膜が除去された後も前記第1の導電層に前記レーザー光を照射し、

前記第1の導電層の前記コンタクトホール内の領域の中央部の表面粗さ又は粒径が、端部よりも大きくなるように加工することが好ましい。

【0022】

また、前記層間絶縁膜へのエネルギーの付与は紫外光の照射により行われ、

前記第1の領域をフォトマスクで覆い、前記第2の領域を露出させた状態で前記紫外光を照射することにより、前記第1の領域よりも表面エネルギーが高い前記第2の領域を形成することが好ましい。

【発明の効果】

【0023】

本発明によれば、形状制御性に優れた微細な上部配線層と下部配線層とを、微細なコンタクトホールを介して電気的に接続することができる。

【図面の簡単な説明】

【0024】

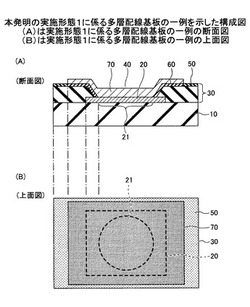

【図1】本発明の実施形態1に係る多層配線基板の一例を示した構成図である。図1(A)は、実施形態1に係る多層配線基板の一例の断面図である。図1(B)は、実施形態1に係る多層配線基板の一例の上面図である。

【図2】本発明の実施形態2に係る多層配線基板の一例を示した図である。図2(A)は、実施形態2に係る多層配線基板の一例の断面図であり、図2(B)は、実施形態2に係る多層配線基板の一例の上面図である。

【図3】本発明の実施形態3に係る多層配線基板の一例を示した構成図である。図3(A)は、実施形態3に係る多層配線基板の一例の断面図である。図3(B)は、実施形態3に係る多層配線基板の一例の上面図である。

【図4】実施形態4に係る多層配線基板の製造方法の第1の導電層形成工程の一例を示した図である。図4(A)は、第1の導電性形成工程における多層配線基板の断面図である。図4(B)は、第1の導電性形成工程における多層配線基板の上面図である。

【図5】実施形態4に係る多層配線基板の製造方法の層間絶縁層形成工程の一例を示した図である。図5(A)は、層間絶縁層形成工程における多層配線基板の断面図である。図4(B)は、層間絶縁層形成工程における多層配線基板の上面図である。

【図6】実施形態4に係る多層配線基板の製造方法のコンタクトホール形成工程の一例を示した図である。図6(A)は、コンタクトホール形成工程における多層配線基板の断面図である。図6(B)は、コンタクトホール形成工程における多層配線基板の上面図である。

【図7】実施形態4に係る多層配線基板の製造方法の層間絶縁層改質工程の一例を示した図である。図7(A)は、層間絶縁層改質工程における多層配線基板の断面図である。図7(B)は、層間絶縁層改質工程における多層配線基板の上面図である。

【図8】実施形態4に係る多層配線基板の製造方法の第2の導電層形成工程における機能液供給工程の一例を示した図である。図8(A)は、第2の導電層形成工程における機能液供給工程の多層配線基板の断面図である。図8(B)は、第2の導電層形成工程における機能液供給工程の多層配線基板の上面図である。

【図9】第2の導電層形成工程における乾燥工程を示した図である。図9(A)は、第2の導電層形成工程における乾燥工程の多層配線基板の断面図である。図9(B)は、第2の導電層形成工程における乾燥工程の多層配線基板の上面図である。

【図10】第2の導電層形成工程において用いられるインクジェット装置の一例を示した図である。

【図11】本発明の実施形態5に係るアクティブマトリクス基板の一例を示した図である。

【図12】画素回路の一例を示した図である。図12(A)は、画素回路の一例の上面図である。図12(B)は、画素回路の一例の断面図である。

【図13】本発明の実施例1に係る多層配線基板の一例を示した図である。図13(A)は、実施例1に係る多層配線基板の一例の断面図である。図13(B)は、実施例1に係る多層配線基板の一例の上面図である。

【図14】実施例1に係る多層配線基板の電子顕微鏡像を示した図である。図14(A)は、実施例1に係る多層配線基板の上面電子顕微鏡像を示した図である。図14(B)は、実施例1に係る多層配線基板の断面電子顕微鏡像を示した図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して、本発明を実施するための形態の説明を行う。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0026】

〔実施形態1〕

図1は、本発明の実施形態1に係る多層配線基板の一例を示した構成図である。図1(A)は、実施形態1に係る多層配線基板の一例の断面図であり、図1(B)は、実施形態1に係る多層配線基板の一例の上面図である。まず、図1を用いて、実施形態1に係る多層配線基板の概略の構造について説明する。

【0027】

図1(A)、(B)において、実施形態1に係る多層配線基板は、基板10と、第1の導電層20と、層間絶縁層30と、コンタクトホール40と、第2の導電層70とを有する。また、層間絶縁層30は、低表面エネルギー領域50と高表面エネルギー領域60とを有する。第1の導電層20は、基板10上に形成され、第1の導電層20上に層間絶縁層30が形成されている。また、第1の導電層20の一部が露出するように層間絶縁層30にコンタクトホール40が形成され、コンタクトホール40上に第2の導電層70が形成されている。第2の導電層70は、高表面エネルギー領域60が形成された層間絶縁層30の平坦部分と、コンタクトホール40の内側面と、第1の導電層20が露出した領域上に連続して堆積形成されている。第2の導電層70が形成された層間絶縁層30の平坦部分及びコンタクトホール40の内側面は、層間絶縁層30の高表面エネルギー領域60と一致している。そして、コンタクトホール40を介して、第1の導電層20と第2の導電層が70とが電気的に接続された構造を有する。

【0028】

基板10は、その表面上に多層配線構造を形成するための土台となる基材であり、種々の基板10を用いることができる。基板10としては、例えば、ガラス基板、シリコン基板、ステンレス基板、フィルム基板等を用いることができる。フィルム基板としては、例えばポリイミド(PI)基板、ポリエーテルサルホン(PES)基板、ポリエチレンテレフタレート(PET)基板、ポリエチレンナフタレート(PEN)基板等を用いることができる。フィルム基板としては、例えば、ポリイミド(PI)基板、ポリエーテルサルホン(PES)基板、ポリエチレンテレフタレート(PET)基板、ポリエチレンナフタレート(PEN)基板等を用いることができる。

【0029】

第1の導電層20は、基板10上に形成される導電性の配線層である。なお、第1の導電層20は、図1においては基板10の表面上に直接形成されているが、基板10上に絶縁層等の他の層が形成され、当該他の層を介して間接的に形成されてもよい。第1の導電層20は、例えば、Au、Ag、Cu、Pt、Al、Ni、Pd、Pb、In、Sn、Zn、TIやこれらの合金、酸化インジウム、酸化亜鉛、酸化錫、酸化ガリウム等の透明導電体等からなる金属原料を含む材料や、ドープドPANI(ポリアニリン)やPEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリエチレンスルホン酸)をドープした導電性高分子を含む材料等を用いることができる。

【0030】

第1の導電層20上には、層間絶縁層30が積層されるが、層間絶縁層30へのコンタクトホール40の形成により、第1の導電層20の一部が露出している。かかる露出部分は、コンタクトホール40内の領域となるので、コンタクトホール領域21と呼んでもよい。図2(B)において、第1の導電層20の中央領域に、コンタクトホール領域21が設けられた例が示されている。

【0031】

層間絶縁層30は、第1の導電層20とそれより上の配線層とを絶縁するための層である。層間絶縁層30には、コンタクトホール40が形成され、コンタクトホール40を介して、第1の導電層20とそれより上の配線層が電気的に接続できるように構成される。図1においては、第1の導電層20と第2の導電層70とがコンタクトホール40を介して電気的に接続されている。

【0032】

層間絶縁層30は、エネルギーの付与により表面エネルギーが変化する材料を含む。そして、エネルギーの付与により、層間絶縁層30は表面エネルギーの状態が異なる領域に区分される。具体的には、コンタクトホール40を含まない低表面エネルギー領域50と、コンタクトホール40を含み、第1の領域50よりも表面エネルギーが相対的に高い高表面エネルギー領域60とに区分されている。

【0033】

より詳細には、層間絶縁層30は、熱、電子線、紫外線、プラズマ等のエネルギーの付与により表面エネルギー(臨界表面張力)が変化する濡れ性変化材料を含んでいる。この濡れ性変化材料には、側鎖に疎水性基を有する高分子材料を用いることができる。高分子材料としては、具体的には、ポリイミドや(メタ)アクリルレート等の骨格を有する主鎖に直接或いは結合基を介して疎水性基を有する側鎖が結合しているものを用いることができる。エネルギーの付与により、側鎖が切断され、層間絶縁層30の表面エネルギーが増加し、濡れ性が向上すると考えられる。なお、疎水基としては、フッ素原子を含むフルオロアルキル基やフッ素元素を含まない炭化水素基を用いることができる。

【0034】

層間絶縁層30は、コンタクトホール40を含まず平坦部から構成される低表面エネルギー領域50と、前記第1の領域50よりも表面エネルギーが相対的に高く、少なくともコンタクトホール40の内側面を含んだ層間絶縁層30の高表面エネルギー領域60とが形成された構成となっている。

【0035】

第2の導電層70は、第2の導電層70と同層の配線層と、第1の導電層とを電気的に接続するための導電層である。第2の導電層70は、層間絶縁層30の高表面エネルギー領域60に接した状態で、高表面エネルギー領域60に沿うように堆積し、第1の導電層20とコンタクトホール40を介して接続されている。第2の導電層70としては、第1の導電層20と同様に、例えば、Au、Ag、Cu、Pt、Al、Ni、Pd、Pb、In、Sn、Zn、TIやこれらの合金、酸化インジウム、酸化亜鉛、酸化錫、酸化ガリウム等の透明導電体等からなる金属原料を含む材料や、ドープドPANI(ポリアニリン)やPEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリエチレンスルホン酸)をドープした導電性高分子を含む材料等を用いることができる。

【0036】

本実施形態に係る多層配線基板において、第1の導電層20の表面エネルギーが、層間絶縁層30の高表面エネルギー領域60の表面エネルギーよりも高くなるように構成される。第1の導電層20の表面エネルギーが、層間絶縁層30の高表面エネルギー領域よりも高くなるように構成するのは、材質の表面エネルギー差を利用してもよいし、第1の導電層20の表面エネルギーが高くなるように加工処理を行ってもよい。例えば、第1の導電層20の表面に、レーザー光等のエネルギービームを照射すれば、第1の導電層20の表面エネルギーを高めることができる。かかる構成により、第2の導電層70が、ボトムアップ性を有して厚く形成され、第2の導電層70と第1の導電層20の電気的接続が取り易くなる。

【0037】

また、本実施形態に係る多層配線基板において、層間絶縁層30に形成されたコンタクトホール40の側面は、順テーパー形状である事が好ましい。これにより、コンタクトホール40が垂直な内側面や逆テーパーの内側面を有する場合よりも、第2の導電層70がコンタクトホール40の内側面にもある程度の膜厚を有して形成され易くなり、第2の導電層70と第1の導電層20の電気的接続が取り易い構成となる。

【0038】

また、本実施形態に係る多層配線基板において、コンタクトホール40内の領域の中央部における第2の導電層70の膜厚が、コンタクトホール内側面上での第2の導電層70の膜厚よりも厚い方が好ましい。これにより、第2の導電層70のボトムアップ性を高めることができるので、第2の導電層70と第1の導電層20の電気的接続をとりやすくすることができる。

【0039】

〔実施形態2〕

図2は、本発明の実施形態2に係る多層配線基板の一例を示した図である。図2(A)は、実施形態2に係る多層配線基板の一例の断面図であり、図2(B)は、実施形態2に係る多層配線基板の一例の上面図である。なお、図2(A)、(B)において、実施形態1に係る多層配線基板と同様の構成要素には、同一の参照符号を付し、その説明を省略する。

【0040】

図2(A)、(B)において、実施形態2に係る多層配線基板は、基板10上に第1の導電層22が形成され、第1の導電層22上に層間絶縁層30が形成され、層間絶縁層30にはコンタクトホール40が形成されて第1の導電層21の一部が層間絶縁膜30から露出してコンタクトホール領域21となっており、層間絶縁層30の平坦部(上面部)からコンタクトホール40の内側面、第1の導電層21の露出部分(コンタクトホール領域21)を覆うように第2の導電層70が形成されている点は、実施形態1に係る多層配線基板と同様である。また、層間絶縁層30の表面が、コンタクトホール40を含まない低表面エネルギー領域50と、コンタクトホール40を含み、低表面エネルギー領域50よりも表面エネルギーが高い高表面エネルギー領域60とに区分され、高表面エネルギー領域60上に第2の導電層70が形成されている点も、実施形態1と同様である。

【0041】

実施形態2に係る多層配線基板においては、第1の導電層21のコンタクトホール領域21に複数の結晶粒23及び結晶粒界が含まれている点で、実施形態1に係る多層配線基板と異なっている。結晶粒23及び粒界は、コンタクトホール領域21内に形成されるが、コンタクトホール領域21の中央部分24における表面粗さ又は粒径の少なくとも一方が、コンタクトホール領域21の端部付近25における表面粗さ又は粒径よりも大きい状態であることが好ましい。表面粗さ又は粒径が大きい程、第2の導電層70との接触面積が大きくなるので、密着性を高めることができる。コンタクトホール40内において、中央部分24の密着力を高めることにより、第2の導電層70と第1の導電層22の電気的接続が取りやすくなり、第2の導電層70と第1の導電層22との電気的接続を確実にすることができる。

【0042】

なお、第1の導電層22の結晶粒23及び粒界は、種々の方法により形成することができるが、例えば、第1の導電層22にレーザー光を照射して結晶粒23及び粒界を形成するようにしてもよい。その際、例えば、レーザー光の径方向のエネルギー分布が、正規分布と同様に中央部分が最も高く、周辺部分が中央部分よりも低くなるようにレーザー光のエネルギーを設定すれば、第1の導電層22のコンタクトホール領域23にレーザー光を照射して加工を行うだけで、中央部分の加工がより多く行われて大きな結晶粒23を形成することが可能となる。

【0043】

このように、実施形態2に係る多層配線基板によれば、第1の導電層22が、コンタクトホール領域21に結晶粒23及び粒界を有し、中央部分23の表面粗さ又は粒径が端部付近24よりも大きい構成とすることにより、第1の導電層21と第2の導電層70とのコンタクトホール領域21の中央部分24における密着性を高め、第1の導電層21と第2の導電層との電気的接続をとり易くすることができる。

【0044】

〔実施形態3〕

図3は、本発明の実施形態3に係る多層配線基板の一例を示した構成図である。図3(A)は、実施形態3に係る多層配線基板の一例の断面図であり、図3(B)は、実施形態3に係る多層配線基板の一例の上面図である。実施形態3においても、実施形態1、2と同様の構成要素には同一の参照符号を付し、その説明を省略する。

【0045】

図3(A)、(B)において、実施形態3に係る多層配線基板は、基板10上に直接に第1の導電層20が形成されておらず、基板10上には絶縁層31が直接的に形成され、第1の導電層20は絶縁層31を介して基板10上に形成されている点で、実施形態1に係る多層配線基板と異なっている。このように、第1の導電層20は、基板10上に直接的に形成されなくてもよく、基板10上に絶縁層31を介して間接的に形成されていてもよい。

【0046】

絶縁層31は、種々の絶縁材料から構成されてよいが、例えば、実施形態1の層間絶縁層30と同様に、エネルギーの付与により表面エネルギーが変化する材料を含んで構成されてもよい。例えば、図3(A)に示すように、絶縁層31が低表面エネルギー領域51と高表面エネルギー領域61とからなる表面エネルギーの異なる領域に区分され、絶縁層31の高表面エネルギー領域41上に、選択的に第1の導電層20が形成されていても良い。これにより、絶縁層31上の所定領域に容易に第1の導電層20を形成することができる。

【0047】

なお、実施形態3に係る多層配線基板において、第1の導電層20よりも上部の構成は、実施形態1に係る多層配線基板と同様である。具体的には、第1の導電層20上に層間絶縁層32が形成され、層間絶縁層32の一部にコンタクトホール40が形成され、第1の導電層20の一部が層間絶縁層32から露出してコンタクトホール領域21となり、層間絶縁層32の平坦面(上面)からコンタクトホール40の内側面、第1の導電層20のコンタクトホール領域21を覆うようにして第2の導電層70が堆積形成されている点は、実施形態1に係る多層配線基板と同様である。また、層間絶縁層32の表面には、コンタクトホール40を含まず表面エネルギーの低い低表面エネルギー領域52と、コンタクトホール40を含み低表面エネルギー領域52よりも高い表面エネルギーを有する高表面エネルギー領域62とが形成され、第2の導電層70は高表面エネルギー領域62上に形成されている点も、実施形態1に係る多層配線基板と同様である。

【0048】

また、図3においては、基板10上に1つの絶縁層31のみが形成されているが、2種類以上の絶縁層が積層形成されたり、更に複数の絶縁層間に配線層が挿入されたりした場合においても、同様に実施形態3に係る多層配線基板を構成することができる。

【0049】

実施形態3に係る多層配線基板によれば、基板10上の任意の層にコンタクトホール40を有する配線構造の多層配線基板を構成することができる。

【0050】

〔実施形態4〕

次に、図4乃至図9を用いて、本発明の実施形態4に係る多層配線基板の製造方法について説明する。図4乃至図9は、実施形態4に係る多層配線基板の製造方法の一例を示した図である。実施形態4に係る多層配線基板の製造方法においては、上述の実施形態2に係る多層配線基板を製造する方法を例に挙げて説明する。また、実施形態4において、実施形態2に係る多層配線基板と同様の構成要素には同一の参照符号を付し、その説明を省略するものとする。

【0051】

図4は、実施形態4に係る多層配線基板の製造方法の第1の導電層形成工程の一例を示した図である。図4(A)は、第1の導電性形成工程における多層配線基板の断面図であり、図4(B)は、第1の導電性形成工程における多層配線基板の上面図である。

【0052】

第1の導電層形成工程においては、基板10の表面上に第1の導電層22が形成される。第1の導電層22は、種々の方法で基板10の表面上に形成してよいが、例えば、各種印刷法、又は真空成膜法・フォトリソグラフィー法・エッチング法を組み合わせたパターニング手段等を用いて基板10上に第1の導電層20を形成することができる。

【0053】

図5は、実施形態4に係る多層配線基板の製造方法の層間絶縁層形成工程の一例を示した図である。図5(A)は、層間絶縁層形成工程における多層配線基板の断面図であり、図4(B)は、層間絶縁層形成工程における多層配線基板の上面図である。

【0054】

層間絶縁層形成工程においては、前述の濡れ性変化材料を含む溶液を、スピンコート法等により基板10及び第1の導電層22上に塗布し、溶液を乾燥させて固化し、第1の導電層22上に層間絶縁層30を形成する。例えば、濡れ性変化材料として、側鎖に疎水基を有する構造の高分子材料を用いた場合、低表面エネルギー領域50を有する層間絶縁層30が形成される。低表面エネルギー領域50は、濡れ性が低い領域であり、疎水性又は撥水性の性質を有する。

【0055】

図6は、実施形態4に係る多層配線基板の製造方法のコンタクトホール形成工程の一例を示した図である。図6(A)は、コンタクトホール形成工程における多層配線基板の断面図であり、図6(B)は、コンタクトホール形成工程における多層配線基板の上面図である。

【0056】

コンタクトホール形成工程においては、層間絶縁層30の所定位置にレーザー光500を照射し、層間絶縁層30の一部を除去し、第1の導電層20の一部が露出するようにコンタクトホール40を形成する。コンタクトホール形成工程におけるレーザー加工では、固体レーザーであるYVO4レーザーやYAGレーザー、気体レーザーであるエキシマレーザー等を搭載したレーザー加工装置を用いることができる。レーザー光は直接、又はマスクなどの遮蔽物を介したり、またレンズ等の集光を経たりして、層間絶縁層30に照射される。レーザー加工を用いることで、層間絶縁層30の所定位置に所望の大きさでコンタクトホール40を形成することができる。ここで、レーザー光500は、ガウシアン分布など何らかの強度分布を持ち、一般的にレーザー強度(又はレーザーエネルギー)は、照射中心部分付近が強く、照射周辺付近が弱くなる。このようなレーザー光の強度分布を利用するように加工条件を調整することで、図6に示すように、コンタクトホール40の側面を順テーパー形状とすることができる。

【0057】

また、レーザー光の照射強度を高くして第1の導電層22を加熱すると、第1の導電層22を積極的に溶融、固化させることができる。この溶融固化の過程で、第1の導電層22の再結晶化が生じ、結晶粒径が増大するため、図2(A)に示したように、コンタクトホール端部付近25の第1の導電層22と比較して、コンタクトホール中央部付近24の第1の導電層22の表面粗さがより大きいか、又は粒径がより大きい状態にすることができる。

【0058】

このように、コンタクトホール形成工程においては、レーザー加工により層間絶縁層30の一部を除去してコンタクトホール40を形成することができるが、照射するレーザー光500の径方向のエネルギー分布を調整し、中央部分を周辺部分より高くすることにより、順テーパー形状の側面を有するコンタクトホール40を形成することができる。更に、コンタクトホール形成後も、露出した第1の導電層22にレーザー光500を照射し続けることにより、第1の導電層22を溶融固化させ、再結晶化により結晶粒23を形成し、結晶粒径を増大させることができる。その際、コンタクトホール40の加工形成時と同様に、レーザー光500の強度分布が、中央部分が周辺部分よりも大きくなるように設定することにより、第1の導電層22内のコンタクトホール領域21内の中央部分24が端部付近25よりも表面粗さ又は粒径が大きくなるようにすることができる。

【0059】

図7は、実施形態4に係る多層配線基板の製造方法の層間絶縁層改質工程の一例を示した図である。図7(A)は、層間絶縁層改質工程における多層配線基板の断面図であり、図7(B)は、層間絶縁層改質工程における多層配線基板の上面図である。

【0060】

層間絶縁層改質工程においては、層間絶縁層30の表面の所定箇所にエネルギーを付与し、低表面エネルギー領域50であった層間絶縁層30の表面の一部を高表面エネルギー領域60に改質及び変化させる。具体的には、層間絶縁層改質工程では、フォトマスク80を用いて、紫外線510を層間絶縁層30上のコンタクトホール40を含む所定領域へ露光する。紫外線510を露光した部分の層間絶縁層30は、疎水基の結合が切断され低表面エネルギー(疎水性又は撥水性)から高表面エネルギー(親水性)に変化する。このため、層間絶縁層30上に低表面エネルギー領域50と、低表面エネルギー領域50よりも表面エネルギーが相対的に高く、少なくともコンタクトホール40の側面を含んだ層間絶縁層30の高表面エネルギー領域60とからなる、表面エネルギーが異なる領域に区分される。

【0061】

図8は、実施形態4に係る多層配線基板の製造方法の第2の導電層形成工程における機能液供給工程の一例を示した図である。図8(A)は、第2の導電層形成工程における機能液供給工程の多層配線基板の断面図であり、図8(B)は、第2の導電層形成工程における機能液供給工程の多層配線基板の上面図である。

【0062】

第2の導電層形成工程においては、機能液供給工程においてコンタクトホール40に導電性の材料を含む機能液75が供給され、乾燥工程において機能液75を乾燥して固化することにより、第2の導電層70が形成される。

【0063】

機能液供給工程においては、液滴吐出ノズル90から、導電性材料を含む機能液75を、コンタクトホール40及びその周辺に選択的に供給して配置する。機能液75の配置手段としては、微小液滴を1滴ずつ精度よく滴下可能であるという特徴を有するインクジェット法が好適である。

【0064】

導電性材料を含む機能液75としては、例えば、Au、Ag、Cu、Pt、Al、Ni、Pd、Pb、In、Sn、Zn、TIやこれらの合金、酸化インジウム、酸化亜鉛、酸化錫、酸化ガリウム等の透明導電体等からなる金属原料を、微粒子や錯体などの形態で有機溶媒や水に分散あるいは溶解させたインク、ドープドPANI(ポリアニリン)やPEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリエチレンスルホン酸)をドープした導電性高分子の水溶液等を用いることができる。機能液74をインクジェット法で用いるためには、機能液75の表面張力は20mN/m以上50mN/m以下であることが好ましく、また、粘度は2mPa・s以上50mPa・s以下であることが好ましい。

【0065】

層間絶縁層30のコンタクトホール40及びその周辺へ滴下された機能液75は、被印刷面に接触した直後に被印刷面上で濡れ広がるが、層間絶縁層30の低表面エネルギー領域50が機能液75に対して撥水性を示し、層間絶縁層30の高表面エネルギー領域60が機能液75に対して親水性を示すため、機能液75は、高表面エネルギー領域60へと選択的に流動する。層間絶縁層30の高表面エネルギー領域60の表面エネルギーと、低表面得エネルギー領域50の表面エネルギーとの差が大きい場合には、たとえ機能液75が低表面エネルギー領域50に接触するように滴下された場合でも、低表面エネルギー領域50から高表面エネルギー領域60へと一方向的な機能液75の流動が生じる。またここで、層間絶縁層30のコンタクトホール40内に露出した第1の導電層22のコンタクトホール領域21が、高表面目ネルギー領域60よりも機能液75に対して親水性を示すため、機能液75はコンタクトホール40内の第1の導電層22上に積極的に流動する。このようにしてコンタクトホール40内の第1の導電層20上、及び層間絶縁層30の高表面エネルギー領域60上に選択的に機能液75が供給される。また、条件を調整することで、コンタクトホール40の中央部における第2の導電層70の膜厚を、コンタクトホール40の側面上での第2の導電層70の膜厚よりも厚くすることができる。

【0066】

図9は、第2の導電層形成工程における乾燥工程を示した図である。図9(A)は、第2の導電層形成工程における乾燥工程の多層配線基板の断面図であり、図9(B)は、第2の導電層形成工程における乾燥工程の多層配線基板の上面図である。

【0067】

乾燥工程においては、機能液供給工程において機能液75をコンタクトホール40に供給した後、機能液75を乾燥・固化させて第2の導電層70を形成する。乾燥方法としては、オーブン等を利用した対流伝熱方式、ホットプレート等を利用した伝導伝熱方式、遠赤外線やマイクロ波を利用した輻射伝熱方式等を用いることができる。また、機能液75の乾燥は、必ずしも大気中で行う必要はなく、窒素やアルゴンなどの不活性ガス中、あるいは水素ガスを含む還元雰囲気中、または必要に応じて減圧するなどの工夫を加えても良い。また、乾燥して固化させた第2の導電層70に、追加で熱処理等を加えてもよい。特に、機能液75として、上述のナノメタルインクを用いた場合、乾燥・固化させただけでは十分な導電性を実現し難いため、ナノ粒子同士を融着させるための熱処理等が必要になる。

【0068】

図10は、第2の導電層形成工程において用いられるインクジェット装置の一例を示した図である。インクジェット装置100は、定盤101と、ステージ102と、液滴吐出ヘッド103と、液滴吐出ヘッド103に接続されたX軸方向移動機構104と、ステージ102に接続されたY軸方向移動機構105と、制御装置106とを有する。

【0069】

ステージ102は、基板10を支持する目的で備えられており、基板10を吸着する吸着機構(図示せず)等の固定機構を備えている。また、ステージ102には、基板10上に滴下された機能液75を乾燥させるための熱処理機構を備えて良い。

【0070】

液滴吐出ヘッド103は、複数の吐出ノズル90(図10においては図示せず、図8(A)参照)を備えたヘッドであり、複数の吐出ノズル90が液滴吐出ヘッド103の下面に、X軸方向に沿って一定間隔で並んでいる。この吐出ノズル90からステージ102に支持されている基板10に対して、機能液75が吐出される。液滴吐出ヘッド103の液滴吐出機構には、例えばピエゾ方式を用いることができ、この場合、液滴吐出ヘッド103内のピエゾ素子に電圧を印加することで液滴が吐出する。

【0071】

X軸方向移動機構104は、X軸方向駆動軸107と、X軸方向駆動モータ108とで構成される。X軸方向駆動モータ108はステッピングモータ等であり、制御装置106からX軸方向の駆動信号が供給されると、X軸駆動軸107を動作させ、液滴吐出ヘッド103がX軸方向に移動する。

【0072】

Y軸方向移動機構105は、Y軸方向駆動軸109及びY軸方向駆動モータ110で構成される。制御装置106からY軸方向の駆動信号が供給されると、Y軸方向駆動モータ110がY軸駆動軸109を回転させ、ステージ102がY軸方向に移動する。

【0073】

制御装置106は、液滴吐出ヘッド103に吐出制御用の信号を供給する。またX軸方向駆動モータ108にX軸方向の駆動信号を、またY軸方向駆動モータ110にはY軸方向の駆動信号をそれぞれ供給する。なお、制御装置106は、液滴吐出ヘッド103、X軸方向駆動モータ108、Y軸方向駆動モータ110とそれぞれ接続されているが、その配線は図示していない。

【0074】

インクジェット装置100は、液滴吐出ヘッド103とステージ102とを相対的に走査させながらステージ102上に固定された基板10に対して機能液75の液滴を吐出する。なお、液滴吐出ヘッド103とX軸方向移動機構104との間には、X軸方向移動機構104と独立動作する回転機構を設けてもよい。回転機構を動作させて液滴吐出ヘッド103とステージ102との相対角度を変化させることで、吐出ノズル間ピッチを調節できる。また、液滴吐出ヘッド103とX軸方向移動機構104との間には、X軸方向移動機構104と独立動作するZ軸方向移動機構を設けてもよい。Z軸方向に液滴吐出ヘッド103を移動させることで、基板10とノズル面との距離を任意に調節可能である。またステージ102とY軸方向移動機構105との間には、Y軸方向移動機構105と独立動作する回転機構を設けてもよい。回転機構を動作させることで、ステージ102上に固定された基板10を任意の角度に回転させた状態で、基板10に対して液滴を吐出することができる。図8、9において説明した第2の導電層形成工程は、例えば、図10に示したようなインクジェット装置100を用いて、印刷法の1つであるインクジェット法により第2の導電層70の形成を行うようにしてもよい。

【0075】

このように、図4〜図9に示す工程により、図2に示す実施形態2に係る多層配線基板が製造される。また、特に第1の導電層22に結晶粒23を形成する工程を設けなければ、実施形態1に係る多層配線基板も同様に製造することができる。更に、第1の導電層形成工程の前に、絶縁層31を形成する工程と、絶縁層31を改質する工程を設ければ、実施形態3に係る多層配線基板も、同様に製造することができる。

【0076】

以上のように、本実施形態に係る多層配線基板の製造方法によれば、形状制御性に優れた微細な上部配線層と、下部配線層が、微細なコンタクトホールを介して電気的に接続した多層配線基板を提供することができる。

【0077】

〔実施形態5〕

図11は、本発明の実施形態5に係るアクティブマトリクス基板の一例を示した図である。実施形態5においては、実施形態1乃至3において説明した多層配線基板を、アクティブマトリクス基板に応用する実施形態について説明する。

【0078】

図11において、実施形態5に係るアクティブマトリクス基板は、基板210と、画素回路120と、配線130と、電極パッド140とを有する。

【0079】

画素回路120は、表示素子の各画素を駆動するための回路であり、基板11上に形成される。表示素子は、画像表示を行うための種々の素子が用いられてよく、例えば、有機発光素子や、液晶素子等を用いてもよい。

【0080】

配線130は、画素回路120に接続される配線である。また、電極パッド140は、配線130に接続された端子であり、外部接続等の必要に応じて設けられてよい。また、図11には図示していないが、画素回路に信号あるいは電力を供給するために、配線130あるいは電極パッド140は、駆動回路と接続している。

【0081】

図12は、画素回路の一例を示した図である。図12(A)は、画素回路の一例の上面図であり、図12(B)は、画素回路の一例の断面図である。なお、図12(B)は図12(A)のA−A線に沿う断面図であり、画素回路に含まれるスイッチング用トランジスタの部分を示している。

【0082】

図12(A)において、4画素分を含む画素回路120が示されている。各1画素の画素回路121は、構成的には等しいので、各々の画素回路121の同様の構成要素には、同一の参照符号を付して説明する。各画素回路121は、画素の表示素子として有機EL(Electroluminescence)素子を駆動する場合に用いられる画素回路が例として示されている。

【0083】

図12(A)において、本実施形態に係る画素回路121は、スイッチング用トランジスタ300と、駆動用トランジスタ301と、ゲート信号線222と、ソース信号線310と、給電線320とを有する。

【0084】

また、図12(B)において、スイッチング用トランジスタ300は、基板210上に、絶縁層231、ゲート電極221、層間絶縁層であるゲート絶縁層232、ソース電極280及びドレイン電極270及び半導体層290が順次積層された積層構造体である。また、駆動用トランジスタ301は、図12(B)には直接的な断面構成が示されていないが、スイッチング用トランジスタ300とほぼ同様の構成を有し、図12(A)も参照すると、基板210上に、絶縁層231、ゲート電極220、層間絶縁層であるゲート絶縁層232、ソース電極281及びドレイン電極271及び半導体層291が順次積層された積層構造体である。ゲート絶縁層232の一部にはコンタクトホール240が形成されており、スイッチング用トランジスタ300のソース電極280と、駆動用トランジスタ301のゲート電極220が電気的に接続された構造を有している。

【0085】

より詳細に説明すると、基板210上には、表面近傍に高表面エネルギー領域261及び低表面エネルギー領域251が形成された絶縁層231が形成されている。絶縁層231の高表面エネルギー領域261上には、導電層であるスイッチング用トランジスタ300のゲート電極221及び駆動用トランジスタのゲート電極220が形成されている。更に絶縁層231上には、スイッチング用トランジスタ300のゲート電極221及び駆動用トランジスタ301のゲート電極220を覆うように、層間絶縁層であるゲート絶縁層232が積層されている。

【0086】

層間絶縁層であるゲート絶縁層232の表面近傍には、高表面エネルギー領域262と低表面エネルギー領域252が形成されている。また、高表面エネルギー領域262上には、導電層であるソース電極280、281及びドレイン電極270、271が形成されている。スイッチング用トランジスタのソース電極280とドレイン電極270との間、また駆動用トランジスタのソース電極281とドレイン電極271との間には、間隙が設けられており、これらの間隙を埋めるように半導体層290、291が形成されている。

【0087】

導電層であるスイッチング用トランジスタ300のゲート信号線222は、ゲート電極221から一方向に延設されている。導電層であるソース信号線310と給電線320は、ゲート信号線222の延設方向に対して略直交する方向に延設されている。ゲート信号線222は、絶縁層231の高表面エネルギー領域261上に形成されている。またソース信号線310と給電線320は、ゲート絶縁層232の高表面エネルギー領域262上に形成されている。

【0088】

本実施形態に係る画素回路121においては、その導電層として、スイッチング用トランジスタのゲート電極221、ソース電極280及びドレイン電極270と、駆動用トランジスタのゲート電極220、ソース電極281及びドレイン電極271と、ゲート信号線222、ソース信号線310、及び給電線320の全てが、濡れ性変化材料を含有する絶縁層231及びゲート絶縁層232の表面近傍に設けられた高表面エネルギー領域261、261上に形成されている。但し、必ずしもこれらの全てを、濡れ性変化材料を含有する絶縁層の表面近傍に設けられた高表面エネルギー領域261、262上に形成する必要はない。また、本実施形態においては、ゲート電極層220、221がソース電極層280、281とドレイン電極層270、271の下層に位置する構成を示したが、必ずしもこの構成に限られない。電気回路的が同様でさえあれば、あらゆる層構成においても本実施形態の所定の効果が得られる。

【0089】

以上のように、本実施の形態によれば、形状制御性に優れた微細な上部配線層270と、下部配線層220が、微細なコンタクトホール240を介して電気的に接続したアクティブマトリクス基板を提供することができる。

【0090】

更に、本実施形態に係るアクティブマトリックス基板と画像表示素子を用いることにより、画像表示装置を実現することができる。画像表示素子としては、液晶表示素子、電気泳動表示素子、有機EL表示素子、エレクトロクロミック表示素子などを用いることが可能である。

【0091】

次に、本実施形態に係る多層配線基板及びこの製造方法を用いて、実際に多層配線基板を作製した種々の実施例について説明する。実施例1〜3は、同一の構成の多層配線基板を、コンタクトホールのサイズは、レーザー光のエネルギー条件を変えて作製し、それらを比較して評価を行った。

【0092】

〔実施例1〕

図13は、本発明の実施例1に係る多層配線基板の一例を示した図である。図13(A)は、実施例1に係る多層配線基板の一例の断面図であり、図13(B)は、実施例1に係る多層配線基板の一例の上面図である。

【0093】

図13(A)、(B)において、実施例1に係る多層配線基板は、基板410と、基板410上に形成された絶縁層431と、第1の導電層420と、第1の導電層420上に形成された層間絶縁層432と、層間絶縁層432上に積層された第2の導電層470とを有する。また、実施例1に係る多層配線基板は、第1の導電層420の一部が露出するように層間絶縁層432に形成されたコンタクトホール440を介して、第1の導電層420と第2の導電層470とが電気的に接続された構造を有する。層間絶縁層432は、エネルギーの付与により表面エネルギーが変化する材料を含み、更に表面エネルギーの状態が異なる領域に区分され、低表面エネルギー領域452と、低表面エネルギー領域452よりも表面エネルギーが相対的に高く、少なくともコンタクトホール440の側面を含んだ層間絶縁層432の高表面エネルギー領域462とが存在する。そして、第2の導電層470は、層間絶縁層432の高表面エネルギー領域462に沿って、高表面エネルギー領域462に接触した状態で、第1の導電層420とコンタクトホール440を介して接続されている。

【0094】

図13(A)、(B)に示すように、第1の導電層420と第2の導電層470が、960個のコンタクトホール440を介して接続したコンタクトホールチェーンパターン(デイジーチェーンパターン)を構成している。なお図13(A)、(B)には、その一部を概略図示している。

【0095】

次に、実施例1に係る多層配線基板の作製方法について説明する。

【0096】

まず、濡れ性変化材料を含有するNMP(N-Methyl-2-Pyrrolidone)溶液を、ガラス基板420上に、スピンコート塗布した。この濡れ性変化材料には、ポリイミド材料を用いた。次に、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて絶縁層431を形成した。

【0097】

続いて、パターン幅60μmの開口パターンを有するフォトマスクを作製し、波長300nm以下の紫外線(超高圧水銀ランプ)を、絶縁層431上の一部へ露光させ、絶縁層431上に、高表面エネルギー領域461及び低表面エネルギー領域451とからなるパターンを形成した。

【0098】

次に、Agナノ粒子を含有する親水性インクからなる機能液をインクジェット法で高表面エネルギー領域461に選択的に滴下した。この機能液の表面張力は約30mN/m、粘度10mPa・sであり、液滴法を用いて測定した機能液の高表面エネルギー領域461に対する接触角は約5°、低表面エネルギー部に対する接触角は約30°であった。ノズル数100のピエゾ方式のインクジェットヘッドを用い、駆動電圧を調整することで、液滴吐出ノズルから吐出される機能液の平均体積を約8pl〔ピコリットル〕(飛翔時の直径は約25μm)として、機能液の滴下を行った。この際に、410基板と液滴吐出ノズルの間隔を0.5mmとしており、全100ノズルでの着弾位置ばらつきは±15μmであった。

【0099】

次いで、機能液を100℃のオーブンで乾燥・固化させて、厚さ約400nm・パターン幅60μmの第1の導電層420を形成した。

【0100】

続いて、濡れ性変化材料を含有するNMP溶液を、ガラス基板410上にスピンコート塗布した。この濡れ性変化材料には、下記一般色(1)で表されるポリイミド材料を含む材料を用いた。次に、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて、厚さ約500nmの層間絶縁層432を形成した。

【0101】

【化1】

次に、コンタクトホール440を、気体レーザーであるエキシマレーザーを搭載するレーザー加工装置で発生させた。レーザー光の波長は248nmである。レーザー光をメタル開口マスクでビーム成形し、対物レンズで集光して層間絶縁層432上から照射し、コンタクトホール440を形成した。加工面でのレーザー光のエネルギー密度は60mJ/cm2である。なお、コンタクトホール径が20μmとなるように、加工条件を調整した。

【0102】

次いで、パターン幅60μmの開口パターンを有するフォトマスクを作製し、波長300nm以下の紫外線(超高圧水銀ランプ)を、層間絶縁層432上の一部へ露光させ、層間絶縁層432上に、低表面エネルギー領域452と、低表面エネルギー領域452よりも表面エネルギーが相対的に高く、少なくともコンタクトホール440の側面を含んだ層間絶縁層432の高表面エネルギー領域42とからなるパターンを形成した。

【0103】

続いて、Agナノ粒子を含有する親水性インクからなる機能液を、インクジェット法で高表面エネルギー領域462に選択的に滴下した。機能液、液滴体積及びインクジェット条件は、第1の導電層420を形成する際に用いたものと同様である。

【0104】

次に、機能液を100℃のオーブンで乾燥・固化させて第2の導電層470を形成した。これにより、図13に示す実施例1に係る多層配線基板を得ることができた。

【0105】

〔実施例2〕

実施例2は、実施例1と同様に、図13に示す多層配線基板の製造方法に関する実施例である。コンタクトホール径を10μmにした以外は、実施例1と同様の方法で多層配線基板を作製した。

【0106】

〔実施例3〕

実施例3は、実施例1と同様に、図13に示す多層配線基板の製造方法に関する実施例である。加工面におけるレーザー光のエネルギー密度を100mJ/cm2にした以外は、実施例1と同様の方法で多層配線基板を作製した。

【0107】

表1は、実施例1〜3の多層配線基板の作製条件および評価結果をまとめて示した表である。表1の実施例1〜3に示すように、コンタクトホール440の直径は、10、20μmという微細な値となっているが、コンタクトホール抵抗は、0.15Ω以下の低抵抗となっている。本実施例によれば、各種条件において、形状制御性に優れた微細な上部配線層と、下部配線層が、微細なコンタクトホールを介して電気的に接続した多層配線基板を作製可能である。

【0108】

更に、実施例3に示すように、レーザー光照射エネルギーを増やして、第1の導電層80の表面粗さを増やすことで、コンタクトホール抵抗をより低減可能である。

【0109】

【表1】

図14は、実施例1に係る多層配線基板の電子顕微鏡像を示した図である。図14(A)は、実施例1に係る多層配線基板の上面電子顕微鏡像を示した図であり、図14(B)は、実施例1に係る多層配線基板の断面電子顕微鏡像を示した図である。図14(A)、(B)から、本実施例により順テーパー形状のコンタクトホール440が形成可能であり、またコンタクトホール中央部における第2の導電層470の膜厚を、コンタクトホール側面上での第2の導電層470の膜厚よりも厚くすることが可能であることがわかる。

【0110】

〔実施例4〕

実施例4は、図12に示した実施形態5に係るアクティブマトリクス基板の画素回路120に関する実施例である。画素回路120の解像度は150ppiであり、約169μm 四方の領域中に、スイッチング用トランジスタ300と駆動用トランジスタ301が形成されている。以下、アクティブマトリックス基板120の製造方法について説明するが、ポリイミド材料、機能液、液滴体積ならびにインクジェット条件は、実施例1と同一に設定したので、説明を省略する。また、参照符号は、実施形態5と同一の参照符号を用いるものとする。

【0111】

まず、濡れ性変化材料を含有するNMP溶液を、ガラス基板210上にスピンコート塗布した。次に、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて絶縁層231を形成した。

【0112】

次に、所定の開口パターンを有するフォトマスクを作製し、波長300nm以下の紫外線(超高圧水銀ランプ)を絶縁層231上の一部へ露光させ、絶縁層231上に、高表面エネルギー領域261及び低表面エネルギー領域251からなるパターンを形成した。

【0113】

次いで、Agナノ粒子を含有する親水性インクからなる機能液を、インクジェット法で高表面エネルギー領域261に選択的に滴下し、続いて機能液を100℃のオーブンで乾燥及び固化させて、スイッチング用トランジスタ300のゲート電極221、駆動用トランジスタ301のゲート電極220、及びゲート信号線222を形成した。

【0114】

次に、ポリイミド材料を含有するNMP溶液を、スピンコート法で絶縁層231上に塗布し、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて、膜厚約500nmのゲート絶縁層232を形成した。

【0115】

続いて、コンタクトホール240を、気体レーザーであるエキシマレーザーを搭載するレーザー加工装置で作製した。レーザー光の波長は248nmである。レーザー光をメタル開口マスクでビーム成形し、対物レンズで集光して層間絶縁層232上から照射し、コンタクトホール240を形成した。加工面でのレーザー光のエネルギー密度は60mJ/cm2である。なお、コンタクトホール径は20μmとした。

【0116】

その後、所定の開口パターンを有するフォトマスクを用いて、紫外線をゲート絶縁層232上の一部へ露光させ、ゲート絶縁層232上に、高表面エネルギー領域262と低表面エネルギー領域252とからなるパターンを形成した。

【0117】

次いで、Agナノ粒子を含有する親水性インクからなる機能液を、インクジェット法でコンタクトホール240のコンタクトホール周辺に選択的に滴下し、続いて機能液を100℃のオーブンで乾燥・固化させて、スイッチング用トランジスタ300のソース電極280及びドレイン電極270と、駆動用トランジスタ301のソース電極281及びドレイン電極271と、ソース信号線310及び給電線320を形成した。

【0118】

次に、下記一般式(2)に示したスキームより合成した有機半導体なる重合体をトルエンに溶解した溶液を、インクジェット法にて塗布して半導体層290、291を形成し、実施例4に係るアクティブマトリックス基板を作製した。

【0119】

実施例4においても、コンタクトホール240の直径は20μmであり、微細なコンタクトホール240を用いて上層のドレイン電極270とゲート電極270とを接続することができ、アクティブマトリクス基板を製造することができた。

【0120】

【化2】

〔実施例5〕

実施例5では、実施例4で作製したアクティブマトリックス基板に、エレクトロクロミック表示素子を貼り合わせて表示装置を作製した。作製した表示装置を動作させたところ、コントラストの高い画像を表示することができた。また、150ppiと高精細なアクティブマトリックス基板を用いたことで、10pt文字を明瞭に表示することができた。

【0121】

このように、実施例1〜5によれば、形状制御性に優れた微細な上部配線層と下部配線層とを、微細なコンタクトホールを介して電気的に接続することができ、これを多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置に各々適用することができた。

【0122】

以上、本発明の好ましい実施形態及び実施例について詳説したが、本発明は、上述した実施形態及び実施例に制限されることはなく、本発明の範囲を逸脱することなく、上述した実施例に種々の変形及び置換を加えることができる。

【産業上の利用可能性】

【0123】

本発明は、コンタクトホールを用いて上下の配線層を電気的に接続する多層配線基板と、これを用いる電子機器全般に利用することができ、例えば、アクティブマトリクス基板や、これを用いた画像表示装置に好適に利用することができる。

【符号の説明】

【0124】

10、210、410 基板

20、420 第1の導電層

30、32、432 層間絶縁層

31、231、431 絶縁層

40、240、440 コンタクトホール

50、51、52、251、252、451、452 低表面エネルギー領域

60、61、62、261、262、461、462 高表面エネルギー領域

70、470 第2の導電層

75 機能液

80 フォトマスク

90 吐出ノズル

100 インクジェット装置

101 定盤101

102 ステージ

103 液滴吐出ヘッド

104 X軸方向移動機構

105 Y軸方向移動機構

106 制御装置

107 X軸方向駆動軸

108 X軸方向駆動モータ

109 Y軸方向駆動軸

110 Y軸方向駆動モータ

120、121 画素回路

130 配線

140 電極パッド

232 ゲート絶縁層

220、221 ゲート電極

222 ゲート信号線

232 ゲート絶縁層

270、271 ドレイン電極

280、281 ソース電極

290、291 半導体層

300 スイッチング用トランジスタ

301 駆動用トランジスタ

310 ソース信号線

320 給電線

500 レーザー光

510 紫外線

【先行技術文献】

【特許文献】

【0125】

【特許文献1】特開2009−21552号公報

【特許文献2】特表2005−500558号公報

【技術分野】

【0001】

本発明は、多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法に関し、特に、層間絶縁層に形成されたコンタクトホールを介して第1の導電層と第2の導電層とが電気的に接続された構造を有する多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法に関する。

【背景技術】

【0002】

従来から、電子回路等で用いられる配線パターンの形成方法として、導電性材料を含有する機能液を、基板上の所定位置に必要量だけ供給するインクジェット法が知られている(例えば、特許文献1、2参照)。インクジェット法は、露光装置を用いるフォトリソグラフィー法に比べて、高価な装置や設備を必要とすることなく、工程数も少なく、材料利用効率が高い等の利点を有している。特に、複数の配線層を有する多層配線基板や、これを用いた電子素子を作製する場合、上下配線層を隔てる絶縁膜に形成されたコンタクトホールを介して上下配線層を電気的に接続する必要があるが、このコンタクトホールの穴埋めや、上下配線の形成工程に、インクジェット法を適用することができる。

【0003】

例えば、特許文献1に記載の方法においては、あらかじめ下層配線上のコンタクトホール形成部位に撥液部を形成した後に絶縁層形成材料を塗布することでコンタクトホールを形成し、光照射により撥液部を除去した後に、塗布法により第2配線を形成する手法が開示されている。

【0004】

また、特許文献2に記載の方法においては、絶縁層上に疎水性材料からなる表面改変層をパターニングし、絶縁層を溶解可能な溶解液をインクジェットで塗布することによって、表面改変層で覆われていない部分の絶縁層を溶解してコンタクトホールを形成し、さらに塗布法によりコンタクトホールを充填する手法が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の特許文献1に記載の方法では、撥液部を形成する工程において撥液性液滴の吐出量を変えることでコンタクトホールの直径を調整することができるものの、塗布法を用いていることから、コンタクトホールのサイズに下限があるという問題があった。例えば、インクジェット法の場合には、一般に1pl(ピコリットル)以下の液滴の制御が困難であり、更に撥液部を形成するための機能液は、基板上で濡れ広がる。また複数のノズルを用いた場合には、機能液の着弾位置のばらつきがノズル間で生じる。このような理由から、例えば50μm以下の大きさのコンタクトホールを形成するのは困難である。さらに第2配線も塗布法により形成しているため、コンタクトホールに精度よく導電性を有する機能液を充填することや、あるいは第2配線層を微細化することも同様に困難である。

【0006】

また、上述の特許文献2に記載の方法では、絶縁層上に疎水性材料からなる表面改変層をレーザー等によってパターニングするため、レーザービーム径によって規定される微細なコンタクトホールが形成可能である。しかしながら、コンタクトホールを充填して上部配線層を形成する際に、疎水性材料上に導電性材料が塗布されるため、上部配線の形状が乱れてしまい、微細な上部配線を得るのが困難であるという問題があった。

【0007】

そこで、本発明は、形状制御性に優れた微細な上部配線層と下部配線層とを、微細なコンタクトホールを介して電気的に接続することができる多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一態様に係る多層配線基板は、基板上に形成された第1の導電層と、該第1の導電層上に形成された層間絶縁層と、該層間絶縁層上に形成された第2の導電層とを有し、前記層間絶縁層に形成されたコンタクトホールを介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに、該第1の領域よりも表面エネルギーが高く形成された第2の領域とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記層間絶縁層の前記第2の領域の表面エネルギーよりも高い表面エネルギーを有し、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に沿うように接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されたことを特徴とする。

【0009】

また、前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されることが好ましい。

【0010】

また、前記第2の導電層は、印刷法により供給された導電性材料を含む機能液が乾燥及び固化して形成された導電層であってもよい。

【0011】

また、前記コンタクトホールの内側面はテーパー形状を有することが好ましい。

【0012】

また、前記コンタクトホールの中央部上に形成された前記第2の導電層の膜厚は、前記コンタクトホールの内側面上に形成された前記第2の導電層の膜厚よりも厚いことが好ましい。

【0013】

また、前記第1の導電層は、前記コンタクトホール内の領域において複数の結晶粒を有し、

前記第1の導電層の前記コンタクトホール内の中央部分は、前記コンタクトホール内の端部付近よりも表面粗さ又は粒径の少なくとも一方が大きいことが好ましい。

【0014】

また、前記第1の導電層は、前記基板上に絶縁層を介して形成され、

該絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、低表面エネルギー領域と高表面エネルギーとがエネルギーの付与により形成され、

前記絶縁層に選択的に形成された前記高表面エネルギー領域上に前記第1の導電層が形成された構成が好ましい。

【0015】

また、本発明の他の態様に係るアクティブマトリクス基板は、前記多層配線基板を有し、

前記第1の導電層はゲート電極として構成され、

前記層間絶縁層はゲート絶縁層として構成され、

前記第2の導電層と同層に形成されたソース電極及びドレイン電極と、

該ソース電極と該ドレイン電極との双方に重なるように形成された半導体層とを有し、

前記第2の導電層は、前記ゲート電極への入力配線に接続されたことを特徴とする。

【0016】

また、本発明の他の態様に係る画像表示装置は、前記アクティブマトリクス基板と、

該アクティブマトリクス基板により駆動される画層表示素子とを有することを特徴とする。

【0017】

また、本発明の他の態様に係る多層配線基板の製造方法は、基板上に第1の導電層を形成する工程と、

該第1の導電層上に、エネルギーの付与により表面エネルギーが変化する材料を含む材料を用いて層間絶縁層を形成する工程と、

前記第1の導電層の一部が露出するように前記層間絶縁層にコンタクトホールを形成する工程と、

前記層間絶縁層にエネルギーを付与し、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに該第1の領域よりも表面エネルギーが高い第2の領域とを形成する工程と、

前記層間絶縁膜の該第2の領域上及び前記第1の導電層上に沿って連続的に接触するように第2の導電層を形成する工程と、を有することを特徴とする。

【0018】

また、前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されることが好ましい。

【0019】

また、前記第2の導電層を形成する工程は、導電性材料を含む機能液を、インクジェット法により前記コンタクトホールに供給し、乾燥して前記第2の導電層を形成する工程であることが好ましい。

【0020】

また、前記コンタクトホールを形成する工程は、レーザー光の照射によりレーザー光照射部分の前記層間絶縁層を除去して前記コンタクトホールを形成する工程であることが好ましい。

【0021】

また、前記レーザー光は、中央部が端部よりもエネルギーが高く、

前記層間絶縁膜が除去された後も前記第1の導電層に前記レーザー光を照射し、

前記第1の導電層の前記コンタクトホール内の領域の中央部の表面粗さ又は粒径が、端部よりも大きくなるように加工することが好ましい。

【0022】

また、前記層間絶縁膜へのエネルギーの付与は紫外光の照射により行われ、

前記第1の領域をフォトマスクで覆い、前記第2の領域を露出させた状態で前記紫外光を照射することにより、前記第1の領域よりも表面エネルギーが高い前記第2の領域を形成することが好ましい。

【発明の効果】

【0023】

本発明によれば、形状制御性に優れた微細な上部配線層と下部配線層とを、微細なコンタクトホールを介して電気的に接続することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態1に係る多層配線基板の一例を示した構成図である。図1(A)は、実施形態1に係る多層配線基板の一例の断面図である。図1(B)は、実施形態1に係る多層配線基板の一例の上面図である。

【図2】本発明の実施形態2に係る多層配線基板の一例を示した図である。図2(A)は、実施形態2に係る多層配線基板の一例の断面図であり、図2(B)は、実施形態2に係る多層配線基板の一例の上面図である。

【図3】本発明の実施形態3に係る多層配線基板の一例を示した構成図である。図3(A)は、実施形態3に係る多層配線基板の一例の断面図である。図3(B)は、実施形態3に係る多層配線基板の一例の上面図である。

【図4】実施形態4に係る多層配線基板の製造方法の第1の導電層形成工程の一例を示した図である。図4(A)は、第1の導電性形成工程における多層配線基板の断面図である。図4(B)は、第1の導電性形成工程における多層配線基板の上面図である。

【図5】実施形態4に係る多層配線基板の製造方法の層間絶縁層形成工程の一例を示した図である。図5(A)は、層間絶縁層形成工程における多層配線基板の断面図である。図4(B)は、層間絶縁層形成工程における多層配線基板の上面図である。

【図6】実施形態4に係る多層配線基板の製造方法のコンタクトホール形成工程の一例を示した図である。図6(A)は、コンタクトホール形成工程における多層配線基板の断面図である。図6(B)は、コンタクトホール形成工程における多層配線基板の上面図である。

【図7】実施形態4に係る多層配線基板の製造方法の層間絶縁層改質工程の一例を示した図である。図7(A)は、層間絶縁層改質工程における多層配線基板の断面図である。図7(B)は、層間絶縁層改質工程における多層配線基板の上面図である。

【図8】実施形態4に係る多層配線基板の製造方法の第2の導電層形成工程における機能液供給工程の一例を示した図である。図8(A)は、第2の導電層形成工程における機能液供給工程の多層配線基板の断面図である。図8(B)は、第2の導電層形成工程における機能液供給工程の多層配線基板の上面図である。

【図9】第2の導電層形成工程における乾燥工程を示した図である。図9(A)は、第2の導電層形成工程における乾燥工程の多層配線基板の断面図である。図9(B)は、第2の導電層形成工程における乾燥工程の多層配線基板の上面図である。

【図10】第2の導電層形成工程において用いられるインクジェット装置の一例を示した図である。

【図11】本発明の実施形態5に係るアクティブマトリクス基板の一例を示した図である。

【図12】画素回路の一例を示した図である。図12(A)は、画素回路の一例の上面図である。図12(B)は、画素回路の一例の断面図である。

【図13】本発明の実施例1に係る多層配線基板の一例を示した図である。図13(A)は、実施例1に係る多層配線基板の一例の断面図である。図13(B)は、実施例1に係る多層配線基板の一例の上面図である。

【図14】実施例1に係る多層配線基板の電子顕微鏡像を示した図である。図14(A)は、実施例1に係る多層配線基板の上面電子顕微鏡像を示した図である。図14(B)は、実施例1に係る多層配線基板の断面電子顕微鏡像を示した図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して、本発明を実施するための形態の説明を行う。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0026】

〔実施形態1〕

図1は、本発明の実施形態1に係る多層配線基板の一例を示した構成図である。図1(A)は、実施形態1に係る多層配線基板の一例の断面図であり、図1(B)は、実施形態1に係る多層配線基板の一例の上面図である。まず、図1を用いて、実施形態1に係る多層配線基板の概略の構造について説明する。

【0027】

図1(A)、(B)において、実施形態1に係る多層配線基板は、基板10と、第1の導電層20と、層間絶縁層30と、コンタクトホール40と、第2の導電層70とを有する。また、層間絶縁層30は、低表面エネルギー領域50と高表面エネルギー領域60とを有する。第1の導電層20は、基板10上に形成され、第1の導電層20上に層間絶縁層30が形成されている。また、第1の導電層20の一部が露出するように層間絶縁層30にコンタクトホール40が形成され、コンタクトホール40上に第2の導電層70が形成されている。第2の導電層70は、高表面エネルギー領域60が形成された層間絶縁層30の平坦部分と、コンタクトホール40の内側面と、第1の導電層20が露出した領域上に連続して堆積形成されている。第2の導電層70が形成された層間絶縁層30の平坦部分及びコンタクトホール40の内側面は、層間絶縁層30の高表面エネルギー領域60と一致している。そして、コンタクトホール40を介して、第1の導電層20と第2の導電層が70とが電気的に接続された構造を有する。

【0028】

基板10は、その表面上に多層配線構造を形成するための土台となる基材であり、種々の基板10を用いることができる。基板10としては、例えば、ガラス基板、シリコン基板、ステンレス基板、フィルム基板等を用いることができる。フィルム基板としては、例えばポリイミド(PI)基板、ポリエーテルサルホン(PES)基板、ポリエチレンテレフタレート(PET)基板、ポリエチレンナフタレート(PEN)基板等を用いることができる。フィルム基板としては、例えば、ポリイミド(PI)基板、ポリエーテルサルホン(PES)基板、ポリエチレンテレフタレート(PET)基板、ポリエチレンナフタレート(PEN)基板等を用いることができる。

【0029】

第1の導電層20は、基板10上に形成される導電性の配線層である。なお、第1の導電層20は、図1においては基板10の表面上に直接形成されているが、基板10上に絶縁層等の他の層が形成され、当該他の層を介して間接的に形成されてもよい。第1の導電層20は、例えば、Au、Ag、Cu、Pt、Al、Ni、Pd、Pb、In、Sn、Zn、TIやこれらの合金、酸化インジウム、酸化亜鉛、酸化錫、酸化ガリウム等の透明導電体等からなる金属原料を含む材料や、ドープドPANI(ポリアニリン)やPEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリエチレンスルホン酸)をドープした導電性高分子を含む材料等を用いることができる。

【0030】

第1の導電層20上には、層間絶縁層30が積層されるが、層間絶縁層30へのコンタクトホール40の形成により、第1の導電層20の一部が露出している。かかる露出部分は、コンタクトホール40内の領域となるので、コンタクトホール領域21と呼んでもよい。図2(B)において、第1の導電層20の中央領域に、コンタクトホール領域21が設けられた例が示されている。

【0031】

層間絶縁層30は、第1の導電層20とそれより上の配線層とを絶縁するための層である。層間絶縁層30には、コンタクトホール40が形成され、コンタクトホール40を介して、第1の導電層20とそれより上の配線層が電気的に接続できるように構成される。図1においては、第1の導電層20と第2の導電層70とがコンタクトホール40を介して電気的に接続されている。

【0032】

層間絶縁層30は、エネルギーの付与により表面エネルギーが変化する材料を含む。そして、エネルギーの付与により、層間絶縁層30は表面エネルギーの状態が異なる領域に区分される。具体的には、コンタクトホール40を含まない低表面エネルギー領域50と、コンタクトホール40を含み、第1の領域50よりも表面エネルギーが相対的に高い高表面エネルギー領域60とに区分されている。

【0033】

より詳細には、層間絶縁層30は、熱、電子線、紫外線、プラズマ等のエネルギーの付与により表面エネルギー(臨界表面張力)が変化する濡れ性変化材料を含んでいる。この濡れ性変化材料には、側鎖に疎水性基を有する高分子材料を用いることができる。高分子材料としては、具体的には、ポリイミドや(メタ)アクリルレート等の骨格を有する主鎖に直接或いは結合基を介して疎水性基を有する側鎖が結合しているものを用いることができる。エネルギーの付与により、側鎖が切断され、層間絶縁層30の表面エネルギーが増加し、濡れ性が向上すると考えられる。なお、疎水基としては、フッ素原子を含むフルオロアルキル基やフッ素元素を含まない炭化水素基を用いることができる。

【0034】

層間絶縁層30は、コンタクトホール40を含まず平坦部から構成される低表面エネルギー領域50と、前記第1の領域50よりも表面エネルギーが相対的に高く、少なくともコンタクトホール40の内側面を含んだ層間絶縁層30の高表面エネルギー領域60とが形成された構成となっている。

【0035】

第2の導電層70は、第2の導電層70と同層の配線層と、第1の導電層とを電気的に接続するための導電層である。第2の導電層70は、層間絶縁層30の高表面エネルギー領域60に接した状態で、高表面エネルギー領域60に沿うように堆積し、第1の導電層20とコンタクトホール40を介して接続されている。第2の導電層70としては、第1の導電層20と同様に、例えば、Au、Ag、Cu、Pt、Al、Ni、Pd、Pb、In、Sn、Zn、TIやこれらの合金、酸化インジウム、酸化亜鉛、酸化錫、酸化ガリウム等の透明導電体等からなる金属原料を含む材料や、ドープドPANI(ポリアニリン)やPEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリエチレンスルホン酸)をドープした導電性高分子を含む材料等を用いることができる。

【0036】

本実施形態に係る多層配線基板において、第1の導電層20の表面エネルギーが、層間絶縁層30の高表面エネルギー領域60の表面エネルギーよりも高くなるように構成される。第1の導電層20の表面エネルギーが、層間絶縁層30の高表面エネルギー領域よりも高くなるように構成するのは、材質の表面エネルギー差を利用してもよいし、第1の導電層20の表面エネルギーが高くなるように加工処理を行ってもよい。例えば、第1の導電層20の表面に、レーザー光等のエネルギービームを照射すれば、第1の導電層20の表面エネルギーを高めることができる。かかる構成により、第2の導電層70が、ボトムアップ性を有して厚く形成され、第2の導電層70と第1の導電層20の電気的接続が取り易くなる。

【0037】

また、本実施形態に係る多層配線基板において、層間絶縁層30に形成されたコンタクトホール40の側面は、順テーパー形状である事が好ましい。これにより、コンタクトホール40が垂直な内側面や逆テーパーの内側面を有する場合よりも、第2の導電層70がコンタクトホール40の内側面にもある程度の膜厚を有して形成され易くなり、第2の導電層70と第1の導電層20の電気的接続が取り易い構成となる。

【0038】

また、本実施形態に係る多層配線基板において、コンタクトホール40内の領域の中央部における第2の導電層70の膜厚が、コンタクトホール内側面上での第2の導電層70の膜厚よりも厚い方が好ましい。これにより、第2の導電層70のボトムアップ性を高めることができるので、第2の導電層70と第1の導電層20の電気的接続をとりやすくすることができる。

【0039】

〔実施形態2〕

図2は、本発明の実施形態2に係る多層配線基板の一例を示した図である。図2(A)は、実施形態2に係る多層配線基板の一例の断面図であり、図2(B)は、実施形態2に係る多層配線基板の一例の上面図である。なお、図2(A)、(B)において、実施形態1に係る多層配線基板と同様の構成要素には、同一の参照符号を付し、その説明を省略する。

【0040】

図2(A)、(B)において、実施形態2に係る多層配線基板は、基板10上に第1の導電層22が形成され、第1の導電層22上に層間絶縁層30が形成され、層間絶縁層30にはコンタクトホール40が形成されて第1の導電層21の一部が層間絶縁膜30から露出してコンタクトホール領域21となっており、層間絶縁層30の平坦部(上面部)からコンタクトホール40の内側面、第1の導電層21の露出部分(コンタクトホール領域21)を覆うように第2の導電層70が形成されている点は、実施形態1に係る多層配線基板と同様である。また、層間絶縁層30の表面が、コンタクトホール40を含まない低表面エネルギー領域50と、コンタクトホール40を含み、低表面エネルギー領域50よりも表面エネルギーが高い高表面エネルギー領域60とに区分され、高表面エネルギー領域60上に第2の導電層70が形成されている点も、実施形態1と同様である。

【0041】

実施形態2に係る多層配線基板においては、第1の導電層21のコンタクトホール領域21に複数の結晶粒23及び結晶粒界が含まれている点で、実施形態1に係る多層配線基板と異なっている。結晶粒23及び粒界は、コンタクトホール領域21内に形成されるが、コンタクトホール領域21の中央部分24における表面粗さ又は粒径の少なくとも一方が、コンタクトホール領域21の端部付近25における表面粗さ又は粒径よりも大きい状態であることが好ましい。表面粗さ又は粒径が大きい程、第2の導電層70との接触面積が大きくなるので、密着性を高めることができる。コンタクトホール40内において、中央部分24の密着力を高めることにより、第2の導電層70と第1の導電層22の電気的接続が取りやすくなり、第2の導電層70と第1の導電層22との電気的接続を確実にすることができる。

【0042】

なお、第1の導電層22の結晶粒23及び粒界は、種々の方法により形成することができるが、例えば、第1の導電層22にレーザー光を照射して結晶粒23及び粒界を形成するようにしてもよい。その際、例えば、レーザー光の径方向のエネルギー分布が、正規分布と同様に中央部分が最も高く、周辺部分が中央部分よりも低くなるようにレーザー光のエネルギーを設定すれば、第1の導電層22のコンタクトホール領域23にレーザー光を照射して加工を行うだけで、中央部分の加工がより多く行われて大きな結晶粒23を形成することが可能となる。

【0043】

このように、実施形態2に係る多層配線基板によれば、第1の導電層22が、コンタクトホール領域21に結晶粒23及び粒界を有し、中央部分23の表面粗さ又は粒径が端部付近24よりも大きい構成とすることにより、第1の導電層21と第2の導電層70とのコンタクトホール領域21の中央部分24における密着性を高め、第1の導電層21と第2の導電層との電気的接続をとり易くすることができる。

【0044】

〔実施形態3〕

図3は、本発明の実施形態3に係る多層配線基板の一例を示した構成図である。図3(A)は、実施形態3に係る多層配線基板の一例の断面図であり、図3(B)は、実施形態3に係る多層配線基板の一例の上面図である。実施形態3においても、実施形態1、2と同様の構成要素には同一の参照符号を付し、その説明を省略する。

【0045】

図3(A)、(B)において、実施形態3に係る多層配線基板は、基板10上に直接に第1の導電層20が形成されておらず、基板10上には絶縁層31が直接的に形成され、第1の導電層20は絶縁層31を介して基板10上に形成されている点で、実施形態1に係る多層配線基板と異なっている。このように、第1の導電層20は、基板10上に直接的に形成されなくてもよく、基板10上に絶縁層31を介して間接的に形成されていてもよい。

【0046】

絶縁層31は、種々の絶縁材料から構成されてよいが、例えば、実施形態1の層間絶縁層30と同様に、エネルギーの付与により表面エネルギーが変化する材料を含んで構成されてもよい。例えば、図3(A)に示すように、絶縁層31が低表面エネルギー領域51と高表面エネルギー領域61とからなる表面エネルギーの異なる領域に区分され、絶縁層31の高表面エネルギー領域41上に、選択的に第1の導電層20が形成されていても良い。これにより、絶縁層31上の所定領域に容易に第1の導電層20を形成することができる。

【0047】

なお、実施形態3に係る多層配線基板において、第1の導電層20よりも上部の構成は、実施形態1に係る多層配線基板と同様である。具体的には、第1の導電層20上に層間絶縁層32が形成され、層間絶縁層32の一部にコンタクトホール40が形成され、第1の導電層20の一部が層間絶縁層32から露出してコンタクトホール領域21となり、層間絶縁層32の平坦面(上面)からコンタクトホール40の内側面、第1の導電層20のコンタクトホール領域21を覆うようにして第2の導電層70が堆積形成されている点は、実施形態1に係る多層配線基板と同様である。また、層間絶縁層32の表面には、コンタクトホール40を含まず表面エネルギーの低い低表面エネルギー領域52と、コンタクトホール40を含み低表面エネルギー領域52よりも高い表面エネルギーを有する高表面エネルギー領域62とが形成され、第2の導電層70は高表面エネルギー領域62上に形成されている点も、実施形態1に係る多層配線基板と同様である。

【0048】

また、図3においては、基板10上に1つの絶縁層31のみが形成されているが、2種類以上の絶縁層が積層形成されたり、更に複数の絶縁層間に配線層が挿入されたりした場合においても、同様に実施形態3に係る多層配線基板を構成することができる。

【0049】

実施形態3に係る多層配線基板によれば、基板10上の任意の層にコンタクトホール40を有する配線構造の多層配線基板を構成することができる。

【0050】

〔実施形態4〕

次に、図4乃至図9を用いて、本発明の実施形態4に係る多層配線基板の製造方法について説明する。図4乃至図9は、実施形態4に係る多層配線基板の製造方法の一例を示した図である。実施形態4に係る多層配線基板の製造方法においては、上述の実施形態2に係る多層配線基板を製造する方法を例に挙げて説明する。また、実施形態4において、実施形態2に係る多層配線基板と同様の構成要素には同一の参照符号を付し、その説明を省略するものとする。

【0051】

図4は、実施形態4に係る多層配線基板の製造方法の第1の導電層形成工程の一例を示した図である。図4(A)は、第1の導電性形成工程における多層配線基板の断面図であり、図4(B)は、第1の導電性形成工程における多層配線基板の上面図である。

【0052】

第1の導電層形成工程においては、基板10の表面上に第1の導電層22が形成される。第1の導電層22は、種々の方法で基板10の表面上に形成してよいが、例えば、各種印刷法、又は真空成膜法・フォトリソグラフィー法・エッチング法を組み合わせたパターニング手段等を用いて基板10上に第1の導電層20を形成することができる。

【0053】

図5は、実施形態4に係る多層配線基板の製造方法の層間絶縁層形成工程の一例を示した図である。図5(A)は、層間絶縁層形成工程における多層配線基板の断面図であり、図4(B)は、層間絶縁層形成工程における多層配線基板の上面図である。

【0054】

層間絶縁層形成工程においては、前述の濡れ性変化材料を含む溶液を、スピンコート法等により基板10及び第1の導電層22上に塗布し、溶液を乾燥させて固化し、第1の導電層22上に層間絶縁層30を形成する。例えば、濡れ性変化材料として、側鎖に疎水基を有する構造の高分子材料を用いた場合、低表面エネルギー領域50を有する層間絶縁層30が形成される。低表面エネルギー領域50は、濡れ性が低い領域であり、疎水性又は撥水性の性質を有する。

【0055】

図6は、実施形態4に係る多層配線基板の製造方法のコンタクトホール形成工程の一例を示した図である。図6(A)は、コンタクトホール形成工程における多層配線基板の断面図であり、図6(B)は、コンタクトホール形成工程における多層配線基板の上面図である。

【0056】

コンタクトホール形成工程においては、層間絶縁層30の所定位置にレーザー光500を照射し、層間絶縁層30の一部を除去し、第1の導電層20の一部が露出するようにコンタクトホール40を形成する。コンタクトホール形成工程におけるレーザー加工では、固体レーザーであるYVO4レーザーやYAGレーザー、気体レーザーであるエキシマレーザー等を搭載したレーザー加工装置を用いることができる。レーザー光は直接、又はマスクなどの遮蔽物を介したり、またレンズ等の集光を経たりして、層間絶縁層30に照射される。レーザー加工を用いることで、層間絶縁層30の所定位置に所望の大きさでコンタクトホール40を形成することができる。ここで、レーザー光500は、ガウシアン分布など何らかの強度分布を持ち、一般的にレーザー強度(又はレーザーエネルギー)は、照射中心部分付近が強く、照射周辺付近が弱くなる。このようなレーザー光の強度分布を利用するように加工条件を調整することで、図6に示すように、コンタクトホール40の側面を順テーパー形状とすることができる。

【0057】

また、レーザー光の照射強度を高くして第1の導電層22を加熱すると、第1の導電層22を積極的に溶融、固化させることができる。この溶融固化の過程で、第1の導電層22の再結晶化が生じ、結晶粒径が増大するため、図2(A)に示したように、コンタクトホール端部付近25の第1の導電層22と比較して、コンタクトホール中央部付近24の第1の導電層22の表面粗さがより大きいか、又は粒径がより大きい状態にすることができる。

【0058】

このように、コンタクトホール形成工程においては、レーザー加工により層間絶縁層30の一部を除去してコンタクトホール40を形成することができるが、照射するレーザー光500の径方向のエネルギー分布を調整し、中央部分を周辺部分より高くすることにより、順テーパー形状の側面を有するコンタクトホール40を形成することができる。更に、コンタクトホール形成後も、露出した第1の導電層22にレーザー光500を照射し続けることにより、第1の導電層22を溶融固化させ、再結晶化により結晶粒23を形成し、結晶粒径を増大させることができる。その際、コンタクトホール40の加工形成時と同様に、レーザー光500の強度分布が、中央部分が周辺部分よりも大きくなるように設定することにより、第1の導電層22内のコンタクトホール領域21内の中央部分24が端部付近25よりも表面粗さ又は粒径が大きくなるようにすることができる。

【0059】

図7は、実施形態4に係る多層配線基板の製造方法の層間絶縁層改質工程の一例を示した図である。図7(A)は、層間絶縁層改質工程における多層配線基板の断面図であり、図7(B)は、層間絶縁層改質工程における多層配線基板の上面図である。

【0060】

層間絶縁層改質工程においては、層間絶縁層30の表面の所定箇所にエネルギーを付与し、低表面エネルギー領域50であった層間絶縁層30の表面の一部を高表面エネルギー領域60に改質及び変化させる。具体的には、層間絶縁層改質工程では、フォトマスク80を用いて、紫外線510を層間絶縁層30上のコンタクトホール40を含む所定領域へ露光する。紫外線510を露光した部分の層間絶縁層30は、疎水基の結合が切断され低表面エネルギー(疎水性又は撥水性)から高表面エネルギー(親水性)に変化する。このため、層間絶縁層30上に低表面エネルギー領域50と、低表面エネルギー領域50よりも表面エネルギーが相対的に高く、少なくともコンタクトホール40の側面を含んだ層間絶縁層30の高表面エネルギー領域60とからなる、表面エネルギーが異なる領域に区分される。

【0061】

図8は、実施形態4に係る多層配線基板の製造方法の第2の導電層形成工程における機能液供給工程の一例を示した図である。図8(A)は、第2の導電層形成工程における機能液供給工程の多層配線基板の断面図であり、図8(B)は、第2の導電層形成工程における機能液供給工程の多層配線基板の上面図である。

【0062】

第2の導電層形成工程においては、機能液供給工程においてコンタクトホール40に導電性の材料を含む機能液75が供給され、乾燥工程において機能液75を乾燥して固化することにより、第2の導電層70が形成される。

【0063】

機能液供給工程においては、液滴吐出ノズル90から、導電性材料を含む機能液75を、コンタクトホール40及びその周辺に選択的に供給して配置する。機能液75の配置手段としては、微小液滴を1滴ずつ精度よく滴下可能であるという特徴を有するインクジェット法が好適である。

【0064】

導電性材料を含む機能液75としては、例えば、Au、Ag、Cu、Pt、Al、Ni、Pd、Pb、In、Sn、Zn、TIやこれらの合金、酸化インジウム、酸化亜鉛、酸化錫、酸化ガリウム等の透明導電体等からなる金属原料を、微粒子や錯体などの形態で有機溶媒や水に分散あるいは溶解させたインク、ドープドPANI(ポリアニリン)やPEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリエチレンスルホン酸)をドープした導電性高分子の水溶液等を用いることができる。機能液74をインクジェット法で用いるためには、機能液75の表面張力は20mN/m以上50mN/m以下であることが好ましく、また、粘度は2mPa・s以上50mPa・s以下であることが好ましい。

【0065】

層間絶縁層30のコンタクトホール40及びその周辺へ滴下された機能液75は、被印刷面に接触した直後に被印刷面上で濡れ広がるが、層間絶縁層30の低表面エネルギー領域50が機能液75に対して撥水性を示し、層間絶縁層30の高表面エネルギー領域60が機能液75に対して親水性を示すため、機能液75は、高表面エネルギー領域60へと選択的に流動する。層間絶縁層30の高表面エネルギー領域60の表面エネルギーと、低表面得エネルギー領域50の表面エネルギーとの差が大きい場合には、たとえ機能液75が低表面エネルギー領域50に接触するように滴下された場合でも、低表面エネルギー領域50から高表面エネルギー領域60へと一方向的な機能液75の流動が生じる。またここで、層間絶縁層30のコンタクトホール40内に露出した第1の導電層22のコンタクトホール領域21が、高表面目ネルギー領域60よりも機能液75に対して親水性を示すため、機能液75はコンタクトホール40内の第1の導電層22上に積極的に流動する。このようにしてコンタクトホール40内の第1の導電層20上、及び層間絶縁層30の高表面エネルギー領域60上に選択的に機能液75が供給される。また、条件を調整することで、コンタクトホール40の中央部における第2の導電層70の膜厚を、コンタクトホール40の側面上での第2の導電層70の膜厚よりも厚くすることができる。

【0066】

図9は、第2の導電層形成工程における乾燥工程を示した図である。図9(A)は、第2の導電層形成工程における乾燥工程の多層配線基板の断面図であり、図9(B)は、第2の導電層形成工程における乾燥工程の多層配線基板の上面図である。

【0067】

乾燥工程においては、機能液供給工程において機能液75をコンタクトホール40に供給した後、機能液75を乾燥・固化させて第2の導電層70を形成する。乾燥方法としては、オーブン等を利用した対流伝熱方式、ホットプレート等を利用した伝導伝熱方式、遠赤外線やマイクロ波を利用した輻射伝熱方式等を用いることができる。また、機能液75の乾燥は、必ずしも大気中で行う必要はなく、窒素やアルゴンなどの不活性ガス中、あるいは水素ガスを含む還元雰囲気中、または必要に応じて減圧するなどの工夫を加えても良い。また、乾燥して固化させた第2の導電層70に、追加で熱処理等を加えてもよい。特に、機能液75として、上述のナノメタルインクを用いた場合、乾燥・固化させただけでは十分な導電性を実現し難いため、ナノ粒子同士を融着させるための熱処理等が必要になる。

【0068】

図10は、第2の導電層形成工程において用いられるインクジェット装置の一例を示した図である。インクジェット装置100は、定盤101と、ステージ102と、液滴吐出ヘッド103と、液滴吐出ヘッド103に接続されたX軸方向移動機構104と、ステージ102に接続されたY軸方向移動機構105と、制御装置106とを有する。

【0069】

ステージ102は、基板10を支持する目的で備えられており、基板10を吸着する吸着機構(図示せず)等の固定機構を備えている。また、ステージ102には、基板10上に滴下された機能液75を乾燥させるための熱処理機構を備えて良い。

【0070】

液滴吐出ヘッド103は、複数の吐出ノズル90(図10においては図示せず、図8(A)参照)を備えたヘッドであり、複数の吐出ノズル90が液滴吐出ヘッド103の下面に、X軸方向に沿って一定間隔で並んでいる。この吐出ノズル90からステージ102に支持されている基板10に対して、機能液75が吐出される。液滴吐出ヘッド103の液滴吐出機構には、例えばピエゾ方式を用いることができ、この場合、液滴吐出ヘッド103内のピエゾ素子に電圧を印加することで液滴が吐出する。

【0071】

X軸方向移動機構104は、X軸方向駆動軸107と、X軸方向駆動モータ108とで構成される。X軸方向駆動モータ108はステッピングモータ等であり、制御装置106からX軸方向の駆動信号が供給されると、X軸駆動軸107を動作させ、液滴吐出ヘッド103がX軸方向に移動する。

【0072】

Y軸方向移動機構105は、Y軸方向駆動軸109及びY軸方向駆動モータ110で構成される。制御装置106からY軸方向の駆動信号が供給されると、Y軸方向駆動モータ110がY軸駆動軸109を回転させ、ステージ102がY軸方向に移動する。

【0073】

制御装置106は、液滴吐出ヘッド103に吐出制御用の信号を供給する。またX軸方向駆動モータ108にX軸方向の駆動信号を、またY軸方向駆動モータ110にはY軸方向の駆動信号をそれぞれ供給する。なお、制御装置106は、液滴吐出ヘッド103、X軸方向駆動モータ108、Y軸方向駆動モータ110とそれぞれ接続されているが、その配線は図示していない。

【0074】

インクジェット装置100は、液滴吐出ヘッド103とステージ102とを相対的に走査させながらステージ102上に固定された基板10に対して機能液75の液滴を吐出する。なお、液滴吐出ヘッド103とX軸方向移動機構104との間には、X軸方向移動機構104と独立動作する回転機構を設けてもよい。回転機構を動作させて液滴吐出ヘッド103とステージ102との相対角度を変化させることで、吐出ノズル間ピッチを調節できる。また、液滴吐出ヘッド103とX軸方向移動機構104との間には、X軸方向移動機構104と独立動作するZ軸方向移動機構を設けてもよい。Z軸方向に液滴吐出ヘッド103を移動させることで、基板10とノズル面との距離を任意に調節可能である。またステージ102とY軸方向移動機構105との間には、Y軸方向移動機構105と独立動作する回転機構を設けてもよい。回転機構を動作させることで、ステージ102上に固定された基板10を任意の角度に回転させた状態で、基板10に対して液滴を吐出することができる。図8、9において説明した第2の導電層形成工程は、例えば、図10に示したようなインクジェット装置100を用いて、印刷法の1つであるインクジェット法により第2の導電層70の形成を行うようにしてもよい。

【0075】

このように、図4〜図9に示す工程により、図2に示す実施形態2に係る多層配線基板が製造される。また、特に第1の導電層22に結晶粒23を形成する工程を設けなければ、実施形態1に係る多層配線基板も同様に製造することができる。更に、第1の導電層形成工程の前に、絶縁層31を形成する工程と、絶縁層31を改質する工程を設ければ、実施形態3に係る多層配線基板も、同様に製造することができる。

【0076】

以上のように、本実施形態に係る多層配線基板の製造方法によれば、形状制御性に優れた微細な上部配線層と、下部配線層が、微細なコンタクトホールを介して電気的に接続した多層配線基板を提供することができる。

【0077】

〔実施形態5〕

図11は、本発明の実施形態5に係るアクティブマトリクス基板の一例を示した図である。実施形態5においては、実施形態1乃至3において説明した多層配線基板を、アクティブマトリクス基板に応用する実施形態について説明する。

【0078】

図11において、実施形態5に係るアクティブマトリクス基板は、基板210と、画素回路120と、配線130と、電極パッド140とを有する。

【0079】

画素回路120は、表示素子の各画素を駆動するための回路であり、基板11上に形成される。表示素子は、画像表示を行うための種々の素子が用いられてよく、例えば、有機発光素子や、液晶素子等を用いてもよい。

【0080】

配線130は、画素回路120に接続される配線である。また、電極パッド140は、配線130に接続された端子であり、外部接続等の必要に応じて設けられてよい。また、図11には図示していないが、画素回路に信号あるいは電力を供給するために、配線130あるいは電極パッド140は、駆動回路と接続している。

【0081】

図12は、画素回路の一例を示した図である。図12(A)は、画素回路の一例の上面図であり、図12(B)は、画素回路の一例の断面図である。なお、図12(B)は図12(A)のA−A線に沿う断面図であり、画素回路に含まれるスイッチング用トランジスタの部分を示している。

【0082】

図12(A)において、4画素分を含む画素回路120が示されている。各1画素の画素回路121は、構成的には等しいので、各々の画素回路121の同様の構成要素には、同一の参照符号を付して説明する。各画素回路121は、画素の表示素子として有機EL(Electroluminescence)素子を駆動する場合に用いられる画素回路が例として示されている。

【0083】

図12(A)において、本実施形態に係る画素回路121は、スイッチング用トランジスタ300と、駆動用トランジスタ301と、ゲート信号線222と、ソース信号線310と、給電線320とを有する。

【0084】

また、図12(B)において、スイッチング用トランジスタ300は、基板210上に、絶縁層231、ゲート電極221、層間絶縁層であるゲート絶縁層232、ソース電極280及びドレイン電極270及び半導体層290が順次積層された積層構造体である。また、駆動用トランジスタ301は、図12(B)には直接的な断面構成が示されていないが、スイッチング用トランジスタ300とほぼ同様の構成を有し、図12(A)も参照すると、基板210上に、絶縁層231、ゲート電極220、層間絶縁層であるゲート絶縁層232、ソース電極281及びドレイン電極271及び半導体層291が順次積層された積層構造体である。ゲート絶縁層232の一部にはコンタクトホール240が形成されており、スイッチング用トランジスタ300のソース電極280と、駆動用トランジスタ301のゲート電極220が電気的に接続された構造を有している。

【0085】

より詳細に説明すると、基板210上には、表面近傍に高表面エネルギー領域261及び低表面エネルギー領域251が形成された絶縁層231が形成されている。絶縁層231の高表面エネルギー領域261上には、導電層であるスイッチング用トランジスタ300のゲート電極221及び駆動用トランジスタのゲート電極220が形成されている。更に絶縁層231上には、スイッチング用トランジスタ300のゲート電極221及び駆動用トランジスタ301のゲート電極220を覆うように、層間絶縁層であるゲート絶縁層232が積層されている。

【0086】

層間絶縁層であるゲート絶縁層232の表面近傍には、高表面エネルギー領域262と低表面エネルギー領域252が形成されている。また、高表面エネルギー領域262上には、導電層であるソース電極280、281及びドレイン電極270、271が形成されている。スイッチング用トランジスタのソース電極280とドレイン電極270との間、また駆動用トランジスタのソース電極281とドレイン電極271との間には、間隙が設けられており、これらの間隙を埋めるように半導体層290、291が形成されている。

【0087】

導電層であるスイッチング用トランジスタ300のゲート信号線222は、ゲート電極221から一方向に延設されている。導電層であるソース信号線310と給電線320は、ゲート信号線222の延設方向に対して略直交する方向に延設されている。ゲート信号線222は、絶縁層231の高表面エネルギー領域261上に形成されている。またソース信号線310と給電線320は、ゲート絶縁層232の高表面エネルギー領域262上に形成されている。

【0088】

本実施形態に係る画素回路121においては、その導電層として、スイッチング用トランジスタのゲート電極221、ソース電極280及びドレイン電極270と、駆動用トランジスタのゲート電極220、ソース電極281及びドレイン電極271と、ゲート信号線222、ソース信号線310、及び給電線320の全てが、濡れ性変化材料を含有する絶縁層231及びゲート絶縁層232の表面近傍に設けられた高表面エネルギー領域261、261上に形成されている。但し、必ずしもこれらの全てを、濡れ性変化材料を含有する絶縁層の表面近傍に設けられた高表面エネルギー領域261、262上に形成する必要はない。また、本実施形態においては、ゲート電極層220、221がソース電極層280、281とドレイン電極層270、271の下層に位置する構成を示したが、必ずしもこの構成に限られない。電気回路的が同様でさえあれば、あらゆる層構成においても本実施形態の所定の効果が得られる。

【0089】

以上のように、本実施の形態によれば、形状制御性に優れた微細な上部配線層270と、下部配線層220が、微細なコンタクトホール240を介して電気的に接続したアクティブマトリクス基板を提供することができる。

【0090】

更に、本実施形態に係るアクティブマトリックス基板と画像表示素子を用いることにより、画像表示装置を実現することができる。画像表示素子としては、液晶表示素子、電気泳動表示素子、有機EL表示素子、エレクトロクロミック表示素子などを用いることが可能である。

【0091】

次に、本実施形態に係る多層配線基板及びこの製造方法を用いて、実際に多層配線基板を作製した種々の実施例について説明する。実施例1〜3は、同一の構成の多層配線基板を、コンタクトホールのサイズは、レーザー光のエネルギー条件を変えて作製し、それらを比較して評価を行った。

【0092】

〔実施例1〕

図13は、本発明の実施例1に係る多層配線基板の一例を示した図である。図13(A)は、実施例1に係る多層配線基板の一例の断面図であり、図13(B)は、実施例1に係る多層配線基板の一例の上面図である。

【0093】

図13(A)、(B)において、実施例1に係る多層配線基板は、基板410と、基板410上に形成された絶縁層431と、第1の導電層420と、第1の導電層420上に形成された層間絶縁層432と、層間絶縁層432上に積層された第2の導電層470とを有する。また、実施例1に係る多層配線基板は、第1の導電層420の一部が露出するように層間絶縁層432に形成されたコンタクトホール440を介して、第1の導電層420と第2の導電層470とが電気的に接続された構造を有する。層間絶縁層432は、エネルギーの付与により表面エネルギーが変化する材料を含み、更に表面エネルギーの状態が異なる領域に区分され、低表面エネルギー領域452と、低表面エネルギー領域452よりも表面エネルギーが相対的に高く、少なくともコンタクトホール440の側面を含んだ層間絶縁層432の高表面エネルギー領域462とが存在する。そして、第2の導電層470は、層間絶縁層432の高表面エネルギー領域462に沿って、高表面エネルギー領域462に接触した状態で、第1の導電層420とコンタクトホール440を介して接続されている。

【0094】

図13(A)、(B)に示すように、第1の導電層420と第2の導電層470が、960個のコンタクトホール440を介して接続したコンタクトホールチェーンパターン(デイジーチェーンパターン)を構成している。なお図13(A)、(B)には、その一部を概略図示している。

【0095】

次に、実施例1に係る多層配線基板の作製方法について説明する。

【0096】

まず、濡れ性変化材料を含有するNMP(N-Methyl-2-Pyrrolidone)溶液を、ガラス基板420上に、スピンコート塗布した。この濡れ性変化材料には、ポリイミド材料を用いた。次に、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて絶縁層431を形成した。

【0097】

続いて、パターン幅60μmの開口パターンを有するフォトマスクを作製し、波長300nm以下の紫外線(超高圧水銀ランプ)を、絶縁層431上の一部へ露光させ、絶縁層431上に、高表面エネルギー領域461及び低表面エネルギー領域451とからなるパターンを形成した。

【0098】

次に、Agナノ粒子を含有する親水性インクからなる機能液をインクジェット法で高表面エネルギー領域461に選択的に滴下した。この機能液の表面張力は約30mN/m、粘度10mPa・sであり、液滴法を用いて測定した機能液の高表面エネルギー領域461に対する接触角は約5°、低表面エネルギー部に対する接触角は約30°であった。ノズル数100のピエゾ方式のインクジェットヘッドを用い、駆動電圧を調整することで、液滴吐出ノズルから吐出される機能液の平均体積を約8pl〔ピコリットル〕(飛翔時の直径は約25μm)として、機能液の滴下を行った。この際に、410基板と液滴吐出ノズルの間隔を0.5mmとしており、全100ノズルでの着弾位置ばらつきは±15μmであった。

【0099】

次いで、機能液を100℃のオーブンで乾燥・固化させて、厚さ約400nm・パターン幅60μmの第1の導電層420を形成した。

【0100】

続いて、濡れ性変化材料を含有するNMP溶液を、ガラス基板410上にスピンコート塗布した。この濡れ性変化材料には、下記一般色(1)で表されるポリイミド材料を含む材料を用いた。次に、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて、厚さ約500nmの層間絶縁層432を形成した。

【0101】

【化1】

次に、コンタクトホール440を、気体レーザーであるエキシマレーザーを搭載するレーザー加工装置で発生させた。レーザー光の波長は248nmである。レーザー光をメタル開口マスクでビーム成形し、対物レンズで集光して層間絶縁層432上から照射し、コンタクトホール440を形成した。加工面でのレーザー光のエネルギー密度は60mJ/cm2である。なお、コンタクトホール径が20μmとなるように、加工条件を調整した。

【0102】

次いで、パターン幅60μmの開口パターンを有するフォトマスクを作製し、波長300nm以下の紫外線(超高圧水銀ランプ)を、層間絶縁層432上の一部へ露光させ、層間絶縁層432上に、低表面エネルギー領域452と、低表面エネルギー領域452よりも表面エネルギーが相対的に高く、少なくともコンタクトホール440の側面を含んだ層間絶縁層432の高表面エネルギー領域42とからなるパターンを形成した。

【0103】

続いて、Agナノ粒子を含有する親水性インクからなる機能液を、インクジェット法で高表面エネルギー領域462に選択的に滴下した。機能液、液滴体積及びインクジェット条件は、第1の導電層420を形成する際に用いたものと同様である。

【0104】

次に、機能液を100℃のオーブンで乾燥・固化させて第2の導電層470を形成した。これにより、図13に示す実施例1に係る多層配線基板を得ることができた。

【0105】

〔実施例2〕

実施例2は、実施例1と同様に、図13に示す多層配線基板の製造方法に関する実施例である。コンタクトホール径を10μmにした以外は、実施例1と同様の方法で多層配線基板を作製した。

【0106】

〔実施例3〕

実施例3は、実施例1と同様に、図13に示す多層配線基板の製造方法に関する実施例である。加工面におけるレーザー光のエネルギー密度を100mJ/cm2にした以外は、実施例1と同様の方法で多層配線基板を作製した。

【0107】

表1は、実施例1〜3の多層配線基板の作製条件および評価結果をまとめて示した表である。表1の実施例1〜3に示すように、コンタクトホール440の直径は、10、20μmという微細な値となっているが、コンタクトホール抵抗は、0.15Ω以下の低抵抗となっている。本実施例によれば、各種条件において、形状制御性に優れた微細な上部配線層と、下部配線層が、微細なコンタクトホールを介して電気的に接続した多層配線基板を作製可能である。

【0108】

更に、実施例3に示すように、レーザー光照射エネルギーを増やして、第1の導電層80の表面粗さを増やすことで、コンタクトホール抵抗をより低減可能である。

【0109】

【表1】

図14は、実施例1に係る多層配線基板の電子顕微鏡像を示した図である。図14(A)は、実施例1に係る多層配線基板の上面電子顕微鏡像を示した図であり、図14(B)は、実施例1に係る多層配線基板の断面電子顕微鏡像を示した図である。図14(A)、(B)から、本実施例により順テーパー形状のコンタクトホール440が形成可能であり、またコンタクトホール中央部における第2の導電層470の膜厚を、コンタクトホール側面上での第2の導電層470の膜厚よりも厚くすることが可能であることがわかる。

【0110】

〔実施例4〕

実施例4は、図12に示した実施形態5に係るアクティブマトリクス基板の画素回路120に関する実施例である。画素回路120の解像度は150ppiであり、約169μm 四方の領域中に、スイッチング用トランジスタ300と駆動用トランジスタ301が形成されている。以下、アクティブマトリックス基板120の製造方法について説明するが、ポリイミド材料、機能液、液滴体積ならびにインクジェット条件は、実施例1と同一に設定したので、説明を省略する。また、参照符号は、実施形態5と同一の参照符号を用いるものとする。

【0111】

まず、濡れ性変化材料を含有するNMP溶液を、ガラス基板210上にスピンコート塗布した。次に、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて絶縁層231を形成した。

【0112】

次に、所定の開口パターンを有するフォトマスクを作製し、波長300nm以下の紫外線(超高圧水銀ランプ)を絶縁層231上の一部へ露光させ、絶縁層231上に、高表面エネルギー領域261及び低表面エネルギー領域251からなるパターンを形成した。

【0113】

次いで、Agナノ粒子を含有する親水性インクからなる機能液を、インクジェット法で高表面エネルギー領域261に選択的に滴下し、続いて機能液を100℃のオーブンで乾燥及び固化させて、スイッチング用トランジスタ300のゲート電極221、駆動用トランジスタ301のゲート電極220、及びゲート信号線222を形成した。

【0114】

次に、ポリイミド材料を含有するNMP溶液を、スピンコート法で絶縁層231上に塗布し、100℃のオーブンで前焼成を行った後、300℃のオーブンで熱処理を加えて、膜厚約500nmのゲート絶縁層232を形成した。

【0115】

続いて、コンタクトホール240を、気体レーザーであるエキシマレーザーを搭載するレーザー加工装置で作製した。レーザー光の波長は248nmである。レーザー光をメタル開口マスクでビーム成形し、対物レンズで集光して層間絶縁層232上から照射し、コンタクトホール240を形成した。加工面でのレーザー光のエネルギー密度は60mJ/cm2である。なお、コンタクトホール径は20μmとした。

【0116】

その後、所定の開口パターンを有するフォトマスクを用いて、紫外線をゲート絶縁層232上の一部へ露光させ、ゲート絶縁層232上に、高表面エネルギー領域262と低表面エネルギー領域252とからなるパターンを形成した。

【0117】

次いで、Agナノ粒子を含有する親水性インクからなる機能液を、インクジェット法でコンタクトホール240のコンタクトホール周辺に選択的に滴下し、続いて機能液を100℃のオーブンで乾燥・固化させて、スイッチング用トランジスタ300のソース電極280及びドレイン電極270と、駆動用トランジスタ301のソース電極281及びドレイン電極271と、ソース信号線310及び給電線320を形成した。

【0118】

次に、下記一般式(2)に示したスキームより合成した有機半導体なる重合体をトルエンに溶解した溶液を、インクジェット法にて塗布して半導体層290、291を形成し、実施例4に係るアクティブマトリックス基板を作製した。

【0119】

実施例4においても、コンタクトホール240の直径は20μmであり、微細なコンタクトホール240を用いて上層のドレイン電極270とゲート電極270とを接続することができ、アクティブマトリクス基板を製造することができた。

【0120】

【化2】

〔実施例5〕

実施例5では、実施例4で作製したアクティブマトリックス基板に、エレクトロクロミック表示素子を貼り合わせて表示装置を作製した。作製した表示装置を動作させたところ、コントラストの高い画像を表示することができた。また、150ppiと高精細なアクティブマトリックス基板を用いたことで、10pt文字を明瞭に表示することができた。

【0121】

このように、実施例1〜5によれば、形状制御性に優れた微細な上部配線層と下部配線層とを、微細なコンタクトホールを介して電気的に接続することができ、これを多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置に各々適用することができた。

【0122】

以上、本発明の好ましい実施形態及び実施例について詳説したが、本発明は、上述した実施形態及び実施例に制限されることはなく、本発明の範囲を逸脱することなく、上述した実施例に種々の変形及び置換を加えることができる。

【産業上の利用可能性】

【0123】

本発明は、コンタクトホールを用いて上下の配線層を電気的に接続する多層配線基板と、これを用いる電子機器全般に利用することができ、例えば、アクティブマトリクス基板や、これを用いた画像表示装置に好適に利用することができる。

【符号の説明】

【0124】

10、210、410 基板

20、420 第1の導電層

30、32、432 層間絶縁層

31、231、431 絶縁層

40、240、440 コンタクトホール

50、51、52、251、252、451、452 低表面エネルギー領域

60、61、62、261、262、461、462 高表面エネルギー領域

70、470 第2の導電層

75 機能液

80 フォトマスク

90 吐出ノズル

100 インクジェット装置

101 定盤101

102 ステージ

103 液滴吐出ヘッド

104 X軸方向移動機構

105 Y軸方向移動機構

106 制御装置

107 X軸方向駆動軸

108 X軸方向駆動モータ

109 Y軸方向駆動軸

110 Y軸方向駆動モータ

120、121 画素回路

130 配線

140 電極パッド

232 ゲート絶縁層

220、221 ゲート電極

222 ゲート信号線

232 ゲート絶縁層

270、271 ドレイン電極

280、281 ソース電極

290、291 半導体層

300 スイッチング用トランジスタ

301 駆動用トランジスタ

310 ソース信号線

320 給電線

500 レーザー光

510 紫外線

【先行技術文献】

【特許文献】

【0125】

【特許文献1】特開2009−21552号公報

【特許文献2】特表2005−500558号公報

【特許請求の範囲】

【請求項1】

基板上に形成された第1の導電層と、該第1の導電層上に形成された層間絶縁層と、該層間絶縁層上に形成された第2の導電層とを有し、前記層間絶縁層に形成されたコンタクトホールを介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに、該第1の領域よりも表面エネルギーが高く形成された第2の領域とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記層間絶縁層の前記第2の領域の表面エネルギーよりも高い表面エネルギーを有し、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に沿うように接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されたことを特徴とする多層配線基板。

【請求項2】

前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されたことを特徴とする請求項1に記載の多層配線基板。

【請求項3】

前記第2の導電層は、印刷法により供給された導電性材料を含む機能液が乾燥及び固化して形成された導電層であることを特徴とする請求項1又は2に記載の多層配線基板。

【請求項4】

前記コンタクトホールの内側面はテーパー形状を有することを特徴とする請求項1乃至3のいずれか一項に記載の多層配線基板。

【請求項5】

前記コンタクトホールの中央部上に形成された前記第2の導電層の膜厚は、前記コンタクトホールの内側面上に形成された前記第2の導電層の膜厚よりも厚いことを特徴とする請求項1乃至4のいずれか一項に記載の多層配線基板。

【請求項6】

前記第1の導電層は、前記コンタクトホール内の領域において複数の結晶粒を有し、

前記第1の導電層の前記コンタクトホール内の中央部分は、前記コンタクトホール内の端部付近よりも表面粗さ又は粒径の少なくとも一方が大きいことを特徴とする請求項1乃至5のいずれか一項に記載の多層配線基板。

【請求項7】

前記第1の導電層は、前記基板上に絶縁層を介して形成され、

該絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、低表面エネルギー領域と高表面エネルギーとがエネルギーの付与により形成され、

前記絶縁層に選択的に形成された前記高表面エネルギー領域上に前記第1の導電層が形成されたことを特徴とする請求項1乃至6のいずれか一項に記載の多層配線基板。

【請求項8】

請求項1乃至6のいずれか一項に記載の多層配線基板を有し、

前記第1の導電層はゲート電極として構成され、

前記層間絶縁層はゲート絶縁層として構成され、

前記第2の導電層と同層に形成されたソース電極及びドレイン電極と、

該ソース電極と該ドレイン電極との双方に重なるように形成された半導体層とを有し、

前記第2の導電層は、前記ゲート電極への入力配線に接続されたことを特徴とするアクティブマトリクス基板。

【請求項9】

請求項8に記載のアクティブマトリクス基板と、

該アクティブマトリクス基板により駆動される画層表示素子とを有することを特徴とする画像表示装置。

【請求項10】

基板上に第1の導電層を形成する工程と、

該第1の導電層上に、エネルギーの付与により表面エネルギーが変化する材料を含む材料を用いて層間絶縁層を形成する工程と、

前記第1の導電層の一部が露出するように前記層間絶縁層にコンタクトホールを形成する工程と、

前記層間絶縁層にエネルギーを付与し、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに該第1の領域よりも表面エネルギーが高い第2の領域とを形成する工程と、

前記層間絶縁膜の該第2の領域上及び前記第1の導電層上に沿って連続的に接触するように第2の導電層を形成する工程と、を有することを特徴とする多層配線基板の製造方法。

【請求項11】

前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されることを特徴とする請求項10に記載の多層配線基板の製造方法。

【請求項12】

前記第2の導電層を形成する工程は、導電性材料を含む機能液を、インクジェット法により前記コンタクトホールに供給し、乾燥して前記第2の導電層を形成する工程であることを特徴とする請求項10又は11に記載の多層配線基板の製造方法。

【請求項13】

前記コンタクトホールを形成する工程は、レーザー光の照射によりレーザー光照射部分の前記層間絶縁層を除去して前記コンタクトホールを形成する工程であることを特徴とする請求項10乃至12のいずれか一項に記載の多層配線基板の製造方法。

【請求項14】

前記レーザー光は、中央部が端部よりもエネルギーが高く、

前記層間絶縁膜が除去された後も前記第1の導電層に前記レーザー光を照射し、

前記第1の導電層の前記コンタクトホール内の領域の中央部分の表面粗さ又は粒径が、端部付近よりも大きくなるように加工することを特徴とする請求項13に記載の多層配線基板の製造方法。

【請求項15】

前記層間絶縁膜へのエネルギーの付与は紫外光の照射により行われ、

前記第1の領域をフォトマスクで覆い、前記第2の領域を露出させた状態で前記紫外光を照射することにより、前記第1の領域よりも表面エネルギーが高い前記第2の領域を形成することを特徴とする請求項10乃至14のいずれか一項に記載の多層配線基板の製造方法。

【請求項1】

基板上に形成された第1の導電層と、該第1の導電層上に形成された層間絶縁層と、該層間絶縁層上に形成された第2の導電層とを有し、前記層間絶縁層に形成されたコンタクトホールを介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに、該第1の領域よりも表面エネルギーが高く形成された第2の領域とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記層間絶縁層の前記第2の領域の表面エネルギーよりも高い表面エネルギーを有し、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に沿うように接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されたことを特徴とする多層配線基板。

【請求項2】

前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されたことを特徴とする請求項1に記載の多層配線基板。

【請求項3】

前記第2の導電層は、印刷法により供給された導電性材料を含む機能液が乾燥及び固化して形成された導電層であることを特徴とする請求項1又は2に記載の多層配線基板。

【請求項4】

前記コンタクトホールの内側面はテーパー形状を有することを特徴とする請求項1乃至3のいずれか一項に記載の多層配線基板。

【請求項5】

前記コンタクトホールの中央部上に形成された前記第2の導電層の膜厚は、前記コンタクトホールの内側面上に形成された前記第2の導電層の膜厚よりも厚いことを特徴とする請求項1乃至4のいずれか一項に記載の多層配線基板。

【請求項6】

前記第1の導電層は、前記コンタクトホール内の領域において複数の結晶粒を有し、

前記第1の導電層の前記コンタクトホール内の中央部分は、前記コンタクトホール内の端部付近よりも表面粗さ又は粒径の少なくとも一方が大きいことを特徴とする請求項1乃至5のいずれか一項に記載の多層配線基板。

【請求項7】

前記第1の導電層は、前記基板上に絶縁層を介して形成され、

該絶縁層は、エネルギーの付与により表面エネルギーが変化する材料を含み、低表面エネルギー領域と高表面エネルギーとがエネルギーの付与により形成され、

前記絶縁層に選択的に形成された前記高表面エネルギー領域上に前記第1の導電層が形成されたことを特徴とする請求項1乃至6のいずれか一項に記載の多層配線基板。

【請求項8】

請求項1乃至6のいずれか一項に記載の多層配線基板を有し、

前記第1の導電層はゲート電極として構成され、

前記層間絶縁層はゲート絶縁層として構成され、

前記第2の導電層と同層に形成されたソース電極及びドレイン電極と、

該ソース電極と該ドレイン電極との双方に重なるように形成された半導体層とを有し、

前記第2の導電層は、前記ゲート電極への入力配線に接続されたことを特徴とするアクティブマトリクス基板。

【請求項9】

請求項8に記載のアクティブマトリクス基板と、

該アクティブマトリクス基板により駆動される画層表示素子とを有することを特徴とする画像表示装置。

【請求項10】

基板上に第1の導電層を形成する工程と、

該第1の導電層上に、エネルギーの付与により表面エネルギーが変化する材料を含む材料を用いて層間絶縁層を形成する工程と、

前記第1の導電層の一部が露出するように前記層間絶縁層にコンタクトホールを形成する工程と、

前記層間絶縁層にエネルギーを付与し、前記コンタクトホールを含まない第1の領域と、前記コンタクトホールを含むとともに該第1の領域よりも表面エネルギーが高い第2の領域とを形成する工程と、

前記層間絶縁膜の該第2の領域上及び前記第1の導電層上に沿って連続的に接触するように第2の導電層を形成する工程と、を有することを特徴とする多層配線基板の製造方法。

【請求項11】

前記第1の領域は撥水領域として形成され、

前記第2の領域は親水領域として形成されることを特徴とする請求項10に記載の多層配線基板の製造方法。

【請求項12】

前記第2の導電層を形成する工程は、導電性材料を含む機能液を、インクジェット法により前記コンタクトホールに供給し、乾燥して前記第2の導電層を形成する工程であることを特徴とする請求項10又は11に記載の多層配線基板の製造方法。

【請求項13】

前記コンタクトホールを形成する工程は、レーザー光の照射によりレーザー光照射部分の前記層間絶縁層を除去して前記コンタクトホールを形成する工程であることを特徴とする請求項10乃至12のいずれか一項に記載の多層配線基板の製造方法。

【請求項14】

前記レーザー光は、中央部が端部よりもエネルギーが高く、

前記層間絶縁膜が除去された後も前記第1の導電層に前記レーザー光を照射し、

前記第1の導電層の前記コンタクトホール内の領域の中央部分の表面粗さ又は粒径が、端部付近よりも大きくなるように加工することを特徴とする請求項13に記載の多層配線基板の製造方法。

【請求項15】

前記層間絶縁膜へのエネルギーの付与は紫外光の照射により行われ、

前記第1の領域をフォトマスクで覆い、前記第2の領域を露出させた状態で前記紫外光を照射することにより、前記第1の領域よりも表面エネルギーが高い前記第2の領域を形成することを特徴とする請求項10乃至14のいずれか一項に記載の多層配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−65687(P2013−65687A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203294(P2011−203294)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]