多層配線基板の製造方法および多層配線基板

【課題】層間接続部にCNTを良好に混入させることのできる多層配線基板の製造方法を提供する。

【解決手段】絶縁樹脂層の表面および前記ビア内壁面に無電解銅めっき皮膜が形成された樹脂基板を、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液が収容された泳動槽に装着し、通電してCNTを電気泳動させ、前記樹脂基板のビア内壁面の無電解銅めっき皮膜上に付着させる電気泳動工程と、該樹脂基板に逆電流パルス法により電解銅めっきを施し、前記無電解銅めっき皮膜上に電解銅めっき皮膜を形成するとともに、ビア内に電解銅めっき皮膜を充填し、ビア内に、銅めっき皮膜中にCNTが混入した複合材料からなる前記層間接続部を形成する電解銅めっき工程と、前記絶縁樹脂層表面の銅めっき層を所要の配線パターンに形成するパターン形成工程とを含む。

【解決手段】絶縁樹脂層の表面および前記ビア内壁面に無電解銅めっき皮膜が形成された樹脂基板を、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液が収容された泳動槽に装着し、通電してCNTを電気泳動させ、前記樹脂基板のビア内壁面の無電解銅めっき皮膜上に付着させる電気泳動工程と、該樹脂基板に逆電流パルス法により電解銅めっきを施し、前記無電解銅めっき皮膜上に電解銅めっき皮膜を形成するとともに、ビア内に電解銅めっき皮膜を充填し、ビア内に、銅めっき皮膜中にCNTが混入した複合材料からなる前記層間接続部を形成する電解銅めっき工程と、前記絶縁樹脂層表面の銅めっき層を所要の配線パターンに形成するパターン形成工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層配線基板の製造方法および多層配線基板に関する。

【背景技術】

【0002】

電気機器の小型化・高機能化に伴い、実装基板の多層化が進んでいる。多層基板の配線パターン間の層間接続部は、絶縁樹脂層に形成された穴(ビア)を金属で充填することにより形成される。ビアの充填(ビアフィリング)には主にめっき法が用いられている。また、現在、電子機器の熱の問題が顕在化しており、層間接続部を利用しての放熱も求められている。層間接続部の材料としては現在、電気伝導性、熱伝導性に優れる銅が用いられている。また、カーボンナノチューブ(CNT)は優れた機械的特性や電気伝導性、熱伝導性をもったナノ材料である。そこで、特許文献1には、配線パターンや層間接続部にCu/CNT複合めっき材料を用いて、層間接続部等を通じて放熱性を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−27916

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に示すものでは、CNTを混入した銅めっき液に、塩素イオンを共存させ、さらに、ビス−(3−ナトリウムスルホプロピル)ジスルフィド(SPS)とヤーナスグリーンB(JGB)を共存させためっき液を用いて、ビアフィリングを行うものである。また、CNTの分散には、ポリアクリル酸を用いている。

この特許文献1に示されるものでは、確かに、めっき金属のビアフィリング性には優れるものの、ビア部(層間接続部)においてCNTの混入量が少ないという課題がある。

【0005】

本発明は上記課題を解決すべくなされたものであり、その目的とするところは、層間接続部にCNTを良好に混入させることのできる多層配線基板の製造方法および多層配線基板を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る多層配線基板の製造方法は、絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板の製造方法において、前記絶縁樹脂層の表面および前記ビア内壁面に無電解銅めっき皮膜が形成された樹脂基板を、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液が収容された泳動槽に装着し、通電してCNTを電気泳動させ、前記樹脂基板のビア内壁面の無電解銅めっき皮膜上に付着させる電気泳動工程と、次いで、該樹脂基板に逆電流パルス法により電解銅めっきを施し、前記無電解銅めっき皮膜上に電解銅めっき皮膜を形成するとともに、ビア内に電解銅めっき皮膜を充填し、ビア内に、銅めっき皮膜中にCNTが混入した複合材料からなる前記層間接続部を形成する電解銅めっき工程と、前記絶縁樹脂層表面の銅めっき層を所要の配線パターンに形成するパターン形成工程とを含むことを特徴とする。

【0007】

前記電気泳動工程において、前記溶液中にカチオン系界面活性剤を添加してCNTを正に帯電させるようにすると好適である。

また、前記電解銅めっき液に、有機物を含まないめっき液を用いるようにすると好適である。

前記電解銅めっき液に、硫酸銅と硫酸とを含む電解銅めっき液を用いることができる。

【0008】

また本発明にかかる多層配線基板は、絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板において、前記層間接続部が銅めっき皮膜中にCNTが混入した複合材料からなり、前記配線パターンにはCNTが混入されていないことを特徴とする。

【発明の効果】

【0009】

本発明によれば、層間接続部にCNTを良好に混入させることのできる多層配線基板の製造方法および多層配線基板を提供できる。

【図面の簡単な説明】

【0010】

【図1】逆電流パルス法におけるパルスの一例を示す。

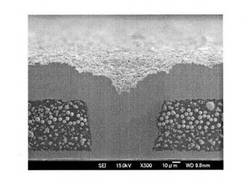

【図2】本実施の形態における、逆電流パルス法により電解銅めっきを施した樹脂基板の断面を示すSEM写真である。

【図3】図2におけるビア部の部分拡大写真である。

【図4】電気泳動+直流硫酸浴(ビアフィリング剤無添加)により電解銅めっきを施した樹脂基板の断面を示すSEM写真である(比較例1)。

【図5】図4におけるビア部の部分拡大写真である。

【図6】電気泳動+直流ビアフィル浴により電解銅めっきを施した樹脂基板の断面を示すSEM写真である(比較例2)。

【図7】図6におけるビア部の部分拡大写真である。

【図8】ビアフィリング用添加剤およびCNTを添加した電解銅めっき液によりCu/CNT複合めっきを行った樹脂基板の断面を示すSEM写真である(比較例3)。

【図9】図8におけるビア部の部分拡大写真である。

【図10】比較例3において、ビアフィリング用添加剤を用いない電解銅めっき液によりCu/CNT複合めっきを行った樹脂基板の断面を示すSEM写真である(比較例4)。

【図11】電気泳動を行わず、CNTを添加した直流硫酸浴(ビアフィリング剤無添加)を用い、逆電流パルス法により電解銅めっきを施した樹脂基板の断面を示すSEM写真である(比較例5)。

【図12】図11におけるビア部の部分拡大写真である。

【発明を実施するための形態】

【0011】

以下本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。

多層配線基板の構造そのものは公知のものでよい(図示せず)。例えば、両面に配線パターンが形成されたコア基板の、該両面に、ビルドアップ法により絶縁樹脂層を介して多層の配線パターンを形成した構造のものが一般的である。絶縁樹脂層は、塗布または積層して形成し、この絶縁樹脂層にレーザー加工もしくはフォトリソグラフィーによってビア(穴)を形成し、下層の配線パターンを露出する。そして、無電解銅めっき、電解銅めっきをこの順に行って、絶縁樹脂層表面およびビア内に銅めっき層を形成し、銅めっき層をエッチングして所要の配線パターンに形成する。この工程を複数回繰り返し、所要多層の配線基板に形成する。上記、めっき工程で、絶縁樹脂表面にめっき皮膜を形成するとともに、ビア内に、同時にめっき皮膜を充填する、ビアフィリングを行うのである。なお、多層配線基板は上記構造のものに限定されない。例えば、コア基板は有しなくともよい。

【0012】

本実施の形態では、上記ビア充填(ビアフィリング)に特徴がある。以下このビアフィリング法について説明する。

まず、絶縁樹脂層表面に、下層の配線パターンが露出するビアを形成し、次いで、絶縁樹脂層の表面およびビア内に無電解銅めっき皮膜を形成する点は従来と同じである。無電解銅めっきは公知の方法で行える。

【0013】

次いで、本実施の形態では、電気泳動法により、無電解銅めっき皮膜表面、とりわけ、ビア内に形成された無電解銅めっき表面にCNTを付着させる。本実施の形態では、CNTはVGCF(昭和電工製)を用いた。

電気泳動法は、公知の電気泳動装置(図示せず)を用いて行うことができる。泳動槽には、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液を収納する。CNTの分散は、超音波振動を印加するか、あるいは、ポリアクリル酸などの分散剤を用いるとよい。

【0014】

泳動媒体としての液体は水でよい。この水に、所要量のCNTとCNTの分散剤を添加する。CNTの量は特に限定されないが、1〜5g/l程度とする。CNTの分散剤にはカチオン系界面活性剤やアニオン系界面活性剤などを用いることができる。さらに非イオン系(ノニオン系)界面活性剤を併用添加することもできる。水中でCNTを正または負に帯電させること(CNTのゼータ電位の絶対値を大きくすること)が重要である。次いで、前記無電解銅めっき皮膜を形成した樹脂基板を電気泳動装置(図示せず)の対応する電極に装着し、通電する。これにより、正に帯電したCNTは陰極方向に泳動し、負に帯電したCNTは陽極方向に泳動して、樹脂基板の無電解皮膜表面に付着する。電気泳動法によりCNTを強制移動させるので、直径および深さ共に50μm程度の微細な凹部であるビアであっても、該ビア内にCNTが移動し、ビア内壁の無電解めっき皮膜上に付着する。なお、泳動槽の電極に印加する電圧は、CNTの電気泳動が生じるだけの十分な大きさの電圧とすることはもちろんである。この電圧値はCNTの大きさ等によって変動する。

また、カチオン系界面活性剤としては、例えば、塩化セチルトリメチルアンモニウム、臭化セチルトリメチルアンモニウム、塩化セチルピリジニウムなどを好適に用いることができる。このうち特に塩化セチルトリメチルアンモニウムが好適であった。

【0015】

アニオン系界面活性剤としては、ドデシル硫酸ナトリウム、ドデカン酸ナトリウム、テトラデシル硫酸ナトリウム、脂肪酸ナトリウム、脂肪酸トリエタノールアミン塩、アルキルベンゼンスルホン酸ナトリウム、モノアルキルリン酸ナトリウム等を好適に用いることができる。

【0016】

次いで、CNTを付着させた樹脂基板を、電気泳動装置から引き上げ、そのまま電解銅めっき装置の陰極に装着する。樹脂基板を電気泳動装置から引き上げる際、樹脂基板表面の無電解銅めっき皮膜に付着しているCNTは液と共にほとんど流下するが、ビア(凹部)内に付着しているCNTは流下することなく、ビア内の無電解銅めっき皮膜に付着した状態で留まっている。なお、樹脂基板は、電気泳動装置の陰極から、そのまま電解銅めっき装置の陰極に装着されるから、電解銅めっき中においても、CNTの剥離が生じない。

【0017】

次いで、電解銅めっきを行う。

本実施の形態では、逆電流パルスめっき法(極性が交互に反転するめっき法)により電解銅めっきを行う。

本実施の形態で用いる電解銅めっき液は、前記ビアフィリング用の添加剤(SPS、JGB、塩素イオンなど)を添加しためっき液を用いてもよいが、これら有機化合物を添加しない純銅めっき液を用いる方がよい。これら有機化合物は、逆電流パルスめっき法による、還元と酸化が交互に繰り返されることによって分解されるおそれがあること、また、多少ともめっき皮膜中に析出し、銅の熱伝導率を低下させるおそれがあるからである。

【0018】

純銅のめっき液の組成は、例えば、0.85MCuSO4・5H2O+0.55MH2SO4、の組成のものを用いることができる。

逆電流パルス法は、高周波パルスではなく、例えば、1サイクルが数分〜数十分の長いサイクルで極性が切り替わる極めて低周波の逆電流パルスとするのがよい。

図1は逆電流パルス法におけるパルスの一例を示す。

図1において、ic、ia、tc、taはそれぞれカソード電流密度、アノード電流密度、電析時間、溶解時間を示す。これらの値はビアフィリング状況により適宜設定する。

この逆電流パルスめっき法を採用することによって、ビアフィリング用の各種添加剤を用いなくとも、ビア内へのめっき金属の充填性の良好なビアフィリングめっきを行うことができる。

【0019】

図2および図3に、本実施の形態によるビアフィリングをした樹脂基板のSEM写真を示す。

すなわち、前記のように、電気泳動法により、CNTを無電解めっき皮膜上に付着させた後、電解銅めっきを行ったものである。

電解銅めっき液は、0.85MCuSO4・5H2O+0.55MH2SO4の基本浴(硫酸浴)を用い、図1に示すパルス波形(析出条件:カソード電流密度ia=1A/dm2で時間tc=50分、溶解条件:アノード電流密度ia=5A/dm2で時間ta=5分)で、8サイクル(1サイクル55分で計440分)の電解めっきを行った。なお、電解銅めっき中は、ビア内のCNTをできるだけ流出させないようにするため、特にめっき初期は、めっき液の撹拌を行わないか、行っても緩やかな撹拌とするようにするとよい。

図2に示されるように、逆電流パルス法を用いることによって、ビアフィリング剤を用いなくとも、ビア内に良好にめっき金属が充填されている。なお、ビアの表面において若干の窪みが見られるが、化学的機械的研磨(CMP)や、ビアフィル浴を用いた純銅めっきを追加して行うことで、平坦にすることができる。

【0020】

また、図3に示されるように、ビア(層間接続部)のめっき金属内にCNTが所要量良好に、かつ偏在することなく取り込まれている。まためっき金属中にボイド(空隙)も生じていない。

次いで、樹脂基板表面の銅めっき層をエッチングして所要の配線パターンに形成する(図示せず)。この樹脂基板表面の配線パターン中にはCNTは取り込まれていない。これは、樹脂基板を泳動槽から引き上げる際に、CNTが液と共に流下してしまうこと、また、電解銅めっき中にも、無電解銅めっき皮膜上から脱落してしまうからである。電気伝導性の点からは、配線パターン中にCNTが含まれていない方がよい。なお、樹脂基板表面の銅めっき金属皮膜中にもCNTを混入させたければ、上記基本浴にCNTを分散した銅めっき液によって、逆電流パルスめっき法によって電解銅めっきを行えばよい。

【0021】

図4、図5は比較例1のSEM写真を示す。

比較例1は、上記実施の形態において、逆電流パルス法による電解銅めっきでなく、通常の直流電解銅めっきを行ったものである。すなわち、電気泳動+直流硫酸浴によるめっきである。この直流めっき法では、図4、図5に示すようにビアフィリングが行えない。

【0022】

図6、図7は比較例2のSEM写真を示す。比較例2は、上記実施の形態において、ビアフィリング用の添加剤(SPS、JBS、塩素イオン(塩酸))を添加した電解銅めっき液を用いて、直流法により電解銅めっきを行ったものである。すなわち、電気泳動+直流ビアフィル浴によるめっきである。この比較例2では、ビアフィリング剤を用いているので、ビア内へのめっき金属充填性はよい。しかしながら、めっき金属が、CNTを覆いながらボソボソと積み重なったような状態であり、図7からわかるように、めっき金属中に隙間が生じる。

【0023】

この点、図2、図3に示す本実施の形態の場合には、正電流によるめっき領域で多少の隙間が生じたとしても、負電流による溶解領域で隙間の生じた部分が溶解され、次いでまためっきされるというように、正電流によるめっき金属の析出と、負電流によるめっき金属の溶解とが交互に繰り返され、少しずつボイドのないめっき金属が積み重なっていくことから、ボイドのない緻密な、かつCNTが偏在することなく取り込まれた層間接続部が形成されるものと考えられる。

【0024】

なお、参考までに、さらなる比較例を示す。

図8、図9は比較例3のSEM写真である。比較例3は、電気泳動法を用いることなく、CNTの混入した電解銅めっき液を用いて、Cu/CNT複合めっきを行ったものである。この銅めっき液の組成は、0.85MCuSO4・5H2O+0.55MH2SO4、の組成の基本浴に、CNT:2g/l、適量の添加剤:SPS、JBS、塩素イオン(塩酸)、およびポリアクリル酸を添加したものである。

図8から明らかなように、ビアフィリング性は良好であるが、図9から明らかなように、ビア内(層間接続部)におけるCNT量は少なく、放熱性は期待できない。

なお、図10は比較例4のSEM写真であり、比較例3の上記液組成において、添加剤がゼロのもので、当然ながらビアフィリング性はよくない。

【0025】

また、図11、図12は比較例5のSEM写真である。

比較例5は、比較例3の液組成において、添加剤がゼロで、逆電流パルスめっき法で行ったものである(1サイクル:15分、図1のパルス波形、電気泳動なし)。図11に示すように、ビアフィリング剤を用いなくとも、逆電流パルス法を用いることによって、ビアフィリング性は良好である。しかしながら、図12の拡大図から明らかなように、ビア(層間接続部)内に取り込まれるCNTは少なく、また偏在している。一方、配線パターン内にはCNTが均一に所要量取り込まれている。

【0026】

以上から明らかなように、電気泳動法によって、あらかじめ所要量のCNTをビア内に付着させておいた上で、逆電流パルス法によって電解銅めっきを行うことで、CNTが偏在することなく所要量取り込まれた緻密な層間接続部が形成されることがわかる。

【技術分野】

【0001】

本発明は、多層配線基板の製造方法および多層配線基板に関する。

【背景技術】

【0002】

電気機器の小型化・高機能化に伴い、実装基板の多層化が進んでいる。多層基板の配線パターン間の層間接続部は、絶縁樹脂層に形成された穴(ビア)を金属で充填することにより形成される。ビアの充填(ビアフィリング)には主にめっき法が用いられている。また、現在、電子機器の熱の問題が顕在化しており、層間接続部を利用しての放熱も求められている。層間接続部の材料としては現在、電気伝導性、熱伝導性に優れる銅が用いられている。また、カーボンナノチューブ(CNT)は優れた機械的特性や電気伝導性、熱伝導性をもったナノ材料である。そこで、特許文献1には、配線パターンや層間接続部にCu/CNT複合めっき材料を用いて、層間接続部等を通じて放熱性を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−27916

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に示すものでは、CNTを混入した銅めっき液に、塩素イオンを共存させ、さらに、ビス−(3−ナトリウムスルホプロピル)ジスルフィド(SPS)とヤーナスグリーンB(JGB)を共存させためっき液を用いて、ビアフィリングを行うものである。また、CNTの分散には、ポリアクリル酸を用いている。

この特許文献1に示されるものでは、確かに、めっき金属のビアフィリング性には優れるものの、ビア部(層間接続部)においてCNTの混入量が少ないという課題がある。

【0005】

本発明は上記課題を解決すべくなされたものであり、その目的とするところは、層間接続部にCNTを良好に混入させることのできる多層配線基板の製造方法および多層配線基板を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る多層配線基板の製造方法は、絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板の製造方法において、前記絶縁樹脂層の表面および前記ビア内壁面に無電解銅めっき皮膜が形成された樹脂基板を、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液が収容された泳動槽に装着し、通電してCNTを電気泳動させ、前記樹脂基板のビア内壁面の無電解銅めっき皮膜上に付着させる電気泳動工程と、次いで、該樹脂基板に逆電流パルス法により電解銅めっきを施し、前記無電解銅めっき皮膜上に電解銅めっき皮膜を形成するとともに、ビア内に電解銅めっき皮膜を充填し、ビア内に、銅めっき皮膜中にCNTが混入した複合材料からなる前記層間接続部を形成する電解銅めっき工程と、前記絶縁樹脂層表面の銅めっき層を所要の配線パターンに形成するパターン形成工程とを含むことを特徴とする。

【0007】

前記電気泳動工程において、前記溶液中にカチオン系界面活性剤を添加してCNTを正に帯電させるようにすると好適である。

また、前記電解銅めっき液に、有機物を含まないめっき液を用いるようにすると好適である。

前記電解銅めっき液に、硫酸銅と硫酸とを含む電解銅めっき液を用いることができる。

【0008】

また本発明にかかる多層配線基板は、絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板において、前記層間接続部が銅めっき皮膜中にCNTが混入した複合材料からなり、前記配線パターンにはCNTが混入されていないことを特徴とする。

【発明の効果】

【0009】

本発明によれば、層間接続部にCNTを良好に混入させることのできる多層配線基板の製造方法および多層配線基板を提供できる。

【図面の簡単な説明】

【0010】

【図1】逆電流パルス法におけるパルスの一例を示す。

【図2】本実施の形態における、逆電流パルス法により電解銅めっきを施した樹脂基板の断面を示すSEM写真である。

【図3】図2におけるビア部の部分拡大写真である。

【図4】電気泳動+直流硫酸浴(ビアフィリング剤無添加)により電解銅めっきを施した樹脂基板の断面を示すSEM写真である(比較例1)。

【図5】図4におけるビア部の部分拡大写真である。

【図6】電気泳動+直流ビアフィル浴により電解銅めっきを施した樹脂基板の断面を示すSEM写真である(比較例2)。

【図7】図6におけるビア部の部分拡大写真である。

【図8】ビアフィリング用添加剤およびCNTを添加した電解銅めっき液によりCu/CNT複合めっきを行った樹脂基板の断面を示すSEM写真である(比較例3)。

【図9】図8におけるビア部の部分拡大写真である。

【図10】比較例3において、ビアフィリング用添加剤を用いない電解銅めっき液によりCu/CNT複合めっきを行った樹脂基板の断面を示すSEM写真である(比較例4)。

【図11】電気泳動を行わず、CNTを添加した直流硫酸浴(ビアフィリング剤無添加)を用い、逆電流パルス法により電解銅めっきを施した樹脂基板の断面を示すSEM写真である(比較例5)。

【図12】図11におけるビア部の部分拡大写真である。

【発明を実施するための形態】

【0011】

以下本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。

多層配線基板の構造そのものは公知のものでよい(図示せず)。例えば、両面に配線パターンが形成されたコア基板の、該両面に、ビルドアップ法により絶縁樹脂層を介して多層の配線パターンを形成した構造のものが一般的である。絶縁樹脂層は、塗布または積層して形成し、この絶縁樹脂層にレーザー加工もしくはフォトリソグラフィーによってビア(穴)を形成し、下層の配線パターンを露出する。そして、無電解銅めっき、電解銅めっきをこの順に行って、絶縁樹脂層表面およびビア内に銅めっき層を形成し、銅めっき層をエッチングして所要の配線パターンに形成する。この工程を複数回繰り返し、所要多層の配線基板に形成する。上記、めっき工程で、絶縁樹脂表面にめっき皮膜を形成するとともに、ビア内に、同時にめっき皮膜を充填する、ビアフィリングを行うのである。なお、多層配線基板は上記構造のものに限定されない。例えば、コア基板は有しなくともよい。

【0012】

本実施の形態では、上記ビア充填(ビアフィリング)に特徴がある。以下このビアフィリング法について説明する。

まず、絶縁樹脂層表面に、下層の配線パターンが露出するビアを形成し、次いで、絶縁樹脂層の表面およびビア内に無電解銅めっき皮膜を形成する点は従来と同じである。無電解銅めっきは公知の方法で行える。

【0013】

次いで、本実施の形態では、電気泳動法により、無電解銅めっき皮膜表面、とりわけ、ビア内に形成された無電解銅めっき表面にCNTを付着させる。本実施の形態では、CNTはVGCF(昭和電工製)を用いた。

電気泳動法は、公知の電気泳動装置(図示せず)を用いて行うことができる。泳動槽には、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液を収納する。CNTの分散は、超音波振動を印加するか、あるいは、ポリアクリル酸などの分散剤を用いるとよい。

【0014】

泳動媒体としての液体は水でよい。この水に、所要量のCNTとCNTの分散剤を添加する。CNTの量は特に限定されないが、1〜5g/l程度とする。CNTの分散剤にはカチオン系界面活性剤やアニオン系界面活性剤などを用いることができる。さらに非イオン系(ノニオン系)界面活性剤を併用添加することもできる。水中でCNTを正または負に帯電させること(CNTのゼータ電位の絶対値を大きくすること)が重要である。次いで、前記無電解銅めっき皮膜を形成した樹脂基板を電気泳動装置(図示せず)の対応する電極に装着し、通電する。これにより、正に帯電したCNTは陰極方向に泳動し、負に帯電したCNTは陽極方向に泳動して、樹脂基板の無電解皮膜表面に付着する。電気泳動法によりCNTを強制移動させるので、直径および深さ共に50μm程度の微細な凹部であるビアであっても、該ビア内にCNTが移動し、ビア内壁の無電解めっき皮膜上に付着する。なお、泳動槽の電極に印加する電圧は、CNTの電気泳動が生じるだけの十分な大きさの電圧とすることはもちろんである。この電圧値はCNTの大きさ等によって変動する。

また、カチオン系界面活性剤としては、例えば、塩化セチルトリメチルアンモニウム、臭化セチルトリメチルアンモニウム、塩化セチルピリジニウムなどを好適に用いることができる。このうち特に塩化セチルトリメチルアンモニウムが好適であった。

【0015】

アニオン系界面活性剤としては、ドデシル硫酸ナトリウム、ドデカン酸ナトリウム、テトラデシル硫酸ナトリウム、脂肪酸ナトリウム、脂肪酸トリエタノールアミン塩、アルキルベンゼンスルホン酸ナトリウム、モノアルキルリン酸ナトリウム等を好適に用いることができる。

【0016】

次いで、CNTを付着させた樹脂基板を、電気泳動装置から引き上げ、そのまま電解銅めっき装置の陰極に装着する。樹脂基板を電気泳動装置から引き上げる際、樹脂基板表面の無電解銅めっき皮膜に付着しているCNTは液と共にほとんど流下するが、ビア(凹部)内に付着しているCNTは流下することなく、ビア内の無電解銅めっき皮膜に付着した状態で留まっている。なお、樹脂基板は、電気泳動装置の陰極から、そのまま電解銅めっき装置の陰極に装着されるから、電解銅めっき中においても、CNTの剥離が生じない。

【0017】

次いで、電解銅めっきを行う。

本実施の形態では、逆電流パルスめっき法(極性が交互に反転するめっき法)により電解銅めっきを行う。

本実施の形態で用いる電解銅めっき液は、前記ビアフィリング用の添加剤(SPS、JGB、塩素イオンなど)を添加しためっき液を用いてもよいが、これら有機化合物を添加しない純銅めっき液を用いる方がよい。これら有機化合物は、逆電流パルスめっき法による、還元と酸化が交互に繰り返されることによって分解されるおそれがあること、また、多少ともめっき皮膜中に析出し、銅の熱伝導率を低下させるおそれがあるからである。

【0018】

純銅のめっき液の組成は、例えば、0.85MCuSO4・5H2O+0.55MH2SO4、の組成のものを用いることができる。

逆電流パルス法は、高周波パルスではなく、例えば、1サイクルが数分〜数十分の長いサイクルで極性が切り替わる極めて低周波の逆電流パルスとするのがよい。

図1は逆電流パルス法におけるパルスの一例を示す。

図1において、ic、ia、tc、taはそれぞれカソード電流密度、アノード電流密度、電析時間、溶解時間を示す。これらの値はビアフィリング状況により適宜設定する。

この逆電流パルスめっき法を採用することによって、ビアフィリング用の各種添加剤を用いなくとも、ビア内へのめっき金属の充填性の良好なビアフィリングめっきを行うことができる。

【0019】

図2および図3に、本実施の形態によるビアフィリングをした樹脂基板のSEM写真を示す。

すなわち、前記のように、電気泳動法により、CNTを無電解めっき皮膜上に付着させた後、電解銅めっきを行ったものである。

電解銅めっき液は、0.85MCuSO4・5H2O+0.55MH2SO4の基本浴(硫酸浴)を用い、図1に示すパルス波形(析出条件:カソード電流密度ia=1A/dm2で時間tc=50分、溶解条件:アノード電流密度ia=5A/dm2で時間ta=5分)で、8サイクル(1サイクル55分で計440分)の電解めっきを行った。なお、電解銅めっき中は、ビア内のCNTをできるだけ流出させないようにするため、特にめっき初期は、めっき液の撹拌を行わないか、行っても緩やかな撹拌とするようにするとよい。

図2に示されるように、逆電流パルス法を用いることによって、ビアフィリング剤を用いなくとも、ビア内に良好にめっき金属が充填されている。なお、ビアの表面において若干の窪みが見られるが、化学的機械的研磨(CMP)や、ビアフィル浴を用いた純銅めっきを追加して行うことで、平坦にすることができる。

【0020】

また、図3に示されるように、ビア(層間接続部)のめっき金属内にCNTが所要量良好に、かつ偏在することなく取り込まれている。まためっき金属中にボイド(空隙)も生じていない。

次いで、樹脂基板表面の銅めっき層をエッチングして所要の配線パターンに形成する(図示せず)。この樹脂基板表面の配線パターン中にはCNTは取り込まれていない。これは、樹脂基板を泳動槽から引き上げる際に、CNTが液と共に流下してしまうこと、また、電解銅めっき中にも、無電解銅めっき皮膜上から脱落してしまうからである。電気伝導性の点からは、配線パターン中にCNTが含まれていない方がよい。なお、樹脂基板表面の銅めっき金属皮膜中にもCNTを混入させたければ、上記基本浴にCNTを分散した銅めっき液によって、逆電流パルスめっき法によって電解銅めっきを行えばよい。

【0021】

図4、図5は比較例1のSEM写真を示す。

比較例1は、上記実施の形態において、逆電流パルス法による電解銅めっきでなく、通常の直流電解銅めっきを行ったものである。すなわち、電気泳動+直流硫酸浴によるめっきである。この直流めっき法では、図4、図5に示すようにビアフィリングが行えない。

【0022】

図6、図7は比較例2のSEM写真を示す。比較例2は、上記実施の形態において、ビアフィリング用の添加剤(SPS、JBS、塩素イオン(塩酸))を添加した電解銅めっき液を用いて、直流法により電解銅めっきを行ったものである。すなわち、電気泳動+直流ビアフィル浴によるめっきである。この比較例2では、ビアフィリング剤を用いているので、ビア内へのめっき金属充填性はよい。しかしながら、めっき金属が、CNTを覆いながらボソボソと積み重なったような状態であり、図7からわかるように、めっき金属中に隙間が生じる。

【0023】

この点、図2、図3に示す本実施の形態の場合には、正電流によるめっき領域で多少の隙間が生じたとしても、負電流による溶解領域で隙間の生じた部分が溶解され、次いでまためっきされるというように、正電流によるめっき金属の析出と、負電流によるめっき金属の溶解とが交互に繰り返され、少しずつボイドのないめっき金属が積み重なっていくことから、ボイドのない緻密な、かつCNTが偏在することなく取り込まれた層間接続部が形成されるものと考えられる。

【0024】

なお、参考までに、さらなる比較例を示す。

図8、図9は比較例3のSEM写真である。比較例3は、電気泳動法を用いることなく、CNTの混入した電解銅めっき液を用いて、Cu/CNT複合めっきを行ったものである。この銅めっき液の組成は、0.85MCuSO4・5H2O+0.55MH2SO4、の組成の基本浴に、CNT:2g/l、適量の添加剤:SPS、JBS、塩素イオン(塩酸)、およびポリアクリル酸を添加したものである。

図8から明らかなように、ビアフィリング性は良好であるが、図9から明らかなように、ビア内(層間接続部)におけるCNT量は少なく、放熱性は期待できない。

なお、図10は比較例4のSEM写真であり、比較例3の上記液組成において、添加剤がゼロのもので、当然ながらビアフィリング性はよくない。

【0025】

また、図11、図12は比較例5のSEM写真である。

比較例5は、比較例3の液組成において、添加剤がゼロで、逆電流パルスめっき法で行ったものである(1サイクル:15分、図1のパルス波形、電気泳動なし)。図11に示すように、ビアフィリング剤を用いなくとも、逆電流パルス法を用いることによって、ビアフィリング性は良好である。しかしながら、図12の拡大図から明らかなように、ビア(層間接続部)内に取り込まれるCNTは少なく、また偏在している。一方、配線パターン内にはCNTが均一に所要量取り込まれている。

【0026】

以上から明らかなように、電気泳動法によって、あらかじめ所要量のCNTをビア内に付着させておいた上で、逆電流パルス法によって電解銅めっきを行うことで、CNTが偏在することなく所要量取り込まれた緻密な層間接続部が形成されることがわかる。

【特許請求の範囲】

【請求項1】

絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板の製造方法において、

前記絶縁樹脂層の表面および前記ビア内壁面に無電解銅めっき皮膜が形成された樹脂基板を、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液が収容された泳動槽に装着し、通電してCNTを電気泳動させ、前記樹脂基板のビア内壁面の無電解銅めっき皮膜上に付着させる電気泳動工程と、

次いで、該樹脂基板に逆電流パルス法により電解銅めっきを施し、前記無電解銅めっき皮膜上に電解銅めっき皮膜を形成するとともに、ビア内に電解銅めっき皮膜を充填し、ビア内に、銅めっき皮膜中にCNTが混入した複合材料からなる前記層間接続部を形成する電解銅めっき工程と、

前記絶縁樹脂層表面の銅めっき層を所要の配線パターンに形成するパターン形成工程とを含むことを特徴とする多層配線基板の製造方法。

【請求項2】

前記電気泳動工程において、前記溶液中にカチオン系界面活性剤を添加してCNTを正に帯電させることを特徴とする請求項1記載の多層配線基板の製造方法。

【請求項3】

前記電解銅めっき液に、有機物を含まないめっき液を用いることを特徴とする請求項1または2記載の多層配線基板の製造方法。

【請求項4】

前記電解銅めっき液が、硫酸銅と硫酸とを含むことを特徴とする請求項3記載の多層配線基板の製造方法。

【請求項5】

絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板において、

前記層間接続部が銅めっき皮膜中にCNTが混入した複合材料からなり、前記配線パターンにはCNTが混入されていないことを特徴とする多層配線基板。

【請求項1】

絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板の製造方法において、

前記絶縁樹脂層の表面および前記ビア内壁面に無電解銅めっき皮膜が形成された樹脂基板を、正負いずれかに帯電されたカーボンナノチューブ(CNT)が分散された溶液が収容された泳動槽に装着し、通電してCNTを電気泳動させ、前記樹脂基板のビア内壁面の無電解銅めっき皮膜上に付着させる電気泳動工程と、

次いで、該樹脂基板に逆電流パルス法により電解銅めっきを施し、前記無電解銅めっき皮膜上に電解銅めっき皮膜を形成するとともに、ビア内に電解銅めっき皮膜を充填し、ビア内に、銅めっき皮膜中にCNTが混入した複合材料からなる前記層間接続部を形成する電解銅めっき工程と、

前記絶縁樹脂層表面の銅めっき層を所要の配線パターンに形成するパターン形成工程とを含むことを特徴とする多層配線基板の製造方法。

【請求項2】

前記電気泳動工程において、前記溶液中にカチオン系界面活性剤を添加してCNTを正に帯電させることを特徴とする請求項1記載の多層配線基板の製造方法。

【請求項3】

前記電解銅めっき液に、有機物を含まないめっき液を用いることを特徴とする請求項1または2記載の多層配線基板の製造方法。

【請求項4】

前記電解銅めっき液が、硫酸銅と硫酸とを含むことを特徴とする請求項3記載の多層配線基板の製造方法。

【請求項5】

絶縁樹脂層に下層の配線パターンが露出するように形成されたビアに充填されためっき金属からなる層間接続部により上下の配線パターンが電気的に接続される多層配線基板において、

前記層間接続部が銅めっき皮膜中にCNTが混入した複合材料からなり、前記配線パターンにはCNTが混入されていないことを特徴とする多層配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−105980(P2013−105980A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250483(P2011−250483)

【出願日】平成23年11月16日(2011.11.16)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年9月9日 一般社団法人 表面技術協会発行の「表面技術協会第124回講演大会 講演要旨集」に発表

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年9月9日 一般社団法人 表面技術協会発行の「表面技術協会第124回講演大会 講演要旨集」に発表

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]