多層配線基板の製造方法

【課題】多層配線基板の製造工程において高温で加熱された場合であっても抵抗値の低下を抑制し、優れた信頼性を与えることができる多層配線基板の製造方法を提供する。

【解決手段】

第1の配線部上1に導電性樹脂組成物を印刷することにより樹脂バンプ3を形成する工程と

前記樹脂バンプ3を介して第1の配線部1と前記樹脂バンプ上に設けられた第2の配線部2とを電気的に接続する工程と、を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

【解決手段】

第1の配線部上1に導電性樹脂組成物を印刷することにより樹脂バンプ3を形成する工程と

前記樹脂バンプ3を介して第1の配線部1と前記樹脂バンプ上に設けられた第2の配線部2とを電気的に接続する工程と、を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層配線基板の製造方法に関する。

【背景技術】

【0002】

近年、電子機器の高機能化、小型化、軽量化が進む中で、半導体パッケ−ジには小型化、多ピン化、外部端子のファインピッチ化が求められており、またそれらを実装する配線基板の高密度化がより一層求められている。このような高密度化に対し、配線基板も銅箔等の導電性金属箔からなる配線層および熱硬化樹脂とガラスクロスなどの繊維状物からなる絶縁層を多層に積み上げていき、多層化した配線基板を使用するようになっている。通常このような多層配線基板においては各配線層の導通を取るために、スルーホールと呼ばれるドリル加工で孔開けされた貫通した孔を設け、その壁面に銅などの金属メッキを施すまたは導電性ペーストで充填することで各配線層の導通を設けてきたが、より高密度化になると機械的にドリルで孔あけ、壁面をメッキする方法では細線化に限界が生じ、そのため種々の配線方法が提案されてきた。

【0003】

この中には特許文献1〜5に示されるように導電性樹脂組成物をスクリーンやステンシル印刷などでコア基板や銅箔上印刷し、150℃から200℃で30〜120分程度加熱硬化しバンプを形成した上で、バンプをプリプレグに貫通させて、突き当て側に導電性金属箔を重ね、加圧加熱することで多層基板内の各配線層を導通させるという方法がある。

【0004】

通常、このような多層配線基板に半導体パッケージや電子部品を搭載する際には半田を用いる。そのため半田を融解するためには、IRリフローなどで200℃以上に加熱されることとなり、その際各部材は熱により膨張する。このとき導電性確保のために銀などの導電性粒子を含んだ導電性樹脂組成物により形成されたバンプは隣接するプリプレグに比べ(特に厚み方向の)熱膨張係数が小さいものとなっている。そのためにパンプと導電性金属箔の接点に応力が集中し、バンプ/導電性金属箔間での剥離が生じる場合がある。このバンプ/導電性金属箔間の剥離は、接点抵抗の上昇につながり、更には基板全体の抵抗率を上昇させるものとなる。その結果、多層基板と半導体パッケージなどからなるモジュールや電子機器の性能低下が生じるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3989974号

【0006】

【特許文献2】特許第4319831号

【0007】

【特許文献3】特開2004−152915

【0008】

【特許文献4】特開20004−193297

【0009】

【特許文献5】特開2003−320640

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、製造工程において高温で加熱された場合であっても抵抗値の変化を抑制することが可能な多層配線基板の製造方法を提供するものである。

【課題を解決するための手段】

【0011】

このような目的は、以下[1]〜[4]に記載の本発明により達成される。

【0012】

[1]第1の配線部上に導電性樹脂組成物を印刷することにより樹脂バンプを形成する工程と前記樹脂バンプを介して第1の配線部と前記樹脂バンプ上に設けられた第2の配線部とを電気的に接続する工程と、を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

【0013】

[2]前記(A)熱硬化性樹脂がエポキシである[1]記載の多層配線基板の製造方法。

【0014】

[3] 前記(D)充填剤が銀である[1]または[2]記載の多層配線基板の製造方法。

【0015】

[4] 導電性樹脂組成物中の前記(D)充填剤の重量比率が80〜90重量%である請求項1〜3のいずれかに記載の多層配線基板の製造方法。

【発明の効果】

【0016】

本発明の多層配線基板の製造方法によれば、抵抗値の変化が少なく、信頼性に優れた多層配線基板を提供することができる。

【図面の簡単な説明】

【0017】

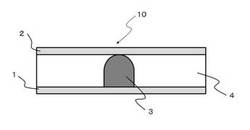

【図1】本発明の多層配線基板の製造方法により得られる多層配線基板の概略断面図の一例である。

【発明を実施するための形態】

【0018】

以下図面を用いて本発明の本発明の多層配線基板の製造方法につき詳細に説明する。

【0019】

(バンプ形成および配線基板間の導通方法について)

本発明の多層配線基板の製造方法は、図1に示す第1の配線部1上に導電性樹脂組成物を印刷することにより樹脂バンプ3を形成する工程を有する。本工程においては導電性樹脂組成物が、第一の配線部1上に印刷され、直径50〜200μm、高さ100〜300μm程度の略円錐状に形成される。なお本発明において配線部とは、導電性金属箔または表面に回路が形成された配線基板のことをいう。

【0020】

本発明の多層配線基板の製造方法は、前記樹脂バンプを介して、第1の配線部1と、前記樹脂バンプ3上に設けられた第2の配線部2とを電気的に接続する工程を有する。本工程においては、第1の配線部1上に形成された前記樹脂バンプ3を150〜200℃で硬化した後、ガラスクロスに熱硬化樹脂を含浸させて得られるプリプレグ4を貫通させた上で、樹脂バンプ3がプリプレグ4より突出した部分に第2の配線部2を重ね合わせ、175℃程度の温度下で加圧させることにより第1の配線部1と第2の配線部2との間に導通を得る。

【0021】

175℃程度の温度下で加圧する際の樹脂バンプ3を形成する樹脂の弾性率は4000MPa以上であることが望ましい。4000MPa以下であると樹脂バンプ3が加圧による力を吸収し、配線部2とバンプの先端にかかる力が低下してしまい結果、第2の配線部2とバンプの接点の密着強度が低下するためである。接点の密着強度が低下すると接触抵抗が高くなるという不具合が生じる。

【0022】

またさらに多層配線基板10は半導体パッケージを搭載するために200℃以上の温度環境下で加工工程を経ることがあるが、このような加工工程ではプリプレグ4と樹脂バンプ3の熱膨張差により樹脂バンプ3の先端と第2の配線部2の接点に応力が加わるため、接点でバンプと配線基板等との密着強度が充分でなければ、接点に剥離が生じ多層配線基板全体としての電気抵抗値が高くなるおそれがある。

【0023】

接点の剥離防止のために接点の強度を十分に得るためには樹脂バンプ3と第2の配線部2とが接した状態で硬化をさせるという方法がある。しかし上記のような製造工程においてバンプ形成時の硬化が充分でない場合プリプレグ4を貫通させることができない場合がある。そのため硬化した後の本発明の導電性樹脂組成物を硬化した樹脂バンプ3の弾性率を所定の範囲とすることが上記課題の解決に不可欠なものとなる。

【0024】

((A)熱硬化性樹脂)

本発明の製造方法において樹脂バンプ3を形成するために使用する導電性樹脂組成物は所望の弾性率とするためにベース樹脂として熱硬化性樹脂を使用することが望ましい。ベース樹脂が熱可塑樹脂であると175℃で加圧する際に弾性率が低下し、200℃以上に加熱された際に接点の接触抵抗が悪化する。

【0025】

上記導電性樹脂組成物に用いられる熱硬化性樹脂にはエポキシ樹脂、シアネート樹脂、マレイミド樹脂、ポリアミド樹脂、アクリル樹脂などが上げられるが、上記のように通常バンプ形成には150〜200℃で硬化させることからエポキシ樹脂が望ましい。またさらにエポキシ樹脂でも1分子にすくなくとも2つ以上のグリシジル基を持つ芳香族エポキシが望ましい。上記のような弾性率を得るために硬化物の架橋密度をなるべく上げることが必要である。そのためには1分子内に2つ以上のグリシジル基が必要になる。さらにエポキシ樹脂の構造としては脂肪族エポキシよりも剛直な芳香環を有する芳香族エポキシであることで175℃の弾性率を上げることができる。 このようなエポキシにはビスフェノールA、ビスフェノールF、ビフェノール等のビスフェノール化合物又はこれらの誘導体、またはトリヒドロキシフェニルメタン骨格、アミノフェノール骨格を有する3官能のもの、フェノールノボラック樹脂、クレゾールノボラック樹脂、フェノールアラルキル樹脂、ビフェニルアラルキル樹脂、ナフトールアラルキル樹脂等をエポキシ化したエポキシ樹脂が上げられる。また175℃の弾性率を低下させないのであれば、芳香環を持たない水素添加ビスフェノールA、水素添加ビスフェノールF、水素添加ビフェノール、シクロヘキサンジオール、シクロヘキサンジメタノール、シジロヘキサンジエタノール等の脂環構造を有するジオール又はこれらの誘導体、ブタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオール、デカンジオール等の脂肪族ジオール又はこれらの誘導体等をエポキシ化した2官能のものなどを添加しても構わない。

【0026】

((B)硬化剤)

上記導電性樹脂組成物に使用されるエポキシ樹脂の硬化剤は、エポキシ樹脂を硬化させるものである。このような硬化剤としては、特に限定されないが、例えば、脂肪族アミン、芳香族アミン、ジシアンジアミド、ジカルボン酸ジヒドラジド化合物、酸無水物、フェノール樹脂等が挙げられる。ジヒドラジド化合物としては、特に限定されないが、例えば、アジピン酸ジヒドラジド、ドデカン酸ジヒドラジド、イソフタル酸ジヒドラジド、P−オキシ安息香酸ジヒドラジド等のカルボン酸ジヒドラジドなどが挙げられる。酸無水物としては、特に限定されないが、例えば、フタル酸無水物、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、エンドメチレンテトラヒドロフタル酸無水物、ドデセニルコハク酸無水物、無水マレイン酸とポリブタジエンとの反応物、無水マレイン酸とスチレンとの共重合体などが挙げられる。フェノール樹脂は1分子内にフェノール性水酸基を2つ以上有する化合物である。なお、このフェノール樹脂は、1分子内にフェノール性水酸基を1つしか有しない場合には架橋構造をとることができないため、十分な硬化物特性が得られず使用することができない。1分子内のフェノール性水酸基数が2つ以上であれば使用することができるが、好ましい1分子内のフェノール性水酸基数は2〜5である。1分子内のフェノール性水酸基数が5超である場合には分子量が大きくなりすぎ、その結果、導電性ペーストの粘度が高くなりすぎるため好ましくない。より好ましい1分子内のフェノール性水酸基数は2又は3である。このような化合物としては、特に限定されないが、例えば、ビスフェノールF、ビスフェノールA、ビスフェノールS、テトラメチルビスフェノールA、テトラメチルビスフェノールF、テトラメチルビスフェノールS、ジヒドロキシジフェニルエーテル、ジヒドロキシベンゾフェノン、テトラメチルビフェノール、エチリデンビスフェノール、メチルエチリデンビス(メチルフェノール)、シクロへキシリデンビスフェノール、ビフェノールといったビスフェノール類及びその誘導体、トリ(ヒドロキシフェニル)メタン、トリ(ヒドロキシフェニル)エタンといった3官能のフェノール類及びその誘導体、フェノールノボラック、クレゾールノボラックといったフェノール類とホルムアルデヒドを反応することで得られる化合物で2核体又は3核体がメインのもの及びその誘導体、ポリビニルフェノールなどが挙げられる。またフェノール性水酸基を持つ硬化剤とその他の硬化剤を併用してもかなわないが、アミン系硬化剤とフェノール系硬化剤を併用するとフェノール硬化剤のエポキシへの反応が促進されるため、低温で反応しすぎることから架橋密度が高くなりにくく、175℃での弾性率が低下することから望ましくない。

【0027】

((C)硬化促進剤)

上記導電性樹脂組成物に使用されるエポキシ樹脂の硬化促進剤としては、特に限定されないが、例えば、イミダゾール類、トリフェニルホスフィン又はテトラフェニルホスフィンの塩類、ジアザビシクロウンデセン等アミン系化合物及びその塩類等が挙げられるが、2−メチルイミダゾール,2−エチルイミダゾール,2−フェニルイミダゾール,2−フェニル−4−メチルイミダゾール,2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール,2−フェニル−4,5−ジヒドロキシメチルイミダゾール,2−C11H23−イミダゾール、2−メチルイミダゾールと2,4−ジアミノ−6−ビニルトリアジンとの付加物といったイミダゾール化合物が好適に用いられる。これらのイミダゾール化合物の中でも融点が180℃以上のイミダゾール化合物が特に好ましい。

【0028】

((D)充填剤)

上記導電性樹脂組成物に使用される充填剤は導電性充填材であることが望ましい。例えば金、銀、銅、白金、ニッケル、パラジウム、インジウム、鉄、クロム、タンタル、錫、鉛、亜鉛、コバルト、チタン、タングステン、ビスマス、シリコン、アンチモン、アルミニウム、マグネシウムなどの金属粉がある。その中でも化学的に安定し、かつ安定した導電性を得られると言う点から銀であることが望ましい。

【0029】

上記導電性樹脂組成物に使用される充填剤の形状には球状、フレーク状、不定形、樹脂状などの形状があるが特に限定されるものではない。ただし通常、導電性樹脂組成物により形成されるバンプが直径により50〜200ミクロン、高さ100〜300ミクロン程度であることから最大粒径は30um程度までであることが望ましい。また印刷性を調整する目的で少量のシリカやアルミナのような非導電性粒子を添加しても導電性を悪化しない程度なら構わない。充填材の含有量は、例えば銀を用いる場合は、導電性樹脂組成物の全重量に対して80〜90重量%であることが望ましい。充填材の含有量が前記範囲上限値以下とすることで、好適な溶融粘度となり、スクリーン印刷が容易ことからバンプ形成が容易なものとなる。充填材の含有量を前記下限値以上とすることで好適な導電性を得ることができる。また導電性樹脂組成物の175℃における弾性率を所定の範囲とするという観点からも充填の配合量を上記範囲とすることが好ましい。

【0030】

(その他添加剤等)

上記導電性樹脂組成物には必要に応じて各種添加剤や溶剤を使用することができる。

【0031】

(添加剤)

添加剤としては、特に限定されないが、例えば、エポキシシラン、メルカプトシラン、アミノシラン、アルキルシラン、ウレイドシラン、ビニルシラン等のシランカップリング剤、チタネートカップリング剤、アルミニウムカップリング剤、アルミニウム/ジルコニウムカップリング剤等のカップリング剤、カーボンブラック等の着色剤、シリコーンオイル、シリコーンゴム等の低応力化成分、ハイドロタルサイト等の無機イオン交換体、消泡剤、界面活性剤、各種重合禁止剤、酸化防止剤等、種々の添加剤が挙げられる。

【0032】

(溶剤)

溶剤は粘度の調整として用いられることから上記の充填材を除く成分を溶解するものが望ましい。本発明の導電性樹脂組成物は印刷で塗布されるため沸点が180℃以上であることが望ましい。それよりも低いと印刷作業中に溶剤が揮発し、作業可能時間が短くなり生産性を著しく低下させる。そのような溶剤は例えば、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、2,3−ブタンジオール、1,5−ペンタンジオール、2−ブテン−1,4−ジオール、2-メチルー2,4−ペンタンジオール、2-エチルー1,3−ヘキサンジオール、エチレングリコールモノブチルエーテルアセタート、エチレングリコールジブチルエーテル、エチレングリコールモノイソアミルエーテル、エチレングリコールモノヘキシルエーテル、エチレングリコールモノベンジルエーテル、ジエチレングリコール、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールモノエチルエーテルアセタート、ジエチレングリコールモノブチルエーテルアセタート、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコール、トリエチレングリコールモノメチルエーテル、テトラエチレングリコール、ジプロピレングリコール、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ホロン、イソホロン、N−メチルピロリドンなどがあげられる。

【0033】

溶剤の添加量は特に限定しないが、導電性樹脂組成物中10重量%以下であることが望ましい。それよりも多いと硬化中に溶剤が揮発することによって硬化物中に気泡が多くなり、十分な弾性率を得ることができないためである。

【0034】

(導電性樹脂組成物の製造方法)

本発明の製造方法においてバンプを形成するために使用する導電性樹脂組成物は、例えば、上述の各成分を予備混合した後、3本ロールや遊星式攪拌混合機を用いて混練し、さらに真空下脱泡することにより製造することができる。

【実施例】

【0035】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0036】

(実施例1)

熱硬化性樹脂としてエポキシ樹脂A(o-クレゾールノボラック型エポキシ、新日鉄化(株)製、YDCN−800)、硬化剤としてフェノール化合物A(フェノールノボラック、住友ベークライト(株)製、PR−51470)、硬化促進剤A(2−(トリフェニルホスホニオ)フェノラート)、硬化促進剤B(テトラフェニルフォスフォニウム 4,4‘−スルフォニルジフェノラート)、充填剤として平均粒径がμmのフレーク銀粉、および溶剤(ブチルカルビトールアセテート)を表1に示すように配合し、3本ロールにて混合し、更に真空脱泡して熱硬化性接着剤組成物を得た。

【0037】

(弾性率の測定)

上記の方法で得られた実施例1の導電性樹脂組成物を165℃30分で硬化させ幅4mm、長さ25mm、厚み100μmのフィルム状硬化物の試験用サンプルを得た。得られた試験用サンプルを更に175℃2時間で加熱した後、下記条件により175℃における弾性率の測定を行った。弾性率は6220MPaであった。

【0038】

(弾性率測定条件)

測定方法:JIS K7244

引張りモード、

チャック間距離;20mm

昇温速度;30〜300℃の温度範囲で10℃/分

測定周波数;10Hz

測定装置:セイコー・インスツルメンツ社製 動的粘弾性測定装置 EXSTAR−6000

【0039】

(実施例2、3、4)

実施例1に対して硬化剤として更に硬化剤B(ポリビニルフェノール、日本曹達(株)製、VP−2500)および硬化剤C(ジシアンジアミド、(株)アデカ、EH−3636AS)を表1に示す配合で加え実施例2〜4として実施例1と同様の方法で導電性樹脂組成物を得た。175℃弾性率はそれぞれ8260、5010、7140MPaであった。

【0040】

(比較例1,2)

硬化剤として硬化剤Bおよび硬化剤D(4,4’−ジアミノ−3,3’−ジエチルジフェニルメタン、日本化薬(株)、カヤハードAA)を用いて表1に示す配合で実施例1と同様の方法で導電性樹脂組成物を得た。弾性率は、それぞれ3730、2980MPaであった。

【0041】

(抵抗値変化率)

実施例および比較例の導電性樹脂組成物を銅箔上に開口径100umのステンシル印刷用版により印刷し、165℃、30分で硬化後の高さが120〜200um程度の範囲に入るように印刷し、バンプを得た。さらにこのパンプを印刷した銅箔とプリプレグを加熱したロールによりバンプをプリプレグに貫通させた後、他の銅箔をさらに積層し、175℃2時間程度プレスすることにより配線基板を得た。そのときのパンプ間の抵抗値を測定し、初期値とした。その後半田リフローを通し、抵抗値変化率が10%以下を合格とした。結果を表1に示す。

【0042】

【表1】

【0043】

表1の結果の通り、175℃における弾性率が4000MPa以上となる実施例1〜3は抵抗変化率が10%以下となり良好な結果を示した。一方175℃における弾性率4000MPa未満となる比較例1および2は抵抗変化率が10%より大きくなる結果となった。

【産業上の利用可能性】

【0044】

本発明の多層配線基板の製造方法によれば、製造工程において高温で加熱された場合であっても抵抗値の変化の少なく信頼性に優れた多層配線基板を提供することが可能であり、配線基板の製造をはじめとする電気・電子分野において有用である。

【符号の説明】

【0045】

1・・・第1の配線部

2・・・第2の配線部

3・・・樹脂バンプ

4・・・プリプレグ

10・・多層配線基板

【技術分野】

【0001】

本発明は、多層配線基板の製造方法に関する。

【背景技術】

【0002】

近年、電子機器の高機能化、小型化、軽量化が進む中で、半導体パッケ−ジには小型化、多ピン化、外部端子のファインピッチ化が求められており、またそれらを実装する配線基板の高密度化がより一層求められている。このような高密度化に対し、配線基板も銅箔等の導電性金属箔からなる配線層および熱硬化樹脂とガラスクロスなどの繊維状物からなる絶縁層を多層に積み上げていき、多層化した配線基板を使用するようになっている。通常このような多層配線基板においては各配線層の導通を取るために、スルーホールと呼ばれるドリル加工で孔開けされた貫通した孔を設け、その壁面に銅などの金属メッキを施すまたは導電性ペーストで充填することで各配線層の導通を設けてきたが、より高密度化になると機械的にドリルで孔あけ、壁面をメッキする方法では細線化に限界が生じ、そのため種々の配線方法が提案されてきた。

【0003】

この中には特許文献1〜5に示されるように導電性樹脂組成物をスクリーンやステンシル印刷などでコア基板や銅箔上印刷し、150℃から200℃で30〜120分程度加熱硬化しバンプを形成した上で、バンプをプリプレグに貫通させて、突き当て側に導電性金属箔を重ね、加圧加熱することで多層基板内の各配線層を導通させるという方法がある。

【0004】

通常、このような多層配線基板に半導体パッケージや電子部品を搭載する際には半田を用いる。そのため半田を融解するためには、IRリフローなどで200℃以上に加熱されることとなり、その際各部材は熱により膨張する。このとき導電性確保のために銀などの導電性粒子を含んだ導電性樹脂組成物により形成されたバンプは隣接するプリプレグに比べ(特に厚み方向の)熱膨張係数が小さいものとなっている。そのためにパンプと導電性金属箔の接点に応力が集中し、バンプ/導電性金属箔間での剥離が生じる場合がある。このバンプ/導電性金属箔間の剥離は、接点抵抗の上昇につながり、更には基板全体の抵抗率を上昇させるものとなる。その結果、多層基板と半導体パッケージなどからなるモジュールや電子機器の性能低下が生じるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3989974号

【0006】

【特許文献2】特許第4319831号

【0007】

【特許文献3】特開2004−152915

【0008】

【特許文献4】特開20004−193297

【0009】

【特許文献5】特開2003−320640

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、製造工程において高温で加熱された場合であっても抵抗値の変化を抑制することが可能な多層配線基板の製造方法を提供するものである。

【課題を解決するための手段】

【0011】

このような目的は、以下[1]〜[4]に記載の本発明により達成される。

【0012】

[1]第1の配線部上に導電性樹脂組成物を印刷することにより樹脂バンプを形成する工程と前記樹脂バンプを介して第1の配線部と前記樹脂バンプ上に設けられた第2の配線部とを電気的に接続する工程と、を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

【0013】

[2]前記(A)熱硬化性樹脂がエポキシである[1]記載の多層配線基板の製造方法。

【0014】

[3] 前記(D)充填剤が銀である[1]または[2]記載の多層配線基板の製造方法。

【0015】

[4] 導電性樹脂組成物中の前記(D)充填剤の重量比率が80〜90重量%である請求項1〜3のいずれかに記載の多層配線基板の製造方法。

【発明の効果】

【0016】

本発明の多層配線基板の製造方法によれば、抵抗値の変化が少なく、信頼性に優れた多層配線基板を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の多層配線基板の製造方法により得られる多層配線基板の概略断面図の一例である。

【発明を実施するための形態】

【0018】

以下図面を用いて本発明の本発明の多層配線基板の製造方法につき詳細に説明する。

【0019】

(バンプ形成および配線基板間の導通方法について)

本発明の多層配線基板の製造方法は、図1に示す第1の配線部1上に導電性樹脂組成物を印刷することにより樹脂バンプ3を形成する工程を有する。本工程においては導電性樹脂組成物が、第一の配線部1上に印刷され、直径50〜200μm、高さ100〜300μm程度の略円錐状に形成される。なお本発明において配線部とは、導電性金属箔または表面に回路が形成された配線基板のことをいう。

【0020】

本発明の多層配線基板の製造方法は、前記樹脂バンプを介して、第1の配線部1と、前記樹脂バンプ3上に設けられた第2の配線部2とを電気的に接続する工程を有する。本工程においては、第1の配線部1上に形成された前記樹脂バンプ3を150〜200℃で硬化した後、ガラスクロスに熱硬化樹脂を含浸させて得られるプリプレグ4を貫通させた上で、樹脂バンプ3がプリプレグ4より突出した部分に第2の配線部2を重ね合わせ、175℃程度の温度下で加圧させることにより第1の配線部1と第2の配線部2との間に導通を得る。

【0021】

175℃程度の温度下で加圧する際の樹脂バンプ3を形成する樹脂の弾性率は4000MPa以上であることが望ましい。4000MPa以下であると樹脂バンプ3が加圧による力を吸収し、配線部2とバンプの先端にかかる力が低下してしまい結果、第2の配線部2とバンプの接点の密着強度が低下するためである。接点の密着強度が低下すると接触抵抗が高くなるという不具合が生じる。

【0022】

またさらに多層配線基板10は半導体パッケージを搭載するために200℃以上の温度環境下で加工工程を経ることがあるが、このような加工工程ではプリプレグ4と樹脂バンプ3の熱膨張差により樹脂バンプ3の先端と第2の配線部2の接点に応力が加わるため、接点でバンプと配線基板等との密着強度が充分でなければ、接点に剥離が生じ多層配線基板全体としての電気抵抗値が高くなるおそれがある。

【0023】

接点の剥離防止のために接点の強度を十分に得るためには樹脂バンプ3と第2の配線部2とが接した状態で硬化をさせるという方法がある。しかし上記のような製造工程においてバンプ形成時の硬化が充分でない場合プリプレグ4を貫通させることができない場合がある。そのため硬化した後の本発明の導電性樹脂組成物を硬化した樹脂バンプ3の弾性率を所定の範囲とすることが上記課題の解決に不可欠なものとなる。

【0024】

((A)熱硬化性樹脂)

本発明の製造方法において樹脂バンプ3を形成するために使用する導電性樹脂組成物は所望の弾性率とするためにベース樹脂として熱硬化性樹脂を使用することが望ましい。ベース樹脂が熱可塑樹脂であると175℃で加圧する際に弾性率が低下し、200℃以上に加熱された際に接点の接触抵抗が悪化する。

【0025】

上記導電性樹脂組成物に用いられる熱硬化性樹脂にはエポキシ樹脂、シアネート樹脂、マレイミド樹脂、ポリアミド樹脂、アクリル樹脂などが上げられるが、上記のように通常バンプ形成には150〜200℃で硬化させることからエポキシ樹脂が望ましい。またさらにエポキシ樹脂でも1分子にすくなくとも2つ以上のグリシジル基を持つ芳香族エポキシが望ましい。上記のような弾性率を得るために硬化物の架橋密度をなるべく上げることが必要である。そのためには1分子内に2つ以上のグリシジル基が必要になる。さらにエポキシ樹脂の構造としては脂肪族エポキシよりも剛直な芳香環を有する芳香族エポキシであることで175℃の弾性率を上げることができる。 このようなエポキシにはビスフェノールA、ビスフェノールF、ビフェノール等のビスフェノール化合物又はこれらの誘導体、またはトリヒドロキシフェニルメタン骨格、アミノフェノール骨格を有する3官能のもの、フェノールノボラック樹脂、クレゾールノボラック樹脂、フェノールアラルキル樹脂、ビフェニルアラルキル樹脂、ナフトールアラルキル樹脂等をエポキシ化したエポキシ樹脂が上げられる。また175℃の弾性率を低下させないのであれば、芳香環を持たない水素添加ビスフェノールA、水素添加ビスフェノールF、水素添加ビフェノール、シクロヘキサンジオール、シクロヘキサンジメタノール、シジロヘキサンジエタノール等の脂環構造を有するジオール又はこれらの誘導体、ブタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオール、デカンジオール等の脂肪族ジオール又はこれらの誘導体等をエポキシ化した2官能のものなどを添加しても構わない。

【0026】

((B)硬化剤)

上記導電性樹脂組成物に使用されるエポキシ樹脂の硬化剤は、エポキシ樹脂を硬化させるものである。このような硬化剤としては、特に限定されないが、例えば、脂肪族アミン、芳香族アミン、ジシアンジアミド、ジカルボン酸ジヒドラジド化合物、酸無水物、フェノール樹脂等が挙げられる。ジヒドラジド化合物としては、特に限定されないが、例えば、アジピン酸ジヒドラジド、ドデカン酸ジヒドラジド、イソフタル酸ジヒドラジド、P−オキシ安息香酸ジヒドラジド等のカルボン酸ジヒドラジドなどが挙げられる。酸無水物としては、特に限定されないが、例えば、フタル酸無水物、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、エンドメチレンテトラヒドロフタル酸無水物、ドデセニルコハク酸無水物、無水マレイン酸とポリブタジエンとの反応物、無水マレイン酸とスチレンとの共重合体などが挙げられる。フェノール樹脂は1分子内にフェノール性水酸基を2つ以上有する化合物である。なお、このフェノール樹脂は、1分子内にフェノール性水酸基を1つしか有しない場合には架橋構造をとることができないため、十分な硬化物特性が得られず使用することができない。1分子内のフェノール性水酸基数が2つ以上であれば使用することができるが、好ましい1分子内のフェノール性水酸基数は2〜5である。1分子内のフェノール性水酸基数が5超である場合には分子量が大きくなりすぎ、その結果、導電性ペーストの粘度が高くなりすぎるため好ましくない。より好ましい1分子内のフェノール性水酸基数は2又は3である。このような化合物としては、特に限定されないが、例えば、ビスフェノールF、ビスフェノールA、ビスフェノールS、テトラメチルビスフェノールA、テトラメチルビスフェノールF、テトラメチルビスフェノールS、ジヒドロキシジフェニルエーテル、ジヒドロキシベンゾフェノン、テトラメチルビフェノール、エチリデンビスフェノール、メチルエチリデンビス(メチルフェノール)、シクロへキシリデンビスフェノール、ビフェノールといったビスフェノール類及びその誘導体、トリ(ヒドロキシフェニル)メタン、トリ(ヒドロキシフェニル)エタンといった3官能のフェノール類及びその誘導体、フェノールノボラック、クレゾールノボラックといったフェノール類とホルムアルデヒドを反応することで得られる化合物で2核体又は3核体がメインのもの及びその誘導体、ポリビニルフェノールなどが挙げられる。またフェノール性水酸基を持つ硬化剤とその他の硬化剤を併用してもかなわないが、アミン系硬化剤とフェノール系硬化剤を併用するとフェノール硬化剤のエポキシへの反応が促進されるため、低温で反応しすぎることから架橋密度が高くなりにくく、175℃での弾性率が低下することから望ましくない。

【0027】

((C)硬化促進剤)

上記導電性樹脂組成物に使用されるエポキシ樹脂の硬化促進剤としては、特に限定されないが、例えば、イミダゾール類、トリフェニルホスフィン又はテトラフェニルホスフィンの塩類、ジアザビシクロウンデセン等アミン系化合物及びその塩類等が挙げられるが、2−メチルイミダゾール,2−エチルイミダゾール,2−フェニルイミダゾール,2−フェニル−4−メチルイミダゾール,2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール,2−フェニル−4,5−ジヒドロキシメチルイミダゾール,2−C11H23−イミダゾール、2−メチルイミダゾールと2,4−ジアミノ−6−ビニルトリアジンとの付加物といったイミダゾール化合物が好適に用いられる。これらのイミダゾール化合物の中でも融点が180℃以上のイミダゾール化合物が特に好ましい。

【0028】

((D)充填剤)

上記導電性樹脂組成物に使用される充填剤は導電性充填材であることが望ましい。例えば金、銀、銅、白金、ニッケル、パラジウム、インジウム、鉄、クロム、タンタル、錫、鉛、亜鉛、コバルト、チタン、タングステン、ビスマス、シリコン、アンチモン、アルミニウム、マグネシウムなどの金属粉がある。その中でも化学的に安定し、かつ安定した導電性を得られると言う点から銀であることが望ましい。

【0029】

上記導電性樹脂組成物に使用される充填剤の形状には球状、フレーク状、不定形、樹脂状などの形状があるが特に限定されるものではない。ただし通常、導電性樹脂組成物により形成されるバンプが直径により50〜200ミクロン、高さ100〜300ミクロン程度であることから最大粒径は30um程度までであることが望ましい。また印刷性を調整する目的で少量のシリカやアルミナのような非導電性粒子を添加しても導電性を悪化しない程度なら構わない。充填材の含有量は、例えば銀を用いる場合は、導電性樹脂組成物の全重量に対して80〜90重量%であることが望ましい。充填材の含有量が前記範囲上限値以下とすることで、好適な溶融粘度となり、スクリーン印刷が容易ことからバンプ形成が容易なものとなる。充填材の含有量を前記下限値以上とすることで好適な導電性を得ることができる。また導電性樹脂組成物の175℃における弾性率を所定の範囲とするという観点からも充填の配合量を上記範囲とすることが好ましい。

【0030】

(その他添加剤等)

上記導電性樹脂組成物には必要に応じて各種添加剤や溶剤を使用することができる。

【0031】

(添加剤)

添加剤としては、特に限定されないが、例えば、エポキシシラン、メルカプトシラン、アミノシラン、アルキルシラン、ウレイドシラン、ビニルシラン等のシランカップリング剤、チタネートカップリング剤、アルミニウムカップリング剤、アルミニウム/ジルコニウムカップリング剤等のカップリング剤、カーボンブラック等の着色剤、シリコーンオイル、シリコーンゴム等の低応力化成分、ハイドロタルサイト等の無機イオン交換体、消泡剤、界面活性剤、各種重合禁止剤、酸化防止剤等、種々の添加剤が挙げられる。

【0032】

(溶剤)

溶剤は粘度の調整として用いられることから上記の充填材を除く成分を溶解するものが望ましい。本発明の導電性樹脂組成物は印刷で塗布されるため沸点が180℃以上であることが望ましい。それよりも低いと印刷作業中に溶剤が揮発し、作業可能時間が短くなり生産性を著しく低下させる。そのような溶剤は例えば、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、2,3−ブタンジオール、1,5−ペンタンジオール、2−ブテン−1,4−ジオール、2-メチルー2,4−ペンタンジオール、2-エチルー1,3−ヘキサンジオール、エチレングリコールモノブチルエーテルアセタート、エチレングリコールジブチルエーテル、エチレングリコールモノイソアミルエーテル、エチレングリコールモノヘキシルエーテル、エチレングリコールモノベンジルエーテル、ジエチレングリコール、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールモノエチルエーテルアセタート、ジエチレングリコールモノブチルエーテルアセタート、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコール、トリエチレングリコールモノメチルエーテル、テトラエチレングリコール、ジプロピレングリコール、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ホロン、イソホロン、N−メチルピロリドンなどがあげられる。

【0033】

溶剤の添加量は特に限定しないが、導電性樹脂組成物中10重量%以下であることが望ましい。それよりも多いと硬化中に溶剤が揮発することによって硬化物中に気泡が多くなり、十分な弾性率を得ることができないためである。

【0034】

(導電性樹脂組成物の製造方法)

本発明の製造方法においてバンプを形成するために使用する導電性樹脂組成物は、例えば、上述の各成分を予備混合した後、3本ロールや遊星式攪拌混合機を用いて混練し、さらに真空下脱泡することにより製造することができる。

【実施例】

【0035】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0036】

(実施例1)

熱硬化性樹脂としてエポキシ樹脂A(o-クレゾールノボラック型エポキシ、新日鉄化(株)製、YDCN−800)、硬化剤としてフェノール化合物A(フェノールノボラック、住友ベークライト(株)製、PR−51470)、硬化促進剤A(2−(トリフェニルホスホニオ)フェノラート)、硬化促進剤B(テトラフェニルフォスフォニウム 4,4‘−スルフォニルジフェノラート)、充填剤として平均粒径がμmのフレーク銀粉、および溶剤(ブチルカルビトールアセテート)を表1に示すように配合し、3本ロールにて混合し、更に真空脱泡して熱硬化性接着剤組成物を得た。

【0037】

(弾性率の測定)

上記の方法で得られた実施例1の導電性樹脂組成物を165℃30分で硬化させ幅4mm、長さ25mm、厚み100μmのフィルム状硬化物の試験用サンプルを得た。得られた試験用サンプルを更に175℃2時間で加熱した後、下記条件により175℃における弾性率の測定を行った。弾性率は6220MPaであった。

【0038】

(弾性率測定条件)

測定方法:JIS K7244

引張りモード、

チャック間距離;20mm

昇温速度;30〜300℃の温度範囲で10℃/分

測定周波数;10Hz

測定装置:セイコー・インスツルメンツ社製 動的粘弾性測定装置 EXSTAR−6000

【0039】

(実施例2、3、4)

実施例1に対して硬化剤として更に硬化剤B(ポリビニルフェノール、日本曹達(株)製、VP−2500)および硬化剤C(ジシアンジアミド、(株)アデカ、EH−3636AS)を表1に示す配合で加え実施例2〜4として実施例1と同様の方法で導電性樹脂組成物を得た。175℃弾性率はそれぞれ8260、5010、7140MPaであった。

【0040】

(比較例1,2)

硬化剤として硬化剤Bおよび硬化剤D(4,4’−ジアミノ−3,3’−ジエチルジフェニルメタン、日本化薬(株)、カヤハードAA)を用いて表1に示す配合で実施例1と同様の方法で導電性樹脂組成物を得た。弾性率は、それぞれ3730、2980MPaであった。

【0041】

(抵抗値変化率)

実施例および比較例の導電性樹脂組成物を銅箔上に開口径100umのステンシル印刷用版により印刷し、165℃、30分で硬化後の高さが120〜200um程度の範囲に入るように印刷し、バンプを得た。さらにこのパンプを印刷した銅箔とプリプレグを加熱したロールによりバンプをプリプレグに貫通させた後、他の銅箔をさらに積層し、175℃2時間程度プレスすることにより配線基板を得た。そのときのパンプ間の抵抗値を測定し、初期値とした。その後半田リフローを通し、抵抗値変化率が10%以下を合格とした。結果を表1に示す。

【0042】

【表1】

【0043】

表1の結果の通り、175℃における弾性率が4000MPa以上となる実施例1〜3は抵抗変化率が10%以下となり良好な結果を示した。一方175℃における弾性率4000MPa未満となる比較例1および2は抵抗変化率が10%より大きくなる結果となった。

【産業上の利用可能性】

【0044】

本発明の多層配線基板の製造方法によれば、製造工程において高温で加熱された場合であっても抵抗値の変化の少なく信頼性に優れた多層配線基板を提供することが可能であり、配線基板の製造をはじめとする電気・電子分野において有用である。

【符号の説明】

【0045】

1・・・第1の配線部

2・・・第2の配線部

3・・・樹脂バンプ

4・・・プリプレグ

10・・多層配線基板

【特許請求の範囲】

【請求項1】

第1の配線部上に導電性樹脂組成物を印刷することにより樹脂バンプを形成する工程と

前記樹脂バンプを介して第1の配線部と前記樹脂バンプ上に設けられた第2の配線部とを電気的に接続する工程と、

を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

【請求項2】

前記(A)熱硬化性樹脂がエポキシである請求項1記載の多層配線基板の製造方法。

【請求項3】

前記(D)充填剤が銀である請求項1または2記載の多層配線基板の製造方法。

【請求項4】

導電性樹脂組成物中における前記(D)充填剤の重量比率が80〜90重量%である請求項1〜3のいずれかに記載の多層配線基板の製造方法。

【請求項1】

第1の配線部上に導電性樹脂組成物を印刷することにより樹脂バンプを形成する工程と

前記樹脂バンプを介して第1の配線部と前記樹脂バンプ上に設けられた第2の配線部とを電気的に接続する工程と、

を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

【請求項2】

前記(A)熱硬化性樹脂がエポキシである請求項1記載の多層配線基板の製造方法。

【請求項3】

前記(D)充填剤が銀である請求項1または2記載の多層配線基板の製造方法。

【請求項4】

導電性樹脂組成物中における前記(D)充填剤の重量比率が80〜90重量%である請求項1〜3のいずれかに記載の多層配線基板の製造方法。

【図1】

【公開番号】特開2012−186254(P2012−186254A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47246(P2011−47246)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]