多層配線基板の製造方法

【課題】パターン形成時における導電材料の除去作業に厳密性が要求されないにもかかわらず、好適な形状の内層配線パターンを有する多層配線基板を比較的容易に製造することができる製造方法を提供すること。

【解決手段】本発明の多層配線基板K1の製造方法では、まず下層側樹脂絶縁層16上にバリア層61を形成する。次にバリア層61と下層側樹脂絶縁層16とを同時にレーザ加工する。この加工により、バリア層61を貫通する開口63を形成し、下層側樹脂絶縁層16に開口63と連通する内層配線パターン形成用の溝62を形成する。次に溝62及び開口63内を内層配線パターン28となるべき導電材料42で埋める。次にバリア層61を選択的に除去する。次に下層側樹脂絶縁層16上に上層側樹脂絶縁層30を形成し、それらの間に内層配線パターン28を埋め込む。

【解決手段】本発明の多層配線基板K1の製造方法では、まず下層側樹脂絶縁層16上にバリア層61を形成する。次にバリア層61と下層側樹脂絶縁層16とを同時にレーザ加工する。この加工により、バリア層61を貫通する開口63を形成し、下層側樹脂絶縁層16に開口63と連通する内層配線パターン形成用の溝62を形成する。次に溝62及び開口63内を内層配線パターン28となるべき導電材料42で埋める。次にバリア層61を選択的に除去する。次に下層側樹脂絶縁層16上に上層側樹脂絶縁層30を形成し、それらの間に内層配線パターン28を埋め込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層配線基板の製造方法に係り、特にはめっき層からなる微細な内層配線パターンを隣接する樹脂絶縁層間に配置した構造の多層配線基板の製造方法に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化、高性能化に伴って電子部品の高密度実装化が要求されている。このような高密度実装化を達成するにあたり、ICチップを搭載するための配線基板の多層化技術が重要視されている。多層化技術を用いた具体例としては、スルーホール部などを設けたコア基板の片面または両面に、樹脂絶縁層及び導体層を交互に積層形成したビルドアップ層を備える多層配線基板(いわゆるビルドアップ多層配線基板)がよく知られている。

【0003】

そして、多層配線基板における内層配線パターンの形成方法としては、セミアディティブ法が従来よく知られているが、最近ではトレンチフィリング法と呼ばれる手法が提案されている(例えば、特許文献1〜3参照)。トレンチフィリング法では、下層の樹脂絶縁層に対する溝(トレンチ)の形成、無電解銅めっきによる溝埋め、溝から突出する余剰の銅めっきの除去(エッチングや研磨等)を順次行うというプロセスを採用している。この結果、溝内に埋められた銅めっきからなる内層配線パターンが形成される。ちなみに、トレンチフィリング法は、セミアディティブ法では形成が難しい微細な内層配線パターンが形成できる手法として、現在研究が進められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−87276号公報

【特許文献2】特開2007−84891号公報

【特許文献3】特開2009−132982号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、トレンチフィリング法では、溝から突出する余剰の銅めっきを過不足なくエッチング等して除去する必要があるが、この作業は技術的に非常に困難である。この場合、除去作業を過度に行うと、本来必要である溝内の銅めっきまで除去されてしまう結果、配線切れが発生しやすくなる。逆に、除去作業が不足していると、溝から突出している余剰の銅めっきが残ってしまう結果、短絡が発生しやすくなる。従ってトレンチフィリング法では、銅めっき除去のためのエッチング等の条件を厳密に制御する必要があり、多層配線基板を容易に製造することができなかった。

【0006】

本発明は上記の課題に鑑みてなされたものであり、その目的は、パターン形成時における導電材料の除去作業に厳密性が要求されず、好適な形状の内層配線パターンを有する多層配線基板を比較的容易に製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0007】

そして上記課題を解決するための手段(手段1)としては、複数の樹脂絶縁層を積層してなり基板主面及び基板裏面を有する基板本体と、前記基板本体の面方向に沿って延びる内層配線パターンと、前記内層配線パターンの底面側に接する下層側樹脂絶縁層と、前記下層側樹脂絶縁層に隣接しかつ前記内層配線パターンの上面側に接する上層側樹脂絶縁層とを備える多層配線基板の製造方法において、前記下層側樹脂絶縁層上にバリア層を形成するバリア層形成工程と、前記バリア層と前記下層側樹脂絶縁層とを同時にレーザ加工し、前記バリア層を貫通する開口を形成するとともに、前記下層側樹脂絶縁層に前記開口と連通する内層配線パターン形成用の溝を形成する溝形成工程と、前記溝及び前記開口内を前記内層配線パターンとなるべき導電材料で埋める充填工程と、前記充填工程後に前記バリア層を選択的に除去するバリア層除去工程と、前記下層側樹脂絶縁層上に前記上層側樹脂絶縁層を形成し、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層の間に前記内層配線パターンを埋め込む埋設工程とを含む多層配線基板の製造方法がある。

【0008】

従って、上記手段に係る発明によると、下層側樹脂絶縁層上にあらかじめバリア層を形成しておき、両層を同時にレーザ加工することで、開口及びそれに連通する内層配線パターン形成用の溝が形成される。次に、溝及び開口内を導電材料で埋めた後、バリア層を選択的に除去する。このとき、導電材料は下層側樹脂絶縁層上に直接形成されずバリア層上に形成されていることから、バリア層の除去により余剰の導電材料を過不足なく比較的簡単に除去することができる。以上のように、本発明によると、パターン形成時における導電材料の除去作業に厳密性が要求されず、好適な形状の内層配線パターンを有する多層配線基板を比較的容易に製造することができる。

【0009】

多層配線基板を構成する複数の樹脂絶縁層は、例えば熱硬化性を有する樹脂などを用いて形成される。熱硬化性樹脂の好適例としては、EP樹脂(エポキシ樹脂)、PI樹脂(ポリイミド樹脂)、BT樹脂(ビスマレイミド−トリアジン樹脂)、フェノール樹脂、キシレン樹脂、ポリエステル樹脂、けい素樹脂等が挙げられる。これらの中でも、EP樹脂、PI樹脂、BT樹脂を選択することが好ましい。例えば、エポキシ樹脂としては、いわゆるBP(ビスフェノール)型、PN(フェノールノボラック)型、CN(クレゾールノボラック)型のものを用いることがよい。特には、BP型を主体とするものがよく、BPA(ビスフェノールA)型やBPF(ビスフェノールF)型が最もよい。なお、多層配線基板を構成する複数の樹脂絶縁層は、光硬化性を有する樹脂などを用いて形成されてもよい。

【0010】

隣接する複数の樹脂絶縁層間には、内層配線パターンが挟まれるようにして配置される。内層配線パターンの上面側にて接する上層側樹脂絶縁層及び底面側にて接する下層側樹脂絶縁層は、同種の樹脂を用いて形成されたものであってもよく、あるいは異種の樹脂を用いて形成されたものであってもよい。下層側樹脂絶縁層及び上層側樹脂絶縁層の好適例としては、例えば、熱膨張係数(CTE)が低い(例えば50ppm/℃以下の)ものであってかつ熱硬化性を有する同種の樹脂を用いて形成されたものが挙げられる。また、内層配線パターンは最大幅が20μm以下の微細パターン、特には最大幅が10μm以下の微細パターンであることがよい。

【0011】

内層配線パターンは、基板本体の面方向に沿って延びており、導電材料を用いて形成されている。導電材料の好適例としては例えばめっき材等がある。めっき材は特に限定されないが、銅めっき、ニッケルめっき、金めっき、銀めっき、アルミニウムめっき、すずめっき、コバルトめっき、チタンめっきなどを採用することができる。導電性、コスト性、加工性などを勘案すると、内層配線パターンは銅めっき層からなることが好ましく、特に無電解銅めっき層上に電解銅めっき層を形成してなる構造であることがより好ましい。

【0012】

内層配線パターンを積層方向に切断した場合、その切断面の形状は特に限定されない。また、切断面における最大幅部位はどの位置にあってもよいが、例えば、パターン上端とパターン下端との間の位置に配置されていることがよい。つまり、パターン上端やパターン下端に最大幅部位が配置されていないことがよい。なお、パターン上端の幅及びパターン下端の幅の大小関係については特に限定されない。従って、前者が後者より大きくてもよく、後者が前者よりも大きくてもよく、あるいは両者が等しくてもよい。

【0013】

ここで、最大幅部位は、パターン上端とパターン下端との間であれば任意の位置に配置され、例えば、下層側樹脂絶縁層及び上層側樹脂絶縁層の境界で形成される仮想平面と同一の平面内に配置される。なお、最大幅部位は、上記仮想平面と、パターン上端との間の位置に配置されてもよい。

【0014】

例えば、最大幅部位の大きさ(幅)は、パターン上端及びパターン下端のうち幅が相対的に大きいものの1.1倍以上1.5倍以下とすることが好適である。その理由は、1.1倍未満であると、パターン上端に直角や鋭角の箇所が生じやすくなるからである。逆に、1.5倍超であると、最大幅部位に直角や鋭角の箇所が生じる可能性があるからである。

【0015】

内層配線パターンの積層方向切断面は、鋭角及び直角を有しない形状を有していることが好ましく、言い換えると切断面における全ての角が鈍角であることが好ましい。この構成であると、切断面における全ての角がクラック発生の起点になりにくいものとなり、樹脂絶縁層におけるクラックの発生を効果的に抑制することができるからである。また、鋭角、直角及び鈍角を問わず、切断面における角の部分は丸みを帯びていることが好ましい。この場合にも、角がクラック発生の起点になりにくいものとなる。なお、最も好ましいのは、切断面における角の部分が、丸みを帯びた鈍角となっていることである。

【0016】

内層配線パターンの積層方向切断面において、最大幅部位の幅とパターン上端の幅との比は限定されないが、例えば10:1〜10:9の範囲内に設定されることがよい。また、内層配線パターンの積層方向切断面において、最大幅部位の幅とパターン下端の幅との比も同様に限定されないが、例えば10:5〜10:9の範囲内に設定されることがよい。幅の比がこれらの好適範囲内であると、切断面における角がクラック発生の起点になりにくいものとなる。

【0017】

内層配線パターンは、少なくとも下層側樹脂絶縁層に対して埋まっていればよいが、下層側樹脂絶縁層及び上層側樹脂絶縁層の両方に対して埋まっていてもよい。後者の構成の場合、内層配線パターンが微細なものであっても横倒れや剥がれが起こりにくくなり、樹脂絶縁層との間に十分な密着性を付与することができる。内層配線パターンにおいて、上層側樹脂絶縁層に埋まっている部分を上面側導体部分とし、下層側樹脂絶縁層に埋まっている部分を底面側導体部分とする。この場合、上面側導体部分の高さと底面側導体部分の高さとの比は限定されないが、例えば1:9〜8:2の範囲内に設定される。高さの比がこのような好適範囲内であれば、内層配線パターンとその上下両側の樹脂絶縁層に対する密着状態を確実に維持することができる。なお、底面側導体部分の高さは、具体的には5μm以上であることがよい。

【0018】

上記製造方法におけるバリア層形成工程では、下層側樹脂絶縁層上にバリア層を形成する。バリア層には、溝形成工程にてレーザで容易に開口を形成できること、充填工程にて使用する薬剤等に侵されないこと、バリア層除去工程にて樹脂絶縁層上から容易に除去できること、等の性質が要求される。そのほか、金属めっき等のような導電材料が付着しにくいという性質を有することがよい。これらの諸性質を有するものであれば、樹脂、金属、セラミックを問わずバリア層形成用の材料として選択することが可能である。なかでも比較的安価かつレーザ加工性に優れ、除去が容易な樹脂材料を選択することが好適である。例えば、先の工程で金属めっきを選択した場合には、金属めっき材形成用のめっき液に不溶または難溶の樹脂材料からなる樹脂バリア層を形成することが好ましい。ここで、バリア層形成用の材料の具体例を挙げると、例えばドライフィルムフォトレジストに代表される樹脂フィルムなどがある。このような樹脂フィルムを下層側樹脂絶縁層上に貼着することでバリア層を形成してもよい。ドライフィルムフォトレジストを貼着後に全面露光してバリア層としてもよい。

【0019】

バリア層の厚さは特に限定されず任意であるが、例えば5μm以上30μm以下に設定される。バリア層の厚さが5μm未満であると、パターン形成時における導電材料の除去作業においていくぶん厳密性が要求されるおそれがあるからである。バリア層の厚さが30μm超であると、溝及び開口を合わせた深さが大きくなることで充填工程に時間がかかるおそれがあるからである。また、溝の深さとバリア層の厚さとの和は特に限定されず任意であるが、例えば10μm以上60μm以下に設定される。この和が10μm未満であると、バリア層を薄く形成せざるを得なくなり、パターン形成時における導電材料の除去作業においていくぶん厳密性が要求されるおそれがあるからである。この和が60μm超であると、溝及び開口を合わせた深さが大きくなることで充填工程に時間がかかるおそれがあるからである。なお、溝の深さとバリア層の厚さとの大小関係は問わないが、溝の深さのほうがバリア層の厚さよりも大きく設定されることが好ましい。

【0020】

溝形成工程では、バリア層と下層側樹脂絶縁層とを同時にレーザ加工する。このレーザ加工により、バリア層を貫通する開口を形成するとともに、下層側樹脂絶縁層に開口と連通する内層配線パターン形成用の溝を形成する。この工程の利点は、バリア層と下層側樹脂絶縁層とが一体化していることから、開口と溝とが位置ずれしないことである。また、バリア層及び下層側樹脂絶縁層に対して個別にレーザ加工を行う場合に比べて、工数を減らすことができる。

【0021】

充填工程では、溝及び開口内を内層配線パターンとなるべき導電材料で埋める。この場合、導電材料として金属めっき材を選択し、この金属めっき材で溝及び開口内を埋めることが好ましい。この場合の金属めっき材としては、銅めっき材が好ましく、さらには無電解銅めっき材及び電解銅めっき材が特に好ましい。金属めっき材以外の導電材料として、例えば導電金属ペースト等を選択してもよい。

【0022】

充填工程後の時点で導電材料の上面に凹部が生じることがあるが、その場合に凹部の深さをバリア層の厚さ以下にすることが好ましい。凹部の深さをこのような範囲内に設定しておけば、内層配線パターンとなるべき導電材料を過不足なく充填することができ、ひいては好適な形状の内層配線パターンが得やすくなるからである。

【0023】

バリア層除去工程では、充填工程後にバリア層を選択的に除去する。即ち、下層側樹脂絶縁層及び必要とされる導電材料を残すようにしてバリア層を除去する。例えば、バリア層が樹脂バリア層であるような場合、下層側樹脂絶縁層及び導電材料を溶解しないアルカリ溶液を用いて選択的に除去を行ってもよい。埋設工程では、下層側樹脂絶縁層上に上層側樹脂絶縁層を形成し、下層側樹脂絶縁層及び上層側樹脂絶縁層の間に内層配線パターンを埋め込む。

【0024】

ここで、バリア層除去工程の後かつ埋設工程の前に、導電材料の余剰部分を湿式エッチングにより除去して形状を調整し、内層配線パターンを形成する形状調整工程をさらに行ってもよい。形状調整工程では、導電材料の余剰部分を乾式エッチングにより除去して形状を調整してもよく、あるいは余剰部分をメカニカル研磨により除去して形状を調整してもよい。

【図面の簡単な説明】

【0025】

【図1】本発明を具体化した実施形態のビルドアップ多層配線基板を示す概略断面図。

【図2】同じく多層配線基板における内層配線パターンを示す拡大断面図。

【図3】同じく多層配線基板の製造手順を説明するための概略断面図。

【図4】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図5】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図6】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図7】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図8】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図9】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図10】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図11】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図12】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図13】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図14】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【発明を実施するための形態】

【0026】

以下、本発明を具体化した一実施形態の多層配線基板K1の製造方法を図1〜図14に基づき詳細に説明する。

【0027】

図1に示されるように、本実施形態の多層配線基板K1は、表裏両面にビルドアップ層BU1,BU2を有する、いわゆるビルドアップ多層配線基板である。この多層配線基板K1は、基板主面32a及び基板裏面33aを有する基板本体20を備えている。基板本体20の一部をなすコア基板1は、表面2及び裏面3を有する平板状を呈している。コア基板1の表面2側には樹脂絶縁層12が形成され、裏面3側には樹脂絶縁層13が形成されている。

【0028】

コア基板1の表面2側に配置されたビルドアップ層BU1は、樹脂絶縁層16,30と、導体層(内層配線パターン10,28,外層配線パターン34)とを交互に積層した構造を有している。樹脂絶縁層12にはビアホール形成用孔12aが形成され、その内部には内層配線パターン10とコア基板側導体層4とを導通させるフィルドビア導体14が形成されている。樹脂絶縁層16にはビアホール形成用孔18が形成され、その内部には内層配線パターン10,28間を導通させるフィルドビア導体26が形成されている。

【0029】

コア基板1の裏面3側に配置されたビルドアップ層BU2は、樹脂絶縁層17,31と、導体層(内層配線パターン11,29,外層配線パターン35)とを交互に積層した構造を有している。樹脂絶縁層13にはビアホール形成用孔13aが形成され、その内部には内層配線パターン11とコア基板側導体層5とを導通させるフィルドビア導体15が形成されている。樹脂絶縁層17にはビアホール形成用孔19が形成され、その内部には内層配線パターン11,29間を導通させるフィルドビア導体27が形成されている。

【0030】

ソルダーレジスト32は、樹脂絶縁層30上に形成された外層配線パターン34を全体的に被覆している。ソルダーレジスト32は、所定箇所に開口部36を有しており、これらの開口部36は外層配線パターン34における所定部位(即ち第1主面側ランド34a)を第1主面32a側に露呈させている。ソルダーレジスト33は、樹脂絶縁層31上に形成された外層配線パターン35を全体的に被覆している。ソルダーレジスト33は、所定箇所に開口部37を有しており、これらの開口部37は外層配線パターン35における所定部位(即ち第2主面側ランド35a)を第2主面33a側に露呈させている。

【0031】

また、第1主面側ランド34aの上には、第1主面32aよりも高く突出するはんだバンプ38が形成されている。そして、これらのはんだバンプ38上には、はんだを介して図示しないICチップ等の電子部品が接合可能となっている。一方、第2主面側ランド35は、図示しないマザーボード等のプリント配線基板と電気的に接続されるようになっている。

【0032】

図1に示されるように、この配線基板K1の内部にはスルーホールが設けられている。本実施形態のスルーホールは、コア基板1及び樹脂絶縁層12,13を貫通するスルーホール形成用孔6の内壁面に円筒状のスルーホール導体7を析出させるとともに、そのスルーホール導体7の空洞部を充填樹脂9で埋めた構造を有している。そして、このスルーホールのスルーホール導体7によって、コア基板1の表面2側のビルドアップ層BU1における導体部分と、コア基板1の裏面3側のビルドアップ層BU2における導体部分との間の導通が図られている。

【0033】

図1,図2に示されるように、本実施形態の配線基板K1における内層配線パターン28,29は、基板本体20の面方向に沿って延びており、銅めっき材42によって形成されている。より具体的にいうと、内層配線パターン28,29は、無電解銅めっき層上に電解銅めっき層を積層した層構造を有している。内層配線パターン28,29は、特にライン幅及びライン間隔がともに15μm以下の微細な内層配線パターンとなっている。そして、表面2側のビルドアップ層BU1において下層側樹脂絶縁層16上には、上層側樹脂絶縁層30が内層配線パターン層28を覆うようにして積層配置されている。裏面3側のビルドアップ層BU2において下層側樹脂絶縁層17上には、上層側樹脂絶縁層31が配線パターン層29を覆うようにして積層配置されている。本実施形態においてこれら樹脂絶縁層16,17,30,31は、CTEが50ppm/℃以下の熱硬化性エポキシ樹脂を用いて形成されている。

【0034】

図2に示されるように、内層配線パターン28は、表面2側において隣接する2つの樹脂絶縁層16,30間に挟まれるようにして配置されている。上層側樹脂絶縁層30は内層配線パターン28の上面43側にて接しており、下層側樹脂絶縁層16は内層配線パターン28の底面44側にて接している。そして、内層配線パターン28は樹脂絶縁層16,30の両方に対して埋まっている。

【0035】

内層配線パターン29は、裏面3側において隣接する2つの樹脂絶縁層17,31間に挟まれるようにして配置されている。上層側樹脂絶縁層31は内層配線パターン29の上面43側にて接しており、下層側樹脂絶縁層17は内層配線パターン29の底面44側にて接している。そして、内層配線パターン29は樹脂絶縁層17,31の両方に対して埋まっている。

【0036】

図2等に示されるように、配線基板K1をその積層方向に切断した場合、切断面に現れる内層配線パターン28,29は、本実施形態では断面略六角形状となっている。説明の便宜上、内層配線パターン28,29において、上層側樹脂絶縁層30,31に埋まっている部分を上面側導体部分45とし、下層側樹脂絶縁層16,17に埋まっている部分を底面側導体部分46とする。上面側導体部分45は、コア基板1から遠ざかるに従って幅狭となるテーパ状の断面形状を有している。底面側導体部分46は、コア基板1に近づくに従って幅狭となる逆テーパ状の断面形状を有している。そして、下層側樹脂絶縁層16及び上層側樹脂絶縁層30の境界で形成される仮想平面53と同一の平面内には、内層配線パターン28の最大幅部位54(本実施形態では約15μm)が配置されている。つまり、本実施形態では、最大幅部位54がパターン上端51やパターン下端52に配置されているのではなく、それらの間の位置に配置されている。また、内層配線パターン28,29の積層方向切断面は、鋭角及び直角を有しない形状となっており、全ての角が鈍角となっている。特にパターン上端51に位置する2つの角に関しては、丸みを帯びた鈍角となっている。

【0037】

内層配線パターン28,29の切断面においては、パターン上端51の幅W1のほうがパターン下端52の幅W2よりも若干大きくなっている。パターン上端51の幅W1を基準とすると、最大幅部位54の幅W3の大きさはそれの1.2倍〜1.3倍程度となっている。ちなみに、幅W3と幅W1との比(W3:W1)は10:7〜10:8程度に設定され、幅W3と幅W2との比(W3:W2)は10:5〜10:6程度に設定されている。

【0038】

内層配線パターン28,29において、上面側導体部分45の高さを「h11」とし、底面側導体部分46の高さを「h12」とする。本実施形態では、高さh11が約5μmであり、高さh12が約15μmとなっている。ゆえに、両者の高さの比(h11:h12)は5:15であり、その好適範囲内(1:9〜8:2)となるように設定されている。

【0039】

次に、本実施形態の配線基板K1の製造方法を図3〜図14に基づいて説明する。

【0040】

まず、ビスマレイミドトリアジン(BT)樹脂を主体とするコア基板1を用意する。コア基板1の表面2及び裏面3には銅箔があらかじめ貼着されている。このようなコア基板1の銅箔を従来公知の手法(ここではサブトラクティブ法)でパターニングし、表面2上及び裏面3上にコア基板側導体層4,5を形成する。次に、コア基板1における表面2上及び裏面3上に樹脂絶縁層12,13を形成し、さらにビアホール形成用孔12a,13aを形成する。ここで、樹脂絶縁層12,13は、熱硬化性を有するビルドアップ層形成用樹脂材料(いわゆるビルドアップ材)を用いて形成される。本実施形態では、ビルドアップ材としてエポキシ樹脂中に無機フィラーを分散させてなる絶縁性フィルムを用いている。次に、コア基板1及び樹脂絶縁層12,13を貫通するスルーホール形成用孔6を形成した後、無電解銅めっき及び電解銅めっきを施し、スルーホール導体7及びフィルドビア導体14,15を形成する。次に、スルーホール導体7の空洞部を充填樹脂9のペーストで穴埋めした後、電解銅めっきを行って銅めっき膜上にさらに銅めっき膜を形成する。このとき、同時に充填樹脂9の両端面を蓋めっき10a,11aで覆うようにする。続いて、これら2層の銅めっき膜を従来公知のサブトラクティブ法によりエッチングし、図3に示すような内層配線パターン10,11をそれぞれ形成する。これら内層配線パターン10,11はビルドアップ層BU1,BU2における1層目の導体層となる。

【0041】

次に、図4に示されるように、コア基板1側の樹脂絶縁層12及び1層目の内層配線パターン10の上に先ほどのエポキシ樹脂系絶縁性フィルムを貼り付けて、1層目の樹脂絶縁層16を形成する。同じく、コア基板1側の樹脂絶縁層13及び1層目の内層配線パターン11の上に先ほどの絶縁性フィルムを貼り付けて、1層目の樹脂絶縁層17を形成する。

【0042】

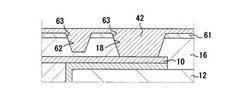

次に、バリア層形成工程を行って、下層側樹脂絶縁層16,17上にバリア層61を形成する(図5参照)。ここでは、ドライフィルムフォトレジストを貼着した後に全面露光することで、厚さ5μm〜10μm程度のバリア層61とする。

【0043】

次に、バリア層61と下層側樹脂絶縁層16,17とを同時にレーザ加工する(溝形成工程)。このレーザ加工により、バリア層61を貫通する開口63を形成するとともに、下層側樹脂絶縁層16,17に開口63と連通する内層配線パターン形成用の溝62とビアホール形成用孔18,19とを形成する(図6参照)。本実施形態ではバリア層61が樹脂材料からなるため、レーザ加工により比較的容易に開口63を形成することができる。そしてこの場合、ビアホール形成用孔18,19と溝62とで加工深さを異ならせる必要があることから、例えばレーザの出力、ショット数、照射時間などを変更して照射を行うようにする。なお、図8では溝62の深さをD2で示している。ちなみに、溝62の深さD2とバリア層61の厚さT2との和は、10μm〜25μm程度になっている。

【0044】

次に、デスミア処理を行って、開口63、ビアホール形成用孔18,19及び溝62の内壁面のスミアを除去するとともに、これら内壁面を含む樹脂絶縁層16,17の表面全体を粗面化(表面粗さRaを2μm程度に)する。

【0045】

次に、充填工程を行って、溝62及び開口63内に導電材料である銅めっき材42を充填し、内層配線パターン28,29となるべき導電部を形成する。具体的には、めっき触媒をあらかじめ塗布した後、無電解銅めっきにより厚さ約0.5μmの無電解銅めっき層を全面に形成する。そして、さらにその上の全面に電解銅めっきにより厚さ約15μm〜20μm程度の電解銅めっき層を形成する(図7参照)。なお、銅めっき材42は、少なくとも溝62よりも上方に隆起するように形成される。また、この時点で溝62内に位置する銅めっき材42の上面に凹部69が生じることがある(図8参照)。しかし、その場合には凹部69の深さD1がバリア層61の厚さT2以下になるように設定しておく。

【0046】

次に、銅を溶解する所定のエッチング液を用いて銅めっき材42をエッチングすることにより、主としてバリア層61の表面上にある銅めっき材42を除去する。その結果、フィルドビア導体26,27及び内層配線パターン28,29がそれぞれ形成される(図8〜図10参照)。図8には、過不足なくエッチングを行ったときの銅めっき材42の様子が示されている。このとき、銅めっき材42の表面の高さがバリア層61の表面の高さとほぼ同じになり、バリア層61の表面上に銅めっき材42は載っていない。図9には、エッチングが過度であるときの銅めっき材42の様子が示されている。この図では、銅めっき材42の表面の高さがバリア層61の表面の高さよりも低くなっている。ただし、高さの差がバリア層61の厚さT2の分よりも小さければ、このようなエッチング過度の場合であっても特に問題は生じない。図10には、エッチングが不足しているときの銅めっき材42の様子が示されている。この図では、バリア層61の表面上において溝62の周囲に余剰めっき部42aが載った状態となっているが、バリア層61は後工程で除去できる程度に露出している。よって、このようなエッチング不足の場合であっても特に問題は生じない。

【0047】

次に、バリア層除去工程を行って、樹脂絶縁層16,17上からバリア層61を選択的に除去する(図11,12参照)。具体的には、専用の剥離液(例えばアルカリ水溶液等)を用いてドライフィルムフォトレジストを剥離する。このとき、下層側樹脂絶縁層16,17及び必要とされる銅めっき材42については、溶解せずに残すようする。

【0048】

次に、形状調整工程を行って、銅めっき材42の余剰部分、即ち本実施形態では、下層側樹脂絶縁層16,17から露出しているパターン上端51における直角や鋭角の箇所を除去して形状を調整する。具体的には、銅を溶解するエッチャントを用いてクイックエッチングを行い、銅めっき材42を部分的に溶解除去する。図10にて示した余剰めっき部42aもこの工程を経ることで除去される。その結果、好適な切断面形状を有する内層配線パターン28,29が形成される(図13参照)。このような形状調整の結果、内層配線パターン28,29においては、最大幅部位54がパターン上端51とパターン下端52との間に配置された状態となる。なお、本実施形態では形状調整工程を行っているが、この工程は不要であれば省略することもできる。

【0049】

次に、埋設工程を行って、下層側樹脂絶縁層16,17上に先ほどのエポキシ樹脂系絶縁性フィルムを貼り付けて、上層側樹脂絶縁層30,31をそれぞれ形成する。その結果、下層側樹脂絶縁層16と上層側樹脂絶縁層30の間に内層配線パターン28を埋め込み、下層側樹脂絶縁層17と上層側樹脂絶縁層31の間に内層配線パターン29を埋め込むようにする(図14参照)。なお、内層配線パターン28,29と上面側樹脂絶縁層30,31との密着性を向上させるために、埋設工程前に内層配線パターン28,29に対する表面粗化処理を行ってもよい。表面粗化処理は、形状調整工程を行う場合には当該工程の後に実施されることがよい。

【0050】

そして、セミアディティブ法により外層配線パターン34,35の形成を行った後、2層目の樹脂絶縁層30,31上に厚さ25μmのソルダーレジスト32,33をそれぞれ設ける。さらに、開口部36を介して露呈する第1主面側ランド34a上にニッケル−金めっきを施したうえではんだバンプ38を形成し、開口部37を介して露呈する第2主面側ランド35aにニッケル−金めっきを施す。以上の結果、図1に示したような表裏両面にビルドアップ層BU1,BU2を備える多層配線基板K1が完成する。

【0051】

従って、本実施の形態によれば以下の効果を得ることができる。

(1)本実施形態の多層配線基板K1の製造方法では、下層側樹脂絶縁層16,17上にあらかじめバリア層61を形成しておき、両層を同時にレーザ加工することで、開口63及び溝62が形成される。次に、溝62及び開口63内を導電材料である銅めっき材42で埋めた後、バリア層61を選択的に除去する。このとき、銅めっき材42は下層側樹脂絶縁層16,17上に直接形成されるのではなく、バリア層61上に形成されている。従って、バリア層61の除去により余剰の銅めっき材42を過不足なく比較的簡単に除去することができる。以上のように、この製造方法によると、パターン形成時における銅めっき材42の除去作業に厳密性が要求されず、配線切れや短絡が発生するリスクが低い。また、それにもかかわらず、好適な形状の内層配線パターン28,29を有する多層配線基板K1を比較的容易にかつ高歩留りで製造することができる。

【0052】

(2)この製造方法におけるバリア層形成工程では、下層側樹脂絶縁層16,17上に、バリア層61として樹脂材料からなるドライフィルムフォトレジストを形成している。そしてこの場合には、溝形成工程にてレーザで容易に開口63を形成することができる。また、この製造方法によると、充填工程にて使用する銅めっき材形成用のめっき液に侵されることがなく、しかもバリア層除去工程にて下層側樹脂絶縁層16,17上から容易に除去することができる。加えて、比較的安価であるため低コスト化を達成することができる。

【0053】

(3)この製造方法では、バリア層61の厚さT2を5μm以上30μm以下という好適範囲内にて設定しているとともに、溝62の深さD2とバリア層61の厚さT2との和を10μm以上60μm以下という好適範囲内にて設定している。以上のことから、充填工程に要する時間の短縮を図ることができる。また、パターン形成時における銅めっき材42の除去作業に厳密性が要求されなくなる。

【0054】

(4)この製造方法では、バリア層除去工程の後かつ埋設工程の前に、銅めっき材42の余剰部分を湿式エッチングにより除去して形状を調整し、好適な切断面形状の内層配線パターン28,29を形成する形状調整工程を行っている。即ち、この工程を経ることで、内層配線パターン28,29の積層方向切断面における最大幅部位54が、パターン上端51やパターン下端52の位置ではなく、それらの間の位置に配置される。このため、パターン上端51やパターン下端52に直角や鋭角の箇所が存在しなくなり、その代わりにクラック発生の起点になりにくい鈍角の箇所が存在した状態となる。そして、特にパターン上端51については角の部分が丸みを帯びた鈍角となっている。よって、樹脂絶縁層16,17,30,31におけるクラックの発生が抑制され、多層配線基板K1に十分な信頼性を向上することができる。また、この実施形態の構成によると、例えば低熱膨張性を追及するために硬くて脆い性質を持つ樹脂絶縁層16,17,30,31を採用したときであっても、クラックの発生が阻止されることから、低熱膨張性と高信頼性との両立を図ることが可能となる。

【0055】

(5)本実施形態の多層配線基板K1では、内層配線パターン28,29が下層側樹脂絶縁層16,17及び上層側樹脂絶縁層30,31の両方に対して埋まっているため、両層に対する好適な密着状態が維持される。よって、微細な内層配線パターン28,29であっても横倒れや剥がれが起こりにくく、十分な密着性を付与することができる。また、内層配線パターン28,29の下側が下層側樹脂絶縁層16,17に埋まったことで、上面側樹脂絶縁層30,31の表面に凹凸が発生しにくくなる。よって、上面側樹脂絶縁層30,31の厚さばらつきを低減することができるという利点がある。従って、ICチップ搭載面の平坦性を向上させることができる。

【0056】

なお、本発明の実施の形態は以下のように変更してもよい。

【0057】

・上記実施形態の多層配線基板K1では、内層配線パターン28,29の積層方向切断面が略六角形状であったが、略六角形状以外のもの(例えば略五角形状のもの等)であってもよい。例えば、このような内層配線パターンは、実施形態のときよりもエッチング条件を強く設定し、上面側導体部分45を多めにエッチングすること等により形成可能である。

【0058】

・上記実施形態では、本発明をコア基板1を有する多層配線基板K1に具体化したが、いわゆるコア基板を有しない多層配線基板に具体化することもできる。

【0059】

・上記実施形態では、内層配線パターン28,29が、最大幅20μm以下の微細パターンである場合について突条46を設け、溝51を埋めるようにしたが、最大幅が20μm超である場合についても同様の構成を採用してもよい。

【0060】

・上記実施形態では、内層配線パターン28,29における高さがh11<h12となっているものを例示したが、例えば高さがh11>h12となっていてもよい。ただし、この場合にあっても高さの比(h11:h12)は1:9〜8:2という好適範囲内に設定されることがよい。

【0061】

・上記実施形態では、隣接する2つの同種の樹脂絶縁層16,30間に、内層配線パターン28を配置した例を示したが、例えば隣接する2つの異種の樹脂絶縁層間に同様の構造を有する内層配線パターンを配置してもよい。

【0062】

・上記実施形態の充填工程では、無電解銅めっき後に電解銅めっきを行うことで溝62及び開口63内を銅めっき材42で埋めていたが、これに代えて無電解銅めっきのみを行うこととしてもよい。

【0063】

・上記実施形態では、バリア層61としてドライフィルムフォトレジストを使用したが、これに限定されず例えば液状の樹脂材料を塗布、硬化してなる樹脂バリア層でもよい。

【0064】

次に、前述した実施の形態によって把握される技術的思想を以下に列挙する。

(1)手段1において、前記内層配線パターンは金属めっき材からなること。

(2)手段1において、前記内層配線パターンは銅めっき材からなること。

(3)手段1、思想1乃至2のいずれか1項において、前記内層配線パターンにおいて前記上層側樹脂絶縁層に埋まっている上面側導体部分の高さと前記下層側樹脂絶縁層に埋まっている底面側導体部分の高さとの比が、1:9〜8:2の範囲内であること。

(4)手段1、思想1乃至3のいずれか1項において、前記内層配線パターンは、最大幅が20μm以下の微細パターンであること。

(5)手段1、思想1乃至4のいずれか1項において、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層は、熱硬化性を有する同種の樹脂絶縁層からなること。

(6)手段1、思想1乃至4のいずれか1項において、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層は、熱膨張係数が50ppm/℃以下であってかつ熱硬化性を有する同種の樹脂絶縁層からなること。

(7)手段1、思想1乃至6のいずれか1項において、前記多層配線基板は、樹脂絶縁層と導体層とを交互に積層してなるビルドアップ層を有するビルドアップ多層配線基板であること。

(8)手段1、思想1乃至7のいずれか1項において、前記底面側にて接する樹脂絶縁層にはビアホール形成用孔が形成され、そのビアホール形成用孔内にはフィルドビア導体が形成され、底面側導体部分の高さが、前記ビアホール形成用孔の深さよりも小さくなるように設定されていること。

(9)手段1、思想1乃至8のいずれか1項において、前記多層配線基板はコア基板を有すること。

(10)手段1、思想1乃至8のいずれか1項において、前記多層配線基板はコア基板を有しないこと。

【符号の説明】

【0065】

16,17…下層側樹脂絶縁層

20…基板本体

28,29…内層配線パターン

30,31…上層側樹脂絶縁層

32a…基板主面

33a…基板裏面

42…導電材料としての金属めっき材

43…(内層配線パターンの)上面

44…(内層配線パターンの)底面

61…バリア層

62…内層配線パターン形成用の溝

69…凹部

D1…凹部の深さ

D2…溝の深さ

K1…多層配線基板

T2…バリア層の厚さ

【技術分野】

【0001】

本発明は、多層配線基板の製造方法に係り、特にはめっき層からなる微細な内層配線パターンを隣接する樹脂絶縁層間に配置した構造の多層配線基板の製造方法に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化、高性能化に伴って電子部品の高密度実装化が要求されている。このような高密度実装化を達成するにあたり、ICチップを搭載するための配線基板の多層化技術が重要視されている。多層化技術を用いた具体例としては、スルーホール部などを設けたコア基板の片面または両面に、樹脂絶縁層及び導体層を交互に積層形成したビルドアップ層を備える多層配線基板(いわゆるビルドアップ多層配線基板)がよく知られている。

【0003】

そして、多層配線基板における内層配線パターンの形成方法としては、セミアディティブ法が従来よく知られているが、最近ではトレンチフィリング法と呼ばれる手法が提案されている(例えば、特許文献1〜3参照)。トレンチフィリング法では、下層の樹脂絶縁層に対する溝(トレンチ)の形成、無電解銅めっきによる溝埋め、溝から突出する余剰の銅めっきの除去(エッチングや研磨等)を順次行うというプロセスを採用している。この結果、溝内に埋められた銅めっきからなる内層配線パターンが形成される。ちなみに、トレンチフィリング法は、セミアディティブ法では形成が難しい微細な内層配線パターンが形成できる手法として、現在研究が進められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−87276号公報

【特許文献2】特開2007−84891号公報

【特許文献3】特開2009−132982号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、トレンチフィリング法では、溝から突出する余剰の銅めっきを過不足なくエッチング等して除去する必要があるが、この作業は技術的に非常に困難である。この場合、除去作業を過度に行うと、本来必要である溝内の銅めっきまで除去されてしまう結果、配線切れが発生しやすくなる。逆に、除去作業が不足していると、溝から突出している余剰の銅めっきが残ってしまう結果、短絡が発生しやすくなる。従ってトレンチフィリング法では、銅めっき除去のためのエッチング等の条件を厳密に制御する必要があり、多層配線基板を容易に製造することができなかった。

【0006】

本発明は上記の課題に鑑みてなされたものであり、その目的は、パターン形成時における導電材料の除去作業に厳密性が要求されず、好適な形状の内層配線パターンを有する多層配線基板を比較的容易に製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0007】

そして上記課題を解決するための手段(手段1)としては、複数の樹脂絶縁層を積層してなり基板主面及び基板裏面を有する基板本体と、前記基板本体の面方向に沿って延びる内層配線パターンと、前記内層配線パターンの底面側に接する下層側樹脂絶縁層と、前記下層側樹脂絶縁層に隣接しかつ前記内層配線パターンの上面側に接する上層側樹脂絶縁層とを備える多層配線基板の製造方法において、前記下層側樹脂絶縁層上にバリア層を形成するバリア層形成工程と、前記バリア層と前記下層側樹脂絶縁層とを同時にレーザ加工し、前記バリア層を貫通する開口を形成するとともに、前記下層側樹脂絶縁層に前記開口と連通する内層配線パターン形成用の溝を形成する溝形成工程と、前記溝及び前記開口内を前記内層配線パターンとなるべき導電材料で埋める充填工程と、前記充填工程後に前記バリア層を選択的に除去するバリア層除去工程と、前記下層側樹脂絶縁層上に前記上層側樹脂絶縁層を形成し、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層の間に前記内層配線パターンを埋め込む埋設工程とを含む多層配線基板の製造方法がある。

【0008】

従って、上記手段に係る発明によると、下層側樹脂絶縁層上にあらかじめバリア層を形成しておき、両層を同時にレーザ加工することで、開口及びそれに連通する内層配線パターン形成用の溝が形成される。次に、溝及び開口内を導電材料で埋めた後、バリア層を選択的に除去する。このとき、導電材料は下層側樹脂絶縁層上に直接形成されずバリア層上に形成されていることから、バリア層の除去により余剰の導電材料を過不足なく比較的簡単に除去することができる。以上のように、本発明によると、パターン形成時における導電材料の除去作業に厳密性が要求されず、好適な形状の内層配線パターンを有する多層配線基板を比較的容易に製造することができる。

【0009】

多層配線基板を構成する複数の樹脂絶縁層は、例えば熱硬化性を有する樹脂などを用いて形成される。熱硬化性樹脂の好適例としては、EP樹脂(エポキシ樹脂)、PI樹脂(ポリイミド樹脂)、BT樹脂(ビスマレイミド−トリアジン樹脂)、フェノール樹脂、キシレン樹脂、ポリエステル樹脂、けい素樹脂等が挙げられる。これらの中でも、EP樹脂、PI樹脂、BT樹脂を選択することが好ましい。例えば、エポキシ樹脂としては、いわゆるBP(ビスフェノール)型、PN(フェノールノボラック)型、CN(クレゾールノボラック)型のものを用いることがよい。特には、BP型を主体とするものがよく、BPA(ビスフェノールA)型やBPF(ビスフェノールF)型が最もよい。なお、多層配線基板を構成する複数の樹脂絶縁層は、光硬化性を有する樹脂などを用いて形成されてもよい。

【0010】

隣接する複数の樹脂絶縁層間には、内層配線パターンが挟まれるようにして配置される。内層配線パターンの上面側にて接する上層側樹脂絶縁層及び底面側にて接する下層側樹脂絶縁層は、同種の樹脂を用いて形成されたものであってもよく、あるいは異種の樹脂を用いて形成されたものであってもよい。下層側樹脂絶縁層及び上層側樹脂絶縁層の好適例としては、例えば、熱膨張係数(CTE)が低い(例えば50ppm/℃以下の)ものであってかつ熱硬化性を有する同種の樹脂を用いて形成されたものが挙げられる。また、内層配線パターンは最大幅が20μm以下の微細パターン、特には最大幅が10μm以下の微細パターンであることがよい。

【0011】

内層配線パターンは、基板本体の面方向に沿って延びており、導電材料を用いて形成されている。導電材料の好適例としては例えばめっき材等がある。めっき材は特に限定されないが、銅めっき、ニッケルめっき、金めっき、銀めっき、アルミニウムめっき、すずめっき、コバルトめっき、チタンめっきなどを採用することができる。導電性、コスト性、加工性などを勘案すると、内層配線パターンは銅めっき層からなることが好ましく、特に無電解銅めっき層上に電解銅めっき層を形成してなる構造であることがより好ましい。

【0012】

内層配線パターンを積層方向に切断した場合、その切断面の形状は特に限定されない。また、切断面における最大幅部位はどの位置にあってもよいが、例えば、パターン上端とパターン下端との間の位置に配置されていることがよい。つまり、パターン上端やパターン下端に最大幅部位が配置されていないことがよい。なお、パターン上端の幅及びパターン下端の幅の大小関係については特に限定されない。従って、前者が後者より大きくてもよく、後者が前者よりも大きくてもよく、あるいは両者が等しくてもよい。

【0013】

ここで、最大幅部位は、パターン上端とパターン下端との間であれば任意の位置に配置され、例えば、下層側樹脂絶縁層及び上層側樹脂絶縁層の境界で形成される仮想平面と同一の平面内に配置される。なお、最大幅部位は、上記仮想平面と、パターン上端との間の位置に配置されてもよい。

【0014】

例えば、最大幅部位の大きさ(幅)は、パターン上端及びパターン下端のうち幅が相対的に大きいものの1.1倍以上1.5倍以下とすることが好適である。その理由は、1.1倍未満であると、パターン上端に直角や鋭角の箇所が生じやすくなるからである。逆に、1.5倍超であると、最大幅部位に直角や鋭角の箇所が生じる可能性があるからである。

【0015】

内層配線パターンの積層方向切断面は、鋭角及び直角を有しない形状を有していることが好ましく、言い換えると切断面における全ての角が鈍角であることが好ましい。この構成であると、切断面における全ての角がクラック発生の起点になりにくいものとなり、樹脂絶縁層におけるクラックの発生を効果的に抑制することができるからである。また、鋭角、直角及び鈍角を問わず、切断面における角の部分は丸みを帯びていることが好ましい。この場合にも、角がクラック発生の起点になりにくいものとなる。なお、最も好ましいのは、切断面における角の部分が、丸みを帯びた鈍角となっていることである。

【0016】

内層配線パターンの積層方向切断面において、最大幅部位の幅とパターン上端の幅との比は限定されないが、例えば10:1〜10:9の範囲内に設定されることがよい。また、内層配線パターンの積層方向切断面において、最大幅部位の幅とパターン下端の幅との比も同様に限定されないが、例えば10:5〜10:9の範囲内に設定されることがよい。幅の比がこれらの好適範囲内であると、切断面における角がクラック発生の起点になりにくいものとなる。

【0017】

内層配線パターンは、少なくとも下層側樹脂絶縁層に対して埋まっていればよいが、下層側樹脂絶縁層及び上層側樹脂絶縁層の両方に対して埋まっていてもよい。後者の構成の場合、内層配線パターンが微細なものであっても横倒れや剥がれが起こりにくくなり、樹脂絶縁層との間に十分な密着性を付与することができる。内層配線パターンにおいて、上層側樹脂絶縁層に埋まっている部分を上面側導体部分とし、下層側樹脂絶縁層に埋まっている部分を底面側導体部分とする。この場合、上面側導体部分の高さと底面側導体部分の高さとの比は限定されないが、例えば1:9〜8:2の範囲内に設定される。高さの比がこのような好適範囲内であれば、内層配線パターンとその上下両側の樹脂絶縁層に対する密着状態を確実に維持することができる。なお、底面側導体部分の高さは、具体的には5μm以上であることがよい。

【0018】

上記製造方法におけるバリア層形成工程では、下層側樹脂絶縁層上にバリア層を形成する。バリア層には、溝形成工程にてレーザで容易に開口を形成できること、充填工程にて使用する薬剤等に侵されないこと、バリア層除去工程にて樹脂絶縁層上から容易に除去できること、等の性質が要求される。そのほか、金属めっき等のような導電材料が付着しにくいという性質を有することがよい。これらの諸性質を有するものであれば、樹脂、金属、セラミックを問わずバリア層形成用の材料として選択することが可能である。なかでも比較的安価かつレーザ加工性に優れ、除去が容易な樹脂材料を選択することが好適である。例えば、先の工程で金属めっきを選択した場合には、金属めっき材形成用のめっき液に不溶または難溶の樹脂材料からなる樹脂バリア層を形成することが好ましい。ここで、バリア層形成用の材料の具体例を挙げると、例えばドライフィルムフォトレジストに代表される樹脂フィルムなどがある。このような樹脂フィルムを下層側樹脂絶縁層上に貼着することでバリア層を形成してもよい。ドライフィルムフォトレジストを貼着後に全面露光してバリア層としてもよい。

【0019】

バリア層の厚さは特に限定されず任意であるが、例えば5μm以上30μm以下に設定される。バリア層の厚さが5μm未満であると、パターン形成時における導電材料の除去作業においていくぶん厳密性が要求されるおそれがあるからである。バリア層の厚さが30μm超であると、溝及び開口を合わせた深さが大きくなることで充填工程に時間がかかるおそれがあるからである。また、溝の深さとバリア層の厚さとの和は特に限定されず任意であるが、例えば10μm以上60μm以下に設定される。この和が10μm未満であると、バリア層を薄く形成せざるを得なくなり、パターン形成時における導電材料の除去作業においていくぶん厳密性が要求されるおそれがあるからである。この和が60μm超であると、溝及び開口を合わせた深さが大きくなることで充填工程に時間がかかるおそれがあるからである。なお、溝の深さとバリア層の厚さとの大小関係は問わないが、溝の深さのほうがバリア層の厚さよりも大きく設定されることが好ましい。

【0020】

溝形成工程では、バリア層と下層側樹脂絶縁層とを同時にレーザ加工する。このレーザ加工により、バリア層を貫通する開口を形成するとともに、下層側樹脂絶縁層に開口と連通する内層配線パターン形成用の溝を形成する。この工程の利点は、バリア層と下層側樹脂絶縁層とが一体化していることから、開口と溝とが位置ずれしないことである。また、バリア層及び下層側樹脂絶縁層に対して個別にレーザ加工を行う場合に比べて、工数を減らすことができる。

【0021】

充填工程では、溝及び開口内を内層配線パターンとなるべき導電材料で埋める。この場合、導電材料として金属めっき材を選択し、この金属めっき材で溝及び開口内を埋めることが好ましい。この場合の金属めっき材としては、銅めっき材が好ましく、さらには無電解銅めっき材及び電解銅めっき材が特に好ましい。金属めっき材以外の導電材料として、例えば導電金属ペースト等を選択してもよい。

【0022】

充填工程後の時点で導電材料の上面に凹部が生じることがあるが、その場合に凹部の深さをバリア層の厚さ以下にすることが好ましい。凹部の深さをこのような範囲内に設定しておけば、内層配線パターンとなるべき導電材料を過不足なく充填することができ、ひいては好適な形状の内層配線パターンが得やすくなるからである。

【0023】

バリア層除去工程では、充填工程後にバリア層を選択的に除去する。即ち、下層側樹脂絶縁層及び必要とされる導電材料を残すようにしてバリア層を除去する。例えば、バリア層が樹脂バリア層であるような場合、下層側樹脂絶縁層及び導電材料を溶解しないアルカリ溶液を用いて選択的に除去を行ってもよい。埋設工程では、下層側樹脂絶縁層上に上層側樹脂絶縁層を形成し、下層側樹脂絶縁層及び上層側樹脂絶縁層の間に内層配線パターンを埋め込む。

【0024】

ここで、バリア層除去工程の後かつ埋設工程の前に、導電材料の余剰部分を湿式エッチングにより除去して形状を調整し、内層配線パターンを形成する形状調整工程をさらに行ってもよい。形状調整工程では、導電材料の余剰部分を乾式エッチングにより除去して形状を調整してもよく、あるいは余剰部分をメカニカル研磨により除去して形状を調整してもよい。

【図面の簡単な説明】

【0025】

【図1】本発明を具体化した実施形態のビルドアップ多層配線基板を示す概略断面図。

【図2】同じく多層配線基板における内層配線パターンを示す拡大断面図。

【図3】同じく多層配線基板の製造手順を説明するための概略断面図。

【図4】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図5】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図6】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図7】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図8】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図9】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図10】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図11】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図12】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図13】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【図14】同じく多層配線基板の製造手順を説明するための要部概略断面図。

【発明を実施するための形態】

【0026】

以下、本発明を具体化した一実施形態の多層配線基板K1の製造方法を図1〜図14に基づき詳細に説明する。

【0027】

図1に示されるように、本実施形態の多層配線基板K1は、表裏両面にビルドアップ層BU1,BU2を有する、いわゆるビルドアップ多層配線基板である。この多層配線基板K1は、基板主面32a及び基板裏面33aを有する基板本体20を備えている。基板本体20の一部をなすコア基板1は、表面2及び裏面3を有する平板状を呈している。コア基板1の表面2側には樹脂絶縁層12が形成され、裏面3側には樹脂絶縁層13が形成されている。

【0028】

コア基板1の表面2側に配置されたビルドアップ層BU1は、樹脂絶縁層16,30と、導体層(内層配線パターン10,28,外層配線パターン34)とを交互に積層した構造を有している。樹脂絶縁層12にはビアホール形成用孔12aが形成され、その内部には内層配線パターン10とコア基板側導体層4とを導通させるフィルドビア導体14が形成されている。樹脂絶縁層16にはビアホール形成用孔18が形成され、その内部には内層配線パターン10,28間を導通させるフィルドビア導体26が形成されている。

【0029】

コア基板1の裏面3側に配置されたビルドアップ層BU2は、樹脂絶縁層17,31と、導体層(内層配線パターン11,29,外層配線パターン35)とを交互に積層した構造を有している。樹脂絶縁層13にはビアホール形成用孔13aが形成され、その内部には内層配線パターン11とコア基板側導体層5とを導通させるフィルドビア導体15が形成されている。樹脂絶縁層17にはビアホール形成用孔19が形成され、その内部には内層配線パターン11,29間を導通させるフィルドビア導体27が形成されている。

【0030】

ソルダーレジスト32は、樹脂絶縁層30上に形成された外層配線パターン34を全体的に被覆している。ソルダーレジスト32は、所定箇所に開口部36を有しており、これらの開口部36は外層配線パターン34における所定部位(即ち第1主面側ランド34a)を第1主面32a側に露呈させている。ソルダーレジスト33は、樹脂絶縁層31上に形成された外層配線パターン35を全体的に被覆している。ソルダーレジスト33は、所定箇所に開口部37を有しており、これらの開口部37は外層配線パターン35における所定部位(即ち第2主面側ランド35a)を第2主面33a側に露呈させている。

【0031】

また、第1主面側ランド34aの上には、第1主面32aよりも高く突出するはんだバンプ38が形成されている。そして、これらのはんだバンプ38上には、はんだを介して図示しないICチップ等の電子部品が接合可能となっている。一方、第2主面側ランド35は、図示しないマザーボード等のプリント配線基板と電気的に接続されるようになっている。

【0032】

図1に示されるように、この配線基板K1の内部にはスルーホールが設けられている。本実施形態のスルーホールは、コア基板1及び樹脂絶縁層12,13を貫通するスルーホール形成用孔6の内壁面に円筒状のスルーホール導体7を析出させるとともに、そのスルーホール導体7の空洞部を充填樹脂9で埋めた構造を有している。そして、このスルーホールのスルーホール導体7によって、コア基板1の表面2側のビルドアップ層BU1における導体部分と、コア基板1の裏面3側のビルドアップ層BU2における導体部分との間の導通が図られている。

【0033】

図1,図2に示されるように、本実施形態の配線基板K1における内層配線パターン28,29は、基板本体20の面方向に沿って延びており、銅めっき材42によって形成されている。より具体的にいうと、内層配線パターン28,29は、無電解銅めっき層上に電解銅めっき層を積層した層構造を有している。内層配線パターン28,29は、特にライン幅及びライン間隔がともに15μm以下の微細な内層配線パターンとなっている。そして、表面2側のビルドアップ層BU1において下層側樹脂絶縁層16上には、上層側樹脂絶縁層30が内層配線パターン層28を覆うようにして積層配置されている。裏面3側のビルドアップ層BU2において下層側樹脂絶縁層17上には、上層側樹脂絶縁層31が配線パターン層29を覆うようにして積層配置されている。本実施形態においてこれら樹脂絶縁層16,17,30,31は、CTEが50ppm/℃以下の熱硬化性エポキシ樹脂を用いて形成されている。

【0034】

図2に示されるように、内層配線パターン28は、表面2側において隣接する2つの樹脂絶縁層16,30間に挟まれるようにして配置されている。上層側樹脂絶縁層30は内層配線パターン28の上面43側にて接しており、下層側樹脂絶縁層16は内層配線パターン28の底面44側にて接している。そして、内層配線パターン28は樹脂絶縁層16,30の両方に対して埋まっている。

【0035】

内層配線パターン29は、裏面3側において隣接する2つの樹脂絶縁層17,31間に挟まれるようにして配置されている。上層側樹脂絶縁層31は内層配線パターン29の上面43側にて接しており、下層側樹脂絶縁層17は内層配線パターン29の底面44側にて接している。そして、内層配線パターン29は樹脂絶縁層17,31の両方に対して埋まっている。

【0036】

図2等に示されるように、配線基板K1をその積層方向に切断した場合、切断面に現れる内層配線パターン28,29は、本実施形態では断面略六角形状となっている。説明の便宜上、内層配線パターン28,29において、上層側樹脂絶縁層30,31に埋まっている部分を上面側導体部分45とし、下層側樹脂絶縁層16,17に埋まっている部分を底面側導体部分46とする。上面側導体部分45は、コア基板1から遠ざかるに従って幅狭となるテーパ状の断面形状を有している。底面側導体部分46は、コア基板1に近づくに従って幅狭となる逆テーパ状の断面形状を有している。そして、下層側樹脂絶縁層16及び上層側樹脂絶縁層30の境界で形成される仮想平面53と同一の平面内には、内層配線パターン28の最大幅部位54(本実施形態では約15μm)が配置されている。つまり、本実施形態では、最大幅部位54がパターン上端51やパターン下端52に配置されているのではなく、それらの間の位置に配置されている。また、内層配線パターン28,29の積層方向切断面は、鋭角及び直角を有しない形状となっており、全ての角が鈍角となっている。特にパターン上端51に位置する2つの角に関しては、丸みを帯びた鈍角となっている。

【0037】

内層配線パターン28,29の切断面においては、パターン上端51の幅W1のほうがパターン下端52の幅W2よりも若干大きくなっている。パターン上端51の幅W1を基準とすると、最大幅部位54の幅W3の大きさはそれの1.2倍〜1.3倍程度となっている。ちなみに、幅W3と幅W1との比(W3:W1)は10:7〜10:8程度に設定され、幅W3と幅W2との比(W3:W2)は10:5〜10:6程度に設定されている。

【0038】

内層配線パターン28,29において、上面側導体部分45の高さを「h11」とし、底面側導体部分46の高さを「h12」とする。本実施形態では、高さh11が約5μmであり、高さh12が約15μmとなっている。ゆえに、両者の高さの比(h11:h12)は5:15であり、その好適範囲内(1:9〜8:2)となるように設定されている。

【0039】

次に、本実施形態の配線基板K1の製造方法を図3〜図14に基づいて説明する。

【0040】

まず、ビスマレイミドトリアジン(BT)樹脂を主体とするコア基板1を用意する。コア基板1の表面2及び裏面3には銅箔があらかじめ貼着されている。このようなコア基板1の銅箔を従来公知の手法(ここではサブトラクティブ法)でパターニングし、表面2上及び裏面3上にコア基板側導体層4,5を形成する。次に、コア基板1における表面2上及び裏面3上に樹脂絶縁層12,13を形成し、さらにビアホール形成用孔12a,13aを形成する。ここで、樹脂絶縁層12,13は、熱硬化性を有するビルドアップ層形成用樹脂材料(いわゆるビルドアップ材)を用いて形成される。本実施形態では、ビルドアップ材としてエポキシ樹脂中に無機フィラーを分散させてなる絶縁性フィルムを用いている。次に、コア基板1及び樹脂絶縁層12,13を貫通するスルーホール形成用孔6を形成した後、無電解銅めっき及び電解銅めっきを施し、スルーホール導体7及びフィルドビア導体14,15を形成する。次に、スルーホール導体7の空洞部を充填樹脂9のペーストで穴埋めした後、電解銅めっきを行って銅めっき膜上にさらに銅めっき膜を形成する。このとき、同時に充填樹脂9の両端面を蓋めっき10a,11aで覆うようにする。続いて、これら2層の銅めっき膜を従来公知のサブトラクティブ法によりエッチングし、図3に示すような内層配線パターン10,11をそれぞれ形成する。これら内層配線パターン10,11はビルドアップ層BU1,BU2における1層目の導体層となる。

【0041】

次に、図4に示されるように、コア基板1側の樹脂絶縁層12及び1層目の内層配線パターン10の上に先ほどのエポキシ樹脂系絶縁性フィルムを貼り付けて、1層目の樹脂絶縁層16を形成する。同じく、コア基板1側の樹脂絶縁層13及び1層目の内層配線パターン11の上に先ほどの絶縁性フィルムを貼り付けて、1層目の樹脂絶縁層17を形成する。

【0042】

次に、バリア層形成工程を行って、下層側樹脂絶縁層16,17上にバリア層61を形成する(図5参照)。ここでは、ドライフィルムフォトレジストを貼着した後に全面露光することで、厚さ5μm〜10μm程度のバリア層61とする。

【0043】

次に、バリア層61と下層側樹脂絶縁層16,17とを同時にレーザ加工する(溝形成工程)。このレーザ加工により、バリア層61を貫通する開口63を形成するとともに、下層側樹脂絶縁層16,17に開口63と連通する内層配線パターン形成用の溝62とビアホール形成用孔18,19とを形成する(図6参照)。本実施形態ではバリア層61が樹脂材料からなるため、レーザ加工により比較的容易に開口63を形成することができる。そしてこの場合、ビアホール形成用孔18,19と溝62とで加工深さを異ならせる必要があることから、例えばレーザの出力、ショット数、照射時間などを変更して照射を行うようにする。なお、図8では溝62の深さをD2で示している。ちなみに、溝62の深さD2とバリア層61の厚さT2との和は、10μm〜25μm程度になっている。

【0044】

次に、デスミア処理を行って、開口63、ビアホール形成用孔18,19及び溝62の内壁面のスミアを除去するとともに、これら内壁面を含む樹脂絶縁層16,17の表面全体を粗面化(表面粗さRaを2μm程度に)する。

【0045】

次に、充填工程を行って、溝62及び開口63内に導電材料である銅めっき材42を充填し、内層配線パターン28,29となるべき導電部を形成する。具体的には、めっき触媒をあらかじめ塗布した後、無電解銅めっきにより厚さ約0.5μmの無電解銅めっき層を全面に形成する。そして、さらにその上の全面に電解銅めっきにより厚さ約15μm〜20μm程度の電解銅めっき層を形成する(図7参照)。なお、銅めっき材42は、少なくとも溝62よりも上方に隆起するように形成される。また、この時点で溝62内に位置する銅めっき材42の上面に凹部69が生じることがある(図8参照)。しかし、その場合には凹部69の深さD1がバリア層61の厚さT2以下になるように設定しておく。

【0046】

次に、銅を溶解する所定のエッチング液を用いて銅めっき材42をエッチングすることにより、主としてバリア層61の表面上にある銅めっき材42を除去する。その結果、フィルドビア導体26,27及び内層配線パターン28,29がそれぞれ形成される(図8〜図10参照)。図8には、過不足なくエッチングを行ったときの銅めっき材42の様子が示されている。このとき、銅めっき材42の表面の高さがバリア層61の表面の高さとほぼ同じになり、バリア層61の表面上に銅めっき材42は載っていない。図9には、エッチングが過度であるときの銅めっき材42の様子が示されている。この図では、銅めっき材42の表面の高さがバリア層61の表面の高さよりも低くなっている。ただし、高さの差がバリア層61の厚さT2の分よりも小さければ、このようなエッチング過度の場合であっても特に問題は生じない。図10には、エッチングが不足しているときの銅めっき材42の様子が示されている。この図では、バリア層61の表面上において溝62の周囲に余剰めっき部42aが載った状態となっているが、バリア層61は後工程で除去できる程度に露出している。よって、このようなエッチング不足の場合であっても特に問題は生じない。

【0047】

次に、バリア層除去工程を行って、樹脂絶縁層16,17上からバリア層61を選択的に除去する(図11,12参照)。具体的には、専用の剥離液(例えばアルカリ水溶液等)を用いてドライフィルムフォトレジストを剥離する。このとき、下層側樹脂絶縁層16,17及び必要とされる銅めっき材42については、溶解せずに残すようする。

【0048】

次に、形状調整工程を行って、銅めっき材42の余剰部分、即ち本実施形態では、下層側樹脂絶縁層16,17から露出しているパターン上端51における直角や鋭角の箇所を除去して形状を調整する。具体的には、銅を溶解するエッチャントを用いてクイックエッチングを行い、銅めっき材42を部分的に溶解除去する。図10にて示した余剰めっき部42aもこの工程を経ることで除去される。その結果、好適な切断面形状を有する内層配線パターン28,29が形成される(図13参照)。このような形状調整の結果、内層配線パターン28,29においては、最大幅部位54がパターン上端51とパターン下端52との間に配置された状態となる。なお、本実施形態では形状調整工程を行っているが、この工程は不要であれば省略することもできる。

【0049】

次に、埋設工程を行って、下層側樹脂絶縁層16,17上に先ほどのエポキシ樹脂系絶縁性フィルムを貼り付けて、上層側樹脂絶縁層30,31をそれぞれ形成する。その結果、下層側樹脂絶縁層16と上層側樹脂絶縁層30の間に内層配線パターン28を埋め込み、下層側樹脂絶縁層17と上層側樹脂絶縁層31の間に内層配線パターン29を埋め込むようにする(図14参照)。なお、内層配線パターン28,29と上面側樹脂絶縁層30,31との密着性を向上させるために、埋設工程前に内層配線パターン28,29に対する表面粗化処理を行ってもよい。表面粗化処理は、形状調整工程を行う場合には当該工程の後に実施されることがよい。

【0050】

そして、セミアディティブ法により外層配線パターン34,35の形成を行った後、2層目の樹脂絶縁層30,31上に厚さ25μmのソルダーレジスト32,33をそれぞれ設ける。さらに、開口部36を介して露呈する第1主面側ランド34a上にニッケル−金めっきを施したうえではんだバンプ38を形成し、開口部37を介して露呈する第2主面側ランド35aにニッケル−金めっきを施す。以上の結果、図1に示したような表裏両面にビルドアップ層BU1,BU2を備える多層配線基板K1が完成する。

【0051】

従って、本実施の形態によれば以下の効果を得ることができる。

(1)本実施形態の多層配線基板K1の製造方法では、下層側樹脂絶縁層16,17上にあらかじめバリア層61を形成しておき、両層を同時にレーザ加工することで、開口63及び溝62が形成される。次に、溝62及び開口63内を導電材料である銅めっき材42で埋めた後、バリア層61を選択的に除去する。このとき、銅めっき材42は下層側樹脂絶縁層16,17上に直接形成されるのではなく、バリア層61上に形成されている。従って、バリア層61の除去により余剰の銅めっき材42を過不足なく比較的簡単に除去することができる。以上のように、この製造方法によると、パターン形成時における銅めっき材42の除去作業に厳密性が要求されず、配線切れや短絡が発生するリスクが低い。また、それにもかかわらず、好適な形状の内層配線パターン28,29を有する多層配線基板K1を比較的容易にかつ高歩留りで製造することができる。

【0052】

(2)この製造方法におけるバリア層形成工程では、下層側樹脂絶縁層16,17上に、バリア層61として樹脂材料からなるドライフィルムフォトレジストを形成している。そしてこの場合には、溝形成工程にてレーザで容易に開口63を形成することができる。また、この製造方法によると、充填工程にて使用する銅めっき材形成用のめっき液に侵されることがなく、しかもバリア層除去工程にて下層側樹脂絶縁層16,17上から容易に除去することができる。加えて、比較的安価であるため低コスト化を達成することができる。

【0053】

(3)この製造方法では、バリア層61の厚さT2を5μm以上30μm以下という好適範囲内にて設定しているとともに、溝62の深さD2とバリア層61の厚さT2との和を10μm以上60μm以下という好適範囲内にて設定している。以上のことから、充填工程に要する時間の短縮を図ることができる。また、パターン形成時における銅めっき材42の除去作業に厳密性が要求されなくなる。

【0054】

(4)この製造方法では、バリア層除去工程の後かつ埋設工程の前に、銅めっき材42の余剰部分を湿式エッチングにより除去して形状を調整し、好適な切断面形状の内層配線パターン28,29を形成する形状調整工程を行っている。即ち、この工程を経ることで、内層配線パターン28,29の積層方向切断面における最大幅部位54が、パターン上端51やパターン下端52の位置ではなく、それらの間の位置に配置される。このため、パターン上端51やパターン下端52に直角や鋭角の箇所が存在しなくなり、その代わりにクラック発生の起点になりにくい鈍角の箇所が存在した状態となる。そして、特にパターン上端51については角の部分が丸みを帯びた鈍角となっている。よって、樹脂絶縁層16,17,30,31におけるクラックの発生が抑制され、多層配線基板K1に十分な信頼性を向上することができる。また、この実施形態の構成によると、例えば低熱膨張性を追及するために硬くて脆い性質を持つ樹脂絶縁層16,17,30,31を採用したときであっても、クラックの発生が阻止されることから、低熱膨張性と高信頼性との両立を図ることが可能となる。

【0055】

(5)本実施形態の多層配線基板K1では、内層配線パターン28,29が下層側樹脂絶縁層16,17及び上層側樹脂絶縁層30,31の両方に対して埋まっているため、両層に対する好適な密着状態が維持される。よって、微細な内層配線パターン28,29であっても横倒れや剥がれが起こりにくく、十分な密着性を付与することができる。また、内層配線パターン28,29の下側が下層側樹脂絶縁層16,17に埋まったことで、上面側樹脂絶縁層30,31の表面に凹凸が発生しにくくなる。よって、上面側樹脂絶縁層30,31の厚さばらつきを低減することができるという利点がある。従って、ICチップ搭載面の平坦性を向上させることができる。

【0056】

なお、本発明の実施の形態は以下のように変更してもよい。

【0057】

・上記実施形態の多層配線基板K1では、内層配線パターン28,29の積層方向切断面が略六角形状であったが、略六角形状以外のもの(例えば略五角形状のもの等)であってもよい。例えば、このような内層配線パターンは、実施形態のときよりもエッチング条件を強く設定し、上面側導体部分45を多めにエッチングすること等により形成可能である。

【0058】

・上記実施形態では、本発明をコア基板1を有する多層配線基板K1に具体化したが、いわゆるコア基板を有しない多層配線基板に具体化することもできる。

【0059】

・上記実施形態では、内層配線パターン28,29が、最大幅20μm以下の微細パターンである場合について突条46を設け、溝51を埋めるようにしたが、最大幅が20μm超である場合についても同様の構成を採用してもよい。

【0060】

・上記実施形態では、内層配線パターン28,29における高さがh11<h12となっているものを例示したが、例えば高さがh11>h12となっていてもよい。ただし、この場合にあっても高さの比(h11:h12)は1:9〜8:2という好適範囲内に設定されることがよい。

【0061】

・上記実施形態では、隣接する2つの同種の樹脂絶縁層16,30間に、内層配線パターン28を配置した例を示したが、例えば隣接する2つの異種の樹脂絶縁層間に同様の構造を有する内層配線パターンを配置してもよい。

【0062】

・上記実施形態の充填工程では、無電解銅めっき後に電解銅めっきを行うことで溝62及び開口63内を銅めっき材42で埋めていたが、これに代えて無電解銅めっきのみを行うこととしてもよい。

【0063】

・上記実施形態では、バリア層61としてドライフィルムフォトレジストを使用したが、これに限定されず例えば液状の樹脂材料を塗布、硬化してなる樹脂バリア層でもよい。

【0064】

次に、前述した実施の形態によって把握される技術的思想を以下に列挙する。

(1)手段1において、前記内層配線パターンは金属めっき材からなること。

(2)手段1において、前記内層配線パターンは銅めっき材からなること。

(3)手段1、思想1乃至2のいずれか1項において、前記内層配線パターンにおいて前記上層側樹脂絶縁層に埋まっている上面側導体部分の高さと前記下層側樹脂絶縁層に埋まっている底面側導体部分の高さとの比が、1:9〜8:2の範囲内であること。

(4)手段1、思想1乃至3のいずれか1項において、前記内層配線パターンは、最大幅が20μm以下の微細パターンであること。

(5)手段1、思想1乃至4のいずれか1項において、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層は、熱硬化性を有する同種の樹脂絶縁層からなること。

(6)手段1、思想1乃至4のいずれか1項において、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層は、熱膨張係数が50ppm/℃以下であってかつ熱硬化性を有する同種の樹脂絶縁層からなること。

(7)手段1、思想1乃至6のいずれか1項において、前記多層配線基板は、樹脂絶縁層と導体層とを交互に積層してなるビルドアップ層を有するビルドアップ多層配線基板であること。

(8)手段1、思想1乃至7のいずれか1項において、前記底面側にて接する樹脂絶縁層にはビアホール形成用孔が形成され、そのビアホール形成用孔内にはフィルドビア導体が形成され、底面側導体部分の高さが、前記ビアホール形成用孔の深さよりも小さくなるように設定されていること。

(9)手段1、思想1乃至8のいずれか1項において、前記多層配線基板はコア基板を有すること。

(10)手段1、思想1乃至8のいずれか1項において、前記多層配線基板はコア基板を有しないこと。

【符号の説明】

【0065】

16,17…下層側樹脂絶縁層

20…基板本体

28,29…内層配線パターン

30,31…上層側樹脂絶縁層

32a…基板主面

33a…基板裏面

42…導電材料としての金属めっき材

43…(内層配線パターンの)上面

44…(内層配線パターンの)底面

61…バリア層

62…内層配線パターン形成用の溝

69…凹部

D1…凹部の深さ

D2…溝の深さ

K1…多層配線基板

T2…バリア層の厚さ

【特許請求の範囲】

【請求項1】

複数の樹脂絶縁層を積層してなり基板主面及び基板裏面を有する基板本体と、前記基板本体の面方向に沿って延びる内層配線パターンと、前記内層配線パターンの底面側に接する下層側樹脂絶縁層と、前記下層側樹脂絶縁層に隣接しかつ前記内層配線パターンの上面側に接する上層側樹脂絶縁層とを備える多層配線基板の製造方法において、

前記下層側樹脂絶縁層上にバリア層を形成するバリア層形成工程と、

前記バリア層と前記下層側樹脂絶縁層とを同時にレーザ加工し、前記バリア層を貫通する開口を形成するとともに、前記下層側樹脂絶縁層に前記開口と連通する内層配線パターン形成用の溝を形成する溝形成工程と、

前記溝及び前記開口内を前記内層配線パターンとなるべき導電材料で埋める充填工程と、

前記充填工程後に前記バリア層を選択的に除去するバリア層除去工程と、

前記下層側樹脂絶縁層上に前記上層側樹脂絶縁層を形成し、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層の間に前記内層配線パターンを埋め込む埋設工程と

を含む多層配線基板の製造方法。

【請求項2】

前記充填工程では、前記導電材料である金属めっき材で前記溝及び前記開口を埋めるとともに、前記バリア層形成工程では、前記金属めっき材形成用のめっき液に不溶または難溶の樹脂材料からなる樹脂バリア層を形成することを特徴とする請求項1に記載の多層配線基板の製造方法。

【請求項3】

前記バリア層除去工程の後かつ前記埋設工程の前に、前記導電材料の余剰部分を湿式エッチングにより除去して形状を調整し、前記内層配線パターンを形成する形状調整工程をさらに含むことを特徴とする請求項1または2に記載の多層配線基板の製造方法。

【請求項4】

前記充填工程後の時点で前記導電材料の上面に生じる凹部の深さを前記バリア層の厚さ以下にすることを特徴とする請求項1乃至3のいずれか1項に記載の多層配線基板の製造方法。

【請求項5】

前記バリア層の厚さが5μm以上30μm以下であることを特徴とする請求項1乃至4のいずれか1項に記載の多層配線基板の製造方法。

【請求項6】

前記溝の深さと前記バリア層の厚さとの和が10μm以上60μm以下であることを特徴とする請求項1乃至5のいずれか1項に記載の多層配線基板の製造方法。

【請求項1】

複数の樹脂絶縁層を積層してなり基板主面及び基板裏面を有する基板本体と、前記基板本体の面方向に沿って延びる内層配線パターンと、前記内層配線パターンの底面側に接する下層側樹脂絶縁層と、前記下層側樹脂絶縁層に隣接しかつ前記内層配線パターンの上面側に接する上層側樹脂絶縁層とを備える多層配線基板の製造方法において、

前記下層側樹脂絶縁層上にバリア層を形成するバリア層形成工程と、

前記バリア層と前記下層側樹脂絶縁層とを同時にレーザ加工し、前記バリア層を貫通する開口を形成するとともに、前記下層側樹脂絶縁層に前記開口と連通する内層配線パターン形成用の溝を形成する溝形成工程と、

前記溝及び前記開口内を前記内層配線パターンとなるべき導電材料で埋める充填工程と、

前記充填工程後に前記バリア層を選択的に除去するバリア層除去工程と、

前記下層側樹脂絶縁層上に前記上層側樹脂絶縁層を形成し、前記下層側樹脂絶縁層及び前記上層側樹脂絶縁層の間に前記内層配線パターンを埋め込む埋設工程と

を含む多層配線基板の製造方法。

【請求項2】

前記充填工程では、前記導電材料である金属めっき材で前記溝及び前記開口を埋めるとともに、前記バリア層形成工程では、前記金属めっき材形成用のめっき液に不溶または難溶の樹脂材料からなる樹脂バリア層を形成することを特徴とする請求項1に記載の多層配線基板の製造方法。

【請求項3】

前記バリア層除去工程の後かつ前記埋設工程の前に、前記導電材料の余剰部分を湿式エッチングにより除去して形状を調整し、前記内層配線パターンを形成する形状調整工程をさらに含むことを特徴とする請求項1または2に記載の多層配線基板の製造方法。

【請求項4】

前記充填工程後の時点で前記導電材料の上面に生じる凹部の深さを前記バリア層の厚さ以下にすることを特徴とする請求項1乃至3のいずれか1項に記載の多層配線基板の製造方法。

【請求項5】

前記バリア層の厚さが5μm以上30μm以下であることを特徴とする請求項1乃至4のいずれか1項に記載の多層配線基板の製造方法。

【請求項6】

前記溝の深さと前記バリア層の厚さとの和が10μm以上60μm以下であることを特徴とする請求項1乃至5のいずれか1項に記載の多層配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−62293(P2013−62293A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198193(P2011−198193)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]