多層配線基板及びその製造方法

【課題】ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線が可能なことにより、低コスト化と歩留まり確保を可能にした多層配線基板及びその製造方法を提供する。

【解決手段】複数の配線層と、これらの配線層の間に配置された絶縁層と、前記配線層同士を電気的に接続する層間接続とを有する多層配線基板であって、前記複数の配線層が、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層とを有し、前記層間接続が、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線基板の全体を貫通する貫通孔によって形成され、前記表層配線層及び低密度配線層における貫通孔の直径が、前記高密度配線層における貫通孔の直径よりも大きく形成される多層配線基板及びその製造方法。

【解決手段】複数の配線層と、これらの配線層の間に配置された絶縁層と、前記配線層同士を電気的に接続する層間接続とを有する多層配線基板であって、前記複数の配線層が、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層とを有し、前記層間接続が、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線基板の全体を貫通する貫通孔によって形成され、前記表層配線層及び低密度配線層における貫通孔の直径が、前記高密度配線層における貫通孔の直径よりも大きく形成される多層配線基板及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高密度配線が可能な多層配線基板及びその製造方法に関する。

【背景技術】

【0002】

バックボード等の用途に用いられる多層配線板においては、高密度化に伴って、配線層が20層を超えるような高多層化が進み、多層配線基板の厚さも3mmを超えるような高板厚となっている。このような高板厚で高多層の多層配線基板では、両面に配線層やこれらの配線層の層間接続を形成した内層板を、必要な配線層の数に対応する枚数だけ積層一体化して積層板を形成した後、この積層板の全体を貫通するスルーホールを明け、スルーホールめっきを行うことで層間接続を形成したものが一般的である(以下、このような製造方法を、「従来工法」という。)。

【0003】

しかし、近年では、さらに高密度化が求められており、この要求に応える方法として、スルーホールの孔径を微細化し、スルーホールめっきの付き回りを改善する方法や(特許文献1)、上述した従来工法で形成した多層配線基板の上に、いわゆるビルドアップ工法を用いて配線層とIVH(Interstitial Via Hole)を形成する方法(特許文献2)、あるいは、従来工法で形成した多層配線板同士を貼りあわせる方法(特許文献3)、さらに、等が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−275603号公報

【特許文献2】特開2004−069692号公報

【特許文献3】特開平06−326466号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の多層配線基板では、配線層が20層を超えるような高多層で、多層配線基板の厚さが3mmを超えるような高板厚の多層配線基板である場合、多層配線基板の板厚全体を貫通するスルーホールを形成するための孔明け方法は、ドリルに限られ、形成できる孔径(ドリル径)は、最小で直径0.2mm程度が限界となっている。また、このような小径のスルーホールの場合には、スルーホールめっきの付き回りの問題もあり、直径の0.2mm程度のスルーホールの場合、板厚は3mm程度(アスペクト比としては、15程度。)が限界となっている。したがって、スルーホールの微細化によるこれ以上の高密度化は難しい。

【0006】

特許文献2の多層配線基板では、従来工法で形成した多層配線基板の上に、ビルドアップ層を設けるので、層間接続をスルーホールだけでなく、IVHを用いて形成することができるので、高密度化を図ることができる。しかし、従来工法に比べて、ビルドアップ工法は、歩留まりが低下する傾向があり、比較的高価な高多層の多層配線基板においては、コスト上大きな問題となる。

【0007】

特許文献3の多層配線基板では、従来工法で形成した多層配線基板同士を貼りあわせるので、その際に、それぞれの多層配線基板に形成されたスルーホールが、貼りあわせ後の多層配線基板におけるIVHとなる。このため、板厚全体を貫通するスルーホールで層間接続を形成するよりは、高密度化を図ることができる。しかし、貼りあわせるための多層配線基板をそれぞれ別々に作製したり、貼りあわせた後の多層配線基板に対してもスルーホールやめっきを形成するため、やはり、従来工法に比べると、大幅に工数が増加する問題がある。

【0008】

本発明は上記問題点に鑑みてなされたものであり、ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線が可能なことにより、低コスト化と歩留まり確保を可能にした多層配線基板及びその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明は、以下に関する。

1. 複数の配線層と、これらの配線層の間に配置された絶縁層と、前記配線層同士を電気的に接続する層間接続とを有する多層配線基板であって、前記複数の配線層が、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層とを有し、前記層間接続が、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線基板の全体を貫通する貫通孔によって形成され、前記表層配線層及び低密度配線層における貫通孔の直径が、前記高密度配線層における貫通孔の直径よりも大きく形成される多層配線基板。

2. 項1において、表層配線層側の内層に配置された複数の低密度配線層がV/G層であり、前記低密度配線層よりも内層側に配置された高密度配線層が信号層である多層配線基板。

3. 項1または2において、貫通孔の直径が変化する箇所では、前記貫通孔の内壁にテーパを有する多層配線基板。

4. 表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層と、を有する多層配線基板を作製する工程と、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する工程と、前記貫通孔にめっきを行うことにより層間接続を形成する工程と、を有する多層配線基板の製造方法。

5. 項4において、貫通孔を形成する工程では、多層配線基板の一方の表層配線層側からドリルで非貫通孔を形成した後、前記ドリルを用いて前記多層配線基板の他方の表層配線層側から前記非貫通孔に届くようにドリル加工することで、前記多層配線基板の全体を貫通する貫通孔を形成する工程と、前記貫通孔の位置に、前記ドリルよりも直径が大きいドリルを用いて前記多層配線基板の表層配線層側から低密度配線層の深さに到るまでドリル加工を行う工程と、を有する多層配線基板の製造方法。

【発明の効果】

【0010】

本発明によれば、ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線が可能なことにより、低コスト化と歩留まり確保を可能にした多層配線基板及びその製造方法を提供することができる。

【図面の簡単な説明】

【0011】

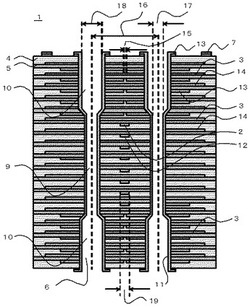

【図1】本発明の実施例の多層配線基板の断面図である。

【図2】本発明の実施例の多層配線基板の信号層とV/G層の平面図である。

【発明を実施するための形態】

【0012】

本発明の多層配線基板は、図1に、その実施形態の一例を示したように、複数の配線層2、3、7と、これらの配線層2、3、7の間に配置された絶縁層4、5と、前記配線層2、3、7同士を電気的に接続する層間接続6とを有する多層配線基板1であって、前記複数の配線層2、3、7が、表層配線層7と、この表層配線層7側の内層に配置された複数の低密度配線層3と、この低密度配線層3よりも内層側に配置された高密度配線層2とを有し、前記層間接続6が、前記表層配線層7と低密度配線層3と高密度配線層2とを含む前記多層配線基板1の全体を貫通する貫通孔9、10によって形成され、前記表層配線層7及び低密度配線層3における貫通孔10の直径が、前記高密度配線層2における貫通孔9の直径よりも大きく形成される多層配線基板1である。

【0013】

本発明における配線層とは、電子部品等を搭載したり、この搭載した電子部品等との電気的な導通を図るものをいい、金属箔やめっきをエッチングすること等により形成することができる。配線層は、表層配線層と、この表層配線層側の内層に配置された複数の高密度配線層と、この高密度配線層よりも内層側に配置された低密度配線層とを有している。

【0014】

絶縁層とは、配線層の間に配置され、配線層同士の絶縁性を保持したり、配線層を支持するものをいう。一般の多層配線基板に用いられるものであれば、特に制限なく使用することができ、このようなものとして、補強材を有するガラスエポキシやガラスポイリイミド、補強材を有しないエポキシ接着シート等が挙げられる。

【0015】

層間接続とは、異なる配線層同士を電気的に接続するものをいう。一般の多層配線基板で用いられる、非貫通孔を用いたバイアホールや、貫通孔を用いたスルーホールが挙げられる。非貫通孔や貫通孔は、一般の多層配線基板の製造で用いられるレーザやドリル、パンチ加工等によって形成することができ、この非貫通孔や貫通孔の内壁にめっき処理を施したり、非貫通孔や貫通孔内にめっきや導電性ペーストを充填すること等により、層間接続を形成することができる。

【0016】

表層配線層とは、本発明の多層配線基板が有する複数の配線層のうち、最も外側に配置された配線層をいい、外層回路ともいう。表層配線層は、表面実装型の電子部品を搭載するための接続端子や、挿入部品を搭載するためのランド等に加え、これらの接続端子やランドを電気的に接続するための配線(信号線)を有している。

【0017】

低密度配線層とは、いわゆるV/G層(電源/グランド層)を含む配線層をいう。V/G層とは、電気回路の共通の電源や、接地電位、シールド等のための共通の基準として用いられる配線層をいう。V/G層は、一般に、信号層に比べて、線幅が大きく、例えば、図2(B)に示すような、貫通孔9、10とクリアランス15を除くベタ状の配線層が挙げられる。

【0018】

高密度配線層とは、いわゆる信号層のことをいい、信号層とは、信号線を有する配線層をいう。具体的には、多層配線基板に搭載した電子部品等との間で電気信号を伝えるための配線をいう。信号層は、一般に、V/G層(電源/グランド層)に比べて、ライン/スペースが微細であり、例えば、図2(A)に示すように、0.4mmピッチで直径0.15mmの非貫通孔を有する場合において、信号線の線幅(ライン)が0.067mmで、ランドとの間隙(スペース)が0.092mmであるものが挙げられる。

【0019】

低密度配線層は、表層配線層側の内層に配置され、高密度配線層は、低密度配線層よりも内層側に配置される。つまり、多層配線基板の板厚方向において、低密度配線層が表面配線層側に、高密度配線層が内層側(板厚方向の中央側)にある程度偏って配置される。さらには、高密度配線層は、表面配線層側には配置されず、内層側(板厚方向の中央側)にのみ配置されるのが望ましい。これにより、多層配線基板の表面配線層側には、比較的直径の大きな貫通孔で層間接続を形成し、多層配線基板の内層側(板厚方向の中央側)には、比較的直径の小さい貫通孔で層間接続を形成することが可能になる。

【0020】

層間接続が、表層配線層と低密度配線層と高密度配線層とを含む多層配線基板の全体を貫通する貫通孔によって形成され、表層配線層及び低密度配線層における貫通孔の直径が、高密度配線層における貫通孔の直径よりも大きく形成される。つまり、図1に示すように、多層配線基板1の内層側(板厚方向の中央側)に設けた、高密度配線層における貫通孔の直径17を有する貫通孔9(高密度配線層における貫通孔9)と、多層配線基板1の表面配線層7側に設けた、低密度配線層における貫通孔の直径18を有する貫通孔10(低密度配線層における貫通孔10)とを連結させ、多層配線基板1の板厚方向全体を貫通する貫通孔9、10を形成する。これにより、多層配線基板1の板厚方向全体を貫通する貫通孔9、10の表面配線層7側には、比較的直径の大きな低密度配線層における貫通孔10を有するので、従来のように、多層配線基板1の板厚方向全体に亘って、高密度配線層における貫通孔9を形成する場合に比べて、スルーホールめっきの際のめっき付きまわり性が向上する。したがって、配線層が20層を超え、厚さが3mmを超えるような多層配線基板であっても、層間接続の形成が容易となり、ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線を備えることが可能なことにより、低コスト化と歩留まり確保が可能になる。

【0021】

貫通孔の直径が変化する箇所では、貫通孔の内壁にテーパを有するのが望ましい。これにより、貫通孔の断面形状が鋭角な段差を有しないので、スルーホールめっきの際に、貫通孔内へのめっき液の液流が円滑になるので、めっき付きまわり性を改善することができる。このように、貫通孔の直径が変化する箇所で、貫通孔の内壁にテーパを有するようにするには、直径の小さいドリル刃で貫通孔を形成した後、この貫通孔と同一軸上に、より大きい直径のドリル刃を用いて、板厚の途中までドリル加工する方法等によって実現できる。

【0022】

本発明の多層配線基板の製造方法としては、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層と、を有する多層配線基板を作製する工程と、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する工程と、前記貫通孔にめっきを行うことにより層間接続を形成する工程と、を有する多層配線基板の製造方法が挙げられる。

【0023】

また、表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する貫通孔を形成する工程では、多層配線基板の一方の表層配線層側からドリルで非貫通孔を形成した後、前記ドリルを用いて前記多層配線基板の他方の表層配線層側から前記非貫通孔に届くようにドリル加工することで、前記多層配線基板の全体を貫通する貫通孔を形成する工程と、前記貫通孔の位置に、前記ドリルよりも直径が大きいドリルを用いて前記多層配線基板の表層配線層側から低密度配線層の深さに到るまでドリル加工を行う工程と、を有する多層配線基板の製造方法が挙げられる。

【実施例】

【0024】

まず、絶縁層となるコア材の両面に、厚さ18μmの銅箔を貼り合わせた、縦:510mm×横:615mm、板厚0.1mmのMCL−E−679(日立化成工業株式会社製、製品名)を必要な配線層に対応する枚数だけ準備した。ドライフィルムとして、フォテックSL−1329(日立化成工業株式会社製、製品名、「フォテック」は登録商標。)を用いてエッチングレジストを形成し、塩化第二鉄エッチング液によるエッチングを行って、高密度配線層及び低密度配線層を有する内層板をそれぞれ形成した。ここで、高密度配線層では、直径0.15mmの孔が0.4mmピッチで配置され、この0.4mmピッチの孔の間に配線が1本形成されている。最も狭い箇所のライン/スペースは、0.067mm/0.092mmである。低密度配線層では、V/G線が形成されている。高密度配線層及び低密度配線層の厚みは、何れも仕上がりで15μmであった。

【0025】

次に、内層板と内層板の間、及び内層板と表層配線層となる銅箔(厚さ18μm)との間に、それぞれプリプレグとして、GEA−679(日立化成工業株式会社製、製品名)を挟んで、成形温度175℃、圧力2.5MPa、成形時間126minの条件で加熱プレスを行った。これにより、配線層が38層で、板厚4.0mm、表層配線層の直下の絶縁層厚みが0.06mmの多層配線板を作製した。

【0026】

次に、ドリル加工を行うNCマシンであるND−2RS410(日立ビアメカニクス株式会社製、製品名)に、直径0.15mmのドリル刃を取り付けて、多層配線基板の一方の表層配線層側から板厚の半分を超える深さまで、ドリル加工して非貫通孔を形成した後、今度は多層配線基板の他方の表層配線層側から先に形成した非貫通孔に連結するようにドリル加工することで、多層配線基板の全体を貫通する直径0.15mmの貫通孔を形成した。

【0027】

次に、ドリル加工を行うNCマシンであるND−2RS410(日立ビアメカニクス株式会社製、製品名)に、直径0.2mmのドリル刃を取り付けて、多層配線基板の全体を貫通する直径0.15mmの貫通孔の位置に、多層配線基板の一方の表層配線層側から低密度配線層の深さの範囲までドリル加工を行った後、今度は多層配線基板の他方の表層配線層側から低密度配線層の深さの範囲までドリル加工を行った。これにより、表層配線層と低密度配線層と高密度配線層とを含む多層配線板の全体を貫通し、表層配線層及び低密度配線層における直径が、高密度配線層における直径よりも大きい貫通孔を形成した。

【0028】

次に、無電解銅めっきにて、NCマシンにより開口した非貫通孔に、厚30μmの銅めっきを形成した。

【0029】

ドライフィルムとして、フォテックSL−1329(日立化成工業株式会社製、製品名、「フォテック」は登録商標。)を用いてエッチングレジストを形成し、塩化銅エッチング液によるエッチングを行って表層配線層を形成し、図1に示す多層配線基板1を形成した。

【符号の説明】

【0030】

1.多層配線基板

2.高密度配線層(信号層)

3.低密度配線層(V/G層)

4.絶縁層(プリプレグ)

5.絶縁層(コア材)

6.層間接続

7.表層配線層(外層回路)

9.(高密度配線層における)貫通孔

10.(低密度配線層における)貫通孔

12.信号線

13.ランド

14.V/G

15.クリアランス

16.貫通孔のピッチ

17.(高密度配線層における)貫通孔の直径

18.(低密度配線層における)貫通孔の直径

19.信号線の線幅

【技術分野】

【0001】

本発明は、高密度配線が可能な多層配線基板及びその製造方法に関する。

【背景技術】

【0002】

バックボード等の用途に用いられる多層配線板においては、高密度化に伴って、配線層が20層を超えるような高多層化が進み、多層配線基板の厚さも3mmを超えるような高板厚となっている。このような高板厚で高多層の多層配線基板では、両面に配線層やこれらの配線層の層間接続を形成した内層板を、必要な配線層の数に対応する枚数だけ積層一体化して積層板を形成した後、この積層板の全体を貫通するスルーホールを明け、スルーホールめっきを行うことで層間接続を形成したものが一般的である(以下、このような製造方法を、「従来工法」という。)。

【0003】

しかし、近年では、さらに高密度化が求められており、この要求に応える方法として、スルーホールの孔径を微細化し、スルーホールめっきの付き回りを改善する方法や(特許文献1)、上述した従来工法で形成した多層配線基板の上に、いわゆるビルドアップ工法を用いて配線層とIVH(Interstitial Via Hole)を形成する方法(特許文献2)、あるいは、従来工法で形成した多層配線板同士を貼りあわせる方法(特許文献3)、さらに、等が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−275603号公報

【特許文献2】特開2004−069692号公報

【特許文献3】特開平06−326466号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の多層配線基板では、配線層が20層を超えるような高多層で、多層配線基板の厚さが3mmを超えるような高板厚の多層配線基板である場合、多層配線基板の板厚全体を貫通するスルーホールを形成するための孔明け方法は、ドリルに限られ、形成できる孔径(ドリル径)は、最小で直径0.2mm程度が限界となっている。また、このような小径のスルーホールの場合には、スルーホールめっきの付き回りの問題もあり、直径の0.2mm程度のスルーホールの場合、板厚は3mm程度(アスペクト比としては、15程度。)が限界となっている。したがって、スルーホールの微細化によるこれ以上の高密度化は難しい。

【0006】

特許文献2の多層配線基板では、従来工法で形成した多層配線基板の上に、ビルドアップ層を設けるので、層間接続をスルーホールだけでなく、IVHを用いて形成することができるので、高密度化を図ることができる。しかし、従来工法に比べて、ビルドアップ工法は、歩留まりが低下する傾向があり、比較的高価な高多層の多層配線基板においては、コスト上大きな問題となる。

【0007】

特許文献3の多層配線基板では、従来工法で形成した多層配線基板同士を貼りあわせるので、その際に、それぞれの多層配線基板に形成されたスルーホールが、貼りあわせ後の多層配線基板におけるIVHとなる。このため、板厚全体を貫通するスルーホールで層間接続を形成するよりは、高密度化を図ることができる。しかし、貼りあわせるための多層配線基板をそれぞれ別々に作製したり、貼りあわせた後の多層配線基板に対してもスルーホールやめっきを形成するため、やはり、従来工法に比べると、大幅に工数が増加する問題がある。

【0008】

本発明は上記問題点に鑑みてなされたものであり、ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線が可能なことにより、低コスト化と歩留まり確保を可能にした多層配線基板及びその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明は、以下に関する。

1. 複数の配線層と、これらの配線層の間に配置された絶縁層と、前記配線層同士を電気的に接続する層間接続とを有する多層配線基板であって、前記複数の配線層が、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層とを有し、前記層間接続が、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線基板の全体を貫通する貫通孔によって形成され、前記表層配線層及び低密度配線層における貫通孔の直径が、前記高密度配線層における貫通孔の直径よりも大きく形成される多層配線基板。

2. 項1において、表層配線層側の内層に配置された複数の低密度配線層がV/G層であり、前記低密度配線層よりも内層側に配置された高密度配線層が信号層である多層配線基板。

3. 項1または2において、貫通孔の直径が変化する箇所では、前記貫通孔の内壁にテーパを有する多層配線基板。

4. 表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層と、を有する多層配線基板を作製する工程と、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する工程と、前記貫通孔にめっきを行うことにより層間接続を形成する工程と、を有する多層配線基板の製造方法。

5. 項4において、貫通孔を形成する工程では、多層配線基板の一方の表層配線層側からドリルで非貫通孔を形成した後、前記ドリルを用いて前記多層配線基板の他方の表層配線層側から前記非貫通孔に届くようにドリル加工することで、前記多層配線基板の全体を貫通する貫通孔を形成する工程と、前記貫通孔の位置に、前記ドリルよりも直径が大きいドリルを用いて前記多層配線基板の表層配線層側から低密度配線層の深さに到るまでドリル加工を行う工程と、を有する多層配線基板の製造方法。

【発明の効果】

【0010】

本発明によれば、ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線が可能なことにより、低コスト化と歩留まり確保を可能にした多層配線基板及びその製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施例の多層配線基板の断面図である。

【図2】本発明の実施例の多層配線基板の信号層とV/G層の平面図である。

【発明を実施するための形態】

【0012】

本発明の多層配線基板は、図1に、その実施形態の一例を示したように、複数の配線層2、3、7と、これらの配線層2、3、7の間に配置された絶縁層4、5と、前記配線層2、3、7同士を電気的に接続する層間接続6とを有する多層配線基板1であって、前記複数の配線層2、3、7が、表層配線層7と、この表層配線層7側の内層に配置された複数の低密度配線層3と、この低密度配線層3よりも内層側に配置された高密度配線層2とを有し、前記層間接続6が、前記表層配線層7と低密度配線層3と高密度配線層2とを含む前記多層配線基板1の全体を貫通する貫通孔9、10によって形成され、前記表層配線層7及び低密度配線層3における貫通孔10の直径が、前記高密度配線層2における貫通孔9の直径よりも大きく形成される多層配線基板1である。

【0013】

本発明における配線層とは、電子部品等を搭載したり、この搭載した電子部品等との電気的な導通を図るものをいい、金属箔やめっきをエッチングすること等により形成することができる。配線層は、表層配線層と、この表層配線層側の内層に配置された複数の高密度配線層と、この高密度配線層よりも内層側に配置された低密度配線層とを有している。

【0014】

絶縁層とは、配線層の間に配置され、配線層同士の絶縁性を保持したり、配線層を支持するものをいう。一般の多層配線基板に用いられるものであれば、特に制限なく使用することができ、このようなものとして、補強材を有するガラスエポキシやガラスポイリイミド、補強材を有しないエポキシ接着シート等が挙げられる。

【0015】

層間接続とは、異なる配線層同士を電気的に接続するものをいう。一般の多層配線基板で用いられる、非貫通孔を用いたバイアホールや、貫通孔を用いたスルーホールが挙げられる。非貫通孔や貫通孔は、一般の多層配線基板の製造で用いられるレーザやドリル、パンチ加工等によって形成することができ、この非貫通孔や貫通孔の内壁にめっき処理を施したり、非貫通孔や貫通孔内にめっきや導電性ペーストを充填すること等により、層間接続を形成することができる。

【0016】

表層配線層とは、本発明の多層配線基板が有する複数の配線層のうち、最も外側に配置された配線層をいい、外層回路ともいう。表層配線層は、表面実装型の電子部品を搭載するための接続端子や、挿入部品を搭載するためのランド等に加え、これらの接続端子やランドを電気的に接続するための配線(信号線)を有している。

【0017】

低密度配線層とは、いわゆるV/G層(電源/グランド層)を含む配線層をいう。V/G層とは、電気回路の共通の電源や、接地電位、シールド等のための共通の基準として用いられる配線層をいう。V/G層は、一般に、信号層に比べて、線幅が大きく、例えば、図2(B)に示すような、貫通孔9、10とクリアランス15を除くベタ状の配線層が挙げられる。

【0018】

高密度配線層とは、いわゆる信号層のことをいい、信号層とは、信号線を有する配線層をいう。具体的には、多層配線基板に搭載した電子部品等との間で電気信号を伝えるための配線をいう。信号層は、一般に、V/G層(電源/グランド層)に比べて、ライン/スペースが微細であり、例えば、図2(A)に示すように、0.4mmピッチで直径0.15mmの非貫通孔を有する場合において、信号線の線幅(ライン)が0.067mmで、ランドとの間隙(スペース)が0.092mmであるものが挙げられる。

【0019】

低密度配線層は、表層配線層側の内層に配置され、高密度配線層は、低密度配線層よりも内層側に配置される。つまり、多層配線基板の板厚方向において、低密度配線層が表面配線層側に、高密度配線層が内層側(板厚方向の中央側)にある程度偏って配置される。さらには、高密度配線層は、表面配線層側には配置されず、内層側(板厚方向の中央側)にのみ配置されるのが望ましい。これにより、多層配線基板の表面配線層側には、比較的直径の大きな貫通孔で層間接続を形成し、多層配線基板の内層側(板厚方向の中央側)には、比較的直径の小さい貫通孔で層間接続を形成することが可能になる。

【0020】

層間接続が、表層配線層と低密度配線層と高密度配線層とを含む多層配線基板の全体を貫通する貫通孔によって形成され、表層配線層及び低密度配線層における貫通孔の直径が、高密度配線層における貫通孔の直径よりも大きく形成される。つまり、図1に示すように、多層配線基板1の内層側(板厚方向の中央側)に設けた、高密度配線層における貫通孔の直径17を有する貫通孔9(高密度配線層における貫通孔9)と、多層配線基板1の表面配線層7側に設けた、低密度配線層における貫通孔の直径18を有する貫通孔10(低密度配線層における貫通孔10)とを連結させ、多層配線基板1の板厚方向全体を貫通する貫通孔9、10を形成する。これにより、多層配線基板1の板厚方向全体を貫通する貫通孔9、10の表面配線層7側には、比較的直径の大きな低密度配線層における貫通孔10を有するので、従来のように、多層配線基板1の板厚方向全体に亘って、高密度配線層における貫通孔9を形成する場合に比べて、スルーホールめっきの際のめっき付きまわり性が向上する。したがって、配線層が20層を超え、厚さが3mmを超えるような多層配線基板であっても、層間接続の形成が容易となり、ビルドアップや多層配線基板の貼りあわせを行わなくても高密度配線を備えることが可能なことにより、低コスト化と歩留まり確保が可能になる。

【0021】

貫通孔の直径が変化する箇所では、貫通孔の内壁にテーパを有するのが望ましい。これにより、貫通孔の断面形状が鋭角な段差を有しないので、スルーホールめっきの際に、貫通孔内へのめっき液の液流が円滑になるので、めっき付きまわり性を改善することができる。このように、貫通孔の直径が変化する箇所で、貫通孔の内壁にテーパを有するようにするには、直径の小さいドリル刃で貫通孔を形成した後、この貫通孔と同一軸上に、より大きい直径のドリル刃を用いて、板厚の途中までドリル加工する方法等によって実現できる。

【0022】

本発明の多層配線基板の製造方法としては、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層と、を有する多層配線基板を作製する工程と、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する工程と、前記貫通孔にめっきを行うことにより層間接続を形成する工程と、を有する多層配線基板の製造方法が挙げられる。

【0023】

また、表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する貫通孔を形成する工程では、多層配線基板の一方の表層配線層側からドリルで非貫通孔を形成した後、前記ドリルを用いて前記多層配線基板の他方の表層配線層側から前記非貫通孔に届くようにドリル加工することで、前記多層配線基板の全体を貫通する貫通孔を形成する工程と、前記貫通孔の位置に、前記ドリルよりも直径が大きいドリルを用いて前記多層配線基板の表層配線層側から低密度配線層の深さに到るまでドリル加工を行う工程と、を有する多層配線基板の製造方法が挙げられる。

【実施例】

【0024】

まず、絶縁層となるコア材の両面に、厚さ18μmの銅箔を貼り合わせた、縦:510mm×横:615mm、板厚0.1mmのMCL−E−679(日立化成工業株式会社製、製品名)を必要な配線層に対応する枚数だけ準備した。ドライフィルムとして、フォテックSL−1329(日立化成工業株式会社製、製品名、「フォテック」は登録商標。)を用いてエッチングレジストを形成し、塩化第二鉄エッチング液によるエッチングを行って、高密度配線層及び低密度配線層を有する内層板をそれぞれ形成した。ここで、高密度配線層では、直径0.15mmの孔が0.4mmピッチで配置され、この0.4mmピッチの孔の間に配線が1本形成されている。最も狭い箇所のライン/スペースは、0.067mm/0.092mmである。低密度配線層では、V/G線が形成されている。高密度配線層及び低密度配線層の厚みは、何れも仕上がりで15μmであった。

【0025】

次に、内層板と内層板の間、及び内層板と表層配線層となる銅箔(厚さ18μm)との間に、それぞれプリプレグとして、GEA−679(日立化成工業株式会社製、製品名)を挟んで、成形温度175℃、圧力2.5MPa、成形時間126minの条件で加熱プレスを行った。これにより、配線層が38層で、板厚4.0mm、表層配線層の直下の絶縁層厚みが0.06mmの多層配線板を作製した。

【0026】

次に、ドリル加工を行うNCマシンであるND−2RS410(日立ビアメカニクス株式会社製、製品名)に、直径0.15mmのドリル刃を取り付けて、多層配線基板の一方の表層配線層側から板厚の半分を超える深さまで、ドリル加工して非貫通孔を形成した後、今度は多層配線基板の他方の表層配線層側から先に形成した非貫通孔に連結するようにドリル加工することで、多層配線基板の全体を貫通する直径0.15mmの貫通孔を形成した。

【0027】

次に、ドリル加工を行うNCマシンであるND−2RS410(日立ビアメカニクス株式会社製、製品名)に、直径0.2mmのドリル刃を取り付けて、多層配線基板の全体を貫通する直径0.15mmの貫通孔の位置に、多層配線基板の一方の表層配線層側から低密度配線層の深さの範囲までドリル加工を行った後、今度は多層配線基板の他方の表層配線層側から低密度配線層の深さの範囲までドリル加工を行った。これにより、表層配線層と低密度配線層と高密度配線層とを含む多層配線板の全体を貫通し、表層配線層及び低密度配線層における直径が、高密度配線層における直径よりも大きい貫通孔を形成した。

【0028】

次に、無電解銅めっきにて、NCマシンにより開口した非貫通孔に、厚30μmの銅めっきを形成した。

【0029】

ドライフィルムとして、フォテックSL−1329(日立化成工業株式会社製、製品名、「フォテック」は登録商標。)を用いてエッチングレジストを形成し、塩化銅エッチング液によるエッチングを行って表層配線層を形成し、図1に示す多層配線基板1を形成した。

【符号の説明】

【0030】

1.多層配線基板

2.高密度配線層(信号層)

3.低密度配線層(V/G層)

4.絶縁層(プリプレグ)

5.絶縁層(コア材)

6.層間接続

7.表層配線層(外層回路)

9.(高密度配線層における)貫通孔

10.(低密度配線層における)貫通孔

12.信号線

13.ランド

14.V/G

15.クリアランス

16.貫通孔のピッチ

17.(高密度配線層における)貫通孔の直径

18.(低密度配線層における)貫通孔の直径

19.信号線の線幅

【特許請求の範囲】

【請求項1】

複数の配線層と、これらの配線層の間に配置された絶縁層と、前記配線層同士を電気的に接続する層間接続とを有する多層配線基板であって、前記複数の配線層が、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層とを有し、前記層間接続が、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線基板の全体を貫通する貫通孔によって形成され、前記表層配線層及び低密度配線層における貫通孔の直径が、前記高密度配線層における貫通孔の直径よりも大きく形成される多層配線基板。

【請求項2】

請求項1において、表層配線層側の内層に配置された複数の低密度配線層がV/G層であり、前記低密度配線層よりも内層側に配置された高密度配線層が信号層である多層配線基板。

【請求項3】

請求項1または2において、貫通孔の直径が変化する箇所では、前記貫通孔の内壁にテーパを有する多層配線基板。

【請求項4】

表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層と、を有する多層配線基板を作製する工程と、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する工程と、前記貫通孔にめっきを行うことにより層間接続を形成する工程と、を有する多層配線基板の製造方法。

【請求項5】

請求項4において、貫通孔を形成する工程では、多層配線基板の一方の表層配線層側からドリルで非貫通孔を形成した後、前記ドリルを用いて前記多層配線基板の他方の表層配線層側から前記非貫通孔に届くようにドリル加工することで、前記多層配線基板の全体を貫通する貫通孔を形成する工程と、前記貫通孔の位置に、前記ドリルよりも直径が大きいドリルを用いて前記多層配線基板の表層配線層側から低密度配線層の深さに到るまでドリル加工を行う工程と、を有する多層配線基板の製造方法。

【請求項1】

複数の配線層と、これらの配線層の間に配置された絶縁層と、前記配線層同士を電気的に接続する層間接続とを有する多層配線基板であって、前記複数の配線層が、表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層とを有し、前記層間接続が、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線基板の全体を貫通する貫通孔によって形成され、前記表層配線層及び低密度配線層における貫通孔の直径が、前記高密度配線層における貫通孔の直径よりも大きく形成される多層配線基板。

【請求項2】

請求項1において、表層配線層側の内層に配置された複数の低密度配線層がV/G層であり、前記低密度配線層よりも内層側に配置された高密度配線層が信号層である多層配線基板。

【請求項3】

請求項1または2において、貫通孔の直径が変化する箇所では、前記貫通孔の内壁にテーパを有する多層配線基板。

【請求項4】

表層配線層と、この表層配線層側の内層に配置された複数の低密度配線層と、この低密度配線層よりも内層側に配置された高密度配線層と、を有する多層配線基板を作製する工程と、前記表層配線層と低密度配線層と高密度配線層とを含む前記多層配線板の全体を貫通し、前記表層配線層及び低密度配線層における直径が、前記高密度配線層における直径よりも大きい貫通孔を形成する工程と、前記貫通孔にめっきを行うことにより層間接続を形成する工程と、を有する多層配線基板の製造方法。

【請求項5】

請求項4において、貫通孔を形成する工程では、多層配線基板の一方の表層配線層側からドリルで非貫通孔を形成した後、前記ドリルを用いて前記多層配線基板の他方の表層配線層側から前記非貫通孔に届くようにドリル加工することで、前記多層配線基板の全体を貫通する貫通孔を形成する工程と、前記貫通孔の位置に、前記ドリルよりも直径が大きいドリルを用いて前記多層配線基板の表層配線層側から低密度配線層の深さに到るまでドリル加工を行う工程と、を有する多層配線基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−74154(P2013−74154A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212565(P2011−212565)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]