多層配線構造の製造方法

【目的】 多層配線構造の製造方法において、スルーホール内壁面下部の空洞の発生を防止することにより、スルーホール部分でのコンタクト抵抗の増大や、集積回路の信頼性の低下等の問題を解決する。

【構成】 多層配線構造の製造方法の工程で、第1の金属層3上に絶縁膜4を形成し、この絶縁膜4にリアクティブイオンエッチングによってスルーホールを形成する。その後、スルーホール形成後に残るスルーホール内壁面上の重合物7を発煙硝酸によって取り除いたのち、このスルーホール部を介して第1の金属層3と接するように絶縁膜4上に第2の金属層5を形成する。

【構成】 多層配線構造の製造方法の工程で、第1の金属層3上に絶縁膜4を形成し、この絶縁膜4にリアクティブイオンエッチングによってスルーホールを形成する。その後、スルーホール形成後に残るスルーホール内壁面上の重合物7を発煙硝酸によって取り除いたのち、このスルーホール部を介して第1の金属層3と接するように絶縁膜4上に第2の金属層5を形成する。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、多層配線構造の製造方法に関するものである。

【0002】

【従来の技術】最近、半導体集積回路の製造における多層配線技術は、半導体集積回路の集積度向上のため特に注目されている。なかでも配線材料として、AlやAlにSiやCuを添加した材料を用いた多層配線構造は、寄生抵抗の少ない多層配線技術として数多くの研究がなされている。

【0003】例えば、従来AlやAlにSiやCuを添加した材料を用いた多層配線構造においては、PSG、プラズマSiN等の絶縁膜が用いられ、前記絶縁膜を加工する際には、CF4 、CHF3 等のフッ素系のガスを用いたリアクティブイオンエッチングが、集積度を向上させるために用いられている。

【0004】前記リアクティブイオンエッチング(RIE)とは、CF4 、CHF3 等のフッ素型のガスをプラズマ化した際に発生するF+ が、プラズマ中の電場(エッチングするウェハに対して垂直方向の電場)で加速され、絶縁膜に衝突して反応が起こり揮発性物質(例えば絶縁膜がSiNの場合は、SiX FY )を生成して除去されていく事によりエッチングする方法である。

【0005】前記RIEにおいては、加速されたF+ によってエッチングが起こるため、基本的に異方性エッチングとなる。しかしながら、より完全な異方性を確保するため、例えばSiN絶縁膜のRIE加工においては、フォトレジスト等の分解物を絶縁膜の側壁に付着させることで、エッチングが横方向に進まないようにしている。

【0006】この場合は、前記フォトレジスト等の分解物は、マスクとしてのフォトレジストが加速されたF+ によってスパッタリングされることにより生成する。このような側壁付着物は、エッチング条件を選べば、CHF3 等の有機物付着性のガスによる有機重合物によっても形成することができる。

【0007】前述の付着物のうち、絶縁膜と垂直な方向で生成したものは、加速されたF+によって順次エッチングされてしまうのに対し、絶縁膜と水平方向で生成した付着物は、加速されたF+ によってエッチングされないため絶縁物の表面に残り、絶縁膜のエッチングを防止することとなる。以上の現象により、RIEにおけるエッチング加工量の完全な異方性が確保される。

【0008】そして、前記リアクティブイオンエッチングにより生成した重合物残渣は、酸素プラズマによるレジスト剥離工程においても除去されないため、Alのウエットエッチング液(燐酸、水、酢酸、硝酸の混合物)に入れて除去している。

【0009】このような工程を含む従来の多層配線構造の製造方法の一例を図面に基づいて説明する。図2(a)〜(d)は該従来の多層配線構造の製造方法を工程順に示す断面図であるが、同図において、21は基板、22は第1の絶縁膜、23は第1の絶縁膜上に形成されたアルミ合金からなる第1の金属配線、24はPSGもしくはプラズマSiNよりなる第2の絶縁膜、25はアルミ合金からなる第2の金属配線、26はスルーホールをエッチングするためのレジスト、27はスルーホール側壁に形成された重合物残渣である。

【0010】先ず、図2(a)を参照して、基板21上に例えば熱酸化法、CVD法などによりSiO2 、PSG等の材質である第1の絶縁膜22を形成した後、該第1の絶縁膜22上に例えばスパッタ法などにより金属配線膜を形成する。この金属配線膜は写真製版技術及びリアクティブイオンエッチングによって加工することにより、第1の金属配線23となる。

【0011】更に、前記第1の金属配線23上と第1の絶縁膜22上とに、CVD法等によりPSGもしくはプラズマSiN等よりなる第2の絶縁膜24を形成する。そして、写真製版技術によって前記第2の絶縁膜24の上にスルーホールを形成するためのレジスト26を形成する。このレジスト26を形成した状態が図2(a)である。

【0012】そして、マスクとしての前記レジスト26を形成した状態の素子に、CF4 、CHF3 等のフッ素系のガスを用いたリアクティブイオンエッチングによって、スルーホールを形成し、その後、酸素プラズマにより、マスクである前記レジスト26を剥離する。このレジスト26を剥離した状態を示したのが図2(b)であるが、同図に見られるように、前記レジストを剥離する酸素プラズマでは、前記リアクティブイオンエッチングによってスルーホールの内壁面に付着した重合物残渣27は除去できない。

【0013】そこで、この重合物残渣27を除去するために、スルーホール内壁面をウェットエッチング液(燐酸、水、酢酸、硝酸の混合物)に浸漬する。このウェットエッチング液による重合物残渣27の除去を行った後の状態を示したものが、図2(c)である。

【0014】そして、前記重合物残渣27の除去後、第2の絶縁膜24及び第1の金属配線23上にアルミ合金からなる金属配線膜をスパッタ法等の方法で形成し、写真製版技術及びリアクティブエッチングによって第2の金属配線25を形成する。この第2の金属配線25を形成した状態を図2(d)に示すが、このようにして、従来の多層配線構造は製造されていた。

【0015】

【発明が解決しようとする課題】しかしながら、前記従来の多層配線構造の製造方法においては、前記スルーホール内壁面に付着した重合物残渣を除去する工程において、図2(c)に示すようにスルーホール内壁面の下部にくびれが生じた。

【0016】このくびれは、図2(d)に示すように、第2の金属配線25を形成した場合に空洞Aとして残り、この空洞に水分や酸が残留して、スルーホール部分でのコンタクト抵抗の増大や集積回路の信頼性の低下等を引き起こしており、その解決が望まれていた。

【0017】本発明は、このような従来の多層配線構造の製造方法の問題を解決するもので、スルーホール部分でのコンタクト抵抗の増大や、集積回路の信頼性が低下しない多層配線構造を得るために、スルーホール内壁面上にくびれが発生しない多層配線構造の製造方法を得ることを目的とする。

【0018】

【課題を解決するための手段】前記目的を達成すべく、本願発明は、第1の金属層上に絶縁膜を形成し、該絶縁膜にリアクティブイオンエッチングによってスルーホールを形成した後、前記スルーホール部を介して前記第1の金属層と接するように前記絶縁膜上に第2の金属層を形成する多層配線構造の製造方法において、前記スルーホール形成後にスルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することを特徴とする多層配線構造の製造方法に係るものである。

【0019】

【作用】前記のように構成された本発明においては、リアクティブエッチングによってスルーホールを形成した後に、スルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することにより、スルーホール内壁面を何ら変化させることなく、重合物残渣を除去することが可能である。

【0020】従来のウェットエッチング液によってスルーホール内壁面上の重合物残渣を除去する方法では、前述のようにスルーホール内壁面下部にくびれが発生し、このくびれが最終的には、スルーホール部分に空洞として残る。この空洞内に、水分や酸などの残留物が溜って、コンタクト抵抗の増大や、集積回路の信頼性の低下を引き起こす等の問題があったが、本発明では、前述のように発煙硝酸によってスルーホール内壁面上の重合物残渣を除去することで、スルーホール内壁面を何ら変化させることなく重合物残渣を除去することが可能であるので、前述のようなくびれに起因する空洞の発生を防ぐことができる。

【0021】

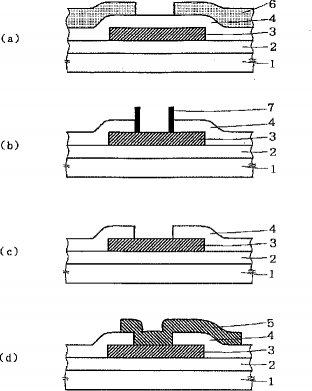

【実施例】本発明の一実施例を図面を参照して説明する。図1(a)〜(d)は本発明の多層配線構造の製造方法を工程順に示す断面図であるが、同図において、1は基板、2は第1の絶縁膜、3は第1の絶縁膜上に形成されたアルミ合金からなる第1の金属配線、4はPSGもしくはプラズマSiNよりなる第2の絶縁膜、5はアルミ合金からなる第2の金属配線、6はスルーホールをエッチングするためのレジスト、7はスルーホール側壁に形成された重合物残渣である。

【0022】先ず図1(a)を参照して、基板1上に例えば熱酸化法、CVD法などによりSiO2 、PSG等の材質である第1の絶縁膜2を形成する。前記第1の絶縁膜2上に例えばスパッタ法などにより金属配線膜を形成する。前記金属配線膜は写真製版技術及びリアクティブイオンエッチングによって加工することにより、第1の金属配線3となる。

【0023】更に、前記第1の金属配線3上と第1の絶縁膜2上とに、CVD法等によりPSGもしくはプラズマSiN等よりなる第2の絶縁膜4を形成する。写真製版技術によって、第2の絶縁膜上にレジスト6を形成する。前記レジスト6を形成した状態が図1(a)である。

【0024】マスクとして前記レジストを形成した状態の素子に、CF4 、CHF3 等のフッ素系のガスを用いたリアクティブイオンエッチングによって、スルーホールを形成する。前記スルーホールを形成後、酸素プラズマにより、マスクである前記レジスト6を剥離する。このレジスト6を剥離した状態が図1(b)である。同図に見られるように、前記リアクティブイオンエッチングによって前記スルーホール内壁面に付着した重合物残渣は、前記酸素プラズマで前記レジストを剥離しただけでは除去できない。

【0025】この重合物残渣7を除去するために前記図1(b)の状態の素子を発煙硝酸に接触させる。この発煙硝酸による重合物残渣7の除去後の状態を示したのが、図1(c)である。同図に示したように前記重合物残渣7を発煙硝酸で除去することによって、第1の金属配線を何ら変化させることなく前記内壁上に付着した重合物残渣の除去を行うことが可能である。

【0026】そして、前記発煙硝酸にて重合物残渣7の除去後、アルミ合金からなる金属配線膜をスパッタ法等の方法で形成し、写真製版技術及びリアクティブエッチングによって、第2の金属配線5とする。この状態を示すのが図1(d)である。同図からも明らかなように、スルーホール内壁面下部には従来見られた前記空洞Aは存在せず、第1の金属配線3と第2の金属配線5との完全な接触が得られている。

【0027】

【発明の効果】本発明は以上説明したとおり、スルーホール形成後に、該スルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することとしたため、従来の製造方法において発生したスルーホール内壁下部のくびれに起因するスルーホール部分の空洞は生じず、多層配線構造におけるスルーホール部分でのコンタクト抵抗の増大を防止できるとともに、集積回路の信頼性の向上を図ることができる。

【図面の簡単な説明】

【図1】図1(a)〜(d)は本発明の一実施例に係る多層配線構造の製造方法を工程順に示す要部断面図である。

【図2】図2(a)〜(d)は従来の多層配線構造の製造方法を工程順に示す要部断面図である。

【符号の説明】

1、21 基板

2、22 第1の絶縁膜

3、23 第1の金属配線

4、24 第2の絶縁膜

5、25 第2の金属配線

6、26 レジスト

7、27 重合物残渣

A くびれに起因する空洞

尚、各図中同一符号は、同一又は相当部分を示す。

【0001】

【産業上の利用分野】本発明は、多層配線構造の製造方法に関するものである。

【0002】

【従来の技術】最近、半導体集積回路の製造における多層配線技術は、半導体集積回路の集積度向上のため特に注目されている。なかでも配線材料として、AlやAlにSiやCuを添加した材料を用いた多層配線構造は、寄生抵抗の少ない多層配線技術として数多くの研究がなされている。

【0003】例えば、従来AlやAlにSiやCuを添加した材料を用いた多層配線構造においては、PSG、プラズマSiN等の絶縁膜が用いられ、前記絶縁膜を加工する際には、CF4 、CHF3 等のフッ素系のガスを用いたリアクティブイオンエッチングが、集積度を向上させるために用いられている。

【0004】前記リアクティブイオンエッチング(RIE)とは、CF4 、CHF3 等のフッ素型のガスをプラズマ化した際に発生するF+ が、プラズマ中の電場(エッチングするウェハに対して垂直方向の電場)で加速され、絶縁膜に衝突して反応が起こり揮発性物質(例えば絶縁膜がSiNの場合は、SiX FY )を生成して除去されていく事によりエッチングする方法である。

【0005】前記RIEにおいては、加速されたF+ によってエッチングが起こるため、基本的に異方性エッチングとなる。しかしながら、より完全な異方性を確保するため、例えばSiN絶縁膜のRIE加工においては、フォトレジスト等の分解物を絶縁膜の側壁に付着させることで、エッチングが横方向に進まないようにしている。

【0006】この場合は、前記フォトレジスト等の分解物は、マスクとしてのフォトレジストが加速されたF+ によってスパッタリングされることにより生成する。このような側壁付着物は、エッチング条件を選べば、CHF3 等の有機物付着性のガスによる有機重合物によっても形成することができる。

【0007】前述の付着物のうち、絶縁膜と垂直な方向で生成したものは、加速されたF+によって順次エッチングされてしまうのに対し、絶縁膜と水平方向で生成した付着物は、加速されたF+ によってエッチングされないため絶縁物の表面に残り、絶縁膜のエッチングを防止することとなる。以上の現象により、RIEにおけるエッチング加工量の完全な異方性が確保される。

【0008】そして、前記リアクティブイオンエッチングにより生成した重合物残渣は、酸素プラズマによるレジスト剥離工程においても除去されないため、Alのウエットエッチング液(燐酸、水、酢酸、硝酸の混合物)に入れて除去している。

【0009】このような工程を含む従来の多層配線構造の製造方法の一例を図面に基づいて説明する。図2(a)〜(d)は該従来の多層配線構造の製造方法を工程順に示す断面図であるが、同図において、21は基板、22は第1の絶縁膜、23は第1の絶縁膜上に形成されたアルミ合金からなる第1の金属配線、24はPSGもしくはプラズマSiNよりなる第2の絶縁膜、25はアルミ合金からなる第2の金属配線、26はスルーホールをエッチングするためのレジスト、27はスルーホール側壁に形成された重合物残渣である。

【0010】先ず、図2(a)を参照して、基板21上に例えば熱酸化法、CVD法などによりSiO2 、PSG等の材質である第1の絶縁膜22を形成した後、該第1の絶縁膜22上に例えばスパッタ法などにより金属配線膜を形成する。この金属配線膜は写真製版技術及びリアクティブイオンエッチングによって加工することにより、第1の金属配線23となる。

【0011】更に、前記第1の金属配線23上と第1の絶縁膜22上とに、CVD法等によりPSGもしくはプラズマSiN等よりなる第2の絶縁膜24を形成する。そして、写真製版技術によって前記第2の絶縁膜24の上にスルーホールを形成するためのレジスト26を形成する。このレジスト26を形成した状態が図2(a)である。

【0012】そして、マスクとしての前記レジスト26を形成した状態の素子に、CF4 、CHF3 等のフッ素系のガスを用いたリアクティブイオンエッチングによって、スルーホールを形成し、その後、酸素プラズマにより、マスクである前記レジスト26を剥離する。このレジスト26を剥離した状態を示したのが図2(b)であるが、同図に見られるように、前記レジストを剥離する酸素プラズマでは、前記リアクティブイオンエッチングによってスルーホールの内壁面に付着した重合物残渣27は除去できない。

【0013】そこで、この重合物残渣27を除去するために、スルーホール内壁面をウェットエッチング液(燐酸、水、酢酸、硝酸の混合物)に浸漬する。このウェットエッチング液による重合物残渣27の除去を行った後の状態を示したものが、図2(c)である。

【0014】そして、前記重合物残渣27の除去後、第2の絶縁膜24及び第1の金属配線23上にアルミ合金からなる金属配線膜をスパッタ法等の方法で形成し、写真製版技術及びリアクティブエッチングによって第2の金属配線25を形成する。この第2の金属配線25を形成した状態を図2(d)に示すが、このようにして、従来の多層配線構造は製造されていた。

【0015】

【発明が解決しようとする課題】しかしながら、前記従来の多層配線構造の製造方法においては、前記スルーホール内壁面に付着した重合物残渣を除去する工程において、図2(c)に示すようにスルーホール内壁面の下部にくびれが生じた。

【0016】このくびれは、図2(d)に示すように、第2の金属配線25を形成した場合に空洞Aとして残り、この空洞に水分や酸が残留して、スルーホール部分でのコンタクト抵抗の増大や集積回路の信頼性の低下等を引き起こしており、その解決が望まれていた。

【0017】本発明は、このような従来の多層配線構造の製造方法の問題を解決するもので、スルーホール部分でのコンタクト抵抗の増大や、集積回路の信頼性が低下しない多層配線構造を得るために、スルーホール内壁面上にくびれが発生しない多層配線構造の製造方法を得ることを目的とする。

【0018】

【課題を解決するための手段】前記目的を達成すべく、本願発明は、第1の金属層上に絶縁膜を形成し、該絶縁膜にリアクティブイオンエッチングによってスルーホールを形成した後、前記スルーホール部を介して前記第1の金属層と接するように前記絶縁膜上に第2の金属層を形成する多層配線構造の製造方法において、前記スルーホール形成後にスルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することを特徴とする多層配線構造の製造方法に係るものである。

【0019】

【作用】前記のように構成された本発明においては、リアクティブエッチングによってスルーホールを形成した後に、スルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することにより、スルーホール内壁面を何ら変化させることなく、重合物残渣を除去することが可能である。

【0020】従来のウェットエッチング液によってスルーホール内壁面上の重合物残渣を除去する方法では、前述のようにスルーホール内壁面下部にくびれが発生し、このくびれが最終的には、スルーホール部分に空洞として残る。この空洞内に、水分や酸などの残留物が溜って、コンタクト抵抗の増大や、集積回路の信頼性の低下を引き起こす等の問題があったが、本発明では、前述のように発煙硝酸によってスルーホール内壁面上の重合物残渣を除去することで、スルーホール内壁面を何ら変化させることなく重合物残渣を除去することが可能であるので、前述のようなくびれに起因する空洞の発生を防ぐことができる。

【0021】

【実施例】本発明の一実施例を図面を参照して説明する。図1(a)〜(d)は本発明の多層配線構造の製造方法を工程順に示す断面図であるが、同図において、1は基板、2は第1の絶縁膜、3は第1の絶縁膜上に形成されたアルミ合金からなる第1の金属配線、4はPSGもしくはプラズマSiNよりなる第2の絶縁膜、5はアルミ合金からなる第2の金属配線、6はスルーホールをエッチングするためのレジスト、7はスルーホール側壁に形成された重合物残渣である。

【0022】先ず図1(a)を参照して、基板1上に例えば熱酸化法、CVD法などによりSiO2 、PSG等の材質である第1の絶縁膜2を形成する。前記第1の絶縁膜2上に例えばスパッタ法などにより金属配線膜を形成する。前記金属配線膜は写真製版技術及びリアクティブイオンエッチングによって加工することにより、第1の金属配線3となる。

【0023】更に、前記第1の金属配線3上と第1の絶縁膜2上とに、CVD法等によりPSGもしくはプラズマSiN等よりなる第2の絶縁膜4を形成する。写真製版技術によって、第2の絶縁膜上にレジスト6を形成する。前記レジスト6を形成した状態が図1(a)である。

【0024】マスクとして前記レジストを形成した状態の素子に、CF4 、CHF3 等のフッ素系のガスを用いたリアクティブイオンエッチングによって、スルーホールを形成する。前記スルーホールを形成後、酸素プラズマにより、マスクである前記レジスト6を剥離する。このレジスト6を剥離した状態が図1(b)である。同図に見られるように、前記リアクティブイオンエッチングによって前記スルーホール内壁面に付着した重合物残渣は、前記酸素プラズマで前記レジストを剥離しただけでは除去できない。

【0025】この重合物残渣7を除去するために前記図1(b)の状態の素子を発煙硝酸に接触させる。この発煙硝酸による重合物残渣7の除去後の状態を示したのが、図1(c)である。同図に示したように前記重合物残渣7を発煙硝酸で除去することによって、第1の金属配線を何ら変化させることなく前記内壁上に付着した重合物残渣の除去を行うことが可能である。

【0026】そして、前記発煙硝酸にて重合物残渣7の除去後、アルミ合金からなる金属配線膜をスパッタ法等の方法で形成し、写真製版技術及びリアクティブエッチングによって、第2の金属配線5とする。この状態を示すのが図1(d)である。同図からも明らかなように、スルーホール内壁面下部には従来見られた前記空洞Aは存在せず、第1の金属配線3と第2の金属配線5との完全な接触が得られている。

【0027】

【発明の効果】本発明は以上説明したとおり、スルーホール形成後に、該スルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することとしたため、従来の製造方法において発生したスルーホール内壁下部のくびれに起因するスルーホール部分の空洞は生じず、多層配線構造におけるスルーホール部分でのコンタクト抵抗の増大を防止できるとともに、集積回路の信頼性の向上を図ることができる。

【図面の簡単な説明】

【図1】図1(a)〜(d)は本発明の一実施例に係る多層配線構造の製造方法を工程順に示す要部断面図である。

【図2】図2(a)〜(d)は従来の多層配線構造の製造方法を工程順に示す要部断面図である。

【符号の説明】

1、21 基板

2、22 第1の絶縁膜

3、23 第1の金属配線

4、24 第2の絶縁膜

5、25 第2の金属配線

6、26 レジスト

7、27 重合物残渣

A くびれに起因する空洞

尚、各図中同一符号は、同一又は相当部分を示す。

【特許請求の範囲】

【請求項1】 第1の金属層上に絶縁膜を形成し、該絶縁膜にリアクティブイオンエッチングによってスルーホールを形成した後、前記スルーホール部を介して前記第1の金属層と接するように前記絶縁膜上に第2の金属層を形成する多層配線構造の製造方法において、前記スルーホール形成後にスルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することを特徴とする多層配線構造の製造方法。

【請求項1】 第1の金属層上に絶縁膜を形成し、該絶縁膜にリアクティブイオンエッチングによってスルーホールを形成した後、前記スルーホール部を介して前記第1の金属層と接するように前記絶縁膜上に第2の金属層を形成する多層配線構造の製造方法において、前記スルーホール形成後にスルーホール内壁面上の重合物残渣を発煙硝酸との接触により除去することを特徴とする多層配線構造の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開平6−260456

【公開日】平成6年(1994)9月16日

【国際特許分類】

【出願番号】特願平5−70783

【出願日】平成5年(1993)3月8日

【出願人】(000004112)株式会社ニコン (12,601)

【公開日】平成6年(1994)9月16日

【国際特許分類】

【出願日】平成5年(1993)3月8日

【出願人】(000004112)株式会社ニコン (12,601)

[ Back to top ]