多島露出型複合繊維、該繊維から得られる繊維構造物、さらに該繊維構造物からなるワイピングテープ

【課題】拭き取り後の清浄度をこれまで以上に向上することができるワイピングテープを提供する。特に、多くの極細繊維単繊維が被処理面に接することにより、被処理面に対して極細繊維が効果的に密着し、汚れや油膜を素早く拭き取ることが可能なワイピングテープを提供する。

【解決手段】ポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中央部分を軸としたときに、上下対称に複数の凹凸形状を有する多島露出型複合繊維、該複合繊維で構成されてなる布帛、さらに該布帛からなるワイピングテープ。

【解決手段】ポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中央部分を軸としたときに、上下対称に複数の凹凸形状を有する多島露出型複合繊維、該複合繊維で構成されてなる布帛、さらに該布帛からなるワイピングテープ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスク(磁気ディスク)や磁気テープ等の電子機器部品等の表面汚れの拭取り用に好適に使用される多島露出型複合繊維、それを用いた繊維構造物及びワイピングテープに関するものである。

【背景技術】

【0002】

ハードディスクや磁気テープ等の電子機器部品では、それらの表面にできる油膜や塵などの汚れの有無が性能に重大な影響を及ぼすため、これら部品の製造工程には汚れの拭取り工程が設けられて、製品の清浄処理が行なわれるようになっている。

【0003】

従来、このような拭取り工程の拭取り手段としては、例えば極細繊維使いの布帛をスリットしたワイピングテープが使用することが提案されている(例えば、特許文献1参照。)。この極細繊維使い布帛からなるワイピングテープは、通常繊度の繊維からなるワイピングテープに比べて被処理面への拭き残しが少ないため、より高い拭き取り性能を発揮することができるものであった。

【0004】

しかしながら、最近のハードディスク等の電子機器部品は、その性能の一層の向上を図るために、拭き取り後の清浄度をさらに高度にすることが要求されるようになっている。そのため、例え極細繊維使いの布帛であっても、従来のワイピングテープでは、上記最近の要求に対して十分に対応することが難しくなってきている。

【0005】

また、ポリエステルとポリアミドの分割繊維からなる捲縮加工糸により構成された織編物の比容積を限定したワイピングクロスが提案されている(例えば、特許文献2参照。)。しかしながら、これは拭取性能を水と油の吸収速度と量で数値化したものであり、現実に使用される電子情報機器の製造工程でのワイピング材としては十分な拭取性能が得られ難い。すなわち、一定方向で、テープ形状でのワイピングクロスまたは対象物の機械的移動による拭取の場合には、拭き残しが避けられないのである。

【0006】

さらに、0.5デニール以下の極細繊維のみからなる布帛に立毛を付与したワイピングクロスが提案されている(例えば、特許文献3参照。)。しかし、特許文献3のワイピングクロスを用いた場合は発塵があるためクリーンルーム等での実用には適さない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平1−160959号公報

【特許文献2】特開平2−139449号公報

【特許文献3】特開平4−263648号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、拭き取り後の清浄度をこれまで以上に向上することができるワイピングテープを提供することにあり、特に、多くの極細繊維単繊維が被処理面に接することにより、被処理面に対して極細繊維が効果的に密着し、汚れや油膜を素早く拭き取ることが可能なワイピングテープを提供することにある。

本発明の他の目的は、電子機器の製造工程など一定方向での拭取性が要求される用途での拭き残しのないワイピングテープを提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は上記課題を解決すべく鋭意検討を行った結果、ポリエステル成分とポリアミド成分からなり、特定の断面形状を有する多島露出型複合繊維および該複合繊維を用いて布帛としたワイピングテープが、上記目的が達成されることを見出し、本発明を完成した。

【0010】

すなわち、本発明はポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中心部分を軸としたときに、上下対称に複数の凹凸形状を有することを特徴とする多島露出型複合繊維であり、好ましくは凹部において、高さaと幅bの比が1〜5である上記の複合繊維であり、さらに好ましくは凹部が4個以上である上記の複合繊維である。

【0011】

さらに本発明は、上記の複合繊維において、好ましくはポリアミド成分および/またはポリエステル成分を化学的/物理的処理で分割することにより得られる繊維構造物である。

【0012】

また本発明は、還元粘度(ηsp/C)が0.65〜0.95のポリエステル成分と、還元粘度(ηsp/C)が1.6〜2.2のポリアミド成分を用い、ポリアミド成分またはポリエステル成分が、長径の中心部分を軸としたときに上下対称に複数の凹凸形状となるように、両成分が接合された複合形態として紡糸口金から溶融紡出した後、紡出物を一旦ガラス転移点温度以下に冷却し、引き続いて雰囲気温度100℃以上に加熱した加熱帯域を走行させ、3500m/分以上の速度で巻き取ることを特徴とする複合繊維の製造方法である。

【0013】

そして本発明は、少なくとも一部が上記の複合繊維で構成されてなる布帛であり、さらには該布帛からなるワイピングテープである。

【発明を実施するための形態】

【0014】

以下、本発明について詳細に説明する。本発明で用いられるポリエステル成分は、溶融紡糸可能なポリエステルであれば特に制限されないが、ポリエチレンテレフタレート、ポリブチレンテレフタレート、或いはエチレンテレフタレート単位および/またはブチレンテレフタレート単位を主たる繰り返し構成単位とし、これに少量の他の共重合単位を含有させたコポリエステルが好ましく、特にポリエチレンテレフタレートであるのがより好ましい。

【0015】

ポリエステルとして、エチレンテレフタレート単位および/またはブチレンテレフタレート単位を主たる繰り返し単位とするコポリエステルを用いる場合は、コポリエステル中における共重合単位の割合が10モル%以下であるのが好ましく、その際の他の共重合単位の例としては、例えば、イソフタル酸、フタル酸、2,6−ナフタリンジカルボン酸、5−アルカリ金属スルホイソフタル酸などの芳香族ジカルボン酸:シュウ酸、アジピン酸、アゼライン酸、セバシン酸などの脂肪族ジカルボン酸;トリメリット酸、ピロメリット酸などの多官能性カルボン酸:またはそれらのエステル形成性成分に由来するカルボン酸単位:ジエチレングリコール、プロピレングリコール、ブタンジオールまたはエチレングリコール、ポリエチレングリコール、グリセリン、ペンタエリスリトールなどから誘導される単位を挙げることができる。そして、コポリエステルは前記した共重合単位の1種または2種以上を含んでいることができる。

【0016】

本発明で使用されるポリエステル成分には、必要に応じて、蛍光増白剤、安定剤、酸化防止剤、紫外線吸収剤、加水分解防止剤、帯電防止剤、難燃剤、着色剤およびその他の添加剤の1種または2種以上を含有してもよい。

【0017】

本発明において重要なもう一つの要件は、ポリエステルが特定の範囲の還元粘度を有することである。粘度測定は、ウベローデ型粘度計を用いて、o−クロルフェノール溶液中、濃度1g/100cc、30℃で測定し、その時の還元粘度(ηsp/C)が0.65〜0.95dl/gであるポリエステルが、紡糸性や得られる複合繊維の分割性の点から好ましい。還元粘度が0.65より低いと繊維化工程中での毛羽、断糸が発生し工程性不良となるのみならず、複合繊維の分割性が悪くなり好ましくない。一方、0.95より高くなると、同様に繊維化工程性が不良でしかも分割性が低下し好ましくない。還元粘度が0.65〜0.95dl/gの範囲が複合繊維の分割性が好適な理由としては、ポリアミド成分との延伸後の分子構造上の歪差が最大であり、かつ紡糸時の曳糸性が良好な粘度であるためと思われる。しかも後述するような高速紡糸による製造方法には、かかる粘度範囲が最良である。

【0018】

本発明の複合繊維を構成するもう一方の複合成分のポリアミド成分としては、例えば、ナイロン4、ナイロン6、ナイロン7、ナイロン11、ナイロン12、ナイロン66、ナイロン6,10、ポリメタキシレンジアジパミド、ポリパラキシレンデカンアミド、ポリビスシクロヘキシルメタンデカンアミド及びそれらを成分とするコポリアミド等が挙げられる。好ましくは、ナイロン6及びナイロン6を主成分とするポリアミドが好適である。

【0019】

本発明において重要なことは、ポリアミドの還元粘度が一定の範囲を満たすことであり、ウベローデ型粘度計を用い、O−クロルフェノール溶液中、濃度1g/100cc、30℃で測定したときの還元粘度ηsp/Cが1.6〜2.2の範囲に入ることが重要である。かかる還元粘度が1.6未満や2.2を越えると繊維化工程中での毛羽、断糸が発生し、工程性不良になるのみならず、複合繊維の分割性が低下する。前述したように、ポリエステルの好適な粘度範囲とポリアミドの好適な粘度範囲の組合せにより、高速紡糸性が良く、かつ得られた複合繊維の複合二成分界面の分子構造上の歪差が最大となり、後加工工程での良好な分割性が発現すると考えられる。

【0020】

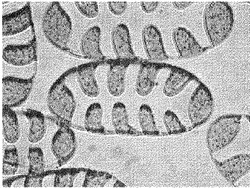

本発明における複合繊維は、ポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中心部分を軸としたときに、上下対称に複数の凹凸形状を有することを特徴とする海島型断面を有し、かつ島成分が繊維の表面に露出した形態を有し、具体的には図1、2に示される如き複合繊維である。

ここで、R1/R2が1.2未満の場合、被処理面に対して繊維の接触面積が少ないため拭き取り性能が劣るという問題がある。一方、3.0より大きい場合、紡糸性や加工の均一性に問題がある。好ましくは1.5以上2.5以下である。

なお、ここでR1、R2は例えば走査型電顕写真で観察した、図1に示すような断面を、図2に示すような形状に模式化し、測定することにより得られる。

【0021】

また本発明の複合繊維は、前記凹凸形状における凹部において、高さaと幅bの比が1〜5であることが好ましい。高さaと幅bの比が1未満であると拭き取り性能が不十分となり、5より大きいと紡糸性や加工の均一性に問題が生じる。より好ましくは2〜4である。なお本発明の複合繊維の凹凸形状における高さaおよび幅bは例えば走査型電顕写真で観察した、図1に示すような断面を、図2に示すような形状に模式化し、測定することにより得られる。

【0022】

さらに本発明の複合繊維は、前記凹凸形状において、凹部が4個以上であることが好ましい。凹部の数が4個未満の場合、拭き取り性能が不十分となる。より好ましくは6個以上であり、さらに好ましくは8個以上12個以下である。

【0023】

本発明の複合繊維の大きな特徴は、該複合繊維を構成するポリエステル成分とポリアミド成分とが、アルカリ水溶液による処理、ポリアミド膨潤剤による処理等の化学的処理及び/又は仮撚加工等の物理的な処理を施すことにより容易に分割することである。

【0024】

本発明において、「分割している」とは、前記化学的処理及び/又は仮撚加工等の物理的な処理により島成分が海成分から剥離あるいは分離している状態を指し、さらに好ましくは島成分が消失して海成分のみが残った状態を指す。

【0025】

分割処理後における本発明の複合繊維の分割度は30%以上であることが大きな特徴である。ここで、分割度とは、次の方法によって測定された値をいう。即ち、測定すべき区域にある複合繊維(分割化して繊維束の状態となっているもの、一部分割化していないものを含む)について任意の100本の断面を走査型電子顕微鏡で観察し、実際に分割されて存在する分割後細繊維(N)を計数する。この場合全く分割化していない複合繊維は1本、また一部分割化しているものは半分割化複合繊維とそれから分割されて存在する分割細繊維本数との合計本数とする。次に該100本の複合繊維が完全に分割化したと想定した場合に得られる分割後細繊維(Np)を算出し、N/Np×100の値を分割度とする。尚、上記分割度は、分割処理条件として、本発明の複合繊維をアルカリ水溶液(濃度4g/リットル)中で、98℃で5〜20分間、浸漬撹拌処理し、乾燥させたものについて求める。

【0026】

次に、本発明の複合繊維の製造方法について説明する。まず、ポリエステルとポリアミドをそれぞれ個別の押出機で溶融押出し、各々紡糸ヘッドへ導入し、目的とする個々の複合形状を形成させる紡糸口金を経由して溶融紡出する。この場合の溶融紡出温度、溶融紡出速度などは特に制限されず、ポリエステル繊維を製造するのに通常用いられているのと同様の条件下で行うことができるが、複合2成分のポリマーの融点のうちポリエステルが高い場合、一般に溶融紡出温度を(ポリエステルの融点+20℃)〜(ポリエステルの融点+40℃)の範囲の温度(例えば用いるポリエステルがポリエチレンテレフタレートの場合は一般に約280〜300℃)にし、かつ溶融紡出速度(溶融紡出量)を約20〜50g/紡糸孔1mm2 ・分程度とすると、品質の良好な複合繊維を良好な紡糸工程性で得ることができるので好ましい。また、紡糸口金における紡糸孔の大きさや数、紡糸孔の形状なども特に制限されず、目的とする複合繊維の単繊維繊度、総合デニール数、断面形状などに応じて調節することができる。一般に、紡糸孔(単孔)の大きさを約0.018〜0.07mm2 程度にしておくのが望ましい。紡糸口金の孔周囲にノズル汚れが堆積して糸切れが発生する場合は、ノズル孔出口がテーパー状に広がった形状にしたり、口金下雰囲気をスチームシールして酸素を遮断する手法が好ましい。

【0027】

そして、上記によって溶融紡出した複合繊維を、一旦複合2成分ポリマーのうちガラス転移温度の低い方のポリマーのガラス転移温度以下の温度、好ましくはガラス転移温度よりも10℃以上低い温度に冷却する。この場合の冷却方法や冷却装置としては、紡出した複合繊維をそのガラス転移温度以下に冷却できる方法や装置であればいずれでもよく特に制限されないが、紡糸口金の下に冷却風吹き付け筒などの冷却風吹き付け装置を設けておいて、紡出されてきた複合繊維に冷却風を吹き付けてガラス転移温度以下に冷却するようにするのが好ましい。その際に冷却風の温度や湿度、冷却風の吹き付け速度、紡出繊維に対する冷却風の吹き付け角度などの冷却条件も特に制限されず、口金から紡出されてきた複合繊維を繊維の揺れなどを生じないようにしながら速やかに且つ均一にガラス転移温度以下にまで冷却できる条件であればいずれでもよい。そのうちでも、一般に、冷却風の温度を約20〜30℃、冷却風の湿度を20〜60%、冷却風の吹き付け速度を0.4〜1.0m/秒程度として、紡出繊維に対する冷却風の吹き付け方向を紡出方向に対して垂直にして紡出した複合繊維の冷却を行うのが、高品質の複合繊維を円滑に得ることができるので好ましい。また、冷却風吹き付け筒を用いて前記の条件下で冷却を行う場合は、紡糸口金の直下にやや間隔をあけてまたは間隔をあけないで、長さが約80〜160cm程度の冷却風吹き付け筒を配置するのが好ましい。

【0028】

次に、ガラス転移温度以下にまで冷却した複合繊維を引き続いてそのまま直接加熱帯域に導入して延伸する。加熱帯域の温度はポリエステルの種類などに応じて異なり得るが、一般にポリエステル及びポリアミドのガラス転移温度よりも40℃以上高い温度としておくと、得られる複合繊維の物性を実用上満足のゆくものとすることができるので好ましく、例えばポリエチレンテレフタレートとナイロン6の複合繊維の場合は加熱帯域の温度を約100℃以上とするのが好ましい。加熱帯域の上限温度は、加熱帯域内で繊維間の融着や糸切れ、単糸切れなどが生じないような温度であればよい。加熱帯域の種類や構造は、加熱帯域内を走行する複合繊維を加熱帯域内の加熱手段などに接触せずに加熱することができ、しかも加熱帯域内を走行する糸条とそれを包囲する空気との間に抵抗を生じさせて糸条張力を増大させて、繊維に延伸を生じさせることができる構造であればいずれでもよい。そのうちでも、加熱帯域としては、筒状の加熱帯域が好ましく用いられ、特に管壁自体がヒーターとなっている内径が約20〜50mm程度のチューブヒーターなどが好ましい。加熱帯域の紡糸口金からの設置位置、加熱帯域の長さなどは、複合繊維の種類、複合2成分ポリマーの紡出量、複合繊維の冷却温度、複合繊維の走行速度、加熱帯域の温度、加熱帯域の内径などに応じて調節できるが、一般に紡糸口金直下から加熱帯域の入口までの距離を0.5〜3.0m程度とし、そして加熱帯域の長さを1.0〜2.0m程度としておくと、加熱帯域内で複合繊維を加熱して均一に円滑に延伸することができるので望ましい。

【0029】

そして、加熱帯域で延伸された複合繊維に対して、必要に応じて油剤を付与してから、高速で引き取る。本発明では、上記した一連の工程からなる延伸した複合繊維の製造工程を、複合繊維の引取速度を3500m/分以上にして行うことが必要であり、引取速度が4000m/分以上であるのが好ましい。複合繊維の引取速度が3500m/分未満であると、加熱帯域において繊維の延伸が十分に行われなくなり、得られる複合繊維の機械的物性が低下し、しかも上記した一連の工程からなる本発明の方法が円滑に行われず、特に加熱帯域における糸条の張力変動、過加熱などが生じて、均一な延伸が行われにくくなる。また、本発明の方法を行うに当たっては、複合繊維の{引取速度(m/分)}÷{複合繊維の紡出量(25g/紡出孔1mm2 ・分)}の値が約140〜200の範囲になるようにするのが好ましい。

【0030】

本発明では、最終的に得られる複合繊維の単繊維繊度や総dtex数などは特に制限されず、複合繊維の用途などに応じて適宜調節することができるが、本発明の方法は特に単繊維繊度が0.5〜6dtex、総dtex数が30〜200dtexの複合繊維(マルチフィラメント糸)を製造するのに適している。

【0031】

本発明の複合繊維は、各種繊維構造物として用いることが可能である。本発明にいう繊維構造物とは、分割型複合繊維単独よりなる編織布、不織布は言うに及ばず、分割型複合繊維を一部使用してなる編織布や不織布、例えば通常の天然繊維、化学繊維、合成繊維との交編織布、或いは混紡糸としての編織布、不織布等であっても良いが、編織布或いは不織布に占める分割型複合繊維の場合は、10重量%以上、特に30重量%以上である事が本発明の十分な効果が得られる点で好ましい。また編成、製織或いは不織布となした後に、必要に応じて針布起毛等による起毛を行ったものであっても本発明には何ら差しつかえない。

【0032】

以下に本発明について実施例などにより具体的に説明するが、本発明はそれにより何ら限定されない。以下の例において、複合繊維の紡糸性、得られた織物の拭き取り性は、以下のようにして測定または評価した。

【0033】

[複合繊維の紡糸性]

複合繊維を100kg紡糸し、紡糸時の断糸の有無を調べると共に得られた複合繊維における毛羽の発生の有無を目視により観察して、下記に示す評価基準にしたがって評価した。

複合繊維の紡糸性の評価基準:

○:紡糸時に断糸が何ら発生せず、紡糸性が良好である。

△:100kgを紡糸したときに、断糸が3回まで発生し、紡糸性が不良である。

×:100kgを紡糸したときに、断糸が3回よりも多く発生し、紡糸性が極めて不良である。

【0034】

[拭き取り性]

ガラス板の上に市販の墨汁で直径2cmの円を描いてよく乾かす。乾いた後に5×5cmの織物試料を置き、さらにその上に500gの荷重を置く。この荷重を載せた織物をガラスの上で、一定速度で一定方向に往復させて、ガラスの上に描いた墨汁の円が何往復で消えるかを調べた。

○:1往復で消えた場合

△:2〜3往復で消えた場合

×:3往復で消えない場合

【0035】

[実施例1]

一次平均粒子径0.5μmの酸化チタン0.5重量%含有する還元粘度0.85(オルソクロロフェノール中濃度1g/dl,30℃)のポリエチレンテレフタレート(以下、PETと略称する)と、還元粘度1.80(オルソクロロフェノール中濃度1g/dl,30℃)のナイロン6を用い、それぞれを個別に溶融押出し、その後それぞれのポリマー部を図1で示されるようなPETが島成分、ナイロン6が海成分となる多島露出型複合形状(PET/ナイロン6=1/1)を形成させる紡糸ヘッドへ供給し、ノズル孔出口が偏平状(径が0.15mm×0.45mm)の24ホールノズルから、紡糸温度285℃で溶融紡出した。

【0036】

紡糸口金直下に長さ1.0mの横吹き付け型の冷却風吹き付け装置を設置しておき、口金から紡出した複合繊維を直ちにその冷却風吹き付け装置に導入して、温度25℃、湿度65RH%に調整した冷却空気を0.5m/秒の速度で紡出繊維に吹き付けて、繊維を50℃以下(冷却風吹き付け装置の出口での繊維の温度=40℃)にまで冷却した。

上記で50℃以下に冷却した複合繊維を、紡糸口金直下から1.6mの位置に設置した長さ1.0m、内径30mmのチューブヒーター(内壁温度180℃)に導入してチューブヒーター内で延伸した後、チューブヒーターから出てきた繊維にガイドオイリング方式で油剤を付与し、引き続いて1対(2個)の引き取りローラを介して4300m/分の引取速度で巻取り、延伸後、100dtex/24フィラメント複合繊維を製造した。

【0037】

タテ糸として56dtex/24フィラメントのポリエステル長繊維(単糸繊度:2.3dtex)、ヨコ糸として、得られたポリエステル/ポリアミドの多島露出型複合繊維100dtex/24フィラメントの仮撚加工糸を用いて、タテ密度:120本/インチ、ヨコ密度:150本/インチである5枚サテンを製織し生機とした。この生機をアルカリの存在下で熱処理し、ヨコ糸を極細糸に分解した。さらに130℃の熱水で処理することにより、糸の収縮による高密度化と洗浄を同時に実施した。次に、この織物を160℃で1分間乾熱処理することで仕上げ加工した。得られた織物は、タテ密度:135本/インチ、ヨコ密度:160本/インチであった。さらに、織物のよこ糸(多島露出型複合繊維の極細化)を走査型電子顕微鏡で観察したところ、表面は露出部のポリエステルが極細化しているが、内側では全く分割していない、あるいは半分割化している状態であり、分割度は50%であった。

得られた織物の拭取り性能を調べたところ、表1に示すとおり、良好な拭取り性能を示した。

【0038】

[実施例2]

断面の偏平度(R1/R2)を変更すること以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0039】

[実施例3]

断面形成する部品を変更し凹部の個数を変更する以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0040】

[実施例4]

ポリエステル成分をIPA変性(イソフタル酸4モル%変性)にする以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0041】

[実施例5]

ポリアミド成分をナイロン66に変更する以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0042】

[比較例1]

断面形成する部品を変更し、断面を丸断面にし、さらに凹部の個数を変更する以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表2に示す。

【0043】

[比較例2]

断面の偏平度(R1/R2)を変更すること以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表2に示す。

【0044】

【表1】

【0045】

【表2】

【0046】

表1から明らかなように、実施例1〜5で得られた繊維は紡糸性が良好であり、さらに該繊維から得られる織物は拭き取り性能が良好であった。

また、比較例1、2の繊維は、本発明の断面形状の条件を満足しないために、紡糸性が不良であったり、拭き取り性能が不十分であった。

【産業上の利用可能性】

【0047】

本発明の繊維から得られるワイピングテープは拭き取り後の清浄度をこれまで以上に向上することができる。特に、多くの極細繊維単繊維が被処理面に接することにより、被処理面に対して極細繊維が効果的に密着し、汚れや油膜を素早く拭き取ることが可能となる。

本発明のワイピングテープは、電子機器の製造工程など一定方向での拭取性が要求される用途に対して極めて有効に使用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の複合繊維の代表的な断面形状を示す電顕写真。

【図2】本発明の複合繊維の代表的な断面形状を示す模式図。

【符号の説明】

【0049】

R1 長径

R2 短径

a 凹部の高さ

b 凹部の幅

【技術分野】

【0001】

本発明は、ハードディスク(磁気ディスク)や磁気テープ等の電子機器部品等の表面汚れの拭取り用に好適に使用される多島露出型複合繊維、それを用いた繊維構造物及びワイピングテープに関するものである。

【背景技術】

【0002】

ハードディスクや磁気テープ等の電子機器部品では、それらの表面にできる油膜や塵などの汚れの有無が性能に重大な影響を及ぼすため、これら部品の製造工程には汚れの拭取り工程が設けられて、製品の清浄処理が行なわれるようになっている。

【0003】

従来、このような拭取り工程の拭取り手段としては、例えば極細繊維使いの布帛をスリットしたワイピングテープが使用することが提案されている(例えば、特許文献1参照。)。この極細繊維使い布帛からなるワイピングテープは、通常繊度の繊維からなるワイピングテープに比べて被処理面への拭き残しが少ないため、より高い拭き取り性能を発揮することができるものであった。

【0004】

しかしながら、最近のハードディスク等の電子機器部品は、その性能の一層の向上を図るために、拭き取り後の清浄度をさらに高度にすることが要求されるようになっている。そのため、例え極細繊維使いの布帛であっても、従来のワイピングテープでは、上記最近の要求に対して十分に対応することが難しくなってきている。

【0005】

また、ポリエステルとポリアミドの分割繊維からなる捲縮加工糸により構成された織編物の比容積を限定したワイピングクロスが提案されている(例えば、特許文献2参照。)。しかしながら、これは拭取性能を水と油の吸収速度と量で数値化したものであり、現実に使用される電子情報機器の製造工程でのワイピング材としては十分な拭取性能が得られ難い。すなわち、一定方向で、テープ形状でのワイピングクロスまたは対象物の機械的移動による拭取の場合には、拭き残しが避けられないのである。

【0006】

さらに、0.5デニール以下の極細繊維のみからなる布帛に立毛を付与したワイピングクロスが提案されている(例えば、特許文献3参照。)。しかし、特許文献3のワイピングクロスを用いた場合は発塵があるためクリーンルーム等での実用には適さない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平1−160959号公報

【特許文献2】特開平2−139449号公報

【特許文献3】特開平4−263648号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、拭き取り後の清浄度をこれまで以上に向上することができるワイピングテープを提供することにあり、特に、多くの極細繊維単繊維が被処理面に接することにより、被処理面に対して極細繊維が効果的に密着し、汚れや油膜を素早く拭き取ることが可能なワイピングテープを提供することにある。

本発明の他の目的は、電子機器の製造工程など一定方向での拭取性が要求される用途での拭き残しのないワイピングテープを提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は上記課題を解決すべく鋭意検討を行った結果、ポリエステル成分とポリアミド成分からなり、特定の断面形状を有する多島露出型複合繊維および該複合繊維を用いて布帛としたワイピングテープが、上記目的が達成されることを見出し、本発明を完成した。

【0010】

すなわち、本発明はポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中心部分を軸としたときに、上下対称に複数の凹凸形状を有することを特徴とする多島露出型複合繊維であり、好ましくは凹部において、高さaと幅bの比が1〜5である上記の複合繊維であり、さらに好ましくは凹部が4個以上である上記の複合繊維である。

【0011】

さらに本発明は、上記の複合繊維において、好ましくはポリアミド成分および/またはポリエステル成分を化学的/物理的処理で分割することにより得られる繊維構造物である。

【0012】

また本発明は、還元粘度(ηsp/C)が0.65〜0.95のポリエステル成分と、還元粘度(ηsp/C)が1.6〜2.2のポリアミド成分を用い、ポリアミド成分またはポリエステル成分が、長径の中心部分を軸としたときに上下対称に複数の凹凸形状となるように、両成分が接合された複合形態として紡糸口金から溶融紡出した後、紡出物を一旦ガラス転移点温度以下に冷却し、引き続いて雰囲気温度100℃以上に加熱した加熱帯域を走行させ、3500m/分以上の速度で巻き取ることを特徴とする複合繊維の製造方法である。

【0013】

そして本発明は、少なくとも一部が上記の複合繊維で構成されてなる布帛であり、さらには該布帛からなるワイピングテープである。

【発明を実施するための形態】

【0014】

以下、本発明について詳細に説明する。本発明で用いられるポリエステル成分は、溶融紡糸可能なポリエステルであれば特に制限されないが、ポリエチレンテレフタレート、ポリブチレンテレフタレート、或いはエチレンテレフタレート単位および/またはブチレンテレフタレート単位を主たる繰り返し構成単位とし、これに少量の他の共重合単位を含有させたコポリエステルが好ましく、特にポリエチレンテレフタレートであるのがより好ましい。

【0015】

ポリエステルとして、エチレンテレフタレート単位および/またはブチレンテレフタレート単位を主たる繰り返し単位とするコポリエステルを用いる場合は、コポリエステル中における共重合単位の割合が10モル%以下であるのが好ましく、その際の他の共重合単位の例としては、例えば、イソフタル酸、フタル酸、2,6−ナフタリンジカルボン酸、5−アルカリ金属スルホイソフタル酸などの芳香族ジカルボン酸:シュウ酸、アジピン酸、アゼライン酸、セバシン酸などの脂肪族ジカルボン酸;トリメリット酸、ピロメリット酸などの多官能性カルボン酸:またはそれらのエステル形成性成分に由来するカルボン酸単位:ジエチレングリコール、プロピレングリコール、ブタンジオールまたはエチレングリコール、ポリエチレングリコール、グリセリン、ペンタエリスリトールなどから誘導される単位を挙げることができる。そして、コポリエステルは前記した共重合単位の1種または2種以上を含んでいることができる。

【0016】

本発明で使用されるポリエステル成分には、必要に応じて、蛍光増白剤、安定剤、酸化防止剤、紫外線吸収剤、加水分解防止剤、帯電防止剤、難燃剤、着色剤およびその他の添加剤の1種または2種以上を含有してもよい。

【0017】

本発明において重要なもう一つの要件は、ポリエステルが特定の範囲の還元粘度を有することである。粘度測定は、ウベローデ型粘度計を用いて、o−クロルフェノール溶液中、濃度1g/100cc、30℃で測定し、その時の還元粘度(ηsp/C)が0.65〜0.95dl/gであるポリエステルが、紡糸性や得られる複合繊維の分割性の点から好ましい。還元粘度が0.65より低いと繊維化工程中での毛羽、断糸が発生し工程性不良となるのみならず、複合繊維の分割性が悪くなり好ましくない。一方、0.95より高くなると、同様に繊維化工程性が不良でしかも分割性が低下し好ましくない。還元粘度が0.65〜0.95dl/gの範囲が複合繊維の分割性が好適な理由としては、ポリアミド成分との延伸後の分子構造上の歪差が最大であり、かつ紡糸時の曳糸性が良好な粘度であるためと思われる。しかも後述するような高速紡糸による製造方法には、かかる粘度範囲が最良である。

【0018】

本発明の複合繊維を構成するもう一方の複合成分のポリアミド成分としては、例えば、ナイロン4、ナイロン6、ナイロン7、ナイロン11、ナイロン12、ナイロン66、ナイロン6,10、ポリメタキシレンジアジパミド、ポリパラキシレンデカンアミド、ポリビスシクロヘキシルメタンデカンアミド及びそれらを成分とするコポリアミド等が挙げられる。好ましくは、ナイロン6及びナイロン6を主成分とするポリアミドが好適である。

【0019】

本発明において重要なことは、ポリアミドの還元粘度が一定の範囲を満たすことであり、ウベローデ型粘度計を用い、O−クロルフェノール溶液中、濃度1g/100cc、30℃で測定したときの還元粘度ηsp/Cが1.6〜2.2の範囲に入ることが重要である。かかる還元粘度が1.6未満や2.2を越えると繊維化工程中での毛羽、断糸が発生し、工程性不良になるのみならず、複合繊維の分割性が低下する。前述したように、ポリエステルの好適な粘度範囲とポリアミドの好適な粘度範囲の組合せにより、高速紡糸性が良く、かつ得られた複合繊維の複合二成分界面の分子構造上の歪差が最大となり、後加工工程での良好な分割性が発現すると考えられる。

【0020】

本発明における複合繊維は、ポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中心部分を軸としたときに、上下対称に複数の凹凸形状を有することを特徴とする海島型断面を有し、かつ島成分が繊維の表面に露出した形態を有し、具体的には図1、2に示される如き複合繊維である。

ここで、R1/R2が1.2未満の場合、被処理面に対して繊維の接触面積が少ないため拭き取り性能が劣るという問題がある。一方、3.0より大きい場合、紡糸性や加工の均一性に問題がある。好ましくは1.5以上2.5以下である。

なお、ここでR1、R2は例えば走査型電顕写真で観察した、図1に示すような断面を、図2に示すような形状に模式化し、測定することにより得られる。

【0021】

また本発明の複合繊維は、前記凹凸形状における凹部において、高さaと幅bの比が1〜5であることが好ましい。高さaと幅bの比が1未満であると拭き取り性能が不十分となり、5より大きいと紡糸性や加工の均一性に問題が生じる。より好ましくは2〜4である。なお本発明の複合繊維の凹凸形状における高さaおよび幅bは例えば走査型電顕写真で観察した、図1に示すような断面を、図2に示すような形状に模式化し、測定することにより得られる。

【0022】

さらに本発明の複合繊維は、前記凹凸形状において、凹部が4個以上であることが好ましい。凹部の数が4個未満の場合、拭き取り性能が不十分となる。より好ましくは6個以上であり、さらに好ましくは8個以上12個以下である。

【0023】

本発明の複合繊維の大きな特徴は、該複合繊維を構成するポリエステル成分とポリアミド成分とが、アルカリ水溶液による処理、ポリアミド膨潤剤による処理等の化学的処理及び/又は仮撚加工等の物理的な処理を施すことにより容易に分割することである。

【0024】

本発明において、「分割している」とは、前記化学的処理及び/又は仮撚加工等の物理的な処理により島成分が海成分から剥離あるいは分離している状態を指し、さらに好ましくは島成分が消失して海成分のみが残った状態を指す。

【0025】

分割処理後における本発明の複合繊維の分割度は30%以上であることが大きな特徴である。ここで、分割度とは、次の方法によって測定された値をいう。即ち、測定すべき区域にある複合繊維(分割化して繊維束の状態となっているもの、一部分割化していないものを含む)について任意の100本の断面を走査型電子顕微鏡で観察し、実際に分割されて存在する分割後細繊維(N)を計数する。この場合全く分割化していない複合繊維は1本、また一部分割化しているものは半分割化複合繊維とそれから分割されて存在する分割細繊維本数との合計本数とする。次に該100本の複合繊維が完全に分割化したと想定した場合に得られる分割後細繊維(Np)を算出し、N/Np×100の値を分割度とする。尚、上記分割度は、分割処理条件として、本発明の複合繊維をアルカリ水溶液(濃度4g/リットル)中で、98℃で5〜20分間、浸漬撹拌処理し、乾燥させたものについて求める。

【0026】

次に、本発明の複合繊維の製造方法について説明する。まず、ポリエステルとポリアミドをそれぞれ個別の押出機で溶融押出し、各々紡糸ヘッドへ導入し、目的とする個々の複合形状を形成させる紡糸口金を経由して溶融紡出する。この場合の溶融紡出温度、溶融紡出速度などは特に制限されず、ポリエステル繊維を製造するのに通常用いられているのと同様の条件下で行うことができるが、複合2成分のポリマーの融点のうちポリエステルが高い場合、一般に溶融紡出温度を(ポリエステルの融点+20℃)〜(ポリエステルの融点+40℃)の範囲の温度(例えば用いるポリエステルがポリエチレンテレフタレートの場合は一般に約280〜300℃)にし、かつ溶融紡出速度(溶融紡出量)を約20〜50g/紡糸孔1mm2 ・分程度とすると、品質の良好な複合繊維を良好な紡糸工程性で得ることができるので好ましい。また、紡糸口金における紡糸孔の大きさや数、紡糸孔の形状なども特に制限されず、目的とする複合繊維の単繊維繊度、総合デニール数、断面形状などに応じて調節することができる。一般に、紡糸孔(単孔)の大きさを約0.018〜0.07mm2 程度にしておくのが望ましい。紡糸口金の孔周囲にノズル汚れが堆積して糸切れが発生する場合は、ノズル孔出口がテーパー状に広がった形状にしたり、口金下雰囲気をスチームシールして酸素を遮断する手法が好ましい。

【0027】

そして、上記によって溶融紡出した複合繊維を、一旦複合2成分ポリマーのうちガラス転移温度の低い方のポリマーのガラス転移温度以下の温度、好ましくはガラス転移温度よりも10℃以上低い温度に冷却する。この場合の冷却方法や冷却装置としては、紡出した複合繊維をそのガラス転移温度以下に冷却できる方法や装置であればいずれでもよく特に制限されないが、紡糸口金の下に冷却風吹き付け筒などの冷却風吹き付け装置を設けておいて、紡出されてきた複合繊維に冷却風を吹き付けてガラス転移温度以下に冷却するようにするのが好ましい。その際に冷却風の温度や湿度、冷却風の吹き付け速度、紡出繊維に対する冷却風の吹き付け角度などの冷却条件も特に制限されず、口金から紡出されてきた複合繊維を繊維の揺れなどを生じないようにしながら速やかに且つ均一にガラス転移温度以下にまで冷却できる条件であればいずれでもよい。そのうちでも、一般に、冷却風の温度を約20〜30℃、冷却風の湿度を20〜60%、冷却風の吹き付け速度を0.4〜1.0m/秒程度として、紡出繊維に対する冷却風の吹き付け方向を紡出方向に対して垂直にして紡出した複合繊維の冷却を行うのが、高品質の複合繊維を円滑に得ることができるので好ましい。また、冷却風吹き付け筒を用いて前記の条件下で冷却を行う場合は、紡糸口金の直下にやや間隔をあけてまたは間隔をあけないで、長さが約80〜160cm程度の冷却風吹き付け筒を配置するのが好ましい。

【0028】

次に、ガラス転移温度以下にまで冷却した複合繊維を引き続いてそのまま直接加熱帯域に導入して延伸する。加熱帯域の温度はポリエステルの種類などに応じて異なり得るが、一般にポリエステル及びポリアミドのガラス転移温度よりも40℃以上高い温度としておくと、得られる複合繊維の物性を実用上満足のゆくものとすることができるので好ましく、例えばポリエチレンテレフタレートとナイロン6の複合繊維の場合は加熱帯域の温度を約100℃以上とするのが好ましい。加熱帯域の上限温度は、加熱帯域内で繊維間の融着や糸切れ、単糸切れなどが生じないような温度であればよい。加熱帯域の種類や構造は、加熱帯域内を走行する複合繊維を加熱帯域内の加熱手段などに接触せずに加熱することができ、しかも加熱帯域内を走行する糸条とそれを包囲する空気との間に抵抗を生じさせて糸条張力を増大させて、繊維に延伸を生じさせることができる構造であればいずれでもよい。そのうちでも、加熱帯域としては、筒状の加熱帯域が好ましく用いられ、特に管壁自体がヒーターとなっている内径が約20〜50mm程度のチューブヒーターなどが好ましい。加熱帯域の紡糸口金からの設置位置、加熱帯域の長さなどは、複合繊維の種類、複合2成分ポリマーの紡出量、複合繊維の冷却温度、複合繊維の走行速度、加熱帯域の温度、加熱帯域の内径などに応じて調節できるが、一般に紡糸口金直下から加熱帯域の入口までの距離を0.5〜3.0m程度とし、そして加熱帯域の長さを1.0〜2.0m程度としておくと、加熱帯域内で複合繊維を加熱して均一に円滑に延伸することができるので望ましい。

【0029】

そして、加熱帯域で延伸された複合繊維に対して、必要に応じて油剤を付与してから、高速で引き取る。本発明では、上記した一連の工程からなる延伸した複合繊維の製造工程を、複合繊維の引取速度を3500m/分以上にして行うことが必要であり、引取速度が4000m/分以上であるのが好ましい。複合繊維の引取速度が3500m/分未満であると、加熱帯域において繊維の延伸が十分に行われなくなり、得られる複合繊維の機械的物性が低下し、しかも上記した一連の工程からなる本発明の方法が円滑に行われず、特に加熱帯域における糸条の張力変動、過加熱などが生じて、均一な延伸が行われにくくなる。また、本発明の方法を行うに当たっては、複合繊維の{引取速度(m/分)}÷{複合繊維の紡出量(25g/紡出孔1mm2 ・分)}の値が約140〜200の範囲になるようにするのが好ましい。

【0030】

本発明では、最終的に得られる複合繊維の単繊維繊度や総dtex数などは特に制限されず、複合繊維の用途などに応じて適宜調節することができるが、本発明の方法は特に単繊維繊度が0.5〜6dtex、総dtex数が30〜200dtexの複合繊維(マルチフィラメント糸)を製造するのに適している。

【0031】

本発明の複合繊維は、各種繊維構造物として用いることが可能である。本発明にいう繊維構造物とは、分割型複合繊維単独よりなる編織布、不織布は言うに及ばず、分割型複合繊維を一部使用してなる編織布や不織布、例えば通常の天然繊維、化学繊維、合成繊維との交編織布、或いは混紡糸としての編織布、不織布等であっても良いが、編織布或いは不織布に占める分割型複合繊維の場合は、10重量%以上、特に30重量%以上である事が本発明の十分な効果が得られる点で好ましい。また編成、製織或いは不織布となした後に、必要に応じて針布起毛等による起毛を行ったものであっても本発明には何ら差しつかえない。

【0032】

以下に本発明について実施例などにより具体的に説明するが、本発明はそれにより何ら限定されない。以下の例において、複合繊維の紡糸性、得られた織物の拭き取り性は、以下のようにして測定または評価した。

【0033】

[複合繊維の紡糸性]

複合繊維を100kg紡糸し、紡糸時の断糸の有無を調べると共に得られた複合繊維における毛羽の発生の有無を目視により観察して、下記に示す評価基準にしたがって評価した。

複合繊維の紡糸性の評価基準:

○:紡糸時に断糸が何ら発生せず、紡糸性が良好である。

△:100kgを紡糸したときに、断糸が3回まで発生し、紡糸性が不良である。

×:100kgを紡糸したときに、断糸が3回よりも多く発生し、紡糸性が極めて不良である。

【0034】

[拭き取り性]

ガラス板の上に市販の墨汁で直径2cmの円を描いてよく乾かす。乾いた後に5×5cmの織物試料を置き、さらにその上に500gの荷重を置く。この荷重を載せた織物をガラスの上で、一定速度で一定方向に往復させて、ガラスの上に描いた墨汁の円が何往復で消えるかを調べた。

○:1往復で消えた場合

△:2〜3往復で消えた場合

×:3往復で消えない場合

【0035】

[実施例1]

一次平均粒子径0.5μmの酸化チタン0.5重量%含有する還元粘度0.85(オルソクロロフェノール中濃度1g/dl,30℃)のポリエチレンテレフタレート(以下、PETと略称する)と、還元粘度1.80(オルソクロロフェノール中濃度1g/dl,30℃)のナイロン6を用い、それぞれを個別に溶融押出し、その後それぞれのポリマー部を図1で示されるようなPETが島成分、ナイロン6が海成分となる多島露出型複合形状(PET/ナイロン6=1/1)を形成させる紡糸ヘッドへ供給し、ノズル孔出口が偏平状(径が0.15mm×0.45mm)の24ホールノズルから、紡糸温度285℃で溶融紡出した。

【0036】

紡糸口金直下に長さ1.0mの横吹き付け型の冷却風吹き付け装置を設置しておき、口金から紡出した複合繊維を直ちにその冷却風吹き付け装置に導入して、温度25℃、湿度65RH%に調整した冷却空気を0.5m/秒の速度で紡出繊維に吹き付けて、繊維を50℃以下(冷却風吹き付け装置の出口での繊維の温度=40℃)にまで冷却した。

上記で50℃以下に冷却した複合繊維を、紡糸口金直下から1.6mの位置に設置した長さ1.0m、内径30mmのチューブヒーター(内壁温度180℃)に導入してチューブヒーター内で延伸した後、チューブヒーターから出てきた繊維にガイドオイリング方式で油剤を付与し、引き続いて1対(2個)の引き取りローラを介して4300m/分の引取速度で巻取り、延伸後、100dtex/24フィラメント複合繊維を製造した。

【0037】

タテ糸として56dtex/24フィラメントのポリエステル長繊維(単糸繊度:2.3dtex)、ヨコ糸として、得られたポリエステル/ポリアミドの多島露出型複合繊維100dtex/24フィラメントの仮撚加工糸を用いて、タテ密度:120本/インチ、ヨコ密度:150本/インチである5枚サテンを製織し生機とした。この生機をアルカリの存在下で熱処理し、ヨコ糸を極細糸に分解した。さらに130℃の熱水で処理することにより、糸の収縮による高密度化と洗浄を同時に実施した。次に、この織物を160℃で1分間乾熱処理することで仕上げ加工した。得られた織物は、タテ密度:135本/インチ、ヨコ密度:160本/インチであった。さらに、織物のよこ糸(多島露出型複合繊維の極細化)を走査型電子顕微鏡で観察したところ、表面は露出部のポリエステルが極細化しているが、内側では全く分割していない、あるいは半分割化している状態であり、分割度は50%であった。

得られた織物の拭取り性能を調べたところ、表1に示すとおり、良好な拭取り性能を示した。

【0038】

[実施例2]

断面の偏平度(R1/R2)を変更すること以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0039】

[実施例3]

断面形成する部品を変更し凹部の個数を変更する以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0040】

[実施例4]

ポリエステル成分をIPA変性(イソフタル酸4モル%変性)にする以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0041】

[実施例5]

ポリアミド成分をナイロン66に変更する以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表1に示す。

【0042】

[比較例1]

断面形成する部品を変更し、断面を丸断面にし、さらに凹部の個数を変更する以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表2に示す。

【0043】

[比較例2]

断面の偏平度(R1/R2)を変更すること以外は実施例1と同様に実施した。得られた繊維の形状、紡糸性および織物の拭き取り性能結果を表2に示す。

【0044】

【表1】

【0045】

【表2】

【0046】

表1から明らかなように、実施例1〜5で得られた繊維は紡糸性が良好であり、さらに該繊維から得られる織物は拭き取り性能が良好であった。

また、比較例1、2の繊維は、本発明の断面形状の条件を満足しないために、紡糸性が不良であったり、拭き取り性能が不十分であった。

【産業上の利用可能性】

【0047】

本発明の繊維から得られるワイピングテープは拭き取り後の清浄度をこれまで以上に向上することができる。特に、多くの極細繊維単繊維が被処理面に接することにより、被処理面に対して極細繊維が効果的に密着し、汚れや油膜を素早く拭き取ることが可能となる。

本発明のワイピングテープは、電子機器の製造工程など一定方向での拭取性が要求される用途に対して極めて有効に使用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の複合繊維の代表的な断面形状を示す電顕写真。

【図2】本発明の複合繊維の代表的な断面形状を示す模式図。

【符号の説明】

【0049】

R1 長径

R2 短径

a 凹部の高さ

b 凹部の幅

【特許請求の範囲】

【請求項1】

ポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中央部分を軸としたときに、上下対称に複数の凹凸形状を有することを特徴とする多島露出型複合繊維。

【請求項2】

凹部において、高さaと幅bの比が1〜5である請求項1に記載の複合繊維。

【請求項3】

凹部が4個以上である請求項1または2に記載の複合繊維。

【請求項4】

請求項1〜3のいずれか1項に記載の複合繊維において、ポリアミド成分および/またはポリエステル成分を化学的/物理的処理で分割することにより得られる繊維構造物。

【請求項5】

還元粘度(ηsp/C)が0.65〜0.95のポリエステル成分と、還元粘度(ηsp/C)が1.6〜2.2のポリアミド成分を用い、ポリアミド成分またはポリエステル成分が、長径の中央部分を軸としたときに上下対称に複数の凹凸形状となるように、両成分が接合された複合形態として紡糸口金から溶融紡出した後、紡出物を一旦ガラス転移点温度以下に冷却し、引き続いて雰囲気温度100℃以上に加熱した加熱帯域を走行させ、3500m/分以上の速度で巻き取ることを特徴とする複合繊維の製造方法。

【請求項6】

少なくとも一部が請求項1〜5のいずれか一項記載の複合繊維で構成されてなる布帛。

【請求項7】

請求項6記載の布帛からなるワイピングテープ。

【請求項1】

ポリアミド成分およびポリエステル成分からなり、繊維断面の長径(R1)と短径(R2)との比(R1/R2)が1.2以上3.0以下であり、かつ長径の中央部分を軸としたときに、上下対称に複数の凹凸形状を有することを特徴とする多島露出型複合繊維。

【請求項2】

凹部において、高さaと幅bの比が1〜5である請求項1に記載の複合繊維。

【請求項3】

凹部が4個以上である請求項1または2に記載の複合繊維。

【請求項4】

請求項1〜3のいずれか1項に記載の複合繊維において、ポリアミド成分および/またはポリエステル成分を化学的/物理的処理で分割することにより得られる繊維構造物。

【請求項5】

還元粘度(ηsp/C)が0.65〜0.95のポリエステル成分と、還元粘度(ηsp/C)が1.6〜2.2のポリアミド成分を用い、ポリアミド成分またはポリエステル成分が、長径の中央部分を軸としたときに上下対称に複数の凹凸形状となるように、両成分が接合された複合形態として紡糸口金から溶融紡出した後、紡出物を一旦ガラス転移点温度以下に冷却し、引き続いて雰囲気温度100℃以上に加熱した加熱帯域を走行させ、3500m/分以上の速度で巻き取ることを特徴とする複合繊維の製造方法。

【請求項6】

少なくとも一部が請求項1〜5のいずれか一項記載の複合繊維で構成されてなる布帛。

【請求項7】

請求項6記載の布帛からなるワイピングテープ。

【図1】

【図2】

【図2】

【公開番号】特開2012−72515(P2012−72515A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217985(P2010−217985)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]