多機能層状ナノ−グラファイトを含有するポリマーフォーム

本発明はフォーム絶縁生成物に関し、特に、フォーム生成物の物理的性質を改良するためのプロセス添加剤としてナノ−グラファイトを含有する押し出しポリスチレンフォームに関する。

【発明の詳細な説明】

【技術分野】

【0001】

(関連出願の相互参照)

この出願は、2004年12月31日に出願された一部継続米国特許出願第11/026,011である。

【0002】

(発明の分野および産業上の利用可能性)

本発明は、ナノ−グラファイトを含有する硬質発泡ポリマーボードに関する。より詳細には、ナノ−グラファイトがプロセス補助、R―値エンハンサー(enhancer)、紫外線安定性エンハンサー、寸法安定性エンハンサー、機械強度エンハンサーおよび難燃材としての利益を供与するために添加される硬質発泡ポリマーボードに関する。添加されたナノグラファイトは、セル形態の制御、フォーム表面の静電気の減少および発泡工程中の内部潤滑剤として機能させためにも添加される。

【背景技術】

【0003】

(発明の背景)

広範な用途において硬質発泡ポリマーボードの有用性が知られている。たとえば、ポリマーフォームボードは建築物中の絶縁構造部材として広く使用されている。

【0004】

以前は、カーボンブラックが粉になったアモルファスカーボン等の赤外線減衰剤(IAA)、グラファイト、および二酸化チタンが、与えられた厚さで絶縁性を最大(R−値の増加)にするであろう材料熱伝導率を最少にするようにポリマーフォームボード中の充填剤として使用されてきた。R値は断熱の有効性を測定するために使用される商用単位として定義される。断熱材は、シートで製造される、熱エネルギーの伝導を抑える材料である。その熱伝導は、従来の単位では、材料の両端面間の温度差一華氏温度につき、一平方フィートの領域を、一時間当たり、一インチ厚を伝導する英国熱量単位で測定された。断熱材のR値は1をインチ当たりの熱伝導で除算することで定義される。Rは複雑な単位の組み合わせであるhr ft2 °F/Btuの略語である。SI単位では、R値1は0.17611平方メートル ケルビン/ワット(m2K/W)と等しい。

【0005】

絶縁材料を介した熱伝導は、固体伝導、ガス伝導、放射、および対流を介して生じ得る。総合耐熱性(R−値)、Rは熱伝導に対する抵抗の測定であり、R=t/k、ここで、t=厚さである、として決定される。

【0006】

硬質発泡プラスチックボードは多くの用途で熱絶縁材料として広く使用される。密度および/または発泡生成物の厚さを増加させないで、熱伝導率を改良することが強く望まれている。特に、建築業界では、耐熱値がR=10を有し、厚さが1.8インチよりも薄く、少なくとも1インチの空洞の間隙を維持する空洞壁構造を有するフォームボードが望まれている。

【0007】

UV安定性を改良することも望まれており、特に、外部壁断熱仕上げシステム(EIFS)および、ポリマーフォームボード表面の長期の太陽光曝露がほとんどの場合に作業現場で発生する道路および鉄道の地下用途等で望まれている。

【0008】

標準低密度フォームは、0.2〜6ミクロン範囲の非常に薄いセル壁厚さを有する。特に、断熱R―値を大きくするために、目標とするセル壁厚さは約1ミクロンよりも薄いことが必要である。

【発明の概要】

【発明が解決しようとする課題】

【0009】

このように、少なくとも一方向で、一般の板形状グラファイトの厚さがナノ−スケールである、すなわち、0.1ミクロンまたは100ナノメートルよりも薄いグラファイトが必要とされている。本発明の目的は、良好な加工特性、および熱伝導率、耐紫外線(UV)性、寸法安定性、機械強度、火炎伝播速度および煙濃度を含む改良されたフォームの物理的性質を持つナノ−グラファイトを含有する低密度押し出しポリマーフォームの作製方法を提供することである。

【課題を解決するための手段】

【0010】

(発明の概要)

本発明は、フォーム絶縁生成物および、断熱および圧縮強度等の物理的性質を改良するためのプロセス添加剤としてのナノ−グラファイトを含有する押し出しポリスチレンフォーム等の生成物を製造する方法に関する。発泡中は、ナノ−グラファイトは、その滑り動作のために押し出し成形機中の溶解したポリマーをより流れ安くし、フォームボードに滑らかな表面を提供するばかりではなく、核形成剤および滑剤として振る舞う。さらに、ナノ−グラファイトは、ナノ−グラファイトポリマーフォームボードの表面の電気伝導率を増加させるので、発泡工程中の静電気の発生量を減少する。フォーム生成物中のナノ−グラファイトは、最終的な生成物中のUV安定剤およびガスバリアとしても振る舞う。

【0011】

本発明の目的は、全ての化合物で、与えられた厚さおよび密度に対して改良された絶縁値(R−値の増加)および紫外線(UV)安定性を含むフォーム特性に影響を示すナノ−グラファイトを含有する硬質ポリマーフォームを製造することである。

【0012】

本発明のもう一つの目的は、保持されたまたは改良された圧縮強度、熱的寸法安定性および耐火特性を持つナノ−グラファイトを含有する硬質ポリマーフォームを製造することである。

【0013】

本発明のもう一つの目的は、発泡工程中に静電気を減少させ、潤滑を与え、セル形態を制御するプロセス添加剤としても振る舞う、硬質ポリマーフォーム中のナノ−グラファイトを提供することである。

【0014】

本発明のもう一つの目的は、低価格の機能的な着色剤としてナノ−グラファイトを使用すること等で、単純かつ経済的な方法で、ポリマーフォーム生成物を低価格化することである。

【0015】

本発明の前述のおよび他の利点は、本発明の1以上の好ましい実施形態の詳細な記述および添付図面の説明の次の開示から明らかになるであろう。手順、構造的特徴および部分の配置の変形形態は、本発明の範囲から逸脱することなくまたは本発明の利点を犠牲にすることなく、当該技術分野における当業者にとって可能であることが考慮される。

【図面の簡単な説明】

【0016】

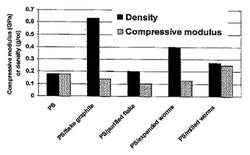

【図1】図1は、ポリスチレンフォームおよびナノ−グラファイトを含有するポリスチレンフォームの密度と圧縮弾性率の関係を表した図説である。

【図2】図2は、純粋なポリスチレンフォームとナノ−グラファイトを含有するポリスチレンフォームとのレオロジーの比較を表す図説である。

【図3】図3は本発明のフォームセルの走査型電子顕微鏡(SEM)画像である。

【図4】図4は、フォームセル壁および支柱(struts)の走査型電子顕微鏡(SEM)画像である。

【図5】図5は、ポリスチレンフォームボードと本発明のナノ−グラファイト/ポリスチレンボードの両方のボードが紫外線にさらされた場合の比較を示す図説である。

【発明を実施するための形態】

【0017】

(発明の詳細な説明)

上記目的は、セル形態を制御し、ガス拡散バリアとして振る舞うナノ−グラファイトを含有するポリマーフォームの開発によって達成された。フォームは赤外線減衰剤およびセル核形成剤として振る舞う改良された断熱特性(R−値)を示す。フォーム中のナノ−グラファイトは、フォームのプロセシング中に内部潤滑剤の役目を果たし、フォームのプロセシング中に表面静電気の開放を可能にする。本発明のナノ−グラファイトを含有するフォームは、寸法安定性も増した。審美的には、本発明のフォームは光沢のある表面を有し、銀色である。

【0018】

本発明は、特に、少なくとも一つの発泡剤と他の添加剤を用いたナノ−グラファイトの押出加工プロセスによって作製された、硬質の、独立セル、ポリマーフォームボードの製造に関する。

【0019】

硬質発泡プラスチック材料は、ポリマーフォームを作るのに好適な、例えば、ポリオレフィン、ポリ塩化ビニル、ポリカルボナート、ポリエーテルイミド、ポリアミド、ポリエステル、ポリビニリデンクロリド、ポリメチルメタクリレート、ポリウレタン、ポリ尿素、フェノール−ホルムアルデヒド、ポリイソシアヌレート、フェノール、前述のコポリマーおよびターポリマー、熱可塑性ポリマーブレンド、ゴム変性ポリマー等の何れの材料であってもよい。好適なポリオレフィンとしては、ポリエチレンおよびポリプロピレンおよびエチレンコポリマーが挙げられる。

【0020】

好ましい熱可塑性ポリマーはアルケニル芳香族ポリマー材料を含有する。好適なアルケニル芳香族ポリマー材料としては、アルケニル芳香族ホモポリマーおよびアルケニル芳香族化合物と共重合可能なエチレン性不飽和コモノマーが挙げられる。アルケニル芳香族ポリマー材料は、非アルケニル芳香族ポリマーを微量の割合でさらに含有してもよい。アルケニル芳香族ポリマー材料は、1以上のアルケニル芳香族ホモポリマー、1以上のアルケニル芳香族コポリマー、1以上のアルケニル芳香族ホモポリマーおよびコポリマーのそれぞれのブレンド、または前述の材料のいずれかと非アルケニル芳香族ポリマーとのブレンドだけを含んでいてもよい。

【0021】

好適なアルケニル芳香族ポリマーとしては、スチレン、α‐メチルスチレン、エチルスチレン、ビニルベンゼン、ビニルトルエン、クロロスチレン、およびブロモスチレン等のアルケニル芳香族化合物から得られる材料が挙げられる。好ましいアルケニル芳香族ポリマーはポリスチレンである。微量のC2〜6アルキル酸およびエステル等のモノエチレン性不飽和化合物、アイオノマ−誘導体、およびC4〜6ジエンはアルケニル芳香族化合物と共重合してもよい。共重合可能な化合物の例としては、アクリル酸、メタクリル酸、エタクリル酸、マレイン酸、イタコン酸、アクリロニトリル、無水マレイン酸、アクリル酸メチル、エチルアクリラート、アクリル酸イソブチル、n−アクリル酸ブチル、メタクリル酸メチル、酢酸ビニルおよびブタジエンが挙げられる。

【0022】

好ましい構造では、実質的に(すなわち、約95パーセントを超える部分が)、最も好ましくは全てがポリスチレンから成る。本発明は、重量平均分子量が約30,000〜約500,000を有するポリマー(1)の発泡混合物を形成するステップを含むフォーム生成物の作製プロセスに関する。一実施形態では、重量平均分子量約250,000を有するポリスチレン、および(2)ナノ−グラファイト、(3)少なくとも一つの発泡剤、(4)フォーム生成物を形成するために大気中または減圧下で混合物を発泡させる、核形成剤、難燃性化学物質等の他のプロセス添加剤。

【0023】

本発明で使用されるナノ−グラファイトは、少なくとも一次元では、最もありそうな粒子の厚さは、X線回折では約100ナノメートルよりも小さいナノ−グラファイトである。フォームはポリマーマトリックス中に分散した剥脱したグラファイトのナノシートを含む。剥脱したグラファイトは、好ましくは、原子または分子が炭素の積層面間の格子面間隔に挿入され、膨張される酸化プロセスが介在したグラファイトである。層間挿入されたグラファイトは、好ましくはグラファイトの厚さを広げるために高熱に短時間曝露されて、膨張されまたは剥脱される。膨張されまたは剥脱されたグラファイトは、次に、モノマーと混合され、分散して剥脱したグラファイトのナノシートネットワークを持つポリマーを形成するために、その場(in situ)重合される。

【0024】

剥脱されたグラファイトは、好都合なことに、重合プロセス中、そのナノ構造を保持する。膨張されまたは剥脱されたグラファイトは、柔軟性のある薄いシートに一緒に圧縮される。フォーム中のナノ−グラファイトは、一般に層状の複数のナノシートを含む。ナノシートの厚さは、約十〜数百ナノメートルの間であり、大半は約10〜約100ナノメートルの範囲である。グラファイト剥離の詳細な説明は、参照により本明細書中に取り込まれる、Graphite Intercalation Compounds I:Structure and Dynamics、H.Zabel;S.A.Solin(1990)およびCarbon and Graphite Handbook、C.L.Mantell(1968)に見出すことができる。

【0025】

本発明の製造プロセス中で使用されてもよい標準押出しプロセスおよび方法は同一譲受人の、その全体が参照により本明細書中に取り込まれる米国特許5,753,161に記述されている。膨張および押出しを含む発泡方法の詳細な説明は、参照により本明細書中に取り込まれる、Plastic Processing Data Handbook(2nd Edition)、Rosato、Dominick(コピーライト(C)) 1997 Springer−Verlagに見出すことができる。

【0026】

押出しプロセス中の押出しポリスチレンポリマーおよびナノ−グラファイトフォームは、フラットダイおよびプレートシェーパー(plate shaper)を有する二軸押し出し成形機(低剪断)で作製される。あるいは、ラジアルダイおよびスリンキーシェーパー(slinky shaper)を有する一軸タンデム押し出し成形機(高剪断)が使用できる。ポリスチレン、発泡剤、および任意に加える他の添加剤と共に、ポリマー重量ベースで好ましくは0重量%よりも大きく約10重量%までの、一層好ましくは約0.5重量%〜約3重量%のナノ−グラファイトが押し出し成形機に次に添加される。好ましい実施形態では、押し出しポリスチレンポリマーフォームは、フラットダイおよびプレートシェーパーを有する二軸押し出し成形機(低剪断)で作製される。あるいは、ラジアルダイおよびスリンキーシェーパーを有する一軸タンデム押し出し成形機(高剪断)が使用できる。好ましくは、ナノ−グラファイト化合物は、ポリスチレン、発泡剤、および/または他の添加剤と共に、マルチフィーダーで押し出し成形機に添加される。

【0027】

ナノ−グラファイト、ポリマー、および任意に添加される他の添加剤を含有する可塑化された樹脂混合物は、溶解混合温度に加熱され、完全に混合される。溶解混合温度はポリマーを可塑化し、または溶解するのに十分でなければならない。したがって、溶解混合温度は、ポリマーのガラス転移温度または融点以上である。好ましくは、好ましい実施形態中の、溶解混合温度は約200〜約250℃であり、最も好ましくはナノ−グラファイト量によるが約220〜約240℃である。

【0028】

発泡剤が、次に、発泡性ゲルを形成するために取り込まれる。発泡性ゲルは、次に、ダイ融解温度まで冷却される。ダイ融解温度は、一般に溶解混合温度よりも冷たく、好ましい実施形態では、約100℃〜約130℃であり、最も好ましくは約120℃以上である。ダイ圧力は発泡剤を含む発泡性ゲルのプリフォーミング(prefoaming)を防止するのに十分でなければならない。プリフォーミングは、減圧領域への押出し前に、好ましくない発泡性ゲルの早期(premature)発泡を含む。従って、ダイ圧力は発泡性ゲル中の発泡剤の量および種類によって変化する。好ましくは、好ましい実施形態中では、圧力は約50〜約80バールであり、最も好ましくは約60バールである。膨張比、ダイギャップ当たりのフォーム厚さは、約20〜約70の範囲であり、一般に約60である。図2は、標準ダイ剪断速度範囲(約100ラジアン/秒周波数)でのNOVA Chemical(PA)製グレード1600ポリスチレンと、1重量%のナノ−グラファイト添加剤を有する同一ポリスチレンとの粘度(eta*はパスカル−秒)比較を図示する。標準ダイ温度動作範囲−115℃〜125℃では、ナノ−グラファイトを有するポリスチレンの粘度はより高いが、動作温度ウィンドウ(window)範囲内で管理しやすい。

【0029】

何れの好適な発泡剤および発泡剤の組み合わせを本発明では実際に使用してもよい。本発明で実際に有用な発泡剤としては、無機剤、有機発泡剤およびケミカル発泡剤が挙げられる。好適な無機発泡剤としては、二酸化炭素、窒素、アルゴン、水、空気、窒素、およびヘリウムが挙げられる。有機発泡剤としては、1〜9個の炭素原子を含有する脂肪族炭化水素、1〜3個の炭素原子を含有する脂肪族アルコール、および全部または一部がハロゲン化された1〜4個の炭素原子を含有する脂肪族炭化水素が挙げられる。脂肪族炭化水素としては、メタン、エタン、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、およびネオペンタンが挙げられる。脂肪族アルコールとしては、メタノール、エタノール、n−プロパノール、およびイソプロパノールが挙げられる。全部または一部がハロゲン化された脂肪族炭化水素としては、フルオロカーボン、クロロカーボン、クロロフルオロカーボンおよびシクロペンタンが挙げられる。フルオロカーボンの例には、メチルフッ化物、ペルフルオロメタン、エチルフッ化物(HFC−161)、エチルフッ化物、1,1−ジフルオロエタン(HFC−152a)、1,1,1−トリフルオロエタン(HFC−143a)、1,1,1,2−テトラフルオロエタン(HFC−134a)、1,1,2,2−テトラフルオロエタン(HFC−134)、ペンタフルオロエタン(HFC−125)、ジフルオロメタン(HFC−32)、ペルフルオロエタン、2,2−ジフルオロプロパン(HFC−272fb)、1,1,1−トリフルオロプロパン(HFC−263fb)、ペルフルオロプロパン、1,1,1,3,3−ペンタフルオロブタン(HFC−365mfc)、1,1,1,3,3−ペンタフルオロプロパン(HFC245fa)、1,1,1,2,3,3,3−ヘプタフルオロプロパン(HFC−227ea)、ジクロロプロパン、ジフルオロプロパン、ペルフルオロブタン、およびペルフルオロシクロブタンが含まれる。本発明中で使用される一部がハロゲン化されたクロロカーボンおよびクロロフルオロカーボンとしては、メチルクロリド、塩化メチレン、エチルクロリド、1,1,1−トリクロロエタン、1,1−ジクロロ−1−フルオロエタン(HCFC−141b)、1−クロロ−1,1−ジフルオロエタン(HCFC−142b)、1,2−ジフルオロエタン(HFC−142)、クロロジフルオロメタン(HCFC−22)、1,1−ジクロロ−2,2,2−トリフルオロエタン(HCFC−123)および1−クロロ−1,2,2,2−テトラフルオロエタン(HCFC−124)等が挙げられる。全部がハロゲン化されたクロロフルオロカーボンとしては、トリクロロモノフルオロメタン(CFC−11)、ジクロロジフルオロメタン(CFC−12)、トリクロロトリフルオロエタン(CFC−113)、1,1,1−トリフルオロエタン、ペンタフルオロエタン、ジクロロテトラフルオロエタン(CFC−114)、クロロヘプタフルオロプロパン、およびジクロロヘキサフルオロプロパンが挙げられる。ケミカル発泡剤としては、アゾジカーボンアミド、アゾジイソブチロ−ニトリル、ベンゼンスルホンヒドラジド、4,4−オキシベンゼンスルホニル−セミカルバジド、p−トルエンスルホニルセミカルバジド、バリウムアゾジカルボキシラート、およびN,N’−ジメチル−N,N’−ジニトロソテレフタルアミドおよびトリヒドラジノトリアジンが挙げられる。

【0030】

本発明で使用される発泡剤混合物は1,1−ジフルオロエタン(HFC−152a)とおおよそ同量の1,1,2,2−テトラフルオロエタン(HFC−134a)を含む混合物等が使用されてもよい。組成物中に約50%の134a発泡剤および約50%の152b発泡剤が存在してもよい。両方の成分はポリマーの重量ベースである。しかしながら、低密度では、厚い製品は、ポリマーの重量ベースでの152aの量を約60%またはそれ以上まで増加してもよい。

【0031】

本発明では、ポリマーの重量ベースで、シクロペンタンの重量は約6〜約14%、好ましくは約11%を使用することが好ましい。約0〜約4%のエタノール、約3〜約6%、好ましくは約3.5%の二酸化炭素を添加することが好ましい。全てのパーセンテージはポリマー重量に基づく。

【0032】

任意の添加剤は、押し出しフォーム生成物に取り込まれてもよく、前記添加剤としては、追加の赤外線減衰剤、可塑剤、難燃性化学物質、顔料、エラストマー、押出し助剤、酸化防止剤、充填剤、帯電防止剤、UV吸収剤、クエン酸、核形成剤、界面活性剤、プロセシング助剤等が挙げられる。これらの任意の添加剤は、発泡性ゲルまたは結果として生じる押し出しフォーム生成物の所望の特性を得るためにどれだけの量が含有されてもよい。好ましくは、任意の添加剤が樹脂混合物に添加されるが、別の方法で押し出しフォーム製造プロセスに添加されてもよい。

【0033】

上述したプロセスで製造された生成物は、約1/8〜約12インチ厚の硬質フォーム断熱ボードであり、一般に約1〜約4インチ厚である。フォームボードの密度は、一般に約1.2〜約5pcfであり、一般に約1.4〜約3pcfである。このようにして得られたボードは、光沢のある表面を有する銀色である。

【0034】

上記のように、フォーム中のナノグラファイトは気泡形態を制御する。ナノ−スケールグラファイトは発泡工程中の核形成剤として振る舞う。図3はポリスチレンフォーム中に1%ナノ−グラファイトを含有するフォームのSEM画像である。タルク等の他のいかなる核形成剤も有しないフォームの平均的な気泡サイズは約220μmである;x/z方向の配向=1.26(x0.254、y0.205、z0.201mm)。図4は気泡壁およびフォーム生成物の支柱のSEM画像である。ポリスチレンフォームは1%ナノ−グラファイトを含む。気泡壁の厚さは約0.86μmであり、支柱直径は約3.7μmである。

【0035】

図5では、ボードが紫外線にさらされる場合の本発明のナノ−グラファイトを有するポリスチレンフォームボードのUV保護能力を図解する。使用されたテスト方法は色測定を伴うQUVテストである。QUVテスト用のテスト方法および標準材料としては、ISO4982−1プラスチック、ASTMG−151、ASTMG−154、ASTMG53、英国標準BS2782、Part5、方法540B、およびSAEJ2020、JISDO205が挙げられる。前述のすべてのテスト方法および標準は参照として本明細書に取り入れられる。色測定はL*a*bスケールで行われる。0から100のLスケールは、白から黒の関係を表す。灰色のナノ−グラファイトフォームは、100日を超える長期のUV曝露ではほとんど変化しなかった。1から−1のaおよびbスケールは、赤色から緑、および黄色から青色の色相(色の変化)を表す。ナノ−グラファイトフォームボードでは、90日を超えるUV曝露後に、わずかな色の変化が観察された。

【0036】

一般的に、本発明の記述から、他に記載がない限り限定がなく、または包括的であることを意図しない、説明のためにのみ提供される以下に記述される特定の実施例への参照によって、さらなる理解を得ることが可能である。

【実施例】

【0037】

実施例1

本発明は、限定して解釈されるべきではない、すべてのフォームボードが押し出しポリスチレンフォームボードである次の実施例1によってさらに説明される。次のサンプルおよび対照サンプルでは、硬質ポリスチレンフォームボードはフラットダイおよびシェーパープレート(shaper plate)を有する二軸LMP押し出し成形機;およびラジアルダイおよびスリンキーシェーパーを有し二つの単軸を有するタンデム押し出し成形機で作製される。上述したパイロット(pilot)および製造ラインの両方で真空を用いてもよい。

【0038】

表1は、幅16インチおよび厚さ1インチのフォームボードを作製する2軸スクリュー押し出し成形機中のサンプルのプロセス条件を示す。

【0039】

【表1】

【0040】

使用したナノ−グラファイトの厚さはX線解析によって29.7nmであることが確認され、約60重量%のポリスチレンと化合させた後では51nmであった。カーボンブラックは、処理能力が低く、燃焼試験中の高煤煙濃度のためにナノ−グラファイトと混ざり合わなかった。

【0041】

上述の実施例の結果を表2に示す。すべてのR−値および圧縮強度はサンプルを180日間おいた後に試験された。

【0042】

【表2】

【0043】

上記サンプルに示されるように、発泡工程中のナノ−グラファイトの添加、好ましくは約1重量%〜約3重量%の固体フォームポリマーは、耐熱特性に大きな影響を与えることが示された。R―値の範囲は約5.7〜約6.0の間に決定された。

【0044】

実施例2

表3は、バッチ処理発泡および従来の低−密度フォーム押出しの動作条件を比較したものである。

【0045】

【表3】

【0046】

バッチ処理発泡に先立って、重合ナノ−グラファイト/ポリスチレン化合物が加熱され、固体形状に圧縮される。固体シートは圧力容器のサイズに従って77x32x1mm等の小さな断片に切断される。固体シート試料は、次に、モールド中に置かれ、約80〜約160℃、一般的に約120℃および約500〜約4000psi、一般的に約2000psiの高−圧力容器中で発泡される。固体シートを加圧容器中に約8〜約50時間、一般的に約12時間保持し、その後、容器中の圧力を開放し、素早く(約12秒)発泡させた。

【0047】

バッチ処理発泡サンプルのナノ−グラファイト/ポリスチレンフォームは、フォームを透過する赤外線量を判定するために評価された。赤外線光は熱放射の主要な形態だからである。

【0048】

ポリスチレンおよび3%のグラファイトを含有するバッチ処理−発泡サンプルの断片、および、ポリスチレンまたは、ポリスチレンおよび5%ナノ−粘土を含有する他の二つの比較サンプルが選択された。フォームサンプルの一端には赤外線レーザー光源が置かれた。サンプルの他の一端には、透過量光線強度を記録するための検出器または表面温度変化を監視するための温度カメラが置かれた。結果を表4に要約する。

【0049】

【表4】

【0050】

*5%の反応性陽イオン界面活性剤である2−メタクリロイルオキシエチルヘキサデシルジメチル アンモニウム ブロマイド(MHAB)で処理したNa+モンモリロナイトおよび95%スチレンモノマーのin−situ重合化合物。

【0051】

表4に示すように、PS/5%粘土フォームサンプルでは4%だけしか透過せず、PS/3%グラファイトサンプルでは2%だけしか透過しないが、10%の光が純粋なPSフォームサンプルを透過する。粘土およびグラファイトの両方とも赤外線光に対して減衰効果を有する。しかしながら、上表に示すように、PS/3%グラファイトはかなり良い透過減衰を示す。

【0052】

PS/グラファイトサンプルの温度は、サンプルの光源とは反対側では、60秒の曝露後で約2〜3°Fの増加で、わずかに上昇した(表5)。純粋なPS(対照サンプル)およびMHABSナノ−粘土を有するPSフォームサンプルでは表面温度の明白な変化は無かった。このように、PS/グラファイトフォームは熱放射を減衰させ固体熱伝導を高める。さらに、改良されたグラファイト分散および濃度では、これらの傾向はより有意であることが期待される。

【0053】

【表5】

【0054】

特定の実施形態の前述の説明から、当業者であれば、当該技術分野の技術範囲内の知識を適用することにより(本明細書に引用する参照内容を含む)、本発明の一般的概念から逸脱することなく、過度に実験することなく、特定の実施形態として直ちに修正および/または様々な応用を適用することが可能であるように本発明の一般的性質が完全に明らかにされるであろう。したがって、このような適用および修正は、本明細書に示された教示および助言に基づく、開示された実施形態と均等の範囲内および教示の範囲内であると意図される。本明細書の用語または専門用語は説明の目的で使用され、制限的ではなく、当業者の知識と組み合わせて、本発明の説明の専門用語または用語は本明細書に示された教示および助言に照らして当業者に解釈されるものであることが理解されよう。

【0055】

この出願の発明は、上述のように一般的および特定の実施形態に関して記載された。本発明には好ましい実施形態と信じられるものが記載されているが、当業者に知られた様々な種類の代替が一般的な開示範囲内で選択できる。本発明は、以下に記載される請求項の詳述を除き特別に制限されるものではない。

【技術分野】

【0001】

(関連出願の相互参照)

この出願は、2004年12月31日に出願された一部継続米国特許出願第11/026,011である。

【0002】

(発明の分野および産業上の利用可能性)

本発明は、ナノ−グラファイトを含有する硬質発泡ポリマーボードに関する。より詳細には、ナノ−グラファイトがプロセス補助、R―値エンハンサー(enhancer)、紫外線安定性エンハンサー、寸法安定性エンハンサー、機械強度エンハンサーおよび難燃材としての利益を供与するために添加される硬質発泡ポリマーボードに関する。添加されたナノグラファイトは、セル形態の制御、フォーム表面の静電気の減少および発泡工程中の内部潤滑剤として機能させためにも添加される。

【背景技術】

【0003】

(発明の背景)

広範な用途において硬質発泡ポリマーボードの有用性が知られている。たとえば、ポリマーフォームボードは建築物中の絶縁構造部材として広く使用されている。

【0004】

以前は、カーボンブラックが粉になったアモルファスカーボン等の赤外線減衰剤(IAA)、グラファイト、および二酸化チタンが、与えられた厚さで絶縁性を最大(R−値の増加)にするであろう材料熱伝導率を最少にするようにポリマーフォームボード中の充填剤として使用されてきた。R値は断熱の有効性を測定するために使用される商用単位として定義される。断熱材は、シートで製造される、熱エネルギーの伝導を抑える材料である。その熱伝導は、従来の単位では、材料の両端面間の温度差一華氏温度につき、一平方フィートの領域を、一時間当たり、一インチ厚を伝導する英国熱量単位で測定された。断熱材のR値は1をインチ当たりの熱伝導で除算することで定義される。Rは複雑な単位の組み合わせであるhr ft2 °F/Btuの略語である。SI単位では、R値1は0.17611平方メートル ケルビン/ワット(m2K/W)と等しい。

【0005】

絶縁材料を介した熱伝導は、固体伝導、ガス伝導、放射、および対流を介して生じ得る。総合耐熱性(R−値)、Rは熱伝導に対する抵抗の測定であり、R=t/k、ここで、t=厚さである、として決定される。

【0006】

硬質発泡プラスチックボードは多くの用途で熱絶縁材料として広く使用される。密度および/または発泡生成物の厚さを増加させないで、熱伝導率を改良することが強く望まれている。特に、建築業界では、耐熱値がR=10を有し、厚さが1.8インチよりも薄く、少なくとも1インチの空洞の間隙を維持する空洞壁構造を有するフォームボードが望まれている。

【0007】

UV安定性を改良することも望まれており、特に、外部壁断熱仕上げシステム(EIFS)および、ポリマーフォームボード表面の長期の太陽光曝露がほとんどの場合に作業現場で発生する道路および鉄道の地下用途等で望まれている。

【0008】

標準低密度フォームは、0.2〜6ミクロン範囲の非常に薄いセル壁厚さを有する。特に、断熱R―値を大きくするために、目標とするセル壁厚さは約1ミクロンよりも薄いことが必要である。

【発明の概要】

【発明が解決しようとする課題】

【0009】

このように、少なくとも一方向で、一般の板形状グラファイトの厚さがナノ−スケールである、すなわち、0.1ミクロンまたは100ナノメートルよりも薄いグラファイトが必要とされている。本発明の目的は、良好な加工特性、および熱伝導率、耐紫外線(UV)性、寸法安定性、機械強度、火炎伝播速度および煙濃度を含む改良されたフォームの物理的性質を持つナノ−グラファイトを含有する低密度押し出しポリマーフォームの作製方法を提供することである。

【課題を解決するための手段】

【0010】

(発明の概要)

本発明は、フォーム絶縁生成物および、断熱および圧縮強度等の物理的性質を改良するためのプロセス添加剤としてのナノ−グラファイトを含有する押し出しポリスチレンフォーム等の生成物を製造する方法に関する。発泡中は、ナノ−グラファイトは、その滑り動作のために押し出し成形機中の溶解したポリマーをより流れ安くし、フォームボードに滑らかな表面を提供するばかりではなく、核形成剤および滑剤として振る舞う。さらに、ナノ−グラファイトは、ナノ−グラファイトポリマーフォームボードの表面の電気伝導率を増加させるので、発泡工程中の静電気の発生量を減少する。フォーム生成物中のナノ−グラファイトは、最終的な生成物中のUV安定剤およびガスバリアとしても振る舞う。

【0011】

本発明の目的は、全ての化合物で、与えられた厚さおよび密度に対して改良された絶縁値(R−値の増加)および紫外線(UV)安定性を含むフォーム特性に影響を示すナノ−グラファイトを含有する硬質ポリマーフォームを製造することである。

【0012】

本発明のもう一つの目的は、保持されたまたは改良された圧縮強度、熱的寸法安定性および耐火特性を持つナノ−グラファイトを含有する硬質ポリマーフォームを製造することである。

【0013】

本発明のもう一つの目的は、発泡工程中に静電気を減少させ、潤滑を与え、セル形態を制御するプロセス添加剤としても振る舞う、硬質ポリマーフォーム中のナノ−グラファイトを提供することである。

【0014】

本発明のもう一つの目的は、低価格の機能的な着色剤としてナノ−グラファイトを使用すること等で、単純かつ経済的な方法で、ポリマーフォーム生成物を低価格化することである。

【0015】

本発明の前述のおよび他の利点は、本発明の1以上の好ましい実施形態の詳細な記述および添付図面の説明の次の開示から明らかになるであろう。手順、構造的特徴および部分の配置の変形形態は、本発明の範囲から逸脱することなくまたは本発明の利点を犠牲にすることなく、当該技術分野における当業者にとって可能であることが考慮される。

【図面の簡単な説明】

【0016】

【図1】図1は、ポリスチレンフォームおよびナノ−グラファイトを含有するポリスチレンフォームの密度と圧縮弾性率の関係を表した図説である。

【図2】図2は、純粋なポリスチレンフォームとナノ−グラファイトを含有するポリスチレンフォームとのレオロジーの比較を表す図説である。

【図3】図3は本発明のフォームセルの走査型電子顕微鏡(SEM)画像である。

【図4】図4は、フォームセル壁および支柱(struts)の走査型電子顕微鏡(SEM)画像である。

【図5】図5は、ポリスチレンフォームボードと本発明のナノ−グラファイト/ポリスチレンボードの両方のボードが紫外線にさらされた場合の比較を示す図説である。

【発明を実施するための形態】

【0017】

(発明の詳細な説明)

上記目的は、セル形態を制御し、ガス拡散バリアとして振る舞うナノ−グラファイトを含有するポリマーフォームの開発によって達成された。フォームは赤外線減衰剤およびセル核形成剤として振る舞う改良された断熱特性(R−値)を示す。フォーム中のナノ−グラファイトは、フォームのプロセシング中に内部潤滑剤の役目を果たし、フォームのプロセシング中に表面静電気の開放を可能にする。本発明のナノ−グラファイトを含有するフォームは、寸法安定性も増した。審美的には、本発明のフォームは光沢のある表面を有し、銀色である。

【0018】

本発明は、特に、少なくとも一つの発泡剤と他の添加剤を用いたナノ−グラファイトの押出加工プロセスによって作製された、硬質の、独立セル、ポリマーフォームボードの製造に関する。

【0019】

硬質発泡プラスチック材料は、ポリマーフォームを作るのに好適な、例えば、ポリオレフィン、ポリ塩化ビニル、ポリカルボナート、ポリエーテルイミド、ポリアミド、ポリエステル、ポリビニリデンクロリド、ポリメチルメタクリレート、ポリウレタン、ポリ尿素、フェノール−ホルムアルデヒド、ポリイソシアヌレート、フェノール、前述のコポリマーおよびターポリマー、熱可塑性ポリマーブレンド、ゴム変性ポリマー等の何れの材料であってもよい。好適なポリオレフィンとしては、ポリエチレンおよびポリプロピレンおよびエチレンコポリマーが挙げられる。

【0020】

好ましい熱可塑性ポリマーはアルケニル芳香族ポリマー材料を含有する。好適なアルケニル芳香族ポリマー材料としては、アルケニル芳香族ホモポリマーおよびアルケニル芳香族化合物と共重合可能なエチレン性不飽和コモノマーが挙げられる。アルケニル芳香族ポリマー材料は、非アルケニル芳香族ポリマーを微量の割合でさらに含有してもよい。アルケニル芳香族ポリマー材料は、1以上のアルケニル芳香族ホモポリマー、1以上のアルケニル芳香族コポリマー、1以上のアルケニル芳香族ホモポリマーおよびコポリマーのそれぞれのブレンド、または前述の材料のいずれかと非アルケニル芳香族ポリマーとのブレンドだけを含んでいてもよい。

【0021】

好適なアルケニル芳香族ポリマーとしては、スチレン、α‐メチルスチレン、エチルスチレン、ビニルベンゼン、ビニルトルエン、クロロスチレン、およびブロモスチレン等のアルケニル芳香族化合物から得られる材料が挙げられる。好ましいアルケニル芳香族ポリマーはポリスチレンである。微量のC2〜6アルキル酸およびエステル等のモノエチレン性不飽和化合物、アイオノマ−誘導体、およびC4〜6ジエンはアルケニル芳香族化合物と共重合してもよい。共重合可能な化合物の例としては、アクリル酸、メタクリル酸、エタクリル酸、マレイン酸、イタコン酸、アクリロニトリル、無水マレイン酸、アクリル酸メチル、エチルアクリラート、アクリル酸イソブチル、n−アクリル酸ブチル、メタクリル酸メチル、酢酸ビニルおよびブタジエンが挙げられる。

【0022】

好ましい構造では、実質的に(すなわち、約95パーセントを超える部分が)、最も好ましくは全てがポリスチレンから成る。本発明は、重量平均分子量が約30,000〜約500,000を有するポリマー(1)の発泡混合物を形成するステップを含むフォーム生成物の作製プロセスに関する。一実施形態では、重量平均分子量約250,000を有するポリスチレン、および(2)ナノ−グラファイト、(3)少なくとも一つの発泡剤、(4)フォーム生成物を形成するために大気中または減圧下で混合物を発泡させる、核形成剤、難燃性化学物質等の他のプロセス添加剤。

【0023】

本発明で使用されるナノ−グラファイトは、少なくとも一次元では、最もありそうな粒子の厚さは、X線回折では約100ナノメートルよりも小さいナノ−グラファイトである。フォームはポリマーマトリックス中に分散した剥脱したグラファイトのナノシートを含む。剥脱したグラファイトは、好ましくは、原子または分子が炭素の積層面間の格子面間隔に挿入され、膨張される酸化プロセスが介在したグラファイトである。層間挿入されたグラファイトは、好ましくはグラファイトの厚さを広げるために高熱に短時間曝露されて、膨張されまたは剥脱される。膨張されまたは剥脱されたグラファイトは、次に、モノマーと混合され、分散して剥脱したグラファイトのナノシートネットワークを持つポリマーを形成するために、その場(in situ)重合される。

【0024】

剥脱されたグラファイトは、好都合なことに、重合プロセス中、そのナノ構造を保持する。膨張されまたは剥脱されたグラファイトは、柔軟性のある薄いシートに一緒に圧縮される。フォーム中のナノ−グラファイトは、一般に層状の複数のナノシートを含む。ナノシートの厚さは、約十〜数百ナノメートルの間であり、大半は約10〜約100ナノメートルの範囲である。グラファイト剥離の詳細な説明は、参照により本明細書中に取り込まれる、Graphite Intercalation Compounds I:Structure and Dynamics、H.Zabel;S.A.Solin(1990)およびCarbon and Graphite Handbook、C.L.Mantell(1968)に見出すことができる。

【0025】

本発明の製造プロセス中で使用されてもよい標準押出しプロセスおよび方法は同一譲受人の、その全体が参照により本明細書中に取り込まれる米国特許5,753,161に記述されている。膨張および押出しを含む発泡方法の詳細な説明は、参照により本明細書中に取り込まれる、Plastic Processing Data Handbook(2nd Edition)、Rosato、Dominick(コピーライト(C)) 1997 Springer−Verlagに見出すことができる。

【0026】

押出しプロセス中の押出しポリスチレンポリマーおよびナノ−グラファイトフォームは、フラットダイおよびプレートシェーパー(plate shaper)を有する二軸押し出し成形機(低剪断)で作製される。あるいは、ラジアルダイおよびスリンキーシェーパー(slinky shaper)を有する一軸タンデム押し出し成形機(高剪断)が使用できる。ポリスチレン、発泡剤、および任意に加える他の添加剤と共に、ポリマー重量ベースで好ましくは0重量%よりも大きく約10重量%までの、一層好ましくは約0.5重量%〜約3重量%のナノ−グラファイトが押し出し成形機に次に添加される。好ましい実施形態では、押し出しポリスチレンポリマーフォームは、フラットダイおよびプレートシェーパーを有する二軸押し出し成形機(低剪断)で作製される。あるいは、ラジアルダイおよびスリンキーシェーパーを有する一軸タンデム押し出し成形機(高剪断)が使用できる。好ましくは、ナノ−グラファイト化合物は、ポリスチレン、発泡剤、および/または他の添加剤と共に、マルチフィーダーで押し出し成形機に添加される。

【0027】

ナノ−グラファイト、ポリマー、および任意に添加される他の添加剤を含有する可塑化された樹脂混合物は、溶解混合温度に加熱され、完全に混合される。溶解混合温度はポリマーを可塑化し、または溶解するのに十分でなければならない。したがって、溶解混合温度は、ポリマーのガラス転移温度または融点以上である。好ましくは、好ましい実施形態中の、溶解混合温度は約200〜約250℃であり、最も好ましくはナノ−グラファイト量によるが約220〜約240℃である。

【0028】

発泡剤が、次に、発泡性ゲルを形成するために取り込まれる。発泡性ゲルは、次に、ダイ融解温度まで冷却される。ダイ融解温度は、一般に溶解混合温度よりも冷たく、好ましい実施形態では、約100℃〜約130℃であり、最も好ましくは約120℃以上である。ダイ圧力は発泡剤を含む発泡性ゲルのプリフォーミング(prefoaming)を防止するのに十分でなければならない。プリフォーミングは、減圧領域への押出し前に、好ましくない発泡性ゲルの早期(premature)発泡を含む。従って、ダイ圧力は発泡性ゲル中の発泡剤の量および種類によって変化する。好ましくは、好ましい実施形態中では、圧力は約50〜約80バールであり、最も好ましくは約60バールである。膨張比、ダイギャップ当たりのフォーム厚さは、約20〜約70の範囲であり、一般に約60である。図2は、標準ダイ剪断速度範囲(約100ラジアン/秒周波数)でのNOVA Chemical(PA)製グレード1600ポリスチレンと、1重量%のナノ−グラファイト添加剤を有する同一ポリスチレンとの粘度(eta*はパスカル−秒)比較を図示する。標準ダイ温度動作範囲−115℃〜125℃では、ナノ−グラファイトを有するポリスチレンの粘度はより高いが、動作温度ウィンドウ(window)範囲内で管理しやすい。

【0029】

何れの好適な発泡剤および発泡剤の組み合わせを本発明では実際に使用してもよい。本発明で実際に有用な発泡剤としては、無機剤、有機発泡剤およびケミカル発泡剤が挙げられる。好適な無機発泡剤としては、二酸化炭素、窒素、アルゴン、水、空気、窒素、およびヘリウムが挙げられる。有機発泡剤としては、1〜9個の炭素原子を含有する脂肪族炭化水素、1〜3個の炭素原子を含有する脂肪族アルコール、および全部または一部がハロゲン化された1〜4個の炭素原子を含有する脂肪族炭化水素が挙げられる。脂肪族炭化水素としては、メタン、エタン、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、およびネオペンタンが挙げられる。脂肪族アルコールとしては、メタノール、エタノール、n−プロパノール、およびイソプロパノールが挙げられる。全部または一部がハロゲン化された脂肪族炭化水素としては、フルオロカーボン、クロロカーボン、クロロフルオロカーボンおよびシクロペンタンが挙げられる。フルオロカーボンの例には、メチルフッ化物、ペルフルオロメタン、エチルフッ化物(HFC−161)、エチルフッ化物、1,1−ジフルオロエタン(HFC−152a)、1,1,1−トリフルオロエタン(HFC−143a)、1,1,1,2−テトラフルオロエタン(HFC−134a)、1,1,2,2−テトラフルオロエタン(HFC−134)、ペンタフルオロエタン(HFC−125)、ジフルオロメタン(HFC−32)、ペルフルオロエタン、2,2−ジフルオロプロパン(HFC−272fb)、1,1,1−トリフルオロプロパン(HFC−263fb)、ペルフルオロプロパン、1,1,1,3,3−ペンタフルオロブタン(HFC−365mfc)、1,1,1,3,3−ペンタフルオロプロパン(HFC245fa)、1,1,1,2,3,3,3−ヘプタフルオロプロパン(HFC−227ea)、ジクロロプロパン、ジフルオロプロパン、ペルフルオロブタン、およびペルフルオロシクロブタンが含まれる。本発明中で使用される一部がハロゲン化されたクロロカーボンおよびクロロフルオロカーボンとしては、メチルクロリド、塩化メチレン、エチルクロリド、1,1,1−トリクロロエタン、1,1−ジクロロ−1−フルオロエタン(HCFC−141b)、1−クロロ−1,1−ジフルオロエタン(HCFC−142b)、1,2−ジフルオロエタン(HFC−142)、クロロジフルオロメタン(HCFC−22)、1,1−ジクロロ−2,2,2−トリフルオロエタン(HCFC−123)および1−クロロ−1,2,2,2−テトラフルオロエタン(HCFC−124)等が挙げられる。全部がハロゲン化されたクロロフルオロカーボンとしては、トリクロロモノフルオロメタン(CFC−11)、ジクロロジフルオロメタン(CFC−12)、トリクロロトリフルオロエタン(CFC−113)、1,1,1−トリフルオロエタン、ペンタフルオロエタン、ジクロロテトラフルオロエタン(CFC−114)、クロロヘプタフルオロプロパン、およびジクロロヘキサフルオロプロパンが挙げられる。ケミカル発泡剤としては、アゾジカーボンアミド、アゾジイソブチロ−ニトリル、ベンゼンスルホンヒドラジド、4,4−オキシベンゼンスルホニル−セミカルバジド、p−トルエンスルホニルセミカルバジド、バリウムアゾジカルボキシラート、およびN,N’−ジメチル−N,N’−ジニトロソテレフタルアミドおよびトリヒドラジノトリアジンが挙げられる。

【0030】

本発明で使用される発泡剤混合物は1,1−ジフルオロエタン(HFC−152a)とおおよそ同量の1,1,2,2−テトラフルオロエタン(HFC−134a)を含む混合物等が使用されてもよい。組成物中に約50%の134a発泡剤および約50%の152b発泡剤が存在してもよい。両方の成分はポリマーの重量ベースである。しかしながら、低密度では、厚い製品は、ポリマーの重量ベースでの152aの量を約60%またはそれ以上まで増加してもよい。

【0031】

本発明では、ポリマーの重量ベースで、シクロペンタンの重量は約6〜約14%、好ましくは約11%を使用することが好ましい。約0〜約4%のエタノール、約3〜約6%、好ましくは約3.5%の二酸化炭素を添加することが好ましい。全てのパーセンテージはポリマー重量に基づく。

【0032】

任意の添加剤は、押し出しフォーム生成物に取り込まれてもよく、前記添加剤としては、追加の赤外線減衰剤、可塑剤、難燃性化学物質、顔料、エラストマー、押出し助剤、酸化防止剤、充填剤、帯電防止剤、UV吸収剤、クエン酸、核形成剤、界面活性剤、プロセシング助剤等が挙げられる。これらの任意の添加剤は、発泡性ゲルまたは結果として生じる押し出しフォーム生成物の所望の特性を得るためにどれだけの量が含有されてもよい。好ましくは、任意の添加剤が樹脂混合物に添加されるが、別の方法で押し出しフォーム製造プロセスに添加されてもよい。

【0033】

上述したプロセスで製造された生成物は、約1/8〜約12インチ厚の硬質フォーム断熱ボードであり、一般に約1〜約4インチ厚である。フォームボードの密度は、一般に約1.2〜約5pcfであり、一般に約1.4〜約3pcfである。このようにして得られたボードは、光沢のある表面を有する銀色である。

【0034】

上記のように、フォーム中のナノグラファイトは気泡形態を制御する。ナノ−スケールグラファイトは発泡工程中の核形成剤として振る舞う。図3はポリスチレンフォーム中に1%ナノ−グラファイトを含有するフォームのSEM画像である。タルク等の他のいかなる核形成剤も有しないフォームの平均的な気泡サイズは約220μmである;x/z方向の配向=1.26(x0.254、y0.205、z0.201mm)。図4は気泡壁およびフォーム生成物の支柱のSEM画像である。ポリスチレンフォームは1%ナノ−グラファイトを含む。気泡壁の厚さは約0.86μmであり、支柱直径は約3.7μmである。

【0035】

図5では、ボードが紫外線にさらされる場合の本発明のナノ−グラファイトを有するポリスチレンフォームボードのUV保護能力を図解する。使用されたテスト方法は色測定を伴うQUVテストである。QUVテスト用のテスト方法および標準材料としては、ISO4982−1プラスチック、ASTMG−151、ASTMG−154、ASTMG53、英国標準BS2782、Part5、方法540B、およびSAEJ2020、JISDO205が挙げられる。前述のすべてのテスト方法および標準は参照として本明細書に取り入れられる。色測定はL*a*bスケールで行われる。0から100のLスケールは、白から黒の関係を表す。灰色のナノ−グラファイトフォームは、100日を超える長期のUV曝露ではほとんど変化しなかった。1から−1のaおよびbスケールは、赤色から緑、および黄色から青色の色相(色の変化)を表す。ナノ−グラファイトフォームボードでは、90日を超えるUV曝露後に、わずかな色の変化が観察された。

【0036】

一般的に、本発明の記述から、他に記載がない限り限定がなく、または包括的であることを意図しない、説明のためにのみ提供される以下に記述される特定の実施例への参照によって、さらなる理解を得ることが可能である。

【実施例】

【0037】

実施例1

本発明は、限定して解釈されるべきではない、すべてのフォームボードが押し出しポリスチレンフォームボードである次の実施例1によってさらに説明される。次のサンプルおよび対照サンプルでは、硬質ポリスチレンフォームボードはフラットダイおよびシェーパープレート(shaper plate)を有する二軸LMP押し出し成形機;およびラジアルダイおよびスリンキーシェーパーを有し二つの単軸を有するタンデム押し出し成形機で作製される。上述したパイロット(pilot)および製造ラインの両方で真空を用いてもよい。

【0038】

表1は、幅16インチおよび厚さ1インチのフォームボードを作製する2軸スクリュー押し出し成形機中のサンプルのプロセス条件を示す。

【0039】

【表1】

【0040】

使用したナノ−グラファイトの厚さはX線解析によって29.7nmであることが確認され、約60重量%のポリスチレンと化合させた後では51nmであった。カーボンブラックは、処理能力が低く、燃焼試験中の高煤煙濃度のためにナノ−グラファイトと混ざり合わなかった。

【0041】

上述の実施例の結果を表2に示す。すべてのR−値および圧縮強度はサンプルを180日間おいた後に試験された。

【0042】

【表2】

【0043】

上記サンプルに示されるように、発泡工程中のナノ−グラファイトの添加、好ましくは約1重量%〜約3重量%の固体フォームポリマーは、耐熱特性に大きな影響を与えることが示された。R―値の範囲は約5.7〜約6.0の間に決定された。

【0044】

実施例2

表3は、バッチ処理発泡および従来の低−密度フォーム押出しの動作条件を比較したものである。

【0045】

【表3】

【0046】

バッチ処理発泡に先立って、重合ナノ−グラファイト/ポリスチレン化合物が加熱され、固体形状に圧縮される。固体シートは圧力容器のサイズに従って77x32x1mm等の小さな断片に切断される。固体シート試料は、次に、モールド中に置かれ、約80〜約160℃、一般的に約120℃および約500〜約4000psi、一般的に約2000psiの高−圧力容器中で発泡される。固体シートを加圧容器中に約8〜約50時間、一般的に約12時間保持し、その後、容器中の圧力を開放し、素早く(約12秒)発泡させた。

【0047】

バッチ処理発泡サンプルのナノ−グラファイト/ポリスチレンフォームは、フォームを透過する赤外線量を判定するために評価された。赤外線光は熱放射の主要な形態だからである。

【0048】

ポリスチレンおよび3%のグラファイトを含有するバッチ処理−発泡サンプルの断片、および、ポリスチレンまたは、ポリスチレンおよび5%ナノ−粘土を含有する他の二つの比較サンプルが選択された。フォームサンプルの一端には赤外線レーザー光源が置かれた。サンプルの他の一端には、透過量光線強度を記録するための検出器または表面温度変化を監視するための温度カメラが置かれた。結果を表4に要約する。

【0049】

【表4】

【0050】

*5%の反応性陽イオン界面活性剤である2−メタクリロイルオキシエチルヘキサデシルジメチル アンモニウム ブロマイド(MHAB)で処理したNa+モンモリロナイトおよび95%スチレンモノマーのin−situ重合化合物。

【0051】

表4に示すように、PS/5%粘土フォームサンプルでは4%だけしか透過せず、PS/3%グラファイトサンプルでは2%だけしか透過しないが、10%の光が純粋なPSフォームサンプルを透過する。粘土およびグラファイトの両方とも赤外線光に対して減衰効果を有する。しかしながら、上表に示すように、PS/3%グラファイトはかなり良い透過減衰を示す。

【0052】

PS/グラファイトサンプルの温度は、サンプルの光源とは反対側では、60秒の曝露後で約2〜3°Fの増加で、わずかに上昇した(表5)。純粋なPS(対照サンプル)およびMHABSナノ−粘土を有するPSフォームサンプルでは表面温度の明白な変化は無かった。このように、PS/グラファイトフォームは熱放射を減衰させ固体熱伝導を高める。さらに、改良されたグラファイト分散および濃度では、これらの傾向はより有意であることが期待される。

【0053】

【表5】

【0054】

特定の実施形態の前述の説明から、当業者であれば、当該技術分野の技術範囲内の知識を適用することにより(本明細書に引用する参照内容を含む)、本発明の一般的概念から逸脱することなく、過度に実験することなく、特定の実施形態として直ちに修正および/または様々な応用を適用することが可能であるように本発明の一般的性質が完全に明らかにされるであろう。したがって、このような適用および修正は、本明細書に示された教示および助言に基づく、開示された実施形態と均等の範囲内および教示の範囲内であると意図される。本明細書の用語または専門用語は説明の目的で使用され、制限的ではなく、当業者の知識と組み合わせて、本発明の説明の専門用語または用語は本明細書に示された教示および助言に照らして当業者に解釈されるものであることが理解されよう。

【0055】

この出願の発明は、上述のように一般的および特定の実施形態に関して記載された。本発明には好ましい実施形態と信じられるものが記載されているが、当業者に知られた様々な種類の代替が一般的な開示範囲内で選択できる。本発明は、以下に記載される請求項の詳述を除き特別に制限されるものではない。

【特許請求の範囲】

【請求項1】

a)ポリマー、

b)少なくとも一つの発泡剤、および

c)ナノ−グラファイトを含有するポリマーフォーム材料。

【請求項2】

請求項1に記載のポリマーフォーム材料において、前記ナノ−グラファイトの含有量がポリマーベースで0重量%よりも大きく約10重量%までのポリマーフォーム材料。

【請求項3】

請求項1に記載のポリマーフォーム材料において、前記発泡剤は1,1,2,2−テトラフルオロエタン(HFC−134)、1,1−ジフルオロエタン(HFC−152a)および1,2−ジフルオロエタン(HFC−142)の混合物を含有するポリマーフォーム材料。

【請求項4】

請求項1に記載のポリマーフォーム材料において、セルサイズ拡張剤、赤外線減衰剤、可塑剤、難燃性化学物質、顔料、エラストマー、押出し助剤、酸化防止剤、充填剤、帯電防止剤およびUV吸収剤の群から選択される1以上の添加剤をさらに含有するポリマーフォーム材料。

【請求項5】

請求項1に記載のポリマーフォーム材料において、前記ナノ−グラファイトはさらに複数のナノシートを有するポリマーフォーム材料。

【請求項6】

請求項5に記載のポリマーフォーム材料において、前記複数のナノシートの厚さは約10〜数百ナノメートルの間であり、大半は約10〜約100ナノメートルの範囲であるポリマーフォーム材料。

【請求項7】

請求項6に記載のポリマーフォーム材料において、前記複数のナノシートは複数のグラファイト単一炭素層を含むポリマーフォーム材料。

【請求項9】

請求項1に記載のポリマーフォーム材料において、前記材料のR−値は約3〜約8の間であるポリマーフォーム材料。

【請求項10】

請求項1に記載のポリマーフォーム材料において、前記ポリマーはポリオレフィン、ポリ塩化ビニル、ポリカルボナート、ポリエーテルイミド、ポリアミド、ポリエステル、ポリビニリデンクロリド、ポリメチルメタクリレート、ポリウレタン、ポリ尿素、フェノール−ホルムアルデヒド、ポリイソシアヌレート、フェノール、前述のコポリマーおよびターポリマー、熱可塑性ポリマーブレンドおよびゴム変性ポリマーの群から選択されるポリマーフォーム材料。

【請求項11】

押し出しポリマーフォームを製造する方法であって、前記方法は、

a)ポリマーおよびナノ−グラファイト化合物を含有する樹脂混合物を混合するステップ、

b)前記樹脂混合物を溶解混合温度に加熱するステップ、

c)ゲルのプレフォーミングを防止するのに十分な圧力下で1以上の発泡剤を前記樹脂混合物に取り入れるステップ、

d)前記ゲルをダイ融解温度に冷却するステップ、および

e)フォームを形成するために、ダイを介して低ダイ圧力領域へ前記ゲルを押し出すステップを含む方法。

【請求項12】

請求項11に記載の方法において、ポリマーベースで0重量%よりも多く約100重量%までの前記ナノ−グラファイト化合物を添加する方法。

【請求項13】

請求項12に記載の方法において、前記発泡剤は1,1,2,2−テトラフルオロエタン(HFC−134)、1,1−ジフルオロエタン(HFC−152a)および1,2−ジフルオロエタン(HFC−142)の混合物を含有する方法。

【請求項14】

請求項11に記載の方法において、セルサイズ拡張剤、赤外線減衰剤、可塑剤、難燃性化学物質、顔料、エラストマー、押出し助剤、酸化防止剤、充填剤、帯電防止剤およびUV吸収剤からなる群から選択される1以上の添加剤を前記混合物中に混合するステップをさらに含む方法。

【請求項15】

請求項11に記載の方法において、前記ポリマーはポリスチレンである方法。

【請求項16】

バッチ処理ポリマーフォームを製造する方法であって、前記方法は、

a)ナノ−グラファイトを含有する、押し出しまたは成形ポリマー固体を圧力容器に添加するステップと、

b)少なくとも一つの発泡剤を前記圧力容器へ添加するステップと、

c)適切な量の前記発泡剤をポリマーの自由体積中に押し込むのに十分なレベルに前記圧力容器を加圧するステップと、

d)前記発泡剤が完全に前記ポリマーを飽和した場合に、減圧し、ナノ−グラファイトを含有する前記ポリマーのロールを前記圧力容器から除去するステップとを含む方法。

【請求項17】

a)ポリマーと、

b)少なくとも一つの発泡剤、および

c)ナノ−グラファイトを含有する硬質フォーム断熱ボード。

【請求項18】

請求項17に記載の断熱ボードにおいて、前記断熱ボードのR−値は約3から約8の間である断熱ボード。

【請求項19】

請求項17に記載の断熱ボードにおいて、前記断熱ボードの厚さは、約1/8インチから約10インチの間である断熱ボード。

【請求項20】

請求項19に記載の断熱ボードにおいて、ポリマーベースで0重量%よりも多く約10重量%までの前記ナノ−グラファイトが含有される断熱ボード。

【請求項1】

a)ポリマー、

b)少なくとも一つの発泡剤、および

c)ナノ−グラファイトを含有するポリマーフォーム材料。

【請求項2】

請求項1に記載のポリマーフォーム材料において、前記ナノ−グラファイトの含有量がポリマーベースで0重量%よりも大きく約10重量%までのポリマーフォーム材料。

【請求項3】

請求項1に記載のポリマーフォーム材料において、前記発泡剤は1,1,2,2−テトラフルオロエタン(HFC−134)、1,1−ジフルオロエタン(HFC−152a)および1,2−ジフルオロエタン(HFC−142)の混合物を含有するポリマーフォーム材料。

【請求項4】

請求項1に記載のポリマーフォーム材料において、セルサイズ拡張剤、赤外線減衰剤、可塑剤、難燃性化学物質、顔料、エラストマー、押出し助剤、酸化防止剤、充填剤、帯電防止剤およびUV吸収剤の群から選択される1以上の添加剤をさらに含有するポリマーフォーム材料。

【請求項5】

請求項1に記載のポリマーフォーム材料において、前記ナノ−グラファイトはさらに複数のナノシートを有するポリマーフォーム材料。

【請求項6】

請求項5に記載のポリマーフォーム材料において、前記複数のナノシートの厚さは約10〜数百ナノメートルの間であり、大半は約10〜約100ナノメートルの範囲であるポリマーフォーム材料。

【請求項7】

請求項6に記載のポリマーフォーム材料において、前記複数のナノシートは複数のグラファイト単一炭素層を含むポリマーフォーム材料。

【請求項9】

請求項1に記載のポリマーフォーム材料において、前記材料のR−値は約3〜約8の間であるポリマーフォーム材料。

【請求項10】

請求項1に記載のポリマーフォーム材料において、前記ポリマーはポリオレフィン、ポリ塩化ビニル、ポリカルボナート、ポリエーテルイミド、ポリアミド、ポリエステル、ポリビニリデンクロリド、ポリメチルメタクリレート、ポリウレタン、ポリ尿素、フェノール−ホルムアルデヒド、ポリイソシアヌレート、フェノール、前述のコポリマーおよびターポリマー、熱可塑性ポリマーブレンドおよびゴム変性ポリマーの群から選択されるポリマーフォーム材料。

【請求項11】

押し出しポリマーフォームを製造する方法であって、前記方法は、

a)ポリマーおよびナノ−グラファイト化合物を含有する樹脂混合物を混合するステップ、

b)前記樹脂混合物を溶解混合温度に加熱するステップ、

c)ゲルのプレフォーミングを防止するのに十分な圧力下で1以上の発泡剤を前記樹脂混合物に取り入れるステップ、

d)前記ゲルをダイ融解温度に冷却するステップ、および

e)フォームを形成するために、ダイを介して低ダイ圧力領域へ前記ゲルを押し出すステップを含む方法。

【請求項12】

請求項11に記載の方法において、ポリマーベースで0重量%よりも多く約100重量%までの前記ナノ−グラファイト化合物を添加する方法。

【請求項13】

請求項12に記載の方法において、前記発泡剤は1,1,2,2−テトラフルオロエタン(HFC−134)、1,1−ジフルオロエタン(HFC−152a)および1,2−ジフルオロエタン(HFC−142)の混合物を含有する方法。

【請求項14】

請求項11に記載の方法において、セルサイズ拡張剤、赤外線減衰剤、可塑剤、難燃性化学物質、顔料、エラストマー、押出し助剤、酸化防止剤、充填剤、帯電防止剤およびUV吸収剤からなる群から選択される1以上の添加剤を前記混合物中に混合するステップをさらに含む方法。

【請求項15】

請求項11に記載の方法において、前記ポリマーはポリスチレンである方法。

【請求項16】

バッチ処理ポリマーフォームを製造する方法であって、前記方法は、

a)ナノ−グラファイトを含有する、押し出しまたは成形ポリマー固体を圧力容器に添加するステップと、

b)少なくとも一つの発泡剤を前記圧力容器へ添加するステップと、

c)適切な量の前記発泡剤をポリマーの自由体積中に押し込むのに十分なレベルに前記圧力容器を加圧するステップと、

d)前記発泡剤が完全に前記ポリマーを飽和した場合に、減圧し、ナノ−グラファイトを含有する前記ポリマーのロールを前記圧力容器から除去するステップとを含む方法。

【請求項17】

a)ポリマーと、

b)少なくとも一つの発泡剤、および

c)ナノ−グラファイトを含有する硬質フォーム断熱ボード。

【請求項18】

請求項17に記載の断熱ボードにおいて、前記断熱ボードのR−値は約3から約8の間である断熱ボード。

【請求項19】

請求項17に記載の断熱ボードにおいて、前記断熱ボードの厚さは、約1/8インチから約10インチの間である断熱ボード。

【請求項20】

請求項19に記載の断熱ボードにおいて、ポリマーベースで0重量%よりも多く約10重量%までの前記ナノ−グラファイトが含有される断熱ボード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2009−542839(P2009−542839A)

【公表日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2009−518083(P2009−518083)

【出願日】平成18年7月5日(2006.7.5)

【国際出願番号】PCT/US2006/026490

【国際公開番号】WO2008/005022

【国際公開日】平成20年1月10日(2008.1.10)

【出願人】(507220187)オウェンス コーニング インテレクチュアル キャピタル リミテッド ライアビリティ カンパニー (14)

【Fターム(参考)】

【公表日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成18年7月5日(2006.7.5)

【国際出願番号】PCT/US2006/026490

【国際公開番号】WO2008/005022

【国際公開日】平成20年1月10日(2008.1.10)

【出願人】(507220187)オウェンス コーニング インテレクチュアル キャピタル リミテッド ライアビリティ カンパニー (14)

【Fターム(参考)】

[ Back to top ]