多段カソード電極機構

【課題】 装置本体のチャンバー部大きくなるか又は、2室以上の真空槽必要となる為、装置が大型化したり、装置費用が高額になるというコストの問題が発生していた。

【解決手段】 円筒状のターゲットユニットにおいて2種以上の膜形成を行なう為に、円筒状のターゲットを連なって配置し、円筒状のカソード電極及び、アノード電極を共にスムースさせてプラズマを発生させる事により、従来1元ごとに構成していたターゲットユニットを簡略化することで、装置コストを大幅に削減する事が可能になる。

【解決手段】 円筒状のターゲットユニットにおいて2種以上の膜形成を行なう為に、円筒状のターゲットを連なって配置し、円筒状のカソード電極及び、アノード電極を共にスムースさせてプラズマを発生させる事により、従来1元ごとに構成していたターゲットユニットを簡略化することで、装置コストを大幅に削減する事が可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空中にて2種類以上の金属薄膜形成を連続して行うスパッタリング装置及び、機構に関するものである。

【背景技術】

【0002】

従来、同一真空槽にて2種類の膜を連続して薄膜形成を行うスパッタ装置は、特開平6-57412記載のように、材料発生源となるターゲット材の種類に応じた分のカソード電極を含んだターゲットユニットを2式配置・構成していた。

【0003】

又、特開平6-168879記載のように、イオンビームスパッタ方式によりターゲット材を2種類別々に配置・構成して、薄膜形成する事が一般的であった。

【0004】

この場合、ターゲットユニット取り付け構成上、平面もしくは、対向に配置する事が一般的であり、新たにターゲットユニットを取り付ける際は、事前に真空槽自体に配置スペースを確保した構成にしていた。

【0005】

従来、2種類の金属合金成膜を行う場合は、合金のターゲット材を使用してスパッタリング成膜を行うか、もしくは、1元1種類のターゲット材に材料ガスを加えたリアクティブスパッタにより薄膜形成を行う事が一般的であった。

【0006】

その為、膜特性上で組成を変更したい場合は、新たな組成比のターゲット材を製作・使用して異なる組成比の薄膜形成を行う事が一般的であった為、ターゲットユニット製作費用のアップと検討期間が長期化する問題点があった。

【0007】

従来、同一真空槽内に異なる2種類のターゲット材を配置構成する場合に1つのターゲット材をスパッタリングしている際は、シャッターや防着箱により、放電によって発生した材料が、他のターゲット材へ付着してコンタミの影響を起こさない様な構造にする事が一般的であった。

【0008】

更に、特開2001-288563記載の成膜装置のように円筒状(もしくは、ホロカソード)ターゲット材を使用して、尚且つ、カソード電極及び、ターゲット材は固定にて成膜する様、配置・構成されて使用する事が一般的であった。

【0009】

従来、円板状ターゲット材を使用したスパッタリング装置において異なる2種類の材料を用いた成膜を行う上で、特に比較的蒸気圧温度が低い材料を組み合わせた合金薄膜を形成する際は、蒸気圧特性の差により形成した膜の組成比が変化しない様に、放電時に発生したプラズマイオン(2次電子、アルゴンイオン)の影響によるプラズマダメージ(基板温度上昇)を低減する対策として膜を形成する際に、基板へのダメージが少ないT−S間距離まで離すかもしくは、基板冷却を配置して基板の温度上昇による膜質変化を抑制する為の機構を配置・構成する事が一般的であった。

【0010】

従来、光学素子用薄膜形成において、成膜時の膜質へのダメージを配慮しなくてはいけない為、蒸着もしくは、別の成膜の手段を用いて薄膜形成をする事が一般的であった。その為、成膜時の条件として、T−S間距離、基板サイズ、2週類の成膜材料選択に対して制限があった。

【0011】

又、異なる2種類のターゲット材を用いてスパッタリングを行う際、各種のターゲット材個別にターゲットユニットの配置を行ない、構成に応じたプラズマ発生用電源系統及び、ターゲット材冷却機構のユーティリティを用意する事が一般的であった。その結果、装置の計装(ユーティリティ)費用が増大してしまった。

【特許文献1】特開平06−057412

【特許文献2】特開平06−168879

【特許文献3】特開2001−288563

【発明の開示】

【発明が解決しようとする課題】

【0012】

文献1では、2種類のターゲット材を使用したDCスパッタ装置では、使用する数だけカソード電極を含めたターゲットユニットを配置する為、装置本体のチャンバー部大きくなるか又は、2室以上の真空槽必要となる為、装置が大型化してしまった。

【0013】

又、文献2では、イオンビームスパッタ方式では、ターゲット材料分の2つ以上のイオン発生源が必要となり、装置費用が高額になるというコストの問題が発生していた。

【0014】

又、膜特性上で組成を変更したい場合は、新たな組成比のターゲット材を製作・使用して異なる組成比の薄膜形成を行う事が一般的である為、プロセス条件によりターゲットユニット製作費用のアップと製作期間(納期)延長による検討期間が長期化する問題点があった。

【0015】

又、成膜条件により2種類のターゲット材が、同一真空槽に配置されている場合は、成膜条件によっては、真空槽内のシャッター及び、防着板表面に飛散・付着した材料が叩かれる事で成膜中の基板表面もしくは、ターゲット材表面へ付着する事で、基板上に成膜した膜質へ影響をもたらす問題があった。

【0016】

又、平板状のターゲット材を使用したスパッタリング装置において、異なる2種類の材料を用いた場合、相互にプラズマによるダメージ(基板温度上昇)の影響から膜を形成する際に、比較的蒸気圧温度が低い材料を組み合わせた合金のスパッタリング成膜において、蒸気圧特性の差により形成した膜の組成比が変化する事で期待した膜組成・特性が得られない事が問題となっていた。

【0017】

その結果、T−S間距離が離すなどの対策等により膜厚レートが遅くなり、成膜タクトへ大きな影響があった。

【0018】

又、蒸着による成膜では膜厚分布の関係から、T−S間距離を離す必要がある為、装置が一定方向において大型化する問題点があった。

【課題を解決するための手段】

【0019】

請求項1の目的を達成するため、本機構では真空雰囲気にてスパッタ成膜を行う為に必要な真空槽、前記、真空槽内の圧力をモニターする圧力計、真空槽内を真空排気するための排気ポンプ、プラズマを発生する為に必要なカソード電極とアノード電極、プラズマ発生用のガスを供給するガス供給ユニット、ターゲット及び、カソードを冷却する為の冷却水ユニット、膜形成の為に必要な円筒状金属ターゲット材、基板(基体)を固定する為の基板ホルダーユニット、カソード電極をスムージングする為の駆動制御ユニットで構成された円筒状ターゲットスパッタリング装置において、各電極部(アノード・カソード)が移動し、プラズマの発生領域を可変する構成及び、手段を有する事を特徴とする。

【0020】

請求項2の目的を達成するため、本機構では、カソード電極部及び、アノード電極部に上下動を行う機構を配置して2種類ターゲット材の成膜可能な手段を有する事を特徴とする。

【0021】

請求項3の目的を達成するため、本機構では、円板状のアノード電極及び、合い対する位置へ円筒状のターゲット材の淵を被うようにアノード電極と同電位のガード電極を配置して更に、各カソード及び、アノード電極部へ切り換えて高圧印加を可能とした電源ユニットにより成膜可能な手段を有する事を特徴とする。

【0022】

この際のプラズマ発生用給電系統は、真空槽外にて給電箇所の切り換えを行う構成になっている。

【発明の効果】

【0023】

以上説明したように、1)本出願に係わる発明によれば、真空雰囲気において金属薄膜を形成するスパッタリング装置において、円筒状ターゲットにてカソード電極の移動可能な機構により、2種類の薄膜を交互に成膜可能になり、従来形成した膜に対するプラズマダメージによる膜質低下に対してその行為を低減し、良好な膜を得る事が可能となった。

【0024】

又、従来の平板式ターゲットを使用したスパッタ装置に比べてチャンバー容積を小型化を実現(60%削減)出来る事で、チャンバーの製作費用を1/2に削減し、更に、真空排気にかかる排気時間を半分にする事で、プロセスタクトを大幅に短縮できた。

【0025】

2)本出願に係る発明によれば、合金材料比較的高価なターゲット材料を使用する際に従来は金属塊からカソードの形状に合わせて切削加工を行う為、材料費その物が増大し尚且つサイズ的に大きい場合は、材料費に合わせて納期も大幅に必要となり、開発検討計画に対して多大な影響をもたらしていたが、本発明により必要最小限の材料にてターゲットの製作・加工が可能となり、材料コストを従来コストと比較して1/10に、加工製作期間を従来の1ヶ月から10日間へ大幅な期間の短縮が可能となった事で、開発検討の効率化が図れた。

【0026】

又、ターゲット材とカソード電極の配置・固定を行う際、従来は十分な接触(電気的導通・冷却)を重視する為、ターゲット材をカソード電極表面へボンディング材等により固定していた為、ターゲット材の製作やメンテナンスに費用及び、作業期間に多くを費やしていたが、本発明の効果によりターゲット材のボンディングレスを可能とした事で、メンテナンス時の作業時間を大幅に短縮できた。

【0027】

ちなみに、接触性については冷却については100(℃)以下、電気的導通は20(Ω)以下を実現した。

【発明を実施するための最良の形態】

【0028】

(実施例1)

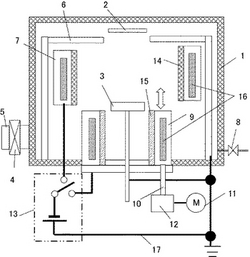

[図1]は、本発明の特徴をもっともよく表す図面で有り、同図において1は真空槽1、2は基板(ワーク)、3はアース接地の円板状アノード電極1、4は真空槽内を排気する排気バルブ、5は排気配管、6は基板側のガード電極1、7はカソード電極1、8は不活性ガス(Ar)を導入するガス導入バルブ、9はカソード電極2、10はカソード電極2用固定支柱、11はカソード電極2スムージング用直動モータ1、12はカソード電極用2絶縁ギヤボックス、13はカソード電極へ電圧を印加する為のDC電源制御ユニット、14は成膜材料の円筒状金属ターゲット材1、15は14記載の材質と異なる成膜材料の円筒状金属ターゲット材2、16はカソード電極冷却水、17は電圧供給用高圧ケーブルである。

【0029】

図1において、基板を基板ホルダーに載せ、円筒状ターゲットの開口部に対して基板を水平方向で配置し、真空ポンプを用いて真空槽内を十分に真空排気を行う。この時、真空槽内の到達真空度は、圧力モニターにて7.5×10^-6(Pa)以下になるまで真空排気を行う。

【0030】

次に真空槽内の圧力が、0.6〜2(Pa)になるように真空槽内へアルゴンガスを供給しながら、メイン排気バルブを徐々に閉めていく。この時、カソード電極1及び、カソード電極2は冷却水により冷却されている。

【0031】

真空槽内の条件に整ったら、電圧供給用高圧ケーブルをカソード電極1及び、金属ターゲット材1へ切り換え接続を行ない、プラズマ発生用DC電源制御ユニットの出力メインスイッチをONして、カソード電極1に電圧を印加してプラズマ(グロー放電)を発生させる。この時のターゲット開口部から基板までのT−S間距離は20〜50(mm)、DC投入Powerは100 W、Arガス流量は100 sccmにて確認。

【0032】

その後、所定の成膜が終了した事を確認して、出力メインスイッチをOFFして、電圧供給用高圧ケーブルをカソード電極2及び、ターゲット材2へ切り換え接続を行ない、その後カソード電極2及び、ターゲット材2を上方向へ移動し、更に、円板状のアノード電極部を同様に上方向へ移動させて、DC電源制御ユニットの出力メインスイッチをONして、成膜を開始する。

【0033】

(実施例2)

図2は、2種類のターゲットを配置し、1組のカソード電極とアノード電極のみを移動して薄膜を形成する構成を表した図であり、18は移動式カソード電極3、19は円筒状金属ターゲット材3、20はターゲット材3と異なる種類の円筒状金属ターゲット材4、21は基板側ガード電極2、22は移動式円板状アノード電極2、23は真空槽2、24は基板2、25はカソード電極3スムージング用直動モータ2、26はカソード電極3用絶縁ギヤボックス、27は円板状アノード電極2スムージング用直動モータ4、28は円板状アノード電極移動用ギヤボックスである。

【0034】

図2において、ターゲット3及び、ターゲット4は固定されている状態において、カソード電極をターゲット3への接触位置まで移動・固定し、合わせて円板状アノード電極をターゲット3の近傍へ移動・配置を行なった後、真空槽内を実施例1の成膜条件と同条件にて成膜を行なう。

【0035】

ターゲット1にて成膜が終了したら、DC電源の出力スイッチをOFFして、カソード電極をターゲット3からターゲット4の固定接触位置まで移動し、合わせて円板状アノード電極を移動して固定する。そして再度、ターゲット4の材料にて成膜を行なえる。

【0036】

(実施例3)

図3に表した様に、実施例2の機構を用いて、カソード電極を2種類のターゲット材に同時にプラズマ電位が同時に印加出来るよう配置固定を行なう事で、1式のカソード電極及び、アノード電極の組み合わせより合金の薄膜形成が実現可能となる。その際、アノード電極位置を任意に可変する事により、形成したい合金の組成比を変える事が可能である。

【図面の簡単な説明】

【0037】

【図1】本発明の実施例1に係わる全体構成を説明する図である。

【図2】本発明の実施例2に係わるカソード電極のみスムージングさせる機構の構成を説明する図である。

【図3】本発明の実施例3に係わる合金を形成する機構の構成を説明する図である。

【符号の説明】

【0038】

1 真空槽1

2 基板(ワーク)1

3 移動式アノード電極1

4 真空排気用メイン排気バルブ

5 排気配管

6 基板側ガード電極1

7 カソード電極1

8 ガス供給バルブ

9 カソード電極2

10 カソード電極2固定支柱

11 カソード電極2スムージング用直動モータ1

12 カソード電極2用絶縁ギヤボックス

13 DC電源制御ユニット

14 円筒状金属ターゲット材1

15 円筒状金属ターゲット材2

16 カソード電極冷却水

17 電圧供給用高圧ケーブル

18 カソード電極3

19 円筒状金属ターゲット材3

20 円筒状金属ターゲット材4

21 基板側ガード電極2

22 移動式円板状アノード電極2

23 真空槽2

24 基板2

25 カソード電極3スムージング用直動モータ3

26 カソード電極3用絶縁ギヤボックス

27 移動式円板状アノード電極2スムージング用直動モータ4

28 円板状アノード電極2移動用ギヤボックス

【技術分野】

【0001】

本発明は、真空中にて2種類以上の金属薄膜形成を連続して行うスパッタリング装置及び、機構に関するものである。

【背景技術】

【0002】

従来、同一真空槽にて2種類の膜を連続して薄膜形成を行うスパッタ装置は、特開平6-57412記載のように、材料発生源となるターゲット材の種類に応じた分のカソード電極を含んだターゲットユニットを2式配置・構成していた。

【0003】

又、特開平6-168879記載のように、イオンビームスパッタ方式によりターゲット材を2種類別々に配置・構成して、薄膜形成する事が一般的であった。

【0004】

この場合、ターゲットユニット取り付け構成上、平面もしくは、対向に配置する事が一般的であり、新たにターゲットユニットを取り付ける際は、事前に真空槽自体に配置スペースを確保した構成にしていた。

【0005】

従来、2種類の金属合金成膜を行う場合は、合金のターゲット材を使用してスパッタリング成膜を行うか、もしくは、1元1種類のターゲット材に材料ガスを加えたリアクティブスパッタにより薄膜形成を行う事が一般的であった。

【0006】

その為、膜特性上で組成を変更したい場合は、新たな組成比のターゲット材を製作・使用して異なる組成比の薄膜形成を行う事が一般的であった為、ターゲットユニット製作費用のアップと検討期間が長期化する問題点があった。

【0007】

従来、同一真空槽内に異なる2種類のターゲット材を配置構成する場合に1つのターゲット材をスパッタリングしている際は、シャッターや防着箱により、放電によって発生した材料が、他のターゲット材へ付着してコンタミの影響を起こさない様な構造にする事が一般的であった。

【0008】

更に、特開2001-288563記載の成膜装置のように円筒状(もしくは、ホロカソード)ターゲット材を使用して、尚且つ、カソード電極及び、ターゲット材は固定にて成膜する様、配置・構成されて使用する事が一般的であった。

【0009】

従来、円板状ターゲット材を使用したスパッタリング装置において異なる2種類の材料を用いた成膜を行う上で、特に比較的蒸気圧温度が低い材料を組み合わせた合金薄膜を形成する際は、蒸気圧特性の差により形成した膜の組成比が変化しない様に、放電時に発生したプラズマイオン(2次電子、アルゴンイオン)の影響によるプラズマダメージ(基板温度上昇)を低減する対策として膜を形成する際に、基板へのダメージが少ないT−S間距離まで離すかもしくは、基板冷却を配置して基板の温度上昇による膜質変化を抑制する為の機構を配置・構成する事が一般的であった。

【0010】

従来、光学素子用薄膜形成において、成膜時の膜質へのダメージを配慮しなくてはいけない為、蒸着もしくは、別の成膜の手段を用いて薄膜形成をする事が一般的であった。その為、成膜時の条件として、T−S間距離、基板サイズ、2週類の成膜材料選択に対して制限があった。

【0011】

又、異なる2種類のターゲット材を用いてスパッタリングを行う際、各種のターゲット材個別にターゲットユニットの配置を行ない、構成に応じたプラズマ発生用電源系統及び、ターゲット材冷却機構のユーティリティを用意する事が一般的であった。その結果、装置の計装(ユーティリティ)費用が増大してしまった。

【特許文献1】特開平06−057412

【特許文献2】特開平06−168879

【特許文献3】特開2001−288563

【発明の開示】

【発明が解決しようとする課題】

【0012】

文献1では、2種類のターゲット材を使用したDCスパッタ装置では、使用する数だけカソード電極を含めたターゲットユニットを配置する為、装置本体のチャンバー部大きくなるか又は、2室以上の真空槽必要となる為、装置が大型化してしまった。

【0013】

又、文献2では、イオンビームスパッタ方式では、ターゲット材料分の2つ以上のイオン発生源が必要となり、装置費用が高額になるというコストの問題が発生していた。

【0014】

又、膜特性上で組成を変更したい場合は、新たな組成比のターゲット材を製作・使用して異なる組成比の薄膜形成を行う事が一般的である為、プロセス条件によりターゲットユニット製作費用のアップと製作期間(納期)延長による検討期間が長期化する問題点があった。

【0015】

又、成膜条件により2種類のターゲット材が、同一真空槽に配置されている場合は、成膜条件によっては、真空槽内のシャッター及び、防着板表面に飛散・付着した材料が叩かれる事で成膜中の基板表面もしくは、ターゲット材表面へ付着する事で、基板上に成膜した膜質へ影響をもたらす問題があった。

【0016】

又、平板状のターゲット材を使用したスパッタリング装置において、異なる2種類の材料を用いた場合、相互にプラズマによるダメージ(基板温度上昇)の影響から膜を形成する際に、比較的蒸気圧温度が低い材料を組み合わせた合金のスパッタリング成膜において、蒸気圧特性の差により形成した膜の組成比が変化する事で期待した膜組成・特性が得られない事が問題となっていた。

【0017】

その結果、T−S間距離が離すなどの対策等により膜厚レートが遅くなり、成膜タクトへ大きな影響があった。

【0018】

又、蒸着による成膜では膜厚分布の関係から、T−S間距離を離す必要がある為、装置が一定方向において大型化する問題点があった。

【課題を解決するための手段】

【0019】

請求項1の目的を達成するため、本機構では真空雰囲気にてスパッタ成膜を行う為に必要な真空槽、前記、真空槽内の圧力をモニターする圧力計、真空槽内を真空排気するための排気ポンプ、プラズマを発生する為に必要なカソード電極とアノード電極、プラズマ発生用のガスを供給するガス供給ユニット、ターゲット及び、カソードを冷却する為の冷却水ユニット、膜形成の為に必要な円筒状金属ターゲット材、基板(基体)を固定する為の基板ホルダーユニット、カソード電極をスムージングする為の駆動制御ユニットで構成された円筒状ターゲットスパッタリング装置において、各電極部(アノード・カソード)が移動し、プラズマの発生領域を可変する構成及び、手段を有する事を特徴とする。

【0020】

請求項2の目的を達成するため、本機構では、カソード電極部及び、アノード電極部に上下動を行う機構を配置して2種類ターゲット材の成膜可能な手段を有する事を特徴とする。

【0021】

請求項3の目的を達成するため、本機構では、円板状のアノード電極及び、合い対する位置へ円筒状のターゲット材の淵を被うようにアノード電極と同電位のガード電極を配置して更に、各カソード及び、アノード電極部へ切り換えて高圧印加を可能とした電源ユニットにより成膜可能な手段を有する事を特徴とする。

【0022】

この際のプラズマ発生用給電系統は、真空槽外にて給電箇所の切り換えを行う構成になっている。

【発明の効果】

【0023】

以上説明したように、1)本出願に係わる発明によれば、真空雰囲気において金属薄膜を形成するスパッタリング装置において、円筒状ターゲットにてカソード電極の移動可能な機構により、2種類の薄膜を交互に成膜可能になり、従来形成した膜に対するプラズマダメージによる膜質低下に対してその行為を低減し、良好な膜を得る事が可能となった。

【0024】

又、従来の平板式ターゲットを使用したスパッタ装置に比べてチャンバー容積を小型化を実現(60%削減)出来る事で、チャンバーの製作費用を1/2に削減し、更に、真空排気にかかる排気時間を半分にする事で、プロセスタクトを大幅に短縮できた。

【0025】

2)本出願に係る発明によれば、合金材料比較的高価なターゲット材料を使用する際に従来は金属塊からカソードの形状に合わせて切削加工を行う為、材料費その物が増大し尚且つサイズ的に大きい場合は、材料費に合わせて納期も大幅に必要となり、開発検討計画に対して多大な影響をもたらしていたが、本発明により必要最小限の材料にてターゲットの製作・加工が可能となり、材料コストを従来コストと比較して1/10に、加工製作期間を従来の1ヶ月から10日間へ大幅な期間の短縮が可能となった事で、開発検討の効率化が図れた。

【0026】

又、ターゲット材とカソード電極の配置・固定を行う際、従来は十分な接触(電気的導通・冷却)を重視する為、ターゲット材をカソード電極表面へボンディング材等により固定していた為、ターゲット材の製作やメンテナンスに費用及び、作業期間に多くを費やしていたが、本発明の効果によりターゲット材のボンディングレスを可能とした事で、メンテナンス時の作業時間を大幅に短縮できた。

【0027】

ちなみに、接触性については冷却については100(℃)以下、電気的導通は20(Ω)以下を実現した。

【発明を実施するための最良の形態】

【0028】

(実施例1)

[図1]は、本発明の特徴をもっともよく表す図面で有り、同図において1は真空槽1、2は基板(ワーク)、3はアース接地の円板状アノード電極1、4は真空槽内を排気する排気バルブ、5は排気配管、6は基板側のガード電極1、7はカソード電極1、8は不活性ガス(Ar)を導入するガス導入バルブ、9はカソード電極2、10はカソード電極2用固定支柱、11はカソード電極2スムージング用直動モータ1、12はカソード電極用2絶縁ギヤボックス、13はカソード電極へ電圧を印加する為のDC電源制御ユニット、14は成膜材料の円筒状金属ターゲット材1、15は14記載の材質と異なる成膜材料の円筒状金属ターゲット材2、16はカソード電極冷却水、17は電圧供給用高圧ケーブルである。

【0029】

図1において、基板を基板ホルダーに載せ、円筒状ターゲットの開口部に対して基板を水平方向で配置し、真空ポンプを用いて真空槽内を十分に真空排気を行う。この時、真空槽内の到達真空度は、圧力モニターにて7.5×10^-6(Pa)以下になるまで真空排気を行う。

【0030】

次に真空槽内の圧力が、0.6〜2(Pa)になるように真空槽内へアルゴンガスを供給しながら、メイン排気バルブを徐々に閉めていく。この時、カソード電極1及び、カソード電極2は冷却水により冷却されている。

【0031】

真空槽内の条件に整ったら、電圧供給用高圧ケーブルをカソード電極1及び、金属ターゲット材1へ切り換え接続を行ない、プラズマ発生用DC電源制御ユニットの出力メインスイッチをONして、カソード電極1に電圧を印加してプラズマ(グロー放電)を発生させる。この時のターゲット開口部から基板までのT−S間距離は20〜50(mm)、DC投入Powerは100 W、Arガス流量は100 sccmにて確認。

【0032】

その後、所定の成膜が終了した事を確認して、出力メインスイッチをOFFして、電圧供給用高圧ケーブルをカソード電極2及び、ターゲット材2へ切り換え接続を行ない、その後カソード電極2及び、ターゲット材2を上方向へ移動し、更に、円板状のアノード電極部を同様に上方向へ移動させて、DC電源制御ユニットの出力メインスイッチをONして、成膜を開始する。

【0033】

(実施例2)

図2は、2種類のターゲットを配置し、1組のカソード電極とアノード電極のみを移動して薄膜を形成する構成を表した図であり、18は移動式カソード電極3、19は円筒状金属ターゲット材3、20はターゲット材3と異なる種類の円筒状金属ターゲット材4、21は基板側ガード電極2、22は移動式円板状アノード電極2、23は真空槽2、24は基板2、25はカソード電極3スムージング用直動モータ2、26はカソード電極3用絶縁ギヤボックス、27は円板状アノード電極2スムージング用直動モータ4、28は円板状アノード電極移動用ギヤボックスである。

【0034】

図2において、ターゲット3及び、ターゲット4は固定されている状態において、カソード電極をターゲット3への接触位置まで移動・固定し、合わせて円板状アノード電極をターゲット3の近傍へ移動・配置を行なった後、真空槽内を実施例1の成膜条件と同条件にて成膜を行なう。

【0035】

ターゲット1にて成膜が終了したら、DC電源の出力スイッチをOFFして、カソード電極をターゲット3からターゲット4の固定接触位置まで移動し、合わせて円板状アノード電極を移動して固定する。そして再度、ターゲット4の材料にて成膜を行なえる。

【0036】

(実施例3)

図3に表した様に、実施例2の機構を用いて、カソード電極を2種類のターゲット材に同時にプラズマ電位が同時に印加出来るよう配置固定を行なう事で、1式のカソード電極及び、アノード電極の組み合わせより合金の薄膜形成が実現可能となる。その際、アノード電極位置を任意に可変する事により、形成したい合金の組成比を変える事が可能である。

【図面の簡単な説明】

【0037】

【図1】本発明の実施例1に係わる全体構成を説明する図である。

【図2】本発明の実施例2に係わるカソード電極のみスムージングさせる機構の構成を説明する図である。

【図3】本発明の実施例3に係わる合金を形成する機構の構成を説明する図である。

【符号の説明】

【0038】

1 真空槽1

2 基板(ワーク)1

3 移動式アノード電極1

4 真空排気用メイン排気バルブ

5 排気配管

6 基板側ガード電極1

7 カソード電極1

8 ガス供給バルブ

9 カソード電極2

10 カソード電極2固定支柱

11 カソード電極2スムージング用直動モータ1

12 カソード電極2用絶縁ギヤボックス

13 DC電源制御ユニット

14 円筒状金属ターゲット材1

15 円筒状金属ターゲット材2

16 カソード電極冷却水

17 電圧供給用高圧ケーブル

18 カソード電極3

19 円筒状金属ターゲット材3

20 円筒状金属ターゲット材4

21 基板側ガード電極2

22 移動式円板状アノード電極2

23 真空槽2

24 基板2

25 カソード電極3スムージング用直動モータ3

26 カソード電極3用絶縁ギヤボックス

27 移動式円板状アノード電極2スムージング用直動モータ4

28 円板状アノード電極2移動用ギヤボックス

【特許請求の範囲】

【請求項1】

スパッタリング方式の薄膜形成において、円筒状のカソード電極を含むターゲット材が2種類以上連なって配置・構成されている事を特徴とする多段カソード電極機構。

【請求項2】

前記記載の機構において、2種類以上の円筒状カソード電極のうち、少なくとも1つ以上のカソード電極及び、ターゲット材が移動可能且つ、同時にアノード電極も移動可能な機能を具備する事を特徴とする多段カソード電極機構。

【請求項3】

前記請求項1且つ、請求項2記載の装置において、2種類以上のアノード電極に対して必要なカソード電極及び、ターゲット材へ選択的に高圧電圧を印加して異なる2種類以上の膜を連続して成膜可能な機能を具備する事を特徴とする多段アノード電極機構。

【請求項1】

スパッタリング方式の薄膜形成において、円筒状のカソード電極を含むターゲット材が2種類以上連なって配置・構成されている事を特徴とする多段カソード電極機構。

【請求項2】

前記記載の機構において、2種類以上の円筒状カソード電極のうち、少なくとも1つ以上のカソード電極及び、ターゲット材が移動可能且つ、同時にアノード電極も移動可能な機能を具備する事を特徴とする多段カソード電極機構。

【請求項3】

前記請求項1且つ、請求項2記載の装置において、2種類以上のアノード電極に対して必要なカソード電極及び、ターゲット材へ選択的に高圧電圧を印加して異なる2種類以上の膜を連続して成膜可能な機能を具備する事を特徴とする多段アノード電極機構。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−336083(P2006−336083A)

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願番号】特願2005−163851(P2005−163851)

【出願日】平成17年6月3日(2005.6.3)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願日】平成17年6月3日(2005.6.3)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]