多段現像装置、プロセスカートリッジ及び画像形成装置

【課題】小径の現像剤担持体が複数設けられた小型の多段現像装置において、前記現像剤担持体に撓みが生じることを防止できる多段現像装置を提供する。

【解決手段】多段現像装置10は、感光体ドラム11の回転方向に沿って設けられた第1現像剤担持体4a及び第2現像剤担持体4bと、現像剤供給ユニット8と、規制ブレード5と、を有している。この規制ブレード5は、感光体ドラム11の回転方向に沿った最も上流側に配置された第1現像剤担持体4aと対向するように設けられているとともに、この第1現像剤担持体4aの複数の磁極のうち、磁束密度のピーク部近傍の磁束密度変化率が小さい磁極S2の、前記ピーク部と対向するように設けられている。

【解決手段】多段現像装置10は、感光体ドラム11の回転方向に沿って設けられた第1現像剤担持体4a及び第2現像剤担持体4bと、現像剤供給ユニット8と、規制ブレード5と、を有している。この規制ブレード5は、感光体ドラム11の回転方向に沿った最も上流側に配置された第1現像剤担持体4aと対向するように設けられているとともに、この第1現像剤担持体4aの複数の磁極のうち、磁束密度のピーク部近傍の磁束密度変化率が小さい磁極S2の、前記ピーク部と対向するように設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリ等の電子写真方式の画像形成装置に用いられる二成分現像方式の現像装置、プロセスカートリッジ、及び、画像形成装置に関し、さらに詳しくは、複数の現像剤担持体により潜像担持体上の静電潜像を現像する前記現像装置としての多段現像装置、かかる多段現像装置を有するプロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリなどの画像形成装置には、トナーと磁性キャリアとを含んだ所謂二成分現像剤(以下、単に現像剤と記す。)を用いて画像を形成する種々の現像装置が用いられる。この種の現像装置は、現像剤を潜像担持体としての感光体ドラムに対向する現像領域に搬送し、感光体ドラム上に形成された静電潜像を現像剤により現像してトナー像を形成する現像剤担持体と、この現像剤担持体に現像剤を供給する現像剤供給部材と、前記現像剤担持体の外表面に担持された現像剤を削ぎ落として所望の厚さにする現像剤規制部材と、を有している。

【0003】

上記現像剤担持体は、非磁性材料で構成され円筒状に形成された現像スリーブと、この現像スリーブの内側に収容され、当該現像スリーブの表面に現像剤の穂立ち、即ち磁気ブラシ、を生じさせるように磁界を形成するマグネットローラと、を有している。この現像剤担持体は、現像剤の穂立ちの際、磁性キャリアがマグネットローラで生じる磁力線に沿うように現像スリーブ上に穂立ちし、この穂立ちした磁性キャリアにトナーが付着する。この穂立ちを起こした現像剤は、前記現像スリーブを回転させることにより、周方向に移動させることができる。

【0004】

また、上記現像スリーブの表面には、溝加工、サンドブラスト加工等の粗面化処理が施されている。この粗面化処理は、高速で回転する現像スリーブの表面で現像剤がスリップして停滞することにより生じる画像濃度の低下を防止するために行われている。

【0005】

近年、上記画像形成装置のカラー化及び小型化が進んでいる。例えば、カラー複写機には通常4つの現像装置が内蔵されているので、カラー複写機の小型化のためには、内蔵された各現像装置の小型化が必要である。そして、各現像装置の小型化のためには、現像装置を構成する前記現像剤担持体の小径化が不可欠である。

【0006】

しかし、前記現像剤担持体を小径にすると、画像形成速度の高速化を図る場合に現像剤担持体の線速が速くなることから、現像剤担持体の耐久性が低下したり、トナー飛散や画像後端部に白抜けが発生するなど画像上の不具合が生じることがあるといった問題があった。これらの問題に対し、小径の現像剤担持体を少なくとも2本以上用いることにより、該現像剤担持体の線速を下げるとともに現像回数を増加させて現像能力の向上を図った多段現像装置が提案されている(例えば、特許文献1を参照。)。ただし、このような多段現像装置においても、現像剤担持体が小径である場合には、現像スリーブ及びマグネットローラの剛性が低いがゆえに、以下のような問題があった。

【0007】

即ち、マグネットローラの剛性が低いと、現像スリーブ上に過剰に担持された現像剤が、現像スリーブの回転により現像剤規制部材との間や感光体ドラムとの間を圧縮されながら通過する際に、これら現像剤規制部材や感光体ドラムが現像剤を現像スリーブに向かって押圧する圧力により、現像スリーブ及びマグネットローラが撓んでしまったり、互いに隣接して設けられた現像剤担持体のマグネットローラ間に働く磁気吸引力により、マグネットローラが互いに引き付けられて撓んでしまったりするといった問題があった。

【0008】

このようにマグネットローラや現像スリーブに撓みが生じると、マグネットローラと現像スリーブとが接触して当該現像剤担持体が破損したり、現像スリーブ上の軸方向における現像剤の汲み上げ量に偏差が生じて画像濃度ムラが発生する可能性があるといった問題があった。

【0009】

なお、マグネットローラ内部に補強部材を設けてこのマグネットローラの剛性向上を図った現像剤担持体が提案されているが、このような現像剤担持体は成形が煩雑であり成形性が良くないという問題があった。また、たとえ前記補強部材を設けてマグネットローラの剛性を高めたとしても、現像剤担持体が現像剤規制部材や感光体ドラムなどから受ける前記圧力及び前記磁気吸引力がこのマグネットローラの剛性を上回る場合には、やはりマグネットローラや現像スリーブに撓みが生じてしまうという問題があった。

【0010】

また、小径で剛性が低い現像スリーブの表面に上述したサンドブラスト加工を施す場合、一方向から砥粒を高圧で吹き付けるので、この現像スリーブが変形してしまうという問題があった。

【特許文献1】特開2003−295617号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、かかる問題点を解決することを目的としている。即ち、本発明は、小径の現像剤担持体が複数設けられた小型の多段現像装置において、前記現像剤担持体に撓みが生じることを防止できる多段現像装置、プロセスカートリッジ、並びに、画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、請求項1に記載された発明は、(a)複数の磁極を有する本体部と該本体部の両端部からそれぞれ延設された一対の固定部とを有するマグネットローラと、前記本体部の外周に回転可能に装着された現像スリーブと、をそれぞれ有する、潜像担持体の回転方向に沿って該潜像担持体と平行に配列された、複数の現像剤担持体と、(b)前記複数の現像剤担持体のうちの前記潜像担持体の回転方向の最も上流側に配置された現像剤担持体に現像剤を供給する現像剤供給部材と、(c)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体の前記本体部の外周に回転可能に装着された前記現像スリーブ上に担持された前記現像剤を削ぎ落として所望の厚さにする現像剤規制部材と、を有する多段現像装置において、(イ)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体における前記複数の磁極のうちの1つに磁束密度のピーク部近傍の磁束密度変化率が小さいものが設けられ、そして、(ロ)該ピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、前記現像剤規制部材が配置されていることを特徴とする多段現像装置である。

【0013】

請求項2に記載された発明は、請求項1に記載された発明において、隣り合う前記現像剤担持体同士における互いに最も接近し合った前記磁極同士が互いに同極性になるように設けられていることを特徴とするものである。

【0014】

請求項3に記載された発明は、請求項1または請求項2に記載された発明において、前記現像剤担持体における前記複数の磁極のうちの前記潜像担持体と対向する現像極の半値幅が15〜30度になるように設けられていることを特徴とするものである。

【0015】

請求項4に記載された発明は、請求項1〜3のうち1項に記載された発明において、前記現像剤規制部材の前記現像スリーブと対向する先端部分に、前記現像スリーブの回転方向の上流側から下流側に向かうにしたがって前記現像スリーブとの間隔が狭くなるテーパ面が設けられていることを特徴とするものである。

【0016】

請求項5に記載された発明は、請求項1〜4のうち1項に記載された発明において、前記マグネットローラが、高分子化合物と磁性粉との混合材料が成型金型内に射出される射出成型によって成型されていることを特徴とするものである。

【0017】

請求項6に記載された発明は、請求項1〜5のうち1項に記載された発明において、前記現像スリーブの外周面に、磁力によってワークの表面に磁性砥粒を衝突させて滑らかな凹凸を形成する処理である、SWB処理が施されていることを特徴とするものである。

【0018】

請求項7に記載された発明は、請求項1〜6のうち1項に記載された発明において、前記現像剤が、トナーと、平均粒径が20〜50μmの磁性キャリアと、を含んでいることを特徴とするものである。

【0019】

請求項8に記載された発明は、静電潜像を担持する潜像担持体と、該潜像担持体を帯電させる帯電装置と、現像剤を現像剤担持体上に担持して前記潜像担持体に対向する現像領域に搬送し、前記潜像担持体上の静電潜像を現像してトナー像化する現像装置と、現像後のトナー像を転写材に転写した後に前記潜像担持体上に残留する転写残トナーを除去するクリーニング装置と、前記潜像担持体上の残留電荷を消す除電装置と、を有する画像形成装置で用いられ、該画像形成装置本体に対して着脱自在に構成され、かつ、前記潜像担持体と前記現像装置とを少なくとも備えたプロセスカートリッジにおいて、前記現像装置として、請求項1〜7のうち1項に記載の多段現像装置を有していることを特徴とするプロセスカートリッジである。

【0020】

請求項9に記載された発明は、請求項8に記載のプロセスカートリッジを有していることを特徴とする画像形成装置である。

【発明の効果】

【0021】

請求項1に記載された発明によれば、(イ)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体における前記複数の磁極のうちの1つに磁束密度のピーク部近傍の磁束密度変化率が小さいものが設けられ、そして、(ロ)該ピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、前記現像剤規制部材が配置されていることから、現像スリーブ上に担持された現像剤が、穂立ちして密度が疎になった状態で現像剤規制部材との間を通過することになるので、この現像剤が現像剤規制部材から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、剛性の低い小径の現像剤担持体を用いる場合でも、この現像剤担持体の撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置を提供することができる。また、現像剤、現像スリーブへのストレスが少ないため、この多段現像装置の長寿命化を図ることもできる。

【0022】

請求項2に記載された発明によれば、隣り合う前記現像剤担持体同士における互いに最も接近し合った前記磁極同士が互いに同極性になるように設けられていることから、これら2つの現像剤担持体間の最も接近している領域に反発磁界が形成され、それぞれのマグネットローラがその磁力で互いに引き付け合うことによる撓みを防止することができる。また、前記反発磁界が形成されることにより、潜像担持体の回転方向の上流側に配置された現像剤担持体上を搬送される現像剤がこれら2つの現像剤担持体間を通過することができなくなるので、多段現像装置で課題となる、「上流側現像剤担持体における現像剤の連れ回り現象」が発生することがなく、現像剤が確実に下流側現像剤担持体に搬送される。よって、小型で高画質な画像を得ることができる多段現像装置を提供することができる。

【0023】

請求項3に記載された発明によれば、前記現像剤担持体における前記複数の磁極のうちの前記潜像担持体と対向する現像極の半値幅が15〜30度になるように設けられていることから、現像剤担持体と潜像担持体との間の穂立ちしたトナーが受け渡される現像領域の角度幅が小さくなるので、現像スリーブ上の現像剤が潜像担持体との間を圧縮されながら通過する際にこの現像剤が潜像担持体から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、現像剤担持体の撓みを防止することができ、SLIC現像同様の高画質な画像を得ることができる多段現像装置を提供することができる。

【0024】

請求項4に記載された発明によれば、前記現像剤規制部材の前記現像スリーブと対向する先端部分に、前記現像スリーブの回転方向の上流側から下流側に向かうにしたがって前記現像スリーブとの間隔が狭くなるテーパ面が設けられていることから、現像スリーブ上に担持されつつ現像剤規制部材との間を通過する現像剤が、大きなストレスを受けることなく徐々に現像剤規制部材で削ぎ落とされることになり、現像スリーブ上に担持される現像剤量が過剰な量になることを防止できるので、現像スリーブ上の現像剤が現像剤規制部材から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、現像剤担持体の撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置を提供することができる。また、現像剤、現像スリーブへのストレスが少ないため、この多段現像装置の長寿命化を図ることもできる。

【0025】

請求項5に記載された発明によれば、前記マグネットローラが、高分子化合物と磁性粉との混合材料が成型金型内に射出される射出成型によって成型されていることから、剛性を向上させるのに有利な高分子材料を用いて、本体部と固定部とで径が異なる一体形状のマグネットローラを容易に成型することができる。よって、剛性が高く高精度なマグネットローラを有する多段現像装置を安価に提供することができる。

【0026】

請求項6に記載された発明によれば、前記現像スリーブの外周面に、磁力によってワークの表面に磁性砥粒を衝突させて滑らかな凹凸を形成する処理である、SWB処理が施されていることから、この滑らかな凹凸により現像スリーブ上に担持される現像剤量が過剰な量にならず、適正量となるので、現像スリーブ上の現像剤が潜像担持体との間を圧縮されながら通過する際にこの現像剤が潜像担持体から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、現像剤担持体の撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置を提供することができる。また、現像剤、現像スリーブへのストレスが少ないため、この多段現像装置の長寿命化を図ることもできる。さらにこのSWB処理は、現像スリーブの外周面全周に同時に均等な力で磁性砥粒を衝突させることが可能で、現像スリーブの一点に応力が集中することがない加工方法であることから、小径で剛性が低い現像スリーブでも加工時の変形を防止することができ、高精度な現像スリーブとすることができる。

【0027】

請求項7に記載された発明によれば、前記現像剤が、トナーと、平均粒径が20〜50μmの磁性キャリアと、を含んでいることから、潜像担持体へのキャリア付着が生じたり、均一な画像を得られないといった不具合が生じることを防止できる多段現像装置とすることができる。

【0028】

請求項8に記載された発明によれば、請求項1〜7のうち1項に記載の多段現像装置を有していることから、小型で高画質な画像を得ることができるプロセスカートリッジを提供することができる。

【0029】

請求項9に記載された発明によれば、請求項8に記載のプロセスカートリッジを有していることから、小型で高画質な画像を得ることができる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照して本発明の実施形態を説明する。

【0031】

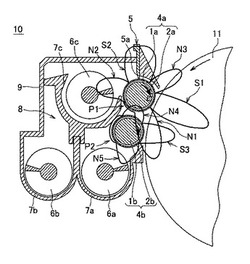

図1は、本発明の一実施の形態にかかる多段現像装置を示す断面図である。図2は、図1に示された第1現像剤担持体の磁気特性を説明する説明図である。図3は、図1に示された第2現像剤担持体の磁気特性を説明する説明図である。図4は、図1に示された第1現像剤担持体の磁気特性と現像剤の挙動を説明する説明図である。図5は、図1に示された第1現像剤担持体及び第2現像剤担持体を構成する現像スリーブの外観を示す斜視図である。図6は、図5に示された現像スリーブの外表面の拡大図である。図7は、本発明の一実施の形態にかかるプロセスカートリッジを示す概略構成図である。図8は、本発明の一実施の形態にかかる画像形成装置を示す概略構成図である。

【0032】

図1に示す本発明の多段現像装置10は、磁性体であるキャリア20とトナー21とを含んだ二成分現像剤(以下、現像剤と記す。)30を、潜像担持体としての感光体ドラム11と対向する現像領域に搬送し、感光体ドラム11上に形成された静電潜像を現像してトナー像を形成する第1現像剤担持体4aと、第2現像剤担持体4bと、現像剤30を攪拌して第1現像剤担持体4aに供給する現像剤供給部材としての現像剤供給ユニット8と、第1現像剤担持体4aの外表面即ち外周面に即ち汲み上げられた現像剤30を所望の厚さにする現像剤規制部材としての規制ブレード5と、これらを収容したケース9と、を有している。

【0033】

上記現像剤供給ユニット8は、現像剤30を収容する3つの現像剤収容槽7a,7b,7cと、この現像剤収容槽7a,7b,7c内の現像剤30を攪拌しながらその軸方向に沿って搬送するスクリュー形状の攪拌部材6a,6b,6cと、を有している。

【0034】

上記現像剤収容槽7aは、第2現像剤担持体4bと対向する位置に設けられ、この第2現像剤担持体4bと平行に配列されている。また、現像剤収容槽7aの第2現像剤担持体4bと対向する部分には開口部が設けられている。また、この現像剤収容槽7a内に設けられた前記攪拌部材6aは、現像剤収容槽7aの一端部から補給されたトナーと当該現像剤収容槽7a内の現像剤30とを攪拌しながら現像剤収容槽7aの他端部に搬送する。

【0035】

上記現像剤収容槽7bは、現像剤収容槽7aに隣接する位置に設けられ、この現像剤収容槽7aと平行に配列されている。また、現像剤収容槽7bの他端部と前記現像剤収容槽7aの他端部とは互いに連通されている。また、この現像剤収容槽7b内に設けられた前記攪拌部材6aは、現像剤収容槽7aから搬送されてきた現像剤30を、攪拌しながら現像剤収容槽7bの一端部に搬送する。

【0036】

上記現像剤収容槽7cは、第1現像剤担持体4aと対向する位置に設けられ、この第1現像剤担持体4aと平行に配列されている。また、現像剤収容槽7cの第1現像剤担持体4aと対向する部分には開口部が設けられている。また、現像剤収容槽7cの一端部と前記現像剤収容槽7bの一端部とは互いに連通されている。また、この現像剤収容槽7c内に設けられた前記攪拌部材6cは、現像剤収容槽7bから搬送されてきた現像剤30を、攪拌しながら現像剤収容槽7cの他端部に搬送する。

【0037】

上記構成の現像剤供給ユニット8は、現像剤収容槽7cの開口部から第1現像剤担持体4aに現像剤30を供給する。そして、静電潜像の現像に使用された使用済み現像剤30を、現像剤収容槽7aの開口部から回収する。また、回収された使用済み現像剤30は、現像剤収容槽7a、現像剤収容槽7b、現像剤収容槽7c内を循環しながら新しいトナーと攪拌されて次回の現像に使用される。

【0038】

上記ケース9は、箱状に形成され、現像剤供給ユニット8の現像剤収容槽7a,7b,7cに取り付けられて、これら現像剤収容槽7a,7b,7cとともに、現像剤担持体4a,4bなどを覆う。また、ケース9の感光体ドラム11と対向する部分には、開口部が設けられている。

【0039】

上記第1現像剤担持体4aと第2現像剤担持体4bとは、それぞれケース9の前記開口部の近傍に、感光体ドラム11と間隔をあけて該感光体ドラム11と平行に設けられている。また、第1現像剤担持体4aと第2現像剤担持体4bとは、この感光体ドラム11の回転方向(図示例では反時計回りである。)に沿って互いに隣接して設けられている。また、第2現像剤担持体4bは、第1現像剤担持体4aよりも感光体ドラム11の回転方向に沿った下流側に配置されているとともに、第1現像剤担持体4aの鉛直方向下方に配置されている。

【0040】

上記第1現像剤担持体4aは、円筒状に設けられた現像スリーブ2aと、この現像スリーブ2aの内側に設けられ、複数の磁極N2,S2,N3,S1,N1と剤切れ極P1とを有し、現像スリーブ2aの表面に現像剤30の穂立ちを生じさせるように磁界を形成するマグネットローラ1aと、現像スリーブ2aをマグネットローラ1aの外周に回転自在に取り付ける一対の軸受フランジと、を有している。

【0041】

同様に、上記第2現像剤担持体4bは、円筒状に設けられた現像スリーブ2bと、この現像スリーブ2bの内側に設けられ、複数の磁極N4,S3,N5と剤切れ極P2とを有し、現像スリーブ2bの表面に現像剤30の穂立ちを生じさせるように磁界を形成するマグネットローラ1bと、現像スリーブ2bをマグネットローラ1bの外周に回転自在に取り付ける一対の軸受フランジと、を有している。

【0042】

上記マグネットローラ1aは、高分子化合物と磁性粉との混合材料で構成されたマグネットローラ本体12と、このマグネットローラ本体12に取り付けられた希土類マグネットブロック3と、を有している。一方、上記マグネットローラ1bは、マグネットローラ本体12のみで構成されている。これらマグネットローラ本体12は、現像剤30に対して磁力を作用させるための円柱状の本体部12aと、この本体部12aの軸方向の両端部からそれぞれ棒状に延設された一対の固定部12bと、を一体に有している(図4を参照。)。これら一対の固定部12bは、本体部12aよりも小径の円柱状に設けられている。また、一方の固定部12bは、上述した一方の軸受フランジを貫通してケース9に回転不能に取り付けられている。また、他方の固定部12bは、他方の軸受フランジに取り付けられている。即ち、一対の固定部12bは、本体部12aをケース9及び他方の軸受フランジに固定するためのものであり、従来のマグネットローラに嵌装されていた芯金の役割を果たしている。

【0043】

また、図1などに示すように、上記マグネットローラ1aは、本体部12aの感光体ドラム11と対向する部分に、本体部12aよりも高磁力の希土類マグネットブロック3を取り付ける凹溝が1つ設けられている。この凹溝は、本体部12aの外周面から凹の断面矩形状に形成され、本体部12aの軸方向に沿って直線状に延びているとともに、本体部12aの全長に亘って設けられている。また、前記希土類マグネットブロック3は、Nd−Fe−BやSm−Fe−N等の磁性粉を含んで構成され、前記凹溝と等しい長さの角柱状に形成されている。そして、この凹溝の内面に接着剤などによって固定されて、本体部12aに一体化されている。この希土類マグネットブロック3は、前記凹溝に取り付けられて磁極S1を構成する。

【0044】

また、上記希土類マグネットブロック3の成型方法としては、前記磁性粉と6PAや12PAとの混合材料を成型金型内に射出する射出成型や、前記磁性粉とポリエステル等の樹脂粉末との混合材料をプレス金型内に充填して圧縮する圧縮成型があげられる。また前記射出成型または前記圧縮成型を磁場の存在下で行う事により、高い磁気特性を得る事ができる。

【0045】

また、上記マグネットローラ本体12を構成する前記磁性粉としては、フェライト、Ne系(Ne-Fe-等)、Sm系(Sm-Co、Sm-Fe-N等)、等を用いることができ、高い磁気特性を得るためには、Ne系(Ne-Fe-等)またはSm系(Sm-Co、Sm-Fe-N等)を用いることが望ましい。また、前記高分子化合物としては、6PAもしくは12PA等のPA系材料、EEA(エチレン・エチル共重合体)・EVA(エチレン・ビニル共重合体)等のエチレン系化合物、CPE(塩素化ポリエチレン)等の塩素系材料、NBR等のゴム材料、エポキシ系、シリコーン系、ウレタン系、等を用いることができる。また、本発明のように小径のマグネットローラ1a,1bを成型する場合には剛性の高いPA系材料にフェライトを混合した混合材料を用いてマグネットローラ本体12を成形し、高磁力が必要な箇所に希土類マグネットブロック3を配置することが望ましい。

【0046】

また、上述したマグネットローラ本体12を成型する方法として、押出し成型、射出成型などがあげられるが、結晶性が高く剛性に有利な高分子材料を用いることができるため射出成型が望ましい。また、マグネットローラ本体12は本体部12aと固定部12bの径が異なるため、この形状を高精度に実現するのにも射出成型が望ましい。

【0047】

本発明では、上述したように、マグネットローラ本体12が、本体部12aと固定部12bとを一体に有した構成であることから、従来のマグネットローラに嵌装されていた芯金を無くすことができるので、本体部12aの体積を大きくすることが可能となり、そのために、本体部12aを小径にしても、必要な磁力を確保することができる。ただし、このように芯金を用いずに本体部12aを小径にすると、マグネットローラ1a,1bの剛性が低くなってしまい、そのために、他部材からの磁気吸引力や圧力によって撓みが生じ易くなってしまう。そこで、本発明では、後述する構成により、マグネットローラ1a,1bにかかる他部材からの磁気吸引力や圧力を小さくしている。

【0048】

上述したマグネットローラ1aの複数の磁極N2,S2,N3,S1,N1と剤切れ極P1とは、本体部12aの軸方向に沿ってその全長に亘って設けられているとともに、本体部12aの周方向に沿って並ぶように設けられている。これら複数の磁極のうち、感光体ドラム11と対向する位置に設けられた磁極S1は、上述したように、本体部12aに設けられた凹溝内に希土類マグネットブロック3が取り付けられることにより設けられている。また、磁極N2,S2,N3,N1は、本体部12aを着磁することにより設けられている。また、剤切れ極P1は、磁極N1と磁極N2との間に発生する反発磁界を指している。このようなマグネットローラ1aの磁力によって現像スリーブ2a上に形成される法線方向に沿った磁束密度の分布を図2に示す。

【0049】

上述したマグネットローラ1bの複数の磁極N4,S3,N5と剤切れ極P2とは、マグネットローラ1aと同様に、本体部12aの軸方向に沿ってその全長に亘って設けられているとともに、本体部12aの周方向に沿って並ぶように設けられている。これら複数の磁極N4,S3,N5は、本体部12aを着磁することにより設けられている。また、剤切れ極P2は、磁極S3と磁極S4との間に発生する反発磁界を指している。このようなマグネットローラ1bの磁力によって現像スリーブ2b上に形成される磁束密度の分布を図3に示す。

【0050】

また、前述した磁極S1〜S3は、S極性の磁極であり、磁極N1〜N5はN極性の磁極である。

【0051】

上記マグネットローラ1aの上記磁極N2は、第1現像剤担持体4aと上記現像剤収容槽7cの開口部とが互いに対向する位置に対応して設けられている。この磁極N2は、現像スリーブ2aの外表面上に磁力を生じさせて、現像剤収容槽7c内の現像剤30を現像スリーブ2aの外表面に汲み上げる。即ち、磁極N2は、現像剤汲み上げ極をなしている。

【0052】

上記マグネットローラ1aの上記磁極S2は、磁極N2(現像剤汲み上げ極)よりも現像スリーブ2aの回転方向下流の位置に設けられている。また、磁極S2は、第1現像剤担持体4aと後述する規制ブレード5とが互いに対向する位置に対応して設けられている。この磁極S2は、現像スリーブ2aの外表面上に磁力を生じさせて、現像スリーブ2aの外表面上に担持された現像剤30を、該現像スリーブ2aの回転方向下流側に搬送する。即ち、磁極S2は、現像剤搬送極をなしている。また、現像スリーブ2aは図1中の矢印で示すように時計回りに回転する。

【0053】

上記マグネットローラ1aの上記磁極N3は、磁極S2(現像剤搬送極)よりも現像スリーブ2aの回転方向下流の位置に設けられている。この磁極N3は、現像スリーブ2aの外表面上に磁力を生じさせて、現像スリーブ2aの外表面上に担持された現像剤30を、該現像スリーブ2aの回転方向下流側の感光体ドラム11側に向けて搬送する。即ち、磁極N3は、現像剤搬送極をなしている。

【0054】

上記マグネットローラ1aの上記磁極S1は、磁極N3(現像剤搬送極)よりも現像スリーブ2aの回転方向下流の位置に設けられているとともに、第1現像剤担持体4aと感光体ドラム11とが互いに対向する現像領域に対応して設けられている。この磁極S1は、現像スリーブ2aの外表面上に磁力を生じさせて現像剤30を穂立ちさせ、即ち磁気ブラシを形成させ、現像スリーブ2aの外表面上に担持された現像剤30のトナー21を、感光体ドラム11に受け渡す。即ち、磁極S1は、現像極をなしている。

【0055】

上記マグネットローラ1aの上記磁極N1は、磁極S1(現像極)よりも現像スリーブ2aの回転方向下流の位置に設けられている。この磁極N1は、現像スリーブ2aの外表面上に磁力を生じさせて、現像スリーブ2aの外表面上に担持された現像剤30を、該現像スリーブ2aの回転方向下流側に搬送する。即ち、磁極N1は、現像剤搬送極をなしている。

【0056】

上記マグネットローラ1aの上記剤切れ極P1は、磁極N2(現像剤汲み上げ極)と磁極N1(現像剤搬送極)との間に発生した反発磁界を指している。この剤切れ極P1では、1度目の現像後の現像剤30が自重により落下して現像スリーブ2aから離れ、そして、現像スリーブ2aの鉛直方向下方に設けられた現像スリーブ2bの磁極N4に汲み上げられる。

【0057】

上記マグネットローラ1bの上記磁極N4は、現像剤担持体4a,4b同士の最も接近している位置に対応して設けられているとともに、上述した磁極N1と剤切れ極P1との境界部分と対向する位置に設けられている。即ち、第1現像剤担持体4aと第2現像剤担持体4bとは、最も接近する磁極N1,N4同士が同極性とされている。このため、これら2つの現像剤担持体4a,4b間の最も接近している領域に反発磁界が形成される。また、この磁極N4は、現像スリーブ2bの外表面上に磁力を生じさせて、現像スリーブ2aから離れた現像剤30を現像スリーブ2bの外表面に汲み上げる。即ち、磁極N4は、現像剤汲み上げ極をなしている。

【0058】

このように本発明では、互いに隣り合う2つの現像剤担持体4a,4b間の最も接近している領域に反発磁界が形成されることから、それぞれのマグネットローラ1a,1bがその磁力で互いに引き付け合うことによる当該マグネットローラ1a,1bの撓みを防止することができる。また、前記反発磁界が形成されることにより、現像スリーブ2a上を搬送される現像剤30が2つの現像剤担持体4a,4b間を通過することができなくなるので、現像スリーブ2a上の一部の現像剤30が現像スリーブ2bに受け渡されずに現像スリーブ2a上に残ってしまう「連れ回り現象」が発生することがなく、現像剤30が確実に現像スリーブ2bに搬送される。よって、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。

【0059】

上記マグネットローラ1bの上記磁極S3は、磁極N4(現像剤汲み上げ極)よりも現像スリーブ2bの回転方向下流の位置に設けられているとともに、第2現像剤担持体4bと感光体ドラム11とが互いに対向する現像領域に対応して設けられている。この磁極S3は、現像スリーブ2bの外表面上に磁力を生じさせて現像剤30を穂立ちさせ、即ち磁気ブラシを形成させ、現像スリーブ2bの外表面上に担持された現像剤30のトナー21を、感光体ドラム11に受け渡す。即ち、磁極S3は、現像極をなしている。また、現像スリーブ2bは図1中の矢印で示すように時計回りに回転する。

【0060】

上記マグネットローラ1bの上記磁極N5は、磁極S3(現像極)よりも現像スリーブ2bの回転方向下流の位置に設けられている。この磁極N5は、現像スリーブ2bの外表面上に磁力を生じさせて、現像スリーブ2bの外表面上に担持された現像剤30を、該現像スリーブ2bの回転方向下流側に搬送する。即ち、磁極N5は、現像剤搬送極をなしている。

【0061】

上記マグネットローラ1bの上記剤切れ極P2は、磁極N4(現像剤汲み上げ極)と磁極N5(現像剤搬送極)との間に発生した反発磁界を指している。この剤切れ極P2では、2度目の現像後の現像剤30が自重により落下して現像スリーブ2bから離れ、現像スリーブ2bの鉛直方向下方に設けられた現像剤収容槽7aに回収される。

【0062】

また、上述した磁極S1(現像極)と磁極S3(現像極)の半値幅は、15〜30度とされている。また、半値幅とは、法線方向の磁束密度分布曲線のピーク値(最高法線磁力)の半分の値を指す部分の角度幅を意味する。

【0063】

このように、本発明では、各現像極S1,S3の半値幅が15〜30度とされていることから、現像剤担持体4a,4bと感光体ドラム11との間の穂立ちしたトナー21が受け渡される現像領域の角度幅が小さくなるので、現像スリーブ2a,2b上の現像剤30が感光体ドラム11との間を圧縮されながら通過する際にこの現像剤30が感光体ドラム11から受ける圧縮、即ちストレス、が低減され、現像剤担持体4a,4bへの圧力が小さくなる。よって、現像剤担持体4a,4bの撓みを防止することができる。よって、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。また、現像剤30が受けるストレスが低減されるので、この現像剤30の耐久性が向上する。また、現像スリーブ2a,2bが受けるストレスが低減されるので、この多段現像装置10の長寿命化を図ることもできる。

【0064】

また、本発明では、上述したように、多段現像装置10が現像剤担持体4a,4bを2本有しているため、1本である場合に比べて線速を下げることができ、かつ、現像回数を多くすることができるので、トナー飛散や画像後端白抜けなどの画像上の不具合が生じない良好な画像を得ることができる。

【0065】

上記現像スリーブ2a,2bは、図5に示すように、マグネットローラ1a,1bと同軸に配置された円筒体として構成されており、その両端部に取り付けられた上記一対の軸受フランジにより、マグネットローラ1a,1bの周りを回転自在に支持されている。また、この現像スリーブ2a,2bは、アルミニウム、ステンレス鋼(SUS)等の非磁性材料で構成され、その外周面にSWB処理が施されて滑らかな凹凸が形成されている。この凹凸は、図6に示すように、ランダムに設けられた複数の楕円形状の打痕により構成されている。

【0066】

また、上述したランダムな楕円形状の打痕は、収容槽の中に現像スリーブ2a,2bの素管(ワーク)と磁性砥粒とを入れた状態で、前記素管の外周に回転磁場を発生させて、前記磁性砥粒を前記素管の外表面に衝突させることによって設けられている。また、前記磁性砥粒は、素管の外周全周に同時に均等な力で衝突するので、小径で剛性が低い素管の加工の際にも、該素管に変形を生じさせることがなく、高精度な現像スリーブ2a,2bとすることができる。また、前記磁性砥粒は、金属ワイヤを短尺に切断したカットワイヤ等を使用することができる。このような粗面化処理は、SWB処理と呼ばれている。

【0067】

また、上述したSWB処理によって得られる滑らかな楕円形状の打痕は、従来のサンドブラスト加工などで得られる打痕よりもピッチが大きく、滑らかで摩耗し難い。また、従来のサンドブラスト加工が施された現像スリーブ上に担持される現像剤30は、前記打痕のエッジ部に引っかかるようにして担持されるのに対し、SWB処理が施された現像スリーブ2a,2b上に担持される現像剤30は、前記打痕の凹部内に収容される格好で担持されるので現像スリーブ2a,2bの表面でスリップが起こり難いとともに、一つ一つの凹部を根とした太い穂立ちが形成される。

【0068】

このSWB処理が施された現像スリーブ2a,2bを有する現像剤担持体4a,4bは、サンドブラスト加工が施された現像スリーブを有する現像剤担持体と比較すると、現像剤担持体4aと規制ブレード5との間隙(ドクタギャップとも呼ばれる。)が等しい場合、現像剤担持体4a,4bと感光体ドラム11との間、即ち現像領域、における現像剤量が少ない。このため、本発明では、現像スリーブ2a,2b上の現像剤30が感光体ドラム11との間を圧縮されながら通過する際にこの現像剤30が感光体ドラム11から受ける圧縮、即ちストレス、が低減され、現像剤担持体4a,4bへの圧力が小さくなる。よって、現像剤担持体4a,4bの撓みを防止することができ、長期にわたって画像ムラの生じることのない安定した良好な画像を得ることができる多段現像装置10を提供することができる。このように、SWB処理が施された現像スリーブは、小径で剛性の低いマグネットローラを用いる現像剤担持体の現像スリーブとして好適である。

【0069】

上記規制ブレード5は、多段現像装置10の感光体ドラム11寄りの端部に設けられており、現像スリーブ2aの外表面と間隔をあけた状態で、ケース9に取り付けられている。また、規制ブレード5は、感光体ドラム11の回転方向に沿った最も上流側に配置された現像剤担持体、即ち第1現像剤担持体4a、と対向するように設けられている。さらに、規制ブレード5は、この第1現像剤担持体4aの複数の磁極N2,S2,N3,S1,N1のうち、磁束密度のピーク部近傍の磁束密度変化率が小さい磁極S2(現像剤搬送極)の、前記ピーク部近傍の磁束密度変化率が小さい領域、即ち前記ピーク部近傍の磁束密度変化が緩やかな領域と対向するように設けられている。

【0070】

この磁極S2は、磁束密度のピーク部近傍の磁束密度変化が緩やかであり、この緩やかな範囲が広い。また、図2に示す磁極S2は、前記ピーク部近傍の磁束密度変化が緩やかな領域が32度でその平均変化率は、1mT/deg以下である。また、本発明において、「磁束密度のピーク部近傍の磁束密度変化が緩やかである」、「磁束密度のピーク部近傍の磁束密度変化率が小さい」とは、磁束密度のピーク部から±15度の範囲における法線方向の磁束密度変化率が0、及び、0〜1.5mT/degであることを意味する。

【0071】

上記構成の規制ブレード5は、所望の厚さを越える現像スリーブ2aの外表面上の現像剤30を上記現像剤収容槽7c内に削ぎ落として、現像領域に搬送される現像スリーブ2a上の現像剤30を所望の厚さにする。即ち、規制ブレード5まで搬送されてきた現像剤30は、現像スリーブ2aの回転により規制ブレード5を通過するが、現像スリーブ2aと規制ブレード5の間のギャップ即ち間隙は、搬送されてきた現像剤30の量に対して狭く設定されているため、搬送されてきた現像剤30のうち、現像スリーブ2aの表面から遠い位置にある現像剤30は規制ブレード5に削ぎ落とされ、現像スリーブ2aの表面に近い現像剤30のみが下流に搬送される。

【0072】

また、図4に示すように、現像剤30は、現像スリーブ2a上でマグネットローラ1aの磁力によりキャリア20が連なって穂立ちしたり、穂が倒れたりしながら搬送されるとともに、現像スリーブ2a上に形成される磁極N2,S2,N3,S1,N1の法線方向の磁束密度がピーク、またはピークに近くなる位置で穂立ちする。また、現像剤30は、現像スリーブ2a上で穂立ちすることにより密度が疎になり、即ち密度が低くなり、穂が倒れることにより密度が高くなる。

【0073】

このことから、本発明では、規制ブレード5と対向する磁極S2を、その磁束密度のピーク部近傍の磁束密度変化が緩やかになるように設けている。そして、前記規制ブレード5を、磁極S2の磁束密度のピーク部と対向する位置に配置している。そうすることにより、現像スリーブ2a上に担持された現像剤30が、穂立ちして密度が疎になった状態で規制ブレード5との間を通過することになるので、この現像剤30が規制部材5から受ける圧縮、即ちストレス、が低減されるとともに第1現像剤担持体4aへの圧力が小さくなる。よって、剛性の低い小径の第1現像剤担持体4aを用いる場合でも、この第1現像剤担持体4aの撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。また、現像剤30、現像スリーブ2aへのストレスが少ないため、この多段現像装置10の長寿命化を図ることもできる。

【0074】

また、上記磁極S2は、本体部12aを着磁するために該本体部12aの外周に配置される電磁石の形状が、本体部12aの表面の曲面とは異なる水平な面にされることで形成されている。

【0075】

また、本発明における最も好ましい形態は、上述したように、規制ブレード5が磁極S2の磁束密度のピーク部と対向する位置に配置されている形態であるが、本発明ではこれに限らず、少なくとも、磁極S2の磁束密度のピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、規制ブレード5が配置されていれば良い。

【0076】

また、本発明では、図1に示すように、上記規制ブレード5の現像スリーブ2aと対向する先端部分に、この現像スリーブ2aの回転方向に沿った上流側から下流側に向かうにしたがってこの現像スリーブ2aとの間隔が狭くなるテーパ面5aが設けられている。

【0077】

このことから、本発明では、現像スリーブ2a上に担持されつつ規制ブレード5との間を通過する現像剤30が、大きな圧縮、即ちストレス、を受けることなく徐々に規制ブレード5で削ぎ落とされることになり、現像スリーブ2a上に担持される現像剤量が過剰な量になることを防止できる。よって、現像スリーブ2a上の現像剤30が規制ブレード5から受ける圧縮、即ちストレス、が低減され、第1現像剤担持体4aへの圧力が小さくなる。したがって、第1現像剤担持体4aの撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。また、現像剤30、現像スリーブ2aへのストレスが少ないため、この多段現像装置10の長寿命化を図ることもできる。

【0078】

さらに、本発明の多段現像装置10で得られる画像の画質は、現像剤担持体4a,4bと感光体ドラム11とのギャップ及びキャリア20の径が大きく影響する。現像剤担持体4a,4bと感光体ドラム11のギャップについては0.1〜0.4mm、キャリア20の平均粒径については20〜50μmの場合に、最も高画質な画像が得られるとともに、キャリア付着などの副作用の少ない多段現像装置10が得られる。

【0079】

この理由は、現像剤担持体4a,4bと感光体ドラム11とのギャップが小さすぎる場合は、現像剤担持体4a,4bと感光体ドラム11との間の電界が強くなりすぎて、感光体ドラム11上にキャリア20が移動してしまういわゆる「キャリア付着」と呼ばれる不具合が生じてしまうからである。また、逆に前記ギャップが大きすぎる場合は、電界が小さくなるので現像効率が低下することと、画像部のエッジにおいて電界のエッジ効果が大きくなることから、均一な画像を得ることが難しくなるのである。また、キャリア20の径が小さすぎる場合は、このキャリア20一つ一つの磁化の大きさが小さくなってしまうために現像剤担持体4a,4bから受ける磁気的拘束力が弱まり、やはりキャリア付着が起こりやすくなってしまう。また、キャリア20の径が大きすぎる場合は、このキャリア20と感光体ドラム11の潜像間の電界が疎になってしまうためにやはり均一な画像を得ることができない。

【0080】

上述した多段現像装置10は、図7に示すプロセスカートリッジ200を構成する。このプロセスカートリッジ200は、感光体ドラム11と、帯電装置13と、多段現像装置10と、クリーニング装置15と、除電装置16と、これらを収容しカラー複写機101の外郭をなす装置本体121(図8に示す。)に着脱自在に設けられたカートリッジケース17と、を有して構成されている。また、このプロセスカートリッジ200は、図8に示す画像形成装置としてのカラー複写機101を構成する。

【0081】

上記カラー複写機101は、装置本体121と、この装置本体121上に配置された原稿自動搬送装置(ADF)26と、装置本体121内に設けられた、画像読み取り部27、露光装置14、画像形成部23、給紙カセット22、定着装置24、等で構成されている。また、前記画像形成部23は、Y、C、M、Kの各色に対応した4つのプロセスカートリッジ200により構成されている。

【0082】

このカラー複写機101は、原稿自動搬送装置26や原稿台などにセットされた原稿の画像を、画像読み取り部27によって読み取り、光情報に変換する。そして、感光体ドラム11を反時計回りに回転させるとともにその外表面を帯電装置13によって一様に帯電させ、光書き込み装置14によって前記光情報に基づくレーザ光を照射して感光体ドラム11の外表面に静電潜像を形成する。そして、多段現像装置10によって前記静電潜像をトナー像化する。そして、給紙カセット22から給紙ローラなどにより搬送されてきた記録紙を転写部材と感光体ドラム11との間に通して、この記録紙に前記トナー像を転写し、定着装置24で定着する。さらに、感光体ドラム11の外周面上に残留した転写残トナー21をクリーニング装置15によって除去し、感光体ドラム11の外周面上の残留電荷を除電装置16によって消す。そして、上記のようにして画像が形成された記録紙を排紙口25から排紙トレー28に排出する。

【0083】

本発明では、プロセスカートリッジ200が、上述した小型の多段現像装置10を有していることから、小型で高画質な画像を得ることができるプロセスカートリッジ200を提供することができる。また、小型で高画質な画像を得ることができるカラー複写機101即ち画像形成装置を提供することができる。

【0084】

(実施例1)

(1)磁性粉として異方性のSrフェライト粉にバインダーとして6ナイロンを混合したプラスチックマグネット(戸田工業製)を用いて、樹脂温度300℃で0.7Tの磁場を一方向に印加しながら射出成型して、直径8.5mm、全長313mmで、外周に幅3mm、深さ2.3mmの凹溝を有するマグネットローラ本体を得た。また、前記凹溝は、コア側入子に凸形状を設けることで具現化した。

【0085】

(2)そして、別途製造した幅2.8mm、高さ2.2mm、全長313mmの希土類マグネットブロックを上記(1)で得たマグネットローラ本体の凹溝に配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性のマグネットローラを得た。

【0086】

(3)また、上記(2)で得た希土類マグネットブロックは、異方性Ne−Fe−B系希土類磁石である愛知製鋼株式会社製のマグファインMFP−13(登録商標)を950g秤量し、ポリエステル樹脂100重量部に対して、4級アンモニウム塩(帯電制御剤)1.5重量部、スチレンアクリル樹脂(低軟化点物質)1.5重量部、カーボンブラック2.0重量部が内添され、シリカ(H2000)1.5重量部が外添されている熱可塑性樹脂を50g秤量し、これらをターブラーミキサーで22rpm×10分の条件で混練したものを、磁性材料(SKS3)で構成された金型のキャビティ(幅2.2mm×高さ10.0mm×全長313mm)内に12.0g充填し、配向電流として100Aをプレス方向と直交する方向に流しながら、400kNのプレス圧力を付与して成型した後、3500Vのパルス電圧で金型及び希土類マグネットブロックを脱磁して、金型を開いて希土類マグネットブロックを取り出し、この希土類マグネットブロックを100℃×60分にて焼成して得られたものである。

【0087】

(4)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜0.9mT/degであった。また、磁極S1(現像極)の半値幅は30度であった。

【0088】

(5)そして、上記(1)〜(4)で得たマグネットローラの外側にSWB処理した現像スリーブを装着し、両端にマグネットローラを支持するフランジを装着して現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0089】

(実施例2)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0090】

(2)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜1.5mT/degであった。

【0091】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0092】

(実施例3)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0093】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は27度であった。

【0094】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0095】

(実施例4)

(1)上記実施例1と同様に射出成型して、直径8.5mm、全長313mmで、外周に幅1.7mm、深さ2.3mmの凹溝を有するマグネットローラ本体を得た。また、上記実施例1と同様に成型して、幅1.5mm、高さ2.2mm、全長313mmの希土類マグネットブロックを得た。そして、この希土類マグネットブロックを前記マグネットローラの凹溝に配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0096】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は15度であった。また、磁極S1のピーク磁束密度は実施例1に比べて20mT低くなった。

【0097】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0098】

(実施例5)

(1)上記実施例1で得られた画像形成装置において、平均径20μmの磁性キャリアを含む現像剤を使用した。

【0099】

(実施例6)

(1)上記実施例1で得られた画像形成装置において、平均径50μmの磁性キャリアを含む現像剤を使用した。

【0100】

(比較例1)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した、図9に示す磁気特性を有するマグネットローラを得た。

【0101】

(2)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜1.6mT/degであった。

【0102】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0103】

(比較例2)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0104】

(2)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜2.3mT/degであった。

【0105】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0106】

(比較例3)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0107】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は31度であった。

【0108】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0109】

(比較例4)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0110】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は35度であった。

【0111】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0112】

(比較例5)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0113】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は14度であった。また、磁極S1のピーク磁束密度は実施例1に比べて25mT低くなった。

【0114】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0115】

(比較例6)

(1)上記実施例1で得られた画像形成装置において、平均径19μmの磁性キャリアを含む現像剤を使用した。

【0116】

(比較例7)

(1)上記実施例1で得られた画像形成装置において、平均径51μmの磁性キャリアを含む現像剤を使用した。

【0117】

上述した実施例1、実施例2、比較例1、比較例2で得た画像形成装置を稼働させ、それぞれの磁極S1(現像極)における現像スリーブ上の軸方向に沿った現像剤の汲み上げ量偏差ランクを評価した。評価基準は、偏差がほとんどなく出力画像に影響しないレベルを○、わずかに出力画像にムラが出るレベルを△、出力画像にはっきりとしたムラが出るレベルを×とする。

【0118】

また、これら実施例1、実施例2、比較例1、比較例2で得た画像形成装置により、記録紙にテスト画像を出力し、出力したテスト画像の画質を官能評価にて評価した。評価基準は、優れるものを○、やや劣るものを△、劣るものを×とする。

【0119】

評価結果は、次の表1に示される。

【0120】

【表1】

【0121】

表1によれば、規制ブレード(現像剤規制部材)を、潜像担持体の回転方向に沿った最も上流側に配置された現像剤担持体(図1に示す第1現像剤担持体4aを参照。)と対向するように設けるとともに、磁極中央部から±15度の範囲における法線方向の磁束密度変化率が0、及び、0〜1.5mT/degである磁極の、前記中央部(磁束密度のピーク部)に対向するように設けることにより、高画質な画像を得ることができることが明らかとなった。

【0122】

上述した実施例1、実施例3、実施例4、比較例3〜5で得た画像形成装置により、記録紙にテスト画像を出力し、出力したテスト画像の画質を官能評価にて評価した。評価基準は、優れるものを○、やや劣るものを△、劣るものを×とする。

【0123】

評価結果は、次の表2に示される。

【0124】

【表2】

【0125】

表2によれば、現像剤担持体(図1に示す第1現像剤担持体4aを参照。)の現像極の半値幅を15〜30度とすることにより、高画質な画像を得ることができることが明らかとなった。また、磁極S1の半値幅が30度以上であると現像剤担持体が撓み、画像に濃度ムラが発生した。また、半値幅15度未満であると、ピーク磁束密度が低くなりすぎ、現像剤中のキャリアが感光体ドラムに付着するキャリア付着が発生した。

【0126】

上述した実施例5、実施例6、比較例6、比較例7で得た画像形成装置を稼働させ、それぞれの感光体ドラムにおけるキャリア付着ランクを評価した。評価基準は、キャリア付着がほとんどなく出力画像に影響しないレベルを○、キャリア付着があり出力画像に影響が出るレベルを×とする。

【0127】

また、これら実施例5、実施例6、比較例6、比較例7で得た画像形成装置により、記録紙にテスト画像を出力し、出力したテスト画像の画質を官能評価にて評価した。評価基準は、優れるものを○、やや劣るものを△、劣るものを×とする。

【0128】

評価結果は、次の表3に示される。

【0129】

【表3】

【0130】

表3によれば、平均粒径が20〜50μmのキャリアを含む現像剤を本発明の画像形成装置に用いることにより、感光体ドラムへのキャリア付着が生じたり、均一な画像を得られないといった不具合が生じることを防止できることが明らかとなった。また、キャリアの平均径が20μmよりも小さい比較例6では感光体ドラムにキャリア付着が発生し、キャリアの平均径が50μmよりも大きい比較例7では画像にムラが発生した。

【0131】

なお、本発明は上記実施例に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【図面の簡単な説明】

【0132】

【図1】本発明の一実施の形態にかかる多段現像装置を示す断面図である。

【図2】図1に示された第1現像剤担持体の磁気特性を説明する説明図である。

【図3】図1に示された第2現像剤担持体の磁気特性を説明する説明図である。

【図4】図1に示された第1現像剤担持体の磁気特性と現像剤の挙動を説明する説明図である。

【図5】図1に示された第1現像剤担持体及び第2現像剤担持体を構成する現像スリーブの外観を示す斜視図である。

【図6】図5に示された現像スリーブの外表面の拡大図である。

【図7】本発明の一実施の形態にかかるプロセスカートリッジを示す概略構成図である。

【図8】本発明の一実施の形態にかかる画像形成装置を示す概略構成図である。

【図9】比較例1の現像剤担持体の磁気特性を説明する説明図である。

【符号の説明】

【0133】

1a,1b マグネットローラ

2a,2b 現像スリーブ

4a 第1現像剤担持体

4b 第2現像剤担持体

5 規制ブレード(現像剤規制部材)

5a テーパ面

8 現像剤供給ユニット(現像剤供給部材)

10 多段現像装置(現像装置)

11 感光体ドラム(潜像担持体)

12a 本体部

12b 固定部

13 帯電装置

15 クリーニング装置

16 除電装置

20 キャリア(磁性キャリア)

21 トナー

30 現像剤

101 カラー複写機(画像形成装置)

200 プロセスカートリッジ

S1,S3 磁極(現像極)

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリ等の電子写真方式の画像形成装置に用いられる二成分現像方式の現像装置、プロセスカートリッジ、及び、画像形成装置に関し、さらに詳しくは、複数の現像剤担持体により潜像担持体上の静電潜像を現像する前記現像装置としての多段現像装置、かかる多段現像装置を有するプロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリなどの画像形成装置には、トナーと磁性キャリアとを含んだ所謂二成分現像剤(以下、単に現像剤と記す。)を用いて画像を形成する種々の現像装置が用いられる。この種の現像装置は、現像剤を潜像担持体としての感光体ドラムに対向する現像領域に搬送し、感光体ドラム上に形成された静電潜像を現像剤により現像してトナー像を形成する現像剤担持体と、この現像剤担持体に現像剤を供給する現像剤供給部材と、前記現像剤担持体の外表面に担持された現像剤を削ぎ落として所望の厚さにする現像剤規制部材と、を有している。

【0003】

上記現像剤担持体は、非磁性材料で構成され円筒状に形成された現像スリーブと、この現像スリーブの内側に収容され、当該現像スリーブの表面に現像剤の穂立ち、即ち磁気ブラシ、を生じさせるように磁界を形成するマグネットローラと、を有している。この現像剤担持体は、現像剤の穂立ちの際、磁性キャリアがマグネットローラで生じる磁力線に沿うように現像スリーブ上に穂立ちし、この穂立ちした磁性キャリアにトナーが付着する。この穂立ちを起こした現像剤は、前記現像スリーブを回転させることにより、周方向に移動させることができる。

【0004】

また、上記現像スリーブの表面には、溝加工、サンドブラスト加工等の粗面化処理が施されている。この粗面化処理は、高速で回転する現像スリーブの表面で現像剤がスリップして停滞することにより生じる画像濃度の低下を防止するために行われている。

【0005】

近年、上記画像形成装置のカラー化及び小型化が進んでいる。例えば、カラー複写機には通常4つの現像装置が内蔵されているので、カラー複写機の小型化のためには、内蔵された各現像装置の小型化が必要である。そして、各現像装置の小型化のためには、現像装置を構成する前記現像剤担持体の小径化が不可欠である。

【0006】

しかし、前記現像剤担持体を小径にすると、画像形成速度の高速化を図る場合に現像剤担持体の線速が速くなることから、現像剤担持体の耐久性が低下したり、トナー飛散や画像後端部に白抜けが発生するなど画像上の不具合が生じることがあるといった問題があった。これらの問題に対し、小径の現像剤担持体を少なくとも2本以上用いることにより、該現像剤担持体の線速を下げるとともに現像回数を増加させて現像能力の向上を図った多段現像装置が提案されている(例えば、特許文献1を参照。)。ただし、このような多段現像装置においても、現像剤担持体が小径である場合には、現像スリーブ及びマグネットローラの剛性が低いがゆえに、以下のような問題があった。

【0007】

即ち、マグネットローラの剛性が低いと、現像スリーブ上に過剰に担持された現像剤が、現像スリーブの回転により現像剤規制部材との間や感光体ドラムとの間を圧縮されながら通過する際に、これら現像剤規制部材や感光体ドラムが現像剤を現像スリーブに向かって押圧する圧力により、現像スリーブ及びマグネットローラが撓んでしまったり、互いに隣接して設けられた現像剤担持体のマグネットローラ間に働く磁気吸引力により、マグネットローラが互いに引き付けられて撓んでしまったりするといった問題があった。

【0008】

このようにマグネットローラや現像スリーブに撓みが生じると、マグネットローラと現像スリーブとが接触して当該現像剤担持体が破損したり、現像スリーブ上の軸方向における現像剤の汲み上げ量に偏差が生じて画像濃度ムラが発生する可能性があるといった問題があった。

【0009】

なお、マグネットローラ内部に補強部材を設けてこのマグネットローラの剛性向上を図った現像剤担持体が提案されているが、このような現像剤担持体は成形が煩雑であり成形性が良くないという問題があった。また、たとえ前記補強部材を設けてマグネットローラの剛性を高めたとしても、現像剤担持体が現像剤規制部材や感光体ドラムなどから受ける前記圧力及び前記磁気吸引力がこのマグネットローラの剛性を上回る場合には、やはりマグネットローラや現像スリーブに撓みが生じてしまうという問題があった。

【0010】

また、小径で剛性が低い現像スリーブの表面に上述したサンドブラスト加工を施す場合、一方向から砥粒を高圧で吹き付けるので、この現像スリーブが変形してしまうという問題があった。

【特許文献1】特開2003−295617号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、かかる問題点を解決することを目的としている。即ち、本発明は、小径の現像剤担持体が複数設けられた小型の多段現像装置において、前記現像剤担持体に撓みが生じることを防止できる多段現像装置、プロセスカートリッジ、並びに、画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、請求項1に記載された発明は、(a)複数の磁極を有する本体部と該本体部の両端部からそれぞれ延設された一対の固定部とを有するマグネットローラと、前記本体部の外周に回転可能に装着された現像スリーブと、をそれぞれ有する、潜像担持体の回転方向に沿って該潜像担持体と平行に配列された、複数の現像剤担持体と、(b)前記複数の現像剤担持体のうちの前記潜像担持体の回転方向の最も上流側に配置された現像剤担持体に現像剤を供給する現像剤供給部材と、(c)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体の前記本体部の外周に回転可能に装着された前記現像スリーブ上に担持された前記現像剤を削ぎ落として所望の厚さにする現像剤規制部材と、を有する多段現像装置において、(イ)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体における前記複数の磁極のうちの1つに磁束密度のピーク部近傍の磁束密度変化率が小さいものが設けられ、そして、(ロ)該ピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、前記現像剤規制部材が配置されていることを特徴とする多段現像装置である。

【0013】

請求項2に記載された発明は、請求項1に記載された発明において、隣り合う前記現像剤担持体同士における互いに最も接近し合った前記磁極同士が互いに同極性になるように設けられていることを特徴とするものである。

【0014】

請求項3に記載された発明は、請求項1または請求項2に記載された発明において、前記現像剤担持体における前記複数の磁極のうちの前記潜像担持体と対向する現像極の半値幅が15〜30度になるように設けられていることを特徴とするものである。

【0015】

請求項4に記載された発明は、請求項1〜3のうち1項に記載された発明において、前記現像剤規制部材の前記現像スリーブと対向する先端部分に、前記現像スリーブの回転方向の上流側から下流側に向かうにしたがって前記現像スリーブとの間隔が狭くなるテーパ面が設けられていることを特徴とするものである。

【0016】

請求項5に記載された発明は、請求項1〜4のうち1項に記載された発明において、前記マグネットローラが、高分子化合物と磁性粉との混合材料が成型金型内に射出される射出成型によって成型されていることを特徴とするものである。

【0017】

請求項6に記載された発明は、請求項1〜5のうち1項に記載された発明において、前記現像スリーブの外周面に、磁力によってワークの表面に磁性砥粒を衝突させて滑らかな凹凸を形成する処理である、SWB処理が施されていることを特徴とするものである。

【0018】

請求項7に記載された発明は、請求項1〜6のうち1項に記載された発明において、前記現像剤が、トナーと、平均粒径が20〜50μmの磁性キャリアと、を含んでいることを特徴とするものである。

【0019】

請求項8に記載された発明は、静電潜像を担持する潜像担持体と、該潜像担持体を帯電させる帯電装置と、現像剤を現像剤担持体上に担持して前記潜像担持体に対向する現像領域に搬送し、前記潜像担持体上の静電潜像を現像してトナー像化する現像装置と、現像後のトナー像を転写材に転写した後に前記潜像担持体上に残留する転写残トナーを除去するクリーニング装置と、前記潜像担持体上の残留電荷を消す除電装置と、を有する画像形成装置で用いられ、該画像形成装置本体に対して着脱自在に構成され、かつ、前記潜像担持体と前記現像装置とを少なくとも備えたプロセスカートリッジにおいて、前記現像装置として、請求項1〜7のうち1項に記載の多段現像装置を有していることを特徴とするプロセスカートリッジである。

【0020】

請求項9に記載された発明は、請求項8に記載のプロセスカートリッジを有していることを特徴とする画像形成装置である。

【発明の効果】

【0021】

請求項1に記載された発明によれば、(イ)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体における前記複数の磁極のうちの1つに磁束密度のピーク部近傍の磁束密度変化率が小さいものが設けられ、そして、(ロ)該ピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、前記現像剤規制部材が配置されていることから、現像スリーブ上に担持された現像剤が、穂立ちして密度が疎になった状態で現像剤規制部材との間を通過することになるので、この現像剤が現像剤規制部材から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、剛性の低い小径の現像剤担持体を用いる場合でも、この現像剤担持体の撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置を提供することができる。また、現像剤、現像スリーブへのストレスが少ないため、この多段現像装置の長寿命化を図ることもできる。

【0022】

請求項2に記載された発明によれば、隣り合う前記現像剤担持体同士における互いに最も接近し合った前記磁極同士が互いに同極性になるように設けられていることから、これら2つの現像剤担持体間の最も接近している領域に反発磁界が形成され、それぞれのマグネットローラがその磁力で互いに引き付け合うことによる撓みを防止することができる。また、前記反発磁界が形成されることにより、潜像担持体の回転方向の上流側に配置された現像剤担持体上を搬送される現像剤がこれら2つの現像剤担持体間を通過することができなくなるので、多段現像装置で課題となる、「上流側現像剤担持体における現像剤の連れ回り現象」が発生することがなく、現像剤が確実に下流側現像剤担持体に搬送される。よって、小型で高画質な画像を得ることができる多段現像装置を提供することができる。

【0023】

請求項3に記載された発明によれば、前記現像剤担持体における前記複数の磁極のうちの前記潜像担持体と対向する現像極の半値幅が15〜30度になるように設けられていることから、現像剤担持体と潜像担持体との間の穂立ちしたトナーが受け渡される現像領域の角度幅が小さくなるので、現像スリーブ上の現像剤が潜像担持体との間を圧縮されながら通過する際にこの現像剤が潜像担持体から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、現像剤担持体の撓みを防止することができ、SLIC現像同様の高画質な画像を得ることができる多段現像装置を提供することができる。

【0024】

請求項4に記載された発明によれば、前記現像剤規制部材の前記現像スリーブと対向する先端部分に、前記現像スリーブの回転方向の上流側から下流側に向かうにしたがって前記現像スリーブとの間隔が狭くなるテーパ面が設けられていることから、現像スリーブ上に担持されつつ現像剤規制部材との間を通過する現像剤が、大きなストレスを受けることなく徐々に現像剤規制部材で削ぎ落とされることになり、現像スリーブ上に担持される現像剤量が過剰な量になることを防止できるので、現像スリーブ上の現像剤が現像剤規制部材から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、現像剤担持体の撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置を提供することができる。また、現像剤、現像スリーブへのストレスが少ないため、この多段現像装置の長寿命化を図ることもできる。

【0025】

請求項5に記載された発明によれば、前記マグネットローラが、高分子化合物と磁性粉との混合材料が成型金型内に射出される射出成型によって成型されていることから、剛性を向上させるのに有利な高分子材料を用いて、本体部と固定部とで径が異なる一体形状のマグネットローラを容易に成型することができる。よって、剛性が高く高精度なマグネットローラを有する多段現像装置を安価に提供することができる。

【0026】

請求項6に記載された発明によれば、前記現像スリーブの外周面に、磁力によってワークの表面に磁性砥粒を衝突させて滑らかな凹凸を形成する処理である、SWB処理が施されていることから、この滑らかな凹凸により現像スリーブ上に担持される現像剤量が過剰な量にならず、適正量となるので、現像スリーブ上の現像剤が潜像担持体との間を圧縮されながら通過する際にこの現像剤が潜像担持体から受けるストレスが低減されるとともに現像剤担持体への圧力が小さくなる。よって、現像剤担持体の撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置を提供することができる。また、現像剤、現像スリーブへのストレスが少ないため、この多段現像装置の長寿命化を図ることもできる。さらにこのSWB処理は、現像スリーブの外周面全周に同時に均等な力で磁性砥粒を衝突させることが可能で、現像スリーブの一点に応力が集中することがない加工方法であることから、小径で剛性が低い現像スリーブでも加工時の変形を防止することができ、高精度な現像スリーブとすることができる。

【0027】

請求項7に記載された発明によれば、前記現像剤が、トナーと、平均粒径が20〜50μmの磁性キャリアと、を含んでいることから、潜像担持体へのキャリア付着が生じたり、均一な画像を得られないといった不具合が生じることを防止できる多段現像装置とすることができる。

【0028】

請求項8に記載された発明によれば、請求項1〜7のうち1項に記載の多段現像装置を有していることから、小型で高画質な画像を得ることができるプロセスカートリッジを提供することができる。

【0029】

請求項9に記載された発明によれば、請求項8に記載のプロセスカートリッジを有していることから、小型で高画質な画像を得ることができる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照して本発明の実施形態を説明する。

【0031】

図1は、本発明の一実施の形態にかかる多段現像装置を示す断面図である。図2は、図1に示された第1現像剤担持体の磁気特性を説明する説明図である。図3は、図1に示された第2現像剤担持体の磁気特性を説明する説明図である。図4は、図1に示された第1現像剤担持体の磁気特性と現像剤の挙動を説明する説明図である。図5は、図1に示された第1現像剤担持体及び第2現像剤担持体を構成する現像スリーブの外観を示す斜視図である。図6は、図5に示された現像スリーブの外表面の拡大図である。図7は、本発明の一実施の形態にかかるプロセスカートリッジを示す概略構成図である。図8は、本発明の一実施の形態にかかる画像形成装置を示す概略構成図である。

【0032】

図1に示す本発明の多段現像装置10は、磁性体であるキャリア20とトナー21とを含んだ二成分現像剤(以下、現像剤と記す。)30を、潜像担持体としての感光体ドラム11と対向する現像領域に搬送し、感光体ドラム11上に形成された静電潜像を現像してトナー像を形成する第1現像剤担持体4aと、第2現像剤担持体4bと、現像剤30を攪拌して第1現像剤担持体4aに供給する現像剤供給部材としての現像剤供給ユニット8と、第1現像剤担持体4aの外表面即ち外周面に即ち汲み上げられた現像剤30を所望の厚さにする現像剤規制部材としての規制ブレード5と、これらを収容したケース9と、を有している。

【0033】

上記現像剤供給ユニット8は、現像剤30を収容する3つの現像剤収容槽7a,7b,7cと、この現像剤収容槽7a,7b,7c内の現像剤30を攪拌しながらその軸方向に沿って搬送するスクリュー形状の攪拌部材6a,6b,6cと、を有している。

【0034】

上記現像剤収容槽7aは、第2現像剤担持体4bと対向する位置に設けられ、この第2現像剤担持体4bと平行に配列されている。また、現像剤収容槽7aの第2現像剤担持体4bと対向する部分には開口部が設けられている。また、この現像剤収容槽7a内に設けられた前記攪拌部材6aは、現像剤収容槽7aの一端部から補給されたトナーと当該現像剤収容槽7a内の現像剤30とを攪拌しながら現像剤収容槽7aの他端部に搬送する。

【0035】

上記現像剤収容槽7bは、現像剤収容槽7aに隣接する位置に設けられ、この現像剤収容槽7aと平行に配列されている。また、現像剤収容槽7bの他端部と前記現像剤収容槽7aの他端部とは互いに連通されている。また、この現像剤収容槽7b内に設けられた前記攪拌部材6aは、現像剤収容槽7aから搬送されてきた現像剤30を、攪拌しながら現像剤収容槽7bの一端部に搬送する。

【0036】

上記現像剤収容槽7cは、第1現像剤担持体4aと対向する位置に設けられ、この第1現像剤担持体4aと平行に配列されている。また、現像剤収容槽7cの第1現像剤担持体4aと対向する部分には開口部が設けられている。また、現像剤収容槽7cの一端部と前記現像剤収容槽7bの一端部とは互いに連通されている。また、この現像剤収容槽7c内に設けられた前記攪拌部材6cは、現像剤収容槽7bから搬送されてきた現像剤30を、攪拌しながら現像剤収容槽7cの他端部に搬送する。

【0037】

上記構成の現像剤供給ユニット8は、現像剤収容槽7cの開口部から第1現像剤担持体4aに現像剤30を供給する。そして、静電潜像の現像に使用された使用済み現像剤30を、現像剤収容槽7aの開口部から回収する。また、回収された使用済み現像剤30は、現像剤収容槽7a、現像剤収容槽7b、現像剤収容槽7c内を循環しながら新しいトナーと攪拌されて次回の現像に使用される。

【0038】

上記ケース9は、箱状に形成され、現像剤供給ユニット8の現像剤収容槽7a,7b,7cに取り付けられて、これら現像剤収容槽7a,7b,7cとともに、現像剤担持体4a,4bなどを覆う。また、ケース9の感光体ドラム11と対向する部分には、開口部が設けられている。

【0039】

上記第1現像剤担持体4aと第2現像剤担持体4bとは、それぞれケース9の前記開口部の近傍に、感光体ドラム11と間隔をあけて該感光体ドラム11と平行に設けられている。また、第1現像剤担持体4aと第2現像剤担持体4bとは、この感光体ドラム11の回転方向(図示例では反時計回りである。)に沿って互いに隣接して設けられている。また、第2現像剤担持体4bは、第1現像剤担持体4aよりも感光体ドラム11の回転方向に沿った下流側に配置されているとともに、第1現像剤担持体4aの鉛直方向下方に配置されている。

【0040】

上記第1現像剤担持体4aは、円筒状に設けられた現像スリーブ2aと、この現像スリーブ2aの内側に設けられ、複数の磁極N2,S2,N3,S1,N1と剤切れ極P1とを有し、現像スリーブ2aの表面に現像剤30の穂立ちを生じさせるように磁界を形成するマグネットローラ1aと、現像スリーブ2aをマグネットローラ1aの外周に回転自在に取り付ける一対の軸受フランジと、を有している。

【0041】

同様に、上記第2現像剤担持体4bは、円筒状に設けられた現像スリーブ2bと、この現像スリーブ2bの内側に設けられ、複数の磁極N4,S3,N5と剤切れ極P2とを有し、現像スリーブ2bの表面に現像剤30の穂立ちを生じさせるように磁界を形成するマグネットローラ1bと、現像スリーブ2bをマグネットローラ1bの外周に回転自在に取り付ける一対の軸受フランジと、を有している。

【0042】

上記マグネットローラ1aは、高分子化合物と磁性粉との混合材料で構成されたマグネットローラ本体12と、このマグネットローラ本体12に取り付けられた希土類マグネットブロック3と、を有している。一方、上記マグネットローラ1bは、マグネットローラ本体12のみで構成されている。これらマグネットローラ本体12は、現像剤30に対して磁力を作用させるための円柱状の本体部12aと、この本体部12aの軸方向の両端部からそれぞれ棒状に延設された一対の固定部12bと、を一体に有している(図4を参照。)。これら一対の固定部12bは、本体部12aよりも小径の円柱状に設けられている。また、一方の固定部12bは、上述した一方の軸受フランジを貫通してケース9に回転不能に取り付けられている。また、他方の固定部12bは、他方の軸受フランジに取り付けられている。即ち、一対の固定部12bは、本体部12aをケース9及び他方の軸受フランジに固定するためのものであり、従来のマグネットローラに嵌装されていた芯金の役割を果たしている。

【0043】

また、図1などに示すように、上記マグネットローラ1aは、本体部12aの感光体ドラム11と対向する部分に、本体部12aよりも高磁力の希土類マグネットブロック3を取り付ける凹溝が1つ設けられている。この凹溝は、本体部12aの外周面から凹の断面矩形状に形成され、本体部12aの軸方向に沿って直線状に延びているとともに、本体部12aの全長に亘って設けられている。また、前記希土類マグネットブロック3は、Nd−Fe−BやSm−Fe−N等の磁性粉を含んで構成され、前記凹溝と等しい長さの角柱状に形成されている。そして、この凹溝の内面に接着剤などによって固定されて、本体部12aに一体化されている。この希土類マグネットブロック3は、前記凹溝に取り付けられて磁極S1を構成する。

【0044】

また、上記希土類マグネットブロック3の成型方法としては、前記磁性粉と6PAや12PAとの混合材料を成型金型内に射出する射出成型や、前記磁性粉とポリエステル等の樹脂粉末との混合材料をプレス金型内に充填して圧縮する圧縮成型があげられる。また前記射出成型または前記圧縮成型を磁場の存在下で行う事により、高い磁気特性を得る事ができる。

【0045】

また、上記マグネットローラ本体12を構成する前記磁性粉としては、フェライト、Ne系(Ne-Fe-等)、Sm系(Sm-Co、Sm-Fe-N等)、等を用いることができ、高い磁気特性を得るためには、Ne系(Ne-Fe-等)またはSm系(Sm-Co、Sm-Fe-N等)を用いることが望ましい。また、前記高分子化合物としては、6PAもしくは12PA等のPA系材料、EEA(エチレン・エチル共重合体)・EVA(エチレン・ビニル共重合体)等のエチレン系化合物、CPE(塩素化ポリエチレン)等の塩素系材料、NBR等のゴム材料、エポキシ系、シリコーン系、ウレタン系、等を用いることができる。また、本発明のように小径のマグネットローラ1a,1bを成型する場合には剛性の高いPA系材料にフェライトを混合した混合材料を用いてマグネットローラ本体12を成形し、高磁力が必要な箇所に希土類マグネットブロック3を配置することが望ましい。

【0046】

また、上述したマグネットローラ本体12を成型する方法として、押出し成型、射出成型などがあげられるが、結晶性が高く剛性に有利な高分子材料を用いることができるため射出成型が望ましい。また、マグネットローラ本体12は本体部12aと固定部12bの径が異なるため、この形状を高精度に実現するのにも射出成型が望ましい。

【0047】

本発明では、上述したように、マグネットローラ本体12が、本体部12aと固定部12bとを一体に有した構成であることから、従来のマグネットローラに嵌装されていた芯金を無くすことができるので、本体部12aの体積を大きくすることが可能となり、そのために、本体部12aを小径にしても、必要な磁力を確保することができる。ただし、このように芯金を用いずに本体部12aを小径にすると、マグネットローラ1a,1bの剛性が低くなってしまい、そのために、他部材からの磁気吸引力や圧力によって撓みが生じ易くなってしまう。そこで、本発明では、後述する構成により、マグネットローラ1a,1bにかかる他部材からの磁気吸引力や圧力を小さくしている。

【0048】

上述したマグネットローラ1aの複数の磁極N2,S2,N3,S1,N1と剤切れ極P1とは、本体部12aの軸方向に沿ってその全長に亘って設けられているとともに、本体部12aの周方向に沿って並ぶように設けられている。これら複数の磁極のうち、感光体ドラム11と対向する位置に設けられた磁極S1は、上述したように、本体部12aに設けられた凹溝内に希土類マグネットブロック3が取り付けられることにより設けられている。また、磁極N2,S2,N3,N1は、本体部12aを着磁することにより設けられている。また、剤切れ極P1は、磁極N1と磁極N2との間に発生する反発磁界を指している。このようなマグネットローラ1aの磁力によって現像スリーブ2a上に形成される法線方向に沿った磁束密度の分布を図2に示す。

【0049】

上述したマグネットローラ1bの複数の磁極N4,S3,N5と剤切れ極P2とは、マグネットローラ1aと同様に、本体部12aの軸方向に沿ってその全長に亘って設けられているとともに、本体部12aの周方向に沿って並ぶように設けられている。これら複数の磁極N4,S3,N5は、本体部12aを着磁することにより設けられている。また、剤切れ極P2は、磁極S3と磁極S4との間に発生する反発磁界を指している。このようなマグネットローラ1bの磁力によって現像スリーブ2b上に形成される磁束密度の分布を図3に示す。

【0050】

また、前述した磁極S1〜S3は、S極性の磁極であり、磁極N1〜N5はN極性の磁極である。

【0051】

上記マグネットローラ1aの上記磁極N2は、第1現像剤担持体4aと上記現像剤収容槽7cの開口部とが互いに対向する位置に対応して設けられている。この磁極N2は、現像スリーブ2aの外表面上に磁力を生じさせて、現像剤収容槽7c内の現像剤30を現像スリーブ2aの外表面に汲み上げる。即ち、磁極N2は、現像剤汲み上げ極をなしている。

【0052】

上記マグネットローラ1aの上記磁極S2は、磁極N2(現像剤汲み上げ極)よりも現像スリーブ2aの回転方向下流の位置に設けられている。また、磁極S2は、第1現像剤担持体4aと後述する規制ブレード5とが互いに対向する位置に対応して設けられている。この磁極S2は、現像スリーブ2aの外表面上に磁力を生じさせて、現像スリーブ2aの外表面上に担持された現像剤30を、該現像スリーブ2aの回転方向下流側に搬送する。即ち、磁極S2は、現像剤搬送極をなしている。また、現像スリーブ2aは図1中の矢印で示すように時計回りに回転する。

【0053】

上記マグネットローラ1aの上記磁極N3は、磁極S2(現像剤搬送極)よりも現像スリーブ2aの回転方向下流の位置に設けられている。この磁極N3は、現像スリーブ2aの外表面上に磁力を生じさせて、現像スリーブ2aの外表面上に担持された現像剤30を、該現像スリーブ2aの回転方向下流側の感光体ドラム11側に向けて搬送する。即ち、磁極N3は、現像剤搬送極をなしている。

【0054】

上記マグネットローラ1aの上記磁極S1は、磁極N3(現像剤搬送極)よりも現像スリーブ2aの回転方向下流の位置に設けられているとともに、第1現像剤担持体4aと感光体ドラム11とが互いに対向する現像領域に対応して設けられている。この磁極S1は、現像スリーブ2aの外表面上に磁力を生じさせて現像剤30を穂立ちさせ、即ち磁気ブラシを形成させ、現像スリーブ2aの外表面上に担持された現像剤30のトナー21を、感光体ドラム11に受け渡す。即ち、磁極S1は、現像極をなしている。

【0055】

上記マグネットローラ1aの上記磁極N1は、磁極S1(現像極)よりも現像スリーブ2aの回転方向下流の位置に設けられている。この磁極N1は、現像スリーブ2aの外表面上に磁力を生じさせて、現像スリーブ2aの外表面上に担持された現像剤30を、該現像スリーブ2aの回転方向下流側に搬送する。即ち、磁極N1は、現像剤搬送極をなしている。

【0056】

上記マグネットローラ1aの上記剤切れ極P1は、磁極N2(現像剤汲み上げ極)と磁極N1(現像剤搬送極)との間に発生した反発磁界を指している。この剤切れ極P1では、1度目の現像後の現像剤30が自重により落下して現像スリーブ2aから離れ、そして、現像スリーブ2aの鉛直方向下方に設けられた現像スリーブ2bの磁極N4に汲み上げられる。

【0057】

上記マグネットローラ1bの上記磁極N4は、現像剤担持体4a,4b同士の最も接近している位置に対応して設けられているとともに、上述した磁極N1と剤切れ極P1との境界部分と対向する位置に設けられている。即ち、第1現像剤担持体4aと第2現像剤担持体4bとは、最も接近する磁極N1,N4同士が同極性とされている。このため、これら2つの現像剤担持体4a,4b間の最も接近している領域に反発磁界が形成される。また、この磁極N4は、現像スリーブ2bの外表面上に磁力を生じさせて、現像スリーブ2aから離れた現像剤30を現像スリーブ2bの外表面に汲み上げる。即ち、磁極N4は、現像剤汲み上げ極をなしている。

【0058】

このように本発明では、互いに隣り合う2つの現像剤担持体4a,4b間の最も接近している領域に反発磁界が形成されることから、それぞれのマグネットローラ1a,1bがその磁力で互いに引き付け合うことによる当該マグネットローラ1a,1bの撓みを防止することができる。また、前記反発磁界が形成されることにより、現像スリーブ2a上を搬送される現像剤30が2つの現像剤担持体4a,4b間を通過することができなくなるので、現像スリーブ2a上の一部の現像剤30が現像スリーブ2bに受け渡されずに現像スリーブ2a上に残ってしまう「連れ回り現象」が発生することがなく、現像剤30が確実に現像スリーブ2bに搬送される。よって、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。

【0059】

上記マグネットローラ1bの上記磁極S3は、磁極N4(現像剤汲み上げ極)よりも現像スリーブ2bの回転方向下流の位置に設けられているとともに、第2現像剤担持体4bと感光体ドラム11とが互いに対向する現像領域に対応して設けられている。この磁極S3は、現像スリーブ2bの外表面上に磁力を生じさせて現像剤30を穂立ちさせ、即ち磁気ブラシを形成させ、現像スリーブ2bの外表面上に担持された現像剤30のトナー21を、感光体ドラム11に受け渡す。即ち、磁極S3は、現像極をなしている。また、現像スリーブ2bは図1中の矢印で示すように時計回りに回転する。

【0060】

上記マグネットローラ1bの上記磁極N5は、磁極S3(現像極)よりも現像スリーブ2bの回転方向下流の位置に設けられている。この磁極N5は、現像スリーブ2bの外表面上に磁力を生じさせて、現像スリーブ2bの外表面上に担持された現像剤30を、該現像スリーブ2bの回転方向下流側に搬送する。即ち、磁極N5は、現像剤搬送極をなしている。

【0061】

上記マグネットローラ1bの上記剤切れ極P2は、磁極N4(現像剤汲み上げ極)と磁極N5(現像剤搬送極)との間に発生した反発磁界を指している。この剤切れ極P2では、2度目の現像後の現像剤30が自重により落下して現像スリーブ2bから離れ、現像スリーブ2bの鉛直方向下方に設けられた現像剤収容槽7aに回収される。

【0062】

また、上述した磁極S1(現像極)と磁極S3(現像極)の半値幅は、15〜30度とされている。また、半値幅とは、法線方向の磁束密度分布曲線のピーク値(最高法線磁力)の半分の値を指す部分の角度幅を意味する。

【0063】

このように、本発明では、各現像極S1,S3の半値幅が15〜30度とされていることから、現像剤担持体4a,4bと感光体ドラム11との間の穂立ちしたトナー21が受け渡される現像領域の角度幅が小さくなるので、現像スリーブ2a,2b上の現像剤30が感光体ドラム11との間を圧縮されながら通過する際にこの現像剤30が感光体ドラム11から受ける圧縮、即ちストレス、が低減され、現像剤担持体4a,4bへの圧力が小さくなる。よって、現像剤担持体4a,4bの撓みを防止することができる。よって、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。また、現像剤30が受けるストレスが低減されるので、この現像剤30の耐久性が向上する。また、現像スリーブ2a,2bが受けるストレスが低減されるので、この多段現像装置10の長寿命化を図ることもできる。

【0064】

また、本発明では、上述したように、多段現像装置10が現像剤担持体4a,4bを2本有しているため、1本である場合に比べて線速を下げることができ、かつ、現像回数を多くすることができるので、トナー飛散や画像後端白抜けなどの画像上の不具合が生じない良好な画像を得ることができる。

【0065】

上記現像スリーブ2a,2bは、図5に示すように、マグネットローラ1a,1bと同軸に配置された円筒体として構成されており、その両端部に取り付けられた上記一対の軸受フランジにより、マグネットローラ1a,1bの周りを回転自在に支持されている。また、この現像スリーブ2a,2bは、アルミニウム、ステンレス鋼(SUS)等の非磁性材料で構成され、その外周面にSWB処理が施されて滑らかな凹凸が形成されている。この凹凸は、図6に示すように、ランダムに設けられた複数の楕円形状の打痕により構成されている。

【0066】

また、上述したランダムな楕円形状の打痕は、収容槽の中に現像スリーブ2a,2bの素管(ワーク)と磁性砥粒とを入れた状態で、前記素管の外周に回転磁場を発生させて、前記磁性砥粒を前記素管の外表面に衝突させることによって設けられている。また、前記磁性砥粒は、素管の外周全周に同時に均等な力で衝突するので、小径で剛性が低い素管の加工の際にも、該素管に変形を生じさせることがなく、高精度な現像スリーブ2a,2bとすることができる。また、前記磁性砥粒は、金属ワイヤを短尺に切断したカットワイヤ等を使用することができる。このような粗面化処理は、SWB処理と呼ばれている。

【0067】

また、上述したSWB処理によって得られる滑らかな楕円形状の打痕は、従来のサンドブラスト加工などで得られる打痕よりもピッチが大きく、滑らかで摩耗し難い。また、従来のサンドブラスト加工が施された現像スリーブ上に担持される現像剤30は、前記打痕のエッジ部に引っかかるようにして担持されるのに対し、SWB処理が施された現像スリーブ2a,2b上に担持される現像剤30は、前記打痕の凹部内に収容される格好で担持されるので現像スリーブ2a,2bの表面でスリップが起こり難いとともに、一つ一つの凹部を根とした太い穂立ちが形成される。

【0068】

このSWB処理が施された現像スリーブ2a,2bを有する現像剤担持体4a,4bは、サンドブラスト加工が施された現像スリーブを有する現像剤担持体と比較すると、現像剤担持体4aと規制ブレード5との間隙(ドクタギャップとも呼ばれる。)が等しい場合、現像剤担持体4a,4bと感光体ドラム11との間、即ち現像領域、における現像剤量が少ない。このため、本発明では、現像スリーブ2a,2b上の現像剤30が感光体ドラム11との間を圧縮されながら通過する際にこの現像剤30が感光体ドラム11から受ける圧縮、即ちストレス、が低減され、現像剤担持体4a,4bへの圧力が小さくなる。よって、現像剤担持体4a,4bの撓みを防止することができ、長期にわたって画像ムラの生じることのない安定した良好な画像を得ることができる多段現像装置10を提供することができる。このように、SWB処理が施された現像スリーブは、小径で剛性の低いマグネットローラを用いる現像剤担持体の現像スリーブとして好適である。

【0069】

上記規制ブレード5は、多段現像装置10の感光体ドラム11寄りの端部に設けられており、現像スリーブ2aの外表面と間隔をあけた状態で、ケース9に取り付けられている。また、規制ブレード5は、感光体ドラム11の回転方向に沿った最も上流側に配置された現像剤担持体、即ち第1現像剤担持体4a、と対向するように設けられている。さらに、規制ブレード5は、この第1現像剤担持体4aの複数の磁極N2,S2,N3,S1,N1のうち、磁束密度のピーク部近傍の磁束密度変化率が小さい磁極S2(現像剤搬送極)の、前記ピーク部近傍の磁束密度変化率が小さい領域、即ち前記ピーク部近傍の磁束密度変化が緩やかな領域と対向するように設けられている。

【0070】

この磁極S2は、磁束密度のピーク部近傍の磁束密度変化が緩やかであり、この緩やかな範囲が広い。また、図2に示す磁極S2は、前記ピーク部近傍の磁束密度変化が緩やかな領域が32度でその平均変化率は、1mT/deg以下である。また、本発明において、「磁束密度のピーク部近傍の磁束密度変化が緩やかである」、「磁束密度のピーク部近傍の磁束密度変化率が小さい」とは、磁束密度のピーク部から±15度の範囲における法線方向の磁束密度変化率が0、及び、0〜1.5mT/degであることを意味する。

【0071】

上記構成の規制ブレード5は、所望の厚さを越える現像スリーブ2aの外表面上の現像剤30を上記現像剤収容槽7c内に削ぎ落として、現像領域に搬送される現像スリーブ2a上の現像剤30を所望の厚さにする。即ち、規制ブレード5まで搬送されてきた現像剤30は、現像スリーブ2aの回転により規制ブレード5を通過するが、現像スリーブ2aと規制ブレード5の間のギャップ即ち間隙は、搬送されてきた現像剤30の量に対して狭く設定されているため、搬送されてきた現像剤30のうち、現像スリーブ2aの表面から遠い位置にある現像剤30は規制ブレード5に削ぎ落とされ、現像スリーブ2aの表面に近い現像剤30のみが下流に搬送される。

【0072】

また、図4に示すように、現像剤30は、現像スリーブ2a上でマグネットローラ1aの磁力によりキャリア20が連なって穂立ちしたり、穂が倒れたりしながら搬送されるとともに、現像スリーブ2a上に形成される磁極N2,S2,N3,S1,N1の法線方向の磁束密度がピーク、またはピークに近くなる位置で穂立ちする。また、現像剤30は、現像スリーブ2a上で穂立ちすることにより密度が疎になり、即ち密度が低くなり、穂が倒れることにより密度が高くなる。

【0073】

このことから、本発明では、規制ブレード5と対向する磁極S2を、その磁束密度のピーク部近傍の磁束密度変化が緩やかになるように設けている。そして、前記規制ブレード5を、磁極S2の磁束密度のピーク部と対向する位置に配置している。そうすることにより、現像スリーブ2a上に担持された現像剤30が、穂立ちして密度が疎になった状態で規制ブレード5との間を通過することになるので、この現像剤30が規制部材5から受ける圧縮、即ちストレス、が低減されるとともに第1現像剤担持体4aへの圧力が小さくなる。よって、剛性の低い小径の第1現像剤担持体4aを用いる場合でも、この第1現像剤担持体4aの撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。また、現像剤30、現像スリーブ2aへのストレスが少ないため、この多段現像装置10の長寿命化を図ることもできる。

【0074】

また、上記磁極S2は、本体部12aを着磁するために該本体部12aの外周に配置される電磁石の形状が、本体部12aの表面の曲面とは異なる水平な面にされることで形成されている。

【0075】

また、本発明における最も好ましい形態は、上述したように、規制ブレード5が磁極S2の磁束密度のピーク部と対向する位置に配置されている形態であるが、本発明ではこれに限らず、少なくとも、磁極S2の磁束密度のピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、規制ブレード5が配置されていれば良い。

【0076】

また、本発明では、図1に示すように、上記規制ブレード5の現像スリーブ2aと対向する先端部分に、この現像スリーブ2aの回転方向に沿った上流側から下流側に向かうにしたがってこの現像スリーブ2aとの間隔が狭くなるテーパ面5aが設けられている。

【0077】

このことから、本発明では、現像スリーブ2a上に担持されつつ規制ブレード5との間を通過する現像剤30が、大きな圧縮、即ちストレス、を受けることなく徐々に規制ブレード5で削ぎ落とされることになり、現像スリーブ2a上に担持される現像剤量が過剰な量になることを防止できる。よって、現像スリーブ2a上の現像剤30が規制ブレード5から受ける圧縮、即ちストレス、が低減され、第1現像剤担持体4aへの圧力が小さくなる。したがって、第1現像剤担持体4aの撓みを防止することができ、小型で高画質な画像を得ることができる多段現像装置10を提供することができる。また、現像剤30、現像スリーブ2aへのストレスが少ないため、この多段現像装置10の長寿命化を図ることもできる。

【0078】

さらに、本発明の多段現像装置10で得られる画像の画質は、現像剤担持体4a,4bと感光体ドラム11とのギャップ及びキャリア20の径が大きく影響する。現像剤担持体4a,4bと感光体ドラム11のギャップについては0.1〜0.4mm、キャリア20の平均粒径については20〜50μmの場合に、最も高画質な画像が得られるとともに、キャリア付着などの副作用の少ない多段現像装置10が得られる。

【0079】

この理由は、現像剤担持体4a,4bと感光体ドラム11とのギャップが小さすぎる場合は、現像剤担持体4a,4bと感光体ドラム11との間の電界が強くなりすぎて、感光体ドラム11上にキャリア20が移動してしまういわゆる「キャリア付着」と呼ばれる不具合が生じてしまうからである。また、逆に前記ギャップが大きすぎる場合は、電界が小さくなるので現像効率が低下することと、画像部のエッジにおいて電界のエッジ効果が大きくなることから、均一な画像を得ることが難しくなるのである。また、キャリア20の径が小さすぎる場合は、このキャリア20一つ一つの磁化の大きさが小さくなってしまうために現像剤担持体4a,4bから受ける磁気的拘束力が弱まり、やはりキャリア付着が起こりやすくなってしまう。また、キャリア20の径が大きすぎる場合は、このキャリア20と感光体ドラム11の潜像間の電界が疎になってしまうためにやはり均一な画像を得ることができない。

【0080】

上述した多段現像装置10は、図7に示すプロセスカートリッジ200を構成する。このプロセスカートリッジ200は、感光体ドラム11と、帯電装置13と、多段現像装置10と、クリーニング装置15と、除電装置16と、これらを収容しカラー複写機101の外郭をなす装置本体121(図8に示す。)に着脱自在に設けられたカートリッジケース17と、を有して構成されている。また、このプロセスカートリッジ200は、図8に示す画像形成装置としてのカラー複写機101を構成する。

【0081】

上記カラー複写機101は、装置本体121と、この装置本体121上に配置された原稿自動搬送装置(ADF)26と、装置本体121内に設けられた、画像読み取り部27、露光装置14、画像形成部23、給紙カセット22、定着装置24、等で構成されている。また、前記画像形成部23は、Y、C、M、Kの各色に対応した4つのプロセスカートリッジ200により構成されている。

【0082】

このカラー複写機101は、原稿自動搬送装置26や原稿台などにセットされた原稿の画像を、画像読み取り部27によって読み取り、光情報に変換する。そして、感光体ドラム11を反時計回りに回転させるとともにその外表面を帯電装置13によって一様に帯電させ、光書き込み装置14によって前記光情報に基づくレーザ光を照射して感光体ドラム11の外表面に静電潜像を形成する。そして、多段現像装置10によって前記静電潜像をトナー像化する。そして、給紙カセット22から給紙ローラなどにより搬送されてきた記録紙を転写部材と感光体ドラム11との間に通して、この記録紙に前記トナー像を転写し、定着装置24で定着する。さらに、感光体ドラム11の外周面上に残留した転写残トナー21をクリーニング装置15によって除去し、感光体ドラム11の外周面上の残留電荷を除電装置16によって消す。そして、上記のようにして画像が形成された記録紙を排紙口25から排紙トレー28に排出する。

【0083】

本発明では、プロセスカートリッジ200が、上述した小型の多段現像装置10を有していることから、小型で高画質な画像を得ることができるプロセスカートリッジ200を提供することができる。また、小型で高画質な画像を得ることができるカラー複写機101即ち画像形成装置を提供することができる。

【0084】

(実施例1)

(1)磁性粉として異方性のSrフェライト粉にバインダーとして6ナイロンを混合したプラスチックマグネット(戸田工業製)を用いて、樹脂温度300℃で0.7Tの磁場を一方向に印加しながら射出成型して、直径8.5mm、全長313mmで、外周に幅3mm、深さ2.3mmの凹溝を有するマグネットローラ本体を得た。また、前記凹溝は、コア側入子に凸形状を設けることで具現化した。

【0085】

(2)そして、別途製造した幅2.8mm、高さ2.2mm、全長313mmの希土類マグネットブロックを上記(1)で得たマグネットローラ本体の凹溝に配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性のマグネットローラを得た。

【0086】

(3)また、上記(2)で得た希土類マグネットブロックは、異方性Ne−Fe−B系希土類磁石である愛知製鋼株式会社製のマグファインMFP−13(登録商標)を950g秤量し、ポリエステル樹脂100重量部に対して、4級アンモニウム塩(帯電制御剤)1.5重量部、スチレンアクリル樹脂(低軟化点物質)1.5重量部、カーボンブラック2.0重量部が内添され、シリカ(H2000)1.5重量部が外添されている熱可塑性樹脂を50g秤量し、これらをターブラーミキサーで22rpm×10分の条件で混練したものを、磁性材料(SKS3)で構成された金型のキャビティ(幅2.2mm×高さ10.0mm×全長313mm)内に12.0g充填し、配向電流として100Aをプレス方向と直交する方向に流しながら、400kNのプレス圧力を付与して成型した後、3500Vのパルス電圧で金型及び希土類マグネットブロックを脱磁して、金型を開いて希土類マグネットブロックを取り出し、この希土類マグネットブロックを100℃×60分にて焼成して得られたものである。

【0087】

(4)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜0.9mT/degであった。また、磁極S1(現像極)の半値幅は30度であった。

【0088】

(5)そして、上記(1)〜(4)で得たマグネットローラの外側にSWB処理した現像スリーブを装着し、両端にマグネットローラを支持するフランジを装着して現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0089】

(実施例2)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0090】

(2)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜1.5mT/degであった。

【0091】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0092】

(実施例3)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0093】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は27度であった。

【0094】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0095】

(実施例4)

(1)上記実施例1と同様に射出成型して、直径8.5mm、全長313mmで、外周に幅1.7mm、深さ2.3mmの凹溝を有するマグネットローラ本体を得た。また、上記実施例1と同様に成型して、幅1.5mm、高さ2.2mm、全長313mmの希土類マグネットブロックを得た。そして、この希土類マグネットブロックを前記マグネットローラの凹溝に配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0096】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は15度であった。また、磁極S1のピーク磁束密度は実施例1に比べて20mT低くなった。

【0097】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0098】

(実施例5)

(1)上記実施例1で得られた画像形成装置において、平均径20μmの磁性キャリアを含む現像剤を使用した。

【0099】

(実施例6)

(1)上記実施例1で得られた画像形成装置において、平均径50μmの磁性キャリアを含む現像剤を使用した。

【0100】

(比較例1)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図2に示す磁気特性と類似した、図9に示す磁気特性を有するマグネットローラを得た。

【0101】

(2)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜1.6mT/degであった。

【0102】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0103】

(比較例2)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0104】

(2)このようにして得たマグネットローラの磁極S2の磁極中央位置±15度の範囲における磁束密度変化率は0〜2.3mT/degであった。

【0105】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0106】

(比較例3)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0107】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は31度であった。

【0108】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0109】

(比較例4)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0110】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は35度であった。

【0111】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0112】

(比較例5)

(1)上記実施例1と同様に、マグネットローラ本体を射出成型し、該マグネットローラ本体の凹溝に希土類マグネットブロックを配置するとともにマグネットローラ本体を着磁することにより、磁極N2,S2,N3,S1,N1、剤切れ極P1を形成して、図9に示す磁気特性と類似した磁気特性を有するマグネットローラを得た。

【0113】

(2)このようにして得たマグネットローラの磁極S1(現像極)の半値幅は14度であった。また、磁極S1のピーク磁束密度は実施例1に比べて25mT低くなった。

【0114】

(3)そして、上記(1)及び(2)で得たマグネットローラを実施例1と同様に組み立てて現像剤担持体(図1に示す第1現像剤担持体4aを参照。)を得た。さらに、この現像剤担持体を、図7及び図8に示す構成の装置(リコー製imagioMPC6000)に用いて画像形成装置を得た。

【0115】

(比較例6)

(1)上記実施例1で得られた画像形成装置において、平均径19μmの磁性キャリアを含む現像剤を使用した。

【0116】

(比較例7)

(1)上記実施例1で得られた画像形成装置において、平均径51μmの磁性キャリアを含む現像剤を使用した。

【0117】

上述した実施例1、実施例2、比較例1、比較例2で得た画像形成装置を稼働させ、それぞれの磁極S1(現像極)における現像スリーブ上の軸方向に沿った現像剤の汲み上げ量偏差ランクを評価した。評価基準は、偏差がほとんどなく出力画像に影響しないレベルを○、わずかに出力画像にムラが出るレベルを△、出力画像にはっきりとしたムラが出るレベルを×とする。

【0118】

また、これら実施例1、実施例2、比較例1、比較例2で得た画像形成装置により、記録紙にテスト画像を出力し、出力したテスト画像の画質を官能評価にて評価した。評価基準は、優れるものを○、やや劣るものを△、劣るものを×とする。

【0119】

評価結果は、次の表1に示される。

【0120】

【表1】

【0121】

表1によれば、規制ブレード(現像剤規制部材)を、潜像担持体の回転方向に沿った最も上流側に配置された現像剤担持体(図1に示す第1現像剤担持体4aを参照。)と対向するように設けるとともに、磁極中央部から±15度の範囲における法線方向の磁束密度変化率が0、及び、0〜1.5mT/degである磁極の、前記中央部(磁束密度のピーク部)に対向するように設けることにより、高画質な画像を得ることができることが明らかとなった。

【0122】

上述した実施例1、実施例3、実施例4、比較例3〜5で得た画像形成装置により、記録紙にテスト画像を出力し、出力したテスト画像の画質を官能評価にて評価した。評価基準は、優れるものを○、やや劣るものを△、劣るものを×とする。

【0123】

評価結果は、次の表2に示される。

【0124】

【表2】

【0125】

表2によれば、現像剤担持体(図1に示す第1現像剤担持体4aを参照。)の現像極の半値幅を15〜30度とすることにより、高画質な画像を得ることができることが明らかとなった。また、磁極S1の半値幅が30度以上であると現像剤担持体が撓み、画像に濃度ムラが発生した。また、半値幅15度未満であると、ピーク磁束密度が低くなりすぎ、現像剤中のキャリアが感光体ドラムに付着するキャリア付着が発生した。

【0126】

上述した実施例5、実施例6、比較例6、比較例7で得た画像形成装置を稼働させ、それぞれの感光体ドラムにおけるキャリア付着ランクを評価した。評価基準は、キャリア付着がほとんどなく出力画像に影響しないレベルを○、キャリア付着があり出力画像に影響が出るレベルを×とする。

【0127】

また、これら実施例5、実施例6、比較例6、比較例7で得た画像形成装置により、記録紙にテスト画像を出力し、出力したテスト画像の画質を官能評価にて評価した。評価基準は、優れるものを○、やや劣るものを△、劣るものを×とする。

【0128】

評価結果は、次の表3に示される。

【0129】

【表3】

【0130】

表3によれば、平均粒径が20〜50μmのキャリアを含む現像剤を本発明の画像形成装置に用いることにより、感光体ドラムへのキャリア付着が生じたり、均一な画像を得られないといった不具合が生じることを防止できることが明らかとなった。また、キャリアの平均径が20μmよりも小さい比較例6では感光体ドラムにキャリア付着が発生し、キャリアの平均径が50μmよりも大きい比較例7では画像にムラが発生した。

【0131】

なお、本発明は上記実施例に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【図面の簡単な説明】

【0132】

【図1】本発明の一実施の形態にかかる多段現像装置を示す断面図である。

【図2】図1に示された第1現像剤担持体の磁気特性を説明する説明図である。

【図3】図1に示された第2現像剤担持体の磁気特性を説明する説明図である。

【図4】図1に示された第1現像剤担持体の磁気特性と現像剤の挙動を説明する説明図である。

【図5】図1に示された第1現像剤担持体及び第2現像剤担持体を構成する現像スリーブの外観を示す斜視図である。

【図6】図5に示された現像スリーブの外表面の拡大図である。

【図7】本発明の一実施の形態にかかるプロセスカートリッジを示す概略構成図である。

【図8】本発明の一実施の形態にかかる画像形成装置を示す概略構成図である。

【図9】比較例1の現像剤担持体の磁気特性を説明する説明図である。

【符号の説明】

【0133】

1a,1b マグネットローラ

2a,2b 現像スリーブ

4a 第1現像剤担持体

4b 第2現像剤担持体

5 規制ブレード(現像剤規制部材)

5a テーパ面

8 現像剤供給ユニット(現像剤供給部材)

10 多段現像装置(現像装置)

11 感光体ドラム(潜像担持体)

12a 本体部

12b 固定部

13 帯電装置

15 クリーニング装置

16 除電装置

20 キャリア(磁性キャリア)

21 トナー

30 現像剤

101 カラー複写機(画像形成装置)

200 プロセスカートリッジ

S1,S3 磁極(現像極)

【特許請求の範囲】

【請求項1】

(a)複数の磁極を有する本体部と該本体部の両端部からそれぞれ延設された一対の固定部とを有するマグネットローラと、前記本体部の外周に回転可能に装着された現像スリーブと、をそれぞれ有する、潜像担持体の回転方向に沿って該潜像担持体と平行に配列された、複数の現像剤担持体と、(b)前記複数の現像剤担持体のうちの前記潜像担持体の回転方向の最も上流側に配置された現像剤担持体に現像剤を供給する現像剤供給部材と、(c)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体の前記本体部の外周に回転可能に装着された前記現像スリーブ上に担持された前記現像剤を削ぎ落として所望の厚さにする現像剤規制部材と、を有する多段現像装置において、

(イ)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体における前記複数の磁極のうちの1つに磁束密度のピーク部近傍の磁束密度変化率が小さいものが設けられ、そして、

(ロ)該ピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、前記現像剤規制部材が配置されている

ことを特徴とする多段現像装置。

【請求項2】

隣り合う前記現像剤担持体同士における互いに最も接近し合った前記磁極同士が互いに同極性になるように設けられていることを特徴とする請求項1に記載の多段現像装置。

【請求項3】

前記現像剤担持体における前記複数の磁極のうちの前記潜像担持体と対向する現像極の半値幅が15〜30度になるように設けられていることを特徴とする請求項1または請求項2に記載の多段現像装置。

【請求項4】

前記現像剤規制部材の前記現像スリーブと対向する先端部分に、前記現像スリーブの回転方向の上流側から下流側に向かうにしたがって前記現像スリーブとの間隔が狭くなるテーパ面が設けられていることを特徴とする請求項1〜3のうち1項に記載の多段現像装置。

【請求項5】

前記マグネットローラが、高分子化合物と磁性粉との混合材料が成型金型内に射出される射出成型によって成型されていることを特徴とする請求項1〜4のうち1項に記載の多段現像装置。

【請求項6】

前記現像スリーブの外周面に、磁力によってワークの表面に磁性砥粒を衝突させて滑らかな凹凸を形成する処理である、SWB処理が施されていることを特徴とする請求項1〜5のうち1項に記載の多段現像装置。

【請求項7】

前記現像剤が、トナーと、平均粒径が20〜50μmの磁性キャリアと、を含んでいることを特徴とする請求項1〜6のうち1項に記載の多段現像装置。

【請求項8】

静電潜像を担持する潜像担持体と、該潜像担持体を帯電させる帯電装置と、現像剤を現像剤担持体上に担持して前記潜像担持体に対向する現像領域に搬送し、前記潜像担持体上の静電潜像を現像してトナー像化する現像装置と、現像後のトナー像を転写材に転写した後に前記潜像担持体上に残留する転写残トナーを除去するクリーニング装置と、前記潜像担持体上の残留電荷を消す除電装置と、を有する画像形成装置で用いられ、該画像形成装置本体に対して着脱自在に構成され、かつ、前記潜像担持体と前記現像装置とを少なくとも備えたプロセスカートリッジにおいて、

前記現像装置として、請求項1〜7のうち1項に記載の多段現像装置を有していることを特徴とするプロセスカートリッジ。

【請求項9】

請求項8に記載のプロセスカートリッジを有していることを特徴とする画像形成装置。

【請求項1】

(a)複数の磁極を有する本体部と該本体部の両端部からそれぞれ延設された一対の固定部とを有するマグネットローラと、前記本体部の外周に回転可能に装着された現像スリーブと、をそれぞれ有する、潜像担持体の回転方向に沿って該潜像担持体と平行に配列された、複数の現像剤担持体と、(b)前記複数の現像剤担持体のうちの前記潜像担持体の回転方向の最も上流側に配置された現像剤担持体に現像剤を供給する現像剤供給部材と、(c)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体の前記本体部の外周に回転可能に装着された前記現像スリーブ上に担持された前記現像剤を削ぎ落として所望の厚さにする現像剤規制部材と、を有する多段現像装置において、

(イ)前記潜像担持体の回転方向の最も上流側に配置された前記現像剤担持体における前記複数の磁極のうちの1つに磁束密度のピーク部近傍の磁束密度変化率が小さいものが設けられ、そして、

(ロ)該ピーク部近傍の磁束密度変化率が小さい領域と対向する位置に、前記現像剤規制部材が配置されている

ことを特徴とする多段現像装置。

【請求項2】

隣り合う前記現像剤担持体同士における互いに最も接近し合った前記磁極同士が互いに同極性になるように設けられていることを特徴とする請求項1に記載の多段現像装置。

【請求項3】

前記現像剤担持体における前記複数の磁極のうちの前記潜像担持体と対向する現像極の半値幅が15〜30度になるように設けられていることを特徴とする請求項1または請求項2に記載の多段現像装置。

【請求項4】

前記現像剤規制部材の前記現像スリーブと対向する先端部分に、前記現像スリーブの回転方向の上流側から下流側に向かうにしたがって前記現像スリーブとの間隔が狭くなるテーパ面が設けられていることを特徴とする請求項1〜3のうち1項に記載の多段現像装置。

【請求項5】

前記マグネットローラが、高分子化合物と磁性粉との混合材料が成型金型内に射出される射出成型によって成型されていることを特徴とする請求項1〜4のうち1項に記載の多段現像装置。

【請求項6】

前記現像スリーブの外周面に、磁力によってワークの表面に磁性砥粒を衝突させて滑らかな凹凸を形成する処理である、SWB処理が施されていることを特徴とする請求項1〜5のうち1項に記載の多段現像装置。

【請求項7】

前記現像剤が、トナーと、平均粒径が20〜50μmの磁性キャリアと、を含んでいることを特徴とする請求項1〜6のうち1項に記載の多段現像装置。

【請求項8】

静電潜像を担持する潜像担持体と、該潜像担持体を帯電させる帯電装置と、現像剤を現像剤担持体上に担持して前記潜像担持体に対向する現像領域に搬送し、前記潜像担持体上の静電潜像を現像してトナー像化する現像装置と、現像後のトナー像を転写材に転写した後に前記潜像担持体上に残留する転写残トナーを除去するクリーニング装置と、前記潜像担持体上の残留電荷を消す除電装置と、を有する画像形成装置で用いられ、該画像形成装置本体に対して着脱自在に構成され、かつ、前記潜像担持体と前記現像装置とを少なくとも備えたプロセスカートリッジにおいて、

前記現像装置として、請求項1〜7のうち1項に記載の多段現像装置を有していることを特徴とするプロセスカートリッジ。

【請求項9】

請求項8に記載のプロセスカートリッジを有していることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【公開番号】特開2009−180849(P2009−180849A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−18525(P2008−18525)

【出願日】平成20年1月30日(2008.1.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月30日(2008.1.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]