多気筒エンジンの吸排気装置

【課題】簡単な構成で製造ばらつき等に伴う性能ばらつきを抑制することのできる多気筒エンジンの吸排気装置を提供する。

【解決手段】独立排気通路52の下流端を、エゼクタ効果によって隣接する他の独立排気通路52に接続された排気ポート18内に負圧が生成されるように下流側ほど流路面積が小さくなる形状にするとともに、混合部56を、その上流端から下流側に延びて下流側ほど流路面積が小さくなる縮径部57と、混合部56の下流端から上流側に向かって流路面積略一定で延びる直管部58とで構成する。

【解決手段】独立排気通路52の下流端を、エゼクタ効果によって隣接する他の独立排気通路52に接続された排気ポート18内に負圧が生成されるように下流側ほど流路面積が小さくなる形状にするとともに、混合部56を、その上流端から下流側に延びて下流側ほど流路面積が小さくなる縮径部57と、混合部56の下流端から上流側に向かって流路面積略一定で延びる直管部58とで構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等に設けられる多気筒エンジンの吸排気装置に関する。

【背景技術】

【0002】

従来、自動車等のエンジンにおいて、エンジン出力を高めることを目的とした吸排気装置の開発が行なわれている。

【0003】

例えば、特許文献1には、ターボ過給機を有する装置であって、各気筒の排気ポートに接続されて互いに独立する複数の独立通路と、ターボ過給機の上流に設けられてこれら独立通路が集合する混合部と、この混合部に設けられて各独立通路の流路面積を変更可能なバルブとを備えたものが開示されている。この装置では、前記バルブによって前記独立排気通路の流路面積を縮小することで、排気行程にある気筒の排気を所定の独立通路から前記混合部に比較的高速で流入させる。そして、この高速の排気の周囲に生成された負圧を前記混合部において他の独立通路に作用させていわゆるエゼクタ効果によってこの他の独立通路内の排気を下流側に吸い出し、これにより、ターボ過給機に供給されるガス量を増大させてエンジン出力を向上させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−97335号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記のようにエンジン単体についてのエンジン出力の向上が求められる一方、車両等を量産する上では製造ばらつき等による車両間での性能ばらつきが小さく抑えられることが求められている。

【0006】

本発明は、このような事情に鑑み、製造ばらつき等に伴う性能ばらつきを抑制することのできる多気筒エンジンの吸排気装置の提供を目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は、吸気ポートおよび排気ポートがそれぞれ形成されるとともに前記吸気ポートを開閉可能な吸気弁と前記排気ポートを開閉可能な排気弁とが設けられた複数の気筒を有する多気筒エンジンの吸排気装置であって、1つの気筒あるいは排気順序が互いに連続しない複数の気筒の排気ポートにそれぞれ接続された独立排気通路と、前記各独立排気通路を通過した排気が集合するように当該各独立排気通路の下流端に接続された混合部と、前記混合部の下流端に接続されて、当該混合部を通過した排気を浄化可能な触媒本体と当該触媒本体を収容する触媒ケースとを含む触媒装置と、前記各気筒の吸気弁および排気弁を駆動可能なバルブ駆動手段とを有し、前記バルブ駆動手段は、少なくともエンジンの回転数が予め設定された所定の回転数よりも低くエンジンの負荷が予め設定された所定の負荷よりも高い低速高負荷領域において、前記各気筒の吸気弁の開弁期間と排気弁の開弁期間とが所定のオーバーラップ期間重複し、かつ、排気順序が連続する気筒間において一方の気筒の前記オーバーラップ期間が他方の気筒の排気弁が開弁している時期に重複するように、各気筒の吸気弁および排気弁を駆動し、前記各独立排気通路のうち排気順序が連続する気筒に接続された独立排気通路は、互いに隣り合う位置で前記混合部に接続されており、前記各独立排気通路の下流端は、各気筒の排気ポートから当該独立排気通路の下流端を通って前記混合部に排気が排出されるのに伴いエゼクタ効果によって隣接する他の独立排気通路に接続された排気ポート内に負圧が生成されるように、下流側ほど流路面積が小さくなる形状を有し、前記混合部は、当該混合部の上流端から下流側に延びて下流側ほど流路面積が小さくなる縮径部と、当該混合部の下流端から上流側に向かって流路面積略一定で延びる直管部とを有することを特徴とする多気筒エンジンの吸排気装置を提供する。

【0008】

本装置によれば、少なくとも低速高負荷領域において気筒内の新気量を増大させエンジン出力を高めることができるとともに、装置間ひいてはこの装置が取り付けられる車両間で生じる前記エンジン出力向上効果のばらつきを小さく抑えることができる。

【0009】

具体的には、この装置では、各独立排気通路の下流端の流路面積が、下流側ほど小さくなるように設定されている。そのため、各独立排気通路から混合部に排気を高速で流入させることができ、これにより効果的にエゼクタ効果を得ることができる。すなわち、所定の排気ポートにより高い負圧を生成することができる。そして、この装置では、低速高負荷領域において、所定の気筒のオーバーラップ期間中に他の気筒の排気弁が開弁するよう構成されている。そのため、低速高負荷領域において、オーバーラップ期間中の気筒の排気ポートに、他の気筒から排出された排気により生成された高い負圧を作用させることができ、この負圧によりオーバーラップ期間中の掃気を促進し、気筒内の新気量を増大させることができる。

【0010】

特に、この装置では、混合部の上流端部分が、下流側ほど流路面積が小さくなる縮径部とされている。そのため、各独立排気通路から高速で混合部に流入した排気を、その速度を維持したまま、あるいは、加速させつつ流下させることができる。ここで、混合部を流下する排気の周囲に生成される負圧は、排気の速度が速いほど高くなる。従って、この装置では、混合部を流下する排気の周囲に生成される負圧ひいてはオーバーラップ期間中の気筒の排気ポートに作用する負圧をより高くすることができ、掃気促進効果をより一層高めることができる。

【0011】

ここで、混合部内を高速で排気を流下させるためには、前記のように、混合部の上流端から下流側に延びる部分の流路面積を下流側ほど小さくなるように設定すればよく、例えば、混合部全体の流路面積を下流に向かうに従って徐々に小さくさせて、排気の速度を下流に向かうに従って徐々に高めていくことが考えられる。あるいは、混合部の上流端から所定長さだけを下流に向かって流路面積を小さくした後再び下流に向かって流路面積を徐々に拡大させて、混合部の下流側部分にいわゆるディフューザーを形成することが考えられる。しかしながら、このように混合部の下流端付近で流路面積が変化する(下流に向かって徐々に小さくなる、あるいは、下流に向かって徐々に大きくなる)構成では、混合部の下流端付近における排気の速度が上下流方向の位置によって異なってしまう。そのため、製造ばらつきによって混合部の長さすなわち混合部の下流端の位置がばらつくと、混合部の下流端における排気の速度ひいてはこの排気により生成される負圧の大きさにばらつきが生じるという問題がある。

【0012】

これに対して、本装置では、混合部の下流端が流路面積略一定で延びる直管部とされている。そのため、混合部の長さすなわち混合部の下流端の位置が上下流方向に変化しても、混合部の下流端の流路面積が一定に維持される。そのため、前記負圧の大きさ、ひいてはエンジン出力向上効果を一定に維持することができる。

【0013】

本発明において、前記直管部は、前記縮径部の下流端から当該下流端の流路面積と略同一面積で前記混合部の下流端まで延びているのが好ましい(請求項2)。

【0014】

この構成では、混合部が縮径部と直管部とによってのみ構成される。そのため、混合部の長さを短くすることができ、装置を小型化することができる。また、気筒から触媒装置までの距離が短くなるため、触媒装置に流入する排気の温度を高くして触媒本体の早期活性化を実現することができるとともに触媒本体の活性をより確実に維持することができる。

【0015】

また、この構成では、流路面積が最小となり上下流方向と直交する断面方向における排気の分布がより均一となる縮径部の下流端から、流速が低くなり排気が前記断面方向に拡散しやすい、すなわち、排気の分布が均一になりやすい直管部が下流側に延び、この直管の下流端に触媒装置が接続されている。そのため、触媒本体に、その断面方向により均一に排気を導入することができ、触媒本体において排気を効率よく浄化することができる。

【0016】

また、前記構成において、前記各気筒から排出された排気と接触する接触部を有するとともに前記排気の酸素濃度を検出可能な酸素濃度検出手段をさらに備え、前記酸素濃度検出手段の接触部は、前記触媒ケースの内側であって前記混合部よりも下流側かつ前記触媒本体よりも上流側の部分に配置されているのが好ましい(請求項3)。

【0017】

前述のように、前記構成によれば、混合部の下流端に設けられた直管部において、排気を上下流方向と直交する方向に拡散させることができる。そのため、この混合部の直下すなわち混合部よりも下流側かつ前記触媒本体よりも上流側の位置に酸素濃度検出手段の接触部を配置すれば、より均一化された排気の濃度を検出することができ、酸素濃度の検出精度を高めることができる。

【0018】

また、本発明において、前記触媒ケースと一体に形成された筒状部材であって、前記触媒ケースの上流端から前記混合部の上流端まで延びて当該混合部の上流端に接続された外筒を有し、前記混合部は、前記外筒の内側に収容されているのが好ましい(請求項4)。

【0019】

このようにすれば、混合部が設けられている部分の剛性を高めることができる。

【発明の効果】

【0020】

以上のように、本発明によれば、製造ばらつき等に伴うエンジン出力ばらつきを抑制することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る多気筒エンジンの吸排気装置の概略構成図である。

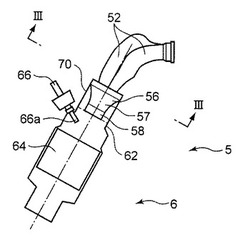

【図2】図1に示す装置の一部を示した概略断面図である。

【図3】図2のIII−III断面図である。

【図4】吸気弁および排気弁のバルブタイミングを説明するための図である。

【図5】本発明の実施形態に係る吸気弁および排気弁の開弁時期および閉弁時期を説明するための図である。

【図6】本発明の比較例に係る排気系の断面図である。

【図7】混合管の長さと負圧との関係を示したグラフである。

【図8】(a)図7に示すグラフにおいて混合管の長さLがL2以上L3未満となる場合の構成を示した図である。(b)図7に示すグラフにおいて混合管の長さLがL1以上L2未満となる場合の構成を示した図である。(c)図7に示すグラフにおいて混合管の長さLがL1未満となる場合の構成を示した図である。

【図9】(a)図1に示す実施形態に係る混合管付近の排気の速度分布を示した図である。(b)図6に示す比較例に係る混合管付近の排気の速度分布を示した図である。

【図10】他の実施形態に係る多気筒エンジンの吸排気装置の一部を示した概略断面図である。

【図11】図10に示す装置について混合管の長さと負圧との関係を示したグラフである。

【図12】他の実施形態に係る多気筒エンジンの吸排気装置の一部を示した概略断面図である。

【発明を実施するための形態】

【0022】

本発明に係る多気筒エンジンの排気装置の実施形態について図面を参照しながら説明する。

【0023】

図1は多気筒エンジンの吸排気装置100の概略構成図である。図2は、多気筒エンジンの吸排気装置100の排気側部分を示した概略断面図である。図3は、図2のIII−III線断面図である。

【0024】

多気筒エンジンの吸排気装置100は、シリンダヘッド9およびシリンダブロックを有するエンジン本体1と、エンジン制御用のECU2と、エンジン本体1に接続される複数の吸気管3と、エンジン本体1に接続される排気マニホールド5と、排気マニホールド5に接続される触媒装置6とを有する。

【0025】

(1)エンジン本体1と吸気管3の構造

エンジン本体1と吸気管3の構成について説明する。

【0026】

シリンダヘッド9およびシリンダブロックの内部には、ピストンがそれぞれ嵌挿された複数の気筒12が形成されている。本実施形態では、エンジン本体1は、直列4気筒のエンジンであって、シリンダヘッド9およびシリンダブロックの内部には4つの気筒12が直列に並んだ状態で形成されている。具体的には、図1の右から順に第1気筒12a,第2気筒12b,第3気筒12c,第4気筒12dが形成されている。シリンダヘッド9には、ピストンの上方に区画された燃焼室内に臨むようにそれぞれ点火プラグ15が設置されている。

【0027】

エンジン本体1は4サイクルエンジンであって、図4に示すように、各気筒12a〜12dにおいて、180℃Aずつずれたタイミングで前記点火プラグ15による点火が行われて、吸気行程、圧縮行程、膨張行程、排気行程がそれぞれ180℃Aずつずれるように構成されている。本実施形態では、第1気筒12a→第3気筒12c→第4気筒12d→第2気筒12bの順に点火が行われてこの順に排気行程等が実施される。

【0028】

各気筒12の上部には、それぞれ燃焼室に向かって開口する2つの吸気ポート17および2つの排気ポート18が設けられている。吸気ポート17は、各気筒12内に吸気を導入するためのものである。排気ポート18は、各気筒12内から排気を排出するためのものである。各吸気ポート17には、これら吸気ポート17を開閉して吸気ポート17と気筒12内部とを連通あるいは遮断するための吸気弁19が設けられている。各排気ポート18には、これら排気ポート18を開閉してこれら排気ポート18と気筒12内部とを連通あるいは遮断するための排気弁20が設けられている。吸気弁19は吸気弁駆動機構(バルブ駆動手段)30により駆動されることで、所定のタイミングで吸気ポート17を開閉する。また、排気弁20は、排気弁駆動機構(バルブ駆動手段)40により駆動されて、所定のタイミングで排気ポート18を開閉する。

【0029】

吸気弁駆動機構30は、吸気弁19に連結された吸気カムシャフト31と吸気VVT32とを有している。吸気カムシャフト31は、周知のチェーン/スプロケット機構等の動力伝達機構を介してクランクシャフトに連結されており、クランクシャフトの回転に伴い回転して、吸気弁19を開閉駆動する。

【0030】

吸気VVT32は、吸気弁19のバルブタイミングを変更するためのものである。この吸気VVT32は、吸気カムシャフト31と同軸に配置されてクランクシャフトにより直接駆動される所定の被駆動軸と吸気カムシャフト31との間の位相差を変更して、これによりクランクシャフトと前記吸気カムシャフト31との間の位相差を変更することで、吸気弁19のバルブタイミングを変更する。吸気VVT32の具体的構成としては、例えば、被駆動軸と吸気カムシャフト31との間に周方向に並ぶ複数の液室を有し、これら液室間に圧力差を設けることで位相差を変更する液圧式機構や、被駆動軸と吸気カムシャフト31との間に設けられた電磁石を有し、電磁石に電力を付与することで前記位相差を変更する電磁式機構等が挙げられる。吸気VVT32は、ECU2で算出された吸気弁19の目標バルブタイミングに基づいて前記位相差を変更する。

【0031】

排気弁駆動機構40は、吸気弁駆動機構30と同様の構造を有している。すなわち、排気弁駆動機構40は、排気弁20およびクランクシャフトに連結された排気カムシャフト41と、この排気カムシャフト41とクランクシャフトとの位相差を変更することで排気弁20のバルブタイミングを変更する排気VVT42とを有している。排気VVT42は、ECU2で算出された排気弁20の目標バルブタイミングに基づいて、位相差を変更する。そして、排気カムシャフト41は、この位相差の下でクランクシャフトの回転に伴って回転して排気弁20を目標バルブタイミングで開閉駆動する。

【0032】

なお、本実施形態では、吸気VVT32および排気VVT42は、吸気弁19および排気弁20の開弁期間及びリフト量つまりバルブ・プロファイルをそれぞれ一定に保ったまま、吸気弁19および排気弁20の開弁時期と閉弁時期とをそれぞれ変更する。

【0033】

各気筒12の吸気ポート17は、その上流側においてそれぞれ吸気管3に接続されている。具体的には、吸気管3は気筒数に対応して4本設けられており、各気筒12に設けられた2つの吸気ポート17が、1つの吸気管3に接続されている。

【0034】

(2)排気マニホールド5の構造

排気マニホールド5は、上流から順に、3つの独立排気通路52と、混合管(混合部)56と、外筒70を備えている。混合管56は、互いに同軸で配置された縮径部57とストレート部(直管部)58とからなる。縮径部57は、混合部56の上流端から下流側に延びている。ストレート部58は、縮径部57の下流端から混合部56の下流端まで延びている。

【0035】

各独立排気通路52は、各気筒12の排気ポート18に接続されている。具体的には、第1気筒12aの排気ポート18と第4気筒12dの排気ポート18とは、それぞれ個別に独立排気通路52a、52dに接続されている。一方、排気行程が隣り合わず排気順序が連続しない第2気筒12bと第3気筒12cの排気ポート18は、これら各気筒から同時に排気が排出されることがないため、構造を簡素化する観点から、1つの独立排気通路52bに接続されている。より詳細には、第2気筒12bと第3気筒12cの排気ポート18に接続されている独立排気通路52bは、その上流側において二股上に形成されており、その一方に第2気筒12bの排気ポート18が接続され、他方に第3気筒12cの排気ポート18が接続されている。本実施形態では、第2気筒12bおよび第3気筒12cの排気ポート18に対応する独立排気通路52は、これら気筒12b,12cの中央部分すなわちエンジン本体1の略中央部分と対向して略直線状に延びており、他の気筒12a,12dの排気ポート18に対応する独立排気通路52は、対応する各排気ポート18と対向する位置から、第2気筒12bおよび第3気筒12cに対応する独立排気通路52に向かって湾曲して延びている。

【0036】

これら独立排気通路52は、互いに独立しており、第2気筒12bあるいは第3気筒12cから排出された排気と、第1気筒12aから排出された排気と、第4気筒12dから排出された排気とは、互いに独立して各独立排気通路52内を通って流下する。各独立排気通路52を通過した排気は、混合管56に流入する。

【0037】

各独立排気通路52および混合管56は、各独立排気通路52から混合管56内に排気が高速で流入するのに伴い、この高速の排気の周囲に発生した負圧作用(エゼクタ効果)によって隣接する他の独立排気通路52ひいてはこの独立排気通路52と連通する排気ポート18内に負圧が生成されるような形状を呈している。

【0038】

具体的には、各独立排気通路52の下流端において、下流に向かうに従って排気が加速されるように、各独立排気通路52の下流端の流路面積は下流に向かうほど小さくなるように設定されている。本実施形態では、図3に示すように、各独立排気通路52は、略楕円形断面を有する上流側部分から下流に向かうに従ってその断面積が縮小されていき、その下流端では上流側部分の楕円形断面積の略1/3となる扇形となっている。そして、これら独立排気通路52は、扇形をなす各下流端が、互いに隣接して全体として略円形断面を形成するように集合して混合管56に接続されている。

【0039】

各独立排気通路52の下流端すなわち混合管56の上流端付近において、各独立排気通路52から噴出された排気の速度が低下せず、混合管56を排気が高速で通過するように、混合管56の上流側部分の流路面積は、下流側ほど小さくなるように設定されている。すなわち、混合管56のうち縮径部57の流路面積は、下流側ほど小さくなるように設定されている。

【0040】

本実施形態では、縮径部57は、その上流端において一定の流路面積をもつように延びた後、下流に向かうに従って徐々に流路面積が縮小する形状を呈している。また、本実施形態では、縮径部57の上流端は円筒状を呈し、縮径部57の下流側部分は、円筒状の上流端部分と同軸で延びる円錐台形状を呈している。

【0041】

独立排気通路52および混合管56の縮径部57を高速で通過した排気は、縮径部57の下流端から延びるストレート部58に流入する。

【0042】

ストレート部58の流路面積は、上下流方向全体で一定に設定されている。ストレート部58の流路面積は、縮径部57の下流端の流路面積と同一であり、ストレート部58は、縮径部57の下流端から連続して、また、縮径部57と同軸で、下流側に延びる円筒状を呈している。本実施形態では、ストレート部58と縮径部57とは一体に形成されている。

【0043】

外筒70は、管状部材である。外筒70の内側には、混合管56が収容されている。外筒70は、混合管56の上流端に接続されており、この混合管56の上流端から下流端まで延びている。このように、排気マニホールド5のうち混合部56が配置された部分は、混合管56と外筒70とからなる二重管構造となっている。二重管構造とされることで、この排気マニホールド5のうち混合管56が配置された部分の剛性は高く維持されている。

【0044】

外筒70は、混合管56の上流端の円筒状部分の外周面に、その内周面が接触した状態で、混合管56と同軸で延びている。外筒70は、断面積一定で延びており、混合管56の下流側部分において、外筒70の内周面は、混合管56の外周面から外側に離間している。本実施形態では、外筒70は、円管である。

【0045】

(3)触媒装置6の構造

触媒装置6は、エンジン本体1から排出された排気を浄化するための装置である。触媒装置6は、排気を浄化する三元触媒等の触媒本体64とこの触媒本体64を収容する触媒ケース62とを備えている。触媒本体64は、触媒ケース62と同軸で収容されている。本実施形態では、触媒ケース62は、上下流方向に延びる略円筒状を呈している。触媒本体64は、上下流方向に延びる略円柱状を呈している。

【0046】

触媒ケース62と外筒70とは、一体に形成されており、触媒ケース62は、外筒70の下流端からこの下流端と連続して下流側に延びている。具体的には、触媒ケース62は、外筒70の下流端からこの下流端と同じ断面積で所定量延びた後、外筒70の下流端の断面積よりも大きい断面積で所定量延び、その後、上流端の断面積とほぼ同一断面積で下流端まで延びている。

【0047】

前述のように、外筒70は、混合管56の下流側部分において、外筒70の内周面は、混合管56の外周面から外側に離間している。そのため、触媒ケース62の上流端の内周面も、混合管56よりも径方向外側の位置で下流側に延びている。

【0048】

触媒本体64は、触媒ケース62の略中央部分であって、断面積が大きく設定された部分に収容されている。そのため、触媒ケース62の上流端には、所定の空間が形成されている。混合管56から排出された排気は、触媒ケース62の上流端の空間に流入した後、触媒本体64に流入する。

【0049】

触媒ケース62には、排気の酸素濃度を検出するためのO2センサ(酸素濃度検出手段)66が取り付けられている。O2センサ66は、先端に排気と接触する接触部66aを有しており、この接触部66aと排気とが接触することで酸素濃度を検出する。O2センサ66は、この接触部66aが触媒ケース62の上流端に形成された空間に位置する状態で、固定されている。すなわち、接触部66aは、触媒ケース62の内側であって混合管56よりも下流側かつ触媒本体64よりも上流側の部分に配置されている。本実施形態では、接触部66aは、上下流方向から見て、混合管56の下流端の内周面と一致する付近に配置されている。

【0050】

(4)制御内容

次に、ECU2により行われる制御内容について説明する。

【0051】

ECU2は、吸気弁19、排気弁20のバルブタイミングを制御可能である。ECU2は、各種センサからの信号に基づき現在の運転条件を演算するとともに、この運転条件に応じて、吸気弁19、排気弁20のバルブタイミングを予め記憶された目標バルブタイミングになるように制御する。

【0052】

吸気弁19および排気弁20の目標バルブタイミングは、全運転領域において、排気弁20の開弁期間と吸気弁19の開弁期間とが吸気上死点(TDC)を挟んでオーバーラップし、かつ、排気弁20が他の気筒12のオーバーラップ期間T_O/L中に開弁を開始するように設定されている。具体的には、図4に示すように、第1気筒12aの吸気弁19と排気弁20とがオーバーラップしている期間中に第3気筒12cの排気弁20が開弁し、第3気筒12cの吸気弁19と排気弁20とがオーバーラップしている期間中に第4気筒12dの排気弁20が開弁し、第4気筒12dの吸気弁19と排気弁20とがオーバーラップしている期間中に第2気筒12bの排気弁20が開弁し、第2気筒12bの吸気弁19と排気弁20とがオーバーラップしている期間中に第1気筒12aの排気弁20が開弁するよう設定されている。

【0053】

なお、本装置において、吸気弁19および排気弁20の開弁時期、閉弁時期とは、それぞれ、図5に示すように、各バルブのリフトカーブにおいてバルブのリフトが急峻に立ち上がるあるいは立ち下がる時期であり、例えば0.4mmリフトの時期をいう。

【0054】

(5)作用効果

以上のように構成された本装置100では、所定の気筒12(以下、適宜、排気行程気筒12という)の排気弁20が開弁すると、この気筒12から、対応する排気ポート18および独立排気通路52に排気が高速で排出される。特に、排気弁20の開弁開始直後は気筒12から非常に高速で排気(いわゆるブローダウンガス)が排出される。

【0055】

前述のように、独立排気通路52および混合管56は、所定の独立排気通路52から混合管56に排気が高速で噴出され、これに伴いエゼクタ効果よって他の独立排気通路52ひいてはこの他の独立排気通路52に連通する排気ポート18内に負圧が生成されるよう構成されている。そして、所定の気筒12(吸気行程気筒)のオーバーラップ期間中に、排気順序がこの吸気行程気筒12の1つ後に設定された他の気筒12(排気行程気筒)の排気弁20が開弁するように設定されている。

【0056】

従って、排気行程気筒12の排気弁20が開弁してブローダウンガスがこの排気行程気筒12から独立排気通路52を通って混合管56に高速で噴出されるのに伴い、オーバーラップ期間中の吸気行程気筒12の排気ポート18内に負圧が生成される。その結果、オーバーラップ期間中の吸気行程気筒12内の残留ガスは下流側へ吸い出され、吸気行程気筒12の掃気が促進される。そして、吸気行程気筒12の新気量は増大され、高いエンジン出力が実現される。特に、本実施形態では、各独立排気通路52は、互いに隣接した状態で混合管56に接続されている。そのため、所定の独立排気通路52から排出された排気の周囲に生成した負圧は、他の独立排気通路52に効果的に作用し、高い掃気促進効果すなわち高いエンジン出力増大効果が発揮される。

【0057】

ここで、エゼクタ効果を効果的に発揮させて所定の排気ポート18内に高い負圧を生成するべく、各独立排気通路52から混合管56内に噴出された排気をその速度を高く維持したまま流下させる構成としては、前述のように、混合管56の上流側部分の流路面積を下流側ほど小さくなるように設定すればよい。そのため、例えば、混合管56として、ストレート部58を省略して縮径部57のみで構成されたものを用いることが考えられる。また、図6に示す比較例のように、混合管56に、縮径部57とストレート部58とに加えて、ディフューザー部59を設けることが考えられる。ディフューザー部59は、ストレート部58の下流端からストレート部58と同軸で下流側に延びており、その流路面積が下流に向かうに従って徐々に拡大する形状を有している。図6に示す比較例では、外筒70は省略している。

【0058】

しかしながら、本発明者らは、鋭意研究の結果、混合管56を、仮に、下流に向かうに従って徐々に流路面積が小さくなる縮径部57のみで構成する、あるいは、比較例の構成とすると、混合管56の製造ばらつきによって生じる、排気ポート18内に生成される負圧の大きさのばらつき、ひいては、エンジン出力のばらつきが大きくなることを突き止めた。

【0059】

図7に、混合管56の構成と排気ポート18に生成される負圧について調べた結果を示す。図7は、図6に示す比較例の混合管56の構成に対して、混合管56を下流側から切断していき、混合管56の下流端の位置およびこの下流端に接続される触媒装置6の位置を上流側に変化させた際の、排気ポート18内の負圧の変化を示したものである。図7において、横軸は、混合管56の長さL(図8(a)〜(c)参照)であり、縦軸は排気ポート18内の負圧である。

【0060】

図7において、第3基準長さL3は、比較例の混合管56の長さである。第2基準長さL2は、比較例の混合管56の上流端からディフューザー部59の上流端すなわちストレート部58の下流端までの長さである。第1基準長さL1は、比較例の混合管56の上流端からストレート部58の上流端すなわち縮径部57の下流端までの長さである。

【0061】

従って、図7において混合管長さLがL2以上L3未満となる条件では、図8(a)に示すように、混合管56は、上流から順に配置された、縮径部57と、ストレート部58と、下流に向かうに従って流路面積が徐々に大きくなるディフューザー部59とで構成され、混合管56の下流端付近の流路面積は、下流に向かうに従って徐々に大きくなる。なお、この条件では、混合管長さLの差は、ディフューザー部59の長さの差である。

【0062】

また、図7において混合管長さLがL1以上L2未満となる条件では、図8(b)に示すように、混合管56は、上流から順に配置された、縮径部57と、上下流方向で流路面積が一定のストレート部58とで構成され、混合管56の下流端付近の流路面積は、上下流方向で一定となる。なお、この条件では、混合管長さLの差は、ストレート部58の長さの差である。

【0063】

また、図7において混合管長さLがL1未満となる条件では、図8(c)に示すように、混合管56は、下流に向かうに従って流路面積が徐々に小さくなる縮径部57のみで構成され、混合管56の下流端付近の流路面積は、下流に向かうに従って徐々に小さくなる。なお、この条件では、混合管長さLの差は、縮径部57の長さの差である。

【0064】

この図7に示すように、混合管長さLがL2以上L3未満であって混合管56の下流端付近の流路面積が下流に向かうに従って徐々に大きくなる構成、あるいは、混合管長さLがL1未満であって混合管56の下流端付近の流路面積が下流に向かうに従って徐々に小さくなる構成では、混合管長さLの変化に対する排気ポート18内の負圧の変化幅が大きい。これは、これら混合管56の下流端付近の流路面積が変化する構成では、この下流端付近の上下流位置によって排気の速度が異なっているため、混合管長さLが変化することで混合管56の下流端すなわち混合管56を通過する排気の速度が変化するためと考えられる。そのため、混合管56を、下流に向かうに従って徐々に流路面積が小さくなる縮径部57のみで構成する、あるいは、比較例のように混合管56の下流端付近の流路面積を下流に向かうに従って徐々に拡大させるよう構成した場合には、製造ばらつきによる混合管長さLのばらつきに対して、排気ポート18内の負圧のばらつきが大きくなる。

【0065】

一方、混合管長さLがL1以上L2未満であって混合管56の下流端付近の流路面積が一定となる構成では、混合管長さLが変化しても排気ポート18内の負圧はほとんど変化していない。

【0066】

従って、混合管56を、縮径部57と、上下流方向で流路面積が一定のストレート部58とで構成した本装置100では、製造ばらつきによる混合管長さLのばらつきに対して、排気ポート18内の負圧のばらつきを小さく抑えることができる。ここで、前記製造ばらつきとしては、混合管56を製造する際に生じるばらつきや、混合管5を独立排気通路52および触媒装置6に取り付ける際にこれらの大きさに合わせて混合管56の下流端を切断して混合管長さを変更することに伴うばらつきがある。

【0067】

また、図6に示す比較例と、本装置とについて、排気の流れを調べた結果を図9(a)および図9(b)に示す。図9(a)が本装置100の結果であり、図9(b)が比較例の結果である。図9(a)および図9(b)では、色の濃淡と矢印の長さとで流速が表されており、基本的に、色の濃い部分が流速が速い。

【0068】

図9(b)に示すように、混合管56の下流端がディフューザー部59とされた比較例では、排気の分布は、縮径部57の下流端において断面方向に一端均一に近い分布となる。しかしながら、この比較例では、ディフューザー部59が設けられていることで、縮径部57の下流のストレート部58において、排気の速度は低下せず、排気は、断面方向に拡散することなく流下する。そして、排気は、ディフューザー部59の内周面のうち排出された独立排気通路52側の面に付着した状態で混合管56の下流端まで流れることとなり、混合管56の下流端すなわち触媒装置6の上流端において、排気の混合管56の断面方向の分布は不均一となる。

【0069】

一方、図9(a)に示すように、混合管56の下流端をストレート部58とした本装置100では、ストレート部58において、排気の速度が低下するため、排気は、このストレート部58において断面方向に拡散する。これに伴い、混合管56の下流端すなわち触媒装置6の上流端において、排気の混合管56の断面方向の分布は、図9(b)に示す比較例の場合に比べて、より均一となる。

【0070】

このように、本装置100では、触媒装置6の上流端において、排気の分布を均一にすることができる。そのため、触媒本体64に均一に排気を導入することができ、触媒本体64において排気を効率よく浄化することができる。

【0071】

さらに、本装置100では、触媒装置6の上流端であって排気が均一に流れる部分にO2センサ66の接触部66aが配置されている。そのため、O2センサによって酸素濃度をより精度よく検出することができる。

【0072】

特に、本装置100では、外筒70および外筒70に連続する触媒ケース62の上流端が、混合管56から外側に離間した位置で延びている。そのため、触媒ケース62が混合管56の下流端から連続して下流側に延びている場合に比べて、混合管56から触媒装置6の上流端に排出された排気が触媒ケース62の内周面に付着するのが抑制され、この上流端において排気の分布はより均一となる。

【0073】

(6)他の実施形態

ここで、図7に示すように、ストレート部58の下流側にディフューザー部59を設ければ、排気ポート18内の負圧をより大きくすることができる。そこで、負圧を大きくしつつ、製造ばらつきによる性能ばらつきを抑制するために、図10に示すように、ディフューザー部59の下流側に、流路面積一定で延びる下流側ストレート部258を設けるようにしてもよい。

【0074】

図11に、比較例のディフューザー部59の下流側に下流側ストレート部258を設けた場合の合管長さLと負圧との関係を調べた結果を、図7に追加したグラフを示す。この図11において、混合管長さLがL3以上の結果が、ディフューザー部59の下流側に下流側ストレート部258が設けられた場合の結果である。この図11に示されるように、ディフューザー部59の下流側にさらに下流側ストレート部258を設けた場合にも、混合管長さLの変化に対する負圧の変化幅を小さく抑えることができ、製造ばらつきによる性能ばらつきを抑制することができる。また、この構成では、ディフューザー部59によって排気が下流側により抵抗の少ない状態で流下するため、排気の速度をより高く維持することができる。なお、この構成において、縮径部57とディフューザー部59との間のストレート部58は省略してもよい。

【0075】

ただし、ディフューザー部59および下流側ストレート部259を追加すると、その分混合管56の長さが長くなる。そのため、装置の軽量化、小型化、気筒12から触媒本体64までの通路長さを短くして触媒の早期活性化および活性維持を促進するという観点からは、ディフューザー部59および下流側ストレート部259を省略するのが好ましい。

【0076】

また、前記外筒70を、省略して、図12に示すように、混合管56の下流端に触媒ケース62を直接接続してもよい。ただし、混合管56の周囲を外筒70で囲み混合管56が配置された部分を二重管構造とすれば、この部分の剛性を高めることができる。また、排気の温度低下を抑えることができる。

【0077】

ここで、混合管56の下流端に触媒ケース62を直接接続する構成では、混合管56から触媒装置6の上流端に排出された排気が触媒ケース62の内周面に付着するのを抑制してこの上流端において排気の分布をより均一にするために、触媒ケース62の上流端の内周面を、混合管56の下流端からより外側に位置させるのが好ましい。例えば、図12に示すように、触媒ケース62の上流端をテーパ形状とする場合には、テーパ角度を約20度以上とするのが好ましい。

【0078】

また、前記実施形態では、全運転領域において、吸気弁19と排気弁20とをオーバーラップさせるとともに他の気筒12の排気弁20の開弁開始時期とこのオーバーラップ期間とを重複させる制御を実施する場合について説明したが、この制御は、エンジン回転数が所定の回転数よりも低く、かつ、エンジンの負荷が予め設定された所定の負荷よりも高い低速高負荷等の一部の領域でのみ行なうようにしてもよい。すなわち、エンジン回転数が高い運転領域では、排気流量が増大するため、エゼクタ効果により得られる掃気促進効果よりもポンプ損失低減により得られる掃気促進効果の方が高い場合がある。従って、このような場合には、吸気弁19と排気弁20とを掃気促進効果をより高めることができるように制御するのが好ましい。

【0079】

また、前述のように、エンジン回転数が高い運転領域におけるポンプ損失を低減するべく、各独立排気通路52のうち流路面積が小さくなる領域から混合管56の下流側の部分までをバイパスする通路を設け、この通路をその流路面積を一定等として排気抵抗が大きくならない形状にするとともに、この通路にこの通路を開閉するバルブを取り付けて、前記エンジン回転数が低い運転領域ではこのバルブを閉じて独立排気通路52のみを排気が通過するように構成するとともに、エンジン回転数が高い運転領域では前記バルブを開いて排気が前記バイパス通路側をも通過するように構成してもよい。

【符号の説明】

【0080】

1 エンジン本体

6 触媒装置

19 吸気弁

20 排気弁

30 吸気弁駆動機構(バルブ駆動手段)

40 排気弁駆動機構(バルブ駆動手段)

52 独立排気通路

56 混合管(混合部)

57 縮径部

58 ストレート部(直管部)

62 触媒ケース

64 触媒本体

70 外筒

【技術分野】

【0001】

本発明は、自動車等に設けられる多気筒エンジンの吸排気装置に関する。

【背景技術】

【0002】

従来、自動車等のエンジンにおいて、エンジン出力を高めることを目的とした吸排気装置の開発が行なわれている。

【0003】

例えば、特許文献1には、ターボ過給機を有する装置であって、各気筒の排気ポートに接続されて互いに独立する複数の独立通路と、ターボ過給機の上流に設けられてこれら独立通路が集合する混合部と、この混合部に設けられて各独立通路の流路面積を変更可能なバルブとを備えたものが開示されている。この装置では、前記バルブによって前記独立排気通路の流路面積を縮小することで、排気行程にある気筒の排気を所定の独立通路から前記混合部に比較的高速で流入させる。そして、この高速の排気の周囲に生成された負圧を前記混合部において他の独立通路に作用させていわゆるエゼクタ効果によってこの他の独立通路内の排気を下流側に吸い出し、これにより、ターボ過給機に供給されるガス量を増大させてエンジン出力を向上させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−97335号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記のようにエンジン単体についてのエンジン出力の向上が求められる一方、車両等を量産する上では製造ばらつき等による車両間での性能ばらつきが小さく抑えられることが求められている。

【0006】

本発明は、このような事情に鑑み、製造ばらつき等に伴う性能ばらつきを抑制することのできる多気筒エンジンの吸排気装置の提供を目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は、吸気ポートおよび排気ポートがそれぞれ形成されるとともに前記吸気ポートを開閉可能な吸気弁と前記排気ポートを開閉可能な排気弁とが設けられた複数の気筒を有する多気筒エンジンの吸排気装置であって、1つの気筒あるいは排気順序が互いに連続しない複数の気筒の排気ポートにそれぞれ接続された独立排気通路と、前記各独立排気通路を通過した排気が集合するように当該各独立排気通路の下流端に接続された混合部と、前記混合部の下流端に接続されて、当該混合部を通過した排気を浄化可能な触媒本体と当該触媒本体を収容する触媒ケースとを含む触媒装置と、前記各気筒の吸気弁および排気弁を駆動可能なバルブ駆動手段とを有し、前記バルブ駆動手段は、少なくともエンジンの回転数が予め設定された所定の回転数よりも低くエンジンの負荷が予め設定された所定の負荷よりも高い低速高負荷領域において、前記各気筒の吸気弁の開弁期間と排気弁の開弁期間とが所定のオーバーラップ期間重複し、かつ、排気順序が連続する気筒間において一方の気筒の前記オーバーラップ期間が他方の気筒の排気弁が開弁している時期に重複するように、各気筒の吸気弁および排気弁を駆動し、前記各独立排気通路のうち排気順序が連続する気筒に接続された独立排気通路は、互いに隣り合う位置で前記混合部に接続されており、前記各独立排気通路の下流端は、各気筒の排気ポートから当該独立排気通路の下流端を通って前記混合部に排気が排出されるのに伴いエゼクタ効果によって隣接する他の独立排気通路に接続された排気ポート内に負圧が生成されるように、下流側ほど流路面積が小さくなる形状を有し、前記混合部は、当該混合部の上流端から下流側に延びて下流側ほど流路面積が小さくなる縮径部と、当該混合部の下流端から上流側に向かって流路面積略一定で延びる直管部とを有することを特徴とする多気筒エンジンの吸排気装置を提供する。

【0008】

本装置によれば、少なくとも低速高負荷領域において気筒内の新気量を増大させエンジン出力を高めることができるとともに、装置間ひいてはこの装置が取り付けられる車両間で生じる前記エンジン出力向上効果のばらつきを小さく抑えることができる。

【0009】

具体的には、この装置では、各独立排気通路の下流端の流路面積が、下流側ほど小さくなるように設定されている。そのため、各独立排気通路から混合部に排気を高速で流入させることができ、これにより効果的にエゼクタ効果を得ることができる。すなわち、所定の排気ポートにより高い負圧を生成することができる。そして、この装置では、低速高負荷領域において、所定の気筒のオーバーラップ期間中に他の気筒の排気弁が開弁するよう構成されている。そのため、低速高負荷領域において、オーバーラップ期間中の気筒の排気ポートに、他の気筒から排出された排気により生成された高い負圧を作用させることができ、この負圧によりオーバーラップ期間中の掃気を促進し、気筒内の新気量を増大させることができる。

【0010】

特に、この装置では、混合部の上流端部分が、下流側ほど流路面積が小さくなる縮径部とされている。そのため、各独立排気通路から高速で混合部に流入した排気を、その速度を維持したまま、あるいは、加速させつつ流下させることができる。ここで、混合部を流下する排気の周囲に生成される負圧は、排気の速度が速いほど高くなる。従って、この装置では、混合部を流下する排気の周囲に生成される負圧ひいてはオーバーラップ期間中の気筒の排気ポートに作用する負圧をより高くすることができ、掃気促進効果をより一層高めることができる。

【0011】

ここで、混合部内を高速で排気を流下させるためには、前記のように、混合部の上流端から下流側に延びる部分の流路面積を下流側ほど小さくなるように設定すればよく、例えば、混合部全体の流路面積を下流に向かうに従って徐々に小さくさせて、排気の速度を下流に向かうに従って徐々に高めていくことが考えられる。あるいは、混合部の上流端から所定長さだけを下流に向かって流路面積を小さくした後再び下流に向かって流路面積を徐々に拡大させて、混合部の下流側部分にいわゆるディフューザーを形成することが考えられる。しかしながら、このように混合部の下流端付近で流路面積が変化する(下流に向かって徐々に小さくなる、あるいは、下流に向かって徐々に大きくなる)構成では、混合部の下流端付近における排気の速度が上下流方向の位置によって異なってしまう。そのため、製造ばらつきによって混合部の長さすなわち混合部の下流端の位置がばらつくと、混合部の下流端における排気の速度ひいてはこの排気により生成される負圧の大きさにばらつきが生じるという問題がある。

【0012】

これに対して、本装置では、混合部の下流端が流路面積略一定で延びる直管部とされている。そのため、混合部の長さすなわち混合部の下流端の位置が上下流方向に変化しても、混合部の下流端の流路面積が一定に維持される。そのため、前記負圧の大きさ、ひいてはエンジン出力向上効果を一定に維持することができる。

【0013】

本発明において、前記直管部は、前記縮径部の下流端から当該下流端の流路面積と略同一面積で前記混合部の下流端まで延びているのが好ましい(請求項2)。

【0014】

この構成では、混合部が縮径部と直管部とによってのみ構成される。そのため、混合部の長さを短くすることができ、装置を小型化することができる。また、気筒から触媒装置までの距離が短くなるため、触媒装置に流入する排気の温度を高くして触媒本体の早期活性化を実現することができるとともに触媒本体の活性をより確実に維持することができる。

【0015】

また、この構成では、流路面積が最小となり上下流方向と直交する断面方向における排気の分布がより均一となる縮径部の下流端から、流速が低くなり排気が前記断面方向に拡散しやすい、すなわち、排気の分布が均一になりやすい直管部が下流側に延び、この直管の下流端に触媒装置が接続されている。そのため、触媒本体に、その断面方向により均一に排気を導入することができ、触媒本体において排気を効率よく浄化することができる。

【0016】

また、前記構成において、前記各気筒から排出された排気と接触する接触部を有するとともに前記排気の酸素濃度を検出可能な酸素濃度検出手段をさらに備え、前記酸素濃度検出手段の接触部は、前記触媒ケースの内側であって前記混合部よりも下流側かつ前記触媒本体よりも上流側の部分に配置されているのが好ましい(請求項3)。

【0017】

前述のように、前記構成によれば、混合部の下流端に設けられた直管部において、排気を上下流方向と直交する方向に拡散させることができる。そのため、この混合部の直下すなわち混合部よりも下流側かつ前記触媒本体よりも上流側の位置に酸素濃度検出手段の接触部を配置すれば、より均一化された排気の濃度を検出することができ、酸素濃度の検出精度を高めることができる。

【0018】

また、本発明において、前記触媒ケースと一体に形成された筒状部材であって、前記触媒ケースの上流端から前記混合部の上流端まで延びて当該混合部の上流端に接続された外筒を有し、前記混合部は、前記外筒の内側に収容されているのが好ましい(請求項4)。

【0019】

このようにすれば、混合部が設けられている部分の剛性を高めることができる。

【発明の効果】

【0020】

以上のように、本発明によれば、製造ばらつき等に伴うエンジン出力ばらつきを抑制することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る多気筒エンジンの吸排気装置の概略構成図である。

【図2】図1に示す装置の一部を示した概略断面図である。

【図3】図2のIII−III断面図である。

【図4】吸気弁および排気弁のバルブタイミングを説明するための図である。

【図5】本発明の実施形態に係る吸気弁および排気弁の開弁時期および閉弁時期を説明するための図である。

【図6】本発明の比較例に係る排気系の断面図である。

【図7】混合管の長さと負圧との関係を示したグラフである。

【図8】(a)図7に示すグラフにおいて混合管の長さLがL2以上L3未満となる場合の構成を示した図である。(b)図7に示すグラフにおいて混合管の長さLがL1以上L2未満となる場合の構成を示した図である。(c)図7に示すグラフにおいて混合管の長さLがL1未満となる場合の構成を示した図である。

【図9】(a)図1に示す実施形態に係る混合管付近の排気の速度分布を示した図である。(b)図6に示す比較例に係る混合管付近の排気の速度分布を示した図である。

【図10】他の実施形態に係る多気筒エンジンの吸排気装置の一部を示した概略断面図である。

【図11】図10に示す装置について混合管の長さと負圧との関係を示したグラフである。

【図12】他の実施形態に係る多気筒エンジンの吸排気装置の一部を示した概略断面図である。

【発明を実施するための形態】

【0022】

本発明に係る多気筒エンジンの排気装置の実施形態について図面を参照しながら説明する。

【0023】

図1は多気筒エンジンの吸排気装置100の概略構成図である。図2は、多気筒エンジンの吸排気装置100の排気側部分を示した概略断面図である。図3は、図2のIII−III線断面図である。

【0024】

多気筒エンジンの吸排気装置100は、シリンダヘッド9およびシリンダブロックを有するエンジン本体1と、エンジン制御用のECU2と、エンジン本体1に接続される複数の吸気管3と、エンジン本体1に接続される排気マニホールド5と、排気マニホールド5に接続される触媒装置6とを有する。

【0025】

(1)エンジン本体1と吸気管3の構造

エンジン本体1と吸気管3の構成について説明する。

【0026】

シリンダヘッド9およびシリンダブロックの内部には、ピストンがそれぞれ嵌挿された複数の気筒12が形成されている。本実施形態では、エンジン本体1は、直列4気筒のエンジンであって、シリンダヘッド9およびシリンダブロックの内部には4つの気筒12が直列に並んだ状態で形成されている。具体的には、図1の右から順に第1気筒12a,第2気筒12b,第3気筒12c,第4気筒12dが形成されている。シリンダヘッド9には、ピストンの上方に区画された燃焼室内に臨むようにそれぞれ点火プラグ15が設置されている。

【0027】

エンジン本体1は4サイクルエンジンであって、図4に示すように、各気筒12a〜12dにおいて、180℃Aずつずれたタイミングで前記点火プラグ15による点火が行われて、吸気行程、圧縮行程、膨張行程、排気行程がそれぞれ180℃Aずつずれるように構成されている。本実施形態では、第1気筒12a→第3気筒12c→第4気筒12d→第2気筒12bの順に点火が行われてこの順に排気行程等が実施される。

【0028】

各気筒12の上部には、それぞれ燃焼室に向かって開口する2つの吸気ポート17および2つの排気ポート18が設けられている。吸気ポート17は、各気筒12内に吸気を導入するためのものである。排気ポート18は、各気筒12内から排気を排出するためのものである。各吸気ポート17には、これら吸気ポート17を開閉して吸気ポート17と気筒12内部とを連通あるいは遮断するための吸気弁19が設けられている。各排気ポート18には、これら排気ポート18を開閉してこれら排気ポート18と気筒12内部とを連通あるいは遮断するための排気弁20が設けられている。吸気弁19は吸気弁駆動機構(バルブ駆動手段)30により駆動されることで、所定のタイミングで吸気ポート17を開閉する。また、排気弁20は、排気弁駆動機構(バルブ駆動手段)40により駆動されて、所定のタイミングで排気ポート18を開閉する。

【0029】

吸気弁駆動機構30は、吸気弁19に連結された吸気カムシャフト31と吸気VVT32とを有している。吸気カムシャフト31は、周知のチェーン/スプロケット機構等の動力伝達機構を介してクランクシャフトに連結されており、クランクシャフトの回転に伴い回転して、吸気弁19を開閉駆動する。

【0030】

吸気VVT32は、吸気弁19のバルブタイミングを変更するためのものである。この吸気VVT32は、吸気カムシャフト31と同軸に配置されてクランクシャフトにより直接駆動される所定の被駆動軸と吸気カムシャフト31との間の位相差を変更して、これによりクランクシャフトと前記吸気カムシャフト31との間の位相差を変更することで、吸気弁19のバルブタイミングを変更する。吸気VVT32の具体的構成としては、例えば、被駆動軸と吸気カムシャフト31との間に周方向に並ぶ複数の液室を有し、これら液室間に圧力差を設けることで位相差を変更する液圧式機構や、被駆動軸と吸気カムシャフト31との間に設けられた電磁石を有し、電磁石に電力を付与することで前記位相差を変更する電磁式機構等が挙げられる。吸気VVT32は、ECU2で算出された吸気弁19の目標バルブタイミングに基づいて前記位相差を変更する。

【0031】

排気弁駆動機構40は、吸気弁駆動機構30と同様の構造を有している。すなわち、排気弁駆動機構40は、排気弁20およびクランクシャフトに連結された排気カムシャフト41と、この排気カムシャフト41とクランクシャフトとの位相差を変更することで排気弁20のバルブタイミングを変更する排気VVT42とを有している。排気VVT42は、ECU2で算出された排気弁20の目標バルブタイミングに基づいて、位相差を変更する。そして、排気カムシャフト41は、この位相差の下でクランクシャフトの回転に伴って回転して排気弁20を目標バルブタイミングで開閉駆動する。

【0032】

なお、本実施形態では、吸気VVT32および排気VVT42は、吸気弁19および排気弁20の開弁期間及びリフト量つまりバルブ・プロファイルをそれぞれ一定に保ったまま、吸気弁19および排気弁20の開弁時期と閉弁時期とをそれぞれ変更する。

【0033】

各気筒12の吸気ポート17は、その上流側においてそれぞれ吸気管3に接続されている。具体的には、吸気管3は気筒数に対応して4本設けられており、各気筒12に設けられた2つの吸気ポート17が、1つの吸気管3に接続されている。

【0034】

(2)排気マニホールド5の構造

排気マニホールド5は、上流から順に、3つの独立排気通路52と、混合管(混合部)56と、外筒70を備えている。混合管56は、互いに同軸で配置された縮径部57とストレート部(直管部)58とからなる。縮径部57は、混合部56の上流端から下流側に延びている。ストレート部58は、縮径部57の下流端から混合部56の下流端まで延びている。

【0035】

各独立排気通路52は、各気筒12の排気ポート18に接続されている。具体的には、第1気筒12aの排気ポート18と第4気筒12dの排気ポート18とは、それぞれ個別に独立排気通路52a、52dに接続されている。一方、排気行程が隣り合わず排気順序が連続しない第2気筒12bと第3気筒12cの排気ポート18は、これら各気筒から同時に排気が排出されることがないため、構造を簡素化する観点から、1つの独立排気通路52bに接続されている。より詳細には、第2気筒12bと第3気筒12cの排気ポート18に接続されている独立排気通路52bは、その上流側において二股上に形成されており、その一方に第2気筒12bの排気ポート18が接続され、他方に第3気筒12cの排気ポート18が接続されている。本実施形態では、第2気筒12bおよび第3気筒12cの排気ポート18に対応する独立排気通路52は、これら気筒12b,12cの中央部分すなわちエンジン本体1の略中央部分と対向して略直線状に延びており、他の気筒12a,12dの排気ポート18に対応する独立排気通路52は、対応する各排気ポート18と対向する位置から、第2気筒12bおよび第3気筒12cに対応する独立排気通路52に向かって湾曲して延びている。

【0036】

これら独立排気通路52は、互いに独立しており、第2気筒12bあるいは第3気筒12cから排出された排気と、第1気筒12aから排出された排気と、第4気筒12dから排出された排気とは、互いに独立して各独立排気通路52内を通って流下する。各独立排気通路52を通過した排気は、混合管56に流入する。

【0037】

各独立排気通路52および混合管56は、各独立排気通路52から混合管56内に排気が高速で流入するのに伴い、この高速の排気の周囲に発生した負圧作用(エゼクタ効果)によって隣接する他の独立排気通路52ひいてはこの独立排気通路52と連通する排気ポート18内に負圧が生成されるような形状を呈している。

【0038】

具体的には、各独立排気通路52の下流端において、下流に向かうに従って排気が加速されるように、各独立排気通路52の下流端の流路面積は下流に向かうほど小さくなるように設定されている。本実施形態では、図3に示すように、各独立排気通路52は、略楕円形断面を有する上流側部分から下流に向かうに従ってその断面積が縮小されていき、その下流端では上流側部分の楕円形断面積の略1/3となる扇形となっている。そして、これら独立排気通路52は、扇形をなす各下流端が、互いに隣接して全体として略円形断面を形成するように集合して混合管56に接続されている。

【0039】

各独立排気通路52の下流端すなわち混合管56の上流端付近において、各独立排気通路52から噴出された排気の速度が低下せず、混合管56を排気が高速で通過するように、混合管56の上流側部分の流路面積は、下流側ほど小さくなるように設定されている。すなわち、混合管56のうち縮径部57の流路面積は、下流側ほど小さくなるように設定されている。

【0040】

本実施形態では、縮径部57は、その上流端において一定の流路面積をもつように延びた後、下流に向かうに従って徐々に流路面積が縮小する形状を呈している。また、本実施形態では、縮径部57の上流端は円筒状を呈し、縮径部57の下流側部分は、円筒状の上流端部分と同軸で延びる円錐台形状を呈している。

【0041】

独立排気通路52および混合管56の縮径部57を高速で通過した排気は、縮径部57の下流端から延びるストレート部58に流入する。

【0042】

ストレート部58の流路面積は、上下流方向全体で一定に設定されている。ストレート部58の流路面積は、縮径部57の下流端の流路面積と同一であり、ストレート部58は、縮径部57の下流端から連続して、また、縮径部57と同軸で、下流側に延びる円筒状を呈している。本実施形態では、ストレート部58と縮径部57とは一体に形成されている。

【0043】

外筒70は、管状部材である。外筒70の内側には、混合管56が収容されている。外筒70は、混合管56の上流端に接続されており、この混合管56の上流端から下流端まで延びている。このように、排気マニホールド5のうち混合部56が配置された部分は、混合管56と外筒70とからなる二重管構造となっている。二重管構造とされることで、この排気マニホールド5のうち混合管56が配置された部分の剛性は高く維持されている。

【0044】

外筒70は、混合管56の上流端の円筒状部分の外周面に、その内周面が接触した状態で、混合管56と同軸で延びている。外筒70は、断面積一定で延びており、混合管56の下流側部分において、外筒70の内周面は、混合管56の外周面から外側に離間している。本実施形態では、外筒70は、円管である。

【0045】

(3)触媒装置6の構造

触媒装置6は、エンジン本体1から排出された排気を浄化するための装置である。触媒装置6は、排気を浄化する三元触媒等の触媒本体64とこの触媒本体64を収容する触媒ケース62とを備えている。触媒本体64は、触媒ケース62と同軸で収容されている。本実施形態では、触媒ケース62は、上下流方向に延びる略円筒状を呈している。触媒本体64は、上下流方向に延びる略円柱状を呈している。

【0046】

触媒ケース62と外筒70とは、一体に形成されており、触媒ケース62は、外筒70の下流端からこの下流端と連続して下流側に延びている。具体的には、触媒ケース62は、外筒70の下流端からこの下流端と同じ断面積で所定量延びた後、外筒70の下流端の断面積よりも大きい断面積で所定量延び、その後、上流端の断面積とほぼ同一断面積で下流端まで延びている。

【0047】

前述のように、外筒70は、混合管56の下流側部分において、外筒70の内周面は、混合管56の外周面から外側に離間している。そのため、触媒ケース62の上流端の内周面も、混合管56よりも径方向外側の位置で下流側に延びている。

【0048】

触媒本体64は、触媒ケース62の略中央部分であって、断面積が大きく設定された部分に収容されている。そのため、触媒ケース62の上流端には、所定の空間が形成されている。混合管56から排出された排気は、触媒ケース62の上流端の空間に流入した後、触媒本体64に流入する。

【0049】

触媒ケース62には、排気の酸素濃度を検出するためのO2センサ(酸素濃度検出手段)66が取り付けられている。O2センサ66は、先端に排気と接触する接触部66aを有しており、この接触部66aと排気とが接触することで酸素濃度を検出する。O2センサ66は、この接触部66aが触媒ケース62の上流端に形成された空間に位置する状態で、固定されている。すなわち、接触部66aは、触媒ケース62の内側であって混合管56よりも下流側かつ触媒本体64よりも上流側の部分に配置されている。本実施形態では、接触部66aは、上下流方向から見て、混合管56の下流端の内周面と一致する付近に配置されている。

【0050】

(4)制御内容

次に、ECU2により行われる制御内容について説明する。

【0051】

ECU2は、吸気弁19、排気弁20のバルブタイミングを制御可能である。ECU2は、各種センサからの信号に基づき現在の運転条件を演算するとともに、この運転条件に応じて、吸気弁19、排気弁20のバルブタイミングを予め記憶された目標バルブタイミングになるように制御する。

【0052】

吸気弁19および排気弁20の目標バルブタイミングは、全運転領域において、排気弁20の開弁期間と吸気弁19の開弁期間とが吸気上死点(TDC)を挟んでオーバーラップし、かつ、排気弁20が他の気筒12のオーバーラップ期間T_O/L中に開弁を開始するように設定されている。具体的には、図4に示すように、第1気筒12aの吸気弁19と排気弁20とがオーバーラップしている期間中に第3気筒12cの排気弁20が開弁し、第3気筒12cの吸気弁19と排気弁20とがオーバーラップしている期間中に第4気筒12dの排気弁20が開弁し、第4気筒12dの吸気弁19と排気弁20とがオーバーラップしている期間中に第2気筒12bの排気弁20が開弁し、第2気筒12bの吸気弁19と排気弁20とがオーバーラップしている期間中に第1気筒12aの排気弁20が開弁するよう設定されている。

【0053】

なお、本装置において、吸気弁19および排気弁20の開弁時期、閉弁時期とは、それぞれ、図5に示すように、各バルブのリフトカーブにおいてバルブのリフトが急峻に立ち上がるあるいは立ち下がる時期であり、例えば0.4mmリフトの時期をいう。

【0054】

(5)作用効果

以上のように構成された本装置100では、所定の気筒12(以下、適宜、排気行程気筒12という)の排気弁20が開弁すると、この気筒12から、対応する排気ポート18および独立排気通路52に排気が高速で排出される。特に、排気弁20の開弁開始直後は気筒12から非常に高速で排気(いわゆるブローダウンガス)が排出される。

【0055】

前述のように、独立排気通路52および混合管56は、所定の独立排気通路52から混合管56に排気が高速で噴出され、これに伴いエゼクタ効果よって他の独立排気通路52ひいてはこの他の独立排気通路52に連通する排気ポート18内に負圧が生成されるよう構成されている。そして、所定の気筒12(吸気行程気筒)のオーバーラップ期間中に、排気順序がこの吸気行程気筒12の1つ後に設定された他の気筒12(排気行程気筒)の排気弁20が開弁するように設定されている。

【0056】

従って、排気行程気筒12の排気弁20が開弁してブローダウンガスがこの排気行程気筒12から独立排気通路52を通って混合管56に高速で噴出されるのに伴い、オーバーラップ期間中の吸気行程気筒12の排気ポート18内に負圧が生成される。その結果、オーバーラップ期間中の吸気行程気筒12内の残留ガスは下流側へ吸い出され、吸気行程気筒12の掃気が促進される。そして、吸気行程気筒12の新気量は増大され、高いエンジン出力が実現される。特に、本実施形態では、各独立排気通路52は、互いに隣接した状態で混合管56に接続されている。そのため、所定の独立排気通路52から排出された排気の周囲に生成した負圧は、他の独立排気通路52に効果的に作用し、高い掃気促進効果すなわち高いエンジン出力増大効果が発揮される。

【0057】

ここで、エゼクタ効果を効果的に発揮させて所定の排気ポート18内に高い負圧を生成するべく、各独立排気通路52から混合管56内に噴出された排気をその速度を高く維持したまま流下させる構成としては、前述のように、混合管56の上流側部分の流路面積を下流側ほど小さくなるように設定すればよい。そのため、例えば、混合管56として、ストレート部58を省略して縮径部57のみで構成されたものを用いることが考えられる。また、図6に示す比較例のように、混合管56に、縮径部57とストレート部58とに加えて、ディフューザー部59を設けることが考えられる。ディフューザー部59は、ストレート部58の下流端からストレート部58と同軸で下流側に延びており、その流路面積が下流に向かうに従って徐々に拡大する形状を有している。図6に示す比較例では、外筒70は省略している。

【0058】

しかしながら、本発明者らは、鋭意研究の結果、混合管56を、仮に、下流に向かうに従って徐々に流路面積が小さくなる縮径部57のみで構成する、あるいは、比較例の構成とすると、混合管56の製造ばらつきによって生じる、排気ポート18内に生成される負圧の大きさのばらつき、ひいては、エンジン出力のばらつきが大きくなることを突き止めた。

【0059】

図7に、混合管56の構成と排気ポート18に生成される負圧について調べた結果を示す。図7は、図6に示す比較例の混合管56の構成に対して、混合管56を下流側から切断していき、混合管56の下流端の位置およびこの下流端に接続される触媒装置6の位置を上流側に変化させた際の、排気ポート18内の負圧の変化を示したものである。図7において、横軸は、混合管56の長さL(図8(a)〜(c)参照)であり、縦軸は排気ポート18内の負圧である。

【0060】

図7において、第3基準長さL3は、比較例の混合管56の長さである。第2基準長さL2は、比較例の混合管56の上流端からディフューザー部59の上流端すなわちストレート部58の下流端までの長さである。第1基準長さL1は、比較例の混合管56の上流端からストレート部58の上流端すなわち縮径部57の下流端までの長さである。

【0061】

従って、図7において混合管長さLがL2以上L3未満となる条件では、図8(a)に示すように、混合管56は、上流から順に配置された、縮径部57と、ストレート部58と、下流に向かうに従って流路面積が徐々に大きくなるディフューザー部59とで構成され、混合管56の下流端付近の流路面積は、下流に向かうに従って徐々に大きくなる。なお、この条件では、混合管長さLの差は、ディフューザー部59の長さの差である。

【0062】

また、図7において混合管長さLがL1以上L2未満となる条件では、図8(b)に示すように、混合管56は、上流から順に配置された、縮径部57と、上下流方向で流路面積が一定のストレート部58とで構成され、混合管56の下流端付近の流路面積は、上下流方向で一定となる。なお、この条件では、混合管長さLの差は、ストレート部58の長さの差である。

【0063】

また、図7において混合管長さLがL1未満となる条件では、図8(c)に示すように、混合管56は、下流に向かうに従って流路面積が徐々に小さくなる縮径部57のみで構成され、混合管56の下流端付近の流路面積は、下流に向かうに従って徐々に小さくなる。なお、この条件では、混合管長さLの差は、縮径部57の長さの差である。

【0064】

この図7に示すように、混合管長さLがL2以上L3未満であって混合管56の下流端付近の流路面積が下流に向かうに従って徐々に大きくなる構成、あるいは、混合管長さLがL1未満であって混合管56の下流端付近の流路面積が下流に向かうに従って徐々に小さくなる構成では、混合管長さLの変化に対する排気ポート18内の負圧の変化幅が大きい。これは、これら混合管56の下流端付近の流路面積が変化する構成では、この下流端付近の上下流位置によって排気の速度が異なっているため、混合管長さLが変化することで混合管56の下流端すなわち混合管56を通過する排気の速度が変化するためと考えられる。そのため、混合管56を、下流に向かうに従って徐々に流路面積が小さくなる縮径部57のみで構成する、あるいは、比較例のように混合管56の下流端付近の流路面積を下流に向かうに従って徐々に拡大させるよう構成した場合には、製造ばらつきによる混合管長さLのばらつきに対して、排気ポート18内の負圧のばらつきが大きくなる。

【0065】

一方、混合管長さLがL1以上L2未満であって混合管56の下流端付近の流路面積が一定となる構成では、混合管長さLが変化しても排気ポート18内の負圧はほとんど変化していない。

【0066】

従って、混合管56を、縮径部57と、上下流方向で流路面積が一定のストレート部58とで構成した本装置100では、製造ばらつきによる混合管長さLのばらつきに対して、排気ポート18内の負圧のばらつきを小さく抑えることができる。ここで、前記製造ばらつきとしては、混合管56を製造する際に生じるばらつきや、混合管5を独立排気通路52および触媒装置6に取り付ける際にこれらの大きさに合わせて混合管56の下流端を切断して混合管長さを変更することに伴うばらつきがある。

【0067】

また、図6に示す比較例と、本装置とについて、排気の流れを調べた結果を図9(a)および図9(b)に示す。図9(a)が本装置100の結果であり、図9(b)が比較例の結果である。図9(a)および図9(b)では、色の濃淡と矢印の長さとで流速が表されており、基本的に、色の濃い部分が流速が速い。

【0068】

図9(b)に示すように、混合管56の下流端がディフューザー部59とされた比較例では、排気の分布は、縮径部57の下流端において断面方向に一端均一に近い分布となる。しかしながら、この比較例では、ディフューザー部59が設けられていることで、縮径部57の下流のストレート部58において、排気の速度は低下せず、排気は、断面方向に拡散することなく流下する。そして、排気は、ディフューザー部59の内周面のうち排出された独立排気通路52側の面に付着した状態で混合管56の下流端まで流れることとなり、混合管56の下流端すなわち触媒装置6の上流端において、排気の混合管56の断面方向の分布は不均一となる。

【0069】

一方、図9(a)に示すように、混合管56の下流端をストレート部58とした本装置100では、ストレート部58において、排気の速度が低下するため、排気は、このストレート部58において断面方向に拡散する。これに伴い、混合管56の下流端すなわち触媒装置6の上流端において、排気の混合管56の断面方向の分布は、図9(b)に示す比較例の場合に比べて、より均一となる。

【0070】

このように、本装置100では、触媒装置6の上流端において、排気の分布を均一にすることができる。そのため、触媒本体64に均一に排気を導入することができ、触媒本体64において排気を効率よく浄化することができる。

【0071】

さらに、本装置100では、触媒装置6の上流端であって排気が均一に流れる部分にO2センサ66の接触部66aが配置されている。そのため、O2センサによって酸素濃度をより精度よく検出することができる。

【0072】

特に、本装置100では、外筒70および外筒70に連続する触媒ケース62の上流端が、混合管56から外側に離間した位置で延びている。そのため、触媒ケース62が混合管56の下流端から連続して下流側に延びている場合に比べて、混合管56から触媒装置6の上流端に排出された排気が触媒ケース62の内周面に付着するのが抑制され、この上流端において排気の分布はより均一となる。

【0073】

(6)他の実施形態

ここで、図7に示すように、ストレート部58の下流側にディフューザー部59を設ければ、排気ポート18内の負圧をより大きくすることができる。そこで、負圧を大きくしつつ、製造ばらつきによる性能ばらつきを抑制するために、図10に示すように、ディフューザー部59の下流側に、流路面積一定で延びる下流側ストレート部258を設けるようにしてもよい。

【0074】

図11に、比較例のディフューザー部59の下流側に下流側ストレート部258を設けた場合の合管長さLと負圧との関係を調べた結果を、図7に追加したグラフを示す。この図11において、混合管長さLがL3以上の結果が、ディフューザー部59の下流側に下流側ストレート部258が設けられた場合の結果である。この図11に示されるように、ディフューザー部59の下流側にさらに下流側ストレート部258を設けた場合にも、混合管長さLの変化に対する負圧の変化幅を小さく抑えることができ、製造ばらつきによる性能ばらつきを抑制することができる。また、この構成では、ディフューザー部59によって排気が下流側により抵抗の少ない状態で流下するため、排気の速度をより高く維持することができる。なお、この構成において、縮径部57とディフューザー部59との間のストレート部58は省略してもよい。

【0075】

ただし、ディフューザー部59および下流側ストレート部259を追加すると、その分混合管56の長さが長くなる。そのため、装置の軽量化、小型化、気筒12から触媒本体64までの通路長さを短くして触媒の早期活性化および活性維持を促進するという観点からは、ディフューザー部59および下流側ストレート部259を省略するのが好ましい。

【0076】

また、前記外筒70を、省略して、図12に示すように、混合管56の下流端に触媒ケース62を直接接続してもよい。ただし、混合管56の周囲を外筒70で囲み混合管56が配置された部分を二重管構造とすれば、この部分の剛性を高めることができる。また、排気の温度低下を抑えることができる。

【0077】

ここで、混合管56の下流端に触媒ケース62を直接接続する構成では、混合管56から触媒装置6の上流端に排出された排気が触媒ケース62の内周面に付着するのを抑制してこの上流端において排気の分布をより均一にするために、触媒ケース62の上流端の内周面を、混合管56の下流端からより外側に位置させるのが好ましい。例えば、図12に示すように、触媒ケース62の上流端をテーパ形状とする場合には、テーパ角度を約20度以上とするのが好ましい。

【0078】

また、前記実施形態では、全運転領域において、吸気弁19と排気弁20とをオーバーラップさせるとともに他の気筒12の排気弁20の開弁開始時期とこのオーバーラップ期間とを重複させる制御を実施する場合について説明したが、この制御は、エンジン回転数が所定の回転数よりも低く、かつ、エンジンの負荷が予め設定された所定の負荷よりも高い低速高負荷等の一部の領域でのみ行なうようにしてもよい。すなわち、エンジン回転数が高い運転領域では、排気流量が増大するため、エゼクタ効果により得られる掃気促進効果よりもポンプ損失低減により得られる掃気促進効果の方が高い場合がある。従って、このような場合には、吸気弁19と排気弁20とを掃気促進効果をより高めることができるように制御するのが好ましい。

【0079】

また、前述のように、エンジン回転数が高い運転領域におけるポンプ損失を低減するべく、各独立排気通路52のうち流路面積が小さくなる領域から混合管56の下流側の部分までをバイパスする通路を設け、この通路をその流路面積を一定等として排気抵抗が大きくならない形状にするとともに、この通路にこの通路を開閉するバルブを取り付けて、前記エンジン回転数が低い運転領域ではこのバルブを閉じて独立排気通路52のみを排気が通過するように構成するとともに、エンジン回転数が高い運転領域では前記バルブを開いて排気が前記バイパス通路側をも通過するように構成してもよい。

【符号の説明】

【0080】

1 エンジン本体

6 触媒装置

19 吸気弁

20 排気弁

30 吸気弁駆動機構(バルブ駆動手段)

40 排気弁駆動機構(バルブ駆動手段)

52 独立排気通路

56 混合管(混合部)

57 縮径部

58 ストレート部(直管部)

62 触媒ケース

64 触媒本体

70 外筒

【特許請求の範囲】

【請求項1】

吸気ポートおよび排気ポートがそれぞれ形成されるとともに前記吸気ポートを開閉可能な吸気弁と前記排気ポートを開閉可能な排気弁とが設けられた複数の気筒を有する多気筒エンジンの吸排気装置であって、

1つの気筒あるいは排気順序が互いに連続しない複数の気筒の排気ポートにそれぞれ接続された独立排気通路と、

前記各独立排気通路を通過した排気が集合するように当該各独立排気通路の下流端に接続された混合部と、

前記混合部の下流端に接続されて、当該混合部を通過した排気を浄化可能な触媒本体と当該触媒本体を収容する触媒ケースとを含む触媒装置と、

前記各気筒の吸気弁および排気弁を駆動可能なバルブ駆動手段とを有し、

前記バルブ駆動手段は、少なくともエンジンの回転数が予め設定された所定の回転数よりも低くエンジンの負荷が予め設定された所定の負荷よりも高い低速高負荷領域において、前記各気筒の吸気弁の開弁期間と排気弁の開弁期間とが所定のオーバーラップ期間重複し、かつ、排気順序が連続する気筒間において一方の気筒の前記オーバーラップ期間が他方の気筒の排気弁が開弁している時期に重複するように、各気筒の吸気弁および排気弁を駆動し、

前記各独立排気通路のうち排気順序が連続する気筒に接続された独立排気通路は、互いに隣り合う位置で前記混合部に接続されており、

前記各独立排気通路の下流端は、各気筒の排気ポートから当該独立排気通路の下流端を通って前記混合部に排気が排出されるのに伴いエゼクタ効果によって隣接する他の独立排気通路に接続された排気ポート内に負圧が生成されるように、下流側ほど流路面積が小さくなる形状を有し、

前記混合部は、当該混合部の上流端から下流側に延びて下流側ほど流路面積が小さくなる縮径部と、当該混合部の下流端から上流側に向かって流路面積略一定で延びる直管部とを有することを特徴とする多気筒エンジンの吸排気装置。

【請求項2】

請求項1に記載の多気筒エンジンの吸排気装置において、

前記直管部は、前記縮径部の下流端から当該下流端の流路面積と略同一面積で前記混合部の下流端まで延びていることを特徴とする多気筒エンジンの吸排気装置。

【請求項3】

請求項2に記載の多気筒エンジンの吸排気装置において、

前記各気筒から排出された排気と接触する接触部を有するとともに前記排気の酸素濃度を検出可能な酸素濃度検出手段をさらに備え、

前記酸素濃度検出手段の接触部は、前記触媒ケースの内側であって前記混合部よりも下流側かつ前記触媒本体よりも上流側の部分に配置されていることを特徴とする多気筒エンジンの吸排気装置。

【請求項4】

請求項1〜3のいずれかに記載の多気筒エンジンの吸排気装置において、

前記触媒ケースと一体に形成された筒状部材であって、前記触媒ケースの上流端から前記混合部の上流端まで延びて当該混合部の上流端に接続された外筒を有し、

前記混合部は、前記外筒の内側に収容されていることを特徴とする多気筒エンジンの吸排気装置。

【請求項1】

吸気ポートおよび排気ポートがそれぞれ形成されるとともに前記吸気ポートを開閉可能な吸気弁と前記排気ポートを開閉可能な排気弁とが設けられた複数の気筒を有する多気筒エンジンの吸排気装置であって、

1つの気筒あるいは排気順序が互いに連続しない複数の気筒の排気ポートにそれぞれ接続された独立排気通路と、

前記各独立排気通路を通過した排気が集合するように当該各独立排気通路の下流端に接続された混合部と、

前記混合部の下流端に接続されて、当該混合部を通過した排気を浄化可能な触媒本体と当該触媒本体を収容する触媒ケースとを含む触媒装置と、

前記各気筒の吸気弁および排気弁を駆動可能なバルブ駆動手段とを有し、

前記バルブ駆動手段は、少なくともエンジンの回転数が予め設定された所定の回転数よりも低くエンジンの負荷が予め設定された所定の負荷よりも高い低速高負荷領域において、前記各気筒の吸気弁の開弁期間と排気弁の開弁期間とが所定のオーバーラップ期間重複し、かつ、排気順序が連続する気筒間において一方の気筒の前記オーバーラップ期間が他方の気筒の排気弁が開弁している時期に重複するように、各気筒の吸気弁および排気弁を駆動し、

前記各独立排気通路のうち排気順序が連続する気筒に接続された独立排気通路は、互いに隣り合う位置で前記混合部に接続されており、

前記各独立排気通路の下流端は、各気筒の排気ポートから当該独立排気通路の下流端を通って前記混合部に排気が排出されるのに伴いエゼクタ効果によって隣接する他の独立排気通路に接続された排気ポート内に負圧が生成されるように、下流側ほど流路面積が小さくなる形状を有し、

前記混合部は、当該混合部の上流端から下流側に延びて下流側ほど流路面積が小さくなる縮径部と、当該混合部の下流端から上流側に向かって流路面積略一定で延びる直管部とを有することを特徴とする多気筒エンジンの吸排気装置。

【請求項2】

請求項1に記載の多気筒エンジンの吸排気装置において、

前記直管部は、前記縮径部の下流端から当該下流端の流路面積と略同一面積で前記混合部の下流端まで延びていることを特徴とする多気筒エンジンの吸排気装置。

【請求項3】

請求項2に記載の多気筒エンジンの吸排気装置において、

前記各気筒から排出された排気と接触する接触部を有するとともに前記排気の酸素濃度を検出可能な酸素濃度検出手段をさらに備え、

前記酸素濃度検出手段の接触部は、前記触媒ケースの内側であって前記混合部よりも下流側かつ前記触媒本体よりも上流側の部分に配置されていることを特徴とする多気筒エンジンの吸排気装置。

【請求項4】

請求項1〜3のいずれかに記載の多気筒エンジンの吸排気装置において、

前記触媒ケースと一体に形成された筒状部材であって、前記触媒ケースの上流端から前記混合部の上流端まで延びて当該混合部の上流端に接続された外筒を有し、

前記混合部は、前記外筒の内側に収容されていることを特徴とする多気筒エンジンの吸排気装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−72366(P2013−72366A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212243(P2011−212243)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]