多気筒シリンダブロックのめっき前処理装置及び方法

【課題】複数のシリンダのシリンダ内周面に均一なめっき前処理を施すことができること。

【解決手段】複数のシリンダを備える多気筒シリンダブロックの各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理装置(電解エッチング処理装置72、陽極酸化処理装置73)であって、シリンダブロック及び電極へ電気を供給する電源装置92、93と、シリンダ内周面と電極間へ処理液を送液する送液ポンプを84、87との少なくとも一方が、シリンダ毎に設置されたものである。

【解決手段】複数のシリンダを備える多気筒シリンダブロックの各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理装置(電解エッチング処理装置72、陽極酸化処理装置73)であって、シリンダブロック及び電極へ電気を供給する電源装置92、93と、シリンダ内周面と電極間へ処理液を送液する送液ポンプを84、87との少なくとも一方が、シリンダ毎に設置されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多気筒シリンダブロックのめっき前処理装置及び方法に係り、特に多気筒シリンダブロックの複数のシリンダ毎に処理液流量、給電される電流または電圧を制御可能な多気筒シリンダブロックのめっき前処理装置及び方法に関する。

【背景技術】

【0002】

従来、複数のシリンダを有する多気筒シリンダブロックの各シリンダにおけるシリンダ内周面にめっき前処理を施す方法および装置が開示されている。この場合、めっき前処理が化学反応を伴うものであるため、均一なめっき前処理を行うためには温度制御が非常に重要になる。

【0003】

例えば特許文献1に記載のめっき前処理方法及び装置においては、シリンダ内へ加熱用ヒータを挿入し、この加熱用ヒータの温度を制御することで、シリンダ内に滞留させた処理液を加温し、シリンダのシリンダ内周面にめっき前処理を施している。

【特許文献1】特開平9−3687号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、めっき前処理において、処理液を循環させながら電気化学反応によりエッチング処理などを行う場合には、シリンダ内に電極および配管治具が挿入されるのでスペースが無く、加熱用ヒータを設置することができないため温度制御ができないという課題がある。

【0005】

また、特許文献1においては、4個のシリンダのそれぞれにヒータが収容され、これら4本のヒータを同一の温度調節器で制御しているので、シリンダ毎にヒータ温度がバラついて、めっき前処理が各シリンダにおいて不均一になる恐れがある。

【0006】

更に、この特許文献1では、制御しているのはヒータの温度であり、処理液の温度は成り行きになっているため、シリンダが冷却されていて処理液の熱が著しく奪われる場合には、ヒータ温度と処理液温度に差が生ずることになり、ヒータの温度制御による処理液の加温が不適切になる恐れがある。

【0007】

本発明の目的は、上述の事情を考慮してなされたものであり、複数のシリンダのシリンダ内周面に均一なめっき前処理を施すことができる多気筒シリンダブロックのめっき前処理装置及び方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る多気筒シリンダブロックのめっき前処理装置は、複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理装置であって、前記シリンダブロック及び前記電極へ電気を供給する電源装置と、前記シリンダ内周面と前記電極間へ処理液を送液する送液ポンプとの少なくとも一方が、前記シリンダ毎に設置されたことを特徴とするものである。

【0009】

本発明に係る多気筒シリンダブロックのめっき前処理方法は、複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理方法であって、前記シリンダブロック及び前記電極へ給電する電流または電圧と、前記シリンダ内周面と前記電極間へ送液する処理液流量との少なくとも一方を、前記シリンダ毎に調整することを特徴とするものである。

【発明の効果】

【0010】

本発明に係る多気筒シリンダブロックのめっき前処理装置及び方法によれば、シリンダ毎に設置された電源装置によって電流または電圧をシリンダ毎に調整でき、また、シリンダ毎に設置された送液ポンプによって処理液流量をシリンダ毎に調整できるので、電気抵抗や処理液流路抵抗がシリンダ毎に異なる場合であっても、複数のシリンダのシリンダ内周面に均一なめっき前処理を施すことができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。

【0012】

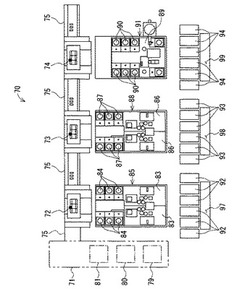

図1は、本発明に係る多気筒シリンダブロックのめっき前処理装置における一実施の形態を備えためっき処理ラインを示す平面図である。図2は、図1のめっき前処理装置及びめっき処理装置として機能する処理装置を示す全体正面図である。

【0013】

図1に示すめっき処理ライン70は、図2に示すエンジンのシリンダブロック1(本実施の形態ではV型多気筒(例えば6気筒)シリンダブロック)における複数(例えば6個)のシリンダ2のシリンダ内周面3に、めっき前処理及びめっき処理を施す設備であり、複数台のめっき前処理装置(つまり脱脂洗浄装置71、電解エッチング処理装置72、陽極酸化処理装置73)と、めっき処理装置74と、搬送コンベアとしてのローラコンベア75とを有して構成される。ここで、脱脂洗浄装置71、電解エッチング処理装置72、陽極酸化処理装置73、めっき処理装置74は、めっき処理ライン70の上流側から下流側へ向かって順次設置される。

【0014】

ローラコンベア75は、脱脂洗浄装置71と電解エッチング処理装置72間、電解エッチング処理装置72と陽極酸化処理装置73間、陽極酸化処理装置73とめっき処理装置74間等にそれぞれ配置される。

【0015】

脱脂洗浄装置71は、シリンダブロック1を処理液中に浸漬して脱脂等の処理を施す方式の処理装置である。これに対し、電解エッチング処理装置72、陽極酸化処理装置73及びめっき処理装置74は、シリンダブロック1における複数のシリンダ2のシリンダ内周面3のみへ処理液を循環して導いて、このシリンダ内周面3のみに電解エッチング処理、陽極酸化処理、めっき処理をそれぞれ施す方式の処理装置である。

【0016】

つまり、脱脂洗浄装置71では、シリンダブロック1が、図示しないワークチャックなどの把持手段で把持されて、脱脂槽79、洗浄槽80、予備加温槽81に順次浸漬される。シリンダブロック1が脱脂槽79内に浸漬されることで、シリンダブロック1に付着した油分や汚れが除去され、シリンダブロック1が洗浄槽80内に浸漬されることでシリンダブロック1が洗浄される。また、シリンダブロック1が予備加温槽81内に浸漬されることで、シリンダブロック1全体が所定温度まで均一に加温される。

【0017】

電解エッチング処理装置72には、2槽の薬液タンク83及び複数台(例えば6台)の送液ポンプ84が配置された処理液槽85と、複数台(例えば6台)の電源装置92とがそれぞれ隣接して設置されている。電源装置92と送液ポンプ84は、シリンダブロック1における複数のシリンダ2のそれぞれに対応して設置される。また、符号97は、電解エッチング処理装置72を制御する制御装置である。

【0018】

この電解エッチング処理装置72は、シリンダブロック1におけるシリンダ2のシリンダ内周面3のみに送液ポンプ84の作用で、薬液タンク83から処理液(めっき前処理液としての例えばリン酸水溶液等)を導き、電源装置92からの給電によって、シリンダ内周面3に付着した不純物や酸化膜を除去すると共に、シリンダ内周面3を所定量エッチングして粗面にし、めっきの密着性を高める電解エッチング処理工程を実施する。2槽の薬液タンク83は、一方の槽で処理液を更新する際に、他方の槽からの処理液を電解エッチング処理装置72へ導いて、電解エッチング処理を継続して実施可能に設けられる。

【0019】

陽極酸化処理装置73には、2槽の薬液タンク86及び複数台(例えば6台)の送液ポンプ87が配置された処理液槽88と、複数台(例えば6台)の電源装置93とがそれぞれ隣接して設置されている。電源装置93と送液ポンプ87は、シリンダブロック1における複数のシリンダ2のそれぞれに対応して設置される。また、符号98は、陽極酸化処理装置73を制御する制御装置である。

【0020】

この陽極酸化処理装置73は、シリンダブロック1における複数のシリンダ2のシリンダ内周面3のみに送液ポンプ87の作用で、薬液タンク86から処理液(めっき前処理液としての例えばリン酸水溶液等)を導き、電源装置93からの給電によって、シリンダ内周面3に多孔質な酸化皮膜を形成しめっきの密着性を高める陽極酸化処理工程を実施する。2槽の薬液タンク86は、一方の槽で処理液を更新する際に、他方の槽からの処理液を陽極酸化処理装置73へ導いて、陽極酸化処理を継続して実施可能に設けられる。

【0021】

めっき処理装置74には、1槽の薬液タンク89及び複数台(例えば6台)の送液ポンプ90が配置された処理液槽91と、複数台(例えば6台)の電源装置94とがそれぞれ隣接して設置されている。電源装置94と送液ポンプ90は、シリンダブロック1における複数のシリンダ2のそれぞれに対応して設置される。また、符号99は、めっき処理装置74を制御する制御装置である。

【0022】

このめっき処理装置74は、シリンダブロック1における複数のシリンダ2のシリンダ内周面3のみに送液ポンプ90の作用で、薬液タンク89から処理液(めっき液としての例えば硫酸ニッケルめっき溶液等)を導き、電源装置94からの給電によって、このシリンダ内周面3にめっき皮膜(例えばニッケルめっき皮膜)を形成するめっき処理工程を実施する。

【0023】

尚、処理液槽85の薬液タンク83、処理液槽88の薬液タンク86、及び処理液槽91の薬液タンク89は、後述の薬液タンク25(図3)と同義であり、また、処理液槽85の送液ポンプ84、処理液槽88の送液ポンプ87、及び処理液槽91の送液ポンプ90は、後述の送液ポンプ24(図3)と同義である。更に、電源装置92、93、94は後述の電源装置30と同義であり、制御装置97、98、99は後述の制御装置62と同義である。

【0024】

ここで、電解エッチング処理装置72、陽極酸化処理装置73及びめっき処理装置74としてそれぞれ機能する処理装置10について、特に図2〜図4を用いて以下に説明する。

【0025】

図2に示す処理装置10は、エンジンにおけるシリンダブロック1のシリンダ内周面3の一端側であるクランクケース面5側端部をシール治具13がシールし、シリンダ内周面3に処理液(めっき前処理液またはめっき液)を導き、このシリンダ内周面3に対向配置された電極12(図3)の作用で、シリンダ内周面3を高速で処理(めっき前処理またはめっき処理)するものであり、装置本体11、電極12、シール治具13、ワーク保持治具14、エアジョイント15、クランプ用シリンダ16及び電極用シリンダ17を有して構成される。

【0026】

本実施の形態では、シリンダブロック1は、図6に示すように、複数(例えば6個)のシリンダ2を備えたV型多気筒(6気筒)シリンダブロックであり、このシリンダブロック1において所定角度差を有して形成された複数のシリンダ2の各シリンダ内周面3に、処理装置10によって同時にめっき前処理またはめっき処理が施される。

【0027】

図2に示すように、処理装置10の装置本体11は架台18に設置して固定され、シリンダブロック1を載置するワーク載置台19を備える。シリンダブロック1は、ヘッド面4を下方にしてワーク載置台19に載置される。装置本体11にはワーク載置台19の上方にワーク保持治具14が、クランプ用シリンダ16によって昇降可能に設置される。このワーク保持治具14には、通電プレート95(後述)が設置されると共に、クランプ(不図示)が設けられている。ワーク保持治具14の下降位置で、通電プレート95が、ワーク載置台19に載置されたシリンダブロック1のクランクケース面5に当接する。このとき、ワーク保持治具14の前記クランプがシリンダブロック1のクランクケース面5側端部を把持して、シリンダブロック1が通電プレート95を介し、ワーク保持治具14とワーク載置台19との間に保持される。

【0028】

電極12は電極支持部20に支持され、この電極支持部20が装置本体11に設置された電極用シリンダ17に取り付けられる。この電極用シリンダ17の進退動作によって、電極12がシリンダブロック1のシリンダ2内へ、シリンダ内周面3のヘッド面4側端部から挿入され、また、電極12がシリンダブロック1のシリンダ2から退避される。図2の左側の電極12がシリンダ2内への挿入状態を示し、図2の右側の電極12がシリンダ2からの退避状態を示す。電極12がシリンダブロック1のシリンダ2内へ挿入されたときには、流路構成ブロック66に設置されたシリコンゴムシートなどのシールリング21(図3)がシリンダブロック1のヘッド面4に接触して、シリンダ内周面3の他端側であるヘッド面4側端部がシールされる。

【0029】

尚、流路構成ブロック66は、電極支持部20に一体化されて、この電極支持部20及び電極12と共に電極用シリンダ17により動作され、且つ電極支持部20の外周面との間で処理液用の流路67を構成する。また、電極12内にも、処理液用の流路(電極内流路12A)が形成される。

【0030】

図2に示すように、電極12の上端にシール治具13が、また、ワーク保持治具14にエアジョイント15がそれぞれ設置される。これらのシール治具13及びエアジョイント15は、電極12がシリンダブロック1のシリンダ2内へ挿入された後に、エアジョイント用シリンダ29が進出動作してエアジョイント15がシール治具13に図3に示すように当接し、後に詳説するが、エアジョイント15のメインエア継手22からシール治具13のシール部材33へ流体としてのエア(空気)が供給される。これにより、シール部材33が半径方向のみに拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3の一端側であるクランクケース面5側端部がシールされる。

【0031】

図2及び図3に示す流路構成ブロック66に処理液パイプ23Aが接続され、処理装置10がめっき前処理装置(電解エッチング処理装置72、陽極酸化処理装置73)である場合に、処理液パイプ23Aに送液ポンプ24が配設される。この送液ポンプ24は、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール治具13によりシールされた状態で、図3の矢印に示すように、薬液タンク25に貯溜された処理液(めっき前処理液)を処理液パイプ23A、電極支持部20と流路構成ブロック66により構成される流路67を順次経て、電極12とシリンダ内周面3との隙間流路27内へ導き、この隙間流路27内を上方へ流動させる。この隙間流路27内を流れた処理液は、シール治具13と電極12間のスリット26を通って電極内流路12Aへ至り、この電極内流路12Aを下方へ流れ、後述の処理液パイプ23Bを経て薬液タンク25へ戻って循環する。

【0032】

また、電極支持部20には処理液パイプ23Bが接続され、処理装置10がめっき処理装置である場合には、処理液パイプ23Bに送液ポンプ24(2点鎖線表示)が配設される。この送液ポンプ24は、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール部材33によりシールされた状態において、薬液タンク25に貯溜された処理液(めっき液)を処理液パイプ23B及び電極支持部20内を経て電極12の電極内流路12Aへ導く。この電極内流路12Aに導かれた処理液は、電極内流路12Aを上方へ流れ、シール治具13のシール下板34(後述)と電極12との間のスリット26を経て、電極12の外周面とシリンダブロック1のシリンダ内周面3とにより区画される隙間流路27内を下方へ流れ、電極支持部20と流路構成ブロック66により構成される流路67を経、処理液パイプ23Aを通って薬液タンク25へ戻り循環する。

【0033】

図2及び図3に示すように、電極支持部20にはリード線28が接続され、このリード線28が電源装置30に接続される。また、ワーク保持治具14に設置されて、シリンダブロック1に当接可能な前記通電プレート95も、リード線96を経て電源装置30に接続される。電源装置30は、前記隙間流路27が処理液で満たされ、この処理液が流動した状態で、リード線28及び電極支持部20を経て電極12へ電気を供給し、リード線96及び通電プレート95を経てシリンダブロック1へ電気を供給する。この給電は、めっき前処理時には電極12がマイナス極、シリンダブロック1がプラス極になるように実施され、これによりシリンダブロック1のシリンダ内周面3がめっき前処理される。めっき処理時には電極12がプラス極、シリンダブロック1がマイナス極に給電され、シリンダ内周面3がめっき処理されて、このシリンダ内周面3にめっき皮膜が形成される。ここで、めっき前処理とめっき処理は、処理液と通電条件等を異ならせることで、同一種類の処理装置10により実施される。

【0034】

尚、図2中の符号31は、シリンダブロック1のシリンダ内周面3にめっき前処理またはめっき処理がなされて、電極12がシリンダブロック1から退避した後に進出して、シリンダブロック1のヘッド面4へ洗浄液を噴射し洗浄するときに用いられる洗浄シャッターである。

【0035】

次に、前記シール治具13とエアジョイント15などの構成を、図3及び図4を用いて詳説する。

【0036】

シール治具13は、シリンダブロック1のシリンダ内周面3を含む隙間流路27内へ処理液を導く際に、シリンダ内周面3に接触してこのシリンダ内周面3をシールするものであり、シール部材33、シール下板34及びシールベース35を有して構成される。

【0037】

シール部材33は、図4に示すように、伸縮自在な材料(例えばゴムなどの弾性部材)にて構成され、浮き輪形状に形成される。このシール部材33の内周側部分は開口されて開口部49が設けられると共に、この開口部49近傍の両側に係合突起36が形成される。このシール部材33の外周部33Aが、シリンダブロック1のシリンダ内周面3に接触可能とされる。

【0038】

シール下板34は、図4に示すように、円板部32の中央に膨出部37が一体成形されて構成される。膨出部37の外周に、周溝38が形成されたリング部材39が配置される。また、膨出部37にはメインエア流路40C及び40Dが連通して形成される。このうちメインエア流路40Dは、シール下板34の周方向に複数本、例えば3本等間隔に形成される。このメインエア流路40Dは、リング部材39の周溝38に連通し、このリング部材39の周方向複数箇所(例えば3箇所)に周溝38に連通して形成されたメインエア流路40Eと連通する。

【0039】

また、シール下板34の円板部32には、膨出部37との境界部分に係合溝41がリング形状に形成される。この係合溝41に、シール部材33の係合突起36が係合される。また、円板部32及び膨出部37には、締結用の雌ねじ部42と、ボルト43挿入用のボルトねじ穴44が設けられる。このように構成されたシール下板34は、リング部材39にシール部材33の開口部49を嵌合させ、係合溝41にシール部材33の係合突起36が係合した状態で、円板部32がシール部材33の一方の片側面(図4の下側面33C)を支持する。

【0040】

シールベース35は、図4に示すように、円板部45の中央に膨出部46が一体成形されて構成され、膨出部46にシート座47及びメインエア流路40Bが形成される。シート座47にシールシート48が装着され、このシールシート48に、メインエア流路40Bに連通するメインエア流路40Aが形成される。メインエア流路40Bは、シール下板34のメインエア流路40Cに連通可能に設けられる。

【0041】

また、円板部45には、シート座47と反対位置に、シール下板34の膨出部37を嵌合可能な凹部50が形成され、この凹部50の外側に係合溝51がリング状に形成される。この係合溝51にシール部材33の係合突部36が係合される。円板部45及び膨出部46には、ボルト43螺挿用のボルトねじ穴52が形成される。

【0042】

シール下板34の膨出部37がシールベース35の凹部50に嵌合し、シール部材33の開口部49がシール下板34のリング部材39に嵌合し、シール部材33の係合突起36がシール下板34の係合溝41及びシールベース35の係合溝51に係合した状態で、シール下板34のボルトねじ穴44とシールベース35のボルトねじ穴52にボルト43が螺合され、シール部材33、シール下板34及びシールベース35が一体化されてシール治具13が構成される。

【0043】

この状態で、シール下板34とシールベース35とが互いに対向配置され、シール下板34の円板部32がシール部材33の一方の片側面(図4の下側面33C)を、シールベース35の円板部45がシール部材33の他方の片側面(図4の上側面33B)をそれぞれ支持する。更に、シール部材33、シール下板34及びシールベース35が一体化された状態で、互いに連通するメインエア流路40A、40B、40C、40D及び40Eが、シール部材33の内部に連通する。

【0044】

図3に示すように、シール治具13は、絶縁部材としてのシール治具取付板53を介して電極12の上端に取り付けられる。このシール治具取付板53は4方向が切り欠かれた略十字形状に形成され、中央部に締結用の雄ねじ部54が形成される。この略十字形状のシール治具取付板53の先端部がボルト55により電極12に固定される。そして、シール治具取付板53の雄ねじ部54がシール治具13のシール下板34における雌ねじ部42に螺合して、シール部材33、シール下板34及びシールベース35が一体化されたシール治具13がシール治具取付板53に取り付けられる。

【0045】

このシール治具取付板53は、非導電性の樹脂などにて構成され、導電性の金属にて構成されたシール下板34及びシールベース35を電極12に対して絶縁する。また、例えば図3の矢印に示すように、前記スリット26から流入した処理液が、略十字形状のシール治具取付板53の切り欠かれた部分を通って、電極内流路12A内へ流動できるようになっている。シール治具取付板53の外周側下面には、絶縁性を更に高めるために、絶縁カラー68が装着されている。

【0046】

図2及び図3に示すエアジョイント15は、前述の如くメインエア継手22を備えると共に、メインエア供給流路56が形成されている。メインエア継手22は、メインエア供給配管57を介して図示しないエア供給バルブ及びコンプレッサに接続される。また、エアジョイント15は、電極12がシリンダブロック1のシリンダ2内に挿入された後に、エアジョイント用シリンダ29の進出動作によって、電極12に取り付けられたシール治具13へ向かって移動し、このシール治具13のシールシート48に当接してシール治具13に結合する。この結合状態で、エアジョイント15のメインエア供給流路56が、シール治具13のシールシート48のメインエア流路40Aに連通する。メインエア供給流路56からメインエア流路40Aへエアが供給されるが、この際のエアの漏洩がシールシート48により防止される。

【0047】

メインエア供給流路56からメインエア流路40Aへ供給されたエアは、図4に示すように、メインエア流路40B、40C、40D及び40Eを経てシール部材33内へ導入される。このシール部材33は、上側面33Bがシールベース35により、下側面33Cがシール下板34によりそれぞれ支持されて膨張が規制されるので、図4(A)に示すように半径方向のみに拡張され、シール部材33の外周部33Aがシリンダブロック1のシリンダ内周面3に接触して、このシリンダ内周面3のクランクケース面5側端部をシールする。これにより、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27(図3)からクランクケース面5側へ、めっき前処理液またはめっき液が液漏れすることが防止される。

【0048】

メインエア継手22からシール部材33内へのエアの供給が遮断されたときには、図4(B)に示すように、シール部材33は半径方向に収縮して、その外周部33Aがシリンダ内周面3から離反する。その後、エアジョイント用シリンダ29の退避動作によって、エアジョイント15はシール治具13から離反する。

【0049】

シール部材33の拡張、収縮を確認する確認手段が、図3に示すようにシール治具13及びエアジョイント15に設けられている。この確認手段は、エアジョイント15側のサブエア継手58及びサブエア供給流路59と、シール治具13側のサブエア流路60と、エア圧センサ61及び制御装置62とである。

【0050】

サブエア継手58は、エアジョイント15に複数個、例えば3個配置されている。サブエア供給流路59は、サブエア継手58に対応してエアジョイント15に複数本、例えば3本形成され、それぞれがサブエア継手58に連通して設けられる。

【0051】

サブエア流路60は、図4に示すように、シール治具13のシールベース35に形成される。このシールベース35には、膨出部46の天面に同心円状のリング溝63が、サブエア供給流路59の本数に対応して複数個(例えば3個)形成されており、それぞれが各サブエア供給流路59(図3)に連通可能とされる。シールベース35には、更に、各リング溝63の個数に対応して複数本(例えば3本)のサブエア流路60が放射状に等間隔に形成される。それぞれのサブエア流路60が各リング溝63に連通して設けられる。これらのサブエア流路60のそれぞれには、シールベース35の外周端部において吹出口64が形成される。この吹出口64は、図4に示すように、シール部材33の拡張時にこのシール部材33によって閉塞され、シール部材33の収縮時に開放される位置に設けられる。

【0052】

図3に示すエアジョイント15に備えられたサブエア継手58から導入される流体としてのエアは、サブエア供給流路59を通り、シール治具13(図4)のリング溝63及びサブエア流路60を経て吹出口64から吹き出し可能に設けられる。この吹出口64からのエアの吹き出しは、図4(B)に示すように、シール部材33の収縮時に吹出口64がシール部材33により閉塞されず開放されているときに実施される。このときには、サブエア流路60、サブエア供給流路59及びサブエア継手58のエア圧が低くなる。これに対し、シール部材33の拡張時には、図4(A)に示すように、吹出口64がシール部材33により閉塞されてエアが吹出口64から吹き出されず、サブエア流路60、サブエア供給流路59及びサブエア継手58内のエア圧が上昇する。

【0053】

図3に示すエア圧センサ61は、例えば複数本のサブエア継手58へそれぞれエアを導く複数本、例えば3本のサブエア供給配管65に配置されて、上述のサブエア流路60のエア圧を検出する。このエア圧の検出値によって、シール治具13のシール部材33の拡張または収縮を確認することが可能となる。つまり、シール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3を液密にシールしている状態であるか、またはシール部材33が収縮して、シリンダブロック1のシリンダ内周面3に接触せず、このシリンダ内周面3がシールされていない状態であるかを確認することが可能となる。

【0054】

シール部材33の拡張、収縮によるシリンダブロック1のシリンダ内周面3のシールの確認は、サブエア流路60がシールベース35(つまりシール部材33)の周方向に複数本等間隔に、例えばシール部材33の周方向に120度の等間隔で3本形成されているので、シール部材33の全周に亘ってなされる。これにより、シール部材33の周方向の一部に劣化や亀裂、破損が発生して、その箇所以外ではシール部材33の拡張が正常になされるが、亀裂等が発生した箇所ではシール部材33の拡張が不充分となって、シリンダブロック1のシリンダ内周面3に接触していない場合にも、このシール部材33の周方向の拡張、収縮状況を確認して、シリンダ内周面3のシールを確認することが可能となる。

【0055】

図3に示す制御装置62は、エア圧センサ61からの検出値を取り込んで、送液ポンプ24及び電源装置30の駆動を制御する。つまり、制御装置62は、エア圧センサ61からの検出値が所定値よりも高い場合に、シール治具13のシール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3におけるクランクケース面5側端部のシールが良好になされていると判断する。このとき、制御装置62は、送液ポンプ24を起動して処理液を、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27へ供給し、その後、電源装置30を駆動して電極12及びシリンダブロック1へ給電し、シリンダ内周面3にめっき前処理(電解エッチング処理、陽極酸化処理)またはめっき処理を実施させる。

【0056】

制御装置62は、エア圧センサ61からの検出値が所定値以下の場合には、シール治具13のシール部材33が適正に拡張せずまたは収縮して、シリンダ内周面3に接触していず、このシリンダ内周面3のシールが不完全であると判断して、送液ポンプ24及び電源装置30を駆動せず、またはこれらの駆動中にはこれらの駆動を中止する。

【0057】

ところで、上述のような処理装置10、特にめっき前処理装置(電解エッチング処理装置72、陽極酸化処理装置73)では、前述の如く、電極12及びシリンダブロック1へ電気を供給する電源装置30(図1の電源装置92、93)と、シリンダ内周面3及び電極12との隙間流路27へ処理液を送液する送液ポンプ24(図1の送液ポンプ84、87)の少なくとも1方、本実施の形態では電源装置30と送液ポンプ24の双方)が、シリンダブロック1の複数のシリンダ2毎に設置されている。

【0058】

つまり、図5に示すように、シリンダブロック1における複数(例えば6個)のシリンダ2のそれぞれに電極12が挿入されると共に、これら複数(例えば6本)の電極12とシリンダブロック1へ電気を供給する電源装置30は、シリンダブロック1のシリンダ2毎に1台ずつ設置されている。複数(例えば6台)の電源装置30のそれぞれは、リード線28を用いて、複数の電極12のそれぞれに接続されると共に、リード線96を用いて、ワーク保持治具14(図2)の単一の通電プレート95に接続されている。各電源装置30は、各電極12及びシリンダブロック1へ電気を供給すると共に、給電した電流または電圧(例えば電流)の値を計測し、計測値をフィードバックして、この計測値に基づきめっき前処理中に、給電すべき電流または電圧(例えば電流)を所定の値にリアルタイムで制御する。

【0059】

これらの電源装置30を制御する制御装置62は、初期設定時には、シリンダブロック1の各シリンダ2内におけるそれぞれの電極12とシリンダブロック1へ同一の値の電流または電圧を給電するように各電源装置30を制御する。その後、制御装置62は、後述の送液ポンプ24の回転数制御によっても、特定のシリンダ2のシリンダ内周面3におけるめっき前処理が他のシリンダ2のシリンダ内周面3におけるめっき前処理と均一に実施できない場合に、前記特定のシリンダ2内に収容された電極12及びシリンダブロック1へ、他のシリンダ2内の電極12等へとは異なった値の電流または電圧を給電するように、前記特定のシリンダ2内の電極12に対応する電源装置30を制御する。

【0060】

初期設定時に、シリンダブロック1の各シリンダ2内のそれぞれの電極12とシリンダブロック1へ同一の値の電流または電圧を給電する理由は、電気抵抗が異なるシリンダ2に対しても他のシリンダ2と均一なめっき前処理(例えば電解エッチング処理)を施すことができるようにするためである。

【0061】

即ち、例えば図6に示すように、V型6気筒シリンダブロックでは、中間に位置するシリンダ2(#3、#4)は、両側のシリンダ2に挟まれているので、この両側のシリンダ2(#1、#2、#5、#6)に比較して保温効果が働き、図7に示すように、そのシリンダ内周面3の温度が上昇する傾向にある。このため、この中間位置のシリンダ2(#3、#4)のシリンダ内周面3の活性効果が高まり、電気抵抗が低下して電気が流れ易い状態となる。このことは、単一の電源装置を用いて、シリンダブロック1の各シリンダ2内におけるそれぞれの電極12等へ全体で一定の電流を流す従来の定電流制御を実施した場合に、図8に示すように、中間位置のシリンダ2(#3、#4)の電圧(例えばエッチング電圧)が低い傾向にあることからも明らかである。このように、V型6気筒シリンダブロックへ単一の電源装置から電流を供給し、各シリンダ2内のそれぞれの電極12等へ成り行きで分配される従来の定電流制御では、電気の流れ易い中間位置のシリンダ2へ電気が集中して流れることになるため、全てのシリンダ2のシリンダ内周面3を均一条件でめっき前処理できていなかった。

【0062】

例えば、電解エッチングされ難い両側のシリンダ2(#1、#2、#5、#6)のシリンダ内周面3において十分なエッチング量を確保できる処理条件に設定すると、エッチングされ易い中間位置のシリンダ2(#3、#4)のシリンダ内周面3がオーバーエッチング状態となっていた(図9の破線表示)。反対に、中間位置のシリンダ2におけるシリンダ内周面3のエッチング量を適正にしようとすると、エッチングされ難い両側のシリンダ2におけるシリンダ内周面3のエッチング量が不足して、めっき皮膜の密着性が低下する傾向にあった。

【0063】

そこで、初期設定時には、各シリンダ2毎に設定された電源装置30のそれぞれは、対応するシリンダ2内の電極12及びシリンダブロック1へ給電する電流または電圧をリアルタイムで制御し、この電流または電圧が各シリンダ2において均一となるように制御する。これにより、シリンダブロック1において電気の流れが異なるシリンダ2に対しても、例えば電解エッチング処理が図9の実線に示すように均一化される。

【0064】

このように複数のシリンダ2内の各電極12及びシリンダブロック1へ均一な電流または電圧が給電されることで、シリンダブロック1のめっき前処理において、複数のシリンダ2のそれぞれから流出する処理液の出口温度と、それぞれのシリンダ2のシリンダ内周面3に対して施されるめっき前処理の反応とが相関を有することになる。例えば、シリンダ2のシリンダ内周面3に対するめっき前処理の反応が高ければ、そのシリンダ2から流出する処理液の出口温度が高くなり、シリンダ2のシリンダ内周面3に対するめっき前処理の反応が低ければ、そのシリンダ2から流出する処理液の出口温度が低くなる。

【0065】

ところで、図1及び図10に示す送液ポンプ24(84、87)は、電解エッチング処理装置72または陽極酸化処理装置73などのめっき前処理装置に装着されたシリンダブロック1における複数のシリンダ2の各シリンダ内周面3と電極12間の隙間流路27(図3)へ処理液を送液するものであり、前述の如く、シリンダブロック1のシリンダ2毎に1台ずつ設置される。

【0066】

この送液ポンプ24は、図2及び図3に示す処理液パイプ23A、即ち、処理装置10がめっき前処理装置である場合に、薬液タンク25内の処理液をシリンダブロック1のシリンダ2へ導く流入経路として機能する処理液パイプ23Aに配設される。この処理液パイプ23Aは、シリンダブロック1の複数(例えば6個)のシリンダ2のそれぞれへ処理液を導くよう、各シリンダ2に対応して複数本(例えば6本)設けられ、図10に示すように、各処理液パイプ23Aに送液ポンプ24が1台づつ設置される。また、シリンダブロック1の複数(例えば6個)のシリンダ2のそれぞれから処理液を流出させる流出経路は、図2、図3及び図10に示す処理液パイプ23Bであり、この処理液パイプ23Bも、複数のシリンダ2のそれぞれに対応して複数本(例えば6本)設けられる。

【0067】

ここで、薬液タンク25からめっき前処理装置へ処理液を導き循環させる処理液経路等について、更に図10を用いて説明する。薬液タンク25(図1の薬液タンク83、86)は、処理液槽(図1の処理液槽85、88)に2台設置されているが、図10では代表して1台のみを示す。

【0068】

薬液タンク25の水供給口に水供給弁100が配設され、排出口に廃液ポンプ101及び廃液弁102が設置される。薬液タンク25内の液面レベルが低下したときに、水供給弁100が開操作されて薬液タンク25内へ水が供給される。また、薬液タンク25内の処理液を廃棄する場合に、廃液弁102が開操作され、廃液ポンプ101が駆動される。

【0069】

流入経路である各処理液パイプ23Aに送液ポンプ24、流量計103、水洗切換弁104、3方弁105、接続切換弁106が上流側から下流側へ向かって順次配設され、めっき前処理装置の直前に入口温度計107が配設される。初期設定時に流量計103により処理液流量を計測して、送液ポンプ24の回転数が調整される。また、入口温度計107にて計測された処理液温度に基づき薬液タンク25内の処理液の温度が調整される。

【0070】

流出経路である各処理液パイプ23Bには、出口温度計108、接続切換弁106、3方弁109、110が上流側から下流側へ向かって順次配設され、この3方弁110に対し薬液タンク25側に排出切換弁111が、図示しないドレンタンク側に洗浄水ドレン弁112が配設される。排出切換弁111の開操作及び洗浄水ドレン弁112の閉操作時に処理液パイプ23B内の処理液が薬液タンク25へ戻される。また、出口温度計108は、シリンダブロック1のシリンダ2から流出した直後の処理液温度を計測する。

【0071】

処理液パイプ23A及び23Bに配設された接続切換弁106は、処理対象のシリンダブロック1のシリンダ2の数が6に満たない場合に、使用しない処理液パイプ23A、23Bへの処理液の送液や逆流を防止するために閉塞されるものである。

【0072】

また、シリンダブロック1の各シリンダ2へ処理液に代えて洗浄水を供給するために、洗浄水供給弁113を備えた洗浄水供給パイプ114が3方弁105に接続され、シリンダブロック1の各シリンダ2からの洗浄水を排出するために、洗浄水排出弁115を備えた洗浄水排出パイプ116が3方弁109に接続される。水洗切換弁104を閉操作し、洗浄水供給弁113及び洗浄水排出弁115を開操作することで、図示しない洗浄水タンク内の洗浄水が、めっき前処理装置に装着されたシリンダブロック1の複数のシリンダ2へ供給されて、各シリンダ2のシリンダ内周面3を洗浄し、その後洗浄水タンクへ戻される。

【0073】

洗浄水を洗浄水タンクへ戻すのではなく廃棄する場合には、洗浄水ドレン弁112を開操作し、排出切換弁111を閉操作することで、処理液パイプ23Bの洗浄水ドレン弁112を介して洗浄水が廃棄される。

【0074】

さて、各処理液パイプ23Aに1台づつ配設される送液ポンプ24は、制御装置62により制御される。めっき前処理装置に装着されているシリンダブロック1の複数のシリンダ2のそれぞれから流出する処理液の出口温度が出口温度計108により計測される。前記制御装置62は、出口温度計108からの計測値に基づきめっき前処理中に、シリンダブロック1の複数のシリンダ2のそれぞれに対応する送液ポンプ24の回転数を調整して、各送液ポンプ24によりそれぞれのシリンダ2へ送液される処理液の流量をリアルタイムで制御する。

【0075】

つまり、めっき前処理工程、例えば電解エッチング工程は発熱反応であるため、シリンダ2内で処理液の温度が上昇する。この場合もV型6気筒シリンダブロック1(図6)では、中間位置のシリンダ2(#3、#4)は、両側のシリンダ2(#1、#2、#5、#6)に挟まれているので、この両側のシリンダ2に比較して保温効果が働き、更に温度が上昇する傾向にある。しかし著しい温度上昇は過剰なめっき前処理(例えば電解エッチング)の原因となるため、シリンダ2内における反応温度をコントロールする必要がある。また、従来のように単一の送液ポンプからシリンダブロック1の複数のシリンダ2へ処理液を分配する場合には、配管径路を全く同一にすることが困難であるため、シリンダ2毎に流速に差異が発生していた。つまり、処理液の入口温度を同一にしても、流速が遅いシリンダ2内では処理液温度が上昇してしまい、シリンダ内周面3のめっき前処理量(例えば電解エッチング量)が増大してしまうことがあった。

【0076】

このため本実施の形態では、シリンダブロック1のシリンダ2毎に送液ポンプ24を設置し、シリンダ2毎の処理液の流速(流量)を制御装置62が制御することで、各シリンダ2内の処理液温度をコントロールできるようにしている。出口温度計108がシリンダ2毎に処理液の出口温度を計測し、計測値を制御装置62へフィードバックする。この制御装置62は、処理液の出口温度が管理上限を超える場合には、ポンプ周波数をリアルタイムに上昇させて、送液ポンプ24による送液量を増加させることで、各シリンダ2内の処理液温度を低下させ、めっき前処理量(例えば電解エッチング量)を低く制御している。また、制御装置62は、処理液の出口温度が管理下限よりも低い場合には、ポンプ周波数を下げて処理液の流速を遅くし、処理液流量を減少させることで、シリンダ2内の処理液温度を上昇させて、シリンダ内周面3へのめっき前処理量(例えば電解エッチング量)の低下を防止している。尚、上記ポンプ周波数は、ポンプ駆動用インバータ(不図示)から送液ポンプ24へ給電される交流周波数のことである。

【0077】

具体的には、出口温度計108によりシリンダ2からの処理液の出口温度を10秒間隔でモニタリングし、制御装置62は、図11に示すように、処理液出口温度の計測値が管理上限を超えている場合に、ポンプ周波数を例えば20Hzから21Hzへ上昇させる。更に10秒後に、出口温度計108により処理液の出口温度をモニタリングして、この計測値が未だ管理上限を超えている場合に、制御装置62は、ポンプ周波数を例えば21Hzから22Hzへ上昇させる。また、出口温度計108により処理液の出口温度をモニタリングして、この計測値が管理下限を下回っている場合に、ポンプ周波数を例えば22Hzから21Hzへ低下させる。

【0078】

制御装置62は、このような操作をめっき前処理(例えば電解エッチング)の処理時間中に継続して実施することで、複数のシリンダ2の各シリンダ内周面3においてめっき前処理量(例えば電解エッチング量)の均一化を図ることができる。めっき前処理(例えば電解エッチング)の反応温度によるシリンダ2からの処理液の出口温度の上昇は、シリンダ2毎に差があるため、これらの処理液の出口温度制御はシリンダ2毎に実施する必要がある。

【0079】

処理液のシリンダ2からの出口温度が管理上限と管理下限の範囲内に収められない場合、例えば管理上限を超えた所定温度、管理下限以下の所定温度となったとき、またはポンプ周波数の上昇(UP)もしくは低下(DOWN)を所定回転数(例えば3回)実施してもなお処理液の出口温度が管理上限と管理下限の範囲に収まらない場合に、制御装置62は、各シリンダ2内の電極12及びシリンダブロック1へ給電される電流または電圧を各シリンダ2において均一としないで、電源装置30によって上記事象が発生したシリンダ2へ給電する電流または電圧を増減させて、めっき前処理(例えば電解エッチング処理)を各シリンダ2において均一化させる。

【0080】

上述の制御は、電解エッチング工程を例として述べたが、陽極酸化工程でも同様の制御を行う。但し、この場合、シリンダ2からの処理液の出口温度の管理上限値や管理下限値、ポンプ周波数(処理液流量)等は、陽極酸化処理の条件に適合させる必要がある。

【0081】

次に、めっき前処理(電解エッチング処理、陽極酸化処理)の手順について説明する。

【0082】

図3に示すように、めっき前処理装置に装着されたシリンダブロック1の複数のシリンダ2のそれぞれについて、各シリンダ内周面3のヘッド面4側端部がシールリング21によりシールされ、クランクケース面5側端部がシール治具13によりシールされた後に、制御装置62は、必要な接続切換弁106を開操作させ、複数の送液ポンプ24のそれぞれを駆動させる。

【0083】

制御装置62は、処理液パイプ23A内を流れる処理液流量が初期設定時に設定された流量になるように送液ポンプ24の回転数を制御する。また、シリンダブロック1の各シリンダ2へ流入する処理液の入口温度は入口温度計107にて計測され、制御装置62は、この計測値が所定温度となるように薬液タンク25内の処理液温度を調整する。

【0084】

薬液タンク25内の処理液が複数の送液ポンプ24により、めっき前処理装置に装着されたシリンダ1の複数のシリンダ2内へ導かれ、各シリンダ2のシリンダ内周面3と電極12との隙間流路27(図3)内が処理液で満たされた後、制御装置62は、各シリンダ2内の電極12がマイナス極、シリンダブロック1がプラス極となるように、各シリンダ2毎の電源装置30から電極12及びシリンダブロック1へ給電させる。このとき給電される電流または電圧は、シリンダ2毎の電源装置30によってそれぞれリアルタイムに制御され、複数のシリンダ2のそれぞれのシリンダ内周面3がめっき前処理される。

【0085】

複数のシリンダ2から流出する処理液の出口温度は出口温度計108により計測され、制御装置62は、この出口温度計108による計測値が管理上限と管理下限の範囲外である場合に、該当するシリンダ2に対応する送液ポンプ24の回転数を増減させて処理液流量を制御し、シリンダ2内の処理液温度を複数のシリンダ2において均一化し、各シリンダ2のめっき前処理を均一化する。例えば、制御装置62は、出口温度計108により計測された処理液の出口温度が管理上限を超えた場合には、該当するシリンダ2に対応する送液ポンプ24の回転数を上昇させて処理液流量を増加させ、シリンダ2内の処理液温度を低下させてめっき前処理の反応を低下させる。

【0086】

制御装置62は、上述の送液ポンプ24の回転数の増減による処理液流量の制御によっても、シリンダ2から流出する処理液の出口温度を管理上限と管理下限の範囲内に収められない場合に、該当するシリンダ2に対応する電源装置30を制御して、この電源装置30からシリンダ2内の電極12とシリンダブロック1へ給電される電流または電圧を制御し、複数のシリンダ2においてめっき前処理を均一化させる。例えば、シリンダ2から流出する処理液の出口温度が管理上限を超えた所定値以上となったときに、制御装置62は、該当するシリンダ2に対応する電源装置30を制御して、この電源装置30から当該シリンダ2内の電極12及びシリンダブロック1へ給電する電流または電圧を減少させ、該当するシリンダ2のシリンダ内周面3に対するめっき前処理時の反応を低下させる。

【0087】

ここで、制御装置62は、複数のシリンダ2のそれぞれに収容された電極12とシリンダブロック1へ、各シリンダ2に対応するそれぞれの電源装置30から給電される電流または電圧の設定値と、複数のシリンダ2のそれぞれへ送液ポンプ24から送液される処理液の流量の設定値とを、予備実験などにより事前に判明した各シリンダ2の特性に応じて、シリンダ2毎に予め設定可能に構成されてもよい。例えば、V型6気筒シリンダブロック1では、両側を他のシリンダ2に挟まれた中間位置のシリンダ2(#3、#4)は、温度が上昇し易いため過剰にめっき前処理(例えば電解エッチング)されるなどの不具合があるが、この中間位置のシリンダ2への処理液流量の設定値を高めておいたり、または中間位置のシリンダ2への電流若しくは電圧の設定値を低下しておく。

【0088】

また、制御装置62は、複数のシリンダ2のそれぞれに収容された電極12とシリンダブロック1へ、各シリンダ2に対応するそれぞれの電源装置30から給電される電流または電圧と、複数のシリンダ2のそれぞれへ送液ポンプ24から送液される処理液の流量とのいずれかに異常が発生したときに、その異常が発生したシリンダ2を判別し、このシリンダ2に対してのみめっき前処理を中断し、それ以外のシリンダ2に対してめっき前処理を継続するよう構成されてもよい。この場合には、その後に、異常が発生したシリンダ2に対してのみめっき前処理を再度実施する。

【0089】

従って、本実施の形態によれば、次の効果(1)〜(5)を奏する。

【0090】

(1)めっき前処理装置に装着されたシリンダブロック1のシリンダ2毎に設置された電源装置30によって、各シリンダ2内の電極12及びシリンダブロック1へ給電される電流または電圧をシリンダ2毎に調整でき、また、めっき前処理装置に装着されたシリンダブロック1のシリンダ2毎に設置された送液ポンプ24によって、各シリンダ2内へ送液される処理液流量をシリンダ2毎に調整できる。このため、電気抵抗や処理液流路抵抗がシリンダ2毎に異なる場合であっても、複数のシリンダ2の各シリンダ内周面3に均一なめっき前処理を施すことができる。

【0091】

(2)電源装置30は、複数のシリンダ2のそれぞれに収容された電極12及びシリンダブロック1へ給電する電流または電圧の計測値に基づき、めっき前処理中に、給電すべき電流または電圧をフィードバック制御するので、各シリンダ2へ給電される電流または電圧をシリンダ2毎にリアルタイムに制御できる。この結果、各シリンダ2のシリンダ内周面3に均一なめっき前処理を施すことができる。

【0092】

(3)制御装置62は、複数のシリンダ2のそれぞれから流出する処理液の出口温度の計測値に基づき、めっき前処理中に、送液ポンプ24により各シリンダ2へ送液される処理液流量を制御するので、めっき前処理に伴うシリンダ2毎の処理液温度差をリアルタイムに解消できる。この結果、各シリンダ2のシリンダ内周面3に均一なめっき前処理を施すことができる。

【0093】

(4)電気抵抗や処理液流路抵抗の相違が予め判明している場合には、電源装置30により給電される電流または電圧の設定値と、送液ポンプ24により送液される処理液流量の設定値とを、制御装置62によりシリンダ2毎に予め設定することが可能である。この場合には、フィードバック制御による安定化のための必要時間、例えば各シリンダ2への電流または電圧や、シリンダ2からの処理液出口温度を所望の値に安定化するために必要な時間を短縮することができるので、複数のシリンダ2におけるめっき前処理の均一性を更に向上させることができる。

【0094】

(5)複数のシリンダ2のそれぞれに収容された電極12及びシリンダブロック1へ電源装置30から給電される電流もしくは電圧、または複数のシリンダ2へ送液ポンプ24から送液される処理液の流量にそれぞれ異常が発生した場合、制御装置62は異常が発生したシリンダ2を判別し、このシリンダ2に対してめっき前処理を中断し、それ以外のシリンダ2に対してめっき前処理を継続する。このため、その後、異常が発生したシリンダ2に対してのみ再度めっき前処理を実施することで、不良品となっていたシリンダブロック1を救済でき、不良品発生率を低減できる。

【0095】

以上、本発明を上記実施の形態に基づいて説明したが、本発明はこれに限定されるものではない。

【0096】

例えば、上記実施の形態では、めっき前処理装置に装着されたシリンダブロック1の複数のシリンダ2へ単一の薬液タンク25から処理液が供給される場合を述べたが、この処理液タンクとしての薬液タンク25を複数のシリンダ2毎に設置して、各薬液タンク25から、対応する各シリンダ2へ処理液を供給してもよい。これにより、シリンダブロック1の複数のシリンダ2毎に処理液の濃度や温度を設定できるので、複数のシリンダ2の特性がそれぞれ異なる場合においても、各シリンダ2のシリンダ内周面3におけるめっき前処理の均一性を更に向上させることができる。

【0097】

また、本実施の形態では、めっき前処理装置に装着されるシリンダブロック1の複数のシリンダ2毎に、電源装置30及び送液ポンプ24の双方が設置される場合を述べたが、電源装置30または送液ポンプ24のいずれか一方が上記シリンダ2毎に設置されてもよい。

【0098】

また、本実施の形態では、シリンダブロック1がV型6気筒シリンダブロックの場合を述べたが、他のV型多気筒シリンダブロックまたは直列多気筒シリンダブロックであってもよい。更に、本実施の形態では、めっき前処理装置の場合を述べたが、めっき処理装置に対しても本発明を適用可能である。

【図面の簡単な説明】

【0099】

【図1】本発明に係る多気筒シリンダブロックのめっき前処理装置における一実施の形態を備えためっき処理ラインを示す平面図。

【図2】図1のめっき前処理装置及びめっき処理装置として機能する処理装置を示す全体正面図。

【図3】図2の処理装置における電極及びエアジョイント周囲を示す断面図。

【図4】図3のシール治具を示し、(A)はシール部材の拡張状態を示す断面図、(B)はシール部材の収縮状態を示す断面図。

【図5】図2のシリンダブロック及び電極へ給電する経路を示す電気回路図。

【図6】図2のシリンダブロックを示す斜視図。

【図7】図6のシリンダブロックにおける各シリンダと、そのシリンダ内周面の温度との関係を示すグラフ。

【図8】図6のシリンダブロックに対する電解エッチング処理において、エッチング電圧と各シリンダとの関係を示すグラフ。

【図9】図6のシリンダブロックに対する電解エッチング処理において、エッチング量と各シリンダとの関係を示すグラフ。

【図10】図1の薬液タンクからめっき前処理装置へ処理液などを供給する処理液経路を示す流路構成図。

【図11】図10における送液ポンプの回転数制御の一例を示すグラフ。

【符号の説明】

【0100】

1 シリンダブロック

2 シリンダ

3 シリンダ内周面

10 処理装置(めっき前処理装置)

12 電極

23A、23B 処理液パイプ

24、84、87 送液ポンプ

25、83、86 薬液タンク

30、92、93 電源装置

62、97、98 制御装置

108 出口温度計

【技術分野】

【0001】

本発明は多気筒シリンダブロックのめっき前処理装置及び方法に係り、特に多気筒シリンダブロックの複数のシリンダ毎に処理液流量、給電される電流または電圧を制御可能な多気筒シリンダブロックのめっき前処理装置及び方法に関する。

【背景技術】

【0002】

従来、複数のシリンダを有する多気筒シリンダブロックの各シリンダにおけるシリンダ内周面にめっき前処理を施す方法および装置が開示されている。この場合、めっき前処理が化学反応を伴うものであるため、均一なめっき前処理を行うためには温度制御が非常に重要になる。

【0003】

例えば特許文献1に記載のめっき前処理方法及び装置においては、シリンダ内へ加熱用ヒータを挿入し、この加熱用ヒータの温度を制御することで、シリンダ内に滞留させた処理液を加温し、シリンダのシリンダ内周面にめっき前処理を施している。

【特許文献1】特開平9−3687号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、めっき前処理において、処理液を循環させながら電気化学反応によりエッチング処理などを行う場合には、シリンダ内に電極および配管治具が挿入されるのでスペースが無く、加熱用ヒータを設置することができないため温度制御ができないという課題がある。

【0005】

また、特許文献1においては、4個のシリンダのそれぞれにヒータが収容され、これら4本のヒータを同一の温度調節器で制御しているので、シリンダ毎にヒータ温度がバラついて、めっき前処理が各シリンダにおいて不均一になる恐れがある。

【0006】

更に、この特許文献1では、制御しているのはヒータの温度であり、処理液の温度は成り行きになっているため、シリンダが冷却されていて処理液の熱が著しく奪われる場合には、ヒータ温度と処理液温度に差が生ずることになり、ヒータの温度制御による処理液の加温が不適切になる恐れがある。

【0007】

本発明の目的は、上述の事情を考慮してなされたものであり、複数のシリンダのシリンダ内周面に均一なめっき前処理を施すことができる多気筒シリンダブロックのめっき前処理装置及び方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る多気筒シリンダブロックのめっき前処理装置は、複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理装置であって、前記シリンダブロック及び前記電極へ電気を供給する電源装置と、前記シリンダ内周面と前記電極間へ処理液を送液する送液ポンプとの少なくとも一方が、前記シリンダ毎に設置されたことを特徴とするものである。

【0009】

本発明に係る多気筒シリンダブロックのめっき前処理方法は、複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理方法であって、前記シリンダブロック及び前記電極へ給電する電流または電圧と、前記シリンダ内周面と前記電極間へ送液する処理液流量との少なくとも一方を、前記シリンダ毎に調整することを特徴とするものである。

【発明の効果】

【0010】

本発明に係る多気筒シリンダブロックのめっき前処理装置及び方法によれば、シリンダ毎に設置された電源装置によって電流または電圧をシリンダ毎に調整でき、また、シリンダ毎に設置された送液ポンプによって処理液流量をシリンダ毎に調整できるので、電気抵抗や処理液流路抵抗がシリンダ毎に異なる場合であっても、複数のシリンダのシリンダ内周面に均一なめっき前処理を施すことができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。

【0012】

図1は、本発明に係る多気筒シリンダブロックのめっき前処理装置における一実施の形態を備えためっき処理ラインを示す平面図である。図2は、図1のめっき前処理装置及びめっき処理装置として機能する処理装置を示す全体正面図である。

【0013】

図1に示すめっき処理ライン70は、図2に示すエンジンのシリンダブロック1(本実施の形態ではV型多気筒(例えば6気筒)シリンダブロック)における複数(例えば6個)のシリンダ2のシリンダ内周面3に、めっき前処理及びめっき処理を施す設備であり、複数台のめっき前処理装置(つまり脱脂洗浄装置71、電解エッチング処理装置72、陽極酸化処理装置73)と、めっき処理装置74と、搬送コンベアとしてのローラコンベア75とを有して構成される。ここで、脱脂洗浄装置71、電解エッチング処理装置72、陽極酸化処理装置73、めっき処理装置74は、めっき処理ライン70の上流側から下流側へ向かって順次設置される。

【0014】

ローラコンベア75は、脱脂洗浄装置71と電解エッチング処理装置72間、電解エッチング処理装置72と陽極酸化処理装置73間、陽極酸化処理装置73とめっき処理装置74間等にそれぞれ配置される。

【0015】

脱脂洗浄装置71は、シリンダブロック1を処理液中に浸漬して脱脂等の処理を施す方式の処理装置である。これに対し、電解エッチング処理装置72、陽極酸化処理装置73及びめっき処理装置74は、シリンダブロック1における複数のシリンダ2のシリンダ内周面3のみへ処理液を循環して導いて、このシリンダ内周面3のみに電解エッチング処理、陽極酸化処理、めっき処理をそれぞれ施す方式の処理装置である。

【0016】

つまり、脱脂洗浄装置71では、シリンダブロック1が、図示しないワークチャックなどの把持手段で把持されて、脱脂槽79、洗浄槽80、予備加温槽81に順次浸漬される。シリンダブロック1が脱脂槽79内に浸漬されることで、シリンダブロック1に付着した油分や汚れが除去され、シリンダブロック1が洗浄槽80内に浸漬されることでシリンダブロック1が洗浄される。また、シリンダブロック1が予備加温槽81内に浸漬されることで、シリンダブロック1全体が所定温度まで均一に加温される。

【0017】

電解エッチング処理装置72には、2槽の薬液タンク83及び複数台(例えば6台)の送液ポンプ84が配置された処理液槽85と、複数台(例えば6台)の電源装置92とがそれぞれ隣接して設置されている。電源装置92と送液ポンプ84は、シリンダブロック1における複数のシリンダ2のそれぞれに対応して設置される。また、符号97は、電解エッチング処理装置72を制御する制御装置である。

【0018】

この電解エッチング処理装置72は、シリンダブロック1におけるシリンダ2のシリンダ内周面3のみに送液ポンプ84の作用で、薬液タンク83から処理液(めっき前処理液としての例えばリン酸水溶液等)を導き、電源装置92からの給電によって、シリンダ内周面3に付着した不純物や酸化膜を除去すると共に、シリンダ内周面3を所定量エッチングして粗面にし、めっきの密着性を高める電解エッチング処理工程を実施する。2槽の薬液タンク83は、一方の槽で処理液を更新する際に、他方の槽からの処理液を電解エッチング処理装置72へ導いて、電解エッチング処理を継続して実施可能に設けられる。

【0019】

陽極酸化処理装置73には、2槽の薬液タンク86及び複数台(例えば6台)の送液ポンプ87が配置された処理液槽88と、複数台(例えば6台)の電源装置93とがそれぞれ隣接して設置されている。電源装置93と送液ポンプ87は、シリンダブロック1における複数のシリンダ2のそれぞれに対応して設置される。また、符号98は、陽極酸化処理装置73を制御する制御装置である。

【0020】

この陽極酸化処理装置73は、シリンダブロック1における複数のシリンダ2のシリンダ内周面3のみに送液ポンプ87の作用で、薬液タンク86から処理液(めっき前処理液としての例えばリン酸水溶液等)を導き、電源装置93からの給電によって、シリンダ内周面3に多孔質な酸化皮膜を形成しめっきの密着性を高める陽極酸化処理工程を実施する。2槽の薬液タンク86は、一方の槽で処理液を更新する際に、他方の槽からの処理液を陽極酸化処理装置73へ導いて、陽極酸化処理を継続して実施可能に設けられる。

【0021】

めっき処理装置74には、1槽の薬液タンク89及び複数台(例えば6台)の送液ポンプ90が配置された処理液槽91と、複数台(例えば6台)の電源装置94とがそれぞれ隣接して設置されている。電源装置94と送液ポンプ90は、シリンダブロック1における複数のシリンダ2のそれぞれに対応して設置される。また、符号99は、めっき処理装置74を制御する制御装置である。

【0022】

このめっき処理装置74は、シリンダブロック1における複数のシリンダ2のシリンダ内周面3のみに送液ポンプ90の作用で、薬液タンク89から処理液(めっき液としての例えば硫酸ニッケルめっき溶液等)を導き、電源装置94からの給電によって、このシリンダ内周面3にめっき皮膜(例えばニッケルめっき皮膜)を形成するめっき処理工程を実施する。

【0023】

尚、処理液槽85の薬液タンク83、処理液槽88の薬液タンク86、及び処理液槽91の薬液タンク89は、後述の薬液タンク25(図3)と同義であり、また、処理液槽85の送液ポンプ84、処理液槽88の送液ポンプ87、及び処理液槽91の送液ポンプ90は、後述の送液ポンプ24(図3)と同義である。更に、電源装置92、93、94は後述の電源装置30と同義であり、制御装置97、98、99は後述の制御装置62と同義である。

【0024】

ここで、電解エッチング処理装置72、陽極酸化処理装置73及びめっき処理装置74としてそれぞれ機能する処理装置10について、特に図2〜図4を用いて以下に説明する。

【0025】

図2に示す処理装置10は、エンジンにおけるシリンダブロック1のシリンダ内周面3の一端側であるクランクケース面5側端部をシール治具13がシールし、シリンダ内周面3に処理液(めっき前処理液またはめっき液)を導き、このシリンダ内周面3に対向配置された電極12(図3)の作用で、シリンダ内周面3を高速で処理(めっき前処理またはめっき処理)するものであり、装置本体11、電極12、シール治具13、ワーク保持治具14、エアジョイント15、クランプ用シリンダ16及び電極用シリンダ17を有して構成される。

【0026】

本実施の形態では、シリンダブロック1は、図6に示すように、複数(例えば6個)のシリンダ2を備えたV型多気筒(6気筒)シリンダブロックであり、このシリンダブロック1において所定角度差を有して形成された複数のシリンダ2の各シリンダ内周面3に、処理装置10によって同時にめっき前処理またはめっき処理が施される。

【0027】

図2に示すように、処理装置10の装置本体11は架台18に設置して固定され、シリンダブロック1を載置するワーク載置台19を備える。シリンダブロック1は、ヘッド面4を下方にしてワーク載置台19に載置される。装置本体11にはワーク載置台19の上方にワーク保持治具14が、クランプ用シリンダ16によって昇降可能に設置される。このワーク保持治具14には、通電プレート95(後述)が設置されると共に、クランプ(不図示)が設けられている。ワーク保持治具14の下降位置で、通電プレート95が、ワーク載置台19に載置されたシリンダブロック1のクランクケース面5に当接する。このとき、ワーク保持治具14の前記クランプがシリンダブロック1のクランクケース面5側端部を把持して、シリンダブロック1が通電プレート95を介し、ワーク保持治具14とワーク載置台19との間に保持される。

【0028】

電極12は電極支持部20に支持され、この電極支持部20が装置本体11に設置された電極用シリンダ17に取り付けられる。この電極用シリンダ17の進退動作によって、電極12がシリンダブロック1のシリンダ2内へ、シリンダ内周面3のヘッド面4側端部から挿入され、また、電極12がシリンダブロック1のシリンダ2から退避される。図2の左側の電極12がシリンダ2内への挿入状態を示し、図2の右側の電極12がシリンダ2からの退避状態を示す。電極12がシリンダブロック1のシリンダ2内へ挿入されたときには、流路構成ブロック66に設置されたシリコンゴムシートなどのシールリング21(図3)がシリンダブロック1のヘッド面4に接触して、シリンダ内周面3の他端側であるヘッド面4側端部がシールされる。

【0029】

尚、流路構成ブロック66は、電極支持部20に一体化されて、この電極支持部20及び電極12と共に電極用シリンダ17により動作され、且つ電極支持部20の外周面との間で処理液用の流路67を構成する。また、電極12内にも、処理液用の流路(電極内流路12A)が形成される。

【0030】

図2に示すように、電極12の上端にシール治具13が、また、ワーク保持治具14にエアジョイント15がそれぞれ設置される。これらのシール治具13及びエアジョイント15は、電極12がシリンダブロック1のシリンダ2内へ挿入された後に、エアジョイント用シリンダ29が進出動作してエアジョイント15がシール治具13に図3に示すように当接し、後に詳説するが、エアジョイント15のメインエア継手22からシール治具13のシール部材33へ流体としてのエア(空気)が供給される。これにより、シール部材33が半径方向のみに拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3の一端側であるクランクケース面5側端部がシールされる。

【0031】

図2及び図3に示す流路構成ブロック66に処理液パイプ23Aが接続され、処理装置10がめっき前処理装置(電解エッチング処理装置72、陽極酸化処理装置73)である場合に、処理液パイプ23Aに送液ポンプ24が配設される。この送液ポンプ24は、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール治具13によりシールされた状態で、図3の矢印に示すように、薬液タンク25に貯溜された処理液(めっき前処理液)を処理液パイプ23A、電極支持部20と流路構成ブロック66により構成される流路67を順次経て、電極12とシリンダ内周面3との隙間流路27内へ導き、この隙間流路27内を上方へ流動させる。この隙間流路27内を流れた処理液は、シール治具13と電極12間のスリット26を通って電極内流路12Aへ至り、この電極内流路12Aを下方へ流れ、後述の処理液パイプ23Bを経て薬液タンク25へ戻って循環する。

【0032】

また、電極支持部20には処理液パイプ23Bが接続され、処理装置10がめっき処理装置である場合には、処理液パイプ23Bに送液ポンプ24(2点鎖線表示)が配設される。この送液ポンプ24は、シリンダブロック1のシリンダ内周面3におけるクランクケース面5側端部がシール部材33によりシールされた状態において、薬液タンク25に貯溜された処理液(めっき液)を処理液パイプ23B及び電極支持部20内を経て電極12の電極内流路12Aへ導く。この電極内流路12Aに導かれた処理液は、電極内流路12Aを上方へ流れ、シール治具13のシール下板34(後述)と電極12との間のスリット26を経て、電極12の外周面とシリンダブロック1のシリンダ内周面3とにより区画される隙間流路27内を下方へ流れ、電極支持部20と流路構成ブロック66により構成される流路67を経、処理液パイプ23Aを通って薬液タンク25へ戻り循環する。

【0033】

図2及び図3に示すように、電極支持部20にはリード線28が接続され、このリード線28が電源装置30に接続される。また、ワーク保持治具14に設置されて、シリンダブロック1に当接可能な前記通電プレート95も、リード線96を経て電源装置30に接続される。電源装置30は、前記隙間流路27が処理液で満たされ、この処理液が流動した状態で、リード線28及び電極支持部20を経て電極12へ電気を供給し、リード線96及び通電プレート95を経てシリンダブロック1へ電気を供給する。この給電は、めっき前処理時には電極12がマイナス極、シリンダブロック1がプラス極になるように実施され、これによりシリンダブロック1のシリンダ内周面3がめっき前処理される。めっき処理時には電極12がプラス極、シリンダブロック1がマイナス極に給電され、シリンダ内周面3がめっき処理されて、このシリンダ内周面3にめっき皮膜が形成される。ここで、めっき前処理とめっき処理は、処理液と通電条件等を異ならせることで、同一種類の処理装置10により実施される。

【0034】

尚、図2中の符号31は、シリンダブロック1のシリンダ内周面3にめっき前処理またはめっき処理がなされて、電極12がシリンダブロック1から退避した後に進出して、シリンダブロック1のヘッド面4へ洗浄液を噴射し洗浄するときに用いられる洗浄シャッターである。

【0035】

次に、前記シール治具13とエアジョイント15などの構成を、図3及び図4を用いて詳説する。

【0036】

シール治具13は、シリンダブロック1のシリンダ内周面3を含む隙間流路27内へ処理液を導く際に、シリンダ内周面3に接触してこのシリンダ内周面3をシールするものであり、シール部材33、シール下板34及びシールベース35を有して構成される。

【0037】

シール部材33は、図4に示すように、伸縮自在な材料(例えばゴムなどの弾性部材)にて構成され、浮き輪形状に形成される。このシール部材33の内周側部分は開口されて開口部49が設けられると共に、この開口部49近傍の両側に係合突起36が形成される。このシール部材33の外周部33Aが、シリンダブロック1のシリンダ内周面3に接触可能とされる。

【0038】

シール下板34は、図4に示すように、円板部32の中央に膨出部37が一体成形されて構成される。膨出部37の外周に、周溝38が形成されたリング部材39が配置される。また、膨出部37にはメインエア流路40C及び40Dが連通して形成される。このうちメインエア流路40Dは、シール下板34の周方向に複数本、例えば3本等間隔に形成される。このメインエア流路40Dは、リング部材39の周溝38に連通し、このリング部材39の周方向複数箇所(例えば3箇所)に周溝38に連通して形成されたメインエア流路40Eと連通する。

【0039】

また、シール下板34の円板部32には、膨出部37との境界部分に係合溝41がリング形状に形成される。この係合溝41に、シール部材33の係合突起36が係合される。また、円板部32及び膨出部37には、締結用の雌ねじ部42と、ボルト43挿入用のボルトねじ穴44が設けられる。このように構成されたシール下板34は、リング部材39にシール部材33の開口部49を嵌合させ、係合溝41にシール部材33の係合突起36が係合した状態で、円板部32がシール部材33の一方の片側面(図4の下側面33C)を支持する。

【0040】

シールベース35は、図4に示すように、円板部45の中央に膨出部46が一体成形されて構成され、膨出部46にシート座47及びメインエア流路40Bが形成される。シート座47にシールシート48が装着され、このシールシート48に、メインエア流路40Bに連通するメインエア流路40Aが形成される。メインエア流路40Bは、シール下板34のメインエア流路40Cに連通可能に設けられる。

【0041】

また、円板部45には、シート座47と反対位置に、シール下板34の膨出部37を嵌合可能な凹部50が形成され、この凹部50の外側に係合溝51がリング状に形成される。この係合溝51にシール部材33の係合突部36が係合される。円板部45及び膨出部46には、ボルト43螺挿用のボルトねじ穴52が形成される。

【0042】

シール下板34の膨出部37がシールベース35の凹部50に嵌合し、シール部材33の開口部49がシール下板34のリング部材39に嵌合し、シール部材33の係合突起36がシール下板34の係合溝41及びシールベース35の係合溝51に係合した状態で、シール下板34のボルトねじ穴44とシールベース35のボルトねじ穴52にボルト43が螺合され、シール部材33、シール下板34及びシールベース35が一体化されてシール治具13が構成される。

【0043】

この状態で、シール下板34とシールベース35とが互いに対向配置され、シール下板34の円板部32がシール部材33の一方の片側面(図4の下側面33C)を、シールベース35の円板部45がシール部材33の他方の片側面(図4の上側面33B)をそれぞれ支持する。更に、シール部材33、シール下板34及びシールベース35が一体化された状態で、互いに連通するメインエア流路40A、40B、40C、40D及び40Eが、シール部材33の内部に連通する。

【0044】

図3に示すように、シール治具13は、絶縁部材としてのシール治具取付板53を介して電極12の上端に取り付けられる。このシール治具取付板53は4方向が切り欠かれた略十字形状に形成され、中央部に締結用の雄ねじ部54が形成される。この略十字形状のシール治具取付板53の先端部がボルト55により電極12に固定される。そして、シール治具取付板53の雄ねじ部54がシール治具13のシール下板34における雌ねじ部42に螺合して、シール部材33、シール下板34及びシールベース35が一体化されたシール治具13がシール治具取付板53に取り付けられる。

【0045】

このシール治具取付板53は、非導電性の樹脂などにて構成され、導電性の金属にて構成されたシール下板34及びシールベース35を電極12に対して絶縁する。また、例えば図3の矢印に示すように、前記スリット26から流入した処理液が、略十字形状のシール治具取付板53の切り欠かれた部分を通って、電極内流路12A内へ流動できるようになっている。シール治具取付板53の外周側下面には、絶縁性を更に高めるために、絶縁カラー68が装着されている。

【0046】

図2及び図3に示すエアジョイント15は、前述の如くメインエア継手22を備えると共に、メインエア供給流路56が形成されている。メインエア継手22は、メインエア供給配管57を介して図示しないエア供給バルブ及びコンプレッサに接続される。また、エアジョイント15は、電極12がシリンダブロック1のシリンダ2内に挿入された後に、エアジョイント用シリンダ29の進出動作によって、電極12に取り付けられたシール治具13へ向かって移動し、このシール治具13のシールシート48に当接してシール治具13に結合する。この結合状態で、エアジョイント15のメインエア供給流路56が、シール治具13のシールシート48のメインエア流路40Aに連通する。メインエア供給流路56からメインエア流路40Aへエアが供給されるが、この際のエアの漏洩がシールシート48により防止される。

【0047】

メインエア供給流路56からメインエア流路40Aへ供給されたエアは、図4に示すように、メインエア流路40B、40C、40D及び40Eを経てシール部材33内へ導入される。このシール部材33は、上側面33Bがシールベース35により、下側面33Cがシール下板34によりそれぞれ支持されて膨張が規制されるので、図4(A)に示すように半径方向のみに拡張され、シール部材33の外周部33Aがシリンダブロック1のシリンダ内周面3に接触して、このシリンダ内周面3のクランクケース面5側端部をシールする。これにより、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27(図3)からクランクケース面5側へ、めっき前処理液またはめっき液が液漏れすることが防止される。

【0048】

メインエア継手22からシール部材33内へのエアの供給が遮断されたときには、図4(B)に示すように、シール部材33は半径方向に収縮して、その外周部33Aがシリンダ内周面3から離反する。その後、エアジョイント用シリンダ29の退避動作によって、エアジョイント15はシール治具13から離反する。

【0049】

シール部材33の拡張、収縮を確認する確認手段が、図3に示すようにシール治具13及びエアジョイント15に設けられている。この確認手段は、エアジョイント15側のサブエア継手58及びサブエア供給流路59と、シール治具13側のサブエア流路60と、エア圧センサ61及び制御装置62とである。

【0050】

サブエア継手58は、エアジョイント15に複数個、例えば3個配置されている。サブエア供給流路59は、サブエア継手58に対応してエアジョイント15に複数本、例えば3本形成され、それぞれがサブエア継手58に連通して設けられる。

【0051】

サブエア流路60は、図4に示すように、シール治具13のシールベース35に形成される。このシールベース35には、膨出部46の天面に同心円状のリング溝63が、サブエア供給流路59の本数に対応して複数個(例えば3個)形成されており、それぞれが各サブエア供給流路59(図3)に連通可能とされる。シールベース35には、更に、各リング溝63の個数に対応して複数本(例えば3本)のサブエア流路60が放射状に等間隔に形成される。それぞれのサブエア流路60が各リング溝63に連通して設けられる。これらのサブエア流路60のそれぞれには、シールベース35の外周端部において吹出口64が形成される。この吹出口64は、図4に示すように、シール部材33の拡張時にこのシール部材33によって閉塞され、シール部材33の収縮時に開放される位置に設けられる。

【0052】

図3に示すエアジョイント15に備えられたサブエア継手58から導入される流体としてのエアは、サブエア供給流路59を通り、シール治具13(図4)のリング溝63及びサブエア流路60を経て吹出口64から吹き出し可能に設けられる。この吹出口64からのエアの吹き出しは、図4(B)に示すように、シール部材33の収縮時に吹出口64がシール部材33により閉塞されず開放されているときに実施される。このときには、サブエア流路60、サブエア供給流路59及びサブエア継手58のエア圧が低くなる。これに対し、シール部材33の拡張時には、図4(A)に示すように、吹出口64がシール部材33により閉塞されてエアが吹出口64から吹き出されず、サブエア流路60、サブエア供給流路59及びサブエア継手58内のエア圧が上昇する。

【0053】

図3に示すエア圧センサ61は、例えば複数本のサブエア継手58へそれぞれエアを導く複数本、例えば3本のサブエア供給配管65に配置されて、上述のサブエア流路60のエア圧を検出する。このエア圧の検出値によって、シール治具13のシール部材33の拡張または収縮を確認することが可能となる。つまり、シール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3を液密にシールしている状態であるか、またはシール部材33が収縮して、シリンダブロック1のシリンダ内周面3に接触せず、このシリンダ内周面3がシールされていない状態であるかを確認することが可能となる。

【0054】

シール部材33の拡張、収縮によるシリンダブロック1のシリンダ内周面3のシールの確認は、サブエア流路60がシールベース35(つまりシール部材33)の周方向に複数本等間隔に、例えばシール部材33の周方向に120度の等間隔で3本形成されているので、シール部材33の全周に亘ってなされる。これにより、シール部材33の周方向の一部に劣化や亀裂、破損が発生して、その箇所以外ではシール部材33の拡張が正常になされるが、亀裂等が発生した箇所ではシール部材33の拡張が不充分となって、シリンダブロック1のシリンダ内周面3に接触していない場合にも、このシール部材33の周方向の拡張、収縮状況を確認して、シリンダ内周面3のシールを確認することが可能となる。

【0055】

図3に示す制御装置62は、エア圧センサ61からの検出値を取り込んで、送液ポンプ24及び電源装置30の駆動を制御する。つまり、制御装置62は、エア圧センサ61からの検出値が所定値よりも高い場合に、シール治具13のシール部材33が拡張してシリンダブロック1のシリンダ内周面3に接触し、このシリンダ内周面3におけるクランクケース面5側端部のシールが良好になされていると判断する。このとき、制御装置62は、送液ポンプ24を起動して処理液を、シリンダ内周面3と電極12の外周面とにより区画された隙間流路27へ供給し、その後、電源装置30を駆動して電極12及びシリンダブロック1へ給電し、シリンダ内周面3にめっき前処理(電解エッチング処理、陽極酸化処理)またはめっき処理を実施させる。

【0056】

制御装置62は、エア圧センサ61からの検出値が所定値以下の場合には、シール治具13のシール部材33が適正に拡張せずまたは収縮して、シリンダ内周面3に接触していず、このシリンダ内周面3のシールが不完全であると判断して、送液ポンプ24及び電源装置30を駆動せず、またはこれらの駆動中にはこれらの駆動を中止する。

【0057】

ところで、上述のような処理装置10、特にめっき前処理装置(電解エッチング処理装置72、陽極酸化処理装置73)では、前述の如く、電極12及びシリンダブロック1へ電気を供給する電源装置30(図1の電源装置92、93)と、シリンダ内周面3及び電極12との隙間流路27へ処理液を送液する送液ポンプ24(図1の送液ポンプ84、87)の少なくとも1方、本実施の形態では電源装置30と送液ポンプ24の双方)が、シリンダブロック1の複数のシリンダ2毎に設置されている。

【0058】

つまり、図5に示すように、シリンダブロック1における複数(例えば6個)のシリンダ2のそれぞれに電極12が挿入されると共に、これら複数(例えば6本)の電極12とシリンダブロック1へ電気を供給する電源装置30は、シリンダブロック1のシリンダ2毎に1台ずつ設置されている。複数(例えば6台)の電源装置30のそれぞれは、リード線28を用いて、複数の電極12のそれぞれに接続されると共に、リード線96を用いて、ワーク保持治具14(図2)の単一の通電プレート95に接続されている。各電源装置30は、各電極12及びシリンダブロック1へ電気を供給すると共に、給電した電流または電圧(例えば電流)の値を計測し、計測値をフィードバックして、この計測値に基づきめっき前処理中に、給電すべき電流または電圧(例えば電流)を所定の値にリアルタイムで制御する。

【0059】

これらの電源装置30を制御する制御装置62は、初期設定時には、シリンダブロック1の各シリンダ2内におけるそれぞれの電極12とシリンダブロック1へ同一の値の電流または電圧を給電するように各電源装置30を制御する。その後、制御装置62は、後述の送液ポンプ24の回転数制御によっても、特定のシリンダ2のシリンダ内周面3におけるめっき前処理が他のシリンダ2のシリンダ内周面3におけるめっき前処理と均一に実施できない場合に、前記特定のシリンダ2内に収容された電極12及びシリンダブロック1へ、他のシリンダ2内の電極12等へとは異なった値の電流または電圧を給電するように、前記特定のシリンダ2内の電極12に対応する電源装置30を制御する。

【0060】

初期設定時に、シリンダブロック1の各シリンダ2内のそれぞれの電極12とシリンダブロック1へ同一の値の電流または電圧を給電する理由は、電気抵抗が異なるシリンダ2に対しても他のシリンダ2と均一なめっき前処理(例えば電解エッチング処理)を施すことができるようにするためである。

【0061】

即ち、例えば図6に示すように、V型6気筒シリンダブロックでは、中間に位置するシリンダ2(#3、#4)は、両側のシリンダ2に挟まれているので、この両側のシリンダ2(#1、#2、#5、#6)に比較して保温効果が働き、図7に示すように、そのシリンダ内周面3の温度が上昇する傾向にある。このため、この中間位置のシリンダ2(#3、#4)のシリンダ内周面3の活性効果が高まり、電気抵抗が低下して電気が流れ易い状態となる。このことは、単一の電源装置を用いて、シリンダブロック1の各シリンダ2内におけるそれぞれの電極12等へ全体で一定の電流を流す従来の定電流制御を実施した場合に、図8に示すように、中間位置のシリンダ2(#3、#4)の電圧(例えばエッチング電圧)が低い傾向にあることからも明らかである。このように、V型6気筒シリンダブロックへ単一の電源装置から電流を供給し、各シリンダ2内のそれぞれの電極12等へ成り行きで分配される従来の定電流制御では、電気の流れ易い中間位置のシリンダ2へ電気が集中して流れることになるため、全てのシリンダ2のシリンダ内周面3を均一条件でめっき前処理できていなかった。

【0062】

例えば、電解エッチングされ難い両側のシリンダ2(#1、#2、#5、#6)のシリンダ内周面3において十分なエッチング量を確保できる処理条件に設定すると、エッチングされ易い中間位置のシリンダ2(#3、#4)のシリンダ内周面3がオーバーエッチング状態となっていた(図9の破線表示)。反対に、中間位置のシリンダ2におけるシリンダ内周面3のエッチング量を適正にしようとすると、エッチングされ難い両側のシリンダ2におけるシリンダ内周面3のエッチング量が不足して、めっき皮膜の密着性が低下する傾向にあった。

【0063】

そこで、初期設定時には、各シリンダ2毎に設定された電源装置30のそれぞれは、対応するシリンダ2内の電極12及びシリンダブロック1へ給電する電流または電圧をリアルタイムで制御し、この電流または電圧が各シリンダ2において均一となるように制御する。これにより、シリンダブロック1において電気の流れが異なるシリンダ2に対しても、例えば電解エッチング処理が図9の実線に示すように均一化される。

【0064】

このように複数のシリンダ2内の各電極12及びシリンダブロック1へ均一な電流または電圧が給電されることで、シリンダブロック1のめっき前処理において、複数のシリンダ2のそれぞれから流出する処理液の出口温度と、それぞれのシリンダ2のシリンダ内周面3に対して施されるめっき前処理の反応とが相関を有することになる。例えば、シリンダ2のシリンダ内周面3に対するめっき前処理の反応が高ければ、そのシリンダ2から流出する処理液の出口温度が高くなり、シリンダ2のシリンダ内周面3に対するめっき前処理の反応が低ければ、そのシリンダ2から流出する処理液の出口温度が低くなる。

【0065】

ところで、図1及び図10に示す送液ポンプ24(84、87)は、電解エッチング処理装置72または陽極酸化処理装置73などのめっき前処理装置に装着されたシリンダブロック1における複数のシリンダ2の各シリンダ内周面3と電極12間の隙間流路27(図3)へ処理液を送液するものであり、前述の如く、シリンダブロック1のシリンダ2毎に1台ずつ設置される。

【0066】

この送液ポンプ24は、図2及び図3に示す処理液パイプ23A、即ち、処理装置10がめっき前処理装置である場合に、薬液タンク25内の処理液をシリンダブロック1のシリンダ2へ導く流入経路として機能する処理液パイプ23Aに配設される。この処理液パイプ23Aは、シリンダブロック1の複数(例えば6個)のシリンダ2のそれぞれへ処理液を導くよう、各シリンダ2に対応して複数本(例えば6本)設けられ、図10に示すように、各処理液パイプ23Aに送液ポンプ24が1台づつ設置される。また、シリンダブロック1の複数(例えば6個)のシリンダ2のそれぞれから処理液を流出させる流出経路は、図2、図3及び図10に示す処理液パイプ23Bであり、この処理液パイプ23Bも、複数のシリンダ2のそれぞれに対応して複数本(例えば6本)設けられる。

【0067】

ここで、薬液タンク25からめっき前処理装置へ処理液を導き循環させる処理液経路等について、更に図10を用いて説明する。薬液タンク25(図1の薬液タンク83、86)は、処理液槽(図1の処理液槽85、88)に2台設置されているが、図10では代表して1台のみを示す。

【0068】

薬液タンク25の水供給口に水供給弁100が配設され、排出口に廃液ポンプ101及び廃液弁102が設置される。薬液タンク25内の液面レベルが低下したときに、水供給弁100が開操作されて薬液タンク25内へ水が供給される。また、薬液タンク25内の処理液を廃棄する場合に、廃液弁102が開操作され、廃液ポンプ101が駆動される。

【0069】

流入経路である各処理液パイプ23Aに送液ポンプ24、流量計103、水洗切換弁104、3方弁105、接続切換弁106が上流側から下流側へ向かって順次配設され、めっき前処理装置の直前に入口温度計107が配設される。初期設定時に流量計103により処理液流量を計測して、送液ポンプ24の回転数が調整される。また、入口温度計107にて計測された処理液温度に基づき薬液タンク25内の処理液の温度が調整される。

【0070】

流出経路である各処理液パイプ23Bには、出口温度計108、接続切換弁106、3方弁109、110が上流側から下流側へ向かって順次配設され、この3方弁110に対し薬液タンク25側に排出切換弁111が、図示しないドレンタンク側に洗浄水ドレン弁112が配設される。排出切換弁111の開操作及び洗浄水ドレン弁112の閉操作時に処理液パイプ23B内の処理液が薬液タンク25へ戻される。また、出口温度計108は、シリンダブロック1のシリンダ2から流出した直後の処理液温度を計測する。

【0071】

処理液パイプ23A及び23Bに配設された接続切換弁106は、処理対象のシリンダブロック1のシリンダ2の数が6に満たない場合に、使用しない処理液パイプ23A、23Bへの処理液の送液や逆流を防止するために閉塞されるものである。

【0072】

また、シリンダブロック1の各シリンダ2へ処理液に代えて洗浄水を供給するために、洗浄水供給弁113を備えた洗浄水供給パイプ114が3方弁105に接続され、シリンダブロック1の各シリンダ2からの洗浄水を排出するために、洗浄水排出弁115を備えた洗浄水排出パイプ116が3方弁109に接続される。水洗切換弁104を閉操作し、洗浄水供給弁113及び洗浄水排出弁115を開操作することで、図示しない洗浄水タンク内の洗浄水が、めっき前処理装置に装着されたシリンダブロック1の複数のシリンダ2へ供給されて、各シリンダ2のシリンダ内周面3を洗浄し、その後洗浄水タンクへ戻される。

【0073】

洗浄水を洗浄水タンクへ戻すのではなく廃棄する場合には、洗浄水ドレン弁112を開操作し、排出切換弁111を閉操作することで、処理液パイプ23Bの洗浄水ドレン弁112を介して洗浄水が廃棄される。

【0074】

さて、各処理液パイプ23Aに1台づつ配設される送液ポンプ24は、制御装置62により制御される。めっき前処理装置に装着されているシリンダブロック1の複数のシリンダ2のそれぞれから流出する処理液の出口温度が出口温度計108により計測される。前記制御装置62は、出口温度計108からの計測値に基づきめっき前処理中に、シリンダブロック1の複数のシリンダ2のそれぞれに対応する送液ポンプ24の回転数を調整して、各送液ポンプ24によりそれぞれのシリンダ2へ送液される処理液の流量をリアルタイムで制御する。

【0075】

つまり、めっき前処理工程、例えば電解エッチング工程は発熱反応であるため、シリンダ2内で処理液の温度が上昇する。この場合もV型6気筒シリンダブロック1(図6)では、中間位置のシリンダ2(#3、#4)は、両側のシリンダ2(#1、#2、#5、#6)に挟まれているので、この両側のシリンダ2に比較して保温効果が働き、更に温度が上昇する傾向にある。しかし著しい温度上昇は過剰なめっき前処理(例えば電解エッチング)の原因となるため、シリンダ2内における反応温度をコントロールする必要がある。また、従来のように単一の送液ポンプからシリンダブロック1の複数のシリンダ2へ処理液を分配する場合には、配管径路を全く同一にすることが困難であるため、シリンダ2毎に流速に差異が発生していた。つまり、処理液の入口温度を同一にしても、流速が遅いシリンダ2内では処理液温度が上昇してしまい、シリンダ内周面3のめっき前処理量(例えば電解エッチング量)が増大してしまうことがあった。

【0076】

このため本実施の形態では、シリンダブロック1のシリンダ2毎に送液ポンプ24を設置し、シリンダ2毎の処理液の流速(流量)を制御装置62が制御することで、各シリンダ2内の処理液温度をコントロールできるようにしている。出口温度計108がシリンダ2毎に処理液の出口温度を計測し、計測値を制御装置62へフィードバックする。この制御装置62は、処理液の出口温度が管理上限を超える場合には、ポンプ周波数をリアルタイムに上昇させて、送液ポンプ24による送液量を増加させることで、各シリンダ2内の処理液温度を低下させ、めっき前処理量(例えば電解エッチング量)を低く制御している。また、制御装置62は、処理液の出口温度が管理下限よりも低い場合には、ポンプ周波数を下げて処理液の流速を遅くし、処理液流量を減少させることで、シリンダ2内の処理液温度を上昇させて、シリンダ内周面3へのめっき前処理量(例えば電解エッチング量)の低下を防止している。尚、上記ポンプ周波数は、ポンプ駆動用インバータ(不図示)から送液ポンプ24へ給電される交流周波数のことである。

【0077】

具体的には、出口温度計108によりシリンダ2からの処理液の出口温度を10秒間隔でモニタリングし、制御装置62は、図11に示すように、処理液出口温度の計測値が管理上限を超えている場合に、ポンプ周波数を例えば20Hzから21Hzへ上昇させる。更に10秒後に、出口温度計108により処理液の出口温度をモニタリングして、この計測値が未だ管理上限を超えている場合に、制御装置62は、ポンプ周波数を例えば21Hzから22Hzへ上昇させる。また、出口温度計108により処理液の出口温度をモニタリングして、この計測値が管理下限を下回っている場合に、ポンプ周波数を例えば22Hzから21Hzへ低下させる。

【0078】

制御装置62は、このような操作をめっき前処理(例えば電解エッチング)の処理時間中に継続して実施することで、複数のシリンダ2の各シリンダ内周面3においてめっき前処理量(例えば電解エッチング量)の均一化を図ることができる。めっき前処理(例えば電解エッチング)の反応温度によるシリンダ2からの処理液の出口温度の上昇は、シリンダ2毎に差があるため、これらの処理液の出口温度制御はシリンダ2毎に実施する必要がある。

【0079】

処理液のシリンダ2からの出口温度が管理上限と管理下限の範囲内に収められない場合、例えば管理上限を超えた所定温度、管理下限以下の所定温度となったとき、またはポンプ周波数の上昇(UP)もしくは低下(DOWN)を所定回転数(例えば3回)実施してもなお処理液の出口温度が管理上限と管理下限の範囲に収まらない場合に、制御装置62は、各シリンダ2内の電極12及びシリンダブロック1へ給電される電流または電圧を各シリンダ2において均一としないで、電源装置30によって上記事象が発生したシリンダ2へ給電する電流または電圧を増減させて、めっき前処理(例えば電解エッチング処理)を各シリンダ2において均一化させる。

【0080】

上述の制御は、電解エッチング工程を例として述べたが、陽極酸化工程でも同様の制御を行う。但し、この場合、シリンダ2からの処理液の出口温度の管理上限値や管理下限値、ポンプ周波数(処理液流量)等は、陽極酸化処理の条件に適合させる必要がある。

【0081】

次に、めっき前処理(電解エッチング処理、陽極酸化処理)の手順について説明する。

【0082】

図3に示すように、めっき前処理装置に装着されたシリンダブロック1の複数のシリンダ2のそれぞれについて、各シリンダ内周面3のヘッド面4側端部がシールリング21によりシールされ、クランクケース面5側端部がシール治具13によりシールされた後に、制御装置62は、必要な接続切換弁106を開操作させ、複数の送液ポンプ24のそれぞれを駆動させる。

【0083】

制御装置62は、処理液パイプ23A内を流れる処理液流量が初期設定時に設定された流量になるように送液ポンプ24の回転数を制御する。また、シリンダブロック1の各シリンダ2へ流入する処理液の入口温度は入口温度計107にて計測され、制御装置62は、この計測値が所定温度となるように薬液タンク25内の処理液温度を調整する。

【0084】

薬液タンク25内の処理液が複数の送液ポンプ24により、めっき前処理装置に装着されたシリンダ1の複数のシリンダ2内へ導かれ、各シリンダ2のシリンダ内周面3と電極12との隙間流路27(図3)内が処理液で満たされた後、制御装置62は、各シリンダ2内の電極12がマイナス極、シリンダブロック1がプラス極となるように、各シリンダ2毎の電源装置30から電極12及びシリンダブロック1へ給電させる。このとき給電される電流または電圧は、シリンダ2毎の電源装置30によってそれぞれリアルタイムに制御され、複数のシリンダ2のそれぞれのシリンダ内周面3がめっき前処理される。

【0085】

複数のシリンダ2から流出する処理液の出口温度は出口温度計108により計測され、制御装置62は、この出口温度計108による計測値が管理上限と管理下限の範囲外である場合に、該当するシリンダ2に対応する送液ポンプ24の回転数を増減させて処理液流量を制御し、シリンダ2内の処理液温度を複数のシリンダ2において均一化し、各シリンダ2のめっき前処理を均一化する。例えば、制御装置62は、出口温度計108により計測された処理液の出口温度が管理上限を超えた場合には、該当するシリンダ2に対応する送液ポンプ24の回転数を上昇させて処理液流量を増加させ、シリンダ2内の処理液温度を低下させてめっき前処理の反応を低下させる。

【0086】

制御装置62は、上述の送液ポンプ24の回転数の増減による処理液流量の制御によっても、シリンダ2から流出する処理液の出口温度を管理上限と管理下限の範囲内に収められない場合に、該当するシリンダ2に対応する電源装置30を制御して、この電源装置30からシリンダ2内の電極12とシリンダブロック1へ給電される電流または電圧を制御し、複数のシリンダ2においてめっき前処理を均一化させる。例えば、シリンダ2から流出する処理液の出口温度が管理上限を超えた所定値以上となったときに、制御装置62は、該当するシリンダ2に対応する電源装置30を制御して、この電源装置30から当該シリンダ2内の電極12及びシリンダブロック1へ給電する電流または電圧を減少させ、該当するシリンダ2のシリンダ内周面3に対するめっき前処理時の反応を低下させる。

【0087】

ここで、制御装置62は、複数のシリンダ2のそれぞれに収容された電極12とシリンダブロック1へ、各シリンダ2に対応するそれぞれの電源装置30から給電される電流または電圧の設定値と、複数のシリンダ2のそれぞれへ送液ポンプ24から送液される処理液の流量の設定値とを、予備実験などにより事前に判明した各シリンダ2の特性に応じて、シリンダ2毎に予め設定可能に構成されてもよい。例えば、V型6気筒シリンダブロック1では、両側を他のシリンダ2に挟まれた中間位置のシリンダ2(#3、#4)は、温度が上昇し易いため過剰にめっき前処理(例えば電解エッチング)されるなどの不具合があるが、この中間位置のシリンダ2への処理液流量の設定値を高めておいたり、または中間位置のシリンダ2への電流若しくは電圧の設定値を低下しておく。

【0088】

また、制御装置62は、複数のシリンダ2のそれぞれに収容された電極12とシリンダブロック1へ、各シリンダ2に対応するそれぞれの電源装置30から給電される電流または電圧と、複数のシリンダ2のそれぞれへ送液ポンプ24から送液される処理液の流量とのいずれかに異常が発生したときに、その異常が発生したシリンダ2を判別し、このシリンダ2に対してのみめっき前処理を中断し、それ以外のシリンダ2に対してめっき前処理を継続するよう構成されてもよい。この場合には、その後に、異常が発生したシリンダ2に対してのみめっき前処理を再度実施する。

【0089】

従って、本実施の形態によれば、次の効果(1)〜(5)を奏する。

【0090】

(1)めっき前処理装置に装着されたシリンダブロック1のシリンダ2毎に設置された電源装置30によって、各シリンダ2内の電極12及びシリンダブロック1へ給電される電流または電圧をシリンダ2毎に調整でき、また、めっき前処理装置に装着されたシリンダブロック1のシリンダ2毎に設置された送液ポンプ24によって、各シリンダ2内へ送液される処理液流量をシリンダ2毎に調整できる。このため、電気抵抗や処理液流路抵抗がシリンダ2毎に異なる場合であっても、複数のシリンダ2の各シリンダ内周面3に均一なめっき前処理を施すことができる。

【0091】

(2)電源装置30は、複数のシリンダ2のそれぞれに収容された電極12及びシリンダブロック1へ給電する電流または電圧の計測値に基づき、めっき前処理中に、給電すべき電流または電圧をフィードバック制御するので、各シリンダ2へ給電される電流または電圧をシリンダ2毎にリアルタイムに制御できる。この結果、各シリンダ2のシリンダ内周面3に均一なめっき前処理を施すことができる。

【0092】

(3)制御装置62は、複数のシリンダ2のそれぞれから流出する処理液の出口温度の計測値に基づき、めっき前処理中に、送液ポンプ24により各シリンダ2へ送液される処理液流量を制御するので、めっき前処理に伴うシリンダ2毎の処理液温度差をリアルタイムに解消できる。この結果、各シリンダ2のシリンダ内周面3に均一なめっき前処理を施すことができる。

【0093】

(4)電気抵抗や処理液流路抵抗の相違が予め判明している場合には、電源装置30により給電される電流または電圧の設定値と、送液ポンプ24により送液される処理液流量の設定値とを、制御装置62によりシリンダ2毎に予め設定することが可能である。この場合には、フィードバック制御による安定化のための必要時間、例えば各シリンダ2への電流または電圧や、シリンダ2からの処理液出口温度を所望の値に安定化するために必要な時間を短縮することができるので、複数のシリンダ2におけるめっき前処理の均一性を更に向上させることができる。

【0094】

(5)複数のシリンダ2のそれぞれに収容された電極12及びシリンダブロック1へ電源装置30から給電される電流もしくは電圧、または複数のシリンダ2へ送液ポンプ24から送液される処理液の流量にそれぞれ異常が発生した場合、制御装置62は異常が発生したシリンダ2を判別し、このシリンダ2に対してめっき前処理を中断し、それ以外のシリンダ2に対してめっき前処理を継続する。このため、その後、異常が発生したシリンダ2に対してのみ再度めっき前処理を実施することで、不良品となっていたシリンダブロック1を救済でき、不良品発生率を低減できる。

【0095】

以上、本発明を上記実施の形態に基づいて説明したが、本発明はこれに限定されるものではない。

【0096】

例えば、上記実施の形態では、めっき前処理装置に装着されたシリンダブロック1の複数のシリンダ2へ単一の薬液タンク25から処理液が供給される場合を述べたが、この処理液タンクとしての薬液タンク25を複数のシリンダ2毎に設置して、各薬液タンク25から、対応する各シリンダ2へ処理液を供給してもよい。これにより、シリンダブロック1の複数のシリンダ2毎に処理液の濃度や温度を設定できるので、複数のシリンダ2の特性がそれぞれ異なる場合においても、各シリンダ2のシリンダ内周面3におけるめっき前処理の均一性を更に向上させることができる。

【0097】

また、本実施の形態では、めっき前処理装置に装着されるシリンダブロック1の複数のシリンダ2毎に、電源装置30及び送液ポンプ24の双方が設置される場合を述べたが、電源装置30または送液ポンプ24のいずれか一方が上記シリンダ2毎に設置されてもよい。

【0098】

また、本実施の形態では、シリンダブロック1がV型6気筒シリンダブロックの場合を述べたが、他のV型多気筒シリンダブロックまたは直列多気筒シリンダブロックであってもよい。更に、本実施の形態では、めっき前処理装置の場合を述べたが、めっき処理装置に対しても本発明を適用可能である。

【図面の簡単な説明】

【0099】

【図1】本発明に係る多気筒シリンダブロックのめっき前処理装置における一実施の形態を備えためっき処理ラインを示す平面図。

【図2】図1のめっき前処理装置及びめっき処理装置として機能する処理装置を示す全体正面図。

【図3】図2の処理装置における電極及びエアジョイント周囲を示す断面図。

【図4】図3のシール治具を示し、(A)はシール部材の拡張状態を示す断面図、(B)はシール部材の収縮状態を示す断面図。

【図5】図2のシリンダブロック及び電極へ給電する経路を示す電気回路図。

【図6】図2のシリンダブロックを示す斜視図。

【図7】図6のシリンダブロックにおける各シリンダと、そのシリンダ内周面の温度との関係を示すグラフ。

【図8】図6のシリンダブロックに対する電解エッチング処理において、エッチング電圧と各シリンダとの関係を示すグラフ。

【図9】図6のシリンダブロックに対する電解エッチング処理において、エッチング量と各シリンダとの関係を示すグラフ。

【図10】図1の薬液タンクからめっき前処理装置へ処理液などを供給する処理液経路を示す流路構成図。

【図11】図10における送液ポンプの回転数制御の一例を示すグラフ。

【符号の説明】

【0100】

1 シリンダブロック

2 シリンダ

3 シリンダ内周面

10 処理装置(めっき前処理装置)

12 電極

23A、23B 処理液パイプ

24、84、87 送液ポンプ

25、83、86 薬液タンク

30、92、93 電源装置

62、97、98 制御装置

108 出口温度計

【特許請求の範囲】

【請求項1】

複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理装置であって、

前記シリンダブロック及び前記電極へ電気を供給する電源装置と、前記シリンダ内周面と前記電極間へ処理液を送液する送液ポンプとの少なくとも一方が、前記シリンダ毎に設置されたことを特徴とする多気筒シリンダブロックのめっき前処理装置。

【請求項2】

前記電源装置は、シリンダのそれぞれに収容された電極及びシリンダブロックへ給電する電流または電圧を計測し、この計測値に基づきめっき前処理中に、給電すべき電流または電圧を制御することを特徴とする請求項1に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項3】

前記シリンダのそれぞれから流出する処理液の出口温度の計測値に基づきめっき前処理中に、送液ポンプによる処理液流量を制御する制御装置を備えたことを特徴とする請求項1に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項4】

前記制御装置は、電源装置により給電される電流または電圧の設定値と、送液ポンプによる処理液流量の設定値とを、シリンダ毎に予め設定可能に構成されたことを特徴とする請求項2または3に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項5】

前記制御装置は、電源装置により給電される電流もしくは電圧、または送液ポンプによる処理液流量に異常が発生したシリンダを判別し、この異常が発生したシリンダに対してのみめっき前処理を中断し、それ以外のシリンダに対してめっき前処理を継続するよう構成されたことを特徴とする請求項2または3に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項6】

前記処理液を貯留する処理液タンクが、シリンダ毎に設置されたことを特徴とする請求項1に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項7】

複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理方法であって、

前記シリンダブロック及び前記電極へ給電する電流または電圧と、前記シリンダ内周面と前記電極間へ送液する処理液流量との少なくとも一方を、前記シリンダ毎に調整することを特徴とする多気筒シリンダブロックのめっき前処理方法。

【請求項8】

前記シリンダのそれぞれに収容された前記電極及び前記シリンダブロックへ給電される電流または電圧を計測し、この計測値に基づきめっき前処理中に、給電すべき電流または電圧を制御することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項9】

前記シリンダのそれぞれから流出する処理液の出口温度を計測し、この計測値に基づきめっき前処理中に、前記送液ポンプによる処理液流量を制御することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項10】

前記電源装置により給電される電流または電圧の設定値と、送液ポンプによる処理液流量の設定値とを、シリンダ毎に予め設定することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項11】

前記電源装置により給電される電流もしくは電圧、または送液ポンプによる処理液流量に異常が発生した場合に、この異常が発生したシリンダに対してのみめっき前処理を中断し、それ以外のシリンダに対してめっき前処理を継続して完了させ、その後、異常が発生したシリンダに対してのみめっき前処理を再度実施することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項1】

複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理装置であって、

前記シリンダブロック及び前記電極へ電気を供給する電源装置と、前記シリンダ内周面と前記電極間へ処理液を送液する送液ポンプとの少なくとも一方が、前記シリンダ毎に設置されたことを特徴とする多気筒シリンダブロックのめっき前処理装置。

【請求項2】

前記電源装置は、シリンダのそれぞれに収容された電極及びシリンダブロックへ給電する電流または電圧を計測し、この計測値に基づきめっき前処理中に、給電すべき電流または電圧を制御することを特徴とする請求項1に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項3】

前記シリンダのそれぞれから流出する処理液の出口温度の計測値に基づきめっき前処理中に、送液ポンプによる処理液流量を制御する制御装置を備えたことを特徴とする請求項1に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項4】

前記制御装置は、電源装置により給電される電流または電圧の設定値と、送液ポンプによる処理液流量の設定値とを、シリンダ毎に予め設定可能に構成されたことを特徴とする請求項2または3に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項5】

前記制御装置は、電源装置により給電される電流もしくは電圧、または送液ポンプによる処理液流量に異常が発生したシリンダを判別し、この異常が発生したシリンダに対してのみめっき前処理を中断し、それ以外のシリンダに対してめっき前処理を継続するよう構成されたことを特徴とする請求項2または3に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項6】

前記処理液を貯留する処理液タンクが、シリンダ毎に設置されたことを特徴とする請求項1に記載の多気筒シリンダブロックのめっき前処理装置。

【請求項7】

複数のシリンダを備える多気筒シリンダブロックの前記各シリンダにおけるシリンダ内周面の一端側をシールして、このシリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極の作用で、このシリンダ内周面をめっき前処理する多気筒シリンダブロックのめっき前処理方法であって、

前記シリンダブロック及び前記電極へ給電する電流または電圧と、前記シリンダ内周面と前記電極間へ送液する処理液流量との少なくとも一方を、前記シリンダ毎に調整することを特徴とする多気筒シリンダブロックのめっき前処理方法。

【請求項8】

前記シリンダのそれぞれに収容された前記電極及び前記シリンダブロックへ給電される電流または電圧を計測し、この計測値に基づきめっき前処理中に、給電すべき電流または電圧を制御することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項9】

前記シリンダのそれぞれから流出する処理液の出口温度を計測し、この計測値に基づきめっき前処理中に、前記送液ポンプによる処理液流量を制御することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項10】

前記電源装置により給電される電流または電圧の設定値と、送液ポンプによる処理液流量の設定値とを、シリンダ毎に予め設定することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【請求項11】

前記電源装置により給電される電流もしくは電圧、または送液ポンプによる処理液流量に異常が発生した場合に、この異常が発生したシリンダに対してのみめっき前処理を中断し、それ以外のシリンダに対してめっき前処理を継続して完了させ、その後、異常が発生したシリンダに対してのみめっき前処理を再度実施することを特徴とする請求項7に記載の多気筒シリンダブロックのめっき前処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−100902(P2010−100902A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−273865(P2008−273865)

【出願日】平成20年10月24日(2008.10.24)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月24日(2008.10.24)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]