多液混合装置

【課題】複数種類の液体を混合して得られる混合塗料の品質低下を防止する。

【解決手段】複数種類の液体を流通させるための撹拌空間11と、撹拌翼37を有し、撹拌空間11内で回転する撹拌部材31とを備え、撹拌翼37が撹拌空間11内で複数種類の液体の流通方向と交差する方向に回転することにより、複数種類の液体が撹拌されて混合塗料が得られるようになっている。撹拌部材31における回転中心から外れた偏心位置に設けられ、撹拌部材31と一体回転する検知子50と、検知子50の位置を検出するセンサ51とを備えている。

【解決手段】複数種類の液体を流通させるための撹拌空間11と、撹拌翼37を有し、撹拌空間11内で回転する撹拌部材31とを備え、撹拌翼37が撹拌空間11内で複数種類の液体の流通方向と交差する方向に回転することにより、複数種類の液体が撹拌されて混合塗料が得られるようになっている。撹拌部材31における回転中心から外れた偏心位置に設けられ、撹拌部材31と一体回転する検知子50と、検知子50の位置を検出するセンサ51とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗料用の多液混合装置に関するものである。

【背景技術】

【0002】

特許文献1には、複数種類の液体を混合して塗料を得るための多液混合装置が開示されている。この混合装置は、内部に複数種類の液体を一方向に流通させるための撹拌空間が設けられている筒状部材と、外周に撹拌翼を突出させた形態であって撹拌空間内で回転する撹拌部材とを備えており、撹拌翼が撹拌空間内で液体の流通方向と交差する方向に回転するようになっている。この混合装置によれば、撹拌空間内を通過する複数種類の液体が、撹拌翼により撹拌されて混合塗料となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−326388号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のように撹拌部材を回転させる混合装置の場合、撹拌部材の回転数が適正な範囲から外れると、塗料の品質低下を来すことが懸念される。

本発明は上記のような事情に基づいて完成されたものであって、複数種類の液体を混合して得られる混合塗料の品質低下を防止することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するための手段として、請求項1の発明は、複数種類の液体を流通させるための撹拌空間と、撹拌翼を有し、前記撹拌空間内で回転する撹拌部材とを備え、前記撹拌翼が前記撹拌空間内で前記複数種類の液体の流通方向と交差する方向に回転することにより、前記複数種類の液体が撹拌されて混合塗料が得られるようになっている多液混合装置において、前記撹拌部材における回転中心から外れた偏心位置に設けられ、前記撹拌部材と一体回転する検知子と、前記検知子の位置を検出するセンサとを備えているところに特徴を有する。

【0006】

請求項2の発明は、請求項1に記載のものにおいて、前記撹拌部材が、軸部の外周から前記撹拌翼を突出させた形態であり、前記検知子が、前記撹拌部材の径方向において前記撹拌翼の基端部の近傍位置に配置されているところに特徴を有する。

【0007】

請求項3の発明は、請求項1または請求項2に記載のものにおいて、前記検知子が、前記撹拌部材の回転軸方向における端部に配置され、前記センサが、前記撹拌部材の回転軸方向における端面と対向するように配置されているところに特徴を有する。

【0008】

請求項4の発明は、請求項3に記載のものにおいて、前記撹拌部材の回転軸方向における変位を規制可能な軸受手段を備えているところに特徴を有する。

【0009】

請求項5の発明は、請求項1ないし請求項4のいずれかに記載のものにおいて、前記撹拌空間を構成する筒部の外周に沿って前記撹拌部材と同軸状に回転駆動する回転駆動部材と、前記回転駆動部材に一体回転するように設けられた駆動側磁石と、前記撹拌部材に一体回転するように設けられた従動側磁石とを有し、前記駆動側磁石と前記従動側磁石との間の磁気吸引力により、前記撹拌部材が前記回転駆動部材と一体となって回転するようになっているところに特徴を有する。

【0010】

請求項6の発明は、請求項5に記載のものにおいて、前記検知子が、永久磁石からなるとともに、前記撹拌部材の回転軸方向における両端部のうち一方の端部に配置され、前記センサが、前記検知子により形成される磁気に反応して検知動作を行うようになっており、前記従動側磁石が、前記撹拌部材の回転軸方向における両端部のうち他方の端部に配置されているところに特徴を有する。

【発明の効果】

【0011】

<請求項1の発明>

撹拌部材の回転数は、センサから出力される単位時間当たりの検知信号の数に基づいて検出することができるので、この検出結果に基づいて撹拌部材の回転数を制御すれば、撹拌部材を適正な回転数で回転させ、良質な混合塗料を得ることができる。

【0012】

<請求項2の発明>

検知子は、径方向において撹拌部材の偏心位置に配置されているため、検知子の比重が撹拌部材に比べて大きく異なる場合、撹拌部材の重心が回転中心から外れ、撹拌部材が軸ブレを生じることが懸念される。その点、本発明では、検知子を、撹拌翼の基端部の近傍位置、即ち撹拌部材の回転中心に近い位置に配置しているので、撹拌部材の重心が回転中心の近くに位置する。したがって、撹拌部材の軸ブレを回避できる。

【0013】

<請求項3の発明>

センサを、撹拌部材に対しその回転軸方向に対向するように配置したので、径方向におけるセンサの配置スペースが小さくて済む。

【0014】

<請求項4の発明>

軸受手段により、撹拌部材の回転軸方向への変位が規制されているので、回転軸方向における検知子とセンサとの対向距離が安定し、これにより、センサによる検知精度が向上する。

【0015】

<請求項5の発明>

撹拌空間内に収容されている撹拌部材に回転力を伝える手段としては、撹拌部材に一体回転するように設けた伝達部材を撹拌空間の外部へ貫通させ、この伝達部材に回転力を付与する構造が考えられる。しかし、このように回転する伝達部材が撹拌空間の内外を貫通する構造の場合、伝達部材の貫通部分の隙間に浸入した液体や混合塗料が高粘度化して固着し、そのために撹拌部材の回転数が不安定になることが懸念される。これに対し本発明では、撹拌部材に回転力を付与する手段として、磁力を利用しているので、上記のような液体や混合塗料の高粘度化に起因して撹拌部材の回転数が不安定になることを回避できる。

【0016】

<請求項6の発明>

従動側磁石は、撹拌部材の回転軸方向において検知子から最も離間した位置に配置されているので、検知子の磁気を検知するセンサも、撹拌部材の回転軸方向において従動側磁石から遠い位置に配置される。したがって、センサが従動側磁石の磁気の影響を受けることがなく、センサによる検知機能の安定化を図ることができる。

【図面の簡単な説明】

【0017】

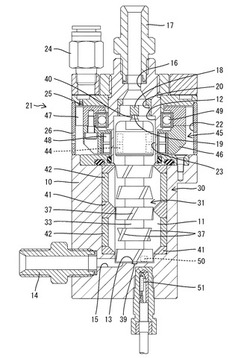

【図1】実施形態1の多液混合装置の断面図

【図2】撹拌部材の正面図

【図3】撹拌部材の底面図

【発明を実施するための形態】

【0018】

<実施形態1>

以下、本発明を具体化した実施形態1を図1乃至図3を参照して説明する。多液混合装置は、内部に撹拌空間11が形成されたハウジング10と、撹拌空間11内を流れる複数種類の液体(主剤と硬化剤)を撹拌して混合するための撹拌手段30と、撹拌手段30を構成する撹拌部材31を回転駆動するための駆動手段21とを備えて構成されている。

【0019】

ハウジング10は、非磁性材料からなる複数の部品を組み付けて構成されている。ハウジング10内には、主剤と硬化剤を一方向へ流動させるための空間として撹拌空間11が形成されている。撹拌空間11のうち主剤と硬化剤の流動方向(ハウジング10の軸線とほぼ平行な方向である)における下流端側の領域は、収容空間12となっている。収容空間12を含む撹拌空間11は、主剤と硬化剤の流動方向と直角な断面が円形をなしている。撹拌空間11のうち収容空間12よりも上流側の領域は、収容空間12よりも内径が大きく設定されている。撹拌空間11における上流端側の端面には、ハウジング10の軸線(後述する撹拌空間11の中心を通る軸線であり、以下、単に軸線という)と同軸である中心位置を球面状に凹ませた形態の上流側支承部13(本発明の構成要件である軸受手段)が形成されている。

【0020】

ハウジング10の外周には、ハウジング10の軸線と直交する向きの流入ポート14が取り付けられ、流入ポート14の下流端は、流入ポート14と同軸の流入孔15を介して撹拌空間11の上流端に連通されている。ハウジング10には、収容空間12の下流端に開口してハウジング10の軸線と同軸状をなす流出孔16が形成されているとともに、この流出孔16の下流端に連通する流出ポート17が同軸状に取り付けられている。

【0021】

収容空間12の下流端部には、軸受部材18が固定して取り付けられている。軸受部材18のうち収容空間12に臨む面の中心(ハウジング10の軸線と同軸の位置)には、球面状に凹んだ形態の下流側支承部19(本発明の構成要件である軸受手段)が形成されている。また、軸受部材18には、下流側支承部19から径方向(ハウジング10の軸線と直交する方向)に偏心した位置において収容空間12に開口するとともに、収容空間12と流出孔16とを連通させる連通孔20が形成されている。

【0022】

流入ポート14には、主剤と硬化剤を多液混合装置に供給するための供給手段(図示省略)が接続されていて、主剤と硬化剤が所定量ずつ交互に供給されるようになっている。流入ポート14に供給された主剤と硬化剤は、流入孔15と撹拌空間11と収容空間12と連通孔20と流出孔16と流出ポート17を順に通り、撹拌空間11内を通過する間に撹拌されて混合塗料(本実施形態では、水性二液ウレタン塗料)となり、ハウジング10外へ流出されて塗装ガン(図示省略)に供給されるようになっている。

【0023】

ハウジング10内には、その軸線方向において収容空間12と対応する駆動室22が形成されている。駆動室22は、駆動手段21を構成し、肉薄の筒部23を介して収容空間12を包囲する形態である。筒部23は、収容空間12と同心の円筒形をなす。ハウジング10には、コンプレッサ(図示省略)に接続された吸気ポート24が取り付けられているとともに、吸気ポート24と駆動室22とを連通させるノズル25が形成されている。コンプレッサから圧送された加圧エアは、吸気ポート24を通り、ノズル25から駆動室22内に吐出されるようになっている。また、駆動室22の外壁には、複数の排気口26が形成されている。

【0024】

ハウジング10内には、主剤と硬化剤を撹拌するための撹拌部材31が取り付けられている。撹拌部材31は、撹拌手段30を構成し、非磁性材料からなる本体32と、同じく非磁性材料からなる細長い円柱形のシャフト38と、永久磁石からなる従動側磁石44と、永久磁石からなる検知子50とを備えている。

【0025】

本体32は、撹拌部材31の回転軸(即ち、ハウジング10の軸線)と同軸の軸部33と、軸部33を軸方向に貫通する円形断面の中心孔34と、軸部33の外周から径方向外向きに張り出した5つ(本実施形態では5つとしたが、拡径部35の数は4つ以下でも、6つ以上でもよい)の拡径部35とを一体に形成したものである。5つの拡径部35は、回転軸方向に等間隔を空けて配置されに形成されており、全ての拡径部35は回転軸方向において撹拌空間11のうち収容空間12よりも上流側の領域内に位置するように配置されている。

【0026】

拡径部35の外周には、周方向において等角度ピッチで且つ同じ形状・寸法の略四半円弧形に凹ませた形態の4つ(本実施形態では4つとしたが、拡径部35の数は3つ以下でも、5つ以上でもよい)の凹部36が形成され、周方向において隣り合う凹部36の間の板状に突出した部分は螺旋状の撹拌翼37となっている。

【0027】

シャフト38は、中心孔34に貫通されて本体32に対して移動規制された固定状態で取り付けられている。シャフト38の上流側の端部は、球面状に突出した形態(略半球状)の上流側軸端部39(本発明の構成要件である軸受手段)となっている。シャフト38の下流側の端部は、同じく球面状に突出した形態(略半球状)の下流側軸端部40(本発明の構成要件である軸受手段)となっている。これらの両軸端部39,40は、本体32の軸部33の両端面から突出している。

【0028】

これらの軸端部39,40の球面の曲率半径は、上流側支承部13及び下流側支承部19の球面の曲率半径よりも小さい。両軸端部39,40は、対応する支承部13,19に対し撹拌部材31の円滑な回転を可能とするためのクリアランスを空けて嵌合されており、この支承部13,19によって軸端部39,40を支承する軸受構造により、撹拌部材31は、その回転軸をハウジング10の軸線と同軸状に向けた姿勢で、回転可能に支持されている。

【0029】

撹拌空間11のうち収容空間12よりも上流側の領域内には、3つの転向部材41と2組の剪断部材42が、ハウジング10の軸線方向に交互に配置されて固定されている。転向部材41は、撹拌部材31と同軸の円環形をなし、撹拌空間11の内周に固定されている。転向部材41の内周側端縁部には、軸線に対して傾斜したテーパ面が形成されている。剪断部材42は、軸線方向に細長い板状をなし、板面が径方向及び軸線と平行となる向き(つまり、板面が周方向に対してほぼ直交する向き)となるように撹拌空間11の内周に固定されている。剪断部材42は、周方向に等角度ピッチで配置された複数枚(例えば、4枚)で1つの組を構成する。これらの転向部材41と剪断部材42は、撹拌空間11及び撹拌部材31とともに撹拌手段30を構成する。

【0030】

また、撹拌部材31のうち回転軸方向において収容空間12と対応する下流側端部には、概ね円柱形をなす保持部43が同軸状に形成され、保持部43内には、複数の従動側磁石44が周方向に等角度ピッチで収容されている。保持部43の外径は、筒部23の内径(即ち、収容空間12の内径)よりも少し小さい寸法であり、各従動側磁石44は、S極又はN極を外周側に向けた姿勢で、径方向において保持部43の外周に近い位置に配置されている。

【0031】

駆動手段21は、上記の従動側磁石44と回転駆動部材45とを備えて構成されている。回転駆動部材45は、撹拌部材31と同軸の円環形をなし、駆動室22内に収容されている。回転駆動部材45は、回転体46と、回転体46に一体回転し得るように設けた複数のタービン翼47と、回転体46に一体回転し得るように設けた複数の駆動側磁石48とを備えて構成されており、ベアリング49によりハウジング10の軸線(撹拌部材31の回転軸)と同軸の姿勢を保ったままで回転し得るようになっている。

【0032】

タービン翼47は、回転駆動部材45の外周に形成され、ノズル25から吐出された加圧エアがタービン翼47に当たることにより、回転駆動部材45が一方向へ所定の回転速度(回転数)で回転駆動されるようになっている。この回転駆動部材45の回転数は、ノズル25から吐出する加圧エアの圧力によって調節することができる。尚、駆動室22内に吐出された加圧エアは、排気口26からハウジング10外(駆動室22外)へ排出されるようになっている。

【0033】

駆動側磁石48は、永久磁石からなり、ハウジング10の軸線方向において収容空間12(筒部23)内に収容されている駆動側磁石48と対応するように、且つ、径方向においては筒部23の外周に接近した位置(即ち、回転駆動部材45の内周面に近い位置)に配置されている。駆動側磁石48は、従動側磁石44と同じ数だけ設けられ、軸線方向及び周方向において駆動側磁石48と対応するように配置されている。これらの駆動側磁石48は、従動側磁石44の外周側のとは反対の磁極を内周側に向けているので、駆動側磁石48と従動側磁石44との間には、径方向の磁気吸引力が生じる。そして、この磁気吸引力により、撹拌部材31が回転駆動部材45と一体となって回転されるようになっている。

【0034】

本実施形態の多液混合装置は、撹拌部材31の回転数を検出するための検出手段として、検知子50とセンサ51とを備えている。検知子50は、軸線を撹拌部材31の回転軸と平行に向けた円柱形をなし、撹拌部材31の本体32における下流端側の端部に埋設されている。つまり、検知子50は、回転軸方向において本体32の下流端側の端面に接近した位置に配置されている。また、径方向においては、検知子50は、撹拌部材31の回転軸から径方向に偏心した位置であって、軸部33と拡径部35とに亘って配置されている。つまり、検知子50のうち撹拌部材31の回転軸に近い部分は軸部33の範囲内に位置し、検知子50のうち撹拌部材31の回転軸から遠い部分は拡径部35の範囲内に位置している。

【0035】

センサ51は、常には回路(図示省略)を開成状態を保つが、検知子50が接近するとその検知子50の磁気によって回路を閉成状態に切り変えるリードスイッチから構成されている。センサ51は、ハウジング10における上流端側の端部に埋設されており、検知子50の磁気により開閉するスイッチは、ハウジング10の軸線方向において撹拌部材31の上流側の端面と対向する位置、つまり、検知子50がセンサ51に最接近したときには検知子50とセンサ51のスイッチがハウジング10の軸線と平行に並ぶように位置に配置されている。また、流入ポート14及び流入孔15との位置関係については、センサ51は、径方向及び周方向において流入ポート14及び流入孔15と干渉しない位置に配置されている。

【0036】

次に、本実施形態の作用を説明する。

撹拌部材31が回転している状態で、主剤と硬化剤が撹拌空間11の上流端部に供給されると、供給された主剤と硬化剤は、撹拌空間11内を下流側へ流動しながら、撹拌翼37により周方向へ押されるので、全体として螺旋状の経路に沿うように撹拌空間11内を流動し、この間、何度も撹拌翼37による剪断作用を受けることにより撹拌、混合される。また、主剤と硬化剤は、螺旋状に流動しながら、撹拌翼37の押圧作用による遠心力により径方向外側へ移動し、撹拌空間11の内周に沿って流れる際に、剪断部材42に衝突して剪断されることによっても撹拌される。さらに、剪断部材42により剪断された主剤と硬化剤は、転向部材41のテーパ面により径方向中心側へ誘導され、再び、撹拌翼37で剪断されるとともに、周方向に押圧され、再び、径方向外側へ移動する。以上の工程が交互または順次に繰り返されることにより、主剤と硬化剤が撹拌、混合され、混合塗料となる。このようにして生成された混合塗料は、収容空間12内における筒部23の内周と保持部43の外周との隙間を通り、さらに、軸受部材18の連通孔20と流出孔16と流出ポート17を順に通り、塗装ガンに供給される。

【0037】

また、撹拌部材31が主剤と硬化剤を撹拌している間、撹拌部材31の回転数(回転速度)は検知子50とセンサ51により検出される。即ち、撹拌部材31が回転する間は、撹拌部材31が1回転する毎に、検知子50がセンサ51に対して1度だけ接近し、センサ51が検知子50を検出した旨の検知信号を出力する。したがって、センサ51から出力される単位時間当たりの検知信号の数に基づいて、撹拌部材31の回転数を検出することができる。そして、この検出結果に基づいて駆動手段21に圧送する加圧エアの圧力を制御すれば、撹拌部材31の回転数を適正な範囲内で安定させることができる。これにより、良質な混合塗料を得ることができる。

【0038】

また、検知子50は、径方向において撹拌部材31の偏心位置に配置されているため、検知子50の比重が撹拌部材31に比べて大きく異なる場合、撹拌部材31の重心が回転中心から外れ、撹拌部材31が回転時に軸ブレすることが懸念される。その点、本実施形態では、検知子50を、軸部33の外周から径方向に突出する撹拌翼37の基端部の近傍位置、即ち撹拌部材31の回転中心に近い位置に配置しているので、検知子50を含む撹拌部材31全体としての重心が、回転中心の近くに位置する。したがって、撹拌部材31の軸ブレを回避できる。

【0039】

また、検知子50が、撹拌部材31の回転軸方向における上流側の端部に配置され、センサ51が、撹拌部材31の回転軸方向における上流側の端面と対向するように配置されているので、径方向におけるセンサ51の配置スペースが小さくて済んでいる。

【0040】

また、軸受手段(支承部13,19と軸端部39,40)により、撹拌部材31の回転軸方向への変位を規制しているので、回転軸方向における検知子50とセンサ51との対向距離が安定し、これにより、センサ51による検知精度が向上する。

【0041】

また、撹拌空間11内に収容されている撹拌部材31に回転力を伝える手段としては、撹拌部材に一体回転するように設けた伝達部材を撹拌空間11の外部へ貫通させ、この伝達部材に回転力を付与する構造が考えられる。しかし、このように回転する伝達部材が撹拌空間11の内外を貫通する構造の場合、伝達部材の貫通部分の隙間に浸入した液体や混合塗料が高粘度化して固着し、そのために撹拌部材31の回転数が不安定になることが懸念される。

【0042】

これに対し本実施形態では、撹拌空間11を構成する筒部23の外周に沿って撹拌部材31と同軸状に回転駆動する回転駆動部材45を設け、回転駆動部材45に一体回転する駆動側磁石48を設け、撹拌部材31に一体回転する従動側磁石44を設け、駆動側磁石48と従動側磁石44との間の磁気吸引力により撹拌部材31を回転駆動部材45と一体となって回転させるようにしている。このように、撹拌部材31に回転力を付与する手段として、磁力を利用しているので、上記のような液体や混合塗料の高粘度化に起因して撹拌部材31の回転数が不安定になることを回避できる。

【0043】

また、本実施形態では、永久磁石からなる検知子50を、撹拌部材31の回転軸方向における両端部のうち上流側の端部のみに配置し、検知子50により形成される磁気に反応して検知動作を行うセンサ51を、ハウジング10の軸線方向における上流端部に配置した上で、従動側磁石44を、撹拌部材31の回転軸方向における両端部のうち下流端部の端部のみに配置している。このように、従動側磁石44は、撹拌部材31の回転軸方向において検知子50から最も離間した位置に配置されているので、検知子50の磁気を検知するセンサ51も、撹拌部材31の回転軸方向において従動側磁石44から遠い位置に配置される。したがって、センサ51が従動側磁石44の磁気の影響を受けることがなく、センサ51による検知機能の安定化を図ることができる。

【0044】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施態様も本発明の技術的範囲に含まれる。

(1)上記実施形態では、検知子を撹拌翼の基端部の近傍位置に配置したが、検知子は、撹拌翼の径方向における先端部の近傍位置に配置してもよい。

(2)上記実施形態では、検知子を、径方向において軸部と撹拌翼の双方に亘るように配置したが、検知子は、径方向において軸部の範囲内に収まるように配置してもよく、軸部よりも径方向外側で撹拌翼の範囲内に収まるように配置してもよい。

(3)上記実施形態では、センサを、撹拌部材の回転軸方向における端面と対応するように配置したが、センサは、撹拌部材に対し径方向に対向するように配置してもよい。この場合、回転軸方向におけるセンサと検知子の位置は、撹拌部材の端部に限らず、中央寄りの位置であってもよい。

(4)上記実施形態では、検知子を、撹拌部材の回転軸方向における端部に配置したが、検知子は、撹拌部材の回転軸方向において中央寄りの位置に配置してもよい。この場合、センサも、検知子に近い位置、即ち撹拌部材の回転軸方向において中央寄りの位置に配置する。

(5)上記実施形態では、撹拌空間内に収容されている撹拌部材に回転力を伝える手段として磁力を利用したが、これに替えて、撹拌部材に一体回転するように設けた伝達部材を撹拌空間の外部へ貫通させ、この伝達部材に回転力を付与する形態としてもよい。

(6)上記実施形態では、撹拌翼を液体の流通方向に間隔を空けて複数片設けたが、本発明によれば、撹拌翼は、液体の流通方向における1箇所のみに設けてもよい。

(7)上記実施形態では撹拌翼を撹拌部材の外周面に設けたが、本発明によれば、撹拌部材を筒状にしてその内周に撹拌翼を設けてもよい。

(8)上記実施形態では、2種類の液体(主剤と硬化剤)を所定量ずつ交互に流入させるようにしたが、本発明によれば、2種類以上の液体を所定の割合で混在させたものを流量させてもよい。

(9)上記実施形態では2種類の液体を混合する場合について説明したが、本発明によれば、混合する液体の種類は3種類以上であってもよい。

(10)上記実施形態では、撹拌によって得られる混合塗料が水性二液ウレタン塗料である場合について説明したが、本発明は、混合塗料が水性二液ウレタン塗料以外の塗料(例えば、溶剤系の塗料)である場合にも適用できる。

(11)上記実施形態では、センサとしてリードスイッチを用いたが、センサとしては、ホール素子等、リードスイッチ以外の手段(磁気センサ)を用いることができる。

(12)上記実施形態では、回転駆動部材を回転駆動する手段として、エア圧を利用したエアタービン構造を用いて回転駆動部材に回転力を伝達するようにしたが、これに替えて、回転駆動部材に設けた従動ギヤと、電動モータの駆動ギヤとを係合させ、電気的な駆動力をギヤの噛み合い介して回転駆動部材に伝達してもよい。

(13)上記実施形態では、検知子の数を1つとしたが、1つの撹拌部材に複数の検知子を設けてもよい。

【符号の説明】

【0045】

11…撹拌空間

13…上流側支承部(軸受手段)

19…下流側支承部(軸受手段)

23…筒部

31…撹拌部材

33…軸部

37…撹拌翼

39…上流側軸端部(軸受手段)

40…下流側軸端部(軸受手段)

44…従動側磁石

45…回転駆動部材

48…駆動側磁石

50…検知子

51…センサ

【技術分野】

【0001】

本発明は、塗料用の多液混合装置に関するものである。

【背景技術】

【0002】

特許文献1には、複数種類の液体を混合して塗料を得るための多液混合装置が開示されている。この混合装置は、内部に複数種類の液体を一方向に流通させるための撹拌空間が設けられている筒状部材と、外周に撹拌翼を突出させた形態であって撹拌空間内で回転する撹拌部材とを備えており、撹拌翼が撹拌空間内で液体の流通方向と交差する方向に回転するようになっている。この混合装置によれば、撹拌空間内を通過する複数種類の液体が、撹拌翼により撹拌されて混合塗料となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−326388号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のように撹拌部材を回転させる混合装置の場合、撹拌部材の回転数が適正な範囲から外れると、塗料の品質低下を来すことが懸念される。

本発明は上記のような事情に基づいて完成されたものであって、複数種類の液体を混合して得られる混合塗料の品質低下を防止することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するための手段として、請求項1の発明は、複数種類の液体を流通させるための撹拌空間と、撹拌翼を有し、前記撹拌空間内で回転する撹拌部材とを備え、前記撹拌翼が前記撹拌空間内で前記複数種類の液体の流通方向と交差する方向に回転することにより、前記複数種類の液体が撹拌されて混合塗料が得られるようになっている多液混合装置において、前記撹拌部材における回転中心から外れた偏心位置に設けられ、前記撹拌部材と一体回転する検知子と、前記検知子の位置を検出するセンサとを備えているところに特徴を有する。

【0006】

請求項2の発明は、請求項1に記載のものにおいて、前記撹拌部材が、軸部の外周から前記撹拌翼を突出させた形態であり、前記検知子が、前記撹拌部材の径方向において前記撹拌翼の基端部の近傍位置に配置されているところに特徴を有する。

【0007】

請求項3の発明は、請求項1または請求項2に記載のものにおいて、前記検知子が、前記撹拌部材の回転軸方向における端部に配置され、前記センサが、前記撹拌部材の回転軸方向における端面と対向するように配置されているところに特徴を有する。

【0008】

請求項4の発明は、請求項3に記載のものにおいて、前記撹拌部材の回転軸方向における変位を規制可能な軸受手段を備えているところに特徴を有する。

【0009】

請求項5の発明は、請求項1ないし請求項4のいずれかに記載のものにおいて、前記撹拌空間を構成する筒部の外周に沿って前記撹拌部材と同軸状に回転駆動する回転駆動部材と、前記回転駆動部材に一体回転するように設けられた駆動側磁石と、前記撹拌部材に一体回転するように設けられた従動側磁石とを有し、前記駆動側磁石と前記従動側磁石との間の磁気吸引力により、前記撹拌部材が前記回転駆動部材と一体となって回転するようになっているところに特徴を有する。

【0010】

請求項6の発明は、請求項5に記載のものにおいて、前記検知子が、永久磁石からなるとともに、前記撹拌部材の回転軸方向における両端部のうち一方の端部に配置され、前記センサが、前記検知子により形成される磁気に反応して検知動作を行うようになっており、前記従動側磁石が、前記撹拌部材の回転軸方向における両端部のうち他方の端部に配置されているところに特徴を有する。

【発明の効果】

【0011】

<請求項1の発明>

撹拌部材の回転数は、センサから出力される単位時間当たりの検知信号の数に基づいて検出することができるので、この検出結果に基づいて撹拌部材の回転数を制御すれば、撹拌部材を適正な回転数で回転させ、良質な混合塗料を得ることができる。

【0012】

<請求項2の発明>

検知子は、径方向において撹拌部材の偏心位置に配置されているため、検知子の比重が撹拌部材に比べて大きく異なる場合、撹拌部材の重心が回転中心から外れ、撹拌部材が軸ブレを生じることが懸念される。その点、本発明では、検知子を、撹拌翼の基端部の近傍位置、即ち撹拌部材の回転中心に近い位置に配置しているので、撹拌部材の重心が回転中心の近くに位置する。したがって、撹拌部材の軸ブレを回避できる。

【0013】

<請求項3の発明>

センサを、撹拌部材に対しその回転軸方向に対向するように配置したので、径方向におけるセンサの配置スペースが小さくて済む。

【0014】

<請求項4の発明>

軸受手段により、撹拌部材の回転軸方向への変位が規制されているので、回転軸方向における検知子とセンサとの対向距離が安定し、これにより、センサによる検知精度が向上する。

【0015】

<請求項5の発明>

撹拌空間内に収容されている撹拌部材に回転力を伝える手段としては、撹拌部材に一体回転するように設けた伝達部材を撹拌空間の外部へ貫通させ、この伝達部材に回転力を付与する構造が考えられる。しかし、このように回転する伝達部材が撹拌空間の内外を貫通する構造の場合、伝達部材の貫通部分の隙間に浸入した液体や混合塗料が高粘度化して固着し、そのために撹拌部材の回転数が不安定になることが懸念される。これに対し本発明では、撹拌部材に回転力を付与する手段として、磁力を利用しているので、上記のような液体や混合塗料の高粘度化に起因して撹拌部材の回転数が不安定になることを回避できる。

【0016】

<請求項6の発明>

従動側磁石は、撹拌部材の回転軸方向において検知子から最も離間した位置に配置されているので、検知子の磁気を検知するセンサも、撹拌部材の回転軸方向において従動側磁石から遠い位置に配置される。したがって、センサが従動側磁石の磁気の影響を受けることがなく、センサによる検知機能の安定化を図ることができる。

【図面の簡単な説明】

【0017】

【図1】実施形態1の多液混合装置の断面図

【図2】撹拌部材の正面図

【図3】撹拌部材の底面図

【発明を実施するための形態】

【0018】

<実施形態1>

以下、本発明を具体化した実施形態1を図1乃至図3を参照して説明する。多液混合装置は、内部に撹拌空間11が形成されたハウジング10と、撹拌空間11内を流れる複数種類の液体(主剤と硬化剤)を撹拌して混合するための撹拌手段30と、撹拌手段30を構成する撹拌部材31を回転駆動するための駆動手段21とを備えて構成されている。

【0019】

ハウジング10は、非磁性材料からなる複数の部品を組み付けて構成されている。ハウジング10内には、主剤と硬化剤を一方向へ流動させるための空間として撹拌空間11が形成されている。撹拌空間11のうち主剤と硬化剤の流動方向(ハウジング10の軸線とほぼ平行な方向である)における下流端側の領域は、収容空間12となっている。収容空間12を含む撹拌空間11は、主剤と硬化剤の流動方向と直角な断面が円形をなしている。撹拌空間11のうち収容空間12よりも上流側の領域は、収容空間12よりも内径が大きく設定されている。撹拌空間11における上流端側の端面には、ハウジング10の軸線(後述する撹拌空間11の中心を通る軸線であり、以下、単に軸線という)と同軸である中心位置を球面状に凹ませた形態の上流側支承部13(本発明の構成要件である軸受手段)が形成されている。

【0020】

ハウジング10の外周には、ハウジング10の軸線と直交する向きの流入ポート14が取り付けられ、流入ポート14の下流端は、流入ポート14と同軸の流入孔15を介して撹拌空間11の上流端に連通されている。ハウジング10には、収容空間12の下流端に開口してハウジング10の軸線と同軸状をなす流出孔16が形成されているとともに、この流出孔16の下流端に連通する流出ポート17が同軸状に取り付けられている。

【0021】

収容空間12の下流端部には、軸受部材18が固定して取り付けられている。軸受部材18のうち収容空間12に臨む面の中心(ハウジング10の軸線と同軸の位置)には、球面状に凹んだ形態の下流側支承部19(本発明の構成要件である軸受手段)が形成されている。また、軸受部材18には、下流側支承部19から径方向(ハウジング10の軸線と直交する方向)に偏心した位置において収容空間12に開口するとともに、収容空間12と流出孔16とを連通させる連通孔20が形成されている。

【0022】

流入ポート14には、主剤と硬化剤を多液混合装置に供給するための供給手段(図示省略)が接続されていて、主剤と硬化剤が所定量ずつ交互に供給されるようになっている。流入ポート14に供給された主剤と硬化剤は、流入孔15と撹拌空間11と収容空間12と連通孔20と流出孔16と流出ポート17を順に通り、撹拌空間11内を通過する間に撹拌されて混合塗料(本実施形態では、水性二液ウレタン塗料)となり、ハウジング10外へ流出されて塗装ガン(図示省略)に供給されるようになっている。

【0023】

ハウジング10内には、その軸線方向において収容空間12と対応する駆動室22が形成されている。駆動室22は、駆動手段21を構成し、肉薄の筒部23を介して収容空間12を包囲する形態である。筒部23は、収容空間12と同心の円筒形をなす。ハウジング10には、コンプレッサ(図示省略)に接続された吸気ポート24が取り付けられているとともに、吸気ポート24と駆動室22とを連通させるノズル25が形成されている。コンプレッサから圧送された加圧エアは、吸気ポート24を通り、ノズル25から駆動室22内に吐出されるようになっている。また、駆動室22の外壁には、複数の排気口26が形成されている。

【0024】

ハウジング10内には、主剤と硬化剤を撹拌するための撹拌部材31が取り付けられている。撹拌部材31は、撹拌手段30を構成し、非磁性材料からなる本体32と、同じく非磁性材料からなる細長い円柱形のシャフト38と、永久磁石からなる従動側磁石44と、永久磁石からなる検知子50とを備えている。

【0025】

本体32は、撹拌部材31の回転軸(即ち、ハウジング10の軸線)と同軸の軸部33と、軸部33を軸方向に貫通する円形断面の中心孔34と、軸部33の外周から径方向外向きに張り出した5つ(本実施形態では5つとしたが、拡径部35の数は4つ以下でも、6つ以上でもよい)の拡径部35とを一体に形成したものである。5つの拡径部35は、回転軸方向に等間隔を空けて配置されに形成されており、全ての拡径部35は回転軸方向において撹拌空間11のうち収容空間12よりも上流側の領域内に位置するように配置されている。

【0026】

拡径部35の外周には、周方向において等角度ピッチで且つ同じ形状・寸法の略四半円弧形に凹ませた形態の4つ(本実施形態では4つとしたが、拡径部35の数は3つ以下でも、5つ以上でもよい)の凹部36が形成され、周方向において隣り合う凹部36の間の板状に突出した部分は螺旋状の撹拌翼37となっている。

【0027】

シャフト38は、中心孔34に貫通されて本体32に対して移動規制された固定状態で取り付けられている。シャフト38の上流側の端部は、球面状に突出した形態(略半球状)の上流側軸端部39(本発明の構成要件である軸受手段)となっている。シャフト38の下流側の端部は、同じく球面状に突出した形態(略半球状)の下流側軸端部40(本発明の構成要件である軸受手段)となっている。これらの両軸端部39,40は、本体32の軸部33の両端面から突出している。

【0028】

これらの軸端部39,40の球面の曲率半径は、上流側支承部13及び下流側支承部19の球面の曲率半径よりも小さい。両軸端部39,40は、対応する支承部13,19に対し撹拌部材31の円滑な回転を可能とするためのクリアランスを空けて嵌合されており、この支承部13,19によって軸端部39,40を支承する軸受構造により、撹拌部材31は、その回転軸をハウジング10の軸線と同軸状に向けた姿勢で、回転可能に支持されている。

【0029】

撹拌空間11のうち収容空間12よりも上流側の領域内には、3つの転向部材41と2組の剪断部材42が、ハウジング10の軸線方向に交互に配置されて固定されている。転向部材41は、撹拌部材31と同軸の円環形をなし、撹拌空間11の内周に固定されている。転向部材41の内周側端縁部には、軸線に対して傾斜したテーパ面が形成されている。剪断部材42は、軸線方向に細長い板状をなし、板面が径方向及び軸線と平行となる向き(つまり、板面が周方向に対してほぼ直交する向き)となるように撹拌空間11の内周に固定されている。剪断部材42は、周方向に等角度ピッチで配置された複数枚(例えば、4枚)で1つの組を構成する。これらの転向部材41と剪断部材42は、撹拌空間11及び撹拌部材31とともに撹拌手段30を構成する。

【0030】

また、撹拌部材31のうち回転軸方向において収容空間12と対応する下流側端部には、概ね円柱形をなす保持部43が同軸状に形成され、保持部43内には、複数の従動側磁石44が周方向に等角度ピッチで収容されている。保持部43の外径は、筒部23の内径(即ち、収容空間12の内径)よりも少し小さい寸法であり、各従動側磁石44は、S極又はN極を外周側に向けた姿勢で、径方向において保持部43の外周に近い位置に配置されている。

【0031】

駆動手段21は、上記の従動側磁石44と回転駆動部材45とを備えて構成されている。回転駆動部材45は、撹拌部材31と同軸の円環形をなし、駆動室22内に収容されている。回転駆動部材45は、回転体46と、回転体46に一体回転し得るように設けた複数のタービン翼47と、回転体46に一体回転し得るように設けた複数の駆動側磁石48とを備えて構成されており、ベアリング49によりハウジング10の軸線(撹拌部材31の回転軸)と同軸の姿勢を保ったままで回転し得るようになっている。

【0032】

タービン翼47は、回転駆動部材45の外周に形成され、ノズル25から吐出された加圧エアがタービン翼47に当たることにより、回転駆動部材45が一方向へ所定の回転速度(回転数)で回転駆動されるようになっている。この回転駆動部材45の回転数は、ノズル25から吐出する加圧エアの圧力によって調節することができる。尚、駆動室22内に吐出された加圧エアは、排気口26からハウジング10外(駆動室22外)へ排出されるようになっている。

【0033】

駆動側磁石48は、永久磁石からなり、ハウジング10の軸線方向において収容空間12(筒部23)内に収容されている駆動側磁石48と対応するように、且つ、径方向においては筒部23の外周に接近した位置(即ち、回転駆動部材45の内周面に近い位置)に配置されている。駆動側磁石48は、従動側磁石44と同じ数だけ設けられ、軸線方向及び周方向において駆動側磁石48と対応するように配置されている。これらの駆動側磁石48は、従動側磁石44の外周側のとは反対の磁極を内周側に向けているので、駆動側磁石48と従動側磁石44との間には、径方向の磁気吸引力が生じる。そして、この磁気吸引力により、撹拌部材31が回転駆動部材45と一体となって回転されるようになっている。

【0034】

本実施形態の多液混合装置は、撹拌部材31の回転数を検出するための検出手段として、検知子50とセンサ51とを備えている。検知子50は、軸線を撹拌部材31の回転軸と平行に向けた円柱形をなし、撹拌部材31の本体32における下流端側の端部に埋設されている。つまり、検知子50は、回転軸方向において本体32の下流端側の端面に接近した位置に配置されている。また、径方向においては、検知子50は、撹拌部材31の回転軸から径方向に偏心した位置であって、軸部33と拡径部35とに亘って配置されている。つまり、検知子50のうち撹拌部材31の回転軸に近い部分は軸部33の範囲内に位置し、検知子50のうち撹拌部材31の回転軸から遠い部分は拡径部35の範囲内に位置している。

【0035】

センサ51は、常には回路(図示省略)を開成状態を保つが、検知子50が接近するとその検知子50の磁気によって回路を閉成状態に切り変えるリードスイッチから構成されている。センサ51は、ハウジング10における上流端側の端部に埋設されており、検知子50の磁気により開閉するスイッチは、ハウジング10の軸線方向において撹拌部材31の上流側の端面と対向する位置、つまり、検知子50がセンサ51に最接近したときには検知子50とセンサ51のスイッチがハウジング10の軸線と平行に並ぶように位置に配置されている。また、流入ポート14及び流入孔15との位置関係については、センサ51は、径方向及び周方向において流入ポート14及び流入孔15と干渉しない位置に配置されている。

【0036】

次に、本実施形態の作用を説明する。

撹拌部材31が回転している状態で、主剤と硬化剤が撹拌空間11の上流端部に供給されると、供給された主剤と硬化剤は、撹拌空間11内を下流側へ流動しながら、撹拌翼37により周方向へ押されるので、全体として螺旋状の経路に沿うように撹拌空間11内を流動し、この間、何度も撹拌翼37による剪断作用を受けることにより撹拌、混合される。また、主剤と硬化剤は、螺旋状に流動しながら、撹拌翼37の押圧作用による遠心力により径方向外側へ移動し、撹拌空間11の内周に沿って流れる際に、剪断部材42に衝突して剪断されることによっても撹拌される。さらに、剪断部材42により剪断された主剤と硬化剤は、転向部材41のテーパ面により径方向中心側へ誘導され、再び、撹拌翼37で剪断されるとともに、周方向に押圧され、再び、径方向外側へ移動する。以上の工程が交互または順次に繰り返されることにより、主剤と硬化剤が撹拌、混合され、混合塗料となる。このようにして生成された混合塗料は、収容空間12内における筒部23の内周と保持部43の外周との隙間を通り、さらに、軸受部材18の連通孔20と流出孔16と流出ポート17を順に通り、塗装ガンに供給される。

【0037】

また、撹拌部材31が主剤と硬化剤を撹拌している間、撹拌部材31の回転数(回転速度)は検知子50とセンサ51により検出される。即ち、撹拌部材31が回転する間は、撹拌部材31が1回転する毎に、検知子50がセンサ51に対して1度だけ接近し、センサ51が検知子50を検出した旨の検知信号を出力する。したがって、センサ51から出力される単位時間当たりの検知信号の数に基づいて、撹拌部材31の回転数を検出することができる。そして、この検出結果に基づいて駆動手段21に圧送する加圧エアの圧力を制御すれば、撹拌部材31の回転数を適正な範囲内で安定させることができる。これにより、良質な混合塗料を得ることができる。

【0038】

また、検知子50は、径方向において撹拌部材31の偏心位置に配置されているため、検知子50の比重が撹拌部材31に比べて大きく異なる場合、撹拌部材31の重心が回転中心から外れ、撹拌部材31が回転時に軸ブレすることが懸念される。その点、本実施形態では、検知子50を、軸部33の外周から径方向に突出する撹拌翼37の基端部の近傍位置、即ち撹拌部材31の回転中心に近い位置に配置しているので、検知子50を含む撹拌部材31全体としての重心が、回転中心の近くに位置する。したがって、撹拌部材31の軸ブレを回避できる。

【0039】

また、検知子50が、撹拌部材31の回転軸方向における上流側の端部に配置され、センサ51が、撹拌部材31の回転軸方向における上流側の端面と対向するように配置されているので、径方向におけるセンサ51の配置スペースが小さくて済んでいる。

【0040】

また、軸受手段(支承部13,19と軸端部39,40)により、撹拌部材31の回転軸方向への変位を規制しているので、回転軸方向における検知子50とセンサ51との対向距離が安定し、これにより、センサ51による検知精度が向上する。

【0041】

また、撹拌空間11内に収容されている撹拌部材31に回転力を伝える手段としては、撹拌部材に一体回転するように設けた伝達部材を撹拌空間11の外部へ貫通させ、この伝達部材に回転力を付与する構造が考えられる。しかし、このように回転する伝達部材が撹拌空間11の内外を貫通する構造の場合、伝達部材の貫通部分の隙間に浸入した液体や混合塗料が高粘度化して固着し、そのために撹拌部材31の回転数が不安定になることが懸念される。

【0042】

これに対し本実施形態では、撹拌空間11を構成する筒部23の外周に沿って撹拌部材31と同軸状に回転駆動する回転駆動部材45を設け、回転駆動部材45に一体回転する駆動側磁石48を設け、撹拌部材31に一体回転する従動側磁石44を設け、駆動側磁石48と従動側磁石44との間の磁気吸引力により撹拌部材31を回転駆動部材45と一体となって回転させるようにしている。このように、撹拌部材31に回転力を付与する手段として、磁力を利用しているので、上記のような液体や混合塗料の高粘度化に起因して撹拌部材31の回転数が不安定になることを回避できる。

【0043】

また、本実施形態では、永久磁石からなる検知子50を、撹拌部材31の回転軸方向における両端部のうち上流側の端部のみに配置し、検知子50により形成される磁気に反応して検知動作を行うセンサ51を、ハウジング10の軸線方向における上流端部に配置した上で、従動側磁石44を、撹拌部材31の回転軸方向における両端部のうち下流端部の端部のみに配置している。このように、従動側磁石44は、撹拌部材31の回転軸方向において検知子50から最も離間した位置に配置されているので、検知子50の磁気を検知するセンサ51も、撹拌部材31の回転軸方向において従動側磁石44から遠い位置に配置される。したがって、センサ51が従動側磁石44の磁気の影響を受けることがなく、センサ51による検知機能の安定化を図ることができる。

【0044】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施態様も本発明の技術的範囲に含まれる。

(1)上記実施形態では、検知子を撹拌翼の基端部の近傍位置に配置したが、検知子は、撹拌翼の径方向における先端部の近傍位置に配置してもよい。

(2)上記実施形態では、検知子を、径方向において軸部と撹拌翼の双方に亘るように配置したが、検知子は、径方向において軸部の範囲内に収まるように配置してもよく、軸部よりも径方向外側で撹拌翼の範囲内に収まるように配置してもよい。

(3)上記実施形態では、センサを、撹拌部材の回転軸方向における端面と対応するように配置したが、センサは、撹拌部材に対し径方向に対向するように配置してもよい。この場合、回転軸方向におけるセンサと検知子の位置は、撹拌部材の端部に限らず、中央寄りの位置であってもよい。

(4)上記実施形態では、検知子を、撹拌部材の回転軸方向における端部に配置したが、検知子は、撹拌部材の回転軸方向において中央寄りの位置に配置してもよい。この場合、センサも、検知子に近い位置、即ち撹拌部材の回転軸方向において中央寄りの位置に配置する。

(5)上記実施形態では、撹拌空間内に収容されている撹拌部材に回転力を伝える手段として磁力を利用したが、これに替えて、撹拌部材に一体回転するように設けた伝達部材を撹拌空間の外部へ貫通させ、この伝達部材に回転力を付与する形態としてもよい。

(6)上記実施形態では、撹拌翼を液体の流通方向に間隔を空けて複数片設けたが、本発明によれば、撹拌翼は、液体の流通方向における1箇所のみに設けてもよい。

(7)上記実施形態では撹拌翼を撹拌部材の外周面に設けたが、本発明によれば、撹拌部材を筒状にしてその内周に撹拌翼を設けてもよい。

(8)上記実施形態では、2種類の液体(主剤と硬化剤)を所定量ずつ交互に流入させるようにしたが、本発明によれば、2種類以上の液体を所定の割合で混在させたものを流量させてもよい。

(9)上記実施形態では2種類の液体を混合する場合について説明したが、本発明によれば、混合する液体の種類は3種類以上であってもよい。

(10)上記実施形態では、撹拌によって得られる混合塗料が水性二液ウレタン塗料である場合について説明したが、本発明は、混合塗料が水性二液ウレタン塗料以外の塗料(例えば、溶剤系の塗料)である場合にも適用できる。

(11)上記実施形態では、センサとしてリードスイッチを用いたが、センサとしては、ホール素子等、リードスイッチ以外の手段(磁気センサ)を用いることができる。

(12)上記実施形態では、回転駆動部材を回転駆動する手段として、エア圧を利用したエアタービン構造を用いて回転駆動部材に回転力を伝達するようにしたが、これに替えて、回転駆動部材に設けた従動ギヤと、電動モータの駆動ギヤとを係合させ、電気的な駆動力をギヤの噛み合い介して回転駆動部材に伝達してもよい。

(13)上記実施形態では、検知子の数を1つとしたが、1つの撹拌部材に複数の検知子を設けてもよい。

【符号の説明】

【0045】

11…撹拌空間

13…上流側支承部(軸受手段)

19…下流側支承部(軸受手段)

23…筒部

31…撹拌部材

33…軸部

37…撹拌翼

39…上流側軸端部(軸受手段)

40…下流側軸端部(軸受手段)

44…従動側磁石

45…回転駆動部材

48…駆動側磁石

50…検知子

51…センサ

【特許請求の範囲】

【請求項1】

複数種類の液体を流通させるための撹拌空間と、

撹拌翼を有し、前記撹拌空間内で回転する撹拌部材とを備え、

前記撹拌翼が前記撹拌空間内で前記複数種類の液体の流通方向と交差する方向に回転することにより、前記複数種類の液体が撹拌されて混合塗料が得られるようになっている多液混合装置において、

前記撹拌部材における回転中心から外れた偏心位置に設けられ、前記撹拌部材と一体回転する検知子と、

前記検知子の位置を検出するセンサとを備えていることを特徴とする多液混合装置。

【請求項2】

前記撹拌部材が、軸部の外周から前記撹拌翼を突出させた形態であり、

前記検知子が、前記撹拌部材の径方向において前記撹拌翼の基端部の近傍位置に配置されていることを特徴とする請求項1記載の多液混合装置。

【請求項3】

前記検知子が、前記撹拌部材の回転軸方向における端部に配置され、

前記センサが、前記撹拌部材の回転軸方向における端面と対向するように配置されていることを特徴とする請求項1又は請求項2記載の多液混合装置。

【請求項4】

前記撹拌部材の回転軸方向における変位を規制可能な軸受手段を備えていることを特徴とする請求項3記載の多液混合装置。

【請求項5】

前記撹拌空間を構成する筒部の外周に沿って前記撹拌部材と同軸状に回転駆動する回転駆動部材と、

前記回転駆動部材に一体回転するように設けられた駆動側磁石と、

前記撹拌部材に一体回転するように設けられた従動側磁石とを有し、

前記駆動側磁石と前記従動側磁石との間の磁気吸引力により、前記撹拌部材が前記回転駆動部材と一体となって回転するようになっていることを特徴とする請求項1ないし請求項4のいずれか1項に記載の多液混合装置。

【請求項6】

前記検知子が、永久磁石からなるとともに、前記撹拌部材の回転軸方向における両端部のうち一方の端部に配置され、

前記センサが、前記検知子により形成される磁気に反応して検知動作を行うようになっており、

前記従動側磁石が、前記撹拌部材の回転軸方向における両端部のうち他方の端部に配置されていることを特徴とする請求項5記載の多液混合装置。

【請求項1】

複数種類の液体を流通させるための撹拌空間と、

撹拌翼を有し、前記撹拌空間内で回転する撹拌部材とを備え、

前記撹拌翼が前記撹拌空間内で前記複数種類の液体の流通方向と交差する方向に回転することにより、前記複数種類の液体が撹拌されて混合塗料が得られるようになっている多液混合装置において、

前記撹拌部材における回転中心から外れた偏心位置に設けられ、前記撹拌部材と一体回転する検知子と、

前記検知子の位置を検出するセンサとを備えていることを特徴とする多液混合装置。

【請求項2】

前記撹拌部材が、軸部の外周から前記撹拌翼を突出させた形態であり、

前記検知子が、前記撹拌部材の径方向において前記撹拌翼の基端部の近傍位置に配置されていることを特徴とする請求項1記載の多液混合装置。

【請求項3】

前記検知子が、前記撹拌部材の回転軸方向における端部に配置され、

前記センサが、前記撹拌部材の回転軸方向における端面と対向するように配置されていることを特徴とする請求項1又は請求項2記載の多液混合装置。

【請求項4】

前記撹拌部材の回転軸方向における変位を規制可能な軸受手段を備えていることを特徴とする請求項3記載の多液混合装置。

【請求項5】

前記撹拌空間を構成する筒部の外周に沿って前記撹拌部材と同軸状に回転駆動する回転駆動部材と、

前記回転駆動部材に一体回転するように設けられた駆動側磁石と、

前記撹拌部材に一体回転するように設けられた従動側磁石とを有し、

前記駆動側磁石と前記従動側磁石との間の磁気吸引力により、前記撹拌部材が前記回転駆動部材と一体となって回転するようになっていることを特徴とする請求項1ないし請求項4のいずれか1項に記載の多液混合装置。

【請求項6】

前記検知子が、永久磁石からなるとともに、前記撹拌部材の回転軸方向における両端部のうち一方の端部に配置され、

前記センサが、前記検知子により形成される磁気に反応して検知動作を行うようになっており、

前記従動側磁石が、前記撹拌部材の回転軸方向における両端部のうち他方の端部に配置されていることを特徴とする請求項5記載の多液混合装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−5381(P2011−5381A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−149424(P2009−149424)

【出願日】平成21年6月24日(2009.6.24)

【出願人】(000117009)旭サナック株式会社 (194)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月24日(2009.6.24)

【出願人】(000117009)旭サナック株式会社 (194)

【Fターム(参考)】

[ Back to top ]