多結晶シリコンの製造方法

【課題】シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減するとともに、カーボンヒータの寿命を延ばし得る技術を提供すること。

【解決手段】水素ガス気密テスト完了後に一旦炉内圧力を所定の値にまで下げ、多結晶シリコンの析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を通電加熱する。シリコン芯線12のバルク温度は、カーボンヒータ14からの輻射熱量、シリコン芯線12から雰囲気ガスへの対流伝熱量、シリコン芯線ホルダへの伝導伝熱量、ベルジャ1やベースプレート5への輻射熱量等のバランスによって決まり、入熱量が不変でも出熱量が低下すればシリコン芯線12のバルク温度は上昇する。本発明においては、シリコン芯線12の表面から対流により奪われる熱量を抑えるため、初期加熱工程時の炉内圧力を多結晶シリコンの析出反応工程時の圧力よりも低く設定する。

【解決手段】水素ガス気密テスト完了後に一旦炉内圧力を所定の値にまで下げ、多結晶シリコンの析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を通電加熱する。シリコン芯線12のバルク温度は、カーボンヒータ14からの輻射熱量、シリコン芯線12から雰囲気ガスへの対流伝熱量、シリコン芯線ホルダへの伝導伝熱量、ベルジャ1やベースプレート5への輻射熱量等のバランスによって決まり、入熱量が不変でも出熱量が低下すればシリコン芯線12のバルク温度は上昇する。本発明においては、シリコン芯線12の表面から対流により奪われる熱量を抑えるため、初期加熱工程時の炉内圧力を多結晶シリコンの析出反応工程時の圧力よりも低く設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多結晶シリコンの製造技術に関し、より詳細には、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減するとともに、カーボンヒータの寿命を延ばし得る技術に関する。

【背景技術】

【0002】

多結晶シリコンは、半導体デバイス製造用単結晶シリコン基板や太陽電池製造用シリコン基板の原料である。一般に、多結晶シリコンの製造は、クロロシランを含む原料ガスを加熱されたシリコン芯線に接触させて当該シリコン芯線の表面に多結晶シリコンを気相成長(CVD:Chemical Vapor Deposition)させるシーメンス法により行われる(例えば、特公昭37−18861号公報(特許文献1)参照)。

【0003】

シーメンス法により多結晶シリコンを気相成長する場合、鉛直方向に2本、水平方向に1本のシリコン芯線を、反応炉内に鳥居型に組立て、この鳥居型に組んだシリコン芯線の両端のそれぞれを、カーボン製の芯線ホルダを介してベースプレート上に設けた金属電極に固定する。そして、これらの金属電極から上記鳥居型シリコン芯線に通電することで加熱がなされる。なお、通常は、複数個の鳥居型シリコン芯線がベースプレート上に配置される。なお、芯線ホルダは、電極に直接固定してもかまわないが、電極の損傷を防止する目的から、電極と芯線ホルダの間にカーボン製のアダプタを設けることもある。

【0004】

反応炉(反応器)内では、上述したベースプレートとドーム型の容器(ベルジャ)で形成される密閉空間が多結晶シリコンを気相成長させるための反応空間となる。金属電極は絶縁物を挟んでベースプレートを貫通し、配線を通して別の金属電極に接続されるか、反応炉外に配置された電源に接続される。反応空間内で多結晶シリコンを気相成長させる際に鳥居型シリコン芯線以外の部分にも多結晶シリコンが析出することを防止し、また装置材料の高温による損傷を防止するために、金属電極とベースプレートおよびベルジャは、水、オイルなどの冷媒を用いて冷却される。芯線ホルダは、金属電極を介して冷却される。

【0005】

反応炉内を水素雰囲気とし、上記金属電極から電流を導通させてシリコン芯線を900℃以上1200℃以下の温度範囲に加熱しながら原料ガスをガスノズルから反応炉内に供給すると、シリコン芯線上にシリコンが気相成長し、所望の直径の多結晶シリコンが逆U字状に形成される。上記原料ガスとしては、例えばトリクロロシランと水素の混合ガスが用いられる。なお、多結晶シリコンの析出工程時の反応炉内の反応圧力は、一般に、0.4MPa〜0.9MPaが選定される(例えば、特開2011−37699号公報(特許文献2)を参照)。多結晶シリコンの析出工程終了後、反応炉内を冷却した後に大気開放し、反応炉から多結晶シリコンを取り出す。

【0006】

ところで、シリコン芯線は多結晶または単結晶のシリコン等で作製されるが、高純度多結晶シリコン製造のために用いられるシリコン芯線は不純物濃度の低い高純度なものである必要があり、具体的には、比抵抗が500Ωcm以上の高抵抗のものであることが求められる。このような高抵抗のシリコン芯線の通電は、一般に常温では開始できないため、予めシリコン芯線を200〜400℃に初期加熱して比抵抗を下げて(導電性を高めて)から通電する必要がある。

【0007】

このような初期加熱のために、反応炉の中央または内周面に初期加熱用のカーボンヒータを設けておき、反応開始時には、先ずこのカーボンヒータを通電により発熱させ、その際に発生する輻射熱によってカーボンヒータ周辺に配置されているシリコン芯線を所望の温度にまで加熱するということが行われる(例えば、特許文献2を参照)。なお、ここでの加熱は輻射加熱であるが、シリコン芯線の熱容量は小さいため、ヒータの出力とヒータの表面温度・対流伝熱による放熱でシリコン芯線温度が決定される。このため、他の環境因子に変動がなければ、シリコン芯線温度は、ヒータ出力によって制御される。そして、かかる加熱によりシリコン芯線の表面温度が200℃〜400℃程度に達すれば、長さ当たり例えば2.0V/cm〜8.0V/cmの電圧をシリコン芯線印加することにより、シリコン芯線の表面温度を900℃以上1200℃以下の範囲に加熱するための、シリコン芯線自体を発熱させるシリコン芯線への通電開始が可能となる。シリコン芯線は一般的に100cm以上あるので、印加する電圧としては例えば、1,000〜3,000V程度が必要となる。

【0008】

一旦シリコン芯線への通電が開始されれば、その後はカーボンヒータを用いた加熱を利用しなくとも、シリコン芯線自身の発熱により表面温度が維持されるため析出反応は持続的に進行する。そのため、上述のシリコン芯線への通電開始後は、カーボンヒータの電源はOFFされる。

【0009】

カーボンヒータの出力を低く抑えることは、設備コストやランニングコストの観点上有利である。しかし、カーボンヒータの出力を低くすることでシリコン芯線の到達温度が低くなると、シリコン芯線の比抵抗はその分だけ高くなり、シリコン芯線に通電開始するための印加電圧を高く設定する必要がある。ところが、印加電圧を高く設定することは電極(や芯線ホルダ)とシリコン芯線との間での火花放電の発生を誘発し易く、シリコン芯線にダメージを与える原因となる。シリコン芯線がダメージを受けると、析出反応工程中にシリコン芯線が倒壊して工程中断を余儀なくされ、生産性が低下してしまう。

【0010】

特に、バッチ式で析出反応工程が繰り返される反応炉においては、初期のバッチで析出反応工程が中断されてしまうと、生産性低下は甚大であり、しかも、倒壊したシリコン芯線が反応炉内部に設置されたカーボンヒータやガスノズル或いは電極部品などに接触して破損させたるするなど、設備的な被害も大きい。従って、シリコン芯線の通電開始に先立ち、予めシリコン芯線をヒータにより加熱して所望の温度としておくことが、安定的な生産のために極めて重要となる。

【0011】

一方で、このようなシリコン芯線の予備加熱(初期加熱)のために用いられるカーボンヒータは、消耗品としては高価なものであるため、コスト面からは容易に能力アップを図ることは賢明ではなく、効率的なシリコン芯線加熱が求められる。加えて、カーボンヒータはシリコン芯線加熱後にヒータ電源がOFFされた後も反応炉内部に設置されたままであるため傷みやすく、一般には2〜10バッチ毎に新しいカーボンヒータに交換しているが、このような高い頻度でのカーボンヒータの交換はコストを高めることとなることから、カーボンヒータの寿命を延ばす使用条件の検討も重要な課題である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特公昭37−18861号公報

【特許文献2】特開2011−37699号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような課題に鑑みてなされたものであり、その目的とするところは、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減しつつ、カーボンヒータの寿命を延ばし得る技術を提供することにある。

【課題を解決するための手段】

【0014】

上述の課題を解決するために、本発明に係る多結晶シリコンの製造方法は、シーメンス法による多結晶シリコンの製造方法であって、多結晶シリコンの析出反応工程に先立ち、該析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を加熱用カーボンヒータにより加熱し、該加熱の後に前記シリコン芯線への通電を開始する初期加熱工程を備えていることを特徴とする。

【0015】

好ましくは、前記初期加熱工程時の炉内圧力を0.05MPa〜0.001MPaの範囲に設定する。

【0016】

また、好ましくは、前記初期加熱工程時の前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定する。

【0017】

また、好ましくは、前記シリコン芯線への通電開始時の印加電圧を1500V〜1900Vの範囲に設定する。

【0018】

また、好ましくは、前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定し、前記シリコン芯線を通電開始可能な温度とするための炉内圧力(PS)を求め、前記初期加熱工程時の炉内圧力(PI)を、前記炉内圧力PS以下で且つ前記多結晶シリコンの析出反応工程時の圧力(PP)よりも低く設定する。

【0019】

さらに、好ましくは、前記通電開始可能な温度は、前記シリコン芯線を1500V〜1900Vの範囲の電圧で通電可能とする温度である。

【発明の効果】

【0020】

本発明によれば、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減しつつ、カーボンヒータの寿命を延ばし得る技術を提供することが可能となる。

【図面の簡単な説明】

【0021】

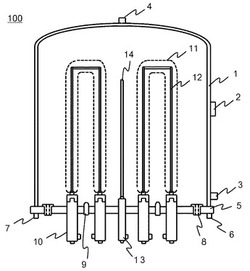

【図1】本発明の多結晶シリコン製造のための反応炉の構成の一例を示す概略断面図である。

【発明を実施するための形態】

【0022】

以下に、図面を参照して、本発明を実施するための形態について説明する。なお、以降の説明では、原料としてトリクロロシランを用いる場合について説明するが、モノシランやジクロロシランを用いる場合においても、本発明は、有用に適用し得る。

【0023】

図1は、本発明の多結晶シリコン製造のための反応炉100の構成の一例を示す概略断面図である。反応炉100は、シーメンス法によりシリコン芯線12の表面に多結晶シリコンを気相成長させ、多結晶シリコン棒11を得るための装置であり、ベースプレート5とベルジャ1を備えている。

【0024】

ベースプレート5には、シリコン芯線12に電流を供給するためのシリコン芯線用電極10と、窒素ガス、水素ガス、トリクロロシランガスなどのプロセスガスを供給する原料ガス供給ノズル9と、排気ガスを外部に排出する反応排ガス出口8が配置されている。

【0025】

図中に符号14で示したものはカーボンヒータであり、カーボンヒータ用電極13から電流供給されて通電加熱がなされ、これによりシリコン芯線12の表面が加熱される。

【0026】

ベルジャ1は、冷却用冷媒の入口3と出口4を有しており、ベルジャ内部の状態を目視で確認するためののぞき窓2を有している。ベースプレート5もまた、冷却用冷媒の入口6と出口7を有している。

【0027】

実際の多結晶シリコンの製造プロセスでは、反応炉は複数バッチで運転される。従って、ひとつのバッチが終了した後には、ベルジャ1とベースプレート5は切り離され、反応炉内部からのシリコン棒11の取り出しがされ、ベルジャ1とベースプレート5の表面に付着した副反応物を除去するための清掃が行われて、次バッチの反応のためのシリコン芯線12がセットされる。

【0028】

このシリコン芯線12のセットの後、ベースプレート5上にベルジャ1が再びセットされ、先ず、反応炉内部の窒素ガス置換が行われる。窒素ガスは原料ガス供給ノズル9から反応炉内に供給されて、空気成分は反応排ガス出口8から外部に排出される。この窒素ガス置換の完了の後、供給ガスは水素ガスに切り替えられて反応炉内部が水素ガスで置換される。水素ガス置換の完了後、反応炉内の気密テストが行われる。この気密テスト時の炉内圧力は、多結晶シリコンの析出反応工程時の炉内圧力(0.4〜0.9MPa)に概ね等しく、ベルジャ1の底面がベースプレート5に接触している面に発泡液をかけたり、水素ガス検知器などを用いるなどの手法によりガス漏洩の有無が確認される。

【0029】

従来の多結晶シリコンの製造プロセスであれば、上述の水素ガス気密テストが完了した後に、当該気密テスト時の炉内圧力下において、すなわち、多結晶シリコンの析出反応工程時の炉内圧力(0.4〜0.9MPa)に概ね等しい圧力下で、シリコン芯線の加熱のためのカーボンヒータ14への通電が開始される。

【0030】

これに対して、本発明においては、水素ガス気密テスト完了後に、水素ガスの一部を反応排ガス出口8から排気することにより一旦炉内圧力を所定の値にまで下げ、多結晶シリコンの析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を通電加熱する初期加熱工程を設け、この初期加熱工程の後に、多結晶シリコンの析出反応工程に移行する。

【0031】

この初期加熱工程時の炉内圧力は、例えば、0.05MPa〜0.001MPaの範囲に設定する。シリコン芯線12のバルク温度は、カーボンヒータ14からの輻射熱量、シリコン芯線12から雰囲気ガスへの対流伝熱量、シリコン芯線ホルダへの伝導伝熱量、ベルジャ1やベースプレート5への輻射熱量等のバランスによって決まる。従って、入熱量が不変でも出熱量が低下すればシリコン芯線12のバルク温度は上昇する。本発明においては、シリコン芯線12の表面から対流により奪われる熱量(対流伝熱量)を抑えるため、初期加熱工程時の炉内圧力を多結晶シリコンの析出反応工程時の圧力よりも低く設定することとしている。

【0032】

初期加熱工程では、カーボンヒータ14に接続されているカーボンヒータ用電極13を通して通電してカーボンヒータ14を抵抗発熱(通電加熱)させる。カーボンヒータ14が通電加熱されると、その輻射熱により、シリコン芯線12が加熱され、シリコン芯線12の電気的抵抗が低下する。この時、炉内圧力が上述のように低く設定されるため、カーボンヒータ14による加熱効率が高まる。その結果、カーボンヒータ14の出力を、析出反応工程時の炉内圧力下でカーボンヒータ加熱を行う場合に比較して低く設定しても、シリコン芯線を十分に加熱することができる。例えば、炉内圧力を0.05MPa〜0.001MPaとした場合には、ヒータ出力を70%以下に設定しても、シリコン芯線12の温度を通電に必要な値とすることができる。具体的には、常用のカーボンヒータを使用した場合、ヒータ出力を80KW〜100KWの範囲に設定してもシリコン芯線12の通電に必要な温度とすることができる。

【0033】

なお、シリコン芯線への通電開始時には、通電開始後よりも高い電圧が印加されるが、通電開始時の印加電圧が高すぎると上述のような放電によるシリコン芯線へのダメージが生じる。そこで、シリコン芯線への通電開始時の印加電圧は1500V〜1900Vの範囲に設定することが好ましい。本発明では、初期加熱工程時の炉内圧力を従来法に比較して低く設定することとしているため、上記電圧範囲での通電開始が容易になる。

【0034】

なお、通常は、反応炉内には複数のシリコン芯線12がセットされている。このため、カーボンヒータ14の近くにセットされたシリコン芯線12ほど早く所定のバルク温度となり易い。そこで、全てのシリコン芯線を同時に通電開始する場合には、反応炉内にセットされた全てのシリコン芯線12が通電加熱状態となった時点で、初期加熱工程が完了する。しかし、通電開始するために必要な温度に到達したシリコン芯線から順番に通電を開始するようにしてもよい。この場合には、先に通電が開始されたシリコン芯線からの輻射熱が後で通電開始されるシリコン芯線の加熱に利用されるという利点がある。この場合には、最先の通電開始までが初期加熱工程となる。なお、このような場合でも、加熱効率を高めるためには炉内圧力が低い方が好ましいから、全てのシリコン芯線に通電開始されるまでは炉内圧力を高くしないことが好ましい。

【0035】

通電加熱状態となったシリコン芯線12は、カーボンヒータ14による熱輻射がなくても、シリコン芯線自身の発熱によりその表面温度が維持される。そのため、上述の初期加熱工程の完了後は、カーボンヒータ14への通電は停止される。

【0036】

初期加熱工程が完了した後に、反応炉内に水素ガスが供給され、多結晶シリコンの反応反応に必要な圧力(一般的には0.4〜0.9MPa)にまで加圧され、さらに、水素ガスをキャリアガスとして反応原料ガスであるクロロシランガスがノズル9から供給されることにより、多結晶シリコンの析出反応工程が開始される。

【0037】

本発明のように、多結晶シリコンの析出反応工程に先立ち、該析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を通電加熱することとすると、析出反応工程時の圧力下でシリコン芯線を通電加熱する場合に比較して、カーボンヒータ14への負荷を軽減させることができる。換言すれば、本発明では、同じ供給電力で、シリコン芯線12の温度をより効率的に高めることができる。また、カーボンヒータ14への負荷が軽減される結果、カーボンヒータ14の寿命が延びることとなる。

【0038】

本発明で採用する上述の手法によれば、シリコン芯線12のバルク温度をより効率的に高めることができるため、多結晶シリコンの析出反応工程時の炉内圧力(0.4〜0.9MPa)に概ね等しい圧力下でシリコン芯線の加熱のためのカーボンヒータ14への通電を開始する場合に比較して、加熱時間等のその他の条件を変更することなく、初期加熱工程時の通電加熱のヒータ出力を30〜40%程度低減させる(60〜70%程度の範囲に設定する)ことができる。

【0039】

また、本発明の効果は、予め適切な初期加熱工程時の炉内圧力を求めた上で実施することによっても得ることができる。具体的には、加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定し、予めシリコン芯線を通電開始可能な温度とするための炉内圧力(PS)を求めておき、初期加熱工程時の炉内圧力(PI)を、上記炉内圧力PS以下で且つ多結晶シリコンの析出反応工程時の圧力(PP)よりも低く設定する。この場合、シリコン芯線の通電開始に用いる電圧は1500V〜1900Vの範囲であることが好ましい。

【実施例】

【0040】

[実施例1]

本実施例では、シリコン芯線への電圧印加後からシリコン芯線への通電有無のモニタを開始し、通電開始時のカーボンヒータ出力とカーボンヒータ表面温度につき、シリコン芯線の初期加熱工程時の炉内圧力が0.003MPa、0.50MPa、および、0.80MPaの3水準(各水準とも5バッチ)について調べた。反応炉内に、7mm□の1800mm長さのシリコン芯線を36本設置した。各炉内圧力条件ともカーボンヒータによるシリコン芯線の初期加熱を10分間行い、その後、シリコン芯線に2000Vの電圧を印加した。電圧印加後からシリコン芯線への通電有無のモニタを開始し、通電開始時のカーボンヒータ出力(供給電力)とカーボンヒータ表面温度を記録した。反応炉に供給するガスは水素ガスのみであり、流量は制御弁の開度1%(水素ガス流量にして約20Nm3/hr程度)とした。なお、カーボンヒータの表面温度は、のぞき窓を通して温度パイロメータにより測定した。その結果を表1〜3に示す。

【0041】

【表1】

【0042】

【表2】

【0043】

【表3】

【0044】

シリコン芯線への通電開始時のカーボンヒータの表面温度は、シリコン芯線の初期加熱工程時の炉内圧力が高いほど高い。また、カーボンヒータ出力は、シリコン芯線の初期加熱工程時の炉内圧力に伴って顕著に高くなる。何れの条件においても、シリコン芯線への通電開始時にはシリコン芯線のバルク温度(と比抵抗)は概ね同レベルにあると考えられるから、上記結果は、シリコン芯線のバルク温度を同レベルにするために必要とされるカーボンヒータへの供給電力が、シリコン芯線の初期加熱工程時の炉内圧力が高いほど顕著に高くなることを示している。

【0045】

つまり、シリコン芯線の初期加熱工程時の炉内圧力を低く設定するほどカーボンヒータからの輻射熱によるシリコン芯線の加熱が効率的になされ、カーボンヒータへの負荷が軽減する。その結果、カーボンヒータの寿命が延びることになる。炉内圧力が0.003MPaの場合、初期加熱工程時の通電加熱のヒータ出力は100KW以下である。ヒータ出力が低いほどヒータへの負荷も小さくなるから、実用的には、80KW〜100KWの範囲に設定するのが好ましい。

【0046】

〔実施例2〕

実施例1と同様に、カーボンヒータによるシリコン芯線の初期加熱を10分間行い、その後、シリコン芯線に印加する電圧を徐々に上げていき、電流値が上昇し始めたときの電圧を通電開始電圧として記録した。シリコン芯線の初期加熱工程時の炉内圧力は0.005MPaの1水準(3バッチ)である。シリコン芯線への通電開始後は、シリコン芯線に10Aの電流が流れるように印加電圧を調整した。通電開始より15分後にシリコン芯線への電力供給を停止し、シリコン芯線を取りだしてシリコン芯線に発生したキズの有無を目視観察するとともに、キズの深さを表面粗さ測定器により測定した。その結果を、表4に示す。

【0047】

【表4】

【0048】

この結果によれば、通電開始電圧(シリコン芯線の電流値が上昇し始めたときの電圧)が低いほど、放電起因のキズ(放電痕)の発生が抑制される傾向が認められる。この結果によれば、シリコン芯線の初期加熱工程時のシリコン芯線への印加電圧は、1900V以下とすることが好ましく、実用的には、1500V〜1900Vの範囲に設定することが好ましい。

【0049】

〔実施例3〕

シリコン芯線の初期加熱工程時の炉内圧力以外の条件を実施例1と同様として、カーボンヒータの寿命を比較した。寿命の判断は、120mmφの多結晶シリコン棒の成長バッチを30バッチ実施し、その間におけるカーボンヒータの交換回数から平均値を求めた。また、カーボンヒータの平均温度も、30バッチの平均値である。なお、カーボンヒータの交換の要否は、ヒータの曲がり、折れ、変形、電源地絡発生などにより判断した。その結果を、表5に示す。

【0050】

【表5】

【0051】

シリコン芯線を通電加熱する初期加熱工程時の炉内圧力が析出反応工程時の圧力と同レベル(0.500MPa)である比較例ではカーボンヒータの寿命は2.5バッチであるのに対し、シリコン芯線を通電加熱する初期加熱工程時の炉内圧力が析出反応工程時の圧力よりも低い0.003MPaの実施例では5.2バッチとなっており、2倍程度に寿命が延びている。

【産業上の利用可能性】

【0052】

本発明によれば、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減するとともに、カーボンヒータの寿命を延ばし得る技術を提供することが可能となる。

【符号の説明】

【0053】

1 ベルジャ

2 のぞき窓

3 冷媒入口(ベルジャ)

4 冷媒出口(ベルジャ)

5 ベースプレート

6 冷媒入口(ベースプレート)

7 冷媒出口(ベースプレート)

8 反応排ガス出口

9 原料ガス供給ノズル

10 シリコン芯線用電極

11 シリコン芯線

12 シリコン棒

13 カーボンヒータ用電極

14 カーボンヒータ

100 反応炉

【技術分野】

【0001】

本発明は、多結晶シリコンの製造技術に関し、より詳細には、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減するとともに、カーボンヒータの寿命を延ばし得る技術に関する。

【背景技術】

【0002】

多結晶シリコンは、半導体デバイス製造用単結晶シリコン基板や太陽電池製造用シリコン基板の原料である。一般に、多結晶シリコンの製造は、クロロシランを含む原料ガスを加熱されたシリコン芯線に接触させて当該シリコン芯線の表面に多結晶シリコンを気相成長(CVD:Chemical Vapor Deposition)させるシーメンス法により行われる(例えば、特公昭37−18861号公報(特許文献1)参照)。

【0003】

シーメンス法により多結晶シリコンを気相成長する場合、鉛直方向に2本、水平方向に1本のシリコン芯線を、反応炉内に鳥居型に組立て、この鳥居型に組んだシリコン芯線の両端のそれぞれを、カーボン製の芯線ホルダを介してベースプレート上に設けた金属電極に固定する。そして、これらの金属電極から上記鳥居型シリコン芯線に通電することで加熱がなされる。なお、通常は、複数個の鳥居型シリコン芯線がベースプレート上に配置される。なお、芯線ホルダは、電極に直接固定してもかまわないが、電極の損傷を防止する目的から、電極と芯線ホルダの間にカーボン製のアダプタを設けることもある。

【0004】

反応炉(反応器)内では、上述したベースプレートとドーム型の容器(ベルジャ)で形成される密閉空間が多結晶シリコンを気相成長させるための反応空間となる。金属電極は絶縁物を挟んでベースプレートを貫通し、配線を通して別の金属電極に接続されるか、反応炉外に配置された電源に接続される。反応空間内で多結晶シリコンを気相成長させる際に鳥居型シリコン芯線以外の部分にも多結晶シリコンが析出することを防止し、また装置材料の高温による損傷を防止するために、金属電極とベースプレートおよびベルジャは、水、オイルなどの冷媒を用いて冷却される。芯線ホルダは、金属電極を介して冷却される。

【0005】

反応炉内を水素雰囲気とし、上記金属電極から電流を導通させてシリコン芯線を900℃以上1200℃以下の温度範囲に加熱しながら原料ガスをガスノズルから反応炉内に供給すると、シリコン芯線上にシリコンが気相成長し、所望の直径の多結晶シリコンが逆U字状に形成される。上記原料ガスとしては、例えばトリクロロシランと水素の混合ガスが用いられる。なお、多結晶シリコンの析出工程時の反応炉内の反応圧力は、一般に、0.4MPa〜0.9MPaが選定される(例えば、特開2011−37699号公報(特許文献2)を参照)。多結晶シリコンの析出工程終了後、反応炉内を冷却した後に大気開放し、反応炉から多結晶シリコンを取り出す。

【0006】

ところで、シリコン芯線は多結晶または単結晶のシリコン等で作製されるが、高純度多結晶シリコン製造のために用いられるシリコン芯線は不純物濃度の低い高純度なものである必要があり、具体的には、比抵抗が500Ωcm以上の高抵抗のものであることが求められる。このような高抵抗のシリコン芯線の通電は、一般に常温では開始できないため、予めシリコン芯線を200〜400℃に初期加熱して比抵抗を下げて(導電性を高めて)から通電する必要がある。

【0007】

このような初期加熱のために、反応炉の中央または内周面に初期加熱用のカーボンヒータを設けておき、反応開始時には、先ずこのカーボンヒータを通電により発熱させ、その際に発生する輻射熱によってカーボンヒータ周辺に配置されているシリコン芯線を所望の温度にまで加熱するということが行われる(例えば、特許文献2を参照)。なお、ここでの加熱は輻射加熱であるが、シリコン芯線の熱容量は小さいため、ヒータの出力とヒータの表面温度・対流伝熱による放熱でシリコン芯線温度が決定される。このため、他の環境因子に変動がなければ、シリコン芯線温度は、ヒータ出力によって制御される。そして、かかる加熱によりシリコン芯線の表面温度が200℃〜400℃程度に達すれば、長さ当たり例えば2.0V/cm〜8.0V/cmの電圧をシリコン芯線印加することにより、シリコン芯線の表面温度を900℃以上1200℃以下の範囲に加熱するための、シリコン芯線自体を発熱させるシリコン芯線への通電開始が可能となる。シリコン芯線は一般的に100cm以上あるので、印加する電圧としては例えば、1,000〜3,000V程度が必要となる。

【0008】

一旦シリコン芯線への通電が開始されれば、その後はカーボンヒータを用いた加熱を利用しなくとも、シリコン芯線自身の発熱により表面温度が維持されるため析出反応は持続的に進行する。そのため、上述のシリコン芯線への通電開始後は、カーボンヒータの電源はOFFされる。

【0009】

カーボンヒータの出力を低く抑えることは、設備コストやランニングコストの観点上有利である。しかし、カーボンヒータの出力を低くすることでシリコン芯線の到達温度が低くなると、シリコン芯線の比抵抗はその分だけ高くなり、シリコン芯線に通電開始するための印加電圧を高く設定する必要がある。ところが、印加電圧を高く設定することは電極(や芯線ホルダ)とシリコン芯線との間での火花放電の発生を誘発し易く、シリコン芯線にダメージを与える原因となる。シリコン芯線がダメージを受けると、析出反応工程中にシリコン芯線が倒壊して工程中断を余儀なくされ、生産性が低下してしまう。

【0010】

特に、バッチ式で析出反応工程が繰り返される反応炉においては、初期のバッチで析出反応工程が中断されてしまうと、生産性低下は甚大であり、しかも、倒壊したシリコン芯線が反応炉内部に設置されたカーボンヒータやガスノズル或いは電極部品などに接触して破損させたるするなど、設備的な被害も大きい。従って、シリコン芯線の通電開始に先立ち、予めシリコン芯線をヒータにより加熱して所望の温度としておくことが、安定的な生産のために極めて重要となる。

【0011】

一方で、このようなシリコン芯線の予備加熱(初期加熱)のために用いられるカーボンヒータは、消耗品としては高価なものであるため、コスト面からは容易に能力アップを図ることは賢明ではなく、効率的なシリコン芯線加熱が求められる。加えて、カーボンヒータはシリコン芯線加熱後にヒータ電源がOFFされた後も反応炉内部に設置されたままであるため傷みやすく、一般には2〜10バッチ毎に新しいカーボンヒータに交換しているが、このような高い頻度でのカーボンヒータの交換はコストを高めることとなることから、カーボンヒータの寿命を延ばす使用条件の検討も重要な課題である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特公昭37−18861号公報

【特許文献2】特開2011−37699号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような課題に鑑みてなされたものであり、その目的とするところは、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減しつつ、カーボンヒータの寿命を延ばし得る技術を提供することにある。

【課題を解決するための手段】

【0014】

上述の課題を解決するために、本発明に係る多結晶シリコンの製造方法は、シーメンス法による多結晶シリコンの製造方法であって、多結晶シリコンの析出反応工程に先立ち、該析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を加熱用カーボンヒータにより加熱し、該加熱の後に前記シリコン芯線への通電を開始する初期加熱工程を備えていることを特徴とする。

【0015】

好ましくは、前記初期加熱工程時の炉内圧力を0.05MPa〜0.001MPaの範囲に設定する。

【0016】

また、好ましくは、前記初期加熱工程時の前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定する。

【0017】

また、好ましくは、前記シリコン芯線への通電開始時の印加電圧を1500V〜1900Vの範囲に設定する。

【0018】

また、好ましくは、前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定し、前記シリコン芯線を通電開始可能な温度とするための炉内圧力(PS)を求め、前記初期加熱工程時の炉内圧力(PI)を、前記炉内圧力PS以下で且つ前記多結晶シリコンの析出反応工程時の圧力(PP)よりも低く設定する。

【0019】

さらに、好ましくは、前記通電開始可能な温度は、前記シリコン芯線を1500V〜1900Vの範囲の電圧で通電可能とする温度である。

【発明の効果】

【0020】

本発明によれば、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減しつつ、カーボンヒータの寿命を延ばし得る技術を提供することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の多結晶シリコン製造のための反応炉の構成の一例を示す概略断面図である。

【発明を実施するための形態】

【0022】

以下に、図面を参照して、本発明を実施するための形態について説明する。なお、以降の説明では、原料としてトリクロロシランを用いる場合について説明するが、モノシランやジクロロシランを用いる場合においても、本発明は、有用に適用し得る。

【0023】

図1は、本発明の多結晶シリコン製造のための反応炉100の構成の一例を示す概略断面図である。反応炉100は、シーメンス法によりシリコン芯線12の表面に多結晶シリコンを気相成長させ、多結晶シリコン棒11を得るための装置であり、ベースプレート5とベルジャ1を備えている。

【0024】

ベースプレート5には、シリコン芯線12に電流を供給するためのシリコン芯線用電極10と、窒素ガス、水素ガス、トリクロロシランガスなどのプロセスガスを供給する原料ガス供給ノズル9と、排気ガスを外部に排出する反応排ガス出口8が配置されている。

【0025】

図中に符号14で示したものはカーボンヒータであり、カーボンヒータ用電極13から電流供給されて通電加熱がなされ、これによりシリコン芯線12の表面が加熱される。

【0026】

ベルジャ1は、冷却用冷媒の入口3と出口4を有しており、ベルジャ内部の状態を目視で確認するためののぞき窓2を有している。ベースプレート5もまた、冷却用冷媒の入口6と出口7を有している。

【0027】

実際の多結晶シリコンの製造プロセスでは、反応炉は複数バッチで運転される。従って、ひとつのバッチが終了した後には、ベルジャ1とベースプレート5は切り離され、反応炉内部からのシリコン棒11の取り出しがされ、ベルジャ1とベースプレート5の表面に付着した副反応物を除去するための清掃が行われて、次バッチの反応のためのシリコン芯線12がセットされる。

【0028】

このシリコン芯線12のセットの後、ベースプレート5上にベルジャ1が再びセットされ、先ず、反応炉内部の窒素ガス置換が行われる。窒素ガスは原料ガス供給ノズル9から反応炉内に供給されて、空気成分は反応排ガス出口8から外部に排出される。この窒素ガス置換の完了の後、供給ガスは水素ガスに切り替えられて反応炉内部が水素ガスで置換される。水素ガス置換の完了後、反応炉内の気密テストが行われる。この気密テスト時の炉内圧力は、多結晶シリコンの析出反応工程時の炉内圧力(0.4〜0.9MPa)に概ね等しく、ベルジャ1の底面がベースプレート5に接触している面に発泡液をかけたり、水素ガス検知器などを用いるなどの手法によりガス漏洩の有無が確認される。

【0029】

従来の多結晶シリコンの製造プロセスであれば、上述の水素ガス気密テストが完了した後に、当該気密テスト時の炉内圧力下において、すなわち、多結晶シリコンの析出反応工程時の炉内圧力(0.4〜0.9MPa)に概ね等しい圧力下で、シリコン芯線の加熱のためのカーボンヒータ14への通電が開始される。

【0030】

これに対して、本発明においては、水素ガス気密テスト完了後に、水素ガスの一部を反応排ガス出口8から排気することにより一旦炉内圧力を所定の値にまで下げ、多結晶シリコンの析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を通電加熱する初期加熱工程を設け、この初期加熱工程の後に、多結晶シリコンの析出反応工程に移行する。

【0031】

この初期加熱工程時の炉内圧力は、例えば、0.05MPa〜0.001MPaの範囲に設定する。シリコン芯線12のバルク温度は、カーボンヒータ14からの輻射熱量、シリコン芯線12から雰囲気ガスへの対流伝熱量、シリコン芯線ホルダへの伝導伝熱量、ベルジャ1やベースプレート5への輻射熱量等のバランスによって決まる。従って、入熱量が不変でも出熱量が低下すればシリコン芯線12のバルク温度は上昇する。本発明においては、シリコン芯線12の表面から対流により奪われる熱量(対流伝熱量)を抑えるため、初期加熱工程時の炉内圧力を多結晶シリコンの析出反応工程時の圧力よりも低く設定することとしている。

【0032】

初期加熱工程では、カーボンヒータ14に接続されているカーボンヒータ用電極13を通して通電してカーボンヒータ14を抵抗発熱(通電加熱)させる。カーボンヒータ14が通電加熱されると、その輻射熱により、シリコン芯線12が加熱され、シリコン芯線12の電気的抵抗が低下する。この時、炉内圧力が上述のように低く設定されるため、カーボンヒータ14による加熱効率が高まる。その結果、カーボンヒータ14の出力を、析出反応工程時の炉内圧力下でカーボンヒータ加熱を行う場合に比較して低く設定しても、シリコン芯線を十分に加熱することができる。例えば、炉内圧力を0.05MPa〜0.001MPaとした場合には、ヒータ出力を70%以下に設定しても、シリコン芯線12の温度を通電に必要な値とすることができる。具体的には、常用のカーボンヒータを使用した場合、ヒータ出力を80KW〜100KWの範囲に設定してもシリコン芯線12の通電に必要な温度とすることができる。

【0033】

なお、シリコン芯線への通電開始時には、通電開始後よりも高い電圧が印加されるが、通電開始時の印加電圧が高すぎると上述のような放電によるシリコン芯線へのダメージが生じる。そこで、シリコン芯線への通電開始時の印加電圧は1500V〜1900Vの範囲に設定することが好ましい。本発明では、初期加熱工程時の炉内圧力を従来法に比較して低く設定することとしているため、上記電圧範囲での通電開始が容易になる。

【0034】

なお、通常は、反応炉内には複数のシリコン芯線12がセットされている。このため、カーボンヒータ14の近くにセットされたシリコン芯線12ほど早く所定のバルク温度となり易い。そこで、全てのシリコン芯線を同時に通電開始する場合には、反応炉内にセットされた全てのシリコン芯線12が通電加熱状態となった時点で、初期加熱工程が完了する。しかし、通電開始するために必要な温度に到達したシリコン芯線から順番に通電を開始するようにしてもよい。この場合には、先に通電が開始されたシリコン芯線からの輻射熱が後で通電開始されるシリコン芯線の加熱に利用されるという利点がある。この場合には、最先の通電開始までが初期加熱工程となる。なお、このような場合でも、加熱効率を高めるためには炉内圧力が低い方が好ましいから、全てのシリコン芯線に通電開始されるまでは炉内圧力を高くしないことが好ましい。

【0035】

通電加熱状態となったシリコン芯線12は、カーボンヒータ14による熱輻射がなくても、シリコン芯線自身の発熱によりその表面温度が維持される。そのため、上述の初期加熱工程の完了後は、カーボンヒータ14への通電は停止される。

【0036】

初期加熱工程が完了した後に、反応炉内に水素ガスが供給され、多結晶シリコンの反応反応に必要な圧力(一般的には0.4〜0.9MPa)にまで加圧され、さらに、水素ガスをキャリアガスとして反応原料ガスであるクロロシランガスがノズル9から供給されることにより、多結晶シリコンの析出反応工程が開始される。

【0037】

本発明のように、多結晶シリコンの析出反応工程に先立ち、該析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を通電加熱することとすると、析出反応工程時の圧力下でシリコン芯線を通電加熱する場合に比較して、カーボンヒータ14への負荷を軽減させることができる。換言すれば、本発明では、同じ供給電力で、シリコン芯線12の温度をより効率的に高めることができる。また、カーボンヒータ14への負荷が軽減される結果、カーボンヒータ14の寿命が延びることとなる。

【0038】

本発明で採用する上述の手法によれば、シリコン芯線12のバルク温度をより効率的に高めることができるため、多結晶シリコンの析出反応工程時の炉内圧力(0.4〜0.9MPa)に概ね等しい圧力下でシリコン芯線の加熱のためのカーボンヒータ14への通電を開始する場合に比較して、加熱時間等のその他の条件を変更することなく、初期加熱工程時の通電加熱のヒータ出力を30〜40%程度低減させる(60〜70%程度の範囲に設定する)ことができる。

【0039】

また、本発明の効果は、予め適切な初期加熱工程時の炉内圧力を求めた上で実施することによっても得ることができる。具体的には、加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定し、予めシリコン芯線を通電開始可能な温度とするための炉内圧力(PS)を求めておき、初期加熱工程時の炉内圧力(PI)を、上記炉内圧力PS以下で且つ多結晶シリコンの析出反応工程時の圧力(PP)よりも低く設定する。この場合、シリコン芯線の通電開始に用いる電圧は1500V〜1900Vの範囲であることが好ましい。

【実施例】

【0040】

[実施例1]

本実施例では、シリコン芯線への電圧印加後からシリコン芯線への通電有無のモニタを開始し、通電開始時のカーボンヒータ出力とカーボンヒータ表面温度につき、シリコン芯線の初期加熱工程時の炉内圧力が0.003MPa、0.50MPa、および、0.80MPaの3水準(各水準とも5バッチ)について調べた。反応炉内に、7mm□の1800mm長さのシリコン芯線を36本設置した。各炉内圧力条件ともカーボンヒータによるシリコン芯線の初期加熱を10分間行い、その後、シリコン芯線に2000Vの電圧を印加した。電圧印加後からシリコン芯線への通電有無のモニタを開始し、通電開始時のカーボンヒータ出力(供給電力)とカーボンヒータ表面温度を記録した。反応炉に供給するガスは水素ガスのみであり、流量は制御弁の開度1%(水素ガス流量にして約20Nm3/hr程度)とした。なお、カーボンヒータの表面温度は、のぞき窓を通して温度パイロメータにより測定した。その結果を表1〜3に示す。

【0041】

【表1】

【0042】

【表2】

【0043】

【表3】

【0044】

シリコン芯線への通電開始時のカーボンヒータの表面温度は、シリコン芯線の初期加熱工程時の炉内圧力が高いほど高い。また、カーボンヒータ出力は、シリコン芯線の初期加熱工程時の炉内圧力に伴って顕著に高くなる。何れの条件においても、シリコン芯線への通電開始時にはシリコン芯線のバルク温度(と比抵抗)は概ね同レベルにあると考えられるから、上記結果は、シリコン芯線のバルク温度を同レベルにするために必要とされるカーボンヒータへの供給電力が、シリコン芯線の初期加熱工程時の炉内圧力が高いほど顕著に高くなることを示している。

【0045】

つまり、シリコン芯線の初期加熱工程時の炉内圧力を低く設定するほどカーボンヒータからの輻射熱によるシリコン芯線の加熱が効率的になされ、カーボンヒータへの負荷が軽減する。その結果、カーボンヒータの寿命が延びることになる。炉内圧力が0.003MPaの場合、初期加熱工程時の通電加熱のヒータ出力は100KW以下である。ヒータ出力が低いほどヒータへの負荷も小さくなるから、実用的には、80KW〜100KWの範囲に設定するのが好ましい。

【0046】

〔実施例2〕

実施例1と同様に、カーボンヒータによるシリコン芯線の初期加熱を10分間行い、その後、シリコン芯線に印加する電圧を徐々に上げていき、電流値が上昇し始めたときの電圧を通電開始電圧として記録した。シリコン芯線の初期加熱工程時の炉内圧力は0.005MPaの1水準(3バッチ)である。シリコン芯線への通電開始後は、シリコン芯線に10Aの電流が流れるように印加電圧を調整した。通電開始より15分後にシリコン芯線への電力供給を停止し、シリコン芯線を取りだしてシリコン芯線に発生したキズの有無を目視観察するとともに、キズの深さを表面粗さ測定器により測定した。その結果を、表4に示す。

【0047】

【表4】

【0048】

この結果によれば、通電開始電圧(シリコン芯線の電流値が上昇し始めたときの電圧)が低いほど、放電起因のキズ(放電痕)の発生が抑制される傾向が認められる。この結果によれば、シリコン芯線の初期加熱工程時のシリコン芯線への印加電圧は、1900V以下とすることが好ましく、実用的には、1500V〜1900Vの範囲に設定することが好ましい。

【0049】

〔実施例3〕

シリコン芯線の初期加熱工程時の炉内圧力以外の条件を実施例1と同様として、カーボンヒータの寿命を比較した。寿命の判断は、120mmφの多結晶シリコン棒の成長バッチを30バッチ実施し、その間におけるカーボンヒータの交換回数から平均値を求めた。また、カーボンヒータの平均温度も、30バッチの平均値である。なお、カーボンヒータの交換の要否は、ヒータの曲がり、折れ、変形、電源地絡発生などにより判断した。その結果を、表5に示す。

【0050】

【表5】

【0051】

シリコン芯線を通電加熱する初期加熱工程時の炉内圧力が析出反応工程時の圧力と同レベル(0.500MPa)である比較例ではカーボンヒータの寿命は2.5バッチであるのに対し、シリコン芯線を通電加熱する初期加熱工程時の炉内圧力が析出反応工程時の圧力よりも低い0.003MPaの実施例では5.2バッチとなっており、2倍程度に寿命が延びている。

【産業上の利用可能性】

【0052】

本発明によれば、シーメンス法により多結晶シリコンを製造する際のシリコン芯線の効率的な加熱を実現し、シリコン芯線へのダメージを軽減するとともに、カーボンヒータの寿命を延ばし得る技術を提供することが可能となる。

【符号の説明】

【0053】

1 ベルジャ

2 のぞき窓

3 冷媒入口(ベルジャ)

4 冷媒出口(ベルジャ)

5 ベースプレート

6 冷媒入口(ベースプレート)

7 冷媒出口(ベースプレート)

8 反応排ガス出口

9 原料ガス供給ノズル

10 シリコン芯線用電極

11 シリコン芯線

12 シリコン棒

13 カーボンヒータ用電極

14 カーボンヒータ

100 反応炉

【特許請求の範囲】

【請求項1】

シーメンス法による多結晶シリコンの製造方法であって、

多結晶シリコンの析出反応工程に先立ち、該析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を加熱用カーボンヒータにより加熱し、該加熱の後に前記シリコン芯線への通電を開始する初期加熱工程を備えている、

ことを特徴とする多結晶シリコンの製造方法。

【請求項2】

前記初期加熱工程時の炉内圧力を0.05MPa〜0.001MPaの範囲に設定する、請求項1に記載の多結晶シリコンの製造方法。

【請求項3】

前記初期加熱工程時の前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定する、請求項2に記載の多結晶シリコンの製造。

【請求項4】

前記シリコン芯線への通電開始時の印加電圧を1500V〜1900Vの範囲に設定する、請求項2または3に記載の多結晶シリコンの製造方法。

【請求項5】

前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定し、前記シリコン芯線を通電開始可能な温度とするための炉内圧力(PS)を求め、前記初期加熱工程時の炉内圧力(PI)を、前記炉内圧力PS以下で且つ前記多結晶シリコンの析出反応工程時の圧力(PP)よりも低く設定する、請求項1に記載の多結晶シリコンの製造方法。

【請求項6】

請求項5に記載の多結晶シリコンの製造方法において、前記通電開始可能な温度は、前記シリコン芯線を1500V〜1900Vの範囲の電圧で通電可能とする温度である、多結晶シリコンの製造方法。

【請求項1】

シーメンス法による多結晶シリコンの製造方法であって、

多結晶シリコンの析出反応工程に先立ち、該析出反応工程時の圧力よりも低い炉内圧力下でシリコン芯線を加熱用カーボンヒータにより加熱し、該加熱の後に前記シリコン芯線への通電を開始する初期加熱工程を備えている、

ことを特徴とする多結晶シリコンの製造方法。

【請求項2】

前記初期加熱工程時の炉内圧力を0.05MPa〜0.001MPaの範囲に設定する、請求項1に記載の多結晶シリコンの製造方法。

【請求項3】

前記初期加熱工程時の前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定する、請求項2に記載の多結晶シリコンの製造。

【請求項4】

前記シリコン芯線への通電開始時の印加電圧を1500V〜1900Vの範囲に設定する、請求項2または3に記載の多結晶シリコンの製造方法。

【請求項5】

前記加熱用カーボンヒータの出力を80KW〜100KWの範囲に設定し、前記シリコン芯線を通電開始可能な温度とするための炉内圧力(PS)を求め、前記初期加熱工程時の炉内圧力(PI)を、前記炉内圧力PS以下で且つ前記多結晶シリコンの析出反応工程時の圧力(PP)よりも低く設定する、請求項1に記載の多結晶シリコンの製造方法。

【請求項6】

請求項5に記載の多結晶シリコンの製造方法において、前記通電開始可能な温度は、前記シリコン芯線を1500V〜1900Vの範囲の電圧で通電可能とする温度である、多結晶シリコンの製造方法。

【図1】

【公開番号】特開2013−100211(P2013−100211A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−246071(P2011−246071)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]