多結晶シリコンインゴットの製造装置およびその製造方法

【課題】SiC異物が少なく、高品質かつ大きなサイズの多結晶シリコンインゴットを製造することができる、多結晶シリコンインゴット製造装置を提供すること。

【解決手段】上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備えたことを特徴とする、多結晶シリコンインゴット製造装置。

【解決手段】上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備えたことを特徴とする、多結晶シリコンインゴット製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池に好適に用いられる多結晶シリコンインゴット、その製造装置、その製造方法およびその用途に関する。

【背景技術】

【0002】

昨今、地球規模での環境問題に対して、再生可能エネルギーが注目されており、その中でも太陽電池は大きな注目を集めている。太陽電池には、バルク系、薄膜系、色素増感など幾つかの種類が存在するが、その中でも、多結晶シリコンウェハを用いた多結晶シリコン太陽電池が最もコストパフォーマンスが高く、一番大きな市場を占めている。よって、多結晶シリコン太陽電池の更なる普及を促進するために、多結晶シリコン太陽電池の低価格化が求められている。

【0003】

シリコン結晶系太陽電池としては、B(ホウ素)、Ga(ガリウム)などのIII族元素が少量添加されたp型シリコン基板の表面に拡散といった方法によってn型層を形成し、それによって形成されたpn接合を有するpn接合タイプが最も一般的である。その他にも、P(リン)といったV族元素が少量添加されたn型シリコン基板の表面にp型層を形成したもの、pまたはn基板上に薄膜成長によりnまたはp型層を成長させたもの、あるいはn型シリコン基板の裏面側にn+、p+領域を形成し、電極を裏面側に集めた構造のものなど、さまざまな構造のシリコン結晶系太陽電池が存在する。

【0004】

太陽電池に用いられる多結晶シリコンは、シリコンリボンや球状シリコンを製造することにより得ることができるが、一般的にはキャスト法と呼ばれる製造方法によって製造されている。キャスト法では、例えば、シリカ製の坩堝中でシリコン融液を保持し、その後、シリコン融液を坩堝の底側から液面側に一方向凝固させることで、多結晶シリコンインゴットを製造する。その後、一般的に、バンドソーによって多結晶シリコンインゴットを適当なサイズの角柱形状のブロックに加工し、ワイヤーソーによってブロックをスライスしてウェハを得る。このようにして得られた多結晶シリコンウェハを用いて多結晶シリコン太陽電池セルが製造され、複数の太陽電池セルをモジュール化することで太陽電池モジュールが製造される。

ここで、本明細書の以下においては、「太陽電池セル」と「太陽電池モジュール」とを含む概念として、単に「太陽電池」と称する。したがって、例えば、「多結晶シリコン太陽電池」と記載されたものがあれば、それは「多結晶シリコン太陽電池セル」および「多結晶シリコン太陽電池モジュール」を含む意味となる。

【0005】

多結晶シリコンインゴット中に存在する炭化珪素異物(SiC異物)は、多結晶シリコンインゴットのブロック加工およびブロックのスライス加工の際、様々な加工不良を引き起こす。SiCはシリコンより硬いため、スライス加工では、ワイヤーソーが断線する。あるいは、ウェハに段差を生じたり、ウェハの面内板厚分布が大きくなるといった不具合によって、形状不良ウェハが発生する。また、スライス工程でのワイヤソーの断線を防ぐには、ブロック表面にSiC異物が確認されると、SiC異物が確認された部分を予め切除する必要があるが、そうすると大幅に歩留が低下する。

【0006】

また、太陽電池セルの製造工程においても、多結晶シリコンウェハ内にSiC異物が存在すると、Id不良と呼ばれる特性不良を引き起こし、歩留が低下する。ここで、Id不良とは、光非照射状態で適当な逆方向電圧を太陽電池セルに印加した際に流れる逆方向電流が基準値を超える不良と定義する。印加する逆方向電圧や逆方向電流の基準値としては、太陽電池モジュールの構造、太陽電池セルの直列数などによって決定され、直列に接続された太陽電池セルの一部が陰になった場合などでの発熱を抑える目的で決定される。

多結晶シリコン太陽電池を低コスト化するためには、上述のような加工歩留低下、太陽電池の特性歩留低下を回避することが必要であり、そのためには多結晶シリコンインゴット中のSiC異物を低減する必要がある。

【0007】

SiC異物発生の原因は、シリコン原料に元々炭素不純物が含まれていることや、キャスト時に炭素不純物がシリコン融液中に混入することが考えられる。炭素濃度が低いポリシリコン原料を用いた場合でも、インゴット中にSiC異物が発生するため、キャスト時に混入する炭素不純物を低減することは必須である。キャスト時の炭素不純物の混入経路としては、シリコン融液(溶湯)から蒸発したSiOが、炉内で高温になった黒鉛部材(例えば、黒鉛加熱部、炭素系断熱材など)と反応してCOガスが発生し、そのCOガスがシリコン融液中に取り込まれるという経路が考えられる。

【0008】

炭素不純物濃度を低減するための多結晶シリコンインゴット製造装置として、坩堝と、坩堝の上方と下方に配置された上部加熱部および下部加熱部と、シリコン融液に向かって不活性ガスを供給するガス管と、シリコン融液と上部加熱部との間に設けられた板状の蓋とを備え、蓋の中心近傍にガス管を挿通させるための貫通孔を形成すると共に、蓋の周縁部にガス通過用間隙を形成した装置が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4099884号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

一般に、高出力の太陽電池を得るために、シリコン融液を一方向凝固させて高品質の多結晶シリコンインゴットを製造し広く利用している。

しかしながら、特許文献1に記載の多結晶シリコンインゴット製造装置では、結晶成長条件の最適化に向けた自由度が低く、高品質な多結晶シリコンインゴットを製造することができない。また、蓋が坩堝の上方開口部の高さに固定されているため、坩堝内へのシリコン原料の装填量が制限されるという問題もある。

【0011】

本発明は、前記の課題に鑑みてなされたものであり、SiC異物が少なく、高品質かつ大きなサイズの多結晶シリコンインゴットを製造することができる、多結晶シリコンインゴット製造装置を提供することを主たる目的とする。

【課題を解決するための手段】

【0012】

かくして、本発明によれば、上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備えた、多結晶シリコンインゴット製造装置が提供される。

【0013】

また、本発明の別の観点によれば、前記の多結晶シリコンインゴット製造装置を用い、不活性ガスを導入しながら多結晶シリコンインゴットを成長させる、多結晶シリコンインゴット製造方法が提供される。

【0014】

また、本発明のさらに別の観点によれば、前記多結晶シリコンインゴット製造方法で製造された多結晶シリコンインゴット、その多結晶シリコンインゴットを加工して得られた多結晶シリコンブロック、その多結晶シリコンブロックを加工して得られた多結晶シリコンウェハ、その多結晶シリコンウェハを用いて製造された多結晶シリコン太陽電池が提供される。

ここで、本明細書においては、「シリコンブロック」と「シリコンウェハ」とを含む概念として、「シリコン材料」と称する。したがって、例えば、「多結晶シリコン材料」と記載されたものがあれば、それは「多結晶シリコンブロック」および「多結晶シリコンウェハ」を含むことを意味となる。

【発明の効果】

【0015】

本発明の多結晶シリコンインゴット製造装置によれば、SiC異物の少ない多結晶シリコンインゴットを低コストにて製造することが可能となる。この結果、多結晶シリコンインゴットから製造されるシリコン材料、太陽電池を低コスト化することが可能となり、多結晶シリコン太陽電池の普及を加速することができる。

【図面の簡単な説明】

【0016】

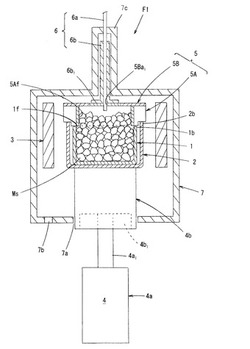

【図1】本発明の多結晶シリコンインゴット製造装置の実施形態1における原料溶融時を示す断面図である。

【図2】実施形態1の多結晶シリコンインゴット製造装置における凝固完了時を示す断面図である。

【図3】実施形態1の多結晶シリコンインゴット製造装置における坩堝を示す斜視図である。

【図4(A)】実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第1板材を示す正面図である。

【図4(B)】実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第2板材を示す正面図である。

【図5】実施形態1の多結晶シリコンインゴット製造装置におけるカバーの蓋体を示す斜視図である。

【図6】実施形態1の多結晶シリコンインゴット製造装置におけるカバーおよび不活性ガス導入管の一部を示す斜視図である。

【図7】本発明の多結晶シリコンインゴット製造装置の実施形態2における不活性ガス導入部を示す部分拡大断面図である。

【図8】本発明の多結晶シリコンインゴット製造装置の実施形態3における原料溶融時を示す断面図である。

【図9】実施形態3の多結晶シリコンインゴット製造装置における凝固完了時を示す断面図である。

【図10(A)】実施例1での太陽電池セル形成工程を示す第1の図である。

【図10(B)】実施例1での太陽電池セル形成工程を示す第2の図である。

【図10(C)】実施例1での太陽電池セル形成工程を示す第3の図である。

【図10(D)】実施例1での太陽電池セル形成工程を示す第4の図である。

【図10(E)】実施例1での太陽電池セル形成工程を示す第5の図である。

【図10(F)】実施例1での太陽電池セル形成工程を示す第6の図である。

【図10(G)】実施例1での太陽電池セル形成工程を示す第7の図である。

【図10(H)】実施例1での太陽電池セル形成工程を示す第8の図である。

【図10(I)】実施例1での太陽電池セル形成工程を示す第9の図である。

【図11】実施例1で製造した多結晶シリコン太陽電池モジュールを示す部分断面図である。

【発明を実施するための形態】

【0017】

本発明の多結晶シリコンインゴット製造装置は、上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備え、シリコン融液を一方向凝固させて高品質の多結晶シリコンインゴットを製造するように構成されている。

【0018】

坩堝としては、一般に用いられている黒鉛製または石英(SiO2)製の坩堝等を用いることができる。

加熱部としては、抵抗発熱式のヒータを用いることができるが、このようなヒータ以外にも、坩堝の外周に設けたグラファイトまたはカーボン等、導電率の高い材質からなる発熱体を誘導加熱コイルにて加熱することにより坩堝を加熱するように構成してもよい。

【0019】

移動機構は、加熱部に対して坩堝を移動させてもよく、坩堝に対して加熱部を移動させてもよい。多結晶シリコンインゴット製造装置の構造を簡素化できる上で、加熱部に対して坩堝を移動させる移動機構を採用することが好ましく、例えば、空圧または油圧シリンダ機構、リンク機構、ボールネジ機構等によって坩堝を昇降させることができる。

カバーの材料としては、耐熱性および強度に優れた材料であれば特に限定されず、例えば、黒鉛、SiO2、炭化珪素(SiC)等が挙げられ、これらのうち、耐酸化性、耐久性、Siへの不純物混入の観点からSiCが好ましい。なお、カバーおよび不活性ガス導入管について、詳しくは後述する。

【0020】

本発明の多結晶シリコンインゴット製造装置は、次のように構成されてもよい。

(1)前記不活性ガス導入管が、伸縮可能または屈伸可能であってもよい。このようにすれば、坩堝と加熱部とが相対的に上下方向へ移動しても、カバーにて覆われた坩堝上部の空間内へ不活性ガスを導入し続けることができるため、インゴット固化完了時まで坩堝内のCOガス分圧を低く維持することができる。また、坩堝の上方開口部より高い位置までシリコン原料を装填しても不活性ガス導入管が邪魔にならない。

なお、不活性ガス導入管は、具体的には、次の(2)または(3)のように構成することができる。

【0021】

(2)前記不活性ガス導入管が、不活性ガス供給源から供給された不活性ガスが導入される第1管と、前記カバーの不活性ガス導入孔へ不活性ガスを導入するよう前記第1管と上下方向スライド可能に配置された第2管とを有し、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成されてもよい。この場合、第1管を第2管内へスライド可能に挿入してもよく、これとは反対に第2管を第1管内へスライド可能に挿入してもよい。第1および第2管の材料としては、耐熱性および強度に優れた材料であれば特に限定されず、例えば、SiC、Al2O3、SiO2、黒鉛等が挙げられる。これらのうち、耐酸化性、耐久性、Siへの不純物混入の観点からSiCが特に好ましい。

【0022】

(3)前記不活性ガス導入管の一部または全部がフレキシブル管からなり、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成されてもよい。

【0023】

(4)本発明の多結晶シリコンインゴット製造装置は、前記坩堝の外周に設けられて前記カバーの下端を支持する支持部材をさらに備えてもよい。この場合、支持部材の材料としては、耐熱性および強度に優れた材料であれば特に限定されず、坩堝と同じ材料を用いることができる。また、この支持部材は、坩堝を収納する外坩堝であってもよい。支持部材にてカバーを支持することにより、坩堝にカバーを設置した場合にカバーの重みで坩堝の変形が促進されてしまうといった不具合を回避することができる。

【0024】

(5)前記カバーは、前記坩堝の上方開口部端縁に沿って立ち上がる周壁と、不活性ガス導入孔を有すると共に前記周壁上に離脱可能に取り付けられる蓋体とを有していてもよい。このようにカバーを構成することによって、蓋体を周壁から取り外し、坩堝の上方開口部よりも高い位置までシリコン原料を坩堝内に容易に装填することができると共に、シリコン原料の装填量を増加させることができる。さらに、この状態で蓋体にて周壁の上方開口部を覆い、坩堝内に不活性ガスを導入しながらシリコン原料を溶融し、溶融したシリコン融液を一方向凝固させて多結晶シリコンインゴットを製造することができるため、SiC異物がほとんど混入していない高品質かつ大きなサイズの多結晶シリコンインゴットを得ることができる。

【0025】

この結果、高品質な多結晶シリコンインゴットの単位重量当たりのコストを低下することができるため、多結晶シリコンインゴットを加工して得られた多結晶シリコン材料(多結晶シリコンインゴットを加工して得られた多結晶シリコンブロックおよびその多結晶シリコンインブロックを加工して得られた多結晶シリコンウェハ)、その多結晶シリコン材料を用いて製造された多結晶シリコン太陽電池(その多結晶シリコン材料を用いて製造された多結晶シリコン太陽電池セルおよびその多結晶シリコン太陽電池セルを用いて製造された多結晶シリコン太陽電池モジュール)を、高品質を維持しながら低コストにて製造することができる。

【0026】

(6)前記周壁は、その内面が前記坩堝の上方開口部端縁の内面よりも内側に配置されるように構成されてもよい。このようにすれば、シリコン融液が周壁に付着しても坩堝内に流れ落ちる。また、シリコン原料が坩堝内で溶融していく段階で、シリコン原料が崩れ落ちてシリコン融液が坩堝の外に飛び散るようなことも防止できるため、装置トラブルを回避できると共に、坩堝内のシリコン量も減少することが無くなる。

【0027】

(7)前記坩堝の上方開口部端縁が四角形であってもよい。この場合、前記カバーの周壁が、前記坩堝の四角形の上方開口部端縁の対向する2辺に沿って立ち上がる一対の第1板材と、前記坩堝の四角形の上方開口部端縁の対向する他の2辺に沿って立ち上がる一対の第2板材とからなり、一対の第1板材は、長手方向の両端側に上方開口状の切欠きを有し、 一対の第2板材は、長手方向の両端側に下方開口状の切欠きを有し、前記周壁が、一対の第1板材の各切欠きに一対の第2板材の各切欠きを嵌め込んで格子状に組み立てるように構成されてもよい。このようにすれば、周壁を容易に作製することができる。

【0028】

(8)前記カバー部材の蓋体が、分割可能な複数の板材から構成されてもよい。このようにすれば、蓋体の作製が容易となると共に、坩堝内へシリコン原料を装填する際の蓋体の取り扱いが容易となる。

【0029】

以下、図面を参照しながら本発明の多結晶シリコンインゴット製造装置の実施形態を詳説する。

【0030】

(実施形態1)

図1は本発明の多結晶シリコンインゴット製造装置の実施形態1における原料溶融時を示す断面図であり、図2は実施形態1の多結晶シリコンインゴット製造装置における凝固完了時を示す断面図である。また、図3は実施形態1の多結晶シリコンインゴット製造装置における坩堝を示す斜視図であり、図4(A)は実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第1板材を示す正面図であり、図4(B)は実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第2板材を示す正面図である。また、図5は実施形態1の多結晶シリコンインゴット製造装置におけるカバーの蓋体を示す斜視図であり、図6は実施形態1の多結晶シリコンインゴット製造装置におけるカバーおよび不活性ガス導入管の一部を示す斜視図である。

【0031】

(多結晶シリコンインゴット製造装置)

この多結晶シリコンインゴット製造装置F1は、上方開口部を有する坩堝1と、坩堝1を収納する上方開口部を有する外坩堝2と、坩堝1および外坩堝2の外周に設けられて坩堝1内に収容されたシリコン原料Msを加熱し溶融するヒータ(加熱部)3と、坩堝1および外坩堝2をヒータ3に対して昇降させる油圧式シリンダ機構(移動機構)4と、不活性ガス導入孔5Ba1を有すると共に坩堝1の上方開口部を開閉可能に覆うカバー5と、不活性ガス導入孔5Ba1へ不活性ガスを導入する不活性ガス導入管6とを備え、少なくとも坩堝1、外坩堝2およびヒータ3は断熱ケース7内に収納されている。なお、これらは、密閉かつ真空引き可能な図示しないチャンバーの内部に設置されている。

【0032】

坩堝1は、上方開口部1aを有する立方体形に形成されている(図3参照)。また、外坩堝2は、坩堝1よりも大きいサイズの立方体形に形成されている。外坩堝2内に坩堝1を収納すると、坩堝1の上方開口部端縁1bの高さよりも外坩堝2の上方開口部端縁2bの高さが僅かに高くなっている。

【0033】

シリンダ機構4は、ロッド4a1を有する油圧シリンダ本体4aと、ロッド4a1の先端(上端)に連結された昇降台4bとを備え、昇降台4b上に坩堝1を収納した外坩堝2が設置されている。なお、昇降台4bの下端には、下降した昇降台4bを油圧シリンダ本体4aと衝突させないようにする凹部4b1が設けられている(図2参照)。

【0034】

断熱ケース7は、例えば、炭素系断熱材などから構成されており、図示しない支持部材にてチャンバー内に油圧シリンダ本体4aよりも上方に支持されている。断熱ケース7において、下端の底壁には昇降台4bを挿通させる孔部7aおよび不活性ガス排気口7bが形成されている。なお、不活性ガス排気口7bを省略し、孔部7aの隙間から排気するようにしてもよい。

また、実施形態1の場合、断熱ケース7の上部は、後述する不活性ガス導入管6の第2管6bが上下移動可能な筒状空間部7cとなっている。なお、断熱ケース7およびチャンバーは、坩堝1内へのシリコン原料Msの装填および坩堝1内から製造した多結晶シリコンインゴットMiの取出しを行うための扉が設けられているのは言うまでもない。

【0035】

また、図示省略するが、坩堝1内のシリコン原料Msの温度を検出するために、昇降台4bの上面中央近傍に熱電対が配置されている。また、昇降台4bは坩堝1の上下方向の位置を検出する位置検出器を備える。また、ヒータ3の温度を検出するために制御用熱電対が配置されている。これらの熱電対および位置検出器の出力が図示しない制御装置に入力され、それによってヒータ3による加熱状態が制御される。

【0036】

カバー5は、坩堝1の上方開口部端縁1bに沿って立ち上がる周壁5Aと、前記不活性ガス導入孔5Ba1を有すると共に周壁5A上に離脱可能に取り付けられる蓋体5Bとを有する。

さらに詳しく説明すると、図4(A)と図4(B)と図6に示すように、カバー5の周壁5Aは、坩堝1の正方形の上方開口部端縁1bの対向する2辺に沿って立ち上がる一対の第1板材5Aaと、坩堝1の正方形の上方開口部端縁1bの対向する他の2辺に沿って立ち上がる一対の第2板材5Abとからなる。なお、第1および第2板材5Aa、5Abは、同じサイズの長方形板材に後述する切欠きを形成した部材である。

【0037】

一対の第1板材5Aaは、長手方向の両端側の上縁に上方開口状の切欠き5Aa1を有すると共に、長手方向の両端の下縁に矩形の切欠き5Aa2を有している。なお、切欠き5Aa1は第1板材5Aaの上縁から幅方向(長手方向の直角方向)の中間位置まで形成されると共に、切欠き5Aa2は第1板材5Aaの下縁から幅方向に所定寸法L1で形成される。この所定寸法L1とは、外坩堝2内に坩堝1を収納した状態における、外坩堝2の上方開口部端縁2bの高さと坩堝1の上方開口部端縁1bの高さとの差よりも小さい寸法である。

【0038】

一方、一対の第2板材5Abは、長手方向の両端側の下縁に下方開口状の切欠き5Ab1を有すると共に、長手方向の両端の下縁に矩形の切欠き5Ab2を有している。なお、切欠き5Ab1は第2板材5Abの下縁から幅方向の中間位置まで形成されると共に、切欠き5Ab2は第2板材5Abの下縁から幅方向に所定寸法L2で形成される。この所定寸法L2は、第1板材5Aaの切欠き5Aa2との前記寸法L1と同じである。

【0039】

周壁5Aは、一対の第1板材5Aaの各切欠き5Aa1に一対の第2板材5Abの各切欠き5Ab1を嵌め込んで格子状に組み立てることができ、周壁5Aの正方形の枠部分が実質的な部分である。

このように構成された周壁5Aは、坩堝1を収納した外坩堝2の上方開口部端縁1b上に設置される。このとき、周壁5Aの矩形の各切欠き5Aa2、5Ab2(合計8箇所)を外坩堝2の上方開口部端縁1b上に載せる。

【0040】

周壁5Aが外坩堝2によって支持されることにより、周壁5Aは坩堝1から浮上した状態となっている。これにより、坩堝1および周壁5Aとの間には隙間が形成されている。また、周壁5Aの内面5Afが坩堝1の上方開口部端縁1bの内面1fよりも内側に配置される。

よって、このような設置状態となるように、周壁5Aの第1および第2板材5Aa、5Abの長さ、各切欠き5Aa1、5Aa2、5Ab1、5Ab2の形成位置と寸法等を決定すればよい。

また、周壁5Aの正方形の枠部分は、坩堝1の上方開口部1aよりも高い位置まで装填されたシリコン原料Msの収容空間である。シリコン原料Msが坩堝1内で全量溶解したシリコン融液が坩堝1から溢れ出ない程度までシリコン原料Msを坩堝1内に装填することができる。よって、シリコン原料Msの装填量を考慮して周壁5Aの収容空間の容積、すなわち、周壁5Aの高さHを決定すればよい。但し、同時に装置上の制約(チャンバー内部の広さ、インゴット一方向凝固時の坩堝下降量など)も考慮する必要がある。

【0041】

図5と図6に示すように、カバー部材5の蓋体5Bは、分割可能な3枚の長方形の板材5Ba、5Bb、5Bcから構成されている。これら3枚の板材5Ba、5Bb、5Bcの長辺を隣接させて周壁5A上に並べることにより、周壁5A(正方形の枠部分)よりも大きい正方形の蓋体5Bが構成される。なお、真ん中の板材5Baの中央位置には、前記の不活性ガス導入孔5Ba1が形成されている。

【0042】

図1と図2と図6に示すように、不活性ガス導入管6は、図外の不活性ガス供給源から供給された不活性ガスが導入される第1管6aと、カバー5の不活性ガス導入孔5Ba1へ不活性ガスを導入するよう第1管6aと上下方向スライド可能に接続された第2管6bとを有し、坩堝1とヒータ3との相対的な上下方向の移動に追随できるよう伸縮可能な2重パイプ構造を有している。

【0043】

実施形態1の場合、第1管6aは、チャンバーの上部および断熱ケース7の上部を貫通して垂直方向に配置され、その先端(下端)はヒータ3の高さ付近に位置している。

第2管6bは、第1管6aを挿入できる内径を有する管であり、カバー5の蓋体5B上に載置される。また、実施形態1の場合、蓋体5B上で第2管6bが安定するように、第2管6bの下端に外フランジ6b1が設けられている。なお、外フランジ6b1は省略してもよいが、第2管6bの下端に外フランジ6b1を設けることにより、第2管6bの下端開口部を蓋体5B(板材5Ba)の不活性ガス導入孔5Ba1の位置に位置決めし易くなる。この場合、例えば、蓋体5Bの上面に、外フランジ6b1の外形と一致する形状の凹部を形成する。

【0044】

さらに、実施形態1の多結晶シリコンインゴット製造装置F1は、第1管6aの軸心上に蓋体5Bの不活性ガス導入孔5Ba1が常に配置されるようにするために、次のように構成されている。すなわち、カバー5の周壁5Aの格子状の上縁に、蓋体5Bの外周部がきっちりと嵌り込む切欠きを形成する。また、外坩堝2を昇降台4bに嵌め込み式に設置する。また、外坩堝2内のほぼ同じ位置に坩堝1を設置する。このように構成することにより、インゴット製造の度に新品の坩堝1および外坩堝2を使用し、外坩堝2上にカバー5の周壁5Aをセットし、原料投入後に周壁5A上に蓋体5Bを載せても、第1管6aの軸心上に蓋体5Bの不活性ガス導入孔5Ba1が常に配置されることとなる。

【0045】

(多結晶シリコンインゴット製造方法)

このように構成された実施形態1の多結晶シリコンインゴット製造装置F1を用いた多結晶シリコンインゴット製造方法では、まず、製造装置F1外で坩堝1内へシリコン原料Msを装填する。この際、外坩堝2内に坩堝1を設置し、外坩堝2上にカバー5の周壁5Aを設置した後、坩堝1内にシリコン原料Msを投入する。そして、周壁5A上に蓋体5Bを設置し、外坩堝2を下降位置(図2参照)にある昇降台4b上に設置する。

【0046】

その後、第2管6bを降ろして蓋体5B上に載置し、チャンバーを密閉する。そして、シリンダ機構4にて坩堝1を製造開始位置まで上昇させる(図1参照)。次いで、チャンバー内を脱気(真空化)し、チャンバー内に不活性ガスを導入してガス置換を行う。この際、不活性ガス導入管6の第1管6aからカバー5内に導入された不活性ガスは、カバー5と坩堝1との隙間からカバー5外に流出し、断熱ケース7およびチャンバー内に充満して不活性ガス排気口7bから外部に排出される。

【0047】

その後、カバー5内へ不活性ガスを導入しながら、ヒータ3にて外坩堝2およびカバー5を介して坩堝1を加熱し、それによってシリコン原料Msを加熱し溶融していく。そして、シリコン原料Msが全量溶融したことを確認した後、シリンダ機構4にてゆっくりと一定速度(例えば、30mm/時程度)で坩堝1を下降させ、これにより溶融シリコンの坩堝底部側からの一方向凝固を開始する。このとき、第2管6bが第1管6aに対して下方へスライドしていくため、不活性ガス導入管6が徐々に伸長しながら不活性ガスをカバー5内へ導入する。

そして、坩堝1を最下降位置まで下降させ(図2参照)、固化完了を確認し、坩堝1を上昇後にアニール工程を行い、その後、インゴット取出し工程によりチャンバー内から坩堝1を取り出し、坩堝1内から製造された多結晶シリコンインゴットMiを取り出す。

【0048】

(多結晶シリコンブロック)

本発明の多結晶シリコンブロックは、本発明の多結晶シリコンインゴットを所望のサイズに加工することにより得られる。

多結晶シリコンブロックは、例えば、バンドソーなどの公知の装置を用いて、本発明の多結晶シリコンインゴットにおいて坩堝材料などの不純物が拡散されているおそれのある表面部分を切断加工することにより得ることができる。

また、必要に応じて、多結晶シリコンブロックの表面を研磨加工してもよい。

【0049】

(多結晶シリコンウェハ)

本発明の多結晶シリコンウェハは、本発明の多結晶シリコンブロックを加工することにより得られる。

多結晶シリコンウェハは、例えば、マルチワイヤーソーなどの公知の装置を用いて、本発明の多結晶シリコンブロックを所望の厚さにスライス加工することにより得ることができる。現在では170μm〜200μmの厚さに加工されることが多いようである。

また、必要に応じて、多結晶シリコンウェハの表面を研磨加工してもよい。

【0050】

(多結晶シリコン太陽電池セル)

本発明の多結晶シリコン太陽電池セルは、本発明の多結晶シリコンウェハを用いて製造される。

多結晶シリコン太陽電池セルは、例えば、本発明の多結晶シリコンウェハを用いて、公知の太陽電池セルプロセスにより製造することができる。すなわち、公知の材料を用いて、公知の方法により、p型の不純物がドープされたシリコンウェハの場合、n型の不純物をドープしてn型層を形成してpn接合を形成し、表面電極および裏面電極を形成して多結晶シリコン太陽電池セルを得る。

【0051】

(多結晶シリコン太陽電池モジュール)

本発明の多結晶シリコン太陽電池モジュールは、本発明の多結晶シリコン太陽電池セルの複数個が電気的に接続されてなる。

多結晶シリコン太陽電池モジュールは、例えば、本発明の多結晶シリコン太陽電池セルを用いて、公知の太陽電池モジュールプロセスにより、複数個の太陽電池セルをインタコネクタ(導電性部材)で電気的に接続し、それを封止することにより製造することができる。

【0052】

(実施形態2)

図7は本発明の多結晶シリコンインゴット製造装置の実施形態2における不活性ガス導入部を示す部分拡大断面図である。

実施形態2が実施形態1と異なる点は、不活性ガス導入管の構成のみであり、実施形態2におけるその他の構成は実施形態1と同様であるため、以下に異なる点のみを説明する。

【0053】

実施形態2の多結晶シリコンインゴット製造装置における不活性ガス導入管16は、図外の不活性ガス供給源から供給された不活性ガスが導入される第1管16aと、カバーの不活性ガス導入孔へ不活性ガスを導入するよう第1管16aと上下方向スライド可能に接続された第2管16bとを有し、第2管16bが第1管16a内にスライド可能に挿入されている。このように不活性ガス導入管16を伸縮可能な2重パイプ構造としてもよい。

【0054】

(実施形態3)

図8は本発明の多結晶シリコンインゴット製造装置の実施形態3における製造開始時を示す断面図であり、図9は実施形態3の多結晶シリコンインゴット製造装置における製造終了時を示す断面図である。なお、図8および図9において、図1および図2中の要素と同様の要素には同一の符号を付している。また、図8および図9において、シリコン原料および製造された多結晶シリコンインゴットは図示省略されている。

【0055】

実施形態3の多結晶シリコンインゴット製造装置F3において、不活性ガス導入管26の一部または全部がフレキシブル管からなり、坩堝1とヒータ3との相対的な上下方向の移動に追随可能に構成されている。この場合、断熱ケース27の上部は、不活性ガス導入管26が撓むことができる空間となっている。

【0056】

さらに、実施形態3の場合、フレキシブルな不活性ガス導入管26の先端がカバー5の蓋体5Bの不活性ガス導入孔5Ba1からずれないように、例えば、不活性ガス導入管26の先端に接続用パイプ27が差し込まれている。この接続用パイプ27は下端に外フランジ27aを有しており、上述のように、この外フランジ27aを蓋体5Bの上面に形成された凹部に位置決めする。

あるいは、次のような抜け止め構造を採用してもよい。この場合、例えば、蓋体5Bの不活性ガス導入孔5Ba1の内周面に1つ以上の突起部を設ける。また、フレキシブルな不活性ガス導入管26の先端には、前記外フランジ27aを有さない接続用パイプを差し込み、この接続用パイプの外周面に前記突起部を挿入させる倒立L字形の溝を形成する。このようにすれば、接続用パイプの先端を不活性ガス導入孔5Ba1に差し込む際、溝に突起部を挿入し、接続用パイプを少し回すと溝の奥まで突起部が進入するため、不活性ガス導入管26が不活性ガス導入孔5Ba1から抜け止めされる。

実施形態3におけるその他の構成は実施形態1および2と概ね同じである。

【0057】

(他の実施形態)

1.実施形態1(図1、図2)および図実施形態3(図8、図9)では、移動機構として油圧シリンダ機構を例示したが、例えば、ボールネジ機構を採用してもよい。この場合、ボールネジ機構の回転シャフトが断熱カバーの内部に挿入されないように構成することが好ましい。

【0058】

2.坩堝1の上方開口部端縁1bの高さが外坩堝2の上方開口部端縁2bの高さよりも僅かに高くなっていてもよい。この場合、カバーの周壁を構成する第1および第2板材5Aa、5Ab(図4(A)、図4(B)参照)の代わりに、これら第1および第2板材5Aa、5Abの各切欠き5Aa2、5Ab2の部分を下縁から寸法L1、L2分下方へ突出した突出片を有する第1および第2板材を用いて周壁を構成することで対応することができる。

【0059】

3.不活性ガス導入管6は、必ずしも2重構造である必要はない。限られた装置内において、シリコン原料の装填量を出来る限り増やすためには、高さの高いカバーを装着する必要があり、そのためには3重以上の多重構造にする方が好ましい。但し、構造が複雑になるため、たとえばシリコン融液から発生するSiOの粉などが可動部分に蓄積し、動かなくなるなどのトラブルも考えられるため、リスクを伴う。

また、不活性ガス導入管6は1重管とすることも可能である。但し、シリコン原料の装填量を増やすためには、装置の形状にもよるが、たとえば坩堝位置を下げた状態でシリコンの融解を行うなどの対応が必要となる。この場合には、融けたシリコン融液が温度の低い坩堝底部に流れ落ちるため、坩堝割れの危険性がある。また、原料シリコン上部で溶けたシリコンが、不活性ガス導入管6に接触し、原料を汚染する可能性も考えられるため、不活性ガス導入管6は2重以上の方が好ましい。

【実施例】

【0060】

(実施例1)

<多結晶シリコンインゴットの製造>

実施例1では、先ず、図1〜図6で説明した実施形態1の多結晶シリコンインゴット製造装置F1を用いてp型の多結晶シリコンインゴットを製造した。

この際、坩堝1としては、縦830mm×横830mm×高さ420mmの内部容積を有するものを使用した。

また、使用したカバー5において、坩堝1の上方開口部端縁1bから蓋体5Bの下面までの距離は200mmであり、対向する第1板材5Aa間の距離および対向する第2板材5Ab間の距離は815mmであり、蓋体5Bの板厚は15mmであった。

また、不活性ガス導入管6の第2管6bとしては、長さ180mmのものを使用した。

また、外坩堝2は、外坩堝2内の坩堝1の上方開口部端縁1bよりも15mm高いものを使用した。

【0061】

次に、坩堝1、カバー5などを全て装置内の所定の位置にセットした後、坩堝1内へシリコン原料Msを装填した。多結晶シリコンインゴットの低コスト化には、シリコン原料Msをできるだけ多く坩堝1内に投入することが望ましいため、可能な限りシリコン原料Msをチャージしたところ、装填量は565kgであった。

次に、チャンバーの扉を閉め、坩堝1を図1に示す初期位置まで上昇させ、真空引きを行い、ヒータ3によりシリコン原料Msを800℃まで加熱した。その後、不活性ガス導入管6からアルゴンガスを40L/minの流量で導入しながら1550℃まで加熱し、シリコン原料Msが全て融解するまで待った。次に、シリコンの融点+15℃で30分間保持し、その後、所定のレシピにしたがって、温度制御、坩堝位置制御を行った。

【0062】

シリコン融解開始時において、不活性ガス導入管6の第1管6aの先端を、蓋体5Bの下面から10mmの位置までカバー5内に挿入し、一方向凝固時は坩堝1を初期位置から最大200mm降下させた。よって、実施例1では、インゴット上面の固化完了まで、不活性ガス導入管6の第1管6aが第2管6b内に挿入された状態を維持していた。

ヒータ3の出力傾向から凝固がインゴットの上面まで完了したことを確認した後、1200℃で2時間アニールを行い、冷却し、インゴットを取り出した。

インゴット上面を目視で確認したところ、実施例1のインゴットは全面で金属光沢が見られた。

【0063】

<ブロック加工>

次に、坩堝1を破壊して多結晶シリコンインゴットMiを取り出し、ボンドでインゴット底面を固定した上で、バンドソーにより、156mm角のブロックを25個切り出した。続いて、インゴット上下部分に相当するブロックの端部分はそれぞれ15mm程度切断した。その後、各ブロックの側面の研磨を行った。ブロックの側面にSiC異物が見られる場合、後工程であるスライス工程でワイヤーソーの断線を引き起こす可能性があるため、ブロック異物不良とし、その結果を表1に示した。なお、表1において、実施例1および後述の実施例2の数値は、後述の比較例1の結果を100とした場合の割合(%)である。

【0064】

<スライス加工>

次に、前記ブロック加工で得られた多結晶シリコンブロックをワイヤーソーにより180μm厚にスライスした。加工後、表面の汚れを取るため洗浄し、目視による検査を行った。SiC異物によると考えられる段付き不良および異物が確認されたウェハをウェハ異物不良とし、その結果を表1に示した。

【0065】

<太陽電池セルの形成工程>

次に、前記スライス加工で得られた多結晶シリコンウェハを以下の太陽電池セル形成工程に投入した。

まず、図10(A)に示すように、厚み約170μmのp型の多結晶シリコンウェハ11を準備し、図10(B)に示すように、多結晶シリコンウェハ11の表面にPSG(リンシリケートガラス)液41を塗布した。

【0066】

次に、PSG液41の塗布後の多結晶シリコンウェハ11を加熱することによってPSG液41から多結晶シリコンウェハ11にリンを拡散させた。これによって、図10(C)に示すように、多結晶シリコンウェハ11の受光面側となる表面に厚み0.3μmのn+層42を形成した。このとき、n+層42上には厚み約1μmのPSG膜41aが形成された。その後、図10(D)に示すように、リンの拡散の際に形成されたPSG膜41aを除去した。

【0067】

次に、図10(E)に示すように、多結晶シリコンウェハ11のn+層42上に、窒化シリコン膜からなる反射防止膜43を膜厚0.08μmで形成した。

次に、図10(F)に示すように、多結晶シリコンウェハ11の裏面(非受光面)にアルミニウムペースト44aを塗布した。そして、アルミニウムペースト44aの塗布後の多結晶シリコンウェハ11を770℃で焼成することにより、アルミニウムペースト44aからアルミニウムを多結晶シリコンウェハ11の裏面に拡散させて、図10(G)に示すように、多結晶シリコンウェハ11の裏面にアルミニウム電極44とp+層45とを同時に形成した。

【0068】

次に、図10(H)に示すように、反射防止膜43の表面上に銀ペースト46aを塗布すると共に、多結晶シリコンウェハ11の裏面上に銀ペースト47aを塗布した後、700℃で焼成した。これにより、図10(I)に示すように、n+層42と電気的に接続する表面電極としての銀電極46を形成すると共に、多結晶シリコンウェハ11の裏面と電気的に接続する銀電極47を形成し、多結晶シリコン太陽電池セル40を製造した。

【0069】

その後、最終工程にて特性検査を行った。特性検査はソーラーシミュレータ下、光照射を行った状態でのI−V測定、および、光を照射しない状態での逆方向I−V測定を行った。特に、SiC異物が多結晶シリコンウェハ面内に存在する場合には、光を照射しない状態でのリーク不良(以下、Id不良と呼ぶ)が懸念される。これは、SiC異物が一般的にn型ドーパントである窒素不純物を含んでいるため、低抵抗n型異物となっているためと考えられる。実施例1についてのId不良率結果を表1に示した。

【0070】

<太陽電池モジュール化工程>

実施例1の多結晶シリコン太陽電池セル40を複数個電気的に直列接続することによって、図11に示す多結晶シリコン太陽電池モジュール50を製造した。

すなわち、隣り合うようにして配置された、一方の多結晶シリコン太陽電池セル40の受光面側の表面電極である銀電極46と、他方の多結晶シリコン太陽電池セル40の裏面側の銀電極47とを、それぞれ、インターコネクタと言われる導電性部材51によって電気的に接続した。これにより、これらの多結晶シリコン太陽電池セル40が電気的に直列に接続された太陽電池ストリングを作製した。

【0071】

そして、前記太陽電池ストリングを、透明基板52と、保護シート53との間に設置された封止材54中に封止して多結晶シリコン太陽電池モジュールを製造した。ここで、透明基板52としてガラス基板を用いた。また、保護シート53としてPET(ポリエチレンテレフタレート)フィルムを用いた。さらに、封止材54としてはEVA(エチレンビニルアセテート)を用いた。

【0072】

(実施例2)

実施例2では、不活性ガス導入管6の第2管6bの長さ130mmであったこと以外は、実施例1と同様にして多結晶シリコンインゴットを製造した。

実施例2で用いた不活性ガス導入管6の第2管6bの長さは、実施例1で用いた不活性ガス導入管6の第2管6bの長さよりも短かったため、一方向凝固時に坩堝1を最大200mm降下させた際に、第1管6aの先端(下端)と第2管6bの上端とが45mm離れていた。つまり、第1管6aが第2管6bから抜けた状態となっていた。

【0073】

実施例2の多結晶シリコンインゴットを用いて、実施例1と同様に、ブロック加工および研磨を行った。また、実施例2でも実施例1と同様に、ブロック側面のブロック異物不良について判定し、その結果を表1に示した。

次に、実施例2のブロックを、実施例1と同様に、スライス加工および洗浄し、目視によるウェハ異物不良について判定し、その結果を表1に示した。

実施例2のウェハを用いて、実施例1と同様に、多結晶シリコン太陽電池セルし、Id不良検査を行い、その結果を表1に示した。

その後、実施例2の太陽電池セルを用いて、実施例1と同様に、多結晶シリコン太陽電池モジュールを製造した。

【0074】

(比較例1)

比較例1として、カバー5および第2管6bを備えない多結晶シリコンインゴット製造装置を用いたこと以外は、実施例1と同様にして多結晶シリコンインゴットを製造した。 なお、比較例1では、坩堝1へのシリコン原料Msの装填量が450kgであった。

比較例1のインゴット上面を目視で確認したところ、曇りが見られ、SiCと思われる緑色の異物が上面の一部に見られた。

【0075】

比較例1の多結晶シリコンインゴットを用いて、実施例1と同様に、ブロック加工および研磨を行った。また、比較例1でも実施例1と同様に、ブロック側面のブロック異物不良について判定し、その結果を表1に示した。

次に、比較例1のブロックを、実施例1と同様に、スライス加工および洗浄し、目視によるウェハ異物不良について判定し、その結果を表1に示した。

比較例1のウェハを用いて、実施例1と同様に、多結晶シリコン太陽電池セルし、Id不良検査を行い、その結果を表1に示した。

その後、比較例1の太陽電池セルを用いて、実施例1と同様に、多結晶シリコン太陽電池モジュールを製造した。

【0076】

【表1】

【0077】

表1の結果から、実施例1および2は、比較例1と比べて、ブロック異物、ウェハ異物およびId不良について良好な結果が得られ、実施例1が特に良好であることが確認できた。

また、実施例1、2および比較例1の多結晶シリコン太陽電池セルを用いて多結晶シリコン太陽電池モジュールを製造したことに関しては、特性面、歩留面で、大きな差は見られないものの、シリコン原料の装填量に差があること、ブロック歩留、スライス歩留、太陽電池検査歩留にSiC異物起因の差が見られるため、モジュールのコストは、実施例1<実施例2<<比較例1となった。よって、本発明により多結晶太陽電池モジュールを低価格で市場に供給することが可能となった。

【0078】

本明細書における実施形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0079】

1 坩堝

1a 上方開口部

1b 上方開口部端縁

1f 坩堝の上方開口部端縁の内面

2 外坩堝(支持部材)

3 ヒータ(加熱部)

4 シリンダ機構(移動機構)

5 カバー

5A 周壁

5Af 周壁の内面

5Aa 第1板材

5Ab 第2板材

5Aa1、5Aa2、5Ab1、5Ab2、切欠き

5B 蓋体

5Ba、5Bb、5Bc 板材

5Ba1 不活性ガス導入孔

6、16、26 不活性ガス導入管

6a、16a 第1管

6b、16b 第2管

40 多結晶シリコン太陽電池(太陽電池セル)

50 多結晶シリコン太陽電池モジュール

F1、F2 多結晶シリコンインゴット製造装置

Mi 多結晶シリコンインゴット

Ms シリコン原料

【技術分野】

【0001】

本発明は、太陽電池に好適に用いられる多結晶シリコンインゴット、その製造装置、その製造方法およびその用途に関する。

【背景技術】

【0002】

昨今、地球規模での環境問題に対して、再生可能エネルギーが注目されており、その中でも太陽電池は大きな注目を集めている。太陽電池には、バルク系、薄膜系、色素増感など幾つかの種類が存在するが、その中でも、多結晶シリコンウェハを用いた多結晶シリコン太陽電池が最もコストパフォーマンスが高く、一番大きな市場を占めている。よって、多結晶シリコン太陽電池の更なる普及を促進するために、多結晶シリコン太陽電池の低価格化が求められている。

【0003】

シリコン結晶系太陽電池としては、B(ホウ素)、Ga(ガリウム)などのIII族元素が少量添加されたp型シリコン基板の表面に拡散といった方法によってn型層を形成し、それによって形成されたpn接合を有するpn接合タイプが最も一般的である。その他にも、P(リン)といったV族元素が少量添加されたn型シリコン基板の表面にp型層を形成したもの、pまたはn基板上に薄膜成長によりnまたはp型層を成長させたもの、あるいはn型シリコン基板の裏面側にn+、p+領域を形成し、電極を裏面側に集めた構造のものなど、さまざまな構造のシリコン結晶系太陽電池が存在する。

【0004】

太陽電池に用いられる多結晶シリコンは、シリコンリボンや球状シリコンを製造することにより得ることができるが、一般的にはキャスト法と呼ばれる製造方法によって製造されている。キャスト法では、例えば、シリカ製の坩堝中でシリコン融液を保持し、その後、シリコン融液を坩堝の底側から液面側に一方向凝固させることで、多結晶シリコンインゴットを製造する。その後、一般的に、バンドソーによって多結晶シリコンインゴットを適当なサイズの角柱形状のブロックに加工し、ワイヤーソーによってブロックをスライスしてウェハを得る。このようにして得られた多結晶シリコンウェハを用いて多結晶シリコン太陽電池セルが製造され、複数の太陽電池セルをモジュール化することで太陽電池モジュールが製造される。

ここで、本明細書の以下においては、「太陽電池セル」と「太陽電池モジュール」とを含む概念として、単に「太陽電池」と称する。したがって、例えば、「多結晶シリコン太陽電池」と記載されたものがあれば、それは「多結晶シリコン太陽電池セル」および「多結晶シリコン太陽電池モジュール」を含む意味となる。

【0005】

多結晶シリコンインゴット中に存在する炭化珪素異物(SiC異物)は、多結晶シリコンインゴットのブロック加工およびブロックのスライス加工の際、様々な加工不良を引き起こす。SiCはシリコンより硬いため、スライス加工では、ワイヤーソーが断線する。あるいは、ウェハに段差を生じたり、ウェハの面内板厚分布が大きくなるといった不具合によって、形状不良ウェハが発生する。また、スライス工程でのワイヤソーの断線を防ぐには、ブロック表面にSiC異物が確認されると、SiC異物が確認された部分を予め切除する必要があるが、そうすると大幅に歩留が低下する。

【0006】

また、太陽電池セルの製造工程においても、多結晶シリコンウェハ内にSiC異物が存在すると、Id不良と呼ばれる特性不良を引き起こし、歩留が低下する。ここで、Id不良とは、光非照射状態で適当な逆方向電圧を太陽電池セルに印加した際に流れる逆方向電流が基準値を超える不良と定義する。印加する逆方向電圧や逆方向電流の基準値としては、太陽電池モジュールの構造、太陽電池セルの直列数などによって決定され、直列に接続された太陽電池セルの一部が陰になった場合などでの発熱を抑える目的で決定される。

多結晶シリコン太陽電池を低コスト化するためには、上述のような加工歩留低下、太陽電池の特性歩留低下を回避することが必要であり、そのためには多結晶シリコンインゴット中のSiC異物を低減する必要がある。

【0007】

SiC異物発生の原因は、シリコン原料に元々炭素不純物が含まれていることや、キャスト時に炭素不純物がシリコン融液中に混入することが考えられる。炭素濃度が低いポリシリコン原料を用いた場合でも、インゴット中にSiC異物が発生するため、キャスト時に混入する炭素不純物を低減することは必須である。キャスト時の炭素不純物の混入経路としては、シリコン融液(溶湯)から蒸発したSiOが、炉内で高温になった黒鉛部材(例えば、黒鉛加熱部、炭素系断熱材など)と反応してCOガスが発生し、そのCOガスがシリコン融液中に取り込まれるという経路が考えられる。

【0008】

炭素不純物濃度を低減するための多結晶シリコンインゴット製造装置として、坩堝と、坩堝の上方と下方に配置された上部加熱部および下部加熱部と、シリコン融液に向かって不活性ガスを供給するガス管と、シリコン融液と上部加熱部との間に設けられた板状の蓋とを備え、蓋の中心近傍にガス管を挿通させるための貫通孔を形成すると共に、蓋の周縁部にガス通過用間隙を形成した装置が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4099884号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

一般に、高出力の太陽電池を得るために、シリコン融液を一方向凝固させて高品質の多結晶シリコンインゴットを製造し広く利用している。

しかしながら、特許文献1に記載の多結晶シリコンインゴット製造装置では、結晶成長条件の最適化に向けた自由度が低く、高品質な多結晶シリコンインゴットを製造することができない。また、蓋が坩堝の上方開口部の高さに固定されているため、坩堝内へのシリコン原料の装填量が制限されるという問題もある。

【0011】

本発明は、前記の課題に鑑みてなされたものであり、SiC異物が少なく、高品質かつ大きなサイズの多結晶シリコンインゴットを製造することができる、多結晶シリコンインゴット製造装置を提供することを主たる目的とする。

【課題を解決するための手段】

【0012】

かくして、本発明によれば、上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備えた、多結晶シリコンインゴット製造装置が提供される。

【0013】

また、本発明の別の観点によれば、前記の多結晶シリコンインゴット製造装置を用い、不活性ガスを導入しながら多結晶シリコンインゴットを成長させる、多結晶シリコンインゴット製造方法が提供される。

【0014】

また、本発明のさらに別の観点によれば、前記多結晶シリコンインゴット製造方法で製造された多結晶シリコンインゴット、その多結晶シリコンインゴットを加工して得られた多結晶シリコンブロック、その多結晶シリコンブロックを加工して得られた多結晶シリコンウェハ、その多結晶シリコンウェハを用いて製造された多結晶シリコン太陽電池が提供される。

ここで、本明細書においては、「シリコンブロック」と「シリコンウェハ」とを含む概念として、「シリコン材料」と称する。したがって、例えば、「多結晶シリコン材料」と記載されたものがあれば、それは「多結晶シリコンブロック」および「多結晶シリコンウェハ」を含むことを意味となる。

【発明の効果】

【0015】

本発明の多結晶シリコンインゴット製造装置によれば、SiC異物の少ない多結晶シリコンインゴットを低コストにて製造することが可能となる。この結果、多結晶シリコンインゴットから製造されるシリコン材料、太陽電池を低コスト化することが可能となり、多結晶シリコン太陽電池の普及を加速することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の多結晶シリコンインゴット製造装置の実施形態1における原料溶融時を示す断面図である。

【図2】実施形態1の多結晶シリコンインゴット製造装置における凝固完了時を示す断面図である。

【図3】実施形態1の多結晶シリコンインゴット製造装置における坩堝を示す斜視図である。

【図4(A)】実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第1板材を示す正面図である。

【図4(B)】実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第2板材を示す正面図である。

【図5】実施形態1の多結晶シリコンインゴット製造装置におけるカバーの蓋体を示す斜視図である。

【図6】実施形態1の多結晶シリコンインゴット製造装置におけるカバーおよび不活性ガス導入管の一部を示す斜視図である。

【図7】本発明の多結晶シリコンインゴット製造装置の実施形態2における不活性ガス導入部を示す部分拡大断面図である。

【図8】本発明の多結晶シリコンインゴット製造装置の実施形態3における原料溶融時を示す断面図である。

【図9】実施形態3の多結晶シリコンインゴット製造装置における凝固完了時を示す断面図である。

【図10(A)】実施例1での太陽電池セル形成工程を示す第1の図である。

【図10(B)】実施例1での太陽電池セル形成工程を示す第2の図である。

【図10(C)】実施例1での太陽電池セル形成工程を示す第3の図である。

【図10(D)】実施例1での太陽電池セル形成工程を示す第4の図である。

【図10(E)】実施例1での太陽電池セル形成工程を示す第5の図である。

【図10(F)】実施例1での太陽電池セル形成工程を示す第6の図である。

【図10(G)】実施例1での太陽電池セル形成工程を示す第7の図である。

【図10(H)】実施例1での太陽電池セル形成工程を示す第8の図である。

【図10(I)】実施例1での太陽電池セル形成工程を示す第9の図である。

【図11】実施例1で製造した多結晶シリコン太陽電池モジュールを示す部分断面図である。

【発明を実施するための形態】

【0017】

本発明の多結晶シリコンインゴット製造装置は、上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備え、シリコン融液を一方向凝固させて高品質の多結晶シリコンインゴットを製造するように構成されている。

【0018】

坩堝としては、一般に用いられている黒鉛製または石英(SiO2)製の坩堝等を用いることができる。

加熱部としては、抵抗発熱式のヒータを用いることができるが、このようなヒータ以外にも、坩堝の外周に設けたグラファイトまたはカーボン等、導電率の高い材質からなる発熱体を誘導加熱コイルにて加熱することにより坩堝を加熱するように構成してもよい。

【0019】

移動機構は、加熱部に対して坩堝を移動させてもよく、坩堝に対して加熱部を移動させてもよい。多結晶シリコンインゴット製造装置の構造を簡素化できる上で、加熱部に対して坩堝を移動させる移動機構を採用することが好ましく、例えば、空圧または油圧シリンダ機構、リンク機構、ボールネジ機構等によって坩堝を昇降させることができる。

カバーの材料としては、耐熱性および強度に優れた材料であれば特に限定されず、例えば、黒鉛、SiO2、炭化珪素(SiC)等が挙げられ、これらのうち、耐酸化性、耐久性、Siへの不純物混入の観点からSiCが好ましい。なお、カバーおよび不活性ガス導入管について、詳しくは後述する。

【0020】

本発明の多結晶シリコンインゴット製造装置は、次のように構成されてもよい。

(1)前記不活性ガス導入管が、伸縮可能または屈伸可能であってもよい。このようにすれば、坩堝と加熱部とが相対的に上下方向へ移動しても、カバーにて覆われた坩堝上部の空間内へ不活性ガスを導入し続けることができるため、インゴット固化完了時まで坩堝内のCOガス分圧を低く維持することができる。また、坩堝の上方開口部より高い位置までシリコン原料を装填しても不活性ガス導入管が邪魔にならない。

なお、不活性ガス導入管は、具体的には、次の(2)または(3)のように構成することができる。

【0021】

(2)前記不活性ガス導入管が、不活性ガス供給源から供給された不活性ガスが導入される第1管と、前記カバーの不活性ガス導入孔へ不活性ガスを導入するよう前記第1管と上下方向スライド可能に配置された第2管とを有し、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成されてもよい。この場合、第1管を第2管内へスライド可能に挿入してもよく、これとは反対に第2管を第1管内へスライド可能に挿入してもよい。第1および第2管の材料としては、耐熱性および強度に優れた材料であれば特に限定されず、例えば、SiC、Al2O3、SiO2、黒鉛等が挙げられる。これらのうち、耐酸化性、耐久性、Siへの不純物混入の観点からSiCが特に好ましい。

【0022】

(3)前記不活性ガス導入管の一部または全部がフレキシブル管からなり、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成されてもよい。

【0023】

(4)本発明の多結晶シリコンインゴット製造装置は、前記坩堝の外周に設けられて前記カバーの下端を支持する支持部材をさらに備えてもよい。この場合、支持部材の材料としては、耐熱性および強度に優れた材料であれば特に限定されず、坩堝と同じ材料を用いることができる。また、この支持部材は、坩堝を収納する外坩堝であってもよい。支持部材にてカバーを支持することにより、坩堝にカバーを設置した場合にカバーの重みで坩堝の変形が促進されてしまうといった不具合を回避することができる。

【0024】

(5)前記カバーは、前記坩堝の上方開口部端縁に沿って立ち上がる周壁と、不活性ガス導入孔を有すると共に前記周壁上に離脱可能に取り付けられる蓋体とを有していてもよい。このようにカバーを構成することによって、蓋体を周壁から取り外し、坩堝の上方開口部よりも高い位置までシリコン原料を坩堝内に容易に装填することができると共に、シリコン原料の装填量を増加させることができる。さらに、この状態で蓋体にて周壁の上方開口部を覆い、坩堝内に不活性ガスを導入しながらシリコン原料を溶融し、溶融したシリコン融液を一方向凝固させて多結晶シリコンインゴットを製造することができるため、SiC異物がほとんど混入していない高品質かつ大きなサイズの多結晶シリコンインゴットを得ることができる。

【0025】

この結果、高品質な多結晶シリコンインゴットの単位重量当たりのコストを低下することができるため、多結晶シリコンインゴットを加工して得られた多結晶シリコン材料(多結晶シリコンインゴットを加工して得られた多結晶シリコンブロックおよびその多結晶シリコンインブロックを加工して得られた多結晶シリコンウェハ)、その多結晶シリコン材料を用いて製造された多結晶シリコン太陽電池(その多結晶シリコン材料を用いて製造された多結晶シリコン太陽電池セルおよびその多結晶シリコン太陽電池セルを用いて製造された多結晶シリコン太陽電池モジュール)を、高品質を維持しながら低コストにて製造することができる。

【0026】

(6)前記周壁は、その内面が前記坩堝の上方開口部端縁の内面よりも内側に配置されるように構成されてもよい。このようにすれば、シリコン融液が周壁に付着しても坩堝内に流れ落ちる。また、シリコン原料が坩堝内で溶融していく段階で、シリコン原料が崩れ落ちてシリコン融液が坩堝の外に飛び散るようなことも防止できるため、装置トラブルを回避できると共に、坩堝内のシリコン量も減少することが無くなる。

【0027】

(7)前記坩堝の上方開口部端縁が四角形であってもよい。この場合、前記カバーの周壁が、前記坩堝の四角形の上方開口部端縁の対向する2辺に沿って立ち上がる一対の第1板材と、前記坩堝の四角形の上方開口部端縁の対向する他の2辺に沿って立ち上がる一対の第2板材とからなり、一対の第1板材は、長手方向の両端側に上方開口状の切欠きを有し、 一対の第2板材は、長手方向の両端側に下方開口状の切欠きを有し、前記周壁が、一対の第1板材の各切欠きに一対の第2板材の各切欠きを嵌め込んで格子状に組み立てるように構成されてもよい。このようにすれば、周壁を容易に作製することができる。

【0028】

(8)前記カバー部材の蓋体が、分割可能な複数の板材から構成されてもよい。このようにすれば、蓋体の作製が容易となると共に、坩堝内へシリコン原料を装填する際の蓋体の取り扱いが容易となる。

【0029】

以下、図面を参照しながら本発明の多結晶シリコンインゴット製造装置の実施形態を詳説する。

【0030】

(実施形態1)

図1は本発明の多結晶シリコンインゴット製造装置の実施形態1における原料溶融時を示す断面図であり、図2は実施形態1の多結晶シリコンインゴット製造装置における凝固完了時を示す断面図である。また、図3は実施形態1の多結晶シリコンインゴット製造装置における坩堝を示す斜視図であり、図4(A)は実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第1板材を示す正面図であり、図4(B)は実施形態1の多結晶シリコンインゴット製造装置におけるカバーの第2板材を示す正面図である。また、図5は実施形態1の多結晶シリコンインゴット製造装置におけるカバーの蓋体を示す斜視図であり、図6は実施形態1の多結晶シリコンインゴット製造装置におけるカバーおよび不活性ガス導入管の一部を示す斜視図である。

【0031】

(多結晶シリコンインゴット製造装置)

この多結晶シリコンインゴット製造装置F1は、上方開口部を有する坩堝1と、坩堝1を収納する上方開口部を有する外坩堝2と、坩堝1および外坩堝2の外周に設けられて坩堝1内に収容されたシリコン原料Msを加熱し溶融するヒータ(加熱部)3と、坩堝1および外坩堝2をヒータ3に対して昇降させる油圧式シリンダ機構(移動機構)4と、不活性ガス導入孔5Ba1を有すると共に坩堝1の上方開口部を開閉可能に覆うカバー5と、不活性ガス導入孔5Ba1へ不活性ガスを導入する不活性ガス導入管6とを備え、少なくとも坩堝1、外坩堝2およびヒータ3は断熱ケース7内に収納されている。なお、これらは、密閉かつ真空引き可能な図示しないチャンバーの内部に設置されている。

【0032】

坩堝1は、上方開口部1aを有する立方体形に形成されている(図3参照)。また、外坩堝2は、坩堝1よりも大きいサイズの立方体形に形成されている。外坩堝2内に坩堝1を収納すると、坩堝1の上方開口部端縁1bの高さよりも外坩堝2の上方開口部端縁2bの高さが僅かに高くなっている。

【0033】

シリンダ機構4は、ロッド4a1を有する油圧シリンダ本体4aと、ロッド4a1の先端(上端)に連結された昇降台4bとを備え、昇降台4b上に坩堝1を収納した外坩堝2が設置されている。なお、昇降台4bの下端には、下降した昇降台4bを油圧シリンダ本体4aと衝突させないようにする凹部4b1が設けられている(図2参照)。

【0034】

断熱ケース7は、例えば、炭素系断熱材などから構成されており、図示しない支持部材にてチャンバー内に油圧シリンダ本体4aよりも上方に支持されている。断熱ケース7において、下端の底壁には昇降台4bを挿通させる孔部7aおよび不活性ガス排気口7bが形成されている。なお、不活性ガス排気口7bを省略し、孔部7aの隙間から排気するようにしてもよい。

また、実施形態1の場合、断熱ケース7の上部は、後述する不活性ガス導入管6の第2管6bが上下移動可能な筒状空間部7cとなっている。なお、断熱ケース7およびチャンバーは、坩堝1内へのシリコン原料Msの装填および坩堝1内から製造した多結晶シリコンインゴットMiの取出しを行うための扉が設けられているのは言うまでもない。

【0035】

また、図示省略するが、坩堝1内のシリコン原料Msの温度を検出するために、昇降台4bの上面中央近傍に熱電対が配置されている。また、昇降台4bは坩堝1の上下方向の位置を検出する位置検出器を備える。また、ヒータ3の温度を検出するために制御用熱電対が配置されている。これらの熱電対および位置検出器の出力が図示しない制御装置に入力され、それによってヒータ3による加熱状態が制御される。

【0036】

カバー5は、坩堝1の上方開口部端縁1bに沿って立ち上がる周壁5Aと、前記不活性ガス導入孔5Ba1を有すると共に周壁5A上に離脱可能に取り付けられる蓋体5Bとを有する。

さらに詳しく説明すると、図4(A)と図4(B)と図6に示すように、カバー5の周壁5Aは、坩堝1の正方形の上方開口部端縁1bの対向する2辺に沿って立ち上がる一対の第1板材5Aaと、坩堝1の正方形の上方開口部端縁1bの対向する他の2辺に沿って立ち上がる一対の第2板材5Abとからなる。なお、第1および第2板材5Aa、5Abは、同じサイズの長方形板材に後述する切欠きを形成した部材である。

【0037】

一対の第1板材5Aaは、長手方向の両端側の上縁に上方開口状の切欠き5Aa1を有すると共に、長手方向の両端の下縁に矩形の切欠き5Aa2を有している。なお、切欠き5Aa1は第1板材5Aaの上縁から幅方向(長手方向の直角方向)の中間位置まで形成されると共に、切欠き5Aa2は第1板材5Aaの下縁から幅方向に所定寸法L1で形成される。この所定寸法L1とは、外坩堝2内に坩堝1を収納した状態における、外坩堝2の上方開口部端縁2bの高さと坩堝1の上方開口部端縁1bの高さとの差よりも小さい寸法である。

【0038】

一方、一対の第2板材5Abは、長手方向の両端側の下縁に下方開口状の切欠き5Ab1を有すると共に、長手方向の両端の下縁に矩形の切欠き5Ab2を有している。なお、切欠き5Ab1は第2板材5Abの下縁から幅方向の中間位置まで形成されると共に、切欠き5Ab2は第2板材5Abの下縁から幅方向に所定寸法L2で形成される。この所定寸法L2は、第1板材5Aaの切欠き5Aa2との前記寸法L1と同じである。

【0039】

周壁5Aは、一対の第1板材5Aaの各切欠き5Aa1に一対の第2板材5Abの各切欠き5Ab1を嵌め込んで格子状に組み立てることができ、周壁5Aの正方形の枠部分が実質的な部分である。

このように構成された周壁5Aは、坩堝1を収納した外坩堝2の上方開口部端縁1b上に設置される。このとき、周壁5Aの矩形の各切欠き5Aa2、5Ab2(合計8箇所)を外坩堝2の上方開口部端縁1b上に載せる。

【0040】

周壁5Aが外坩堝2によって支持されることにより、周壁5Aは坩堝1から浮上した状態となっている。これにより、坩堝1および周壁5Aとの間には隙間が形成されている。また、周壁5Aの内面5Afが坩堝1の上方開口部端縁1bの内面1fよりも内側に配置される。

よって、このような設置状態となるように、周壁5Aの第1および第2板材5Aa、5Abの長さ、各切欠き5Aa1、5Aa2、5Ab1、5Ab2の形成位置と寸法等を決定すればよい。

また、周壁5Aの正方形の枠部分は、坩堝1の上方開口部1aよりも高い位置まで装填されたシリコン原料Msの収容空間である。シリコン原料Msが坩堝1内で全量溶解したシリコン融液が坩堝1から溢れ出ない程度までシリコン原料Msを坩堝1内に装填することができる。よって、シリコン原料Msの装填量を考慮して周壁5Aの収容空間の容積、すなわち、周壁5Aの高さHを決定すればよい。但し、同時に装置上の制約(チャンバー内部の広さ、インゴット一方向凝固時の坩堝下降量など)も考慮する必要がある。

【0041】

図5と図6に示すように、カバー部材5の蓋体5Bは、分割可能な3枚の長方形の板材5Ba、5Bb、5Bcから構成されている。これら3枚の板材5Ba、5Bb、5Bcの長辺を隣接させて周壁5A上に並べることにより、周壁5A(正方形の枠部分)よりも大きい正方形の蓋体5Bが構成される。なお、真ん中の板材5Baの中央位置には、前記の不活性ガス導入孔5Ba1が形成されている。

【0042】

図1と図2と図6に示すように、不活性ガス導入管6は、図外の不活性ガス供給源から供給された不活性ガスが導入される第1管6aと、カバー5の不活性ガス導入孔5Ba1へ不活性ガスを導入するよう第1管6aと上下方向スライド可能に接続された第2管6bとを有し、坩堝1とヒータ3との相対的な上下方向の移動に追随できるよう伸縮可能な2重パイプ構造を有している。

【0043】

実施形態1の場合、第1管6aは、チャンバーの上部および断熱ケース7の上部を貫通して垂直方向に配置され、その先端(下端)はヒータ3の高さ付近に位置している。

第2管6bは、第1管6aを挿入できる内径を有する管であり、カバー5の蓋体5B上に載置される。また、実施形態1の場合、蓋体5B上で第2管6bが安定するように、第2管6bの下端に外フランジ6b1が設けられている。なお、外フランジ6b1は省略してもよいが、第2管6bの下端に外フランジ6b1を設けることにより、第2管6bの下端開口部を蓋体5B(板材5Ba)の不活性ガス導入孔5Ba1の位置に位置決めし易くなる。この場合、例えば、蓋体5Bの上面に、外フランジ6b1の外形と一致する形状の凹部を形成する。

【0044】

さらに、実施形態1の多結晶シリコンインゴット製造装置F1は、第1管6aの軸心上に蓋体5Bの不活性ガス導入孔5Ba1が常に配置されるようにするために、次のように構成されている。すなわち、カバー5の周壁5Aの格子状の上縁に、蓋体5Bの外周部がきっちりと嵌り込む切欠きを形成する。また、外坩堝2を昇降台4bに嵌め込み式に設置する。また、外坩堝2内のほぼ同じ位置に坩堝1を設置する。このように構成することにより、インゴット製造の度に新品の坩堝1および外坩堝2を使用し、外坩堝2上にカバー5の周壁5Aをセットし、原料投入後に周壁5A上に蓋体5Bを載せても、第1管6aの軸心上に蓋体5Bの不活性ガス導入孔5Ba1が常に配置されることとなる。

【0045】

(多結晶シリコンインゴット製造方法)

このように構成された実施形態1の多結晶シリコンインゴット製造装置F1を用いた多結晶シリコンインゴット製造方法では、まず、製造装置F1外で坩堝1内へシリコン原料Msを装填する。この際、外坩堝2内に坩堝1を設置し、外坩堝2上にカバー5の周壁5Aを設置した後、坩堝1内にシリコン原料Msを投入する。そして、周壁5A上に蓋体5Bを設置し、外坩堝2を下降位置(図2参照)にある昇降台4b上に設置する。

【0046】

その後、第2管6bを降ろして蓋体5B上に載置し、チャンバーを密閉する。そして、シリンダ機構4にて坩堝1を製造開始位置まで上昇させる(図1参照)。次いで、チャンバー内を脱気(真空化)し、チャンバー内に不活性ガスを導入してガス置換を行う。この際、不活性ガス導入管6の第1管6aからカバー5内に導入された不活性ガスは、カバー5と坩堝1との隙間からカバー5外に流出し、断熱ケース7およびチャンバー内に充満して不活性ガス排気口7bから外部に排出される。

【0047】

その後、カバー5内へ不活性ガスを導入しながら、ヒータ3にて外坩堝2およびカバー5を介して坩堝1を加熱し、それによってシリコン原料Msを加熱し溶融していく。そして、シリコン原料Msが全量溶融したことを確認した後、シリンダ機構4にてゆっくりと一定速度(例えば、30mm/時程度)で坩堝1を下降させ、これにより溶融シリコンの坩堝底部側からの一方向凝固を開始する。このとき、第2管6bが第1管6aに対して下方へスライドしていくため、不活性ガス導入管6が徐々に伸長しながら不活性ガスをカバー5内へ導入する。

そして、坩堝1を最下降位置まで下降させ(図2参照)、固化完了を確認し、坩堝1を上昇後にアニール工程を行い、その後、インゴット取出し工程によりチャンバー内から坩堝1を取り出し、坩堝1内から製造された多結晶シリコンインゴットMiを取り出す。

【0048】

(多結晶シリコンブロック)

本発明の多結晶シリコンブロックは、本発明の多結晶シリコンインゴットを所望のサイズに加工することにより得られる。

多結晶シリコンブロックは、例えば、バンドソーなどの公知の装置を用いて、本発明の多結晶シリコンインゴットにおいて坩堝材料などの不純物が拡散されているおそれのある表面部分を切断加工することにより得ることができる。

また、必要に応じて、多結晶シリコンブロックの表面を研磨加工してもよい。

【0049】

(多結晶シリコンウェハ)

本発明の多結晶シリコンウェハは、本発明の多結晶シリコンブロックを加工することにより得られる。

多結晶シリコンウェハは、例えば、マルチワイヤーソーなどの公知の装置を用いて、本発明の多結晶シリコンブロックを所望の厚さにスライス加工することにより得ることができる。現在では170μm〜200μmの厚さに加工されることが多いようである。

また、必要に応じて、多結晶シリコンウェハの表面を研磨加工してもよい。

【0050】

(多結晶シリコン太陽電池セル)

本発明の多結晶シリコン太陽電池セルは、本発明の多結晶シリコンウェハを用いて製造される。

多結晶シリコン太陽電池セルは、例えば、本発明の多結晶シリコンウェハを用いて、公知の太陽電池セルプロセスにより製造することができる。すなわち、公知の材料を用いて、公知の方法により、p型の不純物がドープされたシリコンウェハの場合、n型の不純物をドープしてn型層を形成してpn接合を形成し、表面電極および裏面電極を形成して多結晶シリコン太陽電池セルを得る。

【0051】

(多結晶シリコン太陽電池モジュール)

本発明の多結晶シリコン太陽電池モジュールは、本発明の多結晶シリコン太陽電池セルの複数個が電気的に接続されてなる。

多結晶シリコン太陽電池モジュールは、例えば、本発明の多結晶シリコン太陽電池セルを用いて、公知の太陽電池モジュールプロセスにより、複数個の太陽電池セルをインタコネクタ(導電性部材)で電気的に接続し、それを封止することにより製造することができる。

【0052】

(実施形態2)

図7は本発明の多結晶シリコンインゴット製造装置の実施形態2における不活性ガス導入部を示す部分拡大断面図である。

実施形態2が実施形態1と異なる点は、不活性ガス導入管の構成のみであり、実施形態2におけるその他の構成は実施形態1と同様であるため、以下に異なる点のみを説明する。

【0053】

実施形態2の多結晶シリコンインゴット製造装置における不活性ガス導入管16は、図外の不活性ガス供給源から供給された不活性ガスが導入される第1管16aと、カバーの不活性ガス導入孔へ不活性ガスを導入するよう第1管16aと上下方向スライド可能に接続された第2管16bとを有し、第2管16bが第1管16a内にスライド可能に挿入されている。このように不活性ガス導入管16を伸縮可能な2重パイプ構造としてもよい。

【0054】

(実施形態3)

図8は本発明の多結晶シリコンインゴット製造装置の実施形態3における製造開始時を示す断面図であり、図9は実施形態3の多結晶シリコンインゴット製造装置における製造終了時を示す断面図である。なお、図8および図9において、図1および図2中の要素と同様の要素には同一の符号を付している。また、図8および図9において、シリコン原料および製造された多結晶シリコンインゴットは図示省略されている。

【0055】

実施形態3の多結晶シリコンインゴット製造装置F3において、不活性ガス導入管26の一部または全部がフレキシブル管からなり、坩堝1とヒータ3との相対的な上下方向の移動に追随可能に構成されている。この場合、断熱ケース27の上部は、不活性ガス導入管26が撓むことができる空間となっている。

【0056】

さらに、実施形態3の場合、フレキシブルな不活性ガス導入管26の先端がカバー5の蓋体5Bの不活性ガス導入孔5Ba1からずれないように、例えば、不活性ガス導入管26の先端に接続用パイプ27が差し込まれている。この接続用パイプ27は下端に外フランジ27aを有しており、上述のように、この外フランジ27aを蓋体5Bの上面に形成された凹部に位置決めする。

あるいは、次のような抜け止め構造を採用してもよい。この場合、例えば、蓋体5Bの不活性ガス導入孔5Ba1の内周面に1つ以上の突起部を設ける。また、フレキシブルな不活性ガス導入管26の先端には、前記外フランジ27aを有さない接続用パイプを差し込み、この接続用パイプの外周面に前記突起部を挿入させる倒立L字形の溝を形成する。このようにすれば、接続用パイプの先端を不活性ガス導入孔5Ba1に差し込む際、溝に突起部を挿入し、接続用パイプを少し回すと溝の奥まで突起部が進入するため、不活性ガス導入管26が不活性ガス導入孔5Ba1から抜け止めされる。

実施形態3におけるその他の構成は実施形態1および2と概ね同じである。

【0057】

(他の実施形態)

1.実施形態1(図1、図2)および図実施形態3(図8、図9)では、移動機構として油圧シリンダ機構を例示したが、例えば、ボールネジ機構を採用してもよい。この場合、ボールネジ機構の回転シャフトが断熱カバーの内部に挿入されないように構成することが好ましい。

【0058】

2.坩堝1の上方開口部端縁1bの高さが外坩堝2の上方開口部端縁2bの高さよりも僅かに高くなっていてもよい。この場合、カバーの周壁を構成する第1および第2板材5Aa、5Ab(図4(A)、図4(B)参照)の代わりに、これら第1および第2板材5Aa、5Abの各切欠き5Aa2、5Ab2の部分を下縁から寸法L1、L2分下方へ突出した突出片を有する第1および第2板材を用いて周壁を構成することで対応することができる。

【0059】

3.不活性ガス導入管6は、必ずしも2重構造である必要はない。限られた装置内において、シリコン原料の装填量を出来る限り増やすためには、高さの高いカバーを装着する必要があり、そのためには3重以上の多重構造にする方が好ましい。但し、構造が複雑になるため、たとえばシリコン融液から発生するSiOの粉などが可動部分に蓄積し、動かなくなるなどのトラブルも考えられるため、リスクを伴う。

また、不活性ガス導入管6は1重管とすることも可能である。但し、シリコン原料の装填量を増やすためには、装置の形状にもよるが、たとえば坩堝位置を下げた状態でシリコンの融解を行うなどの対応が必要となる。この場合には、融けたシリコン融液が温度の低い坩堝底部に流れ落ちるため、坩堝割れの危険性がある。また、原料シリコン上部で溶けたシリコンが、不活性ガス導入管6に接触し、原料を汚染する可能性も考えられるため、不活性ガス導入管6は2重以上の方が好ましい。

【実施例】

【0060】

(実施例1)

<多結晶シリコンインゴットの製造>

実施例1では、先ず、図1〜図6で説明した実施形態1の多結晶シリコンインゴット製造装置F1を用いてp型の多結晶シリコンインゴットを製造した。

この際、坩堝1としては、縦830mm×横830mm×高さ420mmの内部容積を有するものを使用した。

また、使用したカバー5において、坩堝1の上方開口部端縁1bから蓋体5Bの下面までの距離は200mmであり、対向する第1板材5Aa間の距離および対向する第2板材5Ab間の距離は815mmであり、蓋体5Bの板厚は15mmであった。

また、不活性ガス導入管6の第2管6bとしては、長さ180mmのものを使用した。

また、外坩堝2は、外坩堝2内の坩堝1の上方開口部端縁1bよりも15mm高いものを使用した。

【0061】

次に、坩堝1、カバー5などを全て装置内の所定の位置にセットした後、坩堝1内へシリコン原料Msを装填した。多結晶シリコンインゴットの低コスト化には、シリコン原料Msをできるだけ多く坩堝1内に投入することが望ましいため、可能な限りシリコン原料Msをチャージしたところ、装填量は565kgであった。

次に、チャンバーの扉を閉め、坩堝1を図1に示す初期位置まで上昇させ、真空引きを行い、ヒータ3によりシリコン原料Msを800℃まで加熱した。その後、不活性ガス導入管6からアルゴンガスを40L/minの流量で導入しながら1550℃まで加熱し、シリコン原料Msが全て融解するまで待った。次に、シリコンの融点+15℃で30分間保持し、その後、所定のレシピにしたがって、温度制御、坩堝位置制御を行った。

【0062】

シリコン融解開始時において、不活性ガス導入管6の第1管6aの先端を、蓋体5Bの下面から10mmの位置までカバー5内に挿入し、一方向凝固時は坩堝1を初期位置から最大200mm降下させた。よって、実施例1では、インゴット上面の固化完了まで、不活性ガス導入管6の第1管6aが第2管6b内に挿入された状態を維持していた。

ヒータ3の出力傾向から凝固がインゴットの上面まで完了したことを確認した後、1200℃で2時間アニールを行い、冷却し、インゴットを取り出した。

インゴット上面を目視で確認したところ、実施例1のインゴットは全面で金属光沢が見られた。

【0063】

<ブロック加工>

次に、坩堝1を破壊して多結晶シリコンインゴットMiを取り出し、ボンドでインゴット底面を固定した上で、バンドソーにより、156mm角のブロックを25個切り出した。続いて、インゴット上下部分に相当するブロックの端部分はそれぞれ15mm程度切断した。その後、各ブロックの側面の研磨を行った。ブロックの側面にSiC異物が見られる場合、後工程であるスライス工程でワイヤーソーの断線を引き起こす可能性があるため、ブロック異物不良とし、その結果を表1に示した。なお、表1において、実施例1および後述の実施例2の数値は、後述の比較例1の結果を100とした場合の割合(%)である。

【0064】

<スライス加工>

次に、前記ブロック加工で得られた多結晶シリコンブロックをワイヤーソーにより180μm厚にスライスした。加工後、表面の汚れを取るため洗浄し、目視による検査を行った。SiC異物によると考えられる段付き不良および異物が確認されたウェハをウェハ異物不良とし、その結果を表1に示した。

【0065】

<太陽電池セルの形成工程>

次に、前記スライス加工で得られた多結晶シリコンウェハを以下の太陽電池セル形成工程に投入した。

まず、図10(A)に示すように、厚み約170μmのp型の多結晶シリコンウェハ11を準備し、図10(B)に示すように、多結晶シリコンウェハ11の表面にPSG(リンシリケートガラス)液41を塗布した。

【0066】

次に、PSG液41の塗布後の多結晶シリコンウェハ11を加熱することによってPSG液41から多結晶シリコンウェハ11にリンを拡散させた。これによって、図10(C)に示すように、多結晶シリコンウェハ11の受光面側となる表面に厚み0.3μmのn+層42を形成した。このとき、n+層42上には厚み約1μmのPSG膜41aが形成された。その後、図10(D)に示すように、リンの拡散の際に形成されたPSG膜41aを除去した。

【0067】

次に、図10(E)に示すように、多結晶シリコンウェハ11のn+層42上に、窒化シリコン膜からなる反射防止膜43を膜厚0.08μmで形成した。

次に、図10(F)に示すように、多結晶シリコンウェハ11の裏面(非受光面)にアルミニウムペースト44aを塗布した。そして、アルミニウムペースト44aの塗布後の多結晶シリコンウェハ11を770℃で焼成することにより、アルミニウムペースト44aからアルミニウムを多結晶シリコンウェハ11の裏面に拡散させて、図10(G)に示すように、多結晶シリコンウェハ11の裏面にアルミニウム電極44とp+層45とを同時に形成した。

【0068】

次に、図10(H)に示すように、反射防止膜43の表面上に銀ペースト46aを塗布すると共に、多結晶シリコンウェハ11の裏面上に銀ペースト47aを塗布した後、700℃で焼成した。これにより、図10(I)に示すように、n+層42と電気的に接続する表面電極としての銀電極46を形成すると共に、多結晶シリコンウェハ11の裏面と電気的に接続する銀電極47を形成し、多結晶シリコン太陽電池セル40を製造した。

【0069】

その後、最終工程にて特性検査を行った。特性検査はソーラーシミュレータ下、光照射を行った状態でのI−V測定、および、光を照射しない状態での逆方向I−V測定を行った。特に、SiC異物が多結晶シリコンウェハ面内に存在する場合には、光を照射しない状態でのリーク不良(以下、Id不良と呼ぶ)が懸念される。これは、SiC異物が一般的にn型ドーパントである窒素不純物を含んでいるため、低抵抗n型異物となっているためと考えられる。実施例1についてのId不良率結果を表1に示した。

【0070】

<太陽電池モジュール化工程>

実施例1の多結晶シリコン太陽電池セル40を複数個電気的に直列接続することによって、図11に示す多結晶シリコン太陽電池モジュール50を製造した。

すなわち、隣り合うようにして配置された、一方の多結晶シリコン太陽電池セル40の受光面側の表面電極である銀電極46と、他方の多結晶シリコン太陽電池セル40の裏面側の銀電極47とを、それぞれ、インターコネクタと言われる導電性部材51によって電気的に接続した。これにより、これらの多結晶シリコン太陽電池セル40が電気的に直列に接続された太陽電池ストリングを作製した。

【0071】

そして、前記太陽電池ストリングを、透明基板52と、保護シート53との間に設置された封止材54中に封止して多結晶シリコン太陽電池モジュールを製造した。ここで、透明基板52としてガラス基板を用いた。また、保護シート53としてPET(ポリエチレンテレフタレート)フィルムを用いた。さらに、封止材54としてはEVA(エチレンビニルアセテート)を用いた。

【0072】

(実施例2)

実施例2では、不活性ガス導入管6の第2管6bの長さ130mmであったこと以外は、実施例1と同様にして多結晶シリコンインゴットを製造した。

実施例2で用いた不活性ガス導入管6の第2管6bの長さは、実施例1で用いた不活性ガス導入管6の第2管6bの長さよりも短かったため、一方向凝固時に坩堝1を最大200mm降下させた際に、第1管6aの先端(下端)と第2管6bの上端とが45mm離れていた。つまり、第1管6aが第2管6bから抜けた状態となっていた。

【0073】

実施例2の多結晶シリコンインゴットを用いて、実施例1と同様に、ブロック加工および研磨を行った。また、実施例2でも実施例1と同様に、ブロック側面のブロック異物不良について判定し、その結果を表1に示した。

次に、実施例2のブロックを、実施例1と同様に、スライス加工および洗浄し、目視によるウェハ異物不良について判定し、その結果を表1に示した。

実施例2のウェハを用いて、実施例1と同様に、多結晶シリコン太陽電池セルし、Id不良検査を行い、その結果を表1に示した。

その後、実施例2の太陽電池セルを用いて、実施例1と同様に、多結晶シリコン太陽電池モジュールを製造した。

【0074】

(比較例1)

比較例1として、カバー5および第2管6bを備えない多結晶シリコンインゴット製造装置を用いたこと以外は、実施例1と同様にして多結晶シリコンインゴットを製造した。 なお、比較例1では、坩堝1へのシリコン原料Msの装填量が450kgであった。

比較例1のインゴット上面を目視で確認したところ、曇りが見られ、SiCと思われる緑色の異物が上面の一部に見られた。

【0075】

比較例1の多結晶シリコンインゴットを用いて、実施例1と同様に、ブロック加工および研磨を行った。また、比較例1でも実施例1と同様に、ブロック側面のブロック異物不良について判定し、その結果を表1に示した。

次に、比較例1のブロックを、実施例1と同様に、スライス加工および洗浄し、目視によるウェハ異物不良について判定し、その結果を表1に示した。

比較例1のウェハを用いて、実施例1と同様に、多結晶シリコン太陽電池セルし、Id不良検査を行い、その結果を表1に示した。

その後、比較例1の太陽電池セルを用いて、実施例1と同様に、多結晶シリコン太陽電池モジュールを製造した。

【0076】

【表1】

【0077】

表1の結果から、実施例1および2は、比較例1と比べて、ブロック異物、ウェハ異物およびId不良について良好な結果が得られ、実施例1が特に良好であることが確認できた。

また、実施例1、2および比較例1の多結晶シリコン太陽電池セルを用いて多結晶シリコン太陽電池モジュールを製造したことに関しては、特性面、歩留面で、大きな差は見られないものの、シリコン原料の装填量に差があること、ブロック歩留、スライス歩留、太陽電池検査歩留にSiC異物起因の差が見られるため、モジュールのコストは、実施例1<実施例2<<比較例1となった。よって、本発明により多結晶太陽電池モジュールを低価格で市場に供給することが可能となった。

【0078】

本明細書における実施形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0079】

1 坩堝

1a 上方開口部

1b 上方開口部端縁

1f 坩堝の上方開口部端縁の内面

2 外坩堝(支持部材)

3 ヒータ(加熱部)

4 シリンダ機構(移動機構)

5 カバー

5A 周壁

5Af 周壁の内面

5Aa 第1板材

5Ab 第2板材

5Aa1、5Aa2、5Ab1、5Ab2、切欠き

5B 蓋体

5Ba、5Bb、5Bc 板材

5Ba1 不活性ガス導入孔

6、16、26 不活性ガス導入管

6a、16a 第1管

6b、16b 第2管

40 多結晶シリコン太陽電池(太陽電池セル)

50 多結晶シリコン太陽電池モジュール

F1、F2 多結晶シリコンインゴット製造装置

Mi 多結晶シリコンインゴット

Ms シリコン原料

【特許請求の範囲】

【請求項1】

上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備えたことを特徴とする、多結晶シリコンインゴット製造装置。

【請求項2】

前記不活性ガス導入管が、伸縮可能または屈伸可能である、請求項1に記載の多結晶シリコンインゴット製造装置。

【請求項3】

前記不活性ガス導入管が、不活性ガス供給源から供給された不活性ガスが導入される第1管と、前記カバーの不活性ガス導入孔へ不活性ガスを導入するよう前記第1管と上下方向スライド可能に接続された第2管とを有し、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成された、請求項1または2に記載の多結晶シリコンインゴット製造装置。

【請求項4】

前記不活性ガス導入管の一部または全部がフレキシブル管からなり、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成された、請求項1または2に記載の多結晶シリコンインゴット製造装置。

【請求項5】

前記坩堝の外周に設けられて前記カバーの下端を支持する支持部材をさらに備えた、請求項1〜4のいずれか1つに記載の多結晶シリコンインゴット製造装置。

【請求項6】

前記カバーは、前記坩堝の上方開口部端縁に沿って立ち上がる周壁と、不活性ガス導入孔を有すると共に前記周壁上に離脱可能に取り付けられる蓋体とを有する、請求項1〜5のいずれか1つに記載の多結晶シリコン製造装置。

【請求項7】

前記周壁は、その内面が前記坩堝の上方開口部端縁の内面よりも内側に配置されるように構成されている、請求項6に記載の多結晶シリコンインゴット製造装置。

【請求項8】

前記坩堝の上方開口部端縁が四角形であり、

前記カバーの周壁が、前記坩堝の四角形の上方開口部端縁の対向する2辺に沿って立ち上がる一対の第1板材と、前記坩堝の四角形の上方開口部端縁の対向する他の2辺に沿って立ち上がる一対の第2板材とからなり、

一対の第1板材は、長手方向の両端側に上方開口状の切欠きを有し、

一対の第2板材は、長手方向の両端側に下方開口状の切欠きを有し、

前記周壁が、一対の第1板材の各切欠きに一対の第2板材の各切欠きを嵌め込んで格子状に組み立てるように構成された、請求項6または7に記載の多結晶シリコンインゴット製造装置。

【請求項9】

前記カバー部材の蓋体が、分割可能な複数の板材から構成される、請求項6〜8のいずれか1つに記載の多結晶シリコンインゴット製造装置。

【請求項10】

請求項1〜9のいずれか1つに記載の多結晶シリコンインゴット製造装置を用い、不活性ガスを導入しながら多結晶シリコンインゴットを成長させる、多結晶シリコンインゴット製造方法。

【請求項11】

前記坩堝の上方開口部よりも高い位置まで原料シリコンを投入する、請求項10に記載の多結晶シリコンインゴット製造方法。

【請求項12】

請求項10または11に記載の多結晶シリコンインゴット製造方法で製造された、多結晶シリコンインゴット。

【請求項13】

請求項12に記載の多結晶シリコンインゴットを加工して得られた、多結晶シリコン材料。

【請求項14】

請求項13に記載の多結晶シリコン材料を用いて製造された、多結晶シリコン太陽電池。

【請求項1】

上方開口部を有する坩堝と、前記坩堝の外周に設けられて坩堝内に収容されたシリコン原料を加熱し溶融する加熱部と、前記坩堝と前記加熱部とを相対的に上下方向に移動させる移動機構と、不活性ガス導入孔を有すると共に前記坩堝の上方開口部を開閉可能に覆うカバーと、前記不活性ガス導入孔へ不活性ガスを導入する不活性ガス導入管とを備えたことを特徴とする、多結晶シリコンインゴット製造装置。

【請求項2】

前記不活性ガス導入管が、伸縮可能または屈伸可能である、請求項1に記載の多結晶シリコンインゴット製造装置。

【請求項3】

前記不活性ガス導入管が、不活性ガス供給源から供給された不活性ガスが導入される第1管と、前記カバーの不活性ガス導入孔へ不活性ガスを導入するよう前記第1管と上下方向スライド可能に接続された第2管とを有し、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成された、請求項1または2に記載の多結晶シリコンインゴット製造装置。

【請求項4】

前記不活性ガス導入管の一部または全部がフレキシブル管からなり、前記坩堝と前記加熱部との相対的な上下方向の移動に追随可能に構成された、請求項1または2に記載の多結晶シリコンインゴット製造装置。

【請求項5】

前記坩堝の外周に設けられて前記カバーの下端を支持する支持部材をさらに備えた、請求項1〜4のいずれか1つに記載の多結晶シリコンインゴット製造装置。

【請求項6】

前記カバーは、前記坩堝の上方開口部端縁に沿って立ち上がる周壁と、不活性ガス導入孔を有すると共に前記周壁上に離脱可能に取り付けられる蓋体とを有する、請求項1〜5のいずれか1つに記載の多結晶シリコン製造装置。

【請求項7】

前記周壁は、その内面が前記坩堝の上方開口部端縁の内面よりも内側に配置されるように構成されている、請求項6に記載の多結晶シリコンインゴット製造装置。

【請求項8】

前記坩堝の上方開口部端縁が四角形であり、

前記カバーの周壁が、前記坩堝の四角形の上方開口部端縁の対向する2辺に沿って立ち上がる一対の第1板材と、前記坩堝の四角形の上方開口部端縁の対向する他の2辺に沿って立ち上がる一対の第2板材とからなり、

一対の第1板材は、長手方向の両端側に上方開口状の切欠きを有し、

一対の第2板材は、長手方向の両端側に下方開口状の切欠きを有し、

前記周壁が、一対の第1板材の各切欠きに一対の第2板材の各切欠きを嵌め込んで格子状に組み立てるように構成された、請求項6または7に記載の多結晶シリコンインゴット製造装置。

【請求項9】

前記カバー部材の蓋体が、分割可能な複数の板材から構成される、請求項6〜8のいずれか1つに記載の多結晶シリコンインゴット製造装置。

【請求項10】

請求項1〜9のいずれか1つに記載の多結晶シリコンインゴット製造装置を用い、不活性ガスを導入しながら多結晶シリコンインゴットを成長させる、多結晶シリコンインゴット製造方法。

【請求項11】

前記坩堝の上方開口部よりも高い位置まで原料シリコンを投入する、請求項10に記載の多結晶シリコンインゴット製造方法。

【請求項12】

請求項10または11に記載の多結晶シリコンインゴット製造方法で製造された、多結晶シリコンインゴット。

【請求項13】

請求項12に記載の多結晶シリコンインゴットを加工して得られた、多結晶シリコン材料。

【請求項14】

請求項13に記載の多結晶シリコン材料を用いて製造された、多結晶シリコン太陽電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−112593(P2013−112593A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262369(P2011−262369)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]