多結晶シリコン膜の形成方法、多結晶シリコン膜の形成装置及び多結晶シリコン膜が形成された基板

【課題】良好な特性の多結晶シリコン膜を短時間に形成できる多結晶シリコン膜の形成方法、形成装置及びそれにより形成された多結晶シリコン膜が形成された基板を提供する。

【解決手段】シリコン蒸発源15の加熱によりシリコン微粒子を生成し、次に、シリコン微粒子を移送し、超音速フリージェットJの気流に乗せて真空チャンバー30中に噴出して、真空チャンバー30中に配置された基板33上に物理蒸着させ、シリコン微粒子からなる多結晶シリコン膜を形成する。

【解決手段】シリコン蒸発源15の加熱によりシリコン微粒子を生成し、次に、シリコン微粒子を移送し、超音速フリージェットJの気流に乗せて真空チャンバー30中に噴出して、真空チャンバー30中に配置された基板33上に物理蒸着させ、シリコン微粒子からなる多結晶シリコン膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多結晶シリコン膜の形成方法、多結晶シリコン膜の形成装置及び多結晶シリコン膜が形成された基板に関する。

【背景技術】

【0002】

現在の高度情報化社会を支えているシリコン(Si)は、様々な半導体デバイスとして使用されている。中でも急速に普及しているTFT(Thin Film Transistor)や薄膜太陽電池において、シリコン膜の性能が非常に重要である。

これらには、アモルファスシリコン(a−Si)膜が主に使用されているが、その電子移動度は多結晶シリコンの100分の1以下であるため、より高電子移動度を有するデバイスを形成するためにアモルファスシリコン膜から多結晶シリコン膜への転換が必要不可欠であると指摘されている(非特許文献1など参照)。

【0003】

アモルファスシリコン膜の結晶化技術としてレーザーアニール法や金属誘起結晶化法など様々な手法が用いられているが、工程が複雑になる上、大面積の多結晶シリコン膜の形成が困難であることや、基板にダメージを与えること等が技術的課題となっている。

したがって、後処理工程が必要なく、成膜されたままの状態(as deposited)で良質な多結晶シリコン膜を形成する技術の確立が重要であり、新しいコーティングプロセスの開発が模索されている。

【0004】

新しいコーティング法により低温で多結晶シリコン膜の形成が可能となれば、次世代半導体製品開発に大きな役割を担うと考えられる。

多結晶シリコン膜を形成させる新しい技術に求められることは、(1)成膜速度が速く実用化する際に量産性が高いこと、(2)良好なデバイス特性を確保するため緻密な膜が形成できること、(3)TFTや薄膜太陽電池に用いる基板材質としてガラス、フレキシブル金属シート(薄板)、ポリマーフィルムなど様々な材質が検討されており、多様な材質に成膜できること、(4)基板へのダメージを与えないよう低温で成膜できることなどが考えられる。

【0005】

超音速フリージェット(Supersonic Free Jet:SFJ)物理蒸着(Physical Vapor Deposition:PVD)は、生成直後の活性なナノサイズの粒子(ナノ粒子)を5km/s以上の超音速ガス流によって加速して基板まで搬送し、高い速度を付加したナノ粒子を基板上に堆積させることにより膜形成させる新しいコーティング法である。

非特許文献2および非特許文献3は、超音速フリージェット(Supersonic Free Jet:SFJ)物理蒸着(Physical Vapor Deposition:PVD)装置について開示している。

【0006】

このSFJ−PVD装置は、蒸発チャンバーと成膜チャンバーを備える。

蒸発チャンバー内には、水冷されたハース上に設置した蒸発源材料と、高融点金属(具体的にはタングステン)製の電極が備えられており、一度蒸発チャンバー内を所定の圧力に減圧した後、所定のガス雰囲気に置換して、蒸発源をアノード(陽極)とし、アノードと一定間隔離れた位置にある高電導性金属製電極をカソード(陰極)とし、それぞれ負電圧と正電圧を印加して両極間にアーク放電を生起させる移行式アークプラズマによって、蒸発源材料が加熱されて蒸発する。所定のガス雰囲気とした蒸発チャンバー内では、蒸発源の加熱により蒸発した原子は互いに凝集しナノメートルオーダーの直径の微粒子(以下ナノ粒子と称する)が得られる。

【0007】

得られたナノ粒子は蒸発チャンバーと成膜チャンバー間の差圧(真空度差)により生起するガス流に乗って移送管を通して成膜チャンバーへと移送される。成膜チャンバー内には、成膜対象である基板が設置されている。

差圧によるガス流は、蒸発チャンバーから成膜チャンバーへと接続する移送管の先端に取り付けられた特別に設計された超音速ノズル(ラバールノズル)によりマッハ数3.6程度の超音速にまで加速され、ナノ粒子は超音速フリージェットの気流に乗って高速に加速されて成膜チャンバー中に噴出し、基板上に堆積する。

【0008】

上記のSFJ−PVD装置を用いることにより、従来難しかった、数10〜数100μm程度の膜厚の高密度なコーティング膜を低温で施工することが可能となっている。

【0009】

また、例えば特許文献1には、2つの蒸発チャンバーにおいて第1微粒子と第2微粒子を生成し、これらを非特許文献4に記載の同軸対向衝突噴流の発振現象を利用して混合し、超音速ガス流に乗せて基板上に物理蒸着させる物理蒸着装置が開示されている。

上記の物理蒸着装置などを用いて、例えば、特許文献2に開示されるように、アルミニウムマトリクス中にシリコン微粒子が分散されてなる膜を成膜することが可能となった。

【特許文献1】特開2006−111921号公報

【特許文献2】特開2006−45616号公報

【非特許文献1】池田、廣田、藤本、杉本、高田、井、中島英治、中島寛、アルミニウム誘起結晶化法による多結晶シリコン薄膜形成挙動のその場加熱観察、日本金属学会誌第71巻2号

【非特許文献2】A. Yumoto, F. Hiroki, I. Shiota, N. Niwa, Surface and Coatings Technology, 169-170, 2003, 499-503

【非特許文献3】湯本敦史、廣木富士男、塩田一路、丹羽直毅:超音速フリージェットPVDによるTiおよびAl膜の形成、日本金属学会誌、第65巻、第7号(2001)pp635−643

【非特許文献4】山本圭治郎、野本明、川島忠雄、中土宣明:同軸対向衝突噴流の発振現象、油圧と空気圧(1975)pp68−77

【非特許文献5】渡辺徹、南修介:電解Znめっき膜の表面形態と配向性、日本金属学会誌、第64巻第1号(2000)pp67−76

【発明の開示】

【発明が解決しようとする課題】

【0010】

解決しようとする課題は、良好な特性の多結晶シリコン膜を短時間に形成することが困難であることである。

【課題を解決するための手段】

【0011】

本発明の多結晶シリコン膜の形成方法は、シリコン蒸発源の加熱によりシリコン微粒子を生成する工程と、前記シリコン微粒子を移送し、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置された基板上に物理蒸着させ、前記シリコン微粒子からなる多結晶シリコン膜を形成する工程とを有する。

【0012】

上記の本発明の多結晶シリコン膜の形成方法は、まず、シリコン蒸発源の加熱によりシリコン微粒子を生成する。

次に、シリコン微粒子を移送し、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置された基板上に物理蒸着させ、シリコン微粒子からなる多結晶シリコン膜を形成する。

【0013】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記シリコン微粒子を生成する工程を不活性ガス雰囲気で行う。

【0014】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として前記多結晶シリコン膜を形成する。

【0015】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、3μm以上の膜厚の多結晶シリコン膜を形成する。

【0016】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させる。

【0017】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子の配向性が実質的に無配向となるように形成する。

【0018】

また、本発明の多結晶シリコン膜の形成装置は、内部にシリコン蒸発源と加熱部を備え、所定のガス雰囲気下あるいは大気下において前記加熱部により前記シリコン蒸発源を加熱して蒸発させ、蒸発した原子からシリコン微粒子を生成する蒸発チャンバーと、内部に前記蒸発チャンバーから前記シリコン微粒子を含むガスを搬送する経路となる移送管に接続された超音速ノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記シリコン微粒子を前記超音速ノズルが生み出す超音速ガス流に乗せ、前記基板に前記シリコン微粒子を物理蒸着させて多結晶シリコン膜を形成する成膜チャンバーとを有する。

【0019】

上記の本発明の多結晶シリコン膜の形成装置は、蒸発チャンバーと成膜チャンバーを有する。

蒸発チャンバーは、内部にシリコン蒸発源と加熱部を備え、所定のガス雰囲気下あるいは大気下において加熱部によりシリコン蒸発源を加熱して蒸発させ、蒸発した原子からシリコン微粒子を生成する。

成膜チャンバーは、内部に蒸発チャンバーからシリコン微粒子を含むガスを搬送する経路となる移送管に接続された超音速ノズルと成膜対象である基板を備え、蒸発チャンバーから移送されたシリコン微粒子を超音速ノズルが生み出す超音速ガス流に乗せ、基板にシリコン微粒子を物理蒸着させて多結晶シリコン膜を形成する。

【0020】

また、本発明の多結晶シリコン膜が形成された基板は、樹脂からなる基板と、シリコン蒸発源の加熱によりシリコン微粒子が生成され、前記シリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、前記真空チャンバー中に配置された基板上に物理蒸着されて前記基板上に形成された、前記シリコン微粒子からなる多結晶シリコン膜とを有する。

【0021】

上記の本発明の多結晶シリコン膜が形成された基板は、樹脂からなる基板上に、多結晶シリコン膜が形成されている。多結晶シリコン膜は、シリコン蒸発源の加熱によりシリコン微粒子が生成され、シリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、真空チャンバー中に配置された基板上に物理蒸着されて基板上に形成された、シリコン微粒子からなる膜である。

【発明の効果】

【0022】

本発明の多結晶シリコン膜の形成方法は、SFJ−PVD法により、良好な特性の多結晶シリコン膜を短時間に形成することができる。

【0023】

本発明の多結晶シリコン膜の形成装置は、良好な特性の多結晶シリコン膜を短時間に形成することができるSFJ−PVD装置である。

【0024】

本発明の多結晶シリコン膜が形成された基板の多結晶シリコン膜は、SFJ−PVD装置により短時間に形成された良好な特性の多結晶シリコン膜である。

【発明を実施するための最良の形態】

【0025】

以下に、本発明に係る多結晶シリコン膜の形成方法、形成装置及びそれによって多結晶シリコン膜が形成された基板の実施の形態について、図面を参照して説明する。

【0026】

図1は本実施形態に係る多結晶シリコン膜が形成された基板の模式断面図である。

例えば、樹脂、アルミニウムまたはアルミニウム合金などの金属、またはガラスやセラミックスなどからなる基板33上に、多結晶シリコン膜1が形成されている。膜厚の薄い樹脂基板を用いることでフレキシブル基板を構成可能である。

【0027】

多結晶シリコン膜1の膜厚は、好ましくは数μm〜1000μm程度であり、例えば3μm〜6μm程度の膜厚である。

上記の多結晶シリコン膜1は、TFTや薄膜太陽電池を形成するための半導体として用いることができる。

【0028】

上記の多結晶シリコン膜1は、例えば、膜全体で組成が均一である。例えば、膜全体に導電性不純物が導入されていない状態である。この場合には、TFTなどの製造工程において、必要に応じて領域毎に導電性不純物が導入される。あるいは、例えば厚み方向に導電性不純物の濃度が変化するプロファイルなどとしてもよい。

【0029】

上記の多結晶シリコン膜1は、例えば、粒径が数nm〜10nmであるシリコン微粒子が堆積されて形成されている。

また、上記の多結晶シリコン膜1は、これを構成するシリコン微粒子の配向性が実質的に無配向となるように形成する。ここで、配向性が実質的に無配向であるとは、特定の結晶面に配向していると限定できないような場合に相当する。

例えば、非特許文献5に記載のウィルソンの式で示される配向指数Xの値が、各結晶面に対して1程度、例えば0.85〜1.20の範囲内であるような場合を示す。ウィルソンの式において、配向指数XはIF/IFRで示される。ここで、IFは各結晶面のX線回折強度の相対値であり、IFRは配向のない多結晶粉末試料における対応する結晶面のX線回折強度の相対値である。

【0030】

本実施形態においては、上記のような多結晶シリコン膜を形成する方法として、基板上へのナノ粒子の高速での堆積により皮膜を形成する、超音速フリージェット(SFJ:Supersonic Free Jet)−物理蒸着(PVD:Physical Vapor Deposition)法を用いる。

即ち、例えば、上記の多結晶シリコン膜1は、シリコン蒸発源の加熱によりシリコン微粒子が生成され、得られたシリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、真空チャンバー中に配置された基板上に物理蒸着されて、基板上に形成された、シリコン微粒子からなる膜である。

上記のSFJ−PVD法により形成された本実施形態の多結晶シリコン膜は、SFJ−PVD装置により短時間に形成された良好な特性の多結晶シリコン膜である。

【0031】

以下に、上記のSFJ−PVD法により基板上に多結晶シリコン膜を形成するためのSFJ−PVD装置について説明する。

【0032】

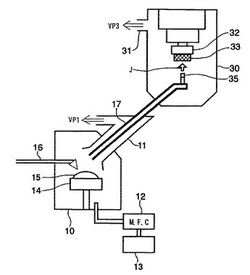

図2は、上記の本実施形態に係るSFJ−PVD装置の模式構成図である。

本実施形態のSFJ−PVD装置は、蒸発チャンバー10及び成膜用の真空チャンバーである成膜チャンバー30を備え、両者は移送管17により接続されている。

【0033】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。さらに、蒸発チャンバー10の雰囲気ガスとして、マスフローコントローラ12を介して設けられたガス供給源13から、He、ArあるいはN2などの不活性ガスが所定の流量で供給され、蒸発チャンバー10内が所定の圧力雰囲気とされる。

【0034】

蒸発チャンバー10内には、水冷された銅製のるつぼ14が設けられ、この中に、シリコン蒸発源15が入れられている。シリコン蒸発源15の近傍にアークトーチ、プラズマトーチあるいは抵抗加熱部などの加熱部16が設けられており、加熱部16によりシリコン蒸発源15が加熱されて蒸発し、シリコン蒸発源15から蒸発した原子からナノメートルオーダーの直径のシリコン微粒子が形成される。

【0035】

一方、成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

【0036】

成膜チャンバー30内には、X−Y方向に駆動するステージが設けられ、このステージに電気抵抗加熱システムを有する基板ホルダー32が接続され、成膜用の基板33が固定される。基板33の温度は、基板33の成膜領域に近接した点において不図示の熱電対により測定され、電気抵抗加熱システムにフィードバックされて温度制御される。

【0037】

成膜対象の基板としては、特に限定はないが、例えば、樹脂あるいはガラスの基板を用いることができる。また、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などの金属基板、あるいはセラミック基板などを用いることができる。

【0038】

蒸発チャンバー10に接続されている移送管17の他方の端部が成膜チャンバー30内に導かれており、移送管17の先端に超音速ノズル(ラバールノズル)35が設けられている。

上記の蒸発チャンバー10と成膜チャンバー30の間において、両チャンバー間の圧力差によりガスの流れが生じ、蒸発チャンバー10で生成された多結晶シリコン微粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送される。

多結晶シリコン微粒子と雰囲気ガスを含む流体は、超音速ノズル35から超音速ガス流(超音速フリージェットJの気流)として成膜チャンバー30中において基板33に向けて噴出する。

【0039】

超音速ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバー30の排気能力に応じて設計されており、移送管の先端に接続され、あるいは移送管の先端部分と一体に形成されている。具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバー10と成膜チャンバー30間の差圧により生起するガス流を、例えばマッハ数1.2以上、例えばマッハ数3.6の超音速にまで加速され、超音速ガス流に乗って成膜チャンバー30中に噴出し、成膜対象である基板33上に堆積(物理蒸着)する。

【0040】

上記のSFJ−PVD装置を用いた、本実施形態に係る多結晶シリコン膜の形成方法について説明する。

まず、蒸発チャンバー10内を排気して所定の超高真空雰囲気とした後、He、ArあるいはN2などの不活性ガスを所定の流量で供給して所定の圧力雰囲気とする。

【0041】

次に、蒸発チャンバー10内のるつぼ14に入れられたシリコン蒸発源15を、アークトーチ、プラズマトーチあるいは抵抗加熱部などの加熱部16により加熱して蒸発させ、シリコン蒸発源15から蒸発した原子からナノメートルオーダーの直径のシリコン微粒子を形成する。

【0042】

図3は、本実施形態の多結晶シリコン膜の形成工程を示す模式図である。

成膜チャンバー30内を排気して所定の超高真空雰囲気とする。

蒸発チャンバー10と成膜チャンバー30の間の圧力差によりガスの流れを生じさせ、蒸発チャンバー10で生成されたシリコン微粒子を雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送し、図3に示すように、シリコン微粒子SPを超音速フリージェットの気流に乗せて成膜チャンバー30中に噴出して、成膜チャンバー30中に配置された基板33上に堆積(物理蒸着)させる。

以上のようにして、図1に示すように、基板33上にシリコン微粒子からなる多結晶シリコン膜1を形成する。

【0043】

上記の本実施形態の多結晶シリコン膜の形成方法は、好適には、多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として形成する。さらに好適には、成膜温度を室温程度とする。

従来方法でのCVD法などと比較して低温処理で成膜可能である。膜厚の薄い樹脂基板を用いる場合でも、基板にダメージを与えないで成膜可能である。

【0044】

上記の本実施形態の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、3〜6μmの膜厚の多結晶シリコン膜を形成する。

SFJ−PVD法は、スパッタリング法に比べて速い成膜速度を実現できる物理蒸着であるので、例えば、好ましくは数μm〜1000μm程度であり、例えば3μm〜6μm程度の膜厚でも容易に形成することができる。3〜6μmの膜厚の多結晶シリコン膜は、TFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。

【0045】

上記の本実施形態の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させることが好ましい。粒径の小さいシリコン微粒子を堆積させることで、緻密で品質の高い多結晶シリコン膜を得ることができる。

【0046】

上記の本実施形態の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子の配向性が実質的に無配向となるように形成することが好ましい。

無配向とすることでTFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。

上記の配向性が実質的に無配向であるとは、上述のように、特定の結晶面に配向していると限定できないような場合に相当する。例えば、非特許文献5に記載のウィルソンの式で示される配向指数Xの値が、各結晶面に対して1程度、例えば0.85〜1.20の範囲内であるような場合を示す。

【0047】

上記のように、本実施形態の多結晶シリコン膜の形成方法によれば、SFJ−PVD法により、良好な特性の多結晶シリコン膜を短時間に形成することができる。

特に、フレキシブル基板と構成する膜厚の薄い樹脂基板あるいはその他の樹脂基板上に高品質で厚い多結晶シリコン膜を形成するのは非常に困難であったが、本実施形態の多結晶シリコン膜の形成方法では、基板の種類によらず成膜可能であり、樹脂基板上に高品質で厚い多結晶シリコン膜を容易に形成することができる。

【0048】

上記において、必要に応じて、蒸発チャンバー10に供給するガスは不活性ガス以外のガスを用いてもよい。あるいは不活性ガス以外のガスと不活性ガスを混合して用いてもよい。

また、成膜チャンバー30において、基板に不活性ガスあるいはその他のガスを含むガスを吹き付けながら成膜するようにしてもよい。

【0049】

実施例1

上記の実施形態による多結晶シリコン膜の形成方法に従って、ガラス基板上に多結晶シリコン膜を6μm程度の膜厚で形成した。成膜時間は、11分であった。

得られた多結晶シリコン膜の表面を観察した。多結晶シリコン膜の表面には亀裂などの欠陥は確認されなかった。

【0050】

また、走査型電子顕微鏡(SEM)及び透過型電子顕微鏡(TEM)による多結晶シリコン膜の断面の画像を撮影した。図4は、膜全体の断面を示すTEMの画像である。図5は、多結晶シリコン膜の断面の一部を拡大したTEMの画像である。

SEM及びTEMによる画像の観察においても、多結晶シリコン膜に欠陥は確認されなかった。また、図4などから膜厚は6μm程度にまで厚い膜となっていることが確認された。また、図5から、得られた多結晶シリコン膜は、粒径が数nm〜10nm程度のシリコン微粒子が緻密に堆積した膜となっていることが確認された。

【0051】

実施例2

上記で得られた多結晶シリコン膜のX線回折スペクトルを測定した。

図6は得られたX線回折スペクトルを示す。図6中、上記で得られた多結晶シリコン膜のX線回折スペクトルをaで示し、粉末状態にした多結晶シリコンのX線回折スペクトルをbで示す。

図6のスペクトルaとbのピークの位置はよく一致する。図に示すように、(111)、(220)、(311)の各面に帰属できる強いピークと、(400)、(331)の各面に帰属できる弱いピークが観察された。これから、上記で得たシリコン膜が多結晶体となっていることが確認できた。

【0052】

また、上記のX線回折スペクトルの結果より、上述のウィルソンの式を用いて、上記の5個のピークに対するIF値とIFR値を算出し、配向係数Xを求めた。配向指数XはIF/IFRで示される。ここで、IFは各結晶面のX線回折強度の相対値であり、IFRは配向のない多結晶粉末試料における対応する結晶面のX線回折強度の相対値である。

これをまとめて表1に示す。表1は、各ピークの回折角(2θ)、帰属される面(hkl)、各ピークに対するIF値及びIFR値、及びこれらから算出された配向係数Xをそれぞれ示す。

【0053】

【表1】

【0054】

非特許文献5にも記載のように、一般に薄膜の配向性を正確に評価することは困難である。ここでは、簡便な評価法としてウィルソンの式を用いて簡略的に評価した。

図6からは、(400)と(331)のピークは強度が低いので誤差がある程度含まれると考えられるが、表1より、配向係数はいずれに面に対しても0.85〜1.20の範囲内であり、上記で得た多結晶シリコン膜は実質的に無配向であることが確認できた。

【0055】

実施例3

次に、上記の得た多結晶シリコン膜のラマンスペクトルを測定した。ラマンスペクトルの測定は、YAGレーザ(波長532nm)を用い、照射エネルギー0.5mW、露光時間10s、積算30回の条件で測定した。

図7は得られたラマンスペクトルを示す。図7中、上記で得られた多結晶シリコン膜のラマンスペクトルをaで示し、単結晶シリコンウェハ(100)面のラマンスペクトルをbで示す。

図7中のbのスペクトルに示すように、結晶シリコン成分に起因するピークは520cm−1付近に現れる。

上記で得られた多結晶シリコン膜のラマンスペクトルは、結晶シリコン成分に起因するピークは520cm−1付近の鋭いピークと、480cm−1付近の幅の広いピークが重畳して観測された。480cm−1のピークはアモルファスシリコン成分に起因するものと帰属される。上記で得られた多結晶シリコン膜のTOモードピークが確認された。

ラマンスペクトルの結果より算出した結晶化率(R)は82%以上であり、結晶化率の高い高品質の多結晶シリコン膜であることが確認された。

【0056】

以上の結果により、本実施形態の多結晶シリコン膜の形成方法により形成した多結晶シリコン膜は、ナノメートルオーダのシリコン微粒子が緻密に堆積した多結晶シリコン膜であると確認された。ラマンスペクトルによるアモルファス成分のピークは、結晶粒界に由来するピークであることが推測される。

【0057】

本発明は、超音速フリージェットPVD法により多結晶シリコン膜を形成し、膜組織および結晶構造を評価検討した結果、緻密でミクロンオーダの膜厚(6μm)を有し、粒径が数nm〜10nm程度のシリコン微粒子から膜が構成されている多結晶シリコン膜であることが明らかとなった。

【0058】

SFJ−PVD法によって多結晶シリコン膜を形成することにより、以下のような効果を享受することができる。

(1)低温処理であるので樹脂基板にも適用できる。

(2)SFJ−PVD法は、速い成膜速度を実現でき、3〜6μm程度の厚い多結晶シリコン膜を容易に形成することができる。

【0059】

本発明は上記の説明に限定されない。

例えば、基板の種類は特に限定されず、種々の基板に適用できる。

その他、本発明の要旨を逸脱しない範囲で、種々の変更が可能である。

【産業上の利用可能性】

【0060】

本発明の多結晶シリコン膜の形成方法は、TFTや太陽電池などを構成する半導体材料の形成方法として適用できる。

【図面の簡単な説明】

【0061】

【図1】図1は本発明の実施形態に係る多結晶シリコン膜が形成された基板の模式断面図である。

【図2】図2は本発明の実施形態に係るSFJ−PVD装置の模式構成図である。

【図3】図3は本発明の実施形態の多結晶シリコン膜の形成工程を示す模式図である。

【図4】図4は実施例1に係る多結晶シリコン膜全体の断面を示すTEMの画像である。

【図5】図5は実施例1に係る多結晶シリコン膜の断面の一部を拡大したTEMの画像である。

【図6】図6は実施例2に係る得られたX線回折スペクトルである。

【図7】図7は実施例3に係る得られたラマンスペクトルである。

【符号の説明】

【0062】

1…多結晶シリコン膜

10…蒸発チャンバー

11…排気管

12…マスフローコントロール

13…ガス供給源

14…るつぼ

15…シリコン蒸発源

16…加熱部

17…移送管

20…マスフローコントロール

21…酸素供給源

31…排気管

32…ステージ

33…基板

35…超音速ノズル

SP…シリコン微粒子

J…超音速フリージェット

【技術分野】

【0001】

本発明は、多結晶シリコン膜の形成方法、多結晶シリコン膜の形成装置及び多結晶シリコン膜が形成された基板に関する。

【背景技術】

【0002】

現在の高度情報化社会を支えているシリコン(Si)は、様々な半導体デバイスとして使用されている。中でも急速に普及しているTFT(Thin Film Transistor)や薄膜太陽電池において、シリコン膜の性能が非常に重要である。

これらには、アモルファスシリコン(a−Si)膜が主に使用されているが、その電子移動度は多結晶シリコンの100分の1以下であるため、より高電子移動度を有するデバイスを形成するためにアモルファスシリコン膜から多結晶シリコン膜への転換が必要不可欠であると指摘されている(非特許文献1など参照)。

【0003】

アモルファスシリコン膜の結晶化技術としてレーザーアニール法や金属誘起結晶化法など様々な手法が用いられているが、工程が複雑になる上、大面積の多結晶シリコン膜の形成が困難であることや、基板にダメージを与えること等が技術的課題となっている。

したがって、後処理工程が必要なく、成膜されたままの状態(as deposited)で良質な多結晶シリコン膜を形成する技術の確立が重要であり、新しいコーティングプロセスの開発が模索されている。

【0004】

新しいコーティング法により低温で多結晶シリコン膜の形成が可能となれば、次世代半導体製品開発に大きな役割を担うと考えられる。

多結晶シリコン膜を形成させる新しい技術に求められることは、(1)成膜速度が速く実用化する際に量産性が高いこと、(2)良好なデバイス特性を確保するため緻密な膜が形成できること、(3)TFTや薄膜太陽電池に用いる基板材質としてガラス、フレキシブル金属シート(薄板)、ポリマーフィルムなど様々な材質が検討されており、多様な材質に成膜できること、(4)基板へのダメージを与えないよう低温で成膜できることなどが考えられる。

【0005】

超音速フリージェット(Supersonic Free Jet:SFJ)物理蒸着(Physical Vapor Deposition:PVD)は、生成直後の活性なナノサイズの粒子(ナノ粒子)を5km/s以上の超音速ガス流によって加速して基板まで搬送し、高い速度を付加したナノ粒子を基板上に堆積させることにより膜形成させる新しいコーティング法である。

非特許文献2および非特許文献3は、超音速フリージェット(Supersonic Free Jet:SFJ)物理蒸着(Physical Vapor Deposition:PVD)装置について開示している。

【0006】

このSFJ−PVD装置は、蒸発チャンバーと成膜チャンバーを備える。

蒸発チャンバー内には、水冷されたハース上に設置した蒸発源材料と、高融点金属(具体的にはタングステン)製の電極が備えられており、一度蒸発チャンバー内を所定の圧力に減圧した後、所定のガス雰囲気に置換して、蒸発源をアノード(陽極)とし、アノードと一定間隔離れた位置にある高電導性金属製電極をカソード(陰極)とし、それぞれ負電圧と正電圧を印加して両極間にアーク放電を生起させる移行式アークプラズマによって、蒸発源材料が加熱されて蒸発する。所定のガス雰囲気とした蒸発チャンバー内では、蒸発源の加熱により蒸発した原子は互いに凝集しナノメートルオーダーの直径の微粒子(以下ナノ粒子と称する)が得られる。

【0007】

得られたナノ粒子は蒸発チャンバーと成膜チャンバー間の差圧(真空度差)により生起するガス流に乗って移送管を通して成膜チャンバーへと移送される。成膜チャンバー内には、成膜対象である基板が設置されている。

差圧によるガス流は、蒸発チャンバーから成膜チャンバーへと接続する移送管の先端に取り付けられた特別に設計された超音速ノズル(ラバールノズル)によりマッハ数3.6程度の超音速にまで加速され、ナノ粒子は超音速フリージェットの気流に乗って高速に加速されて成膜チャンバー中に噴出し、基板上に堆積する。

【0008】

上記のSFJ−PVD装置を用いることにより、従来難しかった、数10〜数100μm程度の膜厚の高密度なコーティング膜を低温で施工することが可能となっている。

【0009】

また、例えば特許文献1には、2つの蒸発チャンバーにおいて第1微粒子と第2微粒子を生成し、これらを非特許文献4に記載の同軸対向衝突噴流の発振現象を利用して混合し、超音速ガス流に乗せて基板上に物理蒸着させる物理蒸着装置が開示されている。

上記の物理蒸着装置などを用いて、例えば、特許文献2に開示されるように、アルミニウムマトリクス中にシリコン微粒子が分散されてなる膜を成膜することが可能となった。

【特許文献1】特開2006−111921号公報

【特許文献2】特開2006−45616号公報

【非特許文献1】池田、廣田、藤本、杉本、高田、井、中島英治、中島寛、アルミニウム誘起結晶化法による多結晶シリコン薄膜形成挙動のその場加熱観察、日本金属学会誌第71巻2号

【非特許文献2】A. Yumoto, F. Hiroki, I. Shiota, N. Niwa, Surface and Coatings Technology, 169-170, 2003, 499-503

【非特許文献3】湯本敦史、廣木富士男、塩田一路、丹羽直毅:超音速フリージェットPVDによるTiおよびAl膜の形成、日本金属学会誌、第65巻、第7号(2001)pp635−643

【非特許文献4】山本圭治郎、野本明、川島忠雄、中土宣明:同軸対向衝突噴流の発振現象、油圧と空気圧(1975)pp68−77

【非特許文献5】渡辺徹、南修介:電解Znめっき膜の表面形態と配向性、日本金属学会誌、第64巻第1号(2000)pp67−76

【発明の開示】

【発明が解決しようとする課題】

【0010】

解決しようとする課題は、良好な特性の多結晶シリコン膜を短時間に形成することが困難であることである。

【課題を解決するための手段】

【0011】

本発明の多結晶シリコン膜の形成方法は、シリコン蒸発源の加熱によりシリコン微粒子を生成する工程と、前記シリコン微粒子を移送し、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置された基板上に物理蒸着させ、前記シリコン微粒子からなる多結晶シリコン膜を形成する工程とを有する。

【0012】

上記の本発明の多結晶シリコン膜の形成方法は、まず、シリコン蒸発源の加熱によりシリコン微粒子を生成する。

次に、シリコン微粒子を移送し、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置された基板上に物理蒸着させ、シリコン微粒子からなる多結晶シリコン膜を形成する。

【0013】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記シリコン微粒子を生成する工程を不活性ガス雰囲気で行う。

【0014】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として前記多結晶シリコン膜を形成する。

【0015】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、3μm以上の膜厚の多結晶シリコン膜を形成する。

【0016】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させる。

【0017】

上記の本発明の多結晶シリコン膜の形成方法は、好適には、前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子の配向性が実質的に無配向となるように形成する。

【0018】

また、本発明の多結晶シリコン膜の形成装置は、内部にシリコン蒸発源と加熱部を備え、所定のガス雰囲気下あるいは大気下において前記加熱部により前記シリコン蒸発源を加熱して蒸発させ、蒸発した原子からシリコン微粒子を生成する蒸発チャンバーと、内部に前記蒸発チャンバーから前記シリコン微粒子を含むガスを搬送する経路となる移送管に接続された超音速ノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記シリコン微粒子を前記超音速ノズルが生み出す超音速ガス流に乗せ、前記基板に前記シリコン微粒子を物理蒸着させて多結晶シリコン膜を形成する成膜チャンバーとを有する。

【0019】

上記の本発明の多結晶シリコン膜の形成装置は、蒸発チャンバーと成膜チャンバーを有する。

蒸発チャンバーは、内部にシリコン蒸発源と加熱部を備え、所定のガス雰囲気下あるいは大気下において加熱部によりシリコン蒸発源を加熱して蒸発させ、蒸発した原子からシリコン微粒子を生成する。

成膜チャンバーは、内部に蒸発チャンバーからシリコン微粒子を含むガスを搬送する経路となる移送管に接続された超音速ノズルと成膜対象である基板を備え、蒸発チャンバーから移送されたシリコン微粒子を超音速ノズルが生み出す超音速ガス流に乗せ、基板にシリコン微粒子を物理蒸着させて多結晶シリコン膜を形成する。

【0020】

また、本発明の多結晶シリコン膜が形成された基板は、樹脂からなる基板と、シリコン蒸発源の加熱によりシリコン微粒子が生成され、前記シリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、前記真空チャンバー中に配置された基板上に物理蒸着されて前記基板上に形成された、前記シリコン微粒子からなる多結晶シリコン膜とを有する。

【0021】

上記の本発明の多結晶シリコン膜が形成された基板は、樹脂からなる基板上に、多結晶シリコン膜が形成されている。多結晶シリコン膜は、シリコン蒸発源の加熱によりシリコン微粒子が生成され、シリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、真空チャンバー中に配置された基板上に物理蒸着されて基板上に形成された、シリコン微粒子からなる膜である。

【発明の効果】

【0022】

本発明の多結晶シリコン膜の形成方法は、SFJ−PVD法により、良好な特性の多結晶シリコン膜を短時間に形成することができる。

【0023】

本発明の多結晶シリコン膜の形成装置は、良好な特性の多結晶シリコン膜を短時間に形成することができるSFJ−PVD装置である。

【0024】

本発明の多結晶シリコン膜が形成された基板の多結晶シリコン膜は、SFJ−PVD装置により短時間に形成された良好な特性の多結晶シリコン膜である。

【発明を実施するための最良の形態】

【0025】

以下に、本発明に係る多結晶シリコン膜の形成方法、形成装置及びそれによって多結晶シリコン膜が形成された基板の実施の形態について、図面を参照して説明する。

【0026】

図1は本実施形態に係る多結晶シリコン膜が形成された基板の模式断面図である。

例えば、樹脂、アルミニウムまたはアルミニウム合金などの金属、またはガラスやセラミックスなどからなる基板33上に、多結晶シリコン膜1が形成されている。膜厚の薄い樹脂基板を用いることでフレキシブル基板を構成可能である。

【0027】

多結晶シリコン膜1の膜厚は、好ましくは数μm〜1000μm程度であり、例えば3μm〜6μm程度の膜厚である。

上記の多結晶シリコン膜1は、TFTや薄膜太陽電池を形成するための半導体として用いることができる。

【0028】

上記の多結晶シリコン膜1は、例えば、膜全体で組成が均一である。例えば、膜全体に導電性不純物が導入されていない状態である。この場合には、TFTなどの製造工程において、必要に応じて領域毎に導電性不純物が導入される。あるいは、例えば厚み方向に導電性不純物の濃度が変化するプロファイルなどとしてもよい。

【0029】

上記の多結晶シリコン膜1は、例えば、粒径が数nm〜10nmであるシリコン微粒子が堆積されて形成されている。

また、上記の多結晶シリコン膜1は、これを構成するシリコン微粒子の配向性が実質的に無配向となるように形成する。ここで、配向性が実質的に無配向であるとは、特定の結晶面に配向していると限定できないような場合に相当する。

例えば、非特許文献5に記載のウィルソンの式で示される配向指数Xの値が、各結晶面に対して1程度、例えば0.85〜1.20の範囲内であるような場合を示す。ウィルソンの式において、配向指数XはIF/IFRで示される。ここで、IFは各結晶面のX線回折強度の相対値であり、IFRは配向のない多結晶粉末試料における対応する結晶面のX線回折強度の相対値である。

【0030】

本実施形態においては、上記のような多結晶シリコン膜を形成する方法として、基板上へのナノ粒子の高速での堆積により皮膜を形成する、超音速フリージェット(SFJ:Supersonic Free Jet)−物理蒸着(PVD:Physical Vapor Deposition)法を用いる。

即ち、例えば、上記の多結晶シリコン膜1は、シリコン蒸発源の加熱によりシリコン微粒子が生成され、得られたシリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、真空チャンバー中に配置された基板上に物理蒸着されて、基板上に形成された、シリコン微粒子からなる膜である。

上記のSFJ−PVD法により形成された本実施形態の多結晶シリコン膜は、SFJ−PVD装置により短時間に形成された良好な特性の多結晶シリコン膜である。

【0031】

以下に、上記のSFJ−PVD法により基板上に多結晶シリコン膜を形成するためのSFJ−PVD装置について説明する。

【0032】

図2は、上記の本実施形態に係るSFJ−PVD装置の模式構成図である。

本実施形態のSFJ−PVD装置は、蒸発チャンバー10及び成膜用の真空チャンバーである成膜チャンバー30を備え、両者は移送管17により接続されている。

【0033】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。さらに、蒸発チャンバー10の雰囲気ガスとして、マスフローコントローラ12を介して設けられたガス供給源13から、He、ArあるいはN2などの不活性ガスが所定の流量で供給され、蒸発チャンバー10内が所定の圧力雰囲気とされる。

【0034】

蒸発チャンバー10内には、水冷された銅製のるつぼ14が設けられ、この中に、シリコン蒸発源15が入れられている。シリコン蒸発源15の近傍にアークトーチ、プラズマトーチあるいは抵抗加熱部などの加熱部16が設けられており、加熱部16によりシリコン蒸発源15が加熱されて蒸発し、シリコン蒸発源15から蒸発した原子からナノメートルオーダーの直径のシリコン微粒子が形成される。

【0035】

一方、成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

【0036】

成膜チャンバー30内には、X−Y方向に駆動するステージが設けられ、このステージに電気抵抗加熱システムを有する基板ホルダー32が接続され、成膜用の基板33が固定される。基板33の温度は、基板33の成膜領域に近接した点において不図示の熱電対により測定され、電気抵抗加熱システムにフィードバックされて温度制御される。

【0037】

成膜対象の基板としては、特に限定はないが、例えば、樹脂あるいはガラスの基板を用いることができる。また、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などの金属基板、あるいはセラミック基板などを用いることができる。

【0038】

蒸発チャンバー10に接続されている移送管17の他方の端部が成膜チャンバー30内に導かれており、移送管17の先端に超音速ノズル(ラバールノズル)35が設けられている。

上記の蒸発チャンバー10と成膜チャンバー30の間において、両チャンバー間の圧力差によりガスの流れが生じ、蒸発チャンバー10で生成された多結晶シリコン微粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送される。

多結晶シリコン微粒子と雰囲気ガスを含む流体は、超音速ノズル35から超音速ガス流(超音速フリージェットJの気流)として成膜チャンバー30中において基板33に向けて噴出する。

【0039】

超音速ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバー30の排気能力に応じて設計されており、移送管の先端に接続され、あるいは移送管の先端部分と一体に形成されている。具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバー10と成膜チャンバー30間の差圧により生起するガス流を、例えばマッハ数1.2以上、例えばマッハ数3.6の超音速にまで加速され、超音速ガス流に乗って成膜チャンバー30中に噴出し、成膜対象である基板33上に堆積(物理蒸着)する。

【0040】

上記のSFJ−PVD装置を用いた、本実施形態に係る多結晶シリコン膜の形成方法について説明する。

まず、蒸発チャンバー10内を排気して所定の超高真空雰囲気とした後、He、ArあるいはN2などの不活性ガスを所定の流量で供給して所定の圧力雰囲気とする。

【0041】

次に、蒸発チャンバー10内のるつぼ14に入れられたシリコン蒸発源15を、アークトーチ、プラズマトーチあるいは抵抗加熱部などの加熱部16により加熱して蒸発させ、シリコン蒸発源15から蒸発した原子からナノメートルオーダーの直径のシリコン微粒子を形成する。

【0042】

図3は、本実施形態の多結晶シリコン膜の形成工程を示す模式図である。

成膜チャンバー30内を排気して所定の超高真空雰囲気とする。

蒸発チャンバー10と成膜チャンバー30の間の圧力差によりガスの流れを生じさせ、蒸発チャンバー10で生成されたシリコン微粒子を雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送し、図3に示すように、シリコン微粒子SPを超音速フリージェットの気流に乗せて成膜チャンバー30中に噴出して、成膜チャンバー30中に配置された基板33上に堆積(物理蒸着)させる。

以上のようにして、図1に示すように、基板33上にシリコン微粒子からなる多結晶シリコン膜1を形成する。

【0043】

上記の本実施形態の多結晶シリコン膜の形成方法は、好適には、多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として形成する。さらに好適には、成膜温度を室温程度とする。

従来方法でのCVD法などと比較して低温処理で成膜可能である。膜厚の薄い樹脂基板を用いる場合でも、基板にダメージを与えないで成膜可能である。

【0044】

上記の本実施形態の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、3〜6μmの膜厚の多結晶シリコン膜を形成する。

SFJ−PVD法は、スパッタリング法に比べて速い成膜速度を実現できる物理蒸着であるので、例えば、好ましくは数μm〜1000μm程度であり、例えば3μm〜6μm程度の膜厚でも容易に形成することができる。3〜6μmの膜厚の多結晶シリコン膜は、TFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。

【0045】

上記の本実施形態の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させることが好ましい。粒径の小さいシリコン微粒子を堆積させることで、緻密で品質の高い多結晶シリコン膜を得ることができる。

【0046】

上記の本実施形態の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子の配向性が実質的に無配向となるように形成することが好ましい。

無配向とすることでTFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。

上記の配向性が実質的に無配向であるとは、上述のように、特定の結晶面に配向していると限定できないような場合に相当する。例えば、非特許文献5に記載のウィルソンの式で示される配向指数Xの値が、各結晶面に対して1程度、例えば0.85〜1.20の範囲内であるような場合を示す。

【0047】

上記のように、本実施形態の多結晶シリコン膜の形成方法によれば、SFJ−PVD法により、良好な特性の多結晶シリコン膜を短時間に形成することができる。

特に、フレキシブル基板と構成する膜厚の薄い樹脂基板あるいはその他の樹脂基板上に高品質で厚い多結晶シリコン膜を形成するのは非常に困難であったが、本実施形態の多結晶シリコン膜の形成方法では、基板の種類によらず成膜可能であり、樹脂基板上に高品質で厚い多結晶シリコン膜を容易に形成することができる。

【0048】

上記において、必要に応じて、蒸発チャンバー10に供給するガスは不活性ガス以外のガスを用いてもよい。あるいは不活性ガス以外のガスと不活性ガスを混合して用いてもよい。

また、成膜チャンバー30において、基板に不活性ガスあるいはその他のガスを含むガスを吹き付けながら成膜するようにしてもよい。

【0049】

実施例1

上記の実施形態による多結晶シリコン膜の形成方法に従って、ガラス基板上に多結晶シリコン膜を6μm程度の膜厚で形成した。成膜時間は、11分であった。

得られた多結晶シリコン膜の表面を観察した。多結晶シリコン膜の表面には亀裂などの欠陥は確認されなかった。

【0050】

また、走査型電子顕微鏡(SEM)及び透過型電子顕微鏡(TEM)による多結晶シリコン膜の断面の画像を撮影した。図4は、膜全体の断面を示すTEMの画像である。図5は、多結晶シリコン膜の断面の一部を拡大したTEMの画像である。

SEM及びTEMによる画像の観察においても、多結晶シリコン膜に欠陥は確認されなかった。また、図4などから膜厚は6μm程度にまで厚い膜となっていることが確認された。また、図5から、得られた多結晶シリコン膜は、粒径が数nm〜10nm程度のシリコン微粒子が緻密に堆積した膜となっていることが確認された。

【0051】

実施例2

上記で得られた多結晶シリコン膜のX線回折スペクトルを測定した。

図6は得られたX線回折スペクトルを示す。図6中、上記で得られた多結晶シリコン膜のX線回折スペクトルをaで示し、粉末状態にした多結晶シリコンのX線回折スペクトルをbで示す。

図6のスペクトルaとbのピークの位置はよく一致する。図に示すように、(111)、(220)、(311)の各面に帰属できる強いピークと、(400)、(331)の各面に帰属できる弱いピークが観察された。これから、上記で得たシリコン膜が多結晶体となっていることが確認できた。

【0052】

また、上記のX線回折スペクトルの結果より、上述のウィルソンの式を用いて、上記の5個のピークに対するIF値とIFR値を算出し、配向係数Xを求めた。配向指数XはIF/IFRで示される。ここで、IFは各結晶面のX線回折強度の相対値であり、IFRは配向のない多結晶粉末試料における対応する結晶面のX線回折強度の相対値である。

これをまとめて表1に示す。表1は、各ピークの回折角(2θ)、帰属される面(hkl)、各ピークに対するIF値及びIFR値、及びこれらから算出された配向係数Xをそれぞれ示す。

【0053】

【表1】

【0054】

非特許文献5にも記載のように、一般に薄膜の配向性を正確に評価することは困難である。ここでは、簡便な評価法としてウィルソンの式を用いて簡略的に評価した。

図6からは、(400)と(331)のピークは強度が低いので誤差がある程度含まれると考えられるが、表1より、配向係数はいずれに面に対しても0.85〜1.20の範囲内であり、上記で得た多結晶シリコン膜は実質的に無配向であることが確認できた。

【0055】

実施例3

次に、上記の得た多結晶シリコン膜のラマンスペクトルを測定した。ラマンスペクトルの測定は、YAGレーザ(波長532nm)を用い、照射エネルギー0.5mW、露光時間10s、積算30回の条件で測定した。

図7は得られたラマンスペクトルを示す。図7中、上記で得られた多結晶シリコン膜のラマンスペクトルをaで示し、単結晶シリコンウェハ(100)面のラマンスペクトルをbで示す。

図7中のbのスペクトルに示すように、結晶シリコン成分に起因するピークは520cm−1付近に現れる。

上記で得られた多結晶シリコン膜のラマンスペクトルは、結晶シリコン成分に起因するピークは520cm−1付近の鋭いピークと、480cm−1付近の幅の広いピークが重畳して観測された。480cm−1のピークはアモルファスシリコン成分に起因するものと帰属される。上記で得られた多結晶シリコン膜のTOモードピークが確認された。

ラマンスペクトルの結果より算出した結晶化率(R)は82%以上であり、結晶化率の高い高品質の多結晶シリコン膜であることが確認された。

【0056】

以上の結果により、本実施形態の多結晶シリコン膜の形成方法により形成した多結晶シリコン膜は、ナノメートルオーダのシリコン微粒子が緻密に堆積した多結晶シリコン膜であると確認された。ラマンスペクトルによるアモルファス成分のピークは、結晶粒界に由来するピークであることが推測される。

【0057】

本発明は、超音速フリージェットPVD法により多結晶シリコン膜を形成し、膜組織および結晶構造を評価検討した結果、緻密でミクロンオーダの膜厚(6μm)を有し、粒径が数nm〜10nm程度のシリコン微粒子から膜が構成されている多結晶シリコン膜であることが明らかとなった。

【0058】

SFJ−PVD法によって多結晶シリコン膜を形成することにより、以下のような効果を享受することができる。

(1)低温処理であるので樹脂基板にも適用できる。

(2)SFJ−PVD法は、速い成膜速度を実現でき、3〜6μm程度の厚い多結晶シリコン膜を容易に形成することができる。

【0059】

本発明は上記の説明に限定されない。

例えば、基板の種類は特に限定されず、種々の基板に適用できる。

その他、本発明の要旨を逸脱しない範囲で、種々の変更が可能である。

【産業上の利用可能性】

【0060】

本発明の多結晶シリコン膜の形成方法は、TFTや太陽電池などを構成する半導体材料の形成方法として適用できる。

【図面の簡単な説明】

【0061】

【図1】図1は本発明の実施形態に係る多結晶シリコン膜が形成された基板の模式断面図である。

【図2】図2は本発明の実施形態に係るSFJ−PVD装置の模式構成図である。

【図3】図3は本発明の実施形態の多結晶シリコン膜の形成工程を示す模式図である。

【図4】図4は実施例1に係る多結晶シリコン膜全体の断面を示すTEMの画像である。

【図5】図5は実施例1に係る多結晶シリコン膜の断面の一部を拡大したTEMの画像である。

【図6】図6は実施例2に係る得られたX線回折スペクトルである。

【図7】図7は実施例3に係る得られたラマンスペクトルである。

【符号の説明】

【0062】

1…多結晶シリコン膜

10…蒸発チャンバー

11…排気管

12…マスフローコントロール

13…ガス供給源

14…るつぼ

15…シリコン蒸発源

16…加熱部

17…移送管

20…マスフローコントロール

21…酸素供給源

31…排気管

32…ステージ

33…基板

35…超音速ノズル

SP…シリコン微粒子

J…超音速フリージェット

【特許請求の範囲】

【請求項1】

シリコン蒸発源の加熱によりシリコン微粒子を生成する工程と、

前記シリコン微粒子を移送し、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置された基板上に物理蒸着させ、前記シリコン微粒子からなる多結晶シリコン膜を形成する工程と

を有する多結晶シリコン膜の形成方法。

【請求項2】

前記シリコン微粒子を生成する工程を不活性ガス雰囲気で行う

請求項1に記載の多結晶シリコン膜の形成方法。

【請求項3】

前記多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として前記多結晶シリコン膜を形成する

請求項1または2に記載の多結晶シリコン膜の形成方法。

【請求項4】

前記多結晶シリコン膜を形成する工程において、3μm以上の膜厚の多結晶シリコン膜を形成する

請求項1〜3のいずれかに記載の多結晶シリコン膜の形成方法。

【請求項5】

前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させる

請求項1〜4のいずれかに記載の多結晶シリコン膜の形成方法。

【請求項6】

前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子の配向性が実質的に無配向となるように形成する

請求項1〜5のいずれかに記載の多結晶シリコン膜の形成方法。

【請求項7】

内部にシリコン蒸発源と加熱部を備え、所定のガス雰囲気下あるいは大気下において前記加熱部により前記シリコン蒸発源を加熱して蒸発させ、蒸発した原子からシリコン微粒子を生成する蒸発チャンバーと、

内部に前記蒸発チャンバーから前記シリコン微粒子を含むガスを搬送する経路となる移送管に接続された超音速ノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記シリコン微粒子を前記超音速ノズルが生み出す超音速ガス流に乗せ、前記基板に前記シリコン微粒子を物理蒸着させて多結晶シリコン膜を形成する成膜チャンバーと

を有する多結晶シリコン膜の形成装置。

【請求項8】

樹脂からなる基板と、

シリコン蒸発源の加熱によりシリコン微粒子が生成され、前記シリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、前記真空チャンバー中に配置された基板上に物理蒸着されて前記基板上に形成された、前記シリコン微粒子からなる多結晶シリコン膜と

を有する多結晶シリコン膜が形成された基板。

【請求項1】

シリコン蒸発源の加熱によりシリコン微粒子を生成する工程と、

前記シリコン微粒子を移送し、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置された基板上に物理蒸着させ、前記シリコン微粒子からなる多結晶シリコン膜を形成する工程と

を有する多結晶シリコン膜の形成方法。

【請求項2】

前記シリコン微粒子を生成する工程を不活性ガス雰囲気で行う

請求項1に記載の多結晶シリコン膜の形成方法。

【請求項3】

前記多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として前記多結晶シリコン膜を形成する

請求項1または2に記載の多結晶シリコン膜の形成方法。

【請求項4】

前記多結晶シリコン膜を形成する工程において、3μm以上の膜厚の多結晶シリコン膜を形成する

請求項1〜3のいずれかに記載の多結晶シリコン膜の形成方法。

【請求項5】

前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させる

請求項1〜4のいずれかに記載の多結晶シリコン膜の形成方法。

【請求項6】

前記多結晶シリコン膜を形成する工程において、前記シリコン微粒子の配向性が実質的に無配向となるように形成する

請求項1〜5のいずれかに記載の多結晶シリコン膜の形成方法。

【請求項7】

内部にシリコン蒸発源と加熱部を備え、所定のガス雰囲気下あるいは大気下において前記加熱部により前記シリコン蒸発源を加熱して蒸発させ、蒸発した原子からシリコン微粒子を生成する蒸発チャンバーと、

内部に前記蒸発チャンバーから前記シリコン微粒子を含むガスを搬送する経路となる移送管に接続された超音速ノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記シリコン微粒子を前記超音速ノズルが生み出す超音速ガス流に乗せ、前記基板に前記シリコン微粒子を物理蒸着させて多結晶シリコン膜を形成する成膜チャンバーと

を有する多結晶シリコン膜の形成装置。

【請求項8】

樹脂からなる基板と、

シリコン蒸発源の加熱によりシリコン微粒子が生成され、前記シリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、前記真空チャンバー中に配置された基板上に物理蒸着されて前記基板上に形成された、前記シリコン微粒子からなる多結晶シリコン膜と

を有する多結晶シリコン膜が形成された基板。

【図1】

【図2】

【図3】

【図6】

【図7】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図4】

【図5】

【公開番号】特開2010−141030(P2010−141030A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−314602(P2008−314602)

【出願日】平成20年12月10日(2008.12.10)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月10日(2008.12.10)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

[ Back to top ]